Обзор технологии сварки чугуна: горячей, холодной и газовой

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкции.

Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требования (например, одноцветность, жаростойкость и др.).

Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 … 7,7 г/см3), чем серый чугун (6,9 … 7,3 г/см3), создает дополнительные структурные напряжения, способствующие трещинообразованию.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 1. В случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено сохранение структуры серого чугуна. На схеме W’охлобозначено наибольшее значение скорости охлаждения металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если чугун сваривали без предварительного подогрева.

Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место отбеливание. Сварка чугуна с подогревом (300 … 400 °С) уменьшает скорость охлаждения (W»охл ) на рис. 1). При такой скорости охлаждения в шве и на участке околошовной зоны, в зависимости от количества графитизаторов, может быть получен либо белый, либо серый чугун.

Рис. 1 Влияние скорости охлаждения на структуру металла шва и околошовной зоны

При высоком подогреве (600 … 650 °С) скорость охлаждения при эвтектической температуре снижается до W»’охл, при которой отбеливания не происходит. Замедление охлаж

Технология сварки чугуна

Итак, есть ряд причин плохой свариваемости чугуна. Это и неоднородность состава (включения графита, как углерода, делают чугун хрупким и непластичным), и неравномерные нагрев и охлаждение при высокой хрупкости, которые способствуют образованию трещин шва или близлежащего металла, и газы, покидающие ванну, которые способствуют образованию пор, и кремний с другими элементами, которые окисляются, а потом их ок- сидами покрывается сварочная ванна, что приводит к непроварам. Более того, при температуре выше 750°С чугун становится жидкотекучим, что затрудняет образование сварочной ванны и шва по банальной причине вытекания.

Есть три технологии сварки чугуна:

- в металл шва поставляется чугун

- в металл шва поставляется высокоуглеродистая, а на последние слои и низкоуглеродистая сталь

- шов заполняется сплавами цветных металлов

Сваривать чугун можно электродами, порошковой проволокой и газовой сваркой. Еще одна технологическая тонкость – свариваемые детали могут быть «холодными» или подогретыми. «Холодная сварка» технологически проще, однако, чтобы шов был качественным, электрод должен быть специальным, и его состав должен быть аналогичным составу свариваемого чугуна. Если же при сварке используют подогрев, то он должен быть медленным (увеличение на 150° в час), как и последующее охлаждение. Тогда при горячей сварке в чугуне не будут происходить структурные изменения, а при охлаждении не будут образовываться трещины. Не стоит забывать и то, что чугун начинает плавиться при 750°С, поэтому температура подогрева не должна превышать 650°С.

Холодная сварка чугуна при помощи электродов с цветными металлами

Для того чтобы получить швы, которые обладают высокими показателями пластичности даже в холодном состоянии, на практике применяют специальные электроды из никеля или меди. Эти цветные металлы не образовывают соединений вместе с углеродом, однако их присутствие в сплавах очень эффективно снижает растворимость углерода в железе, и как результат — способствует графитизации. Таким образом, при попадании в зону неполного расплавления, которая прилегает к шву, уменьшается вероятность отбеливания. Кроме всего прочего, пластичность, которая возникает в металле шва, помогает частично усвоить сварочные напряжения, и поэтому существенно снижается риск появления трещин и пор. При сварке чугуна, как правило, используют как медно- железные, так и медно-никелелевые электроды. Различают несколько видов медно-железных электродов. Так, существуют электроды с медным стержнем, оплетка которых выполнена из жести (с толщиной 0,2‑0,3мм), которую навивают на стержень в виде ленты (ширина 5‑6мм) по винтовому направлению. Также на электрод наносятся ионизирующие покрытия и запрессовывается в медную трубку, если это электроды с комбинированной проволокой. Кроме того, существует и другой вариант таких элек- тродов — в них предусматривается медный сердечник вместе со стальной оболочкой. Существуют и другие электроды, состоящие из пучка электродов с одним или двумя медными стержнями и стальным сердечником. Пучок связывается в 4‑5местах при помощи медной проволоки, а на конце прихватывается для надежного контакта между стержнями. Наиболее совершенными медно- железными электродами являются электроды марки ОЗЧ-1. Они представляют собой стержень из меди (диаметр около 3,5‑5мм), на который нанесено специальное покрытие. Это покрытие состоит из сухой смеси таких веществ, как УОНИ и железного порошка. Сварка с помощью медно-железных электродов выполняется так, чтобы не допустить сильного перегрева деталей, которые подвергаются сварке. Для этого на малых (как только это возможно) токах обеспечивают стабильную дугу и проделывают ею короткие участки вразброс, с некоторыми перерывами, чтобы могли охлаждаться свариваемые детали.

Электроды, которые необходимы для холодной и полугорячей сварки

Во время холодной сварки чугуна использование простых электродов недопустимо, так как в этом процессе имеет место большая скорость охлаждения изделия, в результате чего на поверхности шва и в околошовной зоне образовывается белый чугун, а кроме того, происходит и резкая закалка чугунной и металлической основы, что также пагубно для чугунных изделий. Кроме всего прочего, из‑за всех вышеперечисленных факторов может произойти существенная деформация поверхности, что в 99,9% случаев приведет к образованию трещин. Поэтому, чтобы предупредить отбеливание чугуна, нужно сделать такой состав шва, который в различных условиях будет образовывать структуру серого чугуна, которая наиболее благоприятна для сварки. Этого можно достичь с помощью введения в сварочный процесс большого количества графитизаторов, а также за счет воздействия легирующих элементов, которые способствуют сфероидизации карбида. Например, в качестве таких элементов отлично подойдут электроды с маркировкой ЭМЧ, в которых стержень является чугуном с повышенным содержанием в нем кремния (до 5,3%), а также в котором присутствует двухслойное покрытие. Один слой является легирующим, а второй — обеспечивает газовую защиту. Первый слой состоит из 40% графита, 41% силикомагния; в нем содержится 14% железных окалин и 5% порошкового алюминия. Второй же слой состоит на 50% из мрамора и на 50% из плавикового шпата. Во время сварки чугуна при помощи таких электродов можно не разогревать поверхность изделия, если его толщина до 12мм. Таким образом она не будет под- вергаться отбеливанию и закалке. Использование таких электродов способствует и некоторому замедлению протекания скорости охлаждения благодаря реакции, возникающей между железными окалинами и порошком алюминия. Пользуясь такой сваркой, рекомендуется воспользоваться подогревом при температуре 400°С. Такой способ сварки уже будет называться

Но впрочем, если под рукой нет источника тепла, можно пользоваться и холодной сваркой. Для того чтобы улучшить и облегчить обработку пластичного после сварки металлического шва, используются специальные электроды, из так называемых никелевых чугунов, которыми являются нирезист или никросилаль. Таким образом, холодная и полу- горячая сварка предусматривает использование особенных видов электродов, поскольку использование обычных сделает процесс сварки просто-напросто невозможным.

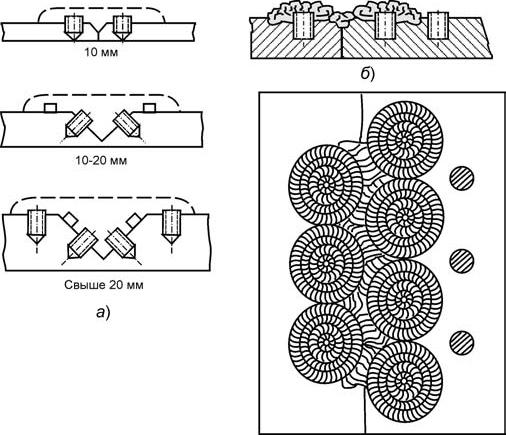

Параметры сварки чугуна электродами без прогрева:

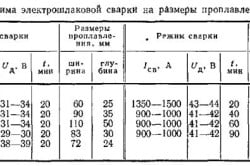

Влияние режима электрошлаковой сварки на размеры проплавления чугуна:

Технология горячей сварки чугуна

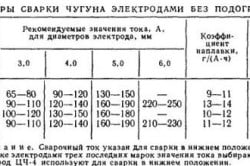

Рассмотрим технологический процесс горячей сварки, который не так прост, как это может показаться на первый взгляд. На самом деле, он состоит из нескольких этапов, которые заключают в себе подготовку и подогрев изделий для сварки, непосредственный процесс сварки и последующее охлаждение изделия. Итак, рассмотрим все процессы поближе. Подготовка изделия под сварочный процесс во многом зависит от того, какой вид исправляемого дефекта предусматривается. Но обязательно в любых случаях подготовка заключается в том, чтобы тщательно очистить поверхность от загрязнений и в разметке разделок, где будут образовываться полости, что обеспечивают доступ и манипуляцию электрода и воздействия сварочной дуги. Чтобы предостеречь вытекания жидкого металла во время сварки, часто к месту сварочных работ применяют формовку. Она выполняется в зависимости от того, какие размеры и местоположения рабочей области, в которой будет проводиться сварка. После формовки необходимо просушить форму при небольшой температуре — около 60 ‑ 120°С, после чего выполняется дальнейший подогрев при температуре 120‑150°С. Это может происходить посредством воздействия горелки или же в специальных печах или нагревательных устройствах.

Забегая вперед, отметим, что замедленное охлаждение после сварки происходит за счет укрытия чугунной детали теплоизолирующими материалами — при помощи листов асбеста или засыпкой песком, например. Горячая сварка чугуна также возможна с использованием угольного электрода. Сварка угольным электродом является несколько промежуточной, между газовой сваркой и сваркой с плавящимися электродами. Так, при использовании угольной сварки процесс проходит при постоянном токе прямой последовательности, а диаметр электродов равен 8‑20мм. Сам диаметр выбирается в зависимости от величины сварочного тока и от толщины металла, с которым будет происходить сварка. В качестве присадочных материалов используются прутки. Таким образом, горячая сварка чугуна является отнюдь непростой работой, однако вполне прогрессивной и облегчающей производительность, в отличие от других видов сварки чугуна.

как правильно варить, технология, особенности

Чугун — это метал, который требует к себе особого обращения при сваривании деталей из него. При необходимости можно приварить к деталям из чугуна изделия из других металлов. Чтобы это сделать, нужно знать технологии и способы соединения деталей такими методами.

Нижеописанные инструкции помогут тем, кто собирается выполнить работы по сварке чугуна.

Технология сварки чугуна

Литой чугун изготавливают при температуре от 1200 градусов. В сравнении с другими материалами, предназначенными для литья, это низкая температура. Учитывая это, проводится и сварка чугуна. Этот показатель влияет и на другие свойства это материала. Сваривая его, нужно соблюдать следующие правила:

- Обеспечить изделию долгое остывание. При быстром остывании сварочного шва или самого материала (при горячем и полугорячем методе) возможно быстрое появление трещин. Чугун может дать трещину и при обычном остывании, поэтому после его нагрева желательно продолжить время его остывания. Один из способов сделать это в домашних условиях — до сваривания приготовить горячий песок и засыпать им изделие, чтобы песок держал дополнительное тепло.

- При горячем методе следует учитывать высокую текучести материала. Высокая текучесть материала может стать причиной размягчения и деформации предмета во время сваривания. В таком случае необходимо иметь инструменты для дополнительной формовки и с помощью них контролировать форму.

- Свойства других металлов сильно отличаются в сравнении с чугуном. При комбинации этого материала с другими необходимо изучение также и их свойств, чтобы сварочные швы плотно прилегали к обоим материалам.

Учитывая все эти факторы, для сваривания выбирают специальные электроды и готовят материал к обработки. Она отличается в зависимости от способа сварки. У каждого вида есть свои достоинства и недостатки.

Способы сварки чугуна

Заварить чугун можно одним из трех методов:

- Холодным.

- Полугорячем.

- Горячем.

Горячий вид имеет такие особенности:

- проводиться с предварительным нагревом свариваемых элементов;

- требует нагрева до 600°С;

- невозможен в домашних условиях;

- высокотемпературная обработка подразумевает обязательное использование средств, увеличивающих время остывания.

Этот метод (газовый) отличается надежным соединением свариваемых деталей, поскольку они имели предварительное нагревание. Однако необходимость нагрева делает невозможными использование этого метода в домашних условиях. Но на производстве этот метод пользуется наибольшей популярностью, особенно при соединении крупногабаритных деталей.

Полугорячая сварка возможна также только в производственных условиях. Она мало чем отличается от предыдущего метода, но температура нагрева в этом методе уменьшена до 300-400°С. Дополнительный нагрев придает прочности свариваемым деталям, а низкая температура сваривания позволяет сократить расходы во время производства.

Холодная технология имеет наибольшую популярность проведения в домашних условиях из-за невозможности осуществить другие методы. При этом рабочие поверхности не нагреваются. Сваривание проводиться при помощи электродов по чугуну или проволоки с графитовым стержнем.

Каким бы методом ни пользовались при обработке материалов, следует правильно их подготовить к обработке.

Подготовка материалов перед сваркой

Перед тем, как приварить к одной чугунной детали другую или выполнить соединение шва, следует тщательно подготовить и поверхности, и изделия к обработке. Если не произвести такую подготовку, же в процессе работы могут возникнуть трудности, а после проведения работ возникнуть дефекты. Правильная подготовка влияет на свариваемость деталей.

Необходима такая подготовка:

- Обработка трещин. Их необходимо распилить для лучшей сцепки со сваркой. Поскольку в чугуне трещины имеют тонкую, но очень глубокую структуру, поэтому для проникновения в них сварки их нужно распилить. Распил удобно выполнить болгаркой с тонким диском. Дело в том, что даже горячая сварка редко приникает вглубь трещин больше, чем на 4 мм. Если внутри остается воздушный карман, сопротивление на разлом остаётся очень слабым. Чем глубже трещина, тем больше необходим ее распил.

- Просверливание краев. Трещины в материалах из чугуна на окончаниях имеют еще более глубокую структуру, чем в середине. Чтобы добраться до самого окончания трещины, ее нужно просверлить. Если в самый край трещины не попадет сварка, то разрыв продолжиться и углубиться. Чтобы точно попасть в край трещины, рекомендуется отступить 3-5 мм от края видимой части раскола. В глубине раскол может быть глубже, и при распиле болгарка не попадет в настоящий ее край.

- Выполнение разделки кромок. При горячем методе обработки нужно обеспечить равномерный прогрев материала. Если градусы будут отличаться в разных частых толщины материала, высока вероятность отслаивания материала в дальнейшем. Разделка кромок необходима, чтобы улучшить нагрев в соединяемом месте. Рекомендуется выполнить скосы краев надрезов под углом в 45 градусов. Сделать это нужно по всей длине свариваемой части. Чтобы острый край не деформировался в процессе работы, рекомендовано у края скоса оставлять притупление около 3-4 мм. Эта мера предупредить перекалку материала. Если же она будет, то сам материал приобретет дополнительную хрупкость в месте соединения, что приведет в дальнейшем к расколу или новой трещине.

- Изготовление подформовки из графита. При сварке горячим методом высока вероятность размягчения, и, соответственно, текучести материала. Чтобы не потерять первоначальную форму изделия следует изготовить подкладку из графита. Она придержит нагретый участок и поможет сохранить его первоначальную форму.

Выполнение этим мер позволит произвести сварочные работы быстро и безопасно. Если не проводить предварительную подготовку шва, высока вероятность повреждения изделия в дальнейшем именно в этом месте. Без предварительной подготовки место шва не будет укрепленным и останется самым слабым.

Оборудование для сварки чугуна

Для сваривания чугуна можно использовать различные виды электродов. Все они должны иметь в своем составе никель или медь. Иногда сваривание проводят проволокой. Выбирая материал для работы, рекомендуется обратить внимание на следующие маркировки:

- СЧ 20. Они имеют графитовое покрытие. Предназначены для работ с серым чугун. При их использовании на выходе получается шов, полностью идентичный свариваемому изделию.

- ЦЧ 4. Могут применяться только для холодного метода. Их использование рекомендуется для ремонта мелких дефектов на поверхности. Если будет свариваться чугун со сталью, то при использовании постоянного тока малой полярности можно использовать именно эти электроды.

- МНЧ-2. Редкие электроды. Подходят для сварки с любы металлом, в том числе железом. Их применение разрешено как для холодной, так и для горячей сварки. Шов с этими материалами получается очень качественный, но они очень редкие и дорогие. Эти электроды медные.

- Электроды по нержавейке. Это — бюджетный, но не самый надежный вариант. При сваривании чёрного чугуна эти материалы подходят больше всего. Но применять их можно только с предварительным нагреванием, поэтому использование холодного метода не подходит. Этот материал нельзя укладывать в один слой, его обязательно нужно наслаивать.

Все вышеописанные материалы подходят для работы с чугунными изделиями. Электроды можно изготовить и самостоятельно, но это очень трудоемкий и сложный процесс. К тому же их качество будет хуже, чем у вышеприведенных маркировок.

Одним из наиболее популярных видов производиться при помощи инвертора (TIG) и плавящегося электрода. Электроды для такого сваривания нужно применять никелевые или содержащие медь. При сваривании инвертором нужно помнить о следующем:

- непрерывный шов производиться на длине до 5 см;

- сварочный процесс долен быть поэтапным, рекомендовано наслаивание материала;

- процесс должен быть с перерывами, которые будут служить профилактикой перегрева деталей;

- удерживать температуру обрабатываемых деталей следует в пределах 80°С;

- инвертор устанавливается на обратную полярность;

- каждый слой сварки, кроме базового и облицовочного (при глубоких швах) нужно проковывать молотком.

Соблюдение этих простых правил поможет выполнить сварочные работы с чугуном качественно и без дополнительных осложнений в работе.

Пошаговое описание процесса сварки

Чтобы заделать трещину или заварить требуемый участок, следует проводить работы в такой последовательности:

- Подготовить изделие к обработке. Для этого необходимо очистить его от всех загрязнений, а затем вычистить и расшить болгарской будущие места сварки.

- Отступив от края трещины около 5 мм, следует сделать отверстие при помощи сверла. Эта мера поможет добраться до внутреннего угла места соединения.

- Затем выполняется первый этап наслаивания сварки. Он должен заполнить все внутренние пустоты и послужить соединением между слоями сварки. Этот слой не должен быть толстый.

- Затем послойно укладывается дополнительное количество материала. Оно может быть распределено как на 2-3 слоя, так и более, в зависимости от глубины закладываемого отверстие. За один раз не рекомендуется выкладка более 5 мм материала. Между слоями необходима ковка материала молотком. Этому этапу не подвергался первый слой. Но каждый последующий должен проходить такую обротку. Между слоями нужны перерывы, чтобы избежать перегрева материала.

- Последний слой сравнивает поверхность. Он должен выкладываться с небольшим запасом, чтобы его можно было отшлифовать.

Вышеописанная информация рассказывает, как поэтапно выполнить сваривание швов на изделиях из чугуна. Посмотреть, как выполняется сварка чугуна можно на видео.

Чугун — это материал, требующий к себе особого обращения, поскольку он имеет в своем составе большую примесь углерода. Правильно с ним обращаясь, можно выполнить любую работу по свариванию изделий. Выделив достаточно времени на подготовку поверхности, получиться создать хороший сварочный шов.

Сварка чугуна: технология, особенности, способы

Чугун является сплавом железа и углерода, однако его структура усложняется наличием различных легирующих примесей. От состава и количественного соотношения этих примесей зависит сорт чугуна. Традиционно принято выделять белые и серые сплавы. Название им присвоили по оттенку, который получается на изломе. В белом чугуне углерод присутствует в виде цеменита. Так как материал достаточно хрупкий, то он практически не поддается обработке. Тем не менее, белый чугун отличается прочностью.

В производстве такой сплав применять не рационально. Усугубляет ситуацию тот факт, что сварке он практически не подлежит.

Белый чугун становится сырьем для ковкого чугуна. Для этого материал отливают, а затем подвергают длительной термообработке. При этом температура среды может достигать тысячи градусов. Ковкий чугун нашел свое применение в технике и строительстве. Его используют там, где приходится противостоять высоким ударным нагрузкам. Практическое применение подобного сплава привело к необходимости разработки процесса его сварки. Повышают прочность чугуна посредством внесения в его состав легирующих добавок. Такие сплавы применяют в машиностроении.

Серый чугун имеет более выраженное зернистое строение и на изломе характерен серебристо-серым цветом. Углерод, входящий в состав серого чугуна, присутствует в нем в виде графита. Такой сплав подлежит обработке обычным режущим инструментом. Благодаря этому свойству серый чугун нашел применение во многих отраслях. Кроме того, он обладает прекрасными литейными свойствами, устойчив к вибрационным нагрузкам. К недостаткам можно отнести хрупкость и недостаточную прочность (по сравнению с белым сплавом).

Особенности

Процедура сварки вполне определена даже в домашних условиях, однако физические и химические свойства сплава становятся причиной возникновения некоторых специфических особенностей, сопровождающих процесс. Об этих особенностях должен знать каждый, кому предстоит такая работа, как сварка по чугуну.

- Низкая удельная теплоемкость сплава обуславливает высокую скорость остывания после сварки. Наблюдается такой эффект, как «отбеливание». Это появление на поверхности шва тонкого слоя белого чугуна. Он, как уже известно, тяжело обрабатывается и обладает повышенной хрупкостью.

- Необходимо с большой точностью выбирать температурный режим. В противном случае наступит перекалка сплава, что чревато образованием трещин.

- В сварочной ванне при плавлении металла образуются газы. После кристаллизации сплава в зоне формирования шва могут возникнуть множественные поры.

- Высокая текучесть – основное физическое свойство чугуна, усложняющее работу мастера и ограничивающее выбор направления ведения сварки.

- Неравномерное охлаждение сварочной ванны часто приводит к образованию трещин.

- Некоторые соединения, вступая в реакцию с кислородом, образуют на поверхности сплава оксидную пленку, в результате чего появляются непроваренные зоны.

И все же, несмотря на представленные нюансы, существует несколько распространенных способов сварки чугуна, применяемых в ремонтных работах, при изготовлении чугунных изделий или при исправлении дефектов литья. Качество выполненных работ напрямую зависит от теоретических знаний сварщика. Он должен определить, чем можно варить тот или иной сплав.

Подготовка поверхностей

Этап подготовки чугунных поверхностей и разделки кромок нельзя исключить из технологии сварки, так как от него зависит надежность и качество будущего шва. Если предстоят работы по заделыванию трещин, то необходимо помнить, что они локализованы в гораздо большей области, чем кажется при визуальном осмотре. Именно поэтому важно разделать трещину на максимальную ее глубину. Существуют два способа разделки.

- Механический способ включает в себя шлифование и вырубку.

- Под термическим способом подразумевается резка или кислородно-дуговая строжка.

Линейные размеры области разделки должны на несколько миллиметров превышать размеры трещины. Примерный отступ с обеих сторон обычно составляет 5-6 мм. Разделанная поверхность кромки плавно переходит в поверхность детали. Несквозные трещины разделываются так, чтобы глубина разделки на пару миллиметров превышала реальную глубину трещины. На плоскости по краям трещины следует произвести сверления. При отсутствии такой возможности придется вырезать отверстия любым доступным способом, а края закруглять.

Важно не только очистить поверхности кромок, но и правильно выбрать скосы. Плоскости кромок должны находиться друг к другу под углом 45° градусов. В противном случае есть риск столкнуться с неравномерным нагревом детали по толщине. После того, как выбраны кромки, края следует обточить и закруглить. Зачищать поверхность заготовки удобно наждачной бумагой, шлифовальной машиной или металлической щеткой. Допускается также применять пламя горелки для обжига загрязнений. Перед началом сварки, особенно если дело касается тонкостенных изделий, готовятся графитовые подкладки. Они выполняют теплоизоляционную функцию, а также предотвращают растекание расплавленного металла.

Способы

Если рассматривать все разработанные технологии по сварке чугуна, то их можно насчитать около десятка. Но в тривиальной классификации выделяют три принципиальных способа. Первый способ, более известный, как горячая сварка, чаще всего встречается в промышленности и на производстве. Он сопряжен с предварительным разогревом заготовки до температуры 600-650°C градусов.

Естественно, в домашних условиях таких значений получить невозможно. Лишь только с использованием специального оборудования удается нагревать чугун перед сваркой. Целью этого этапа служит исключение появления трещин при сварке. Важно равномерно разогреть детали. Если возникнет градиент температур, то это неизбежно приведет к разломам. Перед нагреванием составные части закрепляют, чтобы внутри металла не возникало механических напряжений. Температурный режим строго выдерживается. Увеличение температуры может привести к плавлению материала.

Предварительный нагрев заготовок до температуры 400°C градусов характерен для полугорячей сварки. Так как подобные условия можно создать не только на производстве, но и в быту, данная технология более распространена в мелких ремонтных мастерских или у частных мастеров.

Способ сварки без предварительного нагрева называется холодным. К холодной сварке прибегают при ведении мелких бытовых работ. Специального оборудования для этого не требуется, а характер ремонта обычно временный. Причиной тому является невысокое качество соединения.

Ручная дуговая сварка

Сварка чугуна в режиме MMA может проходить с предварительным нагревом, частичным нагревом или без него. Простыми словами, доступна горячая, полугорячая и холодная сварка. Для каждого способа определены свои специальные электроды. При ведении сварки горячим способом следует придерживаться такого алгоритма:

- подготовка поверхности и разделка кромки;

- нагрев детали;

- непосредственный процесс сварки;

- охлаждение детали.

Ручная дуговая сварка чугуна осуществляется угольными или плавящимися электродами. К плавящимся расходникам можно отнести электроды на медной или никелевой основе, а также чугунные стержни. Для ковкого чугуна подойдут электроды марки ОЗЧ-2 или ОЗЧ-6. Сюда также можно отнести распространенные марки МНЧ-2 и ЦЧ-4. Серый чугун будет вариться электродами ОЗЖН-1, ОЗЖН-2, а также упомянутыми выше ОЗЧ-1, ОЗЧ-6, ОЗЧ-4 и МНЧ-2. Для сплавов высокой прочности подойдут те же марки и еще электроды ОЗЧ-3.

Процесс сварки в режиме ММА характерен тем, что шов накладывается непрерывно. Еще необходимо отметить высокое значение силы тока. Информация о том, какой тип тока применим к каждой марке электродов, содержится в их описании. Угольные электроды предполагают только сварку постоянным током.

Ручная дуговая сварка чугуна, несмотря на свою кажущуюся относительную простоту исполнения, обладает рядом недостатков. Простота заключается только в описании, на самом же деле этот процесс очень трудоемкий. Необходимо обладать большим опытом, чтобы обеспечить непрерывное формирование шва. При этом всегда следует помнить о том, что неравномерное нагревание может повредить заготовку. При расчете затрат времени оказывается, что ММА сварка чугуна проходит медленнее, чем ее другие виды, да и себестоимость такого процесса немалая. Но если к качеству и прочности шва не предъявляется особых требований, то самым оптимальным видом работ будет холодная или полугорячая сварка чугунными или стальными электродами.

Полуавтоматическая

Под полуавтоматической сваркой будем понимать сварку чугуна в среде инертного (MIG) или активного (MAG) газа. Принцип такой сварки схож с принципом ручной дуговой сварки. Здесь в зону формирования шва подается проволока. Она играет роль присадки, плавится и образует соединение кромок. Но без газа расплавленный металл будет вступать в реакцию с атмосферным воздухом. Инертный химически не активный и, с другой стороны, вытесняет кислород, образуя защитную зону.

Горячая сварка MIG/AG ведется в том случае, когда к параметрам шва предъявляются высокие требования. Эти требования связаны с прочностью и устойчивостью к механическим воздействиям. Для большего эффекта мастер должен обеспечить постепенное охлаждение чугуна. Чем меньше температура предварительного нагрева, тем меньшей прочности получается шов. В соответствии с этой закономерностью определяют область применения полугорячего метода и холодной сварки. Для режимов полуавтоматической сварки они вполне определены, но применяются только тогда, когда свариваемые детали не будут испытывать серьезных нагрузок при эксплуатации. К достоинству сварки MIG можно отнести более высокую производительность, особенно если подача проволоки происходит в автоматическом режиме.

Аргонодуговая

Даже если не брать во внимание сложности, связанные со сваркой чугуна, работа в режиме TIG (аргонодуговая сварка) отличаются сложностью и затратностью. Аргон выступает в роли защитного газа, препятствующего попаданию атмосферного воздуха в зону сварки. Но в отличие от полуавтоматического режима, режим TIG подразумевает использование неплавящихся вольфрамовых электродов. Аргонодуговая сварка возможна при выполнении ряда требований.

- Сварка ТИГ также требует предварительного нагревания изделий.

- Процесс ведется при небольших значениях переменного тока.

- Шов накладывается небольшими участками, что позволяет контролировать равномерное распределение температуры.

- Швы необходимо проковывать, чтобы снять излишнее внутреннее напряжение.

Газовая

Перед ведением газовой сварки чугунные изделия подлежат более длительному нагреванию. Необходимость данного этапа все та же, но параметры температуры несколько иные. Кромки разделываются так, чтобы угол между ними составлял 90° градусов. Но такая подготовка необходима только при толщине листов, превышающих 4 мм.

В обязательном порядке должен присутствовать присадочный материал. Он выполнен в виде чугунных прутков, диаметр которых рассчитывается для каждого случая в отдельности. Обычно пользуются такой формулой: толщина изделия, деленная на 2. Флюс насыпают в сварочную ванну, но им могут быть покрыты прутки. Флюс защищает расплавленный металл от окисления, повышает сплавляемость, повышает текучесть.

Естественно, для газовой сварки чугуна доступно лишь нижнее положение выполнения работ. После сварки деталь покрывается слоем асбеста, препятствующего выходу тепла, так обеспечивается медленное остывание чугуна.

Электрошлаковая

Электрошлаковая сварка уместна при соединении чугунных изделий большой толщины. При этом получается качественный шов без «отбеливания». Данная технология практически единственно возможная при необходимости наплавления большой массы чугуна. Примером может служить исправление дефектов в массивных изделиях.

В качестве расходного материла выступают электроды, выполненные в виде чугунных пластин, и специальный флюс. К сожалению, ЭШС возможна только на производственных предприятиях. Что же касается сварки в домашних условиях, то наиболее оптимальным вариантом остается сварка MMA, MIG и MAG.

Сварка чугуна. Способы сварки чугунных деталей

Содержание страницы

Сварка чугунных деталей трудный процесс, обусловленный химическим составом чугуна, его структурой и особыми механическими свойствами.

По химическому составу чугун — сплав железа с углеродом, содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей. Обычно в чугуне содержится от 2 до 3,6% углерода.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (Fe3C), то такой чугун имеет более светлый цвет, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым, он почти не применяется для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии, в виде пластинчатых включений графита. Серый чугун, достаточно мягок, легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °C, графит легко переходит в цементит (т. е. чугун отбеливается) и, кроме того, образуется закаленная структура в виде мартенсита и троостита. Относительное удлинение чугуна на разрыв практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины.

В расплавленном состоянии чугун жидкотекуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку. Хуже всего поддается сварке чугун с крупными включениями графита и лучше сваривается чугун перлитного типа с мелким пластинчатым или сфероидальным графитом.

Трудность работы с чугуном вызвала появление различных способов его сварки. Твердо рекомендовать какой-либо из них для сварки определенных деталей весьма затруднительно, так как чугун одной и той же марки может иметь различную структуру. Более того, даже у одной корпусной детали со стенками различной толщины может быть различная структура чугуна. Способы сварки чугунных деталей можно разделить на два вида: горячую и холодную сварку.

Горячая сварка чугуна заключается в том, что деталь предварительно подогревают, а после сварки медленно охлаждают. Температура подогрева зависит от массы и формы детали, но не должна превышать 650 °C. Более высокий нагрев вызовет рост графитовых зерен, а при нагреве свыше 750 °C происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600 °C должна быть не более 4 °C в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна. Мелкие детали подогревают до температуры 150—200 °C. Для подогрева деталей используют горн, электрические печи или индукционные аппараты (нагрев током промышленной частоты).

Холодная сварка чугуна находит все большее применение. Она выполняется различными способами и с использованием специальных электродов.

Сварка чугуна стальными электродами

Сварка чугуна электродами для сталей — наиболее доступный способ сварки. Однако в большинстве случаев он дает очень низкое качество сварного соединения и, как правило, сиюминутную выгоду. Наплавленная сталь плохо сцепляется с чугуном из-за разной усадки. В зоне плавления она обогащается углеродом, становится хрупкой, податливой закалке и дает при остывании трещины.

При сварке стальными электродами вследствие проплавления чугуна содержание углерода в металле шва очень велико (1,1—1,8%). Металл валика, наплавленного на чугун, представляет собой закаленную высокоуглеродистую сталь со значительным содержанием кремния, марганца, а иногда фосфора, серы и других загрязнений, перешедших из чугуна. Это способствует образованию в шве трещин. Быстрое охлаждения, имеющее место при холодной сварке, приводит к значительному повышению твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна, характеризующуюся твердостью и хрупкостью. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1 мм и затем более широкая полоса закаленного чугуна. Место сварки, выполненное стальными электродами, не поддается обработке режущим инструментом. В металле шва зачастую появляются поры из-за повышенного содержания газов в чугуне. Образование трещин и пор значительно снижает прочность и плотность сварного соединения. Многослойная наплавка в значительной степени устраняет эти недостатки.

Уже третий наплавленный слой становится исходным материалом электрода. Преимущества многослойной наплавки чугуна стальными электродами были использованы при разработке способа холодной сварки чугуна отжигающими валиками.

Вдоль трещины чугунной детали разделывают кромки, получая V-образный профиль трещины, и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40—50 мм сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются остаточные напряжения, возникающие при сварке.

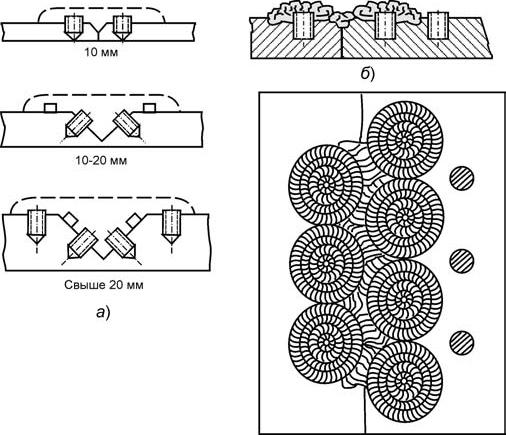

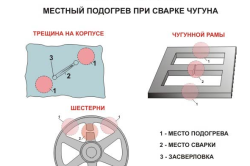

Для улучшения качества сварного соединения применяют электроды малого диаметра и пониженную силу тока, чтобы уменьшить тепловое воздействие дуги на чугун. Сварку ведут короткими участками, вразброс, стараясь как можно меньше проплавлять чугун. С целью усиления связи наплавленного металла с чугуном при сварке сильно нагруженных деталей (корпуса коробок передач, корпуса трансмиссий тракторов и т. п.) на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки (рис. 1). Диаметр и число шпилек устанавливаются в зависимости от толщины стенок детали и длины трещины. Рекомендуется принимать диаметр шпилек d = (0,15—0,2)S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4—6)d, глубина посадки — 2d, расстояние от кромок — не менее (1,5—2)d. Выступающую часть шпилек обваривают по периметру, а затем наплавляют весь шов.

Процесс сварки начинается с обварки шпилек кольцевыми швами. Обварка должна вестись вразброс с целью избежания сильного местного перегрева детали. После обварки всех шпилек накладывают кольцевые швы, пока вся поверхность завариваемого участка не будет покрыта слоем наплавленного металла. Крайние ряды шпилек обваривают лишь после того, как весь участок будет полностью заварен. Для обварки шпилек и нанесения облицовочного слоя следует применять электроды малого диаметра (3,0—3,5 мм), для окончательной заварки трещины можно использовать электроды диаметром от 4 до 6 мм.

Рис. 1. Сварка чугуна с применением упрочняющих шпилек: а — установка шпилек; б — обварка шпилек

В связи с тем, что прочность металла, наплавленного стальными электродами, примерно в два раза выше прочности чугуна, толщина наплавленного металла должна составлять примерно 50% от толщины стенки детали в месте сварки. Излишнее количество наплавленного металла нежелательно, так как при этом увеличиваются усадочные напряжения, и появляется опасность образования трещин.

Чрезмерный нагрев детали при сварке приводит к образованию трещин в зоне термического влияния. Поэтому при сварке не следует допускать нагрев свариваемой детали выше 40—50 °C на расстоянии 100 мм от шва.

Первые слои в разделке трещины или обварку упрочняющих шпилек выполняют электродами ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими электродами со стержнем из низкоуглеродистой стали. Во втористокальциевое покрытие электродов ЦЧ-4 введены элементы, активно вступающие в механическое соединение с углеродом свариваемого металла и образующие устойчивые карбиды, нерастворимые в железе. В результате этого достигается достаточно прочное соединение наплавляемого шва с чугуном.

Восстановление чугунных деталей способом отжигающих валиков в сочетании установки упрочняющих шпилек, скоб и других связей дает удовлетворительные результаты, но он трудоемок, сравнительно малопроизводителен, требует большого расхода электродного материала. Разработаны и успешно применяются для сварки чугуна железо-никелевые электроды.

Сварка чугуна электродами на основе никеля

Сварка чугуна электродами на основе никеля дает достаточно высокую прочность. При этой сварке отсутствуют трещины, а наплавленный металл хорошо поддается обработке. Это объясняется тем, что никель неограниченно растворяется в железе, а никелевый аустенит содержит много углерода без образования карбидов. Металл наплавленный электродами ОЗЖН-1 содержит до 48% никеля. Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и других ответственных деталях.

В настоящее время широкое применение получают электроды с содержанием никеля более 90%, ОЗЧ-3, ОЗЧ-4. Однако такие электроды очень дороги.

Сварка чугуна электродами на основе меди

Сварка электродами на основе меди применяется во всех случаях, когда не требуется высокая прочность сварного шва. Медь, как и никель, не образует соединений с углеродом, но она практически не растворяется в железе. Поэтому наплавленный шов не однороден, в медной основе расположены включения высокоуглеродистой железной фазы повышенной твердости.

Медно-железные электроды ОЗЧ-2, ОЗЧ-6 изготавливают из медного стержня с фтористо-кальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды применяют для заварки трещин в водяных рубашках блоков двигателей, головках блока и т. п. Трещину засверливают по концам и разделывают под углом 70—90° на 2/3 толщины детали. Края трещины тщательно зачищают, так как следы ржавчины, масла и прочих загрязнений вызывают пористость шва. Сварку ведут короткой дугой на постоянном токе обратной полярности с перерывами для охлаждения детали до температуры 50—60 °C. Для получения более плотного шва участки в 40—60 мм сразу после сварки проковывают. Слой наплавленный электродами ОЗЧ, представляет собой медь, насыщенную железом с вкраплением закаленной стали большой твердости. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом. Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов получается с малой твердостью, зона отбеленного чугуна почти отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть легко снижена небольшим отпуском. Кроме того, в шве образуется меньше пор и трещин, его легче обрабатывать, но прочность его получается низкой. Поэтому медно-никелевые электроды часто применяют в сочетании с медно-железными электродами. Первый и последний слой наносят медно-никелевыми электродами (чтобы в первом слое обеспечить плотность, а в последнем — улучшить обработку), остальное заплавляют медно-железными электродами. Наплавку медно-никелевыми электродами ведут также, как и медно-железными электродами.

Для холодной сварки и наплавки чугуна (т. е. сварки и наплавки, выполняемых без предварительного подогрева) специальными электродами, характерно проведение процесса с минимальным тепловложением короткими валиками протяженностью 25—60 мм с охлаждением каждого наложенного валика на воздухе до температуры не более 60 °C. Иногда рекомендуется проковка каждого валика легкими ударами молотка.

Сварочные напряжения, возникающие в конструкции в результате нагрева, могут быть сняты почти полностью, если в шве и зоне термического влияния создать дополнительные пластические деформации. Этого можно достичь проковкой швов. Проковку проводят в процессе остывания металла при температурах 450 °C и выше либо от 150 °C и ниже. В интервале температур 400—200 °C в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специальный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6—1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием доизменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины и облицовочного. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

Проковка сварного соединения способствует также повышению усталостной прочности конструкции.

Просмотров: 312

Сварка чугуна — технологии и особенности

Чугун является сплавом железа, который имеет значительное содержание углерода в составе. Содержание углерода колеблется от 2% до 6%. Этот процент примерно в 10 раз больше, чем в других сплавах, например, таких как кованое железо или сталь.

В процессе литья чугун образуется относительно легко, и это выглядит следующим образом:

— Сначала обычное железо, которое было очищено в доменной печи, выливается в форму и смешивается с требуемым количеством углерода.

— Процесс перемешивания происходит тогда, когда железо находится в полу расплавленном состоянии. Температура расплавленного металла составляет около 790°С. Это предотвращает углерод от сжигания и помогает смешаться с основным железом.

— Полученному чугуну позволяют постепенно остыть.

— Процесс охлаждения делает поверхность чугуна гладкой и защищает его от растрескивания. Углерод, который присутствует в расплавленном железе, образует хлопья графита в сплаве, что придает чугуну хрупкость. Если процесс охлаждения нарушить, то в чугуне могут появиться трещины.

Особенности сварки чугуна

Чугун имеет ряд специфических свойств и особенностей, которые требуется принимать во внимание перед его сваркой и требуют применения специальных технологий.

- Высокие скорости охлаждения чугуна. Это приводит к так называемому «отбеливанию», когда на поверхности образуется слой белого хрупкого чугуна, который является необрабатываемым.

- Низкие пластические свойства чугуна. Делает чугун способным к перенапряжениям и в результате сварки могут образовываться трещины.

- Выгорание углерода при сварке. В результате выгорания образуется окись CO, которая способствует образованию пор при сварке.

Хотя чугун имеет множество применений, его особенность быть хрупким становится основной головной болью, когда дело доходит до ремонта объектов из чугуна. Ниже приведены некоторые из процессов, которые окажутся полезными при ремонте и сварке чугуна.

Технологии сварки чугуна

Перед сваркой и ремонтом литья из чугуна, всегда желательно, чтобы поверхность под сварку была гладкой и чистой. Чистота поверхности обеспечивает очень хорошее качество сварки, а также защищает чугун от растрескивания. Сварка чугуна может осуществляться в двух направлениях:

- С подогревом — горячая сварка чугуна

- Без подогрева — холодная сварка чугуна

Сварка чугуна с предварительным подогревом – горячая или полугорячая

Технология сварки чугуна с подогревом, как правило, используются в тяжелой промышленности. Концепция применения подогрева делает процесс сложнее, так как для него требуется специальное оборудование для подогрева.

В большинстве случаев изделие под сварку нагревается до температуры от 250 до 650°С. Следует избегать нагрева более 750°С, когда металл переходит в стадию расплавления.

После того, как металл достигает требуемой температуры, начинают его сварку на малых токах, чтобы минимизировать перемешивание и остаточные напряжения.

Большое внесение тепла при сварке также может привести к растрескиванию. После сварки изделие должно охлаждаться постепенно. Для постепенного охлаждения изделие следует поместить в песок или накрыть при помощи специальных изоляционных материалов.

Холодная сварка чугуна – без предварительного нагрева

При технологии холодной сварки (без подогрева) очень важно иметь хороший контроль над сварочной дугой и делать как можно короткие сварочные швы. Самый лучший вариант, чтобы швы были длиной не больше 25 мм. Также очень важно, чтобы они остывали постепенно.

Процессы электродуговой сварки чугуна

- Ручная дуговая сварка электродами

- Аргонодуговая сварка

- Полуавтоматическая сварка

Ручная дуговая сварка чугуна покрытыми электродами

Существует четыре типа электродов, которые могут быть использованы для ручной дуговой сварки чугуна: чугунные электроды, электроды с медной основой, электроды с никелевой основой и стальные электроды. Для использования каждого из этих типов электродов есть свои причины и особенности: обрабатываемость, прочность и пластичность шва после сварки.

При сварке чугунными электродами, необходим разогрев детали до температуры в диапазоне от 120 °C до 425 °C, в зависимости от размера детали. Обычно чугунные электроды бывают диаметром от 6 до 15 мм, и сварочный ток для них требуется от 200 до 600 Ампер. Лучше использовать электроды малого диаметра и относительно низкие токи сварки.

Существует два типа электродов с медной основой: электроды из сплава олова (ECuSn) и электроды из сплава алюминия (ECuAl). Электродами из сплава олова производят производить пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для получения более прочного сварного шва.

Существует три типа электродов с никелевой основой. Первый тип (ENiFe-CI) содержит около 50% никеля, второй (ENiCI) содержит около 85% никеля и тип (ENiCu) содержит никель и медь. Применение этих электродов дает примерно одинаковые результаты. Эти электроды могут быть использованы для сварки без подогрева, но рекомендуется нагрев до 40 °C.

Стальные электроды (E-St) не рекомендуются для сварки чугуна, если сварочный шов будет впоследствии механически обрабатываться. Этот тип электродов должен использоваться только для мелкого ремонта.

Технология полуавтоматической MIG MAG сварки

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

— Стальная проволока (E70S-3) с использованием смеси газов 80% Ar + 20% CO2.

— Никелевая проволока (ENiCu-B) с использованием 100% аргона для защиты.

— Кремний бронзовая проволока (ECuZn-C) с использованием 100% аргона (50% аргона +50% гелия).

Технология полуавтоматической сварки MIG MAG аналогична другим процессам. Так как требуются малые токи, то и диаметр сварочной проволоки должен быть соответственно минимальным.

Особенности аргонодуговой TIG сварки чугуна

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое количество углерода, от 2% до целых 6%. Это содержание углерода, как говорилось выше, делает чугун очень хрупким и очень сложно свариваемым. При сварке чугуна требуется соблюдение технологии и тщательный контроль температуры для обеспечения качества сварного шва и предотвращения образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд требований:

- — поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

- — деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить возможность трещин

- — сварка должны вестись на низких токах короткими участками сварочного шва, чтобы контролировать температуру и препятствовать образованию трещин

- — каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

- — после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Итогом данной статьи можно сделать следующие выводы

Сварка чугуна является достаточно сложным процессом, используется холодная или горячая сварка, электроды, сварка аргоном или полуавтоматом. Если использовать правильную технологию и учитывать особенности, указанные выше, можно добиться оптимальных результатов. А, следовательно, и отличного качества сварки.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

электродом, аргоном, холодная, горячая, дуговая, газовая, электродуговая, полуавтоматом

Технология и особенности сварки большинства существующих видов сталей не представляют никакого труда при наличии некоторых знаний и нужного оборудования. Однако если вам предстоит такая задача, как сварка чугуна, то здесь нужно углубиться в процесс более детально. Технология сварки чугуна осложняется тем, что сваренное соединение зачастую получается невысокого качества. В месте шва происходит насыщенная закалка материала, и в результате этого повышается хрупкость и образуются трещины. Поэтому важно знать особенности сварки чугуна, чтобы сделать все правильно.

Во избежание появления холодных трещин необходимо строго соблюдать технологию сварки чугуна.

Какими электродами варить чугун?

Современные технологии позволяют разрабатывать и выпускать электроды под самые разные нужды. Особенности сварки диктуют свои условия, и при работе с чугуном преимущественно применяются электроды на базе никеля, железа и меди.

Порядок заполнения разделки трещин.

Перед варкой чугуна электродами нужно разобраться, какие именно изделия подойдут для конкретно вашей задачи. Так, особенности электрода ЦЧ-4 позволяют применять его не только для горячей и холодной сварки чугуна, но и для заделки дефектов и ремонтной наплавки. Эти же электроды обязывает использовать технология сварки стали с чугуном. Данные электроды позволяют наплавлять 1-2 слоя на изношенные детали из чугуна, подготавливая под дальнейшую наплавку сварочными электродами. Сама сварка чугуна этими электродами выполняется в нижнем положении шва. Работа ведется на обратном токе. Если напряжение холостого хода трансформатора составляет более 70 В, то используется переменный ток.

Электроды ОЗЧ-2 применяются для холодной сварки чугуна. Их можно применять для устранения дефектов литья и наплавки. Подходят для работы с ковким и серым типом материала. Сварка чугуна такими электродами ведется в вертикальном и нижнем положениях шва. Применяется обратный ток.

Электроды ОЗЧ-6 используются для холодной сварки чугуна. Позволяют варить ковкую и серую разновидность материала. Лучше всего показывают себя при проведении ремонтных работ тонкостенных изделий. Сварка чугуна осуществляется в вертикальном и нижнем положениях, ток обратный.

Электроды МНЧ-2 используются для холодной сварки чугуна. С их помощью можно заваривать дефекты литья и наплавлять детали из ковкого и серого чугуна, а также чугуна высокой прочности. Наплавленный металл имеет высокую плотность. Обычно такие электроды применяются при ответственных работах, требующих высокого качества сварного соединения. Сварка выполняется не только в вертикальном и нижнем, но и в ограниченно потолочном положениях. Ток опять-таки обратной полярности.

Параметры сварки чугуна электродами без подогрева.

Электроды марок ОЗЖН-1 и ОЗЖН-2 используются при работе с высокопрочным и серым чугуном. Позволяют выполнять многослойную заварку крупных дефектов и наплавлять большие объемы металлов. Обычно используются в комплексе с электродами марок МНЧ и ОЗЧ, с помощью которых выполняются первый и последний слои. Для создания же промежуточных слоев применяются электроды ОЗЖН. Варят в вертикальном и нижнем положениях при постоянном обратном токе.

Электроды марки ОЗЧ-4 используются при работе с высокопрочным и серым чугуном. Позволяют наплавлять и сваривать последние слои поверхности. Обеспечивают высокое качество и износостойкость наплавленного слоя, делают его устойчивым к ударам и высокотехнологичным. Варка с этими электродами выполняется в вертикальном и нижнем положениях, работа ведется на постоянном обратном токе.

Это далеко не полный список электродов для сварки чугуна. В действительности их гораздо больше. Чтобы купить наиболее подходящий вариант, лучше обращаться в специализированный магазин сварочного оборудования. Максимально подробно расскажите консультанту, что именно вы собираетесь делать.

Подготовка к сварке чугуна

Разновидности сварки чугуна.

Вне зависимости от того, какие именно электроды будут использоваться и как будет осуществляться сварка, до начала работы необходимо соответствующим образом подготовить кромки обрабатываемых деталей. Для этого вам необходимо взять переносной наждачный круг с гибким валом либо же слесарное зубило и стесать кромки. Чтобы предотвратить отколы, можете срубать металл тонкими слоями. Учитывайте, что стружка должна быть в толщину не больше 1 мм.

Дефектные места в соответствии с технологией сварки чугуна разделываются до незапятнанного металла. На этом этапе используются шаберы, зубила, сверла и шарошки. Подбираются в соответствии с размерами дефекта, формой обрабатываемого изделия и прочими параметрам. Ваша цель на этом этапе – обеспечить максимально комфортные рабочие условия.

Разделка дефектных мест выполняется с соблюдением ряда требований, а именно:

Формовка под сварку.

- Она ведется исключительно по трещине.

- Несквозные трещины засверливаются на расстоянии в 1 см от их концов при помощи сверла, поперечник которого на 1-2 мм превышает трещину по ширине.

- Разделка сквозных трещин выполняется с 1 либо 2 сторон. Все зависит от толщины металла. Делают так, как удобнее.

- Слишком близко расположенные друг к другу трещины заделываются заплаткой, аналогичной той, которой заделываются пробоины.

При необходимости заделки пробоины ее края предварительно сглаживаются, остроугольные выступы срубаются при помощи зубила. Поверхность изделия нужно обязательно зачистить при помощи наждачного круга. Зачистка выполняется на расстоянии в 3 см от краев пробоины. После этого из листовой низкоуглеродистой стали вырезается заплатка необходимой формы и толщины. Размер заплатки зависит от пробоины. Делайте так, чтобы заплатка со всех сторон перекрывала пробоину примерно на 1,5-2 см.

Как снизить напряжения в металле?

С целью снижения напряжений, возникающих в металле в процессе варки, края заплатки отбортовываются на 30°. Заплатка помещается отбортованной частью к чугуну и приваривается внахлест.

Перед работой подготовьте следующие инструменты и приспособления:

Схема сварки чугунной детали с охлаждением ее водой.

- Сварочный аппарат.

- Защитные очки.

- Ручные тиски.

- Металлическую щетку.

- Защитную маску.

- Зажим заземления.

- Держатель электрода.

- Шлифовальную машину.

- Защитную одежду.

- Перчатки.

- Электроды.

Пошаговая инструкция по горячей сварке чугуна

Горячая сварка в некоторых моментах более сложна, чем холодная. Ее преимуществом является исключение риска образования трещин. В процессе сварки нужно пытаться равномерно прогревать деталь, т.к. именно существенная разница температур между швом и основным изделием зачастую и приводит к появлению трещин и прочих дефектов.

Схема сварки чугуна с постановкой стальных шпилек.

Прежде чем приступать к нагреву деталей, надежно закрепите их в достаточно жестком каркасе. Это позволяет избавиться от напряжения, которое во время работы может привести к образованию трещин. Если нагрев деталей имеет местный характер, жесткий каркас можно не применять. Для нагрева изделий, как правило, применяются установки для индукционного нагрева. При желании и наличии такой возможности детали можно нагревать в горнах, применяя паяльные лампы либо пламенные горелки.

При необходимости сварить сквозные трещины или заделать дефекты по краям изделия традиционно применяются графитовые формы. Они позволяют предотвратить вытекание жидкого металла. Такие формы делаются из графитовых пластинок, для соединения которых применяется формовочная смесь из кварцевого песка с некоторой частью жидкого стекла. Подогревать нужно для того, чтобы дальнейшее охлаждение готовой детали было равномерным. Это минимизирует риск появления трещин.

Прежде чем приступать непосредственно к варке, подготовьте дефектное место. Сначала тщательно очистите его от грязи и пыли, а затем разделите, чтобы получить полости и обеспечить хороший доступ и максимальное удобство для работы электродами в месте сварки.

Местный подогрев при сварке чугуна.

В процессе работы нужно строго следовать проверенной и утвержденной технологии. Важно соблюдать требуемый объем расплавленного чугуна. Дополнительно его нужно размешивать концом рабочего электрода либо присадочного стержня. Охлаждать нужно постепенно. Нельзя, чтобы заваренное место остывало чересчур быстро: засыпьте его горячим песком либо древесным углем, можно охладить в печи. В среднем мелкие изделия остывают от нескольких часов для 2-х суток. Более крупные детали могут остывать до недели.

С целью раскисления и дополнительной защиты ванны используются флюсы на борной основе. Можно, к примеру, применять прокаленную безводную буру. Прокалка ведется при 400°С. Эта технология сварки в настоящее время считается наиболее совершенной. Но есть у горячей сварки и определенные недостатки: кропотливость рабочего процесса и довольно тяжелые условия.

Технология холодной сварки чугунных изделий

Если нет специального нагревательного оборудования, а потребность в сварке этого материала не носит постоянного характера, то можно использовать технологию холодной сварки при помощи специальных электродов, а именно:

- ОЗЧ-2 с медным стержнем, покрытым особым составом.

- МНЧ-2 со стержнем из сплава, в состав которого входит медь, никель, марганец и железо.

Влияние режима электрошлаковой сварки на размеры проплавления чугуна.

Использование электродов МНЧ-2 позволяет получать более технологичный в резке металл, однако, эти электроды стоят довольно дорого, да и найти их зачастую проблему. Электроды же ОЗЧ-2 недорогие и доступные, при желании их даже можно изготовить самостоятельно. Электрод состоит из медного стержня со специальным электродным напылением. В состав напыления входит металлический порошок, мрамор, плавиковый шпат, кварц, ферромарганец, ферротитан, ферросилиция, сода. Обычно сварщики, которые самостоятельно изготавливают электроды, покупают уже готовое покрытие, т.к. выдержать в точности все пропорции довольно сложно.

Электрод изготавливается в следующем порядке. Сначала берется медная проволока, делится на отрезки. Отрезки очищаются и обязательно обезжириваются органическим растворителем. Берутся железные электроды, с них скалывается покрытие и смешивается в пропорции 1:1 с мелкими железными опилками либо, что еще лучше, порошком. Все тщательно перемешивается с жидким стеклом. В образовавшуюся смесь макаются отрезки проволоки из меди, после чего она медленно извлекается из массы. Спешить не нужно. Важно, чтобы избыток успел полностью стечь. Слой должен иметь не более 2 мм в толщину. Сначала электроды нужно просушить на воздухе, расположив их вертикально, а затем прокалить при температуре в 250°С. Для прокалки подойдет простая духовка плиты.

Для сварки чугуна при помощи таких самодельных электродов используется недлинная дуга. Ток должен быть обратным и постоянным. Важно делать перерывы на остывание материала до 50°С. В целях обеспечения высококачественной работы накладывайте сварочный шов небольшими участками длиной примерно по 3-5 см и проковывайте сразу после проведения сварки. Так вы предотвратите образование трещин в сварочном шве.

При отсутствии времени на создание рассмотренных выше электродов, вы можете выполнить сварку при помощи специальных комбинированных медно-стальных изделий. Изготавливаются они по такой схеме: берутся электроды для работы со сталью и на них навивается спираль из медной или латунной проволоки с поперечником в 1,5-2 мм. Длину проволоки подбирайте так, чтобы спираль весила в среднем в 4-5 раз больше, чем железный стержень.

Основные особенности газопламенной сварки чугуна

Способы газовой сварки: а – правый; б – левый.

Несмотря на то что в настоящее время существует много методов сварки рассматриваемого материала, газовая сварка по-прежнему остается наиболее надежным вариантом. Этот метод позволяет добиваться высококачественной наплавки, свойства которой похожи на свойства основного металла. Чаще всего такая сварка применяется при необходимости устранения повреждений, например, для восстановления поврежденных отверстий.

Технология довольно простая и понятная. Необходимо произвести постепенный и более равномерный нагрев либо остывание чугунной детали.

В результате такой работы в металле шва и на его границах будут созданы более подходящие условия для нормальной графитизации углерода, а риск появления внутренних напряжений сведется к минимуму.

Однако данная технология ручной дуговой сварки требует предварительного обогрева изделия. Местный обогрев выполняется при помощи горелки. Присадочным материалом обычно выступают литые чугунные прутья. Сварка осуществляется науглероживающим либо простым пламенем, применяются флюсы из буры.

Прекрасные результаты достигаются в процессе сварки чугуна при помощи газового пламени с применением латунных прутьев. Данный материал имеет более низкую температуру плавления, чем чугун. Работа выполняется с применением борной кислоты и буры в равных количествах либо же флюса из буры. Кромки трещин, разделанные под углом в 80°, нагреваются до 900°С и посыпаются флюсом. После этого кромки облуживаются с применением прута из латуни. Разделка заполняется латунью без расплавления чугуна.

Таким образом, чугун – это один из наиболее широко использующихся материалов, состоящий из железа и углерода. И именно из-за особенностей состава при сварке данного материала возникают основные трудности. По причине существенной трудоемкости сварки чугуна, которая особенно сильно ощущается при работе с крупногабаритными деталями, нужно обязательно учитывать основные особенности сварки чугунных деталей и в точности следовать технологии. При отсутствии опыта и специального оборудования наиболее предпочтительным вариантом для вас будет холодная сварка. Следуйте инструкции, и все получится. Удачной работы!