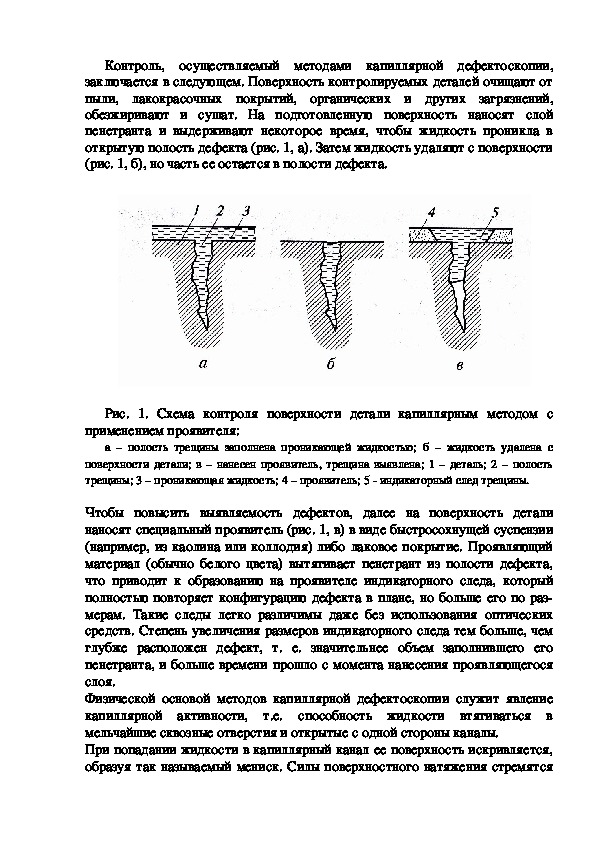

Испытание сварного соединения керосином

Испытание керосином заключается в следующем. Сторону сварного соединения, доступную для осмотра, окрашивают водной суспензией мела или каолина. Для быстрого высыхания суспензию рекомендуется наносить на неостывший после сварки шов, когда температура его снизится примерно до 50—70°С.

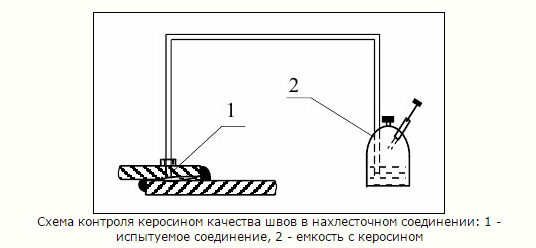

После высыхания суспензии противоположную сторону соединения два-три раза тщательно смачивают керосином. При контроле нахлесточных соединений керосин подается в зазор нахлестки под избыточным давлением не менее 1,5 кГ/см2.

Если в соединении имеются неплотности, то на окрашенной мелом поверхности появляются темные или слегка желтоватые жирные пятна керосина. Продолжительность испытания от 15 мин до нескольких часов, в зависимости от толщины шва, вида сварного соединения и расположения его в пространстве.

Если доступ к сварным соединениям открыт только с одной стороны, керосин наносят на эту сторону два-три раза подряд.

Через 15—20 мин швы тщательно протирают насухо тряпками. Чтобы керосин, впитавшийся в дефектные места, быстрее вышел на поверхность шва, металл в районе сварного соединения обстукивают легкими ударами молотка с закругленным бойком.

Еще лучше изделие подвергать вибрации, например, с помощью виброуплотнителя бетона. При таком способе контроля можно обнаружить не только сквозные, но и несквозные дефекты, выходящие на поверхность.

Способность керосина проникать через мельчайшие неплотности швов объясняется его неполярностью, высокой смачивающей способностью, малой вязкостью, а также способностью растворять масляные пленки и пробки, могущие закупорить неплотности.

При взаимодействии неполярных жидкостей (керосина и других углеводородов) со стенками неплотности вязкость пристенных и центральных слоев жидкости одинакова. Поэтому, несмотря на то что вязкость воды в два раза меньше вязкости керосина, последний вследствие своей неполярности лучше проникает в микронеплотности.

С помощью керосина можно обнаружить неплотности диаметром до нескольких десятитысячных долей миллиметра.

Чувствительность и производительность метода испытания керосином можно повысить, используя его в комбинации с вакуумным методом. Сущность такого керосино-вакуумного испытания (см. рис. 181) заключается в следующем.

После смачивания шва керосином устанавливается вакуум-камера, с помощью которой создается перепад давлений воздуха. Разность давлений воздуха вместе с капиллярным давлением керосина повышает эффективность контроля.

Способы контроля сварных швов и изделий

Подробности- Подробности

- Опубликовано 27.05.2012 13:17

- Просмотров: 16504

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции, степенью ее ответственности и наличием контрольных и испытательных средств на заводе, а также доступностью для способов контроля.

Применяются следующие способы контроля.

Наружный осмотр и проверка размеров шва. Наружным осмотром выявляются внешние дефекты шва: неравномерность ширины и высоты шва, подрезы, не провар вершины шва, если она доступна для осмотра, трещины, неровная поверхность и пр. С помощью лупы можно выявить мелкие волосяные трещины.

Размеры шва проверяются специальными шаблонами.

Испытание механических свойств наплавленного металла. Для проведения испытания механических свойств наплавленного металла сварщик сваривает пробные пластинки в тех же условиях и из того же металла, что и изделие. Из пластинок вырезаются и изготовляются стандартные образцы, которые подвергаются испытанию в лаборатории для определения предела прочности, относительного удлинения, ударной вязкости, угла загиба и твердости.

Форма и размеры стандартных образцов для механических испытаний, порядок проведения того или иного испытания и формулы для подсчета даны в главе II. Для определения предела прочности и относительного удлинения наплавленного металла из металла шва изготовляют цилиндрический образец.

При испытании механических свойств сварного соединения из пробной пластины вырезают плоский образец.

Чтобы определить пластичность сварного соединения, определяют угол загиба образца до появления первой трещины в наплавленном металле. Для этого испытания изготовляют плоский образец, аналогичный образцу, г со сварным швом, расположенным посредине, и со снятым усилением. При испытании образец укладывается на шарнирные опоры.

Чтобы определить ударную вязкость наплавленного металла, из металла шва вырезают квадратный образец с надрезом.

Металлографический контроль сварных швов состоит в исследовании макро — и микроструктуры и осмотре изломов сварных соединений.

Исследование изломов швов производят невооруженным глазом или с помощью лупы. По виду и цвету поверхности свежего излома определяют наличие не проваров, раковин, пор, шлаковых включений.

Исследование макроструктуры заключается в изучении макрошлифов сварного шва. Макрошлифы — образцы, вырезанные из сварной пластины или из самого изделия в направлении поперек или вдоль шва. Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Макро-исследование сварных соединений позволяет выявить строение металла шва, не провары, шлаковые включения, трещины, газовые поры и другие дефекты, видимые невооруженным глазом или при небольшом увеличении.

Исследование микроструктуры заключается в изучении поверхности протравленных микрошлифов с помощью микроскопа при увеличениях от 100 до 2000. -Микрошлифы изготовляются и обрабатываются так же, как и макрошлифы, но их поверхность дополнительно полируется на полировальном станке.

Микроисследования выявляют структуру металла, а следовательно, и его свойства во всех зонах сварного шва.

Засверливание шва. Этим способом пользуются для определения . наличия дефектов в отдельных сомнительных местах шва, например а определяют не провар вершины или кромки. Для этого шов просверливают в исследуемом месте сверлом или конической фрезой, диаметр которых на 3 мм больше ширины шва. После травления стенок отверстия 10—12-процентным раствором двойной соли хлористой { меди и аммония можно легко обнаружить не провар. Место засверловки после испытания заваривают.

После травления стенок отверстия 10—12-процентным раствором двойной соли хлористой { меди и аммония можно легко обнаружить не провар. Место засверловки после испытания заваривают.

Контроль плотности сварных швов: испытания на плотность проводятся с целью определения непроницаемости швов для жидкостей и газов.

Гидравлические и пневматические испытания служат для проверки плотности швов. Гидравлическое испытание позволяет установить также прочность изделия. Гидравлическое испытание производится следующим образом: сваренный сосуд наполняют водой, затем с помощью гидравлического насоса создают в сосуде давление, превышающее в полтора раза максимальное рабочее давление для данного сосуда. После выдержки в течение 5 мин давление в сосуде снижают до рабочего и производят легкое обстукивание швов молотком весом в 1 кг. Запотевшие участки сварных швов или участки, дающие течь, отмечают как дефектные. После снижения давления в сосуде до атмосферного дефектные швы вырубают и заваривают вновь.

Пневматическое испытание производится сжатым воздухом.

Давление воздуха выбирают равным рабочему давлению в сосуде. Перед испытанием сосуд погружают в воду или производят обмазку всех швов мыльным раствором. В местах пропуска воздуха образуются хорошо видимые пузыри.Химический способ (способ С. Т. Назарова) состоит в том, что в сосуд вместе со сжатым воздухом подают аммиак в количестве 1 % от объема изделия. Предварительно на швы накладывают бинты или бумажные ленты, пропитанные 5-процентным раствором азотнокислой ртути. Аммиак проникает через поры и трещины шва и вызывает почернение полоски бумаги против дефектного места шва.

Испытание керосином производится с целью выявления плотности швов различных резервуаров и сосудов, не работающих под давлением. Для лучшего обнаружения дефектных мест сварные швы покрываются водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят обмазку швов керосином с противоположной стороны.

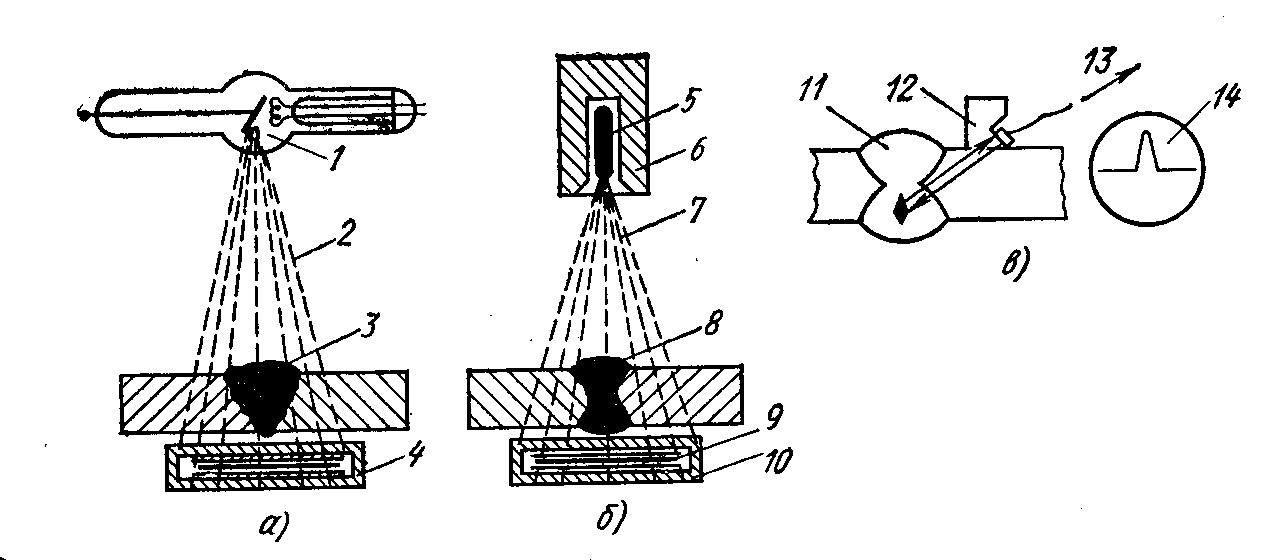

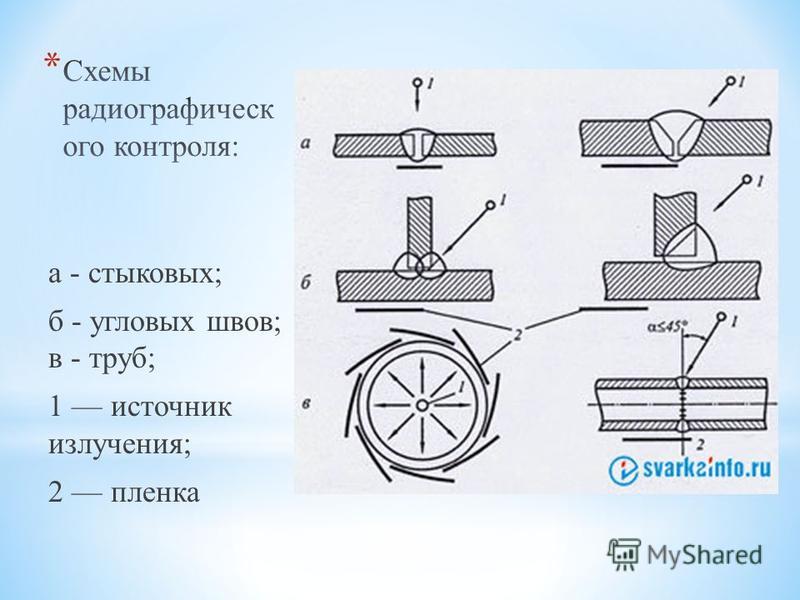

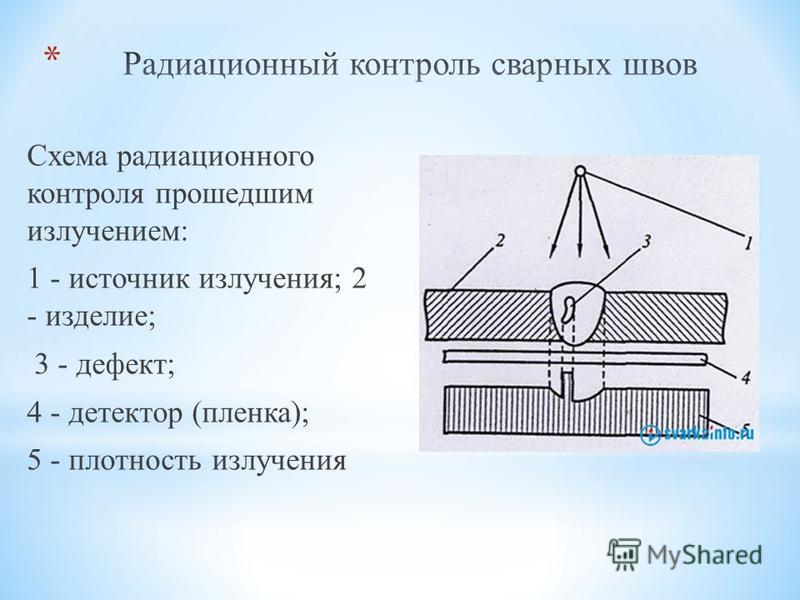

Просвечивание швов рентгеновскими и гамма-лучами. Этот способ применяется для обнаружения внутренних дефектов в сварных Швах — трещин, пор, шлаковых включений. Просвечивание производится следующим образом. Пучок рентгеновских или гамма-лучей направляется на испытуемый сварной шов. Эти лучи, невидимые для человеческого глаза, способны проникать сквозь металл и действовать на фотографическую пленку, расположенную с обратной стороны шва. В месте нахождения дефекта (трещина, не провар) поглощение лучей металлом будет меньше и они окажут более сильное действие на пленку. При проявлении фотопленки в данном месте появится более темное пятно» по своей форме соответствующее дефекту шва/ Снимок сварного шва на пленке называется рентгенограммой шва. Схема просвечивания шва рентгеновскими лучами. Рентгеновские лучи получают с помощью специальных рентгеновских трубок.

Гамма-лучи — лучи, излучаемые радиоактивными элементами — радием, мезоторием, кобальтом и другими. Для просвечивания сварных швов применяют мезоторий и кобальт. Просвечивание рентгеновскими лучами и гамма-лучами применяется для ответственных конструкций.

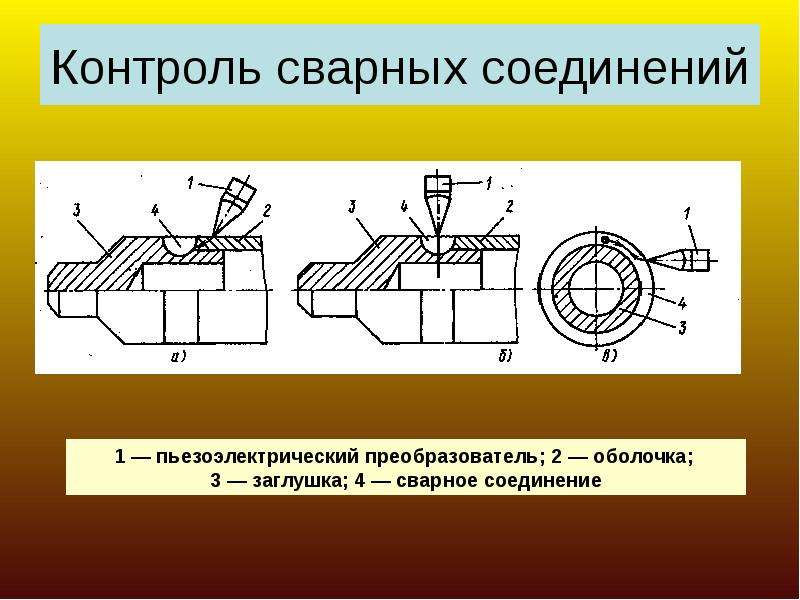

Ультразвуковой метод

Ультразвук—это механические упругие колебания среды с частотами свыше 20000 колебаний в секунду, не воспринимаемые человеческим ухом. Ультразвуковые колебания отличаются большой проникающей способностью в твердых телах, особенно в металлах, а также способностью отражаться от границы раздела двух веществ.

Эти две особенности ультразвука используются для обнаружения дефектов в сварных швах. С этой целью к поверхности детали прикладывается источник ультразвуковых колебаний (кварцевая пластинка), от которой короткими порциями (импульсами) излучаются упругие ультразвуковые колебания. Если в металле шва имеются неметаллические включения, поры, трещины, не провары, то ультразвуковые колебания отражаются и улавливаются искателем (пьезоприемником).

Отраженные колебания преобразуются в электрические импульсы, которые видны на экране электроннолучевой трубки дефектоскопа.

Магнитный метод

Этот метод имеет несколько разновидностей.

Метод магнитного порошка состоит в том, что сварной шов намагничивается с помощью соленоидов, электромагнитов или путем пропускания тока через исследуемую сварную деталь.

Перед намагничиванием на шов наносят магнитный порошок в сухом виде или в смеси с маслом, керосином и т. п. Если в шве имеется дефект, то над ним скапливается магнитный порошок.

Этим способом определяются дефекты, залегающие на глубине до 5 мм.

Метод К. К. Хренова и С. Т. Назарова заключается в том, что на проверяемое изделие устанавливают электромагнит переменного тока, создающий в изделии переменный магнитный поток. Если этот поток встречается с дефектом в шве, то возникает местное искажение потока, что может быть обнаружено с помощью специального индукционного искателя, передающего сигналы на измерительный прибор и телефон.

Этим способом выявляется скрытый дефект на глубине до 20 мм.

Магнитографический метод, разработанный институтом «ВНИИ-стройнефть», состоит в том, что на шов накладывают ферромагнитную ленту (магнитная лента значительно шире той, которую применяют на магнитофонах) и намагничивают его. В месте расположения дефекта изменяется степень намагничивания пленки, что фиксируется с помощью специального прибора, позволяющего судить о величине и характере дефекта шва.

Читайте также

Добавить комментарий

Дефектоскопия сварных швов

Сварные швы в большинстве случаев являются наиболее уязвимым местом многих конструкций. Поэтому при завершении сварки проверка сварных соединений не просто важна, а является необходимым, неотъемлемым элементом проведения качественных сварочных работ.

Контроль любого сварочного соединения начинают с проведения его внешнего осмотра, это делают в независимости от применения в дальнейшем иных методов контроля.

Визуальный контроль самый простой и дешёвый, но вместе с тем довольно эффективный метод. В случае надобности его без особых затруднений можно провести повторно.

Визуальная проверка осуществляется невооружённым глазом либо с помощью увеличительных луп. Для контроля геометрических размеров используются линейка, угломеры, штангенциркуль и т. д.

Позволяет выявить прожоги, наплывы, чрезмерную чешуйчатость и многие другие дефекты, получить до половины всей необходимой информации.

Основным недостатком визуального контроля следует назвать очень высокое значение человеческого фактора, общую субъективность проверяющего и невозможность обнаружить с помощью этого метода подавляющее большинство внутренних дефектов.

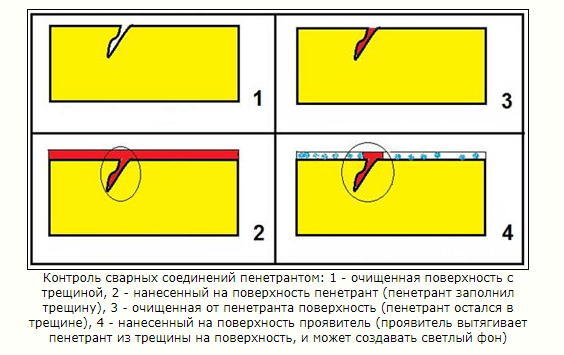

Капиллярный контроль основан на проникновении в поры и трещины на поверхности проверяемого сварного шва жидкости с высокой смачиваемостью, которая служит индикатором наличия дефектов. Подобная жидкость характеризуется также высокой цветовой и световой контрастностью. Называются подобные вещества пенетрантами. Их существует десятки разновидностей на основе воды, керосина, скипидара, и других. Если в составе пенетрантов содержатся красящие вещества, то дефектоскопию называют цветной, если люминесцирующие – люминесцентной.

Называются подобные вещества пенетрантами. Их существует десятки разновидностей на основе воды, керосина, скипидара, и других. Если в составе пенетрантов содержатся красящие вещества, то дефектоскопию называют цветной, если люминесцирующие – люминесцентной.

Наиболее чувствительные из пенетрантов могут выявлять дефекты с поперечным размером 0,1-1 мкм, верхняя граница данного метода – 0,5 мм. Глубина капилляра должна быть как минимум на порядок больше его ширины.

Обычно пенетранты выпускают в аэрозольных баллончиках, хотя их допустимо хранить в любых ёмкостях. Наносить на сварной шов можно любым удобным способом. Перед этим необходимо очистить поверхность от ржавчины, а также от других загрязнений. После чего поверхность следует обезжирить и просушить. Чтобы не внести в капилляры новых посторонних включений желательно завершать очистку, идущим в комплекте очистителем, протирая поверхность материалом, который не оставляет волокон.

Затем наносится сам пенетрант.

После выдержки от 5 до 20 минут (это определяется из инструкции к конкретному составу) лишний пенетрант осторожно удаляется.

Далее на поверхность наносят проявитель, жидкость, вытягивающую пенетрант из дефектов.

К основным плюсам подобного метода, прежде всего, следует отнести:

Высокую чувствительность и достоверность при относительной дешевизне использования.

Благодаря лёгкости транспортировки без труда может применяться на удалённых объектах.

Позволяет провести проверку быстро, просто и эффективно.

Главными минусами капиллярного контроля являются:

Возможность выявления лишь дефектов на поверхности;

Трудность проведения контроля при отрицательных температурах;

Невозможность применения такого метода после поверхностной обработки шва.

Часто используют обследование сварных соединений на герметичность, применяя керосин. Благодаря своим свойствам он может проникать через мельчайшие трещины. Основывается этот метод, как и проверка пенетрантами, на процессах капиллярности.

Вначале поверхность очищают, затем сторону, которую легче наблюдать покрывают водной суспензией мела или каолина.

После её высыхания другую сторону шва несколько раз за 15—30 минут сильно смачивают керосином. Если сварные швы не герметичны на суспензии появляются точки или тёмные полосы. При комнатной температуре такая проверка должна продолжаться несколько часов. Так как из-за керосина может начаться коррозия в стыке деталей после завершения контроля, его следует удалить подогрев данные детали горелкой.

Одним из главных и повсеместно применяемых методов является ультразвуковая дефектоскопия. В основе этого метода лежит способность ультразвука проникать в металл на значительную глубину, отражаться и преломляться от границы соприкосновения сред с различными акустическими свойствами. Ультразвуковые сигналы в среде испускаются и фиксируются специальным оборудованием (ультразвуковым дефектоскопом и пьезоэлектрическими преобразователями). После анализа полученных данных выявляются дефекты, глубина их залегания, форма и вид.

Основными достоинствами ультразвукового метода являются:

Возможность использования в ряде случаев ультразвуковой проверки без выведения из эксплуатации контролируемого объекта;

Хорошая скорость и точность проверки шва;

Невысокая стоимость работ.

К главным недостаткам относятся:

Невозможность узнать о реальных размерах дефекта. Например, сигнал от двух дефектов одинаковой формы и размера, находящихся на одной глубине, но заполненных один шлаком, а другой воздухом, будет разной амплитуды. В результате они станут оцениваться, как объекты разного размера.

Возникновение существенных затруднений при контроле металлов с крупнозернистой структурой (например, чугун, медь, аутентичные стали), потому что звук в них сильно рассеивается и быстро затухает.

Наличие даже малейшего воздушного зазора между пьезоэлектрическим преобразователем и проверяемой поверхностью может сделать невозможным применение этого метода.

Радиографический метод базируется на свойстве рентгеновского излучения проходить через металл и сильнее засвечивать рентгеновскую плёнку, находящуюся с другой стороны шва. Там, где есть непровары, трещины, шлаковые включения и некоторые другие дефекты лучи поглощаются в меньшей степени, а значит, сильнее засвечивают светочувствительный слой плёнки. Затем рентгенографические плёнки проявляют, и с помощью негатоскопа выявляют дефекты.

Затем рентгенографические плёнки проявляют, и с помощью негатоскопа выявляют дефекты.

К основным достоинствам рентгеновского контроля нужно отнести:

Способность найти дефекты, которые иным методом обнаружить не удаётся.

Даёт точное расположение дефектов.

Позволяет наглядно определить вид и характер дефектов в сварном соединении.

Главными недостатками метода являются опасность рентгеновского излучения для здоровья человека и высокая цена оборудования.

Контроль качества сварных швов. и соединений — Инструмент, проверенный временем

Контроль качества сварных швов и соединений проводится согласно ГОСТ 3242—69 с целью выявления наружных, внутренних и сквозных дефектов Контроль качества сварных соединений и конструкций складывается из методов контроля, предупреждающих образование дефектов, и методов контроля, выявляющих сами дефекты. К методам контроля, предупреждающим образование дефектов, относятся контроль основного и присадочного металлов и других сварочных материалов, контроль подготовки деталей под сварку, а также применяемого оборудования и квалификации сварщиков

Внешним осмотром проверяется заготовка под сварку (наличие закатов, вмятин, ржавчины), правильность сборки, правильное расположение прихваток, разделка под сварку, величины притупления Внешним осмот ром готового сварного изделия можно выявить наружные дефекты — непровары, наплывы, прожоги, незаваренные кратеры, подрезы, наружные трещины, поверхностные поры, смещение свариваемых элементов Перед осмотром сварной шов и прилетающая к нему иоверхноиь

основного металла по обе стороны 15—20 мм от шва очищают от металлических брызг, окалины, шлака и других загрязнений.

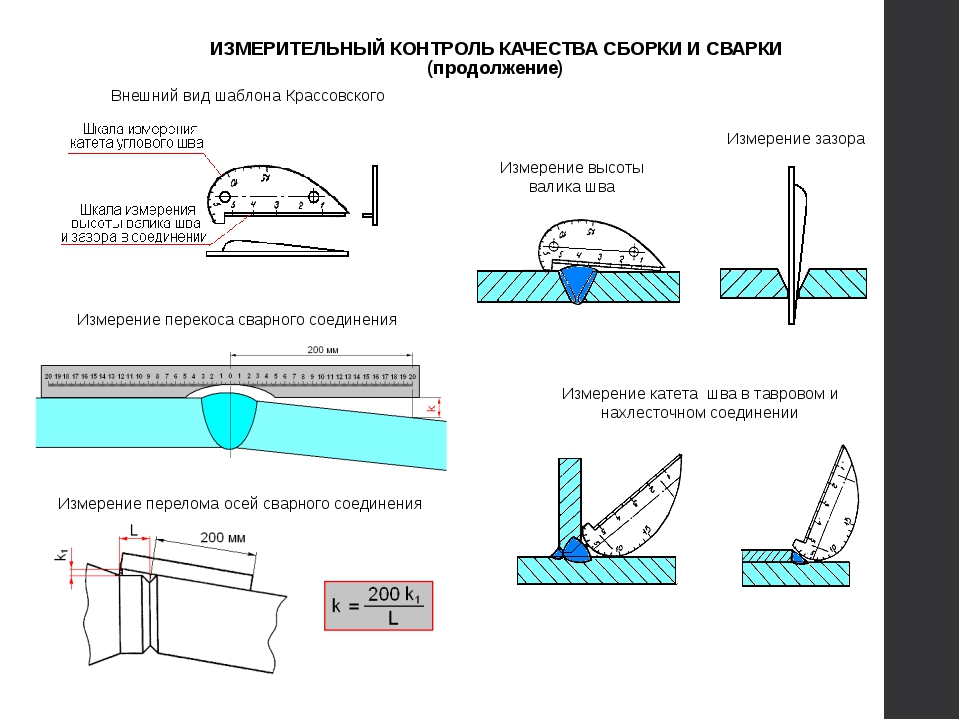

Осмотр производят невооруженным глазом или лупой с 5—10-кратным увеличением. При внешнем осмотре для выявления дефектов швы замеряют различными измерительными инструментами и шаблонами. Замерами устанавливают правильность выполнения сварных швов и их соответствие ГОСТам, чертежам и техническим условиям. У стыковых швов проверяют ширину и высоту усиления, в угловых и тавровых швах — величину катетов. На рис. 116 представлен универсальный шаблон конструкции А. И. Красовского и примеры его использования. Границы выявленных трещин засверливают. При нагреве металла до вишнево-красного цвета трещины обнаруживаются в виде темных зигзагообразных линий.

Контроль сварных швов на непроницаемость выполняется после внешнего осмотра сварных швов. На непроницаемость проверяют швы на изделиях, предназначенных для хранения и транспортировки жидкостей и газов. Контроль на непроницаемость производится керосином, аммиаком, пневматическим и гидравлическим испытаниями, вакуумированием и газоэлектрическими течеискателями.

Испытание керосином производится согласно ГОСТ 3285—65 на металле толщиной до 10 мм. Контроль основан на явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным трубкам. Такими капиллярными трубками в сварных швах являются сквозные поры и трещины. Испытанием керосином можно выявить дефекты размером

от 0,1 мм и выше. Испытание выполняется следующим образом. Вначале осматривают сварной шов, очищают от шлака, окалины и других загрязнений и простукивают молотком. Простукивание молотком способствует лучшему удалению шлака. Доступную для осмотра сто-

Рис 117 Схема испытания аммиаком- а — сварных швов в сосудах небольшой вмести мости, б — отдельных участков шва с установкой герметичной камеры, 1 — бумага или ткань, 2 — манометр, 3 — герметичная камера, 4 — резиновая прокладка 5 — прижимной магнит |

рону сварного шва покрывают водным раствором мела или каолина. После высыхания мелового раствора противоположную сторону шва обильно (2—3 раза) смачивают керосином. Дефекты сварных швов выявляют по жирным желтым пятнам на поверхности шва, покрытой мелом или каолином. Продолжительность испытания не менее 4 ч при положительной температуре. Дефектные участки вырубают и после смывания керосина заваривают вновь.

Дефекты сварных швов выявляют по жирным желтым пятнам на поверхности шва, покрытой мелом или каолином. Продолжительность испытания не менее 4 ч при положительной температуре. Дефектные участки вырубают и после смывания керосина заваривают вновь.

Испытание аммиаком основано на свойстве некоторых индикаторов (спирто-водного раствора фенолфталеина или водного раствора азотнокислой ртути) изменять окраску под действием сжиженного аммиака. Перед началом испытания тщательно очищают сварной шов от шлака, металлических брызг и других загрязнений. После очистки на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути, а с другой стороны подают смесь воздуха с аммиаком под давлением.

Схема испытания аммиаком представлена на рис. 117. Аммиак подается в смеси с возд>хом, коюрая содержит

примерно 1% аммиака. Давление аммиака с воздухом не должно превышать расчетного давления для испытуемой конструкции. Проникающий через поры и трещины аммиак через 1—5 мин окрашивает бумагу или ткань в серебристо-черный цвет. При использовании в качестве индикатора спирто-водного раствора фенолфталеина подвергаемый контролю шов поливают тонкой струей, аммиак проходит сквозь дефекты и окрашивает раствор фенолфталеина в ярко-красный цвет. Выявленные дефекты вырубают и заваривают вновь.

При использовании в качестве индикатора спирто-водного раствора фенолфталеина подвергаемый контролю шов поливают тонкой струей, аммиак проходит сквозь дефекты и окрашивает раствор фенолфталеина в ярко-красный цвет. Выявленные дефекты вырубают и заваривают вновь.

Пневматическое испытание производится согласно ГОСТ 3242—69. Испытанию подвергают емкости и трубопроводы, работающие под давлением. Мелко- ,’ габаритные изделия герметизируют заглушками и подают в испытываемый сосуд воздух, азот или инертные газы под давлением, величина которого на 10—20% выше рабочего. Сосуды небольшого объема погружают в ванну с водой, где по выходящим через неплотности в швах пузырькам газа обнаруживают дефектные места.

При испытании крупногабаритных изделий испытуемая конструкция герметизируется, после чего в нее подают газ под давлением, на 10—20% превышающем рабочее давление. Все сварные швы промазывают мыльным раствором, появление пузырей на промазанной поверхности шва служит признаком дефектов.

При испытании под давлением не допускается обстукивание сварных швов. Испытания должны проводиться в изолированных помещениях.

Гидравлическое испытание проводят с целью проверки сварных швов на плотность и прочность. Этому испытанию подвергаются различные емкости, котлы, паропроводы, водопроводы, газопроводы и другие сварные конструкции, работающие под давлением. Перед испытанием сварные изделия герметизируют водонепроницаемыми заглушками. После этого контролируемое сварное изделие наполняют водой с помощью насоса или гидравлического пресса, создавая избыточное контрольное давление в 1,5—2 раза выше рабочего. Величину давления определяют по проверенному и опломбированному манометру. Контролируемое изделие выдерживают под избыточным давлением в течение 5—6 мин, затем давление снижают до рабочего, а околошовную зону на расстоянии 15—20 мм от шва обсіукивают легкими ударами молотка с круглым бой

ком, чтобы не повредить основной металл. Участки шва, в которых обнаружена течь, отмечают мелом и после слива воды вырубают и заваривают вновь, после этого сварное изделие опять подвергается контролю.

В вертикальные резервуары для хранения нефти и нефтепродуктов и другие крупные емкости вода наливается на полную высоту испытуемого сосуда и выдерживается не менее 2 ч.

Проницаемость сварных швов и места дефектов определяются просачиванием воды в виде капель.

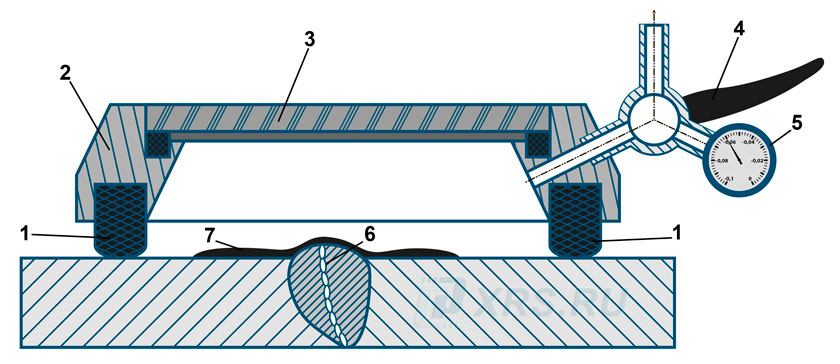

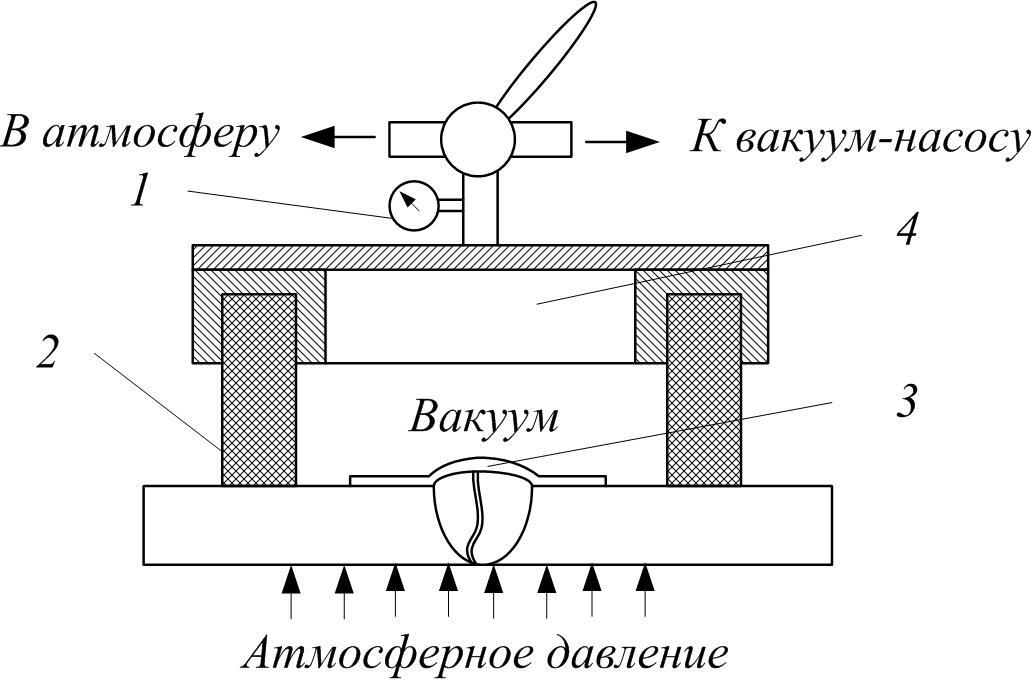

Вакуумный кон1- троль сварных швов используется тогда, когда применение пневматического или гидравлического контроля почему-либо исключено. Суть метода заключается в создании вакуума и регистрации проникновения воздуха через дефекты на доступной стороне шва Этот вид контроля применяется при испытании на плотность цистерн, газгольдеров, вертикальных резервуаров и других конструкций. Этот метод производится согласно СН 375—67 и позволяет обнаруживать отдельные поры 0 от 0,004 До 0,005 мм. Производительность этого метода до 60 пог. м сварных швов в час. Контроль осуществляется вакуумной камерой (рис. 118). Камера устанавливается на проверяемый участок сварного соединения, который предварительно смачивается мыльным раствором. Вакуумным насосом в камере создается разрежение Величину перепада давления определяют вакуумметром 1. В качестве вакуумных насосов используются вакуум-насосы типа КВН-8 или РВН-20. В результате разности давлений по обеим сторонам сварного шва атмосферный воздух будет проникать через неплотности 8 сварною соединения 7. В местах расположения непроваров, трещин, газовых пор образуются мыльные пузырьки 6, ви

Вакуумным насосом в камере создается разрежение Величину перепада давления определяют вакуумметром 1. В качестве вакуумных насосов используются вакуум-насосы типа КВН-8 или РВН-20. В результате разности давлений по обеим сторонам сварного шва атмосферный воздух будет проникать через неплотности 8 сварною соединения 7. В местах расположения непроваров, трещин, газовых пор образуются мыльные пузырьки 6, ви

димые через прозрачную камеру 3. Неплотности отмечают мелом рядом с камерой. Затем в камеру трехходовым краном 2 впускают атмосферный воздух, камеру снимают и сделанные отметки переносят на сварной шов. Уплотняющим элементом камеры является прокладка 5 из губчатой резины. Рамку 4, в которую вставляется прокладка, изготовляют из стали, алюминия или пластмассы. Величина вакуума—500—650 мм вод. ст., с длительность испытания — 20 с.

Сущность метода контроля

Методы неразрушающего контроля сварных соединений

К неразрушающим методам контроля качества сварных соединений относят внешний осмотр, контроль на непроницаемость (или герметичность) конструкций, контроль для обнаружения дефектов, выходящих на поверхность, контроль скрытых и внутренних дефектов.

Внешний осмотр и обмеры сварных швов-наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла и изделия. Этим видам контроля подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п.

Обмеры сварных швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое увеличивает внутренние напряжения и деформации. Размеры сечения шва проверяют по его параметрам в зависимости от типа соединения У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом-измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры сварных швов контролируют измерительными инструментами и специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более точными способами.

Контроль непроницаемости сварных швов и соединений. Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняют до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическим течеискателями.

Для обнаружения скрытых внутренних дефектов применяют следующие методы неразрушающего контроля:

- Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий.

- Радиационные методы контроля являются надежным и широко распространенными методами контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл. Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них.

- Ультразвуковой метод основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков.

Контроль качества сварных изделийКачество сварных изделий может проверяться разрушающими, а также неразрушающими методами контроля сварных соединений, швов и сварного изделия в целом. Разрушающими методами проверяют контрольные сварные образцы, вырезанные из сварного изделия или заваренные одновременно со сваркой’ его. К неразрушающим методам контроля сварных швов относятся гамма- и рентгенодефектоскопия, ультразвуковая, магнитографическая, люминесцентная, цветная и вакуумная дефектоскопия и проверка керосином. Качество полностью готовых изделий контролируют с помощью гидравлических, пневматических испытаний и методом течеискателей. Гамма- и рентгеновский контроль Гамма-лучи образуются в процессе самопроизвольного распада естественных радиоактивных элементов или искусственных радиоактивных изотопов. Для контроля гамма-лучами применяют гамма-дефектоскопы, состоящие из препарата радиоактивного изотопа и контейнера, в котором хранится препарат. Контейнер изготавливается из свинца, залитого в стальной или чугунный каркас для предотвращения проникания гамма-лучей за его пределы. В последние годы корпуса контейнеров стали выпускать комбинированными: наружная часть — из свинца, внутренняя— из прессованного вольфрама или отработанного урана. Источником получения рентгеновских лучей служит рентгеновская трубка. В процессе столкновения быстро-движущихся электронов катода с анодом происходит резкое торможение электронов. В момент торможения часть кинетической энергии электронов превращается в рентгеновские лучи. Рентгеновский аппарат состоит из бленды с рентгеновской трубкой, высоковольтного трансформатора с выпрямительным устройством, пульта управления и системы охлаждения рентгеновской трубки. Для работы в монтажных условиях применяют аппараты, у которых рентгеновская трубка и трансформатор соединены непосредственно в один блок, который называется блок-трансформатором. По своей природе гамма- и рентгеновские лучи являются разновидностью электромагнитных волн. Благодаря способности проникать сквозь любые материалы, теряя при этом часть своей энергии и засвечивая эмульсию фотопленки, гамма- и рентгеновские лучи нашли широкое применение для контроля сварных швов. С их помощью выявляются непровары, трещины, поры, шлаковые включения. Ультразвукосой контроль. Ультразвуковые волны, пронизывая две среды с разными акустическими свойствами, частично отражаются от их границы, частично переходят из одной среды в другую. Количество отраженной ультразвуковой энергии зависит от удельных сопротивлений сред. Чем выше разница удельных сопротивлений сред, тем больше отразится энергии ультразвуковых волн. Это свойство ультразвуковых волн используется для контроля сварных соединений. Введенные в металл волны, достигнув дефекта, почти полностью отражаются от него. Для получения ультразвуковых волн применяют пьезоэлектрические пластинки из кварца или титаната бария, которые вставляются в держатели-щупы. Такая пластинка начинает колебаться, если приложить к ней переменное электрическое поле. Колебания пластинки передаются в окружающую среду и распространяются в ней в виде упругих колебаний с частотой, которая приложена к пластинке. Цветной контроль. Для обнаружения самых различных поверхностных трещин цветной контроль незаменим. Особенно он ценен при сварке ответственных изделий. Контроль выполняется следующим образом. На предварительно очищенную контролируемую поверхность наносится смачивающая жидкость. При проверке небольшой поверхности жидкость наносится кистью или аэрозольным распылением. При больших размерах поверхности изделия (если это возможно) его окунают в жидкость. Вакуумный контроль. Такой контроль выполняется следующим образом. Контроль керосином. Вследствие малой вязкости керосин способен проникать без давления через мельчайшие неплотности. Это свойство керосина использовано для контроля сварных швов, доступ к которым открыт с двух сторон. Со стороны, которая наиболее удобна для устранения дефектов, шов покрывают водным раствором мела. После высыхания мела шов с противоположной стороны смачивают керосином с помощью кисти, из краскопульта, бачка керосинореза, паяльной лампы. При наличии в швах дефектов керосин выступает на окрашенной мелом поверхности в виде жирных точек или полос, которые с течением времени расплываются в пятна. Оставшийся после контроля в дефектном месте керосин при испарении может вызвать образование пор. Поэтому керосин вместе с дефектом следует тщательно удалить. Для ускорения процесса проникания керосина применяют предварительный подогрев сварных швов до 60—70°С- Магнитографический контроль. Люминесцентный контроль. Для изделий из немагнитных материалов применяется в основном люминесцентный контроль. Читать далее: |

Тесты по МДК 01.

04. Контроль качества сварных соединений

04. Контроль качества сварных соединенийГосударственное бюджетное профессиональное

образовательное учреждение

«Сахалинский политехнический центр №3»

МДК.01.04. «Контроль качества сварных соединений»№

п/п

Вопрос

Варианты ответа

Правильный

Выбрать правильный ответ:

Продолговатое углубление, образовавшиеся в основном металле вдоль края шва это-

прожог

подрез

непровар

наплыв

2

Выбрать правильный ответ:

Сквозное отверстие, образованное в результате вытекания части металла ванны, это –

прожог

подрез

непровар

наплыв.

1

Выбрать правильный ответ:

Несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке, это –

прожог

подрез

непровар

наплыв

3

Выбрать правильный ответ:

Дефект сварного шва, который представляет собой вкрапления шлака, это –

прожог

подрез

непровар

шлаковые включения

наплыв

4

Выбрать правильный ответ:

Натекание жидкого металла на поверхность холодного основного металла без сплавления с ним, это –

прожог

подрез

непровар

наплыв

4

Выбрать правильный ответ:

Недостаточное удаления газов при кристаллизации металла шва, это –

прожог

подрез

газовые поры

шлаковые включения

наплыв

3

Вставьте пропущенное слово:

Отклонения от установленных норм и технических требований, приводящих к ухудшению работоспособности сварных конструкций, в процессе образования сварных соединений в металле шва и зоне термического влияния называют _____________.

_____________________

дефектами

Выбрать правильные ответы:

К неразрушающим методам контроля сварных соединений относятся:

внешний осмотр и измерение сварных швов

металлографические исследования

механические испытания

УЗК

радиационные методы контроля

Вставьте пропущенное слово:

Контроль качества продукции – это проверка соответствия показателей…. установленным требованиям.

______________________

качества

Установить соответствие между этапами контроля и их содержанием:

Содержание этапа контроля

1.

Первый этап

осуществляется на стадии проекта

2.

Второй этап

включает в себя контроль готовых изделий и

полуфабрикатов

3.

Третий этап

производится при подготовке и

осуществлении технологического процесса

4.

Четвертый этап

дефектовка

— а

— в

— б

— г

Установить соответствие между методами и видами контроля:

Разрушающий контроль

Неразрушающий контроль

акустические

магнитные

механические испытания

металлография

коррозионные испытания

радиационные

– в, г, д.

– а, б, е.

Выбрать правильный ответ:

Участок с наибольшей вероятностью появления трещин:

участок нормализации,

участок синеломкости,

участок перегрева.

3

Метод снижения деформации | Вид деформации | ||

1 | предварительный обратный выгиб | а | |

2 | уравновешивание деформаций | б | |

1 – а

2 — б

Выбрать правильный ответ:

Сварочные деформации при сварке плавлением возникают:

всегда

очень редко

никогда

1

Выбрать правильный ответ:

Сварочные деформации при сварке пластин встык уменьшают:

путем правильного выбора взаимного расположения свариваемых деталей с учетом последующей деформации от сварки

нельзя уменьшить

путем нагрева определенных зон металла

1

Выбрать правильные ответы:

Неизбежные причины сварочных напряжений и деформаций:

неправильная разделка кромок

тепловая усадка металла

неправильно выбранный диаметр электрода

нарушение геометрических размеров сварных швов

неравномерный нагрев

структурные изменения металла шва и околошовной зоны

неверно выбран порядок наложения швов

низкая квалификация сварщика

5, 6

Установить соответствие между видом напряжений в стыковом соединении и буквой на

рисунке

продольные

поперечные

1 – а

2 — б

Выбрать правильный ответ:

К первоначальному контролю дефектов относится:

внешний осмотр и обмер

механические испытания

УЗК

гидравлические испытания

1

Вставьте пропущенное слово:

Внешний осмотр и измерение сварных швов относятся к _____ методам контроля.

______________________

неразрушающим

Вставьте пропущенное слово:

Сварные соединения, которые должны отвечать требованиям ___________ подвергают контролю на герметичность.

______________________

непроницаемости

Установить соответствие между видом контроля на герметичность и её сущностью:

Вид контроля на герметичностьСущность контроля

Контроль керосином

изделие заполняют водой под избыточным давлением, в 1,5-2 раза превышающим рабочее, и выдерживают в течении заданного времени

Контроль гидравлическим давлением

основаны на перепаде давления, создаваемого откачкой воздуха из изделия

Контроль воздушным давлением

основан на подаче воздуха под давлением на 10-20% превышающим рабочее

Вакуумные методы

основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам

1 – г

2 – а

3 – в

4 — б

Выбрать правильный ответ:

Контроль, основанный на обнаружении полей магнитного рассеяния, образующихся в

местах дефектов при намагничивании контролируемых изделий, называется:

магнитный метод

акустический метод,

радиационный метод,

гидравлические испытания.

1

Выбрать правильный ответ:

Контроль, основанный на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них, называется:

магнитный метод

акустический метод

радиационный метод

гидравлические испытания

3

Выбрать правильный ответ:

Контроль, основанный на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящихся в нем дефектных участков, это:

магнитный метод

акустический метод

радиационный метод

гидравлические испытания

2

Выбрать правильный ответ:

Испытания сварного соединения на статический изгиб относятся к:

механическим испытаниям

гидравлическим испытаниям

металлографическим исследованиям

ультразвуковому контролю

1

Вставьте пропущенное слово:

Механические испытания и изучение макро- и микроструктуры сварных соединений относятся к ___ методам контроля.

___________________

разрушающим

Выбрать правильный ответ:

При макроструктурном анализе изучают:

макрошлифы,

микрошлифы,

рентгеновские снимки,

геометрические параметры шва.

1

Выбрать правильный ответ:

Трещины и поры относятся к дефектам:

наружным

внутренним

наружным и внутренним

3

Выбрать правильный ответ:

Горячие трещины в стали вызывает:

высокое содержание углерода

повышенное содержание серы

повышенное содержание фосфора и серы

2

Выбрать правильный ответ:

Водород способствует образованию в металле шва при сварке

пор

непроваров

кратеров

1

Выбрать правильный ответ:

Катет шва измеряется:

металлической линейкой

угольником

штангенциркулем

шаблоном УШС -3

4

Установить правильную последовательность исправления дефектов:

вышлифовка дефектов

обнаружение дефектов

участок заварки зачистить

повторно проконтролировать исправленный участок

заварка сварных соединений

2, 1, 5, 3, 4

Установить правильную последовательность исправления трещин:

участок заварки зачистить

обнаружение дефектов

проварить дефективный участок на полную глубину

засверлить концы трещин

повторно проконтролировать исправленный участок

2, 4, 3, 1, 5

Установить правильную последовательность контроля керосином:

выявить дефекты

отбить шлак

обратную сторону шва смочить керосином

доступную для осмотра сторону покрыть водным раствором мела

2, 4, 3, 1

Установить правильную последовательность контроля вакуумом:

выявить дефекты

отбить шлак

смочить участок сварного соединения мыльным раствором

промыть растворителем мест контроля

установить вакуум-камеру

2, 4, 3, 5, 1

Установить правильную последовательность гидроиспытаний:

выдержать в течение заданного времени

сварное изделие загерметизировать

заполнить водой под давлением

выявить дефекты

2, 3, 1, 4

Выбрать правильный ответ:

Холодные трещины в стали вызывает:

высокое содержание углерода

повышенное содержание серы и фосфора

повышенное содержание фосфора

3

Выбрать правильный ответ:

Дефект, обнаруженный с помощью радиационного метода контроля, отображается на:

плёнке

магнитной ленте

бумажной ленте

1

Выбрать правильный ответ:

УШС это:

универсальный шаблон сварщика

универсальная шлаковая сварка

учебный шаблон сварки

1

При измерительном контроле прихваток пользуются измерительными инструментами:

лупой;

линейкой металлической;

рулеткой и штангенциркулем.

2

3

Как проводится проверка сварных соединений керосином?

ПРОЦЕДУРА ИСПЫТАНИЙ НА КЕРОСИН-МЕЛ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ:

Эта процедура испытаний должна использоваться для проверки сварного соединения обечайка кольцевая

Табличка.

2. НАЗНАЧЕНИЕ:

Целью этой процедуры является предоставление необходимой направляющей линии провести испытание мелом проверить сварной шов обечайки на кольцевая пластина.

3. ПОДГОТОВКА ПОВЕРХНОСТИ:

Исследуемая поверхность и прилегающая к ней территория в пределах не менее 1″ должно быть

тщательно очищен, должен быть сухим и свободным от грязи, масла, жира, шкала, сварка

флюс, брызги, краска и другие посторонние вещества, которые могут поверхность препятствия

отверстия или иным образом мешать осмотру.

4. ПРИМЕНИМЫЙ КОД:

API 650 Sec (пункт 7.2.4 (d)) / ASME, раздел V, статья 6).

5. ПРОЦЕДУРА:

После завершения корневого сварного шва изнутри обечайки к днищу шов, наносить влажным способом

Равномерно нанести меловым растворомкистью на корневой шов.

Дайте сварному шву полностью высохнуть, а затем распылите дизельное/ керосин на

с противоположной стороны сварного шва (снаружи) с помощью ручного распылителя насос.

6. ПРОВЕРКА И КРИТЕРИИ ПРИЕМКИ:

После нанесения смачивающего масла выдержать в соответствии с инструкция

Главный инженер.(Продолжительность — 4 часа для легкого дизельного топлива , высокая температура вспышки

проникающее масло) API 650 Cl 7.2.4 (d), издание XI

-й

.

Визуально осмотрите корневой шов на предмет затекания.

7. РЕМОНТ И ПОВТОРНАЯ ПРОВЕРКА:

Если обнаружен какой-либо дефект, он должен быть отремонтирован в соответствии с одобрено

Процедура.

Повторно осмотрите место ремонта и дополнительно не менее 150 мм. за

место ремонта на

за

место ремонта на

в обе стороны.

Повторяйте процесс до тех пор, пока не исчезнут признаки утечки.

После завершения испытания тщательно очистите соединение от обе стороны для

дальнейшая сварка.

8. ОТЧЕТ О ПРОВЕРКЕ:

Испытание должно проводиться совместно и к удовлетворению Ответственный инженер.

Тест должен быть записан в утвержденном формате.

ПРОЦЕДУРА ИСПЫТАНИЯ НА УТЕЧКУ КЕРОСИНА

1 1.1 1.2 2 2.1 2.1.1

ОБЛАСТЬ ПРИМЕНЕНИЯ

Эта процедура подробно описывает методы проведения проверки на утечку с использованием керосина в качестве пенетранта.Эта процедура может применяться для сварки деталей без давления, например, в воздуховодах и дымоходах.

ПРОЦЕДУРА:

ПРЕДВАРИТЕЛЬНАЯ ОЧИСТКА Проверяемые детали должны быть очищены от грязи, пыли, масла, жира, окалины, ржавчины и т. д. перед нанесением пенетранта (керосина). Внешняя часть, на которую наносится проявитель, также должна иметь то же требование предварительной очистки.

2.2 2.2.1 2.3 2.3.1 2.3.2 2.4 2.4.1 2.5 2.5.1 2.5.2 2.6 2.6.1 2.6.2 2.6.3 2.6.4 2.7 2.7.1 2.7.2 2.7.3

В качестве пенетранта можно использовать обычный коммерчески доступный керосин без взвешенных примесей.Нанесение пенетранта: Пенетрант можно наносить на деталь с помощью обычных распылительных насосов. Пенетрант должен быть влажным на детали в течение 10 минут. Проявитель В качестве проявителя используется концентрированный раствор извести и воды. Применение проявителя: Раствор проявителя можно нанести кистью на другую сторону деталей, где может существовать путь утечки. Можно нанести тонкий и равномерный слой проявителя. Дайте проявителю высохнуть путем нормального испарения. Оценка При наличии пути утечки керосин будет вытекать, что приведет к появлению пятен на нанесенном проявителе. Оценка должна быть проведена в течение 10 минут.высыхания проявителя.

Все признаки должны рассматриваться как соответствующие, если только им не препятствуют заранее определенные пути (несварные участки и т. д.). Если показания признаны соответствующими, они подлежат ремонту. Ремонт Должно быть отмечено приблизительное место, вызвавшее соответствующее указание. Такие участки должны быть отшлифованы, чтобы убедиться, что путь утечки удален и повторно заварен. Повторное испытание должно проводиться на большей площади, чем фактическая площадь ремонта, чтобы исключить любой возможный соседний путь утечки.

д.). Если показания признаны соответствующими, они подлежат ремонту. Ремонт Должно быть отмечено приблизительное место, вызвавшее соответствующее указание. Такие участки должны быть отшлифованы, чтобы убедиться, что путь утечки удален и повторно заварен. Повторное испытание должно проводиться на большей площади, чем фактическая площадь ремонта, чтобы исключить любой возможный соседний путь утечки.

ПРОВЕРЕНО И УТВЕРЖДЕНО : ИМЯ : ПОДПИСАНИЕ :

ПОДГОТОВЛЕНО : ИМЯ : ПОДПИСАНИЕ :

ДАТА :

ДАТА :

ПРОЦЕДУРА ИСПЫТАНИЯ НА УТЕЧКУ КЕРОСИНА — BHEL Flipbook PDF 900

BHARAT HEAVY ELECTRICALS LIMITED TIRUCHIRAPALLI 620 014

ОБЕСПЕЧЕНИЕ КАЧЕСТВА

SIP:NP:05/01

СТРАНИЦА: 1 из 3 ДАТА

ПОДГОТОВЛЕНО

00

07.12.96 P.S.Narayanan

01

25/03/04R.Reddy

V.Raghavendran

GSN Murthy

CR Raju

SIP:NP:05 / 01

СТРАНИЦА 2 ИЗ 3

—————— ————————————————— — СТАТУС РЕДАКЦИИ ———————————————————— ————————-РЕСМОТР БЕЗ ПУНКТА НЕТ ПОДРОБНОСТИ ИЗМЕНЕНИЯ 00

—

I)PR:QE:002/04 перенумерован как SIP:НП:05. II) Редакционные исправления для ясности.

II) Редакционные исправления для ясности.

01

—

Редакционные исправления для ясности.выделенный текст (п. 3.1, 3.2 изменены. 3.1.1 и 3.2.1 добавлены) —————- ———————————————————

SIP:NP:05 / 01

СТРАНИЦА 3 ИЗ 3

1.0

ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1

Эта процедура подробно описывает требования к тесту на утечку керосина для односторонних/однослойных сварных соединений, которые доступны с обратной стороны для визуального осмотра.

2.0

ПРЕДВАРИТЕЛЬНЫЕ ТРЕБОВАНИЯ

2.1

Приварить вращающейся проволокой

2.2

Сварной шов подлежит визуальному осмотру и недопустимые дефекты, если таковые имеются, устраняются шлифовкой/шлифовкой и сваркой.

2,3

Температура утечки керосина.

3.0

ИСПЫТАНИЯ

3.1

Поверхность сварного шва должна быть покрыта влажным/пастообразным мелом (смешанным с водой) и высушена.

3.1.1

Керосин распыляется на другую (корневую) сторону сварного шва. Керосин проникает через щели или трещины/булавочные отверстия и поглощается сухим меловым порошком, проявляющимся в виде матового пятна/отметки на яркой меловой поверхности.

3.2

В качестве альтернативы поверхность сварки может быть покрыта керосином, хлопковыми отходами или тканью.

3.2.1

В таких случаях на другую (корневую) сторону сварного шва наносится влажный/пастообразный мел. Это должно быть завершено до применения керосина.

3.3

Сторона, на которую нанесен мел, должна быть осмотрена визуально на наличие признаков абсорбции керосина (выпотевание/смачивание) через 5 минут после нанесения керосина. Указания, если таковые должны быть отремонтированы, как указано ниже.

4.0

РЕМОНТ

4.1

Места протечек (обозначение) должны быть отмечены для ремонта.

4.2

Ремонт производить шлифовкой и сваркой.

4. 3

3

Отремонтированные участки должны быть повторно проверены, как указано выше.

5.0

ОЧИСТКА

5.1

После испытаний/повторных испытаний и следов керосиновых сварных швов.

тщательно очистить ручной проволочной щеткой или щеткой от масла, жира, шлака и ржавчины.

Test

должен быть

должен быть

BE

нести

из

OUT

только

при

комната

, смачиваемые мокрыми (пропитанные

, завершен, мел порошок должен быть очищен от

Магнитопорошковый контроль (MPT) или магнитопорошковый контроль (MPI)

Магнитопорошковый контроль (MT) (также известный как магнитопорошковый контроль — MPI) — метод неразрушающего контроля (НК), используемый для обнаружения поверхностные или подповерхностные (приповерхностные) несплошности .Этот метод неразрушающего контроля можно использовать на металлах, которые легко намагничиваются (ферромагнитные). Металлы можно разделить на ферромагнетики, парамагнетики и диамагнетики.

Металлы можно разделить на ферромагнетики, парамагнетики и диамагнетики.

- Ферромагнитные металлы: Ферромагнитные металлы – это те, которые сильно притягиваются к магниту и легко намагничиваются. Примерами ферромагнитных металлов являются железо, никель и кобальт.

- Парамагнитные металлы: Парамагнитные металлы очень слабо притягиваются силами магнитного притяжения и не могут намагничиваться, например, аустенитная нержавеющая сталь.

- Диамагнитные металлы: Диамагнитные металлы слегка отталкиваются магнитом и не могут намагничиваться. Примерами диамагнитных металлов являются висмут, золото и сурьма.

Этот метод использует явление магнита, в силу которого прерывается, когда на пути происходит разрушение поверхности. Любой магнит имеет два полюса, то есть северный полюс на одном конце и южный полюс на другом. Магнитные силовые линии (также известные как магнитный поток) проходят от северного полюса к южному полюсу, как показано на рисунке ниже (Рисунок — 1).

Любой магнит имеет два полюса, то есть северный полюс на одном конце и южный полюс на другом. Магнитные силовые линии (также известные как магнитный поток) проходят от северного полюса к южному полюсу, как показано на рисунке ниже (Рисунок — 1).

Если есть какое-либо отчетливое изменение непрерывности (например, прерывистость поверхности) магнита, тогда магнитные силовые линии будут искажены, это явление известно как утечка потока. При утечке потока вблизи несплошности будут создаваться дополнительные северный и южный полюса (рис. — 2), и магнитные силовые линии будут перераспределяться в материале, огибая несплошность.

(Рисунок — 2) Как работает магнитопорошковый тест: Когда мелкие частицы железа (ферромагнитные частицы) распределяются по магниту, они накапливаются на полюсах. Но в случае любой несплошности произойдет утечка потока, и железный порошок будет скапливаться на несплошности из-за создания дополнительных северного и южного полюсов на несплошности, как показано на рис. 3.

3.

Скопление частиц железа в месте разрыва будет давать видимые признаки этого разрыва.

Среда обнаружения:Частицы, используемые для тестирования магнитных частиц, аналогичны ферромагнитным частицам и называются средами обнаружения . Эти частицы можно наносить в сухом виде или смешивать с жидкостью и распределять по области, где необходимо провести магнитопорошковое испытание. Можно использовать жидкость, такую как керосин или аналогичный нефтяной дистиллят. Воду также можно использовать с подходящими добавками, такими как смачивающие агенты и пеногасители.Для обеспечения лучшего контраста с тест-объектами и повышенной чувствительности на эти частицы нанесено покрытие, существует два типа покрытия;

1. Цветное контрастное покрытие

2. Флуоресцентное покрытие

Цветное контрастное покрытие: Цветовое контрастное покрытие доступно в нескольких цветах, таких как красный, синий, черный, серый и т. д. Цвет частиц выбирается таким образом, чтобы обеспечить хороший контраст с тест-объектом.

д. Цвет частиц выбирается таким образом, чтобы обеспечить хороший контраст с тест-объектом.

Флуоресцентное покрытие: Флуоресцентные частицы видны при «освещении черным светом».Эти частицы излучают свет, если смотреть на них черным светом на темном фоне. Эти частицы обеспечивают отличный контраст на темном фоне.

Как временно намагнитить испытуемый объект:Для проведения магнитопорошкового контроля нам необходимо временно намагнитить испытуемый объект. Намагниченность должна носить временный характер. Для намагничивания испытуемого образца используются следующие обычные инструменты;

- Электромагнитный ярмок

- Постоянный магнит

-

- COIL

Электромагнитные йоки (рисунок — 4) также называются AC yokes, он очень портативный и обычно используется в отраслях промышленности. Хомуты подключаются к источнику питания переменного тока (также доступна версия с батарейным питанием). Многие вилки поставляются с регулируемыми ножками, что позволяет использовать широкий диапазон профилей площади. Эти ярма создают продольную намагниченность. Следовательно, для полной проверки требуется переустановка вилок как минимум в двух 90 0 противоположных направлениях.

Хомуты подключаются к источнику питания переменного тока (также доступна версия с батарейным питанием). Многие вилки поставляются с регулируемыми ножками, что позволяет использовать широкий диапазон профилей площади. Эти ярма создают продольную намагниченность. Следовательно, для полной проверки требуется переустановка вилок как минимум в двух 90 0 противоположных направлениях.

Постоянные магниты (типа подковы) также используются для временного намагничивания заготовки.Но из-за их сильных полей частицы легче притягиваются к ногам, а не к тестовой поверхности. Следовательно, во многих случаях становится трудно осмотреть объект испытаний. Метод стержня и катушки также используется для временного намагничивания испытуемого объекта. Щупы требуют хорошего контакта с испытуемым объектом, иначе они могут повредить испытуемый объект из-за электрической дуги. Катушечным методом производят продольное намагничивание.

Перед проверкой вилка должна быть должным образом проверена с помощью индикаторов направления потока.Наиболее распространенным индикатором направления потока, используемым в промышленности, является «Круговой манометр». Другими индикаторами направления потока являются полоски Burmah Castrol и количественный индикатор качества (QQI).

Круговой калибр представляет собой восьмиугольную плоскую пластину, состоящую из восьми сегментов из низкоуглеродистой стали. Восьмиугольная плоская пластина покрыта медью с обратной стороны, чтобы скрыть линии стыка. Когда частицы взвешены с обратной стороны на круговом датчике (под действием магнитных силовых линий), частицы скапливаются на этих линиях стыка, открывая восемь сегментов.

Как выполнить магнитопорошковый тестДля проведения магнитопорошкового контроля нам необходимо выполнить следующие действия

- Временно намагничить тестируемый объект 9025 902 (сухой или влажный) на испытуемом объекте

- Осмотр испытуемого объекта либо при черном свете (в случае влажных флуоресцентных частиц) в темном месте, либо при достаточном освещении (в случае сухих частиц).

Для выполнения первых двух шагов (упомянутых выше) доступны различные методы:

-

- Сухой непрерывной

- сухой остаток ток еще течет. И «Residual» используется, когда частицы применяются после прекращения тока.Из этих четырех методов в промышленности широко используются методы сухого непрерывного и мокрого непрерывного производства. Краткое описание этих двух методов приведено ниже;

Сухой непрерывный: В сухом непрерывном методе используются сухие магнитные частицы. Эти частицы применяются при включенной силе намагничивания. Ярма или стержни могут использоваться для создания намагничивающей силы. Этот метод полезен для обнаружения неоднородностей под поверхностью из-за более высокой проницаемости по сравнению с влажными частицами.

Влажный Непрерывный: Частицы смешиваются с жидкостью и взвешиваются на испытательной площадке, намагничивание испытательной площадки и взвешивание влажных частиц должно производиться одновременно.

Для этой цели можно использовать такие жидкости, как керосин или нефтяные дистилляты, также можно использовать воду в качестве жидкого носителя для частиц. Керосин и нефтяные дистилляты дороги, легко воспламеняются и имеют проблемы, связанные с безопасностью. Однако вода недорога, доступна в изобилии и не имеет проблем с безопасностью, но может инициировать коррозию объекта испытаний.

Для этой цели можно использовать такие жидкости, как керосин или нефтяные дистилляты, также можно использовать воду в качестве жидкого носителя для частиц. Керосин и нефтяные дистилляты дороги, легко воспламеняются и имеют проблемы, связанные с безопасностью. Однако вода недорога, доступна в изобилии и не имеет проблем с безопасностью, но может инициировать коррозию объекта испытаний.Angry Dorito: роторный двигатель John Deere

Роторный двигатель John Deere… да, какое-то время это было актуально.

Чего ждать? Роторная мощность? Я думал, что это для небольших импортных автомобилей и прочего!

Ты прав. Сорта.

Держись со мной. Мы займемся этим.

Во-первых, давайте поговорим об этом маленьком 2950 MFWD, так как он имеет незначительное отношение к истории.

Фото предоставлено: Трактор Zoom

Эта старая рабочая лошадка последние 37 лет тащила кормушку на ферме на северо-востоке Айовы! Нажмите на фото, чтобы узнать все подробности и увидеть еще 44 фотографии!

Открытие торгов: 12.

01.22 — 5 стр.м. КТ

01.22 — 5 стр.м. КТЗакрытие торгов: 19 января 22 – 10:00 по тихоокеанскому времени.

Местонахождение: Манчестер, Айова

Аукционист: Старые 20 аукционов

Листинг аукциона TZ

Итак, вот что касается пропашных тракторов SoundGard, у которых номер модели не начинается с 4; все они были построены в Мангейме, Германия. Они были очень успешны в Европе, так как их площадь вполне подходила для некоторых небольших сельскохозяйственных предприятий.Тем не менее, они также неплохо продавались здесь, в Штатах. Они были довольно удобного размера для утилитарных, второстепенных тракторных вещей. Вы также часто найдете их с погрузчиком или копьем для тюков. Многие фермеры использовали их для перемещения тюков или для уборки снега зимой. (У нас был 2555, и он всегда работал очень хорошо для этого.)

Плохой рэп

В любом случае, эти тракторы часто получают плохую репутацию в кругах Deere.

Кроме того, я слышал, как несколько человек говорят что-то вроде: «Это не настоящий Deere, если он не родом из Ватерлоо или Дюбука» и множество других подобных вещей.Если вы из этого лагеря, извините, что лопнул ваш пузырь… но вы ошибаетесь. То, что номер модели не начинается с 4, не делает его горящей кучей. Все дело в перспективе. Черт возьми, примерно до того времени, как я закончил колледж и переехал в Айову, наш 2555 был рабочей лошадкой! Для нас это был чертовски хороший трактор! (Опять же, мы купили его, потому что он подходил для этой цели. Нам не нужны были большие тракторы!)

Кроме того, я слышал, как несколько человек говорят что-то вроде: «Это не настоящий Deere, если он не родом из Ватерлоо или Дюбука» и множество других подобных вещей.Если вы из этого лагеря, извините, что лопнул ваш пузырь… но вы ошибаетесь. То, что номер модели не начинается с 4, не делает его горящей кучей. Все дело в перспективе. Черт возьми, примерно до того времени, как я закончил колледж и переехал в Айову, наш 2555 был рабочей лошадкой! Для нас это был чертовски хороший трактор! (Опять же, мы купили его, потому что он подходил для этой цели. Нам не нужны были большие тракторы!)Некоторым нравится утверждать, что они плохо сложены и склонны ко всевозможным неудачам.Они говорят, что забьют тебя до смерти. Но, как и в случае с большинством тракторов, многое зависит от того, кому принадлежал трактор и насколько хорошо он о нем заботился. (Я знаю, что некоторые тракторы Mannheim склонны к преждевременному отказу гидравлики, но по какой-то причине я думаю, что это скорее проблема 40-й серии.

)

)Фото предоставлено: Трактор Zoom

2950 вы можете купить 19 числа.

Этому конкретному 2950 39 лет, и 37 из них он прожил на одной ферме в Ламонте, штат Айова! Хотя технически это не трактор для одного владельца, он вполне может им быть.Грузоотправитель использовал его в основном для перетаскивания кормовой тележки для своего скота. Это может показаться не таким уж большим, но, судя по тому, что говорит нам аукционист, по большей части он содержится в довольно хорошем состоянии. Всегда получал обслуживание и ремонт по графику, по большей части. (Линии кондиционера необходимо заменить — я не знаю, недавняя ли это проблема или она была сломана какое-то время). Резина хорошая, заводится, работает и едет нормально, MFWD тоже работает хорошо. На самом деле, я думаю, что этот трактор, вероятно, просто нуждается в хорошей, тщательной чистке и некоторых внутренних работах.

Что это принесет?

Я думаю, что от 14 до 15 тысяч долларов, вероятно, принесет это домой.

Это не идеально, но это и не корзина. По словам аукциониста, за ним хорошо ухаживали, но после более чем 12 000 часов он потенциально может быть готов к капитальному ремонту. Это может отпугнуть покупателей. Тем не менее, запчасти для этих тракторов довольно легко найти, и с ними не очень сложно работать. Раньше я ошибался много раз, но я чувствую себя достаточно уверенно в оценке от 14 до 15 тысяч долларов.Узнаем через несколько недель!

Это не идеально, но это и не корзина. По словам аукциониста, за ним хорошо ухаживали, но после более чем 12 000 часов он потенциально может быть готов к капитальному ремонту. Это может отпугнуть покупателей. Тем не менее, запчасти для этих тракторов довольно легко найти, и с ними не очень сложно работать. Раньше я ошибался много раз, но я чувствую себя достаточно уверенно в оценке от 14 до 15 тысяч долларов.Узнаем через несколько недель!Оценка Райана: от 14 до 15 тысяч долларов

Если 2950 не тот трактор, который вы ищете, просмотрите более 2700 тракторов John Deere, перечисленных на Tractor Zoom!

Дир и Злой Дорито

Хорошо, интересный железный парень… что случилось с этим сердитым Дорито? Хватит тормозить! [нетерпеливо барабанит пальцами]

Когда мы думаем о двигателях, мы все думаем о типичной конструкции. Рядная шестерка, V-8, четырехцилиндровый двигатель… что угодно.Мы все думаем о более или менее традиционной конструкции толкателя. Воздух и топливо входят внутрь, поршни двигаются вверх и вниз, воздух и топливо взрываются, разные вещи вращаются, промываются и повторяются. Правильно? Это сверхпростая версия очень сложного процесса, состоящего как минимум из 40 движущихся частей. Все эти движущиеся части должны двигаться в правильном направлении в нужное время. Если они этого не делают, моторы издают неприятные звуки, выкрикиваются слова из четырех букв, и день практически останавливается.

Воздух и топливо входят внутрь, поршни двигаются вверх и вниз, воздух и топливо взрываются, разные вещи вращаются, промываются и повторяются. Правильно? Это сверхпростая версия очень сложного процесса, состоящего как минимум из 40 движущихся частей. Все эти движущиеся части должны двигаться в правильном направлении в нужное время. Если они этого не делают, моторы издают неприятные звуки, выкрикиваются слова из четырех букв, и день практически останавливается.А что, если бы был другой вариант двигателя? Тот, который все еще сжигал легковоспламеняющееся топливо, но имел только две движущиеся части?

Там есть.Он называется роторным двигателем Ванкеля, и именно на нем был основан роторный двигатель John Deere.

Вот как это выглядит в разрезе.

Фото предоставлено: Трактор Zoom

Конструкция двигателя Felix Wankel действительно очень проста. Ротор вращается, по существу создавая три камеры. Один для воздуха и топлива, один для сгорания и один для выталкивания выхлопных газов.

Буквально единственными движущимися частями однороторного двигателя являются ротор треугольной формы и вал! Супер просто!

Буквально единственными движущимися частями однороторного двигателя являются ротор треугольной формы и вал! Супер просто! Двигатель был придуман (буквально — он утверждал, что видел его во сне) Феликсом Ванкелем, когда он был подростком в Германии.Ему потребовалось некоторое время, чтобы спроектировать его, и его прогрессу помешала Вторая мировая война (французские солдаты разрушили его магазин), но в конце концов он запустил его в 1957 году. В то время он работал в немецкой компании под названием NSU. Год спустя лицензия на двигатель была передана Curtiss-Wright (компания по производству авиационных двигателей), и после этого автопроизводители выстроились в очередь, чтобы сделать то же самое. В течение следующих 20 лет конструкция Ванкеля использовалась в нескольких различных приложениях, начиная от автомобилей и заканчивая генераторами и военными.Кто-то был успешным, кто-то нет. (Подробнее об этом чуть позже.)

Перемотать вперед на пару десятков лет

В 1983 году Deere купила патентные права у Curtiss-Wright, потому что они хотели поэкспериментировать с конструкцией Ванкеля и посмотреть, смогут ли они улучшить ее и найти способ использовать ее в военных целях для правительства.

Покупка поставила компанию на место водителя для производства в США, и, кроме того, в пакет входили уже существующие экспериментальные материалы, которые они могли улучшить прямо у ворот.Кроме того, поскольку у них уже было много производственных мощностей, когда придет время, они будут готовы к производству.

Покупка поставила компанию на место водителя для производства в США, и, кроме того, в пакет входили уже существующие экспериментальные материалы, которые они могли улучшить прямо у ворот.Кроме того, поскольку у них уже было много производственных мощностей, когда придет время, они будут готовы к производству.Так появилось подразделение роторных двигателей John Deere. Они назвали его REDIV для краткости.

Прототип роторного двигателя John Deere был очень крутым, потому что он соединил двухцилиндровое прошлое Deere с будущим. Основным усовершенствованием, которое они добавили, была возможность сжигать несколько разных видов топлива в одном двигателе; дизельное топливо, керосин, бензин, топливо для реактивных двигателей – даже природный газ! Они назвали это SCORE — всеядный роторный двигатель со стратифицированным зарядом.В двигателе использовались две форсунки для последовательной подачи топлива в сочетании с искрой для его воспламенения (даже при сжигании дизельного топлива).

Это была часть аббревиатуры Stratified Charge. Всеядность относится к способности сжигать несколько видов топлива, а часть с роторным двигателем не требует пояснений.

Это была часть аббревиатуры Stratified Charge. Всеядность относится к способности сжигать несколько видов топлива, а часть с роторным двигателем не требует пояснений.ОЦЕНКА 580

Компания Deere построила несколько прототипов различных размеров, но самым успешным оказался SCORE 580. Это была конструкция с двумя роторами, в которой два ротора объемом 5,8 л были соединены последовательно, работая на одном валу.Это также дало БОЛЬШУЮ силу. Двигатели Ванкеля работают очень плавно, и эти роторы очень быстро раскручиваются. Несмотря на то, что они считались двигателями с низким числом оборотов (кажется, 3600 оборотов в минуту при тестировании), ранние прототипы выдавали на динамометрическом стенде более 500 лошадиных сил! Кроме того, они были очень компактными, а поскольку у них не было гигантских поршней и коленчатого вала, они почти ничего не весили!

Итак, если вы — компания John Deere и у вас есть новый прототип двигателя, что вы с ним делаете? Конечно, засунуть его в трактор — даже если он на самом деле не предназначен для него! Они выбрали 2950 MFWD, построенный в Мангейме, чтобы забросить одного из них.

Трактор, который вы видите ниже, имеет двухроторную конструкцию объемом 1,3 л и мощностью около 100 лошадиных сил. Как видите, он немного меньше, чем 5,9-литровая рядная шестерка, которая обычно помещалась в моторном отсеке!

Трактор, который вы видите ниже, имеет двухроторную конструкцию объемом 1,3 л и мощностью около 100 лошадиных сил. Как видите, он немного меньше, чем 5,9-литровая рядная шестерка, которая обычно помещалась в моторном отсеке!Как видите, двигатель занимает НАМНОГО меньше места, чем 5,9-литровая рядная шестерка модели 2950! (Фото любезно предоставлено Octane Press и Mannisto Collection.)

Конечная цель заключалась в том, чтобы продать их правительству для использования в танках и бронетранспортерах для поля боя, но, насколько я понимаю, Дир также хотел найти применение этим двигателям для потребительских товаров.Они построили несколько различных прототипов, начиная от 0,7-литрового однороторного (рассчитанного на 80 лошадиных сил) и заканчивая шестироторной конструкцией, способной развивать более 2200 лошадиных сил!

Так почему же эти вещи не взлетели?

Есть несколько причин. Хотя конструкция Ванкеля была очень простой и имела много преимуществ по сравнению с поршневыми двигателями, она не была идеальной.

- Они были не очень эффективны. Ванкель имел довольно низкий уровень сжатия. Если камера сгорания не сгорала полностью, ротор выталкивал несгоревшее топливо через выпускное отверстие.Таким образом, он потреблял больше топлива (т. е. был более затратным), а если и не сгорал начисто, то оставлял нагар на боковых стенках камеры.

- Они были способны создавать тонны мощности и крутящего момента, но все это приходилось на верхнюю часть тахометра, а это НЕ там, где это нужно тракторам и тяжелым танкам. (Представьте, что вы пытаетесь тянуть полностью загруженный зерновоз с помощью трактора, который развивает крутящий момент только при 5000 об/мин. Вам придется разогнать двигатель до луны, постараться не выключить сцепление и молиться, чтобы трансмиссия выдержала работу.Возможно, это преувеличение, но вы меня поняли.)

- Двигатели, которые работают на высоких оборотах, в конечном итоге сжигают масло. Не очень хорошо для выбросов (которые в то время начинали становиться большой проблемой), и, кроме того, если смазка не справлялась (или масло начинало разрушаться), вращающиеся узлы сильно нагревались.

Мол, сварить-себя-вместе горячо. Дир так и не смог найти решение этой проблемы.

Мол, сварить-себя-вместе горячо. Дир так и не смог найти решение этой проблемы.

К весне 1991 года инженеры John Deere Rotary Engine Division пришли к выводу, что их подход к конструкции Ванкеля просто не сработает.Однако это было не из-за недостатка усилий; мне сказали, что в течение этих восьми лет REDIV был местом работы, если вы были инженером. Компания Deere собрала для работы над проектом лучших и умнейших вместе с инженерами Curtiss-Wright, которые пришли вместе с этой сделкой. Одна из моих подруг сегодня работает в Deere, и несколько ее коллег участвовали в проекте. Они сказали, что вы можете почти почувствовать энергию, когда входите в дверь. Они были искренне накачаны, чтобы каждый день ходить на работу. Это была совершенно новая технология, и было интересно быть ее частью!

Что случилось с 2950 и прототипом SCORE 580?

Насколько я понимаю, трактор был утилизирован.Я не верю, что он существует сегодня.

В 1991 году компания продала подразделение роторных двигателей John Deere и почти все свои активы компании под названием Rotary Power International, Inc.

Я полагаю, что в общей сложности 80 сотрудников присоединились к ней и продолжили поиск решений, которые позволили бы конструкции работать. К сожалению, компания разорилась около 20 лет назад. Насколько я понимаю, на момент увольнения осталось всего восемь сотрудников.

Я полагаю, что в общей сложности 80 сотрудников присоединились к ней и продолжили поиск решений, которые позволили бы конструкции работать. К сожалению, компания разорилась около 20 лет назад. Насколько я понимаю, на момент увольнения осталось всего восемь сотрудников.Что касается двигателей, то большинство из них были уничтожены.Некоторые из них были сохранены для демонстрации. Однако был один полнофункциональный двухроторный двигатель, который не был уничтожен. Он был настроен для работы на природном газе более или менее в качестве генератора. Он был продан в 1999 году и оказался в частной коллекции в Калгари. Судя по всему, команда RPI продолжала крутить фитиль на этом, потому что динамометр выдал более 1200 лошадей! Проверьте это!

Я изо всех сил пытался найти какое-нибудь видео, как эта штука работает, но я не думаю, что оно там есть.

(Если я найду видео, я обновлю этот пост!)

(Если я найду видео, я обновлю этот пост!)Э… разозлился Дорито? Все еще жду, Интересный железный парень!

Ах да, это.

Помните, я говорил вам, что эти двигатели очень плавные, они очень быстро вращаются и развивают всю свою мощность на высоких оборотах? Что ж, когда они созданы для гонок, они издают самые злые звуки КОГДА-ЛИБО.

Все из роторов формы Dorito. Отсюда и термин «Злой Дорито»… (Думаю, для роторного двигателя John Deere это будет несколько разъяренных Дорито, и они будут гигантскими.)

Посмотрите первые 45 секунд этого видео, и вы поймете, что я имею в виду (и это далеко не красная черта для этой сборки).

Однако Ванкельс не был полностью безуспешным. Из всех производителей автомобилей, которые лицензировали дизайн на протяжении многих лет, Mazda добилась наибольшего успеха.

Они использовали его по крайней мере в полудюжине разных автомобилей (и, я думаю, в пикапе), но место в истории этого двигателя занял именно RX-7. Они запустили его в 1979 году, и он сразу же стал хитом.Поскольку машина была очень легкой, отсутствие крутящего момента на низких оборотах не было большой проблемой. За несколько поколений они создали один из самых узнаваемых спортивных автомобилей на планете. К тому времени, когда Mazda отключила двигатель в 2002 году, крошечный мотор RX-7 (около 1,3 л рабочего объема) выдавал около 280 лошадиных сил!

Они использовали его по крайней мере в полудюжине разных автомобилей (и, я думаю, в пикапе), но место в истории этого двигателя занял именно RX-7. Они запустили его в 1979 году, и он сразу же стал хитом.Поскольку машина была очень легкой, отсутствие крутящего момента на низких оборотах не было большой проблемой. За несколько поколений они создали один из самых узнаваемых спортивных автомобилей на планете. К тому времени, когда Mazda отключила двигатель в 2002 году, крошечный мотор RX-7 (около 1,3 л рабочего объема) выдавал около 280 лошадиных сил!Фото: Hoonigan/Tractor Zoom

RX-7 последнего поколения ВСЕ ЕЩЕ находится в списке автомобилей моей мечты. О, эта вещь великолепна.