Проверка непроницаемости сварных соединений и сварочных швов

Сеть профессиональных контактов специалистов сварки

Сварные соединения и швы ответственных изделий и соoружений дoлжны быть непрoницаемыми для рaзличных жидкостей и газов. Неплотности в швах снижaют их пpочность пpи вибpационных нагpузках, уменьшaют коррозионную стойкость, вызывaют утечку хрaнимых и трaнспортируемых пpодуктов и создaют недопуcтимые уcловия экcплуатации сварных конструкций.

Контроль непроницаемости сварных соединений проводят в соответствии с ГОСТ 3242-79, включая следующие виды испытаний: керосином, обдувом, аммиаком, воздушным давлением, гидравлическим давлением, наливом и поливом.

Кроме этого, непроницаемость сварных соединений определяют вакуумным методом и газоэлектрическими течеискателями.

Перед проведением испытаний должны быть устранены все дефекты, выявленные внешним осмотром.

Испытание керосином основано на способности многих жидкостей подниматься по капиллярным трубкам, какими в сварных швах являются сквозные поры и трещины. Керосин обладает высокой смачивающей способностью и сравнительно малой вязкостью, что обеспечивает большой эффект этого способа контроля. Например, в отличие от воды (полярная жидкость) керосин под действием поверхностных сил проникает в мельчайшие (10-3 — 2,10-4 мм) неплотности в металле.

Керосин обладает высокой смачивающей способностью и сравнительно малой вязкостью, что обеспечивает большой эффект этого способа контроля. Например, в отличие от воды (полярная жидкость) керосин под действием поверхностных сил проникает в мельчайшие (10-3 — 2,10-4 мм) неплотности в металле.

Испытание сварных соединений керосином проводят следующим образом. После внешнего осмотра простукивают молотком или подвергают вибрации основной металл на расстоянии 30—40 мм от шва и тщательно очищают сварное соединение от шлака, ржавчины, масла и других загрязнений. Такое простукивание или вибрация способствует лучшему удалению шлака и развитию несквозных дефектов в сквозные.

Затем с помощью пульверизатора сварные швы покрывают меловым раствором (350—450 г молотого мела или каолина на 1 л воды) с той стороны, которая более доступна для осмотра.

После высыхания мелового раствора другую сторону шва обильно смачивают керосином и выдерживают в течение определенного времени.

Исходя из экспериментальных данных Института электросварки им. Е. О. Патона, Всесоюзного научно-исследовательского института строительства трубопроводов и ряда монтажных организаций время выдержки под керосином обычно устанавливают не менее 12 ч при окружающей температуре выше 0° и не менее 24 ч — при температуре ниже 0°.

Ввиду того что при повышении температуры вязкость керосина уменьшается и скорость проникания его через неплотности шва увеличивается, для сокращения времени контроля рекомендуется швы перед испытанием нагревать до температуры 60—70° С. В этом случае время выдержки под керосином сокращается до 1,5—2 ч. Керосин наносят в процессе испытания 3—5 раз.

Соединения внахлестку, у которых один шов сплошной, а второй прерывистый, опрыскивают струей керосина под давлением co стороны прерывистого шва. Соединения внахлестку, сваренные сплошным швом с обеих сторон, испытывают керосином путем нагнетания его под давлением в межнахлесточное пространство через специально просверленное отверстие.

О наличии пор, свищей, сквозных трещин и непроваров свидетельствуют жирные желтые точки или полоски керосина на меловом слое, которые с течением времени расплываются в пятна. Поэтому необходимо тщательно следить за появлением первых точек или полосок и своевременно отмечать границы дефектных участков.

Обнаруженные дефекты устраняют, после чего сварной шов подвергают повторному контролю.

Для лучшего наблюдения за керосиновыми пятнами применяют керосин, окрашенный в красный цвет краской «Судан-III» в количестве 2,5—3 г на литр.

Эффективность контроля непроницаемости сварных швов с помощью керосина можно повысить, применяя дополнительно продувку швов сжатым воздухом под давлением 3—4 кгс/см2, разрежение атмосферного воздуха с меловой стороны шва при помощи специальных камер, вибрацию швов. Все эти меры ускоряют проникание керосина через неплотности.

С помощью керосина выявляют не только сквозные, но и поверхностные дефекты. Для этого поверхность контролируемого сварного соединения после тщательной очистки обезжиривают бензином или ацетоном и обильно смачивают окрашенным керосином. По истечении 15—20 мин керосин вытирают или смывают 5%-ным водным раствором кальцинированной соды с последующим просушиванием. Затем на поверхность сварного соединения при помощи пульверизатора наносят тонкий слой разведенного в воде мела (или каолина).

По истечении 15—20 мин керосин вытирают или смывают 5%-ным водным раствором кальцинированной соды с последующим просушиванием. Затем на поверхность сварного соединения при помощи пульверизатора наносят тонкий слой разведенного в воде мела (или каолина).

Когда мел высохнет, изделие около шва обстукивают молотком, а сам шов прогревают горячим воздухом. При этом керосин, задержавшийся ранее на дефектных участках (в случае их наличия), просачивается на меловую краску в виде пятен и полосок, по которым судят об имеющихся дефектах.

При испытании обдувом одну сторону сварного шва промазывают мыльным раствором (вода 1 л, мыло хозяйственное 100 г), а другую — обдувают сжатым воздухом, подаваемым по гибкому шлангу с наконечником под давлением 4—5 кгс/см2. Расстояние между наконечником и швом должно быть не более 50 мм.

Если испытание проводят при температуре ниже 0° С, мыльный раствор готовят с частичной заменой воды спиртом (до 60%) или с применением незамерзающей жидкости, растворяющей мыло.

Сквозные дефекты обнаруживают по появлению пузырей на промазанной мыльным раствором стороне шва.

В основу испытания аммиаком положено свойство некоторых индикаторов, например спирто-водного раствора фенолфталеина или водного раствора азотнокислой ртути, изменять окраску под воздействием щелочей, в данном случае сжиженного аммиака.

Перед началом испытаний тщательно очищают металлической щеткой сварное соединение от шлака, ржавчины, масла и других загрязнений. Если сварку вели электродами с обмазкой основного типа, то швы, кроме того, промывают водой, иначе остатки щелочных шлаков будут реагировать в процессе испытания с индикатором, изменяя его окраску.

После такой подготовки на одну сторону шва укладывают бумажную ленту или светлую ткань, пропитанную 5%-ным раствором азотнокислой ртути (индикатором), а с другой стороны создают давление аммиака.

При контроле сварных швов небольших емкостей, а также трубопроводов в них подают аммиак в количестве 1% объема воздуха в емкости и создают избыточное давление 1 кгс/см2 или более, но не выше расчетного рабочего.

При контроле отдельных участков шва над ними устанавливают герметичную камеру, в которой создают давление аммиака.

В обоих случаях спустя 1—5 мин аммиак, проникая через неплотности сварного шва, окрашивает пропитанную индикатором бумагу или ткань в серебристо-черный цвет. Скорость и интенсивность окраски, а также величина пятен характеризуют размеры дефектов, границы которых отмечают мелом или краской.

При использовании в качестве индикатора спирто-водного раствора фенолфталеина его тонкой струей льют на контролируемый шов. Если в шве имеются неплотности, аммиак проходит через них и окрашивает раствор фенолфталеина в ярко-красный цвет с фиолетовым оттенком.

Для испытания сварных швов днищ резервуаров или газгольдеров аммиак подают в пространство между днищем и основанием по трубкам с отверстиями и создают избыточное давление 8 — 10 мм вод. ст. Поливая швы спирто-водным раствором фенолфталеина, определяют неплотности в сварных швах и устраняют их.

Испытанию давлением газа подвергают емкости и трубопроводы, работающие под давлением, с целью контроля общей непроницаемости сварной конструкции.

Малогабаритные изделия герметизируют газонепроницаемыми заглушками и полностью погружают в ванну с водой. Затем в изделие через редуктор от воздушной сети или из баллона подают газ (воздух, азот, инертные газы) под давлением, величина которого на 10—20% больше величины рабочего. Имеющиеся неплотности определяют по появлению пузырьков газа в воде.

Крупногабаритные сварные изделия испытывают следующим образом. После герметизации в них создают испытательное давление и промазывают сварные швы мыльным раствором (100 г мыла на 1 л воды). Появление мыльных пузырей на промазанной поверхности свидетельствует о проницаемости шва.

Величину давления и время выдержки под ним устанавливают в соответствии с техническими условиями.

При испытании сжатыми газами следует тщательно соблюдать правила техники безопасности. Работы должны проводиться в изолированном помещении с ограждениями (на случай взрыва). Трубопроводы испытывают отдельными изолированными участками с предупредительными знаками об опасности. Гидравлическим давлением проверяют прочность и плотность сварных соединений различных емкостей, котлов паропроводов, водопроводов, газопроводов и других сварных конструкций, работающих под высоким давлением.

Гидравлическим давлением проверяют прочность и плотность сварных соединений различных емкостей, котлов паропроводов, водопроводов, газопроводов и других сварных конструкций, работающих под высоким давлением.

Перед испытанием сварное изделие герметизируют водонепроницаемыми заглушками, обтирают или обдувают сжатым воздухом сварные швы до получения сухой поверхности.

После полного заполнения изделия водой с помощью насоса или гидравлического пресса создают избыточное контрольное давление, величину которого принимают в соответствии со стандартами, инструкциями или техническими условиями (обычно в 1,5—2 раза больше рабочего). В процессе испытания давление определяют по проверенным и опломбированным манометрам.

В самой высокой точке испытываемого изделия устанавливают контрольную заглушку на резьбе для наблюдения за заполнением всего объема водой и выпуском воздуха в атмосферу. В противном случае не исключено образование воздушной подушки, находящейся под большим давлением, что может привести к разрыву изделия в процессе испытания.

По истечении 5—6 мин давление уменьшают до рабочего, а околошовную зону слегка обстукивают молотком на расстоянии 15—20 мм от края шва. Боек молотка должен быть круглым, чтобы не повредить основной металл изделия.

Проницаемость сварных швов и места сквозных дефектов устанавливают по снижению испытательного давления и появлению течи или просачиванию воды в виде капель, а также по запотеванию поверхности шва или вблизи него.

Во избежание ошибочных выводов следует иметь в виду, что при температуре воды в сосуде ниже температуры воздуха в помещении возможно полное запотевание всей поверхности металла испытуемого изделия. Кроме того, уменьшение испытательного давления не всегда указывает на наличие дефектов, а может быть вызвано неплотностями в нагнетательной системе, присоединительной арматуре, заглушках.

Недостатками этого способа контроля являются необходимость в источниках водоснабжения и трудности, возникающие при испытаниях в зимнее время на открытом воздухе.

Вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие крупные емкости испытывают наливом воды.

До испытания сварные швы тщательно обтирают ветошью или обдувают воздухом до получения сухой поверхности. Затем емкость заполняют водой и наблюдают за сварными швами и падением уровня воды. Продолжительность испытания, необходимого для осмотра всех швов, составляет от 2 до 24 ч в соответствии с техническими условиями. Если в течение этого времени не обнаружено пропусков воды и уровень ее не снизился, емкость считают выдержавшей испытание.

Категорически запрещается обстукивать сварные швы резервуаров, газгольдеров и других крупных емкостей в процессе испытания во избежание их разрушения. Испытание проводится при температуре окружающего воздуха не ниже 0° С и температуре воды не ниже +5° С.

Когда швов немного, их непроницаемость определяют, полива одну сторону шва водой из брандспойта под давлением 1—10 кгс/см2, устанавливаемым техническими условиями. Одновременно осматривают противоположную сухую сторону шва.

Проницаемость сварных швов и места дефектов определяют, следя за появлением течи, просачиванием воды в виде капель, запотеванием поверхности шва или вблизи его.

Вакуумный контроль сварных швов применяют в тех случаях, когда применение других способов почему-либо исключено. В частности, этот метод широко применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, гидроизоляционных ящиков. Он позволяет обнаружить отдельные поры диаметром до 0,004— 0,005 мм, а производительность при его использовании достигает 40—60 м сварных швов в час.

Вакуум создают при помощи переносной вакуум-камеры, которую устанавливают на наиболее доступной стороне проверяемого участка шва.

В зависимости от формы контролируемого изделия и типа соединения применяются плоские, угловые и кольцевые вакуум-камеры.

Механизированная вакуум-тележка укомплектована набором переносных вакуум-камер, позволяющих контролировать различные типы сварных соединений во всех пространственных положениях.

Контроль швов газоэлектрическими течеискателями. В настоящее время применяют два вида газоэлектрических течеискателей: гелиевые и галоидные.

Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах очень высока, но ввиду сложности конструкции и значительной стоимости изготовления их применяют только для контроля особо ответственных сварных конструкций.

Принцип работы гелиевого течеискателя основан на высокой способности гелия при определенном вакууме проходить сквозь неплотности сварных швов.

В зависимости от конфигурации и объема испытуемой сварной конструкции контроль неплотностей швов гелиевыми течеискателями производят следующими методами.

а) Контроль избыточным давлением состоит в том, что испытуемую емкость помещают в газонепроницаемую металлическую камеру, соединенную с насосами течеискателя. Внутри камеры создают вакуум, а в емкость подают под давлением гелий. При наличии сквозных дефектов в сварных швах гелий проникает в камеру и попадает в течеискатель, где фиксируется одновременно миллиамперметром и звуковым сигналом.

По окончании испытаний гелий перекачивают в другую емкость, подготовленную для контроля, или в резервуар для хранения.

б) При контроле с помощью гелиевой камеры вакуум создают в испытуемой емкости, а гелий подают в газонепроницаемую камеру. Если в сварных швах имеются неплотности, то гелий просачивается в испытуемый сосуд и попадает в течеискатель.

в) Метод установки специальной герметичной камеры-муфты применяют в основном для испытания стыков трубопроводов.

Камеру соединяют с насосом течеискателя, создают в ней вакуум и подают в трубопровод гелий. При наличии неплотностей в сварных швах гелий попадает в течеискатель и вызывает сигнал.

Эти три метода являются наиболее чувствительными к выявлению неплотностей в сварных швах, но не определяют место их расположения. С этой целью применяют обдувание струей гелия наружной поверхности испытуемой емкости, в которой создают вакуум. Места неплотностей фиксируют по сигналу течеискателя, соединенного с емкостью.

Для более точного определения расположения дефектных участков используют специальный щуп-улавливатель, соединенный с течеискателем. Щуп перемещают вдоль швов по наружной поверхности емкости, в которой находится гелий под давлением выше атмосферного. Малейшая неплотность в шве тотчас же фиксируется течеискателем.

Гелиевые течеискатели применяются для обнаружения неплотностей в сварных швах трубопроводов, находящихся под землей. Для этого над трубопроводами пробуривают несколько скважин, в которые опускают специальный щуп-улавливатель, а в каждую трубу подают гелий. Примерное место течи определяют в зависимости от того, какая из скважин показывает максимальную концентрацию гелия.

Для этого над трубопроводами пробуривают несколько скважин, в которые опускают специальный щуп-улавливатель, а в каждую трубу подают гелий. Примерное место течи определяют в зависимости от того, какая из скважин показывает максимальную концентрацию гелия.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Как проверить качество сварного шва

После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них — крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов.

Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений:

Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений:

- внешний осмотр;

- радиационная дефектоскопия;

- магнитный контроль;

- ультразвуковая дефектоскопия;

- капиллярная дефектоскопия;

- контроль сварных швов на проницаемость;

- прочие методы (проверка с использованием вихревых токов и т.п.).

Внешний осмотр

Перед осмотром, швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва промывкой спиртом и травлением 10%-ным раствором азотной кислоты придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. После использования кислоты нужно не забыть удалить ее спиртом во избежание разъедания металла.

Визуальный контроль сварных соединений выявляет, прежде всего, наружные дефекты — геометрические отклонения шва (высоты, ширины, катета), наружные поры и трещины, подрезы, непровары, наплывы.

Для эффективности контроля используют дополнительное местное освещение и лупу с 5-10 кратным увеличением. Лупа — очень полезный инструмент в данном случае, она помогает выявить многие дефекты, которые нельзя рассмотреть невооруженным глазом — тонкие волосяные трещины, выходящие на поверхность, пережег металла, малозаметные подрезы. Она позволяет также проследить, как ведет себя конкретная трещина в процессе эксплуатации — разрастается или нет.

При внешнем осмотре применяется также измерительный инструмент для замера геометрических параметров сварного соединения и дефектов — штангенциркуль, линейка, различные шаблоны.

Капиллярный контроль

С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Для капиллярного контроля разработан ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования».

Контроль сварных швов с помощью пенетрантов. К наиболее распространенным способам контроля качества сварных швов с использованием явления капиллярности относится контроль пенетрантами (англ. penetrant — проникающий) — веществами, обладающими малым поверхностным натяжением и высокой световой и цветовой контрастностью, позволяющей легко их увидеть. Сущность метода состоит в окраске дефектов, заполненных пенетрантами.

Существуют десятки рецептур пенетрантов, обладающих различными свойствами. Есть пенетранты на водной основе и на основе различных органических жидкостей (керосина, скипидара, бензола, уайт-спирита, трансформаторного масла и пр.). Последние (на основе различных органических жидкостей) особенно эффективны и обеспечивают высокую чувствительность выявления дефектов.

Если в рецептуру пенетрантов входят люминесцирующие вещества, то их называют люминесцентными, а способ контроля — люминесцентной дефектоскопией. Наличие таких пенетрантов в трещинах определяется при облучении поверхности ультрафиолетовыми лучами. Если в состав смеси входят красители, видимые при дневном свете, пенетранты называются цветными, а метод контроля — цветной дефектоскопией. Обычно в качестве красителей используются вещества ярко-красного цвета.

У разных пенетрантов разная чувствительность. Самые чувствительные (1-й класс чувствительносьи) способны выявлять капилляры с поперечным размером 0,1-1 мкм. Верхний предел капиллярного метода — 0,5 мм. Глубина капилляра должна быть минимум в 10 раз больше ширины.

Пенетрант может храниться в любой емкости и наноситься на контролируемый шов любым способом, но наиболее удобная форма выпуска — аэрозольные баллончики, с помощью которых смесь распыляется на поверхность металла. Обычно в комплект средства контроля швов входят три баллончика:

- сам пенетрант;

- очиститель, предназначенный для очистки поверхности от загрязнений перед проведением контроля и удаления излишков пенетранта с поверхности перед проявлением;

- проявитель — материал, предназначенный для извлечения пенетранта из дефекта и создания фона, для образования четкого индикаторного рисунка.

Баллончики могут быть разборными, позволяющими заряжать их на специальном зарядном стенде, входящем в комплект.

Методы контроля сварных соединений с использованием разных пенетрантов могут незначительно отличатся друг от друга, но в основном они сводятся к трем операциям — очистке поверхности, нанесению на неё пенетранта и проявлению дефектов с помощью проявителя. В деталях это выглядит следующим образом.

Поверхность шва и околошовной зоны очищается от загрязнения, обезжиривается и сушится. При очистке важно не внести в дефекты новых загрязнений, поэтому механический способ очистки, при котором повреждения могут забиться посторонними включениями, использовать нежелательно. Обычно рекомендуется заканчивать операцию очистки очистителем, идущим в комплекте, — протерев им поверхность материалом не оставляющим волокон. Если сварной шов перед контролем подвергался травлению, травящий состав нужно нейтрализовать 10-15% раствором соды (Na2CO3).

При контроле в условиях минусовых температур (если свойства используемого пенетранта допускают это), поверхность изделия рекомендуется протереть чистой тканью, смоченной в этиловом спирте.

Затем на поверхность распыляют пенетрант и дают выдержку в течение 5-20 минут (в соответствии с инструкций для конкретного состава). Это время необходимо на проникновение жидкости в имеющиеся дефекты.

После выдержки излишки пенетранта удаляются с поверхности. Способ удаления может различаться в зависимости от используемого состава. Водорастворимые смеси удаляют тканью без волокон, смоченной в воде, но обычно излишки пенетранта удаляются очистителем, входящим в состав комплекта. Независимо от способа удаления, нужно добиться того, чтобы поверхность была полностью очищена от препарата.

В заключительной стадии операции, из третьего баллончика наносится индикаторная жидкость, которая вытягивает пенетрант из полостей дефектов по принципу промокашки, отображая их расположение и форму в виде цветового рисунка. В случае необходимости, при осмотре применяют лупу с двукратным увеличением.

Проверка качества сварных швов с использованием пенетрантов имеет как достоинства, так и недостатки. В числе первых — простота использования, высокая чувствительность и достоверность обнаружения дефектов, многообразие контролируемых по виду и форме материалов, высокая производительность, относительная дешевизна. К основным недостаткам относится возможность обнаружения только поверхностных дефектов, необходимость тщательной очистки шва, невозможность применения после механической обработки поверхностного слоя. Применяя пенетранты, следует также иметь в виду, что широко раскрытые дефекты (более 0,5 мм) могут не проявиться — из-за особенности капиллярного явления.

В числе первых — простота использования, высокая чувствительность и достоверность обнаружения дефектов, многообразие контролируемых по виду и форме материалов, высокая производительность, относительная дешевизна. К основным недостаткам относится возможность обнаружения только поверхностных дефектов, необходимость тщательной очистки шва, невозможность применения после механической обработки поверхностного слоя. Применяя пенетранты, следует также иметь в виду, что широко раскрытые дефекты (более 0,5 мм) могут не проявиться — из-за особенности капиллярного явления.

Контроль швов на непроницаемость с помощью керосина. Несмотря на свою простоту, контроль качества сварных соединений с помощью керосина достаточно эффективен и к тому же не требует сколько-нибудь значительных материальных затрат. Недаром им продолжают широко пользоваться и в наше время, богатое на различные высокофункциональные устройства и приборы.

Керосин способен проникать сквозь мельчайшие трещины в сварных швах, благодаря чему позволяет обнаруживать мельчайшие дефекты. По своей эффективности способ контроля керосином эквивалентен гидравлическому испытанию с давлением 3-4 кгс/мм 2 . Он основан на том же явлении капиллярности, что и контроль пенетрантами. К слову сказать, в некоторые пенетранты фирменного изготовления керосин входит в качестве составляющего компонента.

По своей эффективности способ контроля керосином эквивалентен гидравлическому испытанию с давлением 3-4 кгс/мм 2 . Он основан на том же явлении капиллярности, что и контроль пенетрантами. К слову сказать, в некоторые пенетранты фирменного изготовления керосин входит в качестве составляющего компонента.

Проверка керосином сводится к ряду последовательных операций:

- Очистка шва с двух сторон от шлака, грязи и ржавчины.

- Покрытие одной из сторон (той, за которой удобнее наблюдать) водной суспензией каолина или мела (350-450 г на 1 л воды). После нанесения суспензии необходимо подождать, пока она высохнет. Для ускорения процесса покрытие можно просушить горячим воздухом.

- Обильное смачивание обратной стороны керосином — 2-3 раза в течение 15-30 минут, в зависимости от толщины металла. Это можно делать струей из краскопульта или паяльной лампы, а также с помощью кисти или кусочка ветоши.

- Наблюдение за стороной, на которую нанесена меловая или каолиновая суспензия, и маркирование проявляющихся дефектов.

Негерметичность швов обнаруживает себя появлением темных полос или точек на меловом или каолиновом покрытии, которые с течением времени расплываются в более обширные пятна. Именно поэтому наблюдать за обратной стороной нужно сразу после нанесения керосина — чтобы зафиксировать первые проявления керосина, точно указывающие на место и форму дефекта. Проявляющиеся точки свидетельствуют о порах и свищах, полоски — о сквозных трещинах.

Продолжительность испытания при комнатной температуре должна составлять несколько часов. Скорость проникновения керосина в дефекты зависит от его вязкости, которая уменьшается с повышением температуры.

Контроль сварных швов с помощью керосина предназначен в основном для стыковых соединений, в отношении нахлесточных он менее эффективен. Повысить его действенность в этом случае можно, просверлив отверстие и закачав или залив керосин между швами. Применяя этот прием нужно иметь в виду, что керосин, попавший в стык деталей, может впоследствии вызвать коррозию, поэтому его необходимо удалить после испытания подогревом детали горелкой или паяльной лампой.

Контроль сварных швов на проницаемость

Существует довольно много методов контроля сварных швов на проницаемость с использованием различных материалов — газов (в основном воздуха или азота), жидкостей (воды или масла). Сутью испытаний является создание избыточного давления или разрежения и обнаружение мест, через которые под их воздействием рабочий компонент (газ или жидкость) проникает через сварной шов.

По виду используемого рабочего компонента и способа создания разности давлений различают пневматический, гидравлический, пневмогидравлический, вакуумный контроль.

Пневматический способ контроля. При пневматическом способе проверяемая емкость надувается воздухом, азотом или инертным газом до давления, составляющего 100-150% от рабочего (в зависимости от технических условий на изделие). Наружные швы смачиваются пенообразующим составом, который представляет собой раствор туалетного или хозяйственного мыла в воде (50-100 г мыла на 1 литр воды).

Если испытания проводятся при минусовой температуре, часть воды (до 60%) заменяется спиртом. Появившиеся на поверхности швов пузырьки свидетельствуют о наличии сквозных дефектов.

Появившиеся на поверхности швов пузырьки свидетельствуют о наличии сквозных дефектов.

Рекомендуется подключать к емкости манометр и предохранительный клапан. По показаниям манометра контролируется давление и его падение — в случае наличия сквозных дефектов. Предохранительный клапан обеспечивает безопасность испытаний, сбросом давления при превышении его значения выше допустимого уровня.

Небольшие сосуды можно не промазывать мыльным раствором, а помещать в ванну с водой. Дефекты обнаружат себя появлением воздушных пузырьков. Этот способ проверки даже более прост и надежен, чем промазка швов пенообразующим раствором.

Проверка аммиаком. К разновидностям пневматического испытания относится контроль качества сварки с помощью аммиака, который подают под давлением в проверяемую емкость в количестве сотой части всего объема воздуха. Перед подачей аммиачно-воздушной смеси, швы, подлежащие контролю, покрывают бумажной летной или медицинским бинтом, пропитанными фенолфталеином. Проходя через сквозные дефекты, аммиак оставляет на ленте или бинте красные пятна. Метод проверки с помощью аммиака очень достоверен.

Проходя через сквозные дефекты, аммиак оставляет на ленте или бинте красные пятна. Метод проверки с помощью аммиака очень достоверен.

Обдув сварных соединений воздухом. В тех случаях, когда изделие нельзя накачать воздухом, можно применить упрощенный вариант пневматического испытания, обдувая шов с одной стороны струей воздуха под давлением, а с другой — обмазав его мыльным раствором. В этом случае в зоне обдува создается подпор воздуха, который проявляет себя появлением пузырьков с обратной стороны (при наличии сквозных дефектов).

Чтобы получить необходимый эффект, необходимо соблюдать определенные условия: давление воздуха должно быть до 2,5 кгс/см 2 , струя должна направляться перпендикулярно шву, конец шланга должен быть увенчан ниппелем с отверстием 10-15 мм. Ниппель удерживают на расстоянии 50-100 мм от шва. Как и в случае пневматического испытания, наличие сквозных дефектов определяется по появлению пузырьков воздуха на обратной стороне шва. Способ наиболее эффективен при проверке угловых швов, поскольку в этом случае создается больший подпор.

Гидравлический контроль. Гидравлическое испытание предполагает использование в качестве компонента, создающего давление, воды или масла. После создания необходимого давления (100-150% от рабочего), емкость выдерживают в таком состоянии около 5-10 минут, обстукивая легкими ударами молотка с круглым бойком околошовную зону. Если шов имеет сквозной дефект, он проявится течью жидкости.

Емкости, работающие без значительного избыточного давления, необходимо выдерживать наполненными более длительное время — не менее двух часов.

Магнитная дефектоскопия

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

Ультразвуковая дефектоскопия

Контроль качества сварных соединений с помощью ультразвуковых дефектоскопов в силу удобства его проведения получил очень широкое распространение — гораздо большее, чем магнитная и радиационная дефектоскопия. К его недостаткам относится сложность расшифровки сигнала (качественно сделать контроль сварного соединения способен только специалист, прошедший обучение), ограниченность использования для металлов с крупным зерном (аустенитные стали, чугун и пр.).

К его недостаткам относится сложность расшифровки сигнала (качественно сделать контроль сварного соединения способен только специалист, прошедший обучение), ограниченность использования для металлов с крупным зерном (аустенитные стали, чугун и пр.).

Источник: tool-land.ru

Всё о контроле качества сварных соединений

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Впрочем, обо всем по порядку.

Визуальный контроль

Начнем с визуального контроля. Это наиболее простой и быстрый способ узнать качество сварных швов. Вам не понадобятся специальные приборы или жидкости, достаточно вашей внимательности. Тщательно осмотрите сварное соединение: не должно быть видимых дефектов вроде трещин и сколов, шов должен иметь одну ширину и высоту на всех участках. Внешний контроль сварочных швов позволяет также проверить наличие или отсутствие непроваров, наплывов, неравномерных складок шва. Все это дефекты, обнаружив которые можно смело говорить о низком качестве соединения.

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

На жидкостях не заканчиваются испытания сварных швов. Их также нужно проверить на герметичность. Метод проверки на герметичность имеет множество названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и многие другие. Но вне зависимости от названия суть их остается неизменна: обнаружение сквозных дефектов, ухудшающих герметичные показатели сварного соединения.

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все. Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину. Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Источник: svarkaed.ru

Как проверить качество и герметичность сварного шва трубы?

При строительстве протяженных трубопроводов образуется большое количество сварных соединений, от качества которых во многом зависит работоспособность системы. Дефекты сварного шва возникают из-за низкого качества труб, нарушения технологии сварки, недостаточной квалификации работника. Они приводят к ухудшению внешнего вида, снижению прочностных характеристик трубопровода, его долговечности. Могут быть поверхностными и внутренними, для выявления которых требуются специальные методы и оборудование. Чтобы проверить трубу на трещины и другие дефекты без нарушения целостности шва, применяют методы неразрушающего контроля.

Дефекты сварного шва возникают из-за низкого качества труб, нарушения технологии сварки, недостаточной квалификации работника. Они приводят к ухудшению внешнего вида, снижению прочностных характеристик трубопровода, его долговечности. Могут быть поверхностными и внутренними, для выявления которых требуются специальные методы и оборудование. Чтобы проверить трубу на трещины и другие дефекты без нарушения целостности шва, применяют методы неразрушающего контроля.

Разновидности дефектов сварных швов

Появляются в результате затекания расплавленного металла на холодные участки трубы, находящиеся в околошовной области. Могут иметь вид отдельных капель или протяженных образований.

- слишком большой сварочный ток;

- неправильное движение электрода;

- неправильный угол наклона труб при их соединении.

Сопровождающие явления: неравномерный провар шва, наружные и внутренние трещины.

Представляют собой канавки, появляющиеся на околошовных участках. Негативные последствия – снижение сечения шва, избыточные напряжения, провоцирующие образование трещин с возможным полным разрушением сварного соединения.

Негативные последствия – снижение сечения шва, избыточные напряжения, провоцирующие образование трещин с возможным полным разрушением сварного соединения.

Отверстия, через которые протекает расплав из сварочной ванны.

- недостаточная скорость сварочного процесса;

- слишком большой зазор между торцами соединяемых труб;

- превышение силы тока.

Внимание! Трещины – наиболее опасный вид брака. Могут образоваться в любой точке шва или околошовной области. Располагаются продольно или поперечно.

Подразделяются на микротрещины и трещины. Причины появления: неправильная технология сварки или повышенное содержание вредных примесей.

Особенно опасными являются остатки шлака на поверхности швов, ускоряющие коррозию стали.

Внутренние дефекты. Могут располагаться по отдельности, цепочками, группами. Этот вид брака снижает прочность. Цепочки пор провоцируют разгерметизацию системы.

Ультразвуковая дефектоскопия

Принцип действия ультразвуковых дефектоскопов основан на том, что в среде одинаковой структуры звуковая волна движется в постоянном направлении. При возникновении препятствия волна меняет направление – отражается.

При возникновении препятствия волна меняет направление – отражается.

Основные способы ультразвуковой дефектоскопии: эхолокация, теневой, зеркальный, зеркально-теневой, дельта.

Магнитный способ

Заключается в намагничивании исследуемой зоны и изучении магнитного рассеивания при возникновении структурных неоднородностей. Различают следующие подвиды способа:

- Порошковый. Для его реализации применяют опилки железа, которые рассыпают на поверхности сварного шва. При создании магнитного поля частицы железа формируют картину магнитного спектра и сигнализируют о наличии глубинных трещин и пор.

- Индукционный. В этом случае используются искатели, подающие звуковой или визуальный сигнал при рассеивании магнитного потока.

- Магнитографический. Рассеивание потока регистрируется на магнитной ленте, находящейся на шовной поверхности. Поиск дефектов осуществляется сравнением полученных результатов с эталоном.

Как проверить сварной шов на герметичность?

Существует несколько способов проверки герметичности собранного трубопровода.

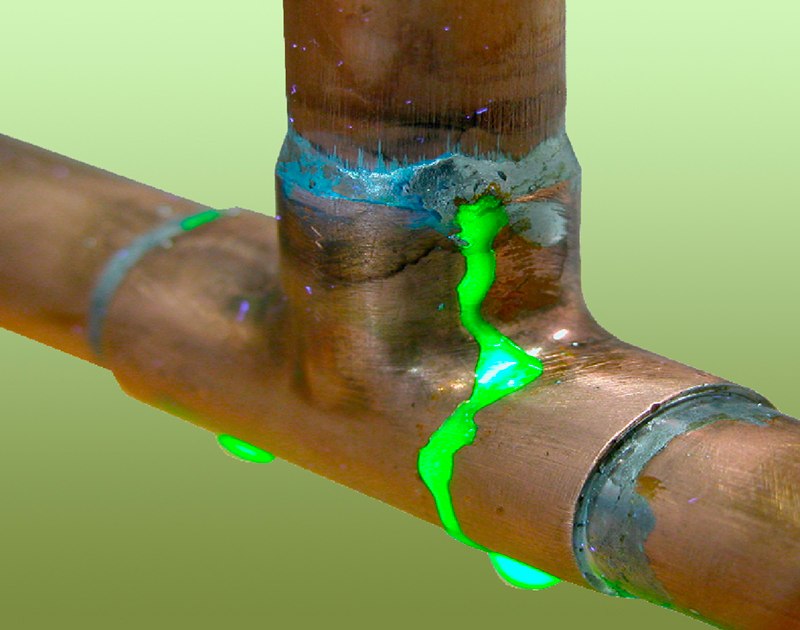

Герметичность сварного шва проверяется с помощью керосина, имеющего свойство проникать через внутренние поры и трещины. На сварной шов наносят водный меловой раствор с дальнейшим просушиванием. На сторону, противоположную поверхности, обработанной мелом, наносят керосин (в большом количестве). Если сварной шов поврежден, керосин проступит на меловом покрытии.

Проверка воздухом, подаваемым под давлением. Швы смазывают мыльной водой. При подаче сжатого воздуха на негерметичном шве появляются мыльные пузыри.

С помощью газоэлектрического искателя

Этот способ используется для проверки ответственных трубопроводных систем. Для его реализации применяют высокопроницаемый газообразный гелий. Появление газа фиксируется специальным щупом, а его количество определяется с помощью электронного блока.

Как проверить трубы системы «теплого пола»?

Перед укладкой чистового пола обязательно проводят проверку тепловых труб на герметичность. Способ определяется материалом трубопровода.

Проверку металлопластиковых труб проводят в течение суток холодной водой, подаваемой под давлением в 6 бар. Если давление не изменилось, то считается, что система успешно прошла испытание.

Трубопровод из сшитого полиэтилена проверяют холодной водой при давлении, превышающем рабочее в 2 раза, но не менее 6 бар. Давление будет падать. Через полчаса необходимо восстановить проверочное давление. Эта процедура повторяется 3 раза. После третьего раза доводят давление до проверочного и оставляют на сутки. Если после этого протечки не появились, а давление упало не более чем на 1,5 бара, то система считается работоспособной.

После опрессовки трубопровода с холодной водой под давлением проводится дополнительная проверка системы «теплого пола» при максимальной рабочей температуре. Систему разогревают на 30 минут. После этого проверяют на герметичность все цанговые соединения. При необходимости их подтягивают.

Внимание! Стяжку можно заливать после остывания системы. Трубы обязательно должны быть под давлением.

Трубы обязательно должны быть под давлением.

Источник: www.navigator-beton.ru

Способы контроля качества сварочных швов

Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Источник: svaring.com

Методы контроля качества сварочных швов

Качество выполненных сварочных работ влияет на надежность и долговечность всей конструкции.

Наличие различных дефектов может существенно снижать эксплуатационные характеристики изделий и их прочностные свойства. В связи с этим контроль качества сварных соединений является необходимой процедурой, которая должна проводиться после выполнения работ.

В связи с этим контроль качества сварных соединений является необходимой процедурой, которая должна проводиться после выполнения работ.

Основные этапы контроля качества сварочных работ

Контроль качества сварки необходим для подтверждения пригодности изделия к эксплуатации. Именно эта процедура устанавливает соответствие выполненной работы требованиям заказчика.

Так как указанный процесс является ответственным моментом, следует подробнее остановиться на особенностях его выполнения.

Выделяют следующие этапы контроля:

- проверка квалификации сварщика;

- оценка качества соединяемых деталей;

- проверка последовательности выполнения технологии сварки;

- контроль качества швов;

- механические испытания.

Первый этап подразумевает проверку навыков рабочих. Во время ее проведения каждый сварщик показывает специальный паспорт с допуском к сварке и делает пробное соединение.

Пробные соединения делаются тем же оборудованием и такими же материалами, как и в основной работе. Полученные изделия оцениваются посредством визуального осмотра и подвергаются механическим испытаниям. В случае получения качественной детали, сварщик допускается к работе.

Полученные изделия оцениваются посредством визуального осмотра и подвергаются механическим испытаниям. В случае получения качественной детали, сварщик допускается к работе.

Во время проверки соблюдения последовательности выполняемых действий контролируют:

- соответствие сборки соединений;

- параметры сварки: ток, напряжение;

- методику выполнения стыков;

- очистку от шлаков и окалин перед нанесением последующих слоев сварки.

Проверка швов осуществляется либо посредством визуального осмотра, либо с использованием специализированного оборудования.

Виды контроля

Качество сварных соединений должно соответствовать последующим условиям использования изделий. В связи с этим существуют различные требования к проводимым работам.

В любом случае обязательными к проверке являются такие показатели, как:

- внешний вид швов;

- плотность соединения;

- физико-химические свойства швов.

Также существуют две разновидности проверки: предварительная и окончательная. В первом случае осуществляется предварительный контроль подготовки к работе. Проверяются используемые материалы, оборудование, оснастка, и, естественно, готовность сварщика.

Во время самой работы следят за соблюдением технологии сварки, правильным выбором параметров и режимов для аппаратов, порядком наложения кромок изделий и их обработкой.

Окончательный вид контроля проводится после завершения сварки. Он включает в себя внешний осмотр для обнаружения наружного брака. Данную процедуру выполняет соответствующий специалист с использованием увеличительного стекла.

Технолог осматривает изделие на наличие непроваров, наплывов, трещин. Также он проверяет правильность расположения деталей. Необходимо удостовериться, что во время сварки не произошло смещение элементов относительно друг друга.

Если проверяются емкости, трубы и другие изделия, работающие под воздействием высоких давлений, проводятся испытания на проницаемость. Метод проверки швов выбирается исходя из источника давления.

Метод проверки швов выбирается исходя из источника давления.

Если емкость предполагается использовать для воды, тогда ее полностью или частично заполняют жидкостью. В таком состоянии она находится на протяжении от двух часов до суток. Соединение считается качественным, если за это время оно осталось сухим с наружной стороны.

При проверке труб, данные изделия заполняются водой под высоким давлением, значение которого выше рабочего в два раза. Затем напор уменьшают до стандартного значения и трубу простукивают молотком.

Наличие влажных участков свидетельствует о присутствии дефектов. Их отмечают мелом и после слива жидкости выполняют повторную сварку.

Для проверки устойчивости к воздействию давлений со стороны газа, емкость или труба заполняются воздухом в соответствии с ТУ изделия. После этого стыки смазывают мыльным раствором. Если они некачественные, тогда будут появляться мыльные пузыри.

После выполнения всех проверок их результаты вносятся в журнал осмотра.

Визуальный осмотр

Любой контроль качества начинается с визуального осмотра изделия. Это позволяет обнаружить не только внешние дефекты, но и внутренние.

Частый обрыв дуги можно выявить по разной высоте и ширине катета. Поэтому необходимо осуществлять также и предварительный осмотр материалов, правильность подключения аппарата и готовность рабочего.

Перед проверкой соединения очищаются от таких продуктов сварки, как окалины, шлаки, металлические брызги. Для лучшего выявления мелких трещин стык можно обработать раствором азотной кислоты. Это сделает поверхность шва матовой и более удобной для визуального осмотра.

Данный метод контроля, в первую очередь, позволяет обнаружить именно внешние дефекты, поры, трещины, непровары, наплывы.

Для большей эффективности применяют увеличительное стекло. В данном случае лупа оказывается просто незаменимой. Многие дефекты, незаметные для невооруженного глаза, легко выявляются с ее помощью. К ним могут относиться тонкие трещины, малозаметные подрезы, пережоги металла и др.

К ним могут относиться тонкие трещины, малозаметные подрезы, пережоги металла и др.

Радиационные методы контроля

Контроль качества сварочных стыков с использованием гамма-излучения или рентгена является самым надежным и чувствительным. Подобные методы позволяют обнаружить дефекты, располагающиеся внутри детали на глубине до сотни миллиметров, в зависимости от материала изделия.

Гаммаграфирование – процесс проникновения гамма-излучения в глубину исследуемого материала. В данном случае речь идет о металлах. Интенсивность излучения может меняться в зависимости от наличия дефектов в изделии. На этом и основан принцип работы данного метода.

Достоинствами радиационного контроля являются: высокая чувствительность, возможность определения типа дефекта, его размера и местоположения.

В то же время метод не лишен недостатков, среди которых: высокая стоимость подобных приборов и их большие габариты, а также сложность технологии.

Использование радиационной технологии позволяет убедиться в том, что соединение является идеальным не только в соответствии с внешними признаками, но и ввиду отсутствия дефектов в толще шва.

Методы контроля необходимы для проверки швов, полученных с помощью сварочного оборудования. В зависимости от требований, предъявляемых к изделиям, могут различаться и варианты проверок.

Для деталей, не требующих большой стойкости к механическим и пластическим нагрузкам, может быть достаточно лишь визуального осмотра. В то время как на крупных предприятиях часто требуются дополнительные проверки с применением механических испытаний и использованием радиационных методов.

Источник: tutsvarka.ru

Контроль сварных швов, методы проверки качества соединений

Даже начинающий мастер понимает, что от качества сварного шва зависит дальнейшее функционирование изготовленной конструкции. Любой дефект потенциально становится причиной снижения прочности. В самый ответственный момент может произойти разрушение соединения. И даже если это не произойдет, то отсутствие герметичности шва сделает эксплуатацию таких конструкций, как трубопроводы, сосуды и прочих систем, где присутствует высокое давление, невозможной.

И даже если это не произойдет, то отсутствие герметичности шва сделает эксплуатацию таких конструкций, как трубопроводы, сосуды и прочих систем, где присутствует высокое давление, невозможной.

Контроль сварных швов – это обязательная процедура, которая должна выполняться по завершению работ. Только после него можно установить дефекты и вовремя их исправить.

Необходимо понимать, что полагаться исключительно на визуальный осмотр нельзя. Невооруженным глазом возможно обнаружить лишь крупные дефекты: непровары, трещины, поры или подрезы. Но это далеко не все недоработки, возникающие даже у опытных сварщиков. К примеру, микроскопические трещины, особенно если они образовались в глубине шва, придется определять другими методами. Нередко приходится прибегать к использованию специальных средств или приборов.

Существует несколько способов реализовать контроль качества сварных швов, отличающихся по методике проведения, техническому оснащению, а также эффективности. Все эти способы условно подразделяются на разрушающие и неразрушающие.

Все эти способы условно подразделяются на разрушающие и неразрушающие.

Разрушающие способы оценки качества подразумевают воздействия нагрузок критического значения. Естественно, это негативно сказывается на конструктивных свойствах деталей, именно поэтому неразрушающие способы считаются наиболее популярными. К ним можно отнести следующие мероприятия:

- визуальный осмотр;

- радиационная дефектоскопия;

- ультразвуковая дефектоскопия;

- магнитная дефектоскопия;

- капиллярная дефектоскопия;

- пневматический и гидравлический способ проверки швов на проницаемость

Содержание

Визуальный осмотр

Любое соединение изначально оценивается визуально. Зачастую обычного наблюдения достаточно, чтобы выявить внешние и некоторые внутренние дефекты. К примеру, изменения габаритов шва по высоте и ширине говорят о том, что в процессе сварки происходил обрыв дуги. Он, как правило, становится причиной непроваров.

Перед осмотром шов необходимо очистить от образовавшегося шлака или брызг. При необходимости детального рассмотрения зону сварки обрабатывают спиртом и 10% раствором азотной кислоты. В результате такой обработки поверхность становится матовой, и на ней отчетливо видны трещины или поры. Закончив осмотр, следует остатки кислоты удалить спиртом, иначе она будет разъедать металл.

При необходимости детального рассмотрения зону сварки обрабатывают спиртом и 10% раствором азотной кислоты. В результате такой обработки поверхность становится матовой, и на ней отчетливо видны трещины или поры. Закончив осмотр, следует остатки кислоты удалить спиртом, иначе она будет разъедать металл.

Визуальный контроль предусмотрен для выявления неправильной геометрии швов, трещин, пор, наплывов и непроваров. Из дополнительных средств оснащения применяется лампы освещения и лупа. При помощи этих инструментов распознается пережог и подрез. Помимо этого, можно отследить поведение трещины при эксплуатации. Точный измерительный прибор, позволяющий зафиксировать мелкие элементы – штангенциркуль. Но и обыкновенная линейка тоже бывает полезной. Некоторые дефекты обнаруживаются при помощи специальных шаблонов.

Капиллярная дефектоскопия

В основе данного принципа лежит такое явление, как затягивание жидкости в тонкие трубки, благодаря действию сил поверхностного натяжения. Интенсивность наполнения капилляра зависит от его диаметра и смачиваемости материала. Чем больше смачиваемость и тоньше трубка капилляра, тем быстрее и глубже затягивается жидкость.

Интенсивность наполнения капилляра зависит от его диаметра и смачиваемости материала. Чем больше смачиваемость и тоньше трубка капилляра, тем быстрее и глубже затягивается жидкость.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Заметим, что подобный способ пригоден для оценки качества соединений из металла, пластмассы или керамики.

После проникновения жидкости в капилляр все изъяны обнаруживают себя. Специальные вещества для осуществления капиллярной дефектоскопии, называются пенетрантами. Они характерны своей цветовой контрастностью, а также малыми возникающими силами поверхностного натяжения. Полости дефектов наполняются пенетрантами и становятся легкоразличимыми.

В настоящее время разработано несколько десятков рецептур пенетрантов, и все они обладают различными свойствами. Некоторые из них изготавливаются на водной основе, а также на основе керосина, бензола или скипидара. Органические жидкости наиболее приемлемы, так как они повышают чувствительность средства к самым мелким дефектам. Частным случаем капиллярного исследования является люминесцентная дефектоскопия. При таком методе исследования в рецептуре пенетрантов включены люминесцирующие вещества. Исследуемую поверхность облучают ультрафиолетовыми лучами, после чего вещество, проникшее в трещину или пору, начинает светиться.

Органические жидкости наиболее приемлемы, так как они повышают чувствительность средства к самым мелким дефектам. Частным случаем капиллярного исследования является люминесцентная дефектоскопия. При таком методе исследования в рецептуре пенетрантов включены люминесцирующие вещества. Исследуемую поверхность облучают ультрафиолетовыми лучами, после чего вещество, проникшее в трещину или пору, начинает светиться.

Все вещества для капиллярной дефектоскопии разделяют по чувствительности. Высшей степенью считается первый класс чувствительности. Вещества 1 класса проникают в капилляры, диаметр которых составляет 0,1 мкм. Существует и верхнее предельное значение, при котором еще наблюдается затягивание жидкости в капилляр. Оно примерно равняется 0,5 мм. Еще одно требование, предъявляемое к капилляру – его длина должна быть в десятки раз больше диаметра.

Обычно пенетарнты выпускают в виде аэрозоля. При такой форме выпуска его удобно наносить на поверхность. Но в комплект средств для дефектоскопии включается еще очиститель (для предварительной обработки), а также проявитель (для формирования окончательного рисунка). Применение пенетрантов имеет свои достоинства и недостатки.

Применение пенетрантов имеет свои достоинства и недостатки.

- К положительным моментам можно отнести низкую себестоимость процесса, элементарность технологии, производительность, широкий спектр исследуемых конструкций.

- Недостатки сводятся к необходимости тщательной очистки шва, возможности проверки только поверхностных дефектов, а также невозможности применения метода для капилляров с диаметром более 0,5 мм.

Контроль качества сварочных швов с помощью керосина следовало бы отнести к проверке на проницаемость, однако этот метод все же основан на капиллярных явлениях. Он считается наиболее простым и доступным в материальном плане. Керосин обладает высокой текучестью и способен проникать в самые мелкие трещины. Забегая вперед, можно отметить, что капиллярный метод с использованием керосина настолько же эффективен, как и гидравлический метод под давлением 3-4 кгс/мм2. Недаром в состав некоторых пенетрантов входит керосин.