Контроль сварных соединений и проверка качества сварных соединений

Работаем для вас c 1994 года

Сертифицированная лаборатория

Более 5 540 обследованных объектов

Главная

» Строительная лаборатория

» Лаборатория сварки

» Проверка сварных соединений

Качество сварных швов влияет на прочность и надежность отдельных узлов и деталей металлических конструкций, которые применяются в строительстве. В настоящее время обнаружение внешних и внутренних дефектов сварных соединений осуществляется при помощи современных методов контроля, различающихся между собой по принципу действия, степенью воздействию на материал и способом определения значений показателей. Выбрав определенный метод контроля, можно с высокой точностью определить размер и местонахождение дефектов, а также сделать выводы о том, что стало причиной их появления. К примеру, это может быть нарушение технологического процесса, неисправность сварного оборудования или слишком низкое качество расходных материалов. Выявив настоящую причину появления дефектов, можно быстро внести все необходимые корректировки в производственный процесс, чтобы в дальнейшем прочность и надежность сварных соединений полностью соответствовали всем требованиям и нормам технического регламента.

К примеру, это может быть нарушение технологического процесса, неисправность сварного оборудования или слишком низкое качество расходных материалов. Выявив настоящую причину появления дефектов, можно быстро внести все необходимые корректировки в производственный процесс, чтобы в дальнейшем прочность и надежность сварных соединений полностью соответствовали всем требованиям и нормам технического регламента.

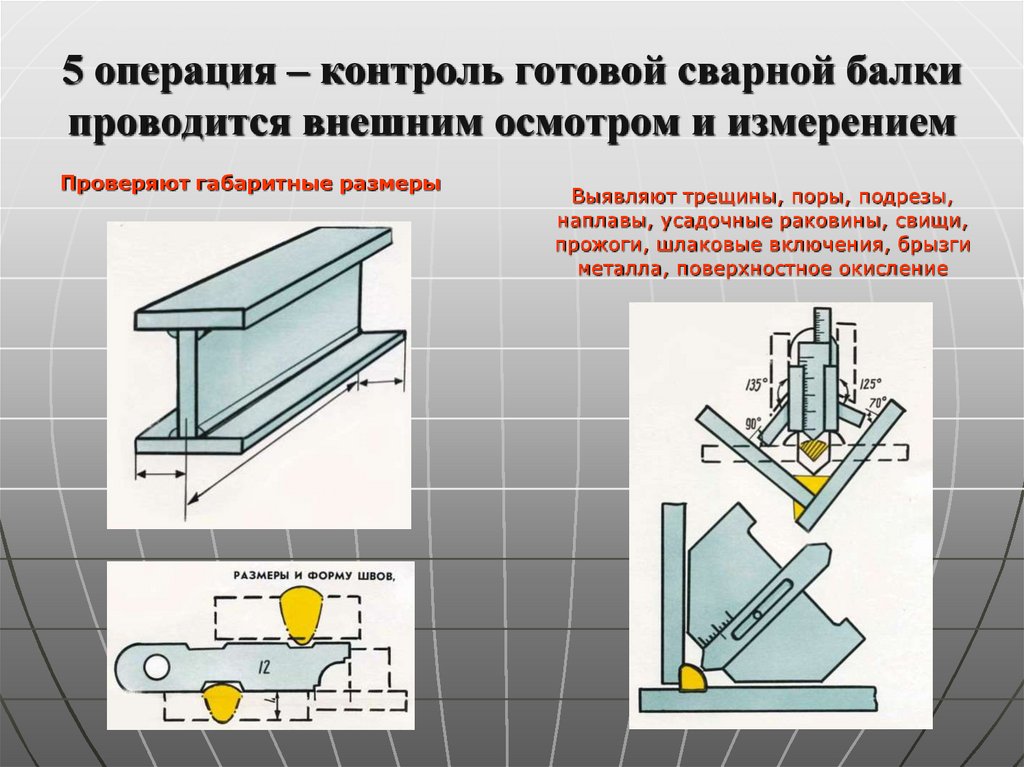

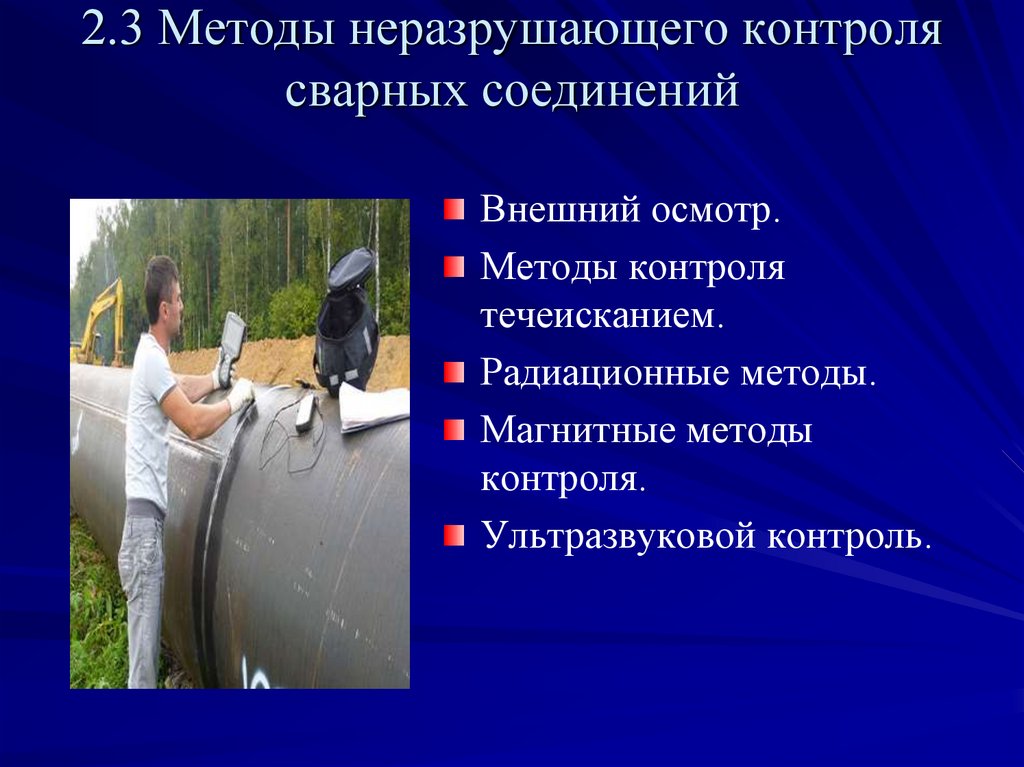

Внешний осмотр сварных соединений

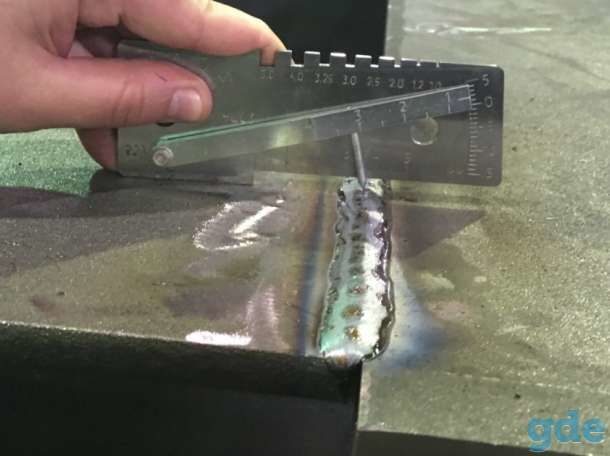

Внешний осмотр дает возможность выявить многие дефекты, расположенные на поверхности сварных соединений. Перед проведением проверки необходимо провести обработку швов, очистив их от шлака, окалины и брызг металла. После этого поверхность сварного шва осматривается невооруженным глазом или с помощью лупы, имеющей десятикратное увеличение. В результате визуального осмотра опытный эксперт может обнаружить геометрические отклонения шва, наружные поры и трещины, подрезы и наплывы, возникающих при излишне высокой скорости сварки или наличия на кромках свариваемых деталей посторонних веществ.

Преимущества внешнего осмотра:

- высокая скорость выполнения проверки практически любых металлических конструкций;

- возможность проведения повторной проверки, если возникают какие-либо сомнения в результатах контроля;

- отсутствие необходимости применять дорогостоящее оборудование и специальных инструментов;

- достаточно невысокая стоимость, доступная для многих отечественных потребителей.

Недостатки данной методики:

- точность результатов проверку полностью зависит от квалификации и опыта экспертов;

- необходимость предварительной подготовки поверхности сварного шва к проведению исследований;

- высокая вероятность получения ошибки при оценке состояния материала и сварных соединений.

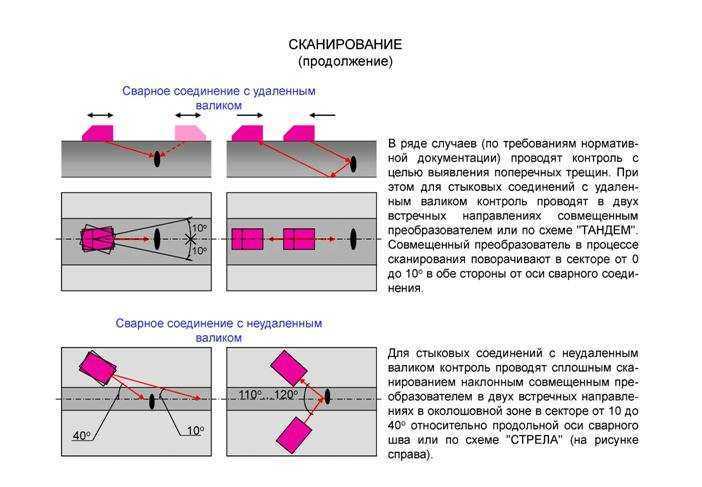

Ультразвуковая дефектоскопия сварных соединений

Принцип действия ультразвуковой дефектоскопии основывается на уникальной способности звуковых волн сохранять траектории движения в однородном материале. Благодаря этому метод широко используется при контроле в строительной, нефтегазовой и химической промышленности, позволяя эффективно выявлять координаты дефекта, включая глубину его залегания и положение в исследуемом объекте. Для этого эксперты применяют современные средства ультразвуковой дефектоскопии, которые дают возможность получить трёхмерную визуализацию отражателей в металлических конструкциях. Новейшие дефектоскопы имеют небольшие габаритные размеры и небольшой вес, что очень удобно при их транспортировке к объекту, который нуждается в профессиональном контроле.

Преимущества ультразвуковой дефектоскопии:

- высокая точность и минимальное время на проведение исследования;

- возможность проведения выездной диагностики для контроля качества сварочных работ;

- отсутствие побочных эффектов, которые наблюдаются при рентгеновском контроле;

- выгодная стоимость, которая привлекает многих представителей бизнеса.

Недостатки этого метода:

- наличие трудностей при работе с металлами, которые имеют крупнозернистую структуру;

- временные издержки на предварительную подготовку поверхности и кромок шва;

- к сожалению, некоторые дефекты практически невозможно выявить из-за их формы или расположения.

Выбор метода проверки сварных соединений

Выбор оптимального метода исследования зависит сразу от нескольких важных моментов. Прежде всего, это касается конкретных требований технического задания, поставленного перед сотрудниками организации, профессионально занимающейся обследованием различных материалов. Именно заказчик отвечает за постановку задачи, которую необходимо решить с применением одного или нескольких методов. Но помимо технического задания, нужно принимать во внимание конструктивные особенности материалов, включая состояние их поверхности.

Профессиональная проверка сварных соединений

Наша компания осуществляет профессиональную проверку сварочных соединений, применяя новейшие методики, которые гарантируют высокую точность обнаружения всех дефектов, способных привести к быстрому выходу из строя металлических конструкций.

Сотрудничество с нашей компании имеет целый ряд объективных преимуществ, к которым можно отнести:

- Персональный подход к каждому клиенту. Мы уже не первый год работаем в данной области, поэтому прекрасно понимаем основные запросы своих заказчиков, которым требуется контроль соединения металлических изделий. Каждый человек, сделавший выбор в пользу нашей компании, может рассчитывать на внимательное отношение и высокий уровень обслуживания. Наши консультанты готовы ответить на все дополнительные вопросы относительно сроков и стоимости проведения экспертизы. Они всегда помогут подобрать наиболее выгодные условия сотрудничества, которые будут полностью соответствовать ожиданиям заказчика.

- Гибкая ценовая политика. Несмотря на тяжелейшие последствия экономического кризиса, наша компания продолжает удерживать цены на приемлемом уровне. Это выгодно выделяет нас на фоне других организаций, осуществляющих свою деятельность на российском рынке. Но мы не только предлагаем привлекательные цены, но и готовы сделать приятные скидки для клиентов, которые сотрудничают с нами на постоянной основе. Чтобы получить информацию о скидках, необходимо позвонить нашим менеджерам. Они произведут все необходимые расчеты, учитывая объем и уровень сложности проводимых работ.

- Строгое выполнение взятых на себя обязательств. Для нас имеет большое значение собственная репутация. Поэтому мы никогда и ни при каких обстоятельствах не отходим от обязательств, прописанных в договоре о сотрудничестве. И это касается не только установленных сроков, которые требуются на выполнение обследования металлических конструкций, но и стоимости перечня планируемых работ. Цены, прописанные в договоре, остаются неизменными на протяжении всего времени выполнения работ, которые требуются для выявления любых дефектов и повреждений металлических конструкций.

- Сохранение объективности при вынесении решения. Составляя технический отчет по итогам проведенных исследований, мы предоставляем только достоверные данные, которые свидетельствуют обо всех выявленных нарушениях. Это делается для того, чтобы наши клиенты были полностью уверены в том, что мы сохраняем беспристрастность при проведении испытаний. Мы заинтересованы в налаживании долгосрочного и взаимовыгодного сотрудничества, поэтому всегда сохраняем независимость в принятии решений, так как это имеет большое значение для наших заказчиков, осуществляющих строительство, капитальный ремонт или реконструкцию объектов недвижимости.

- Полное соответствие всем требованиям технического регламента. Все виды работ, включая составление отчета по итогам проведенной экспертизы, выполняются с учетом существующих норм и правил, прописанных в законах, действующих на территории нашей страны. Мы прекрасно понимаем, что сейчас ни одна строительная компания не застрахована от судебных разбирательств.

Поэтому мы выдаем экспертное заключение и другие документы, полученные нашими клиентами в ходе проведения технического исследования, которые в дальнейшем могут без каких-либо проблем быть использованы в зале суда.

Поэтому мы выдаем экспертное заключение и другие документы, полученные нашими клиентами в ходе проведения технического исследования, которые в дальнейшем могут без каких-либо проблем быть использованы в зале суда.

Для того чтобы заказать услугу или получить ответы на все дополнительные вопросы, достаточно связаться с нашими менеджерами, заполнив специальную форму в соответствующем разделе нашего сайта или позвонив по телефону: 8 (495) 681-43-51.

Сертификаты

Наши клиенты:

Контроль сварных соединений (сварных швов) в Челябинске, Кургане, Екатеринбурге, Перми, Ханты-Мансийске.

Закажите проверку качества, обнаружение дефектов сварных соединений методами ультразвукового и визуально-измерительного контроля в ООО «Диагностика металлов». Лаборатория в Челябинске, возможен выезд специалиста по Уральскому региону.

Контроль сварных швов

Любые металлоконструкции, при производстве которых используется сварка, обязательно должны проходить проверку на качество. Как минимум необходим внешний осмотр каждого сварного шва (визуальный контроль). Далее необходимость тех или иных испытаний определяется техническими условиями (ТУ) их производства, видами конструкций и соответствующими правилами их изготовления.

Как минимум необходим внешний осмотр каждого сварного шва (визуальный контроль). Далее необходимость тех или иных испытаний определяется техническими условиями (ТУ) их производства, видами конструкций и соответствующими правилами их изготовления.

Контроль сварных соединений осуществляется не только на готовых изделиях, но и в процессе их производства на разных этапах.

В нашем распоряжении собственная аккредитованная лаборатория и специализированное оборудование для проведения механических испытаний.

Для контроля сварных швов и других исследований некоторые из используемых нами приборов:

- СКАРУЧ (сканер ручной ультразвуковой частоты).

- Дефектоскоп-томограф УД4-76.

- Магнитно-порошковый дефектоскоп.

- Металлографический микроскоп ММР-2.

- Дефектоскоп ДФС-500 — для химического анализа.

- Универсальный стилоскоп СЛУ-1 — для экспресс-анализа металлов и сплавов.

- А также: спектрометры, эндоскопы, измерительные щупы, угломеры, линзы.

Примеры заявок по контролю сварных швов, с которыми к нам обращались в последнее время:

- Возможность ультразвукового контроля сварного шва на прикрепленных чертежах.

- Диагностирование сварных соединений газопровода методами неразрушающего контроля.

Визуально измерительный контроль сварных швов

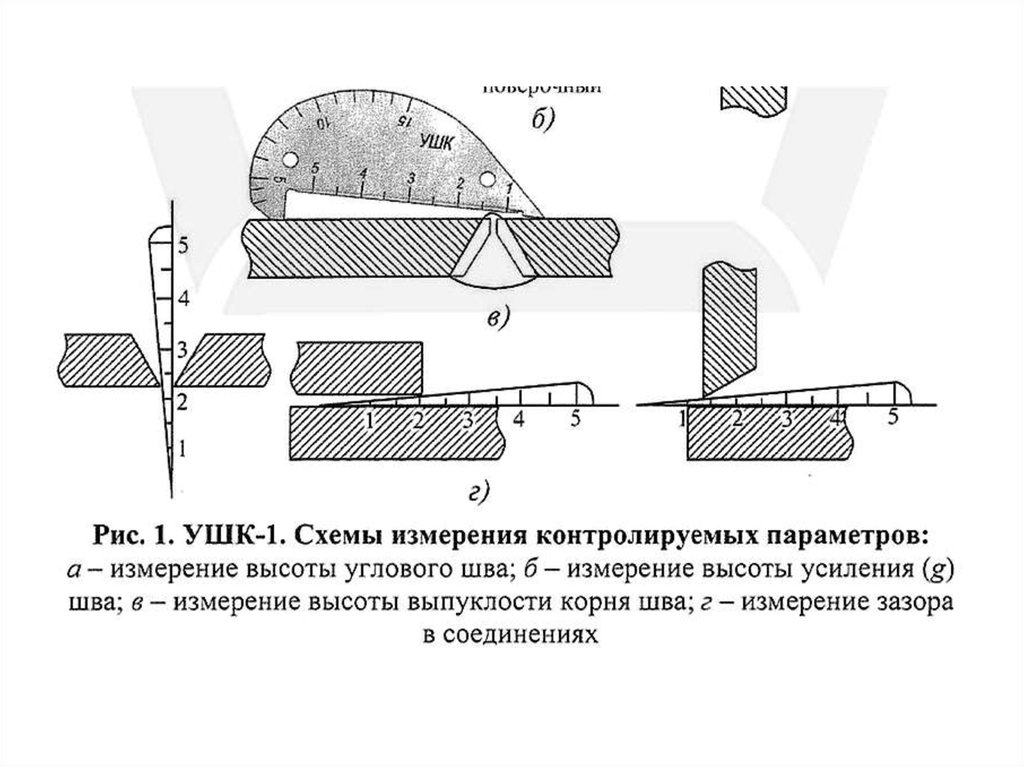

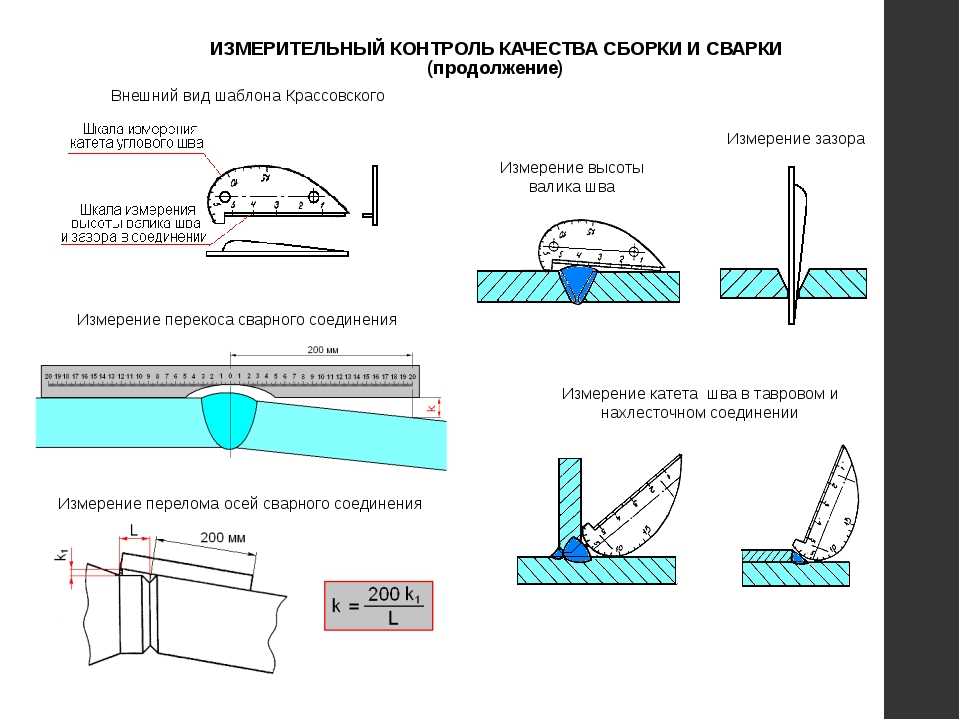

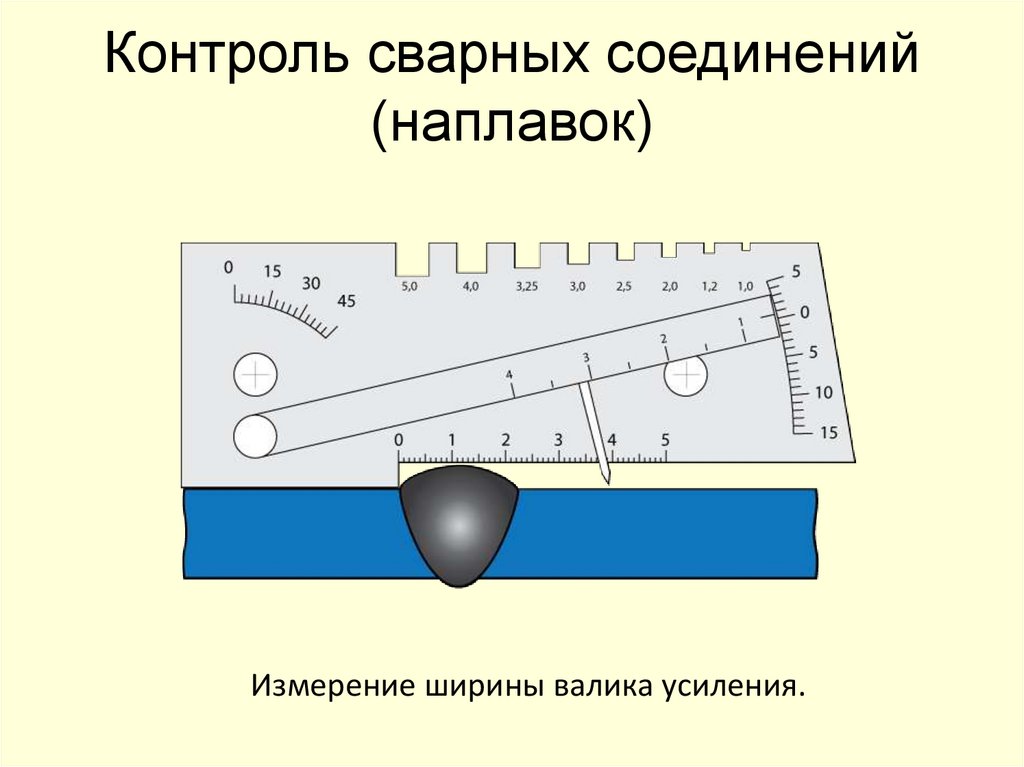

При визуальном контроле используют лупу, линзы, эндоскоп, а также измерительный инструмент: угломеры и измерительных щупы.

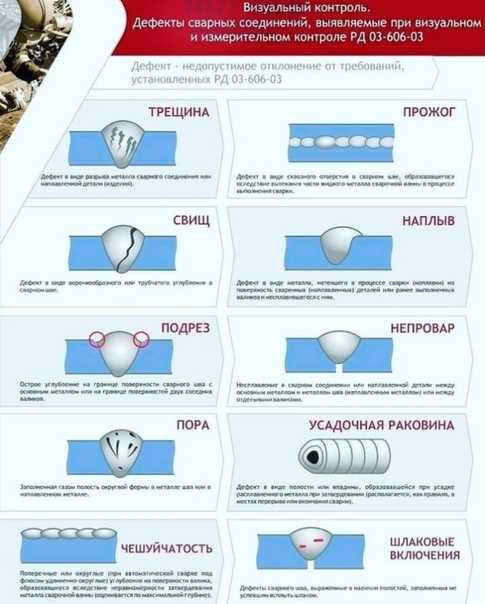

Визуальный контроль необходим по окончании сварки для выявления следующих дефектов:

Горячая трещина может образоваться в момент сварки любых сталей из-за того, что металл не смог пластически деформироваться. | |

Усадочная раковина — полость, возникающая в сварном шве из-за самопроизвольного уменьшения его объёма (усадки). | |

Поры — полости, содержащие газ, образующийся из жидкого металла во время сварки. | |

Свищ — длинная трубчатая полость внутри сварного шва. | |

Подрез — опасный дефект в виде канавки, которая не заполнена расплавленным металлом, идущей в основном металле по краю шва. | |

Прожог — сквозное отверстие в сварочном шве, часто встречается при сварке аллюминия. | |

Наплыв — натекание присадочного материала без сплавления с основным металлом. | |

Западание между валиками — продольное углубление между «валиками» (наплавляемыми слоями сварного шва). | |

Грубая чешуйчатость — углубления, возникающие на поверхности наплавляемого слоя из-за неравномерного застывания металла. |

Визуально измерительный контроль сварных соединений рекомендуется проводить не только после окончания сварки, но и в процессе — в перерывах в работе.

Бывают ещё холодные трещины внутри металла, которые сложно обнаружить при визуальном осмотре. Они образуются при низких температурах сварки (не больше 200—250°C), либо после окончания процесса. В таких случаях поможет ультразвуковая диагностика.

Ультразвуковой контроль сварных швов

Ультразвуковая дефектоскопия это сложная процедура, качественно провести которую может только професионально хорошо подготовленный опытный специалист.

В ООО «Диагностика металлов» работают квалифицированные специалисты, прошедшие аттестацию. Все сотрудники лаборатории продолжают совершенствовать свои знания, осваивать новые технологии, обмениваться опытом с другими предприятиями.

Ультразвуковой контроль необходим для обнаружения внутренних дефектов сварных соединений.

Например таких:

- непровары, несплавления и несплошности швов.

- свищ или внутренние поры;

- холодные трещины, коррозии в околошовной зоне.

- расслоения наплавленного металла.

- проседание металла в нижней зоне сварного шва.

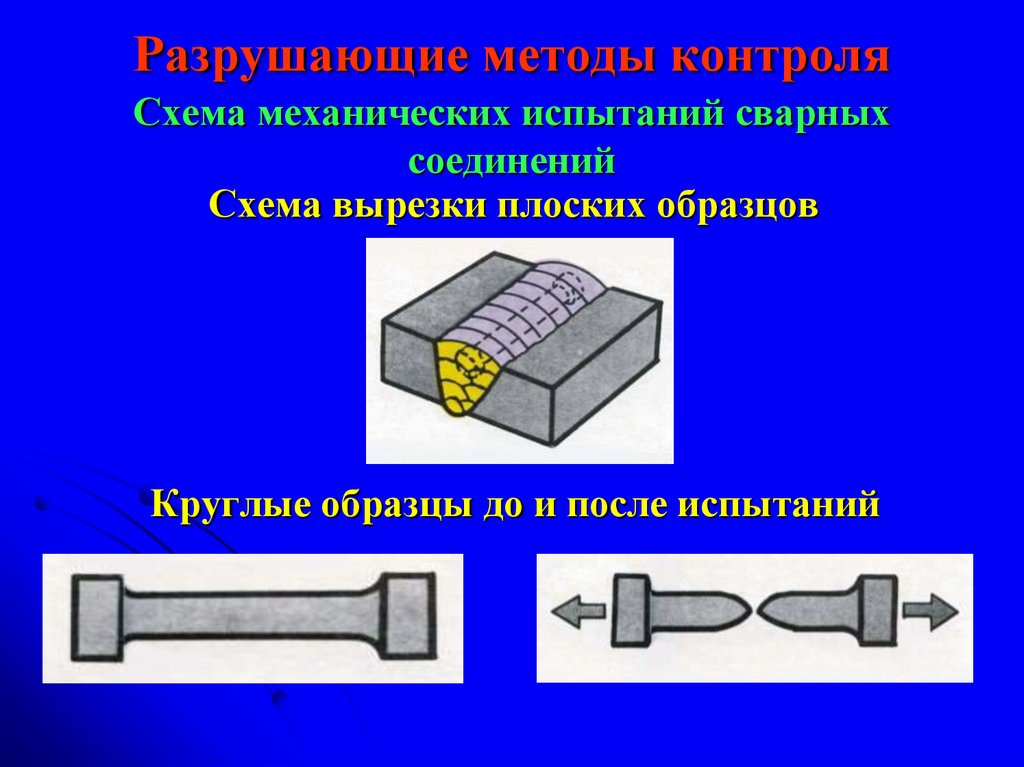

Механические испытания сварных соединений

ООО «Диагностика металлов» принимает образцы для механических испытаний в собственной лаборатории. Образцы при этом разрушаются и не подлежат восстановлению.

Оплата за результат. По результатам исследования выдается протокол испытаний. Полученные данные дают возможность правильно подобрать материалы и режимы работы с ними.

Перед механическим испытанием обязательно проводится дефектоскопия сварного соединения — визуальный и ультразвуковой контроль. Это необходимо для того, чтобы испытание проводилось на качественном образце.

Виды проводимых испытаний сварных швов

Испытание сварного соединения на изгибОпределяется способность изгибаться до определённого угла, обычно проводится до разрушения сварного шва или изделия. | |

Испытание на ударный изгибС помощью маятникого копра определяется ударная вязкость (способность изделия противостоять ударной нагрузке, то есть поглощать механическую энергию). | |

Испытание на растяжениеПроверяется способность изделия со сварным швом растягиваться без разрушения. | |

Измерение твёрдости сварных швовИзмерятся способность изделия противостоять проникновению внутрь более твёрдых предметов. |

Химический анализ сварных соединений

Перед сваркой металлоконструкций, которые должны соответствовать определённым ГОСТам, необходимо определить химический состав основного и присадочного металла. Это важно для правильного выбора технологии сварки.

Также химический анализ может проводиться для определения устойчивости сварного шва к коррозии.

Пробу для химического анализа сварного шва не обязательно брать с самого изделия. Для этого можно использовать специальные пластины из идентичного металла, сваренные при тех же условиях внешней среды, в том же режиме сварки. В случае, если таких образов нет, то пробу вырезают или высверливают в стружку. Поверхность металла предварительно очищают от загрязнений или коррозии.

Поверхность металла предварительно очищают от загрязнений или коррозии.

Опытные специалисты ООО «Диагностика металлов» проконсультируют как правильно взять пробы со сварных швов для химического анализа, подготовить и доставить их в нашу лабораторию.

Хим. анализ — важный способ контроля качества сварных швов, применяемый как на входном, так и на приёмочном этапе производства.

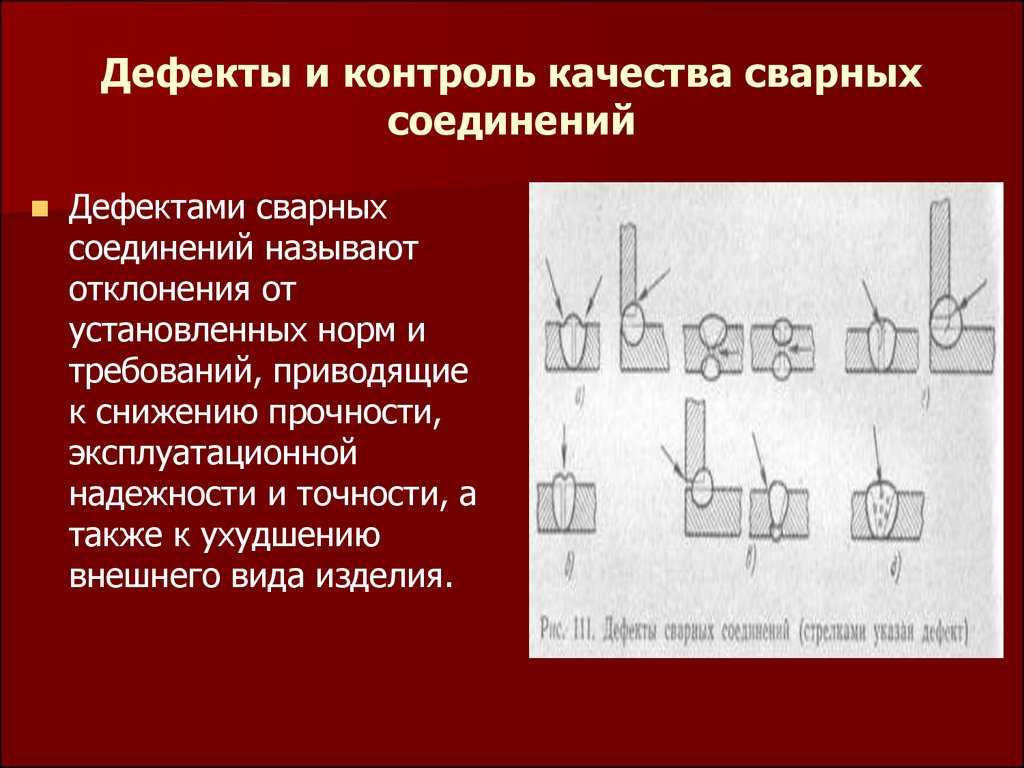

Дефекты сварных соединений

Причины возникновения дефектов в сварных швах

Дефекты в сварных швах чаще всего возникают из-за неверно выбранной технологии сварки или подборе сварочных материалов. Иногда причиной может быть ошибка сварщика. Например, неправильный угол наклона, скорость и направление движения или длина дуги. Реже причиной становится неисправное сварочное оборудование.

Металлографические исследования сварных соединений

Для выявления скрытых дефектов ООО «Диагностика металлов» проводит металлографические исследования микростуктуры сварных швов. С помощью этого исследования можно выявить скрытые пережоги, микроскопические трещины, поры внутри соединений.

С помощью этого исследования можно выявить скрытые пережоги, микроскопические трещины, поры внутри соединений.

Также благодаря металлографии можно предсказать как изменится состав металла при сварке.

Контроль качества сварных соединений

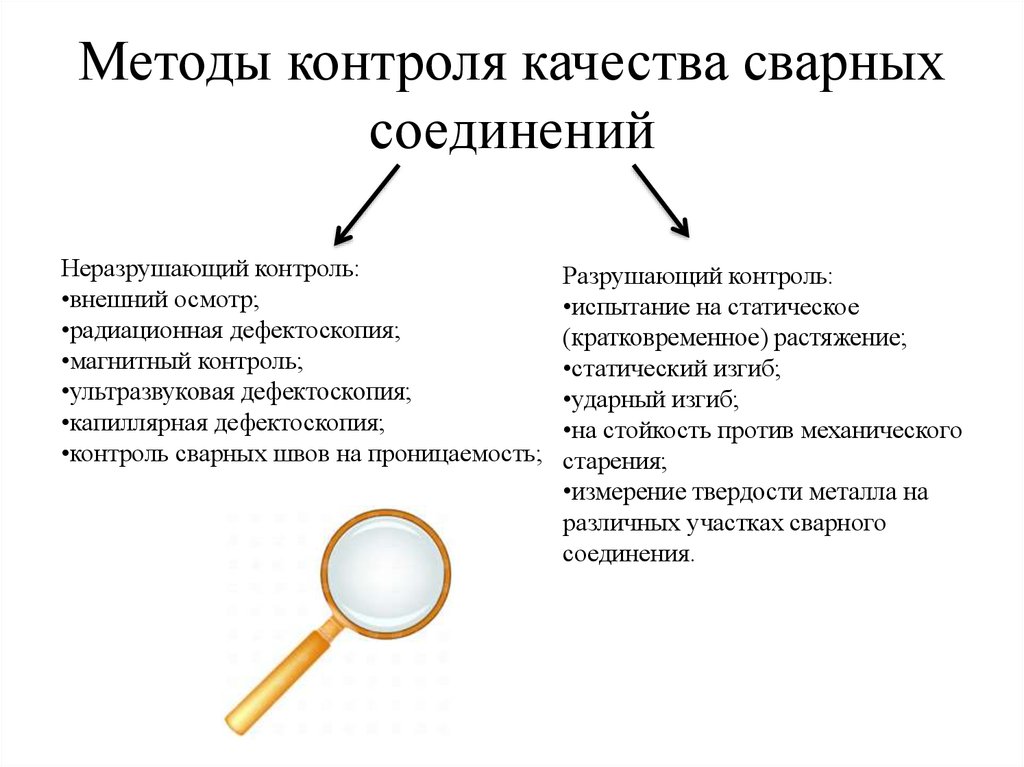

Содержание страницы

- 1. Виды контроля качества сварных соединений

- 2. Визуальный метод

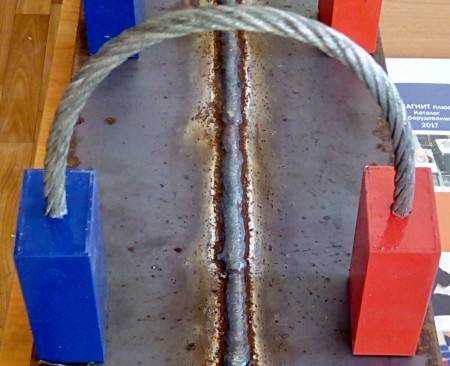

- 3. Магнитнопорошковый метод

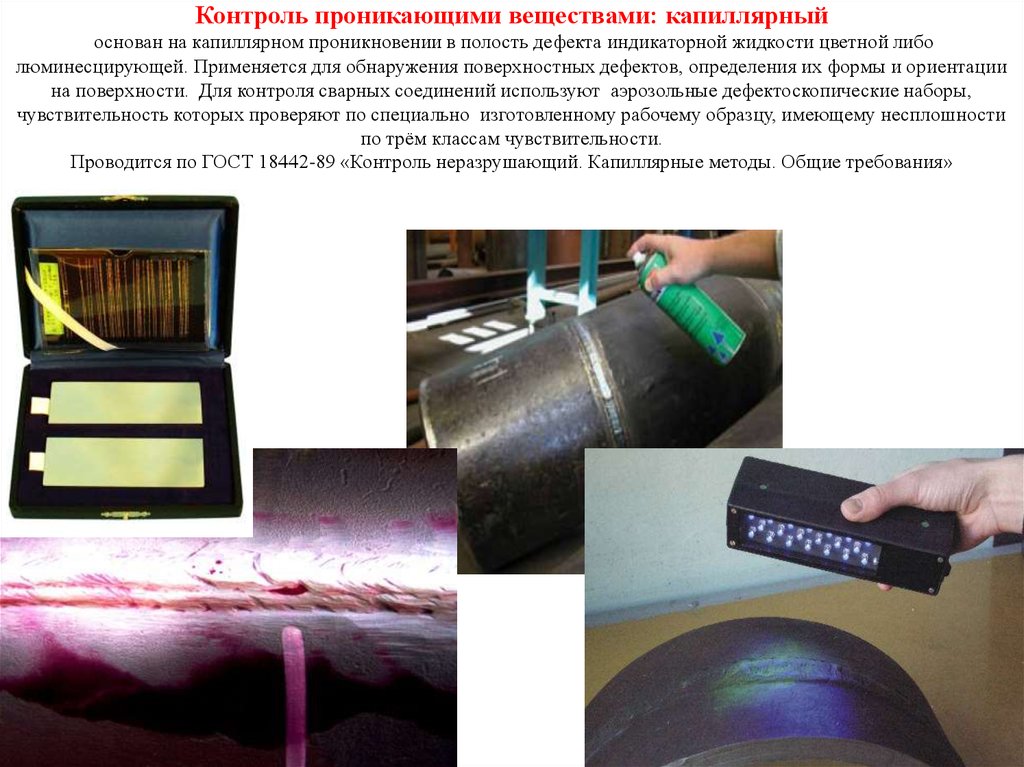

- 4. Капиллярный метод

- 5. Акустический метод

- 6. Метод ионизированного излучения

- 7. Контроль герметичности

Часто готовые сварные соединения имеют трещины и другие дефекты, не всегда находящиеся на поверхности шва. Для обнаружения дефектов применяются два метода контроля качества швов — разрушающие и неразрушающие.

Разрушающие методы применяются для определения физических свойств сварного соединения. В основном он применяется при оценке квалификации сварщиков. Иногда они находят применение и на производстве, когда из партии готовых изделий одно или несколько разрушаются, и по результатам их проверки делается заключение обо всей партии.

Неразрушающие методы используются для проверки качества швов без их разрушения. С их помощью можно узнать местоположение дефекта, его размер, характер. Этот способ удобнее всего применять, когда сваркой изготавливают ответственные изделия. Группа неразрушающих методов контроля качества включает в себя:

- визуальный метод;

- магнитнопорошковый метод;

- капиллярный метод;

- акустический метод;

- метод ионизированного излучения;

- вихретоковый метод;

- контроль герметичности.

Это наиболее общий вид проверки. Он включает в себя проверку размеров, формы, местоположения шва. С его помощью обнаруживаются такие дефекты, как выходящие на поверхность трещины, неметаллические включения, подрезы, непровары. Этот метод можно применять только после полного удаления шлака с поверхности шва.

Для проверки формы шва применяются шаблоны. У качественного сварного шва усиление должно совпасть с определенным шаблоном.

Также для проверки применяются увеличительные стекла, миниатюрные телекамеры, нутромеры и линейки.

Каждый сварной шов должен быть проверен сварщиком. Хороший сварщик сразу обнаружит внешние дефекты и впоследствии устранит их.

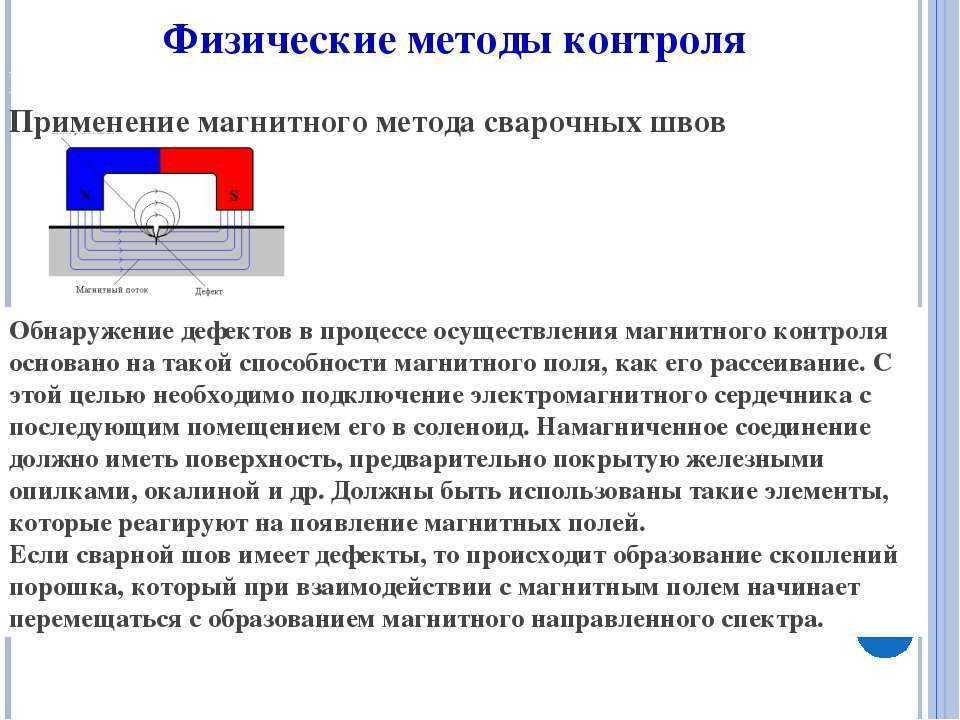

3. Магнитнопорошковый методМагнитнопорошковый метод очень эффективен для обнаружения поверхностных или расположенных близко к поверхности пор и трещин. Он применяется только на материалах, способных намагничиваться. Перед проверкой требуется тщательно очистить поверхность. Используется жидкий аналог магнитного порошка или флюоресцентный магнитный порошок.

Металл подвергается воздействию сильного магнитного поля. На краях трещин и раковин поле концентрируется, что вызывает притягивание порошка. После прекращения действия магнитного поля вокруг каждой трещины или раковины наблюдается концентрация порошка. При применении флюоресцентного порошка для обнаружения концентраций место проверки следует осветить ультрафиолетовым светом.

Так как направление трещин неизвестно, проводят два тестирования. Первый раз линии магнитного поля направляются по возможности перпендикулярно шву, второй раз параллельно.

После обнаружения трещины вскрываются для исправления.

4. Капиллярный методМетод применяется для обнаружения поверхностных трещин. Он основан на применении цветных красок. Способ может применяться не только на металле, но и пластмассах, керамике или стекле. Метод не применяется для обнаружения дефектов, не выходящих на поверхность.

Проверка проводится в следующей последовательности:

- проверяемая поверхность очищается;

- поверхность покрывается краской, которая должна проникнуть вовнутрь трещины или раковины;

- через некоторое время краска удаляется;

- поверхность покрывается проявляющей краской. Применяется краска, контрастная по цвету первой;

- через некоторое время, если есть трещины или другие дефекты того же характера, на краске появятся пятна первой краски, которые будут показывать положение дефекта;

- после проверки краска удаляется.

В качестве проникающей краски может быть использована флюоресцентная краска. Для обнаружения ее проникновения через проявляющую краску применяется ультрафиолетовый свет.

Время выдержки проникающей краски на поверхности может варьироваться от 3 до 60 мин. При комнатной температуре краску рекомендуется держать 3—10 мин. На рис. 1 показана поверхность краски при наличии дефекта сварного шва.

Рис. 1. Поверхность краски при наличии дефекта сварного шва

5. Акустический методВ этом методе для обнаружения местоположения и размера дефектов используются звуковые волны. Он может быть применен практически для любого материала. Ультразвуковая дефектоскопия использует звук высокой частоты более одного мегагерца.

Электронное устройство, названное пьезоэлектрическим преобразователем, помещается на поверхность материала, вглубь которого преобразователь излучает ультразвуковые волны. Для лучшего проникновения волн требуется обеспечить хороший контакт между преобразователем и поверхностью материала.

Волны посылаются внутрь материала через очень малые промежутки времени. Длительность такого промежутка — от одной до трех микросекунд. Посланная волна проходит сквозь материал, отражается от границ материала и трещин, если они попадаются на пути волны. Отраженная волна возвращается обратно в преобразователь. После получения первой волны тут же посылается другая такая же. Этот процесс повторяется примерно 500 000 раз в секунду. Во время проверки преобразователь передвигается по поверхности. Каждая отраженная волна показывается на дисплее. Также на дисплее отображаются сигналы, отраженные от границ материала и от внутренних дефектов. На рис. 2 схематично показан процесс акустической диагностики сварного шва.

Рис. 2. Акустическая диагностика сварного шва

Преимущества акустической диагностики:

- быстрота, дает немедленные результаты;

- может быть использована на различных материалах;

- не требуется доступа к обоим сторонам шва.

Недостатки:

Недостатки: - требуется хороший контакт преобразователя с поверхностью;

- трудно увидеть дефекты, параллельные звуковому лучу;

- требуется специальный навык для правильной интерпретации данных на дисплее;

- оборудование требует регулярной настройки.

- Вихретоковый метод

В вихретоковом методе используется катушка индуктивности, подключенная к генератору переменного тока с регулируемой частотой. Переменное магнитное поле катушки индуцирует переменные микротоки. Эти токи и являются вихревыми.

В процессе проверки катушка, настроенная на определенное значение полного сопротивления (значение полного сопротивления можно видеть на осциллоскопе) перемещается по поверхности детали. Если внутри материала детали есть дефекты, то происходит изменение вихревых токов. Это приводит к изменению полного сопротивления спирали катушки, что отображается на осцилоскопе.

Методом вихревых токов можно обнаружить дефекты, залегающие у поверхности. Глубина исследования зависит от частоты переменного тока и обычно не превышает 3 мм. Метод применяется для исследования как плоских поверхностей, так и круглых (например, труб). Кроме трещин и раковин таким способом можно обнаружить и различные вредные включения.

Глубина исследования зависит от частоты переменного тока и обычно не превышает 3 мм. Метод применяется для исследования как плоских поверхностей, так и круглых (например, труб). Кроме трещин и раковин таким способом можно обнаружить и различные вредные включения.

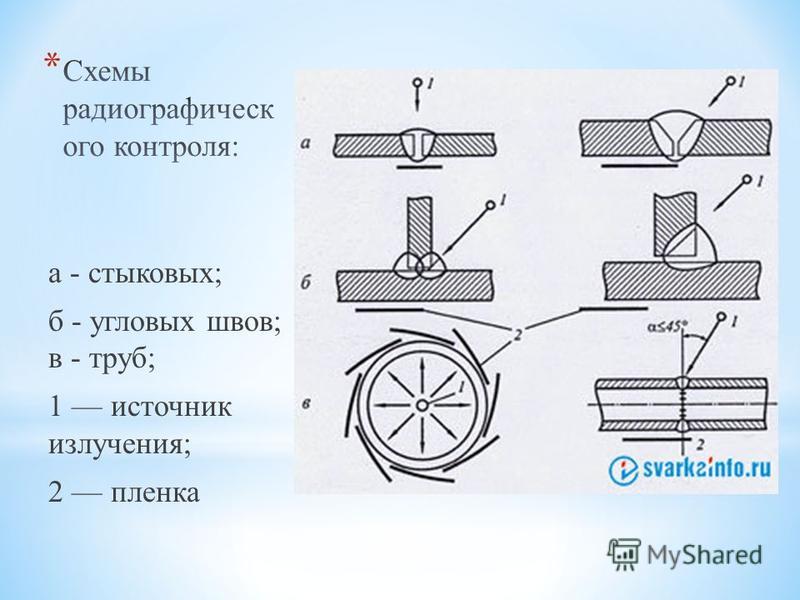

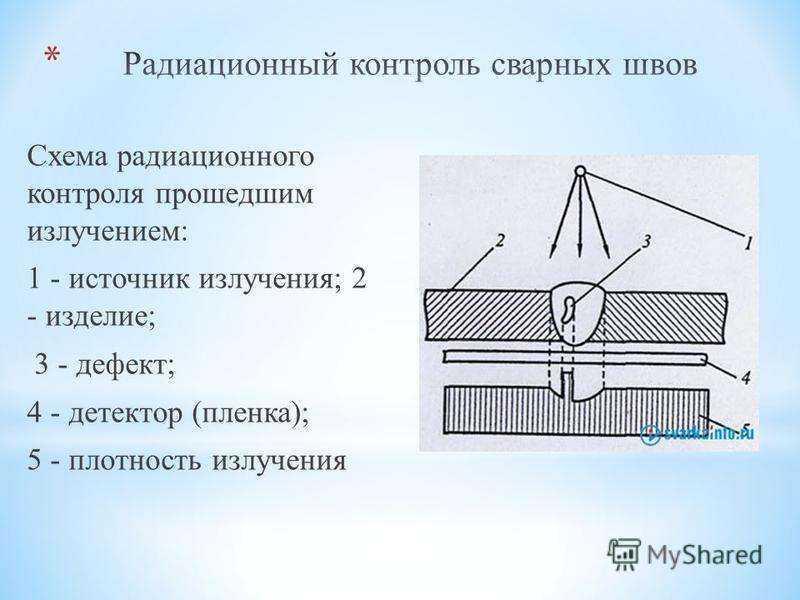

Внутренние дефекты могут быть обнаружены с помощью ионизированного излучения. Частный случай метода ионизированного излучения — контроль с помощью рентгеновского излучения. Рентгеновское излучение — это поток энергии, способный проникнуть сквозь многие материалы и воспроизвести их внутреннее состояние на фотопленке или на экране монитора.

Источником ионизированного излучения в природе являются радиоактивные изотопы. Некоторые изотопы могут использоваться в приборах для создания рентгеновских лучей, но их применение небезопасно для человека.

Рентгеновские снимки используются для исследования ответственных соединений, например на атомных электростанциях, трубопроводах, кораблях, подводных лодках, самолетах.

Данным способом можно контролировать различные материалы при их различной толщине. Чем больше толщина, тем больше энергии и времени требуется на просвечивание.

Рис. 3. Рентгенограмма сварного шва

По фронтальному рентгеновскому снимку можно определить местоположение и размеры трещины, но не глубину ее залегания. При обнаружении трещины производится еще один снимок под некоторым углом, что помогает определить точное положение трещины относительно поверхности детали. На рис. 3 показана рентгенограмма сварного шва.

7. Контроль герметичностиГерметичность любого сосуда проверяется по отсутствию утечки. Это наиболее общий метод проверки сварных швов на резервуарах и трубах, используемых для хранения неядовитых жидкостей или газов под давлением. Для этих целей наиболее подходит по свойствам диоксид углерода (углекислый газ). Он не ядовит и взрывоопасен. В проверяемом сосуде или трубе создается небольшое давление (170—690 кПа) от пневмокомпрессора, а вся поверхность шва покрывается раствором воды и мыла. Утечка обнаруживается по появлению пузырей. По завершению закачки газа записываются показания манометра, подача газа прекращается. Через сутки снова проверяют показания манометра. Падение давления будет сигнализировать об утечке. Это довольно простой способ проверки.

Утечка обнаруживается по появлению пузырей. По завершению закачки газа записываются показания манометра, подача газа прекращается. Через сутки снова проверяют показания манометра. Падение давления будет сигнализировать об утечке. Это довольно простой способ проверки.

При другом способе контроля герметичности сварных швов поверхность сосуда покрывается известью. После того как известь высохнет, в сосуде создается давление. По осыпавшейся извести можно определить места утечки. Данным способом возможно испытывать конструкции и на утечку жидкости. Тогда в сосуде создается гидростатическое давление. Наиболее часто применяется вода, тем не менее, она не просачивается через очень маленькие трещины.

Для проверки на наличие мельчайших микроскопических утечек применяется метод гелиевого течеискания. Сосуд наполняется гелием, а на исследуемую область устанавливается датчик масс-спектрометра. Этот прибор способен обнаружить одну частицу применяемого для обследования газа в миллионе частиц воздуха.

Просмотров: 385

всё, что вы хотели знать

Проверка сварочных соединений — обязательный этап любых сварочных работ. Благодаря тщательному контролю можно выявить явные и скрытые дефекты, которые в дальнейшем повлияют на качество и долговечность всей металлической конструкции. Конечно, можно оценить качество сварного шваневооруженным взглядом, но это лишь один из методов.

С помощью визуального контроля вы не сможете обнаружить внутренние трещины и поры. Поэтому важно знать дополнительные способы контроля качества. На крупных производствах эту работу выполняет контролер сварочных работ, но на меленьком заводе эта обязанность часто ложится на плечи сварщика. В этой статье мы расскажем, как проверить швы и какие есть виды контроля качества помимо визуального осмотра.

Содержание статьи

- Способы контроля качества сварного шва

- Визуальный контроль

- Капиллярный контроль

- Контроль на герметичность сварных швов

- Магнитный контроль

- Ультразвуковой контроль

- Радиационный контроль

- Вместо заключения

Способы контроля качества сварного шва

Существуют разнообразные виды и средства технического контроля, все они имеют свои достоинства и недостатки, особенности и нюансы. Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Но несмотря на различия все они призваны, чтобы устроить швам испытание на прочность и долговечность. Качество сварных соединений во многом зависит от сварщика и используемых комплектующих, так что итог контроля можно предсказать. Но мы все равно рекомендуем проводить контроль качества, чтобы быть уверенным, что изделия прослужат долго.

Качество сварных соединений можно узнать путем визуального осмотра (пожалуй, самый распространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и другие методы контроля сварных швов, но мы в этой статье перечислим самые распространенные и простые в применении. Рекомендуем выполнять пооперационный контроль качества, т.е. сначала осмотреть шов, затем провести капиллярный контроль и так далее. Впрочем, обо всем по порядку.

Визуальный контроль

Конечно, с помощью такого метода вы не сможете выполнить полноценный контроль сварных соединений трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но визуальный осмотр станет первой операцией, вслед за которой можно применить остальные методы контроля.

Капиллярный контроль

Методы контроля качества сварных соединений включают также испытания сварного шва. Для этого используется капиллярный метод. Его суть крайне проста: для контроля используются специальные жидкости, которые способны проникать в мельчайшие поры и трещинки, называемые капиллярами.

С помощью капиллярного операционного контроля можно проверить качество любого металла, с любым составом и формой. Зачастую такой метод используется, когда нужно узнать наличие скрытых дефектов невидимых для глаз, но нет бюджета, поскольку капиллярный контроль очень прост в применении и не требует наличия дорогостоящего оборудования.

Капиллярная оценка качества сварных соединений выполняется с помощью жидкостей, называемых пенетрантами (от английского слова «penetrant», что значит «проникающая жидкость»). Такие жидкости обладают незначительным поверхностным натяжением, отчего легко проникают в мелкие капилляры и при этом остаются видимы для глаз. По сути, пенетранты заполняют полости и окрашивают дефекты, тем самым делая их видимыми.

Сейчас можно найти множество рецептов приготовления пенетранта, каждый из которых будет обладать своими свойствами и особенностями. Можно приготовить пенетрант на основе воды или любой другой органической жидкости (скипидара, бензола, также сюда относится довольно популярная проверка сварных швов керосином. Такие пенетранты очень эффективны и чувствительны к малейшим дефектам. Они уверенно занимают одну из лидирующих позиций среди методов по контролю качества.

Контроль на герметичность сварных швов

Начнем с пневматического метода контроля качества швов. Он подразумевает использование газа или воздуха, который направляется на соединение под давлением. При этом шов смазывается мыльным раствором. Также есть разновидность пневматического контроля, называемая вакуумным контролем, когда с помощью специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также предварительно смачивают мыльным раствором. В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

В местах со сквозными трещинами будут образовываться пузыри, указывающие на местонахождение дефекта.

При приготовлении мыльного раствора используется один кусок мыла на литр воды. Если предстоит работа при низких температурах (на улице зимой), то более половины воды рекомендуется заменить на спирт. Также рекомендуем подключить манометр, с помощью которого вы сможете контролировать показатель давления и сможете заметить, как оно будет падать при обнаружении дефектов. Также нелишним будет использование предохранительного клапана, чтобы соблюсти технику безопасности.

Самая простейшая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным раствором и использования давления. Если у шва есть дефекты, то они дадут о себе знать, когда небольшие пузырьки воздуха начнут появляться из сварного соединения. Этот способ проверки качества можно назвать полевым, но он достаточно эффективный.

Также есть еще одна разновидность пневматического контроля, называемая контроль качества сварных швов и соединений с помощью аммиака. Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Аммиак подается вместо газа или воздуха, а швы предварительно покрывают специальной бумажной лентой. Аммиак проходит через шов и если имеются дефекты, то на ленте появляются красные пятна.

Второй тип контроля на герметичность — гидравлический. Здесь давление создают с помощью воды или масла. Это очень интересный метод, поскольку деталь выдерживается в жидкости от 5 до 15 минут (в зависимости от особенностей металла), при этом зона около шва обстукивается молотком, удары должны быть слабыми. Если есть дефекты, то при ударе жидкость начнет вытекать из предполагаемого места с трещиной или другим повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер или сварщик с помощью специального прибора создает вокруг шва магнитное поле, которое испускает поток так называемых электромагнитных линий. Если они искажаются, значит есть дефекты. Искажения фиксируются магнитопорошковым способом.

При магнитопорошковом на поверхность шва предварительно наносят ферримагнитный порошок, который при искажении электромагнитной линии начинает скапливаться в месте дефекта. Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Из-за этого магнитный контроль доступен только при работе с ферримагнитными металлами. Алюминий, медь, сталь с большим содержанием хрома и никеля не могут быть подвержены проверке. В целом, это очень эффективный, но неудобный и дорогостоящий метод, так что его применяют только при контроле особо важных узлов.

Ультразвуковой контроль

Ультразвуковой способ очень интересен. Он основан на свойствах ультразвука. Ультразвуковые волны легко отражаются от краев трещины или скола, поскольку те обладают разными акустическими особенностями. Говоря простыми словами, мы подаем на шов ультразвук, и если на своем пути он сталкивается с дефектом, то искажается и отображается в другом направлении. При этом разные типы дефектов по-разному искажают ультразвуковую волну, так что их можно легко определить.

Контроль качества сварного шва с помощью ультразвуковых аппаратов применяется повсеместно, поскольку это довольно эффективный и при этом недорогой метод. По сравнению с другими методами (например, магнитным или радиационным) не нужно учитывать какие-то особенности металла или приобретать дорогостоящее оборудование. Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Но есть и недостатки: контроль сварного соединения ультразвуком должен проводить специалист, а не обычный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также называемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обычного рентгена. Гамма-лучи проникают через металл и на специальной пленке фиксируются все возможные скрытые дефекты. Это самый передовой и дорогостоящий метод контроля качества, он требует современного оборудования и квалификации от контролера или сварщика. Также избыточная работа с таким прибором может оказывать негативное воздействие на здоровье человека.

Недавно появилась цифровая радиография, которая выполняется с помощью компьютера. Здесь вместо пленки используют специальные многоразовые пластины, которые совместимы с любыми источниками радиации. Но в отличие от классического радиационного контроля при цифровом методе изображения сохраняются сразу на компьютер, их можно масштабировать и кадрировать. В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

В будущем разработчики планируют довести этот процесс до автоматизма, чтобы не требовалось присутствие человека.

Вместо заключения

Контролер сварочных работ должен очень внимательно относиться к своей работе, поскольку от его внимательности зависит все. Выполняя контроль качества сварки и сварных соединений записывайте все особенности и дефекты, которые сможете обнаружить. Комбинируйте различные методы контроля сварки, чтобы получить полную картину. Не используйте разрушающие методы контроля сварных соединений, которые не подходят для тех или иных металлов.

Сварка и контроль качества сварных соединений металлоконструкций — дело непростое, но обучившись этому лишь однажды вы сможете довольно быстро выполнять контроль даже в полевых условиях. Также не забывайте, что есть техника безопасности и ее нужно соблюдать не только при сварке, но и при контроле швов.

Контроль качества сварных соединений, швов: методы и виды

Plazmen.ru » Сварка

Автор Валерий Шилков На чтение 6 мин Просмотров 2. 7к.

7к.

При создании металлоконструкцию с использованием сварки очень важно контролировать надежность и четкость выполнения сварных соединений.

Внимание! Если изначально не выявить и не исправить дефекты, то велика вероятность, что прочность шва будет понижена, что скажется на качестве всей конструкции.

Содержание

Что такое контроль качества сварных соединений

Контроль подразделяется на первичный и на окончательный. При первичном происходит профилактика возникновения дефектов. Контроль качества сварных соединений заключается в проверке электродов, флюсов, соблюдении технологического процесса и режимов работы. Окончательный контроль осуществляется уже на самих швах.

Визуальный осмотр сварного шваФизический контроль сварочных швов

Среди множества методов контроля качества сварных швов отдельное место занимают физические, среди которых:

- Радиационный метод контроля. Он включает в себя рентгено-и гаммо-графический метод, основан на способности рентгеновских лучей проходить сквозь непрозрачные предметы.

В таком случае дефекты, которые чаще всего бывают пустотами, на рентгеновском снимке выглядят в виде пятен или полос. Гамма-излучение действует по такой же системе, но имеет более низкую чувствительность. Бракуется изделие при выявлении следующих дефектов: шлаковые включения единичные и цепочкой, а также поры.

В таком случае дефекты, которые чаще всего бывают пустотами, на рентгеновском снимке выглядят в виде пятен или полос. Гамма-излучение действует по такой же системе, но имеет более низкую чувствительность. Бракуется изделие при выявлении следующих дефектов: шлаковые включения единичные и цепочкой, а также поры. - Ультразвуковой метод. Основан на возможности ультразвука проникать внутрь конструкции и отражаться от дефектов.

- Магнитный метод дефектоскопии. Проверяемый шов смазывают составом из масла и специального намагнимагниченного порошка само изделие также намагничивают с использованием тока, который пропускают через обмотку. Под влиянием магнитного поля частицы железного порошка больше распространяются вокруг дефектов.

- Гидравлические испытания. Сосуд наполняется водой и создается повышенное давление. Такой метод используется при испытании паровых и водяных котлов.

- Пневматические испытания – испытания сжатым воздухом.

Все детали испытательных процессов зависят от технических условий для каждого испытуемого объекта.

Контроль качества сварных швов

Сварные швы могут стать самым ненадежным местом всей металлоконструкции, если они выполнены с нарушением технических условий и правил, поэтому важно производить полноценную оценку, начиная от визуального осмотра и заканчивая самыми современными физическими и химическими способами. Выбранный метод проверки зависит еще и от конкретной конструкции, где есть сварные швы, а также от функций, которые она будет выполнять.

Соединений металлоконструкций

Различные металлоконструкции после сварки также нуждаются в проверке качества, поскольку сварные швы влияют на надежность и общий срок службы таких конструкций. К основным методам проверки и контроля качества сварных соединений металлоконструкций относят:

К основным методам проверки и контроля качества сварных соединений металлоконструкций относят:

- визуально измерительный;

- ультразвуковой;

- капиллярный;

- оценка проницаемости;

- радиационный контроль.

На проницаемость швы можно проверять с использованием керосина, вакуум-аппаратом, а также гелиевым или галлоидными течеискателями.

Соединений трубопроводов

Любые сварные швы трубопроводов не должны иметь: трещин, кратеров, прожогов.

Важно! Недопустимы любые ошибки некачественной сварки.

Среди основных методов контроля при проверке трубопроводов используют:

- Магнитографический контроль, который позволяет обнаружить поля рассеяния.

Отражается на радиограмме в виде графиков. Позволяет выявить непровары, цепочки шлака, микротрещины.

Отражается на радиограмме в виде графиков. Позволяет выявить непровары, цепочки шлака, микротрещины. - Рентгеновское излучение.

- Проверка проницаемости с использованием гидравлики, пневматики, а также пузырькового метода.

Для пневматических испытаний в трубопровод запускают в больших количествах воду или газ, а на поверхность наносят пенообразующий состав, который при проникновении жидкости или газа будет пузыриться, что укажет на наличие недостатка.

Вакуумный метод контроля сварных соединений

Вакуумный метод контроля используются в ситуациях, когда другие варианты проверки по каким-либо вариантам исключены. Используется чаще всего для проверки качества сварных швов в:

- резервуарных днищах;

- газгольдеров;

- емкостей типа цистерн и бочек.

При таком методе вакуум создается при помощи специальной камеры на наиболее доступной стороне проверяемого участка шва. Сам шов обрабатывается мыльным растворов. В результате разности давлений с двух сторон шва воздух будет проникать в камеру, если есть огрехи в проверяемом шве. Если есть дефекты, то появятся мыльные пузыри, которые отлично видны в камере, поскольку у нее прозрачная поверхность.

Методы контроля сварных соединений

К наиболее часто применяемым методам оценки сварных соединений относят:

- Капиллярный метод. Он основан на том, что некоторые жидкости имеют свойство проникать даже в трещины, незаметные глазу. Такие жидкости называются капиллярами. Он прост в применении и не требует наличия дорогостоящего оборудования.Капиллярный метод

- Радиационный контроль. Это уменьшенная версия стандартного рентгена. Также известен под названием «гаммаграфический контроль». В таком случае гамма лучи проникают через металл и на специальной пленке фиксируют найденные дефекты.

- С использованием аммиака. Один из способов пневматических испытаний. Аммиак закачивается под давлением под давлением так, чтобы его количество было равно сотой доли от всего объема воздуха, а проверяемые швы перед оклеивают лентой из бумаги или медицинским бинтом, который пропитан фенолфталеином. Там, где будет проходит аммиак, на ленте останутся красные пятна.

- Оценка на непроницаемость с помощью керосина. Метод контроля простой и при этом эффективный, не требует крупных материальных затрат. Керосин способен проникать сквозь мельчайшие трещины и обнаруживать так дефекты.

Важно! На каждом производстве применяются свои методы контроля сварных швов. Это могут быть более дорогие или менее дорогие способы, важно, чтобы они были максимально эффективны для конкретных металлоконструкций.

Что проверяют при контроле сварочных материалов

Это предварительная форма проверки, при которой оценивают все необходимое для проведения качественных сварочных работ. В такую форму проверки входит:

В такую форму проверки входит:

внешний осмотр и проверка механических свойств электродов;

погружение электродов в воду температурой от 15 до 25 градусов на сутки, бракованные начнут разрушаться;

проверка флюса и сравнение его характеристик с ГОСТом;

проверка защитных газов – баллон должен обязательно иметь сертификат;

проверка сварочной проволоки и оценка сертификата качества.

Если при сварке используется качественный материал, а также соблюдены все технические условия, то дефекты в швах возникают крайне редко, а значит, конструкции будут служить длительное время и отличаться надежностью.

Оцените автора

Проверка качества сварных швов соединений трубопроводов

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Проверка сварных соединений |

|||

| 16 | Контроль качества (дефектоскопия) сварных соединений (швов) ультразвуковым методом (1 п. м) м) |

СНиП 3.03.01-87 |

до 10 м — 2 500 от 10 до 30 м — 2 000 от 30 до 50 м — 1 200 более 50 м — 600 |

| 17 | Контроль качества (дефектоскопия) сварных соединений (швов) трубопроводов ультразвуковым методом (1 стык) |

СНиП 3.05.03-85 СНиП 3.05.05-84 РД 34.17.302-97

|

до d=50 мм — 400 от d=50 до d=100 мм — 600 от d=100 до d=300 мм — 800 более d=300 мм — 1 000 |

| 18 | Визуальный и измерительный контроль сварных соединений (швов) (1 п.м) | РД 03-606-03 | 100 |

Ультразвуковой контроль сварных швов и соединений

Сварные швы и соединения нуждаются в постоянном контроле качества. Самый распространенный метод контроля является ультразвуковой контроль. Многолетний опыт показывает, что внутри сварочного шва могут скрываться дефекты, которые могут повлиять на качество соединения, а ультразвуковой контроль позволяет выявить мельчайшие детали и недостатки.

Самый распространенный метод контроля является ультразвуковой контроль. Многолетний опыт показывает, что внутри сварочного шва могут скрываться дефекты, которые могут повлиять на качество соединения, а ультразвуковой контроль позволяет выявить мельчайшие детали и недостатки.

Ультразвуковой метод и его технология

Технология ультразвукового контроля уже давно используется в производстве и промышленности. Данный способ контроля не разрушает соединения по структуре.

Технология проведения диагностики заключается в поиске структур, не отвечающих по физическим или химическим свойствам и показателям, где любые отклонения считаются дефектом.

Показания колебаний рассчитываются по формуле L=c/f, где L длина волны, с — скорость перемещения ультразвуковых колебаний, а f частота колебаний. По амплитуде отраженной волны определяется дефект – так можно выявить размер дефекта.

При сваривании деталей образуются газовые ванны, их испарения не всегда успевают удалиться. Метод ультразвукового контроля позволяет выявить газообразные вещества за счет сопротивления волн.

Как проводится ультразвуковой метод

Практически любой тип металлов, таких как чугун, сталь, медь и другие, можно проверить ультразвуковым способом.

Существует четкий регламент выполнения проверочных работ, который нужно соблюдать:

- необходимо зачистить ржавчину и лакокрасочное покрытие со шва на расстоянии 5-7 см;

- поверхности необходимо обработать машинным, турбинным, или трансформаторным маслом;

- подстроить прибор под определенные параметры проверки;

- стандартные настройки прибора применяются при толщине шва не более 2 см;

- детали больше 2 см требуют применения АРД диаграмм;

- выполнить проверку качества шва с помощью AVG или DSG параметров;

- излучатель аппарата необходимо перемещать вдоль шва зигзагом, проворачивать вокруг своей оси на небольшой угол;

- аппарат выявляет максимально четкий сигнал, после чего разворачивается и ищет максимальную амплитуду;

- контроль и проверка производят согласно ГОСТу;

- отклонения и дефекты фиксируется в регистрационную таблицу.

Выполнение проверочных работ должно осуществляться только квалифицированными специалистами и на правильно настроенном оборудовании, только в этом случаем можно получить достоверные данные. В случаях, когда необходимо более подробное исследование, используют гамма — дефектоскопию или рентгенодефектоскопию.

Ультразвуковым способом можно диагностировать различные типы швов: продольные, плоские, кольцевые, сварные стыки и трубы, а также тавровые соединения.

Чаще всего данный вид диагностики используется:

- для определения износа труб в магистралях, сварных соединений;

- для диагностика агрегатов и материалов;

- в машиностроении, в тепловой, нефтегазовой, атомной и химической промышленности для обеспечения безопасности эксплуатации будущего изделия;

- для проверки соединений сварного типа с крупнозернистой структурой или сложной геометрической формой;

- при установке или соединение изделий, которые будут подвержены физическим или температурным нагрузкам.

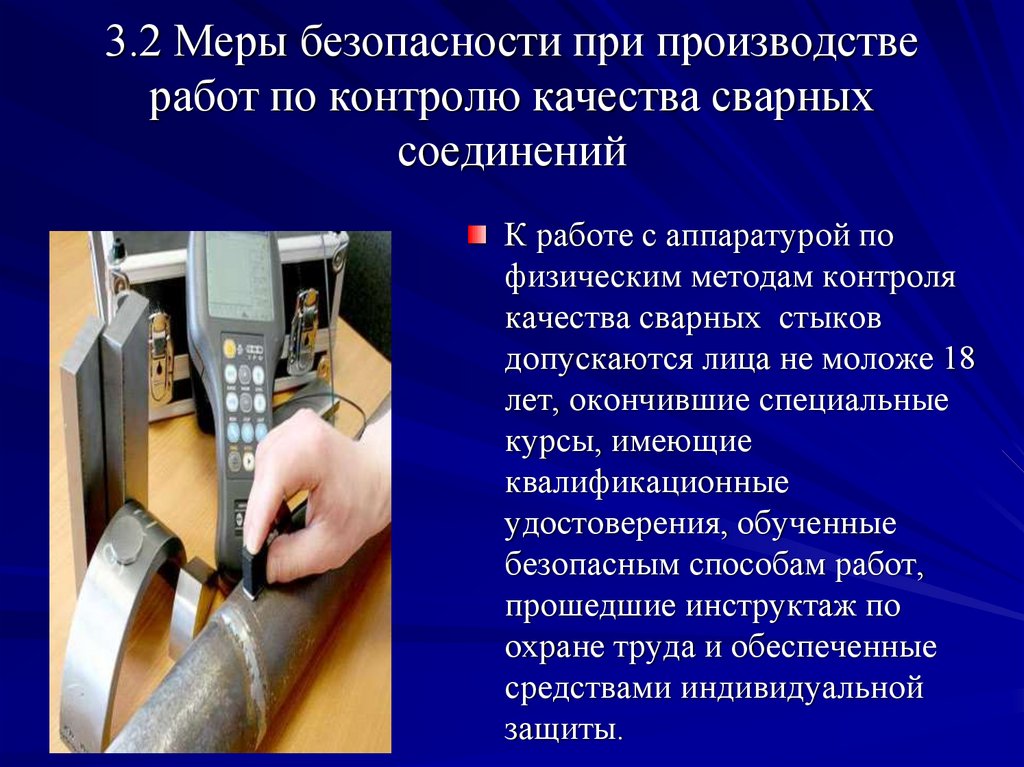

К работе с оборудованием для диагностики сварных соединений допускаются только профессиональные специалисты, которые ознакомлены с правилами техники безопасности.

Если сварные соединения находятся в труднодоступных местах, на высоте или замкнутых пространствах, проводится дополнительный инструктаж, работа специалистов контролируется отделом охраны труда.

Оценка и контроль качества сварных соединений

Оценка качества сварных соединений происходит по следующим параметрам:

- протяженность;

- высота и ширина дефекта, а также его форма;

- амплитуда звуковой волны.

Результаты исследования фиксируются в специальном журнале, согласно ГОСТ-14782.

При регистрации проверки в обязательном порядке проставляются:

- индексы сварного стыка

- наименование типа сварного стыка

- длина шва;

- описание условий, при которых производилась проверка;

- наименование и тип аппарата;

- частота колебаний в ГЦ;

- условная и предельная чувствительность, углы ввода в металл

- результаты проверки

- дата и ФИО специалиста.

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Проверка сварных соединений |

|||

| 16 | Контроль качества (дефектоскопия) сварных соединений (швов) ультразвуковым методом (1 п.м) | СНиП 3.03.01-87 |

до 10 м — 2 500 от 10 до 30 м — 2 000 от 30 до 50 м — 1 200 более 50 м — 600 |

| 17 | Контроль качества (дефектоскопия) сварных соединений (швов) трубопроводов ультразвуковым методом (1 стык) |

СНиП 3.05.03-85 СНиП 3.05.05-84 РД 34.17.302-97

|

до d=50 мм — 400 от d=50 до d=100 мм — 600 от d=100 до d=300 мм — 800 более d=300 мм — 1 000 |

| 18 | Визуальный и измерительный контроль сварных соединений (швов) (1 п. м) м) |

РД 03-606-03 | 100 |

Ультразвуковой контроль сварных швов и соединений

Сварные швы и соединения нуждаются в постоянном контроле качества. Самый распространенный метод контроля является ультразвуковой контроль. Многолетний опыт показывает, что внутри сварочного шва могут скрываться дефекты, которые могут повлиять на качество соединения, а ультразвуковой контроль позволяет выявить мельчайшие детали и недостатки.

Ультразвуковой метод и его технология

Технология ультразвукового контроля уже давно используется в производстве и промышленности. Данный способ контроля не разрушает соединения по структуре.

Технология проведения диагностики заключается в поиске структур, не отвечающих по физическим или химическим свойствам и показателям, где любые отклонения считаются дефектом.

Показания колебаний рассчитываются по формуле L=c/f, где L длина волны, с — скорость перемещения ультразвуковых колебаний, а f частота колебаний. По амплитуде отраженной волны определяется дефект – так можно выявить размер дефекта.

По амплитуде отраженной волны определяется дефект – так можно выявить размер дефекта.

При сваривании деталей образуются газовые ванны, их испарения не всегда успевают удалиться. Метод ультразвукового контроля позволяет выявить газообразные вещества за счет сопротивления волн.

Как проводится ультразвуковой метод

Практически любой тип металлов, таких как чугун, сталь, медь и другие, можно проверить ультразвуковым способом.

Существует четкий регламент выполнения проверочных работ, который нужно соблюдать:

- необходимо зачистить ржавчину и лакокрасочное покрытие со шва на расстоянии 5-7 см;

- поверхности необходимо обработать машинным, турбинным, или трансформаторным маслом;

- подстроить прибор под определенные параметры проверки;

- стандартные настройки прибора применяются при толщине шва не более 2 см;

- детали больше 2 см требуют применения АРД диаграмм;

- выполнить проверку качества шва с помощью AVG или DSG параметров;

- излучатель аппарата необходимо перемещать вдоль шва зигзагом, проворачивать вокруг своей оси на небольшой угол;

- аппарат выявляет максимально четкий сигнал, после чего разворачивается и ищет максимальную амплитуду;

- контроль и проверка производят согласно ГОСТу;

- отклонения и дефекты фиксируется в регистрационную таблицу.

Выполнение проверочных работ должно осуществляться только квалифицированными специалистами и на правильно настроенном оборудовании, только в этом случаем можно получить достоверные данные. В случаях, когда необходимо более подробное исследование, используют гамма — дефектоскопию или рентгенодефектоскопию.

Ультразвуковым способом можно диагностировать различные типы швов: продольные, плоские, кольцевые, сварные стыки и трубы, а также тавровые соединения.

Чаще всего данный вид диагностики используется:

- для определения износа труб в магистралях, сварных соединений;

- для диагностика агрегатов и материалов;

- в машиностроении, в тепловой, нефтегазовой, атомной и химической промышленности для обеспечения безопасности эксплуатации будущего изделия;

- для проверки соединений сварного типа с крупнозернистой структурой или сложной геометрической формой;

- при установке или соединение изделий, которые будут подвержены физическим или температурным нагрузкам.

К работе с оборудованием для диагностики сварных соединений допускаются только профессиональные специалисты, которые ознакомлены с правилами техники безопасности.

Если сварные соединения находятся в труднодоступных местах, на высоте или замкнутых пространствах, проводится дополнительный инструктаж, работа специалистов контролируется отделом охраны труда.

Оценка и контроль качества сварных соединений

Оценка качества сварных соединений происходит по следующим параметрам:

- протяженность;

- высота и ширина дефекта, а также его форма;

- амплитуда звуковой волны.

Результаты исследования фиксируются в специальном журнале, согласно ГОСТ-14782.

При регистрации проверки в обязательном порядке проставляются:

- индексы сварного стыка

- наименование типа сварного стыка

- длина шва;

- описание условий, при которых производилась проверка;

- наименование и тип аппарата;

- частота колебаний в ГЦ;

- условная и предельная чувствительность, углы ввода в металл

- результаты проверки

- дата и ФИО специалиста.

Контроль сварных швов: Руководство

Контроль сварных швов — это процесс, при котором сварные швы проверяются на качество, прочность, безопасность и ряд других важных факторов.

При контроле сварных швов обученные специалисты проводят серию проверок качества до, во время и после процесса сварки, гарантируя, что изготовление будет максимально безопасным и надежным.

Сварные швы, изготовленные из металла, термопласта или другого материала, используются во многих отраслях и средах по всему миру, и надлежащий осмотр и уход жизненно важны для обеспечения безопасности как рабочих, так и гражданских лиц.

В этом подробном руководстве по проверке сварных швов мы рассмотрим:

- Что делают сварные швы?

- Почему важна проверка сварных швов?

- 3 этапа контроля сварных швов

- Типы сварных швов

- Распространенные дефекты сварных швов

- Типы контроля сварных швов

- Контрольный список проверки сварных швов

- Оборудование для контроля сварных швов

Что делают сварные швы?

Сварка — это производственный процесс, в котором используется экстремальное тепло для сплавления металла и других материалов в соединение.

При сварке основной или основной металл расплавляется и соединяется с присадочным материалом в так называемой сварочной ванне. Затем этот бассейн охлаждают и прикрепляют ко второй части, чтобы создать соединение, которое является более прочным и прочным, чем исходный материал сам по себе.

Сварщики и специалисты по контролю сварных швов требуются в ряде отраслей, в том числе:

- Авиакосмическая промышленность

- Парки развлечений

- Автомобили

- Строительство

- Инфраструктура

- Военный

- Производство

- Железные дороги

- Строительство кораблей и лодок

Почему важна проверка сварных швов?

Проверка сварных швов проводится до, во время и после процесса сварки, при этом особое внимание уделяется безопасности на каждом этапе. При правильном выполнении проверка сварных швов должна выявлять любые нарушения сварного шва еще до того, как деталь покинет цех или завод.

При правильном выполнении проверка сварных швов должна выявлять любые нарушения сварного шва еще до того, как деталь покинет цех или завод.

Надлежащая проверка сварных швов до и во время сварки заключается в обеспечении безопасности рабочих и соблюдении нормативных требований. После завершения сварки проверка сварных швов обеспечивает защиту гражданских лиц, гарантируя, что изделия с неисправным сварным швом не попадут в общественное пользование.

Ежегодная проверка сварных швов, подвергающихся высоким нагрузкам, также является аспектом проверки сварных швов, хотя такие процедуры обычно являются частью отдельного всеобъемлющего протокола безопасности.

Сварка — это занятие, сопряженное с рядом опасностей, которых инспекторы по сварке помогают избежать. Как тепло, так и свет от различных источников сварочной энергии могут быть опасны, вызывая ожоги или повреждение глаз, если не будут приняты надлежащие меры предосторожности. Сварщики обычно носят средства индивидуальной защиты, такие как маски, защитные очки, перчатки или огнеупорные куртки, чтобы свести к минимуму воздействие этих опасностей.

Другие риски, связанные со сваркой, включают вдыхание опасных газов и работу в необычных условиях, таких как фабрики, под водой или даже в открытом космосе.

Следя за тем, чтобы работники соблюдали строгие процедуры безопасности, установленные их регулирующими органами или на рабочем месте, и не допуская попадания дефектной продукции в общественную сферу, инспекторы по сварке стремятся предотвратить проблемы безопасности до того, как они возникнут.

Поскольку от них требуется понимание различных процессов, включая символы сварки, проектирование сварки, правила техники безопасности и испытания сварных швов, большинство инспекторов по сварке имеют официальную квалификацию Американского общества сварщиков или другой аналогичной аттестационной комиссии.

3 этапа контроля сварных швов

Как отмечалось выше, надлежащие методы контроля сварных швов должны присутствовать на всех трех этапах процесса сварки: перед сваркой, во время сварки и после сварки.

1. Проверка перед сваркой

Этот вид проверки сварки относится к любой задаче, которая должна быть выполнена до начала фактической сварки. Это включает в себя обеспечение соблюдения всех мер безопасности, чтение и понимание документов, объясняющих выполняемую работу, сбор всех необходимых материалов и подготовку всех инструментов или источников энергии.

2. Проверка во время сварки

Задачи проверки сварки, выполняемые во время сварки, включают в себя отслеживание подводимого тепла, очистку между отдельными проходами сварки, контроль техники сварки и положения соединения, а также поиск визуальных признаков, указывающих на проблемы.

3. Контроль после сварки

Контроль после сварки проводится после того, как сварной шов остынет и полностью проплавится. Задачи включают проверку подходящего размера сварного шва, поиск разрывов или дефектов, обеспечение соответствия продукта спецификациям задания и проверку прочности сварного шва с помощью различных средств.

Существует ряд методов контроля сварных швов, которые можно применять на каждом этапе процесса сварки. Многие из них подробно рассматриваются ниже с перечислением их конкретных вариантов использования и приложений.

Типы сварных швов

При сварке существует множество различных типов соединений. Ниже мы рассмотрим пять самых популярных. Затем мы рассмотрим некоторые из наиболее распространенных причин, по которым эти сварные швы могут выйти из строя, и почему их необходимо проверять в первую очередь.

Сварка встык

Стыковое соединение является наиболее распространенным типом сварки в крупных конструкциях и трубопроводных системах. При стыковом сварном шве два куска металла, лежащие в одной плоскости, соединяются на боку. Стыковые соединения просты в приготовлении и могут быть выполнены различными способами.

Сварка встык

Сварка внахлестку

Модификация стыкового соединения, соединение внахлестку образуется, когда две металлические детали помещаются внахлест друг на друга. Сварка внахлест полезна для сплавления двух деталей разной толщины вместе, хотя обычно они используются только для листового металла и материалов одинакового размера.

Сварка внахлест полезна для сплавления двух деталей разной толщины вместе, хотя обычно они используются только для листового металла и материалов одинакового размера.

Сварка внахлестку | Источник

Сварка тройникового соединения

Тройниковый сварной шов, получивший интуитивное название, происходит, когда два куска металла сплавляются под углом 90 градусов, при этом один кусок пересекает другой точно посередине. Сварные швы тройников также могут быть образованы, когда труба приваривается к опорной плите.

Источник

Сварка угловых соединений

Подобно тавровым сварным швам, сварные соединения угловых соединений соединяют две металлические детали под углом 90 градусов. Однако вместо того, чтобы пересекаться посередине и создавать соединение в форме буквы T, угловой сварной шов образует L-образную форму.

Эти сварные швы чаще всего используются при изготовлении ящиков, рам, транспортировочных контейнеров и других изделий из листового металла.

Сварка углового соединения

Сварка кромочного соединения

Когда кромки двух деталей параллельны или почти параллельны, краевое соединение, вероятно, будет лучшим вариантом.

Кромочные соединения не такие прочные, как другие типы сварных швов, такие как стыковые соединения, и обычно не используются, если ожидается, что соединение будет подвергаться высоким уровням нагрузки. Тем не менее, краевые сварные швы очень полезны внутри конструкций для дополнительной поддержки.

Краевой сварной шов | Источник

Хотя эти пять типов соединений являются одними из наиболее распространенных видов сварных швов, они далеко не единственные используемые.

Каждый из этих типов соединений имеет длинный список вариаций и настроек (угловой сварной шов, сварной шов, наплавочный шов и т. д.), которые имеют свои преимущества и области применения.

Понимание различных типов сварных швов и знание того, какое соединение и где следует использовать, является одной из главных обязанностей инспектора по сварке. Инспекция сварных швов — это не только профилактика, но и исправление ошибок, и тщательное понимание типов сварных швов жизненно важно для успешного контроля.

Инспекция сварных швов — это не только профилактика, но и исправление ошибок, и тщательное понимание типов сварных швов жизненно важно для успешного контроля.

Распространенные дефекты сварных швов

В этом разделе мы рассмотрим некоторые из наиболее распространенных типов дефектов сварных швов.

Некоторые из этих неудач являются ошибками новичков, которые были бы видны даже неопытному глазу. Другие более трудно заметить, и они могут не проявляться до тех пор, пока не будет завершен первоначальный сварной шов.

Вот почему надлежащие методы контроля сварных швов должны соблюдаться как во время, так и после процесса сварки.

После того, как мы определим эти распространенные дефекты сварных швов, мы рассмотрим различные методы обнаружения этих дефектов с помощью проверки сварных швов.

Прожог

Этот дефектный сварной шов, также известный как проплавление, происходит, когда расплавляется весь основной металл сварного шва, образуя отверстие, которое прогорает на всем протяжении сварного шва.

Прожог — распространенная ошибка новичков, и во многих профессиональных условиях сварной шов с прожогом будет немедленно отвергнут производителем или покупателем.

Если деталь все еще принимается, ее необходимо регулярно осматривать, так как любой крупный дефект может значительно снизить прочность соединения.

Коррозия

Сварные швы подвергаются воздействию всех видов коррозии на протяжении всего срока службы, и многие из них неизбежны. Из-за этого проверка сварного шва, которая определяет, насколько коррозионным может быть конкретный сварной шов, имеет жизненно важное значение.

Воздействие окружающей среды, деградация материала, чрезмерное напряжение, нарушения микроструктуры и многое другое могут привести к различным типам коррозии и разрушению сварных швов.

Коррозия

Неполный провар

Когда основной металл и присадочный металл не сплавляются вместе в корне шва, это нарушение сварного шва, известное как неполный провар. Часто этот неправильный сварной шов возникает, когда конструкция соединения не подходит для конкретного используемого процесса сварки.

Часто этот неправильный сварной шов возникает, когда конструкция соединения не подходит для конкретного используемого процесса сварки.

Неправильный угол, слишком большое или слишком маленькое раскрытие корня или высокая скорость перемещения также могут привести к неполному проникновению.

Непровар

Когда металл шва течет по основному металлу вместо того, чтобы сплавляться с ним, возникающее в результате нарушение сварного шва, что неудивительно, называется непроваром. Этот распространенный дефект сварки также известен как перекрытие. Как правило, непровар возникает из-за низких температур, грязных пластин или неправильного флюсования.

Ламеллярный отрыв

Когда высокое напряжение вызывает появление трещин или разрывов в основании линии сварки, это дефект, известный как ламеллярный разрыв. Чаще всего это происходит из-за непреднамеренного напряжения, неправильного использования материала или неправильной ориентации сварного шва. Пластинчатый надрыв чаще всего возникает в стыковых соединениях и некоторых видах тавровой сварки.

Пористость

Когда карман сварного шва содержит газ вместо твердого материала, это дефект сварного шва, известный как пористость. Эти газы могут возникать в результате химических реакций в свариваемых материалах во время сварки или охлаждения. Перегрев является наиболее распространенной причиной пористости.

Пористость

Шлаковые включения

Шлак представляет собой затвердевший слой неметаллического материала, который иногда остается на верхней части сварного шва и чаще всего встречается при сварке порошковой проволокой, дуговой сварке в среде защитного металла и дуговой сварке под флюсом. Если эти оксиды металлов не удалить, они могут проникнуть в сварной шов и создать пористую несплошность.

Подрезка

Когда основной металл выгорает на кромке сварного шва, это называется подрезкой. Как и многие другие дефекты сварных швов, упомянутые выше, подрез чаще всего является результатом слишком длинной дуги или слишком горячего источника энергии.

Подрезка

Это лишь некоторые из дефектов и неоднородностей, которые инспектор по сварке будет искать во время сварки и после ее завершения. Давайте теперь рассмотрим различные типы методов контроля сварных швов, которые можно использовать для быстрого и точного выявления многих из этих дефектов.

Типы контроля сварных швов

Большинство методов контроля сварных швов можно разделить на две категории: неразрушающий контроль сварных швов и разрушающий контроль сварных швов.

Как следует из названий, неразрушающий контроль сварных швов включает в себя визуальный осмотр сварного шва или осмотр его внутренней части без разрушения каких-либо частей изготовления. Разрушающий контроль сварных швов разрушает сварной шов в попытке установить определенные типы важной информации.

Как неразрушающий, так и разрушающий контроль сварных швов обычно проводятся после завершения сварки.

Неразрушающий контроль сварных швов

Эти виды контроля сварных швов выполняются с целью обнаружения каких-либо дефектов без изменения или разрушения готовой детали. Они сильно различаются по применению, цене и знаниям оператора. В некоторых случаях их может выполнять сам сварщик, а не отдельный инспектор.

Они сильно различаются по применению, цене и знаниям оператора. В некоторых случаях их может выполнять сам сварщик, а не отдельный инспектор.

Визуальный контроль

Визуальный контроль является самым простым, быстрым и наименее дорогим видом контроля сварных швов, и он широко используется. При визуальном осмотре сварного шва специалисты по сварке будут искать любые заметные неоднородности, такие как прожоги или трещины.

Также необходимо регулярно проводить визуальный осмотр всего оборудования и материалов. Конечно, визуальный контроль сварных швов имеет некоторые недостатки. Человеческое зрение подвержено ошибкам, и визуальный осмотр сварных швов не может выявить какие-либо внутренние разрывы, такие как пористость или шлаковые включения.

Контроль поверхностных трещин проникающей жидкостью

Этот тип контроля сварных швов, также называемый дефектоскопией с помощью красителя, представляет собой тип контроля сварного шва, предназначенный для выявления волосяных или микроскопических трещин на поверхности сварного шва, которые могут быть невидимы невооруженным глазом.

При контроле сварных швов методом проникающей жидкости ярко окрашенный или флуоресцентный краситель наносится на всю поверхность сварного шва и дает ему высохнуть. Затем можно увидеть небольшие дефекты из-за резкого контраста красителя со сварочным материалом.

Как и визуальный осмотр, обнаружение поверхностных трещин позволяет выявить только дефекты на поверхности и не может выявить внутренний дефект сварного шва.

Капиллярный контроль

Магнитопорошковый контроль сварных швов

В этом методе контроля вокруг сварного шва создается магнитное поле, и к его поверхности прикладывают магнитные датчики. Скопление частиц на этих концах магнита может указывать на определенные виды несплошностей сварного шва.

Если частицы не скапливаются на концах или полюсах магнита, скорее всего, в сварном шве нет трещин.

Магнитопорошковая дефектоскопия сварных швов может использоваться только для определенных видов материалов при определенных обстоятельствах, но это один из наиболее эффективных и точных доступных видов неразрушающего контроля сварных швов.

Магнитопорошковый контроль

Радиографический контроль сварных швов

Радиографический контроль сварных швов является одним из способов обнаружения несплошностей и дефектов сварных швов внутри самой детали, а не только на ее поверхности. При радиографическом контроле сварных швов рентгеновский снимок используется для отображения внутренней структуры сварной детали на фотопленке. Этот процесс не отличается от того, как получают медицинские рентгеновские снимки человеческого тела.

Изменения формы и цвета на пленке могут указывать на различные типы несплошностей сварного шва, включая шлаковые включения, пористость и трещины. Как и в случае с медицинскими рентгенограммами, в этот процесс включены риски для здоровья и безопасности, и только обученные специалисты должны выполнять этот тип контроля сварных швов.

Радиографический контроль сварных швов

Ультразвуковой контроль сварных швов

При ультразвуковом контроле на свариваемую деталь направляется механическая частота высокой мощности, и, когда этот луч достигает разрыва внутри детали, он отражается обратно к приемнику, известному как преобразователь .

Отраженный сигнал можно измерить различными способами, которые можно интерпретировать, чтобы помочь определить размер, форму и характер разрушения сварного шва.

Этот неразрушающий метод невероятно эффективен для определения точного местоположения внутренних несплошностей, но требует высокого уровня знаний оператора и часто дорогого оборудования.

Ультразвуковой контроль сварных швов

[См. также: NDT (неразрушающий контроль): полное руководство]

Разрушающий контроль сварных швов

Разрушающий контроль сварных швов включает отламывание сварной детали с целью проверки и анализа ее механических и внутренних физических характеристик.

Разрушающий контроль сварных швов может выполняться по ряду причин, включая анализ дефектов сварного шва, исследовательский контроль, выборочный контроль или сертификационное обучение, хотя последнее наиболее распространено.

Рассмотрим сварщика-любителя, который собирается работать над своим первым автомобилем. Разрушающий контроль сварного шва может быть выполнен на куске металлолома толщиной с автомобиль, чтобы техник мог усовершенствовать свою практику и убедиться, что окончательный сварной шов безопасен, надежен и прочен.

Разрушающий контроль сварного шва может быть выполнен на куске металлолома толщиной с автомобиль, чтобы техник мог усовершенствовать свою практику и убедиться, что окончательный сварной шов безопасен, надежен и прочен.

Макротравление Проверка сварных швов

В этом методе небольшие образцы из сварного соединения удаляются, а затем тщательно полируются. Затем эти детали протравливают в центре смесью мягких кислот, состав которой варьируется в зависимости от используемого исходного металла.

Образец кислотного травления затем может дать визуальный снимок внутренней структуры сварного шва, включая любые внутренние нарушения плавления или трещины. Это также называется контролем разреза и травления.

Макротравление разрушающее испытание | Источник

Проверка сварных швов на поперечное растяжение

Это метод контроля сварных швов, предназначенный для определения напряжения на единицу площади поперечного сечения сварной детали или, просто, точки разрыва определенных сварных швов, выполненных из разных металлов.

При контроле сварного шва с поперечным растяжением образец продавливается до разрушения. Затем максимальная нагрузка, необходимая для этого, делится на площадь поперечного сечения. Контроль сварных швов с поперечным растяжением — отличный способ определить пределы и минимальные требования при работе с новыми или другими видами материалов.

Контроль сварных швов с управляемым изгибом

Этот метод разрушающего контроля сварных швов включает в себя изгибание сварной детали до заданного радиуса изгиба. Направляемые испытания на изгиб используются для оценки пластичности и структурной целостности определенных видов сварных соединений.

Существует множество различных видов испытаний на изгиб, но чаще всего они используются в учебных и квалификационных испытаниях. Доводя сварные швы до предельного напряжения, которому они почти наверняка будут подвергаться в полевых условиях, инспекторы по сварке могут убедиться, что сварщики готовы практиковать свое мастерство на «настоящем» объекте.

Контрольный список проверки сварных швов

Ниже приведен пример контрольного списка, который инспектор или опытный сварщик может использовать при проверке сварных швов.

Хотя конкретные этапы контроля сварных швов будут различаться в зависимости от работы и типа используемых сварочных материалов, здесь важно отметить, как проводятся важные проверки и регламенты на всех трех этапах процесса сварки: до, во время и после завершения сварки.

Контрольный список перед сваркой

- Просмотрите все чертежи и чертежи на предмет внесения каких-либо изменений или особых соображений.

- Убедитесь, что все материалы (основа, расходные материалы и наполнитель) соответствуют указанным на схемах.

- Проверьте физическое состояние всех свариваемых материалов.

- Убедитесь, что рабочее место, инструменты и сварочные материалы чистые.

- При необходимости откалибруйте все инструменты и источники энергии.

- Убедитесь, что сварщик имеет квалификацию и сертификат для этой работы.

- Предварительный нагрев источника энергии.

Контрольный список проверок во время сварки

- Убедитесь, что все меры предосторожности и параметры соблюдаются.

- Мониторинг нагрева, напряжения, техники, температуры и т. д., если применимо.

- Проверьте отдельные проходы сварки.

- Ищите любые визуальные подсказки, которые могут указывать на проблему.

Контрольный список проверки после сварки

- Визуально проверьте наличие дефектов.

- Выполните другие виды послесварочных инспекционных испытаний, если это применимо.

- Проверьте длину и размер сварного шва.

- Убедитесь, что выполнена какая-либо послетермическая обработка, если она применима.

Оборудование для контроля сварки

Сварщики и инспекторы по сварке используют различное оборудование для обеспечения безопасности на всех этапах процесса сварки. В зависимости от местоположения сварного шва и осмотра могут потребоваться различные инструменты.

Например, инспектору сварки на заводе могут потребоваться только его глаза и защитное снаряжение, в то время как инспектору сварки, работающему под водой, может потребоваться целый ряд других средств контроля сварки.

Некоторое обычное оборудование для контроля сварных швов включает:

- Бороскоп

- Мостовой кулачок

- Коды, знаки сварки

- Фонарик

- Высокий-низкий манометр, карьерный манометр, другие манометры

- Журнал учета

- Зеркало

- Технические характеристики владельца и чертеж

- Средства индивидуальной защиты

- Радиографический аппарат

Дроны в качестве оборудования для контроля сварных швов