Сварка кузова автомобиля своими руками

Кузов транспортного средства – один из главных его элементов, который несет на себе все остальные агрегаты и устройства. В связи с этим, ему необходим тщательнейший уход, а также диагностика повреждений и процедуры восстановления. Одним из действенных методов ремонт кузова автомобиля, является сварка. Данная процедура вполне может быть выполнена самостоятельно, но для этого нужно подготовить специальное оборудование.

Какой сварочный агрегат нужен для ремонтных работ по кузову машины?

Большинство владельцев транспортных средств, которые ранее никогда не занимались ремонтом кузова своего транспортного средства, могут подумать, что для подобных работ отлично подойдет стандартный сварочный аппарат, который питается от сети переменного тока. Спешим вас разочаровать, данный аппарат непригоден для кузовных работ, так как он предназначен для работ с металлом, толщина которого более шести миллиметров. Как следствие, на кузове автомобиля, после работы с такой сварочной установкой остаются не аккуратные швы, плюс к некоторым элементам кузова, подобраться электродом такого сварочного аппарата практически невозможно.

Чтобы варить металл кузова транспортного средства, толщина которого, в большинстве случаев меньше одного миллиметра, вам потребуется углекислотный сварочный автомат. Стоит отметить, что данное сварочное устройство намного проще в освоении, нежели сварочная установка переменного тока. Суть технологии сварочных работ при помощи углекислотного сварочного автомата, сводится к тому, что специальная проволока в автоматическом режиме подается в место, глее необходимо проварить металл. Отметим, что в некоторых случаях, вместо проволоки используется особый электрод из вольфрама, это связано с том, что он более долговечен, так как не плавится в условиях защитного газа.

Хотелось бы также заметить, что углекислый сварочный автомат используется не только в условиях гаража, когда ремонтные работы по кузову выполняются самостоятельно, но и в профессиональных автомобильных мастерских. Все дело в том, что более аккуратного и ровного шва на тонком автомобильном металле получить ни одним другим сварочным аппаратом не получится.

Видео. Работа сварочного аппарата

Еще, стоит отметить тот факт, что если в такой сварочной установке, произвести замену углекислого газа на аргон, то варить можно будет не только железо, но и цветные металлы, которые все чаще используются в кузовном производстве.

Напомним, что в предыдущей статье мы рассказывали как отремонтировать стеклоподъемник своими руками. Выполнить ремонт можно в гаражных условиях, главное придерживаться наших рекомендаций.

Как подготовить металл кузова транспортного средства?

Как и любой другой процесс, связанный с кузовом транспортного средства, варка кузова требует обязательной подготовки поверхности. Для этого, вам нужно все места кузова, которые будут вариться, очистить от грязи, масел, ржавчины и любых других загрязнений, так как они могут повлиять на качество сварки.

Главным достоинством полуавтоматической сварочной технологии можно назвать подачу проволоки, которая является основным элементом процесса сварки, в автоматическом режиме. Отметим, что эта проволока является чуть не лучшим вариантом сварки тонкого листового металла, так как работа происходит на очень большой скорости, что не дает прогореть металлу насквозь. После сварки, получаемый шов имеет отличные эстетические свойства, а также высокие механические характеристики. При сварке углекислым газом, расход материалов очень низок, да и сам металл практически не деформируется.

Выполнять сварку кузова можно как прерывистым швом, так и сплошным. Выбор типа шва должен производиться на основе того, насколько доступны элементы кузова, а также какова их толщина.

Видео. Кузовной ремонт при помощи сварки

Еще, хотелось бы заметить, что подача тепла на лист металла, а также электрический ток и проволоку, нужно подавать с периодичностью, а не держать на поверхности постоянно. Выбор длины периодов, напрямую зависит от того, насколько толстый металл, а также на основе того, насколько большой зазор между элементами, которые нужно сварить между собой.

Выбор длины периодов, напрямую зависит от того, насколько толстый металл, а также на основе того, насколько большой зазор между элементами, которые нужно сварить между собой.

Сварка кузова автомобиля своими руками

Первым делом, вы должны сверить характеристики электрической цепи в вашем гараже, а также требования к ней у углекислой сварочной установки, если все соответствует, то можете переходить к процессу сварки.

Далее вам необходимо зарядить установку проволокой, снять со сварочной горелки сопло, выкрутить при помощи ключа медный наконечник, установить необходимую полярность тока.

Теперь, вам необходимо завести проволоку на десять-двадцать сантиметров в подающий канал, и установить в стандартной положение прижимной ролик. В итоге, проволока должна оказаться в ложбинке, который расположен на ведущем ролике.

Затем вам необходимо поставить на место наконечник из меди и газовое сопло, после чего можно подключать углекислую сварочную установку к сети и начинать варить. Далее все зависит от вашей аккуратности.

Далее все зависит от вашей аккуратности.

Инструкция по сварке кузова автомобиля для начинающих

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как сваривают кузов на заводе

Содержание статьи

- Как сваривают кузов на заводе

- Как делается сварка и ремонт кузова в условиях автосервиса или гаража

- Полуавтомат

- Инвертор

- Полезные советы

- Борьба с коррозией

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток. Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее. Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично. Поэтому в ремонтных работах доминируют другие методы соединения металлических элементов.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются. Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов. Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх). Т.е. необходимо удалить разрушенные участки, а следы ржавчины очистить до металла.

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

Сварка автомобиля своими руками в гараже: необходимое оборудование и материалы

Время на чтение: 3 мин

535

Каждая машина имеет срок службы. За ней постоянно нужен уход. Необходим своевременный ремонт. Надежные машины на вес золота. Особенно автомобили 80-х годов прошлого века. Это настоящий эталон качества. Автолюбители их очень ценят.

Например: машины марки Mersedes, модели 80-90х годов. Или BMW. На них до сих пор ездят. Сейчас производители нацелены на выпуск автомобилей с уменьшенным сроком службы. Предел сегодня – это 10 лет работы без авторемонта. Редкость на рынке.

Предел сегодня – это 10 лет работы без авторемонта. Редкость на рынке.

Автомобиль каждый день сталкивается (в прямом и переносном смысле) с трудностями. Сначала удару подвергается кузов. Он начинает корродировать.

Коррозия у иномарок проявляется через 5-7 лет. При нормальных условиях эксплуатации, конечно. Отечественный производитель не сможет похвастаться такой выдержкой: 3 года.

Проблему нужно решать, чтобы избежать разрушения кузова. Её можно решать и без помощи мастеров. Подробнее в статье рассмотрим самостоятельные методы сварки кузовных деталей. Обязательно поговорим о выборе оборудования для сварки.

Содержание статьиПоказать

- Начнем со сварочного аппарата

- Сварка кузова инвертором

- Техника безопасности во время сварки

- Сварка кузова полуавтоматом

- Завершающий этап

- Подведем итоги

Начнем со сварочного аппарата

Выбор надежного инструмента нужно осуществлять с умом. От него зависит качество и скорость выполняемой работы. Аппаратом должен быть удобен в применении.

Аппаратом должен быть удобен в применении.

Рассмотрим полуавтоматы и инверторы. Их чаще используют в автомастерских и СТО. Они также пригодны и для домашних нужд.

Сначала поговорим про полуавтоматы. Они отличаются удобством в работе. Их чаще применяют для сварки в труднодоступных местах, которых достаточно много в кузове автомобиля.

Необходимые элементы для работы с полуавтоматом: проволока или защитный газ. Обычно применяют аргон или углекислый газ. Основная его функция – защита шва от окисления.

Достоинства полуавтомата. Основное: качественный и аккуратный шов. Он бывает разной ширины. Вместо газа сваривать можно проволокой из флюса. Её можно регулировать на аппарате. Все делается для удобства в работе.

Применение полуавтоматов не лишено и недостатков. Особенно это отражается на кошельке владельца. Сварка электродами требует постоянного контроля. Их замена достаточно дорогая. Работа с газом проводится с использование редуктора.

За него лучше переплатить, чем недоплатить. Его основная задача заключается в понижении давления во время сварки. Кроме этого, его необходимо уметь настраивать. Это будет сделать проще, если вы не новичок.

Его основная задача заключается в понижении давления во время сварки. Кроме этого, его необходимо уметь настраивать. Это будет сделать проще, если вы не новичок.

Сварка кузова инвертором

Рассмотрим сварку автомобильного кузова с помощью инверторов. В работе с ним вам пригодится, непосредственно, сварочный аппарат и комплект электродов.

Начнем с достоинств. На рынке представлен большой выбор инверторов. Аппараты самые разные по цене. Обширный перечень компактных моделей для новичков. Большой выбор профессиональных агрегатов для мастеров.

У инверторов есть огромное преимущество перед полуавтоматами. Они работают при нестабильном напряжении. Работа идет бесперебойно. Дуга разжигается достаточно легко.

Даже новичкам будет проще научиться работать с инверторами.

Не лишена и недостатков работа с ними. Необходимо иметь в запасе электроды большого диаметра (диаметров до 5 мм). Цены на них достаточно высокие. Однако они редко встречаются в продаже.

Швы получаются прочными, но не аккуратными. Это может испортить общий вид автомобиля.

Какой аппарат выбрать? Все зависит от сложности работы. Предпочитаете красивый и качественный шов? Тогда выбирайте сварку с помощью полуавтомата. Поверхность шва будет ровной и аккуратной.

Красота не в приоритете? Выбирайте сварку автомобиля инверторами. Они обеспечат надежный и крепкий шов, который прослужит вам не один год эксплуатации авто.

Техника безопасности во время сварки

Во время сварки автомобиля стоит помнить о мерах предосторожности. Это очень опасное занятие. Необходимо всегда пользоваться специально экипировкой. Собственная безопасность важнее всего.

Минимальный набор состоит из: плотного костюма, маски и рукавиц. Обязательно обувайте резиновую обувь, если пол в гараже металлический.

Обязательно обувайте резиновую обувь, если пол в гараже металлический.

Необходимо заземлить сварочный аппарат. С напряжением лучше не шутить. Вместе с инвертором вам понадобится качественный держатель. Его необходимо использовать, чтобы не деформировалась изоляция. Обязательно пригодится в работе.

В помещение должно быть свежо. Принудительное проветривание необходимо, чтобы не отравиться газами. Лучшим вариантом будет установка вентиляции.

Сварка кузова полуавтоматом

Почему на них остановили свой выбор? Благодаря полуавтоматам шов получается аккуратным и надежным. В качестве примера мы воспользуемся сварочным аппаратом от фирмы BlueWeld модели 4.135.

Наш комплект состоит из проволоки присадочной диаметром 1 мм, наждачной бумаги, редуктора для понижения давления и газового баллона на 20 литров. Этого набора достаточно для сварки.

- Перед сваркой автомобиля очищаем поверхность. Ржавчина и грязь будут помехой в работе.

- Теперь подаем проволоку в сварочную машину и заводим ее в механизм подачи.

- Далее откручиваем сопло в горелке. Используйте пассатижи.

- Следующим шагом продеваем проволоку и закручиваем сопло.

Остается настроить аппарат и приступить к работе. В работе мы использовали медную проволоку, поэтому устанавливаем прямую полярность. Для обычной проволоки ставить нужно обратную полярность.

Аппарат подключаем к сети. Подойдет обыкновенная розетка. С помощью кнопки включаем подачу проволоки. Одновременно происходит подача газа. Приступаем к формированию шва.

Для получения короткого шва ведите сопло непрерывно по всей длине. Длинный шов немного сложнее. Удобнее всего его сделать методами «точек».

В разных местах автомобиля установим метки, по которым будем следовать во время сварки. Между промежутками оставим не более 10 см. После сварки нужно дать остыть швам.

Между промежутками оставим не более 10 см. После сварки нужно дать остыть швам.

Завершающий этап

Сварочный шов необходимо зачистить после работы. Это уменьшит шанс появления коррозии в месте стыка.

Покрыть шов можно автогерметиком. Метод простой, но не надежный. Самый недорогой вариант – это однокомпанентый герметик. Для красоты выровняйте его. Воспользуйтесь шпателем или прошлифуйте.

Надежность превыше красоты? Нанесите на шов специальные консерванты. Пневматическим распылителем равномерно распределите по поверхности компоненты. Это надежная защита шва от коррозии.

Подведем итоги

Качественная сварка автомобиля требует большого опыта. В одной статье не уложится вся необходимая информация. Однако с базовыми понятиями и рекомендациями мы вас ознакомлены.

Однако с базовыми понятиями и рекомендациями мы вас ознакомлены.

Теперь вам будет легче самостоятельно принимать решения. Чтобы не ошибиться в работе, сначала потренируйтесь на металлических листах. Будет полезно не только новичкам.

Это позволит привыкнуть к работе. Не забывайте соблюдать технику безопасности. Обязательно используйте рекомендованную экипировку во время сварки автомобиля.

Долго не засиживайтесь в не проветриваемом помещении. Воспользуйтесь вентиляцией.

Сварка кузова автомобиля своими руками

Всем хорошо известно — кузов главный элемент каждого автомобиля, требующий тщательного специального ухода, своевременной диагностики и ремонта. Сварка один из его видов. Многие автолюбители делают такой ремонт в своем гараже самостоятельно. Сварка кузова автомобиля своими руками возможна при наличии специального оборудования.

Сварочный аппарат для ремонта

Углекислотный сварочный аппарат

Неискушенный автолюбитель, который ни разу не сталкивался со сварочными работами, может предположить, что для сварки кузова авто подойдет простой сварочный аппарат, работающий на переменном токе. Это не так. Таким аппаратом нельзя добиться качественного шва на автомобильном кузове. Весьма проблематично подобраться к некоторым его местам с электродом. Сварочным аппаратом переменного тока хорошо приваривать железо толщиной больше 6 мм.

Это не так. Таким аппаратом нельзя добиться качественного шва на автомобильном кузове. Весьма проблематично подобраться к некоторым его местам с электродом. Сварочным аппаратом переменного тока хорошо приваривать железо толщиной больше 6 мм.

Толщина металла кузова автомобиля 0,8-1 мм, чтобы качественно производить на нем сварочные работы, а не прожигать насквозь, вам понадобится углекислотный автомат. Научиться работать со сварочным аппаратом переменного тока, гораздо сложнее, чем варить при помощи углекислотного полуавтомата. Сварка на нем производится проволокой, которая автоматически подается в зону сварки, или вольфрамовым электродом, в отличие от проволоки, он не плавится в среде защитного газа.

Вольфрамовый электрод

Углекислотный полуавтомат — самый популярный сварочный аппарат, который применяют в автосервисах и гаражах при ремонте кузовов автомобилей самостоятельно. На полуавтомате можно производить сварочные работы на стальном листе толщиной от 0,8 до 6 мм. Шов сварки получается эстетичным и качественным. Стоит отметить, что напряжение металла в зоне, расположенной около шва, исключается.

Шов сварки получается эстетичным и качественным. Стоит отметить, что напряжение металла в зоне, расположенной около шва, исключается.

Если углекислый газ в полуавтомате заменить на аргон, то появится возможность производить сварочные работы с цветными металлами.

Углекислотный полуавтомат — самый подходящий сварочный аппарат для кузовных работ своими руками.

Готовим кузовной металл

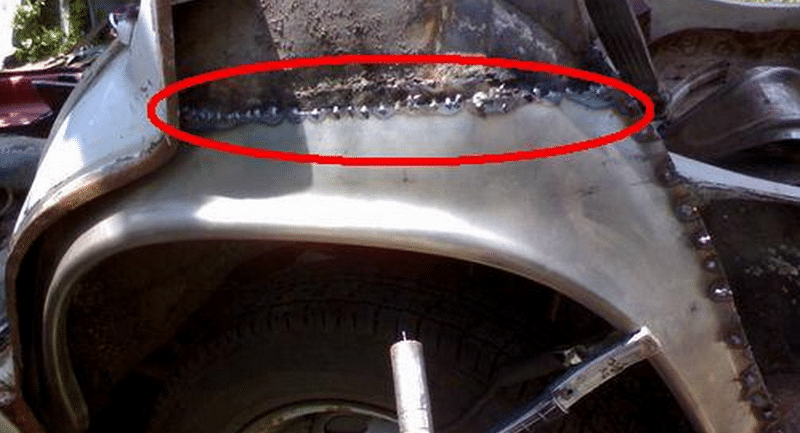

Сварка прерывистым швом

Ремонт кузова, как и любую работу, начинают с подготовки. Проблемные места кузова и детали, на которых будете производить сварочные работы, тщательно очищаете от грязи, ржавчины, краски, масла и других загрязнений.

Достоинства полуавтоматической сварки заключаются в автоматической подаче плавящейся проволоки, которая служит электродом высокой скорости сваривания тонких металлических листов. Сварной шов, полученный после сварки углекислотным полуавтоматом, отличается повышенным внешним и механическим качеством.

Прерывистый шов

Сварка кузова автомобиля своими руками может выполняться сплошным и прерывистым швом. Это зависит от доступности деталей, их конструктивного назначения в кузове, толщины.

Прерывистый шов на тонколистовом металле можете применять, если между соединяемыми элементами существует большой зазор. Это предотвращает детали от прожога. Детали, соединенные встык, провариваете сплошным швом.

Для уменьшения передачи тепла металлическим листам кузова ток и сварочную проволоку подавайте периодически. Время работы сварки и паузы зависит от толщины деталей и величины зазора между свариваемыми элементами. Сварочная ванна охлаждается за время перерыва, тем самым устраняется возможность прожога деталей.

Как варить

Перед началом сварочных работ надо проверить электрическую сеть в гараже. Вы должны быть уверенными, что она выдержит нагрузку углекислотного сварочного полуавтомата.

Произведите зарядку полуавтомата сварочной проволокой. Со сварочной горелки снимаете газовое сопло, ключом отвинчиваете ее медный наконечник, устанавливаете нужную полярность тока, для этого отведите в сторону прижимной ролик со сварочной проволокой.

Если вы проводите сварочные работы с помощью флюсовой проволоки, минус устанавливаете на горелке, а на зажиме плюс. При использовании простой проволоки полярность устанавливается наоборот. Плюс будет на горелке, а минус установите на зажиме.

Зачистка кузова

Заводите 10-20 см проволоки в подающий канал и устанавливаете прижимной ролик на место, старайтесь, чтобы проволока при выполнении этих манипуляций, не осыпалась. Проволока должна находиться в ложбинке на ведущем ролике.

Выполнив все эти подготовительные действия, подключаете углекислотный полуавтомат к сети, нажмите клавишу. Она расположена на ручке горелки. Первой включится подача газа, а затем тока и сварочной проволоки. Подберите требуемый медный наконечник, наденьте его на проволоку, установите газовое сопло.

Первой включится подача газа, а затем тока и сварочной проволоки. Подберите требуемый медный наконечник, наденьте его на проволоку, установите газовое сопло.

При кузовных сварочных работах проваривают все его части, исключение — передняя часть, так как выпадающая на нее нагрузка минимальна. Пол кузова провариваете с обеих сторон, затем швы обрабатываете специальным грунтом. Капот и крылья не проваривают.

Имея углекислотный аппарат и желание провести сварные работы на своем автомобиле, смело приступайте к ним, старайтесь использовать советы, которые узнали в статье.

Кузовной ремонт своими руками + фото и видео

Своевременный кузовной ремонт и, при необходимости, покраска автомобиля позволяют значительно продлить жизнь транспортному средству. Ведь кузов является самым дорогостоящим элементом машины, поэтому владелец должен периодически осматривать не только верхние и боковые части авто, но и заглядывать под днище и под капот.

Чем раньше автовладелец обнаруживает кузовные проблемы и приступает к их решению, тем дешевле обходится ему ремонт. Самый безобидный скол обнажает металл, который становится беззащитным перед коррозией. И вот уже через год ржавчина разрушает целостность металлического элемента, образуя сквозное отверстие.

Классификация кузовного ремонта

В современных автомобилях производители используют разные материалы при изготовлении кузовных элементов. Наиболее популярными материалами являются:

- сталь,

- сплавы алюминия,

- пластик.

Соответственно при эксплуатации авто у каждого из них возникают те или иные проблемы, которые можно классифицировать на несколько групп:

- Нарушение целостности лакокрасочного покрытия не только ухудшает внешний вид авто, но и угрожает металлическим деталям кузова появлением коррозии. Чем дольше будет откладываться ремонт, тем он будет серьезнее и дороже. Однако, чтобы немного сэкономить, можно покрасить автомобиль и своими руками.

- Образование вмятин на металлических кузовах происходит по разным причинам. Небольшие вогнутости, которые появляются без нарушения лакокрасочного покрытия, достаточно безобидны. Если внешний вид кузова не сильно страдает от такой вмятины, то об ее существовании можно забыть. Если же вмятина сопровождается сколами, трещинами и царапинами, то оттягивать ремонт не стоит.

- Трещины кузовных элементов чаще всего появляются в пластиковых деталях, таких как бампера и обвес. Если не обращать на них внимания, то от вибрации и воздействия атмосферных явлений происходит увеличение повреждения. В конечном итоге деталь может просто развалиться во время движения. Рекомендуем изучить инструкцию по ремонту бампера своими руками

- Возможность восстановления аварийных кузовов зависит от степени их повреждения. При сильном нарушении геометрии каркаса иногда проще продать остатки авто на запчасти, чем восстановить такой кузов. Чтобы придать машине первоначальную форму, требуется специальное дорогостоящее оборудование и квалифицированные специалисты.

Однако при наличии «прямых» рук, в некоторых случаях кузовной ремонт можно выполнить и своими руками, как на видео в конце этой статьи.

Однако при наличии «прямых» рук, в некоторых случаях кузовной ремонт можно выполнить и своими руками, как на видео в конце этой статьи.

Виды кузовного ремонта

Для ремонта кузова автомобиля требуется не только много инструментов, специальных приборов, но и хорошие навыки в каждом виде работ. Редкий мастер-кузовщик может похвастаться высокой квалификацией при выполнении сварки, рихтовки, шпатлевки и покраски одновременно.

Весь кузовной ремонт можно разделить на следующие виды:

Косметический ремонт ЛКП автомобиля

Устранение незначительных повреждений кузова можно устранить не только в автомастерской, но и в своем гараже. Особенно когда хозяин автомобиля заботится о предотвращении коррозионных процессов.

Негативное влияние царапин, сколов и других мелких повреждений защитного слоя краски можно нивелировать своими руками. Для этого потребуются такие материалы, как:

- наждачная бумага,

- шпатлевка,

- растворитель 646,

- грунтовка и краска.

Автомобилисту необходимо запастись терпением и не торопить события. Свежее повреждение достаточно очистить от пыли и грязи, а затем протереть ветошью, смоченной в растворителе. После высыхания поверхности наносится слой грунтовки при помощи тонкой кисти или поролонового тампона. А после полного высыхания грунтовки наносится краска. Если краска удачно подобрана, то закрашенная царапина или скол не будут выделяться.

Появление следов коррозии требует предварительной механической обработки. Для этого подойдет наждачная бумага, а еще лучше пескоструйная обработка. Тонкое сопло пескоструйного пистолета позволяет очищать поверхность любой площади и формы. Очищенный металл обезжиривается растворителем, а затем ремонтный участок выравнивается при помощи шпатлевки. Производить шлифование следует после полного отвердения материала.

Выровнять поверхность не всегда удается одним слоем. Поэтому шпатлевку можно наносить повторно после шлифования и обезжиривания. Как только состояние ремонтного участка удовлетворит мастера, останется выполнить грунтование и окрашивание.

Ремонт днища автомобиля

Большинство автопроизводителей обрабатывают днище машины специальными мастиками. Они способны успешно бороться с коррозией не один десяток лет (смотрите, чем лучше обработать днище). Важно, чтобы целостность защитного слоя не была нарушена.

Однако при езде по проселочным, луговым и лесным дорогам днище автомобиля может повреждаться. И если своевременно не защитить оголенный металл, то уже через год в полу машины возникнут сквозные отверстия. Ремонт защитного слоя днища выполнить несложно, только не совсем удобно. Обязательно нужно использовать очки или защитные маски, чтобы предохранить глаза от попадания абразива и лакокрасочного материала.

Кроме наждачной бумаги, растворителя и грунтовки необходимо дополнительно приобрести ещё и битумную мастику.

Поврежденные участки днища очищаются от грязи и ржавчины. После этого при помощи растворителя удаляются остатки пыли и жирные пятна. Металл сначала грунтуется, а после высыхание обрабатывается мастикой.

Обработка внутренних полостей кузова

В каждом автомобильном кузове есть много мест, куда добраться автомобилисту не представляется возможным. Среди них самыми уязвимыми становятся:

- внутренние поверхности лонжеронов,

- ниши дверей и крышки багажника,

- пороги.

Чтобы не допустить образования очагов коррозии, следует делать профилактическую обработку защитным средством типа «Мовиль». Лучше всего использовать компрессор и пистолет со специальной насадкой. Краскопульт имеет удлиненный «ствол» с соплом, через которое происходит разбрызгивание защитного материала внутри ниши кузовного элемента. В некоторых случаях можно воспользоваться традиционными «масленками» и автомобильными шприцами.

Густая мастика перед обработкой разводится в подходящем растворителе или разогревается на водяной бане. При использовании защитных компонентов в баллонах нужно только встряхнуть его содержимое и применить соответствующую насадку. Читайте подробней и смотрите видео об антикоррозийной обработке автомобиля.

Ремонт вмятин на кузове автомобиля

В настоящее время для борьбы с вмятинами используются новые технологии. Они позволяют выровнять поверхность кузовного элемента, не прибегая к шпатлеванию и покраске (смотрите подробный материал об удалении вмятин без покраски). Такое восстановление возможно только тогда, когда лакокрасочный слой не нарушен. При наличии сколов и отслоений во вмятине придется прибегнуть к традиционным операциям.

И так, в первую очередь необходимо попытаться уменьшить глубину и площадь вогнутого участка. Для этого с внутренней стороны кузовного элемента нужно приложить дозированную силу с помощью подходящего инструмента. Это может быть монтировка, отвертка, рукоять молотка и т. д. Чтобы не поцарапать изнутри кузов, следует использовать резиновые наконечники. Кусок резины крепится к инструменту при помощи изоленты или отрезка веревки.

Когда удастся максимально выровнять вогнутость, следует переходить к очистке поверхности, шпатлеванию, грунтованию и окрашиванию.

Капитальный ремонт кузова автомобиля

Когда кузову автомобиля требуется комплексный ремонт, неизбежно придется обращаться к профессионалам. Ведь кроме особых навыков при капитальном ремонте кузова требуется и специфическое оборудование и приспособления.

Часто для решения кузовных проблем не обходится без применения сварки. И если сделать латку на лонжероне можно даже самодельным сварочным аппаратом, то на тонких кузовных элементах работу нужно выполнять полуавтоматом в среде углекислого газа.

Исправление конфигурации некоторых деталей кузова возможно при наличии в гараже стапеля. Применение молотка, кувалды и лома не позволят точно восстановить геометрию кузова, а впоследствии это станет причиной повышенного износа шин и деталей подвески.

Перед выбором способа кузовного ремонта следует учитывать целый ряд факторов. Небольшие повреждения кузова автолюбители могут исправить своими руками. Если же требуется капитальный ремонт кузова, а также когда автомобилист выдвигает высокие требования к внешнему виду любимой машины, лучше обратиться к проверенным мастерам кузовных дел.

Видео: кузовной ремонт без сварки своими руками

Этапы покраски автомобиля своими руками, пошаговый алгоритм….

Всем привет. Я думаю, название статьи говорит само за себя – «этапы покраски автомобиля своими руками, пошаговый алгоритм» поэтому принятого у нас на сайте краткого анонса статьи не будет…. Сразу к телу….

Первый этап покраски – выбор краски.

Если автомобиль краситься частично то выбор не стоит, берем ту краску которой покрашен остальной кузов, если же автомобиль краситься полностью то вы можете изменить цвет и тип краски, в прочем про то как выбрать краску для автомобиля у нас на сайте есть отдельная статья.

Второй этап — мойка и оценка повреждений.

На этом этапе осматриваем полностью чистый автомобиль, оцениваем поражение коррозией элементов кузова, принимаем решение о необходимости сварочных работ.

Третий этап — разборка.

На этом этапе убираем все узлы и агрегаты, которые помешают нам при окраске автомобиля. Например, при окраске крыла, необходимо снять локер, повторитель поворота, фару, иногда молдинги.

При полной окраске автомобиля необходимо снять ручки, стекла, замки дверей, брызговики и подкрылки, молдинги, антенны, фары и тому подобные элементы. Разборка — каждый раз осуществляется индивидуально, и что именно снимают, зависит от того красится весь кузов или только его часть.

Четвертый этап – сварка и рихтовка (если это необходимо).

На этом этапе, при помощи болгарки, вырезаются все поврежденные кузовные панели, либо части кузовных панелей (например, арки). Сразу после сварки, сварочные швы, обтачиваются при помощи шлифовального диска на болгарку, и обрабатываются шовным герметиком.

Если кузовные элементы имеют повреждения от ударов, иногда, им может потребоваться рихтовка (это позволит повысить качество ремонта и сократить расход материалов в дальнейшем).

Обратная сторона панели после сварки и рихтовки обрабатывается мовилем, битумной мастикой, или антигравием. Эти покрытия наносится в соответствии с инструкцией по применению, в некоторых случаях покрытия наносятся на грунтовку, например антигравий.

Пятый этап – шпаклевание и матование.

На этом этапе при помощи автомобильных шпатлевок, иногда при помощи эпоксидки со стеклотканью, выводится первоначальная форма автомобиля.

Обычно, восстанавливать форму кузова, начинают с эпоксидкой со стеклотканью (иногда этот этап пропускают, особенно если повреждения незначительные), потом стеклотканевой шпатлевкой, потом мягкой шпатлевкой иногда впоследствии жидкой шпаклевкой.

Перед каждым нанесением шпатлевки производится сушка поверхности, матование наждачной бумагой, обезжиривание, впрочем, про нанесение шпатлевки у нас есть отдельная статья.

Шпаклевание считается оконченным, когда поверхность шпатлевки повторяет начальные формы автомобиля и обработана наждачной бумагой с номером 240-360. При затирке шпатлевки между слоями я обычно заканчиваю на наждачной бумаге с номером 120.

При затирке шпатлевки между слоями я обычно заканчиваю на наждачной бумаге с номером 120.

На этом же этапе осуществляется матование поверхностей подлежащих окраске. Мы обычно матуем, с водой, при помощи наждачной бумаги с номером 180-240 (под грунт этого достаточно).

Шестой этап – первое оклеивание.

Дело в том, что во время окраски и грунтования, очень много материала летит мимо, соответственно при попадании этого материала на части кузова, или элементы отделки, не требующие окраски, они повреждаются. Чтобы этого не происходило, применяют оклеивание. Т.е. при помощи пленок, газет, и малярного скотча укрывается все то, что не надо красить.

При оклеивании под грунт я предпочитаю пленку, так как клеиться она быстрее и легче.

Седьмой этап — грунтование.

Про выбор типа грунта и его цвета у нас на сайте есть отдельная статья.

На этом этапе на все окрашиваемые поверхности наноситься грунт. Грунт наноситься на заранее подготовленную поверхность.

Подготовленной поверхностью я называю старую краску, голый метал кузова, или шпатлевку, которая не имеет глянца и матована наждачной бумагой с номером 240-360. При нанесении на глянцевую поверхность грунт держаться не будет и отвалиться при первой мойке.

Непосредственно перед нанесением грунта необходимо обезжирить поверхность при помощи смывки силикона, или бензина (про это у нас тоже есть отдельная статья).

Грунт наноситься в соответствии с инструкцией конкретного производителя из краскопульта с соплом 1.4-1.6 мм.

После нанесения грунт сушится до полного высыхания.

Восьмой этап – подготовка под краску.

На этом этапе наносим мат на грунт, последовательно обрабатывая его наждачной бумагой с номерами 240-480 (под акрил), и 240-800 (под металлик). Матовать лучше с водой, так как увеличивается скорость работы, уменьшается расход наждачной бумаги и снижается количество пыли в воздухе.

Девятый этап – повторное оклеивание.

На этом этапе заменяем старые пленки на стеклах и элементах, кузова не требующих окраски. Дело в том, что при нанесении краски, пленки неизбежно будут колыхаться и с них отлетит ранее налетевшая на них грунтовка, как вы понимаете, по закону подлости она хлопьями ляжет на свежую, еще не высохшую краску и испортит покрытие.

Дело в том, что при нанесении краски, пленки неизбежно будут колыхаться и с них отлетит ранее налетевшая на них грунтовка, как вы понимаете, по закону подлости она хлопьями ляжет на свежую, еще не высохшую краску и испортит покрытие.

Пред покраской пленки с грунтом лучше переклеить! Лично я, предпочитаю на окраску обклеивать автомобиль газетами или обоями (они не так трепыхаются как пленка и с них не летит засохшая краска)

Десятый этап – окраска.

На этом этапе на подготовленный грунт и обклеенный автомобиль наноситься краска. Непосредственно перед покраской необходимо обезжирить поверхность при помощи смывки силикона.

Краска наноситься в соответствии с рекомендациями производителя при помощи краскопульта с соплом 1.2-1.3 мм. Обычно краска наноситься в 3-4 слоя. Если в качестве краски используется акриловая эмаль, обычно, на этом окраска заканчивается и к 12 этапу (сушка). Хотя акриловую эмаль тоже можно нанести под лак.

Одиннадцатый этап – лакирование.

После высыхания базовой эмали, в случае с металликом, необходимо удалить пыль с поверхности. Делается это при помощи липкой салфетки т.н. антистатика.

Перед лакированием поверхность металлика не обезжиривают, так как смывка силикона его смоет! Поэтому лакирование начинают через 20-30 минут после нанесения последнего слоя металлика.

Лак наноситься в соответствии с инструкцией производителя, обычно при лакировании применяется краскопульт с диаметром сопла 1.4-1.5 мм

Лак наноситься в 2-3 слоя в зависимости от производителя и условий окраски.

Двенадцатый этап – сушка.

После нанесения последнего слоя лака или краски (в случае с акрилом) необходима сушка. Время полного высыхания для акриловых эмалей в обычных условиях составляет 24 часа. При повышенной температуре или при применении сверхбыстрых отвердителей время сушки сокращается до 2-6 часов.

За это время краска высыхает полностью, но не «встает» т. е. не набирает окончательную прочность. Полная полимеризация лака/краски обычно занимает 1-2 недели.

е. не набирает окончательную прочность. Полная полимеризация лака/краски обычно занимает 1-2 недели.

Тринадцатый этап – сборка.

После высыхания краски расклеиваем автомобиль и устанавливаем на место все снятые ранее элементы (фары, стекла, повторители, молдинги и т.п.). При сборке важна аккуратность, так как свежая краска очень легко царапается.

Четырнадцатый этап – полировка и устранение недостатков.

Зачастую если вы красили первый раз на краске остаются перепылы, подтеки, нерастекшаяся шагрень, все эти неприятности убираются полировкой. Полировку можно осуществлять не ранее чем через 2 недели после покраски автомобиля.

В случае если на краске есть подтеки они вышкуриваются по описанной тут технологии.

Технология полировки следующая – при помощи наждачной бумаги с водой автомобиль шкуриться последовательно номерами 800-1000-1200-1500 и полируется посредством полировочного круга и полировочной машинки тремя номерами пасты. Процесс это не быстрый, и у нас на сайте про это есть отдельная статья – полировка.

Процесс это не быстрый, и у нас на сайте про это есть отдельная статья – полировка.

На этом покраска закончена. Если у вас остались вопросы про этапы покраски автомобиля, или про то как осуществляется конкретный этап покраски задавайте их через комментарии.

С уважением, администратор http://life-with-cars.ru

Видео | Блог Иствуда

5 ноября 2015 г.

Крупнейшим событием года для автомобильной индустрии и производства на заказ является SEMA…

Подробнее

15 апреля 2015 г.

Среди энтузиастов и даже некоторых профессиональных парней существует неправильное представление о сварке листового металла. В…

Подробнее

17 марта 2015 г.

На 51-й ежегодной выставке Darryl Starbird National Rod and Custom Car Show, которая пройдет с 20 по 22 февраля…

Подробнее

26 января 2015 г.

Наша главная цель здесь, в Иствуде, — производить продукты, которые помогут сделать своими руками парень или девушка…

Подробнее

20 января 2015 г.

Barrett Jackson вот уже много лет является местом, где можно продать свой высококлассный автомобиль.…

Подробнее

12 ноября 2014 г.

Каждый год мы взрываем нашу ленту в социальных сетях нашими любимыми автомобилями от SEMA. Это…

Подробнее

31 октября 2014 г.

Гейнсвилл, Флорида — 28 октября 2014 г. — Полноприводная Honda Civic с турбонаддувом, маскирующаяся под Subaru…

Подробнее

9 октября 2014 г.

Для большинства здесь, в Иствуде Осенняя встреча AACA Hershey по обмену стала традицией, чтобы…

Подробнее

7 октября 2014 г.

Гонка джентльменов или «TROG» на сегодняшний день стала моим любимым автомобильным событием…

Подробнее

12 апреля 2021 г.

Нет ничего более разочаровывающего, чем проводить дни или недели, работая над автомобилем с наполнителем для кузова и…

Подробнее

4 апреля 2021 г.

Каждый раз, когда вы работаете с автомобилем, будь то современный или старинный, вы можете обнаружить, что…

Подробнее

17 марта 2021 г.

Если вы выполняете какие-либо точные работы или проверяете биение на старом…

Подробнее

16 марта 2021 г.

Аэрозольные краски и химикаты широко используются практически в любом рабочем пространстве, и часто их можно…

Подробнее

15 марта 2021 г.

Если вы похожи на большинство из нас, вам когда-нибудь придется работать под машиной…

Подробнее

10 марта 2021 г.

Независимо от того, занимаетесь ли вы общим ремонтом кузова или полным восстановлением металла, есть…

Подробнее

9 марта 2021 г.

Когда дело доходит до изготовления металла, никогда не бывает слишком много инструментов или аксессуаров для…

Подробнее

8 марта 2021 г.

Большая часть процесса накатывания бисера заключается в творческом подходе к размещению панели,…

Подробнее

5 марта 2021 г.

Давайте начнем с того, что это не дискуссия о том, являются ли маринованные огурцы лучшими…

Подробнее

15 июля 2022 г.

Я считаю, что единственный способ по-настоящему понять свою машину (автомобиль, лодку, мотоцикл, картинг) — это…

Подробнее

10 марта 2016 г.

В прошлом самопротравливающий грунт был популярным покрытием для нанесения на голый металл на…

Подробнее

4 февраля 2016 г.

Иногда ремонт ржавчины может быть очень простым; срезать старую ржавчину, вырезать квадрат…

Подробнее

16 июня 2015 г.

После того, как вы какое-то время занимаетесь сборкой и модификацией автомобилей, вы становитесь…

Подробнее

15 апреля 2015 г.

Существует неправильное представление среди энтузиастов и даже некоторых специалистов по сварке листового металла. В…

Подробнее

26 февраля 2015 г.

Возможно, самой большой задачей на этом грузовике было изготовление новой специальной платформы для Project…

Подробнее

11 февраля 2015 г.

В этой части страны (средняя Атлантика) автомобили зимой особенно страдают от колёс…

Подробнее

9 февраля 2015 г.

Если вы хотите стать лучше в чем-либо, вам нужно практиковаться и подталкивать себя к…

Подробнее

15 января 2015 г.

В этом году он показал, как сделать боковину бензобака мотоцикла с помощью сладострастного компаунда…

Подробнее

15 апреля 2015 г.

Среди энтузиастов и даже некоторых специалистов по кузовным работам существует неправильное представление о сварке листового металла.

В…

В…Подробнее

17 марта 2015 г.

На 51-й ежегодной выставке Darryl Starbird National Rod and Custom Car Show, которая пройдет с 20 по 22 февраля…

Подробнее

26 февраля 2015 г.

Возможно, самой большой задачей на этом грузовике было изготовление новой специальной платформы для Project…

Подробнее

20 февраля 2015 г.

С 1980-х годов производители автомобилей окрашивают автомобили в два этапа: грунтовка/прозрачное покрытие…

Подробнее

11 февраля 2015 г.

В этой части страны (Среднеатлантический) автомобили зимой особенно страдают от колёс…

Подробнее

26 января 2015 г.

Наша главная цель здесь, в Иствуде, — производить продукты, которые помогут сделать своими руками парень или девушка…

Подробнее

20 января 2015 г.

Barrett Jackson вот уже много лет является местом, где можно продать свой высококлассный автомобиль.…

Подробнее

24 ноября 2014 г.

Чешуйчатые, жемчужные, конфетные, кружевные и другие роскошные вещи — вот что такое полномасштабные пользовательские покрасочные работы…

Подробнее

20 ноября 2014 г.

Эволюция — это путь мира во всех аспектах, и ваши автомобильные проекты будут развиваться…

Подробнее

15 апреля 2015 г.

Существует неправильное представление среди энтузиастов и даже некоторых специалистов по сварке листового металла. В…

Подробнее

17 марта 2015 г.

На 51-й ежегодной выставке Darryl Starbird National Rod and Custom Car Show, которая пройдет с 20 по 22 февраля…

Подробнее

26 февраля 2015 г.

Возможно, самой большой задачей на этом грузовике было изготовление новой специальной платформы для проекта…

Подробнее

20 февраля 2015 г.

С 1980-х годов производители автомобилей окрашивают автомобили в два этапа: грунтовка/прозрачное покрытие…

Подробнее

11 февраля 2015 г.

В этой части страны (Среднеатлантический) автомобили зимой особенно страдают от колёс…

Подробнее

26 января 2015 г.

Наша основная задача здесь, в Иствуде, — производить продукты, которые сделай сам парень или девушка…

Подробнее

20 января 2015 г.

Barrett Jackson вот уже много лет является местом, где можно продать свой высококлассный автомобиль.…

Подробнее

24 ноября 2014 г.

Чешуйчатые, жемчужные, конфетные, кружевные и другие роскошные вещи — вот что такое полномасштабные пользовательские покрасочные работы…

Подробнее

20 ноября 2014 г.

Эволюция — это путь мира во всех аспектах, и ваши автомобильные проекты будут развиваться…

Подробнее

18 марта 2021 г.

У автомобилей есть много областей, которые требуют чрезвычайно жестких или истинных допусков и проверки на…

Подробнее

21 декабря 2020 г.

Автомобильная покраска за эти годы действительно прыгнула как на дрожжах. Первые дни автомобилей…

Подробнее

10 ноября 2020 г.

Поскольку компания Eastwood предлагает полную линейку воздушных компрессоров, мы часто получаем телефонные звонки о том, если…

Подробнее

8 июня 2020 г.

КАК СДЕЛАТЬ ЭТО САМОСТОЯТЕЛЬНО БЮДЖЕТНО Если вы восстанавливаете автомобиль, важным этапом…

Подробнее

28 апреля 2020 г.

ПОКРАСКА ВАШЕГО АВТОМОБИЛЯ ОДНОСТУПЕНЧАТЫМИ УРЕТАНОВЫМИ КРАСКАМИ НИК КАПИНСКИ Общий вопрос, который мы слышим от…

Подробнее

9 января 2020 г.

Ни для кого не секрет, что абразивоструйная обработка является одним из лучших способов очистки металла и…

Подробнее

6 января 2020 г.

Автомобильная промышленность демонизировала термин «медь» и «тормозная магистраль» в одном предложении и…

Подробнее

14 января 2019 г.

Пластик; так же, как металл бывает разных марок для разных целей. В наше время автомобили,…

Подробнее

10 января 2019 г.

Сломанные болты и фурнитура — бич жизни любителей классических автомобилей. Это может испортить…

Подробнее

15 апреля 2015 г.

Существует неправильное представление среди энтузиастов и даже некоторых специалистов по сварке листового металла. В…

Подробнее

26 февраля 2015 г.

Возможно, самой большой задачей на этом грузовике было изготовление новой специальной платформы для Project…

Подробнее

7 октября 2014 г.

Гонка джентльменов или «TROG» на сегодняшний день стала моим любимым автомобильным событием…

Подробнее

24 мая 2022 г.

Консервирование масла — враг Советы и хитрости позже; сначала немного термодинамики… Клепка… По мере сварки…

Подробнее

16 мая 2022 г.

Проблема «ТОЛЬКО с флюсовой сердцевиной» Что такое «настоящая сварка MIG»? С начальным уровнем большая проблема…

Подробнее

3 марта 2022 г.

Часто задаваемые вопросы о электродуговой сварке Дуговая сварка является старейшим типом сварки и остается эффективным для многих…

Подробнее

3 марта 2022 г.

Часто задаваемые вопросы о сварке шпилек Eastwood Сварка шпилек стала популярным методом постоянного крепления металлических крепежных изделий…

Подробнее

3 марта 2022 г.

Часто задаваемые вопросы по сварке MIG Когда вы впервые погружаетесь в мир сварки, инертный металл…

Подробнее

3 марта 2022 г.

Часто задаваемые вопросы по сварке TIG Eastwood Вы планируете приобрести сварочный аппарат TIG или хотите узнать больше…

Подробнее

3 марта 2022 г.

Ускорьте свой проект по изготовлению металлоконструкций с ответами наших экспертов на распространенные…

Подробнее

24 апреля 2019 г.

Ваш сварочный аппарат является неотъемлемой частью мастерской, и он может помочь вам сделать почти…

Подробнее

28 ноября 2018 г.

Нас часто спрашивают, можно ли сваривать MIG другие металлы, кроме низкоуглеродистой стали…

Подробнее

11 мая 2016 г.

Никто не идеален, но мы можем сделать все возможное, чтобы приблизиться к…

Подробнее

25 января 2016 г.

Еще в конце 1940-х – 1960-х было довольно легко отличить хот-род от…

Подробнее

16 ноября 2015 г.

Для меня сборка хот-рода или нестандартной машины — это сборка того, что у вас есть…

Подробнее

30 июля 2015 г.

Поскольку ребята занимаются кастомизацией автомобилей, бритье дверных ручек стало одним из самых…

Подробнее

23 июня 2015 г.

Чем старше машина, над которой вы работаете, тем труднее найти подходящие детали…

Подробнее

16 июня 2015 г.

После того, как вы какое-то время занимаетесь сборкой и модификацией автомобилей, вы становитесь…

Подробнее

15 апреля 2015 г.

Существует неправильное представление среди энтузиастов и даже некоторых специалистов по сварке листового металла. В…

Подробнее

11 февраля 2015 г.

В этой части страны (средняя Атлантика) автомобили зимой особенно страдают от колёс…

Подробнее

4 февраля 2015 г.

Должен признаться, что я склонен слишком много думать, когда создаю кастом…

Подробнее

Кнопка «Вернуться к началу»

Как устранить утечку выхлопных газов своими руками (без сварки) от ChrisFix

от ChrisFix

Починить дверь, которая не закрывается и не открывается

Установка рулевого колеса из углеродного волокна своими руками

Как отремонтировать и удалить вмятины с автомобиля (сделай сам)

Как суперочистить колеса

🍋 Раскраска BMW

Суперчистка ковров в автомобиле

Как установить выключатель батареи

Как ПРАВИЛЬНО установить быстросъемное рулевое колесо (с рабочим звуковым сигналом)

Дверные ручки для гоночных автомобилей своими руками

Сделай сам: как заменить и установить смеситель для раковины в ванной

Трюк для снятия шпилек с двигателя #Shorts

Что вызывает прокручивание подшипника в двигателе?

Моя первая гонка на машине

Что случилось с LEMONS BMW?

Проверьте этот КОД перед покупкой новых шин! #Шорты

Лучшие автомобильные инструменты и гаджеты 2021 года (идеи рождественских подарков)

Как ПРАВИЛЬНО заменить заднее ветровое стекло самостоятельно (без специальных инструментов)

Действительно ли работают герметики прокладки головки блока цилиндров (ПОЛНОЕ 2-летнее ИСПЫТАНИЕ с разборкой двигателя)

Как ЛЕГКО удалить ржавчину своими руками (уксус и кетчуп) #Shorts

Как устранить утечку выхлопных газов своими руками (без сварки)

Переход с ламп накаливания на светодиодные #шорты

Починить машину, которая не заводится #Shorts

Hummer Portal Hub Cover DIY #Shorts

Как заменить привод VTC (полное руководство по ремонту)

Как заменить мотор стеклоподъемника (сделай сам)

Сколько веса вы можете СНЯТЬ со своего автомобиля? (снижение веса)

Как заменить насос гидроусилителя руля

Как проверить и заменить неисправный автомобильный аккумулятор (ПОЛНОЕ полное руководство)

Как заменить передний или задний ступичный подшипник (полный ASMR)

Как купить недорогой проектный автомобиль

10 СОВЕТОВ И ПОДСКАЗОК по зимнему автомобилю, которые вам необходимо знать

Как убрать снег, не царапая машину #шорты

Как отремонтировать ГЛУБОКУЮ ЦАРАПИНУ на автомобильной краске

Лучшие автомобильные инструменты и гаджеты 2020 года (идеи рождественских подарков)

Как проверить охлаждающую жидкость на зиму (до того, как будет нанесен серьезный ущерб)

Как суперочистить тканевые и кожаные сиденья

Как суперочистить салон (приборная панель, центральная консоль, дверные панели и стекла)

Как суперочистить салон автомобиля (ковры и потолок)

Как починить автомобиль, который плохо работает на холостом ходу (грубый холостой ход)

Как очистить ВСЮ топливную систему (разрушена сахаром в бензобаке)

Как удалить аэрозольную краску с автомобиля, подвергшегося вандализму

Как заменить рычаги управления и втулки, чтобы исправить упругую подвеску

Как заменить ВСЮ ЖИДКОСТЬ в автомобиле или грузовике (масло, трансмиссию, охлаждающую жидкость, тормозную систему и т.

д.)

д.)Как ПРАВИЛЬНО отремонтировать ржавую дыру в автомобиле или грузовике (сделай сам для начинающих)

Средство для удаления запаха своими руками (для автомобиля)

Как детализировать выцветшую краску вручную (коррекция краски)

Как починить машину, которая не заводится (я купил ее за 500 долларов)

Как установить светодиодные светильники для кровати (забавный проект «Сделай сам»)

Удиви папу его автомобилем мечты (скидка 75% от рекомендованной розничной цены)!!!

Взять моих подписчиков на аттракционы DriftStang (в благотворительных целях)

5 лучших инструментов и гаджетов для автолюбителей 2019 года (идеи рождественских подарков)

Каково это ездить на 1500-сильном дрэг-каре с двойным турбонаддувом и экзоскелетом? (Лерой Дикарь)

Как заменить часовую пружину (индикатор подушки безопасности и звуковой сигнал не работают)

Какое топливо лучше всего использовать в вашем автомобиле или грузовике и ПОЧЕМУ

Поездка на моей дрифт-машине (виртуальная реальность)

Я купил МАШИНУ МЕЧТЫ, и это УДИВИТЕЛЬНО!!!

Как изготавливаются тормозные колодки

Как заменить водяной насос и сэкономить 783 доллара

Как установить скрытый выключатель в автомобиль или грузовик (дешевая противоугонная система)

Как установить СОВЕРШЕННО новую переднюю подвеску на свой автомобиль или грузовик

Как восстановить всю переднюю подвеску автомобиля или грузовика

Почему ВАЖНО использовать правильный воздух в шинах (летний и зимний воздух)!

Мой первый дрифт на новой трассе

Как заменить сцепление в автомобиле или грузовике (полное руководство по ремонту)

Как заменить коробку передач (полное руководство по ремонту)

Я купил самую ненавистную машину в Интернете (и заработал 1000 долларов)

Как починить БЕСПЛАТНУЮ МАШИНУ, которая заводится, но не заводится

Как заменить листовые рессоры и поднять грузовик

Как заменить радиатор (полное руководство)

Как ЛЕГКО найти и устранить утечки выхлопных газов (без сварщика)

Выведение моего дрифта на СЛЕДУЮЩИЙ уровень (НАКОНЕЦ)

Замена свечей зажигания своими руками (полное руководство)

Как установить высокопроизводительный впускной коллектор и заменить прокладки (Dyno PROOF)

Как ПРАВИЛЬНО распылить краску (клапанные крышки и детали двигателя)

Как заменить возвратные пружины поршня (и прокладку головки)

Как купить подержанный автомобиль за 300 долларов (на ходу)

Как диагностировать и заменить карданные шарниры (Руководство ULTIMATE)

Как установить угловой комплект (угол для тележки для покупок)

Посмотрите, как далеко продвинулся мой проектный автомобиль за год!

Топ-5 гаджетов и инструментов для автолюбителей 2017 года (идеи рождественских подарков)

Посмотреть случайное видео:

Гудвуд 2020 Ultimate поток

Что внутри насоса гидроусилителя руля Saginaw?

Ford BRONCO RAPTOR 2022 года — технические характеристики для бездорожья

Chevy Cobalt SS не имеет смысла

Представлены VW Golf GTI, Golf GTD и Golf GTE 2020 года! – ПОЛНАЯ информация о новых хот-хэтчах 🔥 | Какая машина?

Jaguar XE — фантастическая поездка с хитрыми технологиями

Mitsubishi Mirage RX на суперкаре FLATOUT поднимается на холм Гудвуд!

Как детализировать (и дезинфицировать) ВСЮ МАШИНУ

Как мы украшали наши машины фарами и почему Фил чуть не испортил их

Ferrari расширяет модельный ряд, новый скутер будет заряжаться сам — Autoline Daily 2657

Тепловизионная камера стоимостью 40 000 долларов — наблюдение за прогревом двигателей

Эмерсон Фиттипальди возглавляет парад Lotus 49 и 72 в Гудвуде

2020 Porsche 911 Turbo S (992) — адаптивная аэродинамика — TECH

Прощай, Дропхэд, привет, СОВЕРШЕННО НОВЫЙ Фантом!!!

Обзор Honda Passport 2019 года ― Долгосрочные дорожные испытания и подведение итогов

12 часов на знакомство с Лиссабоном [feat.

Пейдж Ванзант]

Пейдж Ванзант]Ford Focus 1.0 Ecoboost (обзор команды) — пятая передача

Дорожный обзор: McLaren GT

Поток великих FOS | Команды — Williams, Mercedes, Brawn, Penske и другие

25 САМЫХ амортизирующих автомобилей, выставленных на продажу сегодня!

All Car Videos — экспериментальный проект speed.farm — [‘-‘] — © 2019

Сделай сам! Как сделать ремонт кузова автомобиля

Главная/ресурсы

Статьи «Сделай сам»: «Как сделать ремонт кузова автомобиля»

Являетесь ли вы любителем реставрации классических автомобилей, владельцем кузовного цеха, менеджером по обслуживанию, школьным инструктором, владельцем магазина подержанных автомобилей или просто мастером на все руки, когда дело доходит до ремонта и реставрации автомобилей. , мы предоставим вам экспертную информацию о том, как выполнять стандартные работы по ремонту кузова автомобиля.

Вы любитель и хороший писатель? Если вы заинтересованы в написании учебных материалов в обмен на кредит в магазине Auto Body Toolmart, свяжитесь с нами, чтобы узнать, как принять участие. Помогите нам создать лучший ресурс сообщества с учебным контентом для авторемонтной отрасли! Давайте построим что-то великое.

При выборе пистолета-распылителя для окраски кузова вы должны сделать выбор между конструкцией с гравитационной подачей или обычной подачей. У одного чашка снизу, у другого сверху… но это еще не все. В этой статье разъясняются различия между двумя конструкциями пистолетов-распылителей, общие черты между ними (распыление жидкости) и преимущества/недостатки различных конструкций с точки зрения давления воздуха. Подробнее… | ||

Иногда при ремонте кузова автомобиля необходимо снять и заменить автостекло. | ||

Ищете макет для автомастерской или домашней автомастерской? Используйте эти планы этажей, чтобы обустроить свой магазин с напольными анкерными горшками Champ, такими как самый продаваемый Champ 1600. Правильно спланировав все с первого раза, вы наилучшим образом используете свое пространство и максимизируете свои варианты углов натяжения. | ||

Нужны советы о том, как сделать базовый ремонт вмятины? Используйте эти шаги, чтобы выполнить работу. Вы научитесь зачищать повреждение, а затем шлифовать и заполнять вмятину шпатлевкой. Оттуда вы узнаете, как правильно придать форму и отшлифовать шпаклевку кузова, а затем завершить шлифовку. …Подробнее… | ||

В этой статье приведены пошаговые инструкции по ремонту больших панелей с использованием системы финишной окраски 3M™ Perfect-It III. Начните с шлифовки поверхности, чтобы сгладить царапины и подобрать текстуру. | ||

В этом руководстве приведены пошаговые инструкции по настройке системы стойла Champ Uni-Bench Stall System. В нем также приводятся рекомендации по установке анкерного крепления к полу для стойки Uni-Bench. …Подробнее… | ||

Полное руководство по установке и снятию напольных анкерных горшков. Также включает инструкции по установке анкеров для новых полов. …Подробнее… | ||

Steck BigEasy представляет собой 55-дюймовый стальной стержень с порошковым покрытием повышенной видимости. | ||

Повысьте производительность и поддерживайте чистоту в покрасочной камере, избавляя ее от мусора и беспорядка. Направляющие для шлангов сохранят ваши полы чистыми, и вы сможете защитить стены кабины от жидких покрытий. …Подробнее… | ||

Сверхурочные фильтры покрасочной камеры забиваются. Установив манометр, вы сможете точно определить, когда нужно менять фильтр. | ||

Надлежащее освещение в покрасочной камере должно позволить вам правильно видеть цвет краски без какого-либо эффекта подкрашивания. Освещение в покрасочной камере должно обеспечивать равномерное освещение всего интерьера. У вас должно быть хорошее освещение на всех участках окрашиваемого автомобиля. …Подробнее… | ||

Лучший способ защитить себя и своих сотрудников от опасностей — построить надежную систему вентиляции покрасочной камеры, обеспечивающую оптимальный поток воздуха. | ||

Повреждение градом — одна из самых распространенных проблем, с которыми сталкиваются автовладельцы. Часто повреждения от града незначительны — настолько незначительны, что в некоторых случаях едва заметны. Тем не менее, бывают случаи, когда град размером с мяч для гольфа или даже бейсбольный мяч падает и наносит ущерб автомобилям. Повреждение градом всегда должно устраняться профессиональным кузовным ремонтом, у них есть необходимые инструменты и опыт для безопасного ремонта вашего автомобиля. …Подробнее… | ||

Для достижения наилучших результатов в покрасочной камере должна поддерживаться температура не менее 55 градусов, но при более высоких температурах покрытия сохнут быстрее.

| ||

Ржавчина, официально известная как оксид железа, образуется, когда железо или материал, содержащий железо, подвергается воздействию кислорода и влаги в течение длительного периода времени. Предоставление вашему автомобилю нежной любви и заботы, которых он заслуживает, поможет предотвратить образование автомобильной ржавчины. Следите за мойкой и вощением и по возможности храните свой автомобиль в гараже. Если вы заметили образование ржавчины, примите меры. …Подробнее… | ||

Наличие лучших продуктов для устранения ржавчины, герметизации оголенного металла, нанесения смелого цветного слоя и покрытия ваших цветов прочным прозрачным покрытием — все это важные составляющие идеальной покрасочной работы.

| ||

Проблемы с покраской автомобилей являются проблемой как для владельцев магазинов, так и для автолюбителей. Это могут быть дорогостоящие проблемы из-за необходимости перекрашивать ремонт или весь автомобиль. Хорошая новость заключается в том, что при правильной подготовке и технике их можно избежать. Узнайте, как избежать и как исправить рыбий глаз, несоответствие цветов и многое другое. …Подробнее…

| ||

Здесь, в Auto Body Toolmart, мы предлагаем широкий выбор шлифовальных машин для удовлетворения любых потребностей. | ||

Автомобильные подъемники, вероятно, являются наиболее важным инструментом на рабочем месте механика, и они используются в течение рабочего дня чаще, чем любое другое оборудование. Автомобильный подъемник представляет собой прочную стальную конструкцию, которая позволяет механику поднимать автомобиль, мотоцикл или тяжелое транспортное средство над землей, чтобы обеспечить больше рабочего пространства и обеспечить легкий доступ к частям автомобиля, доступ к которым в противном случае был бы затруднен. если бы автомобиль остался на земле.

| ||

Инструменты сканирования, мультиметры и диагностические камеры необходимы для внутренней работы стандартного гаража с возможностями, варьирующимися от идентификации и диагностики или очистки кодов до выполнения внутренней диагностики и сбора данных. …Подробнее… | ||

Перекраска собственного автомобиля может показаться сложной задачей, но она вполне по силам вам. Приобретите необходимые материалы и подготовьте рабочее место. Покраска собственного автомобиля занимает много времени, поэтому обязательно выделите несколько дней или несколько выходных, чтобы выполнить эту задачу. | ||

Воздушный компрессор — это то, что приводит в действие пистолет-распылитель, что делает его незаменимым инструментом в любой автомастерской. Если у вас выйдет из строя, вы не сможете закончить эту покраску, если не купите новую. Покупка воздушного компрессора подходящего размера для автопокраски поможет вам избежать распространенных проблем с покраской и повысить производительность. …Подробнее… | ||

Использование ИК-лампы для отверждения краски имеет множество преимуществ. ИК-нагрев значительно сокращает время, необходимое для высыхания на воздухе всех отделочных материалов, таких как грунтовки, базовые покрытия, верхние покрытия, наполнители и стекловолокно. | ||

Есть правильный способ удалить краску с автомобиля. Процесс удаления старой краски и ржавчины довольно прост при наличии подходящих инструментов и рабочего места. Доступны три распространенных метода удаления краски с автомобилей: пескоструйная обработка, химическая и пескоструйная обработка. …Подробнее… | ||

| Шпаклевка для кузова автомобиля — отличный способ сгладить вмятину или вмятину при правильном использовании. Это такая же форма искусства, как гипсокартон с шлифованием и шлифованием гипсокартона. | ||

Автомобильные покрасочные пистолеты бывают разных размеров, что позволит вам использовать нужное количество продукта для работы. Высококачественный краскораспылитель может регулировать поток, распространение и скорость. Узнайте, как правильно выбрать краскопульт для вашего проекта, здесь. …Подробнее… | ||

Такие предметы, как краскораспылители, могут показаться хлопотными, чтобы поддерживать их в чистоте и готовности к использованию, но с несколькими советами и рекомендациями это может быть очень просто. | ||

Грунтовка помогает защитить автомобиль от ржавчины и коррозии. Уплотнения на нижней части корпуса стали намного плотнее и эффективнее защищают от пыли и влаги, но есть и другие факторы, которые следует учитывать. …Подробнее… | ||

У вас есть покрасочная камера и покрасочные пистолеты, а ваши системы вентиляции соответствуют нормам, но также важно обеспечить сотрудников широким набором инструментов и надлежащей защитной экипировкой. …Подробнее… | ||

Знание того, какой тип системы вентиляции подходит для вашей автомастерской, может иметь большое значение для поддержания здоровья и счастья сотрудников, а также для того, чтобы ваш бизнес функционировал должным образом, выполняя требования к вентиляции автомастерской. | ||

Покрасочные камеры являются незаменимым элементом любой автомастерской. Они, как правило, помогают сделать покраску и ремонт автомобилей и деталей быстрее, проще и дают лучшие результаты окраски. Тип системы вентиляции, которую будет использовать ваша покрасочная камера, также является важным фактором, который следует учитывать. …Подробнее… | ||

Когда повреждения автомобилей, которые вы ремонтируете, выходят за рамки вмятин и вмятин на поверхности, вам понадобится помощь опытного автомастерской с соответствующим оборудованием для восстановления его формы.

| ||

Покраска собственного автомобиля на самом деле может быть простым процессом, если вы тщательно подготовили автомобиль к покраске. Убедиться, что у вас есть достаточно места и инструментов, также будет очень полезно для достижения чистой и своевременной покраски. …Подробнее… | ||

Имея под рукой нужные инструменты, можно значительно повысить производительность и эффективность работы автомастерской. | ||

Основными видами автомобильной сварки являются MIG, TIG и дуговая сварка. Сварка может быть опасным процессом, но важным для любой автомастерской. Понимание того, как безопасно и эффективно сваривать, принесет пользу вашему цеху. Понимание различий между этими методами сварки имеет решающее значение и поможет вам определить, какой тип сварки необходим для завершения ремонта. | ||

Поддержание пола в покрасочной камере в идеальном состоянии должно быть обязательным для всех, кто занимается производством кузовов. Защитите от чрезмерного распыления и других загрязнений практически без беспорядка! Выберите спрей, пленку или бумагу. Узнайте о преимуществах каждого …Подробнее… | ||

| Пистолеты-распылители HVLP сегодня являются наиболее популярным типом пистолетов-распылителей на рынке. Вот некоторые из наиболее распространенных проблем с окрасочным пистолетом HVLP и способы их устранения. | ||

| Грунтовка является важным этапом в процессе окраски. Его можно использовать в качестве герметика или наполнителя. Решение о том, какой тип автомобильной грунтовки использовать, не должно быть сложным или запутанным. …Подробнее… | ||

Варианты автомобильной окраски, такие как металлик или перламутр, будут отражать солнечный свет и создавать слои цвета и мерцания. | ||

Чрезвычайно важно выполнять плановое техническое обслуживание вашего компрессора так же, как и любую другую машину или инструмент. Даже при правильном обслуживании компрессоры иногда выходят из строя. Обратитесь к руководству пользователя за советами или ознакомьтесь с нашим руководством по устранению неполадок. …Подробнее… | ||

Независимо от того, запускаете ли вы автомастерскую в первый раз или просто обновляете предлагаемые услуги, убедитесь, что у вас есть все необходимые инструменты для выполнения работы. | ||

Изготовление листового металла будет использоваться от крепления бамперов до сглаживания дверных панелей. Воспользуйтесь нашим руководством, чтобы изучить основы гибки, формовки и обработки металлов, а также инструменты, необходимые для выполнения работы. ….Подробнее… | ||

Независимо от того, ищете ли вы лучшие продукты для восстановления или простого ремонта после аварии, Sherwin Williams предлагает качественную краску с глянцевым долговечным цветом, который можно подобрать на заводе для получения наиболее желаемого вида. | ||

Каким бы качественным ни был автомобиль, без покраски он никогда не будет завершенным. Во-первых, важно определить, какой тип покраски вы будете выполнять. Для каждого типа покраски потребуются разные техники, а также разные инструменты. ….Подробнее… | ||

У вас есть скол или трещина на лобовом стекле и вы хотите устранить их самостоятельно? Следуйте этим шагам от Auto Body Toolmart для профессионального ремонта. | ||

Шпатлевка для кузова — отличный способ сгладить вмятину или вмятину при правильном использовании. Следуйте нашему руководству о том, как правильно наносить наполнитель для тела. …Подробнее… | ||

Как и в любой хорошей мастерской, у вас уже есть скобы — молотки, гаечные ключи, плоскогубцы, отвертки. Время от времени вы, возможно, сталкивались с тем, что хотели иметь определенный инструмент, но в остальном вы думаете, что у вас есть основы. Воспользуйтесь нашим руководством, чтобы начать. | ||

Независимо от того, выполняете ли вы покрасочные работы, работаете под капотом или под автомобилем, вам потребуются подходящие фары для работы. Это руководство поможет вам найти то, что вам нужно! …Подробнее… | ||

Если у вас есть автомастерская или ремонтная мастерская, вы знаете цену воздушному компрессору. Убедитесь, что у вас есть необходимые насадки от Auto Body Toolmart! …Подробнее… | ||

Чтобы делать свою работу лучше, вам нужны лучшие инструменты. | ||

Выбор правильного фильтра зависит от знания доступных типов фильтров, возможностей каждого фильтра и того, насколько хорошо они согласуются с системой фильтрации, внедренной в вашем магазине. …Подробнее… | ||

Поддерживая пневматические инструменты, от которых вы зависите, вы обеспечиваете более длительный срок службы, безопасность и качество работы, которые необходимы для любого бизнеса. | ||

Существуют различные маскировочные ленты для различных областей применения, использования и бюджета. Но независимо от вашего бюджета или проекта, вы можете быть уверены, что их малярная лента справится со своей задачей. …Подробнее… | ||

Защитите свои воздушные компрессоры и другие воздушные инструменты от загрязняющих веществ, воды, пыли и других частиц, установив воздушный фильтр. …Подробнее… | ||

Уменьшите количество пыли в воздухе при шлифовании и сократите время цикла. |

Видеоролики SCRS: автоматические сварочные аппараты, способные проверять качество точечной сварки, но по-прежнему необходимы разрушающие испытания качества сварки автомастерской.