Как правильно писать сварочные работы или сварные работы?

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Содержание

- Азы электросварки

- Виды электросварки

- Технология сварочных работ

- Как научиться варить сваркой

- Как подключать электрод

- Начало сварки: зажигаем дугу

- Наклон электрода

- Движения электрода

- Как правильно сваривать металл

- Как выбрать ток для сварки

- Преимущества ручной сварки

- Правильная техника

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

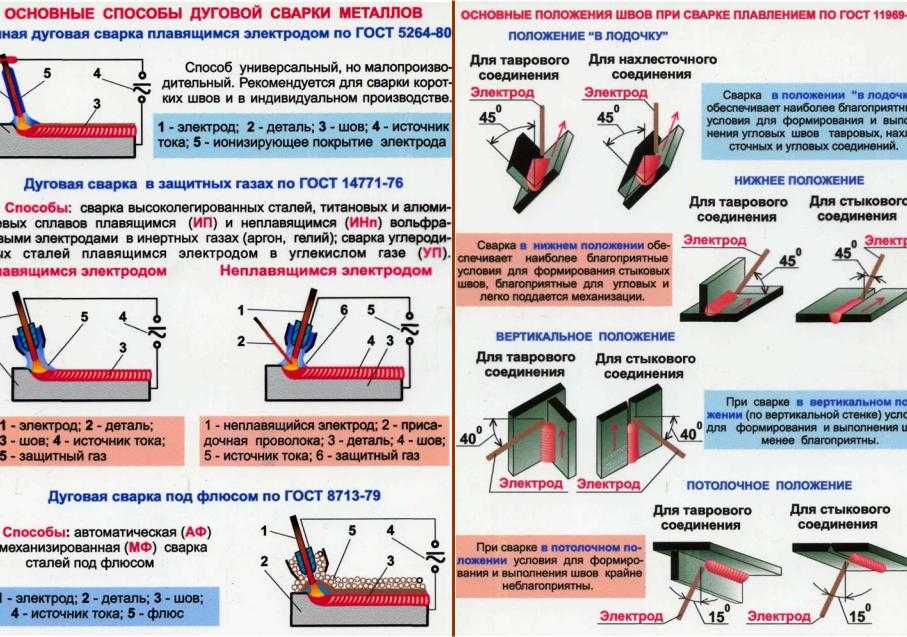

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

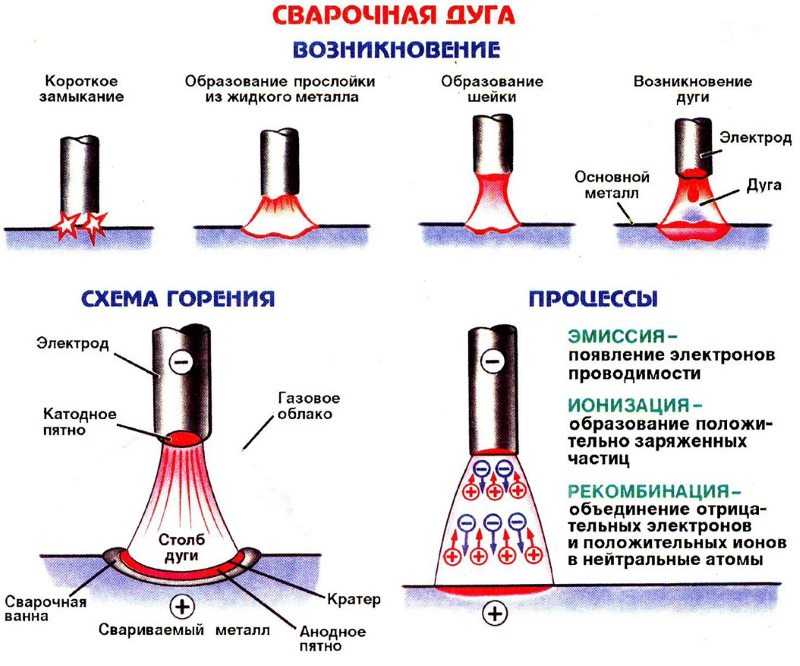

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

- чирканьем;

- постукиванием.

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

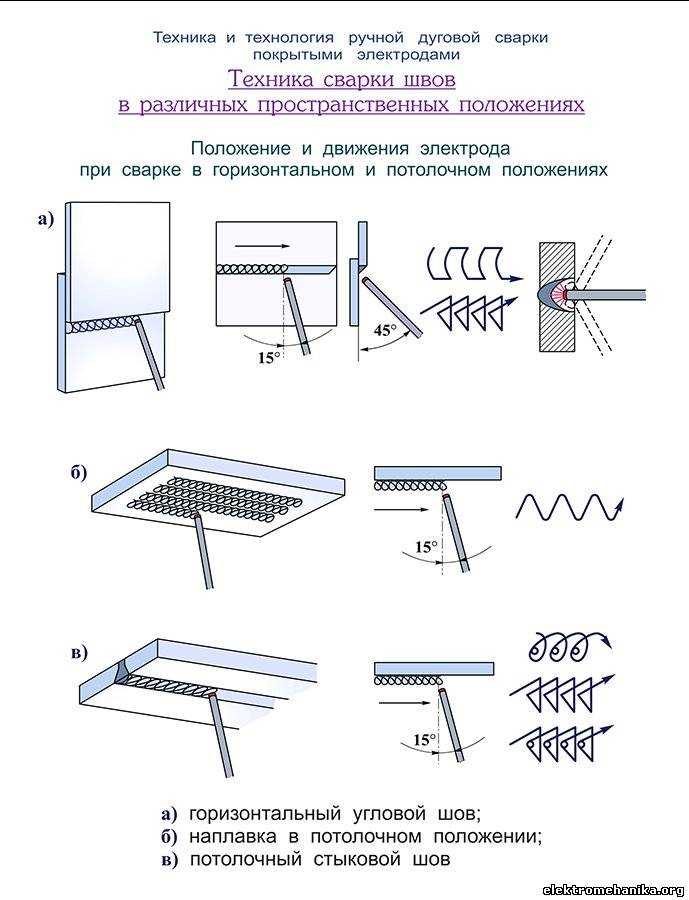

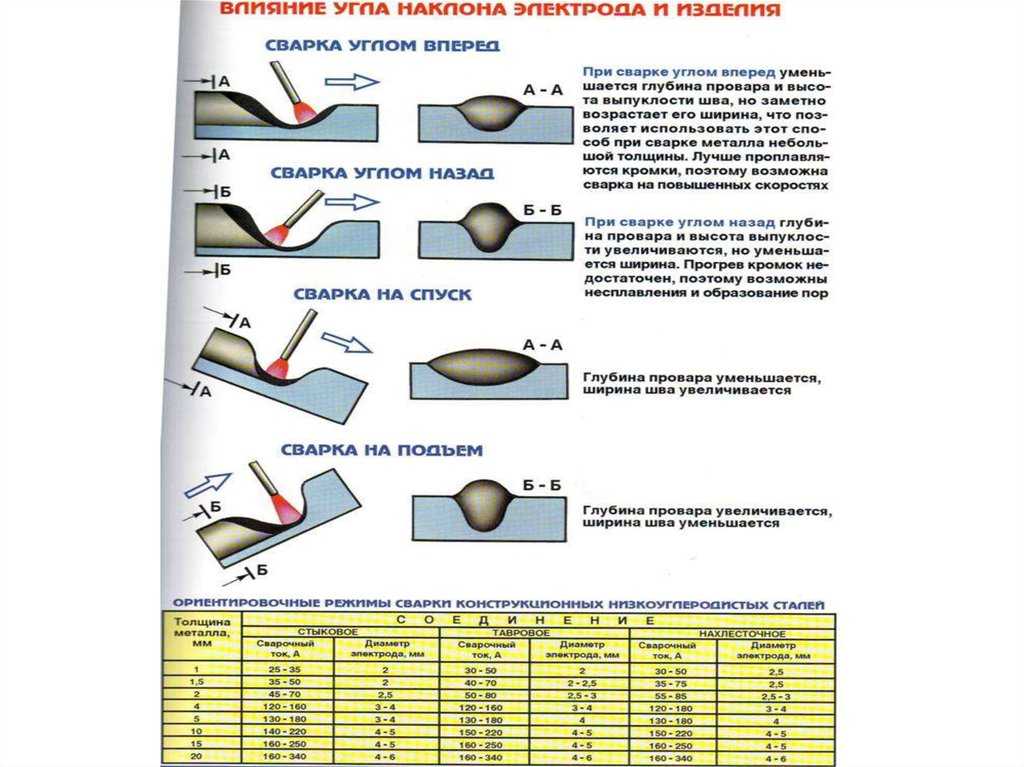

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

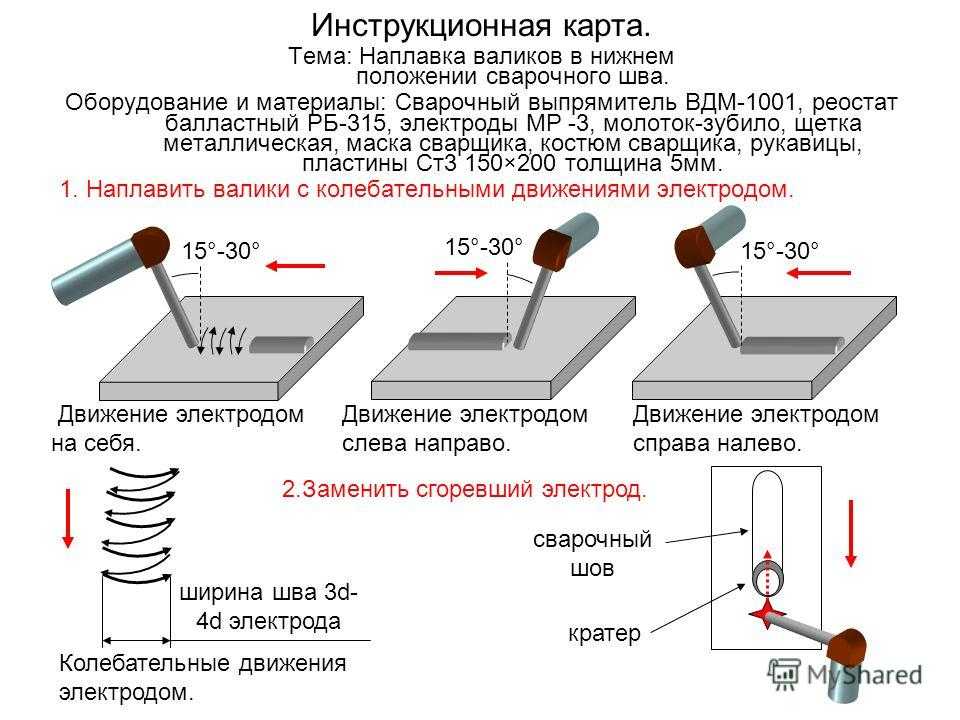

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как сделать беседку на металлическом каркасе читайте в этой статье, а тут описано строительство сарая на металлическом каркасе.

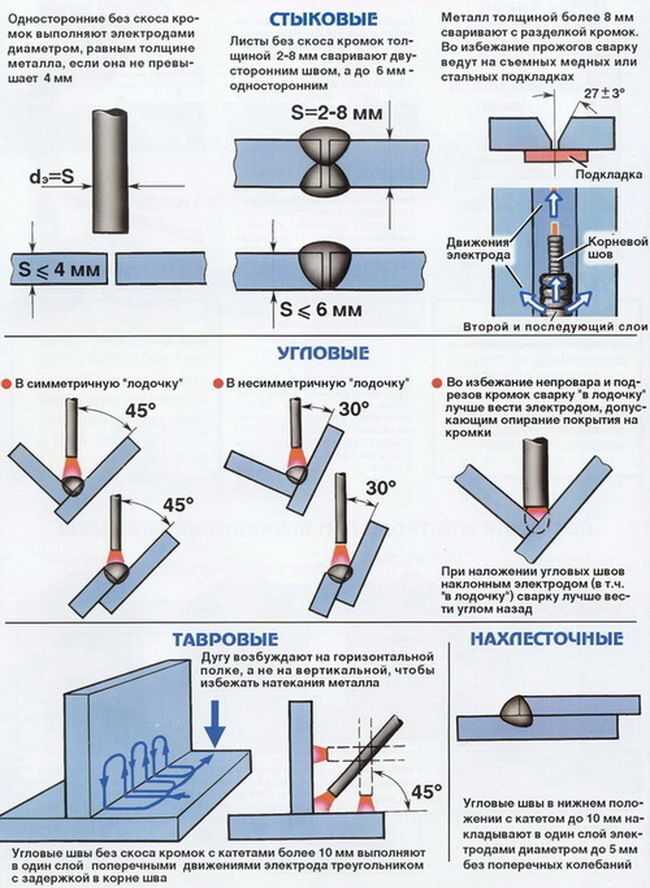

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

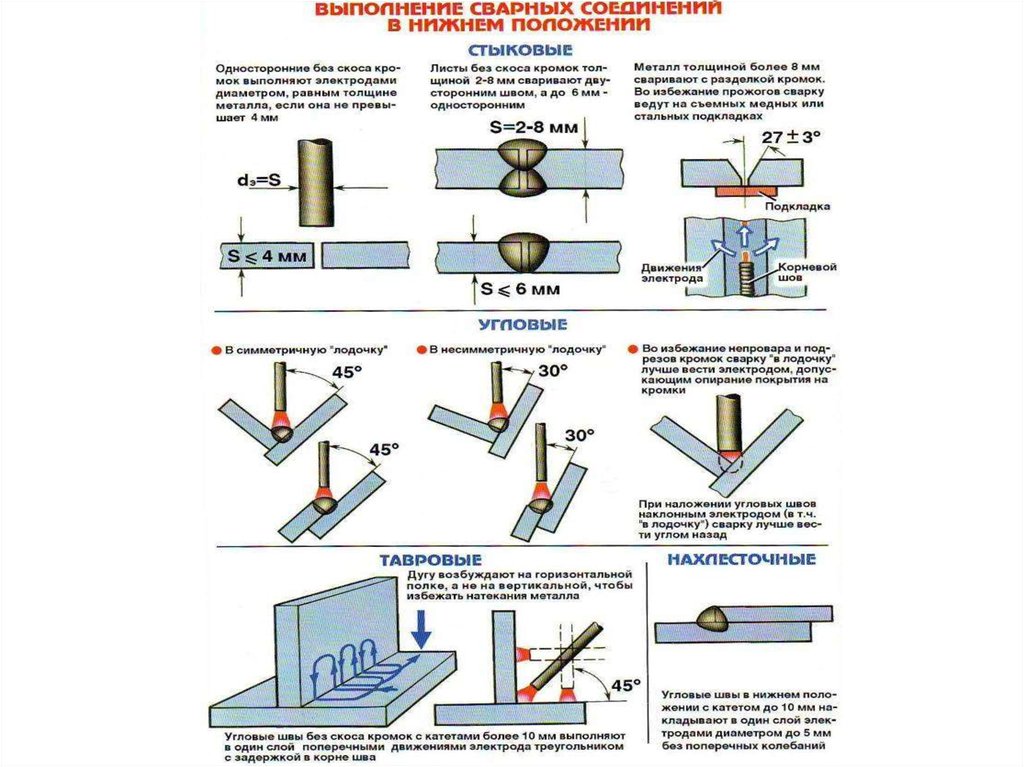

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

О типах сварных швов и соединений (горизонтальные, вертикальные, потолочные ) и о том, как их правильно варить читайте тут.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

У каждого собственника частного дома периодически возникает необходимость в сварке, особенно во время строительства различных объектов. Многие нанимают для проведения таких работ специалистов, однако достаточно часто их можно выполнить и самостоятельно.

Чтобы самому выполнить сварку, необходимо предварительно разобраться в том, как правильно проводить сварочные работы, какие этапы включают в себя такие мероприятия, и какое оборудование для этого потребуется.

Преимущества ручной сварки

Ручная методика сегодня наиболее распространена, так как имеет несколько важных преимуществ:

- Универсальность. Позволяет выполнять разные виды работ даже в труднодоступных местах.

- Возможность работы с разными металлами. Для этого необходимо только правильно подобрать электроды, широко представленные на рынке.

- Простой переход между разными металлами. Электроды легко заменять, потому можно быстро перейти от одной обрабатываемой конструкции к другой.

- Легкость и простота оборудования. Используемые устройства отличаются сравнительно небольшим весом и при необходимости их легко транспортировать.

Но и недостатки у электродуговой сварки имеются. Главные из них – вредность выполнения работ, зависимость качества от квалификации исполнителя, а также низкие показатели производительности по сравнению с другими типами сварки.

Правильная техника

Чтобы правильно сварить между собой отдельные металлические детали важно правильно поддерживать и перемещать электродугу. Если она будет слишком длинной, то появляется вероятность окисления обрабатываемого металла, а также разбрызгивание расплавленных частиц. Кроме того, из-за большой дуги возможно создание шва пористой структуры, из-за чего соединение может оказаться менее надежным и долговечным, чем нужно.

- Поступательное перемещение вдоль оси электрода. Такое движение дает возможность постоянно поддерживать нужную длину электродуги, которая напрямую зависит от скорости расплавления электрода.

- Продольное по оси шва. Такое направление дает возможность создавать ниточный сварочный валик, толщина которого будут зависеть от диаметра электрода и скорости перемещения. Обычно толщина валика на 2-3 мм превышает диаметр электрода.

- Поперечное перемещение сварки для создания шва нужной толщины.

Методика предполагает совершение возвратно-поступательных движений. Амплитуду колебаний необходимо выбирать с учетом индивидуальных особенностей выполняемых работ, а также в зависимости от положения шва, свойств свариваемых материалов и предъявляемых требований к качеству соединения.

Методика предполагает совершение возвратно-поступательных движений. Амплитуду колебаний необходимо выбирать с учетом индивидуальных особенностей выполняемых работ, а также в зависимости от положения шва, свойств свариваемых материалов и предъявляемых требований к качеству соединения.

Даже при наличии качественного оборудования не стоит спешить браться за сварку самостоятельно. Неквалифицированная работа может стать причиной плохого соединения, создания ненадежного шва, характеризующегося недостаточной прочностью и устойчивостью к негативным воздействиям и влияниям окружающей среды. В большинстве случаев правильнее доверить проведение всех необходимых мероприятий квалифицированным специалистам. Оплата их услуг позволит получить гарантию создания конструкции, способной исправно служить на протяжении длительного срока.

Как правильно сварочные работы или сварные. Правила и нормативы проведения сварочных работ

ГлавнаяРазноеКак правильно сварочные работы или сварные

Как проводить сварочные работы 🚩 как производить сварочные работы 🚩 Ремонт дачи

25 августа 2018

Автор КакПросто!

На даче всегда найдется работа для настоящих мужчин — ручная дуговая электросварка металла. Облачившись в соответствующую амуницию и вооружившись держателем для электрода, вы превратитесь в волшебника, искусно соединяющего отдельные детали конструкций в единое целое. Если откроете в себе талант заправского сварщика, вам будут под силу высокохудожественные работы с металлом любой сложности.

Облачившись в соответствующую амуницию и вооружившись держателем для электрода, вы превратитесь в волшебника, искусно соединяющего отдельные детали конструкций в единое целое. Если откроете в себе талант заправского сварщика, вам будут под силу высокохудожественные работы с металлом любой сложности.

Статьи по теме:

Вам понадобится

- — сварочный аппарат или инвертор;

- — электроды;

- — защитная маска, шлемом со светофильтром или щиток сварщика;

- — брезентовые брюки, куртка и перчатки;

- — молоток с острым концом (200-300г).

Инструкция

Купите инвертор или сварочный аппарат с плавным регулированием тока. Это даст возможность, в зависимости от диаметра электрода и массы свариваемых деталей, плавно устанавливать сварочный ток индивидуально для вашего конкретного случая. Сварочные работы предполагают использование электродов различного диаметра для разных целей, запаситесь ими.

Наденьте брезентовые брюки, куртку и перчатки. Они предохранят вас от разлетающихся во все стороны искр. Не забудьте про защитный щиток, защитную маску сварщика или шлемом со светофильтром. Без такого приготовления можно повредить свои глаза, нахватавшись так называемых зайчиков. Если это произойдет, положите на глаза холодный компресс и спокойно полежите.

В целях пожарной безопасности уберите в радиусе 1 м все горючие вещества, запаситесь ведром с водой. Приготовьте молоток весом около 300 г для избавления от окалины, которая будет появляться на сварном шве.

Для выполнения сварочных работ возьмите самый распространенный электрод Ø 2,5-3 мм. Укрепите его в держателе электродов. В соответствии с диаметром электрода, типа сварного шва, вида соединения, температуры окружающей среды и др. факторов установите на сварочном аппарате силу тока. Для начала потренируйтесь на неответственных металлических деталях. По отношению к приготовленной заготовке установите электрод под углом около 70 градусов. Коснитесь электродом заготовки, высекая искру. Приподнимите электрод примерно на 4-5 мм. Образуется дуга, расплавляющая металл. Электрод, выгорая, будет с помощью горящей дуги соединять металлические конструкции в одно целое. Научитесь устойчиво сохранять указанный зазор. В случае прилипания электрода к металлу оторвите его, качнув из стороны в сторону. Попытайтесь вновь зажечь дугу, быстро проведя электродом по металлу. Прилипание электрода свидетельствует о слабой силе тока. Плавно отрегулируйте силу тока.

Коснитесь электродом заготовки, высекая искру. Приподнимите электрод примерно на 4-5 мм. Образуется дуга, расплавляющая металл. Электрод, выгорая, будет с помощью горящей дуги соединять металлические конструкции в одно целое. Научитесь устойчиво сохранять указанный зазор. В случае прилипания электрода к металлу оторвите его, качнув из стороны в сторону. Попытайтесь вновь зажечь дугу, быстро проведя электродом по металлу. Прилипание электрода свидетельствует о слабой силе тока. Плавно отрегулируйте силу тока.

После того как вы научитесь стабильно поддерживать дугу, попробуйте наплавить валик. Сварочные работы производятся колебательными движениями, не спеша, с небольшой амплитудой в 2-3 мм отодвигайте руку с электродом вправо по ходу сварного шва. В этом случае у вас будет сплошной, красивый, надежный сварной шов с небольшими волнами.

Образуемый шов обычно покрыт слоем шлака. После остывания шва постучите молотком по нему, чтобы проверить качество сварки и избавиться от окалины. После успешного выполнения сварного шва на неответственных деталях переходите к сварке реальных металлических изделий.

После успешного выполнения сварного шва на неответственных деталях переходите к сварке реальных металлических изделий.

Предложение от нашего партнера

Источники:

- Ручная дуговая сварка в 2018

- Сварка. Как научиться сваривать металл. Сварочные аппараты и инверторы Дуговая сварка

Совет полезен?

Распечатать

Как проводить сварочные работы

Похожие советы

www.kakprosto.ru

Правила проведения сварочных работ

Если сварщиком не соблюдаются правила проведения сварочных работ, есть опасность получения ненадежной конструкции, которая способна разрушиться под воздействием внешних факторов. К нормативам необходимо относиться со всей серьезностью, иначе вы навредите своему организму, окружающим и принесете ущерб свариваемому изделию.

Поэтому нужно внимательно изучать нормы, определяющие сварочный процесс, и вам будет проще выполнять сваривание.

Подготовка к сварочным работам

В первую очередь нужно иметь защитный костюм, который способен обезопасить специалиста от отлетающих искр. Обычно для этих целей применяются брезентовые костюмы из плотного брезента со специальной пропиткой.

Обычно для этих целей применяются брезентовые костюмы из плотного брезента со специальной пропиткой.

Кроме того, потребуются рукавицы и защитная обувь, которые создадут необходимый уровень защиты для человеческого тела. Но самое важное в профессии сварщика – обезопасить от попадания горячих частиц глаза, поэтому необходимо иметь маску или очки.

Так что в арсенале специалиста по сварке должна быть:

Для борьбы с неожиданными возгораниями необходимо иметь на рабочем месте достаточное количество воды. В непосредственной близости от сварочного аппарата и от точки сваривания не должно быть никаких веществ, которые могут загореться или взорваться от воздействия высоких температур или открытого пламени.

Также правила проведения сварочных работ предусматривают правильный выбор режимов сварки и использование определенных расходных материалов. Чтобы сбивать продукты сгорания со свариваемых участков, сварщики пользуются молотками. Там, где производятся сварочные работы, не должно быть сильных сквозняков и продукты сгорания должны удаляться по вентиляционной системе.

Вредные вещества постоянно выделяются при проведении подобных мероприятий, поэтому стоит позаботиться об их своевременном отведении, пока они не нанесли вреда работнику.

Особенности технологического процесса

Обрабатываются разные материалы, и в зависимости от их характеристик и параметров подбираются режимы сваривания, в частности время нагревания. Ведь свариваются не только металлические изделия, но и полипропилен, требующий деликатного обращения и сокращения времени нагрева. Нагревание таких деталей производится от 5 до 40 секунд, и этот фактор необходимо учитывать.

Металлические трубы и прочие изделия из металла также необходимо подвергать процессу сваривания в течение определенного промежутка времени, чтобы материал не перегрелся и не утратил своих первоначальных свойств. Из-за неправильного сваривания нередко появляется хрупкость и ломкость материалов, которые подвергаются термическому воздействию.

Некоторые конструкции и сборочные узлы разрушаются именно в тех местах, где производилась сварка. Проверить качество выполненной работы можно с помощью удара обыкновенного молотка, потому что сварные швы издают определенные звуки, понятные опытным специалистам.

Проверить качество выполненной работы можно с помощью удара обыкновенного молотка, потому что сварные швы издают определенные звуки, понятные опытным специалистам.

Только правила проведения сварочных работ помогут выполнить соединение на высоком уровне, и металлическое сооружение не получится бракованным и непригодным к эксплуатации.

Особенности работы сварщика

При несоблюдении скоростных нормативов при сварочных процессах, существует опасность получения неровного шва с плохой шероховатостью, и во многих случаях такая конструкция признается бракованной.

Если сварщик соблюдает технику сваривания, он делает все движения равномерно и без резких перепадов, таким образом, получая шов с одинаковыми габаритами по всей его протяженности. Работать нужно уверенно и плавно, и тогда есть шанс добиться положительного результата от своей производственной деятельности.

Слишком длительная работа сварщика приводит к появлению усталости и движения становятся порывистыми, что сразу негативно влияет на качество соединений, к тому же сказывается пагубное воздействие на глаза. Если чувствуется утомление, нужно срочно делать технологический перерыв, чтобы восстановить работоспособность.

Если чувствуется утомление, нужно срочно делать технологический перерыв, чтобы восстановить работоспособность.

Прочность сварки может придти к специалисту только с опытом, поэтому нужно больше заниматься и использовать разные металлические элементы для проверки своих профессиональных навыков.

Лучше сразу не заниматься свариванием ответственных сооружений, так как вы можете подвергнуть риску, не только саму конструкцию, но и людей, которые будут ей пользоваться. В данном процессе нельзя торопиться, а нужно постигать все постепенно, соблюдая правила.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

Как правильно проводить сварочные работы

У каждого собственника частного дома периодически возникает необходимость в сварке, особенно во время строительства различных объектов. Многие нанимают для проведения таких работ специалистов, однако достаточно часто их можно выполнить и самостоятельно. Чтобы самому выполнить сварку, необходимо предварительно разобраться в том, как правильно проводить сварочные работы, какие этапы включают в себя такие мероприятия, и какое оборудование для этого потребуется.

Чтобы самому выполнить сварку, необходимо предварительно разобраться в том, как правильно проводить сварочные работы, какие этапы включают в себя такие мероприятия, и какое оборудование для этого потребуется.

Преимущества ручной сварки

Ручная методика сегодня наиболее распространена, так как имеет несколько важных преимуществ:

- Универсальность. Позволяет выполнять разные виды работ даже в труднодоступных местах.

- Возможность работы с разными металлами. Для этого необходимо только правильно подобрать электроды, широко представленные на рынке.

- Простой переход между разными металлами. Электроды легко заменять, потому можно быстро перейти от одной обрабатываемой конструкции к другой.

- Легкость и простота оборудования. Используемые устройства отличаются сравнительно небольшим весом и при необходимости их легко транспортировать.

Но и недостатки у электродуговой сварки имеются. Главные из них – вредность выполнения работ, зависимость качества от квалификации исполнителя, а также низкие показатели производительности по сравнению с другими типами сварки.

Правильная техника

Чтобы правильно сварить между собой отдельные металлические детали важно правильно поддерживать и перемещать электродугу. Если она будет слишком длинной, то появляется вероятность окисления обрабатываемого металла, а также разбрызгивание расплавленных частиц. Кроме того, из-за большой дуги возможно создание шва пористой структуры, из-за чего соединение может оказаться менее надежным и долговечным, чем нужно. Перемещение дуги может осуществляться по трем направлениям:

- Поступательное перемещение вдоль оси электрода. Такое движение дает возможность постоянно поддерживать нужную длину электродуги, которая напрямую зависит от скорости расплавления электрода.

- Продольное по оси шва. Такое направление дает возможность создавать ниточный сварочный валик, толщина которого будут зависеть от диаметра электрода и скорости перемещения. Обычно толщина валика на 2-3 мм превышает диаметр электрода.

- Поперечное перемещение сварки для создания шва нужной толщины.

Методика предполагает совершение возвратно-поступательных движений. Амплитуду колебаний необходимо выбирать с учетом индивидуальных особенностей выполняемых работ, а также в зависимости от положения шва, свойств свариваемых материалов и предъявляемых требований к качеству соединения.

Методика предполагает совершение возвратно-поступательных движений. Амплитуду колебаний необходимо выбирать с учетом индивидуальных особенностей выполняемых работ, а также в зависимости от положения шва, свойств свариваемых материалов и предъявляемых требований к качеству соединения.

Даже при наличии качественного оборудования не стоит спешить браться за сварку самостоятельно. Неквалифицированная работа может стать причиной плохого соединения, создания ненадежного шва, характеризующегося недостаточной прочностью и устойчивостью к негативным воздействиям и влияниям окружающей среды. В большинстве случаев правильнее доверить проведение всех необходимых мероприятий квалифицированным специалистам. Оплата их услуг позволит получить гарантию создания конструкции, способной исправно служить на протяжении длительного срока.

<<< Назад

metexgroup.ru

Основные понятия сварочных работ

При газовой сварке свариваемая кромка разогревается с помощью газовой горелки. Пламя, полученное на выходе из газовой горелки, создает температуру до 3000 °С и позволяет проводить сварку металлических кромок отдельных деталей, резать металл, нагревать его для гибки и т.д.

Пламя, полученное на выходе из газовой горелки, создает температуру до 3000 °С и позволяет проводить сварку металлических кромок отдельных деталей, резать металл, нагревать его для гибки и т.д.

При лучевой сварке теплоту в зоне сварки получают, бомбардируя сварочную кромку направленным электронным или фотонным потоком. Электронный поток получают при помощи специального прибора — электронной пушки, а фотонный поток создают в лазерных установках.

При термитной сварке используют теплоту, полученную в результате сжигания термитной смеси, состоящей из алюминия и оксидов железа.

Термическая разделительная резка — процесс, обратный сварке, т.е. атомы металла сгорают в струе технически чистого кислорода, а полученные при этом продукты сгорания удаляются из зоны резания.

При электрошлаковой сварке плавление кромок свариваемых деталей обеспечивается теплотой, возникающей при протекании электрического тока через расплавленный электропроводный шлак.

К термомеханическому классу относят: кузнечную; контактную; диффузионную; прессовую сварку, использующую одновременно энергию механического и термического воздействия.

При кузнечной сварке кромки свариваемых деталей нагревают до требуемой температуры в специальных печах-горнах, а затем при помощи ударного механического воздействия соединяют их между собой. Если для соединения деталей используют механические прессы, а для нагрева — все ранее перечисленные способы термического воздействия, то такой вид сварки называют прессовым.

При контактной сварке соединяемые детали сдавливают между собой, а теплоту для сварки получают при протекании электрического тока через контактную часть деталей. В зависимости от площади контактной части свариваемых деталей различают контактную сварку точечную, стыковую, шовную и рельефную. Этот вид сварки получил широкое распространение в машиностроении вследствие своей экономичности и производительности. Контактная сварка легче всего поддается механизации и автоматизации, где механические роботы заменяют человека со сварочным электрододержателем.

При диффузионной сварке соединение деталей формируется за счет диффузии атомов из одной детали в другую, возникающей при относительно небольшом длительном нагреве и пластической деформации, получающейся в результате механического давления.

В механическом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т.д.) без использования внешнего источника теплоты.

При сварке трением нагрев свариваемых деталей обеспечивается за счет сил трения, возникающих при вращении деталей относительно друг друга при одновременном сдавливании их между собой.

При холодной сварке в результате сильного сдавливания деталей между собой происходит пластическая деформация металла, при которой атомы двух деталей настолько сближаются, что между ними возникают силы взаимодействия, создающие прочное соединение деталей.

При сварке взрывом атомы свариваемых кромок сближаются в результате направленного взрыва, при котором частицы быстро движутся навстречу друг другу и, соударяясь, сближаются настолько, что между ними возникают силы взаимодействия.

При ультразвуковой сварке силы взаимодействия между атомами возникают в результате колебаний кристаллической решетки металла под действием ультразвуковых колебаний.

Физико-химические процессы, возникающие при сварке. Вещества могут находиться в трех агрегатных состояниях, различающихся силами взаимодействия атомов и молекул: твердое, жидкое и газообразное. Для твердого и жидкого состояний характерны небольшие расстояния между молекулами, между которыми действуют силы взаимного притяжения. Переход вещества из одного Состояния в другое требует больших затрат энергии, прикладываемой извне. По мере перехода вещества в жидкое, а затем в газообразное состояние расстояния между молекулами увеличиваются, а силы их взаимодействия уменьшаются. Этот переход наглядно иллюстрирует процесс сварки: когда металл плавится, он частично переходит в жидкое состояние, а частично в газообразное, затем возникают обратные процессы, именуемые кристаллизацией.

Процесс плавления металла в зоне сварочного шва сопровождается сложными физико-химическими процессами и приводит к образованию соединения, отличающегося по своей структуре от основного металла.

Под физическими понимают процессы, которые не меняют строения элементарных частиц и не приводят к изменению химических свойств основного металла. К таким процессам относятся:

К таким процессам относятся:

- протекание электрического тока и тепловые колебания кристаллической решетки;

- переход основного и электродного вещества из твердого состояния в жидкое (плавление), перемешивание их между собой, кристаллизация металла в зоне сварочной ванны;

- напряжения и деформации, возникающие в кристаллической решетке сварочного шва и прилегающей к нему зоны основного металла;

Химические процессы меняют свойства основного металла, в результате чего получаются новые соединения, имеющие иные свойства. К основным химическим процессам относятся:

- химические реакции, возникающие в газовой и жидкой фазах и на их границах;

- образование оксидов, шлаков и других соединений, отличающихся по своим химическим свойствам от основного металла.

Весьма сложный процесс образования шва при сварке можно представить следующим образом. Плавление основного и присадочного материалов в процессе сварки происходит под действием концентрированной энергии, обеспечиваемой сварочной дугой, пламенем горелки или одним из других способов, которые описаны ниже. Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но, как правило, сварочная ванна формируется в результате смешивания основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металлы образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла. Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

Если в зону сварки не подается дополнительный металл, то сварочная ванна образуется только за счет основного соединения. Но, как правило, сварочная ванна формируется в результате смешивания основного и присадочного металла, вносимого непосредственно в зону сварки электродом, сварочной проволокой и т.д. Сливаясь и перемешиваясь между собой, основной и присадочный металлы образуют общую сварочную ванну, границами которой служат оплавленные участки основного металла. Расплавленный в зоне подачи концентрированной энергии металл кристаллизуется, образуя сварочный шов.

Свойства сварных швов. На качественные показатели сварных соединений влияют такие факторы, как свариваемость металлов, их чувствительность к термическим воздействиям, способность окисляться.

Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при соответствующей технологической обработке соединения, отвечающие заданным параметрам. На этот показатель оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей, степень легирования и т. д. Свариваемость может быть физическая и технологическая.

д. Свариваемость может быть физическая и технологическая.

Под физической свариваемостью понимают свойство материала или его сплавов создавать монолитное соединение с устойчивой химической связью. Физической свариваемостью обладают практически все чистые металлы, их технические сплавы и ряд сочетаний металлов с неметаллами.

Технологической свариваемостью материала называют его реакцию на сварочный процесс и способность создать соединение, имеющее заданные параметры.

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

- чувствительность металла к тепловому воздействию, которое создается при сварке;

- склонность металла к росту зерна с сохранением пластических и прочностных свойств, к структурным и фазовым изменениям в зоне термического воздействия;

- химическую активность металла, влияющую на его способность окисляться при термическом воздействии сварочного процесса;

- сопротивляемость металла образованию пор и трещин в холодном и горячем состояниях.

На качество сталей оказывает влияние их раскисляемостъ, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения в сплаве. По этому параметру различают три вида сталей:

- кипящая сталь — отличается большой равномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах;

- спокойная сталь — получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев;

- полуспокойная сталь — занимает промежуточное место между кипящей и спокойной.

Углерод оказывает наибольшее влияние на качество сварного соединения. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва.

Сварные соединения высокоуглеродистых высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Удовлетворительные стали, имеющие содержание углерода от 0,25 до 0,35%, не склонны к образованию трещин и при правильно подобранных режимах сварки дают качественный сварной шов. Для улучшения качества сварки часто применяют предварительный подогрев свариваемого металла.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева.

Плохосвариваемые стали содержат более 0,45% углерода. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами (например, алюминием, ванадием, кобальтом, титаном) придает ей определенные физико-механические свойства. Повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости, и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение равнопрочного сварного соединения, особенно при сварке термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении в последующем сварных швов эти зоны становятся участками деформационного старения, что в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин.

В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали чувствительны к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей осуществляют предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08Х13,08Х17Т и некоторых других сталей следует учитывать их отличительные особенности:

- высокий порог хладноломкости стали, находящийся обычно в области положительных температур;

- склонность к значительной хрупкости металла в околошовной зоне;

- низкую пластичность и вязкость металла шва, выполненного сварочными материалами того же химического состава, что и сталь;

- невозможность устранить хрупкость термообработкой.

Сварку этих сталей необходимо выполнять с минимальным тепловложением, так как с увеличением энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопротивляемость сварного соединения локальным повреждениям и межкристаллической коррозии, возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Способность металла окисляться под термическим действием сварочной дуги определяется его химической активностью. От этого напрямую зависит степень защиты сварочного шва: чем выше химическая активность металла, тем качественнее должна быть защита. Наибольшей химической активностью отличаются титан, ниобий, цирконий, вольфрам, молибден, тантал и некоторые другие металлы. При их сварке недостаточно применения флюсов, защитных газов и защитных покрытий, так как в защите нуждается не только сварочный шов, но и прилегающая к нему область. Самой эффективной защитой в данном случае служит сварка при разрежении или в среде инертного газа высокой чистоты.

Самой эффективной защитой в данном случае служит сварка при разрежении или в среде инертного газа высокой чистоты.

Сварка остальных цветных металлов (меди, алюминия, магния, никеля и их сплавов) тоже требует высокой защиты, которую обеспечивают инертные газы, флюсы и специальные электродные покрытия. Для сварки сталей и сплавов на основе железа в качестве защитных средств используют флюсы и электродные покрытия.

Поры в сварочном шве возникают при выделении газов в процессе кристаллизации металла (азот, водород или оксид углерода, образующиеся в результате химических реакций) и при повышенной тугоплавкости, вязкости и плотности шлаков, которые не покидают пределы сварочного шва. Поры могут быть внутренними или наружными, располагаться по оси шва или на его границах, форма их может быть округлая, овальная или более сложная, а их размеры могут колебаться от нескольких микрон до нескольких миллиметров. Уменьшению пористости сварочного шва способствуют предсварочная подготовка, которая заключается в тщательной зачистке сварного соединения от грязи, масел, ржавчины и прочих посторонних включений, а также правильно подобранные режимы сварки, защитные покрытия и флюсы, вводимые в сварочную ванну.

Трещины в массиве шва и околошовной зоны могут быть:

- горячие — возникают в процессе кристаллизации жидкой фазы металла в результате линейных сокращений металла, возникающих из-за внутренних напряжений. Размеры и направление горячих трещин зависят от соответствия материала, электродов и режимов сварки. Для оценки этого соответствия сначала сваривают пробный образец, который подвергают тщательному анализу. Наличие трещин может определяться визуально (при помощи лупы), а ответственные детали подвергают просветке или рентгеновскому облучению;

- холодные — имеют микроскопический характер и возникают при температурах не более 200 °С. Причинами их появления выступают хрупкость металла при быстром его охлаждении, остаточные напряжения в сварных соединениях или повышенное содержание водорода.

Коррозия сварных соединений снижает прочность шва и его долговечность. В связи с большими структурными изменениями сварных соединений они обладают большей коррозийной активностью по сравнению с основным металлом.

Наиболее опасна межкристаллитная коррозия, которая проникает в глубь зерен, разрушая их. Избежать этого опасного явления помогают правильный подбор материалов, сварочных электродов, применение защитных покрытий с высокой коррозийной стойкостью. При сварке правильно подобранной проволокой получается шов с коррозийной стойкостью, большей чем у основного металла. На коррозийную активность сварочного шва оказывают влияние и режимы сварки.

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок. Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов. Собственные напряжения и деформации могут быть временными, т.е. существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки; они изменяют геометрию деталей, что сказывается на их качестве. Упругая деформация исчезает после прекращения сварки. Пластическая деформация полностью или частично остается после прекращения прикладывания сил. Общие деформации меняют размеры изделия или искажают его геометрию и обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. Местные деформации проявляются в виде выпучин, хлопунов и других местных искажений в крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны. Бывают деформации в плоскости (линейные), когда меняются размеры детали, и вне плоскости (объемные), которые проявляются в виде серповидности, грибовидности и т.д.

Собственные напряжения и деформации могут быть временными, т.е. существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки; они изменяют геометрию деталей, что сказывается на их качестве. Упругая деформация исчезает после прекращения сварки. Пластическая деформация полностью или частично остается после прекращения прикладывания сил. Общие деформации меняют размеры изделия или искажают его геометрию и обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. Местные деформации проявляются в виде выпучин, хлопунов и других местных искажений в крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны. Бывают деформации в плоскости (линейные), когда меняются размеры детали, и вне плоскости (объемные), которые проявляются в виде серповидности, грибовидности и т.д.

Для снижения сварочных напряжений и деформаций используют термические, механические и термомеханические методы.

К термическим методам относят предварительный нагрев во время сварки и отпуск после сварки. Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает остаточные напряжения и деформации. Хотя этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250 °С и выше) можно добиться того, что деформации будут находиться в допустимых пределах. Отпуск металла после сварки более эффективен и позволяет снизить остаточные напряжения и деформации на 85-90%, а также способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим, когда сваренную деталь нагревают до температуры 650 °С и медленно охлаждают, и местным, когда нагревают только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т.д.) сваренных деталей, снижающую остаточные напряжения в кристаллической решетке.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Кроме того, снизить вероятность появления остаточных напряжений и деформаций помогают рациональные приемы проведения сварочных работ, в частности правильное проектирование и конструирование сварного изделия, уменьшение массы наплавленного металла, снижение вносимой в зону шва теплоты за счет уменьшения сварных швов и сечений. Для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т.д. Деформациям свариваемых деталей препятствуют ребра жесткости, накладки, косынки и прочие приспособления.

Сварка и основная информация по ее выполнению

Сварочные работы или попросту сварка — это процесс соединения материалов. В результате которого между ними устанавливаются межатомные связи. С помощью сварки можно соединить не только однородные. Но и разнородные материалы. А также всевозможные сплавы металлов.

А также всевозможные сплавы металлов.

Содержание

- 1 Сварка и ее виды

- 2 Контактная сварка

- 3 Сварка и техника ее выполнения

- 4 Порядок заполнения швов

Для сварки используют следующее специальное оборудование:

- Сварочные агрегаты;

- Выпрямители;

- Инверторы;

- Автоматы;

- Трансформаторы;

- Полуавтоматы.

Сварку можно применять в ремонтных и в технологических целях. В принципе, она активно используется и во всех видах производственной деятельности. Без сварки невозможно решить множество важных для общества задач и проблем. Причем, это касается строительства, машиностроения, ресурсосбережения, безопасности и многого другого.

Читайте также Как правильно подобрать электроды при сварке инвертором

Сварка и ее виды

В зависимости от формы энергии, используемой для сварного соединения, сварку делят, как правило, на три класса:

- Механическая.

- Термомеханическая.

- Термическая.

В сварке термического класса используют тепловую энергию. Причем она подразделяется на следующие разновидности:

- дуговая;

- плазменная;

- газовая;

- электрошлаковая.

В сварке термомеханического класса используют тепловую энергию и давление. В данном классе можно выделить следующие типы:

- контактная сварка;

- диффузионная сварка.

Сварка механического класса использует давление и механическую энергию. Данный класс объединяет следующие типы сварочных работ:

- ультразвуковая сварка;

- сварка взрывом;

- сварка трением;

- холодная сварка.

Контактная сварка

Итак, контактная сварка относится к термомеханическому классу. Она характеризуется кратковременным нагревом места соединения. Причем с оплавлением или без оплавления заготовок. Сварное соединение при контактной сварке образуется из-за пластической деформации. Место соединения разогревают электрическим током. Он проходит по металлу в свариваемом месте. И там образуется максимальное количество тепла.

Место соединения разогревают электрическим током. Он проходит по металлу в свариваемом месте. И там образуется максимальное количество тепла.

Контактную сварку разделяют по типу сварного соединения, на:

- стыковую;

- шовную;

- точечную.

При точечной сварке заготовки свариваются в отдельных точках. Причем их сжимают между электродами. Которые проводят ток к свариваемому месту. В первоначальный момент точечной сварки поверхность, как правило, нагревается медленнее, чем ее внутренние слои. Поверхность необходимо нагреть до состояния пластичности. А ее внутренние слои расплавить. Только потом ток можно отключить и снять давление. В результате образуется литая сварная точка. В зависимости от расположения электродов, точечная сварка бывает двухсторонней и односторонней.

Шовная сварка обеспечивает плотное соединение между заготовками. Во время сварки сварные элементы необходимо соединить с взаимным перекрытием, то есть внахлест. А затем, зажав между двух электродов, пустить ток. В результате получают ровный шов. А также образуются перекрывающие друг друга сварные точки. Это происходит из-за движения роликов по заготовке.

В результате получают ровный шов. А также образуются перекрывающие друг друга сварные точки. Это происходит из-за движения роликов по заготовке.

Стыковая сварка подразумевает соединение заготовок между собой, в принципе, по всей поверхности соприкосновения. Стыковую сварку также называют сваркой с оплавлением. При данном виде сварке стык разогревают до пластинчатого состояния с последующей осадкой. При помощи стыковой сварки соединяют воедино различные элементы, например, трубчатых конструкций, железобетонную арматуру, рельсы, колеса и кольца.

Читайте также Как выбрать сварочный аппарат для дома: советы и рекомендации

Сварка и техника ее выполнения

Чтобы возбудить дугу, существует два способа:

- во-первых, касание впритык и отвод перпендикулярно вверх;

- во-вторых, «чиркнуть» электродом как спичкой.

Второй способ намного удобнее. Но его нельзя применить в узких, неудобных местах. Во время сварки обязательно нужно следить за длиной дуги. Она должна примерно составлять 0,5-1,1 мм. Большую роль здесь играет марка и диаметр электрода.

Она должна примерно составлять 0,5-1,1 мм. Большую роль здесь играет марка и диаметр электрода.

От длины дуги напрямую зависит качество и форма сварного шва. Например, длинная дуга обеспечивает интенсивное азотирование и окисление расплавляемого металла. И увеличивает процент разбрызгивания. Но следует знать, что во время сварки электродами основного типа металл становится пористым.

Во время сварки двигать электрод следует в трех направлениях:

- во-первых, к оси электрода. Данное движение позволяет поддерживать необходимую длину дуги;

- во-вторых, направление идет вдоль оси валика основного шва. Скорость движения зависит от диаметра электрода, быстроты его плавления и вида шва. При отсутствии поперечных движений образуется, как правило, своеобразный ниточный валик;

- в-третьих, направление лежит поперек шва. В процессе движения образуется уширенный валик.

Порядок заполнения швов

Существует, как правило, определенный порядок заполнения швов. Он служит для повышения работоспособности сварных конструкций и уменьшения деформаций, напряжений внутри швов.

Он служит для повышения работоспособности сварных конструкций и уменьшения деформаций, напряжений внутри швов.

Порядок заполнения подразумевает разделку шва по поперечному сечению и сварку по длине шва. По протяженности швы, как правило, делят на три группы:

- короткие — до 300 мм;

- средние — от 300 до 1000 мм;

- длинные — свыше 1000 мм.

Читайте также «Петрович»: полезная и интересная информация о торговой сети

Короткие швы выполняют от начала шва до его конца. Швы средней длины варят от концов к середине или обратно. Длинные швы выполняются либо от середины к краям, когда шов разбивают на участки и ведут сварку в направлении обратном общему. Либо вразброс.

основные виды (по месту, методу, форме, воздействию) и их свойства

Шов, создаваемый сваркой – это место объединения двух элементов в одно целое, приводит в действие процесс плавления под действием повышенной температуры и далее к появлению кристаллов.

Более сотни соединений существуют сегодня. Все они имеют свои способности, характеристики, как результат существует много группировок.

Содержание статьиПоказать

- Группировка по виду

- Группировка по месту соединения

- Группировка по форме

- Группировка по методу сварки

- Группировка по ходу действия силы

- Группировка по форме поверхности

- Группировка по воздействию сварочного агрегата

Группировка по виду

По виду группируют стежки на стыковочные, а также угловые. Выбор делает мастер-профессионал, анализируя ситуацию рабочего места, применяя свои знания, а также — опыт.

Угловые используют, когда детали формируют угол между собой.

Стыковые — создаются путем примыкания двух элементов, которые размещаются на одной поверхности концами друг к другу. Это создает: вогнутые дорожки, выпуклые дорожки, плоские дорожки.

Плоские более незаметны так как им не присущ яркий стыковой переход и имеют вид куда более естественный. Для того, чтобы не прогорели детали используйте электродуговую сварку с низким током.

Листы тонкой стали – безусловно подходят для такого вида сварочных работ. Отдельно выделяют, заклепочный или прорезной стежок(электрозаклепочный). Из названия имеем внешне последовательные точки-заклепки на деталях, которые служат соединением заготовок, в заранее подготовленных пазах. При этом нет как такового цельного шва.

Группировка по месту соединения

Данная группировка исходит из расположения заготовок в пространстве. К примеру, когда ведутся сварочные работы по месту конструкции. К примеру, работы по свариванию проводят с конструкциями выше пола, их нет возможности разобрать/снять/положить.

Соответственно группируют на вертикальные стежки, горизонтальные стежки, потолочные и нижние стежки. Мастер сам будет выбирать шов, которым будет выполнять работы по свариванию или комбинировать их.

Вертикальный метод создания стыковочных строчек делают на вертикально размещенных конструкциях. Шов выполнят с верхней точки к нижней или наоборот, снизу вверх. Расплавленный метал под действием притяжения стекает вниз, создавая сложности и портя вид свариваемых элементов.

Рекомендуем для выполнения такой работы привлечь мастера с практическим опытом таких работ. Подробнее о том, как выполняется данный вид шва можно прочитать в интернете.

Горизонтальные швы выполняют с лева направо либо с права налево на вертикальном сооружении. Нужная скорость и ампераж сваривания, горелкой/электродом, поможет избежать стекания расплавленного материала вниз. Такие параметры подбирает сварщик в конкретном случае.

Потолочные – стежки, выполняемые выше головы, это и утяжеляет рабочий процесс со сваркой. Важно в таком виде работ следовать четким правилам безопасности и технологическим рекомендациям. В работе с такими стежками горячая масса стремится вниз и создает опасную ситуацию для мастера.

Важно в таком виде работ следовать четким правилам безопасности и технологическим рекомендациям. В работе с такими стежками горячая масса стремится вниз и создает опасную ситуацию для мастера.

Комфортным в применении является нижний сварочный шов. Металл не «разбегается», не стремиться на сварщика, а остается в кратере. Есть свободный выход шлакам, а также газам.

Данный вид сварочного шва напоминает валик, который располагается по всей длине стыка элементов. Для красивой дорожки достаточно вести горелку либо электрод – ровно или зигзагом, что создаст надежное соединение.

Группировка по форме

Данная группировка используется с применением электродов в дуговой сварке руками. Можно выделить 3 типа – кольцевые, их еще называю спиральные, криво- , прямолинейные. Что бы выполнить данные стежки — не влияет размещение изделия. Сваривать можно встык, а можно внахлест. Группировка по длине

Тут существуют три вида – сплошной, прерывающийся, точечный.

Среди сплошных шовчиков, можно выделить узкие дорожки, а также широкие проходящие по всей детали.

Прерывающийся шовчик создаётся с конкретной длинной с одинаковыми интервалами между сварочными местами. Его можно поделить:

- цепочную дорожку;

- шахматный шов.

К примеру, точки сваривания в шахматных стежках чередуются. Такая сцепка может быть с двух сторон, а можно сцепить с одной. То есть, заготовки сливаются с обеих сторон. Интервал между сварочными промежутками называется «сварочный шаг».

Точечный способ сварки не формирует сварочную ванночку и дорожку. Такой способ применим к спаиванию плоского металла или аккумуляторов.

В итоге получаем больше двух видов швов по длине: первый, сплошной; второй, прерывающийся; третий – точечный; четвертый – прерывающийся шахматный; пятый – прерывающийся сплошной, так называемый цепной.

Группировка по методу сварки

Группировка от потребности в методе скрепления, выделяют 4-е типа:

- Для избегания прожигов при дальнейшей сварке, заранее выполняют сварку меньшего двухстороннего стежка, данный тип называется подварочный.

- Для фиксации элементов используют – шов-прихватку.

- Для закрепления деталей на время, после работ удаляют наметки, такой стежок называется – временным.

- Производя монтаж, используют монтажный шов.

Группировка по ходу действия силы

Не мало важной группировкой сварочного стежка является зависимость от направления действия силы.

- Фланговый или продольный – усилие параллельно оси строчки.

- Лобовой или поперечный – когда сварочный стежок и сила создают угол 90о.

- Комбинированный – одновременно применяют продольный и лобовой швы.

- Косой — когда свариваемый шов и сила создают угол не равняющийся 90о.

Группировка по форме поверхности

Есть три типа швов:

- Выпуклые или усиленные – много шаровые стежки. Например, для сцепления величина, направление и точка приложения нагрузки изменяются во времени незначительно. Экономично не обоснован в связи с чрезмерным расходом электродов.

- Вогнутые или ослабленные — применяются, что бы соединить/сварить элементы из тоненькой стали.

- Обычные или сплюснутые— прибегают в динамике, в связи с наличием между тропой и сталью небольшого перепада.

Группировка по воздействию сварочного агрегата

Такая группировка стежков зависти от типа работы сварного агрегата. Например, проводя работы в аргоновой или другого вида внешней среды, слияние будет «газовым», с электродом – «электродуговым». А основными будут швы такой сварке:

- ручной дуговой – встык, а также нахлестное, используя руки и электроды. В таком случае скрепляют разнообразные металлы толщиной 0,01 — 10 см;

- автоматической, предполагает использование в работе электроинвентаря;

- в инертном газе — разные виды сцепки будут самыми крепкими. Данная среда защищает шов от окисления. Преимуществом такой сцепки – внешний вид и отсутствие мусора;

- газовой – тропа формируется под влиянием температуры, выделяемая в процессе горения газа.

Отдельно выделяют паяные швы, названия походит от инструмента — паяльника.

Помимо указанных, можно привести еще много видов/типов связки заготовок, обычные и необычные, применимы для работ по свариванию элементов в неудобных местах. К примеру, стежки состоящие из одного слоя или из нескольких слоев, при которых используют некоторое количество валиков, расположенных на одном уровне поперечного сечения шва.

их типы и чертежи согласно ГОСТ

Сваркой металлов пользуются в тех случаях, когда необходимо получить наиболее прочные, герметичные и надежные неразъемные соединения. Сварочные технологии послужили толчком для бурного развития технического прогресса.

Многие конструкции просто не могли быть созданы без их использования. Существуют различные сварочные технологии, основанные на применении процессов электрической или газовой сварки, а также типы сварочных соединений, классификация которых довольно проста.

Типы сварки

Практически все многообразие применяемых сварочных технологий можно отнести к одному из следующих типов:

- электрическая дуговая сварка;

- электрическая контактная сварка;

- газовая сварка.

Электродуговая сварка заключается в том, что между соединяемой заготовкой и сварочным электродом подается напряжение, вызывающее зажигание электрической дуги.

Высокая температура, возникающая при горении дуги, приводит к расплавлению участков соединяемых деталей, непосредственно прилегающих к месту будущего сопряжения.

В месте будущего шва образуется так называемая сварочная ванна, то есть, расплавленный металл, после кристаллизации которого, образуется надежный и прочный сварной шов.

По уровню использования автоматизации процесса, электродуговая сварка может быть ручной, с применением штучного сменяемого сварочного электрода, полуавтоматической, с бесконечным, непрерывно подаваемым проволочным электродом, и автоматической, осуществляемой без участия сварщика.

Кроме перечисленного, электродуговой сварочный процесс может быть атмосферным, либо в среде защитных газов, препятствующих окислению расплавленного металла и способствующих образованию более качественного сварного шва.

В случае электрической контактной сварки соединяемые элементы сжимаются с большим усилием, и через место контакта пропускается значительный электрический ток.

В результате, соединяемые металлические детали разогреваются до пластичного состояния, и под воздействием сжимающего усилия свариваются между собой.

Газовый сварочный процесс происходит благодаря плавлению соединяемых металлов, а также присадочного материала при горении газа с применением специального газопламенного оборудования.

ВИДЫ И СПОСОБЫ СВАРКИ И СВАРНЫЕ СОЕДИНЕНИЯ

ПОНЯТИЕ О СВАРКЕ И ЕЕ СУЩНОСТИ

Сложные конструкции, как правило, получают в результате объединения между собой отдельных элементов (деталей, агрегатов, узлов). Такие объединения могут выполняться с помощью разъемных или неразъемных соединений.

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредствам установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действии того и другого. Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т. п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов.

Для получения сварного соединения недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи могут установиться только тогда, когда соединяемые атомы получают некоторую дополнительную энергию, необходимую для преодоления существующего между ними определенного энергетического барьера. При этом атомы достигают состояния равновесия в действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

При этом атомы достигают состояния равновесия в действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Сближение свариваемых частей и приложение энергии активации — необходимые условия для образования неразъемных сварных соединений.

В зависимости от вида активации при выполнении соединений различают два вида сварки — плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляют под действием источ ника нагрева. Оплавленные поверхности кромок с дополнительным присадочным металлом (при необходимости), образуют жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации и течению металла облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

| Термины и определения основных понятий сварки металлов по ГОСТ2601-84 |

Все термины и основные понятия, связанные с производством сварных конструкций, согласно ГОСТ 2601-84 приведены в таблице 1.1.

| Термин | Определение |

| 1 | 2 |

| Сварка | Процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. |

| Виды сварки | |

| Ручная сварка | Выполняемая человеком с помощью инструмента, получающего энергию от специального источника |

| Механизированная сварка | Выполняемая с применением машин и механизмов, управляемых человеком |

| Автоматическая сварка | Выполняемая машиной, действующей по заданной программе, без непосредственного участия человека |

| Сварка плавлением | Осуществляемая местным сплавлением соединяемых частей без приложения давления |

| Наплавка | Нанесение посредством сварки плавлением слоя металла на поверхность изделия |

| Виды дуговой сварки | |

| Дуговая сварка | Плавлением, при которой нагрев осуществляется электрической дугой |

| Дуговая сварка плавящимся электродом | Выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом |

Таблица 1. 1 1 |

| 1 | 2 |

| Дуговая сварка неплавящимся электродом | Выполняемая нерасплавляющимся при сварке электродом |

| Дуговая сварка под флюсом | При которой дуга горит под слоем сварочного флюса |

| Дуговая сварка в защитном газе | При которой дуга и расплавляемый металл, а в некоторых случаях, и остывающий шов, находятся в защитном газе, подаваемой в зону сварки с помощью специальных устройств |

| Аргонодуговая сварка | При которой в качестве защитного газа используется аргон |

| Дуговая сварка в углекислом газе | При которой в качестве защитного газа используется углекислый газ |

| Импульсно-дуговая сварка | При которой дугу дополнительно питают импульсами тока по заданной программе |

| Ручная дуговая сварка | При которой возбуждаемая дуга, подача электрода и его перемещение проводятся вручную |

| Механизированная дуговая сварка | При которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов |

| Автоматическая дуговая сварка | Механизированная, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляется механизмами без непосредственного участия человека, в том числе и по заданной программе |

| Двухдуговая сварка | При которой нагрев осуществляется одновременно двумя дугами с раздельным питанием их током |

| Многодуговая сварка | При которой нагрев осуществляется одновременно двумя электродами с общим подводом сварочного тока |

| Многоэлектродная сварка | При которой нагрев осуществляется одновременно более чем двумя электродами с общим подводом сварочного тока |

| Дуговая сварка по флюсу | При которой на свариваемые кромки наносится слой флюса, толщина которого меньше дугового промежутка |

| Точечная дуговая сварка | Без перемещения электрода в плоскости, перпендикулярной его оси, в виде отдельных точек |

2

| Вибродуговая сварка Сварка лежачим электродом Сварка наклонным электродом Плазменная сварка |

Плавящимся электродом, который вибрирует, вследствие чего дуговые разряды чередуются с короткими замыканиями___________________________

При которой неподвижный покрытый электрод укладывается вдоль свариваемых кромок, а дуга перемещается по мере расплавления электрода

При которой покрытый электрод располагается наклонно вдоль свариваемых кромок, опираясь на них, и по мере расплавления движется под действием силы тяжести или пружины, а дуга перемещается вдоль шва

Плавлением, при которой нагрев проводится сжатой дугой

Сварные соединения и швы

| Сварное соединение |

Неразъемное соединение, выполненное сваркой

| Стыковое соединение |

Двух элементов, примыкающих руг к другу торцовыми поверхностями

Двух элементов, расположенных под углом и сваренных в месте примыкания их краев

В котором сваренные элементы расположены параллельно и частично перекрывают друг друга

| Тавровое соединение |

В котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента

| Торцевое соединение |

В котором боковые поверхности сваренных элементов примыкают друг к другу

| 1 | 2 | ||

| Сварная конструкция | Металлическая конструкция, изготовленная сваркой отдельных деталей | ||

| Сварной узел | Часть конструкции, в которой сварены примыкающие друг к другу элементы | ||

| Сварной шов | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или пластической деформации, при сварке давлением или сочетания кристаллизации и деформации | ||

| Стыковой шов | Стыковое соединение | ||

| Угловой шов | Углового, нахлесточного или таврового соединений | ||

| Точечный шов | В котором связь между сваренными частями осуществляется сварными точками | ||

| Сварная точка | Элемент точечного шва, представляющий собой в плане круг или эллипс | ||

| Ядро точки | Зона сварной точки, металл которой подвергался расплавлению | ||

| Непрерывный шов | Без промежутков по длине | ||

| Прерывистый шов | С промежутками по длине | ||

| I] | ,епной прерывистый ш | ов | Двусторонний, у которого промежутки расположены по обеим сторонам стенки один против другого |

| II | Іахматньїй прерывист) | ый шов | Двусторонний, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны |

| Подварочный шов | Меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва | ||

| Прихватка | Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей | ||

| Монтажный шов | Выполняемый при монтаже конструкции | ||

| Валик | Металл сварного шва, наплавленный или переплавленный за один проход | ||

| Слой сварного шва | Часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва |

2

| Корень шва |

Часть сварного шва, наиболее удаленная от его лицевой поверхности

Выпуклость сварного шва

Определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости

| Вогнутость сварного шва —————— |

Определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости

| Толщина углового шва |

Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла

| Длина перпендикуляра, отпущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника_____________________ |

| Расчетная высота углового шва |

| Катет углового шва |

| Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части |

| J Ширина сварного шва |