Сварочные швы, часть 1 — Страница 7 — Фотогалерея

#121 митька51

Отправлено 08 October 2010 22:52

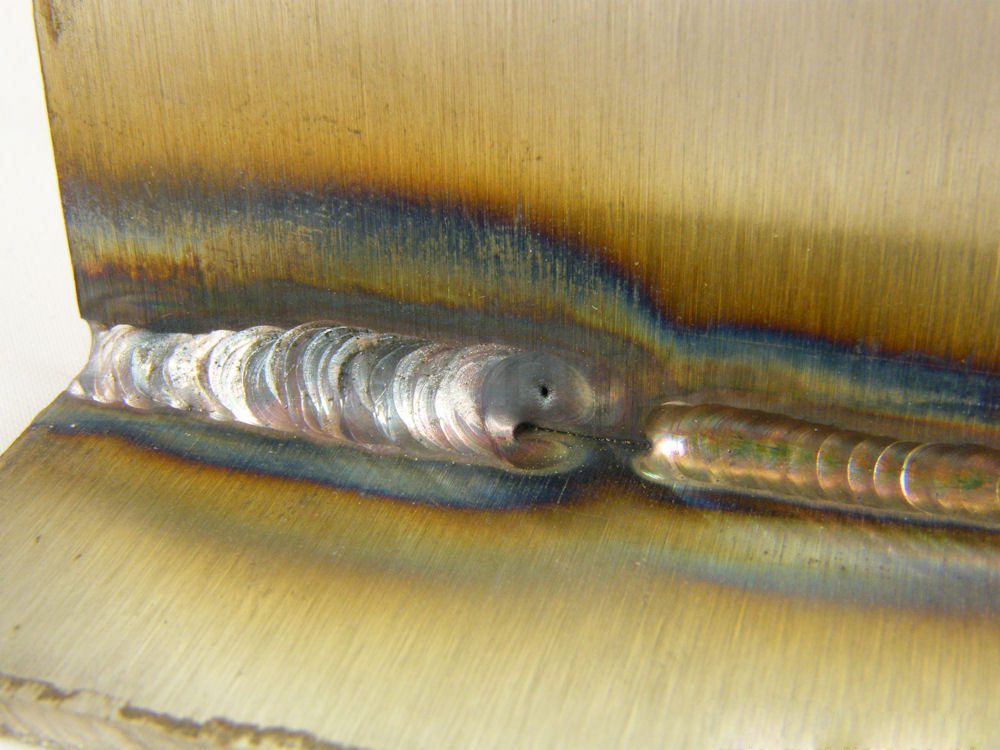

Поразило то что снаружи шов соломенно-фиолетовый, по краям цвета побежалости, а вот внутри по краям шва теже цвета побежалости-по центру шов блестящий, практически зеркальный.

Дядьку TIG ну все же скажи почему нержавейка-одни швы блестят а другие темные.Это обработка химией или особенность нержавейки то есть она разная?Сварка тиг.Просто я не могу добится блеска шва и изнанка шва хромает- рыхлая и черная.Ответь пожалуйста.

- Наверх

- Вставить ник

#122 tig

Отправлено 08 October 2010 23:57

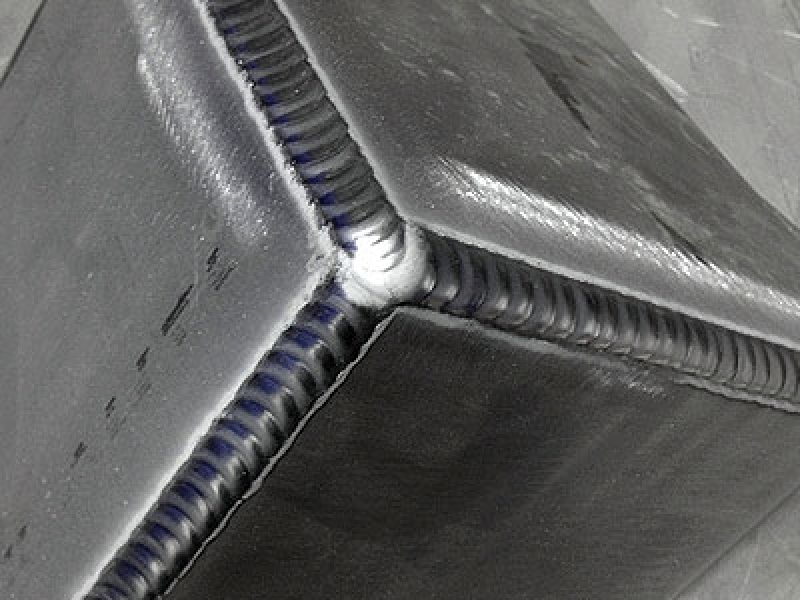

митька51,племяш(сам меня дядькой назвал) , попробую обьяснить. наружный шов будет в лучшем случае соломенного цвета, с оттенком фиолетового. зависит от тока и количества аргона. при сварке рамки дверцы(см. фото) ток 130-140 ампер, расход аргона 12л/мин. полоса 30х5 мм, провар примерно на половину толщины полосы, время сварки не более 2 сек. Нержавейка не успевает нагрется до температуры когда начинает выгорать лигатура(хром и никель). Но если уменьшить ток и вести сварку более медленно, то шов будет более темным и возможно выгорание лигатуры(с обратной стороны будет рыхлость)-в этом месте все компоненты которые придают нержавейке «нержавеючесть» (во как загнул, самому стало смешно) выгорают и в будущем будут источниками корозии-нержавейка будет ржаветь…

наружный шов будет в лучшем случае соломенного цвета, с оттенком фиолетового. зависит от тока и количества аргона. при сварке рамки дверцы(см. фото) ток 130-140 ампер, расход аргона 12л/мин. полоса 30х5 мм, провар примерно на половину толщины полосы, время сварки не более 2 сек. Нержавейка не успевает нагрется до температуры когда начинает выгорать лигатура(хром и никель). Но если уменьшить ток и вести сварку более медленно, то шов будет более темным и возможно выгорание лигатуры(с обратной стороны будет рыхлость)-в этом месте все компоненты которые придают нержавейке «нержавеючесть» (во как загнул, самому стало смешно) выгорают и в будущем будут источниками корозии-нержавейка будет ржаветь…

Все апараты отличаются друг от друга(даже одной марки и типа) поэтому не придерживайся точных параметров.

Они только ориентир при подборе своих параметров для своего апарата. Удачи в экспериментах.

Они только ориентир при подборе своих параметров для своего апарата. Удачи в экспериментах. пс. Ты вроде не очень далеко от Полтавы живеш. Думаю к концу месяца я уже дома буду. Захочеш-увидимся. Мне показать легче чем «клаву топтать».

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#123 vnuk

Отправлено

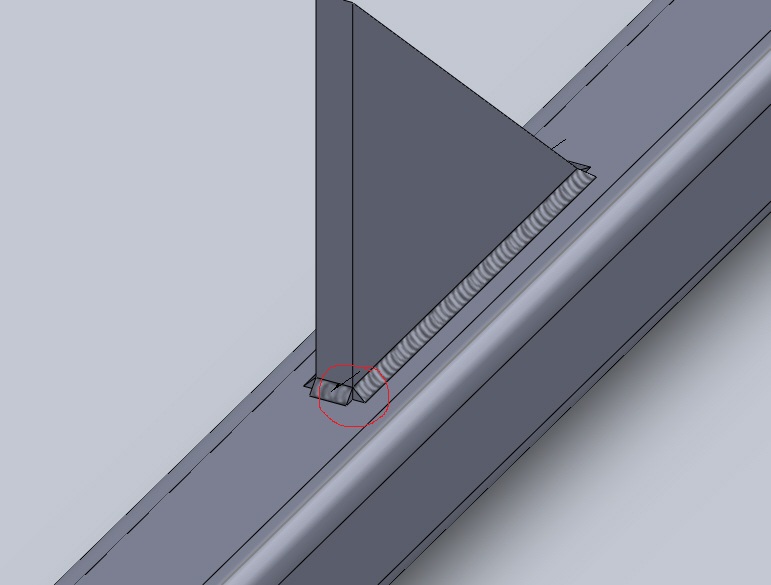

Вид стыка трубы 219 (нержавейка) изнутри, 12мм толщ., сварка производилась с нагнетанием газа аргон.(поддув)

Прикрепленные изображения

- Наверх

- Вставить ник

#124 vnuk

Отправлено 09 October 2010 17:06

Популярное сообщение!

Газопровод четырех сотая

Прикрепленные изображения

- Наверх

- Вставить ник

#125 vnuk

Отправлено 09 October 2010 17:08

Популярное сообщение!

Электрод. 6 лет профессионально не варил им, все на аргоно дуговой и вот результат без тренировки.

6 лет профессионально не варил им, все на аргоно дуговой и вот результат без тренировки.

Прикрепленные изображения

- Наверх

- Вставить ник

#126 vnuk

Отправлено 09 October 2010 17:10

Трех сотки.

Прикрепленные изображения

- Наверх

- Вставить ник

#127 vnuk

Отправлено 09 October 2010 17:14

Черная и нержавейка(взгляд изнутри)

Прикрепленные изображения

- Наверх

- Вставить ник

#128 vnuk

Отправлено 09 October 2010 17:19

Популярное сообщение!

Горизонт

Прикрепленные изображения

- Наверх

- Вставить ник

#129 vnuk

Отправлено 09 October 2010 17:34

Популярное сообщение!

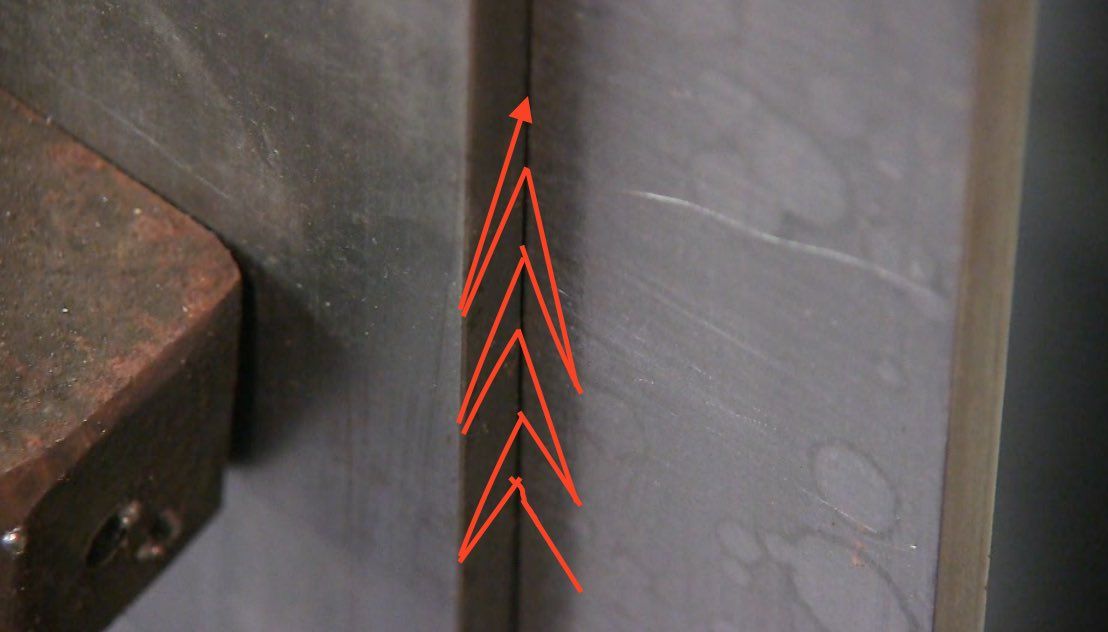

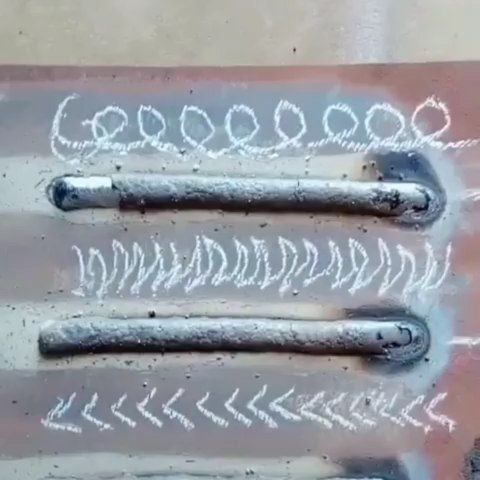

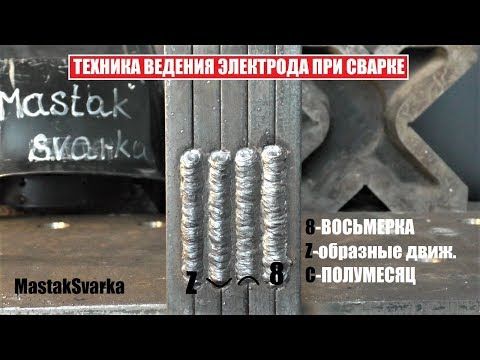

3 разных способа, первый дальний без колебательных движений, второй лодочка(в право в лева)третий бабочка или как еще называют «восьмерка»

Прикрепленные изображения

- Наверх

- Вставить ник

#130 vnuk

Отправлено 09 October 2010 18:40

500.

2.Стык аргонодуговой.

3.Полуавтомат в чистом аргоне с сплющенным соплом для более лучшей защиты для угловых соединений. Экономно .

Фишку плющить придумал сам, сопла изготавливал токарь на выходе внутренний диаметр 22мм., когда стандарт идет 15. Одно

Прикрепленные изображения

- Наверх

- Вставить ник

#131 BelaZZ

Отправлено 09 October 2010 19:49

Красиво.Облицовка-«перекатывание» сопла?Пробовал,но сдвигов никаких,без проф.постановки сложновато овладеть.Хотя раньше так о корне думал,сейчас его влёт варю.

- Наверх

- Вставить ник

#132 vnuk

Отправлено 09 October 2010 19:50

Популярное сообщение!

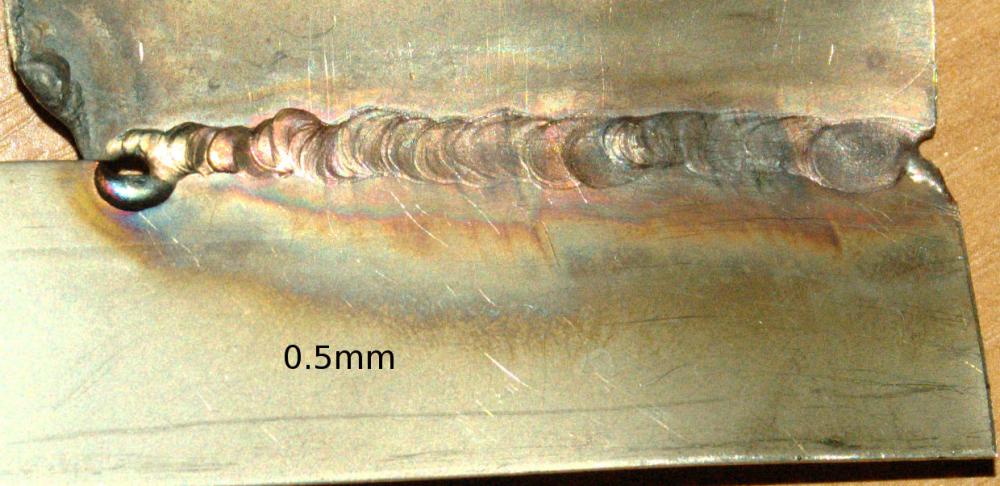

Сплошной литой шов в потолочном исполнении 1,5 мм. толщина пластины, вторая чешуйчатая в вертикальном исполнении, способ-скачки(полумесяц), для того, что бы не было перегрева металла, 2мм. толщина пластины.

И 70 труба пищевка 2мм.

Прикрепленные изображения

- Наверх

- Вставить ник

#133 Evgen

Отправлено 09 October 2010 19:59

Стыки четкие! Даже очень! Единственное, при поперечно-колебательных насколько я знаю. нужно чтобы чешуйки ложились не двумя рядами. Ну я думаю, Вы поняли о чем это я

нужно чтобы чешуйки ложились не двумя рядами. Ну я думаю, Вы поняли о чем это я

И вопрос: подскажите режимы шва на П/А, и как потом зачищаются швы на танках, вручную электроинструментом?

- Наверх

- Вставить ник

#134 vnuk

Отправлено 09 October 2010 20:01

Красиво.Облицовка-«перекатывание» сопла?Пробовал,но сдвигов никаких,без проф.постановки сложновато овладеть.Хотя раньше так о корне думал,сейчас его влёт варю.»Чернуха»,судя по стыку,более капризнее нержи.

Да, на сопло оказываешь не большое давление и словно им шагаешь в перед.

- Наверх

- Вставить ник

#135 vnuk

Отправлено 09 October 2010 20:10

Стыки четкие! Даже очень! Единственное, при поперечно-колебательных насколько я знаю.

нужно чтобы чешуйки ложились не двумя рядами. Ну я думаю, Вы поняли о чем это я

И вопрос: подскажите режимы шва на П/А, и как потом зачищаются швы на танках, вручную электроинструментом?

Режим подбираю вручную, ток и подачу проволоки на тренировочной пластине прежде, подачу проволоки минимально сначала, что бы не прилипала к выходу из мундштука, далее смотришь по расплавленному металлу ток, проволока должна вливатья, сгорая в дуге и держа ее, причем когда все подобрано правильно и ток и подача, треска нет совсем и брызг. Подгон детальный на разные виды соединений. Швы чистят либо кислотой, держа в ней не менее часа либо механическим путем.

- Наверх

- Вставить ник

#136 alek956

Отправлено 09 October 2010 20:23

Да , супер , а какой ПА ?

- Наверх

- Вставить ник

#137 Evgen

Отправлено 09 October 2010 20:29

На П/А я тоже так подбираю, мне циферки интересны были

А почему так долго в кислоте травите? там минут 20 вроде как.

На катушке кратер пробитый на замке

И кажись швы на катушечках немного выдутые поддувом, хотя мениск не виден внутри снимочки не очень четкие. Варено своим телом?

Извиняюсь за излишнюю придирчивось

- Наверх

- Вставить ник

#138 vnuk

Отправлено 09 October 2010 20:49

На П/А я тоже так подбираю, мне циферки интересны были

А почему так долго в кислоте травите? там минут 20 вроде как.

На катушке кратер пробитый на замке

И кажись швы на катушечках немного выдутые поддувом, хотя мениск не виден внутри снимочки не очень четкие. Варено своим телом?

Извиняюсь за излишнюю придирчивось

Кратер не пробит, это шлак, как бы грязь, когда не много перегреешь на концовке, такое бывает, что эта грязь пережженая, которая плавает в ванночке переходит во внутрь, а обычно изнутри. Да и это далеко не идеал мой, первый из образца для немца, ему этого хватило. Что касается швов, они не выдутые, при сварке стягивается металл и образуется не большой валик и снаружи и изнутри, если правильно подобраны все режимы. Верно, своим!

Да и это далеко не идеал мой, первый из образца для немца, ему этого хватило. Что касается швов, они не выдутые, при сварке стягивается металл и образуется не большой валик и снаружи и изнутри, если правильно подобраны все режимы. Верно, своим!

20 минут согласен, только более времени необходимо для стыков с полуавтомата, бывает повторное требуется вмешательство кислоты.

- Наверх

- Вставить ник

#139 vnuk

Отправлено 09 October 2010 21:02

Да , супер , а какой ПА ?

Американец, честно, названия не запоминаю, еще Фин был. Ссу Пир вещи, круть

- Наверх

- Вставить ник

#140 Evgen

Отправлено 09 October 2010 21:31

Что касается швов, они не выдутые, при сварке стягивается металл и образуется не большой валик и снаружи и изнутри, если правильно подобраны все режимы.

Да ладно. я сам такие варил когда-то там либо наружу, либо внутрь, по-другому не было. ну все равно швы классные! Заметил кстати особенность. на чернухе наружное формирование шва получается гораздо симпатичнее с присадкой. чем на нерже.

- Наверх

- Вставить ник

что это такое, где применяется, характеристики и особенности выполнения

Время на чтение: 2 мин

574

Люди освоили разные варианты сварочных процессов. Их можно перечислять до бесконечности.

Они классифицируются например: по типу сварочного аппарата, материала, который используют в работе, типу полученного шва.

Каким он будет, зависит от приема ведения сварного кабеля. В нашей статье мы подробно охарактеризуем вертикальную сварку.

Вертикальная сварка не проста в применении. Есть один нюанс, который нужно уметь обходить.

Самый трудный этап – это капли расплавленного металла, которые мгновенно сбегают вниз. Они могут испортить качество формирующегося шва.

Они могут испортить качество формирующегося шва.

Варка поверх сформировавшейся капли будет невозможна из-за наличия электродного шлака.

Ручную дуговую сварку ведут на короткой дуге. Используют минимальный или средний ток.

Такой ток предотвращает растекание плавящегося металла, а короткая дуга создает устойчивую сварку. Данный процесс проходит движениями снизу вверх.

Электрод чуть отодвигают в бок, чтобы оплавившийся металл застыл. Но при этом должна сохраниться искра.

Каждый мастер работает на хороший результат. Для этого нужно соблюдать определенные правила техники.

При таком процессе на переменном токе движения выполняются снизу вверх . Раковина сварного шва заполняется расплавленным металлом так, что образует валик.

Он служит опорой для раскаленных капель расположенных выше. Это и есть принцип вертикального шва.

При работе электродом есть свои нюансы. Нужно чтобы быстро застывал материал ,который находится в раковине шва.

Поэтому, расплавленный металл нужно формировать в маленькие капли, уменьшив дугу.

Не каждый новичок знает, как создать устойчивый и аккуратный вертикальный шов. Мы подскажем Вам, как получить достойный результат:

- во время поджога электрод должен находиться перпендикулярно деталям;

- дуга должна быть максимально короткой . Это позволит скорее застыть расплавленному металлу. Минимизирует наплывы портящие шов;

- во время создания шва электрод нужно держать под углом. Это не даст каплям попасть вниз.

- если случилось так ,что оплавленный металл все-таки потек ,необходимо силу тока повысить, а шов сделать шире. Это увеличит время застывания металла.

Этим способом создавать шов намного удобнее ,но качество работы будет слабее.

Но существуют детали, которые поддаются сварке только способом сверху. Сварку таким способом нужно осуществлять плавно, внимательно и аккуратно.

Только так можно избежать стекания раскаленных капель, что испортит внешний вид готового предмета.

Если рабочий материал слишком тонок, необходимо предпринять такие шаги:

- детали, используемые для работы, добросовестно очистить от налета грязи и всех других частиц

- шов создавать точечно, чтобы минимизировать стекание капель и не прожечь рабочий материал.

Содержание статьиПоказать

- Технология вертикальной сварки

- Шов электродом

- Сварной шов полуавтоматом

Технология вертикальной сварки

Технология создания вертикальных швов зависит от следующих причин:

- характеристики металла, который будет использован в работе;

- вида сварки, который будет использован

- квалификации мастера

- специфики и класса сварочного аппарата

Выполняют сварочные швы снизу вверх без отрыва дуги и с отрывом дуги; сверху вниз с отрывом дуги и без отрыва.

Шов электродом

При выполнении вертикальной сварки, необходимо приложить максимум усердия. Это обусловлено стеканием капель расплавленного металла.

Для новичков легче работать способом сварки с отрывом дуги, при котором капли затвердевают быстро.

Чтобы было легче, сварной кратер можно использовать в качестве опоры для электрода.

Процесс может происходить как без отрыва дуги, например полумесяцем, движениями вверх-вниз, так и с отрывом дуги.

Сварка сверху вниз проводится максимально короткой дугой. Сначала придется попрактиковаться, чтобы раскаленные капли не стекали вниз, снижая качество работы.

Главный «фокус» — это правильное положение электрода. Он должен быть перпендикулярен краям кратера.

При формировании валика, электрод следует слегка наклонить (под углом 45 градусов).

Желательно использовать электрод диаметром 4-5 мм, а сила тока не должна превышать 170 А.

Посмотрите этот видео урок и изучите, как создать безотрывный вертикальный шов.

Сварной шов полуавтоматом

Различают несколько вариантов работы полуавтоматом:

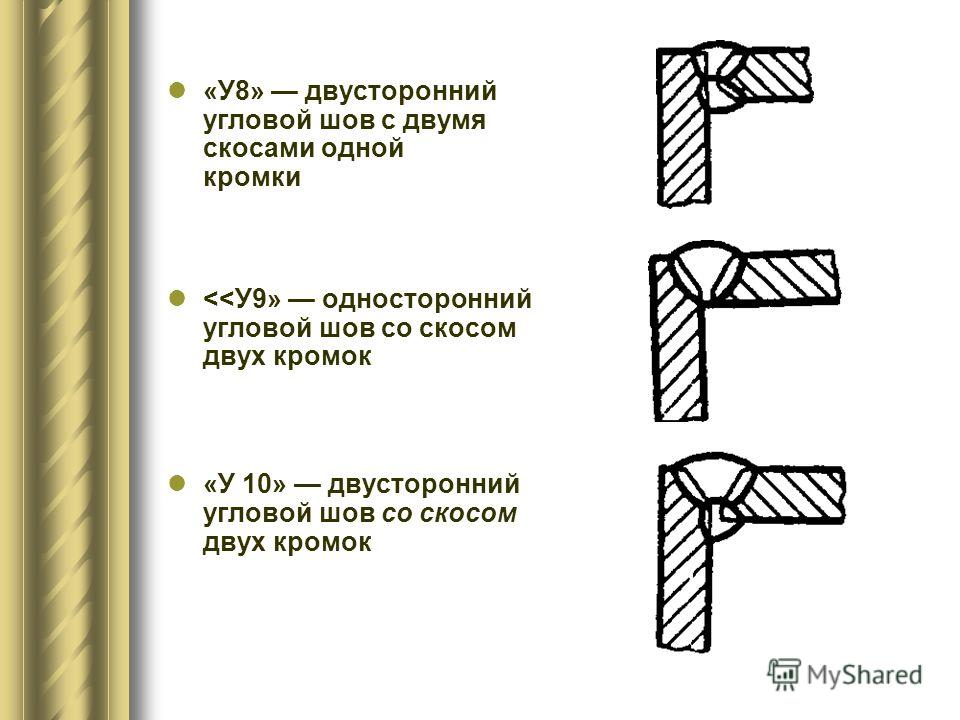

- Елочка — этот способ наиболее применяем при сваривании автоматом промежутков 2-3 мм. Электрод ведут определенными движениями, и тогда шов будет выглядеть как елочка . Стартуя с одной стороны, направляем и двигаем электрод по стенке кромки к себе. Когда металл оплавится, опускаем электрод и оплавляем вещь с которой работаем. Это действие выполняем с обеих сторон. Доходим до самого верха по всей длине шва. Основной момент -избежать появления потеков раскаленного металла. Рекомендуем Вам посмотреть видео, как без ошибок проводить сварку.

- Треугольник — это способ работы с толщиной металла не более 2 мм, выполняется движениями снизу вверх.

Капли металла, которые затвердели, превратившись в валик, не дают вновь расплавленному металлу расплываться по сварному шву. При работе инвертором нужно перемещать проводник в определенном ракурсе, чтобы сварочная ванна была под углом. Поэтому, такая сварка и называется треугольником. Настоящие асы советуют использовать при работе треугольником электрод 3 мм диаметром и ток в 100 А.

Капли металла, которые затвердели, превратившись в валик, не дают вновь расплавленному металлу расплываться по сварному шву. При работе инвертором нужно перемещать проводник в определенном ракурсе, чтобы сварочная ванна была под углом. Поэтому, такая сварка и называется треугольником. Настоящие асы советуют использовать при работе треугольником электрод 3 мм диаметром и ток в 100 А. - Лестница — это способ, который применяют, когда между сварными деталями получается очень большой промежуток. Суть этого вида сварки заключается в том, чтобы перешагивания от кромки к кромке происходили практически без подъема электрода. Самый удобный метод достижения этого — снизу вверх без отрыва дуги . По итогу, капли застывают не ровно, а получаются остроконечными. Лестница — один из самых простых способов.

Давайте подведем итоги: вертикальная сварка сложная, требует определенных навыков. Запомните, раскаленные капли, скатываясь вниз, испортив результат работы.

Чтобы этого не произошло, применяйте технологические процессы, позволяющие работать сваркой вертикально. Используйте в работе полуавтоматический или ручной вид сварки.

Используйте в работе полуавтоматический или ручной вид сварки.

Любая из применяемых методик сварочных работ имеет свои плюсы и минусы. Но мы остановились на самых доступных и хороших способах, особенно для новичков.

Поэтому, если Вы внимательно прочитаете нашу статью, изучите все рекомендации, посмотрите видео, то выполните все это технически правильно.

Тогда у Вас получится аккуратный и прочный сварной шов.

Разварка дисков — Статьи | Uremont

Разварка дисков — увеличение ширины диска за счет разрезания болгаркой двух дисков, и соединением их вместе при помощи сварочных работ. Это довольно спорный вид тюнинга, который вызывает множество вопросов, а иногда даже споров. Сначала непонятно какой смысл в увеличении ширины, а также неизвестно на сколько данная переделка безопасна для водителя и его пассажиров.

Совсем недавно были популярны заниженные подвески, и это довольно опасный и бесполезный способ «улучшить» свой автомобиль. Теперь не совсем понятно, насколько безопасна езда с увеличенной шириной диска. У многих водителей сложилось впечатление, что сваренный диск — это бомба замедленного действия, так как не знаешь, когда диск снова развалиться, поэтому от него как можно быстрее избавляются. Возникает логичный вопрос: на сколько безопасно ездить на варенных дисках?

У многих водителей сложилось впечатление, что сваренный диск — это бомба замедленного действия, так как не знаешь, когда диск снова развалиться, поэтому от него как можно быстрее избавляются. Возникает логичный вопрос: на сколько безопасно ездить на варенных дисках?

Следующий вопрос: на что влияет ширина диска? Многим, кто задумывался над тем чтобы разварить свои диски, интересно как именно ширина покрышек повлияет на вождение. В частности, будет полезно знать, как именно разваренные диски будут влиять на скоростные характеристики, устойчивость автомобиля, а также на способность хорошо заворачивать.

И наконец, производиться ли разварка в домашних условиях, или придется искать ближайший автосервис? Так как колесо, а значит и диск, поддается сильной нагрузке, особенно на больших скоростях, важно знать, что диски не подведут. Нужно быть уверенным, что такая работа безопасна, и точно не принесет вреда.

Из этой статьи можно узнать ответы на данные вопросы. Также, можно окончательно определиться, стоит ли идти за большинством. Прочитав статью, можно узнать о всех плюсах и минусах разварки дисков. Также можно понять, стоит ли вообще заниматься таким делом, или ездить как раньше.

Прочитав статью, можно узнать о всех плюсах и минусах разварки дисков. Также можно понять, стоит ли вообще заниматься таким делом, или ездить как раньше.

Безопасность передвижения

Первое что должно волновать любого адекватного водителя по разварке дисков — это вопрос безопасности передвижения. Есть стереотип — если диски были сварены, то от большого трения во время езды, сварка нагревается и раскалывается, а колесо разваливается. Такое действительно возможно, но только в одном случае. Сварка разрушиться только от некачественно проделанной работы. Если шов имеет много шлаковых примесей, он недостаточно проварен или есть небольшие трещины и зазоры, то при больших нагрузках шов развалиться.

Потерять колесо на полном ходу мало кого прельщает. Но если шов выполнен по технологии установленной ГОСТом, все будет хорошо. Такой шов будет довольно прочным и не развалиться от больших нагрузок. Хорошая сварка хорошо переносит высокие температуры, и удары и нагрузки весом. Если брать на разрыв или излом, то метал может поломаться в другом месте, но не на шве. Это объясняется тем, что метал сварки намного крепче. Как определить качественный шов?

Если брать на разрыв или излом, то метал может поломаться в другом месте, но не на шве. Это объясняется тем, что метал сварки намного крепче. Как определить качественный шов?

Хороший шов видно по следующим признакам:

Нет шлаковых примесей Повторяется точный рисунок «чешуек» Шов немного утопленный, или выступает на 1-2 мм Шлаковая корка отпадает сама по себе

Данные параметры означают хороший провар соединения, а также прочную структуру шва. Если диски сварены подобным швом, можно не переживать за сохранность колеса.

Ширина диска

Итак, для начала нужно знать, что есть стандартный вид ширины покрышки размером 6,5J. Такой размер самый распространенный, а вот найти шире, например, 10J довольно проблематично. Придется покупать с рук, или заказывать из-за рубежа. Такой вид тюнинга довольно дорогой и трудоемкий. Зачем делать такую работу, и есть ли преимущество на дороге?

Если говорить о преимуществе на обычной трассе, то пользы в широкой покрышке практически никакой, так как она не несет никакой смысловой нагрузки. Если говорить о заездах на Формуле1, то польза в широких покрышках есть. Проще говоря, широкая покрышка дает больше сцепления, и позволяет очень легкой машине удержаться на асфальте.

Если говорить о заездах на Формуле1, то польза в широких покрышках есть. Проще говоря, широкая покрышка дает больше сцепления, и позволяет очень легкой машине удержаться на асфальте.

Обычно, переделывают в основном отечественные автомобили, и смысла в дополнительном сцеплении практически никакого. Автомобиль, сам по себе тяжелый, а широкая покрышка, только ухудшит скоростные параметры, качество поворота, а также увеличится расход топлива. Из положительных качеств — хорошее торможение.

Плюсы и минусы разварки дисков

В данном «улучшении» довольно мало положительных сторон, и достаточно отрицательных. Поэтому, перед тем как выполнять такую реконструкцию, нужно хорошо взвесить все за и против. Итак, начнем с положительных качеств, а закончим рядом отрицательных характеристик.

К плюсам можно отнести оригинальный внешний вид. Если заниженных машин ездит очень много, и этим практически не удивишь, то машину с разваркой встретить довольно сложно, и смотрится данное решение оригинально. Это дешевый способ (речь идет о дисках, а не о резине) модернизировать авто. Все что нужно, найти подходящую стальную полосу, или четыре Б/У диска. И последний плюс — хорошая проходимость на бездорожье, за счет хорошего сцепления.

Это дешевый способ (речь идет о дисках, а не о резине) модернизировать авто. Все что нужно, найти подходящую стальную полосу, или четыре Б/У диска. И последний плюс — хорошая проходимость на бездорожье, за счет хорошего сцепления.

Из минусов, первым бросается в глаза редкие покрышки, которые не так легко достать, и при этом, они потребуют больших денежных затрат. Большой расход топлива, быстрый износ подшипников, трудности с монтажом и потеря в скорости сильно снижают необходимость в разварке. Также не стоит забывать что варить диски опасное занятие, так как некачественный шов может лопнуть, что довольно опасно на большой скорости.

Разварка дисков своими руками

Можно ли выполнить работу самостоятельно? Есть три способа выполнения данной работы. В каждом способе для работы понадобиться угловая шлифовальная машина с отрезным и зачистным диском, сварочный аппарат (желательно автомат или полуавтомат), проволока или электроды диаметром 2-3 мм для сварочного аппарата.

Основные способы разварки дисков:

Разрезание двух дисков с разной шириной, а потом их соединение с помощью сварки. Разрезание диска напополам, и вставка металлической пластины. Совмещенный способ, разрезается два диска, а посередине вставляется пластина.

Большую популярность имеют первые два способа, так как выполнить работу намного проще чем в последнем способе. И наоборот, в третьем случае довольно сложно рассчитать точные пропорции пластины из металла и ступицы диска. В общем, работу самому сделать реально, но без должного опыта и сноровки качественная работа практически невозможна. Нужна точные расчеты и тонкая работа. Если диск будет неровным, образуется «восьмерка». Неровный диск при движении будет сильно изнашивать ходовую часть машины, что повлечет за собой дорогостоящий ремонт. Поэтому самостоятельная разварка двух дисков или с использованием пластины, не рекомендуется.

Итак, для хорошо проделанной работы, лучше обратиться в специализированный автосервис. В таком сервисе есть все необходимое оборудование для качественной работы, а также рабочие, которые имеют большой опыт и сноровку. Так, обратившись к специалистам, вы снижаете риск попасть в аварию. Для того чтобы найти качественное обслуживание, лучше воспользоваться сервисом Uremont.com. Просто оставьте заявку на разварку дисков, и выберете подходящий автосервис. Быстро, качественно и дешево выполняйте работы с нашим сервисом!

В таком сервисе есть все необходимое оборудование для качественной работы, а также рабочие, которые имеют большой опыт и сноровку. Так, обратившись к специалистам, вы снижаете риск попасть в аварию. Для того чтобы найти качественное обслуживание, лучше воспользоваться сервисом Uremont.com. Просто оставьте заявку на разварку дисков, и выберете подходящий автосервис. Быстро, качественно и дешево выполняйте работы с нашим сервисом!

Как работает Uremont?

01

Создаете заявку

с кратким описанием работ и желаемой датой ремонта. Потратите не более 3 минут

02

Получаете предложения

от специализированных автосервисов в личном кабинете

03

Сравниваете ответы

наиболее подходящие по стоимости, отзывам, местоположению и другим параметрам

04

Подтверждаете запись

а также все условия ремонта и можно смело ехать в автосервис

Создание заявки абсолютно бесплатно и займет у вас не более 5 минут

Создать заявку

Мастерство высшей пробы

В ООО «Газпром ПХГ» подвели итоги фестиваля профессионального мастерства на звание «Лучший по профессии — 2022».

Конкурс проводился в Саратовской области на производственных площадках филиалов «Елшанское УПХГ» и «Саратовское УАВР и КРС» по четырем номинациям: «Лучший оператор по добыче нефти и газа», «Лучший специалист противокоррозионной защиты», «Лучший электрогазосварщик» и «Лучший водитель».

Участники конкурса сварщиков

Всего в состязании за право называться лучшим профессионалом компании приняли участие более 70 рабочих и специалистов, представляющих 23 филиала ООО «Газпром ПХГ». В каждой конкурсной номинации соревнования проходили в несколько этапов, в рамках которых претенденты на победу демонстрировали теоретические знания в своей профессии и практические навыки. Мастерство коллег беспристрастно оценивали конкурсные комиссии под председательством начальника Управления ПХГ и КС Сергея Беленко («Лучший оператор по добыче нефти и газа»), начальника Производственного отдела защиты от коррозии Евгения Кириллова («Лучший специалист противокоррозионной защиты»), начальника отдела по эксплуатации механического оборудования и сварочных технологий Энерго-механического управления Льва Ештокина («Лучший электрогазосварщик»), начальника Транспортной службы Александра Новицкого («Лучший водитель»).

«Гонка» за звание «Лучший водитель»

Настоящая «гонка» за звание «Лучший водитель» ООО «Газпром ПХГ» развернулась на саратовском тренировочном автодроме. Профессия водителя оказалась на конкурсе самой представительной: здесь за победу боролись 23 претендента. В первый день конкурсанты решали экзаменационные билеты по правилам дорожного движения и охране труда, а затем выполняли задания по скоростному маневрированию на автотранспортных средствах категории «В» и «С» на газобаллонном оборудовании. Сначала на автомобиле «УАЗ Патриот», а затем на «КАМАЗе» мастера вождения на скорость выполняли упражнения «Змейка», «Разворот», «Эстакада», «Тоннельные ворота» «Восьмерка» и другие фигуры.

На трассе конкурса

В конкурсе «Лучший оператор по добыче нефти и газа» теоретическая часть предполагала не только ответы на 20 вопросов теста по профессии и промышленной безопасности, но и собеседование с комиссией о регламенте проведения работ повышенной опасности, работе с опасными веществами, знании теоретической части работы технологического оборудования и ведения технологического процесса.

Теоретическая часть конкурса «Лучший оператор по добыче нефти и газа»

В рамках практики каждый из 17 конкурсантов должен был также выполнить два задания: проверить техническое состояние газопромыслового оборудования и описать мероприятия для пуска сепаратора в работу в правильной технологической последовательности, с указанием мер по безопасности проведения работ.

Члены комиссии внимательно следили за выполнением заданий конкурсантами

Разнообразными были и конкурсные задания в номинации «Лучший специалист противокоррозионной защиты». Специалисты ЭХЗ отвечали на наибольшее количество теоретических вопросов (их в тесте для этой специальности было 60), а также выполняли четыре практических задания — проверку технического состояния станции катодной защиты и восстановление ее работоспособности, техническое обслуживание установки дренажной защиты, контроль качества нанесенного изоляционного покрытия и защитного (лакокрасочного) покрытия.

Практический этап конкурса «Лучший специалист противокоррозионной защиты»

Кроме того, в рамках практической части мероприятия конкурсанты ознакомились с виртуальным обучающим комплексом специалиста защиты от коррозии. VR-симулятор работы с оборудованием позволяет в виртуальной реальности отработать различные сценарии выполнения технологических операций на объектах ПХГ в рамках их компетенций.

VR-симулятор работы с оборудованием позволяет в виртуальной реальности отработать различные сценарии выполнения технологических операций на объектах ПХГ в рамках их компетенций.

Во время решения виртуальной задачи

Общий и специальный теоретические экзамены сдавали и конкурсанты в номинации «Лучший электрогазосварщик». 15 вопросов теста проверяли, насколько хорошо финалисты конкурса знают СТО Газпром, 10 вопросов — другие теоретические тонкости профессии сварщика. Остальные баллы можно было заработать за безупречное выполнение ручной дуговой сварки контрольных сварных соединений труб, под углом 45 градусов. При этом качество сварного шва на наличие внутренних дефектов проверяли как визуально-измерительным методом, так и рентгеном.

Сварочный шов должен быть без внутренних дефектов

В заключительный день фестиваля победителей и призеров конкурса профмастерства чествовали заместитель начальника управления Департамента ПАО «Газпром» Олег Макарьев, который отметил высокий уровень подготовки мероприятия, председатель ОППО «Газпром ПХГ профсоюз» Виктор Поладько, поблагодаривший каждого участника за прекрасные результаты, и заместитель генерального директора ООО «Газпром ПХГ» по общим вопросам Роман Хомяков.

Награды победителям вручает Олег Макарьев (в центре) и Роман Хомяков (справа)

«Тех, кому сегодня не улыбнулась удача и кто не завоевал призовое место, я призываю не расстраиваться, смело смотреть в перспективу, совершенствоваться и развиваться. А победителям желаю держать марку и тот высокий уровень, которого в год своего 15-летия уже достигло наше Общество», — подчеркнул в своем поздравлении Роман Хомяков.

Победителями фестиваля «Лучший по профессии — 2022» в своих номинациях стали Сергей Щербинин (Песчано-Уметское УПХГ), Иван Павленко (Калужское УПХГ), Андрей Максимов (Ставропольское УАВР и КРС) и Александр Кириллов (Невское УПХГ). В сентябре они представят ООО «Газпром ПХГ» на корпоративном фестивале труда ПАО «Газпром».

Победители и призеры фестиваля профессионального мастерства «Лучший по профессии — 2022»

«Лучший оператор по добыче нефти и газа»

- 1 место: Сергей Щербинин, Песчано-Уметское УПХГ

- 2 место: Сергей Захаров, Ставропольское УПХГ

- 3 место: Владимир Коцарев, Краснодарское УПХГ

Лучшие операторы по добыче нефти и газа (слева направо): Владимир Коцарев, Сергей Щербинин, Сергей Захаров

«Лучший специалист противокоррозионной защиты»

- 1 место: Иван Павленко, Калужское УПХГ

- 2 место: Максим Капитанов, Ставропольское УПХГ

- 3 место: Евгений Сидоров, Волгоградское УПХГ

Лучшие специалисты противокоррозионной защиты (слева направо): Максим Капитанов, Евгений Сидоров, Евгений Кириллов (председатель конкурсной комиссии), Иван Павленко

«Лучший электрогазосварщик»

- 1 место: Андрей Максимов, Ставропольское УАВР и КРС

- 2 место: Алексей Ястребов, Песчано-Умётское УПХГ

- 3 место: Евгений Веприцкий, Саратовское УАВР и КРС

Лучшие электрогазосварщики (слева направо): Алексей Ястребов, Евгений Веприцкий, Андрей Максимов

«Лучший водитель»

- 1 место: Александр Кириллов, Невское УПХГ

- 2 место: Алексей Гадченко, Совхозное УПХГ

- 3 место: Сергей Марушко, Башкирское УАВР и КРС

Лучшие водители (слева направо): Алексей Гадченко, Александр Кириллов, Сергей Марушко

Справка

Фестивали профессионального мастерства «Лучший по профессии» организуются в ООО «Газпром ПХГ» с 2011 года. Основные цели мероприятия — совершенствование профессионального мастерства, выявление и распространения передовых методов труда. За эти годы фестиваль проводился по 13 специальностям, победителями и призерами конкурса становилось более 130 рабочих и специалистов.

Основные цели мероприятия — совершенствование профессионального мастерства, выявление и распространения передовых методов труда. За эти годы фестиваль проводился по 13 специальностям, победителями и призерами конкурса становилось более 130 рабочих и специалистов.

В год 15-летия компании фестиваль профессионального мастерства проводился в ООО «Газпром ПХГ» юбилейный, 10-й раз.

Как научиться варить. Советы профессионального сварщика — RMNT — 29 июля — 43831665492

Это небольшой мастер-класс по ручной дуговой сварке. В статье мы постарались уделить внимание самым распространённым проблемам и вопросам, с которыми сталкивается начинающий сварщик.

Подумывая о приобретении сварочного аппарата «для дома, для дачи», многие обыватели отказываются от этой затеи, так как сомневаются в том, что смогут самостоятельно освоить премудрости электродуговой сварки. Все знают, что высококвалифицированные сварщики — это творцы, отдельная каста мастеровых. Между тем реальность такова, что бытовое строительное применение сварки в подавляющем большинстве случаев не требует особого качества шва, а сварные соединения, по сути, просто заменяют разборные болтовые/винтовые сборки. При этом, конечно, начинающему мастеру не стоит браться за сварку, допустим, водопроводной трубы или нагруженной фермы перекрытия, ибо последствия могут быть очень неприятными.

При этом, конечно, начинающему мастеру не стоит браться за сварку, допустим, водопроводной трубы или нагруженной фермы перекрытия, ибо последствия могут быть очень неприятными.

Лучший способ научиться варить — это записаться на соответствующие курсы. Также полезно просто некоторое время поработать с опытным мастером, чтобы наглядно, в режиме реального времени наблюдать за его действиями, помучить вопросами и перенять основные технические приёмы. Но даже это не обязательно, базовой теоретической подготовки может быть достаточно, чтобы выйти на улицу и самому начать учиться.

Особенно, если, выбирая источник сварочного тока, вы отдали предпочтение инверторам, которые на данный момент наиболее практичны и очень многое прощают новичку. Вопросы выбора сварочного оборудования мы уже рассматривали в статье «Как выбрать сварочный аппарат». Далее мы поведём разговор о самом распространённом типе сварки — ручной электродуговой (ММА), предназначенной для соединения деталей из углеродистой конструкционной стали с применением штучных покрытых электродов.

Подготовка к сварке

Чем нужно укомплектоваться

Экипировка

Сварка является довольно вредным для человека процессом, поэтому мастер должен позаботиться о своей защите. Начать нужно с одежды. В продаже имеются огнестойкие костюмы сварщика, а также различные накидки, фартуки и т.п. Отдельно защищаются руки, для этих целей потребуются специальные краги, рукавицы или перчатки. Не стоит забывать об обуви, которая должна быть высокой, чтобы накрываться брюками, и термостойкой, чтобы выдерживать попадание горячих искр. Самое главное — защита зрения. Для этого разработаны так называемые светофильтры, которые, будучи установленными на маске, способны уберечь глаза от вредных излучений, но позволяют чётко видеть сварочную ванну. Они имеют номера и разделяются по затенённости. Затенённость светофильтров выбирается в соответствии с условиями работы (интенсивность дуги). Многие мастера очень полюбили маски со светофильтрами типа «хамелеон». Кое-что из экипировки, обычно это маска или перчатки, производители аппарата могут включать в комплектацию, но далеко не всегда эти девайсы нормального качества.

Высоковольтные провода

Кроме самого сварочного аппарата (источника сварочного тока), необходимо иметь провода для передачи питания на электрододержатель и зажим массы (клемма заземления). Это специальные медные проводники большого сечения, рассчитанные на определённую силу тока — чем больше ток, тем крупнее провода, и тем на более высокий ток они рассчитаны. В бытовых условиях, где используются сравнительно маломощные инверторы, вполне подойдут проводники, рассчитанные на ток до 200 А, длиной 2,5–4 метра. Как правило, эти провода идут в комплекте, но иногда их нужно покупать отдельно.

Переноска

Чтобы подключить инвертор в сеть (помимо надёжной заземлённой розетки на 25 А, запитанной через качественный автомат) почти всегда нужна переноска. Сечение каждого её проводника не должно быть менее 2,5 мм2. Её длина может доходить до полусотни метров, но чем она короче, тем более точный ток будет получен на выходе. В любом случае удлинитель необходимо полностью размотать с бобины, чтобы он не перегревался.

В любом случае удлинитель необходимо полностью размотать с бобины, чтобы он не перегревался.

Вспомогательный инструмент

При сварочных работах всегда пригождается УШМ («болгарка»), лучше и «большая» и «маленькая». В качестве оснастки следует запастись как отрезными, так и шлифовальными абразивными дисками. Для зачистки деталей нужна металлическая щётка. Для удаления шлака потребуется молоток. Чтобы надёжно зафиксировать свариваемые детали между собой очень удобно воспользоваться металлическими струбцинами, из-за температурных вредностей пластиковые не подойдут. Давайте сразу упомянем и о подмостях, которые вчистую обыгрывают любую стремянку. Они нужны, чтобы в полной мере контролировать процесс сварки по месту и послужат рабочим местом, если варить детали «на столе».

Электроды

Классификация электродов для сварки ММА весьма обширна. Большинство задач мы сможем решить с помощью таких популярных марок, как АНО, ОЗС, МP, которые хорошо подходят для сварки постоянным током инвертора. Что касается диаметра стержня, то наш размер — это «двойка» и несколько реже — «тройка». Следует понимать одно золотое правило: диаметр электрода выбирается по толщине металла свариваемых деталей, а уже от диаметра электрода выбирается сварочный ток. Это основной, базовый критерий, хотя учитывается также химический состав металла, форма кромок, тип соединения деталей, положение сварочного шва в пространстве.

Что касается диаметра стержня, то наш размер — это «двойка» и несколько реже — «тройка». Следует понимать одно золотое правило: диаметр электрода выбирается по толщине металла свариваемых деталей, а уже от диаметра электрода выбирается сварочный ток. Это основной, базовый критерий, хотя учитывается также химический состав металла, форма кромок, тип соединения деталей, положение сварочного шва в пространстве.

Ориентировочно, для металла толщиной от 1,5 до 3 мм нужно взять электрод диаметром 2–2,5 мм. Тройкой варят металл до 5 мм по толщине — и это будет наш предел, более массивные детали нам будут неподвластными, так как электрод просто не прогреет металл деталей. Электроды в 4 мм внутридомовая сеть не потянет (сила тока близка 200 А, а нагрузка приближается к 5 кВт — выключится автомат), да и редко бывают нужны его возможности. О том, какую силу тока выставить, читайте ниже.

Как подготовить детали

Обработка шва

Зону стыковки двух деталей, где будет формироваться сварочный шов, следует очистить от загрязнений и влаги, также с кромок нужно с помощью металлической щётки удалить ржавчину, остатки лакокрасочных составов (металл по паре сантиметров от стыка зачищается до блеска). Если толщина деталей превышает 3 мм, то с кромок рекомендуется снимать фаску, что позволяет добиться хорошего проваривания металлического массива.

Если толщина деталей превышает 3 мм, то с кромок рекомендуется снимать фаску, что позволяет добиться хорошего проваривания металлического массива.

Ориентирование деталей

Проще всего выполнять ручную дуговую сварку, если сварочный шов располагается на горизонтальной поверхности (сварка «в нижнем положении»). При таком способе наиболее удобно выполнять контроль сварочной ванной. Сила тяжести действует на расплав сверху вниз, не сдвигая его, она помогает присадочному металлу электрода переноситься в создаваемый пользователем шов. Именно поэтому, если есть возможность, новичку лучше варить на столе, а уже затем укрупнённые детали собирать «на месте».

Вертикальное положение сложнее, но встречается часто, при этом способе ориентирования варить приходится или вертикально, или горизонтально на вертикальной плоскости. В первом случае шов чаще всего ведут снизу вверх, но для тонкого металла лучше двигаться сверху вниз — так он меньше прогревается и меньше опасность прожига. А особенность второго типа сварки (горизонтально на вертикальной поверхности) заключается в том, что сварочную ванну «протягивают» перпендикулярно силе тяжести, поэтому, чтобы металл не вытекал, количество расплава (размер сварочной ванны) должно быть минимальным, дугу выдерживают максимально короткой.

А особенность второго типа сварки (горизонтально на вертикальной поверхности) заключается в том, что сварочную ванну «протягивают» перпендикулярно силе тяжести, поэтому, чтобы металл не вытекал, количество расплава (размер сварочной ванны) должно быть минимальным, дугу выдерживают максимально короткой.

Потолочная сварка по понятным причинам самая сложная и малопроизводительная, непрофессионалу лучше за неё не браться.

Нужно также отметить, что при сварке детали могут различными способами располагаться друг относительно друга. От этого выделяют несколько типов сварки: встык, внахлёст, угловая, тавровая. Сварка встык выполняется «почти прямым» электродом, в остальных трёх типах электрод будет наклонён, так как проварить нужно две детали, расположенные во взаимно перпендикулярных плоскостях. Есть проблема: например, если угловое соединение деталей расположить на столе обычным способом, то в сечении мы видим литеру L, то есть нижняя кромка будет из-за силы тяжести больше попадать в зону сварочной ванны. Именно поэтому есть смысл расположить детали «в лодочку» (сечение в виде V), тогда обе кромки хорошо проварятся.

Именно поэтому есть смысл расположить детали «в лодочку» (сечение в виде V), тогда обе кромки хорошо проварятся.

Какой ток выставить

Мы уже говорили, что сварочный ток подбирается в зависимости от толщины электрода. Для начала вам нужно иметь ввиду, что технически ограничен только нижний предел тока. Например, используя двойку, чтобы получить хороший шов, нужно поставить переключатель силы тока на 70–80 и более ампер (чем выше, тем скорее сгорит электрод). Для тройки подойдёт ток от 100 до 140 А, четвёрка — 160 А. Для начала попробуйте ток чуть выше минимального, а уже при необходимости поднимайте его значение. Есть хороший способ понять, правильно ли вы выбрали силовой режим: звук сварки должен напоминать потрескивание, а не бульканье или гудение.

С какой полярностью подключить держатель электрода и массу

Инвертор работает от постоянного тока, поэтому позволяет подключить высоковольтные провода в два положения, на электрод или массу можно подать «плюс» или «минус». Если на электроде плюс (обратная полярность), то он греется сильнее, а если минус (прямая полярность) — то деталь. Обратная полярность используется чаще, она характерна для традиционной сварки. Прямая полярность используется для сваривания листового металла в высоком темпе со специальными электродами.

Если на электроде плюс (обратная полярность), то он греется сильнее, а если минус (прямая полярность) — то деталь. Обратная полярность используется чаще, она характерна для традиционной сварки. Прямая полярность используется для сваривания листового металла в высоком темпе со специальными электродами.

Работа со сварочной дугой

Выполнив все подготовительные работы, можете приступить к тренировке. Расположитесь максимально удобно, лучше сядьте, обопритесь на стол, держите зажим электрода двумя руками. Далее рассмотрим основные движения и приёмы на самом простом — сварка в нижнем положении, детали встык, электрод двойка, металл листовой (или пластины), кромки прямые без фасок, шов прямолинейный однослойный. Пункты пойдут примерно по порядку выполнения работ, но некоторые действия осуществляются одновременно. Каждый пункт не обязательно обозначает действие, это — важный момент, на который следует обратить внимание.

1. Поджиг. Чтобы появилась (зажглась) дуга, следует выполнить чиркающее движение электродом по детали, будто спичкой. Чиркать нужно по направлению шва, чтобы заготовка не была испорчена. Сам электрод необходимо слегка наклонить относительно вертикали (примерно на 30 градусов).

Чиркать нужно по направлению шва, чтобы заготовка не была испорчена. Сам электрод необходимо слегка наклонить относительно вертикали (примерно на 30 градусов).

2. Контроль дуги, формирование сварочной ванны. Как только дуга разгорелась — подводим её к началу шва и ждём расплавления металла. Сначала под электродом в течение 2–3 секунд появляется красное пятно, это горит флюс. Затем можно наблюдать появление желто-оранжевого пятна, на котором виднеется рябь — это расплавился металл.

3. Положение электрода при формировании сварочной ванны. Электрод располагается почти вертикально, слегка наклонён в сторону направления шва (на 25–40 градусов). Между электродом и деталями нужно выдержать расстояние около 3 миллиметров, обычно для этого обмазкой касаются метала свариваемых заготовок.

4. Формирование шва, управление сварочной ванной. Итак, признаком появления сварочной ванны является возникновение оранжевого пятна с подрагивающей поверхностью. С начала поджига дуги ванна (расплав металла) появляется через 2–3 секунды, и мы должны переместить электрод на один-два миллиметра по направлению нашего шва. Затем снова ждём появления оранжевого пятна, теперь на это будет уходить менее секунды. Так постепенно, миллиметр за миллиметром, и двигаемся.

Затем снова ждём появления оранжевого пятна, теперь на это будет уходить менее секунды. Так постепенно, миллиметр за миллиметром, и двигаемся.

5. Положение, тип движения электрода при формировании шва.

Во-первых, нужно всегда держать корректный наклон. Если слишком сильно наклонять электрод, то дуга будет своим потоком отталкивать сварочную ванну назад, делая шов высоким, усложняя прогрев металла. Более вертикальный электрод давит дугой на ванну, распластывая её. Таким образом, наклоном электрода можно манипулировать высотой шва, более корректным считается шов, который по высоте получается заподлицо со свариваемыми поверхностями. Однако следует учесть, что при существенно наклоненном электроде проще визуально контролировать состояние сварочной ванны.

Второе, не забываем выдерживать дуговой промежуток. Дело в том, что электрод расходуется, и его нужно постоянно опускать, как говорят: «макать» в сварочную ванну. Если электрод не приближать максимально близко, то не будет металла для формирования шва, а большой зазор сделает дугу нестабильной. Слишком откровенные касания электродом деталей вызовут короткое замыкание, и на инверторе сработает защита. Возьмите за ориентир высоту, когда при наклоненном электроде вы касаетесь деталей только обмазкой электрода.

Слишком откровенные касания электродом деталей вызовут короткое замыкание, и на инверторе сработает защита. Возьмите за ориентир высоту, когда при наклоненном электроде вы касаетесь деталей только обмазкой электрода.

Третье, тип движения электрода новичку лучше выбрать прямолинейный, в крайнем случае — с небольшими круговыми (вокруг ванны) и одновременно поступательными движениями. Формируем так называемые «чешуйки», которые перекрывают друг друга где-то наполовину. Лучший шов — с мелкой чешуйчатостью. К слову, всякие там зигзаги и восьмёрки будете осваивать потом, они нужны для работы с толстым металлом.

Четвёртое, скорость перемещения. От несоблюдения этого параметра часто возникают основные дефекты сварки — непровары или прожиги. Числовых решений привести невозможно. Следите за состоянием (цветом) зоны под электродом, двигайтесь плавно, не передерживайте. Останавливайтесь и рассматривайте готовые части шва. Чем тоньше электрод, тем меньше он прогревает металл, и тем медленнее его ведут. Очевидно, что при граничных ситуациях (когда детали можно сварить и тройкой, и двойкой) новичку лучше использовать более тонкий электрод и медленнее его вести. По мере повышения квалификации — увеличивайте ток и применяйте более толстый электрод.

Очевидно, что при граничных ситуациях (когда детали можно сварить и тройкой, и двойкой) новичку лучше использовать более тонкий электрод и медленнее его вести. По мере повышения квалификации — увеличивайте ток и применяйте более толстый электрод.

6. Контроль сварочной ванны осуществляется визуально. Смотрите на ванну и на шов позади, а не саму дугу. Исследуйте свой шов, чтобы он был одинаковой толщины и ширины (оптимальная ширина — от 0,8 до 1,5 диаметра электрода) с минимумом дефектов (ГОСТ 30242–97). В бытовых условиях многие дефекты сварки без проблем устраняются дополнительным подвариванием, но только после остывания шва и очистки его от шлака. Для начинающего, пожалуй, всё же лучше работать с существенно наклоненным электродом, чтобы лучше видеть сварочную ванну. Заметим, что не стоит поначалу пытаться проварить шов одной дугой, остановитесь и рассмотрите геометрию (сечение) получаемого шва: чешуйка/бугорок — хорошо; шарик на ножке — малая сила тока; прожиг и кратеры — высокая сила тока, медленное ведение электрода по заданной траектории.

7. Как закончить сварку. В конце шва не убирайте электрод сразу, а сделайте небольшой круг на месте, внося металл, иначе в точке отрыва дуги останется кратер. Отрыв электрода сделайте лёгким чирканьем. После сварки шлак, когда он остыл и почернел, с помощью молотка и жёсткой щётки удаляется со шва. При корректной сварке он отскакивает крупными хлопьями, а в металле шва включений шлака нет.

Эта статья, конечно, не может претендовать на всеобъемлющее руководство, но на некоторые часто задаваемые вопросы от сварщиков новичков мы постарались ответить. Хотелось бы также сказать, что прежде чем начинать обучение, тщательно ознакомьтесь с рекомендациями производителя вашего сварочного аппарата и электродов, а также внимательно изучите правила техники безопасности при проведении сварочных работ. И всё у вас получится.

Антон Турищев, рмнт.ру

Исправление вмятины на диске — Altarena.ru — технологии и ответы на вопросы

Содержание

- Можно ли ремонтировать литые диски?

- Прокатка литья

- Сварка литого диска

- Рихтовка дисков

- Выводы

- Колесные диски: ремонтировать или менять?

- Покраска

- порошковая окраска дисков

- покраска диска

- Прокатка

- Ремонт дисков

- Реставрация дисков — главная специализация центров РЛД

- Вы повредили диск?

- Не отчаивайтесь! Практически любой диск можно восстановить.

Это утверждение мы доказываем с 1998 года.

Это утверждение мы доказываем с 1998 года. - ДИСК ДО ВОССТАНОВЛЕНИЯ

- ДИСК ПОСЛЕ ВОССТАНОВЛЕНИЯ

- Рассчитайте ориентировочную стоимость работ

- услуги группы РЛД по ремонту дисков

- Восстановление геометрии диска

- Устранение трещин и сколов

- Наращивание отсутствующих частей

- Восстановление внешнего вида

- Возникли вопросы?

- ПОЧЕМУ ВЫБИРАЮТ ИМЕННО НАС

- СТОИМОСТЬ РЕМОНТА ДИСКОВ В ЦЕНТРАХ РЛД

- Рассчитайте ориентировочную стоимость работ

- Видеосюжет о ГК РЛД в программе АвтоВести (канал Россия)

- ПРИМЕЧАНИЕ

- Реставрация дисков от «Группы РЛД» выполняется без нарушения структуры металла, так как не применяется метод точечного нагрева и прокатки дисков роликами.

- Ремонт литых дисков

- Цены на ремонт литых и штампованных дисков

- Исправление повреждения диска «восьмерка»

- Фото дисков до и после ремонта

- Ремонт литых дисков самостоятельно?

- В каких случаях не рекомендуется ремонт дисков?

- Основные способы правки диска

- Прокатка дисков с правильными роликами

- Ручная правка диска с предварительным прогревом

- Правка диска с применением гидравлических домкратов

- Молоток и кувалда

- Ремонт кованных дисков

- Ремонт при незначительных вмятинах

- Видео

Можно ли ремонтировать литые диски?

Свойство автомобильных дисков гнуться и ломаться часто является одной из больших проблем для владельца. Это характерно и для литых дисков, которые изначально являются более надежными на фоне своих аналогов, так как характеризуются малым весом и отличной балансировкой. Диск может треснуть или погнуться, от него может отвалиться определенный элемент или отколоться кусок. Эти повреждения первое время могут быть и незаметными, но со временем деформация увеличивается, из-за чего потребуется ремонт. И тут встает вопрос, можно ли ремонтировать литые диски?

Это характерно и для литых дисков, которые изначально являются более надежными на фоне своих аналогов, так как характеризуются малым весом и отличной балансировкой. Диск может треснуть или погнуться, от него может отвалиться определенный элемент или отколоться кусок. Эти повреждения первое время могут быть и незаметными, но со временем деформация увеличивается, из-за чего потребуется ремонт. И тут встает вопрос, можно ли ремонтировать литые диски?

Восстановление или рихтовка литых дисков может потребоваться в разных ситуациях, для этого необязательно ездить по некачественному дорожному покрытию, можно просто попасть в выбоину на повышенной скорости, что приводит к значительным повреждениям, а также неудачно припарковаться, ударив диск о бордюр. Это только краткий обзор возможных событий, которые могут стать причиной повреждения.

В самом лучшем случае можно увидеть царапину на поверхности диска либо вмятину обода, которая не очень заметна. Насчет этого можно даже не особо тревожиться. Однако иногда наступает неприятный момент, когда визит на станцию шиномонтажа заканчивается тем, что мастера обнаруживают сильное биение по оси. Особо сложные случаи сопровождаются тем, что диски лопаются на ободе или в лучах, иногда даже видны сколы цельных кусков металла. Можно сказать, что в случае поломки литого диска выходов из сложившегося положения всего два: либо просто заменить их на новые, либо ремонтировать. Если встает вопрос, можно ли ремонтировать литые диски, то тут можно сказать о существовании двух основных видах процедуры.

Однако иногда наступает неприятный момент, когда визит на станцию шиномонтажа заканчивается тем, что мастера обнаруживают сильное биение по оси. Особо сложные случаи сопровождаются тем, что диски лопаются на ободе или в лучах, иногда даже видны сколы цельных кусков металла. Можно сказать, что в случае поломки литого диска выходов из сложившегося положения всего два: либо просто заменить их на новые, либо ремонтировать. Если встает вопрос, можно ли ремонтировать литые диски, то тут можно сказать о существовании двух основных видах процедуры.

Прокатка литья

Когда повреждение не сильно заметно невооруженному глазу, можно отдать литой диск на прокатку, чтобы ему придали прежнюю точную геометрию. Это делается с применением того же оборудования, что и для обработки стальных дисков. Происходит вытягивание и прокатка посредством специального гидравлического пресса, оснащенного роликового профиля. Геометрия контролируется либо посредством маркировки поверхности, либо с помощью лазерного измерителя.

Если обод погнулся не слишком сильно, а повреждение напоминает о себе только показаниями на балансировке, то поверхность колеса будет восстановлена именно посредством холодной прокатки. Если вмятина достаточно велика, то длительность прокатки составит часа полтора часа либо более. Иногда мастера не хотят возиться длительное время с одним колесом, поэтому применяют нагрев диска сваркой либо паяльной лампой, чтобы ускорить процесс. Этого делать нельзя, так как колесо в таком случае придет в негодность.

Особенность литого легкосплавного диска состоит в том, что он обладает цельной кристаллической структурой металла. Если нагревание до высокой температуры будет производиться в одном месте, то происходит безнадежное разрушение все структуры, что приводит к появлению напряжения в месте нагрева. С учетом того, с какой скоростью тяжелый диск вращается на оси во время движения автомобиля можно говорить о том, что при малейшем ударе точка напряжения может пострадать настолько, что в колесе появится раскол. Это очень опасно, так как в этот момент скорость движения вашего автомобиля может оказаться достаточно велика.

Это очень опасно, так как в этот момент скорость движения вашего автомобиля может оказаться достаточно велика.

Сварка литого диска

Эта мера из всех является самой крайней, поэтому идти на нее не стоит. С технической точки зрения можно починить диск, имеющий любые повреждения, даже тот, что развалился на несколько кусков. Нет такой проблемы, которую невозможно решить, это только вопрос времени и денег. Существуют современные аппараты дуговой сварки в среде инертных газов, которые позволяют устранить трещины, имеющиеся в ободе диска, сварить лопнувшие лучи, а также наварить фрагмент обода, который по тем или иным причинам отсутствует.

Поврежденный участок диска или трещина прогревается на всю глубину, проваривается в двух сторон, а потом трещина заполняется металлом полностью. Далее требуется отшлифовать сварочный шов, а потом отполировать его. По завершению этой процедуры производиться балансировка колеса, которое потом вручается владельцу.

Такое восстановление дает определенный эффект, но важно помнить, чем чреват нагрев диска, а сварка в этом случае наносит ему еще больший урон. Процесс сварки, используемая сварочная проволока – это все уже не то. Невозможно восстановить внутреннюю структуру диска. И балансировка даже с самой высокой степенью точности никак не способна исправить положение. После термической обработки металл приобретает определенное внутреннее напряжение. В этом случае никто не способен дать гарантию, что литой диск после сварки окажется способен выдержать 800-1000 оборотов в минуту, и при этом еще справляться с воздействием нагрузки в треть тонны. Тут ситуация такова, что разрушение может случиться через полгода, а может и на следующий день, сложно предсказать исход.

Процесс сварки, используемая сварочная проволока – это все уже не то. Невозможно восстановить внутреннюю структуру диска. И балансировка даже с самой высокой степенью точности никак не способна исправить положение. После термической обработки металл приобретает определенное внутреннее напряжение. В этом случае никто не способен дать гарантию, что литой диск после сварки окажется способен выдержать 800-1000 оборотов в минуту, и при этом еще справляться с воздействием нагрузки в треть тонны. Тут ситуация такова, что разрушение может случиться через полгода, а может и на следующий день, сложно предсказать исход.

Если по каким-либо причинам легкосплавный диск лопнул или от него откололся кусок, то не стоит рисковать, а следует купить новый.

Рихтовка дисков

Рихтовка требуется при появлении вмятин на автомобильном диске. В процессе обработки используется молоток, если речь идет о мелких повреждениях, либо кувалда, если повреждения более крупные. Сначала с помощью молотка исправляются деформации, а потом начинается основной процесс рихтования. Литые диски могут сильно пострадать от ударов, чем они и отличаются от прочих. Это требует особой осторожности и аккуратности в процессе работы. Для этих целей используется специальный молоток. Сильные повреждения устраняются на специальном станке, где имеется центровка, гидравлика, а также иные насадки. Весь процесс рихтовки сводится к нанесению ударов по изогнутой поверхности с целью ее выровнять. Новичок не должен этим заниматься, так как при неправильных действиях можно просто сломать диск. При правильном проведении ремонтного процесса можно реализовать всю работу за максимально короткие сроки, при этом избежать каких-либо неприятных последствий.

Литые диски могут сильно пострадать от ударов, чем они и отличаются от прочих. Это требует особой осторожности и аккуратности в процессе работы. Для этих целей используется специальный молоток. Сильные повреждения устраняются на специальном станке, где имеется центровка, гидравлика, а также иные насадки. Весь процесс рихтовки сводится к нанесению ударов по изогнутой поверхности с целью ее выровнять. Новичок не должен этим заниматься, так как при неправильных действиях можно просто сломать диск. При правильном проведении ремонтного процесса можно реализовать всю работу за максимально короткие сроки, при этом избежать каких-либо неприятных последствий.

Выводы

Следует максимально внимательно относиться к приобретению литых дисков, которые уже были в употреблении. Некоторые умельцы ремонтируют сломанные диски, восстанавливают покрытие посредством покраски, а потом реализуют их. Алюминиевый диск покрывается порошковой краской, чтобы скрыть следы сварки, шлифовки и полировки. Все следы нагрева металла скрываются этими средствами, а выявить их можно только при помощи дефектоскопа.

Все следы нагрева металла скрываются этими средствами, а выявить их можно только при помощи дефектоскопа.

Источник

Колесные диски: ремонтировать или менять?

Не только от неожиданных встреч с ямами или ухабами на дороге страдают колесные диски. Их легко повредить, прижавшись, например, к высокому бордюру. Да и реагенты, которыми поливают столичные дороги, не щадят лакокрасочное покрытие. Но косметические изъяны — это не страшно. Да, неприятно и некрасиво, но с этим можно ездить. В крайнем случае, диск отдают на перекраску. А вот если влетите на скорости в яму с острыми краями, последствия могут быть куда трагичнее. Вы не только «приговорите» шину, но и спишете диск. Особенно если он литой. Ведь такой диск имеет цельную структуру металла, и в случае повреждения восстановить ее полностью невозможно. Но обо всем по порядку.

Покраска

Начнем с наименьшего из зол — потери привлекательного внешнего вида дисков. Вернуть былое состояние может порошковая покраска. Перед процедурой диски моют абразивным чистящим средством и просушивают. Затем наждачной бумагой снимают прежнее покрытие. Спецраствором обезжиривают поверхность. Краску наносят пистолетом с электростатическим эффектом: частички краски прилипают к диску за счет статического заряда. Затем диск помещают в специальную печь, где выдерживают при температуре до 200 °C для достижения полимеризации краски. Процесс занимает около 15 минут.

Перед процедурой диски моют абразивным чистящим средством и просушивают. Затем наждачной бумагой снимают прежнее покрытие. Спецраствором обезжиривают поверхность. Краску наносят пистолетом с электростатическим эффектом: частички краски прилипают к диску за счет статического заряда. Затем диск помещают в специальную печь, где выдерживают при температуре до 200 °C для достижения полимеризации краски. Процесс занимает около 15 минут.

Диски можно покрасить и акриловой краской. В отличие от порошковой, которая основана на сухом концентрате, акриловая — жидкая. И это существенно упрощает процесс. Плюс, если порошковой краской покрывают диски целиком, то акрилом можно окрасить часть поверхности, нанести определенный рисунок, к примеру. Для этого не обязательно обращаться к профессионалам. Краски продают в аэрозольных баллончиках, это позволяет работать в гаражных условиях.

порошковая окраска дисков

покраска диска

Покраска штампованных дисков почти ничем не отличается от окраски кузова. Поверхность очищают от грязи, моют, обезжиривают и высушивают. Затем грунтуют, красят и наносят лак.

Поверхность очищают от грязи, моют, обезжиривают и высушивают. Затем грунтуют, красят и наносят лак.

Прокатка

Если повреждения диска незначительные, его можно отдать на прокатку, причем как литой, так и стальной. Оборудование для прокатки дисков одно и то же — будут различаться лишь цены. Стальной диск ремонтопригоднее, и восстановить его дешевле. Сталь более податлива, так что прокаткой можно убрать осевое биение, вмятины на ободе и другие деформации. К слову, если на ободе образовалась настолько крупная вмятина, что нарушилась герметичность колеса, то в случае со стальным диском погнутый край можно выправить кувалдой даже в полевых условиях. А вот с литым диском такой фокус, увы, не пройдет.

Процедура следующая: диск прокатывают и вытягивают гидравлическим прессом с роликовыми профилями. Контроль геометрии поверхности диска ведется с помощью лазерного измерителя.

Источник

Ремонт дисков

Реставрация дисков — главная специализация центров РЛД

Вы повредили диск?

Не отчаивайтесь! Практически любой диск можно восстановить.

Это утверждение мы доказываем с 1998 года.

Это утверждение мы доказываем с 1998 года.В центрах РЛД вы можете отремонтировать литые, легкосплавные, кованые и разборные диски.

ДИСК ДО ВОССТАНОВЛЕНИЯ

ДИСК ПОСЛЕ ВОССТАНОВЛЕНИЯ

Рассчитайте ориентировочную стоимость работ

услуги группы РЛД по ремонту дисков

Восстановление геометрии диска

Возможно устранение радиального, осевого и комбинированного смещения.

Устранение трещин и сколов

Полное устранение трещин, сколов царапин (в том числе глубоких) и ржавчины.

Наращивание отсутствующих частей

Наплавка поврежденного борта, устранение “бордюрной болезни”.

Восстановление внешнего вида

Восстановление лакокрасочного покрытия: локально или полностью.

Возникли вопросы?

Позвоните нам и мы ответим на любой интересующий вопрос и найдем решение вашей проблемы!

ПОЧЕМУ ВЫБИРАЮТ ИМЕННО НАС

Сейчас существует большое количество компаний, которые заявляют, что они могут выполнить любой ремонт. Интернет пестрит объявлениями типа «восстановление колес любой сложности», «новая жизнь ваших колес», «реставрация дисков» или «прокатка дисков». Правда заключается в том, что многие из этих компаний имеют примитивные инструменты для реставрации (кувалда и грелка), а сам ремонт основан на принципе «повезет, не повезет».

Интернет пестрит объявлениями типа «восстановление колес любой сложности», «новая жизнь ваших колес», «реставрация дисков» или «прокатка дисков». Правда заключается в том, что многие из этих компаний имеют примитивные инструменты для реставрации (кувалда и грелка), а сам ремонт основан на принципе «повезет, не повезет».

Во многих случаях, после обращения в такой «сервис», диски становятся небезопасными для эксплуатации, так как оказываемое давление на диск является непостоянным, а точечный нагрев разрушает саму структуру диска. Кроме того, такая прокатка дисков создает дополнительное напряжение в сплаве диска, что также сказывается на безопасности эксплуатации диска. Так называемая прокатка дисков нарушает молекулярную структуру металла, что влечет за собой ослабление литых и кованых дисков, делая их безопасную эксплуатацию в дальнейшем практически невозможной.

СТОИМОСТЬ РЕМОНТА ДИСКОВ В ЦЕНТРАХ РЛД

И все же, из всего этого не следует, что ремонт литых дисков вовсе невозможен. Предлагаемый нами метод восстановления геометрии дисков исключает точечный нагрев и прокатку диска роликами, что в значительной степени улучшает качество ремонта, а так же не нарушает структуру металла диска

Предлагаемый нами метод восстановления геометрии дисков исключает точечный нагрев и прокатку диска роликами, что в значительной степени улучшает качество ремонта, а так же не нарушает структуру металла диска

Группа РЛД использует собственное запатентованное оборудование по ремонту, которое гарантированно сохраняет заводские свойства поврежденного диска. Так как Ваша безопасность является нашим главным приоритетом, мы никогда не возьмемся за ремонт литых дисков, последующая эксплуатация которых будет небезопасна.

Благодаря современному оборудованию и многолетнему опыту работы, ремонт литых дисков от «Группы РЛД» является быстрым, эффективным, надежным и профессиональным.

При ремонте литых дисков наша компания использует только высококачественные расходные материалы и проверенные временем методы ремонта, которые гарантируют качественный результат.

Реставрация дисков требует индивидуальный подход, и сочетает в себе комбинацию различных технологии, применение которых зависит от вида повреждения диска.

Ремонт дисков является комплексной процедурой. При обращении в нашу компанию, квалифицированные специалисты на имеющемся у нас современном оборудовании, бесплатно произведут диагностику дефекта Вашего диска.

На основании диагностики Вам будет предложен соответствующий ремонт и стоимость данных работ. В ремонт принимаются литые, кованые и стальные (штампованные) диски, всех типов и размеров, в любом состоянии.

Рассчитайте ориентировочную стоимость работ

На сегодняшний день, литые диски завоевали высокую популярность среди автолюбителей. Благодаря многообразию выбора литые диски могут улучшить внешний вид автомобиля и выделить его среди остальных.

Безусловно, литые диски выигрывают по всем статьям у стальных, но качество дорожного покрытия или различные внештатные ситуации могут привести к таким обстоятельствам, когда один или сразу несколько автомобильных дисков могут выйти из строя.

Видеосюжет о ГК РЛД в программе АвтоВести (канал Россия)

youtube.com/embed/heKsUY6i7U0?feature=oembed»>Покупка нового диска у дилера может стать дорогой затеей, прибавьте к этому срок ожидания поступления диска, если его нет в наличии. Именно поэтому реставрация дисков является отличным выходом из сложившейся ситуации.

Устранение осевого смещения является одним из самых трудоемких процессов при восстановлении геометрии диска. Кроме того, осевое смещение может быть обманчивым. За незначительными повреждениями, которые видно невооруженным взглядом, могут скрываться серьезные нарушения, которые существенно осложнят восстановление геометрии дисков. Выявление таких повреждений возможно только после проверки колеса на специальном стенде.

Следующим этапом осмотра является проверка диска на наличие царапин и трещин. Для их устранения применяется аргоно-дуговая сварка, узнать о которой можно в разделе посвященном СВАРКЕ ДИСКОВ. Данный вид повреждения имеет особое значение для качественного ремонта.

В случае отсутствия фрагмента поврежденного диска, во время ремонта наши специалисты на основе спектрального анализа подбирают соответствующие присадки и в полном объёме восстанавливают диск.

Последней стадией проверки перед началом ремонта является оценка состояния лакокрасочного покрытия.

После полной проверки диска специалисты «Группа РЛД» озвучивают окончательную стоимость восстановления дисков, и после получения согласия клиента диски принимаются в ремонт.

Высококачественный ремонт легкосплавных дисков от «Группы РЛД» обусловлен использованием специального оборудования и строгим соблюдением технологического процесса ремонта, который основан на рекомендациях производителей дисков. Во время восстановления, диск по «холодному» вытягивают на специальном стенде (диск именно вытягивается, а не прокатывается), придавая диску первоначальную форму. Кроме того, при шиномонтаже используется профессиональное оборудование фирмы HOFMANN, благодаря чему нанесение повреждения диску или резине в процессе шиномонтажа исключено. Ознакомится с нашими шиномонтажными услугами можно в разделе ШИНОМОНТАЖ.

Солидная репутация и многолетний опыт работы компании «Группа РЛД» гарантирует безукоризненное выполнение самых сложных и срочных заказов по восстановлению дисков.

ПРИМЕЧАНИЕ

Реставрация дисков от «Группы РЛД» выполняется без нарушения структуры металла, так как не применяется метод точечного нагрева и прокатки дисков роликами.

Восстановление геометрии дисков осуществляется на уникальном cтенде для правки колесных дисков автомобилей, который был разработан специалистами компании «Группа РЛД», и используется только в наших центрах. Данная разработка подтверждена соответствующим патентом.

Мы даем гарантию 100% восстановления геометрии диска!

Источник

Ремонт литых дисков

Качественный и недорогой ремонт дисков в Москве на специальном оборудовании.

Если произошла беда на дороге: вы попали в яму, наехали на бордюр или какую-то иную неровность, и с ужасом обнаружили, что погнули диск — не спешите его выбрасывать и покупать новый. Позвоните нам, мы проконсультируем по ремонту литого или штампованого диска. В 95% случаев ваш диск можно отремонтировать и вернуть к жизни, даже если вам кажется, что это невозможно.

Цены на ремонт литых и штампованных дисков

| R13 | R14 | R15 | R16 | R17 | R18 | R19 | R20 | R21 | R22 | R23 | R24 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ШТАМПОВАННЫЙ | 400 | 500 | 600 | 700 | 800 | 900 | 1 000 | ||||

| ЛИТОЙ | 1 000 | 1 300 | 1 500 | 1 600 | 1 700 | 1 800 | 1 900 | 2 000 | 2 500 | 3 000 |

Исправление повреждения диска «восьмерка»

| R13 | R14 | R15 | R16 | R17 | R18 | R19 | R20 | R21 | R22 | R23 | R24 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ЛИТОЙ | 1 400 | 1 400 | 1 800 | 1 900 | 2 200 | 2 500 | 2 700 | 3 000 | 3 500 | 4 000 |

Ремонт литых дисков — одна из наиболее частых услуг, оказываемых нашим шиномонтажом. Наши пункты ремонта находятся в удобных местах, работает шиномонтажка в Марьино.

Наши пункты ремонта находятся в удобных местах, работает шиномонтажка в Марьино.

У нас большой опыт в обслуживании машин, исправляем даже самые сложные и запущенные случаи. Для восстановления автомобильных дисков используем высокоточное оборудование и широкая техническая база. В нашем шиномонтаже используются только качественные и правильно подобранные расходные материалы. Такая, казалось бы, мелочь на деле играет серьезную роль в конечном результате.

Чтобы получить объективную картину проблемы, наши мастера работают по плану:

К ремонту и покраске дисков мы всегда подходим комплексно, что позволяет в кратчайшие сроки получить достойный результат, которым могут гордиться наши мастера.

Рассмотрим основные этапы правки (восстановление геометрии) автомобильного диска:

Установка диска на правочный станок

Правка внутреннего борта диска

Правка диска гидравлическим прессом

Исправление радиального биения диска

Как правило, сильные деформации при ударе сопровождаются образованием микротрещин, которые могут проявить себя в процессе ремонта литого диска (правки диска), в результате чего необходима аргонная сварка.

Процесс ремонта, восстановления и диагностики дисков включает в себя:

Исправление деформации геометрии диска в результате наезда колеса на неровность:

Установка поврежденного диска на станок

Правка внутреннего борта диска

Правка геометрии диска гидравлическим прессом

Заключительный процесс точной правки литого диска

Фото дисков до и после ремонта

Ремонт литых дисков самостоятельно?

Не пробуйте сами ремонтировать колесные диски — это трудоемкий процесс, требующий не только профессионального оборудования для правки и восстановления автомобильных дисков, но и большого опыта мастера, который берется за дело со всей ответственностью.

Для тех, кто хочет больше узнать о ремонте дисков — мы специально написали статью.

Видео процесса правки диска:

Видео прокатки диска на специальном оборудовании роликами:

youtube.com/embed/ARefsNjYi3s»>Правка диска. Повреждение типа «восьмерка».

Диск устанавливается на станок для правки диска. Геометрия диска выравнивается за счет гидравлического поршня усилием 10 тонн.

Правка диска. Повреждение типа «восьмерка».

Токарная обработка диска. Окончательное выравнивание геометрии диска за счет токарной группы. Доработка мелких неровностей, которые невозможно убрать при работе с гидравлическим поршнем.

Правка наружнего борта диска

Правка наружнего борта диска, а также вытягивание небольшой «восмерки» с последующей обработкой при помощи токарной группы.

Источник

Многие владельцы автомобилей часто сталкиваются с дилеммой, которая заключается в решении дальнейшей судьбы поврежденных автодисков – ремонт (прокатка, сварка и пр. ) либо покупка б/у дисков или новых?

) либо покупка б/у дисков или новых?

Если Вы приняли решение восстановить диски и эксплуатировать их в будущем, следует принять во внимание нюансы, приведенные ниже.

В каких случаях не рекомендуется ремонт дисков?

Ремонт дисков нельзя производить при наличии трещин:

При таких повреждениях диск абсолютно точно является непригодным. Вам никто не даст гарантию и вряд ли вообще кто-то возьмется за восстановление, поскольку дальнейшее использование является небезопасным.

Ремонтировать на дисках повреждения, которые появились в центральной части или же на ободе не рекомендуется путем добавления или снятия части металла, а также при помощи сварки или с использованием нагрева. Данные методы приводят к высокой концентрации нагрузки в самых слабых частях диска. Такой ремонт опасен при дальнейшей эксплуатации диска в условиях разбитых дорог, поскольку восстановленный одним из указанных способов автодиск может на ухабах и ямах просто разрушиться. Экономия на ремонте колесного диска, в большей степени вероятности, приведет в дальнейшем к значительным затратам на ремонт авто и к риску для жизни.

Есть некоторые умельцы, соглашающиеся произвести восстановление диска при условии, что его лицевая часть не повреждена. Ремонт такого диска они проводят путем заимствования задней части с диска-донора и ее вваривания к задней части диску-реципиенту. Но, что может произойти с таким диском при дальнейшей эксплуатации – представить сложно. Восстановленный таким образом диск можно использовать разве что для музейных экспонатов и автомобилей, уже не предназначенных для езды.

Основные способы правки диска

Прокатка дисков с правильными роликами

Самым распространенный способ ремонта, причем данный способ является достаточно дешевым и отлично подходит для восстановления геометрии штампованных дисков. Данный способ не применяется для восстановления легкосплавных (литых), тем более кованных дисков, поскольку контроль давления рабочих роликов станка на диск достаточно сложен, поэтому существует вероятность повреждения поверхности литого диска.

Ручная правка диска с предварительным прогревом