Проверка визуальная — Энциклопедия по экономике

Значительное влияние на расход топлива оказывает состояние системы смазки двигателя. Низкое давление масла в системе по указателю давления на щитке приборов сигнализирует в поступлении его в недостаточном количестве к наиболее нагруженным трущимся соединениям в механизмах двигателя. В результате этого нарушается их тепловой режим работы, увеличиваются механические потери в двигателе, что приводит к перерасходу топлива. Указатели давления масла на щитке приборов современных автомобилей снабжены световой сигнализацией. Загорание красной лампочки — предупредительный сигнал о немедленной остановке двигателя и тщательной проверке системы смазки. Механические повреждения системы смазки определяют визуально и прослушиванием. На давление в системе смазки влияет состояние и качество масла в двигателе, определяемое также визуально по цвету и вязкости. Как. правило, старое масло имеет темно-коричневый или черный цвет и большую текучесть. Для исправной работы системы смазки, повышения ее надежности, а следовательно, и экономичности двигателя необходимо своевременно проводить техническое обслуживание всей системы смазки и качественно выполнять ремонт ее отдельных неисправных элементов.

В некоторых случаях лабораторная проверка качества продукции дополняется визуальным контролем, т. е. определением известных признаков путем осмотра. Так, например, определяют цветность некоторых продуктов по колориметру. [c.105]

Сложность поиска утечек газа из подземного газопровода обусловлена недоступностью газопровода для визуального наблюдения и значительной его протяженностью, что делает невозможным его сплошную проверку. Поэтому поиск утечек газа требует хорошего знания устройства газопровода, наиболее вероятных мест утечек газа, признаков, характеризующих отдельные неисправности, и т. д, [c.121]

Система ППО предусматривает проведение следующих видов работ ежемесячное техническое обслуживание оборудования закрепленной за ним бригадой (визуальный контроль технического состояния в течение рабочей смены, устранение неполадок во время перерывов, чистку, промывку, смазку оборудования по особому графику) проведение инспекционных оценок (первой, второй, третьей), предусматривающих принудительную проверку технического состояния оборудования по определенным перечням параметров внеплановый ремонт оборудования по результатам инспекционных оценок или для устранения возникшего отказа проведение плановых капитальных ремонтов.

Разработка продукции Проверка — проекта — конструкции — образца — надежности — квалификации Дополнительный визуальный контроль Опрос потребителей [c.33]

Управление процессом Проверка — процесса изготовления — монтажа — инструмента Дополнительный визуальный контроль Определение расчетных показателей (например, индекса удовлетворенности) [c.33]

Цель первого этапа — убедиться в том, что баланс готов к чтению. Здесь проводится визуальная и простейшая счетная проверки баланса по формальным признакам и по существу комплектность бухгалтерского отчета, правильность и ясность заполнения наличие всех необходимых реквизитов, включая подписи ответственных лиц наличие необходимых дополнительных форм и приложений проверка валюты баланса, всех промежуточных итогов и основных контрольных соотношений и т. д. Ни в коем случае не следует недооценивать значение этого этапа, поскольку баланс, заполненный с ошибками, является источником неправильных аналитических решений. [c.247]

[c.247]

Аудит цикла производства является наиболее сложным и трудоемким. Практически всегда он имеет свои особенности в зависимости от характера отрасли и бизнеса каждого клиента. Кроме того, практически все источники аудиторских доказательств являются внутренними документами, созданными самим экономическим субъектом, что в соответствии с аудиторскими стандартами понижает их ценность для аудита. Поэтому для успешного проведения проверки цикла производства особенно важно хорошее понимание аудитором сущности производственного процесса и его технологических особенностей, а также визуальное ознакомление с производственными цехами и линиями, складским хозяйством. [c.262]

Шаг второй Визуальная проверка правильности оформления документов Проверка правильности заполнения реквизитов документов, их соответствия утвержденным формам, выявление недоброкачественных документов [c.190]

При приеме налоговой отчетности производится проверка полноты ее представления и визуальный контроль правильности заполнения.

Помимо документов, подтверждающих регистрацию ККМ, и наличия средств визуального контроля проверке в первую очередь подлежат [c.368]

Так, эффективным способом выбора объекта проверки является визуальный просмотр представленной в налоговый орган отчетности. [c.477]

Продукты питания. Критики утверждают, что переработанные пищевые продукты обладают недостаточными питательными свойствами. В целях снижения издержек производства и продвижения пищевых продуктов на рынок, а также удовлетворения визуальных и вкусовых предпочтений потребителей во многие продукты включаются искусственные ингредиенты. Это позволяет удовлетворить и желания покупателей, и потребности компании. Красители используются для придания продукту первоначального цвета и повышения его привлекательности, прежде всего это касается мяса и сельскохозяйственных продуктов. Перед пищевой промышленностью стоит задача выпуска продуктов питания с низким содержанием холестерина и натрия. Описывая калорийность или содержание холестерина, фирмы используют такое слово, как легкий .

При визуальном методе производится зрительный просмотр документа в целях проверки полноты, актуальности, подписей ответственных лиц, юридической законности и т.д. [c.63]

Качественная проверка поступившей на базу продукции осуществляется прежде всего путем визуального осмотра. Проверяется наличие документов, удостоверяющих качество (паспорта, сертификаты, анализы проб и т. д.). [c.83]

Повышенная надежность РВН и системы сигнализации его положения рассчитаны на дистанционное управление без визуальной проверки. [c.92]

Для хранения постоянной (реже переменной) информации и ввода ее в ЭВМ применяют магнитную ленту. Эта лента обладает следующими преимуществами возможность стирать содержащуюся на ней информацию и записывать на нее новую, исключительная компактность, высокая скорость считывания и записи информации (в сотни раз быстрее, чем на картах).

Контроль осуществляется путем визуальной проверки документов, оформленных на [c.7]

В рамках предпродажного обслуживания проводится проверка машины после 100-200 часов работы, которая включает в себя визуальный осмотр, обсуждение вопросов эксплуатации, рекомендации по приобретению дополнительного оборудования, регулировки. В большинстве случаев проверка осуществляется в мастерской дилера и длится около 4 ч. [c.71]

Простая проверка Осознание значения и необходимости самостоятельной Осуществление визуального контроля за такими неполадками, как — ослабление затяжки болтов [c.31]

Проверка готовности отчетности к пользованию носит технический характер, поскольку проводится визуальная и счетная ее проверка по формальным признакам. [c.52]

При ручных способах работы облегчится визуальный поиск реквизитов документов, расположенных всегда на одном и том же месте создастся большая гарантия полного заполнения документов упростится восприятие информации и проверка содержания создадутся предпосылки для

[c. 106]

106]

Требует пересмотра и уточнения нагрузка ревизоров различных специальностей. В настоящее время отсутствуют научно обоснованные нормативы, касающиеся нагрузки ревизоров всех специальностей, сроков производства ревизий в зависимости от размеров ревизуемого предприятия, ревизуемого периода и количества вопросов, подлежащих проверке. Поэтому обоснованна выдвигается мысль о необходимости научно обоснованного определения норм времени, необходимых для проведения ревизии [44, с. 10]. Пока эти вопросы решаются исходя из практического опыта. Поэтому возможна неравномерная нагрузка отдельных ревизоров-специалистов и даже ревизионных бригад. Проведенное визуальное наблюдение за работой ревизоров различных специальностей свидетельствует о значительной неравномерности их нагрузки. Причем самая высокая нагрузка ложится на ревизоров-бухгалтеров, которые проверяют огромное количество документов, проводят инвентаризации, готовят материалы ревизии. Для обоснованного определения нагрузки ревизоров необходимо избрать критерий, исходя из которого можно было бы делать нужные расчеты.

Многие явные дефекты обнаруживаются при внешнем осмотре (визуально). Однако, если контрольной документацией предусмотрена проверка отсутствия того или иного дефекта прибором (в том числе прибором интроскопии), инструментом или путем разборки контролируемого изделия, то такой дефект относится к явным, несмотря на невозможность его обнаружения визуальным способом. [c.24]

Содержание шифров схем в табл. 26 следующие 0105 — ввод с перфоленты 0106 —ввод с перфокарт 0107, 0108 — проверка перфолент на контрольно-считывающем устройстве (КСУ) или на ЭВМ 0109 — визуальный контроль носителей ОНО — верификация (двойной ввод) 0111 — счетный контроль 0112 — применение микрофильмирования. [c.73]

По степени охвата объектов контроль бывает сплошной (контролю подвергается каждая единица продукции, изделия, т. е. решение о качестве принимается по каждой в отдельности), выборочный (проверке подвергается лишь часть продукции или несколько выборок из партии), инспекционный (повторный выборочный контроль продукции, принятой ОТК). По форме контроль подразделяется на визуальный (внешний осмотр продукции), геометрический (проверка замеров, массы) и качественный (проверка механических, физических и химических свойств продукции).

[c.79]

По форме контроль подразделяется на визуальный (внешний осмотр продукции), геометрический (проверка замеров, массы) и качественный (проверка механических, физических и химических свойств продукции).

[c.79]

При визуальном наблюдении полученные данные обрабатывают обычно по памяти, после того как наблюдение закончено и проверка правильности описания изучаемого процесса затруднена и связана с повторением наблюдений. Поэтому в ряде случаев при наблюдениях используют специальные автоматические и полуавтоматические регистрирующие приборы. К их числу относят киносъемочную аппаратуру и приборы с системой датчиков, устанавливаемых на оборудовании. На рис. 11 приведена схема классификации приборов, применяемых для изучения затрат рабочего времени. [c.89]

В массовых производствах ведется обычно подетальный учет. Сущность его заключается в том, что передача деталей из цеха в цех после проверки их работниками ОТК оформляется приемосдаточной накладной. Контроль за движением деталей и узлов внутри цеха осуществляется на основе документов по учету выработки и визуальным порядком. По данным первичных документов в производственно-диспетчерском бюро цеха ведется график движения деталей и узлов (см. табл. 7.14).

[c.227]

По данным первичных документов в производственно-диспетчерском бюро цеха ведется график движения деталей и узлов (см. табл. 7.14).

[c.227]

Визуальная проверка матрицы [c.165]

Характеристика работ. Загрузка антибиотиков в бункеры автоматов. Наблюдение и регулирование хода технологического процесса по контрольно-измерительным приборам и визуально. Самостоятельная наладка автоматов и их отдельных узлов в процессе работы. Проверка дозировок на электро-аналитических весах. Ведение записей показателей работы в производственном журнале. Текущий ремонт оборудования. Упаковка монументальных, художественных, скульптурных произведений, уникальных декоративных изделий, сложных моделей, [c.171]

Характеристика работ. Подготовка к подаче и подача автомобилей с главного конвейера на участки стендовых испытаний, устранения дефектов, комплектации к накопительным площадкам, местам погрузки на железнодорожный подвижной состав и специальный автотранспорт. Визуальный осмотр технической исправности автомобилей. Проверка блокировки капота, дверей, багажника и подъемников стекол.

[c.173]

Проверка блокировки капота, дверей, багажника и подъемников стекол.

[c.173]

Подогрев, перемешивание, отстаивание, измельчение, деление слоев в случаях, предусмотренных регламентом, добавление растворителя определенной концентрации. Определение окончания процесса экстрагирования. Очистка раствора отстаиванием или фильтрацией, выделение веществ из раствора выпариванием или кристаллизацией. Улавливание паров растворителей. Дистилляция или отгонка растворителей (регенерация). Поддержание температурного режима по стадиям процесса. Регулирование подачи продуктов, растворов и соотношения компонентов. Расчет количества растворителей и продукта в зависимости от требуемой концентрации раствора. Контроль и регулирование параметров технологического процесса давления, температуры, уровней, времени, концентрации по показаниям контрольно-измерительных приборов, результатам анализов и визуально. При необходимости расчет расхода сырья и выхода продукции. Проведение анализов. Обслуживание экстракционных и дистилляционных колонн, вакуум-аппаратов, испарителей, смесителей, теплообменников, конденсаторов, сборников, емкостей, насосов, мерников, холодильников и другого оборудования. Продувка трубопроводов паром, санитарная обработка оборудования и инвентаря. Проверка герметичности оборудования. Предупреждение и устранение неисправностей в работе оборудования и коммуникаций, проведение несложного ремонта.

[c.170]

Продувка трубопроводов паром, санитарная обработка оборудования и инвентаря. Проверка герметичности оборудования. Предупреждение и устранение неисправностей в работе оборудования и коммуникаций, проведение несложного ремонта.

[c.170]

Наладка и проверка технической исправности оборудования, вспомогательных устройств и приспособлений. Расчет загружаемого сырья с учетом его влажности. Контроль за загрузкой ролла и конических мельниц асбестом, целлюлозой, кожевенными отходами и другим сырьем, клейстером, химикатами и растворителями в соответствии с установленным режимом и рецептурой. Наблюдение за процессом размола компонентов и концентрации масс. Регулирование присадки ножей и давления воды на промывочный барабан. Определение степени готовности массы по результатам анализа и визуально и подача ее в метательный бассейн. Приготовление химикатов до требуемой концентрации. [c.215]

Контроль при помощи контрольно-измерительных инструментов и визуально и приемка простых штамповок и деталей (болтов,. гаек, шпонов, молотков, зубил, кувалд и др.) с проверкой соблюдения режимов термообработки, клеймением и ведением учета брака

[c.144]

гаек, шпонов, молотков, зубил, кувалд и др.) с проверкой соблюдения режимов термообработки, клеймением и ведением учета брака

[c.144]

Непроизводительные затраты топлива являются прежде всего следствием нарушения герметичности отдельных узлов и соединений в системе питания двигателя. Поиск неисправности в таком случае проводят визуальным осмотром топливного бака, топливопроводок, топливного насоса, фильтров, карбюратора. Обычно топливный бак расположен на значительном расстоянии от двигателя, поэтому бак и топливный насос соединены трубопроводом. При проверке герметичности трубопровода необходимо убедиться в плотности соединений и отсутствии на нем трещин. Периодически нужно проверять исправность трубопровода между топливным насосом и карбюратором. [c.154]

Виды производственного контроля качества классифицируются по следующим признакам по этапам формирования качества— входной, операционный (технологический), приемочный (выходной), промежуточный по объему проверки — сплошной и выборочный по частоте контрольных операций — периодический и непрерывный по видам проверки контроля — лабораторный, геодезический (инструментальный), визуальный, инспекционный, метрологический. Кроме того, могут быть выделены следующие виды контроля государственный (архитектурно-строительный контроль, санитарный надзор, пожарный надзор, Госземконтроль, Госводоинспекция, Госгортехнадзор, Госгазнадзор) ведомственный (технический надзор заказчика, авторский надзор проектных организаций, ведомственные инспекции по контролю качества, контроль финансирующего банка, контроль инженерно-технического 308

[c.308]

Кроме того, могут быть выделены следующие виды контроля государственный (архитектурно-строительный контроль, санитарный надзор, пожарный надзор, Госземконтроль, Госводоинспекция, Госгортехнадзор, Госгазнадзор) ведомственный (технический надзор заказчика, авторский надзор проектных организаций, ведомственные инспекции по контролю качества, контроль финансирующего банка, контроль инженерно-технического 308

[c.308]

Когда люди мыслят кинестетически, они дышат глубже, и областью немного ближе к животу, чем при визуальном и аудиальном дыхании. Жесты у них часто служат неотъемлемой частью речи, хотя в основном ограничены нижней частью пространства тела. Голова часто наклонена вперед, и тон голоса более глубокий. Речь медленнее, чем при аудиальном и визуальном мышлении, с частыми паузами для проверки того, что сам человек чувствует по отношению к сказанному и к тому, что он хочет сказать. [c.153]

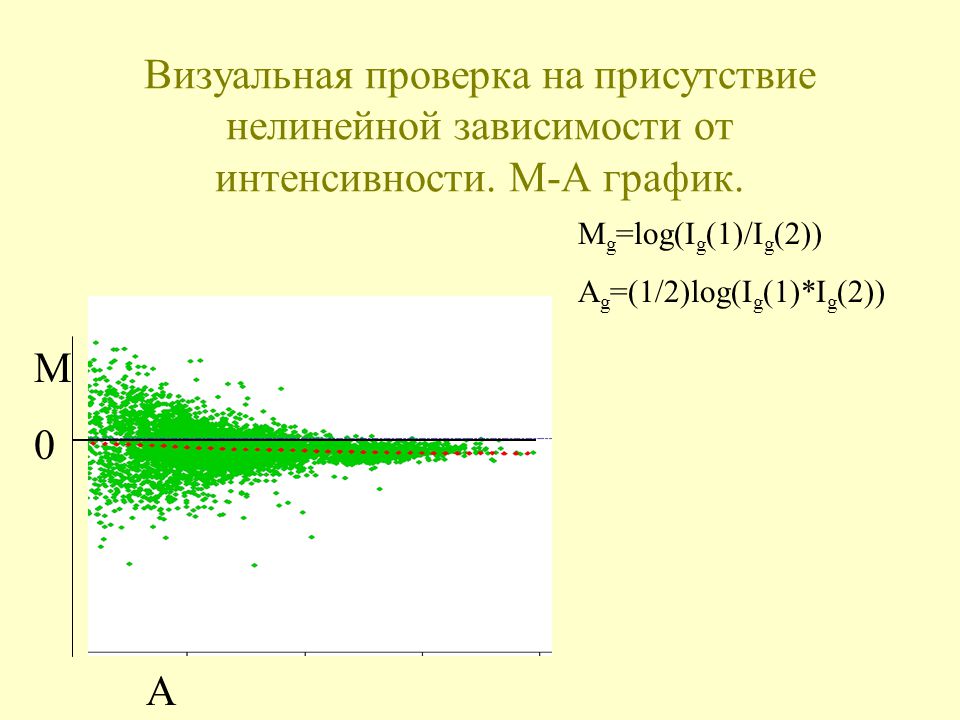

Задача состоит в том, чтобы определить величину К,- и внести поправку в исходные переменные. С этой целью рекомендуется использовать обобщенный метод наименьших квадратов1, который эквивалентен обыкновенному МНК, примененному к преобразованным данным. Чтобы убедиться в необходимости использования обобщенного МНК, обычно не офаничиваются визуальной проверкой гетероскедастичности, а проводят ее эмпирическое подтверждение.

[c.164]

С этой целью рекомендуется использовать обобщенный метод наименьших квадратов1, который эквивалентен обыкновенному МНК, примененному к преобразованным данным. Чтобы убедиться в необходимости использования обобщенного МНК, обычно не офаничиваются визуальной проверкой гетероскедастичности, а проводят ее эмпирическое подтверждение.

[c.164]

Обработанные микрофотопленки, негативные и позитивные, подвергаются визуальной проверке на специальных фильмоконтрольных монтажных столах. [c.276]

Характеристика работ. Ведение процесса обработки с пульта управления простых деталей по 12-14-му квалитетам (5—7-му классам точности) на налаженных станках с программным хправлением с одним видом обработки. Установка и съем деталей после обработки. Наблюдение за работой систем обслуживаемых станков но показаниям цифровых табло и сигнальных ламп. Проверка качества обработки деталей контрольно-измерительным инструментом и визуально. Подналадка отдельных простых и средней сложности узлов и механизмов под руководством оператора более высокой квалификации. [c.32]

[c.32]

Характеристика работ. Контроль особо сложных деталей и изделий с поверхностями, труднодоступными для проверки, и труб различного сортамента после металлопокрытия. Пооперационный контроль в процессе нанесения размерного и защитно-декоративного покрытия. Проверка чистоты поверхности покрытия визуально. Определение толщины покрытия химическими или физическими методами. Определение пористости и прочности сцепления покрытия с основным металлом. Градуировка магнитных толщиномеров для контроля толщины слоя покрытия. Определение видов и причин брака и разработка профилактических мероприятий по его предупреждению. [c.116]

Прием и подготовка сырья, полуфабрикатов, подача в реакционные аппараты на разложение точная дозировка реагентов в соответствии с технологическим регламентом, выгрузка продукта или передача на последующие технологические стадии производства. Ведение сопутствующих процессов промывки, фильтрации, отгонки, нейтрализации, абсорбции, смешения, отдувки, центрифугирования, экстрагирования, разделения и др. Наблюдение за ходом технологического процесса и регулирование параметров режима температуры, давления, вакуума, концентрации, скорости подачи и соотношения реагентов, рН по контрольно-измерительным приборам и результатам анализов или визуальное определение готовности полуфабриката или продукта. Проведение анализов. Расчет количества потребности сырья и полуфабрикатов. Обслуживание камер, печей, реакторов, генераторов, экстракторов, центрифуг, абсорбционных и отдувочных колонн, перегонных аппаратов, скрубберов, теплообменников, смесителей, отстойников, фильтров, систем улавливания абгазов, выпарных аппаратов и другого оборудования, контрольно-измерительных приборов, арматуры и коммуникаций. Проверка герметичности оборудования и коммуникаций. Прием оборудования из ремонта. Учет расхода сырья, материалов и полуфабрикатов. Руководство аппаратчиками более низкой квалификации при их наличии.

[c.129]

Наблюдение за ходом технологического процесса и регулирование параметров режима температуры, давления, вакуума, концентрации, скорости подачи и соотношения реагентов, рН по контрольно-измерительным приборам и результатам анализов или визуальное определение готовности полуфабриката или продукта. Проведение анализов. Расчет количества потребности сырья и полуфабрикатов. Обслуживание камер, печей, реакторов, генераторов, экстракторов, центрифуг, абсорбционных и отдувочных колонн, перегонных аппаратов, скрубберов, теплообменников, смесителей, отстойников, фильтров, систем улавливания абгазов, выпарных аппаратов и другого оборудования, контрольно-измерительных приборов, арматуры и коммуникаций. Проверка герметичности оборудования и коммуникаций. Прием оборудования из ремонта. Учет расхода сырья, материалов и полуфабрикатов. Руководство аппаратчиками более низкой квалификации при их наличии.

[c.129]

Проверка технической исправности и подготовка к работе вальцов, тормозного и пускового устройства, механизма раздвижения валков, пароводяных и транспортных коммуникаций и контрольно-измерительных приборов. Установление продолжительности цикла, температурных режимов вальцов, фрикций и зазора в зависимости от видов и рецептур смесей, в соответствии с технологической картой. Дозировка предварительно приготовленных смесей вручную или при помощи транспортных и дозирующих устройств в количестве и последовательности, предусмотренных технологическими регламентами. — Наблюдение за равномерным распределением массы по длине валков. Тщательное перемешивание смеси, периодическое подрезание ручным или механическим ножом и повторное вальцевание смесей в процессе обработки до требуемых, температуры, пластичности, усреднения и калибра листов. Определение готовности смеси по показаниям контрольно-измерительных приборов или визуально. Съем провальцованной и слистованной массы с валков на барабан, раскладка на стеллаж, охлаждение и передача для последующей обработки и доводки калибра на вторичных вальцах, штампах и вырубных прессах. Смазка, контроль температуры подшипников на вальцах и редукторе, мелкий ремонт оборудования.

Установление продолжительности цикла, температурных режимов вальцов, фрикций и зазора в зависимости от видов и рецептур смесей, в соответствии с технологической картой. Дозировка предварительно приготовленных смесей вручную или при помощи транспортных и дозирующих устройств в количестве и последовательности, предусмотренных технологическими регламентами. — Наблюдение за равномерным распределением массы по длине валков. Тщательное перемешивание смеси, периодическое подрезание ручным или механическим ножом и повторное вальцевание смесей в процессе обработки до требуемых, температуры, пластичности, усреднения и калибра листов. Определение готовности смеси по показаниям контрольно-измерительных приборов или визуально. Съем провальцованной и слистованной массы с валков на барабан, раскладка на стеллаж, охлаждение и передача для последующей обработки и доводки калибра на вторичных вальцах, штампах и вырубных прессах. Смазка, контроль температуры подшипников на вальцах и редукторе, мелкий ремонт оборудования. [c.178]

[c.178]

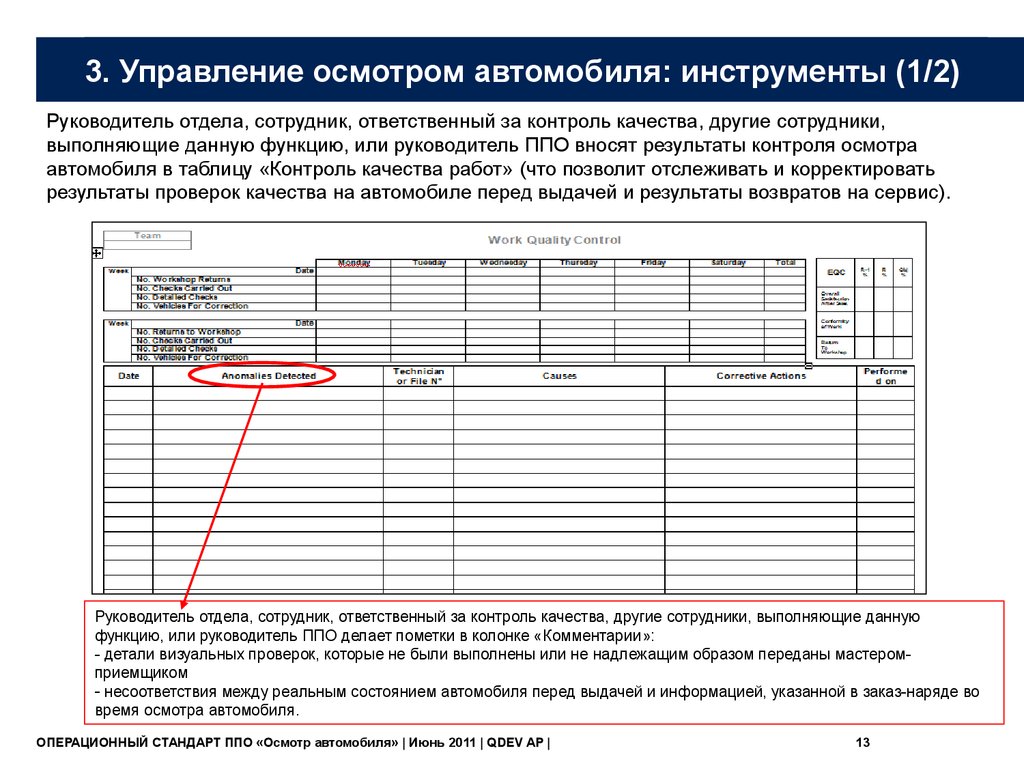

Электронная Визуальная Проверка Автомобиля — Getac

Оцифруйте процесс многоточечной проверки и предоставьте клиенту отчет электронной визуальной проверки автомобиля (EVHC), гарантируя, что любая идентифицированная работа будет зафиксирована с помощью защищенного мобильного решения Getac.

свяжитесь с нами

Need a quote? Let’s talk!

Vertical Market*AutomotiveCommunications ServicesConstructionConsumer ServiceEducationEnergy/Nature ResourcesFinance/Insurance/BankingGovernment (Non-Military)Healthcare/MedicalManufacturingMedia & AdvertisingMilitaryOthersPublic SafetyResellers/Distributors/ISV/IHVTransportationUtilitiesCountry/Region*AfghanistanAland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCote DlvoireCroatiaCubaCyprusCzech RepublicDemocratic Republic of CongoDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFederated States of MicronesiaFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Southern TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsraelItalyIvory CoastJamaicaJapanJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian Occupied TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarReunionRomaniaRussiaRwandaSaint HelenaSaint Kitts and NevisSaint LuciaSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth KoreaSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States Minor Outlying IslandsUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenYugoslaviaZambiaZimbabweState*AlabamaAlaskaAmerican SamoaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict Of ColumbiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirgin IslandVirginiaWashingtonWest VirginiaWisconsinWyomingProvince*AlbertaBritish ColumbiaManitobaNew BrunswickNewfoundland and LabradorNorthwest TerritoriesNova ScotiaNunavutOntarioPrince Edward IslandQuebecSaskatchewanYukon Territories

Direct Marketing Consent

I consent to direct marketing.

Getac’s Privacy Notice

I have read and agree to Getac’s Privacy Notice.

Остались вопросы? Давайте обсудим!

Как мы можем вам помочь? (Пожалуйста, выберите)*Я хочу связаться с торговым представителем GetacУ меня есть технический вопросЯ являюсь владельцем продукции Getac и нуждаюсь в поддержке по обслуживанию и ремонтуЯ хочу стать партнером Getac по каналу сбытаЯ хочу стать партнером Getac по решениямЯ хочу связаться с компанией Getac Marketing

Vertical Market*AutomotiveCommunications ServicesConstructionConsumer ServiceEducationEnergy/Nature ResourcesFinance/Insurance/BankingGovernment (Non-Military)Healthcare/MedicalManufacturingMedia & AdvertisingMilitaryOthersPublic SafetyResellers/Distributors/ISV/IHVTransportationUtilitiesСтрана / регион*AfghanistanAland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia and HerzegovinaBotswanaBouvet IslandBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCote DlvoireCroatiaCubaCyprusCzech RepublicDemocratic Republic of CongoDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFederated States of MicronesiaFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Southern TerritoriesGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard Island and McDonald IslandsHoly See (Vatican City State)HondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsraelItalyIvory CoastJamaicaJapanJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesiaMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPalestinian Occupied TerritoriesPanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandsPolandPortugalPuerto RicoQatarReunionRomaniaRussiaRwandaSaint HelenaSaint Kitts and NevisSaint LuciaSaint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSouth Georgia and the South Sandwich IslandsSouth KoreaSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwanTajikistanTanzaniaThailandTimor-LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUnited States Minor Outlying IslandsUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenYugoslaviaZambiaZimbabweState*AlabamaAlaskaAmerican SamoaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict Of ColumbiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirgin IslandVirginiaWashingtonWest VirginiaWisconsinWyomingProvince*AlbertaBritish ColumbiaManitobaNew BrunswickNewfoundland and LabradorNorthwest TerritoriesNova ScotiaNunavutOntarioPrince Edward IslandQuebecSaskatchewanYukon Territories

Согласие на получение материалов о наших товарах и услугах

Согласие на получение материалов о наших товарах и услугах

Я прочитал и согласен с Уведомлением о конфиденциальности Getac.

Я прочитал и согласен с Уведомлением о конфиденциальности Getac.

Визуальная проверка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Визуальная проверка заключается в следующем. [1]

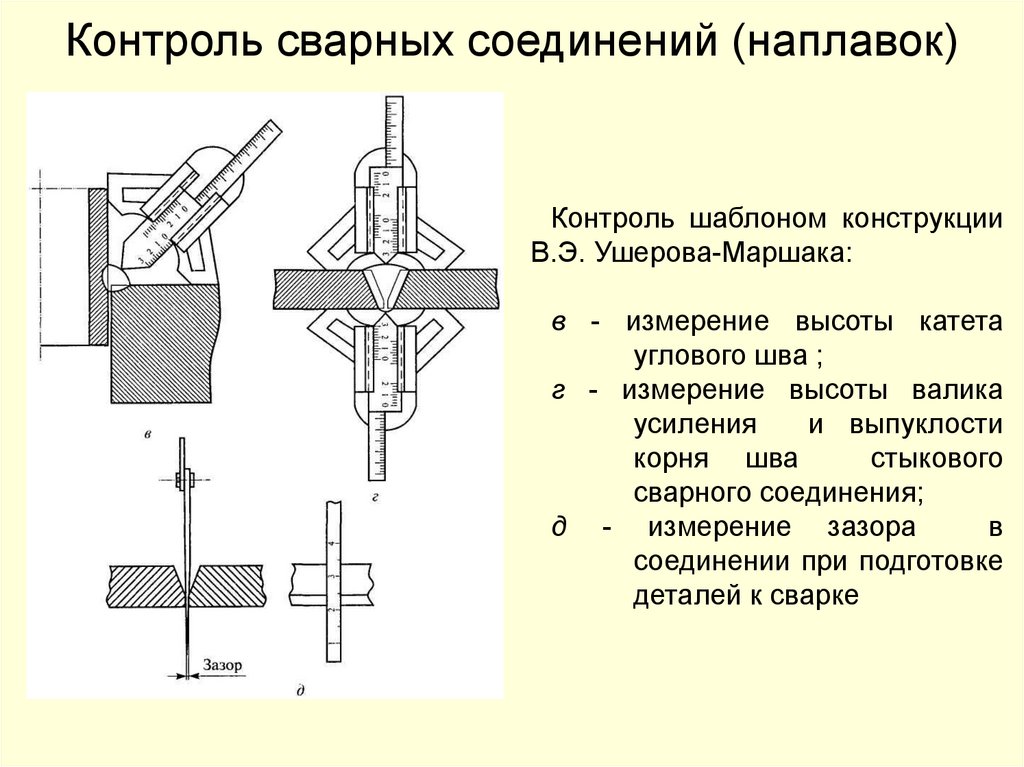

Визуальные проверки выполняются при предварительном осмотре конструкций после выполнения работ и при приемке их главным сварщиком и авторским надзором. Должны быть освидетельствованы готовые и смонтированные металлические конструкции. Выявленные дефекты, такие, как зазоры, закатки и трещины, заносятся на соответствующие схемы и привязываются к осям и положению деталей в конструкциях для разработки мер по их устранению. [2]

Визуальная проверка того, что в системе предусмотрено аппаратное обеспечение для последовательного канала связи с внешними системами. [3]

Визуальная проверка проводится с целью проверки качества монтажа и соответствия сечения заземляющих проводников требованиям проекта и ПУЭ. [4]

[4]

Визуальная проверка должна обеспечивать выявление контейнеров или баллонов с видимыми дефектами, а также подлежащих техническому освидетельствованию. Контейнеры и баллоны с язвенной коррозией, трещинами, изменениями формы должны быть изъяты из эксплуатации. [5]

Визуальная проверка заключается в следующем. [6]

Визуальная проверка установки лампы накаливания проводится аналогично установке ртутной лампы по зеленой линии 546 1 ммк. При фотоэлектрической проверке установки этой лампы учитывается, что интенсивность излучения лампы накаливания и чувствительность фотоэлементов неодинакова при различных длинах волн. Максимум приходится на область 520 — 550 нм. Следовательно, в этой области имеется возможность для работы с минимальной щелью. Выбирают среднюю чувствительность прибора. Открыв шторку фотоэлемента, приводят стрелку миллиамперметра к нулю, уменьшая щель. Если стрелка миллиамперметра приводится к нулю при раскрытии щели не более чем на 0 02 — 0 03 мм, то установку лампы накаливания можно считать удовлетворительной. Если для приведения стрелки к нулю требуется большее раскрытие щели, то это вызывает необходимость работать при иных длинах волн с еще более широкой щелью и снижает монохроматичность потока излучения. Поэтому плохо установленную лампу следует настроить при помощи юстировочных винтов.

[7]

Если для приведения стрелки к нулю требуется большее раскрытие щели, то это вызывает необходимость работать при иных длинах волн с еще более широкой щелью и снижает монохроматичность потока излучения. Поэтому плохо установленную лампу следует настроить при помощи юстировочных винтов.

[7]

Визуальная проверка соответствия защитной аппаратуры ( тепловые реле, автоматические переключатели, предохранители) мощности аппаратуры авторегулирования и исполнительных механизмов. [8]

Визуальная проверка установки лампы накаливания проводится аналогично установке ртутной лампы по зеленой линии 546 1 ммк. При фотоэлектрической проверке установки этой лампы учитывается, что интенсивность излучения лампы накаливания и чувствительность фотоэлементов неодинакова при различных длинах волн. Максимум приходится на область 520 — 550 нм. Следовательно, в этой области имеется возможность для работы с минимальной щелью. Выбирают среднюю чувствительность прибора. Открыв шторку фотоэлемента, приводят стрелку миллиамперметра к нулю, уменьшая щель. Если стрелка миллиамперметра приводится к нулю при раскрытии щели не более чем на 0 02 — 0 03 мм, то установку лампы накаливания можно считать удовлетворительной. Если для приведения стрелки к нулю требуется большее раскрытие щели, то это вызывает необходимость работать при иных длинах волн с еще более широкой щелью и снижает монохроматичность потока излучения. Поэтому плохо установленную лампу следует настроить при помощи юстировочных винтов.

[9]

Открыв шторку фотоэлемента, приводят стрелку миллиамперметра к нулю, уменьшая щель. Если стрелка миллиамперметра приводится к нулю при раскрытии щели не более чем на 0 02 — 0 03 мм, то установку лампы накаливания можно считать удовлетворительной. Если для приведения стрелки к нулю требуется большее раскрытие щели, то это вызывает необходимость работать при иных длинах волн с еще более широкой щелью и снижает монохроматичность потока излучения. Поэтому плохо установленную лампу следует настроить при помощи юстировочных винтов.

[9]

Визуальную проверку болтов, целостности шплинтов, гаек выполняют при каждом текущем ремонте. Остаточное удлинение, скручивание стержня болта, наличие усталостных трещин, прилегание головки болтов проводят при капитальном ремонте. [10]

Визуальную проверку градуировки шкалы проводят при первичной установке прибора или после переноса его на новое место. Визуальную проверку градуировки шкалы длин волн 2 ( см. рис. 61) проводят по линии ртутного спектра 546 1 нм. Проверка состоит в том, что при вращении рукоятки 20 ( см. рис. 61) шкалы длин волн наблюдают прохождение через щель ( 0 02 — 0 04 мм) линии ртути. Вращение рукоятки ( от — 530 нм) останавливают, когда через щель проходит максимум линии ( наиболее яркое освещение щели) и сравнивают показания шкалы с данными аттестата.

[11]

рис. 61) проводят по линии ртутного спектра 546 1 нм. Проверка состоит в том, что при вращении рукоятки 20 ( см. рис. 61) шкалы длин волн наблюдают прохождение через щель ( 0 02 — 0 04 мм) линии ртути. Вращение рукоятки ( от — 530 нм) останавливают, когда через щель проходит максимум линии ( наиболее яркое освещение щели) и сравнивают показания шкалы с данными аттестата.

[11]

| Прибор для проверки и регулирования фар модели К-303. [12] |

Визуальную проверку световых приборов автомобиля следует проводить ежедневно. При проведении ТО-1 и ТО-2 на АТП систему освещения и световой сигнализации проверяют с использованием специальных приборов. [13]

Визуальную проверку установки водородной лампы проводят так же, как ртутной лампы, но по красной линии водорода 656 нм. Фотоэлектрическую проверку правильности, установку водородной лампы проводят по следующим критериям. [14]

[14]

Визуальную проверку шкалы длин волн 2 ( см. рис. 106) проводят по линии ртутного спектра 546 1 нм. Вращение рукоятки ( от 530 нм) останавливают, когда наблюдается наиболее яркое освещение щели ( что соответствует максимуму интенсивности линии ртути), и сравнивают показания шкалы с данными, приведенными в аттестате. [15]

Страницы: 1 2 3 4

Визуальные осмотры: полное руководство

Визуальный осмотр — это осмотр актива, осуществляемый невооруженным глазом.

Этот вид инспекции не обязательно требует специального оборудования, но требует специальной подготовки, чтобы инспектор знал, на что обращать внимание при визуальном осмотре актива.

Визуальные проверки традиционно проводились, когда инспектор ходил вокруг или внутри объекта, например, котла, визуально осматривая каждую его часть.

Но новые инструменты дистанционного визуального осмотра (RVI) позволяют инспекторам собирать визуальные данные без физического присутствия, что меняет подход к проведению визуальных осмотров. На самом деле, некоторые инструменты RVI настолько хороши, что инспекторы могут почти полностью полагаться на визуальные данные, которые они собирают для целей своей проверки.

На самом деле, некоторые инструменты RVI настолько хороши, что инспекторы могут почти полностью полагаться на визуальные данные, которые они собирают для целей своей проверки.

[Визуальный контроль NDT — также называемый визуальным контролем — это лишь один из методов неразрушающего контроля (NDT), которые используют инспекторы. Узнайте больше о неразрушающем контроле в это подробное руководство .]

В этом руководстве содержится подробная информация о визуальных проверках, отраслях, использующих визуальные проверки, других типах методов проверки, используемых инспекторами, а также информация о том, как дроны могут помочь в визуальных проверках. .

Вот оглавление, которое поможет вам ориентироваться в различных темах, которые мы здесь рассматриваем.

- Какова цель визуального осмотра?

- Какие отрасли используют визуальные проверки?

- Другие виды инспекций

- Дистанционный визуальный осмотр (RVI)

- Как дроны могут помочь в визуальном осмотре

Какова цель визуального осмотра?

Визуальный осмотр является одним из старейших и наиболее надежных способов оценки состояния актива в рамках общего процесса технического обслуживания.

Целью визуального осмотра является обнаружение каких-либо проблем с активом, которые могут потребовать обслуживания.

Например, если инспектор проводит визуальный осмотр внутренней части промышленного котла, он может искать:

- Трещины или коробление сварных швов, скрепляющих котел

- Коррозия на стенках котла

- Утечки или другие проблемы с целостностью стен или пола котла

- Проблемы с любым вспомогательным оборудованием, которое помогает запустить котел

Основная цель обнаружения этих проблем — устранить их до того, как они усугубятся.

В подобных коммерческих инспекциях отсутствие критических проблем в активе — например, трещины в боку котла — может привести к серьезной аварии. И именно поэтому визуальные проверки критически важных активов, таких как котлы и сосуды под давлением, обычно проводятся только лицензированными инспекторами, которые действуют в соответствии с очень строгими правилами, обычно предписываемыми законом.

В каких отраслях используются визуальные проверки?

Визуальный контроль используется во всех отраслях промышленности.

Причина этого проста — просмотр актива невооруженным глазом — один из самых простых и действенных способов найти в нем недостатки.

Вот лишь некоторые отрасли, в которых визуальные осмотры используются в процессе регулярного технического обслуживания:

- Нефть и газ

- Энергетика и коммунальные услуги

- Химикаты

- Горнодобывающая промышленность

- Морской

- Еда и напитки

Если в рассматриваемой отрасли используются какие-либо крупные активы, требующие регулярных проверок, то в начале своей проверки инспекторы прибегают к визуальному осмотру.

Другие виды инспекций

Несмотря на то, что это наиболее часто используемый метод инспекции, визуальные инспекции являются лишь одним из многих видов инспекций.

При проведении неразрушающего контроля (НК) — общий термин, относящийся к ряду методов проверки, которые инспекторы используют для сбора данных о состоянии актива без его повреждения — существует несколько других способов, с помощью которых инспектор может проверить материал. чтобы лучше понять его состояние.

чтобы лучше понять его состояние.

Вот некоторые другие методы проверки, которые может использовать инспектор:

1. УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ (УЗИ) — процесс пропускания высокочастотных звуковых волн в материал с целью выявления изменений свойств материала. Узнайте больше в этом руководстве по ультразвуковому контролю.

2. РЕНТГЕНОВСКИЙ КОНТРОЛЬ (RT) — действие по использованию гамма- или рентгеновского излучения на материалах для выявления дефектов. Узнайте больше в этом руководстве по рентгенографическим исследованиям.

3. ИСПЫТАНИЕ НА МАГНИТНЫЕ ЧАСТИЦЫ (МТ) — действие по выявлению дефектов в материале путем изучения нарушений потока магнитного поля внутри материала. Узнайте больше в этом руководстве по магнитопорошковому тестированию.

4. АКУСТИЧЕСКИЙ ЭМИССИЙНЫЙ КОНТРОЛЬ (АЭ) — акт использования акустической эмиссии для выявления возможных дефектов и несовершенств материала. Узнайте больше в этом руководстве по испытаниям на акустическую эмиссию.

Узнайте больше в этом руководстве по испытаниям на акустическую эмиссию.

5. ИСПЫТАНИЕ НА ПРОНИЦАЕМОСТЬ ВЛАЖНОСТИ (PT) — процесс использования жидкости для покрытия материала с последующим поиском разрывов в жидкости для выявления дефектов материала. Также называется испытанием на проникающую способность красителя. Узнайте больше в этом руководстве по тестированию проникающих красителей.

6. ПРОВЕРКА НА ГЕРМЕТИЧНОСТЬ (LT) — процесс изучения течи в сосуде или конструкции с целью выявления в них дефектов. Узнайте больше в этом руководстве по тестированию на утечку.

Дистанционный визуальный осмотр (РВИ)Как мы упоминали в начале этой статьи, визуальные осмотры не обязательно проводить лично.

Поскольку качество камер и робототехники продолжает улучшаться, инспекторы все чаще используют инструменты RVI для сбора визуальных данных удаленно, а не лично.

Инспекторы обычно предпочитают использовать RVI вместо личного визуального осмотра, поскольку вход в зону, которую необходимо осмотреть, опасен или затруднен, или и то, и другое.

Например, заходить в шахту вскоре после взрыва настолько опасно, что этого просто не делают. Но беспилотник можно использовать для удаленного обследования территории, сбора визуальных данных о ее состоянии, чтобы горнодобывающий персонал мог определить, достаточно ли безопасно войти.

Элиос 3 летит внутри соляной шахты

В менее экстремальном примере осмотр огромного резервуара для хранения нефти может быть потенциально опасным, поскольку для этого требуется взобраться на строительные леса, воздвигнутые в десятках футов над землей. Но использование дрона устраняет потенциальную опасность падения, позволяя инспектору оставаться на безопасном расстоянии во время сбора визуальных данных, необходимых для проверки.

Вот как инспектор может использовать RVI в своем рабочем процессе:

- Инспектор отправляет дрон в котел и собирает все визуальные данные, необходимые для оценки его текущего состояния

- После того, как визуальные данные собраны, инспектор тщательно просматривает их, просматривая все видеоматериалы, чтобы определить потенциальные проблемные области

Как видите, инспектор по-прежнему проводит визуальную проверку, но теперь это проверка данных, видимых на экране, а не лично.

Видеозапись с дрона поврежденной ветряной турбины, в которую ударила молния

Как дроны могут помочь при визуальном осмотре

Дроны — не единственный инструмент для проведения RVI.

Инспекторы экспериментировали с различными приспособлениями для работы в ограниченном пространстве, например, бросали камеры в замкнутое пространство на веревках или прикрепляли к роботизированным гусеничным роботам.

Но все больше и больше инспекторов обращаются к беспилотным технологиям как к предпочтительному инструменту RVI, поскольку они обеспечивают высокий уровень контроля и высокое качество.

А дроны, такие как Elios 3 от Flyability, имеют такие функции, как наклонное освещение, которое позволяет инспекторам визуализировать глубину поверхности, которую они проверяют, чтобы они могли понять, на что они смотрят, без необходимости физического присутствия.

Вот некоторые из основных преимуществ использования дронов для удаленного сбора данных для визуальных проверок:

- Безопасность .

Дроны повышают безопасность, избавляя инспектора от необходимости входить в замкнутое, потенциально опасное пространство для сбора визуальных данных.

Дроны повышают безопасность, избавляя инспектора от необходимости входить в замкнутое, потенциально опасное пространство для сбора визуальных данных. - Сбережения . Вход в ограниченное пространство для проведения визуального осмотра часто требует дорогостоящих строительных лесов и длительного простоя проверяемого актива. Дрон устраняет необходимость в строительных лесах и значительно сокращает время, необходимое для проверки, что приводит к значительной экономии.

- Данные высокого качества . Новые инспекционные дроны могут собирать высококачественные данные, которые можно архивировать и использовать в будущем для определения изменений в активе с течением времени.

Хотите узнать больше о том, как дроны используются в проверках? Ознакомьтесь с нашим подробным руководством по проверке дронов.

Мы проводим демонстрации по всему миру, чтобы продемонстрировать наш новый беспилотник для инспекции помещений.

Зарегистрируйтесь, чтобы увидеть Elios 3 в прямом эфире рядом с вами.

5 основных контрольных списков визуального осмотра | Бесплатная загрузка и отчеты в формате PDF

Что такое визуальный осмотр?

Визуальный осмотр — это распространенный метод контроля качества, при котором используется только невооруженный глаз для выявления дефектов или проблем. Обученные специалисты по безопасности и контролю качества в различных отраслях промышленности проводят визуальные проверки, чтобы помочь стандартизировать лучшие практики, а также усилить соблюдение правил безопасности и отраслевых стандартов.

Контрольный список для визуального осмотра | Можно загрузить в формате PDF | iAuditor

Особенности этой статьи:

- Как эффективно проводить визуальный осмотр

- Что такое программное обеспечение для визуального контроля?

- Преимущества использования программного обеспечения для визуального контроля

- Визуальные проверки с помощью iAuditor

- Поднимите свою игру визуального контроля

- Бесплатные контрольные списки визуального осмотра, которые вы можете загрузить, настроить и использовать

Как эффективно проводить визуальный осмотр

По данным Британского института неразрушающего контроля (BINDT), многие дефекты являются поверхностными и могут быть обнаружены путем тщательного прямого визуального осмотра. В некоторых случаях инспекторы по обеспечению качества получают противоречивые результаты визуального осмотра, потому что они либо не полностью понимают спецификации дефектов, либо не имеют эталонов для сравнения продукта.

В некоторых случаях инспекторы по обеспечению качества получают противоречивые результаты визуального осмотра, потому что они либо не полностью понимают спецификации дефектов, либо не имеют эталонов для сравнения продукта.

Как один из самых простых и экономически эффективных методов обеспечения качества, процедуры визуального контроля различаются в зависимости от отрасли. Как правило, существует 5 простых шагов для эффективного визуального контроля:

Шаг № 1 Четко определите критерии дефекта

Ключевые заинтересованные стороны, такие как инженеры по качеству, производственный персонал и заказчики, должны достичь консенсуса в отношении спецификаций дефектов. Четко определенные критерии дефектов позволяют инспекторам точно принимать решения о годности/негодности продукции. Документируйте дефекты примерами фотографий и техническими описаниями для ежедневных визуальных осмотров в цехе.

Шаг № 2. Стандартизация проведения проверок

Менеджеры по качеству должны регулярно оценивать эффективность текущего процесса проверки, чтобы подтверждать согласованность решений инспекторов о прохождении/непрохождении проверки. Определите, насколько решения инспекторов соответствуют установленным критериям дефектов, чтобы стандартизировать проведение визуального контроля в организации. Иногда инспекторы неправильно интерпретируют стандарт, когда им не хватает визуального представления дефектов во время визуального осмотра.

Определите, насколько решения инспекторов соответствуют установленным критериям дефектов, чтобы стандартизировать проведение визуального контроля в организации. Иногда инспекторы неправильно интерпретируют стандарт, когда им не хватает визуального представления дефектов во время визуального осмотра.

Шаг № 3. Анализ визуальных дефектов

Если решения инспекторов в отношении одних и тех же продуктов противоречат друг другу при визуальном осмотре, решите проблему, проанализировав наиболее значительные визуальные дефекты. Оцените стоимость качества по частоте и количеству дефектов, чтобы определить, какой тип дефекта оказывает наибольшее влияние на повседневную работу. Менеджеры по качеству также должны учитывать стоимость, время ремонта и важность для клиента для создания и реализации эффективных планов действий.

Шаг № 4 Сообщите о мерах по улучшению

После решения проблем, связанных с конкретными визуальными дефектами, переоцените эффективность инспекции, чтобы подтвердить общее соответствие между решениями инспекторов и установленными стандартами. Объективно сообщать результаты всему персоналу по безопасности и качеству для обеспечения подотчетности и ответственности за непрерывные усилия по улучшению.

Объективно сообщать результаты всему персоналу по безопасности и качеству для обеспечения подотчетности и ответственности за непрерывные усилия по улучшению.

Шаг № 5 Используйте контрольные списки для мобильных устройств

Инспекторы и менеджеры по качеству должны использовать готовые для мобильных устройств контрольные списки для визуального контроля, чтобы увеличить общий объем выпуска качественной продукции более чем на 200 %.

Когда инспекторы могут получить доступ к критериям дефекта в любое время и в любом месте и сделать фотографии очевидных дефектов, точность принятия решений может быть радикально повышена. Когда менеджеры по качеству получают доступ к данным в режиме реального времени и ценной информации, они могут принимать более взвешенные бизнес-решения и достигать операционного совершенства.

Что такое программное обеспечение для визуального контроля?

Программное обеспечение для визуального осмотра представляет собой цифровой инструмент, который позволяет персоналу по обеспечению безопасности и качества выполнять различные визуальные осмотры. Выполняйте визуальные проверки объектов, продуктов или конструкций и наслаждайтесь удобством выполнения проверок на планшете или мобильном устройстве.

Выполняйте визуальные проверки объектов, продуктов или конструкций и наслаждайтесь удобством выполнения проверок на планшете или мобильном устройстве.

iAuditor от SafetyCulture, мощная платформа для контроля, которой доверяют лидеры отрасли, помогает легко выявлять визуальные дефекты, стандартизировать производительность визуального контроля и повышать общую производительность качественных продуктов. С iAuditor вы можете:

- Создавать контрольные списки визуальных проверок для мобильных устройств

- Делайте фотографии и добавляйте аннотации в приложение

- Автоматически создавать отчеты о визуальном осмотре и делиться ими с членами организации. Предварительный просмотр образца отчета.

- Получайте данные в режиме реального времени с помощью iAuditor Analytics

- Используйте бесплатно для небольших команд. Неограниченные отчеты и хранилище для премиум-аккаунтов. Сравните тарифные планы.

Преимущества использования программного обеспечения для визуального контроля

Визуальный контроль — один из самых старых и основных методов контроля, помогающий обеспечить качество. Это делается путем осмотра оборудования и использования необработанных человеческих чувств, таких как зрение, слух, осязание и обоняние, для обнаружения дефектов.

Это делается путем осмотра оборудования и использования необработанных человеческих чувств, таких как зрение, слух, осязание и обоняние, для обнаружения дефектов.

Однако этот метод может быть неубедительным из-за несоответствия результатов визуального осмотра, вызванного непониманием инспекторами спецификаций дефектов или отсутствием ссылок для сравнения продукта. Вот 3 основных преимущества использования iAuditor для оптимизации процедур визуального контроля:

1. Делайте снимки повседневных проблем

Легко выявляйте визуальные дефекты и подкрепляйте визуальный осмотр фотографиями. Делайте фотографии в приложении и добавляйте примечания для более надежного и подробного документа визуального осмотра.

2. Обеспечение единообразия

iAuditor позволяет всем быть на одной волне. Стандартизируйте шаблоны проверок, чтобы получить согласованную структуру необходимой информации. Используйте различные типы ответов, такие как множественный выбор, текстовые ответы, флажки и многое другое. Предоставьте инструкции и справочные фотографии, чтобы исключить догадки при проверках.

Предоставьте инструкции и справочные фотографии, чтобы исключить догадки при проверках.

3. Получите более полное представление о своем бизнесе

Превратите результаты проверки в практические выводы. Получайте в режиме реального времени представление о своей производительности, соблюдении нормативных требований, точности и других данных, необходимых для повышения уровня.

Визуальные проверки с iAuditor

Сделайте даже самый простой метод проверки более эффективным с помощью современных технологических достижений. С iAuditor в качестве программного обеспечения для визуального контроля улучшите свою игру в области управления контролем и контролем качества, обеспечив при этом соблюдение правил безопасности и стандартов качества. Ниже приведены несколько способов, с помощью которых iAuditor может улучшить визуальный контроль:

Явное определение критериев дефекта

Четкое определение критериев дефекта помогает инспекторам выставлять точную оценку «годен/не годен» для проверяемых продуктов. Используя iAuditor, помогите своим инспекторам в их проверках, предоставив ссылки на используемые шаблоны. Позвольте вашей команде документировать дефекты и сопровождать их фотографиями и описаниями, чтобы повысить точность проверок и отчетов визуального контроля.

Используя iAuditor, помогите своим инспекторам в их проверках, предоставив ссылки на используемые шаблоны. Позвольте вашей команде документировать дефекты и сопровождать их фотографиями и описаниями, чтобы повысить точность проверок и отчетов визуального контроля.

Стандартизируйте свои проверки

Стандартизируйте внешний вид ваших проверок, чтобы получить точную информацию, которая вам нужна. При настройке форм проверки вы можете выбирать из различных типов ответов, таких как множественный выбор, текстовые ответы, флажки, даты, числа или даже уровни температуры. Это устраняет догадки при проверках вашей команды, делая сбор данных последовательным и точным.

Решайте проблемы по мере их возникновения

Старые методы с использованием ручки и бумаги могли занять у вашей команды больше времени для решения проблем, поскольку кто-то должен был вручную создавать и компилировать все отчеты. С iAuditor такие процессы сведены к минимуму, если не полностью устранены. Каждый раз, когда член команды завершает проверку, автоматически создается отчет, и данные передаются на панель аналитики. Аналитика данных дает вам общее представление о том, какое оборудование требует вашего повышенного внимания.

Каждый раз, когда член команды завершает проверку, автоматически создается отчет, и данные передаются на панель аналитики. Аналитика данных дает вам общее представление о том, какое оборудование требует вашего повышенного внимания.

Улучшите сотрудничество и общение в команде

Предоставьте вашей команде возможность одновременно проводить визуальные проверки с использованием стандартизированного шаблона. С помощью шаблонов визуальной проверки iAuditor вы можете предоставить своим людям возможность немедленно предлагать решения проблем, с которыми они столкнулись во время проверки. Функция совместных действий iAuditor позволяет членам команды назначать действия людям в своей организации и устанавливать уровень приоритета, предоставлять инструкции или описание проблемы и устанавливать срок для совместного решения проблем.

Приложение для визуального контроля

Предоставьте своей команде программное обеспечение для визуального контроля, которое легко освоить и легко интегрировать в существующий рабочий процесс. Улучшите свою инспекционную игру с iAuditor, чтобы сделать визуальные инспекции бесшовными, используя собранные данные, чтобы помочь вам стандартизировать протоколы качества во всей организации.

Улучшите свою инспекционную игру с iAuditor, чтобы сделать визуальные инспекции бесшовными, используя собранные данные, чтобы помочь вам стандартизировать протоколы качества во всей организации.

Что, почему и как визуальный осмотр: процессы и преимущества

3 мая 2021

Визуальный осмотр — это очень распространенный метод, используемый специалистами по техническому обслуживанию при управлении физическими активами. Это также последний шаг в производственной линии для большинства товаров.

В то время как инженеры постоянно находят новые способы автоматизации широко используемых повторяющихся действий, визуальные проверки остаются бесценным инструментом для выявления проблем, особенно в области обслуживания оборудования.

В этом посте мы объясним ценность визуального контроля для различных целей и рассмотрим наиболее распространенные современные варианты использования. И, конечно же, поскольку визуальные проверки могут давать разные результаты из-за их субъективного характера, мы поделимся некоторыми важными шагами, которые вы можете предпринять, чтобы стандартизировать процесс проверки.

Определение визуальной инспекции

Визуальная инспекция — это очень простой метод проверки, используемый при контроле качества производства и обслуживании активов. Это метод поиска недостатков или дефектов с использованием невооруженного глаза и неспециализированного контрольного оборудования.

Довольно часто не существует эмпирической формулы для поиска бракованных изделий или осмотра оборудования. Поэтому опыт человека, проводящего визуальный осмотр, играет важную роль в определении эффективности процесса.

Поиск аномалий невооруженным глазом — наиболее распространенный метод визуального осмотра. Но это не обязательно ограничивается этим. Использование других органов чувств для осмотра также подпадает под широкий спектр визуального осмотра. Основной принцип заключается в том, что опытный человек использует свои сенсорные возможности для выявления проблем с объектами, которые он исследует.

Например, опытные профессионалы могут оценить качество таких материалов, как дерево и металл, по издаваемому ими звуку. Они могут просто постучать по объекту и сделать вывод, основываясь на издаваемом им звуке.

Они могут просто постучать по объекту и сделать вывод, основываясь на издаваемом им звуке.

Точно так же техник по техническому обслуживанию может почувствовать утечку газа, услышать что что-то ослаблено внутри актива или даже почувствовать что часть оборудования вибрирует больше, чем должна, или излучает чрезмерное тепло. Все это при выполнении визуального осмотра .

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Отслеживание каждого актива:

Местоположение

Состояние

Даты обслуживания

Назначенный техник

Визуальные проверки при управлении физическими активами

Визуальный осмотр является неотъемлемой частью управления физическими активами. Специалисты по техническому обслуживанию используют его ежедневно в рамках своих рутинных операций по техническому обслуживанию.

Иногда организация обучает операторов машин проводить визуальный осмотр вместо техников по техническому обслуживанию. Эту практику обычно называют автономным обслуживанием.

Эту практику обычно называют автономным обслуживанием.

Регулярные проверки помогают специалистам по техническому обслуживанию выявлять признаки износа, которые могут привести к отказу оборудования. Незначительные проблемы устраняются на месте, если у техника есть доступ к нужным инструментам и деталям. В противном случае они оставят заметку об обнаруженной проблеме. Менеджер по техническому обслуживанию или руководитель позже добавит новую задачу в план профилактического обслуживания, чтобы проблема не осталась без внимания.

Визуальные осмотры могут быть очень полезными, но у них есть несколько недостатков. Машины часто необходимо останавливать, чтобы технический специалист мог провести визуальный осмотр. Как вы можете себе представить, это сокращает время безотказной работы оборудования и может повредить итоговой прибыли. Другая проблема заключается в том, что визуальный осмотр иногда может обнаружить проблему слишком поздно. Если вы обнаружите шум, тепло или дым, возможно, сбой уже происходит.

Для решения этих проблем все больше и больше организаций используют датчики и оборудование для мониторинга состояния, чтобы контролировать состояние и производительность активов в режиме реального времени. Эта технология позволяет им замечать признаки износа намного раньше, чем это было бы возможно в противном случае. Это аккуратно представлено на графике ниже.

Эти датчики позволяют организациям использовать передовые стратегии обслуживания, такие как техническое обслуживание по состоянию и профилактическое обслуживание. Такие стратегии уменьшают потребность в визуальных проверках, но далеко не делают их устаревшими. Датчики все еще довольно дороги и могут обнаруживать только определенные признаки износа. Это означает, что ручные методы проверки, такие как визуальный осмотр, не только необходимы, но и являются более рентабельным вариантом, особенно для недорогих активов.

Визуальный контроль при контроле качества

Визуальный контроль является старейшим методом неразрушающего контроля (НК) для контроля качества. В своем первоначальном виде визуальный осмотр используется для наблюдения за поверхностью объекта и поиска трещин, царапин, перекосов, коррозии и других физических дефектов.

В своем первоначальном виде визуальный осмотр используется для наблюдения за поверхностью объекта и поиска трещин, царапин, перекосов, коррозии и других физических дефектов.

Крупные бренды, особенно те, которые производят дорогую продукцию, могут многое потерять, если будут высылать целую линейку бракованной продукции. Визуальный осмотр — отличный способ быстро отфильтровать товары с явными дефектами.

Например, такие автопроизводители, как Rolls-Royce, придают огромное значение подгонке и отделке каждого компонента, входящего в состав их автомобилей. Их внутреннее исследование показывает, как примерно 70% всех неисправных компонентов отбраковываются из-за несоответствий, обнаруженных во время визуального осмотра .

Это не означает, что визуальный осмотр предназначен только для предметов роскоши. Хорошим контрпримером может служить индустрия продуктов питания и напитков. Здесь проводятся визуальные проверки, чтобы убедиться, что в продукте нет посторонних предметов, что упаковки однородны и должным образом запечатаны, а продукты не имеют неправильной маркировки. Из-за довольно простого характера этих проверок многие производители продуктов питания начинают внедрять системы машинного зрения для контроля качества.

Из-за довольно простого характера этих проверок многие производители продуктов питания начинают внедрять системы машинного зрения для контроля качества.

Пример автоматизированной системы визуального контроля ( Источник изображения )

Вообще говоря, визуальное тестирование для контроля качества можно проводить тремя различными способами: выполняются на случайно выбранных продуктах. Продукцию можно проверить прямо на производственной линии на наличие явных визуальных дефектов. Более сложные проверки (например, тестирование внутренней части продукта) обычно проводятся на специальных полигонах.

Автоматизированные системы визуального контроля набирают все большую популярность по мере того, как частный сектор разрабатывает отраслевые решения. Пока неизвестно, как быстро производители примут эту технологию.

Современные методы визуального контроля

Постепенные технологические улучшения качества камеры и машинного обучения начинают менять наши представления о визуальном осмотре. Специалисты по техническому обслуживанию теперь имеют возможность проводить визуальный осмотр опасных и труднодоступных мест, находясь за много миль от проверяемых объектов. С другой стороны, специалисты по контролю качества получают все больше и больше доступа к автоматизированным решениям для визуального контроля.

Удаленный визуальный осмотр для обслуживания активов

В наши дни технические специалисты могут использовать роботов и дронов для осмотра недоступных иным образом областей. Речь идет об осмотре объектов на большой высоте, очень ограниченных пространствах, опасных местах вроде резервуаров для хранения и т.п.

Речь идет об осмотре объектов на большой высоте, очень ограниченных пространствах, опасных местах вроде резервуаров для хранения и т.п.

Изображения или видео можно просматривать удаленно, даже за тысячи миль от места проведения инспекции — отсюда и название дистанционный визуальный контроль. Доступ к захваченным данным можно получить двумя способами:

- Прямая трансляция: Роботы или дроны могут передавать данные о местоположении на базовую станцию, где инспектор может смотреть прямую трансляцию. В этом случае роботом или дроном также можно управлять с удаленного терминала. Его можно использовать только в тех случаях, когда имеется постоянная беспроводная связь между эксплуатируемым оборудованием и базовой станцией.

- Сохраненные данные : В очень удаленных или опасных зонах, где не может быть беспроводной связи, видео и изображения сохраняются и анализируются позже.

Дополнительным преимуществом этих типов инспекций является то, что изображения и видео могут быть легко переданы техническим специалистам и другим соответствующим членам группы без необходимости физического присутствия на месте инспекции. Такое сотрудничество может быть крайне полезным при решении сложных задач или при необходимости обращения к профильным специалистам.

Такое сотрудничество может быть крайне полезным при решении сложных задач или при необходимости обращения к профильным специалистам.

Автоматизированный визуальный контроль (AVI) для массового производства

Автоматический визуальный контроль (AVI) использует компьютерное зрение и искусственный интеллект для проведения визуального контроля продукции вместо инспекторов по качеству. Эта технология направлена на то, чтобы резко сократить потребность в человеческом вмешательстве для контроля на крупных автоматизированных фабриках.

Решение для когнитивного визуального контроля от IBM ( Источник изображения )

Foxconn, один из крупнейших производителей электроники на планете, использует AVI на своих производственных предприятиях. Мы будем использовать их в качестве примера, чтобы кратко описать, как должна работать эта технология.

Предположим, что Foxconn производит материнские платы для новейшего iPhone. Один идеальный образец материнской платы изготавливается и проверяется визуальным инспектором. После утверждения эта модель загружается в базу данных, и алгоритм может использовать ее в качестве эталона. Некоторые примеры дефектных моделей также загружаются на сервер и используются для обучения алгоритмов распознаванию конкретных аномалий.

Один идеальный образец материнской платы изготавливается и проверяется визуальным инспектором. После утверждения эта модель загружается в базу данных, и алгоритм может использовать ее в качестве эталона. Некоторые примеры дефектных моделей также загружаются на сервер и используются для обучения алгоритмов распознаванию конкретных аномалий.

Остальные материнские платы сойдут с автоматизированной линии сборки и перейдут под камеры систем для AVI. Несколько изображений продукта захвачены с разных ракурсов. Захваченные изображения сравниваются с эталонными изображениями, хранящимися с использованием алгоритмов машинного обучения. Вот некоторые из сравниваемых факторов:

- размер и форма различных элементов

- мест пайки

- местоположений компонентов

- недостающие компоненты

- разъемы

- цветовые аномалии

Продукт проходит проверку, если он достаточно близок к контрольному показателю.

На первый взгляд эта технология кажется идеальным решением. В конце концов, основная идея автоматизации заключается в том, чтобы оставить рутинные и рутинные задачи машинам, чтобы сотрудники могли сосредоточиться на творческом решении проблем. Это хорошая идея, но есть еще много ограничений, которые необходимо устранить, прежде чем она станет стандартом в промышленном пространстве.

В конце концов, основная идея автоматизации заключается в том, чтобы оставить рутинные и рутинные задачи машинам, чтобы сотрудники могли сосредоточиться на творческом решении проблем. Это хорошая идея, но есть еще много ограничений, которые необходимо устранить, прежде чем она станет стандартом в промышленном пространстве.

Ограничения автоматизированных решений

Существуют два основных препятствия для внедрения автоматизации визуального контроля.

Первые технологические ограничения . Хотя исследователи ИИ добились больших успехов, алгоритмы проверки далеки от совершенства. Им нужно много примеров хороших и дефектных продуктов, чтобы они могли научиться обнаруживать различные аномалии с достаточным успехом. Кроме того, машинам трудно работать с отражающими поверхностями. Это устранило бы работу с большинством металлов, встречающихся на заводе. Алгоритмы пока не могут уловить такие незначительные различия, но люди могут легко это сделать.

Второй фактор — стоимость . Для реализации автоматизированной системы контроля необходимо дополнительное оборудование, такое как машины для обработки изображений, сетевые инструменты, компьютерное оборудование и т. д. Эти затраты на оборудование в дополнение к стоимости программного обеспечения по-прежнему делают ее непомерно высокой для многих организаций.

Для реализации автоматизированной системы контроля необходимо дополнительное оборудование, такое как машины для обработки изображений, сетевые инструменты, компьютерное оборудование и т. д. Эти затраты на оборудование в дополнение к стоимости программного обеспечения по-прежнему делают ее непомерно высокой для многих организаций.

Со временем качество и цена автоматизированных систем визуального контроля должны снизиться, и мы должны увидеть более широкое распространение.

Как стандартизировать процесс визуального осмотра

Стандартизация любого процесса делает его воспроизводимым и поддающимся проверке. Но проблема со стандартизацией визуальных осмотров заключается в том, что большая часть работы носит очень субъективный характер и ее довольно сложно оформить в виде контрольного списка.

Усилия по стандартизации технического обслуживания

Действия по техническому обслуживанию часто стандартизируются с помощью письменных стандартных рабочих процедур, руководств по технике безопасности (таких как LOTO) и контрольных списков технического обслуживания. Визуальные проверки, в некоторой степени, могут быть решены таким же образом.

Визуальные проверки, в некоторой степени, могут быть решены таким же образом.

Поскольку специалисты по техническому обслуживанию уже должны знать, как проводить базовые визуальные осмотры, письменные инструкции могут быть созданы только для сложного оборудования, для которого надлежащий осмотр занимает несколько этапов.

Процесс стандартизации может выглядеть примерно так:

- Запишите все активы, которые регулярно проверяются визуально.

- Нанесите на карту области, которые необходимо проверить.

- Запишите действия, которые необходимо предпринять в зависимости от обнаруженного признака износа.

- Создайте блок-схему на основе приведенной выше информации.

- Создайте контрольный список обслуживания для сигналов, которые необходимо проверить.

- Если возможно, добавьте контрольный список и блок-схему в свою систему CMMS. Если у вас есть мобильная CMMS, технические специалисты могут быстро получить доступ к этой информации на своих смартфонах и планшетах, что значительно ускорит их рабочий процесс.

- Время от времени просматривайте и обновляйте эти блок-схемы и контрольные списки.

Актив может иметь миллион различных проблем, но цель прямого визуального осмотра состоит в поиске общих признаков износа.

Контрольные списки технического обслуживания всегда должны составляться опытными техниками, знакомыми с внутренним устройством оборудования на их предприятии. Обычно это одни и те же люди, отвечающие за обучение новых техников. Это идеально, поскольку новые специалисты получат максимальную отдачу от этих усилий по стандартизации.

Усилия по стандартизации управления качеством

Ключом к стандартизации визуальных проверок в управлении качеством является процесс обучения, который должен включать:

- очень четкие указания о том, что считается дефектом

- что делать с бракованным товаром

- когда и как использовать любые специальные инструменты визуального контроля

- к кому обращаться в пограничных случаях (запрос второго мнения)

- как и где отметить новые аномалии

- любые другие специальные указания, которые необходимо соблюдать на производственной площадке

Даже после этого будут случаи, когда субъективность процесса вызывает споры.

Дроны повышают безопасность, избавляя инспектора от необходимости входить в замкнутое, потенциально опасное пространство для сбора визуальных данных.

Дроны повышают безопасность, избавляя инспектора от необходимости входить в замкнутое, потенциально опасное пространство для сбора визуальных данных.