Присадочная проволока для аргонной и газовой сварки

Присадочная проволока для дуговой сварки

При проведении сварочных работ применяются, так называемые, присадочные материалы. Они подводятся к точке соединения свариваемых изделий и плавятся вместе с основным металлом. При сварочных работах применяется присадочная проволока и присадочные прутки. Присадочный материал служит для заполнения сварочного шва и для восполнения потери металла на разбрызгивание.

Сварочная присадочная проволока должна отвечать определённым требованиям:

- Присадочный материал подбирается с учётом толщины свариваемого металла.

- Не допускается использование присадочной проволоки для сварки с окалиной, ржавчиной и различными загрязнениями.

- В процессе сварки проволока должна плавиться равномерно. Не допускается чрезмерное разбрызгивание металла.

- Сварной шов должен отличаться однородностью и не иметь трещин и пор в металле.

- Присадочная проволока для сварки металлов должна иметь химический состав, как можно более близкий к составу свариваемого металла.

Присадочная проволока, которая используется для сварки легированных сталей, должна соответствовать ГОСТ 2246-60. При проведении сварочных работ никогда не следует применять присадочную проволоку химический состав, которой неизвестен.

При электродуговой сварке в газовой среде, сварка, может производиться, плавящимся или неплавящимся электродом. В качестве защитных газов используются аргон, углекислый газ, реже гелий или газовые смеси.

В качестве плавящегося электрода используется проволока для сварки аргоном, которая с помощью специального подающего механизма непрерывно поступает в зону сварки. При сварочных работах с использованием неплавящегося электрода, проволока для аргонной сварки, выполняет ту же функцию заполнения сварного шва, только её плавит внешний электрод.

Неплавящиеся электроды изготовляются, в основном, из чистого или легированного вольфрама. Гораздо реже применяются угольные электроды или электроды из химически чистого графита. Проволока для аргонодуговой сварки (АДС) должна иметь химический состав аналогичный химическому составу свариваемого металла.

Проволока для газовой сварки

Кроме электродуговой сварки в различных отраслях промышленности, используется газовая сварка. При такой сварке, плавление присадочного и основного материалов производится в пламени открытой горелки. Проволока для газовой сварки должна отвечать тем же требованиям, что и присадочный материал для электродуговой сварки. Прежде всего, имеется в виду соответствие химического состава. Газовая сварка достаточно универсальна, особенно в полевых условиях, так как не требует электроэнергии. С помощью газовой сварки можно соединять практически все металлы, а медь, латунь и бронза гораздо лучше свариваются газовой сваркой, чем электродуговой.

Сварочная проволока для газовой сварки используется при толщине основного металла от 1,0 мм. Более тонкий металл, с отбортовкой краёв при сварке стыковых соединений, сваривается без присадочного материала. Для работы газовой горелки используются кислород и ацетилен. Проволока для сварки ацетиленом не имеет каких-либо особых свойств и отличий, от любого присадочного материала.

|

Сваривание аргоном на сегодняшний день широко применяется в строительстве, а также в монтажных работах машиностроения. Высокое качество аргонодугового сваривания позволяет применять данный вид сварочных работ для фиксирования деталей кузова, при ремонте блока двигателя, КПП, а также для работы с поддоном. Главной особенностью данного способа сварки является возможность использования этой технологии во многих смежных областях. Сваривание аргоном позволяет производить работы с алюминием, чугуном, титаном, цветными металлами, нержавеющей сталью и т.д. Цехи, в которых производится сваривание аргонодуговым сварочным аппаратом, должны быть полностью оснащенными оборудованием и приборами, которые будут контролировать качество сваривания и тестировать готовый результат.

Сваривание в среде защитного газа не имеет ничего общего с плазменным напылением или пайкой.

Для работы применяются тугоплавкие электроды из вольфрама. Данный вид электродов окружен керамическим соплом, из которого под высоким давлением к месту сваривания нагнетается аргон. Благодаря тому, что аргон поддерживает низкий уровень содержания кислорода в сварочной ванне, это позволяет держать электрическую дугу между деталью и окончанием неплавящегося электрода. Аргонодуговое сваривание прекрасно подходит для работ с разными видами металлов. Для работы необходимо максимально точно подобрать присадочный материал, который подбирается в соответствии с тем, из какого металла изготовлена свариваемая деталь. Шов, который получается после дугового сваривания с использованием аргона, является единым целым, благодаря чему обеспечивается прочность, герметичность и долговечность будущего изделия.

Ввиду того, что алюминий является очень распространенным металлом, который используется при производстве автомобильных кондиционеров и подогревателей, использование аргонной сварки является наиболее оптимальным решением для выполнения задачи по устранению механических повреждений элементов из алюминия, которые являются частью различных систем, механизмов и машин. |

Как выбрать газ, проволоку и вольфрамовые электроды для tig сварки?

Этап подготовки к аргонодуговой сварке включает не только настройку инструмента, но и подбор верных расходных материалов. От правильности выбора расходки напрямую зависит результат работы, что делает его важным и требует внимания не только новичка.- Сварочный газ

- Электроды

- Присадочный пруток

Суть сварочного процесса TIG-оборудованием

Если вы уже знакомы с такими типами сварки, как ММА и MIG-MAG, то наверняка знаете, что в первом в качестве главного расходного материала используется электрод, а во втором подвижная проволока. TIG-аппараты также используют электрод, но уже из вольфрама, материала отличающегося тугоплавкостью.

Защиту от окисления обеспечивает газ аргон, собственно, поэтому процесс часто именуют аргонодуговой сваркой. Англоязычная аббревиатура TIG означает — Tungsten (вольфрам) Inert (инертный) Gas (газ), что затрагивает наиболее важные элементы в работе.

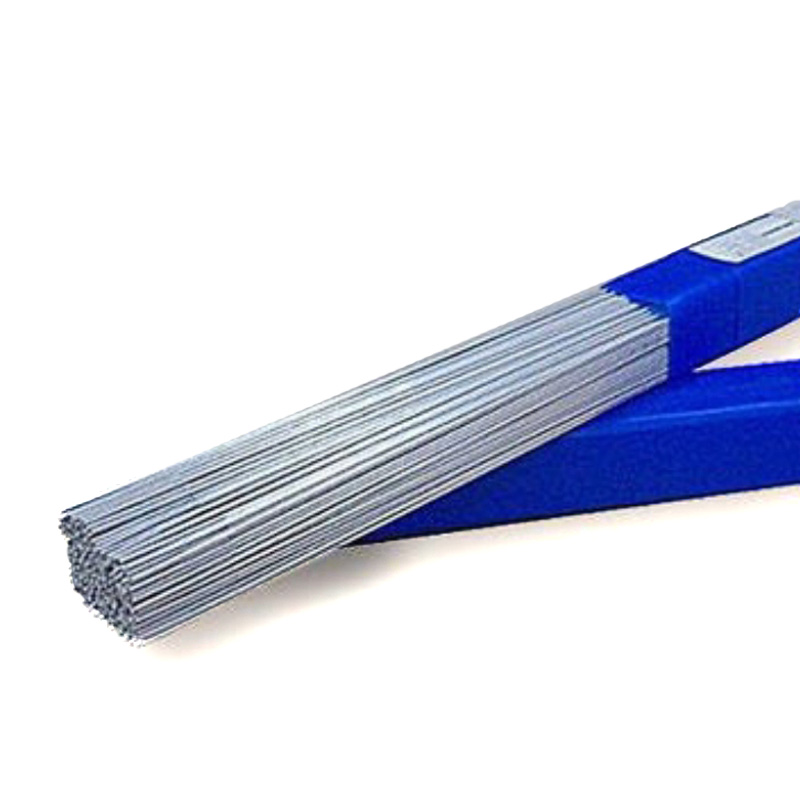

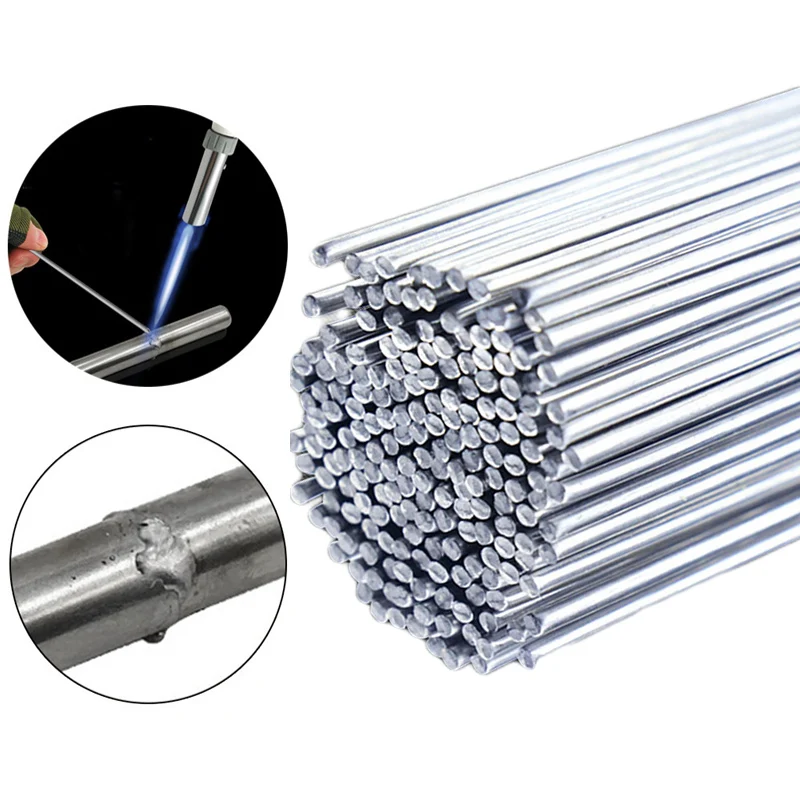

Зачем тут присадочный пруток? Он подается вручную для формирования шва. Под действием дуги металл плавится, находясь в защищенной среде газа, и создает качественное соединение.

В этой статье мы не будем заострять внимание на том, как подбирается сам аппарат. Для этого создан отдельный материал, который поможет разобраться в том, как выбрать аргонодуговой аппарат для TIG сварки.

Сварочный газ – аргон или смеси?

Мы уже упоминали о том, что защиту процесса обеспечивает инертный газ. При TIG-сварке чаще используется чистый аргон, немного реже гелий и их смеси. Именно в этой среде вольфрамовый электрод изнашивается меньше всего, а внешний вид и качество шва оптимальны.

Выбор электрода для TIG варки

Вольфрам выбран в качестве электрода не случайно.

Опознать вольфрамовый электрод для аргонодуговой сварки можно по маркировке «W». Другие символы и даже цвет указывает на вид легирующих добавок. Они необходимы, чтобы улучшить характеристики и увеличить срок эксплуатации расходного материала.

Электроды могут быть как универсальными, так и специальными – для сварки только на постоянном или только на переменном виде тока.

Как и в случае с газом, выделим наиболее популярный вид электрода:

- WP (зеленые электроды) — вольфрамовые электроды без специальных добавок для сварки на переменном токе

- Вольфрамовые электроды легированные оксидом лантана WL-20 (голубой цвет ) и WL-15 (золотой цвет) — универсальные электроды для сварки на постоянном и переменном токах

|

Электрод |

Цвет / Состав |

Свойства |

|

WP (зеленый) |

Вольфрамовые электроды без специальных добавок. |

Обеспечивают устойчивость дуги при сварке на переменном токе. Идеально подходят для сварки деталей из алюминия. |

|

WL-20 (голубой) |

Вольфрамовые электроды легированные оксидом лантана 1,8-2,2 La2O3 |

Обеспечивают легкий розжиг сварочной дуги и ее высокую устойчивость, быстрое повторное зажигание. |

|

WZ-8 (белый) |

Вольфрамовые электроды легированные оксидом циркония 0,7-0,9% ZrO2 |

Для сварки на переменном токе. Создают стабильную дугу высокой мощности. Выдерживают значительные токовые нагрузки. |

|

WC (серый) |

Вольфрамовые электроды легированные оксидом церия 1,8-2,2% CeO2 |

Для сварки любым типом тока, поддерживают стабильную дугу даже при небольших его значениях. |

|

WY-20* (темно-синий) |

Вольфрамовые электроды легированные оксидом иттрия 1,8-2,2% Y2O3 |

Используются для сварки особо ответственных соединений. |

Помимо состава и свойств важными параметрами являются диаметр и длина. Лидирующие позиции по спросу занимают электроды для tig сварки длиной 175 мм. Однако помимо них есть варианты 50, 75 и 150 мм.

С диаметром все куда сложнее, ведь он должен быть выбран в зависимости от толщины свариваемого металла и разновидности сварочного тока. В этом вопросе вам пригодится таблица ниже. Здесь приведены рекомендации для самых распространенных электродов WP и WL:

|

ВИД ТОКА |

Толщина металла, мм |

Диаметр электрода, мм |

|

ПОСТОЯННЫЙ |

0,8 – 1,5 |

1 — 1,6 |

|

2 — 3 |

2 |

|

|

4 — 6 |

3 – 3,2 |

|

|

7 — 10 |

4 |

|

|

ПЕРЕМЕННЫЙ |

2 |

1,6 — 2,4 |

|

3 — 5 |

3 — 3,2 |

|

|

6 — 10 |

4 |

И последнее – заточка вольфрамового электрода.

Правильная заточка положительно скажется на поджиге дуги, стабильности горения и ширине сварного шва. В большинстве случаев идеальный вариант – конусовидная заточка (для переменного тока делается округлый кончик).

Правильная заточка положительно скажется на поджиге дуги, стабильности горения и ширине сварного шва. В большинстве случаев идеальный вариант – конусовидная заточка (для переменного тока делается округлый кончик).

Длина заточки должна превышать значение диаметра электрода в 2-2,5 раза. Длинная и тонкая заточка электрода особенно важна при сварке тонких материалов, это дает хорошую фокусировку сварочной дуги.

Что важно знать о присадочном прудке – состав и диаметр

Последним, что мы рассмотрим, станет – присадочный пруток. Подбирать его стоит в зависимости от материала свариваемого металла и толщины. Материал укажет на необходимый состав прутка, а толщина – его диаметр, который может варьироваться от 1 до 4 мм.

По химическому составу наиболее часто встречаются такие сочетания:

|

Вид присадочного прутка |

Химический состав свариваемых деталей |

|

Углеродистые ER 70S-6 |

Углеродистые и низколегированные стали |

|

Алюминиевые ER 4043 |

Алюминий-кремниевые сплавы |

|

Алюминиевые ER 5356 |

Алюминий-магниевые сплавы |

|

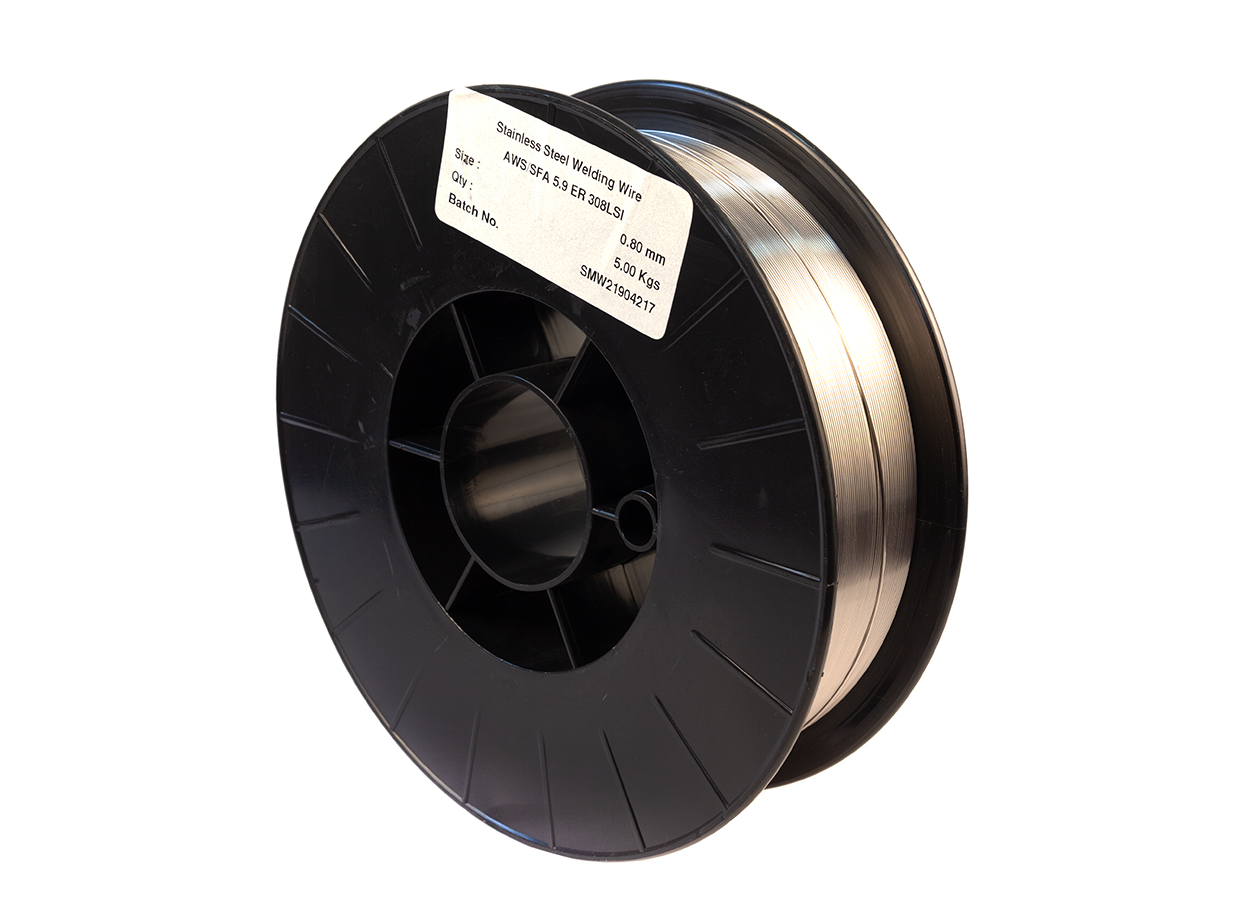

Нержавеющие ER 308LSI |

Нержавеющие стали |

|

Нержавеющие ER 316LSI |

Нержавеющие более легированные стали |

Диаметр стоит выбирать, пользуясь следующей таблицей:

|

Диаметр присадочного прутка, мм |

Толщина свариваемого металла, мм |

|

1 мм |

1 – 1,5 мм |

|

1,6 мм |

2-3 мм |

|

2 мм |

4-5 мм |

|

3 мм |

5 и более мм |

После того, как вы разобрались с расходными материалами, вы можете переходить к настройке аппарата и самой горелки, о чем мы обязательно расскажем в следующих материалах. А сейчас советуем ознакомиться с подробным видео по данной теме:

А сейчас советуем ознакомиться с подробным видео по данной теме:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Как выбрать проволоку для сварки

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 58363

[~ID] => 58363

[NAME] => Как выбрать проволоку для сварки

[~NAME] => Как выбрать проволоку для сварки

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

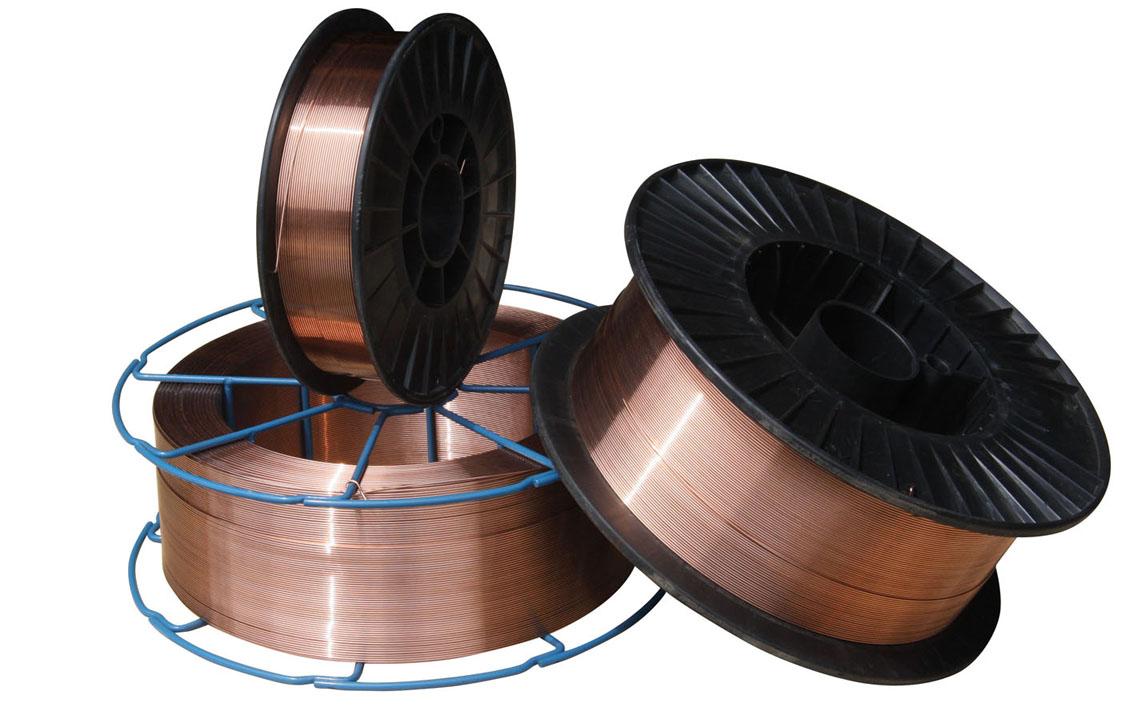

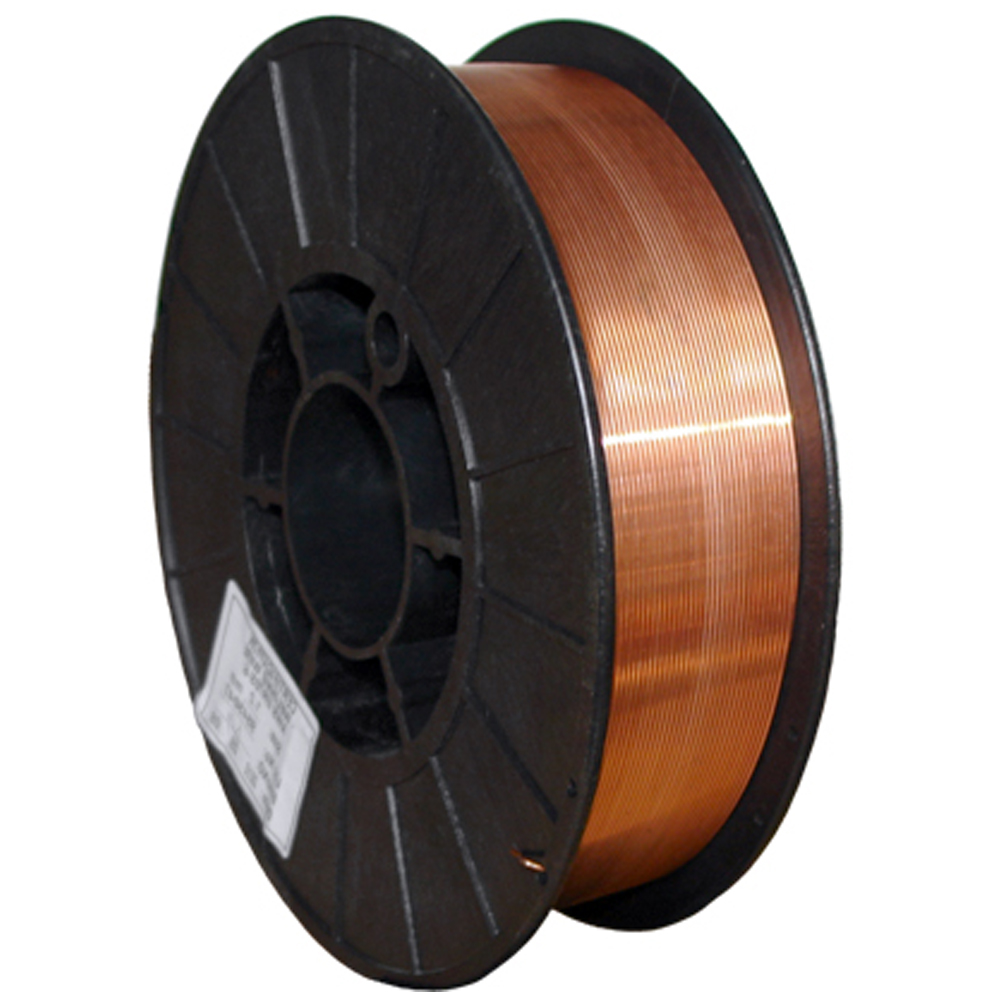

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, — теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

Источник: strport.ru

[~DETAIL_TEXT] =>

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, — теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

Источник: strport.ru

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

[~PREVIEW_TEXT] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 25.10.2019 10:52:35

[~TIMESTAMP_X] => 25.10.2019 10:52:35

[ACTIVE_FROM] => 14.04.2017

[~ACTIVE_FROM] => 14.04.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/58363/

[~DETAIL_PAGE_URL] => /news/115/58363/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_vybrat_provoloku_dlya_svarki

[~CODE] => kak_vybrat_provoloku_dlya_svarki

[EXTERNAL_ID] => 58363

[~EXTERNAL_ID] => 58363

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 14.

Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

[~PREVIEW_TEXT] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 25.10.2019 10:52:35

[~TIMESTAMP_X] => 25.10.2019 10:52:35

[ACTIVE_FROM] => 14.04.2017

[~ACTIVE_FROM] => 14.04.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/58363/

[~DETAIL_PAGE_URL] => /news/115/58363/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_vybrat_provoloku_dlya_svarki

[~CODE] => kak_vybrat_provoloku_dlya_svarki

[EXTERNAL_ID] => 58363

[~EXTERNAL_ID] => 58363

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 14. 04.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как выбрать проволоку для сварки

[SECTION_META_KEYWORDS] => как выбрать проволоку для сварки

[SECTION_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

[SECTION_PAGE_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_META_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_META_KEYWORDS] => как выбрать проволоку для сварки

[ELEMENT_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

04.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как выбрать проволоку для сварки

[SECTION_META_KEYWORDS] => как выбрать проволоку для сварки

[SECTION_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны.

[SECTION_PAGE_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_META_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_META_KEYWORDS] => как выбрать проволоку для сварки

[ELEMENT_META_DESCRIPTION] => В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. [ELEMENT_PAGE_TITLE] => Как выбрать проволоку для сварки

[SECTION_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[SECTION_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

) [FIELDS] => Array

(

[TAGS] =>

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

[ELEMENT_PAGE_TITLE] => Как выбрать проволоку для сварки

[SECTION_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[SECTION_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как выбрать проволоку для сварки

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как выбрать проволоку для сварки

) [FIELDS] => Array

(

[TAGS] =>

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

) [SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

) ) ) ) [SECTION_URL] => /news/115/

)

Как выбрать проволоку для сварки

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

) [SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

) ) ) ) [SECTION_URL] => /news/115/

)

Как выбрать проволоку для сварки14. 04.2017

04.2017

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки