причины появления, способы избежания прожога

Сварочные работы предусматривают в ряде случаев отклонения от проектной документации, где возможно появление дефектов, и прожог сварного шва относится к одним из таких дефектов общего вида. От возникновения брака, даже если соблюдены все технические условия, не застрахован никто, вместе с этим есть эффективные методы, направленные на устранение видимых дефектов доступными современными методами.

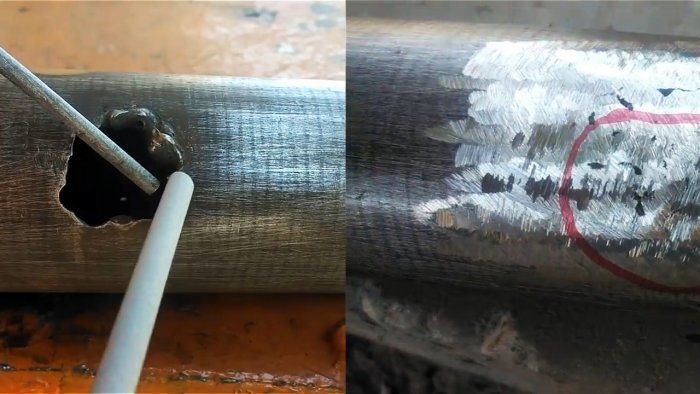

Внешний вид сварочного прожога

Причины возникновения прожога

Сварочные работы сопровождаются различными мероприятиями, где в конечном итоге могут возникнуть как объективные, так и субъективные причины, вызывающие прожог сварочного шва. К объективным причинам относят естественные свойства металлов, которые в разной степени могут повлиять на качество работы. К субъективной природе относят все характеристики, связанные с технологическим процессом проведения сварки- оборудование, сопутствующие материалы и т.д. в какой-то мере, оправдать появление причины прожога сварного шва со стороны сварщика можно лишь только по объективным признакам, да и то, лаборатории дают заключение о свойствах металла, о которых сварщик должен знать перед началом производственных работ.

Учитывая нормативные и регламентные положения, даётся единственное правильное определение возникновения дефекта, где прожог сварного шва это комплекс взаимоисключающих факторов, которые ухудшают технические свойства свариваемых металлических изделий.

- Неправильный режим подготовки для свариваемых поверхностей.

- Несоответствие или неисправность технологического оборудования.

- Неверный подбор класса флюсов или защитных газов, которые стали основой появления причин прожога.

- Низкая квалификация специалиста – сварщика.

- Нарушение технологического процесса сварки, в частности отклонение от технической документации, неверный подбор сварочного оборудования, а также сопутствующих материалов.

Последняя категория имеет несколько обоснований, позволяющие увидеть только на фото прожог сварного шва, где специалист и надзорные структуры делают соответствующее технические заключение и рекомендации. Нарушение техпроцесса вызвано несоблюдением параметра тока сварочного оборудования, неверный выбор длины дуги и др.

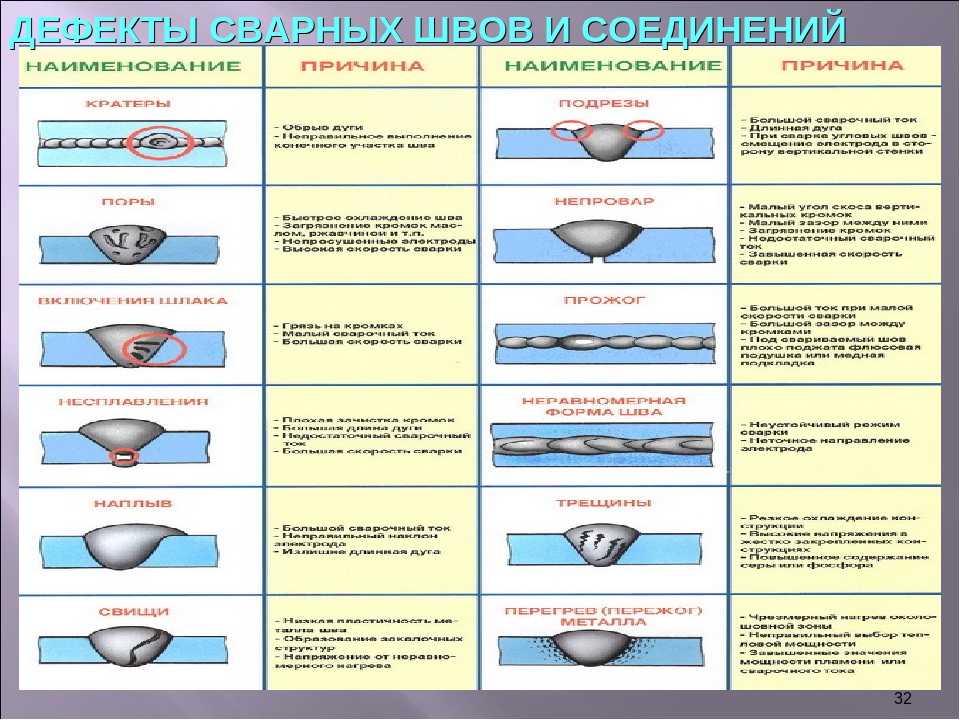

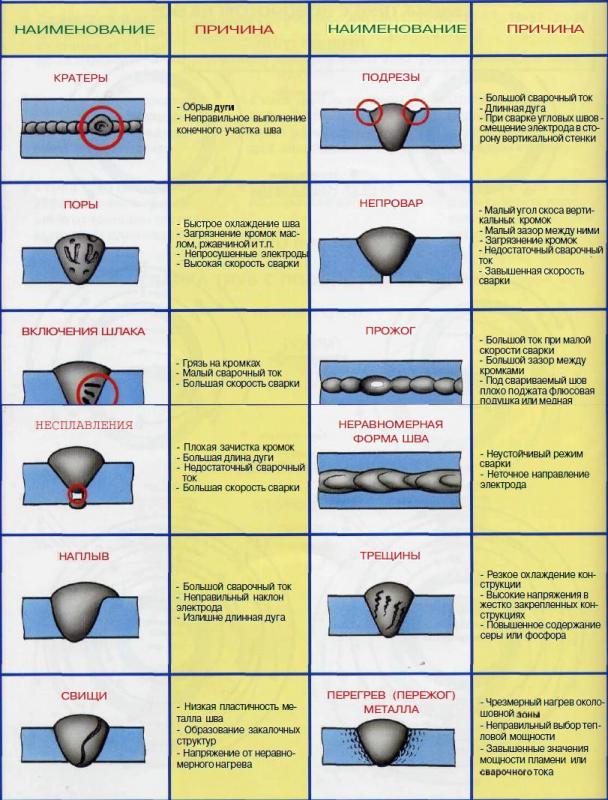

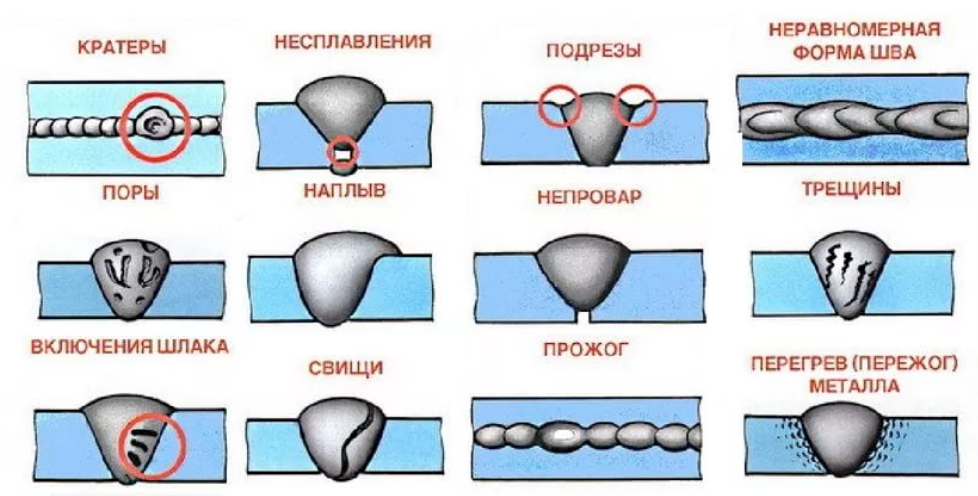

Разновидности дефектов

Согласно общим принципам и положениям технологии, связанные со сварочным оборудованием выделяют две разновидности возникновения дефектов:

- Внешние. Это видимые дефекты, которые можно увидеть невооружённым глазом. К таким дефектам относятся непровары, а также прожог сварного шва.

- Внутренние. К этим типам относятся трещины, сколы, напряжение, поры, которые можно выявить лабораторным путём.

Разновидность прожога шва

Для каждой системы выявления дефектов разработаны собственные правила и режимы, которые имеют регламенты, разработанные государственными стандартами.

Прожог, как внешний дефект сварного шва

Теперь вызнаете, что такое прожог сварного шва, это внешний дефект сварочных работ, который виден невооружённым глазом. Данный дефект появляется исключительно в режиме сквозного проплавления, с последующим вытеканием металла жидкой форме, через образовавшееся сквозное отверстие. При данном дефекте, с обратной стороны возможно появление эффекта натёка. Как правило, прожог является следствием работы на большом токе, а также, если есть место появления большого зазора между рабочими обрабатываемыми кромками металла. К появлению дефекта может привести также медленная скорость перемещения электрода в рабочем процессе; неестественная толщина рабочей подкладки; неплотное прилегание к плоскости взаимодействия.

Как правило, прожог является следствием работы на большом токе, а также, если есть место появления большого зазора между рабочими обрабатываемыми кромками металла. К появлению дефекта может привести также медленная скорость перемещения электрода в рабочем процессе; неестественная толщина рабочей подкладки; неплотное прилегание к плоскости взаимодействия.

Для устранения возникшей проблемы, необходимо уменьшить рабочую силу тока, а также увеличить скорость перемещения электрода (чрезмерная скорость не допускается, так как могут появиться подрезы, часто также вызывает дефекты свариваемой поверхности). Не последнее место занимает качество обработки и подгонки кромок, которые задействованы в работе. Соблюдаем режим работы электрода и не допускаем расплавления металла путём выплёскивания из ванны рабочей формы.

Как выявляются дефекты прожога сварного шва

Для определения состояния дефекта сварного шва, а также для устранения возникновения причин, рекомендуем придерживаться определённых правил:

- Внешний визуальный осмотр, обмер места возникновения дефекта.

- Проведение технологического испытания непроницаемости.

- Выявление дефектов специальными приборами.

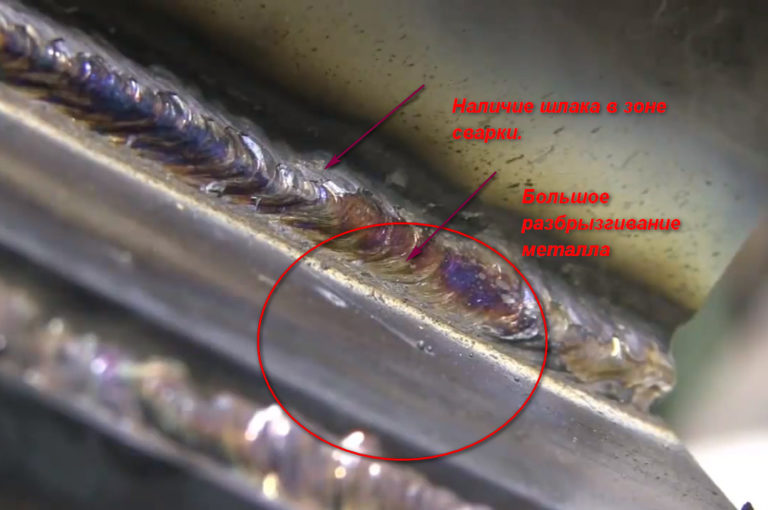

Внешний признак появления прожога сварочного шва

Внешний принцип осмотра состояния дефектов производится после полной очистки поверхности. Поверхность необходимо очистить от видимых изъянов – шлака, наплавления, имеющихся брызг металла и т.д. Место разрыва проверяем при помощи режима соответствия, используя специальные рабочие шаблоны.

Для задачи испытания дефекта непроницаемости, используем задачи по выявлению пор, трещин, сквозных непроваров. Прибор позволяет также выявить внутренние дефекты и определить степень повреждения для определения варианта устранения проблемы.

Второй конечный вариант выявления дефектов предусматривает следующие технологические операции:

- Просвеченные приборами, позволяющие выявить дефекты при помощи гамма-лучей радиоактивных изотопов или при помощи традиционной схемы рентгеновского излучения.

- Намагничивание.

Используя специальные инструменты и приборы, методом намагничения можно определить проблемные места и выявить дальнейшие действия.

Используя специальные инструменты и приборы, методом намагничения можно определить проблемные места и выявить дальнейшие действия. - Ультразвуковая диагностика. Выявление дефектов при помощи ультразвукового оборудования.

- Засверливание. В некоторых случаях, в местах прожога делается дополнительное просверливание, для улучшения дальнейшей работы или для определения исправления дефекта.

«Обратите внимание,

что дефект не угрожающая ситуация при проведении сварочных работ, иногда требуется допуск дефекта для того, чтобы можно было улучшить технические и конструкционные свойства металла.»

В процессе работы сварщик должен знать все нюансы и шаги, которые предваряют возникновение дефекта, а также шаги, пути и возможности устранения неисправности.

Как правило, квалифицированный сварщик знает, что сила тока, используемая для различных типов сварочного оборудования, может играть важную роль при возникновении дефектов, в том числе, такого как прожог. В ряде случаев это не критично, но необходимо устранить возникший дефект путём снижения скорости сварки, применения дополнительных конструкционных материалов и технологий. В проектных документациях с использованием сварочных технологий обязательно указываются вероятность возникновения дефекта, а также пути их устранения согласно нормативным положениям ГОСТ.

В ряде случаев это не критично, но необходимо устранить возникший дефект путём снижения скорости сварки, применения дополнительных конструкционных материалов и технологий. В проектных документациях с использованием сварочных технологий обязательно указываются вероятность возникновения дефекта, а также пути их устранения согласно нормативным положениям ГОСТ.

Прожог сварного шва: причины появления, способы избавления

Екатерина дефект, прожог, сварочное дело

Внешние и внутренние дефекты ухудшают технические свойства готовых металлических изделий. Важно знать, что называют прожогом, каковы причины его появления и как исправить ситуацию.

Содержание статьи

- Причины появления дефекта

- В каком случае точно возникнет прожог

- Как обнаружить дефект

- Как предотвратить прожог

- Как убрать прожог

- С какой проблемой сталкиваются сварщики

Причины появления дефекта

Прожог – это дефект в виде сквозного отверстия в сварном шве. Он возникает в силу объективных и субъективных причин.

Он возникает в силу объективных и субъективных причин.

К первой группе относят естественные свойства металлов, которые влияют на качество конечной работы. Проблему можно предотвратить, если отнести материал в лабораторию. Там выдадут заключение о его естественных свойствах.

Ко второй группе относят весь перечень характеристик, связанных с процессом проведения сварки. Это оборудование, выбранные материалы, сила тока и иные причины.

В каком случае точно возникнет прожог

Причина появления 90% прожогов – завышенная сила сварочного тока, поэтому важно установить ее правильно. Рассчитывается по формуле:

I = kd, где k – коэффициент, а d – диаметр электрода. Если вы варите трехмиллиметровым электродом, то вместо «d» поставьте цифру «3», в других случаях действуйте по аналогии.

С коэффициентом сложнее, так как его значения разнятся от 25 до 60. Опытные сварщики рекомендуют выбирать диапазон от 30 до 35. Если вы варите в нижнем положении, то применяйте коэффициент от 33 до 35. При использовании другого пространственного положения оптимальное значение – 30-32.

При использовании другого пространственного положения оптимальное значение – 30-32.

Было проведено два эксперимента:

| Ситуация | Результат |

| Сила тока – 160 А, сварщик пытается лучше расплавить кромки. | Прожог шва возникает почти сразу. |

| Сила тока в пределах нормы – 110 А. Но сварщик медленно ведет электрод. | При медленном ведении прожога не происходит. Дефект возникает при опускании электрода в сварочную ванну. |

Рекомендуется проверять силу тока на отдельной пластине перед работой над основным изделием.

Подробно о том, как правильно выбрать сварочный ток и диаметр электрода, можно узнать тут.

Как обнаружить дефект

Прожог не всегда заметен невооруженным взглядом. Для обнаружения мелких дефектов используют капиллярный контроль шва. Пенетранты — первая часть выявления прожога.

Капиллярный метод контроля качества сварки эффективен для прожогов до 0,5 мм. Алгоритм действий следующий:

Алгоритм действий следующий:

- Очистите поверхность изделия перед нанесением пенетранта.

- Нанесите тонкий слой для выявления дефектов. Он моментально проникнет в трещины.

- Подождите несколько минут.

- Вновь воспользуйтесь очистителем. Уберите с поверхности излишки компонента.

- Нанесите проявитель. Проникая в дефектные зоны и подсвечивая их, проявитель визуализирует изъяны сварки.

Есть и другие методы выявления дефектов. Ультразвуковая диагностика и намагничивание выявят все проблемные места и помогут выстроить дальнейший алгоритм действий.

Как предотвратить прожог

Любой дефект негативно влияет на технические свойства металла, поэтому исключите возможные причины его появления:

- Используйте исправное оборудование.

- Убедитесь в квалификации специалиста, если работа поручена ему.

- Не нарушайте технологический процесс. Сверяйтесь с технической документацией, правильно подбирайте оборудование для сварки и сопутствующие материалы.

Самые частые причины нарушения технологического процесса – неправильный выбор длины дуги и несоблюдение параметра тока оборудования, с помощью которого ведутся работы.

Как убрать прожог

Устранение прожогов – двухэтапная процедура. Сначала нужно зачистить шов, затем – заварить заново. Приступая к работе с шлифовальной машинкой, закручивайте круг руками, так как во время движения он затянется сам. Если использовать ключ, то неопытный сварщик может повредить машинку.

Возьмите лепестковый круг, зафиксируйте его. Сначала осуществите грубую очистку, затем проработайте мелкие детали.

Не нужно сильно давить на место зачистки. Прижимайте шлифовальную машинку к изделию собственным весом. Усилия прилагайте лишь в том случае, когда перемещаете ее вдоль или поперек металла.

Если вы будете сильно вдавливать машинку, на изделии появятся зарезы, толщина стенки уменьшится, а инструмент со временем испортится.

Подробнее об устранении дефектов сварки можно почитать здесь.

Следующий шаг – подваривание места прожига. Заполните пустоты сваркой и повторите зачистку. Иногда дефект может остаться, в таком случае проделайте процедуру снова.

Угловые швы зачищать сложнее, так как часто возникают зарезы. Поэтому вначале нужно зачистить одну сторону, затем перевернуть шлифовальную машинку и повторить действие на другой стороне плоскости. Обязательно водите инструмент по кругу для появления небольшого скругления.

Для получения идеального шва используйте наждачную бумагу или напильник.

С какой проблемой сталкиваются сварщики

Наряду с высоким током сварщики допускают другую проблему – слишком большую дугу. Когда вы начинаете варить, большое расстояние между электродом и пластиной заставляет металл растекаться по сторонам, происходит нерасплавление сварочной ванны.

В ходе эксперимента была выяснено, что при работе дуга не гасла, но шов не формировался. Он получился неравномерным, а шлак плохо отделялся. Вывод: если вы будете вести электрод с одинаковой скоростью по шву, то получится металл, который просто лежит на поверхности.

Во избежание такой проблемы длина дуги должна быть 2-3 мм. Даже если вы будете держать электрод под прямым углом, высока вероятность появления прожога.

Другая ошибка сварщиков – неравномерное передвижение электрода при работе над изделием. Оно приводит не только к прожогу, но и к неравномерной форме шва, несплавлению, подрезу (так называется небольшое углубление на месте сплавления шва с металлом).

Правильный подбор режима сварки и техника выполнения сварных швов – гарантия отсутствия любых дефектов, в том числе и прожогов. Если вы начинающий сварщик, то стоит ознакомиться еще и с информацией для новичков. Благодаря ей можно достичь хороших результатов в работе.

Похожие публикации

Дефекты сварных швов — обзор видов дефектов сварных соединений

Дефектами сварных швов называют разные виды нарушений параметров шва и отклонений от нормативов. Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках. Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения. Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках. Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения. Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

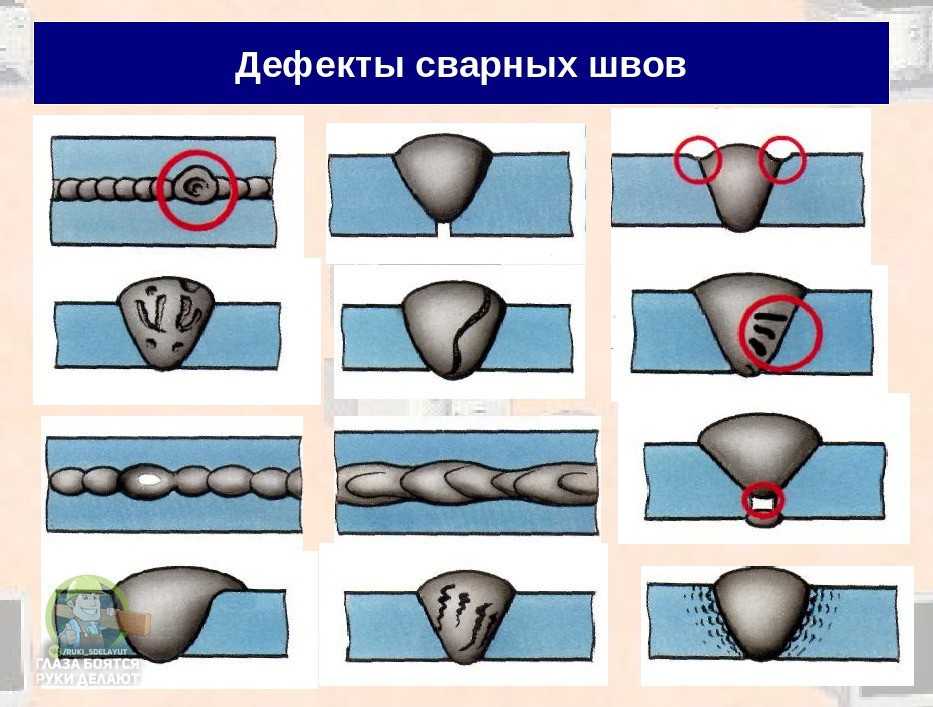

Виды дефектов сварных швов

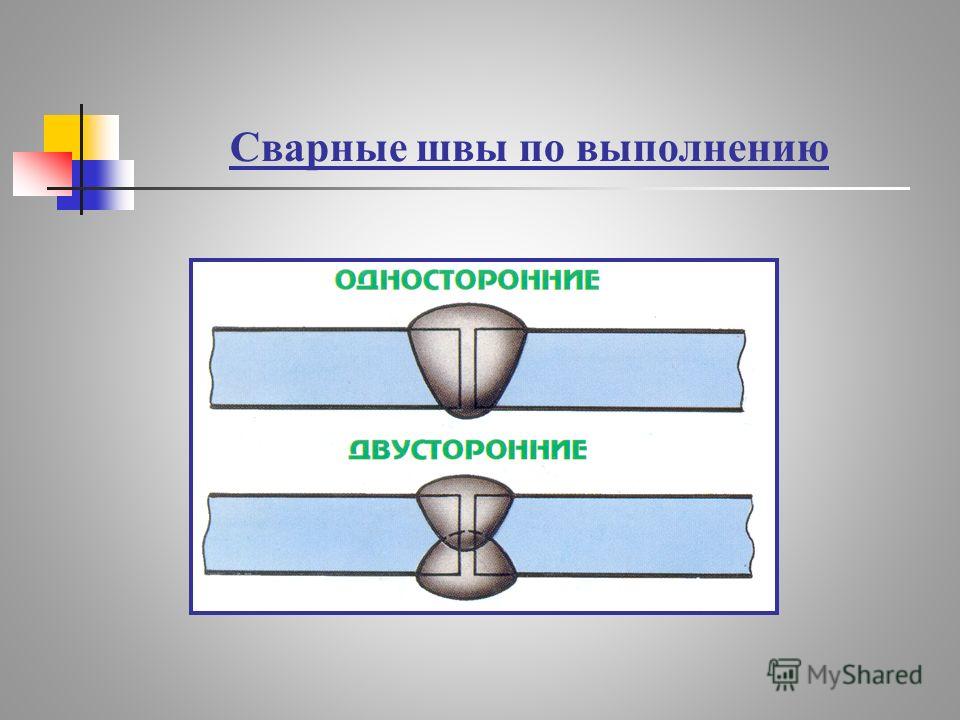

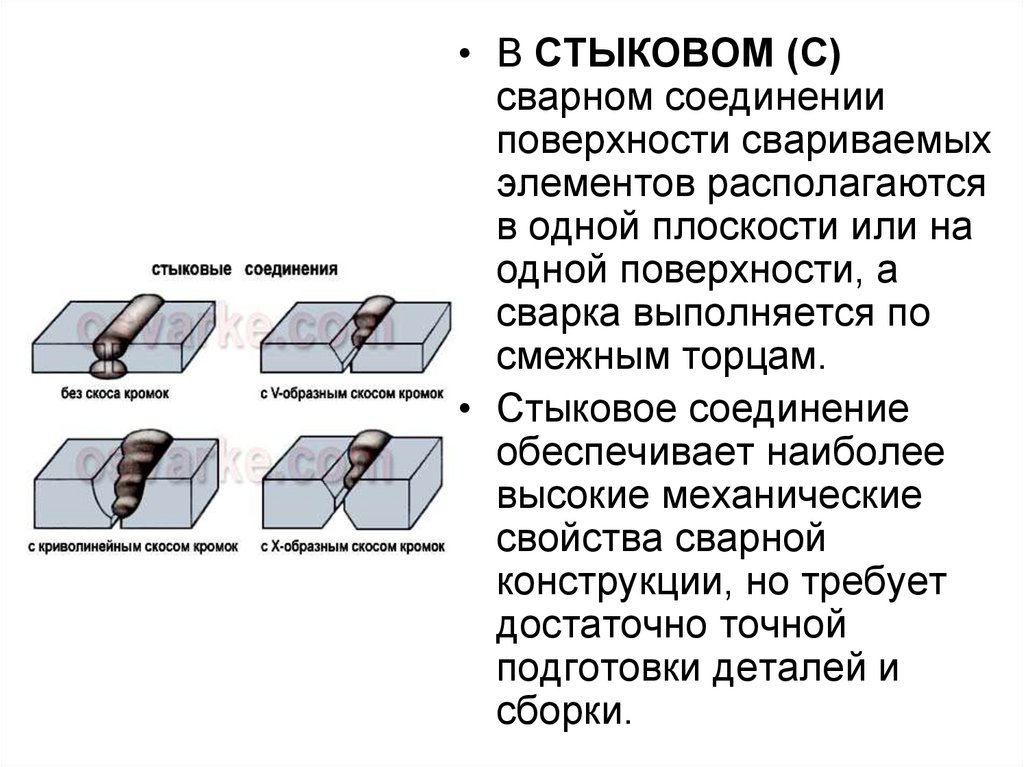

При сварке металлических заготовок используются разные виды швов, характеристики которых регулируются ГОСТом. Любой дефект сварного соединения поддается классификации. Размеры дефектов сварных швов позволяют отнести их к допустимым или недопустимым. Поэтому точное измерение и контроль шва, а также выявление имеющихся дефектов дает возможность отбраковать недостаточно прочные и надежные соединения.

По месту локализации выделяют поверхностные дефекты сварных швов, сквозные и внутренние.

При использовании ручного аппарата для сварки разные виды дефектов сварочного шва являются результатом недостаточной опытности сварщика, использования некачественных материалов или нарушения технологии. Дефекты сварных швов и соединений могут быть как незначительными, позволяющими эксплуатировать изделия, так и полностью нарушающими структуру металла в зоне соединения.

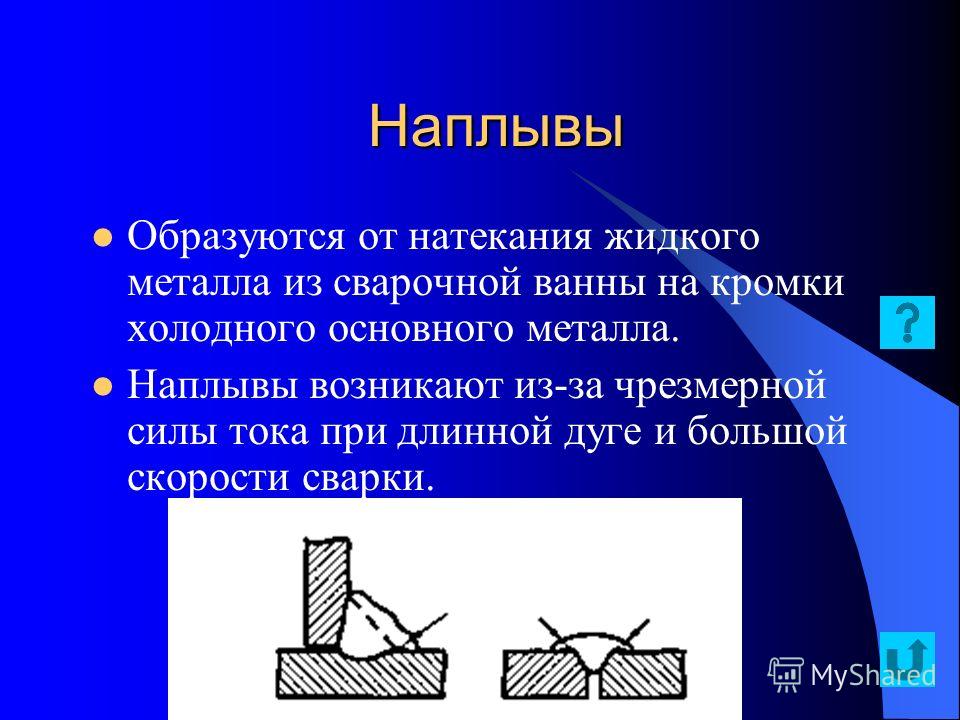

Наплывы

Наплывы – распространенные виды дефектов сварных швов. Они характерны для сварки, проводимой в горизонтальном положении. Наплыв – внешний дефект сварных швов, при котором расплавленный металл застывает в виде бугорков. Дефекты сварного шва при наплыве могут отличаться по размеру: от одной капли до длинного ряда.

Такие сварочные дефекты возникают из-за слишком большой силы тока, неправильно выбранного угла наклона заготовки. Чаще всего отклонения заметны еще в процессе сварки. Однако если не обратить на них внимания в процессе работы, дефект может оказаться скрытым, поэтому обнаружить его будет сложнее.

Подрезы

Подрезы еще один тип дефектов сварочных швов. Это углубления, проходящие вдоль шва, к образованию которых чаще всего приводит слишком большой ток, вызывающий перегрев материала. Такие дефекты при газовой сварке могут возникнуть при использовании высокой мощности. Подрезы — критичный вид сварных дефектов, из-за них при эксплуатации конструкции очень часто возникают проблемы.

Прожоги

Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения:

- слишком большое расстояние между заготовками;

- излишне застроенная форма кромки;

- высокая сила тока или использование слишком мощной горелки;

- длительное время сварки на одном участке.

Чаще всего прожог возникает при сваривании металлических заготовок небольшой толщины.

Кратеры

Кратер – дефект сварного шва в виде вмятины на поверхности или углубления. При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

Следует упомянуть дефект, имеющий название «усадочная раковина». Это отдельный вид дефектов сварки, появляющийся из-за усадки металла на шве в результате уменьшения его объема в процессе снижения температуры уже после окончания работ.

Дефекты макроструктуры

Такие дефекты сварных соединений видны только при увеличении структуры шва в несколько раз. Такие дефекты при сварке могут значительно снизить качество готового изделия и даже привести к его поломке при первом же использовании.

Поры

Дефект сварного шва пора возникает из-за быстрого снижения температуры шва. Причина в том, что в расплавленном металле есть включения газообразных веществ, которые в момент его застывания не успевают выйти на поверхность. Макроструктурные типы дефектов сварного шва наблюдаются при нарушении правил подготовки поверхности к сварке. Например, если на поверхности остались следы краски или коррозии. Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

Например, если на поверхности остались следы краски или коррозии. Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

По размеру поры бывают как крупными, так и микроскопическими. Они могут располагаться равномерно вдоль всего шва или концентрироваться на отдельных участках. Если на шве образуются сквозные поры, их называют свищами. Степень развития дефекта зависит от того, насколько долго сварочная ванна находилась в жидком состоянии. Чтобы минимизировать количество пор, газам нужно дать время выйти из металла.

Шлаковые сварные дефекты

Шлаковые сварные дефекты появляются в результате некачественной подготовки заготовок или недостаточного профессионализма мастера. Если на заготовке осталась ржавчина, загрязнения или следы краски, они останутся в шве в виде включений. Наружные дефекты сварных швов могут иметь любой размер. Форма также может отличаться – от линейной до сферической.

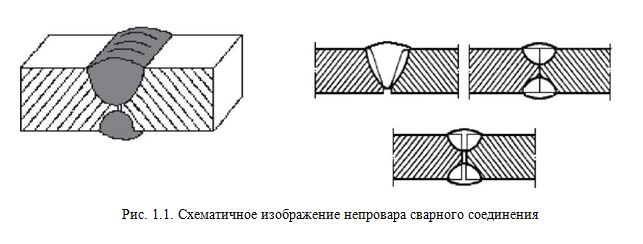

Непровары

К основным дефектам сварных швов, которые могут привести к нарушению целостности готовой детали, относится и непровар. Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Трещины

Дефекты сварных швов трещины могут образовываться уже после завершения процедуры сварки или еще на этапе работы при высокой температуре, а потом уже в процессе остывания металла дефект формируются окончательно. Поэтому они классифицируются в зависимости от температуры, при которой возникают, на горящие и холодные.

Горячие образуются при затвердевании металла из-за разрушения его структуры. Это происходит при неравномерной усадке прослоек полужидкого металла внутри шва в процессе охлаждения и попадании в материал примесей. Холодные возникают после остывания соединения и затвердевания металла из-за остаточных напряжений.

Горячие трещины не виды на поверхности, поэтому их часто относят к внутренним дефектам сварных швов. Холодные трещины всегда заметны, они классифицируются как наружные дефекты сварочных швов.

Дефекты микроструктуры

К микроструктурным видам дефектов сварных соединений относятся нарушения структуры металла в области шва, которые могут привести к полной непригодности заготовки или готового изделия. К самым серьезным дефектам шва этого типа относится пережог. Причиной пережога может быть высокая температура сварки. При этом на поверхности шва образовываются крупные зерна металла, которые почти не связаны друг с другом. Это приводит к повышенной хрупкости шва.

Виды дефектов сварочных швов в зависимости от сложности

Основные дефекты сварки разделяются на допустимые и недопустимые. Любой дефект сварки значительно ухудшает характеристики изделия. Контроль качества сварных соединений дает возможность визуально и с помощью специальных методов определить наличие дефекта и классифицировать его.

Допустимыми дефекты сварных швов называют в случае незначительных отхождений от нормы. При небольших дефектах металла шва эксплуатировать изделие можно без проблем или с определенными ограничениями. Недопустимые дефекты сварных швов делают изделие непригодным к эксплуатации.

Контроль дефектов сварных швов включает в себя оценку разных критериев соединений, на основе которых специалист дает заключение с рекомендациями об эксплуатации конструкции. Дефекты сварного шва, выявленные при визуальном контроле и инструментальном исследовании, классифицируются на основании ряда критериев:

- тип, размер и местоположение;

- соответствие конструкции геометрическим параметрам и габаритам;

- механические нагрузки, которым будет подвергаться изделие;

- условия окружающей среды, при которых будет использоваться изделие;

- предназначение изделия.

Основные виды дефектов сварных соединений обнаруживаются только при помощи спецоборудования. При выявлении дефектов сварных швов важно учитывать не только их тип и размер, но и количество и расположение. Поэтому только опытный специалист может оценить все имеющиеся проблемы и принять взвешенное решение по поводу возможности использования сварного соединения, даже несмотря на наличие дефекта.

Методы выявления дефектов

Для определения дефектов сварных швов применяется дефектоскопическое оборудование. Только с его помощью можно выявить скрытые виды дефектов сварки, а также отнести их к допустимым и недопустимым. Для выявления возможных дефектов сварных швов используются разные методы, которые включают осмотр шва, замеры, лабораторные исследования.

Осмотр позволяет выявить основные дефекты в металле шва, но без специальных инструментов точно определить степень отклонения от нормативов невозможно. На наличие проблем часто указывают визуально заметные дефекты формы шва.

Чтобы определить визуальные дефекты сварных швов, нужно очистить их поверхность от различных загрязнений. Электрохимическая очистка сварных швов нержавеющих сталей позволяет максимально точно определить наличие дефектов, которые нуждаются в устранении.

Сквозные дефекты сварных швов удается выявить благодаря испытаниям на герметичность. Для этого применяются методы наполнения водой, обдувания воздухом, обработки керосином.

Основные дефекты шва и сварного соединения необходимо не только обнаружить с использованием лабораторных исследований и особых методов, но и устранить. Но это возможно только в том случае, если структура материала не полностью разрушена некачественной сваркой. В противном случае заготовка будет полностью уничтожена, и придется изготавливать конструкцию заново.

Способы устранения дефектов сварных швов

Причины возникновения дефектов сварных швов различны, но все они снижают прочность и другие характеристики соединения. Дефекты сварочных соединений делятся на допустимые и недопустимые, имеют разную степень. Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Способы устранения дефектов сварных швов зависят от типа изъяна:

- чтобы убрать прожог, вначале нужно тщательно зачистить шов, затем повторно подварить;

- подрезы можно устранить наложением на шов тонкого наплава;

- если имеются непровары, шов вырезается и повторно заваривается;

- при обнаружении трещин требуется высверлить участок шва, очистить весь шов и проварить повторно;

- окалина при сварке аккуратно удаляется, и провариваются непровары;

- кратеры вырезаются до основания металла, после чего стык сваривается заново;

- деформированные участки конструкции прогреваются и выравниваются;

- если на шве имеются посторонние включения, они вырезаются;

- дефекты электросварных швов вырезаются до основания, после чего провариваются заново.

Для устранения различных видов наружных дефектов сварных швов применяются разные методы, поэтому их классификацию и выбор оптимального метода лучше доверить специалистам.

Основные этапы и методы контроля качества сварных соединений

Чтобы свести к минимуму возможность пропустить дефект, требуется применять разные способы контроля сварки. Контроль должен включать в себя такие этапы:

- Подготовительный. Проверяется, сколько металла и расходных материалов потрачено.

- Основной. На этом этапе проверяется правильность используемого режима, работа сварного оборудования.

- Завершающий. Включает в себя не только визуальный осмотр, но и лабораторные испытания, использование специального измерительного оборудования.

В зависимости от классификации дефектов сварных соединений используются разрушающие и неразрушающие способы контроля. Для готовых конструкций чаще всего используются неразрушающие способы, которые не нарушают целостность готового изделия.

Разрушающий способ чаще намного эффективнее, но может применяться только для отдельных образцов, к примеру, если изготавливается большая партия продукции. Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции. Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции. Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

После сварных работ и перед проверкой может потребоваться очистка сварных швов нержавейки.

Причины возникновения дефектов сварных швов

К образованию внешних и внутренних дефектов сварочных швов чаще всего приводит:

- использование расходных материалов низкого качества;

- нарушение технологии;

- применение некачественного металла;

- проблемы со сварочным оборудованием;

- выбор неправильного режима работы сварочного оборудования;

- низкая квалификация сварщика.

Вне зависимости от дефектов сварных швов и причин их образования, требуется их устранение или полное переделывание детали. Аппараты для очистки сварных швов SteelGuard помогут качественно провести очистку поверхности, чтобы определить наличие дефекта и обеспечить высокие эксплуатационные характеристики сварного соединения.

подрез, свищ, непровар, наплыв, перегрев, трещина, прожог

Главная » Технология » Контроль

Все виды дефектов сварных швов регламентированы ГОСТ 30242-97. В этом же документе описаны их характеристики, причины возникновения и классификация. Возникает дефект сварки из-за нарушений нормативов сборки и сваривания деталей. Любое отклонение от нормы является дефектом.

Содержание

- 1 Виды дефектов

- 2 Основные способы выявления

- 3 Способы устранения

Виды дефектов

Все виды некачественных соединений делят на три основные группы:

- Наружные – это те виды, которые можно увидеть при осмотре сварного соединения. В этот вид входят: трещины, подрезы, наплывы, кратеры.

- Внутренние – выявляются только после дефектоскопии, в которую обязательно включается механическая обработка соединения и рентген.

- Сквозные – подразумевают наличие свищей, прожогов и сквозных трещин. То есть визуализируются и снаружи, и внутри.

Основные способы выявления

Чтобы выявить наличие дефекта сварки, применяются следующие виды обследования:

- осмотр соединения;

- цветная дефектоскопия;

- исследование сварного шва ультразвуком;

- магнитный способ;

- радиационное обследование.

Способы устранения

Что делать с деталью, в которой обнаружены нарушения сварки, решает сотрудник отдела качества. Чаще всего изделие отправляется на доработку, в результате которой проблема устраняется.

Виды дефектов и способы их устранения:

- Подрез – представляет собой углубление в той части соединения, где идет переход от основного металла непосредственно на шов.

Подрез уменьшает сечение шва и увеличивает напряжение металла, таким образом соединение становится ненадежным. Причиной появления подреза служит превышение значения величины сварочного тока. Устраняется такой дефект путем наплавления тонкого шва по всей линии подреза.

Подрез уменьшает сечение шва и увеличивает напряжение металла, таким образом соединение становится ненадежным. Причиной появления подреза служит превышение значения величины сварочного тока. Устраняется такой дефект путем наплавления тонкого шва по всей линии подреза. - Свищ – это дефект соединения в виде полости. Он значительно снижает прочность шва. Также место образования свища может впоследствии привести к появлению трещины сварного шва. Для того чтобы исправить этот недостаток, поврежденное место вырезается и заваривается.

- Непровар – несплавление металла, который наплавляется на основной, или несплавление слоев шва друг с другом. Сюда же можно отнести нарушение, когда сечение заполнено неполностью. Непровар приводит к ухудшению прочности шва и может стать причиной разрушения соединения. Причинами могут послужить слишком низкий сварочный ток, нарушения в подготовке кромок деталей к свариванию, слишком большая скорость сварки, загрязнение кромок.

Для исправления ситуации непроваренный участок вырезается и заваривается.

Для исправления ситуации непроваренный участок вырезается и заваривается. - Наплыв – участок соединения, в котором расплавленный металл натекает на основной, но при этом гомогенного соединения с ним не образуется. Причины возникновения различны: недостаточный прогрев основного металла, малый ток, окалина на кромках, слишком много присадочного материала. Устранить нарушение можно, срезав излишки, после чего соединение проверяется на наличие непровара.

- Перегрев металла – чрезмерно большое значение сварочного тока или слишком медленная сварка могут привести к перегреву основного металла, что снижает прочность соединения. Такой недостаток можно устранить только термической обработкой всей детали.

- Пережог возникает по тем же причинам, что и перегрев, но таит в себе большую опасность. Металл, который был пережжен, становится хрупким и подвержен коррозии. Соединение будет очень ненадежным. Чтобы устранить подобный дефект, первоначально вырезают весь поврежденный участок соединения, после чего сварку проводят заново.

- Трещина – самый опасный из всех дефектов. Трещины имеют между собой различия по размерам от микро до макро, по времени образования: от появления в процессе до возникновения после окончания сварных работ. К появлению трещин приводит нарушение технологии сварки, ошибка в выборе материалов, слишком резкое охлаждение после окончания сваривания. Наличие большого количества примесей так же может привести к возникновению трещины. Чтобы полностью решить проблему, трещину высверливают полностью, чтобы избежать распространения, сварное соединение удаляют. После этого работы проводят заново с соблюдением всех нормативов и технологии.

- Прожог — металл прожигается насквозь и вытекает в образовавшееся отверстие, образуя натек. Причинами образования прожога являются слишком высокий сварочный ток и чрезмерно медленная сварка. Увеличенный зазор между кромками деталей также может привести к прожогу, как и малая толщина подкладки или её неплотное прилегание к основному материалу.

Чтобы устранить прожог, поврежденное место тщательно зачищают и заваривают.

Чтобы устранить прожог, поврежденное место тщательно зачищают и заваривают.

Рейтинг

( 1 оценка, среднее 5 из 5 )

0

Ануфриенок Константин/ автор статьи

Сварщик: 7 разряд, опыт ручной дуговой, аргоно-дуговой, газовой сварки — 14 лет, наличие удостоверения НАКС НГДО, ОХНВП, КО.

Понравилась статья? Поделиться с друзьями:

виды, причины возникновения горячих трещин, что называют порой, несплавление

В нашей статье вы узнаете о разновидностях наиболее часто проявляющихся дефектов, их классификации и способах недопущения в процессе работы. Для Вас мы подобрали изображения часто встречающихся дефектов, а также полезный видеоматериал.

Для Вас мы подобрали изображения часто встречающихся дефектов, а также полезный видеоматериал.

Содержание

- Что такое дефекты сварных соединений

- Виды дефектов сварных швов

- Сквозные

- Внутренние дефекты

- Внешние дефекты

- Классификация дефектов сварных соединений

- 1 группа трещины

- Холодные трещины

- Горячие трещины

- Макроскопические трещины

- Микроскопические трещины

- Продольная трещина

- Поперечная трещина

- Радиальные трещины

- Трещина в кратере

- Раздельные трещины

- Разветвленные трещины

- 2 группа поры

- Газовая пора

- Поверхностная пора

- Скопление пор

- Цепочка пор

- Равномерно распределенная пористость

- Продолговатая полость

- 3 группа твердые включения

- Шлаковое включение

- Флюсовое включение

- Оксидное включение

- Металлическое включение

- 4 группа

- Несплавление

- Непровар

- Свищ

- Кратер

- Группа 5 нарушение формы шва

- Подрез

- Усадочная раковина

- Превышение выпуклости стыкового шва

- Превышение выпуклости углового шва

- Превышение проплава

- Неправильный профиль сварного шва

- Наплыв

- Линейное смещение

- Угловое смещение

- Натек

- Прожог

- Неполное заполнение разделки кромок

- Чрезмерная асимметрия углового шва

- Неравномерная ширина шва

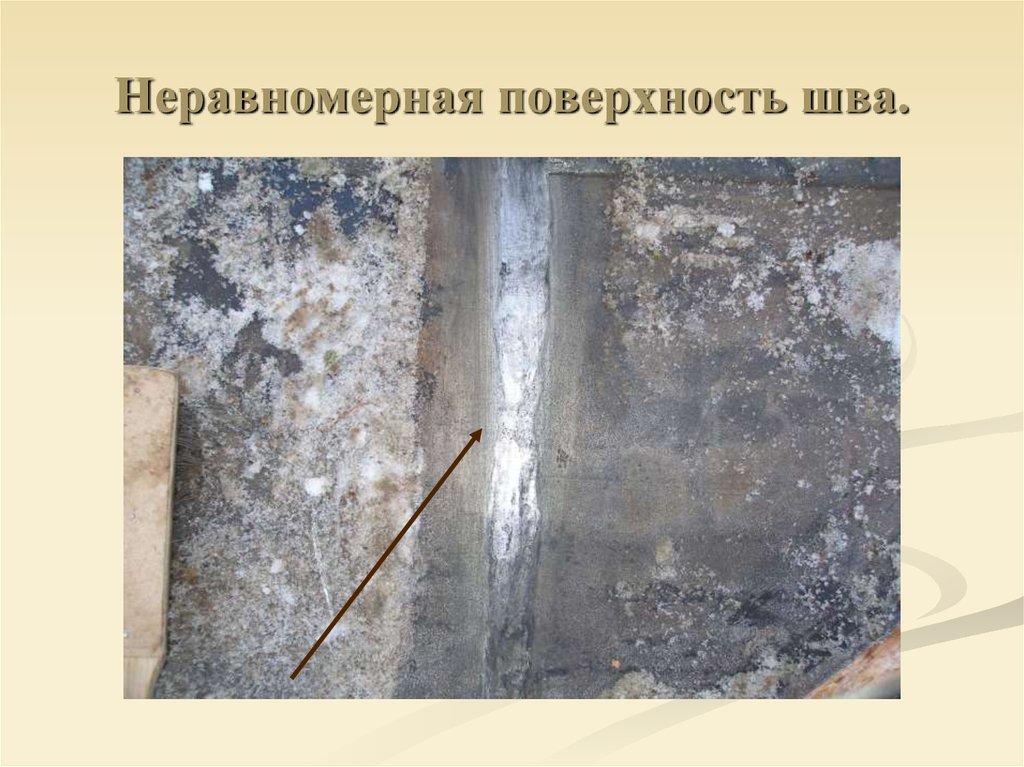

- Неровная поверхность

- Вогнутость корня шва

- Группа 6 прочие дефекты

- Случайная дуга (ожог металла)

- Брызги металла

- Поверхностные задиры

- Утонение металла

- Контроль качества исходных материалов технологии и квалификации сварщиков

- Методы контроля сварных соединений

- Радиационный способ

- Ультразвук

- Визуально измерительный способ

- Все дефекты сварного шва подлежат обязательному устранению

- Способы устранения дефектов

Что такое дефекты сварных соединений

Для создания единого понимания процесса сварных соединений, все характеристики швов образованных при сварочных работах определяются установленными стандартами. Любые несоответствия получившегося соединения в сравнении со стандартом, называются дефектами сварных соединений.

Любые несоответствия получившегося соединения в сравнении со стандартом, называются дефектами сварных соединений.

Виды дефектов сварных швов

Все дефекты, проявляющиеся как от нарушения технологического процесса сварки, так и от неправильной подготовки соединяемых деталей, делятся на три основных вида:

Сквозные

Они же проникающие. Под данную категорию подходят любые дефекты сварки, образованные прожогами, непроварами, трещинами, раковинами и прочими несоответствиями сквозного характера;

Внутренние дефекты

Второе название структурные. Чаще всего образовываются при недостаточном опыте мастера и нарушениях в работе. Характеризуются плохим качеством шва, пористостью, ломкостью в месте соединения и наличием шлака, не видимого при внешнем осмотре;

Внешние дефекты

Наружные дефекты сварных швов как правило видно сразу и сразу же можно устранить. Кстати, сквозные дефекты тоже относятся к разновидностям наружных. Проявляются как наплывы, неравномерные сварные соединения, кратерные прожоги, плохие стыки и подрезы сварного шва, все это признаки внешних дефектов.

Проявляются как наплывы, неравномерные сварные соединения, кратерные прожоги, плохие стыки и подрезы сварного шва, все это признаки внешних дефектов.

Классификация дефектов сварных соединений

Полный перечень всех несоответствий при проведении сварочных работ и основных причин возникновения дефектов можно найти в специализированной литературе, основанной на стандартах ГОСТа 30242-97.

Разберем классификацию дефектов, наиболее часто встречающихся как на производстве, так и в частной практике.

1 группа трещины

Один из наиболее опасных видов дефектов, проявляющихся при сварке. Их опасность заключается в том, что они могут иметь малозаметный вид и в то же время полностью разрушить соединение при наведении на него полезной нагрузки.

В процессе работы, могут образовываться горячие и холодные трещины при сварке. Разберем их особенности подробнее.

Холодные трещины

Как правило образуются сразу после завершения работ, но могут проявляться и спустя некоторое время. Основной причиной их появления принято считать некомпенсированные напряжения свариваемого металла. Такие трещины могут появляться даже при соблюдении всех правил сварочного процесса, но при недостаточно тщательной подготовки материала – плохое прилегание деталей или непросушенные электроды.

Горячие трещины

Самый коварный вид трещин, могут появляться как на внешней поверхности, так и внутри структуры металла. Образовываются в период остывания металла, когда сковывающие металл напряжения действуют на стабилизирующийся под воздействием температуры металл.

Чаще всего проявляются в зоне сварного шва, но при превышении термического воздействия на металл, могут появиться и в любом другом чрезмерно нагретом месте.

Макроскопические трещины

Визуально обнаруживаемые трещины, проявляющиеся в местах сварочных соединений и характеризующиеся малыми размерами. При должной очистке шва от шлака могут быть отчетливо различимы невооруженным глазом или с применением слабой оптики (например, увеличительного стекла с кратностью увеличения не более 3х).

Микроскопические трещины

Трещины сверхмалых размеров, практически не обнаруживаемые при внешнем осмотре даже с использованием оптики малого увеличения. В частной практике такие трещины не выявляются по причине отсутствия специального оборудования. На производстве для выявления и отбраковки деталей с микроскопическими трещинами шва применяют оптические приборы большого (50 и выше) увеличения, или электронные анализаторы.

Продольная трещина

Наиболее часто встречающийся вид трещин. Может быть, как микро, так и макроскопической. Детектируется по внешнему виду расположения. Проявляется при подведении нагрузки на шов до полного его застывания и ориентируется вдоль всей оси соединения.

Может быть, как микро, так и макроскопической. Детектируется по внешнему виду расположения. Проявляется при подведении нагрузки на шов до полного его застывания и ориентируется вдоль всей оси соединения.

Поперечная трещина

Такая трещина пересекает сварной шов перпендикулярно его оси и может быть следствием внутренних напряжений, нарушений технологического процесс или динамических ударов по шву. Визуально может располагаться внутри самого металла, на поверхности или рядом со швом, в месте куда приходилось максимум термического воздействия.

Радиальные трещины

Встречаются довольно редко, и в основном в твердых металлах. Отличительной особенностью радиальных или звездообразных трещин является точка (ось дефекта), от которой расходятся лучи трещины. По месту локализации встречается в теле металла или в местах соединения швов двух осевых направлений.

Трещина в кратере

В процессе сварочных работ иногда появляются углубления – кратеры, что само по себе является дефектом. Трещины в кратерах образуются в связи с тем, что в таких местах толщина сварного шва минимальна и все существующие напряжения действуют на нее с максимальным усилием.

Трещины в кратерах образуются в связи с тем, что в таких местах толщина сварного шва минимальна и все существующие напряжения действуют на нее с максимальным усилием.

Кратерные трещины могут быть любого вида из рассмотренных ранее – продольные, поперечные или звездообразные.

Раздельные трещины

Отдельный вид трещин. Под таким термином понимается группа или набор (от 3 и более) трещин различного вида, отличающихся как по направлению, так и по структуре локализации. Могут быть в разных слоях металла оного и того же шва.

Разветвленные трещины

Основной причиной появления таких трещин служит высокая динамическая нагрузка на шов, в котором уже имеется одна или более трещина любого вида. В большинстве случаев разветвления являются продолжением большой продольной трещины и без немедленного вмешательства заканчиваются полным разрушением шва по всей его площади.

2 группа поры

Поры в сварном шве опасны тем, что зачастую не обнаруживают себя до самого разрушения металла. Проявляются в виде микроскопических полостей внутри структуры самого металла вследствие повышенного газообразования в процессе сварки.

Проявляются в виде микроскопических полостей внутри структуры самого металла вследствие повышенного газообразования в процессе сварки.

Иногда затвердевание металла происходит настолько быстро, что не все образованные под воздействием кипения металла пузырьки воздуха и газа успевают выйти наружу. После полного застывания шва, такие пузырьки образуют внутри металла поры различного диаметра.

Среди причин образования пор выделяют пять основных факторов.

- Низкое качество электродов. Причем даже изначально хорошие электроды могут способствовать образованию пор если их не просушить перед применением.

- Работа в условиях повышенной влажности или под дождем.

- Высокое содержание примесей (например, углерода) в металле одной из свариваемых деталей, электроде или сварочной проволоке.

- Торопливая работа. Большая скорость ведения электрода влечет за собой плохой разогрев металла и его быстрое (до выхода газов) застывание.

- Сварка изделий, не очищенных от грязи, шлака, окислов и ржавчины.

Все это начинает химически взаимодействовать с основными металлами и проявлять дополнительное газообразование.

Все это начинает химически взаимодействовать с основными металлами и проявлять дополнительное газообразование.

Газовая пора

Непроникающее отверстие в сварочном шве или рядом расположенной зоне термического воздействия. Визуально отличается от всех других повреждений практически идеальной геометрически правильной круглой формой.

Образовывается исключительно из-за большого скопления газов и продуктов вспомогательного горения в зоне сварки.

Поверхностная пора

Название говорит само за себя. Пора по структуре и причинам появления схожая с газовой, но отличается от нее визуальной формой. Может быть круглой, овальной, продолговатой или более сложной формы. Как правило не проникает глубже трети толщины металла и редко встречается внутри самого шва.

Скопление пор

Скопление пор выглядит как множество неглубоких отверстий различной формы и диаметра расположенных рядом друг с другом на одном или нескольких участках сварного шва. Появляется там, где было допущено излишне долгое кипение металла. Расстояние между рядом стоящими порами примерно равно их среднему диаметру.

Расстояние между рядом стоящими порами примерно равно их среднему диаметру.

Цепочка пор

Тоже самое скопление, за тем исключением, что расположение пор похоже на правильную линию. Чаще всего образовываются при сварке двух изделий с разным составом металла и располагаются вдоль оси сварного шва. Расстояние между отдельными порами чуть больше диаметра самого большого дефекта.

Равномерно распределенная пористость

При таком дефекте, поры распределены по всей поверхности сварного шва на большом и примерно равном расстоянии друг от друга. От ранее рассмотренной цепочки отличаются прежде всего расстоянием между порами, и причинами образования. Чаще всего возникают от нарушений технологического процесса сварки.

Продолговатая полость

Пора, имеющая вытянутую структуру неправильной формы. Ось продолговатости поры как правило совпадает с направлением оси самого шва. Пора имеет небольшие размеры. Длинная часть поры в 3-4 раза превышает короткую.

3 группа твердые включения

К третьей группе дефектов относят изделия в сварных швах которых присутствуют инородные металлы или включения любой другой структуры. Такие включения делают шов менее прочным и ослабляют его сопротивление к нагрузкам.

Такие включения делают шов менее прочным и ослабляют его сопротивление к нагрузкам.

Борьба с твердыми включениями сводится к механической зачистке. Выпиливанию или вырубанию поврежденного участка и его повторному завариванию.

Шлаковое включение

Опасный дефект, встречающийся там, где отсутствует газовая защита сварочной ванны и допускаются нарушения процесса работы. По своим размерам может достигать нескольких сантиметров и в связи с этим очень сильно ослабляет структуру шва.

Так как шлак очень легкий, то он всегда всплывает на поверхность расплавленного металла. Оказаться внутри шва он может по причине неправильного ведения электрода начинающим специалистом, при малой силе тока или при наплыве расплавленной массы (например, при наложении вертикального шва снизу-вверх).

Флюсовое включение

Имеет место только при неправильном использовании флюса в процессе сварки. Флюс, как и шлак старается остаться на поверхности, но иногда (при попадании в расплавленный металл, неоправданно высокая грануляция, плохая реакция флюса с металлом) остается внутри металла. Включение может образоваться как в одном месте, так и по всей площади шва.

Включение может образоваться как в одном месте, так и по всей площади шва.

Оксидное включение

Образуются внутри структуры соединения и сильно ослабляют его прочность. Часто встречаются в швах, выполненных в гаражных условиях без предварительной зачистки свариваемых поверхностей. Ослабляющая шов оксидная пленка может появиться при химической реакции металла с ржавчиной, следами реактивов, краски, масел и прочих загрязнений.

Металлическое включение

Образования внутри шва сплавов металла, не относящегося ни к одной из свариваемых деталей. Наиболее часто образуются при попадании в сварочную ванну цветного металла или кусочков неплавящегося (вольфрамового) электрода по составу отличающегося от основной массы.

Появление инородных металлических включений можно выявить еще на этапе работы по характерному треску и резким вспышкам электрической дуги.

4 группа

К четвертой группе относят дефекты, образованные по причине недостаточной квалификации мастера и различают следующие их разновидности.

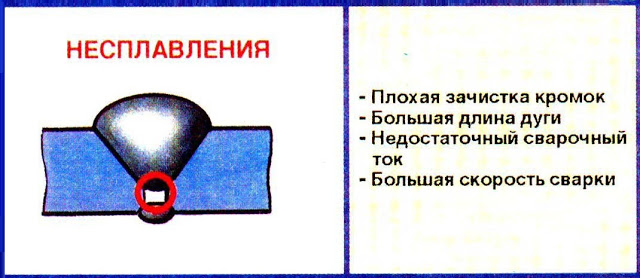

Несплавление

Дефект образуется при быстрой сварке, когда электрическая дуга не успела равномерно расплавить обе стороны свариваемого металла. Такой же эффект проявляется при выборе неподходящего для данного соединения угла наклона электрода.

При несплавлении шов визуально выглядит хорошо, но при этом прочного соединения с одной из сторон нет.

Непровар

По причине визуальной схожести, непровар часто путают с линейной трещиной. Данный дефект образуется при недостаточной мощности сварочного аппарата, слишком малом зазоре соединяемых деталей, неправильно выбранном сечении электрода или малом токе сварки. Непровар может быть, как внутренний, так и поверхностный. Чаще всего случается при соединении толстого металла и многослойном наложении швов (например, при заполнении металлом полостей и отверстий в деталях).

Свищ

Визуально выглядит как цилиндрическая полость направленная перпендикулярно направлению шва. Может образоваться как при множественном выделении газа от химической реакции металла с окислами и ржавчиной, так и без видимых на то причин.

У неопытных мастеров свищи являются следствием замыканий, некорректного разжигания дуги и резкого гашения. Удаляется зачисткой, засверливанием и повторным наложением шва.

Кратер

Естественный дефект образующийся при резком отделении электрода от сварочной ванны. Чаще всего кратеры встречаются в местах соединения швов двух направлений или на окончаниях соединения. Методы устранения кратеров аналогичны всем ранее рассмотренным дефектам – механическое удаление и наложение шва заново.

Полезная статья — Как сварить ворота

Группа 5 нарушение формы шва

Очень часто нарушения формы шва формально не считают дефектом, но визуальная неправильность сварного соединения в 90% случаев указывает на наличие внутренних отклонений от требований к конкретному соединению.

Подрез

Дефект хорошо различим невооруженным глазом, и на глаз же определяется необходимость его устранения. Визуально выглядит как небольшое углубление на внешней (прилегающей к одной или обеим сторонам свариваемого материала) стороне шва. Часто появление такого дефекта спровоцировано слишком большим сварочным током.

Часто появление такого дефекта спровоцировано слишком большим сварочным током.

Усадочная раковина

Визуально различимый подрез, ось которого направленна перпендикулярно направлению шва. Может наблюдаться как с одной, так и с обеих сторон сварочной ванны. Для недопущения таких несоответствий немного уменьшают величину подаваемого на электрод тока. В случае ее возникновения ее заплавляют несколькими короткими замыканиями электрода.

Превышение выпуклости стыкового шва

Слишком большой объем наплавления шва. Визуально выглядит как горка металла тупоконечной формы. При недостатке времени данное несоответствие дефектом не считают. Если же эстетический вид шва критичен, то несоответствие легко устраняется механическим снятием верхней части шва и последующей его шлифовкой.

Важно! На таких предприятиях как Газпром и Транснефть дефект является недопустимым и стык заставят вырезать.

Превышение выпуклости углового шва

Происходит из-за неравномерного ведения электрода при работе. Может проявляться в виде «наплыва» металла в конце шва или периодически на всем его протяжении. Опасности в разрушении скрепленных деталей не несет. Устраняется методом шлифования при условии свободного доступа к шву рабочей области шлифовального инструмента.

Может проявляться в виде «наплыва» металла в конце шва или периодически на всем его протяжении. Опасности в разрушении скрепленных деталей не несет. Устраняется методом шлифования при условии свободного доступа к шву рабочей области шлифовального инструмента.

Превышение проплава

В случае если сварке подвергается тонкий металл, сварочный ток слишком велик, или мастер задержал электрод на одном месте сверх установленного времени, на обратной стороне сварного шва может появиться наплыв похожий на каплю.

Неправильный профиль сварного шва

Существуют определенные норму углов касательных между сечением плоскости детали и наплавленным металлом шва. При выявлении уменьшения данного значения, профиль полученного шва считается неправильным.

Наплыв

Образуется при нарушении технологии сварки, высоком токе или грязных поверхностях изделий. Представляет собой область расплавленного металла, лежащего на плоскости одной из свариваемых деталей, но не приплавленный к ней. При отсутствии других критичных дефектов, просто отбивается ударным инструментом или шлифуется.

При отсутствии других критичных дефектов, просто отбивается ударным инструментом или шлифуется.

Линейное смещение

Больше относится к дефектам расположения деталей к самому шву. Под линейным смещением понимается такое расположение свариваемых деталей относительно друг друга, когда их плоскости параллельны, но находятся на разных вертикальных уровнях.

Угловое смещение

Дефект выявляется, когда нет претензий к сварочному соединению двух свариваемых под углом друг относительно друга деталей, но вот получившийся в результате угол не соответствует техническому заданию. Устраняется резкой шва и повторным его наложением или в некоторых случаях допускается ремонт стыка. Он заключается в выборке металла шва и повторной заварке.

Натек

Естественное образование расплавленного металла под действием силы тяжести. Частое явление при работе на вертикальных поверхностях и при изготовлении потолочных швов. Особой опасности не несут, если важен эстетический вид конечного результата, то натек срезают механическим инструментом.

Прожог

Опасный дефект характерный для работы высоким током на тонком металле. Вследствие избыточной температуры, концентрированной в одной точке область расплавленного металла, образует настолько большую сварочную ванну, что металл вытекает из нее в противоположную от работы сторону и образует в заготовке сквозное отверстие.

Неполное заполнение разделки кромок

Чаще всего появляется при работе сварочных аппаратов с проволокой или иными присадочными материалами. Проявляется в виде небольшой канавки вдоль всего шва или на отдельных его участках.

Чрезмерная асимметрия углового шва

Принято считать, что в угловых швах катеты треугольного шва должны быть равны или примерно равны друг другу. Асимметрия появляется, когда длина одного из катетов критически отличается от величины другого.

Неравномерная ширина шва

Визуально воспринимается как шов с разными показателями ширины по всей своей длине. К прочностным характеристикам самого шва в данном случае его визуальное восприятие отношения не имеет и в большинстве случаев не требует доработки.

Неровная поверхность

Вертикальная высота такого шва неравномерна на отдельных участках или полностью. Кроме неэстетического внешнего вида ничем не проявляет свою дефектность.

Вогнутость корня шва

Канавка или ямка в корне шва образованная из-за сильного перегрева участка. После стабилизации металла происходит его локальная усадка и как следствие небольшие «провалы» в поверхности.

Полезная статья — Как настроить полуавтомат для сварки тонкого металла

Группа 6 прочие дефекты

К шестой группе дефектов относятся любые проявления несоответствий, не подходящие под классификацию первых пяти групп.

Случайная дуга (ожог металла)

Появляется при случайном поднесении электрода к поверхности и резком его отведении. Небольшое по структуре повреждение поверхности металла, находящегося в одной плоскости со швом. Опасно только при работе с нержавейкой (способствует появлению коррозии в месте ожога).

Брызги металла

Так же, как и с ожогом несут опасность только при работе с металлами, имеющими внешний защитный слой. В остальном кроме испорченного внешнего вида никак себя не проявляют. Образуются при разбрызгивании расплавленного металла и застывании капель на поверхности.

В остальном кроме испорченного внешнего вида никак себя не проявляют. Образуются при разбрызгивании расплавленного металла и застывании капель на поверхности.

Поверхностные задиры

Любые повреждения внешнего слоя металла, вызванные механическим воздействием. Чаще всего задиры появляются после шлифовки крупным зерном или неаккуратного удаления ранее приваренных деталей.

Утонение металла

Вся поверхность металла правильной заготовки имеет равную толщину. При механической обработке или шлифовке отдельных участков может случиться так, что выбрано слишком много металла и деталь в этом месте стала тоньше среднего значения.

Дефект устраняется навариванием дополнительного слоя металла и чистовой шлифовкой.

Контроль качества исходных материалов технологии и квалификации сварщиков

Контроль качества проводят специалисты имеющие твердую базу теоретических знаний и практического опыта в сварке. Целью контроля является выявление недопустимых дефектов сварных соединений, при которых дальнейшая эксплуатация всей конструкции недопустима или даже опасна.

Оценивая предполагаемое звено эксплуатации сварной конструкции, специалист руководствуется той или иной методикой контроля.

Полезная статья – Выбор марки электродов для сварки

Методы контроля сварных соединений

Все методы выявления дефектов сварочных швов основаны на физических или химических свойствах металлов. Как правило, в местах, имеющих порывы, трещины, поры и другие дефекты, структура металла будет неоднородной.

Рассмотрим основные способы детектирования неоднородностей сварных соединений.

Радиационный способ

Наиболее точный способ поиска дефектов из всех. К недостаткам способа можно отнести стоимость и габариты оборудования, в связи с этим применяется редко и только для деталей с наиболее ответственным предназначением.

Для понимания процесса радиационный способ можно сравнить с рентгеном только для металлических изделий. На получившемся снимке отчетливо видно все дефекты, а также их места расположения и даже структуру.

Ультразвук

Доступный и повсеместно используемый метод выявления дефектов. Аппаратура ультразвуковой проверки существует как в стационарном, так и в мобильном (переносном) варианте. По причине удобства и сравнительно небольшой стоимости применяется даже в небольших частных мастерских.

Методика работы основана на физических свойствах звуковых волн по-разному отражаться от разнородных структур металла. Прибор регистрирует отклонения в отражении волн и выдает результат понятный специалисту дефектологу.

Подробно читайте про ультразвуковой контроль сварных соединений в нашей статье по ссылке.

Визуально измерительный способ

Способ применяемый в обязательном порядке даже если планируется более тщательная проверка с помощью ультразвука или радиации.

С контролируемого шва сбивают шлак и окалину, протирают исследуемое место техническим спиртом, растворителем или изопропанолом после чего протравливают слабым (5-10%) раствором азотной кислоты. На получившейся чистой, матовой поверхности хорошо различимы все дефекты поверхностного характера.

На получившейся чистой, матовой поверхности хорошо различимы все дефекты поверхностного характера.

Подробно о том, как производится подготовка кромок под сварку читайте в нашей статье.

Все дефекты сварного шва подлежат обязательному устранению

Мастер производящий сварку несет персональную ответственность за выполненную работу. Не обнаруженные дефекты сварных швов и соединений, или же те, которые были обнаружены, но не устранены могут стать причиной серьезных аварий на производстве – утечек газа и химически активных веществ, прорыва трубопроводов, падение тяжелых металлоконструкций и подобное.

В связи с тем, что невозможно заранее предсказать какой из дефектов является критически важным для жесткости конструкции, а какой никак не повлияет не ее прочность, устранению подлежат все дефекты без исключения.

Способы устранения дефектов

Способ устранения зависит от характера выявленного дефекта. Большинство способов сводятся к механической обработке плохого соединения и повторном наплавлении металла. Рассмотрим способы устранения наиболее часто встречающихся дефектов:

Рассмотрим способы устранения наиболее часто встречающихся дефектов:

- посторонние включения шлака или других материалов – тщательно зачищают до «здорового» металла и проваривают заново;

- наплывы, подтеки, капли. Большие срубают зубилом, мелкие зачищают напильником или электрошлифовальной машиной до параметров, соответствующих стандартам ГОСТа;

- непровары и подрезы. Всегда устраняются вторым проходом сварочного электрода. Перед повторным наплавлением поверхность вблизи дефекта в обязательном порядке очищается от шлака и окислов;

- поры и свищи. При местной локализации участок вырубают или снимают инструментально грубым зерном, после чего наплавляют новый металл. При выявлении подобных дефектов по всей поверхности шва, соединение разрезается, кромки готовятся зачисткой и шлифовкой. С подлежащих соединению сторон деталей снимается фланец 3-5мм и металл сваривается заново.

Да

79.22%

Нет

20.78%

Проголосовало: 77

Задавайте свои вопросы в комментариях и мы поможем Вам в их решении.

виды, методы обнаружения и контроля, причины

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте.

Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик. - Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты группы 2 – Поры

Порами в сварном шве называют полости, заполненные газами. Возникают в жидком металле шва вследствие интенсивного газообразования, при котором не все газовые пузырьки успевают выйти наружу до затвердевания сварного шва. Размеры пор, образующихся в металле, бывают как микроскопические, так и достигающие нескольких миллиметров. В сварном шве, помимо одиночных пор, могут возникать и скопления пор, а иногда даже раковины и свищи. Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов.

Причины образования пор в сварных швах следующие:

- низкое качество зачистки свариваемых кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел и т.п.)

- большая скорость сварки, при которой газы не успевают выйти наружу

- повышенное содержание углерода в основном металле и присадочном материале

- повышенная влажность (например: сварка при сырой погоде, что отразится на состоянии электродных покрытий, флюса и т.

д.)

д.)

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т.п.), а также герметичность изделия.

Участок сварочного шва, в котором присутствуют поры, подлежит переварке с предварительной механической зачисткой или строжкой с последующей механической обработкой.

Газовая полость

Газовая полость (200;А) – полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металлеили

– полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металле

Газовые полости образуются в сварочной ванне в виде пузырьков газа (водород, азот, окиси углерода и др.) которые застывают в металле при кристаллизации металла во время сварки.

Отличие газовой полости от газовой поры в форме т.е. пора имеет практически правильную шаровидную форму, а газовая полость имеет форму как указано на рисунке выше.

Газовая пора

Газовая пора (2011; Аа) – несплошность, образованная газами, задержанными в расплавленном металле. Имеет, как правило, сферическую формуили

Имеет, как правило, сферическую формуили

– газовая полость обычно сферической формы (ГОСТ 30242 – 97)

Равномерно распределенная пористость

Равномерно распределенная пористость (2012) – группа газовых пор, распределенных равномерно в металле сварного шва. Следует отличать от цепочки пор (2014)

Скопление пор

Скопление пор (2013) – группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей

Цепочка пор

Цепочка пор (2014) – ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор

Продолговатая полость

Продолговатая полость (2015; Ab) – несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту.

Свищ

Свищ (2016; Ab) – трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой.

Обычно свищи группируются в скопления и распределяются елочкой.

Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке.

Возможной причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку.

Дефект обнаруживается визуально и подлежит переварке.

Исправить такой дефект можно только после полного удаления металла шва на этом участке.

Поверхностная пора (2017) – газовая пора, которая нарушает сплошность поверхности сварного шва

Усадочная раковина (202; R) – полость, образующаяся вследствие усадки во время затвердевания

Кратер

Кратер (2024; К) – усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходовили

– дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры уменьшают рабочее сечение сварочного шва, то есть снижают его прочность. Кроме того, в кратерах могут возникать усадочные рыхлости, которые способствуют образованию трещин. Кратеры вырубают до основного металла, зачищают и заваривают.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.