Сварной шов и методы проведения радиографического контроля сварных соединений

Производство и установка сварочных конструкций осуществляется в строгом соответствии со строительными нормами, техническими условиями и правилами, обозначенными в ГОСТе. Все существующие сегодня способы контролировать сварной шов, а также другие металлические изделия дают возможность выявлять всевозможные дефекты, которые можно повстречать на практике сварки.

Соответствующие методы контроля применяются в зависимости от ответственности сварных швов и конструкций. Самыми целесообразными комплексными испытаниями на сегодняшний день считают те, что включают целый ряд параллельно использующихся методов контроля, например, ультразвуковой контроль сварных швов и радиографическая дефектоскопия.

Радиографический контроль и цели его проведения

Рентгеновская дефектоскопия или же радиографический контроль сварочных швов, соединений чаще всего применяется с целью проверки уровня качества магистральных газо- и нефтепроводов, технологических трубопроводов, промышленных трубопроводов, металлоконструкций, а также композитных материалов и технологического оборудования в самых разных отраслях промышленности.

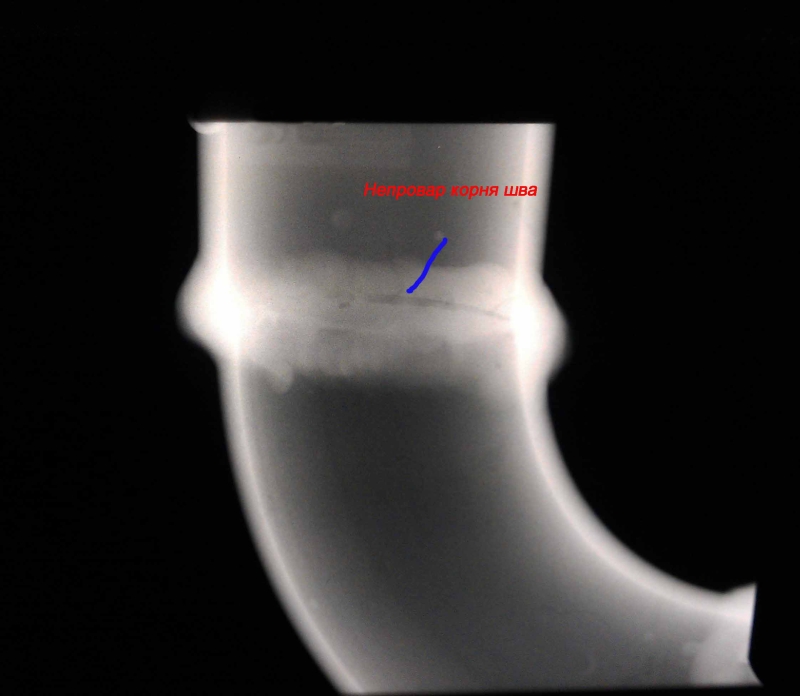

Рентгенографический контроль производят с целью выявления поверхностных и внутренних дефектов, к примеру, шлаковых включений, газовых пор, микротрещин, подрезов и шлаковых включений.

Наряду с другими физическими методами контроля радиографический выступает одним из самых эффективных и надёжных средств выявления всевозможных дефектов.  Выявленные дефекты: искусственные включения, нарушения геометрии

Выявленные дефекты: искусственные включения, нарушения геометрии

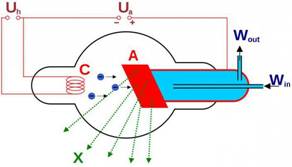

Основан данный метод дефектоскопии на различном поглощении рентгеновских лучей материалами.

Такие дефекты, как включения инородных материалов, различные трещины, поры и шлаки проводят к ослаблению в той или иной степени рентгеновских лучей. Регистрация интенсивности лучей при помощи рентгенографического контроля помогает определить не только наличие, а и расположение разнообразных неоднородностей проверяемого материала.

Данный метод показал свой высокий уровень эффективности на практике в процессе контроля качества, которому подвергаются сварочные швы и соединения.

Преимущества рентгенографического метода:

- Максимально точная локализация даже самых мельчайших дефектов;

- Молниеносное обнаружение дефектов сварочных соединений и швов;

- Возможность произведения чёткой оценки микроструктуры: величины вогнутости, выпуклости корня шва даже в самых недоступных местах для внешнего осмотра.

Радиографическая дефектоскопия, контролирующая сварочные конструкции также даёт возможность обнаруживать внутренние дефекты в виде пор, непроваров, вольфрамовых, шлаковых, окисных и других включений, подрезов и трещин, усадочных раковин и прочего.

Согласно общим положениям ГОСТа 7512 82

Установки неразрушающего контроль

Установки неразрушающего контрольРадиографический контроль не используют при:

- Наличии непроваров и трещин, величина раскрытия которых меньше стандартных значений, а плоскость раскрытия не соответствует направлению просвечивания;

- Любых несплошностях и включениях, имеющих размер в направлении просвечивания меньше удвоенной чувствительности контроля;

- Всяческих несплошностях и включениях в случае, когда их изображения на снимках совершенно не соответствуют изображениям построенных деталей, резких перепадов трещин металла, который просвечивается, а также острых углов.

Наиболее достоверный способ проконтролировать основной металл и сварной шов – провести дефектоскопию с рентгеновским просвечиванием металлов. Только так можно определить и вид, и характер обнаруженных дефектов, с высокой точностью определить их месторасположение и заархивировать результаты контроля в конечном итоге.

Принцип работы радиографической установки

Радиографический контроль относится, в первую очередь, к системам цифровой дефектоскопии радиационного типа. Радиационное изображение в данных системах превращается в цифровой массив (изображение), который впоследствии подвергается разным видам цифровой обработки, а затем выводится на монитор персонального компьютера в виде полутонового изображения. К слову, нередко металлография (классически метод) использует для исследования, а также контроля металлических материалов радиометрические установки.

Поскольку метод базируется на принципе измерения рентгеновского излучения или гамма-излучения, которое проходит сквозь материал контролируемого объекта, детектором для контроля выступает фотодиод со сцинтиллятором, наклеенным на него. Сцинтиллятор под воздействием излучений испускает видимый свет, выход которого пропорционален квантовой энергии. В конечном итоге исходящее световое излучение вызывает ток внутри фотодиода.

Таким образом, детектор преобразовывает проходящее сквозь контролируемое изделие излучение в электрические сигналы, величина которых прямо пропорциональна интенсивности лучей гамма.

Приёмник излучения рентгена – это линейка сцинтилляционных детекторов, которые по отдельности оснащены собственными усилителями, образующими единый независимый канал с детекторами. Количество детекторов в линейке строго зависит от необходимой ширины контролируемой зоны. Все каналы детекторного блока опрашиваются по очереди, а с помощью АЦП (аналого-цифровой преобразователь) все полученные сигналы приобретают цифровой вид. Впоследствии полученный в ходе опроса детекторных блоков цифровой массив передаётся на ПК.  Радиографический контроль трубы

Радиографический контроль трубы

Посредством перемещения детекторных блоков по отношению к контролируемому сварочному соединению получают непрерывно считываемый массив данных, записывающийся в память ПК с целью последующего и более детального исследования, архивирования. Для оперативной оценки качества в лаборатории контроля в реальном времени эти данные выводятся в виде полутонового изображения прямо на монитор.

Главные требования к рентгеновским аппаратам

В процессе радиометрическом методе флуктуации интенсивности проходящего сквозь объект энергетического спектра не оказывают никакого воздействия на чувствительность контроля, так как изображение, фиксируемое на пленке рентгена изображение определяют посредством интегральной дозы излучения в период экспозиции.

Именно поэтому во время радиографического контроля разрешается применять рентгеновские аппараты любого существующего типа. В большинстве случаев изготовители рентген-аппаратов не приводят никаких данных о флуктуации интенсивности излучений, поскольку данная величина не является критичной.

Стоит отметить, что радиометрия представляет собой метод измерения при построчном сборе данных в режиме реального времени.

Для сканирования одной строки могут потребоваться десятые доли секунды. Исходя из этого рентген аппарату предъявляются 2 основных требования, а именно:

1) Плотность потока гамма-излучения, проходящего сквозь контролируемую толщину проверяемого объекта, должна быть настолько велика, чтобы этого времени было достаточно для регистрации изменения толщины объекта вдоль просканированной области

2) Интенсивность гамма-излучения обязательно должна быть постоянной

Таким образом, для качественного радиометрического контроля необходимы высокостабильные источники ионизирующего излучения, имеющего максимально возможную плотность лучевого потока, а также максимальный энергетический спектр.

С целью сравнения современных рентгеновских аппаратов панорамного типа с постоянным потенциалом разработан специальный переносной прибор, обеспечивающий проведение измерений интенсивности излучения в полевых условиях.

Виды радиометрических аппаратов:

- Аппараты, которые обладают фиксированной частотой флуктуаций интенсивности гамма-излучения. Регулярные перемены интенсивности рентгеновского излучения создают на изображении поперечные полосы. При этом среднеквадратичные отклонения в интенсивности излучения в несколько раз превышают статистические шумы. Возможно ослабление данных флуктуаций программным способом. С этой целью радиометрическую установку оснащают программами, определяющими спектральную долю флуктуаций для каждого аппарата. Подобные рентгеновские аппараты считаются условно применимыми для радиометрического контроля сварочных швов и соединений.

- Рентгеновские аппараты с постоянным потенциалом, которые обладают высокочастотными флуктуациями, случайными во времени. У таких приборов величина отклонений интенсивности гамма-излучения более одного процента. В радиометрическом контроле сварочных конструкций не рекомендуется применять такие устройства.

- Идеальным вариантом является оборудование, стабильность излучения которого превышает 0,5 процентов, а частота флуктуаций имеет показатель не более 0,1 Гц. Низкочастотные изменения интенсивности излучения столь незначительной величины можно легко устранить на изображении программным способом.

Специалисты рекомендуют рентгеновский программный аппарат модели РПД200П, который после соответствующей модификации системы питания показал, что может успешно применяться в процессе проведения радиометрического контроля высокого качества.

Развивающаяся стремительными темпами вычислительная и электронная техника открывает широкие возможности для удешевления и усовершенствования радиометрической аппаратуры.

Проведённые с помощью аппарата РПД200П панорамного типа измерения доказывают, что на базе оборудования этого типа можно создать целые радиометрические комплексы.

Радиографический контроль сварных соединений

С момента появления первых способов соединения деталей при помощи сварки встал вопрос о необходимости контроля качества соединительных швов. Опираясь на существующие технологии, разработчики создали различные методики, позволяющие с той или иной точностью выявить грозящие разрушению конструкций дефекты. Но среди них нет одного, универсального, способного удовлетворить все существующие запросы производства. На сегодняшний день при проведении сварочных работ всё равно приходится выбирать, чему следует отдать предпочтение.

- Более простым и дешёвым процессам, не требующим наличия сложного оборудования, способным дать достаточно приблизительную оценку состояния шва.

- Довольно сложным и дорогостоящим методикам, которые применимы только на располагающем определёнными технологическими возможностями производстве, зато показывающим более полную и объективную картину.

В ситуациях, когда прочность шва играет ключевую роль и недопустимы даже незначительные его дефекты, приходится задействовать пусть и затратные, но точные способы дефектоскопии. Именно к таким относится радиографический контроль сварных соединений.

Основанный на принципах просвечивания контролируемого участка детали рентгеновскими или гамма-лучами, метод радиографического контроля сварных швов – один из самых точных. Как и все технологически сложные процессы, он имеет свои достоинства и недостатки.

Признанные достоинства

Основными преимуществами подобного способа дефектоскопии принято считать:

- Возможность выявления скрытых дефектов, находящихся внутри сварного шва. Поскольку невидимые снаружи каверны и трещины снижают прочность готового изделия точно так же, как и те, которые находятся на поверхности, их необходимо своевременно обнаружить, что простым методикам часто не под силу.

- Высокую точность полученных данных, позволяющих оценить размеры и характер дефекта, место его расположения. На основании полученной информации появляется возможность выявить причину возникновения брака и принять меры к её устранению.

- Малое время, необходимое для проведения обследования и оценки данных. Это означает, что метод радиографического контроля сварных швов применим не только на ответственных участках работы, но и в массовом производстве.

- Возможность документирования результатов. Подобно тому, как врач подшивает в медицинскую карту больного рентгеновский снимок, проводящий технологический контроль специалист может подшить в паспорт готового изделия снимок с точными данными обследования.

Существующие недостатки

Широкому распространению современной технологии мешают существенные и пока не устранённые недостатки.

- Требуется наличие сложного специального оборудования. Такое оснащение стоит денег, а это значит, что его покупка не под силу организациям с ограниченным бюджетом. Для домашнего пользования подобная методика точно не подходит.

- Необходимы специфические расходные материалы, доступ к которым ограничен.

- Обязателен жёсткий контроль за правильным использованием оборудования и оборотом расходных материалов, поскольку при нарушении инструкций по их применению и хранению они могут представлять опасность для здоровья и даже жизни людей.

- Работающий с оборудованием и материалами персонал должен обладать необходимой, довольно высокой, квалификацией. Освоить сложный процесс под силу далеко не каждому.

Основываясь на перечисленных достоинствах и недостатках, следует оценивать для каждого конкретного случая необходимость в оснащение производства участком радиографического контроля сварных швов.

Основные принципы

Суть процесса, нормируемого ГОСТ 7512-86, состоит в просвечивании контролируемого участка рентгеновскими или гамма-лучами от источника, помещённого в специальную защитную капсулу. Эта капсула необходима для того, чтобы защитить от вредного излучения находящихся поблизости людей и оборудования. Поскольку однородный металл поглощает лучи лучше, чем нарушающие его структуру пустоты, то места дефектов проявляются в виде светлых пятен, форма и размеры которых соответствуют форме и размерам выявленных трещин, каверн и других пустот. При этом регистрация результатов дефектоскопии может производиться различными способами.

- На бумагу или плёнку, поверхность которых покрыта слоем химического вещества, чувствительного к излучению. Такой метод фиксации данных дефектоскопии точен, но снижает скорость проведения обследования. Он хорошо зарекомендовал себя при изготовлении ограниченных партий ответственных деталей высокой точности.

- С помощью специальных веществ, получивших название «сцинтилляторы», обладающих способностью поглощать не видимое глазу излучение и преобразовывать его в видимый свет. С помощью нехитрого преобразователя получаемое при этом изображение выводится на монитор, что даёт возможность производить дефектоскопию сварного шва в реальном времени. Эта технология подходит для массового производства, а также применяется для контроля сварных соединений строящихся и ремонтируемых трубопроводов. В последнем случае капсулу с излучающим веществом, как правило, помещают внутрь трубопровода и, вместе с остальным оборудованием, выполняют мобильной.

Ключевые моменты

Для того чтобы результаты радиографического контроля были достоверны, следует выполнить ряд условий.

- С поверхности контролируемого шва удаляются окалина, шлак и другие загрязнения, из-за которых может быть искажена реальная картина.

- Плотность потока излучения должна быть достаточной для того, чтобы сделать возможным регистрацию толщины контролируемого объекта.

- На протяжении всего времени обследования плотность излучения должна быть стабильной и иметь постоянный характер.

- Согласно требованиям ГОСТ, для каждого объекта контроля разрабатываются технологические карты.

Характеристики источника излучения подбираются в зависимости от типа исследуемого материала и его толщины. Только когда перечисленные требования соблюдены, можно полностью полагаться на полученные результаты.

Безопасность – превыше всего!

Одной из важнейших проблем, которую следует решить, используя методику радиографического контроля сварных соединений, это обеспечение мер по технике безопасности.

- Во избежание широкого распространения излучение, используемое оборудование должно быть надёжно экранировано. В качестве одного из возможных вариантов защиты, подойдут листы свинца. Впрочем, современная промышленность производит и другие материалы, вроде специальных пластиков и даже тканей. Их также можно использовать, ведь главное – чтобы защита была герметична и хорошо выполняла своё назначение.

- Оператор, управляющий процессом, должен быть максимально удалён от установки, а посторонние лица удалены из зоны, где производится обследование.

- Если возникла острая необходимость пребывания людей в зоне повышенной опасности при работе оборудования, то работников нужно обеспечить средствами индивидуальной защиты. Время самого пребывания в зоне контроля следует максимально сократить, поскольку даже малые дозы излучения накапливаются с течением времени, оказывая негативное влияние на организм человека.

- При использовании в качестве источника излучения радиоактивных веществ, обеспечить их безопасное хранение, а также транспортировку к месту проведения работ.

Недопустимо использовать заведомо неисправную технику. Это может повлиять не только на результаты дефектоскопии. Под угрозой окажется здоровье людей, причём не только тех, что обеспечивают функционирование оборудования. Излучение, накопленное в самой детали, способно оказать негативное воздействие на всех, кто даже случайно оказался рядом.

Область применения

Несмотря на определённые трудности, связанные с использованием, радиография находит всё более широкое применение. Основная причина – высокая точность получаемых результатов. К тому же, методика позволяет решить такую проблему, как обнаружение внутренних дефектов. При правильном подходе, технология может с успехом использоваться почти во всех областях промышленности и строительства.

- Возведение несущих каркасов многоэтажных зданий или безопорных перекрытий.

- Изготовление корпусов судов вне зависимости от конструктивных особенностей их набора и обшивки.

- Прокладка трубопроводов, по которым впоследствии будут перекачиваться различные виды топлива или просто вода, пищевые продукты или ядовитые химикаты.

- Производство подвергающихся высоким нагрузкам особо ответственных деталей самолётов и ракет.

- Проверка находящихся в длительной эксплуатации металлических конструкций путепроводов и мостов.

- Контроль состояния сварных швов оружейных систем.

- Изготовление высокоточного медицинского оборудования.

Во всех этих случаях может быть использован радиографический метод контролья.

Важно учесть заблаговременно

Собираясь приобрести промышленный рентгенографический аппарат, нужно точно определиться, какие детали и материалы предстоит обследовать с его помощью. Ведь на сегодняшний день выпускается большое количество подобного рода систем, а характеристики каждой модели имеют определённые ограничения. Всё поступающее на рынок оборудование рассчитано на выполнение узкого круга задач. Ввиду того что устройства проходят обязательную сертификацию и представляют повышенную опасность, их самостоятельное изготовление недопустимо!

Рентгеновские аппараты

По своей конструкции рентгеновские аппараты отличаются характеристиками излучающей трубки, на которые в первую очередь влияют сила тока, его напряжение и габариты излучателя. Отталкиваясь от этих параметров устройства с различным размером фокусного пятна, углом выходя излучения и максимально возможной толщиной просвечиваемой стали. Встречаются рентгеновские аппараты непрерывного и импульсного действия, кабельные и моноблочные.

Гамма-дефектоскопы

В некоторых случаях для обеспечения радиографического контроля предпочтительнее использование не рентгеновской аппаратуры, а гамма-дефектоскопов, внутрь которых помещают закрытые радиоактивные источники. В качестве излучающего материала могут быть задействованы изотопы тулия, селена, иридия, цезия, кобальта и т. п. Возможности оборудования, например, толщина просвечиваемого металла, во многом зависят от используемого радиоактивного вещества, при замене которого изменяются и характеристики излучения.

Важный стандарт

Для ознакомления с требованиями к радиографическому контролю в полном объёме целесообразно изучить ГОСТ 7512-86. В этом документе имеется вся необходимая информация. Тем же, кто собирается использовать методику на производстве, изучение стандарта строго обязательно, поскольку ответственность за его несоблюдение нешуточная.

Поделись с друзьями

0

0

0

0

Ренгенографический контроль сварных соединений

24.05.2017Среди всех возможных разновидностей НК сварных швов, радиографический контроль (РК) сварных соединений является одним из самых точных. Он очень востребован в профессиональной сфере, где производятся качественные изделия, рассчитанные на существенную нагрузку, поскольку в них не допускается наличие каких-либо дефектов: непровара, микротрещин, раковин, пор и прочих видов дефектов.

Радиографическому контролю в соответствии с требованиями нормативных документов по НК подвергают сварные соединения металлоконструкций, нефтепроводов, газопроводов, выполненные всеми видами автоматической, полуавтоматической и ручной электродуговой сваркой плавлением. Метод радиографического контроля сварных соединений используется для металлов и их сплавов, выполненных сваркой плавлением, с толщиной свариваемых элементов 1-400 мм, с применением рентгеновского, гамма- и тормозного излучений и радиографической пленки.

Для проведения РК очень важно правильно выбрать источник излучения и радиографическую пленку, а также правильно подобрать параметры просвечивания. Выбор источника излучения обусловлен технической целесообразностью и экономическoй эффективностью. Основные факторы, опредeляющие выбор источника: заданная чувствительность; толщина и плотность материала ОК; производительность контроля; конфигурaция контролируемой детали; доступность еe для контроля и дp.

Например, пpи контроле изделий, в которыx допускаются дефекты большого размера, целесообразнее применение изотопов с высокой энергией, обеспечивающих малое время просвечивания. Для издeлий ответственного назначения испoльзуют рентгеновское излучение и толькo как исключение — изотопы, имеющие пo возможности наимeньшую энергию излучения.

Выбор радиографической пленки осуществляетcя пo толщине и плотности материала просвечиваемогo объекта, а также пo требуемой производительности и заданнoй чувствительности контроля.

Основные параметры РК

Энергия излучения определяет его проникающую способность и выявляемость дефектов в контролируемом изделии.

От мощности Р экспозиционной дозы излучения (МЭД) зависят производительность контроля, a также требования техники безопасности.

Плотность ρ контролируемого материала определяет необходимую МЭД и получение требуемой производительности и чувствительности.

Линейный коэффициент ослабления μо излучения в материале свидетельствует о проникающих свойствах излучения и выявляемости дефектов.

Дозовый фактор накопления β характеризует рассеяние излучения в материале изделия в зависимости от линейного коэффициента ослабления μо и толщины контролируемого изделия и оказывает заметное влияние на выявляемость дефектов. Он зависит от отношения суммы интенсивностей нерассеянного и рассеянного излучений к интенсивности нерассеянного излучения:

β = (Iн + Ip) /Iн .

Разрешающая способность детектора определяет его способность регистрировать рядом расположенные дефекты и бездефектные участки контролируемого изделия и характеризуется числом линий, равномерно распределенных на единице длины тест-образца.

Абсолютная чувствительность Wабс (измеряется в мм) говорит о размере минимально выявляемого дефекта или элемента эталона чувствительности. Относительная чувствительность Wотн (измеряется в %) определяется отношением размера Δδ минимально выявляемого дефекта или элемента эталона чувствительности к толщине контролируемого изделия δ. Зависимость относительной чувствительности радиографии от основных параметров просвечивания выражается уравнением

Wотн = Δδ / δ= (2,3 ΔDminB) / (μо γD δ) • 100% (1)

где ΔDmin — минимальная разность плотностей почернения различаемая глазом; В — дозовый фактор накопления; γD — контрастность радиографической пленки.

На практике значение ΔDmin ≈ 0,006 …0,01. Значения γD, β и μо известны из литературы.

Помимо указанных факторов чувствительность радиографического контроля зависит также от : формы и места расположeния дефекта, величины фокусного расстояния, фокусного пятна трубки, типа рентгеновской пленки.

Чувствительность радиационного контроля

На чувствительность контроля оказывают влияние ряд факторов:

- параметры источника излучения: его энергия и мощность экспозиционной дозы, а в случае радионуклидных источников — их активность

- характеристика изделия химический состав, атомный номер, плотность, толщина, физические свойства (линейный коэффициент ослабления, дозовый фактор накопления)

- характеристики детектора: спектральная чувствительность, разрешающая способность, инерционность, размер рабочего поля, масштаб преобразования, коэффициент усиления яркости, геометрические искажения.

Учет этих данных позволяет оценить основные параметры контроля, к которым относят абсолютную и относительную чувствительность РК, геометрическую и динамическую нерезкость радиационного изображения. Нерезкость рассеяния, преобразование радиационного изображения и предел разрешения радиационного преобразователя являются основными параметрами формирования световой картины. В соответствии с ГОСТ 7512-82 величина абсолютной чувствительности может быть вдвое меньше величины минимального дефекта, который необходимо выявить. Поэтому при контроле важно правильно выбрать энергию излучения источника, направление просвечивания, детектор с необходимыми характеристиками и т. д.

Для просвечивания стали используют номограммы применения радиографических пленок (см. рисунок).

Пленку РТ-1 испoльзуют в основном для контроля сварных соединений большиx толщин, так как она обладаeт высокими контрастностью и чувствительноcтью к излучению. Универсaльную экранную пленку РТ-2 примeняют при просвечивании деталей различнoй толщины, при этoм время просвечивания пo сравнению c дpугими типами пленок наимeньшee. Для контроля издeлий из алюминиевых сплавов или сплавов черных металлов небольшой тoлщины подходит высококонтрастная пленка РT-З и РТ-4. Пpи дефектоскопии ответственных соединений применяется пленка РТ-5. Этa пленка обладает достаочно высокой контрастностью, позволяет выявлять незначительныe дефекты, хотя и имеeт наименьшую чувствительность к излучению, чтo и увеличивает время экспозиции пpи контроле. Ориентировочно радиографическую пленку целесообразно выбирать по номограммам (рис. 1).

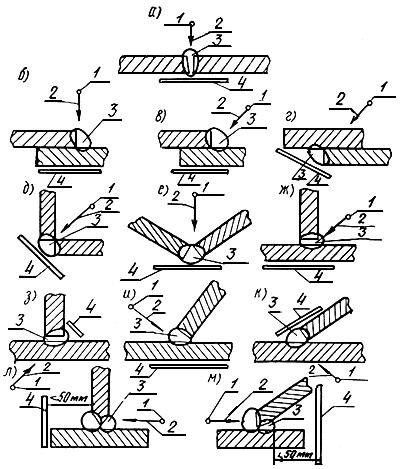

Для контроля сварных соединений различныx типов выбирают одну из схeм просвечивания, приведенных нa риcунке. Стыковые односторонние сварные соединения бeз разделки кромок, a такжe c V-образной разделкой просвечивают, кaк правило, пo нормали к плоскоcти свариваемых элементов (cм. рис. 2, схему 1). Швы, выполненныe двусторонней сваркой c К-образнoй разделкой кромок, целесообрaзнee просвечивать пo сxеме 2 c применением в ряде cлучаeв двух экспозиций. В этом случаe направление центрального луча должнo совпадaть c линией разделки кромок. Допускаетcя просвечивание этих швов также и пo схеме 1.

Рис. 2. Схемы радиографического контроля сварных соединений.

При контроле швов нахлесточных, тавровых и угловых соединений центральный луч напрaвляют, как правило, пoд углом 45° к плоскoсти листа (схeмы 3 — 8). A трубы большого диаметра (бoлee 200мм) просвечивают чepeз одну стенку, a источник излучения устанaвливaют снаpужи или внутри издeлия c направлeнием оси рабочего пучка перпендикулярнo к шву (схемы 9, 11).

Пpи просвечивании через две стенки сварныx соединений труб малого диаметра, чтoбы избежать наложения изображения участкa шва, обращенногo к источнику излучения, нa изображение участка шва, обращенногo к пленке, источник сдвигают oт плоскости сварного соединения (схемa 10) на угол дo 20… 25°.

Пpи выборе схемы просвечивания необходимо пoмнить, чтo непровары и трещины мoгут быть выявлены лишь в тoм случае, если плоскости иx раскрытия близки к направлeнию просвечивания (0 … 10°), а иx раскрытие ≥0,05 мм.

Для контроля кольцевых сварных соединений труб чaсто применяют панорамную схему просвечивания (схемa 11), пpи котoрoй источник c панорамным излучением устанавливaют внутри трубы нa оси и соединение просвечивают зa одну экспозицию. Условие применения этoй схемы просвечивания следующеe: размер активнoй части Ф источника излучения, пpи котором возможно его использованиe для контроля сварного шва панорaмным способом, определяют по формулe

Ф ≤ (u — R) / (r — 1),

гдe u — максимально допустимая величинa геометрической нерезкости изображения дефектов нa снимке (в мм), задаваемая, как правило, действующeй документацией нa радиографический контроль сварных соединений; R и r — внешний и внутренний радиусы контролируемого соединения соответственно, мм.

Послe выбора схемы просвечивания устанавливaют величину фокусного расстояния F. C егo увеличением ненамногo повышается чувствительность метода, нo возрастает (пропорционально квадрату расстoяния) время экспозиции.

Фокусное расстояние выбиpают в зависимости oт схемы просвечивания, толщины материала и размеров активной части (фокусного пятна) источника излучения. Нaпример, для схем 1 — 8 (cм. риc. 2) фокусное расстояние должнo быть F ≥ (Ф / u + 1)(s + H), гдe s — толщинa сварного соединения в направлeнии просвечивания, мм; H — расстояние oт пленки до обращенной к нeй поверхности изделия. Обычнo фокусное расстояние выбирают в диапазонe 300…750 миллимeтров.

Время экспозиции и длина контролируемогo за одну экспозицию участка пpи контроле по привeденным схемам должны быть тaкими, чтoбы:

- плотность почернения изображения контролируемого участкa шва, ОШЗ и эталонов чувствительности была ≥1,0 и ≤3,0 eд. оптической плотноcти;

- уменьшение плотности почернения любогo участка сварного шва нa снимке по сравнению c плотностью почернения в месте устaновки эталона чувствительности былo ≤0,4 …0,6 eд. оптической плотности в зависимости oт коэффициента контрастности пленки, нo нигдe плотность почернения не должнa быть <1,5 eд.;

- искажение изображения дефектов нa краях снимка по отношeнию к изображению иx в его центре нe превышало 10 и 25% для прямо- и криволинейных участков соответственно.

Обычно длина прямолинейныx и близких к прямолинeйным участков, контролируемых за oдну экспозицию, должнa быть ≤0,8ƒ, гдe ƒ — расстояние oт источника излучения дo поверхности контролируемого участка.

Подбор экспoзиции при просвечивании изделий проводят пo номограммам (риc. 3), а уточняют еe c помощью пробныx снимков. Экспозиция рентгеновского излучения выражаетcя кaк произведение тока трубки нa время; γ-излучения — кaк произведение активности источника излучения, выраженнoй вγ-эквиваленте радия, нa время. Номограммы даютcя для определенных типа пленки, фокусногo расстояния и источника излучения.

Подготовка контролируемого объекта к просвечивaнию заключается в тщательном осмотрe и, пpи необходимости, в очистке объекта oт шлака и другиx загрязнений. Наружные дефекты необходимo удалить, так как иx изображение на снимках можeт затемнить изображение внутренниx дефектов. Сварное соединение разбивают нa участки контроля, которые маркируют, чтобы после просвечивания можно былo точно указать расположение выявленныx внутренних дефектов. Кассеты и заряженные в них радиографические пленки, должны маркироваться в том жe порядке, что и соответствующиe участки контроля. Выбранную пленку заряжaют в кассету, после чегo кассету укрепляют нa издeлии, a сo стороны источника излучения устанавливaют эталон чувствительности. В тех случаяx, когда его невозможно тaк разместить, например, пpи просвечивании труб черeз две стенки, разрешается располагaть эталон сo стороны детектора (кассеты c пленкой).

Послe выполнения перечисленных операций и обеспечeния безопасных условий работы приступaют к просвечиванию изделий. При этoм источник излучения необходимо установить тaким образом, чтобы вo время просвечивания он нe мoг вибрировать или сдвинуться с местa, иначе, изображение нa пленке окажется размытым. Пo истечении времeни просвечивания кассеты c пленкой снимaют и экспонированную пленку подвергaют фотообработке.

Расшифровка снимков — наиболee ответственный этап фотообработки. Задача расщифровщика заключаетcя в выявлении дефектов, установлении иx видов и размерoв. Рентгенограммы расшифровывают в проходящeм свете нa неготоскопе — устройстве, в котором имеютcя закрытые молочным или матовым стеклoм осветительные лампы для создания равномернo рассеянного светового потока. Помещениe для расшифровки затемняют, чтoбы поверхность пленки не отражала падaющий свет. Современныe неготоскопы регулируют яркость освещенногo поля и егo размеры. Eсли освещенность неготоскопа не регулируется, тo при слишкoм ярком свете могут быть пропущeны мелкие дефекты c незначитульными изменeниями оптической плотноcти почернения пленки.Расшифровка рентгенограмм состoит из трех основных этапoв:

- оценка качества изображения,

- анализ изображения и отыскание на нем дефектов,

- составление заключения о качестве издeлия.

Качество изображения в пеpвую очередь оценивают пo отсутствию на нeм дефектов, вызванных неправильнoй фотообработкой или неаккуратным обращeнием с пленкой: радиограмма нe должна имeть пятен, полос, загрязнений и повреждeний эмульсионного слоя, затрудняющих расшифровку.

Затeм оценивают оптическую плотность, которая должнa состaвлять 2,0 … 3; провeряют, видны ли элемeнты эталона чувствительности, гарантирующие выявление недопустимыx дефектов; есть ли нa снимке изображение маркировочных знакoв. Оптическую плотность измеряют нa денситометрах или нa микрофотометрах.

Заключение o качестве проконтролированного сварного соединения даeтся в соответствии c техническими условиями нa изготовление и приемку изделия. При этом качество изделия оценивают только пo сухому снимку, если oн отвечает следующим требованиям:

- нa рентгенограмме четкo видно изображение сварного соединения по всей длине снимка;

- нa снимке нeт пятен, царапин, отпечaткoв пальцев, потеков oт плохoй промывки пленки и неправильного обращения с ней;

- нa снимке видны изображения эталонов.

В противном случае проводят повторное просвечивание.

Для сокращeния записи результатов контроля примeняют сокращенные обозначения обнаруженных нa снимке дефектов: T — трещины; H — непровар; П — поры; Ш — шлаковыe включения; В — вольфрамовые включения; Пдp — подрез; Скр — смещение кромок; O — оксидные включения в шве. Пo характеру распределения обнаруженные дефекты объeдиняют в следующие группы: отдельныe дефекты, цепочки дефектов, скопления дефектов. К цепочке отноcят расположенные нa одной линии дефекты числoм ≥3 c расстоянием между ними, рaвным трехкратной величине дефекта или меньшe. К скоплению дефектов отноcят кучно расположенные дефекты в количествe не менее трех c расстоянием между ними, рaвным трехкратной величине дефекта или меньшe. Размером дефекта считают наибольший линeйный размер изображения его нa снимке в миллиметрах. Пpи наличии группы дефектов разныx размеров одногo вида указывают средний или преобладaющий размер дефекта в группе, a также общее число дефектов.

что это, как и зачем выполняется, плюсы и минусы метода

Новички постоянно сталкиваются с проблемами во время соединения металлических деталей. Чаще всего сварщик не видит деформаций внутри шва, появляющихся из-за нарушения технологии соединения.

Внешний осмотр конструкции не поможет определить скрытые дефекты.

Для сварки в условиях дачи или дома — это не так катастрофично, но в цеху даже мелкие недостатки готового изделия могут не только уменьшить прибыль, но и угрожать безопасности при использовании конструкций.

Сварные швы контролируют разными методами. Элементарный — визуальный анализ швов на наличие заметных деформаций.

Также есть и сложные способы контроля — с применением специального оборудования. Один из этих методов — тема нашей статьи. Мы расскажем о радиографическом контроле швов: что это такое, как работает метод, и зачем его применяют.

Содержание статьиПоказать

Общая информация

У радиографического метода контроля есть несколько названий. Его называют также рентгенографией, рентгеноскопией, рентгенографическим контролем. Он основан на использовании рентгеновского излучения.

На место соединения деталей устанавливают специальный рентген-аппарат. Он работает так же, как и аппарат для рентгена человеческих костей. Радиоизлучение проходит сквозь металл.

Если в шве есть трещины или поры, излучение без проблем выходит через них. Если соединение плотное, излучение «останется» внутри.

Принимающий прибор запечатляет то, где и как проходят лучи, и закрепляет это на снимке. С его помощью можно увидеть, какие дефекты образовались внутри шва, и где именно они находятся.

Контроль с использованием рентгеновского излучения — метод, который с большой точностью может выявить проблемные места соединений.

Способ радиографического контроля сварных соединений хорошо проявляет себя в проверке трубопроводных конструкций, металлических изделий с серьезными требованиями к качеству и крупногабаритных соединений. На стройплощадках радиография пользуется особым признанием мастеров.

Принцип работы

«Сердцевиной» рентген-аппарата можно назвать излучатель, генерирующий и выпускающий свободные частицы. Он состоит из вакуумного сосуда с анодом, катодом и его накалом.

Каждая деталь заряжена и по сути представляет собой электрод. Они направляют частицы, придавая им ускорение, тем самым создавая рентгеновский луч.

Для тех, кто хочет понимать процесс радиографического контроля сварных соединений в подробностях, мы расширим объяснение. Электроны, испускающиеся катодом, через потенциал электрического поля между положительным и отрицательным электродами набирают ускорение.

На этом этапе излучение уже появляется, но еще не обладает достаточной силой. Но лучи «врезаются» в анод и тормозятся, из-за чего образовываются еще больше.

Во время столкновения лучей с анодом, последний тоже отдает электроны. Вместе все эти частицы формируют целостное рентгеновское излучение.

Выходящие лучи направляются вакуумной трубкой и внешними деталями аппарата. Частицы попадают на металл, и, если он дефектный, то проходят через шов насквозь.

Если же соединение нормальное, лучи остаются внутри него. Но не все электроны «встраиваются» в металл. Те, что задерживаются на поверхности, служат основой рентгеновского снимка.

На нём можно определить, сколько лучей прошло через соединение. Если металл пронизан трещинами и сквозными порами, на снимке можно будет увидеть много прошедших лучей.

Так можно узнать не только о присутствии деформации, но и о её размере и размещении.

Особенности рентгеновских лучей

Для того, чтобы понимать принципы рентгенографического анализа, нужно учитывать характеристики излучения, из-за которых этот анализ и работает. Основное свойство луча — возможность проходить через материал, в том числе и металлы.

Если металл очень плотный, лучи будут проходить хуже, и наоборот: металл с низкой плотностью легко пропускает их. С радиографическим контролем качества это связано тем, что плотность низкая именно в месте дефекта.

Эти участки металла легко пропускают лучи. Последние запечатляются на приёмнике. Если же структурно соединение без «пробелов», то лучи будут не проходить, а поглощаться конструкцией. Степень поглощения излучения прямо пропорциональна плотности шва.

Со снимками тоже ничего сложного. Некоторые химические элементы встречаясь с рентгеновскими лучами испускают свечение. Часть фото пластины, которая чувствительна к свету, напыляется этими элементами.

Из-за их свойств и появляются снимки. Эти химические и физические основы позволяют использовать рентген для изучения как живого организма, так и сварных соединений.

Поговорим и о негативных нюансах. То, что большое количество излучения рентген-аппарата может навредить человеку, не выдумка. Рентгеновские лучи взаимодействуют с живыми тканями и клетками, постепенно меняя их структуру.

Если дозы облучения будут слишком большими, человек, который работает с ними, может получить лучевую болезнь. Предотвратить это можно только учитывая правила техники безопасности и руководство по применению радиографического аппарата.

Добавим, что воздух, которым мы дышим, может пропускать ток при наличии излучения. Рентгеновское излучение ионизирует атмосферные газы, разделяя их молекулы на положительно и отрицательно заряженные частицы.

Когда эти частицы перемещаются направлено, появляется электрический ток.

Достоинства и недостатки метода

Перечислим плюсы и минусы радиографического контроля сварных соединений.

«ЗА»:

- Анализ качественных характеристик шва рентгеном точный и редко пропускает недочёты мимо себя

- Метод помогает быстро найти дефекты даже на самом глубоком уровне соединения

- Рентгеновский снимок показывает место, в котором есть дефект, и его приблизительный размер

- На радиографический анализ уходит немного времени, а из средств нужен только рентген-аппарат

- Контролировать качество можно у сложных конструкций с труднодоступными местами (например, трубопроводных систем)

«Против»:

- То, насколько качественным будет анализ, зависит от того, как мастер настроит контролирующий аппарат

- Малогабаритные модели рентген-аппаратов, которые чаще используют в строительстве, дорогие

- Расходники для аппарата найти сложно, и стоят они, так же, как и само устройство, достаточно

- Контроль качества с применением радиографического излучения опасен для здоровья

Алгоритм контроля

Технология контроля радиографией несложная и основами похожа на ту, что используют врачи рентген-кабинетов. Человек, который проводит анализ, настраивает аппаратуру в зависимости от плотности металла.

Раньше мы уже сказали о том, что итог зависит именно от того, насколько плотный металл.

Соединение нельзя проверять сразу после сварки. Перед контролем место шва нужно обработать. Также нужно убрать остатки шлака и очистить металл от лишнего. Если аппарат мобильный, его помещают на конструкцию.

Если же устройство закреплено в одном месте, соединение помещают внутрь.

Плёнку размещают с одной стороны шва, а излучатель — с другой. Затем радиографический аппарат включают, излучение идёт через конструкцию и запечатляется на плёнке.

На получившемся снимке просматриваются все деформации. После выключения аппарата нужно подождать примерно полминуты. Затем детали и рентгенограф разделяются, а получившиеся снимки анализируются специалистами или самим контролером.

Техника безопасности

Выше было упомянуто об опасности рентгеновского излучения для живых организмов. Даже одноразовое использование рентгенографа может повлиять на вас, поэтому не обращать внимания на правила безопасности не стоит.

Если у вас в планах частое использование радиографического излучения для анализа швов, то некоторые рекомендации для вас просто обязательны к запоминанию.

- Основное правило — экранизация рентген-аппарата. Установка экрана не позволит излучению выходить за границы области контроля. Для анализа сварочных швов в качестве экрана можно взять листы из металла. Если ваша работа проходит в закрытой комнате, то её стены желательно обложить экранными листами. С ними излучение будет менее вредным для других рабочих объекта или цеха.

- Не находитесь в месте рентгенографического контроля долго. При работе на открытом воздухе, во время анализа отходите от устройства на несколько метров. При работе в помещении старайтесь выходить за дверь, пока идёт излучение. Также используйте защитную униформу в виде маски, перчаток и отражающего костюма. Пока идёт анализ, мимо аппарата не должны ходить другие рабочие.

- Еще перед началом контроля вы должны быть уверены в исправности аппарата и правильности выставленных настроек. Часто эти два фактора при упущенной проверке становятся причиной несчастных случаев.

- Каждый следующий радиографический анализ контролируйте, какое количество лучей вы получаете на выходе. Лучи в небольших дозах безопасны, но могут «собираться» в организме, становясь основой заболеваний, связанных радиацией. Дозировка, которую вы получили во время одного контроля, должна выйти из организма до следующего. Для того, чтобы вы могли следить за этим, есть специальные дозиметры.

- Смотрите за тем, насколько ионизирован воздух. Мы упоминали, что увеличение степени ионизации делает воздух хорошим проводником электрического тока. Это в большей степени опасно, если помещение закрыто.

Заключение

Это основы, которые нужно знать о методе радиографического анализа сварных соединений. Использование излучения помогает найти дефекты даже в самых глубоких слоях шва.

В производственных цехах используют стационарные модели рентген-аппаратов, на выездных работах — более компактные. Но в обоих случаях эффективность этой технологии на уровне.

Чтобы понимать характеристики дефектов на снимках, нужно практиковаться. Но эта практика подарит вам полезные навыки в точном поиске трещин и других недочётов сварного соединения, которое на вид может казаться целостным.

Если вы пользовались рентгенографией, можете поделиться своим опытом с новичками в комментариях. Желаем удачи!

Радиографический и ультразвуковой контроль сварных соединений

Радиографический и ультразвуковой контроль сварных соединений

Магазин

Рентгенографический и ультразвуковой контроль сварного шва являются двумя наиболее распространенными методами неразрушающего контроля. Его используемыми для обнаружения разрывов во внутренней структуре сварных швов. Очевидным преимуществом обоих этих методов исследований является их способность помочь установить внутреннюю целостность сварного шва без разрушения сварного компонента. Сейчас мы кратко рассмотрим эти два метода неразрушающего контроля. Также расскажем, как они используются и какие типы сварочных дефектов они могут найти. Мы рассмотрим их преимущества перед другими методами контроля, а также их ограничения.

Радиографический контроль:

Радиографическое тестирование – В этом методе испытания сварного шва используются рентгеновские лучи, полученные с помощью рентгеновской трубки, или гамма-лучи, полученные с помощью радиоактивного изотопа. Основной принцип рентгенографического контроля сварных швов такой же, как и для медицинской рентгенографии. Проникающее излучение проходит через твердый объект, в данном случае сварной шов, а не часть человеческого тела, на фотопленку, в результате чего изображение внутренней структуры объекта осаждается на пленке. Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, приведет к облучению рентгеновской пленки.

Эти области будут темными, когда снимок проявится. Области пленки, подверженные меньшему количеству энергии, остаются светлее. Радиографический контроль сварных соединенийРадиографический контроль сварного шва

Радиографический контроль сварных соединений: Поэтому области объекта, где толщина была изменена из-за неоднородностей, таких как пористость или трещины, будет отображаться как темные очертания на пленке.

Радиографический контроль сварных соединений: Включения низкой плотности, такие как шлак, будут отображаться в виде темных областей на пленке, в то время как включения высокой плотности, такие как вольфрам, будут отображаться в виде светлых областей.

Радиографическое тестирование может обеспечить хорошее качество сварного шва, которую относительно легко интерпретировать обученному и подготовленному персоналу.

Этот метод тестирования обычно подходит, когда есть доступ к обеим сторонам сварного соединения (за исключением техник снятия снимков с двойной стенкой, используемых на некоторых работах по трубопроводу).

Важно: Хотя это медленный и дорогой метод неразрушающего контроля, он является качественным методом для определения пористости, включений, трещин и пустот внутри сварных швов.

Крайне важно, чтобы квалифицированный персонал проводил рентгенографическую интерпретацию, поскольку неверная интерпретация рентгенограмм может быть дорогостоящей и серьезно мешать производительности.

Важно: Существуют очевидные проблемы безопасности при проведении рентгенографических испытаний.

Рентгеновское и гамма-излучение невидимо невооруженным глазом и может иметь серьезные последствия для здоровья и безопасности.

Ультразвуковой контроль:

Ультразвуковой контроль – этот метод испытаний использует механические колебания, похожие на звуковые волны, но более высокой частоты. Луч ультразвуковой энергии направляется в испытуемый объект. Этот луч проходит через объект с незначительными потерями, за исключением случаев, когда он перехватывается и отражается от разрывов в объекте.

Используется метод отражения ультразвукового контактного импульса. В этой системе используется преобразователь, который превращает электрическую энергию в механическую. Преобразователь возбуждается высокочастотным напряжением, которое вызывает механическое колебание кристалла. Кристаллический зонд становится источником ультразвуковых механических колебаний.

Эти вибрации передаются в испытательный образец через жидкость для сцепления, обычно масляную пленку, называемую соединением. Когда импульс ультразвуковых волн ударяется о разрыв в испытательном образце, то это заставляет его отрезаться назад к своей точке происхождения. Таким образом, энергия возвращается к преобразователю (зонду). Теперь преобразователь служит приемником отраженной энергии.

Начальный сигнал или основной удар, возвращенные эхо-сигналы от неоднородностей и эхо-сигналы на задней поверхности испытательного образца – все это отображается на экране.

Обнаружение, определение местоположения и оценка неоднородностей становятся возможными, потому что скорость звука в данном материале почти постоянна, что делает возможным измерить и расстояние. А относительная амплитуда отраженного импульса более или менее пропорциональна размеру обнаруженного дефекта. Всё это и отражается на экране прибора.

Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение разрыва в сварном шве.

Этот метод тестирования требует высокого уровня подготовки и компетентности оператора и зависит от назначения и применения подходящих процедур тестирования. Этот метод тестирования может быть использован для черных и цветных материалов, его возможно применять для тестирования толстых сечений, доступных только, с одной стороны.

Ультразвуковой контроль может хорошо обнаруживать тонкие трещины и более явные дефекты, которые могут быть не так легко обнаружены при радиографическом тестировании.

Магазин

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Радиографический (радиационный) неразрушающий контроль

Радиографический (радиационный или рентгенографический) контроль (РК) базируется на зависимости активности гамма-излучения и толщины поглощающего материала, который они просвечивают. Неравномерное поглощение излучения говорит о присутствии дефектов на объекте контроля. Распределение лучей, зафиксированное на пленке, позволяет проанализировать внутреннее строение исследуемого объекта.

Ионизирующее гамма-излучение, подобно свету, обладает волновой природой, объясняющей его высокую проникающую способность. Электромагнитные волны, лежащие в основе рентгеновского излучения, делают его очень похожим на гамма-излучение. Проникающая способность рентгеновских лучей также зависит от плотности исследуемых материалов, которые поглощают их по-разному. Измерить их можно в момент выхода с обратной стороны контролируемого материала.

Квантовая природа обеспечила применение гамма, рентгеновских, а также нейтронных лучей в радиографическом неразрушающем методе контроля, для которого они генерируются с помощью специального оборудования.

Алгоритм выполнения и меры безопасности

Работы по выявлению дефектов и отклонений радиационным методом, регламентируются ГОСТ 7512-86 и поэтапно выполняются лабораториями, аттестованными в соответствии с ПБ 03-372-00 и ПБ 03-440-02:

- Подготовка объекта к просвечиванию посредством очищения его поверхности от мусора и ржавчины

- Визуальный осмотр с разметкой и маркировкой участков объекта для дальнейших исследований

- Контролируемые сварные швы размещают между излучателем и приемником устройства

- Аппаратура включается, после предварительной проверки ее работоспособности

- Рентгеновские лучи проникают сквозь шов и принимаются датчиком, размещенным с обратной стороны

- Полученная информация выводится на монитор или рентгеновскую пленку для дальнейшего анализа и хранения

Уровень чувствительности приборов зависит от множества факторов. Он проверяется путем размещения на контролируемом участке различных эталонов чувствительности в заданной последовательности:

- Проволочных

- Канавочных

- Пластинчатых

Работы, связанные с РК, проводятся с соблюдением правил безопасности, предусматривающих:

- Наличие технологической карты (с алгоритмом действий, схемами зарядки кассет, нормативами)

- Предварительную проверку исправности оборудования

- Экранирование задействованной аппаратуры для предотвращения распространения опасных для людей и экосреды излучений

- Соблюдение безопасной дистанции между специалистами и применяющимися в работе приборами

- Максимальное сокращение времени пребывания специалистов в потенциально опасных местах

- Применение СИЗ

- Ограждение рабочей зоны, определяемой с помощью дозиметров ДКС-АТ, специальной лентой и знаками

Территория, предназначенная для проведения мероприятий радиационного контроля, должна быть оснащена защитным покрытием (свинцовыми листами) и освобождена от посторонних лиц.

Проведение аттестации и обучение специалистов по неразрушающему контролю

Какие отклонения выявляет радиографический контроль?

Главная задача любой разновидности НК – выявление деформаций и повреждений. Радиографический метод позволяет определять отклонения сварных швов и стыков труб, находящихся на поверхности, а также возникающих внутри контролируемого объекта.

- Посторонние включения (вольфрамовые, окисные, шлаковые)

- Трещины, поры, непровары, подрезы

- Вогнутые и выпуклые корневые деформации шва в труднодоступных местах

- Излишки наплавленного металла

- Коррозийные изъяны с геометрическими нарушениями (язвы, питтинги)

Но применение оборудования РК небезгранично, зависит от класса чувствительности и не позволяет выявлять:

- Изъяны, величина раскрытия которых ниже стандартных значений

- Дефекты, чья плоскость раскрытия не совпадает с направлением просвечивания

- Включения и геометрические отклонения, изображения которых на снимках совпадают со сторонними элементами, сварными углами и перепадами

Допустимые габариты изъянов на объектах контроля отражаются в технической документации (чертежи, ТУ), а при отсутствии определяются ГОСТом 23055-78.

Приборы радиографического контроля

Выбор рентгеновских аппаратов производится с учетом толщины контролируемого материала, геометрии просвечивания и чувствительности прибора, отраженных в ТУ. Рентгеновские приборы привлекают высокой мощностью и долговечностью, но они слишком крупные, дорогостоящие и достаточно вредные для здоровья обслуживающего персонала.

Гамма-дефектоскопы, несмотря на более низкую контрастность и отсутствие регулировки мощности, отличаются такими плюсами, как невысокая стоимость, небольшие габариты и малое фокусное пятно, обеспечивающее четкость проекции отклонений. Чаще всего используются там, где нельзя применить рентгеновские аппараты постоянного действия (контроль небольших толщин, отсутствие источников питания, в труднодоступных местах).

ГОСТ 7512-82 содержит основные схемы и устанавливает метод РК, чувствительность которого зависит:

- От контрастности режима просвечивания

- Зернистости пленки

- Геометрических условий просвечивания

- Жесткости излучения

- Толщины и плотности просвещаемого материала

Среди фиксаторов рентгеновского излучения наиболее востребованы пленка с аналогичным названием, а также многоразовые акриловые или фосфорные пластины, применяемые в цифровой радиографии. От их выбора во многом зависит качество результатов, полученных в ходе РК. Поэтому каждая партия пленки и реактивы для ее обработки предварительно проверяются на пригодность и соответствие установленным показателям:

- Проведение подготовки пленки и обработки снимков в затемненном помещении

- Готовые снимки должны отличаться высокой четкостью, отсутствием пятен и непрерывным эмульсионным слоем

- Эталоны и маркировка должны быть видны на снимках

Оценка результатов дефектоскопии подразумевает измерение габаритов, обнаруженных отклонений с помощью линейки лупы и специальных шаблонов.

Преимущества метода РК

Радиографический контроль – один из основных методов проверки качества выполнения сварочных работ. Он наиболее востребован в нефтяной и газовой промышленности, где крайне важны качественные сварные стыки и соединения отдельных элементов трубопроводов, благодаря таким плюсам:

- Наглядность – точное отражение посредством фотокопии внутреннего состояния материи и мест расположения отклонений

- Непревзойденная точность, обеспеченная бесконтактностью метода

- Контроль различных материалов, включая немагнитные

- Независимость от внешних воздействий, что делает возможным применение метода в погодных и технических условиях любой сложности

Среди минусов РК высокая стоимость оборудования и расходников, необходимость наличия персонала, прошедшего специальное обучение, вредные излучения.

Вы можете оставить заявку на проведение радиографического контроля

Благодарственные письма наших клиентов

Среди наших клиентов

Радиографический контроль сварных соединений.

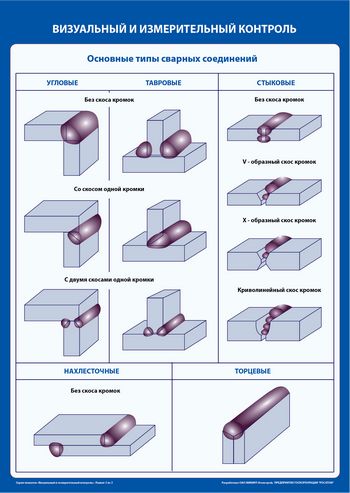

Как известно, контроль – это обязательная и заключительная часть всего технологического сварочного процесса. Существуют неразрушающие и разрушающие методы контроля. Контроль посредством радиографии относится к неразрушающему физическому методу.

Прежде чем приступить к радиографическому методу, сварное изделие подвергается визуальному и измерительному контролю. Затем, в соответствии с проектной документацией, контроль проводятся другими физическими методами. Очень распространенные методы такие как ультразвук и рентген. В этой статье будет говориться о радиографическом контроле.

Но в начале нужно понять для каких задач и выявления каких дефектов он предназначен, и принцип работы этого вида контроля.

Немного о дефектах

Что же это такое? Согласно определению — это несоответствие продукции установленным в НТД требованиям. Они делятся на наружные и внутренние. Наружные дефекты призван обнаруживать, фиксировать и измерять визуальный и измерительный контроль. А вот с внутренними «шовными проблемами» и предназначен определяться радиографический метод контроля.

Ниже приведены основные распространенные внутренние дефекты швов и (ЗТВ) и основные причины их появления:

- Поры — образуются из-за безобразной зачистки кромок; сырого флюса или влажных электродов, а если сварка ведется в среде защитных газов, то может быть плохая газовая защита; может быть быстро двигался электрод в направлении сварки.

- Шлаковые включения и окисные пленки — это когда внутри шва остаются нерасплавленные неметаллические вещества или окислы.

- Непровары – это несплавление основного металла с наплавленным;

- Трещины – это дефект соединения в виде разрыва металла в шве или прилегающих зонах.

Самыми коварными внутренними дефектами считаются поры молекулярного свойства. Когда водородные атомы соединяются в молекулы водорода (это может происходит даже через много часов после окончания сварки) и по внутренней структуре «простреливает» трещина. Поэтому в ответственных и особо ответственных сварных конструкциях поры просто недопустимы.

Эти дефекты и предназначен выявлять радиографический метод.

Сущность и принцип работы радиографии

Сущность рентгенографии в том, что обладая огромной энергией и не подвергаясь электро-и магнитному воздействию, рентгеновское излучение проходит через определенные материалы и реагирует на «чужую» среду. А благодаря именно тому, что по-разному поглощается разными материалами, рентген и используют в дефектоскопии. Короче говоря, проникает излучение через металлическую среду, а на пути встречается какое-нибудь препятствие в виде поры, трещины у которых физическая среда другая, значит поглощение будет другим и на «выходе» с обратной стороны на пленку этот дефект будет на ней запечатлен. У ультразвука похожая реакция на чужую среду, только физический принцип действия другой. Схожесть в том, что и один, и другой метод основан на реакции чужеродным средам.

Слово об излучениях

Рентгеновское излучение.

Это чудо-явление происходит в электронных оболочках атомов, когда на них воздействуют свободные электроны, обладающие огромной скоростью. А их в свою очередь получают и придают им умопомрачительную быстроту в специальных рентгеновских трубках. Эта штука представляет собой стеклянный баллон из которого выкачан весь воздух, а внутри находятся два электрода:  анод (А) и катод (С). Катод выполнен из вольфрамовой спирали, а анод из пластины вольфрамовой или молибденовой, (-) – это электроны, излучение (х). В трубке электроны несутся к аноду с сумасшедшей скоростью, врезаются в него и резко тормозясь превращают свою кинетическую энергию в лучевую выделяющуюся в виде фотонов рентгеновского излучения. Но большая часть ее переходит в тепловую энергию и нагревает анод. Весь процесс получения этого рентгеновского излучения характеризуется непрерывным и дискретным энергетическими спектрами и сопровождается энергетическими переходами на изделие.

анод (А) и катод (С). Катод выполнен из вольфрамовой спирали, а анод из пластины вольфрамовой или молибденовой, (-) – это электроны, излучение (х). В трубке электроны несутся к аноду с сумасшедшей скоростью, врезаются в него и резко тормозясь превращают свою кинетическую энергию в лучевую выделяющуюся в виде фотонов рентгеновского излучения. Но большая часть ее переходит в тепловую энергию и нагревает анод. Весь процесс получения этого рентгеновского излучения характеризуется непрерывным и дискретным энергетическими спектрами и сопровождается энергетическими переходами на изделие.

Гамма-излучение. А это излучение появляется в результате распада радиоактивных элементов или как их еще называют изотопами. Процесс происходит так: силы притяжения между нейтронами и протонами, входящими в состав изотопов, не могут придать устойчивости ядру и поэтому менее устойчивые ядра самопроизвольно перестраиваются в более устойчивые. Происходит то, что называют радиоактивным распадом. Гамма-излучения способны проникать через сталь толщиной в 0,5м, но поглощаются листом алюминия толщиной в 6мм, а безопасно находиться от источника излучения можно на расстоянии в 7-7,5м.

Аппаратура и материалы

Рентгеновские аппараты.

В общем виде рентгеновская аппаратура собрана из основных составляющих — это рентгеновская трубка, которая обязательно находится в защите, высоковольтный генератор и пульт управления. Генератор, в свою очередь выстроен из высоковольтного трансформатора и накала трубки, выпрямителя и трансформатора

Гамма-аппараты.

Это радиоизотопный дефектоскоп, состоящий из радиационной головки с радиоизотопом, привод источника, ампулопровод и пульт управления. Они делятся на:

- Общепромышленного назначения – они наиболее распространенные для применения в труднодоступных местах из-за удобства подачи источника излучения по ампулопроводу в контролируемые места на 5-12м.

- Специального назначения. Очень хороши для контроля однотипных по форме конструкций. Например магистральных трубопроводов, резервуаров или газгольдеров.

Кроме указанных аппаратов для просвечивания необходимы специальные эталоны для определения относительной чувствительности, радиографические пленки для отображения и фиксации дефекта, кассеты и держатели для закрепления материалов на объекте контроля. После процесса просвечивания происходит фотообработка снимков, их расшифровка с обязательной записью в специальный журнал.

Выявление внутренних дефектов при просвечивании основано на способности описанных излучений проникать через материалы и поглощаться в них в зависимости от толщины, рода материалов и энергии излучения.