Радиографический контроль сварных соединений | Айронкон-Лаб

Контроль сварных швов проводится разными методами. Это и механические испытания, и визуальный осмотр, и неразрушающие методы контроля, когда специалист-дефектоскопист оценивает соединение на предмет дефектов. Также существует множество передовых методик проверки, которые проводят с использованием специального оборудования. Один из таких способов – радиографический контроль сварных соединений.

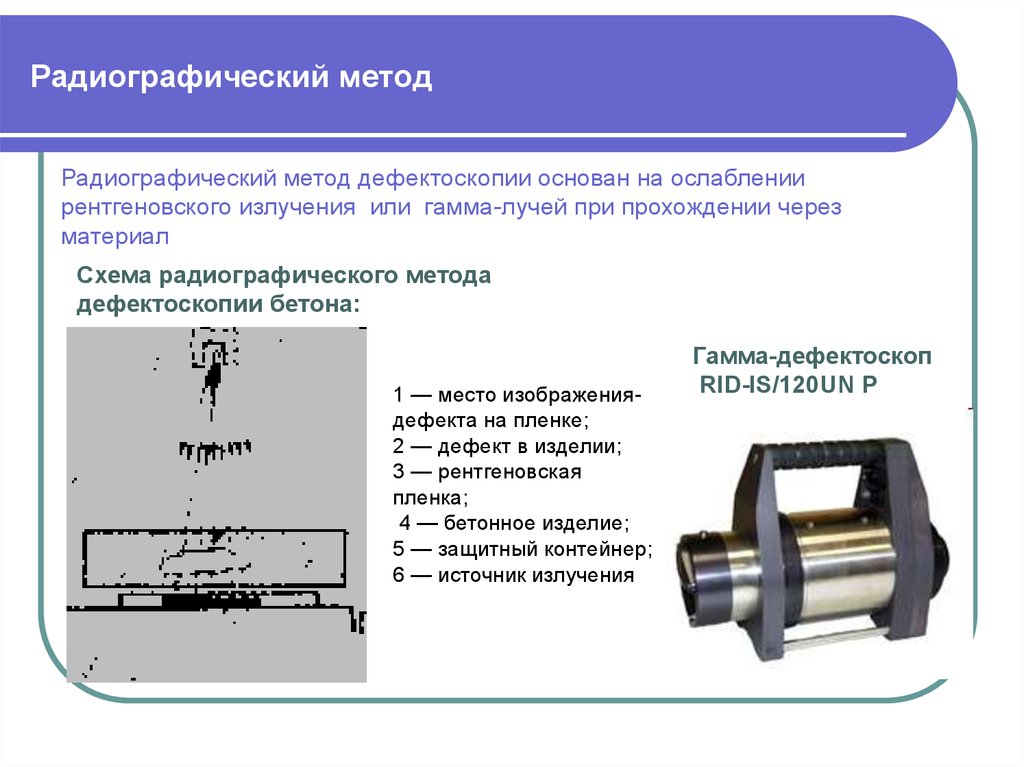

Метод подразумевает применение рентгеновского излучения при проверке сварных соединений. Принципиальная схема проверки выглядит так: на место сварного шва устанавливают аппарат, который излучает рентгеновские волны, проникающие в металл. Если присутствуют дефекты, волны легко выходят наружу. Если же структура плотная, изъянов в ней нет, — луч не проходит. Аппарат фиксирует проникновение лучей, делает снимок, на котором можно увидеть расположение и размер дефектов.

РК считается одним из самых точных методов проверки качества соединений. Его применяют при проверке труб, металлоконструкций, разных изделий. Часто способ используется в строительной сфере.

Его применяют при проверке труб, металлоконструкций, разных изделий. Часто способ используется в строительной сфере.

Виды рентгеновских аппаратов

Аппарат, который используют при радиографическом методе контроля сварных швов, содержит в конструкции излучатель. Это вакуумный сосуд с анодом, катодом и его накалом. Частицы заряжены и играют роль электродов. Когда они сильно ускоряются, образуются рентгеновские лучи, которые поступают в заданном направлении. При столкновении с металлом, где есть дефекты, лучи проникают сквозь него. Если дефектов нет, металл их поглощает, но не полностью. На пленку попадают некоторые частицы. Снимок фиксирует количество лучей, которые прошли через металл. Если изъянов много, лучей будет тоже много. Снимок и позволит выяснить размер и локализацию дефектов.

Радиометрические аппараты бывают нескольких видов:

- Приборы с фиксированной частотой отклонения интенсивности гамма-излучения. Установка снабжена программным обеспечением, которое позволяет настраивать периодичность отклонений.

Аппараты такого типа считают условно применимыми для РК.

Аппараты такого типа считают условно применимыми для РК. - Рентгеновские аппараты, обладающие постоянным потенциалом и высокочастотными отклонениями, случайными во времени. Величина отклонений интенсивности в таких приборах составляет более 1%. Применять устройства для РК не рекомендуют.

- Оборудование со стабильностью излучения не более 0,5% и частотой отклонений не выше 0,1 Гц. Это идеальный прибор для проведения РК.

Радиометрическая аппаратура постоянно совершенствуется. Сегодня появляются новые приборы для проведения измерений, которые широко используются специализированными строительными лабораториями. К аппаратам для проведения исследования предъявляется ряд серьезных требований, например:

- Интенсивность пропускаемого потока должна быть такой, чтобы изображение на снимке получалось четким.

- На протяжении проверки генератор должен работать с одной и той же мощностью, только так можно добиться точных показаний.

- Элемент, который улавливает световой сигнал, должен быть высокочувствительным. В противном случае, изображение будет смазанным.

Для исследования применяют приборы разных марок. Подбирают их с учетом толщины металла, который будут проверять, его предполагаемой зернистости и химического состава.

Особенности рентгенографических методов

Чтобы лучше разобраться в сути рентгенографии, нужно подробно узнать об особенностях гамма-лучей. Они обладают свойствами проникновения сквозь материалы. Чем выше плотность металла, тем хуже будет проходить излучение. Поэтому в местах с дефектами, где плотность ниже, излучение проходит лучше. Если изъянов нет, структура шва плотная, металл поглощает лучи. Со снимками тоже все просто. Есть ряд химических веществ, которые, контактируя с рентгеновским излучением, «светятся». Этими веществами покрывают часть фотопластинки, на которой и будет снимок.

Есть и другие особенности. Например, опасность рентгеновского излучения для здоровья человека. Оно воздействует на ткани, клетки и в больших дозах даже приводит к лучевой болезни. Поэтому РК применяют с особой осторожностью.

Оно воздействует на ткани, клетки и в больших дозах даже приводит к лучевой болезни. Поэтому РК применяют с особой осторожностью.

Когда не используют рентгенографические методики

Метод радиографического контроля сварных швов не используется в нескольких случаях:

- Если на соединении есть трещины и непровары с величиной раскрытия ниже стандартных значений. При этом также есть несоответствие плоскости раскрытия направлению просвечивания.

- При включениях и несплошностях, имеющих размер в направлении просвечивания менее удвоенной чувствительности контроля.

- При включениях и несплошностях, когда их проекция на снимке абсолютно не соответствует изображению построенных деталей.

- При резких перепадах трещин металла.

Самый точный способ контроля металлоконструкций и сварных соединений – это дефектоскопия с рентгеновским просвечиванием. Она помогает определить характер, виды, местоположение дефектов.

Преимущества и недостатки радиографического контроля

К основным преимуществам метода относятся следующие:

- Высокая достоверность.

Рентгенографический способ проверки качества соединений считается практически самым точным на сегодняшний день.

Рентгенографический способ проверки качества соединений считается практически самым точным на сегодняшний день. - Возможность выявить дефекты любой сложности за несколько минут.

- Минимальное время проведения.

- Отсутствие необходимости в применении разного оборудования . Понадобится только один рентген-аппарат.

- Возможность применения на конструкциях любой сложности.

Но есть у методики и недостатки. Например, качество исследования зависит от корректности настроек рентгеновского аппарата. К тому же, само оборудование дорого стоит, а проведение дефектоскопии такого рода опасно для здоровья. Поэтому лучше обращаться за услугами по контролю сварных соединений к профессионалам.

Технология проведения процедуры

РК проводят по принципу, который имеет сходство с рентгенографией в поликлиниках. Сначала настраивается аппарат с учетом плотности металла. Настройки должен выполнять специалист, который в этом разбирается.

После этого подготавливают сварной шов. Важно удалить шлак, выполнить обработку валика, зачистить металл. Затем, при проведении стационарного контроля, деталь помещают в аппарат. Если контроль проводится в полевых условиях, аппарат помещают на сварной шов. При этом соединение должно располагаться между пленкой и излучателем. Далее на 10-20 минут включают прибор. Излучение за это время проникает через сварной валик и поступает на датчик. В зависимости от типа аппарата, он может работать на аккумуляторе или от электросети. Датчик подает на преобразователь сигнал, в результате на пленке, экране или пластинке появляется изображения. Тип картинки зависит от марки радиографического устройства. Цифровой сигнал записывают в накопитель информации.

После выключения аппарата нужно 10-20 секунд подождать, затем убрать прибор. После того, как контролер получит изображение, он расшифрует его, зафиксирует выявленные изъяны в отчете. Далее выдается заключение.

Правила техники безопасности

Так как рентгенографический метод контроля сопряжен с опасностью для здоровья человека, важно соблюдать правила техники безопасности.

- Экранирование прибора. Это препятствует распространению лучей за пределы контроля. Для экранирования могут использоваться листы металла. Если работы проходят в помещении, стены комнаты оборудованы специальными пластинами. Поэтому лучи не опасны для других людей, находящихся на объекте.

- Контролер старается меньше времени проводить рядом с аппаратом. Если контроль выполняется на улице, он отходит в сторону. Если в помещении, то надевает средства индивидуальной защиты. Нахождение посторонних лиц возле прибора исключено.

- Проверка рентгеновского излучателя. Обязательно проводится перед контролем. Важно убедиться, что прибор не сломан, настройки правильно выставлены.

Неисправный рентген часто становится причиной нежелательных последствий.

Неисправный рентген часто становится причиной нежелательных последствий. - Отслеживание дозировки лучей. Контролер следит за данным показателем при каждой проверке. Небольшие дозы вреда не наносят, но так как лучи накапливаются, в дальнейшем они вызывают серьезные болезни. Для проверки дозировки применяют специальный дозиметр.

- Также нужно учесть, что воздух из-за гамма-излучения ионизируется, поэтому образуется электроток. Важно следить за значением ионизации воздуха при работе в закрытых помещениях. Из зоны проведения исследования необходимо убрать электрооборудование.

Соблюдение техники безопасности – главное условие минимизации вреда от облучения, поэтому придерживаться указанных правил нужно в обязательном порядке.

Заключение

Таким образом, рентгенографический контроль – это эффективный и точный метод исследования сварного соединения. Методику можно применять в полевых и лабораторных условиях благодаря тому, что специальное оборудование для проведения проверки не требуется. Только рентген-аппарат, который имеет компактные размеры.

Только рентген-аппарат, который имеет компактные размеры.

Для проведения контроля требуются определенные знания и опыт. Нужно корректно настроить измерительный прибор, расшифровать полученные снимки, строго придерживаться правил техники безопасности. Поэтому, чтобы быть уверенным в качестве проведенного исследования, обращайтесь в специализированные организации. Например, в аккредитованную строительную лабораторию IRONCON. Наши сотрудники готовы выехать на объект заказчика для проведения контроля или выполнить исследование в лабораторных условиях.

Радиографический контроль

Радиографический контроль (далее — РК) относится к неразрушающему контролю (НК) при проверке качества изделий на отсутствие скрытых дефектов. Принцип радиографического контроля заключается в способности рентгеновских волн к проникновению вглубь структуры материала.

Радиографический контроль обеспечивает проверку качества технологического оборудования, металлических конструкций, трубопроводов, композитных материалов, как в промышленных, так и в строительных отраслях, а также для обнаружения трещин в сварочных соединениях, пор, инородных элементов (окисных, шлаковых, вольфрамовых).

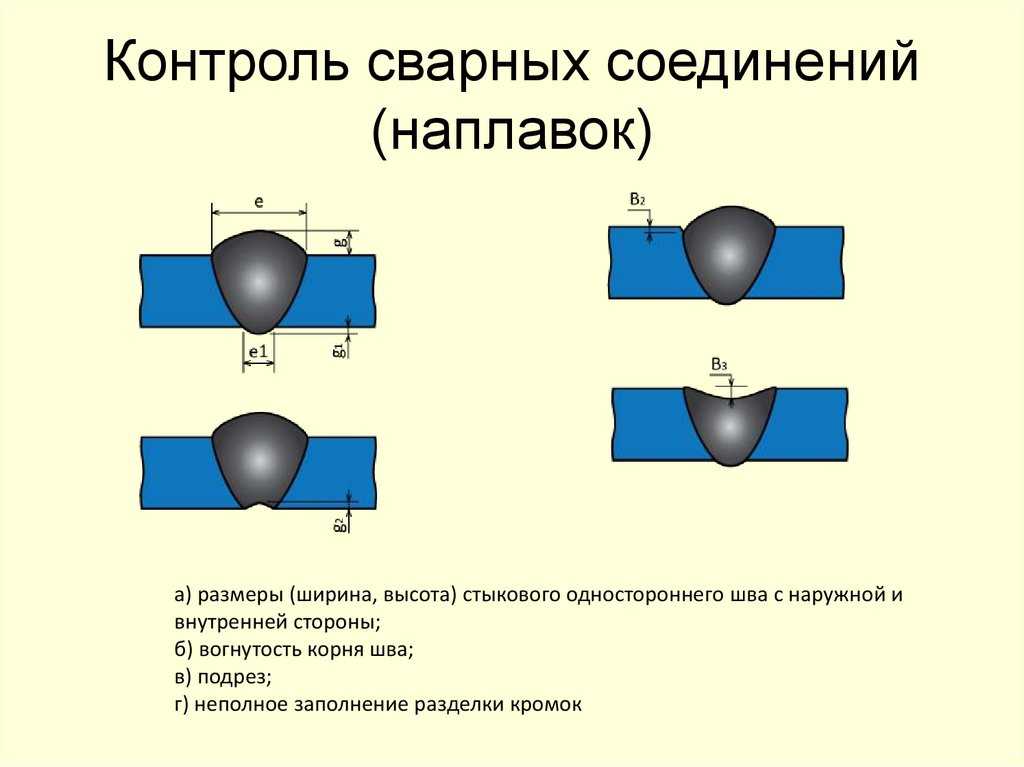

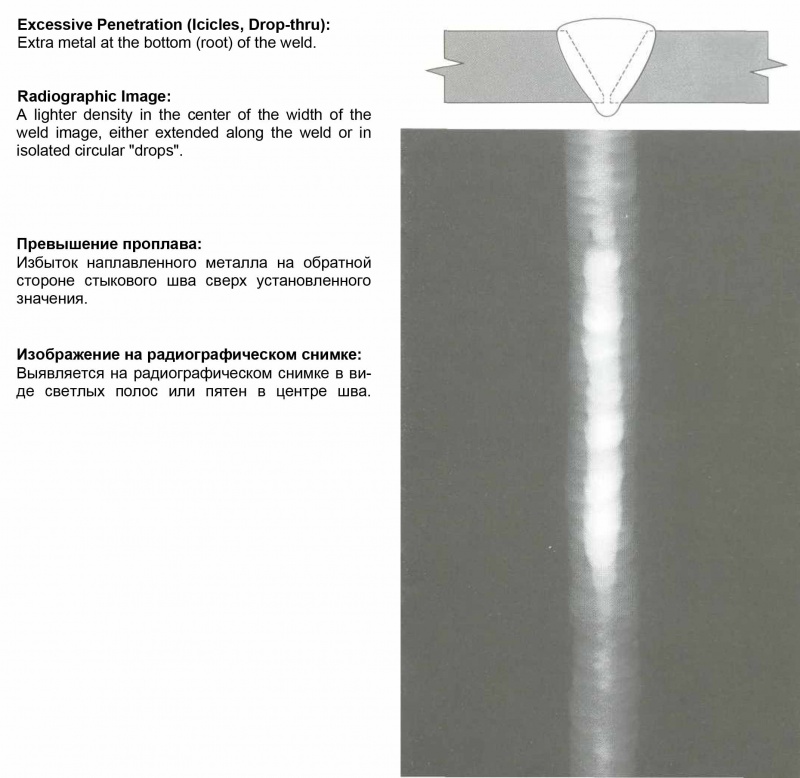

Кроме этого можно проверить наличие недоступных надрезов, для внешнего осмотра, выпуклостей и вогнутостей основания сварочного шва, превышения проплава. Методика радиографического контроля основана на свойстве рентгеновских лучей, обеспечивающих поглощение, зависящее от плотности элементов и структуры материала.

Данный метод (радиографический контроль) является основным для организации проверки качества сварочных соединений. Радиографический метод проверки сварочных соединений выполняется согласно требований ГОСТ(а) 7512-86.

Преимущества и недостатки

Такой способ контроля обладает, как определенными преимуществами, так и недостатками.

Преимущества

- Выявление и устранение скрытых дефектов внутри изделия.

- Точность замеряемых показаний.

- Вычисление относительных и абсолютных габаритных параметров бракованного участка.

- Нет надобности в контактном приспособлении.

- Скорость выявления изъянов (способ можно использовать, как в единичных, так и в контролировании потока).

- Покрытие технологических изъянов.

- Выявление изъянов, которые нельзя определить каким-либо другим способом.

- Оценка размера вогнутости и выпуклости сварочных соединений.

Недостатки

- Потребность в сложном специальном оборудовании, стоимость которого весьма высока, а это означает, что не каждое учреждение способно его приобрести, из-за ограниченного бюджета. В домашних условиях подобный способ вряд ли будет целесообразным.

- Потребность в специфических расходных материалах, получение которых затруднено.

- Обеспечение жёсткого контроля над использованием аппаратуры согласно инструкции и расходом материалов, так как, при неправильном их применении и сохранности, материалы могут оказаться опасными для здоровья, а иногда, и жизни работников (загрязнение радиоактивными элементами оборудования, спецодежды, человеческого тела, рабочих мест).

- Персонал, работающий с аппаратурой и материалами, обязан иметь высокую квалификацию, что подвластно далеко не каждому человеку.

Радиографический контроль не определяет следующие дефекты:

- Трещины и не провариваемые участки с раскрытием меньше 0,1 мм, при толщине проверяемого материала менее 40 мм, 0,2 мм – если материал толщиной от 40 до 100 и 0,3 мм – если толщина материала равняется от 100 до 150 мм.

- Трещины, не провариваемые участки, проверяемые плоскости которых не совпадают с вектором просвечивания.

- Если протяжность изъянов в просвечиваемом направлении менее двойного показания абсолютной чувствительности контрольной аппаратуры.

- Если изображение включений и прерывистых швов совпадает на радиографическом контроле с изображением сторонних деталей, остроугольных мест или резких перепадов по толщине свариваемых деталей.

Радиографический контроль сварных соединений

Со времен разработки первых методов соединения элементов с использованием сварочных технологий возник вопрос о контроле за качеством сварочных швов. Учитывая существующие технологии, конструкторы разработали различные способы, обеспечивающие довольно точно обнаружить дефекты конструкций, грозящие разрушению. Однако, универсального метода, способного удовлетворить запросы производственников, пока не существует. Поэтому сегодня, при выполнении сварочных работ, производственники вынуждены выбирать, наиболее подходящие для них методы контроля, которые их удовлетворяют:

Учитывая существующие технологии, конструкторы разработали различные способы, обеспечивающие довольно точно обнаружить дефекты конструкций, грозящие разрушению. Однако, универсального метода, способного удовлетворить запросы производственников, пока не существует. Поэтому сегодня, при выполнении сварочных работ, производственники вынуждены выбирать, наиболее подходящие для них методы контроля, которые их удовлетворяют:

• Более дешёвым и несложным процессом, без использования сложного оборудования, способного обеспечить удовлетворяющую оценку качества сварного шва.

• Достаточно сложным и дорогостоящим способом, применяемым только на производстве, которое располагает технологическими возможностями, показывая, при этом, объективную и полную картину.

Точные варианты дефектоскопии, приходится задействовать в таких обстоятельствах, когда качество шва составляет ключевую роль и дефекты недопустимы даже ничтожные. Именно, радиографическая проверка качества сварочных соединений удовлетворяет таким требованиям.

Предлагаемая методика радиографического контроля сварочных швов, основанная на свойствах просвечивания проверяемого участка гамма-лучами или рентгеновским излучением, относится к одной из наиболее точной.

В то же время, промышленная радиография относится к профессии, являющейся одной из наиболее вредных для здоровья людей. В методе применяются мощные гамма-источники (> 2 CI).

Проведение радиографического контроля

Суть процесса, регламентируемого ГОСТ(ом) 7512-86, заключается в просвечивании проверяемого участка гамма-лучами или рентгеновским излучением от источника, размещённого в специальной защитной капсуле. Именно, капсула обеспечивает защиту от вредного воздействия лучей на оборудование и персонал, находящихся поблизости. Так как однородный металл лучше поглощает лучи, чем пустоты, нарушающие структуру материала, дефектные участки обозначаются светлыми пятнами, с формой и размерами, соответствующими форме и размерам обнаруженных изъянов (трещин, пустот, шлаков и пр. ). При этом, фиксация показаний дефектоскопии может осуществляться различными вариантами.

). При этом, фиксация показаний дефектоскопии может осуществляться различными вариантами.

На бумагу или плёнку, с покрытой поверхностью химическим слоем элемента, чувствительного к излучению. Предлагаемая методика фиксирования дефектоскопических данных точна, однако понижает скорость выполнения исследования. Она неплохо зарекомендовала себя при производстве ограниченных партий изделий высокого качества.

При помощи специальных веществ, называемыми «сцинтилляторы», которые способны поглощать невидимые глазу лучи, с преобразованием их в видимый свет. Используя такой преобразователь, получаемое изображение высвечивается на мониторе, обеспечивая дефектоскопию сварочного шва в реальном режиме времени. Данная методика подходит для серийного производства, а также используется для проверки сварочных швов в монтируемых и ремонтируемых трубопроводах. Здесь капсула с вредным излучением, обычно, помещается внутри трубопровода, обеспечивая качественный контроль.

Для получения достоверных данных радиографического контроля, требуется исполнить некоторые условия.

- С поверхности проверяемого шва требуется удалить окалину, шлак и прочие загрязнения, которые могут повлиять на реальную картину.

- Плотность излучаемого потока обязана быть такой, чтобы регистрация толщины проверяемого участка стала возможной.

- В течение всего периода исследования плотность лучей должна иметь стабильный характер.

- Технологические карты для каждого контролируемого участка разрабатываются в соответствии с регламентом ГОСТ(а).

Характеристики излучаемого источника выбираются в зависимости от проверяемого изделия и его толщины. Правильные результаты будут получены только при выполнении перечисленных требований.

Безопасность при проведении радиографического контроля

При использовании методики радиографического контроля сварочных соединений, важнейшей проблемой является обеспечение мероприятий по технике безопасности.

Для недопущения распространения излучения, оборудование, на котором работает персонал, обязано надёжно экранироваться. Для обеспечения такой защиты можно использовать свинцовые листы. В то же время, сегодняшняя промышленность изготовляет и прочие материалы из пластиков или тканей. Главное – чтобы защитные материалы были герметичными и четко осуществляли своё предназначение.

Для обеспечения такой защиты можно использовать свинцовые листы. В то же время, сегодняшняя промышленность изготовляет и прочие материалы из пластиков или тканей. Главное – чтобы защитные материалы были герметичными и четко осуществляли своё предназначение.

Оператор, осуществляющий контроль, должен быть удалён от аппаратуры на максимально возможное расстояние, а при проверке, чтобы не было рядом посторонних лиц.

При возникновении острой необходимости нахождения людей в опасной зоне в период функционирования аппаратуры, персонал требуется снабдить индивидуальными защитными средствами. При этом, нужно максимально сократить время нахождения людей в зоне контроля, так как даже небольшие дозы облучения с течением времени накапливаются, негативно влияя на здоровье человека.

При работе с радиоактивными веществами, необходимо организовать их безопасную сохранность, а также доставку к рабочему месту.

Нельзя работать на заведомо неисправном оборудовании. Это может исказить не только показатели дефектоскопии, но и под угрозой может оказаться здоровье, как работающего персонала, так и сторонних лиц. Излучение, накопленное в изделии, может негативно воздействовать на людей, случайно оказавшихся рядом.

Излучение, накопленное в изделии, может негативно воздействовать на людей, случайно оказавшихся рядом.

Оборудование для радиографического контроля

Контроль может выполняться: промышленной рентгеновской аппаратурой, гамма — дефектоскопами.

На выбор требуемого источника излучения влияет толщина материала, а также заданный класс геометрии и чувствительности просвечивания.

Рентгеновские дефектоскопы

К достоинству рентгеновских дефектоскопов стабильного излучения относится:

- Более высокая мощность.

- Способность к регулировке.

- Долговечность.

- Четкое и контрастное изображение.

Недостатком рентгеновских дефектоскопов является высокая стоимость, большие размеры и опасность для работников.

Гамма-дефектоскопы

Не взирая на то, что проверку сварочных швов рекомендуется выполнять рентгеновской аппаратурой, которая в сравнении с гамма-дефектоскопами создает более качественные радиографические снимки, гамма-дефектоскопы тоже обладают рядом достоинств, а именно:

- Низкой стоимостью.

- Небольшими габаритами.

- Малым оптическим фокусом.

К главному недостатку данной аппаратуры относится отсутствие возможности регулировки мощности, слабая контрастность, медленное затухание излучения источника и потребность в его замене.

Гамма-дефектоскопы, как правило, применяются, когда отсутствует возможность применить рентгеновскую аппаратуру постоянного действия (при проверке изделий небольшой толщины, если отсутствуют источники питания, при проверке труднодоступных участков).

Применение радиографического контроля

Несмотря на некоторые трудности, в отношении использования радиоактивной аппаратуры, радиография приобретает всё большую популярность. Причина такой популярности – высокая точность показаний. Не малое значение имеет способность обнаружения внутренних изъянов. При грамотном подходе, методика с успехом может применяться почти во всех сферах промышленного производства и в строительстве, к примеру, при:

- монтаже безопорных перекрытий или несущих конструкций многоэтажных зданий;

- изготовлении корпусов судов не зависимо от конструктивных характеристик, их набора и обшивки;

- прокладывании трубопроводов, для перекачивания разных марок топлива или воды, жидкой пищевой продукции или ядовитых химикатов;

- изготовлении деталей ракет и самолётов, подвергающихся огромным нагрузкам;

- проверке путепроводов, мостов и металлических конструкций, находящихся в длительном использовании;

- исследованиях коррозии;

- проверке состояния сварочных соединений оружейных деталей;

- изготовлении медицинского оборудования высокой точности.

Во всех перечисленных вариантах допускается использование радиографического метода контроля.

Радиографический контроль сварных соединений — цена, где заказать

Научно-исследовательская лаборатория технического центра ООО «ВЕСКО» зарегистрирована по адресу: Россия, 614066, г. Пермь, ул. Промышленная, 87, контактные данные для заявки тел./факс: (342) 202-50-37, (342) 202-50-40, [email protected], [email protected] ИНН/КПП 5905996179 / 590501001

Выполняет работы рентгеновскими аппаратами типа ICM серии SITE X 3005, март-200, Арина-5, Арина-7, Арина-3, Памир-300

В компании «ВЕСКО» имеется цифровая установка — сканер запоминающих пластин Duerr HD-CR 35 NDT, имеющий большое количество преимуществ, в том числе значительное уменьшение времени контроля.

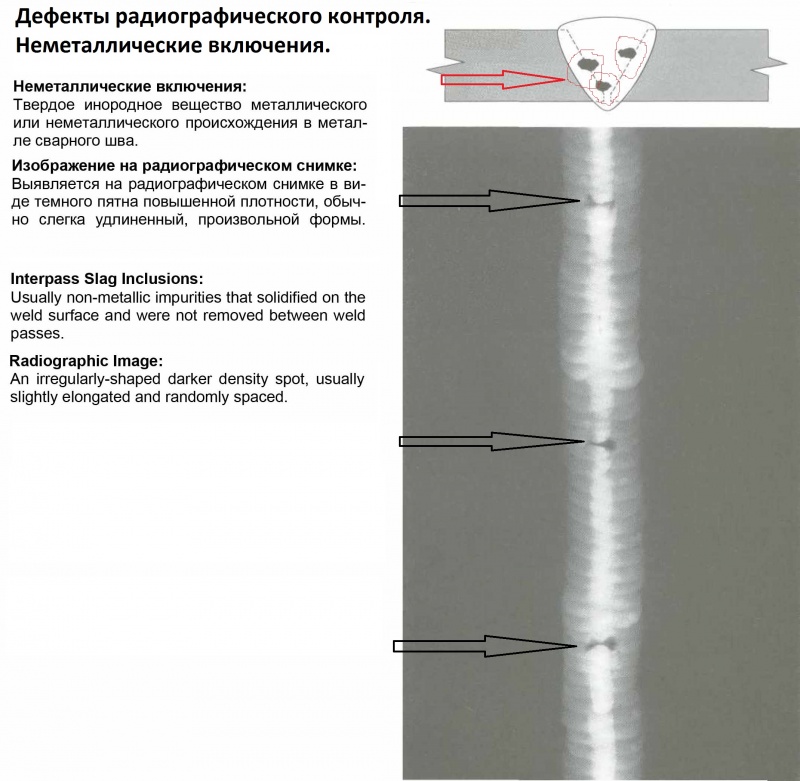

Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

Данный вид применим при контроле:

- технологических трубопроводов

- металлоконструкций

- технологического оборудования

- композитных материалов в различных отраслях промышленности и строительного комплекса.

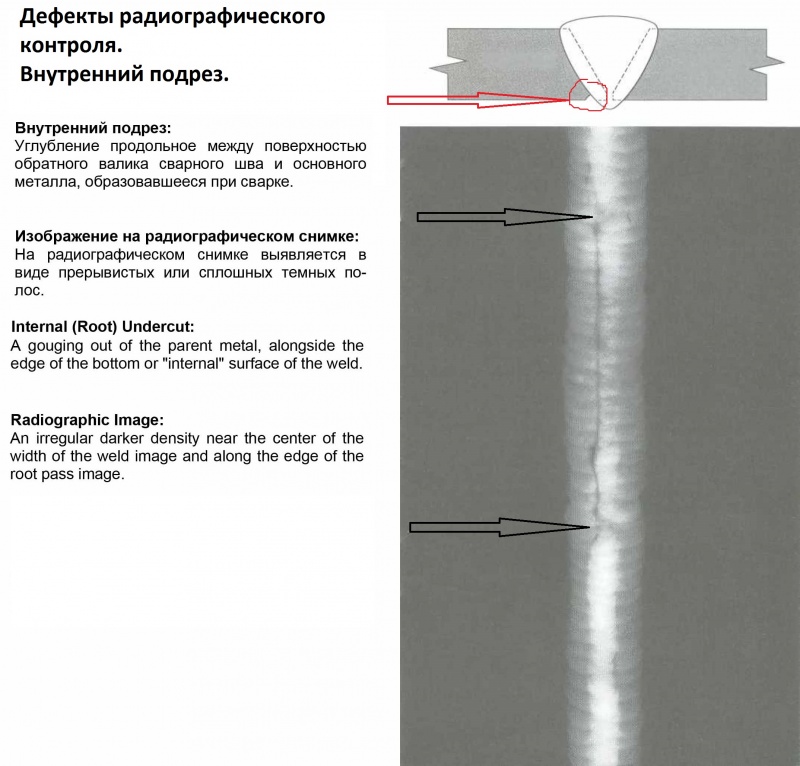

Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недопустимых для внешнего осмотра.

При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания и (или) величина раскрытия менее значений, приведенных в таблице;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

|

Радиационная толщина (по ГОСТ 34034-80) |

Раскрытие непровара (трещины) |

|

До 40 мм |

0,1 |

|

От 40 мм до 100 мм включительно |

0,2 |

|

От 100 мм до150 мм включительно |

0,3 |

|

От 150 мм до200 мм включительно |

0,4 |

|

Свыше 200 мм |

0,5 |

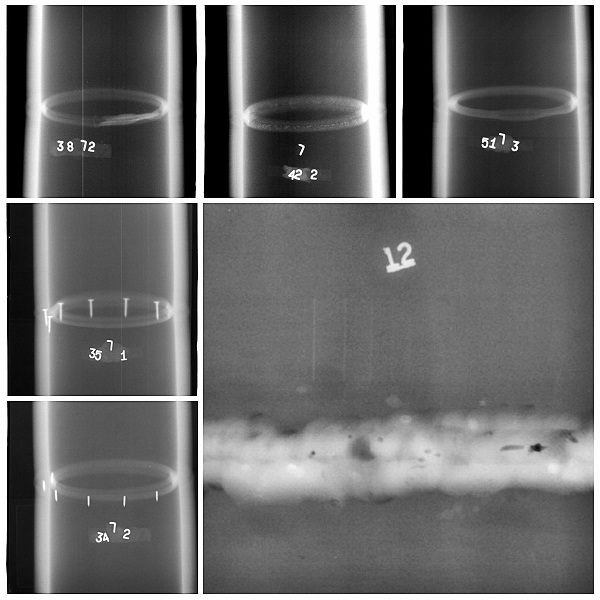

ЧЕРЕЗ 2 СТЕНКИ

ПАНОРАМНО

рентгеновский излучатель АРИНА – 7

Рентгеновское излучение — электромагнитные волны, энергия фотонов которых лежит на энергетической шкале между ультрафиолетовым излучением и гамма-излучением, что соответствует длинам волн от 10— 4 до 10²Å (от 10— 14 до 10— 8 м).

Регистрация- Эффект люминесценции. Рентгеновские лучи способны вызывать у некоторых веществ свечение (флюоресценцию). Этот эффект используется в медицине при рентгеновской съёмке. Медицинские фотоплёнки содержат флюоресцирующий слой, который светится при облучении рентгеновским излучением и засвечивает светочувствительную фотоэмульсию. Люминесцирующее вещество (сцинтиллятор) можно оптически соединить с электронным детектором светового излучения (фотоэлектронный умножитель, фотодиод и т. п.), полученный прибор называется сцинтилляционным детектором.

Он позволяет регистрировать отдельные фотоны и измерять их энергию, поскольку энергия сцинтилляционной вспышки пропорциональна энергии поглощённого фотона.

Он позволяет регистрировать отдельные фотоны и измерять их энергию, поскольку энергия сцинтилляционной вспышки пропорциональна энергии поглощённого фотона. - Фотографический эффект. Рентгеновские лучи, также как и обычный свет, способны напрямую засвечивать фотоплёнку. Однако без флюоресцирующего слоя для этого требуется примерно в 10—20 раз большая интенсивность. Преимуществом этого метода является бо́льшая резкость изображения.

- В полупроводниковых детекторах рентгеновские лучи производят пары электрон-дырка в p-n переходе диода, включённого в запирающем направлении. При этом протекает небольшой ток, амплитуда которого пропорциональна энергии и интенсивности падающего рентгеновского излучения. В импульсном режиме возможна регистрация отдельных рентгеновских фотонов и измерение их энергии.

Отдельные фотоны рентгеновского излучения могут быть также зарегистрированы при помощи газонаполненных детекторов ионизирующего излучения (счётчик Гейгера, пропорциональная камера и др. ).

).

Одним из методов неразрушающего контроля является радиографический контроль, который проверяет материалы на наличие невидимых дефектов. В основе способа лежит прохождение рентгеновских волн через сам металл. Благодаря данному методу можно не портить материалы и быть уверенным в исправности вашего оборудования.

Самыми часто проверяемыми радиографическим контролем объектами являются различные металлоконструкции, трубопроводы, композитные материалы в сфере строительства и промышленности, а также технологическое оборудование.

Плюсы проведения радиографического контроля

Несомненно, радиографический контроль имеет ряд преимуществ и помогает выявить дефекты разного уровня. Конечно, существует определенный минимальный размер повреждения, который может быть найден в процессе исследования. И он напрямую зависит от местоположения и вида, также стоит брать во внимание угол пучка излучения с учетом оси трещины.

Основными достоинствами радиографического контроля являются:

- Точность полученных результатов исследований.

- Выявление свойств и параметров повреждений.

- Выявление скрытых мелких дефектов.

- Универсальность и наглядность.

Где заказать услугу радиографического контроля?

Научно-техническая лаборатория компании «Веско» на протяжении нескольких лет качественно и оперативно проводит метод радиографического контроля. Организация использует комплексный подход в работе и помогает своим заказчикам с различными вопросами, включая помощь в аренде оборудования, проведении консультаций и т.д. Компания использует в своей практике лишь высокотехнологичное оборудование. Рентгеновские аппараты, которые используются в исследовании, проходят по определенным требованиям и отличаются высшим качеством. Основными материалами для проведения исследования являются излучатели и радиографические пленки. Также при необходимости специалисты прибегают к использованию усиливающих экранов.

В команде научно-технической лаборатории лишь профессионалы своего дела, которые работают в сфере радиографического контроля более 5 лет и имеют документы на право проведения работ такого типа.

Поэтому вы можете быть уверены в качестве проведенного исследования, а также в соблюдении всех правил безопасности. Вы можете обращаться в компанию «Веско» для выполнения радиографического контроля, наши специалисты обязательно проконсультируют вас и дадут рекомендации! Также с учетом вашего местоположения мы можем организовать срочный выезд на ваш объект.

Радиографический контроль сварных соединений

Радиографический контроль сварных соединений позволяет обнаружить дефекты любого типа. Его используют для проверки трубопроводов, металлических конструкций, композитных материалов и технологического оборудования. Этот метод выявления дефектов сварных швов основан на том, что рентгеновское излучение проходит сквозь объект. При этом интенсивность волн изменяется при прохождении через трещины и несплошности.

Проведение исследования

Технический центр «Веско» на профессиональном уровне проводит неразрушающий контроль качества строительных объектов. Для этого сотрудники применяют различные методы, включая радиографический. Этот способ позволяет обнаружить скрытые дефекты, которые не выявляются при внешнем осмотре.

Этот способ позволяет обнаружить скрытые дефекты, которые не выявляются при внешнем осмотре.

Основные преимущества радиографического контроля сварных швов:

- высокая точность полученных результатов;

- определение характеристик дефекта;

- нахождение скрытых повреждений;

- универсальность;

- наглядность.

После проведения исследования какого-либо объекта сотрудники компании составляют заключение и протокол. В этих документах указывается полученная информация обо всех найденных дефектах. Проверка и составление протокола проводится в соответствии с международным стандартом качества — ГОСТ 7512-82.

В этом документе указаны обязательные требования касательного того, как проводить неразрушающий контроль радиографическим методом. Там прописаны подготовка исследования, метрологическое обеспечение, порядок расшифровки снимков, техника безопасности, схема и методика проверки. Высококвалифицированные сотрудники технического центра «Веско» проводят проверку объектов в соответствии с нормативной документацией. Это гарантирует высокую точность и надежность результатов.

Это гарантирует высокую точность и надежность результатов.

При проведении неразрушающего контроля радиографическим методом специалисты используют рентгеновские аппараты типа ICM серии SITE X 3005, март-200, Арина-5, Арина-7, Арина-3, Памир-300. Это высокоточные и надежные устройства.

В штате компании находятся настоящие профессионалы, которые уже более 5 лет оперативно проводят радиографический контроль. Они регулярно повышают квалификацию, чтобы качественно выполнять работу. Чтобы проверить объект этим методом, необходимо оставить заявку на сайте.

Неразрушающий контроль – рентгенографический контроль (RT)

История радиографического контроля фактически включает два начала. Первый начался с открытия рентгеновских лучей Вильгельмом Конрадом Рентгеном в 1895 году, а второй — с заявления Марии Кюри в декабре 1898 года о том, что они продемонстрировали существование нового радиоактивного материала под названием «радий».

Больше информации о Кюри и Рентгене можно найти в Интернете.

Мария Кюри

ТУАЛЕТ. Рентген

Что такое рентгенографический контроль..

Радиографический контроль (RT, рентгеновский или гамма-луч) — это метод неразрушающего контроля (НК), который исследует объем образца. Рентгенография (рентген) использует рентгеновское и гамма-излучение для получения рентгенограммы образца, показывающей любые изменения толщины, дефекты (внутренние и внешние) и детали сборки, чтобы обеспечить оптимальное качество вашей операции.

RT обычно подходит для контроля сварных соединений, к которым можно получить доступ с обеих сторон, за исключением методов изображения сигнала с двойными стенками, используемых на некоторых трубах. Хотя это медленный и дорогой метод неразрушающего контроля, он является надежным способом обнаружения пористости, включений, трещин и пустот внутри сварного шва.

RT использует рентгеновские или гамма-лучи. Рентгеновские лучи производятся рентгеновской трубкой, а гамма-лучи производятся радиоактивным изотопом.

Рентгеновская трубка с водяным охлаждением

- К — катод (источник электронов)

- А — анод (электроны мишени)

- C — охлаждающая вода

- U h — напряжение нагрева

- U a — ускоряющее напряжение

- X — Рентгеновское излучение (рентгеновские лучи)

Метод основан на том же принципе, что и медицинская рентгенография в больнице. Кусок радиографической пленки помещается на удаленную сторону исследуемого материала, и затем излучение передается от одной стороны материала на удаленную сторону, где размещена рентгенографическая пленка.

Рентгенографическая пленка улавливает излучение и измеряет различные количества излучения, полученного по всей поверхности пленки. Затем эта пленка обрабатывается в условиях темной комнаты, и различные степени излучения, получаемые пленкой, отображаются на дисплее с разной степенью черно-белого изображения, это называется плотностью пленки и просматривается на специальном светоизлучающем устройстве.

Неровности материала влияют на количество излучения, получаемого пленкой через эту конкретную плоскость материала. Квалифицированные инспекторы могут интерпретировать полученные изображения и зафиксировать местоположение и тип дефекта, присутствующего в материале. Рентгенография может использоваться для большинства материалов и форм изделий, например сварные швы, отливки, композиты и т. д.

Радиографический контроль обеспечивает постоянную запись в виде рентгенограммы и дает высокочувствительное изображение внутренней структуры материала.

Количество энергии, поглощаемой объектом, зависит от его толщины и плотности. Энергия, не поглощенная объектом, вызывает экспонирование рентгенографической пленки. Эти области будут темными при проявлении пленки. Области пленки, подвергшиеся меньшему воздействию энергии, остаются светлее. Поэтому участки объекта, толщина которых была изменена из-за неоднородностей, таких как пористость или трещины, будут отображаться на пленке в виде темных контуров. Включения с низкой плотностью, такие как шлак, будут отображаться на пленке в виде темных участков, а включения с высокой плотностью, например вольфрама, — в виде светлых участков.

Включения с низкой плотностью, такие как шлак, будут отображаться на пленке в виде темных участков, а включения с высокой плотностью, например вольфрама, — в виде светлых участков.

Все несплошности обнаруживаются путем просмотра формы сварного шва и изменения плотности обрабатываемой пленки. Эту постоянную пленку качества сварки относительно легко интерпретировать, если персонал надлежащим образом обучен. Только квалифицированный персонал должен проводить рентгенографию и интерпретацию рентгенограмм, потому что ложные показания могут быть дорогостоящими и серьезно снижать производительность, а невидимое рентгеновское и гамма-излучение могут быть опасными.

Стандарты

ASTM International (ASTM)

- ASTM E 94, Стандартное руководство по радиографическому исследованию

- ASTM E 155, Стандартные эталонные рентгенограммы для контроля алюминиевых и магниевых отливок

- ASTM E 592, Стандартное руководство по получению эквивалентной ASTM чувствительности пенетраметра для радиографии стальных пластин толщиной от 1/4 до 2 дюймов [от 6 до 51 мм] с рентгеновским излучением и толщиной от 1 до 6 дюймов [от 25 до 152 мм] с кобальтом.

60

60 - ASTM E 747, Стандартная практика проектирования, производства и группирования материалов Классификация индикаторов качества изображения проволоки (IQI), используемых в радиологии

- ASTM E 801, Стандартная практика контроля качества радиологического исследования электронных устройств

- ASTM E 1030, Стандартный метод испытаний для радиографического исследования металлических отливок

- ASTM E 1032, Стандартный метод испытаний для радиографического контроля сварных соединений

- ASTM 1161, Стандартная практика рентгенологического исследования полупроводников и электронных компонентов

- ASTM E 1648, Стандартные эталонные рентгенограммы для исследования сварных швов плавлением алюминия

- ASTM E 1735, Стандартный метод испытаний для определения относительного качества изображения промышленной рентгенографической пленки, подвергнутой воздействию рентгеновского излучения от 4 до 25 МэВ

- ASTM E 1815, Стандартный метод испытаний для классификации пленочных систем для промышленной радиографии

- ASTM E 1817, Стандартная практика контроля качества рентгенологического исследования с использованием репрезентативных показателей качества (RQI)

- ASTM E 2104, Стандартная практика радиографического исследования материалов и компонентов усовершенствованной авиационной и турбинной техники

Американское общество инженеров-механиков (ASME)

- BPVC Раздел V, Неразрушающий контроль.

Статья 2 Радиографический контроль

Статья 2 Радиографический контроль

Американский институт нефти (API)

- API 1104, Сварка трубопроводов и связанных с ними сооружений.. 11.1 Радиографические методы испытаний

Международная организация по стандартизации (ISO)

- ISO 4993, Стальное и чугунное литье. Радиографический контроль

- ISO 5579, Неразрушающий контроль. Радиографический контроль металлических материалов с помощью рентгеновских и гамма-лучей. Основные правила

- ISO 10675-1, Неразрушающий контроль сварных швов. Уровни приемлемости для радиографического контроля. Часть 1. Сталь, никель, титан и их сплавы

- ISO 11699-1, Неразрушающий контроль. Промышленные рентгенографические пленки. Часть 1. Классификация пленочных систем для промышленной радиографии

- ISO 11699-2, Неразрушающий контроль. Промышленные рентгенографические пленки. Часть 2. Контроль обработки пленки с помощью эталонных значений

- ISO 14096-1, Неразрушающий контроль.

Квалификация систем оцифровки рентгенографических пленок. Часть 1. Определения, количественные измерения параметров качества изображения, стандартная эталонная пленка и контроль качества

Квалификация систем оцифровки рентгенографических пленок. Часть 1. Определения, количественные измерения параметров качества изображения, стандартная эталонная пленка и контроль качества - ISO 14096-2, Неразрушающий контроль. Квалификация систем оцифровки рентгенографических пленок. Часть 2. Минимальные требования

- ISO 17636, Неразрушающий контроль сварных швов. Радиографический контроль соединений, сваренных плавлением

- ИСО 19232, Неразрушающий контроль. Качество изображения рентгенограмм

Европейский комитет по стандартизации (CEN)

- EN 444, Неразрушающий контроль; общие принципы радиографического исследования металлических материалов с использованием рентгеновских и гамма-лучей

- EN 462-2, Неразрушающий контроль. Качество изображения рентгенограмм. Часть 2. Индикаторы качества изображения (тип ступеньки/отверстия) – определение значения качества изображения

- EN 462-3, Неразрушающий контроль.

Качество изображения радиограмм. Часть 3. Классы качества изображения для черных металлов

Качество изображения радиограмм. Часть 3. Классы качества изображения для черных металлов - EN 462-4, Неразрушающий контроль. Качество изображения рентгенограмм. Часть 4. Экспериментальная оценка значений качества изображения и таблиц качества изображения

- EN 462-5, Неразрушающий контроль. Качество изображения рентгенограмм. Часть 5. Качество изображения индикаторов (тип дуплексной проволоки), определение значения нерезкости изображения

- EN 584-1, Неразрушающий контроль. Промышленная рентгенографическая пленка. Часть 1. Классификация пленочных систем для промышленной радиографии

- EN 584-2, Неразрушающий контроль. Промышленная радиографическая пленка. Часть 2. Контроль обработки пленки с помощью эталонных значений

- EN 1330-3, Неразрушающий контроль. Терминология. Часть 3. Термины, используемые в промышленных радиографических испытаниях

- EN 1435, Неразрушающий контроль сварных швов. Радиографический контроль сварных соединений

- EN 2002-21, Аэрокосмическая серия — Металлические материалы; методы испытаний — Часть 21.

Радиографический контроль отливок

Радиографический контроль отливок - EN 10246-10, Неразрушающий контроль стальных труб. Часть 10. Радиографический контроль сварного шва стальных труб, сваренных дуговой сваркой плавлением, для обнаружения дефектов

- EN 12517-1, Неразрушающий контроль сварных швов. Часть 1. Оценка сварных соединений стали, никеля, титана и их сплавов с помощью радиографии. Уровни приемлемости

- EN 12517-2, Неразрушающий контроль сварных швов. Часть 2. Оценка сварных соединений алюминия и его сплавов с помощью радиографии. Уровни приемлемости

- EN 12679, Неразрушающий контроль. Определение размера промышленных радиографических источников. Радиографический метод

- EN 12681, Основание. Радиографическое исследование

- EN 13068, Неразрушающий контроль. Радиоскопический контроль

- EN 14096, Неразрушающий контроль. Квалификация систем оцифровки рентгенографических пленок

- EN 14784-1, Неразрушающий контроль. Промышленная компьютерная радиография с пластинами для хранения люминофора.

Часть 1. Классификация систем

Часть 1. Классификация систем - EN 14584-2, Неразрушающий контроль. Промышленная компьютерная радиография с пластинами для хранения люминофора. Часть 2. Общие принципы тестирования металлических материалов с использованием рентгеновских и гамма-лучей

Методика тангенциальной радиографии для специальной конфигурации сварных соединений

Журнал инспекций

Санджой Дас, научный сотрудник отдела обеспечения качества Центра атомных исследований Бхабха, П. Р. Вайдья, отдел обеспечения качества BARC, и Б.К. Шах, отдел обеспечения качества в BARC. Эта статья опубликована в выпуске Inspectioneering Journal за январь/февраль 2008 г.

4 Нравится | 0 Комментарии | Делиться | Темы |

Осмотр

Инспекция — это практика проверки физического состояния материалов, компонентов или целых частей оборудования, чтобы определить, будет ли оно работать по назначению и как долго.

Инспекция играет жизненно важную роль в любой

Инспекция играет жизненно важную роль в любойНеразрушающий контроль (НК)

Неразрушающий контроль (НК) состоит из множества неинвазивных методов контроля, используемых для оценки свойств материалов, компонентов или целых технологических установок. Эти методы также можно использовать для обнаружения, характеристики или измерения…

Рентгенография

Радиографический контроль (RT) — это метод неразрушающего контроля (NDE), который включает использование рентгеновских или гамма-лучей для просмотра…

Технология

Определение не предоставлено.

Сварка

Сварка — это процесс соединения отдельных металлов с использованием сильного нагрева.

Сварку можно использовать для разных целей. Например, ремонт…

Сварку можно использовать для разных целей. Например, ремонт…

Наиболее распространенными радиографическими методами контроля сварных швов по окружности являются методы одинарных и двойных стенок с некоторыми вариациями в технических деталях. Различные нормы касаются количества требуемых экспозиций и применимости метода для различных комбинаций диаметра трубы и толщины стенки. Однако существуют определенные геометрические формы, где эти обычные методы рентгенографии неприменимы, главным образом потому, что сварной шов накладывается на некоторый конструкционный материал внутри трубы или трубы. Этот материал мешает изображению сварного шва. Типичными примерами являются сварные швы труб, содержащие концентрическую трубу малого диаметра или конструкционный материал внутри трубы, и сварка торцевой заглушки с трубой. Такие геометрические формы могут быть лучше рентгенографированы в тангенциальной ориентации. Покрытие сварных швов при каждом воздействии зависит от сочетания толщины стенки и диаметра. В зависимости от диаметра и толщины стенки могут быть выбраны различные варианты техники. В данной статье описывается накопленный опыт применения методов тангенциальной радиографии и их эффективность при обнаружении различных дефектов.

Покрытие сварных швов при каждом воздействии зависит от сочетания толщины стенки и диаметра. В зависимости от диаметра и толщины стенки могут быть выбраны различные варианты техники. В данной статье описывается накопленный опыт применения методов тангенциальной радиографии и их эффективность при обнаружении различных дефектов.

Рентгенография позволяет получать двухмерные изображения тестируемых инженерных компонентов. Такие компоненты не всегда имеют простую форму. Иногда фон имеет более сложный характер, чем кусок тарелки. Расположение установки воздействия регулируется формой работы, полутенью, явлением обратного рассеяния, интенсивностью излучения и т. д. Для наиболее часто встречающейся конфигурации сварного шва, т. е. продольных сварных швов и кольцевых сварных швов со сферической и цилиндрической геометрией, нормы ASME содержат рекомендации по организации воздействия. установка, количество экспозиций, необходимых для полного охвата сварного шва, и условия для размещения пенетраметра. Но есть определенные геометрические формы сварных швов, при которых обычная радиографическая техника может работать неудовлетворительно. В таких случаях следует применять специальные методы. Соединение торцевой заглушки с трубой является одним из таких примеров, встречающихся в химической, атомной и нефтяной промышленности, когда тонкостенная труба приваривается к цельной торцевой заглушке (рис. 1). Оценка целостности сварного шва для такой конфигурации сварного соединения важна, так как нарушение сварных швов приводит к утечке жидкости во внешнюю атмосферу. Их трудно рентгенографировать, поскольку материал пробки накладывается на тонкий сварной шов, из-за чего обнаружение дефекта с помощью обычного метода наложения двойного изображения с двойными стенками (DWDI) очень плохое.

Но есть определенные геометрические формы сварных швов, при которых обычная радиографическая техника может работать неудовлетворительно. В таких случаях следует применять специальные методы. Соединение торцевой заглушки с трубой является одним из таких примеров, встречающихся в химической, атомной и нефтяной промышленности, когда тонкостенная труба приваривается к цельной торцевой заглушке (рис. 1). Оценка целостности сварного шва для такой конфигурации сварного соединения важна, так как нарушение сварных швов приводит к утечке жидкости во внешнюю атмосферу. Их трудно рентгенографировать, поскольку материал пробки накладывается на тонкий сварной шов, из-за чего обнаружение дефекта с помощью обычного метода наложения двойного изображения с двойными стенками (DWDI) очень плохое.

Другая ситуация, когда традиционная техника неэффективна, возникает в случае сварного шва трубы, охватывающего еще одну концентрическую трубу, как показано на рис. 2. Из-за наличия внутренней трубы обычное двойное изображение с двойными стенками (DWDI) или одинарное изображение с двойными стенками (DWSI) бесполезно. Таким образом, тангенциальный метод является единственным доступным для инспектора методом рентгенографии. В нашей лаборатории мы практикуем тангенциальную технику рентгенографии с различными вариациями для разных диаметров и материалов.

Таким образом, тангенциальный метод является единственным доступным для инспектора методом рентгенографии. В нашей лаборатории мы практикуем тангенциальную технику рентгенографии с различными вариациями для разных диаметров и материалов.

Рис. 1: Приварка торцевой заглушки к трубе

Рис. 2: Сварное соединение для конфигурации «труба в трубе»

Тангенциальная радиография Традиционно тангенциальная радиография используется для обнаружения внутренней и внешней коррозии на трубах большого диаметра. изолированные и неизолированные стальные трубы. Эти трубы могут со временем подвергаться различным видам деградации, таким как эрозия, коррозия, коррозия, эрозия и т. д. Для обеспечения надежной и безопасной работы толщина стенки трубы обычно контролируется с помощью точечного ультразвукового измерения толщины с прямым лучом или сканирования области. Хотя точечный ультразвуковой контроль дает точные данные о толщине стенки трубы, он требует снятия изоляционного слоя для периодического осмотра, что является дорогостоящим и не имеет высокой вероятности обнаружения локальной коррозии. Поэтому в качестве альтернативы используется тангенциальная рентгенография. Тангенциальная рентгенография — это метод визуализации окружного края трубы или трубок. Для трубы большого диаметра пучок излучения центрируется по направлению к краю трубы, поэтому пучок излучения по существу проходит по касательной к краю трубы. Для трубки диаметр настолько мал по сравнению с расстоянием от источника до пленки (SFD), что весь пучок излучения, достигающий трубки, можно считать перпендикулярным трубке. В этом случае край трубы интерпретируется вместо верхней и нижней стенки. Путь излучения на крайней кромке равен нулю и увеличивается к центру из-за наличия кривизны. Следовательно, выбор параметров экспозиции определяется краем. Энергия или кВ определяется вертикальным путем проникновения на желаемую глубину интерпретации. Пенетраметр хранится на отдельном блоке рядом с местом работы. Толщина блока равна максимальному пути проникновения на кромке. На рис. 3 для тангенциальной рентгенографии рассматривается труба с внешним радиусом R.

Поэтому в качестве альтернативы используется тангенциальная рентгенография. Тангенциальная рентгенография — это метод визуализации окружного края трубы или трубок. Для трубы большого диаметра пучок излучения центрируется по направлению к краю трубы, поэтому пучок излучения по существу проходит по касательной к краю трубы. Для трубки диаметр настолько мал по сравнению с расстоянием от источника до пленки (SFD), что весь пучок излучения, достигающий трубки, можно считать перпендикулярным трубке. В этом случае край трубы интерпретируется вместо верхней и нижней стенки. Путь излучения на крайней кромке равен нулю и увеличивается к центру из-за наличия кривизны. Следовательно, выбор параметров экспозиции определяется краем. Энергия или кВ определяется вертикальным путем проникновения на желаемую глубину интерпретации. Пенетраметр хранится на отдельном блоке рядом с местом работы. Толщина блока равна максимальному пути проникновения на кромке. На рис. 3 для тангенциальной рентгенографии рассматривается труба с внешним радиусом R. Пусть t будет толщиной стенки трубы или трубы. Также проводится рентгенография для интерпретации единственной стенки. Следовательно, глубина интерпретации есть «т». Выбор энергии (кВ) основан на пути излучения «Dmax» на глубине «t» от края.

Пусть t будет толщиной стенки трубы или трубы. Также проводится рентгенография для интерпретации единственной стенки. Следовательно, глубина интерпретации есть «т». Выбор энергии (кВ) основан на пути излучения «Dmax» на глубине «t» от края.

Этот контент доступен зарегистрированным пользователям и подписчикам

Зарегистрируйтесь сегодня, чтобы разблокировать эту статью бесплатно.

Создайте бесплатную учетную запись и получите доступ к:

|

Заинтересованы в неограниченном доступе? ПОСМОТРЕТЬ НАШИ ВАРИАНТЫ ПОДПИСКИ

Текущие подписчики и зарегистрированные пользователи могут войти в систему сейчас.

Об авторах

Санджой Дас, научный сотрудник отдела обеспечения качества Центра атомных исследований Бхабха

Санджой Дас получил степень бакалавра в области металлургического машиностроения, B.E. (Встретил) из Университета Джадавпур, Калькутта. Он присоединился к Центру атомных исследований Бхабха (BARC) в 1996 году (40-й класс Школы ядерных инженеров BARC). У него III уровень по методу рентгенографии (RT III) и II уровень по ультразвуковому тесту (UT II). Его области знаний включают промышленную радиографию, цифровую обработку сигналов (DSP),… Читать дальше »

P.R. Vaidya, Отдел обеспечения качества в BARC

B.K. Шах, отдел обеспечения качества в BARC

Что вам нужно: КОНСАЛТИНГ — Эксперты в предметной области, консультанты или команда высококвалифицированных инженеров, чтобы помочь решить мою проблему. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ. Моей команде требуется программное обеспечение, продукты или ресурсы, которые решат проблему. ОБУЧЕНИЕ — Мне нужно…

Моей команде требуется программное обеспечение, продукты или ресурсы, которые решат проблему. ОБУЧЕНИЕ — Мне нужно…

Посетите E²G | Страница выставки The Equity Engineering Group, Inc. »

ПРОЦЕДУРА РЕНТГЕНОВСКОГО ОБСЛЕДОВАНИЯ | RLS Human Care

Процедура рентгенографии в NDTСодержание

- 1 Процедура рентгенографии

- 1,1 Область

- 1.2 СПИСООДЫ: Процедура для рентгенографии

- 1,3.

- 2 Меры контроля неионизирующего излучения и ионизирующего излучения.

- 3 Перед началом работы убедитесь в радиационной безопасности на объекте.

- 4 Геометрическая нерезкость.

- 4.1 Контроль обратного рассеяния

- 4.2 Идентификация пленки

- 4.3 Индикатор качества изображения (IQI)

- 4.4 Чувствительность IQI

- 4.5 Подготовка

- Ограничения радиографической плотности.

- 4.6 Оценка качества рентгенограмм

- 4.

7 Обработка пленки

7 Обработка пленки - 4.8 Повторное обследование.

- 4.9 Смотровые площадки.

- 4.10 Критерии приемки.

- 5 записей.

- 5.1 Радиографическое тестирование-Методы экспозиции

- 6 Также прочитайте это:

- 7 Гидро-тестирование/Пневматическое тестирование. Эта процедура определяет и описывает подход к проведению неразрушающего контроля сварных соединений стальных конструкций, сборок трубопроводов, металлических компонентов и регистрации результатов контроля. Методы тестирования, рассматриваемые в этой процедуре, включают следующее: ПРОЦЕДУРА РЕНТГЕОГРАФИИ

- Рентгенографическое исследование Стадия контроля: испытание должно проводиться до и после PWHT, если применимо Радиографический контроль .

ASME SE 94: рекомендуемая практика для радиографических испытаний

AASME SE V: котлы и сосуды под давлением — неразрушающий контроль.

ASME B 31.

3: Работы по нефтепереработке и технологическим трубопроводам.

3: Работы по нефтепереработке и технологическим трубопроводам.SNT-TC-1A: Рекомендуемая практика для квалификации и сертификации персонала в области неразрушающего контроля.

AWS D 1.1: Справочный документ по рентгенографическим испытаниям.

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ? БЕЗОПАСНОСТЬ НК

ОБЯЗАННОСТИОтдел обеспечения качества несет ответственность за обеспечение точного, эффективного и оперативного проведения всех неразрушающих испытаний в соответствии с утвержденными методами.

В обязанности отдела обеспечения качества входит проверка, интерпретация и регистрация всех результатов неразрушающего контроля в соответствии с применимыми нормами.

ПЕРСОНАЛВесь персонал, выполняющий неразрушающий контроль ( неразрушающий контроль ), должен пройти соответствующее обучение и получить квалификацию в соответствии с SNT-TC-1A, PCN/CSWIP или признанными национальными стандартами.

Только персонал, имеющий квалификацию I или II, должен проводить интерпретацию и оценку результатов испытаний.

ПРОЦЕДУРЫ НК. Радиографический контрольВ этой процедуре определяется и излагается подход, который следует использовать для проведения радиографического контроля сварных соединений. Он также определяет метод получения рентгенограмм, интерпретации и оценки пленочных изображений и обеспечения соответствия результатов испытаний требованиям применимых норм и спецификаций проекта.

Излучение- Рассеивание луча света называется излучением. Существует два типа излучения:- Неионизирующее излучение : может вызывать нагревание тела, например ультрафиолет от дуговой сварки, радиационные волны, микроволны; и

- Ионизирующее излучение : имеет достаточную энергию для проникновения, ионизации (изменения электрического заряда атома) и повреждения тканей и органов тела, например.

рентгеновские лучи, гамма-лучи, используемые при неразрушающем контроле металлоконструкций.

рентгеновские лучи, гамма-лучи, используемые при неразрушающем контроле металлоконструкций.

НАЖМИТЕ ЗДЕСЬ ДЛЯ? HIRA И JSA

Неионизирующая радиография Физические опасности

- Ожог

- Эритема (покраснение кожи)

- Катаракта

- Дугообразный глаз

- Временное бесплодие.

Ionizing radiation hazards

Acute effects-

- Erythema: reddening of the skin

- Radiation sickness- nausea, vomiting, diarrhea

- Hair loss

- Death

Chronic effects-

- Мутагенный рак: различные органы, лейкемия

- Бесплодие и наследственные дефекты

- Тератогенное действие

- Другие эффекты: катаракта глаз, повреждение кожи и смерть.

Меры защиты от ионизирующего излучения зависят от ограничения дозы.

это может быть достигнуто тремя способами:

это может быть достигнуто тремя способами:Время:- Продолжительность воздействия ионизирующего излучения на людей должна быть сведена к минимуму. основные меры контроля заключаются в обеспечении постоянного контроля дозы облучения лиц, подвергающихся риску. После достижения предела кумулятивной дозы они должны быть удалены из зоны облучения.

Расстояние — Разделение по расстоянию снижает риск для здоровья. Большинство форм излучения, используемых в промышленности, распространяются только на короткие расстояния, поэтому требуются зоны ограниченного доступа и другие меры контроля, в частности, для защиты тех, кто не участвует в реальной работе. Например, в случае бета-излучения использование пинцета или щипцов для работы с некоторыми источниками значительно уменьшит воздействие. Энергия ионизирующего излучения уменьшается с расстоянием. Оно уменьшается на четверть на каждую единицу расстояния, на которое человек уходит от источника.

Экранирование – Оболочки от бетона и/или свинца до картона в зависимости от типа используемого излучения. Лист бумаги останавливает альфа-частицы; тонкий лист алюминия остановит бета-частицы. Гамма-лучи проходят через большинство материалов, но останавливаются толстым слоем свинца или бетона; и барьеры или экраны.

Прочие факторы

- Средства индивидуальной защиты, напр. Костюмы для облучения всего тела

- значки фильмов

- Правильная утилизация радиоактивных материалов

- Обучение и контроль

- Надлежащая гигиена.

- Нормы Центра атомных исследований Бхаба (BARC) будут соблюдаться во всех отношениях. Без отклонений Тип оборудования и способы использования, хранения и транспортировки оборудования, излучающего излучение, должны соответствовать правилам радиационной безопасности по ионизирующему излучению ИНДИИ.

- Временные барьеры с предупредительными знаками с международным символом радиации должны обозначать радиационные зоны. Окрестности, находящиеся непосредственно за пределами радиационной зоны, должны охраняться людьми для защиты от потенциальных злоумышленников.

- Сертификат радиографического агентства, радиографический бейдж и т. д. должны быть заранее представлены в отдел безопасности.

- Сертификат калибровки геодезического счетчика будет предоставлен заранее.

- Разрешение на работу будет получено за день до начала рентгенографии.

- Все меры предосторожности, перечисленные в инструкциях по безопасности BARC (предоставляется компанией), будут соблюдаться во всех отношениях.

- Если рентгенографию необходимо проводить на высоте, то должны соблюдаться все меры предосторожности в отношении работы на высоте.

- Хранение и транспортировка радиоактивных материалов должны осуществляться внешними поставщиками из близлежащей площадки (компетентное лицо AP) по мере необходимости.

- Агентство еще не завершено, сведения об агентстве будут представлены компании после того, как будут определены рентгенографические работы, и должно быть получено предварительное одобрение.

- Оборудование. Как правило, должны использоваться системы гамма-излучения Ir192 или аналогичные.

- Пленка- Пленка Радиографическая пленка должна соответствовать требованиям ASME SE 94. Пленка должна быть проверена на плотность тумана, максимум 0,3 H&D (плотность пропускания) Е94.

Ограничения геометрической нерезкости рентгенографии должны соответствовать требованиям раздела V статьи 2 параграфа T-285 ASME Code.

НАЖМИТЕ ЗДЕСЬ ДЛЯ? КОД ИС СИЗ

Геометрическая нерезкость (Ug) определяется как Ug = Fd/D. Где:

F = Эффективный размер источника.

D = Расстояние от источника до рентгенографируемого объекта.

d = Расстояние от исходной стороны объекта до пленки.

Контроль обратного рассеяния

Обратное рассеяние будет ограничено, насколько это практически возможно, и должно быть проверено в соответствии с Кодексом BPV ASME V, статья 2.9.0004

Идентификация пленки

Рентгенограмма должна быть четко идентифицирована. Идентификация рентгенограммы должна включать название проекта, номер чертежа, номер сварного шва, номер сварщика (если возможно), как минимум дату осмотра.

Расположение сварного шва от исходной точки должно определяться свинцовыми маркерами, которые должны давать постоянные изображения на рентгенограмме. Их расположение должно быть отмечено на поверхности контролируемой детали, чтобы обеспечить удобство использования.

Для отремонтированных сварных швов буква «R» должна быть помещена рядом с номером сварного шва для первого ремонта. «R1» указывает на второй ремонт, а «R2» указывает на третий ремонт.

Индикатор качества изображения (IQI). на стороне источника, где это возможно. Для метода одиночного изображения с двойными стенками IQI должен располагаться со стороны пленки.НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ? ВОПРОСЫ И ОТВЕТЫ НА ИНТЕРВЬЮ, ОТОСБ

IQI должен располагаться на сварном шве так, чтобы длина проволоки была перпендикулярна длине сварного шва.

Номера IQI: когда длина интерпретируемой пленки равна или меньше 6 дюймов (150 мм), один IQI должен быть размещен диаметрально напротив источника в центре диагностической области; когда длина диагностической пленки больше 6 дюймов (150 мм), необходимо использовать два IQI, один должен быть в пределах 1 дюйма (25 мм) от конца диагностической длины, а другой должен быть диаметрально противоположен источнику.

Для панорамной техники: четыре IQI должны располагаться друг от друга примерно под углом 90 градусов.

При повторном осмотре отремонтированного сварного шва по крайней мере один IQI должен быть размещен рядом с каждой отремонтированной зоной.

Чувствительность IQIО радиографической чувствительности следует судить по изображению IQI. Радиографическая техника и оборудование должны обеспечивать достаточную чувствительность для четкого определения требуемого диаметра проволоки. Чувствительность должна быть не менее 2%.

РазделкаПеред радиографическим контролем необходимо провести визуальный осмотр сварного шва, чтобы убедиться, что образец не имеет поверхностных дефектов и всех других неровностей, которые могут мешать интерпретации пленочных изображений.

Ограничения плотности радиографии.Одна пленка, гамма-излучение: минимум 2,0 и максимум 4,0 полосы, водяные знаки или пятна и другие дефекты, например.

которые могут мешать интерпретации изображений.

которые могут мешать интерпретации изображений. - Плотность в допустимом диапазоне

- Чувствительность IQI приемлема

- Идентификация пленки допустима

Можно использовать автоматический или ручной процесс. Обращение, смешивание и разбавление химикатов, обработка пленки должны осуществляться в соответствии с рекомендациями производителя. Окончательная промывка: обработанная пленка будет очищена в проточной чистой воде в течение не менее 20 минут для удаления остаточных химических веществ, чтобы рентгенографические изображения получили минимальный архивный срок 5 лет при нормальных условиях хранения. Компания может потребовать тест на срок годности.

НАЖМИТЕ ЗДЕСЬ ДЛЯ? БЕЗОПАСНОСТЬ ГИДРОИСПЫТАНИЙ

Повторная проверка.Любой сварной шов с неприемлемыми дефектами должен быть отремонтирован, а затем повторно проверен тем же методом RT, который использовался первоначально.

Смотровые площадки .

Помещения для просмотра должны быть обеспечены приглушенным фоновым освещением такой интенсивности, которая не должна вызывать нежелательных отражений, теней или бликов на рентгенограмме. Кинопросмотр должен обеспечить источник света, достаточный для того, чтобы обозначенный провод был виден в указанном диапазоне плотностей. Условия просмотра должны быть такими, чтобы свет, исходящий от внешнего края рентгенограммы или проходящий через участки рентгенограммы с низкой плотностью, не мешал интерпретации.

Критерии приемки .Для технологических трубопроводов : критерии приемки должны быть основаны на ASME B 31.3, таблица 341.3.2 A для нормальной работы с жидкостью, за исключением трубопроводов класса E.

Для конструкционной стали : критерии приемки должны соответствовать требование AWS D1.1-98, раздел 6.12.1 для нетрубчатой конструкции и раздел 6.

- Рентгенографическое исследование Стадия контроля: испытание должно проводиться до и после PWHT, если применимо Радиографический контроль .

Аппараты такого типа считают условно применимыми для РК.

Аппараты такого типа считают условно применимыми для РК.

Рентгенографический способ проверки качества соединений считается практически самым точным на сегодняшний день.

Рентгенографический способ проверки качества соединений считается практически самым точным на сегодняшний день. Неисправный рентген часто становится причиной нежелательных последствий.

Неисправный рентген часто становится причиной нежелательных последствий.

60

60 Статья 2 Радиографический контроль

Статья 2 Радиографический контроль Квалификация систем оцифровки рентгенографических пленок. Часть 1. Определения, количественные измерения параметров качества изображения, стандартная эталонная пленка и контроль качества

Квалификация систем оцифровки рентгенографических пленок. Часть 1. Определения, количественные измерения параметров качества изображения, стандартная эталонная пленка и контроль качества Качество изображения радиограмм. Часть 3. Классы качества изображения для черных металлов

Качество изображения радиограмм. Часть 3. Классы качества изображения для черных металлов Радиографический контроль отливок

Радиографический контроль отливок Часть 1. Классификация систем

Часть 1. Классификация систем Инспекция играет жизненно важную роль в любой

Инспекция играет жизненно важную роль в любой Сварку можно использовать для разных целей. Например, ремонт…

Сварку можно использовать для разных целей. Например, ремонт… 7 Обработка пленки

7 Обработка пленки 3: Работы по нефтепереработке и технологическим трубопроводам.

3: Работы по нефтепереработке и технологическим трубопроводам.

рентгеновские лучи, гамма-лучи, используемые при неразрушающем контроле металлоконструкций.

рентгеновские лучи, гамма-лучи, используемые при неразрушающем контроле металлоконструкций. это может быть достигнуто тремя способами:

это может быть достигнуто тремя способами:

которые могут мешать интерпретации изображений.

которые могут мешать интерпретации изображений.