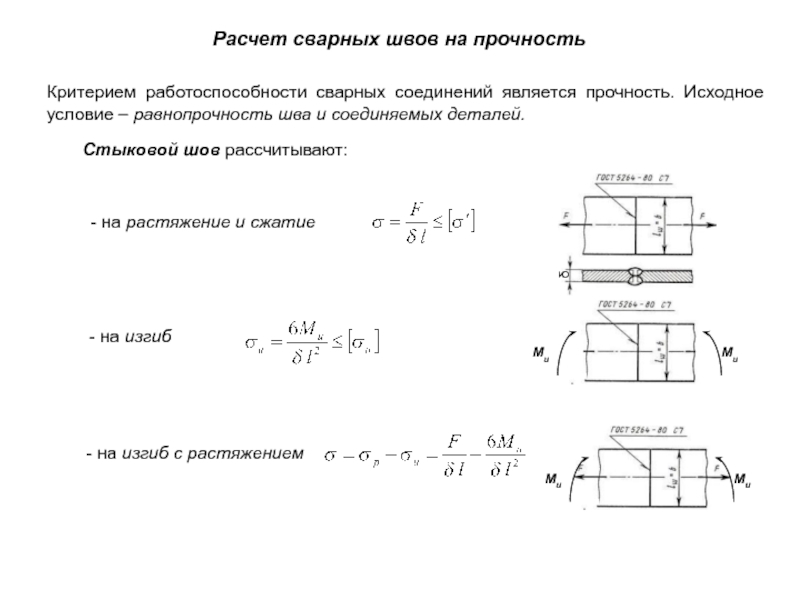

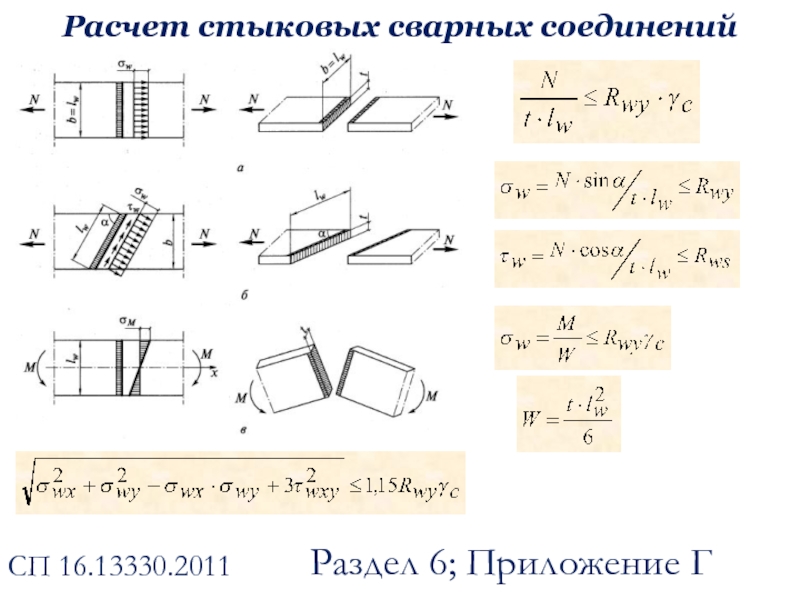

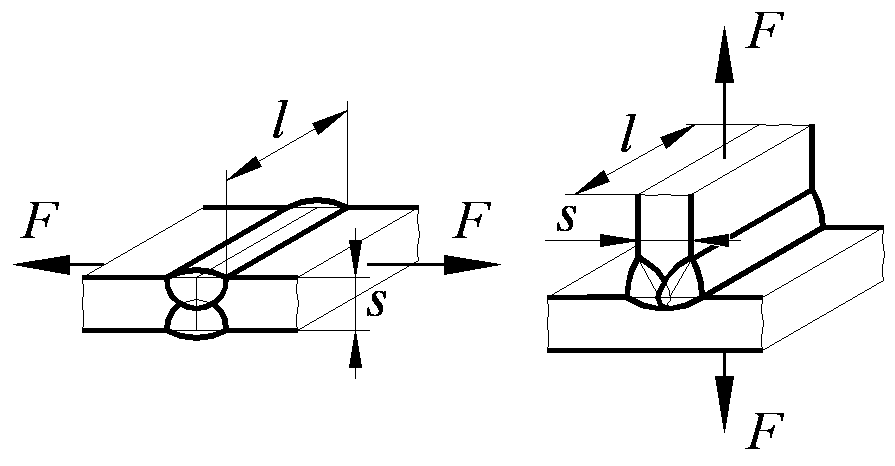

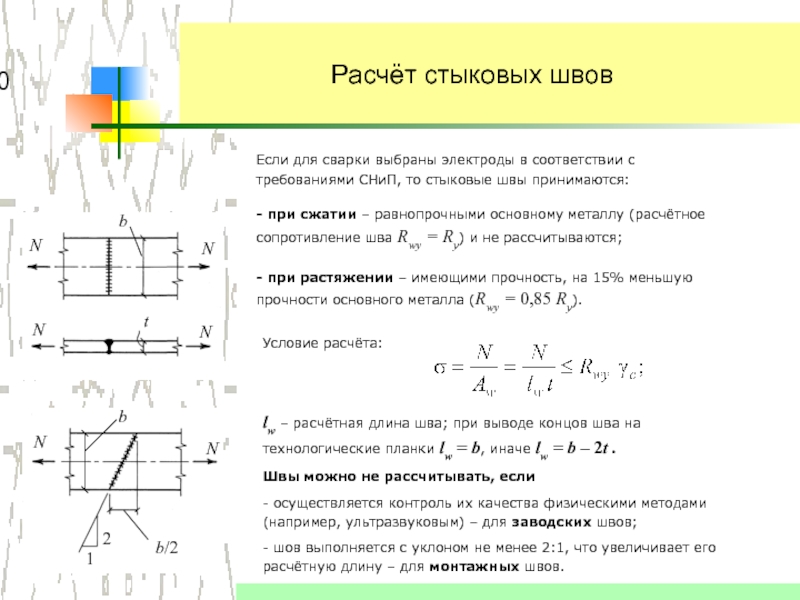

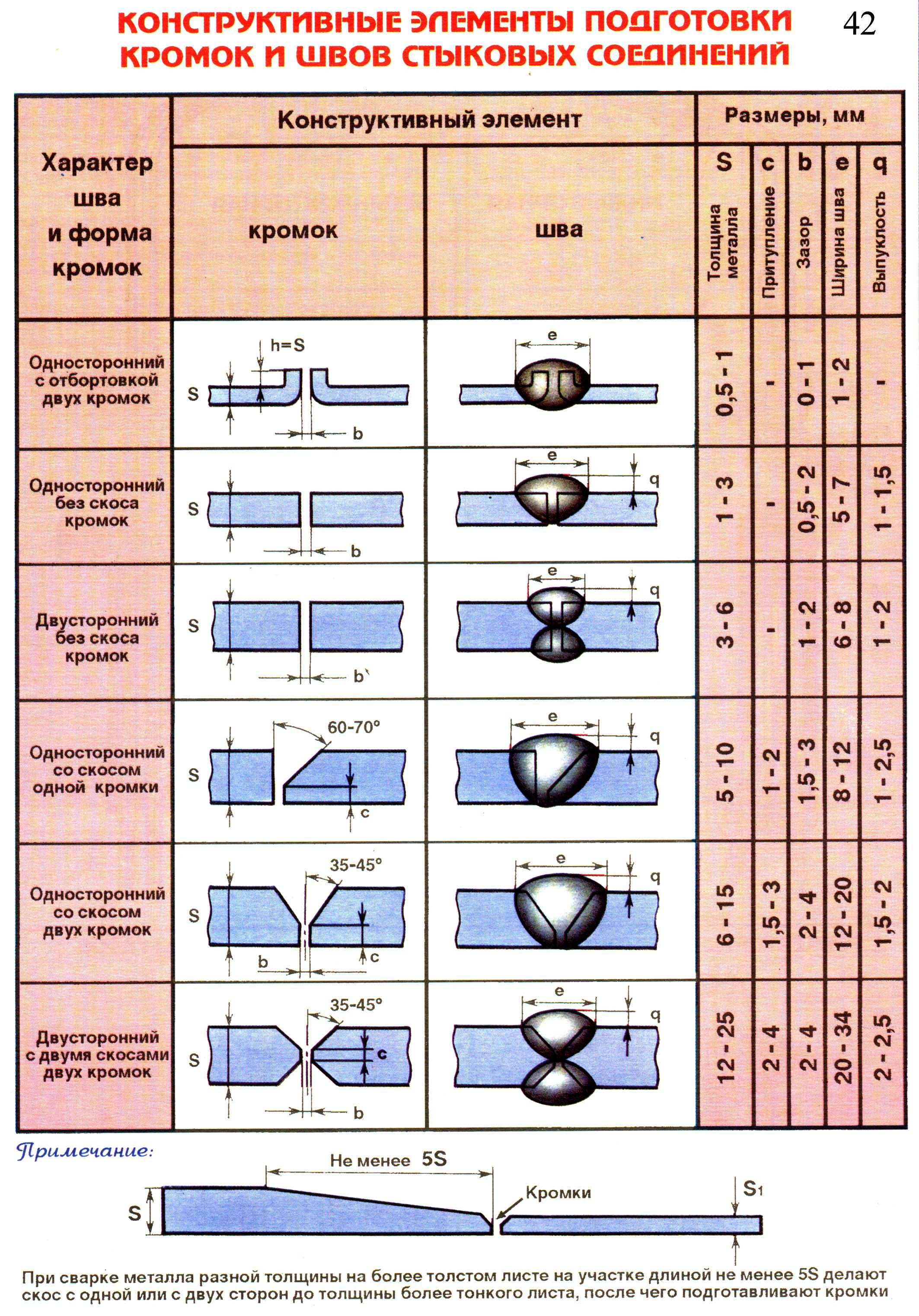

3.2 Расчет стыковых сварных швов

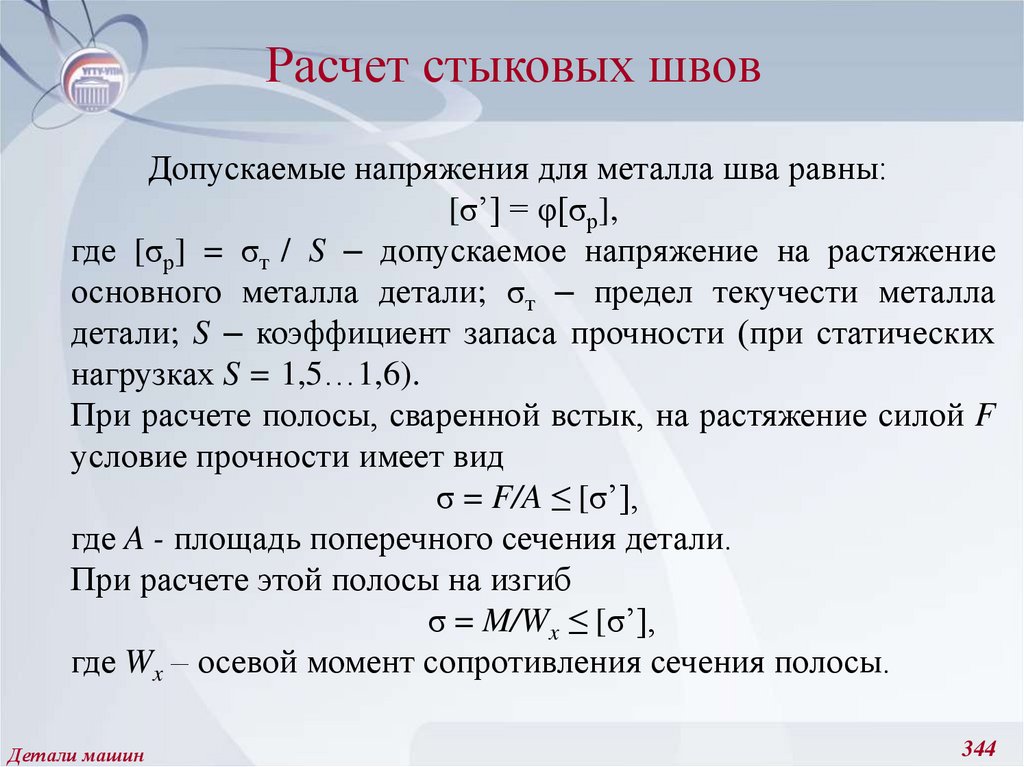

Сварные швы встык рассчитывают по тем же формулам, что и основное сечение, только напряжения сравнивают не с расчетным сопротивлением основного металла , а с расчетными сопротивлениями сварных швов .

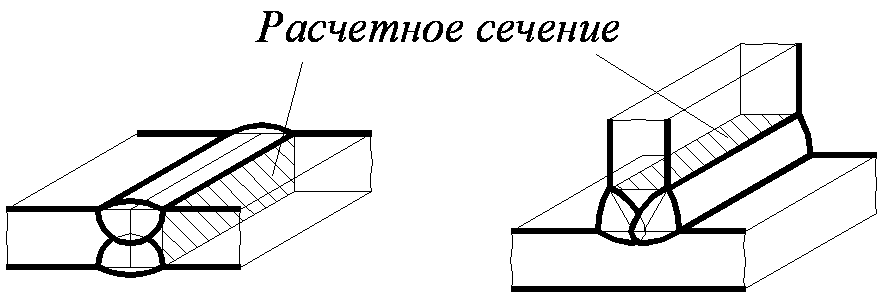

Рис.3. Стыковое соединение

Чтобы сечение в месте соединения не было ослаблено, шов должен быть полным и качественным без подрезов и непроваров с полной заваркой концов. Наплавы сварного шва расчетом не учитывается. При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

(1)

где — расчетное сопротивление стыкового соединения растяжению или сжатию;

– длина сварного шва;

– толщина

свариваемых частей.

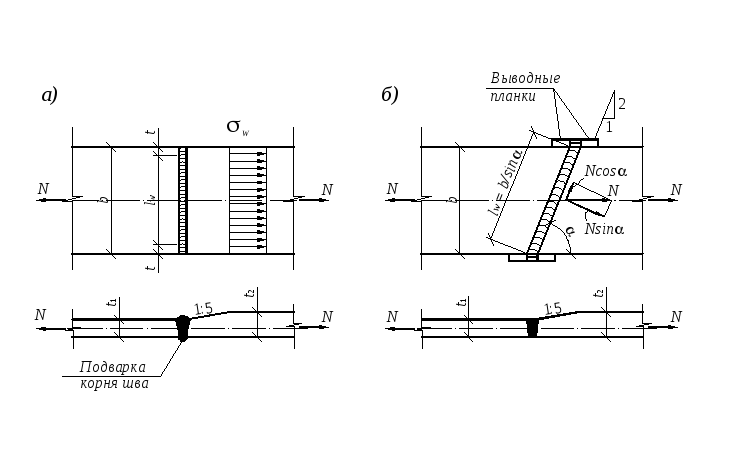

Чтобы сделать стыковой шов при меньших расчетных сопротивлениях сварного шва растяжению равнопрочным основному металлу соединяемых элементов, его можно выполнить косым.

Рис. 4. Косой стыковой шов

В этом случае напряжения в шве:

(2)

(3)

где — расчетное сопротивление стыкового сварного соединения сдвигу.

Угол между направлением продольной силы и косым швом должен быть не более 65 (практически он делается с заложением 1:2). При таком угле стык можно не проверять на прочность.

В приведенных формулах:

– наименьшая толщина свариваемых элементов;

– расчетная длина шва, равная фактической длине за вычетом 2t (учитывающих образования кратера и не провары у концов шва). При выводе шва на

подкладки можно указанные 2t

не вычитать.

При выводе шва на

подкладки можно указанные 2t

не вычитать.При действии изгибающего момента и поперечной силы напряжения в шве:

(4)

(5)

где – момент сопротивления шва, равный моменту сопротивления соединяемых элементов;

– поперечная сила, действующая в соединении;

– статический момент сечения шва.

При действии одновременно осевой силы и изгибающего момента напряжения в шве будут суммироваться:

(6)

Если сварное соединение встык работает только на срез, то

(7)

В сварных швах встык, работающих одновременно на изгиб и срез, должны быть проверены приведенные напряжения по формуле:

. (8)

(8)

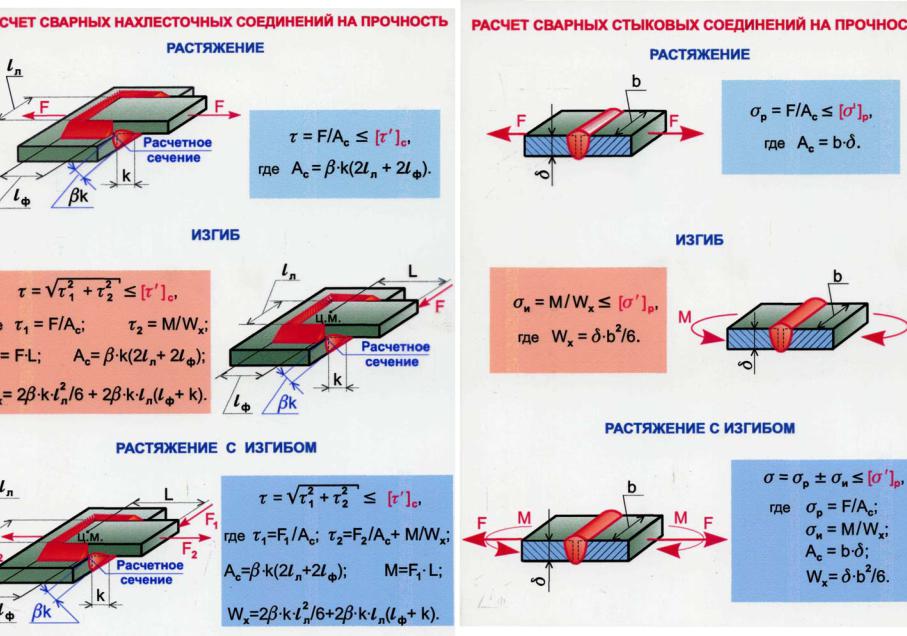

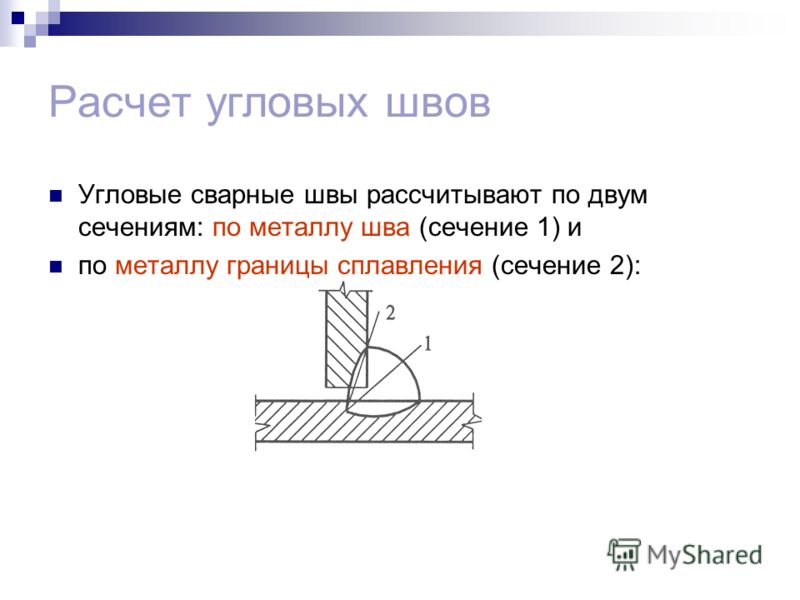

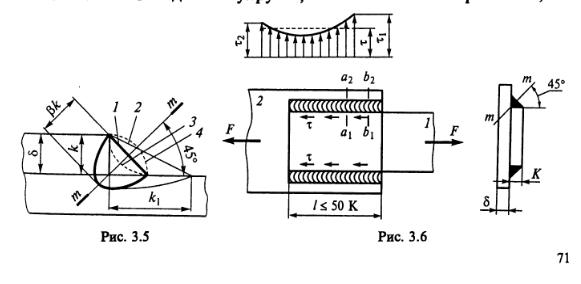

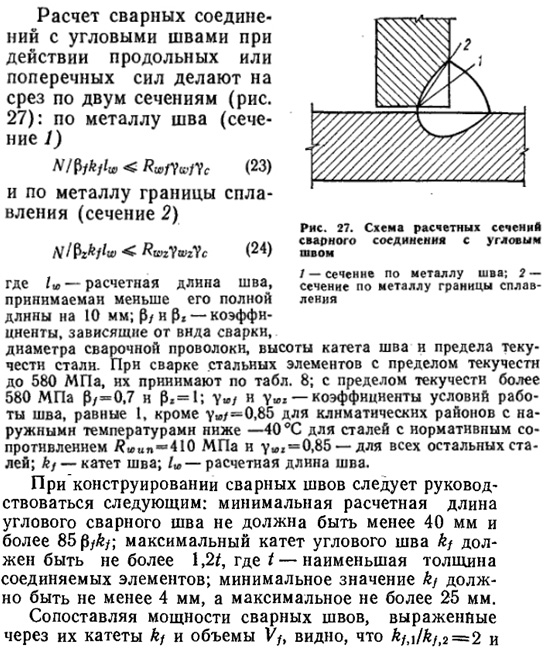

3.3 Расчет угловых сварных швов

Угловые швы располагают в углах, образованных гранями соединяемых элементов. Катетом шва называется размер наименьшего из его катетов.

Рис. 5. Угловой сварочный шов

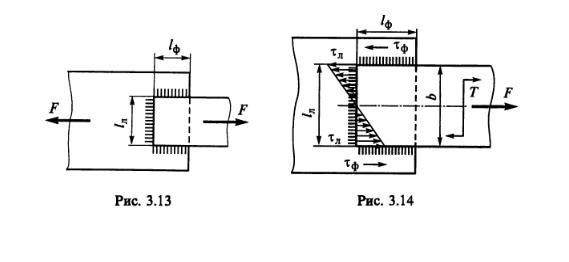

Фланговые угловые швы

Под воздействием продольного усилия работают на срез. Поверхность среза располагается примерно по биссектрисе углового шва, имея высоту .

Расчетная площадь среза швов(9)

где – расчетный катет углового сварного шва;

— расчетная длина шва (суммарная).

Коэффициент зависит от формы шва, глубины провара, способа сварки и принимается: от 0,7 до 1,15 по нормам проектирования.

Напряжения в угловых фланговых швах по металлу шва проверяют по формуле

(10)

или

(11)

по металлу границы сплавления:

(12)

где – расчетное сопротивление угловых швов срезу по металлу шва;

— расчетное сопротивление угловых швов срезу по металлу границы сплавления;

— суммарная расчетная длина швов;

– коэффициенты глубины провара;

— коэффициенты условий работы шва;

—

коэффициент условий работы соединения

конструкции.

Лобовые угловые швы

При действии изгибающего момента на прямоугольный элемент, прикрепленный угловыми швами, напряжения в швах определяют так же, как условные напряжения по поверхности среза.

(13)

где – расчетная длина одного шва.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings. PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{l10n_strings. AUTHOR_TOOLTIP_TEXT}}

AUTHOR_TOOLTIP_TEXT}}

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}}){{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings. TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{article.content_lang.display}}

{{l10n_strings. AUTHOR}}

AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

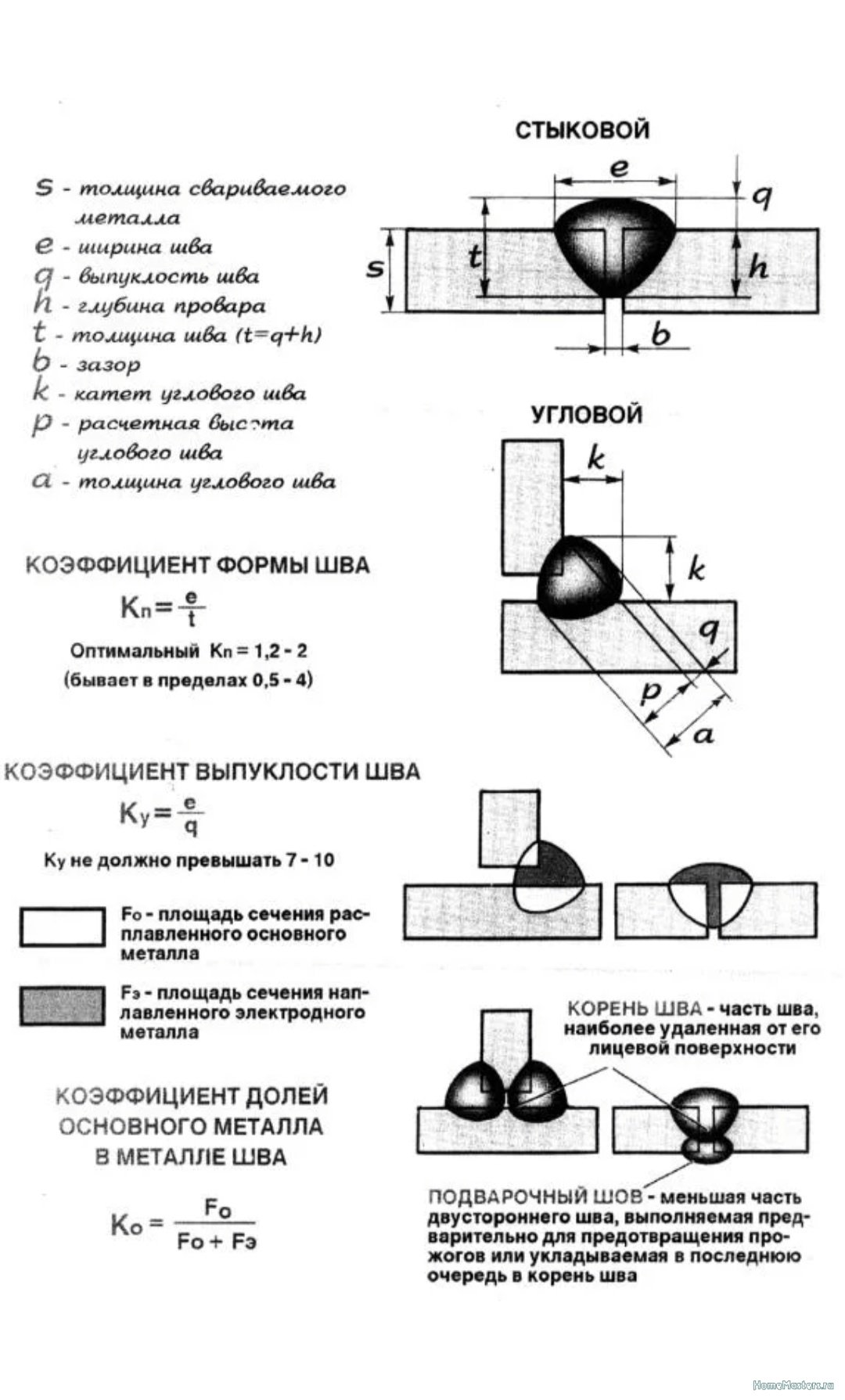

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Основные буквенные обозначения при расчетах сварных швов / Расчет и конструирование сварных соединений / 3dstroyproekt.ru

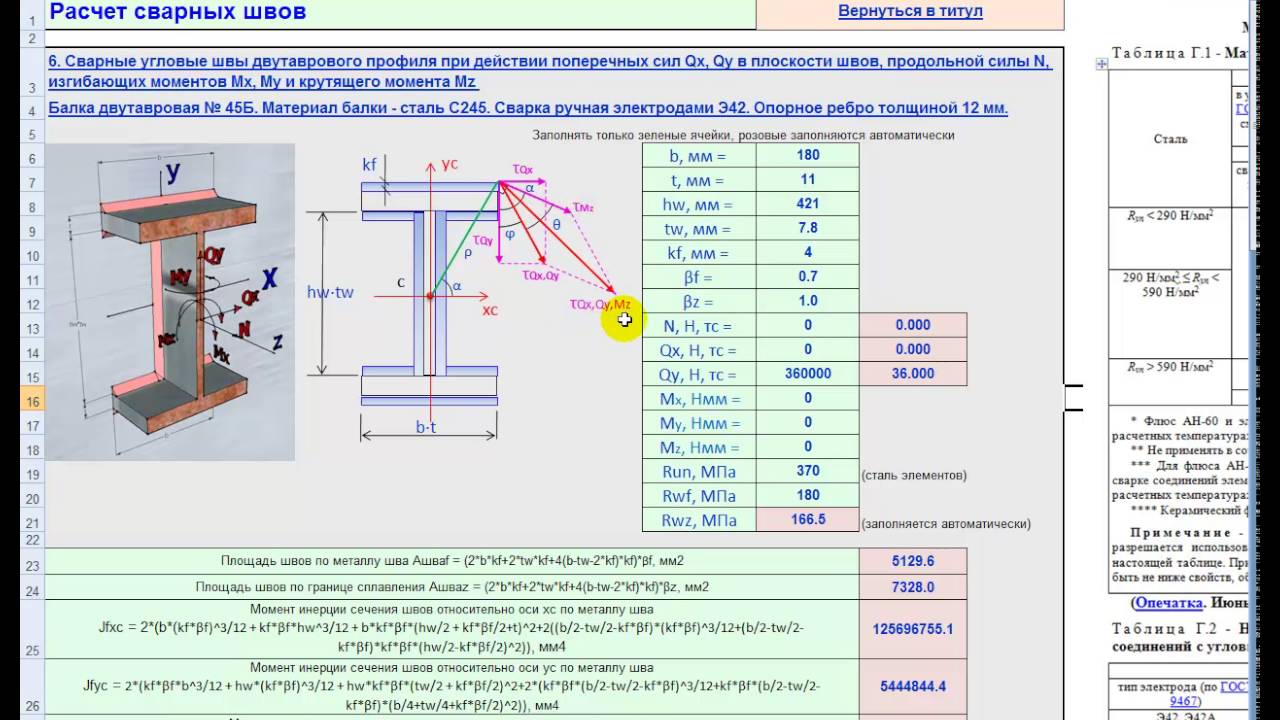

$M $ — момент, изгибающий момент;

$N $ — продольная сила;

$I_ { fx } $, $I_ { fy } $ — момент инерции расчетного сечения по металлу шва относительно его главных осей;

$I_ { zx } $, $I_ { zy } $ — моменты инерции расчетного сечения по металлу границы сплавления относительно его главных осей;

$R_ { и } $ — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению;

$R_ { un } $ — временное сопротивление стали разрыву, принимаемое равным минимальному значению $\sigma _ { в } $ по государственным стандартам и техническим условиям на сталь;

$R_ { wf } $ — расчетное сопротивление угловых швов срезу { условному } по металлу шва;

$R_ { wu } $ — расчетное сопротивление стыкового сварного соединения сжатию, растяжению, изгибу по временному сопротивлению;

$R_ { wun } $ — нормативное сопротивление металла шва по временному сопротивлению;

$R_ { ws } $ — расчетное сопротивление стыковых сварных соединений сдвигу;

$R_ { wy } $ — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести;

$R_ { wz } $ — расчетное сопротивление угловых швов срезу { условному } по металлу границы сплавления;

$R_ { y } $ — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести;

$R_ { yn } $ — предел текучести стали, принимаемый равным значению предела текучести $(\sigma _ { \mbox { т } } )$ по государственным стандартам и техническим условиям на сталь;

$w_ { f } $, $w_ { z } $ — моменты сопротивления расчетных сечений соответственно по металлу шва и по металлу границы сплавления;

$k_ { f } $ — катет углового шва;

$l_ { w } $ — длина сварного шва;

$t$ — толщина;

$\beta _ { f } , \beta _ { z } $ — коэффициенты для расчета, углового шва соответственно по металлу и по металлу границы сплавления;

$\gamma _ { c } $ — коэффициент условий работы;

$\gamma _ { m } $ — коэффициент надежности по материалу;

$\gamma _ { u } $ — коэффициент надежности в расчетах по временному сопротивлению;

$\gamma _ { wf } $, $\gamma _ { wz } $ — коэффициенты условий работы соответственно металла шва и металла границы сплавления;

$\gamma _ { wm } $ — коэффициент надежности по материалу шва;

$\gamma _ { zm } $ — коэффициент надежности по материалу границы сплавления.

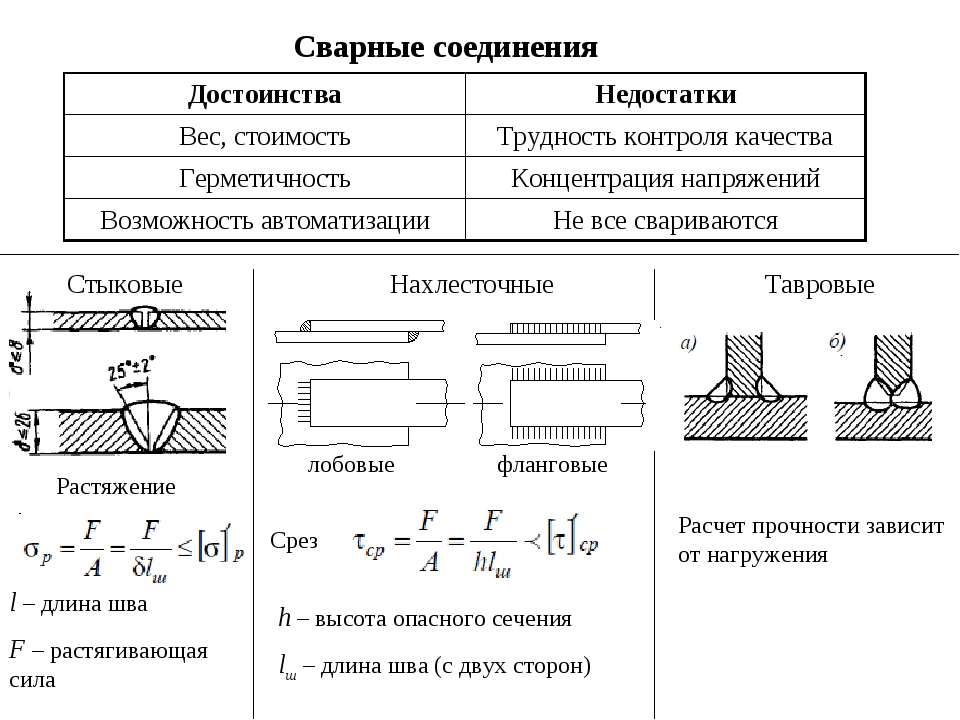

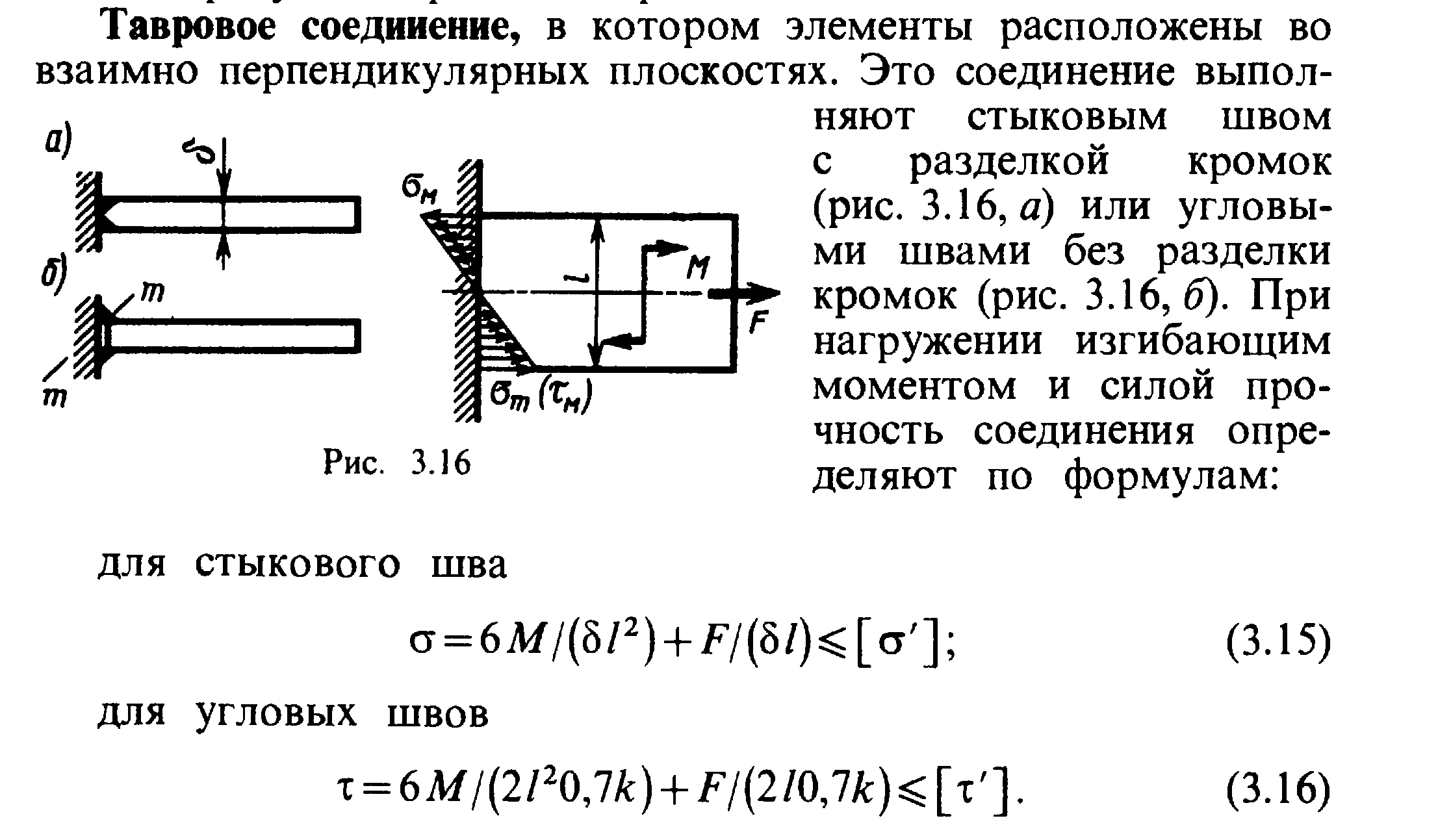

Расчет сварных соединений (Лекция №25)

При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги.

Впервые электрическая дуга была открыта русским ученым проф. В. В. Петровым в 1802 г. Обнаружив плавление металла в пламени полученной им электрической дуги, проф. Петров указал на возможность использования этого явления в технике. Однако электрическая дуговая сварка была изобретена лишь в конце XIX века русскими инженерами Н. Н. Бенардосом (1882 г.) нашим земляком и Н. Г. Славяновым (1888 г.) и получила впоследствии широкое распространение во всем мире.

Сущность электросварки по методу Славянова заключается в том, что, расплавляя электрической дугой материал электрода (сталь), заполняют им стык соединяемых элементов, также прогреваемых дугой до температуры плавления. В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Схема сварки показана на Рис. 1. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

1. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

Рис.1. Технологическая схема сварки.

Для защиты плавящегося металла от попадания вредных включений из окружающего воздуха на поверхность электрода наносится толстая защитная обмазка, выделяющая при плавлении электрода большое количество шлака и газов, благодаря чему плавящийся металл изолируется от окружающего воздуха.

Этим обеспечивается высокое качество металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха (при отсутствии обмазки или при тонкой обмазке). С той же целью автоматическая сварка производится под слоем флюса, защищающим плавящийся металл от попадания кислорода и азота воздуха.

При правильном выборе конструкции соединений, материалов и технологии сварки сварные соединения по надежности не уступают заклепочным при действии как статических, так и динамических нагрузок (в том числе ударных и знакопеременных). В то же время электросварка имеет ряд преимуществ перед клепкой, из которых важнейшими являются меньшая трудоемкость сварочных работ и отсутствие ослабления сечений соединяемых элементов отверстиями. Это дает значительную экономию средств и металла, помимо экономии, получаемой за счет большей компактности соединений. Большие экономические выгоды, приносимые электросваркой, и даваемое ею упрощение конструкций привели в последнее время к постепенному вытеснению заклепочных соединений сварными.

В то же время электросварка имеет ряд преимуществ перед клепкой, из которых важнейшими являются меньшая трудоемкость сварочных работ и отсутствие ослабления сечений соединяемых элементов отверстиями. Это дает значительную экономию средств и металла, помимо экономии, получаемой за счет большей компактности соединений. Большие экономические выгоды, приносимые электросваркой, и даваемое ею упрощение конструкций привели в последнее время к постепенному вытеснению заклепочных соединений сварными.

Значительное развитие электросварка получила в СССР благодаря трудам советских ученых Патона, Вологдина, Никитина, Хренова и др., разработавших новые методы сварки, обеспечивающие высокую прочность соединений.

Методы расчета сварных соединений тесно связаны с технологией сварки, причем для многих видов соединений расчет носит весьма условный характер. Вообще методику расчета сварных соединений нельзя еще считать установившейся.

Что касается норм допускаемых напряжений для материала швов, то они принимаются различными в зависимости от способа сварки (ручная и автоматическая), а также от состава и толщины защитной обмазки электродов.

В таблице приведены допускаемые напряжения для сварных швов в конструкциях из стали марки ст. 3 по существующим нормам.

Таблица. Допускаемые напряжения при сварке.

При проверке прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце. Поэтому расчетная длина шва принимается меньшей, чем действительная или проектная на 10 мм.

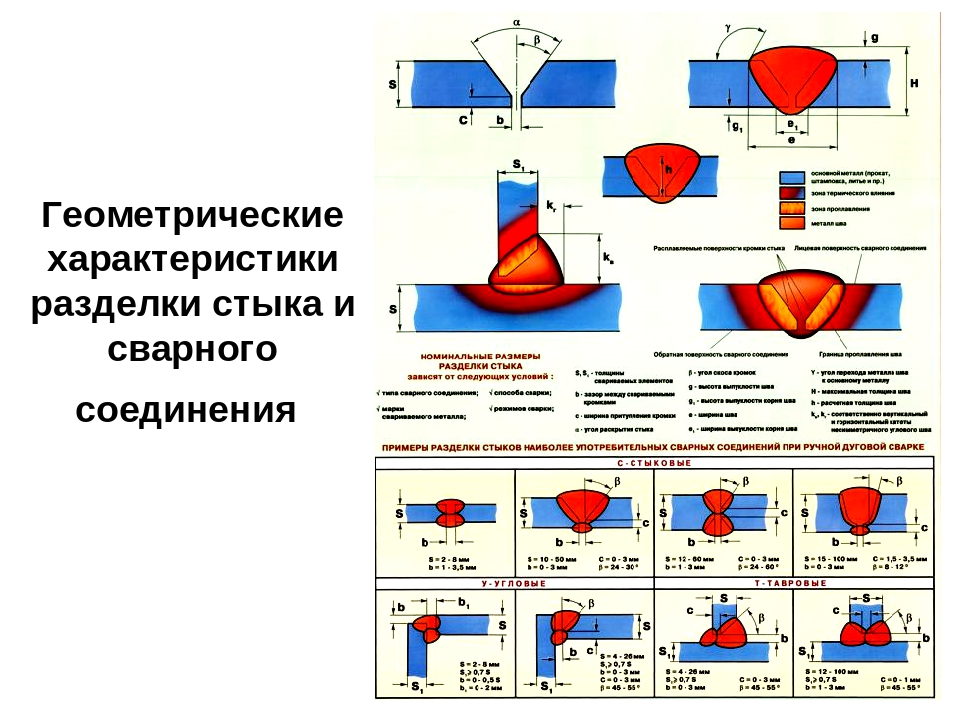

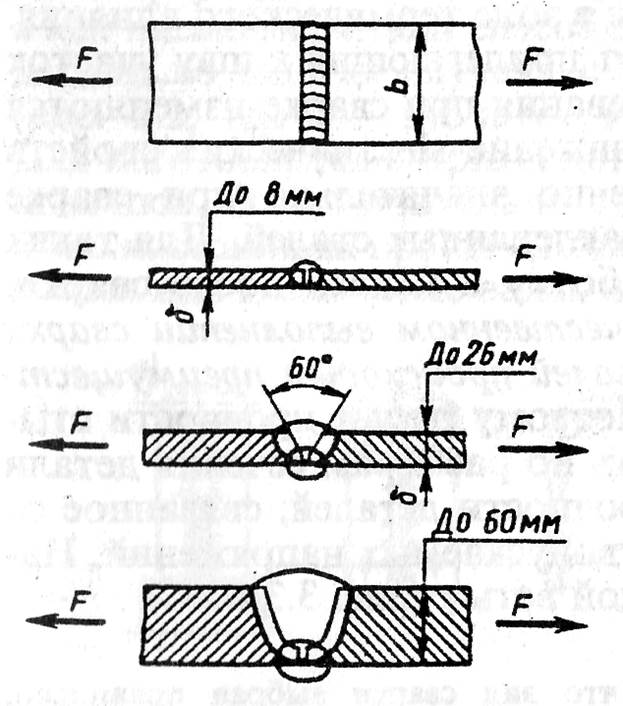

Необходимо отметить, что наиболее простым и надежным видом соединения является соединение встык, образуемое путем заполнения зазора между торцами соединяемых элементов наплавленным металлом. Соединение встык осуществляется, в зависимости от толщины соединяемых элементов, по одному из типов, показанных на Рис.2. Проверка прочности производится на растяжение или сжатие по формуле:

Рис.2. Расчетная схема сварного соединения.

Здесь условная рабочая площадь сечения шва, где расчетная длина шва , а высота шва h принимается равной толщине свариваемых элементов t.

Поскольку допускаемое напряжение для сварного шва ниже, чем для основного металла, стремятся к увеличению длины стыкового шва. С этой целью применяют соединение встык с косым швом (Рис.3). Исследования таких соединений, произведенные Институтом электросварки Академии наук УССР, показали, что равнопрочность их с основным металлом всегда обеспечивается.

Проверка прочности косых швов производится и по нормальным и по касательным напряжениям, возникающим по сечению шва mn:

Рис.3. Расчетная схема косого сварного соединения.

Имея в виду, что получим:

(10.10) |

Здесь расчетная длина шва по техническим условиям принимается равной .

Как установлено опытом, наиболее рациональным углом наклона шва к линии действия сил является . Недостатком соединения косым швом является неудобство центрировки стыкуемых элементов при сварке, поэтому его применяют редко.

Иногда соединение листов производится внахлестку или встык с перекрытием накладками. Это вызывает необходимость сваривать листы, не лежащие в одной плоскости, что осуществляется при помощи так называемых валиковых (или угловых) швов лобовых или торцевых (перпендикулярных к направлению действующей силы) и боковых или фланговых (параллельных ей).

Валиковый шов в сечении имеет довольно неопределенную форму (Рис.104). В теоретических расчетах на прочность сечение шва принимается в виде равнобедренного треугольника (очерченного пунктиром) с расчетной высотой ).

а) технология. б) расчетная схема

Рис.4. Сварное соединение внахлестку:

Соединения торцевыми(лобовыми) швами показаны на рис.5. Разрушение таких швов происходит по наиболее слабому сечению AB, как это установлено опытами.

Рис.5. Сварное соединение торцевыми швами.

Как это видно из рис. 4 б, полное напряжение, возникающее в сечении АВ, может быть разложено на нормальную и касательную составляющие. Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения АВ. Имея в виду, что на восприятие силы Р в этих соединениях (Рис.5) работают два лобовых шва, верхний и нижний, получим:

4 б, полное напряжение, возникающее в сечении АВ, может быть разложено на нормальную и касательную составляющие. Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения АВ. Имея в виду, что на восприятие силы Р в этих соединениях (Рис.5) работают два лобовых шва, верхний и нижний, получим:

Так как площадь сечения шва , а расчетная длина , то условие прочности примет вид:

В действительности, материал шва испытывает сложное напряженное состояние, причем напряжения по сечению АВ распределяются неравномерно. Исследования, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений.

Если учесть, что, вследствие укорочения швов при остывании, в зоне сварки возникают дополнительные напряжения и в основном металле, ведущие к переходу его в хрупкое состояние, то следует иметь в виду, что концентрация напряжений может явиться причиной появления трещин в основном металле соединения.

Поэтому такое соединение не может быть рекомендовано, особенно при переменной или ударной нагрузке. Значительно надежнее работа соединения встык без накладок.

Соединение фланговыми (или боковыми) швами показано на Рис.6 а. Разрушение шва, показанное на Рис.6 б, происходит на значительном его протяжении путем срезывания наплавленного металла в направлении, параллельном шву по наиболее слабой плоскости АВ.

Рис.6. Соединение фланговыми швами- а) и его разрушение б)

Условие прочности для двух симметрично расположенных швов имеет вид:

Если стык перекрыт двухсторонними накладками, число швов удвоится и условие прочности примет вид:

Отсюда обычно определяют необходимую расчетную длину фланговых швов. Проектная же длина каждого шва принимается равной .

Как показали опыты, разрушение фланговых швов происходит по типу разрушений пластичных материалов со значительными остаточными деформациями. Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. Однако следует иметь в виду, что у концов фланговых швов также имеет место высокая концентрация напряжений.

Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. Однако следует иметь в виду, что у концов фланговых швов также имеет место высокая концентрация напряжений.

При проектировании часто стремятся обеспечить большую надежность соединения, применяя вместо сварки встык, или в дополнение к ней, перекрытие стыка накладками, которые привариваются фланговыми или торцевыми швами, а иногда и теми и другими вместе. Как уже указывалось, при переменных и ударных нагрузках такое «усиление» стыка может принести больше вреда, чем пользы.

Что касается расчета такого комбинированного стыка, то при одновременном применении лобовых и фланговых швов считают, что сопротивление соединения равно сумме сопротивлений всех швов, т. е. , где сопротивление торцевого шва при расчетной длине равно , а сопротивление двух фланговых швов , причем , где b ширина накладки. В результате подстановки получаем:

.

Зная длину торцевого шва, определяют длину фланговых швов . При двухсторонних накладках число швов удваивается, т. е. правую часть полученного соотношения следует удвоить.

При двухсторонних накладках число швов удваивается, т. е. правую часть полученного соотношения следует удвоить.

Так как торцевые швы более жестки, то при совместной работе с фланговыми они перегружаются, что ведет к неравномерной работе соединения. Если учесть, что в таком соединении и термические напряжения достигают больших значений, то устройства такого стыка следует избегать.

Иногда при соединении внахлестку, в дополнение к фланговым швам, применяют прорезные швы, осуществляемые путем наплавки металла в узкую прорезь, сделанную в одном из соединяемых элементов параллельно действующему на соединение усилию.

Рис.7. Комбинация фланговых и прорезных швов

При длине прорезного шва и ширине прорези d сопротивление такого шва срезу равно:

где усилие, приходящееся на прорезной шов.

В комбинированном соединении с фланговыми швами для записи расчетного условия принимают, что или

Задавшись размерами одного из швов (обычно флангового), находят необходимую длину другого. При этом ширина прорези d принимается равной двойной толщине прорезанного металла, длина не более двадцати толщин.

При этом ширина прорези d принимается равной двойной толщине прорезанного металла, длина не более двадцати толщин.

Недостатками соединения с прорезными швами являются: 1) ослабление сечения прорезями вследствие неизбежного непровара и 2) высокая концентрация напряжений в основном металле в зоне сварки, ведущая к появлению трещин около углов прорезного шва; поэтому такое соединение может применяться лишь в крайних случаях, при условии хорошо продуманной технологии сварочных работ.

В заключение заметим, что в том случае, когда приходится прибегать к соединению внахлестку, лучше всего ограничиться одними фланговыми швами, избегая комбинированных соединений.

Дальше…

Расчет сварного шва как фактор планирования сварки

Как изначально сделать расчет сварного шва и какие факторы при этом учитывать? По всем этим пунктам постараемся разобраться в нашем материале.

Качество любого сварного соединения обеспечивает прочность шва. Особенно этот вопрос актуален для ответственных и несущих конструкций. Но как изначально сделать расчет сварного шва, насколько важно сделать предварительное планирование и какие факторы при этом учитывать? По всем этим пунктам постараемся разобраться в нашем материале.

Особенно этот вопрос актуален для ответственных и несущих конструкций. Но как изначально сделать расчет сварного шва, насколько важно сделать предварительное планирование и какие факторы при этом учитывать? По всем этим пунктам постараемся разобраться в нашем материале.

Определение качества сварного соединения

Насколько правильно и качественно выполнен шов, можно определить даже простым внешним осмотром. При этом учитываются следующие характеристики и параметры:

- Сварное соединение отличного качества выглядит ровным, слегка выпуклым, с волнообразной поверхностью.

- Шов не должен иметь никаких видимых дефектов: впадин, раковин, пористости. А тем более — непроваренных участков или, наоборот, прожженных отверстий.

- Зона, окружающая сварочные стыки, должна быть без трещин и впадин. Весь металл обязан иметь равномерную и одинаковую структуру.

Но это только внешние данные. Сварочный процесс сопровождается и химическими изменениями, которые происходят в структуре металла.

Чтобы проверить в таком ракурсе качество изделия, проводят тесты на различные нагрузки, а также расчеты параметров сварного соединения.

Что влияет на прочность соединения

Прочность соединения определяется не только самим швом и соблюдением сварочных технологий, влияют также и другие факторы.

- Качество самого материала, используемого для сборки изделия. Шов может быть правильно выполненным, а вот окружающий металл не всегда отвечает требуемым характеристиками.

- Расходные материалы, используемые при сварочных работах, также важны, как и соблюдение остальных требований. Электроды или присадки плохого качества не сформируют правильное соединение с достаточными прочностными параметрами (изменения в структуре самого металла: хрупкость, ломкость и прочие.).

- Оборудование, которое используют для сварки, должно отвечать требуемой технологии (например, аргонодуговая сварка) и мощности.

- Режимы сварки (полярность, сила тока) определяют качество провара и надежность соединения деталей.

- Подготовка самых заготовок для сварки не менее важна. Даже форма кромок на стыках повлияет на форму и качество шва.

Все эти факторы учитываются и берутся в расчет при планировании работ, особенно с важными и ответственными конструкциями.

Определение прочности шва

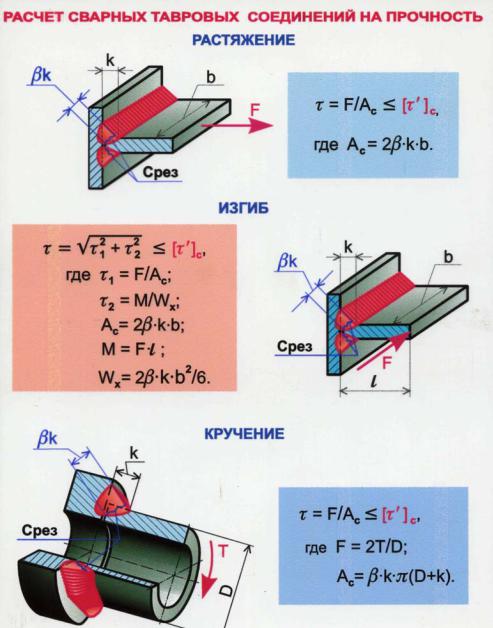

При сварочном соединении деталей используются два типа швов: угловые и стыковые, каждый из которых испытывает свои нагрузки. Но при проверке на прочность используют одни и те же способы. Кроме внешнего осмотра, в основном применяют такие методы.

- Физические.

- Химические.

- Механические.

Физические способы контроля качества

При проверке на качество сварные соединения проверяют с использованием различных физических методов.

Электромагнитный способ с использованием такого явления, как магнитное рассеивание. При этом поверхность должна быть покрыта порошком из железа или окалины, которые реагируют на магнитные поля. В случае наличия дефектов образуются скопления из опилок.

Радиационный и ультразвуковой способы. Этот метод также используют на производстве для обнаружения полостей в теле шва. Без специального оборудования провести такую проверку невозможно. Радиационный способ подразумевает использование рентгеновского излучения, а ультразвуковой связан с прохождением и отражением звуковых волн.

Если есть дефекты, то, при прохождении рентгеновского излучения через деталь, на пленке они будут более затемненными.

Физические способы проверки помогают выявить нарушения в структуре шва и найти местонахождение различных полостей и раковин.

Химические способы проверки

Такие способы проверить качество сварного соединения чаще всего используют при контроле качества изделий в виде различных емкостей (например, цистерн).

Насколько тщательно проварено соединение, можно проверить, используя раствор мела и керосина. На одну сторону наносят смешанный с водой мел. Когда он высохнет, обратную сторону шва хорошо смачивают керосином. В силу своей текучести он протечет сквозь трещины в соединении и на меле появятся его следы.

В силу своей текучести он протечет сквозь трещины в соединении и на меле появятся его следы.

Также используют другой способ с применением индикаторов и аммиака. На одну сторону шва укладывают лист бумаги, смоченный в растворе индикатора, а другая обрабатывается смесью аммиака (газа) и воздуха. Если есть дефекты, то реагент оставит следы на индикаторе.

Механические способы проверки

Таким образом проверяют прочность соединения и какие нагрузки оно способно выдержать.

Сварные швы могут проверять на разрыв, сжатие, давление и другие виды воздействия.

Сварные швы могут проверять на разрыв, сжатие, давление и другие виды воздействия.Герметичность изделия и его соединений можно проверять давлением.

Например, на сварной крепеж нанести мыльный раствор, после чего его подвергают воздушному давлению. Образование пузырей покажет наличие дефектов и их местонахождение в швах.

Также осуществляется проверка герметичности гидравлическим способом. Когда изделие заполняют водой и подают сильное давление. Если образовалась течь, то сварные швы имеют брак в выполнении.

Большинство таких методов проверки невозможно провести в бытовых условиях, так как они требуют оборудования, доступного только при промышленном производстве.

Расчеты прочности соединений

Для угловых и стыковых соединений есть свои параметры, определяющие их качество и прочность.

В стыковых сварных швах — это номинальное сечение проваренной зоны без наплывов расплавленного металла.

Основные прочностные параметры углового соединения определяет катет.

Лучшим способом проверить в домашней мастерской качество наложенного углового сварного шва будет использование универсального шаблона сварщика.

Номинальное сечение вычисляют в зависимости от нагрузок, которые будет испытывать соединение во время эксплуатации. Расчет сварного шва на прочность проводят по соответствующим формулам.

Насколько качественный шов в домашних условиях можно определить и внешним осмотром. Например, если соединение по форме слишком плоское и расплывчатое, это может означать о плохой проварке металла. Большие выпуклости означают, что во время сваривания шов попросту «всплыл» на поверхность и не соединил детали.

Таким же образом можно понять, насколько качественным сделано угловое соединение. Плоские и широкие катеты (стороны треугольника) означают непровар тела деталей. Выпуклые швы говорят о всплытии шва на поверхность.

Расчеты сварного шва на угловых стыках можно сделать с помощью формулы Т=S×cos45°. Косинус 45 равняется значению 0,7. А S — это ширина шва. Умножив эти данные, получаем значение катета углового соединения.

А S — это ширина шва. Умножив эти данные, получаем значение катета углового соединения.

Проводя расчет сварных соединений в домашней мастерской, можно исходить из значения, что катет и номинальное сечение не должны превышать толщину свариваемых деталей более чем на 1-1,5 миллиметра. Если шов получился большим или меньшим, то такое крепление может быть недостаточно качественным. Но такой способ можно применять, если изготавливаются неответственные конструкции.

А что вы можете добавить к материалу этой статьи? Если у Вас есть опыт в проверке и расчетах сварных швов, то поделитесь им в блоке комментариев.

Расчет сварных соединений

Расчетные характеристики сварных соединений

Исходя из принципа равнопрочности сварного стыка и основного металла, а также принимая во внимание, что сварное соединение весьма часто разрушается по основному металлу, нормативное сопротивление (предел текучести) сварного соединения принимают таким же, как для основного металла.

Одинаковыми с основным металлом принимаются и коэффициенты однородности для соединений стыковыми швами, выполненных автоматической сваркой. В случае ручной сварки шлакообразующими электродами коэффициенты однородности соединений в стык в растянутых элементах принимаются одинаковыми с основным металлом только при плотных швах, плотность которых гарантирована специальными мерами контроля над качеством швов; последнее обязательно для ответственных конструкций, особенно работающих на динамическую нагрузку, Если отсутствует специальный контроль, то ввиду большого рассеяния величин прочности сварки для стыковых швов, работающих на растяжение, коэффициент однородности принимается более низкий, чем для основного металла (порядка 0,75). Для сжатых элементов, где небольшая пористость швов не имеет существенного значения, величины коэффициентов однородности принимаются такими же, как для основного металла.

В результате для расчета соединений в стык, выполненных ручной сваркой шлакообразующими электродами, получаются два расчетных сопротивления осевым усилиям, равных для конструкций из малоуглеродистой стали: = 0,9-24 = 21 кг/мм2 для сжатых элементов, а также для растянутых элементов при специальных мерах контроля (что совпадает с расчетным сопротивлением основного металла) и = 0,75-24 = 18 кг/мм2 для растянутых элементов при отсутствии специальных мер контроля. Для конструкций из низколегированных сталей соответствующие величины расчетных сопротивлений составляют 29 и 25 кг/мм2.

Для конструкций из низколегированных сталей соответствующие величины расчетных сопротивлений составляют 29 и 25 кг/мм2.

Угловые швы (лобовые и фланговые) работают на комбинацию среза, изгиба и осевой силы; в них очень высока концентрация напряжений и более низки пределы прочности. Учитывая эти обстоятельства, расчетные сопротивления угловых швов принимают более низкими, чем сопротивления стыковых швов осевым усилиям, но все-таки более высокими, чем сопротивления стыковых швов срезу.

Расчетные сопротивления сварных соединений приведены в табл. 5.

Допускаемые напряжения [s] для сварных соединений по нормам и техническим условиям приведены в табл. 6.

6.

Таблица 5

Расчетные сопротивления Rсвв кг/см2 для сварных швов

|

|

|

|

Сварка автоматическая, полуавтоматическая и ручная электродами типов |

||

|

|

|

|

Э42 и Э42А |

Э50А |

|

|

Вид сварных швов |

Вид напряженного состояния |

Условное обозначение |

Марки стали свариваемой конструкции |

||

|

|

|

|

сталь 3; сталь 4 |

14Г2; 15ХСНД |

10ХСНД |

|

Швы в стык |

Сжатие |

2100 |

2900 |

3400 |

|

|

То же |

Растяжение 1) при автоматической сварке |

2100

|

2900 |

3400 |

|

|

|

2) при полуавтоматической и ручной сварке с применением для контроля качества швов а) повышенных способов |

|

2100 |

2900 |

3400 |

|

|

б) обычных способов |

1800 |

2500 |

2900 |

|

|

То же |

Срез

|

1300 |

1700 |

2000 |

|

|

Угловые швы |

Сжатие, растяжение и срез |

1500 |

2000 |

2400 |

|

Примечание. К повышенным способам контроля качества сварных швов, применяемым в дополнение к обычным способам (наружный осмотр, замеры размеров и т. п.) относятся: просвечивание, проверка ультразвуком и т. п.

К повышенным способам контроля качества сварных швов, применяемым в дополнение к обычным способам (наружный осмотр, замеры размеров и т. п.) относятся: просвечивание, проверка ультразвуком и т. п.

Таблица 6

Допускаемые напряжения для сварных швов в кг/см2

|

|

Ручная сварка электродами типа Э34 |

Ручная сварка электродами типа Э42 и автоматическая сварка под слоем флюса в конструкциях из стали марок |

||||

|

|

|

Ст. |

Ст. 3 |

|||

|

Вид напряженного состояния |

Воздействия |

|||||

|

|

основные |

основные и дополнительные |

основные |

основные и дополнительные |

основные |

основные и дополнительные |

|

Сжатие |

1100 |

1250 |

1250 |

1450 |

1450 |

1600 |

|

Растяжение |

1000 |

1100 |

1100 |

1250 |

1300 |

1450 |

|

Срез |

800 |

1000 |

1000 |

1100 |

1100 |

1250 |

ЗАПИСКА ЛЕКЦИИ ESDEP [WG11]

ЗАПИСКА ЛЕКЦИИ ESDEP [WG11]Предыдущая | Далее | Содержание

ESDEP WG 11

КОНСТРУКЦИЯ СОЕДИНЕНИЙ: СТАТИЧЕСКАЯ НАГРУЗКА

ЦЕЛЬ / ОБЪЕМ:

Представить общие методы проведения расчетов по определению прочности стыковых и угловых швов.

ПРЕДПОСЫЛКИ:

Лекции 1B.5: Введение в проектирование зданий

Лекция 2.1: Характеристики железоуглеродистых сплавов

Лекция 2.3: Технические свойства сталей

Лекция 3.2: Эрекция

Лекция 3.5: Изготовление / возведение зданий

Лекция 3.6: Проверка / обеспечение качества

Лекция 11.1.2: Введение в проектирование соединений

Лекция 11.2.1: Общие сведения о сварных соединениях

ЛЕКЦИИ ПО ТЕМЕ:

Лекция 2.4: Сорта и качество стали

Лекция 2.6. Свариваемость конструкционных сталей

Лекция 3.3: Принципы сварки

Лекция 3.4: Сварочные процессы

Лекции 11.4: Анализ связей

СВОДКА:

Изложены основы расчета прочности сварных швов. Большая часть лекции посвящена фактическому распределению напряжений и деформируемости угловых и стыковых швов. Некоторые экспериментальные результаты представлены, чтобы показать актуальность расчетных формул. поперечная сила в плоскости горловины

поперек оси сварного шва [N]

поперечная сила в плоскости горловины

поперек оси сварного шва [N]

F t // поперечная сила в плоскости горловины параллельно оси сварного шва [N]

f u номинальное предельное напряжение при растяжении основного металла [МПа]

f vw расчетная прочность сварного шва на сдвиг [МПа]

L j Длина соединения внахлест [мм]

L w длина сварного шва (в длинном шве) [м]

l длина сварного шва [мм]

b

w коэффициент корреляцииb

Понижающий коэффициент LW для длинного шваг

МВт частичный коэффициент запаса прочности для сварных швовс

1 нормальное напряжение, перпендикулярное плоскости площадь горловины сварного шва [МПа]с

2 нормальное напряжение параллельно оси сварного шва [МПа]с

экв Эквивалентное напряжение [МПа]т

1 напряжение сдвига в плоскости зоны горловины поперек оси сварного шва [МПа]т

2 напряжение сдвига в плоскости зоны горловины параллельно оси шва [МПа] Цель этой лекции — представить основу для расчета прочности сварного шва в соответствии с Еврокодом 3 [1], обсудить допущения, на которых основаны методы, и изучить общие методы, используемые для определения напряжений в сварных швах. На практике расчеты сварных швов в основном относятся к угловым сварным швам, поскольку на них приходится примерно 80% всех конструкционных швов. По этой причине в лекции основное внимание уделяется угловым сварным швам и меньше внимания уделяется другим типам сварных швов (стыковым, щелевым, заглушенным).

На практике расчеты сварных швов в основном относятся к угловым сварным швам, поскольку на них приходится примерно 80% всех конструкционных швов. По этой причине в лекции основное внимание уделяется угловым сварным швам и меньше внимания уделяется другим типам сварных швов (стыковым, щелевым, заглушенным).

При расчете сварного шва делаются три основных допущения [2]:

- Сварные швы представляют собой однородные и изотропные элементы.

- Детали, соединенные сварными швами, жесткие, и их деформации незначительны.

- Учитываются только номинальные напряжения от внешних нагрузок. В статическом расчете не учитываются эффекты остаточных напряжений, концентраций напряжений и формы сварных швов.

Эти допущения приводят к равномерному распределению напряжений в сварном шве, тогда как изменение напряжения и деформации наблюдается вдоль сварного шва. Фактически, концентрации напряжений и остаточные напряжения могут достигать предела текучести локально. Однако пластичность материала приводит к перераспределению напряжений по длине сварного шва, что приводит к заметному снижению величины напряжений.Перераспределение также происходит, когда сварной шов подвергается действию внешних нагрузок. Согласно теории пластичности, окончательное распределение напряжений будет оптимальным, когда предел текучести будет достигнут по всей длине сварного шва.

Однако пластичность материала приводит к перераспределению напряжений по длине сварного шва, что приводит к заметному снижению величины напряжений.Перераспределение также происходит, когда сварной шов подвергается действию внешних нагрузок. Согласно теории пластичности, окончательное распределение напряжений будет оптимальным, когда предел текучести будет достигнут по всей длине сварного шва.

Еврокод 3 [1] определяет, что присадочный металл должен иметь механические свойства (предел текучести, предел прочности, удлинение при разрыве и минимальное значение энергии по Шарпи с V-образным надрезом), равные или лучше соответствующих свойств основного материала.Поэтому при расчете и проектировании сварных швов прочность основного материала обычно принимается в качестве эталонной прочности.

Хотя угловые швы являются более важным случаем, в первую очередь обрабатываются стыковые швы, поскольку требования к конструкции проще.

При условии правильного выполнения сварочного процесса присадочный металл стыкового шва может считаться основным металлом. Следовательно, для определения сопротивления соединения расчет основан на площади горловины, т.е.е. область проникновения. В зависимости от проплавления различают два вида стыковых швов: швы с полным и частичным проплавлением.

Следовательно, для определения сопротивления соединения расчет основан на площади горловины, т.е.е. область проникновения. В зависимости от проплавления различают два вида стыковых швов: швы с полным и частичным проплавлением.

2.1 Стыковые сварные швы с полным проплавлением

Для стыкового сварного шва с полным проплавлением расчет не требуется, поскольку прочность присадочного металла по крайней мере равна прочности основного металла более слабой соединяемой детали, а толщина сварного шва равна толщине пластины, см. Рисунок 1. Таким образом, стыковой сварной шов можно эффективно рассматривать просто как замену основного материала.

2.2 Стыковые швы с частичным проплавлением

Для стыкового шва с частичным проплавлением толщина шва, учитываемая при расчете, представляет собой немного уменьшенную глубину подготовки. В соответствии с Еврокодом 3 [1] за толщину горловины следует понимать глубину препарирования стыка минус 2 мм, где препарирование — это глубина фаски, см. Рисунок 2. Однако, если были проведены соответствующие испытания процедуры, горловина толщину можно принять равной препарированию.

Рисунок 2. Однако, если были проведены соответствующие испытания процедуры, горловина толщину можно принять равной препарированию.

Тройник-стык с частичным проплавлением с наложенными угловыми швами может рассматриваться как стыковой сварной шов с полным проплавлением, если общая толщина горловины больше толщины материала и размер зазора соответствует определенным условиям (Рисунок 3).

2.3 Распределение напряжений в стыковых швах

Как уже указывалось, при расчете сварного шва предполагается равномерное распределение напряжений по длине сварного шва. В конечном состоянии пластическое перераспределение напряжений делает это предположение более или менее верным.В упругой стадии, которая представляет интерес для расчета усталости, напряжения распределяются неравномерно, особенно когда предел текучести присадочного металла намного выше, чем у основного металла. Например, рассмотрим стержень, нагруженный осевой растягивающей силой, как показано на рисунке 4. Балка будет удлинена, и из-за эффекта коэффициента Пуассона ее начальная ширина уменьшится. Это поперечное сокращение будет равномерным, если штанга однородна. Но рядом с линией сварного шва, имеющей другой предел текучести, поперечная усадка меньше, чем в основном металле.Этот эффект вызывает различное распределение напряжения вдоль сварного шва (рис. 4), при котором растягивающее напряжение в центре больше, чем среднее напряжение.

Балка будет удлинена, и из-за эффекта коэффициента Пуассона ее начальная ширина уменьшится. Это поперечное сокращение будет равномерным, если штанга однородна. Но рядом с линией сварного шва, имеющей другой предел текучести, поперечная усадка меньше, чем в основном металле.Этот эффект вызывает различное распределение напряжения вдоль сварного шва (рис. 4), при котором растягивающее напряжение в центре больше, чем среднее напряжение.

Хорошая инженерная практика заключается в том, чтобы избегать возникновения высоких концентраций напряжений на острых входящих углах в соединениях, соединяющих различные поперечные сечения. Исключение концентраций напряжений особенно важно, если соединение будет подвергаться усталостным нагрузкам. Для снижения концентрации напряжений рекомендуется постепенный переход от одного участка к другому (рис. 5).Эти аспекты также обсуждаются в лекции по расчету усталости и в лекции 3.5 и

Лекция 3.6 по изготовлению и монтажу металлоконструкций.

3.1 Допущения

Допущения, принятые для расчетов угловых швов в соответствии с Еврокодом 3 [1], касаются механических и геометрических характеристик. Как уже указывалось, механические свойства присадочного металла должны быть совместимы со свойствами основного материала.Площадь горловины углового сварного шва, учитываемая в расчетах, показана на рисунке 6. Эта площадь горловины является произведением толщины горловины и эффективной длины сварного шва. Как правило, эффективная длина углового сварного шва равна общей длине углового шва полного размера, включая концевые возвраты, если угловой сварной шов является непрерывным. Для длинных сварных швов и прерывистых сварных швов эффективная длина может быть уменьшена.

Угловые швы, необходимые для восприятия нагрузок, обычно производятся с толщиной горловины не менее 4 мм.Сварные швы с эффективной длиной менее 40 мм или в 6 раз превышающей толщину горловины, в зависимости от того, что больше, не следует учитывать для передачи усилий.

3.2 Основной метод

Здесь описан основной метод расчета угловых швов. Он указан в Еврокоде 3, Приложение M [1] как альтернативный метод расчета.

Нагрузка, действующая на угловой шов, разделяется на составляющие нагрузки, параллельные и перпендикулярные продольной оси сварного шва, а также перпендикулярные и поперечные плоскости его горловины (см. Рисунок 6). / al — напряжение сдвига в плоскости зоны горловины, поперечной оси сварного шва.

т 2 = F т // / al — напряжение сдвига в плоскости зоны горловины, параллельной оси сварного шва.

с 2 — нормальное напряжение, параллельное оси сварного шва.

Нормальное напряжение s 2 не учитывается, поскольку поперечное сечение сварного шва очень маленькое и имеет незначительную прочность по сравнению с прочностью области горловины, подверженной воздействию составляющей напряжения сдвига t 2 .

Применение критерия фон Мизеса к этим компонентам напряжения дает эквивалентное напряжение s eq в области горловины сварного шва:

с экв = Ö [с 1 2 + 3 (t 1 2 + t 2 2 )] (1)

Еврокод 3, приложение M [1] указывает, что угловой шов будет адекватным, если выполняются оба следующих условия:

с eq f u / (b w g Mw ) (2)

и s 1 f u / g Mw

где

f u — номинальный предел прочности при растяжении соединяемой более слабой части.

г

Mw — коэффициент запаса прочности для сварных швов (= 1,25).Значение коэффициента корреляции b w следует принимать следующим образом:

EN10025 Марка стали | Предел прочности при растяжении f u | Коэффициент корреляции b w |

С235 С275 S355 | 360 Н / мм 2 430 Н / мм 2 510 Н / мм 2 | 0,8 0,85 0,9 |

Для промежуточных значений f u значение b w может быть определено линейной интерполяцией.

3.3 Метод среднего напряжения

Еврокод 3 дает в основном тексте упрощенную формулу расчета, которая не требует определения составляющих напряжения в сварном шве. Формула основана на методе среднего напряжения, который считает, что прочность сварного шва равна прочности на сдвиг, независимо от направления силы, действующей на него. Поскольку сварной шов является самым слабым при чистом сдвиге, метод среднего напряжения всегда дает надежные результаты.

Формула основана на методе среднего напряжения, который считает, что прочность сварного шва равна прочности на сдвиг, независимо от направления силы, действующей на него. Поскольку сварной шов является самым слабым при чистом сдвиге, метод среднего напряжения всегда дает надежные результаты.

Угловые швы должны удовлетворять:

F / a1 f vw = f u / [Ö3.b w g Mw ] (3)

где

F — внешняя сила, действующая на сварной шов.

f vw — расчетная прочность сварного шва на сдвиг.

3,4 Длинные швы

На рисунке 7 показано распределение напряжений для длинных сварных швов внахлест. Распределение аналогично тому, которое наблюдается в длинных заклепочных или болтовых соединениях (см. Лекции 11.3). На концах соединения возникают большие напряжения. В конечном состоянии, непосредственно перед разрушением, пластическая деформация на концах способствует более равномерному напряжению сдвига в сварных швах. Однако, если соединение длинное, перераспределение напряжений не будет полностью равномерным.

Однако, если соединение длинное, перераспределение напряжений не будет полностью равномерным.

Еврокод 3 указывает, что расчетное сопротивление для длинного сварного шва внахлестку должно быть умножено на коэффициент уменьшения b lw , чтобы учесть эффекты неравномерного распределения напряжений. Если соединение внахлестку длиннее 150a

b LW = 1,2 — 1

где

L j — общая длина нахлеста в направлении передачи усилия.

Для угловых швов длиной более 1,7 м, соединяющих поперечные ребра жесткости в элементах с гальваническим покрытием

b LW = 1,1 —

но 0,6 б LW 1,0

где

L w — длина сварного шва (в метрах)

Прочность щелевых и вставных швов рассчитывается методом среднего напряжения, как для угловых швов. При расчете эффективная площадь паза или электрозаклепки принимается за площадь паза или отверстия.

- Приведены основы расчета прочности сварных швов.

- Следует отметить, что остаточные напряжения и концентрации напряжений не учитываются, поскольку в конечном состоянии происходит значительное перераспределение напряжений. Однако для длинных сварных швов внахлестку учитывается неравномерное распределение напряжений.

- Обычно стыковые сварные швы не требуют расчетов при проектировании. Расчет требуется только в случае сварных швов с частичным проплавлением.

- В соответствии с Еврокодом 3, метод среднего напряжения, а также альтернативный метод (приложение M) приведены для расчета углового шва. Метод среднего напряжения не требует расчета отдельных комментариев к напряжению в сварных швах, но обычно приводит к более консервативным результатам.

6. ССЫЛКИ

[1] Еврокод 3: «Проектирование стальных конструкций»: ENV 1993-1-1: Часть 1: Общие правила и правила для зданий, CEN, 1992.

[2] Бреслер, Б., Лим, Т. Ю., Скальци, Дж. Б., Проектирование стальных конструкций, 2-е

Издание 1968 г.

Ю., Скальци, Дж. Б., Проектирование стальных конструкций, 2-е

Издание 1968 г.

- Оуэнс, Г. У. и Чил, Б. Д., Соединения стальных конструкций, 1-е Издание 1989 г.

- Бладжетт, О. В., «Проектирование сварных конструкций», Фонд дуговой сварки Джеймса Ф. Линкольна, Кливленд, Огайо, США, 1972 г.

Информативное и хорошо иллюстрированное справочное руководство, охватывающее все аспекты проектирования и строительства сварных конструкций.

Предыдущая | Далее | Содержание

StructX — Формулы сварных соединений

Формулы сварных соединений

Просто выберите изображение, которое больше всего соответствует конфигурации сварного соединения и условиям нагрузки, которые вас интересуют, и получите список соответствующих формул напряжения сварного шва.

Осевая нагрузка на полное скругление

Момент полного скругления

Полный перпендикуляр скругления

Частичная осевая нагрузка на галтели

Частичный угловой момент

Частичный перпендикуляр скругления

2 Осевое частичное скругление

2 частичного углового изгиба

2 частичный перпендикуляр скругления

Осевая нагрузка на полный стык

Частичная осевая нагрузка на стык

Момент с полной задницей

Неполный момент приклада

Стыковая сварка под углом

Полное изгибание встык

Торсион с полным стыком

Момент полного патта

2 Полное скругление 3 Пластина

2 Полное скругление 2 Пластина

3 Полное скругление 2 Пластина

2 Пластина с частичным скруглением 2

2 Маленькая тарелка с частичным скруглением

2 отдельные филе 2 пластины

4 Филе 3 Пластина

Пластина на пластину Осевая нагрузка

Сварные швы с прямым соединением

Заглушка со скосом

Сварной шов с прямым шлицем

Сварной шов со скосом и пазом

Изгибающий момент

Боковая гибка скругления

Боковая точечная нагрузка на скругление

Боковой изгиб

Точка бокового проникновения

Торсион с боковым проникновением

Изгибающий момент

Точечная нагрузка

Торсионная нагрузка

Торсионная нагрузка

Изгибающий момент

Осевая сварка встык

Торсионный сварной шов

Ножницы для стыковой сварки

Гибка под сварку встык

Уголок к пластине

Прикладные науки | Бесплатный полнотекстовый | Численный анализ и эксперименты по деформациям стыковой сварки для сборки панельных блоков

При выполнении сварочных работ на стыке корпусных блоков обычно используется пластинчатый зажим, называемый временной деталью, для исправления несоосности и предотвращения сварочной деформации [1]. Однако, поскольку деформации невозможно предотвратить, а вес увеличивается, если детали становятся больше определенного размера, каждая верфь использует стандартизированную деталь определенной формы и размера. На рис. 1 показана рабочая зона временной детали на этапе сборки блока, на рис. 2 показана рабочая область на этапе возведения блока, а на рис. 3 представлены технические чертежи типичных стандартизированных временных деталей и прочной опоры. На каждой верфи в год используется несколько сотен тысяч временных деталей в зависимости от ее масштаба, а время производства, необходимое для установки, снятия, шлифования и завершения работ, также достигает нескольких сотен тысяч часов.Исследование показало, что около 38 000 временных единиц используются только для одной единицы танкера дедвейтом 50 000 тонн [2]. Кроме того, контроль точности качества корпуса за счет контроля деформаций, вызванных сваркой, очень важен для повышения производительности на этапах сборки и монтажа. Следовательно, требуется сокращение использования временной детали при сохранении качества сварки корпуса корпуса.

Однако, поскольку деформации невозможно предотвратить, а вес увеличивается, если детали становятся больше определенного размера, каждая верфь использует стандартизированную деталь определенной формы и размера. На рис. 1 показана рабочая зона временной детали на этапе сборки блока, на рис. 2 показана рабочая область на этапе возведения блока, а на рис. 3 представлены технические чертежи типичных стандартизированных временных деталей и прочной опоры. На каждой верфи в год используется несколько сотен тысяч временных деталей в зависимости от ее масштаба, а время производства, необходимое для установки, снятия, шлифования и завершения работ, также достигает нескольких сотен тысяч часов.Исследование показало, что около 38 000 временных единиц используются только для одной единицы танкера дедвейтом 50 000 тонн [2]. Кроме того, контроль точности качества корпуса за счет контроля деформаций, вызванных сваркой, очень важен для повышения производительности на этапах сборки и монтажа. Следовательно, требуется сокращение использования временной детали при сохранении качества сварки корпуса корпуса. Интерес к оптимизации стыковой сварки породил множество аналитических и экспериментальных исследований [3,4,5,6].Кроме того, проведены исследования по снижению остаточных напряжений и деформаций угловых сварных швов. Perić et al. провели численное моделирование для уменьшения продольных остаточных напряжений и деформации с использованием метода местного предварительного нагрева [7]. Авторы проанализировали корреляцию между остаточным напряжением и деформацией в зависимости от температуры предварительного нагрева и времени между проходами. В последнее время попыткам точно оценить остаточное напряжение и деформацию стыкового сварного соединения помог анализ методом конечных элементов благодаря разработке все более мощных компьютеров.Однако большая часть проведенных исследований была ограничена набором уровней простых моделей сварных соединений [8,9]. Конечноэлементное моделирование сварочной деформации крупных конструкций, таких как фюзеляжи самолетов и блоки корпуса, имеет обратную сторону, вызывающую довольно большое отклонение от реальных сварочных деформаций, несмотря на большое время расчета, из-за учета нелинейности материалов [10] .

Интерес к оптимизации стыковой сварки породил множество аналитических и экспериментальных исследований [3,4,5,6].Кроме того, проведены исследования по снижению остаточных напряжений и деформаций угловых сварных швов. Perić et al. провели численное моделирование для уменьшения продольных остаточных напряжений и деформации с использованием метода местного предварительного нагрева [7]. Авторы проанализировали корреляцию между остаточным напряжением и деформацией в зависимости от температуры предварительного нагрева и времени между проходами. В последнее время попыткам точно оценить остаточное напряжение и деформацию стыкового сварного соединения помог анализ методом конечных элементов благодаря разработке все более мощных компьютеров.Однако большая часть проведенных исследований была ограничена набором уровней простых моделей сварных соединений [8,9]. Конечноэлементное моделирование сварочной деформации крупных конструкций, таких как фюзеляжи самолетов и блоки корпуса, имеет обратную сторону, вызывающую довольно большое отклонение от реальных сварочных деформаций, несмотря на большое время расчета, из-за учета нелинейности материалов [10] . Известно, что точность результата моделирования во многом зависит от надлежащего учета области сварного шва, подверженной воздействию тепла [11,12,13].Эрнандо и др. объяснил модель лазерной сварки (LBW) для прогнозирования геометрии полученного соединения при сварке тонких пластин Inconel 718, используемых в аэрокосмической промышленности [14]. Jang et al. и Park et al. выполнили моделирование сварочной деформации с помощью последовательности сборки армированной плиты корпуса корпуса, сочетая метод эквивалентной нагрузки и метод конечных элементов на основе собственной деформации [15,16]. Kim et al. предложил метод эквивалентной деформации, основанный на собственной деформации для изогнутого корпуса с двойным дном [17].Канг и др. модифицировал метод внутренней деформации, включив в него процесс сварки трением с перемешиванием [18]. Этот метод сократил время расчета за счет упрощения сложного термоупругопластического анализа с использованием теории собственных деформаций. Однако этот метод имеет ограничения при определении размера и области распространения собственных деформаций.

Известно, что точность результата моделирования во многом зависит от надлежащего учета области сварного шва, подверженной воздействию тепла [11,12,13].Эрнандо и др. объяснил модель лазерной сварки (LBW) для прогнозирования геометрии полученного соединения при сварке тонких пластин Inconel 718, используемых в аэрокосмической промышленности [14]. Jang et al. и Park et al. выполнили моделирование сварочной деформации с помощью последовательности сборки армированной плиты корпуса корпуса, сочетая метод эквивалентной нагрузки и метод конечных элементов на основе собственной деформации [15,16]. Kim et al. предложил метод эквивалентной деформации, основанный на собственной деформации для изогнутого корпуса с двойным дном [17].Канг и др. модифицировал метод внутренней деформации, включив в него процесс сварки трением с перемешиванием [18]. Этот метод сократил время расчета за счет упрощения сложного термоупругопластического анализа с использованием теории собственных деформаций. Однако этот метод имеет ограничения при определении размера и области распространения собственных деформаций. Кроме того, требуется неудобный процесс получения определенной степени сдерживания каждый раз, если изменяется условие внешнего ограничения. Между тем, несколько исследований были посвящены самой сварочной деформации.Deng et al. выяснил механизм возникновения угловой деформации в угловых сварных соединениях с помощью численного моделирования и экспериментов [19]. Adamczuk et al. разработал методику прогнозирования угловой деформации при сварке многопроходных V-образных стыковых соединений на основе результатов экспериментов и анализа [20]. Они проанализировали поведение угловых искажений при выполнении проходов. Мотидзуки и Окано исследовали влияние процесса сварки и условий подводимого тепла на угловую деформацию, вызванную сваркой валика на пластину, с помощью численного подхода [21].Они разработали параметр области механического плавления по толщине пластины и обнаружили, что он является доминирующим фактором для точной количественной оценки угловых искажений. Xie et al. раскрыл механизм угловой деформации при сварке плавлением и как сварочные процессы и факторы влияют на угловую деформацию [22].

Кроме того, требуется неудобный процесс получения определенной степени сдерживания каждый раз, если изменяется условие внешнего ограничения. Между тем, несколько исследований были посвящены самой сварочной деформации.Deng et al. выяснил механизм возникновения угловой деформации в угловых сварных соединениях с помощью численного моделирования и экспериментов [19]. Adamczuk et al. разработал методику прогнозирования угловой деформации при сварке многопроходных V-образных стыковых соединений на основе результатов экспериментов и анализа [20]. Они проанализировали поведение угловых искажений при выполнении проходов. Мотидзуки и Окано исследовали влияние процесса сварки и условий подводимого тепла на угловую деформацию, вызванную сваркой валика на пластину, с помощью численного подхода [21].Они разработали параметр области механического плавления по толщине пластины и обнаружили, что он является доминирующим фактором для точной количественной оценки угловых искажений. Xie et al. раскрыл механизм угловой деформации при сварке плавлением и как сварочные процессы и факторы влияют на угловую деформацию [22]. Они установили теоретическую модель процесса плавления – затвердевания и сформулировали выражение для угловой деформации. Сеонг разработал систематический метод прогнозирования угловой деформации при многослойной сварке [23].Он определил взаимосвязь между тепловложением, поперечным сечением валика, угловой деформацией и толщиной в ходе эксперимента по сварке валика на пластину и построил на их основе базы данных. Затем он предложил метод прогнозирования угловой деформации при многослойной сварке и проверил его в экспериментах по сварке стыковых соединений с V-образной канавкой. Рю, Ким и др. проведены исследования по деформации стыковой сварки с использованием деталей [24,25]. Рю проводил экспериментальные исследования деформации стыковой сварки только на уровне единичных образцов.Kim et al. моделировали деформацию стыковой сварки стыков корпусных блоков, однако не получали оптимального количества деталей и не моделировали деформацию стыковой сварки больших блоков корпуса.

Они установили теоретическую модель процесса плавления – затвердевания и сформулировали выражение для угловой деформации. Сеонг разработал систематический метод прогнозирования угловой деформации при многослойной сварке [23].Он определил взаимосвязь между тепловложением, поперечным сечением валика, угловой деформацией и толщиной в ходе эксперимента по сварке валика на пластину и построил на их основе базы данных. Затем он предложил метод прогнозирования угловой деформации при многослойной сварке и проверил его в экспериментах по сварке стыковых соединений с V-образной канавкой. Рю, Ким и др. проведены исследования по деформации стыковой сварки с использованием деталей [24,25]. Рю проводил экспериментальные исследования деформации стыковой сварки только на уровне единичных образцов.Kim et al. моделировали деформацию стыковой сварки стыков корпусных блоков, однако не получали оптимального количества деталей и не моделировали деформацию стыковой сварки больших блоков корпуса. В данном исследовании для изучения сварочной деформации использовался термический упругопластический анализ на основе метода конечных элементов. Необходимые параметры были выбраны на основе результатов экспериментов, чтобы гарантировать точность результатов. Это исследование проводилось с целью сохранения точности качества корпуса и сокращения временного использования частей.Сдерживающее влияние временной детали на деформацию опорных пластин во время стыковой сварки было изучено как качественно, так и количественно с помощью серии экспериментов по стыковой сварке. Результаты расчета и анализа сопоставлены и подтверждены экспериментальными данными. Наконец, сварочная деформация на стыке блока корпуса с учетом временной детали была смоделирована с использованием проверенного метода анализа, и полученные результаты были сопоставлены с экспериментальными результатами. На основе этих результатов и путем размещения временных деталей в нужных местах была предпринята попытка добиться качественной точности участка сварки стыкового соединения в панельном блоке и при этом сэкономить временное использование деталей.

Необходимые параметры были выбраны на основе результатов экспериментов, чтобы гарантировать точность результатов. Это исследование проводилось с целью сохранения точности качества корпуса и сокращения временного использования частей.Сдерживающее влияние временной детали на деформацию опорных пластин во время стыковой сварки было изучено как качественно, так и количественно с помощью серии экспериментов по стыковой сварке. Результаты расчета и анализа сопоставлены и подтверждены экспериментальными данными. Наконец, сварочная деформация на стыке блока корпуса с учетом временной детали была смоделирована с использованием проверенного метода анализа, и полученные результаты были сопоставлены с экспериментальными результатами. На основе этих результатов и путем размещения временных деталей в нужных местах была предпринята попытка добиться качественной точности участка сварки стыкового соединения в панельном блоке и при этом сэкономить временное использование деталей.

У вас недостаточно прав для чтения этого закона в это время

У вас недостаточно прав для чтения этого закона в настоящее время Логотип Public. Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.

Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

Соединенные Штаты Америки

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебную тяжбу за ваше право читать и говорить о законах. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) v.

Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, обратитесь к Своду федеральных нормативных актов или применимым законам и постановлениям штата. на имя и адрес продавца.Для получения дополнительной информации о постановлениях правительства и ваших правах как гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на публичном ресурсе. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона. Информированные граждане — это фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за возможные неудобства.

Благодарим вас за усилия и приносим извинения за возможные неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Приложение «Калькулятор веса и стоимости сварки» от Let’sFab

Приложение «Калькулятор веса и затрат на сварку» полезно для расчета веса сварочного металла, стоимости сварочного металла, требований к сварочному электроду и сварочного присадочного металла.Так что вы можете использовать этот инструмент для любых целей сварки и оценки.

Это приложение подходит для различных типов стыковых и угловых сварных соединений. В этом приложении доступны квадратный стыковой сварной шов, одинарный скос, стыковой сварной шов с двойным скосом, стыковой сварной шов с двойным скосом с переменным углом, одинарный V-образный стыковой шов, двойной V-образный стыковой сварной шов, двойной V-образный стыковой шов с переменным углом, угловой шов и т. Д.

Д.

Применяется во всех отраслях промышленности, где выполняются сварочные работы или используются методы сварки.Это полезно для калькуляции и сметы сварочных работ.

Приложение «Калькулятор веса и стоимости изготовления» содержит следующие калькуляторы. Доступны следующие калькуляторы:

- Калькулятор квадратного стыкового шва.

- Калькулятор стыковой сварки одинарной конической сварки.

- Калькулятор для стыковой сварки двойных косых швов.

- Калькулятор стыковой сварки двойного скоса с переменным углом.

- Калькулятор для стыковой сварки одиночным V.

- Калькулятор двойного V-образного стыкового шва.

- Калькулятор стыковой сварки двойным V с переменным углом.

- Калькулятор углового шва.

Как использовать это приложение:

Сведения на начальной странице:

В этом приложении сначала откройте экран приветствия, поэтому вам нужно подождать несколько секунд, чтобы заполнить индикатор выполнения. После этого вы увидите домашнюю страницу приложения. Внутри этого калькулятора все опции доступны в жадном формате. Вы должны выбрать любой вариант калькулятора в соответствии с вашими требованиями. При нажатии на выбранный калькулятор откроется страница ввода данных инструмента.

После этого вы увидите домашнюю страницу приложения. Внутри этого калькулятора все опции доступны в жадном формате. Вы должны выбрать любой вариант калькулятора в соответствии с вашими требованиями. При нажатии на выбранный калькулятор откроется страница ввода данных инструмента.

Сведения о странице ввода:

Необходимо ввести все поля входных данных, необходимые для этого совместного требования. После этого вам необходимо выбрать входные данные удельного веса материала и эффективности смещения. У нас была кнопка для выбора. Когда вы нажмете на кнопку, откроется список материалов для Sp. Гравитация для стандартной справки. Вы также можете ввести данные ввода вручную в поле ввода, если вы не нашли свои данные в списке. После добавления всех входных данных вы должны нажать кнопку «Рассчитать», чтобы получить страницу результатов.Если вы пропустили какие-то данные при вводе значений в поле ввода.

Затем вам отображается уведомление об ошибке ввода, затем проверьте пустое поле данных. После этого вы можете ввести недостающие данные и снова нажать кнопку «Рассчитать». Откроется страница с результатами.

После этого вы можете ввести недостающие данные и снова нажать кнопку «Рассчитать». Откроется страница с результатами.

Информация о выходной странице:

Вы получите выходные данные о единице веса и общей сварочной массе этих соединений. На странице результатов вывода доступна опция расчета стоимости для расчета стоимости сварки. Итак, если вы хотите рассчитать стоимость сварки, введите данные в поле «Стоимость за кг» в поле ввода и нажмите кнопку «Стоимость сварочного металла».Это даст вам результат удельной стоимости и общей стоимости сварных соединений.

Это важный инструмент для расчета требований к материалам для сварки и расчета затрат на сварку для различных типов соединений, используемых при изготовлении.

Это приложение дает нам информацию о весе сварочного электрода или присадочного металла, необходимого для сварки угловых и стыковых соединений, используемых при производстве.

Таким образом, с помощью этого приложения мы можем рассчитать вес присадочного материала, необходимого для конкретного шва, и, используя этот вес, мы можем легко приблизительно оценить стоимость необходимого присадочного материала и необходимое количество присадочного материала.

Типы сварных соединений доступны для расчета стоимости и оценки в калькуляторе веса и стоимости сварки.

1. Прямоугольный стыковой сварной шов

2. Одинарный стыковой сварной шов

3. Двойной скос

4. Двойной скос с переменным углом Сварка

5. Одинарный V-образный стыковой шов

6. Двойной V-образный стыковой сварной шов

7. Двойной V-образный стыковой сварной шов с переменным углом сварка.

8. Филейная сварка.

Типы соединений «Выше всех» используются при расчете веса и стоимости сварки. С другой стороны, мы разработали это приложение, учитывая все размеры в миллиметрах или метрической системе, поэтому, пожалуйста, вводите все данные в миллиметрах.

Во-первых, вы должны иметь в виду, что вы должны добавить некоторый дополнительный процент веса после расчета, чтобы учесть дополнительный материал для других потерь.

Это приложение пригодится при подсчете затрат и оценке сварочных работ. Точно так же он более полезен для инженеров-сварщиков, дизайнеров, оценщиков, производителей и других специалистов, связанных со сваркой.

подходит для всех типов сварочной промышленности, обрабатывающей промышленности, производства сосудов под давлением, промышленности технологического оборудования, промышленности листового металла, промышленности изготовления тяжелого оборудования и любой другой аналогичной или аналогичной отрасли, в которой выполняются сварочные работы.

Если вы ищете различные другие полезные производственные приложения для повседневной производственной деятельности, то C щелкните здесь…

Если вы хотите расширить свои знания, обучаясь у нас, вы можете присоединиться к нашим различным видеокурсам в области производства , Нажмите здесь, чтобы узнать подробности.

Как рассчитать сварочную массу и стоимость всех типов стыковых и угловых сварных соединений | Eng | Let’sFab

Точность методов вычислительной механики сварки для оценки угловой деформации и остаточных напряжений

Эксперименты

Bhatti et al. al. [23] выполнили комплексные работы по моделированию угловой деформации и остаточных напряжений в угловых швах Т-типа для сталей S355, S700 и S960. В этом исследовании применяются параметры сварки, экспериментальные установки, часть модели материала и экспериментальные измерения, описанные в [23]. На рис. 1 схематически показана геометрия образца, экспериментальной установки и мест измерения. Параметры сварки перечислены в таблице 1.

[23] выполнили комплексные работы по моделированию угловой деформации и остаточных напряжений в угловых швах Т-типа для сталей S355, S700 и S960. В этом исследовании применяются параметры сварки, экспериментальные установки, часть модели материала и экспериментальные измерения, описанные в [23]. На рис. 1 схематически показана геометрия образца, экспериментальной установки и мест измерения. Параметры сварки перечислены в таблице 1.

Схематическое изображение углового шва Т-образного типа

Таблица 1 Параметры сваркиМодель конечных элементов

Моделирование материалов

Предполагается, что опорная плита и присадочный материал соответствуют имеют одинаковые свойства материала в следующих методах численного моделирования: термоупруго-пластический метод в глобальной модели, локальная модель в методе собственных деформаций (локально-глобальный) и нелинейная область в методе субструктурирования. N $$

N $$

(1)

, где σ — полное напряжение, σ y — начальный предел текучести, H — коэффициент закона упрочнения, ε p — пластическая деформация и Н — показатель закона упрочнения.

JMat Pro® [25] был использован для моделирования напряжения течения материала. Входящий химический состав основан на типичных значениях, предоставленных Swedish Steel AB (SSAB).Зависящий от температуры начальный предел текучести, коэффициент закона упрочнения и экспонента закона упрочнения рассчитываются из напряжения течения при скорости деформации 0,1 с -1 с использованием уравнения. (1) (см. Рис. 2в). Температурно-зависимое тепловое расширение, теплопроводность, теплоемкость и модуль Юнга для S355 ниже 1500 ° C взяты из [23], как показано на рис. 2a и b. Искусственная теплопроводность была вызвана с учетом теплопередачи в плавящейся сварочной ванне, которая предполагается равной 300 Вт / (м ° C) при 2000 ° C [26]. Плотность и коэффициент Пуассона не зависят от температуры со значением 7840 кг / м 3 и 0,29 соответственно [23].

Плотность и коэффициент Пуассона не зависят от температуры со значением 7840 кг / м 3 и 0,29 соответственно [23].

Температурно-зависимые свойства материала S355. а Теплопроводность и теплоемкость. b Модуль Юнга и тепловое расширение [23]. c Начальный предел текучести, коэффициент закона упрочнения и показатель степени упрочнения

Модель упругого изотропного материала приписывается линейной области в методе субструктурирования (см.рис.3а) и глобальной модели в методе собственных деформаций (локально-глобальных). Параметры модели упругого изотропного материала приведены в таблице 2.

Рис. 3a Линейные и нелинейные области в методе субструктурирования. b Локальная модель в методе собственных деформаций (локально-глобальных). c Граничное условие локальной модели

Таблица 2 Модель упругого изотропного материалаМоделирование источника тепла

Источник тепла был смоделирован как цилиндрическая форма, придающая постоянную плотность тепла сварному шву. Радиальные размеры источника тепла спереди, сзади и сбоку равны радиусу. Энергия источника тепла Q (Джоуль / с) выражается в формуле. (2)

Радиальные размеры источника тепла спереди, сзади и сбоку равны радиусу. Энергия источника тепла Q (Джоуль / с) выражается в формуле. (2)

$$ Q = {\ eta} _ {\ mathrm {arc}} \ bullet U \ bullet I $$

(2)

где η arc — КПД дуги, U — напряжение, I — ток.

Радиус источника тепла и КПД дуги были настроены в соответствии с историей температуры в точках A и B, описанной в [23].Установлена конвекция 20 Вт / м 2 ° C, что соответствует спокойной воздушной среде. Температурные зависимости для случая, когда КПД дуги составляет 85%, а радиус источника тепла цилиндрической формы составляет 4,24 мм, демонстрируют хорошее согласие (см. Рис. 4a и b).

Рис. 4Температурные истории. a Точка A. b Точка B

Граничные условия и сетка

В этом исследовании размер локальной модели можно увидеть на Рис. 3b, который имеет ту же кривую изменения температуры, что и на Рис. 4. Чтобы поддерживать жесткость жесткой части, близкую к реальной, изучается значение модуля Юнга, применяемого к жесткой части. Модуль Юнга жесткой части со стороны приспособления установлен на 200 ГПа, чтобы представить эффект жесткого зажима. модуль Юнга жесткой части на свободном краю опорной плиты установлен в 0,2 ГПа для представления ограничений от остальной части структуры.

4. Чтобы поддерживать жесткость жесткой части, близкую к реальной, изучается значение модуля Юнга, применяемого к жесткой части. Модуль Юнга жесткой части со стороны приспособления установлен на 200 ГПа, чтобы представить эффект жесткого зажима. модуль Юнга жесткой части на свободном краю опорной плиты установлен в 0,2 ГПа для представления ограничений от остальной части структуры.

Для достижения результатов, не зависящих от сетки, также была изучена независимость от сетки. Угловое искажение сравнивалось на трех разных сетках с размерами элементов 0.5, 1 и 2 мм соответственно. При размере ячеек 0,5 и 1 мм явной разницы в угловых искажениях не наблюдалось. Таким образом, минимальная длина элемента определена как 1 мм. Мелкая сетка применяется в сварных швах и вокруг них, а крупная сетка — на остальной части детали. Общее количество элементов — 160 000.

Сравнение

Расчетные угловые прогибы с использованием методов термоупруго-пластической, собственной деформации (локально-глобальной) и субструктурирования практически одинаковы (см. Рис. 5a). Эти методы занижают угловое отклонение примерно на 11% по сравнению с экспериментальным измерением.На рисунках 5b и c показано сравнение экспериментальных и расчетных поперечных остаточных напряжений перед носком сварного шва. Расположение точек измерения отмечено красными линиями. Величина растягивающих остаточных напряжений, рассчитанная с помощью метода собственной деформации (локально-глобальной), меньше, чем у методов термоупруго-пластической деформации и субструктурирования, а также измеренных напряжений. Что касается времени вычислений, то использование метода собственной деформации (локально-глобальной) занимает всего несколько минут, не включая время для термоупруго-пластического расчета на локальной модели.Время вычислений зависит от размера локальной модели. В данном случае на это ушло 4 часа. Время расчета составило 8,5 ч для метода термоупругопластики и 8 ч для метода субструктурирования.