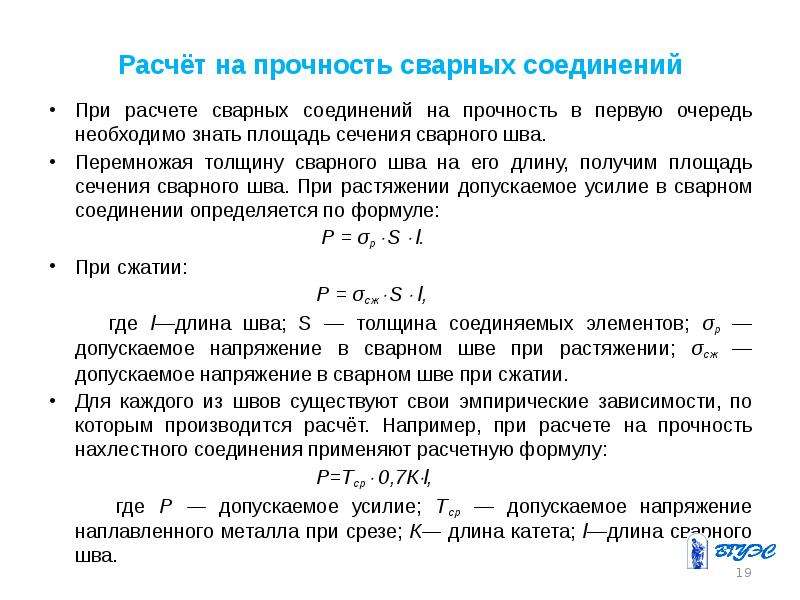

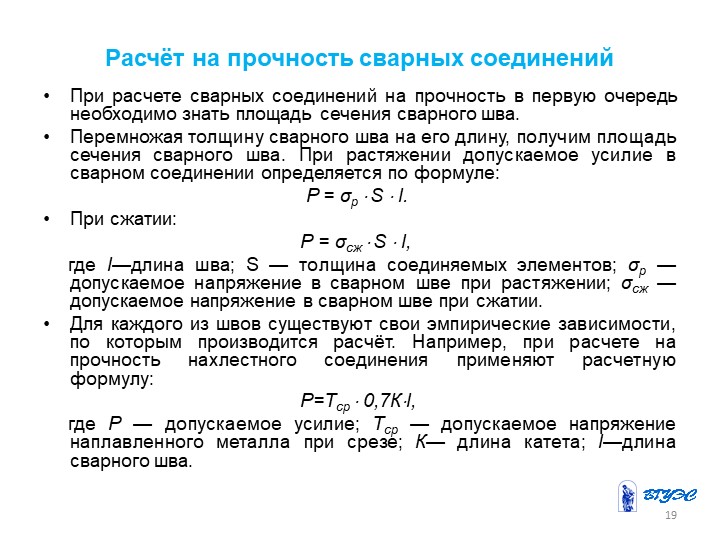

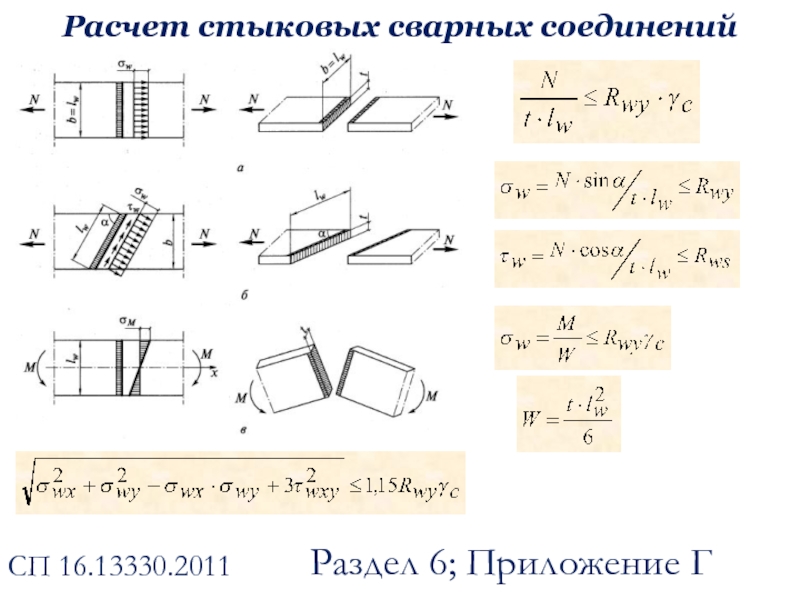

Расчет на прочность сварных соединений

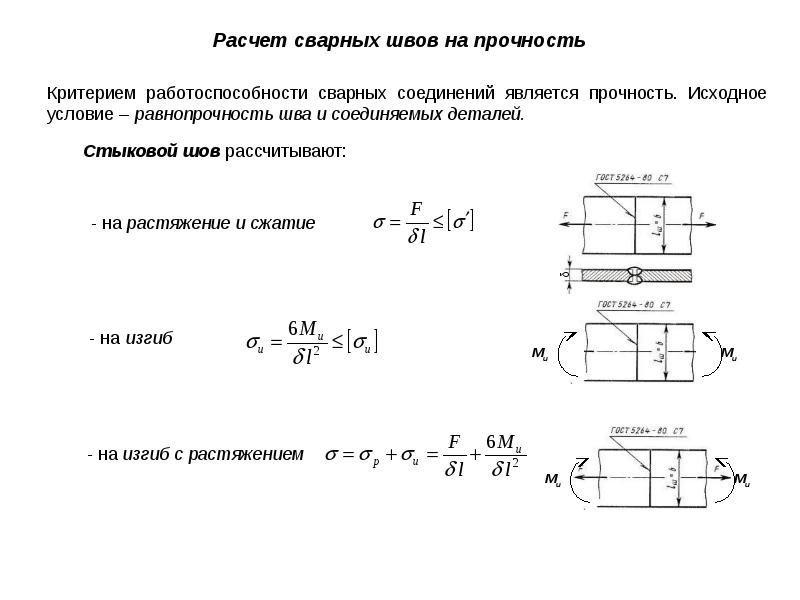

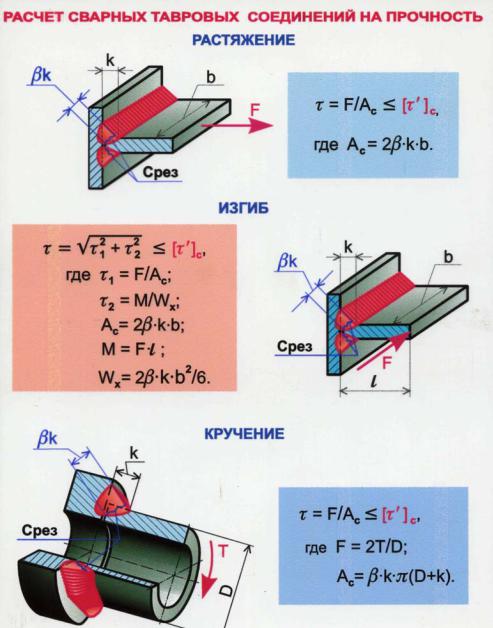

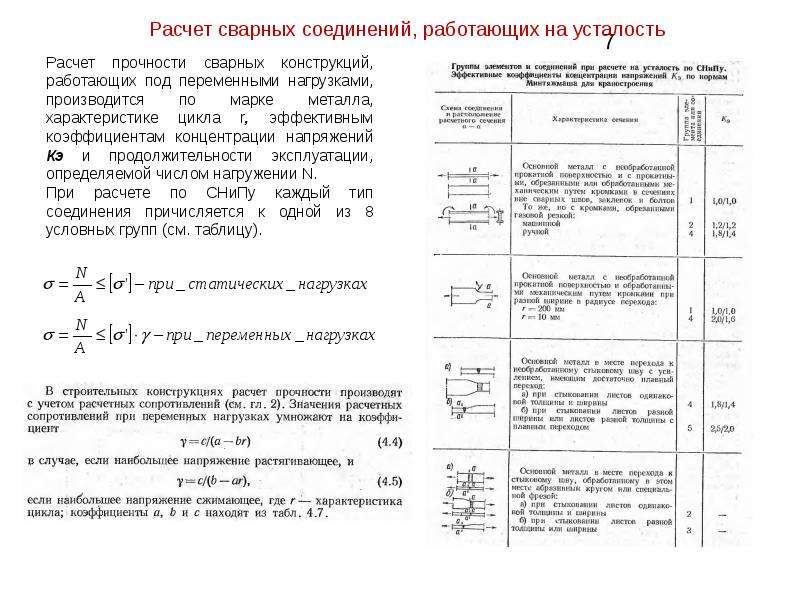

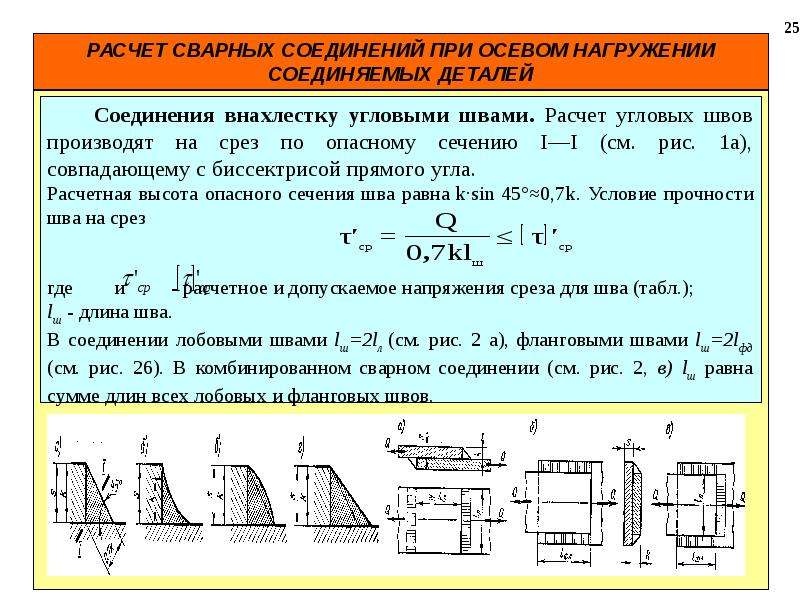

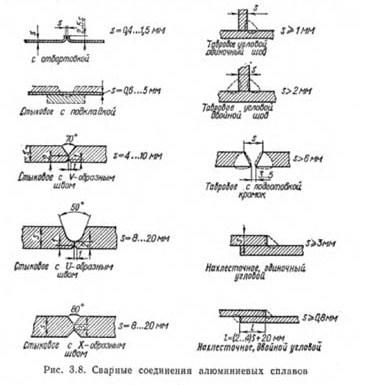

РАСЧЕТ НА ПРОЧНОСТЬ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ [c.478]При расчете на прочность сварных соединений в стык за расчетное сечение принимается толщина свариваемого основного металла. Расчетная высота углового шва для соединений впритык типа фиг. 25,а принимается равной 0,7 величины катета шва. При автоматической сварке под флюсом, обеспечивающей глубокое проплавление основного металла, расчетная высота шва может приниматься равной его катету. При всех расчетах сварных швов на прочность усиление шва не учитывается. [c.54]

При расчете на прочность сварных соединений сосудов могут приниматься следующие наибольшие значения коэффициента прочности швов [c.206]

Предел текучести наплавленного металла по отечественному и международному стандартам не регламентируют, хотя знание его необходимо при расчете на прочность сварных соединений, поэтому значения пределов текучести представлены в табл.

Расчет на прочность сварных соединений стальных конструкций [c.67]

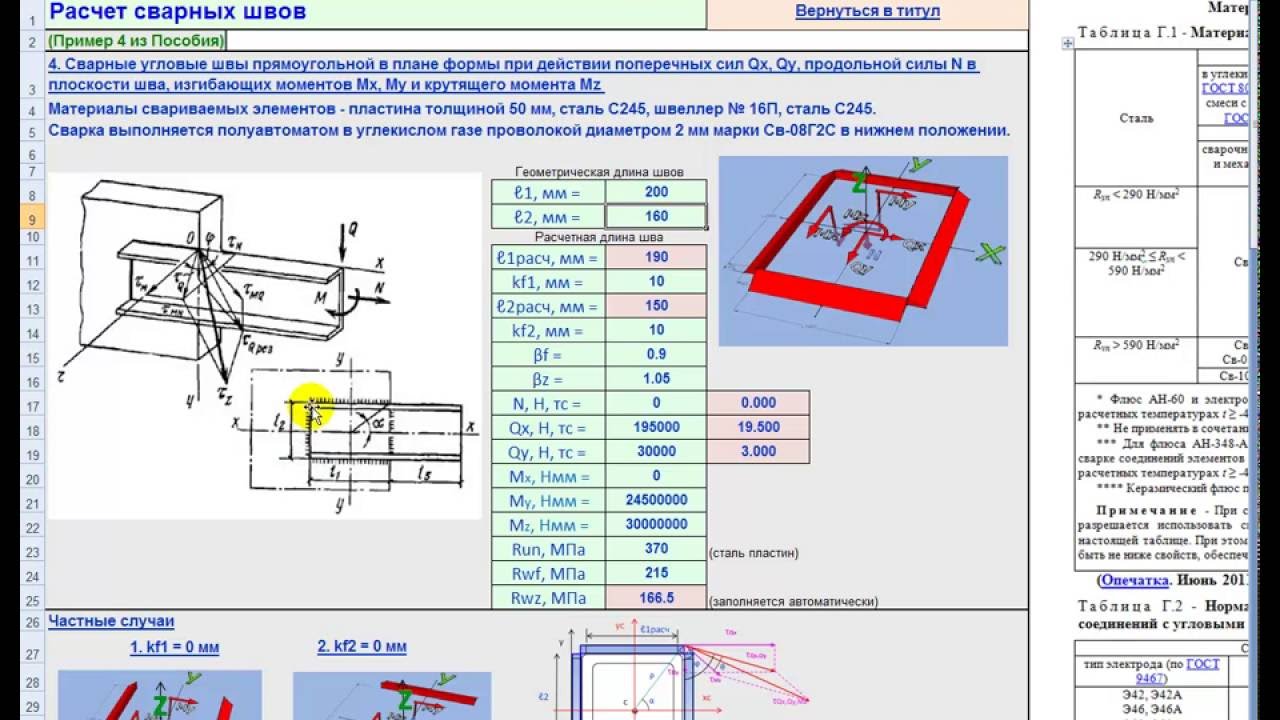

Разработанный в МВТУ им. Н. Э. Баумана метод расчета на прочность сварных соединений с угловыми швами позволяет учесть направление вектора нагрузки на каждом из участков шва и более правильно выбрать размер катета шва, обеспечивая при этом равно- [c.63]

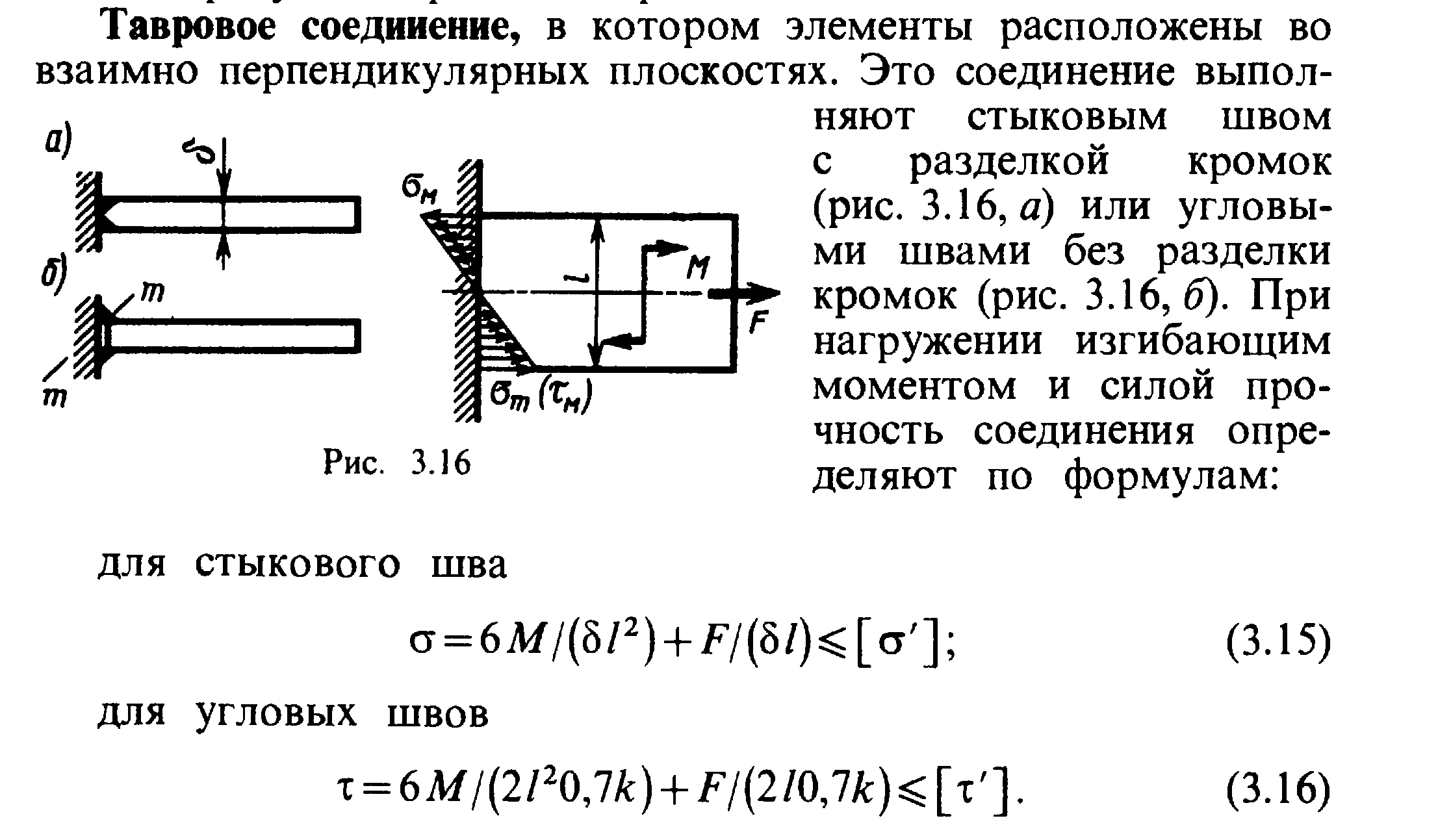

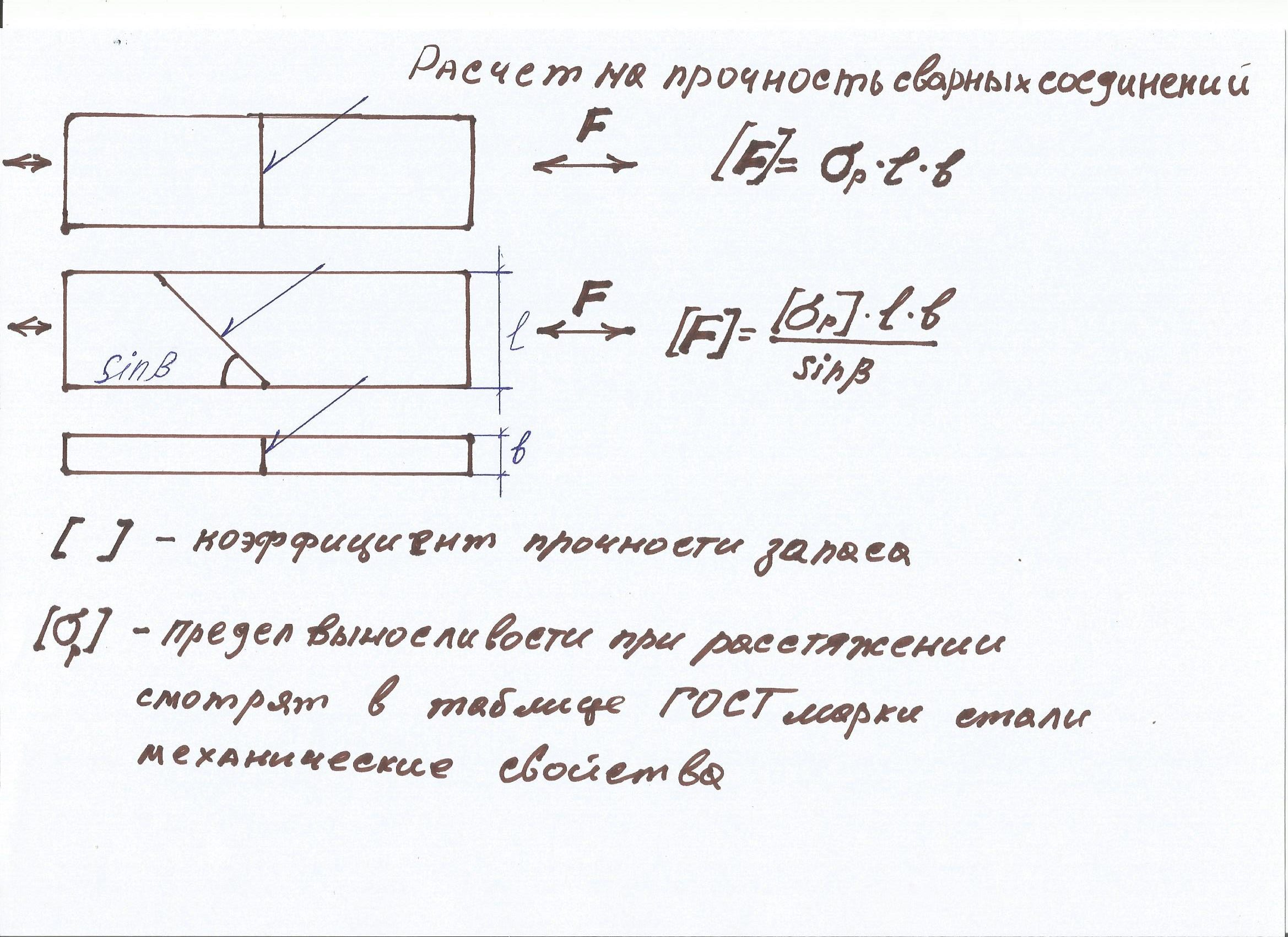

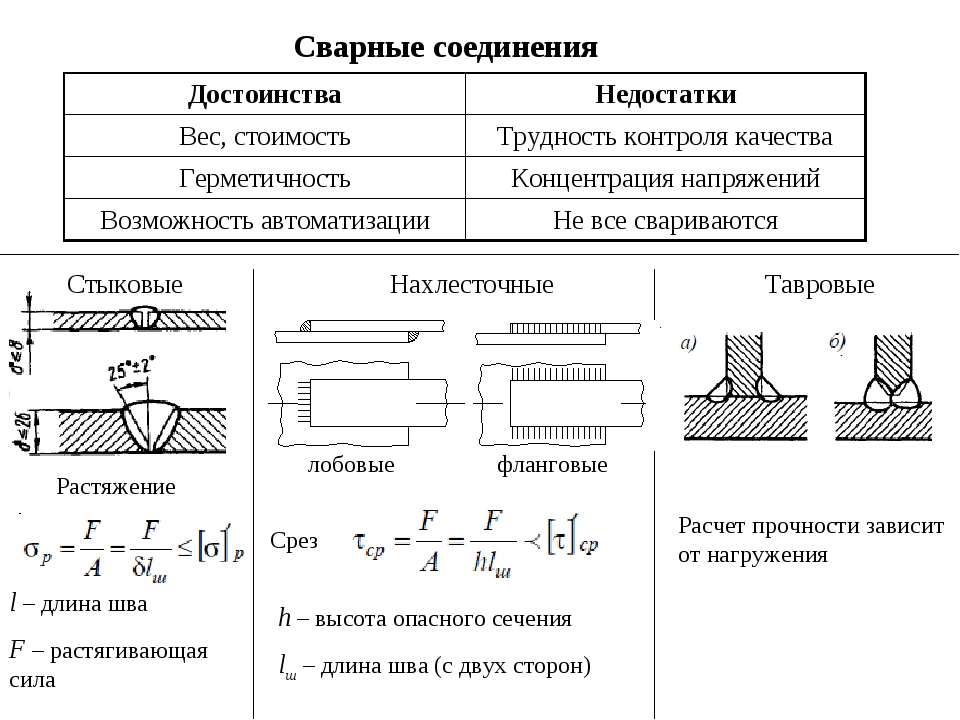

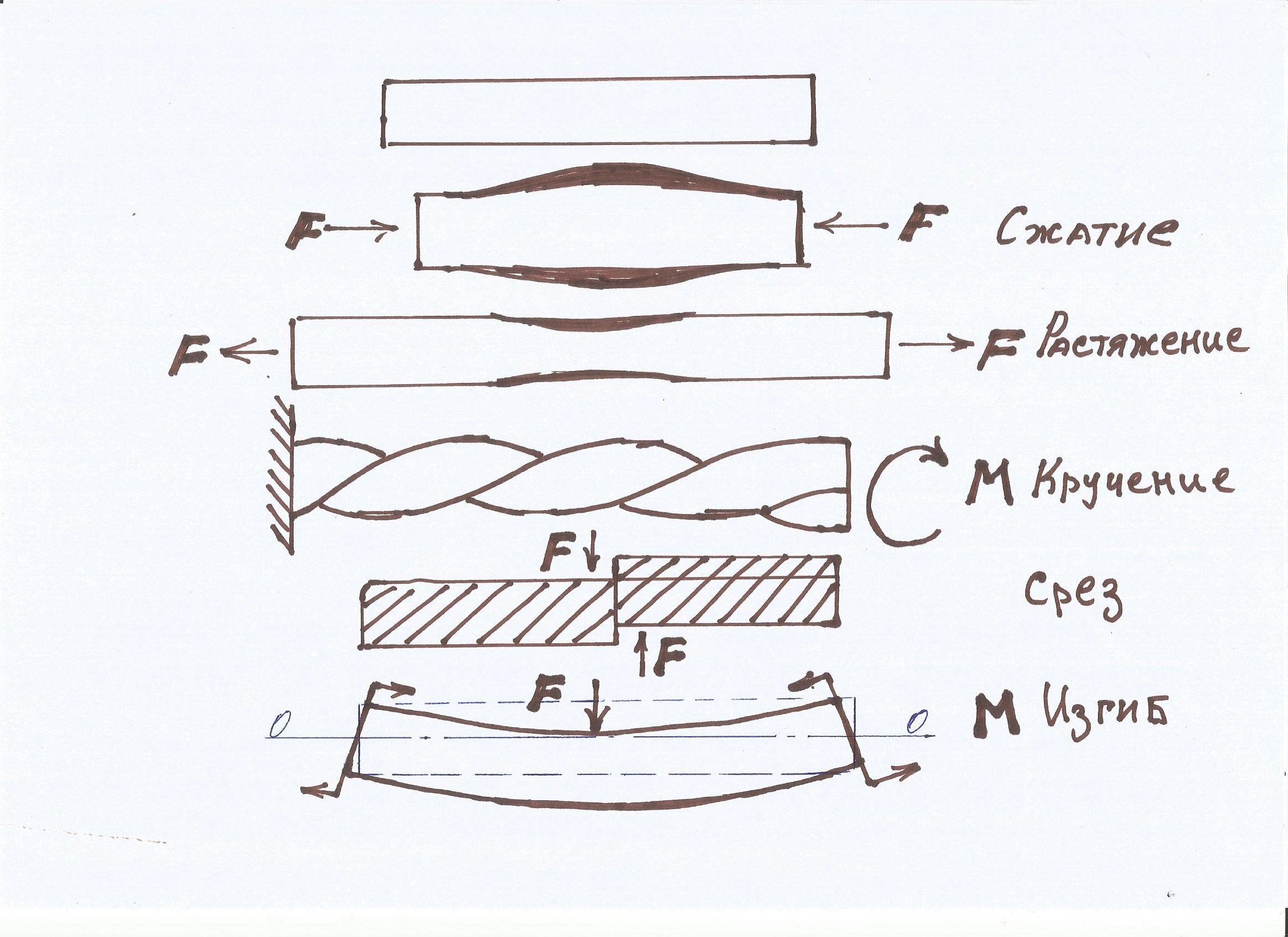

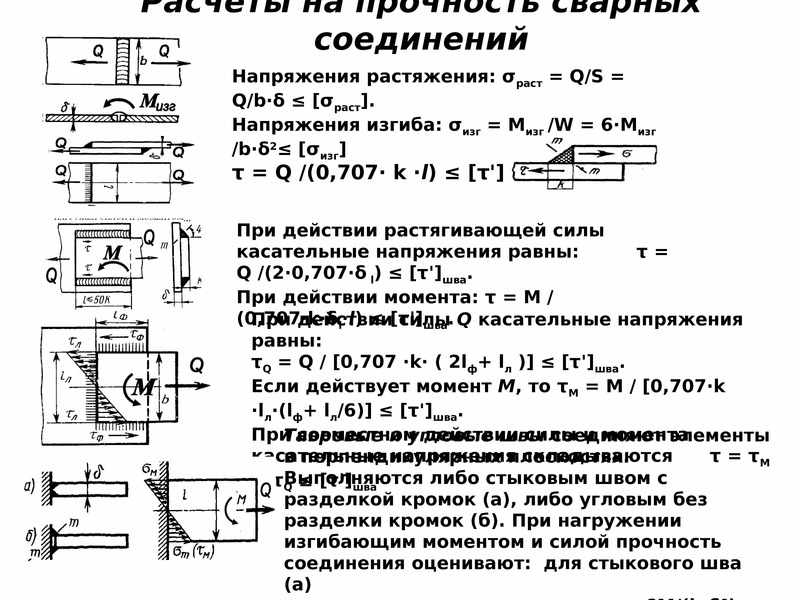

Хотя при сварке присадочный материал часто берется одинаковым с материалом свариваемых деталей, наплавленный материал уменьшает прочность места сварки и может иметь дефекты непровары, раковины и т. п., делается более твердым и хрупким по сравнению с основным материалом, поэтому слабым местом соединения является сварной шов. Основными случаями расчета на прочность сварных швов являются швы встык, лобовые и фланговые. [c.115]

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы следует вводить коэффициент прочности сварных соединений фр — продольного шва цилиндрической или конической обечайки ф. — кольцевого шва цилиндрической или конической обечайки ф — сварных швов кольца жесткости ф — поперечного сварного шва для укрепляющего кольца Ф , Фд — сварных швов выпуклых и плоских днищ и крышек

[c.423]

— кольцевого шва цилиндрической или конической обечайки ф — сварных швов кольца жесткости ф — поперечного сварного шва для укрепляющего кольца Ф , Фд — сварных швов выпуклых и плоских днищ и крышек

[c.423]

Большое влияние на прочность сварного соединения, выполненного стыковой сваркой, оказывает давление, приложенное к заготовкам при осадке. Расчет давления производится по уравнению [c.418]

Расчет на прочность клеевых соединений аналогичен расчету сварных соединений. Обычно размер клеевого шва назначают в зависимости от размеров соединяемых деталей и расчет шва на прочность осуществляют как проверочный. Соответственно расчет на прочность клеевого шва нахлесточного соединения (рис. 4.1, а) производят по формуле

Расчет на прочность паяных соединений осуществляют по соответствующим формулам, как и для однотипных сварных и клеевых соединений. Допускаемое напряжение на срез можно принимать для паяных швов из оловянно-свинцовых припоев [т ] = 20. ..30 МПа, из медноцинковых припоев [т ] = 175…230 МПа.

[c.57]

..30 МПа, из медноцинковых припоев [т ] = 175…230 МПа.

[c.57]

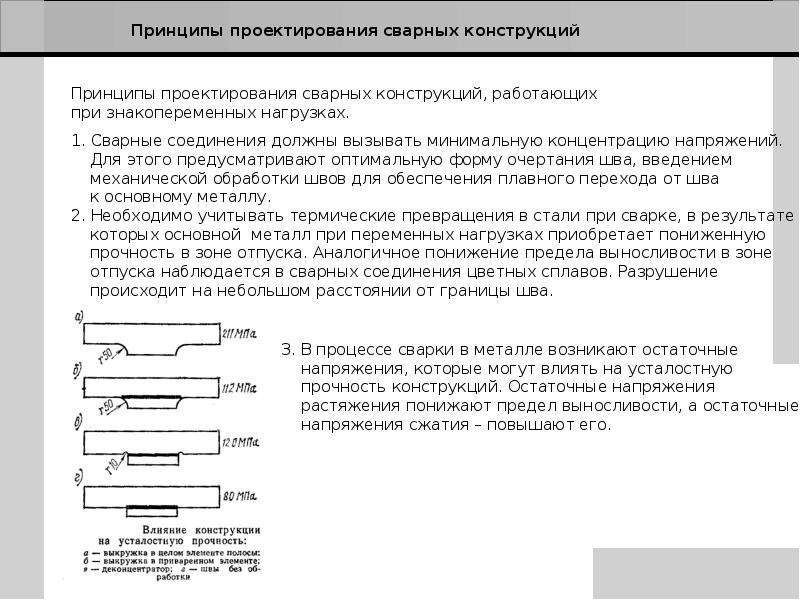

Принятый здесь метод учета осреднения местных напряжений может быть использован при расчетном определении значений эффективных коэффициентов концентрации напряжений. Предложенные формулы позволяют учитывать влияние формы и размеров сварных соединений. Изменение свойств металла околошовной зоны может быть учтено выбором соответствующей структурной характеристики материала. Другие факторы, оказывающие влияние на прочность сварных соединений (например, остаточные напряжения), могут также быть учтены соответствующим расчетом. Таким образом, предложенные здесь формулы при дополнительном учете других факторов могут найти свое практическое применение. [c.157]

При расчете на прочность нахлесточного соединения применяют расчетную рмулу Р = Хср-0,1К-1, где Р —допускаемое уси.лие «Сср Допускаемое напряжение наплавленного ме-тал. ла при срезе А —длина катета / — длина сварного шва.

[c.20]

ла при срезе А —длина катета / — длина сварного шва.

[c.20]

Для стыковых швов в подавляющем большинстве случаев должны быть обеспечены полный провар соединяемых элементов и форма усиления с плавным переходом от основного металла к металлу шва. Наличие плавного перехода от шва к основному металлу положительно сказывается на прочности сварного соединения при динамических нагрузках, изгибе и технологических операциях, связанных с вальцовкой и правкой. Для угловых швов необходимо выдерживать определенные расчетом размеры шва или минимальные размеры, назначаемые по технологическим соображениям. При назначении минимального сечения углового шва по технологическим соображениям исходят из возможности качественного вьшолнения такого шва в производственных условиях. Если сечение шва, определяемое по расчету, меньше сечения шва, назначаемого по технологическим соображениям, то оно должно быть доведено до величины последнего. Оптимальной считается вогнутая (рис. 5-1, а) или нормальная форма поверхности углового шва (рис.

Расчет на прочность паяных соединений проводят так же, как и расчет сварных соединений. Контроль качества паяных соединений аналогичен контролю сварных соединений. [c.126]

При расчете на прочность сварных конструкций необходимо учитывать известное несовершенство структуры металла шва и зоны термического влияния основного металла. Чем сложнее сварка металла, тем ниже качество металла шва и околошовной зоны. Например, сварка высокоуглеродистых сталей требует применения предварительного, сопутствующего и последующего подогрева, а также последующей термообработки на заданную прочность. Однако на практике не всегда возможна полная термообработка сварной конструкции (закалка, отпуск, нормализация). Поэтому прочность сварного соединения должна определяться действительной возможной прочностью сварного шва или околошовной зоны. Снижение прочности сварного соединения в околошовной зоне по сравнению с исходным металлом связано не только с отпуском стали, по и со структурными изменениями, происходящими в результате воздействия термического цикла сварки (рост зерна, старение, выделение избыточных фаз, сегрегация легирующих элементов и примесей, образование микротрещин, возникновение пористости и т.

При расчете на прочность сосуд считают тонкостенным, если толщина его стенки значительно меньше прочих размеров (в 20 раз и более). С позиций конструктивного оформления сварных соединений и технологии изготовления сосуд считают тонкостенным, если толщина стенки не превышает 7… 10 мм. [c.260]

Расчет на прочность ти новых сварных соединений. [c.389]

РД 26-6-87. Методические указания. Сосуды и аппараты стальные. Методы расчета на прочность с учетом смещения кромок сварных соединений, угловатости и некругло-сти обечаек. [c.269]

Методика расчета на прочность и долговечность сварных соединений трубопроводов и нефтепромысловой ап- [c.354]

Существующие методы расчета на прочность не учитывают фактора механической неоднородности. Между тем, в большинстве случаев разрушения сварных соединений аппаратов происходят в области твердых, охрупченных участков зоны термического влияния. Следует также помнить, что локальный сварочный нагрев приводит к возникновению остаточных напряжений, способствующих повышению уровня напряженности металла.

[c.368]

Следует также помнить, что локальный сварочный нагрев приводит к возникновению остаточных напряжений, способствующих повышению уровня напряженности металла.

[c.368]

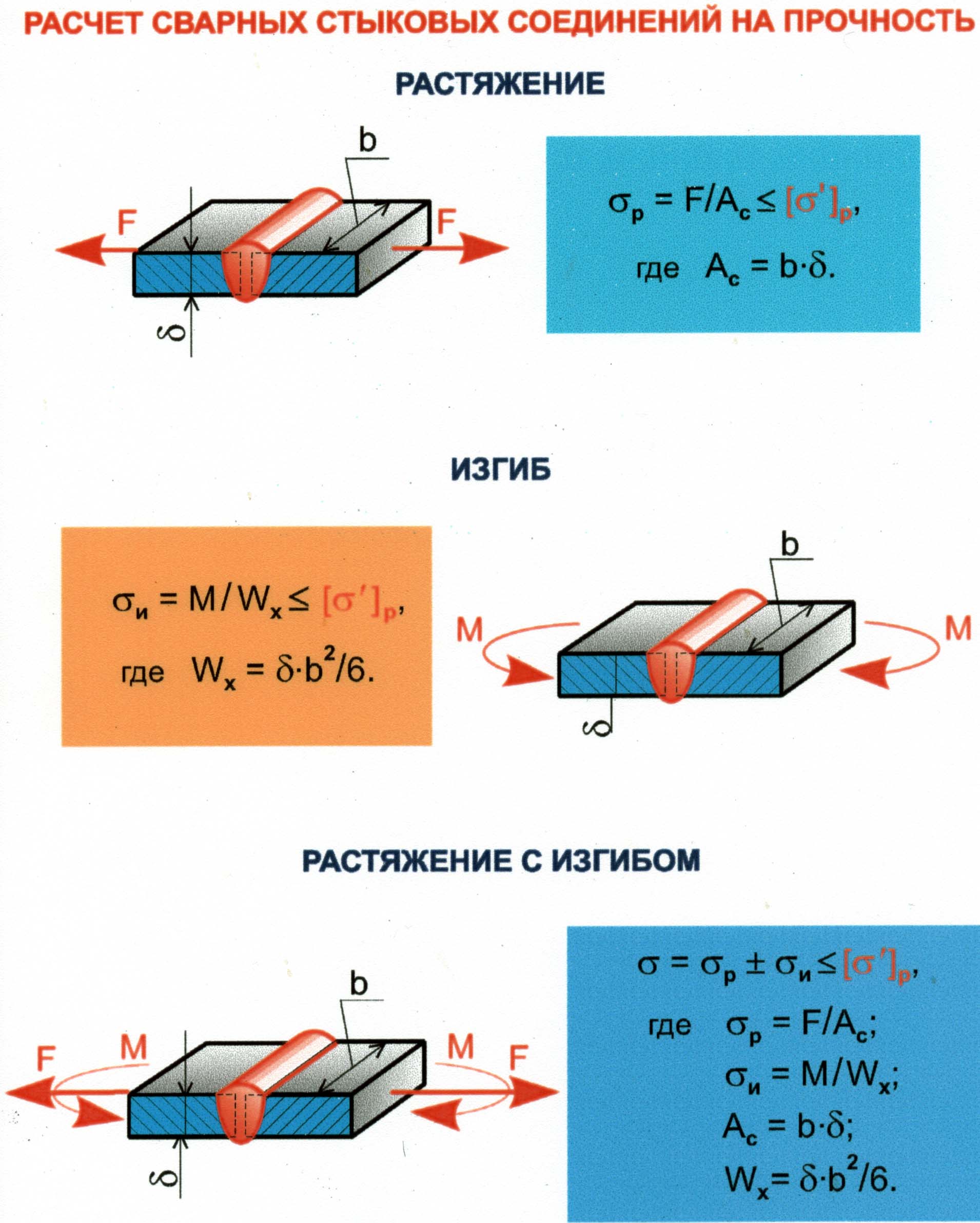

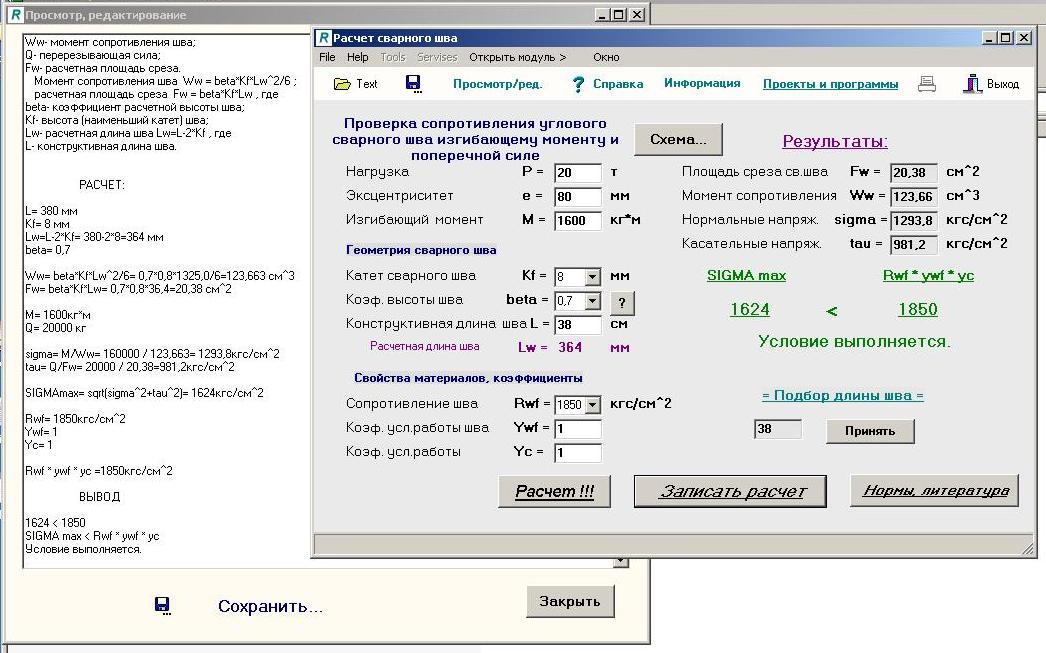

Расчет сварных соединений при осевом нагружении. В соответствии с конструкцией сварного соединения назначают размеры шва, а затем выполняют проверочный расчет на прочность в предположении равномерного распределения напряжений по длине и сечению шва.

На рис. 2.28 приведено сопоставление экспериментальных и расчетных данных по статической прочности сварных соединений с дефектами в твердых швах. Из рисунка видно, что имеет место удовлетворительное соответствие расчета и эксперимента. [c.78]

Расчет на прочность сварных соединений при осевом нагружении. В соответствии с конструкцией сваргюго соединения назначают все размеры шва, а затем выполняют проверочный расчет на прочность в предположении равномерного распределения напряжений по длине и сечению шва. Если результаты расчета оказываются неудовлетворительными, вносят соответствующие изменения в конструкцию и повторяют расчет.

[c.50]

Если результаты расчета оказываются неудовлетворительными, вносят соответствующие изменения в конструкцию и повторяют расчет.

[c.50]

Изложенные в первых шести главах книги концепции предельных состояний и расчета на прочность в упругопластической и температурно-временной постановке под длительным статическим и малоцикловым нагружением, а так же в усталостном и вероятностном аспекте под многоцикловым нагружением иллюстрируются в последующих четырех главах Примерами расчетов конкретных конструктивных элементов. В соответствии с этим рассматриваются расчеты элементов сосудов и компенсаторов тепловых перемещений с упруго-пластическим перераспределением деформаций и усилий расчез ы циклической и статической несущей способности резьбовых соединений в связи с эффектами усталости и пластических деформаций расчет валов и осей как деталей, работающих, в основном, на усталость при существенном влиянии факторов формы и технологии изготовления, расчет которых основывается на вероятностном подходе для оценки надежности расчет на прочность сварных соединений, опирающийся на систематизированные экспериментальные данные о влиянии технологических и конструктивных факторов на статическую и цикличе-ческую прочность.

Наличие сварных соединений в сосудах и трубопроводах при расчетах на прочность учитывается введением в нормативные расчеты коэффициентов прочности сварных соединений /52/. Такой подход учета сварных соединений положен в основу расчетов почти всех отраслевых нормативных док ментов при оценке прочности оболочковых конструкций и он не отражает неоднородность механических свойств различных зон соединений, особенности их напряженного состояния и возможные механизмы их разрутиения при эксплуатации. [c.80]

При расчете на прочность сварных эле-ыентов сосудов и аппаратов [3] рекомендует вводить в расчетные формулы коэффициент арочности сварных соединений ф фр — про- [c.356]

При расчете на прочность сварных элементов сосудов и аппаратов в расчетные формулы следует вводить коэффициент. пр оч-ности сварных соединений [c.6]

Расчет сварных соединений при статических нагрузках. Основным кр-итерием работоспособности сварных швов является прочность. Расчет на прочность основан на допущении, что напряжения в шве распределяются равномерно как по длине, так и по сечению.

[c.360]

Расчет на прочность основан на допущении, что напряжения в шве распределяются равномерно как по длине, так и по сечению.

[c.360]

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings. DRAG_TEXT_HELP}}

DRAG_TEXT_HELP}}

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings. CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}Расчет сварных соединений и прочность сварных конструкций (1965) Г.А. Николаев

Расчет сварных соединений и прочность сварных конструкций

Издательство:

Высшая школа

Описание:

Предлагаемая вниманию книга представляет собой учебник по расчету сварных соединений и проектированию сварных конструкций для сварочных специальностей машиностроительных вузов. Учебник составлен в точном соответствии с разделами и пунктами программы дисциплины «Сварные конструкции» по специальности 0504 «Оборудование и технология сварочного производства», утвержденной МВ и ССО СССР в 1962 г.

В учебнике изложены контрольные вопросы теории расчета сварных соединений, приложены контрольные вопросы и приведены примеры заданий, выдаваемых студентам в процессе проработки дисциплины. Некоторые из них даны в развернутой форме и приближаются к курсовым проектам по сварным конструкциям.

Техника и наука о сварке развиваются в СССР в течение последних лет гигантскими шагами. При конструировании сварных конструкций используют различные материалы: углеродистые низколегированные и легированные стали, цветные металлы, в особенности алюминиевые сплавы, полимеры. Непрерывно повышается уровень автоматизации и механизации сварочных работ. Параллельно с развитием дуговой автоматической сварки расширяется применение в конструкциях контактной и электрошлаковой сварки; внедряются новые с варочные процессы – сварка электронным лучом, трением, ультразвуком и т. д. В соответствии с новыми технологическими процессами модернизируются формы конструкций на основе принципа унификации и стандартизации узлов.

В своей работе автор стремился к тому, чтобы сообщить учащимся минимально необходимый запас сведений, развить у них навыки самостоятельной работы, приучить к критическому анализу прочности сварных конструкций с учетом технологии их производства.

В учебнике использованы материалы научных исследований проведенных коллективом кафедры «Сварочного производства» МВТУ им. Баумана, а также другими отечественными и зарубежными организациями.

Баумана, а также другими отечественными и зарубежными организациями.

Как определить прочность поперечного углового шва

Если вы не инженер-конструктор, вам обычно не нужно беспокоиться об определении прочности сварного шва. Прочность сварного шва относится к его несущей способности или к тому, какую нагрузку он может выдержать, прежде чем выйдет из строя. Тем не менее, для всех нас, участвующих в процессе сварки, от сварщиков до начальников производства, специалистов по качеству и инженеров по сварке, очень важно понимать основы проектирования сварных швов.

Переваривание — это эпидемия в нашей отрасли. Это происходит из-за того, что вы не совсем понимаете, как правильно определить размер сварного шва. Но даже компании с командами инженеров, которые могут позволить себе роскошь использовать программное обеспечение для анализа конечных элементов, по-прежнему требуют, чтобы размеры сварных швов были намного больше, чем необходимо. Эта чрезмерная сварка может иметь огромное влияние на стоимость. Чтобы получить представление о том, сколько вы можете прочитать: Стоимость сварки.

Чтобы получить представление о том, сколько вы можете прочитать: Стоимость сварки.

Базовое понимание того, как правильно определить размеры сварных швов, поможет вам задать вопрос о размере определенных сварных швов.Мы не говорим вам немедленно пойти и уменьшить все размеры сварных швов. Любое изменение такого масштаба должно быть рассмотрено и одобрено инженерами. Однако экономия может быть существенной.

Чтобы объяснить, как определить прочность сварного шва, мы используем простой пример. В этой статье речь пойдет только о том, как определить прочность поперечного углового шва . Поперечный угловой шов — это шов, перпендикулярный приложенной силе, как показано на изображении ниже.

Поскольку нагрузка перпендикулярна сварному шву, она считается растягивающей нагрузкой. Формула, которую нам нужно использовать для определения несущей способности сварного шва:

Где

σt — предел прочности сварного шва на растяжение (определяемый используемым присадочным металлом) в PSI

.

F сила, которую может выдержать сварной шов, другими словами, прочность сварного шва в фунт-силах

A – эффективная площадь сварного шва

Эффективная площадь сварного шва рассчитывается путем умножения длины сварного шва на ширину горловины сварного шва.В целях проектирования мы используем теоретическую горловину, как показано ниже.

На приведенной выше диаграмме «w» — размер стороны углового сварного шва. Теоретический проход рассчитывается путем умножения w на косинус угла 45˚, что равно 0,707. Для всех угловых швов с обеими сторонами одинакового размера теоретический размер шва составит 0,707 x «w».

Если длина сварного шва составляет 20 дюймов, то эффективная площадь будет равна 20 x 0,707 x «w».

Продолжая наш пример, два элемента соединяются двумя сварными швами.Оба сварных шва имеют размер ноги ¼ дюйма и длину 20 дюймов. Мы хотим определить максимальную нагрузку, которую могут выдержать эти сварные швы. Сварка выполняется проволокой ER70S-6 GMAW с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Сварка выполняется проволокой ER70S-6 GMAW с минимальной прочностью на растяжение 70 000 фунтов на квадратный дюйм.

Сначала определите размер горловины.

Горловина = «w» x cos 45˚ = (1/4) x (0,707) = 0,177 дюйма

Теперь определите эффективную площадь сварного шва. Помните, что есть два 20-дюймовых сварных шва.

Эффективная площадь = 2 x длина x горловина = (2) x (20) x (0,177) = 7,08 кв. дюймов

Теперь вернемся к нашей основной формуле.

Поскольку мы используем провод ER70S-6, равно 70 000 фунтов на квадратный дюйм. Теперь у нас есть все значения, кроме того, которое мы ищем, F .

Переставляем формулу для решения F .

F = (70 000) x (7,08) = 495 600 фунтов силы

Таким образом, наши 20-дюймовые двусторонние угловые сварные швы диаметром ¼ дюйма обладают несущей способностью, способной выдерживать усилие растяжения почти в полмиллиона фунтов. Для сравнения: Боинг 747-400 весит примерно 404 600 фунтов. Итак, наши, казалось бы, крошечные сварные швы могут поднять 747-й! Это довольно впечатляет. Однако, прежде чем вы отправитесь в аэропорт и испытаете это, вам следует кое-что знать.

Для сравнения: Боинг 747-400 весит примерно 404 600 фунтов. Итак, наши, казалось бы, крошечные сварные швы могут поднять 747-й! Это довольно впечатляет. Однако, прежде чем вы отправитесь в аэропорт и испытаете это, вам следует кое-что знать.

- Если усилие приложено быстро, сварной шов разрушится при значительно меньшей нагрузке

- Если сила не будет приложена идеально равномерно вдоль обоих сварных швов, сварные швы разрушатся при значительно меньшей нагрузке

- Если есть какие-либо дефекты сварного шва, такие как трещины, кратеры на подрезах, сварные швы разрушатся при значительно меньшей нагрузке

- Если нагрузка не является абсолютно статической, сварные швы разрушатся при значительно более низкой нагрузке

- Если нагрузка не идеально перпендикулярна сварным швам, сварные швы разрушатся при значительно меньшей нагрузке

Список «если» продолжается.Из-за этого правила сварки вводят фактор безопасности. Факторы безопасности используются, чтобы убедиться, что мы не перегружаем конструкции. В следующем посте мы приведем пример угловых сварных швов, нагруженных сдвигом. По сути, это наихудший сценарий, ограничивающий максимальное усилие, которое можно приложить к сварному шву, прежде чем он разрушится. Большая часть конструкции сделана с предположением, что угловые сварные швы будут нагружены сдвигом.

В следующем посте мы приведем пример угловых сварных швов, нагруженных сдвигом. По сути, это наихудший сценарий, ограничивающий максимальное усилие, которое можно приложить к сварному шву, прежде чем он разрушится. Большая часть конструкции сделана с предположением, что угловые сварные швы будут нагружены сдвигом.

Предостережение : приведенные выше расчеты используются для объяснения теории, лежащей в основе проектирования сварных швов.Это упрощенный пример для иллюстрации некоторых принципов проектирования. Прежде чем вносить какие-либо изменения в сварные швы, если ранее был определен конкретный размер, должны быть проведены надлежащие испытания и одобрения со стороны инженеров.

Ссылка: Проектирование сварных конструкций

(PDF) Прочность сварного шва по отношению к его геометрии

1

Прочность сварного шва по отношению к его геометрии

Зигмунт Микно, к.т.н. – Институт сварки, кафедра контактной сварки и сварки трением и

Экологическая инженерия

Богуслав Гжесик, доктор технических наук, абилитированный инж. , профессор Силезского технологического университета, Силезского университета

, профессор Силезского технологического университета, Силезского университета

Технологического факультета электротехники

Реферат:

Исследование, представленное в статье, включало анализ формы сварного шва, выполненного с использованием точечного сопротивления

двухстороннего нахлеста сварка листов. Анализ проводился с использованием 3D-модели сварного шва. Анализ

от десяти до двадцати вариантов сварки позволил определить структуру идеального сварного шва.Идеальная сварная конструкция

состоит из трех частей, в которых тонкий промежуточный элемент (соединитель) размещается

между двумя соединенными листами. Вся модель представляет собой механически неразрывное целое, где оба листа

и промежуточный элемент выполнены из одного материала. Идеальный сварной шов не подвергается термическому циклу

. Вышеупомянутая модель была дополнена численными расчетами, направленными на выявление наиболее благоприятной формы шва (наггетса), т. е.грамм. круглые, прямоугольные и т.д. Критерием оценки служило

е.грамм. круглые, прямоугольные и т.д. Критерием оценки служило

(максимально возможное) значение усилия сдвига, полученное при статическом испытании на растяжение [1]. В статье представлены результаты

начального этапа исследований идеального сварного шва.

Ключевые слова: контактная сварка, идеальный шов

Введение

Публикации, не только относящиеся к контактной сварке, обычно посвящены модификации

технологического процесса, направленной на улучшение как самого процесса, так и качества готовой продукции.Что касается сварки сопротивлением

, авторы обычно определяют улучшения, связанные с соединением, посредством получения соединений, свободных от дефектов сварки, повышенной воспроизводимости процесса или более высокой прочности сварных соединений. Однако в рассуждениях авторов о прочности соединений обычно отсутствует указание на ее теоретическое верхнее

предельное значение.

Рекомендации по точечным контактным сварным соединениям

должны быть выполнены так, чтобы сварные швы подвергались сдвигу. Необходимо избегать сварных швов, подвергающихся растяжению или кручению [стр. 2 из 100]. По этой причине основным аналитическим критерием, принятым в этой статье, является прочность сварного шва на сдвиг. Другие критерии, связанные с прочностью, такие как прочность на поперечное растяжение, прочность на кручение или прочность на отрыв, не учитываются при оценке качества сварных швов. Кроме того, анализ качества не включает

Необходимо избегать сварных швов, подвергающихся растяжению или кручению [стр. 2 из 100]. По этой причине основным аналитическим критерием, принятым в этой статье, является прочность сварного шва на сдвиг. Другие критерии, связанные с прочностью, такие как прочность на поперечное растяжение, прочность на кручение или прочность на отрыв, не учитываются при оценке качества сварных швов. Кроме того, анализ качества не включает

глубину проникновения электродов в материал, подвергаемый сварке (так называемая «вмятина»).

В идеальном сварном шве, являющемся предметом данной статьи, анализ касается наиболее благоприятной формы

сварного шва, т. е. влияния формы сварного шва на прочность сварного соединения. Термический цикл

, оказывающий значительное, но неблагоприятное влияние на структурные изменения не только в материале шва, но и во всей зоне сварки (особенно в околошовной зоне), не учитывается. Вышеупомянутый подход

, отсутствие влияния термического цикла, приводит к отсутствию разделения на основной материал, сварной шов

самородок и ЗТВ. По этой причине анализ включает только размер и форму поверхности сварного шва в плоскости

По этой причине анализ включает только размер и форму поверхности сварного шва в плоскости

, перпендикулярной электродам, т.е. плоскости, в которой свариваются элементы. В анализе

не учитываются высота и форма сварного шва в направлении оси электрода, так как

из-за принятых ранее допущений, т.е. отсутствия термического цикла, численная модель не включает такие

ареал.

В статье представлены результаты, которые являются лишь фрагментом более масштабного исследования, посвященного

надлежащему качеству сварного шва.Предметом исследования является идеальный сварной шов, где на форму и размер наггетсов

также влияет усилие, его величина и ход. Усилие или движение электрода можно контролировать с помощью электромеханической системы

. Испытания, проведенные и обсуждаемые в этой публикации, включали использование классической

, т.е. пневматической системы силы электрода.

Анализ справочных публикаций

Анализ справочных публикаций предполагает использование термина «идеальный сварной шов», хотя в первую очередь он относится к

сварному соединению, выполненному идеально с физической точки зрения. В статье [3] анализировался внешний вид сварного шва, в то время как анализ

В статье [3] анализировался внешний вид сварного шва, в то время как анализ

был по своей природе визуальной оценкой. Анализ включал сравнение и оценку

сварных соединений в зависимости от глубины отпечатка, оставленного электродом в материале, диаметра отпечатка,

трещин и вырыва. Измерения проводились с помощью камеры таким образом, чтобы можно было получить

количественных результатов.

Филе сварки прочности вычисления пример для сварного соединения, подверженные гибки

Mechguru

Ресурсы для практикующих инженеров

Главная

Инжиниринг

Производственный инженерные проектирование

MELID Engineal Engineering

Инжиниринг

Как это Работы

Теплотехника

Инженерная математика

Инженерное программное обеспечение

Проектирование транспортных средств

Прикладная математика

Уравнения расчета размера углового сварного шва для сварного шва, подверженного изгибающему моменту

Сварка

Напечатать это сообщение

Пример расчета прочности сварного шва для

Применение изгибающего момента

Основная методология и необходимые уравнения для расчета размера углового сварного шва обсуждаются в предыдущей статье

. Будет здорово, если вы прочитаете статью, прежде чем пытаться понять пример расчета конструкции сварного соединения

Будет здорово, если вы прочитаете статью, прежде чем пытаться понять пример расчета конструкции сварного соединения

здесь.

Забронируйте отель в Раникхетwww.cleartrip.com/Ranikhet-Hotels

Используйте код купона «CTHTLSEM» и сэкономьте до 50% на своих бронированиях. Торопиться!

Пример расчета прочности углового шва для сварного соединения Тема… http://blog.mechguru.com/free-caculator/weld-strength-calculation-exampl…

1 из 6 07 PM

здесь, чтобы узнать требуемый размер сварного шва:

Пример расчета прочности сварного шва при изгибе

F= приложенная нагрузка = 20000 Н

D = диаметр трубы = 200 мм

X = расстояние = 1000

Площадь единичной длины стыка (Au) сварного соединения рассчитывается по уравнению.1, как показано ниже: 1.

Au=3,14*D=3,14*200=628 кв.мм

Расчетная прочность (Pw) рассчитывается по уравнению 2 как:

Pw=0,5*fu=0,5*430 = 215 Н/кв. Mm

2.

Где,

fu – предельное растягивающее напряжение основного материала.

Предполагая, что основным материалом является S275, который имеет предел прочности (fu) 430 Н/кв.мм.

Единица момента инерции площади (Iu) для круглой сварной зоны вокруг трубы может быть

, рассчитанная как

Iu=3.14*(D/2)*(D/2)*(D/2)=3.14*200*200*200/8=3140000 мм4

3.

Пример расчета прочности углового шва для сварного соединения http://blog.mechguru.com/free-caculator/weld-strength-calculation-exampl…

2 из 6 09.11.2013 12:07

Где

3.14 — значение ИП.

Прямое напряжение сдвига (с) для углового сварного соединения рассчитывается по уравнению 3 как:

Касательное напряжение из-за изгиба (b) рассчитывается по уравнению 4 как:5.

b=M*Y/Iu=F*X*0,5*D/Iu= 20000*100*0,5*200/3140000 = 63,69 Н/кв. мм

Где

M — изгибающий момент для сила

Y — расстояние между осью ХХ и крайним волокном сварного сечения,

радиус для круглого сечения.

Результирующее напряжение () можно определить после расчета напряжения сварного шва с помощью уравнения

. 5 as:

5 as:

6.

Пример расчета прочности углового шва для сварного соединения Тема… http://blog.mechguru.com/free-caculator/weld-strength-calculation-exampl…

3 из 6 9/11/2013 12:07

Размер сварного шва (t) рассчитывается по уравнению 6, например:7.

t= / Pw=71,17 / 215= 0,331 мм

Длина сварного участка (L) должна быть определена с помощью уравнения 7 как:8.

L=1,414*t = 1,414*0,331 = 0,468 мм

Таким образом, из примера расчета размера углового сварного шва мы обнаружили, что требуемая минимальная длина участка сварного шва

, чтобы выдерживать усилие сварки, должна быть равна 0.468 мм, мы возьмем 3 мм в качестве размера сварного шва

для этого примера проблемы.

О компании

SUVO

Филе SUVO

Уравнения вычисления

Уравнения расчета

для сварочного сустава

для изгиба

моменту

Определение

моменту инерционного момента INERTIAУравнение для

Прямоугольный филе

Автомобильный пропеллер

Конструкция вала

Расчет — часть 1

Вам также может понравиться:

Забронировать отель в Раникетеwww. cleartrip.com/Ranikhet-Hotels

cleartrip.com/Ranikhet-Hotels

Используйте код купона «CTHTLSEM» и сэкономьте до 50% при бронировании. Торопиться!

Пример расчета прочности углового шва для сварного соединения Тема… http://blog.mechguru.com/free-caculator/weld-strength-calculation-exampl…

4 из 6 19:00

Суво — инженер-технолог по профессии и писатель/блогер по увлечению. Помимо

ведения этого блога, он также выполняет некоторые внештатные работы, такие как: механическое проектирование, CAD, CAE,

написание отчета о назначении, дизайн веб-сайта.Читайте больше >>

4 комментариев

4 комментариев

винт или болтовой резьб

Длина взаимодействия

аватар. Как рассчитать растягивающую

Площадь напряжения

вычисление тяговой силы для автомобиля тяговой силы

Avatar, где сделал

, вы изучали

Best Community Share

Синди

ты гений

1

td

Должно ли первое уравнение быть r 2 вместо D?

Джорджи

Единицы не работают. … t= tau/Pw = (N/кв. мм) / (N/кв. мм) =

… t= tau/Pw = (N/кв. мм) / (N/кв. мм) =

безразмерное, а не длина. Есть и другие проблемы, но я бы пересмотрел ваш анализ на вашем месте.

Хорошая попытка.

MechGuru Mod

Спасибо за ваш комментарий.

См. предыдущую статью:

http://blog.mechguru.com/machi…

Вы обнаружите, что «tau» и «Pw» рассчитываются на основе единицы проходного сечения

sie в мм и следовательно, разделив «tau / Pw», вы получите размер горловины

в мм.

Было бы здорово, если бы вы сказали, какие другие проблемы, я могу попытаться

исправить это.

0

Аватар

Аватар

Аватар

Аватар

Пример расчета прочности углового шва для сварного соединения Тема… http://blog.mechguru.com/free-caculator/weld-exlampth-calculation …

5 из 6 09.11.2013 12:07

Наши услуги

Рекламируйте у нас

Получите помощь по инженерному заданию

Подпишитесь

на вашу электронную почту, опубликуйте напрямую Введите свой адрес электронной почты:

Последние сообщения

Прикладное математическое моделирование SISO физико-механической системы Часть 1 Транспортное средство

Пример расчета окружности качения шины

Copyright

2013 MechGuru.

Вернуться к началу

Работает на WordPress и теме Graphene.

Уведомление об авторских правах | Отказ от ответственности | Политика конфиденциальности | Форум

Присоединяйтесь к нам:

Сварка труб

Сварка Сварка

Расчет нагрузки

Пример расчета прочности углового шва для сварного соединения Тема… http://blog.mechguru.com/free-caculator/weld-strength- пример расчета…

6 из 6 9.11.2013 12:07

Простые швы | ИДЕЯ Статика

Исследована нагрузочная стойкость сварных швов, подвергнутых простым нагружениям – растяжению/сжатию, сдвигу и изгибу.

Подкод: LRFD

Тип соединения: простые сварные соединения

Система единиц измерения: метрическая

Разработано в соотв. к: AISC 360-16

Исследовано: Сварные швы

Материалы пластин: Пластины и колонны – ASTM A572 – Gr. 50

Сварные швы: размер ножки = 3 мм, электрод E70XX

Прикладываемые усилия:

Простые сварные соединения нагружаются растяжением, сжатием, изгибающим моментом или сдвигом для использования на 100 %.

Процедура:

Простые сварные соединения пластины с балкой сконструированы таким образом, что сначала разрушаются сварные швы. Пластина нагружается только одним компонентом за раз – растяжением, сжатием, изгибом или сдвигом. Соединение нагружают для того, чтобы сварной шов использовался на 100 %, и нагрузку сравнивают с сопротивлением сварному шву в соответствии со стандартом AISC 360-16.

Ручной расчет

В случае изгиба рассчитывались как упругие, так и пластические распределения напряжений. Обычно предполагается более консервативное распределение упругих напряжений, хотя в формулах используется предел прочности сварных швов.

| a) распределение упругих напряжений | b) распределение пластических напряжений |

Прочность основного металла не требует оценки в случае использования согласующих электродов, но она показана здесь для проверки.

Ручная проверка выполняется в соответствии с AISC 360-16 – J. 2.4.

2.4.

Сравнение:

Прочность сварного шва без проверки основного металла

Прочность сварного шва с проверкой основного металла

Результаты проектирования соединения IDEA StatiCa Connection и расчетов в соответствии с примерами проектирования AISC дают почти одинаковые значения для простых сварных швов как с проверкой основного металла, так и без нее.IDEA дает слегка консервативные результаты (на уровне 98 %) для нагрузки на растяжение, сжатие и сдвиг. Сварной шов, подвергнутый изгибу, демонстрирует поведение между упругим и пластическим распределением напряжений, более близкое к пластическому распределению.

LRFD Пример конструкции надстройки стальной балки — LRFD — Конструкции — Мосты и конструкции

Пример конструкции надстройки стальной балки LRFD

Разное Стальная конструкция Пример конструкции Шаг 5

Содержание

Дизайн Шаг 5.1 — Проектирование соединителей на сдвиг

Этап проектирования 5.2 — Проектирование несущих элементов жесткости

Этап проектирования 5.3 — Проектирование сварных соединений

Этап проектирования 5.4 — Проектирование поперечин 21

(Следует отметить, что этап проектирования 5.4 представляет собой описательное описание, а не проектные расчеты.)

Этап 5 проектирования состоит из различных проектных расчетов, связанных со стальной балкой, но не обязательно необходимых для проектирования самих листов стальной балки. Такие различные расчеты конструкции стали включают следующее:

- Соединители на сдвиг

- Ребра жесткости подшипников

- Сварные соединения

- Мембраны и поперечины

- Боковая распорка

- Изгиб балки

Для этого примера конструкции будут представлены расчеты для поперечных соединителей, несущего элемента жесткости, сварного соединения и поперечной рамы.Другие элементы также должны быть спроектированы, но их расчеты не включены в этот пример проекта.

Для использования в этом примере проекта определены следующие единицы измерения:

См. Шаг 1 проектирования для получения вводной информации об этом примере проекта. Представлена дополнительная информация о проектных предположениях, методологии и критериях для всего моста, включая конструктивные особенности, включенные в этот этап проектирования.

Шаг 5 проектирования.1 — Соединители на сдвиг конструкции

Поскольку стальная балка была спроектирована как составная секция, на границе раздела между бетонной плитой настила и стальной секцией должны быть предусмотрены соединители сдвига, чтобы противостоять сдвигу на границе раздела. Для неразрезных композитных мостов по всей длине моста обычно предусмотрены срезные соединители. В области отрицательного изгиба, поскольку продольная арматура считается частью составного сечения, должны быть предусмотрены соединители на сдвиг.

Шпильки или швеллеры могут использоваться в качестве соединителей на сдвиг. В этом примере конструкции по всей длине моста используются стержневые соединители. Соединители, работающие на сдвиг, должны обеспечивать тщательное уплотнение бетона, чтобы гарантировать, что все их поверхности соприкасаются с бетоном. Кроме того, соединители, работающие на сдвиг, должны выдерживать как горизонтальное, так и вертикальное смещение между бетоном и сталью.

В этом примере конструкции по всей длине моста используются стержневые соединители. Соединители, работающие на сдвиг, должны обеспечивать тщательное уплотнение бетона, чтобы гарантировать, что все их поверхности соприкасаются с бетоном. Кроме того, соединители, работающие на сдвиг, должны выдерживать как горизонтальное, так и вертикальное смещение между бетоном и сталью.

S6.10.7.4.1

На следующем рисунке показаны пропорции соединителя стойки, а также расположение головки стойки в бетонном перекрытии.

С6.10.7.4.1а

Рисунок 5-1 Резьбовые соединители

| Врезной соединительный элемент | |||

| Область изгиба | А | Б | С |

| Положительный | 2,875 дюйма | 3,125 дюйма | 5,375 дюйма |

| Промежуточный | 2,25 дюйма | 3,75 дюйма | 4. 75 дюймов 75 дюймов |

| Отрицательный | 1,00″ | 5,00″ | 3,50 дюйма |

Таблица 5-1 Заделка соединителя на сдвиг

Компоновка соединителя сдвига Обычно используют несколько соединителей на срез на поперечный ряд вдоль верхней полки балки. Количество срезных соединителей на поперечный ряд будет зависеть от ширины верхней полки.Требования к поперечному расстоянию см. в S6.10.7.4.1c . |

Длина соединителя на срез Длину соединителя на срезе шпильки обычно устанавливают таким образом, чтобы его головка располагалась ближе к середине палубной плиты. См. S6. 10.7.4.1d для получения информации о требованиях к заделке противорезного соединителя. 10.7.4.1d для получения информации о требованиях к заделке противорезного соединителя. |

Отношение высоты к диаметру анкерного соединителя должно быть не менее 4.0. Для этого примера конструкции соотношение вычисляется на основе размеров, представленных на рис. 5-1, следующим образом:

С6.10.7.4.1а

ОК

Шаг соединителей на сдвиг должен быть определен для удовлетворения предельного состояния усталости, как указано в S6.10.7.4.2 и S6.10.7.4.3 , если применимо. Результирующее количество соединителей на сдвиг не должно быть меньше количества, необходимого для удовлетворения предельных состояний прочности, как указано в S6.10.7.4.4 .

Шаг, p, соединителей, работающих на сдвиг, должен удовлетворять следующему уравнению:

S6.10.7.4.1b

Параметры I и Q основаны на краткосрочном составном сечении и определяются с использованием настила в пределах эффективной ширины полки.

В области положительного изгиба:

(см. рис. 5-1)

(см. Таблицу 3-4)

S6.10.3.1.1b

В области положительного изгиба максимальный диапазон сдвига при усталостной постоянной нагрузке приходится на упор.Факторное значение вычисляется следующим образом:

(см. прогон компьютера для анализа динамической нагрузки)

S6.10.7.4.2

(см. этап проектирования 3.14 в месте максимального положительного изгиба)

S6.6.1.2.5

в

Следовательно,

В области отрицательного изгиба:

(см. рис. 5-1)

В области отрицательного изгиба параметры I и Q могут быть определены с использованием арматуры в пределах эффективной ширины полки для отрицательного момента, если только бетонная плита не считается полностью эффективной для отрицательного момента при расчете продольного диапазона напряжения, как это разрешено в S6.

6.1.2.1 . Для этого примера конструкции предполагается, что I и Q вычисляются с учетом полной эффективности бетонной плиты.

SC6.10.7.4.1b

(см. Таблицу 3-5)

(см. Таблицу 3-1 и компьютерный анализ динамической нагрузки)

S6.10.7.4.2

(см. предыдущий расчет)

Таким образом, на основе приведенных выше расчетов шага для удовлетворения предельного состояния усталости используйте следующий шаг по всей длине фермы:

Шаг соединительного элемента Шаг соединительного элемента не обязательно должен быть одинаковым по всей длине балки.Во многих конструкциях балок используется переменный шаг, и это может быть экономически выгодно. Тем не менее, для этого примера конструкции требуемый шаг на усталость существенно не меняется по длине моста. Следовательно, будет использоваться постоянный шаг соединителя сдвига 10 дюймов. |

Кроме того, соединители, работающие на сдвиг, должны удовлетворять следующим требованиям по шагу:

S6.10.7.4.1b

ОК

ОК

Для поперечного промежутка срезные соединители должны располагаться поперек верхней полки стальной секции и могут располагаться через равные или переменные промежутки.

Срезные соединители шпилек не должны располагаться ближе, чем на 4,0 диаметра шпильки от центра к центру поперек продольной оси опорного элемента.

S6.10.7.4.1c

(см. рис. 5-1) OK

Кроме того, расстояние в свету между краем верхней полки и краем ближайшего противорезного соединителя должно быть не менее 1,0 дюйма.

(см. рис. 5-1)

ОК

С6.10.7.4.1d

Чистая глубина бетонного покрытия над вершинами соединителей для сдвига не должна быть менее 2,0 дюймов, а соединители для сдвига должны проникать в настил не менее чем на 2,0 дюйма. На основании информации о проникновении сдвигового соединителя, представленной в Таблице 5-1, оба этих требования выполняются.

Для состояния предельной прочности факторизованное сопротивление сдвигу соединителей, Q r , вычисляется следующим образом:

С6.10.7.4.4

С6.10.7.4.4а

S6.5.4.2

Номинальное сопротивление сдвигу одного соединителя-шпильки, встроенного в бетонную плиту, рассчитывается следующим образом:

S6.10.7.4.4c

(см.

этап проектирования 3.1)

S5.4.2.1

(см. этап проектирования 3.3)

С5.4.2.4

S6.4.4

К

К

Следовательно,

Следовательно,

Количество срезных соединителей, предусмотренных между секцией с максимальным положительным моментом и каждой соседней точкой с моментом 0,0 или между каждой соседней точкой с моментом 0,0 и осевой линией внутренней опоры, должно быть не менее следующего:

С6.10.7.4.4а

Суммарная горизонтальная поперечная сила, V ч , между точкой максимального положительного момента и каждой соседней точкой момента 0,0 равна меньшему из следующих значений:

S6.10.7.4.4b

или

где (см.

этап проектирования 3.1)

S5.4.2.1

(см. этап проектирования 3.3)

(см. этап проектирования 3.1)

(см. этап проектирования 3.1)

Стабильный 6.4.1-1

(см. этап проектирования 3.18)

(см. этап проектирования 3.18)

(см. этап проектирования 3.1)

Стабильный 6.4.1-1

(см. этап проектирования 3.18)

(см. этап проектирования 3.18)

(см. этап проектирования 3.1)

Стабильный 6.4.1-1

(см. этап проектирования 3.18)

(см. этап проектирования 3.18)

Следовательно,

Следовательно, количество поперечных соединителей, предусмотренных между секцией с максимальным положительным моментом и каждой соседней точкой с моментом 0,0, должно быть не менее следующего:

С6. 10.7.4.4а

10.7.4.4а

Расстояние между концом балки и местом максимального положительного момента примерно равно:

(см. Таблицу 3-7)

Аналогично, расстояние между участком максимального положительного момента и точкой противоизгиба статической нагрузки примерно равно:

(см. Таблицу 3-7)

При шаге 10 дюймов, рассчитанном ранее для предельного состояния усталости, и при использовании минимальной длины, рассчитанной выше, количество предоставленных соединителей на сдвиг будет следующим:

ОК

Для составных секций с непрерывным пролетом общая горизонтальная поперечная сила V h между каждой соседней точкой равна 0.0 момент и осевая линия внутренней опоры равна:

S6.10.7.4.4b

, где (см.

этап проектирования 3.3)

(см. этап проектирования 3.1)

Таким образом, количество соединителей сдвига, предусмотренных между каждой соседней точкой момента 0,0 и осевой линией внутренней опоры, должно быть не менее следующего:

С6.10.7.4.4а

Расстояние между точкой противоизгиба статической нагрузки и осевой линией внутренней опоры приблизительно равно:

(см. Таблицу 3-7)

Используя шаг 10 дюймов, рассчитанный ранее для предельного состояния усталости, количество предусмотренных соединителей на сдвиг будет следующим:

ОК

Таким образом, использование шага 10 дюймов для каждого ряда с тремя соединителями на сдвиг в каждом ряду по всей длине балки удовлетворяет обоим требованиям по предельному состоянию усталости S6. 10.7.4.1 и S6.10.7.4.2 и требования к состоянию предельной прочности S6.10.7.4.4 .

10.7.4.1 и S6.10.7.4.2 и требования к состоянию предельной прочности S6.10.7.4.4 .

Поэтому используйте расстояние между срезными шпильками, как показано на следующем рисунке.

Рисунок 5-2 Расстояние между соединителями, работающими на сдвиг

Этап 5.2 проектирования — проектирование опорных ребер жесткости

Ребра жесткости подшипников необходимы для сопротивления реакциям подшипников и другим сосредоточенным нагрузкам либо в конечном состоянии, либо во время строительства.

Для пластинчатых балок необходимо размещать несущие ребра жесткости на стенках во всех местах опоры и во всех местах, воспринимающих сосредоточенные нагрузки.

Таким образом, для этого примера конструкции опорные ребра жесткости необходимы как на опорах, так и на опоре. Следующая конструкция ребер жесткости, несущих упор, иллюстрирует процедуру проектирования ребер жесткости.

Несущие ребра жесткости в этом примере конструкции состоят из одной пластины, приваренной к каждой стороне стенки. Соединения со стенкой будут рассчитаны на передачу полной опорной нагрузки из-за факторизованных нагрузок и представлены на этапе проектирования 5.3.

Соединения со стенкой будут рассчитаны на передачу полной опорной нагрузки из-за факторизованных нагрузок и представлены на этапе проектирования 5.3.

S6.10.8.2.1

Ребра жесткости простираются на всю глубину стенки и, насколько это возможно, до внешних краев фланцев.

Каждый элемент жесткости будет либо фрезерован для прилегания к фланцу, через который он получает реакцию, либо прикреплен к фланцу с помощью сварного шва с полным проплавлением.

На следующем рисунке показано расположение опорных ребер жесткости на опорах.

Рисунок 5-3 Ребра жесткости подшипников на опорах

Пластины жесткости подшипника Несущие ребра жесткости обычно состоят из одной пластины, соединенной с каждой стороной стенки. Как правило, это хорошее исходное предположение для конструкции ребра жесткости подшипника. Затем, если эта конфигурация не обеспечивает достаточного сопротивления, можно использовать две пластины с каждой стороны полотна. Затем, если эта конфигурация не обеспечивает достаточного сопротивления, можно использовать две пластины с каждой стороны полотна. |

Ширина выступа, b t , каждого несущего элемента жесткости должна удовлетворять следующему уравнению.Это положение предназначено для предотвращения местного коробления несущих пластин жесткости.

S6.10.8.2.2

(см. рис. 5-3)

S6.4.1

Стабильный 6.4.1-1

(см. рис. 5-3) OK

Сопротивление смятию должно быть достаточным, чтобы противостоять факторной реакции, действующей на ребра жесткости подшипника.Коэффициент несущей способности, B r , рассчитывается следующим образом:

S6.10.8.2.3

S6.5.4.2

Часть элемента жесткости необходимо обрезать, чтобы очистить сварной шов между стенкой и полкой.

Таким образом, площадь прямой опоры меньше общей площади ребра жесткости. Площадь опоры, A pn , принимается как площадь выступающих элементов элемента жесткости за пределами угловых сварных швов между стенкой и полкой, но не за кромкой полки.Это показано на следующем рисунке:

Рисунок 5-4 Ширина подшипника

Факторная реакция подшипника на упоре рассчитывается следующим образом с использованием коэффициентов нагрузки, представленных в STable 3.4.1-1 и STable 3.4.1-2 , и с использованием реакций, полученных в ходе компьютерного анализа:

Таким образом, опорный элемент жесткости на упоре удовлетворяет требованиям несущей способности.

Окончательная проверка ребер жесткости подшипника связана с осевым сопротивлением ребер жесткости подшипника. Коэффициент осевого сопротивления определяется в соответствии с S6. 9.2.1 . Радиус вращения рассчитывается по средней толщине полотна, а эффективная длина принимается равной 0,75D, где D — толщина полотна.

9.2.1 . Радиус вращения рассчитывается по средней толщине полотна, а эффективная длина принимается равной 0,75D, где D — толщина полотна.

S6.10.8.2.4

С6.10.8.2.4а

Для ребер жесткости, состоящих из двух пластин, приваренных к стенке, эффективное сечение колонны состоит из двух элементов ребер жесткости, а также расположенной по центру полосы стенки протяженностью не более 9t w с каждой стороны ребер жесткости.Это показано на следующем рисунке:

S6.10.8.2.4b

Рисунок 5-5 Эффективная секция ребра жесткости подшипника

S6.9.2.1

S6.5.4.2

S6.9.4.1

С6.10.8.2.4а

S6.

10.8.2.4b

С6.10.8.2.4б

S6.9.4.1

Следовательно,

Следовательно,

S6.9.4.1

S6.9.2.1

Таким образом, элемент жесткости подшипника на упоре удовлетворяет требованиям осевой несущей способности.

Несущий элемент жесткости на опоре удовлетворяет всем требованиям к несущему элементу жесткости. Поэтому используйте элемент жесткости подшипника, как показано на рисунках 5-3 и 5-4.

Этап 5.3 проектирования — Проектирование сварных соединений

Требуются сварные соединения в нескольких местах на стальной надстройке. Основной металл, металл сварного шва и детали конструкции сварки должны соответствовать требованиям ANSI/AASHTO/AWS по сварке мостов, своду правил D1.5 .

Основной металл, металл сварного шва и детали конструкции сварки должны соответствовать требованиям ANSI/AASHTO/AWS по сварке мостов, своду правил D1.5 .

Для этого примера конструкции будут представлены две конструкции угловых сварных соединений с использованием металла сварного шва E70:

- Сварное соединение несущих ребер жесткости со стенкой.

- Сварное соединение между стенкой и полками.

Для сварного соединения между опорными ребрами жесткости и стенкой угловой сварной шов должен выдерживать факторную реакцию, рассчитанную на этапе проектирования 5.2.

S6.13.3

Предположим, что толщина углового сварного шва составляет 1/4 дюйма.

Толщина углового шва В большинстве случаев минимальная толщина сварного шва, указанная в таблице 5-2, обеспечивает сварное соединение, удовлетворяющее всем проектным требованиям. Таким образом, минимальная толщина сварного шва обычно является хорошей отправной точкой при проектировании углового шва. Таким образом, минимальная толщина сварного шва обычно является хорошей отправной точкой при проектировании углового шва. |

Сопротивление углового шва сдвигу является произведением эффективной площади и коэффициента сопротивления металла шва. Коэффициент сопротивления металла шва рассчитывается следующим образом:

S6.13.3.2.4b

S6.5.4.2

СК6.13.3.2.1

S6.13.3.2.4b

Эффективная площадь равна эффективной длине сварного шва, умноженной на эффективную ширину шва. Эффективное сечение – это кратчайшее расстояние от корня шва до поверхности сварного шва.

S6.13.3.3

Затем сопротивление углового шва рассчитывается следующим образом:

С6. 13.3.2.4b

13.3.2.4b

ОК

Для материала толщиной 0,25 дюйма или более максимальный размер углового сварного шва на 0,0625 дюйма меньше толщины материала, если в контрактных документах не указано, что сварной шов должен быть выполнен для получения полной толщины шва.

S6.13.3.4

Для углового сварного шва, соединяющего несущие элементы жесткости со стенкой, толщина несущего элемента жесткости составляет 11/16 дюйма, а толщина стенки составляет 1/2 дюйма.Таким образом, требование максимального размера углового шва удовлетворяется.

Минимальный размер угловых швов указан в таблице 5-2. Кроме того, размер сварного шва не обязательно должен превышать толщину более тонкой соединяемой части.

S6.13.3.4

| Минимальный размер угловых сварных швов | |

| Толщина основного металла Более толстая соединяемая часть (T) (дюймы) | Минимальный размер углового сварного шва (дюймы) |

| T ≤ 3/4 | 1/4 |

| Т > 3/4 | 5/16 |

Стабильный 6. 13.3.4-1

13.3.4-1

Таблица 5-2 Минимальный размер угловых швов

В этом случае более толстая присоединяемая часть представляет собой пластину жесткости подшипника, толщина которой составляет 11/16 дюйма. Таким образом, согласно Таблице 5-2, минимальный размер углового шва составляет 1/4 дюйма, и это требование выполняется.

Минимальная эффективная длина углового шва в четыре раза больше его размера и ни в коем случае не менее 1,5 дюйма. Следовательно, это требование также выполняется.

Поскольку все требования к конструкции сварных швов соблюдены, используйте угловой шов 1/4 дюйма для соединения ребер жесткости подшипника со стенкой.

S6.13.3.5

Для сварного соединения между стенкой и полками угловой сварной шов должен выдерживать коэффициент горизонтального сдвига на единицу длины на основе следующего уравнения:

S6.13.3

Наибольшее значение имеет пирс, где факторизованный сдвиг имеет наибольшее значение.

Следующие расчеты относятся к сварному соединению между стенкой и верхней полкой. Аналогично выполнено сварное соединение между стенкой и нижней полкой.

Сдвиг рассчитывается на основе свойств отдельных сечений и коэффициентов нагрузки для каждой нагрузки, как представлено в шагах проектирования 3.3 и 3.6:

Для несоставного сечения факторный горизонтальный сдвиг рассчитывается следующим образом:

Для составного сечения коэффициент горизонтального сдвига рассчитывается следующим образом:

На основе вышеприведенных вычислений суммарный факторный горизонтальный сдвиг рассчитывается следующим образом:

Предположим, что толщина углового шва составляет 5/16 дюйма.

Сопротивление углового шва сдвигу является произведением эффективной площади и коэффициента сопротивления металла шва. Коэффициент сопротивления металла шва ранее был рассчитан следующим образом:

S6.13.3.2.4b

Эффективная площадь равна эффективной длине сварного шва, умноженной на эффективную ширину шва. Эффективное сечение – это кратчайшее расстояние от корня шва до поверхности сварного шва.В этом случае эффективная площадь рассчитывается на единицу длины, исходя из использования одного сварного шва на каждой стороне стенки.

S6.13.3.3

Затем сопротивление углового шва рассчитывается следующим образом:

S6.13.3.2.4b

ОК

Для материала толщиной 0,25 дюйма или более максимальный размер углового сварного шва на 0,0625 дюйма меньше толщины материала, если в контрактных документах не указано, что сварной шов должен быть выполнен для получения полной толщины шва.

S6.13.3.4

Для углового сварного шва, соединяющего стенку с полками, толщина стенки составляет 0,5 дюйма, минимальная толщина полки — 0,625 дюйма, а максимальная толщина полки — 2,75 дюйма. Таким образом, требование максимального размера углового шва удовлетворяется.

Минимальный размер угловых швов указан в таблице 5-2. Кроме того, размер сварного шва не обязательно должен превышать толщину более тонкой соединяемой части.

S6.13.3.4

В этом случае более толстой соединяемой частью является фланец, минимальная толщина которого равна 0.625 дюймов и максимальная толщина 2,75 дюйма. Таким образом, согласно Таблице 5-2, минимальный размер углового шва составляет 5/16 дюйма, и это требование выполняется.

Минимальная эффективная длина углового шва в четыре раза больше его размера и ни в коем случае не менее 1,5 дюйма. Следовательно, это требование также выполняется.

Поскольку все требования к конструкции сварных швов соблюдены, используйте угловой шов 5/16 дюйма для соединения стенки и верхней полки. Аналогично выполнено сварное соединение между стенкой и нижней полкой.

Аналогично выполнено сварное соединение между стенкой и нижней полкой.

S6.13.3.5

Усталость, вызванная нагрузкой, должна учитываться в основном металле в месте сварного соединения. Соображения по усталостной прочности пластинчатых балок могут включать:

- Сварные швы, соединяющие шпильки с балкой.

- Сварные швы, соединяющие полки и стенку.

- Сварные швы, соединяющие поперечные промежуточные ребра жесткости с балкой.

Конкретные соображения по усталости зависят от уникальных характеристик конструкции балки.Конкретные детали усталости и категории деталей объясняются и иллюстрируются в STable 6.6.1.2.3-1 и в S, рисунок 6.6.1.2.3-1 .

S6.6.1.2.5

На этапе проектирования 3.14 для области положительного момента проверка на усталость иллюстрируется угловым сварным соединением поперечных промежуточных ребер жесткости с балкой. Эту процедуру необходимо учитывать для основного металла в местах сварных соединений.

Дополнительные требования к сварным соединениям представлены в S6.13.3 и в ANSI/AASHTO/AWS Сварка мостов, код D1.5 .

Этап 5.4 проектирования — проектирование поперечин

Диафрагмы и траверсы могут быть размещены в следующих местах вдоль моста:

- В конце конструкции

- Поперек внутренних опор

- Периодически вдоль пролета

S6.7.4.1

Мембрана или поперечная рама Общее эмпирическое правило, основанное на предыдущих изданиях спецификаций AASHTO, состоит в том, чтобы использовать максимальное расстояние между диафрагмой или поперечной рамой, равное 25 футам.На основании C6.7.4.1 произвольное требование о максимальном расстоянии 25 футов было заменено требованием рационального анализа, который часто приводит к устранению деталей крепления, подверженных усталости. В этом примере конструкции используются поперечные рамы на расстоянии 20 футов. Расстояние в 20 футов в этом примере конструкции способствует уменьшению требуемой толщины полки в секции балки у опоры. |

Потребность в диафрагмах или поперечных рамах должна быть исследована для:

- Все этапы предполагаемых строительных процедур

- Окончательное состояние

Разница между мембранами и поперечины Различие между диафрагмами и поперечинами заключается в том, что диафрагмы состоят из поперечной изгибаемой составляющей, а поперечины состоят из поперечного ферменного каркаса. И диафрагмы, и поперечины соединяют соседние продольные изгибаемые компоненты. |

При изучении потребности в диафрагмах или траверсах и при их проектировании необходимо учитывать следующее:

- Передача боковых ветровых нагрузок с нижней части фермы на настил и с настила на подшипники

- Устойчивость нижней полки ко всем нагрузкам при сжатии

- Устойчивость верхней полки к сжатию до отверждения настила

- Распределение вертикальных постоянных и временных нагрузок, приложенных к конструкции

Диафрагмы или поперечины могут быть указаны как:

- Временные — если они требуются только при строительстве

- Постоянные — если они требуются во время строительства и в окончательном состоянии моста

Как минимум, Спецификации требуют, чтобы диафрагмы и траверсы были рассчитаны на следующее:

- Передача ветровой нагрузки в соответствии с положениями S4.

6.2.7

6.2.7 - Применимые требования к гибкости в S6.8.4 или S6.9.3

Кроме того, соединительные пластины должны удовлетворять требованиям S6.6.1.3.1 .

Типы поперечной рамы Поперечные рамыК-типа показаны на Рисунке 5-6, в то время как поперечины Х-типа имеют Х-образную конфигурацию уголков или конструкционных Т-образных профилей, а не К-образную конфигурацию уголков или структурных Т-образных профилей. Общее эмпирическое правило заключается в использовании поперечных шпангоутов типа K, когда соотношение сторон (то есть отношение расстояния между балками к их глубине) превышает примерно 1,5 к 1, и использование поперечных шпангоутов типа X когда соотношение сторон меньше 1,5 к 1. |

В этом примере конструкции будут использоваться поперечные рамки.

Расстояние между балками: (см. рис. 3-2)

Глубина балки: (см. рис. 3-15)

(максимальное значение)

Соотношение сторон:

Поэтому используйте поперечины типа K.

Геометрия типичной траверсы типа К для промежуточной траверсы показана на рис. 5-6.

Как показано на рис. 5-6, пересечение центральных осей двух диагоналей совпадает с центральной осью нижней стойки. Кроме того, пересечение центральной оси каждой диагонали и центральной оси верхней стойки совпадает с вертикальными осевыми линиями балок.

Рисунок 5-6 Поперечная рама типа K

На основе предыдущих расчетов на этапе проектирования 3.17 для области с отрицательным моментом нефакторизованная ветровая нагрузка рассчитывается следующим образом:

C4.6.2.7.1

S1.3

(для предельного состояния прочности III)

Стабильный 3.

4.1-1

(см. этап проектирования 3.17)

(максимальное значение)

Горизонтальная сила ветра, приложенная к точке раскоса, затем может быть рассчитана, как указано в C4.6.2.7.1 следующим образом:

C4.6.2.7.1

Для расчета элементов поперечной рамы необходимо выполнить следующие проверки с использованием ранее рассчитанной ветровой нагрузки:

- Стройность

- Осевое сжатие

- Изгиб вокруг большой оси

- Изгиб вокруг малой оси

- Изгиб и осевое сжатие

%PDF-1.7 % 202 0 объект > эндообъект внешняя ссылка 202 77 0000000016 00000 н 0000002912 00000 н 0000003123 00000 н 0000003159 00000 н 0000003775 00000 н 0000004329 00000 н 0000004777 00000 н 0000004870 00000 н 0000005431 00000 н 0000005894 00000 н 0000006479 00000 н 0000006979 00000 н 0000007285 00000 н 0000007312 00000 н 0000007459 00000 н 0000008010 00000 н 0000008545 00000 н 0000009058 00000 н 0000009095 00000 н 0000009209 00000 н 0000009321 00000 н 0000010118 00000 н 0000010848 00000 н 0000011593 00000 н 0000011743 00000 н 0000012497 00000 н 0000013287 00000 н 0000014019 00000 н 0000014837 00000 н 0000015603 00000 н 0000016103 00000 н 0000016188 00000 н 0000016688 00000 н 0000017114 00000 н 0000017932 00000 н 0000018706 00000 н 0000019037 00000 н 0000019806 00000 н 0000019969 00000 н 0000020039 00000 н 0000024182 00000 н 0000024262 00000 н 0000024299 00000 н 0000027651 00000 н 0000030300 00000 н 0000035251 00000 н 0000041738 00000 н 0000042033 00000 н 0000042592 00000 н 0000047276 00000 н 0000047400 00000 н 0000047475 00000 н 0000047599 00000 н 0000047674 00000 н 0000048613 00000 н 0000049006 00000 н 0000049331 00000 н 0000049406 00000 н 0000049481 00000 н 0000050915 00000 н 0000051308 00000 н 0000051632 00000 н 0000051707 00000 н 0000051782 00000 н 0000053169 00000 н 0000053561 00000 н 0000053881 00000 н 0000053956 00000 н 0000054031 00000 н 0000054799 00000 н 0000055192 00000 н 0000055515 00000 н 0000056510 00000 н 00000

00000 н 0000092421 00000 н 0000110310 00000 н 0000001836 00000 н трейлер ]/предыдущая 1362931>> startxref 0 %%EOF 278 0 объект >поток hb«b« À .

1 — Проектирование соединителей на сдвиг

1 — Проектирование соединителей на сдвиг  6.1.2.1 . Для этого примера конструкции предполагается, что I и Q вычисляются с учетом полной эффективности бетонной плиты.

6.1.2.1 . Для этого примера конструкции предполагается, что I и Q вычисляются с учетом полной эффективности бетонной плиты.

этап проектирования 3.1)

этап проектирования 3.1) этап проектирования 3.1)

этап проектирования 3.1) этап проектирования 3.3)

этап проектирования 3.3) Таким образом, площадь прямой опоры меньше общей площади ребра жесткости. Площадь опоры, A pn , принимается как площадь выступающих элементов элемента жесткости за пределами угловых сварных швов между стенкой и полкой, но не за кромкой полки.Это показано на следующем рисунке:

Таким образом, площадь прямой опоры меньше общей площади ребра жесткости. Площадь опоры, A pn , принимается как площадь выступающих элементов элемента жесткости за пределами угловых сварных швов между стенкой и полкой, но не за кромкой полки.Это показано на следующем рисунке: 10.8.2.4b

10.8.2.4b

6.2.7

6.2.7  4.1-1

4.1-1