сварка или вязка © Геостарт

Рубрика: Фундамент дома

Арматурный каркас для фундамента: сварка или вязка

При постройке любого здания большое внимание уделяется основанию. На протяжении многих лет фундамент должен оставаться крепким и надежным. Ведь именно на нем держится вся постройка. Если основание не будет обладать необходимым качеством, сооружение может давать трещины, перекосы или вообще рухнуть. Для изготовления качественного фундамента нужно тщательно выполнять все требования технологического процесса. Даже незначительное отклонение от правил может привести к фатальным последствиям. Неотъемлемой частью монолитного фундамента является армированный каркас, который служит укрепляющим элементом и поэтому играет немаловажную роль для прочности всего основания. Металлические прутья скрепляются между собой двумя способами – вязка или сварка. Связывание арматуры — это более надежный способ, но весь процесс занимает много времени и сил.

В каких случаях используется сварка арматуры

Самый быстрый способ изготовления армированной сетки для фундамента –это метод сваривания. Но такой метод применяется только в некоторых случаях. Перед тем как принять решение использовать сваренный или вязанный армированный каркас, эксперты должны заранее проанализировать расположение здания, состав грунта и другие факторы, которые могут в будущем негативно повлиять на фундамент.

Если исследования пройдут успешно и на территории, где будет строиться задание, нет подвижных, в том числе и сыпучих грунтов, тогда можно использовать скрепление арматуры методом сварки.

Чтобы арматурная конструкция была более качественной необходимо тщательно подбирать материал и соответствующий инструмент для изготовления, а также соблюдать технологический процесс проведения сварочных работ.

Перед тем как начинать массовые работы необходимо удостовериться в качестве используемого инструмента и материала для создания армированного сооружения. Это поможет в дальнейшем избежать непредвиденных ситуаций и удостовериться в качестве будущего основания.

Преимущества и недостатки

Можно ли сваривать арматуру для фундамента или же все-таки лучше вязать металлические прутья? На этот вопрос нет конкретного ответа, так как даже высококвалифицированные специалисты расходятся во мнении или на практике используют оба варианта. Связывание металлических прутьев занимает больше времени и усилий в отличие от сваривания прутьев между собой, что немаловажно для строительного процесса. Но выбирая метод сварки нужно учитывать деформацию поверхностной и внутренней структуры металла за счет высоких температурных диапазонов. Поэтому такой метод в большинстве случаев применять нельзя.

Если применить более крупную арматуру, то это практически никак не повлияет на будущую основу. При использовании более тонких арматурных прутьев нужно учитывать изменение структуры материала при монтаже. Для уменьшения пагубного влияния высокого температурного диапазона, мастера стремятся создать сварочный процесс более совершенным.

При использовании более тонких арматурных прутьев нужно учитывать изменение структуры материала при монтаже. Для уменьшения пагубного влияния высокого температурного диапазона, мастера стремятся создать сварочный процесс более совершенным.

Зачастую метод сваривания применяют на устойчивой почве, где проседание и движение грунта имеет минимальные показатели. Это означает, что фундамент также будет иметь минимальное движение и не будет создавать дополнительных нагрузок на армированную сетку, сварочные швы которой будут оставаться целостными. Пагубное влияние на сварочные точки можно снизить идеально подобранной технологией.

Как снизить негативное воздействие сварки на прочность арматуры

Если принято решение варить арматуру для фундамента, тогда необходимо знать, как минимизировать потерю свойств структуры металла. Перед тем как приступить к работе, необходимо правильно подобрать электроды. Для арматуры диаметром не больше 14 миллиметров можно использовать «АНО-21» или «Тр». Такой вид электродов можно найти практически в любом строительном магазине.

Такой вид электродов можно найти практически в любом строительном магазине.

В процессе проведения сварочных работ нужно учитывать и величину точки стыка, так как она играет большую роль в уровне качества сварочного шва. Чтобы выбрать правильную величину сварочной точки необходимо провести небольшой тест. Для этого понадобиться два небольших кусочка прута, которые будет использоваться в изготовлении армирующего каркаса. Заварив их между собой, необходимо внимательно изучить качество шва. Если место стыка не имеет микротрещин и других дефектов, значит это качественная сварка, которая может проводится в основном процессе изготовления армирующего каркаса. Также такой проверочный метод поможет выбрать правильную подачу тока. Если в процессе сварочных работ электрод прилипает к металлу, это говорит о том, что необходимо немного увеличить напряжение.

Если после проведения сварочных работ на швах образуются микротрещины, это означает, что металл не выдерживает температурной нагрузки, а значит не подходит для перевязки между собой методом сварки.

Существует несколько способов сваривания арматуры. Но для изготовления армированной сетки чаще всего используют электродуговую инверторную сварку. Популярность этой сварки обусловливается контролем и соответствующей регулировкой подачи тока.

Системы стыка также могут быть разными. Но чаще всего применяются такие варианты:

- стыковая;

- тавровая;

- крестовая;

- внахлест.

В основном несущие прутья варятся внахлест, а поперечную арматуру изготавливают крестовым методом сварки.

Требования к проведению сварочных работ

Если проведенные анализы грунта показали положительный результат и отсутствие значительного перекоса площадки, то возможно изготовить армированный каркас методом сварки. В данном случае все соответствующие работы должны выполнятся только профессиональными сварщиками с учетом всех технических требований.

Перед проведением сварочных работ необходимо выполнить несколько этапов подготовки материала для будущего каркаса. Первым из них будет — подготовка арматурных прутьев на воздействие высоких температурных диапазонов, а по окончанию сварочных работ металл должен самостоятельно остыть и набрать необходимую прочность и жесткость. Второй этап – обработка сварочных швов антикоррозийным покрытием. Это поможет сделать весь арматурный каркас более надежным и устойчивым.

Первым из них будет — подготовка арматурных прутьев на воздействие высоких температурных диапазонов, а по окончанию сварочных работ металл должен самостоятельно остыть и набрать необходимую прочность и жесткость. Второй этап – обработка сварочных швов антикоррозийным покрытием. Это поможет сделать весь арматурный каркас более надежным и устойчивым.

Негативные последствия сварочного крепления арматуры

Перед тем как рассматривать вариант скрепления металлических прутов для изготовления армированного фундамента, нужно учитывать тот факт, что в местах стыка под воздействием высоких температур металл теряет свои свойства, поэтому становится более уязвим к высоким нагрузкам. В связи с этим специалисты ограничивают проведение таких сварочных работ фундаментного армированного каркаса, что обусловлено неподходящим грунтом или значительным перекосом строительной площадки.

Изготовление армированного фундамента методом сварки возможно при условии, если грунт имеет устойчивую структуру и не склонен к значительному проседанию.

Кроме всего прочего важно помнить, что снижения прочности армированного каркаса в соединительных местах можно избежать. Все что для этого нужно – правильно выбрать инструменты для проведения соответствующих строительных работ и соблюдать технологический процесс в изготовлении армированного каркаса. Также перед проведением основных работ инструменты, а также сам материал, из которого будет изготавливаться армированный фундамент, можно предварительно испытать. Это поможет проанализировать корректность применяемой технологии и прочность самого сооружения.

автор Плотникова Вероника |

Геодезические измерения: виды, классификация и характеристики.

Пример заполнения страницы журнала измерения направлений

Геодезические сети, классификация и способы их развития

цен на кадастровые

работы

Расчитать

Монтаж труб ПНД своими руками: инструкция по сварке + как согнуть или распрямить такие трубы

Электросварка для начинающих: нюансы сварочных работ и разбор основных ошибок

Как варить вертикальный и горизонтальный швы электросваркой: пошаговые инструкции

Вязка арматуры — способы и нюансы.

Как изготовить крючок для вязки арматуры?

Как изготовить крючок для вязки арматуры?Железобетон и производные из него конструкции в настоящее время являются основой строительства, как частного, так и промышленного. Железобетон — это композиция стальной арматуры и бетона. Для придания необходимой прочности любым сооружениям из железобетона обязательным условием является его армирование, но менее важную роль в создании крепкой долговечной фиксации каркаса из арматуры играет способ и технология крепления этой самой арматуры между собой посредством связывания. Если крепление окажется недостаточно прочным, то все затраты, как материальные, так и физические окажутся напрасными, а железобетонная конструкция не получит должного показателя прочности.

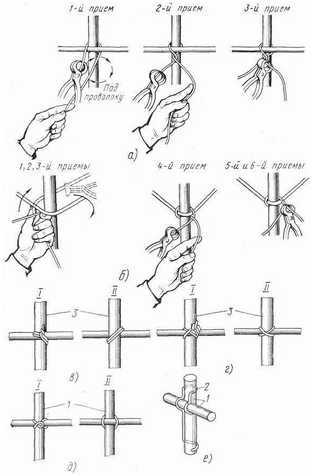

Вязка арматуры и деталей конструкции перед заливкой бетоном возможна тремя основными способами. Давайте постараемся разобраться в особенностях каждого из возможных и поговорим об их сильных и слабых сторонах, уместности использования. Итак:

- Сваривание;

- Стяжка хомутом;

- Связывание проволокой.

Преимущества этого метода в том, что весь процесс соединения деталей не займет много времени. Минус в том, что металл меняет свои свойства под действием сварки. Места соединения прутков становятся более подвержены коррозии, что может отразится на сроках эксплуатации.

Ванный способ сваривания.

Технология заключается в создании «ванны» из расплавленного металла, в месте, ограниченном концами арматуры и накладками. Накладки будут не допускать вытекания жидкого металла за пределы области сваривания. Накладки (еще они могут называться формами для сварки) бывают съёмными или же несъёмными и остаются на месте соединения прутков и после окончания процесса.

Основные особенности ванной сварки:

- Непрерывность процесса;

- Смещение осей стержней, которые будут состыковываться, должна быть предельно минимальна;

- Создание высокой температуры, достаточной для расплавления металла в зоне стыкования;

- Данным способом возможно соединение арматуры диаметром 20-100 мм.

Необходимое оборудование:

- Сварочный аппарат инверторного типа;

- Накладки;

- Плавящиеся стальные электроды с покрытием, диаметром 2-4 мм.

Контактный метод сварки

Суть заключается в расплавлении арматуры в месте ее соединения до стадии деформации и физическом сдавливании этих областей. Осуществляется этот способ путем пропускания тока в цепи, в которую включены и прутья.

Стяжка арматуры хомутом

Достоинства этого метода в том, что он не требует наличие специального оборудования или профессионального навыка и выполняется простыми нейлоновыми стяжками.

Недостатки:

- Значительное ограничение движения в проведении дальнейших работ, поскольку по каркасу категорически нельзя ходить, иначе хомуты могут сдвинуться при нагрузке на них, что приведет к нарушению конструкции.

- Отсутствие гарантии сохранения фиксации на протяжении всего срока эксплуатации.

Связывание арматуры проволокой

Самый кропотливый, но и в то же время самый надежный способ создания каркаса! Соединение арматуры вязальной проволокой является наиболее прочным и долговечным, поскольку даже если произойдет деформация конструкций под действием больших нагрузок, её целостность и фиксация не нарушатся.

Вязка арматуры под заливку фундамента.

- 1. К связыванию арматуры стоит приступать после завершения всех предварительных работ.

- Первоначально нужно установить опору ─ вертикально вбитые в грунт по всему периметру колья.

- Далее закрепляется первый продольный слой арматуры.

- Производить фиксацию нужно под четким контролем строительного уровня или специальных отвесов.

- Углы конструкции обязательно должны быть согнуты на расстоянии около 30 см (для соединения с соседними стенками).

- Перевязывать первый слой арматуры нужно очень часто — 75-80% арматуры должно быть связано.

Связывать проволокой между собой требуется как и сами прутья, так и места их присоединяя к опоре.

Связывать проволокой между собой требуется как и сами прутья, так и места их присоединяя к опоре. - Сверху на первый продольный слой фиксируется второй поперечный под прямым углом.

- Точки который связывать нужно обязательно ─ это все углы, а также места пересечения продольных и поперечных прутиков.

- Связать арматуру возможно вручную, используя всего лишь плоскогубцы или же ручной вязальный крючок, который легко можно изготовить самостоятельно.

Крючок для вязки арматуры своими руками

Это приспособление представляет собой загнутый на конце стержень и ручку. Для небольшого объёма работ вполне приемлемо использовать обычный электрод для сварки, диаметром от 5 мм, загнув его на конце.

Для более продолжительных работ лучше использовать пруток арматуры. Для изготовления этого нехитрого инструмента вам понадобится:

- Арматура длинной около 20 см и диаметром от 5 мм;

- Шайбы и шестигранные гайки, который вплотную будут надеваться на прут;

- Любая ручка от старой отвертки, валика или же деревянная заготовка;

- Шлифовальная машинка и дрель.

- Если вы взяли рифлёную арматуру, нужно срезать ребристые края с помощью шлифовальной машинки. Если у вас прут арматуры гладкой, этот шаг мы пропускаем.

- Заготовку для ручки нужно просверлить дрелью посередине, в соответствии с диаметром арматуры.

- Надеваем остальные детали на один конец прута в таком порядке: шайба, деревянная рукоятка, шайба, гайка.

- Противоположный конец арматуры затачивается шлифовальной машинкой.

- На расстоянии 20 мм от рукоятки сгибаем прут под углом 140 градусов. Отступаем от места изгиба еще около 100 мм и снова сгибаем прут под углом 100 градусов.

- Чтобы инструмент прослужил дольше, его рукоятку следует пропитать лаком, прокрасить.

Что бы процесс связывания арматуры шел быстрее и проще, можно сделать своими руками аналог специального пистолета. Для этого вам понадобится шуруповерт, и простой электрод, диаметром более 5 мм. Один конец электрода нужно согнуть под углом 100 градусов, другой вставить в патрон шуруповерта.

Изготовление этого достаточно нехитрого инструмента позволит вам не только сэкономить на приобретении специализированного электроинструмента, который, пожалуй, оправдан лишь при больших объёмах работ, но и существенно поспособствует увеличению производительности и скорости вязки. А самое главное — позволит сделать стяжку арматуры вязальной проволокой более плотной и надёжной!

вязка, сварка и гибка арматуры

Для того, чтобы подготовить арматурный каркас, необходимо нарезать прутки арматуры в требуемый размер, согнуть их (если необходимо) и соединить вместе. Резку арматуры проще всего делать с помощью угло-шлифовальной машины (в народе именуемой болгаркой). Соответственно, помимо самой УШМ понадобится защитная одежда и, обязательно, очки. Искры, возникающие при резке арматуры, представляют собой раскалённые частички металла. И одна из самых распространённых травм при работе болгаркой по металлу — попадание окалины в глаза, что очень болезненно. Зачастую частичку металла, попавшую в глаз, может вытащить только офтальмолог — самостоятельно её извлечь невозможно.

Для гибки арматуры можно купить готовое изделие, а можно изготовить небольшой станок самостоятельно. Обладатели сварочного аппарата могут на металлический каркас наварить два невысоких кусочка трубы. В таком случае арматура пропускается между ними, на неё одевается трубка (удлиняющая рычаг и позволяющая получить меньший радиус изгиба) и поворачивается в нужную сторону.

Но можно легко собрать приспособление для гибки арматуры и не имея сварочного аппарата. Для этого первым делом собирается платформа или стол, образующий плоскость для укладки сгибаемой арматуры. Затем на платформу прикручивается деревянный брусок, ограничивающий перемещение второй половины сгибаемой арматуры. Напротив этого бруска в крайней части платформы устанавливается ещё один брусок. Желательно его сделать небольшим, чтобы вокруг него можно было впоследствии гнуть рамки для перемычек — достаточно будет длины 150 мм. Угол, вокруг которого будет сгибаться арматура, лучше укрепить металлической лентой. Можно согнуть и прикрепить на угол металлический крепёжный уголок. При этом угол лучше сделать не под 90 градусов, а острее, так как, чтобы получить арматуру, согнутую на 90 градусов, её нужно вначале согнуть чуть сильнее.

При этом угол лучше сделать не под 90 градусов, а острее, так как, чтобы получить арматуру, согнутую на 90 градусов, её нужно вначале согнуть чуть сильнее.

Расстояние между брусками следует сделать минимальным — чтобы туда влезала арматура, но и только. Иначе будет получаться большой радиус изгиба, что для большинства элементов нежелательно. Поскольку в разное время на стройке может понадобиться сгибать арматуру разных диаметров, то промежуток между брусками делается под самый большой диаметр арматуры. А при гибке арматуры меньшего диаметра в это же пространство можно вставить металлические пластины. Гнётся арматура так же как и в случае со сварным станком — трубкой или уголком, вращающимся вокруг болта, так же вкрученного в платформу рядом с местом сгиба.

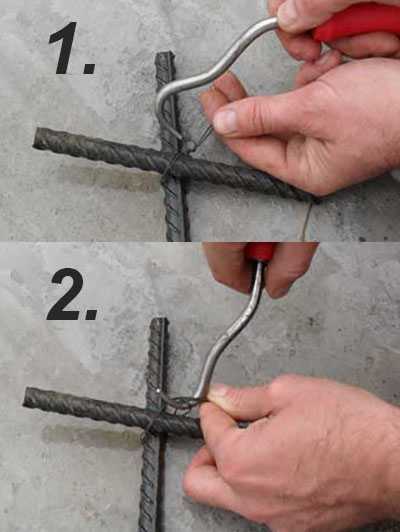

Отрезав прутки арматуры нужной длины и согнув их, можно приступить к созданию арматурного каркаса. Обычно это делается с помощью вязальной проволоки и специальных крючков. Проволку следует выбирать диаметром 1-1,2 мм, она должна быть из отожжёной стали — мягкая. Иначе с ней будет трудно работать, и она будет часто ломаться.

Иначе с ней будет трудно работать, и она будет часто ломаться.

Крючки можно использовать простейшие ручные, в таком случае вязка осуществляется поворотом ручки по небольшой воображаемой окружности.

Держать при этом пальцами металлическую часть крючка не нужно. Существуют так же полуавтоматические крючки, позволяющие вместо вращательных совершать тянущие движения, но они дороже и чаще ломаются. При наличии шуруповёрта, можно приспособить и его, вместо биты вставив изготовленный из кусочка арматуры или гвоздя крючок.

Остановимся на двух основных узлах, используемых при вязке арматурного каркаса. Самый простой и часто используемый узел вяжется следующим образом.

1. Берётся кусочек вязальной проволоки и складывается пополам

2. Согнутую проволоку немного сгибают ещё раз и пропускают вокруг стержней связываемой арматуры, после чего пальцами догибают навстречу друг к другу петлю и два свободных конца. Связать арматуру будет проще, если получившиеся концы проволоки будут равны по длине или петля будет чуть короче, чем свободные концы.

3. Наконец, крючок вставляют в петлю и начинают проворачивать вокруг свободных концов

4. Когда проволока готова будет вот-вот порваться от чрезмерного затягивания, останавливаются. Иначе при обрыве проволоки узел может развязаться.

Второй узел сложнее в изготовлении, но он незаменим там, где к продольной арматуре необходимо привязать первые элементы поперечной арматуры, при фиксации горизонтальных прутков в стеновых каркасах, либо когда нужна более жёсткая фиксация элементов, противостоящая динамической нагрузке.

1. Кусочек вязальной проволоки складывется пополам.

2. Затем он изгибается на 180 градусов, при этом радуис изгиба должен соответствовать радиусу арматуры, вокруг которой узел будет завязан.

3. Петля и сводобный концы на небольшом расстоянии от места сгиба сгибаются ещё раз под углом 90 градусов, чтобы образовалась «арка», в которую попадёт стержень арматуры.

4. «Аркой» проволока укладывается на арматуру, концы пропускаются под привязываемым прутком и загибаются наверх, после чего, наконец, связываются крючком.

Важно отметить, что вязка арматуры необходима только для того, чтобы обеспечить проектное положение прутков арматуры до и во время заливки бетоном. Наличие или отсутствие проволоки в местах пересечения прутков никак не сказывается на прочности готового изделия, она лишь предотвращает прутки от смещения при ходьбе по арматуре и распределению бетонной смеси. В связи с этим совершенно необязательно связывать все 100% пересечений арматуры — Вы самостоятельно можете определить, как часто Вам нужно делать узлы, чтобы каркас дожил в неизменном состоянии до заливки.

Закрепить арматуру можно не только вязальной проволокой, но и пластиковыми хомутами. Особенно они могут пригодиться при вязке каркасов плит, полов и перекрытий, которые не будут перемещаться после связывания с одного места на другое. Неподготовленному человеку работа с пластиковыми хомутами может даться быстрее, но нужно иметь в виду, что коэффициент температурного расширения пластика значительно (для нейлоновых хомутов — в 6 раз, полиамидных — 7 раз) отличается от коэффициента температурного расширения бетона. Это означает, что при нагревании бетон будет испытывать нагрузку на растяжение изнутри. При вязке металлической проволокой подобных усилий не возникнет, потому что коэффициенты расширения стали и бетона практически одинаковы.

Это означает, что при нагревании бетон будет испытывать нагрузку на растяжение изнутри. При вязке металлической проволокой подобных усилий не возникнет, потому что коэффициенты расширения стали и бетона практически одинаковы.

При наличии сварочного аппарата и желании использовать именно его, арматурный каркас можно сварить. Однако следует обратить внимание на то, что сваривать допускается только арматуру диаметром от 10 мм и выше, что автоматически накладывает ограничение на сварку многочисленных рамок, изготавливаемых из арматуры с диаметром 6 или 8 мм. Кроме того, в местах сварки из-за локального перегрева сталь отпускается и теряет в прочности до 20%. В этих местах арматура хуже работает на растяжение.

Следует остановиться ещё на порядке стыкования арматуры. Не допускается укладывать в каркас один пруток за другим — их необходимо стыковать в нахлёст.

Длина нахлёста зависит от класса соединяемой арматуры, марки применяемого бетона и прямо пропорциональна диаметру арматуры (d):

| М100 | М150 | М200 | М250 | М300 | |

|---|---|---|---|---|---|

| Арматура класса A-I | 72d | 58d | 42d | 34d | 30d |

| Арматура класса A-II | 56d | 45d | 34d | 28d | 25d |

| Арматура класса A-III | 69d | 55d | 40d | 33d | 29d |

Таблица 6. «Расчёт длины нахлёста арматуры»

«Расчёт длины нахлёста арматуры»

Пример: для фундамента со стороной 10 метров необходимо состыковать арматурные прутки диаметром 12 мм класса A-III. Предполагается использование бетона М250. По таблице находим, что нахлёст должен составлять 33 диаметра, то есть 33 х 12 = 396 миллиметров.

Поскольку в строительстве обычно применяются бетоны марки М200 и выше, а арматура — класса A-III, то для простоты запоминания можно применять формулу «длина нахлёста равна сорока диаметрам арматуры».

Стыковать арматуру следует в местах, где она менее всего работает на растяжение (об этом лучше спросить проектировщика железобетонной конструкции), а стыки соседних прутков должны располагаться вразбежку.

Материалы для ультразвуковой сварки »Декорирование пластмасс

Том Киркланд,

tribuk.biz Несколько лет назад запаниковавший владелец бизнеса позвонил и попросил помочь выяснить, почему его операция ультразвуковой сварки перестала работать. Я несколько раз разговаривал с ним по телефону, но ни разу не видел его операции. На той неделе я посвятил полдня поиску и устранению неполадок для него.

На той неделе я посвятил полдня поиску и устранению неполадок для него.

Приехав на его завод, я осмотрел его детали. Казалось, они хорошо подходили друг другу, и это было то приложение, которое должно было работать — блок электроники с двумя черными пластиковыми корпусами, соединенными по средней линии, чтобы получить что-то, очень похожее на большой водяной пистолет.

Я задал ему первый вопрос, который вы задаете в инженерной школе о решении проблем: «Если это сработало на прошлой неделе и не сработало на этой неделе, что изменилось?»

Он ответил, что ничего не изменилось, но — да, кстати — его формовщик использовал новый, менее дорогой материал. Старый материал: ABS. Новый материал: полипропилен с 30-процентным наполнителем из талька.

Вот и ответ.

Владелец бизнеса, однако, настаивал на том, что новый материал будет работать… потому что так сказал ему его формовщик… так что я включил сварку в течение примерно 15 секунд и увеличил усилие зажима.

«Это не повредит ни вашей машине, ни вашим инструментам, — сказал я, — но, если есть какая-то возможность сварки с новым материалом, он должен хотя бы немного прихватить его».

Я нажал на кнопки, и примерно через восемь или девять секунд из-под гудка повалил дым. Когда рупор втянулся, верхняя часть прилипла к нему, и немного расплавленного материала капало на электронику и другую оболочку, которые все еще находились в приспособлении. Энергетический директор был немного притерт, но нигде не было заметных прихватов.

— О нет, — сказал владелец так, будто я только что пролил горчицу на обивку его нового «кадиллака». Я заверил его, что это не повредило сварщику или инструментам, и объяснил, что ему просто нужно вернуться к другому материалу. Однако решение оказалось не таким простым.

«Я только что получил десять тысяч наборов, — сказал он, — и на их получение ушел месяц».

Мораль этой истории? Знай свои материалы.

Пластиковые материалы 101

Два основных семейства пластиковых материалов — это реактопласты и термопласты. Термореактивным материалам придают форму и запекают в форме для образования поперечных связей, при которых ответвления соседних молекул полимера срастаются, образуя, по сути, одну гигантскую молекулу. Применение еще одного цикла нагрева не приведет к течению, и если температура станет достаточно высокой, материал просто сгорит, не потекая. По этой причине сварка реактопластов невозможна.

Термореактивным материалам придают форму и запекают в форме для образования поперечных связей, при которых ответвления соседних молекул полимера срастаются, образуя, по сути, одну гигантскую молекулу. Применение еще одного цикла нагрева не приведет к течению, и если температура станет достаточно высокой, материал просто сгорит, не потекая. По этой причине сварка реактопластов невозможна.

Молекулы термопластов сохраняют независимость и не сшиваются при нагревании; скорее, они начинают течь. Последующие циклы нагрева/охлаждения при соответствующих температурах приводят к циклам оттаивания/замораживания. Молекула термопласта представляет собой молекулу с длинной цепью, и ее можно представить как макароны или волосы.

Иллюстрация 1. Аморфный. Аморфные термопласты (Иллюстрация 1) имеют случайную молекулярную структуру независимо от того, воспринимаем мы их как жидкие или твердые. Поскольку они не имеют определенной структуры, в неокрашенном виде они обычно ясны и прозрачны, хотя многие из них имеют янтарный или коричневый оттенок. Поскольку они не имеют определенной молекулярной структуры, они размягчаются в широком диапазоне температур.

Поскольку они не имеют определенной молекулярной структуры, они размягчаются в широком диапазоне температур.

Полукристаллические термопласты (рис. 2) имеют зоны кристаллической структуры, встроенные в общую аморфную структуру. Молекулы

Иллюстрация 2. Полукристаллические.имеют склонность к образованию кристаллов, но поскольку молекулы очень длинные, только участки каждой молекулы могут соединяться с конкретным кристаллом. Полностью кристаллический материал, такой как лед, имеет очень четкую температуру плавления, выше которой материал может существовать только в жидкой форме. Ниже этой температуры происходит образование кристаллов, и общая структура «запирается» в определенной форме.

Существует значительное количество энергии, связанной с образованием или растворением кристаллических структур, называемой энергией фазового перехода или теплотой кристаллизации, которая проявляется в более или менее постоянном повышении температуры при приложении постоянной мощности, но при плавлении Затем температура выходит на плато до тех пор, пока не будет поглощено достаточно тепла, чтобы высвободить молекулы из кристаллических структур, после чего продолжается постоянное повышение температуры. То же самое происходит и в обратном порядке: охлаждающая часть стремится некоторое время оставаться при температуре расплава по пути вниз, пока не потеряет энергию, необходимую для образования кристаллов. Поскольку кристаллические структуры в полукристаллических термопластах рассеивают свет, в неокрашенном виде эти материалы кажутся молочными, полупрозрачными или даже непрозрачными. Если деталь, изготовленную из неокрашенного полукристаллического термопластика, приложить к горячему инструменту, область плавления будет казаться чистой, что свидетельствует о распаде кристаллов, а полученный расплавленный материал демонстрирует ожидаемое аморфное состояние.

То же самое происходит и в обратном порядке: охлаждающая часть стремится некоторое время оставаться при температуре расплава по пути вниз, пока не потеряет энергию, необходимую для образования кристаллов. Поскольку кристаллические структуры в полукристаллических термопластах рассеивают свет, в неокрашенном виде эти материалы кажутся молочными, полупрозрачными или даже непрозрачными. Если деталь, изготовленную из неокрашенного полукристаллического термопластика, приложить к горячему инструменту, область плавления будет казаться чистой, что свидетельствует о распаде кристаллов, а полученный расплавленный материал демонстрирует ожидаемое аморфное состояние.

Процесс ультразвуковой сварки

Ультразвуковая энергия создает тепло в термопластичных деталях за счет межмолекулярного трения; входящие волны сжатия заставляют молекулы пластика тереться друг о друга и выделять тепло. Способность пластика преобразовывать механическую энергию в тепловую выражается его модулем потерь.

Иллюстрация 3. Директор по энергетике.

Директор по энергетике.Для сварки узла из аморфного термопласта требуется своего рода направляющая энергии (рис. 3), спроектированное акустическое слабое место, которое концентрирует все относительное движение между частью, вибрируемой рупором (сонотродом), и частью, неподвижно удерживаемой приспособлением. При приложении ультразвука достаточной амплитуды направляющая энергии начнет плавиться, вытекая из направляющей энергии, чтобы обеспечить расплавленный материал для создания сварного шва. Контакт с холодным воздухом не представляет особой проблемы, так как время довольно короткое, и было создано достаточно тепла, чтобы способствовать потоку.

Когда направляющая энергии полностью схлопывается и соединение закрывается, ультразвук отключается, и соединение затвердевает.

Сборка из полукристаллического термопласта может быть изготовлена с направляющей для энергии, но поскольку расплавленный материал, который начинает течь с кончика направляющей для энергии, немедленно удаляется от источника тепла, он обычно затвердевает до того, как соединение затвердеет. шанс закрыться. По этой причине изготовить шов шире корня энергетического директора из полукристаллического материала практически невозможно.

шанс закрыться. По этой причине изготовить шов шире корня энергетического директора из полукристаллического материала практически невозможно.

Резьбовое соединение (рис. 4) было создано для решения этой проблемы. Создавая телескопическую зону из расплавленного материала, в соединение может быть вовлечено гораздо больше материала, защищенного от воздействия воздуха, и даже соединения могут быть спроектированы более прочными, чем номинальная стенка сборки.

Амплитуда — это расстояние от пика до пика, пройденное за один цикл акустической волны сжатия. Амплитуда должна передаваться от рупора через одну из частей к суставу. Аморфные материалы имеют тенденцию относительно эффективно передавать звуковые волны, и, учитывая относительную простоту их соединения, амплитуда не должна быть особенно высокой в рупоре. Это позволяет использовать несколько сложную геометрию, относительно большие детали и, как правило, более надежную «герметизацию» стыков, если это необходимо.

Полукристаллические термопласты, напротив, в целом гораздо хуже пропускают звук, потому что кристаллические структуры имеют тенденцию рассеивать и отклонять прямолинейную передачу, а материалы часто акустически более «мертвые», чем аморфные термопласты. Это часто можно продемонстрировать, постукивая частями по твердой поверхности. Детали, изготовленные из аморфных материалов, часто звенят практически как колокол по сравнению с часто глухим стуком детали, изготовленной из полукристаллического материала. По этим причинам амплитуда на рупоре обычно должна быть достаточно высокой, что ограничивает конструкцию рупора, что, в свою очередь, ограничивает размер и геометрию детали и может затруднить герметичное уплотнение.

Поликарбонат, хотя и является аморфным термопластом, часто обрабатывается при ультразвуковой сварке, как если бы он был полукристаллическим. Это связано с тем, что теплопроводность и температура расплава поликарбоната относительно высоки. В поликарбонате сварка с направляющей по энергии, по сути, представляет собой гонку между разрушением направляющей по энергии с усилием смыкания и большой амплитудой и плавлением/плавлением пластика. Детали из поликарбоната также могут быть подвержены растрескиванию либо при сварке, либо позже в течение срока службы сборки, если существует значительное напряжение при литье. Тщательное рассмотрение размещения и размера литника, расположения вентиляционного отверстия, температуры формы, скорости заполнения и давления в пакете особенно важно для геометрии детали, успеха сварки и долговечности детали.

Детали из поликарбоната также могут быть подвержены растрескиванию либо при сварке, либо позже в течение срока службы сборки, если существует значительное напряжение при литье. Тщательное рассмотрение размещения и размера литника, расположения вентиляционного отверстия, температуры формы, скорости заполнения и давления в пакете особенно важно для геометрии детали, успеха сварки и долговечности детали.

Красители, добавки, наполнители, усилители и усилители

Каждый краситель, добавленный к термопластическому материалу, представляет собой химическое вещество, которое может оказывать свое влияние на сварку. Цвет обычно вводится в процесс производства деталей в виде концентрата, в котором используется смола-носитель с очень высоким индексом расплава (низкая вязкость в расплавленном состоянии) с восками и другими смазочными материалами, помогающими равномерно распределить порошок или жидкий цвет. Поскольку основной характеристикой концентрата красителя является его цвет, его химический состав иногда может варьироваться в достаточной степени, что приводит к различиям в результатах сварки. По крайней мере, если соединяемые детали бывают разных цветов, может потребоваться корректировка процесса сварки для каждого цвета.

По крайней мере, если соединяемые детали бывают разных цветов, может потребоваться корректировка процесса сварки для каждого цвета.

Наполнители замещают свариваемую смолу минералами или другими не свариваемыми веществами. Иногда их добавляют для повышения жесткости и стабильности размеров, и в той мере, в какой они это делают, они обычно улучшают свариваемость. В других случаях они просто предназначены для замены дорогого полимера менее дорогим материалом. В любом случае, в концентрациях от 20 до 25 процентов они могут неблагоприятно повлиять на процесс сварки.

Арматура, такая как стекловолокно или углеродное волокно, действует как арматурный стержень в бетоне, повышая прочность на растяжение и стабильность размеров готовой детали. Опять же, в той мере, в какой они это делают, они улучшают процесс сварки. Как и в случае с наполнителями, армирующие материалы вытесняют связываемый полимер и, поскольку они обычно располагаются параллельно стали литейной формы, они располагаются параллельно линии стыка и имеют тенденцию не пересекать плоскость стыка. Таким образом, армированный материал, в два раза более прочный по прочности на растяжение, чем основная смола, может иметь потенциал прочности соединения только на 75-80% выше, чем у основной смолы, или на 35-40% выше, чем у армированного материала.

Таким образом, армированный материал, в два раза более прочный по прочности на растяжение, чем основная смола, может иметь потенциал прочности соединения только на 75-80% выше, чем у основной смолы, или на 35-40% выше, чем у армированного материала.

Наполнители и армирующие материалы обычно делают линии вязания (рис. 5) в некоторых частях значительно слабее, чем окружающий материал. В то время как линии вязания иногда могут вызывать проблемы в незаполненных или неармированных частях, проблемы гораздо более вероятны в заполненных или армированных частях. Вибрации, вызванные ультразвуковой сваркой, иногда могут найти слабые линии плетения и разорвать их. В некоторых случаях необходимо устранить линии переплетения путем извлечения стержней из полостей формы и сверления отверстий в качестве вторичной операции.

Внутренние смазки, такие как воски или стеараты («смазанная» смола), могут облегчить течение в форме и обеспечить чистое отделение детали, но смазки замедляют выделение тепла от трения при ультразвуковой сварке. Смазка также имеет тенденцию скапливаться на поверхности детали, где она приносит наибольшую пользу при литье, но наибольшую опасность при сварке. В некоторых случаях это можно компенсировать регулировкой сварщика.

Смазка также имеет тенденцию скапливаться на поверхности детали, где она приносит наибольшую пользу при литье, но наибольшую опасность при сварке. В некоторых случаях это можно компенсировать регулировкой сварщика.

По той же причине нежелателен напыляемый разделитель для форм. Любая напыляемая смазка обязательно должна быть марки, поддающейся окрашиванию/покрытию, а смазка на основе силикона часто полностью запрещает сварку. Детали, загрязненные таким образом, часто можно сделать пригодными для сварки, если очистить смесью разбавленного спирта. Нанесение распыляемой разделительной смазки по определению является прерывистым и вызывает разные условия сварки на каждой детали и, следовательно, разные результаты сварки. Лучше полностью избегать напыления смазки для форм.

Антипирен в детали также может действовать как внутренняя смазка и может затруднить сварку.

Прочие соображения

Некоторые материалы, особенно полиамиды (нейлон) и, в меньшей степени, поликарбонат, являются гигроскопичными, т. е. поглощают воду из воздуха. Поскольку вода превращается в пар при температуре 100°C со значительной энергией фазового перехода, а полиамид и поликарбонат плавятся при гораздо более высоких температурах, вода, оставшаяся в соединении, будет поглощать всю выделяемую тепловую энергию до тех пор, пока не сможет превратиться в пар, что часто приводит к разрушению соединения. по амплитуде и силе зажима, которые никогда не нагревались настолько, чтобы расплавиться и свариться. Если случится так, что соединение нагреется настолько, что вода превратится в пар, то внутри соединения произойдет небольшой взрыв, поскольку пар занимает значительно больший объем, чем вода (это принцип, по которому работает паровоз). Такие соединения могут казаться пенистыми и ломкими, им обычно не хватает прочности и «герметичности». Обычно деталь, достаточно сухая для формования, является достаточно сухой для сварки, поэтому в условиях умеренной и высокой влажности детали следует сваривать сразу же, пока они еще теплые, или упаковывать в еще теплые пакеты с влагопоглотителем и не распаковывать до тех пор, пока они не будут готовы к использованию.

е. поглощают воду из воздуха. Поскольку вода превращается в пар при температуре 100°C со значительной энергией фазового перехода, а полиамид и поликарбонат плавятся при гораздо более высоких температурах, вода, оставшаяся в соединении, будет поглощать всю выделяемую тепловую энергию до тех пор, пока не сможет превратиться в пар, что часто приводит к разрушению соединения. по амплитуде и силе зажима, которые никогда не нагревались настолько, чтобы расплавиться и свариться. Если случится так, что соединение нагреется настолько, что вода превратится в пар, то внутри соединения произойдет небольшой взрыв, поскольку пар занимает значительно больший объем, чем вода (это принцип, по которому работает паровоз). Такие соединения могут казаться пенистыми и ломкими, им обычно не хватает прочности и «герметичности». Обычно деталь, достаточно сухая для формования, является достаточно сухой для сварки, поэтому в условиях умеренной и высокой влажности детали следует сваривать сразу же, пока они еще теплые, или упаковывать в еще теплые пакеты с влагопоглотителем и не распаковывать до тех пор, пока они не будут готовы к использованию. сварщик.

сварщик.

Вопрос о том, насколько хорошо процесс ультразвуковой сварки справляется с переточкой, на самом деле зависит от двух факторов: во-первых, насколько велико окно процесса для данного конкретного продукта? Добавление измельченного материала в смесь сделает процесс более суетливым, что не является хорошим направлением, если процесс уже суетливый. Если окно большое, некоторая переточка хорошего качества может быть даже не замечена. Промышленность автомобильных аккумуляторов изготавливает новые корпуса аккумуляторов из 100-процентного измельчения, полученного в результате переработки автомобильных аккумуляторов. Соединения перепроектированы для производства процессов ультразвуковой сварки (и другой сварки пластмасс) с большими окнами, и все работает нормально. Материал также тщательно проверяется, и добавляются усилители свойств, чтобы убедиться, что детали и сборки будут очень хорошо изготовлены, поскольку протекающий автомобильный аккумулятор — это действительно очень плохо.

Настоящая проблема заключается не в том, сколько доизмельчения может выдержать процесс, а в качестве доизмельчения. Переточка из литниковых систем может быть вполне приемлемой до тех пор, пока литниковая система не подвергается чрезмерному сдвиговому нагреву или повреждению из-за чрезмерного давления набивки. Поврежденный материал, как правило, имеет много сломанных молекул, что выражается в низкой средней молекулярной массе, что имеет тенденцию к увеличению индекса расплава (что делает материал более текучим) и снижает прочность на растяжение и ударную вязкость. Но, возможно, самая большая проблема с доизмельчением — это термическое повреждение материала, которое превращает некоторые молекулы из поддающегося связыванию полимера в обугленный наполнитель. Тщательный подход к процессу переточки и постоянный мониторинг индекса текучести расплава реальных деталей, вероятно, предотвратит множество проблем, связанных с изменчивостью, которую может вызвать переточка.

Существует множество комбинаций разнородных материалов, которые можно сваривать ультразвуком. Для успешной сварки материалы должны иметь химическое сродство друг к другу. Представьте себе операцию при очень низкой температуре, включающую попытку приварить ультразвуком кусок замерзшего моторного масла к глыбе льда — это было бы практически невыполнимой задачей. Как правило, полукристаллические материалы можно сваривать только с одним и тем же материалом. Некоторые аморфные материалы имеют химическое сродство более чем с одним другим материалом, но таких немного. Кроме того, два материала должны иметь одинаковые индексы расплава и одинаковые температуры плавления. Лучшее правило — проконсультироваться с экспертом, а затем тщательно поэкспериментировать, прежде чем переходить к изделию, требующему ультразвуковой сварки разнородных материалов.

Для успешной сварки материалы должны иметь химическое сродство друг к другу. Представьте себе операцию при очень низкой температуре, включающую попытку приварить ультразвуком кусок замерзшего моторного масла к глыбе льда — это было бы практически невыполнимой задачей. Как правило, полукристаллические материалы можно сваривать только с одним и тем же материалом. Некоторые аморфные материалы имеют химическое сродство более чем с одним другим материалом, но таких немного. Кроме того, два материала должны иметь одинаковые индексы расплава и одинаковые температуры плавления. Лучшее правило — проконсультироваться с экспертом, а затем тщательно поэкспериментировать, прежде чем переходить к изделию, требующему ультразвуковой сварки разнородных материалов.

Заключение

Знание факторов материала, которые могут повлиять на ультразвуковую сварку, позволяет сделать выбор материала с ожидаемым, а не обнаруженным воздействием процесса. История в начале этой статьи, к сожалению, повторялась много раз и во многих местах. При обсуждении этих вопросов процесс ультразвуковой сварки может показаться привередливым и чувствительным, и, если не прилагать усилий для расширения окна процесса, он действительно может быть таковым. Однако при разумном применении процесс ультразвуковой сварки может быть надежным и стабильным как при больших, так и при малых объемах производства в самых разных отраслях и областях применения. Чтобы сделать этот процесс успешным, просто необходимо понять основные входные параметры процесса и сделать правильный выбор дизайна и материалов.

При обсуждении этих вопросов процесс ультразвуковой сварки может показаться привередливым и чувствительным, и, если не прилагать усилий для расширения окна процесса, он действительно может быть таковым. Однако при разумном применении процесс ультразвуковой сварки может быть надежным и стабильным как при больших, так и при малых объемах производства в самых разных отраслях и областях применения. Чтобы сделать этот процесс успешным, просто необходимо понять основные входные параметры процесса и сделать правильный выбор дизайна и материалов.

Том Киркланд является владельцем сайтаtributk.biz, поставщика преобразователей, усилителей, запчастей и расходных материалов для ультразвуковых сварочных аппаратов. Он является консультантом, тренером и автором многих документов и статей по сборке пластмасс. Для получения дополнительной информации напишите по электронной почте [email protected].

Перчатки

Поиск

Поиск

Сортировать по Должность наименование товара Размер Установить нисходящее направление

Посмотреть как Сетка Список

150 шт.

Страница

- Вы сейчас читаете страницу 1

- Страница 2

- Страница 3

- Страница Следующий

Показывать

9 15 30 50 Все

на страницу

Загрузка. ..

..

Загрузить еще…

Сортировать по Должность наименование товара Размер Установить нисходящее направление

Посмотреть как Сетка Список

150 шт.

Страница

- Вы сейчас читаете страницу 1

- Страница 2

- Страница 3

- Страница Следующий

Показывать

9 15 30 50 Все

на страницу

Фильтр

Варианты покупок

Длина

Материал

- Корова 45предметов

- Олени 26items

- Лось 3items

- Флис 11items

- Коза 26items

- Вяжем 4 изн.

- Латексное покрытие 3items

- Нитрил 1item

- Свинья 18items

- Овцы 9Предметы

- Синтетическая кожа 18items

РАЗМЕРЫ

- 4X-маленький 2 шт.

- 3X-маленький 2 шт.

- 2X-маленький 5 шт.

- X-Малый 20items

- Малый 64items

- Средний 80шт.

- Большой 95шт.

- X-большой 91items

- 2X-большой 35items

- Один размер 29 шт.

- М/Л 1 шт.

- L/XL 2 шт.

Rhinoweld

JK269

Легкая кожа и огнестойкая ткань

Куртка сварщика, разработанная для максимальной

комфорт и безопасность. Нагрудник и рукава из прочной кожи с боковыми разрезами обеспечивают

Превосходная защита при сварке Mig и Tig. КЕВЛАР прошит. Ткань из негорючего материала

назад

предлагает максимальный уровень комфорта и сохраняет прохладу даже во влажных условиях. Для брызг

защита, откидной высокий воротник фиксируется липучкой, которая усиливает полную липучку

накладка на перед.

Сертификат CE в соответствии с EN ISO11611:2015

Размеры: от M до XXXL

Нагрудник и рукава из прочной кожи с боковыми разрезами обеспечивают

Превосходная защита при сварке Mig и Tig. КЕВЛАР прошит. Ткань из негорючего материала

назад

предлагает максимальный уровень комфорта и сохраняет прохладу даже во влажных условиях. Для брызг

защита, откидной высокий воротник фиксируется липучкой, которая усиливает полную липучку

накладка на перед.

Сертификат CE в соответствии с EN ISO11611:2015

Размеры: от M до XXXL

TR583

Брюки сварщика

JK936

Полнокожаный жилет сварщика

Износостойкий коровий спилок,

потайная заклепка спереди, усиленная планка, рассчитанная на стойкость к механическим и термическим воздействиям

стресс.Полная прошивка KEVLAR, с воротником-стойкой, внутренним карманом и воротником на подкладке для

дополнительный комфорт. Сертификация CE в соответствии с EN ISO11611:2015, размеры: от M до XXXL

Сертификация CE в соответствии с EN ISO11611:2015, размеры: от M до XXXL

TR615

Полные кожаные брюки для сварщика

Износостойкий спилок из бычьего спилка. Полный КЕВЛАРОВАЯ строчка, два боковых кармана с боковым доступом, семь шлевок для ремня и усиленные стрессовые зоны. Сертифицировано CE в соответствии с EN ISO11611: 2015, Размеры: от M до XXXL

AP009

100 x 80 см фартук сварщика из коричневой коровьей кожи спилка

КЕВЛАР, прошитый, ремень корректирование. Сертифицировано CE в соответствии с EN ISO11611:2015

GL137

Рукав для тяжелых условий эксплуатации

Регулировка на липучке сверху и снизу. КЕВЛАР прошит. Коровий спилок. Продаются парами. Сертификация CE в соответствии с EN ISO11611:2015

JK941

Куртка и фартук для сварщиков на плечах болеро

Износостойкий коричневый спилок обеспечивает большую свободу движений и значительно более удобен, чем обычная одежда для сварщиков. Он имеет усиленную заклепку спереди и поставляется со съемным фартуком, специально разработанным для использования с болеро.

КЕВЛАР прошит. Размеры: от M до XXXL

Он имеет усиленную заклепку спереди и поставляется со съемным фартуком, специально разработанным для использования с болеро.

КЕВЛАР прошит. Размеры: от M до XXXL

AC205

Низкие штанины из желтовато-коричневого/натурального спилка сварщики

Краги с застежкой на липучке. Прошитый КЕВЛАР. Одобрено CE в соответствии с EN ISO11611:2015

AC211

Высокие штаны из коричневой кожи сварщики

Краги с застежкой на липучке.КЕВЛАР прошитый, одобренный CE в соответствии с EN ISO11611:2015

HT039

Огнестойкий сварочный колпак

Короткая версия.

HT040

Огнестойкий сварочный колпак

Длинная версия.

HT041

Phoenix-FR Огнестойкая балаклава, черная

EN ISO11612:2008 A1 B1 C1, EN1149-3:2004 + EN1149-5:2008

PS137

Phoenix-FR огнестойкая ткань

Рубашка-поло Welding с 3 пуговицами

карман в юбке. EN ISO 11612:2015 A1 A2 B1 C1, EN ISO 11611:2015 Класс 1 A1,

EN1149-3:2004-EN1149-5:2008

EN ISO 11612:2015 A1 A2 B1 C1, EN ISO 11611:2015 Класс 1 A1,

EN1149-3:2004-EN1149-5:2008

PS153

Phoenix-FR трикотажный трикотаж FR сварочная рубашка-поло

С высокой молнией, темно-синий с желтой контрастной планкой и кокеткой воротника. EN ISO 11612:2015, A1, A2, B1, C1, EN1149-3:2004 + EN1149-5:2008

SS015

Толстовка из огнестойкого тканого материала Phoenix-FR

Эластичная ткань шея, эластичные запястья и талия. EN ISO 11612: 2015 A1 B1 C2, EN ISO 11611: 2015 класс 1 A1, EN1149-3:2004-EN1149-5:2008

FJ534

Куртка Phoenix-FR из огнестойкого флиса

С передней молнией по всей длине с контрастной планкой, эластичные запястья. EN ISO 11612:2008 A1 B1 C2, EN ISO 11611:2015 Класс 1 A1, EN1149-3:2004-EN1149-5:2008

GL016

Рукавица сварщика красная

Изготовлена из коровьего спилка, имеет крылышко для большого пальца, полностью

переплетенные пальцы. Подкладка из джерси до ладони, подкладка из хлопка до манжет. Кевлар и не кевлар

версия. Одобрено CE согласно EN 12477 A

Подкладка из джерси до ладони, подкладка из хлопка до манжет. Кевлар и не кевлар

версия. Одобрено CE согласно EN 12477 A

GL121

Высококачественная черная рукавица сварщика

Изготовлена из телячьего спилка, имеет крылышко для большого пальца, полностью переплетенные пальцы. Подкладка из джерси до ладони, подкладка из хлопка до манжет. Полностью кевларовая прошивка. CE соответствует EN 12477 A

GL122

Желто-коричневые сварные рукавицы для тяжелых условий эксплуатации

Изготовлены из высококачественного отборного коровьего спилка, большой палец с усиленной накладкой, полностью прошитые пальцы и швы, полностью кевлар сшитые, полная подкладка из джерси на ладони и хлопковая подкладка на манжетах. Соответствие CE стандарту EN12477 A 9№ 0007

GL116

Высококачественная отборная кожа наппа на ладони с спилком из коровьего спилка манжета, рукавица сварщика Mig/Tig

Полная манжета 15 см, прошитая кевларовой тканью, усиленный крылышко большого пальца,

венозный пластырь. Подкладка из джерси на флисовой подкладке для большего комфорта. Сертифицировано CE в соответствии с EN 12477 A

Подкладка из джерси на флисовой подкладке для большего комфорта. Сертифицировано CE в соответствии с EN 12477 A

GL060

Сверхвысококачественная сварочная рукавица MIG

С отборным плечевым разрезом из кожи толщиной 1,3 мм, полностью Кевларовый шов и полностью прошитый рантом с усиленной ладонью, промежностью большого пальца с крылом большого пальца. Тяжелый подкладка из джерси-флиса на ладони и спине. Одобрено CE в соответствии с EN12477A

GL120

Превосходные изогнутые усиленные рукавицы для сварки MIG

Эргономичный дизайн, соответствующий естественному изгибу руки, из высококачественного спилка бычьей плечевой кожи, полностью прошитые пальцы и швы, усиленная промежность большого пальца, крылышко, подкладка из специальной флисовой ткани. Полностью кевлар прошиты. Сертифицировано CE в соответствии с EN12477A

GL124

Алюминированная спина из коровьего спилка, сварная рукавица

Подходит для защиты от сильной жары. Сверхмощный 1,3 мм

Коровий спилок, спинка из алюминизированного кевлара, большой палец-крыло, полностью прошитая конструкция, кевлар

сшитый. Выдерживает контактный нагрев до 100 °C. Сертифицировано CE в соответствии с EN12477A

Сверхмощный 1,3 мм

Коровий спилок, спинка из алюминизированного кевлара, большой палец-крыло, полностью прошитая конструкция, кевлар

сшитый. Выдерживает контактный нагрев до 100 °C. Сертифицировано CE в соответствии с EN12477A

GL127

Алюминированная задняя часть, кожаный щиток для рук

Для использования в сочетании со сварочными перчатками для отражения излучения нагревать.

GL084

Легкая традиционная рукавица для сварки TIG

С хромированной манжетой. Без подкладки для дополнительной ловкости. кевлар прошитая, козья кожа. Сертифицировано CE в соответствии с EN12477 B

GL130

Рукав для сварки TIG

Изготовлен из высококачественной овечьей кожи, полностью прошит кевларом.

Прямой большой палец позволяет легко захватывать предметы, а закругленный указательный палец

обеспечивает большую устойчивость к истиранию и подвижность.

Связывать проволокой между собой требуется как и сами прутья, так и места их присоединяя к опоре.

Связывать проволокой между собой требуется как и сами прутья, так и места их присоединяя к опоре.