Расчет сварных швов на прочность. Общие данные. | ДЗЕН PROF-IL

Рис 1 — сварной шовСтавь лайк и подписывайся на свежие статьи!

Сайт источник: prof-il.ru

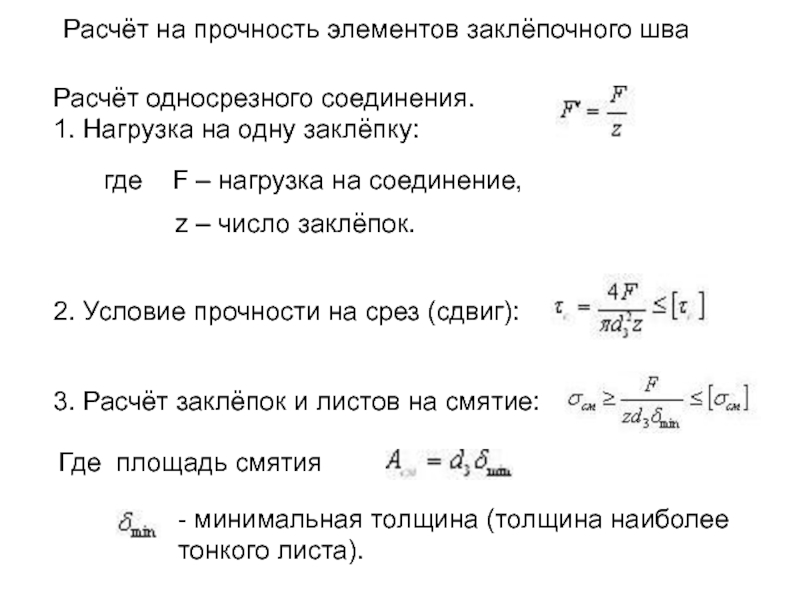

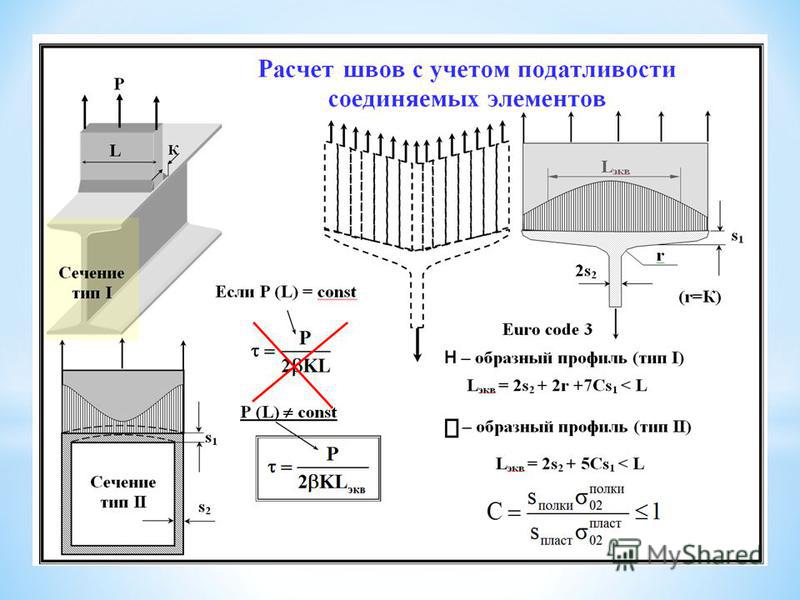

Таблица 1 — расчетное сопротивление сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции», табл.4)Таблица 2 — определение временного сопротивления разрыва шва (согласно СП 16.13330.2011 «Стальные конструкции»)Согласно СП 16.13330.2011 «Стальные конструкции», таблица 4 получается: сварные швы «с угловыми швами», характеристика расчетного сопротивления шва — по металлу шва и по металлу границы сплавления; срез условный; Rwf = 0,55*Rwun / Ywm = 0,55*410 / 1,25 = 180,4МПа * Yc = 180,4 * 1,1 (Yс — коэффициент условия работы элементов и соединений стальных конструкций, табличные данные) =198,44 МПа — по металлу шва.

Rwz=0,45*Run = 0,45 * 360 = 162 МПа * 1,1 = 178,2 МПа — по границе сплавления металла.

Для расчета берем наименьшее значение — 178,2 МПа.

Значения коэффициентов надежности по металлу шва Ywm следует принимать:

Ywm = 1,25 — при Rwun ≤ 490 Н/мм2 (4900 кг/см2)

Ywm = 1,35 — при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

Ссылка: указание по сварке

Таблица 3 — коэффициенты условий работы YсБерем пункт 6, элементы конструкций из стали с пределом текучести до 440МПа, несущие статическую нагрузку, при расчете на прочность по сечению, ослабленному отверстиями для болтов (кроме фрикционных соединений) — Yс=1,10

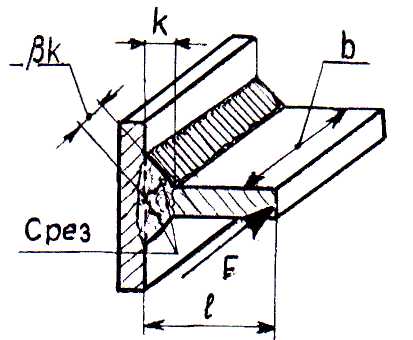

Таблица 4 — расчетное сопротивление для сталиРазрушение углового сварного шва может произойти в двух плоскостях: по металлу шва, по границе сплавления, следовательно расчет угловых швов производится для этих двух сечений.

Много интересного в книге «Примеры расчета металлических конструкций» автор А.П.Мандриков.

Рис 2 — сечение угловых швов, А.П. МандриковНа рисунке показано сечение по границе сплавления, по металлу, катет шва Kf, безразмерный коэффициент Bz, Bf

Более подробно: расчет сварных швов

Статья дана для сведения.

Сайт источник: prof-il.ru

Расчет сварных швов — Справочник химика 21

Расчет сварных швов [c.89]

Расчет сварных швов на срез и изгиб [c.613]

Расчет сварных швов на срез [c.611]

Расчет сварных швов производится на изгиб и на срез. [c.167]

Элементарные проверочные расчеты сварных швов [c.371]

РАСЧЕТ СВАРНЫХ ШВОВ [c.98]

Расчет сварных швов. Сварные швы рассчитывают на изгиб и на срез. [c.87]

Расчет сварных швов укрепляющих колец [c. 167]

167]

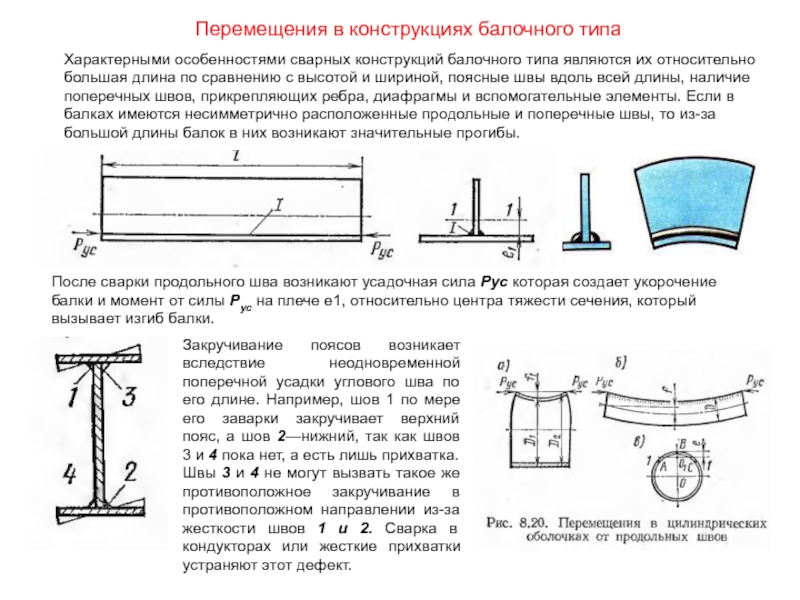

Известно, что преимущественное накопление усталостных повреждений происходит в сварных швах, где за счет конструктивной формы (изменение сечения, геометрии сварного шва) и наличия технологических дефектов (непровары, подрезы, шлаковые включения и др.) имеет место локальное повышение напряжений. При расчете сварных швов для перехода от значений внешних нагрузок я локальным напряжениям необходимо иметь значения коэ( к фициентов концентрации напряжений. Отсутствие систематизированных значений этих коэффициентов не позволяет провести полную оценку их величины. Наиболее полным представляется метод

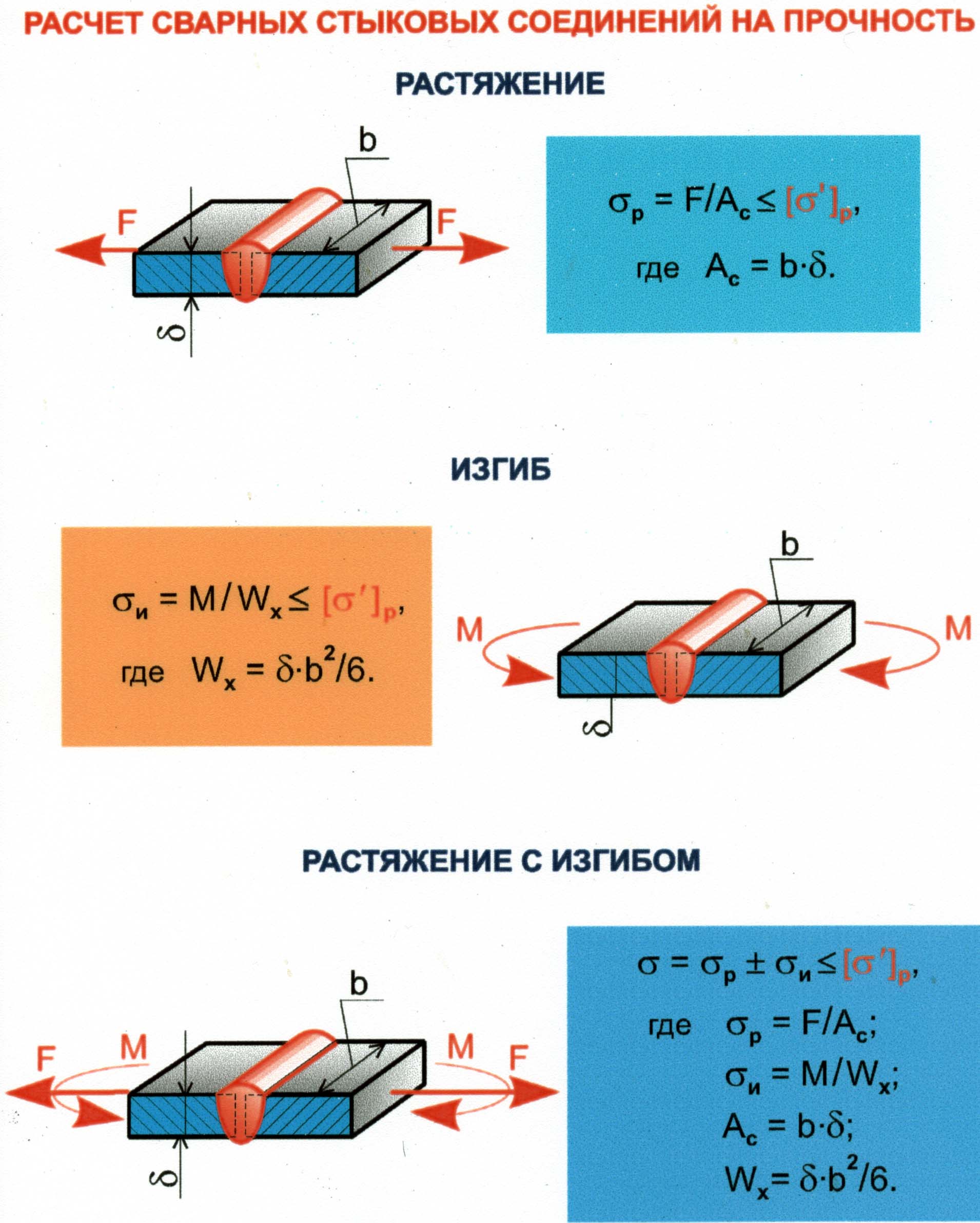

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина свариваемого основного металла. Расчетная высота угловых швов принимается равной 0,7 величины катета шва. При автоматической сварке под слоем флюса, обеспечивающей глубокое проплавление основного металла, расчетная высота шва принимается равной его катету. При всех расчетах сварных швов на прочность усиление шва не учитывается. [c.63]

При всех расчетах сварных швов на прочность усиление шва не учитывается. [c.63]

При расчете сварных швов укрепляющего кольца внутренний кольцевой шов не рассчитывают, он создает запас прочности. [c.548]

Модель, подобная рассмотренной выше, исследовалась и раньше, например Ф. Блейхом [60] для расчета сварных швов, М. Го-ландом и Е. Рейсснером, а также Г. А. Перри для расчета клеевых соединений. [c.135]

Методика расчета сварных соединений

Сварка является самым простым из всех существующих сегодня способов соединения металлических заготовок. Технология дает возможность получать прочные и надежные соединения. Она востребована в создании металлоконструкций разного уровня сложности, в укладке трубопроводов, строительстве, машиностроении и других отраслях. Характеристики сварных соединений зависят от множества факторов. Наиболее значимые из них: толщина заготовок, условия выполнения работ, расходные материалы, оборудование, состав металла. Чтобы предварительно определить, насколько прочным получится соединение, нужно расчет сварного шва.

Чтобы предварительно определить, насколько прочным получится соединение, нужно расчет сварного шва.

Он делается, как правило, в процессе проектирования и позволяет правильно выбрать материалы для выполнения конкретного вида операций. Предварительные вычисления необходимы для того, чтобы добиться нужного запаса прочности конструкции. Таким образом достигается нужная степень надежности готовых изделий.

Методика расчета

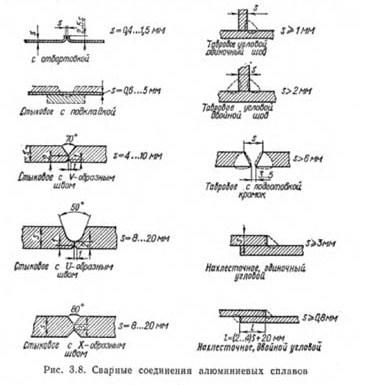

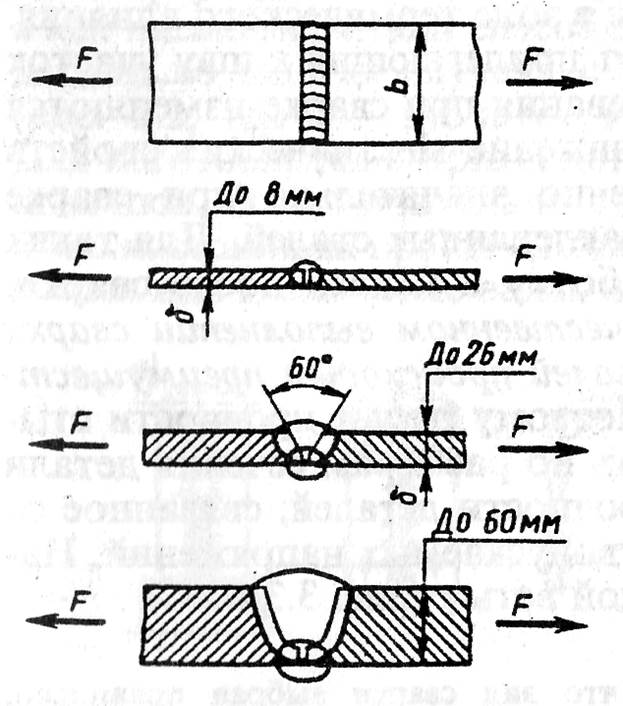

Существуют разные варианты сцепления металла. Расчет сварных соединений для каждого из них выполняется отдельно. В зависимости от пространственного расположения свариваемых деталей различаются и сварные соединения. Соответственно они могут быть:

- угловыми. Соединяемые заготовки одна по отношению к другой располагаются перпендикулярно. Чтобы конструкция получилась максимально прочной, следует определить предельные усилия, которые будут воздействовать на швы;

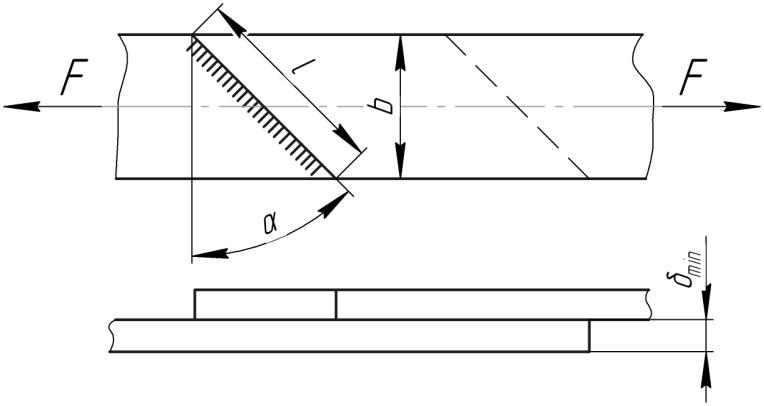

- стыковыми. Заготовки располагаются в одной плоскости таким образом, что одна из них является продолжением другой.

Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым;

Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым; - внахлест. Плоскости соединяемых заготовок перекрывают одна другую. Такая технология лучше всего подходит для соединения деталей, толщина стенок которых не превышает 5 мм. Также метод используется в ситуациях, если требуется укрепить сварной шов;

- тавровым сварочным швом. Внешним видом очень похожи на угловые. Детали по отношению одна к другой тоже располагаются под углом в 90 градусов, но соединяются торцами. Такие виды стыков достаточно востребованы и часто используются. Среди основных достоинств методы – простота исполнения, надежность и экономичность. К тому же, используя специально разработанные методические указания, по тавровому соединению несложно выполнить расчеты с безупречной точностью.

Итак, пришло время детально рассмотреть методику расчета сварного шва.

Исходные параметры для вычислений

Чтобы при расчете погрешность исключить или хотя бы свести к минимуму, нужно определиться с параметрами, которые окажут влияние на прочность стыка. Процесс сжатия и растяжения металла рассчитывается при помощи формулы

где:

- Yс – коэффициент, отражающий условия, которые преобладают на рабочем месте. Данный показатель общепринят и отражен в справочных таблицах. Достаточно найти нужный показатель и подставить его в формулу;

- Rу – индекс, обозначающий сопротивление металла с учетом предела его текучести. Отражен в справочных материалах сварщика;

- Ru – еще один показатель сопротивления металла, который несложно найти в таблицах;

- N – максимально допустимая нагрузка на сварочный шов;

- T – наименьшая толщина стенок свариваемых заготовок;

- Максимальная длина сварного стыка.

При вычислениях данный параметр следует уменьшить на 2t;

При вычислениях данный параметр следует уменьшить на 2t; - Rwу – сопротивление, зависящее от предела прочности соединения.

Когда сваривать приходится разные металлы, то значения Ru и Ry берутся того материала, прочность которого меньше. точно так же поступают и в случаях, когда выполняются расчеты сварочного шва на срез.

Проектирование металлоконструкций осуществляется с учетом требований по безопасности сварного соединения, его способности выдерживать определенный уровень нагрузок стабильности соединенных с их помощью элементов. В случаях, когда для создания металлоконструкции необходимо наложить несколько сварных соединений, то важно грамотно их расположить. Важно, чтобы нагрузка при сварке была распределена равномерно между всеми стыками.

Определить параметры можно путем математических вычислений. В случае, когда полученный результат будет неудовлетворительным, то в конструктив следует внести изменения и рассчитать снова.

Расчет изделий с угловым стыком

Определение допустимой длины сварного соединения на отрыв выполняется с учетом силы, направленной к центру тяжести. При подсчетах такого рода выбирается сечение с высокой степенью опасности. Показатели рассчитываются по формуле:

При подсчетах такого рода выбирается сечение с высокой степенью опасности. Показатели рассчитываются по формуле:

Каждый из показателей формулы влияет на прочностные характеристики шва, вне зависимости от вида свариваемых металлов. Условные обозначения:

- N – максимальное значение силы, которая оказывает давление на стык;

- ßf, ßz – коэффициенты, которые берутся в справочных таблицах и не зависят от типа свариваемых металлов. В большинстве своем ßz = 1, а ßf = 0,7;

- Rwf – показатель, отражающий сопротивление срезу. Определен справочными материалами. Проще всего найти в таблицах ГОСТа;

- Rwz – сопротивление по линии стыка. Значения берутся из справочной таблицы;

- Ywf – коэффициент, зависящий от сопротивления материала. К примеру, если для металла этот показатель составляет 4200 кгс/см², то поправочный коэффициент составит 0,85;

- С – еще один коэффициент, обозначающий условия рабочей среды. Как и большинство значений, определяется по справочным таблицам;

- Kf – толщина сварного шва по линии сплавления;

- Lw – общая длина стыка, уменьшенная на 10 мм.

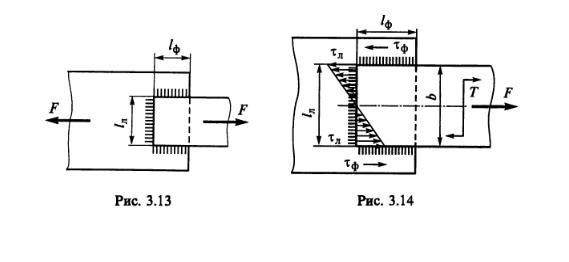

Расчет стыков, выполненных внахлест

При вычислениях важно учесть пространственное положение и тип сварного соединения. Ведь при сваривании внахлест стыки могут быть и угловыми, и фланговыми, и лобовыми. Расчеты дают возможность получить данные по минимально допустимой площади сечения и проектной прочности линии соприкосновения. При вычислении площади сварного соединения за основу принимается наименьшая высота условного треугольного стыка. Для ручной сварки при условии, что катеты равны, данный коэффициент будет составлять 0,7.

Если сварочные работы выполняются автоматическими или полуавтоматическими аппаратами, то глубина прогрева материала будет большей. Поэтому показатели следует брать в справочных таблицах.

Длина сварочного шва в зависимости от массы металла

Длина сварного соединения определяется по формуле, определяющей соотношение массы наплава на один метр стыка: L = G/F × Y, где

- L – длина самого шва;

- G – вес наплава;

- F – площадь сечения;

- Y – удельный вес присадочного материала.

В результате вычислений будет получен коэффициент, который следует умножить на длину катета сварного шва.

Чтобы вычисления выполнять правильно, следует попрактиковаться. Важно понимать, что точный результат не дает возможности получить ни одна формула. Поэтому приобретать расходные материалы желательно с небольшим запасом. Это примерно 5-7% от общего количества. Правда, иногда получается и сэкономить присадку. Но такое случается нечасто и к тому же при условии, что у сварщика за плечами большой опыт выполнения аналогичной работы.

Порядок расчета сварных стыков

Чтобы вычислить нагрузку, которую сможет выдержать сварное соединение, следует внимательно отобрать исходные данные. Предотвратить или хотя бы минимизировать вероятность ошибки при вычислениях можно при условии соблюдения алгоритма работы:

- Максимально точно определить размеры, форму и пространственное расположение сварного соединения.

- Опасное сечение необходимо повернуть в сторону контактируемой со сварным стыком площади.

- После этого вычисляется новый центр масс, который образовался в результате поворота сечения.

- Следующим шагом станет перемещение внешней нагрузки в предопределенный центр масс.

- Настало время определить расчетное значение нагрузок, которые воздействуют на сечение. А именно – крутящего и изгибающего момента, усилий поперечной и продольной направленности.

- После того, как найден модуль напряжения, следует определить точку, на которую воздействуют самые высокие нагрузки. Именно в такой точке все внешние силы работают одновременно, что дает возможность определить их суммарное значение. Это тот максимум, который будет воздействовать на сечение.

- Определяется максимально допустимое усилие, которое может воздействовать на шов без каких-либо последствий: деформации, разрушения и т.

п.

п. - На завершающем этапе сравниваются показатели допустимого и максимального фактического значений. В результате определяется расчетное сопротивление сварочного шва и его оптимальные размеры, которые необходимы для сопротивляемости нагрузкам.

Только так можно рассчитывать на полноценную и безопасную эксплуатацию будущей металлоконструкции. Для контроля можно выполнить проверочные расчеты. Желательно, чтобы ими занялся другой специалист, что повышает объективность полученного результата.

Прочность сварного шва будет достоверной и соответствующей расчетам только в том случае, если соблюдаются технология формирования соединений. Тем не менее стыки рассчитывать следует в любом случае. Только точно установленные параметры и векторы нагрузок обеспечивают прочное и надежное сварное соединение.

Дефекты, возникающие в результате неправильных расчетов

Прежде всего, нужно твердо усвоить, что теоретический расчет угловых, тавровых, нахлесточных или стыковых швов и практическая надежность, равно как и срок службы металлоконструкции являются звеньями одной цепи. Эти факторы тесно взаимосвязаны между собой. К примеру, если вычисления сделать кое-как или же проигнорировать вовсе, то последствием подобного шага станет кратное увеличения риска образования дефектов сварного соединения. Как результат – снижение срока службы, надежности или функциональности металлоконструкции.

Эти факторы тесно взаимосвязаны между собой. К примеру, если вычисления сделать кое-как или же проигнорировать вовсе, то последствием подобного шага станет кратное увеличения риска образования дефектов сварного соединения. Как результат – снижение срока службы, надежности или функциональности металлоконструкции.

Наиболее часто возникают дефекты такого характера:

- подрезы. Они представляют собой канавки, которые образуются по линии соединения или возле нее. Приводят к быстрому разрушению стыка;

- поры. Визуально заметить их невозможно (кроме поверхностных). Образуются из-за проникновения газов, которые являются побочным продуктом плавления металла и электрода;

- непровары. Результат недостаточного прогрева стали, вследствие чего на стыке образуются пробелы;

- сторонние включения. Очень опасная ошибка, которая приводит к существенному снижению прочности сварного шва. Со временем в месте содержания примесей возникают трещины;

- горячие или холодные трещины.

первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

Вычисления по формулам помогают избежать брака в работе. Они позволяют создавать качественные сварные соединения, выдерживающие большие нагрузки во время эксплуатации металлических конструкций.

Калькуляторы сварочных швов

Необходимые расчеты можно выполнить, не имея на то каких-либо навыков. Для этого существуют специализированные калькуляторы, позволяющие вычислить параметры стыковых, точечных или угловых соединений; рассчитать оптимальную длину сварного шва. С помощью такого калькулятора несложно проверить все существующие сегодня стыки с разными силовыми нагрузками и направленностью прилагаемых усилий.

Математические расчеты помогут выбрать оптимальный для конкретной конструкции тип и размер сварного шва, точно определиться с металлом и расходными материалами. При помощи расчетов можно безошибочно определить геометрию сварного соединения и проверить степень его прочности.

При помощи расчетов можно безошибочно определить геометрию сварного соединения и проверить степень его прочности.

Не рекомендуется для точечных соединений, электрозаклепок и стыков с разделкой кромок использовать значения усталостной нагрузки. Расчет для таких видов швов не поддерживается и полученные результаты будут весьма приблизительными. Еще следует иметь ввиду, что при вычислениях не принимаются во внимание изменения характеристик металлических заготовок, которые имеют место в результате изменения температуры и возникновения остаточных напряжений.

Контроль размеров сварных швов

Для контроля и определения фактических геометрических параметров сварных стыков применяются специальные инструменты. Они дают возможность точно измерить характеристики и показатели соединений, выполненных методом сваривания. Набор инструментария включает шаблоны и ряд измерителей, которые «заточены» под определение конкретного параметра.

youtube.com/embed/ilPYt4RNW60″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

1

Первый слайд презентации: Расчет сварных швов на прочность

Расчёт и проектирование сварных конструкций МДК 02.01. Составил преподаватель Чекмаров С.В

Изображение слайда

2

Слайд 2

При проектировании сварных конструкций прочность их определяется на основании расчетов, которые сводятся к определению напряжений, возникающих в элементах изделия от нагрузок.

Изображение слайда

3

Слайд 3: При расчете конструкций по допускаемым напряжениям условие прочности имеет вид σ≤[σ ], где σ — напряжение в опасном сечении элемента, [σ ] — допускаемое напряжение, которое составляет некоторую часть от предела текучести стали:

Изображение слайда

4

Слайд 4: [σ]=σ т / n

где n — коэффициент запаса прочности.

Изображение слайда

5

Слайд 5

Коэффициент запаса прочности имеет различные значения в зависимости от ряда условий (характера нагрузки, толщины листов, марки стали и др.). Например, для обычных строительных конструкций, выполняемых из углеродистой стали обыкновенного качества марки Ст3, допускаемое напряжение составляет [ σ ]=1600 кгс/см 2 ; для пролетных строений железнодорожных мостов (для той же марки стали) [ σ ]=1400 кгс/см 2. Так как предел текучести стали Ст3 σ т =2400 кгс/см 2, то коэффициент запаса прочности для первого случая будет:

Изображение слайда

6

Слайд 6

n 1 = σ т = 2400 =1,5 σ 1600

Изображение слайда

7

Слайд 7

для второго случая: n 2 = 2400 =1,7 1400

Изображение слайда

8

Слайд 8

σ=

P

,

F

Для металлов, не обладающих выраженным пределом текучести, запас прочности определяют из отношения предела прочности разрыву σ п к допускаемому напряжению [ σ ]. В случае действия осевых нагрузок напряжения вычисляют по формуле

где P — осевое усилие, кгс;

F — площадь поперечного сечения элемента, см 2.

В случае действия осевых нагрузок напряжения вычисляют по формуле

где P — осевое усилие, кгс;

F — площадь поперечного сечения элемента, см 2.

Изображение слайда

9

Слайд 9: Способ расчета по допускаемым напряжениям прост. Однако определение допускаемых напряжений [ σ ] или коэффициента запаса прочности и производится упрощенно, без точного учета большого количества условий работы конструкции

Изображение слайда

10

Слайд 10: Более точным методом расчета конструкций, учитывающим условия работы, однородность материала конструкции и др.

, является метод расчета по предельным состояниям. Первый метод применяется в машиностроении, второй — при проектировании всех строительных конструкций

, является метод расчета по предельным состояниям. Первый метод применяется в машиностроении, второй — при проектировании всех строительных конструкций

Изображение слайда

11

Слайд 11: При расчете конструкции по предельному состоянию условие прочности записывается в виде: ≤ mR где N — расчетное усилие, кгс; F — площадь сечения, см 2 ; R — расчетное сопротивление материала, кгс/см 2 ; m — коэффициент условий работы, который учитывает степень ответственности конструкции, возможность дополнительных деформаций при эксплуатации, жесткость узлов

Изображение слайда

12

Слайд 12: Расчетные сопротивления металла стыковых швов R св с устанавливаются Строительными нормами и правилами ( СНиП ) Госстроя СССР.

По этим нормам для стыковых швов, выполненных ручной и полуавтоматической сваркой на стали Ст3, расчетное сопротивление R св с при растяжении равно (при условии применения обычных способов контроля швов — наружный осмотр и обмер швов) R св с =1800 кгс/см 2 ; при более сложных и точных способах контроля ( рентгено — и гаммаграфия, ультразвуковая и магнитографическая дефектоскопия) — R св с =2100 кгс/см 2 ; при срезе — R свс=1300 кгс/см 2

По этим нормам для стыковых швов, выполненных ручной и полуавтоматической сваркой на стали Ст3, расчетное сопротивление R св с при растяжении равно (при условии применения обычных способов контроля швов — наружный осмотр и обмер швов) R св с =1800 кгс/см 2 ; при более сложных и точных способах контроля ( рентгено — и гаммаграфия, ультразвуковая и магнитографическая дефектоскопия) — R св с =2100 кгс/см 2 ; при срезе — R свс=1300 кгс/см 2

Изображение слайда

13

Слайд 13: При выполнении указанными видами сварки угловых швов на стали Ст3 при всех способах контроля величина расчетного сопротивления при растяжении, сжатии и срезе принимается R св у =1500 кгс/см 2

Изображение слайда

14

Слайд 14

Стыковые швы на прочность рассчитываются по формуле N=R св с δl

Изображение слайда

15

Слайд 15

где N — расчетная продольная сила, действующая на соединение, кгс; R св с — расчетное сопротивление сварного стыкового соединения растяжению или сжатию, кгс/см 2 ; δ — толщина металла в расчетном сечении, см; l — длина шва, см.

Изображение слайда

16

Слайд 16

Рис. 1 Нагрузки на сварные швы: а — стыковой, б — угловой лобовой, в — угловой фланговый

Изображение слайда

17

Слайд 17

Максимальное усилие N для угловых лобовых швов рассчитывают по формуле N=0,7KlR св с

Изображение слайда

18

Слайд 18

где K — катет шва, см;

l — длина шва, см;

R св с — расчетное сопротивление срезу, кгс/см 2

Коэффициент 0,7 показывает, что расчет ведется из предположения разрушения шва по гипотенузе прямоугольного треугольника (форма сечения углового шва).

Изображение слайда

19

Слайд 19

Максимальное усилие N для угловых фланговых швов рассчитывается по формуле N=2⋅0,7KlR св с.

Изображение слайда

20

Слайд 20

Примеры. 1. Определить расчетное усилие в стыковом соединении, выполненном ручной сваркой с учетом обычных способов контроля, если δ =1 см, l = 20 см и R св с =1800 кгс/см> 2

( рис. 1, а ).

Ответ

N =1 ⋅20⋅1800=36000 кгс

1. Определить расчетное усилие в стыковом соединении, выполненном ручной сваркой с учетом обычных способов контроля, если δ =1 см, l = 20 см и R св с =1800 кгс/см> 2

( рис. 1, а ).

Ответ

N =1 ⋅20⋅1800=36000 кгс

Изображение слайда

21

Слайд 21

Пример2. Определить расчетное усилие в стыковом соединении, выполненном ручной или полуавтоматической сваркой с учетом точных способов контроля, если δ =1 см, l =20 см, Ответ : N =1⋅20⋅2100=42 000 кгс.

Изображение слайда

22

Слайд 22

3. Определить расчетное усилие в нахлесточном соединении с лобовым швом, если

K =1 см, l =20 см (рис. 1, б ).

Ответ: N =0,7⋅1⋅20⋅1500=21 000 кгс.

N=0,7KlR св с

Определить расчетное усилие в нахлесточном соединении с лобовым швом, если

K =1 см, l =20 см (рис. 1, б ).

Ответ: N =0,7⋅1⋅20⋅1500=21 000 кгс.

N=0,7KlR св с

Изображение слайда

23

Последний слайд презентации: Расчет сварных швов на прочность

4. Определить расчетное усилие в нахлесточном соединении с двумя фланговыми швами, если K=1 см, l=10 см (рис. 1, в ). Ответ: N =2⋅0,7⋅1⋅10⋅1500=21 000 кгс. N=2⋅0,7KlR св с.

Изображение слайда

Расчет — сварное соединение — Большая Энциклопедия Нефти и Газа, статья, страница 3

Расчет — сварное соединение

Cтраница 3

В расчетах сварных соединений усиление шва не учитывается. [31]

[31]

При расчетах сварных соединений с угловыми лобовыми швами находят применение схемы, основывающиеся на решениях, полученных для клина. [33]

При расчете сварных соединений с валиковыми швами на растяжение или сжатие швы рассчитываются как работающие на срез независимо от их расположения по отношению к направлению действующего усилия. [34]

При расчете сварных соединений сварочные напряжения и деформации обычно не учитываются. В то же время при проектировании конструкции, выборе технологического процесса ее изготовления и оценке ее работоспособности знание сварочных напряжений и возможных деформаций изделия является обязательным. [35]

Проектирование и расчет сварных соединений ( конструкций) сводится к выбору вида соединения, способа сварки, марки электрода, рациональному размещению сварных швов, определению сечения и длины швов из условия равнопроч-ности наплавленного металла и материала соединяемых деталей. Размеры соединяемых деталей обычно известны заранее из условий прочности, жесткости, устойчивости или конструктивных соображений.

[37]

Размеры соединяемых деталей обычно известны заранее из условий прочности, жесткости, устойчивости или конструктивных соображений.

[37]

Как производится расчет сварных соединений на прочность. [38]

Четвертый метод расчета сварных соединений с угловыми швами на статическую прочность ( см. § 8.1) предусматривает учет концентрации напряжений и деформаций в зависимости от формы и размеров швов. Использование этого метода невозможно, если пользоваться только характеристиками прочности и пластичности, рассмотренными выше. Ввиду недостаточной мощности обычно используемых ЭВМ для одновременного определения в сложных сварных соединениях концентрации напряжений первого и второго вида расчет распадается на две стадии. Первая стадия расчета напряженно-деформированного состояния фактически совпадает с расчетом НДС в третьем методе. [39]

В методах расчета сварных соединений с угловыми швами на статическую прочность для первого вида нагружения, заданного силами или моментами ( рис. 14.2.6 й, рис. 14.2.7 а), исходят из предположения, что соединенные детали являются абсолютно жесткими телами, а швы и основной металл имеют высокую пластичность.

[41]

14.2.6 й, рис. 14.2.7 а), исходят из предположения, что соединенные детали являются абсолютно жесткими телами, а швы и основной металл имеют высокую пластичность.

[41]

Установившихся методов расчета сварных соединений, работающих при повторно-статическом нагружении, не имеется. В основном используется следующая методика: определяют условный предел выносливости ON при заданной характеристике цикла г — 0min / 0max на ограниченной базе испытаний N, соответствующей продолжительности эксплуатации сварной конструкции. [42]

Здесь и далее расчет сварных соединений с угловыми швами приводится только для условного среза по металлу шва. [43]

Ниже подробно рассматривается расчет заклепочных и сварных соединений, имеющих широкое применение. [44]

Страницы: 1 2 3 4

|

В соответствии с государственным стандартом 15467-79 качество продукции определяется совокупностью свойств, которые обуславливают, насколько пригодна она для использования и позволяет применять ее в соответствии с ее предназначением. Качество сварочного соединения зависит от соответствия материала техническим условиям, а также состояния оборудования, соблюдения стандартов и правил при проведении сварочных работ. Обеспечить высокие технологические и эксплуатационные свойства металла шва можно при выполнении всех условий проведения работ. Если работа организована и проведена правильно, то высокие технологические и эксплуатационные свойства обеспечены. Обнаружение дефектов и поиск уязвимостей является сигналом для прекращения производства для смены технологии сварки, чтобы в дальнейшем производить сварочные швы высокого качества.

Существуют следующие виды дефектов: подрез, наплыв, поры и трещины, внутренний непровар, шлаковые включения металла шва. В зависимости от того, нарушается ли целостность сварного соединения, различаются неразрушающие и разрушающие методы контроля. К неразрушаемым способам проверки качества относится осмотр продукции, контроль водонепроницаемости, контроль за обнаружением дефектов, выходящих наружу, а также поиск внутренних дефектов сварочного шва. Разрушающие методы проверки качества металла заключаются в испытании контрольных образцов для получения требуемых характеристик сварочного соединения. Дефекты сваривания различаются по причинам появления и по месту расположения. В зависимости от того, по каким причинам возник дефект, они делятся на две группы. К первой группе относят дефекты, которые связаны с металлургическими и тепловыми явлениями, которые происходят при образовании формировании и кристаллизации сварочной ванны, а также остывания металла шва. Ко второй группе дефектов швов относят дефекты, которые вызваны в основном нарушением сварочного режима, неправильной подготовкой к сварке, неисправностью сварочного оборудования, небрежностью сварщика или его низкой квалификацией. Дефекты по месту расположения разделяются на внешние и внутренние.

Наплывы образовываются в результате натекания раскаленного металла на поверхность холодного, в результате чего сплавление не происходит. Прожогами являются сквозные отверстия в шве, которые образовываются при вытекании частей металла ванны. Причинами образования прожогов является большой зазор между свариваемыми кромками, а также чрезмерный сварочный ток и недостаточная скорость ведения электрода. В результате отклонения от технологии проведения сварочных работ появляются дефекты швы, поэтому нужно в точности следовать ГОСТам. Подробнее о расчетах прочности сварных соединений вы можете узнать на странице http://skmash.ru/str411.php

|

| Оценка сварных швов Программное обеспечение для расчета прочности сварных швов

| Оценка сварных швов Для полной функциональности этого сайта необходимо включить JavaScript. Вот инструкции, как включить JavaScript в вашем браузере.

Вот инструкции, как включить JavaScript в вашем браузере.Основные функции нашего программного обеспечения для расчета сварных швов

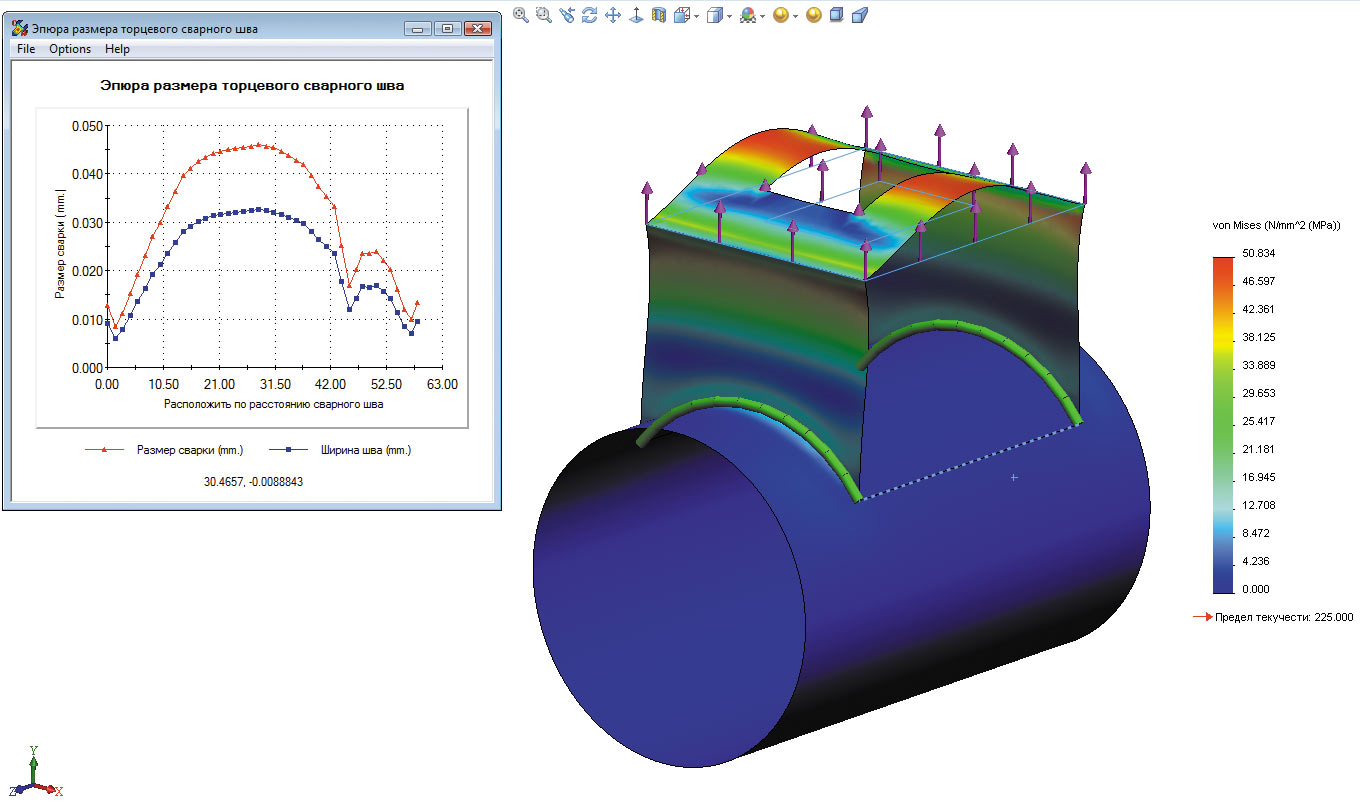

Модуль Weld в LIMIT используется для детальной оценки сварных швов. Фактический тип сварного шва (стыковой шов, угловой шов и т. Д.) И соответствующие случаи надреза и классы FAT присваиваются программе определения усталости в соответствии с различными инструкциями.Предлагаются следующие основные функции:

- Высокая гибкость, поскольку фактическая геометрия сварного шва определяется не в конечно-элементной модели, а в постобработке в LIMIT . Таким образом, можно исследовать различные конструкции сварных швов без необходимости дополнительного анализа КЭ.

- Автоматическая коррекция напряжений для концепций номинальных и структурных напряжений в горячих точках (см. «Концепции напряжений сварного шва»).

- Применимо к моделям оболочек и твердотельным моделям, использующим датчики (см. «Технология датчиков»).

- Учитываются различные параметры прочности сварного шва в зависимости от направления нагрузки относительно ориентации сварного шва.

Параметры усталостного напряжения

На следующем рисунке показаны компоненты напряжения, связанные с местной ориентацией сварного шва. Компонентами являются напряжение, продольное сварному шву σ∥, перпендикулярное сварному шву σ⊥ и напряжение сдвига τ. Стандартные коды оценки, такие как FKM, EC3, DVS, определяют разные параметры усталостной прочности для каждого из этих компонентов напряжения.

Преимущества LIMIT для сварных конструкций

- При расчете напряжений в швах учитывается также дополнительный изгиб в односторонних сварных швах (см. Односторонние сварные швы). Это возможно, потому что LIMIT рассчитывает силы и моменты сечения вдоль сварных швов и использует эту информацию для расчета напряжений для различных типов сварных швов. Выделение сил и моментов сечения является простым в случае моделей оболочек, что делает эту стратегию моделирования очень эффективной для больших тонкостенных конструкций, таких как железнодорожные вагоны или другие легкие конструкции.

- Несколько точек оценки (корень, зацеп) анализируются за один прогон, чтобы охватить все возможные точки зарождения трещин в сварном шве (см. «Точки оценки в сварных швах»). Программное обеспечение для анализа усталости LIMIT позволяет охватить все три режима отказа, а именно разрушение подошвы сварного шва на прикрепленных листах или в корне сварного шва.

Мы используем файлы cookie на нашем веб-сайте. Некоторые из них очень важны, а другие помогают нам улучшить этот веб-сайт и улучшить ваш опыт.

Принять все

Сохранить

Индивидуальные настройки конфиденциальности

Подробная информация о файлах cookie Политика конфиденциальности Отпечаток

Предпочтение конфиденциальности Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на использование целых категорий или отобразить дополнительную информацию и выбрать определенные файлы cookie.

Вы можете дать свое согласие на использование целых категорий или отобразить дополнительную информацию и выбрать определенные файлы cookie.

| Имя | Borlabs Cookie |

|---|---|

| Провайдер | Владелец сайта |

| Назначение | Сохраняет предпочтения посетителей, выбранные в поле Cookie Borlabs Cookie. |

| Имя файла cookie | Борлабс-печенье |

| Срок действия куки | 1 год |

| Имя | Диспетчер тегов Google |

|---|---|

| Провайдер | Google LLC |

| Назначение | Cookie от Google, используемый для управления расширенными скриптами и обработкой событий. |

| Политика конфиденциальности | https://policies.google.com/privacy?hl=en |

| Имя файла cookie | _ga, _gat, _gid |

| Срок действия куки | 2 года |

(PDF) Метод расчета напряжений в сложных сварных соединениях

[12] R. Шреста, В. Ким, Х. Парк и Джей Парк. «Численное моделирование процесса сварки однородных и разнородных материалов»;

Шреста, В. Ким, Х. Парк и Джей Парк. «Численное моделирование процесса сварки однородных и разнородных материалов»;

Количественная оценка температуры, напряжения, деформации и деформации ». Международный журнал инженерных технологий (IJET), вып. 7.

№ 1, стр. 335-349, мар. 2015.

[13] Т.Сарикка, М.Ахонен, Р.Мугино, П.Невасмаа, П.Карьялайнен-Ройконен, У. Эрнстен и Х. Ханнинен. «Микроструктурные, механические характеристики

и механические характеристики разрушения сварного шва разнородного металла SA 508-Сплав 182 с учетом состояния несоответствия».

Международный журнал сосудов под давлением и трубопроводов. т. 145, стр. 13–22, сен. 2016.

[14] Р.Балохонов, В.А. Романова, С.А.Мартынов, А.В. Зиновьев, О. Зиновьева, Е.Е.Батухтина. «Вычислительное исследование микроструктурного эффекта

на деформацию и разрушение алюминия, сваренного трением с перемешиванием». Вычислительное материаловедение. т. 116,

pp. 2-10, Apr. 2016

[15] Ф. Юсоф, М.Ф. Джамалуддин «Дефекты сварки и их влияние на сварные узлы» Материаловедение и материалы

Юсоф, М.Ф. Джамалуддин «Дефекты сварки и их влияние на сварные узлы» Материаловедение и материалы

Машиностроение.т. 6. С. 125-134. Май. 2014.

[16] М. Сулайман, Х. Низам, М. Шах, М. Ханифф Харун и М. Нор ФахзанМохд Казим. «Система контроля дефектов на основе формы.

Согласование с использованием двух камер ». Журнал теоретических и прикладных информационных технологий (JATIT). Vol. 61. № 2, стр. 288-297,

2014, март.

[17] В. Вайтхиянатан, Б. Венкатараман и М. Анишин Радж «Обнаружение дефектов сварных швов в рентгенографии на основе профиля проекции и инварианта RST

с помощью используя LVQ ».Журнал теоретических и прикладных информационных технологий (JATIT). т. 34. № 1, стр. 167-172, декабрь. 2011.

[18] М. Сянмэн, Г. Цинь, X и Бай. Z.Zou. «Численный анализ механизма дефектов поднутрения при сварке высокоскоростной газовой вольфрамовой дугой

». Журнал MaterialsProcessingTechnology.vol. 236, стр. 225-234. окт. 2016.

[19] М. Прендес, М. Родригес, М. Гонсалес и К. Агуадо. «Modelación de Uniones Soldadas». Departamento de Construcción e

Прендес, М. Родригес, М. Гонсалес и К. Агуадо. «Modelación de Uniones Soldadas». Departamento de Construcción e

Ingeniería de la fabricación.Universidad de Oviedo. España. Tech. Отчет 1-11.2014.

[20] Х. Эрнандес Эррера, Р. Гойтисоло Эспиноза, Дж. Дж. Кабельо Эрас и М. Бальбис Морехон. «Напряжение в стыковых сварных соединениях открытых профилей

при торсионе» RevistaChilena de Ingeniería. т. 23. № 4, с. 638-646. Ноябрь 2015 г.

[21] Б. Ануприя и Д. К. Джагадисан, «Прочность на сдвиг зубчатой балки с ребрами жесткости и без ребер жесткости с использованием FEA (Ansys 14)».

Международный журнал техники и технологий (IJET), вып.6. № 4, стр. 1970–1981. сен. 2014.

[22] Ф. Шуфс, М. Шеврей, М. Казугель и О. Паскуалини, «Калибровка частичного коэффициента запаса прочности на основе стохастического расчета методом конечных элементов для сварного соединения

со случайной геометрией», Разработка надежности и безопасность систем. т. 155. Стр. 44-54. ноя. 2016.

Стр. 44-54. ноя. 2016.

[23] Н. Арсола де ла Пенья, О. Араке де лос Риос, «Влияние профиля хорды на усталостное разрушение тройного стыкового сварного шва», RevistaChilena

de Ingeniería. т. 22.№ 2, стр. 196-204, апрель. 2014.

[24] Х. Эрнандес Эррера, Р. Гойтисоло Эспиноза, Х. Мойя Родригес, И. М. Джексон. «Perfeccionamiento de los esquemas de análisis y

del cálculo de las stretches en las uniones soldadas a solape con costuras de filete longitudinal y transversal». Ingeniería Mecánica.

об. 8 No 1, с. 79-86. Янв. 2005.

[25] S.J. Ян, С.К. Онг, A.Y.C. Ни «Анализ жесткости параллелограммных параллельных манипуляторов с использованием метода энергии деформации»,

Robotics and Computer-Integrated Manufacturing, vol.37, 13-22, Feb. 2016.

[26] Guía de Disño para edificios con estructura de acero, Diseño de uniones Tomo 13, Ed, Madrid, España: «Instituto técnico de la

estructura en acero ITEA.

[27] Э. Мартинес, М. Эстремс. «Desarrollo de un modelo matemático de Diferencias finitas para el análisis del campo de temperaturas en la

Эстремс. «Desarrollo de un modelo matemático de Diferencias finitas para el análisis del campo de temperaturas en la

soldadura por arco de chapas finas de acero inoxidable». Revista de Metalurgia, т. 46. No. 6, pp. 511-519. Декабрь 2010 г.

[28] S.Э. МакКаслин, П. С. Шиаколас, Б. Х. Деннис и К. Лоуренс, «Матрицы жесткости замкнутой формы для тетраэдрических конечных элементов

более высокого порядка», Достижения в инженерном программном обеспечении, т. 44, стр. 75-79, февраль 2012 г.

[29] С. Дучек, Ф. Дювиньо, У. Габберт, “Метод конечных ячеек для тетраэдрических сеток”, Конечные элементы в анализе и проектировании, т.

121, стр. 18-32, июль 2016 г.

[30] Т. Чау, Ф.Беснье, «Численное моделирование сварки в судостроении», WIT Transactions on The Built Environment, vol.68. pp 3-

20. декабря 2003 г.

ПРОФИЛЬ АВТОРА

Эрнан Эрнандес Эррера работает профессором Университета Коста. Сфера его интересов:

механика и энергоэффективность.

Рафаэль Гойтисоло Эспиноса работает профессором Университета Сьенфуэгос. Область его интересов:

,механика.

Хуан Хосе Кабельо Эрас работает профессором в Universidad de la Costa. Сфера его интересов:

механика и энергоэффективность.

Алексис Сагастуме Гутьеррес работает профессором в Universidad de la Costa. Сферы его интересов: энергетика

, эффективность и теплотехника.

ISSN (печатный): 2319-8613

ISSN (онлайн): 0975-4024

Hernán HernándezHerrera et al. / International Journal of Engineering and Technology (IJET)

DOI: 10.21817 / ijet / 2016 / v8i6 / 160806180

Vol 8 No 6 Dec 2016-Jan 2017

Лазерная сварка швов на пластине и швы внахлест для повышения прочности и жесткость высокопрочной стали

[1]

Н. N., ULSAB-AVC Body Structure Materials, Technical Transfer Dispatch 6, ULSAB-AVC Consortium, Mai (2001).

N., ULSAB-AVC Body Structure Materials, Technical Transfer Dispatch 6, ULSAB-AVC Consortium, Mai (2001).

[2] ЧАС.Хаферкамп, Дж. Бунте, П. Кордини, А. Борман, Б. Блок: Лазерная сварка стальных рельсовых вагонов. В: 3-й Международный конгресс института сварки. 1. -3. Дезембер, Тегеран, Иран. (2003). С. 70-78.

[3]

ЧАС. Хаферкамп, А. Остендорф, Дж. Бунте, П. Кордини, А. Борман, Б. Блок: Лазерная сварка стальных рельсовых вагонов. В кн .: Материалы Междунар. Конференция по машиностроению; Халкидики, Греция; 3. -4. Октябрь 2002. С. 711-719.

Хаферкамп, А. Остендорф, Дж. Бунте, П. Кордини, А. Борман, Б. Блок: Лазерная сварка стальных рельсовых вагонов. В кн .: Материалы Междунар. Конференция по машиностроению; Халкидики, Греция; 3. -4. Октябрь 2002. С. 711-719.

[4] W.Rath: Система удаленной лазерной сварки с использованием технологии плоского лазера: данные процесса и технические приложения. Материалы 10-го Ежегодного семинара по автомобильным лазерным приложениям, 12-13 марта 2002 г., Мичиган, США, стр.119-127.

[5] W.Беккер, М. Бек, Р. Бернхардт: Возможности дистанционной лазерной сварки под управлением роботов. Proceedings of Laser Assisted Net Shape Engineering LANE 4, Erlangen, (2004), pp.201-210.

[6] Э.Г. Опбрук и др.: Рекомендации по применению усовершенствованной высокопрочной стали (AHSS). Международный институт черной металлургии, март (2005 г.).

[7] Sysweld 2002.1, Справочное руководство, ESI Group, Аахен, (2002).

[8] М.Хюк: Улучшенный метод анализа лестничных испытаний. Материаловедение и испытания 12/83, Vol. 14, No. 12, декабрь 1983 г., Verlag Chemie.

[9] Дж.Лю: Расчет усталостной прочности металлических конструкций. Папирфлигер, Клаусталь-Целлерфельд, (2001).

[10] М.Шимек, О. Мейер, А. Остендорф, Х. Хаферкамп: Повышение локальной прочности и жесткости листового металла с помощью лазерной сварки «валик на пластину». В: 26-й Международный конгресс по применению лазеров и электрооптики ICALEO, 29. 10. -01. 11. 2007 год, Орландо, Флорида.

DOI: 10.1002 / srin.200806339

[11] Т.Хикс: Карманный справочник формул машиностроения. McGraw-Hill Professional; 1-е издание, (2003 г.).

Анализ эффекта усталостного надреза из-за осевого смещения для стыковых стыковых соединений сверхвысокопрочной стали

В этом разделе дается оценка влияния осевого смещения на усталостную прочность сварных стыковых стыковых соединений сверхвысокопрочной стали в состоянии после сварки. .При этом применяются обычно применяемые методы оценки усталости на основе напряжений, предложенные в [1].

Метод номинального напряжения

В рекомендациях IIW [1] используется коэффициент увеличения напряжения k м для расчетов номинального и структурного напряжения, чтобы учесть несоосность. Либо приложенное напряжение можно умножить на к м , либо соответствующее сопротивление усталости разделить на к м , чтобы учесть несоосность в процессе проектирования.В случае плоских листов, сваренных встык, может возникнуть только осевое и угловое смещение, либо одно, либо в сочетании. Поскольку угловые смещения, измеренные на настоящих исследованных образцах, достаточно малы и сопоставимы, ими впоследствии пренебрегают. На рисунке 11 схематично показано сварное соединение, демонстрирующее осевое смещение, в то время как уравнение. 4 дает соответствующий математический контекст.

$$ {k} _ {\ mathrm {m}, \ mathrm {axial}} = 1+ \ lambda \ \ frac {\ mathrm {e} \ cdot {\ mathrm {l}} _ 1} {\ mathrm { t} \ cdot \ left ({\ mathrm {l}} _ 1 + {\ mathrm {l}} _ 2 \ right)} $$

(4)

Фиг.11Осевое смещение плоских листов [1, 9]

Таким образом, параметр λ обозначает коэффициент, зависящий от ограничения образца. Это уравнение изначально выведено для крестообразных и стыковых соединений в [2]. В случае крестообразных соединений ограничение ребер жесткости допускает несколько уровней ограничения. С другой стороны, для стыковых соединений возможны только два граничных условия, которые связаны с ситуацией зажима образца. Если зажим допускает вращательную степень свободы, применяется λ = 6, если нет, то λ = 6.75. Поскольку испытательный стенд не допускает вращения и его жесткость намного выше по сравнению с образцом, последнее значение применяется в данном случае. Сварной шов исследуемых образцов находится посередине между зажимными губками, что приводит к l 1 = l 2 = L / 2. Следовательно, коэффициент увеличения напряжения согласно этому аналитическому выражению не зависит от длины образца.

Рекомендуемые классы номинального напряжения FAT уже покрывают определенную величину несоосности, соответствующую коэффициенту увеличения напряжения к м = 1.15 для стыковых соединений, выполненных в мастерской в горизонтальном положении. Это значение для данного случая ( λ = 6,75, t = 6 мм) эквивалентно осевому смещению e = 0,267 мм. Таким образом, необходимо дополнительно учитывать только увеличение напряжения, превышающее это значение. Если это так, вводится эффективный коэффициент увеличения напряжения, см. Уравнение. 5:

$$ {k} _ {\ mathrm {m}, \ mathrm {eff}} = \ frac {k _ {\ mathrm {m}, \ mathrm {вычислено}}} {k _ {\ mathrm {m} , \ mathrm {уже} \ \ mathrm {покрыто}}} $$

(5)

В таблице 5 перечислены фактические и эффективные коэффициенты увеличения напряжения для различных осевых смещений; для улучшения сопоставимости также показаны соответствующие значения, полученные с помощью FE-моделирования.Кроме того, в таблице показаны значения для k м, hs и k м, t , полученные в результате деления соответствующей концентрации напряжений K на концентрацию напряжений без осевого смещения. Значения скорее соответствуют значениям k m λ = 6, чем λ = 6,75, которые фактически применимы к испытательной установке. Причина этого может быть найдена в гибкости тонкостенных образцов и сравнительно большом расстоянии L, более чем в 33 раза превышающем толщину листа.Это может привести к фиктивной степени свободы поворота для локальной детали сварного шва, что дает λ = 6, что дает более подходящие результаты. Однако для дальнейшей оценки применяется λ = 6,75, поскольку это предлагаемое значение.

Таблица 5 Коэффициенты увеличения напряжения и концентрации напряженийНа основе этих эффективных коэффициентов увеличения напряжения рекомендуемый класс FAT для стыковых соединений с учетом эффективной толщины листа FAT106 корректируется до FAT89 для средних значений и FAT66 для высоких значений смещения.Результат показан на рис. 7. Все испытания на усталость для уровня осевого смещения V1 выше FAT106; следовательно, дальнейшая корректировка не потребовалась бы. Но для образцов V2, показывающих высокие значения смещения, необходимо использовать k m, eff , чтобы правильно оценить осевое смещение.

Кроме того, оцененные значения k m используются для сопоставления результатов испытаний на усталость при различных перекосах. Каждый результат испытания на усталость умножается на значение к м в соответствии с осевым смещением соответствующего образца, используя уравнение.4. Для этих расчетов параметр λ устанавливается равным λ = 6,75, как предложено в [2]. Результат на рис. 12 (а) показывает отчетливое уменьшение разброса для всей кривой S-N. В таблице 6 перечислены соответствующие значения статистической оценки. В области конечного срока службы индивидуальные расчетные линии усталостной несоосности, предполагающие выживаемость P S = 97,7%, а также комбинированная оценка находятся в хорошем соответствии.Однако сдвиг среднего значения P S = 50% -линий к более высоким числам циклов нагружения с увеличением смещения указывает на небольшое завышение увеличения напряжения. С другой стороны, в области многоцикловой усталости наблюдается сравнительно большое расхождение между результатами испытаний на усталость, включающими образцы без смещения и смещенные по оси образцы. Индивидуальное смещение точек результатов испытаний на усталость не позволяет правильно провести оценку P для уровней осевого смещения V1 и V2.Следовательно, в области многоцикловой усталости статистическая оценка не выполняется.

Рис.12a — c Результат оценки усталости по кривым SN

Таблица 6 Сравнение методов оценки усталости, комбинированная оценкаПодход к структурным напряжениям

Оценка усталости с использованием структурных напряжений горячих точек [29] применяет в основном те же коэффициенты увеличения напряжения k m при приближении к номинальному напряжению.Однако оценка возможна и по результатам численных исследований. Оба, аналитические k m и численно определенные значения K hs , перечислены в таблице 5. Согласно этим результатам, фактор ограничения λ = 6 более согласуется с численными результатами, чем λ = 6,75. Как уже говорилось, это может быть связано со сравнительно высоким отношением L / t образцов, заметно снижающим ограничение.Основываясь на этих выводах, длина между зажимами действительно влияет на увеличение напряжения соединения с точки зрения вторичного изгиба, в отличие от аналитического выражения.

Расчет каждого структурного напряжения результатов усталостных испытаний выполняется с использованием уравнения. 2, значение смещения отдельного образца и и соответствующий диапазон номинальных напряжений. На рисунке 12b показана последующая кривая S-N с точки зрения диапазона структурных напряжений, соответствующие значения статистической оценки перечислены в таблице 6.Этот метод оценки приводит к уменьшению полосы разброса для всех трех отдельных уровней несоосности, а также к комбинированной оценке по сравнению с подходом номинального напряжения, описанным в разделе 5.1. Кроме того, среднее значение P S = 50% — линии почти совпадают в области конечного срока службы, демонстрируя надежную оценку эффекта надреза в этой области. Однако метод структурного напряжения не подходит для описания смещения точки изгиба N k к большему количеству циклов нагрузки с увеличением смещения.Таким образом, надлежащая оценка режима многоцикловой усталости при таком подходе невозможна.

Метод эффективного напряжения надреза

Оценка результатов испытаний на усталость на основе метода эффективного напряжения надреза выполняется с помощью анализа коэффициента концентрации напряжения каждого типа образца с использованием эталонного радиуса r ref = 1 мм, см. Раздел 4. Таким образом, каждая точка данных, полученная во время испытаний на усталость, умножается на соответствующий коэффициент концентрации напряжений, определенный с помощью уравнения.3 и несоосность отдельного образца и . Полученная в результате эффективная кривая S-N надреза показана на рис. 12c; В таблице 6 перечислены соответствующие значения. Здесь статистические параметры практически идентичны результатам подхода структурных напряжений. Однако полоса разброса в режиме многоцикловой усталости все еще остается на высоком уровне.

Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым;

Свариваются торцы деталей. Такой вариант соединения принято считать оптимальным, так как он характеризуется минимальными показателями напряженности на стыке. Шов может быть косым или прямым; При вычислениях данный параметр следует уменьшить на 2t;

При вычислениях данный параметр следует уменьшить на 2t;

п.

п. первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

первый тип дефекта образуется в результате нарушения технологии выполнения сварочных работ. Самый простой пример – неправильный подбор расходных материалов. Холодная трещина является результатом окисления металла и возникает после его остывания.

Наплывы могут быть местного значения, а также глобальными, то есть иметь протяженность вдоль всего шва. Причинами образования наплывов являются такие моменты, как большой сварочный ток, большой угол наклона при изготовлении свариваемых изделий.

Наплывы могут быть местного значения, а также глобальными, то есть иметь протяженность вдоль всего шва. Причинами образования наплывов являются такие моменты, как большой сварочный ток, большой угол наклона при изготовлении свариваемых изделий.