Основы расчета сварных швов | Сварка и сварщик

Особенностью сварных конструкций является наличие в ней неразъемных соединений, полученных с помощью сварки. То есть, проектирование сварной конструкции сводится к проектированию сварных соединений.

Условие наступления предельного состояния имеет вид:

σэ ≤ σп,

где: σэ — напряжения эквивалентные напряженному состоянию;

σп — предельные напряжения.

При проектировании конструкций должно соблюдаться условие:

Rd ≤ Sd

где: Rd — расчетное значение нагружаемости;

Sd — расчетное значение напряженности.

Нагружаемость возникает в конструкции или в ее элементах в результате воздействия нормальных сил, изгибающих моментов, крутящих моментов, поперечных сил. Расчетное значение нагружаемости определяется по формуле:

Rd = F γF

где: F — нормативный силовой фактор нагружаемости;

γF — коэффициент надежности детали (коэффициент перегрузки), учитывающий пространственный и временной разброс воздействия (силового фактора).

Коэффициент перегрузки γF для различных сооружений.

| Коэффициент перегрузки γF для | |||||

| Доменных печей | Промышленных зданий | Башен и мачт | Сосудов и газгольдеров | Мостов | |

| Собственный вес конструкции | 1,0 | 1,1 | 1,1 | 1,1 | 1,25 |

| Гидростатическое давление жидкости | 1,1 | — | — | 1,1 | — |

| Внутреннее газовое давление | 1,1 | — | — | 1,2 | — |

| Вертикальные нагрузки от кранов | — | 1,3 | — | — | — |

| Ветер (при р=40100 кГ/м2) | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 |

| Снег (при р=50200 кГ/м2) | 1,4 | 1,4 | 1,4 | 1,4 | 1,4 |

| Нагрузки от подвижных составов | 1,2 | 1,2 | — | — | 1,4 |

| Воздействие температурного распора | 1,3 | 1,2 | 1,2 | 1,2 | — |

При расчете прочности сварных конструкций учитываются также геометрические размер деталей, механическая неоднородность сварного соединения (наличие мягкой прослойки), которая снижает прочностные характеристики сварного соединения, способ сварки, тип сварного шва и т. п.

п.

Металл в процессе сварки нагревается в широком диапазоне — от температуры плавления до температуры окружающей среды. То есть в сварном соединении происходит неравномерный нагрев. В зависимости от температуры нагрева в сварном соединении можно выделить три зоны: первая — сварной шов, где металл нагревается до температуры плавления, вторая — зона, где под влиянием температуры произошли какие-либо превращения (зона термического влияния) и третья — основной металл. Безусловно, механические свойства этих зон различны. Кроме того, и внутри каждой зоны свойства изменяются от точки к точке. Таким образом, имеют место макро- и микро неоднородности механических свойств сварного соединения.

Принципиально с точки зрения механической неоднородности различают два вида сварных соединений — с мягкой и твердой прослойкой. Рассмотрим влияние неоднородностей на прочность сварного соединения. Во-первых, рассмотрим, как влияют прослойки. При твердой прослойке разрушение будет происходить по сечению металла с наименьшей прочностью, то есть по основному металлу.

При мягкой прослойке возможны два случая. Первый, мягкая прослойка достаточно широкая. Под действием приложенной силы, в первую очередь, деформируется металл прослойки. При этом формируется шейка, то есть имеет место уменьшение толщины металла. Поскольку ширина прослойки достаточно большая, никакого препятствия со стороны твердых слоев на деформацию прослойки не оказывается. Разрушение пройдет по прослойке. Таким образом, при расчете на прочность сварного соединения необходимо учитывать механические свойства мягкой прослойки.

Второй случай — мягкая прослойка узкая. Процесс деформации прослойки сопровождается уменьшением ее толщины, но этому будут препятствовать твердые слои металла. На границе между мягкой прослойкой и твердыми слоями появятся касательные напряжения, которые тормозят образование шейки. Таким образом, следует считать, что разрушение будет иметь место по основному металлу. То есть, можно не учитывать при расчетах наличие узкой мягкой прослойки. Кроме того, сварное соединение характеризуется так называемой геометрической неоднородностью, вызванной как очертанием сварного шва, так и конструкцией соединения, что приводит к концентрации напряжений.

В стыковых соединениях с обработанными гладкими поверхностями швов, не имеющих внутренних дефектов (непроваров, трещин, пор, шлаковых включений), напряжения от продольной силы распределяются по поперечному сечению соединяемых элементов равномерно и определяются по формуле:

σ = P / ls

Однако, очень часто сварной шов имеет концентраторы напряжений (в корне шва при его непроваре, в зоне сопряжения шва с основным металлом, в зоне пор, и т.п.).

Стыковые швы при всех видах сварки — дуговой, контактной, электроннолучевой — являются оптимальными в отношении концентрации напряжений. При доброкачественном технологическом процессе, отсутствии пор, непроваров, включений, смещении кромок, при доведении до минимума остаточных местных сварочных деформаций и, наконец, что особенно важно, при рациональном очертании швов, их плавных сопряжениях с основным металлом результирующий коэффициент концентрации напряжений может быть сведен до значений, близких к единице.

Расчет сварных соединений

С В А Р Н Ы Е С О Е Д И Н Е Н И Я

Сваркой – называется неразъемное соединение деталей, выполненное с в а р к о й. Сварное соединение образуется путем сваривания материалов деталей, расположенных в зоне стыка и не требует никаких дополнительных вспомогательных элементов. Прочность сварного соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны.

Сварка может осуществляться нагревом до расплавленного состояния (сварка плавлением электродуговая, электрошлаковая и др.) или до тестообразного состояния, но с применением механического усилия (контактная сварка).

Сварные

соединения являются наиболее

совершенными неразъемными соединениями,

т. к. лучше других приближают составные

детали к целым и позволяют изготавливать

конструкции неограниченных размеров.

Прочность сварных соединений при

статических и ударных нагрузках

доведена до прочности целого металла.

к. лучше других приближают составные

детали к целым и позволяют изготавливать

конструкции неограниченных размеров.

Прочность сварных соединений при

статических и ударных нагрузках

доведена до прочности целого металла.

Достоинства

сварных соединений: 1.

Применение сварных конструкций

обеспечивает существенную экономию

металла по сравнению с

клепаными и литыми.Это

достигается (по сравнению с клепаными)

за счет: а) полного использования

рабочих сечений соединяемых элементов

без ослабления их отверстиями для

заклепок;б)непосредственного соединения

элементов встык без вспомогательных

деталей (накладок, соединительных

уголков). Общая экономия металла

достигает 15 – 20%. Экономия металла

у сварных соединений по сравнению

с литыми конструкциями достигается

из-за: а) более высоких механических

свойств материалов и меньших собственных

напряжений; б) более совершенных

конструктивных форм, невозможных в

литых конструкциях; в) меньших припусков

на механическую обработку. Сварные

стальные конструкции легче чугунных

литых до 50%, а стальных – до 30%.

2. Высокие

экономические показатели: а) невысокая

стоимость сварных соединений благодаря

малой трудоемкости; б) относительно

низкая стоимость сварочного оборудования

по сравнению с кузнечно-прессовым

или литейным оборудованием. 3.

Возможность соединения деталей любых

форм (в т. ч. очень сложных).

4. Герметичность соединений. 5.

Возможность автоматизации процесса

сварки. 6. Высокая прочность при

статических нагрузках.

Сварные

стальные конструкции легче чугунных

литых до 50%, а стальных – до 30%.

2. Высокие

экономические показатели: а) невысокая

стоимость сварных соединений благодаря

малой трудоемкости; б) относительно

низкая стоимость сварочного оборудования

по сравнению с кузнечно-прессовым

или литейным оборудованием. 3.

Возможность соединения деталей любых

форм (в т. ч. очень сложных).

4. Герметичность соединений. 5.

Возможность автоматизации процесса

сварки. 6. Высокая прочность при

статических нагрузках.

6. Нестабильность качества сварного

шва при ручной сварке, зависящая от

квалификации сварщика. 7. Возможность

нарушения физико-химических свойств

соединяемых деталей в зоне сварки.

6. Нестабильность качества сварного

шва при ручной сварке, зависящая от

квалификации сварщика. 7. Возможность

нарушения физико-химических свойств

соединяемых деталей в зоне сварки.В настоящее время сварку используют: для изготовления сосудов под давлением; станин станков; рам; корпусов редукторов; шкивов, зубчатых колес, коленчатых валов и др. деталей. Свариваемость материалов характеризуется их склонностью к образованию трещин при сварке и механическими свойствами соединения. Хорошей свариваемостью обладают низкоуглеродистые стали, плохой – высокоуглеродистые стали и чугуны.

Часть конструкции, в которой сварены примыкающие друг к другу элементы называетсясварным узлом. Металл, соединяемых сваркой деталей, называется основным, а металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называется

Переплавленный присадочный металл,

введенный в сварочную ванну, называется наплавленным.Участок

соединения деталей, образовавшийся

в результате кристаллизации металлической

сварочной ванны, называется сварным

швом.

Металл шва является сплавом основного

и наплавленного металла, а иногда

только переплавленным основным

металлом.

Переплавленный присадочный металл,

введенный в сварочную ванну, называется наплавленным.Участок

соединения деталей, образовавшийся

в результате кристаллизации металлической

сварочной ванны, называется сварным

швом.

Металл шва является сплавом основного

и наплавленного металла, а иногда

только переплавленным основным

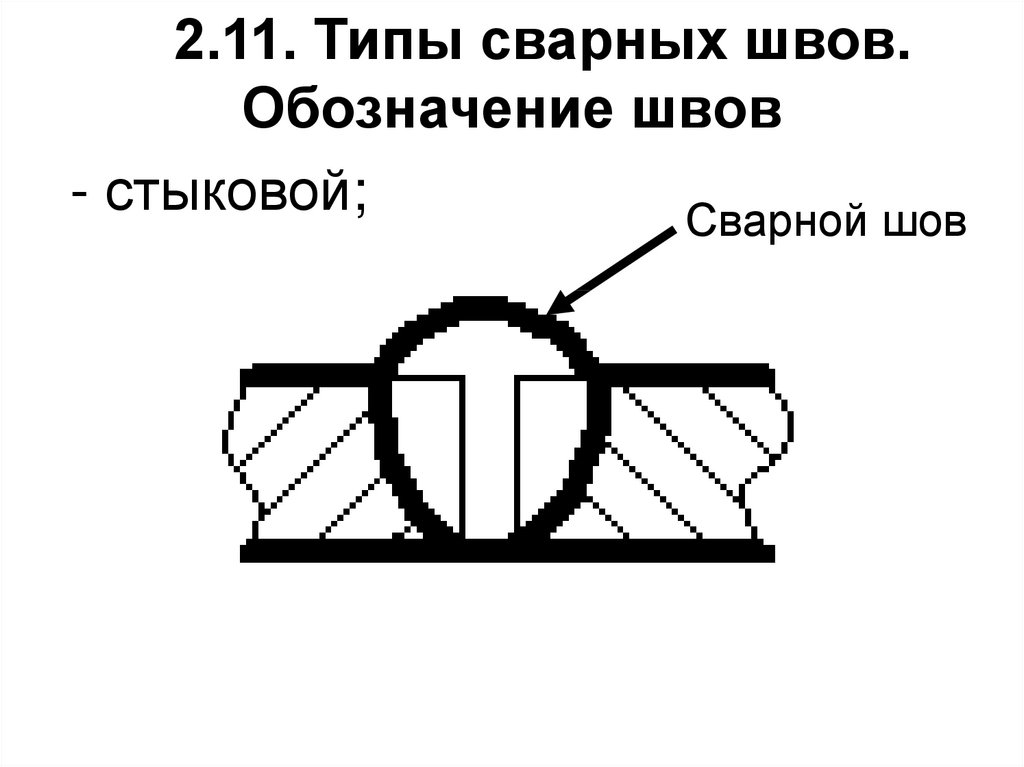

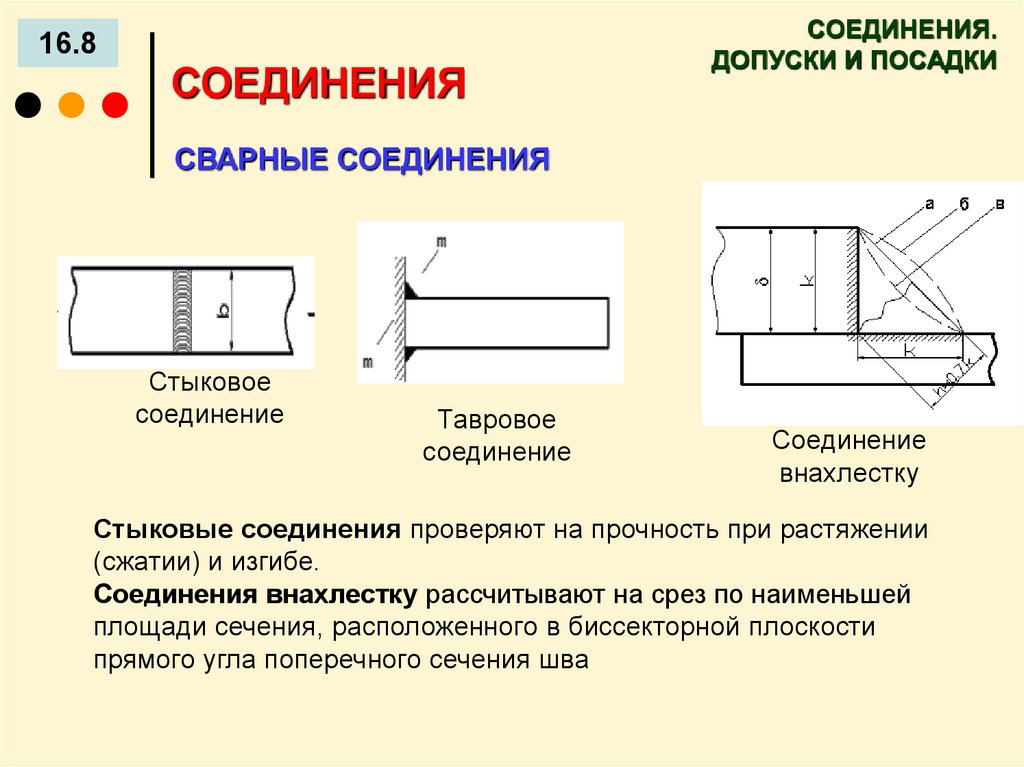

металлом. Сварные

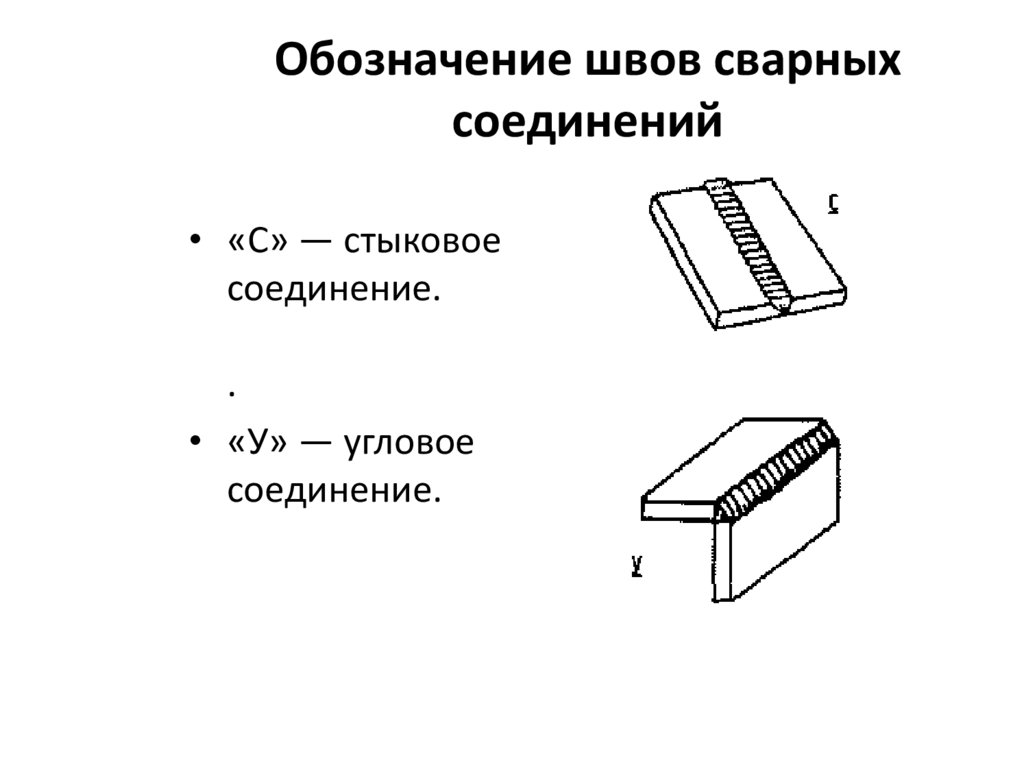

соединения по взаимному расположению

соединяемых элементов подразделяются

на следующие группы: 1. Соединения

в стык,

когда соединяемые элементы являются

продолжением один другого (рис. 1,

«а»). Сварку производят по торцам

соединяемых деталей. 2. Соединения

внахлестку,

когда боковые поверхности соединяемых

элементов частично перекрывают одна

другую (рис. 1., «б»). 3.Соединения

тавровые (или «в тавр»), когда соединяемые

элементы перпендикулярны один к

другому (рис. 2, «б»). При этом один

элемент торцом приваривается к боковым

поверхностям другого элемента. 4. Соединения

угловые,

когда соединяемые элементы

перпендикулярны или наклонены один

к другому и привариваются по краям

(рис. 2, «а»).

4. Соединения

угловые,

когда соединяемые элементы

перпендикулярны или наклонены один

к другому и привариваются по краям

(рис. 2, «а»).

Рис. 1. Виды сварных соединений: а) стыковое; б) нахлесточное

Рис. 2. Виды сварных соединений: а) угловое; б) тавровое

Сами

сварные швы по форме поперечного

сечения могут быть нормальными,

выпуклыми и вогнутыми. Выпуклость

шва обозначается «g»,

а вогнутость «Δ» (рис. 2, «а» и «б»).

Их величина не должна превышать 3 мм.

Выпуклый угловой шов, на первый

взгляд кажется более прочным, однако

имеет значительную концентрацию

напряжений по сравнению с нормальным

и особенно вогнутым швами, т. к.

выпуклый шов образует более резкое

изменение сечения детали в месте

соединения. Поэтому при действии на

конструкцию переменных нагрузок

рекомендуется применять вогнутые

угловые швы, хотя вогнутость требует

дополнительной механической обработки,

что усложняет технологию и удорожает

стоимость соединения. У стыковых

швов со снятыми механическим способом

выпуклостями концентрация напряжений

практически отсутствует.

Поэтому при действии на

конструкцию переменных нагрузок

рекомендуется применять вогнутые

угловые швы, хотя вогнутость требует

дополнительной механической обработки,

что усложняет технологию и удорожает

стоимость соединения. У стыковых

швов со снятыми механическим способом

выпуклостями концентрация напряжений

практически отсутствует.

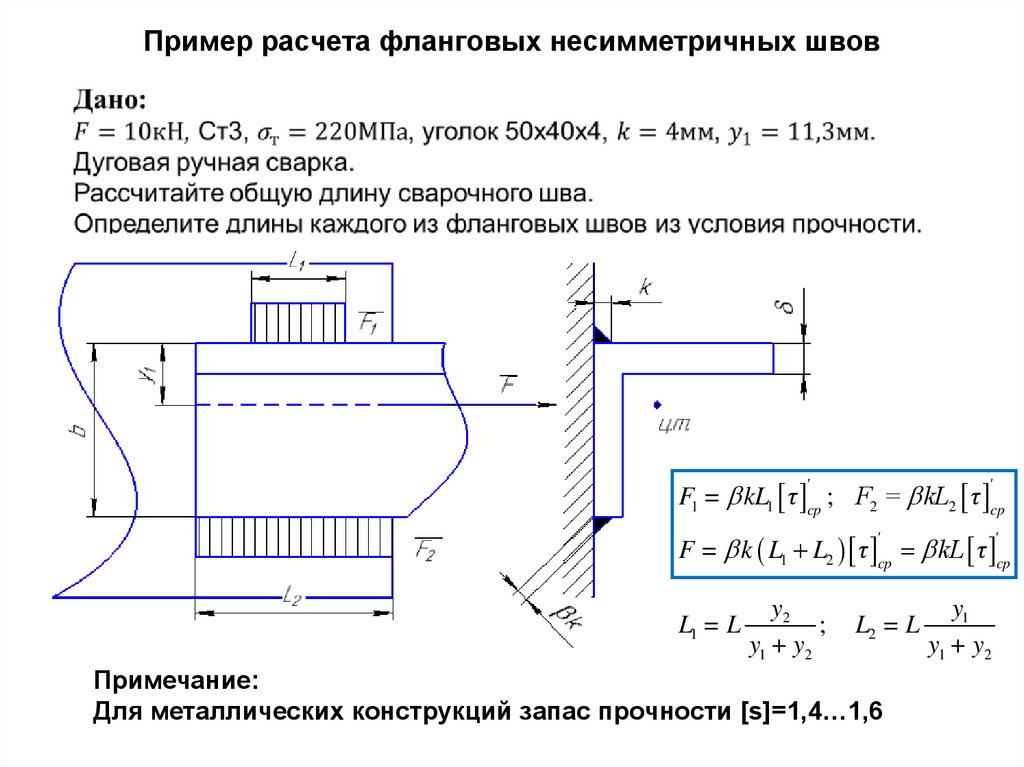

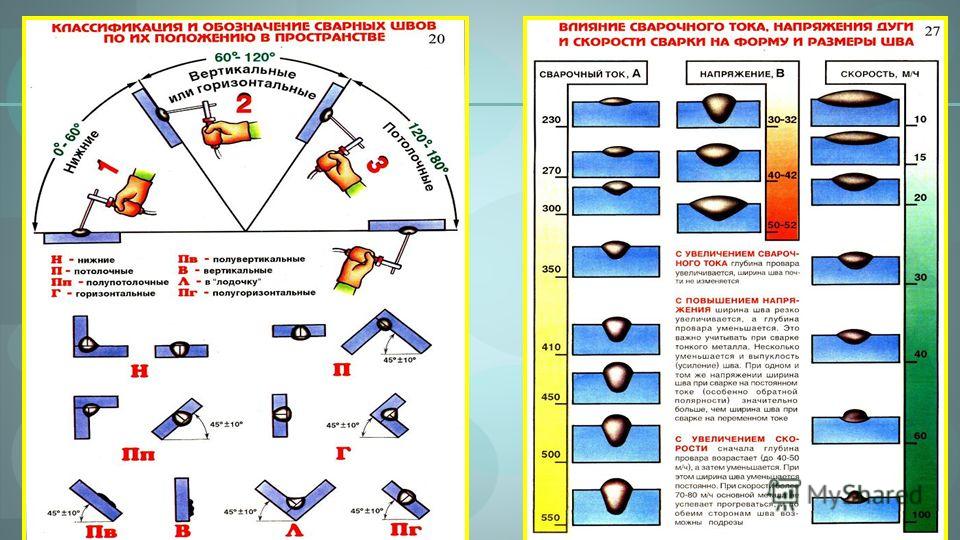

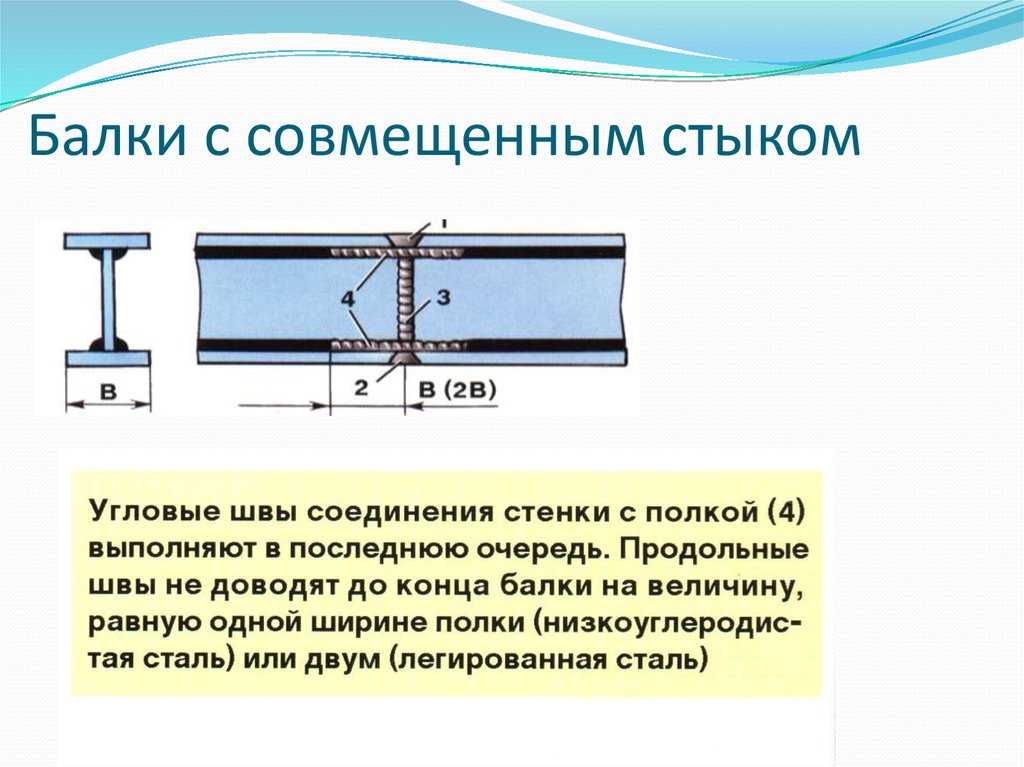

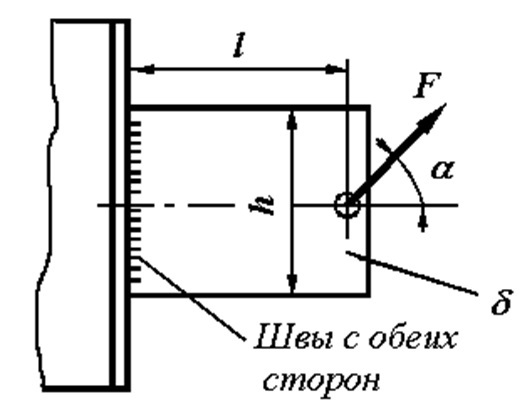

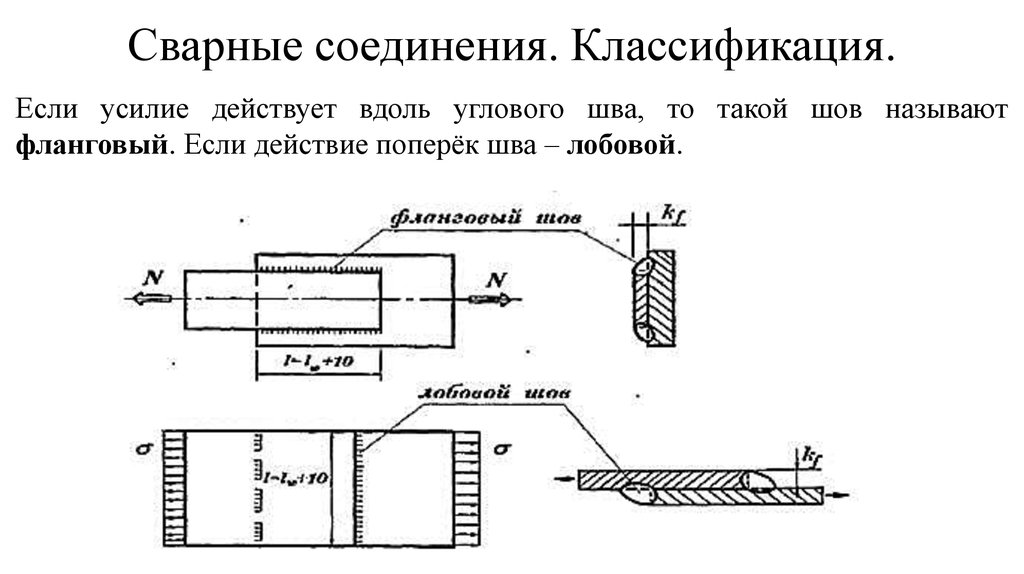

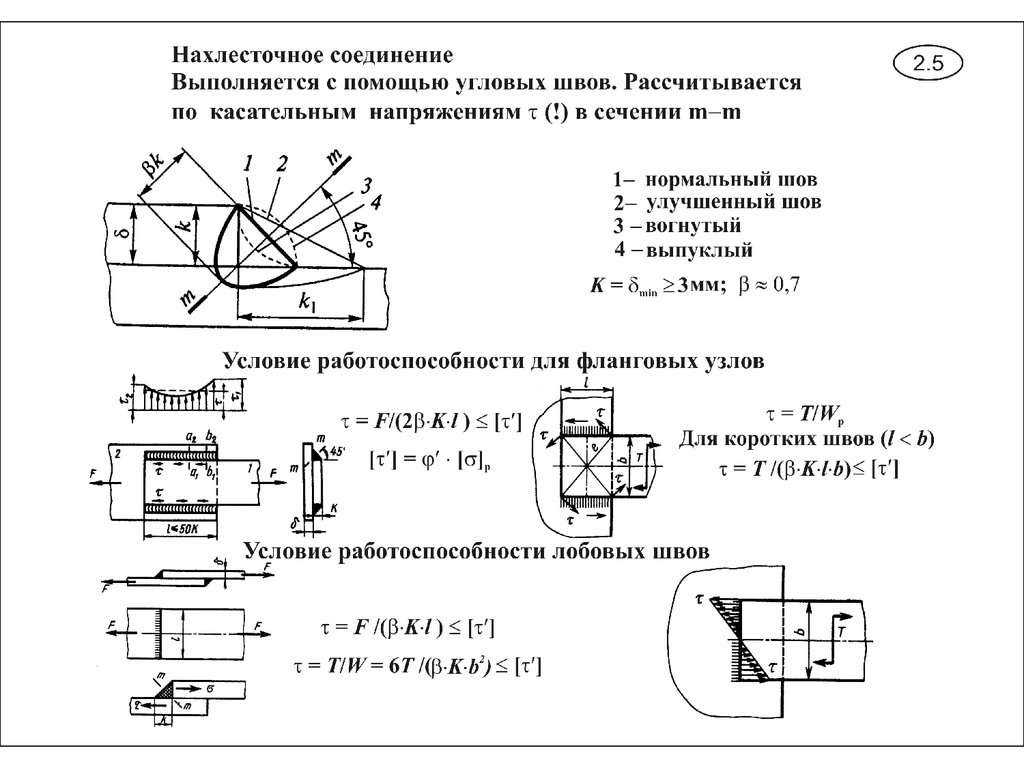

Различают сварные швы лобовые и фланговые, расположенные, соответственно, перпендикулярно и параллельно линии действия нагрузки (рис.1, «а» и «б»). Кроме того, бывают швы косые(рис. 3, «б») и комбинированные (рис.1, «б»). Сварные швы также подразделяются: по протяженности – нанепрерывные и прерывистые; по положению в пространстве – на нижние, горизонтальные, вертикальные и потолочные.

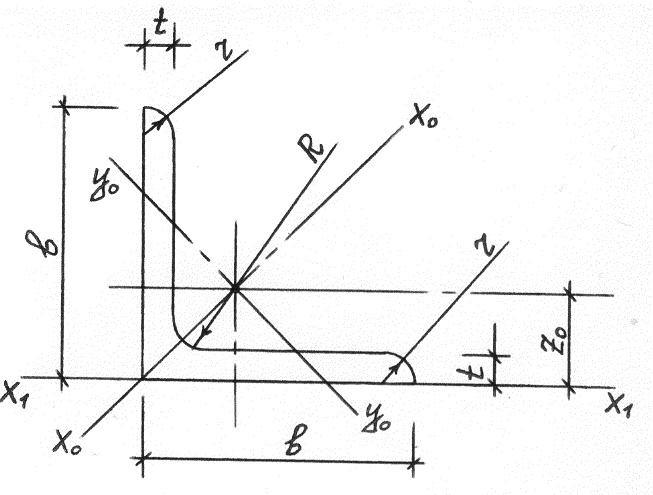

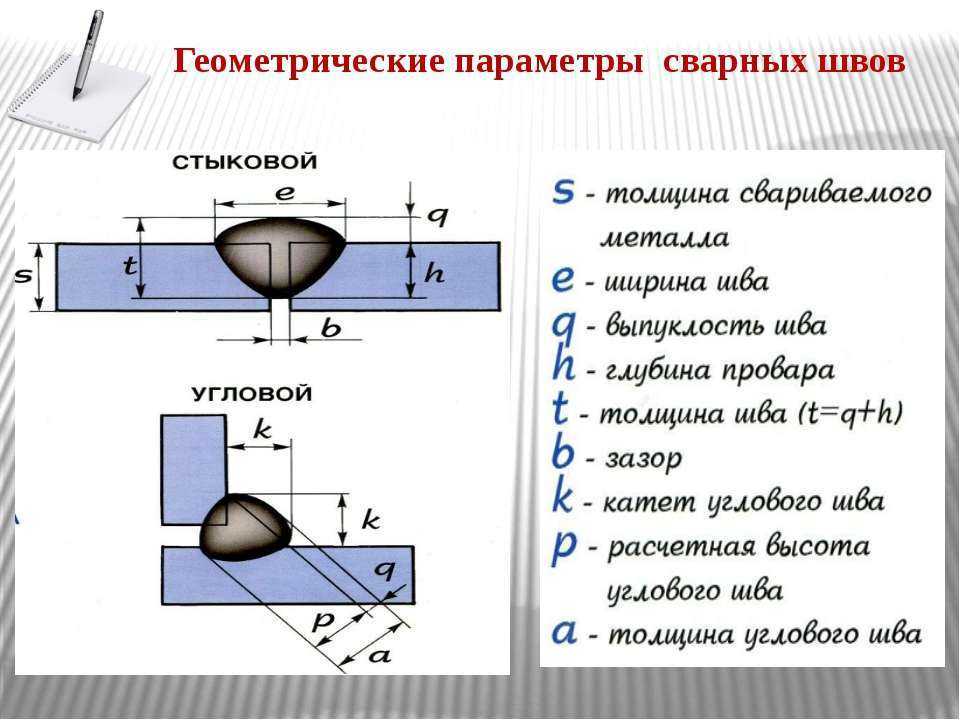

Сварной

шов образуется в результате

кристаллизации металла сварочной

ванны. Основными геометрическими

характеристиками сварочного шва

являются катет «К»

(в некоторых случаях К = δ)

и высота опасного сечения «h»

(рис. 3, «е»). Для нормального шва

параметр .

3, «е»). Для нормального шва

параметр .

Рис. 3. Схемы сварных швов: а) стыковой лобовый; б) стыковой косой; в) нахлесточный лобовый; г) нахлесточный фланговый; д) нахлесточный комбинированный; е) сечение нормального сварного шва.

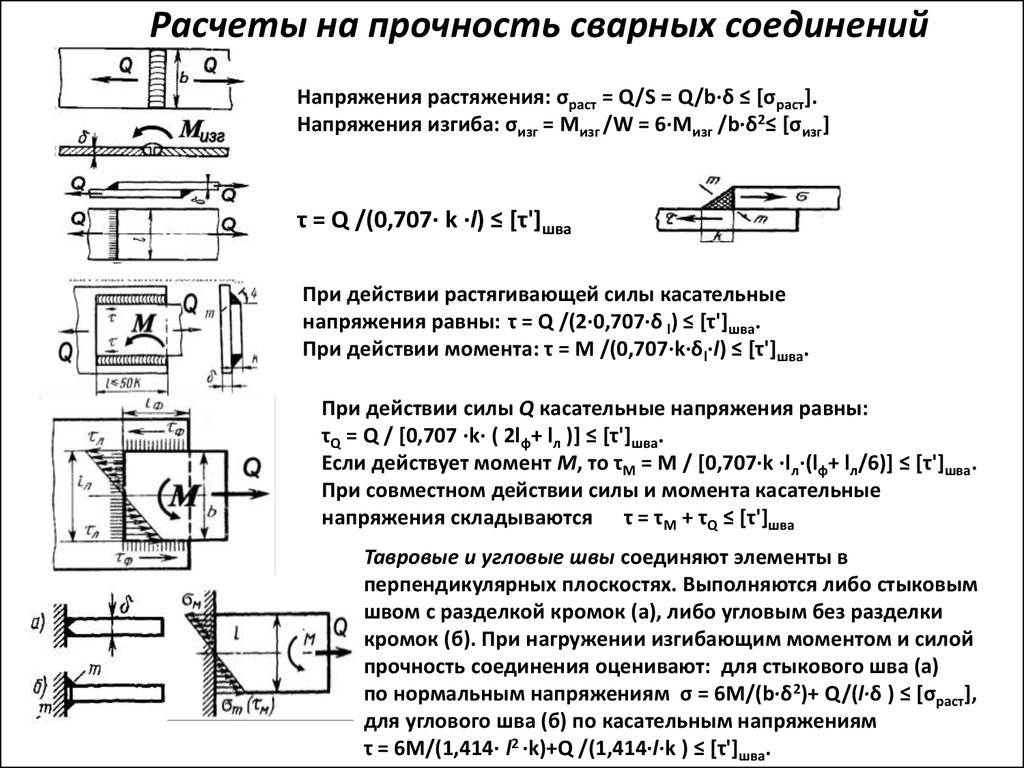

Основным критерием работоспособности сварных соединений является прочность, причем предполагается, что напряжения в опасных сечениях распределены равномерно.

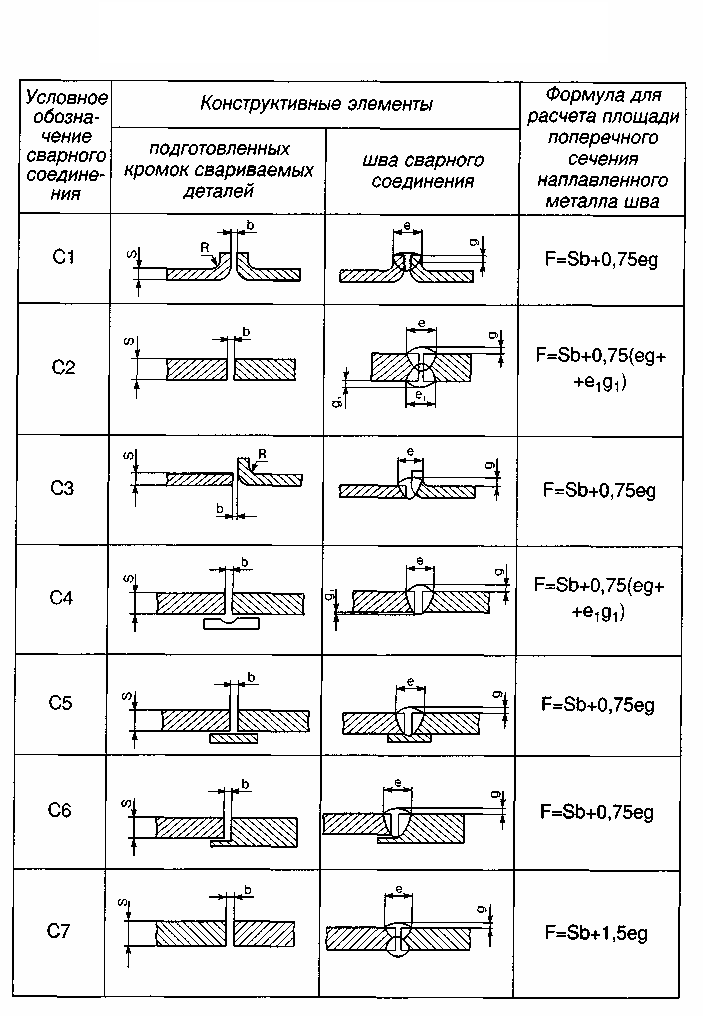

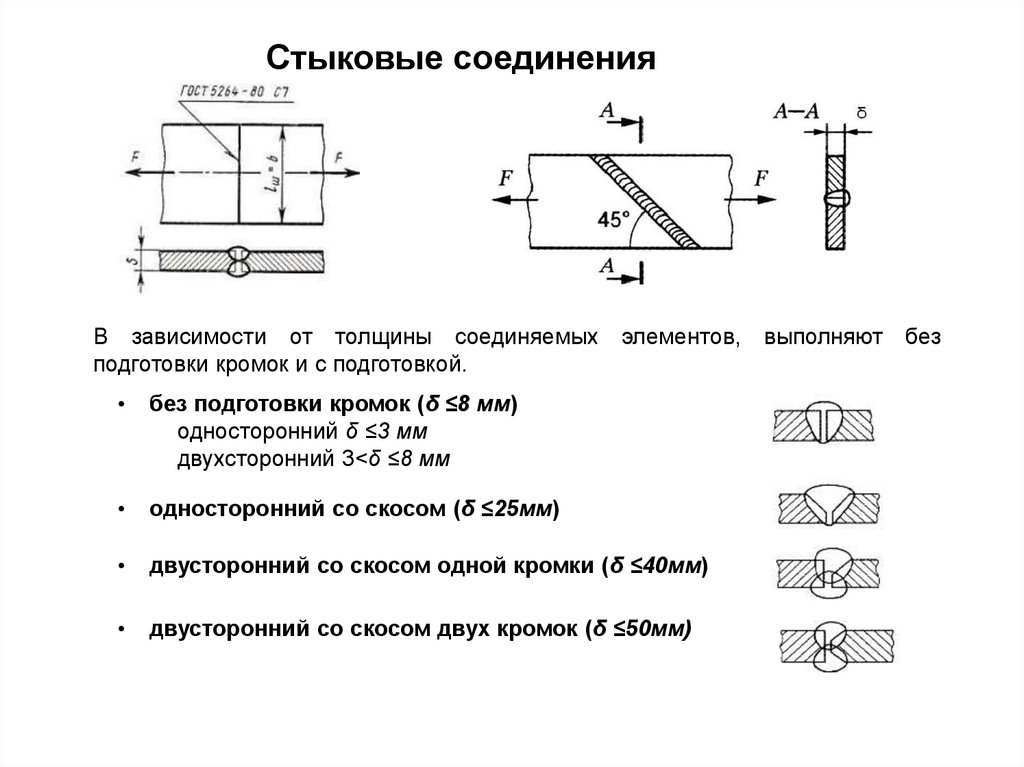

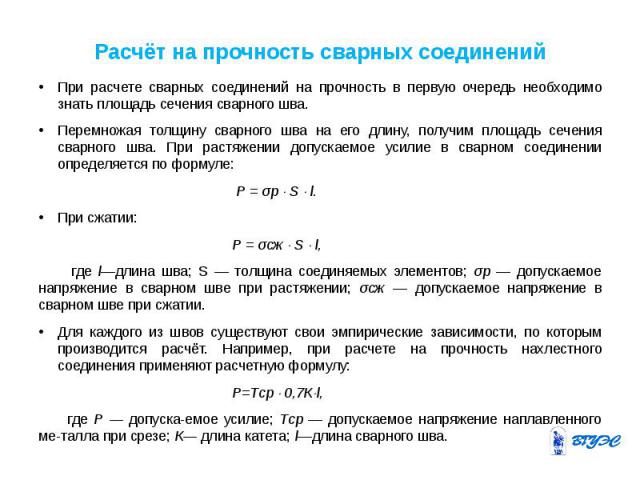

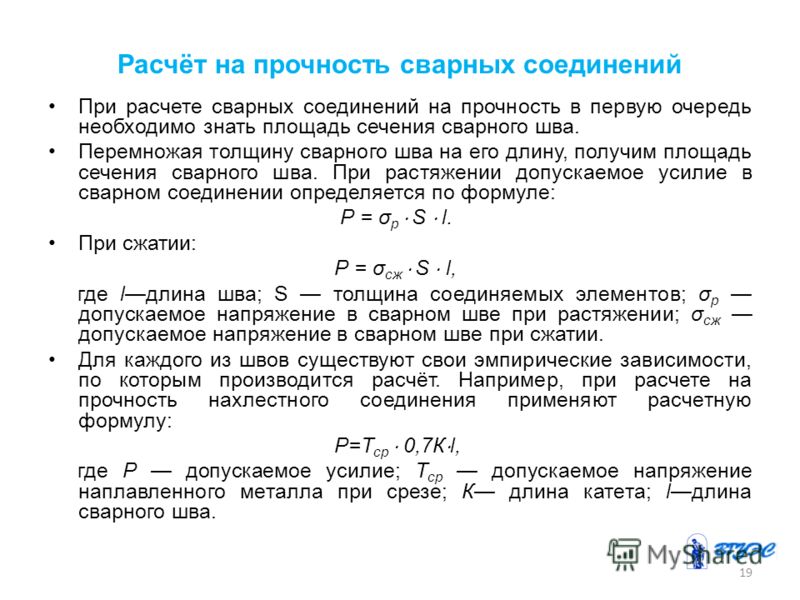

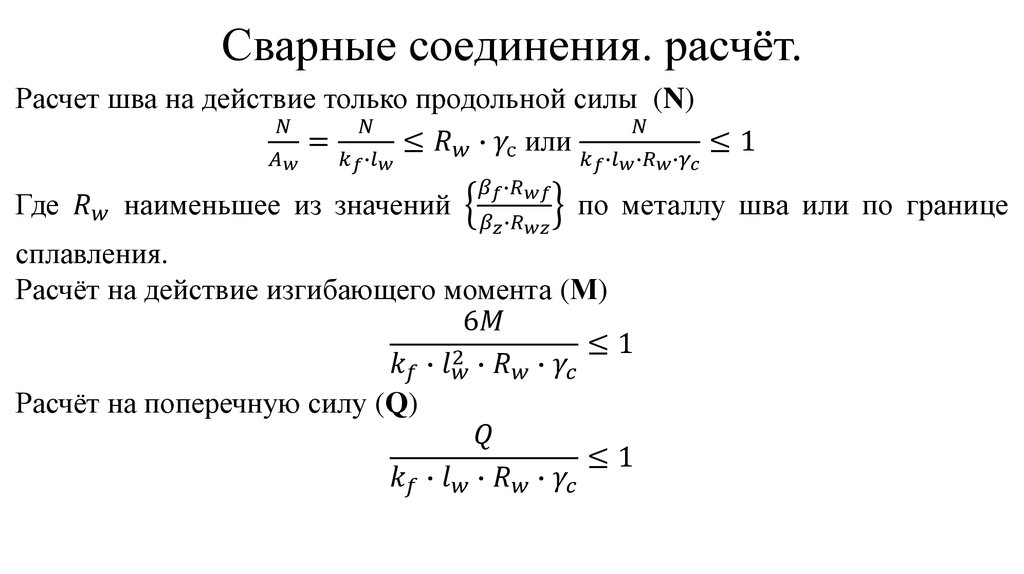

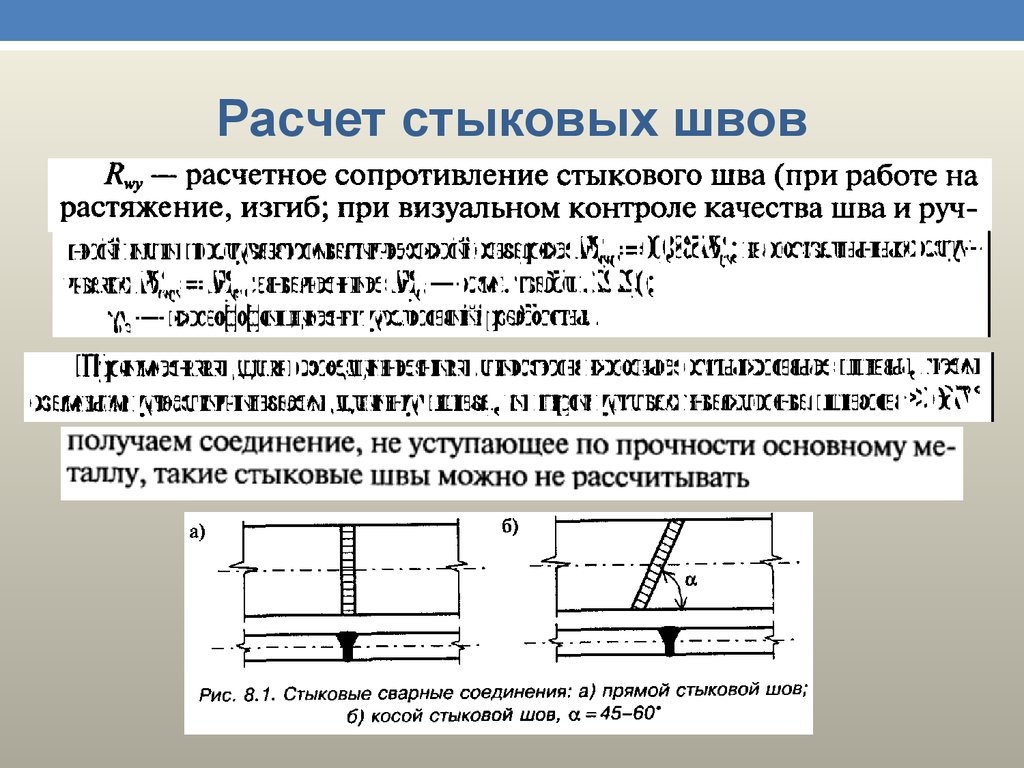

1. Расчет стыковых сварных соединений.Расчет производится по нормальным напряжениям растяжения или сжатия по нормальному сечению соединяемых элементов без учета выпуклости шва (рис. 3, «а»):

или ,

где F– растягивающая или сжимающая сила, Н;

L – длина сварочного шва, мм;

— толщина соединяемых элементов, мм;

—

допускаемое напряжение металла шва

для принятой технологии сварки

(напряжения в металле шва

обозначаются соответствующей буквой

со штрихом).

Для стыкового соединения с косым сварочным швом условие прочности определяется выражением (рис. 3, «б»):

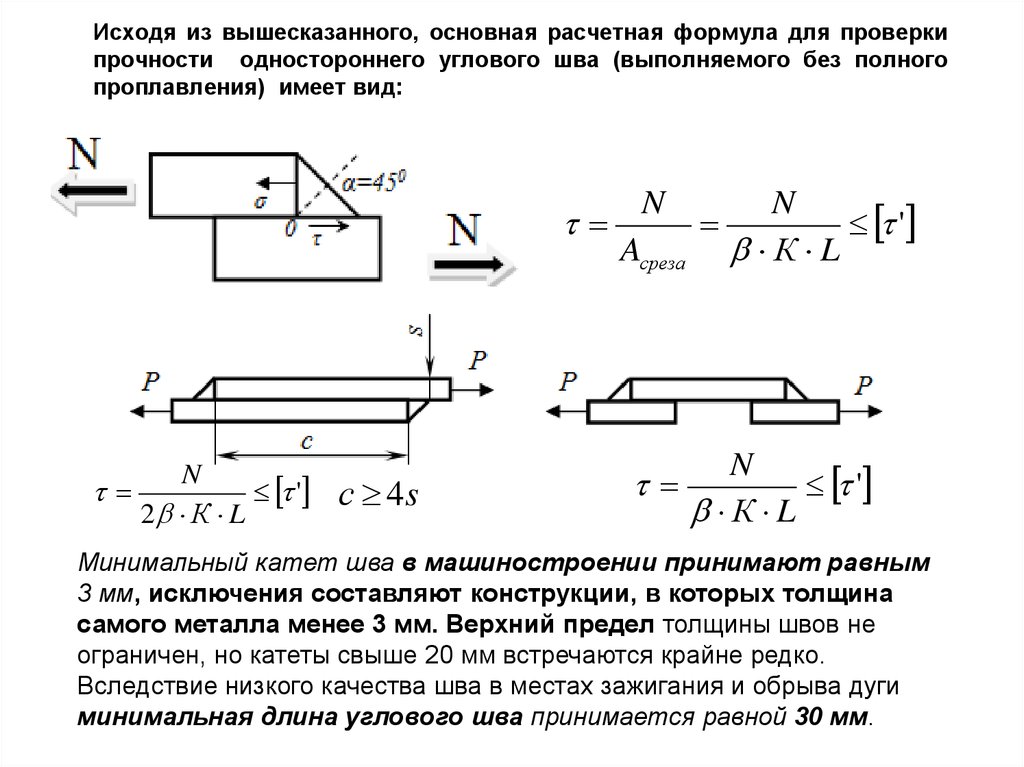

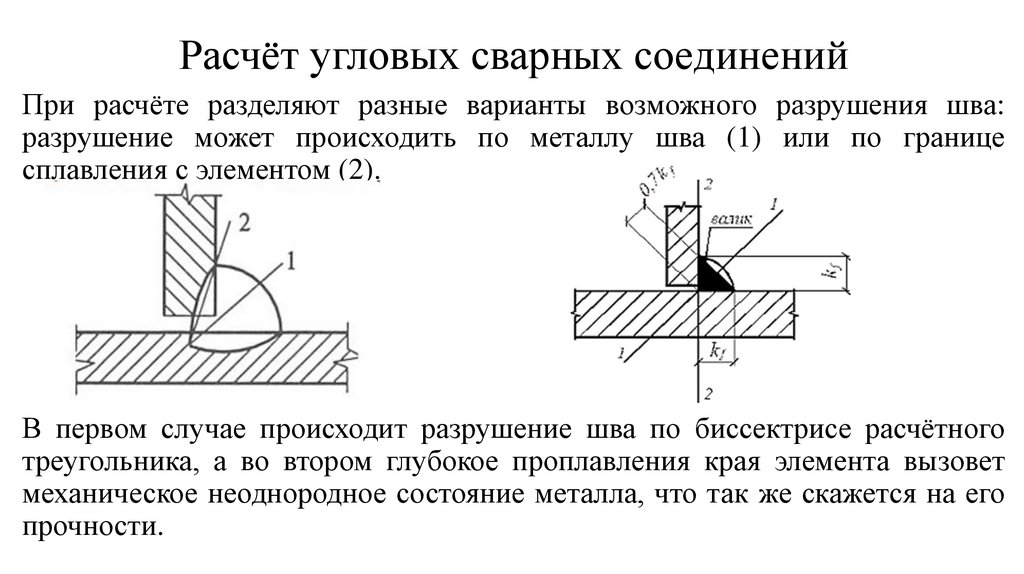

или .

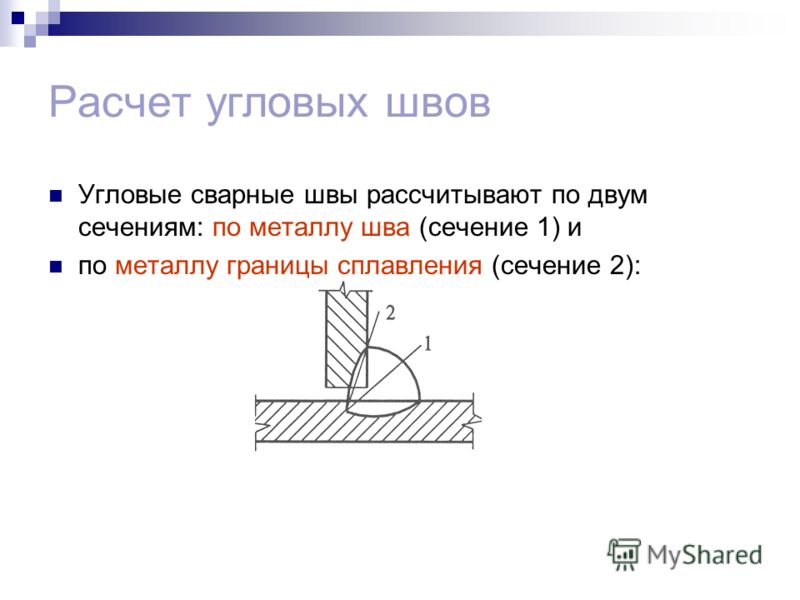

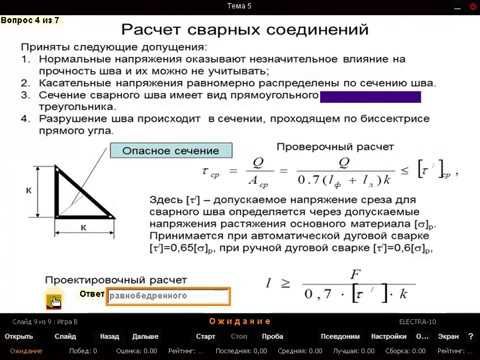

2. Расчет нахлесточных (лобовых, фланговых), угловых и тавровых соединений.Расчет производится на срез по касательным напряжениям сдвига в опасном сечении «n-n» (рис.3, «е»), совпадающем с биссектрисой прямого угла.Для лобового сварного шва условием прочности является выражение (рис.3, «в»):

,

где h = 0,7ККsin 45 — высота опасного сечения нормального сварочного шва, мм;

– длина сварного шва, мм;

— допускаемое напряжение металла сварного шва на срез для принятой технологии сварки.

Для

нахлесточного соединения с фланговыми

сварными швами условие прочности

определяется (рис. 3, «г»):

3, «г»):

Для косого нахлесточного сварного шва, условие прочности будет выражаться зависимостью:

.

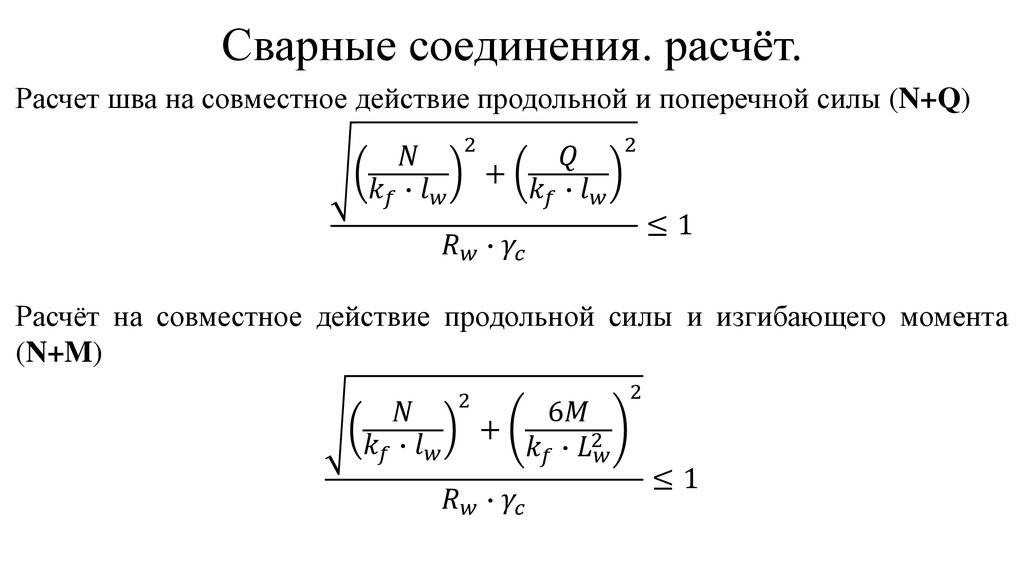

3. Расчет комбинированных нахлесточных сварных соединений. Условие прочности соединений, нагруженных растягивающей силой f, имеет вид (рис.3. «д»):

,

где — длина флангового сварного шва, мм; — длина лобового шва, мм.

При нагружении сварного нахлесточного соединения изгибающим моментом Т условие прочности имеет вид:

.

При

суммарном действии на комбинированное

нахлесточное соединение изгибающего

момента Т и растягивающей силы F (рис. 3, «д») условие прочности имеет вид:

3, «д») условие прочности имеет вид:

.

Ориентировочно для стальных конструкций при статической нагрузке рекомендуется принимать: — на растяжение; — при сжатии; . Здесь , где — предел текучести основного материала; — допускаемый коэффициент запаса прочности (= 1,35 – 1,7 – большие значения применяются для легированных сталей).

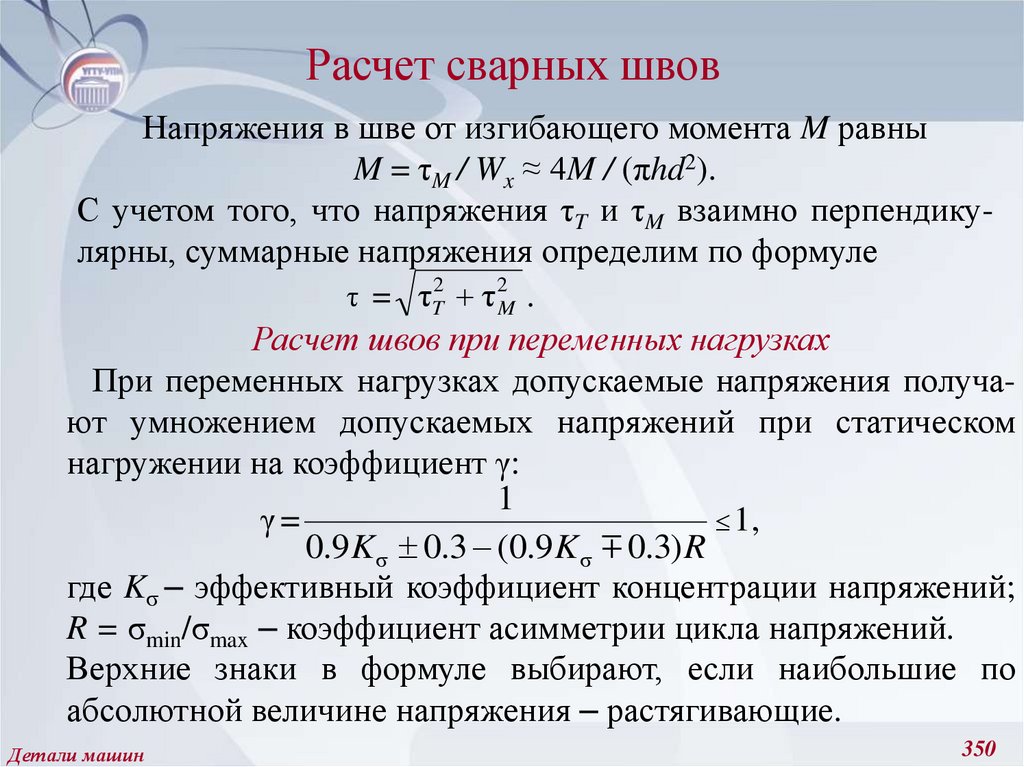

Для переменных нагрузок допускаемые напряжения понижают с учетом характера цикла нагружений, эффективного коэффициента концентрации напряжений в сварных швах, числа циклов нагружения и других факторов.

Максимальную

длину лобового и косого швов не

ограничивают; длину фланговых швов

следует принимать 60К (где К – катет шва) во избежания значительной

неравномерности распределения нагрузки

по длине шва. Минимальная длина швов

не менее 30 мм, так как иначе неизбежные

дефекты (непровар в начале шва и

образование кратера в конце шва)

будут значительно снижать его

прочность. Учитывая эти дефекты,

короткие швы следует увеличить на 5

– 10 мм против расчетной величины.

Величина перекрытия соединяемых

элементов (деталей) в нахлесточных

соединениях не должна быть меньше

четырехкратной толщины основного

материала.

Минимальная длина швов

не менее 30 мм, так как иначе неизбежные

дефекты (непровар в начале шва и

образование кратера в конце шва)

будут значительно снижать его

прочность. Учитывая эти дефекты,

короткие швы следует увеличить на 5

– 10 мм против расчетной величины.

Величина перекрытия соединяемых

элементов (деталей) в нахлесточных

соединениях не должна быть меньше

четырехкратной толщины основного

материала.

Швы

в конструкциях следует располагать

так, чтобы они были нагружены

равномерно. Поэтому соединение

симметричных элементов следует

выполнять симметрично расположенными

швами и наоборот; напряжения растяжения

или сжатия должны распределяться по

сечению соединяемых элементов

равномерно, а продольная сила должна

проходить через центр тяжести сечения.

Это относится в равной степени к

сварным соединениям из алюминия,

алюминиевых сплавов, винипласта,

полиэтилена и других материалов.

Расчет на прочность сварного шва. Какие показатели нужно учитывать?

Екатерина

В конструкциях из металла зачастую необходимо соединить между собой отдельные детали, для того чтобы это осуществить прибегают к использованию сварных швов. Это один из самых простых и недорогих способов, отличающийся высоким качеством. Параметры у каждого сварного соединения разные, все зависит от используемого металла, его толщины и т.д. Поэтому в каждом отдельном случае необходимо произвести индивидуальный расчет на прочность сварных соединений. Эти вычисления помогут выявить характеристики сварного шва на данный момент.

Содержание статьи

- Общие сведения

- Расчет сварных швов на прочность

- Стыковые швы

- Угловые швы

- Рассмотрим примеры.

Общие сведения

Как уже отмечалось, сварные швы являются одними из самых прочных среди существующих неразъемных соединений. Они возникают в результате воздействия сил молекулярного сцепления, которое является результатом сильного нагрева до расплавления деталей в месте их сцепления или нагрева деталей до пластического состояния, посредством механического усилия.

Они возникают в результате воздействия сил молекулярного сцепления, которое является результатом сильного нагрева до расплавления деталей в месте их сцепления или нагрева деталей до пластического состояния, посредством механического усилия.

Несмотря на прочность и надежность сварного шва, у подобного соединения выделяется и ряд недочетов: из-за того, что нагревается и охлаждается соединение неравномерно, может наблюдаться остаточное напряжение. Помимо этого, в процессе сварки могут образовываться некоторые дефекты, например, трещины или непровары. Все это негативно сказывается на прочности сварных соединений.

Первоначальный расчет сварных швов на прочность производят на этапе составления проекта. Этому моменту стоит уделить особое внимание, поскольку важно выбрать материалы, которые будут надежными и прочными и смогут выдержать определенные нагрузки.

Если произвести верный расчет на прочность получившегося шва, то можно определить необходимое количество расходуемого материала.

Расчет сварных швов на прочность

Для того, чтобы произвести расчет сварных соединений и вычислить коэффициент прочности сварного шва, надо произвести точный замер всех показателей (форма, размер, положение в пространстве).

Осуществить сварку можно разными способами. На сегодняшний день наибольшей популярностью пользуются следующие виды сварки:

- электрическая, которая в свою очередь подразделяется на дуговую и контактную,

- газовая.

Также выделяются: ручная, полуавтоматическая, автоматическая сварка.

Учитывая тот фактор, каким образом размещаются элементы, которые подвергаются сварке, выделяются такие типы соединений: стыковые, угловые, нахлесточные, тавровые.

Для каждого из вышеизложенных типов расчет на прочность проводится индивидуально.

Стыковые швы

Если необходимо высчитать коэффициент прочности сварного шва, в первую очередь, нужно обратить внимание на такой параметр как номинальное сечение, при этом учитывать утолщения швов, образуемых во время сварки не нужно. Вычисление производится исходя из данных о сопротивлении материалов, которые образуются в сплошных балках.

Вычисление производится исходя из данных о сопротивлении материалов, которые образуются в сплошных балках.

Когда касательные, нормальные напряжения начнут оказывать непосредственное влияние на соединения, то для расчета эквивалентного напряжения следует воспользоваться формулой:

Условие прочности можно представить следующим образом: σЭ ≤ [σ’]P

Для поиска данных этого параметра ниже представлена таблица.

Метод сварки | Допускаемые напряжения | ||

| При растяжении [σ’]р | При сжатии [σ’]еж | При сдвиге [τ’]ср | |

| Автоматическая, ручная электродами Э42А и Э50А | [σ]р | [σ]р | 0,65 [σ]р |

| Ручная электродами обычного качества | 0,9 [σ]р | [σ]р | 0,6 [σ]р |

Контактная точечная | 0,5 [σ]р | ||

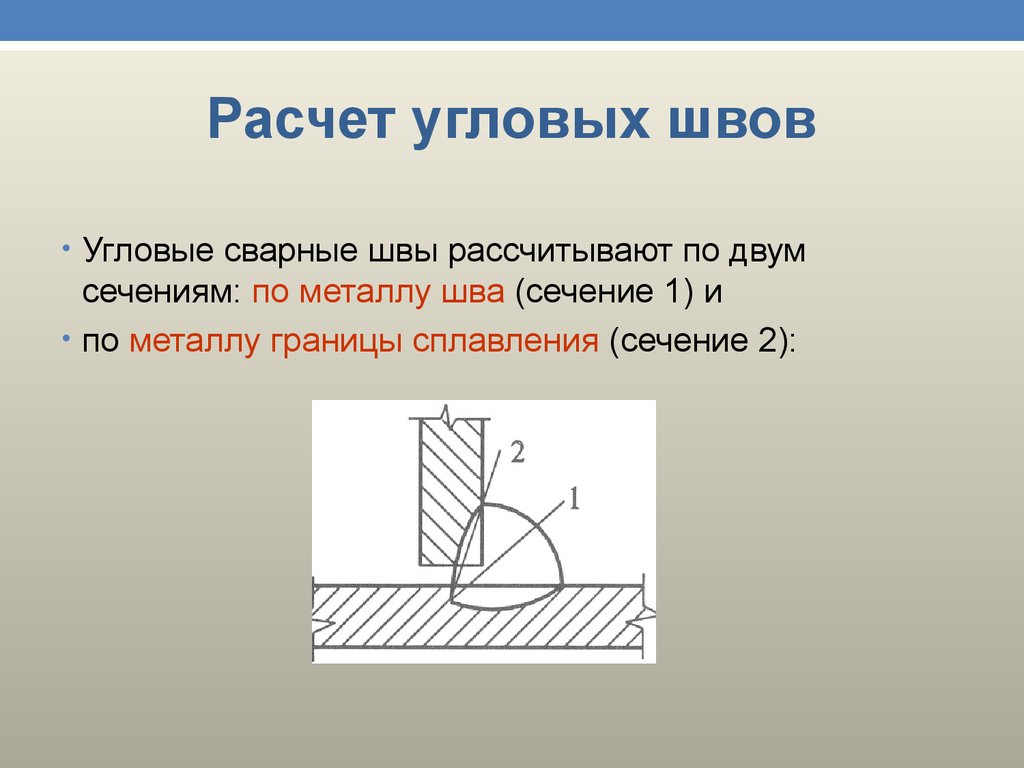

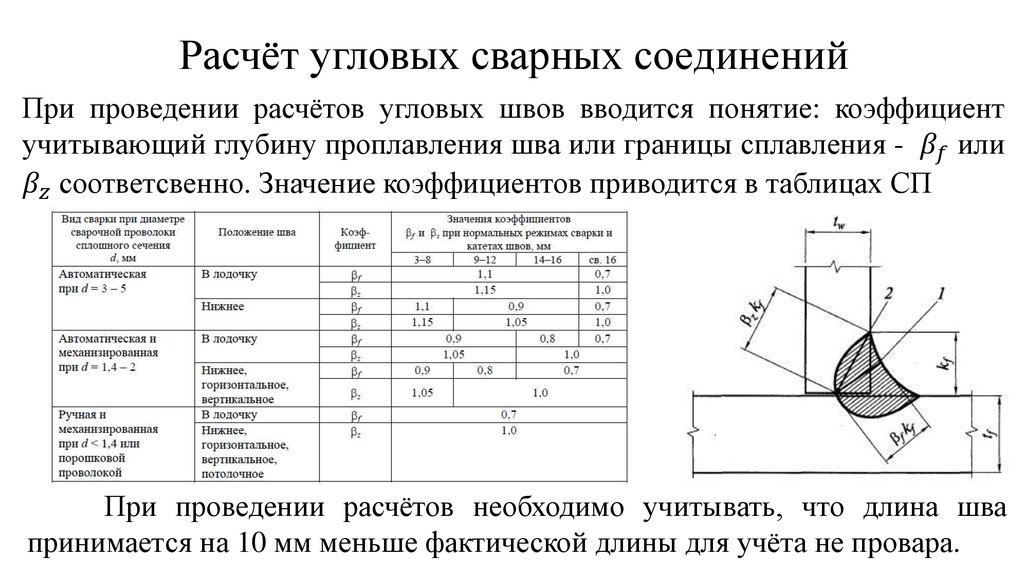

Угловые швы

Соединение угловых сварных швов чаще всего осуществляется с поперечным сечением. Оба края соотносятся друг к другу 1:1. Поскольку сторона сечения называется катет сварного шва, на всех схемах и формулах она имеет обозначение «К». Зачастую шов деформируется и разрушается в самом маленьком месте сечения (опасное сечение), оно наиболее слабое, и проходит через биссектрису прямого угла. В таком сечении габариты (размер) шва определяются как β*К. Еще один важный показатель – длина шва (а). С помощью этих показателей можно узнать какую нагрузку способен выдержать сварной шов.

Оба края соотносятся друг к другу 1:1. Поскольку сторона сечения называется катет сварного шва, на всех схемах и формулах она имеет обозначение «К». Зачастую шов деформируется и разрушается в самом маленьком месте сечения (опасное сечение), оно наиболее слабое, и проходит через биссектрису прямого угла. В таком сечении габариты (размер) шва определяются как β*К. Еще один важный показатель – длина шва (а). С помощью этих показателей можно узнать какую нагрузку способен выдержать сварной шов.

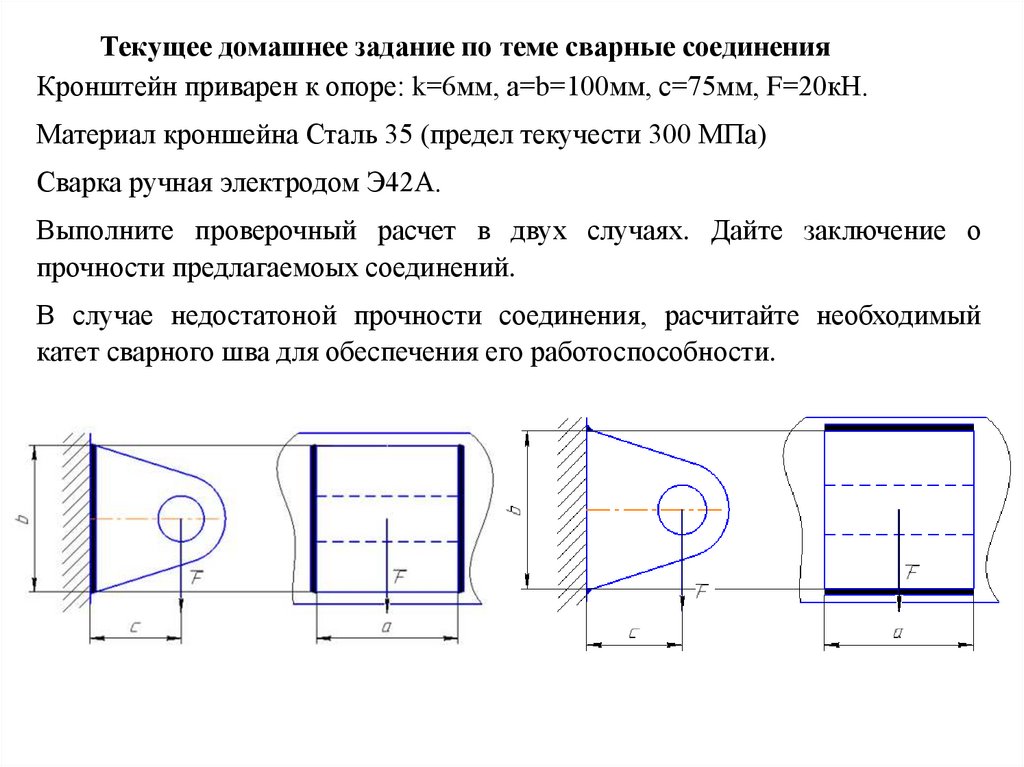

Рассмотрим примеры.

Если процесс сварки осуществлялся в автоматическом, полуавтоматическом или ручном режиме, то β будет равняться 0,7. Таким образом, получится шов в форме равнобедренного треугольника. В случае, когда процесс сварки происходил в полуавтоматическом режиме, но подход был не один, а несколько (2 или 3), то β уже будет равен 0,8; для такого же случая, но при автоматическом режиме β=0,9, а для автоматической однопроходной сварки — β=1,1. Требуется принимать К <δmin. В машиностроении общего назначения К, как правило, ≥ 3 мм.

В машиностроении общего назначения К, как правило, ≥ 3 мм.

Обратите внимание! Расчет на прочность сварных соединений углового типа должен производиться исключительно по касательным напряжениям.

Для этого необходимо узнать общее касательное напряжение. Чтобы узнать этот показатель надо определить самую нагруженную точку в данном сечении. После чего, показатели всех напряжений, находящихся в нем суммируются.

Для того, что найти коэффициент прочности сварного шва и узнать какую нагрузку он способен выдержать, надо иметь исходные данные. Однако, только этих сведений недостаточно. Важно рассчитать все верно и последовательно.

- На первом этапе нужно узнать все показатели, отличающие данное сварное соединение: форма, размер, положение в пространстве.

- После, опасное сечение — это сечение с наибольшим напряжением, нужно повернуть на плоскость, которая непосредственно контактирует со свариваемой деталью. После того, как вы его повернете, образуется новое расчетное сечение.

- На следующем этапе нужно определиться с местом положения центра масс на сечении, образовавшемся в результате поворота (расчетном сечении).

- Внешнюю приложенную нагрузку надо переместить в центр масс.

- Следующее, что необходимо сделать – это узнать показатели напряжения, образующегося в расчетном сечении под воздействием поперечной и нормальной силы, а также крутящего и изгибающего момента.

- Далее нужно найти самую нагруженную точку в сечении. Именно здесь надо суммировать все полученные нагрузки, оказывающие влияние на поверхность и в итоге вы узнаете общую итоговую нагрузку, которой будет подвергаться шов.

- Затем нужно произвести расчет допускаемого напряжения, которое будет воздействовать на шов.

- И заключительный этап состоит в сравнении допустимого напряжения и суммарного. Таким образом, вы получите размеры, которые максимально подходят для выбранной вами конструкции.

Подводя итог важно отметить, что производить расчет сварного шва на прочность обязательно нужно. Ведь верно высчитанные параметры обеспечат вам надежные соединения.

Ведь верно высчитанные параметры обеспечат вам надежные соединения.

Похожие публикации

Расчет сварных соединений (Лекция №25)

При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги.

Впервые электрическая дуга была открыта русским ученым проф. В. В. Петровым в 1802 г. Обнаружив плавление металла в пламени полученной им электрической дуги, проф. Петров указал на возможность использования этого явления в технике. Однако электрическая дуговая сварка была изобретена лишь в конце XIX века русскими инженерами Н. Н. Бенардосом (1882 г.) нашим земляком и Н. Г. Славяновым (1888 г.) и получила впоследствии широкое распространение во всем мире.

Сущность электросварки по методу Славянова заключается в том, что, расплавляя электрической дугой материал электрода (сталь), заполняют им стык соединяемых элементов, также прогреваемых дугой до температуры плавления. В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Схема сварки показана на Рис.1. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Схема сварки показана на Рис.1. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

Рис.1. Технологическая схема сварки.

Для защиты плавящегося металла от попадания вредных включений из окружающего воздуха на поверхность электрода наносится толстая защитная обмазка, выделяющая при плавлении электрода большое количество шлака и газов, благодаря чему плавящийся металл изолируется от окружающего воздуха.

Этим обеспечивается высокое качество металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха (при отсутствии обмазки или при тонкой обмазке). С той же целью автоматическая сварка производится под слоем флюса, защищающим плавящийся металл от попадания кислорода и азота воздуха.

При правильном выборе конструкции соединений, материалов и технологии сварки сварные соединения по надежности не уступают заклепочным при действии как статических, так и динамических нагрузок (в том числе ударных и знакопеременных). В то же время электросварка имеет ряд преимуществ перед клепкой, из которых важнейшими являются меньшая трудоемкость сварочных работ и отсутствие ослабления сечений соединяемых элементов отверстиями. Это дает значительную экономию средств и металла, помимо экономии, получаемой за счет большей компактности соединений. Большие экономические выгоды, приносимые электросваркой, и даваемое ею упрощение конструкций привели в последнее время к постепенному вытеснению заклепочных соединений сварными.

Значительное развитие электросварка получила в СССР благодаря трудам советских ученых Патона, Вологдина, Никитина, Хренова и др., разработавших новые методы сварки, обеспечивающие высокую прочность соединений.

Методы расчета сварных соединений тесно связаны с технологией сварки, причем для многих видов соединений расчет носит весьма условный характер. Вообще методику расчета сварных соединений нельзя еще считать установившейся.

Вообще методику расчета сварных соединений нельзя еще считать установившейся.

Что касается норм допускаемых напряжений для материала швов, то они принимаются различными в зависимости от способа сварки (ручная и автоматическая), а также от состава и толщины защитной обмазки электродов.

В таблице приведены допускаемые напряжения для сварных швов в конструкциях из стали марки ст. 3 по существующим нормам.

Таблица. Допускаемые напряжения при сварке.

При проверке прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце. Поэтому расчетная длина шва принимается меньшей, чем действительная или проектная на 10 мм.

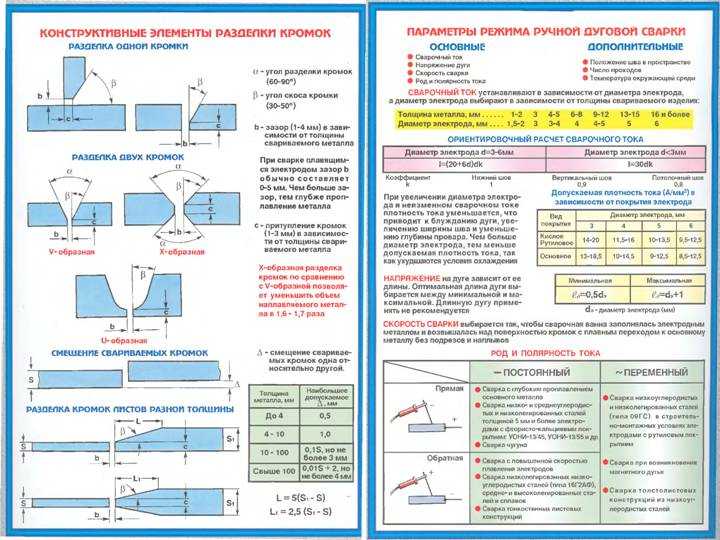

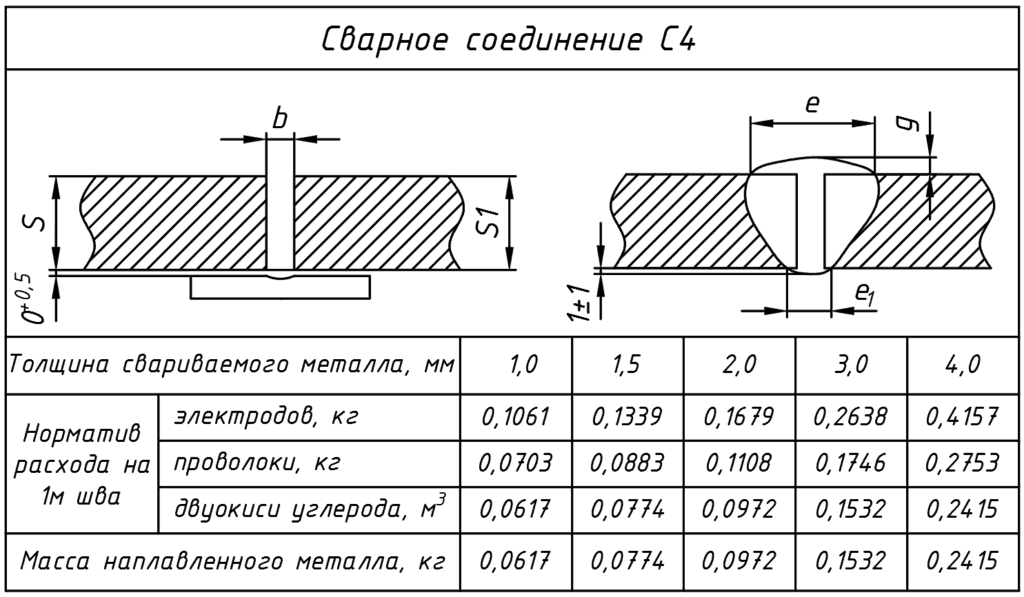

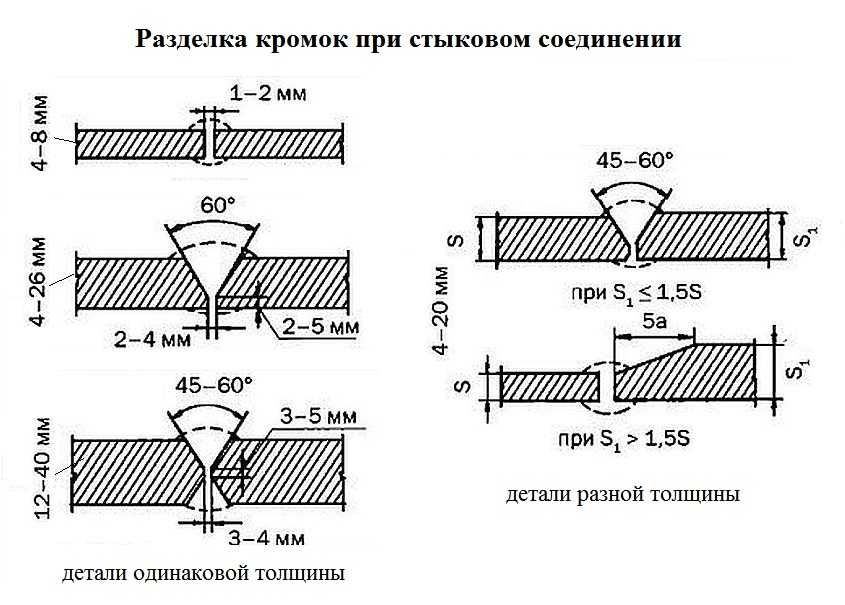

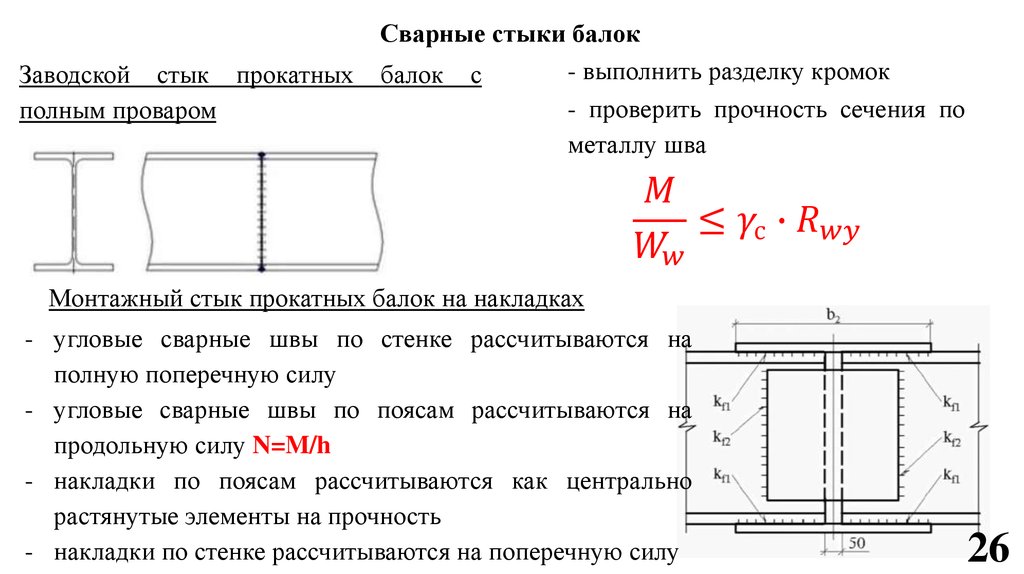

Необходимо отметить, что наиболее простым и надежным видом соединения является соединение встык, образуемое путем заполнения зазора между торцами соединяемых элементов наплавленным металлом. Соединение встык осуществляется, в зависимости от толщины соединяемых элементов, по одному из типов, показанных на Рис. 2. Проверка прочности производится на растяжение или сжатие по формуле:

2. Проверка прочности производится на растяжение или сжатие по формуле:

Рис.2. Расчетная схема сварного соединения.

Здесь условная рабочая площадь сечения шва, где расчетная длина шва , а высота шва h принимается равной толщине свариваемых элементов t.

Поскольку допускаемое напряжение для сварного шва ниже, чем для основного металла, стремятся к увеличению длины стыкового шва. С этой целью применяют соединение встык с косым швом (Рис.3). Исследования таких соединений, произведенные Институтом электросварки Академии наук УССР, показали, что равнопрочность их с основным металлом всегда обеспечивается.

Проверка прочности косых швов производится и по нормальным и по касательным напряжениям, возникающим по сечению шва mn:

Рис.3. Расчетная схема косого сварного соединения.

Имея в виду, что получим:

(10. |

Здесь расчетная длина шва по техническим условиям принимается равной .

Как установлено опытом, наиболее рациональным углом наклона шва к линии действия сил является . Недостатком соединения косым швом является неудобство центрировки стыкуемых элементов при сварке, поэтому его применяют редко.

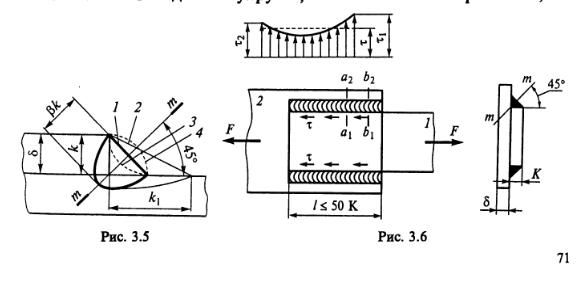

Иногда соединение листов производится внахлестку или встык с перекрытием накладками. Это вызывает необходимость сваривать листы, не лежащие в одной плоскости, что осуществляется при помощи так называемых валиковых (или угловых) швов лобовых или торцевых (перпендикулярных к направлению действующей силы) и боковых или фланговых (параллельных ей).

Валиковый шов в сечении имеет довольно неопределенную форму (Рис.104). В теоретических расчетах на прочность сечение шва принимается в виде равнобедренного треугольника (очерченного пунктиром) с расчетной высотой ).

а) технология. б) расчетная схема

б) расчетная схема

Рис.4. Сварное соединение внахлестку:

Соединения торцевыми(лобовыми) швами показаны на рис.5. Разрушение таких швов происходит по наиболее слабому сечению AB, как это установлено опытами.

Рис.5. Сварное соединение торцевыми швами.

Как это видно из рис. 4 б, полное напряжение, возникающее в сечении АВ, может быть разложено на нормальную и касательную составляющие. Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения АВ. Имея в виду, что на восприятие силы Р в этих соединениях (Рис.5) работают два лобовых шва, верхний и нижний, получим:

Так как площадь сечения шва , а расчетная длина , то условие прочности примет вид:

В действительности, материал шва испытывает сложное напряженное состояние, причем напряжения по сечению АВ распределяются неравномерно. Исследования, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений.

Исследования, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений.

Если учесть, что, вследствие укорочения швов при остывании, в зоне сварки возникают дополнительные напряжения и в основном металле, ведущие к переходу его в хрупкое состояние, то следует иметь в виду, что концентрация напряжений может явиться причиной появления трещин в основном металле соединения.

Поэтому такое соединение не может быть рекомендовано, особенно при переменной или ударной нагрузке. Значительно надежнее работа соединения встык без накладок.

Соединение фланговыми (или боковыми) швами показано на Рис.6 а. Разрушение шва, показанное на Рис.6 б, происходит на значительном его протяжении путем срезывания наплавленного металла в направлении, параллельном шву по наиболее слабой плоскости АВ.

Рис.6. Соединение фланговыми швами- а) и его разрушение б)

Условие прочности для двух симметрично расположенных швов имеет вид:

Если стык перекрыт двухсторонними накладками, число швов удвоится и условие прочности примет вид:

Отсюда обычно определяют необходимую расчетную длину фланговых швов. Проектная же длина каждого шва принимается равной .

Проектная же длина каждого шва принимается равной .

Как показали опыты, разрушение фланговых швов происходит по типу разрушений пластичных материалов со значительными остаточными деформациями. Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. Однако следует иметь в виду, что у концов фланговых швов также имеет место высокая концентрация напряжений.

При проектировании часто стремятся обеспечить большую надежность соединения, применяя вместо сварки встык, или в дополнение к ней, перекрытие стыка накладками, которые привариваются фланговыми или торцевыми швами, а иногда и теми и другими вместе. Как уже указывалось, при переменных и ударных нагрузках такое «усиление» стыка может принести больше вреда, чем пользы.

Что касается расчета такого комбинированного стыка, то при одновременном применении лобовых и фланговых швов считают, что сопротивление соединения равно сумме сопротивлений всех швов, т. е. , где сопротивление торцевого шва при расчетной длине равно , а сопротивление двух фланговых швов , причем , где b ширина накладки. В результате подстановки получаем:

е. , где сопротивление торцевого шва при расчетной длине равно , а сопротивление двух фланговых швов , причем , где b ширина накладки. В результате подстановки получаем:

.

Зная длину торцевого шва, определяют длину фланговых швов .При двухсторонних накладках число швов удваивается, т. е. правую часть полученного соотношения следует удвоить.

Так как торцевые швы более жестки, то при совместной работе с фланговыми они перегружаются, что ведет к неравномерной работе соединения. Если учесть, что в таком соединении и термические напряжения достигают больших значений, то устройства такого стыка следует избегать.

Иногда при соединении внахлестку, в дополнение к фланговым швам, применяют прорезные швы, осуществляемые путем наплавки металла в узкую прорезь, сделанную в одном из соединяемых элементов параллельно действующему на соединение усилию.

Рис.7. Комбинация фланговых и прорезных швов

При длине прорезного шва и ширине прорези d сопротивление такого шва срезу равно:

где усилие, приходящееся на прорезной шов.

В комбинированном соединении с фланговыми швами для записи расчетного условия принимают, что или

Задавшись размерами одного из швов (обычно флангового), находят необходимую длину другого. При этом ширина прорези d принимается равной двойной толщине прорезанного металла, длина не более двадцати толщин.

Недостатками соединения с прорезными швами являются: 1) ослабление сечения прорезями вследствие неизбежного непровара и 2) высокая концентрация напряжений в основном металле в зоне сварки, ведущая к появлению трещин около углов прорезного шва; поэтому такое соединение может применяться лишь в крайних случаях, при условии хорошо продуманной технологии сварочных работ.

В заключение заметим, что в том случае, когда приходится прибегать к соединению внахлестку, лучше всего ограничиться одними фланговыми швами, избегая комбинированных соединений.

Расчет сварных соединений при переменных во времени нагрузках.

Переменный характер нагружения сварного шва и наличие большого количества всевозможных дефектов, неизбежно возникающих при сварке, снижают долговечность этого соединения, которая оказывается ниже по сравнению с другими видами сборки. В условиях постоянного переменного нагружения, и особенно знакопеременного, сварные соединения лучше не использовать вообще ввиду их малой долговечности. Однако замена их заклепочными не всегда экономически оправдана ввиду нетехнологичности изготовления последних. Поэтому в настоящее время сварные соединения широко применяются и при переменной нагрузке.

В основе расчета прочности при переменном характере внешнего нагружения лежат методы расчета статической прочности. Такие расчеты ведутся как номинальным напряжениям, так и с учетом местных концентраций, возникающих на границах сварных зон. В большинстве случаев единственным методом расчета местных напряжений остается МКЭ, реализация которого требует применения эффективных инструментальных средств. Аналитическими методами найти величины воспринимаемых напряжений можно только для простейших сварных соединений. В отдельных случаях можно воспользоваться усредненными значениями коэффициентов концентрации, но такой подход к проблеме усталостной прочности представляется достаточно грубым.

Аналитическими методами найти величины воспринимаемых напряжений можно только для простейших сварных соединений. В отдельных случаях можно воспользоваться усредненными значениями коэффициентов концентрации, но такой подход к проблеме усталостной прочности представляется достаточно грубым.

Концентрация напряжений в сварных швах.Под концентрацией понимается наличие локальных участков с высоким по сравнению с номиналом уровнем напряжений. Главными причинами концентрации являются резкая перемена геометрической формы и неравномерные температурные деформации, которые вызывают появление остаточных напряжений. Как было отмечено ранее, сварные швы являются существенным источником местных напряжений, поскольку для них характерна неоднородность материала шва, его свойств, наличие дефектов и напряжений, обусловленных температурными деформациями, и т. д. Статическая прочность шва мало зависит от наличия местной концентрации, но последняя оказывает значительное влияние при переменном режиме нагружения, так как в месте расположения концентратора может появиться усталостная трещина, что приведет к разрушению. Концентрацию можно намного уменьшить за счет механической и термической обработки швов.

Концентрацию можно намного уменьшить за счет механической и термической обработки швов.

Расчет сварных соединений на выносливость.Расчет выносливости сварного соединения зависит от типа шва.

Расчет выносливости соединения стыковым швом. Расчет выносливости стыкового соединения выполняется по эквивалентным нормальным напряжениям. Напряженное состояние в каждой точке можно характеризовать совокупностью главных напряжений. При этом режим действующих переменных напряжений сводится к эквивалентному периодическому нагружению с напряжением :

Здесь индекс 1 указывает на наибольшие главные напряжения, а 3 — на наименьшие; индекс am относится к амплитудным значениям напряжений, m — их средним величинам; ψσ — коэффициент асимметрии цикла; i — индекс текущей точки сварного шва.

Для сварных соединений влияние средних напряжений цикла достаточно мало, и в большинстве случаев коэффициент асимметрии цикла принимается равным нулю. Проводится так называемый расчет по предельной амплитуде.

Проводится так называемый расчет по предельной амплитуде.

Согласно гипотезам прочности, двухосное напряженное состояние может быть сведено к эквивалентному (равнопрочному) одноосному напряженному состоянию с напряжением . Используя гипотезу максимальных касательных напряжений, для каждой из точек можно записать

Если общее число участков шва равно n, то рассчитанные напряжения составляют последовательность напряжений на каждом участке. Величины фактических напряжений позволяют определить теоретические значения коэффициентов концентрации и эффективный коэффициент концентрации для каждой из точек сварного шва по формуле:

Значение коэффициента запаса для любой точки сварного шва согласно равно

По наименьшему из коэффициентов запаса можно судить о прочности соединения в целом. При этом прочность считается удовлетворительной, если выполняется соотношение

Таблица 10. 2.

2.

Ориентировочные значения эффективных коэффициентов

концентрации сварных соединений

Приведенные в таблице 10.2 значения соответствуют вероятности их появления, равной Р = 0,5. Разброс значений подчиняется нормальному закону. В этом случае для получения эффективных коэффициентов концентрации можно рекомендовать зависимость

где up — квантиль нормального распределения.

Для расчета эффективного коэффициента концентрации при другой вероятности неразрушения можно воспользоваться таблицей 10.3.

Таблица 10.3

В качестве примера определим значение Kσс вероятностью P = 0,95 для сварного соединения:

Расчет выносливости соединения, выполненного угловым швом. Для швов этого типа характерно то, что расчет их прочности выполняется по касательным напряжениям. Формула для расчета значения коэффициента запаса получена ранее :

Формула для расчета значения коэффициента запаса получена ранее :

. Предположим ψI= 0, что соответствует расчету по амплитудным напряжениям, тогда

где — амплитудное напряжение цикла.

Дата добавления: 2020-02-05; просмотров: 401; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

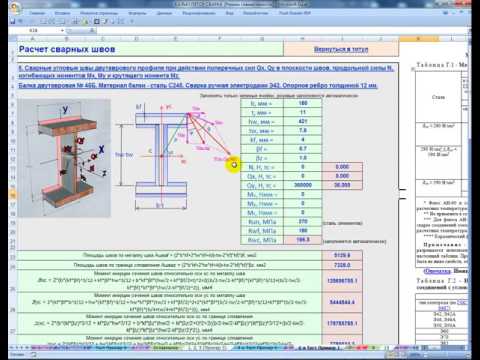

Расчет сварных швов, прикрепляющих ребра жесткости упорной плиты к вертикальным фасонкам.

⇐ ПредыдущаяСтр 4 из 5Следующая ⇒

Усилие на одно ребро:

,

где np = 3 – количество ребер жесткости.

Для сварки ребер жесткости и упорной плиты применяем ручную сварку проволокой Св-08А d от 1,4 до 2 мм в вертикальном положении:

— по п. 11.2 СНиП II-23-81*: коэффициенты условий работы шва gwf = gwz = 0,85;

— по табл. 56 СНиП II-23-81*: нормативное сопротивление металла шва ;

— по табл. 5 СНиП II-23-81*: расчетное сопротивление углового шва условному срезу по металлу шва:

5 СНиП II-23-81*: расчетное сопротивление углового шва условному срезу по металлу шва:

,

где gwm = 1,25, — коэффициент надежности по материалу шва.

— по табл. 3 СНиП II-23-81*: расчетное сопротивление углового шва условному срезу по металлу границы сплавления:

.

— по табл. 34 СНиП II-23-81* для выбранного типа сварки примем соответствующие коэффициенты для расчета углового шва (при катетах швов 3 – 12 мм):

bf = 0,7 – по металлу шва;

bz = 1,00 – по металлу границы сплавления.

Расчетное сечение:

.

Расчетным является сечение по металлу шва.

Требуемая длина сварных швов при kf=6 мм определяется по формуле:

.

Принимаем длину сварных швов из геометрии:

.

Расчет сварных швов, прикрепляющих поясные уголки к вертикальным фасонкам в опорном узле.

Усилие на шов у обушка одного уголка:

,

где hуголка – высота уголка;

zo – расстояние до оси уголка.

Усилие на шов у пера одного уголка:

.

Для сварки поясных уголков и вертикальных фасонок опорной плиты применяем ручную сварку проволокой Св-08А d от 1,4 до 2 ммв вертикальном положении:

— по п. 11.2 СНиП II-23-81*: коэффициенты условий работы шва gwf = gwz = 0,85;

— по табл. 56 СНиП II-23-81*: нормативное сопротивление металла шва ;

— по табл. 5 СНиП II-23-81*: расчетное сопротивление углового шва условному срезу по металлу шва:

,

где gwm = 1,25, — коэффициент надежности по материалу шва.

— по табл. 3 СНиП II-23-81*: расчетное сопротивление углового шва условному срезу по металлу границы сплавления:

.

— по табл. 34 СНиП II-23-81* для выбранного типа сварки примем соответствующие коэффициенты для расчета углового шва (при катетах швов 3 – 12 мм):

bf = 0,7 – по металлу шва;

bz = 1,00 – по металлу границы сплавления.

Расчетное сечение:

.

Расчетным является сечение по металлу шва.

Требуемая длина сварного шва у обушка при kf=4 мм определяется по формуле:

.

Требуемая длина сварного шва у пера при kf=4 мм определяется по формуле:

.

Конструктивно длина сварных швов принята равной: .

Стыкование нижнего пояса осуществляется при помощи пластинок, приваренных к уголкам нижнего пояса в 1/6 пролета арки.

Длина сварных швов по обушку и перу принимается равной 250 мм.

При сварке применяются болты диаметром 12 мм.

Сечение стыковой пластинки принято равным 10х80 мм, длина 550 мм.

Площади поперечного сечения стыковой пластинки и уголков с учетом ослабления:

Aw = (0,08 — 0,014)∙0,01 = 6,6∙10-4 > 4,02∙10-4 м2;

Af = 9,76∙10-4 -2∙0,014∙0,005 = 8,36∙10-4 > 4,02∙10-4 м2;

Коньковый узел арки.

Соединение полуарок производится посредством упора их торцов, срезанных сверху и снизу на равную величину, чтобы передача поперечной силы происходила по оси.

При полной симметричной нагрузке покрытия в коньковом узле возникают только продольные силы, передаваемые с одной полуарки на другую лобовым упором. Древесина в месте упора работает на смятие вдоль волокон.

Высота сминаемой площадки принимается равной:

hсм = h/3 = 0,726/3 = 0,242 м

Максимальная продольная сила в коньковом узле равна максимальному распору:

Hmax = 52,339+118,815=171,154 кН

Площадь сминаемой поверхности:

Напряжение смятия в месте упора:

При несимметричной временной снеговой нагрузке равномерно распределенной на половине пролета в коньковом узле возникает максимальная поперечная сила, которая воспринимается парными деревянными накладками на болтах.

Эпюра поперечных сил Q

Поперечная сила в коньковом узле при несимметричной снеговой нагрузке:

Q = 18,97 кН

Учитывая кососимметричную схему работы накладок и прикладывая поперечную силу в узле, определяем усилия, действующие на болты, присоединяющие накладки к поясу:

Для крепления накладок диаметры болтов принимаем по 24мм и толщину накладок 70мм.

Несущая способность одного болта на один рабочий шов при направлении передаваемого усилия под углом 90о к волокнам по табл. 17, 19 СНиП II-25-80:

— коэффициент по табл. 19 СНиП II-25-80;

— из условия изгиба болта:

;

;

— из условия смятия крайних элементов – накладок:

;

— из условия смятия среднего элемента – арки:

;

Минимальная несущая способность:

;

Требуемое количество болтов в ближайшем к узлу ряду:

,

где nш – количество рабочих швов в соединении.

Принимаем nб = 2 болта.

Требуемое количество болтов в дальнем от узла ряду:

.

Принимаем nб = 1 болт.

Из условия расстановки болтов поперек волокон высота накладки hн = 146 мм, и с каждой стороны устанавливается по две накладки.

Изгибающий момент в накладках согласно схеме:

Момент сопротивления накладки, ослабленной двумя отверстиями диаметром 26 мм:

.

Напряжение в накладках:

,

где nH – количество поставленных накладок.

– расчетное сопротивление изгиба древесины.

⇐ Предыдущая12345Следующая ⇒

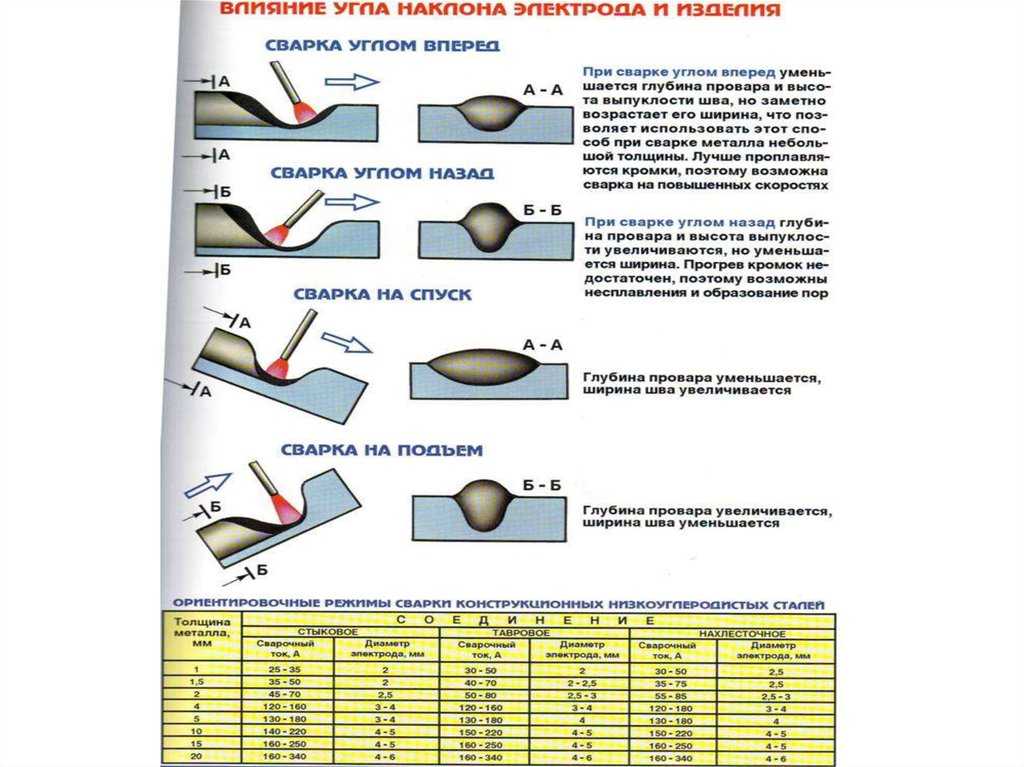

Расчет погонной энергии при сварке MIG/MAG

Цифровизация сварки Подвод тепла, Highlight, MAG, Pulsed MAG, Стандартизация сварки, X8 MIG Welder

Этот пост также доступен в: SuomiDeutschpolski

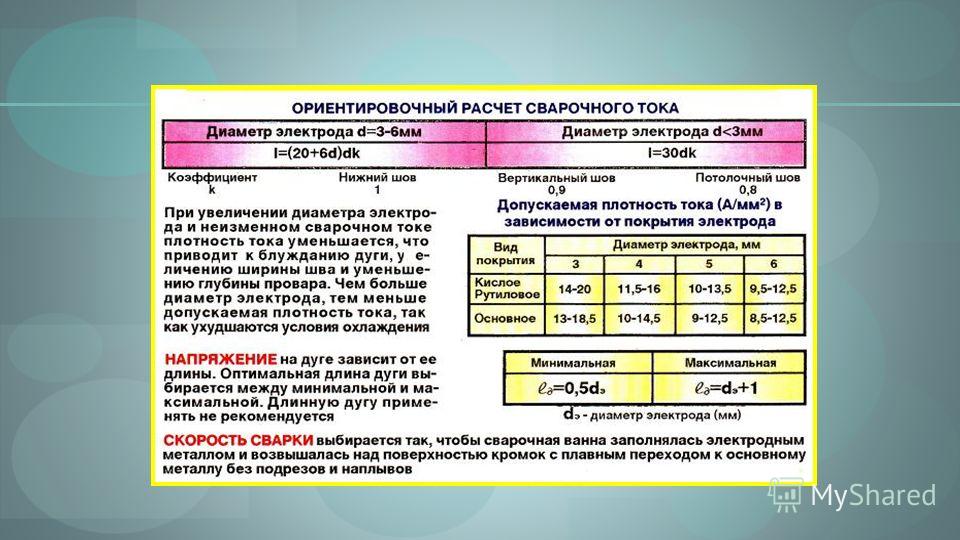

Новый стандарт испытаний процедур сварки EN-ISO 15614-1:2017 содержит рекомендации по измерению и расчет подводимой теплоты. Что конкретно это означает для сварки MIG/MAG? И как мастерские могут провести эти расчеты на практике?

Требования, установленные стандартами

Раздел 8.4.7 стандарта EN-ISO 15614-1:2017, озаглавленный «Подводимая энергия (энергия дуги)», гласит следующее для новой процедуры испытаний сварки:

« Пользователи могут использовать тепловложение или энергию дуги (Дж/мм). Энергия дуги должна рассчитываться в соответствии с ISO/TR 18491. Коэффициент k в соответствии с ISO/TR 17671-1 должен учитываться при расчете подводимого тепла. Расчет (либо тепловложения, либо энергии дуги) должен быть задокументирован».

Энергия дуги должна рассчитываться в соответствии с ISO/TR 18491. Коэффициент k в соответствии с ISO/TR 17671-1 должен учитываться при расчете подводимого тепла. Расчет (либо тепловложения, либо энергии дуги) должен быть задокументирован».

«Энергия дуги и тепловложение указывают на тепло, возникающее в результате сварочной дуги. В прошлом они рассматривались как альтернативные условия для одной и той же величины, но теперь они рассчитываются по другим формулам. Пользователи могут использовать тепловложение или энергию дуги при контроле сварных швов, которые должны рассчитываться в соответствии со стандартом ISO/TR 18491».

Новый стандарт испытаний процедуры сварки ссылается на технические отчеты для ISO/TR 18491 и 17671-1, в которых указано, что напряжение дуги должно измеряться как можно ближе к дуге. Таким образом можно исключить потери напряжения, вызванные сварочными кабелями. В таблице 1 представлены рекомендуемые точки измерения для различных процессов сварки.

Таблица 1. Точки измерения напряжения для различных процессов сварки в соответствии с рекомендациями ISO/TR 18491

Точки измерения напряжения для различных процессов сварки в соответствии с рекомендациями ISO/TR 18491Формулы для расчета энергии дуги

В соответствии с отчетом ISO/TR 18491 для расчета используются формулы A, B и C энергия дуги. Используемые термины представлены в таблице 2.

Таблица 2. Термины, используемые для расчета энергии дуги в соответствии с рекомендациями ISO/TR 18491Как применяются формулы?

Формулы A, B и C подходят для методов сварки без контроля формы волны. Только формулы B и C могут использоваться для расчетов, относящихся к методам сварки с контролируемой формой волны. Мгновенная энергия или мощность должны измеряться с помощью внешнего счетчика, если сварочный аппарат не отображает их. В обоих случаях частота дискретизации должна быть не менее чем в 10 раз больше частоты сигнала.

ISO/TR 18491 определяет сварку с контролируемой формой волны следующим образом:

«Модификация процесса сварки формы волны напряжения и/или тока для управления такими характеристиками, как форма капли, проникновение, смачивание, форма валика или режим(ы) переноса. ”

”

Формула расчета тепловложения

Стандарт ISO/TR 17671-1 представляет тепловую эффективность различных сварочных процессов и формулу для расчета тепловложения: ТР 17671-1

Чтобы определить тепловложение, мы должны сначала рассчитать энергию дуги и умножить ее на тепловой КПД. Ниже мы приводим пример расчета энергии дуги (E) и тепловложения (Q) при сварке MIG/MAG. Такие расчеты, в которых используются средние значения тока и напряжения, применимы только для сварки без контроля формы волны:

Потери напряжения в сварочных кабелях

Напряжение дуги должно измеряться как можно ближе к дуге, чтобы исключить потери напряжения вызванные сварочными кабелями. На практике, какие факторы влияют на потери напряжения?

Таблица 4. Потери напряжения в заземляющих и промежуточных кабелях длиной более 10 метров Таблица 5. Потери напряжения в сварочной горелке MIG/MAG длиной 4,5 мПример:

- 30 м, 70 мм 2

- 30 м, 70 мм 2 кабель заземления

- 420 А, 4,5-метровая сварочная горелка с жидкостным охлаждением

Параметры сварки от источника питания 500 А и 39 В (19,5 кВт). Потери напряжения составляют 9,55 В, а потери мощности – 4,8 кВт. Это показывает, что потери напряжения максимальны при использовании длинных и тонких сварочных кабелей и высоких сварочных токов.

Потери напряжения составляют 9,55 В, а потери мощности – 4,8 кВт. Это показывает, что потери напряжения максимальны при использовании длинных и тонких сварочных кабелей и высоких сварочных токов.

Практические сварочные испытания

Давайте еще раз вернемся к методу расчета тепловложения, представленному в ISO/TR 18491. Метод A, в котором используются средние значения сварочного тока (I) и напряжения дуги (U), подходит для сварки без контроля формы волны. сварка. Напротив, методы B и C измеряют мгновенную энергию (IE) или мощность (IP), которые необходимы для расчетов сварки с контролируемой формой волны. Эти методы можно использовать также для процессов сварки без контроля формы волны.

Определение сварки с контролируемой формой волны не является четким, и это может привести к различным интерпретациям. По этой причине мы провели практические сварочные испытания для измерения эффективной и расчетной мощности (в этих расчетах использовались средние значения тока и напряжения).

Сварочные испытания проводились с использованием сварочного аппарата X8 MIG Welder от Kemppi, сплошной проволоки ER70S-6 Ø 1,2 мм и газовой смеси Ar + 18% CO 2 . Сварку осуществляли в виде стандартной и импульсной МАГ-сварки в различных диапазонах мощностей.

В таблице 6 представлены результаты испытаний сварки MAG, которые показывают значение ошибки 12,8 % при наименьшем измеренном значении (59 A). С увеличением мощности погрешность уменьшается и уже не существенна при токах более 200 А.

Таблица 6. Результаты испытаний сварки MAGВ таблице 7 представлены результаты испытаний импульсной сварки MAG, которые показывают, что ошибка присутствует во всем диапазоне мощностей. Относительная ошибка максимальна при малой мощности.

Таблица 7. Результаты испытаний импульсной сварки МАГ Визуальное сравнение результатов испытаний сварки МАГ и импульсной сварки МАГКак новые аппараты МИГ/МАГ упрощают расчет тепловложения

Расчет тепловложения не должен быть трудным; Новейший сварочный аппарат Kemppi для сварки MIG/MAG упрощает такие расчеты. X8 MIG Welder измеряет напряжение дуги непосредственно на контактном наконечнике, чтобы исключить потери напряжения. Он рассчитывает мгновенную мощность в соответствии со стандартами и имеет частоту дискретизации до 20 000 Гц. Устройство также может определять скорость сварки, когда сварщик указывает длину сварного шва по завершении сварки. После этого машина автоматически отображает эффективную подводимую теплоту.

X8 MIG Welder измеряет напряжение дуги непосредственно на контактном наконечнике, чтобы исключить потери напряжения. Он рассчитывает мгновенную мощность в соответствии со стандартами и имеет частоту дискретизации до 20 000 Гц. Устройство также может определять скорость сварки, когда сварщик указывает длину сварного шва по завершении сварки. После этого машина автоматически отображает эффективную подводимую теплоту.

Эта функция упрощает выполнение таких работ, как заполнение протоколов аттестации сварочных процедур, поскольку необходимая информация о параметрах сварки, скорости сварки и подводимой теплоте автоматически генерируется Блок X8 Control Pad после сварки.

После сварки сварщик видит фактические параметры сварки, скорость сварки и тепловложение на дисплее X8 Control Pad. Итак, что же здесь важного? С точки зрения расчета тепловложения измерения напряжения следует проводить как можно ближе к дуге из-за потерь напряжения, вызванных сварочными кабелями. По крайней мере, при импульсной сварке MAG в расчетах следует использовать эффективную мощность, поскольку во всем диапазоне мощностей возникает некоторый уровень погрешности.

По крайней мере, при импульсной сварке MAG в расчетах следует использовать эффективную мощность, поскольку во всем диапазоне мощностей возникает некоторый уровень погрешности.

Однако выполнение расчетов с помощью ручки и бумаги осталось в прошлом, поскольку новейшие аппараты MIG/MAG немного облегчают жизнь инженерам-сварщикам, предлагая точный автоматический расчет подводимого тепла.

Расчет сварочных материалов для соединения с одной V-образной канавкой

Эта статья посвящена преимуществам расчета сварочных материалов. Шаги для расчета сварочного материала, и мы рассчитаем сварочный материал для соединения с одной V-образной канавкой.

При сварке оценка сварочных материалов играет жизненно важную роль для завершения изготовления в установленные сроки и при возможной минимальной стоимости металла сварного шва, поскольку другие затраты на сварку фиксированы. Существует много преимуществ расчета наплавки, которые кратко изложены ниже

- Стоимость сварки может быть минимизирована за счет приобретения необходимого количества расходных материалов.

- Последнее время икоты можно избежать, так как мы знаем необходимое количество расходного материала.

- Проблема с инвентарем может быть решена, так как будет закуплено необходимое количество расходных материалов.

- Когда нам нужно поставить поставщику расходные материалы, мы можем поставить только необходимое количество.

- Возможны предварительные переговоры с поставщиком по количеству расходных материалов.

- Потери расходных материалов можно легко контролировать, если известно количество потребляемых расходных материалов.

Вышеприведенные пункты иллюстрируют важность расчета сварочных материалов. Но многие из наших друзей не знают основ расчета сварочных материалов. В этой статье мы попытаемся прояснить основы расчета сварочных материалов с помощью простой конструкции V-образной канавки.

Необходимые действия Расчет сварочных материалов для сварных соединений- Детали конструкции канавки.

- Рассчитать площадь канавки. (включая арматуру)

- Рассчитайте объем, умножив площадь разделки на длину сварного шва. (Объем = Площадь X Длина)

- Умножьте объем сварного шва на плотность наплавляемого материала. (Вес = Объем X Плотность)

- Поскольку мы получаем необходимое наплавление для заполнения канавки, для сварочного электрода, требуемого в кг, умножьте на коэффициенты наплавления, указанные в таблице 1 для различных процессов сварки.

| Table 1 | ||

| Sr. No. | Welding Process | Deposition Efficiency |

| 1 | Gas Дуговая сварка вольфрамовым электродом (GTAW/TIG) | 95–98 % |

| 2 | Дуговая сварка в защитном металле (SMAW) | 60–65 % | 39510156 | Сварка газовой металлической дуги (GMAW) | 95-99% |

| 4 | Флюксная сварка. 99% без учета флюса 99% без учета флюса |

Шаги для расчета сварочного материала перед изготовлением:

Давайте теперь рассчитаем сварочный материал, необходимый для сварки соединения с одной V-образной канавкой, размеры канавки, как указано ниже

Толщина канавки (T): 15 мм

Угол кожи: 35 °

корневой зазор (г): 3 мм

Усиление (R): 3 мм

Длина сварного шва (L): 1000 мм

Материал CS Плотность ( ρ) : 7,85 (г/см3)

Конструкция с одной V-образной канавкойДля расчета площади разбивки конструкция канавки в простейшей форме для расчета площади, как показано на рисунке ниже, мы разрезали конструкцию канавки на 4 части. частей, поэтому площадь можно легко рассчитать

Площадь детали 3 (A3): эта часть представляет собой прямоугольник, а площадь прямоугольника равна длине X ширине

длина = 15 мм (толщина канавки) и ширина = 3 мм (корневой зазор канавки)

площадь детали 3 (A3) = 15 мм x 3 мм = 45 мм 2

Площадь частей 1 и 2 (A1 и A2): Поскольку эти части имеют форму треугольника, площадь треугольника составляет ½ основания X высоты. Также части 2 и 3 имеют одинаковый угол скоса и толщину, поэтому площадь обеих частей будет одинаковой.

Также части 2 и 3 имеют одинаковый угол скоса и толщину, поэтому площадь обеих частей будет одинаковой.

Итак, мы посчитаем площадь любой из одной части, и другая часть будет иметь такую же площадь.

Рассчитаем площадь для детали 1

Высота (толщина основного материала) = 15 мм

Основание = tan35° X Высота (толщина основного металла) = tan35° X 15 мм = 10,503 мм

Площадь детали 1 = ? части будет приблизительно равна высоте цоколя (армирования), умноженной на ширину цоколя (армирования)

Высота армирования = 3 мм

Ширина армирования = 2 (tan35° X толщина основного металла) + корневой зазор

Ширина армирования = (2(tan35° X 15)+3)+ = 24,006 мм

Площадь части 4 = (24,006 X 3) = 72,0186 мм 2

Общая площадь канавки = площадь детали 1 + площадь детали 2 + площадь детали 3 + площадь детали 4

общая площадь канавки = 45 + 78,7725 + 78,7725 + 72,0186 = 274,5636 мм 2

Общий объем соединения = площадь канавки X длина сварного шва

= 274,5636 x 1000 (учитывая длину сварного шва 1000 мм) = 274563 мм 3

Вес необходимого в сварке = объем x Плотность

для получения веса в кг = объем (мм 3 ) x (г/см. 3 )/1000000

3 )/1000000

Вес требуемого сварочного материала в кг = (274563 X 7,85)/1000000 = 2,155 кг ниже ссылки

- ASME Раздел IX

- RU

- Металлургия

- Неразрушающий контроль

- Сварка

- Калькулятор WelFab

Как сварка использует математику?

Профессиональные сварщики и мастера знают важность математики в сварке. Он используется для расчета соединений металлических каркасов, а также для выполнения соединений и сварных швов под точными углами. Сварщики, хорошо разбирающиеся в математике, могут работать над точными и сложными проектами.

Математические навыки позволяют сварщикам выполнять больше проектов и повышать свою производительность. Хорошие математические способности также позволяют им предотвращать ошибки и неточности, которые в противном случае разрушили бы их проект.

В этом сообщении блога мы проводим подробный анализ того, как сварщик может использовать математику для улучшения результатов своих сварочных задач.

Математика в сварке

Вы не сможете далеко продвинуться в сварке без умеренного понимания математических расчетов и измерений. Математика используется для точного измерения, резки и подгонки металлических каркасов к другим материалам. Все это основано на расчете дробей, которые, возможно, потребуется преобразовать в десятичные. Все усложняется, когда вы применяете это к системе измерения, основанной на ярдах и футах.

Вам нужна математика даже для простого процесса определения размера пластины, которую вы можете поместить на буровой установке, или под каким углом скоса вы должны сделать раму, чтобы соединить листы без проблем.

Математика может быть сложным предметом, особенно когда речь идет об использовании геометрических фигур, десятичных знаков и дробей. Однако все эти математические навыки пригодятся и даже необходимы при сварке. Если вы работаете сварщиком или думаете о том, чтобы присоединиться к этой профессии, то вам понадобится много математических навыков, особенно в геометрии, измерении площадей и углов и тригонометрии.

Если математика не была вашей сильной стороной в старшей школе, не волнуйтесь. Хорошая программа обучения сварке даст вам все необходимые математические навыки, необходимые для достижения успеха в профессии. Учиться никогда не поздно, и вам не нужен курс продвинутого уровня. Даже базовое понимание принесет много пользы и значительно улучшит вашу сварку.

Значение математики для сварщиков

Предположим, вы работаете над проектом установки металлической рамы на окно второго этажа здания. Без математических расчетов или измерений вам пришлось бы несколько раз подняться и спуститься по лестнице, чтобы найти правильный размер рамы, прежде чем вы сможете ее приварить. Используя математику, вы можете просто рассчитать правильный размер и угол окна, измерив размер рамы.

Многие сварочные работы требуют математических расчетов. Каждый разрез, который вы делаете, должен быть предварительно измерен для точности, иначе вы можете в конечном итоге потратить пластину впустую. Когда вы соединяете две детали вместе, их нужно держать под правильным углом, чтобы сформировать правильную форму. Даже сам сварной шов должен быть выполнен под углом, обеспечивающим прочное и надежное соединение.

Когда вы соединяете две детали вместе, их нужно держать под правильным углом, чтобы сформировать правильную форму. Даже сам сварной шов должен быть выполнен под углом, обеспечивающим прочное и надежное соединение.

Математика пригодится независимо от вашей сварочной отрасли. Независимо от того, работаете ли вы в области соединения труб, строительства или внутренней отделки помещений, вам необходимо иметь фундаментальное представление о математических вычислениях. Навык также полезен, когда вы используете чертежи. Каждый тип сварочного чертежа использует математические измерения и числа для построения конструкций.

Без математических навыков вы были бы очень ограничены в сложности сварочных проектов, которые вы можете выполнить. Есть пять основных областей математики, которые имеют решающее значение для сварщиков; дроби и десятичные числа, размер и площадь, геометрия и тригонометрия и алгебра.

Дроби и десятичные дроби

Дроби и десятичные дроби являются строительными блоками математики сварки. Почти каждый чертеж, который вы видите, будет иметь расчеты, основанные на дробях, которые необходимо будет преобразовать в десятичные, чтобы получить точные точки сварки. Как правило, вы должны уметь правильно преобразовывать большинство простых дробей в десятичные без использования калькулятора.

Почти каждый чертеж, который вы видите, будет иметь расчеты, основанные на дробях, которые необходимо будет преобразовать в десятичные, чтобы получить точные точки сварки. Как правило, вы должны уметь правильно преобразовывать большинство простых дробей в десятичные без использования калькулятора.

Например, дробь ½ дюйма означает половину дюйма или 0,5 дюйма по шкале. Доля ¼ равнялась бы четверти и точно соответствовала бы 0,25 дюйма.

Все становится сложнее, когда дроби становятся более сложными. . Измерение 1/5 дюйма составляет пятую часть дюйма и рассчитывается как 0,20 дюйма. Измерение 3/5 составляет три пятых и рассчитывается как 0,60 дюйма.

Когда вы работаете над проектом с точными расчетами, вы не хотите постоянно пользоваться калькулятором. Вы должны быть в состоянии выяснить точные вычисления в десятичном формате, просто взглянув на чертеж на кончиках ваших пальцев.

Площадь и размер

Опытные сварщики проводят большую часть своего времени, выполняя расчеты, измеряя различные материалы и листы металла. Их наиболее важными инструментами являются темпилстик, калибр для филе и транспортир. Часто можно встретить сварщиков, которые часами настраивают проект, прежде чем зажгут дугу хотя бы раз.

Их наиболее важными инструментами являются темпилстик, калибр для филе и транспортир. Часто можно встретить сварщиков, которые часами настраивают проект, прежде чем зажгут дугу хотя бы раз.

В большинстве случаев сварщики используют стандартный калибр для угловых сварных швов или темпилстик, чтобы убедиться, что размер металлического каркаса соответствует спецификациям на чертеже. Датчик может не измерять размер металла в соответствии с его точным требованием в дюймах, но его все же можно использовать для проверки того, что был получен определенный размер. Стандартный набор (как показано ниже) идеально подходит для проведения расчетов.

Для более крупных проектов, выходящих за рамки обычной работы, также можно использовать специальный калибр большего размера. Если вам нужно соединить разные металлические ножки вместе, можно использовать различные транспортиры, которые помогут вам сделать точные разрезы и сварные швы для угловых соединений.

Наконец, вам также нужно будет измерить вес ваших металлических каркасов и ножек, чтобы убедиться, что вы не оказываете слишком большой нагрузки на основание конструкции.

Как правило, для сварочных проектов вам потребуется выполнить следующие расчеты размеров.

- Расчет объема сварки. Этот тип расчета сегмента площади идентифицирует закругленный усиливающий колпачок, который размещается на сварном соединении.

- Расчет количества стали в фунтах, необходимого для эффективного усиления соединения.

- Измерение количества материала, необходимого для сварочного проекта.

- Расчет ширины материала по проекту

Геометрия

Геометрия необходима для сварки. Некоторые сварочные проекты требуют от вас точного понимания, расчета и измерения сварных швов под разными углами. Умеренные знания геометрических измерений облегчат вам соединение металлов, а продвинутые знания позволят работать над сложными проектами.

Сварщики также используют геометрические знания для расчета длины и размера различных форм и расчета радиуса, диаметра и длины окружности для деталей круглой формы.

Чтобы использовать геометрические углы, сварщики также должны иметь правильные инструменты для черчения, такие как треугольники. Треугольники облегчают соединение углов 90, 45 и 60 градусов. Компас также используется для точных измерений и расчета точек между разными углами. Оба инструмента полезны при создании соединений и помогают обеспечить их прямоугольность. Их также можно использовать для определения радиуса, диаметра и длины окружности.

Треугольники облегчают соединение углов 90, 45 и 60 градусов. Компас также используется для точных измерений и расчета точек между разными углами. Оба инструмента полезны при создании соединений и помогают обеспечить их прямоугольность. Их также можно использовать для определения радиуса, диаметра и длины окружности.

Тригонометрия

Говоря об углах, сварщики также должны хорошо разбираться в тригонометрии для создания угловых конструкций. Тригонометрия помогает сварщикам определить площадь сварного шва и угол, под которым он должен создаваться, чтобы выдерживать давление в различных условиях окружающей среды.

Тригонометрия помогает сварщикам определить прочность сварного шва и способы выполнения соединений, чтобы гарантировать, что они не сломаются при использовании. Сварщик может проверить прочность соединения, не разрушая его, применяя методы модульного контроля, такие как ультразвуковые волны, основанные на тангенсах, знаках и кознаках. Методы испытаний помогают сварщику определить несовершенство сварного шва и скорректировать его для создания прочной конструкции.

Тригонометрия — один из самых сложных математических навыков, и для его освоения требуется время. Это может быть трудно понять, если вы еще плохо разбираетесь в геометрии. Хорошая часть заключается в том, что вы можете изучить и улучшить свое понимание угловых соединений, пройдя курс тригонометрии.

Алгебра и формулы

Алгебраические расчеты используются для формирования проектов, расчета прочности материалов и определения углов для сварки. Алгебра обычно используется в процессе проектирования. Архитекторы, инженеры-строители и дизайнеры полагаются на формулы и расчеты для создания теоретических структур и придания формы изделию до того, как сварщики приступят к его сборке.

Знание алгебры и формул не обязательно должно быть ограничено только дизайнерами или инженерами. Опытные сварщики также читают математические формулы, чтобы выполнять несколько важных процессов, необходимых для выполнения сварочных проектов. Сварщики используют алгебру для следующего.

- Расчет формы, размера и объема для сварки листов и ножек

- Определение давления, угла и объема газов, используемых для дуги

- Выясните, как изменения температуры повлияют на давление

- Воссоздание форм и сварных конструкций

Как математика может решить ваши проблемы со сваркой

Все типы сварочных проектов основаны на математических расчетах для создания точного и точного конечного продукта. Все от начала до конца согласовывается и выполняется со строгим соблюдением математических стандартов. Будь то измерение и взвешивание материала, определение давления газа и угла дуги или продолжительности плавки, каждая часть всего процесса выполняется строго в соответствии с расчетами.

Никаких догадок и не должно быть при сварке, если только вы не работаете на экспериментальной основе, чтобы опробовать что-то новое. Вы можете работать над проектом и завершить его от начала до конца, строго следуя инструкциям плана, который должен рассказать вам все о том, как сделать отличную работу.

Любой опытный сварщик скажет вам, что сварка больше не является загадкой, а представляет собой инженерную математическую науку, применяемую в совершенстве. Сегодня совокупность знаний и математических данных в области сварки достаточно глубока и очень полезна, особенно для новичков. Когда вы новичок и только начинаете свое путешествие по сварке, точные математические расчеты и формулы будут очень полезны, чтобы помочь вам создать прочную базу знаний.

Точка плавления сварочной проволоки

Для каждого типа сварочных работ требуется определенное количество расплавленной проволоки, которая должна быть размещена в правильном месте для соединения двух кусков металла. Сварщики и, соответственно, производители всегда изо всех сил стараются найти наиболее эффективный способ сделать это.

Существует ряд факторов, которые необходимо учитывать для эффективного наплавления металла в сварной шов. Основными факторами, которые следует учитывать, являются квалификация сварщика и электрическая эффективность проволоки. Дополнительные переменные включают конструкцию и угол сварных швов, а также компоновку сварочного аппарата. Конечная эффективность сварки представляет собой совокупность всех факторов, влияющих на плавление проволоки. Скорость плавления проволоки можно рассчитать по следующей формуле.

Дополнительные переменные включают конструкцию и угол сварных швов, а также компоновку сварочного аппарата. Конечная эффективность сварки представляет собой совокупность всех факторов, влияющих на плавление проволоки. Скорость плавления проволоки можно рассчитать по следующей формуле.

A x Ампер + B x Вылет проволоки x Ампер2 = Скорость плавления проволоки

И A, и B являются константами, и их значения зависят от типа и размера проволоки.

Электроны движутся от отрицательной клеммы к положительной. Кабель подключается к отрицательной клемме для сварки MIG, а горелка подключается к положительной клемме.

Ток входит в сварочную проволоку только на конце контактного наконечника в виде маленькой точки. Он течет к концу провода, создавая Дугу. Ток нагревается, когда он проходит по длине провода к дуге. Поскольку от кончика проволоки до дуги небольшое расстояние, вся проволока не расплавится и не взорвется. Температура, создаваемая проводом, может быстро достигать температуры до 5000 градусов по Фаренгейту.

Отрицательно заряженные электроны на проводе создают энергию, которая расплавляет провод и откладывает его на стыке в форме лужицы.

Числа позади сварочной дуги

Электроды, генерирующие дугу, бывают разных размеров и диаметров. У них разные рекомендации по усилителям, основанные на приведенной ниже таблице.

[ninja_tables id=”253″]

Как видно из таблицы, сварщики могут указать диаметр и толщину сварочной палки, чтобы использовать их для достижения наилучших результатов.

Важные соображения

Формула для проникновения проволоки приведена как,

Формула: проникновение провода

K x [AMPS 4 / (скорость движения, IPM x Volts 2 )] 0,33335.

К — константа.

Вот основные практические правила, которым необходимо следовать:

- Наплавка большого количества сварочного металла — это только часть формулы повышения эффективности.

Если нагретый металл не проникнет внутрь материала мишени, а просто осядет на поверхности, то весь процесс будет напрасным и соединение будет не очень прочным.

Если нагретый металл не проникнет внутрь материала мишени, а просто осядет на поверхности, то весь процесс будет напрасным и соединение будет не очень прочным. - Увеличение напряжения и скорости перемещения уменьшит проникновение металла, если сила тока останется неизменной. Более высокое напряжение может привести к тому, что дуга станет больше и уменьшит силу дуги, необходимую для проплавления.

- Убедитесь, что вы следуете простому правилу математического деления. Если верхнее число в формуле увеличивается, а нижнее не меняется, то результат будет больше. Если верхнее число останется прежним, а нижнее увеличится, результат уменьшится.

- Точные расчеты электродов. Усилители, которые вы вводите в уравнение, играют большую роль в сварке. В формуле t возведено в степень 4.

- Обратите внимание, что скорость движения не повышается никаким усилием, потому что она просто не имеет такого же результата, как сила тока.

Резюме

Сварка — это расчеты и измерения. Если что-то пойдет не так, решение не всегда может быть таким простым. Существует множество переменных, которые необходимо учитывать, и сварщики могут вносить изменения, чтобы скорректировать конечный результат.

Если что-то пойдет не так, решение не всегда может быть таким простым. Существует множество переменных, которые необходимо учитывать, и сварщики могут вносить изменения, чтобы скорректировать конечный результат.

Если вы хотите повысить эффективность своих сварочных операций, рассмотрите возможность использования большего количества математических уравнений и расчетов в процессе проектирования для получения более качественных результатов.

ЗАПИСКА НА ЛЕКЦИЮ ESDEP [WG11]

ЗАПИСКА НА ЛЕКЦИЮ ESDEP [WG11]Предыдущий | Далее | Содержание

ESDEP WG 11

КОНСТРУКЦИЯ СОЕДИНЕНИЙ: СТАТИЧЕСКАЯ НАГРУЗКА

ЦЕЛЬ/ОБЛАСТЬ ПРИМЕНЕНИЯ:

Изложить общие методики проведения расчетов по определению прочности стыковых и угловых швов.

ПРЕДПОСЫЛКИ:

Лекции 1B.5: Введение в проектирование зданий

Лекция 2.1: Характеристики железоуглеродистых сплавов

Лекция 2.3: Технические свойства сталей

Лекция 3. 2: Монтаж

2: Монтаж

Лекция 3.5: Изготовление/монтаж зданий

Лекция 3.6: Проверка/обеспечение качества

Лекция 11.1.2: Введение в проектирование соединений

Лекция 11.2.1: Общие сведения о сварных соединениях