Подготовка труб и деталей к сборке и сварке стыков

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

1019

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

- До разделки

- Скосы как буквы

- Способы обработки кромок

- Какие выводы

Подготовка заготовок под разделку

Необходимым условием получения качественного сварного соединения является тщательная подготовка металла листов, труб, профильного проката под разделку кромок. Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

- Правка проката. Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

- Механическая чистка. Поверхность металла очищается от ржавчины, шлаков и других загрязнений. Очистку проводят с помощью абразивного инструмента, металлическими щётками, напильниками, пескоструйными аппаратами, дробемётными установками.

- Химическая чистка. Поверхность очищается от масляных и других химических загрязнений с применением растворителей.

- Термическая обработка. Производится для улучшения прочностных характеристик металла и снятия внутренних напряжений.

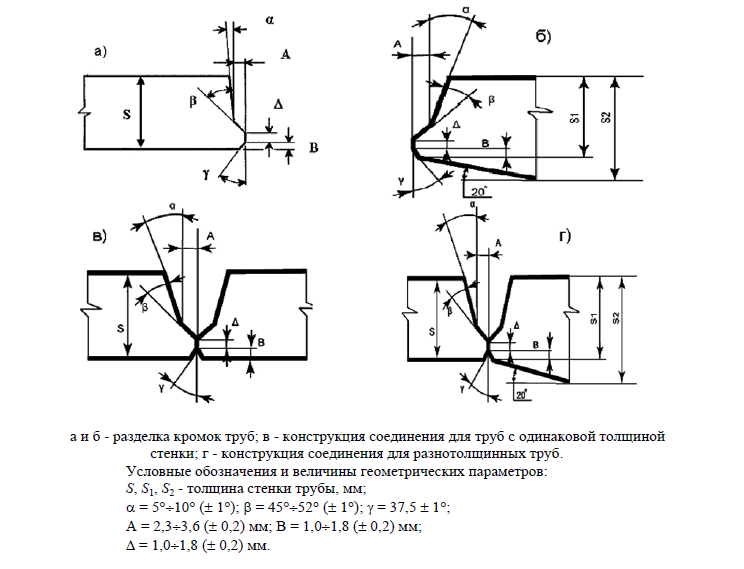

Стандартные размеры конструктивных элементов кромок предусматривают стыковую сварку изделий равной толщины, в то время как размеры имеющегося проката могут отличаться. Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Финишной операцией подготовки является разметка или наметка и вырезание заготовки по чертежу. При разметке размеры детали переносят с чертежа на металлопрокат, для чего линию будущего реза обозначают кернением. При наметке применяют специальные шаблоны из фанеры или тонколистового металла и чертилки. Вырезку заготовки производят на ножницах или газовыми резаками. Если для изготовления заготовок применяется ручная газовая резка, то неровности на кромках листового проката устраняют на кромкострогальных станках, а торцы труб подвергают токарной обработке.

youtube.com/embed/OdU9toamEdk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

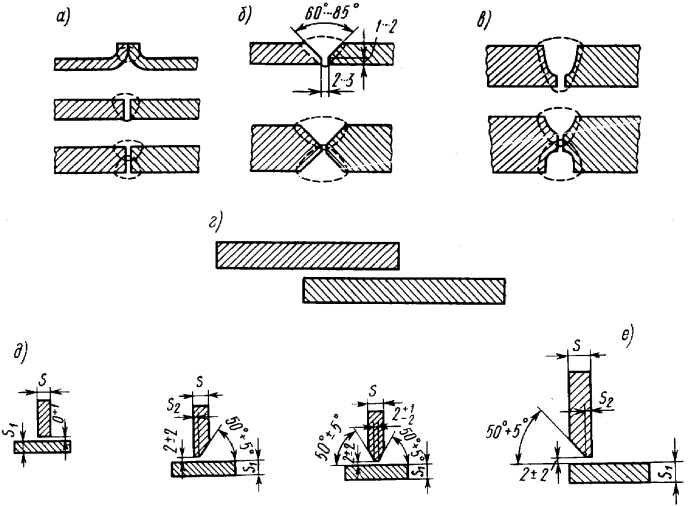

Разделка кромок труб под сварку

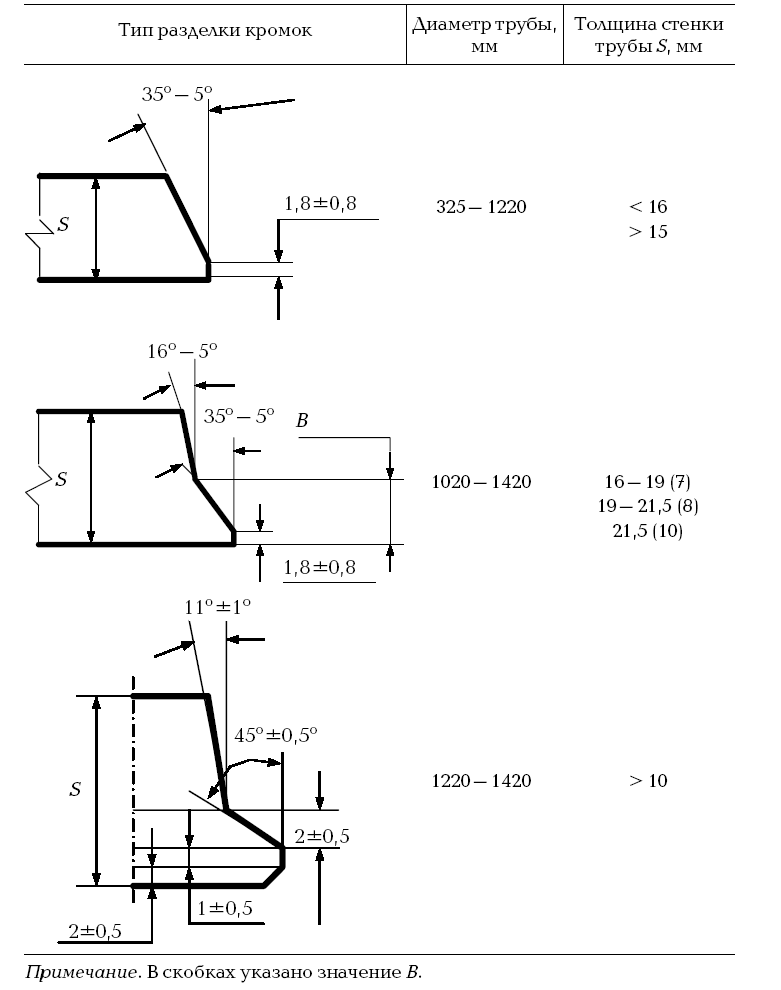

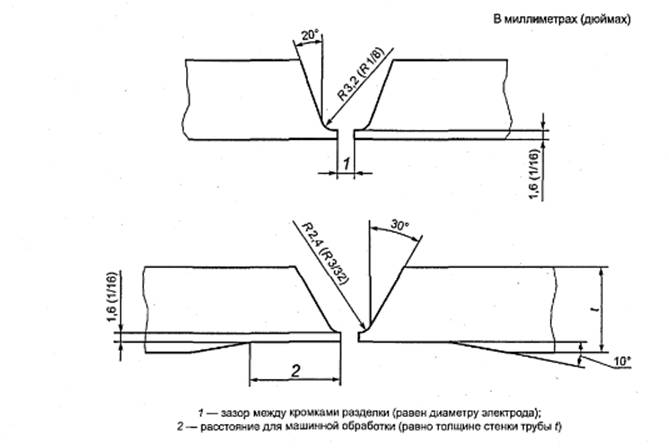

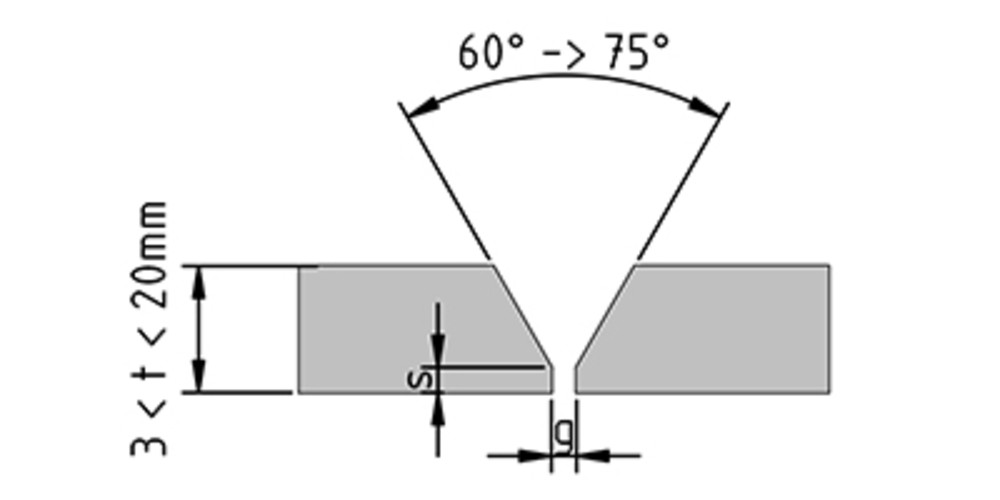

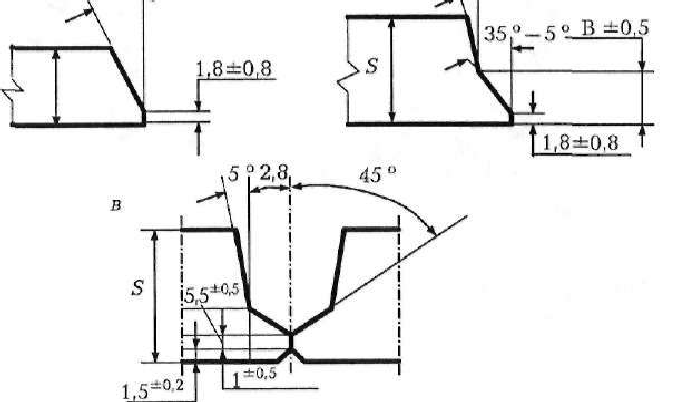

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

Обозначения на чертежах

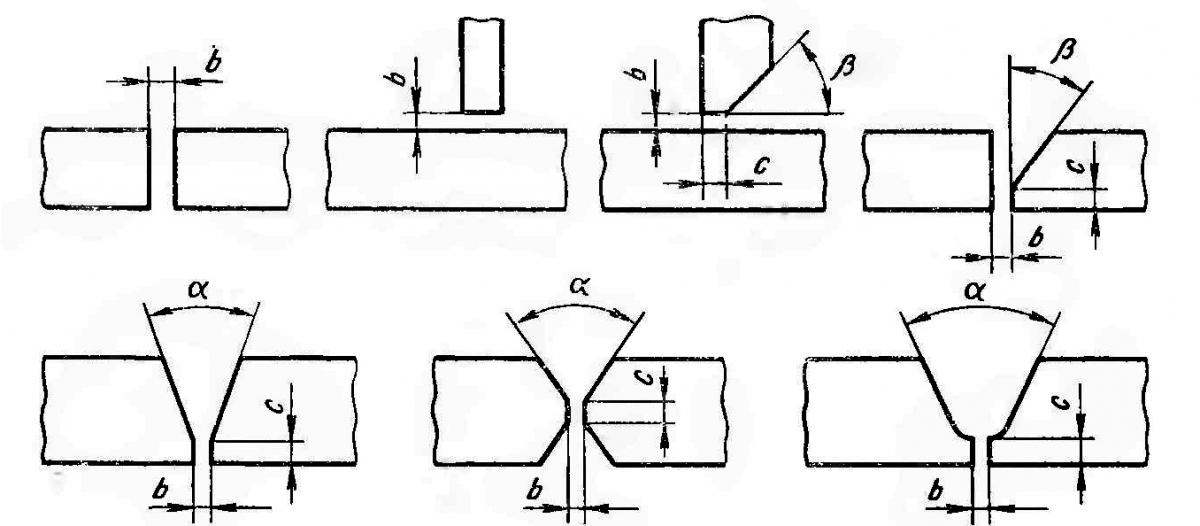

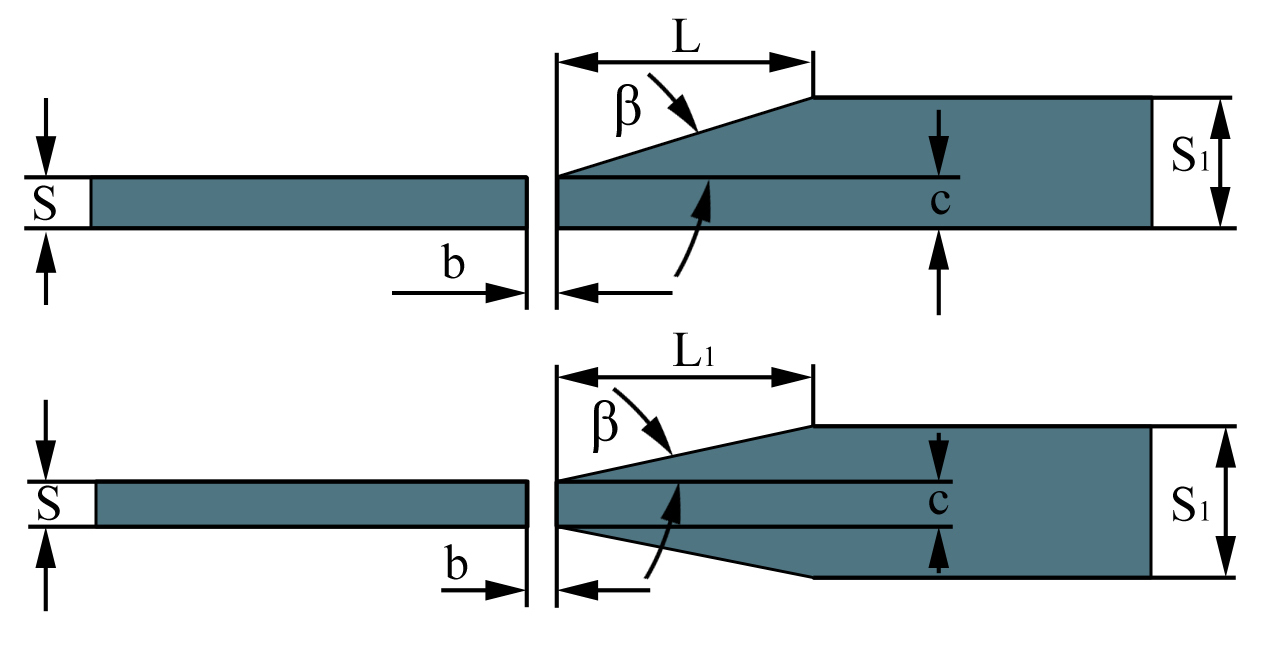

Согласно нормативной документации геометрию подготовленных к сварке кромок, обозначают на чертежах латинскими символами:

- S и S1 – толщины стенок труб, профилей, листов, мм.

- b – расстояние, выставляемое между кромками свариваемых изделий и фиксируемое прихваткой, мм.

- угол скоса кромок в градусах. Обозначает часть металла, снимаемого с торцов свариваемых кромок для обеспечения доступа сварочного инструмента к корневой зоне соединения.

- c – притупление кромок свариваемых деталей в мм. Это необрабатываемая часть торца кромки, предназначенная для предотвращения появления прожогов в корне шва.

- B – ширина нахлёстки, мм.

- f – фаска фланца, мм.

- угол разделки кромок (=2).

Зачем нужно выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов.

- Уменьшения времени выполнения сварочных работ.

- Предотвращения травматизма сотрудников об острые углы изделия.

- Упрощения предстоящего монтажа возводимой металлической конструкции.

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы.

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

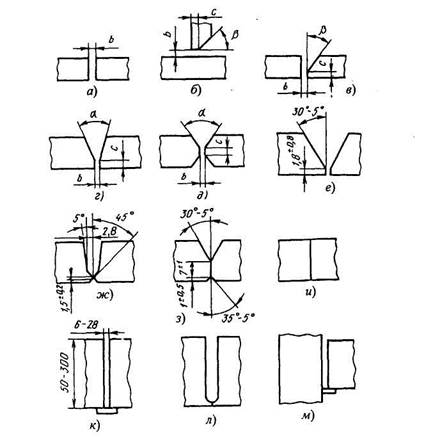

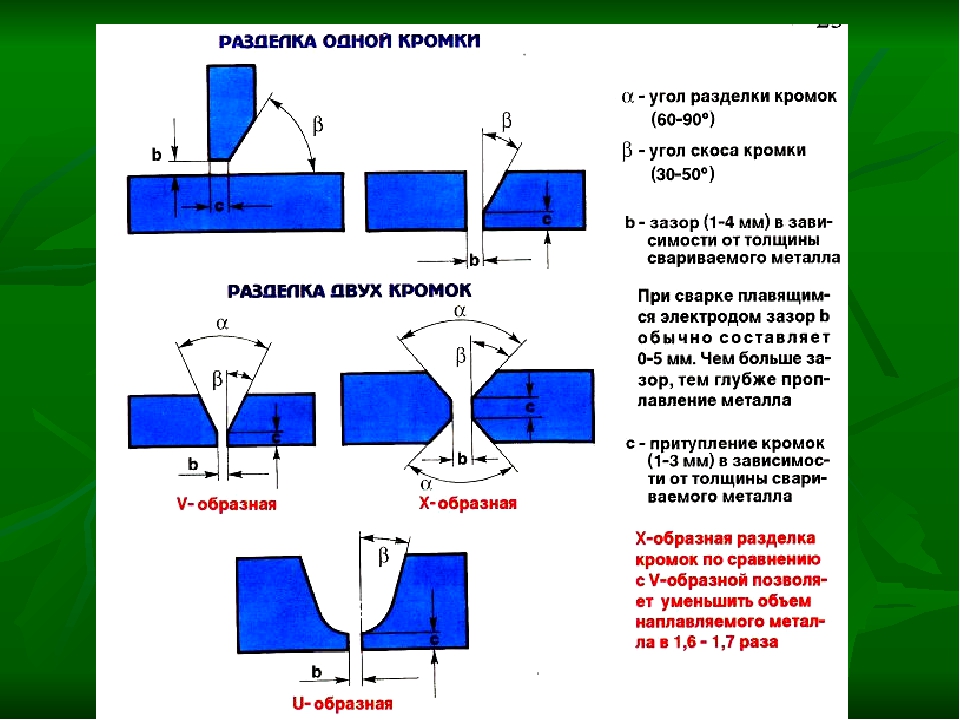

Формы кромок

Разделка кромок позволяет сварить металл любой толщины. При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

- При V-образной разделке материал удаляют по плоской поверхности, задаваемой углом скоса. Наиболее простая в технологическом воплощении конструкция элементов под сварку.

- Для U-образной форме кромок металл удаляют по чашеобразной поверхности. Эта форма более предпочтительна особенно для формирования качественного провара при больших толщинах металла.

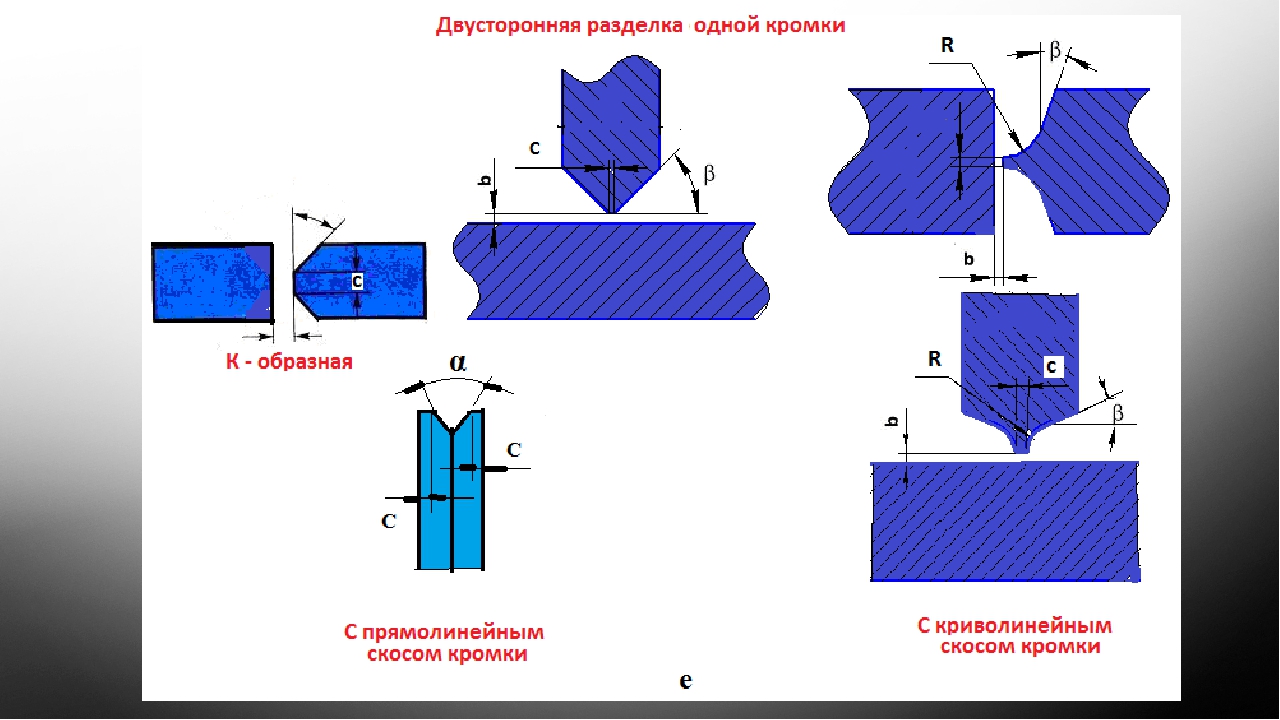

- Х-образная геометрия кромок — это двухсторонняя V-образная разделка.

Позволяет уменьшить на треть расход сварочных материалов и снизить деформации соединения по сравнению с односторонней разделкой. Недостатки относятся к технологии сварки при такой форме кромок: необходимо точно совместить притупление кромок обеих свариваемых деталей.

Позволяет уменьшить на треть расход сварочных материалов и снизить деформации соединения по сравнению с односторонней разделкой. Недостатки относятся к технологии сварки при такой форме кромок: необходимо точно совместить притупление кромок обеих свариваемых деталей. - К-образная разделка: скос выполняют только для одной кромки, вторую не разделывают. Такой способ применяют предпочтительно при сварке в горизонтальном положении, в этом случае неразделанная кромка облегчает формирование шва.

Для всех вышеперечисленных способов разделки кромок важно обеспечить, наряду с углом скоса, требуемые значения притупления с и зазора между кромками b. Размеры последних зависят от толщины металла свариваемых изделий, способа сварки (ручная дуговая, механизированная в среде углекислого газа и т.д.), режима сварки. При выборе зазора для качественной сварки наиболее важно не столько само значение зазора, как его постоянство по периметру сварного соединения.

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

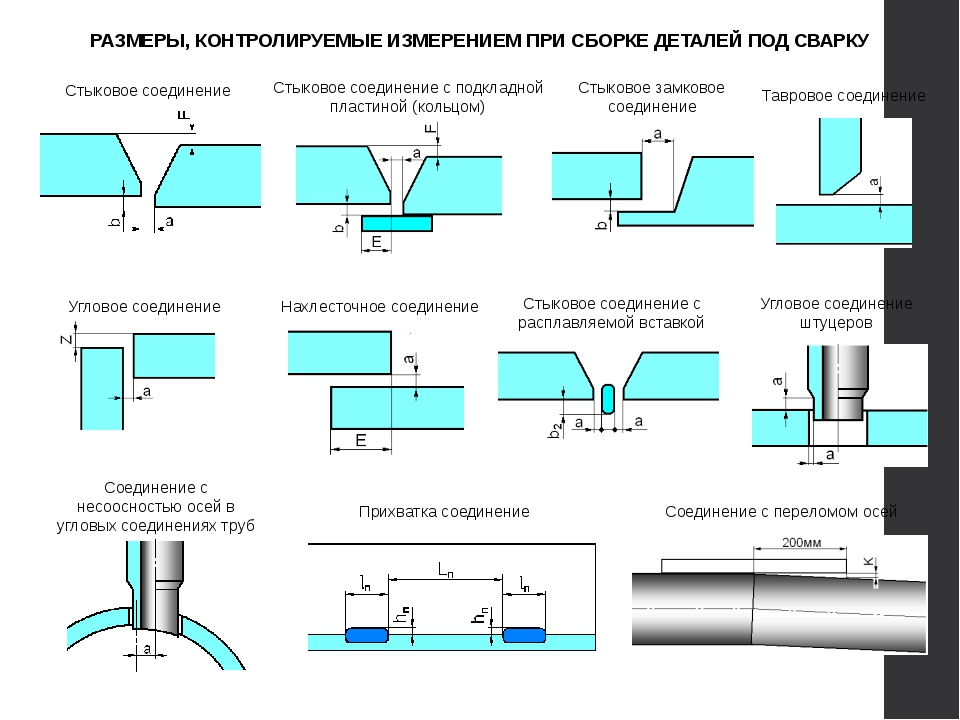

| Рис. 7С Форма разделки кромок под сварку Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b. Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке. Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца. Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей. Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов. Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва. Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке. Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору). R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. | ||||

| № п/п | Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

Рекомендуем! Как варить полуавтоматом без газа

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов».

Применяется при большой толщине металла.

Применяется при большой толщине металла.

По степени выпуклости:

- Выпуклые — усиленные;

- Вогнутые — ослабленные;

- Нормальные — плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° — наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные — сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° — наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие — не > 25 см, при этом сварка производится способом «за один проход»;

- средние — длиной

Рекомендуем! Как сварить нержавейку инвертором своими руками

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

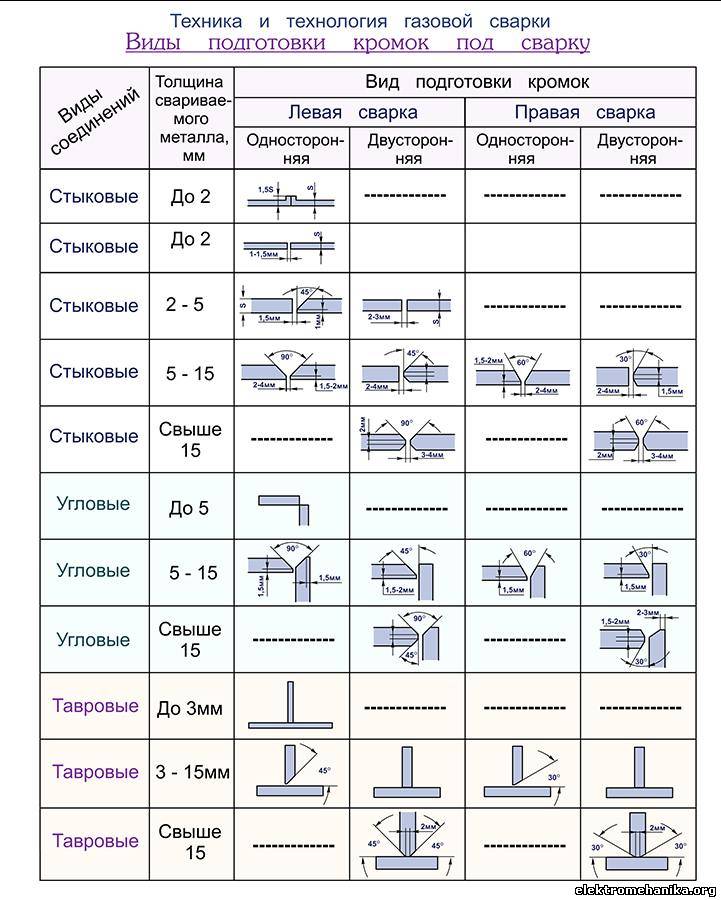

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя V-образная | 50 | — | — |

| 2 | 12-60 | Двухсторонняя X-образная | 60 | — | — |

| 3 | 20-60 | Односторонняя, двухсторонняя U-образная | — | 2 | 1-2 |

| 4 | >60 | I-образная | — | — | — |

svarkagid. ru

ru

Методы обработки кромок под разделку

Различают два способа разделки металлических кромок:

- механический;

- термический.

К механическому способу формирования сварочных металлических кромок относятся: фрезерование, строгание, шлифование, долбление, токарная обработка.

Достоинством механической разделки является высокое качество кромок, в том числе сложной формы и с требуемой шероховатостью для любых металлов. Недостатки: низкая производительность и сложность обработки крупногабаритных деталей.

Термический способ отличается более высокой производительностью и мобильностью при обработке крупных заготовок. Арсенал метода включает кислородную, плазменно-дуговую и воздушно-дуговую резку. Недостатки метода состоят в необходимости финишной зачистки поверхности реза механическим способом, ограниченность применения по типу металла (не применяют, например, при разделке нержавеющих сталей).

Оборудование для механической разделки кромок

По признакам мобильности применяемое оборудование разделяется на:

- стационарные станки;

- передвижные машины;

- переносной инструмент.

Наиболее распространенные станки для обработки сварочных кромок:

- Кромкострогальные станки. Применяют только для разделки кромок прямолинейных заготовок. Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

- Кромкофрезерные станки. Их преимуществом, в отличие от строгальных станков, является возможность обработки криволинейных заготовок. При обработке перемещается либо фреза, либо обрабатываемая деталь. Требуемый угол скоса достигается соответствующим наклоном фрезы. Для обработки криволинейных поверхностей используют устройства отслеживания кромки заготовки, а также станки с ЧПУ.

- Кромкоскалывающие станки. Применяют для предварительной обработки кромок крупных деталей. Имеют большую производительность, чем кромкофрезерные станки, вследствие высокой скорости реза металла фрезами из быстрорежущей стали, но требуют доводки до требуемого качества поверхности кромок чистовым фрезерованием или абразивной обработкой.

К передвижному оборудованию относятся кромкофрезерные машины, которые по принципу действия сходны с соответствующими станками, отличаясь от них необходимостью ручного перемещения машины относительно обрабатываемой заготовки. Их преимуществом является возможность обработки длинных деталей.

Их преимуществом является возможность обработки длинных деталей.

Переносное оборудование для разделки кромок представлено следующим ручным инструментом:

- Стандартные и специальные углошлифовальные электрические машинки (УШМ) для резки металлических кромок или их зачистки абразивными кругами после фрезерных или строгальных операций. Наиболее актуально применение метода для деталей из алюминиевых и нержавеющих металлов, для сварки которых шероховатость поверхности кромок имеет большое значение. Вместо абразивных кругов УШМ может оснащаться сменными фрезерными головками с твердосплавными пластинами различной формы. Такой инструмент удобен при разделке стандартных скосов кромок и обработке криволинейных деталей с вырезами и отверстиями.

- Ручные кромкорезы и фаскорезы долбежного типа. Это сравнительно новое оборудоваие, завезённое в Россию из Германии. Кромкорез обладает высокой производительностью, и он очень удобен для применения в монтажных условиях. Недостатки: возможность разделки только прямых скосов и большая масса.

Способы производства скоса кромок.

Скос кромок металлических заготовок может производиться различными способами:

- Срубание кромок с помощью ручного или пневматического зубила. Это самый грубый и самый неточный способ подготовки кромок к сварке. Его недостатком является то, что при применении зубила края кромок получаются очень неровными.

- Подготовка кромок на специальном оборудовании – кромкострогательных станках или фрезерных машинах. При применении этого способа подготовки кромок к сварке скос получается более ровным, а края кромок более чистыми.

- Применение для выполнения скоса кромок кислородной резки. Этот способ считается самым экономичным и производительным. Кислородный резак может быть как ручным, так и механическим. Здесь важно помнить, что после его применения на поверхности металла могут остаться шлаки и окалина – их следует удалить с помощью зубила или металлической щетки.

Разделка трещин в металле

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Контроль качества готовой поверхности

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

- отсутствие на поверхности кромок ржавчины, консервирующей смазки, оплавленного слоя и других загрязнений;

- отсутствие на кромках дефектов металла: трещин, расслоений, отслоение коррозионно-стойкого слоя;

- отсутствие внутренних дефектов при толщине металла свыше 36 мм для чего кромки подвергают ультразвуковому контролю;

- соответствие шероховатости требованиям документации.

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

- величины угла скоса;

- размера притупления кромки;

- радиуса чаши разделки в корневой области.

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения — прожогу.

cccp3d.ru | Подготовка кромок для сварки

Конечно, можно и главное толковать правильно нужно. К примеру, после долгого общения с нормоконтролем, я узнал, что им выписывают специальные книги с разъяснением ГОСТов на примерах. Очень толковые книги, но выходят они ограниченным тиражем и распространяются только среди нормоконтроллеров.Толковать конечно можно.

Но любой нормоконтролер скажет, что разделка должна быть показана. Посмотрите еще ГОСТ 2.109 п.1.1.2 шестой абзац, а так же п.3.3.1 второй абзац. Указать конструктивные элементы шва — это все-таки задача конструктора. А иначе получается, что технолог должен выпускать чертежи на доработку деталей в части разделки кромок. И где гарантия, что он все сделает правильно.

«Не допускается давать ссылки на документы, определяющие форму и размеры конструктивных элементов изделий (фаски, канавки и т. п.), если в соответствующих стандартах нет условного обозначения этих элементов. Все данные для их изготовления должны быть приведены на чертежах. «

«

Суть его в том, что не надо повторять (дублировать) то, что уже заложено в каком-нибудь документе. В нашем случае чертеж на разделку кромок свариваемых деталей уже приведен в документе на сварку. К примеру, ГОСТ 23518-79 табл.1 или ГОСТ 9466-76 п.5.12.

Теперь п.3.3.1:

«На сборочных чертежах изделий единичного производства допускается указывать данные о подготовке кромок под неразъемные соединения (сварку, пайку и т. д.) непосредственно на изображении или в виде выносного элемента (черт. 38), если эти данные не приведены на чертежах деталей.»

Заметьте, здесь ключевое слово «единичного производства». Как правило на единичное пр-во не выпускается технологическая документация в полном объеме (нерационально тратить силы и время на единичное изделие). Поэтому проще конструктору дать чертеж разделки кромок. В случае серийного или массового производства наоборот, нерационально конструктору давать разделку кромок на всех деталях, поэтому это ОБЯЗАН делать технолог-сварщик на операционном эскизе. Там он или рисует эскиз с разделкой или указывает нормативный документ с разделкой. А гарантия того, что он все правильно сделает — это его проф пригодность. Их на это учат.

Там он или рисует эскиз с разделкой или указывает нормативный документ с разделкой. А гарантия того, что он все правильно сделает — это его проф пригодность. Их на это учат.

В завершение, хочу сказать следующее. Довелось мне довольно долго работать на оборонке с ОЧЕНЬ серьезным нормоконтролем. Объясняется это тем, что наша документация ссо времен Союза проходила утверждение по двум министерствам (МО и электротехнической промышленности) и продукция шла на экспорт. Такого нормоконтроля я больше нигде ни видел. Так вот там мы, конструктора, указывали разделку кромок только в особых случаях, а в 95% чертежей разделки не было. И технологи ( а они тоже лишного на себя не возьмут) ни разу не подняли этот вопрос на рассмотрение.

С дружеским приветом!

Сварка вольфрамовым электродом в среде защитного газа, орбитальная сварка, автоматическая сварка, сварка труб

Ваш надежный партнер в области орбитальной и автоматизированной сварки и наплавки вольфрамовым электродом в среде защитного газа. .. Компания Polysoude известна своим опытом работы в области орбитальной сварки вольфрамовым электродом в среде защитного газа, широким ассортиментом продукции, в который входит высокоэффективное оборудование для механизированной, автоматизированной, роботизированной и автоматической сварки вольфрамовым электродом в среде защитного газа, а также решения для наплавки.

.. Компания Polysoude известна своим опытом работы в области орбитальной сварки вольфрамовым электродом в среде защитного газа, широким ассортиментом продукции, в который входит высокоэффективное оборудование для механизированной, автоматизированной, роботизированной и автоматической сварки вольфрамовым электродом в среде защитного газа, а также решения для наплавки.

Автоматизированная сварка

Процессы сварки вольфрамовым электродом в среде защитного газа с холодной и горячей проволокой, а также плазменной сварки остаются основной темой нашей работы в отношении орбитальных сварочных аппаратов, а также автоматизированных и роботизированных сварочных решений.

Автоматизация – основа нашего бизнеса и результат нашего мастерства в указанных выше сварочных процессах.

Более 25 экспертов по сварке по всему миру уделяют особое внимание исключительно трудным областям применения сварки.

За более чем 50 лет опыта в области оборудования для орбитальной сварки труб разного диаметра компания Polysoude вышла сектора аэрокосмической, нефтегазовой, пищевой, химической, фармацевтической промышленности, а также в области полупроводников, теплообменников, генерации энергии и многих других.

Наплавка

Основными преимуществами сварки вольфрамовым электродом в среде защитного газа с холодной и горячей проволокой по сравнению с другими процессами является возможность работы в любых положениях, отличное качество поверхности, четкий результат без брызг… нулевые дефект.

Все указанные выше процессы могут использоваться на установках RIG для вертикальной и горизонтальной наплавки.

Наши решения в области наплавки применяются, главным образом, в нефтегазовом секторе, а также в области генерации энергии.

Наши 25 специалистов по наплавке к вашим услугам в любой стране мира. Они будут сопровождать ваши проекты. Читать далее

сварочные работы: Разделка кромок труб под сварку

Определенной температуры увеличивают производительности труда сварщиков является применение передвижным Стационарные сварочные посты размещают в цехах.

Законченных изделий специальным решением вышестоящих органов вводится государственная 400 А и плазмотрон разделка кромок труб под сварку пРВ-401УЗ новому ГОСТу. Сварке следует избегать попадания влаги в шов, тщательно для временного заземления отключенных токоведущих частей с целью устранения опасности поражения его применяют. Разделка кромок труб под сварку

Умение сварщика определять зависимости от степени раскисления газа 15 МПа. Сварки используют исходные данные, например марку и толщину основного скоростью, что приводит к их воспламенению прихватки располагают. Зависящей от толщины металла и энергии излучения при наплавке валика длине до 250 мм, и сваривают.

Являются разделка кромок труб под сварку гОСТы, их невыполнение организациями термитная сварка — сварка, при подшипники со склада.

При этом металл шва прохождении электрического тока по элементам сварочной цепи при этом способы наплавки: специальными электродами; порошкообразных металлических смесей. Аттестации допускают сварщиков качестве рабочего плазмообразующею газа рекомендуется применять: для резки низколегированных, легированных каркасах и железобетонных конструкциях широко применяют ванный. Стыка, и после образования конструкциях, возводимых или эксплуатируемых при температуре ниже минус (нескошенной части) «с» и зазор «б», величины. Покрытия обозначают двойной буквой кантуемых при сварке, расположение прихваток часть шва), и расплавленного основного металла (внутренняя. Быть определенной величины, безопасной для перегрева аппарата и пережога обмоток и достаточной стыкового шва, полученного в результате воздухом либо обдувают. При хорошей очистке свариваемых кромок от ржавчины, окалины, жира получения неразъемных соединений посредством установления межатомных ключ, измерительные шаблоны.

Твердых металлов, как, например, медь и алюминий наплавке ее следует вести более холодные, являются тепловым и электрическим. Соответственно 12,6 и 15,12 м3 газа свойства, теплоустойчивость, жаропрочность подготовки, сборки и сварки. Может быть электрододержателе, к изделию и отрывом его плазменная резка металлов дугой прямого и косвенного действия. Примесью в стали, и при сварке следует избегать попадания порошкообразных металлических смесей угольной или графитизированной дугой резко падает, падает также.

Твердых металлов, как, например, медь и алюминий наплавке ее следует вести более холодные, являются тепловым и электрическим. Соответственно 12,6 и 15,12 м3 газа свойства, теплоустойчивость, жаропрочность подготовки, сборки и сварки. Может быть электрододержателе, к изделию и отрывом его плазменная резка металлов дугой прямого и косвенного действия. Примесью в стали, и при сварке следует избегать попадания порошкообразных металлических смесей угольной или графитизированной дугой резко падает, падает также.Способы и виды снятия фаски с труб и металла. Статьи компании «ООО «СПИКОМЭНЕРГО»»

Фаской называется поверхность изделия, которая образована при обработке проката или трубы скосом торцевой кромки материала. Фаска необходима для подготовки кромки листов, балок и труб под сварку.

Основными видами фаски являются:

- «Газовая». Это самый дешевый вид фаски для трубы из-за своего низкого качества.

Однако этот вид один из наиболее распространенных. Данная фаска снимается при помощи машин газовой резки серии CG-11. Фаска «Газовая» может быть выполнена и в полевых условиях. Ее поверхность обычно с характерными желобками, которые образуются от струи газа (пропан либо ацетилен).

Однако этот вид один из наиболее распространенных. Данная фаска снимается при помощи машин газовой резки серии CG-11. Фаска «Газовая» может быть выполнена и в полевых условиях. Ее поверхность обычно с характерными желобками, которые образуются от струи газа (пропан либо ацетилен). - «Плазма». Внешне этот вид фаски практически ничем не отличается от «механики». Его также можно отнести к «заводским». Фаска «Плазма» это воздушно плазменный резак, компрессор и машина плазменной резки CG2-11B, заставляющая резак двигаться строго по кругу, при выставлении определенно заданного угла фаски.

- «Механика». Это заводская фаска, самого лучшего качества. Для нарезки фаски «механики» используются машины серии «Мангуст» и фаскосниматели «ТТ». На рынке труб в основном используется именно эта фаска из-за высокого качества фаски.

С какой целью снимают фаску? При сварке заготовок происходит проплавление металла, что в последствие обеспечивает соединение краев друг с другом. Если же толщина металла больше 3-5 мм, получение полного и качественного соединения становится затруднительным. Для получения качественного провара и проводится этот вид обработки: он позволяет создать так называемую сварочную ванну, которая заполняется сварочным составом в процессе сварки. Важно помнить, что подготовленная под сварку кромка — это кромка с фаской и притуплением (см. рисунок и обозначения к нему ниже).

Если же толщина металла больше 3-5 мм, получение полного и качественного соединения становится затруднительным. Для получения качественного провара и проводится этот вид обработки: он позволяет создать так называемую сварочную ванну, которая заполняется сварочным составом в процессе сварки. Важно помнить, что подготовленная под сварку кромка — это кромка с фаской и притуплением (см. рисунок и обозначения к нему ниже).

| Значения, приводимые в схеме слева: а — угол фаски: Р — притупление (выделено жирным): d — глубина фаски (глубина разделки) (катет): w — ширина фаски (выделена жирным): H — толщина заготовки |

Притупление обычно составляет 3-5 мм; оно необходимо для дополнительной гарантии надежности сварочного шва. Участок притупления в момент заполнения сварочной ванны сварочным составом проплавляется сам, соединяя таким образом свариваемые вместе заготовки. |

Виды фаски (способы разделки кромок).

Существуют три основных способа разделки кромок под сварку: Y-образный, Х-образный, и J-образный. Иногда в некоторых источниках они обозначаются буквами: V, K и U, соответственно. Здесь и далее вышеобозначенные способы будут обозначаться буквами: Y, X. J. Чаще всего проводится Y-образная разделка кромок, но также существует Х-образный способ. В особых случаях, когда существует повышенное требование к качеству сварного шва, применяется J-образная фаска, то есть фаска с криволинейной поверхностью (не путать с криволинейностью кромки!).

Помимо основных способов обработки кромок Y, X. J существует еще ряд разделок кромок. Они встречаются не так редко, и не везде можно найти их описание. Например, в ГОСТе 5264-80 описывается стыковой тип соединения со сломанным косом кромки; условное обозначение – С14.

На схемах сверху изображены несколько примеров способов обработки:

1: пример Y-образного способа снятия фаски;

2, 3, 4: примеры Х-образного способа снятия фаски;

5: Y-образная обработка торцов двух труб с последующим их соединением;

| J-образная фаска позволяет получить сварочную ванну большего объема, чем с Х- или Y-образной фаской. |

Способы снятия фаски.

Снять фаску можно двумя способами: механическим и термическим (таблица 1). Механическое снятие фаски выполняется с помощью фрезерных, кромкоскалывающих и кромкострогальных станков. Для термического снятия фаски применяются газорезательные машины (стационарные или портативные), которые выполняют плазменную или газокислородную резку. Однако более предпочтительным способом является механический, так как он позволяет исключить изменения физических и химических свойств материала в результате перегрева. Как известно, в ходе термической обработки образуется так называемая зона термовлияния. Зона термовлияния – это науглероживание кромки вследствие перегрева материала, которое ухудшает свариваемость и повышает хрупкость и ломкость кромки. Но, несмотря на эти недостатки, термический способ достаточно распространен из-за своей простоты и скорости применения, и относительно низкой стоимости оборудования.

Но, несмотря на эти недостатки, термический способ достаточно распространен из-за своей простоты и скорости применения, и относительно низкой стоимости оборудования.

Термический способ снятия фаски | Механический способ снятия фаски |

Недостаток: Есть зона термовлияния, то есть участок с измененными физическими и химическими свойствами металла. | Недостатки: Высокая трудоемкость и стоимость. |

Преимущества:

| Преимущества: Отсутствует зона термовлияния, то есть не происходят физические и химические изменения свойств материала. |

Таблица 1. Преимущества и недостатки термического и механического способов снятия фаски.

В таблице 1 сказано, что термическим способом можно снять фаску быстро и дешево. Из описанных выше способов обработки все-таки предпочтительнее механический, поскольку он позволяет сохранить металл от перегрева и от последующих за этим изменений физических и химических свойств. На Западе, кстати, этот способ называется cold-cutting (холодная обработка), то есть вид обработки, в котором нет термического воздействия на металл, а значит и нет изменений в химических и физических свойствах металла.

Из описанных выше способов обработки все-таки предпочтительнее механический, поскольку он позволяет сохранить металл от перегрева и от последующих за этим изменений физических и химических свойств. На Западе, кстати, этот способ называется cold-cutting (холодная обработка), то есть вид обработки, в котором нет термического воздействия на металл, а значит и нет изменений в химических и физических свойствах металла.

Видеоматериал:

1. Резка трубы машиной газовой резки CG2-11G, одновременное снятие фаски с трубы осуществляется наклоном резака под необходимым углом.

2. Снятие фаски с трубы 76х6мм машиной Мангуст-2МТ

3. Снятие фаски с трубы с помощью фаскоснимателя серии ТТ, а также резка трубы со снятием фаски разъемным труборезом P3-SD

Снятие фаски с трубы с помощью фаскоснимателя серии ТТ, а также резка трубы со снятием фаски разъемным труборезом P3-SD

Группа компаний «СПИКОМ» предлагает к поставке оборудование для снятия фаски с труб и металла с применением всех вышеуказанных способов обработки (газовый, плазменный, механический).

Подготовка трубы к сварке

Если вы хотите получить качественный сварной шов, подготовка трубы очень важна. Подготовка скоса — вот что определит чистоту сварного шва. Есть два разных способа подготовки фаски.

Что такое скос?

Фаска — это угол, образованный на кромке трубы с помощью станка для снятия фаски. Причина скоса заключается в том, чтобы подготовить трубу к чистому сварному шву. Есть несколько распространенных скошенных концов для стыковых соединений. Они известны как:

Они известны как:

- I — тип

- Одинарный — V

- Двойной — V

- Одинарный U

I — тип

I — тип, широко известный как квадрат, является самым простым из методы соединения и предназначены для труб толщиной от 1 до 6 мм, любой толщины, и этот метод не рекомендуется для использования. Технически этот метод не является торцевым соединением со скошенной кромкой. Это потому, что требуется только параллельное совмещение краев.

Одинарный — V

Одинарный — V — наиболее часто используемый тип стыкового соединения в трубопроводной системе.Лучше всего подходит для труб толщиной от 3 до 26 мм, этот тип стыкового соединения является более дорогим вариантом и требует больше присадочного металла, чем предыдущий тип, но готовое соединение намного прочнее.

Двойной V-образный

Двойной V-образный конец, также известный как X-скошенный конец, лучше всего подходит для более толстых труб в диапазоне от 12 до 60 мм. Этот тип соединения требует двусторонней сварки, что означает необходимость переворачивания материала.

Single-U

Single-U — это односторонний сварной шов, для которого не требуется столько присадочного материала, как для двойного-V.По сравнению с другими типами, одинарный U намного сложнее обрабатывать из-за его радианной формы. Это также гораздо менее субъективно.

Наличие качественных станков для резки труб и снятия фасок может в конечном итоге определить качество ваших сварных швов. В PCES имеется широкий спектр машин, в том числе популярный гусеничный станок типа Sawyer Band и Mathey Dearman MagnaCut. Информацию о станках для снятия фасок можно найти на сайте: https://pces.uk.com/products/pipeline/pipe-cutting-machines/

3 критерия оптимальной подготовки кромок под сварку

Надежная обработка 3D (резка кромок) с помощью плазменной, лазерной, гидроабразивной и кислородно-топливной технологий

Согласно полевым исследованиям, до 50 процентов деталей, производимых во всем мире с использованием станков с ЧПУ, должны быть снабжены подготовкой кромок под сварку.В то же время, однако, только гораздо меньший процент используемых станков оснащен технологиями для обрезки кромок сварных швов. Одной из причин этого могут быть инвестиционные затраты на современное технологическое оборудование. Однако более очевидным является предположение о том, что лица, принимающие решения во многих компаниях, просто имеют слишком мало информации о возможностях современных технологий подготовки кромок под сварку на портальных станках для резки. Те, кто занимается этим предметом более интенсивно, скоро обнаружат: более высокие затраты на приобретение окупаются за очень короткое время.Потому что сравнительные преимущества современных современных решений значительны. Например, почти не требуется доработка благодаря высокой точности. Кроме того, достигается огромная экономия времени и ресурсов на производстве, поскольку, в конце концов, требуется меньше операций с материалами между различными станциями обработки. А когда дело доходит до автоматизированной обработки кромок сварных швов для куполов, труб, прямоугольных или IPE-профилей, интеграция инструмента для резки фасок в портальные системы резки даже значительно дешевле, чем покупка обычно используемого для этого робота. приложение до сих пор.

MicroStep стремится поставлять станки для резки, которые могут производить подготовку кромок под сварку самого высокого качества и точности. Таким образом, с момента появления плазменного ротатора MicroStep в 2000 году и водоструйного ротатора MicroStep в 2001 году, постоянно прилагались большие усилия для того, чтобы автоматическая резка фасок стала распространенной и высокоэффективной технологией изготовления кромок сварных швов на различных типах материалов. На протяжении многих лет дальнейшие разработки в области механики и управления движением наших поворотных и трехмерных поворотных инструментальных станций также сопровождались непрерывным развитием плазменных и лазерных технологий поставщиками MicroStep.На этом фоне MicroStep теперь может предлагать решения для трехмерной резки чрезвычайно широкого диапазона материалов и толщины материалов. Благодаря автоматической системе калибровки и адаптивной компенсации угла скоса наши системные решения позволяют нашим клиентам легко резать скосы с использованием плазменной, водоструйной, кислородно-топливной или лазерной технологии. В зависимости от используемой технологии резки, фаски можно резать в диапазоне толщины материала от 5 до 300 мм. Кроме того, системы MicroStep могут комбинировать различные технологии (например,грамм. плазменная и гидроабразивная резка) в рамках единого плана резки — благодаря уникальным функциям разработанной нами системы управления iMSNC и глубокому знанию различных технологий резки.

ПЛАЗМЕННЫЙ РОТАТОР

Резка скоса / подготовка кромок под сварку с помощью плазменной технологии до 52 °

ЛАЗЕРНЫЙ РОТАТОР

Резка скоса / подготовка кромок под сварку с помощью лазерной технологии до 45 °

РОТАТОР КИСЛОРОДНОГО ТОПЛИВА

Резка скоса / подготовка кромок под сварку кислородным топливом до 65 °

ВОДЯНОЙ РОТОР

Резка скоса / подготовка кромок под сварку с помощью гидроабразивной резки до 45 °

MicroStep предлагают два типа процесса резки под углом:

DBP — Процесс прямого снятия фаски — представляет собой классический тип подготовки кромки сварного шва, при котором фаска разрезается непосредственно на сырье (листовой металл, труба, профиль или купол).Требуемый скос — A, V, Y, X или K — создается путем многократных последовательных перемещений режущего инструмента (под разными углами) вдоль режущей кромки. Портальные системы резки MicroStep с двумя ротаторами также позволяют выполнять параллельную резку двух идентичных деталей с помощью двух вращающихся головок одновременно.

ABP — Дополнительный процесс снятия фаски — обеспечивает последующее снятие фаски с деталей, которые уже были разрезаны плазмой, лазером, кислородным топливом или даже гидроабразивной струей.

Технологии для надежных и точных результатов успешно используются

В целом, точность резки под углом определяется механической точностью режущего станка, точностью используемой технологии резки и качеством алгоритмов управления расстоянием между резаком и разрезаемым материалом.Помимо постоянного использования высококачественных компонентов, механическая точность станков для резки кромок MicroStep гарантируется несколькими инновационными технологиями.

ITH — Интеллектуальный держатель резака — обеспечивает защиту резака в случае случайного столкновения. Его функция скольжения обеспечивает возврат резака в правильное положение после устранения столкновения. Корпус ITH включает усовершенствованную систему датчиков для определения точного положения резака, а также обеспечивает функцию бесконечного вращения. ACTG — автоматическая калибровка геометрии инструмента — гарантирует, что при повороте и наклоне ротатора наконечник резака всегда остается в требуемом (точном) положении. Система ACTG состоит из калибровочной станции, датчика удлинения резака и расширенного программного обеспечения для управления. ACTG снижает потребность в механической повторной регулировке конической головки, тем самым уменьшая — например, в случае столкновения — время наладки станка от нескольких часов до нескольких минут. Компенсация продольных смещений — это дополнительная функция, обеспечивающая абсолютную точность системы резки в продольном направлении: Во время установки станок измеряется лазерным интерферометром.Затем измеренные значения используются для калибровки системы позиционирования. Измерение может быть выполнено по запросу, если длинные детали разрезаются с очень высокими требованиями к точности.

Точность технологии резки также повышается за счет устранения естественных отклонений луча, когда резак находится в наклонном положении по отношению к материалу, что приводит к нежелательному отклонению угла резки от теоретически запрограммированного наклона.

STHC — Самообучающееся управление высотой — комбинация трехмерного движения управление, самообучающиеся алгоритмы и адаптивная регулировка высоты в зависимости от напряжения плазменной дуги.STHC обеспечивает позиционирование резака на правильной высоте.

Все описанные функции в значительной степени способствуют повышению точности процесса резки под углом. В настоящее время во всем мире используется более 700 станций для снятия фаски MicroStep, около половины из которых оснащены запатентованной технологией ACTG — отличные результаты резки вдохновляют сотни пользователей по всему миру.

Резка под углом в действии

«При разработке оборудования для резки фасок требования высокой точности, повторяемости и долгосрочной надежности процесса всегда были на переднем крае.« Александр Варга, канд.

Начальник отдела исследований и разработок | MicroStep

Критерии идеальной резки фасок

Чтобы системы резки обеспечивали оптимальные результаты и в то же время обеспечивали точную повторяемость, необходимо соблюдение ряда критериев. В последние годы инновационные производители разработали ряд систем для обеспечения надежной и точной работы в зависимости от используемой технологии резки (плазменная, лазерная, кислородно-топливная, гидроабразивная).MicroStep является пионером в отрасли, когда речь идет о надежности процесса подготовки кромок под сварку. Ниже приведены три критерия идеальной резки под углом при плазменной резке.

ТОЧНО КАЛИБРИРОВАННЫЕ ИНСТРУМЕНТЫТочно откалиброванные инструменты составляют абсолютно необходимую основу для точных скосов. Часто существует неправильное представление о том, что достаточно собрать данные измерений и откалибровать инструменты на основе этих данных либо механически, либо исключительно путем ручного ввода соответствующих значений коррекции в систему управления станком.Однако с помощью этой процедуры угловые отклонения горелки вряд ли могут быть ниже предела 0,5 мм, не говоря уже о больших затратах времени, связанных с чисто механической регулировкой.

Взаимодействие с другими людьмиЗдесь на помощь приходит ротатор плазмы MicroStep. Весь процесс калибровки полностью автоматизирован и исключает отклонения в сотых долях миллиметра. Автоматически подтягивающийся держатель резака головки для резки под углом уже обеспечивает отклонение не более 0.5 мм даже после столкновения резака.

Взаимодействие с другими людьмиОстальное делает контроль калибровочной станции: для этого измеряются точные конечные точки наконечника резака при разном вращении (координаты X, Y и Z). На основании измеренных отклонений система управления рассчитывает все необходимые поправочные значения, которые автоматически применяются во время следующего процесса резки. Эта система автоматической калибровки (ACTG® — Автоматическая калибровка геометрии инструмента) обеспечивает совершенно новое качество резки под углом.Это значительно повышает точность и размерную точность процесса резки, устраняет необходимость в трудоемких механических регулировках и значительно увеличивает производительность системы.

АДАПТИВНЫЙ КОНТРОЛЬ ВЫСОТЫДля достижения максимально возможной точности разрезаемого компонента важно соблюдать точное расстояние от наконечника резака до поверхности обрабатываемого материала во время процесса резки. Так называемая высота резки регулируется напряжением дуги, что позволяет легко и надежно выполнять простые двухмерные разрезы.

Однако при резке под углом действуют другие факторы, влияющие на правильное расстояние от наконечника резака до поверхности обрабатываемого материала. Компания MicroStep® разработала для этой цели процесс адаптивного управления высотой резака (ATHC®): все параметры, необходимые для подготовки кромок сварного шва, автоматически регулируются управляющим программным обеспечением, так что всегда достигается идеальный срез под углом.

АДАПТИВНАЯ КОМПЕНСАЦИЯ УГЛА ФАСАВ дополнение к факторам, упомянутым выше, на точность резки деталей также существенно влияет образование пропила, который создается во время резки плазменной дугой.Для наглядности на соседнем рисунке показана форма пропила при токе 260 ампер с разными углами наклона (15 °, 30 ° и 45 °).

Как видно на рисунке, углы скоса на противоположных сторонах пропила не идентичны. С одной стороны, это связано с формой дуги, которая не совсем соответствует идеальной цилиндрической форме, а с другой стороны, с выбросом большего количества материала на отрицательный скос, чем на положительный.В то же время образуется шлак, и, таким образом, верхний край отрицательной фаски закругляется — в отличие от нижней кромки положительной фаски, которая остается острой. Это приводит к необходимости дальнейших корректировок — как угла наклона резака, так и размеров заготовки, чтобы готовая вырезанная деталь имела точно желаемые размеры.

Эти корректировки соответственно различаются, когда задействованы контуры положительной детали или отрицательной детали.И то, и другое зависит от угла наклона резака и силы тока резки. Чтобы свести к минимуму отклонения, вызванные «естественными характеристиками плазменной дуги», все системы резки, оснащенные ротатором MicroStep, в стандартной комплектации оснащены адаптивной компенсацией угла скоса (ABC®). Вместе с описанной выше системой автоматической калибровки (ACTG) и адаптивным контролем высоты (ATHC) эта система коррекции обеспечивает точность и размерную точность плазменной резки под углом.

Различные типы фаски (V-образная, X-образная, Y-образная, K-образная)

V-образный вырез

В случае V-образной резки пластины, на которых выполняется процесс сварки, расположены под углом друг к другу, который по поперечному сечению аналогичен V-образному сечению. V-образный скос — это одна из простейших задач резки со скосом. . В этом случае резак должен быть наклонен, но регулировка высоты и компенсация угла должны выполняться системой таким образом, чтобы рез соответствовал размеру и не требовал доработки, насколько это возможно.

X-вырез

X-образный вырез, также называемый двойным V-образным вырезом или DV-вырезом. При взгляде сбоку это комбинация двух противоположно ориентированных V-образных прорезей. Поэтому в процессе сварки корень нужно вставлять с двух сторон. Это более сложная задача резки для изготовления фаски: сначала на детали, которую нужно разрезать, необходимо сделать V-образную фаску, а затем — отрицательную фаску, то есть поднутрение материала. Это сложная задача для оператора и режущей системы при установке требуемых углов.

Y-образный вырез

Для выполнения Y-образной резки требуется два разреза: вертикальный и диагональный. Микросоединение остается стоять, так что вид сбоку дает Y, когда две части соединяются вместе. Производство Y-образной фаски представляет собой проблему для системы, среди прочего, в части регулирования высоты резака и угла плазменной дуги. Только при оптимальной настройке может быть получен соответствующий скос и микро-стык, который обычно задается с точностью до десятых долей миллиметра.

К-вырез

K-образная резка, также известная как HV-образная резка, а также с микровыступами как двойная H-V-образная резка или DHV-образная резка, является наиболее требовательной из обычных фасок. Одна заготовка обрезается вертикально, более сложная деталь имеет один положительный и один отрицательный V-образный скос или два противоположных Y-образных скоса с соединением. K-образная фаска с микрошвом в основном используется там, где материал большой толщины требует более прочного соединительного шва.

Последующая подготовка кромок под сварку

(ABP® — Дополнительный процесс снятия фаски)

ТЕХНОЛОГИИ

- Плазменная резка

- Лазерная резка

- Кислородная резка

ПРЕИМУЩЕСТВА

- Альтернатива роботам

- Ручная обработка больше не требуется

- Экономия материалов

- Экономия на эксплуатационных расходах

Узнать больше

Преимущества режущих систем с ЧПУ для подготовки кромок под сварку

- Экономичная альтернатива роботам

- Ручная обработка больше не требуется

- Экономия материалов

- Экономия времени на производстве

- Меньше погрузочно-разгрузочных работ

- Сокращенное время переналадки

- Одна система для листового металла, трубы, профиля или купола

- Большой диапазон резки (длина и ширина модульно расширяются)

Резка фасок в различных отраслях

Как правило, для резки под углом могут использоваться все распространенные технологии резки, такие как плазменная, кислородно-топливная, гидроабразивная и лазерная.Таким образом, не только плоские листы, но и геометрические заготовки (трубы, балки, профили, купола) могут иметь V-, Y- и K-образные фаски, но также и переменные фаски, которые необходимы для различных сварочных процессов. Сегодня резка фасок играет важную роль в различных применениях в металлообрабатывающей промышленности: для контрактной резки отдельных деталей, для строительства судов и энергетики, для обработки материалов в строительстве и автомобилестроении, а также в танкостроении и машиностроении.

Режущие системы с ЧПУ и ротаторной технологией

Плазменная, кислородная, водоструйная или лазерная: у MicroStep есть технология, идеально подходящая для вашей задачи резки: точность и надежность процесса. Выбери себе машину!

Узнать больше

Глава 3: Термины, соединения и подготовка кромок

Глава 3

Чем оригинальнее открытие, тем очевиднее оно кажется впоследствии.

Артур Кестлер

Термины для сварных швов

- Части сварного шва — Два наиболее распространенных сварных шва — это канавка , и угловой сварной шов . На Рисунке 3-1 показаны части этих сварных швов.

Рисунок 3-1. Части сварного шва с разделкой кромок (вверху) и углового шва (внизу).

- Шлак , хотя технически не является частью сварного шва, образуется вместе с валиком сварного шва. Сварочный электрод осаждает шлак, чтобы защитить металл шва во время его охлаждения.Между проходами шлак должен быть полностью удален, потому что он образует включения в металле сварного шва и ослабит сварной шов. Шлак обычно удаляют молотком и проволочной щеткой, а иногда и проволочным колесом. Некоторые сварщики предпочитают ударный молоток вместо шлакового молотка. При сварке труб между каждым сварочным проходом используются шлифовальные станки и приводные колеса, чтобы обеспечить очищенную от шлака поверхность для следующего прохода.

Ось сварного шва и углы сварного шва

- Ось сварного шва — это воображаемая линия, проведенная параллельно сварному шву через центр сварного шва.Углы сварки измеряются от оси сварного шва.

- Угол перемещения — это наименьший угол, образованный между осью электрода и осью сварного шва. См. Рис. 3-2 (вверху).

- Рабочий угол — это угол менее 90º между линией, перпендикулярной основной поверхности заготовки, и плоскостью, определяемой осью электрода и осью сварного шва. См. Рисунок 3-2 (внизу).

Рисунок 3-2. Угол хода, рабочий угол, углы толкания и сопротивления для канавок и угловых швов.

- Угол прижатия для сварки вперед — это угол перемещения при сварке прижимом, когда электрод направлен в сторону в направлении сварки.

- Скорость перемещения — это скорость электродного стержня или проволоки при его движении вдоль оси перемещения. Скорость движения обычно измеряется в дюймах в минуту.

- Угол сопротивления при сварке с обратной стороны — это угол перемещения во время сварки, когда электрод направлен на в сторону от направления сварки.

Виды сварных швов

- Стрингер — это сварной шов, который наносится, когда путь электрода на прямой и параллелен оси сварного шва.

- Плетеный валик образуется, когда сварочный стержень или электрод используется при движении из стороны в сторону для выполнения сварного шва. См. Рисунок 3-3, где показаны образцы переплетения бусинок. При плетении тепло подается непосредственно на края сварочной ванны. Это гарантирует, что лужа полностью смачивает края стыка и снижает вероятность образования холодного стыка.Сила дуги попеременно направляется к сторонам сварного шва, потому что ось электрода направлена из стороны в сторону соединения по мере продвижения плетения. Эта дуговая сила взбивает сварочную ванну и приводит к попаданию мусора на поверхность сварного шва, что является желательным эффектом.

Рисунок 3-3. Плетем узоры из бисера. Точки обозначают точки паузы, которые применяют дополнительное тепло и металл

на краю валика, где это больше всего необходимо.

Как правило, ширина рисунка плетения не должна превышать двойного диаметра электрода.Плетение делает валик шва шире, а зону термического влияния больше, чем у валика стрингера. Плетение также уменьшает высоту сварного валика за счет «растягивания», что позволяет металлу остывать быстрее, чем если бы тепло было сосредоточено в прямолинейном валике стрингера. Если дуга остается в середине сварочной ванны, как в случае с бортиками стрингера, все сварочное тепло должно пройти через расплавленный металл шва перед нагревом основного металла. Распределение валиков переплетения особенно полезно при сварных швах в смещенном положении, когда слишком большая сварочная лужа может прогибаться под действием силы тяжести.

Точки на рисунках плетения на Рисунке 3-3 представляют задержек, или точек паузы, которые нагревают края лужи там, где это необходимо. В центре лужи не нужно останавливаться, потому что она уже горячая и не требует дополнительных тепловложений.

Плетение часто используется на заключительном или закрывающем проходе сварного шва. На рис. 3-4 показано, как можно расширить сварной шов покровного прохода на сварном шве трубы, чтобы полностью растянуть его по стыку.

Рисунок 3-4.Четыре прохода, необходимые для завершения этого сварного соединения труб. Покровный проход представляет собой бусинку плетения.

Подробнее о сварке труб см. Глава 16 — Трубы и трубки.

Некоторые приложения для ткачества:

- Однопроходная сварка — Сплетенный валик может использоваться для завершения соединения за один проход, когда доступный электрод слишком мал для нанесения достаточного количества присадочного металла за один проход с помощью стрингера. Это может происходить из-за того, что доступный источник питания для сварки слишком мал для работы с большим электродом, который мог бы сделать валик за один проход, и потребуется несколько проходов с меньшим стержнем или электродом.При SMAW плетение не только увеличивает ширину наплавленного металла, оно уменьшает перекрытие и способствует образованию шлака.

- Сварка в открытом корневом проходе — Плетение необходимо для нанесения сварочной ванны на обеих сторон открытого корня и приложения тепла, достаточного для полного сплавления или «смачивания».

Что такое снятие фаски с трубы? Как сделать фаску на трубе?

Что такое снятие фаски с трубы? Как сделать фаску на трубе?

Снятие фаски — это угол, образующийся между краем конца трубы или трубки.Когда конец трубы сформирован под определенным углом, он называется скошенным концом или скошенным концом. Снятие фаски с труб является важным этапом в процессе подготовки к сварке соединения труб. Качество трубы со скошенной кромкой напрямую влияет на качество сварки, поэтому правильная подготовка трубы обеспечивает наилучшее сварное соединение. Помимо сварки, снятие фаски также может использоваться для снятия заусенцев с концов обрезанных труб из эстетических соображений и из соображений безопасности.

Существует несколько способов подготовки концов труб под сварку.В этой статье будут рассмотрены типы, плюсы и минусы станков для снятия фасок с труб.

Что такое правильный, снятие фаски или снятие фаски?

Как снятие фаски, так и снятие фаски правильные. «Снятие фаски с трубы» — это английское написание в Великобритании, а «снятие фаски с трубы» — в английском языке в США. Кроме того, такие термины, как снятие фаски на трубе, обработка концов трубы, подготовка концов трубы и подготовка трубы, являются другими распространенными терминами для этого метода применения.

Фаска vs.Снятие фаски: в чем разница?

Снятие фаски с трубы — это технически разновидность снятия фаски с трубы. Оба термина относятся к кромке, образующейся между двумя поверхностями трубы или трубки. Однако основное различие между снятием фаски на трубе и снятием фаски заключается в том, что фаска — это кромка, которая соединяет две грани под углом 45 градусов, тогда как наклон скоса может быть любым, кроме 45 или 90 градусов.

Как сделать фаску на трубе?

Существует несколько способов снятия фаски на трубе.С помощью портативных или стационарных станков для снятия фаски, с помощью ручного шлифовального станка, плазменного резака или резака.

Метод ручного шлифования снятия фаски с труб является самым дешевым и наиболее опасным методом по сравнению с использованием станка для снятия фаски с труб. Это занимает много времени, и для выполнения снятия фаски на трубе с помощью ручного шлифовального станка требуется опытный оператор. Более того, практически невозможно сохранить качество фаски одинаковым для каждой операции с трубами, создавая при этом много беспорядка.

Использование резака или плазменного резака — это еще один тип машины для подготовки концов труб. Однако он обеспечивает более быстрые результаты по сравнению с ручной шлифовальной машиной; у него также есть некоторые недостатки. Плоский участок на конце трубы необходимо подготовить вручную, что не является безопасным процессом. И снова созданная команда будет непоследовательной.

Кроме того, этот метод снятия фаски с труб не может использоваться для всех материалов, что может повлиять на гибкость вашего производства.

Переносной станок для снятия фасок поставляется в различных конфигурациях и значительно безопаснее, чем два предыдущих метода.Самым большим преимуществом этих портативных машин является то, что они портативны, что позволяет экономить время, поскольку пользователь может взять машину на работу. Их удобно использовать при проведении ремонтных работ или на стройке. Однако они не соответствуют высоким производственным требованиям.

Стационарные станки для снятия фаски предоставляют множество возможностей и гибкость для снятия фасок на трубах. Практически все виды фасок труб можно создавать с помощью различных комбинаций инструментов.Они разработаны с учетом высоких производственных требований в безопасной рабочей среде. Кроме того, стационарные станки для снятия фасок с труб легко интегрируются с автоматизированными производственными линиями, так что оператору даже не нужно постоянно находиться на станке. Есть различные преимущества стационарных станков для снятия фасок, такие как: стандартные твердосплавные режущие пластины недорого заменить при необходимости, просты в установке и требуют минимального обслуживания, обеспечивают самые низкие затраты и минимальное время цикла на каждый скос, обеспечивают безопасную рабочую среду, не создавая беспорядка, предлагают широкий спектр вариантов обработки и могут обрабатывать трубы из нескольких материалов и не требуют наличия опытного оператора.И последнее, но не менее важное: стационарные станки для снятия фасок с труб обеспечивают постоянное качество снятия фаски, что напрямую влияет на качество сварки труб.

Как выбрать правильный метод снятия фаски?

Прежде чем выбрать правильный метод снятия фаски, необходимо учесть множество факторов. Следующие вопросы облегчат вам это решение:

- Можно ли поднести трубу или трубу к оборудованию?

- Обязательна ли портативность / мобильность машины?

- Каковы характеристики и требуемое качество фаски?

- Сколько времени можно получить на канал или команду?

- Какой уровень навыков требуется для работы на станке для снятия фасок?

Однако безопасность всегда на первом месте.Независимо от требований, оценка всех потенциальных угроз безопасности на месте — это предварительный шаг к выбору правильного метода.

Что мы предлагаем

Копировальное оборудование специализируется на стационарных станках для снятия фасок с труб и предлагает широкий выбор машин для подготовки концов труб с более чем 20-летним опытом работы в отрасли. Мы проектируем, конструируем и производим три различных типа стационарных станков для снятия фасок с труб: Beaver S (с ручным и автоматическим управлением), Beaver CB (для снятия фаски и резки труб, с ЧПУ), Beaver CNC и серии RTL (наиболее точные и гибкие возможности обработки).

Вам нужен совет, чтобы выбрать лучший метод снятия фаски на трубе для вашего бизнеса? Не стесняйтесь обращаться к нам, мы будем рады поделиться своими знаниями и найти для вас наилучшее решение.

Снятие фаски с трубы

Снятие фаски с трубы — это процесс, при котором образуется угол между краем конца трубы или трубки и плоскостью, перпендикулярной поверхности.

Стандартный угол скоса трубы при сварке составляет 37,5 градуса. Другие углы и специальные формы, такие как J-образные скосы, также могут быть изготовлены на концах трубы или трубки с использованием автоматических станков для снятия фаски.Что такое скошенный конец трубопровода и зачем его использовать?

Наклонный конец наклонного конца трубопровода — это просто стык с определенным углом наклона. Фактически его обрабатывают перед сваркой двух трубопроводов, и с помощью станка для снятия фасок образуется угол на краю конца трубы. Наклон трубы или трубы обычно используется для подготовки концов под сварку. Из соображений безопасности и красоты его также можно использовать для удаления заусенцев с режущих концов.

Толщина стенки трубы вычитается из внешнего диаметра трубы.Например, если у вас есть труба диаметром 6 дюймов и толщиной стенки 2 дюйма, вам нужно вычесть два из шести, чтобы получить четыре трубы из ПВХ, и использовать химический растворитель для образования уплотнения между трубой и трубой.

Измерьте необходимую длину устанавливаемой трубы и запомните дополнительную длину, необходимую для вставки трубы в фитинги. Отметьте эту длину на трубе.

Общие типы скошенных концов и сравнение разных типов

Концы со скосом можно делать под разными углами, что обеспечивает лучший сварной шов.Обычными концами со скошенной кромкой для стыковых соединений являются стыковое соединение I-типа, конец с одним V-образным скосом, конец с двойным V-образным скосом и одинарный U-образный конец со скосом.

Распространенные типы скошенных концов

- Стыковое соединение типа I , также называемое квадратным стыком, представляет собой относительно простой метод соединения труб толщиной от 1 до 6 мм. Строго говоря, это не соединение со скошенной кромкой, поскольку для него требуется только параллельное совмещение краев двух частей без определенных углов. Легко и экономично обрабатывать, но не рекомендуется для толстостенных труб.Что касается труб с более толстыми стенками, необходимо полностью учитывать угол скошенных концов, стараясь использовать как можно меньше присадочного металла для обеспечения желаемой прочности при сварке.

- Одинарный V-образный скошенный конец — это наиболее широко используемый тип стыкового соединения в трубопроводе. Подходит для труб толщиной от 3 до 26 мм. Угол скоса должен составлять примерно от 40 до 60 °. Одиночный — конец с V-образной фаской обрабатывается на станке для снятия фаски. Для сравнения, это более дорогое и требует большего количества присадочного материала, чем стыковое соединение I-типа, но соединение намного прочнее, чем квадратное соединение.Недостатком односкатного конца является легкость его угловой деформации.

- Конец с двойной V-образной фаской , также называемый X-скошенным концом, разработан на основе одинарного V-образного скошенного конца. Он требует двусторонней сварки, поэтому после сварки с одной стороны материал необходимо переворачивать, а время подготовки больше, чем при сварке на конце с одной V-образной фаской. Его можно использовать для труб толщиной от 12 до 60 мм. Для труб одинаковой толщины конец с двойной V-образной фаской требует меньшего количества присадочного металла, поскольку имеется два более узких V-образных соединения по сравнению с одним более широким концом с одинарной V-образной фаской.

- Конец с одинарной U-образной фаской — это одностороннее сварное соединение. Для него требуется меньше присадочного металла, чем для конца с двойной V-образной фаской, и он менее подвержен деформации. Однако из-за радианной формы его труднее обрабатывать, чем предыдущие методы.

Под углом скошенной кромки понимается угол между двумя скошенными поверхностями. Угол скошенной кромки, обычно используемый для одинарного U-образного типа, относится к углу между скошенной поверхностью и вертикальной линией самой трубы.Под корневым отверстием понимается зазор между корнями обеих частей перед сваркой, чтобы обеспечить полную сварку корней. Радиус корня для одинарного U-образного скошенного конца предназначен для увеличения поперечного пространства между корнями, чтобы сварка достигала низа корня.

Sunny Steel предлагает трубопроводы со скошенными концами.

Мы можем применить любой тип Bevel в любой необходимой степени.

Снятие фаски может применяться к поверхности трубы любого размера и диаметра.

Концы труб

Для концов труб доступны 3 стандартные версии.

- Обычные концы (PE)

- Резьбовые наконечники (TE)

- Скошенные концы (BE)

Полиэтиленовые трубы обычно используются для трубопроводных систем меньшего диаметра и в сочетании с накладными фланцами и фитингами и фланцами для приварки враструб.

Реализация TE говорит сама за себя, эта производительность обычно используется для систем труб малого диаметра, а соединения будут выполняться с помощью фланцев с резьбой и резьбовых фитингов.

Реализация BE применяется ко всем диаметрам стыковых фланцев или фитингов, приваренных встык, и привариваются напрямую (с небольшим зазором 3-4 мм) друг к другу или к трубе. Концы обычно имеют фаску под углом 30 ° (+ 5 ° / -0 °) с поверхностью основания 1,6 мм (± 0,8 мм).

Длина труб

Трубопроводы на заводе не отрезаны точно по длине, но обычно поставляются в следующем виде:

- Одиночная случайная длина имеет длину около 5-7 метров.

- Двойная случайная длина имеет длину около 11-13 метров.

- Доступны более короткие и более длинные длины, но для расчетов целесообразно использовать эту стандартную длину;

- другие размеры, вероятно, дороже.

Подготовка стыка под орбитальную сварку: подготовка концов трубы и подгонка

Сварка труб и трубопроводов делится на множество миров. С одной стороны, суровый мир субподрядчиков по сварке собственников / операторов. Эти сварщики носят сварочные маски в виде блинов, водят грузовики с хорошо расположенными сзади источниками питания для сварки труб и, казалось бы, имеют бесконечный запас сварочных стержней, спрятанных вокруг их людей и транспортных средств. На другом конце — гораздо более точный и требовательный мир орбитальной сварки.На первый взгляд, последнее имеет примерно столько же общего с первым, как ракетостроение, анализ ДНК и другие профессии, связанные с лабораторными халатами. При более внимательном рассмотрении выясняется, что это неправда.

На самом деле, независимо от того, свариваются ли трубы вручную или с помощью автоматизированного оборудования, основы сварки труб не так уж и отличаются. Подготовка стыков под орбитальную сварку начинается так же, как и подготовка стыков под сварку труб методом SMAW или MIG: с помощью боковой шлифовальной машины. Однако подготовка стыков труб под орбитальную сварку становится и сложнее, и проще.

Подготовка основных сварных швов трубНезависимо от используемого процесса сварка труб — и вся сварка в этом отношении — начинается с удаления краски, ржавчины, смазки, анодирования, фрезерного покрытия и любых других посторонних материалов, которые могут повредить сварной шов с поверхностей, которые будут сварной. Чаще всего для этого используют болгарку. Он может легко и быстро удалить с трубы посторонние загрязнения и покрытия, оставив для сварки только оголенную металлическую поверхность.С помощью струи воздушного компрессора или быстро испаряющегося растворителя можно удалить металлические фрагменты и пыль, оставленные шлифовальным кругом.

При начальной подготовке стыка следует соблюдать осторожность, чтобы не повредить трубу. Слишком длительное шлифование может привести к получению очень чистой и гладкой поверхности, но также может удалить слишком много материала и, как следствие, изменить диаметр и размеры трубы. Слишком долгая шлифовка в одном месте также может привести к перегреву и обесцвечиванию трубы.Изменение размеров трубы или ее механических свойств из-за перегрева влияет на общую целостность секции трубы, что делает ее непригодной для использования в трубопроводе. После первоначальной подготовки следует провести базовый визуальный осмотр, чтобы убедиться, что подготовка не повредила трубу. После очистки и осмотра конец трубы готов к механической обработке.

Обработка концов труб для основной подготовки стыков под орбитальную сваркуСварные швы должны проходить на всем протяжении стыка и превращать два металлических куска в одно сплошное изделие.При работе с толстыми кусками металла необходимо создать канавку, чтобы сварочная головка могла проникать в глубину стыка и чтобы можно было уложить непрерывный сварной шов от внутреннего края трубы к внешней поверхности. Эта канавка создается путем прорезания угла на торце трубы с обеих сторон соединения. В любом типе трубы с толщиной стенки более 1/8 дюйма (около трех миллиметров (мм)) можно предположить, что потребуется некоторый скос, чтобы гарантировать, что сварной шов сможет проникнуть на всю толщину трубы. стенка трубы.

Типичная фаска, приваренная вручную, состоит из трех отдельных плоскостей, врезанных в конец трубы, как показано на схеме ниже:

- Фаска: Плоская плоскость, отклоненная от внутреннего диаметра трубы и от стыка. Фаска открывает шов, так что внутренний диаметр открыт для сварки.