Катеты сварных швов: краткая характеристика и свойства

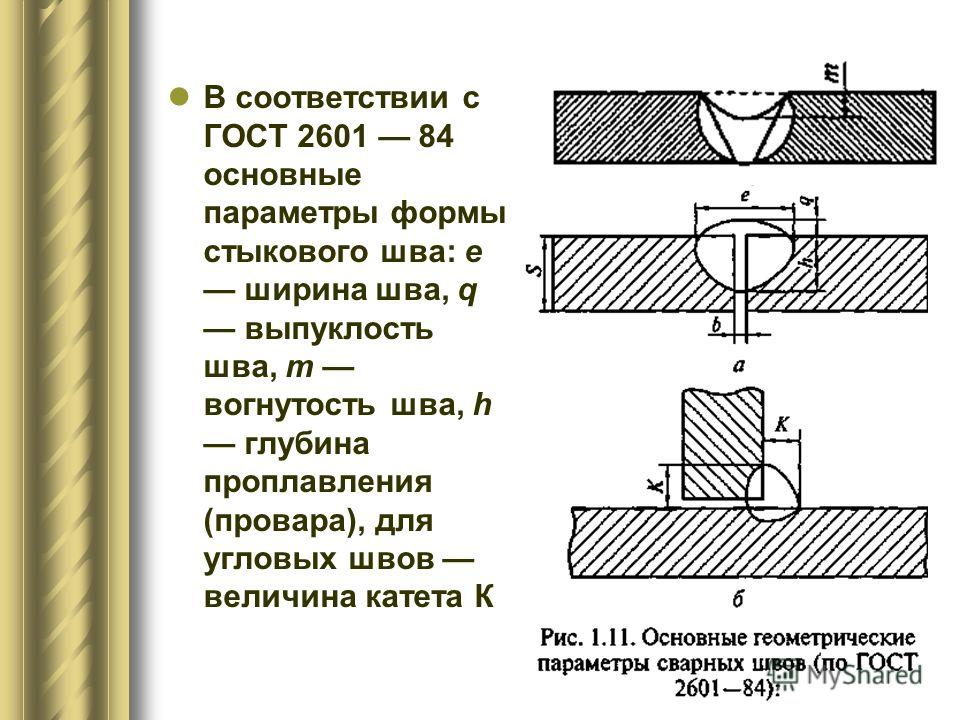

Прочность сварного шва определяется несколькими факторами. Первый важный показатель — это режим сваривания двух металлических конструкций между собой. Вторым фактором является верно выбранный расходный материал. Третий параметр, определяющий прочность соединения металлической конструкции — это точные размеры катетов сварного шва.

Что такое катет

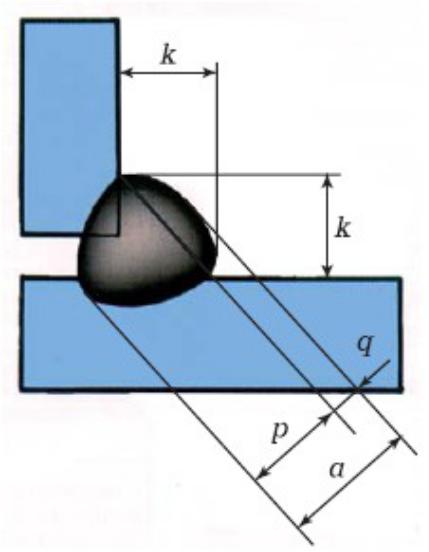

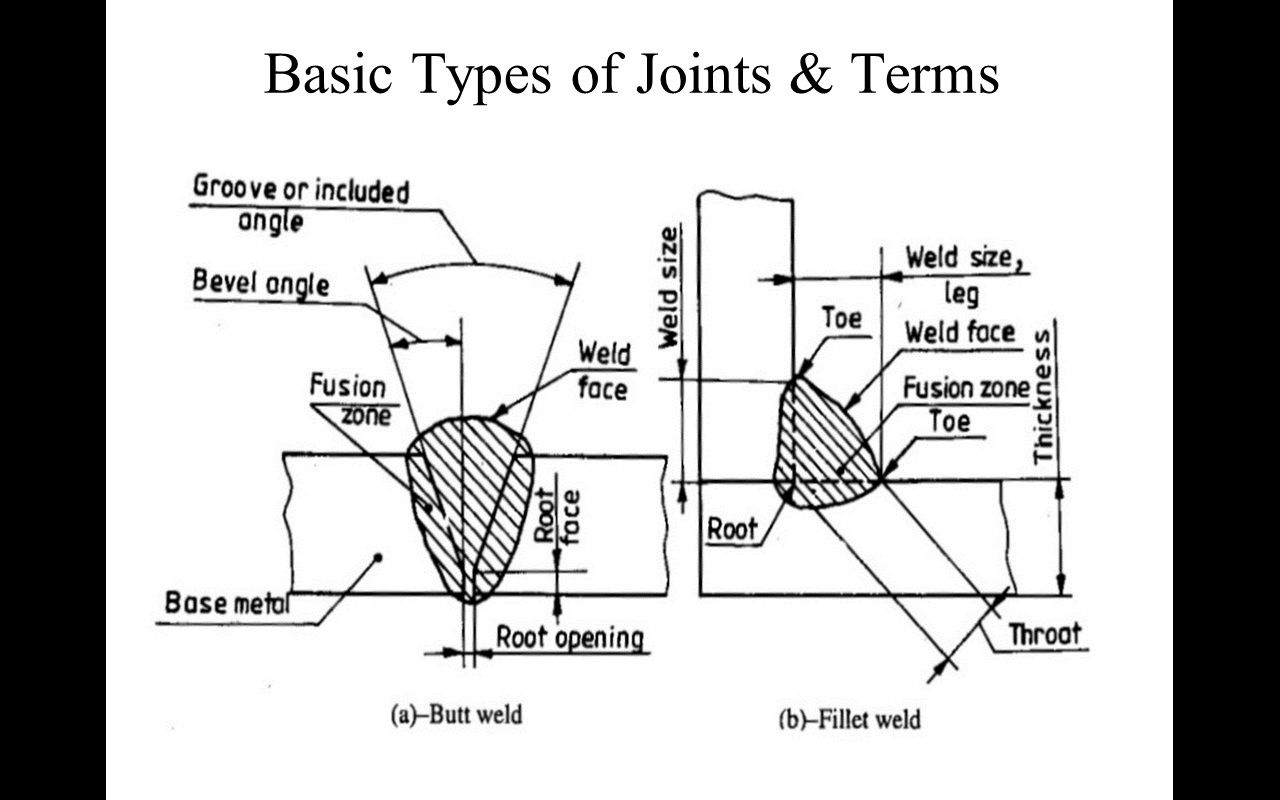

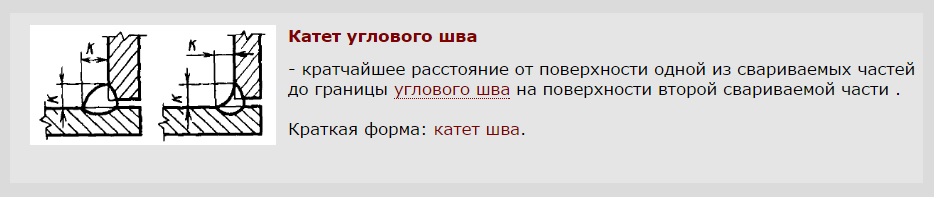

Данное название происходит от того, что если рассматривать сварочный шов в разрезе, то при его идеальном исполнении он будет выглядеть как равнобедренный треугольник. В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет сварочного шва и будет являться катетом такого равнобедренного треугольника, отсюда и название.

Итак, что такое катет, теперь ясно. Важно понимать, что от значения углового соединения будет сильно зависеть прочность соединения. Однако здесь важно не заблуждаться. То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

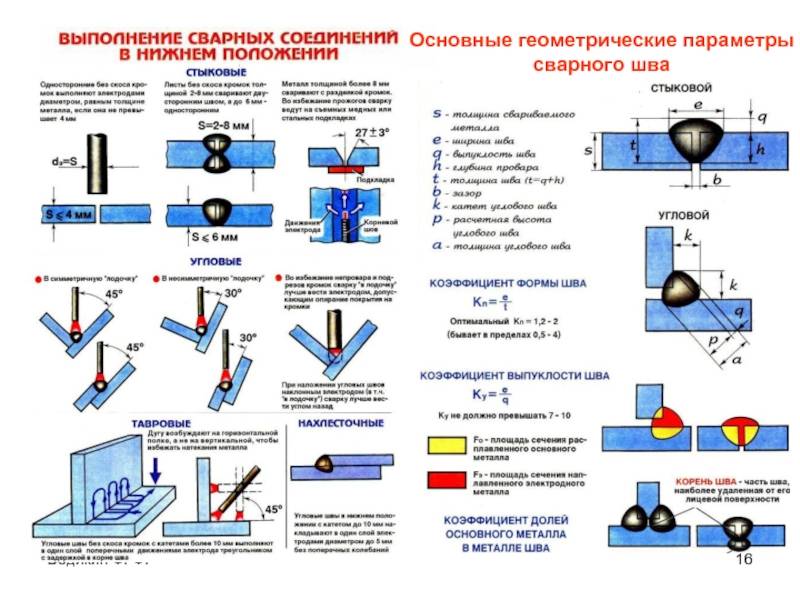

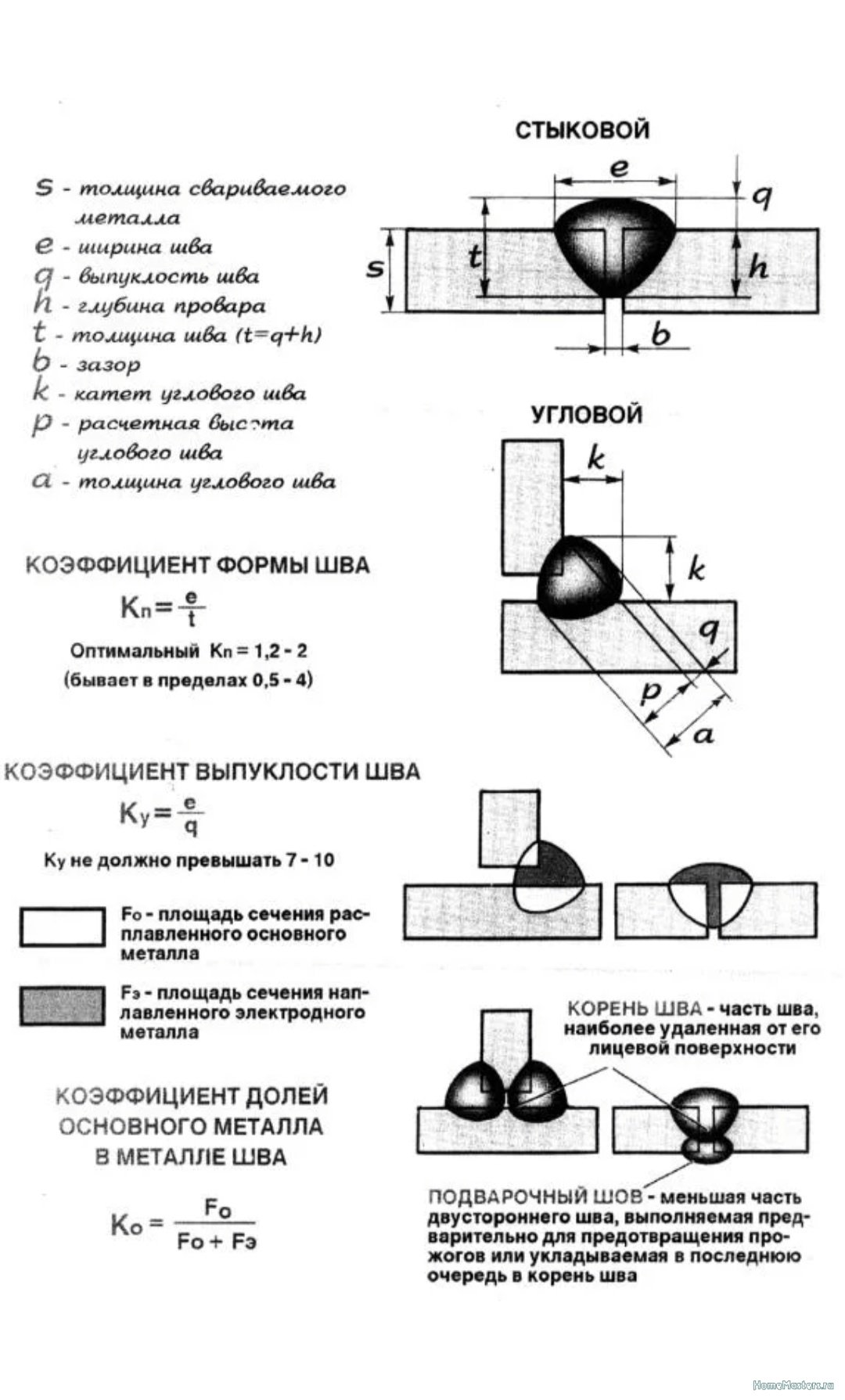

Геометрия стыка

По тем причинам, что были описаны выше, очень важно учитывать геометрию стыка. Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.

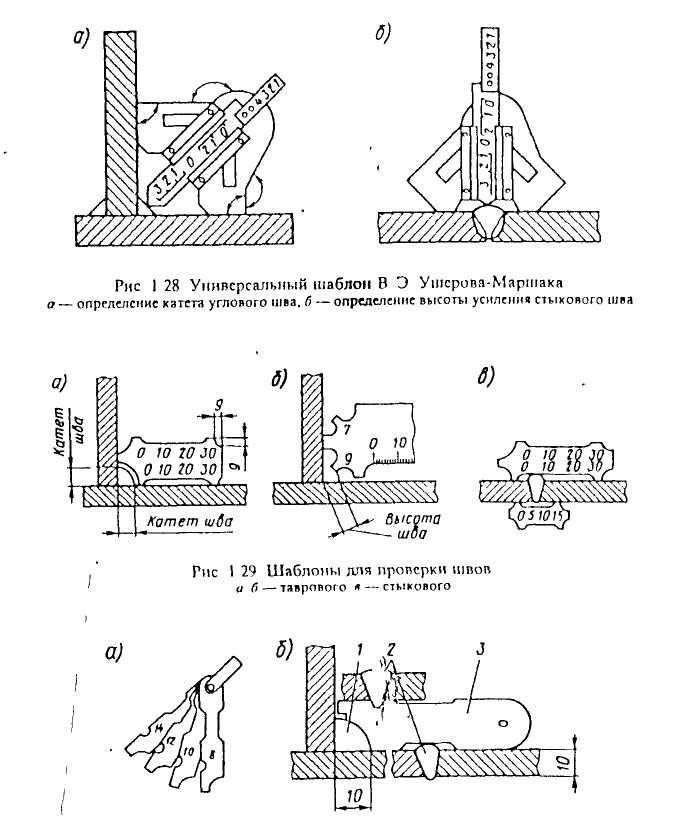

К примеру, при осуществлении сварки двух металлических элементов, имеющих разную толщину, размеры катета шва должны определяться по той детали, которая обладает меньшей толщиной. Чаще всего размеры катета сварного шва определяются и измеряются по заранее подготовленным шаблонам. На сегодняшний день сварщики используют наиболее универсальный инструмент для измерения катета. Такие приборы получили название «катетомеры сварщика».

Такие приборы получили название «катетомеры сварщика».

Этот инструмент имеет вид двух тонких пластин, концы которого имеют форму выемки, предназначенную для определения разных параметров катета. Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

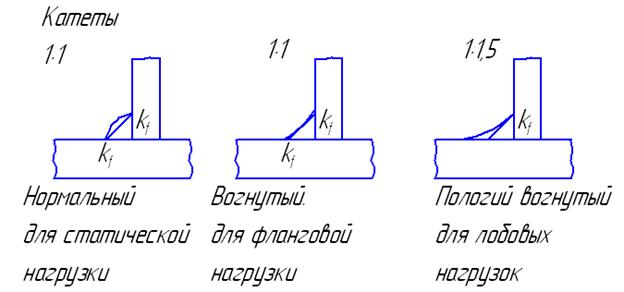

Форма шва

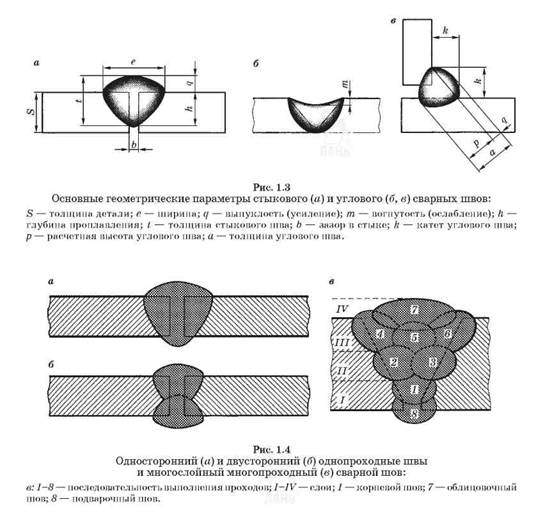

После проведения сварочных работ чаще всего образуется всего два вида шва.

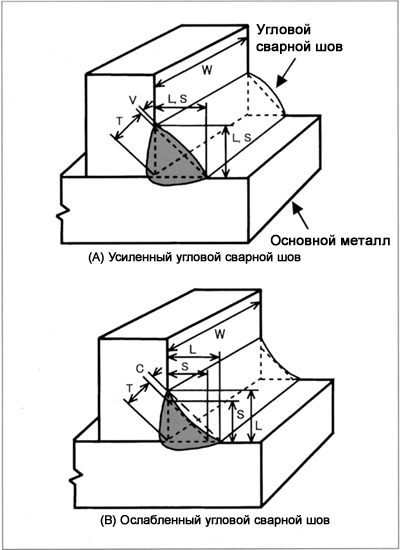

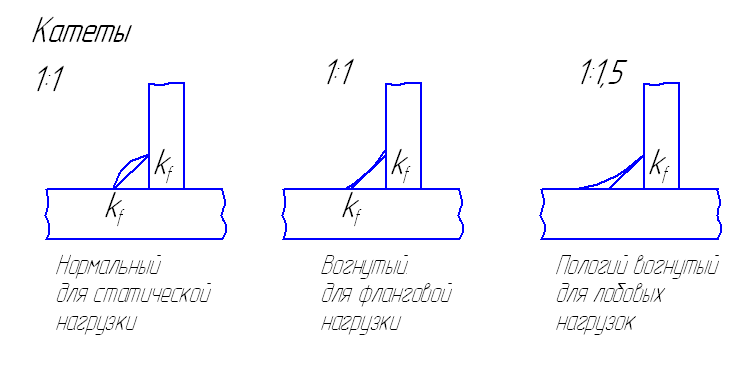

Первый вид — это обычный сварочный шов, который выглядит как валик с выпуклой поверхностью. Однако здесь важно отметить, что этот вид шва, по словам специалистов, не является оптимальным. У такого утверждения существует две причины. Во-первых, внутри такого шва будет сильно увеличиваться напряжение на конструкцию, а во-вторых, расход материалов на создание такого шва сильно увеличивается.

Второй вид шва считается идеальным. Выглядит он как валик с вогнутой поверхностью, однако добиться такого исполнения при сваривании двух конструкций очень и очень сложно. Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

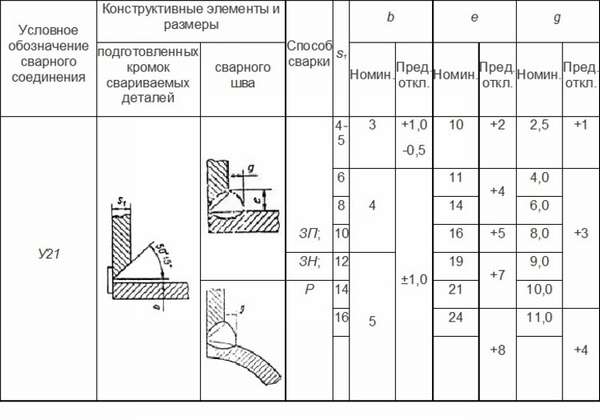

Размеры углового соединения

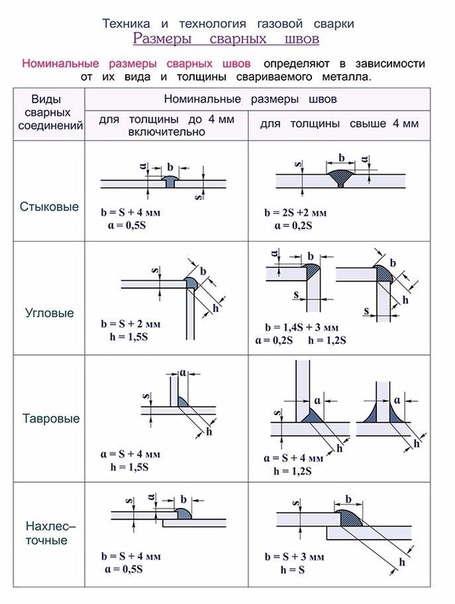

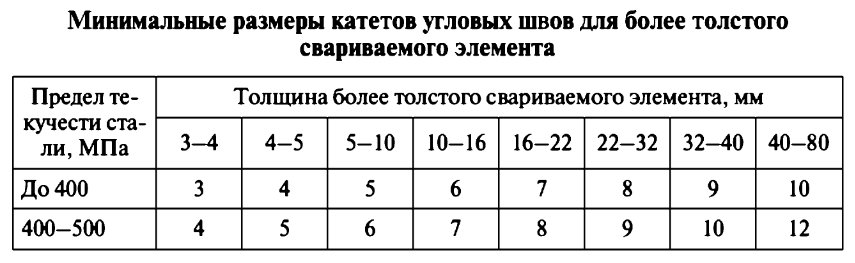

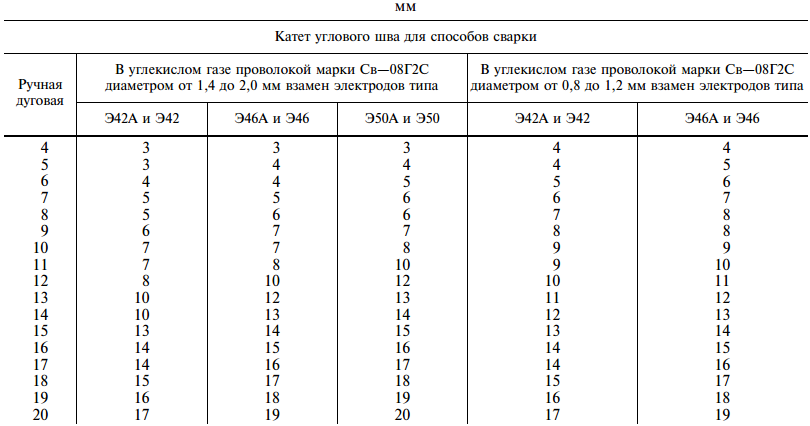

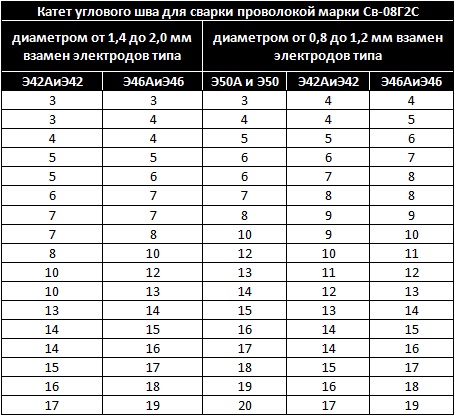

Если говорить о размерах катета углового сварного шва, то, как упоминалось выше, решающим фактором станет толщина деталей, подвергающихся сварке. К примеру, если имеются детали с толщиной 4-5 мм, то размер катета будет равен 4 мм. Если толщина увеличивается, то и катет должен будет расти.

Очень важный фактор, который влияет на вогнутость или выпуклость сварного валика — это то, каким электродом проводились работы. Имеется в виду химический состав расходуемого элемента. Допустим, если использовать электрод, который при использовании будет становиться густым и вязким, то в итоге получится поверхность валика выпуклой. Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

Скорость и режим проведения сварки

Для того чтобы при проведении работ получить оптимальный катет сварного шва, а также обеспечить прочное соединение, необходимо учитывать несколько пунктов.

- Основными параметрами выбранного режима работы будут являться сила тока, а также напряжение. Специалисты в этой области знают, что если увеличить силу тока, а также создать стабильное напряжение, то сварной шов окажется глубже и будет иметь меньшую толщину. Если же в процессе работы сохранить стабильный ток, но изменить напряжение, то полученное соединение будет менее глубоким, но его толщина возрастет. Из этого следует логичный вывод, что и толщина катета сварного шва будет также изменяться.

- Второй фактор — это скорость. Если не превышать этот параметр более чем на 50 м/час, то глубина проварки стыка будет расти, а толщина уменьшаться.

- Если же сделать все наоборот, то есть увеличить скорость, то уменьшится не только глубина сварки, но и толщина катета шва.

Также будут снижены характеристики металла, образовавшегося внутри зазора между заготовками. Это происходит из-за того, что при быстром перемещении нагрев ванны оказывается незначительным.

Также будут снижены характеристики металла, образовавшегося внутри зазора между заготовками. Это происходит из-за того, что при быстром перемещении нагрев ванны оказывается незначительным.

Как определить катет сварного шва

Стоит сказать о том, что сделать это не очень трудно. Основанием этому утверждению служит то, что в сечении данный шов является равнобедренным треугольником, а вычисление катета такой фигуры — довольно простая операция. Для того чтобы провести расчеты, можно воспользоваться обычной тригонометрической формулой: T = S cos 45º.

Т — это величина катета сварного шва, а S — это ширина полученного валика, или гипотенуза треугольника.

Для того чтобы определить катет шва, важно узнать толщину самого шва целиком. Эта операция довольно проста, плюс к этому в таком случае cos 45º будет равен 0,7. После этого можно подставить все имеющиеся значения в формулу и с высокой точностью получить значение катета. Расчет катета сварного шва по этой формуле — одна из простейших операций.

Виды швов

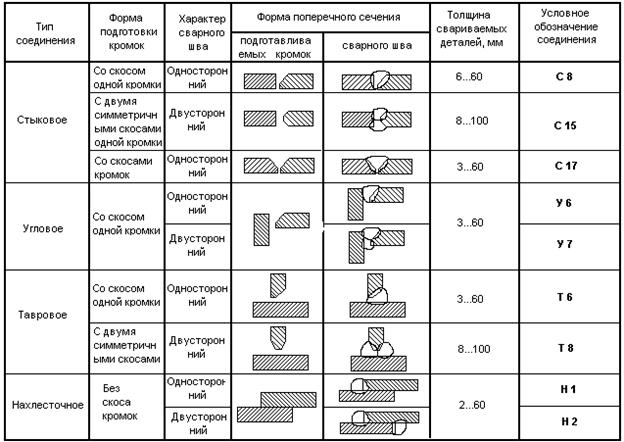

На сегодняшний день различают два основных вида сварного шва. Здесь важно понимать, что шов и сварочное соединение — это разные вещи.

- Сварные стыковые швы. Этот тип используется при соединении деталей встык, то есть торцами. Чаще всего на практике этот тип шва используется при сборке трубопроводов, а также при производстве конструкций из листового металла. Применение такого типа шва считается наиболее экономным, а также наименее затратным в плане энергии.

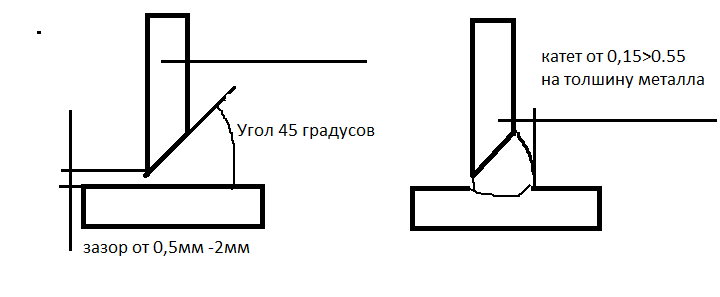

- Есть также угловые швы. На самом деле здесь стоит выделить три типа — угловые, тавровые, нахлесточные. Разделка кромок материалов в этом случае может быть как односторонней, так и двухсторонней. Это зависит от толщины металла. Угол разделки находится в пределах от 20 до 60 градусов. Однако здесь важно понимать, что чем больше выбран угол, тем больше придется потратить расходных материалов, а также снизится качество.

Конфигурация сварных швов

Сварные швы также отличаются по своей конфигурации. Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые.

Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые.

Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить. Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки.

Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока.

Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

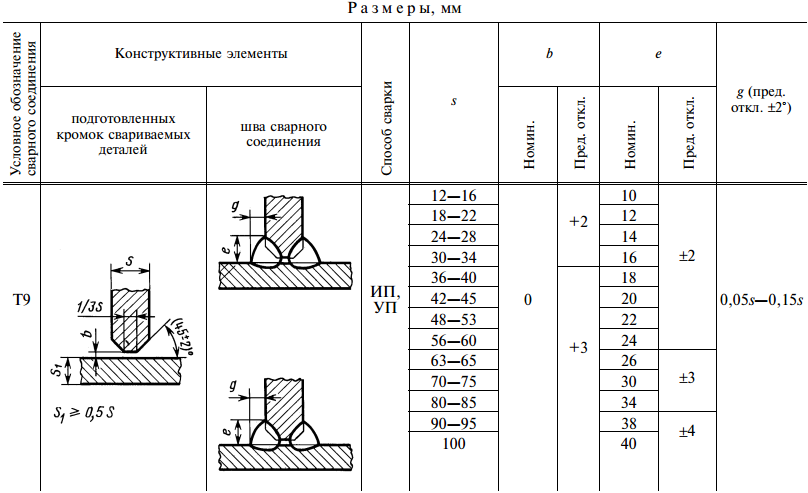

ГОСТ катетов сварного шва

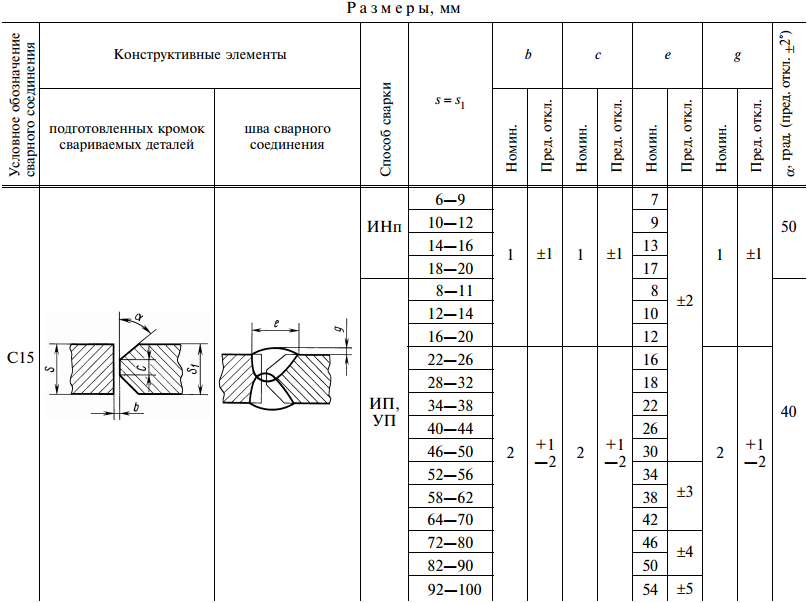

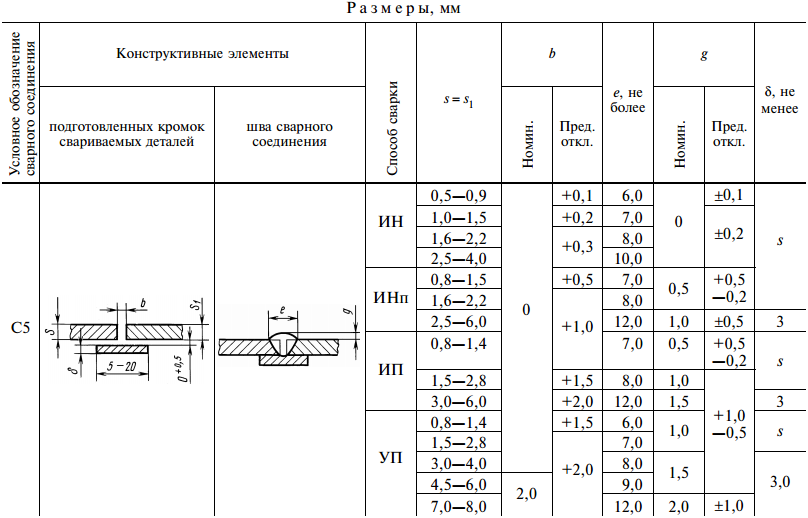

ГОСТ 5264-80 — это документ, который устанавливает основные типы, конструктивные элементы, а также размеры всех сварных соединений. Однако важно отметить, что эта бумага не распространяется на те типы швов, которые используются для соединения трубопровода.

Один из пунктов данного ГОСТа говорит о том, что при проведении сварочных работ стыкового типа и разной толщине деталей, их можно соединять так же, как и детали с одинаковой толщиной, если их разница не превышает определенных показателей.

Также в этом документе описано, что допускается смещение свариваемых кромок перед сваркой по отношению друг к другу. Также там установлены числовые параметры смещения, которые разрешаются при определенной толщине заготовки.

К этому документу есть приложение, в котором прописаны все минимальные размеры катетов сварного шва. Стоит добавить, что выпуклость, как и вогнутость шва, может быть не более чем 30 % от значения его катета.

Сварка толстого металла катетом 20 мм | MastakSvarka

В этой статье коротко разберем технологию сварки толстого металла. Все мы прекрасно знаем, что катет сварного шва выбирается исходя из толщины свариваемых деталей. Детали толщиной 20 мм соответственно катет сварного шва так же 20 мм.

Все мы прекрасно знаем, что катет сварного шва выбирается исходя из толщины свариваемых деталей. Детали толщиной 20 мм соответственно катет сварного шва так же 20 мм.

Подробно на процессе сборки останавливаться не будем, приступим к сварке. Начинаем с разметки катета 20 мм. Можно использовать отрезок квадрата толщиной 20 мм. Прикладываем квадрат в угол и очерчиваем границы катета.

Разметка границы катета сварного шваРазметка границы катета сварного шва

Я очень настоятельно рекомендую устанавливать временные раскрепления для избежания излишних деформаций. После сварки данные жесткости удаляются.

Установка временных ребер жесткостиУстановка временных ребер жесткости

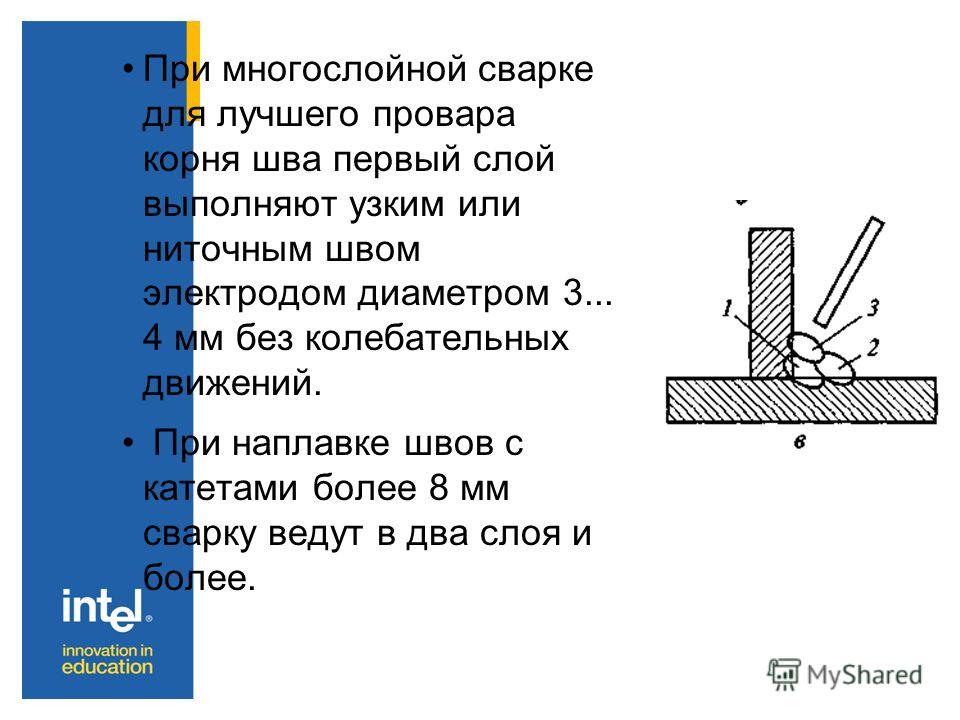

Провариваем первый коренной проход, это у нас будет первый слой. Следующий второй слой, провариваем сварной шов на низ детали(поясок) и наверх (стенку) как показано на фото. После чего следует измерить сварной шов с помощью катетомера.

2 слой состоящий из двух швовПровариваем следующий слой состоящий из трех сварных швов. Один шов на низ(поясок), следующий шов в середину и последний в слое наверх (на стенку). Как показано на фото. Проверяем размеры катета. Наша цель 20 мм. Как видим не хватает еще одного слоя.

Один шов на низ(поясок), следующий шов в середину и последний в слое наверх (на стенку). Как показано на фото. Проверяем размеры катета. Наша цель 20 мм. Как видим не хватает еще одного слоя.

3 слой состоящий из трех швов

Сварка четвертого слоя выполняется из 4 сварных швов. Каждый последующий сварной шов накладывается на предыдущий. После сварки проверяем еще раз размеры соответствия катета сварного шва.

Последний слой состоящий из 4 сварных швовПоследний слой состоящий из 4 сварных швов

Я постарался максимально кратко описать процесс сварки металла большой толщины. Более подробно познакомиться с данной технологией можно в этом видеоролике:

Катет шва — Энциклопедия по машиностроению XXL

Для швов, тип которых характеризуется катетом шва (см. рис. 381, й), проставляют

[c.210]

рис. 381, й), проставляют

[c.210]Определить касательные напряжения в сварном шве предыдущей задачи, если катет шва а t. мм,, б t = мм. [c.42]

У2 — угловое соединение, со скосом кромок, шов односторонний (это записано в ГОСТ 15164—69) ШЭ — электрошлаковая сварка -2 — катет шва 12 мм нет букв А или П — значит сварка выполнена ручным способом [c.200]

Знак, после которого ставят размер катета шва в миллиметрах [c.303]

Место 3. Знак № 3 и размер катета шва в миллиметрах (для соединений таврового, углового и нахлесточного). [c.304]

Шов таврового соединения, без скоса кромок, двусторонний, прерывистый, шахматный, выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом по замкнутой линии. Катет шва 6 мм. Длина провариваемого участка 50 мм. Шаг 100 мм.

Шов углового соединения со скосом кромок, выполняемый электрошлаковой сваркой проволочным электродом по замкнутой лннии. Катет шва 22 мм. [c.305]

| Таблица 7.5. Типы сварных швов, для которых представляют знак [> и размер катета шва |

Выполнить п. 7—8 н рассчитать q . Установить, как влияет размер катета шва на укорочение при сварке. Данные всех измерений и результаты расчетов занести в форму 11.

[c.81]

Установить, как влияет размер катета шва на укорочение при сварке. Данные всех измерений и результаты расчетов занести в форму 11.

[c.81]

Зп к Ь и размер катета шва (только для угловых швов). [c.326]

Пример условного обозначения шва таврового соединения без скоса кромок, двустороннего прерывистого с шахматным расположением, выполняемого ручной дуговой сваркой катет шва 8 мм, длина провариваемого участка 50 мм, шаг 100 мм [c.353]

Полоса сечением 160 X 10 мм из стали Ст.З, нагруженная растягивающей силой Р, приварена к косынке двумя фланговыми швами (рис. 4.2). Определить требуемую длину фланговых швов, если сварка выполнена вручную электродами Э50, катет шва равен толщине полосы. Соединение должно быть равнопрочно привариваемой полосе.

Принимаем катет шва = 8 мм. Допускаемое напряжение для сварного шва на срез [c.46]

Размер катета шва k, как правило, равен толщине свариваемых деталей б, но может быть и меньше. [c.28]

[c.28]

Определяем потребную суммарную длину лобового и флангового швов по форм ле (2.4), приняв катет шва й = б=10 мм [c.35]

Катет швов нахлесточных соединений при сварке тонких листов (менее 4 мм) делают равным толщине л листов (рис. 181, й). Для материалов большей толщины (4 —16 мм) катет шва определяют из соотношения [c.167]

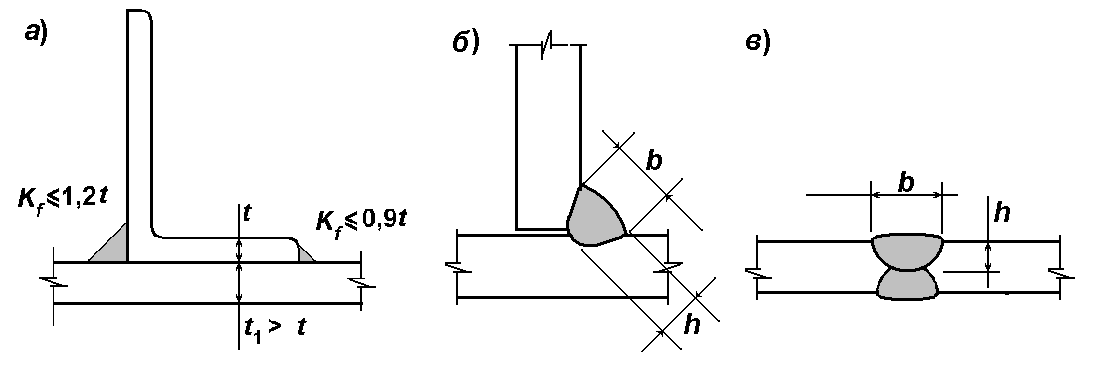

При сварке материалов различной толщины (виды б, в) катет шва делают равным толщине 5 более тонкого материала [однако не более, чем указано в соотношении (5)]. При сварке материалов различной толщины шов рекомендуется делать вогнутым. [c.167]

В угловых соединениях с одинаковой толщиной стенок по рис. 181, г размер катета задан толщиной кромок. В угловых и тавровых соединениях (виды б, е) где размеры шва могут быть произвольными, катет шва делают равным толщине 5 свариваемых материалов [но не более приведенных в соотношении (5) величин]

[c. 167]

167]

При тавровом соединении материалов различной толщины (вид ж) катет шва делают равным толщине 5 более тонкого материала. Швы рекомендуется делать вогнутыми.

Допускаемое усилие N для угловых лобовых швов рассчитывается по формуле Л =0,7Х/[т ], где К — катет шва, м I — длина шва, м [х ] — расчетное сопротивление срезу, Н/м [c.39]

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. [c.67]

Определение регкима сварки обычно начинают с выбора диаметра э. 4 е к т р о д а, который назначают в зависимости от толщины листов при сварке швов стыковых соединений и от катета шва при сварке швов угловых и тавровых соединений. Практические рекомендации по выбору диаметра электрода приведены ниже. [c.180]

При расчете реншма сварки технолог должен обеспечить получение катета П1ва, назначенного конструктором при расчете прочности или по конструктивным соображениям.

Сваркой стык стальной полосы сечением 80 х 8 мм осуществлен крестообразным соединением с помощью прокладки, цривареннс1й к полосе четырьмя торцевыми швами. Определить величину напряжений в сечении швов, если катет шва t 10 мм, а растягивающие напряжения в полосе 6-150 МПа. Учесть ослабление шва вследствие непро-в(фа на концах. Ответ -98 Ша. [c.32]

В четвертой позиции условного обозначения проставляется знак ь. И указывается размер кагета шва. Знак треугольника ставится только для тех швов, для которых он предусмотрен по соответствун> щим стандартам. В табл. 7.5 указаны типы сварных швов, для которых необходимо проставлять знак треугольника и размер катета шва. [c.223]

Угловые швы по форме сечения (рис. 2.5) разделяют на нормальные /, вогнутые 2 и выпуклые 5. Основной геометрической характеристикой угловых швов является величина катета шва /г, а расчетным сечением — высота h.

Пример 4. Кронштейн корпуса подшипника сечением ix = 60X40 мм приварен к основа нию угловыми швами по периметру (рис. 2.14) Катет шва fe=10 мм. Кронштейн воспринима ет переменную нагрузку согласно циклограм ме, изображенной на рис. 1.8, б, Ртях = ,5 кН /-=160 мм. Коэффициент асимметрии цикла напряжений г=0. Материал кронштейна — сталь Ст. 3. [c.36]

Рис. 5. Примеры обозначений а — днустороНЕШЙ шов стыкового соединения со скосом одной кромки, выполняемый электроду говой ручной сваркой при монтаже 6 — односторонний шов стыкового соединения без скоса кромок, на остающейся подкладке, выполняемый сваркой нагретым газом с присадкой (для изделий из винипласта или полиэтилена) в — двусторонний шов таврового соединения без скоса кромок, прерывистый с шахматным расположением, выполняемый плектродуговой сваркой в защитных газах по замкнутой линии катет шва 6, / 50, t = 100 мм г — двусторонний шов углового соединения без скоса кромок, выполняемый автоматической сваркой под флюсом по замкнутой линии д — односторонний шов внахлестку, выполняемый дуговой сваркой алюминия по незамкнутой линии катет [пва 5 мм е — шов, выполняемый контактной роликовой электросваркой шаг шва 6 мм ж — шов соединения внахлестку с двумя электрозаклепками диаметром 11 мм.

|

Помощь по сварным швам (теория) — Вопросы новичков о сварке

Вообще учился что катет должен быть не менее наименьшей толщины, одной из деталей основного свариваемого металла.

Вот есть такой документ хоть и не на металлоконструкции а для резервуаров там есть пунк 3.1.3.5(может это имеется в виду?)

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 26 декабря 2012 г. N 780

ОБ УТВЕРЖДЕНИИ РУКОВОДСТВА

ПО БЕЗОПАСНОСТИ ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ СТАЛЬНЫХ

РЕЗЕРВУАРОВ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

III. КОНСТРУКЦИЯ И РАСЧЕТ РЕЗЕРВУАРОВ

3.1. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

3.1.1. Основные типы сварных соединений и швов.

3.1.1.1. Для изготовления металлоконструкций резервуара применяются стыковые, угловые, тавровые и нахлесточные сварные соединения.

3.1.1.2. В зависимости от протяженности сварных швов по линии соединения деталей рекомендуется различать следующие типы сварных швов:

сплошные швы, выполняемые на всю длину сварного соединения;

прерывистые швы, выполняемые чередующимися участками длиной не менее 50 мм;

временные (прихваточные) швы, поперечное сечение которых определяется технологией сборки, а протяженность свариваемых участков составляет не более 50 мм.

3.1.1.3. Рекомендуемые стандарты для соответствия конструктивных элементов сварных соединений и швов применяемым видам сварки:

для ручной дуговой сварки — ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 24 июля 1980 г. N 3827;

для дуговой сварки в защитном газе — ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 28 июля 1976 г. N 1826;

N 1826;

для сварки под флюсом — ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры», утвержденный постановлением Госстандарта СССР от 26 декабря 1979 г. N 5047.

3.1.1.4. Рекомендуется, чтобы изображения сварных соединений и условные обозначения сварных швов на чертежах определяли размеры конструктивных элементов подготовленных кромок свариваемых деталей, необходимые для выполнения швов с применением конкретного вида сварки.

3.1.2. Общие рекомендации к сварным соединениям.

3.1.2.1. Рекомендуется, чтобы сварные швы были плотнопрочными и соответствовали основному металлу по показателям стандартных механических свойств металла шва: пределу текучести, временному сопротивлению, относительному удлинению, ударной вязкости, углу загиба.

3.1.2.2. Рекомендуется для улучшения коррозионной стойкости подбирать металл шва и основной металл близкими друг к другу по химическому составу.

3.1.2.3. Технологию сварки рекомендуется выбирать таким образом, чтобы избежать возникновения значительных сварочных деформаций и перемещений элементов конструкций.

3.1.3. Ограничения на сварные соединения и швы.

3.1.3.1. Не рекомендуется наличие прихваточных швов в законченной конструкции.

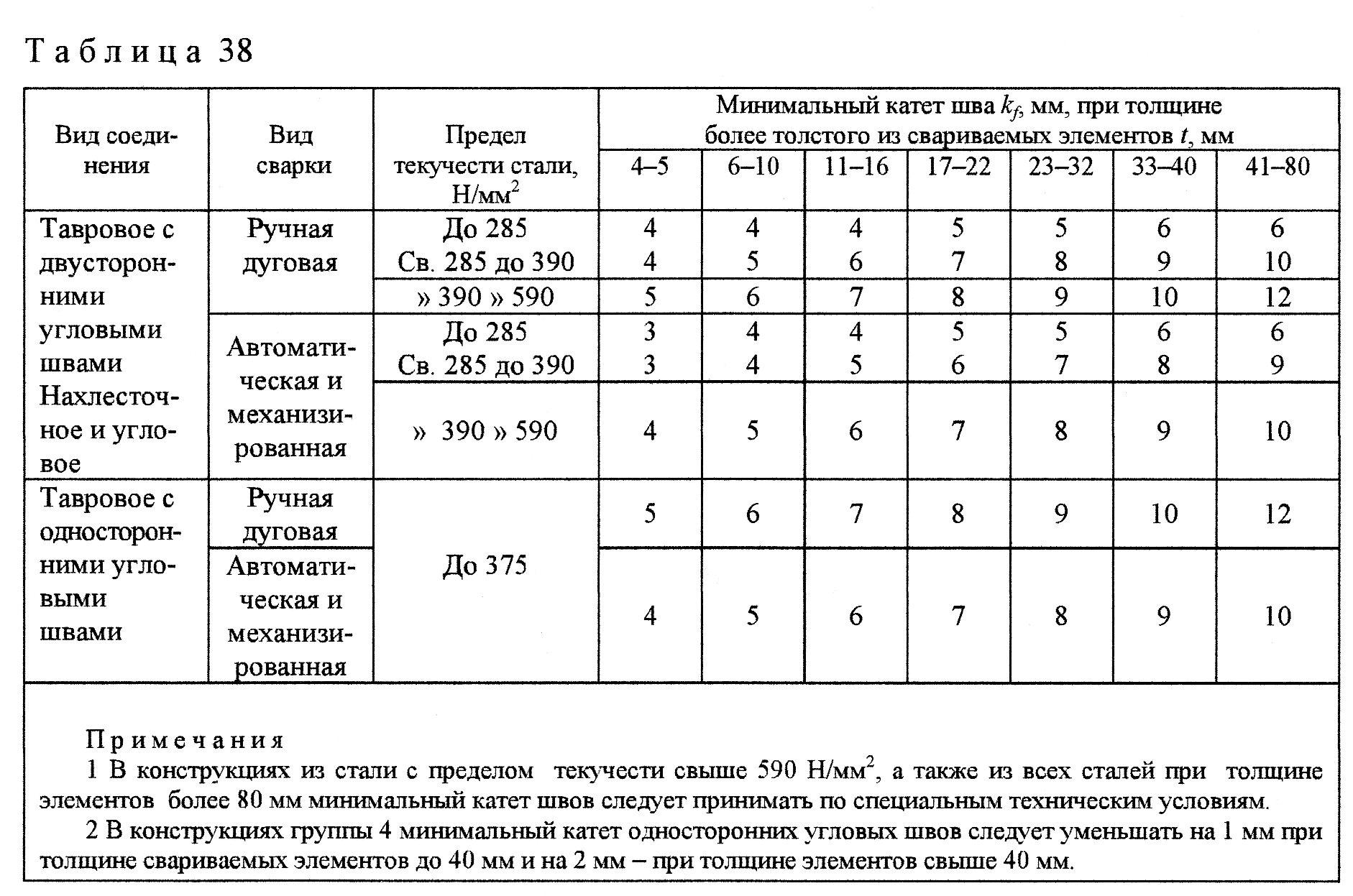

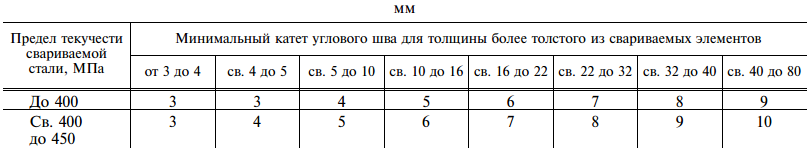

3.1.3.2. Минимальные катеты угловых швов (без припуска на коррозию) принимаются в соответствии с таблицей 38 настоящего Руководства по безопасности и СП 16.13330.2011 «Свод правил «СНиП II-23-81* Стальные конструкции», утвержденным приказом Минрегиона РФ от 27 декабря 2010 г. N 79.

3.1.3.3. Стыковые соединения деталей неодинаковой толщины при разнице, не превышающей значений, указанных в таблице 2 настоящего Руководства по безопасности, выполняются так же, как и деталей одинаковой толщины; конструктивные элементы разделки кромок и размеры сварочного шва следует выбирать по большей толщине.

Таблица 2. Допускаемая разница толщины свариваемых деталей

┌────────────────────────────────────┬────────────────────────────────────┐│ Толщина тонкой детали, мм │ Допускаемая разница толщины, мм │├────────────────────────────────────┼────────────────────────────────────┤│ До 4 │ 1 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 4 до 20 │ 2 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 20 до 30 │ 3 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 30 │ 4 │└────────────────────────────────────┴────────────────────────────────────┘

4 до 20 │ 2 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 20 до 30 │ 3 │├────────────────────────────────────┼────────────────────────────────────┤│ Св. 30 │ 4 │└────────────────────────────────────┴────────────────────────────────────┘

При разности в толщине свариваемых деталей выше значений, указанных в таблице 2, на детали, имеющей большую толщину, рекомендуется сделать скос под углом 15° с одной или с двух сторон до толщины тонкой детали. При этом конструкцию разделки кромок и размеры сварного шва рекомендуется выбирать по меньшей толщине.

3.1.3.4. Не рекомендуется смещение свариваемых кромок более:

а) 1,0 мм — для деталей толщиной t от 4 до 10 мм;

б) 0,1 · t — для деталей толщиной t от 10 до 40 мм, но не более 3 мм.

3.1.3.5. Рекомендуемые максимальные катеты угловых сварных швов не более 1,2 толщины более тонкой детали в соединении.

3.1.3.6. Для деталей толщиной от 4 до 5 мм катет углового сварного шва рекомендован 4 мм.

Для деталей большей толщины катет углового шва определяется прочностным расчетом или конструктивно, но не менее 5 мм

PS:Документ не полный и на резервуары. С другой стороны есть чертёж от его чертивших и его принимавших,не проще у них спросить что они имеют в виду?

Сообщение отредактировал Svarshik_odinohka: 20 Март 2016 00:54

что это такое при сварке? Таблица размеров, как измеряется

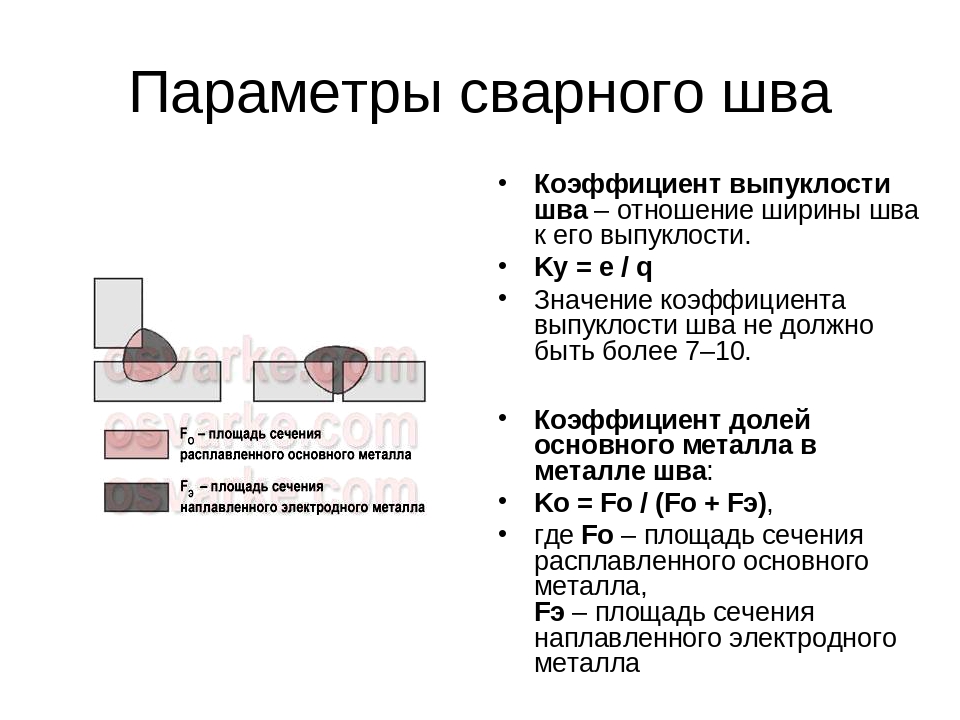

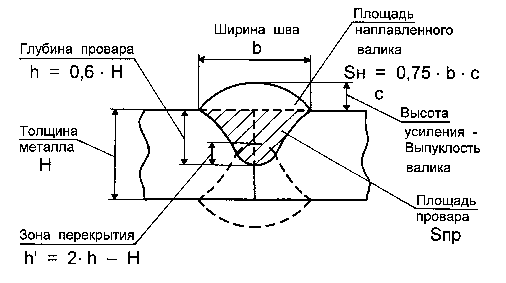

Сварной шов измеряется значениями нескольких параметров. Кроме высоты, глубины и ширины провара, существует не менее важная составляющая – катет сварного шва.

Что это такое?

Сварочный шов в поперечном срезе – по сути, треугольник с кривыми, выпуклыми сторонами наружу. Высота шва – расстояние от плоскости свариваемых конструкций, с той стороны, откуда идёт провар, до верхушки (центральной точки наплыва). Ширина – фактически расстояние между параллельными его кромками, где сам шов переходит в материал (сплав или металл) свариваемых листов, профилей, уголков и т. д. Глубина – расстояние от плоскости, в которой лежат состыкованные по краю, свариваемые металлические поверхности, до крайней (нижней) точки, до которой добралась расплавляемая в процессе сварки сталь стержня электрода.

Ширина – фактически расстояние между параллельными его кромками, где сам шов переходит в материал (сплав или металл) свариваемых листов, профилей, уголков и т. д. Глубина – расстояние от плоскости, в которой лежат состыкованные по краю, свариваемые металлические поверхности, до крайней (нижней) точки, до которой добралась расплавляемая в процессе сварки сталь стержня электрода.

Катет – величина, применяемая к состыкованным под прямым углом деталей.

Чтобы было до конца ясно, обратимся к школьному курсу геометрии. Катет – сторона треугольника, в котором обязательно присутствует прямой угол. Под этим углом и стыкуются края свариваемых деталей. В сварочном деле чаще используют катет вертикальной, а не горизонтальной стороны. Она является прилежащей к прямому углу стороной воображаемого треугольника сварного шва в поперечном разрезе. Простыми словами, катет сварного шва – расстояние от плоскости соприкосновения краёв (граней) деталей до верхней точки (по вертикали), до которой добралась расплавленная при сварке электродная сталь, смешиваемая с поверхностным слоем стали верхней примыкающей детали. Но катет не менее легко рассчитать для соединений в виде тавра или нахлёста (две плоские детали, чьи стыкующиеся рёбра разнесены).

Но катет не менее легко рассчитать для соединений в виде тавра или нахлёста (две плоские детали, чьи стыкующиеся рёбра разнесены).

Как его рассчитать?

Определение катета сварного шва сочетается с условием теоремы Пифагора, гласящей, что квадрат значения гипотенузы (по сути, шов без усиления, чья косая грань в идеале ровная) равен сумме квадратов значений катетов. Здесь используется правило равнобедренного треугольника с прямым углом – и верхний, и нижний катеты, если смотреть на поперечный разрез шва, одинаковы. Точный, ровный шов без усиления может быть исполнен на конвейере – человеку сделать такой шов сложно: в большинстве случаев даже многоопытному сварщику удастся шов с усилением (наплывом) или ослаблением (вмятиной), а не «срезанный».

Простейшая формула для углового шва – вычисление катета по закону: T = S * cos 45º, где Т – значение катета шва, S – ширина наплыва.

Для вычисления значения катета измерьте ширину шва. Косинус половины прямого угла равен 0,7. Например, когда ширина валика равна 3 мм (шов сварен посредством прямого ведения электрода с такой же толщиной стержня), катет шва равен 2,1 мм. В исключительных случаях, где требуется, к примеру, катет не равнобедренного (в том числе и египетского) треугольника, расчёт осуществляется по меняющемуся углу.

Существует и другой метод расчёта катета: квадрат его значения соизмерим объёму расплавляемой электродной стали. В общем и целом, катет шва определяется по ГОСТам 11534-75 и 5264-80. Например, когда катет возрастает на 1 мм при длине шва в 10 мм, расход электродной стали (по объёму) больше на 1/5 от первоначального значения. При сварке деталей с толщиной стали до 4 мм внахлёст катет выбирается таким же. Большие значения выбираются по 40% толщины стали, к которым дополнительно прибавляют 2 мм.

В общем и целом, катет шва определяется по ГОСТам 11534-75 и 5264-80. Например, когда катет возрастает на 1 мм при длине шва в 10 мм, расход электродной стали (по объёму) больше на 1/5 от первоначального значения. При сварке деталей с толщиной стали до 4 мм внахлёст катет выбирается таким же. Большие значения выбираются по 40% толщины стали, к которым дополнительно прибавляют 2 мм.

При сварке, к примеру, полос стали в тавр (Т-образную деталь), катеты сварных швов должны быть одинаковыми с обеих сторон.

То же самое относится к профтрубе, части которой обрезаны под углом в 45 градусов перед сваркой.

Таблица размеров катета в зависимости от иных параметров шва и метода сварки позволит точно рассчитать его величину.

Она позволит избавиться от пересчёта – здесь приводится большинство типовых значений катета.

Как выбрать?

Значение катета сварного шва выбирается по характеристикам свариваемых деталей: толщина листовой стали, уголка или профиля, диаметр арматурных прутов, размеры привариваемых болтов, гаек, шпилек, комплектов шайб и т. д. Есть отдельно оговоренные ГОСТы и условия СНиПа, где сварка, например, арматурного каркаса для строящейся высотки из железобетонных изделий, телебашни или сотовой вышки, арок и пролётов мостов и т. д., обязательно требует точного расчёта катета шва.

Пренебречь катетом можно лишь при сварке некапитальных конструкций: невысоких лестниц, опор под антенны или небольшие фонари, заборных пролётов – то есть изделий, на которые не приходится почти вся нагрузка высоких и сложных сооружений.

Наплавленная с избытком сталь – без оглядки на катет – позволит конструкции простоять десятилетия. Но она утяжелится, возрастёт расход электричества и электродов. Когда сварщик работает с почасовой оплатой, то он, соответственно, тратит больше времени на многократное наплавление стали, что повышает стоимость его труда.

Но она утяжелится, возрастёт расход электричества и электродов. Когда сварщик работает с почасовой оплатой, то он, соответственно, тратит больше времени на многократное наплавление стали, что повышает стоимость его труда.

Например, чтобы сварить две детали с толщиной стали в 12-19 мм, ширина шва приближённо равна 6 мм, а катет – 4… 5 мм. Уменьшение этих количественных показателей приведёт к меньшей прочности шва, увеличение – сделает конструкцию более тяжёлой и уязвимой к перекосу.

На практике пользуются следующим правилом расчёта катета. Он меньше толщины самого тонкого элемента, с коэффициентом 1,2. Размер шва меньше четверного значения катета.

Для ровных (без усиления) соединений значение равно толщине детали с меньшим её значением. На ослабленном (вогнутом) соединении значение это умножается на 0,85, на выпуклом – считается по вышеприведённой формуле.

Коэффициент умножения на 0,7 и ниже влечёт за собой опасность преждевременного обрушения конструкции или опоры из-за пониженной её прочности.

Померить, соответствует ли выбранное значение заявленному конкретными требованиями, можно при помощи катетомера. Это набор пластинок с округлыми вырезами на концах, проверяющих сторону треугольника по контуру полученного сварного соединения. В отсутствие катетомера применяются угольник и штангенциркуль.

Заключение

Катет шва, не соответствующий заявленным значениям, чаще всего выходит таким от слишком медленного или быстрого движения электрода в процессе сварки. Чтобы получить шов с нормальным катетом, выставляйте оптимальный ток сварки, используйте электроды нужной разновидности. Оптимальный катет – залог долговечности конструкции.

Чтобы получить шов с нормальным катетом, выставляйте оптимальный ток сварки, используйте электроды нужной разновидности. Оптимальный катет – залог долговечности конструкции.

О том, что такое катет сварочного шва и как его выбрать, смотрите далее.

Сварные соединения. Беспокоиться или нет?

Сварные швы и болты — наиболее сложные элементы с точки зрения моделирования узлов. Заготовки в Excel могут немного упростить их расчёт. Моделировать такие соединения в FEA программах весьма сложно ввиду отсутствия готовых моделей и наборов для болтов и сварки. Для решения этих задач был разработан КМКЭ и реализован в программе IDEA StatiCa.

Модель сварных швов в КМКЭ

В решатель IDEA StatiCa заложена уникальная методика, которая носит название Компонентного метода конечных элементов (КМКЭ). Модель сварных швов, используемая в КМКЭ, подробно описана и верифицирована на соответствие различным нормам проектирования. Прочность и деформативность модели сварных швов также сравнивалась с результатами в известных научно-вычислительных программах.

Есть несколько подходов к описанию сварных швов в численных моделях. Большие деформации делают механический анализ более сложным. Здесь могут быть использованы различные способы описания сетки конечных элементов, кинетические и кинематические переменные, а также сложные модели. Как правило, в расчётах используются различные типы геометрических 2D и 3D моделей, и, как следствие, разные типы конечных элементов в зависимости от требуемой точности. Наиболее часто применяемой моделью материала является общая пластическая модель, не зависящая от времени, с критерием текучести по фон Мизесу. Остаточные напряжения и деформации, вызванные свариванием деталей, в расчётной модели не учитываются.

Остаточные напряжения и деформации, вызванные свариванием деталей, в расчётной модели не учитываются.

Передача нагрузки на соседнюю пластину описывается совместностью усилий и деформаций, сформулированной на основе Лагранжиана. Такое соединение называется многоузловым объединением ( МО, multi-point constraint, MPC, в английском варианте). Оно связывает узлы конечно-элементной сетки одной пластины с гранью или поверхностью другой пластины. Узлы не соединяются напрямую. Преимущество такого подхода — возможность соединять пластины с несогласованными сетками конечных элементов (сетки различной плотности). Эти ограничения позволяют моделировать срединную поверхность свариваемых пластин с небольшим смещением, соответствующим реальной конфигурации сварного шва и его толщине. Распределение нагрузки по сварному шву наследуется от МО (МРС), а напряжения вычисляются в сечении шва. Этот момент очень важен при распределении напряжений в пластине, расположенной под сварным швом при моделировании Т-образных соединений.

В наших Теоретических основах вы можете найти больше информации об особенностях моделирования сварных швов в КМКЭ и верификации их моделей.

Если вы хотите узнать больше о КМКЭ в общем, то Общие теоретические основы — это определённо то, что вам нужно для начала.

Сварные швы в нормативных методиках

Проверка сварных швов по СП 16

В IDEA StatiCa можно задавать швы с полным проваром или угловые швы, они могут быть непрерывными по всей длине граней соединяемых деталей, частичными или прерывистыми. Швы с полным проваром считаются равнопрочными материалу соединяемых деталей и поэтому не проверяются. В случае угловых швов между интерполяционными кинематическими вставками, соединяющими пластины, добавляется специальный упругопластический элемент сварки. Материал этого элемента работает идеально-упруго-пластически, что позволяет перераспределять напряжения с более нагруженных элементов сварного шва на менее нагруженные и получить прочность шва, схожую с ручным расчётом в случае произвольных сварных швов или тавровых сварных швов в соединениях, не подкреплённых рёбрами жёсткости. Проверка выполняется для самого нагруженного элемента сварного шва.

Проверка выполняется для самого нагруженного элемента сварного шва.

Самый нагруженный элемент углового сварного шва проверяется согласно п. 14.1 СП 16. Длина сварных швов в расчётах берётся равной фактической за вычетом 1 см на каждом непрерывном участке согласно п. 14.1.16 СП 16.13330.2017.

Проверка по металлу шва выполняется по формуле:

\[ \frac{N}{\beta_f k_f l_{we} R_{wf} \gamma_c} ≤ 1.0 \]

Аналогичным образом выполняется проверка по металлу границы сплавления:

\[ \frac{N}{\beta_z k_f l_{we} R_{wz} \gamma_c} ≤ 1.0 \]

где:

- N – приведённое усилие сдвига, действующее в элементе сварки

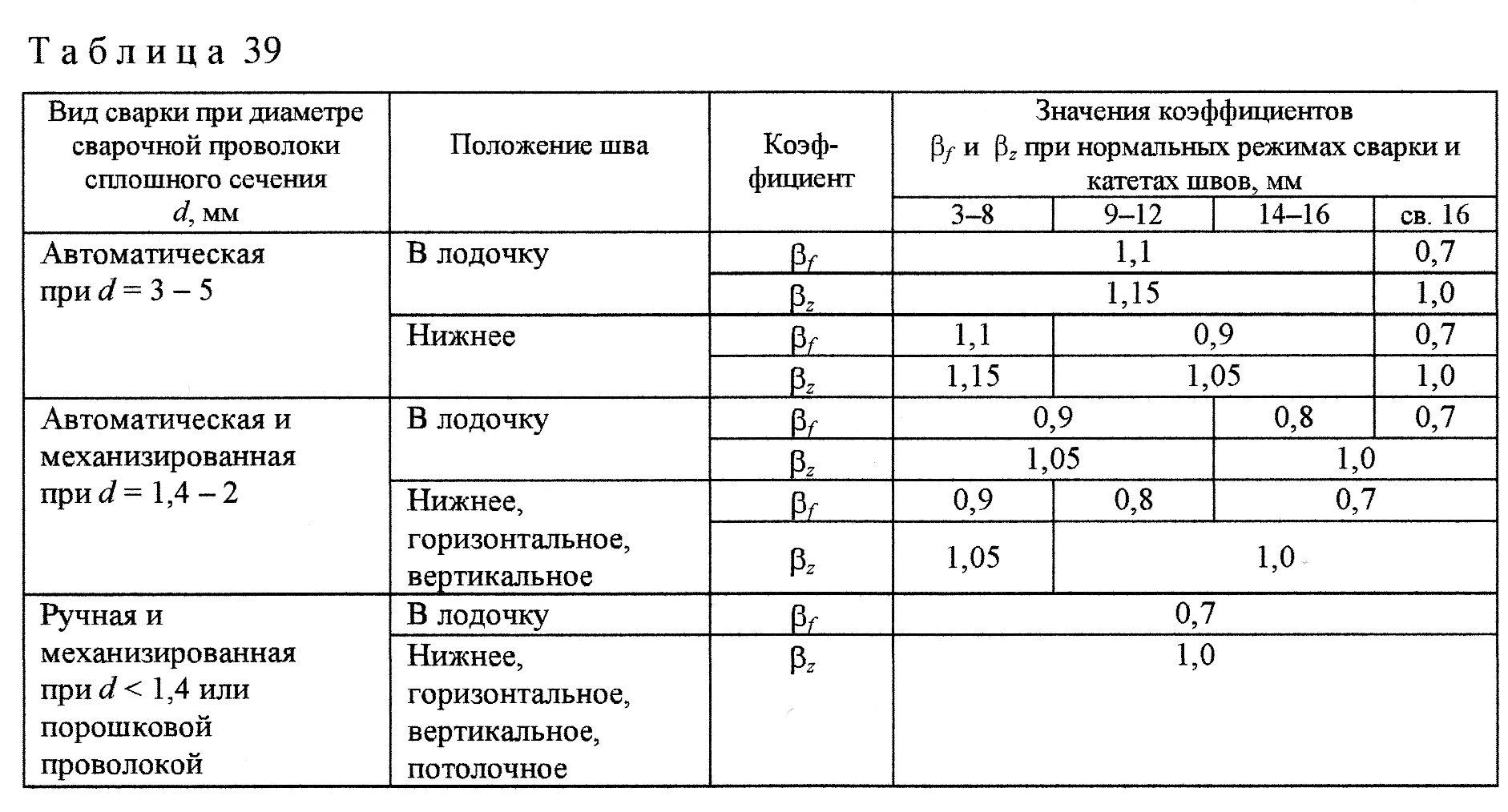

- βf – cкоэффициент проплавления металла шва по Табл. 39 СП 16.13330.2017. Он назначается в Настройках норм и расчётов в зависимости от вида сварки и положения шва (настроек материалов сварки)

- βz – коэффициент проплавления металла границы сплавления по Табл. 39 СП 16.13330.2017. Он задаётся в Настройках норм и расчётов в зависимости от вида сварки и положения шва (настроек материалов сварки)

- kf – катет сварного шва; угловые швы подразумеваются с одинаковыми катетами

- \( l_{we} = \frac{l_w}{l} \cdot l_e \) – расчётная длина элемента сварки

- lw = l – 10 mm – расчётная длина элемента сварки

- l – фактическая длина сварного шва

- le – фактическая длина элемента сварки

- \( R_{wf} = 0.

55 \frac{R_{wun}}{\gamma_{wm}} \) – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу шва – СП 16.13330.2017, Таблица 4

55 \frac{R_{wun}}{\gamma_{wm}} \) – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу шва – СП 16.13330.2017, Таблица 4 - Rwz = 0.45 Run – расчётное сопротивление сварного соединения при условном срезе угловых сварных швов по металлу границы сплавления – СП 16.13330.2017, Таблица 4

- γc – коэффициент условий работы по Табл. 1 СП 16.13330.2017, может быть изменён в Настройках норм и расчётов

- Rwun – нормативное сопротивление металла швов сварных соединений с угловыми сварными швами по Табл. Г.2 СП 16.13330.2017

- γwm – коэффициент надёжности по металлу шва, принимается равным γwm = 1.25 для Rwun ≤ 490 МПа и γwm = 1.35 в остальных случаях – СП 16.13330.2017, Таблица 4

- Run – временное сопротивление стали соединяемых элементов

| Электрод | Rwun [МПа] | Rwf [МПа] |

| E42 | 410 | 180 |

| E46 | 450 | 200 |

| E50 | 490 | 215 |

| E60 | 590 | 240 |

| E70 | 685 | 280 |

| E85 | 835 | 340 |

Положение сварного шва может быть задано при выборе электрода и вида сварки в настройках Норм и расчётов. 2 } \]

2 } \]

Проверка сварных швов по AISC

Проверка выполняется согласно AISC 360 — Chapter J2. Прочность сварных швов CJP groove подразумевается такой же, как прочность металла границы сплавления и не проверяется. Все результаты необходимых проверок, как уже привыкли многие пользователи IDEA StatiCa, выводятся в табличном формате с текстовыми пояснениями.

К конструктивным здесь относятся проверки минимального и максимального размера шва, а также достаточности длины шва. Максимальный размер шва проверяется по AISC 360-16 – J2. Минимальный — по Табл. J2.4. Подробные пояснения к параметрам можно найти в этой статье.

Результаты IDEA StatiCa тщательно проверяются и верифицируются в соответствии с требованиями AISC:

Будьте уверены в результатах. Ваши решения будут надёжными и полноценными.

Проверка сварных швов по Еврокоду

Угловые сварные швы проверяются по EN 1993-1-8. В этом случае инженер следит за расчётным сопротивлением и коэффициентами использования сварки.

Для сварных швов используется автоматическое перераспределение пластических деформаций во избежание сингулярности напряжений в элементах сварки. что позволяет передавать напряжения на недогруженные участки сварного шва по его длине в случае текучести других участков.

Здесь также важно помнить о том, что прочность швов с полным проваром считается равной прочности основного металла и в программе они не проверяются.

Чтобы больше узнать о проверке сварных швов по Еврокоду, обратитесь за помощью к нашим Теоретическим основам.

Верификация сварных соединений по Еврокоду:

Проверка сварных швов по другим нормам

Многие из вас уже знают, что IDEA StatiCa позволяет выполнять проверку стальных узлов по нескольким нормативным документам. Кроме описанных выше СП, AISC и Еврокода, в КМКЭ осуществляется проверка сварных швов по следующим нормам:

Передача сварных швов c помощью BIM интерфейсов

При моделировании стальных узлов в CAD программах в работе с BIM интерфейсами IDEA StatiCa раньше имелось несколько слабых мест, когда дело доходило до сварных швов. В новой версии IDEA StatiCa 20.1, вышедшей в октябре 2020 года, было реализовано несколько улучшений, полезных для инженеров-проектировщиков, которые значительно ускорили процесс расчёта и конструирования в целом.

В новой версии IDEA StatiCa 20.1, вышедшей в октябре 2020 года, было реализовано несколько улучшений, полезных для инженеров-проектировщиков, которые значительно ускорили процесс расчёта и конструирования в целом.

Экспорт рекомендованных сварных швов

Иногда в процессе импорта моделей из CAD программ некоторые сварные швы могли пропускаться или не передавались корректно. Для таких случаев теперь есть опция «Добавить рекомендуемые сварные швы». Когда эта функция активна, программа выполняет проверку отсутствующих, но потенциально необходимых сварных швов. Такие сварные швы затем добавляются в модель и импортируются вместе с остальными компонентами.

Проверка отсутствующих сварных швов

Чтобы избежать сингулярности в модели узла после его импорта в IDEA StatiCa, лучше обязательно проверить, все ли сварные швы на месте. Для этой цели мы добавили новую полезную функцию, которая поможет пользователю быстро находить неприваренные детали узла. Программа сама распознаёт нужные элементы и отображает список всех пластин и их краёв, позволяя быстро и удобно добавить нужные сварные швы.

Вызвать команду можно щелчком правой кнопки мыши на заголовке Операции дерева проекта в правой части рабочей области.

Заключение

Расчёт узлов в IDEA StatiCa — это верифицированный КМКЭ метод, в который заложена верифицированная модель сварных швов, отражающая реалистичное распределение напряжений в конструкции, позволяющая выполнять все необходимые нормативные проверки и соединять пластины с несогласованными сетками конечных элементов. С валидацией результатов можно ознакомиться в примерах, выполненных по каждым нормам. Конечно-элементная модель узла в IDEA StatiCa создаётся автоматически, что является большим преимуществом для любого программно-вычислительного комплекса на основе МКЭ. Не так давно было реализовано несколько улучшений, позволяющих ускорить процесс импорта узлов из CAD систем.

Сварка деталей — отличный технологический приём, очень полезный в конструировании стальных узлов. Однако, для расчёта и проверки сварных швов по нормам инженеру необходим точный и высокотехнологичный инструмент. И IDEA StatiCa как нельзя лучше подходит под это определение. Она будет незаменима в работе с любыми вашими проектами.

И IDEA StatiCa как нельзя лучше подходит под это определение. Она будет незаменима в работе с любыми вашими проектами.

Хотите улучшить свои навыки по моделированию и расчёту узлов? Пройдите онлайн-курс на платформе IDEA StatiCa Campus.

Катет сварного шва: что это такое?

В зависимости от характера соединения двух деталей сварные швы бывают стыковые и угловые. Параметры, характеризующие их качество – выпуклость, вогнутость, глубина проплавления и геометрические размеры.

Геометрические размеры швов

Сварные соединения в процессе визуального контроля проверяются не только на наличие дефектов, но и на соответствие полученных геометрических размеров показателям, регламентированным конструкторской и технологической документацией.

Если на стыковых швах основным параметром является ширина, то на тавровых, нахлесточных и угловых – катет. Это длина перпендикуляра, условно опущенного из вершины угла на гипотенузу. Простыми словами – расстояние от плоскости одной заготовки до грани шва на поверхности второй детали.

Простыми словами – расстояние от плоскости одной заготовки до грани шва на поверхности второй детали.

Угловые соединения могут иметь различные очертания:

- Выпуклые – нецелесообразны с технической точки зрения. Помимо большего количества наплавленного металла (а значит и расхода материалов), они ведут к концентрации напряжений.

- Вогнутые – трудно получить. Нужна точная настройка рабочих параметров сварочного аппарата и соблюдение соответствующей скорости ведения электрода, что требует немалого опыта от сварщика. Чаще вогнутая конфигурация придается с помощью механической обработки. Подобные швы при изготовлении металлоконструкций применяют крайне редко.

Широко применяются угловые швы нормального очертания (без выпуклостей и вогнутостей). При разработке конструкторской документации катет принимается равным толщине более тонкой детали, но может быть и меньше – важно, чтобы обеспечивалась максимальная прочность соединения. Так, для заготовок толщиной 4-5 мм он должен составлять 4 мм, а для более толстых деталей – рассчитывается или определяется конструктивно, но принимается не менее 5 мм.

Как проверяются значения катета?

В отличие от качества проплавления, которое контролируется специальными приборами, катет шва измеряется с помощью специального приспособления УШС-2 (универсальный шаблон сварщика). Также его еще называют катетомер.

Шаблон представляет собой несколько пластинок из тонколистового металла, имеющих выемки с определенной величиной катета. Они соединены между собой шарнирно или соединительным кольцом.

Измерения проводятся с помощью ступенчатого подбора самого подходящего размера катета. А определяется он, когда одна из выемок на пластинках прилегает к сварному шву с минимальным зазором между дугой шаблона и поверхностью соединения.

Справочник— Расчеты Справочник

— Расчеты 9 Вес На фут сварного металла для угловых швов и элементов общих инструкций по стыковым соединениям (фунт / фут) по стали 1. Сделайте рисунок поперечное сечение стыка в точном масштабе. 2. Разделить поперечное сечение на прямоугольные треугольники, прямоугольники и эскиз в желаемом армировании. 3. Измерьте

толщина, углы уголков, длина ног, корневое отверстие

а также длину и высоту арматуры.4. Суммарный вес на фут

каждого из элементов из диаграммы для

вес на фут сварного шва.

3. Измерьте

толщина, углы уголков, длина ног, корневое отверстие

а также длину и высоту арматуры.4. Суммарный вес на фут

каждого из элементов из диаграммы для

вес на фут сварного шва.фунта / фут. прямоугольника А

фунта / фут. треугольника B

фунта / фут. Армирование C

ТG

S

H

Дюймы 1/16 дюйма 1/8 дюйма 3/16 дюйма 1/4 дюйма 3/8 дюйма 1/2 «5 ° 10 ° 15 ° 22 1/2 ° 30 ° 45 ° 1/16 » 1/8 дюйма 3/16 дюйма 1/4 дюйма 1/8 .027 .053 .080 .106 .159 .212 .002 .005 .007 .011 .015 0,027 3/16 0,040 .080 .119 .159 .239 .318 .005 .011 .016 .025 .035 .060 .027 1/4 .053 .106 .159 .212 .318 .425 .009 .019 .028 .044 .061 .106 .035 16.05 .066 .133 .199 .265 .390 .531 .015 .029 .044 .069 .096 .166 .044 0,884 3/8 .080 .159 .239 .318 .478 .637 .021 .042 .064 .099 .138 .239 .053 .106 7/16 0,091 .186 .279 .371 .557 .743 .028 .057 .087 . 129 .188

.325 .062

.124 1/2

.106

.212 .318

.425 .637

.849 .037

0,075 .114

.176 .245

.425 .071

.141 .212

фунты / фут. прямоугольника A

фунты / фут.

треугольника B фунт / фут.

Армирование C T

G S

H дюймов

1/16 »

1/8 дюйма 3/16 дюйма

1/4 дюйма 3/8 дюйма

1/2 «5 °

10 ° 15 °

22 1/2 °

30 ° 45 °

1/16 «1/8»

3/16 «1/4»

9/16.119

.239 .358

.478 .716

.955 .047

.095 .144

.223 .311

.451 .080

.159 .239

5/8 .133

.265 .398

.531 .796

1.061 .058

.117 .178

.275 .383

.664 .088

.177 .265

.354 11/16

.146

.292 .438

.584 .876

1,167 0,070

.142 .215

.332 .464

.804 .097

.195 .292

0,389 3/4

0,159

.318 .478

.637 .995

1.274 0,084

.169 .256

.396 .552

.956 .106

.212 .318

.424 13/16

.172

.345 .517

0,690 1,035

1,380 0,098

.198 .301

.464 .648

1,121 .115

.230 .345

0,460 7/8

0,186

.371 .557

0,743 1,114

1,486 .114

.230 .349

.538 .751

1,300 .124

.248 .371

.495 15/16

.199

.398 .597

0,796 1,194

1,592 .

129 .188

.325 .062

.124 1/2

.106

.212 .318

.425 .637

.849 .037

0,075 .114

.176 .245

.425 .071

.141 .212

фунты / фут. прямоугольника A

фунты / фут.

треугольника B фунт / фут.

Армирование C T

G S

H дюймов

1/16 »

1/8 дюйма 3/16 дюйма

1/4 дюйма 3/8 дюйма

1/2 «5 °

10 ° 15 °

22 1/2 °

30 ° 45 °

1/16 «1/8»

3/16 «1/4»

9/16.119

.239 .358

.478 .716

.955 .047

.095 .144

.223 .311

.451 .080

.159 .239

5/8 .133

.265 .398

.531 .796

1.061 .058

.117 .178

.275 .383

.664 .088

.177 .265

.354 11/16

.146

.292 .438

.584 .876

1,167 0,070

.142 .215

.332 .464

.804 .097

.195 .292

0,389 3/4

0,159

.318 .478

.637 .995

1.274 0,084

.169 .256

.396 .552

.956 .106

.212 .318

.424 13/16

.172

.345 .517

0,690 1,035

1,380 0,098

.198 .301

.464 .648

1,121 .115

.230 .345

0,460 7/8

0,186

.371 .557

0,743 1,114

1,486 .114

.230 .349

.538 .751

1,300 .124

.248 .371

.495 15/16

.199

.398 .597

0,796 1,194

1,592 . 131

.263 .400

.618,863

1,493 .133

.266 .398

.530 1

.212

.425 .637

0,849 1,274

1,698. 149

.300 .456

.703 .981

1,698 .141

.283 .424

0,566 1

1/8. 239

.478 .716

0,955 1,433

1,910. 188

.379 .577

0,890 1,241

2,149 .159

.318 .477

.637 1

1/4 0,265

.531 .796

1,061 1,592

2,123,232

.468 .712

1,099 1,532

2.653.177

.354 .531

0,707 1

3/8 .292

.584 .876

1,167 1,751

2.335.281

.567 .861

1,330 1,853

3,210 .195

.389 .584

0,777 1

1/2 .318

.637 .955

1,274 1,910

2,547,334

0,674 1,023

1,582 2,206

3,821,212

.424 .637

.849 1

5/8. 345

0,690 1,035

1,380 2,069

2,759 0,393

0,792 1,201

1,857 2,589

4,484 .230

.460 .690

0,920 1

3/4 0,371

0,743 1,114

1,486 2,229

2,972. 455

0,918 1,393

2,154 3,002

5.200 .248

.495 .743

0,990 1

7/8 .390

0,796 1,194

1,592 2,388

3,184 .523

1,053 1,599

2,473 3,447

5,970,266

.531 .796

1,061 2

0,425

0,649 1,274

1,698 2,547

3,396 .594

1,197 1,820

2,813 3,921

6,792,283

.

131

.263 .400

.618,863

1,493 .133

.266 .398

.530 1

.212

.425 .637

0,849 1,274

1,698. 149

.300 .456

.703 .981

1,698 .141

.283 .424

0,566 1

1/8. 239

.478 .716

0,955 1,433

1,910. 188

.379 .577

0,890 1,241

2,149 .159

.318 .477

.637 1

1/4 0,265

.531 .796

1,061 1,592

2,123,232

.468 .712

1,099 1,532

2.653.177

.354 .531

0,707 1

3/8 .292

.584 .876

1,167 1,751

2.335.281

.567 .861

1,330 1,853

3,210 .195

.389 .584

0,777 1

1/2 .318

.637 .955

1,274 1,910

2,547,334

0,674 1,023

1,582 2,206

3,821,212

.424 .637

.849 1

5/8. 345

0,690 1,035

1,380 2,069

2,759 0,393

0,792 1,201

1,857 2,589

4,484 .230

.460 .690

0,920 1

3/4 0,371

0,743 1,114

1,486 2,229

2,972. 455

0,918 1,393

2,154 3,002

5.200 .248

.495 .743

0,990 1

7/8 .390

0,796 1,194

1,592 2,388

3,184 .523

1,053 1,599

2,473 3,447

5,970,266

.531 .796

1,061 2

0,425

0,649 1,274

1,698 2,547

3,396 .594

1,197 1,820

2,813 3,921

6,792,283

. 566 .849

1.132 2

1/4 0,478

0,955 1,433

1,910 2,865

3,821 0,752

1,516 2,303

3,561 4,963

8,596 .318

.637 .955

1,273 2

1/2 .530

1,061 1,592

2,123 3,184

4,245. 928

1,871 2,844

4,396 6,127

10,613 0,354

0,707 1,061

1,415 2

3/4 .584

1,167 1,751

2,335 3,502

4,669 1,123

2,264 3,441

5,319 7,414

12,841,389

0,778 1,167

1.556 3

0,636

1,274 1,910

2,547 3,821

5,094 1,337

2,695 4,095

6,330 8,823

15,282,424

0,849 1,273

1,698

566 .849

1.132 2

1/4 0,478

0,955 1,433

1,910 2,865

3,821 0,752

1,516 2,303

3,561 4,963

8,596 .318

.637 .955

1,273 2

1/2 .530

1,061 1,592

2,123 3,184

4,245. 928

1,871 2,844

4,396 6,127

10,613 0,354

0,707 1,061

1,415 2

3/4 .584

1,167 1,751

2,335 3,502

4,669 1,123

2,264 3,441

5,319 7,414

12,841,389

0,778 1,167

1.556 3

0,636

1,274 1,910

2,547 3,821

5,094 1,337

2,695 4,095

6,330 8,823

15,282,424

0,849 1,273

1,698| модель | Фото | описание | ||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Линейка для контроля сварки WG 01 | Использование, диапазон измерения и технические параметры сварочных штангенциркуля указаны в таблице ниже

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Линейка для контроля сварки WG 1 | Использование, диапазон измерения и технические параметры сварочных штангенциркулей указаны в таблице ниже.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный сварочный калибр WG 2 | Позволяет измерять: смещения, угол кромки, корневой зазор, угловой X-образный стык, высокий стык, угловой стык, высокий угловой стык (длина стойки), ширину сварного шва, глубину подготовки.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Калибр сварочный WG3 | Предназначен для измерения выпуклости угла сварного шва, подготовка кромок соединяемых деталей угловых и стыковых швов, скоса кромок при подготовке сварных соединений деталей, измерения высоты плеча углового шва, измерения высоты зазора ролика, измерения зазора в сочетании с подготовка

детали для сварки. диапазон — 0-20 мм разрешение — 0,01 мм углы — 60/70/80/90 C Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Цифровой сварочный манометр WG3 Digital | Предназначен для измерения выпуклости угла сварного шва, подготовка кромок соединяемых деталей угловых и стыковых швов, скоса кромок при подготовке сварных соединений деталей, измерения высоты плеча углового шва, измерения высоты зазора ролика, измерения зазора в сочетании с подготовка

детали для сварки. С ЖК-дисплеем, будет удерживать либо настройку нуля, либо измеренное значение в любом положении для дифференциальных измерений. диапазон — 0-20 мм | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Сварочный манометр HI-LO (WG4) | Измеряет внутреннее выравнивание трубы после подгонки / выравнивания, обрезает рентгеновские отходы Измеряет внутреннее смещение трубы до и после отслеживания Измерения, считываемые по стандарту с одной стороны и метрические с противоположной стороны

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Экономичный одноцелевой сварочный манометр Hi-Lo | • Пространство корневого сварного шва • Устранение брака — Повышение производительности • Внутреннее смещение • Диапазон 0–30 мм, шкала 1 мм (отметка 1 соответствует 0 мм, отметка 4–3 мм) • Точность ± 0,15 мм Подробнее | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Сварочный манометр WG5 | Набор шаблонов для ног углового контроля сварных швов, а также для измерения выпуклости и вогнутости шва. Диапазон измерения — 3,2 — 25,4 мм Точность: ± 0,1 мм / ± 0,005 « Количество шаблонов — 7 шт. Материал — нержавеющая сталь В каждом шаблоне имеется точно выполненная подрезка определенной ножки. Для удобства контроля рядом с каждой выемкой размер выбитого отверстия соответствует радиусу Соединение опор Сварка контрольной опоры производится последовательным контактом (подбором) лепестков, соединенных приваркой деталей. Размер считается установленным, если длинный боковой выступ и перемычка между соседними ножками лепестка к детали без видимого зазора, а зазор между дугами и швом лепестка минимален. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Сварочные контрольные лапы WG 6 | Изделие в основном состоит из основной линейки, ползунка и наклонного калибра. Это специальный измерительный прибор, используемый для измерения угла канавки сварного изделия, а также ширины, высоты и зазора сварного шва. Линейка применима к изделиям и деталям с повышенными требованиями к качеству сварки, таким как котлы, сосуды высокого давления и т. Д. Изготовленный из нержавеющей стали, изделие имеет разумную конструкцию, хороший внешний вид, удобство в использовании и широкое применение, и является необходимым измерительным инструментом для сварщика. Линейка применима к изделиям и деталям с повышенными требованиями к качеству сварки, таким как котлы, сосуды высокого давления и т. Д. Изготовленный из нержавеющей стали, изделие имеет разумную конструкцию, хороший внешний вид, удобство в использовании и широкое применение, и является необходимым измерительным инструментом для сварщика.

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Автоматический калибр сварного шва WG7 | Используйте для: • Проверка армирования • Проверка углового сварного шва • Определение размера участка углового сварного шва Имеет 4 шкалы: МАКС.  -МИН — 0–3 мм -МИН — 0–3 мм МАКСИМАЛЬНАЯ Вогнутость — 0–20 мм МАКСИМАЛЬНАЯ ВЫПУСКНОСЬ — 0 -20 мм ДЛИНА НОЖКИ — 0-20 мм Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Мост Cam Gage | Возможны следующие размеры в дюймах или миллиметрах. • Угол подготовки, 0 ° — 60 ° • Избыточный металл сварного шва (размер покрытия) • Глубина выточки • Глубина точечной коррозии • Размер горловины углового сварного шва • Длина углового сварного шва • Несоосность (высокий / низкий)

Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Регулируемый калибр угловой сварки WG8 | Используйте для: • Измерение углового шва • Измерение толщины сварного шва Размер 87х57 мм

Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный сварочный калибр WG 9 | Предназначен для измерения углового шва: высоты шва, полки углового шва Калибр изготовлен из нержавеющей стали, состоит из двух частей: подвижной пластины с тремя нелинейными шкалами и измерительными цепями, пластины с окном для считывания.  Три нелинейных шкалы: ABC с разрешением 0,1 мм

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Трубный калибр WG10 | Модель G. AL Pipe Pit Gage прослужит долгую жизнь в полевых условиях или на заводе. AL Pipe Pit Gage прослужит долгую жизнь в полевых условиях или на заводе. • Диапазон составляет 0-12,7 мм. • Рычаг может быть зафиксирован на месте при любом размере • Полностью нержавеющая сталь • Датчик помещается в карман рубашки и входит в комплект a Pocket Protector • Имеются удобные формулы на лицевой стороне и десятичные эквиваленты на спине • Размерный размер — 68,3х133,3х4,8 мм • Вес — 227 г | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Универсальный калибр WG11 | Универсальный калибр — это новый тип многофункциональных измерительных сварочных изделий.В основном используется для измерения сосудов высокого давления и сварных труб. Тестовые элементы включают угол кромки, смещение, гладкость поверхности, кривизну дуги по глубине коррозионных ямок и прямолинейность плоскости, миллион калибра может заменить почти сто штук образца.  Обладает преимуществами удобной переноски, простоты управления, интуитивно понятного считывания, реальных данных, точных характеристик; это производство сосудов под давлением, идеальное обнаружение и президент сварочных инструментов. Этот продукт изготовлен из нержавеющей стали, имеет хорошую жесткость, легкий вес, новую структуру, красивую форму. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Калибр для угловых сварных швов Skew-T WG12 | Использование для: • Проверка угла вертикального стержня • Проверка острой стороны сварного шва • Проверка тупой стороны сварного шва • • КАЛЬКУЛЯТОР • • Удобный набор математических соотношений между длиной опоры, горловиной, углами перекоса и контрольными размерами.  Обязательно для дизайнеров и инспекторов. Идеальный компаньон для G.A.L. Калибр для угловых сварных швов Skew-T, входящий в комплект поставки. Обязательно для дизайнеров и инспекторов. Идеальный компаньон для G.A.L. Калибр для угловых сварных швов Skew-T, входящий в комплект поставки.Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Коническая шкала WG13 | Коническая шкала WG13 для контрольных отверстий состоит из конической части из нержавеющей стали. С одной стороны нанесена метрическая шкала, с обратной стороны — дюймовая шкала. Диапазон измеряемых отверстий — 0-15 мм Точность — ± 0,1 мм | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Манометр одинарный «V-WAC» | • Проверяет поднутрение • Проверяет высоту коронки • Проверяет пористость • Проверяет ямки • Вся нержавеющая сталь Подробности | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Калибр для сварных швов «Mini Sub» | • Проверить размеры горловины • Проверить длину ножки • Проверить всю спецификацию труб • Все детали из нержавеющей стали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Карманный мост Cam Gauge | • Угол подготовки, 0-60 ° • Избыточный металл сварного шва (размер покрытия) • Глубина выточки на 1/32 дюйма • Глубина точечной коррозии на 1/32 дюйма • Размер горловины углового сварного шва (1/64 дюйма или .  5 мм, теоретическое и фактическое) 5 мм, теоретическое и фактическое) • Длина ветви углового сварного шва • Несоосность (высокое-низкое) Детали | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Углы колеи WG14 | Ковкий чугун 180 градусов |

AWS D1.1. Нормы структурной сварки — сталь

% PDF-1.6 % 2 0 obj > эндобдж 2401 0 объект > / Шрифт >>> / Поля 2557 0 R >> эндобдж 856 0 объект > поток application / pdf

1: Правила по сварке конструкций — сталь

1: Правила по сварке конструкций — стальТолщина столешницы для сварки и изготовления — 1/4 дюйма против 3/8 дюйма

Одно из постоянных разговоров, которые я вел с клиентами на протяжении многих лет, касается толщины сварочного стола. В «старые» дни сварщики брали хороший толстый кусок материала, шлепали по нему ножками и получали право хвастаться просто тем, насколько толстым был ваш топ! Если бы у вас была стальная плита толщиной 2 000 фунтов и 1 дюйм, это было бы здорово!

В «старые» дни сварщики брали хороший толстый кусок материала, шлепали по нему ножками и получали право хвастаться просто тем, насколько толстым был ваш топ! Если бы у вас была стальная плита толщиной 2 000 фунтов и 1 дюйм, это было бы здорово!

Но эти старые мантры неприменимы к современным столам для приспособлений, и уж тем более к тем, которые мы изготавливаем в Texas Metal Works. Вместо этого мы сосредоточены на силе, ровности и точности. Ранее я подробно обсуждал плоскостность, поэтому мы не будем вдаваться в подробности. Вместо этого мы говорим о том, нужно ли предлагать столы различной толщины и почему.

Да, мы можем!

Давайте избавимся от этого. Мы МОЖЕМ, и БУДЕМ сделать любой из наших сварочных столов с любой толщиной столешницы по желанию клиента. Вы хотите 5/16 ″, 3/8 ″, 1/2 ″? ДА, ДА, ДА! Теперь, когда мы разобрались с этим, давайте углубимся и попробуем выяснить, стоит ли оно того…

Это более лестно?

Ни для кого не секрет, как мы строим наши столы. Мы скрепляем все детали болтами, пластинами и резьбовыми шпильками, чтобы все было красиво и плотно сжать! Поскольку мы нарезаем опорные ребра на станке с ЧПУ, мы знаем, что они очень плоские.Таким образом, когда мы берем слегка изогнутую верхнюю пластину (потому что ВСЯ сталь слегка изогнута или волнистая) и зажимаем ее напротив прямого выступа, мы ожидаем, что она выпрямится, чтобы соответствовать.

Мы скрепляем все детали болтами, пластинами и резьбовыми шпильками, чтобы все было красиво и плотно сжать! Поскольку мы нарезаем опорные ребра на станке с ЧПУ, мы знаем, что они очень плоские.Таким образом, когда мы берем слегка изогнутую верхнюю пластину (потому что ВСЯ сталь слегка изогнута или волнистая) и зажимаем ее напротив прямого выступа, мы ожидаем, что она выпрямится, чтобы соответствовать.

Наш стандарт — пластина 1/4 дюйма. Но давайте представим, что вместо этого мы выберем тарелку размером 1/2 дюйма! Теперь нам нужно бороться с естественным изгибом, в два раза превышающим толщину стали, а это означает, что мы должны зажимать НАМНОГО сильнее, чтобы добиться того же результата. Это также подвергает весь стол большему напряжению и требует гораздо большего количества сварки, что также означает гораздо больше подводимого тепла, что означает большее расширение и возможность деформации.

Другими словами, чем толще пластина, тем сложнее сделать ее супер ровной. Это не только для нас … это для всех, кто пытается построить суперплоскую поверхность!

Это не только для нас … это для всех, кто пытается построить суперплоскую поверхность!

Непредвиденные осложнения

Если мы строим стол из более толстого материала, мы используем только более толстый материал сверху. Просто незачем тратить его на боковые стороны или опорные ребра. Это не очень важно, просто нужно кое-что отметить. И вот еще пара вещей, которые следует учитывать.Это изображение нашего сварочного стола размером 60 ″ x120 ″.

Только верхняя часть этого стола (без учета ножек и колесиков) весит 932 фунта при вырезании из стали толщиной 1/4 дюйма. Если увеличить его до 3/8 дюйма, вес увеличится до 1225 фунтов. Эта разница в 293 фунта вступает в игру за счет того, что стол становится намного труднее кататься, и за счет постоянного вычитания этого веса из общего веса, который ролики могут выдержать с точки зрения материала, который вы в противном случае могли бы положить на стол.

Еще одна деталь, которую вы можете не уловить, — это то, что ВСЕ аксессуары сделаны из материала толщиной 1/4 дюйма. Вот небольшой крупный план стола с вершиной 3/8 дюйма на нем. Обратите внимание, как верхняя часть торчит там, где находятся выступы и прорези? Этот дополнительный материал означает, что если вы добавите крепление для тисков или удлинитель стола, поверхность этих аксессуаров окажется ниже поверхности стола.

Вот небольшой крупный план стола с вершиной 3/8 дюйма на нем. Обратите внимание, как верхняя часть торчит там, где находятся выступы и прорези? Этот дополнительный материал означает, что если вы добавите крепление для тисков или удлинитель стола, поверхность этих аксессуаров окажется ниже поверхности стола.

О, мы можем изготовить для вас аксессуары, подходящие к более толстой столешнице, если вы хотите! И мы, безусловно, тоже будем! Но это также будет стоить немного дороже.

Это сильнее?

Наши столы имеют ребра 6 или 8 дюймов и боковые стенки в перекрещивающихся узорах, поддерживающих верхнюю часть стола.Вы можете думать о каждом перекрестке как о стальной колонне, и именно эта инфраструктура придает столу жесткость и прочность!

Если взять кусок стали 1/4 дюйма, повесить его на краю обрыва и прыгнуть на него, он, вероятно, подпрыгнет, как трамплин. Но то же самое можно было бы сделать с кусочком 3/8 дюйма или даже 1/2 дюйма — хотя и не так много. Но если вы поместите какой-либо из них поверх инфраструктуры ребер выше, пружины просто не будет. Он будет жестким.

Но если вы поместите какой-либо из них поверх инфраструктуры ребер выше, пружины просто не будет. Он будет жестким.

Так он сильнее? Что ж, если к чему-то добавить стали, конечно! Но можно ли что-то из этого использовать или необходимо помимо того, что у вас уже есть? Скорее всего, в игру вступает закон убывающей отдачи.

Это жестче?

В этом видео, в 41:06, Джейсон из Fireball Tool выполняет тест, в котором он берет самый большой зажим, который он может найти, и проверяет его на отверстии в столе Certiflat с усилием более 1000 фунтов. Затем он проводит пальцем по отверстию и ощущает то, что он описал как деформацию края.

Хотя эта часть почти часового видео длилась всего около 10 секунд, без какого-либо подробного описания ущерба, нанесенного инструментом, у меня было несколько клиентов, которые в результате беспокоились о толщине столешниц.Итак, давайте разберемся…

- Вы можете просмотреть видео 100 раз и останавливать его на каждом кадре, но вы не можете увидеть повреждения, которые Джейсон почувствовал пальцем.

Его можно было бы измерить в тысячных долях дюйма. Если бы все отверстия на столе были повреждены одинаково, уровень все равно лежал бы на поверхности стола почти идеально.

Его можно было бы измерить в тысячных долях дюйма. Если бы все отверстия на столе были повреждены одинаково, уровень все равно лежал бы на поверхности стола почти идеально. - Если вас беспокоят тысячные или даже сотые доли дюйма на сварочном столе, вы сначала смотрите не на те таблицы.Вам нужно потратить 12000 долларов на литой фрезерованный стол на 5000 фунтов плюс. Это не те дроиды, которых вы ищете…

- Он сгибал сам зажим, оказывая такое сильное давление, почти до отказа. Никому НИКОГДА не понадобится прижимать что-либо к одному из этих столов с таким большим давлением. Если да, то вы делаете это неправильно. Кроме того, вместо зажима, который нажимает на бок, просто используйте болт, который тянет прямо вниз!

- Наконец, вот фотография, на которой я использовал два BuildPro 6.5 ″ InsertaClamps, чтобы подобрать один из наших сварочных столов размером более 1000 фунтов 50 ″ x100 ″. Эти зажимы рассчитаны только на 300 фунтов каждый.

Можно с уверенностью сказать, что эти зажимы НАМНОГО превышают номинальную нагрузку. И также можно с уверенностью сказать, что им совершенно не нужно когда-либо так сильно давить на дыры в этой столешнице. Всегда.

И также можно с уверенностью сказать, что им совершенно не нужно когда-либо так сильно давить на дыры в этой столешнице. Всегда.

А вот крупный план зажимов со столом, висящим в воздухе.

А вот точное отверстие, в котором оказался правый зажим сразу после того, как опустить стол.Не было никакой деформации края, которую можно было бы легко увидеть или которую я мог бы почувствовать пальцем, несмотря на то, что я подвесил в воздухе не менее 500 фунтов.

Я также сделал макроснимок, чтобы посмотреть, смогу ли я поймать ЛЮБЫЕ повреждения дыры, и вот фотография.

Можете ли вы заметить это крошечное углубление около 1 часа на фотографии? Он находится только на самом краю, и на инструмент в отверстии это не влияет. Это могло быть даже с предыдущего события. И еще этого недостаточно, чтобы даже по-настоящему почувствовать.Грязь на столе легче ощутить, а сварной шов, застрявший на краю или внутри отверстия, — гораздо хуже. Так почему же Джейсон смог так легко почувствовать свою деформацию и спилить ее?

Ниже приводится сравнение зажимов Bessey и BuildPro, которые мы видим в его видео, и моей фотографии выше. Углы изображения не совсем такие же, но похоже, что Бесси наклоняется под большим углом. Это могло быть вызвано несколькими причинами:

Углы изображения не совсем такие же, но похоже, что Бесси наклоняется под большим углом. Это могло быть вызвано несколькими причинами:

- 1000 фунтов силы!

- Отверстия для сертификата можно вырезать слишком большими, из-за чего инструмент наклоняется больше, чем необходимо, и наносит дополнительный ущерб.

- Зажим Бесси может быть немного занижен, слишком свободно входить в отверстия и причинять дополнительные повреждения.

Теперь вопрос в том, могла бы более толстая столешница работать лучше? Итак, вот 3D-модель (в масштабе), демонстрирующая разницу между материалом толщиной 0,25 дюйма и материалом толщиной 0,375 дюйма, с двумя вставленными отверстиями размером 0,63 дюйма и двумя цилиндрами толщиной 0,625 дюйма.

При условии, что размер инструмента точно соответствует размеру, зазор для цилиндров в отверстии составляет всего около 0,005 дюйма.Таким образом, разница между углом наклона инструмента в 0,25 ″ и 0,375 ″, соответственно, составляет крошечную долю в 1 градус. Недостаточно защитить дыру от повреждений в случае грубого обращения. Другими словами, если инструмент собирается деформировать кромку материала толщиной в четверть дюйма, он будет делать то же самое с более толстым элементом.

Недостаточно защитить дыру от повреждений в случае грубого обращения. Другими словами, если инструмент собирается деформировать кромку материала толщиной в четверть дюйма, он будет делать то же самое с более толстым элементом.

Так что же происходит в реальном мире?

Все эти чрезмерные зажимные и подвесные столы на вилочных погрузчиках — это весело и все такое, но давайте на мгновение поговорим о реальном рабочем цехе.В нашем магазине есть столы, которые использовались ежедневно в течение нескольких лет, и я не могу найти ни одного отверстия, которое выглядело бы так, как будто край был поврежден инструментом. И столы делаем! Поэтому я гарантирую, что мы не заботимся о них так же хорошо, как о наших клиентах! Поскольку ребята в магазине рисуют, мы всегда можем сделать еще…

Вот несколько крупных планов случайных дыр.

Это всего лишь средние дыры на действительно хорошо используемом, поцарапанном, не особо хорошо ухаживаемом столе. Но все они отлично работают! И в конце концов, мы должны сделать шаг назад и помнить, что если мы положим уровень на этот стол, он все равно будет ЧРЕЗВЫЧАЙНО ровным почти по любому определению.

Но все они отлично работают! И в конце концов, мы должны сделать шаг назад и помнить, что если мы положим уровень на этот стол, он все равно будет ЧРЕЗВЫЧАЙНО ровным почти по любому определению.

В заключение

На этом мы завершаем полный круг. Существуют ли случаи, когда более толстая столешница может принести очевидную пользу? Конечно, есть! Проблема в том, что это, вероятно, стоит больше, чем приносит пользу.

- Стол не уступает.

- Стол будет стоить значительно дороже.

- Инструмент не выиграет от дополнительной толщины.

- Полезная прочность, скорее всего, не изменится.

- Вы, вероятно, не сможете построить что-либо на более толстом топе, чем на обычном.

- Аксессуары не будут работать должным образом.

И последнее, что нужно иметь в виду, это то, что парень, который получил бы большую прибыль от продажи вам более толстой столешницы, , говорит вам, что это, вероятно, не стоит ! Но если вам нужна такая, просто свяжитесь с нами, и мы разрежем ее на любую толщину, которую вы хотите !!! Гарантированно.

Методы и методы сварки: изображения и информация

Используются три кислородно-ацетиленовых метода, которые определяют, где находится пламя по отношению к сварному шву.

Каждый из них подробно описан ниже, включая описания и иллюстрации переднего хэнда (оставьте сварной шов и двигайтесь справа налево для правшей), бэкхэнда (пламя направлено в сторону завершенного шва) и углового шва (шов приблизительно треугольного сечения). сечение, используемое в соединении внахлест, соединяющее две поверхности примерно под прямым углом друг к другу).

Типичный метод позиционирования и сварки электродов из углеродистой стали с электродами из экранированной металлической дуги — таблица с подробным описанием различий в методах и технологиях сварки в зависимости от типа соединения и положения при сваркеСварка передним ходом

В этом методе сварочный стержень предшествует горелке. Горелка удерживается под углом примерно 45 градусов к вертикали в направлении сварки, как показано на рисунке 11-4. Пламя направлено в направлении сварки между стержнем и лужей расплава.Это положение обеспечивает равномерный предварительный нагрев кромок пластины непосредственно перед лужей расплава. Перемещая горелку и стержень по противоположным полукруглым траекториям, можно тщательно сбалансировать тепло, чтобы расплавить конец стержня и боковые стенки пластины в равномерно распределенную лужу расплава. Стержень погружают в переднюю кромку ванны, чтобы расплавить достаточно присадочного металла для получения ровного сварного соединения. Тепло, которое отражается назад от стержня, сохраняет металл в расплавленном состоянии. Металл равномерно распределяется по обеим свариваемым кромкам движением наконечника.

Пламя направлено в направлении сварки между стержнем и лужей расплава.Это положение обеспечивает равномерный предварительный нагрев кромок пластины непосредственно перед лужей расплава. Перемещая горелку и стержень по противоположным полукруглым траекториям, можно тщательно сбалансировать тепло, чтобы расплавить конец стержня и боковые стенки пластины в равномерно распределенную лужу расплава. Стержень погружают в переднюю кромку ванны, чтобы расплавить достаточно присадочного металла для получения ровного сварного соединения. Тепло, которое отражается назад от стержня, сохраняет металл в расплавленном состоянии. Металл равномерно распределяется по обеим свариваемым кромкам движением наконечника.

Как правило, метод переднего хода рекомендуется для сварки материалов толщиной до 3,2 мм (1/8 дюйма), поскольку он обеспечивает лучший контроль небольшой сварочной ванны, что приводит к более гладкому сварному шву как сверху, так и снизу. Лужа расплавленного металла небольшая, и ею легко управлять. Большая часть сварки труб выполняется с использованием техники переднего хода, даже при толщине стенки 3/8 дюйма (9,5 мм). Напротив, некоторые трудности при сварке более тяжелых листов методом переднего хода составляют: