зона термического влияния | это… Что такое зона термического влияния?

3.4 зона термического влияния: Участок тела насосной штанги длиной 250 мм, измеряемый от торца штанги.

Источник: ГОСТ Р 51161-2002: Штанги насосные, устьевые штоки и муфты к ним. Технические условия оригинал документа

54.

Зона термического влияния

Зона основного материала, претерпевшая изменения под воздействием термического цикла.

Источник: ВСН 003-88: Строительство и проектирование трубопроводов из пластмассовых труб

3.4.3 зона термического влияния; ЗТВ: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

При ВЧС образуются две зоны — МШ и ЗТВ. При ДСФ и ДСГ образуются три зоны — МШ, ЗС и ЗТВ.

Источник: ГОСТ 31447-2012: Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия оригинал документа

3. 2.9 зона термического влияния:

2.9 зона термического влияния:

Источник: ГОСТ 13877-96: Штанги насосные и муфты штанговые. Технические условия оригинал документа

3.19 зона термического влияния: Та часть основного металла, который не расплавлен, но свойства или микроструктура которого изменяется под воздействием высокой температуры при сварке, резке или наплавке.

Источник: ГОСТ Р 51365-99: Оборудование нефтепромысловое добычное устьевое. Общие технические условия оригинал документа

3.19 зона термического влияния: Та часть основного металла, который не расплавлен, но свойства или микроструктура которого изменяется под воздействием высокой температуры при сварке, резке или наплавке.

Источник: ГОСТ Р 51365-2009: Нефтяная и газовая промышленность. Оборудование для бурения и добычи. Оборудование устья скважины и фонтанное устьевое оборудование. Общие технические требования оригинал документа

100. Зона термического влияния

Зона термического влиянияD. Wärmeeinflußzone

E. Heat affected zone

Часть паяного соединения с измененными под влиянием нагрева при пайке структурой и свойствами паяемого материала

Источник: ГОСТ 17325-79: Пайка и лужение. Основные термины и определения оригинал документа

3.7 Зона термического влияния — участок сварного соединения, непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

Источник: РД 08.00-60.30.00-КТН-050-1-05: Сварка при строительстве и капитальном ремонте магистральных нефтепроводов

3.5.1.3 зона термического влияния: Зона основного металла, претерпевшего изменения при пайке.

Источник: ГОСТ Р ИСО 857-2-2009: Сварка и родственные процессы. Словарь. Часть 2. Процессы пайки. Термины и определения оригинал документа

3.1.6 зона термического влияния: Участок основного металла непосредственно примыкающий к шву, не подвергшийся расплавлению, структура и свойства которого изменились по границе сплавления в результате нагрева при сварке.

Источник: СТО Газпром 2-2.2-115-2007: Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно

3.1.38. зона термического влияния : Участок основного металла, не подвергавшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке;

Источник: СТО ЦКТИ 10.004-2007: Сосуды энергомашиностроения. Общие технические требования к изготовлению

1.2.7 Зона термического влияния — участок сварного соединения, непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

Источник: РД 153-006-02: Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов

Смотри также родственные термины:

3.4.3 зона термического влияния (ЗТВ): Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

При ВЧС образуются две зоны — МШ и ЗТВ. При ДСФ и ДСГ образуются три зоны — МШ, ЗС и ЗТВ.

Определения термина из разных документов: зона термического влияния (ЗТВ)

Источник: ГОСТ Р 52079-2003: Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия оригинал документа

3.1 Зона термического влияния (ЗТВ): Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или термической резке.

Определения термина из разных документов: Зона термического влияния (ЗТВ)

Источник: СТО 01393674-735-2006: Методика расчета и технологии правки деформаций в стальных конструкциях мостов

Зона сплавления

124. Зона термического влияния при сварке

Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке

Определения термина из разных документов: Зона термического влияния при сварке

Источник: ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий оригинал документа

Термины и определения основных понятий оригинал документа

3.16 зона термического влияния при сварке: Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Определения термина из разных документов: зона термического влияния при сварке

Источник: СТО Газпром 2-2.3-251-2008: Сборка, сварка, термическая обработка и контроль качества при ремонте и модернизации корпусного технологического оборудования ОАО «Газпром»

Зона термического влияния при сварке. Зона термического влияния

Участок основного металла от линии сплавления до зоны, в которой происходит изменение структуры и свойств металла в результате нагрева при сварке или наплавке

Определения термина из разных документов: Зона термического влияния при сварке. Зона термического влияния

Источник: РД 03-606-03: Инструкция по визуальному и измерительному контролю

Зона термического влияния при сварке. Зона термического влияния

Зона термического влияния

Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке

Определения термина из разных документов: Зона термического влияния при сварке. Зона термического влияния

Источник: РД 34.10.130-96: Инструкция по визуальному и измерительному контролю

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

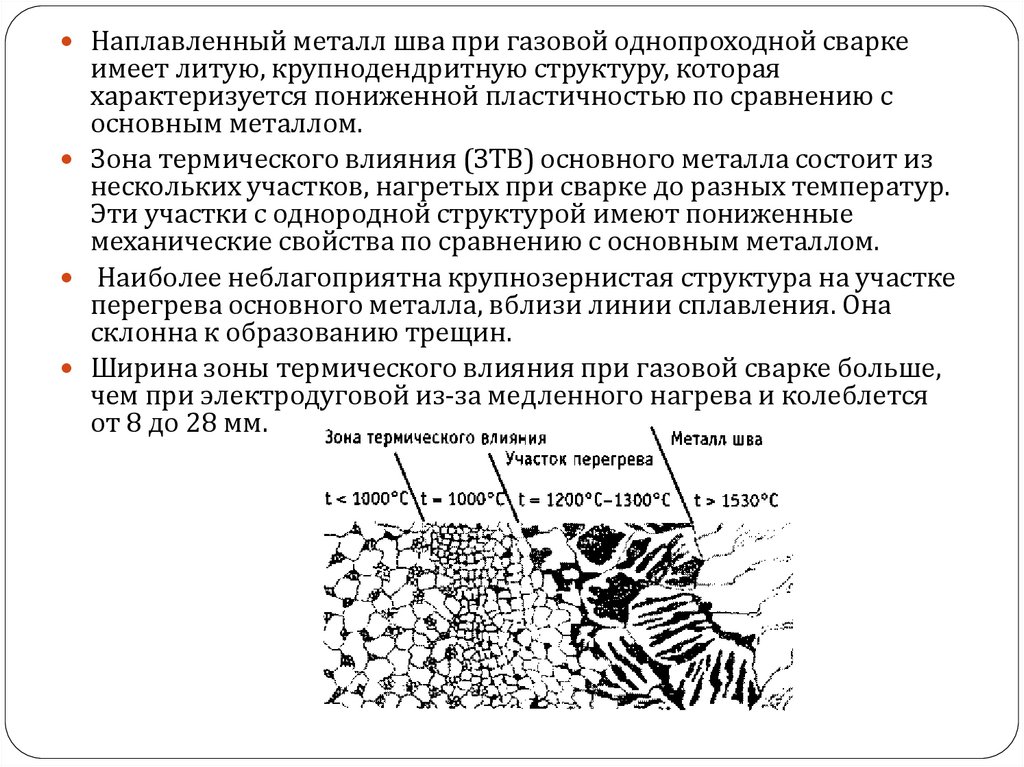

4. Структурные превращения в зоне термического влияния и металле шва при газовой сварке.

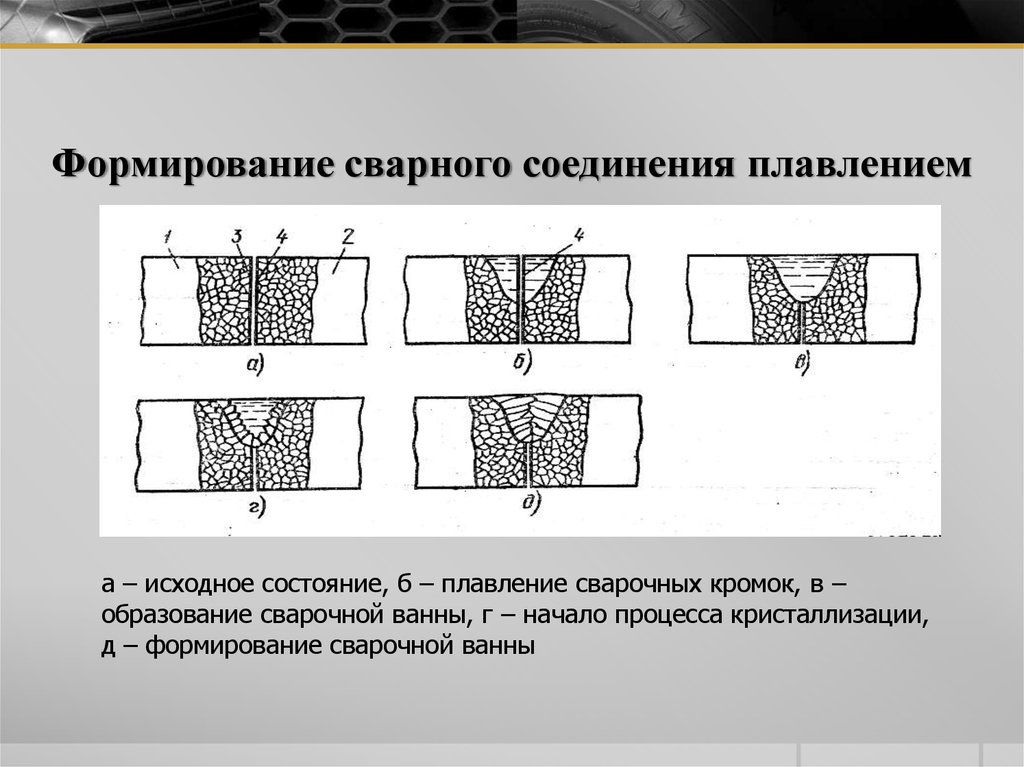

Сварное соединение можно разделить на три основные зоны, имеющие различную микроструктуру: зону основного металла, зону термического влияния и зону наплавленного металла сварного шва. При газовой сварке, вследствие более медленного нагрева, зона термического влияния (околошовная зона) больше, чем при дуговой. Зона термического влияния имеет несколько структурных участков, вызванных температурой нагрева в пределах 450—1500°С и отличающихся между собой формой и строением зерна

Теплота,

выделяемая сварочным источником нагрева,

распространяется на прилегающие ко шву

участки основного металла.

Рисунок 8. Схема строения зоны термического влияния.

Температура нагрева различных участков зоны термического влияния находится в пределах от точки плавления металла (у шва) до начальной температуры основного металла. Строение и размеры зоны термического влияния зависят от химического состава и теплофизических характеристик свариваемого материала, а также от термического цикла сварки.

На

рисунке 8 приведена схема строения зоны

термического влияния при сварке

однослойного стыкового шва на

конструкционных сталях.

Первый участок зоны примыкает непосредственно к металлу шва. Основной металл на этом участке находится в твердожидком состоянии. Здесь и происходит собственно сварка, т. е. формирование кристаллитов шва на частично оплавленных зернах основного металла. Участок имеет небольшую ширину. По своему составу и структуре он отличается от соседнего участка основного металла. За время контакта жидкой и твердой фаз в нем протекают диффузионные процессы, и развивается химическая неоднородность.

Совокупность

первого участка околошовной зоны и

пограничного участка металла шва именуют

зоной сплавления или переходной зоной.

Свойства переходной зоны оказывают

подчас решающее влияние на работоспособность

сварной конструкции. На этом участке

часто образуются трещины, ножевая

коррозия, усталостные разрушения при

вибрационной нагрузке, хрупкие разрушения

и т. п. Поэтому дальнейшее изучение

свойств переходной зоны представляет

первостепенный интерес. Ширина переходной

зоны зависит от природы источника

нагрева, теплофизических свойств,

состава и толщины (до определенных

пределов) основного металла, режима

сварки и других факторов.

Второй

участок околошовной зоны, получивший название

участка перегрева (участка крупного

зерна), включает металл сильно нагретого

(от 1100 до 1500°С) металла с крупнозернистым

строением и пониженными механическими

свойствами. Металл в этой зоне имеет

структуру крупных перлитных зерен

с ферритной сеткой. В сталях с большим

содержанием углерода на участке перегрева

возможно образование закалочных

структур. Характер вторичной структуры

металла на этом участке зависит от его

состава и термического цикла сварки.

Например, при электрошлаковой сварке

низкоуглеродистой стали образуется

крупнозернистая видманштеттова

структура. Обычно, особенно в тех случаях,

когда перегрев сочетается с последующей

закалкой, металл на втором участке

околошовной зоны обладает худшими

свойствами (меньшая пластичность,

меньшая стойкость против перехода в

хрупкое состояние), чем основной металл

вне зоны термического влияния. Задача

выбора рациональной технологии сварки

сводится в первую очередь к обеспечению

наименьшего ухудшения свойств металла

на этом участке.

Третий участок околошовной зоны получил название участка перекристаллизации (нормализации). Это область основного металла, нагретого в пределах от 930 до 1100°С. Металл при этих температурах находится сравнительно недолго и в процессе охлаждения при последующей перекристаллизации приобретает мелкозернистую структуру с наиболее высокими механическими свойствами

Четвертый

участок околошовной зоны, получивший название

участка неполной перекристаллизации,

включает металл, нагретый в пределах

720—930°С. Этот участок характеризуется

неполной перекристаллизацией, при

которой вокруг крупных зерен феррита,

не прошедших перекристаллизацию,

располагаются мелкие зерна феррита

и перлита, образовавшиеся в результате

перекристаллизации. Металл на этом

участке подвергается только частичной

перекристаллизации. Поэтому здесь

наряду с зернами основного металла, не

изменившимися в процессе сварки,

присутствуют зерна, образовавшиеся при

перекристаллизации. Изменения структуры

металла на этом участке значительно

меньше влияют на качество сварного

соединения углеродистых конструкционных

сталей, чем изменения, происходящие в

первых трех участках.

Изменения структуры

металла на этом участке значительно

меньше влияют на качество сварного

соединения углеродистых конструкционных

сталей, чем изменения, происходящие в

первых трех участках.

На пятом участке околошовной зоны, именуемом участком старения при рекристаллизации, металл нагревается от температуры примерно 500° С до температуры несколько ниже температуры 720° С. Здесь происходит сращивание раздробленных при нагартовке (ковке, прокатке) зерен основного металла и некоторое разупрочнение его по сравнению с исходным состоянием. Снижение прочности наблюдается также при сварке основного металла, подвергшегося упрочняющей термообработке. На этом же участке околошовной зоны при сварке углеродистых конструкционных сталей с содержанием до 0,3% С при некоторых условиях наблюдается снижение пластичности и ударной вязкости и повышение прочности металла. Можно предположить, что это обусловливается старением после закалки и дисперсионным твердением.

Старение

после закалки является результатом

фиксирования в состоянии пересыщенного

твердого раствора при быстром охлаждении

металла от температуры 720° С до комнатной

температуры примесей (углерода и азота)

в количествах, соответствующих их

максимальной растворимости при

температуре 720° С. В процессе последующего

вылеживания происходит распад

пересыщенного твердого раствора и

выделение избыточного количества

углерода и азота в виде тонкодисперсных

карбидов и нитридов, скапливающихся

вокруг участков решетки.

В процессе последующего

вылеживания происходит распад

пересыщенного твердого раствора и

выделение избыточного количества

углерода и азота в виде тонкодисперсных

карбидов и нитридов, скапливающихся

вокруг участков решетки.

Тонкодисперсные выделения и скопления атомов уменьшают величину пластической деформации, что приводит к повышению прочности и снижению пластичности металла. На практике следует учитывать возможное для стареющих металлов и сплавов понижение пластичности на этом участке околошовной зоны. Уменьшение пластичности при некоторых условиях может стать причиной снижения работоспособности конструкции. Следует учитывать также некоторое разупрочнение металла, если он до сварки был подвергнут упрочняющей термической или механической (наклеп) обработке.

Далее

расположен участок, нагретый от

температуры около 100° С до температуры

500° С. Этот участок в процессе сварки не

претерпевает видимых структурных

изменений. Однако при сварке

низкоуглеродистых сталей, содержащих

повышенное количество газов, на узком

участке, нагретом до температуры 100—300°

С (рис. 2-47, участок 6), наблюдается резкое

падение ударной вязкости; оно вызвано,

вероятно, старением металла после

холодной деформации. Так как этот участок

расположен вне зоны концентрации

напряжений, наличие его в большинстве

случаев не представляет непосредственной

опасности для работоспособности

конструкции.

2-47, участок 6), наблюдается резкое

падение ударной вязкости; оно вызвано,

вероятно, старением металла после

холодной деформации. Так как этот участок

расположен вне зоны концентрации

напряжений, наличие его в большинстве

случаев не представляет непосредственной

опасности для работоспособности

конструкции.

При многопроходных швах строение околошовной зоны другое. При сварке длинными участками, когда ко времени формирования последующего прохода металл успел остыть до температуры окружающей среды, различие проявляется в менее четком строении околошовной зоны по всему сечению, кроме участка, расположенного у последнего слоя. Это обусловлено повторным термическим воздействием источника нагрева при наложении последующего слоя. При сварке короткими участками околошовная зона длительное время находится при малоизменяющейся температуре, что приводит к замедленному ее остыванию и соответствующему изменению ширины и строения.

При

многопроходной сварке околошовная зона

размещается не только в основном металле,

но и в металле шва. Строение околошовной

зоны, расположенной в пределах металла

шва, значительно отличается от строения

ее при расположении в основном металле.

В этом случае в интервале первых трех

участков в подавляющем большинстве

случаев наблюдается образование

мелкозернистых, обладающих повышенной

пластичностью структур. Зона крупного

зерна вообще отсутствует, что, по-видимому,

связано с наличием между столбчатыми

кристаллитами прослоек, препятствующих

дальнейшему их росту.

Строение околошовной

зоны, расположенной в пределах металла

шва, значительно отличается от строения

ее при расположении в основном металле.

В этом случае в интервале первых трех

участков в подавляющем большинстве

случаев наблюдается образование

мелкозернистых, обладающих повышенной

пластичностью структур. Зона крупного

зерна вообще отсутствует, что, по-видимому,

связано с наличием между столбчатыми

кристаллитами прослоек, препятствующих

дальнейшему их росту.

Под влиянием теплового и деформационного воздействия сварочного процесса может наблюдаться ухудшение свойств металла зоны термического влияния по сравнению со свойствами основного металла.

Общая

протяженность околошовной зоны при

газовой сварке в зависимости от толщины

металла составляет примерно от 8 до 28

мм. Для улучшения структуры и свойств

металла шва и зоны термического влияния,

выполненных газовой сваркой, применяют

горячую проковку металла шва,

термообработку нагревом сварочной

горелкой и общую термообработку сварного

изделия нагревом в печах и медленным

охлаждением.

Принятый технологический процесс сварки должен обеспечивать по возможности оптимальные условия формирования этой зоны и получение необходимого и достаточного качества металла на этом участке, от которого в значительной мере зависит работоспособность сварных конструкций.

Формирование и кристаллизация металла шва, строение зоны термического влияния

Сварочные работы: Практическое пособие для электрогазосварщика

Дуга в процессе сварки оказывает давление на сварочную ванну. Это приводит к тому, что жидкий металл из-под основания дуги вытесняется, дуга несколько погружается. При ручной сварке толстопокрытыми электродами глубина погружения дуги составляет 3—4 мм, при сварке под флюсами — 8—10 мм. По мере продвижения дуги в хвостовой части зоны плавления металла происходит интенсивный отвод тепла в массу холодного металла. Кристаллиты растут в направлении, перпендикулярном к поверхности теплоотвода. Кристаллизация металла шва, т. е. переход из жидкого состояния в твердое, протекает с остановками. После охлаждения первого слоя происходит некоторая задержка кристаллизации из-за ухудшения теплоотвода и выделения скрытой теплоты кристаллизации первого слоя. После некоторой задержки вследствие непрекращающегося теплоотвода в глубь основного металла начинает кристаллизоваться второй слой и т. д. Таким образом, периодически происходит кристаллизация по всему продольному и поперечному сечению металла шва. Толщина кристаллизационных слоев может колебаться от десятых долей миллиметра до нескольких миллиметров. Закристаллизовавшийся металл однопроходного шва имеет столбчатое строение, это обусловлено тем, что в направлении отвода теплоты (перпендикулярно границе плавления) кристаллиты растут быстрее, чем в других направлениях. Наибольшая толщина кристаллизационных слоев наблюдается в металле шва при электрошлаковой сварке. Ось каждого кристаллита обычно не прямая, она несколько изогнута в направлении вершины шва (рис. 17).

е. переход из жидкого состояния в твердое, протекает с остановками. После охлаждения первого слоя происходит некоторая задержка кристаллизации из-за ухудшения теплоотвода и выделения скрытой теплоты кристаллизации первого слоя. После некоторой задержки вследствие непрекращающегося теплоотвода в глубь основного металла начинает кристаллизоваться второй слой и т. д. Таким образом, периодически происходит кристаллизация по всему продольному и поперечному сечению металла шва. Толщина кристаллизационных слоев может колебаться от десятых долей миллиметра до нескольких миллиметров. Закристаллизовавшийся металл однопроходного шва имеет столбчатое строение, это обусловлено тем, что в направлении отвода теплоты (перпендикулярно границе плавления) кристаллиты растут быстрее, чем в других направлениях. Наибольшая толщина кристаллизационных слоев наблюдается в металле шва при электрошлаковой сварке. Ось каждого кристаллита обычно не прямая, она несколько изогнута в направлении вершины шва (рис. 17).

Рис. 17. Направление столбчатых кристаллитов в швах,

выполненных электрошлаковой сваркой: а — разрез вдоль шва; б — разрез поперек шва

При сварке под флюсом уменьшается скорость охлаждения шва, это создает благоприятные условия для удаления газов из металла шва и всплывания шлаковых включений, но размер кристаллитов резко увеличивается, что ухудшает прочностные свойства металла шва. Чтобы избежать ухудшения свойств, необходимо измельчить структуру шва. Для этого в жидкий металл вводятся добавки (модификаторы) — алюминий, титан или ванадий. В процессе кристаллизации металла шва возникает неравномерное распределение составляющих сплава. Это в металловедении называют ликвацией. Ликвация — это прежде всего неоднородность по химическому составу. Ликвация зональная характеризуется различием химического состава периферийной зоны и центральной части металла шва. Дендритная (внутрикристаллическая) ликвация характеризуется неоднородностью химического состава отдельных кристаллов. Центральная часть дендритов состоит, как правило, из чистого твердого раствора, а граница между дендритами наиболее загрязнена вредными примесями, поэтому разрушение металла шва чаще всего происходит по границам зерен. Чтобы избежать вредного влияния ликвации (особенно при сварке легированных сталей) необходимо производить термическую обработку для выравнивания химического состава металла. На свойства сварного соединения наряду с химическим составом металла шва значительное влияние оказывает и структура металла шва, а также структура зоны термического влияния околошовной зоны. В процессе сварки нагревается основной металл и в нем происходят структурные изменения под воздействием высоких температур. Область нагрева называют зоной термического влияния. В дальнейшем применяется сокращенное название ЗТВ. Температура, до которой нагреваются отдельные участки ЗТВ, изменяется от температуры плавления до окружающей температуры. Рассмотрим структуры ЗТВ для сталей, наиболее распространенных при сварке конструкций (до 0,20 % углерода) (рис.

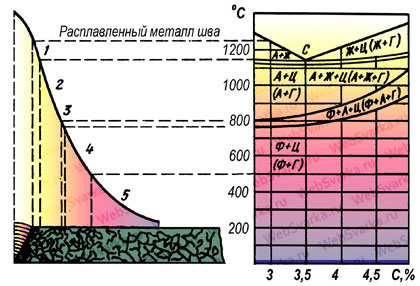

Центральная часть дендритов состоит, как правило, из чистого твердого раствора, а граница между дендритами наиболее загрязнена вредными примесями, поэтому разрушение металла шва чаще всего происходит по границам зерен. Чтобы избежать вредного влияния ликвации (особенно при сварке легированных сталей) необходимо производить термическую обработку для выравнивания химического состава металла. На свойства сварного соединения наряду с химическим составом металла шва значительное влияние оказывает и структура металла шва, а также структура зоны термического влияния околошовной зоны. В процессе сварки нагревается основной металл и в нем происходят структурные изменения под воздействием высоких температур. Область нагрева называют зоной термического влияния. В дальнейшем применяется сокращенное название ЗТВ. Температура, до которой нагреваются отдельные участки ЗТВ, изменяется от температуры плавления до окружающей температуры. Рассмотрим структуры ЗТВ для сталей, наиболее распространенных при сварке конструкций (до 0,20 % углерода) (рис. 18).

18).

°) Наплавленный металл б) |

Рис. 18. Схема изменения структур околошовной зоны

однопроходного шва: а — температурные границы участков околошовной зоны; б — часть диаграммы состояния сплавов Fe-C

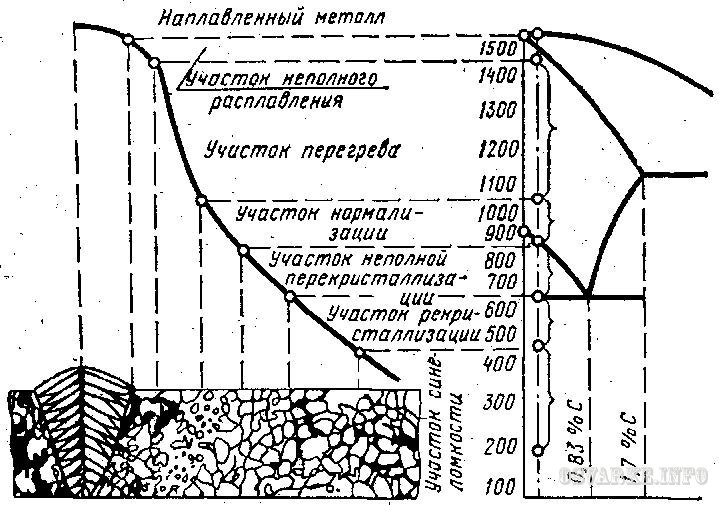

В зависимости от температуры нагрева, структурных и физико-механических изменений в ЗТВ различают следующие участки: 1) неполного расплавления; 2) перегрева; 3) нормализации; 4)

неполной перекристаллизации; 5) рекристаллизации; 6) синеломкости. Участок неполного расплавления является переходным от наплавленного металла к основному, его часто называют переходной зоной. В процессе сварки этот участок находится в твердожидком состоянии, и поэтому переходная зона отличается по химическому составу как от основного, так и от наплавленного металла. Свойства этого участка оказывают в большинстве случаев решающее влияние на работоспособность сварной

конструкции. Участок перегрева определяется температурными границами: от температуры участка неполного расплавления до

температуры около 1100 °С. В некоторых случаях при ручной сварке в зоне перегрева сталей с повышенным содержанием углерода образуется крупнозернистая структура, которая заметно снижает пластичность металла и увеличивает его хрупкость. Ударная вязкость снижается на 25 % и более. Участок нормализации охватывает металл, нагреваемый в процессе сварки от температуры несколько выше линии критических превращений до температуры ниже 1000 °С. На этом участке происходит образование мелкозернистой вторичной структуры. Механические свойства металла на участке нормализации обычно выше свойств основного металла в его исходном состоянии. Участок неполной перекристаллизации для низкоуглеродистой стали определяется температурным диапазоном от 725 до 850 °С. Металл на этом участке подвергается только частичной перекристаллизации. Наряду с зернами, образовавшимися в результате перекристаллизации, присутствуют зерна исходного металла. Участок рекристаллизации наблюдается при сварке стали, подвергшейся пластической деформации (прокат).

В некоторых случаях при ручной сварке в зоне перегрева сталей с повышенным содержанием углерода образуется крупнозернистая структура, которая заметно снижает пластичность металла и увеличивает его хрупкость. Ударная вязкость снижается на 25 % и более. Участок нормализации охватывает металл, нагреваемый в процессе сварки от температуры несколько выше линии критических превращений до температуры ниже 1000 °С. На этом участке происходит образование мелкозернистой вторичной структуры. Механические свойства металла на участке нормализации обычно выше свойств основного металла в его исходном состоянии. Участок неполной перекристаллизации для низкоуглеродистой стали определяется температурным диапазоном от 725 до 850 °С. Металл на этом участке подвергается только частичной перекристаллизации. Наряду с зернами, образовавшимися в результате перекристаллизации, присутствуют зерна исходного металла. Участок рекристаллизации наблюдается при сварке стали, подвергшейся пластической деформации (прокат). На этом участке в интервале температур 450—700 °С наблюдается некоторое измельчение зерен, что не изменяет механических свойств ЗТВ металла. Участок синеломкости охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла. При сварке низкоуглеродистых сталей на участке наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

На этом участке в интервале температур 450—700 °С наблюдается некоторое измельчение зерен, что не изменяет механических свойств ЗТВ металла. Участок синеломкости охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла. При сварке низкоуглеродистых сталей на участке наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

Общие сведения о сварочных аппаратах

В данной главе рассмотрены сварочные аппараты для механизированной и автоматической дуговой сварки и их отдельные узлы: подающие механизмы, сварочные горелки, флюсовая и газовая аппаратура. Аппарат для механизированной дуговой сварки, включающий …

Источники со звеном повышенной частоты

Освоение производства источников питания со звеном повышенной частоты является перспективным и интенсивным направлением совершенствования оборудования для дуговой сварки. Ниже приводятся сведения об инверторных источниках тока ВДУЧ-301 и ВДЧИ-251 (табл. 9). …

Ниже приводятся сведения об инверторных источниках тока ВДУЧ-301 и ВДЧИ-251 (табл. 9). …

Сварочные выпрямители

Отечественные сварочные выпрямители имеют, как правило, трехфазное питание, выполняются как на диодах, так и на тиристорах. В выпрямителях используются трехфазная мостовая, двойная трехфазная схема с уравнительным дросселем и кольцевая схема …

Зона — термическое влияние — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Характерные зоны сварных соединений, отражающие степень влияния сварочного термического цикла. [1] |

Зона термического влияния ( ЗТВ) — участок основного металла, примыкающий к сварному шву, в пределах которого вследствие теплового воздействия сварочного источника нагрева протекают фазовые и структурные превращения. Это часто приводит к тому, что ЗТВ имеет отличные от основного металла вторичную микроструктуру и величину зерна. Она располагается непосредственно у сварного шва и состоит из нескольких рядов крупных зерен, в том числе оплавленных.

[2]

Она располагается непосредственно у сварного шва и состоит из нескольких рядов крупных зерен, в том числе оплавленных.

[2]

Зона термического влияния при однослойной однопроходной сварке стали состоит из трех участков, называемых ( в порядке расположения от шва) участком полной перекристаллизации, частичной и рекристаллизации, или старения. Участок полной перикристаллизации состоит из трех зон. Зона, примыкающая непосредственно к шву, называется зоной сплавления. Металл в этой зоне нагревается выше температуры солидуса, но ниже температуры ликвидуса и находится в твердо-жидком состоянии. С зоной сплавления граничит зона перегрева с температурой 1100 — 1300 С и весьма крупным зерном металла. Зону сплавления и зону крупного зерна в совокупности называют околошовной зоной. На участке перекристаллизации металл нагревается от 500 С до температуры несколько ниже Ас. В этой зоне наблюдается разупрочнение металла, свариваемого в на-гартованном состоянии, в состоянии после термического упрочнения и у сталей контролируемой прокатки. [3]

[3]

Зона термического влияния вдоль кромки реза имеет полосу шириной около 50 мкм из низкоуглеродистого мартенсита. Затем следует полоса с переходной структурой, которая представляет собой переход от низкоуглеродистого мартенсита через бейнит и чрезвычайно тонкий феррит-перлит в нормальную феррит-перлитную структуру основного металла. Микротвердость от кромки реза с 350 — 400 Й2о сначала повышается до максимальной 450 Шо на глубине до 0 1 мм, а затем с увеличением расстояния от кромки снижается до твердости основного металла. Высокоуглеродистый мартенсит белого цвета с твердостью 800 — 900 Шо, который появляется после газовой резки, нигде не замечен. [4]

Зона термического влияния — участок сварного соединения, непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке. [5]

Зона термического влияния не подвергается отбелу, ак это имеет место при другил способах сварки. [6]

[6]

Зона термического влияния не подвергается отбелу, как это имеет место при других способах сварки. [7]

Зона термического влияния не однородна по структуре. [8]

| Стыковое соединение. [9] |

Зона термического влияния — это околошовный участок основного металла, нагретый в процессе сварки от 100 С до температуры плавления. Обычно слабым местом в сварном соединении являются шов и зона термического влияния. [10]

| Диаграмма анизотермического превращения перлитной стали.| Схема термического цикла при однопрочсп-ной сварке или наплавке. [11] |

Зона термического влияния 3 1В характеризуется неравномерным распределением максимальных температур нагрева; в этой зоне можно различать участки: старения 200 — 300 С; отпуска 250 — 650 С; неполной перекристаллизации примерно 700 — 870 С; нормализации 840 — 1000 С; перегрева 1000 — 1250 С и околошовный участок — несколько рядов черен, непосредственно примыкающих к линии сплавления-от 1250 С до температуры плавления. На этом участке наиболее резко изменяется структура металла, понижающая качество сварного соединения.

[12]

На этом участке наиболее резко изменяется структура металла, понижающая качество сварного соединения.

[12]

| Диаграмма анизотермнческого превращения перлитной стали.| Схема термического цикла при однопрохол ной сварке или наплавке. [13] |

Зона термического влияния 3 1В характеризуется неравномерным распределением максимальных температур нагрева; в этой зоне можно различать участки: старения 200 — 300 С; отпуска 250 — 650 С; неполной перекристаллизации примерно 700 — 870 С; нормализации 840 — 1000 С; перегрева 1000 — 1250 С и околошовный участок — несколько рядов зерен, непосредственно примыкающих к линии сплавления — от 1250 С до температуры плавления. На этом участке наиболее резко изменяется структура металла, понижающая качество сварного соединения. [14]

Зона термического влияния имеет несколько структурных участков, отличающихся между собой формой и строением зерна, вызванных температурой нагрева в пределах 1500 — 450 С. [15]

[15]

Страницы: 1 2 3 4

Применение термоиндикаторных карандашей THERMOMELT HEAT STIK® в сварке металлов

1. Контроль температуры металлов в зоне термического влияния

2. Контроль температуры металлов при предварительном подогреве перед сваркой, при сопутствующем подогреве и термообработке после сварки

3. Применение термоиндикаторных карандашей THERMOMELT HEAT STIK® в сварке металлов

Время чтения 15 минут

Сварка металлов – одна из самых часто используемых технологий получения неразъёмного соединения изделий из металлов.

При этом, сварка относится к процессу, который оказывает самое большое воздействие как на само соединение, так и на металл соединяемых изделий.

Рис. 1. Процесс сварки

1. Контроль температуры металлов в зоне термического влияния

- Величина зоны термического влияния (ЗТВ)

- Термический цикл сварки и структура сварного соединения

- Побежалость

Самым важным параметром, определяющим степень воздействия сварки на соединяемые металлы, является так называемая «зона термического влияния».

Зона термического влияния — объём металла или другого материала, который при сварке не доводится до плавления, однако его микроструктура и свойства меняются под воздействием выделяемого тепла. Под влиянием теплового и деформационного воздействия сварочного процесса может наблюдаться ухудшение свойств металла зоны термического влияния по сравнению со свойствами основного металла.

Разрушение сварных соединений происходит в основном по зоне термического влияния, локализованной у сопряжения шва с основным металлом.

Принятый технологический процесс сварки должен обеспечивать по возможности оптимальные условия формирования зоны термического влияния и получение необходимого и достаточного качества металла на этом участке, от которого в значительной мере зависит работоспособность сварных конструкций.

Величина зоны термического влияния (ЗТВ)

Чем выше теплопроводность, тем больше величина зоны термического влияния. Следовательно и тем больше возможность возникновения деформации и напряжений при сварке.

Количество теплоты, выделяемое в процессе сварки играет для ЗТВ важную роль. Так в процессе кислородной (т.е. – газовой) сварки используется высокая погонная энергия, при этом увеличивается размер зоны термического влияния.

При ручной дуговой сварке стали тонко-обмазанными электродами и при автоматической сварке под слоем флюса размеры зоны термического влияния минимальны (2-2,5 мм.) при сварке электродами с толстой обмазкой протяженность этой зоны равна 4-10 мм., а при газовой сварке 20-25 мм.

К структуре зоны термического влияния и к свойствам сварного соединения предъявляют разнообразные требования, зависящие от вида металла, технологии изготовления и типа конструкции и её служебного назначения.

Часто оказывается возможным так выбирать параметры режима сварки, чтобы, удовлетворив требованиям производительности сварки и формирования шва, обеспечить термический цикл, вызывающий благоприятные изменения структуры и свойств.

Расчёт термического цикла может установить те пределы технологического режима сварки, при которых не происходит местного изменения пластических свойств, могущих понизить несущую способность сварного соединения, особенно при ударной нагрузке, при наличии концентраторов напряжения и при низких температурах эксплуатации.

Термический цикл сварки и структура сварного соединения

Металл в любой зоне сварного соединения испытывает нагрев и последующее охлаждение. Изменение температуры металла во время сварки называется термическим циклом сварки.

При нагреве и охлаждении в металле происходят различные структурные и фазовые превращения. Кроме этого, в металле в низкотемпературной области при сварке происходят структурные изменения, вызывающие разупрочнение основного металла.

Рис. 2. Термический цикл сварного соединения низкоуглеродистой стали при однопроходной сварке

На рис. 2 показано, как распределяется максимальная температура в сварном соединении, при дуговой сварке низкоуглеродистой стали, схематичная структура разных зон соединения, изменение температуры (термические циклы) в этих зонах и свойства металла.

На участке 1 металл, который находился в расплавленном состоянии, затвердевая, образует сварной шов. Грубая структура металла шва является неблагоприятной, так как снижает прочность и пластичность металла. Ширина участка 1 составляет примерно половину ширины шва.

Ширина участка 1 составляет примерно половину ширины шва.

Участок неполного расплавления 2 – переходный от наплавленного металла к основному. На этом участке происходит образование соединения и проходит граница сплавления, он представляет собой очень узкую область (0,1–0,4 мм.) основного металла. Температура участка составляет 1530-1470°С. Этот участок обычно является наиболее слабым местом сварного соединения с пониженной прочностью и пластичностью. Свойства переходной зоны оказывают подчас решающее влияние на работоспособность сварной конструкции. На этом участке часто образуются трещины, ножевая коррозия, усталостные разрушения при вибрационной нагрузке, хрупкие разрушения и т. п. Ширина переходной зоны зависит от природы источника нагрева, теплофизических свойств, состава и толщины (до определенных пределов) основного металла, режима сварки и других факторов.

Участок перегрева 3 – область основного металла, нагреваемого до температур 1470-1100°С, в связи с чем металл отличается пониженными механическими свойствами (пластичностью и ударной вязкостью). Эти свойства тем ниже, чем шире зона перегрева. Ширина участка 3 составляет 3-4 мм.

Эти свойства тем ниже, чем шире зона перегрева. Ширина участка 3 составляет 3-4 мм.

Обычно, особенно в тех случаях, когда перегрев сочетается с последующей закалкой, металл на втором участке околошовной зоны обладает худшими свойствами (меньшая пластичность, меньшая стойкость против перехода в хрупкое состояние), чем основной металл вне зоны термического влияния. Задача выбора рациональной технологии сварки сводится в первую очередь к обеспечению наименьшего ухудшения свойств металла на этом участке.

Участок нормализации 4 – область металла, нагреваемого до температур 880-1100°С. Металл этого участка обладает высокими механическими свойствами. Ширина участка 4 составляет 0,2-0,4 мм.

Участок неполной перекристаллизации 5 – зона металла, нагреваемого при сварке до температур 720-880°С. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет 0,1-3 мм.

Изменения структуры металла на этом участке значительно меньше влияют на качество сварного соединения углеродистых конструкционных сталей, чем изменения, происходящие в первых трех участках.

Участок рекристаллизации 6 – область металла, нагреваемого в пределах температур 510–720°С. Если сталь перед сваркой испытала холодную деформацию (прокатку, ковку, штамповку), то на этом участке развиваются процессы, приводящие к разупрочнению. Ширина участка 6 составляет 0,1-1,5 мм.

Участок 7, который называют еще «зоной синеломкости», нагреваемый в области температур 200-510°С, является зоной перехода от зоны термического влияния к основному металлу. В этой зоне могут протекать процессы старения в связи, с чем механические свойства металла этой зоны понижаются. Этот участок в процессе сварки не претерпевает видимых структурных изменений. Так как этот участок расположен вне зоны концентрации напряжений, наличие его в большинстве случаев не представляет непосредственной опасности для работоспособности конструкции.

При сварке других металлов и сплавов характер структур в околошовной зоне может быть другим.

Побежалость

Побежалостью называют тонкие прозрачные оксидные пленки, образующиеся на поверхности металла. Синему цвету соответствуют более разогретые участки, желтому – более низкотемпературные.

Синему цвету соответствуют более разогретые участки, желтому – более низкотемпературные.

Появляются цвета побежалости в диапазоне температур 400-200°С на участке номер 7. Для низкоуглеродистых сталей при высоком содержании в ней кислорода, азота, водорода в этом месте наблюдается снижение величин пластичности и ударной вязкости.

Отдельно нужно сказать о появлении радужных пленок на поверхности коррозионостойких сталей Появляются они в более широком диапазоне. Цветовая гамма меняется от синего (700°С) до светло-соломенного цвета (300°С) и свидетельствует о том, что слой оксида хрома, защищающий металл от коррозии нарушен. Ни один из цветов не является «безопасным» и может привести к образованию питтинговой коррозии.

Рис. 3. Цвета побежалости

Примеры контроля величины зоны термического влияния:

Пример 1. Известно, что автомобильные детали, подлежащие наплавке, изготовляются из конструкционных углеродистых и легированных сталей и, как правило, термически обработаны на высокую твердость, работают преимущественно на износ при значительных нагрузках, во многих случаях знакопеременных. При восстановлении деталей сваркой и наплавкой детали подвергаются большим тепловым воздействиям. При этом важно обеспечить деталям требуемые жёсткость, прочность и износостойкость. В этом отношении большую роль играют глубина проплавления основного металла, величина зоны термического влияния, структура наплавленного слоя и качество его поверхности и др. Все эти свойства и эксплуатационная долговечность восстановленных деталей определяются режимами наплавки и возникающими при этом тепловыми воздействиями на деталь, применяемыми материалами (электродная проволока, флюсы, электроды) и др.

При восстановлении деталей сваркой и наплавкой детали подвергаются большим тепловым воздействиям. При этом важно обеспечить деталям требуемые жёсткость, прочность и износостойкость. В этом отношении большую роль играют глубина проплавления основного металла, величина зоны термического влияния, структура наплавленного слоя и качество его поверхности и др. Все эти свойства и эксплуатационная долговечность восстановленных деталей определяются режимами наплавки и возникающими при этом тепловыми воздействиями на деталь, применяемыми материалами (электродная проволока, флюсы, электроды) и др.

Пример 2. При определении исходной длины заготовок для сварки инструмента, помимо припусков на оплавление и осадку, следует предусматривать припуски на механическую обработку сваренной заготовки. Кроме того, заготовка из инструментальной стали должна быть удлинена на величину зоны термического влияния сварки, в пределах которой режущие свойства стали несколько понижаются (из-за всегда имеющегося при сварке перегрева стали вблизи стыка).

Пример 3. При сварке полос с трубами угловыми швами с двух сторон без зазора суммарная величина глубины проплавления и зоны термического влияния в месте соединения с полосой не должны превышать 70% толщины ее стенки.

Пример 4. Поскольку в конструкциях резервуаров для хранения жидкого топлива используют толстые плиты, часто для увеличения производительности применяют сварку с высокой погонной энергией. Если погонная энергия при сварке слишком велика, то в зоне термического влияния сварных соединений имеет место склонность к образованию микропористости.

Плиты, предназначенные для изготовления резервуаров для хранения сжиженных газов, должны иметь однородную мелкозернистую структуру для предотвращения микропористости. Отсутствие микропористости позволяет обеспечить более тщательный ультразвуковой контроль сварных швов и улучшить прочностные свойства.

2. Контроль температуры металлов при предварительном подогреве перед сваркой, при сопутствующем подогреве и термообработке после сварки

- Предварительный подогрев

- Термическая обработка

Предварительный подогрев основного металла выполняется перед сваркой до температуры, называемой температурой предварительного подогрева. При этом может повышаться температура всего изделия или только в зоне вокруг точки сварки.

При этом может повышаться температура всего изделия или только в зоне вокруг точки сварки.

Предварительный подогрев в основном применяется по следующим причинам:

- Снижается скорость остывания наплавленного и основного металла, что позволяет создать материал из более вязкого состава с большей устойчивостью к образованию трещин.

- Меньшая скорость охлаждения позволит диффузионному водороду безопасно рассеяться без риска образования трещин.

- Позволяет снизить усадочное напряжение шва и прилегающего металла основы, что особенно важно для соединений под высоким напряжением.

- Поднимает температуру некоторых марок стали до значения, при котором не может произойти хрупкий излом. Кроме этого, предварительный подогрев может использоваться для того, чтобы обеспечить нужные механические свойства, например, ударной вязкости.

- Повышение качества сварных соединений, выполненных при низких температурах. С помощью подогрева ведут борьбу с трещинообразованием, улучшают пластические свойства сварного соединения, а при сварке в жестком контуре улучшают состояние металла, снимая внутренние остаточные напряжения.

Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. Иногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество.

Кроме этого, подогревая кромки детали перед сваркой в зимних условиях, попутно очищают этим соединяемые участки от снега, влаги и ржавчины, предупреждая возможность образования пор в металле шва. Режим подогрева зависит от окружающей температуры и марки стали. Иногда, особенно при сварке легированных сталей, применяют подогрев и после окончания сварки с целью снизить скорость охлаждения сварного соединения и улучшить его качество.

Температура и зона необходимого прогрева зависит от типа материала, его толщины и последующего процесса обработки.

Эффективность применения подогрева зависит от точности, равномерности и управляемости процессом распределения температуры по всей толщине материала в требуемой зоне термического влияния, а также скорости выполнения подогрева.

Предварительный и сопутствующие подогревы выполняются различными способами. Но, при этом, как долго соединение должно нагреваться для достижения желаемой температуры, остается неточной наукой.

Термическая обработка

Для многих высокоуглеродистых и легированных сталей одного предварительного подогрева оказывается недостаточно и для обеспечения нужного качества сварных соединений требуется последующая термическая обработка, которую производят сразу же после сварки.

Существует несколько видов термической обработки, назначаемых в зависимости от состава стали: отжиг, нормализация, закалка, низкотемпературный отжиг (высокий отпуск). Отжиг применяют для придания стали наибольшей пластичности, улучшения структуры шва и зоны термического влияния, а также для снятия остаточных сварочных напряжений.

Отжиг заключается в нагреве изделия до температуры, превышающей критическую на 30-50°С, в выдержке при этой температуре до полного прогрева изделия и последующем медленном охлаждении вместе с печью. Нормализация улучшает структуру шва, зону влияния и снимает остаточные сварочные напряжения. При нормализации изделия нагревают так же, как при отжиге, но охлаждают на воздухе с большей скоростью. Сталь, подвергнутая нормализации, приобретает большую прочность, но становится менее пластичной, чем при отжиге.

Сталь, подвергнутая нормализации, приобретает большую прочность, но становится менее пластичной, чем при отжиге.

Закалка увеличивает твердость и прочность стали, а также способствует получению структуры аустенита в высоколегированных сталях. Условия нагрева изделия, подвергающегося закалке, такие же, как при отжиге, но охлаждение производят быстро в воде, масле или других средах.

Низкотемпературный отжиг (высокий отпуск) применяют после закалки для смягчения структуры и снятия или уменьшения остаточных напряжений. При низкотемпературном отжиге металл нагревают до температуры ниже 600-680°С, выдерживают при этой температуре и медленно охлаждают.

Достижение правильной температуры при термообработке чрезвычайно важно.

Если при термообработке сварного соединения оно было нагрето выше рекомендуемой температуры, прочность сварного шва будет низкой. Если температура термообработки ниже рекомендуемой — сварной шов останется твёрдым и хрупким.

Примеры контроля температуры предварительного и сопутствующего подогрева изделий:

Пример 1. При приварке к массивным деталям тонкостенных деталей для предотвращения появления трещин производят предварительный подогрев деталей в местах сварки до температуры 250—300° С.

Пример 2. Сварка деталей большого сечения затрудняется ввиду повышенного отвода тепла от стыка в глубь деталей, что тормозит процесс расплавления и разрушения перемычек. Для предупреждения этого применяют предварительный подогрев деталей и термическую обработку после сварки — отжиг.

Пример 3. При сварке бронзовых деталей во избежание появления трещин от внутренних напряжений рекомендуется предварительный подогрев их до температуры 400—500°С.

Пример 4. Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин. Поэтому сварку выполняют с предварительным подогревом основного металла до температуры не менее 500°С.

Пример 5. Дополнительные трудности возникают при газовой сварке меди из-за ее уникальных теплофизических свойств. Медь обладает высокой теплоёмкостью и теплопроводностью (в 6-7 раз выше, чем у стали), повышенным коэффициентом линейного расширения при нагревании (в 1,5 раза выше, чем у стали).

Эти свойства обусловливают большую, чем при сварке стали, зону термического влияния и приводят к появлению значительных тепловых деформаций, которые могут вызывать при охлаждении сварного шва значительные напряжения.

Для компенсации больших теплопотерь из-за повышенной теплоемкости и теплопроводности меди рекомендуется использовать предварительный или сопутствующий подогрев кромок металла.

Пример 6. Предварительный подогрев кромок труб требуется для предотвращения образования трещин в сварных стыках труб из высокопрочного металла со стенкой повышенной толщины.

Предварительный подогрев свариваемых кромок является одной из наиболее ответственных технологических операций при сварке стыков магистральных трубопроводов. Предварительный подогрев применяется для регулирования термического цикла при сварке за счет изменения начальной температуры стыка, вследствие чего уменьшается скорость охлаждения металла.

Предварительный подогрев применяется для регулирования термического цикла при сварке за счет изменения начальной температуры стыка, вследствие чего уменьшается скорость охлаждения металла.

Особенно чувствительны к действию термического цикла, к надрезам и ударным нагрузкам низколегированные стали с эквивалентом углерода 0,45% и выше.

Пример 7. Большое затруднение при сварке алюминия и его сплавов вызывает образование пор в металле сварного шва. В отличие от стали поры в алюминии располагаются преимущественно внутри шва вблизи границы сплавления его с основным металлом и у поверхности шва. Борьба с пористостью при сварке алюминия — первостепенная задача, стоящая перед технологами. При ручной дуговой сварке толстолистового металла применяют предварительный и сопутствующий подогрев до температуры 200-400°С. Подогрев облегчает удаление газовых пузырьков из сварочной ванны, а пленка окиси алюминия препятствует дальнейшему поступлению водорода в жидкий металл. При сварке толстолистовых алюминиевомагниевых сплавов допускается нагрев до температуры не свыше 100-150°С. При сварке подогретого металла получаются низкие механические свойства соединений. Азот практически не растворяется в алюминии, а дает переходящий в шлак нитрид алюминия и поэтому не вызывает появления пор.

При сварке толстолистовых алюминиевомагниевых сплавов допускается нагрев до температуры не свыше 100-150°С. При сварке подогретого металла получаются низкие механические свойства соединений. Азот практически не растворяется в алюминии, а дает переходящий в шлак нитрид алюминия и поэтому не вызывает появления пор.

Дополнительные трудности при сварке легированных сплавов алюминия вызваны образованием холодных трещин. При сварке так называемых самозакаливающихся (алюминий-цинк-магниевых) сплавов подобные трещины возникают спустя определенный промежуток времени после сварки. Такой вид трещин часто именуют задержанным разрушением. Для борьбы с задержанным разрушением применяют предварительный подогрев сварных соединений до температуры 200-220°С.

Пример 8. Ремонт рельсов железнодорожных путей наплавкой. Перед началом наварки ремонтируемый фрагмент рельса должен быть подогрет до температуры 350°С. Температура рельса не должна опускаться ниже 350°С до завершения сварки. Если сварка прекращается более чем на 3 минуты, требуется дополнительный предварительный подогрев и ожидание 2 минуты, а температура снова проверяется до начала сварки.

Если сварка прекращается более чем на 3 минуты, требуется дополнительный предварительный подогрев и ожидание 2 минуты, а температура снова проверяется до начала сварки.

3. Применение термоиндикаторных карандашей THERMOMELT HEAT STIK® в сварке металлов

Эффективным способом контроля температуры металлов в зоне термического влияния, температуры предварительного подогрева, сопутствующего подогрева и термообработки после сварки является маркировка важных (с точки зрения операции) участков поверхности изделий с помощью калиброванных термоиндикаторных карандашей THERMOMELT HEAT STIK® компании Markal.

Когда температура поверхности изделия в контролируемой зоне достигает указанной на карандаше, метка будет плавиться, давая четкую визуальную индикацию – плавление метки происходит практически мгновенно.

На всех этапах сварочных работ (предварительного подогрева, в процессе самой сварки, сопутствующего подогрева и термообработки после сварки) метки наносятся на оба изделия, на определённом расстоянии от места соединения по всей его длине.

Расстояние между соединением и метками зависит от химического состава металлов, их толщины, а также жёсткости конструкции.

Рис. 4. Контроль температуры металлов в зоне термического влияния

На рис. 4 продемонстрировано нанесение меток одним термоиндикаторным карандашом в пределах зоны термического влияния. Температурный рейтинг термоиндикаторного карандаша выбирается в соответствии с максимально допустимой величиной температуры в контролируемой зоне.

Как правило, в справочной литературе (или инструкциях) указан диапазон температур (нижний и верхний предел) поверхности свариваемых металлов в контролируемой зоне. В этом случае рекомендуется нанести термоиндикаторными карандашами две метки – одна рядом с другой, значения индикации температуры (температуры плавления метки) должны соответствовать нижнему и верхнему пределу диапазона температур или быть близкими к этим пределам.

Рис. 5. Контроль температуры предварительного подогрева металлов

На рис. 5 продемонстрировано нанесение меток двумя термоиндикаторными карандашами для контроля температуры металлов в процессе их предварительного подогрева перед сваркой. Разные цвета меток (на рисунке) соответствуют термоиндикаторным карандашам с разным температурным рейтингом.

5 продемонстрировано нанесение меток двумя термоиндикаторными карандашами для контроля температуры металлов в процессе их предварительного подогрева перед сваркой. Разные цвета меток (на рисунке) соответствуют термоиндикаторным карандашам с разным температурным рейтингом.

Пример: Необходимо контролировать температуру предварительного подогрева поверхности свариваемых металлов в диапазоне 700-800°С.

Для этого наносятся, рядом друг с другом, две метки:

- термоиндикаторным карандашом с температурой плавления 704°С

- термоиндикаторным карандашом с температурой плавления 788°С (следующий карандаш имеет температуру плавления 804°С – выше рекомендованного верхнего предела)

При предварительном подогреве металлов перед сваркой, расстояние от меток до места соединения определяется либо опытным путём, либо – из справочной литературы. Для лучшей видимости меток термоиндикаторного карандаша, их рекомендуется наносить на предварительно подогретую поверхность.

ТЕРМОИНДИКАТОРНЫЕ КАРАНДАШИ THERMOMELT HEAT STIK® И CERTIFIED THERMOMELT HEAT STIK® КОМПАНИИ MARKAL

Рис. 6. Thermomelt HEAT STIK

THERMOMELT HEAT STIK® — это уникальный термоиндикаторный карандаш для измерения температуры поверхности, гарантирующий точность измерений, надёжность и удобство в применении и соответствие требованиям различных отраслей. Специально спроектированный для точной индикации температуры термоиндикаторный карандаш THERMOMELT HEAT STIK® является лучшим выбором для решения критичных задач во множестве отраслей.

- Доступно более 100 температурных индикаторов, позволяющих определять температуру в диапазоне от 38°C до 1 204°C.

- Термоиндикаторный карандаш мгновенно плавится при достижении заданной температуры поверхности, что легко и быстро определяется визуально.

- Термоиндикаторный карандаш не требует калибровки.

- Точность измерения: до +3% по шкале Цельсия.

- Уникальный нескользящий металлический держатель гарантирует удобство и полный контроль.

- Прослеживаемость: все изделия THERMOMELT HEAT STIK® маркированы с указанием номинальной температуры и номера партии и соответствуют требованиям Национального института стандартов и технологий США.

В тех случаях, когда к обрабатываемому металлу предъявляются очень высокие требования в части коррозионной стойкости, компания Markal рекомендует использовать термоиндикаторные карандаши CERTIFIED THERMOMELT HEAT STIK®.

CERTIFIED THERMOMELT HEAT STIK® — термоиндикаторный карандаш для точной индикации температуры при предварительном подогреве, сопутствующем подогреве, для определения температуры сварочного шва и термообработке после сварки, CERTIFIED THERMOMELT HEAT STIK® является лучшим выбором для решения критичных задач в атомной промышленности, энергетике, военной промышленности, нефтегазовой промышленности.

- Доступен 21 температурный индикатор, что позволяет определять температуру в диапазоне от 38°C до 343°C.

- Термоиндикаторный карандаш мгновенно плавится при достижении заданной температуры поверхности, что легко и быстро определяется визуально.

- Термоиндикаторный карандаш не требует калибровки.

- Точность измерения: до +3% по шкале Цельсия.

- Уникальный нескользящий металлический держатель гарантирует удобство и полный контроль.

- Прослеживаемость: все изделия THERMOMELT HEAT STIK® маркированы с указанием номинальной температуры и номера партии и соответствуют требованиям Национального института стандартов и технологий США.

- Сертифицирован в соответствие со стандартами: ANSI / ASME код B32.1 и B31.3, AWS DI.I и ASME Code Sec. I, III и VII, NIST Traceable.

- Результаты испытаний подтверждают, что CERTIFIED THERMOMELT HEAT STIK® содержит менее 200 частей на миллион от общего количества галогенов и 250 частей на миллион серы и каждого металла с низкой температурой плавления, что соответствует техническим требованиям RDT F-7-3T от MIL-STD-2041D и US Energy Research and Development Administration.

Обратите внимание: цвет стержня термоиндикаторного карандаша не указывает на то – какова температура его плавления. Сигналом достижения соответствующей температуры в контролируемой зоне является плавление нанесенной метки. Цвет стержня термоиндикаторного карандаша может быть изменен без предварительного уведомления.

Сигналом достижения соответствующей температуры в контролируемой зоне является плавление нанесенной метки. Цвет стержня термоиндикаторного карандаша может быть изменен без предварительного уведомления.

Влияние сварки на механические свойства сварных соединений сталей класса 91, устойчивых к ползучести

Презентация доклада «Влияние сварки на механические свойства сварных соединений сталей класса 91, устойчивых к ползучести» Перевод М.Ф. Деменина

Международная конференция по космосу 2014

12-14 ноября 2014 Исламабад — Пакистан

Мухаммад Хусейн (Muhammad Hussain), ведущий металлург TCR Arabia Company Ltd. Dammam – Саудовская Аравия

М. Шахид Халил (M. Shahid Khalil), Инженерно-механический отдел Инженерно-технологического университета г. Таксила (Taxila) — Пакистан

Введение

• Устойчивая к ползучести сталь, известная как

ASME/ASTM класса 91

стала популярной для применения на тепловых электростанциях, работающих на органическом топливе и нефтеперерабатывающих заводах.

• Удовлетворительные характеристики стали P91 критически зависят от получения правильной микроструктуры отпущенной мартенситной стали.

• Высокохромистые мартенситные стали рассматриваются как чудо стали для применения при высоких температурах.

• Контроль параметров сварки и термообработки после сварки имеет решающее значение

Современное использование P(T)91

• Резкое увеличение использования P91 на внутреннем рынке в последние несколько лет.

• Использование в основном для комбинированного производства тепловой и электрической энергии.

• Повышение эффективности при техническом перевооружении, замене оборудования и строительстве новых объектов.

Основные материалы

| P91 | P92 | E911 | T23 | T24 | P122 | |

| Cr | 8,00-9,50 | 8,50-9,50 | 8,00-9,50 | 1,9-2,6 | 2,2-2,6 | 10,00-12,50 |

| Ni | <0,40 | <0,40 | (<0,40) | - | - | <0,50 |

| Cu | - | - | - | - | - | 0,30-1,70 |

| Mo | 0,85-1,05 | 0,30-0,60 |

0. 90-1.10 90-1.10

|

0,05-0,30 | 0,90-1,10 | 0,25-0,60 |

| W | - | 1,50-2,00 | 0.90-1.10 | 1,45-1,75 | - | 1,50-2,50 |

| V | 0,18-0,25 | 0,15-0,25 | 0,15-0,25 | 0,20-0,30 | 0,20-0,30 | 0,15-0,30 |

| Nb | 0,06-0,10 | 0,04-0,09 | 0,06-0,10 | 0,02-0,08 | - | 0,04-010 |

| N | 0,030-0,070 | 0,030-0,070 | 0,030-0,080 | <0,030 | <0,012 | 0,040-010 |

| B | - | 10-60 ррм | - | 5-60 ррм | 15-70 ррм | <0,005 |

*ppm – частей на миллион

Процесс сварки

При сварке P91 используются следующие сварочные процессы:

- Дуговая сварка вольфрамовым электродом в среде защитного (инертного) газа (GTAW).

- Дуговая сварка вольфрамовым электродом в среде инертного газа (TIG).

- Дуговая сварка металлическим (плавящимся) покрытым электродом (SMAW).

- Дуговая сварка под флюсом (SAW).

- Дуговая сварка металлическим (плавящимся) электродом в среде защитного газа (GMAW).

- Дуговая сварка металлическим (плавящимся) электродом в среде инертного газа (МIG).

А также

- Дуговая сварка порошковой проволокой в среде защитного газа (FCAW).

Сварочные материалы

| P91 | P92 | E911 | T23 | T24 | P122 | |

| SMAW |

Chromet 9B9 E9015-B9 |

Chromet 92* |

Chromet 91W Chromet 10MW |

Chromet 23м Chromet 23L |

Специальные* | Оформление потенциальных патентов |

| GTAW |

9CrMoV ER90S-B9 |

9CrWV* | ? | 2CrMoWV | Специальные* | |

| FCAW | Supercore F91 E91T1-B9 |

Supercore F92 * |

Cormet 10MW* |

Supercore F23* |

Не применимо | |

| SAW |

Chromet M91 9CrMoV EB9 |

9CrWV* | * | * | Специальные* |

Температура предварительного подогрева и между проходами

- Температура предварительного подогрева и между проходами должна быть в пределах 200-300°C (390-570°F).

- Согласно рекомендациям Vallourec & Mannesmann Tubes температура предварительного подогрева и между проходами должна быть в пределах 250°C (480°F).

- Сварка тонкостенных труб может выполняться при температурах ниже 200°C (390°F).

- В Японии температура между проходами составляет 170-200°C, чтобы минимизировать риск образования горячих трещин

Подогрев во время сварки

Варианты при прерывании процесса сварки:

- Поддерживать постоянно температуру предварительного подогрева.

- Применять последующий подогрев, если охлаждение частично произошло.

Структура зоны термического влияния (ЗТВ), образующаяся при сварке ферритных сталей. Изменение размеров зерна в условиях равновесия.

Heat affected zone – зона термического влияния

Zone 1: solidified weld – затвердевший шов

Zone 2: unmixed zone + remelted zone (fusion zone) – зона расслоения + зона переплава (зона сплавления)

Zone 3: coarse-grain HAZ – крупнозернистая зона термического влияния

Zone 4: fine-grain HAZ – мелкозернистая зона термического влияния

Zone 5: intercritical HAZ – межкритическая зона термического влияния

Zone 6: tempered HAZ – отпущенная зона термического влияния

Zone 7: unaffected base metal — основной металл, неподвергнутый термическому влиянию

Liquid – жидкий

Требования после сварки (до термообработки после сварки)

Температура предварительного подогрева (200°C мин. ) выше температуры окончания мартенситного превращения (Mf).

) выше температуры окончания мартенситного превращения (Mf).

— Температура окончания мартенситного превращения для сварных соединений из стали Р91 находится в области 120-150°C.

— Содержание никеля в сварочных материалах, как правило, должно быть в диапазоне 0,4-1,0% (в Европе).

— Исследования в OAK Ridge National Laboratory (CША) показали, когда содержание Ni находится у верхнего предела, примерно 18% аустенита остается при температуре 204°C (400°F).

— Согласно спецификации AWS (2005 г) содержание Ni должно быть < 0,8% (ранее было < 1,0%).

После сварки перед термической обработкой следует понизить температуру сварного соединения ниже 80-100°С (если сварное соединение не охлаждается до температуры окружающей среды) для завершения преобразования остаточного аустенита в мартенсит.

— Сварные соединения из P91 до толщины стенки до 80 мм (3,15 дюйма) могут быть охлаждены до комнатной температуры.

— Толстостенные поковки и отливки не должны охлаждаться до температуры ниже 80°C, чтобы избежать образования трещин.

Промежуточная тепловая обработка

• В Европе было отмечено, что твердость P91 в состоянии после сварки обычно составляет примерно 400HV (380HB).

— Примерно на 100HV (95HB) меньше в состоянии после сварки, чем широко используется.

• Таким образом, риск образования холодных трещин меньше для P91.

— Охлаждение до комнатной температуры возможно без промежуточной тепловой обработки.

• Для получения дополнительной гарантии против образования холодных водородных трещин желательно выдержать сварное соединение при температуре 250-300°C в течение 2-3х часов перед охлаждением до температуры окружающей среды.

— Также требуется частичное охлаждение, чтобы обеспечит преобразование оставшегося аустенита.

Коррозионное растрескивание под напряжением в состоянии после сварки

- Если существует задержка в проведении термообработки после сварки, то сочетание высокой твердости (400-420HV) и остаточных напряжений может потенциально стать причиной коррозионного растрескивания под напряжением.

- Для борьбы с риском коррозионного растрескивания под напряжением компания Вabcock & Wilcox указывает, что максимальное время после сварки до термообработки должно быть 14 дней.

- По данным компании Vallourec & Mannesmann Tubes срок хранения до термообработки не должен превышать одной недели.

- После сварки до термообработки рекомендуется хранение оборудования в помещениях в сухих условиях.

- Неразрушающий контроль должен выполняться до и после термообработки, чтобы гарантировать отсутствие трещин.

Коррозионное растрескивание под напряжением

Термическая обработка после сварки

- Термическая обработка после сварки является обязательной независимо от толщины стенки, чтобы снизить твердость, повысить пластичность и прочность шва и зоны термического влияния.

- Контроль правильности температуры и времени термообработки имеет решающее значение.

Термический цикл сварки и термообработки для P91

Термическая обработка после сварки

- Температура 750-760°С лучше всего подходит для термообработки стали Р91.

- Более низкая температура термообработки может привести к большим различиям в твердости между зоной типа IV, крупнозернистой структурой зоны термического влияния и металлом шва, что неблагоприятно влияет на аккумуляцию напряжений в слабой зоне типа IV и снижает сопротивление ползучести.

- Более высокая температура термообработки может привести к укрупнению осадков и более быстрому восстановлению дислокационной субструктуры, что в свою очередь приводит к снижению твердости и предела ползучести.

Влияние термообработки на твердость

- Температура термической обработки после сварки — 750°C.

- Снижает твердость металла шва.

- Снижает твердость зоны термического влияния.

- Показывает четкую ориентацию на зону Типа IV.

- Увеличение времени и температуры термообработки влияет на снижение твердости.

Термическая обработка после сварки

- Согласно ЕN 1599 температура термообработки после сварки должна быть в пределах 750-770°C.

- Согласно ASME температура термообработки должна быть 704-760°C (1300-1400°F).

- Согласно последних изменений ASME разрешает температуру термообработки 730-775°C (1350-1425°F)

для Р91, Р92 и других сталей с повышенным сопротивлением ползучести, если химический состав металла шва известен, то температура термообработки может быть повышена до:

790°C (1450°F) для 1.0<%(Ni+Mn)<1.5, или

800°C (1470°F) для %(Ni+Mn)<1.0 - Согласно AWS (Американское общество сварщиков) температура термообработки должна быть 730-760°C (1346- 1400°F).

- На практике температура термообработки должна быть значительно выше 730°C в течение разумного предела времени.

Проблемы по сварке – опыт работы

Известно, что образование горячих трещин является обычной проблемой при использовании методов сварки GTAW, SMAW and SAW

Холодные водородные трещины не являются значительной проблемой для Р91 в случае наличия предварительного подогрева и контроля содержания водорода

До термической обработки пластичность и вязкость неотпущенного мартенситного металла шва очень низкая….

-

риск хрупкого разрушения

-

склонность к коррозионным трещинам под напряжением, если имеется значительная задержка в проведении термообработки после сварки

Проблемы по сварке – термообработка после сварки

- Неправильные параметры отпуска в течение термообработки

-

Недогрев при термообработке (твердый и хрупкий шов и зона термического влияния)

-

Перегрев при термообработке (слабые зоны в швах)

-

Межкритический подогрев, например, нагрев выше точки Ас1

- Проблемы, возникающие вследствие:

-

Неправильного выбора температуры подогрева

-

Некорректный контроль температуры (термопары установлены в неправильных местах; подогрев газовым резаком)

-

Чрезмерное время нагрева

- Контроль правильности температуры и времени термообработки имеет решающее значение.

Требования к термообработке после сварки:

Оборудование должно обеспечивать точный контроль температуры

Различная толщина компонентов создает трудности например, швы приварки труб к коллектору

Перегрев во время термообработки после сварки

- Слабые зоны в швах трубопроводов

- Первоначальная микроструктура зоны термического влияния перегрета, демонстрируя некоторое ухудшение отпущенного мартенсита и крупные карбиды

- после 12000 часов эксплуатации были обнаружены феррит вдоль линии сплавления и явления ползучести в зоне термического влияния

Пределы твердости сварных соединений из P91

Минимальная твердость компонентов из P91, как правило, должна быть в пределах 190HV — 200HV (181НВ – 190НВ)

Согласно стандарта ASTM максимальная твердость для исходного материала P91 должна быть 265HV (252НВ)

Твердость металла шва (и крупнозернистой зоны термического влияния) должна быть 240-260HV (228-247НВ) после термообработки после сварки при температуре 750-760°C в течение 2-х часов (Vallourec&Mannesmann data book)

- твердость металла шва после термообработки при температуре 730°C (минимально разрешенной ASME) в течение 2-х часов должна быть 280-290HV (266-276НВ) (Vallourec&Mannesmann data book)

Приемлемый предел для сварных швов зависит от разницы в твердости между металлом шва/крупнозернистой зоны термического влияния и слабой зоной типа IV

- относительная слабость зоны типа IV хуже при температуре термообработки 730°C

Типы трещин в сварных соединениях P91

Plan View – Вид сверху

Cross-Section – Поперечное сечение

Base metal – Основной металл

HAZ – Зона термического влияния

Weld metal – Металл сварного шва

Выводы

Устойчивая к ползучести сталь Р91 стала популярной для применения на тепловых электростанциях, работающих на органическом топливе.

Вследствие использования этой стали при высоких температурах она стала рассматриваться как Чудо Сталь.

Эта сталь также используется в нефтехимической промышленности в оборудовании, работающем при высоких температурах, таком как дистилляция, крекинг и гидроочистка.

Что такое зона термического влияния (ЗТВ)?

Зона термического влияния (ЗТВ) представляет собой нерасплавленный участок металла, свойства материала которого изменились в результате воздействия высоких температур. Эти изменения свойств материала обычно происходят в результате сварки или высокотемпературной резки. ЗТВ — это область между сварным швом или разрезом и основным (не затронутым) основным металлом.

Зона ЗТВ может различаться по степени тяжести и размеру в зависимости от свойств материалов, концентрации и интенсивности тепла, а также используемого процесса сварки или резки.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

contactus@twi. co.uk

co.uk

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Каковы причины возникновения зон термического влияния?

При нагреве, связанном со сваркой и/или резкой, в зависимости от используемого процесса сварки, обычно используются температуры, часто превышающие температуру плавления рассматриваемого материала. Однако тепловой цикл нагревания и охлаждения, связанный с этими процессами, отличается от любой обработки, которая происходила с исходным материалом ранее. Это приводит к изменению микроструктуры, связанному с процессом нагрева и охлаждения.

На размер зоны термического влияния влияет уровень температуропроводности, который зависит от теплопроводности, плотности и удельной теплоемкости вещества, а также от количества тепла, поступающего в материал. Материалы с высоким коэффициентом температуропроводности способны быстрее переносить колебания тепла, а значит, быстрее остывают и, как следствие, уменьшается ширина ЗТВ. С другой стороны, материалы с более низким коэффициентом сохраняют тепло, а это означает, что ЗТВ шире. Вообще говоря, расширение ЗТВ зависит от количества применяемого тепла, продолжительности воздействия тепла и свойств самого материала. Когда материал подвергается воздействию большего количества энергии в течение более длительных периодов времени, ЗТВ увеличивается.

С другой стороны, материалы с более низким коэффициентом сохраняют тепло, а это означает, что ЗТВ шире. Вообще говоря, расширение ЗТВ зависит от количества применяемого тепла, продолжительности воздействия тепла и свойств самого материала. Когда материал подвергается воздействию большего количества энергии в течение более длительных периодов времени, ЗТВ увеличивается.

Что касается сварочных процедур, то процессы с низкой погонной энергией будут охлаждаться быстрее, что приведет к уменьшению ЗТВ, тогда как с высокой погонной энергией скорость охлаждения будет медленнее, что приведет к большей ЗТВ в том же материале. Кроме того, размеры ЗТВ также растут по мере снижения скорости процесса сварки. Геометрия сварного шва — еще один фактор, влияющий на размер ЗТВ, так как он влияет на теплоотвод, а более крупный радиатор обычно приводит к более быстрому охлаждению.

Операции резки при высоких температурах также могут вызывать образование ЗТВ, и, как и в случае сварки, процессы, выполняемые при более высоких температурах и малых скоростях, имеют тенденцию к увеличению ЗТВ, в то время как процессы резки при более низких температурах или более высоких скоростях имеют тенденцию к уменьшению размера ЗТВ. Ширина ЗТВ от кромки реза определяется процессом резки, скоростью резки, свойствами и толщиной материала.

Ширина ЗТВ от кромки реза определяется процессом резки, скоростью резки, свойствами и толщиной материала.

Различные процессы резки по-разному влияют на ЗТВ, независимо от разрезаемого материала. Например, резка ножницами и гидроабразивная резка не создают ЗТВ, поскольку они не нагревают материал, в то время как лазерная резка создает небольшую ЗТВ из-за того, что тепло воздействует только на небольшую площадь. Между тем, плазменная резка приводит к промежуточной ЗТВ, при этом более высокие токи позволяют увеличить скорость резки и, следовательно, сузить ЗТВ, в то время как кислородно-ацетиленовая резка создает самую широкую ЗТВ из-за высокой температуры, низкой скорости и ширины пламени. Дуговая сварка находится между двумя крайностями, при этом отдельные процессы различаются по подводимой теплоте.