Разрушающие методы контроля сварных соединений

Разрушающие методы контроля сварных соединений

Категория:

Сварка металлов

Разрушающие методы контроля сварных соединений

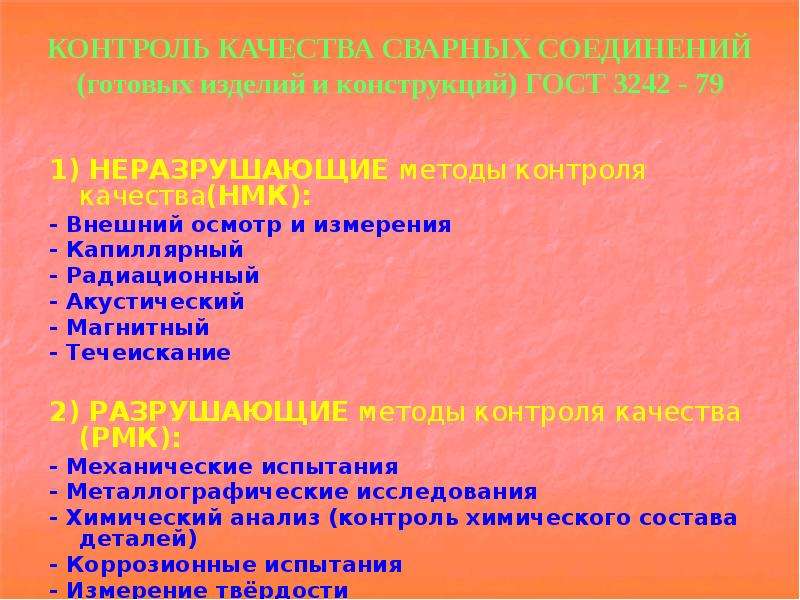

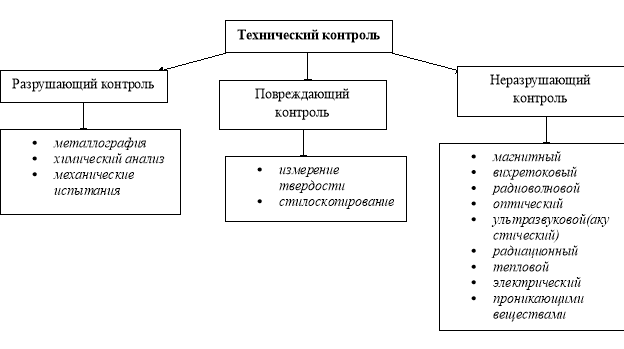

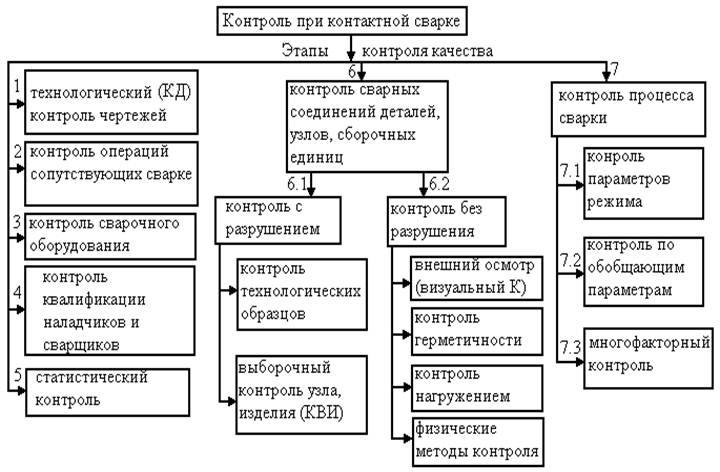

К способам контроля сварных соединений с их разрушением относятся: – механические испытания; металлографические исследования; – специальные испытания с целью получения характеристик сварных соединений.

Эти испытания проводят на сварных образцах, вырезаемых из самого изделия или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

оценка прочности и надежности сварных соединений и конструкций;

оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла.

Основными испытаниями являются механические испытания по ГОСТ 6996—66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

измерение твердости металла различных участков сварного соединения и наплавленного металла.

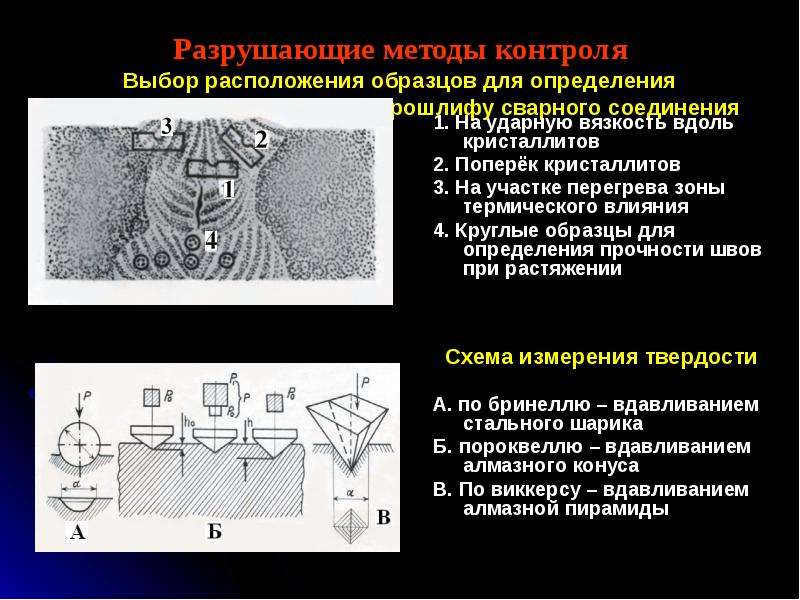

Контрольные образцы для механических испытаний выполняют определенных размеров (рис. 1).

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне.

По Результатам определения твердости судят о структурных изменениях И степени подкалки металла при охлаждении после сварки.

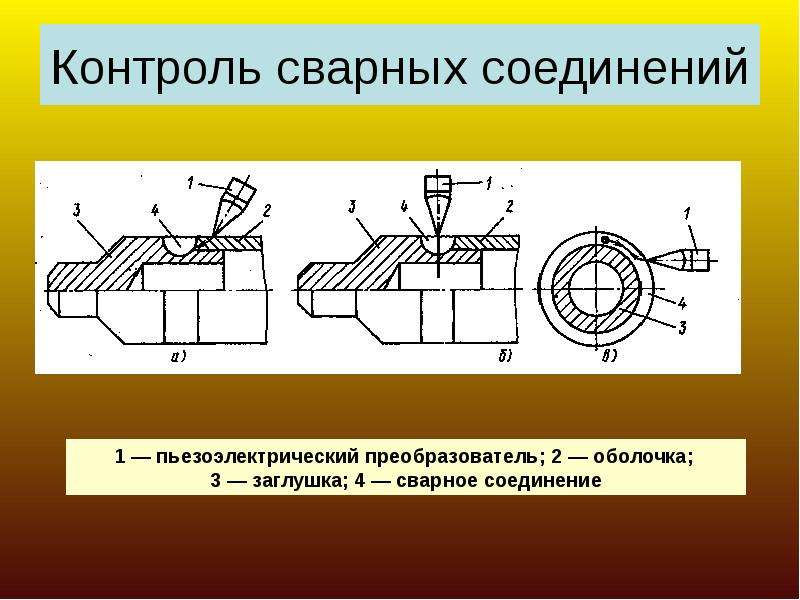

Металлографические исследования сварных соединений. Основной задачей металлографического анализа является установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы исследования металлов.

Рис. 1. Образцы для определения механических свойств: а, б — на растяжение наплавленного металла (а) и сварного соединения (б), в — на изгиб, г — на ударную вязкость

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или лупой (увеличение до 20 раз). Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе (микроанализ) исследуется структура металла при увеличении в 50—2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие окислов по границам зерен, засоренность металла неметаллическими включениями (оксидами, сульфидами), величину зерен металла, изменение состава металла при сварке, микроскопические трещины, поры и некоторые другие дефекты структуры.

Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями.

Металлографическое исследование сварных соединений дополняется измерением твердости и при необходимости химическим анализом.

Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварной конструкции: – определение коррозионной стойкости для конструкций, работающих в коррозионных средах; – усталостной прочности при циклических нагрузках; ползучести при эксплуатации в условиях воздействия повышенных температур и др.

Реклама:

Читать далее:

Техника безопасности при сварке

Статьи по теме:

Разрушающие методы контроля — Энциклопедия по машиностроению XXL

Разрушающие методы контроля сварных соединений [c.152]Разрушающие методы контроля. Данные методы контроля являются выборочными. Их используют на стадии отладки технологических процессов, при освоении производства новых единиц продукции, при входном и текущим контроле и т. д.

К разрушающим методам контроля сварных соединений относят механические испытания, которые производят в [c.212]

Выбор разрушающих методов контроля толщины покрытий [c.54]

Разрушающие методы контроля — такие, как испытание механических свойств, твердости, металлографический анализ, технологические пробы (например, испытание на осадку) и другие являются выборочными. Они приводят к порче одной или нескольких деталей в партии и не позволяют отделить в партии годные детали от бракованных.

[c.475]

Они приводят к порче одной или нескольких деталей в партии и не позволяют отделить в партии годные детали от бракованных.

[c.475]

Применение разрушающих методов контроля паяного изделия оговаривается техническими условиями на изделие. [c.360]

Разрушающие методы. При разрушающих методах контроля паяных изделий испытанию до разрушения подвергают непосредственно изделие, образцы, вырезанные из взятого от партии изделия, или образцы, вырезанные из свидетеля , т. е. паявшегося по той же технологии изделия, пред- [c.370]

Не разрушающие методы контроля [c.191]

К разрушающим методам контроля относят механические испытания, металлографию, коррозионные испытания, технологические пробы на свариваемость и др. РК обычно дает возможность получить количественные характеристики качества соединения (например, прочность соединения на растяжение) и точно определить вид (природу) дефекта. Недостатком РК является то, что испытания проводятся на образцах-свидетелях, моделях, реже на готовых изделиях, но не на тех объектах, которые в дальнейшем применяются в эксплуатации.

Механические испытания и изучение макро- и микроструктуры сварных соединений относятся к разрушающим методам контроля. Методика механических испытаний должна учитывать условия эксплуатации изделия. В ряде случаев механические испытания проводятся на стендах, имитирующих условия работы изделия. Однако чаще испытания проводятся на стандартных образцах. Это позволяет сравнить между собой результаты испытаний свойств соединений, полученных в различных условиях или различными сварщиками (например, при аттестации сварщиков). При механических испытаниях определяют предел прочности металла на растяжение, усталостную прочность при знакопеременных нагрузках, пластичность металла по предельному углу загиба и относительному удлинению образца при растяжении, ударную вязкость, твердость.

Статистические методы управления качеством и выборочный контроль не исключают применения разрушающих методов контроля, а, наоборот, базируются на статистическом материале, полученном этими методами. [c.554]

РАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ [c.378]

Методы контроля подразделяют на разрушающие и неразрушающие. Разрушающему контролю подвергают обычно опытные отливки для установления соответствия их качества ТУ и необходимости доработки технологии литья перед запуском в серийное производство, а также детали, технологический процесс изготовления которых изменился. Разрушающие методы контроля предусматривают определение химического состава материала отливок, механических свойств отдельно отлитых или вырезанных из тела отливки образцов, изучение ее макро- и микроструктуры, в том числе определение балла пористости и неметаллических включений.

Разрушающие методы контроля……………………………………….378 [c.394]

Технологические методы испытаний (табл. 4.55) основаны на доведении металла зоны термического влияния или шва сварных образцов до образования холодных трещин под действием остаточных сварочных напряжений. После сварки образцы выдерживают при нормальной температуре в течение 20 ч. Испытывают 3-5 образцов одного типа. Образование холодных трещин выявляют путем периодического визуального осмотра сварного соединения, а на образцах, не разрушившихся при испытаниях и не имеющих визуально наблюдаемых трещин, их выявляют с помощью не-разрушающихся методов контроля и металлографического исследования. [c.197]

Замена громоздкого испытательного и вспомогательного оборудования, используемого для разрушающих методов контроля, малогабаритными приборами и АСК экономит производственные площади. Машины, собранные из деталей, прошедших контроль неразрушающими способами, гораздо реже выходят из строя и, соответственно, реже требуют ремонта, замены частей и деталей. Чтобы более наглядно представить себе, какую от этого выгоду получает народное хозяйство, скажем, что себестоимость запасных частей к тракторам составляет 80% стоимости самих тракторов. Применение неразрушающего контроля на тракторных заводах позволяет сократить эту цифру на 10—15%. Если мобилизовать усилия и средства на создание комплекса автоматических средств неразрушающего контроля качества всех материалов, выпускаемых промышленностью, то потенциал металлургической, хи-

Чтобы более наглядно представить себе, какую от этого выгоду получает народное хозяйство, скажем, что себестоимость запасных частей к тракторам составляет 80% стоимости самих тракторов. Применение неразрушающего контроля на тракторных заводах позволяет сократить эту цифру на 10—15%. Если мобилизовать усилия и средства на создание комплекса автоматических средств неразрушающего контроля качества всех материалов, выпускаемых промышленностью, то потенциал металлургической, хи-

Организация контроля сварных изделий. Проверка качества готовых сварных изделий может осуществляться разрушающими методами контроля сварных соединений и швов, неразрушающими методами контроля сварных швов и неразрушающими методами контроля сварного изделия в целом. [c.263]

К разрушающим методам контроля относятся механические испытания, технологические пробы, металлографические исследования, химический анализ, коррозионные испытания, испытания на свариваемость. Прочность и пластичность сварных соединений проверяют с помощью механических испытаний специально изготовленных образцов. ГОСТ 6995—54 предусматривает следующие виды механических испытаний испытание металла шва на растяжение на образцах Гагарина (рис. 259, а) испытание сварного соединения на растяжение (рис. 259, б) испытание металла шва и зоны термического влияния на ударный изгиб (рис. 259, е) испытания сварного соединения на изгиб (рис. 259, г) определение твердости сварного соединения.

[c.384]

Прочность и пластичность сварных соединений проверяют с помощью механических испытаний специально изготовленных образцов. ГОСТ 6995—54 предусматривает следующие виды механических испытаний испытание металла шва на растяжение на образцах Гагарина (рис. 259, а) испытание сварного соединения на растяжение (рис. 259, б) испытание металла шва и зоны термического влияния на ударный изгиб (рис. 259, е) испытания сварного соединения на изгиб (рис. 259, г) определение твердости сварного соединения.

[c.384]

К разрушающим методам контроля относятся технологическая проба, механические испытания, металлографические исследования, химический анализ, коррозионные испытания, испытания на свариваемость. [c.338]

Методы разрушающего контроля. Разрушающие испытания проводят обычно на контрольных образцах, реже на моделях и на самих изделиях. Контрольные образцы сваривают из того же материала и по той же технологии, что и сварные соединения изделий. К разрушающим методам контроля относятся механические испытания металлографические исследования химический анализ коррозионные испытания исследования на свариваемость. Эти испытания позволяют получить числовые данные, характеризующие прочность, качество и надежность соединений.

[c.689]

Эти испытания позволяют получить числовые данные, характеризующие прочность, качество и надежность соединений.

[c.689]

К разрушающим методам контроля относятся механические испытания, металлографические исследования, а также специальные испытания с целью получения тех или иных характеристик (например, усталостной прочности, коррозионной стойкости). Эти испытания проводят на специальных образцах, вырезанных из сварных соединений. [c.438]

В настоящее время все большее признание приобретают не-разрушающие методы контроля изделий с помощью проникаю-ши.х излучений радиоактивных изотопов. [c.62]

Контроль качества сварных соединений разрушающими методами контроля производится путем определения соответствующих физико-механических характеристик. Методы определения большинства этих характеристик стандартизованы. Соответствующие ГОСТы и приборы для испытаний приведены в табл. 30.

[c.244]

30.

[c.244]

Механические испытания швов сварных соединений из пластмасс на растяжение, напряженный изгиб и ударный изгиб, т. е. разрушающие методы контроля, проводят в соответствии с ГОСТ 16971—71. [c.189]

Разрушающие методы контроля. При разрушающих методах контроля паяные соединения и паяные изделия испытывают на [c.249]

В настоящей статье описаны некоторые наиболее важные виды испытаний, применяемые для оценки покрытий. Сюда входят частные методы, не разрушающие методы контроля и испытания образцов в условиях, аналогичных эксплуатационным. Далеко не все эти методы используются организациями, занимающимися изучением покрытий. Здесь описаны только наиболее широко распространенные методы испытаний и наиболее известные их варианты. Специфические детали отдельных методов не рассмотрены. [c.230]

Решение этих проблем возможно при условии организации на постоянной основе сертификационных испытаний металла труб, используя для этого неразрушающие и разрушающие методы контроля. [c.35]

[c.35]

СИР — спектрометрия ионного рассеяния ИНС — ионно-нейтрализационная спектроскопия ИМАР — ионный микрозонд с анализом рентгеновских лучей ПИР — рентгеновское излучение, создаваемое протонами. Ионные пучки вызывают наибольшие изменения в поверхностном слое [1, с. 60—101] это — разрушающий метод контроля. [c.154]

На рис. 10.9 показаны некоторые методы, основанные на ионном облучении. Помимо МСВИ, это СИР — спектрометрия ионного рассеяния, ИНС — ионно-нейтрализационная спектроскопия, ИМАР — ионный микрозонд с анализом рентгеновских лучей и ПИР — рентгеновское излучение, создаваемое протонами. Ионные пучки вызывают набольшие изменения в поверхностном слое 110.4] это — разрушающий метод контроля. [c.122]

В последнее время много внимания уделялось вопросам механизации вспомогательных операций, сопутствующих сварке. Одним из важнейших узлов является узел гратосъема. Многие стыковые машины снабжаются специальными блоками и приборами контроля параметров процесса сварки, которые позволяют с большей достоверностью оценить качество сварных соединений без применения разрушающих методов контроля. [c.187]

[c.187]

Заключительной операцией в технологическом процессе приформовки является контроль качества соединения. При визуальном контроле проверяют наличие складок в материале, смещений наружных слоев накладок, разрывов армирующих наполнителей, участков с неоднородной пропиткой связующим. С помощью разрушающих методов контроля определяют прочность соединения образцов при различных видах нагружения. [c.563]

Сбор сведений и контроль состояния сооружения может выполняться с помощью разрушающих и неразрушающих методов. При этом разрушающие методы контроля применяют в тех местах, где с помощью неразрушающих методов установлено опасное состояние сооружения. Одним из наиболее распространенных методов неразрущающего контт [c.172]

Лаборатории при монтажных управлениях, как правило, состоят из двух групп группы неразрушающих и группы разрушающих методов контроля. Первая занимается рентгено- и 7-дефектоскопией, ультразвуковым и магнитографическим контролем, а вторая — механическими испытаниями образцов, которые сварщики заваривают при дипломировании, и образцов из контрольных сварных соединений. Структура лабораторий при трестах зависит от характера работ, выполняемых монтажными организациями треста. Часть лабораторий, особенно в трестах, выполняющих санитарно-технические работы, по структуре аналогична лабораториям монтажных управлений. В лабораториях трестов, выполняющих механомонтажные работы, группа по механическим испытаниям обычно отсутствует, но иногда создаются группы по металлографическому исследованию и рентгеновскому контролю. Лаборатории при монтажных управлениях подчиняются непосредственно руководству мон-

[c.256]

Структура лабораторий при трестах зависит от характера работ, выполняемых монтажными организациями треста. Часть лабораторий, особенно в трестах, выполняющих санитарно-технические работы, по структуре аналогична лабораториям монтажных управлений. В лабораториях трестов, выполняющих механомонтажные работы, группа по механическим испытаниям обычно отсутствует, но иногда создаются группы по металлографическому исследованию и рентгеновскому контролю. Лаборатории при монтажных управлениях подчиняются непосредственно руководству мон-

[c.256]

К разрушающим методам контроля качества сварных соединений принято относить следующие испытания механические (на растяжение, изгиб, ударную вязкость и др.), металлографические, коррозионные, химические. Особо следует вьщелить так называемые безобраз-цовые испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва металл зачищают и осуществляют замер твёрдости, металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в общем.

[c.221]

При этом нарушают целостность материала, но не изделия в общем.

[c.221]

Тестирование методами разрушающего контроля (механическое тестирование) — Тестирование

Эксперты лаборатории механических испытаний проводят испытания образцов различных материалов следующими методами разрушающего контроля:

- Испытание на твердость (EN ISO 9015-1-2011. Разрушающие испытания сварных швов в металлических материалах. Испытание на твердость. Часть 1. Испытание на твердость сварных соединений, выполненных дуговой сваркой (Глава 6. Процедура испытания))

- Испытание на изгиб (EN ISO 7438: 2016. Испытание на изгиб (Глава 6. Процедура)) и EN ISO 5173: 2010. Разрушающие испытания на сварных швах в металлических материалах. Испытания на загиб (п. 6.2. Испытание))

- Испытание на ударную нагрузку (EN ISO 148-1: 2017. Ударное испытание на маятниковом копре по Шарпи. Часть 1. Метод испытания) и испытание на ударный изгиб (EN ISO 9016:2013.

Испытания разрушающие сварных швов металлических материалов. Испытание на ударный изгиб. Расположение образца для испытания, ориентация надреза и испытание

Испытания разрушающие сварных швов металлических материалов. Испытание на ударный изгиб. Расположение образца для испытания, ориентация надреза и испытание - Испытание на растяжение (продольное) (EN ISO 5178: 2011. Разрушающие испытания сварных швов на металлических материалах. Продольное испытание на растяжение металла шва в соединениях, полученных сваркой плавлением)

- Испытание на растяжение (поперечное) (EN ISO 4136: 2013. Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва)

- Испытание на прочность (EN ISO 6892-1: 2016. Материалы металлические. Испытание на растяжение. Часть 1. Метод испытания при комнатной температуре (Глава 7-16. Условия испытаний))

- Испытание на излом (EN ISO 9017: 2013. Разрушающие испытания сварных швов в металлических материалах. Испытания на излом (Глава 8. Процедура тестирования))

- Макроскопическое исследование сварных швов (LVS EN ISO 17639: 2013.

Испытания с разрушением образца сварных швов в металлических материалах. Макро- и микроскопическое исследование сварных швов (Макроскопическое тестирование. Раздел 8. Тестирование).

Испытания с разрушением образца сварных швов в металлических материалах. Макро- и микроскопическое исследование сварных швов (Макроскопическое тестирование. Раздел 8. Тестирование).

ООО НТЦ Эксперт — Неразрушающий контроль. Аттестация лабораторий и специалистов неразрушающего контроля, производство, поставка и метрология средств НК

Учебное пособие предназначено для самостоятельной подготовки контролеров к аттестации и в качестве консультационного материала в практической работе по контролю качества сварных соединений и основного материала оборудования и трубопроводов АЭС. В нем отражены общие вопросы дефектоскопии, а также основные принципы неразрушающих и разрушающих методов контроля.

В пособии дан анализ преимуществ и недостатков каждого метода контроля, указаны области их применения, приведены данные, обосновывающие целесообразность и эффективность применения каждого метода. Приведена классификация дефектов сварных швов и их влияние на механические свойства сварных соединений. Приведенная в учебном пособии информация позволит контролерам АЭС повысить свой профессиональный уровень и окажет методическую помощь в обучении и подготовке к аттестации. Объем пособия 313 страниц. Формат А4

Приведенная в учебном пособии информация позволит контролерам АЭС повысить свой профессиональный уровень и окажет методическую помощь в обучении и подготовке к аттестации. Объем пособия 313 страниц. Формат А4

Содержание

Введение

1. Термины и определения в соответствии с ПНАЭ Г-7-010-89

2. Общие сведения о методах контроля оборудования и трубопроводов атомных энергетических установок

3. Разрушающие методы контроля качества сварных соединений

4. Неразрушающие методы контроля.

5. Преимущества и недостатки разрушающих и неразрушающих методов контроля

6. Основные факторы, влияющие на выбор методов неразрушающего контроля

7. Рекомендации по выбору методов неразрушающего контроля

7.1 Комплексное применение методов НК

8. Классификация несплошностей сварных швов.

9. Влияние дефектов на механические свойства сварных соединений

9. 1 Общие соображения.

1 Общие соображения.

9.2 Трещины.

9.3 Непровары.

9.4 Подрезы

9.5 Наплывы

9.6 Поры, шлаковые и вольфрамовые включения

9.7 Размеры и форма сварного шва

9.8Смещение кромок

9.9 Перегрев и пережог металла

10. Методы устранения дефектов сварных швов

11. Основы неразрушающих методов контроля

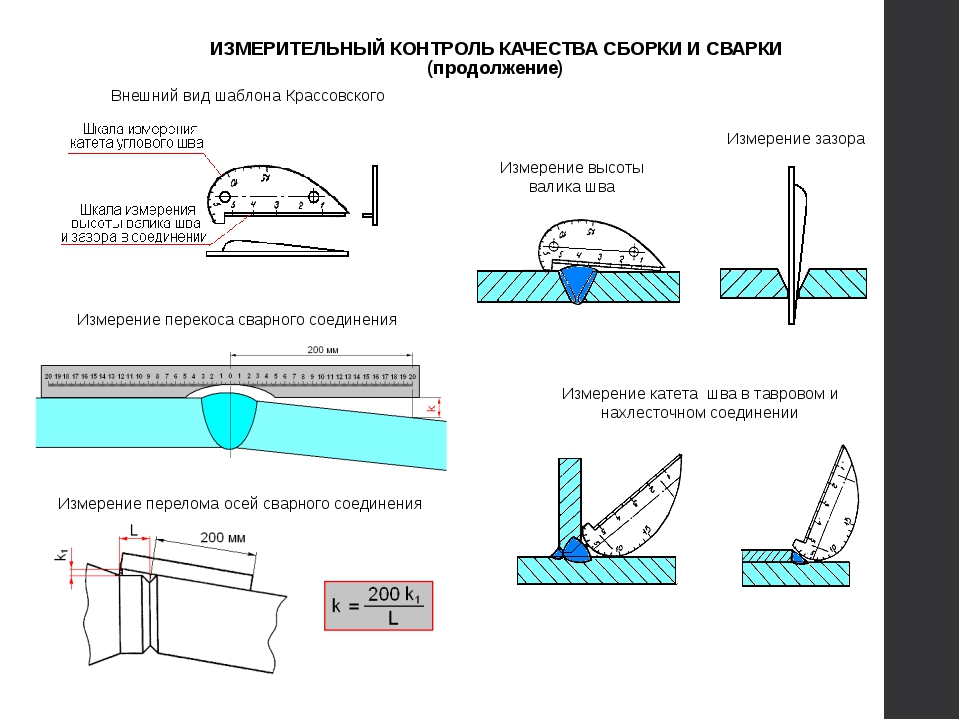

11.1 Визуальный и измерительный контроль

11.2 Капиллярный метод контроля.

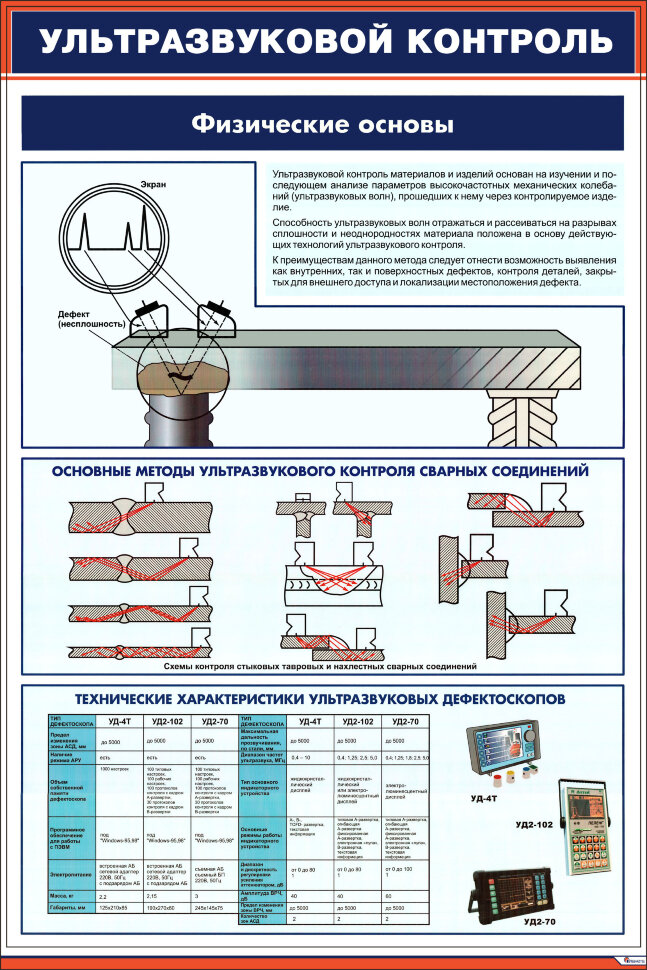

11.3 Ультразвуковой контроль и ультразвуковая толщинометрия

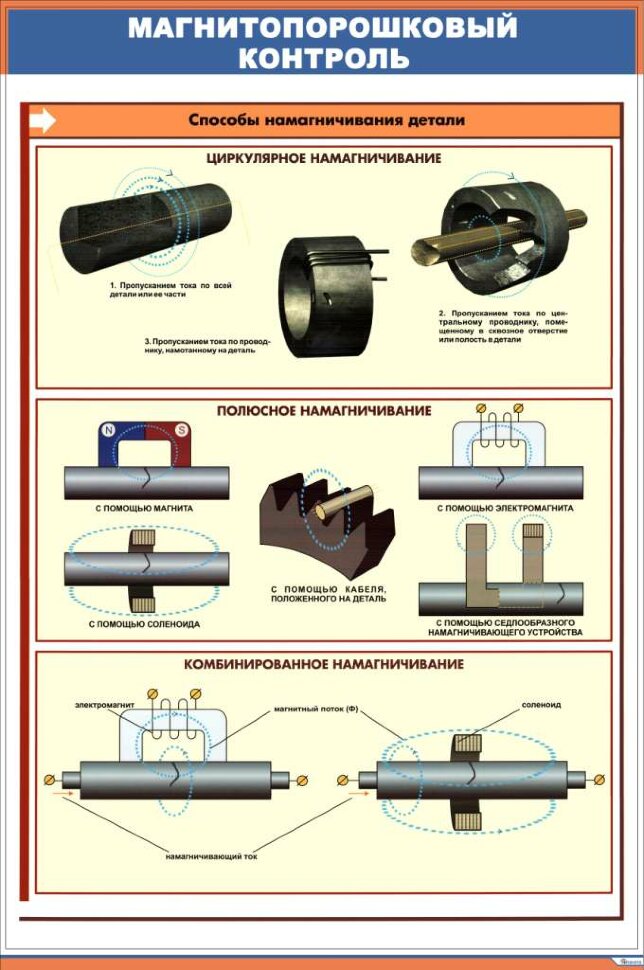

11.4 Магнитопорошковый контроль.

11.5 Контроль герметичности.

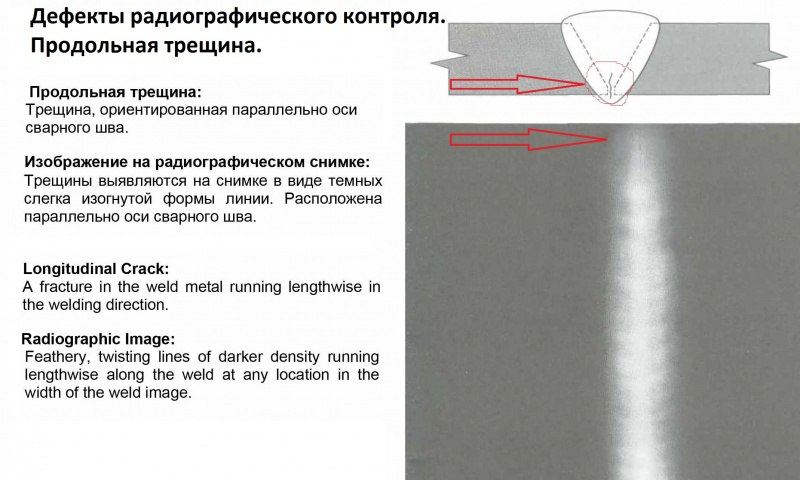

11.6 Радиографический контроль.

12. Основы разрушающих методов контроля

12.1 Металлография.

12.2Стилоскопирование.

Список литературы

3.

2. Методы и объемы контроля сварных соединений / КонсультантПлюс

2. Методы и объемы контроля сварных соединений / КонсультантПлюс3.2. Методы и объемы контроля сварных соединений

3.2.1. Для контроля качества сварных соединений применяют следующие методы:

визуальный и измерительный контроль;

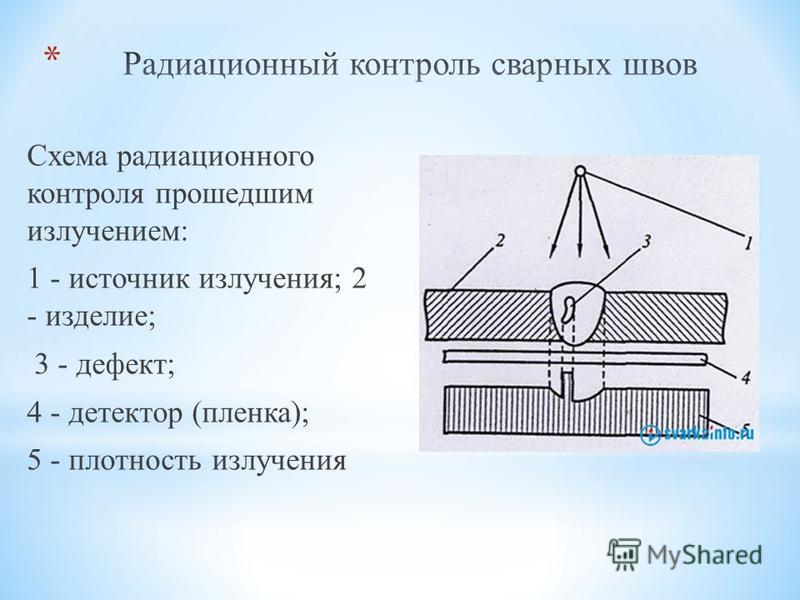

радиографический контроль;

контроль герметичности;

капиллярный контроль;

ультразвуковой контроль;

разрушающие испытания (механические испытания, металлографические исследования, испытания на стойкость против МКК и содержание ферритной фазы в наплавленном металле). Разрушающие испытания применяют только для проверки контрольных образцов в соответствии с п. 4.6.1 настоящих правил.

3.2.2. Объем контроля качества сварных соединений определяют в соответствии с табл. 3.1.

Примечание: По решению проектной организации допускается применять радиографический контроль на тавровых соединениях с неполным проплавлением (конструктивным непроваром) в корне шва при толщине свариваемых элементов не менее 20 мм.

Просвечивание в этом случае проводят под двумя углами. Наличие на радиографическом снимке изображения конструктивного непровара браковочным признаком не является.

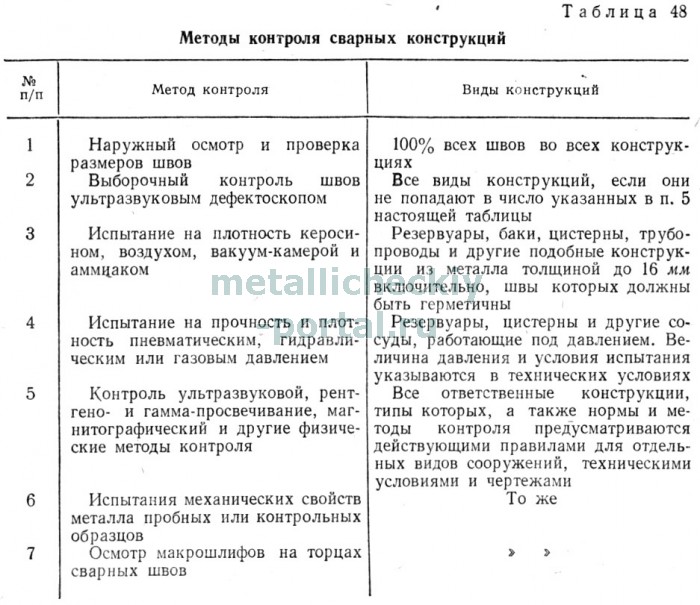

Таблица 3.1

МЕТОДЫ И ОБЪЕМЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

┌───────────────────┬──────┬───────────┬─────────┬──────┬────────┬────────┐

│ Характеристика │Кате- │Визуальный │Радиогра-│ УЗК │Контроль│Капил- │

│сварного соединения│гория │и измери- │фический │ │герме- │лярный │

│ │ │тельный │контроль │ │тичности│контроль│

│ │ │контроль │ │ │ │ │

│ ├──────┴───────────┴─────────┴──────┴────────┴────────┤

│ │ % от протяженности шва │

├───────────────────┼──────┬───────────┬─────────┬──────┬────────┬────────┤

│Стыковые, угловые │ │ │ │ │ │ │

│соединения с полным│ │ │ │ │ │ │

│проплавлением │ │ │ │ │ │ │

│кромок: │ │ │ │ │ │ │

│- из стали │Д │100 │- │20 │100 │- │

│перлитного класса; │НД │100 │- │30 │100 │- │

│- из коррозионно- │Д │100 │10 │- │100 │- │

│стойких сталей; │НД │100 │15 │- │100 │- │

│- элементов из │Д │100 │25 │- │100 │15 │

│сталей перлитного │НД │100 │30 │- │100 │20 │

│класса с элементами│ │ │ │ │ │ │

│из коррозионно- │ │ │ │ │ │ │

│стойких сталей. │ │ │ │ │ │ │

│ │ │ │ │ │ │

│Угловые, тавровые, │ │ │ │ │ │ │

│нахлесточные соеди-│ │ │ │ │ │ │

│нения с неполным │ │ │ │ │ │ │

│проплавлением │ │ │ │ │ │ │

│кромок, швы нащель-│ │ │ │ │ │ │

│ников и прорезные │ │ │ │ │ │ │

│(заклепочные) │ │ │ │ │ │ │

│соединения: │ │ │ │ │ │ │

│- из сталей │Неза- │100 │- │- │100 │- │

│перлитного класса и│висимо│ │ │ │ │ │

│коррозионно-стойких│ │ │ │ │ │ │

│сталей; │ │ │ │ │ │ │

│- элементов из │Д │100 │- │- │100 │20 │

│сталей перлитного │НД │100 │- │- │100 │25 │

│класса с элементами│ │ │ │ │ │ │

│из коррозионно- │ │ │ │ │ │ │

│стойких сталей │ │ │ │ │ │ │

└───────────────────┴──────┴───────────┴─────────┴──────┴────────┴────────┘

———————————

<1> УЗК может быть заменен радиографическим в том же объеме.

<2> Выполняется для соединений, к которым проектом предъявлены требования по герметичности.

<3> Применяются также в случаях, указанных в разделе 4.4 настоящих ПК.

<4> При проведении сварки механизированным способом допускается снижение объемов радиографического или ультразвукового контроля на 10%. Изменение объемов контроля должно быть оформлено техническим решением, согласованным в установленном порядке и имеющим силу до очередной аттестации технологии сварки, но не более 2 лет.

3.2.3. В зависимости от объема проведения неразрушающий контроль подразделяется на сплошной (100%) и выборочный (менее 100%).

Сплошной контроль проводят по всей протяженности каждого сварного соединения. Выборочному контролю подвергают отдельные участки сварных соединений или отдельные сварные соединения.

3.2.4. Выборочный контроль отдельными участками проводят на прямолинейных и других незамкнутых сварных соединениях, а также на кольцевых сварных соединениях деталей с номинальным наружным диаметром более 250 мм. Отношение суммы длин проконтролированных участков к общей протяженности сварного соединения должно быть не менее установленного объема выборочного контроля.

Отношение суммы длин проконтролированных участков к общей протяженности сварного соединения должно быть не менее установленного объема выборочного контроля.

3.2.5. При выборочном контроле кольцевых сварных соединений деталей с номинальным наружным диаметром не более 250 мм контролируют отдельные сварные соединения по всей их длине.

Количество контролируемых сварных соединений определяется установленным объемом выборочного контроля. При этом указанный объем должен быть выдержан для каждой группы однотипных сварных соединений, выполненных каждым сварщиком на изготовляемом (монтируемом) объекте (установке, заказе). Однотипность сварных соединений определяют в соответствии с разделом 2.6 настоящих ПК.

3.2.6. Выбор контролируемых участков по п. 3.2.4 или сварных соединений по п. 3.2.5 проводится службой, выполняющей контроль из числа наиболее трудновыполнимых или вызывающих сомнение по результатам предшествующего контроля, а в случае их отсутствия — равномерно по длине контролируемого шва.

В число контролируемых должны быть включены, как правило, начальные и конечные участки швов.

3.2.7. Вне зависимости от объема выборочного контроля участки пересечения или сопряжения сварных швов на расстоянии не менее трех номинальных толщин сваренных деталей в каждую сторону от точки пересечения (сопряжения) осей швов подлежат контролю всеми предусмотренными методами и не засчитываются в объем выборочного контроля.

3.2.8. Если при проведении выборочного контроля каким-либо методом обнаружены недопустимые дефекты, то проводят дополнительный контроль тем же методом в удвоенном объеме соединений или их участков, выполненных сварщиком, допустившим брак.

Если невозможно установить фамилию сварщика, допустившего брак, или границы сварки, выполненной данным сварщиком по длине и глубине, то удваивают объемы контроля данной группы однотипных сварных соединений (карты облицовки, блока проходок и т.п.).

Если при дополнительном контроле снова будут обнаружены недопустимые дефекты, то сварные соединения, представленные данным объемом выборочного контроля, подвергают сплошному контролю.

3.2.9. При выявлении в процессе выборочного контроля дефекта на границе проверяемого участка контроль должен быть продолжен до выявления фактических границ дефектного участка, причем контроль, цель которого — выявление указанных границ, не входит в объем дополнительного контроля.

3.2.10. Контролируемая зона должна включать весь объем металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва шириной не менее:

— для стыковых сварных соединений, выполненных дуговой сваркой:

5 мм — при номинальной толщине свариваемых деталей до 5 мм включительно;

номинальной толщины свариваемых деталей — при значении этой толщины более 5 мм;

20 мм — при номинальной толщине свариваемых деталей свыше 20 мм;

— для угловых и тавровых сварных соединений, выполненных дуговой сваркой:

3 мм — независимо от толщины.

В сварных соединениях различной номинальной толщины ширину контролируемых участков основного металла определяют отдельно для каждой из сваренных деталей в зависимости от их номинальной толщины.

Неразрушающие методы контроля сварных соединений и конструкций

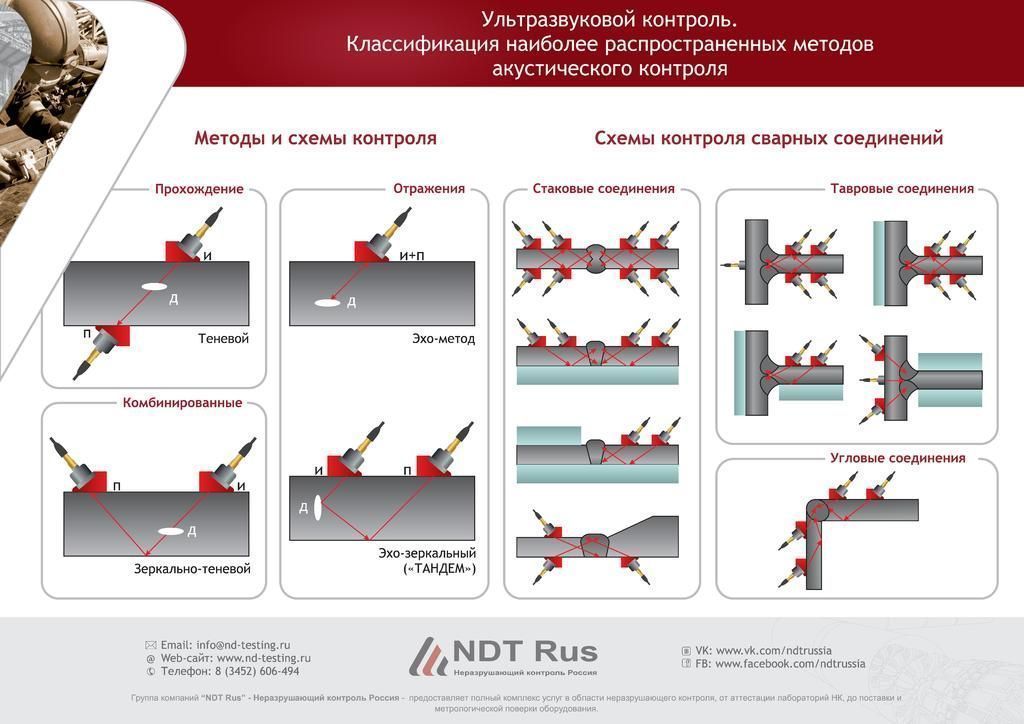

К неразрушающим методам контроля относятся: визуальный, испытания на прочность и непроницаемость, цветной, магнитный, просвечивание рентгеновским и гамма-излучением, ультразвуковой и др.

В зависимости от требований, предъявляемых к сварному изделию, и характера дефектов, которые необходимо обнаружить, применяют соответствующие методы контроля.

Качество сварных соединений и конструкции в целом обычно определяют несколькими методами. Универсального метода контроля не существует. Перед контролем сварные соединения должны быть тщательно очищены от шлака и других загрязнений.

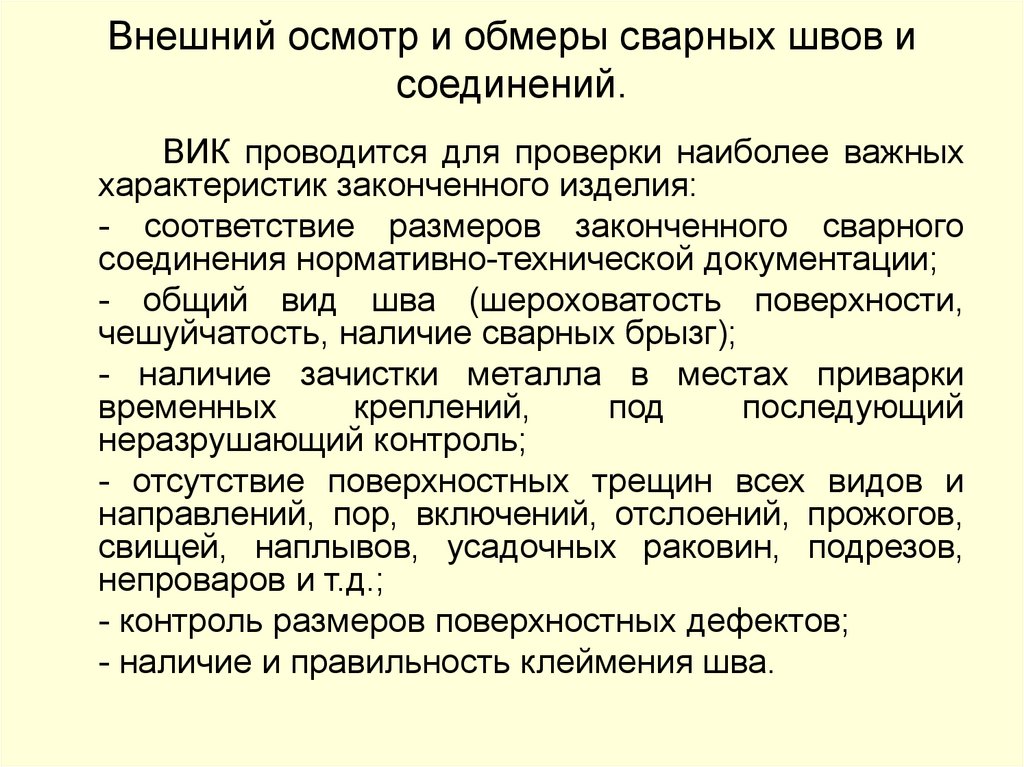

Визуальный (внешний осмотр) является обязательным при контроле качества сварки любым методом. Сварные соединения рассматривают невооруженным глазом или через лупу при хорошем (не бьющем в глаза) освещении; замеряют швы с помощью инструментов и шаблонов.

Этим методом можно определить выходящие на поверхность поры и трещины, незаделанные кратеры, подрезы, неравномерность ширины и высоты шва, наплывы, отступление размеров шва от требований чертежа и другие внешние дефекты. Обнаруженные в результате визуального контроля дефекты следует устранить.

Обнаруженные в результате визуального контроля дефекты следует устранить.

Прочность и непроницаемость готового изделия проверяют проведением следующих испытаний. Специальными механическими испытаниями с приложением статической или динамической нагрузки определяют разрушающие нагрузки или усилия, не вызывающие разрушения сварных изделий; гидравлическими испытаниями (чаще всего водой) определяют прочность и непроницаемость сосудов (котлов различного назначения, баллонов для жидкостей и газов), трубопроводов, судовых конструкций, резервуаров для хранения нефтепродуктов и т. п.

Сосуды и трубопроводы, работающие при избыточном давлении, испытывают давлением, обычно превышающим величину рабочего давления в 1,5—2 раза. Контроль прочности должен проводиться с соблюдением установленных правил техники безопасности.

Гидравлические испытания громоздки и непроизводительны, способствуют возникновению коррозии, их нельзя проводить при отрицательных температурах. Использование воды не позволяет обнаружить мельчайшие неплотности в шве.

Это объясняется тем, что вода является одной из наиболее полярных жидкостей. Молекулы ее несут значительный электрический (дипольный) момент, что вызывает повышение вязкости и плотности воды в слоях, контактирующих со стенками неплотности. Толщина слоя адсорбционно связанной воды составляет, около 1,5-10-4 мм.

Жидкость в адсорбированных слоях приобретает упругость, близкую к упругости твердых тел. Из других источников адсорбированная вода при толщине слоя в 0,9-10-4 мм обладает модулем сдвига 1,9х108 дин/см2, что только в 300 раз меньше модуля сдвига свинца.

Таким образом, чем меньше поперечное сечение неплотности, тем значительнее влияет адсорбированный слой воды на движение жидкости в неплотностях. В очень малых неплотностях (например, диаметром 3-10-4 мм) пристенные слои жидкости способны заполнить все их сечение и исключить или сильно ограничить движение воды.

По другим данным с помощью воды под давлением 1,4 кГ/см2 можно обнаружить неплотности диаметром до 10-3 мм. Поэтому в последние годы гидравлические испытания стали заменять пневматическими (например, при испытании отсеков судов и трубопроводов).

Поэтому в последние годы гидравлические испытания стали заменять пневматическими (например, при испытании отсеков судов и трубопроводов).

Непроницаемость соединения определяется еще и следующими методами: вакуумным, керосиновым, цветным, газоэлектрическим.

Пневматический метод испытания предусматривает подачу сжатого воздуха в изделие с заглушенными отверстиями. Давление воздуха при испытаниях устанавливают исходя из условий безопасности и требований, предъявляемых к изделию.

Сварные соединения смачивают мыльным раствором или опускают в воду. Неплотности определяют по образующимся мыльным пузырькам или пузырькам воздуха. Смачивать сварные соединения мыльной водой или опускать сварное изделие в ванну с водой следует после создания необходимого давления воздуха в контролируемом сосуде.

При испытании обдувом сжатый воздух под давлением 4—5кГ/см2 подводится к сварному соединению по гибкому шлангу с наконечником. Расстояние между концом наконечника и швом должно быть не более 50 мм.

Во время обдува противоположную сторону шва смачивают мыльным раствором и тщательно осматривают, чтобы обнаружить мыльные пузырьки, появляющиеся в неплотностях.

При давлении воздуха 1кГ/см2 можно обнаружить неплотности (поры) диаметром около 3-10-3 мм.

Вакуумный метод является разновидностью пневматического и заключатся в следующем (рис. 181). Проверяемый участок сварного соединения, наиболее удобный для контроля, смачивают мыльным раствором и на него устанавливают вакуум-камеру.

Верх камеры сделан из плексигласа, поэтому прозрачен, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса или эжектора в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к данному участку изделия.

Благодаря созданной разности давлений по обе стороны сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную верхнюю часть камеры. Места неплотностей отмечают мелом на металле рядом с камерой.

Места неплотностей отмечают мелом на металле рядом с камерой.

С помощью трехходового крана в камеру впускают атмосферный воздух и затем убирают ее с проверенного участка сварного соединения. Отметки мела с основного металла переносят на неплотные места шва, после чего устраняют дефекты и повторно проверяют эти места на непроницаемость.

Рис. 181. Схема вакуумного и керосино-вакуумного метода контроля непроницаемости сварных соединений:1 — губчатая резина, 2— плексиглас 3 — трехходовой кран, 4 — к вакуум-насосу, 5 — керосин, в — вакуумируемое пространство, 7 — мыльный пузырек.

Вакуумный метод приемлем для контроля непроницаемости стыковых, нахлесточных, тавровых и трехгранных соединений во всех положениях в пространстве. Производительность вакуумного метода в среднем 50—60м шва в 1 ч. Этот метод контроля позволяет обнаружить неплотности диаметром до 4,2-10-3 мм (при перепаде давлений до 0,84кГ/см2).

Вакуумным методом можно проверять сварные соединения в конструкциях, имеющих форму незамкнутого объема, а также при одностороннем доступе к ним; контроль можно применять вслед за сваркой, не дожидаясь окончания изготовления конструкции в целом; испытания можно проводить при перепаде давлений до 1 кГ/см2, не опасаясь разрушения конструкции.

Вакуумный метод контроля нашел широкое применение при проверке непроницаемости сварных соединений днищ, стенок и перекрытий резервуаров (рис. 182), сварных стыков трубопроводов.

Рис. 182. Контроль непроницаемости сварных соединений.

Этот метод внедряется также в судостроении и других отраслях промышленности.

Физические испытания сварных швов (Руководство по разрушающему и неразрушающему контролю)

Вы новичок в сварке? Вы ветеран, который хочет переподготовку? Или вы тот, кто собирается стать полноценным сварщиком? К какой бы категории вы ни относились, важно, чтобы вы знали все, что нужно знать о тестировании своих моделей.

Прежде всего следует отметить, что существует два основных типа физических испытаний сварных швов: разрушающее и неразрушающее . Но это все, что мы собираемся вам сказать, а пока вам нужно читать дальше, чтобы узнать больше!

Методы разрушающего физического контроля сварных швов

Методы разрушающего контроля сварных швов относятся к методам, которые разрывают исследуемую деталь. Они подвергаются сильному стрессу до тех пор, пока не могут больше его выдерживать.

Они подвергаются сильному стрессу до тех пор, пока не могут больше его выдерживать.

Как правило, любые микроскопические, коррозионные и химические испытания проводятся в лаборатории. Остальное можно сделать в вашей мастерской.

Тест на кислотное травление

Большинство инспекторов по сварке считают, что испытания кислотным травлениемдовольно распространены. Хотя, возможно, это не ваш любимый способ проверки сварных соединений. Почему? Потому что вы имеете дело с коррозионно-активными веществами. Plus , вы должны обеспечить их безопасное хранение.

Однако в настоящее время используемые кислоты специально разработаны для растворения шлаковых включений для проверки границ между сварными швами и кромками основного металла. Проще говоря, он проверяет топографическую анатомию сварного шва. Это было бы невозможно определить на основе визуальных тестов.

Процесс — вот что отталкивает сварщиков. Это скорее… попытка.

На свариваемый образец необходимо осторожно нанести раствор азотной кислоты или соляную кислоту. Затем вы отрежете образец поперечного сечения и погрузите его в кислоту. Поскольку он настолько агрессивен, раствор будет «въедать» образец для испытаний. Тогда границы вашего участка будут выделены, шлаковые включения растворятся, а газовые карманы выявятся. Словом, любые дефекты становятся суперузнаваемыми.

Этот тип тестирования идеально подходит для определения прочности и целостности ваших суставов. Любые границы сварных швов, которые появляются при проверке кислотным травлением, подчеркивают, насколько быстро ваш кусок треснет в «реальном мире».Не говоря уже о том, что любые проблемы с пористостью, волосяные трещины, плохое сплавление и другие виды деградации также всплывут в этих тестах.

Управляемое испытание на изгиб

Управляемые испытания на изгиб просты и удобны. Кроме того, они относительно недороги в исполнении. Как правило, они используются для определения прочности и пластичности свариваемой детали. Так как лучше всего, если оборудование и , образцы имеют прямой изгиб, но обычно используются для стыковых сварных соединений.

Как правило, они используются для определения прочности и пластичности свариваемой детали. Так как лучше всего, если оборудование и , образцы имеют прямой изгиб, но обычно используются для стыковых сварных соединений.

Все тесты на изгиб (включая свободный изгиб и изгиб назад) требуют, чтобы испытуемый согнулся в трех местах под определенным углом. Чрезмерное растяжение соединения гарантирует, что любые дефекты в изделии станут очевидными невероятно быстро.

Сейчас мы сосредоточимся на управляемых тестах на изгиб, прежде чем перейти к двум другим.

В этом типе изгиба вам нужно обернуть деталь вокруг шаблона. Диаметр должен быть указан до начала осмотра, чтобы вы точно знали, что ищете.

Конечно, здесь используется приспособление, чтобы помочь вам в этом деле. Обычно у них есть формирователь мужского и женского пола, но некоторые представляют собой трубогиб сантехника.

После того, как вы правильно прикрепите образец к приспособлению, к нему будет приложено напряжение. Удельная сила, используемая здесь, определяется диаметром шаблона и толщиной объекта. Иногда вам нужно будет согнуть деталь под углом 180 градусов, но в других случаях это будет угол 90 или 120 градусов.

Удельная сила, используемая здесь, определяется диаметром шаблона и толщиной объекта. Иногда вам нужно будет согнуть деталь под углом 180 градусов, но в других случаях это будет угол 90 или 120 градусов.

После того, как тест закончен, вам нужно взглянуть на сварной шов. Любые дефекты гарантированно проявятся на натянутой поверхности. Во многих руководствах говорится, что любое повреждение более 3 мм является основанием для отказа.

Свободный тест на изгиб

Несмотря на то, что вы не найдете бесплатных испытаний на изгиб, необходимых для получения квалификации сварщика, вы все равно можете провести их в своей мастерской. Это простой способ узнать пластичность металла, вложенного в сварное соединение.

Итак, как это делается? Отличный вопрос, давайте разбираться!

Во-первых, вам нужно будет зажать образец в тиски и измерить длину поперек образца, делая отметки по мере продвижения.Затем следует взять молоток и ударить им в «начальный изгиб». Осталось сделать последний изгиб . Для этого просто полностью поместите весь образец в тиски, и ваш последний изгиб будет сформирован. Следует отметить, что эти тиски должны быть способны оказывать большее усилие, чем необходимое для первоначального изгиба.

Осталось сделать последний изгиб . Для этого просто полностью поместите весь образец в тиски, и ваш последний изгиб будет сформирован. Следует отметить, что эти тиски должны быть способны оказывать большее усилие, чем необходимое для первоначального изгиба.

Когда все это будет сделано, вам нужно измерить расстояние между ранее сделанными метками. Но вы еще не совсем закончили. Чтобы испытание было полностью завершено, необходимо найти процент удлинения.Для этого минус начальное расстояние от конечного. Разделите полученную сумму на первое расстояние и умножьте на 100.

Как мы уже говорили ранее, это , а не требование к квалификации сварщика. Вы можете быть удивлены, почему. Что ж, параметры этих тестов невероятно сложно контролировать. С точки зрения непрофессионала, вы не можете сделать это честным тестом, потому что многие переменные неизвестны. Именно поэтому предпочтительнее проводить управляемые осмотры на изгиб.

Испытание на изгиб назад

Окончательное испытание на изгиб — версия с обратным изгибом. Этот используется для определения качества металла, а также проникновения его в корень вашего сварного стыкового соединения.

Этот используется для определения качества металла, а также проникновения его в корень вашего сварного стыкового соединения.

Тест на обратный изгиб можно использовать для проверки деталей, аналогичных тесту на свободный изгиб, который мы только что обсуждали. Однако вам нужно манипулировать ими так, чтобы корень шва находился на стороне напряжения.

Независимо от типа соединения, с которым вы работаете, каждый тестируемый образец должен согнуться на 90 градусов без расщепления, растрескивания или разрушения.

Честно говоря, тест на изгиб назад почти полностью заменен разновидностью управляемого изгиба (очень похожей на тест со свободным изгибом). Почему это? Ну, хоть ты и знаешь, что его нужно согнуть на 90 градусов, больше ничего не замеришь (поскольку ты ничего не зажимаешь в конкретных точках).

Тест Ника Брейка

Этот метод проверки сварного шва (часто называемый испытанием на излом) удобен для определения внутреннего качества используемого металла. Это позволит выявить такие дефекты, как шлаковые включения, разрушенный расплав, окисленный металл, газовые карманы и сгоревший металл.Если вы не видите ничего из этого после завершения теста, поздравляем! Ты первоклассный сварщик, мой друг.

Это позволит выявить такие дефекты, как шлаковые включения, разрушенный расплав, окисленный металл, газовые карманы и сгоревший металл.Если вы не видите ничего из этого после завершения теста, поздравляем! Ты первоклассный сварщик, мой друг.

Имейте в виду, что в зависимости от типа соединения описанный ниже метод немного изменится.

Прежде чем вы сможете приступить к экзамену на разрыв, вам нужно вырезать тестовый образец пламенем. Обычно изделие должно представлять собой образец стыкового или углового сварного шва, так как они лучше всего подходят для испытаний на надрыв.

После того, как вы это сделаете, выпилите ¼ дюйма в центре каждого среднего края.Затем положите деталь на две опоры. Убедитесь, что они стальные, иначе вы их повредите! Затем возьмите молоток и разбейте образец. Вам нужно будет ударить именно там, где вы режете металл.

После разрыва, , открытый металл сварного шва не должен иметь газовых карманов размером более 1/16 дюйма, быть расплавленным и не содержать шлаковых включений . Еще один важный аспект, о котором вы должны знать при осмотре вашего изделия, заключается в том, что на квадратный дюйм не должно быть более шести пор.Если на больше, ваш образец не сработает.

Еще один важный аспект, о котором вы должны знать при осмотре вашего изделия, заключается в том, что на квадратный дюйм не должно быть более шести пор.Если на больше, ваш образец не сработает.

Испытание на прочность на растяжение

Чтобы ваша технология стыковой сварки была одобрена, вам, как правило, необходимо пройти испытание на прочность при растяжении. Считайте, что это управляемый метод проверки на изгиб богатого человека.

Обычно они используют образец поперечного, квадратного или прямоугольного сечения вашего изделия. Это гарантирует, что будет исследовано каждых частей вашего образца. Вы спросите, что мы подразумеваем под каждой частью ? Ну, мы говорим об основном металле, металле шва, и ЗТВ (зонах термического влияния).

Изображение предоставлено: Arcraft Plasma Если вы используете этот метод для проверки стыкового сварного шва плоской пластины, вы не столкнетесь со многими проблемами. Однако, если вы тестируете образец стыкового соединения трубы, изогнутая структура может исказить результаты.

Для проведения данной процедуры необходимо предварительно измерить толщину и площадь поперечного сечения. Затем надежно поместите его в устройство, которое натянет на него лотов — да, достаточно, чтобы сломать ваш образец. Здесь датчик машины покажет вам нагрузку в фунтах (сохраняется только предельная нагрузка).

Заключительный этап заключается в расчете «прочности на растяжение», иначе называемой напряжением в фунтах на квадратный дюйм. Поверьте, это не так сложно, как кажется. Просто разделите разрывную нагрузку на начальную площадь поперечного сечения. Обычно ваш образец должен выдерживать более 90% прочности основного металла.

Методы неразрушающего контроля сварных швов

Целью этого типа испытаний является проверка качества вашего сварного шва без повреждения детали .Иногда сварщики называют это NDT, NDE (неразрушающий контроль) или NDI (неразрушающий контроль).

Гидростатическое испытание

В основном гидростатические испытания используются при определении целостности совершенно новых или недавно замененных трубопроводных систем. Это невероятно важно, так как это, как правило, последний экзамен перед внедрением в реальные приложения.

Это невероятно важно, так как это, как правило, последний экзамен перед внедрением в реальные приложения.

Поскольку гидростатические испытания очень важны, процедура выполняется до письма .

Обозначим это маркером, чтобы было легче понять:

- Испытательные образцы подвергаются давлению, в 1,5 раза превышающему давление, на которое они рассчитаны

- Должен быть обеспечен доступ ко всем стыкам (без краски, изоляции или обратной засыпки)

- Все вентиляционные отверстия должны быть открыты перед испытанием, чтобы удалить воздух перед подачей давления

- Любое оборудование, не требующее проверки, будет отсоединено или заблокировано

- Пружинные опоры будут сняты или ограничены

- Испытание проводится после завершения огневых работ

- выполнено до гидростатического осмотра

- Тестовый комплект будет выдан вам перед проведением экзамена

- Все испытательное оборудование должно иметь необходимые сертификаты

- Удалены регулирующие клапаны

- Вращающиеся части не подвергаются испытаниям под давлением

- Манометры должны быть установлены в нижней и верхней точках в больших системах

- Он будет заполняться из нижней точки

- Система будет после этого полностью стравить

- Давление во время испытания будет прилагаться в течение 10 минут и постоянно увеличиваться в течение всего времени

- Вам необходимо проверить всю систему на наличие утечек

- После устранения утечек гидростатические испытания необходимо будет провести снова

Магнитопорошковый тест

Люди, работающие в отрасли в течение многих лет, обычно называют магнитопорошковый контроль MT или MPI (магнитопорошковая дефектоскопия). Это позволяет обнаружить любые дефекты поверхности ферромагнитных материалов. По сути, он просто проверяет поверхностные ошибки.

Это позволяет обнаружить любые дефекты поверхности ферромагнитных материалов. По сути, он просто проверяет поверхностные ошибки.

Исключительно эффективен для проверки поверхностных повреждений, трещин, холодного притирания, наличия оплавления боковых стенок и т. д. . Однако он работает только для магнитных материалов (отсюда и название).

Несмотря на то, что здесь существует множество методов, наиболее распространенным является использование ручного электромагнитного магнита с ярмом. Также используется другое оборудование, включая белую краску (разновидность, которую можно удалить) и магнитные чернила.

Как это делается? Ответ, вероятно, проще, чем вы думаете.

После того, как вы поместили изображение на белый фон, вы готовы приступить к работе. Во-первых, вы намагнитите деталь с помощью магнита. Если здесь есть какие-либо поверхностные дефекты, силовые линии магнитного поля будут изгибаться вокруг них. В принципе, любые отклонения будут очевидны как божий день. Чернила наносятся позже, чтобы дать вам еще более четкое представление о том, что происходит на поверхностном уровне.

Чернила наносятся позже, чтобы дать вам еще более четкое представление о том, что происходит на поверхностном уровне.

Это может быть фантастическим для тех, у кого ограниченный бюджет.Хотя это может показаться дорогим, вы можете найти относительно дешевые решения, которые позволят вам безупречно выполнять MPI. Не говоря уже о том, что это дает вам невероятно быстрые результаты. Plus , вы можете исследовать материалы довольно странной формы!

Недостатком здесь является то, что вы должны работать с ферромагнитными материалами, чтобы он работал. Возможно, вы этого не делаете. В этом случае вам придется согласиться на другой метод проверки сварки. Не волнуйтесь, вы можете найти их все здесь!

Магнитопорошковый контроль >> Посмотрите видео ниже:

Рентгеновский тест

Возможно, Рентгеновский контроль (или рентгенографический контроль) является лучшей, универсальной и широко используемой процедурой неразрушающего контроля. В основном он используется для определения прочности сварных швов. И нет, мы не имеем в виду внешнее — мы имеем в виду внутреннее.

В основном он используется для определения прочности сварных швов. И нет, мы не имеем в виду внешнее — мы имеем в виду внутреннее.

Он основан на рентгеновском излучении, проходящем прямо через металл, для предоставления фотографических доказательств передачи лучистой энергии. Они легко отображают аномалии в сварных швах, поскольку все материалы поглощают определенное количество вышеупомянутой лучистой энергии.

Но очевидно, что эти лучи исходят не из воздуха. Что-то должно произойти, чтобы они появились, верно? Абсолютно!

Генераторы излучают экстремальные напряжения на рентгеновскую трубку.Это приводит к укорочению длины волны рентгеновского излучения и выделению безумного количества энергии, которая, в конечном счете, проникает сквозь металл. Когда это произойдет, не все этой энергии перейдут на другую сторону материала. Количество, которое делает, зависит от всевозможных факторов (таких как его атомный номер, толщина и многое другое). Вообще говоря, толстые области поглощают гораздо больше лучистой энергии. Поэтому их рентгенограммы будут казаться светлее.

Вообще говоря, толстые области поглощают гораздо больше лучистой энергии. Поэтому их рентгенограммы будут казаться светлее.

Этот процесс позволяет «заглянуть внутрь» материала, с которым вы работаете.

Это похоже на надежное упражнение, не так ли? Что ж, если изображение нечеткое и нечеткое, вы не сможете его хорошо прочитать. Тем самым испортив весь тест. Итак, для борьбы с этим используется устройство, известное как IQI (Индикатор качества изображения). Этот удобный маленький человечек гарантирует, что вы получите качественное рентгеновское изображение!

Гамма-тест

Чтобы быть полностью честным с вами, этот метод неразрушающего контроля сварных швов очень похож на рентгеновскую версию, о которой мы только что говорили.Независимо от этого факта, мы собираемся поговорить об этом.

Это может быть сделано мобильными специалистами или в конкретной лаборатории. Но сейчас мы сосредоточимся на возможностях мобильных тестеров гамма-излучения. Почему? Потому что это довольно удивительно!

Почему? Потому что это довольно удивительно!

Эти ребята прошли многолетнее обучение, чтобы предложить вам методы гамма-обследования на месте. Процесс удивительно умный. Каждый техник-испытатель водит грузовик фотолаборатории, который используется, чтобы воплотить в жизнь ваши мечты о гамма-излучении.

Они поместят ваш тестовый образец в свой разукрашенный фургон. И после этого начинается волшебство.

Капсула с сульфатом радия направит гамма-лучи на ваш предмет. Преимущество этого по сравнению с рентгеновскими лучами заключается в том, что они намного короче, что позволяет им тестировать смехотворно толстые образцы. Однако, как вы можете себе представить, техникам потребуется гораздо больше времени для исследования материалов высокой плотности.

В конце дня обычно используют рентгеновские лучи.Они дешевле, и больше людей имеют право их проводить. Но ничто из не может быть таким портативным и удобным, как гамма-тестирование.

Флуоресцентный проникающий тест

Обычно люди называют это просто «тестом на краску» (это гораздо цепляет, правда?). В любом случае, это фантастический метод, если вы хотите, чтобы протечки, трещины, поры и другие дефекты были видны.

В этой процедуре исследования используются флуоресцентные краски или красители, обладающие высокой проникающей способностью.И хотя его можно использовать для любого материала, лучше оставить его для тех, которые не магнитятся.

Существует три метода нанесения красителя на поверхность образца (после его очистки и сушки). Либо окуните, распылите или нанесите кистью. Не забудьте снять лишний материал мокрой тряпкой или пескоструйным аппаратом.

Как только вы преодолеете это препятствие, вы должны нанести сверху сухой проявитель. Затем поместите обработанный образец под черный свет, чтобы увидеть, как любые дефекты подсвечиваются яркими флуоресцентными цветами.

Кроме того, вы можете использовать неоновый краситель, который появляется при обычном освещении, чтобы сделать его еще менее сложным. Что бы ни плавало на вашей лодке, мы предполагаем! Лично это один из наших фаворитов. Но есть недостатков метода исследования красителя, включая тот факт, что вы можете пропустить дефекты, находящиеся под поверхностью. Кроме того, вы не сможете проводить испытания красителей или красок на пористых материалах.

Что бы ни плавало на вашей лодке, мы предполагаем! Лично это один из наших фаворитов. Но есть недостатков метода исследования красителя, включая тот факт, что вы можете пропустить дефекты, находящиеся под поверхностью. Кроме того, вы не сможете проводить испытания красителей или красок на пористых материалах.

Учитывая все вышесказанное, мы считаем, что плюсы в значительной степени перевешивают минусы.Почему? Поскольку вам практически не нужно обучение, это несложно и дешево. О чем еще ты можешь попросить?

Определение твердости

При испытании сварных швов термин твердость относится к способности материала сопротивляться вдавливанию. Обычно это , проводимый в качестве неразрушающего контроля в лаборатории. Тем не менее, вы не найдете экзамены на твердость, проводимые в мастерских.

Целью таких тестов является контроль качества предметов, используемых по определенным причинам в «реальном мире». Но существует не только один тест на твердость . Существует множество способов, поэтому мы рассмотрим каждый из них по очереди.

Существует множество способов, поэтому мы рассмотрим каждый из них по очереди.

Готов?

Тест файла

Безусловно, это самый простой тест на твердость, который вы можете выполнить. Все, что вам нужно, это немного локтевого жира и напильник. Просто проведите файлом по тестовому образцу (хорошо потрите его). Таким образом, вы можете определить, является ли металл, который вы только что заточили, мягче или тверже напильника.

Машины для определения твердости

Помимо теста на файл, вы можете приобрести машину, которая автоматически выполняет тесты на твердость. Каждый тип устройства был разработан для выполнения одной функции, но вы можете легко использовать более одного типа на металле.

Так как типов очень много, мы рассмотрим только самые распространенные. Как правило, приборы Роквелла и Бринелля используются учеными в лабораториях для определения твердости металла.

Давайте углубимся в детали.

Твердомер по Бринеллю

Здесь вы должны закрепить образец на наковальне машины. Вы быстро поймете, что прикреплен стальной шар. Это будет действовать как локальный фактор давления теста, потому что 6620 фунтов (3003 кг) будут автоматически воздействовать на мяч — и, следовательно, на ваш образец для испытаний. Он остается таким примерно 30 секунд, прежде чем его отпустят.

После всего этого довольно длительного процесса вам необходимо измерить диаметр вмятины.Звучит странно, учитывая, что вашей первой мыслью, вероятно, было измерить глубину вмятины. Однако, если вы хотите использовать числа Бринелля, вы должны измерить диаметр.

Есть довольно запутанная формула, которую можно использовать для получения чисел. Но вам лучше найти диаграмму в Интернете, чтобы преобразовать ваши выводы для вас.

Твердомер по Роквеллу

Эта машина похожа на версию Бринелля, о которой мы только что говорили. Разница в том, что он прикладывает меньшую силу к меньшему шару.

Вам будет приятно узнать, что вы делаете измерение глубины с помощью этого. Не говоря уже о том, что вам не нужно будет бегать, чтобы найти таблицы конверсии. Почему? Потому что к устройству прикреплен циферблат! Как и в случае машины Бринелля, данные отображаются в виде «чисел Роквелла», которые используются во многих нормах и правилах по сварке.

Тест Magnaflux

Судя по названию, можно предположить, что этот метод неразрушающего контроля является быстрым.И вы были бы правы! Он использует намагничивание и ферромагнитные частицы для выделения поверхностных и приповерхностных дефектов стали и связанных с ней сплавов.

По сути, это все равно, что использовать очень мощное увеличительное стекло для проверки качества ваших сварных швов. Сказав это, здесь задействовано стекло ноль , так что… нестеклянное зеркало?

В любом случае, идем дальше!

В нем используется магнитное поле, а также различные ферромагнитные порошки. Как только вышеупомянутые ферромагнитные частицы попадают в намагниченное поле, они притягиваются к полюсам.Там все они будут держаться очень крепко. Это позволяет вам точно увидеть, где и какие дефекты есть у вашего изделия.

Как только вышеупомянутые ферромагнитные частицы попадают в намагниченное поле, они притягиваются к полюсам.Там все они будут держаться очень крепко. Это позволяет вам точно увидеть, где и какие дефекты есть у вашего изделия.

Электромагнитные испытания

Как ни странно, электромагнитные испытания часто называют вихретоковыми испытаниями. Не спрашивайте нас, почему мы думаем, что это очаровательно, мы просто так делаем! Очевидно, что у названия есть причина, но, честно говоря, мы ее не знаем.

Принцип этой методики исследования заключается в том, что электрический ток проходит по проводнику.Вы не увидите, чтобы это использовалось во всей сварочной отрасли, но оно отлично подходит для стержней, галтелей и сварных труб.

Для этого вам нужно будет произвести электрический заряд, который будет проникать сквозь материал. После этого вам нужно будет не забыть измерить текущие изменения и физические различия, которые произошли во время экзамена.

Конечно, с помощью этого теста вы можете сказать, сколько разрывов в вашем изделии. Но более того, вы сможете увидеть, как соответственно изменяются размеры и удельное сопротивление.Честно говоря, удельное сопротивление зависит от стольких факторов (чистота, ориентация кристаллов, температура, твердость и т. д.), что будет крайне сложно отследить, какое свойство материала способствовало этому.

Хорошо, круто, но как это работает? Вас ждет угощение, потому что мы собираемся рассказать вам.

Один из способов получить вихревые токи в испытуемом объекте — поместить образец в центр индукционной катушки. Затем вам необходимо измерить резистивный компонент или индуктивный компонент.Но не волнуйтесь, в настоящее время есть электронные устройства, которые делают это за вас. С этим нельзя ошибиться, верно?

Прежде чем мы двинемся дальше, давайте перечислим шаги, которые вы должны предпринять для проведения этого типа теста. По рукам? Вот они:

- Ваш образец будет помещен в поле катушки, в которой находится переменный ток

- Катушка может иметь форму «катушки», но она также может быть прямоугольной, зондовой или даже трубчатой

- Вихревой ток сделает свое дело.

собственное поле (противодействует первому магнитному полю, создаваемому катушкой)

собственное поле (противодействует первому магнитному полю, создаваемому катушкой) - На магнитные поля влияет наличие вихревых токов

- Если в вашей работе есть дефекты или повреждения, вихревые токи будут искажать

- Вам необходимо измерить это изменить, чтобы получить ваши результаты

Испытания на акустическую эмиссию

Испытания на акустическую эмиссию, обычно называемые АЭ-испытаниями, выявляют и отслеживают ультразвуковые волны напряжения.Это делается, когда материал находится под нагрузкой и из-за этого деформируется или меняет форму.

Самое интересное, как это работает.

Прежде всего, вам необходимо поместить крошечные датчики на ваш образец. После этого все в значительной степени зависит от датчиков и ведения цифровых записей. Но, конечно, мы все объясним.

Эти маленькие приспособления превращают волны стресса в электрические импульсы. Сигналы сразу же отправляются на компьютер для чтения данных. Помните, однако, что волны стресса будут только тогда, когда есть что-то, что стимулирует его. Вот почему вам нужно приложить силу, увеличить температуру или добавить больше груза сверху.

Помните, однако, что волны стресса будут только тогда, когда есть что-то, что стимулирует его. Вот почему вам нужно приложить силу, увеличить температуру или добавить больше груза сверху.

Наступит момент, когда вы заметите, что выделение энергии чрезвычайно велико. Почему? Потому что внешний раздражитель добавляет к ситуации все больше и больше давления и напряжения.

Воспринимайте испытания на акустическую эмиссию как небольшую рябь, возникающую внутри вашего образца.Он измеряет указанные пульсации.

Проверка феррита

Последний метод проверки сварных швов, о котором мы сегодня поговорим, — это проверка феррита. Ты слышал об этом? Возможно, вы уже это сделали, но сейчас мы подробно рассмотрим это для вас.

Этот метод известен своей невероятной быстротой и почти 100% точностью при попытке определить количество феррита в определенных металлах. О, и мы упоминали, что это также довольно рентабельно?

Он позволяет узнать, подходит ли обработка, которую вы применили к металлу, для выполняемой работы. Однако вы не можете провести этот тест в своей мастерской, вы должны попросить специалиста сделать это за вас — но это то же самое для многих вещей.

Однако вы не можете провести этот тест в своей мастерской, вы должны попросить специалиста сделать это за вас — но это то же самое для многих вещей.

Кроме того, он позволяет узнать, есть ли внутри ваших материалов какие-либо повреждающие компоненты. Как правило, это препятствует тому, чтобы часть работала так хорошо, как могла бы.

Часто задаваемые вопросы

Вот несколько общих вопросов, которые часто задают люди о физических испытаниях сварных швов:

Почему требуется неразрушающий контроль?

Почему требуется неразрушающий контроль? Простая причина, по которой требуется неразрушающий контроль, состоит в том, чтобы проверить сварной шов вашего объекта, не повреждая его.Сварка должна выдерживать большие усилия и напряжения, поэтому крайне важно, чтобы сварной шов был достаточно прочным, чтобы выдерживать его содержимое. Очень важно, чтобы сварной шов был самого высокого качества, чтобы он соответствовал минимальным стандартам.

Ваш сварной шов должен быть в состоянии противостоять и выдерживать несколько сил, в зависимости от того, что вы свариваете, будет определяться, какой метод неразрушающего контроля требуется. Например, если вы свариваете топливный бак, вы должны использовать жидкостную дефектоскопию; это позволяет вам проверить наличие зазоров или ошибок без какого-либо вреда или разрушения вашего сварного шва.

Изображение предоставлено: impressionstarКогда дело доходит до сварки, когда расплавленные лужи начинают остывать и затвердевать, качество сварного шва может ухудшиться. Это может быть вызвано неправильным процессом настройки, ошибкой оборудования, влажностью, но чаще всего из-за человеческого фактора.

Таким образом, сварной шов мог быть высшего качества, но когда он остынет, он может обладать этим качеством, поэтому крайне важно проверить сварной шов после его схватывания. Неразрушающий контроль является наиболее часто используемым методом по сравнению с разрушающим контролем.

NDT лучше всего, потому что сварной шов не будет затронут или поврежден в процессе испытаний, но он по-прежнему так же надежен, как и разрушающий контроль. Таким образом, проверка качества не нарушается, и ваш сварной шов не будет поврежден во время проверки.

Необходимо проверить ваш сварной шов, чтобы подтвердить качество вашей работы; это связано с тем, что сварка сильно зависит от факторов, которые контролируются людьми. Испытание вашего сварного шва гарантирует, что качество подходит и подходит для эксплуатации, а также выдерживает элементы с выдающимся качеством.

Прочтите также: 5 Типы сварных соединений и их применение

Какой метод НК лучше?

Когда речь идет о методах неразрушающего контроля, сделать вывод о том, какой метод в целом является лучшим, довольно сложно. Какой метод лучше всего зависит от того, какой сварной шов вы хотите проверить.

Другим фактором, влияющим на выбор лучшего метода, является квалификация лица, выполняющего неразрушающий контроль. Надежность результатов зависит от знаний и способностей инспекторов. Чтобы получить хорошие и заслуживающие доверия результаты неразрушающего контроля, лицо, проверяющее сварной шов, должно быть компетентным, хорошо обученным и иметь опыт работы с используемым методом неразрушающего контроля.

Надежность результатов зависит от знаний и способностей инспекторов. Чтобы получить хорошие и заслуживающие доверия результаты неразрушающего контроля, лицо, проверяющее сварной шов, должно быть компетентным, хорошо обученным и иметь опыт работы с используемым методом неразрушающего контроля.

Существует множество методов неразрушающего контроля, поэтому свести их к одному лучшему невозможно. Сложно даже сравнивать методы, потому что каждый метод неразрушающего контроля создан исключительно для своей цели .Все методы неразрушающего контроля уникальны и различны, поэтому маловероятно, что вы сможете использовать только один тип неразрушающего контроля для всех испытаний сварки.

Когда вы пытаетесь решить, какой метод неразрушающего контроля использовать, вы должны учитывать все факторы. Для чего используется ваш сварной шов? Что ему нужно будет держать? Где будет шов, внутри, снаружи или в воде? Все эти вопросы вам необходимо задать, прежде чем остановиться на методе неразрушающего контроля. В мире неразрушающего контроля не существует универсального подхода.

В мире неразрушающего контроля не существует универсального подхода.

Сразу может быть неясно, какой неразрушающий метод лучше всего подходит для вашего сварного шва. Если это так, вам следует сложить все факторы и рассмотреть каждую динамику того, для чего используется ваш сварной шов. Затем просмотрите различные методы неразрушающего контроля и выберите, какой из них лучше всего подходит для вашего объекта.

Вы должны быть достаточно осведомлены в методе неразрушающего контроля, чтобы убедиться, что вы можете проверить свой сварной шов, чтобы он соответствовал минимальным требуемым стандартам.

Какова цель контроля при сварке?

Какова цель контроля при сварке? Что ж, если сварной шов окажется неисправным во время использования, в зависимости от того, для чего он используется, это может нанести вред, задержать работу, что повлияет на сроки, и потенциально может привести к травмам других людей. Важно, чтобы ваш сварной элемент был проверен после его завершения. Это связано с тем, что объект должен быть сварен в соответствии с определенной спецификацией.

Это связано с тем, что объект должен быть сварен в соответствии с определенной спецификацией.

Сварные изделия должны выдерживать большие нагрузки и выдерживать многочисленные природные воздействия, включая жару, дождь и ветер, в зависимости от того, для чего они используются.

Чтобы убедиться, что сварная конструкция безопасна, надежна и может работать с удовлетворительными характеристиками, она должна пройти испытания, также известные как проверка.Испытание должно проводиться кем-то, кто знает, что он делает, обеспечивая соблюдение надлежащей процедуры проверки и высокое качество сварки.

Сварка отвечает за удержание больших конструкций, поэтому качество сварки должно быть абсолютно идеальным и способным выдерживать большое давление. Будь то естественные факторы, механизмы или взаимодействие человека, сварная конструкция должна быть достаточно надежной, чтобы служить долго.

Существует два способа проверки и контроля сварки: неразрушающий контроль и разрушающий контроль. Неразрушающий контроль — это когда сварка проверяется, но не возникает никаких повреждений или разрушений. Напротив, разрушающее тестирование противоположно.

Неразрушающий контроль — это когда сварка проверяется, но не возникает никаких повреждений или разрушений. Напротив, разрушающее тестирование противоположно.

Таким образом, цель контрольной сварки состоит в том, чтобы гарантировать, что свариваемый объект или конструкция будут сварены с самым лучшим, самым превосходным и выдающимся качеством. Проверка дает гарантию того, что сварка будет максимально безопасной. Это обеспечивает уверенность и уверенность в том, что сварка является надежной и достаточно прочной, чтобы выполнить то, для чего она предназначена.

Как проверить сварной шов дома?

Как проверить сварной шов дома? При проверке сварки всегда лучше, чтобы ее проверил профессионал, имеющий квалификацию и опыт сварки. Однако, если вы свариваете для собственного использования, есть несколько способов проверить это дома:

- Метод визуального контроля

- посмотрите на распределение сварного шва

- Нет шлака

- Нет примесей или дефектов

- Сверхплотный сварной шов

- Проверка на утечку

- Проверка прочности вашего сварного шва

- Проверка сварного шва 9025 оборудование, обеспечивающее удовлетворительное качество сварки.

Итак, если вы проверяете сварку из дома, вам следует использовать визуальный контроль , чтобы определить качество вашего сварного шва.

Итак, если вы проверяете сварку из дома, вам следует использовать визуальный контроль , чтобы определить качество вашего сварного шва.Чтобы проверить сварной шов в домашних условиях, вам нужно будет выполнить несколько простых шагов. Во первых вам нужно будет посмотреть на распределение сварного шва ; вам нужно будет убедиться, что сварочный материал равномерно распределен между обеими частями материала.

Вам нужно убедиться, что нет никаких отходов, таких как шлак ; когда ваш сварной шов затвердеет, шлак должен легко отслаиваться от вашего объекта.Любые другие отходы необходимо будет удалить и очистить, а на сварном шве не должно быть никаких остатков.

Поверхность вашего сварного шва не должна иметь примесей или дефектов; если он есть, он может быть не таким сильным, как должен быть . Если на поверхности сварного шва есть пористые отверстия, это вызовет слабость. Пористость указывает на то, что металлическая основа, которая была сварена, была загрязнена или металл имел оксидное покрытие.

Ваш сварной шов должен быть сверхплотным ; не должно быть никаких зазоров, если ваш сварной шов имеет зазоры или не выглядит плотно, это указывает на то, что со сварным швом возникла проблема.Если ваш сварной шов неплотный или кажется, что есть зазор, это может привести к проблемам в будущем и указывать на то, что сварной шов не является качественным.

Если вы свариваете конструкцию или элемент, который должен удерживать жидкость , очень важно, чтобы не было никаких утечек. Если есть, то это серьезная проблема. Способ проверки на герметичность заключается в том, чтобы заполнить конструкцию водой, и если есть утечка, значит, проблема со сваркой, и она недостаточно надежна, чтобы удерживать воду.

Чтобы проверить прочность вашего сварного шва , вы должны приложить давление, которое он должен выдерживать, используя грузы или что-то такого же веса, прежде чем использовать вашу конструкцию.

Лучше всего проверить вес перед использованием сварного шва, чтобы убедиться, что он не поврежден, если сварной шов недостаточно прочный.

Лучше всего проверить вес перед использованием сварного шва, чтобы убедиться, что он не поврежден, если сварной шов недостаточно прочный.Ослабляет ли шлифовка сварной шов?

Ослабляет ли шлифовка сварной шов? Если сварной шов выполнен в соответствии с высокими стандартами и имеет отличное качество, шлифовка сварного шва не ослабит его.Тем не менее, если вы можете избежать шлифовки сварного шва, вы должны это сделать, особенно если шов не был проварен с высочайшим качеством.

Если сварная конструкция должна быть эстетически привлекательной, нетронутой и требует шлифовки сварного шва, это не повредит вашей конструкции. Такие, как ювелирные изделия или панель автомобиля, они должны быть гладкими и плоскими, поэтому необходима шлифовка сварного шва, и он не ослабит сварной шов при правильной шлифовке с использованием правильного оборудования и навыков.

При шлифовке сварного шва вы должны быть предельно осторожны, чтобы не шлифовать основной материал.

Это связано с тем, что если вы шлифуете слишком много основного материала и сварки, сварная конструкция может потерять часть своей прочности и со временем ослабнуть.

Это связано с тем, что если вы шлифуете слишком много основного материала и сварки, сварная конструкция может потерять часть своей прочности и со временем ослабнуть.Итог

Испытание сварных швов имеет ключевое значение. Вы, наверное, уже поняли это, но теперь вы точно знаете, как это сделать, с помощью метода, который вам подходит.

Каталожные номера :

https://www.twi-global.com/technical-knowledge/job-knowledge/bend-testing-073

https://www.twi-global.com/technical-knowledge/faqs/acoustic-emission-testing

Вот некоторые из моих любимых инструментов и оборудования

Спасибо, что прочитали эту статью. Я надеюсь, что это поможет вам найти самую последнюю и точную информацию для вашего сварочного проекта. Вот некоторые инструменты, которые я использую ежедневно, и надеюсь, что вы также найдете их полезными.

Есть партнерские ссылки, поэтому, если вы решите использовать любую из них, я получу небольшую комиссию.

Но, честно говоря, это именно те инструменты, которые я использую и рекомендую всем, даже своей семье.( НЕТ ДЕРЬМО )

Но, честно говоря, это именно те инструменты, которые я использую и рекомендую всем, даже своей семье.( НЕТ ДЕРЬМО )Чтобы увидеть все мои самые актуальные рекомендации, посетите этот ресурс , который я сделал для вас!

Лучший в целом

Рекомендации+ Отличные продукты и услуги

+ Одобрено

+ Сэкономьте тысячи долларов

Что такое разрушающее тестирование? — Методы, определение и примеры

Разрушающие испытания проводятся для того, чтобы понять характеристики образца или поведение материала, эти процедуры выполняются до разрушения образца.Процедуры разрушающих испытаний могут либо соответствовать определенным стандартам, либо могут быть адаптированы для воспроизведения заданных условий эксплуатации.

Методы разрушающего контроля обычно используются для определения характеристик материалов, проверки изготовления, исследования отказов и могут составлять ключевую часть инженерно-критических оценок, которые также включают методы неразрушающего контроля (НК), такие как цифровая рентгенография.

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить консультацию специалиста:

свяжитесь с нами@twi.co.uk

Нажмите здесь , чтобы посмотреть наши последние технические подкасты на YouTube .Типы разрушающего контроля