Методы разрушающего и неразрушающего контроля

Разрушающие методы контроля качества сварных соединений

Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений. К их числу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания. Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

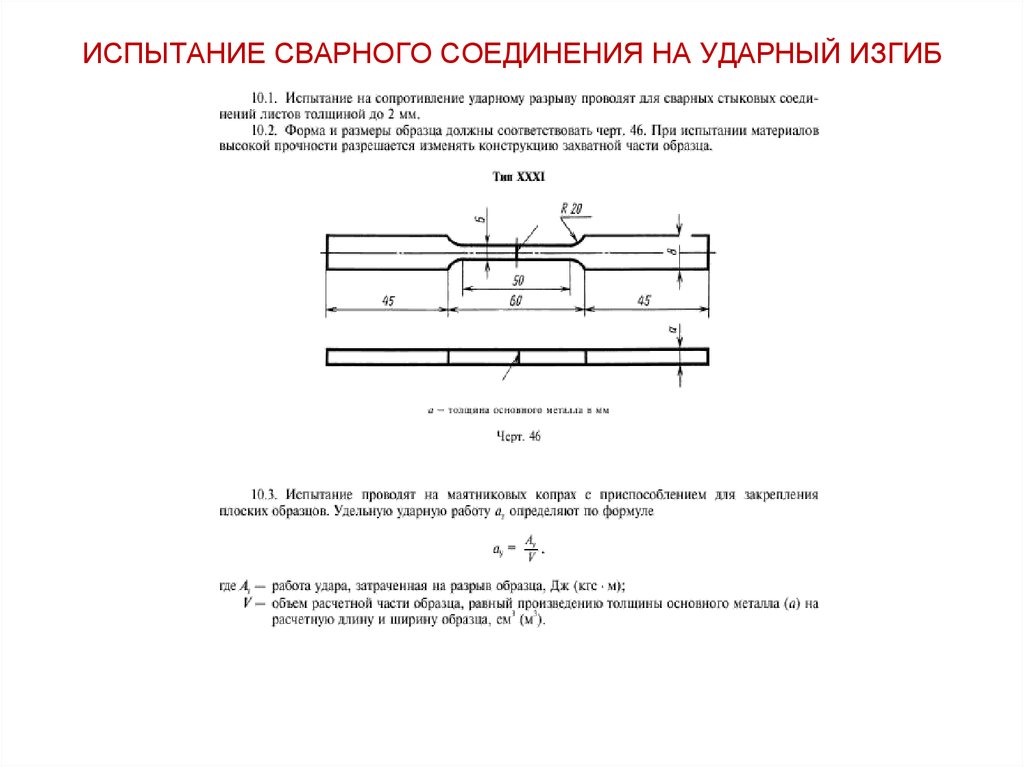

Механические испытания предусматривают статические испытания различных участков сварного соединения на растяжение, изгиб, твердость и динамические испытания на ударный изгиб и усталостную прочность.

Металлографические исследования проводят для установления структуры металла сварного соединения и наличия дефектов.

Читать также: Навес над воротами и калиткой фото

При макроструктурном методе определяют характер и расположение видимых дефектов в разных зонах сварных соединений путем изучения макрошлифов и изломов металла невооруженным глазом или с помощью лупы.

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50. 2000 раз. Такие исследования позволяют обнаружить пережог металла, наличие окислов по границам зерен, сульфидных и оксидных включений, размеры зерна, микроскопические трещины и другие дефекты структуры.

Химический анализ позволяет установить состав основного и наплавленного металла, электродов и их соответствие ТУ на изготовление сварного соединения.

Специальные испытания проводят для получения характеристик сварных соединений, учитывающих условия эксплуатации (коррозионная стойкость, ползучесть металла при воздействии повышенных температур и др.).

Неразрушающие методы контроля качества сварных соединений

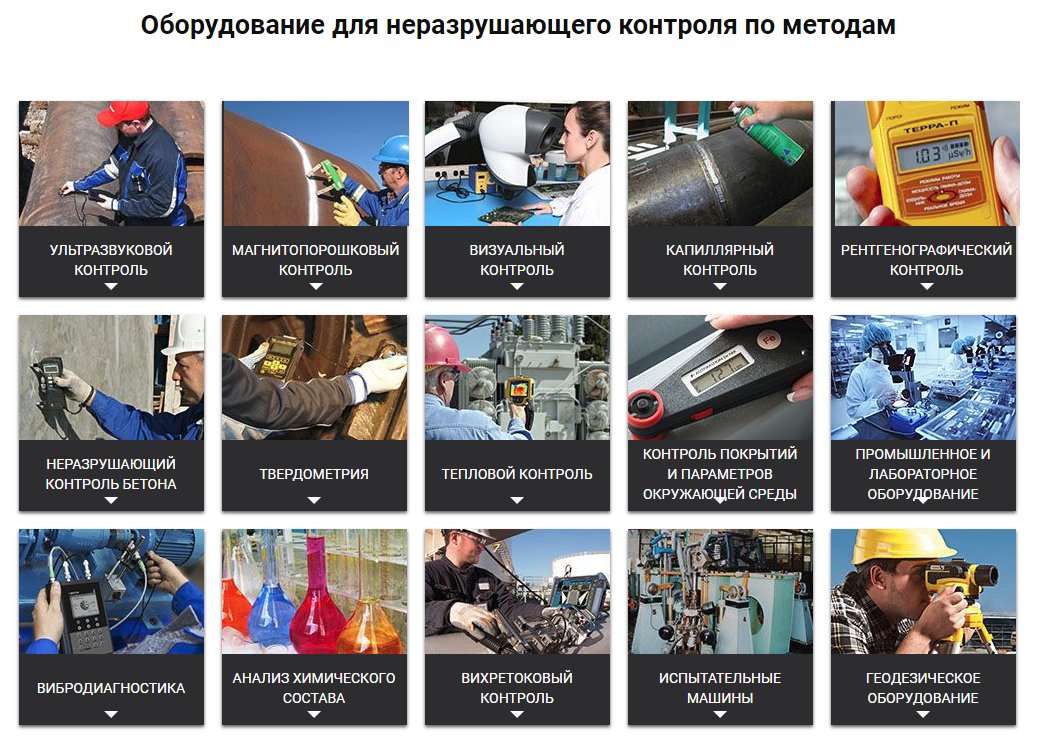

При неразрушающих испытаниях оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность сварного соединения. Неразрушающие методы (ими проверяется более 80 % сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

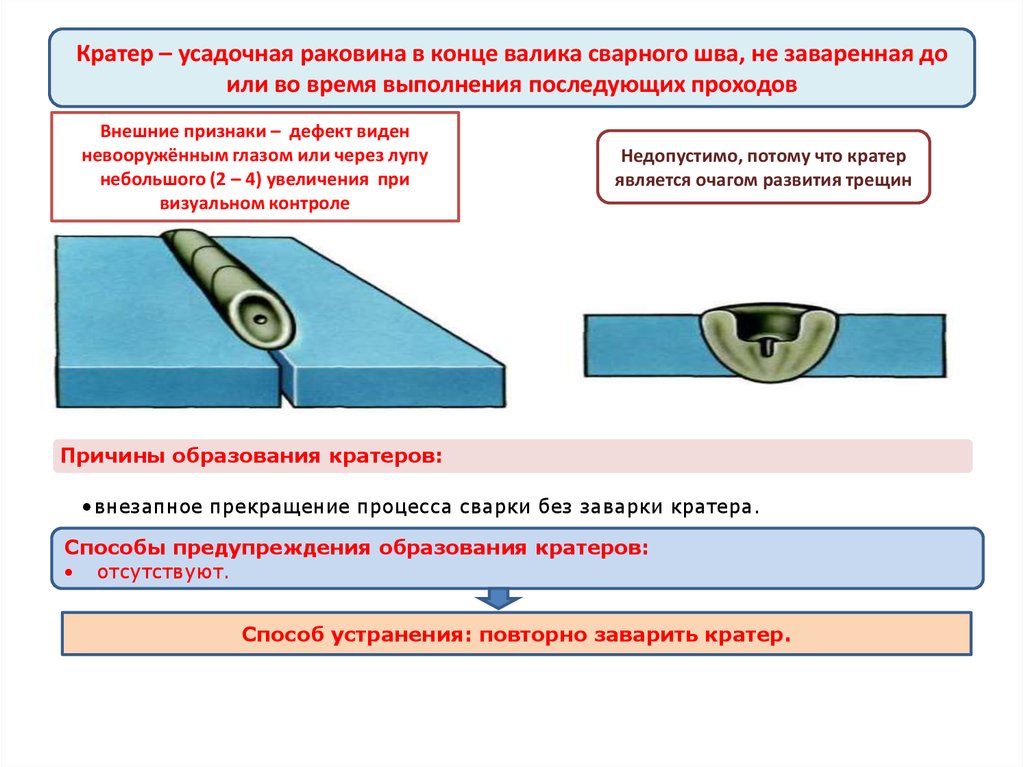

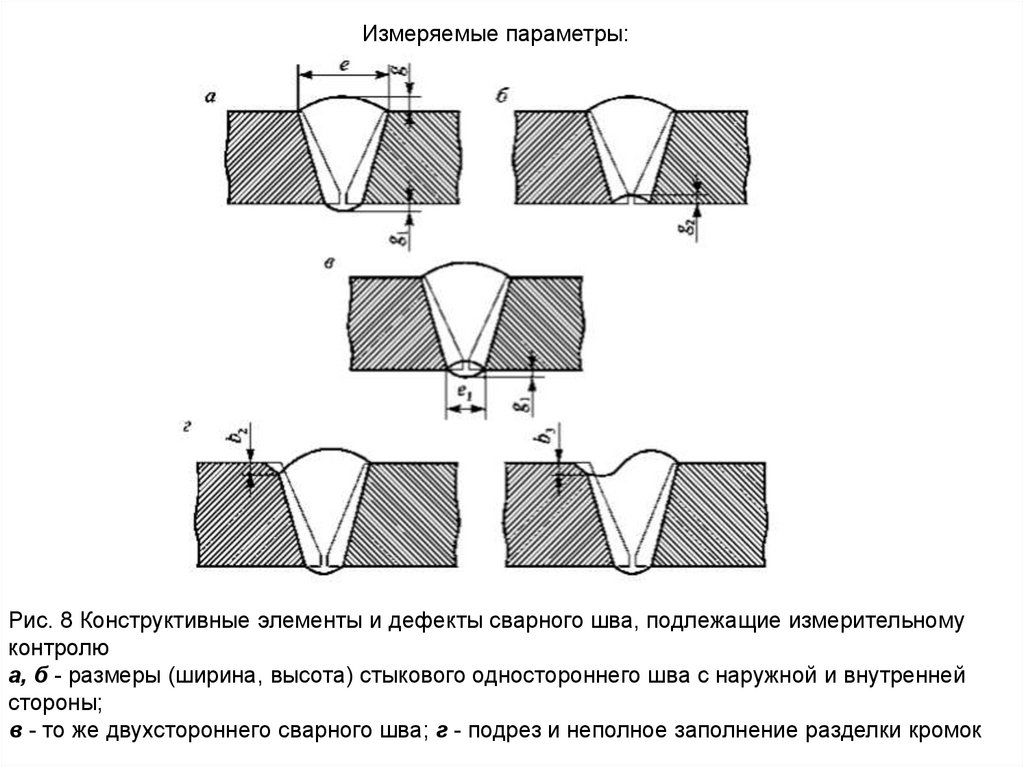

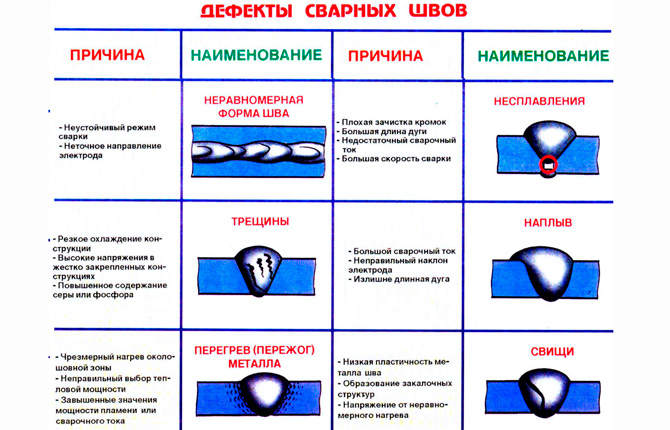

Внешнему осмотру подвергается 100 % сварных соединений. Осмотр выполняют невооруженным глазом или с помощью лупы, используя шаблоны и мерительный инструмент. При этом проверяются геометрические размеры швов, наличие подрезов, трещин, непроваров, кратеров и других наружных дефектов.

Контролю на непроницаемость подвергают трубопроводы и емкости, предназначенные для транспортирования и хранения газов и жидкостей и, как правило, работающие при избыточном давлении.

Пневматические испытания основаны на создании с одной стороны шва избыточного давления воздуха (10. 20 кПа) и промазывании другой стороны шва мыльной пеной, образующей пузыри под действием проникающего через неплотности сжатого воздуха. Негерметичность можно также оценить по падению давления воздуха в емкости, снабженной манометром.

Вид гидравлического испытания зависит от конструкции изделия. Налив воды применяют для испытания на прочность и плотность вертикальных резервуаров, газгольдеров и других сосудов с толщиной стенки не более 10 мм. Воду наливают на полную высоту сосуда и выдерживают не менее 2 ч. Поливу из шланга с брандспойтом под давлением не ниже 0,1 МПа подвергают сварные швы открытых сосудов. При испытании с дополнительным гидростатическим давлением последнее создают в наполненном водой и закрытом сосуде с помощью гидравлического насоса. Величину давления определяют по техническим условиям и правилам Котлонадзора. Дефектные места устанавливают по наличию капель, струек воды и отпотеваний.

Внутренние дефекты сварных соединений выявляют просвечиванием рентгеновскими лучами (толщина металла до 60 мм (рис. 1)), или гамма-лучами (толщина металла до 300 мм (рис. 2)). Выявление дефектов основано на различном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Результаты фиксируются на пленке или выводятся на специальный экран. Размеры выявляемых дефектов: при рентгенографии – 1. 3 % от толщины металла, при радиографии – 2. 4 %.

Размеры выявляемых дефектов: при рентгенографии – 1. 3 % от толщины металла, при радиографии – 2. 4 %.

Рис. 1. Рентгенографический контроль сварных соединений: 1 – рентгеновская трубка; 2 – сварное соединение; 3 – кассета; 4 – пленка

При оценке качества швов рекомендуется иметь эталонные снимки характерных дефектов для разных толщин металла. Альбомы эталонных снимков утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью ТУ на приемку изделий.

Рис. 2. Схема просвечивания гамма-лучами: 1 – затвор; 2 – свинцовая капсула; 3 – капсула с веществом; 4 – сварное соединение; 5 – кассета с пленкой

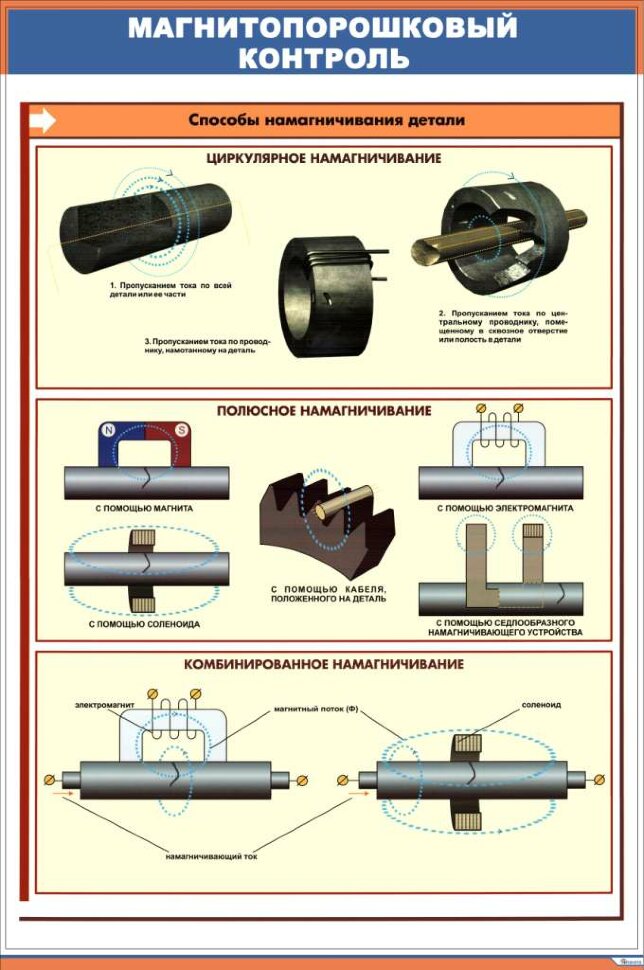

Магнитографический контроль основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений (рис. 3). Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитографический контроль можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами. Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2. 7 % на металле толщиной 4. 12 мм. Менее четко обнаруживаются поры округлой формы, широкие непровары (2,5. 3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2. 7 % на металле толщиной 4. 12 мм. Менее четко обнаруживаются поры округлой формы, широкие непровары (2,5. 3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

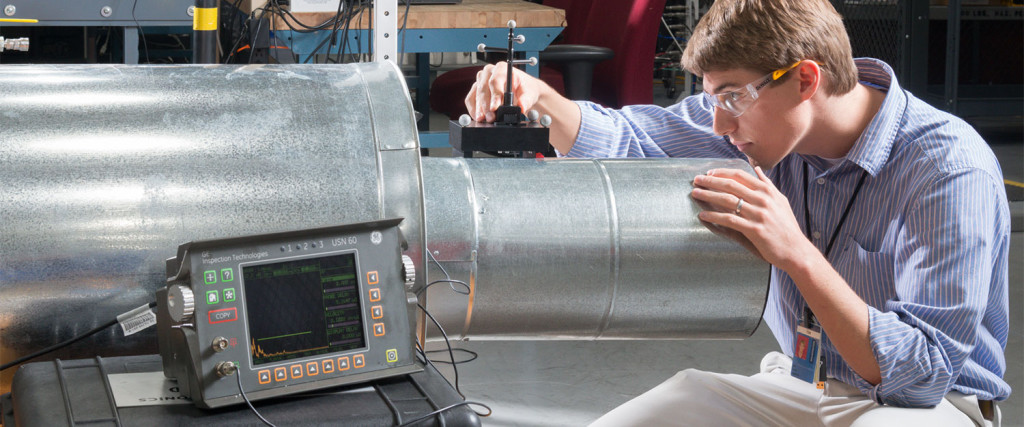

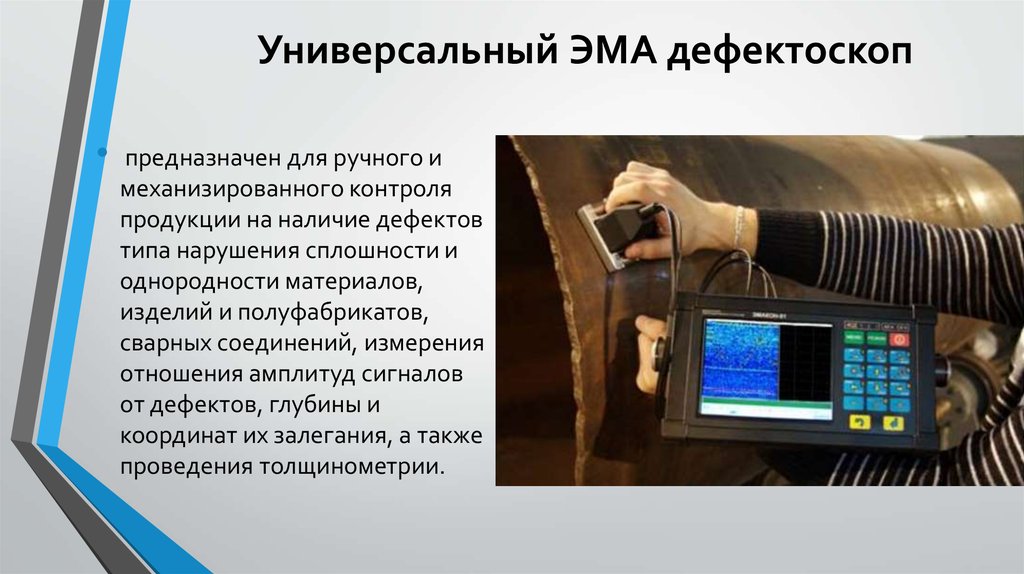

Ультразвуковой контроль основан на способности ультразвуковых колебаний (механические колебания частотой 16. 25 МГц) отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот (обратный и прямой пьезоэффекты).

Читать также: Как снять телевизор с крепления на стене

Рис. 3. Схема прохождения магнитного потока в сварном соединении: а – при отсутствии дефекта; б – при наличии дефекта; 1 – поле магнитного рассеяния; 2 – дефекты шва

Ультразвуковой контроль имеет определенные преимущества перед радиационными методами: высокую чувствительность (площадь обнаруживаемого дефекта 0,2. 2,5 мм² при толщине металла до 10 мм и 2. 15 мм² при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определения точных координат залегания дефекта, мобильность аппаратуры.

2,5 мм² при толщине металла до 10 мм и 2. 15 мм² при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определения точных координат залегания дефекта, мобильность аппаратуры.

Основным методом УЗ-контроля является эхо-метод. Этим методом контролируют около 90 % всех сварных соединений толщиной более 4 мм.

На рис. 4 представлена принципиальная схема УЗ-контроля эхоимпульсным методом с совмещенной схемой включения искателя и приемника. Импульсный генератор 1 формирует короткие электрические импульсы с длинными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны от него отражаются, снова попадают на искатель и преобразуются в электрические колебания, поступающие на усилитель 2 и дальше на экран прибора 3. Зондирующий импульс генератора 6 размещается в начале развертки, импульс от донной поверхности 8 – в конце развертки, а импульс от дефекта 7 – между ними. В процессе контроля сварного соединения искатель перемещается зигзагообразно по основному металлу вдоль шва 4. Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

К недостаткам метода следует отнести прежде всего низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта.

Рис. 4. Ультразвуковой контроль сварных соединений: 1 – генератор; 2 – усилитель; 3 – экран прибора; 4 – сварной шов; 5 – искательприемник; 6 – начальный импульс; 7 – импульс от дефекта; 8 – импульс от донной поверхности

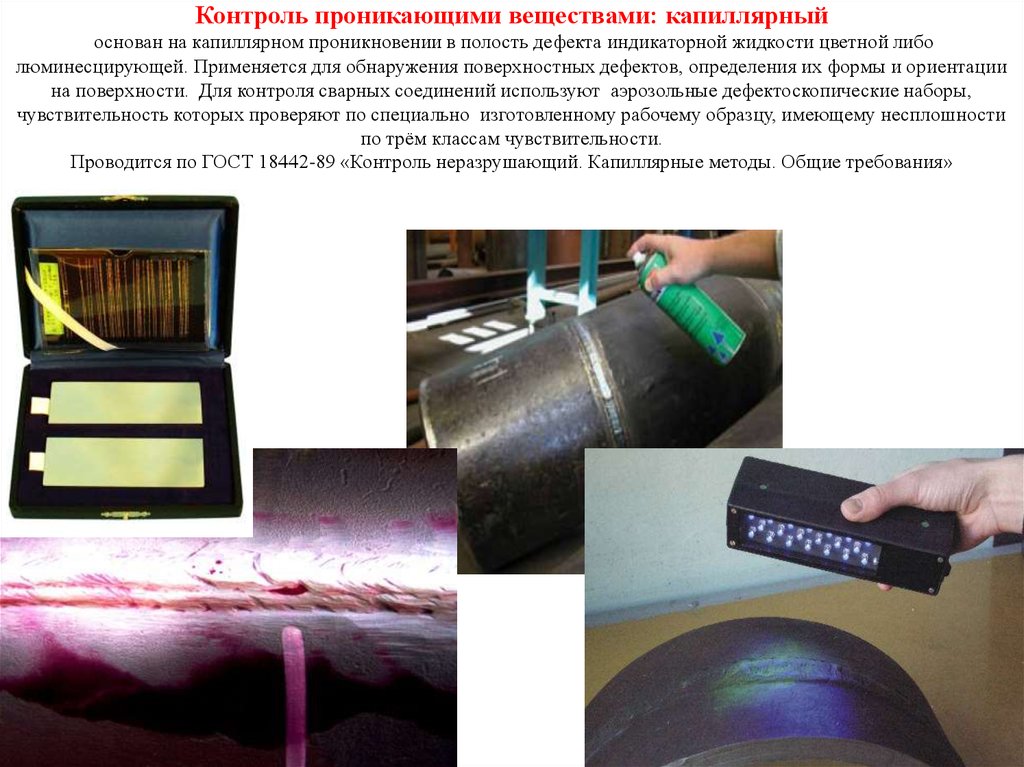

Люминесцентная и цветная дефектоскопия относятся к методам капиллярной дефектоскопии. Контролируемую поверхность покрывают слоем флюоресцирующего раствора или ярко-красной проникающей жидкости. Затем раствор или жидкость удаляют, а поверхность облучают ультрафиолетовым светом (люминесцентный метод) или покрывают белой проявляющей краской (цветная дефектоскопия). В первом случае дефекты начинают светиться, а во втором – проявляются на фоне белой краски. С помощью этих методов выявляют поверхностные дефекты, главным образом трещины, в том числе в сварных соединениях из немагнитных сталей, цветных металлов и сплавов.

В каждом конкретном случае способ и объемы контроля качества сварного соединения выбираются в зависимости от назначения и степени ответственности конструкции в соответствии с отраслевыми нормативными документами, специальными техническими условиями или проектом.

Создан: 2012-10-20 Источник: Трубные технологии

Покупка и продажа оборудования для бизнеса

Покупка и продажа оборудования для бизнеса

- Главная

- Информационные статьи

- Индустрия

- Методы контроля качества металлопродукции

Плюсы и минусы неразрушающего метода

Неразрушающие методы контроля прочности бетона имеют ряд преимуществ:

Сохраняется целостность конструкции, которая проверяется.

- Производят испытания непосредственно на площадке, получают данные оперативно.

- Не нужно изготавливать или отбирать образцы.

Есть в определении прочности бетона неразрушающим методом и минусы:

- Необходимо ждать «плюсовой» температуры, сухости бетона и низкой влажности в помещении для проведения испытаний.

- Нужно подготовить поверхность конструкции, очистить ее от выступов и неровностей.

- Необходимо знать о расстоянии до края конструкции и арматуры.

| Косвенные методы | Трудоемкость | Стоимость испытаний | Диапазон применения, МПа |

| УЗК | + | ++ | 5-40 |

| Склерометр | ++ | ++ | 5-50 |

| Молоток Кашкарова | +++ | +++ | 5-50 |

*+ – оценка параметров.

*+ – низкая; ++ – средняя; +++ – высокая.

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение. Испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации. Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Для определения характеристик механической прочности используют разрывные машины. Например, WEB 600, производства TIME Group Inc.: она способна развивать усилие 600 кН. Машины для технологических испытаний, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, поставляемые , служат для испытаний на скручивание проволоки, выдавливание листового металла, перегибов проволоки и так далее.

Есть несколько методов определения твердости металла: по Виккерсу, когда в поверхность вдавливается четырехгранная алмазная пирамидка под действием нагрузки в 5, 10, 20, 30, 50 и 100 кгс. Затем отпечаток измеряют по диагоналям квадрата, и по таблице определяют число твердости. Машины для определения твердости – твердомеры. Например ИТ 5010 – машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла, образец плавно нагружают до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) – 1373 Н (140 кгс). После его достижения на шкале индикатора прибора отображается количество единиц твердости образца. Один из распространенных твердомеров по Роквеллу – ТР 5006 М. Среди машин, предназначенных для испытания на усталость можно назвать МУИ-6000 (поставщик – «Северо-Западные Технологии»).

Читать также: Что такое кран балка фото

Преимущества сотрудничества с НПК Сибирь

Проведение разрушающего контроля в ООО “НПК Сибирь” позволяет максимально объективно оценить значимые характеристики различных материалов, что оказывает непосредственное влияние на итоговую прочность и надежность возводимых конструкций. Все испытания проводятся при участии опытных специалистов с глубоким уровнем знаний и подготовки. Кроме того, компания осуществляет свою деятельность на основании различных лицензий, а также различных свидетельств и допусков СРО на столь сложные с технической точки зрения и крайне важные объекты, как системы газоснабжения и газораспределения, взрыво- и пожароопасных химические производства, строящиеся здания и сооружения, а также на объекты нефтяной промышленности.

Все испытания проводятся при участии опытных специалистов с глубоким уровнем знаний и подготовки. Кроме того, компания осуществляет свою деятельность на основании различных лицензий, а также различных свидетельств и допусков СРО на столь сложные с технической точки зрения и крайне важные объекты, как системы газоснабжения и газораспределения, взрыво- и пожароопасных химические производства, строящиеся здания и сооружения, а также на объекты нефтяной промышленности.

Методы неразрушающего контроля

Если методы разрушающего контроля применяются только к контрольным образцам, для выяснения общих механических свойств, то неразрушающий контроль служит для массового контроля качества продукции. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов. Это ультразвуковая дефектоскопия и толщинометрия , радиография , магнитопорошковый и капиллярный контроль, вихретоковый контроль, оптико-визуальный контроль и другие. Например, оборудование ультразвуковой дефектоскопии измеряет разницу в прохождении ультразвука, в зависимости от толщины и плотности металла. Толщиномеры 26МG, 26MG-XT, 26XTDL, 36DLPLUS, производства компании Panametrics служат для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу. 36 DL PLUS – современный цифровой эхо-импульсный переносной контактный толщиномер, который позволяет измерять толщину даже тех объектов, к которым можно подойти только с одной стороны. Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов давления, котлов и других объектов.

Например, оборудование ультразвуковой дефектоскопии измеряет разницу в прохождении ультразвука, в зависимости от толщины и плотности металла. Толщиномеры 26МG, 26MG-XT, 26XTDL, 36DLPLUS, производства компании Panametrics служат для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу. 36 DL PLUS – современный цифровой эхо-импульсный переносной контактный толщиномер, который позволяет измерять толщину даже тех объектов, к которым можно подойти только с одной стороны. Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов давления, котлов и других объектов.

Один из распространенных методов неразрушающего контроля – вихретоковый. Он основан на измерении возмущений вихревых токов при наведении электрического тока на образец. Даже малейшая трещина или каверна в металле, точечная коррозия или истончение сразу фиксируется в изменении вихревых токов. Современные вихретоковые дефектоскопы служат для контроля посадочных полок дисков колес, ряда крепежных деталей авиационных конструкций, детектирования трещин вблизи крепежных отверстий, а также для отображения С-скана крепежных отверстий, контроля многослойной коррозии в автомобильной, авиационной и аэрокосмической отраслях. Среди оборудования вихретокового контроля можно назвать приборы компании Zetec, которые позволяют выполнять широкий спектр обследований различных конструкций самолетов, узлов двигателей и колес. Например, MIZ®-21SR – многорежимный вихретоковый дефектоскоп и бонд-тестер. Это легкий портативный прибор, использующий два метода вихретоковой дефектоскопии для обнаружения непроклея, расслоения и аномалий плотности. Кроме того, MIZ®-21SR имеет функции измерения проводимости и толщины покрытий. Вся информация отображается на дисплее с высоким разрешением и четкостью изображения.

Среди оборудования вихретокового контроля можно назвать приборы компании Zetec, которые позволяют выполнять широкий спектр обследований различных конструкций самолетов, узлов двигателей и колес. Например, MIZ®-21SR – многорежимный вихретоковый дефектоскоп и бонд-тестер. Это легкий портативный прибор, использующий два метода вихретоковой дефектоскопии для обнаружения непроклея, расслоения и аномалий плотности. Кроме того, MIZ®-21SR имеет функции измерения проводимости и толщины покрытий. Вся информация отображается на дисплее с высоким разрешением и четкостью изображения.

Содержание

- Виды контроля сварных соединений

- Предварительный контроль

- Текущий контроль сварки

- Окончательный контроль сварки

- Какими методами контролируют сварные соединения?

- Методы разрушающего контроля сварных соединений

- Металлографические исследования сварных соединений

- Химический анализ сварного соединения

- Механические испытания сварного соединения

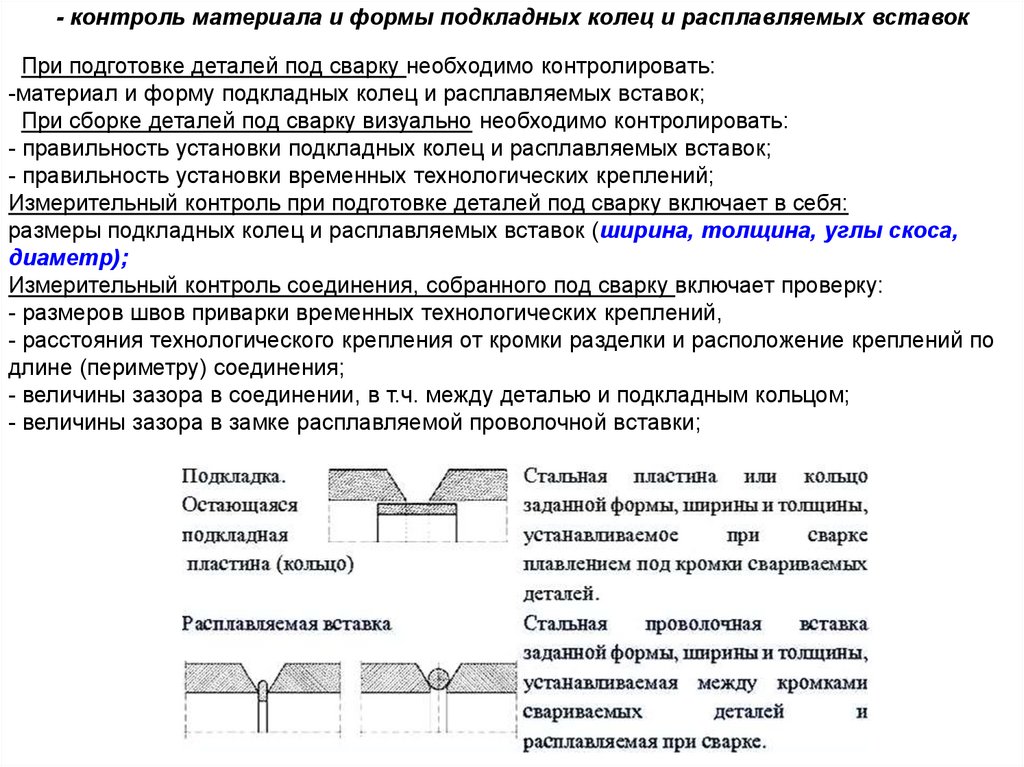

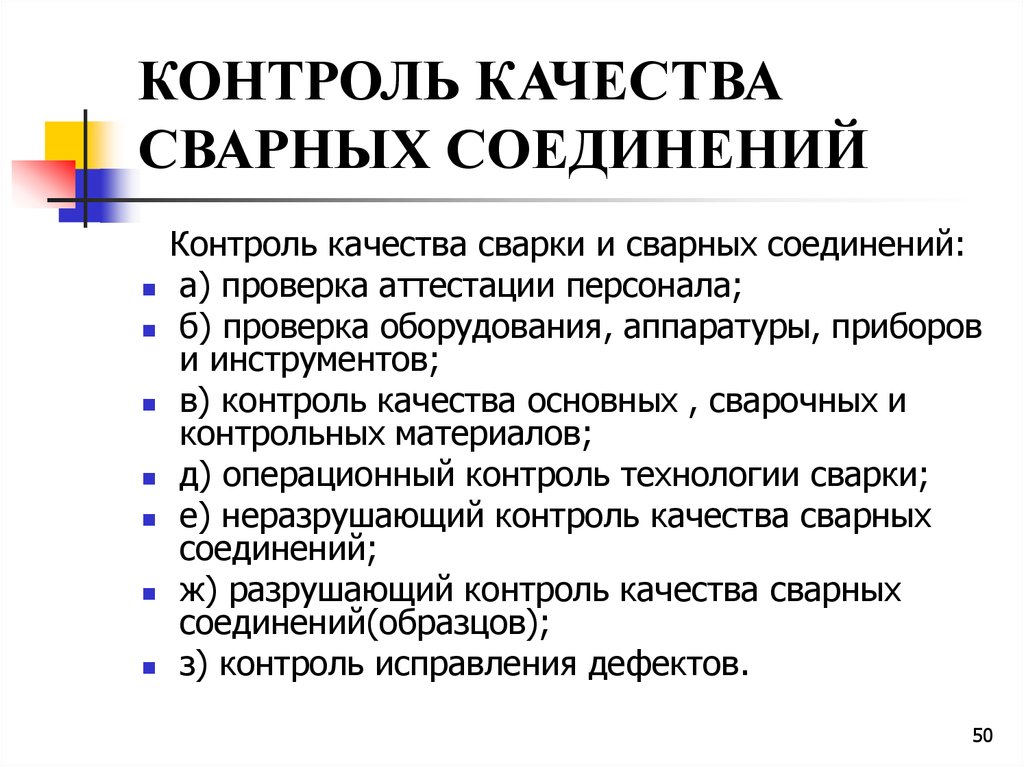

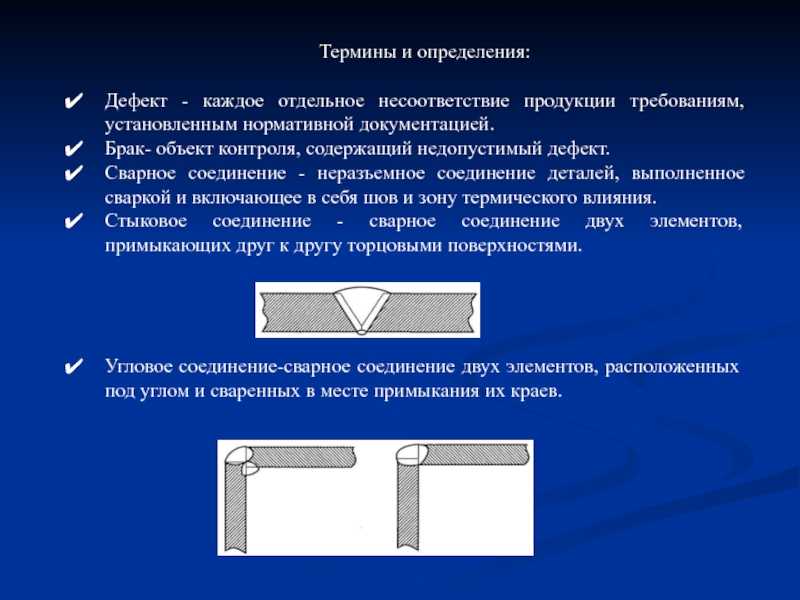

Для того чтобы сварное соединение соответствовало заданным требованиям по качеству, необходимо контролировать его, начиная с контроля подготовки шва, продолжая контролировать во время сварки и заканчивая проверкой уже готового сварного соединения. Исходя из этого, различают следующие виды контроля сварки: предварительный, текущий и окончательный.

Исходя из этого, различают следующие виды контроля сварки: предварительный, текущий и окончательный.

Рентгеновский контроль

Этот метод обыкновенно используется для дефектоскопии крупных сварных металлических конструкций, подверженных коррозионному воздействию атмосферы: трубопроводов, опор и несущих и любых других металлических конструкций. Рентгеновские аппараты могут быть стационарные (кабельного и моноблочного типа), переносные или монтироваться на кроулеры. Кроулер – самоходный, дистанционно управляемый робот, несущий автономный рентгеновский комплекс. Он предназначен для контроля качества сварных соединений трубопроводов. Такой аппарат по команде извне перемещается в трубопроводе, останавливается и снимает рентгенограмму. Экспонирующее устройство кроулера работает полностью независимо. Одни рентгеновские аппараты требуют экспонирования и проявки специальной пленки, другие отражают информацию сразу в цифровом виде.

Среди аппаратуры рентгеновского контроля нужно назвать продукцию ЗАО «Синтез НДТ», входящую в группу предприятий «ЮНИТЕСТ». Стационарные аппараты серии «Витязь» изготовлены моноблоком, со стеклянной рентгеновской трубкой. Их стоимость относительно невысока. Серия «Бастион» – аппараты кабельного типа, в них используется металлокерамическая трубка, что обеспечивает надежность и длительный срок службы, но они более дороги. Как правило, стационарные аппараты используются для контроля материалов или готовой продукции, они отличаются от переносных высокой стабильностью параметров тока, напряжения и минимумом пульсаций. Переносные рентгеновские аппараты серии «РПД», того же производителя, предусматривают и варианты для работы в тяжелых климатических условиях, на Крайнем севере. В этом случае, блок питания и управления монтируется в металлическом корпусе, категория защиты — IP65. На кроулеры устанавливаются панорамные рентгеновские трубки серии СХТ. Они обеспечивают максимально возможную жесткость спектра излучения с высоким КПД, аппараты питаются от аккумуляторной батареи кроулера. Оборудование СХТ снабжено системой принудительного воздушного охлаждения анодов вентиляторами.

Стационарные аппараты серии «Витязь» изготовлены моноблоком, со стеклянной рентгеновской трубкой. Их стоимость относительно невысока. Серия «Бастион» – аппараты кабельного типа, в них используется металлокерамическая трубка, что обеспечивает надежность и длительный срок службы, но они более дороги. Как правило, стационарные аппараты используются для контроля материалов или готовой продукции, они отличаются от переносных высокой стабильностью параметров тока, напряжения и минимумом пульсаций. Переносные рентгеновские аппараты серии «РПД», того же производителя, предусматривают и варианты для работы в тяжелых климатических условиях, на Крайнем севере. В этом случае, блок питания и управления монтируется в металлическом корпусе, категория защиты — IP65. На кроулеры устанавливаются панорамные рентгеновские трубки серии СХТ. Они обеспечивают максимально возможную жесткость спектра излучения с высоким КПД, аппараты питаются от аккумуляторной батареи кроулера. Оборудование СХТ снабжено системой принудительного воздушного охлаждения анодов вентиляторами.

Сегодня не существует одного универсального метода, который позволял бы измерить все свойства металлического изделия разом. Поэтому методы контроля качества применяются в комплексе: на стадиях разработки и изготовления – разрушающие, в процессе эксплуатации – различные неразрушающие. Выбор конкретного способа контроля зависит не только от специфики и назначения металлической конструкции, но и от многочисленных внешних факторов, которые непременно учитываются специалистами.

Методы разрушающего и неразрушающего контроля

Разрушающие методы контроля качества сварных соединений

Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений. К их числу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания. Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

Механические испытания предусматривают статические испытания различных участков сварного соединения на растяжение, изгиб, твердость и динамические испытания на ударный изгиб и усталостную прочность.

Металлографические исследования проводят для установления структуры металла сварного соединения и наличия дефектов.

Читать также: Прибор для проверки тиристоров своими руками

При макроструктурном методе определяют характер и расположение видимых дефектов в разных зонах сварных соединений путем изучения макрошлифов и изломов металла невооруженным глазом или с помощью лупы.

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50. 2000 раз. Такие исследования позволяют обнаружить пережог металла, наличие окислов по границам зерен, сульфидных и оксидных включений, размеры зерна, микроскопические трещины и другие дефекты структуры.

Химический анализ позволяет установить состав основного и наплавленного металла, электродов и их соответствие ТУ на изготовление сварного соединения.

Специальные испытания проводят для получения характеристик сварных соединений, учитывающих условия эксплуатации (коррозионная стойкость, ползучесть металла при воздействии повышенных температур и др.).

Методы разрушающего контроля сварных соединений

Методы разрушающего контроля сварки — это различные испытания сварных образцов, позволяющие определить параметры сварного шва и зоны термического влияния. К таким методам относятся механические и металлографические испытания, а также химический анализ. Чаще всего такие испытания выполняют на контрольных образцах и реже — на самом изделии. Контрольные образцы должны из того же материала, что и само изделие, и свариваются они по той же технологии.

Металлографические исследования сварных соединений

Металлографический анализ заключается в засверливании и протравливании поверхности металла 10%-ным водным раствором хлорида меди и аммония. При этом засверленная поверхность должна проходить и через металл сварного шва, и через основной металл. Время протравливания составляет 2-3мин. По окончании протравливания остатки хлорида меди смывают водой.

Время протравливания составляет 2-3мин. По окончании протравливания остатки хлорида меди смывают водой.

После этого протравленную поверхность осматривают невооружённым взглядом (макроструктурное исследование), или, используя оптические приборы (макроструктурное исследование). При осмотре определяют качество провара и наличие внутренних сварных дефектов. При сварке ответственных металлоконструкций, металлографические исследования проводятся в расширенном объёме. Для их проведения применяются специальные микро- и макрошлифы, изготовленные из сваренных вместе контрольных пластин, или пластин, вырезанных непосредственно из сварного соединения.

Макроструктурное металлографическое исследование проводят невооружённым глазом, или с помощью лупы или увеличительного стекла. При таком методе контроля можно определить характер расположение видимых сварных дефектов.

При микроструктурном анализе исследуют структуру сварного шва и переходной зоны с помощью оптических приборов, дающих увеличение в 50-2000раз. Микроструктурное исследование позволяет определить наличие шлаковых включений в металле шва, обнаружить прожоги и несплавления, увидеть мельчайшие трещины и поры в металле и оценить величину зёрен металла.

Микроструктурное исследование позволяет определить наличие шлаковых включений в металле шва, обнаружить прожоги и несплавления, увидеть мельчайшие трещины и поры в металле и оценить величину зёрен металла.

Химический анализ сварного соединения

При проведении химического анализа устанавливают химический состав сварного шва, основного металла и электродов и определяют их соответствие установленным стандартам на изготовление сварного изделия. Химический анализ должен проводится в соответствии с требованиями ГОСТ 122-75, в котором оговорены методы отбора проб для химического и спектрального анализа.

Механические испытания сварного соединения

Для проведения механических испытаний чаще всего изготавливают специальные контрольные образцы из того же металла по той же технологии, что и сварное соединение. В некоторых случаях проводят испытания на образцах, вырезанных из сварного соединения.

При проведении механических испытаний определяют таких механические свойства соединения, как предел прочности на растяжение, ударную вязкость, твёрдость и максимальный угол загиба и пластичность металла. Форма и размеры образцов, взятых для испытаний, должны соответствовать ГОСТ 6996. Согласно этому стандарту, испытывают металл сварного шва, зону термического влияния и основной металл.

Форма и размеры образцов, взятых для испытаний, должны соответствовать ГОСТ 6996. Согласно этому стандарту, испытывают металл сварного шва, зону термического влияния и основной металл.

Неразрушающие методы контроля качества сварных соединений

При неразрушающих испытаниях оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность сварного соединения. Неразрушающие методы (ими проверяется более 80 % сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

Внешнему осмотру подвергается 100 % сварных соединений. Осмотр выполняют невооруженным глазом или с помощью лупы, используя шаблоны и мерительный инструмент. При этом проверяются геометрические размеры швов, наличие подрезов, трещин, непроваров, кратеров и других наружных дефектов.

Контролю на непроницаемость подвергают трубопроводы и емкости, предназначенные для транспортирования и хранения газов и жидкостей и, как правило, работающие при избыточном давлении.

Пневматические испытания основаны на создании с одной стороны шва избыточного давления воздуха (10. 20 кПа) и промазывании другой стороны шва мыльной пеной, образующей пузыри под действием проникающего через неплотности сжатого воздуха. Негерметичность можно также оценить по падению давления воздуха в емкости, снабженной манометром.

Вид гидравлического испытания зависит от конструкции изделия. Налив воды применяют для испытания на прочность и плотность вертикальных резервуаров, газгольдеров и других сосудов с толщиной стенки не более 10 мм. Воду наливают на полную высоту сосуда и выдерживают не менее 2 ч. Поливу из шланга с брандспойтом под давлением не ниже 0,1 МПа подвергают сварные швы открытых сосудов. При испытании с дополнительным гидростатическим давлением последнее создают в наполненном водой и закрытом сосуде с помощью гидравлического насоса. Величину давления определяют по техническим условиям и правилам Котлонадзора. Дефектные места устанавливают по наличию капель, струек воды и отпотеваний.

Величину давления определяют по техническим условиям и правилам Котлонадзора. Дефектные места устанавливают по наличию капель, струек воды и отпотеваний.

Внутренние дефекты сварных соединений выявляют просвечиванием рентгеновскими лучами (толщина металла до 60 мм (рис. 1)), или гамма-лучами (толщина металла до 300 мм (рис. 2)). Выявление дефектов основано на различном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Результаты фиксируются на пленке или выводятся на специальный экран. Размеры выявляемых дефектов: при рентгенографии – 1. 3 % от толщины металла, при радиографии – 2. 4 %.

Рис. 1. Рентгенографический контроль сварных соединений: 1 – рентгеновская трубка; 2 – сварное соединение; 3 – кассета; 4 – пленка

При оценке качества швов рекомендуется иметь эталонные снимки характерных дефектов для разных толщин металла. Альбомы эталонных снимков утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью ТУ на приемку изделий.

Рис. 2. Схема просвечивания гамма-лучами: 1 – затвор; 2 – свинцовая капсула; 3 – капсула с веществом; 4 – сварное соединение; 5 – кассета с пленкой

Магнитографический контроль основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений (рис. 3). Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитографический контроль можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами. Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2. 7 % на металле толщиной 4. 12 мм. Менее четко обнаруживаются поры округлой формы, широкие непровары (2,5. 3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

Ультразвуковой контроль основан на способности ультразвуковых колебаний (механические колебания частотой 16. 25 МГц) отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот (обратный и прямой пьезоэффекты).

25 МГц) отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот (обратный и прямой пьезоэффекты).

Читать также: Углекислый газ образуется при

Рис. 3. Схема прохождения магнитного потока в сварном соединении: а – при отсутствии дефекта; б – при наличии дефекта; 1 – поле магнитного рассеяния; 2 – дефекты шва

Ультразвуковой контроль имеет определенные преимущества перед радиационными методами: высокую чувствительность (площадь обнаруживаемого дефекта 0,2. 2,5 мм² при толщине металла до 10 мм и 2. 15 мм² при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определения точных координат залегания дефекта, мобильность аппаратуры.

Основным методом УЗ-контроля является эхо-метод. Этим методом контролируют около 90 % всех сварных соединений толщиной более 4 мм.

На рис. 4 представлена принципиальная схема УЗ-контроля эхоимпульсным методом с совмещенной схемой включения искателя и приемника. Импульсный генератор 1 формирует короткие электрические импульсы с длинными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны от него отражаются, снова попадают на искатель и преобразуются в электрические колебания, поступающие на усилитель 2 и дальше на экран прибора 3. Зондирующий импульс генератора 6 размещается в начале развертки, импульс от донной поверхности 8 – в конце развертки, а импульс от дефекта 7 – между ними. В процессе контроля сварного соединения искатель перемещается зигзагообразно по основному металлу вдоль шва 4. Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

К недостаткам метода следует отнести прежде всего низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта.

Рис. 4. Ультразвуковой контроль сварных соединений: 1 – генератор; 2 – усилитель; 3 – экран прибора; 4 – сварной шов; 5 – искательприемник; 6 – начальный импульс; 7 – импульс от дефекта; 8 – импульс от донной поверхности

Люминесцентная и цветная дефектоскопия относятся к методам капиллярной дефектоскопии. Контролируемую поверхность покрывают слоем флюоресцирующего раствора или ярко-красной проникающей жидкости. Затем раствор или жидкость удаляют, а поверхность облучают ультрафиолетовым светом (люминесцентный метод) или покрывают белой проявляющей краской (цветная дефектоскопия). В первом случае дефекты начинают светиться, а во втором – проявляются на фоне белой краски. С помощью этих методов выявляют поверхностные дефекты, главным образом трещины, в том числе в сварных соединениях из немагнитных сталей, цветных металлов и сплавов.

В каждом конкретном случае способ и объемы контроля качества сварного соединения выбираются в зависимости от назначения и степени ответственности конструкции в соответствии с отраслевыми нормативными документами, специальными техническими условиями или проектом.

Создан: 2012-10-20 Источник: Трубные технологии

Покупка и продажа оборудования для бизнеса

Покупка и продажа оборудования для бизнеса

- Главная

- Информационные статьи

- Индустрия

- Методы контроля качества металлопродукции

Методы контроля сварных швов

Для проведения контроля качества сварных швов комплектуется штат сотрудников. Люди проходят обучение, изучают разрушающие и неразрушающие виды исследований качества соединений. Учатся обращаться с приборами, созданными для контроля качества диффузного слоя сварного соединения. Разрушающие способы диагностики применяются редко, только при массовом производстве металлоизделий. Из партии произвольно выбирается несколько деталей, делаются разрезы по сварному соединению. На основании обследований нескольких изделий из партии принимают или отправляют в брак всю продукцию.

Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Существует масса методик, по которым определяют несплошности. О видах контроля сварных соединений, их особенностях полезно знать каждому сварщику.

Визуально-измерительный контроль

Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области. На сварном соединении не должно быть:

- видимых несплошностей;

- неоднородностей;

- трещин;

- раковин;

- пор;

- свищей;

- сколов;

- непроваров;

- неравномерных складок.

Внутренние дефекты определяются с низкой вероятностью, предположения строятся по внешним факторам риска возникновения дефектов. Дополнительно с помощью измерительных приспособлений проводится проверка ширины и высоты шовного валика.

Подготовка по неразрушающему контролю сварных соединений: виды, методы

В связи с введением в действие новых требований по аттестации персонала в области неразрушающего контроля, Учебный центр «МВЦ НАКС» предлагает вашему вниманию программы профессионального обучения и повышения квалификации в области неразрушающего контроля:

Профессиональное обучение и повышение квалификации дефектоскопистов

Программы подготовки по неразрушающему контролю

Наименование программы | Сроки обучения | Выдаваемый документ |

Профессиональное обучение программе подготовки «Дефектоскопист по визуальному и измерительному контролю» | 16 часов | Свидетельство о профессии рабочего |

Профессиональное обучение по программе подготовки «Дефектоскопист по ультразвуковому контролю» | 16 часов | Свидетельство о профессии рабочего |

Профессиональное обучение по программе подготовки «Дефектоскопист по радиационному контролю» | 16 часов | Свидетельство о профессии рабочего |

Профессиональное обучение по программе подготовки «Дефектоскопист по магнитному контролю» | 16 часов | Свидетельство о профессии рабочего |

Профессиональное обучение по программе подготовки «Дефектоскопист по капиллярному контролю» | 16 часов | Свидетельство о профессии рабочего |

Программа повышения квалификации* «Неразрушающий контроль течеисканием» | 16 часов | Удостоверение о повышении квалификации |

Программа повышения квалификации «Электрический метод в неразрушающем контроле» | 16 часов | Удостоверение о повышении квалификации |

Программа повышения квалификации «Виды и методы неразрушающего контроля сварных соединений» | 40 часов | Удостоверение о повышении квалификации |

*К освоению дополнительных профессиональных программ (повышения квалификации и профессиональной переподготовки) допускаются лица, имеющие среднее профессиональное и (или) высшее образование; — лица, получающие среднее профессиональное и (или) высшее образование (ч.

Подготовка осуществляется в очной форме. Возможно осуществление теоретической подготовки по программам в электронной или дистанционной форме, практическая часть – только в очном формате.

Что такое дефектоскопия и неразрушающий контроль

Дефектоскопия (лат. defectus «недостаток» + «наблюдаю» др.-греч. «скопео») – комплекс мер и технологий, позволяющий обнаружить поверхностные и внутренние изъяны в различных изделиях, материалах, конструкциях и пр.

Неразрушающий контроль (НК) – область дефектоскопии, направленная на проверку надежности и ключевых параметров работы того или иного объекта и не предполагающая выведения его из рабочего состояния или демонтажа.

Дефектоскопист – специалист по неразрушающему контролю, который осуществляет диагностику объектов, техники, сооружений, выявляет повреждения, отклонения от нормы, производственный брак.

Дефектоскопия сварных швов

Вне зависимости от видов, сварные соединения являются наиболее уязвимым местом любой конструкции. Поэтому завершающим этапом сварки должна быть дефектоскопия сварных швов. Ее проведение позволяет оценить физико-химические свойства деталей, изменить параметры и выявить проблемы. Дефектоскопия сварных соединений используется для выявления проницаемости швов, которая становится причиной нарушения герметичности. Проведение дефектоскопии особенно важно для элементов, которые будут работать под высоким давлением.

Существуют видимые и невидимые дефекты сварных соединений, поэтому для их выявления рекомендуется применять различные методы дефектоскопии. Наиболее простым и доступным способом обнаружить дефекты внутри сварочного шва является визуальный осмотр. Способы контроля сварных швов разделяются на разрушающие и неразрушающие. Первый вариант используется в том случае, если требует провести проверку значительного объема, используя при этом небольшой контрольный образец.

Виды контроля сварных соединений:

- Разрушающий контроль

- Неразрушающий контроль – используется чаще всего.

Неразрушающий контроль

Проведение неразрушающего контроля не нарушает целостность изделия, не деформирует его эксплуатационных характеристик. Другим преимуществом НК служит то, что он может быть механизирован и автоматизирован.

Технология неразрушающего контроля особенно актуальна для тех изделий и сооружений, к которым предъявляются самые строгие требования качества. Диагностика ставит своей целью обнаружение различных дефектов, к которым относятся трещины, пораженные коррозией участки, поры, пустоты, бреши и т.д. Кроме того, средства неразрушающего контроля могут выполнять измерительные процедуры: к примеру, определять толщину стенок того или иного оборудования, составлять тепловую карту объекта.

Проведение неразрушающего контроля, как уже было сказано, никоим образом не вмешивается в производственный и эксплуатационный процесс. Более того, данная процедура может носить непрерывный характер с тем, чтобы иметь возможность своевременно выявить и устранить дефект. До того, как он успеет привести к серьезным поломкам и повреждениям.

Более того, данная процедура может носить непрерывный характер с тем, чтобы иметь возможность своевременно выявить и устранить дефект. До того, как он успеет привести к серьезным поломкам и повреждениям.

Методы неразрушающего контроля

К неразрушающим видам дефектоскопии сварных швов относятся:

- Ультразвуковой – универсальный способ обнаружения: трещин, посторонних включений, пустот, коррозии и иных дефектов.

- Магнитный – проверяют изделия, склонные к появлению трещин. Специалист следит за магнитной линией, которая, натолкнувшись на внутреннее препятствие, обходит его.

- Капиллярный – основан на капиллярном проникновении индикаторных жидкостей в поверхностные и сквозные дефекты. Применяется при выявления малых по дефектов.

- Визуальный – быстро выявить явные дефекты строительства и возникшие повреждения. Полезно заказывать перед возобновлением строительных работ на незавершенном объекте.

- Радиографический (радиационный) – исследуемая поверхность поглощает рентгеновские лучи, а полученный результат фиксируется детектором.

- Течеискание – вакуумно-пузырьковый метод выявляет сквозные дефекты. Со стороны проверяемого участка устанавливается вакуум-камера, создается разрежение. Воздух проникает через дефекты, вызывая их пузырьковую индикацию.

Выбор оптимального способа дефектоскопии учитывается особенности сварных швов, наличие опыта пользования методиками, определенных реактивов и оборудования.

Разрушающий и неразрушающий контроль сварных швов | Как неразрушающий контроль обеспечивает качество

Разрушающий и неразрушающий контроль сварных швов | Как NDT обеспечивает качество

Критичность сварки во многих типах промышленных применений требует эффективного контроля для обеспечения качества. Общепринятыми методами обеспечения качества являются разрушающий и неразрушающий контроль (НК) сварных швов. Как правило, разрушающие испытания используются для аттестации сварщиков и процедур сварки. При неразрушающем контроле может быть проще поддерживать производительность и контроль качества за счет раннего выявления потенциальных дефектов в сварном шве.

Как правило, разрушающие испытания используются для аттестации сварщиков и процедур сварки. При неразрушающем контроле может быть проще поддерживать производительность и контроль качества за счет раннего выявления потенциальных дефектов в сварном шве.

Несмотря на то, что каждая процедура контроля имеет свой собственный контрольный список преимуществ, использование неразрушающего контроля в различных отраслях промышленности растет. Вот почему.

Разрушающий и неразрушающий контроль сварных швов

При разрушающем контроле сварной шов испытывается до разрушения с помощью различных испытаний, включая испытания на растяжение, сжатие, усталость и другие виды испытаний. Процедура сварки и сварщики считаются сертифицированными, если сварной шов может превышать установленный предел требований. Эта сертифицированная процедура сварки используется в качестве стандарта и воссоздается как можно ближе для последующих сварных швов и проверяется посредством визуального осмотра. Недостатком этого метода является то, что тестируемая конструкция повреждается, а образец, используемый для тестирования и стандартизации, не может быть репрезентативным для различных условий нагрузки. В целях безопасности каждый компонент следует через равные промежутки времени испытывать при различных условиях нагрузки. Это может быть экономически обременительным для промышленности.

Недостатком этого метода является то, что тестируемая конструкция повреждается, а образец, используемый для тестирования и стандартизации, не может быть репрезентативным для различных условий нагрузки. В целях безопасности каждый компонент следует через равные промежутки времени испытывать при различных условиях нагрузки. Это может быть экономически обременительным для промышленности.

С помощью неразрушающего контроля можно легко определить крупные и мелкие дефекты сварки в каждом проверяемом компоненте. Без каких-либо предположений, требуемых при визуальном осмотре, компонент можно безопасно использовать без какого-либо ущерба для промышленной эксплуатации или человеческих жизней.

Узнайте больше о решениях для неразрушающего контроля сварных швов.

Неразрушающий контроль: идеальная практика контроля

Для обеспечения качества сварных швов требуется метод контроля для обнаружения крупных и мелких дефектов, представляющих угрозу целостности конструкции. Для эффективного тестирования и получения точных результатов можно использовать различные типы методов неразрушающего контроля. Сюда входят проникающие жидкости, магнитопорошковые (MPT), рентгенографические (RT), вихретоковые (ECT) и ультразвуковые испытания (UT).

Для эффективного тестирования и получения точных результатов можно использовать различные типы методов неразрушающего контроля. Сюда входят проникающие жидкости, магнитопорошковые (MPT), рентгенографические (RT), вихретоковые (ECT) и ультразвуковые испытания (UT).

Узнайте больше о различных методах неразрушающего контроля сварных швов.

Чтобы обеспечить соответствие сварных швов стандартам качества и безопасности, различные организации, включая Американское общество неразрушающего контроля (ASNT), Международный стандарт для организаций (ISO) и Американский институт нефти (API), разработали рекомендации. . В некоторых отраслях и странах понимание этих руководящих принципов жизненно важно для аналитиков, чтобы обеспечить стандарты безопасности и поддерживать эффективные сварочные операции.

Узнайте больше о стандартах неразрушающего контроля при сварке.

В аэрокосмической, автомобильной, энергетической, атомной промышленности и т. д. дефекты сварки могут иметь серьезные опасные последствия. Для обеспечения качества сварной шов проверяется на наличие включений, трещин, пор и других дефектов. С помощью ECT можно контролировать изменение потока тока для выявления потенциальных дефектов. Способность выявлять мелкие дефекты делает его надежным методом обеспечения качества.

Для обеспечения качества сварной шов проверяется на наличие включений, трещин, пор и других дефектов. С помощью ECT можно контролировать изменение потока тока для выявления потенциальных дефектов. Способность выявлять мелкие дефекты делает его надежным методом обеспечения качества.

Узнайте больше о вихретоковом контроле сварных швов.

Использование неразрушающего контроля в различных отраслях промышленности и применениях

Стыковые сварные швы в трубах подвержены растрескиванию и коррозии, что может серьезно повредить целостность системы. Технологии неразрушающего контроля, такие как сканеры и датчики EC, UT и RT, обеспечивают стабильность контроля и точность обнаружения дефектов. Усовершенствованные возможности контроля облегчают контроль шероховатых поверхностей сварных швов и сложных геометрий, обеспечивая точные результаты контроля и, следовательно, производительность и экономическую эффективность.

Узнайте больше о неразрушающем контроле стыковых сварных швов.

В аэрокосмической промышленности испытания сварных швов необходимы для выявления пористости, прочности, несплавления или включений. Стандарт сварки в аэрокосмической промышленности может быть соблюден с помощью методов неразрушающего контроля, которые могут включать ECT, UT, MPT или RT. Однако ультразвуковой контроль с фазированной решеткой (PAUT) был надежным методом контроля в аэрокосмической промышленности благодаря его способности обеспечивать объемный контроль для выявления всех видов дефектов в сложных геометрических структурах.

Узнайте больше о правильном выборе неразрушающего контроля в аэрокосмической отрасли.

Алюминий широко используется в различных отраслях промышленности, от аэрокосмической до автомобильной, благодаря своим превосходным структурным свойствам. Однако сварные швы в алюминии не свободны от дефектов и требуют тщательного осмотра на наличие возможных признаков растрескивания, пористости и других типов дефектов. ЭХО и УЗК являются желаемыми методами контроля, позволяющими обнаруживать поверхностные, приповерхностные и объемные дефекты с абсолютной точностью.

Узнайте больше о НК для сварки алюминия.

Качественные сварные швы на трубопроводах гарантируют повышение безопасности и минимизацию рисков. Для углубленного обнаружения дефектов в трубопроводе доверили УЗ-контролю. Решение UT может обеспечить более быстрое и полное покрытие, помогая свести к минимуму время простоя и повысить экономическую эффективность, одновременно снижая вероятность разливов и риски для жизни людей.

Узнайте больше о повышении эффективности контроля сварных швов трубопроводов с помощью неразрушающего контроля.

Простои и нехватка ресурсов могут быть одними из проблем при контроле сварных швов котельных труб. Эффективные технологии неразрушающего контроля могут способствовать смягчению таких проблем благодаря их способности обеспечивать объемный контроль широкого диапазона диаметров труб и предлагать точную характеристику дефекта. Быстрый и точный контроль обеспечивает эффективность и дает предприятиям возможность оптимизировать свои сварочные системы.

Подробнее о контроле сварных швов котловых труб.

Использование неразрушающего контроля для обеспечения структурной целостности

Способность выявлять все основные и мелкие дефекты без какого-либо разрушения системы делает неразрушающий контроль идеальным выбором при выборе между разрушающим и неразрушающим контролем сварных швов. Усовершенствованные решения для неразрушающего контроля еще больше упростили для предприятий оптимизацию процессов и обеспечение безопасности благодаря высокоскоростному сканированию, визуализации с высоким разрешением и гибкости датчика — без ущерба для качества сварной конструкции.

Узнайте больше о том, как NDT Crawler повышает качество контроля сварных швов.

С помощью неразрушающего контроля каждую конструкцию сварного шва можно идеально осмотреть, не рискуя полагаться на визуальный осмотр. Промышленность может доверять надежности неразрушающего контроля для точного и точного анализа качества сварки.

Zetec на протяжении десятилетий является ведущим поставщиком приборов, датчиков и сканеров для неразрушающего контроля. Чтобы узнать больше о наших решениях для УЗ-контроля сварных швов, свяжитесь с мы сегодня.

Чтобы узнать больше о наших решениях для УЗ-контроля сварных швов, свяжитесь с мы сегодня.

Отдел продуктов неразрушающего контроля

Разработчики Zetec являются ведущими экспертами в области ультразвуковых и вихретоковых технологий, и мы можем помочь вам сориентироваться в любом из наших решений или устройств для неразрушающего контроля.

Физические испытания сварных швов (Руководство по разрушающему и неразрушающему контролю)

Вы новичок в сварке? Вы ветеран, который хочет переподготовку? Или вы тот, кто собирается стать полноценным сварщиком? К какой бы категории вы ни относились, важно, чтобы вы знали все, что нужно знать о тестировании своих моделей.

Прежде всего следует отметить, что существует два основных типа физических испытаний сварных швов: разрушающее и неразрушающее . Но это все, что мы собираемся вам сказать, а пока вам нужно читать дальше, чтобы узнать больше!

Содержание

Методы разрушающего физического контроля сварных швов

Методы разрушающего контроля сварного шва относятся к методам, которые разрушают исследуемую деталь. Они подвергаются сильному стрессу до тех пор, пока не могут больше терпеть.

Они подвергаются сильному стрессу до тех пор, пока не могут больше терпеть.

Как правило, любые микроскопические, коррозионные и химические испытания проводятся в лаборатории. Остальное можно сделать в вашей мастерской.

Испытание кислотным травлением

Испытание кислотным травлением считается довольно распространенным большинством инспекторов по сварке. Хотя, возможно, это не ваш любимый способ проверки сварных соединений. Почему? Потому что вы имеете дело с коррозионно-активными веществами. Plus , вы должны обеспечить их безопасное хранение.

В настоящее время, однако, используемые кислоты специально разработаны для растворения шлаковых включений для проверки границ между сварными швами и кромками основного металла. Проще говоря, он проверяет топографическую анатомию сварного шва. это будет невозможно определить на основе визуальных тестов.

Процесс — вот что отталкивает сварщиков. Это скорее… попытка.

На свариваемый образец следует осторожно нанести раствор азотной кислоты или соляную кислоту. Затем вы отрежете образец поперечного сечения и погрузите его в кислоту. Поскольку он настолько агрессивен, раствор будет «въедать» образец для испытаний. Тогда границы вашего участка будут выделены, шлаковые включения растворятся, а газовые карманы выявятся. Словом, любые дефекты становятся суперузнаваемыми.

Затем вы отрежете образец поперечного сечения и погрузите его в кислоту. Поскольку он настолько агрессивен, раствор будет «въедать» образец для испытаний. Тогда границы вашего участка будут выделены, шлаковые включения растворятся, а газовые карманы выявятся. Словом, любые дефекты становятся суперузнаваемыми.

Этот тип тестирования идеально подходит для определения прочности и целостности ваших суставов. Любые границы сварных швов, обнаруженные при кислотном травлении, подчеркивают, насколько быстро ваша деталь треснет в «реальном мире». Не говоря уже о том, что любые проблемы с пористостью, волосяные трещины, плохое сплавление и другие виды деградации также всплывут в этих тестах.

Управляемый тест на изгиб

Управляемый тест на изгиб прост и удобен. Кроме того, они относительно недороги в исполнении. Как правило, они используются для определения прочности и пластичности свариваемой детали. Так как лучше, если оборудование и образцы имеют прямолинейный изгиб, но обычно используются для стыковых сварных соединений.

Все тесты на изгиб (включая свободный изгиб и изгиб назад) требуют, чтобы испытуемый согнулся в трех местах под определенным углом. Чрезмерное растяжение соединения гарантирует, что любые дефекты в изделии станут очевидными невероятно быстро.

Сейчас мы сосредоточимся на управляемых тестах на изгиб, прежде чем перейти к двум другим.

При этом типе изгиба вам необходимо обернуть деталь вокруг шаблона. Диаметр должен быть указан до начала обследования, чтобы вы знали ровно то, что вы ищете.

Конечно, в этом вам поможет приспособление. Обычно у них есть формирователь мужского и женского пола, но некоторые представляют собой трубогиб сантехника.

После того, как вы правильно прикрепите образец к приспособлению, к нему будет приложено напряжение. Удельная сила, используемая здесь, определяется диаметром шаблона и толщиной объекта. Иногда вам нужно будет согнуть кусок под углом 180 градусов, но в других случаях это будет 90 или 120 градусов.

После того, как тест закончен, вам нужно взглянуть на сварной шов. Любые дефекты гарантированно проявятся на натянутой поверхности. Во многих руководствах говорится, что любое повреждение более 3 мм является основанием для отказа.

Бесплатное испытание на изгиб

Несмотря на то, что вы не найдете бесплатных испытаний на изгиб, необходимых для получения квалификации сварщика, вы все равно можете провести его в своей мастерской. Это простой способ узнать пластичность металла, вложенного в сварное соединение.

Итак, как это делается? Отличный вопрос, давайте разбираться!

Во-первых, вам нужно будет зажать образец в тиски и измерить длину образца, делая отметки по мере продвижения. Затем следует взять молоток и ударить им в «начальный изгиб». Осталось сделать последний изгиб . Для этого просто полностью поместите весь образец в тиски, и ваш последний изгиб будет сформирован. Следует отметить, что эти тиски должны быть способны оказывать большее усилие, чем необходимое для первоначального изгиба.

Когда все это будет сделано, вам нужно измерить расстояние между сделанными ранее отметками. Но вы еще не совсем закончили. Чтобы испытание было полностью завершено, необходимо найти процент удлинения. Для этого минус начальное расстояние от конечного. Разделите полученную сумму на первое расстояние и умножьте на 100.

Как мы уже говорили ранее, это , а не требование к квалификации сварщика. Вы можете быть удивлены, почему. Что ж, параметры этих тестов невероятно сложно контролировать. С точки зрения непрофессионала, вы не можете сделать это честным тестом, потому что многие переменные неизвестны. Именно поэтому предпочтительнее проводить управляемые осмотры на изгиб.

Испытание на изгиб назад

Окончательное испытание на изгиб — это версия с изгибом назад. Этот используется для определения качества металла, а также проникновения его в корень вашего сварного стыкового соединения.

Тест на обратный изгиб можно использовать для проверки деталей, аналогичных тесту на свободный изгиб, который мы только что обсуждали.

Однако вам нужно манипулировать ими так, чтобы корень шва находился на стороне напряжения.

Независимо от типа соединения, с которым вы работаете, каждый испытанный образец должен сгибаться до 90 градусов без расщепления, растрескивания или распада.

Честно говоря, тест на изгиб назад был почти полностью заменен разновидностью управляемого изгиба (очень похожей на тест со свободным изгибом). Почему это? Ну, хоть ты и знаешь, что его нужно согнуть на 90 градусов, больше ничего не замеришь (поскольку ты ничего не зажимаешь в конкретных точках).

Испытание на излом

Этот метод испытания сварного шва (часто называемый испытанием на излом) удобен для определения внутреннего качества используемого металла. Это позволит выявить такие дефекты, как шлаковые включения, разрушенный расплав, окисленный металл, газовые карманы и сгоревший металл. Если вы не видите ничего из этого после завершения теста, поздравляем! Ты первоклассный сварщик, мой друг.

Имейте в виду, что в зависимости от типа соединения приведенный ниже метод немного изменится.

Прежде чем вы сможете приступить к экзамену по разборке, вам нужно вырезать тестовый образец пламенем. Обычно изделие должно представлять собой образец стыкового или углового сварного шва, так как они лучше всего подходят для испытаний на надрыв.

После того, как вы это сделаете, выпилите ¼ дюйма в центре каждого среднего края. Затем положите деталь на две опоры. Убедитесь, что они стальные, иначе вы их повредите! Затем возьмите молоток и разбейте образец. Вам нужно будет ударить именно там, где вы режете металл.

После разрыва, открытый металл сварного шва не должен иметь газовых карманов размером более шестнадцатой дюйма, быть расплавленным и не содержать шлаковых включений . Еще один важный аспект, о котором вы должны знать при осмотре вашего изделия, заключается в том, что на квадратный дюйм не должно быть более шести пор. Если на больше, ваш образец не сработает.

Если на больше, ваш образец не сработает.

Испытание на прочность при растяжении

Чтобы ваша технология стыковой сварки была одобрена, вам, как правило, необходимо пройти испытание на прочность при растяжении. Считайте, что это управляемый метод проверки на изгиб богатого человека.

Обычно они используют поперечное, квадратное или прямоугольное поперечное сечение вашего изделия. Это гарантирует, что будет исследовано каждой части вашего образца. Вы спросите, что мы подразумеваем под каждой частью ? Ну, мы говорим об основном металле, металле шва, и ЗТВ (зонах термического влияния).

Изображение предоставлено: Arcraft PlasmaЕсли вы используете этот метод для проверки стыкового сварного шва плоской пластины, вы не столкнетесь со многими проблемами. Однако, если вы тестируете образец стыкового соединения трубы, изогнутая структура может исказить результаты.

Для проведения этой процедуры необходимо заранее измерить толщину и площадь поперечного сечения. Затем надежно поместите его в устройство, которое натянет на него лот — да, достаточно, чтобы сломать ваш образец. Здесь датчик машины покажет вам нагрузку в фунтах (сохраняется только предельная нагрузка).

Затем надежно поместите его в устройство, которое натянет на него лот — да, достаточно, чтобы сломать ваш образец. Здесь датчик машины покажет вам нагрузку в фунтах (сохраняется только предельная нагрузка).

Заключительный этап заключается в расчете «прочности на растяжение», иначе называемой напряжением в фунтах на квадратный дюйм. Поверьте, это не так сложно, как кажется. Просто разделите разрывную нагрузку на начальную площадь поперечного сечения. Обычно ваш образец должен выдерживать более 90% прочности основного металла.

Методы неразрушающего контроля сварных швов

Целью этого типа контроля является проверка качества сварного шва без повреждения изделия . Иногда сварщики называют это NDT, NDE (неразрушающий контроль) или NDI (неразрушающий контроль).

Гидростатические испытания

В основном гидростатические испытания используются при определении целостности совершенно новых или недавно замененных трубопроводных систем. Это невероятно важно, так как это, как правило, последний экзамен перед внедрением в реальные приложения.

Это невероятно важно, так как это, как правило, последний экзамен перед внедрением в реальные приложения.

Поскольку гидростатические испытания очень важны, процедура выполняется до письма .

Обозначим это, чтобы было легче понять:

- Испытательные образцы подвергаются давлению, в 1,5 раза превышающему давление, на которое они рассчитаны

- Должен быть доступ ко всем стыкам (без краски, изоляции или обратной засыпки)

- Все вентиляционные отверстия будут открыты перед испытанием, чтобы воздух был удален до подачи давления

- Любое оборудование, которое не требуется проверять, будет отключено или заблокировано

- Пружинные опоры будут удалены или ограничены

- Испытание проводится после завершения огневых работ

- Любое рентгеновское исследование проводится до гидростатического исследования

- Перед проведением обследования вам будет выдан тестовый пакет

- Все испытательное оборудование должно иметь необходимые сертификаты

- Регулирующие клапаны удалены

- Вращающиеся части не подлежат испытаниям под давлением

- Манометры должны быть установлены в нижней и верхней точках больших систем

- Она будет заполнена с нижней точки

- После этого система будет полностью удалена

- Давление во время испытания будет прилагаться в течение 10 минут и постоянно повышаться в течение

- Вам необходимо проверить всю систему на наличие утечек

- После утечки были устранены, гидростатические испытания должны быть выполнены снова

Магнитопорошковые испытания

Люди, которые работают в отрасли в течение многих лет, обычно называют магнитопорошковые испытания MT или MPI (магнитопорошковая дефектоскопия). Это позволяет обнаружить любые дефекты поверхности ферромагнитных материалов. По сути, он просто проверяет поверхностные ошибки.

Это позволяет обнаружить любые дефекты поверхности ферромагнитных материалов. По сути, он просто проверяет поверхностные ошибки.

Исключительно эффективен для проверки поверхностных повреждений, трещин, холодного притирания, наличия оплавления боковых стенок и т. д. . Однако он работает только для магнитных материалов (отсюда и название).

Несмотря на то, что здесь существует множество методов, наиболее распространенным является использование портативного электромагнитного магнитного ярма. Также используется другое оборудование, включая белую краску (разновидность, которую можно удалить) и магнитные чернила.

Как это делается? Ответ, вероятно, проще, чем вы думаете.

После того, как вы поместили изображение на белый фон, вы готовы приступить к работе. Во-первых, вы намагнитите деталь с помощью магнита. Если здесь есть какие-либо поверхностные дефекты, силовые линии магнитного поля будут изгибаться вокруг них. В принципе, любые отклонения будут очевидны как божий день. Чернила наносятся позже, чтобы дать вам еще более четкое представление о том, что происходит на поверхностном уровне.

Чернила наносятся позже, чтобы дать вам еще более четкое представление о том, что происходит на поверхностном уровне.

Это может быть фантастическим для тех, у кого ограниченный бюджет. Хотя это может показаться дорогим, вы можете найти относительно дешевые решения, которые позволят вам безупречно выполнять MPI. Не говоря уже о том, что это дает вам невероятно быстрые результаты. Plus , вы можете исследовать материалы довольно странной формы!

Недостатком здесь является то, что вы должны работать с ферромагнитными материалами, чтобы он работал. Возможно, вы этого не делаете. В этом случае вам придется согласиться на другой метод проверки сварки. Не волнуйтесь, вы можете найти их все здесь!

Магнитопорошковый контроль >> Посмотрите видео ниже:

Рентгеновский контроль

Возможно, Рентгеновский контроль (или рентгенографический контроль) является лучшим, универсальным и широко используемым Процедура разрушающего испытания. В основном он используется для определения прочности сварных швов. И нет, мы не имеем в виду внешнее — мы имеем в виду внутреннее.

В основном он используется для определения прочности сварных швов. И нет, мы не имеем в виду внешнее — мы имеем в виду внутреннее.

Он основан на рентгеновском излучении, проходящем через металл, для предоставления фотографических доказательств передачи лучистой энергии. Они легко отображают аномалии в сварных швах, поскольку все материалы поглощают определенное количество вышеупомянутой лучистой энергии.

Но очевидно, что эти лучи исходят не из воздуха. Что-то должно произойти, чтобы они появились, верно? Абсолютно!

Генераторы излучают экстремальные напряжения на рентгеновскую трубку. Это приводит к укорочению длины волны рентгеновского излучения и выделению безумного количества энергии, которая, в конечном счете, проникает сквозь металл. Когда это произойдет, не все этой энергии перейдут на другую сторону материала. Количество, которое делает, зависит от всевозможных факторов (таких как его атомный номер, толщина и многое другое). Вообще говоря, толстые области поглощают гораздо больше лучистой энергии. Поэтому их рентгенограммы будут казаться светлее.

Вообще говоря, толстые области поглощают гораздо больше лучистой энергии. Поэтому их рентгенограммы будут казаться светлее.

Этот процесс позволяет вам «заглянуть внутрь» материала, с которым вы работаете.

Это кажется надежным упражнением, не так ли? Что ж, если изображение нечеткое и нечеткое, вы не сможете его хорошо прочитать. Тем самым испортив весь тест. Итак, для борьбы с этим используется устройство, известное как IQI (индикатор качества изображения). Этот удобный маленький человечек гарантирует, что вы получите качественное рентгеновское изображение!

Гамма-тест

Честно говоря, этот метод неразрушающего контроля сварных швов очень похож на рентгеновский вариант, о котором мы только что говорили. Независимо от этого факта, мы собираемся поговорить об этом.

Это может быть сделано мобильными специалистами или в конкретной лаборатории. Но сейчас мы сосредоточимся на возможностях мобильных тестеров гамма-излучения. Почему? Потому что это довольно удивительно!

Эти ребята прошли многолетнее обучение, чтобы предложить вам методы гамма-обследования на месте. Процесс удивительно умный. Каждый техник-испытатель водит грузовик фотолаборатории, который используется, чтобы воплотить в жизнь ваши мечты о гамма-излучении.

Процесс удивительно умный. Каждый техник-испытатель водит грузовик фотолаборатории, который используется, чтобы воплотить в жизнь ваши мечты о гамма-излучении.

Они поместят ваш тестовый образец в свой фургон. И после этого начинается волшебство.

Капсула с сульфатом радия будет излучать гамма-лучи в ваш предмет. Преимущество этого по сравнению с рентгеновскими лучами состоит в том, что они намного короче, что позволяет им тестировать смехотворно толстые образцы. Однако, как вы можете себе представить, техникам потребуется гораздо больше времени для исследования материалов высокой плотности.

В конце дня обычно используется рентген. Они дешевле, и больше людей имеют право их проводить. Но Ничто из не может быть таким портативным и удобным, как гамма-тестирование.

Флуоресцентный пенетрантный тест

Обычно люди называют это просто «тестом на окрашивание» (это намного цепляет, не так ли?). В любом случае, это фантастический метод, если вы хотите, чтобы протечки, трещины, поры и другие дефекты были видны.

В этой процедуре исследования используются флуоресцентные краски или красители, обладающие интенсивной проникающей способностью. И хотя его можно использовать для любого материала, лучше оставить его для тех, которые не магнитятся.

Существует три метода нанесения красителя на поверхность образца (после его очистки и сушки). Либо окуните, распылите или нанесите кистью. Не забудьте снять лишний материал мокрой тряпкой или пескоструйным аппаратом.

Как только вы преодолеете это препятствие, вы должны нанести сверху сухой проявитель. Затем поместите обработанный образец под черный свет, чтобы увидеть, как любые дефекты подсвечиваются яркими флуоресцентными цветами.

Кроме того, вы можете использовать неоновый краситель, который выглядит при обычном освещении, чтобы сделать его более ровным меньше сложно. Что бы ни плавало на вашей лодке, мы предполагаем! Лично это один из наших фаворитов. Но есть есть недостатков метода исследования красителя, включая тот факт, что вы можете пропустить дефекты, которые находятся под поверхностью. Кроме того, вы не сможете проводить испытания красителей или красок на пористых материалах.

Кроме того, вы не сможете проводить испытания красителей или красок на пористых материалах.

Учитывая все вышесказанное, мы считаем, что плюсы в значительной степени перевешивают минусы. Почему? Поскольку вам практически не нужно обучение, это несложно и дешево. О чем еще ты можешь попросить?

Испытание на твердость

При испытании сварных швов термин твердость относится к способности материала сопротивляться вдавливанию. Обычно это , проводимый в качестве неразрушающего контроля в лаборатории. Тем не менее, вы не найдете экзамены на твердость, проводимые в мастерских.

Целью таких тестов является контроль качества предметов, используемых по определенным причинам в «реальном мире». Но существует не только один тест на твердость . Существует множество способов, поэтому мы рассмотрим каждый из них по очереди.

Готов?

File Test

Безусловно, это самый простой тест на твердость, который вы можете выполнить. Все, что вам нужно, это немного локтевого жира и напильник. Просто проведите файлом по тестовому образцу (хорошо потрите). Таким образом, вы можете определить, является ли металл, который вы только что заточили, мягче или тверже напильника.

Все, что вам нужно, это немного локтевого жира и напильник. Просто проведите файлом по тестовому образцу (хорошо потрите). Таким образом, вы можете определить, является ли металл, который вы только что заточили, мягче или тверже напильника.

Машины для определения твердости

Помимо файлового теста, вы можете приобрести машину, которая автоматически выполняет испытания на твердость. Каждый тип устройства был разработан для выполнения одной функции, но вы можете легко использовать более одного типа на металле.

Поскольку типов очень много, мы рассмотрим только самые распространенные. Как правило, приборы Роквелла и Бринелля используются учеными в лабораториях для определения твердости металла.

Давайте углубимся в детали.

Твердомер по Бринеллю

Здесь вы должны закрепить образец на наковальне машины. Вы быстро поймете, что прикреплен стальной шар. Это будет действовать как локальный фактор давления теста, потому что 6620 фунтов (3003 кг) будут автоматически воздействовать на мяч — и, следовательно, на ваш образец для испытаний. Он остается таким примерно 30 секунд, прежде чем его отпустят.

Он остается таким примерно 30 секунд, прежде чем его отпустят.

После всего этого довольно длительного процесса вам нужно измерить диаметр вмятины. Звучит странно, учитывая, что вашей первой мыслью, вероятно, было измерить глубину вмятины. Однако, если вы хотите использовать числа Бринелля, вы должны измерить диаметр.

Существует довольно запутанная формула, которую можно использовать для получения чисел. Но вам лучше найти диаграмму в Интернете, чтобы преобразовать ваши выводы для вас.

Твердомер по Роквеллу

Эта машина похожа на версию Бринелля, о которой мы только что говорили. Разница в том, что он прикладывает меньшую силу к меньшему шару.

Вам будет приятно узнать, что вы делаете измерение глубины с помощью этого. Не говоря уже о том, что вам не нужно будет бегать, чтобы найти таблицы конверсии. Почему? Потому что к устройству прикреплен циферблат! Как и в случае машины Бринелля, данные отображаются в виде «чисел Роквелла», которые используются во многих нормах и правилах по сварке.

Magnaflux Test

Судя по названию, можно предположить, что этот метод неразрушающего контроля является быстрым. И вы были бы правы! Он использует намагничивание и ферромагнитные частицы для выделения поверхностных и приповерхностных дефектов стали и связанных с ней сплавов.

По сути, это все равно, что использовать чрезвычайно мощное увеличительное стекло для проверки качества ваших сварных швов. Сказав это, здесь задействовано стекло ноль , так что… нестеклянное зеркало?

В любом случае, идем дальше!

Использует магнитное поле, а также различные ферромагнитные порошки. Как только вышеупомянутые ферромагнитные частицы попадают в намагниченное поле, они притягиваются к полюсам. Там все они будут держаться очень крепко. Это позволяет вам точно увидеть, где и какие дефекты есть у вашего изделия.

Электромагнитный контроль

Как ни странно, электромагнитный контроль часто называют вихретоковым контролем. Не спрашивайте нас, почему мы думаем, что это очаровательно, мы просто так делаем! Очевидно, что у названия есть причина, но, честно говоря, мы ее не знаем.

Принцип этого метода исследования заключается в том, что электрический ток проходит по проводнику. Вы не увидите, чтобы это использовалось во всей сварочной отрасли, но оно отлично подходит для стержней, галтелей и сварных труб.

Для этого вам нужно будет произвести электрический заряд, который проникнет в материал. После этого вам нужно будет не забыть измерить текущие изменения и физические различия, которые произошли во время экзамена.

Конечно, с помощью этого теста вы можете сказать, сколько разрывов в вашем изделии. Но более того, вы сможете увидеть, как соответственно изменяются размеры и удельное сопротивление. Откровенно говоря, удельное сопротивление зависит от стольких факторов (чистота, ориентация кристаллов, температура, твердость и т. д.), что будет крайне сложно отследить, какое свойство материала способствовало этому.

Хорошо, круто, но как это работает? Вас ждет угощение, потому что мы собираемся рассказать вам.

Один из способов получить вихревые токи в испытуемом объекте — поместить образец в центр индукционной катушки. Затем вам необходимо измерить резистивный компонент или индуктивный компонент. Но не волнуйтесь, в настоящее время есть электронные устройства, которые делают это за вас. С этим нельзя ошибиться, верно?

Прежде чем мы двинемся дальше, давайте перечислим шаги, которые вы должны предпринять для проведения этого типа теста. Иметь дело? Вот они:

- Ваш образец будет помещен в поле катушки с переменным током

- Катушка может иметь форму «катушки», но она также может быть прямоугольной, зондовой или даже трубчатой

- Вихревой ток создает собственное поле (он противодействует первому магнитному полю, создаваемому катушкой)