Держак сварочный. Держатель электродов для сварочного полуавтомата

Держак сварочный. Держатель электродов для сварочного полуавтомата- Главная

- Политика конфиденциальности

- Новости и общество

- Знаменитости

- Культура

- Экономика

- Окружающая среда

- Журналистика

- Природа

- Философия

- Политика

- Женские вопросы

- Дом и семья

- Дети

- Пожилые люди

- Генеалогия

- Праздники

- Воспитание

- Домашние животные

- Подростки

- Еда и напитки

- Шоколад

- Кофе

- Советы по приготовлению

- Рецепты

- Десерты

- Напитки

- Низкокаллорийные продукты

- Главный курс

- Отзывы о ресторанах

- Салаты

- Супы

- Чай

- Образование

- Среднее образование

- Колледжи и университеты

- Исторические факты

- Обучение на дому

- Международные исследования

- Языки

- Обучение инвалидов

- Интернет-образование

- Наука

- Репетиторство

- Путешествия

- Кемпинг

- Круизы

- Направления

- Экзотические места

- Отели

- Советы туристам

- Автомобили

- Легковые автомобили

- Классика

- Мотоциклы

- Внедорожники

- Грузовые автомобили

- Спорт

- Аэробика

- Баскетбол

- Экстремальные виды спорта

- Рыбалка

- Фитнес

- Футбол

- Хоккей

- Наращивание мышечной массы

- Пилатес

- Теннис

- Легкая атлетика

- Водные виды спорта

- Снижение веса

- Йога

- Q&A

- Другие рубрики

- Новости и общество

- Знаменитости

- Культура

- Экономика

- Окружающая среда

- Журналистика

- Природа

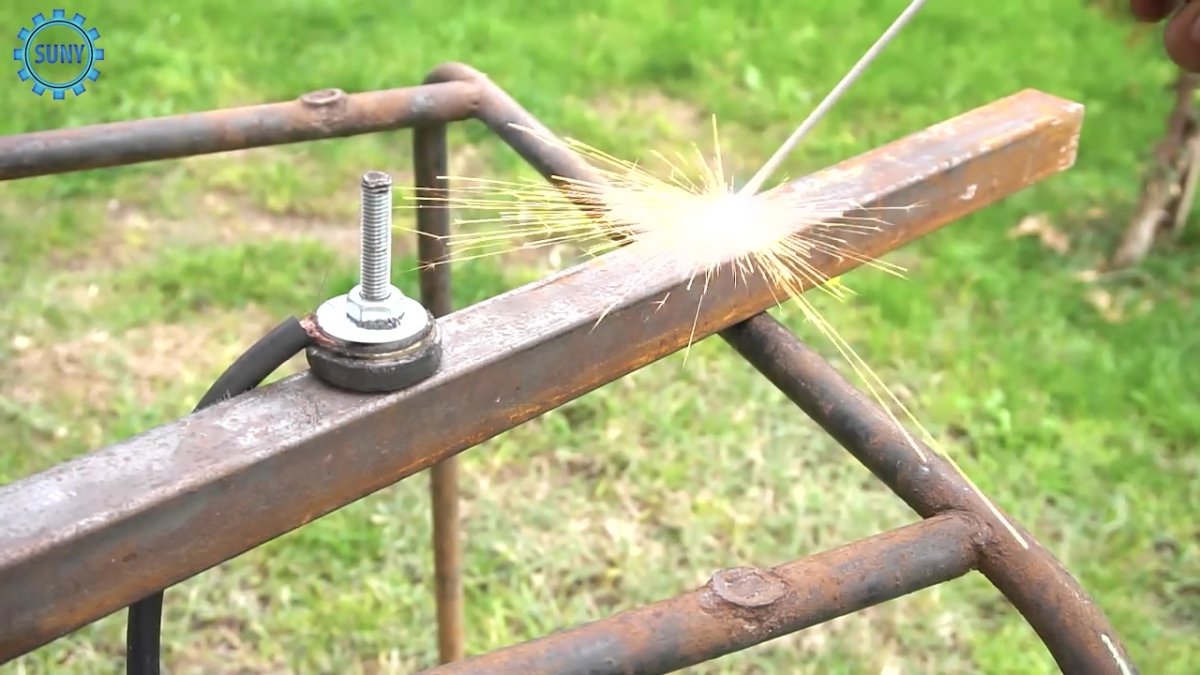

Самодельный аппарат для точечной сварки из латра.

Как изготавливать самодельные сварочные аппараты? Держатель электродов из стальных уголков

Как изготавливать самодельные сварочные аппараты? Держатель электродов из стальных уголков1.1. Общие сведения.

В зависимости от используемого для сварки типа тока, различают сварочные аппараты постоянного и переменного тока. Сварочные аппараты с использованием малых постоянных токов применяют при сварке тонколистового металла, в частности, кровельной и автомобильной стали. Сварочная дуга в этом случае более устойчива и при этом сварка может происходить как на прямой, так и на обратной полярности, подаваемого постоянного напряжения.

На постоянном токе можно варить электродной проволокой без обмазки и электродами,

которые предназначены для сваривания металлов при постоянном или переменном токе.

Для придания горения дуги на малых токах желательно иметь на сварочной обмотке повышенное

напряжение холостого хода U хх до 70…75 В.

Для выпрямления переменного тока, как правило, используют мостовые выпрямители на

мощных диодах с радиаторами охлаждения (Рис.

Рис.1 Принципиальная электрическая схема мостового выпрямителя сварочного аппарата, с указанием полярности при сварке тонколистового металла

Для сглаживания пульсаций напряжения один из выводов СА подсоединяют к держателю электродов через Т-образный фильтр, состоящего из дросселя L1 и конденсатора С1. Дроссель L1 представляет собой катушку из 50…70 витков медной шины с отводом от середины сечением S=50 мм 2 намотанную на сердечнике, например, от понижающего трансформатора ОСО-12, или более мощного. Чем больше сечение железа сглаживающего дросселя, тем менее вероятность того, что его магнитная система войдет в насыщение. При вхождении магнитной системы в насыщение при больших токах (например при резке) индуктивность дросселя скачкообразно уменьшается и соответственно сглаживание тока происходить не будет. Дуга при этом будет гореть неустойчиво. Конденсатор С1 представляет собой батарею конденсаторов типа МБМ, МБГ или им подобных емкостью 350-400 мкФ на напряжение не ниже 200 В

Характеристики мощных диодов и их импортных аналогов можно

. Или по ссылке можно скачать справочник по диодам из серии

«В помощь

радиолюбителю № 110»

Или по ссылке можно скачать справочник по диодам из серии

«В помощь

радиолюбителю № 110»

Для выпрямления и плавного регулирования сварочного тока используют схемы на мощных управляемых тиристорах, которые позволяют изменять напряжение от 0,1 хх до 0,9U хх. Помимо сварки эти регуляторы могут быть использованы для зарядки аккумуляторных батарей, питания электронагревательных элементов и других целей.

В сварочных аппаратах переменного тока используют электроды диаметром более 2 мм, что позволяет сваривать изделия толщиной более 1,5 мм. В процессе сварки ток достигает десятки ампер и дуга горит достаточно устойчиво. В таких сварочных аппаратах используют специальные электроды, которые предназначены только для сварки на переменном токе..

Для нормальной работы сварочного аппарата необходимо выполнить

ряд условий. Величина выходного напряжения должна быть достаточной для надежного

зажигания дуги. Для любительского сварочного аппарата U хх =60…65В. Для

безопасности проведения работ более высокое выходное напряжение холостого хода не

рекомендуется, у промышленных сварочных аппаратов для сравнения U хх может

составлять 70. .75 В..

.75 В..

Величина напряжения сварки I св должна обеспечивать устойчивое горение дуги, в зависимости от диаметра электрода. Величина напряжения сварки U св может составлять 18…24 В.

Номинальный сварочный ток должен составлять:

I св =KK 1 *d э , где

I св — величина сварочного тока, А;

K 1 =30…40 — коэффициент, зависящий от типа и размера электрода d э , мм.

Ток короткого замыкания не должен превышать номинальный сварочный ток более чем на 30…35%.

Замечено, что устойчивое горение дуги возможно в том случае, если сварочный аппарат имеет падающую внешнюю характеристику, которая определяет зависимость между силой тока и напряжением в сварочной цепи. (рис.2)

Рис.2 Падающая внешняя характеристика сварочного аппарата:

В домашних условиях, как показывает практика, собрать универсальный сварочный

аппарат на токи то 15…20 до 150…180 А достаточно сложно. В связи с этим, конструируя

сварочный аппарат, не следует стремится к полному перекрытию диапазона сварочных

токов.

Анализ конструкций любительских сварочных аппаратов в домашних условиях позволяет сформулировать ряд требований, которые должны быть выполнены при их изготовлении:

- Небольшие габариты и вес

- Питание от сети 220 В

- Длительность работы должна составлять не менее 5…7 электродов d э =3…4 мм

Вес и габариты аппарата напрямую зависят от мощности аппарата и могут быть снижены, благодаря уменьшению его мощности. Продолжительность работы сварочного аппарата зависит от материала сердечника и теплостойкости изоляции обмоточных проводов. Для увеличения времени сварочных работ необходимо использовать для сердечника сталь с высокой магнитной проницаемостью.

1. 2. Выбор типа сердечника.

Для изготовления сварочных аппаратов используют в основном магнитопроводы стержневого типа, поскольку в исполнении они более технологичны. Сердечник сварочного аппарата можно набрать из пластин электротехнической стали любой конфигурации толщиной 0,35…0,55 мм и стянуть шпильками, изолированными от сердечника (Рис. 3).

Рис.3 Магнитопровод стержневого типа:

При подборе сердечника необходимо учитывать размеры «окна», чтобы поместились обмотки сварочного аппарата, и площадь поперечного сердечника (ярма) S=a*b , см 2 .

Как показывает практика, не следует выбирать минимальные значения S=25..35 см 2 , поскольку сварочный аппарат не будет иметь требуемый запас мощности и будет трудно получить качественную сварку. А отсюда, как следствие, возможность перегрева аппарата после непродолжительной работы. Чтобы этого не было, сечение сердечника сварочного аппарата должно составлять S=45..55 см 2 . Хотя при этом сварочный аппарат будет несколько тяжелее, но будет работать надежно!

Следует заметить, что любительские сварочные аппараты на сердечниках тороидального

типа имеют электротехнические характеристики в 4. ..5 раз выше, чем у стержневого,

а отсюда и небольшие электропотери. Изготовить сварочный аппарат с использованием

сердечника тороидального типа сложнее, чем с сердечником стержневого типа. Это связано,

в основном, с размещением обмоток на торе и сложностью самой намотки. Однако, при

правильном подходе они дают хорошие результаты. Сердечники изготавливают из ленточного

трансформаторного железа, свернутого в рулон в форме тора.

..5 раз выше, чем у стержневого,

а отсюда и небольшие электропотери. Изготовить сварочный аппарат с использованием

сердечника тороидального типа сложнее, чем с сердечником стержневого типа. Это связано,

в основном, с размещением обмоток на торе и сложностью самой намотки. Однако, при

правильном подходе они дают хорошие результаты. Сердечники изготавливают из ленточного

трансформаторного железа, свернутого в рулон в форме тора.

Рис. 4 Магнитопровод тороидального

типа:

Для увеличения внутреннего диаметра тора («окна») с внутренней стороны отматывают часть стальной ленты и наматывают на внешнюю сторону сердечника (Рис. 4). После перемотки тора эффективное сечение магнитопровода уменьшиться, поэтому частично придется подмотать тор железом с другого автотрансформатора до тех пор, пока сечение S не будет равно как минимум 55 см 2 .

Электромагнитные параметры такого железа чаще всего неизвестны, поэтому их с

достаточной точностью можно

определить экспериментально .

Для первичных (сетевых) обмоток сварочного аппарата лучше использовать специальный термостойкий медный обмоточный провод в хлопчатобумажной или стеклотканевой изоляции. Удовлетворительной теплостойкостью обладают также провода в резиновой или резинотканевой изоляции. Не рекомендуется использовать для работы при повышенной температуре провода в полихлорвиниловой изоляции (ПХВ) изоляции из-за возможного её плавления, вытекания из обмоток и короткого замыкания витков. Поэтому полихлорвиниловую изоляцию с проводов необходимо либо снять и обмотать провода по всей длине хлопчатобумажной изоляционной лентой, либо вообще не снимать, а обмотать провод поверх изоляции.

При подборе сечения обмоточных проводов с учетом периодической работы сварочного

аппарата допускается плотность тока 5 А/мм2. Мощность вторичной обмотки можно рассчитать

по формуле P 2 =I св *U св . Если сварка ведется электродом

dэ=4 мм, при токе 130…160 А, то мощность вторичной обмотки составит: Р 2 =160*24=3,5. ..4

кВт , а мощность первичной обмотки с учетом потерь составит порядка 5…5,5 кВт .

Исходя из этого, максимальный ток в первичной обмотке может достигать 25 А . Следовательно,

площадь сечения провода первичной обмотки S 1 должна быть не менее 5..6

мм 2 .

..4

кВт , а мощность первичной обмотки с учетом потерь составит порядка 5…5,5 кВт .

Исходя из этого, максимальный ток в первичной обмотке может достигать 25 А . Следовательно,

площадь сечения провода первичной обмотки S 1 должна быть не менее 5..6

мм 2 .

На практике площадь сечения провода желательно взять несколько больше, 6…7 мм 2 . Для намотки берется прямоугольная шина или медный обмоточный провод диаметром 2,6…3 мм без учета изоляции. Площадь сечения S намоточного провода в мм2 вычисляют по формуле: S=(3,14*D 2)/4 или S=3,14*R 2 ; D — диаметр голого медного провода, измеренный в мм. При отсутствии провода нужного диаметра, намотку можно вести в два провода подходящего сечения. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6..1,7 раза.

Число витков первичной обмотки W1 определяется из формулы:

W 1 =(k 2 *S)/U 1 , где

k 2 — постоянный коэффициент;

S — площадь сечения ярма в см 2

Можно упростить расчет применив для расчета специальную программу Сварочный калькулятор

При W1=240 витков делают отводы от 165,

190 и 215 витков, т. е. через каждые 25 витков. Большее количество отводов сетевой

обмотки, как показывает практика, нецелесообразно.

е. через каждые 25 витков. Большее количество отводов сетевой

обмотки, как показывает практика, нецелесообразно.

Это связано с тем, что за счет уменьшения числа витков первичной обмотки увеличивается как мощность сварочного аппарата, так и U хх, что приводит к повышению напряжения горения дуги и ухудшению качества сварки. Изменением только числа витков первичной обмотки добиться перекрытия диапазона сварочных токов без ухудшения качества сварки не удается. В этом случае необходимо предусмотреть переключение витков вторичной (сварочной) обмотки W 2 .

Вторичная обмотка W 2 должна содержать

65…70 витков медной изолированной шины сечением не менее 25 мм2 (лучше сечением

35 мм2). Для намотки вторичной обмотки подходит также гибкий многожильный провод,

например, сварочный, и трехфазный силовой многожильный кабель. Главное, чтобы сечение

силовой обмотки не было меньше требуемого, а изоляция провода была теплостойкой

и надежной. При недостаточном сечении провода возможна намотка в два и даже в три

провода. При использовании алюминиевого провода его сечение необходимо увеличить

в 1,6…1,7 раза. Выводы сварочной обмотки обычно заводят через медные наконечники

под клеммные болты диаметром 8…10 мм (Рис. 5).

При использовании алюминиевого провода его сечение необходимо увеличить

в 1,6…1,7 раза. Выводы сварочной обмотки обычно заводят через медные наконечники

под клеммные болты диаметром 8…10 мм (Рис. 5).

Существуют следующие правила намотки обмоток сварочного аппарата:

- Намотка должна производится по изолированному ярму и всегда в одном направлении (например, по часовой стрелке).

- Каждый слой обмотки изолируют слоем хлопчатобумажной изоляции (стеклоткани, электрокартона, кальки), желательно с пропиткой бакелитовым лаком.

- Выводы обмоток залуживают, маркируют, закрепляют хлопчатобумажной тесьмой, а на выводы сетевой обмотки дополнительно надевают хлопчатобумажный кембрик.

- При некачественной изоляции провода, намотку можно производить

в два провода, один из которых хлопчатобумажный шнур или хлопчатобумажная нить

для рыболовства. После намотки одного слоя обмотку с хлопчатобумажной нитью

фиксируют клеем (или лаком) и только после его высыхания наматывают следующий

ряд.

Сетевую обмотку на магнитопроводе стержневого типа можно расположить двумя основными способами. Первый способ позволяет получить более «жесткий» режим сварки. Сетевая обмотка при этом состоит из двух одинаковых обмоток W1, W2, расположенных на разных сторонах сердечника, соединенных последовательно и имеющих одинаковое сечение проводов. Для регулировки выходного тока на каждой из обмоток делают отводы, которые попарно замыкаются (Рис. 6 а, б )

Рис. 6. Способы намотки обмоток СА на сердечнике стержневого типа:

Второй способ намотки первичной (сетевой) обмотки представляет намотку провода на одной из сторон сердечника (рис. 6 в, г ). В этом случае сварочный аппарат имеет крутопадающую характеристику, варит «мягко», длина дуги меньше влияет на величину сварочного тока, а следовательно, и на качество сварки.

После намотки первичной обмотки сварочного аппарата необходимо

проверить на наличие короткозамкнутых витков и правильность выбранного числа витков. Сварочный трансформатор включают в сеть через плавкий предохранитель (4…6 А) и

если есть амперметр переменного тока. Если предохранитель сгорает или сильно греется

— это явный признак короткозамкнутого витка. В этом случае первичную обмотку необходимо

перемотать, обратив особое внимание на качество изоляции.

Сварочный трансформатор включают в сеть через плавкий предохранитель (4…6 А) и

если есть амперметр переменного тока. Если предохранитель сгорает или сильно греется

— это явный признак короткозамкнутого витка. В этом случае первичную обмотку необходимо

перемотать, обратив особое внимание на качество изоляции.

Если сварочный аппарат сильно гудит, а потребляемый ток превышает 2…3 А, то это означает, что число витков первичной обмотки занижено и необходимо подмотать еще некоторое количество витков. Исправный сварочный аппарат должен потреблять ток на холостом ходу не более 1..1,5 А, не греться и сильно не гудеть.

Вторичную обмотку сварочного аппарата всегда наматывают на двух сторонах сердечника.

По первому способу намотки вторичная обмотка состоит из двух одинаковых половин,

включенных для повышения устойчивости дуги встречно-параллельно (Рис. 6 б). В этом

случае сечение провода можно взять несколько меньше, то есть 15..20 мм 2 .

При намотке вторичной обмотки по второму способу, вначале на свободной от обмоток

стороне сердечника наматывается 60. ..65% от общего числа ее витков.

..65% от общего числа ее витков.

Эта обмотка служит, в основном, для поджога дуги, а во время сварки, за счет резкого увеличения рассеивания магнитного потока, напряжение на ней падает на 80…90%. Остальное количество витков вторичной обмотки в виде дополнительной сварочной обмотки W 2 наматывается поверх первичной. Являясь силовой, она поддерживает в требуемых пределах напряжение сварки, а следовательно, и сварочный ток. Напряжение на ней падает в режиме сварки на 20…25% относительно напряжения холостого хода.

Намотка обмоток сварочного аппарата на сердечнике тороидального типа можно также произвести несколькими способами (Рис. 7 ).

Способы намотки обмоток сварочного аппарата на тороидальном сердечнике.

Переключение обмоток в сварочных аппаратах проще

сделать с помощью медных наконечников и клемм. Медные наконечники в домашних условиях

можно изготовить из медных трубок подходящего диаметра длиной 25…30 мм, закрепив

в них провода опрессовкой или пайкой. При сварке в различных условиях (сильная или

слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением

обмоток настраивают сварочный аппарат на оптимальный режим сварки, и далее переключатель

можно установить в нейтральное положение.

При сварке в различных условиях (сильная или

слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением

обмоток настраивают сварочный аппарат на оптимальный режим сварки, и далее переключатель

можно установить в нейтральное положение.

Изготовив сварочный аппарат, домашний электрик должен произвести его настройку и проверку качества сварки электродами различного диаметра. Процесс настройки заключается в следующем. Для измерения сварочного тока и напряжения нужны: вольтметр переменного тока на 70…80 В и амперметр переменного тока на 180…200 А. Схема подключения измерительных приборов показана на (Рис. 8 )

Рис. 8 Принципиальная схема подключения измерительных приборов при настройке сварочного аппарата

При сварке различными электродами снимают значения

тока сварки — I св

и напряжения сварки U св, которые должны находится

в требуемых пределах. Если сварочный ток мал, что бывает чаще всего (электрод липнет,

дуга неустойчивая), то в этом случае переключением первичной и вторичной обмоток

устанавливают требуемые значения, или перераспределяют количество витков вторичной

обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх

сетевой обмотки.

После сварки необходимо проконтролировать качество сварки: глубину провара и толщину наплавленного слоя металла. Для этой цели разламывают или распиливают кромки свариваемых изделий. По результатам измерений желательно составить таблицу. Анализируя полученные данные, выбирают оптимальные режимы сварки для электродов различного диаметра, помня о том, что при сварке электродами, например, диаметром 3 мм, электродами диаметром 2 мм можно резать, т.к. ток резки больше сварочного на 30…25%.

Подключение сварочного аппарата к сети должно производится проводом сечением 6…7 мм через автомат на ток 25…50 А, например АП-50.

Диаметр электрода, в зависимости от толщины свариваемого металла, можно выбрать,

исходя из следующего соотношения: dэ=(1…1,5)*В, где

В — толщина свариваемого металла, мм. Длина дуги выбирается в зависимости от диаметра

электрода и в среднем равна (0,5…1,1)dэ. Рекомендуется

выполнять сварку короткой дугой 2…3 мм, напряжение которой равно 18…24 В. Увеличение

длины дуги приводит к нарушению стабильности ее горения, повышению потерь на угар

и разбрызгивание, снижению глубины проплавления основного металла. Чем длиннее дуга,

тем выше напряжение сварки. Скорость сварки выбирает сварщик в зависимости от марки

и толщины металла.

Увеличение

длины дуги приводит к нарушению стабильности ее горения, повышению потерь на угар

и разбрызгивание, снижению глубины проплавления основного металла. Чем длиннее дуга,

тем выше напряжение сварки. Скорость сварки выбирает сварщик в зависимости от марки

и толщины металла.

При сварке на прямой полярности плюс (анод) подсоединяют к детали и минус (катод) — к электроду. Если необходимо, чтобы на детали выделялось меньшее количество тепла, например, при сварке тонколистовых конструкций, то применяют сварку на обратной полярности. В этом случае минус (катод) присоединяют к свариваемой детали, а плюс (анод) — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного металла за счет более высокой температуры анодной зоны и большего подвода тепла.

Сварочные провода присоединяют к сварочному аппарату через медные наконечники под

клеммные болты с наружной стороны корпуса сварочного аппарата. Плохие контактные

соединения снижают мощностные характеристики сварочного аппарата, ухудшают качество

сварки и могут вызвать их перегрев и даже возгорание проводов.

При небольшой длине сварочных проводов (4..6 м) площадь их сечения должна быть не менее 25 мм 2 .

Во время проведения сварочных работ необходимо соблюдать правила пожарной безопасности, а при настройке аппарата и электробезопасности — во время проведения измерений электроприборами. Сварку следует вести обязательно в специальной маске с защитным стеклом марки С5 (на токи до 150…160 А) и рукавицах. Все переключения в сварочном аппарате обязательно нужно делать только после отключения сварочного аппарата от сети.

2. Переносной сварочный аппарат на основе «Латра».

2.1. Особенность конструкции.Сварочный аппарат работает от сети переменного тока напряжением 220 В. Особенностью конструкции аппарата является использование необычной форма магнитопровода, благодаря которой вес всего устройства составляет всего 9 кг, а габариты 125х150 мм (Рис. 9 ).

Для магнитопровода трансформатора используется ленточное трансформаторное

железо, свернутое в рулон в форме тора. Как известно, в традиционных конструкциях

трансформаторов магнитопровод набирается из Ш-образных пластин. Электротехнические

характеристики сварочного аппарата, благодаря использованию сердечника трансформатора

в виде тора, в 5 раз выше, чем у аппаратов с Ш-образными пластинами, а потери минимальные.

Как известно, в традиционных конструкциях

трансформаторов магнитопровод набирается из Ш-образных пластин. Электротехнические

характеристики сварочного аппарата, благодаря использованию сердечника трансформатора

в виде тора, в 5 раз выше, чем у аппаратов с Ш-образными пластинами, а потери минимальные.

Для сердечника трансформатора можно использовать готовый «ЛАТР» типа М2 .

Примечание. Все латры имеют

шестивыводную колодку и напряжение: на входе 0-127-220, и на выходе 0- 150 –

250. Есть два вида: большие и маленькие, и называются ЛАТР 1М и 2М. Кто из них

какой я не помню. Но, для сварки нужны именно большой ЛАТР с перемотанным

железом или, если они исправные, то наматывают шиной вторичные обмотки и после

этого первичные обмотки соединяют параллельно, а вторички последовательно. При

этом нужно учитывать совпадение направлений токов во вторичной обмотке. Тогда

получается что-то похожее на сварочный аппарат, правда варит, как и все тороидальные,

немного жестковато.

Можно использовать магнитопровод в виде тора от сгоревшего лабораторного трансформатора. В последнем случае, сначала снимают с «Латра» ограждение, арматуру и удаляют обгоревшую обмотку. Очищенный магнитопровод при необходимости перематывают (см. выше), изолируют электрокартоном или двумя слоями лакоткани и наматывают обмотки трансформатора. Сварочный трансформатор имеет всего две обмотки. Для намотки первичной обмотки используется кусок провода ПЭВ-2 длиной 170 м, диаметром 1,2 мм (Рис. 10 )

Рис. 10 Намотка обмоток сварочного аппарата:

| 1 — первичная обмотка; | 3 — бухта провода; |

| 2 — вторичная обмотка; | 4 — ярмо |

Для удобства намотки провод предварительно наматывают на челнок в виде деревянной рейки 50х50 мм с прорезями. Однако для большего удобства можно изготовить несложное приспособление для намотки тороидальных силовых трансформаторов

Намотав первичную обмотку, покрывают ее слоем изоляции,

а после наматывают вторичную обмотку трансформатора. Вторичная обмотка содержит

45 витков и наматывается медным проводом в хлопчатобумажной или стекловидной изоляции.

Внутри сердечника провод располагается виток к витку, а снаружи — с небольшим зазором,

что необходимо для лучшего охлаждения. Сварочный аппарат, изготовленный по приведенной

методике, способен дать ток 80…185 А. Принципиальная электрическая схема сварочного

аппарата приведена на рис. 11.

Вторичная обмотка содержит

45 витков и наматывается медным проводом в хлопчатобумажной или стекловидной изоляции.

Внутри сердечника провод располагается виток к витку, а снаружи — с небольшим зазором,

что необходимо для лучшего охлаждения. Сварочный аппарат, изготовленный по приведенной

методике, способен дать ток 80…185 А. Принципиальная электрическая схема сварочного

аппарата приведена на рис. 11.

Рис. 11 Принципиальная электрическая схема сварочного аппарата.

Работа несколько упростится, если удастся приобрести работающий «Латр» на 9

А.

Тогда снимают с него ограждение, токосъемный ползунок и крепежную арматуру. Далее

определяют и маркируют выводы первичной обмотки на 220 В, а остальные выводы надежно

изолируют и временно прижимают к магнитопроводу таким образом, чтобы их не повредить

при намотке новой (вторичной) обмотки. Новая обмотка содержит столько же витков

и той же марки, и того же диаметра провода, что и в рассмотренном выше варианте.

Трансформатор в этом случае дает ток 70. ..150 А.

..150 А.

Изготовленный трансформатор помещают на изолированную площадку в прежний кожух,

предварительно просверлив в нем отверстия для вентиляции (рис. 12))

Рис. 12 Варианты кожуха сварочного аппарата на основе «ЛАТРА».

Выводы первичной обмотки подключаются к сети 220 В кабелем ШРПС или ВРП, при этом в этой цепи следует поставить отключающий автомат АП-25.

Каждый вывод вторичной обмотки соединяют с гибким изолированным проводом ПРГ. Свободный

конец одного из этих проводов крепится к держателю электрода, а свободный конец

другого — к свариваемой детали. Этот же конец провода необходимо заземлять для безопасности

сварщика. Регулировка тока сварочного аппарата производится включением последовательно

в цепь провода держателя электрода кусков нихромовой или константановой проволоки

d=3 мм и длиной 5 м, свернутых «змейкой». «Змейка» крепится

к листу асбеста. Все соединения проводов и балластника производятся болтами М10.

Перемещая по «змейке» точку присоединения провода, устанавливают необходимый ток. Регулировку тока можно производить с использованием электродов различного диаметра.

Для сварки таким аппаратом пользуются электродами типа Э-5РАУОНИИ-13/55-2,0-УД1

dd=1…3 мм.

Регулировку тока можно производить с использованием электродов различного диаметра.

Для сварки таким аппаратом пользуются электродами типа Э-5РАУОНИИ-13/55-2,0-УД1

dd=1…3 мм.

При проведении сварочных работ для предотвращения ожогов необходимо применять фибровый защитный щиток, снабженный светофильтром Э-1, Э-2. Обязательным является головной убор, спецодежда и рукавицы. Сварочный аппарат следует оберегать от сырости и не допускать его перегрева. Ориентировочные режимы работы с электродом d=3 мм: для трансформаторов с током 80…185 А — 10 электродов, а с током 70…150 А — 3 электрода. после использования указанного количества электродов, аппарат отключают от сети минимум на 5 минут (а лучше около 20).

3. Сварочный аппарат из трехфазного трансформатора.

Сварочный аппарат, при отсутствии «ЛАТРА», можно сделать и на основе

трехфазного понижающего трансформатора 380/36 В, мощностью 1..2 кВт, который

предназначен для питания пониженным напряжением электроинструментов или

освещения (рис. 13).

13).

Рис. 13 Общий вид сварочного аппарата и его сердечник.

Здесь подойдет даже экземпляр с одной перегоревшей обмоткой. Такой сварочный аппарат работает от сети переменного тока напряжением 220 В или 380 В и с электродами диаметром до4 мм позволяет сваривать металл толщиной 1…20 мм.

3.1. Детали.Клеммы для выводов вторичной обмотки можно сделать из медной трубки d 10…12 мм и длиной 30…40 мм (рис.14).

Рис. 14 Конструкция клеммы вторичной обмотки сварочного аппарата.

С одной стороны ее следует расклепать и в получившейся пластине

просверлить отверстие d 10 мм. Тщательно зачищенные провода

вставляют в трубку клеммы и обжимают легкими ударами молотка. Для улучшения контакта

на поверхности трубки клеммы можно сделать насечки керном. На панели, расположенной

наверху трансформатора, заменяют штатные винты с гайками М6 на два винта с гайками

М10. Новые винты и гайки желательно использовать медные. К ним присоединяют клеммы

вторичной обмотки.

Для выводов первичной обмотки изготовляют дополнительную плату из листового текстолита толщиной 3мм (рис.15 ).

Рис. 15 Общий вид платки для выводов первичной обмотки сварочного аппарата.

В плате сверлят 10…11 отверстий d=6мм и вставляют в них винты М6 с двумя гайками и шайбами. После этого плату крепят в верхней части трансформатора.

Рис. 16 Принципиальная электрическая схема соединения первичных обмоток трансформатора на напряжение: а) 220 В; б) 380 В (вторичная обмотка не указана)

При питании аппарата от сети 220 В две его крайние первичные обмотки соединяются параллельно, а среднюю обмотку присоединяют к ним последовательно (рис.16 ).

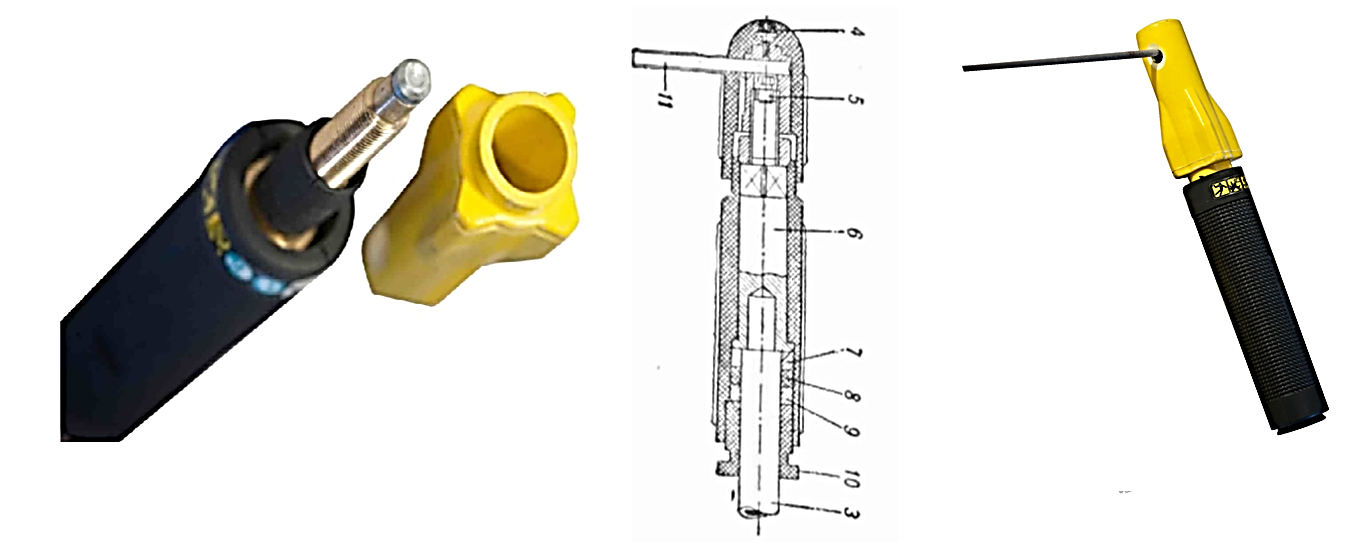

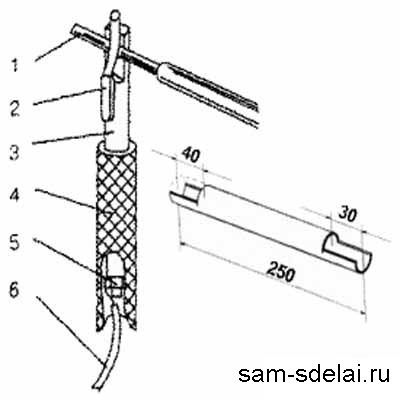

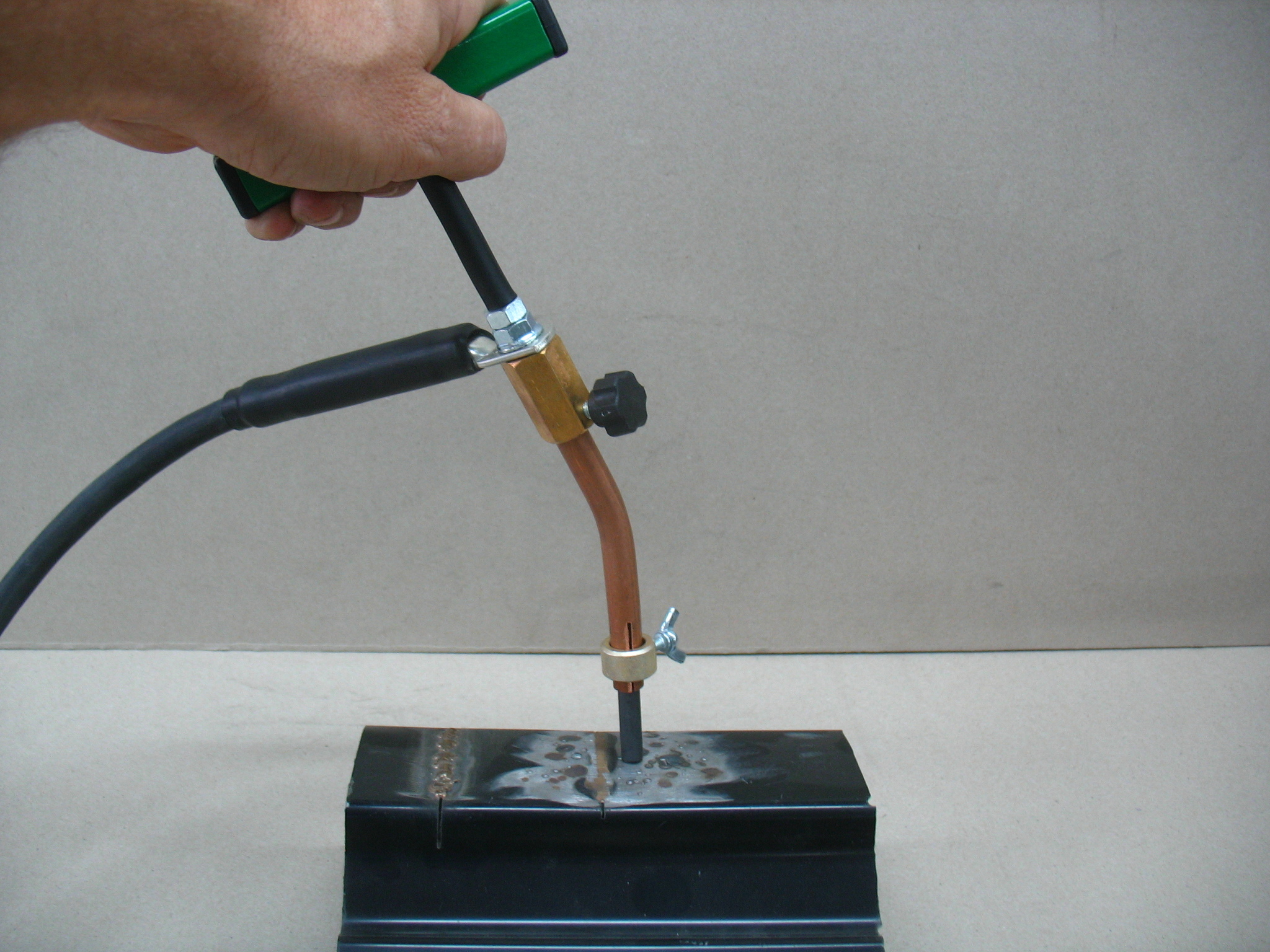

4. Держатель электродов.

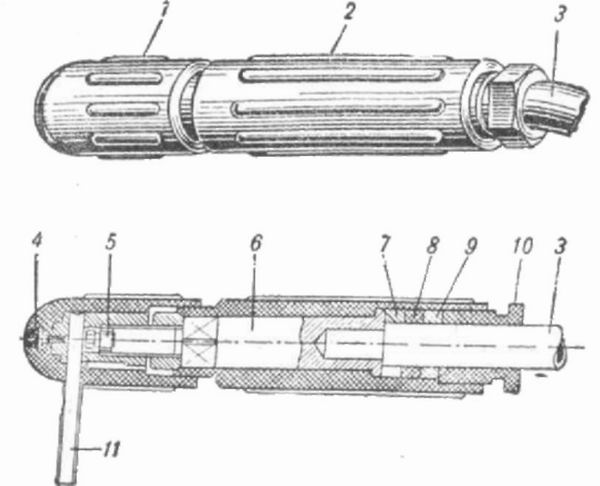

4.1. Держатель электродов из трубы d¾».Наиболее простой является конструкция электродержателя, изготовленная из трубы d¾» и длиной 250 мм (рис.17 ).

С обеих сторон трубы на расстоянии 40 и 30 мм от ее торцов выпиливают ножовкой

выемки глубиной в половину диаметра трубы (рис. 18 )

18 )

Рис. 18 Чертеж корпуса держателя электродов из трубы d¾»

К трубе над большой выемкой приваривают отрезок стальной проволоки d=6 мм. С противоположной стороны держателя сверлят отверстие d=8,2 мм, в которое вставляют винт М8. К винту присоединяется клемма от кабеля, идущего к сварочному аппарату, которая зажимается гайкой. Сверху на трубу надевается кусок резинового или капронового шланга с подходящим внутренним диаметром.

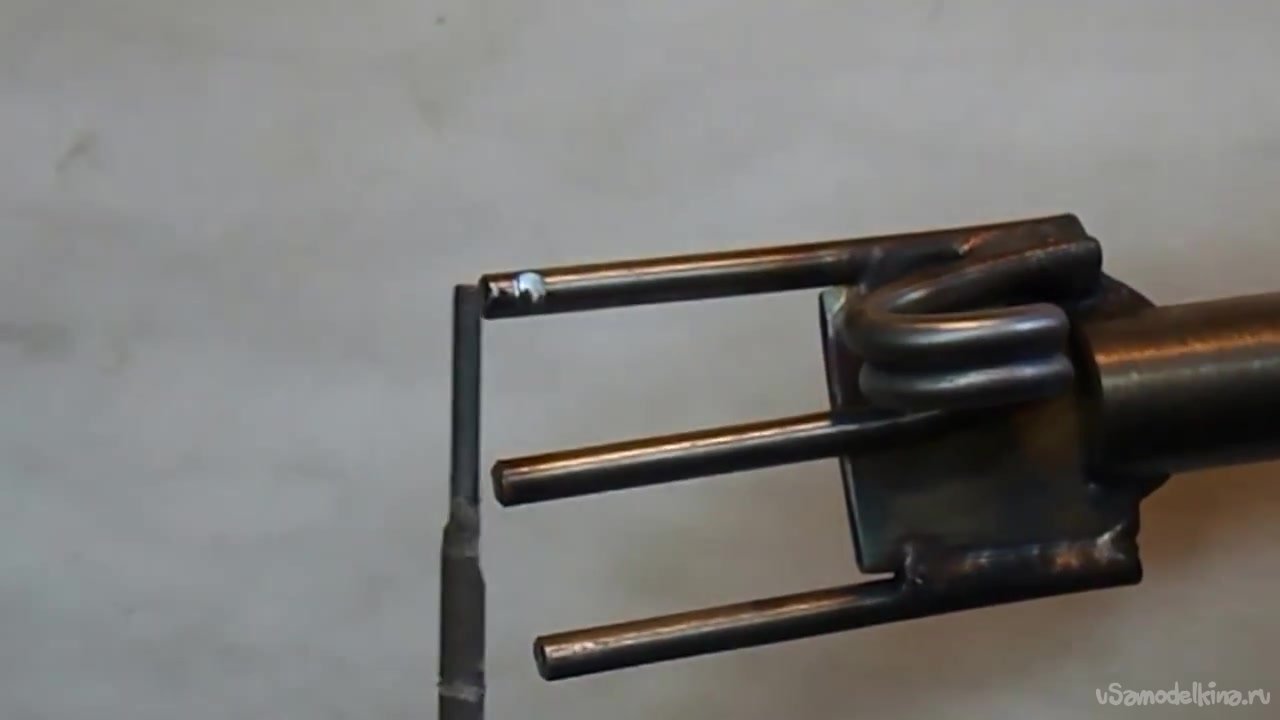

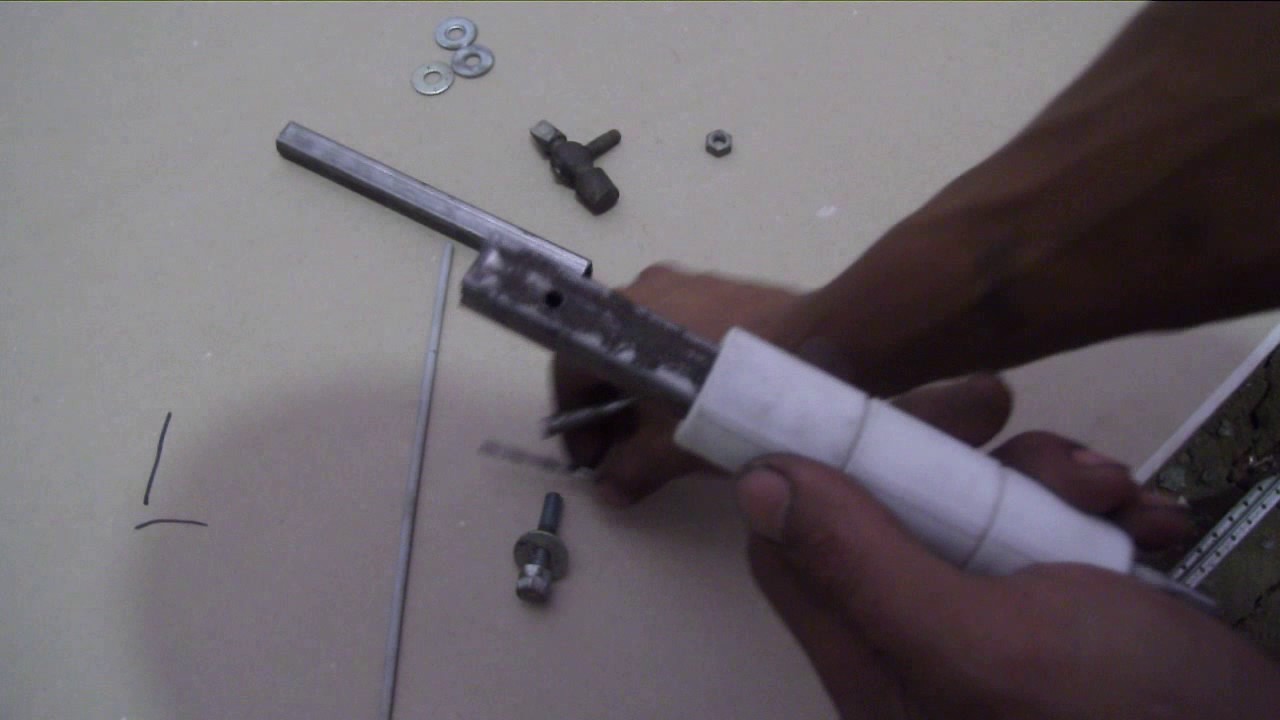

4.2. Держатель электродов из стальных уголков.Удобный и простой в конструкции держатель электродов можно сделать из двух стальных уголков 25х25х4 мм (рис. 19 )

Берут два таких уголка длиной около 270 мм и соединяют маленькими

уголками и болтами с гайками М4. В результате получается короб сечением 25х29 мм.

В полученном корпусе вырезается окно для фиксатора и сверлится отверстие для установки

оси фиксаторов и электродов. Фиксатор состоит из рычага и небольшой клавиши, выполненной

из листа стали толщиной 4 мм. Эту деталь также можно сделать из уголка 25х25х4

мм.

Для обеспечения надежного контакта фиксатора с электродом на ось фиксатора надевается

надевается пружина, а рычаг соединяется с корпусом контактным проводом.

Эту деталь также можно сделать из уголка 25х25х4

мм.

Для обеспечения надежного контакта фиксатора с электродом на ось фиксатора надевается

надевается пружина, а рычаг соединяется с корпусом контактным проводом.

Ручку получившегося держателя покрывают изоляционным материалом, в качестве которого используется обрезок резинового шланга. Электрический кабель от сварочного аппарата присоединяется к клемме корпуса и фиксируется болтом.

5. Электронный регулятор тока для сварочного трансформатора.

Важной особенностью конструкции любого сварочного аппарата является

возможность регулировки рабочего тока. известны такие способы регулировки тока в

сварочных трансформаторах: шунтирование с помощью дросселей всевозможных типов,

изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования,

применение магазинов активных балластных сопротивлений и реостатов. Все эти способы

имеют как свои преимущества, так и недостатки. Например, недостатком последнего

способа, является сложность конструкции, громоздкость сопротивлений, их сильный

нагрев при работе, неудобство при переключении.

Наиболее оптимальным является способ ступенчатой регулировки тока, с помощью изменения количества витков, например, подключаясь к отводам, сделанным при намотке вторичной обмотки трансформатора. Однако, этот способ не позволяет производить регулировку тока в широких пределах, поэтому им обычно пользуются для подстройки тока. Помимо прочего, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. В этом случае, через регулирующее устройство проходят значительные токи, что является причиной увеличения ее габаритов. Для вторичной цепи практически не удается подобрать мощные стандартные переключатели, которые бы выдерживали ток величиной до 260 А.

Если сравнить токи в первичной и вторичной обмотках, то оказывается,

что в цепи первичной обмотки сила тока в пять раз меньше, чем во вторичной обмотке.

Это наталкивает на мысль поместить регулятор сварочного тока в первичную обмотку

трансформатора, применив для этой цели тиристоры. На рис. 20 приведена схема регулятора

сварочного тока на тиристорах. При предельной простоте и доступности элементной

базы этот регулятор прост в управлении и не требует настройки.

При предельной простоте и доступности элементной

базы этот регулятор прост в управлении и не требует настройки.

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока. Среднее значение тока при этом уменьшается. Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети.

Изменением сопротивления резистора R7 можно регулировать момент включения

тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению

общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или

уменьшения диапазона регулировки можно изменить сопротивление переменного резистора

R7 в большую или меньшую сторону соответственно.

Для увеличения или

уменьшения диапазона регулировки можно изменить сопротивление переменного резистора

R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис. 21)

Рис. 21 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора.

аноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя

транзисторы старого образца типа П416, ГТ308, однако эти транзисторы, при желании,

можно заменить современными маломощными высокочастотными транзисторами, имеющими

близкие параметры. Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ.

Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Все детали устройства с помощью навесного монтажа собираются на текстолитовой пластине толщиной 1…1,5 мм. Устройство имеет гальваническую связь с сетью, поэтому все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Правильно собранный регулятор сварочного тока особой наладки не требует, необходимо только убедиться в стабильной работе транзисторов в лавинном режиме или, при использовании динисторов, в стабильном их включении.

Описание других конструкций можно посмотреть на сайте http://irls.narod.ru/sv.htm , однако сразу хочу предупредить, что многие из них имеют как минимум спорные моменты.

Также по этой теме можно посмотреть:

http://valvolodin.narod.ru/index.html — много ГОСТов, схем как самодельных аппаратов, так и заводских

http://www.y-u-r.narod.ru/Svark/svark.htm то же сайт энтузиаста сварки

При написании статьи использовалась часть материалов из книги Пестрикова В. М. «Домашний электрик и не только.. .»

.» Всего хорошего, пишите to © 2005

При сооружении или ремонте техники или бытовых приборов достаточно часто возникает потребность в сварке каких-либо элементов. Чтобы соединить детали, понадобится использовать сварочный аппарат. Сегодня легко можно приобрести подобную конструкцию, однако следует знать, что можно изготовить и самодельные сварочные аппараты.

Сварочные аппараты бывают постоянного и переменного тока. Последние используются для того, чтобы сваривать на небольших токах заготовки из металла небольшой толщины. Дуга сварки на постоянном токе является более устойчивой, при этом возможно производить сварку на прямой и обратной полярности. В данном случае можно использовать электродную проволоку без обмазки или электроды. Чтобы придать стойкости горения дуги, на небольших токах рекомендуется делать завышенное напряжение холостого хода обмотки сварки.

Чтобы выпрямлять переменный ток, следует использовать обыкновенные мостиковые выпрямители на крупных полупроводниках с охладительными радиаторами. Для того чтобы сглаживать пульсации напряжения, один из выводов нужно подсоединить к держателю электродов через специальный дроссель, который являет собой катушку из нескольких десятков витков шины из меди сечением 35 мм. Подобная шина может наматываться на любой сердечник, лучше всего использовать сердечник от магнитного пускателя.

Для того чтобы сглаживать пульсации напряжения, один из выводов нужно подсоединить к держателю электродов через специальный дроссель, который являет собой катушку из нескольких десятков витков шины из меди сечением 35 мм. Подобная шина может наматываться на любой сердечник, лучше всего использовать сердечник от магнитного пускателя.

Чтобы выпрямлять и плавно регулировать сварочный ток, следует использовать более сложные схемы с применением крупных тиристоров для управления.

К достоинствам регуляторов неизменного тока можно отнести их универсальность. У них имеется большой спектр конфигурации напряжений, в связи с чем подобные элементы можно использовать не только для постепенной регулировки тока, но и для зарядки батарей аккумуляторов, питания электрических элементов для нагрева и других цепочек.

Сварочные аппараты переменного тока можно использовать для соединения заготовок электродами, поперечник которых более 1,6 мм. Толщина соединяемых заготовок может быть более 1,5 мм. В данном случае имеется большой ток сварки, а дуга пылает стабильно. Могут использоваться электроды, которые изготовлены для сварки исключительно на переменном токе.

В данном случае имеется большой ток сварки, а дуга пылает стабильно. Могут использоваться электроды, которые изготовлены для сварки исключительно на переменном токе.

Устойчивое горение дуги можно получить в случае, если приспособление для сварки будет иметь падающую наружную характеристику, которая определяет зависимость между силой тока и напряжением в цепочке сварки.

Что нужно учитывать в процессе изготовления сварочных аппаратов?

Для ступенчатого перекрытия спектра токов сварки необходима коммутация как первичных обмоток, так и вторичных. Для плавной конфигурации тока в рамках выбранного спектра следует употреблять механические свойства перемещения обмоток. Если удалять обмотку сварки по отношению к сетевой, будут увеличиваться магнитные потоки рассеивания. Следует понимать, что это может привести к снижению сварочного тока. В процессе изготовления самодельной конструкции для сварки не нужно стремиться к полному перекрытию спектра токов сварки. Рекомендуется первым делом собрать для работы с электродами 2-4 мм. Если понадобится в дальнейшем работать на небольших сварочных токах, конструкцию можно дополнить отдельным приспособлением для выпрямления с постепенной регулировкой тока сварки.

Если понадобится в дальнейшем работать на небольших сварочных токах, конструкцию можно дополнить отдельным приспособлением для выпрямления с постепенной регулировкой тока сварки.

Самодельные конструкции должны удовлетворить некоторые требования, основными из которых являются следующие:

- Сравнительная компактность и небольшой вес. Подобные параметры можно снизить путем уменьшения мощности конструкции.

- Достаточная продолжительность работы от электросети 220 В. Повысить ее можно с помощью использования стали с высокой магнитной проницаемостью термостойкой изоляции проводов для обмотки.

Подобные требования можно с легкостью выполнить, если знать основы сооружения сварочных конструкций и придерживаться технологии их изготовления.

Вернуться к оглавлению

Как выбрать тип сердечника для изготавливаемой конструкции?

В процессе изготовления подобных конструкций используются стержневые магнитные проводы, они являются более технологичными. Сердечник набирается из пластин электротехнической стали любой конфигурации, толщина материала должна составлять 0,35-0,55 мм. Элементы понадобится стянуть шпильками, которые покрыты изоляционным материалом.

Сердечник набирается из пластин электротехнической стали любой конфигурации, толщина материала должна составлять 0,35-0,55 мм. Элементы понадобится стянуть шпильками, которые покрыты изоляционным материалом.

В процессе выбора сердечника следует учитывать размеры “окна”. В конструкцию должны помещаться обмотки элементов. Не рекомендуется использовать сердечники с поперечным сечением 25-35 мм, так как в таком случае изготавливаемая конструкция не будет обладать необходимым припасом мощности, в результате чего качественную сварку будет произвести достаточно сложно. В данном случае также нельзя исключать перегрев устройства. Сердечник должен быть сечением 45-55 мм.

В некоторых случаях производятся сварочные конструкции с тороидальными сердечниками. Данные устройства имеют более высокие электротехнические показатели и низкие электропотери. Изготавливать подобные приспособления гораздо сложнее, так как обмотки нужно будет размещать на торе. Следует знать, что намотку в данном случае выполнять достаточно сложно.

Сердечники изготавливаются из ленточного трансформаторного железа, которое сворачивается в рулон в форме тора.

Чтобы увеличить внутренний диаметр тора, с внутренней стороны нужно отмотать часть ленты из металла, после чего намотать ее на наружную сторону сердечника.

Вернуться к оглавлению

Как правильно выбрать обмотку конструкции?

Для первичной обмотки рекомендуется использовать провод из меди, который покрыт изоляционным материалом из стеклоткани. Можно использовать и провода, которые покрыты резиной. Не допускается использовать шнуры, которые покрыты полихлорвиниловой изоляцией.

Большое количество отводов сетевой обмотки не рекомендуется делать. За счет снижения количества витков первичной обмотки будет возрастать мощность аппарата для сварки. Это приведет к увеличению напряжения горения дуги и ухудшению качества соединения заготовок. Путем изменения количества витков первичной обмотки достигнуть перекрытия спектра токов сварки без ухудшения свойств сварки не получится. Для этого надо будет предусмотреть переключение витков вторичной обмотки сварки.

Для этого надо будет предусмотреть переключение витков вторичной обмотки сварки.

Вторичная обмотка должна содержать 67-70 витков шины из меди сечением 35 мм. Можно использовать многожильный сетевой кабель или гибкий многожильный шнур. Изоляционный материал обязательно должен быть теплостойким и надежным.

Вернуться к оглавлению

Самодельный аппарат для сварки из автотрансформатора

Сварочное устройство работает от электросети 220 В. Конструкция обладает отличными электротехническими показателями. Благодаря использованию новой формы магнитного провода вес приспособления составляет порядка 9 кг при размерах 150х125 мм. Это достигается применением ленточного железа, которое сворачивается в рулон в форме тора. В большинстве случаев используется стандартный пакет пластинок Ш-образной формы. Электротехнические показатели трансформаторной конструкции на магнитном проводе приблизительно в 5 раз выше, чем у подобных пластинок. Электропотери будут минимальными.

Элементы, которые будут нужны для того, чтобы изготовить сварочный аппарат своими руками:

- магнитный провод;

- автотрансформатор;

- электрокартон или лаковая ткань;

- провода;

- деревянная рейка;

- изоляционный материал;

- трансформатор;

- кабель;

- кожух;

- выключатель.

От компактного и вместе с тем достаточно надежного, дешёвого и простого в изготовлении «сварочника» ни один мастеровой, домовитый хозяин не откажется. Особенно если узнает, что в основе этого аппарата — легко поддающийся модернизации 9-амперный (знакомый практически каждому со школьных уроков физики) лабораторный автотрансформатор ЛАТР2 да самодельный тиристорный мини-регулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением 220В, но и изменять Uсв на электроде, а значит, выбирать нужную величину тока сварки. Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полупериода, открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые 20-215 В. Трансформируясь во вторичной обмотке, требуемые -Uсв позволяют легко зажечь дугу для сварки на переменном (клеммы Х2, Х3) или выпрямленном (Х4, Х5) токе. Рис.1.

Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полупериода, открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые 20-215 В. Трансформируясь во вторичной обмотке, требуемые -Uсв позволяют легко зажечь дугу для сварки на переменном (клеммы Х2, Х3) или выпрямленном (Х4, Х5) токе. Рис.1.

Самодельный сварочный аппарат на основе ЛАТРа. Сварочный трансформатор на бaзe широко распространённого ЛАТР2 (а), его подключение к принципиальной электрической схеме самодельного регулируемого аппарата для сварки на переменном или постоянном токе (б) и эпюра напряжении поясняющая работу транзисторного регулятора режима горения злектродуги. Резисторы R2 и R3 шунтируют цепи управления тиристоров VS1 и VS2. Конденсаторы C1, C2 снижают до допустимого уровень радиопомех, сопровождающих дуговой разряд. В роли светового индикатора HL1, сигнализирующего о включении аппарата в бытовую электросеть, используется неоновая лампочка с токоограничительным резистором R1.

Для подсоединения «сварочника» к квартирной электропроводке применима обычная штепсельная вилка Х1. Но лучше использовать более мощный электроразъём, который в обиходе называют «евровилка-евророзетка». А в качестве выключателя SB1 подойдёт «пакетник» ВП25, рассчитанный на ток 25 А и позволяющий размыкать оба провода сразу. Как показывает практика, устанавливать на сварочном аппарате какие бы то ни было предохранители (противоперегрузочные автоматы) не имеет смысла. Здесь приходится иметь дело с такими токами, при превышении которых обязательно сработает защита на вводе сети в квартиру. Для изготовления вторичной обмотки с базового ЛАТР2 снимают кожух-ограждение, токосъёмный ползунок и крепежную арматуру. Затем на имеющуюся обмотку 250 В (отводы 127 и 220 В остаются невостребованными) накладывают надёжную изоляцию (например, из лакоткани), поверх которой размещают вторичную (понижающую) обмотку. А это 70 витков изолированной медной или алюминиевой шины, имеющей в поперечнике 25 мм2. Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением. Намотку удобнее осуществлять вдвоём. В то время как один, стараясь не повредить изоляцию соседних витков, осторожно протягивает и укладывает провод, другой удерживает свободный конец будущей обмотки, предохраняя её от скручивания. Модернизированный ЛАТР2 помещают в защитный металлический кожух с вентиляционными отверстиями, на котором располагают монтажную плату из 10-мм гетинакса или стеклотекстолита с пакетным выключателем SB1, тиристорным регулятором напряжения (с резистором R6), светоиндикатором HL1 включения аппарата в сеть и выходными клеммами для сварки на переменном (Х2, Х3) или постоянном (Х4, Х5) токе. При отсутствии базового ЛАТР2 его можно заменить самодельным «сварочником» с магнитопроводом из трансформаторной стали (сечение сердечника 45-50 см2). Его первичная обмотка должна содержать 250 витков провода ПЭВ2 диаметром 1,5 мм. Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2.

Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением. Намотку удобнее осуществлять вдвоём. В то время как один, стараясь не повредить изоляцию соседних витков, осторожно протягивает и укладывает провод, другой удерживает свободный конец будущей обмотки, предохраняя её от скручивания. Модернизированный ЛАТР2 помещают в защитный металлический кожух с вентиляционными отверстиями, на котором располагают монтажную плату из 10-мм гетинакса или стеклотекстолита с пакетным выключателем SB1, тиристорным регулятором напряжения (с резистором R6), светоиндикатором HL1 включения аппарата в сеть и выходными клеммами для сварки на переменном (Х2, Х3) или постоянном (Х4, Х5) токе. При отсутствии базового ЛАТР2 его можно заменить самодельным «сварочником» с магнитопроводом из трансформаторной стали (сечение сердечника 45-50 см2). Его первичная обмотка должна содержать 250 витков провода ПЭВ2 диаметром 1,5 мм. Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2. На выходе низковольтной обмотки устанавливают блок выпрямителей с силовыми диодами VD3-VD10 для сварки на постоянном токе. Помимо указанных вентилей вполне приемлемы и более мощные аналоги, например, Д122-32-1 (выпрямленный ток — до 32 А). Силовые диоды и тиристоры устанавливают на радиаторах-теплоотводах, площадь каждого из которых не менее 25 см2 . Наружу из кожуха выводят ось регулировочного резистора R6. Под рукояткой размещают шкалу с делениями, соответствующими конкретным величинам постоянного и переменного напряжения. А рядом — таблицу зависимости сварочного тока от напряжения на вторичной обмотке трансформатора и от диаметра сварочного электрода (0,8-1,5 мм). Разумеется, приемлемы и самодельные электроды, изготовленные из углеродистой стальной «катанки» диаметром 0,5-1,2 мм. Заготовки длиной 250-350 мм покрывают жидким стеклом — смесью силикатного клея и измельченного мела, оставив незащищенными 40-мм концы, необходимые для подключения к сварочному аппарату. Обмазку тщательно высушивают, иначе при сварке она начнёт «постреливать».

На выходе низковольтной обмотки устанавливают блок выпрямителей с силовыми диодами VD3-VD10 для сварки на постоянном токе. Помимо указанных вентилей вполне приемлемы и более мощные аналоги, например, Д122-32-1 (выпрямленный ток — до 32 А). Силовые диоды и тиристоры устанавливают на радиаторах-теплоотводах, площадь каждого из которых не менее 25 см2 . Наружу из кожуха выводят ось регулировочного резистора R6. Под рукояткой размещают шкалу с делениями, соответствующими конкретным величинам постоянного и переменного напряжения. А рядом — таблицу зависимости сварочного тока от напряжения на вторичной обмотке трансформатора и от диаметра сварочного электрода (0,8-1,5 мм). Разумеется, приемлемы и самодельные электроды, изготовленные из углеродистой стальной «катанки» диаметром 0,5-1,2 мм. Заготовки длиной 250-350 мм покрывают жидким стеклом — смесью силикатного клея и измельченного мела, оставив незащищенными 40-мм концы, необходимые для подключения к сварочному аппарату. Обмазку тщательно высушивают, иначе при сварке она начнёт «постреливать». Хотя для сварки можно использовать как переменный (клеммы Х2, Х3), так и постоянный (Х4, Х5) ток, второй вариант, по отзывам сварщиков, предпочтительнее первого. Причем полярность играет далеко немаловажную роль. В частности, при подаче «плюса» на «массу» (свариваемый предмет) и, соответственно, подключении электрода к клемме со знаком «минус» имеет место так называемая прямая полярность. Для неё характерно выделение большего количества тепла, чем при обратной полярности, когда электрод подсоединен к положительному выводу выпрямителя, а «масса» — к отрицательному. Обратная полярность применяется, если нужно уменьшить выделение тепла, например, при сварке тонких листов металла. Почти вся выделяемая злектродугой энергия идет на образование сварного шва, а потому глубина провара на 40-50 процентов больше, чем при токе той же величины, но прямой полярности. И еще несколько весьма существенных особенностей. Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара.

Хотя для сварки можно использовать как переменный (клеммы Х2, Х3), так и постоянный (Х4, Х5) ток, второй вариант, по отзывам сварщиков, предпочтительнее первого. Причем полярность играет далеко немаловажную роль. В частности, при подаче «плюса» на «массу» (свариваемый предмет) и, соответственно, подключении электрода к клемме со знаком «минус» имеет место так называемая прямая полярность. Для неё характерно выделение большего количества тепла, чем при обратной полярности, когда электрод подсоединен к положительному выводу выпрямителя, а «масса» — к отрицательному. Обратная полярность применяется, если нужно уменьшить выделение тепла, например, при сварке тонких листов металла. Почти вся выделяемая злектродугой энергия идет на образование сварного шва, а потому глубина провара на 40-50 процентов больше, чем при токе той же величины, но прямой полярности. И еще несколько весьма существенных особенностей. Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара. Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15-20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от Uсв зависит ширина шва: с ростом напряжения она увеличивается. Отсюда важный вывод для занимающихся, скажем, сварочными работами при ремонте кузова легкового автомобиля из тонколистовой стали: наилучшие результаты даст сварка постоянным током обратной полярности при минимальном (но достаточном для устойчивого горения дуги) напряжении. Дугу необходимо поддерживать минимально короткой, электрод тогда расходуется равномерно, а глубина проплавления свариваемого металла — максимальна. Сам же шов получается чистым и прочным, практически лишенным шлаковых включений. А от редких брызг расплава, трудно удаляемых после остывания изделия, можно защититься, натерев мелом околошовную поверхность (капли будут скатываться, не приставая к металлу). Возбуждение дуги производят (предварительно подав на электрод и «массу» соответствующее -Uсв) двумя способами.

Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15-20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от Uсв зависит ширина шва: с ростом напряжения она увеличивается. Отсюда важный вывод для занимающихся, скажем, сварочными работами при ремонте кузова легкового автомобиля из тонколистовой стали: наилучшие результаты даст сварка постоянным током обратной полярности при минимальном (но достаточном для устойчивого горения дуги) напряжении. Дугу необходимо поддерживать минимально короткой, электрод тогда расходуется равномерно, а глубина проплавления свариваемого металла — максимальна. Сам же шов получается чистым и прочным, практически лишенным шлаковых включений. А от редких брызг расплава, трудно удаляемых после остывания изделия, можно защититься, натерев мелом околошовную поверхность (капли будут скатываться, не приставая к металлу). Возбуждение дуги производят (предварительно подав на электрод и «массу» соответствующее -Uсв) двумя способами. Суть первого в лёгком прикосновении электрода к свариваемым деталям с последующим отводом его на 2-4 мм в сторону. Второй способ напоминает чиркание спичкой по коробку: скользнув электродом по свариваемой поверхности, его тут же отводят на небольшое расстояние. В любом случае нужно уловить момент возникновения дуги и уже потом, плавно перемещая электрод над образующимся тут же швом, поддерживать ее спокойное горение. В зависимости от типа и толщины свариваемого металла выбирают тот или иной электрод. При наличии, например, стандартного сортамента для листа Ст3 толщиной 1 мм подойдут электроды диаметром 0,8-1 мм (на это в основном и рассчитана рассматриваемая конструкция). Для сварочных работ на 2-мм стальном прокате желательно иметь и «сварочник» помощнее, и электрод потолще (2-3 мм). Для сварки ювелирных изделий из золота, серебра, мельхиора лучше использовать тугоплавкий электрод (например, вольфрамовый). Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом.

Суть первого в лёгком прикосновении электрода к свариваемым деталям с последующим отводом его на 2-4 мм в сторону. Второй способ напоминает чиркание спичкой по коробку: скользнув электродом по свариваемой поверхности, его тут же отводят на небольшое расстояние. В любом случае нужно уловить момент возникновения дуги и уже потом, плавно перемещая электрод над образующимся тут же швом, поддерживать ее спокойное горение. В зависимости от типа и толщины свариваемого металла выбирают тот или иной электрод. При наличии, например, стандартного сортамента для листа Ст3 толщиной 1 мм подойдут электроды диаметром 0,8-1 мм (на это в основном и рассчитана рассматриваемая конструкция). Для сварочных работ на 2-мм стальном прокате желательно иметь и «сварочник» помощнее, и электрод потолще (2-3 мм). Для сварки ювелирных изделий из золота, серебра, мельхиора лучше использовать тугоплавкий электрод (например, вольфрамовый). Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом. В любом случае работу можно выполнять как вертикально расположенным электродом, так и наклонённым вперед или назад. Но искушенные профессионалы утверждают: при сварке углом вперед (имеется в виду острый угол между электродом и готовым швом) обеспечиваются более полный провар и меньшая ширина самого шва. Сварка же углом назад рекомендуется лишь для соединения внахлестку, особенно когда приходится иметь дело с профильным прокатом (уголком, двутавром и швеллером). Немаловажная вещь — сварочный кабель. Для рассматриваемого аппарата как нельзя лучше подойдет медный многожильный (общее сечение около 20 мм2) в резиновой изоляции. Потребное количество — два полутораметровых отрезка, каждый из которых следует оборудовать тщательно обжатым и пропаянным клеммным наконечником для подключения к «сварочнику». Для непосредственного же соединения с «массой» используют мощный зажим типа «крокодил», а с электродом — держатель, напоминающий трехзубую вилку. Можно воспользоваться и автомобильным «прикуривателем».

В любом случае работу можно выполнять как вертикально расположенным электродом, так и наклонённым вперед или назад. Но искушенные профессионалы утверждают: при сварке углом вперед (имеется в виду острый угол между электродом и готовым швом) обеспечиваются более полный провар и меньшая ширина самого шва. Сварка же углом назад рекомендуется лишь для соединения внахлестку, особенно когда приходится иметь дело с профильным прокатом (уголком, двутавром и швеллером). Немаловажная вещь — сварочный кабель. Для рассматриваемого аппарата как нельзя лучше подойдет медный многожильный (общее сечение около 20 мм2) в резиновой изоляции. Потребное количество — два полутораметровых отрезка, каждый из которых следует оборудовать тщательно обжатым и пропаянным клеммным наконечником для подключения к «сварочнику». Для непосредственного же соединения с «массой» используют мощный зажим типа «крокодил», а с электродом — держатель, напоминающий трехзубую вилку. Можно воспользоваться и автомобильным «прикуривателем». Необходимо позаботиться также о личной безопасности. При электродуговой сварке постараться уберечься от искр, а тем более — от брызг расплавленного металла. Рекомендуется надевать брезентовую одежду свободного покроя, защитные рукавицы и использовать маску, предохраняющую глаза от жёсткого излучения электрической дуги (солнцезащитные очки здесь непригодны). Разумеется, нельзя забывать и о «Правилах техники безопасности при выполнении работ на электрооборудовании в сетях с напряжением до 1 кВ». Электричество беспечности не прощает!

Необходимо позаботиться также о личной безопасности. При электродуговой сварке постараться уберечься от искр, а тем более — от брызг расплавленного металла. Рекомендуется надевать брезентовую одежду свободного покроя, защитные рукавицы и использовать маску, предохраняющую глаза от жёсткого излучения электрической дуги (солнцезащитные очки здесь непригодны). Разумеется, нельзя забывать и о «Правилах техники безопасности при выполнении работ на электрооборудовании в сетях с напряжением до 1 кВ». Электричество беспечности не прощает!

Самодельная схема сварочного аппарата собрана на основе девяти амперного лабораторного регулируемого автотрансформатора. В его конструкции имеется возможность регулировки сварочного тока. Наличие в схеме данного сварочного аппарата диодного моста позволяет осуществлять сварку постоянным током.

Режим работы сварочного устройства устанавливается переменным сопротивлением R5. Тиристоры VS1 и VS2 открываются только в свой полупериод попеременно благодаря фазовому сдвигу, на радиокомпонентах R5, С1 и С2.

Благодаря этому, имеется возможность менять на первичной обмотке входное напряжение в диапазоне от 20 до 215 вольт. В результате преобразования на вторичной обмотке будет пониженное напряжение, позволяющее с легкостью зажечь сварочную дугу на контактах X1 и X2 при сварке переменным током и на контактах X3 и X4 при сварке в режиме постоянного тока. Подсоединение сварочного аппарата к переменной сети осуществляется стандартной штепсельной вилкой. В роли тумблера SA1 можно применить спаренный автомат на 25А.

Для начала с автотрансформатора осторожно снимают защитный кожух, электросъемный контакт и отвинчивают крепление. Далее на имеющуюся обмотку 250 вольт накручивают хорошую изоляцию, на которую наматывают 70 витков вторичной обмотки медным проводом с площадью сечения 20 мм 2 .

Если такого провода под рукой нет можно осуществить намотку из нескольких проводов с меньшего сечения. Модернизированный автотрансформатор размещают в самодельном корпусе с вентиляционными отверстиями. Там же необходимо уместить схему регулятора, пакетник, а так же контакты для сварки постоянным и переменным током.

Там же необходимо уместить схему регулятора, пакетник, а так же контакты для сварки постоянным и переменным током.

В случае отсутствия автотрансформатора, его можно сделать своими руками, намотав обе обмотки на сердечник из трансформаторной стали.

На выходе вторичной обмотки в соответствии со схемой сварочного устройства подключают диодный мост состоящий из мощных выпрямительных диодов. Диоды обязательно должны быть установлены на самодельные радиаторы.

Для данной схемы сварочника желательно использовать медный многожильный провод в резиновой изоляции с сечением не менее 20 мм 2 .

Сварочное оборудование своими руками

В основе этого аппарата — легко поддающийся модернизации 9-амперный лабораторный автотрансформатор ЛАТР 2 и самодельный тиристорный мини-регулятор с выпрямительным мостом. Они позволяют не только безопасно подключаться к бытовой осветительной сети переменного тока с напряжением 220В, но и изменять U св на электроде, а значит, выбирать нужную величину тока сварки.

Режимы работы задают с помощью потенциометра. Совместное конденсаторами C2 и C3 он образует фазосдвигающие цепочки, каждая из которых, срабатывая во время своего полупериода, открывает соответствующий тиристор на некоторый промежуток времени. В результате на первичной обмотке сварочного Т1 оказываются регулируемые 20-215 В. Трансформируясь во вторичной обмотке, требуемые -U св позволяют легко зажечь дугу для сварки на переменном (клеммы Х2, Х3) или выпрямленном (Х4, Х5) токе.

Схема превращающая ЛАТР в сварочный аппарат

Сварочный трансформатор на бaзe широко распространённого ЛАТР2 (а), его подключение к принципиальной электрической схеме самодельного регулируемого аппарата для сварки на переменном или постоянном токе (б) и эпюра напряжении поясняющая работу транзисторного регулятора режима горения злектродуги.

Резисторы R2 и R3 шунтируют цепи управления тиристоров VS1 и VS2. Конденсаторы C1, C2 снижают до допустимого уровень радиопомех, сопровождающих дуговой разряд. В роли светового индикатора HL1, сигнализирующего о включении аппарата в бытовую электросеть, используется неоновая лампочка с токоограничительным резистором R1.

В роли светового индикатора HL1, сигнализирующего о включении аппарата в бытовую электросеть, используется неоновая лампочка с токоограничительным резистором R1.

Для подсоединения «сварочника» к квартирной электропроводке применима обычная штепсельная вилка Х1. Но лучше использовать более мощный электроразъём, который в обиходе называют «евровилка-евророзетка». А в качестве выключателя SB1 подойдёт «пакетник» ВП25, рассчитанный на ток 25 А и позволяющий размыкать оба провода сразу.

Как показывает практика, устанавливать на сварочном аппарате какие бы то ни было предохранители (противоперегрузочные автоматы) не имеет смысла. Здесь приходится иметь дело с такими токами, при превышении которых обязательно сработает защита на вводе сети в квартиру.

Для изготовления вторичной обмотки с базового ЛАТР2 снимают кожух-ограждение, токосъёмный ползунок и крепежную арматуру. Затем на имеющуюся обмотку 250 В (отводы 127 и 220 В остаются невостребованными) накладывают надёжную изоляцию (например, из лакоткани), поверх которой размещают вторичную (понижающую) обмотку. А это 70 витков изолированной медной или алюминиевой шины, имеющей в поперечнике 25 мм 2 . Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением.

А это 70 витков изолированной медной или алюминиевой шины, имеющей в поперечнике 25 мм 2 . Приемлемо выполнение вторичной обмотки из нескольких параллельных проводов с таким же общим сечением.

Намотку удобнее осуществлять вдвоём. В то время как один, стараясь не повредить изоляцию соседних витков, осторожно протягивает и укладывает провод, другой удерживает свободный конец будущей обмотки, предохраняя её от скручивания.

Модернизированный ЛАТР2 помещают в защитный металлический кожух с вентиляционными отверстиями, на котором располагают монтажную плату из 10-мм гетинакса или стеклотекстолита с пакетным выключателем SB1, тиристорным регулятором напряжения (с резистором R6), светоиндикатором HL1 включения аппарата в сеть и выходными клеммами для сварки на переменном (Х2, Х3) или постоянном (Х4, Х5) токе.

При отсутствии базового ЛАТР2 его можно заменить самодельным «сварочником» с магнитопроводом из трансформаторной стали (сечение сердечника 45-50 см 2). Его первичная обмотка должна содержать 250 витков провода ПЭВ2 диаметром 1,5 мм. Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2.

Вторичная же ничем не отличается от той, что используется в модернизированном ЛАТР2.

На выходе низковольтной обмотки устанавливают блок выпрямителей с силовыми диодами VD3-VD10 для сварки на постоянном токе. Помимо указанных вентилей вполне приемлемы и более мощные аналоги, например, Д122-32-1 (выпрямленный ток — до 32 А).

Силовые диоды и тиристоры устанавливают на радиаторах-теплоотводах, площадь каждого из которых не менее 25 см 2 . Наружу из кожуха выводят ось регулировочного резистора R6. Под рукояткой размещают шкалу с делениями, соответствующими конкретным величинам постоянного и переменного напряжения. А рядом — таблицу зависимости сварочного тока от напряжения на вторичной обмотке трансформатора и от диаметра сварочного электрода (0,8-1,5 мм).

Разумеется, приемлемы и самодельные электроды, изготовленные из углеродистой стальной «катанки» диаметром 0,5-1,2 мм. Заготовки длиной 250-350 мм покрывают жидким стеклом — смесью силикатного клея и измельченного мела, оставив незащищенными 40-мм концы, необходимые для подключения к сварочному аппарату. Обмазку тщательно высушивают, иначе при сварке она начнёт «постреливать».

Обмазку тщательно высушивают, иначе при сварке она начнёт «постреливать».

Хотя для сварки можно использовать как переменный (клеммы Х2, Х3), так и постоянный (Х4, Х5) ток, второй вариант, по отзывам сварщиков, предпочтительнее первого. Причем полярность играет далеко немаловажную роль. В частности, при подаче «плюса» на «массу» (свариваемый предмет) и, соответственно,

подключении электрода к клемме со знаком «минус» имеет место так называемая прямая полярность. Для неё характерно выделение большего количества тепла, чем при обратной полярности, когда электрод подсоединен к положительному выводу выпрямителя, а «масса» — к отрицательному. Обратная полярность применяется, если нужно уменьшить выделение тепла, например, при сварке тонких листов металла. Почти вся выделяемая злектродугой энергия идет на образование сварного шва, а потому глубина провара на 40-50 процентов больше, чем при токе той же величины, но прямой полярности.

И еще несколько весьма существенных особенностей. Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара. Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15-20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от U св зависит ширина шва: с ростом напряжения она увеличивается.

Увеличение тока дуги при неизменной скорости сварки приводит к росту глубины провара. Причем если работа ведется на переменном токе, то последний из названных параметров становится на 15-20 процентов меньше, чем при использовании постоянного тока обратной полярности. Напряжение же сварки мало влияет на глубину провара. Зато от U св зависит ширина шва: с ростом напряжения она увеличивается.

Отсюда важный вывод для занимающихся, скажем, сварочными работами при ремонте кузова легкового автомобиля из тонколистовой стали: наилучшие результаты даст сварка постоянным током обратной полярности при минимальном (но достаточном для устойчивого горения дуги) напряжении.

Дугу необходимо поддерживать минимально короткой, электрод тогда расходуется равномерно, а глубина проплавления свариваемого металла — максимальна. Сам же шов получается чистым и прочным, практически лишенным шлаковых включений. А от редких брызг расплава, трудно удаляемых после остывания изделия, можно защититься, натерев мелом околошовную поверхность (капли будут скатываться, не приставая к металлу).

Возбуждение дуги производят (предварительно подав на электрод и «массу» соответствующее -U св) двумя способами. Суть первого в лёгком прикосновении электрода к свариваемым деталям с последующим отводом его на 2-4 мм в сторону. Второй способ напоминает чиркание спичкой по коробку: скользнув электродом по свариваемой поверхности, его тут же отводят на небольшое расстояние. В любом случае нужно уловить момент возникновения дуги и уже потом, плавно перемещая электрод над образующимся тут же швом, поддерживать ее спокойное горение.

В зависимости от типа и толщины свариваемого металла выбирают тот или иной электрод. При наличии, например, стандартного сортамента для листа Ст3 толщиной 1 мм подойдут электроды диаметром 0,8-1 мм (на это в основном и рассчитана рассматриваемая конструкция). Для сварочных работ на 2-мм стальном прокате желательно иметь и «сварочник» помощнее, и электрод потолще (2-3 мм).

Для сварки ювелирных изделий из золота, серебра, мельхиора лучше использовать тугоплавкий электрод (например, вольфрамовый). Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом.

Можно сваривать и менее стойкие к окислению металлы, используя защиту углекислым газом.

В любом случае работу можно выполнять как вертикально расположенным электродом, так и наклонённым вперед или назад. Но искушенные профессионалы утверждают: при сварке углом вперед (имеется в виду острый угол между электродом и готовым швом) обеспечиваются более полный провар и меньшая ширина самого шва. Сварка же углом назад рекомендуется лишь для соединения внахлестку, особенно когда приходится иметь дело с профильным прокатом (уголком, двутавром и швеллером).

Немаловажная вещь — сварочный кабель. Для рассматриваемого аппарата как нельзя лучше подойдет медный многожильный (общее сечение около 20 мм 2) в резиновой изоляции. Потребное количество — два полутораметровых отрезка, каждый из которых следует оборудовать тщательно обжатым и пропаянным клеммным наконечником для подключения к «сварочнику». Для непосредственного же соединения с «массой» используют мощный зажим типа «крокодил», а с электродом — держатель, напоминающий трехзубую вилку. Можно воспользоваться и автомобильным «прикуривателем».

Можно воспользоваться и автомобильным «прикуривателем».

Необходимо позаботиться также о личной безопасности. При электродуговой сварке постараться уберечься от искр, а тем более — от брызг расплавленного металла. Рекомендуется надевать брезентовую одежду свободного покроя, защитные рукавицы и использовать маску, предохраняющую глаза от жёсткого излучения электрической дуги (солнцезащитные очки здесь непригодны).

Разумеется, нельзя забывать и о «Правилах техники безопасности при выполнении работ на электрооборудовании в сетях с напряжением до 1 кВ». Электричество беспечности не прощает!

М.ВЕВИОРОВСКИЙ, Московская обл.

Моделист-конструктор 2000 №1

Тематические материалы:

Обновлено: 14.05.2020

103583

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Простой самодельный сварочный аппарат из ЛАТРа

Простой самодельный сварочный аппарат из ЛАТРа

При конструировании или ремонте техники, бытового оборудования часто встает проблема: как сварить те или иные детали. Купить сварочный аппарат не совсем просто, а сделать самому. В этой статье Вы можете познакомится с несложным самодельным сварочным аппаратом, изготовленном по оригинальной схеме.

Купить сварочный аппарат не совсем просто, а сделать самому. В этой статье Вы можете познакомится с несложным самодельным сварочным аппаратом, изготовленном по оригинальной схеме.

Сварочный аппарат работает от сети 220 В и обладает высокими электротехническими характеристиками. Благодаря применению новой формы магнитопровода вес аппарата составляет всего 9 кг при габаритных размерах 125 х 150 мм. Это достигнуто использованием ленточного трансформаторного железа, свернутого в рулон в форме тора, вместо традиционного пакета Ш-образных пластин. Электротехнические характеристики трансформатора на тормагнитопроводе примерно в 5 раз выше, чем у Ш-образного, а электропотери минимальные.

Чтобы избавиться от поисков дефицитного трансформаторного железа, можно приобрести готовый ЛАТР на 9 А или использовать тормагнитопровод от сгоревшего лабораторного трансформатора. Для этого снимают ограждение, арматуру и удаляют сгоревшую обмотку. Освобожденный магнитопровод должен быть изолирован от будущих слоев обмотки электрокартоном или двумя слоями лакоткани.

Сварочный трансформатор имеет две самостоятельные обмотки. В первичной применен провод ПЭВ-2 1,2 мм, длиной 170 м. Для удобства работы можно использовать челнок (деревянная рейка 50 х 50 мм с прорезями на концах), на который предварительно намотан весь провод. Между обмотками помещают слой изоляции. Вторичная обмотка — медный провод в хлопчатобумажной или стекловидной изоляции — имеет 45 витков поверх первичной. Внутри провод располагают виток к витку, а с внешней стороны с небольшим зазором — для равномерного расположения и лучшего охлаждения.

Работу удобнее выполнять вдвоем: один осторожно, не задевая за соседние витки, чтобы не повредить изоляцию, протягивает и укладывает провод, а помощник удерживает свободный конец, предохраняя от его скручивания. Сварочный трансформатор, изготовленный таким способом, будет давать ток 50 — 185 А.

Если вы приобрели «Латр» на 9 А и при осмотре оказалось, что его обмотка в сохранности, то дело значительно упрощается. Используя готовую обмотку в качестве первичной, можно за 1 час собрать сварочный трансформатор, дающий ток 70 — 150 А. Для этого необходимо снять ограждение, токосъемный ползунок и крепежную арматуру. Затем определить и промаркировать выводы на 220 В, а остальные концы, надежно заизолировав, временно прижать к магнитопроводу, чтобы не повредить их при работе со вторичной обмоткой. Монтаж последней осуществляется так же, как и в предыдущем варианте, при этом используется медный провод того же сечения и длины.