Сварка ВОЛС (оптоволокна) в Санкт-Петербурге, цена

Сварка ВОЛС, если укладывается новая трасса, обычно осуществляется в оптических кроссах, в которые приходит кабель оптической трассы. Внутри кросса кабель сваривается с так называемыми pigtail кабелями, которые подходят изнутри кросса к оптической розетке. Снаружи в оптический кросс подключается оптический патч-корд, который соединяет трассу с активным оборудованием (медиаконвертер, SFP-модуль, коммутатор или другое оборудование). Места соединений пигтейлов и волокон магистрального оптического кабеля помещаются в «гильзу» (КДЗС), которая является термоусадочной трубкой с металлическим стержнем, который защищает место сварки от перегиба и повреждения. Все это укладывается в сплайс-кассету (для дополнительной защиты места стыка) внутри кросса.

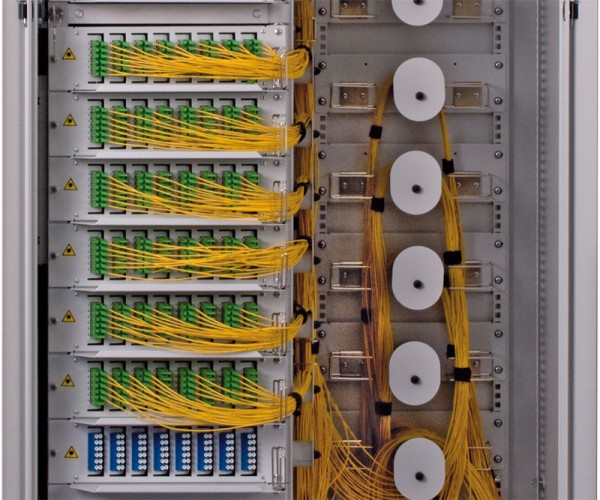

Оптический кросс может быть «стоечным» (предназначенным для установки в 19 дюймовую стойку или шкаф), или настенным, который может быть установлен вне коммутационного шкафа. В любом случае это металлический ящичек, защищающий место соединение оптических жил и делающих более удобным подключение активного оборудования.

В любом случае это металлический ящичек, защищающий место соединение оптических жил и делающих более удобным подключение активного оборудования.

Также сварка ВОЛС требуется в оптических муфтах, которые могут использоваться как для ответвления части волокон кабеля, так и для стыковки двух участков оптического кабеля. Принцип соединения волокон в муфте такой же, как и в кроссе, но с учетом того, что муфта, как правило, герметичная.

Часто в кабеле сваривается то количество оптических жил, которое необходимо для использования. Если уложен 8 жильный кабель – нет необходимости разваривать все жилы, можно ограничиться 4 или вообще одной, если этого достаточно. Но, разумно всегда разваривать кабель с запасом, на случай повреждения части жил или увеличения потребности в пропускной способности канала связи.

При «разварке» оптической трассы операция сварки волокон выполняется как минимум на двух сторонах (а при наличии муфт или ответвлений в большем количестве точек), после чего проверяется целостность трассы. Самый простой способ такой проверки – это так называемая «подсветка», когда свет от специальной лазерной указки направляют в оптический патч-корд, и, если он виден на другой стороне трассы, то целостность кабеля подтверждена, и соединение будет успешно работать.

Самый простой способ такой проверки – это так называемая «подсветка», когда свет от специальной лазерной указки направляют в оптический патч-корд, и, если он виден на другой стороне трассы, то целостность кабеля подтверждена, и соединение будет успешно работать.

Более правильный способ – это измерение трассы рефлектометром, который проверяет целостность трассы и ее длину, а также замеряет затухание сигнала (оно должно быть в пределах установленных норм). Прибор формирует «паспорт трассы», который в печатном или электронном виде предоставляется заказчику.

Сам процесс сварки ВОЛС происходит таким образом – зачищаются и подготавливаются жилы оптического кабеля, которые необходимо соединить. При помощи специального прибора ( «скалывателя» оптического сварочного аппарата) сначала выполняется «скол» жил (под углом, максимально близком к 90 градусам), проверяется угол скола (в допуске ли он), проверяется отсутствие пыли, концы свариваемых жил очень точно совмещаются «в стык» с контролем на экране сварочного аппарата, после чего подается команда на сварку и электрическим импульсом кабели соединяются между собой. Качество сварки весьма важно, т. к. некачественная сварка влияет на затухание сигнала и пропускную способность кабельной трассы. Качество сварки определяется уровнем используемого аппарата (например, недорогие «сварочники» могут не позволить достичь необходимого качества), а также опытом «сварщика». Оборудование, используемое нашей компанией, имеет допуски Ростелеком.

Качество сварки весьма важно, т. к. некачественная сварка влияет на затухание сигнала и пропускную способность кабельной трассы. Качество сварки определяется уровнем используемого аппарата (например, недорогие «сварочники» могут не позволить достичь необходимого качества), а также опытом «сварщика». Оборудование, используемое нашей компанией, имеет допуски Ростелеком.

Место сварки помещается в «гильзу» (КДЗС), которая является термоусадочной трубкой с металлическим стержнем, который защищает место соединения от перегиба и повреждения.

Условия сварки ВОЛС, или, как чаще говорят – оптики, могут быть очень разными – например, работы могут осуществляться в помещении или на улице (в том числе на крыше, на разделительной полосе скоростной трассы и в прочих некомфортных местах), на значительной высоте (например, на кран-балке) или на стандартной высоте. Важным является не только местонахождение объекта (насколько он удален от города), но и пропускной режим (на некоторые объекты без череды инструктажей, которые занимают значительное время, не попасть), а также возможное время выполнения работ (иногда работы возможны только в ночное время или в выходные дни). Также важным фактором является расстояние между точками сварки на объекте и наличие схемы трассы, особенно если предполагаются ответвления и установка муфт. Соответственно, для того, чтобы мы могли сделать корректный расчет по стоимости сварки ВОЛС – предоставляйте, пожалуйста, максимум информации об объекте.

Также важным фактором является расстояние между точками сварки на объекте и наличие схемы трассы, особенно если предполагаются ответвления и установка муфт. Соответственно, для того, чтобы мы могли сделать корректный расчет по стоимости сварки ВОЛС – предоставляйте, пожалуйста, максимум информации об объекте.

Мы можем оказать весь комплекс услуг по созданию линии связи – от укладки кабеля до установки активного оборудования. Все работы выполняются штатными сотрудниками компании, что гарантирует качество и ответственность за результат.

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

Что такое сращивание оптоволоконных кабелей?

Волоконно-оптический кабель — это разновидность современного сетевого кабеля, пропускная способность которого намного выше, чем у соединений для электрической связи. оптические волокна состоят из очень тонких нитей стекла или пластика, и эти кабели передают информацию между двумя точками с использованием полностью оптической (световой) технологии.

оптические волокна состоят из очень тонких нитей стекла или пластика, и эти кабели передают информацию между двумя точками с использованием полностью оптической (световой) технологии.

Сращивание волоконно-оптических кабелей — это метод соединения двух волоконно-оптических кабелей вместе. Терминация — другой, более частый способ соединения волокон. Сращивание волокон является предпочтительным способом, когда кабельные линии слишком длинны для одной длины волокна или при объединении двух разных типов кабелей.

Сращивание плавлением и Механическое сращивание — это два метода сращивания волоконно-оптических кабелей. Оба метода имеют гораздо меньшие вносимые потери, чем оптоволоконные соединения.

Механическая нарезка:

Механическая нарезка — это тип сращивания, при котором не используется сварочный аппарат. Механическое сращивание — это соединение оптического волокна, которое регулируется и удерживается на месте с помощью узла, в котором используется индексирующая жидкость для выравнивания волокон. Механическое сращивание постоянно соединяет два оптических волокна коротким механическим сращиванием длиной прибл. 6 см в длину и 1 см в диаметре. Это механически соединит две оголенные пряди после того, как они будут правильно выровнены. Механические сращивания — это простые устройства для выравнивания, которые удерживают два конца волокна полностью выровненными и позволяют свету проходить от одного волокна к другому.

Механическое сращивание постоянно соединяет два оптических волокна коротким механическим сращиванием длиной прибл. 6 см в длину и 1 см в диаметре. Это механически соединит две оголенные пряди после того, как они будут правильно выровнены. Механические сращивания — это простые устройства для выравнивания, которые удерживают два конца волокна полностью выровненными и позволяют свету проходить от одного волокна к другому.

Механическое соединение

Место соединения надежно крепится с помощью защелкивающейся крышки, клейкой крышки или того и другого. Волокна не соединены постоянно; они скреплены вместе достаточно плотно, чтобы пропускать свет. (Вносимые потери 0,5 дБ) Потери на стыке обычно составляют около 0,3 дБ. С другой стороны, механическое сращивание волокон дает большее отражение, чем сращивание плавлением. Механические соединители для оптоволокна имеют небольшие размеры, просты в использовании и подходят для быстрого ремонта или длительной установки. Они бывают как постоянными, так и повторно вводимыми. Доступны механические соединения для одномодовых и многомодовых волоконно-оптических кабелей. Механическое соединение проще в исполнении, но допускает более высокие вносимые потери. Поэтому механическое соединение лучше всего подходит для быстрого или временного ремонта, а не для постоянного соединения.

Доступны механические соединения для одномодовых и многомодовых волоконно-оптических кабелей. Механическое соединение проще в исполнении, но допускает более высокие вносимые потери. Поэтому механическое соединение лучше всего подходит для быстрого или временного ремонта, а не для постоянного соединения.

Шаги по выполнению механического сращивания:

Шаг 1: Подготовка волокна : Защитные покрытия, оболочки, трубки, силовые элементы и другие материалы должны быть удалены, оставив видимым только открытое волокно. Самое главное — это гигиена.

Этап 2: Расщепление волокна : Процесс сравним со скалыванием методом сварки, однако точность расщепления менее важна.

Шаг 3: Механическое соединение волокон : Этот метод не использует тепло. Просто поместите концы волокна в механическое устройство для сращивания и соедините их вместе. Легкому соединению от одного конца волокна к другому будет способствовать гель для согласования показателя преломления в механическом оборудовании для сращивания. Вместо геля, соответствующего индексу, для скрепления сердечников более раннего оборудования будет использоваться эпоксидная смола.

Вместо геля, соответствующего индексу, для скрепления сердечников более раннего оборудования будет использоваться эпоксидная смола.

Этап 4: Защита волокна : Последнее механическое соединение действует как его собственная защита.

Преимущества механического соединения:

- Механическое соединение не требует электричества.

- Помимо стриппера и разветвителя волокна, многие механические конструкции для сращивания волокон не требуют дополнительного оборудования.

- Механическое соединение полезно в тех случаях, когда соединение плавлением невозможно или невозможно. Это делает их идеальными для краткосрочных соединений.

Недостатки механического соединения:

- Вносимые потери намного выше. Нормальные вносимые потери механического соединения составляют около 0,2 дБ, что намного больше, чем потери 0,02 дБ стандартного соединения сваркой. Многомодовые волокна обычно сращиваются механическим способом.

- Механические соединения изо всех сил стараются соответствовать допускам на выравнивание одномодовых волокон.

- Механические соединения используются только в относительно безопасных условиях, например, в офисном здании.

Сварка сваркой:

Сварка сваркой дороже, чем механическая, но служит дольше. Сердцевины волокон сплавляются вместе с уменьшенным затуханием в процессе сплавления (вносимые потери менее 0,1 дБ). Дуга или другой вид нагрева во время сварки. Это приводит к четкому, без отражений и непрерывному соединению между волокнами, что обеспечивает очень небольшие потери света (средняя потеря 0,1 дБ). Сращивание плавлением — сложный процесс, требующий большой осторожности. Ваши волокна могут быть подключены неправильно, и если это сделать неправильно, ваш сигнал может ухудшиться.

Fusion Splicing

Этапы выполнения Fusion Splicing:

Шаг 1: Разметка волокон : Прежде чем приступать к сварке, необходимо удалить или снять защитное полимерное покрытие вокруг оптоволоконного кабеля. Для этой цели обычно используется механическое устройство для снятия изоляции, похожее на клещи для снятия изоляции. Не забудьте очистить оборудование для зачистки перед началом процесса сплавления.

Для этой цели обычно используется механическое устройство для снятия изоляции, похожее на клещи для снятия изоляции. Не забудьте очистить оборудование для зачистки перед началом процесса сплавления.

Шаг 2: Очистка волокна : Пришло время очистить необработанное волокно после того, как оно будет извлечено из оболочки. Стекло можно содержать в чистоте, протирая его 99,9% изопропиловый спирт (IPA) и безворсовые салфетки.

Этап 3: Раскалывание волокна : Для эффективного сращивания вам понадобится хороший скалыватель. Нож измельчителя не разрезает волокно, а разрезает и тянет или сгибает его, чтобы обеспечить аккуратный разрыв, при этом торец остается плоским и перпендикулярным оси волокна.

Шаг 4: Сварка волокон : После разделения волокон используйте сварочный аппарат, чтобы соединить их вместе. Концы волокна должны быть сначала выровнены в сварочном аппарате. Расплавьте волокна электрической дугой после того, как они правильно выровнены, навсегда сплавив концы вместе.

Шаг 5: Защита волокна : Сращивание не сломается при обычном обращении, если волокно защищено от изгибающих и растягивающих нагрузок. Хотя стандартное соединение сплавлением имеет прочность на растяжение от 0,5 до 1,5 фунтов и не сломается при обычном обращении, оно должно быть защищено от экстремальных изгибающих и растягивающих давлений. Соединение защищено от непогоды и поломки с помощью термоусадочной трубки, силиконового геля и/или защиты от механического обжима.

Преимущества сварки плавлением:

- Сварка сваркой — это компактный процесс, обеспечивающий наименьшие вносимые потери и обратное отражение.

- Сращивание плавлением является неразъемным и имеет самую высокую механическую прочность.

- Сварка методом сварки выдерживает широкий диапазон температур.

- Пыль и другие загрязняющие вещества не попадают на оптический путь благодаря сварке.

Недостатки сварки плавлением:

- Если для плавления оптоволоконного кабеля для заделки применяется слишком много тепла, соединение становится хрупким и не может использоваться в течение длительного времени.

- Сварка сваркой сопряжена со значительными первоначальными затратами на непрерывное электроснабжение, а также на некоторые специальные инструменты.

- Сращивание методом Fusion нельзя использовать для временных соединений, так как это длительный процесс

Какой метод лучше и почему?

Экономические соображения часто приводят в качестве мотива выбора того или иного подхода. Механическое сращивание требует скромных первоначальных инвестиций ( 75000–150 000 рупий ), но стоимость одного соединения выше ().0007 рупий 890-3000 ). Сращивание плавлением имеет более низкую стоимость за соединение (40-110 рупий за соединение), но оно требует значительно более высоких первоначальных инвестиций ( рупий 11,17000 — 37,25000 в зависимости от точности и функциональности используемой машины для сварки). Чем выше цена оборудования, тем более точная центровка требуется (чем лучше центровка, тем меньше потери).

Эффективность метода сварки часто определяется отраслью, в которой вы работаете. Поскольку сварка плавлением практически гладкая, сварка плавлением создает меньше потерь и обратного отражения, чем механическое соединение. Механические соединения работают как с одномодовыми, так и с многомодовыми волокнами, в то время как сварные соединения используются только с одномодовыми волокнами.

Поскольку сварка плавлением практически гладкая, сварка плавлением создает меньше потерь и обратного отражения, чем механическое соединение. Механические соединения работают как с одномодовыми, так и с многомодовыми волокнами, в то время как сварные соединения используются только с одномодовыми волокнами.

Сращивание Fusion используется многими поставщиками телекоммуникационных услуг и кабельного телевидения для дальних одномодовых сетей, хотя механическое сращивание используется для локальных кабелей меньшей длины. Сварка Fusion также предпочтительна для этого приложения, потому что аналоговые видеосигналы требуют небольшого отражения для оптимальной производительности. Потеря сигнала и отражение являются незначительными проблемами для большинства приложений локальных сетей, поэтому индустрия локальных сетей может использовать любой подход.

Справочник FOA для волоконной оптики

Сращивание сплавом

Сварка плавлением — это процесс сплавления или сварки двух волокна вместе, как правило, с помощью электрической дуги.

Слияние

сплайсинг является наиболее широко используемым методом сращивания, поскольку он

обеспечивает наименьшие потери и наименьшую отражательную способность, поскольку

а также обеспечение самого прочного и надежного соединения

между двумя волокнами.

Слияние

сплайсинг является наиболее широко используемым методом сращивания, поскольку он

обеспечивает наименьшие потери и наименьшую отражательную способность, поскольку

а также обеспечение самого прочного и надежного соединения

между двумя волокнами.

Практически все одномодовые соединения являются сваркой. Многомодовый

волокна могут быть труднее сращивать сплавлением, так как большая сердцевина

со многими слоями стекла, что дает градуированный индекс

профиль иногда сложнее сопоставить, особенно с

волокна разных типов или производителей.

Сварочные машины Fusion в основном представляют собой автоматизированные инструменты, требуют, чтобы вы предустановили параметры сварки или выбрали рекомендуемые заводом-изготовителем настройки, которые будут контролировать сам процесс сращивания. Все требуют использования прецизионный скалыватель волокон, который царапает и ломает (раскалывает) волокна должны быть сращены точно, так как качество сращивание будет зависеть от качества скола. Самый сварочные машины поставляются с рекомендуемым скалывателем.

Правильное использование сварочного аппарата и скалывателя

требуют тщательного следования инструкциям производителя.

Продукция каждого производителя немного отличается и

требует несколько иных процедур. Чтение

инструкции и практика с машиной важны,

особенно если оператор не обучен

используется конкретный сварочный аппарат.

Автоматическое выравнивание волокон

Концы волокон находятся на подвижных платформах, которые

используется для выравнивания волокон и установки торцевого зазора

автоматически. Во время автоматизированного процесса сварочный аппарат

будет выравнивать волокна, используя один из двух методов:

Optical Core или системы выравнивания профиля (PAS)

Optical Core Alignment (также называемое Profile

Alignment) — метод оптического выравнивания, используемый

многие модели сварочных аппаратов. Эти два волокна

освещается с двух сторон, 90 градусов друг от друга. Из

изображения в видеокамере, программное обеспечение распознает ядро

волокон и автоматически выравнивает их с помощью подвижного

этапы. Программное обеспечение также оценивает потери в сварке после

Сварка плавлением завершена. Ленточные сварочные аппараты обычно используют

выравнивание профиля.

Ленточные сварочные аппараты обычно используют

выравнивание профиля.

Локальный ввод и обнаружение (система LID)

Выравнивание ядра LID использует локальный ввод и обнаружение

легкий. Свет попадает в волокно за счет изгиба

оптоволоконный и световой источник света (светодиод или лазер) на

за пределами одного волокна, так что часть света попадает в

основной. На другом волокне изгиб вызывает макроизгиб.

потери, которые измеряются фотодетектором, обеспечивающим

относительная индикация пропускания света через

сращивание. Сварочный аппарат измеряет световую связь через волокно

при перемещении волокон на актуаторах для получения наилучшей передачи

что означает, что волокна оптимально выровнены. Крышка

система также проверяет передачу после сплайсинга, чтобы оценить

потеря соединения.

Оба метода хорошо работают с большинством волокон. Обратитесь к руководство по эксплуатации или спросите у производителя, есть ли вопрос об использовании сварочного аппарата с волокном, которое вы установка.

Машины для сращивания также обычно имеют нагревательное устройство для термоусадка защитного рукава поверх готового соединение, чтобы защитить его от влаги или других экологических опасности. Альтернативный метод с использованием накладных протекторов.

Помимо сплайсера и скалывателя, техник, выполняющий

для сращивания потребуется набор кабельной подготовки и оптоволокна

инструменты для зачистки. Поскольку в

вне завода, у специалиста по сращиванию должны быть инструменты для

работать со всеми типами кабеля со свободной трубкой, как заполненными гелем, так и

сухая водонепроницаемая, с различными фасонами курток, доспехов и т. д.

д.

Сращивание Fusion требует зачистки большей длины оголенного участка.

волокно, чем заделка, поэтому выбор стриппера

важный. Существует три типа стрипперов для волокон.

доступный, известный как (слева) стриптизерша Миллера,

No-Nik и Micro-Strip. Все три могут работать одинаково хорошо,

и большинство техников выбирают тот, с которым они лучше всего знакомы.

Miller, возможно, самый прочный, имеет недостаток

быть «правшой». Micro-Strip позволяет установить

длина полосы для однородных полос. No-Nik осторожен

с волокном, но требует тщательной очистки. Самый

стрипперы «размера» для волокнистых покрытий, чтобы быть

удалены, поэтому убедитесь, что у вас есть подходящий съемник для

волокно зачищается. Какой бы стриппер не использовался, будьте осторожны

необходимо принять меры, чтобы не надрезать волокно во время зачистки

процесса, так как это может вызвать трещины, которые могут привести к

провал когда-нибудь в будущем. Стриптизерши требуют осторожности

очистка и немедленная замена в случае повреждения

или носить.

Стриптизерши требуют осторожности

очистка и немедленная замена в случае повреждения

или носить.

Процесс сварки плавлением

(ВХО на кабельной подготовке)

Подробно

Инструкции по сварке Fusion с помощью EasySplicer

Подготовьте кабели к сращиванию

Снимите оболочку, удалив достаточное количество оболочки,

обычно 2-3 м, для сращивания и перевязки буферных трубок

и волокна в месте сращивания. Оставьте нужную сумму

силовых элементов для крепления троса к затвору.

Необходимую длину см. в инструкциях по закрытию сращивания.

Очистите все материалы, блокирующие воду, используя соответствующие

чистящие средства.

Удалите буферные трубки, обнажая волокна для сращивания. Как правило, для сращивания требуется буферная трубка длиной ~ 1 м.

внутри муфты и ~ 1 м волокна внутри места сращивания

лоток. Очистите все материалы, блокирующие воду.

Как правило, для сращивания требуется буферная трубка длиной ~ 1 м.

внутри муфты и ~ 1 м волокна внутри места сращивания

лоток. Очистите все материалы, блокирующие воду.

Подготовка волокон к сварке

Процесс одинаков для всех типов сварки: полоска, чистая

и расколоть.

Каждое волокно должно быть тщательно очищено перед зачисткой для сращивание.

Когда готово к сварке волокна, снимите буфер покрытие(я), чтобы обнажить надлежащую длину неизолированного волокна

Очистить волокно соответствующими салфетками

Расколоть волокно, используя процесс, соответствующий используется скалыватель

Поместите волокно в направляющие в сварочном аппарате и зафиксируйте его на месте

Повторите для другого волокна, подлежащего сварке

Запуск программы сварки

Выберите подходящую программу для сварки волокна типы свариваемых волокон

Сварочный аппарат покажет свариваемые волокна на

видео экран.

Концы волокон будут проверены на наличие надлежащих сколов и дефектов. такие, как тот, что справа выше, будут отклонены.

Автоматическая сварка

Волокна будут перемещены в нужное положение

Цикл предварительной сварки удалит грязь с концов подогреть волокна для сварки

Волокна будут выравниваться с использованием метода выравнивания сердцевины для этот сварочный аппарат

Волокна будут сплавлены автоматическим дуговым циклом, который нагревает их в электрической дуге и питает волокна вместе с контролируемой скоростью

Когда сварка завершена, сварочный аппарат осмотрите место соединения и оцените оптические потери сращивание. Он сообщит оператору, нужно ли соединение переделал.

Оператор снимет волокна с направляющих и

прикрепите постоянный протектор сращивания термоусадкой или

зажимные протекторы моллюсков.

Оценка сращивания

Современные сварочные аппараты выполняют все процессы сращивания

автоматически, поэтому приведенная ниже информация предназначена для

только информация. вряд ли автомат

машина для сращивания сплава покажет любую из проблем

которые были распространены в ручных сварочных аппаратах в

мимо.

Хорошие соединения

Визуальный осмотр соединения после запуска программы,

с использованием представлений X и Y. Некоторые недостатки, которых нет

влияют на оптическую передачу, как показано на рисунке. Немного

волокна (например, легированные фтором или покрытые титаном) могут вызвать

белые или черные линии в области стыка, не являющиеся неисправностями.

(Рисунок из руководства Sumitomo)

Плохие соединения

Некоторые дефекты недопустимы и требуют запуска

процесс сращивания окончен. Некоторые, как черные пятна или линии,

можно улучшить повторением шага АРО, но не более

чем в два раза. Для больших смещений керна, пузырей или вздутий

сращивания, всегда переделывать. (Рисунок из руководства Sumitomo)

Некоторые, как черные пятна или линии,

можно улучшить повторением шага АРО, но не более

чем в два раза. Для больших смещений керна, пузырей или вздутий

сращивания, всегда переделывать. (Рисунок из руководства Sumitomo)

Устранение неполадок при сварке

Ниже приведены некоторые распространенные проблемы и их вероятные причины.

Не проплавлено насквозь

Слишком низкий ток сварки

Слишком короткое время предварительной сварки

Спичечные головки

Загрязненные электроды

Слишком высокий ток плавки

Слишком большое время предварительной сварки

Сужение

Слишком большой ток

Слишком низкая скорость подачи

Время предположения Слишком длинный

Ток с предпочтением слишком высокий

Зарыв слишком широко

Загрязненные электроды

Увеличение

Автофзия Слишком быстрое

Неправильный ток

Bubble или включение

. Слишком неверное. или время слишком мало

Слишком неверное. или время слишком мало

Дополнительные проблемы

Сварочные аппараты обычно имеют сохраненные программы для большинства

волокон, и пользователь может изменить эти параметры программы или

создавать новые. Обратитесь к инструкции по эксплуатации или спросите

у производителя есть какие-либо вопросы об использовании

сварочный аппарат с волокном, которое вы устанавливаете.

Иногда необходимо сращивать старые волокна либо в

восстановление или изменение сетей. Старые волокна могут стать

хрупкие и трудно удаляемые

Заглушки для сращивания

После сращивания волокон они помещаются в стык

лоток, который затем помещается в закрытие соединения. Снаружи

закрытие заводов будет тщательно опломбировано, чтобы предотвратить

повреждение стыков влагой. Затвор, помещенный в

специально отведенное защищенное место для завершения установки.

Затвор, помещенный в

специально отведенное защищенное место для завершения установки.

Все кабели, содержащие металлические элементы, такие как броня или

силовые элементы должны быть заземлены и соединены на каждом

точка сращивания. Замки предназначены для зажима кабеля

силовые элементы для обеспечения прочности для предотвращения вытягивания

кабель наружу и уплотнения для предотвращения повреждения влагой

сращивания.

Тестирование

Сварочные аппараты Fusion используются для создания длинных кабелей путем

сращивание нескольких сегментов кабеля. Хотя сплайсер

даст оценку потерь в соединении, единственный способ

проверьте это с помощью рефлектометра.

Поскольку рефлектометры имеют ошибки направления, тестирование может быть

требуется с обоих направлений и усредняется. Обычно долго

соединенные кабели проверяются с помощью рефлектометра и трассировки

хранится для документации на случай реставрации.

Обычно долго

соединенные кабели проверяются с помощью рефлектометра и трассировки

хранится для документации на случай реставрации.

Ленточное сращивание (массовое сращивание)

Сегодня многие кабели с большим количеством волокон изготавливаются из лент волокон, обычно 12 волокон на ленту. Разделение всего эти волокна для соединения по отдельности было бы время потребляющие, поэтому ленточные сварочные аппараты, также называемые массовыми сварочные аппараты, могут одновременно соединять целые ленты, создание соединения, которое выглядит следующим образом.

Ленточные сварочные аппараты похожи на одиночные оптоволоконные и

работают почти так же, за исключением того, что ленты обрабатываются

как единое целое, зачищенное, расколотое и сращенное специальным

инструменты, удерживаемые в специальном держателе.

Ниже показан специальный держатель, используемый лентой Corning. Показан сплайсер.

Держатель вставляется в специальный съемник, использующий нагреть, чтобы облегчить зачистку.

После зачистки держатель помещается в специальный скалыватель который будет расщеплять все 12 волокон одновременно.

Приспособление со всеми расщепленными волокнами помещается в машина для сращивания.

При подготовке второй ленты устройство устанавливается на автоматизированное сращивание. Стыки показаны выполненными ниже.

Техническое обслуживание сварочного аппарата Fusion

Все сварочные аппараты требуют технического обслуживания,

должны быть описаны в руководстве по эксплуатации. Кроме

регулярная очистка, они требуют выравнивания электродов и

периодическая замена.

Такие характеристики предоставляют возможность монтировать участки линий связи до 50-100 км без ретрансляции. Потери же в медном кабеле на несколько порядков больше и составляют для медных кабелей категории 5 около 20 дБ на 100 метров.

Такие характеристики предоставляют возможность монтировать участки линий связи до 50-100 км без ретрансляции. Потери же в медном кабеле на несколько порядков больше и составляют для медных кабелей категории 5 около 20 дБ на 100 метров.

03.2022

03.2022