Как заменить переднее крыло на ВАЗ 2107 своими руками

Владельцы всех старых семерок рано или поздно сталкиваются с необходимостью замены переднего крыла на ВАЗ 2107. Купить новое крыло в автомагазине для любых моделей ВАЗ не составит и труда. Лучше покупать кузовные детали от надежного производителя. Ведь если размеры немного будут нарушены, то идеально поставить на место новую деталь не получится. Обсудим, как осуществляется замена крыла на ВАЗ в гаражных условиях.

В каких случаях меняют кузовные детали

Существует две распространенные причины выхода из строя любой кузовной запчасти:

- Со временем появляются следы коррозии, которые перерастают в сквозные отверстия.

Автопроизводитель старается использовать только качественный металл. Дополнительно кузов проходит антикоррозийную обработку. Однако постоянное воздействие влаги, грязи, химических реактивов дает о себе знать. Постепенно разрушается лакокрасочное покрытие и сталь.

Автопроизводитель старается использовать только качественный металл. Дополнительно кузов проходит антикоррозийную обработку. Однако постоянное воздействие влаги, грязи, химических реактивов дает о себе знать. Постепенно разрушается лакокрасочное покрытие и сталь. - К сожалению, иногда люди попадают в ДТП. Даже незначительная авария неизбежно приводит к повреждениям кузовных элементов. Особенно подвержены риску передние крылья на ВАЗ. Иногда их можно отрихтовать. Но в некоторых случаях гораздо дешевле и проще поставить новую деталь.

Для осуществления замены в собственном гараже нужно иметь дрель, сварочный аппарат для углекислотной среды и болгарку.

Снятие старого крыла на ВАЗ

Сначала нужно позаботиться о том, чтобы был весь необходимый инструмент:

- гаечные ключи;

- ударная отвертка;

- болгарка;

- дрель;

- молоток;

- зубило.

Перед демонтажом нужно временно убрать детали, которые могут помешать работе:

- передняя дверь;

- капот;

- колесо под крылом;

- бампер;

- блок-фару.

Как правило, крепежные винты затягиваются довольно плотно, поэтому их будет проще открутить с помощью ударной отвертки. Предварительно нужно побрызгать на резьбу WD-40 и дать постоять несколько минут.

Остальные элементы откручиваются легче.

Сами крылья прикреплены к кузову с помощью сварки. Для их снятия придется использовать шлифмашинку.

Перед тем, как приступить к процессу срезки, советуем заклеить проем двери с помощью полиэтилена или скотча. Это защитит салон от попадания в него большого количества металлической пыли и опилок. Также полезно закрыть лобовое стекло, чтобы защитить его от попадания горячих искр и абразива.

Демонтаж осуществляется в четыре этапа:

- Срежьте или срубите все точки сварки, которые крепят крыло к желобку стока.

- Отступите два-три миллиметра и срежьте соединение около блок-фары.

- Примерно в пяти миллиметрах от линии изгиба срежьте соединение с боковой стойкой.

- Болгаркой удалите оставшиеся части крыла и зачистите места посадки.

После демонтажа нужно убедиться в том, чтобы были тщательно зачищены и вымыты полости кузова. Если имеются очаги коррозии, загрунтуйте и зачистите их. Обработайте их цинкохроматным грунтом, а также нанесите мовиль. Это позволит уберечь новое крыло от появления новых очагов коррозии.

Как установить новое крыло на ВАЗ

Чтобы установить крыло, нужно уметь работать со сварочным аппаратом. Подойдет газовая или полуавтоматическая сварка. Лучше, конечно, использовать второй вариант. Это убережет от использования взрывоопасных газовых емкостей.

Это убережет от использования взрывоопасных газовых емкостей.

Перед установкой нового крыла верните на место все остальные снятые прежде кузовные элементы: бампер, блок-фару, дверь и капот. Делается это временно для подгонки нового крыла и выставления зазоров.

Теперь можно приступать к работе:

- выставьте деталь, соблюдая зазоры с другими кузовными частями;

- зафиксируйте ее струбцинами;

- снова демонтируйте установленные прежде элементы кузова;

- приварите временно крыло в нескольких местах так, чтобы оно не двигалось со снятыми струбцинами;

- удостоверьтесь в том, что деталь установлена правильно;

- окончательно закрепите ее на месте при помощи точечной сварки.

После проведенных работ окончательно установите снятые элементы кузова, зачистите места сварки, загрунтуйте их и покрасьте.

Покраска крыла автомобиля по отличной цене

Наши предложения

Мы предлагаем воспользоваться нашими услугами для покраски пластиковых крыльев, композитных или стальных. Наши возможности:

- работаем с различными типами покрытий (включая жидкую резину),

- устраняем повреждения любой сложности,

- выполняем замену крыльев с покраской,

- проводим локальный ремонт с частичным окрашиванием;

- осуществляем тюнинг-покраску: в несколько цветов, с нанесением узоров и др.

Также в перечень услуг кузовных центов ТТС входит покраска арки крыла.

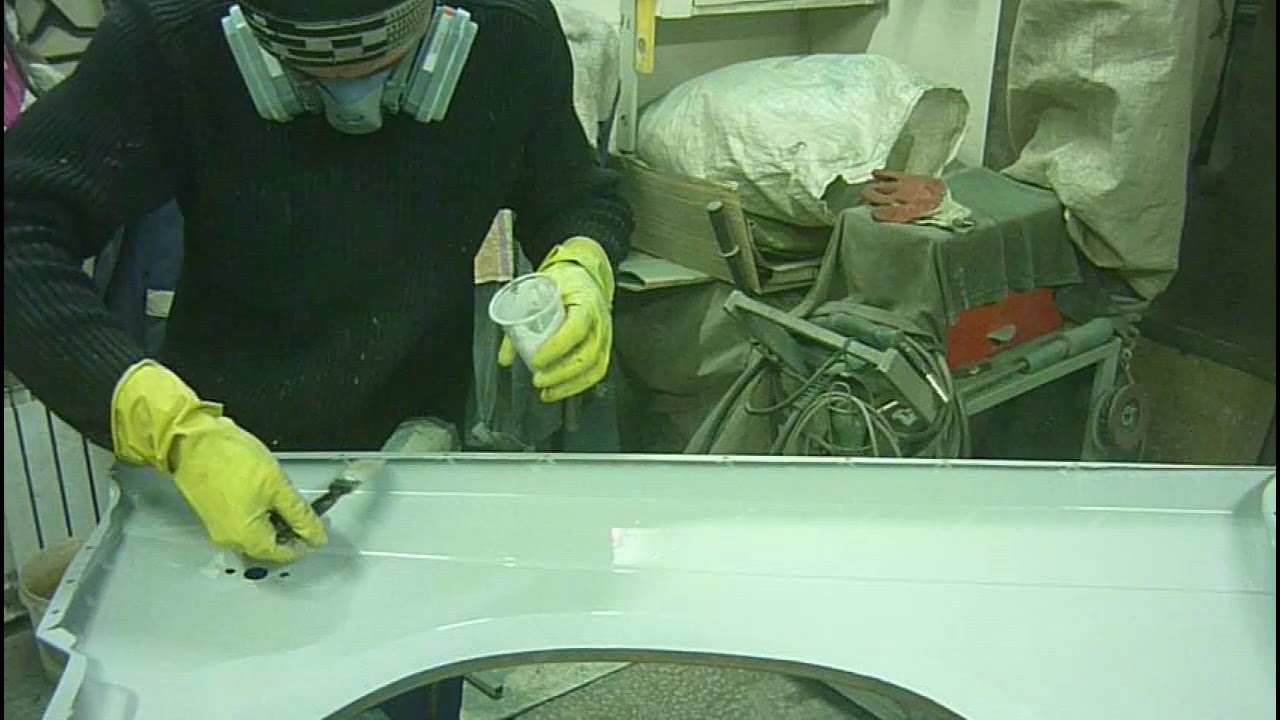

Подготовка к покраске

Перед окрашиванием любого кузовного элемента, включая крыло, проводится обязательная мойка. Далее выполняется демонтаж и подбор краски. Также подготовка включает ремонт крыла при его необходимости: пайку, рихтовку, шпатлевание и др. После восстановления целостности/геометрии поверхности крыла проводится шлифовка, обезжиривание, нанесение грунта и после покраска.

После восстановления целостности/геометрии поверхности крыла проводится шлифовка, обезжиривание, нанесение грунта и после покраска.

Проведение подготовительных работ имеет свои особенности для заднего и переднего кузовных элементов.

Покраска заднего крыла

Покраску заднего крыла выполняют без его демонтажа. Вместо этого отсоединяют все съемные элементы: уплотнители, лючок, задние фонари, бампер. Также требуется снятие задних сидений авто, а иногда и стекол: заднего в седанах, задних боковых во внедорожниках, хэтчбеках, универсалах.

Покраска переднего крыла

Окрашивание передних крыльев автомобиля можно проводить, как с демонтажем, так и без. Если демонтаж не проводится, тогда подготовительный процесс включает снятие бампера, подкрылка и фары.

Из-за особенностей подготовительного процесса стоимость покраски переднего крыла, как правило, несколько меньше, чем заднего.

Покраска пластиковых крыльев

Работа с кузовными элементами, изготовленными из пластика, также имеет свои особенности.

- в подготовительном процессе: он требует проявления повышенной осторожности (особенно при выполнении шлифовки детали) и особо качественного обезжиривания;

- в процессе восстановления: пластик ремонтируется методом нагрева и пайки (в том числе впаивания армирующей сетки).

Покраска крыльев: особенности

Вне зависимости от места расположения крыла и его материала, окрашивание детали может проводиться двумя способами: локально и полностью. Это диктуется характером повреждений кузовного элемента. Так, при обширных очагах коррозии/серьезных механических повреждениях проводится обширный ремонт/замена крыла и его полная покраска. При незначительных (не более трети общей площади) повреждениях может выполняться частичное окрашивание. Как и полная покраска, оно может осуществляться обычным способом или с переходом.

Покраска арки крыла

Помимо покраски крыльев, мы также выполняем окрашивание колесных арок с предварительным ремонтом и без. При ремонтных работах может проводиться локальное устранение повреждений либо полная/частичная замена арки. Частичная замена предусматривает применение точечной сварки.

При ремонтных работах может проводиться локальное устранение повреждений либо полная/частичная замена арки. Частичная замена предусматривает применение точечной сварки.

У нас также можно покрасить расширители/накладки колесных арок, вскрыть их жидкой резиной.

Когда можно обойтись без окрашивания?

При сколах и небольших царапинах, затронувших только верхние слои лака/автоэмали, необходимости в покраске нет. Такие повреждения устранит профессиональная восстановительная полировка, которую также можно провести в техцентрах кузовного ремонта ТТС.

Сколько стоит покраска крыльев?

Цены на покраску крыла традиционно зависят от:

- степени/обширности повреждений элемента;

- используемых материалов;

- класса/модели авто;

- и др.

Для точного расчета стоимости обратитесь в наши кузовные центры либо пообщайтесь с нами онлайн на сайте или через мобильное приложение ТТС.

Мы работаем для Вас в Казани, Йошкар-Оле и Стерлитамаке, Уфе и Оренбурге, Чебоксарах, Ижевске и Наб. Челнах.

Ремонт кузова автомобиля не дорого качественно

✔ Мы производим комплексный кузовной ремонт. Исправление повреждений кузова автомобиля в результате ДТП.

✔ Имея большой опыт в данном направлении, гарантируем отличный результат после проведения кузовного ремонта автомобиля.

Осуществляем ремонт небольших дефектов, таких как вмятины,царапины,сколы — локальные кузовные работы

Восстанавливаем геометрию кузова на стапельной системе «KOREK»,устраняем сложные перекосы и деформации.

☑ Кузовной ремонт включает в себя:

• Проведение сварочных работ при замене элементов кузова полуавтоматической, точечной или аргоновой сваркой в зависимости от материала и типа работ.

• При работе с алюминевыесмы кузовами и деталями используются технологии приклёпывания,склеивания элементов специальными составами по технологии производителя и применение аргоновой сварки.

• При работе с металлическими кузовами производится устранение вмятин с использованием — СПОТТЕРА

• Точечная и полуавтоматическая сварка применяется при замене элементов и деталей кузова на новые и при восстановлении старых.

☑ Завершающий этап кузовных работ:

• Рихтовка повреждённых элементов.

• Выравнивание плоскости при помощи нанесения шпатлёвки и обработки абразивными материалами с соблюдением технологий производителя.

После проведения всех перечисленных работ автомобиль передаётся на малярный участок.

☑ Ремонт пластмассовых деталей.

Мы производим ремонт деталей из любого вида пластмассы —

бамперов, накладок дверей, порогов, фэндеров, спойлеров, молдингов, корпусов фар, креплений решёток радиатора, подкрылков, пластиковой защиты моторного отсека и других пластиковых элементов автомобиля.

• выправление деформации детали при воздействии высокой температуры,

• устранение трещин,разрывов с восстановлением фрагментов.

• спаивание,склеивание специальными составами.

Технология ремонта зависит от типа пластика.

☑ Расчёт трудоёмкости:

Расчёт трудоёмкости(стоимости) заменяемых кузовных элементов производится согласно

нормативам завода изготовителя с помощью программного обеспечения.

кузовной ремонт Иркутск отзывы

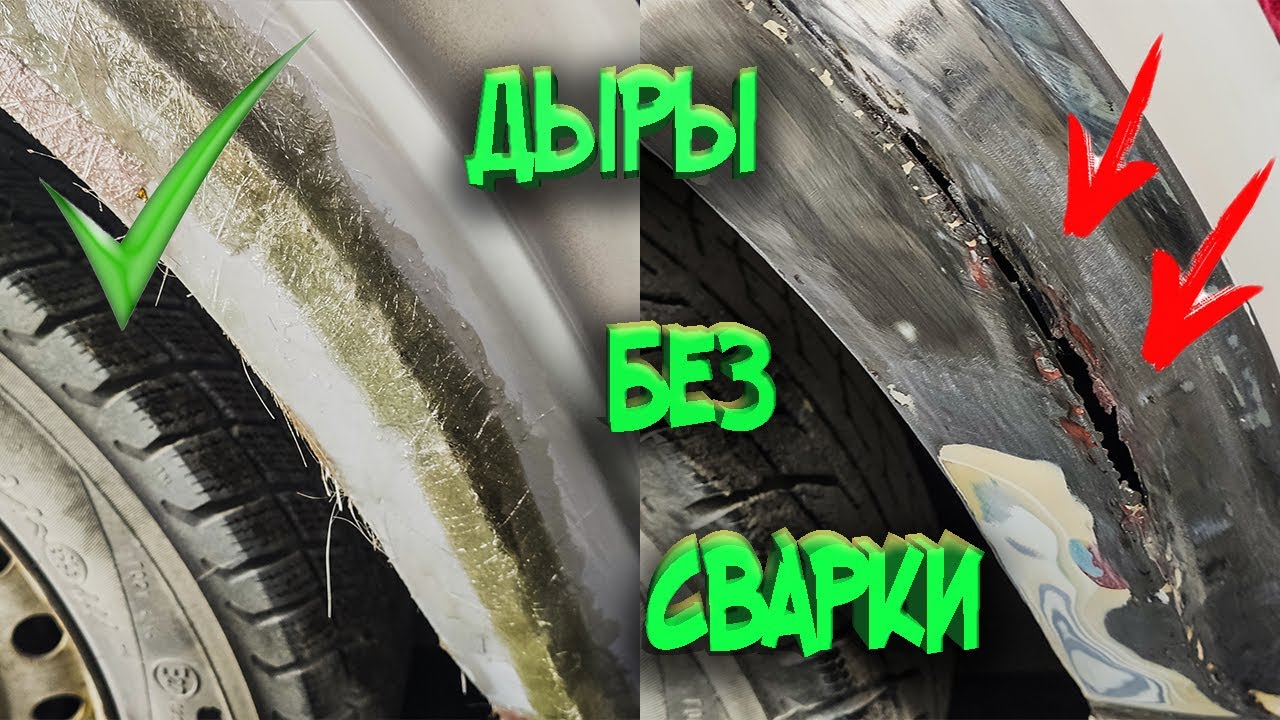

Как устранить ржавчину без сварки — простое пошаговое руководство

0Последнее обновление

При контакте воды с голым металлом на поверхности металла образуется ржавчина. Если ее не остановить, ржавчина въедается в металл, образуя отверстие. Отверстие ржавчины ухудшает структурную вертикальность металла.

Если вы хотите отремонтировать отверстие от ржавчины на металле без сварки, вам нужен связующий материал, столь же мощный, как и металл.Для этой цели были разработаны двухкомпонентные эпоксидные смолы. При нанесении на чистую поверхность окончательный ремонт уже не будет заметен после покраски.

При нанесении на чистую поверхность окончательный ремонт уже не будет заметен после покраски.

Помимо эпоксидных смол, вы также можете заделать отверстия от ржавчины, используя металлическую сетку и листы из стекловолокна. В этой статье мы обсудим, как исправить дыры от ржавчины с помощью стекловолокна и металлической сетки. Мы также рассмотрим, как использовать двухкомпонентные эпоксидные смолы.

Прежде чем мы обсудим пошаговое руководство по устранению отверстий от ржавчины без сварки, давайте сначала разберемся с термином «ржавчина».

Что такое ржавчина?

Ржавчина является результатом врожденного процесса, при котором железо в металлах вступает в контакт с водой и кислородом. Это вызывает его дегенерацию и коррозию. Кислород и железо притягиваются друг к другу, так как имеют противоположные заряды. Как будто они магниты.

Если они объединяются, это известно как окисление, и возникающая химическая реакция приводит к образованию оксида железа (ржавчины). Как правило, он черного или красного цвета, а процесс ржавчины обычно происходит быстрее в некоторых условиях, когда на него воздействуют кислоты, химикаты или изменение температуры.

Как правило, он черного или красного цвета, а процесс ржавчины обычно происходит быстрее в некоторых условиях, когда на него воздействуют кислоты, химикаты или изменение температуры.

Изображение предоставлено: Pixabay

Почему ржавчина такая проблема?

Ржавчина не только непривлекательна, но и приводит к порче металла. Ржавчина также делает металл хрупким, рыхлым и шелушащимся. Это означает, что металлы превратились из одних из самых мощных материалов на земле в самые слабые.

Это делает его серьезной проблемой для всего, от автомобилей и оружия до изготовления снаряжения, лодок, металлических конструкций и поездов.

предметов, которые вам понадобятся, чтобы заделать отверстия от ржавчины без сварки

- Связующие стеклянные наполнители или наполнители для кузова

- Металлическая сетка

- Пара перчаток

- Солнцезащитные очки

- Наждачная бумага

- Клеи для волокон

- Шпатели

- Стекловолокно

Изображение предоставлено: Pixabay

9 шагов при заделке отверстий с помощью стекловолокна и металлической сетки

Стекловолокно и металлическую сетку можно использовать для устранения отверстий от ржавчины без сварки. Прежде чем приступить к процедуре, убедитесь, что у вас есть все необходимое. Процесс не будет завершен, если отсутствует элемент. Вы можете заказать необходимые материалы онлайн или приобрести их в надежных источниках.

Прежде чем приступить к процедуре, убедитесь, что у вас есть все необходимое. Процесс не будет завершен, если отсутствует элемент. Вы можете заказать необходимые материалы онлайн или приобрести их в надежных источниках.

1. Удалите ржавчину вокруг отверстия, отшлифовав его

Возьмите наждачную бумагу и протрите ею отверстие. Таким образом, вы избавитесь от всех ржавых деталей. Вытирать необходимо; иначе у вас не будет гладкой поверхности, похожей на новую. Вы можете сделать это вручную или с помощью орбитальных шлифовальных машин.

Если отверстие ржавчины большое, то лучше всего подойдет орбитальная шлифовальная машина. В качестве альтернативы можно прикрепить наждачную бумагу к дрели, а затем использовать ее для удаления ржавчины.

2. Слегка обрежьте поврежденное место

Если вы считаете, что обрезка в худшем месте не принесет никакого вреда, попробуйте. Для этой цели можно использовать пилу или резак. Это зависит от типа материала, который вы режете.

3. Заполните отверстие металлическими листами

Теперь вы можете заполнить это пространство металлическими листами.Вы можете либо положить его поверх ржавой дыры, либо прикрепить. Если вы будете замазывать ржавую дыру смолой из стекловолокна, то вам придется держаться за нее, когда вы замазываете.

Это может привести к сыпи на коже, поэтому убедитесь, что вы надеваете пластиковые перчатки, когда заделываете отверстия. Если вы не наденете перчатки, стекловолокно прилипнет к рукам.

Также можно добавить немного пластика для усиления. Это помогает удерживать стекловолокно и металлические листы вместе. После нанесения пластика нанесите поверх него еще один слой клея для стекловолокна.

4. Добавьте стеклянный слой Bondo

Используйте шпатель для закрепления стеклянных наполнителей Bondo. Стекловолокно Bondo представляет собой толстую версию стекловолокна. Он прикрепит стекловолокно и металлические листы и в то же время придаст ему более превосходный вид. По внешнему виду стеклонаполнитель Бондо похож на гипс Париж.

По внешнему виду стеклонаполнитель Бондо похож на гипс Париж.

5. Отшлифуйте пятно

После того, как вы закончите с вышеуказанными процессами, дайте ему полчаса, чтобы полностью высохнуть. Теперь пришло время его сформировать.Соединяя все эти детали вместе, не забудьте настроить орбитальную шлифовальную машину на скорость в сто оборотов, чтобы вы могли выполнить работу быстрее.

Как только вы примете желаемую форму, убедитесь, что вы очистили поверхность от пыли, и приступайте к шлифовке только после того, как убедитесь, что она полностью высохнет.

6. Используйте наполнитель Bondo Body Filler в допустимых пределах

После того, как вы закончите с другими процессами, нанесите обычный наполнитель Bondo Body, чтобы сделать его более эффективным.Повторите тот же процесс; как только он высохнет, обязательно отшлифуйте его наждачной бумагой или орбитальной шлифовальной машиной.

7. Используйте автомобильную грунтовку

. Для кузовных конструкций из стали или железа лучше всего подходит автомобильная грунтовка. Вы можете купить его в любом крупном универмаге или магазине механиков. Необходимо грунтование. Если вы не грунтуете, ваш металлический предмет не будет выглядеть великолепно даже после избавления от ржавчины.

Вы можете купить его в любом крупном универмаге или магазине механиков. Необходимо грунтование. Если вы не грунтуете, ваш металлический предмет не будет выглядеть великолепно даже после избавления от ржавчины.

8. Закрасьте пятно

Для окраски металлической детали в стиле Bondo используйте металлические краски.Убедитесь, что вы используете цвета премиум качества. Высококачественные цвета гарантируют, что он не сорвется и не сделает ваш металл снова ржавым. Одного слоя недостаточно, поэтому необходимо нанести два или три слоя спрея.

9. Наконец, нанесите на металл восковое покрытие

Завершающим этапом этой процедуры является использование металлического воска. Убедитесь, что шпатель или ткань, которую вы будете использовать для полировки, высохли. Когда дело доходит до нанесения металлического воска, не используйте влажную ложку. Потому что покрытие имеет водную прослойку и, следовательно, металл снова начнет окисляться.

Не пропускайте этот шаг, так как вощение необходимо. Основная цель нанесения воска на металл — предотвратить дальнейшее повреждение.

Основная цель нанесения воска на металл — предотвратить дальнейшее повреждение.

Пошаговое руководство по использованию двухкомпонентных эпоксидных смол

1. Используйте маховик

Прикрепите откидной круг с зернистостью 60 к угловой шлифовальной машине длиной 4,5 дюйма, а затем наденьте защитные очки. Нажав на спусковой крючок угловой шлифовальной машины, запустите вращающийся откидной диск с зернистостью 60 над проржавевшим металлическим отверстием.

Когда вы сошлифовываете окислы с металлической поверхности, обнаруживаются повреждения от ржавчины.Кроме того, существует вероятность того, что ржавое отверстие, которое вы хотите исправить, может увеличиться.

2. Протрите тряпкой

Очистите отшлифованную металлическую поверхность тряпкой. Это поможет избавиться от шлифовальной грязи и щебня с металлической поверхности.

3. Тщательно смешать двухкомпонентную эпоксидную замазку в равных частях

Смешайте достаточное количество двухкомпонентной эпоксидной замазки, чтобы покрыть область, которая более чем в два раза больше ржавого пятна, которое вы хотите исправить. Смешайте двухкомпонентную эпоксидную смолу поэтапно, если область, которую вы исправляете, слишком велика.Таким образом, у вас будет время нанести эпоксидную смолу до того, как другая затвердеет.

Смешайте двухкомпонентную эпоксидную смолу поэтапно, если область, которую вы исправляете, слишком велика.Таким образом, у вас будет время нанести эпоксидную смолу до того, как другая затвердеет.

4. Нанесите на ржавую дыру

Нанесите смешанную двухкомпонентную эпоксидную смолу на область металла, которую вы ремонтируете. Затем большими и указательными пальцами надавите на эпоксидную замазку и нанесите ее на металлическую поверхность. Убедитесь, что между металлической поверхностью и двухкомпонентной эпоксидной смолой не осталось воздуха.

Изображение предоставлено: Pixabay

5. Пусть вылечится

Оставьте двухкомпонентную эпоксидную смолу на обработку в течение времени, указанного в инструкции по применению эпоксидной смолы на соединении.

6. Отсоедините колесо заслонки

. Убедитесь, что вы сняли откидной круг с зернистостью 60 с 4,5-дюймовой угловой шлифовальной машины. Затем на угловую шлифовальную машину установите откидной круг с зернистостью 80.

7. Отшлифуйте

Используйте шлифовальный круг с зернистостью 80, чтобы отшлифовать обработанную двухкомпонентную эпоксидную смолу. Это позволяет ремонту ржавчины сливаться с металлической поверхностью.

Эффективное избавление от ржавчины

Чтобы остановить ржавчину, вам необходимо часто проверять и проводить техническое обслуживание ваших транспортных средств, лодок или любых других металлических конструкций.Когда вы заметите небольшие пятна образования ржавчины, немедленно нанесите проверенный ингибитор ржавчины и окисления, как указано производителем.

Удаление участков ржавчины путем нанесения на них антикоррозионного покрытия остановит процесс коррозии.

Вам также может понравиться:

Избранное изображение: Pixabay

Сварка и ремонт поржавевших панелей.

Сварка и ремонт проржавевших панелей. Ремонт ржавчины и коррозии на кузов автомобиля. Сварка или ремонт стеклопластика отложить ржавчину на несколько лет. Вы не можете остановить ржавчину и

коррозия навсегда но вы можете замедлить ее.

Вы не можете остановить ржавчину и

коррозия навсегда но вы можете замедлить ее. Простое покрытие отверстия новым металлическим перекрытием

по краям остается участок незащищенного металла, который будет продолжать ржаветь

новый патч. Он скоро распространится на заднюю часть патча и приведет к

еще большее отверстие. Полностью вырезаем ржавый металл, а затем встык

сварка в новой секции с зашлифованными сварными швами и обеими сторонами окрашенными и

protected обеспечивает более длительный и аккуратный ремонт.Не забудьте

отключите аккумулятор, генератор и любые чувствительные электронные компоненты

(сигнализация и т. д.) при использовании дуговой сварки или сварочного аппарата на любом транспортном средстве.

быстро ржавеет, если не покрасить, тепло от сварочной горелки сгорает

Остаточная защита от масла, смазки или краски и коррозии быстро устанавливается.

Паровая очистка шасси или двигателя оставляет голый металл незащищенным и влажным, идеально

Условия коррозии.

Многие средства для удаления ржавчины или

преобразователи содержат фосфорную кислоту для нейтрализации существующей ржавчины и некоторые грунтовки

содержат цинк, чтобы предотвратить дальнейшее ржавление.Есть много масел и жидкостей, которые

заявлено, что он замедляет или останавливает распространение ржавчины. Некоторые из распространенных методов лечения

включают Waxoyl.Dinitrol,Kurust,3in1 и Eureka Fluid Film.Пузыри ржавчины на

лакокрасочное покрытие обычно указывает на ржавчину под краской, проникающую из

задней части панели, и обычно гниль гораздо сильнее на задней части

панель.

Перед сваркой проверьте наличие ковров, проводов и т. д. на обратной стороне. стороны области, подлежащей сварке, отсоедините аккумуляторную батарею и генератор и хотя бы полное ведро воды в резерве на случай пожара.

Ссылки на форумы по сварке mig, сварка советы и подсказки.. Welding Forum

Форум, полный информации о сварке. Много информации о сварочных аппаратах mig. и техники сварки.

и техники сварки.

Мотор Сити

Советы по сварке

Дополнительные советы по сварке, тесты сварщиков

и другая информация. Стоит посмотреть.

Миг и дуга

видеоролики о сварке.

Видео о различных

аспекты сварки MIG или Stick. Неисправности, покупка оборудования и

методы.

Восстановление вездехода

P5B.

Некоторые люди говорят, что это лучшие автомобили

Ровер когда-либо делал.

Ремонт задней части кузова

Ржавчина в верхней части заднего крыла — распространенная проблема на Р4.

Фланец в верхней части панели крыла открыт изнутри для проникновения грязи от дороги и может сгнить за пару лет, если только стык герметизируется должным образом при замене крыла (это случается редко).

Нижние крылья откручиваются, так что это не проблема, но верхние

крылья вварены в корпус.Они действительно неудобной формы и

сложно качественно отремонтировать.

Первый раз пишу об этом ремонте. Это потому что Я избегаю автомобилей со ржавчиной в этом районе — это кропотливая работа, но, вероятно, неизбежно на 40-летних британских R4.

Ржавчина всегда хуже, чем кажется снаружи. Краска была снят с диска «чисти и раздевай» (милые вещи) и весь герметик внутри крыла удален.Оказывается, ущерб обширный на этом автомобиле. Внешняя панель отсоединилась от внутренней панели на большей части длины соединения.

Это затрудняет позиционирование. Соединение, которое заржавело вдали бы держала внешнюю панель в напряжении, а без этого стыка панель совершенно неправильной формы.

Я переоборудовал дверь и заднее крыло вторичного рынка, чтобы попробовать и работать

там, где панель должна сидеть.Мне очень быстро надоел вторичный рынок

крыло, которое, вероятно, можно было сделать под прочную машину, но было бесполезно

для позиционирования. Я нашел старый оригинальный, стучащий о который был

полный вмятин и немного ржавый, но имел прямой верхний край.

Я нашел старый оригинальный, стучащий о который был

полный вмятин и немного ржавый, но имел прямой верхний край.

В итоге сдался на ржавом крыле и купил новое от Рено.

Эти автомобили сложно ремонтировать, так как они сделаны из фольги.Те Людям из American Hotrod легко работать с листом толщиной 1,2 мм. Дополнительный толщина значительно облегчает биение панели, и если это не сработает есть немного возможностей для шлифовки лишнего металла, чтобы придать ему форму.

0,8 мм не предлагает ни одного из этих преимуществ.

Важно спланировать ремонт. Я бы отложил работу на несколько недель, так как

Я не мог придумать аккуратный способ сделать это. это действительно сложно

сделать цельный ремонт для этого участка, так как он состоит из компаунда

кривая, изгибающаяся более чем на 90 градусов вокруг кривой в плоскость

раздел. Пытался сделать кондуктор, но с моим молотком этого не произошло.

навыки и умения.

Пытался сделать кондуктор, но с моим молотком этого не произошло.

навыки и умения.

Я решил пойти по легкому пути и поставил косяк в углу согните, затем перекройте внутреннее крыло примерно на 15 мм. На фото показано самая ржавая часть внутреннего крыла расширена, так что мне есть что сварить к.

Черная линия проведена по краю заменяемого крыла. Это примерно то место, где будет перекрытие верхней четверти панели. изначально закончили.Я планирую разрезать по линии и сделать этот новый перекрывающийся раздел.

Когда все вырезано, панель выглядит намного аккуратнее, даже если есть структурно ничего не происходит там, где должно.

Это совершенно новое крыло, используемое для центровки. Я упоминал об этом стоить большую часть 150 фунтов стерлингов?

Ремонт состоит из пары деталей, слегка скрепленных вместе

на фотографии. Внешняя обшивка сначала прикреплялась с помощью пары длинных

дотянитесь плоскогубцами, чтобы выровнять два листа встык. Затем нижняя часть

был прибит на место, его внешний изгиб сделан так, чтобы соответствовать новому заднему крылу.

Внешняя обшивка сначала прикреплялась с помощью пары длинных

дотянитесь плоскогубцами, чтобы выровнять два листа встык. Затем нижняя часть

был прибит на место, его внешний изгиб сделан так, чтобы соответствовать новому заднему крылу.

Конечно, если вы прокрутите страницу вниз, вы обнаружите, что ремонтные панели теперь доступны и есть гораздо более приятные способы сделать это. Хотел бы я прокрутить немного, прежде чем прыгать в работу.

Решил сделать ремонт в 2 части, чтобы помочь с развал-схождением.Один раз передняя часть была прибита, задняя часть обрезана.

На фото подготовлена внутренняя колесная арка под сварку ремонтная панель сверху. Эта ремонтная панель была сформирована до разреза был сделан так, чтобы он был такой же формы, как тот, который удаляется.

Вот ремонтная секция, приваренная по внешнему краю. и заглушка, приваренная к внутреннему краю.

и заглушка, приваренная к внутреннему краю.

Это фото сделано непосредственно перед сваркой швов, и номер количество прихваточных швов увеличилось примерно до одного на каждые 10 мм.

Сварка шва выполнена полудюймовыми проходами, разбросанными по панели. в течение нескольких часов, после чего панели дали остыть. каждый набор прогонов. Это трудоемкий способ делать вещи, но он делает помогают уменьшить искажение, которое является проблемой при сварке тонких плоских панелей.

Теперь внутри панели все выглядит довольно аккуратно. достойное проникновение нетрудно добиться с листом 0,8 мм, но мне бы хотелось еще немного в углу.

Первоначальный угол был довольно закругленным. Хотя большая часть округления

был бы покрыт герметиком крыла. Я закруглил край

немного сбоку, но оставил радиус узким внизу, где

это не будет видно.

Сварной шов был отшлифован лепестковым диском с зернистостью 40, и осторожность, чтобы не истончить металл.

Ремонт не был полностью свободен от искажений, несмотря на все мои усилия. Сварной шов в середине панели получился не таким ровным, как Я бы хотел, чтобы немного стучать молотком и тележкой было необходимо выровнять панели. Потребуется немного наполнителя для тела чтобы закончить работу.

Вы поверите? Ремонтные панели доступны в Der Franzose в Германии, и они сделаны очень аккуратно.

Это сэкономит время на другой стороне машины.

Ремонтные панели предназначены для сварки внахлест место, как только вы отрезали все ржавые кусочки. мне нравится делать что-то свое по-своему и приварил эту панель на место.На фото это просто прихватками сварены.

Я также обрезал панель до наименьшего размера, необходимого для ремонта. ржавые биты. Идея заключается в том, что панель нуждается в ремонте.

снова в будущем, тогда можно будет использовать немного большую секцию, и кто бы

может ли ремонт просто вырезать мои сварные швы, а не сваривать

им. Это будет проблемой только в том случае, если я буду делать ремонт.

ржавые биты. Идея заключается в том, что панель нуждается в ремонте.

снова в будущем, тогда можно будет использовать немного большую секцию, и кто бы

может ли ремонт просто вырезать мои сварные швы, а не сваривать

им. Это будет проблемой только в том случае, если я буду делать ремонт.

Ремонтная панель экономит много времени, так как контролирует форму, в которой болты нижнего крыла.

Во всяком случае, у меня больше искажений панели, чем у меня было с другой стороны автомобиля. Но это нормально, так как у меня есть молоток. То край, где крепятся болты заднего крыла, прямой и не требует шпаклевки кузова, так меньше шансов ржавчины с этой стороны.

Далее> Подготовка к покраске или обратно к проекту Гордини

Ржавчина — Как убрать ржавчину на авто без сварки (Колесные арки)

Ржавчина.

Статья представляет собой краткое изложение ОТЛИЧНОГО видео Криса Фикса, в котором он исправляет ржавчину на колесной арке автомобиля.Видео включено ниже.

Статья представляет собой краткое изложение ОТЛИЧНОГО видео Криса Фикса, в котором он исправляет ржавчину на колесной арке автомобиля.Видео включено ниже.Краткий обзор

Удалите ржавчину (рекомендация StrikeEngine: используйте средство от ржавчины для удаления остатков)

Ударьте молотком, чтобы после добавления наполнителя не было выпуклости

Добавить наполнитель

Отшлифуйте корпус, используя все более мелкую наждачную бумагу. Начните с 40, затем 80, затем 160 зернистости

.Зона нанесения грунтовки-наполнителя

Грунтовка для песка с наждачной бумагой зернистостью 600

3 слоя краски, 3 слоя прозрачного покрытия и оставить на несколько дней для отверждения

Окрашенная поверхность отшлифована постепенно более тонкой наждачной бумагой, начиная с зернистости 1500, затем 2000, затем 3000, затем 5000.Очистить и отполировать.

Полная разбивка с отметками времени видео.

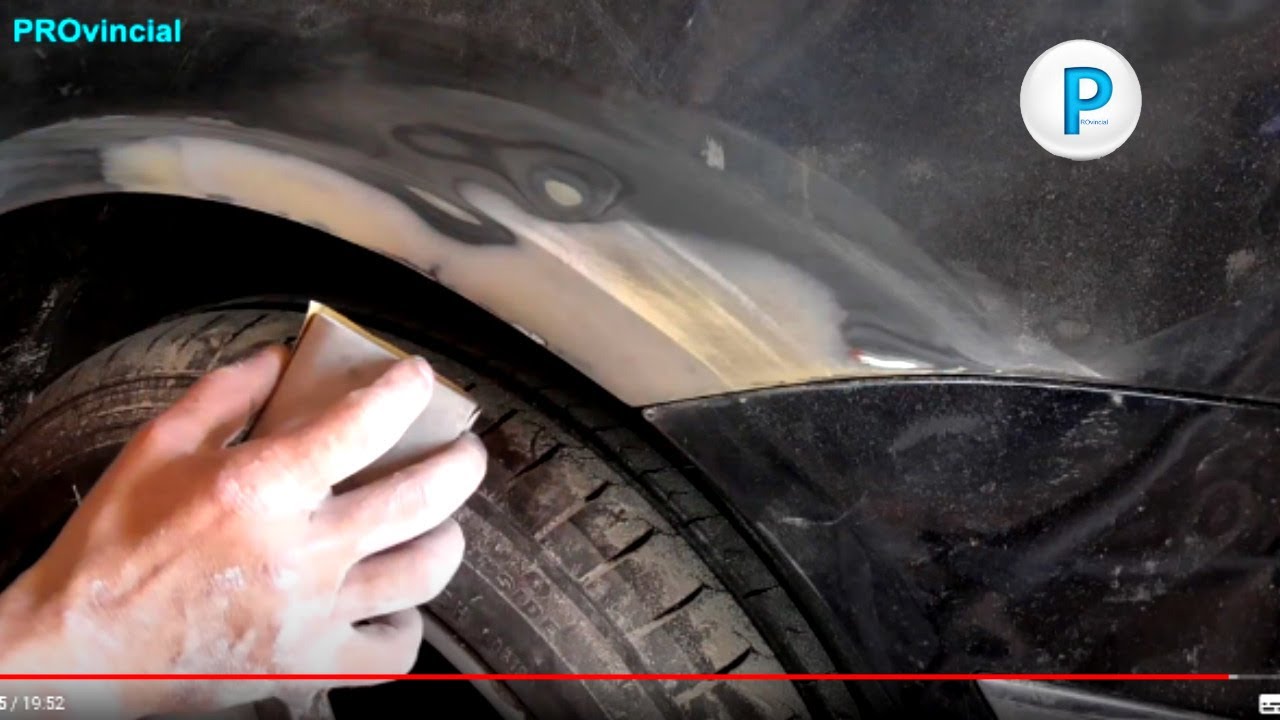

Шаг 1. Отшлифуйте старую ржавчину наждачной бумагой с зернистостью 80. Оставить голый металл по краю пятна ржавчины

Отшлифуйте старую ржавчину наждачной бумагой с зернистостью 80. Оставить голый металл по краю пятна ржавчины

Шаг 2 – Заделка отверстий в ржавой панели. Ударьте молотком по поврежденному участку перед добавлением наполнителя кузова, пропитанного стекловолокном. Слегка вбивая панель, можно добавить наполнитель к панели, при этом наполнитель не будет выступать над уровнем панели – Отметка времени 3:50

Шаг 3 – Устранение ржавчины за панелью автомобиля .Отшлифуйте ржавчину, распылите средство от ржавчины. Напыление с прорезиненным нижним уплотнением – Отметка времени 5:43

Шаг 4 – Заделайте ржавые отверстия, используя сетку из нержавеющей стали за панелью. Очистить спиртом, нанести шпаклевку кузова, пропитанную стекловолокном. Шлифовка наждачной бумагой зернистостью 40. Добавьте наполнитель, чтобы сгладить поверхность. Наждачная бумага с зернистостью 80, а затем наждачная бумага с зернистостью 180. Добавьте шпаклевку для остекления, чтобы заполнить точечные отверстия и небольшие провалы. Песок зернистостью 320. Очистите участок с помощью воздуходувки или аналогичного средства, чтобы очистить участок от пыли.Замаскируйте область и согните бумагу, чтобы получить ровную линию распыления. Опрыскать заполняющей грунтовкой. 3 слоя — Отметка времени 7:20

Добавьте шпаклевку для остекления, чтобы заполнить точечные отверстия и небольшие провалы. Песок зернистостью 320. Очистите участок с помощью воздуходувки или аналогичного средства, чтобы очистить участок от пыли.Замаскируйте область и согните бумагу, чтобы получить ровную линию распыления. Опрыскать заполняющей грунтовкой. 3 слоя — Отметка времени 7:20

Шаг 5. Отшлифуйте грунтовку наждачной бумагой зернистостью 600. Очистить спиртом. Площадь маски. Распылите краску, много легких слоев. Когда он высохнет, снова нанесите немного более густое покрытие. Когда высохнет, снова распылить. Когда он высохнет, распылите теплое прозрачное покрытие для равномерного покрытия. Подобно краске, распылите около 3 слоев, причем последний слой должен быть достаточно толстым, избегая растекания.Отметка времени 15:40

Шаг 6 – Завершение. Оставьте прозрачное покрытие на пару дней. Протрите место спиртом. Маска областей, которые вы не хотите шлифовать. Начните с зернистости 1500 и зоны с мокрым песком, затем с зернистостью 2000, а затем с зернистостью 3000 до зернистости 5000. Используйте губку для подложки наждачной бумаги, чтобы она шлифовалась равномерно. Очищайте участок водой с мылом после каждой смены песка. Когда панель высохнет, используйте полироль или средство для удаления царапин, чтобы отполировать панель. Отметка времени 18:20

Начните с зернистости 1500 и зоны с мокрым песком, затем с зернистостью 2000, а затем с зернистостью 3000 до зернистости 5000. Используйте губку для подложки наждачной бумаги, чтобы она шлифовалась равномерно. Очищайте участок водой с мылом после каждой смены песка. Когда панель высохнет, используйте полироль или средство для удаления царапин, чтобы отполировать панель. Отметка времени 18:20

Как устранить ржавчину на автомобиле — Резюме

Устранить ржавчину на автомобиле несложно, но это требует терпения и большого количества шлифовки.Самая большая проблема с подобным ремонтом, особенно если это ваш первый раз, заключается в том, чтобы хотеть спешить и пытаться срезать углы, например, не шлифовать ржавчину так сильно, как вы должны, это может привести к тому, что ржавчина вернется или нет. зашкурить шпаклевку сколько надо, которая уходит краской с небольшими бороздками от наждачной бумаги. Если вы будете методичными и сделаете работу как можно лучше, это сэкономит вам время в долгосрочной перспективе и даст вам результат, которым вы сможете гордиться.

Эта страница была последний раз изменена 2 июня 2018 г. в 17:16

Продолжить чтение

Клей, который можно сделать!

Все мы слышали поговорку «ржавчина никогда не спит», и когда дело доходит до винтажных мотоциклов Mopar, битва за то, чтобы наши ценные вещи не были съедены окислением, никогда не заканчивается.Двадцать и 30 с лишним лет назад, чтобы избавиться от ржавчины, вам нужно было найти NOS или использовать листовой металл без ржавчины. В конце концов запасы NOS практически иссякли, и если вы находили солидный кусок, он становился слишком дорогим для среднего энтузиаста. Поиск автомобилей-доноров без ржавчины на свалках в северных штатах и по всему поясу ржавчины всегда был проблемой. Даже поставки прямого листового металла без ржавчины с юго-запада иссякли для большинства популярных моделей.

К счастью, такие компании, как Auto Metal Direct (AMD) и Eastwood, выпустили продукты, помогающие решить проблему ржавчины, характерную для классического листового металла Mopar. Для северо-восточного автомобиля наш Dodge Challenger Rallye 1973 года (также известный как The Slick Challenger) не имеет серьезного количества гнили — единственные пораженные участки находятся в нижней части удлинителей багажника. Это в основном из-за того, что он провел большую часть своей жизни в гараже, вдали от этих покрытых солью зимних дорог. До того, как появились репродукции удлинителей багажника, мы видели, как многие отреставрированные автомобили отсутствовали или имели удлинители неправильного вида. Это было одним из наших любимых мозолей. Помогает решить эту проблему компания AMD, которая выпустила репродукционные панели расширения багажника, которые имеют заводскую посадку и внешний вид.

Для северо-восточного автомобиля наш Dodge Challenger Rallye 1973 года (также известный как The Slick Challenger) не имеет серьезного количества гнили — единственные пораженные участки находятся в нижней части удлинителей багажника. Это в основном из-за того, что он провел большую часть своей жизни в гараже, вдали от этих покрытых солью зимних дорог. До того, как появились репродукции удлинителей багажника, мы видели, как многие отреставрированные автомобили отсутствовали или имели удлинители неправильного вида. Это было одним из наших любимых мозолей. Помогает решить эту проблему компания AMD, которая выпустила репродукционные панели расширения багажника, которые имеют заводскую посадку и внешний вид.

Большинство энтузиастов не имеют опыта сварки или необходимого сварочного аппарата и соответствующих инструментов. В то же время технология структурного клея используется в кузовных мастерских уже почти 20 лет. Нам удалось приклеить боковые панели на Challenger (ноябрь 2002 г. ) и передние панели днища на Dart GT 66-го года (май 2007 г.). Challenger по-прежнему выглядит великолепно, без каких-либо признаков растрескивания или разделения, то же самое можно сказать и о Dart. Другие преимущества отказа от сварки включают устранение возможности коррозии олова на стыке панелей и предотвращение возможной тепловой деформации панелей.Кроме того, без искр в домашнем гараже меньше шансов возгорания.

) и передние панели днища на Dart GT 66-го года (май 2007 г.). Challenger по-прежнему выглядит великолепно, без каких-либо признаков растрескивания или разделения, то же самое можно сказать и о Dart. Другие преимущества отказа от сварки включают устранение возможности коррозии олова на стыке панелей и предотвращение возможной тепловой деформации панелей.Кроме того, без искр в домашнем гараже меньше шансов возгорания.

Конечно, профессиональная стыковая и точечная сварка может придать автомобилю такой вид, как в зале, но мы просто хотели симпатичного уличного водителя, который мог бы стать победителем местного автомобильного шоу. Как только удлинители багажника AMD, структурный клей Eastwood и материалы для реставрации были в руках (вместе с нашим арсеналом домашних инструментов), мы с нетерпением ждали работы. Внимательно следите за нашими практическими советами, потому что клеевая система Eastwood может поставить квалифицированный ремонт кузова в руки среднего мастера!

Посмотреть все 15 фото 1. Эти левый и правый удлинители пола багажника (детали № 840-2570-L, 840-2570-R, 129,99 долларов США каждый) от Auto Metal Direct заменят прогнившие секции в нашем проекте E-Body. Они имеют заводской вид и являются прямой заменой из высококачественной стали с покрытием ЭДП для защиты от ржавчины. Пакет с заглушками для корпуса (деталь № F-BPK3, 59,99 долл. США) заполнит отверстия для заглушек корпуса для защиты от воды, грязи и шума.

Эти левый и правый удлинители пола багажника (детали № 840-2570-L, 840-2570-R, 129,99 долларов США каждый) от Auto Metal Direct заменят прогнившие секции в нашем проекте E-Body. Они имеют заводской вид и являются прямой заменой из высококачественной стали с покрытием ЭДП для защиты от ржавчины. Пакет с заглушками для корпуса (деталь № F-BPK3, 59,99 долл. США) заполнит отверстия для заглушек корпуса для защиты от воды, грязи и шума.

2. Здесь видно повреждение левой нижней надставки.По иронии судьбы, боковые панели с каждой стороны не сгнили. Оказывается, автомобиль получил новые четверти, когда его переделали еще в 1983 году. В те темные времена нижняя часть надставок багажника была заполнена толем и грунтовкой! После того, как мы удалили толь, на ржавые панели нанесли слой инкапсулятора ржавчины Eastwood, чтобы остановить распространение окисления.

Посмотреть все 15 фото 3. Мы аккуратно срезали ржавчину, не задевая наружную панель, которая была на расстоянии менее полудюйма.С этой утомительной задачей справился шлифовальный станок с отрезным кругом, и это занятие не для слабонервных. Наш разрез был на дюйм выше ржавчины, где панель оказалась прочной и надежной для работы. Кромка крыла и нижняя часть боковой панели нуждались в очистке только проволочным колесом.

Мы аккуратно срезали ржавчину, не задевая наружную панель, которая была на расстоянии менее полудюйма.С этой утомительной задачей справился шлифовальный станок с отрезным кругом, и это занятие не для слабонервных. Наш разрез был на дюйм выше ржавчины, где панель оказалась прочной и надежной для работы. Кромка крыла и нижняя часть боковой панели нуждались в очистке только проволочным колесом.

4. Новая панель имеет стандартный/оригинальный вид, который вам нужен, когда люди заглядывают под вашу гордость и радость. Мы измерили и обрезали на дюйм выше области выреза, чтобы вновь изготовленная патч-панель перекрывалась для прочного приклеивания клейкой панели.

Просмотреть все 15 фото 5. После установки нашей патч-панели на место мы были поражены тем, как хорошо совпали ребра и выступы. Незначительная резка и подгонка (сгибание) необходимы для идеального выравнивания. Чтобы приступить к работе, требуется время, терпение и тщательное планирование, особенно если вы новичок, как и ваш автор.

Чтобы приступить к работе, требуется время, терпение и тщательное планирование, особенно если вы новичок, как и ваш автор.

6. Было выполнено множество пробных подгонок с помощью зажимов, пока не была установлена процедура с идеальным расположением/выравниванием панелей.Нам нужно было быть уверенными, что мы сможем нанести клей и установить панель вовремя, прежде чем клей схватится. Клей для панелей схватывается всего за 20 минут в наших теплых (80-90 градусов) рабочих условиях.

Просмотреть все 15 фото7. Края панели были загнуты ровно настолько, чтобы сойтись заподлицо при сжатии. После еще нескольких макетов с зажимами мы почувствовали, что готовы начать процесс склеивания.

Посмотреть все 15 фотографий 8. Надлежащая подготовка прилегающей области панели имеет первостепенное значение.Чтобы клей для панелей скреплял панели (например, при сварке), эта поверхность должна быть чистым голым металлом. Мы отшлифовали его наждачной бумагой с зернистостью 80, а затем очистили с помощью PRE Paint Prep от Eastwood (номер по каталогу 10041Z, 9,99 долларов США), распылив его на чистую тряпку.

Мы отшлифовали его наждачной бумагой с зернистостью 80, а затем очистили с помощью PRE Paint Prep от Eastwood (номер по каталогу 10041Z, 9,99 долларов США), распылив его на чистую тряпку.

9. Мы использовали клей для конструкционных панелей Eastwood (номер по каталогу 31087, 19,99 долл. США) в течение многих лет с выдающимся долгосрочным успехом. Для каждой стороны потребовалось два комплекта клея для панелей. Пистолет с патроном 26:1 Иствуда (арт.46613, $19,99) облегчает нажатие на спусковой крючок, чем при использовании стандартного пистолета для герметика.

Посмотреть все 15 фотоСразу после нанесения клея панели были быстро выровнены и скреплены между собой перед нанесением клея. Обратите внимание на толстый валик (1/4 дюйма) клея вдоль всей площади контакта с голым металлом для надежной адгезии и защиты от ржавчины. Кроме того, бесконтактные внутренние области были покрыты кистью Инкапсулятором ржавчины Иствуда (деталь № 16065ZP, $39,99)

Посмотреть все 15 фото 12. Зажимы удерживают панель на месте, пока клей затвердевает. Клей удержит панель на месте и защитит от ржавчины на долгие годы. На следующий день после полного отверждения (24 часа) мы сняли зажимы.

Зажимы удерживают панель на месте, пока клей затвердевает. Клей удержит панель на месте и защитит от ржавчины на долгие годы. На следующий день после полного отверждения (24 часа) мы сняли зажимы.

13. Шлифовальным блоком с наждачной бумагой зернистостью 80 мы зашлифовали наклеенную панель аналогично шлифовальной шпатлевке кузова, хотя клей сложнее шлифовать. Так как эта панель скрыта под автомобилем, мы не стали заморачиваться с отделкой.Мы закончим его краской Rust Encapsulator и грунтовкой, достаточной для нашего уличного водителя.

Посмотреть все 15 фотографий 14. Мы гордимся нашей первой работой над нижней панелью багажника. Мы нанесли средство Rust Encapsulator, создав хорошую основу для прорезиненного грунтовки Rust Encapsulator (деталь № 13651Z, $22,99). Он будет хорошо сочетаться с заводским и/или дилерским грунтовочным покрытием. Новая заглушка корпуса будет покрыта грунтовкой, чтобы она выглядела как стандартная.

Вот вид «до» и «после» ремонта правой боковой панели.Грунтовка Иствуда прекрасно сочеталась с брызгами стока. Это стоило всей работы (восемь дней по три часа каждый день). Теперь панели имеют тот правильный вид, который мы хотели.

Ремонт листового металла – устранение вмятин, царапин, трещин и отсутствующих заклепок

Одним из преимуществ создания собственного самолета является то, что если вы его построите, вы сможете его починить. Ремонт самолетов из листового металла подразделяется на две категории: простой, не связанный с повреждением элементов конструкции и не влияющий на баланс поверхностей управления, и капитальный, включающий ремонт, не подпадающий под категорию простого ремонта.Здесь мы рассмотрим простой ремонт. Если вам предстоит капитальный ремонт, и у вас нет достаточных знаний, чтобы справиться с ними, обратитесь за помощью к тому, кто это делает.

Выполнение этого ремонта относится только к самодельным. На серийных самолетах вы можете выполнять работы, разрешенные Федеральным авиационным регламентом, часть 43, но авторизованный механик планера и силовой установки (A&P) или ремонтная станция, одобренная FAA, должны контролировать ваши действия и санкционировать ремонт серийных самолетов. Как домашний строитель, вы можете отремонтировать любую поверхность на деревянном, металлическом, композитном или трубчатом самолете.Но будьте осмотрительны и не пытайтесь ремонтировать за пределами ваших возможностей и знаний. Строительство самолета может не дать вам необходимых навыков и знаний, потому что ремонт конструкции отличается от ее постройки.

На серийных самолетах вы можете выполнять работы, разрешенные Федеральным авиационным регламентом, часть 43, но авторизованный механик планера и силовой установки (A&P) или ремонтная станция, одобренная FAA, должны контролировать ваши действия и санкционировать ремонт серийных самолетов. Как домашний строитель, вы можете отремонтировать любую поверхность на деревянном, металлическом, композитном или трубчатом самолете.Но будьте осмотрительны и не пытайтесь ремонтировать за пределами ваших возможностей и знаний. Строительство самолета может не дать вам необходимых навыков и знаний, потому что ремонт конструкции отличается от ее постройки.

Если вы не знаете, как подступиться к ремонту, обратитесь за помощью к квалифицированному авиационному механику по обработке листового металла. Во всех случаях вашим основным ориентиром для любого ремонта является консультативный циркуляр FAA 43-13-1B «Приемлемые методы, приемы и практика — проверка и ремонт воздушных судов».Другой отличный источник — Aircraft Sheet Metal, опубликованный Jeppesen.

Оценка ущерба

Первым шагом в любом процессе ремонта является оценка повреждения, чтобы определить, является ли оно простым или серьезным. К незначительным повреждениям конструкции из листового металла относятся отсутствующие или поврежденные заклепки, царапины или небольшие вмятины, небольшая трещина и коррозия поверхности листового металла. Ущерб, выходящий за рамки этих предметов, в большинстве случаев является крупным. Например, деформированные заклепки часто указывают на повреждение конструкции из листового металла, и ваш осмотр должен включать область далеко за деформированными заклепками.

Если у вас есть серийный самолет, позвоните знающему механику A&P, а если у вас есть самодельный самолет, вы можете позвонить производителю комплекта или дизайнеру. Повреждение окружающей среды может быть скрыто, и производитель должен дать рекомендации по правильному ремонту. Примером может служить поврежденная поверхность управления. Ремонт может быть простым, но любое изменение поверхности влияет на ее баланс, что может привести к флаттеру в полете. Чтобы завершить ремонт, вам нужно перебалансировать поверхность и, возможно, другие компоненты или поверхности, прикрепленные к ней.

Чтобы завершить ремонт, вам нужно перебалансировать поверхность и, возможно, другие компоненты или поверхности, прикрепленные к ней.

Замена заклепок

Нахождение отсутствующих заклепок не редкость. Их потеря может быть результатом неправильной установки, коррозии или какого-либо основного повреждения. Вам нужно выяснить, почему он отсутствует, и исследовать окрестности на предмет дополнительных повреждений. Ищите поврежденные заклепки, головки которых могут быть слегка наклонены или приподняты. Если вы можете поместить 0,020-дюймовый щуп под головку заклепки, она растянулась — это признак повреждения.

Замена отсутствующей или поврежденной заклепки — довольно простая задача.Ремонт любого дополнительного повреждения самой конструкции из листового металла, возможно, можно было бы классифицировать как капитальный ремонт. При замене заклепки используйте точно такой же тип, который использовался первоначально. Если вы построили самолет, вы должны знать эту информацию. Если вы купили уже построенный самолет, проверьте чертежи и/или руководство по сборке или позвоните производителю комплекта. Скорее всего, вам понадобятся заклепки «AD», которые имеют углубление на головке заклепки.

Если вы купили уже построенный самолет, проверьте чертежи и/или руководство по сборке или позвоните производителю комплекта. Скорее всего, вам понадобятся заклепки «AD», которые имеют углубление на головке заклепки.

Естественно, вам придется удалить поврежденную заклепку. Звучит просто, но вы должны проявлять крайнюю осторожность, чтобы не усугубить проблему.(Если вы построили самолет, вы, вероятно, хорошо разбираетесь в удалении заклепок.) Высверливая поврежденную заклепку, вы не хотите увеличивать отверстие. Убедитесь, что вы используете сверло подходящего размера.

Во время первоначальной установки строители просверливают отверстия под заклепки, немного превышающие диаметр заклепки, чтобы заклепка могла встать на место без усилия, которое царапает защитное покрытие заклепки. Когда они правильно вбивают (или устанавливают) их, заклепки расширяются, чтобы заполнить отверстие. Размеры сверл основаны на цифрах и буквах.Наиболее распространенные диаметры заклепок — 3/32 дюйма и 1/8 дюйма, а соответствующие им размеры сверл — 40 и 30 соответственно. Для заклепки 5/32 дюйма требуется сверло размера 21, а для заклепки размером 3/16 дюйма требуется сверло размера 11.

Для заклепки 5/32 дюйма требуется сверло размера 21, а для заклепки размером 3/16 дюйма требуется сверло размера 11.

Для удаления заклепок используйте ручную дрель (обычно предпочтительнее пневматическая дрель) и насадку немного меньше той, которая использовалась для первоначального сверления отверстия под заклепку до нужного размера. Это защита от расширения отверстия под заклепку. Убедитесь, что сверло острое, и рассмотрите возможность использования сверла с разрезным острием, которое облегчает удержание сверла на головке заклепки, когда вы начинаете сверлить.(Не забудьте защитные очки.)

При удалении заклепок не сверлите дальше головки заклепки. Не пытайтесь сверлить сам листовой металл. После сверления головки заклепки используйте пробойник, чтобы поддеть головку заклепки. Затем используйте пробойник меньшего размера, чем стержень заклепки, чтобы выбить заклепку из отверстия. Ваша цель — удалить заклепку, не увеличивая ее отверстие и не повреждая листовой металл.

Прочность заклепки зависит от расширенного диаметра заклепки.Вот почему важно высверлить заклепку сверлом соответствующего размера и заменить ее заклепкой соответствующего диаметра и длины. Длина должна быть такой, чтобы магазинная головка (заводная головка заклепки) расширялась и образовывала головку, в 1,5 раза превышающую диаметр стержня. Заклепки можно отрезать до нужной длины с помощью заклепочного инструмента.

Тип сменной заклепки, которую вы будете использовать, также зависит от того, сможете ли вы добраться до обратной стороны заклепки. Если вы можете удерживать на нем распорку или применять сжиматель заклепок, используйте тот же тип заклепок, который первоначально заполнил отверстие.Если вы не можете добраться до задней части заклепки, вам нужно использовать вытяжную заклепку авиационного класса. Использование глухой заклепки устраняет возможную необходимость вырезать отверстие для доступа в поверхности, чтобы установить распорку на стандартную заклепку. Существует множество различных типов вытяжных заклепок, таких как вишневые заклепки с фрикционным замком, заклепки CherryMAX, вишневые заклепки с механическим замком и т. д. Для установки большинства этих заклепок необходимо использовать специальный инструмент.

д. Для установки большинства этих заклепок необходимо использовать специальный инструмент.

Царапины, вмятины и небольшие трещины

Царапины случаются, и вы должны отремонтировать их, чтобы предотвратить коррозию.Кроме того, царапины могут привести к трещинам. Чтобы предотвратить это, в большинстве случаев вы можете сгладить царапины или отполировать их до гладкости, и лучшим инструментом для этого является высокоскоростная шлифовальная машина с абразивным кругом Cratex. Это специальное прорезиненное колесо предназначено для работы с листовым металлом. Доступный в большинстве промышленных предприятий, он позволит вам легко удалить поврежденный участок без дальнейшего повреждения.

Небольшую вмятину можно отремонтировать с помощью наполнителя. SuperFil является идеальным наполнителем, поскольку он не дает усадки со временем.Наполнитель Bondo дает усадку после нанесения. Нанесите SuperFil ракелем, дайте ему высохнуть в течение ночи, отшлифуйте до гладкости и подкрасьте участок краской.

Небольшие трещины являются распространенной проблемой на самолетах из листового металла. Созданные вибрацией, вы часто обнаружите, что они развиваются на таких участках, как капот двигателя. Обычное решение состоит в том, чтобы «остановить сверление» трещины сверлом небольшого диаметра. Другими словами, вы просверливаете небольшое отверстие на каждом конце трещины в надежде остановить ее рост. Это исправление не является ремонтом.Чтобы заделать трещину, после того, как вы перестанете ее сверлить, приклепайте небольшую заплатку из листового металла того же типа и толщины поверх трещины, чтобы восстановить прочность участка и предотвратить дальнейшее воздействие на него вибрации (см. рис. 1).

Если у вас есть трещина в 0,032-дюймовой алюминиевой обшивке, прекратите сверлить оба конца трещины. Затем вырежьте небольшую заплатку из куска алюминия толщиной 0,032 дюйма, убедившись, что заплатка обеспечивает достаточно места для заклепки и не имеет резких изменений формы. Округлые или многогранные нашивки предпочтительнее квадратных.AC 43-13 1B поможет вам определить расположение заклепок на заплате. Завершив расположение заклепок, вы можете просверлить отверстия, используя сверло соответствующего размера, и закрепить заплату с помощью крепежных элементов Cleco. Как только вы будете удовлетворены посадкой, снимите застежки Cleco, нанесите хромат цинка на обратную сторону заплаты, чтобы предотвратить образование коррозии, а затем заклепайте ее на место.

Округлые или многогранные нашивки предпочтительнее квадратных.AC 43-13 1B поможет вам определить расположение заклепок на заплате. Завершив расположение заклепок, вы можете просверлить отверстия, используя сверло соответствующего размера, и закрепить заплату с помощью крепежных элементов Cleco. Как только вы будете удовлетворены посадкой, снимите застежки Cleco, нанесите хромат цинка на обратную сторону заплаты, чтобы предотвратить образование коррозии, а затем заклепайте ее на место.

Вибрации вызовут расширение трещины | Остановить сверление конца трещины, чтобы | Заклепайте небольшую заплатку поверх просверленной |

Проржавевший листовой металл

Должно быть очевидно, что коррозия ослабляет листовой металл. Чтобы предотвратить это, удалите всю обнаруженную коррозию мелкой наждачной бумагой, губками Scotch-Brite или алюминиевой ватой. Высокоскоростная шлифовальная машина с кругом Cratex — еще один хороший способ удалить коррозию. Никогда не используйте стальной диск или проволочную щетку.

После удаления коррозии протравите алюминий кислотой, промыв его раствором Poly-Fiber’s E-2310 Acid Etch, разбавленным водой, или аналогичным продуктом.Кислотное травление удаляет масло и легкую коррозию, а также травит или придает шероховатость поверхности, создавая хорошую поверхность для сцепления с грунтовкой.

После тщательного ополаскивания области промойте ее конверсионным покрытием E-2300. Это предотвращает коррозию и дополнительно повышает адгезию грунтовки. Снова промойте участок и дайте ему полностью высохнуть, прежде чем грунтовать и красить поверхность.

В зависимости от места коррозии вам, возможно, придется удалить и заменить заклепки, и мы обсуждали этот процесс ранее.В некоторых случаях коррозия может быть настолько сильной, что вам придется заменить сам листовой металл. Как правило, это считается серьезным ремонтом, и вам следует обратиться за помощью к знающим источникам, прежде чем пытаться ремонтировать.

Определение дефектов листового металла

Вмятина одного человека – вмятина другого человека. Вот как Рекомендательный циркуляр FAA 65-15A, Справочник по механике планера и силовой установки, типы повреждений и дефектов, которые вы можете увидеть на деталях из листового металла.

BRINELLING — Возникновение неглубоких сферических впадин на поверхности, обычно производимых деталью с малым радиусом, контактирующей с поверхностью при высокой нагрузке.

ПОЛИРОВКА — Полировка одной поверхности скользящим контактом с гладкой, более твердой поверхностью. Обычно без смещения и удаления металла.

Обычно без смещения и удаления металла.

BURR — Небольшой тонкий участок металла, выходящий за пределы обычной поверхности, обычно расположенный в углу или на краю канала или отверстия.

КОРРОЗИЯ — Потеря металла с поверхности в результате химического или электрохимического воздействия. Продукты коррозии обычно легко удаляются механическими средствами. Железная ржавчина является примером коррозии.

ТРЕЩИНА — Физическое разделение двух смежных частей металла, о чем свидетельствует тонкая линия на поверхности, вызванная чрезмерным напряжением в этой точке. Он может простираться внутрь от поверхности от нескольких тысячных дюймов до полной толщины сечения.

ПОРЕЗ — Потеря металла, обычно на значительную глубину на относительно длинном и узком участке, механическим путем, например, при скользящем ударе пилой, долотом или остроконечным камнем.

DENT — Вмятина на металлической поверхности, образовавшаяся в результате сильного удара предмета. Поверхность, окружающая углубление, обычно будет слегка опрокинута.

Поверхность, окружающая углубление, обычно будет слегка опрокинута.

ЭРОЗИЯ — Потеря металла с поверхности в результате механического воздействия посторонних предметов.например, щебень или мелкий песок. Область эрозии будет шероховатой и может быть облицована в направлении, в котором инородный материал перемещался относительно поверхности.

СТРЕБЛЕНИЕ — Разрушение или разрушение металлической поверхности под действием вибрации или «дребезжания». Обычно нет потери металла или растрескивания поверхности, но в целом они имеют схожий внешний вид.

ЗАЕДИНЕНИЕ — Разрушение (или налипание) металлических поверхностей из-за чрезмерного трения между двумя частями, движущимися относительно друг друга.Частицы более мягкого металла отрываются и «привариваются» к более твердому.

GOUGE — Канавки или разрушение металлической поверхности в результате контакта с посторонним материалом под большим давлением. Обычно указывает на потерю металла, но может быть значительным смещением материала.

Обычно указывает на потерю металла, но может быть значительным смещением материала.

ВКЛЮЧЕНИЕ — Наличие постороннего или постороннего материала полностью внутри части металла. Такой материал вводят при изготовлении стержня, прутка или трубы методом прокатки или ковки.

НИК — Местный излом или насечка на кромке.Обычно смещение металла, а не потеря.

ТОЧЕЧНАЯ ТОЧКА — Острый, локальный разрыв (небольшая глубокая полость) металлической поверхности, обычно с четкими краями.

ЦАРАПИНА — Небольшой надрыв или разрыв металлической поверхности от легкого кратковременного контакта с посторонним материалом.

БАЛЛ — Более глубокий (чем царапина) разрыв или разрыв металлической поверхности в результате контакта под давлением. Может показать обесцвечивание от температуры, вызванной трением.

ПЯТНО — Изменение цвета, локально вызывающее заметное отличие внешнего вида от окружающего пространства.

НАРУШЕНИЕ — Смещение материала за пределы нормального контура или поверхности (локальная выпуклость или выпуклость). Обычно указывает на отсутствие потери металла.

Это мой проект Discovery 1: Сварка начинается.

Сварка начинается на Расти.В начале вы видели поврежденный пожаром грузовик, который был подожжен некомпетентным сварщиком, я не новичок в сварке, а сварка автомобилей не для новичков, много сварки носит структурный характер и должен быть высокопрочным и прочный, я начну этот пост с демонстрации того, что некоторые люди считают приемлемым ремонтом дорожного транспортного средства, но не я!!!

Здесь начался пожар, уничтоживший проводку.

Серьезно, оглянитесь назад на ремонт внутреннего крыла от последнего парня!!! Прямо под болтом виден кусок сварного шва, здесь предыдущий сварщик пытался прибить новую пластину на место и прожег насквозь переборку и поджег изоляционную пену сзади, ради нескольких минуты работы, чтобы вытащить его, он испортил весь автомобиль!!!

Это несколько снимков его остального, эм, ну, эээ.

..

.. Так что весь этот мусор нужно вырезать и отремонтировать должным образом, но есть и несколько других областей, которые также требуют внимания.

Итак, с чего мне начать????

Начал с места для ног водителя, там было так много, что нужно было с чего-то начинать.

Все сделано и отремонтировано основание стойки двери.

Затем я подумал, что мне нужно сделать пол багажника, так как это было плохо, и у меня была панель в моих магазинах, так как я знал, что она нужна!

Но прежде чем я смог слишком увлечься подгонкой и сваркой нового пола, мне пришлось отремонтировать шасси, так как на креплении А-образной поперечины крепления рамы была незаметная коррозия.

Начните резать и посмотрите, насколько это плохо.

Он задел поперечину и проел верхние части рельсов шасси под тем местом, где ил и мусор могли лежать и оставаться влажными, пришло время вырезать все это и изготовить новый металл в шасси и восстановить прочность.

Мне пришлось еще немного разрезать пол, чтобы обеспечить столь необходимый доступ для качественного ремонта, для меня это не имеет большого значения, так как у меня есть оборудование, которое позволит мне вернуть его как новый.

Мне пришлось еще немного разрезать пол, чтобы обеспечить столь необходимый доступ для качественного ремонта, для меня это не имеет большого значения, так как у меня есть оборудование, которое позволит мне вернуть его как новый.На этой фотографии показано, как я использовал пылесос для удаления ржавой накипи и шлифовки с внутренней части шасси, прежде чем я начну покрывать его металлическим покрытием и снова все сваривать, лучше убрать, чем оставить!!

Теперь пол можно установить и приварить на место, и нет необходимости возвращаться туда снова в ближайшее время.

Я пробирался вокруг грузовика, чтобы сделать как можно больше сварочных ремонтов по пути, так что покончим с задним бампером, так как задняя поперечина кузова, так сказать, известное место гнили, и, конечно же, там было немного латать там тоже надо, бампер пришлось отклеить и по другим причинам но это будет видно позже.

Шикарный красный Hammerite No.

1

1 Сразу же вернемся вперед, и пришло время сделать эти гнилые внутренние крылья, чтобы я мог отремонтировать стойку двери со стороны пассажира и пространство для ног, это была огромная задача сама по себе, много усилий и несколько часов, но для тех, кто пытается чтобы залатать внутренние крылья Discovery или RRC, пожалуйста, сэкономьте свои усилия и немного денег и купите полные ремонтные комплекты у известного поставщика, я использовал запчасти Jansen LARO в Нидерландах, но для владельцев YRM или Froggats в Великобритании легко на панели ваши лучшие друзья, они могут и будут поставлять большинство новых ремонтных панелей, которые вам нужны, чтобы ваш грузовик оставался на дороге, я сначала снял внутреннее крыло со стороны водителя, так как крепление кузова к шасси было очень сильно проржавело и нуждалось в ремонте, а затем к самому внутреннему крылу, вот как это было с моим.

После того, как я сначала начал резать его, чтобы посмотреть, можно ли его починить с помощью нескольких пластин, я подытожил: «Не будь таким глупым !!!»

Так как Расти и я родились в один день, он получил оба полных комплекта для ремонта внутренних крыльев на свой День Рождения.

Крепление кузова сейчас в ремонте.

Здесь, на аккумуляторном лотке, вы можете легко увидеть сварные швы, которые теперь скрепляют панели вместе.

На этом рисунке показан конец боковой стойки, которую я сузил, отрезав две треугольные части по бокам и согнув верхнюю часть вниз, чтобы сформировать конус.

На изображении ниже вы можете увидеть нишу для ног, где она была отремонтирована с использованием 2-мм пластины и полностью приварена швом.

Все закончено и швы загерметизированы строительным клеем-герметиком, это довольно дорого, но опять же я никогда не буду использовать силикон, так как он имеет свойство отслаиваться и вода и ил могут попасть за него и попасть в ловушку, тогда снова начнется гниение.

Затем 2 слоя краски, устойчивой к камню, и готово к нанесению шютца под кузовом, когда все остальные сварочные работы будут завершены.

Все кабели теперь проложены с помощью зажимов «P», а тормозные трубки установлены на место.

Время посмотреть, насколько плоха другая сторона, и разобраться в этом.

Пришло время разрезать его и посмотреть, насколько серьезны повреждения. Батарейный лоток требовал очень аккуратного ремонта, и на самом деле он выглядит цельным.

На этом снимке вы можете видеть, где ржавчина въелась в нишу для ног, где внутреннее крыло встречается с переборкой, и кромка, к которой приварено внутреннее крыло, тоже проржавела, поэтому ее нужно будет отремонтировать, чтобы новый внутреннее крыло может быть прочно приварено на место.

Теперь, чтобы сделать его снова идеальным.

Неплохо, все отверстия были просверлены для креплений и фитингов для тормозных трубок, бачков омывателя и охлаждающей жидкости, затем были покрыты спреем с высоким содержанием цинка, прежде чем были нанесены 2 слоя каменной крошки, теперь дверная стойка.

Итак, это начало, начните вырезать его по частям, а затем закрепите дверную стойку.

Вы можете видеть отверстие в опорном кронштейне с левой стороны, у меня здесь был несчастный случай, так как через эту опору проходит тормозная трубка, она была очень сильно проржавела и ну……

Новая опора с отверстием для штуцера тормозной трубки взамен плохо отремонтированной, которую я отрезал.

Сделав опорный кронштейн дверной стойки той формы, которая у меня есть, я могу прорезать нижнюю часть дверной стойки и сделать необходимый ремонт, не смещая и не изгибая ее положение.

А теперь пришло время вскрыть все это, чтобы увидеть, насколько необходим ремонт.

Хорошо видно, насколько плохо отремонтированы порог и дверной косяк, они не вырезали ни одной гнили, только что нанесенной на него, поэтому я решил вырезать подоконник и создать прочную основу для нового ремонта. построенный на.

Здесь видно, что передняя крышка порога была переделана и что я начал срезать гнилой металл с задней части порога в районе крепления кузова.

Он был восстановлен с использованием 2-миллиметровой пластины, а крепление кузова приварено к новой пластине.

Порог был запакован обратно, а внешняя ремонтная панель представляет собой цельный кусок толщиной 2 мм, который уходит вглубь порога примерно на 15 см, а затем вперед к краю дверной стойки, приварен к передней пластине порога, соответствует дверная стойка и полностью приварена к ней, а новая опорная стойка дверной стойки приварена к задней части и секциям пола, фотографии покажут это лучше, чем я могу объяснить

Это была ремонтная секция S/H, извлеченная из другой машины, поэтому при установке нужно было устранить небольшое количество гнили, и на картинке ниже вы можете просто разглядеть дополнительную укрепляющую опору, которую я установил в дверной косяк, но она выглядит много. лучше, чем работа последнего сварщика, атаковавшего дверной косяк.

Что касается крепления кузова на заднем пороге, это было шокирующим, поскольку оно на самом деле не было прикреплено ни к чему, и это было немногим больше, чем куча ржавчины и кустов, когда я открутил болт, нарезал, нарезал, наварил новый.

Автопроизводитель старается использовать только качественный металл. Дополнительно кузов проходит антикоррозийную обработку. Однако постоянное воздействие влаги, грязи, химических реактивов дает о себе знать. Постепенно разрушается лакокрасочное покрытие и сталь.

Автопроизводитель старается использовать только качественный металл. Дополнительно кузов проходит антикоррозийную обработку. Однако постоянное воздействие влаги, грязи, химических реактивов дает о себе знать. Постепенно разрушается лакокрасочное покрытие и сталь.