Рентгеновский контроль сварных соединений — рентген контроль качества

Рентгеновский контроль является эффективным методом выявления дефектов в сварных соединениях, готовых изделиях, ответственных конструкциях, таких как трубопроводы (энергоносителей), фермы ангаров, мостов. Этот оперативный метод неразрушающего контроля позволяет обнаруживать такие дефекты, как несплошности, трещины, непровары, наличие пор, инородных вкраплений в стальных изделиях толщиной до 200 мм в полевых и лабораторных (производственных) условиях.

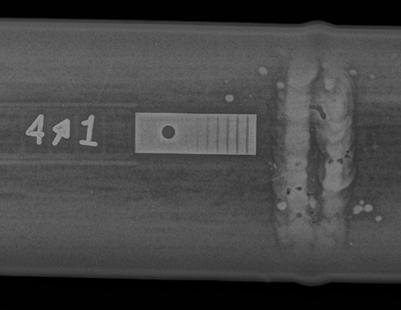

За основу берется способность рентгеновских (радиографических) волн, длина которых не превышает 10-ти нанометров, проходить сквозь толщу материала, с обратной стороны обследуемого участка которого устанавливается фоточувствительная пленка. За счет неоднородности в плотности материала объекта на пленку в разных местах снимка попадает различный объем фотонов (или нейтронов, в зависимости от модели агрегата, типа источника излучения), в результате чего специалист получает негатив, с которого можно считать информацию, сделать выводы о наличии дефектов.

Области применения рентген контроля

Рентгеновский контроль качества применяется в металлургии – при изготовлении ответственных (несущих) конструкций, деталей наземного, водного, воздушно-космического транспорта, при контроле сварных соединений новых и эксплуатируемых трубопроводов, стальных вышек, опор мостов. Высокая точность результатов, большая глубина проникновения делает этот метод неразрушающего контроля широко востребованным.

Оборудование рентгеновского контроля от компании «ПОВЕРКОН»

В компании «ПОВЕРКОН» представлено оборудование рентгеновского контроля высокого качества, купить которое можно с гарантиями качества по выгодным ценам. В каталоге вы найдете:

- Импульсные рентгеновские аппараты – предназначены специально для контроля сварных швов на нефтегазовых магистральных трубопроводах. Отличаются относительно небольшой массой (до 5.5 кг), возможностью продолжительной работы от автономных источников питания, способны просвечивать элементы толщиной до 80 мм.

Эффективны при панорамном/направленном просвечивании при температуре воздуха от -40 до +50 градусов Цельсия

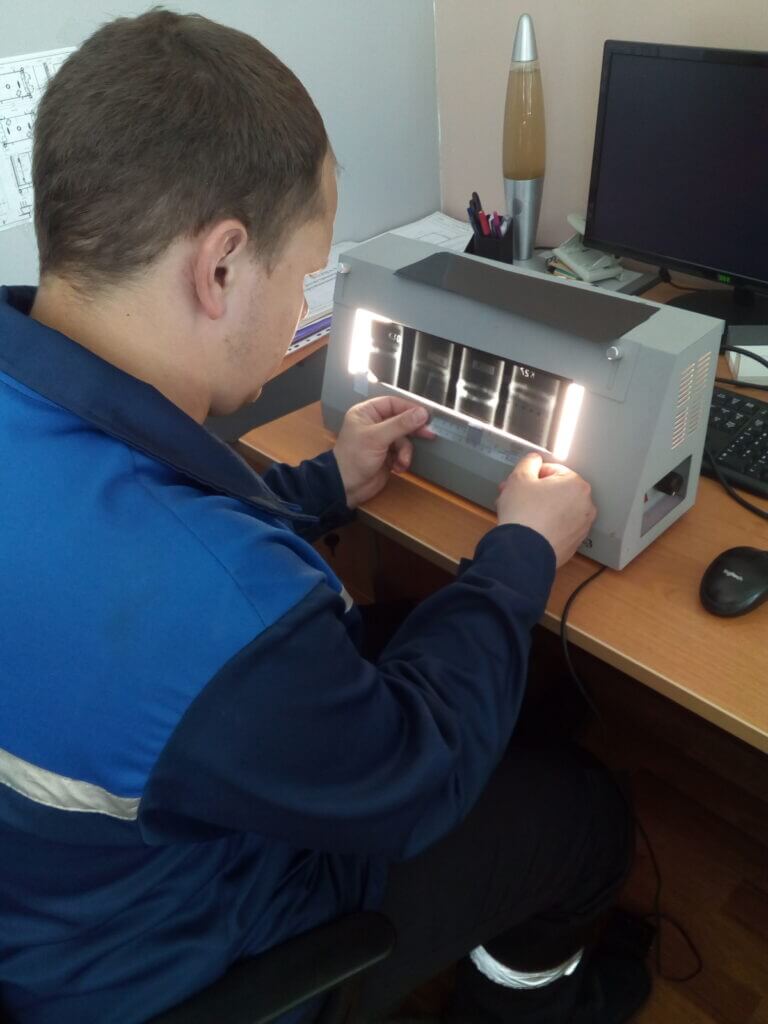

Эффективны при панорамном/направленном просвечивании при температуре воздуха от -40 до +50 градусов Цельсия - Негатоскопы – ламповые/светодиодные устройства для считывания данных с полученных негативов. Обеспечивают направленный поток света с обратной стороны, делая изображения на снимках максимально контрастными

- Установки постоянного действия – аппараты преимущественно для стационарного использования в производственных условиях. Позволяют осуществлять рентгеновский контроль сварных соединений на металлургических заводах в непрерывном режиме

- Проявочные машины – используются для быстрой проявки отснятой пленки, в том числе, в рулонном формате. Австрийские установки марки Colenta оснащены фильтрами для проявителя, работают со всеми видами/форматами пленок толщиной до 0,18 мм. Оснащены автоматическими роликовыми транспортерами, системой рециркуляции технических жидкостей

Для снижения негативного воздействия гамма-лучей на оператора каждый аппарат оснащен специальными экранами. Все виды оборудования рентгеновского контроля отвечают высоким требованиям качества, строго соответствуют стандартам ГОСТ, международным стандартам безопасности, поставляются с гарантиями. У наших компетентных специалистов вы можете получить любую необходимую вам дополнительную информацию об оборудовании рентгеновского неразрушающего контроля, получить содействие в выборе. Для связи с нами используйте данные из раздела «Контакты».

Все виды оборудования рентгеновского контроля отвечают высоким требованиям качества, строго соответствуют стандартам ГОСТ, международным стандартам безопасности, поставляются с гарантиями. У наших компетентных специалистов вы можете получить любую необходимую вам дополнительную информацию об оборудовании рентгеновского неразрушающего контроля, получить содействие в выборе. Для связи с нами используйте данные из раздела «Контакты».

Промышленная рентгенография, радиографический контроль, рентгеновский контроль

Промышленная рентгенография

Выезд специалистов по всей территории Украины.

Неразрушающий вид контроля – Рентгенографический контроль (РК) необходим для проверки состояния, для контроля за качеством и определенными параметрами продукции или собственности. Объекты для неразрушающего контроля чрезвычайно разнообразны.

ООО «Учебно-технический центр» выполняет работы по контролю качества объектов поднадзорных Держпраци Украины. Контроль качества выполняется как неразрушающими методами, которые не затрагивают физических свойств испытываемых объектов, так и разрушающими методами, при выполнении которых испытываемый образец подвергается механическому разрушению.

Контроль качества выполняется как неразрушающими методами, которые не затрагивают физических свойств испытываемых объектов, так и разрушающими методами, при выполнении которых испытываемый образец подвергается механическому разрушению.

Лаборатория контроля и испытаний ООО «Учебно-технический центр» выполняет неразрушающий и разрушающий контроль следующими методами:

• Рентгенографический (RT)

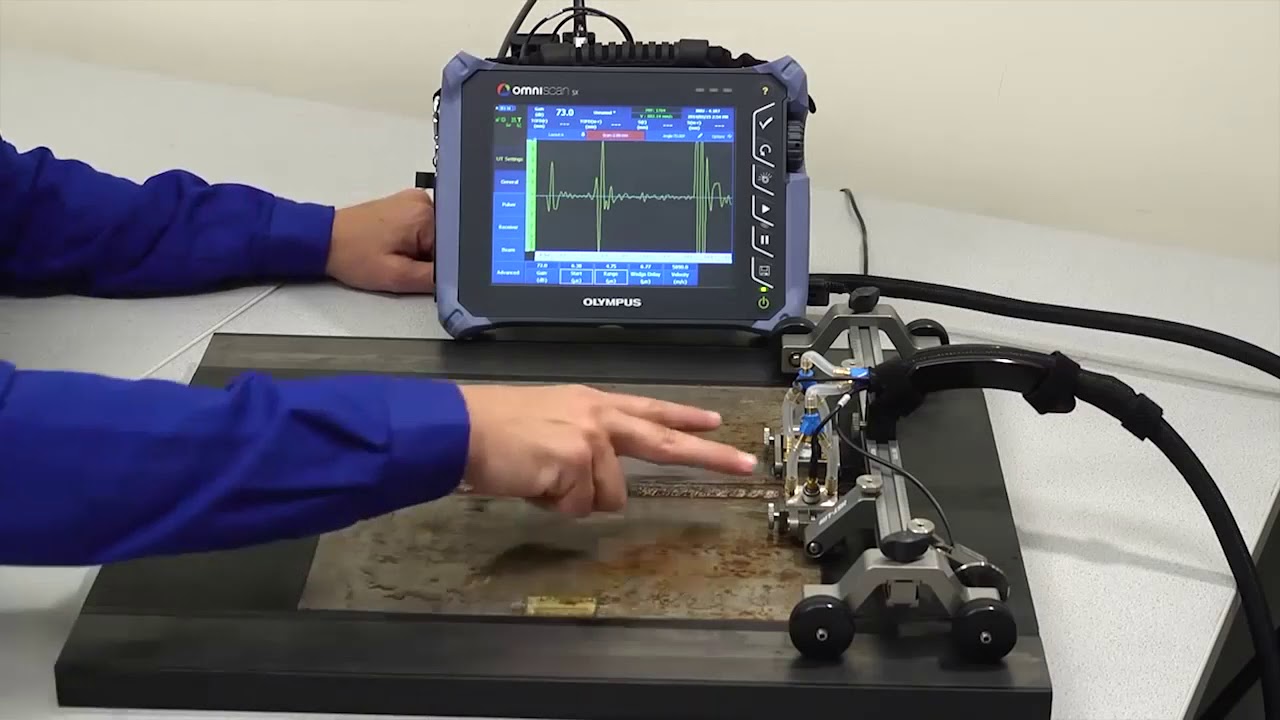

• Ультразвуковой (UT)

• Магнитопорошковый (MT)

• Капиллярный (PT)

• Визуально-оптический (VT)

• Измерение твердости

• Гидравлические и пневматические испытания

• Механические испытания металла и сварных швов

• Металлографические исследования металла и сварных швов .

Услуги по контролю качества сварных соединений выполняются по всей территории Украины, выезд специалистов в любой город.

Контроль газопроводов, технологических трубопроводов, котлов, сосудов, металлоконструкций. Собственный транспорт, независимость от наличия электроэнергии на объекте. Современное оборудование. Возможность выполнения контроля в любое время суток, семь дней в неделю. Квалифицированные специалисты. Многолетний опыт выполнения работ.

Рентгенографический контроль (РК) — неразрушающий контроль (НК) для проверки материалов на наличие скрытых дефектов.

Рентгенографический контроль использует способность рентгеновских волн глубоко проникать в различные материалы.

Имеем техническую возможность проводить рентгеновский контроль труб и листовой стали с максимальной толщиной стали до 80 мм при помощи усиливающих экранов и современного рентгенговского апарата АРИНА-7.

Сертифицированные специалисты II уровня квалификации (согласно ISO 9712:2012 и НПАОП 0.00-1.63-13) проведут качественный контроль и дадут объективную оценку качества испытываемого объекта.

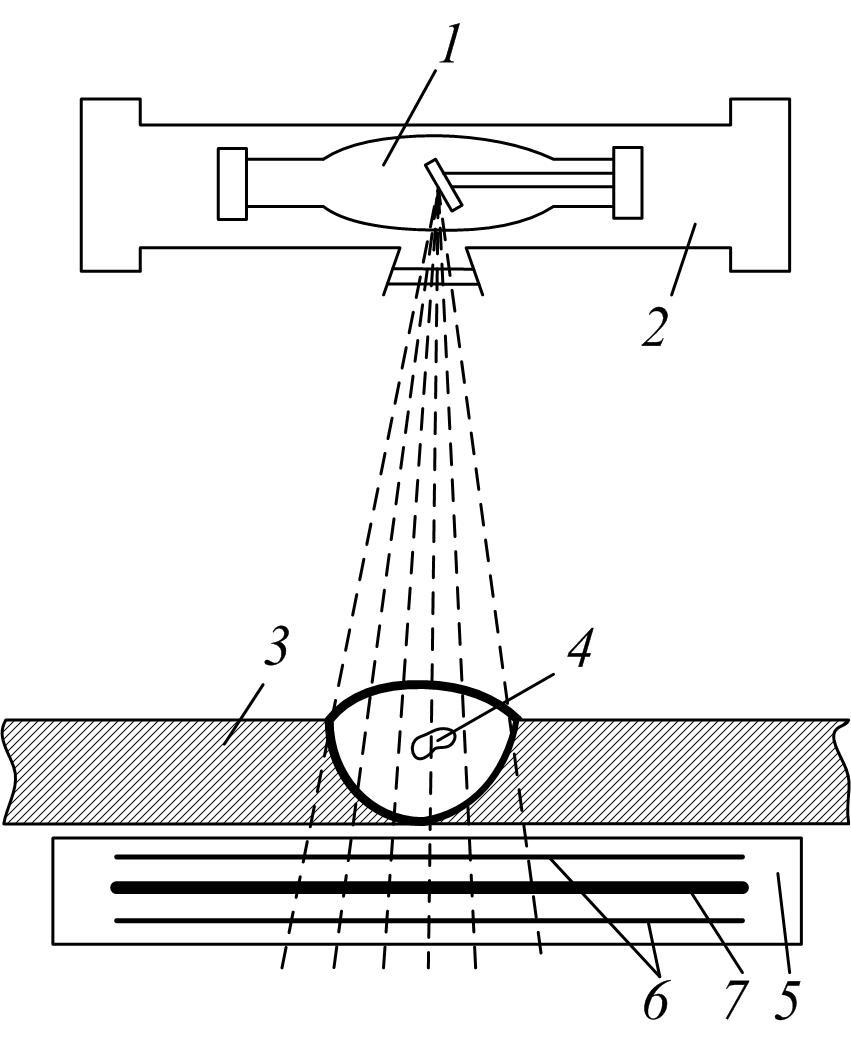

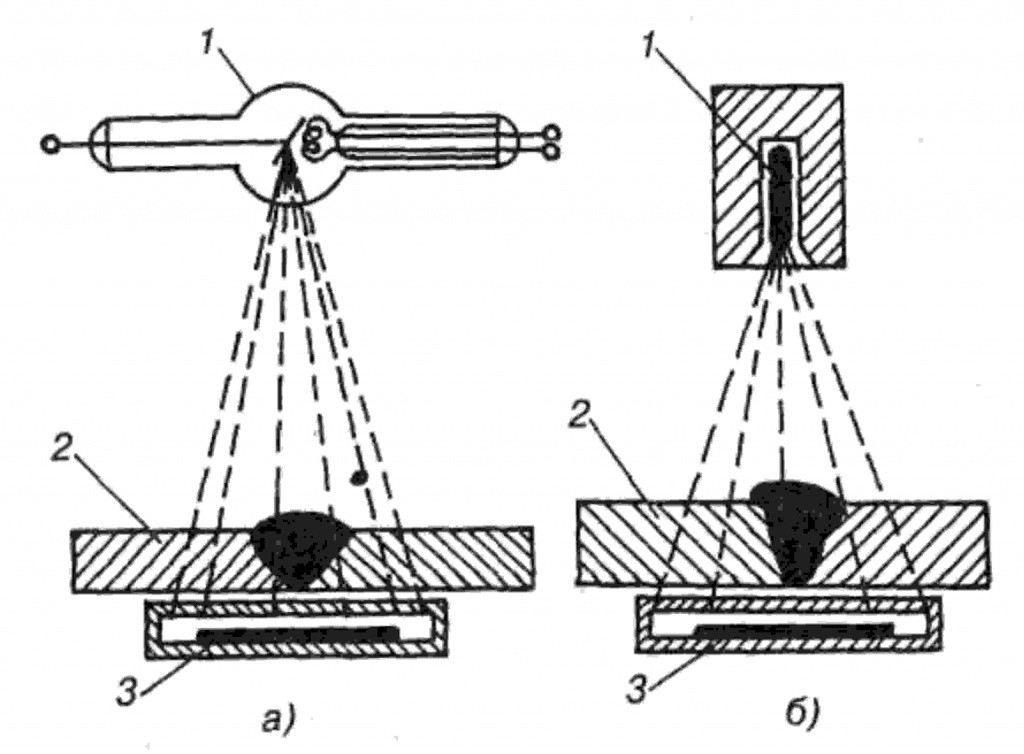

Для контроля сварных соединений образец помещается между источником излучения и устройством обнаружения, обычно это пленка в сланцевом держателе или кассете, в которую радиация может проникнуть на протяжении требуемого промежутка времени.

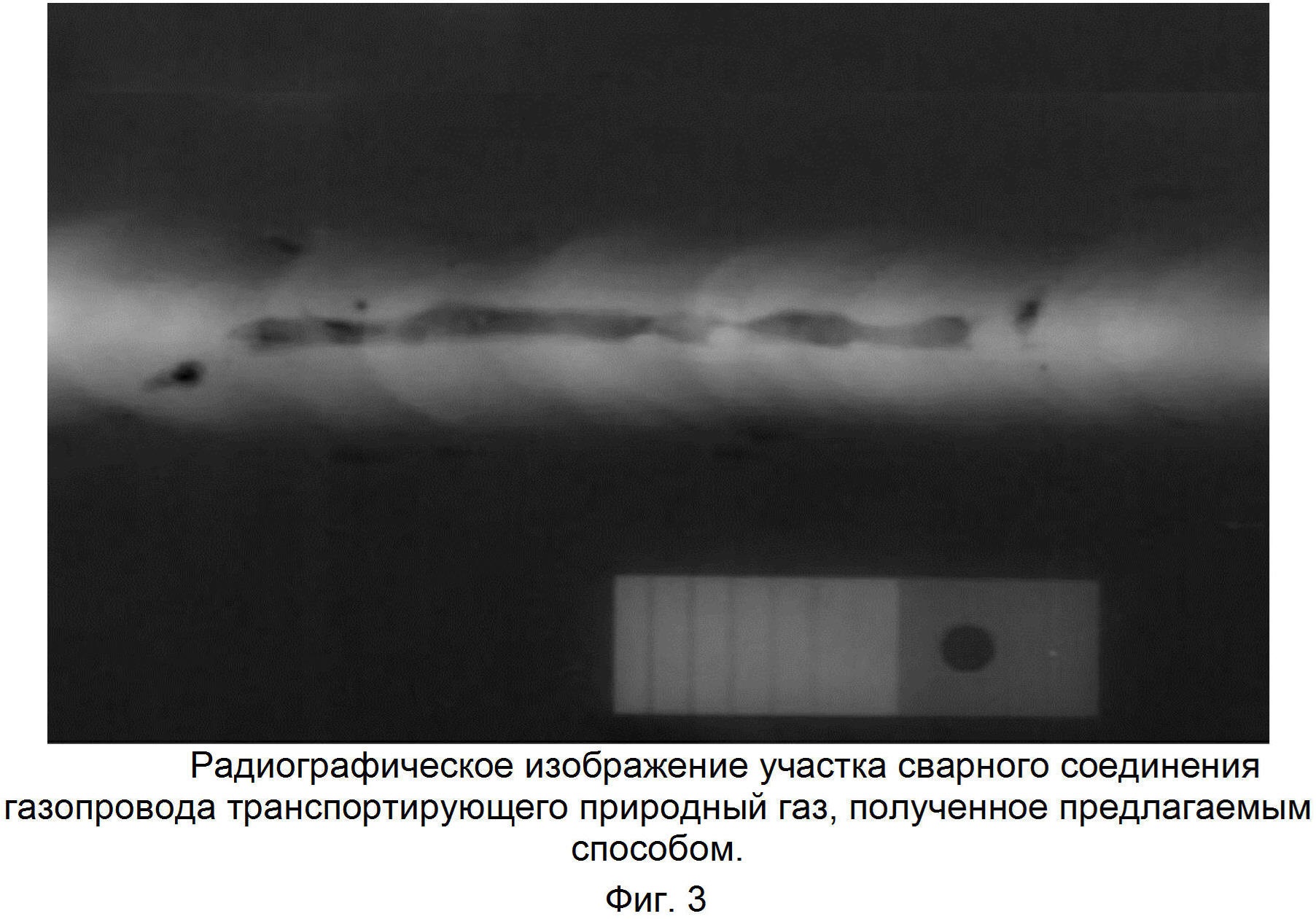

В результате на плёнке фиксируется двумерная проекция образца с видимым скрытым изображением различной плотности в зависимости от количества излучения в каждой области. Рентгенограммы рассматривается в негативном варианте, без печати, как в позитивной фотографии. Это происходит потому, что при печати некоторые детали теряются.

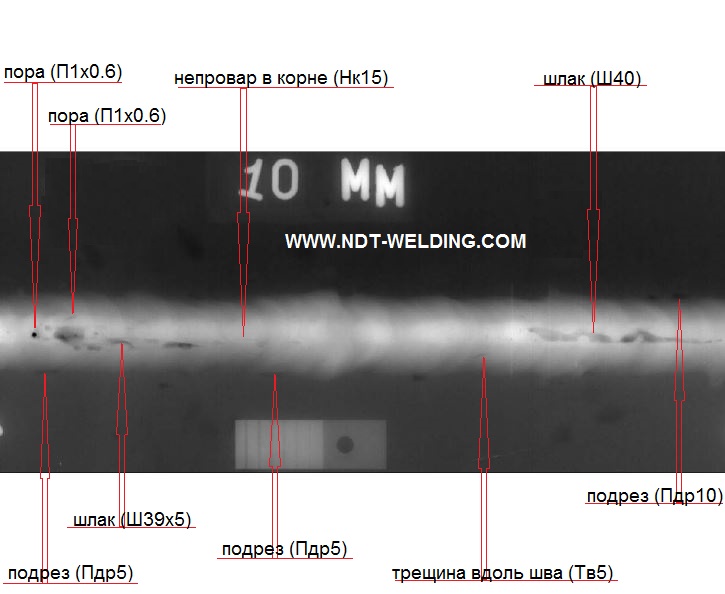

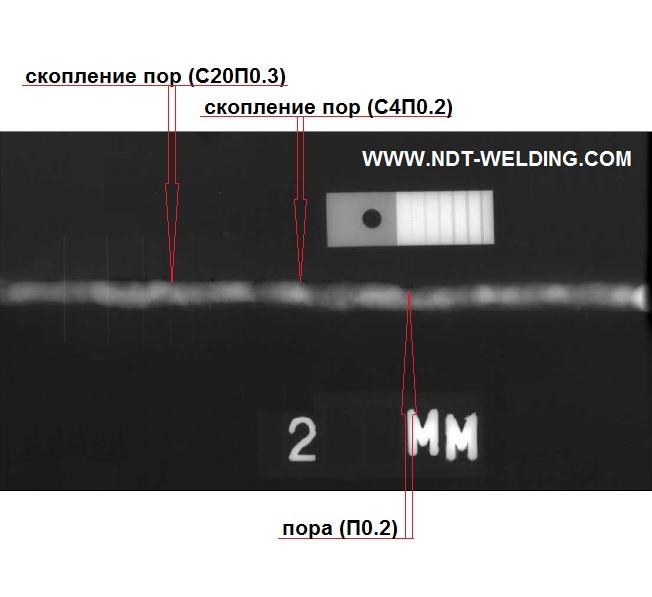

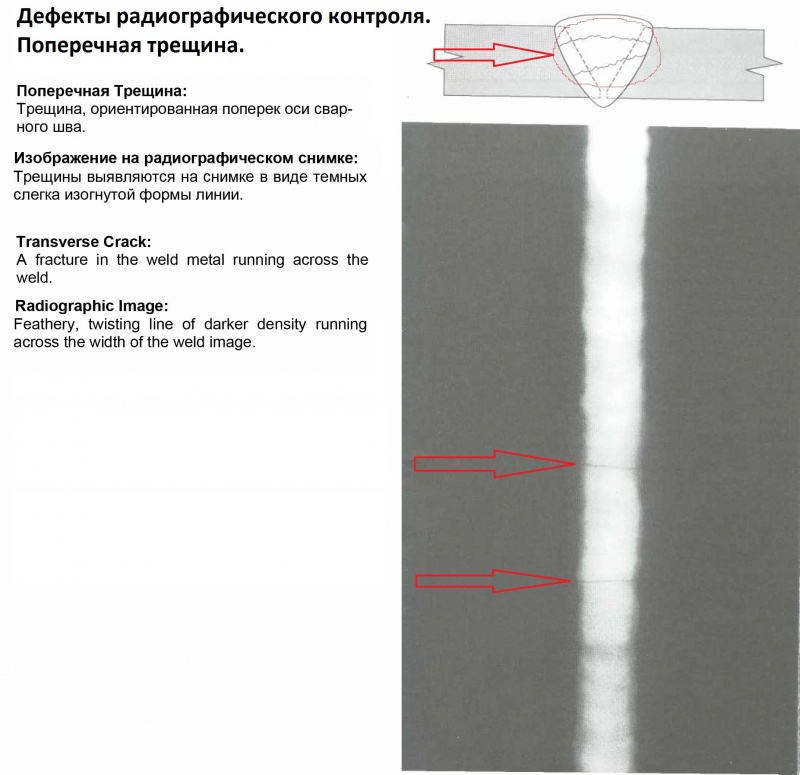

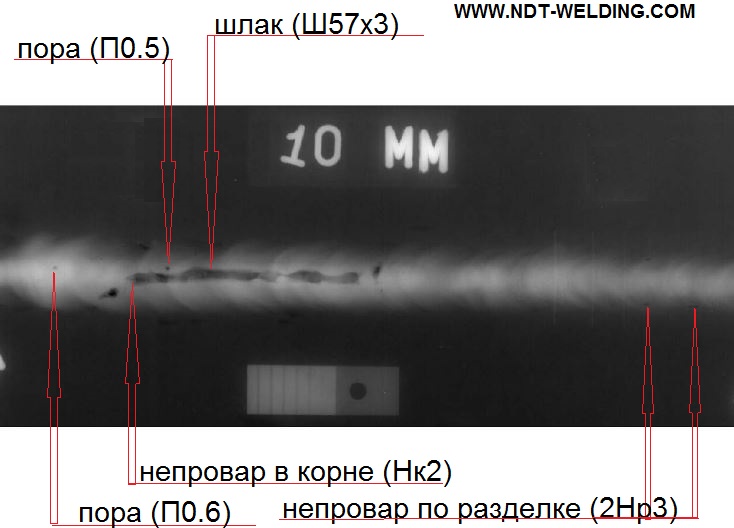

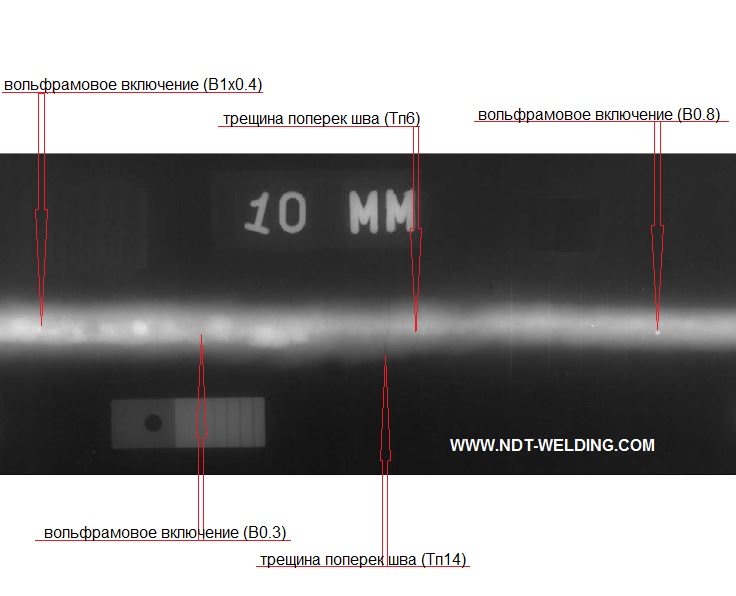

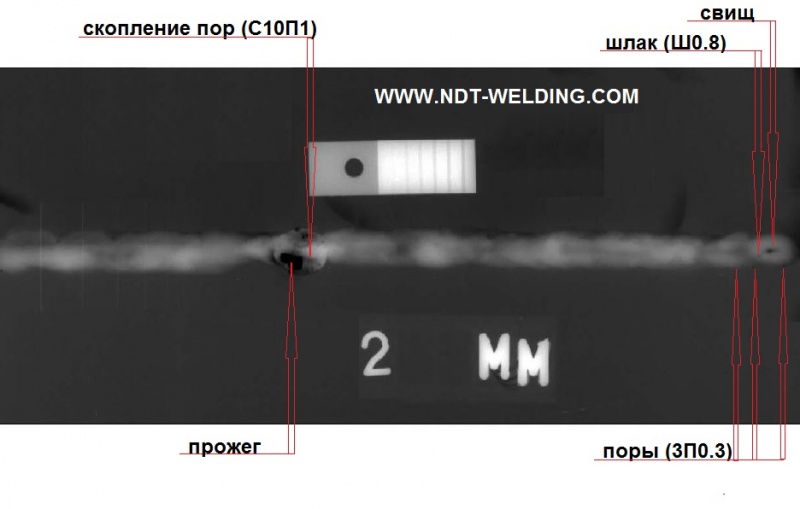

Рентгенографический контроль используется для обнаружения в сварных швах таких дефектов, как трещины, непровары, шлаковые включения, газовые поры и др. Такие дефекты, как расслоения и планарные трещины обнаружить с помощью рентгенографии трудно.

Такие дефекты, как расслоения и планарные трещины обнаружить с помощью рентгенографии трудно.

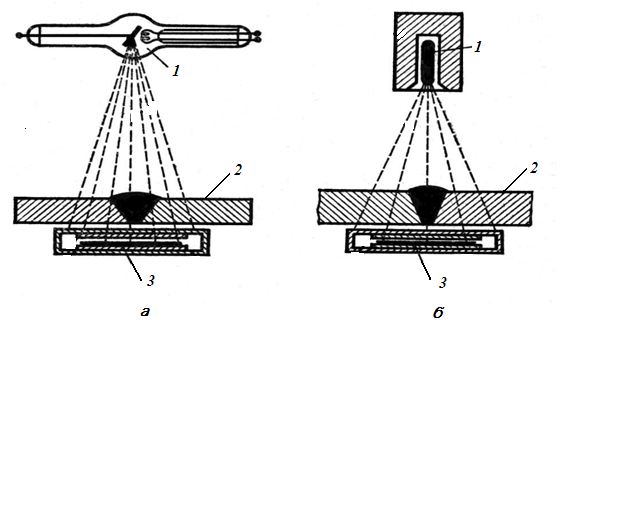

Стандартная технология получения рентгенографического изображения включает в себя наличие источника рентгеновского излучения (рентгеновского аппарата) с одной стороны контролируемого объекта и детектора излучения с другой его стороны. Проникающая способность излучения, зависящая от его энергии (или длины волны), должна быть такова, чтобы достаточное количество рентгеновских квантов дошло до детектора, и было им зарегистрировано. В качестве детектора в промышленной рентгенографии практически исключительно и повсеместно используется радиографическая пленка, заключенная в светонепроницаемую кассету или конверт, прозрачные для рентгеновского излучения.

Формирование рентгеновского изображения на пленке подчиняется всем законам геометрической оптики, т.е. происходит полностью аналогично образованию тени в видимом свете. Таким образом, резкость изображения объекта на пленке непосредственно зависит от размера источника излучения и расстояний от него до пленки и от пленки до объекта.

Рентгеновские пленки

Изображение контролируемого объекта образуется в методе промышленной рентгенографии на рентгеновской пленке. Последняя представляет собой прозрачную (как правило, целлюлозную) основу, на которую с двух сторон нанесены слои эмульсии — раствор желатины со взвесью кристалликов галогенида серебра (в основном, AgBr).

Под действием проходящего сквозь пленку рентгеновского излучения, часть кристаллов галогенида серебра восстанавливается до металлического серебра, образуя скрытое, т. е. пока невидимое, изображение. Важнейшим свойством пленки является зависимость между плотностью потемнения и полученной пленкой дозой излучения или, что то же самое, экспозицией — т.е. произведением интенсивности излучения на время его воздействия.

Усиливающие экраны

Для увеличения чувствительности пленок к рентгеновскому излучению и, следовательно, сокращению времени просвечивания, в промышленной рентгенографии широко применяются усиливающие экраны. Последние делятся на две принципиально различные категории — металлические усиливающие экраны и флуоресцентные усиливающие экраны.

Имеем техническую возможность проводить рентгеновский контроль труб и листовой стали с максимальной толщиной стали до 80 мм при помощи усиливающих экранов и современного рентгенговского апарата АРИНА-7.

Сертифицированные специалисты II уровня квалификации (согласно ISO 9712:2012 и НПАОП 0.00-1.63-13) проведут качественный контроль и дадут объективную оценку качества испытываемого объекта.

Цены на уточняйте по телефонам указанным в контактах.

Возможен выезд специалистов в любой город Украины.

Главный инженер ООО «УТЦ» Виталий Федорович,

МТС моб. 0509961688,

Киевстар моб. 0673677709.

Общество с ограниченной ответственностью «Учебно-технический центр» (лаборатория контроля и испытаний) при выполнении заявленных работ повышенной опасности при технических испытаниях и исследованиях

(КВЭД-2010: 71.20), а именно:

1. испытания (гидравлические (с применением воды или других жидкостей), пневматические (с применением воздуха или инертных газов) неразрушающий контроль: визуально-оптический (VТ), ультразвуковой (UТ), магнитопорошковый (МТ), капиллярный (РТ), радиографический (RT ) разрушающий контроль: механические испытания, определение твердости, металлографический анализ),

паровые и водогрейные котлы теплопроизводительностью более 0,1 МВт (п. 9 приложении_3 Порядка)

9 приложении_3 Порядка)

трубопроводы пара и горячей воды с рабочим давлением более 0,05 МПа и температурой нагрева выше 110 ° С, сосудов, работающих под давлением свыше 0,05 МПа, кроме автомобильных газовых баллонов, есть емкостями для газового моторного топлива (п.10 приложении 3 Порядка)

грузоподъемные краны и машины, подъемники и люльки для подъема работников (п.11 приложения 3 Порядка)

технологическое оборудование и его элементы магистральных газопроводов, нефтепроводов, продуктопроводов (нефтепродуктопроводов, аммиакопроводов, этиленопроводов), систем газоснабжения природным и сжиженным газом субъектов хозяйствования и населенных пунктов, систем промышленного и межпромыслового сбора нефти и газа, объектов нефтегазодобывающей промышленности а также газоиспользующее оборудование мощностью более 0,1 МВт (п.2 приложения 3 Порядка)

горношахтное и горноспасательное оборудования и оборудования для добычи, транспортировки, дробления, сортировки и обогащения полезных ископаемых и окомкования руд и концентратов в угольной, горнорудной, нерудной, металлургической и коксохимической отраслях промышленности (п. 4 приложения 3 Порядка)

4 приложения 3 Порядка)

оборудования и технические средства для изготовления, использования и транспортировки взрывчатых материалов и изделий на их основе, комплексы для их переработки и хранения (п.5 приложения 3 Порядка)

технологическое оборудование химической, биохимической, нефтехимической, нефтегазоперерабатывающей, металлургической, коксохимической, литейной, масложировой, эфиромасличной, деревообрабатывающей, пищевой, перерабатывающей, полиграфической, легкой и текстильной отраслях промышленности, целлюлозно-бумажного, хлор и амиаковикористовуючих производств, переработки пластмасс, полимерных материалов и резинотехнических изделий (п.6 приложении 3 Порядка).

оборудование и защитные системы, предназначенные для эксплуатации (применения) в потенциально взрывоопасной среде (п.7 приложении 3 Порядка).

оборудования напряжением свыше 1000 В (электрическое оборудование электрических станций и сетей; технологическое электрооборудование), (п. 8 приложении 3 Порядка).

8 приложении 3 Порядка).

лифты, эскалаторы, пассажирские конвейеры, пассажирские подвесные канатные дороги, фуникулеры (п.11 приложения 3 Порядка).

технологическое оборудование по переработке природного камня (п.2 Приложения 7 Порядка).

кузнечно-прессовое оборудование (п.3 приложении 7 Порядка).

аттракционы повышенной опасности (стационарные, передвижные и мобильные), (п.4 приложения 7 Порядка).

технологические транспортные средства (п.5 приложения 7 Порядка).

Рентгеновский радиографический контроль неразрушающий контроль элементов паровых и водогрейных котлов.

Рентгеновский радиографический контроль неразрушающий контроль элементов Сосудов, работающие под давлением свыше 0,07 МПа.

Рентгеновский радиографический контроль неразрушающий контроль Трубопроводы пара и горячей воды с рабочим давлением пара свыше 0,07 МПа и температурой воды выше 115 °С.

Радиографический

Радиографический контроль

Радиографический контроль Мариуполь

Радиографический контроль в Мариуполе

Радиографический контроль сварных швов

Радиографический контроль сварных соединений

Рентгеновский радиографический контроль неразрушающий контроль подъёмных сооружений: грузоподъмные краны, подъёмники, лифты, эскалаторы.

Рентгеновский радиографический контроль неразрушающий контроль Технологического оборудования основного производства: химической, нефтехимической, биохимической, нефтегазоперерабатывающей промышленности; металлургической, коксохимической, литейной, масло-жировой, эфирной, хлор и амиакодобывающих производств.

Рентгеновский радиографический контроль неразрушающий контроль Строительных несущих и ограждающих металлоконструкций.

Рентгеновский радиографический контроль неразрушающий контроль Оборудование и линейные части газопроводов систем газоснабжения природным и сжиженным газом в том числе полиэтиленовые газопроводы.

Технологическое оборудование и элементы магистральных трубопроводов.

Рентгеновский радиографический контроль неразрушающий контроль Технологического оборудования и элементов магистральных нефтепроводов

Технологическое оборудование и элементы продуктопроводов нефтепродуктопроводов, амиакопроводов, этиленопроводов.

Технологическое оборудование металлургического производства.

Технологическое оборудование химического производства.

Рентгеновский радиографический контроль неразрушающий контроль Технологического оборудования нефтехимического производства.

Рентгеновский радиографический контроль неразрушающий контроль систем газоснабжения природным и сжиженным газом.

Рентгеновский радиографический контроль неразрушающий контроль систем промыслового и межпромыслового сбора нефти и газа.

Рентгеновский радиографический контроль неразрушающий контроль объектов нефтегазодобывающей промышленности.

Рентгеновский радиографический контроль неразрушающий контроль газоиспользующего оборудования.

Рентгеновский радиографический контроль неразрушающий контроль горношахтного и горноспасательного оборудования.

Цены на уточняйте по телефонам указанным в контактах.

Возможен выезд специалистов в любой город Украины.

Главный инженер ООО «УТЦ» Виталий Федорович,

МТС моб. 0509961688,

Киевстар моб. 0673677709.

Перечень действующих НД 2019 г. взамен отмененных

1. ДСТУ EN 10002-1:2006 Матеріали металеві. Випробування на розтяг. Частина 1. Метод випробування за кімнатної температури (EN 10002-1:2001, IDT)

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=60342

2. ГОСТ 25.503-97 Розрахунки і випробування на міцність. Методи механічних

випробувань металів. Метод випробування на стиск

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=72115

3. ДСТУ ISO 5817:2016 Зварювання. Зварні шви під час зварювання плавленням сталі, нікелю, титану та інших сплавів (крім променевого зварювання). Рівні якості залежно від дефектів (ISO 5817:2014, IDT)

ДСТУ ISO 5817:2016 Зварювання. Зварні шви під час зварювання плавленням сталі, нікелю, титану та інших сплавів (крім променевого зварювання). Рівні якості залежно від дефектів (ISO 5817:2014, IDT)

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=65291

4. ДСТУ EN 12517-2002 Неруйнівний контроль зварних з`єднань. Критерії приймання для радіографічного контролю зварних з`єднань (EN 12517:1998, IDТ)

http://online.budstandart.com/ua/catalog/doc-page.html?id_doc=75813

5. СОУ-Н МПЕ 40.1.17.302:2005 Ультразвуковой контроль сварных соединений элементов котлов, трубопроводов и сосудов (рус)

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=61602

6. ДСТУ EN 13480-5:2018 Трубопроводы промышленные металлические. Часть 5. Контроль и испытания (EN 13480-5:2017, IDT)

http://online.budstandart.com/ru/catalog/doc-page.html?id_doc=79919

7. СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы

http://online. budstandart.com/ru/catalog/doc-page.html?id_doc=4062

budstandart.com/ru/catalog/doc-page.html?id_doc=4062

Контрольные слова для поиска

Рентгенографический контроль, радиографический контроль, рентген швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Ультразвуковой контроль швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Магнитопорошковый контроль швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Капиллярный контроль швов газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Визуально-оптический контроль швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Рентгенографический контроль, радиографический контроль, рентген швов, сварных стыков, сварных соединений газопроводов трубопроводов металлоконструкций сосудов технологического оборудования Мариуполь Краматорск Артемовск Бахмут Дружковка Авдеевка Красноармейск Покровск Доброполье Курахово Димитров Константиновка Бердянск Запорожье Харьков Днепропетровск Днепр Сумы Полтава Чернигов Киев Черкассы Кировоград Кропивницк Николаев Херсон Одесса Винница Житомир Ровно Хмельницкий Тернополь Луцк Черновцы Ивано-Франковск Львов Ужгород, Кривой Рог, Украина, код ЕДРПОУ 38357085.

Техника для рентгенографического контроля от «НДВ-Комплект»

Рентгенографический контроль — это особый метод диагностики, позволяющий быстро и максимально точно оценить основные качественные характеристики выпускаемой продукции и возводимых конструкций. Главным образом способ применяется для исследования сварных швов на предмет наличия всевозможных дефектов.

Рентгенографический контроль: основные особенности

В процессе сварки различных деталей нередко возникают обстоятельства, мешающие получению идеального во всех отношениях шва. К наиболее часто встречающимся изъянам относят наличие шлака, попадающего в сварную ванну, поры, несплавление, образование микротрещин и пор. Все эти недочеты влияют непосредственно на качество продукции, ее устойчивость к нагрузкам.

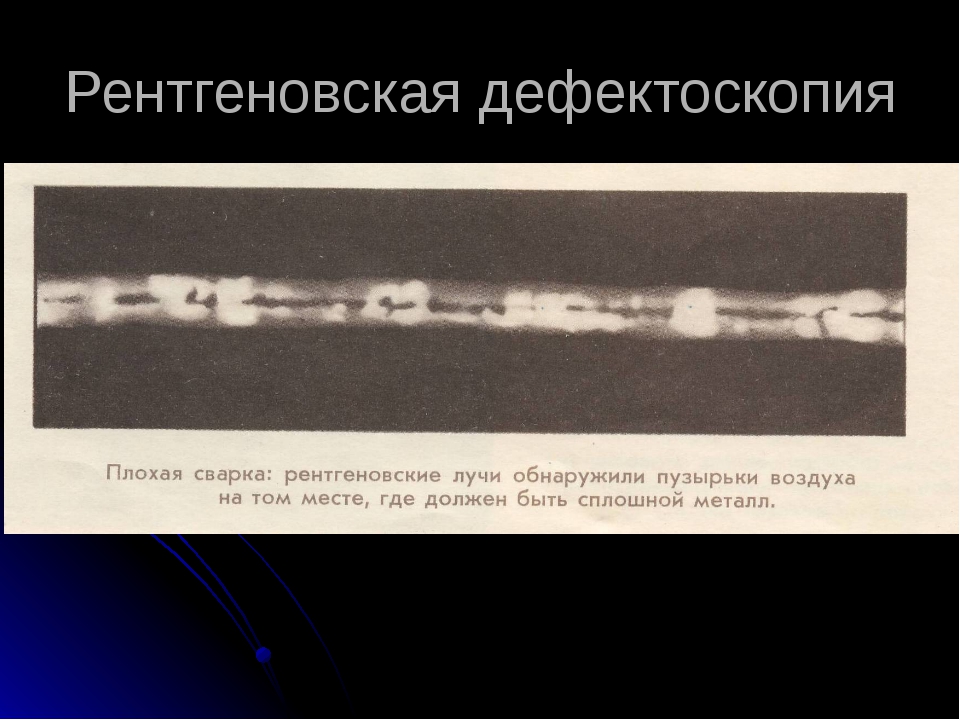

Неразрушающий контроль при помощи рентгеновского излучения помогает выявить их и своевременно устранить. Сквозь изучаемый участок шва при помощи специализированной аппаратуры пропускаются лучи, результаты же фиксируются на пленке. В тех местах, где существуют определенные дефекты получаемое свечение будет ярче и четче. Это связано с тем, что пустоты пропускают излучение намного лучше, чем однородный металл. Так при помощи снимка можно без особых усилий определить не только место дислокации изъянов, но из точные размеры. Метод подходит для глубинного внутреннего анализа, выявления технологических нарушений в местах, недоступных оптическому анализу.

В тех местах, где существуют определенные дефекты получаемое свечение будет ярче и четче. Это связано с тем, что пустоты пропускают излучение намного лучше, чем однородный металл. Так при помощи снимка можно без особых усилий определить не только место дислокации изъянов, но из точные размеры. Метод подходит для глубинного внутреннего анализа, выявления технологических нарушений в местах, недоступных оптическому анализу.

К основным преимуществам рентгенографического контроля принято относить:

- Высокую точность исследования. Метод позволяет получить наиболее четкую картину для оценки места расположения дефектов, их характере и размерах.

- Скорость получения результатов диагностики.

- Возможность изучить микроструктуру шва и найти даже минимальные по размерам изъяны и недочеты.

Методика проведения неразрушающего контроля этого типа предельно проста. После настройки оборудования в соответствии с параметрами исследуемого металла, шов зачищают и готовят к диагностике. Необходимый участок размещают между аппаратом рентгенографического контроля и пленкой. После чего запускают процесс излучения. Результаты моментально фиксируются на поверхности пленки, которая в дальнейшем и подлежит оценке.

Необходимый участок размещают между аппаратом рентгенографического контроля и пленкой. После чего запускают процесс излучения. Результаты моментально фиксируются на поверхности пленки, которая в дальнейшем и подлежит оценке.

Приобрести качественное оборудование для рентгенографического контроля в Беларуси всем желающим предлагает ООО «НДВ-Комплект». Наша компания сотрудничает с производителями, занимающими лидирующее положение на рынке. Обращаясь к нам, вы получаете возможность купить высокоточную технику и вспомогательные принадлежности на самых привлекательных условиях.

Контроль сварных соединений рентгеновскими и гамма-лучами

Контроль сварных соединений рентгеновскими и гамма-лучами

Категория:

Сварка металлов

Контроль сварных соединений рентгеновскими и гамма-лучами

Метод контроля сварных соединений рентгеновскими и гамма-лучами основан на различной проницаемости для коротковолновых электромагнитных колебаний сплошного металла и различных находящихся в нем неоднородностей, заполненных шлаками, окислами и газами. Поглощение коротковолновых лучей металлом значительно сильнее поглощения их неметаллическими включениями. При рентгеновском контроле применяются специальные мощные рентгеновские аппараты для просвечивания металлов: стационарные — для испытаний в лабораторных условиях и передвижные — для испытаний непосредственно в заводских условиях.

Поглощение коротковолновых лучей металлом значительно сильнее поглощения их неметаллическими включениями. При рентгеновском контроле применяются специальные мощные рентгеновские аппараты для просвечивания металлов: стационарные — для испытаний в лабораторных условиях и передвижные — для испытаний непосредственно в заводских условиях.

Передвижные рентгеновские аппараты для контроля качества сварки в заводских условиях изготовляются обычно на максимальное рабочее напряжение 150 — 350 кв. Существуют также специальные рентгеновские аппараты с рабочим напряжением 1000 кв и более.

В последнеее время началось успешное применение особых аппаратов — бетатронов, дающих особенно мощное жесткое рентгеновское излучение, используемое для просвечивания металлов. 13 бетатроне электроны ускоряются переменным магнитным полем.

Рис. 1. Передвижной рентгеновский аппарат РУП: 1 — рентгеновский аппарат; 2 — пульт управления; 3 — рентгеновская трубка; 4 — масляный насос

Для защиты обслуживающего персонала от высокого напряжения и вредного воздействия рентгеновских лучей передвижные аппараты снабжены специальными приспособлениями, уменьшающими опасность и вредность работы на них. Рентгеновская трубка заключена в толстостенный свинцовый футляр — бленду, охлаждаемую циркулирующим маслом. Для пропуска рентгеновских лучей бленда имеет боковое окошко, закрытое листовым алюминием.

Рентгеновская трубка заключена в толстостенный свинцовый футляр — бленду, охлаждаемую циркулирующим маслом. Для пропуска рентгеновских лучей бленда имеет боковое окошко, закрытое листовым алюминием.

Наиболее употребительный на наших заводах рентгеновский аппарат типа РУГ1 (рис. 1) может давать на трубку рабочее напряжение до 200 кв при максимальном токе 20 ма. Аппарат позволяет просвечивать сталь толщиной до 80 мм, алюминий до 300 мм. Аппарат питается от нормальной силовой сети переменного тока напряжением 220 в. Это напряжение повышается до необходимой величины трансформаторами и конденсаторами, встроенными в аппарат, выпрямляется кенотронами; выпрямленный ток подается на рентгеновскую трубку гибкими кабелями с особо прочной резиновой изоляцией, выдерживающей напряжение 200 кв.

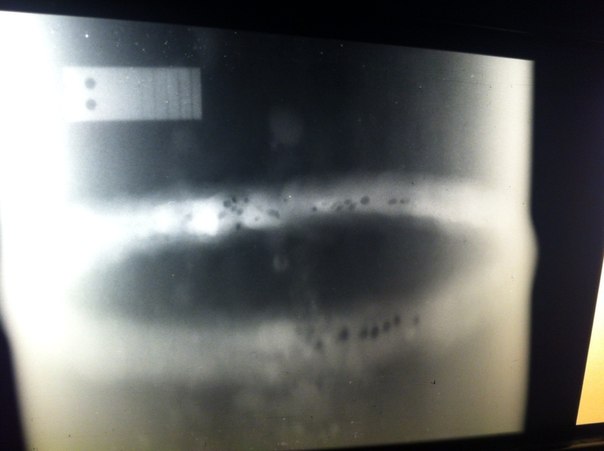

При рентгеновском контроле можно наблюдать дефекты визуально на флюоресцирующем экране или фотографировать их, получая так называемую рентгенограмму. Визуальный метод обнаружения дефектов на экране для сварных швов не применяется, дефекты в большинстве настолько мелки, что на экране не выявляются.

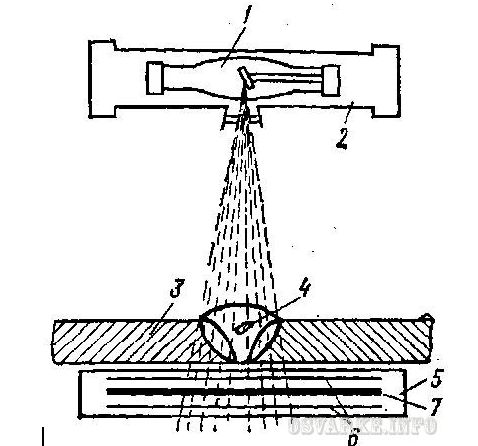

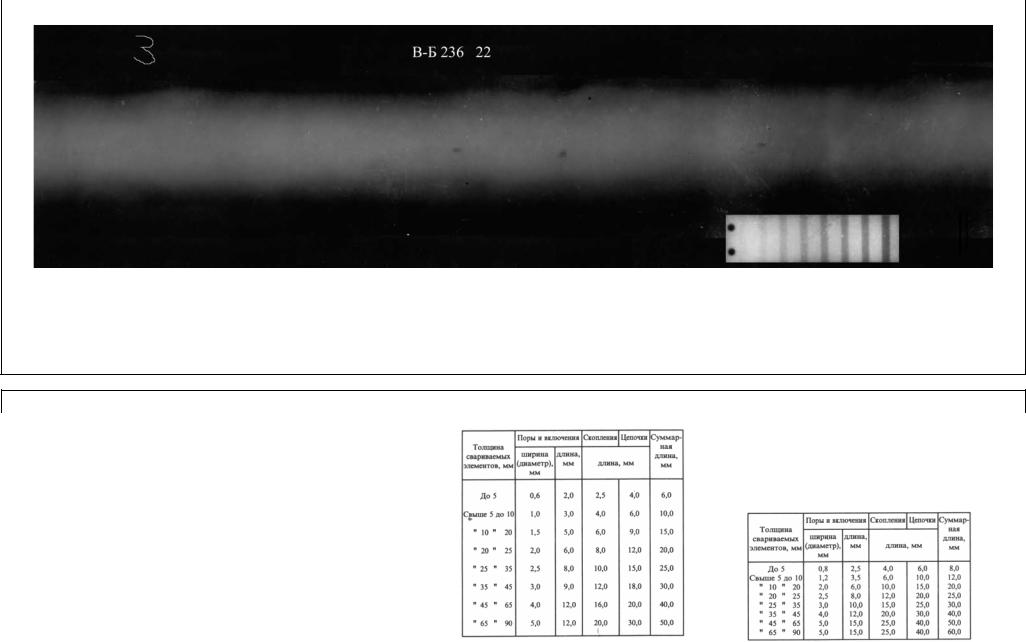

Для получения рентгенограммы пучок рентгеновских лучей направляется на испытуемый сварной шов (рис. 2). С обратной стороны закладывают специальную рентгеновскую фотопленку с двусторонней чувствительной эмульсией. Пленку закладывают в светонепроницаемую кассету или пакет из плотной черной бумаги. Для сокращения экспозиции пленку закладывают между флуоресцирующими экранами и защищают снизу свинцовым экраном от вторичных излучений, снижающих четкость снимка. Время экспозиции зависит от толщины металла, сорта фотопленки и расстояния трубки от металла; оно определяется по таблицам или, что удобнее, по специальным диаграммам и колеблется обычно от нескольких минут до получаса. По окончании экспозиции фотопленку обрабатывают, проявляют и фиксируют обычными методами.

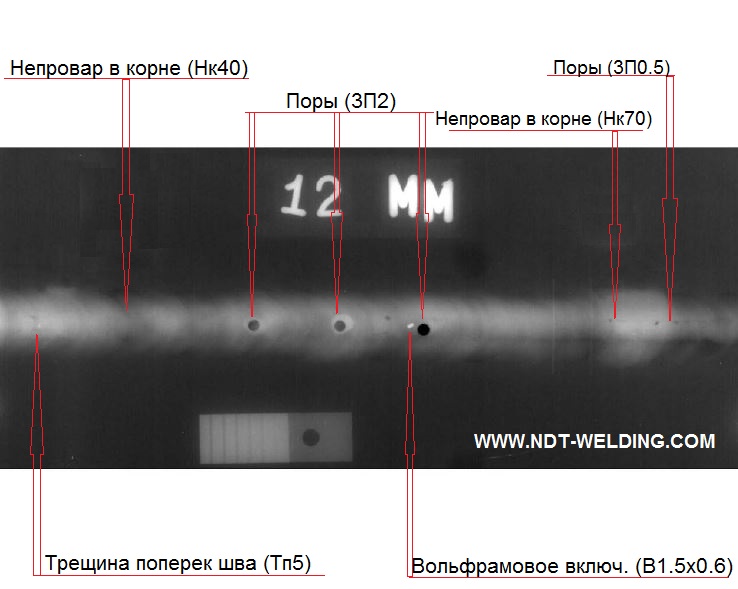

Рентгенограмма представляет собой негативное, теневое изображение сварного шва с прилегающим основным металлом. Всякого рода включения, меньше поглощающие рентгеновские лучи, дают на рентгенограмме местные более интенсивные почернения по сравнению с окружающим сплошным металлом. Хороший рентгеновский снимок выявляет дефекты величиной от нескольких десятых долей миллиметра, причем для выявления дефекта имеет значение главным образом размер его в направлении рентгеновского луча.

Хороший рентгеновский снимок выявляет дефекты величиной от нескольких десятых долей миллиметра, причем для выявления дефекта имеет значение главным образом размер его в направлении рентгеновского луча.

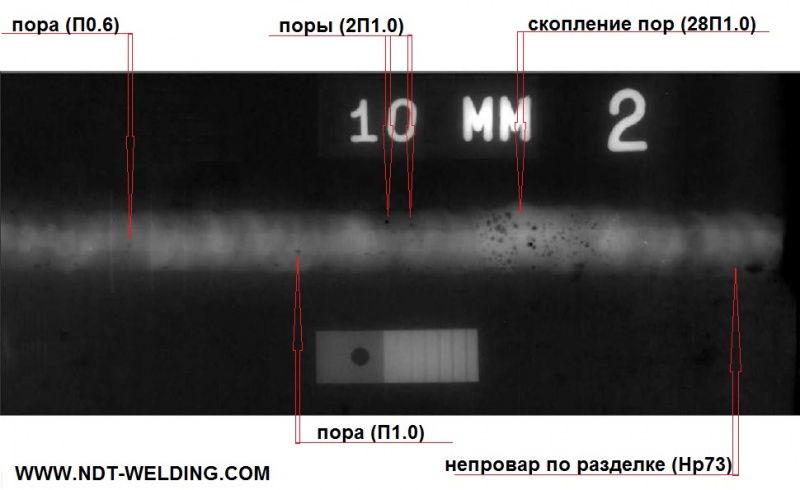

Непровары выявляются на снимке в виде довольно резкой прямой черной линии, трещина дает обычно извилистую линию; выявляются также поры и шлаковые включения. Рассматривать нужно всегда подлинную рентгенограмму или отпечаток с нее на фотопленке, так как отпечаток на бумаге не передает многих тонких подробностей рентгенограммы и не может служить для надежной оценки сварного шва (рис. 232). Полученную рентгенограмму сравнивают с типовыми рентгенограммами для данного изделия.

Рис. 3. Схема получения рентгеновского снимка: 1 — рентгеновская трубка; 2 — фотопленка; з — экран; 4 — кассета

По характеру рентгенограмм сварные швы обычно разделяют на три группы: плохие (бракуют), удовлетворительные (могут быть приняты) и хорошие (подлежат безусловной приемке). Совершенно не допускаются трещины, поэтому при наличии трещин, хотя бы мелких, шов относят к группе плохих. В минимальных размерах, определяемых условиями приемки, допускаются частичные непровары. Шлаковые включения и поры в ограниченных пределах, определяемых условиями приемки, считаются допустимыми.

В минимальных размерах, определяемых условиями приемки, допускаются частичные непровары. Шлаковые включения и поры в ограниченных пределах, определяемых условиями приемки, считаются допустимыми.

Рис. 4. Рентгенограмма сварного шва

Рентгеновский контроль получил широкое применение на наших заводах и для ряда ответственных изделий, например подлежащих приемке инспекцией Госгортехнадзора, является обязательным.

Рентгеновский контроль ввиду расхода фотоматериалов и довольно значительного времени экспозиции снимка обходится сравнительно дорого, поэтому обычно просвечивают не все швы на всем протяжении, а лишь отдельные их участки. Выбор мест для съемки рентгенограмм и общая протяженность участков шва, подлежащих рентгенографированию, определяется условиями приемки. Обычно проверяют 10—15% общей длины швов. Минимальная величина дефекта в направлении рентгеновского луча, выявляемого рентгенограммой, составляет около 2% толщины просвечиваемого металла.

Рентгеновский аппарат требует наличия переменного тока и, кроме того, довольно громоздок; в ряде случаев, например в полевых условиях, применение рентгеновского контроля затруднительно. Поэтому представляет большой интерес контроль сварных швов гамма-лучами радиоактивных веществ. Гамма-лучи, испускаемые некоторыми радиоактивными веществами, являются электромагнитным излучением, по своей природе близким к рентгеновским лучам. Гамма-лучи имеют малую длину волны, обладают большой жесткостью и при просвечивании меньше поглощаются металлом, чем рентгеновские лучи от обычных аппаратов.

Поэтому представляет большой интерес контроль сварных швов гамма-лучами радиоактивных веществ. Гамма-лучи, испускаемые некоторыми радиоактивными веществами, являются электромагнитным излучением, по своей природе близким к рентгеновским лучам. Гамма-лучи имеют малую длину волны, обладают большой жесткостью и при просвечивании меньше поглощаются металлом, чем рентгеновские лучи от обычных аппаратов.

Средняя длина волны и жесткость рентгеновских лучей зависят от напряжения, подаваемого на рентгеновскую трубку; с увеличением напряжения длина волны уменьшается, а жесткость возрастает. При напряжении 150—200 кв средняя длина волны рентгеновских лучей равна ОДА, что достаточно для просвечивания стали толощиной до 50 мм. Средняя длина волны гамма-лучей равна 0,01 А, что достаточно для просвечивания стали толщиной до 300 мм и соответствует длине рентгеновских лучей при напряжении на трубке около 2000 кв. Принципиальная возможность применения гамма-лучей для просвечивания металлов с целью контроля качества и выявления всякого рода дефектов и включений известна давно. Но снимки, получаемые посредством гамма-лучей, так называемые радиограммы, получались столь низкого качества, что практически гамма-лучи были пригодны для выявления лишь очень крупных дефектов, например больших раковин, и непригодны для контроля сварных швов, дефекты которых отличаются малыми размерами.

Но снимки, получаемые посредством гамма-лучей, так называемые радиограммы, получались столь низкого качества, что практически гамма-лучи были пригодны для выявления лишь очень крупных дефектов, например больших раковин, и непригодны для контроля сварных швов, дефекты которых отличаются малыми размерами.

Техника применения гамма-лучей для контроля сварных швов значительно усовершенствована,главным образом трудами С.Т.Назарова, и в настоящее время гамма-лучи представляют собой надежное средство контроля сварки и широко применяются в нашей промышленности. Источниками получения гамма-лучей служили препараты радия и различные радиоактивные вещества. Сейчас все это заменили дешевые искусственные радиоактивные изотопы.

Радиоактивный препарат помещают в ампулу — запаянную стеклянную трубочку диаметром около 3 мм. Препарат упаковывают в ампулу, по возможности плотно, а для получения более четкого фотоснимка источнику излучения придается точечный характер. Для защиты от повреждений стеклянную ампулу помещают в латунную гильзу. Латунная гильза хранится в толстостенном свинцовом контейнере весом около 20 кг, заключенном в металлический футляр с ручкой для переноски. При работе гильзу с ампулой вынимают из контейнера щипцами длиной не менее 1,5 м.

Латунная гильза хранится в толстостенном свинцовом контейнере весом около 20 кг, заключенном в металлический футляр с ручкой для переноски. При работе гильзу с ампулой вынимают из контейнера щипцами длиной не менее 1,5 м.

Наша промышленность дешево и в значительных количествах изготовляет искусственные радиоактивные препараты, пригодные для технического применения, в том числе для просвечивания металлов. Примером таких препаратов может служить радиоактивный изотоп кобальта СобО, имеющий атомный вес 60. Появление доступных, дешевых искусственных радиоактивных препаратов открывает широкие перспективы промышленного применения гамма-лучей для просвечивания металлов, в частности сварных соединений.

Следует помнить, что как рентгеновские, так и в особенности гамма-лучи чрезвычайно опасны для человеческого организма, поэтому при работе с ними нужно строго соблюдать установленные правила безопасности.

Для снятия радиограммы ампулу устанавливают на специальную подставку, а с противоположной стороны изделия, так же как и при рентгенографировании, закрепляют фотопленку с усиливающими и фильтрующими экранами. Полученный снимок — радиограмму — проявляют и фиксируют обычным порядком.

Полученный снимок — радиограмму — проявляют и фиксируют обычным порядком.

Современная техника радиографирования дает возможность выявлять примерно те же дефекты, которые выявляются рентгеновским исследованием, но полученная радиограмма отличается от хорошей рентгенограммы значительно меньшей четкостью и контрастностью, так что рассмотрение радиограмм и выявление дефектов по ним требует навыка.

Реклама:

Читать далее:

Магнитный, звуковой и другие способы контроля сварных соединений

Статьи по теме:

Рентгенографический метод контроля в Екатеринбурге

Основным средством регистрации являются пленки радиографические, которые бывают без экранными и экранными. Основными характеристиками пленок являются такие показатели:

- чувствительность спектральная;

- контрастность;

- способность разрешающая.

Для сокращения времени просвечивания применяют экраны, усиливающие флуоресцентного, металлического или комбинированного типа (флуорометаллические).

Радиационный контроль металла предусматривает использование специальных эталонов чувствительности. Представляет собой пластинку, на которой имеются разного вида дефекты, контуры которых ярко выражены. Выбор конкретного эталона зависит от условий проверки, марки металла и аппарата, с помощью которого осуществлялась просветка сварных соединений. Эталоны бывают канавочного и проволочного типов. Каждый из них имеет 4 типоисполнения. На эталоне канавочного типа имеется 6 канавок, различающиеся размерами в 1,39 раз. Эталон проволочный – это специальный чехол, в котором имеет 7 проволок, которые различаются размером в 1,25 раз. Материал эталона должен быть таким же, как и сварная конструкция. Они маркируются цифрами и буквами, изготовленными из свинца.

Кроме того, дефектоскописты радиационного контроля используют в своей работе кассеты (жесткие или гибкие), держатели и маркировочные знаки, которые значительно упрощают и облегчают труд.

Гибкая кассета это двойной конверт, изготовленный из дерматина или светонепроницаемой бумаги черного цвета, жесткие — из алюминия. Согласно требованиям ГОСТ 15843-70 производится 15 типоразмеров кассет. Размер необходимой кассеты подбирается под конкретный дефектоскоп (указан в паспортных данных аппарата).

Выбор схемы просвечивания выбирается в зависимости от типа соединения (угловое, нахлесточное, тавровое, встык), условий сварки, марки стали и др. факторов, о которых знают только специалисты.

Маркировочные знаки выполняют из свинца. Их размещают на просвечиваемом изделии или кассете, так, чтобы на снимке остался их отпечаток.

Держатели служат для установки гибких заряженных пленкой кассет и экранов на ферромагнитных материалах. Если материал не магнитный, то крепление выполняют с помощью специальных ремней и полос.

Лаборатории (стационарная и выездная) компании «НДТ-контроль» в Екатеринбурге оснащены необходимым оборудованием и приборами, укомплектована аттестованными специалистами, что позволяет гарантировать качество проведенного контроля.

Центр Диагностики. Лаборатория Неразрушающего Контроля / Неразрушающий контроль / Рентгеновский контроль

Возможны следующие варианты проведения рентгеновского контроля:

- рентгеновский контроль в рентгенозащищенном бункере на территории нашего предприятия (контроль заготовок, отливок, контрольных стыков и т.д.). Контроль габаритных изделий весом до 150 кг., рентгеновский контроль толстостенных изделий, контроль изделий из полимерных материалов, графита, керамики и т.д.;

- выездной рентгеновский контроль;

- рентгеновский контроль на территории предприятия заказчика (разворачивание лаборатории на территории предприятия, возможность работы в ночную смену, ежедневная выдача результатов, высокая скорость контроля, взаимодействие с тех. надзором, работа в течении длительного срока).

Контроль проводится при помощи рентгеновских аппаратов импульсного (Арина-7,Арина-9, XRS) и постоянного (РАП-300,РАП-220,РАП-160) действия. Возможен контроль с помощью портативной рентгенотелевизионной установки Норка — 160 или с помощью экранов с памятью, что позволяет получить результат мгновенно.

Возможен контроль с помощью портативной рентгенотелевизионной установки Норка — 160 или с помощью экранов с памятью, что позволяет получить результат мгновенно.

В нашем штате есть сотрудники II и III уровня по рентгеновскому контролю, сотрудники имеющие опыт проведения неразрушающего контроля при монтаже трубопроводов на нефтеперерабатывающих заводах, химических производствах, ГТЭС, АЭС, магистральных газопроводах и т.д.

Радиографический контроль проводится согласно ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Рентгенографический метод., применяется для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений.

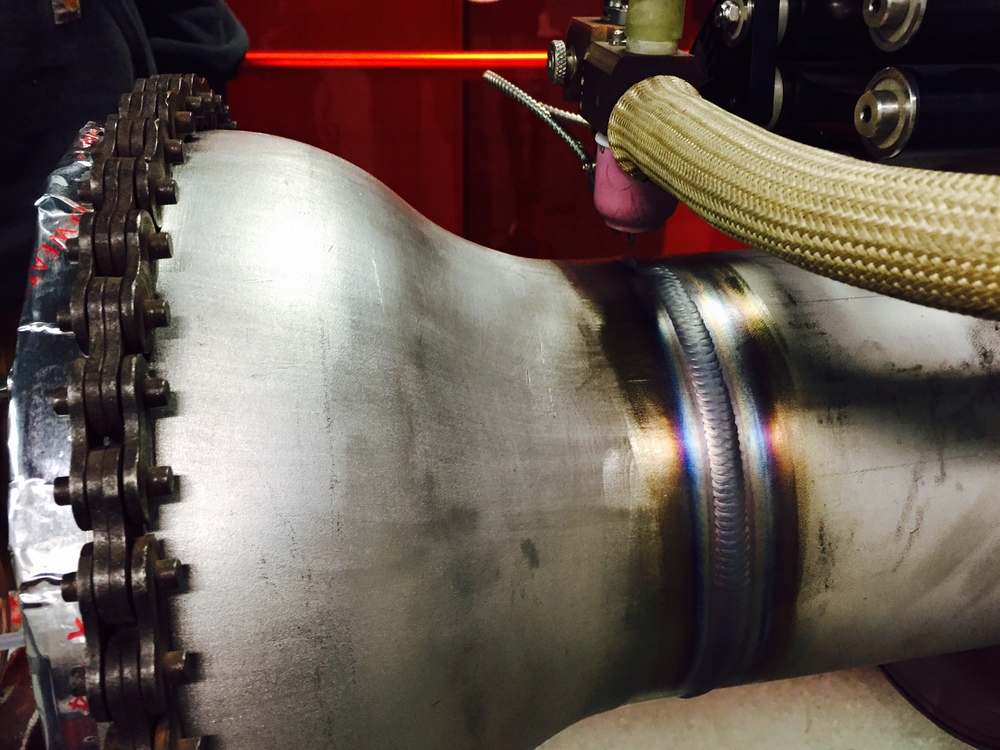

Наиболее часто рентгеновский метод применяется для контроля технологических трубопроводов, предназначенных для транспортировки газообразных, парообразных и жидких сред, газопроводов, в процессе монтажа резервуаров для нефтепродуктов и емкостей для химической промышленности :

Для объектов газоснабжения и газораспределения:

— допускные стыки — радиографическим методом;

Применение ультразвукового метода допускается только при условии проведения выборочной дублирующей проверки стыков радиографическим методом в объеме не менее 10 % числа стыков, отобранных для контроля. При получении неудовлетворительных результатов радиографического контроля хотя бы на одном стыке объем этого контроля следует увеличить до 50 %. В случае выявления при этом дефектных стыков все стыки, сваренные сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть подвергнуты радиографическому контролю.

При получении неудовлетворительных результатов радиографического контроля хотя бы на одном стыке объем этого контроля следует увеличить до 50 %. В случае выявления при этом дефектных стыков все стыки, сваренные сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть подвергнуты радиографическому контролю.

СНиП 3.05.02-88* Газоснабжение

Для неразрушающего контроля технологических трубопроводов рентгеновский метод применяется в объеме от 1%-100% в зависимости от категории трубопровода:

Объем контроля сварных соединений ультразвуковым или радиографическим методом в % от общего числа сваренных каждым сварщиком (но не менее одного) соединений:

| Условия изготовления стыков |

Категория трубопроводов |

|||||

|

Ру> 10 МПа (100 кгс/см2) и I категории при температуре ниже -70 °С |

I |

II |

III |

IV |

V |

|

|

При изготовлении и монтаже на предприятии нового трубопровода, а также при ремонте |

100 |

20 |

10 |

2 |

1 |

Согласно требованиям п. |

|

При сварке разнородных сталей |

100 |

100 |

100 |

100 |

100 |

10 |

|

При сварке трубопроводов, входящих в блоки I категории взрывоопасности |

100 |

100 |

10 |

2 |

1 |

— |

Метод контроля (ультразвуковой, радиографический или оба метода в сочетании) выбирают исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также освоенности данного метода контроля для конкретного объекта и вида сварных соединений.

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

Радиографический метод контроля | Рентгенографический контроль

Наша лаборатория, специализирующаяся на проведении различных видов неразрушающего контроля, готова оперативно и качественно выполнить рентгенографический контроль сварных соединений трубопроводов различного назначения, котлов или грузоподъемных механизмов.

Открытие нового вида электромагнитного излучения, которое впоследствии стали именовать рентгеновским, буквально произвело переворот во многих областях техники и технологий. В частности, появилась возможность контролировать качество внутренней структуры различных конструкций без их предварительного разрушения.

Рентгеновские лучи и их свойства

Излучение электромагнитной природы, длины волн которого занимают диапазон между ультрафиолетовыми и гамма-лучами, называется рентгеновским по имени первооткрывателя – В. К. Рентгена. Это излучение обладает рядом интересных свойств, от способности к ионизации газов до воздействия на живые клетки. Падая на предмет, рентгеновские лучи отдают ему часть энергии фотонов, и предмет нагревается. Фотоплёнка или фотобумага, помещённая под рентгеновские лучи, «засвечивается» и темнеет.

Кинетическая энергия рентгеновских лучей неодинаково поглощается металлами и неметаллами. Это свойство позволило использовать их во многих областях, в том числе для проверки качества швов, получаемых при сварке, без разрушения готовых изделий.

Это свойство позволило использовать их во многих областях, в том числе для проверки качества швов, получаемых при сварке, без разрушения готовых изделий.

Принцип рентгенографического контроля сварного шва

Просвечивая сварной шов излучением рентгеновской трубки, можно выявить целый ряд скрытых дефектов, от внутренних пор, трещин и раковин до непроваренных участков и посторонних включений в металлическом шве.

Проверка происходит следующим образом: изделие помещают в рентгеновскую установку таким образом, чтобы шов оказался между потоком излучения и фотобумагой/фотоплёнкой. По разнице поглощения лучей, которая выражается в более тёмных и светлых пятнах на месте шва, можно судить о наличии дефектов внутри металла. Чем тоньше слой металла, тем отчётливее различимы дефекты. Сварной шов, толщина которого превышает 100 мм, проверить рентгеновскими лучами невозможно.

Особенности метода

Посредством радиографического контроля обнаруживаются дефекты, которые при внешнем осмотре остаются невидимыми глазу, в том числе пустоты и трещины различного происхождения, включения шлаков и неметаллических соединений, а также других металлов – вольфрама и др.

Возможности радиографического контроля ограничены чувствительностью установки: не обнаруживаются дефекты микроскопического размера, а также трещины, идущие вдоль направления рентгеновского луча. Могут оставаться незамеченными дефекты, местоположение которых на снимке совпадает с перепадами толщин, углами изделия или другими предметами.

Чувствительность оборудования радиографического контроля

Важным параметром при обследовании шва является чувствительность дефектоскопа. Обычно этот показатель выражается в процентах и определяется несложной формулой:

К = (m/s)* 100, %

где буква m означает минимальную длину дефекта, а s – общую толщину шва.

Чувствительность дефектоскопа зависит от ряда факторов:

- от мощности энергии луча;

- от толщины сварного шва;

- от плотности металла или сплава, подвергаемого контролю;

- от местоположения и формы дефектов;

- от размеров и очертаний поверхности контролируемого шва;

- от фокусного расстояния источника лучей;

- от качества плёнки/фотобумаги, используемой для фиксации дефектов.

Заранее учесть всю совокупность этих факторов для каждого случая очень сложно. Как правило, чувствительность установок контроля шва определяется опытным путём, для чего используются проволочные/канавочные эталонные образцы. Наименьший размер различимого на снимке эталона принимается за показатель чувствительности аппарата.

Рентгеновские аппараты для контроля качества сварки

Для генерирования потока рентгеновских лучей, обладающего заданными параметрами, используются специальные рентгеновские установки. В составе аппарата присутствует рентгеновская трубка (самая важная часть), высоковольтный генератор электротока и контролирующие приборы.

Разновидности аппаратов для рентгеноскопии

На сегодняшний день в промышленности используются разные по конструкции и принципу действия рентгеноскопические установки. Они находят применение в различных областях деятельности.

Они находят применение в различных областях деятельности.

По типу анодного напряжения установки делятся на:

- импульсные, формирующие поток лучей в виде мощных импульсов, достоинства которых – небольшие размеры и мобильность;

- непрерывного действия, в которых анод генерирует постоянный поток излучения.

Импульсные рентгеноскопы широко применяются для контроля строительных конструкций, монтажа ответственных металлоконструкций и др. Установки постоянного действия используются в стационарных лабораториях.

По типу конструкции аппараты подразделяются на:

- моноблочные, где лучевая трубка и генератор напряжения смонтированы в одном корпусе;

- кабельные, где конструкция предполагает размещение рентгеновской трубки в отдельном защитном кожухе, соединённом с прочими компонентами системой кабелей.

Моноблочные рентгеноскопы более мобильны и используются, в своём большинстве, для полевых исследований, тогда как аппаратура кабельного типа практически всегда устанавливается в цехах и лабораториях.

Существует и классификация по мощности, вернее, по показателю анодного напряжения, где аппараты делятся на две категории:

- маломощные – до 160 КВ;

- мощные – от 160 КВ до 400 КВ.

Установки, анодное напряжение которых превышает 400КВ, используются чрезвычайно редко.

Устройство рентгеновской трубки

Излучение, открытое Рентгеном, генерируется анодом трубки при облучении её быстро летящими электронами. Для исключения помех из трубки предварительно откачивается воздух, после чего она герметично запаивается.

Лучевая трубка устроена довольно просто. В стеклянном баллоне на определённом расстоянии друг от друга располагаются вольфрамовый катод, к которому подводится высокое напряжение, и анод из молибден-вольфрамового сплава. Анод расположен под углом к оси трубки и к плоскости катода.

При подаче высоковольтного напряжения на катод от трансформатора металл раскаляется и начинает испускать электроны. Чем выше температура, тем больше их кинетическая энергия. Электроны, сталкиваясь с катодом, теряют часть энергии, которая преобразуется в излучение рентгеновского диапазона.

Генерируемое трубкой излучение вредно влияет на живые клетки, в том числе клетки нашего тела. При работе с рентгеновскими установками необходимы серьёзные меры предосторожности, направленные на защиту от лучей Рентгена. Трубка, как правило, помещается в толстый свинцовый кожух, останавливающий фотоны излучения. Отверстие в кожухе направляет поток лучей исключительно на сварной шов, не допуская рассеивания в окружающем пространстве.

При работе с рентгеновскими установками необходимы серьёзные меры предосторожности, направленные на защиту от лучей Рентгена. Трубка, как правило, помещается в толстый свинцовый кожух, останавливающий фотоны излучения. Отверстие в кожухе направляет поток лучей исключительно на сварной шов, не допуская рассеивания в окружающем пространстве.

Как происходит проверка сварных швов рентген-установкой?

Порядок выполнения неразрушающей дефектоскопии при помощи установки рентгеновского излучения состоит из следующих технологических этапов.

- Поверхность шва очищается от шлака, окислов и грязи, чтобы они не исказили результат исследования.

- Контролируемый шов разбивается на несколько участков, каждый из них помечается эталоном чувствительности аппарата и маркировочным знаком со стороны рентгеновской трубки.

Расстояние от шва до канавочного эталона составляет не менее 5 мм, причём канавки направлены перпендикулярно шву. Проволочные эталоны располагаются непосредственно на шве, но тоже перпендикулярно. Если шов проходит по криволинейной поверхности пустотелого изделия, и эталоны прикрепить к поверхности нет возможности, их располагают с обратной стороны, обращённой к фотоплёнке/бумаге.

Расстояние от шва до канавочного эталона составляет не менее 5 мм, причём канавки направлены перпендикулярно шву. Проволочные эталоны располагаются непосредственно на шве, но тоже перпендикулярно. Если шов проходит по криволинейной поверхности пустотелого изделия, и эталоны прикрепить к поверхности нет возможности, их располагают с обратной стороны, обращённой к фотоплёнке/бумаге. - Выполняется непосредственное просвечивание шва потоком рентгеновских лучей. Порядок и приёмы просвечивания описаны ГОСТом 7512.

- Фотоматериалы после закрепления изображения и полного высыхания просматриваются с использованием специального оборудования, изображения анализируются квалифицированными специалистами, обнаруженные дефекты фиксируются и описываются.

Расшифровка плёнки – наиболее ответственный этап рентгеновской дефектоскопии. Для выполнения этой работы привлекаются лишь сотрудники с соответствующей квалификацией и огромным опытом. Плёнка не должна нести на себе признаков повреждения эмульсии, загрязнений и пятен. На изображении должны быть хорошо различимы маркировочные знаки и метки, а также эталоны чувствительности, по которым оценивается качество дефектоскопии. За одну единицу качества принимается наименьший из различимых эталонов.

Радиографический контроль сварных швов

%PDF-1.7 % 1 0 объект > эндообъект 7 0 объект > эндообъект 2 0 объект > ручей 2017-08-17T19:15:32-07:002017-08-17T19:15:32-07:002017-08-17T19:15:32-07:00Заявитель pdfHarmony 2.0uuid:0beb93c3-a685-11b2-0a00-782daduid000000u :0bebf3b9-a685-11b2-0a00-305023b7fd7fapplication/pdf

Л. Бакроп

Л. Бакроп 0 649,194 297,0 661,206]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

26 0 объект

>

/Граница [0 0 0]

/Rect [81,0 653,07 297,0 683,5211]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

27 0 объект

>

/Граница [0 0 0]

/Rect [81,0 625,344 285,744 637,356]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

28 0 объект

>

/Граница [0 0 0]

/Rect [81,0 610,944 237,6 622,956]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

29 0 объект

>

/Граница [0 0 0]

/Rect [81,0 596,544 184,008 608,556]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

30 0 объект

>

/Граница [0 0 0]

/Прямо[335.868 618,144 549,0 630,156]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

31 0 объект

>

/Граница [0 0 0]

/Rect [429,012 603,744 549,0 615,756]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

32 0 объект

>

/Граница [0 0 0]

/Rect [243,264 230,364 471,6 242,376]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

33 0 объект

>

/Граница [0 0 0]

/Прямо [145,74 211,794 350,316 223,806]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

34 0 объект

>

/Граница [0 0 0]

/Rect [81,0 144,1365 264,915 153,1455]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

35 0 объект

>

/Граница [0 0 0]

/Прямо [163.

0 649,194 297,0 661,206]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

26 0 объект

>

/Граница [0 0 0]

/Rect [81,0 653,07 297,0 683,5211]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

27 0 объект

>

/Граница [0 0 0]

/Rect [81,0 625,344 285,744 637,356]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

28 0 объект

>

/Граница [0 0 0]

/Rect [81,0 610,944 237,6 622,956]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

29 0 объект

>

/Граница [0 0 0]

/Rect [81,0 596,544 184,008 608,556]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

30 0 объект

>

/Граница [0 0 0]

/Прямо[335.868 618,144 549,0 630,156]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

31 0 объект

>

/Граница [0 0 0]

/Rect [429,012 603,744 549,0 615,756]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

32 0 объект

>

/Граница [0 0 0]

/Rect [243,264 230,364 471,6 242,376]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

33 0 объект

>

/Граница [0 0 0]

/Прямо [145,74 211,794 350,316 223,806]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

34 0 объект

>

/Граница [0 0 0]

/Rect [81,0 144,1365 264,915 153,1455]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

35 0 объект

>

/Граница [0 0 0]

/Прямо [163. m{z͍Amq=]F=H}@ @c]

m{z͍Amq=]F=H}@ @c]YXLON — Контроль сварных швов

Рентгеновский контроль сварных швов

Обеспечение качества контроля сварных швов с помощью цифровых рентгеновских систем и портативных рентгеновских систем

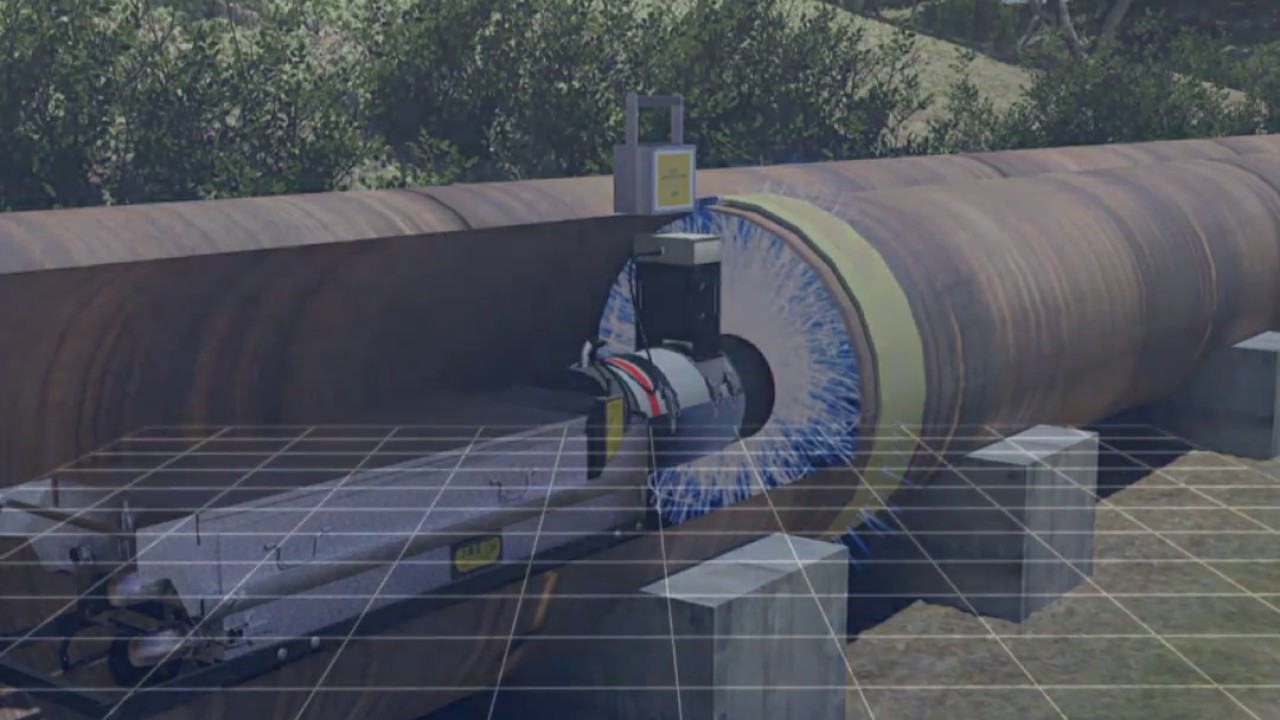

Обеспечение качества сварки имеет решающее значение во многих областях применения и отраслях, таких как аэрокосмическая промышленность, электростанции, судостроение и соединения котлов. YXLON предлагает широкий спектр решений для неразрушающего контроля с портативными рентгеновскими системами, стационарными рентгеновскими системами, а также системами рентгеновского контроля и компьютерной томографии.Контроль сегментов труб с продольными и спиральными сварными швами

Хотя рентгеновский контроль конкурирует с другими технологиями на трубных заводах (например, с ультразвуком), рентгенография предлагает решающие преимущества в качестве технологии визуализации.

- Замена пленки при осмотре концов труб

- Экспресс-контроль продольных и спиральных швов

- Последующая ультразвуковая диагностика

В отличие от других технологий, сложные области, такие как концы труб, также могут быть надежно проверены с помощью рентгеновского излучения.

Кроме того, для определенных участков сварного шва часто в целях безопасности предусмотрен контроль с использованием рентгеновского излучения, например, в случае соединенных спирально-шовных участков. Использование пленки, усилителей изображения или цифровых плоскопанельных детекторов — рентгеновские системы успешно используются в процессах обеспечения качества при производстве труб как для выборочной проверки образцов сварки, так и для полного контроля. Технология рентгеновской визуализации

Кроме того, для определенных участков сварного шва часто в целях безопасности предусмотрен контроль с использованием рентгеновского излучения, например, в случае соединенных спирально-шовных участков. Использование пленки, усилителей изображения или цифровых плоскопанельных детекторов — рентгеновские системы успешно используются в процессах обеспечения качества при производстве труб как для выборочной проверки образцов сварки, так и для полного контроля. Технология рентгеновской визуализацииимеет явное преимущество, заключающееся в возможности хорошо документировать качество сварных соединений во время производства, например, с помощью видеозаписи проверки в виде движущегося изображения.Дефекты можно обнаружить лучше и быстрее с помощью нашего YXLON HDR-Inspect.

В наших прикладных центрах мы предлагаем вам широкий спектр рентгеновских методов. Мы разрабатываем решения, которые заменяют рентгеновские пленки, обеспечивают рентгеноскопию и полностью автоматическое распознавание дефектов на рентгеновских изображениях. Мы также предлагаем услуги компьютерной томографии, начиная от микро-КТ и заканчивая КТ с использованием линейного ускорителя для сканирования проверяемых объектов.

Мы также предлагаем услуги компьютерной томографии, начиная от микро-КТ и заканчивая КТ с использованием линейного ускорителя для сканирования проверяемых объектов.

Испытания и контроль сварных швов – рентген сварных швов

Испытания сварных швов

Проверка сварных швов — это использование визуальных и технологических методов для проверки качества сварных швов, а также для подтверждения наличия, расположения и охвата сварных швов.Сварные швы используются для соединения двух или более металлических поверхностей. Поскольку эти соединения могут подвергаться нагрузкам и напряжениям в течение срока службы продукта, есть вероятность, что они могут выйти из строя, если не будут созданы в соответствии с надлежащими спецификациями.

Рентгеновский контроль сварных швов

Рентгеновский контроль сварных швов обычно выполняется инспектором по неразрушающему контролю на рентгеновских изображениях или видео. Промышленная радиография или рентгеновский контроль сварных швов включает источники гамма-излучения, чаще всего иридий-192 и кобальт-60, которые используются для проверки различных материалов. Подавляющее большинство рентгеновских испытаний сварных швов касается испытаний и сортировки сварных швов на трубопроводах под давлением, сосудах под давлением, резервуарах для хранения большой емкости, трубопроводах, отливках, поковках или любых компонентах, дефекты которых недопустимы.

Подавляющее большинство рентгеновских испытаний сварных швов касается испытаний и сортировки сварных швов на трубопроводах под давлением, сосудах под давлением, резервуарах для хранения большой емкости, трубопроводах, отливках, поковках или любых компонентах, дефекты которых недопустимы.

Испытание на проникающую жидкость

Контроль проникающей жидкостью или дефектоскопия методом проникающих красок, вероятно, является наиболее широко используемым методом неразрушающего контроля. Чаще всего проверяются сварные швы, но пластины, стержни, трубы, отливки и поковки часто проверяются с помощью капиллярной дефектоскопии.Исследуемый объект или материал сначала очищают, а затем покрывают раствором видимого или флуоресцентного красителя. Через заранее выбранный промежуток времени (время выдержки, как правило, 7-10 минут) с поверхности удаляют излишки красителя, а затем наносят проявитель. Проявитель действует как промокашка и вытягивает пенетрант из дефектов, открытых на поверхности. При использовании видимых красителей яркий цветовой контраст между пенетрантом и проявителем позволяет легко увидеть «вытекание». При использовании флуоресцентных красителей ультрафиолетовая лампа используется для того, чтобы «вытекание» ярко флуоресцировало, что позволяет легко увидеть несовершенство.

При использовании видимых красителей яркий цветовой контраст между пенетрантом и проявителем позволяет легко увидеть «вытекание». При использовании флуоресцентных красителей ультрафиолетовая лампа используется для того, чтобы «вытекание» ярко флуоресцировало, что позволяет легко увидеть несовершенство.

Ультразвуковой контроль

Ультразвуковой контрольиспользует передачу высокочастотных звуковых волн в материал для обнаружения дефектов в материале или изменений в свойствах материала. Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение несплошности в сварном шве (ультразвук для контроля сварных швов). Наиболее часто используемым методом ультразвукового контроля является импульсное эхо, при котором звук вводится в объект контроля, а отражения (эхо) возвращаются к приемнику от внутренних дефектов или от геометрических поверхностей детали.

RNDT Inc. обеспечивает неразрушающий контроль, промышленную радиографию, магнитопорошковый контроль и многое другое. RNDT, Inc. является аккредитованной A2LA ISO-17025 коммерческой испытательной лабораторией со штаб-квартирой в Джонстауне, штат Пенсильвания. RNDT выполняет проверки сварных швов, испытания сварных швов, рентгеновские испытания сварных швов и другие услуги по контролю сварных швов. Наши полевые и лабораторные услуги предлагаются для всех отраслей промышленности. RNDT обеспечивает неразрушающий контроль в форме промышленного рентгеновского контроля (промышленная радиография), положительной идентификации материалов (PMI), жидкостного проникающего, магнитопорошкового и ультразвукового контроля, а также визуального контроля (CWI) для большинства отраслей промышленности.В РДНТ работают высококвалифицированные и опытные специалисты по неразрушающему контролю, имеющие действующие сертификаты, соответствующие требованиям ASNT SNT-TC-1A и CP-189, Национальному аэрокосмическому стандарту NAS-410 Rev. 3, Директиве ЕС по оборудованию, работающему под давлением, 97/23 EC для проектов PED. Эти сертификаты соответствуют глобальным требованиям к персоналу, проводящему неразрушающий контроль.

RNDT, Inc. является аккредитованной A2LA ISO-17025 коммерческой испытательной лабораторией со штаб-квартирой в Джонстауне, штат Пенсильвания. RNDT выполняет проверки сварных швов, испытания сварных швов, рентгеновские испытания сварных швов и другие услуги по контролю сварных швов. Наши полевые и лабораторные услуги предлагаются для всех отраслей промышленности. RNDT обеспечивает неразрушающий контроль в форме промышленного рентгеновского контроля (промышленная радиография), положительной идентификации материалов (PMI), жидкостного проникающего, магнитопорошкового и ультразвукового контроля, а также визуального контроля (CWI) для большинства отраслей промышленности.В РДНТ работают высококвалифицированные и опытные специалисты по неразрушающему контролю, имеющие действующие сертификаты, соответствующие требованиям ASNT SNT-TC-1A и CP-189, Национальному аэрокосмическому стандарту NAS-410 Rev. 3, Директиве ЕС по оборудованию, работающему под давлением, 97/23 EC для проектов PED. Эти сертификаты соответствуют глобальным требованиям к персоналу, проводящему неразрушающий контроль.

Неразрушающий контроль дефектов внахлестных соединениях, сваренных трением с перемешиванием, с помощью компьютерной томографии

https://doi.org/10.1016/j.matdes.2018.11.034Получить права и содержимоеОсновные моменты

- •

Используется метод неразрушающего контроля (НК), основанный на рентгеновской компьютерной томографии (КТ) и методе определения порога Оцу.

- •

Методика успешно выявляет и идентифицирует дефекты сварки трением с перемешиванием внахлестку.

- •

Размеры дефектов сравнивают с областями, определенными с помощью компьютерного зрения (CV) изображений поперечных сечений, вырезанных из соединения.

- •

По сравнению с CV, области дефектов, обнаруженных при КТ, показывают расхождения, связанные с разрешающей способностью аппарата КТ.

Реферат

На основе компьютерной томографии (КТ) разработан метод неразрушающего контроля дефектов соединений, сваренных трением с перемешиванием (СТП). Пластины из AA6061-T6 и AA1050 свариваются для получения коротких швов внахлестку. Используется скорость вращения шпинделя 1600 об/мин и пятнадцать различных подач инструмента в диапазоне от 25 до 1000 мм/мин (обозначаемые как сварные случаи №1–№15).Эти соединения сканируются с помощью компьютерной томографии, и создаются изображения DICOM для зон с цифровым разрезом внутри сварных соединений. Чтобы отделить металлические зоны от дефектов, необходимо пороговое значение отсечки для единицы Хаунсфилда (HU) для создания 2D-сегментированных масок, определяющих периферию между металлическими пикселями и воздушными пикселями. Для этой цели используется метод выбора порога Otsu из гистограмм уровня серого. Установлено, что эти пороговые значения незначительно варьируются от одного сварного соединения к другому. По 2D-маскам 3D-изображения сварных соединений позволили выявить формы, расположение и объемы обнаруженных дефектов.Поперечное сечение сварных швов используется в качестве разрушающего контроля для подтверждения местоположения и областей дефектов, обнаруженных с помощью компьютерной томографии.

Пластины из AA6061-T6 и AA1050 свариваются для получения коротких швов внахлестку. Используется скорость вращения шпинделя 1600 об/мин и пятнадцать различных подач инструмента в диапазоне от 25 до 1000 мм/мин (обозначаемые как сварные случаи №1–№15).Эти соединения сканируются с помощью компьютерной томографии, и создаются изображения DICOM для зон с цифровым разрезом внутри сварных соединений. Чтобы отделить металлические зоны от дефектов, необходимо пороговое значение отсечки для единицы Хаунсфилда (HU) для создания 2D-сегментированных масок, определяющих периферию между металлическими пикселями и воздушными пикселями. Для этой цели используется метод выбора порога Otsu из гистограмм уровня серого. Установлено, что эти пороговые значения незначительно варьируются от одного сварного соединения к другому. По 2D-маскам 3D-изображения сварных соединений позволили выявить формы, расположение и объемы обнаруженных дефектов.Поперечное сечение сварных швов используется в качестве разрушающего контроля для подтверждения местоположения и областей дефектов, обнаруженных с помощью компьютерной томографии. Результаты анализа области дефекта на КТ-сканах сравниваются с результатами оптических изображений, полученных с помощью компьютерного зрения (CV) при анализе на основе пикселей.

Результаты анализа области дефекта на КТ-сканах сравниваются с результатами оптических изображений, полученных с помощью компьютерного зрения (CV) при анализе на основе пикселей.

Ключевые слова

Ключевые слова

Недоструктивное тестирование

Сварка трения сварка

Компьютерная томография

Маска

Hounsfield

Defect

Рекомендуемые статьи Статьи (0)

© 2018 Авторы.Опубликовано Elsevier Ltd.

Рекомендованные статьи

Ссылки на статьи

ЧТО ДЕЛАЕТ ХОРОШИЙ СВАРНЫЙ СВАР… И МОЖЕТ ДОКАЗАТЬ ЭТО РЕНТГЕНОВСКИМ ИЗЛУЧЕНИЕМ

ПРОЦЕСС СВАРКИ И ОСНОВНЫЕ АСПЕКТЫ РАДИОГРАФИИ КРАТКОЕ ОПИСАНИЕ В КАЧЕСТВЕ ВВЕДЕНИЯ К МЕТОДИКЕ РЕНТГЕНОВСКОГО КОНТРОЛЯ. ЭТО ОБСУЖДЕНИЕ ОГРАНИЧИВАЕТСЯ ТОЛЬКО АЛЮМИНИЕМ И СТАЛЬЮ. РЕНТГЕНОВСКИЙ СНИМОК ОПИСЫВАЕТСЯ КАК ТЕНЕВОЕ ИЗОБРАЖЕНИЕ ОБЪЕКТА, НАХОДЯЩЕГОСЯ НА ПУТИ РЕНТГЕНОВСКОГО ПУЧКА: НА ФОРМИРОВАНИЕ ИЗОБРАЖЕНИЯ ВЛИЯЕТ ОТНОСИТЕЛЬНОЕ ПОЛОЖЕНИЕ ОБЪЕКТА И ПЛЕНКИ, НАПРАВЛЕНИЕ ПУЧКА И РАЗМЕРЫ ИСТОЧНИК. ТРЕБУЕТСЯ СЛЕДУЮЩИЕ УСЛОВИЯ: (1) ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ДОЛЖЕН НАХОДИТЬСЯ НА МАКСИМУМ ОТ ОБЪЕКТА, (2) ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ДОЛЖЕН БЫТЬ КАК МАЛЕНЬКИМ, (3) РЕГИСТРИРУЮЩАЯ ПОВЕРХНОСТЬ ИЛИ ПЛЕНКА ДОЛЖНЫ БЛИЖЕ К ОБЪЕКТУ, (4) РЕНТГЕНОВСКИЕ ЛУЧИ ДОЛЖНЫ НАПРАВЛЯТЬСЯ ПЕРПЕНДИКУЛЯРНО РЕГИСТРИРУЮЩЕЙ ПОВЕРХНОСТИ, И (5) ПЛОСКОСТЬ ОБЪЕКТА И РЕГИСТРИРУЮЩЕЙ ПОВЕРХНОСТИ ДОЛЖНА БЫТЬ ПАРАЛЛЕЛЬНЫ. ПЕНЕТРАМЕТРЫ ИСПОЛЬЗУЮТСЯ ДЛЯ ПРОВЕРКИ СООТВЕТСТВИЯ РАДИОГРАФИЧЕСКОЙ ТЕХНИКЕ; ЕСЛИ КОНТУР ПЕНЕТРАМЕТРА ЧЕТКО ПОКАЗАН НА РЕНТГЕНОГРАФИИ, ОСОБЕННО КОНТРАСТНОСТЬ И РЕЗКОСТЬ КОНТУРА, ТЕХНИКА СЧИТАЕТСЯ УДОВЛЕТВОРИТЕЛЬНОЙ.ПОСКОЛЬКУ ПРОГРАММА КОНТРОЛЯ ПОДРАЗУМЕВАЕТ, ЧТО СТАНДАРТЫ БЫЛИ УСТАНОВЛЕНЫ ДЛЯ ОЦЕНКИ МНОГИХ АСПЕКТОВ СВАРНОЙ ДЕТАЛИ, РАЗУМНО ПРЕДПОЛОЖИТЬ, ЧТО ЭТАЛОННЫЕ СТАНДАРТЫ И ПОКАЗАННЫЕ ПРИМЕРЫ НЕИСПРАВНОСТЕЙ ПОЛУЧЕНЫ ИЗ СЛЕДОВАНИЯ ПРАВИЛЬНЫМ И НЕПРАВИЛЬНЫМ ПРОЦЕДУРАМ. СИТУАЦИИ, ОХВАТЫВАЕМЫЕ ФОТОГРАФИЧЕСКИ, ОТНОСЯТСЯ К РАДИОГРАФИЧЕСКИМ ПРОЦЕДУРАМ ДЛЯ КОНСТРУКЦИЙ СВАРНЫХ СОЕДИНЕНИЙ С ЧАСТИЧНЫМ ПРОПЛАВОМ, С НЕПОЛНЫМ ПРОПЛАВЛЕНИЕМ В СВАРНЫХ СОЕДИНЕНИЯХ АЛЮМИНИЯ И СТАЛИ, УГЛАМИ РАДИАЦИИ ДЛЯ ДВУХ ТИПОВЫХ КОНСТРУКЦИЙ СВАРНЫХ СОЕДИНЕНИЙ, ГАЗОВЫХ ПОЛОСТЕЙ В АЛЮМИНИЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ, ОТСУТСТВИИ РАДИАЦИОННОГО ПРОПЛАВЛЕНИЯ АЛЮМИНИЯ И РАДИАЦИОННОГО СОЕДИНЕНИЯ.

ТРЕБУЕТСЯ СЛЕДУЮЩИЕ УСЛОВИЯ: (1) ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ДОЛЖЕН НАХОДИТЬСЯ НА МАКСИМУМ ОТ ОБЪЕКТА, (2) ИСТОЧНИК РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ДОЛЖЕН БЫТЬ КАК МАЛЕНЬКИМ, (3) РЕГИСТРИРУЮЩАЯ ПОВЕРХНОСТЬ ИЛИ ПЛЕНКА ДОЛЖНЫ БЛИЖЕ К ОБЪЕКТУ, (4) РЕНТГЕНОВСКИЕ ЛУЧИ ДОЛЖНЫ НАПРАВЛЯТЬСЯ ПЕРПЕНДИКУЛЯРНО РЕГИСТРИРУЮЩЕЙ ПОВЕРХНОСТИ, И (5) ПЛОСКОСТЬ ОБЪЕКТА И РЕГИСТРИРУЮЩЕЙ ПОВЕРХНОСТИ ДОЛЖНА БЫТЬ ПАРАЛЛЕЛЬНЫ. ПЕНЕТРАМЕТРЫ ИСПОЛЬЗУЮТСЯ ДЛЯ ПРОВЕРКИ СООТВЕТСТВИЯ РАДИОГРАФИЧЕСКОЙ ТЕХНИКЕ; ЕСЛИ КОНТУР ПЕНЕТРАМЕТРА ЧЕТКО ПОКАЗАН НА РЕНТГЕНОГРАФИИ, ОСОБЕННО КОНТРАСТНОСТЬ И РЕЗКОСТЬ КОНТУРА, ТЕХНИКА СЧИТАЕТСЯ УДОВЛЕТВОРИТЕЛЬНОЙ.ПОСКОЛЬКУ ПРОГРАММА КОНТРОЛЯ ПОДРАЗУМЕВАЕТ, ЧТО СТАНДАРТЫ БЫЛИ УСТАНОВЛЕНЫ ДЛЯ ОЦЕНКИ МНОГИХ АСПЕКТОВ СВАРНОЙ ДЕТАЛИ, РАЗУМНО ПРЕДПОЛОЖИТЬ, ЧТО ЭТАЛОННЫЕ СТАНДАРТЫ И ПОКАЗАННЫЕ ПРИМЕРЫ НЕИСПРАВНОСТЕЙ ПОЛУЧЕНЫ ИЗ СЛЕДОВАНИЯ ПРАВИЛЬНЫМ И НЕПРАВИЛЬНЫМ ПРОЦЕДУРАМ. СИТУАЦИИ, ОХВАТЫВАЕМЫЕ ФОТОГРАФИЧЕСКИ, ОТНОСЯТСЯ К РАДИОГРАФИЧЕСКИМ ПРОЦЕДУРАМ ДЛЯ КОНСТРУКЦИЙ СВАРНЫХ СОЕДИНЕНИЙ С ЧАСТИЧНЫМ ПРОПЛАВОМ, С НЕПОЛНЫМ ПРОПЛАВЛЕНИЕМ В СВАРНЫХ СОЕДИНЕНИЯХ АЛЮМИНИЯ И СТАЛИ, УГЛАМИ РАДИАЦИИ ДЛЯ ДВУХ ТИПОВЫХ КОНСТРУКЦИЙ СВАРНЫХ СОЕДИНЕНИЙ, ГАЗОВЫХ ПОЛОСТЕЙ В АЛЮМИНИЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ, ОТСУТСТВИИ РАДИАЦИОННОГО ПРОПЛАВЛЕНИЯ АЛЮМИНИЯ И РАДИАЦИОННОГО СОЕДИНЕНИЯ. СВАРНЫЕ СВАРКИ И ПОРИСТОСТЬ — МЕЛКИЕ, ГРУБЫЕ, ЛИНЕЙНЫЕ, ГРУБЫЕ, РАССЕЯННЫЕ — В СТАЛЬНЫХ СВАРНЫХ СВАРКАХ.

СВАРНЫЕ СВАРКИ И ПОРИСТОСТЬ — МЕЛКИЕ, ГРУБЫЕ, ЛИНЕЙНЫЕ, ГРУБЫЕ, РАССЕЯННЫЕ — В СТАЛЬНЫХ СВАРНЫХ СВАРКАХ.

- Наличие:

- Авторов:

- Дата публикации: 1972-5

Информация о СМИ

Тема/Указатель Термины

Информация о подаче

- Регистрационный номер: 00217207

- Тип записи: Публикация

- Файлы: ТРИС

- Дата создания: 5 июня 1972 г., 00:00

VX Weld HR/SR Systems — Vision in X Industrial Imaging GmbH

Системы VX Weld HR/SR

Фильтр Vision in X «извлечь детали», примененный к рентгенограмме знаменитого тестового образца BAM5

Vision in X предлагает несколько систем на основе DDA для контроля сварных швов. Мы предлагаем различные цифровые детекторы в зависимости от требований конкретного применения. Вместе с ISee! Профессиональное программное обеспечение , пользователь получает инновационный и простой в использовании инструмент для выполнения всех этапов контроля: управление источником рентгеновского излучения, получение изображения, улучшение и анализ изображения, составление отчетов и архивирование. Мы поддерживаем вас на каждом этапе выбора и развертывания цифровой системы. Но, во-первых, зачем использовать цифровые технологии, если обычная пленочная инспекция работает хорошо? Причин несколько:

Мы предлагаем различные цифровые детекторы в зависимости от требований конкретного применения. Вместе с ISee! Профессиональное программное обеспечение , пользователь получает инновационный и простой в использовании инструмент для выполнения всех этапов контроля: управление источником рентгеновского излучения, получение изображения, улучшение и анализ изображения, составление отчетов и архивирование. Мы поддерживаем вас на каждом этапе выбора и развертывания цифровой системы. Но, во-первых, зачем использовать цифровые технологии, если обычная пленочная инспекция работает хорошо? Причин несколько:

- Цифровой формат быстрее и эффективнее, поэтому экономит человеческие ресурсы по сравнению с пленочным

- Экономит деньги, которые обычно тратятся на расходные материалы (пленка и проявка)

- Повышает качество контроля и открывает новые области применения (не для всех, но для многих задач контроля)

- Увеличивает мобильность по сравнению с пленкой (DDA особенно хороши в этом отношении из-за небольшой занимаемой площади, небольшого веса, отсутствия открытых оптических частей)

- Мгновенная доступность результатов и быстрый доступ к изображениям из вашей базы данных из любой точки мира

Цифровой контроль согласно ISO 17636-2

Стандарт ISO 17636-2 устанавливает минимальные требования к радиографическому контролю сварных соединений металлических материалов с качеством, эквивалентным пленочной рентгенографии, но с использованием цифровых технологий. Применяется для сварки соединений пластин и труб. Помимо «труб» в обычном значении, он также охватывает другие цилиндрические тела, такие как трубы, водоводы, барабаны котлов и сосуды под давлением.

Применяется для сварки соединений пластин и труб. Помимо «труб» в обычном значении, он также охватывает другие цилиндрические тела, такие как трубы, водоводы, барабаны котлов и сосуды под давлением.

Vision in X предлагает несколько систем контроля на основе DDA для выполнения поставленной задачи: одни больше подходят для более толстых материалов, другие оптимальны для тонких. Все они имеют одну основу — ISee! Профессиональное программное обеспечение . Смотри! Professional предлагает поддержку множества различных цифровых детекторов, чтобы наилучшим образом удовлетворить требования клиентов, а также предоставляет удобные и высококачественные средства калибровки детекторов, обработки изображений и измерений, необходимые для эффективной работы и соответствующие стандарту ISO 17636-2.

Рентгеновская кольцевая сварка стальной трубы 100/80 мм со стенкой 3 мм с использованием системы VX Weld HR , двойная стенка, метод двойного изображения (эллипс)

Двойной проход D80-3 мм 160 кВ 5 мА 10 с (часть)

Проверки класса B с помощью VX Weld HR и VX Weld SR

Детекторы VX Weld HR соединяются одним тонким гибким кабелем длиной до 50 м, служащим как для передачи данных, так и для питания.

Система контроля VX Weld HR оснащена DDA 75 мкм и ISee! Профессиональное программное обеспечение , дополненное модулями, необходимыми для контроля сварных швов по ISO 17636-2.

Важным свойством этой системы контроля является ее высокое пространственное разрешение (т.е. низкое значение SRb). Он лучше всего подходит для контроля сварных соединений с толщиной основного материала менее 12 мм. Контроль класса B требует для этих толщин материала гораздо более высокого пространственного разрешения, чем может обеспечить большинство широко используемых в настоящее время DDA. Именно здесь вступает в игру детектор VX Weld HR с шагом пикселя 75 мкм.

Благодаря поддержке множества различных детекторов ISee! Профессиональное программное обеспечение , имеющиеся у заказчика DDA и CR-блоки, скорее всего, можно будет использовать в дальнейшем.Клиент также имеет свободный выбор обновлений системы в будущем.

Извещатель VX Weld HR в прочном корпусе (механическая защита + класс защиты IP65) с усиленными разъемами

VX Weld HR доступен в версиях большого и стандартного размера, обозначаемых соответственно как VX Weld HR LS и VX Weld HR SS . Основные технические характеристики этих систем:

Основные технические характеристики этих систем:

- Шаг пикселя: 75 мкм

- Размер активной области: 291 x 230 мм² (LS) или 145 x 115 мм² (SS)

- Внешний размер детектора: 352 x 272.5 x 43 мм³ (LS) или 223,5 x 150 x 42 мм³ (SS)

- Рекомендуемая максимальная мощность: 225 кВ (LS) или 160 кВ (SS)

- Портативная (на базе ноутбука) или стационарная версии, опционально с большим качественным дисплеем, Windows 7 или v8.x

- Связь между ПК и DDA: кабель Ethernet

- Электропитание: 110-240 В переменного тока / 50-60 Гц

VX Weld SR дополняет систему HR и лучше всего подходит для более толстых материалов и крупных объектов. Он также доступен в двух размерах:

- Размер активной области: 410 x 410 мм² (LS) или 205 x 205 мм² (SS)

- Радиационно-стойкий (можно использовать до 15 МэВ)

- Шаг пикселя: 200 мкм

- Внешний размер DDA: 560 x 500 x 22 мм³ (LS) или 360 x 295 x 22 мм³ (SS)

- Портативная (на базе ноутбука) или стационарная версии, опционально с большим качественным дисплеем, Windows 7 или v8.

х

х - Связь между ПК и DDA: кабель Ethernet

- Электропитание: 110-240 В переменного тока / 50-60 Гц

Дополнительная техническая информация и информация о покупке

Интересует дополнительная техническая информация или информация о покупке? Свяжитесь с нами: