Плазменная резка деталей под слоем воды — Плазменная и газовая резка.

Вот такая есть статья:

Резка на Воде или Под Водой – Водяные столы очень полезны для снижения уровня излучения и выброса дымов и аэрозолей в цех. Некоторые из клиентов предпочитают водяные столы сухим, поскольку они не требуют удаления нагретой смеси газов с дымом и взвесью из цеха и выброса его на улицу или очистки.

Резка на воде или под водой не рекомендована для процессов высокоточной резки. Если использовать любую систему для высокоточной резки для этого приложения, то качество резки будет снижено.

Касание листа водой снизу или положение когда лист под водой приводит к появлению мгновенного охлаждения и закалке. Окалина, стекающей из зоны реза будет быстро затвердевать в холодной воде и приставать к нижней стороне листа. Такое же образование шлаков может произойти если поверхность воды не касалась пластины, но была достаточно близко для всплесков которые вмешивались в истечение шлаков выходящих из зоны реза.

Подводная плазменная резка с плазматроном XT будет требовать снижение скорости резки примерно на 30% по сравнению с табличными данными по резке на сухом столе. Уровень воды должен быть установлен так, что вода должна покрывать лист но не подниматься выше чем половина защитного колпака плазматрона. Плазменная резка под водой не позволит достичь качества высокоточной плазменной резки.

——————

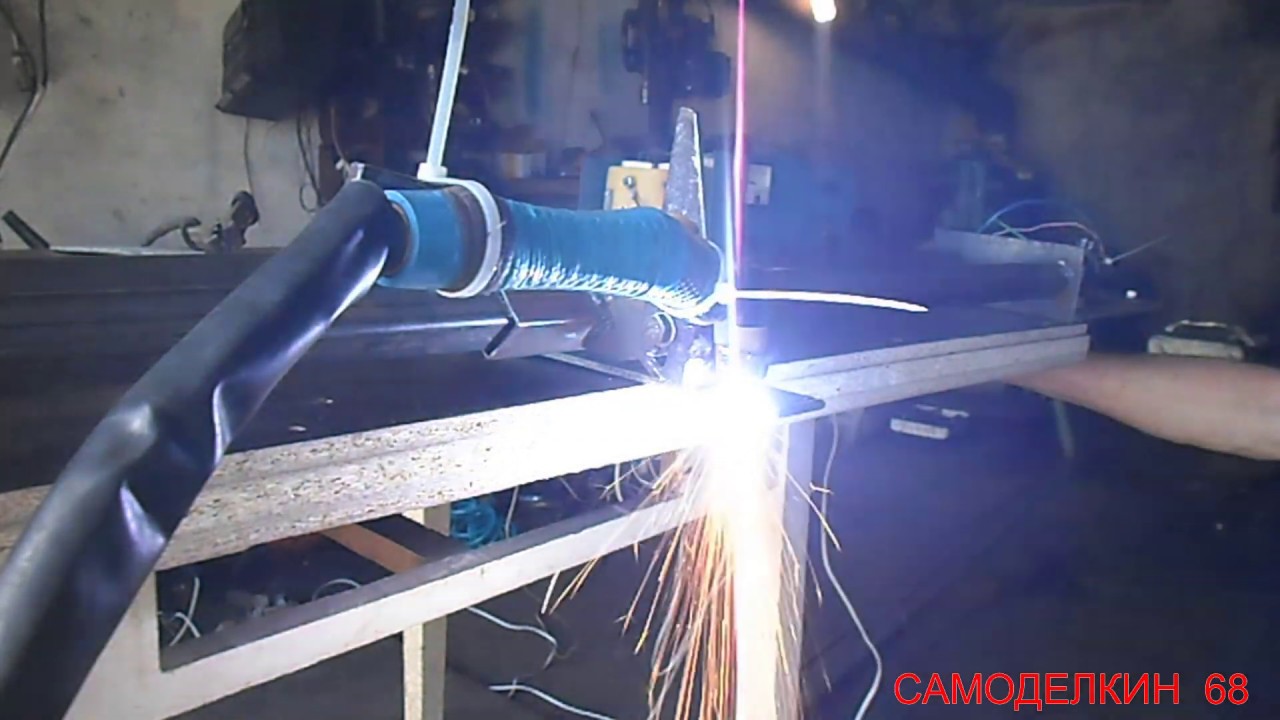

Резка без всего:

http://youtu. be/ttbBCquSFXs

be/ttbBCquSFXs

Резка на воде:

Резка под водой:

Изменено пользователем KonstDemГазы для резки

4.1 Определение плазменных газов

Плазменный газ

Это название относится ко всем газам и газовым смесям, которые могут быть использованы для создания плазмы, а также для самого процесса резки. К плазменной дуге имеют отношение два основных этапа: этап зажигания и этап резки. Таким образом, плазменный газ делится на газ зажигания и газ резки, которые могут отличаться как по типу, так и по объёмному расходу.

Газ зажигания

Этот газ используется для зажигания плазменной дуги. От него зависит облегчение процесса зажигания и/или продление срока службы электрода.

Газ резки

Этот газ требуется для резки изделия плазменной дугой. От него зависит достижение оптимального качества реза при работе с различными материалами.

От него зависит достижение оптимального качества реза при работе с различными материалами.

Вторичный газ – газ, образующий завихрения – вспомогательный газ

Этот газ охватывает плазменную струю, тем самым, охлаждая и обжимая её. Таким образом, он повышает качество кромок реза и защищает сопло при прожигании изделия и выполнении резки под водой.

4.2 Влияние плазменных газов на качество процесса плазменной резки

От того, какой плазменный газ используется, в наибольшей степени зависит качество и экономическая эффективность процесса плазменной резки. Разные материалы и разные толщины материалов требуют различных сред для создания плазмы. Эти среды могут быть газами, газовыми смесями и водой. В следующем разделе определяются критерии выбора, основное внимание уделяется газам.

Чтобы исключить необходимость дальнейшей обработки после плазменной резки, для данного материала следует подбирать подходящий плазменный газ. При выборе газа должны рассматриваться физические и механические свойства газов. Для достижения высокой скорости резки и хорошего качества кромки реза, плазменная струя должна содержать большое количество энергии, а также обладать хорошей теплопроводностью, чтобы передавать тепло металлу, а также иметь высокую кинетическую энергию.

Для достижения высокой скорости резки и хорошего качества кромки реза, плазменная струя должна содержать большое количество энергии, а также обладать хорошей теплопроводностью, чтобы передавать тепло металлу, а также иметь высокую кинетическую энергию.

Химические свойства: восстановительная активность, нейтральность, окислительная активность, очень сильно влияют на форму кромок реза и, таким образом, на все последующие издержки, связанные с завершающими операциями. Поскольку плазменный газ взаимодействует с расплавленным металлом, он также может в значительной мере влиять на качество кромок реза.

Влиянию подвержены следующие показатели качества:

• неровность реза

• шероховатость поверхности

• закругление верхней кромки

• образование грата

• свариваемость (поры)

При выборе плазменного газа всегда следует принимать во внимание следующие физические свойства:

• энергия ионизации одноатомного газа

• энергия диссоциации многоатомного газа

• теплопроводность

• атомная масса и молекулярная масса

• удельный вес

• химическая активность

В табл. 3 представлено сопоставление основных физических свойств газов, которые обычно используются для плазменной резки.

3 представлено сопоставление основных физических свойств газов, которые обычно используются для плазменной резки.

Таблица 3: Сопоставление основных физических свойств газов, использующихся для плазменной резки

Свойство | N2 (N) | H2(H) | O2(O) | Ar | Воздух |

Энергия ионизации [эВ] | 15,5 (14,5) | 15,6 (13,5) | 12,5 (13,6) | 15,8 | 34 |

Энергия диссоциации [эВ] | 9,8 | 4,4 | 5,1 | — |

|

Атомная масса [атомная единица массы] | 14 | 1 | 16 | 40 | 14,4 |

Теплопроводность при 0°С [Вт/м·К] | 24,5 | 168 | 24,7 | 16,6 | 24,5 |

4. 3 Выбор плазменного газа, исходя из материала и используемого метода

3 Выбор плазменного газа, исходя из материала и используемого метода

Обычно инертные и активные газы, а также их смеси подходят для использования в качестве плазменных газов. Соответствие газов для плазменной резки в отношении их обозначения, точности смешивания и чистоты устанавливается стандартом DIN EN 439.

В качестве плазменных газов можно использовать аргон, водород, азот, кислород, смеси этих газов и воздух. Что касается их преимуществ или недостатков, ни один из описанных ниже плазменных газов не является оптимальной плазменной средой. По этой причине в большинстве случаев используется смесь этих газов. Перед тем как использовать определённую смесь газов, следует проконсультироваться у производителя, подходит ли такая смесь для данной системы. Если смеси не подходят, то это может привести к уменьшению срока службы расходных деталей или к повреждению или поломке резака.

Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи.

Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи.

При низкой энергии ионизации, которая составляет 15,76 эВ, аргон достаточно легко можно ионизировать. По этой причине чистый аргон часто применяется для зажигания плазменной дуги. После того как плазменная дуга прямого действия зажигается, подаётся тот газ, который является собственно плазменным, и, таким образом, начинается процесс резки. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу (1) и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Диссоциация водорода начинается при температуре 2 000 К и прекращается полностью при 6 000 К. Полная ионизация водорода имеет место при температурах около 25 000 К. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Когда дуга достигает поверхности материала, происходит рекомбинация заряженных частиц, которые отдают энергию в виде тепла рекомбинации, повышая температуру расплавленного материала. Вязкие оксиды хрома и алюминия при добавлении водорода восстанавливаются, что делает расплав более текучим. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей (большое содержание энергии и энтальпия) совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию (атомная масса), а также достаточное количество тепловой энергии разрезаемому материалу.

Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Диссоциация водорода начинается при температуре 2 000 К и прекращается полностью при 6 000 К. Полная ионизация водорода имеет место при температурах около 25 000 К. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Когда дуга достигает поверхности материала, происходит рекомбинация заряженных частиц, которые отдают энергию в виде тепла рекомбинации, повышая температуру расплавленного материала. Вязкие оксиды хрома и алюминия при добавлении водорода восстанавливаются, что делает расплав более текучим. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей (большое содержание энергии и энтальпия) совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию (атомная масса), а также достаточное количество тепловой энергии разрезаемому материалу.

Смеси аргона и водорода

Смеси аргона и водорода часто применяются для резки высоколегированных сталей и алюминия. Добавив всего несколько процентов водорода к аргону, можно добиться значительного улучшения в отношении скорости резания и качества кромки реза. Кроме того, восстанавливающий эффект водорода обеспечивает гладкость и отсутствие окисленного металла на поверхностях реза. Такие смеси часто применяют для резки листов, имеющих толщину до 150 мм.

Часть водорода доходит до 35% по объёму и зависит от толщины материала. Дальнейшее повышение процентного содержания водорода не даёт значительного увеличения скорости резки. Содержание водорода, превышающее 40% по объёму, может стать причиной неровностей на поверхностях реза и увеличения образования грата на нижней кромке изделия.

Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Имея атомную массу 14, азот значительно превосходит водород, однако ощутимо уступает аргону. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Смеси азота и водорода

Смеси азота и водорода часто используются для резки высоколегированных сталей и алюминия. Они позволяют выполнять резы с параллельными кромками при значительно более высоких скоростях резки, чем в случае аргона. Окисление на поверхностях реза также меньше, чем когда применяется чистый азот. Такие смеси, имеющие название «формирующие газы», содержат до 20% водорода.

Окисление на поверхностях реза также меньше, чем когда применяется чистый азот. Такие смеси, имеющие название «формирующие газы», содержат до 20% водорода.

Смеси аргона с водородом и азотом

Смеси аргона с водородом и азотом используются для резки высоколегированных сталей и алюминия. Они обеспечивают хорошее качество кромок реза и в меньшей степени формируют грат по сравнению со смесями аргона и водорода. Большинство смесей, которые обычно используются, состоят на 50 – 60% из аргона, и на 40 – 50% из азота и водорода. Процентное содержание азота обычно составляет 30%. Количество водорода зависит от толщины изделия: чем толще материал, тем больше следует использовать водорода. Добавляя азот в смесь аргона и водорода при резке высоколегированных и конструкционных сталей, можно получить кромки без грата, а также добиться большой скорости резки.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Благодаря высокой скорости резки ширина зоны, подверженной воздействию тепла очень мала, поэтому механические свойства разрезаемого металла не ухудшаются. Высокая скорость резки объясняется протеканием химической реакции кислорода с материалом изделия.

Углекислый газ

Углекислый газ обычно не используется в качестве плазменного газа для плазменной резки. В редких случаях его используют как вторичный или охлаждающий газ.

Воздух

Основными составляющими воздуха являются азот (объёмное содержание 78,18%) и кислород (объёмное содержание 20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими.

Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими.

Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры. При резке алюминия кромки реза могут изменить свой цвет. Вода (пар)

При определённой температуре вода распадается на водород и кислород. Если добавляется большее количество энергии, вода подвергается диссоциации и ионизации. В случае плазменной резки с впрыскиванием воды и плазменной резки с водяным экраном, часть воды используется для передачи тепла, тогда как другая часть помогает выполнять обжатие плазменной дуги и охлаждать сопло.

| Рисунок 17: Влияние температуры на теплопроводность газа |

Таблица 4: Рекомендуемые сочетания газов и их влияние на качество кромки реза

Материал/толщина | Плазменный | Вторичный | Примечание |

Конструкционная сталь от 0,5 до 8 мм | Кислород | Кислород или кислород/ азот или азот | — Допуск неровности сходен с обеспечиваемым лазером — Гладкие кромки без грата |

Конструкционная сталь от 4 до 50 мм | Кислород | Кислород/азот или воздух или азот | — Допуск неровности до 25 мм сходен с обеспечиваемым лазером — Гладкие поверхности реза — До 20 мм без грата |

Высоколегированная сталь от 1 до 6 мм | Азот | Азот или азот/водород | — Узкий допуск неровности — Гладкие кромки без грата (1,4301) |

Высоколегированная сталь от 5 до 45 мм | Аргон | Азот или азот/водород | — Узкий допуск неровности — Гладкие поверхности реза — До 20 мм без грата (1,4301) |

Алюминий от 1 до 6 мм | Воздух | Азот или азот/водород | — Почти вертикальные резы — Резы без грата (AlMg3) — Шероховатость, зернистость |

Алюминий от 5 до 40 мм | Аргон | Азот или азот/водород | — Почти вертикальные резы — До 20 мм без грата — Шероховатость, зернистость |

4. 4 Подача газа для машин плазменной резки

4 Подача газа для машин плазменной резки

Машины плазменной резки работают с одним из нескольких отличающихся друг от друга газов. Требуемое давление в линии нагнетания и расход зависят от типа используемого оборудования. Должны неукоснительно соблюдаться условия, определённые производителем. Газ может подаваться в разных формах, например, он может быть в баллоне, в группе баллонов, либо содержаться в баках в сжиженном состоянии.

Форма, в которой подаются нужные газы, газообразное или жидкое состояние, в первую очередь зависит от того, какое количество газов необходимо. Из тех же соображений подбирается размер и тип сосуда для хранения газа. Не следует упускать из виду и экономические факторы, касающиеся конструкции системы подачи газа для плазменной резки. Количество требующейся плазмы и вторичных газов зависит от различных факторов. Оно зависит от диаметра плазменного сопла, давления газа и тока резки, и может быть в пределах от 20 до 100 л/мин. При таких условиях, в зависимости от рассматриваемой работы (работ), для подачи достаточного количества газа может оказаться достаточно и одного газового баллона, а могут потребоваться и стационарные баки. Если потребление газа составляет 200 – 300 м3/неделя, газ подаётся в газообразной форме, если же потребное количество больше этой величины, то используется сжиженный газ.

Если потребление газа составляет 200 – 300 м3/неделя, газ подаётся в газообразной форме, если же потребное количество больше этой величины, то используется сжиженный газ.

Если расход газа в системе плазменной резки опускается ниже величины, определённой производителем, резак может получить серьёзные повреждения. Для исключения этого первостепенную важность имеет настройка давления на величину, определённую производителем. Необходимо иметь возможность устанавливать давление, по меньшей мере, на 12 бар.

В табл. 5 приведены минимальные требования по чистоте для газов, применяющихся для плазменной резки нелегированных, низколегированных и высоколегированных сталей и алюминия. Несоответствие этим величинам может отрицательно повлиять на качество и экономическую эффективность из-за снижения скорости резки. Примечание: В случаях, когда воздух подаётся от компрессора, а не от баллонов с техническим воздухом, наиболее важным является соблюдение требований, указанных в табл. 5, которые касаются максимального размера частиц, содержания остаточного масла и точки росы, так как повышение содержания масла и влаги может сократить срок службы расходных деталей, а также повысить вероятность поломки резака.

5, которые касаются максимального размера частиц, содержания остаточного масла и точки росы, так как повышение содержания масла и влаги может сократить срок службы расходных деталей, а также повысить вероятность поломки резака.

Таблица 5: Требования к чистоте газов, использующихся для плазменной резки

| Вид газа | Требования к газам |

| Кислород | 99,5% (2,5) |

| Аргон | 99,996% (4,6) |

| Водород | 99,95% (3,5) |

| Азот | 99,999% (5,0) для плазменного газа или |

| Воздух | Сухой, без грязи, масла и воды. |

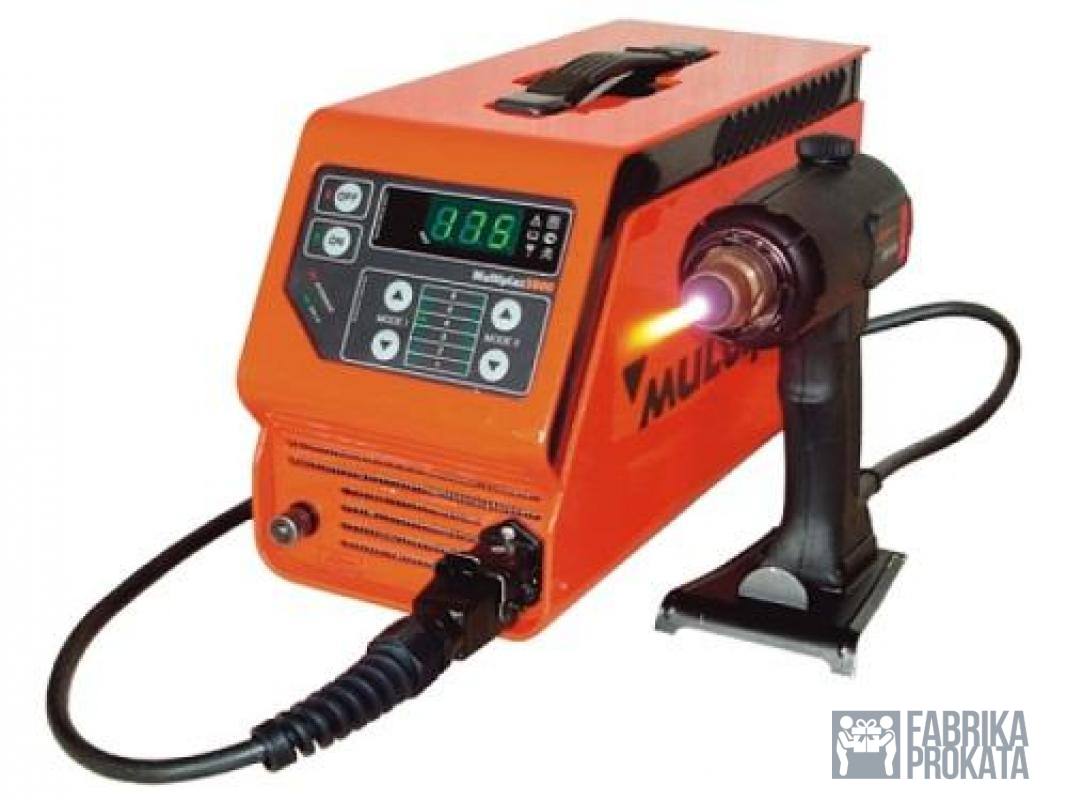

Особенности плазменной резки, использование в промышленности

Работа на аппарате происходит на основе плазмы — ионизированного газа, пропускающего через себя электрический ток. В процессе резки между электродом и разрезаемым металлом загорается своеобразная дуга, столб которой соединяется со скоростной плазменной струей, сформированной из нагретых газов и ионизации под действием дуги. Для разрезания используется энергия приэлектродного дугового пятна, плазменного столба и специального факела.

Существует несколько основных методов плазменной резки:

- В наиболее простом применяются лишь электричество и воздух (или азот).

- Более точным считается способ с использованием защитного газа — он обеспечивает изделиям максимальную защищенность от различных отрицательных воздействий внешней среды.

- В свою очередь, водяной метод интересен влагой, выступающей как охладитель плазматрона — вода также поглощает все вредные вещества, образующиеся в ходе работ.

Плазменная и лазерная резка — главные отличия

По сравнению с плазмой лазер обеспечивает более точные перпендикулярные кромки. Он также отличается меньшей областью работ и повышенной производительностью. Лазерный метод оптимален для работы со сталью толщиной менее 6 мм, в случае с более толстыми листами металлов он не принесет желаемых результатов. Плазменная резка, напротив, успешно используется даже для разрезания меди толщиной 120 мм. Кроме этого, плазменные аппараты существенно дешевле лазерных, хотя и требуют больше расходных материалов.

Основные достоинства

К главным преимуществам плазменного метода резки следует отнести:

- неплохую скорость разрезания;

- универсальность — приборы такого типа можно использовать для раскроя как цветных, так и черных металлов, разных сплавов, любой стали, а также для обработки листовых металлов, трубного профиля, проката и др.;

- относительно высокую точность работ, возможность создавать небольшие отверстия сложных форм;

- качество реза — процесс сопровождается выдуванием излишков расплава, что минимизирует образование наплава и окалины на кромке резки.

Использование в промышленности

Аппараты для плазменной резки широко применяются в сфере художественного оформления различных металлов — латуни, алюминия, меди и др. Они позволяют создавать отверстия в практически любых деталях, независимо от их формы и размеров. При наличии шаблона ошибки в процессе разрезания сводятся на нет. Такие приборы без проблем разделяют крупные металлические пласты на более компактные листья — для их удобной транспортировки и комфортного применения в отделке, строительстве.

Современные устройства плазменной резки ежедневно обрабатывают тонны стали. Процесс не является сложным и дорогостоящем — при условии соблюдения техники безопасности, выбора оптимального способа работ, правильном выставлении режима эксплуатации станка под конкретный материал.

Рекомендуем

Плазменный Резак,Машина Для Плазменной Резки Под Водой с ЧПУ

Особенности

1.Эта плазменная режущая машина с ЧПУ использует слой воды на режущей платформе. Пожалуйста, заполните платформу водой перед резкой, открыв нагнетательный вентилятор, с помощью газового клапана, потом уровень воды поднимется быстро. Эта плазменная машина для резки под водой с ЧПУ включает в себя функции празменной резки с ЧПУ, газовой режущей машины с ЧПУ для резки рам и полос. Толщина резания не ограничивается только толстым листом. Резка среднего и тонкого листа также возможна.

Пожалуйста, заполните платформу водой перед резкой, открыв нагнетательный вентилятор, с помощью газового клапана, потом уровень воды поднимется быстро. Эта плазменная машина для резки под водой с ЧПУ включает в себя функции празменной резки с ЧПУ, газовой режущей машины с ЧПУ для резки рам и полос. Толщина резания не ограничивается только толстым листом. Резка среднего и тонкого листа также возможна.

2.Когда вода покрывает стальной лист газовый клапан будет закрыт и рост уровня воды остановится.

3.Эта плазменная режущая машина может использоваться для резания мягкой стали и нержавеющей стали, но не может использоваться резки алюминия и магния.

4.Когда плазменная режущая машина с ЧПУ работает, вода собирает металлическую пыль и покрывает дугу полностью.

5.Плазменная машина для резки с ЧПУ имеет меньше искажений, но стоимость платформы с водой относительно выше.

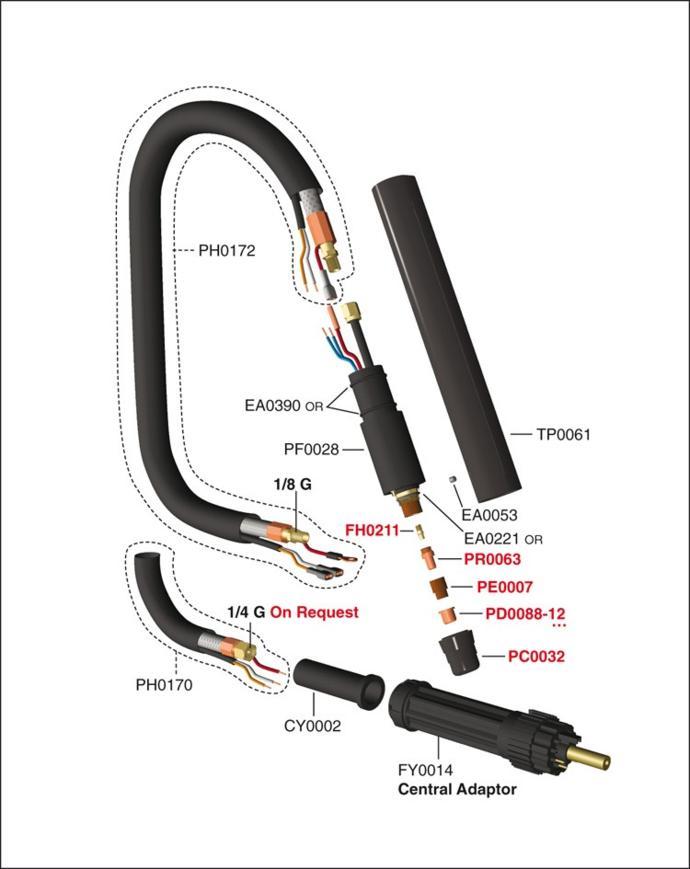

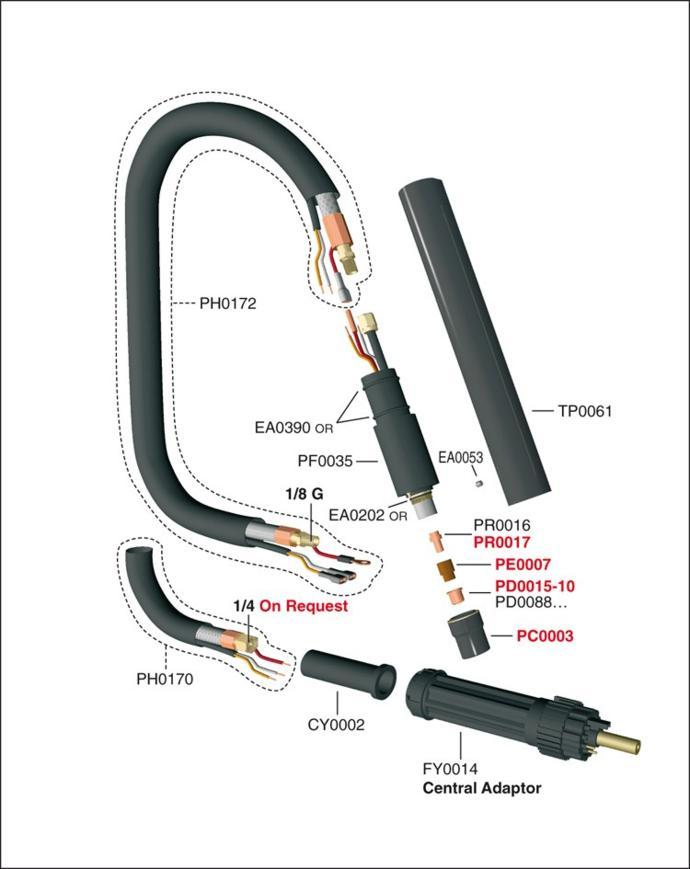

Компоненты

1.ЧПУ сиситема может быть следующих производителей: Hypertherm (США), Bruney (США) или (Китай)

2. Плазменная машина для резки под водой с ЧПУ может быть оборудована различными видами резаков от различных производителей: Hypertherm (США), Thermadyne (США), Kjellberg (Германия) или китайского производства

Плазменная машина для резки под водой с ЧПУ может быть оборудована различными видами резаков от различных производителей: Hypertherm (США), Thermadyne (США), Kjellberg (Германия) или китайского производства

3.Для ключевых узлов мы используем сервоприводы Schneider (Франция), редукторы NEUGART (Германия), буксирный трос фирмы IGUS (Германия), и элементы фирм SIEMENS или ABB.

4.Этот плазменный аппарат для резки с ЧПУ может быть сконфигурирован двумя типами напраляющих рельс – 24кг/м и 38кг/м, а также клиент сам может выбрать тип рельсов.

Параметры плазменной машины для резки под водой с ЧПУ:

| Модель | QSh40-40 | QSh40-80II |

| Тип привода | Одинарный привод, 24кг/м рельс | Двойной привод, 38кг/м рельс |

| Пролет между рельсами(м) | 3-4 | 3-8 |

| Эффективная ширина резания(м) | 2. 2-3.2 2-3.2 |

2.2-7.2 |

| Вертикальный ход резака(мм) | 170 | |

| Длинна рельсы плазменного резака | По требованию клиента | |

| Скорость резания газом (мм/мин) | 50-1000 (устанавливается в соответствии с технологией) | |

| Скорость резания плазмой (мм/мин) | 350-6000 | |

| Скорость быстрого возврата (мм/мин) | 6000 | |

| Толщина при резки газом (мм) | 6-100( для одного резака), толщина пронизывания≤80 | |

| Толщина при резке плазмой (мм) | Рекоммендуется подходящий вид плазменного резака исходя из нужд клиента | |

| Материа резки газом | MS | |

| Материал резки плазмой | MS, Алюминий, SS | |

| Питание на входе плазменного резака | 220В,1AC, 50Гц,2КВА | |

| Отклонение точки пересечения (мм) | ≤0. 5(800*800линейная ориентировка согласно отраслевым стандартам) 5(800*800линейная ориентировка согласно отраслевым стандартам) |

|

| Диагональная погрешность(mm) | ≤0.5(300*300 квадратная линейна ориентировка) | |

Кроме плазменных резаков с ЧПУ, мы также поставляем машины для газовой резки с ЧПУ, ЧПУ, машины для плазменной резки с ЧПУ, машины для точной резки плазмой с ЧПУ, линии для производства двутавровых балок, линии для производства швеллеров, сварочные аппараты и оборудование для ветряных башен. Наши машины для плазменной резки под водой экспортируются в США, Канаду, Россию, Италию, Австралию, Новую Зеландию, Японию, Индию, Сингапур, Малайзию, Индонезию, Иран, ОАЭ и Бразилию.

Плазменная резка НТЦ Плазмотрон — Подводная резка

Установки подводной воздушно-плазменной резки металла

При проведении подводно-технических работ применяются различные способы резки металла:

— резка электродами Брокко;

— кислородно-дуговая резка;

— полуавтоматическая резка порошковой проволокой;

— резка взрывом;

— воздушно-плазменная резка.

Нужно понимать, что резка под водой достаточно дорогой и трудоемкий процесс, требующий высокой квалификации водолазов. По сравнению с другими способами, подводная воздушно-плазменная резка обладает рядом преимуществ, прежде всего это скорость резки. Например, при кислородной дуговой резке скорость резки стали толщиной 15 мм на глубине до 10 м. составляет приблизительно 2 м/час (при этом расходуется до 1 м3кислорода и 12 электродов трубчатой формы ), а при резке той же толщины установкой для подводной воздушно-плазменной резки «Дельфин-1» на той же глубине скорость составляет 15-20 м/час.

Сущность способа подводной воздушно-плазменной резки заключается в сквозном прожигании и последующим выдувании жидкого металла из зоны реза высокотемпературной воздушно-плазменной струей, образуемой плазменным резаком который подает в электродуговую камеру сжатый воздух.

Плазмотрон имеет длину коммуникации 40 м. и в зависимости от мощности установки воздушную или водяную систему охлаждения внутренних узлов резака.

НТЦ «Плазмотрон» выпускает две установки для ПВПР различной мощности на 100кВт («Дельфин-1») и 40 кВт («Дельфин-2»).

«Дельфин-1» позволяет резать металл толщиной до 25 мм — до 20 м на глубине, а также металл толщина которого составляет до 80 мм на суше соответсвенно.

«Дельфин-2» позволяет резать металл толщиной до 10 мм — до 20 м на глубине, а также металл толщина которого составляет до 50 мм на суше соответственно.

Подвод электроэнергии к установке осуществляется от сети на береговой линии где осуществляется работа или дизель-генераторной автономной подвижной станции 3х380В соответствующей мощности.

Подача воздуха от компрессора (давление 10 кг/см2) при расходе 6-12 м3/час в зависимости от способа охлаждения резака (воздушное или водяное). Если резак имеет водяное охлаждение, то необходимо также обеспечить при помощи насоса оборотную циркуляцию пресной воды через плазмотрон (давлением до 4 кг/см2, расход воды до 0,5м3/час) . Кабель-шланговый пакет, надежная изоляция токоведущих элементов резака, а также система автоматической подачи напряжения от источника на плазменный резак в процессе поджига, работы дуги и немедленное выключение плазмотрона при обрыве, срыве дуги, являются гарантом и обеспечивают полную безопасность водолазов от поражения электрическим током.

Кабель-шланговый пакет, надежная изоляция токоведущих элементов резака, а также система автоматической подачи напряжения от источника на плазменный резак в процессе поджига, работы дуги и немедленное выключение плазмотрона при обрыве, срыве дуги, являются гарантом и обеспечивают полную безопасность водолазов от поражения электрическим током.

Техника резки достаточно проста. Плазменный резак опирается упором на разрезаемый металл и перемещается по линии реза, прорезание контролируется водолазом по режущему факелу который видно через соответствующую прорезь оснастки. Начало и окончание процесса резки осуществляется непосредственно водолазом.

При простом переключении тумблера на установках «Дельфин-1» и «Дельфин-2» и подключении плазменных резаков для наземных работ, они становятся незаменимыми при дальнейшей разделке металла на суше.

НТЦ «Плазмотрон» обеспечивает поставку установок «Дельфин-1», «Дельфин-2», пусконаладочные работы и квалифицированное обучение водолазов-резчиков на месте проведения работы у заказчика, дает гарантию надежной работы оборудования и поставку запасных частей.

Установка включает в себя:

— источник питания;

— плазменный резак с водяным либо воздушных охлаждением и длиной коммуникации до 40 м и более;

— комплект ЗИПа.

Дополнительно установка может комплектоваться воздушно-плазменными резаками типа «ВПР-2», «ВПР-3», «ВПР-15» для разделки металла на суше.

Области применения подводной плазменной резки:

— аварийно-спасательные работы;

— ремонт береговых гидротехнических сооружений;

— расчистка акваторий прибрежной части морей, рек, причалов и портов;

— разделка на части затонувших судов, подъем которых целиком затруднен, с последующей порезкой их на берегу.

Для осуществления воздушно-плазменной резки необходимо обеспечить:

— подключение электроэнергии от точки сети на береговой линии где производится работа или дизель-генераторной станции 3х380В мощностью 50-100 кВт соответственно.;

— подачу воздуха от компрессора давлением 10 кг/см2 при расходе 6-12 м3/час;

Для установки «Дельфин-1» — подачу охлажденной пресной воды по замкнутому контуру давлением 4 кг/см2 при расходе 0,5 м3/час.

НТЦ «Плазмотрон» предоставляет гарантию на установки в течение одного года и обеспечивает бесплатное обучение специалистов в случае приобретения оборудования, а также бесперебойную поставку необходимых запасных частей.

Стол с вентиляцией в сравнении с водяным столом

Стол с вентиляцией в сравнении с водяным столом

Про стол с вентиляцией

Давайте обговорим, как работает стол с вентиляцией. Стол с вентиляцией — это простая концепция, когда вентиляционная система вытягивает воздух из закрытого стола во время плазменной резки листа металла. В таком случае большая часть плазменного дыма выталкивается под лист. Дим выходит с нижней части прорези и вытягивается наружу. Пока вентиляционная система втягивает достаточное количество воздуха, дыма будет выходить очень мало. Для меньших столов как правило используется стол с одной зоной вентиляции. Это означает, что под ламелями есть одна открытая зона. У них простая конструкция и они, как правило, имеют одноканальное соединение. Однозонный стол в основном эффективен лишь для столов размером до 1500 х 3000 мм. Для больших столов применяется зонированная система.

Однозонный стол в основном эффективен лишь для столов размером до 1500 х 3000 мм. Для больших столов применяется зонированная система.

Зонированные столы с вентиляцией

Зонированные столы с вентиляцией имеют разделение на секции, или зоны. По длине стола в центре или по боках встроен воздушный канал. Этот канал в каждой зоне имеет отверстия с дверцами, или заслонками, которые открываются и закрываются в соответствии к положению рабочей платформы. Когда рабочая платформа пребывает над зоной, дверцы открываются в этой зоне, а остальные остаются закрытыми. Это дает возможность вентиляционной системе вытягивать дым только с той зоны, где происходит резка. Таким образом, требуется меньший по мощности вентилятор, а эффективность такого стола значительно возрастает.

Про водяной стол

Много водяных столов — это просто емкость, заполненная водой. Такой тип конструкции, хоть и эффективен, но не даст возможности целиком воспользоваться преимуществами водяного стола. Используя стол с регулируемым уровнем води, можно достигнуть лучшего уровня отведения дыма и уменьшения шума.

Базовая конструкция водяного стола проста: он состоит из большой камеры, встроенной в стол. Эта камера имеет отверстия внутри стола вдоль нижней кромки и это дает возможность удерживать воздух внутри. Если вводить воздух в камеру, уровень воды поднимается, а если давать воздуху выходить из камеры, то уровень воды опускается.

Система регулировки уровня воды как минимум имеет клапан подачи воздуха и клапан выпускания воздуха, которые управляют сжатым воздухом, что поступает в камеру и выходит из нее. Эти клапаны могут быть обычными шаровыми кранами, которые управляются вручную, или могут быть электромагнитными клапанами, что управляются ЧПУ.

Что бы поднять уровень воды в столе, выпускной клапан закрывается, а потом открывается впускной клапан. Сжатый воздух поступает в камеру, выталкивая воду через отверстия внизу камеры, вследствие чего уровень воды повышается. Как только вода достигнет нужного уровня, клапан впускания воздуха закрывается, а клапан выпускания воздуха остается закрытым, удерживая воздух в камере так, что уровень воды остается неизменным.

Подводная плазменная резка

Одной из главных причин использования водяного стола есть подводная плазменная резка. Некоторые плазменные резаки не подходят для применения под водой. Прежде чем погрузить резак в воду, уточните у производителя, поскольку для успешной работы может понадобиться дополнительное оборудование. Самое распространенное устройство, которое используется — воздушная завеса. Воздушная завеса использует сжатый воздух для образования пузырьков вокруг переднего конца плазменного резака, защищая плазменную дугу.

Для больших столов, даже если вы никогда не планируете резать под водой, рекомендуется применять водяную систему с регулированием уровня воды. Это даст возможность снижать уровень воды и получать более легкий доступ для очистки мелких частиц, что падают между режущими планками.

Вывод

Оба стола имеют как преимущества, так и недостатки. Столы с вентиляцией дороже и выдают больше шума, чем водяные столы, но их легче чистить и это единственный вариант для резки алюминия. Водяные столы дешевле и тише, но их сложнее чистить и они не рекомендуются для резки некоторых материалов (алюминия). В конце концов, вам придется взвесить плюсы и минусы для своих конкретных задач и решить, какой стол больше соответствует вашим потребностям.

Водяные столы дешевле и тише, но их сложнее чистить и они не рекомендуются для резки некоторых материалов (алюминия). В конце концов, вам придется взвесить плюсы и минусы для своих конкретных задач и решить, какой стол больше соответствует вашим потребностям.

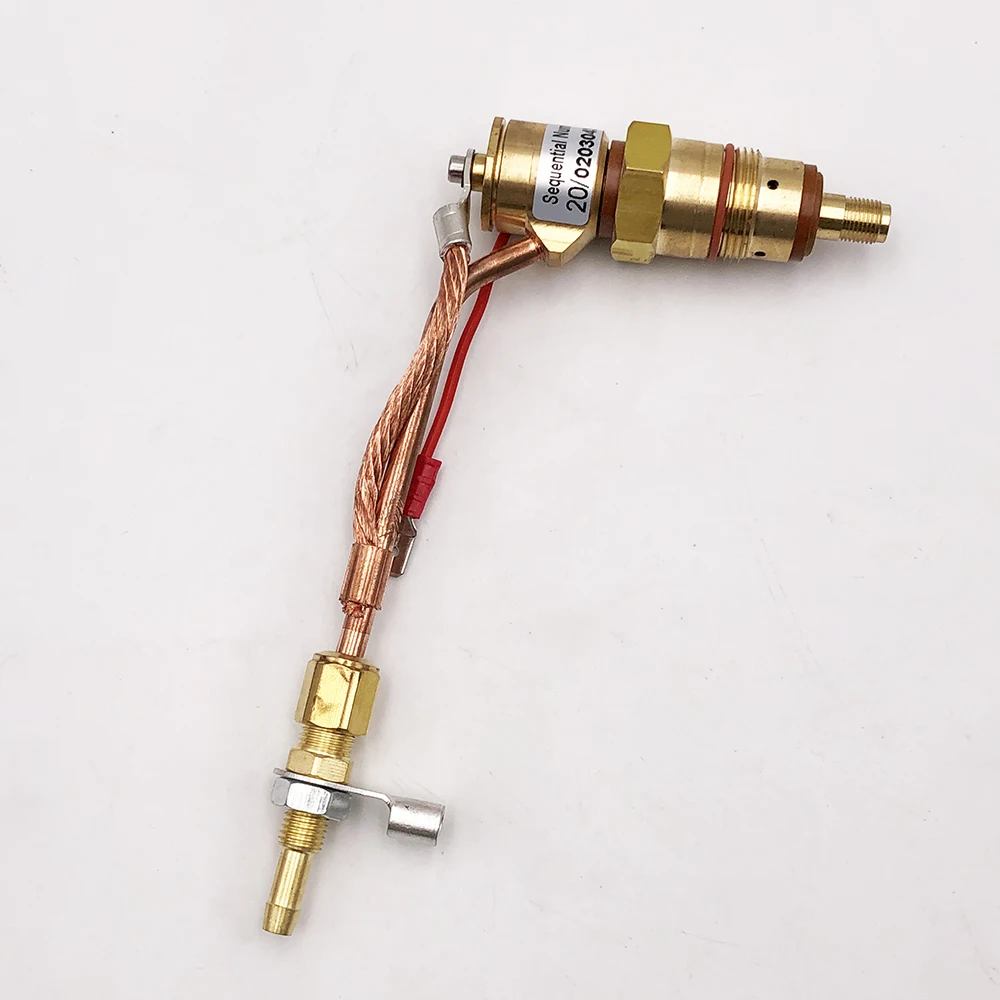

Трубка для подачи воды для технологии HT 1200254400 плазменный резак материалы 400A

Основная Информация.

Номер Моделя.

0104040

Резка материала

Медь, Нержавеющая сталь

Торговая Марка

RaythermPower/OEM

Происхождение

Shanghai, Cn

Код ТН ВЭД

8515900000

Описание Продукции

|

Ref. No. |

Складской номер |

А. |

Описание |

Std.pkg. |

|

120786 |

0112510 |

400A |

Стопорные винты с головкой |

1 |

|

120787 |

010109 |

200A |

Сопло |

1 |

|

120788 |

010117 |

200A |

Сопло |

1 |

|

120794 |

010110 |

300A |

Сопло |

1 |

|

120795 |

010118 |

300A |

Сопло |

1 |

|

120934 |

010114 |

400A |

Сопло |

1 |

|

120935 |

010112 |

400A |

Сопло |

1 |

|

120791 |

0111130 |

200A |

Уплотнительное кольцо заслонки завихрения воздуха |

1 |

|

120792 |

0111140 |

200A |

Уплотнительное кольцо заслонки завихрения воздуха |

1 |

|

120913 |

0111150 |

300A |

Уплотнительное кольцо заслонки завихрения воздуха |

1 |

|

120914 |

0111160 |

300A |

Уплотнительное кольцо заслонки завихрения воздуха |

1 |

|

120939 |

0111170 |

400A |

Уплотнительное кольцо заслонки завихрения воздуха |

1 |

|

120940 |

0111180 |

400A |

Уплотнительное кольцо заслонки завихрения воздуха |

1 |

|

120793 |

010212 |

200A |

Электрод |

5 |

|

120802 |

010213 |

300A |

Электрод |

5 |

|

120810 |

010216 |

400A |

Электрод |

5 |

|

120025 |

0104040 |

400A |

Трубка для подачи воды |

1 |

Стол для плазменной резки — водяной стол для ручных плазменных резаков — с планками —

5. 0 из 5 звезд ЛУЧШИЙ ПЛАЗМЕННЫЙ СТОЛ: Должен быть, если вы хотите выполнять плазменную резку любого типа.

0 из 5 звезд ЛУЧШИЙ ПЛАЗМЕННЫЙ СТОЛ: Должен быть, если вы хотите выполнять плазменную резку любого типа.

By xaeinstein, 25 ноября 2020 г.

А поскольку это грунтовые воды, у вас НИКАКИХ беспокойств о разрушении дома или цеха.

Это безопасно — улавливает весь шлак, образовавшийся из-за расплавленного металла и т. д.

Стол поставляется в разобранном виде. Он сделан из тяжелого металла, но поставляется в очень компактной упаковке.

Вы должны сварить его после сборки.

Если предмет СВАРКИ вас пугает, он НЕ ДОЛЖЕН.

Это был мой САМЫЙ ПЕРВЫЙ ПРОЕКТ ПО СВАРКЕ. и нормально вышло.

это было быстро и легко (30-60 минут в зависимости от вашего темпа).

Продавец рекомендует любую аэрозольную краску, доступную в вашем местном хозяйственном магазине (пожалуйста, поддержите местные предприятия, а не крупные магазины): Но я думаю, что оставлю свою неокрашенной. Мне это нравится, и это гарантирует, что у меня всегда есть хорошее электрическое заземление.

Я использую этот стол вместо рекомендованной оцинкованной ванны на 17 галлонов (можно приобрести в местном магазине TruValue):

Я наполнил ее на расстоянии 5-6 дюймов от края. Вы можете использовать меньше, если вы получаете слишком много брызг.

Однако вы также можете поместить его на 55-галлонную бочку (разрезанную или целую).

Прилагаю фотографии сборки и готового изделия.

Продавец ОЧЕНЬ ХОРОШИЙ. Быстро отвечает на вопросы и поддерживает этот продукт.

Я купил несколько шаблонов для резки и другие товары, которые он продает здесь, на Амазоне, а также на его веб-сайте.

(Дополнительные элементы)

Я посмотрю, смогу ли я размещать фотографии или видео с помощью плазменного резака. Это работает очень хорошо.

Гидроабразивная и плазменная резка: плюсы и минусы

Как и в большинстве случаев в мире производства, существует несколько способов выполнения конкретной работы.Особенно это касается разделки сырья. Два самых популярных метода, которые вы найдете в магазинах по всему миру, — это водоструйная и плазменная резка. Хотя обе машины известны своей способностью быстро и легко прорезать определенные материалы, есть немало различий между ними как по возможностям, так и по ограничениям.

Как работает гидроабразивная резка Водоструйная система — это система резки, в которой используется смесь воды и абразива для быстрого разрушения материала по заданному пути. Думайте об этом как о высокоскоростной эрозии. Абразив (обычно гранат) подается по линии в смесительную трубку, где он встречается с источником воды, и распыляется под огромным давлением (более 50 000 фунтов на квадратный дюйм), образуя тонкую режущую струю на кончике керамического сопла. Затем сопло перемещается по траектории, определяемой соответствующим программным обеспечением ЧПУ, со скоростью, которая варьируется в зависимости от типа и толщины материала.

Думайте об этом как о высокоскоростной эрозии. Абразив (обычно гранат) подается по линии в смесительную трубку, где он встречается с источником воды, и распыляется под огромным давлением (более 50 000 фунтов на квадратный дюйм), образуя тонкую режущую струю на кончике керамического сопла. Затем сопло перемещается по траектории, определяемой соответствующим программным обеспечением ЧПУ, со скоростью, которая варьируется в зависимости от типа и толщины материала.

Вместо воды и абразива плазменный резак использует газ и электричество.Газ пропускается через суженное отверстие под высоким давлением, после чего он контактирует с электрической дугой, которая проходит через сопло. Этот процесс вызывает реакцию, и газ (обычно азот, аргон, кислород и т. д.) нагревается до такой степени, что переходит в четвертое состояние вещества — плазму. Плазма настолько горячая, что может проплавлять металл с достаточно высокой скоростью, при этом лишний материал сдувается, что приводит к относительно чистому резу. В зависимости от типа и толщины материала могут использоваться различные газы.

В зависимости от типа и толщины материала могут использоваться различные газы.

Плазменный резак может выполнять гладкие разрезы многих сталей с точностью +/- 0,01 дюйма – 0,030 дюйма в зависимости от настройки. По мере увеличения толщины материала рез будет менее чистым, так как плазма изо всех сил пытается проплавить весь материал без образования нежелательного шлака.

Гидроабразивная резка обычно считается более точной машиной и обеспечивает более высокое качество резки в широком диапазоне материалов и толщин.Струя воды может выдерживать допуски +/- 0,005 дюйма с доступными дополнительными аксессуарами, которые могут еще больше повысить точность за счет минимизации конусности. Скорость также можно регулировать для улучшения качества поверхности, что часто устраняет необходимость вторичной обработки.

Содержание/техническое обслуживание Водомет требует постоянного обслуживания и требует большого количества расходных материалов. Поскольку детали водомета находятся под постоянным давлением, частота их отказов высока. Запасные части и комплекты для восстановления являются необходимостью и стоят недешево.Резервуар водомета также необходимо регулярно откачивать, так как он со временем заполняется абразивом. В то время как некоторые магазины оснащают свои машины дорогостоящими системами управления отходами, другие полагаются на вакуумные грузовики или просто сами выгребают излишки граната.

Поскольку детали водомета находятся под постоянным давлением, частота их отказов высока. Запасные части и комплекты для восстановления являются необходимостью и стоят недешево.Резервуар водомета также необходимо регулярно откачивать, так как он со временем заполняется абразивом. В то время как некоторые магазины оснащают свои машины дорогостоящими системами управления отходами, другие полагаются на вакуумные грузовики или просто сами выгребают излишки граната.

Плазма требует гораздо меньше обслуживания. Помимо газа, необходимого для работы, просто меньше расходных материалов и компонентов, которые могут выйти из строя. Профилактическое обслуживание становится ключом к бесперебойному производству плазмы.По сути, это влечет за собой надлежащую очистку и выравнивание всех основных элементов, которые можно проверять/выполнять на регулярной основе.

Материалы Плазма ограничена в том, какие материалы она может резать. Для достижения наилучших результатов его следует использовать в первую очередь для стали, хотя некоторые машины могут резать нержавеющую сталь и алюминий при правильной настройке. Проводящие материалы плохо режут плазму. Толщина также является фактором, влияющим на возможности плазменной резки.Качество начнет ухудшаться на всем, что превышает 1/2 дюйма в толщину.

Проводящие материалы плохо режут плазму. Толщина также является фактором, влияющим на возможности плазменной резки.Качество начнет ухудшаться на всем, что превышает 1/2 дюйма в толщину.

Струя воды известна тем, что режет практически любой тип материала. От закаленной стали до более мягких материалов, таких как дерево, пластик и даже продукты питания, такие как хлеб или пирожные, водомет будет иметь большой успех по всем направлениям. Поскольку струя воды не нагревает разрезаемый материал, она не имеет ограничений по толщине и может резать сталь толщиной до 10 дюймов (хотя это займет значительное время).)

СтоимостьСтруя воды и плазма являются доступными и эффективными методами резки материала. На более тонких сталях плазма будет намного быстрее и, следовательно, будет стоить меньше, чем другие альтернативы. Струя воды становится более рентабельной на более толстых листах и материалах, которые не могут быть хорошо разрезаны плазмой. Струя воды также может быть более рентабельной в тех случаях, когда в противном случае потребовались бы операции вторичной обработки

уровень грунтовых вод против.

Столы для плазменной резки с ЧПУ с нисходящим потоком

Столы для плазменной резки с ЧПУ с нисходящим потокомУровень грунтовых вод против нисходящего потока похож на дебаты Форд против Шевроле с некоторыми людьми. Я постараюсь оставаться максимально нейтральным. Для стола Westcott серии Pro у нас есть плазменный водяной стол / мочевой пузырь с ЧПУ, который позволяет уровню воды подниматься и опускаться. Это то же самое, что и уровень грунтовых вод, только вода может подниматься/опускаться по мере необходимости. У нас также есть конструкция CNC Downdraft, которая практически не производит дыма.

Я не собираюсь тратить слишком много времени на обсуждение открытого стола, то есть стола, на котором нет воды и системы нисходящей тяги.Есть только планки для материала, на котором можно сидеть, и ничего, кроме земли под ними. Этот стиль чрезвычайно грязен и наполнит ваш магазин мелкой черной пылью, которая быстро покроет все поверхности. Очевидно, что это наименее дорогой вариант, но и худший по многим причинам. Избегайте этого варианта любой ценой.

давайте рассмотрим преимущества и недостатки системы с нисходящим потоком по сравнению с системой с грунтовыми водами:

Нисходящий поток

Преимущества

- Обычно дешевле в обслуживании после установки

- Очиститель с меньшим количеством вторичного мусора

- Легче найти выпадающие детали в зависимости от конструкции

- Улавливает от 70 до 80 процентов пыли и дыма

Недостатки

0

- Немного дороже спереди

- Требуется больше оборудования, такого как вентилятор, и потребляется больше энергии

- Вытягивает воздух из цеха наружу, таким образом, ваш отапливаемый или охлаждаемый цех теряет воздух, и вы можете иметь гораздо более высокие счета за коммунальные услуги

- Деформация деталей больше обычно из-за нагрева

- Большая зона термического воздействия на деталях

- Обычно требуется покрытие неиспользуемой части стола, чтобы быть эффективным другие области на столе

Уровень грунтовых вод

Преимущества

- Водоулавливает пыль и дым

- Меньше зоны теплового воздействия

- Меньше деформации металла

- Не требует дополнительного оборудования или энергии для работы быстро обрабатывается

- Улавливает 80-90% пыли и дыма

Недостатки

- Может быть более грязным и требует промывки деталей

- Требуются химические вещества для обработки воды для предотвращения коррозии

- Упавшие детали необходимо извлекать из воды, и их трудно найти

- Химические средства для обработки воды могут быть дорогими

- Необходимо хранить от замерзания зимой

Так что же такое система

Downdraft ? В системе с нисходящим потоком вы используете конструкцию стола, которая сужается под столом к вытяжному каналу. Затем этот воздуховод соединяется с вентилятором, который вытягивает воздух, пыль и дым вниз и от стола. Если таблица сконструирована неправильно, мелкие части и части, которые выпадают вниз, может быть трудно извлечь.

Затем этот воздуховод соединяется с вентилятором, который вытягивает воздух, пыль и дым вниз и от стола. Если таблица сконструирована неправильно, мелкие части и части, которые выпадают вниз, может быть трудно извлечь.

Расположение стола в магазине имеет решающее значение, так как вам нужно будет разместить его близко к внешней стене или использовать вертикальную стопку для вентиляции. Воздуховод может стать препятствием вокруг стола и стать препятствием для движения. Вам понадобится большой и мощный вентилятор, чтобы сдуть весь этот дым и пыль.Представьте себе стол 4 × 8, у вас есть 32 квадратных фута пространства, вам нужно равномерно направить воздух вниз по всему пространству и превзойти тенденцию дыма подниматься от тепла.

Конструкция системы нисходящего потока имеет решающее значение, так как она эффективно вытягивает дым и пыль вниз по всей площади, а не только по центру. Это область, где я часто вижу, как таблицы с нисходящим потоком выходят из строя. Они могут стягивать дым и пыль вниз при резке по центру стола, но при резке в любом другом месте это неэффективно.Вот почему столы Westcott с нисходящим потоком вытягивают дым оттуда, где стол режет. Также вам обычно нужно покрывать области, которые не используются, чтобы усилить эффект вакуума. Если у вас есть стол 4×8 и вы режете кусок стали 4×4, система нисходящей тяги и воздух пойдут по пути наименьшего сопротивления и будут проходить через область, где нет стали, и позволят пыли и дыму чтобы избежать, где вы режете.

Они могут стягивать дым и пыль вниз при резке по центру стола, но при резке в любом другом месте это неэффективно.Вот почему столы Westcott с нисходящим потоком вытягивают дым оттуда, где стол режет. Также вам обычно нужно покрывать области, которые не используются, чтобы усилить эффект вакуума. Если у вас есть стол 4×8 и вы режете кусок стали 4×4, система нисходящей тяги и воздух пойдут по пути наименьшего сопротивления и будут проходить через область, где нет стали, и позволят пыли и дыму чтобы избежать, где вы режете.

Весь воздух, который вы прокачиваете через эту систему, должен откуда-то поступать, верно? Это нагретый воздух в магазине зимой и охлажденный воздух в магазине летом.Таким образом, вы будете вытягивать из магазина сотни кубических футов воздуха в минуту. Это может значительно увеличить ваши счета за коммунальные услуги. Вентиляция прямо наружу является обычным явлением, но это может привести к беспорядку в области, где она вентилируется, и у вас будет запах дыма, выталкиваемого наружу. Установки для очистки воздуха и его повторного использования могут стоить тысячи долларов. И у вас будет больше шума и потребления электроэнергии из-за работы вентилятора.

Установки для очистки воздуха и его повторного использования могут стоить тысячи долларов. И у вас будет больше шума и потребления электроэнергии из-за работы вентилятора.

Наконец, с системой нисходящего потока ваш металл будет более горячим и дольше останется горячим.Деформация тонкого материала встречается гораздо чаще, и ваш THC будет работать, не отставая от деформирующегося материала. Этот деформированный материал также может быть проблемой при отделке детали. Часто вы можете просто посмотреть на детали, вырезанные плазмой, и визуально определить, были ли они вырезаны на уровне грунтовых вод или на нисходящем потоке. Вокруг краев срезанных нисходящим потоком краев деталей будет голубая дымка из-за дополнительного нагрева металла.

Хорошо, а как насчет уровня грунтовых вод?

Стол с водяной плазмой использует изолированный слой воды для улавливания тепла, дыма и пыли.Большинство грунтовых вод имеют глубину от 4 до 6 дюймов по всей площади резания. У некоторых есть отстойники, куда можно слить воду, когда она не используется, чтобы можно было извлекать мелкие детали, чистить стол и уменьшать скорость испарения. Вы можете изменять уровень воды в столе с помощью шланга для низких столов или с помощью давления воздуха в верхних столах с воздушной камерой. Уровень воды имеет решающее значение для эффективности стола. Я обнаружил, что от ¼ до 3/8 ниже нижней части разрезаемого материала работает лучше всего. Для определенных применений, таких как резка броневой пластины, я подниму уровень воды и разрежу пластину под водой.

У некоторых есть отстойники, куда можно слить воду, когда она не используется, чтобы можно было извлекать мелкие детали, чистить стол и уменьшать скорость испарения. Вы можете изменять уровень воды в столе с помощью шланга для низких столов или с помощью давления воздуха в верхних столах с воздушной камерой. Уровень воды имеет решающее значение для эффективности стола. Я обнаружил, что от ¼ до 3/8 ниже нижней части разрезаемого материала работает лучше всего. Для определенных применений, таких как резка броневой пластины, я подниму уровень воды и разрежу пластину под водой.

Поскольку в качестве охлаждающей среды используется вода, материал, на котором производится резка, остается более холодным, поэтому у вас меньше коробления и меньше Зоны термического влияния (ЗТВ) и обесцвечивания по краям разрезов. Поддержание правильной высоты реза имеет решающее значение для получения наилучшего качества реза, если ваш материал остается ровным и не деформируется, вашей машине легче поддерживать правильную высоту реза по всему листу.

Плазменный водяной стол также поможет снизить уровень шума при резке, за исключением случаев, когда он режет вокруг открытых участков или краев, где много воздуха и шум брызг.Но у вас нет дополнительного шума вентилятора или дополнительного энергопотребления, которое было бы у вас с системой с нисходящим потоком.

С плазменным водным зеркалом будет немного грязнее и немного влажнее, чем с системой с нисходящим потоком. Мне нравится иметь шланг или садовый опрыскиватель, чтобы вымыть детали после того, как они будут отрезаны. Я также держу небольшой рабочий стол рядом с столом для резки с полотенцем, чтобы я мог высушить и вытереть детали после резки. Это шаг, которого вы не сделали бы с нисходящим потоком, но детали холоднее и могут быть обработаны намного быстрее с водяным столом с плазменной ЧПУ.

Вода в вашем водоносном горизонте должна поддерживаться и контролироваться, чтобы быть эффективной. Ознакомьтесь с информацией об очистке воды здесь: Страница обработки воды

Уровень грунтовых вод против таблицы нисходящего потока: более разумное вложение

При использовании стола для плазменной резки с ЧПУ очень важно иметь какой-либо способ контроля пыли и дыма в процессе резки. Одним из решений является водяной стол, в котором разрезаемый металл находится под слоем воды, предотвращающим образование паров.Другим решением является стол с нисходящим потоком воздуха, когда воздух проходит через стол и вытягивает пыль и пары из зоны резки.

Одним из решений является водяной стол, в котором разрезаемый металл находится под слоем воды, предотвращающим образование паров.Другим решением является стол с нисходящим потоком воздуха, когда воздух проходит через стол и вытягивает пыль и пары из зоны резки.

Мы работали с клиентами, которые используют оба этих типа контроля пыли и дыма на своих плазменных столах с ЧПУ, и мы обнаружили некоторые серьезные проблемы, с которыми люди сталкиваются с водяными столами. Хотя первоначальные затраты на грунтовые воды могут быть ниже, чем на стол с нисходящим потоком с системой сбора пыли, многие люди считают, что текущие расходы и проблемы с грунтовыми водами делают их плохим долгосрочным вложением.

Вот некоторые из основных проблем, с которыми сталкивались наши клиенты при работе с грунтовыми водами:

«Мы тратим много времени на регулировку уровня воды. Всякий раз, когда уровень воды не соответствует норме, в здании появляется много дыма и пара».

«Если лист лежит не идеально ровно, вода не всегда его покрывает и от этого выделяется много паров. Кроме того, если есть какая-либо деформация, это может создать реальную проблему с дымом и парами».

Кроме того, если есть какая-либо деформация, это может создать реальную проблему с дымом и парами».

«Утилизация воды является серьезной проблемой.Он загрязнен всякими вещами, и его нужно откачивать из машины. Затем его нужно обработать, прежде чем мы сможем избавиться от него».

«После того, как вы откачаете воду, вы должны справиться со всей грязью. Убирать беспорядок, отнимает много времени, и никому не нравится с этим сталкиваться».

«С оцинкованным металлом мы получаем коррозию в виде «белой ржавчины» от резки на уровне грунтовых вод. Это может привести к серьезному повреждению деталей».

«Когда влажные детали отрываются от стола, их нельзя просто отправить в зону изготовления.У нас должно быть место, чтобы разложить их для просушки, и ими нельзя пользоваться, пока они не высохнут».

«У нас были проблемы с переполнением или протечкой стола, а потом у нас грязная вода по всему цеху, и это опасность и беспорядок».

«Наш мокрый стол создает пар и брызги горячей воды. Есть вероятность, что кто-то обожжется. Мы также обеспокоены тем, что вода или пар могут повредить компьютер резака».

Есть вероятность, что кто-то обожжется. Мы также обеспокоены тем, что вода или пар могут повредить компьютер резака».

«Вода и пар, испаряющиеся с поверхности грунтовых вод, настолько увлажняют воздух, что мы начинаем видеть ржавчину на наших инструментах и оборудовании, чему мы недовольны.

ПРЕИМУЩЕСТВА СТОЛА С НИЖНИМ ВЫТЯЖКОМ:

- Когда система работает, регулировка почти не требуется. Нет необходимости проверять или доливать уровень воды.

- Постоянный поток воздуха отводит пары от плазменной резки с ЧПУ, даже если металл не прилегает ровно к столу или если он деформируется во время резки.

- Пыль обычно собирается в барабане или воронке для легкой утилизации. Без перекачки, без шлама и без выяснения того, как утилизировать загрязненную воду.

- Техническое обслуживание минимально по сравнению с водяным столом. В пылесборнике потребуется замена фильтра (в среднем примерно раз в год, в зависимости от использования).

Замена фильтров — простой процесс, требующий гораздо меньше времени простоя плазменной резки с ЧПУ, чем откачка воды и очистка от шлама.

Замена фильтров — простой процесс, требующий гораздо меньше времени простоя плазменной резки с ЧПУ, чем откачка воды и очистка от шлама. - Детали со стола готовы к работе. Не нужно тратить время на то, чтобы дать им высохнуть, и нет места, где детали могут лежать и сохнуть.

- Вытяжной стол полностью удерживает пыль и удаляет ее из рабочей зоны.Нет утечек или разливов воды, создающих опасность, а также пыли или частиц дыма, попадающих в рабочую зону.

- Воздух, проходящий через стол с нисходящим потоком, не производит пара и не разбрызгивает горячую воду. Все искры и горячие материалы безопасно удаляются из рабочей зоны.

- Зональный вытяжной стол собирает пары и пыль только там, где они образуются, что эффективно и удерживает все пары на небольшой площади для удаления.

Со временем вытяжной стол для вашей системы плазменной резки с ЧПУ сэкономит вам время и деньги.Первоначальные затраты ниже на грунтовых водах, но компания не покупает систему плазменной резки с ЧПУ для краткосрочного использования. У вас будет этот стол надолго. И со временем наши клиенты постоянно обнаруживали, что уровень грунтовых вод обходится им гораздо дороже с точки зрения затрат на техническое обслуживание, времени и потенциальных угроз безопасности.

У вас будет этот стол надолго. И со временем наши клиенты постоянно обнаруживали, что уровень грунтовых вод обходится им гораздо дороже с точки зрения затрат на техническое обслуживание, времени и потенциальных угроз безопасности.

Стоимость важна, но одним из самых важных для вас, вероятно, является качество вашего продукта. Компании, производящие оборудование для плазменной резки с ЧПУ, скажут вам, что стол с нисходящим потоком обеспечивает более чистую резку и более качественный продукт, чем водяной стол.Если они скажут вам, что грунтовые воды производят такое же или лучшее качество, вы можете поспорить, что они хотят продать вам грунтовые воды. Промышленность знает, что если вам нужна самая чистая плазменная резка с ЧПУ, стол с вытяжкой — это то, что вам нужно.

Прочтите наш информационный документ о столах для резки.

Плазменная резка на открытом воздухе в сравнении с подводной плазменной резкой

В октябре прошлого года на выставке CMTS мы представили плазменную резку с ЧПУ серии 3000 с водяным столом. Вопросы, которые мы получали на протяжении всего шоу, были: Почему у вас есть грунтовые воды? Почему вы не режете под водой? И почему в некоторых плазменных системах есть столы под открытым небом с вытяжкой дыма? Вопрос о том, использовать ли открытый воздух илиподводная плазменная резка зависит от ряда факторов. Вас беспокоит дым и шум на вашем заводе во время резки? Вам требуется резка True Hole Cutting или тонкая резка? Какова ваша целевая цена? Кроме того, необходимо учитывать различные компромиссы между глубиной резания и целевым качеством. Важно отметить, что мы сравниваем плазменную резку на открытом воздухе и под водой, а не столы с нисходящим потоком и столы с водой. Можно использовать резку на открытом воздухе с уровнем грунтовых вод, если уровень воды ниже разрезаемого куска.

Вопросы, которые мы получали на протяжении всего шоу, были: Почему у вас есть грунтовые воды? Почему вы не режете под водой? И почему в некоторых плазменных системах есть столы под открытым небом с вытяжкой дыма? Вопрос о том, использовать ли открытый воздух илиподводная плазменная резка зависит от ряда факторов. Вас беспокоит дым и шум на вашем заводе во время резки? Вам требуется резка True Hole Cutting или тонкая резка? Какова ваша целевая цена? Кроме того, необходимо учитывать различные компромиссы между глубиной резания и целевым качеством. Важно отметить, что мы сравниваем плазменную резку на открытом воздухе и под водой, а не столы с нисходящим потоком и столы с водой. Можно использовать резку на открытом воздухе с уровнем грунтовых вод, если уровень воды ниже разрезаемого куска.

Преимущества плазменной резки на открытом воздухе

Технология True Hole от Hypertherm — Система True Hole от Hypertherm обеспечивает изготовление отверстий под болт без дополнительной обработки. Однако эта система требует резки над водой, как и их расходные материалы для тонкой резки. Процессы True Hole быстро становятся отраслевым стандартом, и цехам нужна возможность производить идеальные разрезы без вторичной обработки. Резка под водой не дает такого чистого среза, как резка на открытом воздухе.Когда вода касается поверхности среза или если поверхность среза погружается в воду, электрический процесс создает небольшое количество водорода посредством электролиза. Это небольшое количество водорода немедленно выскакивает и подталкивает дугу, создавая более грубый край.

Однако эта система требует резки над водой, как и их расходные материалы для тонкой резки. Процессы True Hole быстро становятся отраслевым стандартом, и цехам нужна возможность производить идеальные разрезы без вторичной обработки. Резка под водой не дает такого чистого среза, как резка на открытом воздухе.Когда вода касается поверхности среза или если поверхность среза погружается в воду, электрический процесс создает небольшое количество водорода посредством электролиза. Это небольшое количество водорода немедленно выскакивает и подталкивает дугу, создавая более грубый край.

Омический контакт нельзя использовать для подводной резки. – Омический контакт или омическое измерение — это метод определения начальной высоты (IHS), который используется для определения поверхности металла перед каждым циклом резки. Это электрическое соединение между регулятором высоты резака на станке для резки с ЧПУ и экраном (большая передняя часть экранированного плазменного резака).Все плазменные агрегаты HyPerformance©, необходимые для резки низкоуглеродистой стали толщиной более ½ дюйма, требуют омического измерения. Убедитесь, что уровень воды находится как минимум на 1/2 дюйма ниже изделия, или используйте стол с опущенной тягой, чтобы гарантировать, что омический контакт не нарушен.

Убедитесь, что уровень воды находится как минимум на 1/2 дюйма ниже изделия, или используйте стол с опущенной тягой, чтобы гарантировать, что омический контакт не нарушен.

Способность резать алюминий – Безопасно резать алюминий можно только с помощью плазменного стола под открытым небом или если уровень воды на водяном столе был значительно снижен. При резке алюминия выделяется газообразный водород, чрезвычайно легковоспламеняющийся и горючий газ.Если этому газу не дать выйти и безопасно эвакуироваться, его скопление может вызвать взрыв.

Преимущества подводной плазменной резки

Шум – Одним из наиболее очевидных преимуществ резки под водой является снижение уровня шума. При плазменной резке на открытом воздухе уровень шума может достигать 120 децибел, что требует защиты органов слуха оператора и всех, кто находится рядом с машиной. Погрузив пластину в воду, вы можете эффективно снизить уровень звука на 40 децибел, что позволяет непрерывное воздействие без защиты ушей.

Arc-Glare – Резка на открытом воздухе производит чрезвычайно яркую электрическую дугу. Эта дуга может быть настолько яркой, что прямой взгляд на нее может привести к серьезному повреждению глаз. Операторам и зрителям требуются темные очки или сварочный шлем в сочетании с защитой от дуги. Однако погружение головки горелки практически устраняет блики от дуги; остается только свечение под водой.

Дым и дым . Основная причина, по которой мастерская выбирает резку под водой, заключается в легком удалении дыма и дыма, возникающих при плазменной резке.Резка под водой может уловить почти 100% дыма и пыли. Однако использование грунтовых вод, независимо от того, выполняется ли резка выше или ниже уровня воды, будет улавливать значительную часть дыма и паров. Например, при резке с уровнем воды примерно на 1/2 дюйма ниже нижней части разрезаемого материала удерживается 98% дыма и пыли.

Поглощение тепла – Очевидно, что резка ниже уровня воды снижает количество тепла, выделяемого во время резки и поглощаемого разрезаемым материалом. Уменьшение температуры помогает предотвратить деформацию пластины и обеспечивает безопасное обращение с деталью почти сразу после ее резки.

Уменьшение температуры помогает предотвратить деформацию пластины и обеспечивает безопасное обращение с деталью почти сразу после ее резки.

*Примечание. В грунтовых водах накапливается шлак и шлам, поэтому требуется периодическая очистка и дренаж. В зависимости от того, что вы режете, содержимое вашего стола может быть классифицировано как токсичное и потребует специальных дренажных услуг. В зависимости от вашего местоположения экологические процедуры будут различаться, и вам следует проконсультироваться с местными природоохранными органами при рассмотрении вопроса об утилизации плазменной воды.

Таким образом, понимание ограничений плазменной резки на открытом воздухе или под водой поможет вам сделать осознанный выбор в отношении наилучшего процесса резки для ваших нужд, сэкономив время и потенциальные разочарования в долгосрочной перспективе. Для наших демонстраций резка материалов на высоте 1/2 дюйма над уровнем воды обеспечивает оптимальное сочетание преимуществ. Шум и дым значительно снижаются, поскольку вода находится достаточно близко к режущей поверхности, однако омический контакт никогда не прерывается, а качество резки сохраняется.

Плазменные столы с ЧПУ | Водоструйные машины

Плазменный стол с ЧПУ Baileigh Industrial и водоструйные линии позволят вашему цеху выполнять прибыльных заказов и быстрее завершать проекты , создавая результаты, которыми вы можете гордиться.

- Наши машины стандартно поставляются с функциями, которые некоторые другие компании считают модернизацией , такими как водяное охлаждение на плазменных столах и нагнетатели на водометах.

- Полностью сварные коробчатые стальные каркасы обеспечивают жесткость и точность в процессе резки.

- Удобные контроллеры и пакеты программного обеспечения для проектирования помогают планировать сложные проекты и выполнять их с автоматической точностью.

- Мы покрываем каждую модель годовой гарантией на детали и пожизненной технической поддержкой по телефону от команды представителей Baileigh с практическим опытом.

Плазменные столы

В каждом предварительно собранном столе для плазменной резки с ЧПУ используются высококачественные шаговые двигатели или серводвигатели для управления плавным перемещением портала вдоль земли и в боковых направлениях.Прочные поперечные опоры из стали легко удерживают материалы максимальной емкости. Большинство моделей имеют регулировку высоты , что позволяет работать с неровными или гофрированными материалами.

Водяные форсунки

Эти программируемые столы могут резать практически любой материал , включая стекло, гранит, керамику, пластик, пену, мягкую сталь, нержавеющую сталь, титан, алюминий и медь. Уникальная система автоматической подачи абразива компании Baileigh работает с мощным нагнетателем 60 000 фунтов на квадратный дюйм , чтобы минимизировать время, затрачиваемое на техническое обслуживание.

Если у вас есть вопросы о наших плазменных столах или водяных форсунках, позвоните нам по телефону (920) 684-4990 и поговорите со специалистом Baileigh.

Читать далее Читать меньшеВодоструйный станок с ЧПУ от Baileigh позволяет резать практически любой материал, от стекла до гранита. Столы с лазерной резкой, блокировкой и сваркой обеспечивают автоматическую подачу абразива, что сводит к минимуму техническое обслуживание. Подробнее о водометах

Опасности плазменной резки алюминия (опасности, которых следует избегать)

Если у вас есть плазменный резак с водяной кроватью и вы планируете резать алюминий, вы можете задаться вопросом о возможных опасностях плазменной резки алюминия.Плазменные резаки действительно полезны и могут быстро обрабатывать сталь, алюминий и нержавеющую сталь, если они правильно настроены. Особенно это касается современных машин. Однако с некоторыми материалами работать безопаснее, чем с другими.

Особенно это касается современных машин. Однако с некоторыми материалами работать безопаснее, чем с другими.

Чем опасна резка алюминия плазмой? Резать алюминий с помощью грунтовых вод без надлежащего защитного оборудования может быть очень опасно. Алюминий выделяет водород, когда плазма разрезает воду. Водород может скапливаться под большими листами и взрываться при проколе.

Это короткий ответ. В этом посте я расскажу, какие именно условия позволяют это сделать, а также что вы можете сделать, чтобы предотвратить это, если вы хотите использовать водяной стол с алюминием. Существуют также некоторые другие опасности, которые могут возникнуть в зависимости от вашей установки и сорта алюминия, с которым вы работаете.

Плазменный стол Взрыв алюминия?

Это основной риск, но на самом деле это проблема только водяных кроватей. Нет воды = нет проблем.

Алюминиевый шлак образует пузырьки водорода, как в свежем газированном напитке. Поскольку алюминий любит вступать в реакцию с кислородом, остаются молекулы водорода. По мере того, как вы работаете на машине, и горячий шлак накапливается на дне резервуара для воды, он производит все больше и больше водорода. Постепенно эти молекулы водорода будут притягиваться друг к другу и образовывать пузырьки.

Поскольку алюминий любит вступать в реакцию с кислородом, остаются молекулы водорода. По мере того, как вы работаете на машине, и горячий шлак накапливается на дне резервуара для воды, он производит все больше и больше водорода. Постепенно эти молекулы водорода будут притягиваться друг к другу и образовывать пузырьки.

Водород довольно летучий материал. Он воспламеняется при температуре около 1000 ° F. Плазма может нагреваться до более чем 20 000 ° F, что обеспечивает быструю реакцию.

Основная проблема возникает при прокалывании листа. Именно тогда вы потенциально попадете в газовый карман, который накапливался, и он наверняка воспламенится.Размер взрыва будет зависеть от того, сколько водорода накопилось. Тонкие листы особенно способны удерживать много водорода, поскольку они более гибкие; они захватят пузыри и предотвратят их выход.

Вот наихудший возможный сценарий риска взрыва водорода:

Компания некоторое время резала алюминий, не очищая дно резервуара от шлака. Оператор загружает следующий лист, но времени на его запуск не хватает.Он уезжает домой на выходные.

Оператор загружает следующий лист, но времени на его запуск не хватает.Он уезжает домой на выходные.

В понедельник утром он возвращается и нажимает зеленую кнопку. Бум.

Вообще говоря, риск этого довольно низок, если вы работаете с небольшими деталями, которые не могут удерживать много водорода. Или если вы не даете ему достаточно времени для накопления; например, вы загружаете лист и сразу начинаете резать. Но если вы подождете, прежде чем запускать его, вы увеличите риск написания серьезной статьи по безопасности.

Однако есть некоторые вещи, которые вы можете добавить в свой аквариум, чтобы почти исключить этот риск.

способов снизить риск

На самом деле есть несколько способов значительно снизить риск взрыва водорода. Например, если в вашем резервуаре есть управление для подъема и опускания уровня воды, оператор может просто использовать эту функцию, чтобы позволить водороду выйти. Единственная проблема заключается в том, что вам нужно убедиться, что это действительно происходит; нужно только один раз забыть.

Установить аэратор. По сути, это всего лишь несколько трубок с просверленными в них маленькими отверстиями, подключенных к цеховому воздуху.Когда он окажется на дне резервуара, пузырьки воздуха поднимутся под листом. Они вытеснят пузырьки водорода и значительно снизят риск взрыва.

Установите пузырьковый глушитель. Устанавливается на самом резаке. Он использует сжатый воздух для защиты плазмы с помощью внутреннего сопла. Он также прокачивает воду в больших объемах через внешнее сопло, которое выбрасывает все, что находится вдали от дуги. Помимо выброса водорода, у него есть еще несколько преимуществ.

Например, большой объем воды отлично подходит для баков, которые не тонут. Это также снизит УФ-излучение и количество света от плазмы, устранит практически все испарения, а также заметно уменьшит шум от резки. Поскольку пластины не погружены в воду, водород не накапливается. На самом деле это отличные системы.

Установить систему фильтрации. Существует несколько различных типов, но, как правило, они состоят из насоса большого объема и центрифуги.Вода вращается внутри устройства, и это разделяет молекулы водорода до того, как они образуют пузырьки. Это также сделает воду действительно чистой, поскольку она будет отфильтровывать частицы алюминия и другие загрязняющие вещества.

Существует несколько различных типов, но, как правило, они состоят из насоса большого объема и центрифуги.Вода вращается внутри устройства, и это разделяет молекулы водорода до того, как они образуют пузырьки. Это также сделает воду действительно чистой, поскольку она будет отфильтровывать частицы алюминия и другие загрязняющие вещества.

Алюминиево-литиевые сплавы

Это действительно важно знать!!!

Алюминиево-литиевые сплавы чаще всего используются в аэрокосмической отрасли, от самолетов до ракет. У него феноменальное соотношение прочности и веса, поскольку литий очень легкий.

Он также очень летуч в горячем состоянии и в воде. Он загорится и/или взорвется. По сути, сверхопасно.