выбор аппарата для воздушно плазменной резки, станки и портативное оборудование

Договоримся-ка сразу. Если вас интересуют вопросы, касающиеся сварки в бытовых или кустарных условиях, то вам эту статью можно не читать. – не детский сад и никоим образом не домашний инструмент. Если работы простые и разовые, можно поработать болгаркой.

Но уж если технические задачи стоят серьезные, а объемы работ огромные, то без резака для плазменной резки будет сложно. Это любимый инструмент в машиностроении всех профилей и многих других серьезных отраслях, где нужны «кройка и шитье» из металла.

Содержание

- Виды плазменных резаков

- Резаки инверторного типа

- Плазморезы трансформаторного типа

- Контактная плазменная резка

- Бесконтактная плазменная резка

- Ручные воздушно-плазменные резаки

- Аппараты плазменной резки машинного типа

- Водно-плазменные резаки

- Физика процесса плазменной резки

- Как устроен аппарат плазменной резки?

- Плазмотрон

- Электроды

- Сопло плазмотрона

- Защитные газы

- Преимущества метода плазменной резки

- Плазменный резак своими руками

- Какой резак выбрать

- Полезные советы по покупке и уходу

Виды плазменных резаков

Все зависит от того, какие у вам планы, и где вы собираетесь работать. Дело в том, что плазморезы отличаются высокой вариативностью моделей. Они отличаются друг от друга не только эстетически, но и конструктивно: у них, к примеру, разные виды поджига электрической дуги и разные системы охлаждения.

Дело в том, что плазморезы отличаются высокой вариативностью моделей. Они отличаются друг от друга не только эстетически, но и конструктивно: у них, к примеру, разные виды поджига электрической дуги и разные системы охлаждения.

Плазморезы могут быть переносными, могут представлять из себя целые портальные установки. Есть модели шарнирно-консольного типа, встречаются установки с приводом координатного вида. Особое место занимают аппараты с программным управлением.

Все резаки можно разделить следующим образом:

- Аппараты для работы в среде инертных и защитных газов: водорода, гелия и, конечно же, аргона.

- Резаки, функционирующие в среде окислительных газов – газов, которые насыщены кислородом.

- Резаки для работы с различными смесями.

- Для использования в стабилизаторах.

- Резаки с магнитной стабилизацией.

- Бытовые резаки, которые подключаются к сети с напряжением 220 В.

- Профессиональные или промышленные, работающие только от сети с напряжением 380 В.

Следует учитывать, что даже бытовой с самыми скромными показателями мощности нужно проверить с подключением к общей сети: нагрузка сети будет очень серьезной. К тому же к резаку часто подключается компрессор для охлаждения. Его совсем немаленькую мощность также нужно учитывать при подключении.

Еще один критерий делит плазморезы ровно на две группы:

Резаки инверторного типа

отличный инструмент эконом-класса, который способен резать металл толщиной до 30-ти мм. Их используют чаще в быту и в малых мастерских. Энергопотребление у них весьма скоромное, они компактны: небольшого веса и изящных габаритов.

Большинство моделей являются переносными или ручными аппаратами. С их помощью можно работать в труднодоступных местах. Дополнительное преимущество – неплохой коэффициент полезного действия — выше на 30%.

Плазморезы трансформаторного типа

Они стоимостью подороже. Это больше походе на станок , как большой короб на колесиках. Режут металл с серьезной толщиной – вплоть до 80-ти мм. Они значительно тяжелее и больше по габаритам, чем инверторные.

Это больше походе на станок , как большой короб на колесиках. Режут металл с серьезной толщиной – вплоть до 80-ти мм. Они значительно тяжелее и больше по габаритам, чем инверторные.

Эти вес и размеры можно простить за большую надежность: обычно они не выходят из строя при скачках напряжения в сети, что чрезвычайно актуально для некоторых регионов. Продолжительность бесперебойного включения у этих аппаратов фантастическая – вплоть до 100%.

Это означает, что трансформаторный резак может работать весь день без перерыва. Кроме большого веса и крупных габаритов у этого вида аппаратов есть еще один недостаток: высокое потребление энергии. Как говориться, большому кораблю большое плавание.

Плазменные резаки можно разделить по виду контакта:

- Контактные, которые имеют контакт с металлом. Режут детали с толщиной не больше 18-ти мм.

- Бесконтактные, которым под силу резка металлов практически любой толщины.

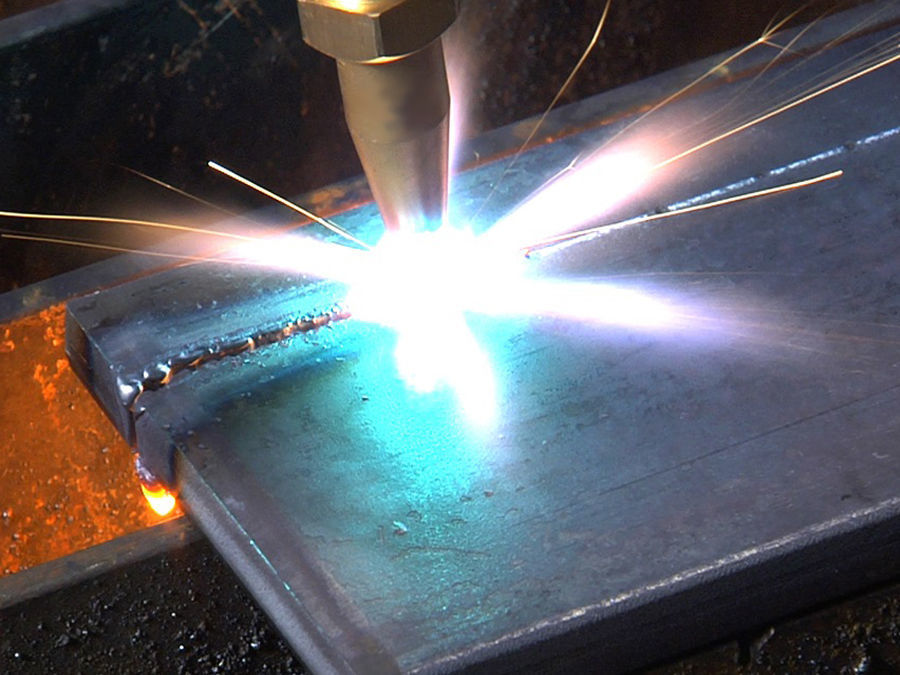

Контактная плазменная резка

Это выглядит следующим образом: электрическая дуга соединяет плазмотрон и поверхность разрезаемой металлической детали, иными словами – дуга прямого действия. Вектор этой дуги всегда совмещается с потоком плазмы, выходящим из сопла под большим давлением с высокой скоростью.

Вектор этой дуги всегда совмещается с потоком плазмы, выходящим из сопла под большим давлением с высокой скоростью.

Раскаленный воздух представляет из себя плазму, он давит на дугу и сообщает ей режущие свойства. Если учесть высочайшую температуру на уровне 3000°С, происходит то самое механическое воздействие на металл, которое называется резкой.

Данный тип резки используется в работе с высокопроводными металлами. Преимущественно это детали с неправильными контурами, трубы, прутки, металлические полосы и уголки, различные отверстия в заготовках и т.д.

Бесконтактная плазменная резка

Здесь режущим инструментом является струя из плазмы, идущая из сопла с огромной скоростью. Что же касается дуги, то она формируется между наконечником плазмотрона и электродом.

Эта технология применяется в работе с материалами, которые плохо проводят ток. Это неметаллы, к примеру, камень.

Еще один принцип классификации резаков на аппараты ручной или машинной резки.

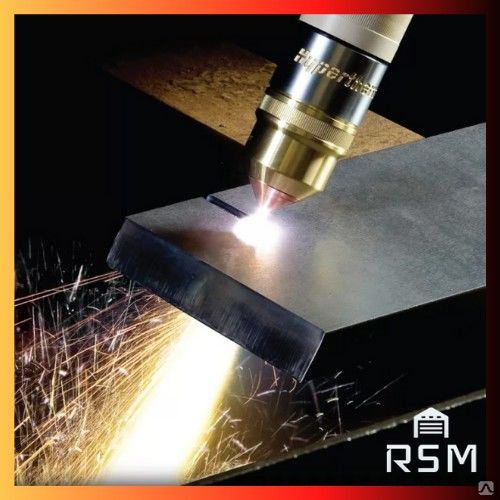

Ручные воздушно-плазменные резаки

Это самые демократичные модели и по цепне, и по сфере применения. Нельзя сказать, что они стали эдакими домашними котиками для резки новогодней фольги, но в автомастерских, к примеру, они стали широко использоваться для резки деталей самого разного калибра.

Производительность у них не бог весть какая прежде всего потому, что резак находится в руках у оператора, которому приходится держать его на весу и вести по линии разреза. Понятно, что об идеальной точности и ровности разреза говорить не приходится.

Чтобы исправить это, можно использовать специальный упор. Этот упор размещают на сопле, придавливают к поверхности заготовки и таким образом ведут резак по линии разреза.

Стоимость ручного плазменного резака зависит от их функциональных возможностей, включая применяемую силу тока и максимальную толщину металла, которую можно будет с их помощью разрезать.

На рынке появились чрезвычайно интересные универсальные модели, с помощью которых можно как резать, так и варить металлические детали. Стоят они недешево, но вполне приемлемо: около 500 USD. Заметить такие модели можно с помощью маркировки.

Стоят они недешево, но вполне приемлемо: около 500 USD. Заметить такие модели можно с помощью маркировки.

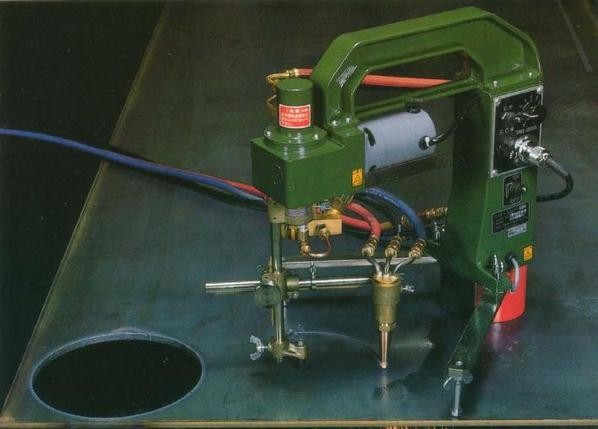

Аппараты плазменной резки машинного типа

Данные модели практически всегда снабжены программным обеспечением, благодаря которому участие оператора из процесса исключено. Понятно, что сразу же повышаются производительность и общая эффективность работы аппарата. Ну а главная фишка – идеальная точность резки.

Дополнительный бонус от машинного резака – отсутствие какой-либо необходимости обрабатывать края после резки, они и так идеальные.

Для начала работы вводится схема, по которой будет произведена любая форма или фигура резки.

Режимы плазменной резки.Стоимость машинных устройств на несколько порядков выше, чем у ручных аппаратов . Данные аппараты состоят из мощных трансформаторов и технического стола в виде ровной поверхности с направляющими.

Цена зависит от комплектующих, габаритов и функциональности программного обеспечения. Так или иначе стоимость любой машинной модели будет находиться в диапазоне 3000 – 20000 USD.

Водно-плазменные резаки

Помимо аппаратов воздушно-плазменной резки существуют и модели водно-плазменного типа. В этом случае вода играет роль охладителя, а плазму образует не воздух, а водяной пар.

Устройства воздушно-плазменной резки – отличная опция благодаря низкой цене и компактности, но у них есть существенный недостаток – ограничения в толщине разрезаемого металла, этот лимит составляет всего 80 мм.

А вот мощность водно-плазменных резаков намного выше, и поэтому позволяет работать с массивными деталями. Если говорить о пресловутой стоимости, то да, эти модели дороже.

Принцип работы у них совсем другой. Вместо воздуха под давлением используется водяной пар. При таком раскладе не нужен компрессор для воздуха, не нужны баллоны с газом – водяной пар отлично справляется со всеми задачами самостоятельно.

Дело в том, что по консистенции водяной пар значительно более вязкий, чем воздух. В результате этой «счастливой» вязкости водяного пара нужно намного меньше.

При прохождении через плазмотрон электрической дуги в него подается вода, которая мгновенно начинает испаряться. Пар ионизируется под действием загоревшейся электрической дуги и рабочей жидкости, которая поднимает катод полюса с минусом от катода полюса сопла с плюсом.

Одна из самых известных моделей водно-плазменного типа – аппарат «Горыныч» со стоимость примерно 800 USD.

Физика процесса плазменной резки

Чтобы работал, нужны всего лишь воздух и электрическая энергия. На режущую часть аппарата подается ток с высокой частотой. В результате в плазмотроне формируется дуга с очень высокой температурой: около 8000°С.

Разновидности плазменных резаков.Туда же, в плазмотрон, поступает и проходит через раскаленную дугу воздух в сжатом состоянии, который впоследствии ионизируется. В результате этот воздух становится отличным проводником тока, он становится той самой плазмой.

Плазма под большим давлением выходит из сопла и разогревает металлическую деталь до начала плавления. Расплавленный металл частицами выдувается воздухом, выходящим из сопла под большим давлением. Это и есть та самая резка металла.

Расплавленный металл частицами выдувается воздухом, выходящим из сопла под большим давлением. Это и есть та самая резка металла.

Скорость потока плазмы зависит от расхода воздуха: если его увеличить, скорость потока плазмы повысится. При силе переменного тока в 250 А скорость плазменного потока составляет примерно 800 м/сек.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://youtu.be/grj5WCpW9c8

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

- Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка.

- Большая толщина металла, который он способен резать в отличие от болгарки.

- Плазменному резаку под силу любой тип металла. Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям.

- Непродолжительные и несложные подготовительные работы.

Не нужна зачистка поверхностей.

Не нужна зачистка поверхностей. - Уникальная точность и ровность среза. Нет никаких наплывов, не нужны специальные упоры.

- Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева.

- Способность аппарата производить срезы любой формы, включая фигурные.

- Высокая безопасность процесса: нет баллонов с газом.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Плазменный резак своими руками

Сразу заметим, что плазменной резки не обязательно быть профессиональным сварщиком, опыт в сварке здесь не нужен. Если вы задумали сделать такой аппарат своими руками, примите к сведению, что у вас появится возможность идеально резать кроме металла другие материалы: пластик, дерево, керамику и пр.

Плазменный резак – дорогое удовольствие даже в виде самых простых ручных моделей, поэтому сделать самодельный аппарат имеет смысл: овчинка выделки стоит.

Единственное, что нужно купить – это источник питания и сопло. Если вы все сделаете правильно, ваш аппарат не будет уступать заводским экземплярам по своим рабочим качествам.

Если вы все сделаете правильно, ваш аппарат не будет уступать заводским экземплярам по своим рабочим качествам.

Для образования плазмы нужен воздух, а для системы охлаждения нужна вода или тосол, которые заливаются в специальную емкость.

Стержень нужно брать вольфрамовый., с его помощью будет формироваться электрическая дуга. Все комплектующие всегда имеются в хозяйственных магазинах. Собрав все необходимое оборудование для , аппарат производится по схемам, которые представлены в сети в большом количестве.

Какой резак выбрать

Начнем с факта, известного любому сварщику, который распространяется и на плазменную резку: чем выше сила тока, тем выше скорость рабочего процесса. Есть и другие параметры, которые следует учитывать при выборе инструмента для своей работы.

Есть и другие параметры, которые следует учитывать при выборе инструмента для своей работы.

Толщина и тип металла – один из главных критериев. В сети можно найти множество табличного материала с техническими характеристиками плазменных резаков в зависимости от них. К примеру, чтобы с успехом резать медный лист толщиной в 2 мм, вам понадобится устройство с допустимой силой тока в 12 А.

Важным правилом является обязательный «запас» силы тока: покупать резак помощнее, чем указывается в таблицах. Дело в том, что табличные параметры – это максимальные цифры, с этими значениями аппарат может работать лишь непродолжительное время.

Схема работы плазменного резака.Грамотнее всего выбор по трем критериям: скорости рабочего процесса, времени резки и мощности.

- Нужная рабочая мощность определяется с учетом толщины планируемого металла и его вида. К примеру, мощность в 90А позволит резать металл толщиной до 30-ти мм.

- Если металл толще, нужно выбирать резак с мощностью в диапазоне 80 – 180А.

- Диаметр сопла и выбор типа потока всегда зависит от типа разрезаемого металла.

- Важными параметрами выбора станка плазменного резака являются также номинальное первичное напряжение и сила тока.

- Нужно решить, какой тип аппарата вам нужен – универсальный или специального назначения.

- Проверка адекватности аппарата к электрической сети обязательна: можно ли его подключать к общей сети или нужна профессиональная с другим напряжением. Аппараты попроще работают только при 220 или 380В, фазы питания могут быть одно- и трехфазными.

- Скорость резки металла измеряется в см/мин.

- Еще один важный и показательный критерий – способность резака работать непрерывно в течение долгого времени, иными словами – продолжительность работы без перерыва. Если она указана как 50%, это значит, что аппарат после 5-ти минут непрерывной резки должен быть выключенным также 5 минут.

Полезные советы по покупке и уходу

Особенности выбора и ухода за резаком:

- Если есть выбор, всегда останавливайтесь на тех моделях, у которых есть евроразъем.

В этих моделях не будет никаких проблем с подключением или удлинением кабель-шлангового пакета и других элементов между собой. - На расходных материалах не экономим.

Только качественные будут работать на идеальный рез и долговечность резака. Быстрее всего изнашиваются сопло и катод, следовательно, за стоянием этих элементов нужно следить с особой тщательностью. - Резак – это резак, поэтому правила безопасности в данном случае имеют железобетонный характер.

Нужно иметь защитный щиток, специальные очки. Имейте в виду, что плазменная резка – это брызги расплавленного металла. Поэтому вам не помешают и перчатки, и даже защитная обувь.

- Работа на максимальной мощности предопределяет последующую остановку в работе.

Одна из важнейших технических характеристик станков плазменной резки металла – продолжительность их работы без перерыва. - Если в вашем доме старая проводка, обязательно проверьте, как «подружится» ваш новый резак с вашей старой сетью.

Скорее всего, дружбы не выйдет, это нужно принять во внимание.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ РУЧНОГО ПЛАЗМЕННОГО РЕЗАКА

Как пользоваться плазменным резаком: основные методы обработки

Плазменные резаки — эффективные инструменты для резки электропроводящих материалов, таких как алюминий, нержавеющая сталь, медь и латунь. Используя горячую струю плазмы, вы можете делать прямые разрезы, вырезать дефекты или пробивать отверстия в выбранном вами материале. С правильным плазменным резаком и соответствующей техникой эти инструменты — отличный способ разрезать металл без особых физических усилий.

С правильным плазменным резаком и соответствующей техникой эти инструменты — отличный способ разрезать металл без особых физических усилий.

Приобретите плазмотрон (плазменный резак, горелку)

1. Купите маломощный резак для материала толщиной 0,64 см. Если вы собираетесь резать металл толщиной 1⁄4 дюйма (0,64 см) или меньше, используйте аппараты с меньшей силой тока, примерно 25 ампер. Конечно, все, что выше, также будет работать, но это не обязательно.

— Найдите диапазон толщины, указанный на упаковке, с которым может работать ваш плазменный резак. Всегда используйте инструмент, рассчитанный на толщину обрабатываемого материала.

2.

Приобретите

резак на большой ток для материала толщиной 1,3 см. Для металлов толщиной 1⁄2 дюйма (1,3

см) и более идеально подходят плазменные резаки с выходной мощностью от 60 до

80 ампер. Как правило, на этом выходе можно резать материал толщиной от 3⁄4 до

1 дюйма (от 1,9 до 2,5 см).

— Всегда проверяйте диапазон толщины, которую может разрезать ваша горелка, чтобы убедиться, что она соответствует заданной толщине.

3. Проверьте количество дюймов в минуту (IPM) для каждого плазменного резака.

— Измерьте расстояние до металла, которое вы планируете разрезать, чтобы

понять, сколько времени займет работа. Если вы разрезаете сталь длиной 20

дюймов (51 см) и толщиной 1⁄4 дюйма (0,64 см), резак пройдет по материалу 10

дюймов в минуту за 2 минуты.

— При покупке резака учитывайте мощность. Например, горелка, предназначенная для стали толщиной 1⁄2 дюйма (1,3 см) для того же материала, что и в предыдущем примере, то, вероятно, потребуется около 1 минуты, чтобы разрезать по линии реза 20 дюймов (51 см).

4. Выберите плазменный резак с равным входному напряжению. Напряжение в большинстве жилых розеток составляет от 220—240 вольт. Это ограничивает вас более слабыми плазменными резаками с силой тока от 12 до 45, что означает, что вы не сможете резать металл толщиной более 1⁄4 дюйма (0,64 см). Если у вас есть доступ к розетке с более высокими величинами ,то тогда у вас есть возможность воспользоваться более мощными аппаратами.

— Проверьте

вход розетки с помощью цифрового мультиметра. Начните с подключения щупов к

мультиметру — черный провод к COM, а красный — к Вольт. Теперь подключите

красный датчик к правому выходному отверстию, а черный датчик — к левому

выходному отверстию и проверьте показания напряжения.

— Никогда не используйте плазменный резак, который требует больше мощности, чем может обеспечить ваша розетка.

— Если у вас есть доступ, используйте вспомогательный источник питания сварочного генератора с приводом от двигателя. Они обычно используются строительными подрядными компаниями и могут быть арендованы у независимых поставщиков.

Выполнение прямых резов

1. Найдите безопасное рабочее место и наденьте защитное снаряжение. Всегда используйте плазменный резак в хорошо проветриваемом месте, где нет легковоспламеняющихся материалов. Кроме того, каждый раз, когда вы используете аппарат, вы должны быть одеты в спецодежду: сварочный шлем, защитные очки, рабочую обувь, термостойкие перчатки и фартук, рабочие брюки, сварочную куртку, беруши или наушники, а также респиратор либо маску.

— Накройте

горючие материалы огнестойкими крышками и держите их на расстоянии не менее 11

м от плазменного резака.

2. Разместите защитный экран плазмотрона на нижний край металла.

— Если вы используете защитный экран (дефлектор) — медную деталь, закрывающую плазменную горелку, — поместите ее на нижний край заготовки. Обязательно держите защитный экран вертикально вниз так, чтобы он составлял 90 градусов по отношению к материалу. Используйте защитный экран, чтобы повысить легкость и точность разрезов, позволяя вам положить резак на поверхность, следуя линии разреза.

— Если ваш плазмотрон не имеет защитного экрана, держите его на расстоянии 1⁄8 дюйма (0,32 см) от поверхности и сохраняйте угол 90 градусов между корпусом резака и листом.

3. Снимите блокиратор пускового механизма и

нажмите спусковой крючок плазменного резака. Сохраняйте угол 90 градусов к металлу от защитного экрана

или корпуса горелки и поднимите фиксатор спускового крючка. Теперь нажмите и

удерживайте спусковой крючок — плазменная дуга должна струится вниз от

наконечника плазмотрона.

— Убедитесь, что искры брызгают из нижней части листа после нажатия на спусковой крючок. В противном случае ваш плазменный резак недостаточно мощный для резки материала той толщины, которую вы пытаетесь взять.

4. Медленно и равномерно перемещайте горелку вдоль материала. Когда вы перемещаете плазменную дугу, она должна проникать в заготовку насквозь. Если искры не выходят наружу из нижней части листа, это означает, что дуга не проникает через него. Либо вы перемещаете резак слишком быстро, поток не направлен прямо вниз, либо у плазменного резака недостаточный ток.

— Отрегулируйте скорость реза при перетаскивании струи так, чтобы на дне металла всегда были искры. Например, если вы двигаетесь слишком быстро и не видите искр, снизьте скорость, пока не увидите их.

— Если вы, наоборот, видите чрезмерный поток искр, увеличьте скорость.

5. Снимите блокиратор пускового механизма и нажмите спусковой крючок плазменного резака. Сохраняйте угол 90 градусов к металлу от защитного экрана или корпуса горелки и поднимите фиксатор спускового крючка. Теперь нажмите и удерживайте спусковой крючок — плазменная дуга должна струится вниз от наконечника плазмотрона.

Сохраняйте угол 90 градусов к металлу от защитного экрана или корпуса горелки и поднимите фиксатор спускового крючка. Теперь нажмите и удерживайте спусковой крючок — плазменная дуга должна струится вниз от наконечника плазмотрона.

— Убедитесь, что искры брызгают из нижней части листа после нажатия на спусковой крючок. В противном случае ваш плазменный резак недостаточно мощный для резки материала той толщины, которую вы пытаетесь взять.

Строжка и пробивка

1. Перед строжкой подсоедините наконечник для строжки. Необходима насадки для строжки. Они в 3–4 раза шире стандартных наконечников, что позволяет удалять больше металла. В идеале нужен наконечник, который может образовывать дугу длиной от 1 до 1,5 дюймов (от 2,5 до 3,8 см).

— Не используйте для строжки старые плазменные резаки с более слабыми дугами длиной менее 1 дюйма (2,5 см).

2. Вырезайте материал, направив резак под углом от 40 до 45

градусов к поверхности. Строжка проводится для удаления дефектов или старых

сварных швов. Направив аппарат под углом 40–45 градусов к основанию заготовки,

удерживайте спусковой крючок до тех пор, пока не создадите дугу длиной от 1 до

1,5 дюймов (2,5–3,8 см). Теперь плавно перемещайте резак по дефектной области

металла. Всегда направляйте искры подальше от горелки.

Строжка проводится для удаления дефектов или старых

сварных швов. Направив аппарат под углом 40–45 градусов к основанию заготовки,

удерживайте спусковой крючок до тех пор, пока не создадите дугу длиной от 1 до

1,5 дюймов (2,5–3,8 см). Теперь плавно перемещайте резак по дефектной области

металла. Всегда направляйте искры подальше от горелки.

— Не выдавливайте слишком глубоко — при необходимости сделайте еще один проход по поверхности.

— Если вы не видите искр, снизьте скорость резания.

— Если вы видите слишком много искр, увеличьте скорость резания.

3. Прокалывайте металл, перемещая угол резца от 40 до 45

градусов до 90 градусов. Если вы хотите проделать отверстие в листе, начните с

наведения плазмотрона под углом от 40 до 45 градусов к цели. После того, как вы

устойчиво наведете на целевой участок металла, нажмите и удерживайте спусковой

крючок резака. Как только вы увидите полную режущую дугу, поднимите аппарат на

угол 90 градусов, чтобы создать отверстие в основании заготовки. Проделав

отверстие, отпустите курок.

Проделав

отверстие, отпустите курок.

— Не пытайтесь проткнуть металл больше, чем на 1,5 максимальной толщины плазматрона.

Меры предосторожности

— Всегда надевайте сварочный шлем и защитные очки, чтобы защитить глаза и лицо.

— Надевайте термостойкие перчатки и рабочую обувь.

— Что касается одежды, наденьте негорючий и термостойкий фартук поверх рабочих брюк и сварочной куртки.

— Всегда надевайте беруши или наушники.

— Наденьте респираторную маску, чтобы защитить легкие.

Рекомендации. Типичные ошибки оператора МТР при плазменной резке и способы их избежания

Использование расходных материалов до тех пор, пока они не выйдут из строя

Если посмотреть на ряд деталей одного типа, которые были вырезаны при таком подходе, можно безошибочно определить те детали, на которых сопло или электрод были уже «на подходе». Использование сильно изношенных сопел и электродов может не только привести к браку при вырезке детали, но и стать причиной дорогостоящего ремонта пламенного резака и даже аппарата плазменной резки, во время которого машина плазменной резки будет простаивать. Выход из строя сопел и электродов можно легко предупредить по нескольким признакам, которые выдают изношенные расходники. Опытный оператор по звуку резки и цвету пламени дуги (при выгорании циркониевой вставки оно приобретает зеленоватый оттенок), а также по необходимости уменьшать высоту плазмотрона при пробивке, всегда скажет Вам, когда пора менять электрод. Также, одним из лучших способов оценки состояния деталей резака является качество реза. Если качество реза внезапно начинает ухудшаться, то это повод проверить состояние сопла и электрода. Разумным подходом является ведение журнала со средним временем работы электрода или сопла от замены до замены. Сопло и электрод могут выдерживать разное количество пробивок в зависимости от тока резки, типа и толщины материала. Например, при резке нержавеющей стали требуется более частая замена расходников.

Выход из строя сопел и электродов можно легко предупредить по нескольким признакам, которые выдают изношенные расходники. Опытный оператор по звуку резки и цвету пламени дуги (при выгорании циркониевой вставки оно приобретает зеленоватый оттенок), а также по необходимости уменьшать высоту плазмотрона при пробивке, всегда скажет Вам, когда пора менять электрод. Также, одним из лучших способов оценки состояния деталей резака является качество реза. Если качество реза внезапно начинает ухудшаться, то это повод проверить состояние сопла и электрода. Разумным подходом является ведение журнала со средним временем работы электрода или сопла от замены до замены. Сопло и электрод могут выдерживать разное количество пробивок в зависимости от тока резки, типа и толщины материала. Например, при резке нержавеющей стали требуется более частая замена расходников.

Однажды определив по такому журналу среднее время жизни электрода для каждого конкретного вида вырезаемых деталей, можно выполнять плановую замену сопел и электродов, не доводя до появления брака в вырезаемых деталях или до поломки пламенного резака.

Слишком частая замена сопел и электродов

Среди использованных сопел и электродов достаточно часто можно встретить такие, которые еще можно использовать при резке. Излишне частая замена расходников также очень распространена среди операторов металлорежущих станков с ЧПУ, и в особенности, машин плазменной резки. При замене сопла или электрода оператор должен четко знать, на что обращать внимание. Сопло требует замены в следующих ситуациях:

1. Если сопло имеет деформации снаружи или изнутри. Это часто бывает при слишком маленькой высоте пробивки и при непрорезе металла. Расплавленный металл попадает на внешнюю поверхность сопла или защитного колпака и деформирует ее.

2. Если выходное отверстие сопла по форме отличается от окружности. При большой высоте пробивки, если движение начинается до прореза металла, то дуга отклоняется от перпендикуляра к листу и проходит через край отверстия сопла. Чтобы определить, изношен ли электрод, нужно посмотреть на вставку из металла серебристого цвета на торце медного электрода (как правило, используется сплав циркония, гафния или вольфрама). В общем случае, электрод считается работоспособным, если этот металл вообще есть и глубина лунки на его месте не превышает 2 мм для воздушно-плазменной или кислородно-плазменной резки. Для резки плазмой в среде защитного газа (азота или аргона) глубина лунки может достигать 2,2 мм. Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

В общем случае, электрод считается работоспособным, если этот металл вообще есть и глубина лунки на его месте не превышает 2 мм для воздушно-плазменной или кислородно-плазменной резки. Для резки плазмой в среде защитного газа (азота или аргона) глубина лунки может достигать 2,2 мм. Завихритель нуждается в замене лишь в том случае, если при тщательном осмотре можно выявить забитые отверстия, трещины, следы вызванные попаданием дуги, или сильный износ. Завихрители особенно часто заменяются преждевременно. То же самое касается и защитных колпаков которые нуждаются в замене только в случае физического повреждения. Очень часто защитные колпачки могут быть очищены наждачной бумагой и использованы вновь.

Использование неправильных настроек параметров плазменной резки и расходных материалов

Выбор расходников при плазменной резке зависит от вида разрезаемого металла (сталь, медь, латунь, нержавейка и т.д.), от его толщины, выставленного тока дуги на аппарате плазменной резки, плазмообразующего и защитного газов и т. д. Справочное руководство оператора машины плазменной резки описывает, какие расходные материалы использовать в случае разных режимов процесса резки. Указанные в инструкции оператора режимы, рекомендации относительно настроек плазменной резки следует соблюдать. Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной резки обычно приводит к ускоренному выходу расходников из строя и к значительному ухудшению качества пламенного реза. Очень важно выполнять плазменную резку металла именно с тем током дуги, на который рассчитаны используемые расходные материалы. Например, не стоит резать металл плазмой на 100 амперах, если в плазменном резаке стоит сопло на 40 ампер, и т.д. Самое высокое качество реза достигается, когда ток на аппарате плазменной резки выставлен на 95% от номинального тока резки, на который рассчитано сопло. Если установлен режим плазменной резки с заниженным током дуги, то рез будет зашлакованный, и на обратной стороне вырезаемых деталей будет значительное количество грата, пламенный рез будет неудовлетворительного качества.

д. Справочное руководство оператора машины плазменной резки описывает, какие расходные материалы использовать в случае разных режимов процесса резки. Указанные в инструкции оператора режимы, рекомендации относительно настроек плазменной резки следует соблюдать. Использование расходных материалов (сопел, электродов) несоответствующих текущему режиму плазменной резки обычно приводит к ускоренному выходу расходников из строя и к значительному ухудшению качества пламенного реза. Очень важно выполнять плазменную резку металла именно с тем током дуги, на который рассчитаны используемые расходные материалы. Например, не стоит резать металл плазмой на 100 амперах, если в плазменном резаке стоит сопло на 40 ампер, и т.д. Самое высокое качество реза достигается, когда ток на аппарате плазменной резки выставлен на 95% от номинального тока резки, на который рассчитано сопло. Если установлен режим плазменной резки с заниженным током дуги, то рез будет зашлакованный, и на обратной стороне вырезаемых деталей будет значительное количество грата, пламенный рез будет неудовлетворительного качества. Если установленный на установке плазменной резки ток слишком высок, то срок службы сопла значительно сокращается.

Если установленный на установке плазменной резки ток слишком высок, то срок службы сопла значительно сокращается.

Неправильная сборка плазменного резака

Пламенный резак должен быть собран таким образом, чтобы все его детали плотно прилегали друг к другу, и не было бы впечатления «разболтанности». Плотность прилегания деталей плазмотрона обеспечивает хороший электрический контакт и нормальную циркуляцию воздуха и охлаждающей жидкости через плазменный резак. Во время замены расходных материалов нужно стараться разбирать плазменный резак на чистой поверхности, чтобы грязь и металлическая пыль, образующиеся при плазменной резке, не загрязнили плазмотрон. Чистота при сборке/разборке плазменного резака очень важна и, тем не менее, это требование часто не соблюдается.

Невыполнение регулярного планового обслуживания плазмотрона

Плазменный резак может работать в течение многих месяцев, и даже лет без должного обслуживания. И, тем не менее, газовые каналы и каналы охлаждающей жидкости внутри плазменного резака должны содержаться в чистоте, посадочные места сопел и электродов должны проверяться на предмет загрязнения или повреждений. Грязь, металлическая пыль должны удаляться из плазменного резака. Для чистки плазмотрона следует использовать чистую хлопчатобумажную тряпочку и жидкость для чистки электрических контактов либо перекись водорода.

Грязь, металлическая пыль должны удаляться из плазменного резака. Для чистки плазмотрона следует использовать чистую хлопчатобумажную тряпочку и жидкость для чистки электрических контактов либо перекись водорода.

Резка металла без проверки давления плазмообразующего газа или подачи охлаждающей жидкости в плазморез

Расход и давление плазмообразующего газа и охлаждающей жидкости нужно проверять ежедневно. Если расход недостаточный, детали резака не будут в должной степени охлаждаться и их срок службы будет снижен. Недостаточный проток охлаждающей жидкости из-за изношенного насоса, забитых фильтров, недостаточного количества охлаждающей жидкости, является распространенной причиной поломок плазменных резаков. Постоянное давление плазмообразующего газа очень важно для поддержания режущей дуги и для качественного реза. Избыточное давление плазмообразующего газа является распространенной причиной затрудненного поджига плазменной дуги, притом, что все остальные требования к настройкам, параметрам и процессу плазменной резки полностью удовлетворены. Слишком высокое давление плазмообразующего газа является причиной быстрого выхода из строя электродов. Плазмообразующий газ обязательно должен быть очищен от примесей, т.к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

Слишком высокое давление плазмообразующего газа является причиной быстрого выхода из строя электродов. Плазмообразующий газ обязательно должен быть очищен от примесей, т.к. его чистота оказывает сильное влияние на срок службы расходных материалов и плазмотрона в целом. Компрессоры, подающие воздух в аппараты плазменной резки имеют тенденцию к загрязнению воздуха маслами, влагой и мелкими частицами пыли.

Пробивка при малой высоте плазмотрона над металлом

Расстояние между заготовкой и срезом сопла плазмотрона оказывает огромное влияние, как на качество реза, так и на срок службы расходных материалов. Даже небольшие изменения в высоте плазменного резака над металлом могут значительно повлиять на скосы на кромках вырезаемых деталей. Высота плазменного резака над металлом во время пробивки особенно важна. Распространенной ошибкой является пробивка при недостаточной высоте плазмотрона над металлом. Это приводит к тому, что расплавленный металл выплескивается из лунки, образованной при пробивке и попадает на сопла и защитные колпачки, разрушая эти детали. Тем самым существенно ухудшается качество реза. Если пробивка происходит, когда плазменный резак касается металла, то может произойти «втягивание» дуги. Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком — разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака.

Тем самым существенно ухудшается качество реза. Если пробивка происходит, когда плазменный резак касается металла, то может произойти «втягивание» дуги. Если дуга «втягивается» в плазмотрон, то электрод, сопло, завихритель, а иногда, и резак целиком — разрушаются. Рекомендуемая высота пробивки равна 1.5-2 величины толщины разрезаемого плазмой металла. Следует отметить, что при пробивке достаточно толстого металла рекомендуемая высота получается слишком большой, дежурная дуга не достает до поверхности листа металла, следовательно, процесс резки на рекомендуемой высоте начать невозможно. Однако если пробивка будет производиться на высоте, на которой плазморез может зажечь дугу, то брызги расплавленного металла могут попасть на плазмотрон. Решением этой проблемы может быть применение технологического приема под названием «подпрыжка». При отработке команды на включение резки, плазменная резка включается на небольшой высоте, затем резак поднимается вверх на заданную высоту подпрыжки, на которой брызги металла не достают до резака. После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

После отработки пробивки резак опускается на высоту врезки и начинается движение по контуру.

Плазменная резка металла на слишком большой либо слишком малой скорости

Несоответствие скорости плазменной резки выбранному режиму существенно сказывается на качестве реза. Если установленная скорость резки слишком низкая, на вырезаемых деталях будет большое количество облоя и разнообразных наплывов металла по всей длине реза на нижней части кромки деталей. Низкие скорости резки могут стать причиной увеличения ширины реза и большого количества брызг металла на верхней поверхности деталей. Если установлена слишком высокая скорость резки, дуга будет загибаться назад, вызывая деформацию кромок вырезаемой детали, будет узкий рез, и небольшие бусинки грата и облоя в нижней части кромки реза. Грат образованный при высокой скорости резки тяжело удаляется. При правильно выбранной скорости резки количество грата, облоя и наплывов металла будет минимальным. Поверхность кромки пламенного реза при правильно выбранной скорости должна быть чистой и механическая обработка должна быть минимальной. В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию. Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

В начале и конце реза может произойти «отклонение» дуги от перпендикуляра. Это происходит из-за того, что дуга не успевает за резаком. Отклонение дуги приводит к тому, что она врезается в боковую поверхность сопла, нарушая тем самым его геометрию. Если выполняется врезка с кромки, центр отверстия сопла должен находиться точно на линии кромки детали. Это особенно важно в комбинированных станках, в которых применяется и дыропробивная головка и плазморез. Отклонение дуги может произойти и когда плазмотрон при включенной резке проходит через край листа, или если линия выхода из контура с резкой (lead out) пересекает старый рез. Необходима точная настройка параметров времени, чтобы уменьшить проявления этого эффекта.

Механическое повреждение или поломка плазменного резака

Столкновения резака с листом, вырезанными деталями или ребрами раскроечного стола могут полностью вывести резак из строя. Столкновений резака с вырезаемыми деталями можно избежать, если в управляющей программе задавать холостые проходы вокруг, а не над вырезанными деталями. Например, в программе оптимального раскроя ProNest производства MTC-Software присутствует такая возможность, что позволяет свести риск поломки плазмотрона к минимуму и сэкономить значительные средства. Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик напряжения дуги. Это позволяет в полной мере использовать преимущества каждого из типов датчиков. Также, для защиты резака можно применять «ломкие» кронштейны, которые при столкновении сломаются быстрее, чем плазменный резак. Таким образом, грамотный оператор машины плазменной резки может сэкономить своему предприятию огромные деньги, время и накладные расходы на плазменную резку.

Например, в программе оптимального раскроя ProNest производства MTC-Software присутствует такая возможность, что позволяет свести риск поломки плазмотрона к минимуму и сэкономить значительные средства. Стабилизаторы высоты резака также обеспечивают некоторую защиту от столкновений с металлом. Однако, если используется только лишь датчик высоты резака по напряжению дуги, то в конце реза могут происходить «клевки», т.к. напряжение дуги меняется в результате ее «отклонения» и резак опускается вниз чтобы его компенсировать. В системах ЧПУ применяется многоуровневая система защиты от столкновения с металлом. Используется как датчик касания, измеряющий сопротивление между антенной вокруг резака и листом, емкостной датчик и датчик напряжения дуги. Это позволяет в полной мере использовать преимущества каждого из типов датчиков. Также, для защиты резака можно применять «ломкие» кронштейны, которые при столкновении сломаются быстрее, чем плазменный резак. Таким образом, грамотный оператор машины плазменной резки может сэкономить своему предприятию огромные деньги, время и накладные расходы на плазменную резку. Результатом работы хорошего оператора МТР будет возросшая рентабельность плазменной резки и увеличение прибыли предприятия в целом.

Результатом работы хорошего оператора МТР будет возросшая рентабельность плазменной резки и увеличение прибыли предприятия в целом.

Надеемся, что изложенные в этой статье рекомендации по плазменной резке металла позволят выполнить настройку плазменной резки и подобрать режимы реза для каждого конкретного случая.

Факторы, которые следует учитывать при покупке дешевого плазменного резака

Есть много вещей, которые следует учитывать при покупке инструментов для вашей торговли, и плазменный резак не является исключением. Но прежде чем вы купите самый дешевый плазменный резак, вы должны рассмотреть несколько важных факторов. Независимо от того, являетесь ли вы любителем или профессионалом, в этой статье будут рассмотрены ключевые элементы, которые вы должны учитывать при покупке лучшего дешевого плазменного резака на рынке.

Сколько стоит плазменный резак?

Диапазон цен на воздушно-плазменные резаки может варьироваться от нескольких сотен до нескольких тысяч долларов, поэтому, прежде чем мы рассмотрим, на что следует обратить внимание при покупке плазменного резака, давайте начнем с объяснения того, почему существует такой широкий диапазон цен. .

.

Конструкция блока питания

Как правило, системы более высокого качества, такие как плазменные резаки Hypertherm Powermax ® , имеют меньше деталей, более прочные компоненты и конструкцию, которая отделяет чувствительные компоненты от металлической пыли, которая может вызвать преждевременный износ. Другими словами, эти системы рассчитаны на длительный срок службы и обеспечивают хорошее соотношение цены и качества. С другой стороны, дешевые плазменные резаки используют более дешевые компоненты, которые далеко не так надежны, как в более качественных системах.

Если вам нужно будет снять металлическую крышку с одного из плазменных резаков Hypertherm Powermax, вы быстро заметите несколько вещей. Вы заметите, как пусто внутри. На самом деле внутри не так много деталей. Это связано с тем, что система спроектирована с использованием методологии, называемой «Проектирование для производства и сборки» или DFMA. DFMA призывает инженеров выявлять, количественно оценивать и устранять потери или неэффективность при разработке продукта. Кроме того, вы заметите, что система имеет две стороны: чистую сторону, на которой расположена плата управления, и грязную сторону, на которой расположен вентилятор.

Кроме того, вы заметите, что система имеет две стороны: чистую сторону, на которой расположена плата управления, и грязную сторону, на которой расположен вентилятор.

Поскольку на рынке так много дешевых плазменных резаков, невозможно описать внутреннюю часть каждой из этих систем. Однако в целом внутренняя часть этих систем может напоминать птичье гнездо с путаницей деталей и проводов. Теперь вы можете подумать: «Ну и что? Какая разница, как выглядит мой плазменный резак внутри?» Это важно, потому что чем больше деталей, тем больше деталей, которые могут выйти из строя. А когда какая-то часть выходит из строя, исправить ее будет гораздо сложнее, потому что вам нужно будет разобраться в путанице компонентов, чтобы найти деталь, которую необходимо заменить.

Резак и расходные материалы

Еще одна большая разница между более дешевыми и более дорогими плазменными резаками заключается в резаке и расходных материалах. В дешевых и недорогих плазменных резаках используются старые (в некоторых случаях 30-летние) горелки и расходные материалы. Если бы вы внимательно посмотрели на горелки лучших дешевых плазменных резаков, вы бы заметили, что все они выглядят одинаково. Факелы могут быть разных цветов, но основной дизайн одинаков. Резак и расходные детали в системах более высокого качества спроектированы для совместной работы с плазменной системой, для которой они были разработаны. Они протестированы с блоком питания и оптимизированы для наилучшей работы с выходными характеристиками блока питания. Это важно из-за чрезвычайно высоких температур, создаваемых при плазменной резке.

Если бы вы внимательно посмотрели на горелки лучших дешевых плазменных резаков, вы бы заметили, что все они выглядят одинаково. Факелы могут быть разных цветов, но основной дизайн одинаков. Резак и расходные детали в системах более высокого качества спроектированы для совместной работы с плазменной системой, для которой они были разработаны. Они протестированы с блоком питания и оптимизированы для наилучшей работы с выходными характеристиками блока питания. Это важно из-за чрезвычайно высоких температур, создаваемых при плазменной резке.

Если у вас нет плазменного адаптера Powermax SYNC™ или адаптера Hypertherm, который позволяет использовать расходные материалы в виде цельного картриджа, вам потребуется установить следующие пять расходных деталей на конец плазменного резака:

- Электрод

- Сопло

- Защитный колпачок

- Завихритель

- Защитный колпачок

Как только ваши детали будут помещены в резак, и вы нажмете курок, между электродом и соплом образуется дуга ионизированного газа. Затем к этой электрической дуге добавляется энергия для повышения температуры до 13 871 градуса Цельсия (25 000 градусов по Фаренгейту). После этого дуга пропускается через медное отверстие, чтобы сделать дугу идеально круглой и увеличить ее скорость. Расходные материалы, которые вы используете, должны выдерживать эти высокие температуры и не плавиться. Дешевые расходные материалы дешевы, потому что они не продуманы и не изготовлены тщательно. Они не изготавливаются с допусками, необходимыми для обеспечения того, чтобы расходные детали могли выдерживать чрезвычайно высокие температуры, вызванные плазменной дугой, и, как таковые, очень быстро изнашиваются, обычно после 120–250 пусков. Расходные материалы в более дорогих высококачественных системах выдерживают тысячи пусков, прежде чем потребуется их замена. Вывод: несмотря на то, что дешевые расходные материалы стоят меньше, в долгосрочной перспективе они будут стоить вам больше, поскольку вам нужно будет купить гораздо больше комплектов, чтобы сравняться со сроком службы одного комплекта расходных материалов хорошего качества.

Затем к этой электрической дуге добавляется энергия для повышения температуры до 13 871 градуса Цельсия (25 000 градусов по Фаренгейту). После этого дуга пропускается через медное отверстие, чтобы сделать дугу идеально круглой и увеличить ее скорость. Расходные материалы, которые вы используете, должны выдерживать эти высокие температуры и не плавиться. Дешевые расходные материалы дешевы, потому что они не продуманы и не изготовлены тщательно. Они не изготавливаются с допусками, необходимыми для обеспечения того, чтобы расходные детали могли выдерживать чрезвычайно высокие температуры, вызванные плазменной дугой, и, как таковые, очень быстро изнашиваются, обычно после 120–250 пусков. Расходные материалы в более дорогих высококачественных системах выдерживают тысячи пусков, прежде чем потребуется их замена. Вывод: несмотря на то, что дешевые расходные материалы стоят меньше, в долгосрочной перспективе они будут стоить вам больше, поскольку вам нужно будет купить гораздо больше комплектов, чтобы сравняться со сроком службы одного комплекта расходных материалов хорошего качества.

Срок службы расходных материалов — это только начало. Также необходимо учитывать качество резки. Для этого давайте объясним, как дуга воздействует на каждую из пяти расходных частей. Как упоминалось ранее, при плазменной резке плазменная дуга с температурой 13 871 градус Цельсия (25 000 градусов по Фаренгейту) проходит через крошечное отверстие в медном сопле. Медь плавится при температуре около 593 градусов по Цельсию (1100 градусов по Фаренгейту), поэтому высококачественные горелки сконструированы таким образом, что воздушный поток, проходящий через завихрительное кольцо и поступающий во внутреннюю камеру сопла, создает уникальную и точную схему завихрения газа. Он действует как центрифуга, отбрасывая более холодные и тяжелые молекулы газа к внешней стороне отверстия сопла, где они создают холодный непроводящий пограничный слой, защищающий медное сопло от плавления. Есть попытка сделать это с помощью горелок с более старой технологией, но она не работает так же хорошо, как требуется большой инженерный опыт. Кроме того, в горелках более высокого качества используется запатентованная технология, называемая технологией конического потока. Эта технология охлаждает выходное отверстие и увеличивает плотность энергии дуги, что приводит к более узкой и концентрированной дуге и, следовательно, к лучшему качеству резки.

Кроме того, в горелках более высокого качества используется запатентованная технология, называемая технологией конического потока. Эта технология охлаждает выходное отверстие и увеличивает плотность энергии дуги, что приводит к более узкой и концентрированной дуге и, следовательно, к лучшему качеству резки.

Электрод — еще одна важная деталь. Во время резания в установившемся режиме электрод-эмиттер, представляющий собой небольшой кусок гафния, остается в расплавленном состоянии. Когда вы отпускаете спусковой крючок после разреза, охлаждающий воздух после потока вытягивает небольшую порцию этого расплавленного гафния и выплевывает его через отверстие сопла. После 120-250 циклов дешевой плазменной резки большая часть этого гафния исчезает. Вы начнете видеть срезы с гораздо большей угловатостью и окалиной, а вскоре после этого из горелки выйдет зеленое пламя, когда медная часть электрода сгорит. Высококачественные системы предназначены для повышения и понижения давления воздуха и минимизации теплового удара по электроду, когда он переходит от комнатной температуры к 1648 градусам Цельсия (3000 градусов по Фаренгейту) в начале резки. Если делает что-то подобное в конце разреза. Он снижается при отпускании курка, так что гафний может снова затвердеть. Для каждого уровня мощности и конструкции источника питания/резака требуются разные профили, управляемые микропроцессором, и это одна из причин, по которой горелки и источники питания должны совместно разрабатываться одной и той же командой инженеров. Это помогает продлить срок службы расходных материалов и улучшить качество резки.

Если делает что-то подобное в конце разреза. Он снижается при отпускании курка, так что гафний может снова затвердеть. Для каждого уровня мощности и конструкции источника питания/резака требуются разные профили, управляемые микропроцессором, и это одна из причин, по которой горелки и источники питания должны совместно разрабатываться одной и той же командой инженеров. Это помогает продлить срок службы расходных материалов и улучшить качество резки.

Прочность и надежность

Теперь поговорим о долговечности и надежности. Системы Hypertherm Powermax — это промышленные машины, предназначенные для работы в суровых условиях и десятилетиями. При разработке новой системы альфа-устройства проходят месяцы испытаний на надежность. Технические специалисты в наших лабораториях по надежности модифицируют системы таким образом, чтобы сила тока была на 10 % выше той, на которую устройства рассчитаны. Затем эти системы подвергаются воздействию температур и уровней влажности, которые на 30 процентов превышают расчетные характеристики. Кроме того, все эти агрегаты проходят ряд испытаний. Мы встряхиваем их, запекаем, вносим большое количество пыли, а затем бросаем. Все эти агрегаты запускаются и выполняют настоящую плазменную резку в этих условиях. Наши специалисты намеренно нагружают эти устройства до тех пор, пока они не выйдут из строя. Затем они анализируют неисправность, при необходимости переделывают детали, возвращают устройство в испытательную камеру и повторяют те же испытания. Эти пыточные испытания продолжаются более 18 месяцев, пока не будет больше отказов. Это приводит к длительным циклам разработки новых продуктов, но очень надежным продуктам.

Кроме того, все эти агрегаты проходят ряд испытаний. Мы встряхиваем их, запекаем, вносим большое количество пыли, а затем бросаем. Все эти агрегаты запускаются и выполняют настоящую плазменную резку в этих условиях. Наши специалисты намеренно нагружают эти устройства до тех пор, пока они не выйдут из строя. Затем они анализируют неисправность, при необходимости переделывают детали, возвращают устройство в испытательную камеру и повторяют те же испытания. Эти пыточные испытания продолжаются более 18 месяцев, пока не будет больше отказов. Это приводит к длительным циклам разработки новых продуктов, но очень надежным продуктам.

Таким образом, все плазменные резаки имеют одну общую черту, они режут металл достаточно быстро и достаточно экономично. Однако существует большая разница в производительности и надежности между лучшими дешевыми плазменными резаками и высококачественными плазменными резаками, такими как от Hypertherm.

Всем ли нужен высококачественный плазменный резак для хобби-магазина? Нет. Цель этой статьи не в том, чтобы убедить вас в обратном. Скорее, это нужно для того, чтобы вы понимали, что покупаете, если решите купить дешевый плазменный резак. Если вы хотите узнать больше о различиях между высококачественными и дешевыми плазменными резаками, прочитайте нашу запись в блоге «Почему Powermax».

Цель этой статьи не в том, чтобы убедить вас в обратном. Скорее, это нужно для того, чтобы вы понимали, что покупаете, если решите купить дешевый плазменный резак. Если вы хотите узнать больше о различиях между высококачественными и дешевыми плазменными резаками, прочитайте нашу запись в блоге «Почему Powermax».

Выбор подходящей системы из довольно широкого ценового диапазона зависит от предполагаемого использования и частоты использования. Вам нужна система для выполнения разовых проектов по дому или вам нужно что-то, способное выдерживать регулярное использование? Вот факторы, которые вы должны учитывать при покупке лучшего дешевого плазменного резака. Далее предполагается, что у вас уже есть общее представление о типе и размере плазменного резака, который вам нужен. Если нет, вы можете начать с прочтения нашего блога Выбор воздушно-плазменной системы.

Метод запуска

Существует два основных метода запуска плазменной дуги. Плазменные системы используют либо высокочастотный пуск, либо так называемый пуск с обратной продувкой. Высокочастотный запуск является более старым и менее желательным методом, поскольку он может создавать помехи для чувствительного электронного оборудования, такого как компьютер, и представляет риск поражения электрическим током. По этим причинам наиболее распространенным методом, используемым сегодня, и методом, который вам нужен, является второй метод. Метод запуска с обратной продувкой использует давление воздуха, чтобы подтолкнуть электрод обратно к соплу и создать вспомогательную плазменную дугу. Это намного безопаснее и надежнее, чем другие методы, поэтому большинство плазменных резаков, даже дешевых плазменных резаков, будут использовать этот метод. Тем не менее, будьте осторожны при покупке, так как иногда вы можете найти дешевые плазменные резаки, которые все еще используют высокочастотный запуск.

Плазменные системы используют либо высокочастотный пуск, либо так называемый пуск с обратной продувкой. Высокочастотный запуск является более старым и менее желательным методом, поскольку он может создавать помехи для чувствительного электронного оборудования, такого как компьютер, и представляет риск поражения электрическим током. По этим причинам наиболее распространенным методом, используемым сегодня, и методом, который вам нужен, является второй метод. Метод запуска с обратной продувкой использует давление воздуха, чтобы подтолкнуть электрод обратно к соплу и создать вспомогательную плазменную дугу. Это намного безопаснее и надежнее, чем другие методы, поэтому большинство плазменных резаков, даже дешевых плазменных резаков, будут использовать этот метод. Тем не менее, будьте осторожны при покупке, так как иногда вы можете найти дешевые плазменные резаки, которые все еще используют высокочастотный запуск.

Выходная мощность

При покупке плазменного резака производители и покупатели обращают внимание на силу тока. Мысль заключается в том, что сила тока определяет относительную мощность резки системы и что все 40-амперные системы будут иметь примерно одинаковую мощность. К сожалению, это мышление ошибочно. На самом деле истинная мощность плазменного резака определяется мощностью. Хотя производители редко указывают мощность в ваттах, ее легко рассчитать. Все, что вам нужно сделать, это умножить силу тока на допустимое напряжение нагрузки источника питания плазмы. Вот как это выглядит.

Мысль заключается в том, что сила тока определяет относительную мощность резки системы и что все 40-амперные системы будут иметь примерно одинаковую мощность. К сожалению, это мышление ошибочно. На самом деле истинная мощность плазменного резака определяется мощностью. Хотя производители редко указывают мощность в ваттах, ее легко рассчитать. Все, что вам нужно сделать, это умножить силу тока на допустимое напряжение нагрузки источника питания плазмы. Вот как это выглядит.

ампер x вольт = ватт

Это полезно знать при покупке дешевого плазменного резака или вообще любого плазменного резака. Допустим, вы наткнулись на плазменный резак на 40 ампер на Amazon. Когда вы прочитаете мелкий шрифт, вы заметите, что он может обеспечить безопасное напряжение нагрузки 96 вольт. Вот математика:

40 ампер x 96 вольт = 3840 Вт

Теперь давайте посмотрим на самый дешевый и маломощный плазменный резак, который производит Hypertherm: Powermax30 ® ХР. Эта система имеет 30 ампер и 125 вольт, что при умножении равно 3750 ваттам. Несмотря на то, что у вас на 10 ампер больше, вы увидите, что 40-амперный плазменный резак на самом деле имеет почти такую же мощность, как и 30-амперный Hypertherm.

Эта система имеет 30 ампер и 125 вольт, что при умножении равно 3750 ваттам. Несмотря на то, что у вас на 10 ампер больше, вы увидите, что 40-амперный плазменный резак на самом деле имеет почти такую же мощность, как и 30-амперный Hypertherm.

То же самое относится и к Powermax45 ® XP. Хотя при покупке у вас может возникнуть соблазн сравнить Powermax45 XP с системой на 40 ампер, на самом деле 45-амперный плазменный резак Hypertherm больше похож на 60-амперную систему большинства производителей. На самом деле Powermax45 XP имеет более высокую выходную мощность, чем почти все 60-амперные дешевые плазменные резаки, доступные сегодня. Эта мощность определяет эффективную длину режущей дуги и толщину, которую вы можете разрезать.

Рабочий цикл

После выбора метода запуска и мощности необходимо учитывать рабочий цикл, который представляет собой количество времени, в течение которого вы можете непрерывно использовать систему перед перерывом. Теоретически система со 100-процентным рабочим циклом может работать 10 из 10 минут, тогда как система с 50-процентным рабочим циклом предназначена для работы 5 из 10 минут и так далее. К сожалению, определить истинный рабочий цикл любой системы сложно, потому что среди производителей нет согласованного стандарта. Хотя многие используют стандарты Международной электротехнической комиссии, нет закона, который обязывал бы их использовать. Два разных производителя могут предложить разные рейтинги рабочего цикла для одной и той же системы. Мы не можем говорить за других производителей, однако у нас есть следующее руководство: при покупке дешевого плазменного резака спросите, как производитель достиг заявленного рабочего цикла. Это лучший способ узнать, действительно ли вы получаете то, за что платите.

К сожалению, определить истинный рабочий цикл любой системы сложно, потому что среди производителей нет согласованного стандарта. Хотя многие используют стандарты Международной электротехнической комиссии, нет закона, который обязывал бы их использовать. Два разных производителя могут предложить разные рейтинги рабочего цикла для одной и той же системы. Мы не можем говорить за других производителей, однако у нас есть следующее руководство: при покупке дешевого плазменного резака спросите, как производитель достиг заявленного рабочего цикла. Это лучший способ узнать, действительно ли вы получаете то, за что платите.

Простота обслуживания и доступность запчастей

Последнее, на что следует обратить внимание при покупке лучшего дешевого плазменного резака, — это простота обслуживания и доступность запчастей. Вы должны спросить себя, насколько легко будет исправить эту систему, когда что-то пойдет не так. В большинстве случаев вы обнаружите, что ремонт дешевого плазменного резака не прост и не стоит денег. Вероятно, вам лучше вернуть его, если он все еще находится на гарантии, или сдать его в лом и купить новую дешевую систему. Что касается доступности запчастей, то речь идет именно о расходных материалах. Насколько легко будет найти расходные материалы для приобретаемой вами системы? Производитель кажется стабильным? Ожидаете ли вы, что она продолжит производить расходные материалы для вашей системы? Кроме того, Hypertherm гарантирует, что будет поддерживать все наши плазменные системы в течение как минимум семи лет с даты прекращения производства системы. Кроме того, мы часто выпускаем модернизированные резаки и адаптеры, которые позволяют владельцам старых систем пользоваться хотя бы некоторыми преимуществами нашей новейшей технологии, такой как показанный выше расходный картридж Hypertherm.

Вероятно, вам лучше вернуть его, если он все еще находится на гарантии, или сдать его в лом и купить новую дешевую систему. Что касается доступности запчастей, то речь идет именно о расходных материалах. Насколько легко будет найти расходные материалы для приобретаемой вами системы? Производитель кажется стабильным? Ожидаете ли вы, что она продолжит производить расходные материалы для вашей системы? Кроме того, Hypertherm гарантирует, что будет поддерживать все наши плазменные системы в течение как минимум семи лет с даты прекращения производства системы. Кроме того, мы часто выпускаем модернизированные резаки и адаптеры, которые позволяют владельцам старых систем пользоваться хотя бы некоторыми преимуществами нашей новейшей технологии, такой как показанный выше расходный картридж Hypertherm.

Плазменный резак | Langmuir Systems

Производитель

Отдельные производители

✔ Все ✔ Razorweld ✔ Гипертерм ✔ Гипертерм (снято с производства) ✔ Тепловая динамика ✔ Миллер ✔ Линкольн Электрик ✔ Долголетие ✔ Хобарт ✔ Эсаб ✔ Эверласт ✔ Титан (портовые перевозки) ✔ Чикаго Электрик (Harbour Freight) ✔ ХТП ✔ Инструменты Матко ✔ Северный инструмент ✔ Primeweld

Razorweld

Модель

Vipercut 30 / 30i

Максимальный ток резки 30A

Продается Langmuir Systems

Модель

Razorcut 45

Максимальный ток резки 45A

Модель Hypertherm

Powermax 30 AIR

Максимальный ток резки 30А

Модель

Powermax 30/30XP

Максимальный ток резки 30A

Продается Langmuir Systems

Модель

Powermax 45/45XP

Максимальный ток резки 45A

Продается Langmuir Systems

Модель

Powermax 65/65 SYNC

Максимальный ток резки 65А

Продается Langmuir Systems

Модель

Powermax 85/85 SYNC

Максимальный ток резки 85A

Модель

Powermax 105/105 SYNC

Максимальный ток резки 105A

Модель

Powermax 125

Максимальный ток резки 125А

HYPERTHERM (снято с производства)

Модель

Powermax 380

Максимальный ток резки 27A

Модель

Powermax 600

Максимальный ток резки 40A

Модель

Powermax 800

Максимальный ток резки 50A

Модель

Powermax 900

Максимальный ток резки 55A

Модель

Powermax 1000

Максимальный ток резки 60A

Модель

Powermax 1100

Максимальный ток резки 80A

Модель

Powermax 1250

Максимальный ток резки 80А

Модель

Powermax 1650

Максимальный ток резки 100A

Модель

Макс.

42

42Максимальный ток резки 40A

Модель

Макс. 43

Максимальный ток резки 40A

ТЕПЛОВАЯ ДИНАМИКА

Модель

Cutmaster 38

Максимальный ток резки 30A

Модель

Cutmaster 39

Максимальный ток резки 30A

Модель

Cutmaster 42

Максимальный ток резки 40A

Модель

Cutmaster 52

Максимальный ток резки 45А

Модель

Cutmaster 60i

Максимальный ток резки 60A

Модель

Cutmaster 81

Максимальный ток резки 60A

Модель

Cutmaster 82

Максимальный ток резки 72А

Модель

Катмастер 102

Максимальный ток резки 100A

Модель

Cutmaster 152

Максимальный ток резки 120A

Модель

CutSkill 35A

Максимальный ток резки 35A

Модель

CutSkill 70A

Максимальный ток резки 70А

МИЛЛЕР

Модель

Spectrum 375 / 375 X-TREME

Максимальный ток резки 27А / 30А

Модель

Spectrum 625 / 625 X-TREME

Максимальный ток резки 40A

Модель

Spectrum 875

Максимальный ток резки 60А

Модель

Spectrum 875 Auto-Line

Максимальный ток резки 60A

Модель

Спектр 2050

Максимальный ток резки 55A

ЛИНКОЛЬН ЭЛЕКТРИК

Модель

Tomahawk 375

Максимальный ток резки 25A

Модель

Tomahawk 625

Максимальный ток резки 40A

Модель

Томагавк 1000

Максимальный ток резки 60A

Модель

Tomahawk 1500

Максимальный ток резки 100A

Модель

Procut 25

Максимальный ток резки 25А

Модель

Procut 55

Максимальный ток резки 55A

ДОЛГОВЕЧНОСТЬ

Модель

FORCECUT 40D

Максимальный ток резки 40A

Модель

FORCECUT 42i

Максимальный ток резки 40A

Модель

FORCECUT 62i

Максимальный ток резки 60A

Модель

FORCECUT 82i

Максимальный ток резки 80A

HOBART

Модель

AirForce 27i

Максимальный ток резки 27A

Модель

AirForce 40i

Максимальный ток резки 40А

Модель

AirForce 400

Максимальный ток резки 27A

Модель

AirForce 500i

Максимальный ток резки 27A

Модель

AirForce 700i

Максимальный ток резки 40A

ЭСАБ

Модель

PowerCut 900

Максимальный ток резки 60A

Модель

PowerCut 1300

Максимальный ток резки 70A

Модель

PowerCut 1600

Максимальный ток резки 90A

EVERLAST

Модель

PowerPlasma 50S

Максимальный ток резки 50A

Модель

PowerPlasma 60S

Максимальный ток резки 60A

Модель

PowerPlasma 80S

Максимальный ток резки 80A

Модель

PowerPlasma 100S

Максимальный ток резки 100А

ТИТАН (ПОРТОВЫЕ ПЕРЕВОЗКИ)

Модель

Плазменный 45

Максимальный ток резки 45A

CHICAGO ELECTRIC (ПОРТОВЫЕ ПЕРЕВОЗКИ)

Модель

240 В (v2.

0, черный)

0, черный)Максимальный ток резки 40A

HTP

Модель

MicroCut 301

Максимальный ток резки 25А

Модель

MicroCut 600

Максимальный ток резки 40A

Модель

Microcut 875S

Максимальный ток резки 55A

MATCO TOOLS

Модель

MA48

Максимальный ток резки 40A

Модель

MA68

Максимальный ток резки 60A

СЕВЕРНЫЙ ИНСТРУМЕНТ

Модель

Плазменный 375

Максимальный ток резки 40A

PRIMEWELD

Модель

Cut60 (2021 и новее)

Максимальный ток резки 60A

Плазменный резак | Dead Space Wiki

Объявление

Плазменный резак 211-V

Производитель

Инструменты Schofield

Модель

211-В

Тип

Горный инструмент направленной энергии

Стоимость

Бесплатно

Боеприпасы

10 плазменных батарей

или универсальные боеприпасы (DS3)

Урон (DMG)

10 (максимум 18)

или ????(DMG) (DS3)

Скорость перезарядки (RLD)

??? (РЛД) (ДС3)

Боезапас (CLP)

20 батарей плазменной энергии

или ????(CLP) (DS3)

Скорострельность (SPD)

Высокая

или ????(SPD) (DS3)

Эффективный диапазон

Короткий-средний

Дополнительный огонь

Лезвие вращается на 90°

Верхний инструмент

Плазменный сердечник

Верхняя насадка

Наконечник по умолчанию

Нижний инструмент

Модуль ротаторной манжеты

Нижний наконечник инструмента

Нет

Рама

Компактная стандартная рама

Приложение 1

Нет

Приложение 2

Нет

Для полного обновления требуется 17 узлов питания. Для полного обновления требуется 18 узлов питания.

Для полного обновления требуется 18 узлов питания.| » | Этот плазменный резак сочетает в себе мощность и надежность в портативном корпусе. | ” |

Плазменные резаки , также известные как Резаки , представляют собой семейство подобного импровизированного оружия, которое обычно использовалось выжившими во время вспышек некроморфов.

Содержимое

- 1 Описание

- 1.1 Детали конструкции

- 1.2 Боеприпасы

- 2 Игровой процесс

- 2.1 Варианты

- 2.1.1 Мертвое пространство 1

- 2.1.2 Мертвое пространство 2

- 2.1.3 Мертвое пространство 3

- 2.2 Боевые наконечники

- 2.1 Варианты

- 3 Мелочи

- 3.1 Геймплей

- 3.2 На других носителях

- 3.3 Разное

- 4 Появления

- 5 Галерея

Описание[]

В серии представлены три различных типа плазменных резаков:

Первым и наиболее распространенным является плазменный резак 211-V. Инструмент 211-V, разработанный и изготовленный компанией Schofield Tools, предназначен для использования в горнодобывающей промышленности. Он использует два выравнивающих лезвия по бокам и три индикатора спереди, чтобы помочь пользователю точно разрезать более мягкие минералы. В нем используется внутренний источник питания, он достаточно компактен и легок, чтобы его можно было легко переносить, и им можно пользоваться даже одной рукой (благодаря небольшому весу). Исаак нашел свой 211-V на окровавленном верстаке USG Ishimura.

Инструмент 211-V, разработанный и изготовленный компанией Schofield Tools, предназначен для использования в горнодобывающей промышленности. Он использует два выравнивающих лезвия по бокам и три индикатора спереди, чтобы помочь пользователю точно разрезать более мягкие минералы. В нем используется внутренний источник питания, он достаточно компактен и легок, чтобы его можно было легко переносить, и им можно пользоваться даже одной рукой (благодаря небольшому весу). Исаак нашел свой 211-V на окровавленном верстаке USG Ishimura.