Как правильно настроить импульсный режим tig сварки? + Видео

Импульсный режим тиг сварки — одна из важнейших функций аргонодугового аппарата. Механизм режима довольно прост – в течение сварочного цикла ток сварки меняется от максимального (ток импульса) до минимального (ток паузы) значения с определенной частотой. Это существенно облегчает процесс на малых токах, обеспечивает устойчивость дуги, минимизирует коробление металла и перегрев.Сварка в импульсном режиме ведется на постоянном и переменном токе. Чаще всего ее применяют для металлов небольших толщин или в том случае, если процесс проводится без присадочного прутка. Правильная настройка гарантирует высокое качество сварного шва.

Как настроить импульсный режим TIG аппарата

Значения импульсного режима зависят от вида и толщины металла. Рекомендуемые параметры приведены в таблице ниже. Обратим внимание на то, что эти значения – базовые. Они требуют дополнительной настройки.

Таблица. Параметры импульсной сварки в зависимости от вида и толщины металла

|

Вид металла |

Толщина металла, мм |

MAX сила тока, А |

MIN ток, А |

Частота импульса, ГЦ |

Баланс импульса, % |

|

Стальные сплавы |

0,8 |

30 — 40 |

10 — 20 |

20 — 40 |

20 — 30 |

|

|

1,0 |

40 — 50 |

15 — 20 |

5 — 15 |

20 — 40 |

|

|

2,0 |

70 — 90 |

35 — 50 |

2-20 |

30 -50 |

|

Алюминий |

2,0 |

60 — 80 |

30 — 40 |

2 — 20 |

20 — 40 |

|

|

3,0 |

110 — 130 |

50 — 60 |

1 — 5 |

30 — 60 |

|

|

4,0 |

130 — 150 |

70 — 80 |

1 — 10 |

30 — 60 |

Сравнение результата импульсной и обычной сварки

В качестве примера возьмем аргонодуговой аппарат FUBAG 200 DC Pulse. При помощи данного оборудования мы будем сваривать нержавеющую сталь толщиной 1-2 мм. Для чистоты эксперимента сначала мы воспользуемся импульсной сваркой, а затем перейдем в обычный режим. После этого сравним полученные результаты.

При помощи данного оборудования мы будем сваривать нержавеющую сталь толщиной 1-2 мм. Для чистоты эксперимента сначала мы воспользуемся импульсной сваркой, а затем перейдем в обычный режим. После этого сравним полученные результаты.

Для перевода сварочного аппарата TIG в режим импульсной сварки делаем следующее:

-

Максимальное значение выставляем на 60 А.

-

Минимальное значение выставляем на 30 А.

-

Частоту импульса устанавливаем на 1-2 ГЦ (таким образом, токи будут чередоваться 1-2 раза в секунду).

-

Последним выставляем баланс импульса 40% (первый ток – 40%, второй – 60%).

Благодаря удобному интерфейсу TIG-аппарата FUBAG 200 DC Pulse настройка занимает минимальное количество времени.

Что же мы получили в итоге? При импульсной сварке получается красивый необычный шов с «чешуйчатой» структурой.

Что же касается обычного режима, то здесь шов ровный.

Советы для работы в режиме импульсной сварки

- Если в непосредственной близости от зоны сварки находятся электронные устройства, то стоит отключить HF поджиг.

-

Заваривая кратер, не останавливайте горелку, а продолжайте перемещать ее.

-

После гашения дуги не убирайте горелку из зоны сварки, пока не закончится продувка газа.

-

При установке керамики лучше выбрать чуть больший диаметр от рекомендованного.

-

При работе на открытом воздухе обязательно защищайте зону сварки от сквозняков.

Чтобы лучше разобраться параметрами и настройка импульсного режима сварки прошла успешно, советуем посмотреть специально подготовленное видео:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Импульсная MIG-сварка

Некоторые современные источники питания имеют функцию импульсной сварки. Скорее всего, Вы уже слышали, что этот режим отличается простотой и помогает улучшить качество соединений. Но знали ли Вы, что он также более экономичен? Хотя аппараты для импульсной MIG-сварки требуют более высоких начальных вложений, в долгосрочной перспективе они окупаются за счет снижения общих затрат на сварку.Вот их главные преимущества:

- экономия проволоки и газа

Аппараты для импульсной MIG-сварки более универсальны, так как они позволяют использовать проволоку определенного диаметра с более широким диапазоном скорости подачи. Например, если раньше сварщику приходилось запасаться для различных задач проволокой диаметром 0,9 мм, 1,1 мм и 1,3 мм, то с импульсным аппаратом он может ограничиться диаметром 1,1 мм. Другими словами, вместо двух-трех разных катушек проволоки сварщику понадобится только одна. Это позволит снизить затраты на хранение материалов и простой из-за смены кассет с проволокой. То же относится к защитному газу — одна и та же газовая смесь может использоваться для различных задач. Соответственно, для работы Вам понадобится меньше аксессуаров (горелок, наконечников, проволокопроводов и т. п.), что еще больше снизит сопутствующие затраты.

Например, если раньше сварщику приходилось запасаться для различных задач проволокой диаметром 0,9 мм, 1,1 мм и 1,3 мм, то с импульсным аппаратом он может ограничиться диаметром 1,1 мм. Другими словами, вместо двух-трех разных катушек проволоки сварщику понадобится только одна. Это позволит снизить затраты на хранение материалов и простой из-за смены кассет с проволокой. То же относится к защитному газу — одна и та же газовая смесь может использоваться для различных задач. Соответственно, для работы Вам понадобится меньше аксессуаров (горелок, наконечников, проволокопроводов и т. п.), что еще больше снизит сопутствующие затраты.

- Низкое разбрызгивание и дымообразование

По сравнению с традиционными аппаратами, импульсные модели выгодно отличаются низким разбрызгиванием и дымообразованием. Так как благодаря низкому разбрызгиванию в соединение попадет больше наплавленного металла, это делает расход сварочных материалов более эффективным. Также это позволяет тратить меньше времени на очистку поверхности. Низкое дымообразование делает рабочую среду на всем предприятии более безопасной.

Низкое дымообразование делает рабочую среду на всем предприятии более безопасной.

- Низкое тепловложение

Для импульсной сварки характерно более контролируемое тепловложение, которое позволяет сократить деформации и улучшить качество и внешний вид шва. Это особенно важно при сварке нержавеющей стали, никеля и других сплавов с высокой чувствительностью к тепловложению.

- Высокая производительность

Импульсная сварка MIG имеет высокую производительность наплавки. Кроме того, аппараты для импульсной сварки универсальнее и проще в обращении по сравнению с другими методами переноса металла, поэтому на обучение сварщика уходит меньше времени.

Все эти преимущества импульсной сварки обеспечивают высокое качество сварки и стабильность дуги. Кроме того, сварщикам не нужно тратить много времени на вытяжку дыма, очистку поверхности от брызг и шлифовку. При этом не требуется высокая квалификация сварщика.

Что такое импульсная MIG-сварка?

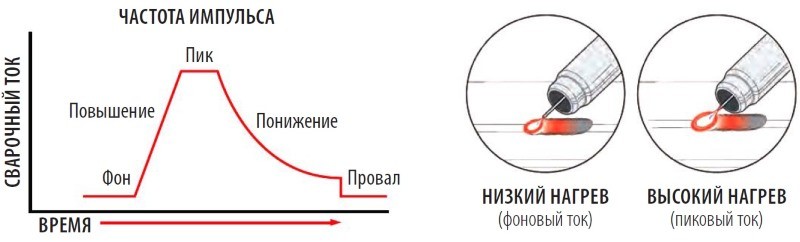

Проще говоря, импульсная MIG-сварка представляет собой метод неконтактного переноса металла из проволоки в сварочную ванну, то есть проволоке вообще не приходится вступать в контакт со сварочной ванной. Это возможно благодаря высокочастотному варьированию величины сварочного тока, что позволяет снизить тепловложение и разбрызгивание по сравнению со струйным и крупнокапельным переносом металла.

При импульсной MIG-сварке в ходе каждого импульса на кончике проволоки формируется капля расплавленного металла. После этого сила тока увеличивается так, чтобы вытолкнуть эту каплю в сварочную ванну. Перемещение этих капель происходит через дугу, по одной капле за импульс.

Чтобы лучше понять этот процесс, взглянем на форму волны сварочного тока. В отличие от сварки на жесткой вольт-амперной характеристике, где сила тока представлена прямой линией, при импульсной MIG-сварке сила тока падает, когда дополнительная энергия не нужна, что позволяет изделию несколько остыть. Эта фаза «остывания» делает импульсный процесс хорошим выбором для сварки тонких материалов при необходимости в минимальных деформациях и для сварки при низкой скорости подачи проволоки.

Эта фаза «остывания» делает импульсный процесс хорошим выбором для сварки тонких материалов при необходимости в минимальных деформациях и для сварки при низкой скорости подачи проволоки.

При формировании капли сила тока возрастает до максимума. Затем начинается фаза фонового тока и ток снижается, благодаря чему снижается тепловложение. При этом для переноса капли необходимо обеспечить подходящую высоту и ширину пика.

Сравнение импульсной MIG-сварки с другими методами переноса металла

Чем импульсная MIG-сварка отличается от других методов переноса металла? Давайте рассмотрим преимущества и недостатки каждого процесса.

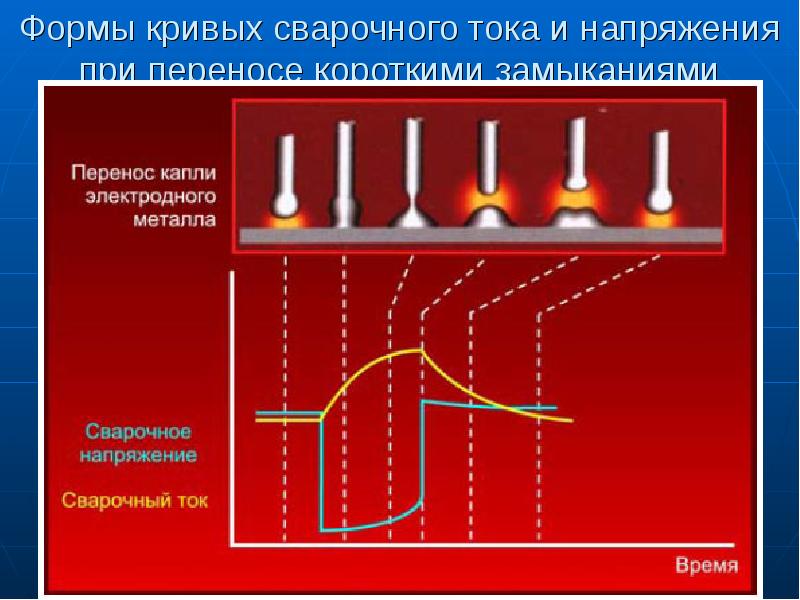

Перенос металла короткими замыканиями

В данном режима проволока прикасается к рабочему изделию и вызывает короткое замыкание. Этот вид сварки проходит при самой низкой температуре, но при этом он все же способен обеспечить хорошее сплавление. Перенос металла короткими замыканиями позволяет проводить сварку материалов различной толщины в любых пространственных положениях. Также для него характерна небольшая, быстро затвердевающая сварочная ванна. В качестве недостатков можно назвать ограниченную скорость подачи проволоки и производительность наплавки. В случае материалов большой толщины также существует вероятность «холодных наплывов», вызванных недостатком энергии дуги для полного сплавления металла. Метод коротких замыканий также отличается более интенсивным разбрызгиванием по сравнению с другими методами.

Также для него характерна небольшая, быстро затвердевающая сварочная ванна. В качестве недостатков можно назвать ограниченную скорость подачи проволоки и производительность наплавки. В случае материалов большой толщины также существует вероятность «холодных наплывов», вызванных недостатком энергии дуги для полного сплавления металла. Метод коротких замыканий также отличается более интенсивным разбрызгиванием по сравнению с другими методами.

Крупнокапельный перенос металла

Метод крупнокапельного переноса металла по сути представляет собой неконтролируемое короткое замыкание. Его отличает большой объем отделяющегося от проволоки металла. Эти большие капли отделяются от дуги и падают в сварочную ванну. Для этого метода характерны очень сильное разбрызгивание и высокое тепловложение. Кроме того, крупнокапельный перенос металла пригоден только для сварки нижних и горизонтальных угловых соединений. Часто наблюдается недостаточное сплавление из-за того, что брызги искажают сварочную ванну. Вдобавок, крупнокапельный перенос металла считается менее эффективным из-за высокого расхода проволоки.

Вдобавок, крупнокапельный перенос металла считается менее эффективным из-за высокого расхода проволоки.

С другой стороны, крупнокапельный перенос подходит для работ с высокой скоростью подачи проволоки и высокой силой сварочного тока, где требуется полное сплавление толстопрофильных материалов. При этом его можно использовать с недорогим защитным газом CO2. В основном этот метод используется, когда внешний вид сварного шва не имеет большого значения.

Струйный перенос металла

При струйном переносе металла к рабочему изделию выталкивается небольшая капля расплавленного металла. Это процесс на жесткой ВАХ, который требует достаточно высокого тока для непрерывного потока металла с проволоки. Его преимуществами являются высокая производительность наплавки, большая глубина проплавления, хороший внешний вид шва и низкое разбрызгивание.

Недостатки — высокое тепловложение, ограниченное число доступных пространственных положений и склонность к прожиганию тонких материалов.

Импульсная MIG-сварка

Импульсная MIG-сварка — это высокотехнологичный процесс, который совмещает в себе все лучшие черты других видов переноса металла без их недостатков. В отличие от сварки короткими замыканиями, для импульсной MIG-сварки не характерны разбрызгивание и холодные наплывы. Импульсная MIG-сварка доступна в большем числе пространственных положений по сравнению с крупнокапельным или струйным переносом металла, а также имеет намного более эффективный расход проволоки. Благодаря меньшему тепловложению импульсная MIG-сварка пригодна для более разнообразных задач с минимальным риском прожигания тонких материалов. Это оптимальный выбор для сварки многих видов металла в разнообразных условиях.

Индивидуальная настройка формы волны

Стремясь сделать импульсную MIG-сварку еще совершеннее, компания Линкольн Электрик разработала технологию управления формой волны сварочного тока (Waveform Control Technology®). Она позволяет индивидуально настраивать характеристики тока с учетом особенностей сварочной проволоки и конкретных условий сварки. Благодаря этому источник питания может генерировать сварочный ток с точно заданной формой волны и тем самым обеспечить оптимальное качество сварки в любых условиях. В частности, Вы можете отрегулировать скорость возрастания волны, чтобы изменить скорость переноса капель металла, и убывания волны, чтобы обеспечить достаточное смачивание. Аппараты с поддержкой технологии управления формой волны сварочного тока поставляются с набором предустановленных настроек для большинства стандартных задач. Пользователь может регулировать такие переменные, как скорость возрастания волны, длительность пика, скорость убывания и некоторые другие параметры тока, чтобы обеспечить оптимальное качество в любых условиях сварки.

Благодаря этому источник питания может генерировать сварочный ток с точно заданной формой волны и тем самым обеспечить оптимальное качество сварки в любых условиях. В частности, Вы можете отрегулировать скорость возрастания волны, чтобы изменить скорость переноса капель металла, и убывания волны, чтобы обеспечить достаточное смачивание. Аппараты с поддержкой технологии управления формой волны сварочного тока поставляются с набором предустановленных настроек для большинства стандартных задач. Пользователь может регулировать такие переменные, как скорость возрастания волны, длительность пика, скорость убывания и некоторые другие параметры тока, чтобы обеспечить оптимальное качество в любых условиях сварки.

Выбор оборудования

С тех пор, как оборудование для импульсной MIG-сварки впервые появилось на рынке, оно стало намного совершеннее. В 1980-х она считалась очень сложным процессом, которым могли овладеть только самые квалифицированные сварщики. Тогда оператор должен был помнить все настройки аппарата для каждого диаметра проволоки. Сегодня эта настройка выполняется автоматически благодаря синергетическому управлению. Когда оператор меняет скорость подачи проволоки, синергетическое управление корректирует форму волны и частоту тока.

Сегодня эта настройка выполняется автоматически благодаря синергетическому управлению. Когда оператор меняет скорость подачи проволоки, синергетическое управление корректирует форму волны и частоту тока.

Синергетическое управление всего одним регулятором позволяет пользоваться аппаратом даже начинающему сварщику. Электроника аппарата даже автоматически подстраивается к изменениям вылета проволоки, ширины зазора или угла наклона горелки.

При выборе оборудования для импульсной MIG-сварки мы рекомендуем руководствоваться следующими соображениями:

1. Выбирайте оборудование, которое позволит реализовать все возможности нового процесса

Если сварщик раньше работал с 300-амперным аппаратом на жесткой ВАХ, не стоит ограничиваться 300-амперным аппаратом для импульсной MIG-сварки. Благодаря более широким возможностям нового процесса Вам может пригодиться аппарат с номинальной мощностью 400А, который позволил бы работать с более широким диапазоном скорости подачи проволоки.

2. Обратите внимание на модели с синергетическим управлением

Как было упомянуто выше, аппараты с синергетическим управлением намного проще в обращении, благодаря чему на обучение новых сварщиков уходит меньше времени.

3. Найдите горелки с функцией быстрого переключения процедур

Так как импульсная MIG-сварка позволяет работать с более широким диапазоном скорости подачи проволоки, стоит подумать о приобретении горелок с функцией быстрого переключения между процедурами. Такие модели позволяют сварщику переключаться между заданными процедурами сварки с различными настройками. Убедитесь в совместимости такой горелки со своим механизмом подачи проволоки.

4. Горелки должны быть подходящего размера

Так как процесс импульсной MIG-сварки пригоден для сварки на более высоком токе и связан с особенно высокими импульсами тока, он может приводить к более сильному нагреву горелки по сравнению с обычной сваркой MIG. По этой причине мы рекомендуем выбрать более крупную горелку для соответствующей силы тока, по возможности с жидкостным охлаждением.

5. При работе на большом расстоянии от источника питания будет полезным контроль напряжения рабочего изделия

Некоторые источники питания имеют функцию замера напряжения в рабочем изделии, которая позволяет улучшить характеристики импульсной сварки при сварке на большом расстоянии от источника питания. Обычно аппарат измеряет напряжение на выходных разъемах, один из которых находится на рабочем изделии, а другой — в механизме подачи проволоки. С данной функцией сварщик получает возможность провести дополнительный датчик к рабочему изделию.

Рекомендации по установке

Монтаж аппаратов для импульсной MIG-сварки несколько отличается от традиционных моделей. Следуйте всем перечисленным в инструкции по эксплуатации мерам предосторожности.

1. Более высокая сила тока требует хорошего заземления.

Перед тем, как приступить к работе, нужно проверить правильность подключения всего сварочного электроборудования.

2. Чтобы сократить индуктивность, рекомендуется использовать кабели небольшой длины

Чтобы сократить индуктивность, рекомендуется использовать кабели небольшой длины

Длину кабелей рекомендуется ограничить 15 метрами. Сматывание кабелей чрезмерной длины вызывает индуктивность. Индуктивность сглаживает импульсы, из-за чего падает их эффективность. Также кабели не рекомендуется обматывать вокруг электропроводящих предметов. Это позволит улучшить эффективность импульсной MIG-сварки.

Заключение

Экономичность, высокое качество, производительность и простота в эксплуатации — все эти факторы делают импульсную MIG-сварку очень привлекательным выбором. Хотя такие модели могут иметь более высокую цену, благодаря уникальным преимуществам этого процесса разница в стоимости быстро окупается. Технологические преимущества этого инновационного процесса позволяют использовать один аппарат для многих задач.

Импульсная сварка: преимущества и возможности

Полуавтоматическая сварка в защитных газовых средах на сегодняшний день является наиболее совершенным технологическим подходом к реализации металлических соединений. Но и эта группа методов сварки не избавлена от недостатков, которые проявляются и в разбрызгивании расплава, и в сложностях удержания нормативных параметров дуги. Решить эти проблемы во многом помогла импульсная сварка, которая требует применения специального оборудования и соблюдения особых организационных правил, но с точки зрения качества шва полностью себя оправдывает.

Но и эта группа методов сварки не избавлена от недостатков, которые проявляются и в разбрызгивании расплава, и в сложностях удержания нормативных параметров дуги. Решить эти проблемы во многом помогла импульсная сварка, которая требует применения специального оборудования и соблюдения особых организационных правил, но с точки зрения качества шва полностью себя оправдывает.

Особенности технологии

Метод предусматривает накладку на базовый сварочный шов дополнительных импульсов тока, частота которых может достигать десятков герц. Что примечательно, процентная доля импульсного тока относительно основного показателя составляет до 15%. Сегодня также разрабатываются технологии подачи двойных импульсов в условиях модуляции. Это дает возможность менять углы наклона термического воздействия, форму и фронтоны. Для оператора это означает повышение функциональности процесса в плане возможностей управления мелкокапельным переносом металла. Иными словами, импульсно-дуговая сварка не минимизирует тот же эффект разбрызгивания расплава с увеличением расходов электродного порошка, а дает больше средств для его регуляции. Если же говорить об отличиях от обычной полуавтоматической сварки, то импульсно-дуговая методика также исключает необходимость выполнения зачистки рабочего участка, отличается понижением выгорания металла, а также дает больше пространства для направления тока. И все это достигается в тех же температурных режимах.

Если же говорить об отличиях от обычной полуавтоматической сварки, то импульсно-дуговая методика также исключает необходимость выполнения зачистки рабочего участка, отличается понижением выгорания металла, а также дает больше пространства для направления тока. И все это достигается в тех же температурных режимах.

Какое применяется оборудование

Преимущественно это приборы, работающие в режимах МИГ/МАГ-сварки и поддерживающие возможность плавной регулировки токов. Существует две группы аппаратов импульсной сварки:

- Модели с интегрированной системой (автоматической) подачи проволоки с газовым охлаждением.

- Модели с опциональной (подключаемой) системой подачи проволоки. В данном случае предусматривается жидкостное охлаждение.

В обоих вариантах оператор может рассчитывать на возможность точечного контроля частоты и размера капель металлического расплава, которые переводятся в сварочную ванну. Аналогичные функции присутствуют и в стандартных полуавтоматах, но есть принципиальная разница в двух моментах. Во-первых, диапазон регулировки тока простирается от минимального до максимального значения. Во-вторых, импульсная дуга, независимо от контроля со стороны оператора, не допускает возникновения коротких замыканий и почти исключает разбрызгивание. В работе с цветными металлами особенно проявляются возможности детальной настройки аппарата по конкретным режимам эксплуатации. Например, современный полуавтомат с импульсным режимом для сварки алюминия поддерживает синергетическое управление, позволяющее выполнять авто-настройку по толщине заготовки и скорости направления проволоки. Новые режимы MIG-Pulse, к примеру, предотвращают также образование наплывов за счет дробления кристаллов в зоне расплава.

Во-первых, диапазон регулировки тока простирается от минимального до максимального значения. Во-вторых, импульсная дуга, независимо от контроля со стороны оператора, не допускает возникновения коротких замыканий и почти исключает разбрызгивание. В работе с цветными металлами особенно проявляются возможности детальной настройки аппарата по конкретным режимам эксплуатации. Например, современный полуавтомат с импульсным режимом для сварки алюминия поддерживает синергетическое управление, позволяющее выполнять авто-настройку по толщине заготовки и скорости направления проволоки. Новые режимы MIG-Pulse, к примеру, предотвращают также образование наплывов за счет дробления кристаллов в зоне расплава.

Подготовка аппарата к работе и настройка

В первую очередь выполняется подключение основных компонентов сварочной станции. Конструкция будет включать непосредственно инвертор, трансформаторы или преобразователи от источника питания, газовый баллон и горелку. Далее производится установка оптимальных режимов. Например, как настроить импульсный режим ТИГ-сварки? Это делается через панель управления прибора, где можно задавать тип процесса сварки, а также конкретные параметры по силе тока, толщине проволоки и т. д. К слову, диапазон частотных импульсов обычно составляет от 0,5 до 300 Гц. Чем выше частота, тем больше эксплуатационных эффектов можно будет реализовать автоматом. В частности, это касается уменьшения размера пор в структуре шва и сужения дуги. И напротив, в низком диапазоне реализуется более эффективное управление с точки зрения выбора позиции. Так, опытные сварщики считают наиболее оптимальным направление дуги снизу–вверх (режим PF).

Например, как настроить импульсный режим ТИГ-сварки? Это делается через панель управления прибора, где можно задавать тип процесса сварки, а также конкретные параметры по силе тока, толщине проволоки и т. д. К слову, диапазон частотных импульсов обычно составляет от 0,5 до 300 Гц. Чем выше частота, тем больше эксплуатационных эффектов можно будет реализовать автоматом. В частности, это касается уменьшения размера пор в структуре шва и сужения дуги. И напротив, в низком диапазоне реализуется более эффективное управление с точки зрения выбора позиции. Так, опытные сварщики считают наиболее оптимальным направление дуги снизу–вверх (режим PF).

Преимущества контактного импульсного тока

Данная разновидность сварки с регуляцией частот также называется резистивной или сваркой плавлением. От техник с применением дуги ее отличает то, что ток с поддержкой импульсов проходит через два разделенных изделия. Какие плюсы это дает? Новые возможности и преимущества импульсной сварки контактным способом обуславливаются увеличением силы тока, которая возникает в точке соприкосновения двух изделий. Для расплавления металла требуется меньше нагрузки на оборудование, а сила тока и температурный режим увеличиваются. В результате формируется надежное и точечное соединение с аккуратным швом. К слову, все регуляционные возможности при выполнении резистивной сварки сохраняются.

Для расплавления металла требуется меньше нагрузки на оборудование, а сила тока и температурный режим увеличиваются. В результате формируется надежное и точечное соединение с аккуратным швом. К слову, все регуляционные возможности при выполнении резистивной сварки сохраняются.

Преимущества ТИГ-сварки с подачей импульсов

Комбинация режима с импульсными токовыми колебаниями и метода TIG-сварки используется нечасто, но у нее есть ряд важных достоинств. В наибольшей степени они касаются возможности уменьшения тепловложения, но этим не ограничиваются. При работе с тонкими листами нержавеющей стали на высоких частотах можно добиться точности формирования шва. Изменение параметров тока при ТИГ-сварке от максимального к минимальному с паузами также позволяет минимизировать нагрев заготовки и ее коробление. На средних частотах можно добиться более эффективной концентрации токов, что способствует глубокому проплавлению при нормативных показателях тепловложения. Также за счет мелкокристаллической структуры сварка нержавеющих сталей на средней импульсной частоте обеспечивает высокую коррозионную стойкость шва. В дальнейшем отпадает потребность в нанесении специальных защитных покрытий, так как сама структура материала не поддерживает развитие ржавчины.

В дальнейшем отпадает потребность в нанесении специальных защитных покрытий, так как сама структура материала не поддерживает развитие ржавчины.

Преимущества МИГ-сварки с подачей импульсов

Главной особенностью данного метода можно назвать бесконтактный способ переноса расплава от проволоки в зону сварки. В сочетании с импульсным режимом тока этот подход дает следующие плюсы:

- Экономия ресурсов газа и проволоки. Применяются расходники с меньшими параметрами, а защитная газовая среда может использоваться для разных задач без подбора дополнительных горелок и наконечников.

- Низкое дымообразование и разбрызгивание. Опять же, за счет более высокой степени контроля и мощностных затрат в принципе оптимизируется процесс термического воздействия и сокращаются негативные факторы.

- Высокая производительность. В режиме МИГ импульсная сварка обеспечивает более высокую эффективность расплава при тех же технико-эксплуатационных параметрах оборудования.

- Надежность и безопасность. Всесторонний контроль сварочного процесса выражается не только в регуляции разбрызгивания и автоматизации отдельных функций, но и в поддержке целого набора защитных опций с отключением при перегревах.

Когда применяется сварка с подачей импульсного тока

Технология разрабатывалась, прежде всего, для нержавейки и на сегодняшний день является одним из самых эффективных методов сварки подобных сталей. При этом область ее применения существенно расширилась, охватывая операции, связанные с обработкой и соединением малоуглеродистых сталей, алюминия, меди, а также серебра и титана. Точечная импульсная сварка хорошо себя проявляет и при соединении тонкостенных деталей, выполненных как из черных, так и на основе цветных металлов. Особенно совмещение импульсного тока с вольфрамовым электродом позволяет минимизировать риски прожогов заготовок в виде тонких листов от 1 до 50 мм.

Слабые стороны сварки с воздействием импульсами

Как и все технологии сварки, в том числе современные, импульсный метод не избавлен от недостатков. Несмотря на выраженные достоинства, его редко применяют в решении типичных задач по причине дороговизны оборудования, увеличении организационных затрат и ряда негативных технологических нюансов. В частности, ТИГ-режим импульсной сварки характеризуется невысокой производительностью и низкой скоростью подачи проволоки. Применение остальных режимов ограничивается высокими требованиями в плане выбора смесей с защитными газами. То есть метод по большей части узкоспециализированный и подходит только для применения в отдельных операциях с определенными условиями.

Несмотря на выраженные достоинства, его редко применяют в решении типичных задач по причине дороговизны оборудования, увеличении организационных затрат и ряда негативных технологических нюансов. В частности, ТИГ-режим импульсной сварки характеризуется невысокой производительностью и низкой скоростью подачи проволоки. Применение остальных режимов ограничивается высокими требованиями в плане выбора смесей с защитными газами. То есть метод по большей части узкоспециализированный и подходит только для применения в отдельных операциях с определенными условиями.

Заключение

Возможность точного регулирования тока является логическим продолжением концепции инверторной полуавтоматической сварки, которая делает сварочные процессы гибче и функциональнее. Другое дело, что вместе с расширением опционала также накладываются и разного рода ограничения по использованию метода. На любительском уровне, конечно, потребность в импульсной сварке при всех ее достоинствах пока еще не так очевидна. Те же вложения в оборудование и расходные материалы едва ли будут оправданы даже с учетом получения качественного шва. Иначе обстоит дело в промышленности и профессиональном строительстве, где минимизация разбрызгивания расплава в поточном режиме сварки оправдывает организационные сложности.

Те же вложения в оборудование и расходные материалы едва ли будут оправданы даже с учетом получения качественного шва. Иначе обстоит дело в промышленности и профессиональном строительстве, где минимизация разбрызгивания расплава в поточном режиме сварки оправдывает организационные сложности.

Статья «Импульсный режим и синергетическое управление при MIG/MAG сварке»

Импульсная MIG/MAG сварка — это усовершенствованный вид полуавтоматической сварки, который обеспечивает более высокое качество работы и устраняет недостатки традиционного MIG/ MAG процесса.

Используя импульсный режим, сварку можно выполнять в любом пространственном положении. Перенос металла в сварочную ванну может быть капельным или струйным, при этом присадочная проволока используется максимально эффективно, поскольку разбрызгивание сведено почти к нулю. Импульсный режим оборудования значительно расширяет границы регулирования тока сварки и позволяет без проблем сваривать изделия из тонкого металла проволокой диаметром 0. 8 мм, 1.0 мм, 1,2 мм.

8 мм, 1.0 мм, 1,2 мм.

В основном, импульсный режим — это способ переноса присадочного металла, когда расплавленный присадочный металл передается в сварочную ванну в контролируемой капельной форме. Это достигается за счет микропроцессорного управления выходными параметрами источника питания. Во время горения дуги, образуется капля металла определенного размера на конце присадочной проволоки, в этот момент источник питания подает дополнительный импульс тока, что способствует отрыву капли и попаданию ее в сварочную ванну. Все это позволяет контролировать размер капель и скорость их переноса в свариваемую ванну.

Импульсная MIG/MAG сварка значительно эволюционировала с момента ее первого появления на рынке. В 1980-х годах этот процесс был слишком сложным и, в целом, его использовали наиболее квалифицированные сварщики. Процесс сильно зависел от навыков и умений оператора, поскольку требовал точной настройки многих параметров. На сегодняшний день новейшие системы управления оборудованием и программирования значительно облегчают работу, и делают процесс настройки параметров сварки простыми и быстрыми. Оборудование содержит библиотеку сварочных программ, автоматизированных настроек и функций программирования, двойной импульсный режим — все это значительно расширяет возможности оборудования. Как результат, оператор устанавливает только основные параметры, а все остальное — оборудование подбирает автоматически. Часто это называют «синергическим» управлением. Синергетика значительно облегчает процесс настройки оборудования и уменьшает требования к квалификации сварщика. Сварщик может задавать толщину металла, длину дуги, вылет проволоки, тип металла и защитного газа, скорость подачи проволоки, ток и напряжение сварки и тому подобное.

Оборудование содержит библиотеку сварочных программ, автоматизированных настроек и функций программирования, двойной импульсный режим — все это значительно расширяет возможности оборудования. Как результат, оператор устанавливает только основные параметры, а все остальное — оборудование подбирает автоматически. Часто это называют «синергическим» управлением. Синергетика значительно облегчает процесс настройки оборудования и уменьшает требования к квалификации сварщика. Сварщик может задавать толщину металла, длину дуги, вылет проволоки, тип металла и защитного газа, скорость подачи проволоки, ток и напряжение сварки и тому подобное.

Синергетическое управления и наличие режима импульсной MIG/MAG сварки делает оборудования более дорогим по сравнению с традиционными источниками питания, однако такое оборудование позволяет получить наиболее качественный сварной шов, уменьшить расходы на разбрызгивание металла и зачистки деталей от брызг, работать с таким оборудованием могут операторы не высокой квалификации.

Ключевые преимущества:

• Повышение производительности. Импульсный режим обеспечивает лучший переноса металла. Кроме того, оборудование адаптивное и простое в настройке, поэтому на обучение тратится меньше рабочего времени;

• Улучшенное качество сварки. При сварке в режиме MIG PULS обеспечивается высокое качество сварки. Стабильное горение дуги без разбрызгивания металла способствует более экономному использованию трудовых ресурсов, а синергетическое управление позволяет получить высококачественные сварные швы даже новичку;

• Отсутствие разбрызгивания и уменьшение выделения дыма благодаря контролируемому переносу металла;

• Снижение тепловложений. Импульсный режим обеспечивает управляемое введение тепла в деталь, таким образом улучшается общее качество шва и уменьшаются деформации детали после сварки;

• Энергосбережение. Инверторные источники питания, построенные на современной элементной базе, чрезвычайно энергоэффективные, электрическая энергия используется в полной мере при преобразованиях и в меньшей степени выделяется на нагрев внутренних компонентов. Дополнительная функция гибернации позволяет максимально снижать потребление электроэнергии в режиме ожидания.

Дополнительная функция гибернации позволяет максимально снижать потребление электроэнергии в режиме ожидания.

На нашем сайте представлено несколько моделей аппаратов с синергетическим управлением, например, компактные Jasic MIG-160 (N227) и Jasic MIG-200 (N229), также есть более мощные передвижные сварочные посты как Jasic MIG-350P (N316) или Jasic MIG-400P (N317). Индекс «Р» в названии двух последних моделей также говорит о том, что эти полуавтоматы могут работать в режиме импульсной сварки.

импульсная TIG сварка — Блог находчивого сварщика

Видеоканал о сварке «Время сварки». Эпизод 2. Импульсная TIG сварка

Что вы увидите в этом эпизоде:

Существует много вопросов относительно импульсной TIG сварки. Многие из вас спрашивают:

В чем отличие импульсной TIG сварки от обычной сварки на постоянном токе DC?

Как определить, какую частоту импульсов следует задать?

У всех ли аппаратов для аргонодуговой сварки имеется возможность импульсной сварки?

В этом эпизоде, Мистер ТИГ отвечает на эти вопросы. Так же демонстрируются режимы различных параметров импульса, в том числе 1 импульс в секунду, 10 импульсов в секунду и 500 импульсов в секунду.

Так же демонстрируются режимы различных параметров импульса, в том числе 1 импульс в секунду, 10 импульсов в секунду и 500 импульсов в секунду.

При настройке аппарата существует множество различных характеристик, которые можно установить для импульсной сварки. Для демонстрации импульсной сварки на этом видео, Мистер ТИГ настроил аппарат на 50% пониженного тока на 30 ампер и 50% пикового тока на 120 ампер для каждой демонстрации. Разница в установках состоит только в изменении количества импульсов в секунду. Вы увидите четыре режима:

- Сварка без импульсов

- Сварка с 1 импульсом в секунду

- Сварка с 10 импульсами в секунду

- Сварка с 500 импульсами в секунду

ПРИМЕЧАНИЕ: Прозрачное сопло на горелке используется только для лучшей съемки видео. Она не обязательна для импульсной сварки.

Сварка:

1. Сварка без импульсов — этот пример сделан для того, чтобы просто сравнить процесс TIG сварки без пульсации со следующими тремя процессами с пульсацией тока.

2. 1 импульс в секунду — В данном случае, во время каждого импульса вы можете подавать присадочную проволоку, во время или максимальной силы тока. Этот метод поможет вам достичь получения красивого чешуйчатого шва, как стремятся все получить.

3. 10 импульсов в секунду — Заметьте, что как только вы достигнете параметра в 10 импульсов в секунду — вы не будете в состоянии успевать добавлять присадочную проволоку во время каждого импульса. Преимущество сварки с 10 импульсами в секунду в том, что теперь Вы начнете получать более жесткую дугу для лучшего проникновения.

4. 500 импульсов в секунду — 500 импульсов в секунду, вы заметите очень специфический звук. Этот метод хорошо использовать, если вы пытаетесь сваривать угловой шов сверху вниз при небольшом проплавлении.

Импульсная сварка: как и зачем

Добро пожаловать на «Время сварки», я мистер ТИГ.

Я получаю много отличных вопросов от Вас, зрителей. Один из таких вопросов был посвящен импульсной сварке или использованию пульсирующего тока при сварке. Я не очень часто варю импульсной дугой, скажу даже так: я пользуюсь ей только в особых случаях. И сегодня мы рассмотрим эти случаи. Одним из них является внепозиционная сварка.

Сейчас я запущу пульсирующий ток, включу свою машину и дам вам несколько советов. Очень часто происходит так, что, сила притяжения мешает вам при внепозиционной сварке. В таком случае нужно включить генератор импульсов, и тогда сварочная ванна будет находиться над вами, а не стекать на вас. Кроме того, пульсирующая сварка помогает вам контролировать глубину проплавления. Если вы столкнетесь с тем, что в каком-то случае у вас не получается контролировать глубину проплавления, и сварочная ванна проваливается, то просто включите генератор импульсов. Еще одной причиной сделать это является особенная волнистость подобной сварки. Подобная волнистость входит в разряд тех вещей, которые я называю факторами крутизны: она замечательно выглядит.

Если вы, скажем, работаете в автомастерской, то вам часто приходится работать с материалами не очень высокого качества. На них может быть ржавчина. Да, сталь варится нормально, но если вы добавите немного колебаний, это чуть-чуть упростит вам работу. Итак, сейчас мы будем говорить об импульсной сварке.

Возможно, на вашем аппарате есть генератор импульсов, возможно, его нет. Я хочу показать вам ножную педаль. Я пользуюсь ей в 99 случаях из 100. Так вот, если у вас нет генератора, то знайте, многие люди пользуются педалью. Все что нужно делать – это нажимать на нее вот так и соблюдать определенную частоту этих нажатий.

К примеру, машина настроена на 120 ампер, и я работаю с вот такой частотой – это около 1 импульса в секунду. Я, соответственно, изменяю силу тока со 120 ампер до 0. Просто нажимаю и отжимаю педаль. Некоторые машины выполнят данную работу за вас, именно об этом сейчас и пойдет речь. Итак, существует миллион способов подать пульсирующий ток, все что вам нужно – это выбрать из них тот, который нравится вам больше всех. Я расскажу вам о 4 методах сварки.

Я расскажу вам о 4 методах сварки.

Один из них вообще не относится к импульсной сварке, остальные будут примерами того, что происходит при одном, десяти и пятиста импульсах в секунду. Сейчас я одену робу и сварочную маску, затем включу аппарат и покажу, что мы будем делать. Я поставил прозрачные пирексные насадки для того, чтобы процесс был лучше виден. Вам необязательно делать это, вы можете работать так, как вы привыкли. Аппарат настроен на 120 ампер. Мы не используем пульсирующий ток, в данном случае мы работаем с постоянным током.

Скорость сварки составляет примерно 18 сантиметров. Просто хочу вам показать эти 120 ампер за работой. Это обычная сварка. Я работаю с нержавеющей сталью, вы можете взять обычную сталь или алюминий. Сейчас я закончу, только подержу горелку выключенной секунд 5. Вот. Все готово.

Итак, мы настроили аппарат на один импульс в секунду. То, что вы сейчас видите – это перепад от 120 до 30 ампер при одном импульсе в секунду. Можете сами подсчитать частоту. Когда она более высокая, это не так-то легко. Так, ладно, прекращаем. Доделываем очень медленно, останавливаемся и фиксируем выключенную горелку на несколько секунд. Вот мы и закончили с одним импульсом в секунду.

Когда она более высокая, это не так-то легко. Так, ладно, прекращаем. Доделываем очень медленно, останавливаемся и фиксируем выключенную горелку на несколько секунд. Вот мы и закончили с одним импульсом в секунду.

Теперь мы перенастроили аппарат на 10 импульсов в секунду. Как вы можете видеть — это уже намного быстрее. Пиковая сила тока составляет примерно 120 ампер, нижний показатель около 30. Работать при 10 импульсах в секунду – довольно трудно, поэтому вашим запястьям придется привыкать. Здесь уже не подсчитаешь частоту. Итак, сейчас заканчиваем сварку.

Теперь мы настроили машину на 500 герц или на 500 циклов в секунду. Даже звучит совсем по-другому. Такой метод часто применим при сварке угловых швов. Звук, конечно, очень своеобразный. Так, я заканчиваю варить. Мы все еще можем слышать эти 500 герц. Вот мы и закончили.

Итак, давайте подведем итоги по этим 4 видам сварки. Первый пример был основан на использовании прямого постоянного тока. То есть, это образец без импульсной сварки. Это очень мягкая сварка. При работе с ней удобно использовать присадочный металл. Если это – то, что вам нужно, выбирайте номер 1. Сварка номер 2 уже является импульсной. Ее частота – 1 импульс в секунду. Вы можете ощутить такт, что поможет вам работать. Пиковая сила тока составляет 120 ампер, нижняя граница, до которой сила тока опускается после импульса – 30 Ампер. Эти 30 ампер и есть та сила тока, с которой вы работаете половину времени. Вы можете поменять её, я уже говорил, что существует множество вариантов настройки, и я хотел ознакомить вас с некоторыми из тех, с которыми я работаю сам.

Это очень мягкая сварка. При работе с ней удобно использовать присадочный металл. Если это – то, что вам нужно, выбирайте номер 1. Сварка номер 2 уже является импульсной. Ее частота – 1 импульс в секунду. Вы можете ощутить такт, что поможет вам работать. Пиковая сила тока составляет 120 ампер, нижняя граница, до которой сила тока опускается после импульса – 30 Ампер. Эти 30 ампер и есть та сила тока, с которой вы работаете половину времени. Вы можете поменять её, я уже говорил, что существует множество вариантов настройки, и я хотел ознакомить вас с некоторыми из тех, с которыми я работаю сам.

Переходим к образцу номер 3. Напоминаю, мы не использовали присадочной проволоки при всех 4-х видах сварки. Итак, 10 импульсов в секунду. Глубина проплавления уменьшилась, и сварочная ванна стала чуть уже. После этого мы настроили аппарат на максимальную частоту, 500 импульсов в секунду. Итак, это сварка номер 4. Это по-настоящему высокая частота. Как вы видите, сварочные ванны двух последних швов с большой частотой импульса являются более узкими. Если воспользоваться импульсной сваркой, часто можно получить меньшие деформации металла и не допустить перегрева. Вам просто нужно выбрать то, что наилучшим образом подходит для ваших нужд.

Если воспользоваться импульсной сваркой, часто можно получить меньшие деформации металла и не допустить перегрева. Вам просто нужно выбрать то, что наилучшим образом подходит для ваших нужд.

Спасибо за внимание. Я мистер ТИГ.

Полуавтоматическая сварка — Дом сварки

Процесс полуавтоматической сварки (GMAW)

GMAW процесс — это процесс соединения металлов плавлением электрической дугой, горящей между непрерывно подаваемым плавящимся электродом и изделием. Зона горения дуги защищается с помощью газа (рис. 1). Защитный газ и подвижный плавящийся электрод — два обязательных участника этого процесса.

Большинство металлов имеют высокую тенденцию к присоединению кислорода (образуют оксиды) и в меньшей степени к присоединению азота (образуют нитриды). Кислород также реагирует с углеродом, содержащимся в металле, с образованием окиси углерода. Оксиды, нитриды и окись углерода при растворении в металле шва образуют дефекты сварного шва. Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Воздействие атмосферы на расплавленный металл очень велико, так как в ней содержится около 80% азота и примерно 20% кислорода. Основная функция защитного газа — исключить контакт расплавленного металла с окружающей атмосферой.

Рис. 1. Сварка плавящимся электродом в защитном газе

Кроме защиты сварочной ванны, защитный газ влияет на:

- характеристику дуги;

- способ переноса электродного металла;

- глубину проплавления и профиль сварного шва;

- производительность сварки;

- склонность к прожогу;

- степень зачистки сварного шва.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и т. п.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

Характер переноса расплавленного металла имеет большое значение для качественного формирования сварного шва при сварке плавящимся электродом в защитном газе. Управляя этим процессом различными способами (используя специальные сварочные процессы), можно всегда получить качественное сварное соединение. При MIG/MAG способе сварки можно выделить несколько основных форм расплавления электрода и переноса электродного металла в сварочную ванну:

- циклический режим сварки короткой дугой без разбрызгивания;

- режим сварки оптимизированной короткой дугой;

- крупнокапельный процесс сварки;

- режим импульсной сварки;

- режим струйного (Spray) переноса металла;

- режим непрерывного вращающегося переноса металла (ротационный перенос).

Режим струйного (Spray) и крупнокапельного, а также непрерывного вращающегося переноса металла связан со сравнительно высокой энергией дуги и обычно ограничивается сваркой в нижнем и горизонтальном положении металла толщиной более 3 мм. Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания и импульсная сварка имеют низкие энергетические показатели, но обычно позволяют сваривать металл толщиной до 3 мм во всех пространственных положениях.

Циклический режим сварки короткой дугой без разбрызгивания (процесс сварки с периодическими короткими замыканиями). Данный процесс сварки характерен для сварки электродными проволоками диаметром 0,5-1,6 мм при короткой дуге с напряжением 15-22 В и токе 100-200 А.

Рис. 2. Осциллограмма циклического режима сварки короткой дугой

После очередного короткого замыкания (8 и 9 на рис. 8) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю, приближая ее к правильной сфере (1 — 3), создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. В результате длина и напряжение дуги становятся максимальными.

Во всех стадиях процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (4). Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток — до 150-200 А и как результат этого увеличивается сжимающее действие электромагнитных сил (6-7) - , совместное действие которых разрывает перемычку жидкого металла между электродом и изделием (8). Капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла.

Для уменьшения разбрызгивания электродного металла необходимо сжимающее усилие, возникающее в проводнике при коротком замыкании, сделать более плавным. Это достигается введением в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 1 приведено влияние индуктивности на характер сварки.

Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности определяет скорость нарастания сжимающего усилия. При малой индуктивности капля будет быстро и сильно сжата — электрод начинает брызгать. При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну. Сварной шов получается более гладким и чистым. В табл. 1 приведено влияние индуктивности на характер сварки.

Таблица 1. Влияние индуктивности на характер сварки.

Частота периодических замыканий дугового промежутка при циклическом режиме сварки короткой дугой может изменяться в пределах 90-450 замыканий в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т. д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. Данный режим удобен для сварки тонколистового металла и пригоден для полуавтоматической сварки во всех пространственных положениях. При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

При оптимальных параметрах процесса потери электродного металла на разбрызгивание не превышают 7%.

Режим сварки оптимизированной короткой дугой. Процесс сочетает в себе циклический режим сварки короткой дугой и очень высокую скорость подачи сварочной проволоки, что позволяет использовать короткую и мощную дугу (напряжение на дуге до 26 В при токе до 300 А). Данный режим позволяет получать сварные соединения с минимальным тепловложением и низкой степенью окисления наплавленного металла.

Крупнокапельный процесс сварки. Увеличение плотности сварочного тока и длины (напряжения) дуги (напряжение на дуге от 22 до 28 В и ток от 200 до 290 А) ведет к изменению характера расплавления и переноса электродного металла, переходу от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%.

Крупнокапельный процесс сварки характеризуется некачественным формированием сварного шва.

С положительного электрода, независимо от типа защитного газа, крупнокапельный перенос металла происходит при низких плотностях тока. Крупнокапельный перенос характеризуется размером капли, капля имеет диаметр больше, чем сам электрод.

При использовании инертных защитных газов достигается осеориентированный перенос электродного металла без разбрызгивания. Длина дуги при этом должна быть достаточной, чтобы гарантировать отделение капли прежде, чем она коснется расплавленного металла.

Использование углекислого газа в качестве защитного газа при крупнокапельном переносе всегда дает неосеориентированный перенос капель металла. Это является следствием электромагнитного отталкивающего воздействия на низ расплавленных капель. При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

При углекислотной защите конец электродной проволоки плавится теплом дуги, переданным через расплавленную каплю. Капли в форме бесформенных шариков, произвольно направляемые через дугу, дают сильное разбрызгивание. Сварной шов получается грубый, с волнистой поверхностью.

Дуга, обычно неустойчивая, сопровождается характерным треском. Для уменьшения разбрызгивания необходимо, чтобы конец электрода находился ниже поверхности металла, но в пределах полости, создаваемой дугой. Поскольку большая часть энергии дуги направлена вниз и ниже поверхности сварочной ванны, сварной шов имеет очень глубокое проплавление.

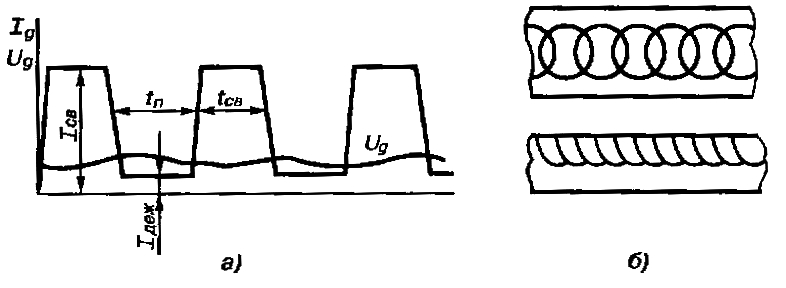

Режим импульсной сварки. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается.

Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием

.

Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении, т. е., режим импульсной сварки — режим, при котором капли расплавленного металла принудительно отделяются электрическими импульсами. За счет ЭТОГО на токах соответствующих крупнокапельному переносу, можно формировать качественные сварные швы, подобно циклическому режиму сварки короткой дугой без разбрызгивания. Режим импульсной сварки известен также под названием

.

Импульсный режим использует одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. За счет этого металл переносится порциями мелких капель и без разбрызгивания. Кроме того, за счет применения импульсной технологии возникает электромеханическая вибрация сварочной ванны, в результате чего газовые пузырьки выходят из нее, и сварные швы получаются высокой плотности.

Устойчивость режима импульсной сварки зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Преимуществом этого метода является низкое тепловложение, что важно при сварке тонких материалов и при позиционной сварке. Импульсный режим обеспечивает высококачественную сварку низкоуглеродистых и низколегированных сталей. При сварке алюминия можно использовать электродную проволоку больших диаметров, при этом обеспечивается меньшая пористость. Основной недостаток этого процесса — сложный блок питания.

Импульсный режим обеспечивает более высокий коэффициент тепловложения в наплавленный металл, чем циклический режим сварки короткой дугой без разбрызгивания, и осуществляется при напряжении на дуге от 28 до 35 В и токах от 300 до 350 А.

Режим струйного (спрей) переноса металла. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах (содержание аргона не менее 80%) может наблюдаться очень мелкокапельный перенос электродного металла. Название <струйный> он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей.

Поток капель направлен строго по оси от электрода к сварочной ванне. Дуга очень стабильная и ровная. Разбрызгивание очень небольшое. Валик сварного шва имеет гладкую поверхность. Энергия дуги передается в металл в форме конуса, поэтому наплавляемый металл имеет поверхностное слияние. Глубина проплавления больше, чем при циклическом режиме сварки короткой дугой, но меньше, чем при крупнокапельном переносе.

Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до <критического> для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легко ионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Невозможно его получить и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается.

Режим струйного переноса металла характеризуется узким столбом дуги и заостренным концом плавящейся электродной проволоки. Расплавленный металл проволоки передается через дугу в виде мелких капель, от сотен до нескольких сотен в секунду. Диаметр капель равняется или меньше, чем диаметр электрода. Поток капель осенаправленый. Скорость плавления проволоки от 42 до 340 мм/с.

Струйный перенос металла происходит при дуге высокой стабильности (напряжение на дуге от 28 до 40 В при токе от 290 до 450 А) и позволяет формировать качественные сварные швы на высоких значениях тока. Данный режим необходим для сварки металлов толщиной более 5 мм.

Режим непрерывного вращающегося переноса металла (ротационный перенос). Ротационный перенос металла возникает при образовании длинного столба жидкости на конце оплавляющегося электрода. Вследствие очень большого тока (напряжение на дуге от 40 до 50 В при токе от 450 до 650 А) и большого вылета электрода температура образовывающейся капли настолько высока, что электрод плавится уже без действия дуги. Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

Расстояние до токоведущего мундштука в этом случае составляет 25-35 мм. По причине продольного магнитного поля столб жидкости вращается вокруг своей оси и конически расширяется. Капли металла переходят в радиальном направлении в основной материал и создают относительно плоское и широкое проплавление.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25-30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

Инертные газы аргон и гелий и их смеси обязательно используются для сварки цветных металлов, а также широко применяются при сварке нержавеющих и низколегированных сталей. Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Основное различие между аргоном и гелием — плотность, теплопроводность и характеристика дуги. Плотность аргона приблизительно в 1,4 раза больше плотности воздуха, а гелий в 0,14 раза легче воздуха. Для защиты сварочной ванны более эффективен тяжелый газ. Следовательно, гелиевая защита сварочной ванны для получения того же эффекта требует приблизительно в 2-3 раза большего расхода газа.

Гелий обладает большей теплопроводностью, чем аргон, и энергия в гелиевой дуге распределена более равномерно. Плазма аргоновой дуги характеризуется очень высокой энергией сердцевины и значительно меньшей периферии. Это различие оказывает большое влияние на профиль сварного шва. Гелиевая дуга дает глубокий, широкий, параболический сварной шов. Аргоновая дуга чаще всего характеризуется сосковидной формой сварного шва.

При любой скорости подачи электродной проволоки напряжение на аргоновой дуге будет значительно меньше, чем на гелиевой дуге. В результате будут меньшее изменение напряжения по длине дуги, что, в свою очередь, приводит к большей стабилизации дуги. Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Аргоновая дуга (включая смеси как с низким, так и с 80%-ным содержанием аргона) производит струйную передачу электродного металла на уровнях выше раздела энергетики переноса.

Гелиевая дуга производит крупнокапельный перенос металла в нормальном рабочем диапазоне. Следовательно, гелиевая дуга имеет большую степень разбрызгивания электродного металла и меньшую глубину проплавления. Легко ионизируемый аргон облегчает зажигание дуги и при сварке на обратной полярности (плюс на электроде) дает очень чистую поверхность сварного шва.

В большинстве случаев чистый аргон используется при сварке цветных металлов. Использование чистого гелия ограничено из-за ограниченной устойчивости дуги. Тем не менее, желаемый профиль сварного шва (глубокий, широкий, параболической формы), получаемый с гелиевой дугой, можно получить, применяя смесь аргона с гелием, кроме того, характер переноса электродного металла приобретает характер, как при аргоновой дуге.

Смесь гелия с аргоном, при 60-90% содержании гелия, используется для получения максимального тепловложения в основной металл и улучшения сплавления. Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Для некоторых металлов, например нержавеющей и низколегированной стали, замена углекислого газа на гелий позволяет получить увеличение тепловложения, и, поскольку гелий инертный газ, не происходит изменения свойств свариваемого металла.

Чистый аргон и в известной мере гелиевая защита дают отличные результаты при сварке цветных металлов. Тем не менее, эти газы в чистом виде дают не вполне удовлетворительную характеристику при сварке черных металлов. Гелиевая дуга стремится к переходу в неуправляемый режим, сопровождаемый сильным разбрызгиванием. Аргоновая дуга имеет тенденцию к прожогу. Добавление к аргону 1-5% кислорода или 3-10% углекислого газа (вплоть до 25%) дает заметное улучшение характеристики.

Объем добавляемого кислорода или углекислого газа к инертному газу зависит от состояния поверхности (наличие окалины) основного металла, требуемого профиля сварного шва, положения в пространстве и химического состава свариваемого металла. Обычно добавление 3% кислорода или 9% углекислого газа вполне достаточно для проведения качественной сварки.

Добавление углекислого газа к аргону позволяет получить грушевидный профиль сварного шва. Применение различных газов и газовых смесей для сварки различных металлов и на различных режимах приведено в табл. 2-3.

Таблица 2. Выбор защитных газов и газовых смесей для циклического режима сварки короткой дугой без разбрызгивания.

Таблица 3. Выбор защитных газов и газовых смесей для струйного (спрей) переноса металла.

Импульсная сварка

Наиболее востребованным способом соединения поверхностей является импульсная сварка. Существует несколько кардинально отличающихся разновидностей сваривания, использующихся в определенных конкретных ситуациях.

Различают несколько типов сварки:

- Контактная.

- Сварка ручная дуговая.

- Технологию лазерной сварки.

- Инновационный импульсный метод.

Импульсный способ соединения материалов является наиболее продвинутым и усовершенствованным благодаря специализированному сварному агрегату.

Данный способ разрабатывался с целью замещения рядового сваривания по дуговой технологии.

Характеристики сваривания

Импульсно дуговая сварка осуществляется собственными руками мастеров, что позволяет лично контролировать качество швов. Сварочные работы не отнимают длительного времени, благодаря чему имеется возможность применять запасенную энергию специального приемника. Зарядка этого устройства выполняется от обычного электрической линии без перегрузки общей сети.

Применение сварочного аппарата позволяет избежать разбрызгивающего эффекта в процессе соединения. Нововведения в разработке передовых сварочных устройств открыли возможность создавать самодельные шовные соединения. Благодаря одновременному нагреву и расплавлению отдельных компонентов сварных поверхностей качество шва остается превосходным.

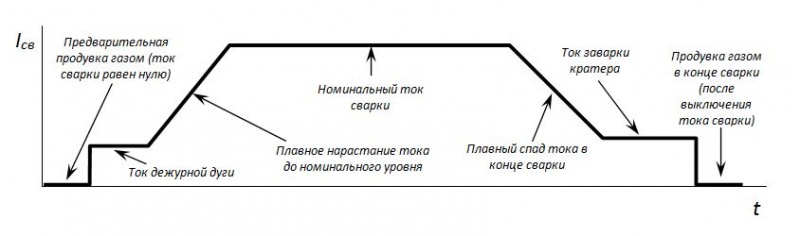

Для безопасного и правильного использования сварочного агрегата необходимо заблаговременно выставлять дежурную и импульсную дуги согласно правильным параметрам. Если все подготовительные работы выполнены верно, возможность появления кратеров в стыковых местах полностью исключается.

Если все подготовительные работы выполнены верно, возможность появления кратеров в стыковых местах полностью исключается.

Основными технологическими особенностями импульсной сварки считаются:

- Определенная жесткость сварки. От нее зависит продолжительность отдельного импульса.

- Сохраняется возможность корректировки сварочной ванны.

- Специалист может контролировать процесс кристаллизации металлических поверхностей.

- Настраивая агрегат, сварщик способен нормализовать имеющийся сварочный шов.

- Изменения настроек устройства также позволяет регулировать пределы деформационных процессов.

Импульсный режим сварки применяется для скрепления листов из металлических сплавов с толщиной, равной 3 мм. Технология способна справиться со свариванием конструкций в отличных от стандартных пространственных плоскостях. Для обеспечения бесперебойного питания импульсного агрегата потребуется несколько преобразователей тока.

Разновидности импульсной сварки и их мельчайшие нюансы

Если заняться классификацией разновидностей импульсного режима сваривания можно выделить следующие обособленные разновидности:

- Конденсаторное сваривание.

- Инерционное.

- Электромагнитная технология соединения.

- Аккумуляторная сварка.

Аппарат импульсной сварки, основанный на конденсаторной технологии, характеризуется большим разбросом доступного диапазона тока. Среди таких устройств имеются модели малой мощности, также полностью противоположные агрегаты высоких мощностей. Сварочное устройство позволяет успешно дозировать энергию, которая необходима для поддержания определенного типа сварки. Для конденсаторного режима дозировки должны происходить в жестком режиме, что обеспечивает постоянный нагрев заготовок. Применяется конденсаторный режим сварки при соединении алюминиевых деталей и конструкций.

Аккумуляторная сварка предполагает применение агрегатов, функционирующих на щелочных аккумуляторах. Подобные устройства характеризуются невысоким общим сопротивлением и способностью превосходно противостоять замыканиям. Электромагнитные аппараты обеспечивают скрепление поверхностей за счет механической энергии, которая создается магнитными полями. Инверсионная сварка предполагает использование энергии массивного маховика. Благодаря кинетической энергии сращения происходит соединение рабочих поверхностей.

Инверсионная сварка предполагает использование энергии массивного маховика. Благодаря кинетической энергии сращения происходит соединение рабочих поверхностей.

Этапы сварного импульсного процесса

Использование технологии переноса металла существенно улучшает конечное качество сварки. Подобная схема импульсной сварки считается весьма эффективной и действенной. Этот метод не дает образовываться разбрызгиванию, несплавленных участков также не остается.

Современные агрегаты допускают сваривание поверхностей практически в любых плоскостях, причем расход проволочного материала сохраняется на прежних значениях. Качественные швы характеризуются отсутствием прожогов и однородной толщиной.

При осуществлении импульсной сварки применяется специализированный агрегат, работа которого основывается на сбросе металлической капли с электрода устройства в активную сварочную ванну. Весь процесс подразделяется на этапы:

- Из-за нагревания электрода на его окончании создается металлическая капля.

- Последующее повышение силы тока позволяет капле соскальзывать непосредственно в сварочную ванну.

- Осуществляется замена горячей фазы на противоположную.

- Повторение основного цикла сварки.

Импульсная контактная сварка является высокоэффективным методом соединения различных по составу поверхностей.

Совет: при работе с небольшой силой тока использующаяся проволока должна нагреваться достаточно хорошо, чтобы обеспечивался постоянный сбор металлических капель.

Применять сварочный аппарат, функционирующий по технологии импульсной сварки, возможно даже в газовой защитной среде. Так осуществляется сваривание поверхностей с различной толщиной. Благодаря расширенным настройкам самого устройства, возможно, регулировать каждый параметр конечного результата. Современные агрегаты оснащаются инновационными программами, способными значительно облегчить усилия сварщика.

Главным достоинством импульсного сваривания признается отсутствие лишних брызг. Собственноручный режим позволяет самостоятельно регулировать направление и величину шва.

Собственноручный режим позволяет самостоятельно регулировать направление и величину шва.

режимов переноса металла: импульсный

| Поделиться | Твитнуть | Поделиться | Pin It | Распечатать | электронное письмоИмпульсное распыление относится к режиму переноса GMAW, в котором капли металла переносятся через дугу с изменениями силы тока, создаваемого источником питания. Источник питания обеспечивает импульсный пиковый ток, который увеличивает силу тока выше переходного тока и обеспечивает осевой перенос струи. Этот пиковый ток применяется только на короткое время (измеряется в миллисекундах), а затем вступает в действие фоновый ток.Фоновый ток достаточно высок, чтобы поддерживать зажигание дуги, но достаточно низкий, чтобы предотвратить перенос металла, то есть перенос металла происходит только при подаче пикового тока.

Импульсная сварка требует использования более совершенных сварочных аппаратов, которые имеют более высокую стоимость.

В идеале за импульс переносится только одна капля. Большинство импульсных машин будут переключаться между пиковыми и фоновыми токами со скоростью от 100 до 400 раз в секунду. Источники питания более высокого уровня позволяют пользователю изменять эту частоту, а также время, затрачиваемое на пиковые и фоновые токи.Эти расширенные параметры полезны в критических приложениях, где важна тепловая нагрузка.

Чтобы добиться импульсного распыления, нам необходимо выполнить все требования к переносу распыления, а именно:

- Защитный газ с содержанием аргона не менее 80% (остаточный углекислый газ или кислород)

- Сварочный ток выше точки перехода для используемого диаметра проволоки (должен быть только пиковый ток)

Импульсный распылитель имеет много преимуществ, но, к сожалению, многие видят в нем средство от всех сварочных проблем.К сожалению, это не так. Важно понимать, как Pulse может помочь в уменьшении разбрызгивания, уменьшении искажений и улучшении скорости наплавки. Он работает в некоторых приложениях, но не во всех. Слепое предположение, что он будет делать все три из этих вещей каждый раз, напрашивается на неприятности.

Он работает в некоторых приложениях, но не во всех. Слепое предположение, что он будет делать все три из этих вещей каждый раз, напрашивается на неприятности.

Вместо того, чтобы просто перечислять преимущества, мы обсудим, как Pulse выполняет их, чтобы понять его пределы.

Преимущества импульсной сварки

- Уменьшение разбрызгивания — это уменьшение связано с импульсом, подаваемым при переносе распылением, что устраняет разбрызгивание.Брызги могут появиться, если основной металл загрязнен или загрязнен маслом, жиром, ржавчиной, краской или другими загрязнениями.

- Более высокая производительность наплавки при сварке вне положения Сварка — это связано с быстрым охлаждением лужи во время фоновой части цикла. Это позволяет луже остывать быстрее, поэтому лужи большего размера (более высокие скорости подачи проволоки и, следовательно, более высокие скорости наплавки) могут переноситься в вертикальном положении вверх и над головой.

Имейте в виду, что в горизонтальном и горизонтальном положениях пульс может фактически замедлить вас, поскольку меньшее тепловложение может препятствовать хорошему смачиванию носка при высоких скоростях движения.Кроме того, это увеличение скорости осаждения препятствует переносу короткого замыкания (шаровидное покрытие и распыление нельзя производить в неправильном положении). Другие варианты, такие как использование порошковой проволоки, могут обеспечить более высокие скорости наплавки, чем импульсный GMAW с распылением в вертикальном и верхнем положениях.

Имейте в виду, что в горизонтальном и горизонтальном положениях пульс может фактически замедлить вас, поскольку меньшее тепловложение может препятствовать хорошему смачиванию носка при высоких скоростях движения.Кроме того, это увеличение скорости осаждения препятствует переносу короткого замыкания (шаровидное покрытие и распыление нельзя производить в неправильном положении). Другие варианты, такие как использование порошковой проволоки, могут обеспечить более высокие скорости наплавки, чем импульсный GMAW с распылением в вертикальном и верхнем положениях. - Более устойчив к отсутствию плавления, чем к короткому замыканию и шаровому переносу. — большинство людей считает, что импульсная сварка снижает проплавление, но это не так. Пиковый ток обеспечивает желаемое проникновение.Уменьшение средней силы тока не следует рассматривать как снижение способности импульсной сварки обеспечивать глубокое проплавление. Из 4 режимов переноса металла только распыление может обеспечить такой же или лучший уровень проникновения, чем импульсное распыление.

- Снижение общего тепловложения — это дает несколько огромных преимуществ. Во-первых, вы можете уменьшить размер зоны термического влияния, что особенно важно для определенных типов материалов. Во-вторых, уменьшив общее тепловложение, можно уменьшить искажения.Однако пульс не должен быть вашим первым вариантом, когда возникают искажения. Понимание искажения критически важно. Для получения дополнительной информации по этой теме прочтите 7 способов уменьшить искажения при сварке.