устройство сварочного аппарата, применение и принцип действия

Сварочные технологии никогда не отстают от скоростей научно-технического прогресса. Новые методы, материалы или оборудование постоянно пополняют и без того широкий список всевозможных способов соединения металлов и неметаллов.

Импульсная сварка – один из новых методов, который уже нашёл самое широкое применение в монтаже современных мощных трубопроводов и строительстве: как промышленном, так и гражданском.

Особенности импульсной сварки

Этому виду сварки под силу соединение таких капризных металлов как сплавы меди, сталь и многие другие цветные сплавы, в том числе алюминиевые. Импульсная сварка отлично справляется со сложными стыковыми швами при соединении металлических заготовок с толстыми краями.

Исторически импульсная была изобретена и разработана в качестве конкурентного метода электродуговой технологии, у которой имеются определенные недостатки с точки зрения производительности и качества сварочного шва.

Суть процесса

Принцип импульсной сварки.

Если коротко, то это процесс последовательного расплавления металла заготовки в определенных точках со следующим этапом в виде покрытия.

Главный элемент данного процесса – так называемая дежурная невысокой мощности, которая продолжает работать в остановках между повторяющимися импульсами и передает импульсный ток лишь частично.

Эта дуга практически не влияет на металл между импульсами, она отлично и устойчиво горит в пространстве. Второе состояние этой же дуги – импульсное, которое плавит металл в точках приложения.

Соотношение токов от дуги в разном состоянии – импульсном и дежурном должно быть правильным, что может ускорить сварку и повысить качество шва.

Возможности классической дуговой сварки в среде защитных газов сильно расширяются, если металл плавится под воздействием импульсной дуги.

Главная ее особенность – специальный режим включения и выключения дуги, которая обусловлена программой в зависимости от природы металлов соединяемых заготовок, толщины их кромок и положения швов в пространстве.

Короткие импульсы производятся за счет энергии специального аккумулятора, который предварительно заряжается от электрической цепи. Главная технологическая особенность и преимущество метода – способность импульсной сварки формировать неразъемные соединения металлов с абсолютно разным составом.

Оборудование для импульсной сварки требуется особое – это особый специализированный – импульсный с определенными расходными материалами. Импульсный аппарат генерирует дозированные сварочные импульсы.

Расходными материалами являются разного рода электроды – плавящиеся и неплавящиеся.

В состав импульсного сварочника входят следующие элементы:

- выпрямитель низкочастотного характера;

- еще один выпрямитель высокочастотного характера;

- устройство сварочного инвертора;

- трансформатор;

- электронный блок управления – плато;

- рабочие шунты.

Электрическая схема устройства импульсной сварки.

Два способа импульсной сварки определяются выбором и использованием электродов:

- с применением электродов неплавящегося вида;

- с применением плавящихся электродов с устранением недостатка процесса в виде разбрызгивания капель расплавленного металла.

Так или иначе это контролируемый повторяющийся процесс переноса расплавленного металла расходника в защитной среде газа.

Вот как это происходит:

- Капля расплавленного металла расходника отделяется и перемещается на заготовку под воздействием мощного импульса.

- Сразу же после этого сила сварочного тока падает до уровня, который может лишь поддерживать дугу – дуга становится «дежурной», малой мощности.

- Мгновенно начинается процесс остывания металла в сварочной ванне.

- Начинается точное повторение такого же цикла переноса капли под импульсом, с падением тока, остываем и т.д.

С точки зрения электрической составляющей процесса импульсной сварки в аппарате применяется трансформация сетевого напряжения в выпрямленное постоянное, после чего оно превращается в напряжение с высокой частотой.

Технические нюансы

При этом способе отлично контролируется и минимизируется малоприятное явление в виде разбрызгивания капель расплавленного металла. Имеется прекрасная возможность производить сварочные швы высокого качества практически в домашних условиях.

Швы формируются вследствие расплавления отдельных порций металла с последующим покрытием.

Важнейший момент – правильное выставление режима импульсной и дежурной дуги. Если режим верный, процесс пройдет быстро, правильно и, самое главное, безопасно, без всяких кратеров в ответственных стыковых участках.

Импульсная сварка на постоянном токе

Жесткость режима является технологической особенностью данного метода. Все дело в длительности импульса. Если его поменять, изменятся все параметры сварки.

Одно из важных преимуществ – возможность контролировать и минимизировать кристаллизацию металла. Можно изменять форму сварочной ванны. Дополнительно можно контролировать и снижать риск деформации сварочного шва.

Данный метод часто применяется для соединения металла с толщиной краев свыше 3-х мм.

Классификация видов

Импульсная сварка подразделяется на четыре вида:

- конденсаторная

с применением аппаратов с огромным диапазоном силы тока. Отлично подходит для сварки алюминиевых деталей; - аккумуляторная

в которой используются устройства с щелочными аккумуляторами, отлично справляются с замыканиями в сети; - инерционная

с использованием кинетической энергии мощного маховика; - электромагнитная

с получением механической энергии с помощью магнитного поля. Элементы крепятся магнитными силами в сочетании с высоким давлением.

Алгоритм действий

Это один из самых лучших видов сварки в целом. Нет никакого разбрызгивания, не формируются несплавления, варить можно в любом положении, очень экономно расходуются . Швы формируются исключительно качественными без каких-либо прожогов.

Схема конденсаторной сварки.

Принцип действия сварочного инвертора в сочетании с импульсной технологией следующий: перенос металла электрода в сварочную ванну с одновременным регулированием тока.

Все начинается с формирования капли металла на конце электрода, которая при повышении тока попадает в сварочную ванну. Теперь этот горячий момент должен смениться холодным этапом с остыванием металла. Так может происходить много раз.

Проволока электрода должна быть хорошо разогрета. Это особенно важно при низких значениях тока.

Импульсный сварочный аппарат является чрезвычайно универсальным устройством: его можно применять в том числе и в газовой среде, для соединения металлических деталей самой разной толщины и конфигурации.

Эти аппараты очень удобны в работе с понятными регулировками для грамотной и тонкой настройки. Обычно они снабжены неплохим программным сопровождением, что делает их еще более эффективными по всем критериям.

Главные достоинства метода

Преимущества импульсной сварки:

- Первым делом это великолепное качество . Сразу же заметим, что импульсные устройства – вещи весьма недешевые. Но они того стоят и обязательно окупят все затраты в будущем.

- Импульс варит все: от стали до алюминия.

- Нужен минимум дополнительных инструментов и расходных материалов.

- Нет разбрызгивания металла.

- Не бывает прожогов и несплавлений.

- Возможность контролировать дугу.

- Отличная возможность управлять процессом переноса металла.

- Экономный расход материалов, в том числе сварочной проволоки и электродов.

- Легкая чистка шва в конце.

- Легкость для исполнения даже новичками.

Чертеж устройства импульсной сварки.

На сегодняшний день у данного метода есть лишь один конкурент по популярности и эффективности – это сварка полуавтоматом. Она отличается высокой производительностью и, что немаловажно, непрерывностью процесса.

Но серьезным недостатком является разбрызгивание металла, при котором теряется до 30% материала. Кроме потерь, эти брызги нужно чистить после сварки, что очень непросто и портит внешний вид сварочного шва. Сварка импульсом исключает такую беду.

Главная область применения метода – монтаж трубопроводов самого ответственного вида, где особенно важны прочность шва с крепко сформированным обратным валиком без финишной зачистки.

Недостатков у этого метода всего два:

- он не годится для больших сварочных площадей;

- всегда нужно серьезное охлаждение индуктора.

Микроимпульсная сварка

Представьте себе, этот метод нашел отдельное и очень широкое применение в стоматологии – протезировании зубов. Речь о микросварке с использованием титана в виде тонких листов. Специальный микроимпульсный аппарат способен сваривать дентальные сплавы, в том числе титановые.

Качество таких швов нисколько не уступает лазерному стоматологическому аппарату, зато стоимость его значительно ниже. По этой причине они весьма популярны в небольших стоматологических клиниках.

Импульсный сварочник своими руками

Устройство сварочного аппарата вполне позволяет сделать его в домашних условиях для бытового применения. Составные части легко купить, здесь нет никаких проблем. Но не нужно забывать о некоторых нюансах.

Особый фокус – на транзисторах, потому что они быстрее всего ломаются и выходят из строя. На них не экономить, а покупать четыре транзистора высокого качества.

Перед тем, как приступить к работе, нужно обдумать и высчитать силу сварочного тока и мощность устройства. Примеров с подобными расчетами огромное количество в сети, они могут помочь с выработкой верного решения.

Импульсная сварка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 3 июля 2019; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 3 июля 2019; проверки требует 1 правка.Не путать с Импульсной контактной сваркой.

Стальная карточка из нержавеющей стали Stainess с двумя частями, соединёнными импульсной сваркой. Сувенир компании Budd Company 1934 года.

Стальная карточка из нержавеющей стали Stainess с двумя частями, соединёнными импульсной сваркой. Сувенир компании Budd Company 1934 года.И́мпульсная сва́рка — разновидность дуговой сварки в защитных газах, при которой на основной (фоновый) сварочный ток накладываются, с некоторой частотой, дополнительные импульсы тока[1].

Этот вид сварки был изобретён инженером Earl J. Ragsdale в компании Budd Company в 1932 году для сварки нержавеющей стали. В компании его использовали для сварки в процессе изготовления дизельного железнодорожного поезда Pioneer Zephyr[2].

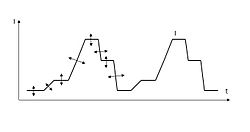

Циклограмма дуговой импульсной сварки.Импульсная сварка представляет собой разновидность дуговой сварки в защитных газах. На основной сварочный ток накладываются, с частотой в несколько десятков герц, дополнительные импульсы тока. При этом сила основного сварочного тока составляет 10—15 % от тока в импульсе.

Разработана также технология двойного импульса в модуляцией импульсов тока. Модуляция позволяет изменять формы импульса, углы наклона их фронта волны, что позволяет управлять мелкокапельным переносом металла при сварке[1].

Преимуществами импульсной сварки является устойчивое горение дуги, постоянство качества металла шва по всей его длине, устраняются кратеры из сварных точек, уменьшаются участки перекрытия в сварном шве. В импульсной сварке производится бесконтактный перенос металла с электрода в сварочную ванну. При подаче кратковременных импульсов тока происходит изменение гидродинамического состояния жидкого металла в сварочной ванне, его активное перемешивание. Перемешивание, в свою очередь, вызывает разрушение оксидных плёнок, всплытие их фрагментов и удаление пор. Это уменьшает число дефектов при сварке.

Развитие технологии[править | править код]

Циклограмма сварки по технологии двойных импульсов с модулированной формой

Циклограмма сварки по технологии двойных импульсов с модулированной формойВ последующем метод получил развитие в технологиях TwinPulse, SpedPulse, STT, HighSpeed с использованием двойных импульсов, модулирования формы импульсов, использованием электрических дуг со струйным переносом без коротких замыканий дугового промежутка и др.

В процессе сварки по технологии с двойными импульсами (TwinPulse) возможно изменение формы импульса, углов наклона фронтов волны импульса, соотношения ток/пауза. Этими приёмами достигается получение управляемого мелкокапельного переноса в режиме короткого замыкания[3].

В компании Budd Company в Филадельфии использовали нержавеющую сталь AISI 304 (известную сегодня как SAE 304 — аустенитная нержавеющая сталь). Для неё был разработан процесс точечной сварки и импульсной сварки.

Импульсная сварка применяется при сварке как разных марок сталей, так и алюминиевых, медных, никелевых сплавов и титана с толщинами заготовок от 1 до 50 мм[4].

- Чудаков Е. А. Энциклопедический справочник. Раздел 2 Том 3. М. Изд. Машиностроение. 1948.

- Гуреева М. А., Грушко О. Е. Импульсная дуговая сварка алюминиевых сплавов. Журнал Технология металлов. № 2 2008.

- Cobb, Harold M. The History of Stainless Steel (en anglès). ASM International, 2010, p. 290. ISBN 9781615030118.

- Shot Welding — A Forward Step in Resistance Welding, The Welding Engineer, 17 (8), August 1932, p. 25-26

Импульсная сварка: преимущества и возможности.

«Сварка – процесс создания неразъёмного соединения в результате расплавления кромок, образования общей сварочной ванны и последующей её кристаллизации» — так звучит определение хорошо известного многим сварочного процесса.

Как известно, сварка в своём нынешнем виде была изобретена в 30-е – 40-е годы прошлого века. За столь долгий срок некогда простой процесс обрёл вид сложной технологической операции, на смену неплавящемуся угольному электроду пришла расходуемая сварочная проволока, трансформаторы уступили место электронике и инверторам, а качество соединений повысилось за счёт применения различной газовой и порошковой защиты.

В последнее время наибольшее распространение получила полуавтоматическая сварка плавящейся проволокой в среде защитных газов благодаря простоте использования, обширному диапазону свариваемых материалов и толщин, невысокой цене на оборудование при его малых габаритах и возможности автоматизации и роботизации. Многие сварщики как частники, мелкие конторки так и рабочие промышленных гигантов государственного масштаба остановили свой выбор именно на полуавтоматах, подчёркивая повышенный КПД (в сравнении с применяемой ранее ручной дуговой сваркой плавящимся электродом), неприхотливость в работе и значительное сокращение дефектов шва на выходе изделий.

Прогресс не стоит на месте, а значит и без того простые в применении аппараты для полуавтоматической сварки с каждым годом приобретают всё новые технологии по улучшению сварочного процесса и предотвращению возникновения дефектов и напряжений в сварочном шве.

| Сварка алюминия в импульсном режиме аппаратом CEA DIGITECH VISION PULSE 5000 |

Одной из таких технологий является возможность импульсной сварки.

Процесс создания сплошных сварных швов посредством расплавления металла с управляемым переносом «один импульс – одна капля» получил название импульсной сварки.

Используя импульсную дугу в виде источника тепла, можно существенно расширить возможности традиционной сварки в защитной газовой среде.

Импульсная MIG/MAG сварка представляет собой вариант обычного процесса сварки MIG/MAG, в котором ток пульсирует с частотой. Некоторые современные аппараты позволяют регулировать частоту импульса. Поскольку скорость подачи электродной проволоки не равна скорости её плавления, был введён дополнительный импульс для контроля переноса металла при работе на малых токах путем наложения импульсов высокого тока короткой длительности. Цикл состоит из применения многократного импульсного тока в течение постоянного фонового тока, что обеспечивает образование капли на конце электрода.

Электродинамические силы, резко увеличиваясь, сужают шейку капли, сбрасывая ее в сварочную ванну. В данном случае можно применять как одиночные, так и целую группу импульсов.

Стабильность всего MIG/MAG процесса напрямую зависит от соотношения длительности и величины импульсов и пауз между ними.

Методом подбора тока импульса и дуги можно ускорить плавку проволоки электрода, способствовать изменению формы и размеров сварочного шва. Наконец, можно уменьшить нижний предел сварочного тока, который отвечает за стабильность горения дуги.

Управляемый перенос металла помогает улучшить качество сварки. Данный метод является одним из самых лучших и эффективных. Во время осуществления импульсной сварки разбрызгивания совершенно отсутствуют, не образуются несплавления.

По сравнению со сваркой неплавящимся электродом импульсная сварка позволяет в 3—8 раз повысить производительность процесса и значительно снизить сварочные деформации при практически одинаковом качестве сварных соединений. Импульсная сварка может применяться для конструкций ответственного назначения из разных марок сталей, алюминиевых, медных, никелевых сплавов и титана толщиной от 1 до 50 мм при выполнении швов во всех пространственных положениях. Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок.

Наибольшее распространение импульсная сварка получила для соединения алюминиевых сплавов толщиной ≥1,5 мм и специальных сталей толщиной > 1 мм.

Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять при малых токах, когда использование частоты 100 Гц невозможно. При токах свыше 70—100 А следует применять частоту 100 Гц, так как при частоте 50 Гц увеличивается чешуйчатость шва, его пористость и дымообразование.

Современные сварочные аппараты позволяют использовать широкий диапазон амплитуд импульсов различной длительности и формы волны на частотах от нескольких герц до нескольких сотен герц. Амплитуда и длительность импульса, объединённые должным образом, создают дугу, способную расплавить и отсоединять каплю электродной проволоки диаметром, близким к толщине этой проволоки.

Такая дуга в паузах между возбуждениями импульса не оказывает существенного влияния на глубину расплавления металла. За счет этого достигается устойчивое горение дуги в пространстве, улучшается качество сварки: отсутствует разбрызгивание расплавленного металла проволоки, целиком устраняются кратеры из сварных точек при уменьшении требуемых участков перекрытия в месте сварного шва. Выбор целесообразного отношения токов дуг (импульсной и дежурной) способен также значительно ускорить процесс сварки, но этот процесс является сложной операцией. Высота и длительность импульса зависят от состава проволоки, её диаметра и в меньшей степени от состава защитного газа.

Более всего для контроля параметров импульса подходят аппараты с синергетической системой управления. Такие аппараты позволяют не только настраивать основные параметры сварочного процесса: величину фонового и импульсного тока, времени их протекания, длину дуги и т.д., но и отталкиваться от предустановленных программ, рассчитанных специально под конкретные данные, как свариваемого материала, так и используемых «расходников»: состава газовой защиты и присадочной проволоки. Подобные настройки хорошо заметны на приведённых ниже изображениях меню аппарата CEA DIGITECH.

Меню выбора программ для сварки различных материалов аппарата DIGITECH

Основные преимущества импульсного режима MIG/MAG сварки:

• Она позволяет добиться плавной, без брызг сварки на средних токах (50-150A), которые иначе подходят только для сварки короткой дугой с непериодичной подачей металла в зону сварки и, как следствие, появление брызг металла.

• Импульсная передача является промежуточной между струйным переносом и сваркой короткой дугой, которая может быть слишком «холодной» (из-за прерывистого образования электрической дуги, дуга эффективно ‘выходит’ между каждым циклом плавления). Это делает его идеальным для сварки больших толщин, где необходим контроль тепловложения, но для которых струйный перенос будет уже слишком «горячим».

• Импульсный режим MIG сварки позволяет сваривать при более высоких скоростях там, где погружённая дуга или струйный перенос не применимы.

• Возможность перехода капельного переноса в мелкокапельный и струйный.

Двойной импульс

| Сварка алюминия двойным импульсом аппаратом CEA DIGITECH VISION PULSE 5000 |

Сутью MIG/MAG процесса с двойными импульсами является модулирование высокочастотного несущего сварочного тока, вырабатываемого силовым инвертором, с низкочастотными импульсами, которые формируются вторичным инвертором. При этом существенно изменяется форма импульса и соотношения ток/пауза.

За счет изменения формы импульса и угла наклона фронта волны импульса появляется возможность получения управляемого мелкокапельного переноса в режиме короткого замыкания.

Режим короткого замыкания характеризуется плавным перетеканием капли с конца электродной проволоки в сварочную ванну.

Размер капли практически соответствует диаметру электродной проволоки, что позволяет уменьшить размер ванны жидкого металла и улучшить растекание капли в ванне. Уменьшение размера ванны ведет к правильному равномерному формированию обратного валика, повышая качество корневого прохода и улучшая условия сварки тонкого металла.

При работе с тавровыми швами двойной импульс тока позволяет получить шов с вогнутым катетом и избежать появления вероятных концентраторов напряжений в зоне сплавления.

Что касается системы настроек режима сварки, то она, прежде всего, зависит от назначения аппарата, цены и, если есть возможность, предустановленных программ, расширяющих функции. Так, аппарат СЕА DIGITECH, помимо наглядного интуитивно понятного меню, обладает гибкими настройками параметров сварки как импульсной, так и двойным импульсом на всех этапах процесса.

| Выбор режима сварки двойным импульсом | Экран регулировки силы тока и напряжения |

Регулировочные параметры отображены квадратами, настраиваемый параметр подсвечен зелёным.

Слева направо: предварительная подача газа, стартовая скорость, горячий старт, начальный ток, начальная длина дуги, начальное нарастание, конечное затухание, конечный ток, конечная длина дуги, растяжка дуги, послесварочный газ.

Диаграмма двойного импульса с настройками: первая модуляция (от I1 до I2), разность токов двойного импульса, длительность двойного импульса, баланс двойного импульса, частота двойного импульса, вторая модуляция (от I2 до I1).

Регулировка динамики/частоты импульса для режима ULTRASPEED (специальная функция полуавтоматов СЕА).

В линейке СЕА следующие аппараты имеют возможность полуавтоматической сварки MIG/MAG с использованием импульса/двойного импульса: DIGISTAR 250, DIGITECH VISION PULSE 5000. C описанием аппаратов Вы можете ознакомиться, просто нажав на интересующую модель.

Как правильно настроить импульсный режим tig сварки? + Видео

Импульсный режим тиг сварки — одна из важнейших функций аргонодугового аппарата. Механизм режима довольно прост – в течение сварочного цикла ток сварки меняется от максимального (ток импульса) до минимального (ток паузы) значения с определенной частотой. Это существенно облегчает процесс на малых токах, обеспечивает устойчивость дуги, минимизирует коробление металла и перегрев.

Сварка в импульсном режиме ведется на постоянном и переменном токе. Чаще всего ее применяют для металлов небольших толщин или в том случае, если процесс проводится без присадочного прутка. Правильная настройка гарантирует высокое качество сварного шва.

Как настроить импульсный режим TIG аппарата

Значения импульсного режима зависят от вида и толщины металла. Рекомендуемые параметры приведены в таблице ниже. Обратим внимание на то, что эти значения – базовые. Они требуют дополнительной настройки. Для каждого металла и вида соединения оптимальные параметры подбираются опытным путем.

Таблица. Параметры импульсной сварки в зависимости от вида и толщины металла

|

Вид металла |

Толщина металла, мм |

MAX сила тока, А |

MIN ток, А |

Частота импульса, ГЦ |

Баланс импульса, % |

|

Стальные сплавы |

0,8 |

30 — 40 |

10 — 20 |

20 — 40 |

20 — 30 |

|

|

1,0 |

40 — 50 |

15 — 20 |

5 — 15 |

20 — 40 |

|

|

2,0 |

70 — 90 |

35 — 50 |

2-20 |

30 -50 |

|

Алюминий |

2,0 |

60 — 80 |

30 — 40 |

2 — 20 |

20 — 40 |

|

|

3,0 |

110 — 130 |

50 — 60 |

1 — 5 |

30 — 60 |

|

|

4,0 |

130 — 150 |

70 — 80 |

1 — 10 |

30 — 60 |

Сравнение результата импульсной и обычной сварки

В качестве примера возьмем аргонодуговой аппарат FUBAG 200 DC Pulse. При помощи данного оборудования мы будем сваривать нержавеющую сталь толщиной 1-2 мм. Для чистоты эксперимента сначала мы воспользуемся импульсной сваркой, а затем перейдем в обычный режим. После этого сравним полученные результаты.

Для перевода сварочного аппарата TIG в режим импульсной сварки делаем следующее:

-

Максимальное значение выставляем на 60 А.

-

Минимальное значение выставляем на 30 А.

-

Частоту импульса устанавливаем на 1-2 ГЦ (таким образом, токи будут чередоваться 1-2 раза в секунду).

-

Последним выставляем баланс импульса 40% (первый ток – 40%, второй – 60%).

Благодаря удобному интерфейсу TIG-аппарата FUBAG 200 DC Pulse настройка занимает минимальное количество времени.

Что же мы получили в итоге? При импульсной сварке получается красивый необычный шов с «чешуйчатой» структурой.

Что же касается обычного режима, то здесь шов ровный.

Советы для работы в режиме импульсной сварки

-

Если в непосредственной близости от зоны сварки находятся электронные устройства, то стоит отключить HF поджиг.

-

Заваривая кратер, не останавливайте горелку, а продолжайте перемещать ее.

-

После гашения дуги не убирайте горелку из зоны сварки, пока не закончится продувка газа.

-

При установке керамики лучше выбрать чуть больший диаметр от рекомендованного.

-

При работе на открытом воздухе обязательно защищайте зону сварки от сквозняков.

Чтобы лучше разобраться параметрами и настройка импульсного режима сварки прошла успешно, советуем посмотреть специально подготовленное видео:

Что такое импульсная сварка. Как сделать своими руками

В основе импульсной сварке лежит традиционный электродуговой метод, но ток на полюса подается в импульсном режиме. Что это такое с прикладной точки зрения – шов, образованный ровными каплями расплава. Режим импульсной сварки позволяет контролировать процесс образования ванны, значительно расширяет возможности традиционного дугового способа, применяется для разнородных металлов, образует диффузный стык.

Особенности импульсной сварки

Когда основной рабочий ток используется в фоновом режиме, а на его фоне импульсами увеличивается силовая нагрузка, капли расплава, образующиеся на электроде, падают упорядоченно. Главный закон технологии сварки: один импульс – одна – капля, из-за электродинамических сил сужается шейка капли, она отрывается от электрода. Регулируя величину пауз между каплями, можно контролировать:

- процесс образования ванны;

- размер наплавляемого валика;

- форму соединения.

Использование импульсов позволяет снизить рабочий ток до нижних пределов. Значительно экономится присадочный материал. Снижается риск непроваров. Направленный перенос расплава позволяет варить низкощелевые соединения любой толщины.

Разновидности импульсной сварки

Выбор параметров соединения в зависимости от вида сплавляемых металлов. Выделяют четыре возможных варианта аппаратов:

- Конденсаторные, они применяются для нержавеющих сплавов и алюминия. Различаются по мощностным характеристиками, есть модели свыше 100 кА. Характеризуются сильным, максимально дозированным энергетическим выплеском.

- Для магнитно-импульсной сварки характерно соединение деталей под большим давлением, возникающим из-за наведенного магнитного поля. Шов образуется под воздействием температуры и сжатия. Такой вариант аппаратов позволяет варить однородные и разнородные металлы с хорошей продуктивностью. В основе магнитно-импульсного вида сварки заложен принцип электромеханики вихревых токов. При пересечении их с магнитным полем возникает взаимное притяжение деталей, они с большой силой вдавливаются в зоне расплава, образуя гомогенную структуру. Кромки деталей располагают под углом относительно друг друга. В результате пластической деформации образуются химические связи.

- В инерционных моделях конструктивной особенностью является мощный маховик, приводимый в движение электродвигателем. Кинетическая энергия маховика передается импульсным токам, возникает инерционный резонанс.

- Аккумуляторные характеризуются прочной конструкцией, низким влиянием просадки сети на работу устройства. Короткие замыкания, возникающие при розжиге электрода или присадочной проволоки в полуавтоматах, мгновенно стабилизируются. В качестве электролитного наполнителя для аккумулятора применяют щелочь.

Микроимпульсная сварка

Для работы с дентальными титановыми сплавами в зубном протезировании разработаны аппараты дуговой микросварки, позволяющими соединять тонколистовые элементы не хуже лазеров. Микроимпульсная сварка образует качественное стыковое соединение, не требующее дополнительной обработки поверхности.

Компактное устройство очень удобное, недорогое. Приобретается небольшими зубопротезными лабораториями и крупными ортопедическими центрами. Закрытый корпус, удобный игольчатый наконечник со светодиодной подсветкой – таким аппаратом работают зуботехники, не имеющие опыта сварщика.

Достоинства и недостатки

Способ применяется при монтаже ответственных соединений, удобен при монтаже трубопроводов – работать электродом или присадочной проволокой можно в любом положении. Регулировка шага импульсных точек делает этот способ универсальным. У импульсной сварки есть преимущества и ряд возможностей. Плюсы:

- За счет кратковременного импульса капля ровно ложится в зону соединения металлов. Импульсные аппараты позволяют значительно увеличить скорость провара. Появляется возможность соединять детали, для которой обычная электродуговая сварка неприменима, например, соединения тонких листов алюминия.

- Отличное качество шва – валик образуется равномерный, с ровными кромками, он не нуждается в зачистке, дополнительной обработке, проковке.

- Снижается риск прожогов, непроваров, брак бывает в исключительных случаях при нестабильном напряжении.

- Устраняется разбрызгивание металла в ванне расплава.

- Снижается расход электродов или проволоки при работе полуавтоматом до двух раз.

- Расширяются возможности соединения: импульсной сваркой соединяют разнородные металлы.

- Точный контроль момента расплава присадки, стабильность рабочих режимов.

- Во время запуска устраняется риск короткого замыкания.

Минусы:

- Слишком греется преобразователь – необходимо предусматривать надежную систему охлаждения.

- Нельзя использовать на больших площадях.

- Не разработаны модели для бытового применения, промышленные слишком дорогие.

- У ТIG-режима низкий КПД, необходимо регулировать режим подачи присадки.

Импульсный сварочный аппарат своими руками

Основа самодельного аппарата для импульсной сварки – генерация рабочего тока высокой частоты до 150 А. Преобразователь состоит из нескольких блоков с различным функционалом:

- низкочастотный выпрямитель стандартного напряжения в постоянный ток, оснащенный выходным фильтром на основе конденсаторов;

- инверторный блок с транзисторными переключателями, генерирующий переменный ток с частотой до 75 кГц;

- трансформатор с понижающими обмотками с вторичным выпрямителем, выдающим параметры рабочего тока.

Блок управления стабилизирует процесс преобразования. Схема аппарата включает:

- низкочастотный выпрямитель по типу инвертора создается на базе четырех транзисторов, выполняющих функции коммутаторов;

- высокочастотный преобразователь трансформаторного типа;

- блок управления;

- силовой фильтр, отвечает за стабильное напряжение, устраняет паразитарные пульсации;

- рабочий шунт;

- система подачи проволоки.

Принципиальная схема основного блока импульсного сварочного аппарата

Схема устройства на транзисторах представлена вместе со спецификацией. Для сборки понадобится не более двух часов. Аналогичным образом собирается блок управления.

Схема блока питания

Трансформаторное устройство для импульсной сварки своими руками собирают на основе Ш-образного сердечника (Ш7х7 или Ш8х8). Для обмотки ферритовых стержней используют стандартный провод ПЭВ, его мотают на ширину всего каркаса. Элементы крепятся на плате из текстолита. Первичная обмотка состоит из 100 оборотов 0,3 мм проволоки. Вторичные:

- № 2 – толщина медной жилы 1 мм, делать нужно 15 витков;

- № 3 – ПЭВ 0,2, кол-во – 15;

- № 4 – ПЭВ 0,35, кол-во – 20;

- № 5 – ПЭВ 0,35, кол-во – 20.

Выходная частота такого самодельного трансформатора от 40 до 45 к Гц. Для увеличения частотности добавляют витков, можно добиться 55 кГц. Необходимо предусмотреть изоляцию обмоток промасленной бумагой, чтобы снизить риск возгорания. Допускается создание обмотки из многожильного медного кабеля от 0,4 до 0,6 мм. Необходимо учитывать, что при работе устройство сильно нагревается, поэтому в корпус монтируют вентилятор. Иногда используют радиаторы из компьютеров.

Самодельное устройство рассчитано на подключение к сети 220 В, оно достаточно надежное, поддерживает стабильную дугу даже при небольшой просадке напряжения. Популярность импульсной сварки объясняется высоким качеством швов и универсальностью: аппаратом варят любые металлы любой толщины.

Импульсная сварка – виды, режимы, технологии

Импульсно дуговая сварка – это разновидность дуговой сварки, только с дополнительными толчками тока, который постоянно меняется от постоянного к переменному. Частота колеблется в пределах 20-250 Гц. Преобразованный сигнал различается по форме и углу волны, меняет пористость и отклонение. Эти показатели оказывают воздействие на режимы и свойства сварки. Сварочные аппараты на инверторно-импульсной основе обладают рядом достоинств и используются в различных нишах промышленности. Метод представляет собой процесс плавления проволоки под воздействием высокой температуры нагрева дуги и перенос расплавленного материала в ванну практически без рассеивания частиц. При импульсе тока образуется капля жидкого металла, которая попадает в зону соединения двух металлических поверхностей. При снижении температуры, когда нет импульса тока, происходит охлаждение поверхности. Такой способ позволяет работать с тонкими металлами, не прожигая их насквозь. Точечная сварка – это другой метод соединения металлов, в нем присутствует механическое воздействие силой. Такая технология была изобретена еще в начале двадцатого столетия, нашла свое признание и начала активно развиваться. Сейчас аппаратом для такого рода сварки может пользоваться даже новичок, полностью не изучивший все азы сварочного дела.

Какие бывают виды сварочной дуги

Порядок образования сварочной дуги различают по четырем типам:

- капельный. Короткое замыкание при формировании этого вида отсутствует. Капли металла практически не создаются. Процесс требует преимущественно аргоновую смесь и большую силу тока;

- длинный. Для формирования этой дуги потребуется большая мощность, и присутствие в газовой смеси углекислого газа не менее двадцати пяти процентов. Образует крупные капли;

- короткий. Перенос металла обусловлен образование крупных капель;

- импульсный. Возникает пинч-эффект, когда дуга накаляется выше, чем обычно. Импульсный ток создает условия для формирования капли. Легко регулировать при помощи частоты и силы тока. Оптимально подходит при сжатом пространстве для работы.

Существуют и другие технологии переноса металла. Если сила тока выше, чем значения тока дуги, то возникает капельная дуга повышенной мощности. Она способна глубже прорезать металл, но при этом может привести к искажению стыка. При увеличении напряжения дуга будет крутиться. Это приводит к увеличению зоны плавления. Такой метод применяют для работы с толстыми металлами, но при полностью механизированном процессе.

Что стоит выделить при подборе оборудования

По свои характеристикам установки для инверторно-импульсной сварки мощнее, чем для дуговой сварки. Это обусловливается тем, что в процессе работы создается более широкая ванна, присадочный пруток подается быстрее, а большой выбор параметров сварки требует дополнительных ресурсов. Вот основные характеристики, рассматриваемые в первую очередь:

- чем больше мощность агрегата, тем он предпочтительней. Но ориентируйтесь на возможности той электросети, от которой будет работать аппарат. Она не должна быть ниже;

- встроенные функции импульсного аппарата обеспечивают правильное управление и не требуют глубоких знаний сварщика, обращайте внимание на синергетическое управление;

- выбирайте горелку большого размера и с беглым переключением на другой вид работы;

- прибор, показывающий напряжение, не должен быть прикреплен к аппарату, приобретайте такие, которые имеют возможность работать дистанционно, и переносятся в поле зрение сварщика.

Облегчить работу сварщика помогают регулировки амплитуды и длины волны. Это повышает качество сварки и создает наиболее благоприятные условия выбора индивидуального режима. Раньше настройка мощности была автоматическая, и ее нужно было устанавливать, нажимая на определенную кнопку. Сейчас современные аппараты наделены встроенной памятью, которая запоминает все предыдущие настройки в соответствующем режиме.

Пользуйтесь необходимым метражом кабеля, которая будет подходить для вашего рабочего места. Длинные кабели нужно сворачивать, что приведет к изменению волны тока и снижению коэффициента полезности импульсной сварки, а слишком короткий кабель не позволит произвести точные движения горелкой.

В случае, если вы начинающий сварщик, обязательно ознакомьтесь со статьей — как подобрать сварочное оборудование для новичка.

Преимущества MIG сварки

Импульсно-дуговую сварку по международным стандартам принято обозначать MIG (Metal Inert Gas). Применение ее обширно и имеет ряд положительных моментов:

- экономичность проволоки. Достаточно иметь одну катушку среднего размера, не меняя прутки разного диаметра;

- экономия на газе. Смеси газов применяются для разных процессов в одном составе;

- не нужно тратиться на расходники в виде мундштуков, припоев и горелок. Аппараты полностью укомплектованы;

- высокая скорость сварки не требует чистки от капель и дополнительной обработки аппарата;

- возможность сваривать тонкие листы металла от 0,7 до 2 мм;

- исключение деформации шва.

В каждом технологическом процессе есть и свои минусы, но здесь их не так много:

- такие сварочные аппараты стоят на порядок дороже обычных;

- претендуют на более тщательный уход.

Область применения импульсной сварки

Нет такой производственной отрасли, где бы ни применялись сварочные процессы. Вот некоторые из них:

- при работе с различными диаметрами труб;

- в автомобилестроении;

- производство железнодорожных вагонов;

- при строительстве мостов и зданий;

- изготовление грузовой и тяжелой техники;

- в судоремонтном бизнесе.

Импульсная сварка пользуется неограниченными возможностями. С ее помощью можно соединить любой металл неразрывным и долговечным швом благодаря минимальному содержанию водорода. Такая технология делает стык восприимчивым к влиянию окружающей среды, особенно в условиях значительных нагрузок.

Вдобавок, импульсной сваркой пользуются в маленьких ремонтных мастерских, на станциях технического обслуживания. Она является приоритетной для большинства производств Америки.

Импульсная сварка — обзор технологии и оборудования

Импульсная сварка представляет собой модификацию дуговой сварки. Отличие заключается в том, что постоянный ток модулируется переменным с частотой 20-250 Гц.

Импульсная сварка (MIG)представляет собой модификацию дуговой сварки. Отличие импульсной сварки заключается в том, что сварочный постоянный ток модулируется переменным с частотой 20-250 Гц. Модулированный сигнал может менять форму и наклон волны, скважность и амплитуду. Это влияет на режимы и качество сварки. Инверторно-импульсный сварочный аппарат является прибором с гибкими характеристиками и имеет широкий спектр применения.

История технологии

В 1932 году компанией BuddCompany для соединения нержавеющей стали была впервые применена импульсная сварка.

Результаты оказались положительными и технология получила дальнейшее развитие. Впоследствии сварка импульсным напряжением стала популярной технологией.

Результаты оказались положительными и технология получила дальнейшее развитие. Впоследствии сварка импульсным напряжением стала популярной технологией.

Метод использует мелко-капельный перенос расплавленного металла в ванну без разбрызгивания. В момент импульса из проволоки формируется и выталкивается расплавленная капля. Во время спада напряжения обрабатываемая поверхность частично охлаждается, что позволяет работать с более тонкими листами, чем при стандартной дуговой сварке

За десятки лет разработано множество технологий сварки.

- TwinPulseTM (MIG/MAG) обеспечивает подачу тока с парными импульсами, что позволило изменять их форму и точно управлять процессами. Уменьшение капли до диаметра проволоки позволило уменьшить объем ванны. Это формирует обратный валик правильной формы и позволяет получать вогнутый сварочный шов без напряжений металла в зоне сварки.

- SpeedPulseTM — сварочный ток модулируется особым способом. Импульсы формируют перенос капли расплава в сварочную ванну за короткое время в столбе дуги. Дуга, работающая в режиме постоянного замыкания, формирует пульсирующую струю расплава. В результате применения технологии процесс сварки ускоряется на 40-45%. Также повышается экономичность процесса из-за снижения теплоемкости процессов.

- STT (SurfaceTensionTransfer) — использует силы поверхностного натяжения. Относительно мощное поверхностное натяжение расплава в сварочной ванне засасывает каплю с низким поверхностным натяжением, образовываемую на сварочной проволоке. Такой способ сварки снижает разбрызгивание и дымообразование.

- WaveformControlTechnology — технология управляет формой волны с заданными параметрами, индивидуально учитывая толщину сварочной проволоки, тип металла и условия работы. Это обеспечивает оптимальное качество швов. Например, можно ускорить нарастание импульса, что ускорит образования капли или изменить скорость убывания, что изменит условия смачивания.

Эти или иные технологии не обязательно воплощены в каждом сварочном аппарате, поэтому, при выборе оборудования, подбирайте аппарат с качествами наиболее близкими для его дальнейшего использования.

Благодаря современным технологиям и автоматизации процессов, не требуется повышенная квалификация сварщика. Это экономит финансы на образовании, но сама сварочная техника, использующая импульсный инвертор, значительно дороже.

Виды сварочной дуги

Несмотря на множество технологий, выделены четыре режима образования дуги, они указаны в таблице:

Капельная дуга формируется без короткого замыкания, что позволяет работать практически без каплеобразования. Для ее формирования требуется богатая аргоном среда и большая сила тока.

Для формирования длинной дуги потребуется высокая мощность и газовая среда с присутствием CO2 не менее 25%.

Во время короткого замыкания и свободного падения формируется смешанная дуга, которая образовывает обильное брызгообразование. Такой режим использовать не рекомендуется. Смешанная дуга образовывается при средней мощности в аргоновой смеси.

Импульсная дуга образовывается при работе с импульсным током. Характерен пинч-эффект. При каждом импульсе выделяется одна капля расплавленного металла. Образовывается во всем диапазоне мощностей. Легко регулируется частотой и силой тока. Работает с незначительным брызгообразованием. Удобно использовать при работе в стесненных условиях.

Существуют нестандартные формы перехода металлов. При выборе силы тока, превышающей стандартные значения тока дуги, появляется капельная дуга высокой мощности. Она имеет глубокое прорезающее действие. Использование такого режима может привести к деформированию шва. Если повысить напряжение, то дуга начинает вращаться, увеличивая область проплавления. Такую дугу применяют для ускорения процесса сварки толстостенных металлов. Метод рекомендуется использовать в условия полной механизации процесса.

Выбор оборудования

Импульсная сварка предполагает использование оборудования более мощного, чем обычная дуговая сварка. Это связано с тем, что в инверторно-импульсном сварочном аппарате образовывается ванна более крупного размера. Кроме того, большой мощности требует широкий диапазон скорости подачи проволоки и богатый выбор характеристик сварки.

При выборе оборудования, обратите внимание на следующие параметры:

- мощность — чем выше, тем лучше, но она не должна превышать возможности вашей электросети;

- наличие синергетического управления — снижает требования к образованию сварщика и упрощает обслуживание;

- наличие грелки с быстрым переключением типов работ — ускорит работу сварщика, выбирайте горелку большего размера с жидкостным охлаждением;

- наличие удаленного измерителя напряжения — сварочный аппарат может находиться далеко от работника и он не сможет контролировать напряжение на встроенном в аппарат приборе.

Регулировка амплитуды и формы волны импульсного сварочного аппарата повышает качество сварки и помогает создавать оптимальные режимы работы. 30-40 лет назад появились аппараты, в которых мощность настраивалась автоматически при помощи нажатия одной кнопки. Дополнительная кнопка служила для точной коррекции процесса. Современные приборы сохраняют в памяти настройки для разных процессов.

Выбирайте оптимальную длину кабеля. Длинные кабели (более 10 метров) придется скручивать кольцами, а это повышает индуктивность, из-за чего изменяется форма волны и снижается эффективность импульсной сварки.

Промышленность предлагает широкий выбор оборудования для полуавтоматической сварки. Полуавтомат от обычного аппарата отличается тем, что имеет механизм подачи сварочной проволоки, блок управления. В импульсном полуавтомате в качестве источника питания применяется сварочный инвертор.

Особенности MIG-сварки

Как и любой технологический процесс, импульсная сварка имеет свои плюсы и минусы. Среди преимуществ:

- экономия проволоки — за счет широкого диапазона скорости подачи проволоки не нужно иметь несколько катушек с разными диаметрами проволоки, достаточно одной со средним диаметром;

- экономия газа — можно использовать один и тот же состав для разных процессов;

- экономия затрат на аксессуары — не нужно иметь наборы наконечников, проволокопроводов, горелок;

- высокая скорость и качество — не тратится время на очистку деталей от брызг, шлифовку и вытяжку газа;

- контролируемое тепловложение — снижает деформации.

Технология позволяет сваривать листы металла с минимальной толщиной:

- 0,7 мм — нелегированная сталь;

- 1 мм — нержавеющая сталь;

- 2 мм — алюминиевые сплавы.

К сожалению, импульсная сварка не лишена некоторых недостатков:

- сварочный импульсный аппарат требует большего ухода;

- высокая цена.

Но качество сварки важнее любых недостатков

Применение импульсной сварки

В промышленности импульсная сварка используется повсеместно, но наиболее эффективно она используется для:

- монтажа трубопроводов разных диаметров;

- сборки автомобильных кузовов;

- изготовления железнодорожных вагонов;

- строительства мостов;

- производства кранов и землеройных машин;

- сварки корпусов и обшивок кораблей.

Возможности импульсной сварки практически неограниченны. Она умеет сваривать сталь, алюминий и его сплавы, медь и многие другие металлы. Сварочные швы, выполненные с помощью импульсного аппарата, содержат малое количество водорода. Это делает их менее хрупкими, поэтому технологию используют везде, где к изделию будут прилагаться существенные механические нагрузки.

Импульсные аппараты используются в небольших мастерских, малом производстве, автосервисах. Импульсная сварка является приоритетной практически во всех отраслях промышленности США.

Если вы заинтересовались темой или работаете с импульсной технологией, присоединяйтесь к дискуссии в блоке комментариев. Возможно, ваши знания будут кому-то полезны, или вы прочитаете что-то новое для себя.