Режимы дуговой сварки ручной — Энциклопедия по машиностроению XXL

Дуговая сварка. Ручная дуговая сварка латуни может выполняться угольным или металлическим, электродами. При сварке угольным электродом применяются такие же режимы и флюсы, что и при сварке меди. В качестве присадочного металла применяются прутки из латуни ЛК 62—05 (60,5—63,5% меди, 0,3—0,7% кремния, остальное — цинк) и ЛМц 40 4,5 (40% цинка, 4,5% марганца, [c.523]S 3. РАСЧЕТ РЕЖИМОВ II РАЗМЕРОВ ШВА ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ [c.180]

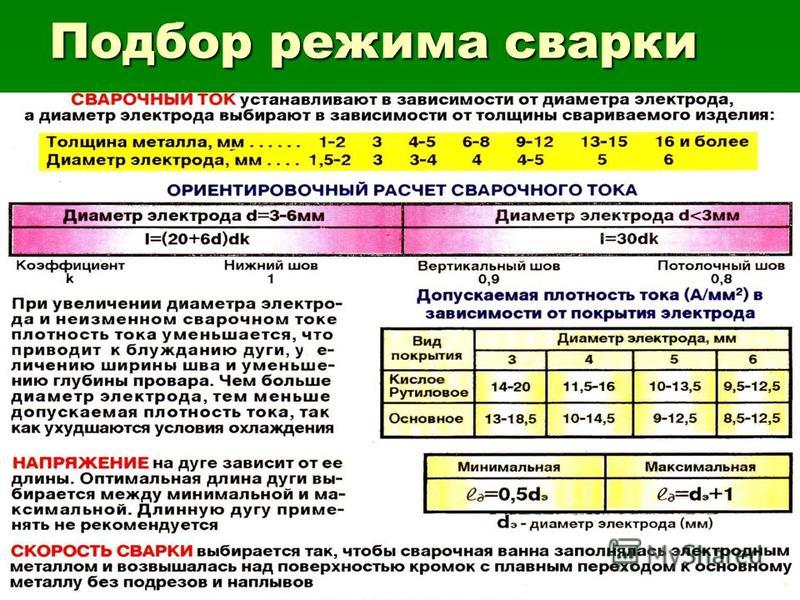

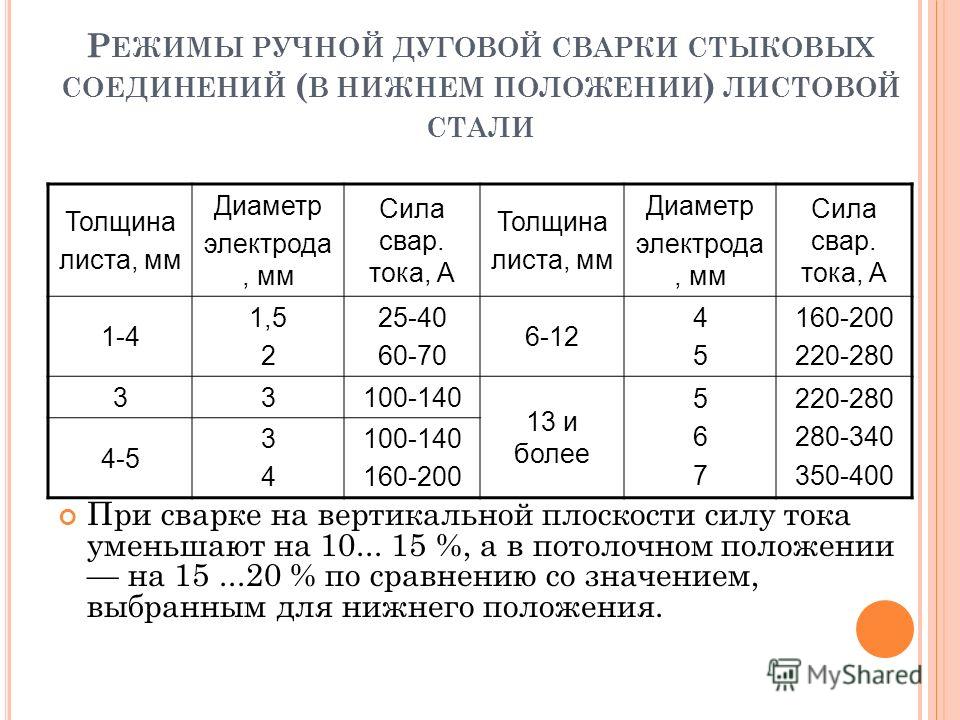

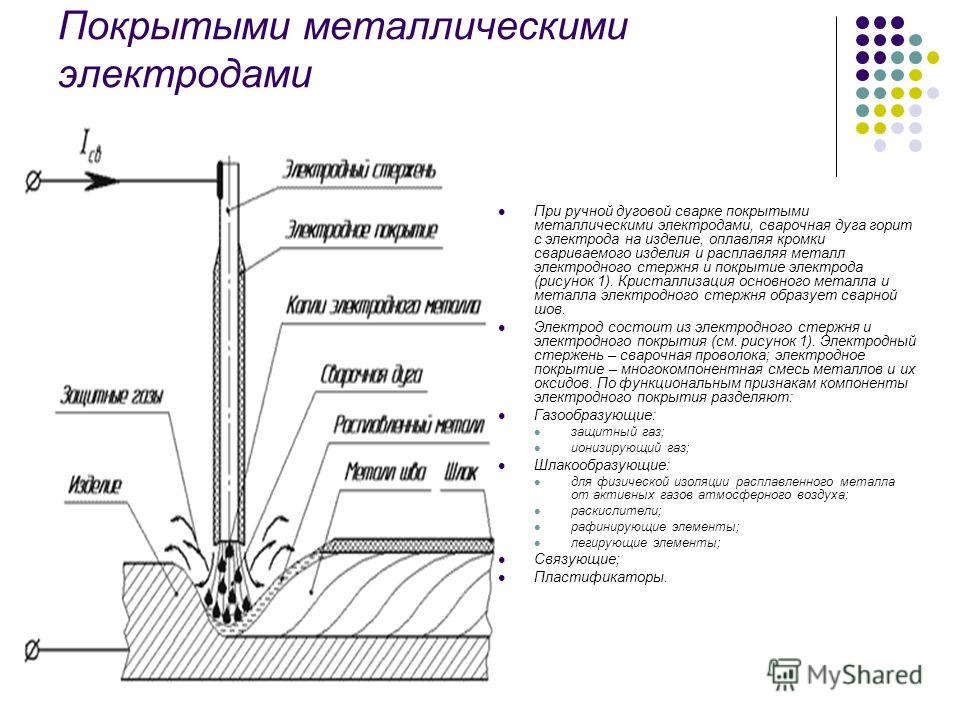

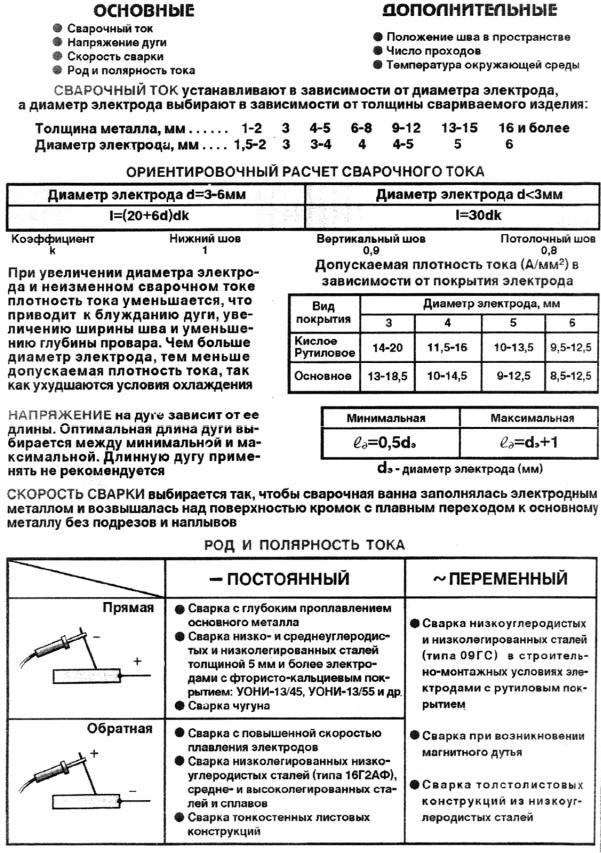

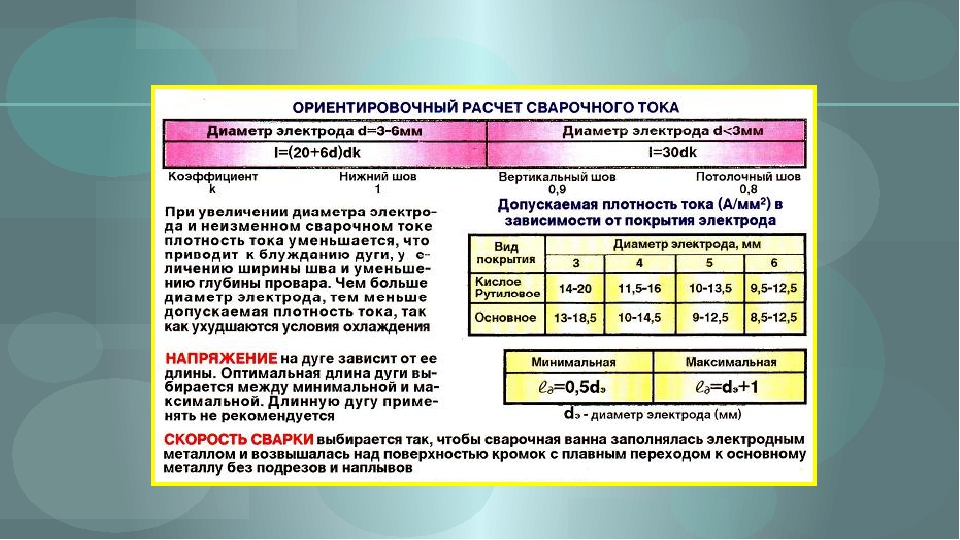

Режим ручной дуговой сварки. Основным параметром режима ручной дуговой сварки является сварочный ток (А), который выбирают в зависимости от диаметра и типа металла электрода [c.192]

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положе-йиях можно применять только хорошо свариваемые металлы.

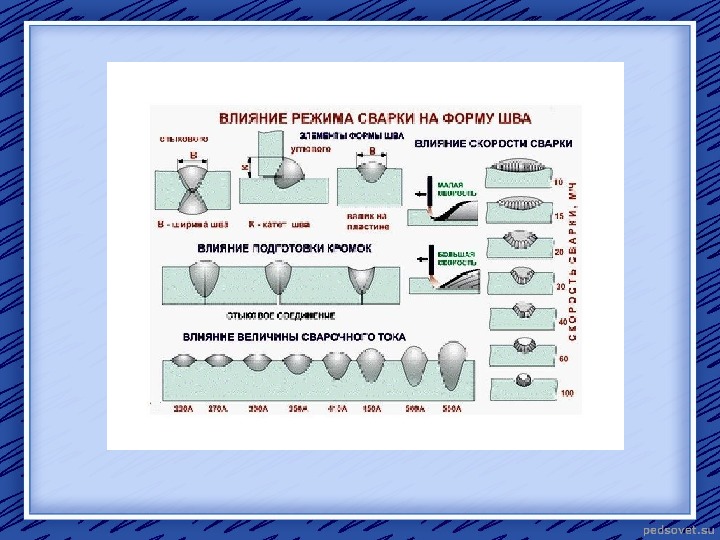

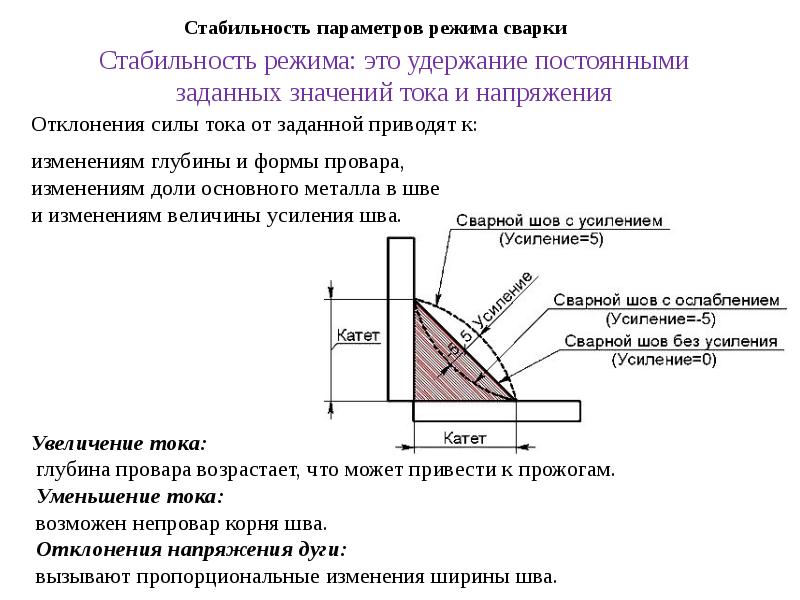

Рассмотрим вопрос о влиянии режима ручной дуговой сварки на долю основного металла в металле шва и на его размеры. Режим ручной дуговой сварки — это сила [c.37]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5—6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм.

[c.30]

При ручной дуговой сварке она составляет обычно 5—6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм.

[c.30]

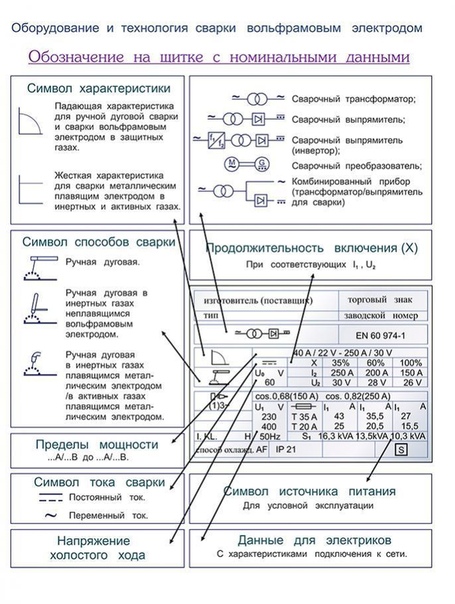

Из сказанного следует, что при ручной дуговой сварке, когда изменения длины дуги наиболее часты, а при сварке в труднодоступных местах сварщику приходится самому искусственно изменять длину дуги, наиболее предпочтительно использовать источники питания с. крутопадающей характеристикой, так как изменения тока при заданных режимах будут незначительны, а следовательно, и основные размеры шва будут меняться незначительно. [c.58]

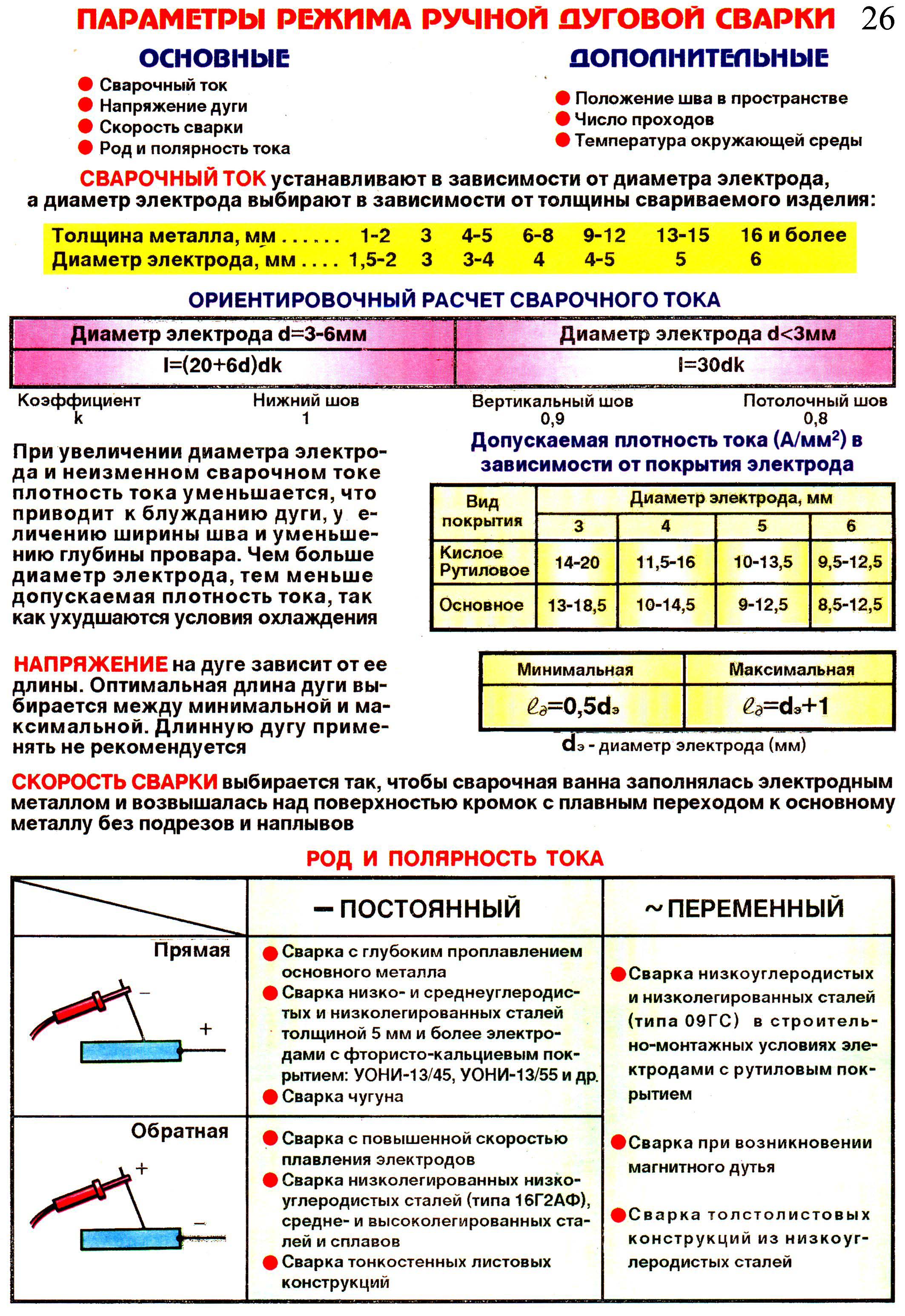

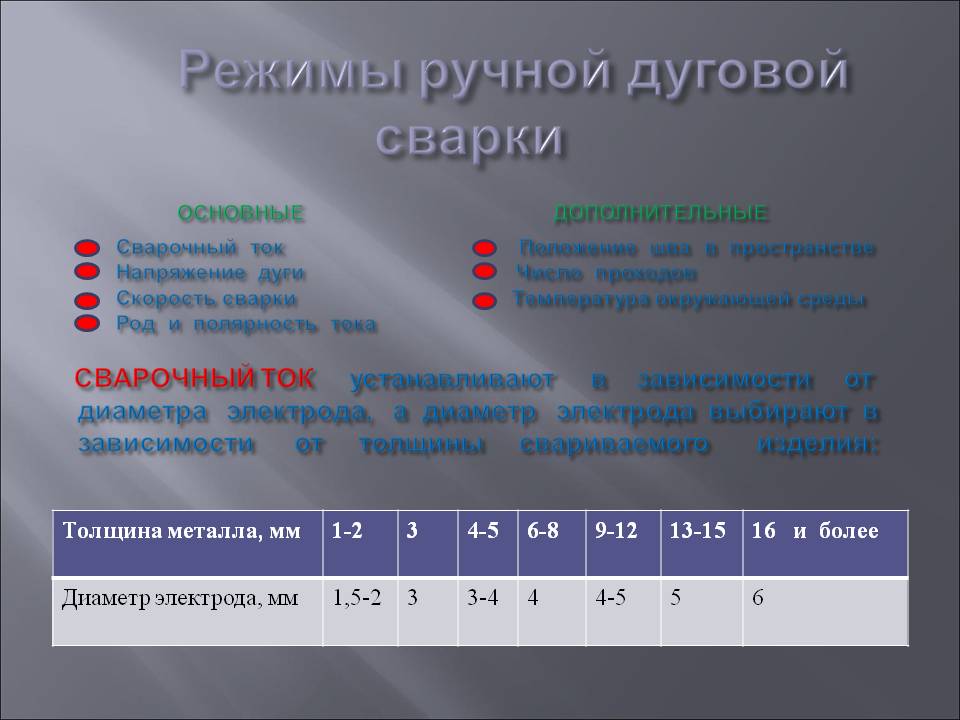

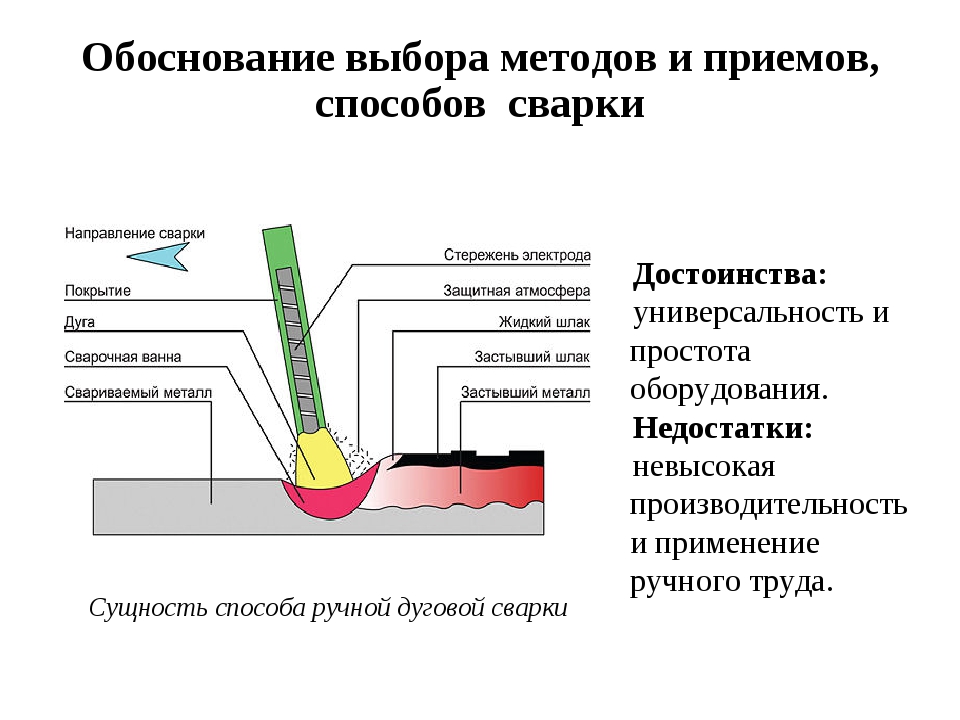

Выбор режима ручной дуговой сварки. Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на

Как выбирают режимы ручной дуговой сварки [c.71]

В настоящем разделе не приводится расчет режимов сварки с использованием высококонцентрированных источников плавления (электронного и лазерного луча, а также плазменной д> ги). Основное внимание здесь сосредоточено на ручной дуговой сварке (РДС). сварке под (1)люсом, в среде защитных газов и электрошлаковой сварке сталей.

[c.27]

Основное внимание здесь сосредоточено на ручной дуговой сварке (РДС). сварке под (1)люсом, в среде защитных газов и электрошлаковой сварке сталей.

[c.27]

Для сталей, имеющих ограничения по скоростям охлаждения (то есть склонных либо к закалке, либо к перегреву в зоне термического влияния — низколегированные, среднелегированные и другие стали), для определения скорости сварки v ется использовать пункты 5 — 8 расчета режимов ручной дуговой сварки (РДС), так как подход аналогичен. Однако в определении коэффициента наплавки а (согласно выражению [c.44]

Сварка ведет к созданию неоднородных структур в самом сварном шве и в околошовной зоне. Неоднородность зависит от способа и режима сварки. Наиболее резкие отличия в свойствах сварного шва получают при ручной дуговой сварке. Электрошлаковая и автоматическая дуговая сварки дают наиболее качественный и однородный шов. [c.26]

[c.26]

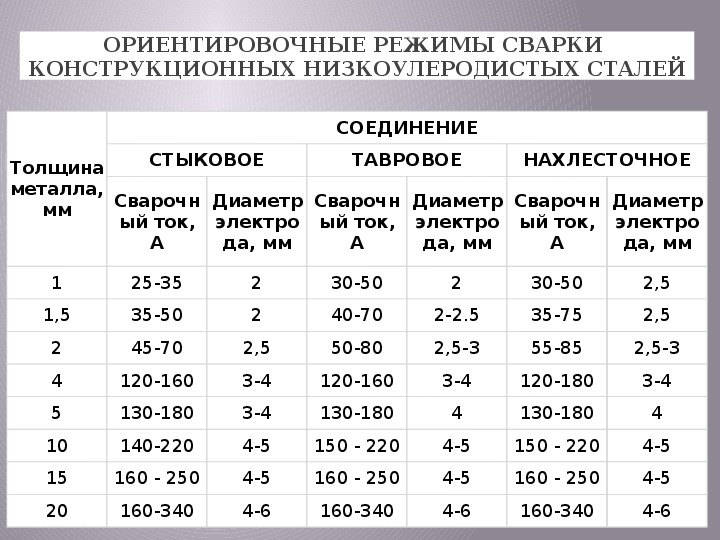

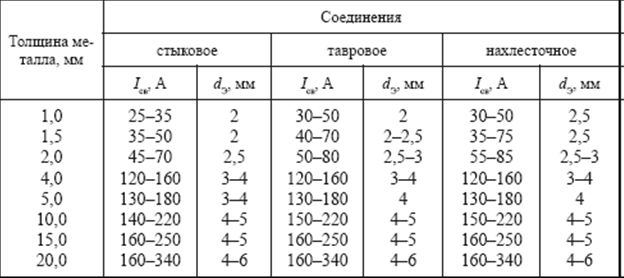

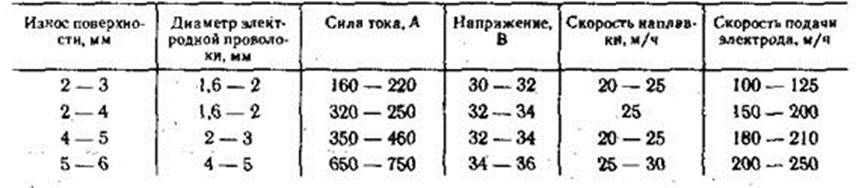

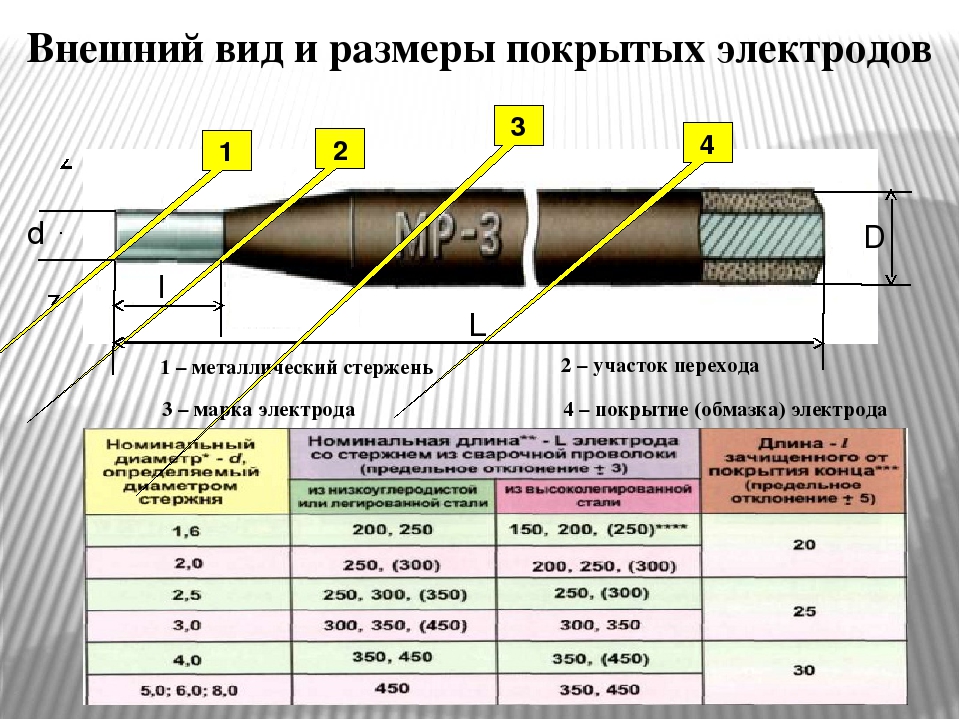

Диаметр электродов и режим ручной дуговой сварки следует выбирать по табл. 74. Режимы полуавтоматической сварки указаны в табл. 75. [c.163]

Режимы ручной дуговой сварки [c.164]

Закрепление концов рулонной полосы после навивки обечаек на опытном участке ХТЗ выполняли ручной дуговой сваркой. Наружные и внутренние нахлесточные швы обечаек, как показано в работе [3], сваривали двумя дугами в раздельные ванны . Разработанный способ и режимы сварки (табл. 1) обеспечивали получение швов с требуемой высотой усиления и плавным переходом к основному металлу. Результаты контроля швов неразрушающими методами подтвердили достаточную их стойкость против образования дефектов. Так, количество обечаек с дефектами во внутренних нахлесточных швах, приводящих к нарушению герметичности (данные вакуум-пузырькового контроля), не превышало 2,7 %, а с другими дефектами, требующими исправления (данные рентген-телевизионного контроля) — 4,7 %.

Предварительный выбор сварочных материалов может быть сделан из рассмотрения структурной диаграммы для сварных швов (фиг. 17) [41 ]. Структурное состояние наплавленного металла или свариваемой стали можно определить по этой диаграмме, вычислив эквивалентные содержания хрома и никеля. Структурное состояние промежуточных составов шва можно установить, откладывая на прямой, соединяющей точки наплавленного металла и свариваемой стали, отрезки, соответствующие проценту перемешивания. Как правило, для обычных режимов ручной дуговой сварки нужно учитывать перемешивание наплавленного металла с основным в пределах 20— 40%. Для автоматической сварки степень перемешивания увеличивается до 40—60%. [c.45]

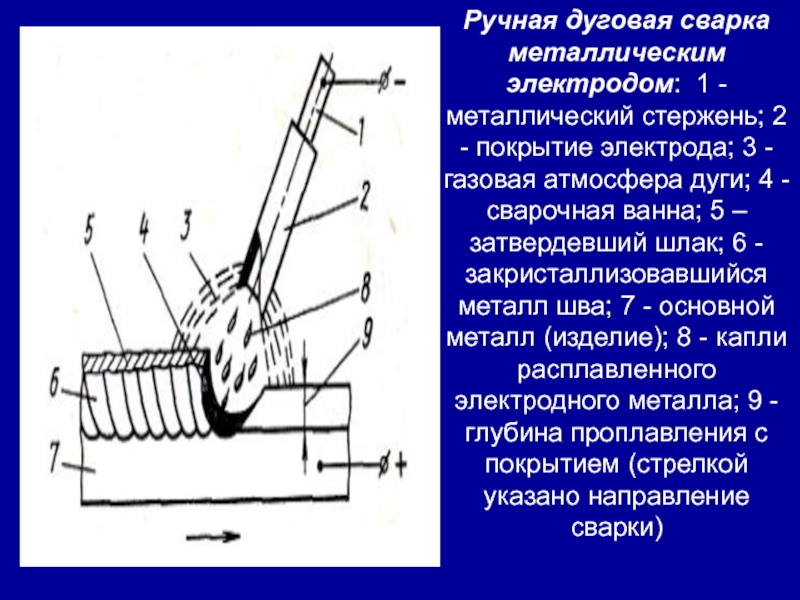

При изготовлении решетки диафрагм используется ручная дуговая сварка металлическим электродом. Сварка кольцевых швов выполняется методом ручной дуговой сварки и автоматической сварки в среде углекислого газа. В главе IV отмечены основные преимущества использования последнего метода сварки. В настоящее время этот метод нашел широкое применение. Основные положения по выбору сварочных материалов для изготовления диафрагм, режимов подогрева и термической обработки приведены в главах П1 и V.

В главе IV отмечены основные преимущества использования последнего метода сварки. В настоящее время этот метод нашел широкое применение. Основные положения по выбору сварочных материалов для изготовления диафрагм, режимов подогрева и термической обработки приведены в главах П1 и V.

Режимы сварки. Для ручной дуговой сварки сила тока диаметр электрода схема заполнения разделки шва. [c.508]

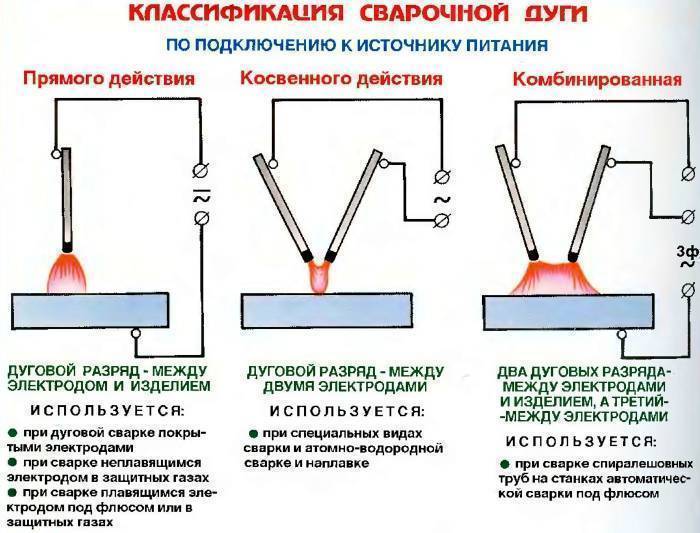

Для питания дуги на участке II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги б и источника тока I (рис. 5.4, б). Точка В соответствует режиму неустойчивого горения дуги, точка С — режиму устойчивого горения дуги (/св и f/д), точка А — режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута.

Для получения нужных свойств сварного соединения в металл шва можно добавлять элементы, обеспечивающие эти свойства. Этот процесс называют легированием. Легирующие элементы вводят через присадочный металл, флюс или обмазку электрода в виде порошков или ферросплавов. Кроме того, легирующие элементы поступают в шов из основного металла при его плавлении. Необходимо, чтобы легирующие элементы имели меньшее сродство к кислороду, чем свариваемый металл. В противном случае вместе с ними нужно вводить более активный элемент, который свяжет кислород и уменьшит окисление легирующих элементов.

В режиме короткого замыкания сварочная цепь замкнута электродом на изделие. Ток короткого замыкания превышает сварочный ток (ток дуги) обычно в 1,1… 1,2 раза. Это условие при ручной дуговой сварке выполняется для всех конструкций сварочных трансформаторов, чтобы обеспечивалось начальное возбуждение дуги. [c.97]

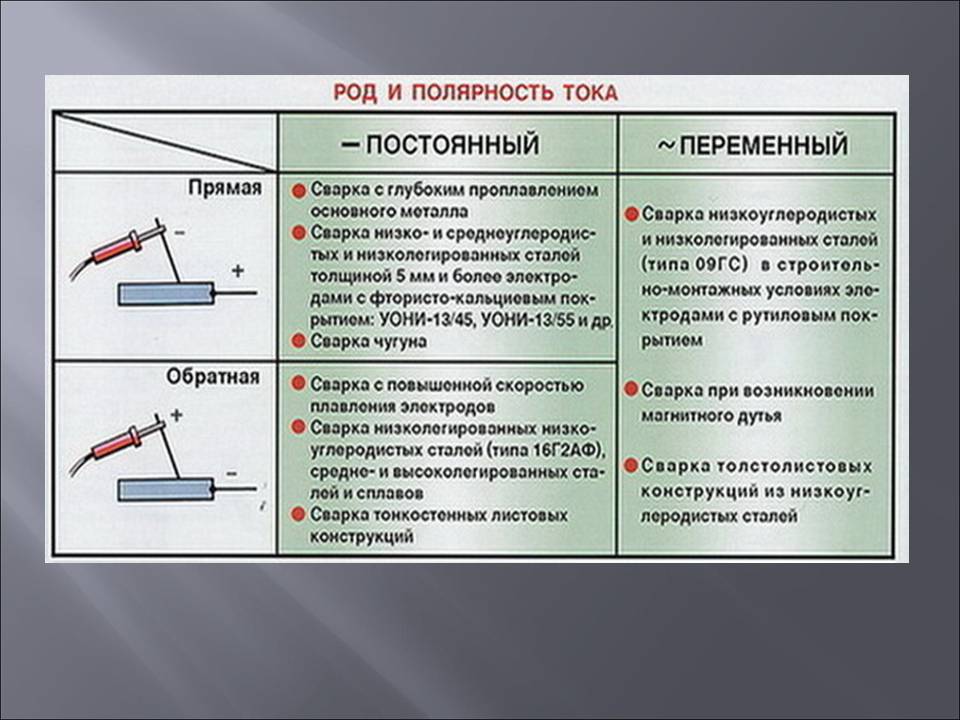

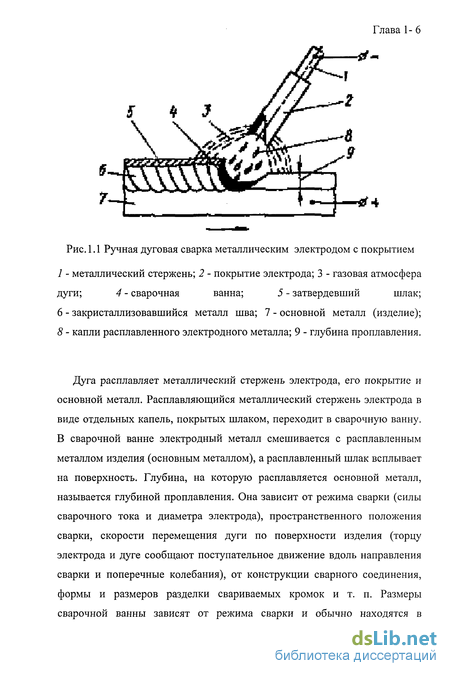

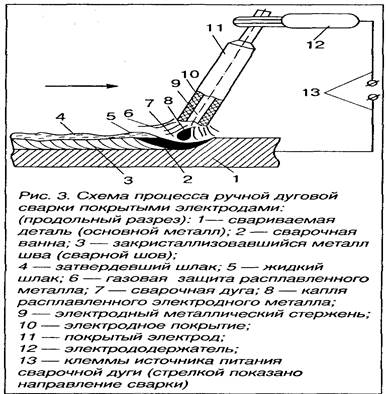

Режимом сварки называют основные характеристики сварочного процесса, обеспечивающие получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке — это диаметр электрода, сила сварочного тока, напряжение на дуге, скорость сварки, род и полярность тока. Это основные параметры режима. К числу дополнительных относят длину дуги, амплитуду, частоту и форму колебаний конца электрода. Определение режима сварки начинают с выбора диаметра электрода в зависимости от толщины свариваемого металла и вида соединения (табл. 11). При сварке угловых и тавровых соединений величина катета шва не может быть больше чем 8 мм за один проход, так как за счет силы тяжести металл стекает на полку, искажая форму шва. При этом возможно излишнее оплавление стенки, ее подрез. При необходимости

[c.119]

При ручной дуговой сварке — это диаметр электрода, сила сварочного тока, напряжение на дуге, скорость сварки, род и полярность тока. Это основные параметры режима. К числу дополнительных относят длину дуги, амплитуду, частоту и форму колебаний конца электрода. Определение режима сварки начинают с выбора диаметра электрода в зависимости от толщины свариваемого металла и вида соединения (табл. 11). При сварке угловых и тавровых соединений величина катета шва не может быть больше чем 8 мм за один проход, так как за счет силы тяжести металл стекает на полку, искажая форму шва. При этом возможно излишнее оплавление стенки, ее подрез. При необходимости

[c.119]

При ручной дуговой сварке процесс ведется на повышенных режимах, поэтому место сварки с разделкой должно быть ограничено формирующим приспособлением. Как правило, это форма из огнеупорной смеси. Форма должна обеспечивать высоту наплавленного металла до 5 мм над поверхностью детали (рис. 74). Сварка ведется электродами с чугунными стержнями диамет-

[c. 128]

128]

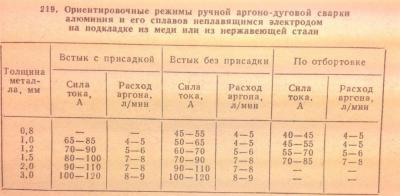

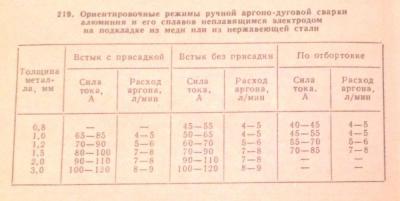

Режимы ручной дуговой сварки алюминия и меди [c.133]

Что такое режим сварки и какие параметры режима можно выделить при ручной дуговой сварке [c.135]

Цилиндрический корпус изделия собирают из обечаек путем последовательной стыковки на роликовых стендах или на механизированном рабочем месте, оснащенном сборочным устройством с гидравлическими прижимами. До начала сборки измеряют рулеткой периметры смежных торцов обечаек, определяют разность диаметров с целью равномерного расположения смещения кромок по всему контуру кольцевого стыка. При большой толщине кромок кольцевые стыки скрепляют прихватками, которые выполняют ручной дуговой сваркой, и затем сваривают их автоматической дуговой сваркой под флюсом на установках, оснащенных роликовыми вращателями с обрези-ненными роликами. При толщине кромок менее 3 мм стыки обечаек собирают на разжимных кольцах с подкладками для формирования проплава. В этом случае автоматическую сварку кольцевого стыка под флюсом или в защитном газе ведут без прихваток. Иногда, для предотвращения местных деформаций кромок в процессе сварки, применяют сплощную скоростную прихватку по всему периметру кольцевого стыка обечаек. Эта прихватка представляет собой кольцевой шов, выполненный со скоростью, в 2…5 раз превышающей скорость сварки основного шва при тех же остальных параметрах режима, что обеспечивает глубину проплава около 10…20 % толщины состыкованных кромок. Сварку стыков таких обечаек, как со сплошной прихваткой, так и без нее, ведут на вращателе с горизонтальной осью и с планшайбами для закрепления и центровки стыкуемых обечаек.

[c.385]

Иногда, для предотвращения местных деформаций кромок в процессе сварки, применяют сплощную скоростную прихватку по всему периметру кольцевого стыка обечаек. Эта прихватка представляет собой кольцевой шов, выполненный со скоростью, в 2…5 раз превышающей скорость сварки основного шва при тех же остальных параметрах режима, что обеспечивает глубину проплава около 10…20 % толщины состыкованных кромок. Сварку стыков таких обечаек, как со сплошной прихваткой, так и без нее, ведут на вращателе с горизонтальной осью и с планшайбами для закрепления и центровки стыкуемых обечаек.

[c.385]

Так как процесс сварки может начинаться с касания электродом изделия, например при ручной дуговой сварке, т. е. с режима короткого замыкания, то источники питания обеспечивают ограничение силы тока короткого замыкания. Обычно источники питания имеют напряжение 65—75 В, снижающееся после возбуждения дуги. Частота переменного тока — 50 Гц. [c.453]

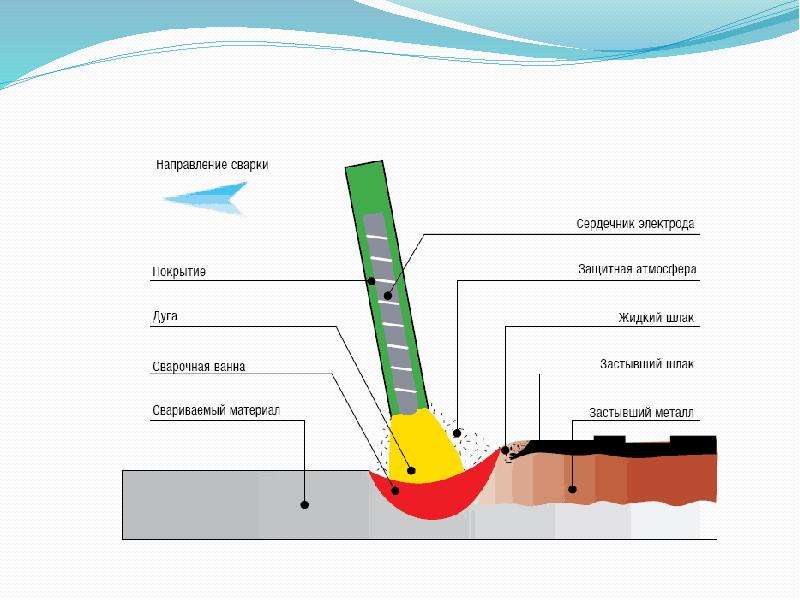

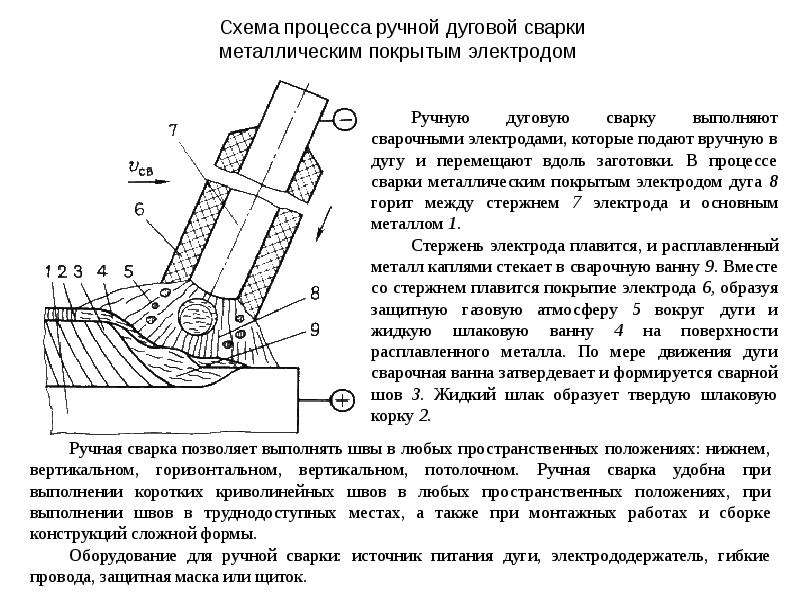

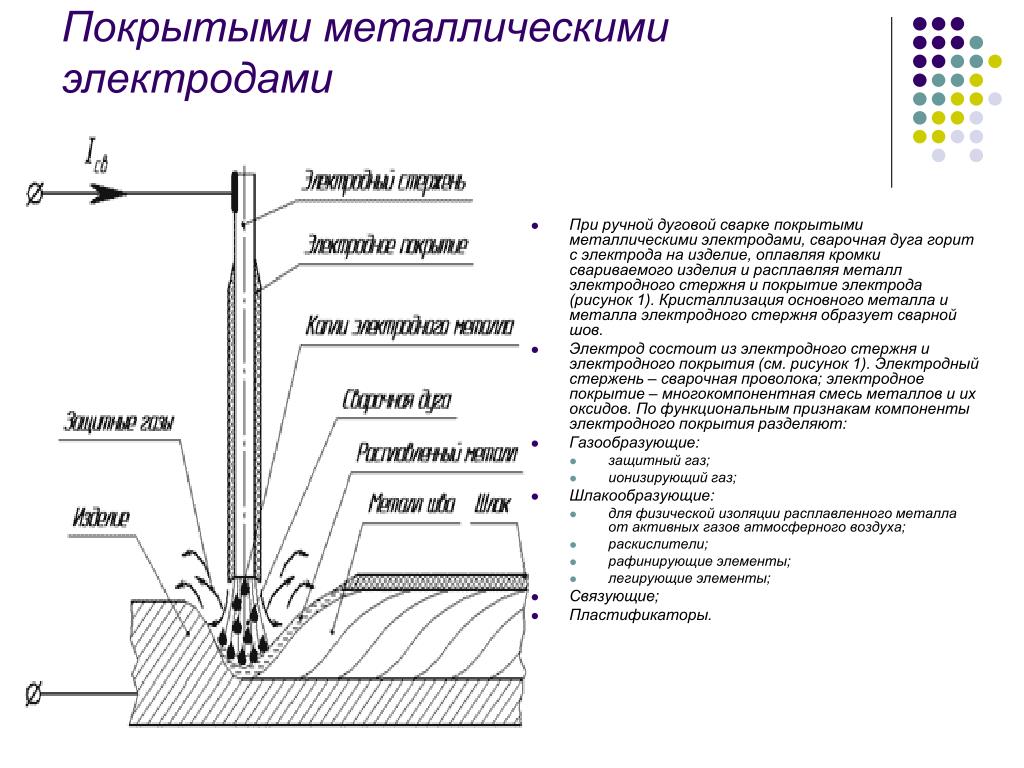

Ручная дуговая сварка покрытым электродом отличается высокой маневренностью и возможностью выполнения швов во всех пространственных положениях. Качество сварных швов зависит от многих факторов квалификации электросварщика, техники выполнения швов, режима сварки, типа свариваемых конструкций, условий проведения сварочных процессов. Сварку ответственных конструкций, подведомственных государственным надзорным организациям, выполняют высококвалифицированные электросварщики, аттестованные на первый уровень в соответствии с ПБ 3-164-97.

[c.44]

Качество сварных швов зависит от многих факторов квалификации электросварщика, техники выполнения швов, режима сварки, типа свариваемых конструкций, условий проведения сварочных процессов. Сварку ответственных конструкций, подведомственных государственным надзорным организациям, выполняют высококвалифицированные электросварщики, аттестованные на первый уровень в соответствии с ПБ 3-164-97.

[c.44]

Ориентировочные режимы ручной дуговой сварки сталей типа ЗОХГС приведены в табл. 1.8. [c.47]

Ориентировочные режимы ручной дуговой сварки сталей типа ЗОХГС [c.47]

Номинальные токовые режимы при ручной дуговой сварке швов трубопроводов [c.223]

Дуговая сварка (ручная, полуавтоматическая и автоматическая) является наиболее распространенным способом сварки. Ручная сварка применяется для сварки швов небольшого размера за один проход б 23 предварительной разделки кромок она позволяет сваривать детали толщиной 4. ..8 мм. Автоматическая сварка может вестись одним или несколькими электродами под слоем флюса, в среде заветных газов (аргона, гелия, углекислого газа) или само-защитной проволокой. При этом резко повышается толщина свариваемых деталей до (15 мм без разделки кромок) и производи-тельност . сварки (в 6…8 раз по сраннению с ручной сваркой). Сварка в углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим формированием сварного шва, высоким качеством соединения. Производительность полуавтоматической сварки примерно в 2…4 раза выше, чем ручной.

[c.153]

..8 мм. Автоматическая сварка может вестись одним или несколькими электродами под слоем флюса, в среде заветных газов (аргона, гелия, углекислого газа) или само-защитной проволокой. При этом резко повышается толщина свариваемых деталей до (15 мм без разделки кромок) и производи-тельност . сварки (в 6…8 раз по сраннению с ручной сваркой). Сварка в углекислом газе углеродистых и низколегированных сталей характеризуется стабильностью режима сварки, хорошим формированием сварного шва, высоким качеством соединения. Производительность полуавтоматической сварки примерно в 2…4 раза выше, чем ручной.

[c.153]

Хотя при режимах дуговой сварки под флюсом, характеризующихся применением больших плотностей сварочного тока, чем при ручной сварке штучными электродами, дуга горит более устойчиво, однако и в этом случае полезно иногда вводить в состав флюсов ионизирующие составляющие. Так, применительно к некоторым высококремнистым флюсам влияние различных составляющих (К О, NajO, СаО и aF а) на стабильность дуги по ее разрывной длине приведено на рис.

IV. 1. Повышение стабильности горения дуги позволяет более широко варьировать режимы сварки, чем в ряде случаев добиваться лучшего формирования швов.

[c.212]

IV. 1. Повышение стабильности горения дуги позволяет более широко варьировать режимы сварки, чем в ряде случаев добиваться лучшего формирования швов.

[c.212]Полуавтоматы для дуговой сварки имеют высокие эксплуата-Х ошп.ге свойства за счет применения тонкой сварочной проволоки (диаметром до 2,5 мм) при высоких, до 200 А/мм , плотностях тока. Процесс саморегулирования режима горения дуги происходит достаточно интенсивно и помволиет компенсировать все колебания длины дугового ироме>кутка, возникающие при ручном ведении сварочной головки вдоль стыка. В этих условиях скорость подачи электрода устанавливается в соответствии с необходимым режимом сварки и остается неизменной в 1 ечение всего времени выполнения uiaa. [c.142]

При ручной дуговой Bapjie плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может составлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в ншроком диапазоне.

[c.183]

Исключение может составлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264—69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в ншроком диапазоне.

[c.183]

Повышение коррозионной стойкости швов в морской воде достигается использованием электродной проволоки марки Св-08ХГ2С. Структура и свойства металла шва и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от марки использованной электродной проволоки, состава и свойств ОСЕОВПОГО металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и фо])мы шва). Влияние этих условий сварки и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом. [c.226]

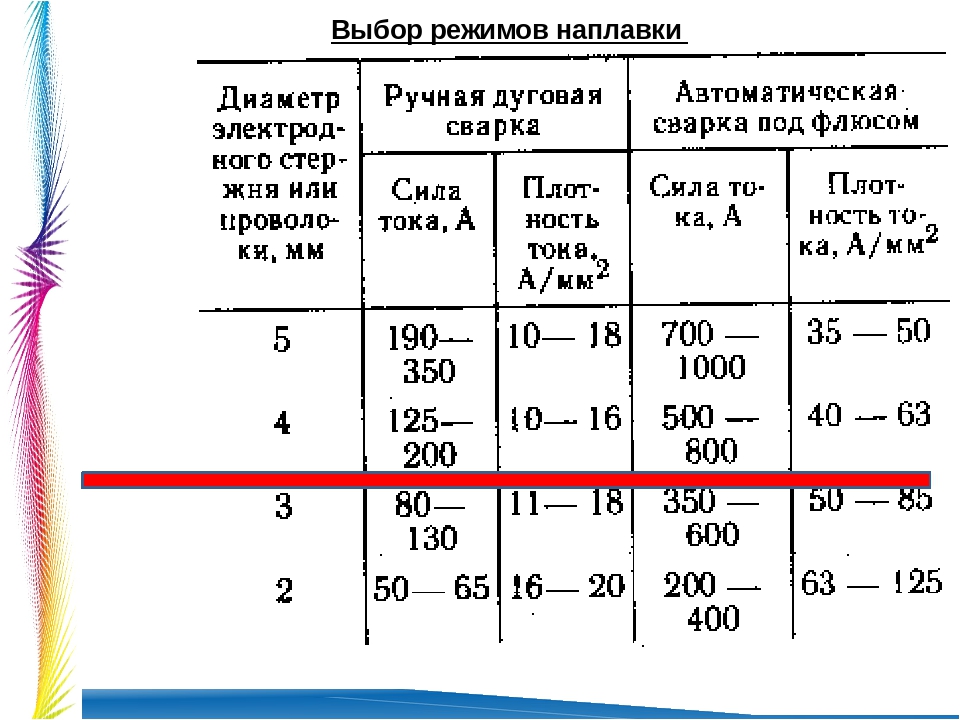

Козк )фициенты ар, а , ф зависят от вида, способа и параметров режима сварки. При малых плотностях тока (ручная дуговая сварка) значение коэффициентов расплавления и наплавки не превышает 7-Ь 10 г/(А ч). С увеличением плотности тока значение коэффициентов возрастает до 17 г/(А-ч) и более. Коэффициент потерь для различных способов сварки составляет 1—15%.

[c.22]

При малых плотностях тока (ручная дуговая сварка) значение коэффициентов расплавления и наплавки не превышает 7-Ь 10 г/(А ч). С увеличением плотности тока значение коэффициентов возрастает до 17 г/(А-ч) и более. Коэффициент потерь для различных способов сварки составляет 1—15%.

[c.22]

Ручную дуговую сварку используют при сварке толщин более 4 мм. Основа покрытий электродов — галлоидные соединения щелочных металлов типа криолит — NajAlF, — 35%, K l — 50%, Na l — 15-%. Сварку проводят на постоянном токе обратной полярности на режимах /св=(45-г-50)й(з, где dg — диаметр электрода 4— 8 мм, напряжение на дуге i/ =30- 34 В. При толщинах более 10 мм для обеспечения расплавления и качественного формирования необходим подогрев до 100—400° С. [c.135]

При сварке конструкций из прочненных или нагартованных материалов в результате термического воздействия в околошовной зоне появляются мягкие прослойки /22 — 27/. При этом ширина данных прослоек (разупрочненных зон) варьируется в зависимости от способа и режимов сварки. Так, например, при полуавтоматической сварке труб из стпи 14Г2Ф /27/ ширина зоны разупрочнения составляет 2,8 мм, при ручной дуговой сварке с применением электродов марки УОНИ 13/85 —

[c.73]

Так, например, при полуавтоматической сварке труб из стпи 14Г2Ф /27/ ширина зоны разупрочнения составляет 2,8 мм, при ручной дуговой сварке с применением электродов марки УОНИ 13/85 —

[c.73]

Механическую обработку поперечных темплетов проводили таким образом, чтобы из каждого темплета можно было вырезать 3 сварных образца длиной 250 мм для испытаний на каждый вариант. Сварные соединения были изготовлены электронно-лучевой сваркой в вакууме без применения присадки, а также ручной дуговой сваркой вольфрамовым электродом с присадкой проволоки марки IN O F69. Сварные соединения, выполненные обоими указанными методами, были обработаны до (или после) сварки но трем режимам термообработки 1) закалка до сварки, после сварки — без термообработки 2) закалка и двухступенчатое старение до сварки, после сварки—без [c.311]

Рост производительности труда в социалистическом машиностроении, как и во всём народном хозяйстве СССР, происходит в результате всестороннего и непрерывного технического прогресса и творческого освоения техники кадрами рабочих и производствешш-технической интеллигенции на основе широкого развития социалистических форм труда (подробно см. гл. V настоящего тома). Исключительно важное значение для поднятия производительности труда имеет механизация и автоматизация производства, интенсификация технологических режимов, применение электротермии и других передовых технологических процессов. В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты.

гл. V настоящего тома). Исключительно важное значение для поднятия производительности труда имеет механизация и автоматизация производства, интенсификация технологических режимов, применение электротермии и других передовых технологических процессов. В литейных цехах наиболее распространёнными высокопроизводительными процессами являются машинная формовка, литьё в постоянные формы, центробежное литьё, гидроочистка и т. д. В кузнечном производстве всё более широкое применение получает горячая и холодная штамповки значительный эффект даёт внедрение электронагрева заготовок для ковки и штамповки. В сварочных цехах значительное увеличение производительности по сравнению с ручной дуговой сваркой достигается автоматической электросваркой под слоем флюса, здесь же широко применяется высокопроизводительная контактная сварка и т. п. В термических цехах существенные результаты дают механизация и автоматизация основных термических процессов, в частности, применение индукционной закалки токами высокой частоты. В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий.

[c.12]

В механических цехах исключительно важную роль приобретают внедрение скоростного резания металлов, автоматизация отдельных операций и целых станочных линий.

[c.12]

Наплавку отверстий рекомендуется производить одним из способов — автоматическим, под слоем флюса с поперечными колебаниями электрода или ручной дуговой сваркой поперечными валиками на всю толщину стенки. Эти способы позволяют свести действие факторов, способствующих образованию усов и шлаковых включений в зонах, примыкающих к зазорам, до минимума. Автоматический метод применяется для наплавки поверхности отверстий диаметром более 200 мм, выполненных в виде цилиндра или усеченного конуса. При меньших диаметрах и Х-образной разделке используется ручная дуговая сварка электродами диаметром 5 мм с применением повышенных режимов. Для автоматической наплавки ИркутскНИИхиммашеи разработан специализированный наплавочный автомат, позволяющий производить за один проход наплавку шириной до 250 мм.

[c. 77]

77]

Сварка электродами с покрытием — это процесс ручной, сколь-нибудь серьезные попытки его автоматизировать не известны. Капитальные вложения в осуществление этого процесса малы, а мастерство опбратора должно быть, напротив, весьма высоким. Сварку в среде защитного газа вольфрамовым или расходуемым электродом можно осуществлять и в ручном, и в автоматическом режимах. Для сварки в полуавтоматическом режиме сварочную горелку устанавливают на носителе, который перемещает ее по сварному шву подключают также устройства, регулирующие скорость перемещения горелки и величину дугового промежутка. Дополнительные средства — зпрограммированные перемещение электрода и смена напряжения — превращают процесс сварки в полностью автоматизированный. [c.265]

Эти стали можно сваривать ручной и механизированной дуговой сваркой, а также другими способами, причем предпочтительны способы сварки с невысокой погонной энергией.

Техника выбора режима такая же, как и для других коррозионно-стойких сталей. Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против горячих трещин. При сварке плавлением используют электроды ЦЛ-11, ОЗЛ-7, ЦТ-15-1, НЖ-13, АНВ-36, проволоку Св 08Х21Н7ВТ, Св 03Х21Н10АГ5, флюсы АН-26, АИК-45МУ. При сварке деталей с толщиной кромок 16…20 мм рекомендуется обрабатывать границы шва с основным материалом сварочной дугой, горящей в аргоне с неплавящегося электрода. Такой местный нагрев с малой погонной энергией обеспечивает мелкозернистую ферритную структуру с аустенитными прослойками по границам зерен. Это повышает пластичность и коррозионную стойкость.

[c.187]

Техника выбора режима такая же, как и для других коррозионно-стойких сталей. Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против горячих трещин. При сварке плавлением используют электроды ЦЛ-11, ОЗЛ-7, ЦТ-15-1, НЖ-13, АНВ-36, проволоку Св 08Х21Н7ВТ, Св 03Х21Н10АГ5, флюсы АН-26, АИК-45МУ. При сварке деталей с толщиной кромок 16…20 мм рекомендуется обрабатывать границы шва с основным материалом сварочной дугой, горящей в аргоне с неплавящегося электрода. Такой местный нагрев с малой погонной энергией обеспечивает мелкозернистую ферритную структуру с аустенитными прослойками по границам зерен. Это повышает пластичность и коррозионную стойкость.

[c.187]Практическая работа №1 по МДК.01.02. Расчет режима ручной дуговой сварки в различных положениях шва

Практическая работа №1

Тема: Расчет режима ручной дуговой сварки в различных положениях шва по карточкам

Цель работы: Приобрести практические навыки при расчете режима ручной дуговой сварки в различных положениях шва.

Ход выполнения работы:

Ознакомление с теоретическими сведениями

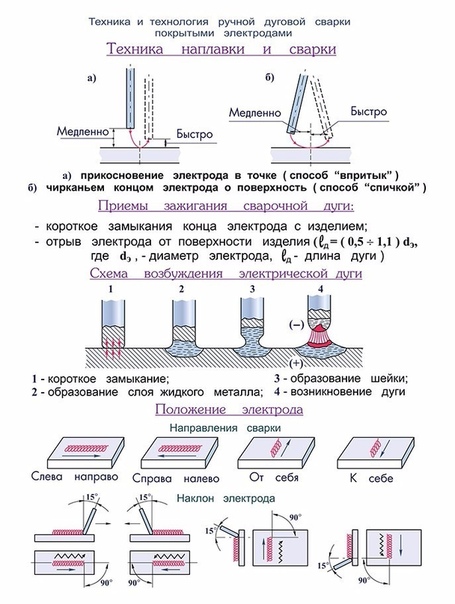

Изучить технологию сварки и наплавки в нижнем положении шва.

Изучить технологию сварки и наплавки вертикальных, горизонтальных и потолочных швов.

Рассчитать и выбрать параметры ручной электродуговой сварки (силу сварочного тока, диаметр, тип и марку электрода и др.) в зависимости от свариваемого материала и положения в пространстве.

Заполнить таблицу и дать подробное описание расчета режима (варианты – по порядковому номеру в журнале)

Теоретические сведения

Сварка и наплавка в нижнем положении шва

Сварка стыковых швов.

Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 1). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 1.

Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 1). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 1.

Таблица. 1.

Ориентировочные режимы сварки соединений встык без скоса кромок

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Стыковые соединения со скосом двух кромок (V-образные) в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами .

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80 — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня, но увеличивает объем наплавленного металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки 60°. Он может быть увеличен на 65° для тонких листов и уменьшен до 55° для листов толщиной более 15 мм.

Для нормального процесса ручной дуговой сварки принят угол разделки 60°. Он может быть увеличен на 65° для тонких листов и уменьшен до 55° для листов толщиной более 15 мм.

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаще всего бывают различные дефекты, например непровар, газовые и шлаковые включения. Поэтому, если это возможно, следует подваривать корень шва с обратной стороны.

Металл толщиной от 4 до 8 мм проваривается однослойным (однопроходным) швом. Однослойные швы с V-образным скосом кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 4 мм) и с задержкой в корне шва (толщиной 8 мм, рис. 1).

1).

Рис. 1. Положение (а) и движения электрода (б) при сварке стыковых швов со скосом кромок

Листы толщиной 12 мм и более соединяются встык с двумя симметричными скосами двух кромок (с Х-образным скосом кромок) многослойным или многопроходным швом. Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали.

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром

от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра.

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке; поэтому многослойный шов обеспечивает повышенную производительность.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4 — 6 мм. В этом случае сварочный ток можно повысить на 20 — 30%, не опасаясь сквозного проплавления. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва с обратной стороны его предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Таблица. 2.

Ориентировочные режимы сварки V-образных стыковых многослойных швов

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Стыковые Х-образные швы применяют для стали толщиной от 12 до 40 мм. Подготовка кромок, угол скоса, величина зазора и притупления, техника выполнения швов при этом такие же, как и при сварке листов с V-образной разделкой. Чтобы достаточно прогревался и отжигался металл каждого нижележащего слоя, толщина слоев должна быть не более 4 — 5 мм и не менее 2 мм. Например, для выполнения Х-образных швов при сварке листов толщиной 12 мм нужно положить 4 — 6 слоев, а для толщины 40 мм — 10 — 16 слоев (отжигающий и декоративный слои не учитываются).

Подготовка кромок, угол скоса, величина зазора и притупления, техника выполнения швов при этом такие же, как и при сварке листов с V-образной разделкой. Чтобы достаточно прогревался и отжигался металл каждого нижележащего слоя, толщина слоев должна быть не более 4 — 5 мм и не менее 2 мм. Например, для выполнения Х-образных швов при сварке листов толщиной 12 мм нужно положить 4 — 6 слоев, а для толщины 40 мм — 10 — 16 слоев (отжигающий и декоративный слои не учитываются).

Стыковые швы листов большой толщины (более 20 мм) целесообразно сваривать с криволинейным скосом двух кромок. Такая подготовка позволяет применять электроды повышенного диаметра, обеспечивает надежный провар и равномерную усадку металла шва.

Швы с двусторонним симметричным скосом двух кромок (Х-образные) имеют следующие преимущества перед швами с односторонним скосом двух кромок (V-образные):

Уменьшение объема наплавленного металла в 1,6 — 1,7 раза и, следовательно, увеличение производительности сварки.

Уменьшение деформаций от сварки.

Возможный непровар в корне шва расположен в нейтральном сечении и поэтому менее опасен.

Для уменьшения коробления сварного изделия рекомендуется выполнять швы попеременно с одной и с другой стороны листа. При сварке в нижнем положении для этого требуется частая кантовка изделия. Поэтому целесообразно устанавливать изделие вертикально и сваривать его одновременно с двух сторон. Работу в этом случае выполняют два сварщика.

Сварка угловых швов

При выполнении угловых швов наклонным электродом (рис. 2, а) жидкий металл под действием силы тяжести стремится стекать на нижнюю плоскость. Поэтому выполнение этих швов лучше производить «в лодочку» (рис. 2, б), в частности электродами, которые позволяют вести сварку опиранием покрытия на свариваемые кромки изделия.

Сварка «в лодочку» угловых швов для листов толщиной до 14 мм возможна без скоса кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным размером притупления. Зазор между свариваемыми элементами не должен превышать 10% толщины листа.

Зазор между свариваемыми элементами не должен превышать 10% толщины листа.

Таблица. 3.

Режимы сварки угловых швов ‘в лодочку’ с опиранием электрода

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Однако не всегда можно установить сварное изделие для сварки «в лодочку»; тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свариваемых частей достигается правильным движением электрода, который следует держать под углом 45° к поверхности листов и производить поперечные движения треугольником без задержек или с задержками в корне шва. В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

Угловые швы в нижнем положении с катетами до 10 мм выполняют сваркой в один слой электродами диаметром до 5 мм, иногда без поперечных движений.

Угловые швы без скоса кромок с катетами более 10 мм могут выполняться в один слой, но с поперечными движениями электрода треугольником, причем лучший провар корня шва обеспечивается задержкой электрода в корне шва (см. рис. 52).

Рис. 2. Положение и движения электрода при сварке угловых швов: а — наклонным электродом, б – «в лодочку»

Угловые швы с односторонним или двусторонним скосом кромок применяют при изготовлении особо ответственных изделий.

Сварка тавровых швов

Скос кромок у стенки тавра делают под углом 50+5°. При толщине стенки до 4 мм шов со скосом кромки выполняют в один слой; при большей толщине сварка ведется в несколько слоев и проходов. При выполнении многослойных тавровых швов наклонным электродом швы обычно получаются с неравными катетами на полке и стенке. Поэтому при проектировании сварных изделий допускаются угловые швы с неравными катетами.

Таблица. 4.

Примерные режимы ручной дуговой сварки угловых швов со скосом кромок

Выполнение вертикальных, горизонтальных и потолочных швов

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается сваркой металлическая горизонтальная площадка сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис. 3). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз, как показано пунктиром на рис. 3, а, б.

Рис. 3. Положение и движения электрода при сварке в вертикальном положении:

а — стыковые швы со скосом кромок, б — угловые швы,

в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 3, в) возможна электродами, дающими слой шлака. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 4). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями. Металл толщиной более 8 мм сваривают многопроходными швами.

Металл толщиной более 8 мм сваривают многопроходными швами.

Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм.

Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие — диаметром не более 4 мм.

Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Рис. 4. Положение и движения электрода при сварке в горизонтальном и потолочном положениях: а — горизонтальный угловой шов, б — наплавка в потолочном положении, в — потолочный стыковой

Сварка тонколистовой стали

При сварке стали толщиной 3 мм и меньше необходимо вводить в изделие строго одинаковое количество тепла на единицу длины шва (погонная энергия сварки qв), с тем чтобы по всей длине шва была одинаковая глубина провара металла.

Швы накладываются электродом диаметром 1 — 3 мм без поперечных колебательных движений. Продольные движения электрода по оси шва должны производиться с одинаковой скоростью.

Для соединения тонких металлов заслуживает широкого внедрения микроплазменная сварка импульсной дугой в защитном инертном газе. Ею сваривают листы толщиной 0,1 — 2 мм. Для микроплазменной сварки институт им. Е. О. Патона разработал специальный источник сварочного тока типа А-1347.

Тонкую сталь можно сваривать также угольным электродом на постоянном токе с прямой полярностью по отбортовке кромок на режиме: диаметр угольного электрода — 6 — 10 мм, сила тока — 120 — 160 А, скорость сварки — 50 — 70 м/ч.

Вариант №1

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение горизонтальное Материал –Ст3пс.

3

- Д

ГОСТ.5264-80-Т3 3

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока

(пост. переем.)

Вариант №2

Подобрать режим ручной дуговой сварки для соединения встык. Положение нижнее.

Материал –Ст3пс.

- Д

ГОСТ.5264-80-Т1-2ω

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №3

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение горизонтальное. Материал –Ст3пс.

3

- Д

ГОСТ.5264-80Т3 3

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №4

Подобрать режим ручной дуговой сварки для соединения встык. Положение нижнее.

Материал –Ст3пс.

- Д

ГОСТ.

иаметр электрода 5264-80 — 3-НЗ

5264-80 — 3-НЗСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №5

Подобрать режим ручной дуговой сварки для соединения встык. Положение вертикальное.

Материал –Ст3пс.

- Д

ГОСТ.5264-80 С21

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №6

Подобрать режим ручной дуговой сварки для соединения встык. Положение нижнее.

Материал –Ст3пс.

- Д

ГОСТ.5264-80 С4

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №7

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение вертикальное.

Материал –Ст3пс.

Sме = 5 мм

- Д

ГОСТ.

иаметр электрода 5264-80?У2

5264-80?У2Сила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №8

Подобрать режим ручной дуговой сварки для соединения встык. Положение потолочное.

Материал –Ст3пс.

- Д

ГОСТ.5264-80С2

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №9

Подобрать режим ручной дуговой сварки для соединения встык. Положение вертикальное.

Материал –Ст3пс.

- Д

ГОСТ.5264-80С2

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №10

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение нижнее.

Материал –Ст3пс.

- Д

ГОСТ.

5264-80Т3 3

5264-80Т3 32

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №11

Подобрать режим ручной дуговой сварки для соединения встык. Положение вертикальное.

Материал –Ст3пс.

ГОСТ.5264-80 С15

- Диаметр электрода

Сила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №12

Подобрать режим ручной дуговой сварки для соединения в угол. Положение потолочное.

Материал –Ст3пс.

5

- Д

ГОСТ.5264-80?У2

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №13

Подобрать режим ручной дуговой сварки для соединения встык. Положение нижнее.

Материал –Ст3пс.

ГОСТ.5264-80 С15

- Диаметр электрода

Сила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №14

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение потолочное.

Материал –Ст3пс.

4

- Д

ГОСТ.5264-80-Т3 3

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока

(пост.

переем.)

переем.)

Вариант №15

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение вертикальное.

Материал –Ст3пс.

6

- Д

ГОСТ.5264-80Т3 3

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №16

Подобрать режим ручной дуговой сварки для соединения в нахлест. Положение потолочное. Материал –Ст3пс.

- Д

ГОСТ.5264-80 — 3-НЗ

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №17

Подобрать режим ручной дуговой сварки для соединения в угол. Положение нижнее.

Материал –Ст3пс.

Sме = 8 мм

- Д

ГОСТ.5264-80 У2

ГОСТ.5264-80 — 3-НЗ

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №18

Подобрать режим ручной дуговой сварки для соединения встык. Положение горизонтальное. Материал –Ст3пс.

- Д

ГОСТ.5264-80С2

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №19

Подобрать режим ручной дуговой сварки для соединения встык. Положение горизонтальное. Материал –Ст3пс.

- Д

ГОСТ.5264-80 С21

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №20

Подобрать режим ручной дуговой сварки для соединения встык. Положение вертикальное.

Материал –Ст3пс.

- Д

ГОСТ.5264-80 С4

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №21

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение вертикальное.

Материал –Ст3пс.

9

- Д

ГОСТ.

иаметр электрода 5264-80-Т3 3

5264-80-Т3 3 Сила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока

(пост. переем.)

Вариант №22

Подобрать режим ручной дуговой сварки для соединения встык. Положение горизонтальное. Материал –Ст3пс.

- Д

ГОСТ.5264-80-Т1-2ω

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №23

Подобрать режим ручной дуговой сварки для соединения встык. Положение горизонтальное. Материал –Ст3пс.

- Д

ГОСТ.5264-80С2

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №24

Подобрать режим ручной дуговой сварки для соединения в тавр. Положение потолочное.

Материал –Ст3пс.

- Д

ГОСТ.

5264-80Т3 3

5264-80Т3 34

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

Вариант №25

Подобрать режим ручной дуговой сварки для соединения встык. Положение нижнее.

Материал –Ст3пс.

ГОСТ.5264-80 С15

- Диаметр электрода

Сила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост.

Переем.)

Переем.)

Вариант №26

Подобрать режим ручной дуговой сварки для соединения в угол. Положение горизонтальное. Материал –Ст3пс.

4

- Д

ГОСТ.5264-80?У2

иаметр электродаСила сварочного тока

Тип Марка электрода

Угол наклона электрода

Манипулятор

Полярность

Длина дуги

Род тока (пост. Переем.)

главная

- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 22

..

..- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 19

- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 27

- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 19

Компетенция 17 Web Technologies – Веб-технологии

- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 19

С 19 по 29 января в техникуме проходят родительские собрания в выпускных группах с привлечением работодателей в очно – дистанционном формате.

Родительские собрания направлены на информирование родителей по ключевым направлениям в рамках реализации образовательных программ. Это направления на производственную практику, подготовку и сроки проведения государственной итоговой аттестации, последующее трудоустройство по освоенной профессии/специальности.

Подробнее…- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 22

Как всегда, Иркутский техникум авиастроения и материалообработки гостеприимно распахнул свои двери для проведения интересного мероприятия районного масштаба, посвященного Дню студента.

Подробнее…- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 19

Студенты Иркутского техникума авиастроения и материалообработки ярко отметили свой главный праздник – День студента. Они приняли участие в спортивном мероприятие «Все на лед», который состоялся на острове Конный. Ребята зарядились позитивной энергией и отличным настроением.

Они приняли участие в спортивном мероприятие «Все на лед», который состоялся на острове Конный. Ребята зарядились позитивной энергией и отличным настроением.

- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 32

Подведены итоги фотоконкурса «Природа в объективе». Лучшими признаны работы Вантеева Григория — «Зачарованный мир», Якимовой Ангелины — «Осенняя береза», Сердюковой Кристины — «Спит могучий Байкал». Поздравляем победителей!

- Дата публикации

- Автор: Односторонцев Александр

- Категория: Новости

- Просмотров: 43

18 января первокурсники, проживающие в общежитии техникума, приняли участие в познавательной мультимедийной игре «Энергосбережение — дело каждого». Эта игра была подготовлена и проведена представителями совета общежития. Командам предстояло ответить на вопросы разной степени сложности: от срока эксплуатации энергосберегающих ламп до использования современных альтернативных источников энергии. Победителями игры стала команда группы СВ-21-24 по профессии «Сварщик (ручной и частично механизированной сварки (наплавки))».

Эта игра была подготовлена и проведена представителями совета общежития. Командам предстояло ответить на вопросы разной степени сложности: от срока эксплуатации энергосберегающих ламп до использования современных альтернативных источников энергии. Победителями игры стала команда группы СВ-21-24 по профессии «Сварщик (ручной и частично механизированной сварки (наплавки))».

Все участники получили красочные буклеты с информацией по энергосбережению.

Процессы дуговой сварки — Magmaweld

* Поскольку электроды меньшего диаметра, чем электроды с покрытием, они имеют более высокую плотность тока и более высокую скорость накопления металла в том же диапазоне токов.

2. Сварочный металл, полученный при сварке в среде инертного газа, имеет низкое содержание водорода, что очень полезно для сталей с упрочняющими свойствами.

3. Поскольку при сварке в среде инертного газа возможна глубокая проварка, можно выполнять небольшие угловые сварные швы и обеспечивает более плавный провар корня по сравнению с дуговой сваркой покрытым электродом.

4. Хотя тонкие материалы обычно свариваются методом ВИГ с дополнительным металлом или без него, сварка в среде инертного газа дает лучшие результаты при сварке тонких материалов, чем дуговая сварка покрытым электродом.

5. Идеально подходит для использования как в полуавтоматических, так и в полностью автоматических сварочных системах.

Недостатки:

1. Оборудование для сварки в среде защитного газа более сложное, более дорогое и более сложное в транспортировке, чем оборудование для дуговой сварки покрытыми электродами.

2. Так как сварочная горелка в среде инертного газа должна находиться близко к заготовке, сварка в труднодоступных местах сложнее по сравнению с дуговой сваркой покрытым электродом.

3. Сварные соединения, выполненные сваркой в среде инертных газов на сталях, обладающих закалочной способностью, более склонны к растрескиванию, так как отсутствует шлаковый слой, снижающий скорость охлаждения наплавляемого металла, как это имеет место при дуговой сварке покрытым электродом.

4. Сварка в среде инертного газа требует дополнительной защиты от потока воздуха, чтобы удалить газовую защиту из зоны сварки.Поэтому она не так пригодна, как дуговая сварка покрытым электродом, для сварочных работ на открытом воздухе.

ДУГОВАЯ СВАРКА ПОРОШКОВОЙ ПРОВОЛОКОЙ

Дуговая сварка порошковой проволокой — это метод дуговой сварки, при котором тепло, необходимое для сварки, генерируется дугой, образующейся между расходуемым электродом из порошковой проволоки и заготовкой. Защиту дуги и зоны сварки обеспечивают газы, образующиеся в результате горения и разделения элементарного вещества в порошковой проволоке, или подаваемый извне защитный газ, как при сварке в инертных газах.Процесс сварки с самозащитой (открытая дуговая сварка проволокой) очень похож на газовую защиту при сварке покрытым электродом. Материал покрытия на электродах с покрытием приводит к производству электродов в форме плоских стержней и ограничениям по длине. Однако в порошковых проволоках этот материал покрытия формируется в виде проволоки, намотанной на ролик, поскольку трубчатая проволока находится внутри электрода и может подаваться в зону непрерывной сварки.

Однако в порошковых проволоках этот материал покрытия формируется в виде проволоки, намотанной на ролик, поскольку трубчатая проволока находится внутри электрода и может подаваться в зону непрерывной сварки.

Этот метод сварки может применяться как для полуавтоматических, так и для полностью автоматических сварочных систем.

Недостатком сварки порошковой проволокой является то, что на наплавленном валике образуется слой шлака, аналогичный таковому при дуговой сварке покрытым электродом, но несколько более тонкий. Однако в настоящее время производятся многие типы электродов из порошковой проволоки, которые не требуют удаления шлака или не образуют шлак.

СВАРКА ВИГ

Сварка ВИГ представляет собой метод дуговой сварки, при котором тепло, необходимое для сварки, генерируется дугой, образующейся между безотходным электродом (вольфрамовым электродом) и заготовкой.Электрод, сварочная ванна, дуга и участки детали вблизи сварочного аппарата защищены от вредного воздействия атмосферы газом или газовой смесью, подаваемой от сварочной горелки. Преимущества: 1. Сварка ВИГ подходит как для ручной, так и для автоматической сварки для получения непрерывных сварных швов, прерывистой сварки и точечной сварки. 2. Поскольку электрод не расходуется (израсходован), сварка выполняется плавлением основного металла или с использованием дополнительного сварочного металла. 3. Сварку можно выполнять в любом положении, особенно подходит для сварки тонких материалов. |

4. Обеспечивает высокопроницаемые и беспористые швы при сварке корневого шва.

5. Поскольку подвод тепла сосредоточен в зоне сварки, заготовка слегка деформируется.

6. Также обеспечивает гладкий сварной шов, удаление которого не требуется.

Недостатки:

1. Скорость накопления металла при сварке ВИГ ниже по сравнению с другими методами дуговой сварки.

2. Неэкономичный метод сварки толстостенных материалов.

Сварка под флюсом — это метод дуговой сварки, при котором тепло, необходимое для сварки, генерируется дугой (дугами), образующейся между изнашивающимся электродом (или несколькими электродами) и заготовкой.Слой сварочного порошка в области дуги, а также металл сварки и основной металл вблизи сварного шва защищены расплавленным сварочным порошком (шлаком). При сварке под флюсом электричество проходит через дугу и сварочную ванну, состоящую из расплавленного металла и расплавленного шлака. Дуговой нагревательный электрод образует сварочную ванну, которая заполняет сварочный изгиб, расплавляя расплавленный порошок и основной металл. Сварочный порошок, действующий как защитный элемент, также вступает в реакцию со сварочной ванной и раскисляет сварочный металл. Сварочные порошки, применяемые для сварки легированных сталей, могут содержать легирующие элементы, компенсирующие химический состав наплавляемого металла. Сварка под флюсом – это автоматический метод сварки. В некоторых случаях дуговой сварки под флюсом два или более электродов могут одновременно подаваться в сварочный изгиб. Электроды могут подаваться в сварочную ванну в виде двойной дуги или могут подаваться последовательно с расстоянием, достаточным для обеспечения закалки сварочных ванн по отдельности и, таким образом, может быть достигнута высокая скорость сварки и высокая скорость накопления металла. Сварочные порошки, применяемые для сварки легированных сталей, могут содержать легирующие элементы, компенсирующие химический состав наплавляемого металла. Сварка под флюсом – это автоматический метод сварки. В некоторых случаях дуговой сварки под флюсом два или более электродов могут одновременно подаваться в сварочный изгиб. Электроды могут подаваться в сварочную ванну в виде двойной дуги или могут подаваться последовательно с расстоянием, достаточным для обеспечения закалки сварочных ванн по отдельности и, таким образом, может быть достигнута высокая скорость сварки и высокая скорость накопления металла. |

Преимущества:

1. Способ сварки с высокой скоростью сварки и высокой скоростью накопления металла, который можно использовать для сварки плоских и цилиндрических деталей, труб любой толщины и размера. а также для пайки присадочных швов.

2. Обеспечивает идеальные и механически упругие сварные швы.

3. Поскольку нет разбрызгивания и дуговые огни невидимы, уровень защиты, необходимый для защиты сварщика, ниже.

4. Возможна сварка уголков сваркой в отличие от других способов.

5. Сварку под флюсом можно производить как внутри помещений, так и на открытом воздухе.

Недостатки:

1. Сварочные порошки под флюсом склонны впитывать влагу из воздуха, что приводит к образованию пор при сварке.

2. Основной металл должен быть ровным и гладким, на основном металле не должно быть масла, ржавчины или других загрязнений для получения высококачественных сварных швов.

3. Шлак должен быть удален с валика сварного шва, что может быть затруднено в некоторых случаях. При многопроходных сварочных работах шлак следует удалять после каждого прохода во избежание образования остатков шлака.

4. Метод сварки под флюсом не подходит для материалов толщиной менее 5 мм, так как может вызвать окисление.

5. Этот метод подходит для стыковой и угловой сварки плоских и горизонтальных поверхностей, за исключением некоторых случаев.

электроды с покрытием — Перевод на польский — примеры русский

Эти примеры могут содержать нецензурные слова, основанные на вашем поиске.

Эти примеры могут содержать разговорные слова на основе вашего поиска.

Другое для ручной сварки покрытыми электродами

Для ручной сварки покрытыми электродами , в комплекте со сварочными или режущими устройствами и поставляется с

Do spawania ręcznego elektrodą otuloną , włącznie z urządzeniami do spawania lub cięcia, a przesyłanych wraz zМашины и аппараты для ручной дуговой сварки металлов покрытыми электродами в комплекте со сварочными или режущими устройствами, генераторами или вращательными преобразователями, статическими преобразователями, выпрямителями или выпрямляющими аппаратами

Машины и оборудование для спавания ручного металла электрода отулон , оборудование для спавания lub cięcia, prądnicami, przetwornicami jednotwornikowymi, przekształtnikami, prostownicami lub zesstownicami Сварочный аппарат MASTERTIG AC/DC — компактный сварочный аппарат TIG с использованием покрытых электродов .

Примерно в 1900 году А. П. Строменгер и Оскар Кьельберг выпустили первые электроды с покрытием .

Около года 1900 A. P. Strohmenger oraz Oskar Kjellberg wytworzyli pierwsze elektrody otulone .Покрытые электроды из основного металла для электродуговой сварки

Способы сварки Применяются следующие способы дуговой сварки: сварка покрытыми электродами (ММА), полуавтоматическая, (MIG/MAG) сварка в защитных газах, сварка вольфрамом в инертных газах (TIG), сварка под флюсом.

Metody spawania Stosowane spawania methody spawania łukowego: электрод отулон (MMA), полуавтоматический режим с охранным газом (MIG/MAG), электрод nietopliwą (TIG), łukiem krytym.

Для ручной сварки покрытыми электродами , в комплекте со сварочными или режущими устройствами и поставляется с

Электроды покрытые из недрагоценных металлов для электродуговой сварки (искл.с сердцевиной из железа или стали и покрытые огнеупорным материалом)

Электроды z metali nieszlachetnych w otulinie , do spawania łukiem elektrycznym (z wyłączeniem tych z rdzeniem z żeliwa lub stali, w otulinie z materiału trudnotopliwego)ручная дуговая сварка металлическим электродом Типы покрытий электродов сварочный аппарат

ручная дуговая сварка металлическим электродом Типы покрытия электродов

Как показано выше, существует пять основных типов покрытия электродов, используемых для изготовления электродов для сварки углеродистых и низколегированных сталей. Эти типы покрытий затем распределяются по четырем основным типам или группам электродов, которые . являются:

Эти типы покрытий затем распределяются по четырем основным типам или группам электродов, которые . являются:

. целлюлоза

. рутил

. с водородным управлением

. железный порошок.

* Целлюлоза сварка (weldingwelder.blogspot.com)

Эти электроды содержат большое количество альфа-флока (древесной муки) и 3–7% влаги в покрытии. Это обеспечивает огненную, глубоко проникающую дугу, характерную для целлюлозных электродов .Целлюлозные электроды работают при низкой силе тока по сравнению с рутиловыми электродами (приблизительно 15%), а тонкий жидкий шлак не полностью покрывает готовый наплавленный наплавленный слой. Образуется высокий уровень разбрызгивания, а внешний вид сварного шва характеризуется крупной неравномерной рябью. Применение – используется для первого (корневого) прохода труб и листов, сварки в вертикальном положении (особенно вертикально вниз) и там, где требуется глубокий провар. Условия хранения – для достижения наилучших результатов содержание влаги должно составлять 3–7%. Не храните в электродных печах .

Условия хранения – для достижения наилучших результатов содержание влаги должно составлять 3–7%. Не храните в электродных печах .

* Рутил сварка (weldingwelder.blogspot.com)

Эти электроды содержат большое количество диоксида титана и известны как Они используются для общей сварки низкоуглеродистых сталей и подходят для использования во всех положениях сварки. Электроды с рутиловым покрытием имеют плавную и стабильную дугу, уровень разбрызгивания от низкого до среднего и умеренное проплавление. Большинство из них работают на переменном или постоянном токе, имеют хороший внешний вид и легко отделяются от шлака. В рутиловые электроды также может быть добавлено небольшое количество оксида железа, чтобы придать им более проникающую огненную дугу. Применение – используется для сварки общего назначения на большинстве типов соединений и позиций сварки. Условия хранения – рутиловые электроды не требуют особых условий хранения.Хранение в достаточно теплом сухом месте.

Условия хранения – рутиловые электроды не требуют особых условий хранения.Хранение в достаточно теплом сухом месте.

* Водородный контроль (с низким содержанием водорода)

Эти электроды имеют покрытие из карбоната кальция и предназначены для получения низкого зона. Они характеризуются шаровидным переносом металла через дугу , низким проплавлением как средством минимизации разбавления металла шва и жидким шлаком. Применение – водородосодержащие электроды используются для сварки высокопрочных сталей и позволяют получить прочный, ковкий металл шва с пределом прочности на растяжение более 490 Н/мм2 ОСВ. Условия хранения – содержание влаги должно быть менее 0,2%. Они поставляются в закрытых пакетах или банках для предотвращения поглощения влаги из атмосферы. После открытия электроды следует перенести в электродную печь и выдержать при 300 °C не менее одного часа перед использованием. После кондиционирования (удаление всей влаги ) их следует хранить при температуре не ниже 100 °C. Они должны быть «горячими» из духовки и не должны остывать.

После кондиционирования (удаление всей влаги ) их следует хранить при температуре не ниже 100 °C. Они должны быть «горячими» из духовки и не должны остывать.

* Железный порошок/оксид железа

Эти электроды имеют покрытие, содержащее большое количество железа в виде порошка железа и/или оксида железа. Они характеризуются высокой скоростью наплавки, ровными дугами, малым разбрызгиванием, хорошим внешним видом и отличной отделяемостью шлака.Тяжелое флюсовое покрытие требует использования более высоких сил тока по сравнению с другими типами электродов Применение – электроды, содержащие железный порошок в флюсовом покрытии, обычно используются для конструкционной сварки низкоуглеродистых сталей и подходят для плоской сварки Только позиция .

сварка (weldingwelder.blogspot.com) .

Переем.)

Переем.) 5264-80 — 3-НЗ

5264-80 — 3-НЗ Переем.)

Переем.) 5264-80?У2

5264-80?У2 Переем.)

Переем.) 5264-80Т3 3

5264-80Т3 3 Переем.)

Переем.) переем.)

переем.) Переем.)

Переем.) Переем.)

Переем.) 5264-80-Т3 3

5264-80-Т3 3  Переем.)

Переем.) 5264-80Т3 3

5264-80Т3 3 Переем.)

Переем.) Газ должен быть в состоянии полностью защитить зону сварки, в противном случае очень небольшое попадание воздуха вызывает ошибки на металле сварки.

Газ должен быть в состоянии полностью защитить зону сварки, в противном случае очень небольшое попадание воздуха вызывает ошибки на металле сварки.