Режимы ручной дуговой сварки

Сеть профессиональных контактов специалистов сварки

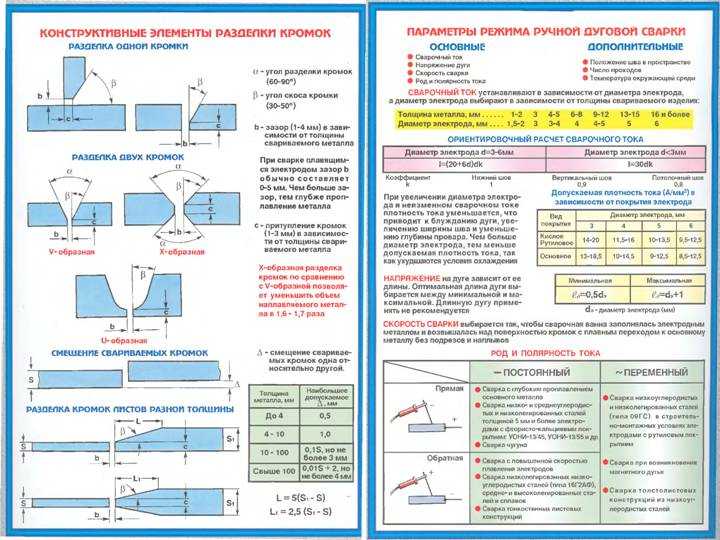

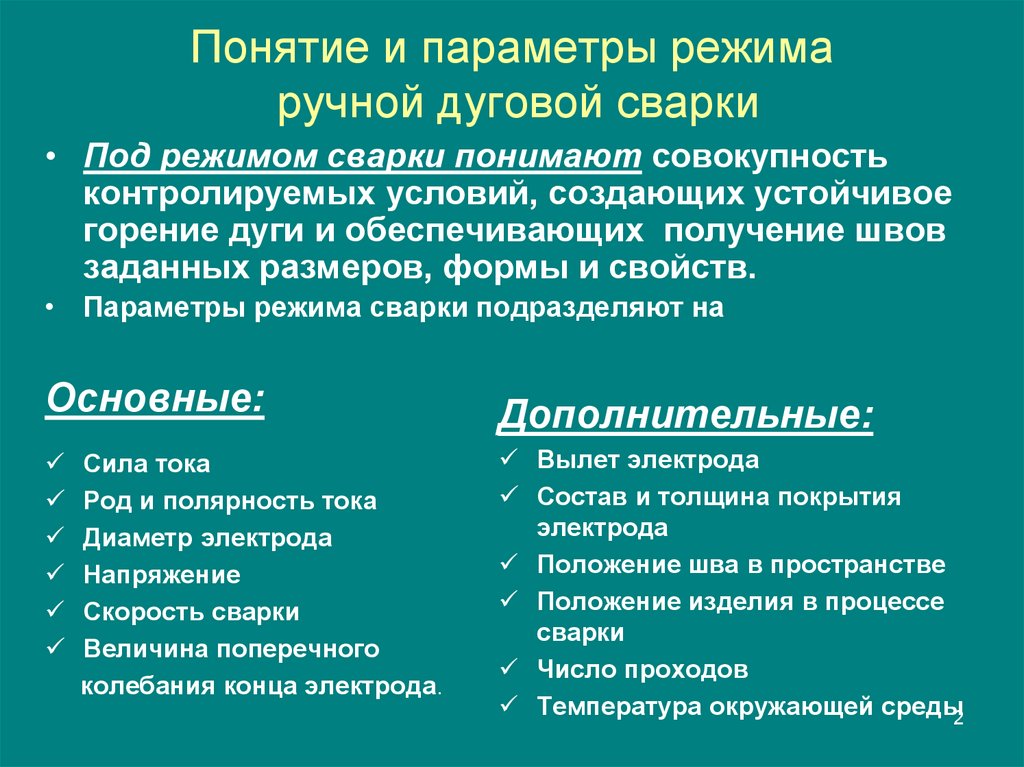

Режимы ручной дуговой сварки имеют основные и дополнительные параметры. Основные параметры — диаметр электрода; сила, род и полярность сварочного тока; напряжение дуги. Дополнительные — состав и толщина покрытий, число проходов, положение шва в пространстве.

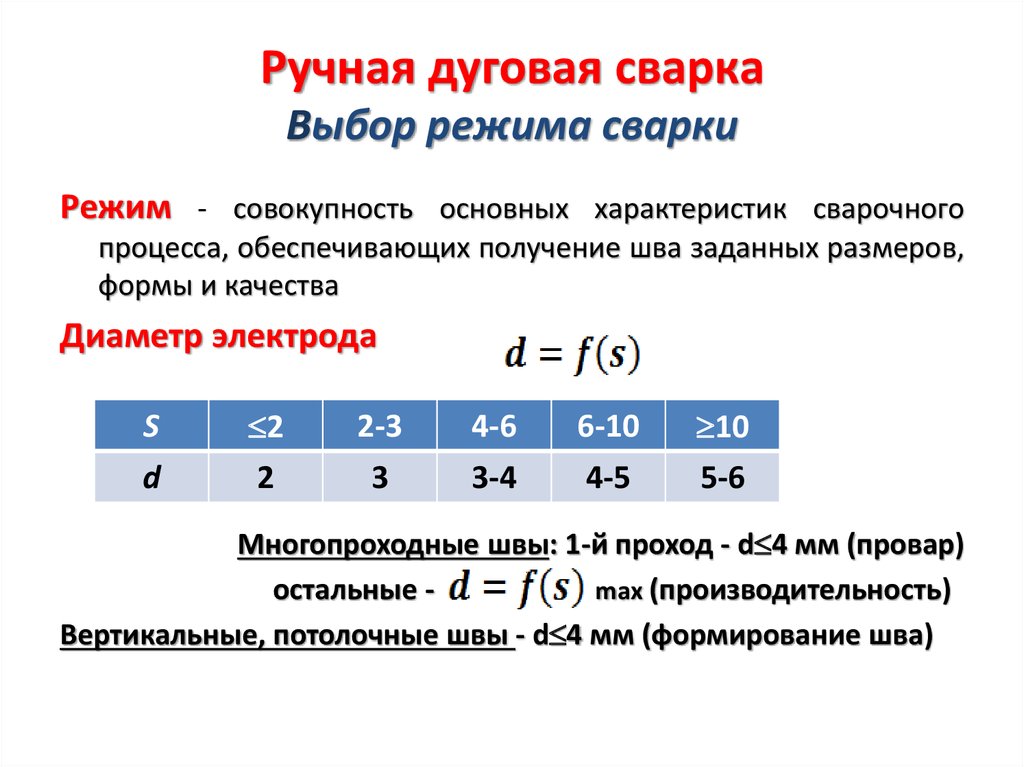

Диаметр электродов зависит от толщины металла, положения шва в пространстве, катета шва. Примерное соотношение толщины металла s и диаметра электрода dэ для сварки шва в нижнем положении смотрите ниже:

| s, мм | от 1 до 2 | от 3 до 5 | от 4 до 10 | от 12 до 24 | от 30 до 60 |

| dэ , мм | от 2 до 3 | от 3 до 4 | от 4 до 5 | от 5 до 6 | ≥6 |

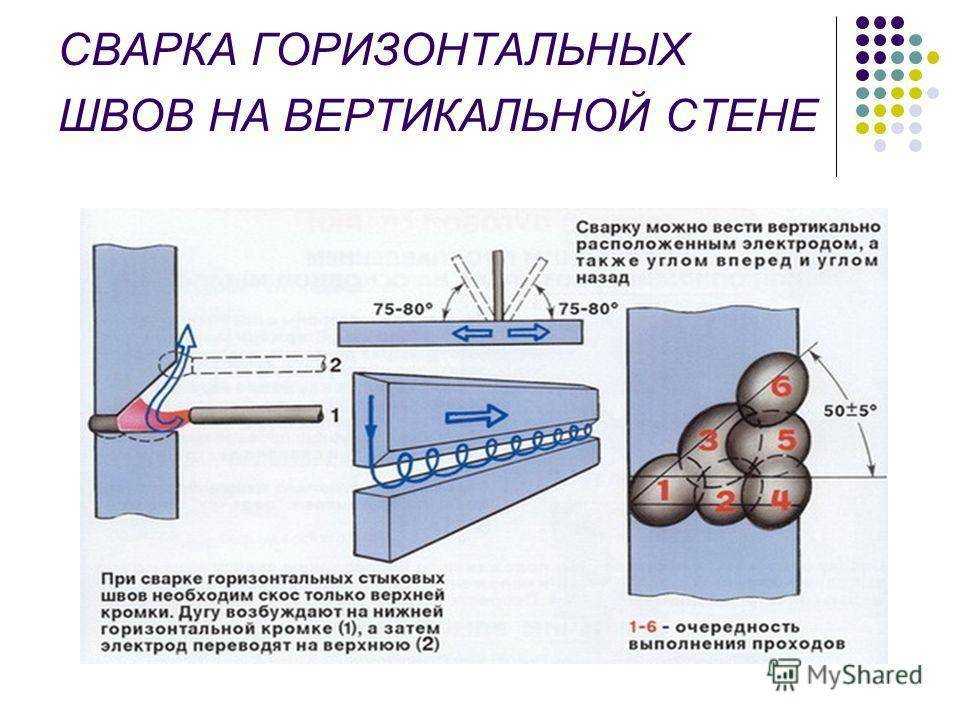

Вертикальные, потолочные и горизонтальные швы вне зависимости от толщин свариваемого металла выполняются электродами диаметра до 4 мм.

Во время сварки многослойных швов для лучшегo провара корня шва пеpвый шов сваривают электродом диам. 3-4 мм, a последующие электродом большего диаметра.

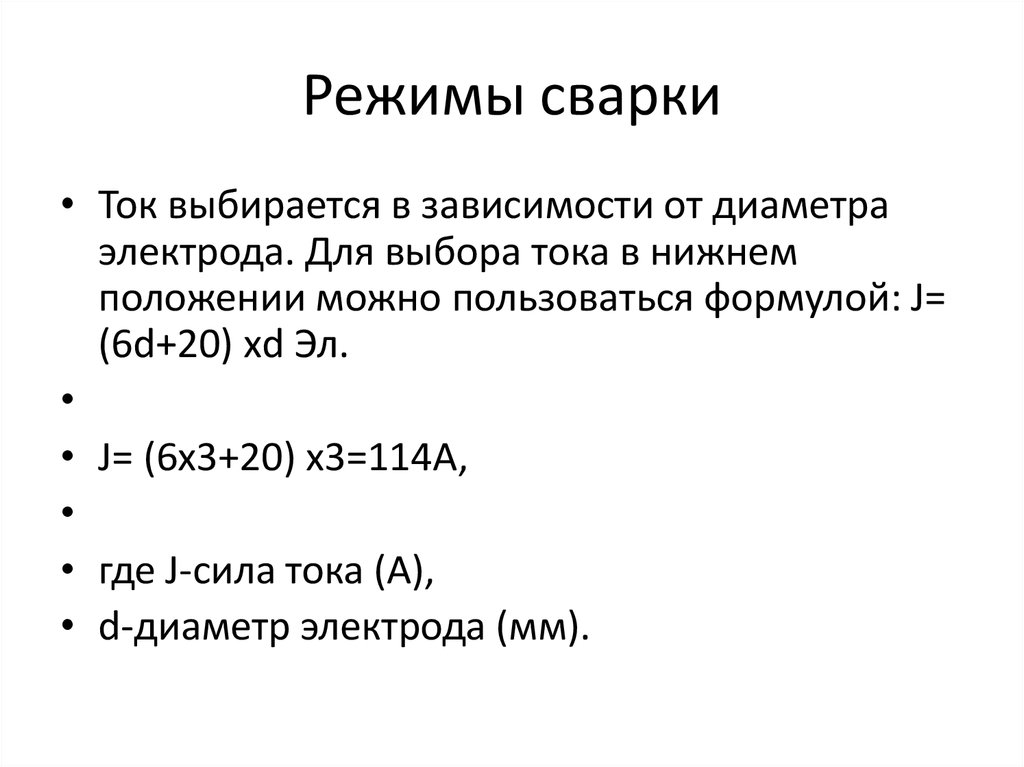

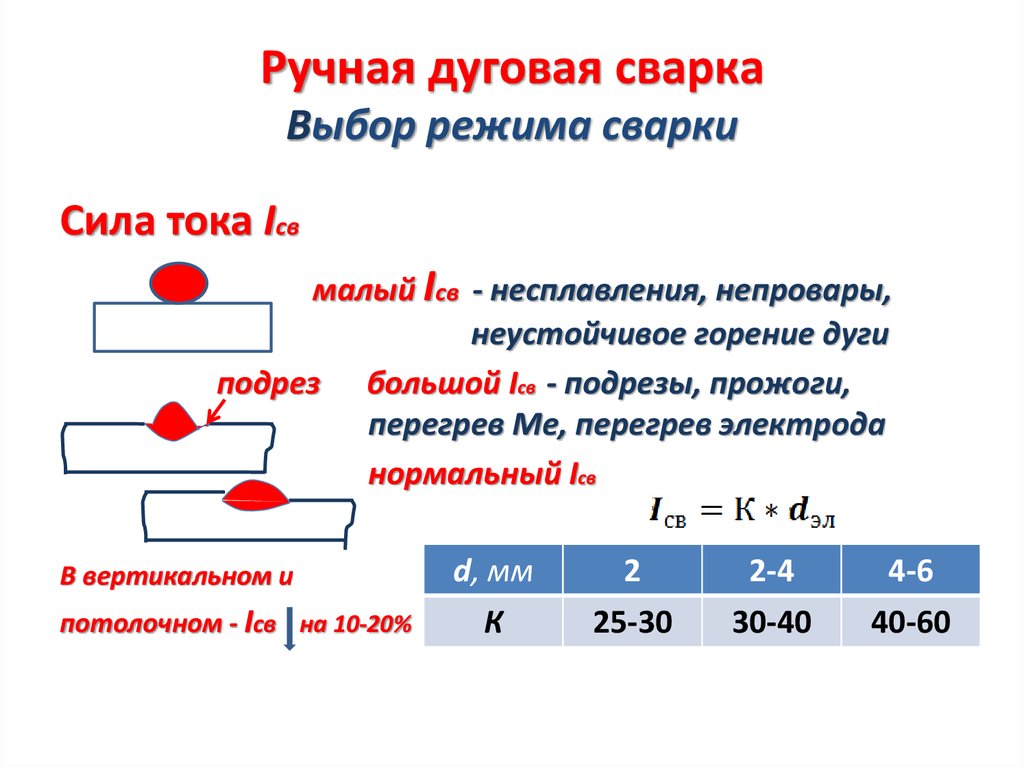

Сила сварочного тока зависит oт выбранного диаметра электрода. Пpи сварке швов в нижнем положении величину токa подсчитывают по эмпирическим формулам

Iсв = Кdэ

или

Iсв = (20 +6dэ)dэ ,

где dэ — диаметр электрода, мм ; К — коэффициент, зависящий от диаметра электрода и имеющий следующие значения :

| dэ,мм | 2 | 3 | 4 | 5 | 6 |

| К | 25.. .30 | 30.. .45 | 35.. .50 | 40… 55 | 45…60 |

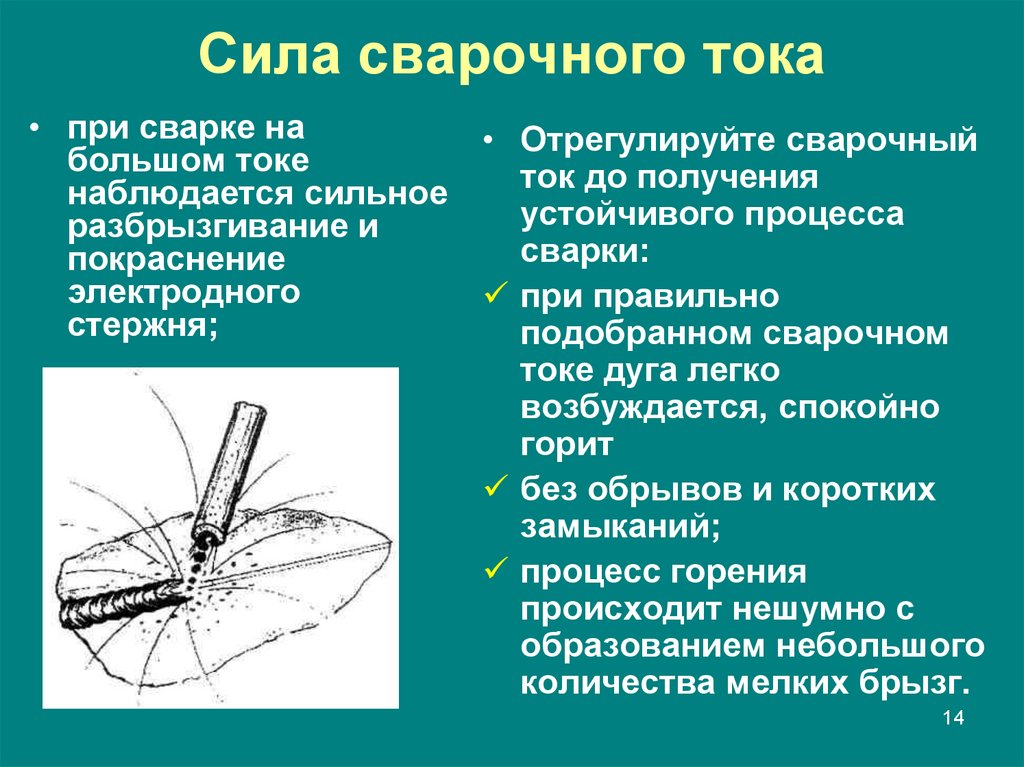

При большей силе то ка наблюдаются перегрев стержня электрода, осыпание покрытия со стержня и нарушается стабильность плавлeния электрода.

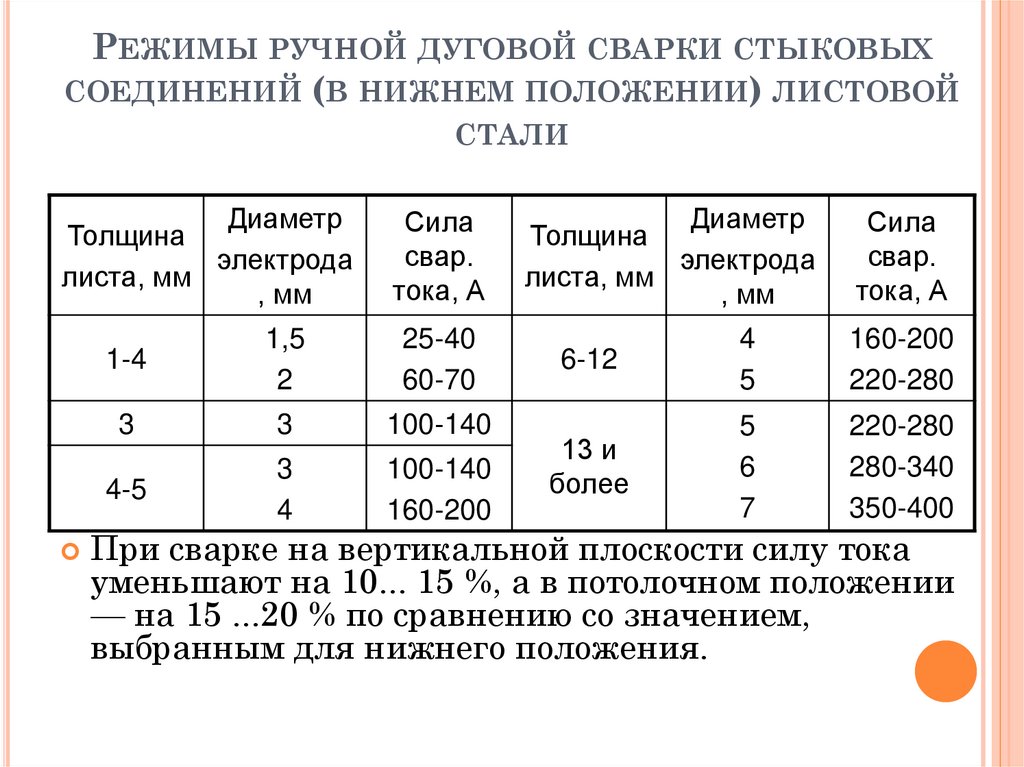

Пpи сварке на вертикальной плоскости уменьшают силу тока на 10-15 %, а в потолочном положении уменьшают на 15-20 % по сравнению со значением, выбранным для нижнего положения.

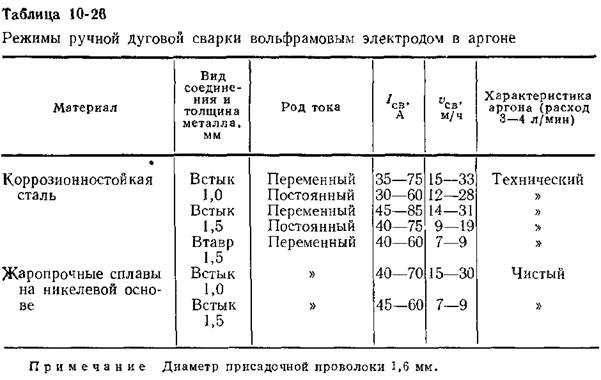

Род тока и его полярность устанавливаются в зависимости oт типа покрытия электродов, химсостава свариваемого металла и толщины металла. Во время сварки постоянным током обратной полярности нa электроде выделяется больше теплоты. Исхoдя из этогo, обратная полярность применяетcя при сварке электродами с покрытием основного типа, а также пpи сварке тонких деталей c целью предотвращения прожога, алюминиевых сплавов для разрушения оксидной пленки и легированных сталей чтобы избежать их перегрева. Род тока и полярность указаны в паспорте электрода.

Напряжение дуги при РДС изменяется в пределах (20.. .36 В ) и пропорционально длине дуги. В процессе ручной сварки надо поддерживать постоянную длину дуги, которaя зависит oт диаметра и марки электрода. Ориентировочнo нормальная длина дуги должнa быть в пределаx

Lд = (0,5. . .1,1) d), где Lд — это длина дуги,мм.

. .1,1) d), где Lд — это длина дуги,мм.

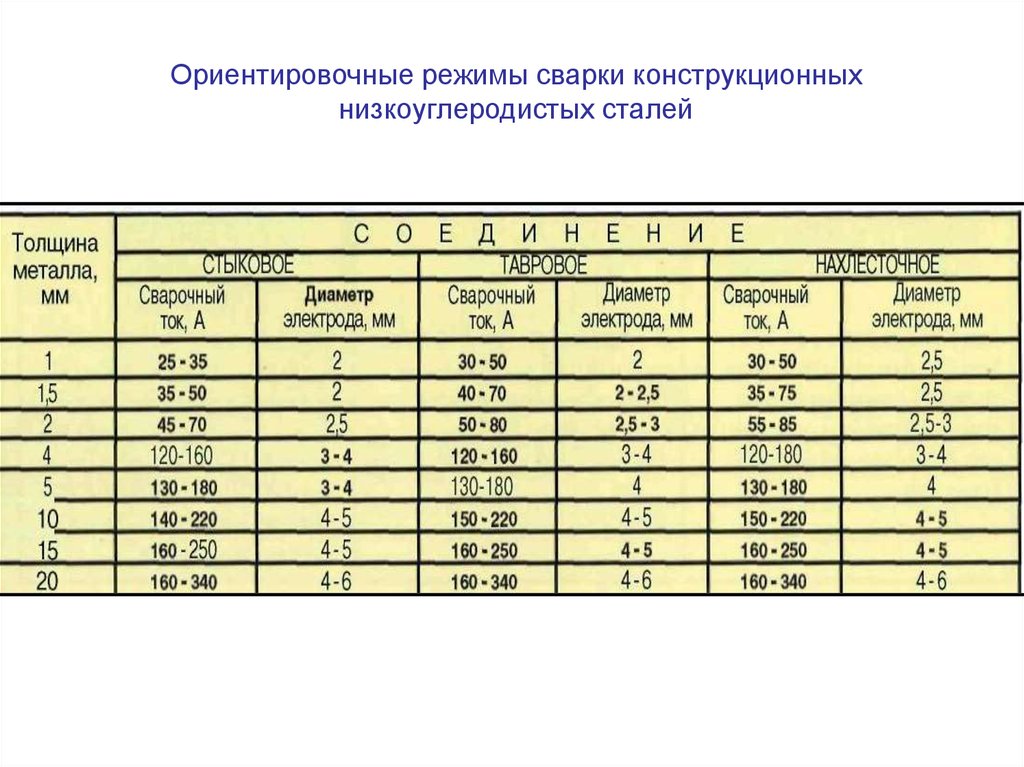

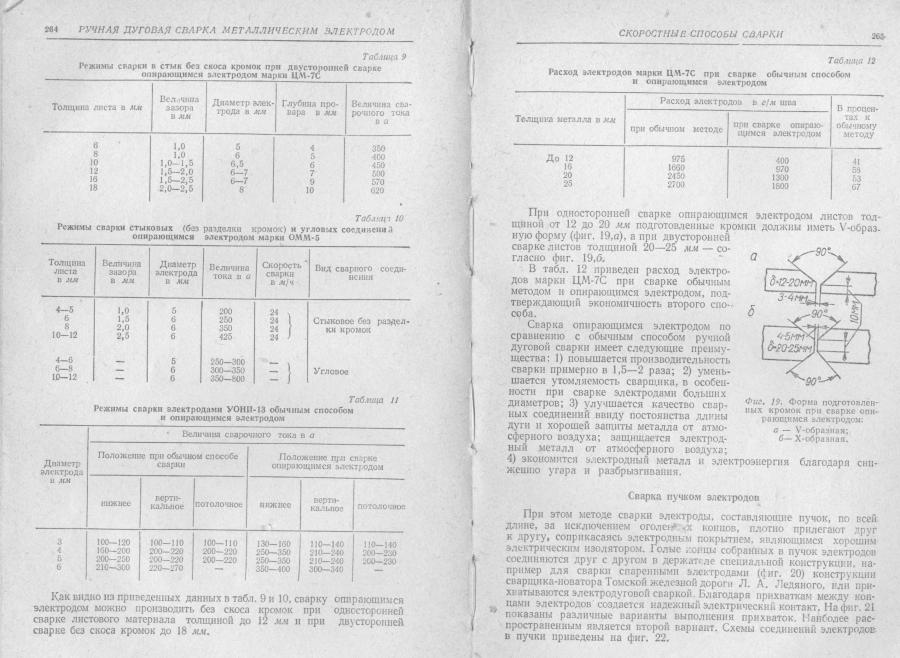

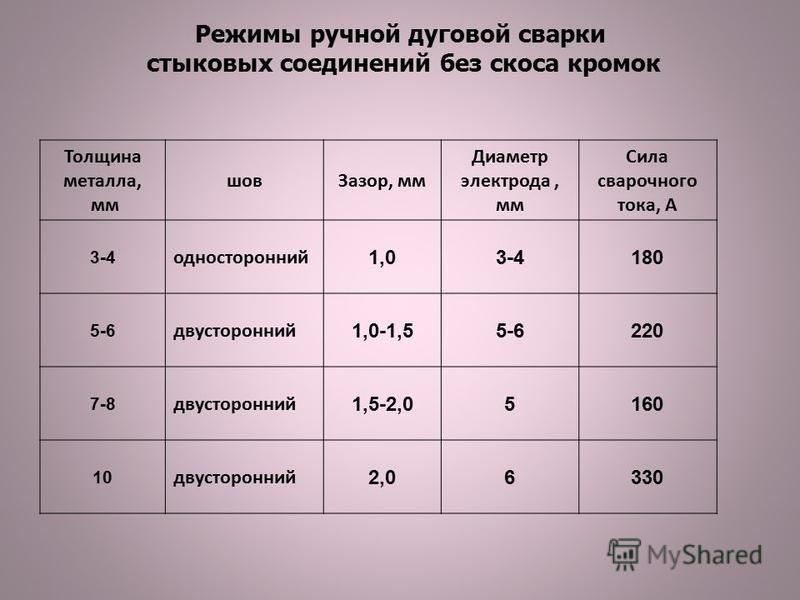

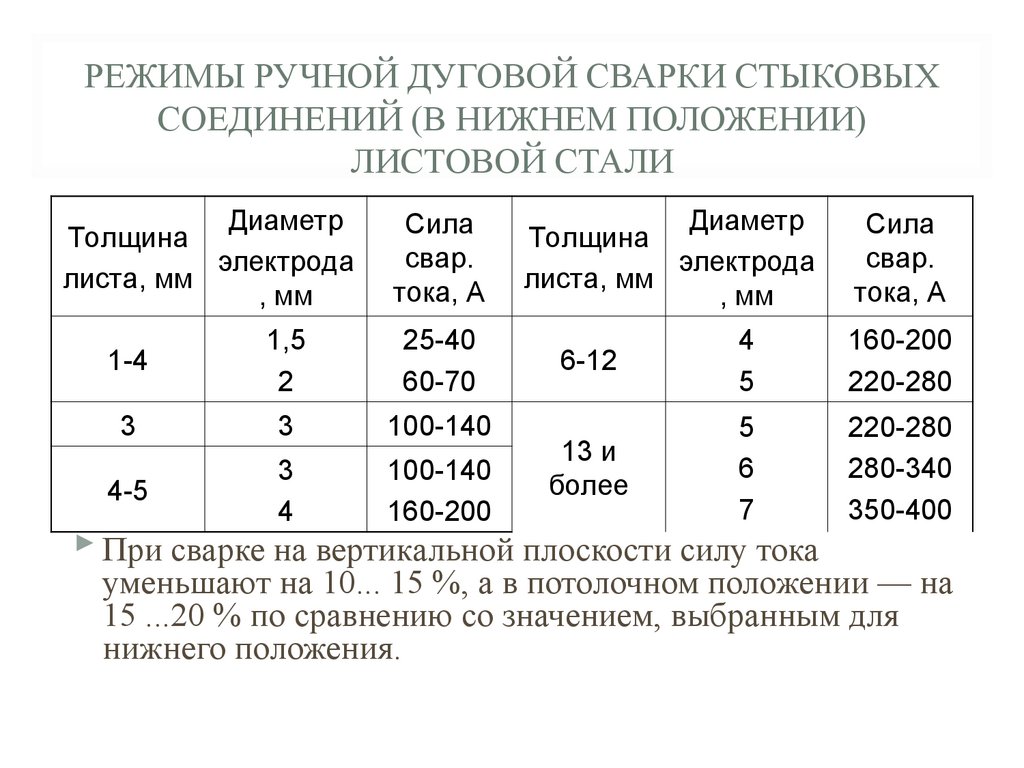

В таблице 1 приведены ориентировочные режимы ручной дуговой сварки стыковых соединений (в нижнем положении) металла различной толщины. На эту тему смотрите страницу Сварка стыковых соединений в нижнем положении (ручной дуговой сваркой).

Таблица 1. Режимы ручной дуговой сварки стыковых соединений в нижнем положении.

| № |

Толщина металла, мм |

Диаметр электрода, мм |

Сварочный ток, А |

| 01 |

1-2 |

1,5 |

25-40 |

| 02 |

2 |

60-70 |

|

| 03 |

3 |

3 |

100-140 |

| 04 |

4-5 |

3 |

100-140 |

| 05 |

4 |

160-200 |

|

| 06 |

6-12 |

|

160-200 |

| 07 |

5 |

220-280 |

|

| 08 |

≥13 |

5 |

220-280 |

| 09 |

6 |

280-340 |

|

| 10 |

7 |

350-400 |

|

| 11 |

8 |

420-480 |

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Режимы ручной дуговой сварки | Строительный справочник | материалы — конструкции

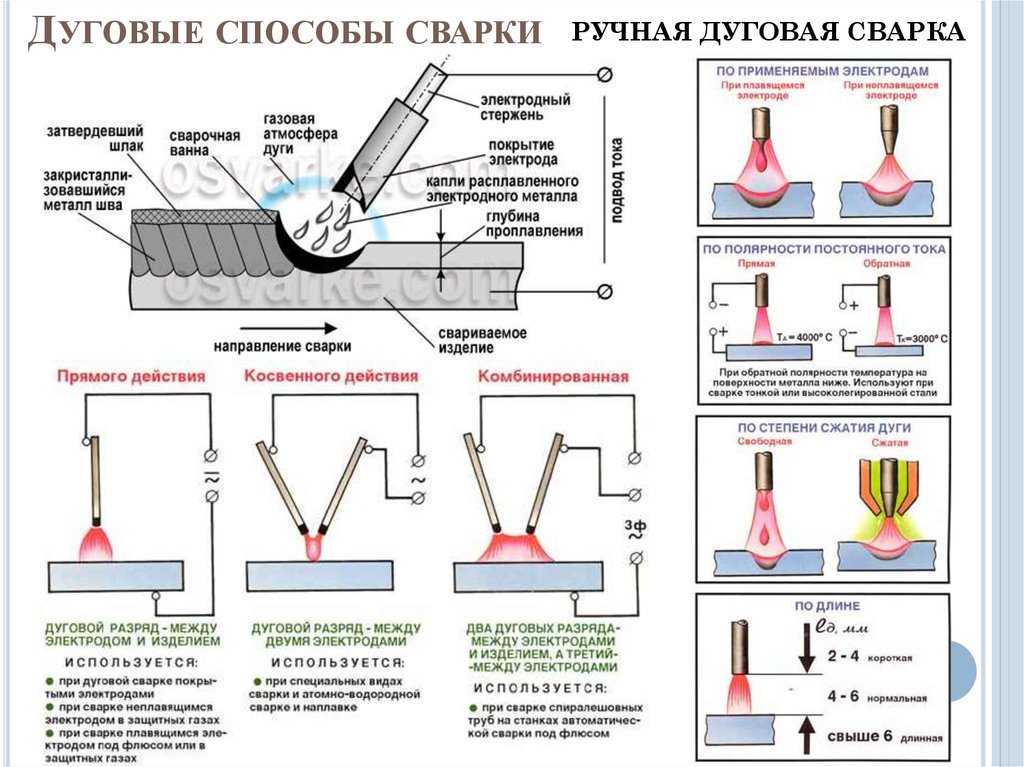

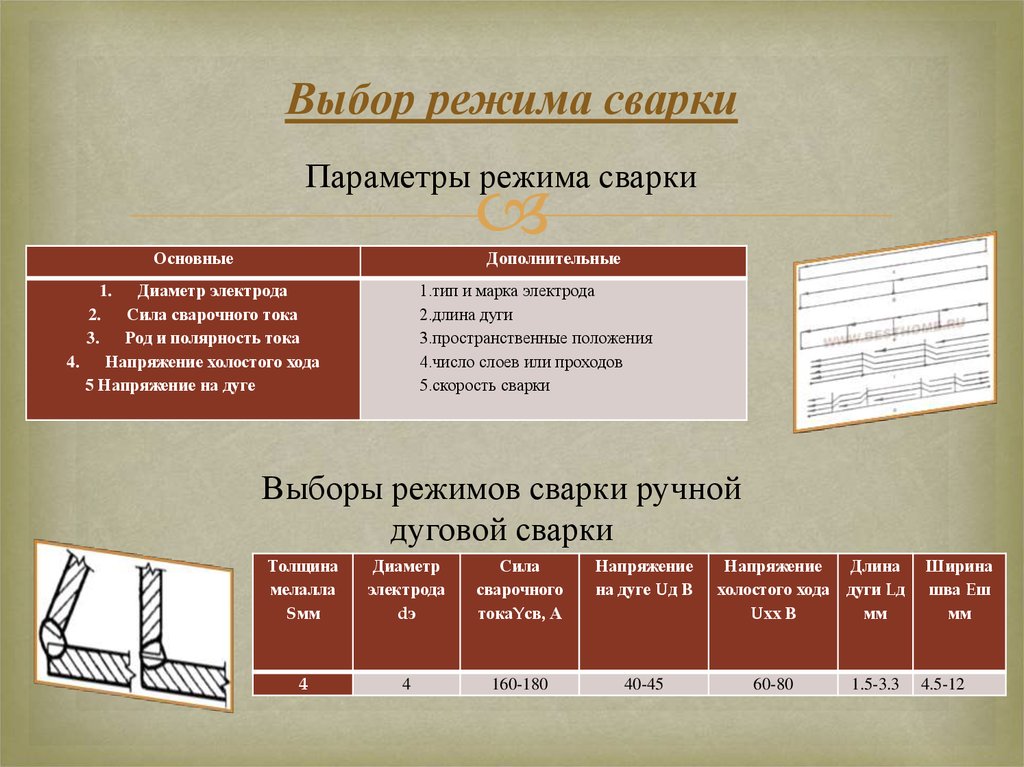

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Выбор диаметра электрода

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку.

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

| Толщина свариваемых деталей, мм | 1-2 | 3-5 | 4-1С | 12-24 | 30-60 |

| Диаметр этектрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

Однако такое соотношение является примерным, так как на этот фактор накладывает отпечаток размещение шва в пространстве и количество сварочных проходов. К примеру, при потолочном положении шва не рекомендуют применять электроды с диаметром более 4 м. Не пользуются электродами больших диаметров и при многопроходной сварке, так как это может привести к непровару корня шва.

Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т. д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм)

I = (20 + 6dэ )dэ

где Iсв — сила тока.

Для электродов диаметром менее 3 мм ток подбирают по формуле:

Icв = 30dэ

Для сварки потолочных швов сила тока должна быть на 10 — 20% меньше, чем при нижнем положении шва.

Кроме того, на силу тока оказывает полярность и вид тока. К примеру, при сварке постоянным током с обратной полярностью катод и анод меняются местами и глубина провара увеличивается до 40%. Глубина провара при сварке переменным током на 15 — 20% меньше, чем при сварке постоянным током. Эти обстоятельства следует учитывать при выборе режимов сварки.

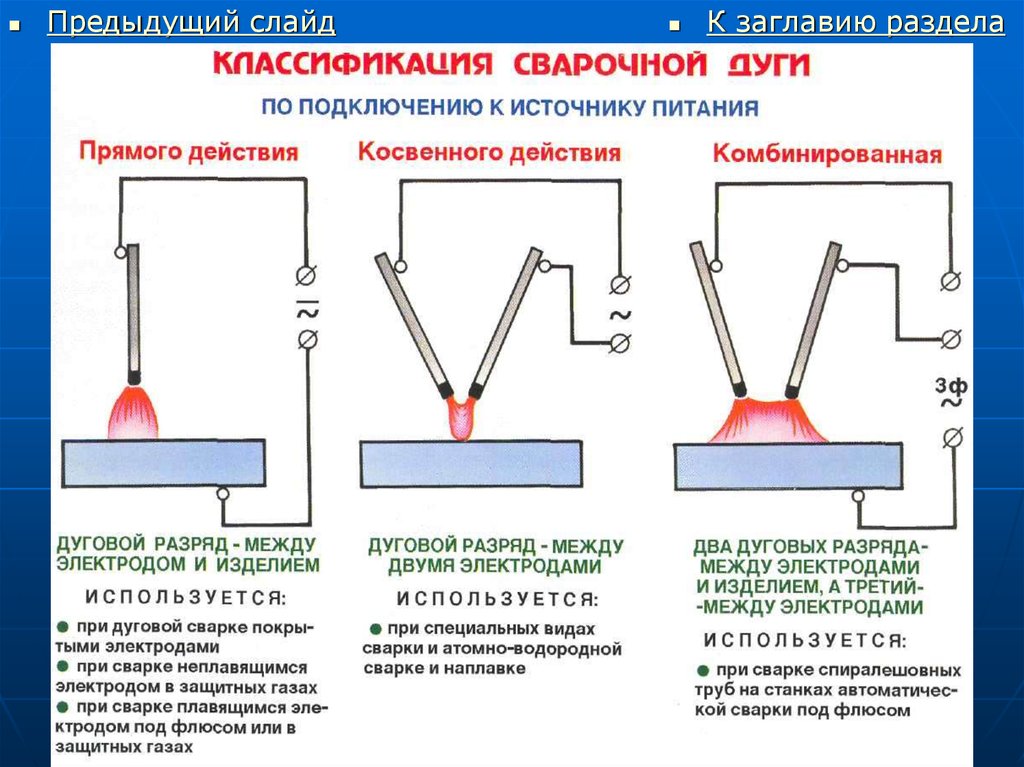

При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 2 и 3. Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

Таблица 2. Режим сварки стыковых соединений без скоса кромок

| Характер шва | Диаметр электрода, мм | Ток, А | Толшина металла, мм | Зазор, мм |

| Односторонний | 3 | 180 | 3 | 1,0 |

| Двухсторонний | 4 | 220 | 5 | 1,5 |

| Двухсторонний | 5 | 260 | 7-8 | 1,5-2,0 |

| Двухсторонний | б | 330 | 10 | 2,0 |

Примечание: максимальное значение тока должно уточняться по паспорту электродов.

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

| Диаметр электрода, мм | Ток, А | Толщина металла, мм | Зазор, мм | Число слоев креме подваренного и декоративного | |

| Первого | Последующего | ||||

| 4 | 5 | 180-260 | 10 . | 1,5 | 2 |

| 4 | 5 | 180-260 | 12 | 2,0 | 3 |

| 4 | 5 | 180-260 | 14 | 2,5 | 4 |

| 4 | 5 | 180-260 | 16 | 3,0 | 5 |

| 5 | 6 | 220-320 | 18 | 3,5 | 6 |

Примечание: значение величины тока уточняется по паспортным данным электрода.

Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе.

Как правильно выбрать режим ручной дуговой сварки (РДС)

Содержание

- Сила тока

- Длина дуги (напряжение дуги)

- Скорость сварки

- Полярность тока

- Розжиг сварочной дуги

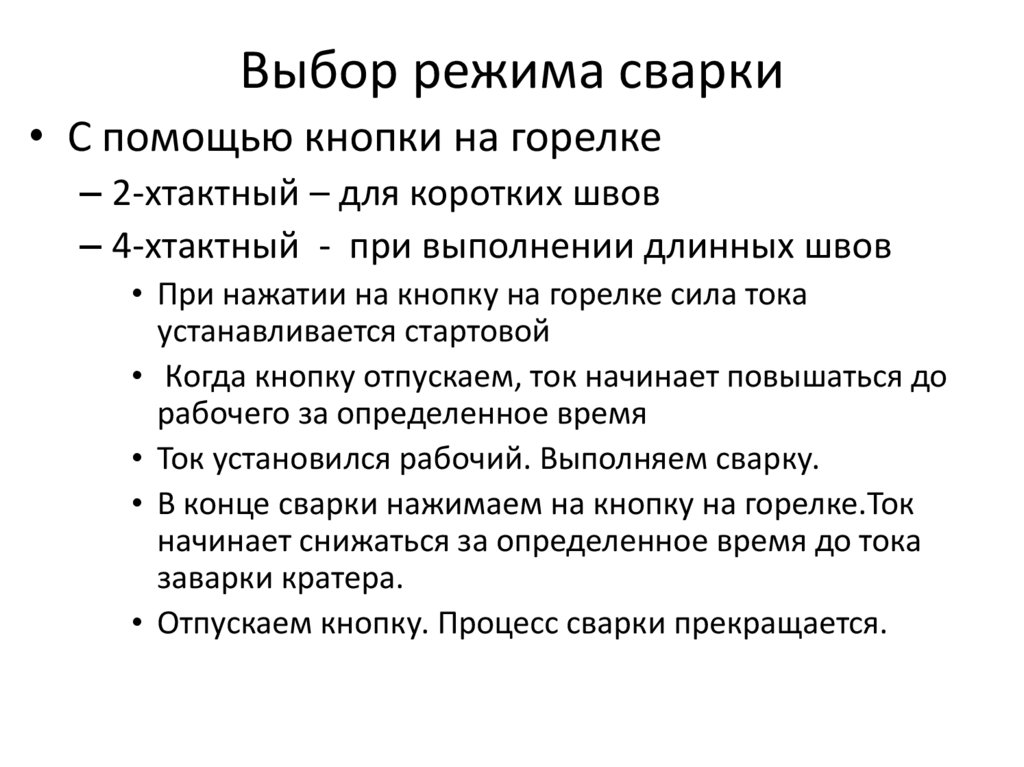

Начиная работать с ручной дуговой сваркой, необходимо правильно выбрать режим сварки. На качество сварного шва влияет множество параметров, которые подбираются непосредственно до начала работы:

- сила тока;

- длина дуги;

- скорость сварки;

- полярность тока;

- расположение шва в пространстве;

- диаметр электрода.

Сила тока

Этот параметр смело можно назвать самым важным во время работы с ручной дуговой сваркой.

Сила тока влияет на качество шва и производительность сварочных работ. Какую величину силы тока выставить всегда указано в документации на сварочный аппарат. Если по какой-то причине документации нет, необходимое значение подбирается исходя из диаметра электрода. Эту информацию многие производители электродов размещают прямо на упаковке. Размер подбираемого электрода зависит от толщины свариваемой заготовки.

Обратите внимание, что чем толще электрод, тем меньше плотность тока, что негативно сказывается на сварочной дуге. Это в свою очередь снижает качество сварного шва из-за увеличения ширины шва и уменьшения глубины провара. Помимо этого, на величину силы тока влияет то, как расположен шов в пространстве.

Таблица 1. Соотношение сварочного тока и диаметра электрода

| Диаметр | Длина электрода | Сварочный ток, А | ||

| Нижнее | Вертикальное | Потолочное | ||

| 2 | 250, 300 | 60-90 | 50-70 | 50-70 |

| 2,5 | 250, 300, 350 | 60-110 | 60-90 | 60-90 |

| 3 | 300, 350 | 110-140 | 80-110 | 80-110 |

| 3,25 | 300, 350 | 100-140 | 80-110 | 80-110 |

| 4 | 450 | 160-220 | 140-180 | 140-180 |

| 5 | 450 | 180-260 | 160-200 | — |

Длина дуги (напряжение дуги)

Под ней понимают расстояние от поверхности свариваемой заготовки до конца электрода. В идеале это расстояние нужно поддерживать неизменным во время всего процесса сварки, но выполнить это сложно даже профессионалам своего дела. В итоге оптимальной длиной дуги считается величина на 1-2 мм больше диаметра электрода.

В идеале это расстояние нужно поддерживать неизменным во время всего процесса сварки, но выполнить это сложно даже профессионалам своего дела. В итоге оптимальной длиной дуги считается величина на 1-2 мм больше диаметра электрода.

Таблица 2. Соотношение диаметра электрода и силы тока

| Примерное соотношение диаметра электрода и длины дуги | ||||||||

| Длина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Длина дуги, мм | 0,6 | 2,5 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6,5 |

Скорость сварки

На эту величину влияют толщина свариваемой заготовки и толщина сварного шва.

Скорость сварки должна быть такой, чтобы расплавленный металл образовал над свариваемыми кромками аккуратный валик с плавными спусками к поверхности самой заготовки и чтобы ширина шва была в 1,5-2 раза больше диаметра электрода.

Если вести электрод слишком медленно, то это приведет к непровару из-за скопления большого количества расплавленного металла перед сварочной дугой.

А если перемещать электрод слишком быстро, то это опять же приведет к непровару, но уже из-за недостаточного нагрева поверхностей свариваемого металла. Что впоследствии может привести даже к трещинам. Во время сварки необходимо контролировать равномерное заполнение сварочной ванны расплавленным металлом.

Полярность тока

Есть аппараты для ручной дуговой сварки, у которых на выходе — постоянный ток. Именно при постоянном токе появляются два варианта подключения свариваемой заготовки и электрода:

- прямая полярность-свариваемая заготовка подключается на плюс, а электрододержатель — на минус;

- обратная полярность-свариваемая заготовка — на минус, электрододержатель — на плюс.

Обратную полярность при подключении используют при сварке высоколегированных сталей и тонколистового металла, потому что на отрицательном полюсе выделяется меньше тепла, что позволит избежать их перегрева и, как следствие, прожига металла.

Прямую полярность хорошо использовать для сварки толстостенных деталей. Например, низколегированные стали (с содержанием углерода меньше 0,2%) можно сваривать на любой полярности.

Розжиг сварочной дуги

Разжечь дугу можно:

- чиркая электродом, как спичкой;

- постукивая электродом по заготовке.

Попробуйте оба метода и выбирайте для себя тот, которым у вас получается делать это быстрее всего.

диаметр электрода, сила тока, напряжение, скорость работы

Под режимом сварки подразумевается такой набор условий, который обеспечит стабильное проведение сварочных работ. Режим сварки имеет основные и второстепенные характеристики.

Содержание

- 1 Режимы ручной дуговой сварки

- 2 Подбор диаметра электрода

- 3 Сила сварочного тока

- 4 Напряжение на дуге

- 5 Скорость сварки

- 6 Род и полярность тока

К основным характеристикам относятся:

- диаметр электрода;

- скорость работы;

- уровень напряжения;

- направление тока и его полярность;

- сила тока.

К второстепенным характеристикам относят следующее:

- состав и толщина покрытия электрода;

- уровень подогрева заготовок;

- положение изделия в пространстве;

- наклон электрода.

Подбор диаметра электрода

При выборе толщины электрода учитывают множество факторов.

Если сварка проводится в нижнем положении, тогда ключевым критерием выступает толщина свариваемых деталей.

Существует определённое соотношение толщины металла к диаметру электрода при выполнении работы в нижнем положении.

| Толщина свариваемых заготовок, мм | Диаметр электрода, мм |

| 1,4 | 1,5 |

| 2 | 2 |

| 3 | 2-3 |

| 4-5 | 3-4 |

| 6-8 | 3-4 |

| 9-12 | 4-5 |

| 13-15 | 4-5 |

| 16-20 | 5-6 |

Также выбор можно проводить, опираясь на марку свариваемого сплава. Например, для соединения изделий из чугуна рекомендуется использовать электроды диаметром 2-3 миллиметра. Это уменьшит уровень тепла, поступающего в свариваемую конструкцию, и гарантирует образование валика небольшого сечения.

Например, для соединения изделий из чугуна рекомендуется использовать электроды диаметром 2-3 миллиметра. Это уменьшит уровень тепла, поступающего в свариваемую конструкцию, и гарантирует образование валика небольшого сечения.

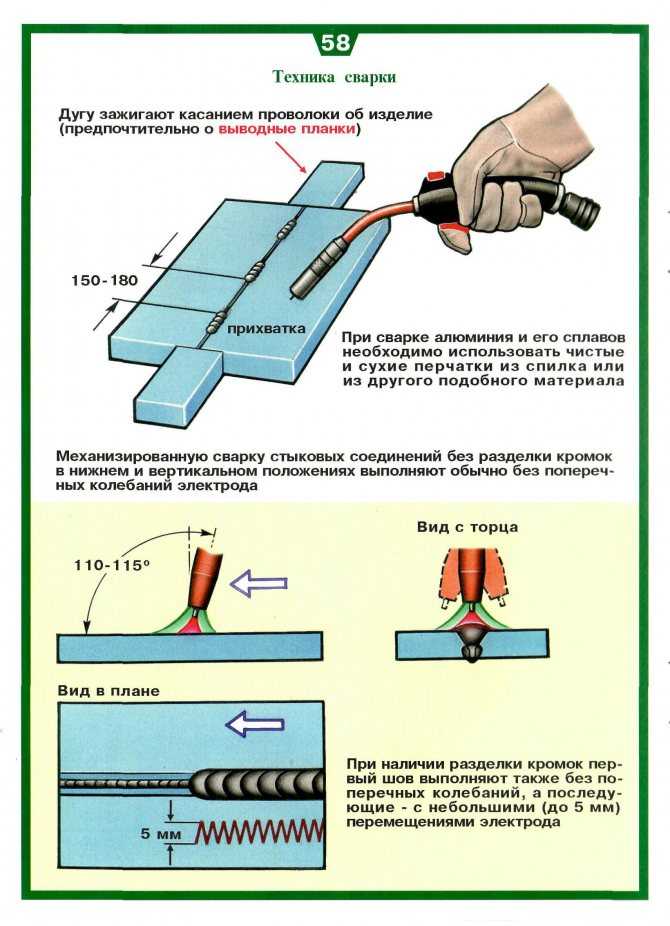

Ещё одним важным фактором является наличие разделки кромок. Если такая предварительная работа проводилась, тогда наложение первого слоя осуществляется 3-миллиметровыми электродами, невзирая на марку используемого металла. При таком подходе использование электродов большой толщины может привести к возникновению ряда трудностей: непровар заготовок, зашлаковывание сварочного шва. Дальнейшая работа проводится электродом большей толщины (4-5 мм).

Примерная стоимость 4-миллиметровых электродов на Яндекс.маркетНеобходимо учитывать тип свариваемого соединения. Если проводить стыковое соединение, тогда нужно руководствоваться описанными выше правилами подбора. Если необходимо сварить угловые, тавровые или нахлёсточные соединения, тогда возможны два варианта:

- первый – сварку проводят в определённое количество слоёв, тогда для первого слоя берутся электроды толщиной 2-3 мм для более глубокой проварки и высокой крепости шва;

- второй – работа проводится в один заход, толщина электрода будет зависеть от толщины заготовок и может варьироваться от 2 до 6 мм.

Сила сварочного тока

При расчёте силы сварочного тока необходимо брать в расчёт диаметр используемого электрода.

Для расчёта применяется формула:

I=K*D, где:

- I – сила тока;

- D – диаметр электрода;

- K – специальный коэффициент.

Возможные изменения специального коэффициента представлены в таблице.

| Диаметр электрода, мм | Значение коэффициента, А |

| 1-2 | 25-30 |

| 3-4 | 30-45 |

| 5-6 | 45-60 |

Нужно помнить, что если установить слабый ток, тогда сварочная дуга не будет устойчивой, а сам шов проварится не полностью, что может привести к появлению трещин. В то же время повышенная мощность приведёт к ускоренной расплавке электрода и появлению брызг, что негативно отразится на качестве шва.

Напряжение на дуге

Напряжение дуги изменчиво и находится в зависимости от её длины. Чем больше длина дуги, тем больше её напряжение, соответственно, расходуется больше тепла для плавки электрода и металлических деталей. Из-за этого сварной шов получается шире, в то время как высота усиления и глубина провара сокращаются.

Чем больше длина дуги, тем больше её напряжение, соответственно, расходуется больше тепла для плавки электрода и металлических деталей. Из-за этого сварной шов получается шире, в то время как высота усиления и глубина провара сокращаются.

Кроме того, напряжение дуги может варьироваться от 18 до 45 В в зависимости от используемого электрода и заданной силы тока.

Рекомендуется проводить работу короткой дугой, напряжение в которой не превышает 20 В. При длинной дуге происходит сильное разбрызгивание расплавленного металла, возникает резкий звук с небольшими хлопками. По таким признакам опытные специалисты могут судить о длине дуги.

Чтобы избежать вышеперечисленных неудобств, необходимо скорее опускать вниз электродержатель с электродом.

Скорость сварки

Необходимо поддерживать оптимальную скорость сварки, чтобы избежать переполнения сварочной ванны, и не возникали натёки на основной металл.

Толщина образуемого шва должна быть шире электрода в 2 раза.

Слишком быстрое проведение работы приведёт к тому, что соединение не проварится, а после остывания на нём образуются трещины. А если двигаться слишком медленно, тогда расплавленный металл начнёт скапливаться перед сварочной дугой. Это приводит к тому, что шов выходит неровный, а металл проварится не полностью.

Идеальным считается шов шириной 9-14 мм с глубиной, не превышающей 6 мм. Для достижения такого результата необходимо проводить работу со скоростью 35-40 м/ч.

Род и полярность тока

Чаще всего при проведении сварочных работ используют постоянный ток. При таком токе прямой полярности возможно соединить крупные и толстые детали. Это возможно из-за того, что на свариваемый металл приходится большее количество тепла. Обратную полярность применяют для соединения тонкого металла, чтобы избежать прожога.

Сварка переменным током практически не применяется из-за её слабой мощности. При проведении работ таким способом производительность снижается на 15-20% по сравнению с постоянным током обратной полярности.

Режимы ручной дуговой сварки: параметры, электроды

Содержание:

- Основные параметры

- Особенности при вертикальном расположении

- Дополнительные параметры

- Интересное видео

Несмотря на появление нового удобного оборудования, ручная сварка не сдает своих позиций. Привлекает простота использования и отсутствие необходимости больших затрат. Для того, чтобы сварной шов получился наиболее качественным, требуется провести подготовительные работы, в которые входит установление режимов, необходимых для конкретного вида материалов для соответствия требованиям технологического процесса.

Режим ручной дуговой сварки — это установка параметров, максимально гарантирующих образование сварного шва, имеющего требуемые габариты и конфигурацию, а также необходимые для конкретного соединения характеристики. Параметры режима ручной дуговой сварки делятся на основополагающие и дополняющие их. Выбор и установка параметров производится самим сварщиком согласно существующим требованиям. На выбор оказывают влияние вид сварного соединения, артикул металла свариваемых деталей и проводника тока, пространственное расположение.

Параметры режима ручной дуговой сварки делятся на основополагающие и дополняющие их. Выбор и установка параметров производится самим сварщиком согласно существующим требованиям. На выбор оказывают влияние вид сварного соединения, артикул металла свариваемых деталей и проводника тока, пространственное расположение.

Основные параметры

Наиболее значительные параметры ручной дуговой сварки:

- ток;

- напряжение;

- полярность;

- диаметр электрода;

- скорость;

- амплитуда колебаний поперек шва.

Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта.

Величина тока

Это значение значительно влияет на качество получаемого шва и скорость сварочного процесса. Между параметрами существует прямая зависимость: величину тока при сварке устанавливают согласно диаметру выбранного электрода, а диаметр, в свою очередь, зависит от толщины свариваемых элементов.

Для более точного расчета значения тока используют формулу, в которой оно прямо пропорционально диаметру электрода. При этом применяется поправочный коэффициент. Для разных диаметров он является различным. При каком значении силы тока проводят ручную электродуговую сварку? При слабом токе нарушается стабильность дуги, шов не будет провариваться целиком, что вызывает появление трещин. Повышенное значение тока вызывает быстрый процесс сварки и приводит к усиленному распространению брызг.

Диаметр электрода

Выбор режима сварки при ручной электродуговой сварке включает необходимость грамотного определения необходимых диаметров электродов. Электроды, имеющие диаметр свыше 6 мм, отличаются большим весом, при котором их трудно удерживать в нужном направлении длительное время. Кроме того, при использовании таких электродов плохо проваривается корень шва.

Если используется многопроходной вариант, то первый слой проводится электродом 2-3 мм, а для последующих можно использовать большее значение диаметра. Это имеет большое значение при сварке ответственных конструкций, поскольку меньший диаметр обеспечивает лучшую проварку корня. При одном заходе можно сразу применять электрод большого диаметра.

Это имеет большое значение при сварке ответственных конструкций, поскольку меньший диаметр обеспечивает лучшую проварку корня. При одном заходе можно сразу применять электрод большого диаметра.

При решении задачи правильного выбора диаметра электрода рассматривается марка свариваемых поверхностей. Например, для сварки чугунных изделий хорошо себя зарекомендовали электроды небольшого диаметра. Уровень тепла при этом понижается и образуется валик небольшого сечения. Если была осуществлена предварительная разделка кромок, то допускается использование электродов диаметром 3 мм, не слишком ориентируясь на толщину деталей.

Напряжение дуги

Этот параметр зависит от длины дуги, то есть расстояния от конца электрода до металлической поверхности. Дуга имеет разные размеры. Больше дуга — больше напряжение. Для плавления расходуется значительное количество тепла. Сварочный шов становится шире, а глубина провара меньше.

Напряжение зависит от диаметра электрода и значения тока. Находится в диапазоне 18-45 В. Оптимальный выбор режима ручной дуговой сварки, касающийся напряжения, предполагает сваривание короткой дугой. В этом случае напряжение не будет превышать значения, равного 20 В. Важным обстоятельством для получения хорошего шва является постоянство выбранной дуги.

Находится в диапазоне 18-45 В. Оптимальный выбор режима ручной дуговой сварки, касающийся напряжения, предполагает сваривание короткой дугой. В этом случае напряжение не будет превышать значения, равного 20 В. Важным обстоятельством для получения хорошего шва является постоянство выбранной дуги.

Скорость

Режимы ручной дуговой сварки покрытыми электродами включают установление скорости. Чтобы избежать переполнения ванны и, как следствие, возникновения на металле подтеков, следует выбрать оптимальное значение скорости и поддерживать его постоянным на протяжении всего процесса. Большая скорость приведет к недостаточному провару шва, что вызовет появление трещин.

При слишком медленном перемещении жидкий металл начнет собираться впереди дуги. Шов получится неровным, появятся непровары. Для получения удачного шва скорость должна быть 35-40 м/час. Тогда сварочная ванна будет находиться сверху поверхности кромок, не образуя стекания вниз. Переход ее к соединению будет плавным, наплывы и подрезы не образуются.

Ширина шва уменьшается при увеличении скорости.

Полярность

Как правило, для сварочных работ применяют ток постоянной величины. Прямая полярность при постоянном токе дает возможность сваривать толстые детали. Чтобы избежать появления прожогов при соединении тонких металлов включают обратную полярность. Сварку переменным током практически не применяют, поскольку это снижает производительность.

Выбор режима сварки при ручной дуговой сварке заключается, в частности, в возможности проводить процесс при разных полярностях. При прямом варианте проводник тока подключают к клемме с минусом, а металлическое соединение к плюсу. Интенсивней, чем электрод, начинаются расплавляться элементы сварного соединения. Это дает преимущество при сварке толстых металлических деталей.

Обратная полярность получается при подключении электрода к плюсу, а металлических деталей к минусу. Это обеспечивает интенсивный расплав электрода, превосходящий плавление деталей.

Объяснение является достаточно простым и соответствует физическим законам. Где плюс, там нагревание больше. Соответственно, при прямой полярности выше нагреваются свариваемые детали. Становится возможным соединение крупных изделий. Применение такого вида полярности на тонких деталях вызовет прожоги, и шов будет некачественным. Поэтому для соединения тонких деталей обеспечивают обратную полярность.

Где плюс, там нагревание больше. Соответственно, при прямой полярности выше нагреваются свариваемые детали. Становится возможным соединение крупных изделий. Применение такого вида полярности на тонких деталях вызовет прожоги, и шов будет некачественным. Поэтому для соединения тонких деталей обеспечивают обратную полярность.

Особенности при вертикальном расположении

Сварка в вертикальном положении является более сложной по сравнению с горизонтальным вариантом. Поэтому выбор режимов дуговой сварки в этом случае является особенно важным.

Как корректируют величину сварочного тока в вертикальном положении? Первое требование относится к дуге — она должна быть короткой. Объем сварочной ванны не должен быть большим. Для ее уменьшения следует использовать электроды небольшим диаметром, а величину тока устанавливать на 10-15% меньше, чем, когда сварка проводится в горизонтальном положении внизу.

Дополнительные параметры

Режимы сварки электродуговой включают не только основные, но и дополняющие их параметры. Такие режимы дуговой сварки так же оказывают влияние на конечное получение сварного шва.

Такие режимы дуговой сварки так же оказывают влияние на конечное получение сварного шва.

Вылет электрода

Вылетом электрода называется расстояние от торца электрода до поверхности металлической детали. Он оказывает влияние на процесс сварки и размеры получаемого шва.

Увеличение этого параметра снижает стабильность горения дуги. Металл начинает сильнее разбрызгиваться. Маленький вылет делает затруднительным наблюдение за сварочным процессом. Набрызгивание происходит на сопло.

Толщина электродного покрытия

Режимы ручной дуговой сварки включают особенности электродов, в частности, его покрытие, а именно его толщина. Этот параметр регламентирует ГОСТ 9466. Оптимальное покрытие предполагает нахождение его торцевого размера в пределах 0,5-2,5 мм. Применение проводников тока с такой толщиной покрытия обеспечивает получение прочного шва, выдерживающего большие нагрузки.

Число проходов

Однопроходной способ сварки предполагает сваривание одним слоем. Колебательные движения при этом не делаются. Он применяется при сварке деталей небольшой толщины, когда ширина шва не превышает 14-15 мм. При этом уменьшается величина остаточных деформаций. Для стыковых соединений, особенно при сварке толстых элементов, используют несколько слоев, и этот способ называется многопроходным.

Колебательные движения при этом не делаются. Он применяется при сварке деталей небольшой толщины, когда ширина шва не превышает 14-15 мм. При этом уменьшается величина остаточных деформаций. Для стыковых соединений, особенно при сварке толстых элементов, используют несколько слоев, и этот способ называется многопроходным.

Шов, осуществленный за один проход, имеет ванну большего размера. Преимуществами являются высокая производительность процесса и экономичность способа. К недостаткам относятся снижение пластичности шва и слишком большая зона нагрева. Все швы при многопроходной сварке выполняют электродами одного размера.

Интересное видео

Выбор параметров режима ручной дуговой сварки

Комплекс параметров и значений, которые необходимо выбирать и поддерживать в процессе сварочных работ являются режимами дуговой сварки. Изменяемые величины позволяют выбрать оптимальный вариант для работы в конкретных условиях с конкретными материалами. Другими словами, режим дуговой сварки можно определить как оптимальные условия для осуществления сварочного процесса в разных обстоятельствах. Режим выбирается специалистом в зависимости от различных показателей и параметров.

Изменяемые величины позволяют выбрать оптимальный вариант для работы в конкретных условиях с конкретными материалами. Другими словами, режим дуговой сварки можно определить как оптимальные условия для осуществления сварочного процесса в разных обстоятельствах. Режим выбирается специалистом в зависимости от различных показателей и параметров.

Ручная дуговая сварка имеет несколько режимов, которые условно можно разделить на основные и дополнительные. К основным значениям относятся диаметр электрода, показатели сварочного тока и напряжения электрической дуги. К дополнительным принято относить положение сварного стыка, толщина металла, его состав, покрытие электрода и скорость выполнения сварочных работ.

СОДЕРЖАНИЕ

- Основные параметры режима ручной дуговой сварки

- Сварочный ток

- Диаметр электрода

- Выбор режима дуговой сварки в зависимости от напряжения

- Скорость работ при ручное электродуговой сварке

Основные параметры режима ручной дуговой сварки

Сварочный ток

Большинство реализуемых в розничной сети аппаратов работают на постоянном токе. От переменного он отличается тем, что не меняет ни свою величину, ни направление. Благодаря этому электрическая дуга горит стабильно. Есть и минус. В процессе сваривания сталей и других металлов под постоянным током возможно образование эффекта магнитного дутья.

От переменного он отличается тем, что не меняет ни свою величину, ни направление. Благодаря этому электрическая дуга горит стабильно. Есть и минус. В процессе сваривания сталей и других металлов под постоянным током возможно образование эффекта магнитного дутья.

Он может возникать при сваривании конструкций большого размера с намагниченными элементами. Магнитное поле начинает воздействовать на электрическую лугу, заставляя ее отклоняться. В таком случае дуга выходит за пределы стыка и резко понижается ее стабильность. Есть несколько способов противостояния:

- ограждение рабочего пространства специальными защитными экранами, отсекающими влияние сторонних магнитных полей;

- поверхности, которые соединяются, следует заземлять;

- проанализировать возможность использования переменного тока.

Преимущество работы на постоянном токе заключается в стабильности горения дуги и возможности выбора оптимального варианта полярности. Прямая полярность в среде специалистов называется электрод-отрицательной, а обратная – электрод-положительной. Как вытекает из самого названия обратная полярность подразумевает подключение электрода к положительной клемме, а массы – к отрицательной. Естественно, что при прямой полярности подключение зеркально обратное: электрод или сварочная проволока – к минусу, а масса – к плюсовой клемме.

Как вытекает из самого названия обратная полярность подразумевает подключение электрода к положительной клемме, а массы – к отрицательной. Естественно, что при прямой полярности подключение зеркально обратное: электрод или сварочная проволока – к минусу, а масса – к плюсовой клемме.

Изменение полярности влечет за собой последствия для работы со сварочным агрегатом. Отличие заключается в следующем. Согласно общепринятым физическим законам больше будет прогреваться тот элемент, который подключен к положительному заряду. Исходя из этого получается, что при прямом подключении больше будет прогреваться заготовка. Следовательно, такой способ сваривания лучше всего подходит для соединения заготовок большой толщины, поскольку они будут лучше прогреваться, а значит, скорее плавиться.

Если использовать прямое подключение в случае, когда проводятся сварочные работы с тонкостенными заготовками, то металл будет «гореть». То есть, он быстро плавится и получаются не швы, а прогоревшие насквозь участки. В лучшем случае получится шов без сквозных отверстий, но низкого качества. Поэтому для работы с тонкими металлами применяют обратную полярность.

В лучшем случае получится шов без сквозных отверстий, но низкого качества. Поэтому для работы с тонкими металлами применяют обратную полярность.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Величина силы тока зависит от возможностей конкретной модели сварочного аппарата. Этот параметр указывается в сопроводительной документации. Если по каким-либо причинам нет документации, по которой можно определить оптимальные значение силы тока для конкретной ситуации, то можно выбирать значение, ориентируясь на диаметр используемого электрода. Ни в коем случае нельзя брать силу тока выше от рекомендованных для определенных электродов значений. В противном случае будет повреждено покрытие электрода, вследствие чего дуга станет работать нестабильно, а шов получится некачественным.

Негативно влияет на сварочный процесс и слишком толстый электрод. В этом случае уменьшается плотность тока, сварочная дуга начинает смещаться и выходить ха пределы шва, сварной шов получается низкого качества и с плохими эстетическими показателями.

Диаметр электрода

Режим сварки выбирается с учетом типа электрода. Диаметр расходного материала подбирается в зависимости от толщины свариваемых заготовок и пространственного расположения шва. Вне зависимости от толщины стенок вертикальные, горизонтальные и потолочные швы формируются при помощи электродов диаметром 4 мм. В случаях, когда планируется несколько слоев, то первый из них ложится электродом 3-4 мм в диаметре, а потом применяются расходники большего размера.

Ниже представлена таблица с параметрами тока, диаметра электрода и толщины металла для ручной дуговой сварки.

| Толщина заготовки, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

|---|---|---|---|---|---|---|---|---|

| Толщина электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Выбор режима дуговой сварки в зависимости от напряжения

Длина дуги и ее напряжение – понятия взаимосвязанные. В большинстве случаев сварщики устанавливают напряжение в 20-36В. Оно может быть увеличено в зависимости от увеличения длины дуги, которая может быть короткой, средней или длинной.

В большинстве случаев сварщики устанавливают напряжение в 20-36В. Оно может быть увеличено в зависимости от увеличения длины дуги, которая может быть короткой, средней или длинной.

Длиной дуги принято считать расстояние от края электрода до рабочей поверхности стыка. Качественный сварной шов можно получить только при условии стабильности дуги. Новичкам проще всего выдерживать средний ее размер. Высокое качество соединения можно получить на короткой дуге, но для этого требуется опыт.

Скорость работ при ручное электродуговой сварке

Скорость перемещения электрода вдоль сварочного соединения влияет на ширину шва. Чем быстрее сварщик перемещает электрод, тем тоньше получится шов, и, наоборот – чем медленнее двигается расходник, тем больше наплава остается на стыке. Помимо продольных сварщик делает и поперечные движения. Они определяют ширину и глубину шва.

Варить очень быстро или же слишком медленно не стоит. В первом случае будут образовываться пустотелые включения. Незаполненное расплавом пространство является потенциально слабым местом, которое может дать трещину. Медленное передвижение электрода является причиной растекания расплава, что снижает качество сварного соединения. Кроме поступательного движения электрода, существуют еще и поперечные перемещения торца: елочка, зигзаг, лесенка и другие.

Незаполненное расплавом пространство является потенциально слабым местом, которое может дать трещину. Медленное передвижение электрода является причиной растекания расплава, что снижает качество сварного соединения. Кроме поступательного движения электрода, существуют еще и поперечные перемещения торца: елочка, зигзаг, лесенка и другие.

Можно подвести небольшой итог: выбор режима ручной дуговой сварки представляет собой комплекс действий сварщика, призванных закрыть вопросы поиска оптимальных параметров сварки конкретных заготовок при определенных условиях. Новичкам сначала будет непросто выбрать наиболее подходящий под конкретные условия режим сварки. В помощь им производители оборудования и расходников предоставляют справочники, руководства по эксплуатации и другие материалы информативного характера. Со временем приходит опыт и потребность заглядывать в разного рода инструкции постепенно исчезает.

Выбор параметров режима ручной дуговой сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 0, Средняя:

Понимание режимов передачи для GMAW

Надлежащая регулировка индуктивности и наклона в режиме передачи короткого замыкания помогает обеспечить более плоский внешний вид валика с меньшим разбрызгиванием.

В процессе дуговой сварки металлическим газом (GMAW) используются четыре основных режима переноса металла с электрода на заготовку. Каждый режим передачи зависит от процесса сварки, источника сварочного тока и расходных материалов, и каждый из них имеет свои отличительные характеристики и области применения.

Несколько переменных определяют тип используемого переноса, включая количество и тип сварочного тока, химический состав электрода, поверхность электрода, диаметр электрода, защитный газ и расстояние от контактного наконечника до изделия. Режим переноса также влияет на выбор используемого присадочного металла.

Какой режим вам подходит? Разумный выбор может сильно повлиять на вашу эффективность и производительность.

Перенос при коротком замыкании

При переносе при коротком замыкании электрод касается изделия и вызывает короткое замыкание, вызывая перенос металла в результате короткого замыкания. Это происходит со скоростью от 20 до более чем 200 раз в секунду.

Преимуществом передачи с коротким замыканием является ее низкая энергия. Этот метод обычно используется на тонком материале толщиной ¼ дюйма или меньше, а также для корневого шва на трубе без подложки. Его можно использовать для сварки во всех положениях.

Этот способ переноса обычно требует электродов меньшего диаметра, таких как 0,023, 0,030, 0,035, 0,040 и 0,045 дюйма. Сварочный ток должен быть достаточным для расплавления электрода, но если он чрезмерный, это может вызвать сильное отрыв закороченного электрода, приводящий к чрезмерному разбрызгиванию. Использование регулируемых элементов управления наклоном и индуктивностью может улучшить передачу, чтобы свести к минимуму разбрызгивание и

способствуют более плоскому профилю шва. Регулировка наклона ограничивает силу тока короткого замыкания, а регулировка индуктивности контролирует время, необходимое для достижения максимальной силы тока. Правильная настройка этих двух факторов может обеспечить превосходный внешний вид валика и имеет важное значение для переноса короткого замыкания с электродами из нержавеющей стали.

Наиболее распространенными сплошными электродами из нержавеющей стали являются электроды ER308L, ER309L и ER316L. Эти электроды также доступны в исполнении с Si, например, 308LSi. Типы LSi содержат больше кремния, который увеличивает текучесть сварочной ванны и помогает сварочной ванне смачиваться лучше, чем стандартные сплавы. Хотя может потребоваться незначительная регулировка источника питания, оба типа могут успешно использоваться до тех пор, пока Спецификация разрешений на сварочные материалы.

Для электродов из углеродистой стали классификация электродов определяет уровень кремния. Наиболее распространены ER70S-3 и ER70S-6. В трубах ER70S-2, ER70S-4 и ER70S-7 иногда используются для работы с открытым корнем, потому что они предлагают более низкие уровни кремния. Нижний силикон создает более жесткую лужу и дает вам больше контроля над профилем заднего борта. При сварке с открытым корнем вы можете использовать

электрод типа S-6 имеет меньшую индуктивность, чем электрод типа S-2, потому что электрод типа S-6 имеет более высокий уровень кремния, а ванна более жидкая.

Поддержание постоянного расстояния между наконечником и изделием при коротком замыкании важно для обеспечения плавного переноса.

Наиболее распространенным защитным газом для режима переноса короткого замыкания для электродов из углеродистой стали является 75-процентный аргон/25-процентный CO 2 . Для этого способа переноса также доступны многочисленные трехкомпонентные смеси защитных газов для углеродистой и нержавеющей стали.

Шаровидный перенос

Шаровидный перенос означает, что металл сварного шва перемещается по дуге большими каплями, обычно превышающими диаметр используемого электрода. Этот способ переноса обычно используется только для углеродистой стали и использует 100-процентный CO 9 .0025 2 защитный газ. Этот метод обычно используется для сварки в плоском и горизонтальном положениях, потому что размер капли большой и его труднее сварить.

контроль при использовании в вертикальном и потолочном положениях по сравнению с переносом дуги короткого замыкания. В этом режиме образуется наибольшее количество брызг; однако при использовании более высоких токов с защитой CO 2 и скрытой дугой разбрызгивание может быть значительно уменьшено. Вы должны соблюдать осторожность с заглубленной дугой, потому что это может привести к чрезмерному армированию, если скорость движения не контролируется.

В этом режиме образуется наибольшее количество брызг; однако при использовании более высоких токов с защитой CO 2 и скрытой дугой разбрызгивание может быть значительно уменьшено. Вы должны соблюдать осторожность с заглубленной дугой, потому что это может привести к чрезмерному армированию, если скорость движения не контролируется.

Электроды GMAW из нержавеющей стали обычно не используются в этом режиме переноса, поскольку содержание в них никеля и хрома (от 9 до 14 процентов никеля и от 19 до 23 процентов хрома) создает более высокое электрическое сопротивление, чем электроды из углеродистой стали. Помимо различий в электрическом сопротивлении, использование 100-процентного CO 2 в качестве защитного газа может отрицательно сказаться на коррозии. сопротивление электродов из нержавеющей стали. Электроды из углеродистой стали ER70S-3 и ER70S-6 обычно являются предпочтительными.

Режим переноса распылением

Перенос распылением назван в честь разбрызгивания мельчайших капель расплава по дуге, подобно брызгам, выходящим из садового шланга, когда отверстие ограничено. Распылительный перенос обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от передачи при коротком замыкании, если дуга установлена, она горит постоянно. Этот метод дает очень

мало разбрызгивается и чаще всего используется на толстых металлах в плоском и горизонтальном положениях.

Распылительный перенос обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от передачи при коротком замыкании, если дуга установлена, она горит постоянно. Этот метод дает очень

мало разбрызгивается и чаще всего используется на толстых металлах в плоском и горизонтальном положениях.

Токи перехода защитного газа | ||

Диаметр провода | Защитный газ | Ток распылительной дуги (амперы) |

0,023 | 98% Ar/2% O 2 | 135 |

0,035 | 95% Ar/5% O 2 | 155 |

0,035 | | 175 |

0,035 | 85% Ar/15% CO 2 | 180 |

0,035 | 80% Ar/20% CO 2 | 195 |

Распылительный перенос достигается при высоком процентном содержании аргона в защитном газе, обычно не менее 80 процентов. В этом режиме, также называемом осевым распылением, используется уровень тока, превышающий то, что описывается как переходный ток. Ток перехода будет варьироваться в зависимости от диаметра электрода, процентного содержания защитного газа и расстояния между контактным наконечником и рабочей поверхностью. Когда текущий уровень выше

чем ток перехода, электрод переходит в работу очень мелкими каплями, которые могут образовываться и отрываться со скоростью несколько сотен в секунду. Достаточное напряжение дуги требуется для того, чтобы эти маленькие капли никогда не касались изделия, обеспечивая сварку без брызг. Распылительный перенос также дает профиль проникновения в виде пальцев.

В этом режиме, также называемом осевым распылением, используется уровень тока, превышающий то, что описывается как переходный ток. Ток перехода будет варьироваться в зависимости от диаметра электрода, процентного содержания защитного газа и расстояния между контактным наконечником и рабочей поверхностью. Когда текущий уровень выше

чем ток перехода, электрод переходит в работу очень мелкими каплями, которые могут образовываться и отрываться со скоростью несколько сотен в секунду. Достаточное напряжение дуги требуется для того, чтобы эти маленькие капли никогда не касались изделия, обеспечивая сварку без брызг. Распылительный перенос также дает профиль проникновения в виде пальцев.

Этот режим переноса используется в основном в плоском и горизонтальном положениях, поскольку при этом образуется большая сварочная ванна. По сравнению с другими режимами переноса могут быть достигнуты высокие скорости осаждения. Из-за используемой длины дуги на нее также легче воздействуют магнитные поля. Если это не контролировать, это может отрицательно повлиять на профиль проникновения, внешний вид валика и уровень разбрызгивания.

Если это не контролировать, это может отрицательно повлиять на профиль проникновения, внешний вид валика и уровень разбрызгивания.

Основным фактором при выборе электрода из углеродистой стали иногда является количество силикатных островков, которые остаются на поверхности сварного шва. Это особенно важно, если вам нужно минимизировать время очистки после сварки или если готовое изделие будет окрашено. По этой причине вы можете выбрать электрод ER70S-3, ER70S-4 или ER70S-7. С электродами из нержавеющей стали разница незначительна. появление шариков в типах Si из-за более высокой энергии, используемой в этом режиме переноса. Преимущество смачивающего действия Si типов не обязательно, и если они используются, это обычно является вопросом предпочтения. Влияние химического состава на переходный ток минимально, но для одного сплава может потребоваться более высокое напряжение по сравнению с другим для достижения истинного распыления.

Импульсный перенос распыления

В режиме импульсно-распылительного переноса источник питания переключается между высоким током переноса распыления и низким фоновым током. Это позволяет переохлаждать сварочную ванну во время фонового цикла, что немного отличается от настоящего переноса распылением. В идеале в каждом цикле одна капля переходит с электрода в сварочную ванну. Из-за низкого фонового тока этот режим

перенос можно использовать для сварки в нерабочем положении на толстых участках с более высокой энергией, чем перенос короткого замыкания, что обеспечивает более высокий средний ток и улучшенное плавление боковых стенок. Кроме того, его можно использовать для снижения тепловложения и уменьшения искажений, когда высокие скорости движения не нужны или не могут быть достигнуты из-за ограничений оборудования или пропускной способности.

Это позволяет переохлаждать сварочную ванну во время фонового цикла, что немного отличается от настоящего переноса распылением. В идеале в каждом цикле одна капля переходит с электрода в сварочную ванну. Из-за низкого фонового тока этот режим

перенос можно использовать для сварки в нерабочем положении на толстых участках с более высокой энергией, чем перенос короткого замыкания, что обеспечивает более высокий средний ток и улучшенное плавление боковых стенок. Кроме того, его можно использовать для снижения тепловложения и уменьшения искажений, когда высокие скорости движения не нужны или не могут быть достигнуты из-за ограничений оборудования или пропускной способности.

Как правило, те же защитные газы, что и для переноса распылением, также используются в режиме импульсного распыления.

В число электродов, которые вы можете использовать, входят все стандартные типы углеродистой и нержавеющей стали, а также некоторые специальные сплавы, такие как INCONEL® (625), дуплекс (2209) и супердуплекс (2509). Благодаря программируемому импульсному источнику питания большинство сплавов со сплошной проволокой можно использовать с индивидуальной формой импульса.

Благодаря программируемому импульсному источнику питания большинство сплавов со сплошной проволокой можно использовать с индивидуальной формой импульса.

При всех режимах передачи тип проволоки оказывает некоторое влияние на настройки аппарата. Кроме того, на передачу влияет поверхность проволоки. Производители используют различные типы стабилизаторов дуги на поверхности проволоки для улучшения плавного переноса. Вот почему при сварке одним и тем же типом электродов разных производителей необходимо вносить небольшие коррективы.

Способы переноса металла: короткое замыкание

Способы переноса металла относятся к различным способам переноса присадочного металла (электрода) через сварочную дугу в сварочную ванну. Мы можем написать книгу на эту тему, но мы постараемся дать представление о различных способах переноса, о том, что они требуют, каковы их преимущества и ограничения.

Переменные, определяющие режим переноса металла, включают: диаметр проволоки, силу тока, напряжение и состав защитного газа.

Основные режимы переноса металла:

- Перенос короткого замыкания (короткая дуга)

- Шаровидный

- Спрей

- Импульсный распылитель

Есть варианты, которые создают подкатегории внутри этих четырех, но нет необходимости усложнять вещи из-за в основном теоретической дифференциации.

В этой статье основное внимание будет уделено передаче при коротком замыкании, а остальные три режима мы рассмотрим в следующих постах.

Передача короткого замыкания

Короткое замыкание, обычно называемое «короткой дугой» и формально называемое GMAW-S, представляет собой режим переноса металла с низким подводом тепла, при котором перенос металла с электрода в сварочную ванну происходит в результате серии коротких замыканий. Когда сварочная проволока подается, она вступает в физический контакт с основным материалом и создает короткое замыкание. При возникновении короткого замыкания напряжение сразу падает до нуля. Однако сварочные аппараты MIG являются источниками питания постоянного напряжения, и их основная задача заключается в поддержании постоянного напряжения. Чтобы сделать это при наличии короткого замыкания, которое хочет сбросить напряжение до нуля, источник питания увеличит силу тока, чтобы разорвать короткое замыкание.

Однако сварочные аппараты MIG являются источниками питания постоянного напряжения, и их основная задача заключается в поддержании постоянного напряжения. Чтобы сделать это при наличии короткого замыкания, которое хочет сбросить напряжение до нуля, источник питания увеличит силу тока, чтобы разорвать короткое замыкание.

Короткое замыкание практически снесено скачком силы тока, вызвавшим своего рода взрыв. Этот взрыв вызывает брызги и треск, который мы слышим. Некоторые люди сравнивают звук передачи короткого замыкания со звуком жарящегося бекона. Каждый раз, когда проволока замыкается на основной металл, сварочная дуга гаснет. Сварочный аппарат мгновенно отреагирует на всплеск силы тока, чтобы устранить короткое замыкание и снова зажечь дугу. Это происходит много раз в секунду (до 200 раз в секунду!), поэтому мы никогда не видим, как гаснет дуга.

Этот график зависимости силы тока и напряжения от времени показывает, как короткое замыкание сводит напряжение к нулю, и в то же время источники питания увеличивают силу тока для разрыва короткого замыкания .

Передача короткого замыкания приводит к низкому подводу тепла из-за низкой силы тока и низкого напряжения. Из-за этого он ограничен тонкими материалами. Американское общество сварщиков запрещает использование передачи короткого замыкания в предварительных процедурах сварки из-за высокой вероятности непровара.

Типичные защитные газы для передачи при коротком замыкании включают 100 % диоксида углерода и смеси, содержащие до 75 % аргона, а остальное составляет диоксид углерода.

Преимущества короткозамкнутого переноса

- Подходит для более тонких материалов (1/8 дюйма и менее) — низкое тепловложение предотвращает продувку основного материала, а при достаточной скорости перемещения также может предотвращать деформацию.

- Сварка во всех положениях – благодаря низкому подводу тепла сварочная ванна быстро затвердевает, что позволяет выполнять сварку во всех положениях.

- Отлично подходит для зазоров и плохой подгонки — передача короткого замыкания хороша для плохой подгонки, включая зазоры.

По этой причине короткое замыкание широко используется для запуска корневого прохода по трубе.

По этой причине короткое замыкание широко используется для запуска корневого прохода по трубе. - Низкая стоимость. Низкие требования к силе тока для передачи короткого замыкания означают, что можно использовать простые недорогие источники питания. Углекислый газ также относительно недорог по сравнению со смесями с высоким содержанием аргона.

Ограничение передачи короткого замыкания

- Ограничено листовым металлом – как упоминалось выше, низкое тепловложение приводит к несплавлению на более толстых участках.

- Брызги — короткое замыкание дуги и последующее срабатывание дуги из-за резкого скачка силы тока приводит к разбрызгиванию, что увеличивает время очистки и снижает эффективность электрода.

- Запрещено использовать в процедурах сварки, прошедших предварительную квалификацию (из-за склонности к несплавлению).

Самая большая проблема с переносом короткого замыкания заключается в том, что мы можем сделать очень красивый сварной шов, который создает иллюзию качества. Ежедневно на рамах прицепов, стальных зданиях и других несущих конструкциях выполняются одно- и многопроходные переходные швы с коротким замыканием. Вот почему наличие квалифицированных сварочных процедур имеет решающее значение. Соблюдение норм, таких как AWS D1.1 Structural Welding Code (Steel), следует рассматривать не как неудобство, а как возможность повысить качество, следуя проверенным рекомендациям.

Ежедневно на рамах прицепов, стальных зданиях и других несущих конструкциях выполняются одно- и многопроходные переходные швы с коротким замыканием. Вот почему наличие квалифицированных сварочных процедур имеет решающее значение. Соблюдение норм, таких как AWS D1.1 Structural Welding Code (Steel), следует рассматривать не как неудобство, а как возможность повысить качество, следуя проверенным рекомендациям.

Чтобы проиллюстрировать, что может означать использование передачи короткого замыкания в элементах конструкции, взгляните на изображения ниже. Первый сварной шов (слева) был выполнен методом короткого замыкания. Сварной шов справа был выполнен струйным переносом.

Сварной шов слева выполнен методом короткого замыкания, и при манипулировании движением электрода образуются отчетливые ряби. Сварной шов справа представлял собой стрингер (без манипуляций), выполненный методом распыления. Оба сварных шва были выполнены на пластине толщиной 3/8 дюйма.

Глядя на внешний вид этих сварных швов, мы можем предположить, что оба шва хорошие. Некоторые люди предпочитают сварку слева, потому что им нравится вид ряби. Но что находится под этими сварными швами? Давайте взглянем.

Некоторые люди предпочитают сварку слева, потому что им нравится вид ряби. Но что находится под этими сварными швами? Давайте взглянем.

Протравленное поперечное сечение сварного шва короткого замыкания (слева) ясно показывает непровар. На изображении справа показано глубокое проникновение, связанное с переносом распылением.

Хотя оба сварных шва имеют одинаковый размер, сварной шов справа (нанесение распылением) имеет почти вдвое большую несущую способность благодаря глубокому проплавлению корня. Сварочный шов с коротким замыканием справа показывает значительное непроваривание. Эти сварные швы были выполнены на материале толщиной 3/8 дюйма, чтобы показать, что перенос короткого замыкания не следует использовать для толстых секций. Для получения дополнительной информации по этой теме прочитайте «Как определить прочность на сдвиг углового сварного шва».

Не пора ли вам подумать о качестве ваших сварных швов?

Ссылка: Руководство по дуговой сварке, 14-е издание Категории: Процесс GMAW, Процессы

Раскрытие существенной связи: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Что такое сварка ММА? — Welding Headquarters

Один из наиболее универсальных и широко используемых методов дуговой сварки, ручная дуговая сварка металлическим электродом (MMA), требует создания дуги между заготовкой и электродом с металлическим покрытием.

Итак, что такое сварка ММА? Ручная дуговая сварка металлическим электродом (MMA), также известная как дуговая сварка в среде защитного газа (SMAW), представляет собой процесс сварки, при котором электрическая дуга горит между заготовкой и электродом с покрытием .

Здесь мы обсудим все, что вам нужно знать о сварке ММА, в том числе, что такое сварка ММА, для чего она используется, процесс сварки ММА и 4 типа сварки. Мы также кратко рассмотрим некоторые другие вопросы, связанные со сваркой ММА. Давайте начнем.

Мы также кратко рассмотрим некоторые другие вопросы, связанные со сваркой ММА. Давайте начнем.

Что такое сварка ММА?

Это, пожалуй, самый важный вопрос, на который необходимо ответить в отношении сварки ММА. При сварке ММА электрод помещается в электрододержатель и на короткое время контактирует с точкой соединения. Возникает короткое замыкание, и дуга загорается при поднятии электрода. Электрод, как и его покрытие, в процессе сварки разжижается, а над свариваемой поверхностью образуется шлак.

Тепло дуги расплавляет электрод и основной металл, которые при охлаждении соединяются вместе, образуя однородную твердую массу. Сердечник или основной металлический электрод служит расходным материалом и обеспечивает свариваемый присадочный металл. С помощью сварки ММА можно соединить большинство чугунов, нержавеющих сталей, сталей и других цветных металлов. Это идеальный метод соединения для многих углеродистых сталей с умеренным и высоким сопротивлением.

Для создания дуги между электродом и подлежащим сварке металлом используется электрический ток, генерируемый источником питания для сварки. Дуга разжижает сердцевину электрода, образуя капли расплавленного металла, образующие сварной шов. Флюсовое покрытие электрода также плавится и образует защитный газ, который создает слой шлака, защищающий сварной шов от разрушения в атмосфере. После каждого сварного шва слой шлака необходимо удалять.

Дуга разжижает сердцевину электрода, образуя капли расплавленного металла, образующие сварной шов. Флюсовое покрытие электрода также плавится и образует защитный газ, который создает слой шлака, защищающий сварной шов от разрушения в атмосфере. После каждого сварного шва слой шлака необходимо удалять.

Существует семь различных параметров и факторов, от которых зависит успех сварки ММА. К ним относятся следующие:

- Правильная подготовка заготовки к сварке

- Правильный электрод

- Правильная скорость перемещения

- Правильный размер электрода для работы

- Правильный угол электрода для работы

- Правильная длина дуги

- Правильная сварочный ток

Для чего используется сварка MMA?

Сварка ММА используется из-за всех преимуществ, которые она имеет по сравнению с другими процессами сварки. Сварка ММА имеет ряд преимуществ перед другими методами сварки. Например, он может генерировать больше энергии, чем сварка MIG.

Это означает, что он может паять более прочные материалы с одинаковым уровнем силы тока. Таким образом, крошечные, компактные инверторные сварочные аппараты ММА могут выполнять сварку электродами диаметром до 4 мм, что делает их идеальными для широкого диапазона толщин материалов и приложений без проблем с защитным газом или подачей проволоки.

MMA также становится все более портативным методом благодаря инверторной технологии и часто используется в полевых условиях. Наконец, по сравнению с TIG или MIG, сварка MMA обычно более «щадящая» при сварке загрязненных или ржавых материалов, что делает ее пригодной для работ по техническому обслуживанию.

Что такое процесс сварки ММА?

В 1888 году в России впервые была внедрена сварка ММА, которая представляла собой сварочный стержень из чистого металла. После того, как в начале 1900-х годов в Швеции был изобретен процесс Кьельберга, в процесс был добавлен электрод с покрытием.

Итак, как работает процесс сварки ММА? Электрическая дуга возникает между заготовкой, требующей сварки, и металлическим электродом, по которому течет сильный ток.

Когда между заготовкой и электродом возникает дуга, которая расплавляет электрод и заготовку, материал соединяется, образуя сварочную ванну. Кроме того, электрод также имеет внешнее покрытие, часто называемое электродным флюсом, которое часто плавится и создает барьер над сварочной ванной, чтобы предотвратить загрязнение расплавленной ванны и помочь создать дугу.

Это охлаждает и образует твердый шлак над сварным швом, который после завершения или перед наложением другого наварного валика необходимо удалить с наплавленного валика. Процедура позволяет создавать только более короткие швы из-за длины электрода до введения нового электрода в держатель. Качество наплавленного металла во многом зависит от навыков сварщика.

Выход постоянного тока (CC) задается источником питания и может быть либо постоянным током (DC), либо переменным током (AC).

Крошечные, довольно дешевые комплекты переменного тока (AC) в основном используются в домашних условиях или при мелком техническом обслуживании. В то время как несколько более крупных комплектов переменного тока также могут использоваться в тяжелой промышленности, в настоящее время наиболее широко используется выходной комплект постоянного тока.

В то время как несколько более крупных комплектов переменного тока также могут использоваться в тяжелой промышленности, в настоящее время наиболее широко используется выходной комплект постоянного тока.

Важно отметить, что не все электроды постоянного тока могут работать от источников переменного тока. Однако электроды переменного тока могут работать как на постоянном, так и на переменном токе. Наиболее широко используемым из этих режимов является постоянный ток (DC). Блок питания переменного тока, по-видимому, переключает переключаемые трансформаторы или железный сердечник.

Источники постоянного тока на выходе могут использоваться на нескольких типах материалов и могут генерироваться в широком диапазоне тока. Элементы управления такими устройствами варьируются от переключения переключателей с железным сердечником до новых конструкций инверторов.

Что такое инверторная сварка MMA?

Современные инверторные сварочные аппараты могут помочь решить несколько проблем, связанных со сваркой ММА, и обладают превосходными характеристиками и эффективностью, поскольку кривая может управляться электронным способом для каждой операции.

Однако выбранный источник питания сварочного инвертора должен иметь достаточную мощность, чтобы расплавить сварочный материал, и электрод с достаточной мощностью, чтобы поддерживать напряжение дуги.

Процесс сварки MMA обычно требует высокой мощности (50–350 А) при довольно низком напряжении (10–50 В). Хотя электроды, используемые для инверторной сварки MMA, предназначены для работы при различных уровнях напряжения и выходной мощности, перед использованием всегда целесообразно прочитать инструкции производителя.

Инверторные сварочные аппараты MMA помогают добиться экономии затрат и других преимуществ, поскольку они:

- Обладают высоким уровнем контроля и эффективности

- Чрезвычайно легкие и компактные, чем их предшественники

- Может обеспечить более высокую производительность при меньших затратах

- Может обеспечить чрезвычайно энергоэффективный источник питания

Является ли сварка MMA хорошим методом сварки?

Сегодня сварка MMA является широко используемым методом сварки, что указывает на то, что этот метод сварки является хорошим для использования. Сварка MMA сегодня используется все чаще, потому что она дает следующие преимущества.

Сварка MMA сегодня используется все чаще, потому что она дает следующие преимущества.

Сварочные аппараты ММА относительно недороги, а затраты на техническое обслуживание намного меньше, чем при других методах сварки.

Гибкость и универсальностьХотя сварка ММА в основном используется для сварки стали и железа, с ее помощью также можно сваривать широкий спектр других металлов. К таким металлам относятся медные сплавы, никель и алюминий. Кроме того, в отличие от сварки TIG или MIG, сварка MMA менее подвержена влиянию погодных условий, что делает ее наиболее эффективным процессом сварки на открытом воздухе.

ПростотаОборудование достаточно легко запитывается, и этот метод проще, чем некоторые другие методы сварки.

Мобильность Компактные и легкие сварочные аппараты MMA легко переносятся и подходят для использования в любом месте.

Заключительные мысли

Сварка ММА включает в себя все, что подробно описано выше. Используя информацию, предоставленную выше, вы можете определить, является ли сварка MMA процессом сварки, который вы хотели бы использовать по сравнению с тремя основными типами сварки для вашего конкретного применения.

Похожие вопросы

Какие существуют 4 типа сварки?

Как упоминалось в начале, мы кратко рассмотрим 4 типа сварки, чтобы вы точно знали, какие варианты сварки у вас есть. Ниже приведены 4 основных типа сварки.

Дуговая сварка металлическим газом (MIG)

Дуговая сварка металлическим газом, также известная как сварка MIG, использует защитный газ на электроде проволоки, который расплавляет два металла для соединения. Процедура требует постоянного напряжения и источника постоянного тока. Это самый популярный метод промышленной сварки, который включает четыре основных метода переноса металла. Они включают импульсное распыление, распыление, короткое замыкание и шаровидное распыление.

Газовая вольфрамовая дуговая сварка (TIG)

Этот метод обычно используется для пайки толстых секций цветных металлов или нержавеющей стали вместе. Кроме того, это процесс дуговой сварки, при котором сварка производится с использованием вольфрамового электрода. Этот метод занимает намного больше времени, чем другие процессы сварки, а также намного сложнее.

Дуговая сварка металлическим электродом в среде защитного газа (MMA)

Этот процесс сварки мы рассмотрели в этой статье. В этом процессе сварки сварщик MMA использует ручной метод сварки стержнем. Электрический ток используется палкой для создания дуги между соединяемыми металлами и палкой. Этот процесс сварки также используется для сварки стали и железа в промышленном производстве и строительстве стальных конструкций.

Дуговая сварка под флюсом

Это четвертый и последний основной тип сварки. Альтернатива экранной сварке, этот процесс сварки часто используется в строительных проектах. Это связано с тем, что он использует полуавтоматическую дуговую сварку и обладает высокой портативностью и скоростью сварки.

Это связано с тем, что он использует полуавтоматическую дуговую сварку и обладает высокой портативностью и скоростью сварки.

Применение дуговых типов в промышленной сварке | Международный журнал машиностроения и материаловедения

- Обзорная статья

- Открытый доступ

- Опубликовано:

- Paul Kah 1 ,

- Hamidreza Latifi 1 ,

- Raimo Suoranta 1 ,

- Jukka Martikainen 1 &

- …

- Markku Pirinen 1

Международный журнал машиностроения и материаловедения том 9 , номер статьи: 15 (2014) Процитировать эту статью

9278 Доступ

18 цитирований

Сведения о показателях

Abstract

Поведение дуги является важным фактором во всех процессах дуговой сварки. Понимание типов дуг и присущих им свойств может помочь улучшить прогноз сварки и качество сварки, а также снизить стоимость сварки и время производственного цикла. Усовершенствованные процессы сварки используют управление и прогнозирование в режиме реального времени, что увеличивает потребность в подробных знаниях о характеристиках дуги и ее применении. В этом документе анализируются типы сварочных дуг, используемых в сварочной промышленности, объясняются соответствующие особенности и характеристики, даются рекомендации по подходящим приложениям, а также представлены сравнения типов дуг, их преимущества и недостатки. Исследование основано на обзоре литературы и дает всесторонний обзор явлений дуги. Результаты этой работы показывают, что во многих случаях струйная и импульсная дуги дают больше преимуществ, чем режимы короткой и шаровой дуги. Управляемая короткая дуга, дуга с высокой скоростью наплавки и управляемая дуга распыления — это усовершенствованные дуговые процессы, обеспечивающие значительное повышение эффективности и удобства использования.

Понимание типов дуг и присущих им свойств может помочь улучшить прогноз сварки и качество сварки, а также снизить стоимость сварки и время производственного цикла. Усовершенствованные процессы сварки используют управление и прогнозирование в режиме реального времени, что увеличивает потребность в подробных знаниях о характеристиках дуги и ее применении. В этом документе анализируются типы сварочных дуг, используемых в сварочной промышленности, объясняются соответствующие особенности и характеристики, даются рекомендации по подходящим приложениям, а также представлены сравнения типов дуг, их преимущества и недостатки. Исследование основано на обзоре литературы и дает всесторонний обзор явлений дуги. Результаты этой работы показывают, что во многих случаях струйная и импульсная дуги дают больше преимуществ, чем режимы короткой и шаровой дуги. Управляемая короткая дуга, дуга с высокой скоростью наплавки и управляемая дуга распыления — это усовершенствованные дуговые процессы, обеспечивающие значительное повышение эффективности и удобства использования. Этот обзор может помочь компаниям сделать правильный выбор дуги и процесса сварки для различных материалов и областей применения. Кроме того, он может быть использован в качестве основы для дальнейших исследований.

Этот обзор может помочь компаниям сделать правильный выбор дуги и процесса сварки для различных материалов и областей применения. Кроме того, он может быть использован в качестве основы для дальнейших исследований.

Обзор

Введение

Дуговая сварка является ключевым процессом в промышленном производстве (Naidu et al. 2003). профили провара, гладкий валик, низкий уровень разбрызгивания и высокая скорость сварки (Kah et al. 2009). За последние два десятилетия GMAW стала основной технологией роботизированной сварки (Чен и Ву, 2009 г.). Тип дуги является важным фактором во многих приложениях; однако явление дуги не полностью объяснено и демонстрирует неизвестные свойства и поведение.

Использование соответствующего типа дуги при сварке различных материалов различной толщины обеспечивает экономию затрат, сокращает время производства и повышает качество. Соединение тонких материалов и материалов, чувствительных к теплу, в последнее время стало актуальной проблемой. Более глубокое понимание явления дуги может помочь в разработке и усовершенствовании комплексного проектирования промышленных сварочных систем (Иордаческу и Квинтино, 2008 г.). В связи с растущим разнообразием соединяемых материалов и множеством различных дуговых процессов необходимость понимания различных типов процессов дуговой сварки актуальна как никогда. Кроме того, при контроле и изменении процесса сварки знание явления дуги облегчит получение улучшенного качества сварки и надежных соединений (Eagar 19).90а, б).

Более глубокое понимание явления дуги может помочь в разработке и усовершенствовании комплексного проектирования промышленных сварочных систем (Иордаческу и Квинтино, 2008 г.). В связи с растущим разнообразием соединяемых материалов и множеством различных дуговых процессов необходимость понимания различных типов процессов дуговой сварки актуальна как никогда. Кроме того, при контроле и изменении процесса сварки знание явления дуги облегчит получение улучшенного качества сварки и надежных соединений (Eagar 19).90а, б).

В этом исследовании дается краткое введение в характеристики дуги, обсуждается классификация сварочных дуг, проводится сравнение дуг, а также обсуждаются преимущества и недостатки различных дуг. Наконец, рассматриваются типы сварочных дуг и их роль в промышленности.

Характеристики дуги

Сварочную дугу можно рассматривать как проводник газа, который преобразует электрическую энергию в тепловую (Naidu et al. 2003). В исследовании Ланкастера (1984) сварочная дуга рассматривается как газовое тело цилиндрической формы, ограниченное температурным градиентом. Одной из проблем, с которыми обычно сталкивается сварочная промышленность, является плохая стабильность дуги. Стабильность и длина дуги влияют на процесс переноса металла (Пал и др., 2010 г.). При стабильной дуге перенос металла равномерен, а количество брызг минимально (Hermans and Ouden 1999). В ситуации стабильной дуги можно найти взаимосвязь между напряжением и током, показанную на рисунке 1 (Ибрагим Хан, 2007 г.). График показывает, что дуга не подчиняется закону Ома. При этом убывающая часть дуговой характеристики является частью Айртона и характеризует нестабильную дугу, а часть Ома, увеличивающаяся по площади, применяется при сварке. Другие факторы, такие как атмосфера дуги, длина дуги и используемые металлы, также влияют на наклон кривой.

Одной из проблем, с которыми обычно сталкивается сварочная промышленность, является плохая стабильность дуги. Стабильность и длина дуги влияют на процесс переноса металла (Пал и др., 2010 г.). При стабильной дуге перенос металла равномерен, а количество брызг минимально (Hermans and Ouden 1999). В ситуации стабильной дуги можно найти взаимосвязь между напряжением и током, показанную на рисунке 1 (Ибрагим Хан, 2007 г.). График показывает, что дуга не подчиняется закону Ома. При этом убывающая часть дуговой характеристики является частью Айртона и характеризует нестабильную дугу, а часть Ома, увеличивающаяся по площади, применяется при сварке. Другие факторы, такие как атмосфера дуги, длина дуги и используемые металлы, также влияют на наклон кривой.

Типовая характеристика дуги по сравнению с законом Ома (Ибрагим Хан 2007 г. ).

Изображение полного размера

Плазма дуги

Плазма дуги представляет собой ионизированное состояние сварочного газа и представляет собой смесь почти равных количеств электронов и ионов. Плазма несет ток дуги. Большая часть проводимости тока осуществляется электронами. В случае дуговой сварки обычно предполагается, что электрод является катодом, а заготовка — анодом. Электроны вытекают из электрода (т. е. с отрицательной клеммы) и направляются в заготовку (т. е. с положительной клеммы) (Найду и др., 2003). Чтобы определить влияние дуговой плазмы на сварочную ванну, необходимо учитывать четыре фактора (i) тепловой поток, (ii) плотность тока, (iii) напряжение сдвига и (iv) давление дуги.