Расчет режима сварки под флюсом

Расчет режима сварки под флюсом производится по заданной глубине проплавления. Глубина проплавления йп определяется по формуле [c.326]Расчеты режимов сварки под флюсом [c.65]

В остальном, с учетом указанных особенностей, расчет режимов при сварке под флюсом аналогичен расчету режимов сварки в среде защитных газов (пункты 1 — 14). [c.55]

Для сварки изделий большей толщины рекомендуется разделка кромок. В зависимости от принятой формы разделки и режима сварки рассчитывают число слоев и устанавливают порядок их выполнения. Расчет площади поперечного сечения металла, наплавленного за один проход, и числа слоев проводится аналогично расчету при ручном процессе и сварке под флюсом. [c.224]

ЗОНЫ. Техника сварки первого прохода такая же, как и односторонних швов.

Приближенный расчет режимов автоматической сварки под флюсом [c.162]

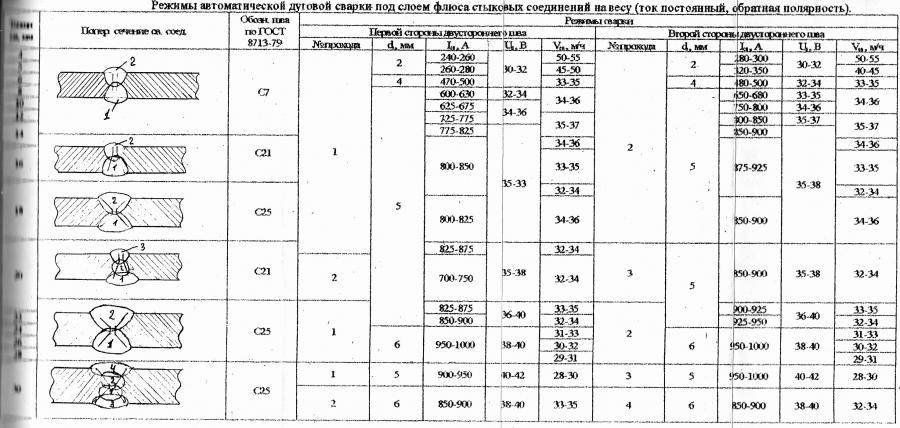

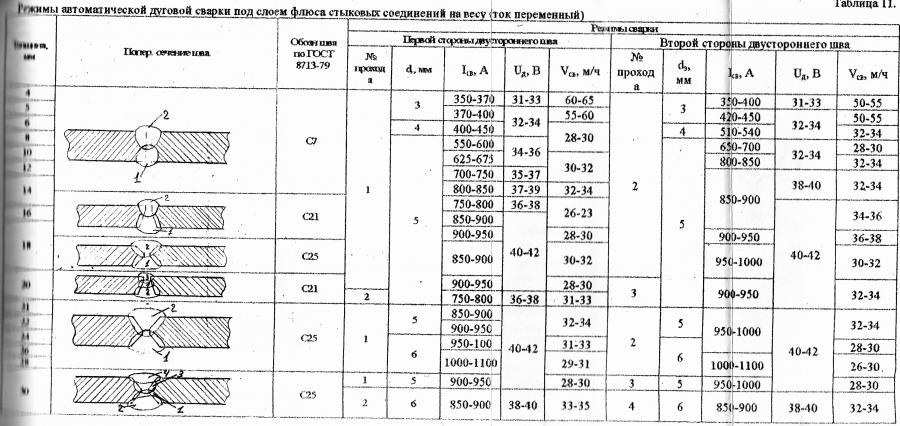

Расчет режимов сварки стыковых швов под слоем флюса (эскизы соединений даны в табл. И). Для расчета принимаем напряжение на дуге 34 глубину проплавления Я = 9 мм величину усиления с — 2 мм, зазор а = 2 мм. [c.47]

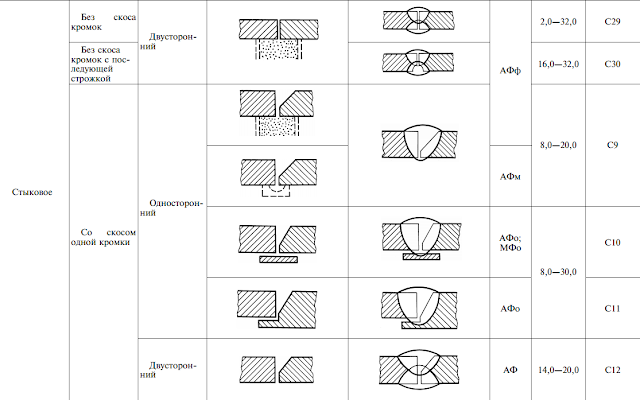

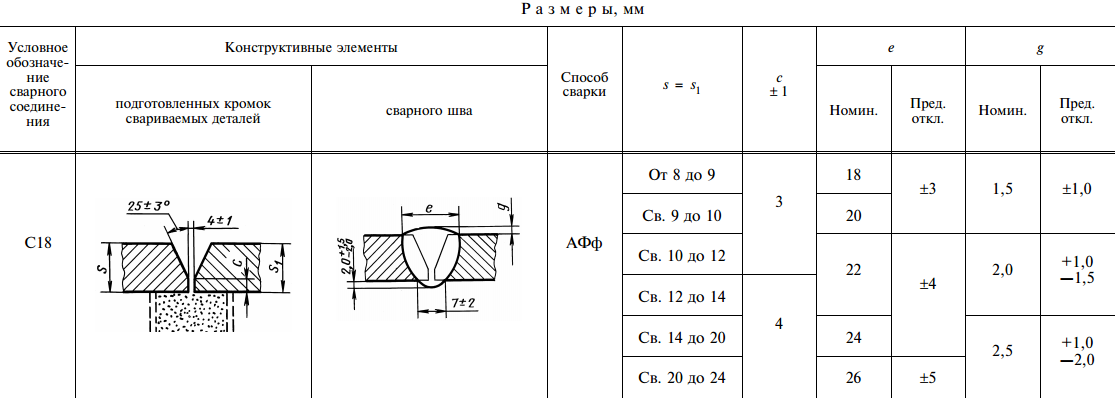

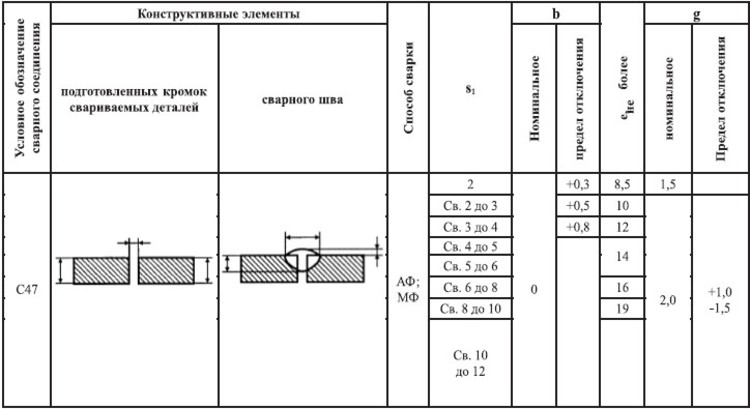

Задача проектанта-технолога заключается в расчете режимов сварки соединений, обозначенных по ГОСТу 5263—58 на чертежах, заданных для производства в проектируемом цехе изделий. Обозначения на чертежах включают установленные стандартами для ручной дуговой сварки (ГОСТ 5264—58) и для автоматической и полуавтоматической сварки под флюсом (ГОСТ 8713—58) конструктивные элементы подготовки кромок и подлежащих выполнению швов для практически применяемых видов соединений.

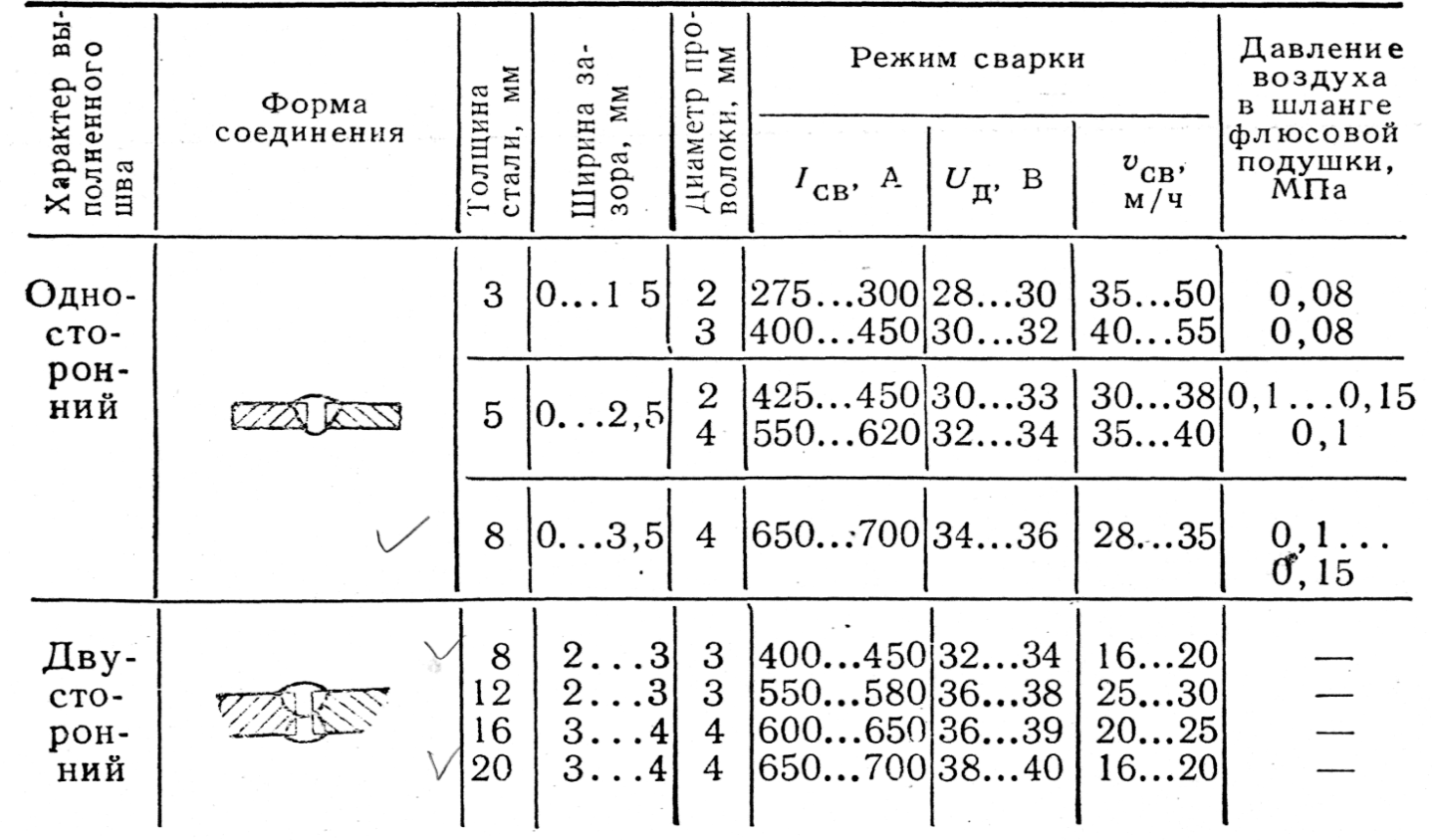

Параметры режима автоматической сварки под флюсом могут быть выбраны либо по литературным (справочным) данным, либо расчетами. [c.48]

Типовой пример расчета режима автоматической сварки под флюсом стыкового соединения при толщине листов 5=10 мм. [c.49]

Пользуясь методикой расчета режимов автоматической сварки под флюсом, приведенной в разделе 3, решить следующие задачи [c.62]

Переход примеси из флюса в шов или, наоборот, окисление данного элемента из шва и переход его в шлак не является неизменным. Переход примеси зависит от режима сварки, состава и свойств флюса, а также от полярности при сварке на постоянном токе. Чем выше напряжение дуги, чем меньше ток, тем больше величина ДЛ. Однако для приблизительных расчетов для случая сварки под флюсами АН-348-А или ОСЦ-45 значения Д Л могут быть условно приняты следующими Д51=0,15 й ДМп = 0,20 й дС = —0,03 Д5=0 ДР = 0,008 6.

При расчете режима автоматической сварки под флюсом ток (/ ц) выбирают из расчета 100 а на 1 мм глубины проплавления. Скорость сварки (v J определяют по формуле [c.187]

РАСЧЕТ И ПРОВЕРКА РЕЖИМОВ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА ПО ЗАДАННОЙ ГЛУБИНЕ ПРОВАРА [c.44]

Расчет режимов дуговой сварки под слоем флюса [c.51]

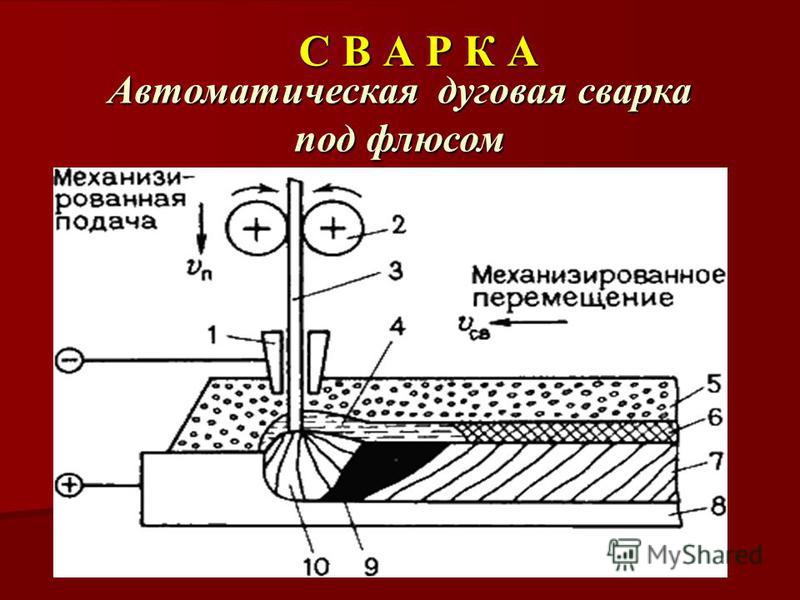

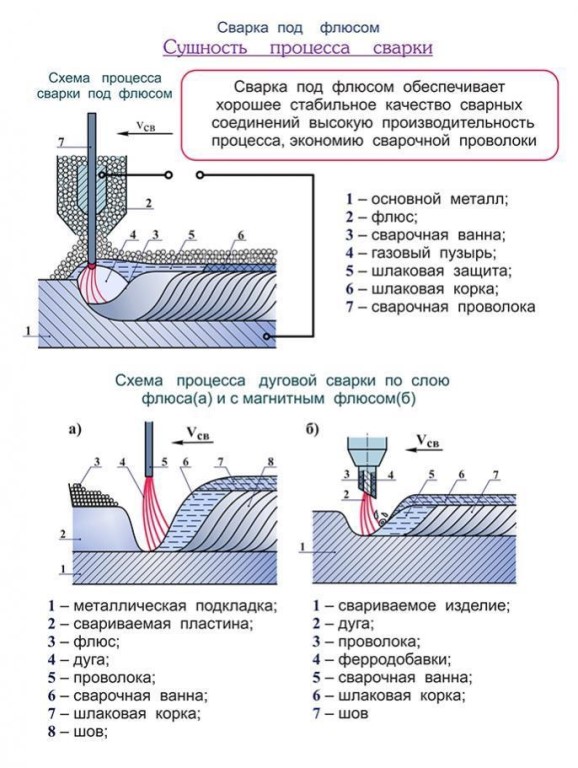

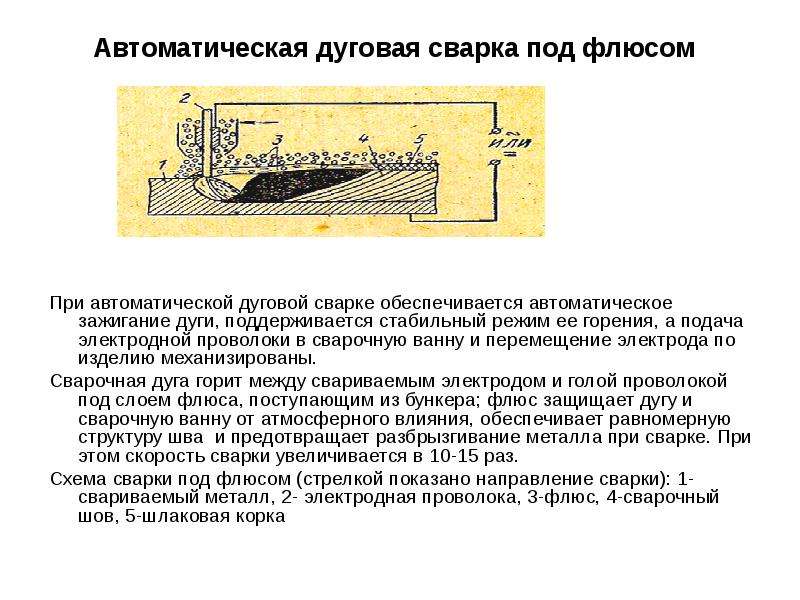

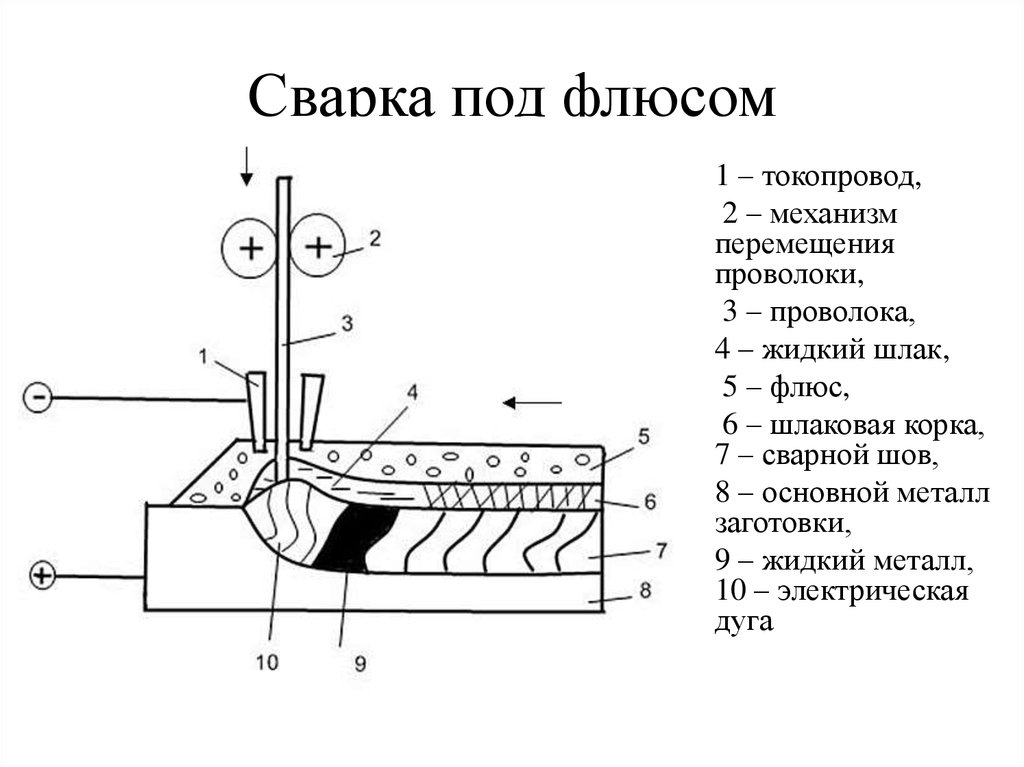

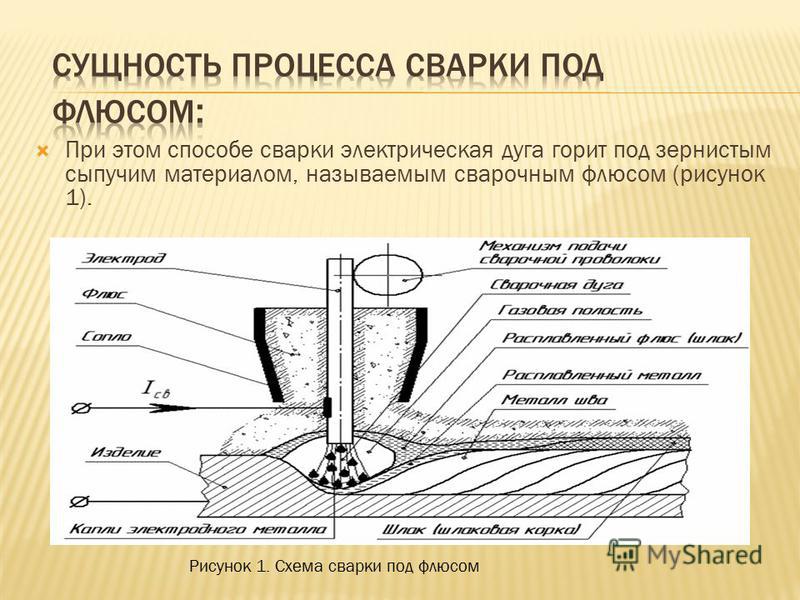

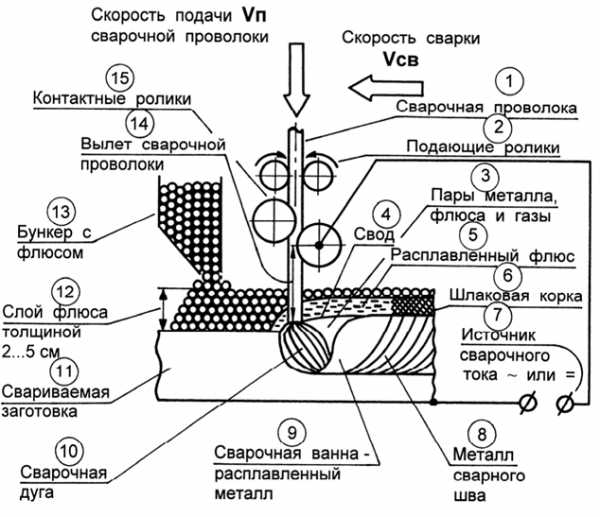

Процесс сварки ведется так, что к месту сварки впереди дуги подается флюс, количество которого определяется в зависимости от режима сварки с расчетом полного его расплавления. Толщина слоя флюса значительно влияет на формирование шва и глубину проплавления. Наибольшая глубина проплавления наблюдается при минимальной толщине слоя флюса, но в этом случае ухудшается формирование шва, а также затрудняется удаление шлака. С увеличением толщины слоя флюса выше определенного значения для данной толщины свариваемого металла в металле шва появляются поры и нарушается стабильность процесса.

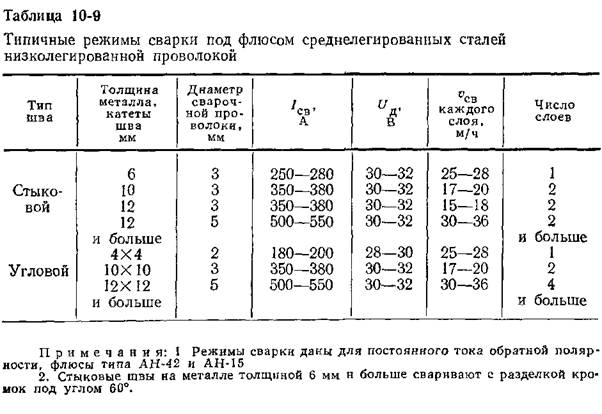

Рассмотрим вопросы построения критериев подобия по методу анализа размерностей и основы теории многофакторного эксперимента. Формулы для выбора режимов сварки и приближенного расчета геометрических размеров сварных швов и их механических свойств приведены только для механизированной сварки под флюсом и только для низкоуглеродистых и пизколегированпых сталей. Для этих сталей и метода сварки указанные форму гы про1нли многократную опытную проверку и дают надежные результаты с точностью до 10 — 12%.

[c.174]

[c.174]При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом получать швы с глубоким проплавлением, используя при однопроходной сварке стыковых соединений без разделки кромок повышенный сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве, которую при выборе режима сварки во избежание перелегирования шва следует проверять расчетом. [c.253]

На рис. 100 схематически показаны форма разделки кромок и порядок выполнения слоев шва при однодуговой сварке под флюсом двухслойных сталей. Первый слой шва сваривают высоколегированной проволокой диаметром 1,6—2 мм на пониженных режимах с таким расчетом, чтобы усиление этого слоя шва было минимальным, но обеспечивался бы надежный провар. Этот слой целесообразно сваривать полуавтоматом на отдельном рабочем месте. Многие заводы успешно выполняют его автоматической сваркой проволокой диаметром 3 и даже4лгж..jpg)

При разработке технологии и техники сварки под флюсом пользуются двумя видами расчетов режимов сварки 1) расчетами, связанными с получением шва заданных геометрических размеров и 2) тепловыми расчетами. В первом случае определяют только режим сварки, т. е. ток, напряжение дуги, скорость сварки.

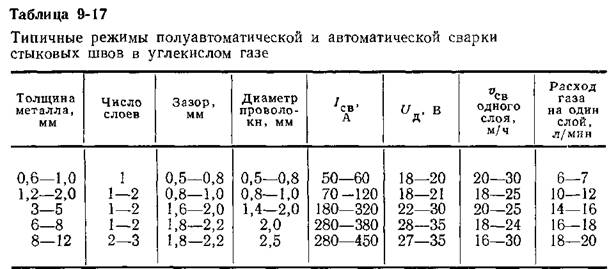

Расчет площади поперечного сечення шва, наплавленного за один проход, и числа проходов выполняется так же, как и при сварке под атоем флюса, но с учето.м разбрызгивания и угара, которые в данном случае намного больше. Ориентировочные режимы сварки в среде углекислого газа приведены в табл. 50—55. Реж1 Д ы сварки в среде аргона устанавливаются в каждом конкретном случае в зависимости от марки стали, назначения конструкции и других факторов. [c.151]

ВСН 375-77 Инструкция по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным металлом (ППМ)

СТРОИТЕЛЬНЫХ РАБОТ СССР

УТВЕРЖДАЮ:

Заместитель министра монтажных

и специальных строительных

работ СССР

К. К. Липодат

К. Липодат

10 февраля 1977 г.

ИНСТРУКЦИЯ

ПО АВТОМАТИЧЕСКОЙ ДУГОВОЙ

ПОД ФЛЮСОМ И ЭЛЕКТРОШЛАКОВОЙ

СВАРКЕ С ПОРОШКОВЫМ

ПРИСАДОЧНЫМ МЕТАЛЛОМ (ППМ)

ВСН 375-77

ММСС СССР

ЦЕНТРАЛЬНОЕ

БЮРО

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Москва — 1 9 78

СОДЕРЖАНИЕ

|

1. Общие положения . 2 2. Автоматическая дуговая сварка под флюсом с ППМ .. 2 Сварочные материалы .. 3 Технология сварки . 4 Сварка с предварительной засыпкой ППМ .. 5 Сварка с подачей ппм на вылет электрода . 6 Дефекты сварных швов, причины их появления и способы

устранения . 3. Электрошлаковая сварка с ППМ .. 10 Сварочное оборудование. Источники питания и монтажные приспособления . 10 Сварочные материалы .. 11 Технология сварки . 12 Подготовка и техника выполнения сварки . 13 Контроль качества сварных швов . 13 Дефекты сварных швов, причины их появления и способы устранения . 14 4. Техника безопасности при автоматической дуговой под флюсом и электрошлаковой сварке с ППМ .. 14 Приложение 1. Станок для рубки сварочной проволоки диаметром 0,8-2,0 мм на крупку . 14 Приложение 2. Расчет количества ППМ и скорости автоматической дуговой сварки с предварительной засыпкой ппм стыковых соединений листовых конструкций толщиной до 60 мм без скоса кромок . 16 Приложение 3. Методика и

номограммы для выбора параметров режимов автоматической дуговой сварки под

флюсом с подачей ППМ на вылет электрода стыковых с разделкой кромок и угловых

соединений низкоуглеродистых и низколегированных сталей . |

Инструкция разработана Всесоюзным научно-исследовательским институтом по монтажным и специальным строительным работам (ВНИИмонтажспецстрой) Минмонтажспецстроя СССР с участием Института электросварки (ИЭС) им. Е. О. Патона АН СССР и Московского высшего технического училища (МВТУ) им. Н. Э. Баумана Министерства высшего и среднего специального образования СССР.

Инструкция подготовлена кандидатами техн. наук И. И. Ивочкиным, А. И. Алексеевым, Б. Д. Малышевым, Ю. А. Черновым, А. Ф. Соседовым, Н. П. Рощупкиным; инженерами К. А. Илюковичем, Л. М. Матвеевой (ВНИИМонтажспецстрой) при участии докт. техн. наук О. И. Стеклова, канд. техн. наук Б. Ф. Якушина (МВТУ им. Н. Э. Баумана), доктора техн. наук Б. Ф. Лебедева, В. А. Богдановского (ИЭС им. Е. О. Патона).

Инструкция предназначена для специалистов сварочного производства,

работающих по изготовлению и монтажу металлических конструкций.

|

Минмонтажспецстрой СССР |

Ведомственные строительные нормы |

ВСН 375-77 |

|

Инструкция по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным металлом (ППМ) |

ММСС СССР |

|

|

Впервые |

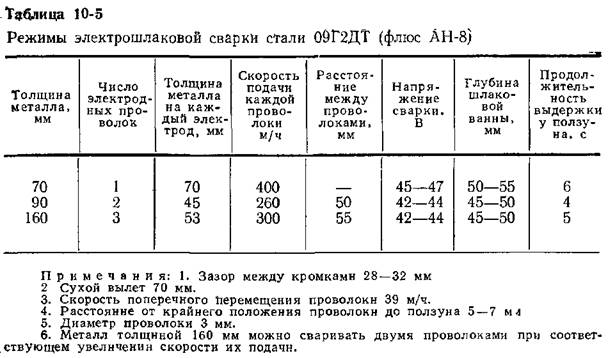

1.1. Инструкция распространяется на следующие способы сварки металлических конструкций:

автоматическую дуговую сварку под флюсом с применением порошкового присадочного металла (ППМ) в нижнем положении стыковых и угловых соединений из низкоуглеродистых сталей марок ВСт3кп, ВСт3пс, ВСт3сп и низколегированных сталей марок 09Г2С, 14Г2, 10Г2С1, 10ХСНД, 15ХСНД, 16Г2АФ и 14Х2ГМР толщиной до 60 мм;

электрошлаковую сварку с

применением ППМ низкоуглеродистых сталей марок ВСт3кп, ВСт3пс, ВСт3сп и

низколегированных сталей марок 10Г2С1, 09Г2С, 10ХСНД, 15ХСНД, 16Г2АФ толщиной

30-60 мм.

При обоих способах сварки с ППМ следует руководствоваться общими требованиями СНиП III-18-75 «Металлические конструкции. Правила производства и приемки работ» и положениями СНиП III — A .11-70 «Техника безопасности в строительстве», а также указаниями «Инструкции по изготовлению стальных конструкций из углеродистой и низколегированной сталей» МСН 97-65/ГМСС СССР и «Инструкции по электрошлаковой сварке кожухов доменных печей».

1.2. Введение в зону сварки ППМ повышает тепловую эффективность процесса и качество сварного соединения. Благодаря таким свойствам ППМ, как автономность, развитая поверхность и малая масса частиц, введение его в зону сварки позволяет значительно уменьшить потери тепла и повысить коэффициент полезного действия источника сварочного тепла.

|

Внесены |

Утверждены |

Срок введения |

1.3. В качестве ППМ используется крупка, приготовленная на простейшем станке (приложение 1) из сварочной проволоки диаметром 0,8-2,0 мм. При этом длина частицы крупки должна быть равна диаметру проволоки.

1.4. Сварочная проволока, применяемая для изготовления крупки, должна быть очищена от технологических и противокоррозионных смазок, масел, грязи и ржавчины.

1.5. ППМ должен иметь неокисленную поверхность и храниться в металлических закрытых сосудах в сухом помещении.

1.6. Изготовлять ППМ можно на любом стандартном и нестандартном оборудовании, обеспечивающем требуемые размеры металлической крупки.

1.7. Сварочный флюс АН-348А,

АН-60, АН-22, АН-8 по ГОСТ 9082-69 перед сваркой необходимо прокалить при

температуре 200-250 °С в течение 1,0-1,5 ч, если влажность флюса превышает 0,1

%, в соответствии с техническими условиями на эти материалы.

2.1. Автоматическая дуговая сварка под флюсом с ППМ производится на стандартном сварочном оборудовании: сварочных тракторах ТС-17МУ, ДТС-38, ТС-35, АДС-1000, сварочных самоходных автоматах подвесного типа АБСК, А-639К и др.

В качестве источников питания рекомендуются выпрямители ВКСМ-1000, ВДМ-1601, ВДМ-3001, ВСЖ-1600 и преобразователи типа ПСМ.

2.2. ППМ в зону сварки вводят двумя способами:

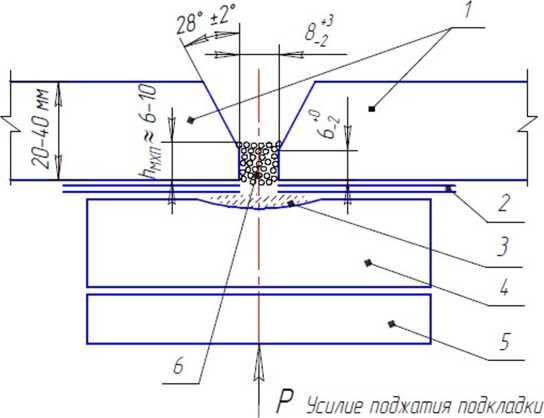

путем предварительной засыпки ППМ в зазор или разделку перед сваркой (рис. 1, а) простейшими устройствами;

путем подачи ППМ с ферромагнитными свойствами на вылет электрода в процессе сварки (рис. 1, б).

Дозировку и подачу ППМ на вылет электрода осуществляют дозатором конструкции ВНИИмонтажспецстроя, который устанавливают на любой сварочный трактор (рис. 2).

Сварочные материалы

2.3. Поставляемый для сварки

металл и сварочные материалы должны иметь сертификаты заводов-изготовителей.

2.4. Для обеспечения требуемых свойств металла шва необходимо применять ППМ и сварочную проволоку определенного химического состава (табл. 1), флюс марки АН-348А по ГОСТ 9087-69.

Рис. 1. Принципиальные схемы

сварки:

а — с предварительной засыпкой ППМ в зазор или

разделку; б — с подачей ППМ на вылет электрода в процессе сварки

Рис. 2. Сварочный трактор АДС-1000 с установленным на нем дозатором-приставкой для подачи ППМ на вылет электрода

Таблица 1

Сварочная проволока, используемая для приготовления ППМ в зависимости от свариваемого металла и марки электродной проволоки

|

Основной металл |

Электродная проволока |

ППМ в виде крупки из проволоки |

|

|

марка |

диаметр, мм |

||

|

Низкоуглеродистые стали |

Св-08А Св-08ГА |

4-5 4-5 |

Св-08А или Св-08Г2С Св-08А |

|

Низколегированные стали: |

|||

|

09Г2С |

Св-08ГА |

4-5 |

Св-08ГА или Св-08Г2С |

|

Св-10Г2 |

4-5 |

Св-10Г2 или Св-08Г2С |

|

|

10Г2С1 |

Св-08ГА |

4-5 |

Св-10Г2 или Св-08Г2С |

|

Св-10Г2 |

4-5 |

Св-10Г2 или Св-08Г2С |

|

|

14Г2 |

Св-08ГА |

4-5 |

Св-08Г2С или Св-10Г2 |

|

Св-10Г2 |

4-5 |

Св-10Г2 или Св-08Г2С |

|

|

16Г2АФ |

Св-08НМА или Св-08ХМ |

4-5 |

Св-08Г2С |

|

10ХСНД 15ХСНД |

Св-08ХМ |

4-5 |

Св-08Г2С или Св-08ГА |

Примечание . При сварке стали марки 14Х2ГМР необходимо

применять электродную проволоку марки Св-08ХН2ГМЮ с ППМ из проволоки Св-08Г2С,

флюс АН-17М.

При сварке стали марки 14Х2ГМР необходимо

применять электродную проволоку марки Св-08ХН2ГМЮ с ППМ из проволоки Св-08Г2С,

флюс АН-17М.

Можно применять также флюсы АН-60 и АН-22 или смесь флюсов АН-348А и АН-60.

Технология сварки

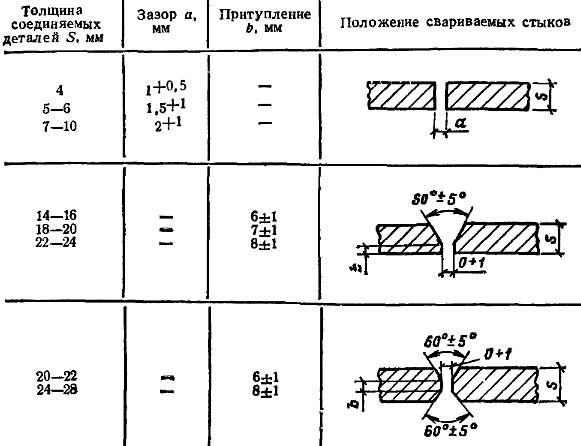

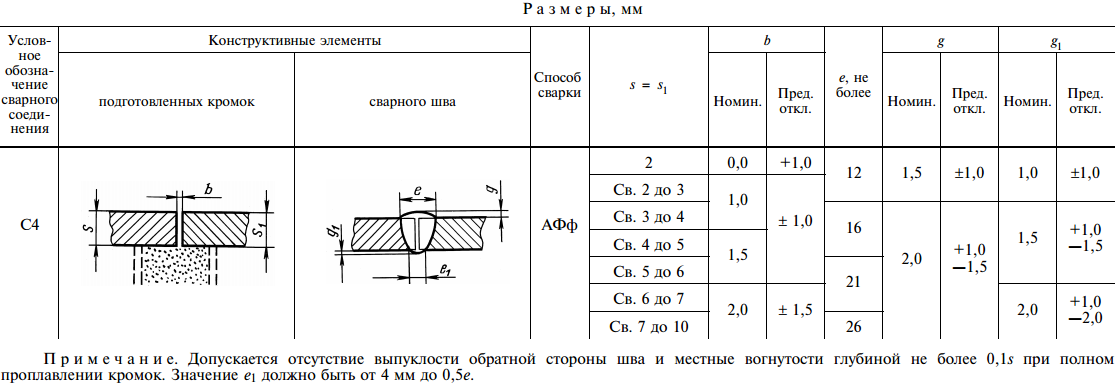

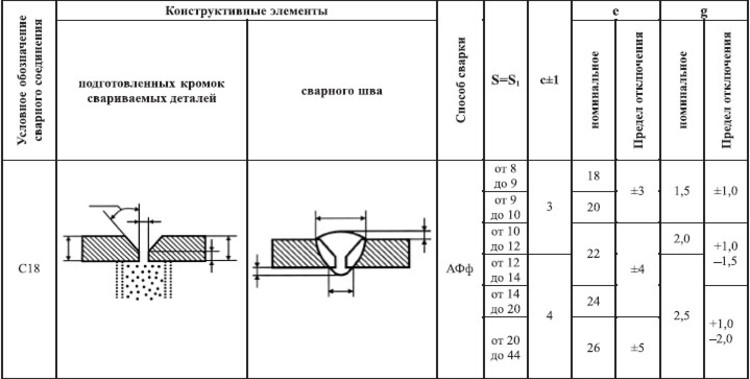

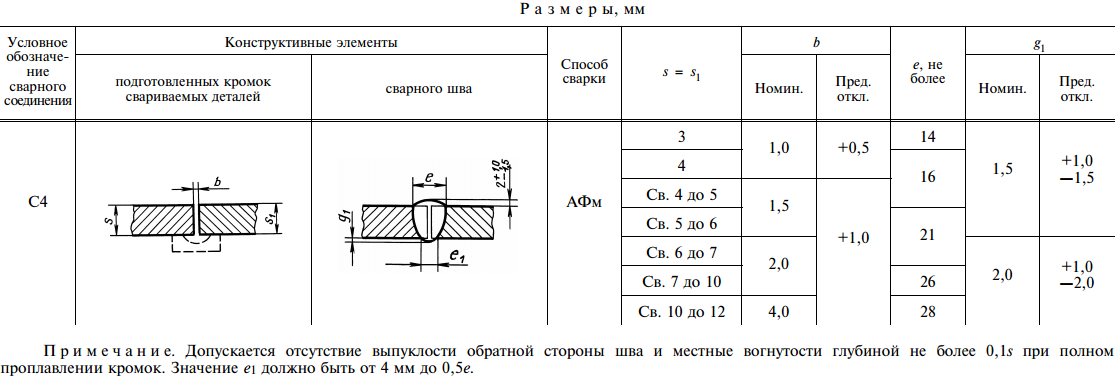

2.5. Типы сварных соединений, конструктивные элементы подготовки свариваемых кромок (углы разделки, притупления и т.п.) должны соответствовать данным табл. 2 и 3.

2.6. При оборке деталей конструкции под сварку и подготовке поверхности необходимо руководствоваться указаниями СНиП III-18-75 «Металлические конструкции. Правила изготовления, монтажа и приемки» и «Инструкции по изготовлению стальных конструкций из углеродистой и низколегированной сталей» МСН 97-65/ГМСС СССР.

При подготовке под сварку стыковых соединений качество реза должно удовлетворять требованиям ГОСТ 14792-69. При этом допускается неперпендикулярность кромок реза к поверхности листов на величину h , которая не должна превышать значений, определяемых по формуле:

,

где lmin — минимальная ширина шва по ГОСТ;

b -

зазор по табл..jpg) 2.

2.

Таблица 2

Швы стыковых соединений без скоса кромок, двухсторонние на стальной подкладке или флюсовой подушке

|

Тип шва по ГОСТ 8713-70 |

Подготовка кромок |

Выполненный шов |

|||

|

С2 |

|||||

|

Параметры , мм : |

|||||

|

S = S1 |

10 |

20 |

30 |

40 |

50 |

|

b |

4 |

6 |

7 |

8 |

9 |

|

l = l1 |

20 ± 4,0 |

22 ± 4,0 |

35 ± 5,0 |

34 ± 5,0 |

35 ± 5,0 |

|

q = q1 |

|

2,5 ± 2 , 0 |

|

|

|

Таблица 3

Швы тавровых соединений без скоса кромок, двухсторонние и односторонние

|

Тип шва по ГОСТ 8713-70 |

Подготовка кромок |

Выполненный шов |

||

|

T 1 и Т5 |

||||

|

Параметры, мм: |

||||

|

S 1 ³ S |

3-5 |

6-10 |

12-16 |

18-40 |

|

b |

0+1,0 |

0+1,5 |

0+1,5 |

0+1,5 |

При сборке стыкового соединения листы с неперпендикулярно обработанными

кромками необходимо размещать так, чтобы зазор в корне шва соответствовал

значениям b согласно табл. 2 (рис. 3).

2 (рис. 3).

Рис. 3. Сборка стыков с неперпендикулярно обработанными кромками

2.7. При сборке конструкций прихватки нужно выполнять ручной электродуговой сваркой электродами типа Э-42А с фтористо-кальциевым покрытием (марки УОНИ-13/45, УП-2/45 и др.), типа Э-46Т с рутилово-карбонатным покрытием (марки МР-3, ОЗС-4, АНО-3 и др.) или полуавтоматической сваркой в среде СО2, а также в смеси газов. Перед сваркой прихватки и свариваемые кромки должны быть тщательно очищены от шлака.

2.8. В тех местах, где зазоры в стыках деталей, собранных под сварку, превышают величины, указанные в табл. 2- 3, в виде исключения разрешается производить подварку стыков либо наплавку кромок ручной дуговой или полуавтоматической сваркой в среде СО2.

Сварка с предварительной засыпкой ППМ

2.9.

Способ сварки с предварительной засыпкой ППМ (см. рис. 1, а) предназначен для

двухсторонней сварки стыковых соединений без разделки кромок, а также для вы полнения соединений с

разделкой кромок и тавровых «в лодочку». Для предотвращения просыпания ППМ

сварку первого прохода стыков следует производить на металлическом листе. Для

этих целей разрешается применять флюсовую подушку или подушку из ППМ.

Для предотвращения просыпания ППМ

сварку первого прохода стыков следует производить на металлическом листе. Для

этих целей разрешается применять флюсовую подушку или подушку из ППМ.

При сварке листов толщиной до 36 мм зазор в стыке следует заполнять ППМ заподлицо с поверхностью листов; для толщин 36-60 мм зазор заполняют на 2/3 толщины свариваемого металла.

Толщина слоя ППМ при сварке тавровых соединений «в лодочку» должна быть на 2 мм больше величины катета шва.

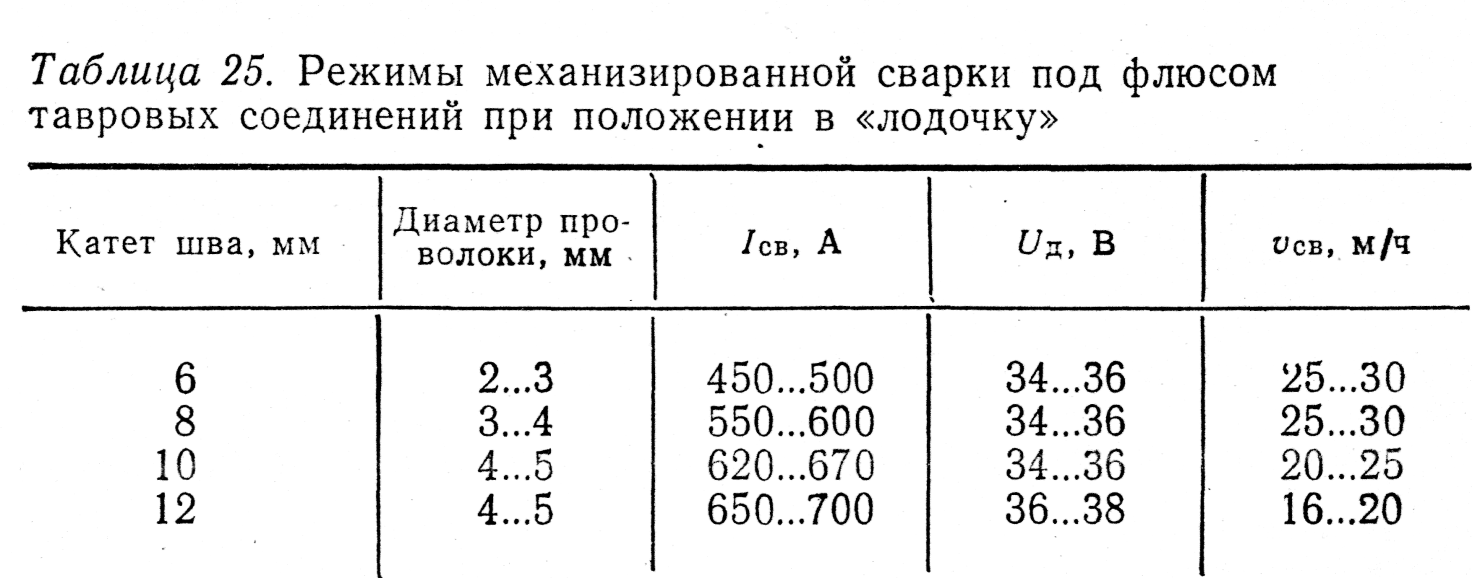

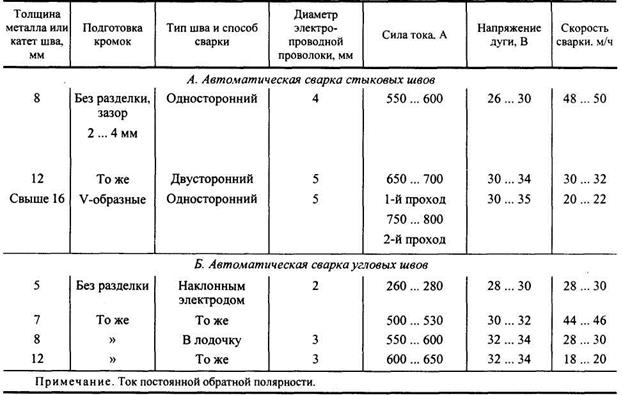

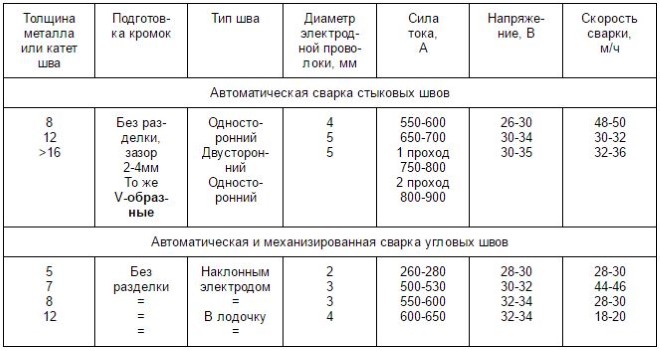

2.10. Режим автоматической сварки под флюсом с предварительной засыпкой ППМ стыков без разделки и «в лодочку» следует назначать в соответствии с табл. 4- 5.

При сварке стыковых соединений других толщин, не указанных в табл. 4, скорость сварки следует корректировать в соответствии с разделом «Расчет технологических параметров сварки» (приложение 2).

На режимах, указанных в

табл. 5,

сваривают соединения «в лодочку» из низкоуглеродистых сталей. Режимы сварки

низколегированных сталей «в лодочку» следует выбирать по методике, изложенной в

приложении 3.

Режимы сварки

низколегированных сталей «в лодочку» следует выбирать по методике, изложенной в

приложении 3.

Сварку за один проход угловых соединений «в лодочку» с катетом шва более 14 мм осуществляют на более мощных источниках питания.

При использовании источников сварочного тока ВДМ-1601, ВДМ-3001 и ВСЖ-1600 сварку швов тавровых соединений «в лодочку» до катетов 18-20 мм можно производить за один проход.

На режимах, указанных в табл. 4, сваривают стыковые соединения из низкоуглеродистых и низколегированных сталей без предварительного подогрева, кроме сталей 16Г2АФ и 14Х2ГМР толщиной свыше 40 мм, режимы сварки этих сталей следует выбирать по методике приложения 3.

2.11. Сварку стыковых

соединений толщиной до 60 мм следует производить с двух сторон, по

одному проходу с каждой стороны. Сварку второго прохода осуществляют в

соответствии с табл. 4 на режиме первого, при этом засыпки ППМ не

требуется. Сварку следует производить постоянным током обратной полярности.

Сварку следует производить постоянным током обратной полярности.

2.12. Дозировка ППМ при сварке «в лодочку» осуществляется с помощью шаблона (рис. 4). Для выполнения сварки «в лодочку» необходимо заменить направляющее колесо трактора другим, более широким, имеющим выточку по окружности такой глубины, чтобы колесо не касалось слоя ППМ, предварительно засыпанного в разделку.

Таблица 4

Режимы однодуговой автоматической двухсторонней сварки стыковых соединений без скоса кромок под флюсом с предварительной засыпкой ППМ

|

Толщина металла, мм |

Оптимальный зазор, мм |

Диаметр электродной проволоки, мм |

Скорость подачи проволоки, м/ч |

Сила сварочного тока, А |

Напряжение, В |

Скорость сварки, м/ч |

Расход ППМ, г/см |

|

20 |

6 |

5 |

103 |

1000-1100 |

40-44 |

35 |

5,0 |

|

30 |

7 |

5 |

103 |

1000-1100 |

42-45 |

19,5 |

8,0 |

|

40 |

8 |

5 |

128 |

1200-1300 |

43-48 |

16 |

12,0 |

|

50 |

9 |

5 |

140 |

1300-1400 |

44-48 |

12 |

16,0 |

|

60 |

11 |

5 |

163 |

1350-1450 |

45-50 |

12 |

18,0 |

|

20 |

6 |

4 |

154 |

900-950 |

42-45 |

35 |

5,0 |

|

30 |

7 |

4 |

163 |

950-1000 |

42-46 |

19 |

8,0 |

|

40 |

8 |

4 |

163 |

950-1000 |

43-48 |

14 |

12,0 |

|

50 |

9 |

4 |

210 |

1100-1200 |

44-49 |

14 |

16,0 |

|

60 |

11 |

4 |

240 |

1300-1400 |

46-50 |

12 |

18,0 |

Таблица 5

Режимы однодуговой автоматической сварки под флюсом угловых соединений «в лодочку» из низкоуглеродистых сталей с предварительной засыпкой ППМ

|

Катет шва, мм |

Сторона шаблона для ППМ, мм |

Диаметр проволоки, мм |

Сварочный ток, А |

Напряжение, В |

Скорость подачи проволоки, м/ч |

Скорость сварки, м/ч |

Расход ППМ, г/см |

Количество проходов |

|

8 |

10 |

5 |

750-800 |

36-38 |

68,5 |

54,5 |

2 |

1 |

|

10 |

12 |

5 |

800-850 |

38-40 |

74,5 |

47,0 |

3 |

1 |

|

12 |

14 |

5 |

850-900 |

40-42 |

81,0 |

37,5 |

4 |

1 |

|

14 |

16 |

5 |

900-950 |

40-42 |

87,5 |

32,0 |

5 |

1 |

Техника автоматической сварки под флюсом – ООО «ЦСК»

Главная|Энциклопедия сварки|Т|Техника автоматической сварки под флюсомПеред началом автоматической дуговой сварки под флюсом проверьте чистоту, правильность сборки кромок и направление электрода по оси шва. Металл повышенной толщины сваривается многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего шва тщательно очищается от шлака и проверяется с целью обнаружения наличия в нем внешних дефектов. В начале автоматической сварки под флюсом, когда основной металл еще не прогрелся, глубина его проплавления уменьшается,поэтому эта часть сварного шва обычно выводится на входную планку. В конце сварки на месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивается на выводной планке. Планки входа и вывода шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм фиксируются на прихватках перед сваркой. После сварки под флюсом планки удаляются.

Металл повышенной толщины сваривается многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего шва тщательно очищается от шлака и проверяется с целью обнаружения наличия в нем внешних дефектов. В начале автоматической сварки под флюсом, когда основной металл еще не прогрелся, глубина его проплавления уменьшается,поэтому эта часть сварного шва обычно выводится на входную планку. В конце сварки на месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивается на выводной планке. Планки входа и вывода шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм фиксируются на прихватках перед сваркой. После сварки под флюсом планки удаляются.

При автоматической сварке стыковых соединений под флюсом на весу практически невозможно получить шов с провариванием по всей длине стыка из-за утечки в зазор между кромками расплавленного металла и флюса и образования прожогов. Чтобы предотвратить это, используются различные методы, способствующие формированию корня шва. Сварка односторонних швов может проводиться по предварительной ручной подварке, если автоматическая сварка невозможна. Односторонняя сварка под флюсом на оставшейся стальной подкладке возможна в тех случаях, когда она приемлема с точки зрения эксплуатации.

Чтобы предотвратить это, используются различные методы, способствующие формированию корня шва. Сварка односторонних швов может проводиться по предварительной ручной подварке, если автоматическая сварка невозможна. Односторонняя сварка под флюсом на оставшейся стальной подкладке возможна в тех случаях, когда она приемлема с точки зрения эксплуатации.

Для сварки под обычными плавлеными флюсами требуется абсолютно чистая металлическая поверхность в зоне сварки. Любое загрязнение поверхности кромок, особенно ржавчина, даже в небольших количествах, часто приводит к пористости металла шва и трещинам. Поэтому кромки соединяемых деталей подвергаются особенно тщательной очистке. Процесс сварки должен следовать как можно быстрее после очистки и сборки. В дополнение к чистоте поверхности кромок, при сварке под флюсом предъявляются повышенные требования к химическому составу основного и электродного металлов. Небольшое увеличение содержания углерода, серы, фосфора, допустимое при ручной сварке, во время автоматической сварки под флюсом может вызвать трещины. Появление трещин также может вызвать ликвация – локальные скопления, например серу, с приемлемым средним ее содержанием в металле. Это одна из причин, почему кипящая сталь, склонная к ликвации, при автоматической сварке иногда образует трещины при удовлетворительном среднем химическом составе металла. Трудности, вызванные недостаточной чистотой поверхности кромок, отклонениями в химическом составе основного металла или наличием в нем ликвации, могут быть в значительной степени устранены некоторым увеличением легирования наплавленного металла специальной легированной электродной проволоки или использованием неплавленого легирующего флюса.

Появление трещин также может вызвать ликвация – локальные скопления, например серу, с приемлемым средним ее содержанием в металле. Это одна из причин, почему кипящая сталь, склонная к ликвации, при автоматической сварке иногда образует трещины при удовлетворительном среднем химическом составе металла. Трудности, вызванные недостаточной чистотой поверхности кромок, отклонениями в химическом составе основного металла или наличием в нем ликвации, могут быть в значительной степени устранены некоторым увеличением легирования наплавленного металла специальной легированной электродной проволоки или использованием неплавленого легирующего флюса.

Автоматическая сварка обеспечивает глубокое плавление металла до 20-30 мм и более, поэтому характер разделки кромок для сварки должен измениться. При сварке на малых токах, ручной или автоматической открытой дугой, глубина проплавления основного металла мала и обычно варьируется в пределах 2-6 мм, поэтому при любой значительной толщине основного металла приходится прибегать к разделке кромок, чтобы обеспечить проплавление всей толщины.

Сварка под флюсом в большинстве случаев обеспечивает проваривание всей толщины без разделки кромок. Потребность разделки обусловлена требованием получения надлежащей формы сечения шва. При сварке под флюсом практически не происходит потери металла на угар и разбрызгивание, весь электродный металл переходит в шов. Во многих случаях при отсутствии разделки кромок электродный металл придает сечению шва уродливую форму с чрезмерным избытком наплавленного металла.

Наличие разделки кромок позволяет удалить избыточный наплавленный металл и придать сечение сварного шва надлежащую форму. Поэтому для дуговой сварки под флюсом размер разделки кромок в основном определяется количеством металла расплавленного электрода.

Сварочный флюс

Фактически, флюс представляет собой гранулированный порошок диаметром от 0,2 до 4 мм, используемый для защиты дуги, сварной ванны и наплавляемого металла от вредных внешних воздействий.

Во время работы создается подушка из флюса, основной целью которой является:

— создание надежной защиты сварочной ванны в виде газового облака и шлака от воздействия негативных факторов: сырости, пыли, низкой температуры воздуха и т. п.

п.

— обеспечение стабильной дуги, во время которой будет проводиться непрерывный процесс формирования шва в сварочной ванне;

— улучшение качества соединения и обеспечение сварного шва необходимыми свойствами;

— выведение примесей из металла в зону шлака.

Флюсовые сварочные материалы подразделяются на несколько категорий, в зависимости от технологии производства, состава и прямого назначения.

По способу производства:

— плавленые флюсы или рудоминеральные, предварительно плавятся в печи, после подвергаются дополнительному прокаливанию и формированию в гранулы;

— неплавленые флюсы или керамические флюсы производят путем смешивания минералов и ферросплавов с добавлением жидкого стекла.

По химическому составу сварочного флюса:

— оксидные;

— солеоксидные;

— солевые.

По области применения сварки под флюсом:

— оксидные флюсы применяют для сварки низколегированных сталей;

— солевые флюсы применяют во время работ по переплавке шлака, обработки высоколегированных или углеродистых сталей, а также цветных металлов и для работ с титаном.

2.1 Расчет режима сварки. Разработка технологии изготовления колонны коробчатого сечения

Похожие главы из других работ:

Изготовление титанового короба методом сварки

3.1 Расчет и выбор режима сварки

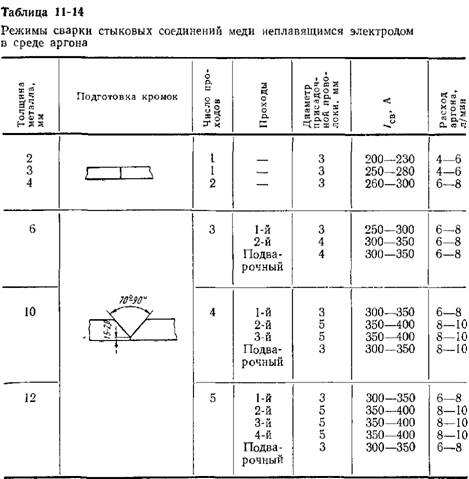

К режимам сварочного процесса при автоматической аргонодуговой сварке неплавящимся электродом с присадочной проволокой относятся параметры: Сварочный ток, напряжение дуги, диаметр электрода, диаметр проволоки, скорость сварки, расход газа. ..

..

Обработка металлов сваркой

2.2 Выбор режима сварки

Выбор сварочного оборудования при ручной дуговой сварке сводится к выбору источника питания сварочной дуги. Источником питания сварочной дуги называют устройство, которое обеспечивает необходимый род и силу тока…

Паровая турбина

7. Расчет и выбор параметров режима сварки.

Режим сварки — совокупность основных характеристик сварочного процесса, обеспечивающего получение сварочных швов заданных размеров, форм и качества. При дуговой сварке такими характеристиками являются сварочный ток, напряжение на дуге…

Разработка технологии изготовления колонны коробчатого сечения

2.1 Расчет режима сварки

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки. ..

..

Разработка технологического процесса изготовления сварочного аппарата

2.3 Расчет режима сварки

Для сварки корпуса аппарата применяли двустороннюю автоматическую сварку под флюсом, так как применяются значительно большие токи, позволяющие получить большое проплавление основного металла. Рисунок 4 — Схема стыка без зазора…

Расчеты тепловых процессов при стыковой сварке

3. Подобрать параметры режима точечной сварки: выбрать геометрические параметры электродов, время сварки, расчитать силу сварочного тока и усилие сжатия электродов для точечноя сварки деталей из жаропрочного сплава ХН78Т толщиной 0,5+0,5 мм

Точечная сварка начинается с предварительного сжатия деталей электродами, что необходимо для получения электрического контакта между деталями и электродами. Через некоторое время после сжатия электродов включается сварочный ток…

Сварка левой половины корпуса редуктора мотоблока

Расчет параметров режима сварки

Сварку в защитных газах выполняют на постоянном токе. Сила тока зависит от диаметра и состава электрода, скорости подачи электродной проволоки, полярности, вылета электрода, состава газа. Рис. 4…

Сила тока зависит от диаметра и состава электрода, скорости подачи электродной проволоки, полярности, вылета электрода, состава газа. Рис. 4…

Совершенствование технологического процесса изготовления конструкции металлургической промышленности на ОАО «ЗСМК»

2.4.2 Расчет параметров режима механизированной сварки стыкового шва

Рассчитаем режим сварки стенки и полки толщиной 25 мм при изготовлении верхней и нижней рам опоки. Тип шва — двусторонний многопроходный. Если шов стыкового соединения с разделкой кромок выполняется за несколько проходов…

Совершенствование технологического процесса изготовления конструкции металлургической промышленности на ОАО «ЗСМК»

2.4.3 Расчет параметров режима сварки угловых швов при автоматической сварке тавровых соединений

Рисунок 3 — Тавровое соединение с разделкой кромок Если тавровое или угловое соединение выполнено с разделкой кромок, то расчет параметров режима сварки и размеров шва производится по методике. ..

..

Создание усовершенствованной существующей базовой конструкции ручки к кастрюле диаметром 250 мм

5. Расчет режима сварки

Исходными данными для расчета значений параметров режима являются: 1. Материал изделия и его теплофизические свойства. 2. Толщина, сечение соединяемых деталей…

Стыковая сварка уголков

1.3 Параметры режима сварки. Циклограмма сварки

…

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

2.4 Выбор режима сварки

Для электросварки. Под режимом сварки понимают совокупность контролируемых параметров, обеспечивающих устойчивое горение дуги и получение швов заданных размеров, формы и свойств…

Технология автоматической сварки стали 18Г2АФпс автоматической сваркой под слоем флюса

3.4 Выбор режима сварки

К режиму сварки при автоматической сварке под слоем флюса необходимо отнести: силу тока, скорость подачи проволоки, скорость сварки. 1) Значение силы тока вычисляется по формуле: Iсв =80…100)*h, (А) где h- глубина проплавления, мм Iсв = 80*20 = 1600…

1) Значение силы тока вычисляется по формуле: Iсв =80…100)*h, (А) где h- глубина проплавления, мм Iсв = 80*20 = 1600…

Технология сборки и сварки трубопровода диаметром 50 мм в поворотном положении

1.4 Выбор режима сварки

Для электросварки. Под режимом сварки понимают совокупность контролируемых параметров, обеспечивающих устойчивое горение дуги и получение швов заданных размеров, формы и свойств…

Характеристика стали, её свариваемости

3.2 Расчет параметров режима сварки

Расчет параметров режима сварки будем вести в соответствии с методикой, предложенной [1]. Оттуда же взяты все нижеприведенные формулы. Определяем величину сварочного тока Iсв(80…100) hр; (3) где hр — глубина проплавления, равна 7…

Справочник— Совместное проектирование и подготовка Справочник

— Совместное проектирование и подготовка 27 Базовый Введение в типы суставов Тип соединения, выбранный для любых сварочных работ, может существенно влияют на качество и прочность сварного шва; цена труда и материалов; время и затраты на подготовку, отсадку и позиционирование работы; и другие факторы такой же важности. Выбор правильного типа соединения зависит от количества

факторов, таких как толщина шва и

материал, желаемые физические свойства в готовом шве, размер деталей

навариваемость, доступность стыка,

возможность подгонки, доступное оборудование для обработки кромок, количество штук

подлежащие сварке, а также спецификации нормативных правил (если

применимый). Используется ряд типов соединений

для дуговой сварки под флюсом. Задница

Площадь сварных швов

Стыковое соединение с пазом (рис.12а.). Хорошо

качественные однопроходные сварные швы до 5/16 дюйма. толстый можно сделать с помощью квадратного паза

стыковое соединение без корневого отверстия и с

подходящая подложка. Усиление сварного шва, которое имеет тенденцию становиться избыточным для

более толстые сварные швы, можно контролировать, регулируя корневую

открытие. Вариации открытия корня, соосность приварки

проволока с соединением, а количество сварочного металла обычно ограничивает

толщина сварного шва этого типа до 3/4 дюйма.

Выбор правильного типа соединения зависит от количества

факторов, таких как толщина шва и

материал, желаемые физические свойства в готовом шве, размер деталей

навариваемость, доступность стыка,

возможность подгонки, доступное оборудование для обработки кромок, количество штук

подлежащие сварке, а также спецификации нормативных правил (если

применимый). Используется ряд типов соединений

для дуговой сварки под флюсом. Задница

Площадь сварных швов

Стыковое соединение с пазом (рис.12а.). Хорошо

качественные однопроходные сварные швы до 5/16 дюйма. толстый можно сделать с помощью квадратного паза

стыковое соединение без корневого отверстия и с

подходящая подложка. Усиление сварного шва, которое имеет тенденцию становиться избыточным для

более толстые сварные швы, можно контролировать, регулируя корневую

открытие. Вариации открытия корня, соосность приварки

проволока с соединением, а количество сварочного металла обычно ограничивает

толщина сварного шва этого типа до 3/4 дюйма. Двухпроходные сварные швы до 5/8 дюйма.толстые сделаны без корня

открытие. В двухпроходных сварных швах важно, чтобы кромки

должны быть плотно стыкованы, так как не используется сварная подкладка. Максимально допустимый корень

проем 1/32 дюйма. если совместное

имеет достаточную подкладку для предотвращения протекания сварочного состава через

корневое отверстие. С такой поддержкой больше

можно использовать корневые отверстия. Когда отверстие корня превышает 1/16 дюйма,

однако отверстие должно быть плотно заполнено погруженным в воду

дуговой сварочный флюс перед сварным швом.Максимум

корневое отверстие составляет примерно 1/8 дюйма. из-за сложности отказа от

сварочный флюс в основе первого прохода

сварка. Если корневой зазор поддерживается постоянным по всей длине шва,

пластина до 3/4 дюйма. можно сваривать с

квадратные стыковые соединения. Первый шов — это подкладочный шов с обратной стороны.

сустава; затем работа переворачивается

и выполнен чистовой шов. Чистовой сварной шов проникает вниз

в часть сварного шва и отказывается от него, чтобы обеспечить

сплошная структура сварного шва по всей толщине листа.

Двухпроходные сварные швы до 5/8 дюйма.толстые сделаны без корня

открытие. В двухпроходных сварных швах важно, чтобы кромки

должны быть плотно стыкованы, так как не используется сварная подкладка. Максимально допустимый корень

проем 1/32 дюйма. если совместное

имеет достаточную подкладку для предотвращения протекания сварочного состава через

корневое отверстие. С такой поддержкой больше

можно использовать корневые отверстия. Когда отверстие корня превышает 1/16 дюйма,

однако отверстие должно быть плотно заполнено погруженным в воду

дуговой сварочный флюс перед сварным швом.Максимум

корневое отверстие составляет примерно 1/8 дюйма. из-за сложности отказа от

сварочный флюс в основе первого прохода

сварка. Если корневой зазор поддерживается постоянным по всей длине шва,

пластина до 3/4 дюйма. можно сваривать с

квадратные стыковые соединения. Первый шов — это подкладочный шов с обратной стороны.

сустава; затем работа переворачивается

и выполнен чистовой шов. Чистовой сварной шов проникает вниз

в часть сварного шва и отказывается от него, чтобы обеспечить

сплошная структура сварного шва по всей толщине листа. Продолжение на следующей странице …

Справочник

Продолжение на следующей странице …

Справочник— Совместное проектирование и подготовка

]]> Общий Описание Соединение Дизайн & Подготовка Создание Сварка Операционная Подсказки и Процедуры Определение из Поддерживающий Расплавленный металл Край Подготовка Условия Соединение Уборка Основной сустав Типы 31 г) Стыковое соединение с одинарной U-образной канавкой (рис.12f.) Стыковое соединение с одинарной U-образной канавкой часто используется для многопроходной сварки под флюсом. Любой толщина материала может сваривать с использованием этой конструкции стыка. А небольшой ручной подкладочный шов часто делается с обратной стороны стыка. Если ручная сварка не производится, поверхности корня должны быть плотно стыкованы (максимальный зазор в корне составляет 1/32 дюйма). Для очень толстого материала, двойная U-образная могут использоваться стыковые соединения с пазом. По сути, это два одинарных U

пазовые стыковые соединения с общим корнем.Если для поддержки первого прохода дуговой сварки под флюсом используется ручная сварка, это

может быть желательно удалить его позже

если требуется максимальное качество. В

использование сварочных швов газовой дугой вручную исключает необходимость снятия перед погружением

дуговая сварка. Так как

внутреннего и внешнего бесшлакового характера газово-дуговых отложений металла, последующие

сварка под флюсом

превосходного качества могут быть произведены поверх них. Колени

Соединительные швы a)

Соединение внахлест угловым сварным швом, одинарное или двойное (рис.14а)

Главное преимущество круга

стык — это простота подгонки и минимальное количество кромки

требуется подготовка. Совместное должно

быть чистым, а притирочные поверхности чистыми и сухими. Одиночное филе

сварное соединение используется в основном там, где

нижняя сторона недоступна или предназначена для обслуживания при небольшой прочности соединения

требуется, и герметичность является основным

функция сварного шва.

По сути, это два одинарных U

пазовые стыковые соединения с общим корнем.Если для поддержки первого прохода дуговой сварки под флюсом используется ручная сварка, это

может быть желательно удалить его позже

если требуется максимальное качество. В

использование сварочных швов газовой дугой вручную исключает необходимость снятия перед погружением

дуговая сварка. Так как

внутреннего и внешнего бесшлакового характера газово-дуговых отложений металла, последующие

сварка под флюсом

превосходного качества могут быть произведены поверх них. Колени

Соединительные швы a)

Соединение внахлест угловым сварным швом, одинарное или двойное (рис.14а)

Главное преимущество круга

стык — это простота подгонки и минимальное количество кромки

требуется подготовка. Совместное должно

быть чистым, а притирочные поверхности чистыми и сухими. Одиночное филе

сварное соединение используется в основном там, где

нижняя сторона недоступна или предназначена для обслуживания при небольшой прочности соединения

требуется, и герметичность является основным

функция сварного шва. ИНЖИР.

13 — Двухпроходный стыковой сварной шов с одинарной клиновидной канавкой. Обратите внимание на перекрывающиеся зоны сплавления.

ИНЖИР.

13 — Двухпроходный стыковой сварной шов с одинарной клиновидной канавкой. Обратите внимание на перекрывающиеся зоны сплавления.Что такое сварка? | Как работает сварка? | Виды сварки | Различные типы сварных соединений

Что такое сварка?

Сварка — это процесс изготовления или лепки, при котором материалы, как правило, металлы или термопласты, соединяются с использованием высокой температуры для плавления деталей друг с другом и их охлаждения за счет плавления. Сварка отличается от низкотемпературных методов соединения металлов, таких как пайка и пайка, которые не плавят основные металлы.

Помимо плавления основных металлов, в стык обычно добавляют присадочные материалы, чтобы сформировать ванну расплавленного материала.Зубной налет и т. Д. Может быть прочнее основного материала основного металла.

Давление также можно использовать с нагревом или для формирования самого сварного шва. Сварка также требует защиты, чтобы присадочные или расплавленные металлы не загрязнялись или не окислялись.

Для сварки можно использовать множество различных источников энергии, в том числе химическую газопламенную, электрическую электрическую дугу, лазер, электронный луч, трение и ультразвук, хотя зачастую это промышленный процесс; Сварку можно выполнять в самых разных средах, в том числе на открытом воздухе, под водой и на открытом воздухе.

Сварка — опасное занятие, поэтому необходимо соблюдать меры предосторожности, чтобы избежать ожогов, поражения электрическим током, повреждения зрения, вдыхания токсичных газов и паров, а также воздействия интенсивного ультрафиолетового излучения. Расходные материалы обычно выбираются так, чтобы они имели тот же состав, что и основной материал, и, таким образом, образовывали однородный сварной шов.

Однако это случаи, например, при сварке хрупкого чугуна, когда используются присадки с очень разными составами и, следовательно, свойствами.Эти сварные швы называют неоднородными. Хотя это часто промышленный процесс, сварку можно выполнять в самых разных средах, в том числе на открытом воздухе, под водой и на открытом воздухе.

Сварка — опасное занятие, поэтому необходимо соблюдать осторожность, чтобы избежать ожогов, поражения электрическим током, повреждения зрения, вдыхания токсичных газов и паров, а также воздействия интенсивного ультрафиолетового излучения.

Также читайте: Контактная проекционная сварка | Работы по контактной проекционной сварке

Как работает сварка?

Сварочные работы путем соединения двух материалов без разделения связующих материалов.В отличие от пайки и пайки, в которых используется связующее с низкой температурой плавления, при сварке две детали соединяются непосредственно вместе.

Сварка используется в нашем мире для создания многих современных конструкций, таких как небоскребы, автомобили, корабли и самолеты. Раньше строители применяли другие методы соединения металлических деталей.

Есть варианты пайки, пайки и сварки клепками. Сварочный пистолет или горелка плавят определенные части основных металлов. Этот процесс, обычно проводимый с использованием сильного нагрева с добавлением присадочного материала, создает ванну расплавленного металла, так что легче соединить новую металлическую деталь.

Этот процесс, обычно проводимый с использованием сильного нагрева с добавлением присадочного материала, создает ванну расплавленного металла, так что легче соединить новую металлическую деталь.

Вместо нагрева для сварки металлов давлением также используется давление, в зависимости от типа и толщины материала. Сварка металла: в большинстве случаев приложение одновременного давления и нагрева к основному материалу позволяет быстро и эффективно выполнять сварку металла.

Как упоминалось выше, защитный газ защищает расплавленный металл или сварочную ванну от загрязнения или окисления. Сварка пластмасс: при сварке пластмасс сначала подготавливают поверхности, а затем нагревают и прижимают.После этого материал охлаждается.

Сварка дерева: Сварка дерева заключается в том, чтобы подвергнуть материал давлению перед использованием того же тепла, которое создает линейное движение трения.

Также читайте: Техника газовой сварки | Части сварочной горелки | Работа газовой сварки | Виды газовой сварки | Типы пламени при газовой сварке

Виды сварки:

№1.

Сварка MIG

Сварка MIGGMAW (газовая дуговая сварка металла) — самый простой вид сварки для начинающих.Сварка MIG — это на самом деле два разных типа сварки. Во-первых, используйте неизолированный провод и вторую флюсовую жилу. Оголенная проволока Сварка MIG может использоваться для соединения тонких металлических частей вместе.

Сварку MIG сердечникомFluxus можно использовать на открытом воздухе, так как она не требует расходомера или подачи газа. Сварка MIG обычно выбирают любители и сварщики-любители, у которых нет денег на приобретение дорогостоящего оборудования.

№2. Сварка TIG

GTAW (газовая дуговая сварка вольфрамовым электродом) чрезвычайно универсален, но это один из самых сложных методов сварки, и сварщики Lincoln Electric TIG являются квалифицированными специалистами.Для сварки TIG требуются две руки. Одна рука подает стержни, а другая держит горелку TIG.

Эта горелка создает тепло и дугу, которые используются для сварки большинства обычных металлов, включая алюминий, сталь, никелевые сплавы, медные сплавы, кобальт и титан. Это один из самых распространенных видов сварки.

Это один из самых распространенных видов сварки.

Это вид дуговой сварки, в которой используется непрерывная проволока, называемая электродами. Вы также можете использовать защитный газ, который проходит через сварочный пистолет и защищает его от загрязнения.

№ 3. SMAW Сварка

Дуговая сварка экранированного металла, также известная как дуговая сварка экранированного металла, делает это по старинке. Сварка палкой немного сложнее для мастеров, чем сварка MIG, но вы можете купить оборудование для сварки штангой за очень небольшую плату, если хотите испытать себя дома.

Для сварки штангой используются сварочные стержни с электродом. Для этих типов сварки вы используете художественную сварку металлических экранов, более известную как сварка штангой. Вы используете расходные материалы и защищенный электрод или палку.

Стержень размягчает и соединяет металлы, нагревая их дугой между покрытым металлическим электродом и основной металлической заготовкой. Когда палочка плавится, ее защитная оболочка также плавится, защищая область потоотделения от кислорода и других газов, которые могут находиться в воздухе.

Когда палочка плавится, ее защитная оболочка также плавится, защищая область потоотделения от кислорода и других газов, которые могут находиться в воздухе.

№4. FCAW Сварка

Дуговая сварка порошковой проволокой (FCAW) использует тепло, выделяемое электрической дугой постоянного тока, для плавления металла в области соединения. Между поданной расходной присадочной проволокой и заготовкой непрерывно зажигается дуга, в результате чего как присадочная проволока, так и заготовка плавятся в непосредственной близости.Вся область дуги покрыта защитным газом, который защищает расплавленные сварочные ванны от атмосфер.

FCAW — это высокопроизводительный процесс для ряда простых углеродных, легированных, нержавеющих и дуплексных сталей. Его также можно использовать для наплавки и наплавки. Дуговая сварка порошковой проволокой — это вариант процесса MIG / MAG, и, хотя у этих двух процессов есть много общих черт, это также несколько принципиальных различий.

Например, он обеспечивает большую пластичность с составами сплавов, чем MIG. Это обычно обеспечивает более высокую скорость осаждения проволоки и большую стабильность дуги, хотя эффективность процесса MIG, как правило, выше.

Это обычно обеспечивает более высокую скорость осаждения проволоки и большую стабильность дуги, хотя эффективность процесса MIG, как правило, выше.

Также прочтите: Что такое пламя при газовой сварке? | Типы пламени при газовой сварке

№ 5. MAG Сварка

MAG-сварка — это метод дуговой сварки в среде защитного экрана с использованием диоксида углерода (CO2) и электрода без покрытия. Сварка MAG применяется для: низколегированных сталей; Тонкий и средней толщины листовой металл.Хотя сварка MAG не подходит для всех материалов и сварной шов немного широкий, она чрезвычайно полезна для менее сложных работ и для обычной стали, поскольку этот метод сварки является самым дешевым.

Наши специалисты дадут вам самые лучшие советы о том, подходит ли этот процесс для ваших продуктов больше, чем сварка в свободной атмосфере или сварка в инертных газах — в целом, чтобы перейти от сварки MAG к сварке MIG, нам нужно только заменить газовый баллон. Так что изменить способ сварки довольно просто.

Так что изменить способ сварки довольно просто.

№ 6. Сварка под флюсом

Дуговая сварка под флюсом или SAW — один из наиболее часто используемых процессов дуговой сварки. Для этого требуется электрод, который может быть сплошным или трубчатым. Электроды следует использовать непрерывно. Его следует кормить непрерывно. Оххх. К сведению, трубчатый электрод — это тот, который экранирован от потока.

Основные особенности этой сварки: — зона сварки и дуги защищены от загрязнения окружающей среды с помощью гранулированного плавкого флюса.Сварочные ванны защищены слоем флюса. Так что эта область фактически погружена в этот поток.

Когда температура повышается и плавится, флюс становится проводящим. Таким образом, создается путь для электронного потока между электродом и деталями. Сварка под флюсом может выполняться вручную или автоматически. Но это можно сделать и с помощью полуавтоматического процесса, когда сварочный пистолет используется в ручном режиме.

Здесь дана подача гравитационного флюса под давлением. В качестве источника питания можно использовать как постоянный, так и переменный ток.Комбинация постоянного и переменного тока очень распространена во многих электродных системах. Источники питания постоянного напряжения используются очень часто.

№ 7. Плазменно-дуговая сварка

Плазменная дуговая сварка — это прецизионная технология, которая обычно используется в аэрокосмической отрасли, где толщина металла составляет 0,015 дюйма. Примеры такого применения могут быть на лопатках двигателя или воздушных уплотнениях. Плазменная дуговая сварка похожа по технике на сварку TIG, но электроды подключаются заново, а ионизирующие газы внутри дуги используются для выработки тепла.

№ 8. Электронно-лучевая и лазерная сварка

Электронно-лучевая сварка (EBW) и лазерно-лучевая сварка (LBW) — это процессы сварки с высокой плотностью энергии, которые предлагают множество потенциальных преимуществ, включая низкое тепловложение при сварке, высокое отношение глубины шва к ширине, узкую зону термического влияния (HAZ. ) включены. И меньше искажений. EBW использует динамически сфокусированный луч высокоскоростных электронов, в то время как LBW использует тепло от когерентного лазерного луча высокой плотности для воздействия на сварное соединение и создания коалесценции.

) включены. И меньше искажений. EBW использует динамически сфокусированный луч высокоскоростных электронов, в то время как LBW использует тепло от когерентного лазерного луча высокой плотности для воздействия на сварное соединение и создания коалесценции.

EBW обычно необходимо выполнять в вакууме без использования. Защитный газ, который обеспечивает отличную защиту от атмосферных загрязнений. LBW обычно выполняется с использованием защитных газов аргоном или гелием, чтобы предотвратить окисление расплавленных сварочных ванн.

Пористость может быть проблемой свариваемости из-за высокой скорости затвердевания и глубокой сварочной ванны, которая не позволяет легко растворенным газам выпадать в осадок; Этот эффект усиливается за счет более высоких скоростей движения сварного шва.Колебания или движение сварочной ванны из-за переплетения балки может обеспечить время, необходимое для выхода газов из сварочной ванны, и помочь уменьшить пористость.

Восприимчивости к жидкостным трещинам в «области шляпки гвоздя» ЗТВ способствуют условия напряжения / деформации в этой области. Низкая скорость перемещения сварного шва создает низкотемпературный градиент в ЗТВ и способствует снижению чувствительности к трещинам от жидкости.

Низкая скорость перемещения сварного шва создает низкотемпературный градиент в ЗТВ и способствует снижению чувствительности к трещинам от жидкости.

Также читайте: Что такое садовые вилки? | 10 лучших садовых вилок

Различные типы сварных соединений:

№1.Сварка стыковых соединений

Стыковое соединение представляет собой соединение, при котором две металлические детали удерживаются вместе в одной плоскости, а каждая металлическая кромка соединяется сваркой. Стыковая сварка — это наиболее распространенный тип соединений, используемых в строительных конструкциях и системах трубопроводов. Его довольно легко приготовить, и для достижения желаемых результатов можно применять множество различных вариаций.

Стыковая сварка выполняется разными способами, и каждый из них служит для разных целей. К отличительным факторам относятся размер канавки, наслоение и ширина зазоров.Ниже приведены некоторые типичные примеры стыковых сварных соединений.

- Квадрат

- Одинарный скос

- Двойной скос

- Одноместный J

- Двойной J

- Одинарный V

- Двойной V

- Одинокая ты

- Двойные U-образные пазы

Участок металлической поверхности, плавящийся в процессе сварки, называется лицевой поверхностью. Перед сваркой облицовочной поверхности можно придать форму для повышения прочности сварного шва, что называется подготовкой кромок.Стыковое соединение или каждая сторона могут иметь разную форму. К причинам подготовки облицовочных поверхностей к сварке можно отнести следующие:

- Нормы и стандарты

- Металл

- Глубокий провар

- Гладкий внешний вид

- Повышенная сила

В некоторых случаях для канавки может быть указан точный размер, форма и угол. Если точные размеры не указаны, можно изготовить кабелепровод нужного размера. Однако важно помнить, чем шире желобок; тем больше сварки нужно будет выполнить.

По мере того, как металл становится толще, вам нужно будет изменить конструкцию соединения, чтобы обеспечить качественную сварку. На более тонких участках часто можно выполнить сварной шов с полным проплавлением, используя стыковые соединения квадратного сечения. При сварке толстого листа или труб сварщик часто не может добиться 100% проплавления без использования каких-либо канавок.

Когда дело доходит до стыковых соединений, обычно встречающиеся дефекты могут включать прожог, пористость, растрескивание или неполное проникновение. Однако этого можно избежать, изменив параметры сварки.

Также читайте: Что такое гаечный ключ? | Типы гаечных ключей | Типы гаечных ключей

№2. Сварка тройника

Т-образное сварное соединение образуется при пересечении двух деталей под углом 90 °. Это приводит к тому, что кромки сходятся в Т-образной форме в центре пластин или компонентов. Тройники считаются одним из видов углового сварного шва, и они также могут образовываться, когда труба или труба привариваются к опорной плите.

При использовании этого типа сварного шва всегда важно обеспечить эффективное проникновение сварного шва в потолок.Для изготовления тройника можно использовать несколько стилей сварки:

- Сварной шов

- Сварной шов с прорезью

- Сварной шов под фаску

- Угловой шов

- Сварной шов с J-образной канавкой

- Сквозной сварной шов

- Сварной шов с развальцовкой, скосом и канавкой

Тройники обычно не имеют канавок, если основной металл не толстый и сварка с обеих сторон не может выдерживать нагрузку, которую должно выдерживать соединение. Распространенным дефектом, который возникает в Т-образных суставах, является разрыв пластин, вызванный ограничением, которое испытывает сустав.Чтобы предотвратить это, сварщики часто используют стопор, чтобы предотвратить деформацию стыков.

№ 3. Сварка угловых стыков

Угловые соединения аналогичны сварным соединениям тройников. Однако разница в том, где находится металл. В Т-образном соединении он размещается посередине, а угловые соединения открываются или закрываются в «углу», образуя L-образную форму. Эти типы соединений наиболее распространены в индустрии листового металла, например, при производстве рам, коробок и других приложений.

В Т-образном соединении он размещается посередине, а угловые соединения открываются или закрываются в «углу», образуя L-образную форму. Эти типы соединений наиболее распространены в индустрии листового металла, например, при производстве рам, коробок и других приложений.

Существует два способа подгонки внешнего углового соединения — с образованием V-образной канавки (A) или квадратного стыкового соединения (B), как показано на рисунке ниже. Стили, используемые для выполнения угловых соединений, включают V-образную канавку, J-образную канавку, U-образную канавку, пятно, кромку, галтель, угловой фланец, скошенную канавку, развальцованную V-образную канавку и квадратный канал или стык.

Также читайте: Что такое заклепка? | Как делается клепка? | Захватывающее определение | Типы заклепок

№4. Сварка внахлест

Сварное соединение внахлест представляет собой модифицированный вариант стыкового соединения.Он образуется, когда два куска металла накладываются друг на друга внахлест. Обычно они используются для соединения двух частей разной толщины. Сварные швы можно производить по одному. Соединения внахлест редко используются для толстых материалов и обычно используются для листового металла.

Обычно они используются для соединения двух частей разной толщины. Сварные швы можно производить по одному. Соединения внахлест редко используются для толстых материалов и обычно используются для листового металла.

Возможные недостатки этого типа сварного соединения включают разрыв пластин или коррозию из-за перекрытия материалов. Однако, как и все остальное, этого можно избежать, используя правильную технику и изменяя переменные по мере необходимости.

№ 5. Сварка краевых стыков

В краевых соединениях металлические поверхности скрепляются так, чтобы края были ровными. Одну или обе пластины можно сформировать, повернув их под углом. Назначение сварных соединений — соединение деталей вместе с распределением напряжений.

Силы, вызывающие напряжение в сварных соединениях, — это растяжение, сжатие, изгиб, скручивание и сдвиг, как показано на изображении ниже.

Также читайте: Какие размеры шин? | 13 различных типов шин | Классификация шин

Типы сварных соединений:

№1.

Сварка на основе конфигурации

Сварка на основе конфигурацииСоединения между двумя перекрывающимися компонентами выполняются путем наложения углового сварного шва по периметру отверстия в одном компоненте, чтобы его можно было прикрепить к поверхности другого компонента, открытого через отверстие.

Сварной шов выполняется заполнением отверстия в компоненте заготовки присадочным металлом таким образом, чтобы его можно было прикрепить к поверхности перекрывающегося компонента, открытого через отверстие; отверстие может быть круглым или овальным.

№2. На основе Penetration

Сварное соединение, в котором металл шва полностью входит в соединение инерционным плавлением. В США предпочтительным термином является шов с полным проплавлением (см. JCP, AWS D1.1).

Сварные швы, в которых проплавление намеренно меньше полного проплавления. В США предпочтительным термином является сварка с частичным проникновением в стык (PJP).

№ 3. Характеристики завершенных сварных швов

Металл, соединяемый или оголенный сваркой, пайкой или пайкой.

Металлы соединяются во время сварки, пайки твердым припоем или наплавки.

Во время сварки весь металл расплавляется и остается в сварном шве.

Часть основных металлов подвергается металлургическому воздействию тепла сварного шва или термической резки, но не плавится.

Граница между металлом сварного шва и ЗТВ при сварке плавлением. Это нестандартный термин для обозначения сварного соединения.

Область, содержащая сварочный металл и ЗТВ.

Поверхность сварного шва обнажается со стороны, с которой он выполнен.

Зона на стороне первого проходит дальше всего от сварщика.

Граница между поверхностью шва и основным металлом или между прогонами. Это очень важная характеристика сварного шва, потому что пальцы являются точками концентрации высоких напряжений и часто являются точками зарождения различных типов трещин, например, усталостных трещин, холодных трещин. Чтобы снизить концентрацию напряжения, пальцы ног должны плавно переходить в поверхность основного металла.

Металл, лежащий вне плоскости соединения пальцев ног.Другие нестандартные условия по данному признаку: армирование, перелив.

Примечание: — Термин «армирование», хотя и обычно используется, не подходит, потому что никакой дополнительный металл сварного шва поверх и выше поверхности основного металла не делает соединение более прочным.

Фактически, толщина, которую следует учитывать при проектировании сварного компонента, — это толщина расчетной горловины, которая не включает дополнительный металл сварного шва.

Металл плавится или накапливается при прохождении электрода, горелки или выдувной трубки.

Слой металла сварного шва, состоящий из одного или нескольких прогонов.

Понравился пост? Поделитесь этим с вашими друзьями!

Рекомендуемое чтение —

Возможность заполнения канавок стыкового соединения по сравнению с дуговой сваркой вольфрамовым электродом

Реферат

В данной работе исследуется возможность использования процесса сварки трением с перемешиванием (FSW) в качестве метода сварки с заполнением канавок для сварки дуплексной нержавеющей стали (DSS), которая широко используется используется нефтесервисными компаниями и морскими предприятиями. Для экспериментов FSW были разработаны три различных геометрии канавок без корневого зазора, которые были обработаны на пластинах DSS толщиной 6,5 мм. FSW выполнялись для изготовления стыковых соединений при постоянной скорости вращения инструмента 300 об / мин, скорости сварки в поперечном направлении 25 мм / мин и угле наклона 3 o с использованием инструмента из карбида вольфрама (WC). Для сравнения, те же самые пластины из DSS были сварены с использованием дуговой сварки вольфрамовым электродом в газе (GTAW). Полученные соединения были оценены и охарактеризованы с помощью радиографического контроля, оптической микроскопии, а также испытаний на твердость и растяжение.Дифракция обратного рассеяния электронов (EBSD) использовалась для исследования зеренной структуры и фаз до и после FSW. Первоначальные результаты показывают, что FSW успешно использовались для сварки DSS-соединений с различной конструкцией канавок с бездефектными соединениями, полученными с использованием V-образной канавки 60 ° с корневой поверхностью 2 мм без корневого зазора.

Для экспериментов FSW были разработаны три различных геометрии канавок без корневого зазора, которые были обработаны на пластинах DSS толщиной 6,5 мм. FSW выполнялись для изготовления стыковых соединений при постоянной скорости вращения инструмента 300 об / мин, скорости сварки в поперечном направлении 25 мм / мин и угле наклона 3 o с использованием инструмента из карбида вольфрама (WC). Для сравнения, те же самые пластины из DSS были сварены с использованием дуговой сварки вольфрамовым электродом в газе (GTAW). Полученные соединения были оценены и охарактеризованы с помощью радиографического контроля, оптической микроскопии, а также испытаний на твердость и растяжение.Дифракция обратного рассеяния электронов (EBSD) использовалась для исследования зеренной структуры и фаз до и после FSW. Первоначальные результаты показывают, что FSW успешно использовались для сварки DSS-соединений с различной конструкцией канавок с бездефектными соединениями, полученными с использованием V-образной канавки 60 ° с корневой поверхностью 2 мм без корневого зазора. Это соединение, полученное сваркой трением с перемешиванием (FSWed), было дополнительно исследовано и сравнено с соединением GTAW. Микроструктура соединения FSWed в основном состоит из α и γ со значительным измельчением зерна; сварной шов GTWA помимо ферритной фазы (α) в зоне сварного шва (WZ) содержит аустенитную фазу различной морфологии, такую как межзеренный аустенит (GBA), внутризерновые выделения аустенита (IGA) и видманштеттенский аустенит (WA). используется высокая теплопроводность и присадочный стержень 2209.Предел текучести, предел прочности и удлинение соединения FSWed увеличены по сравнению с сваркой GTAW на 21%, 41% и 66%, а по сравнению с BM на 65%, 33% и 54% соответственно. Исследование EBSD показало значительное измельчение зерна после FSW со средним размером зерна 1,88 мкм для аустенита и 2,2 мкм для феррита.

Это соединение, полученное сваркой трением с перемешиванием (FSWed), было дополнительно исследовано и сравнено с соединением GTAW. Микроструктура соединения FSWed в основном состоит из α и γ со значительным измельчением зерна; сварной шов GTWA помимо ферритной фазы (α) в зоне сварного шва (WZ) содержит аустенитную фазу различной морфологии, такую как межзеренный аустенит (GBA), внутризерновые выделения аустенита (IGA) и видманштеттенский аустенит (WA). используется высокая теплопроводность и присадочный стержень 2209.Предел текучести, предел прочности и удлинение соединения FSWed увеличены по сравнению с сваркой GTAW на 21%, 41% и 66%, а по сравнению с BM на 65%, 33% и 54% соответственно. Исследование EBSD показало значительное измельчение зерна после FSW со средним размером зерна 1,88 мкм для аустенита и 2,2 мкм для феррита.

Ключевые слова: конструкция пазового соединения , сварка трением с перемешиванием, дуговая сварка вольфрамовым электродом, 2205 DSS, механические свойства

1.

Введение

Введение По сравнению с ферритными и аустенитными нержавеющими сталями, дуплексная нержавеющая сталь (DSS) имеет отличную прочность и коррозионную стойкость. сопротивление в тяжелых инженерных приложениях благодаря двухфазной структуре (почти 50% ферритной (α) фазы и 50% аустенитной (γ) фазы) [1,2,3,4,5].Эта уникальная микроструктура обеспечивает преимущества DSS по сравнению с каждой из аустенитных и ферритных нержавеющих сталей. Сообщается, что [4] коррозионное растрескивание под напряжением и предел упругости аустенитной нержавеющей стали улучшаются с присутствием α-фазы. Кроме того, присутствие γ-фазы приводит к повышению ударной вязкости дуплексных нержавеющих сталей, препятствуя росту зерен α-фазы [5]. Таким образом, DSS широко рекомендуется для использования во многих приложениях, таких как химическая и нефтехимическая промышленность, морская промышленность, трубы для опреснения воды и трубы для сжиженного природного газа, помимо использования во многих горнодобывающих приложениях [3,5].

Следовательно, DSS считается подходящим выбором для многих инженерных приложений вместо ферритных и аустенитных нержавеющих сталей [6]. Среди дуплексных нержавеющих сталей 2205 DSS считается наиболее распространенным типом сталей этого класса. Этот сорт широко используется в нефтяной и газовой промышленности, в компонентах морской воды и в электроэнергетике [4,6]. Эффективность соединения сварных деталей 2205 DSS в основном зависит от структуры и зависит от типа метода сварки. 2205 DSS можно сваривать с использованием методов сварки плавлением с высокой энергией дуги, таких как газовая дуговая сварка металлическим электродом (GMAW) [7], газовая дуговая сварка вольфрамовым электродом (GTAW) [8,9] и дуговая сварка в среде защитного металла (SMAW) [2] .Процесс GTAW обеспечивает эффективную и чистую сварку по сравнению с другими процессами сварки плавлением [10]. Сообщается, что зона сварки (WZ) GTAW-сварки может иметь приемлемое соотношение γ / α при использовании специального присадочного стержня. Однако особенности микроструктуры сварного шва не похожи на микроструктуру основного металла [11], а производительность низкая, поскольку максимальная толщина, которую можно сваривать за один проход, не может превышать 3 мм [2,12]. Процесс GTAW с использованием присадочного прутка ER 2209, обогащенного никелем, обеспечивает приемлемое соотношение α / γ в сварных деталях [13].Сообщалось, что химический состав присадочного стержня играет значительную роль в реформировании γ-фазы, чем применяемая скорость охлаждения [14].

Однако особенности микроструктуры сварного шва не похожи на микроструктуру основного металла [11], а производительность низкая, поскольку максимальная толщина, которую можно сваривать за один проход, не может превышать 3 мм [2,12]. Процесс GTAW с использованием присадочного прутка ER 2209, обогащенного никелем, обеспечивает приемлемое соотношение α / γ в сварных деталях [13].Сообщалось, что химический состав присадочного стержня играет значительную роль в реформировании γ-фазы, чем применяемая скорость охлаждения [14].

FSW, как метод соединения в твердом состоянии, становится все более заметным при соединении и сварке дуплексных нержавеющих сталей (DSS) [15]. В 2205 DSS оптимальные свойства достигаются, когда материал имеет равные пропорции аустенита и феррита [16]. Это желаемое соотношение фаз изменялось во время процессов сварки плавлением и способствовало большему образованию феррита в зоне сварного шва в результате переплавки и затвердевания материалов [17].Кроме того, рекомендуется сваривать DSS в диапазоне 0,2–1,5 кДж / мм, чтобы избежать выделения хрупких интерметаллических фаз [18]. С другой стороны, методы твердотельной сварки, такие как FSW, кажутся подходящими в этом отношении [19]. Этот процесс сводит к минимуму проблему ферритизации DSS во время циклов термической сварки из-за их твердотельной природы и уменьшает общие проблемы, связанные со сваркой плавлением. Во время процесса FSW микроструктура основного материала испытывает как высокую температуру, так и сильную деформацию, вызванную перемешивающим инструментом.Сосуществование этих двух факторов активирует возникновение некоторых механизмов разупрочнения по всему материалу, что приводит к тонкой микроструктуре, обычно обнаруживаемой во время процессов горячей деформации [20].

С другой стороны, методы твердотельной сварки, такие как FSW, кажутся подходящими в этом отношении [19]. Этот процесс сводит к минимуму проблему ферритизации DSS во время циклов термической сварки из-за их твердотельной природы и уменьшает общие проблемы, связанные со сваркой плавлением. Во время процесса FSW микроструктура основного материала испытывает как высокую температуру, так и сильную деформацию, вызванную перемешивающим инструментом.Сосуществование этих двух факторов активирует возникновение некоторых механизмов разупрочнения по всему материалу, что приводит к тонкой микроструктуре, обычно обнаруживаемой во время процессов горячей деформации [20].

Сварка трением с перемешиванием (FSW) мягких материалов, таких как алюминиевые и магниевые сплавы, стала обычным явлением при сварке из-за способности материала инструментальной стали сваривать такие материалы с минимальными затратами и риском отказа [21,22]. Однако риск отказа и стоимость все еще очень высоки в случае инструментальных материалов, используемых для СТП твердых металлов, таких как сталь [23], титан и никелевые сплавы [24]. В основном это происходит из-за высокой температуры и сильного стресса, испытываемого во время СТС [25]. Инструментальные материалы для СТП из жаропрочных сплавов должны демонстрировать отличные свойства при температурах выше 900 ° C [25]. В СТП материалов с высокой температурой размягчения используются различные типы материалов, такие как материалы на основе WC [26], W – Re [27] и материалы PCBN [28]. Однако инструмент FSW подвергается серьезным нагрузкам и высоким температурам, особенно при сварке твердых сплавов, таких как стали и титановые сплавы, и коммерческое применение FSW к этим сплавам в настоящее время ограничено высокой стоимостью и коротким сроком службы инструментов FSW [ 25].Однако из-за высоких температур и давлений, необходимых при производстве PCBN, стоимость инструмента очень высока [25]. Из-за своей низкой вязкости разрушения PCBN также имеет тенденцию разрушаться на начальной стадии погружения [25]. Таким образом, материал WC представляет собой экономичный вариант для СТП из твердых металлов [26] и твердых композитов [29,30], если можно продлить срок службы инструмента.

В основном это происходит из-за высокой температуры и сильного стресса, испытываемого во время СТС [25]. Инструментальные материалы для СТП из жаропрочных сплавов должны демонстрировать отличные свойства при температурах выше 900 ° C [25]. В СТП материалов с высокой температурой размягчения используются различные типы материалов, такие как материалы на основе WC [26], W – Re [27] и материалы PCBN [28]. Однако инструмент FSW подвергается серьезным нагрузкам и высоким температурам, особенно при сварке твердых сплавов, таких как стали и титановые сплавы, и коммерческое применение FSW к этим сплавам в настоящее время ограничено высокой стоимостью и коротким сроком службы инструментов FSW [ 25].Однако из-за высоких температур и давлений, необходимых при производстве PCBN, стоимость инструмента очень высока [25]. Из-за своей низкой вязкости разрушения PCBN также имеет тенденцию разрушаться на начальной стадии погружения [25]. Таким образом, материал WC представляет собой экономичный вариант для СТП из твердых металлов [26] и твердых композитов [29,30], если можно продлить срок службы инструмента. Важным параметром, который можно рассматривать для увеличения срока службы инструмента, является геометрия штифта инструмента и уступа [31]. Кроме того, уменьшение сил, испытываемых инструментом при врезании или во время FSW, может повысить стойкость инструмента WC.В этом отношении наличие канавок вдоль линии соединения значительно снизит эти силы. Кроме того, идея заполнения канавок с помощью FSW является почти новой и инновационной в отношении заполнения без использования присадочного стержня. Преимущество FSW перед другими методами сварки, такими как сварка лазерным лучом [32] в качестве метода сварки без использования присадочных стержней, заключается в более низком тепловложении. Таким образом, эта работа направлена на внедрение FSW в качестве метода соединения с заполнением канавок для сварки DSS в нефтесервисных компаниях вместо технологии сварки GTAW.

Важным параметром, который можно рассматривать для увеличения срока службы инструмента, является геометрия штифта инструмента и уступа [31]. Кроме того, уменьшение сил, испытываемых инструментом при врезании или во время FSW, может повысить стойкость инструмента WC.В этом отношении наличие канавок вдоль линии соединения значительно снизит эти силы. Кроме того, идея заполнения канавок с помощью FSW является почти новой и инновационной в отношении заполнения без использования присадочного стержня. Преимущество FSW перед другими методами сварки, такими как сварка лазерным лучом [32] в качестве метода сварки без использования присадочных стержней, заключается в более низком тепловложении. Таким образом, эта работа направлена на внедрение FSW в качестве метода соединения с заполнением канавок для сварки DSS в нефтесервисных компаниях вместо технологии сварки GTAW.

2. Материалы и методы

2.1. Материал

SAF 2205 В качестве основного материала использовались пластины DSS толщиной 6,5 мм. Заготовки для сварки были вырезаны из пластин в состоянии поставки для процессов GTAW и FSW, длиной 200 мм и шириной 100 мм. Химический состав основного материала DSS указан в. В процессе GTAW используется присадочный пруток AWS A5.9 ER2209, который содержит на 3,68% больше никеля, чем 2205 DSS. Повышенное содержание никеля в присадочном стержне стабилизирует аустенитную фазу в сварных деталях.Химический состав присадочного стержня приведен в. Химический состав основного материала и присадочного стержня указан в таблице данных, предоставленной поставщиком.