Сварка электродом и сила тока: ключевые моменты

Работа со сварочным аппаратом – это навык, освоение которого приходит с практикой. Выбор правильных электродов и силы сварочного тока считается не менее легким процессом из-за широкого диапазона электродов. Все зависит от типа металла, его механических свойств. Электроды работают с определенным типом источника сварочного тока. Перед включением сварочного и начала работ вам нужно определиться с факторами выбора электродов и расчета силы сварочного тока.

В этом обзоре мы рассмотрим основные принципы расчета силы токов при сварке электродом и рассмотрим теорию, рекомендации специалистов, которые помогут на практике избежать типичных ошибок. Если вы работаете со сварочным аппаратом с ручными настройками, уделите этому вопросу должное внимание.

Сварочный ток: что нужно знать о нем

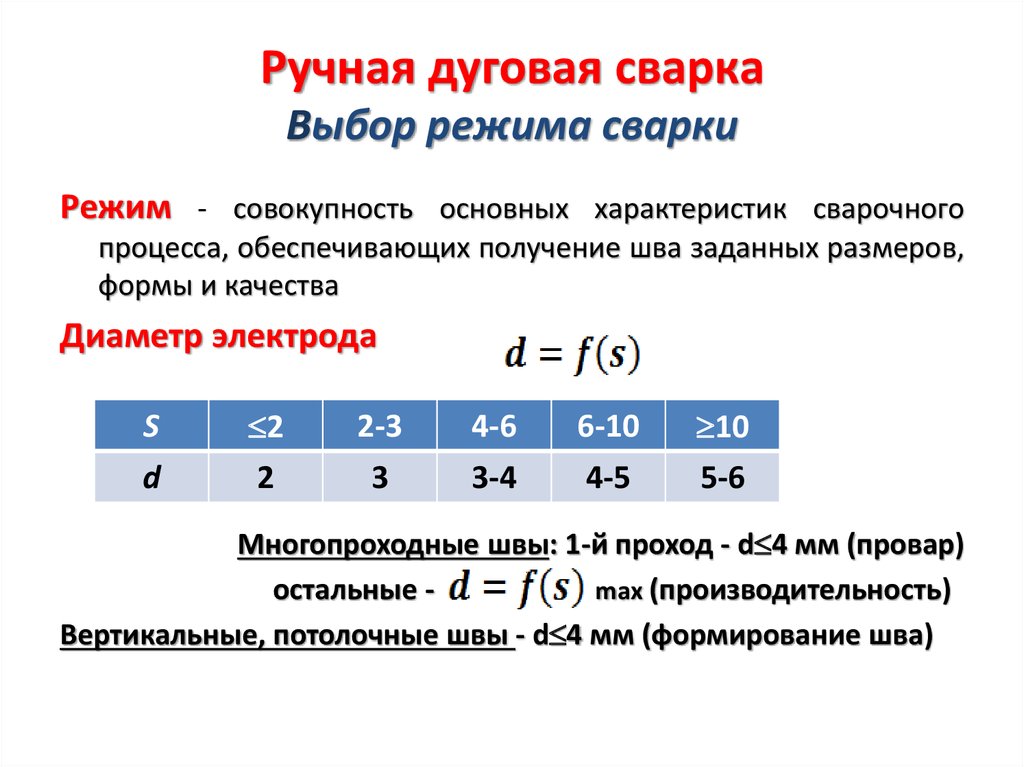

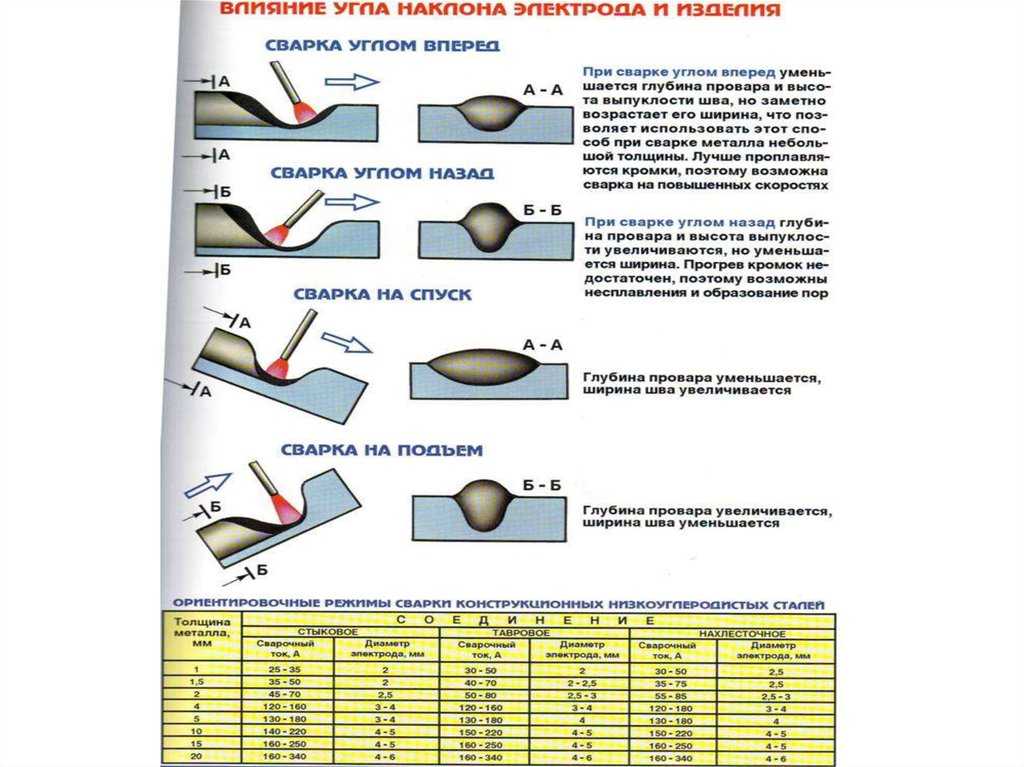

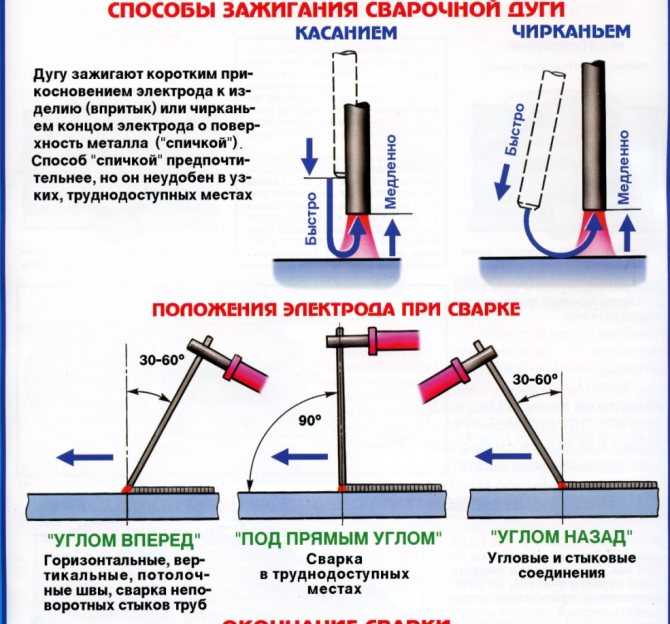

Сам процесс варки зависит от двух составляющих – диаметр электродов и сила тока при сварке электродом. Если вы правильно определяете их, проблем в работе не возникнет. При работе с металлом также обратите внимание на марку электродов, положение аппарата при сварке, полярность тока для сварки. Перед началом работы определить со швом, который вы хотите получить в результате, насколько для вас важна его аккуратность, точность. Тогда уже переходите к установке режима сварки и силы сварочного тока.

Для новичков важно запомнить базовое правило: сила сварочного тока определяется после ознакомления с диаметром электродов, который вы намерены использовать для сварки. Это базовый фактор для планирования работы.

Сварка металла электродом: как выбрать

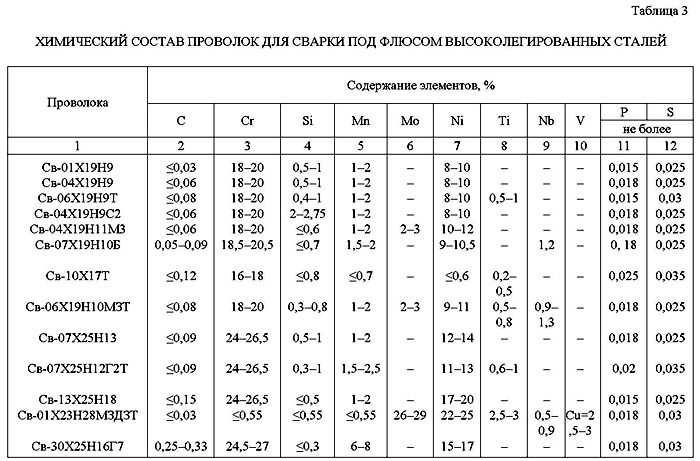

youtube.com/embed/LAx_fanEB_g?feature=oembed» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» frameborder=»0″>Чтобы правильно подобрать электрод, оцените состав выбранного металла. Суть заключается в том, что состав электродов должен соответствовать типу металла. Только в этом случае удастся обеспечить прочный сварочный шов. Если определить состав металла проблематично, разберитесь в следующих моментах:

- Внешний вид металла. Если вы работаете со сломанной деталью, проверьте внутреннюю поверхность и определите, является ли подобранный металл литым.

- Магнитный или нет. Если металл магнитится, вероятнее всего, речь идет об углеродистой или легированной стали. Если основной металл не магнитится, материал может быть марганцевой сталью, нержавеющей сталью серии, цветным сплавом (алюминий, латунь, медь или титан).

- Образовавшиеся искры. Если во время прикосновения к дробилке металл образовывает большое количество иск, это свидетельствует о содержании углерода.

- Прочность. Сравните минимальную прочность электрода на разрыв с пределом прочности основного металла. Прочность на растяжение электродов на стержне можно определить по первым двум цифрам классификации на боковой поверхности электрода.

- Сварочный ток. Некоторые типы электродов могут использоваться только с источниками питания переменного или постоянного тока, в то время как другие виды электродов работают с обоими. Чтобы определить правильный тип сварочного тока для конкретных электродов, обратитесь к четвертой цифре классификации, которая представляет тип покрытия и тип совместимого сварочного тока.

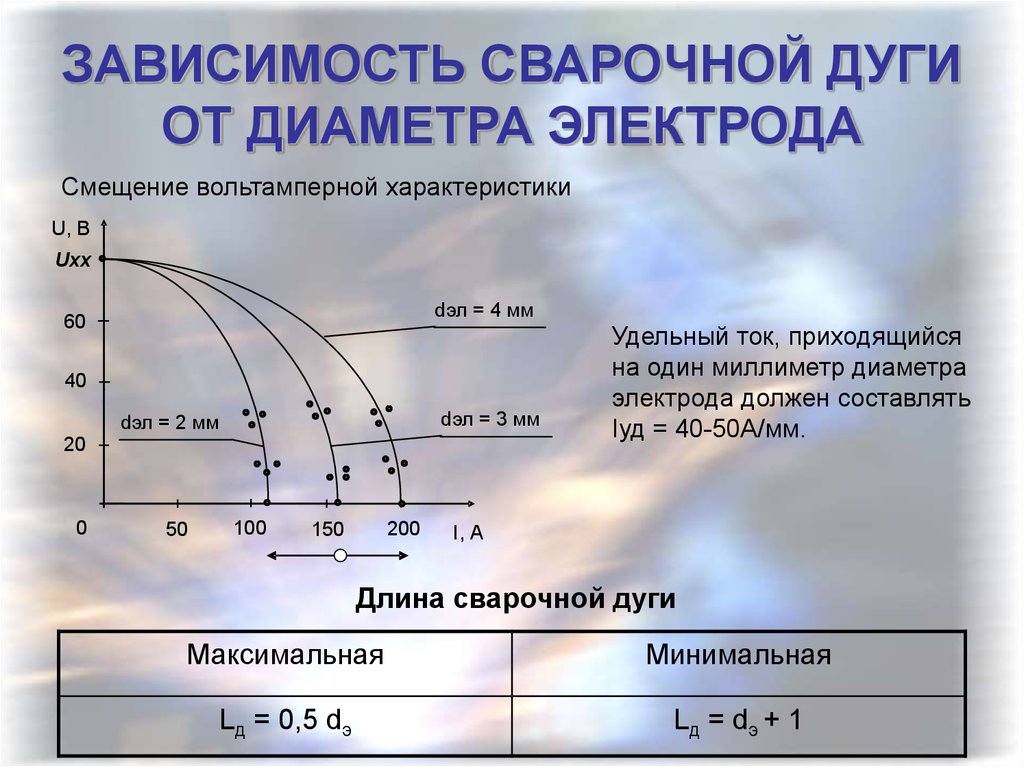

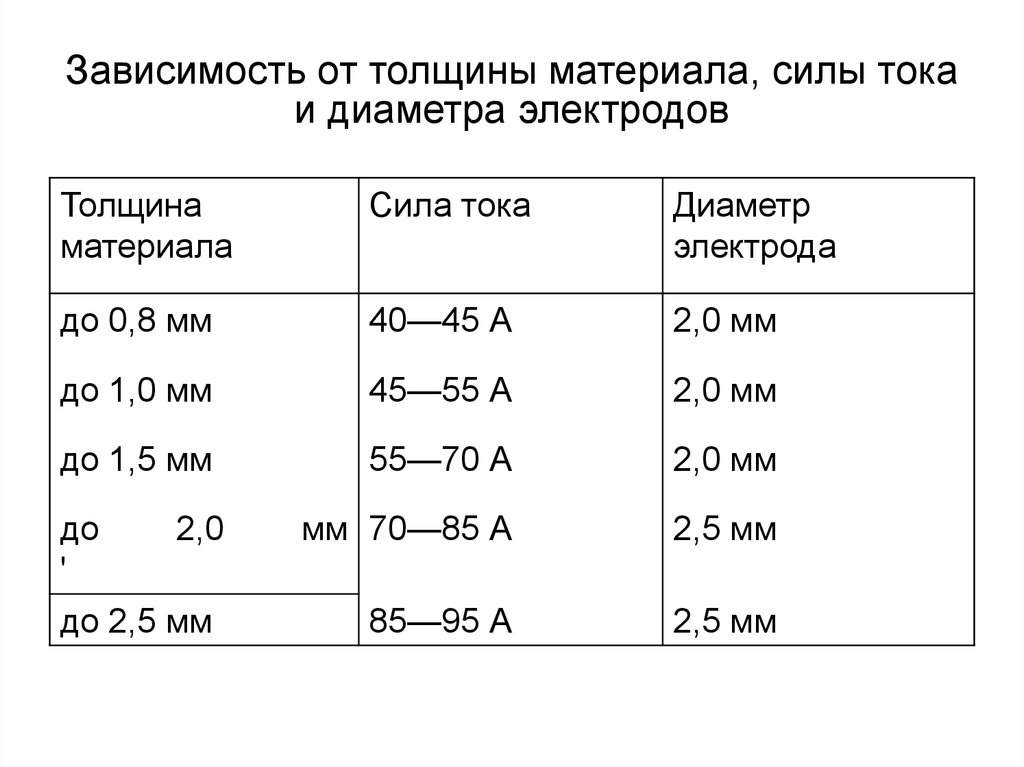

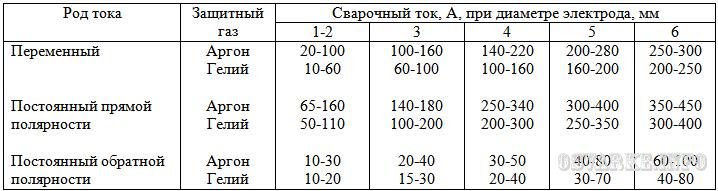

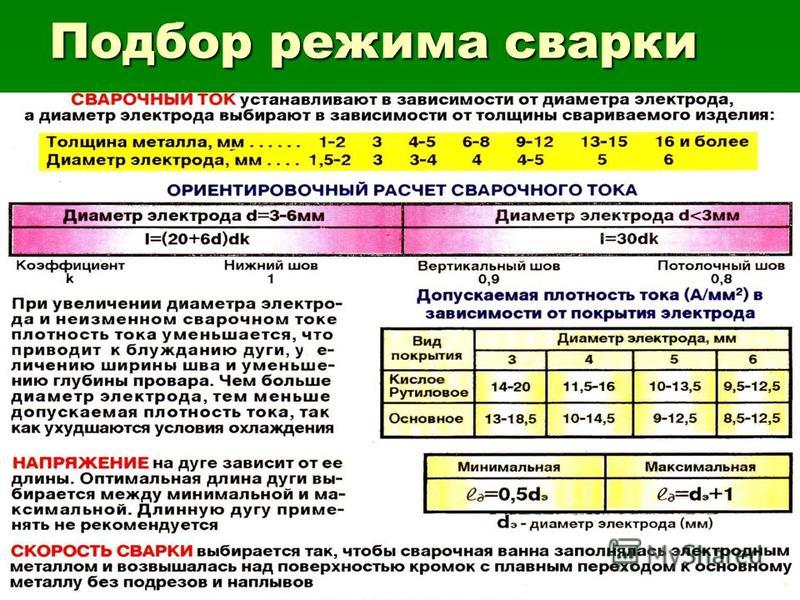

Какой ток соответствует диаметру электродов

Выбор силы тока: простое объяснение

Поскольку сварка – это дело практики, изначально вы можете протестировать разную силу токов при работе с металлическими изделиями. Определено, что при сварке электродом 3 мм сила тока должна быть в пределах от 65 до 100 Ампер. Регулируйте силу, чтобы выйти на прочность и аккуратность сварочного шва, который бы вас устроил. Универсальное значение для 3 мм – 80 Ампер.

Регулируйте силу, чтобы выйти на прочность и аккуратность сварочного шва, который бы вас устроил. Универсальное значение для 3 мм – 80 Ампер.

Если у вас электрод диаметром 4 мм, тогда на аппарате устанавливаем значение от 120 до 200 Ампер. Сварка электродом 4 мм встречается часто и позволяет выполнять швы разного вида. Это наиболее популярный вариант для промышленной сварки. Если вы научитесь настраивать сварочный ток для 4 мм в этом диапазоне, это будет большим плюсом.

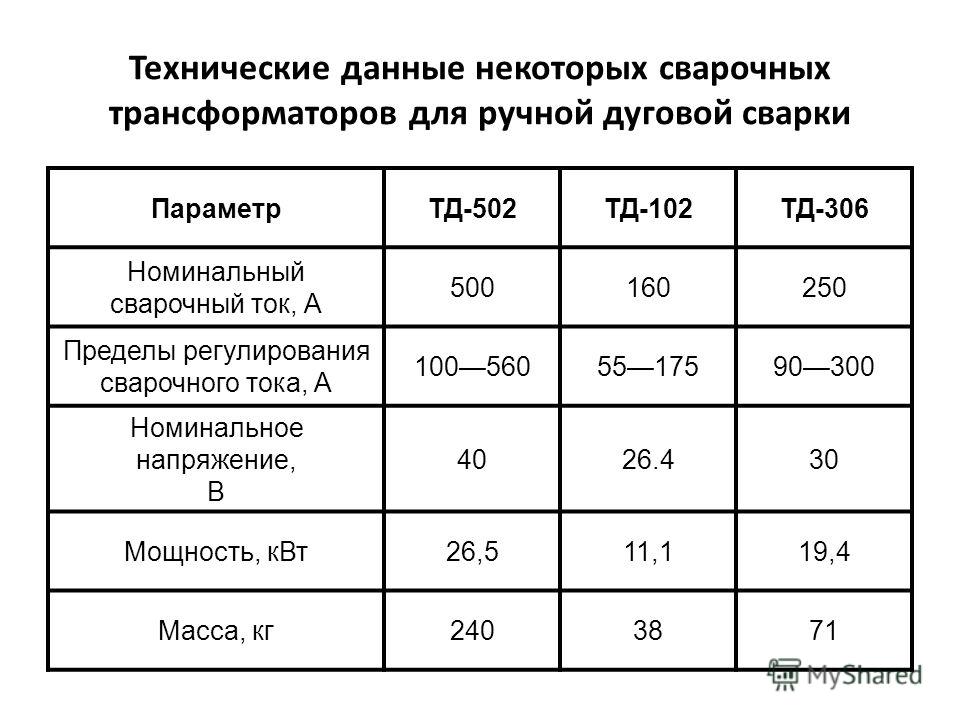

При работе с электродами 5-миллиметровым, переходим на более серьезную силу токов – от 160 до 200 Ампер. В этом случае специалисты советуют переходить на полупрофессиональные трансформаторы. Только в этом случае можно гарантировать стабильную работу аппарата и горение дуги.

Если говорить об электродах 8-ми миллиметров и большего диаметра, тогда стоит переходить на профессиональное оборудование. Это единственный вариант. Минимальное значение силы токов составит 250 Ампер, но чаще всего сварщики сталкиваются и с показателями до 350 Ампер.

На современном рынке встречаются инверторные сварочные аппараты. Это компактное оборудование, отличающееся надежностью. Они удобны для домашнего использования, но чаще подходят для сварки проволоки малого диаметра. Следовательно, сила токов не превысит 50 Ампер. Такие сварочные аппараты способны плавно регулировать силу токов с минимальной погрешностью при выполнении сварочного шва.

Даже если вы новичок и ранее не сталкивались со сваркой, ориентируясь на утвержденные стандарты легко выбрать силу тока и не допустить типичных ошибок при сварке электродом. Старайтесь избегать неаргументированных советов экспертов. Если вы ошибетесь с силой тока, есть вероятность, что металл будет прожигаться или не сможет плавиться на необходимую глубину. Значения силы тока для создания качественных швов фиксируются в ГОСТах и нормативных международных документах. Пользуйтесь ими и только с этой информацией вы сможете добиться желаемого результата.

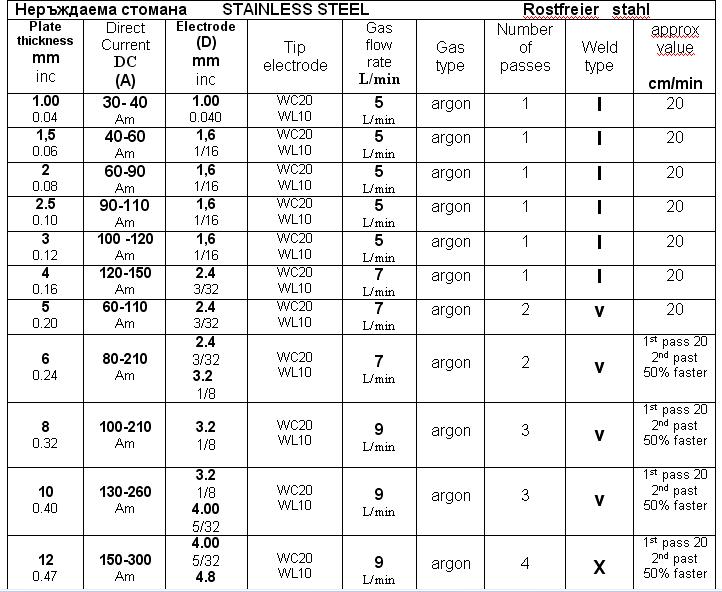

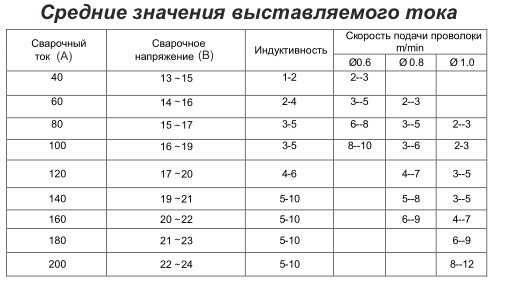

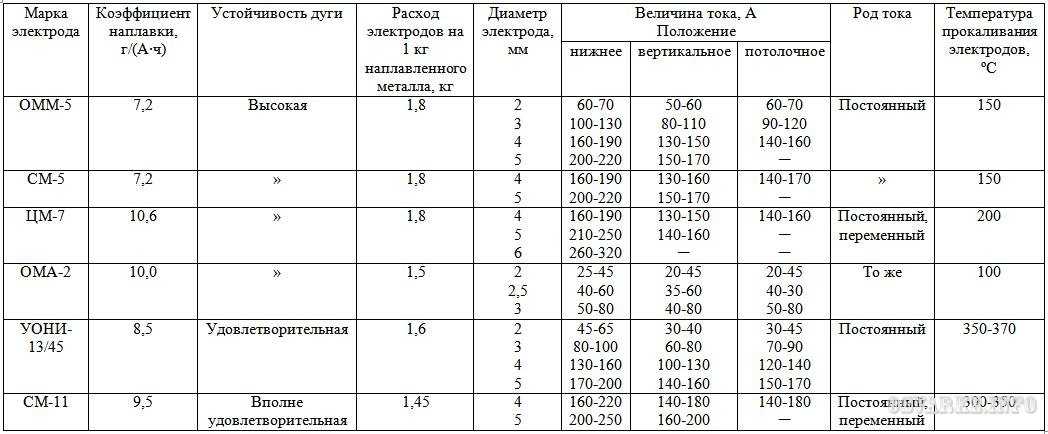

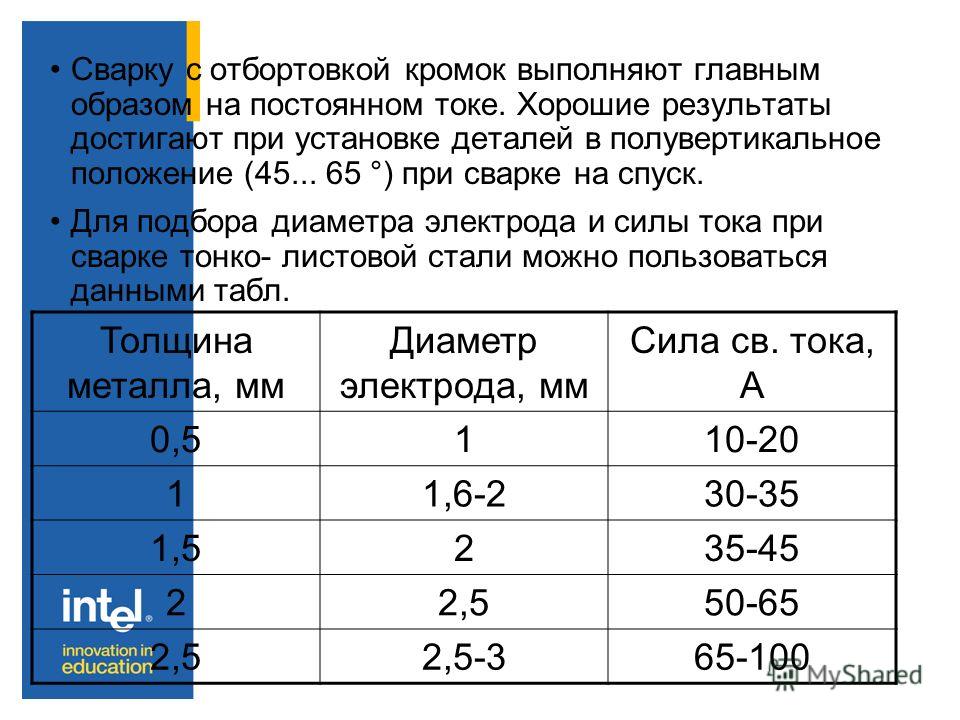

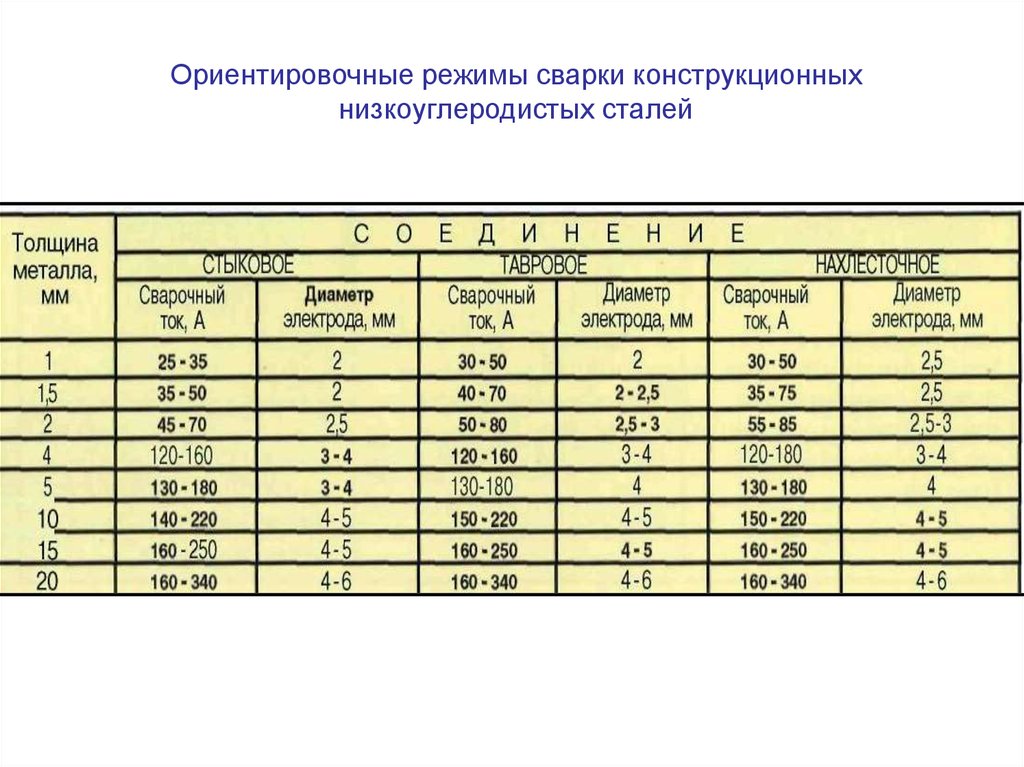

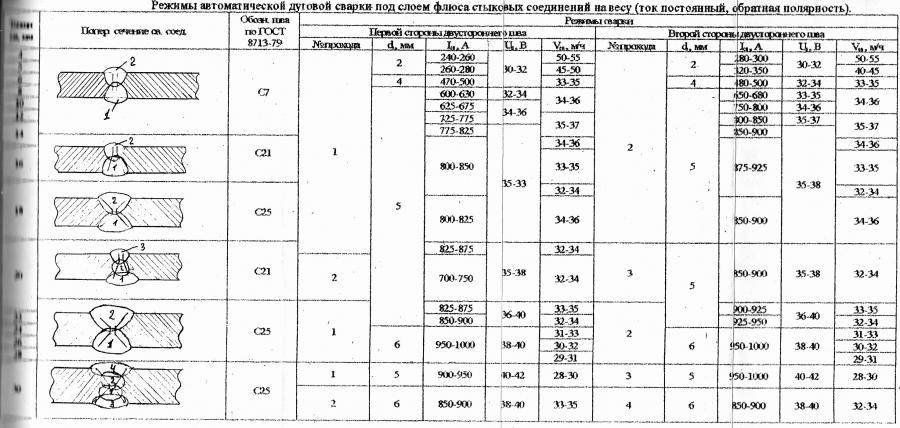

Еще одна более универсальная таблица поможет вам настроить сварочный аппарат под работу с конкретным электродом:

Сила сварочного тока: какие параметры стоит учитывать

Помимо диаметра электрода важно обратить внимание на следующие параметры:

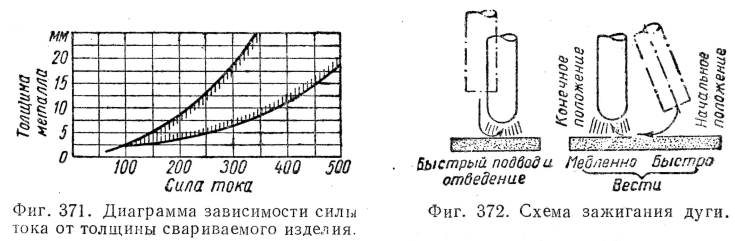

- сварка и толщина металла.

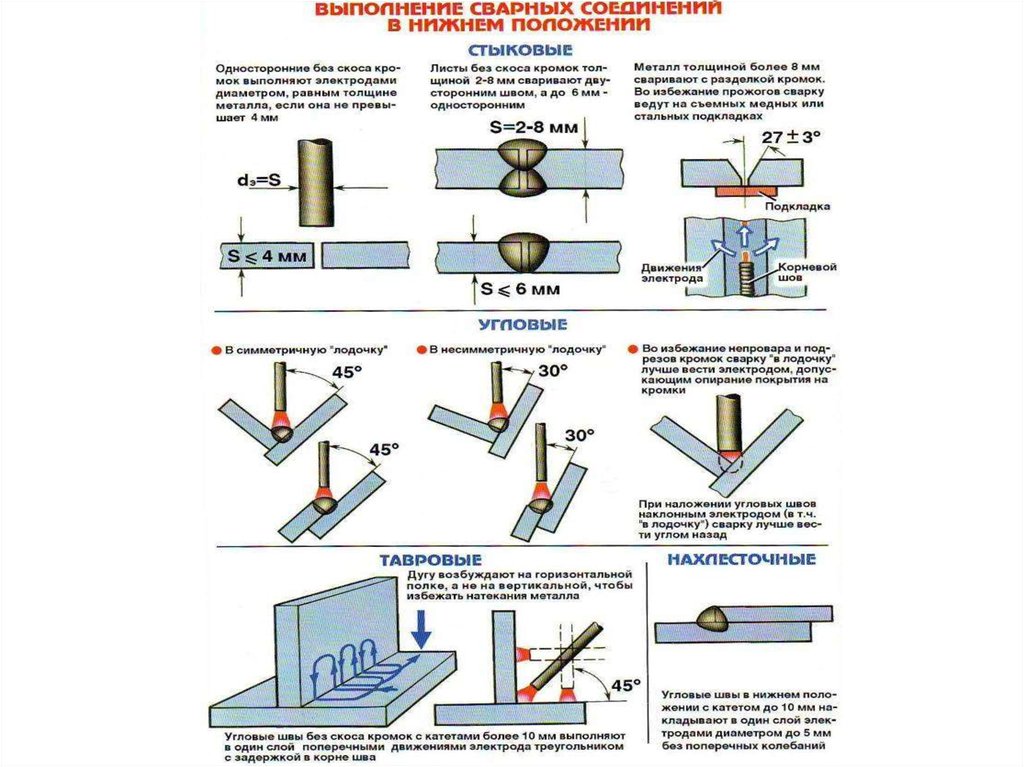

- положение сварки. Только в нижнем положении вы не сможете сварить детали, других ограничений нет;

- многослойная сварка. Если вам нужно проварить в несколько проходов, тогда придется экспериментировать с силой токов;

- марка электрода. Чаще всего обращают внимание на этот пункт профессиональные сварщики, работающие с несущими конструкциями, в которых нельзя допускать ошибок. В таком случае есть определенные требования и к марке электрода;

- типы токов. Род бывает переменный и постоянный. Поскольку определенные электроды могут работать только с конкретными тирами, это может быть важно;

- какая полярность.

Вывод: почему важно определиться с силой сварочного тока

Если вы работаете со сварочным аппаратом без автоматического режима, определяться с силой токов придется научиться. За счет его изменения реально делать шов более прочным, утолщенным в зависимости от поставленной цели.

Раздел недели: Плоские фигуры. Свойства, стороны, углы, признаки, периметры, равенства, подобия, хорды, секторы, площади и т.д. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Технологии и чертежи/ / Сварка металлов / / Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы — выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока…

Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коды баннеров проекта DPVA.ru Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как выбрать силу сварочного тока при сварке электродами

Содержание

- Как отрегулировать ток, зная диаметр электрода

- Есть ли взаимосвязь между силой тока и позицией

- Какое значение имеет полярность

- По какой формуле выбирается сила сварочного тока

- Рекомендуем к выбору: стержневые электроды

Качество сварки во многом связано с тем, насколько правильно был выбран её режим. Под ним имеют в виду целый ряд условий и регулируемых характеристик:

Под ним имеют в виду целый ряд условий и регулируемых характеристик:

- силу и полярность рабочего тока;

- диаметр стержневого электрода, его тип и скорость движения;

- позицию при сварке или положение шва.

К расчету силы сварочного тока подходят внимательно. Он имеет ключевое значение, так как влияет на производительность процесса и механические свойства шва. Характерные проблемы при слишком низких значениях тока — плохой поджиг дуги, залипание электрода, грубая чешуйчатость шва, сильное шлакообразование, несплавление с основным металлом. При излишне высоких токах электроды сгорают быстрее, есть риск прожечь тонкий металл, мешает сильное разбрызгивание.

Рассмотрим, от чего может зависеть сила сварочного тока, по какой формуле определяется и обязательно ли применять её в работе.

Как отрегулировать ток, зная диаметр электрода

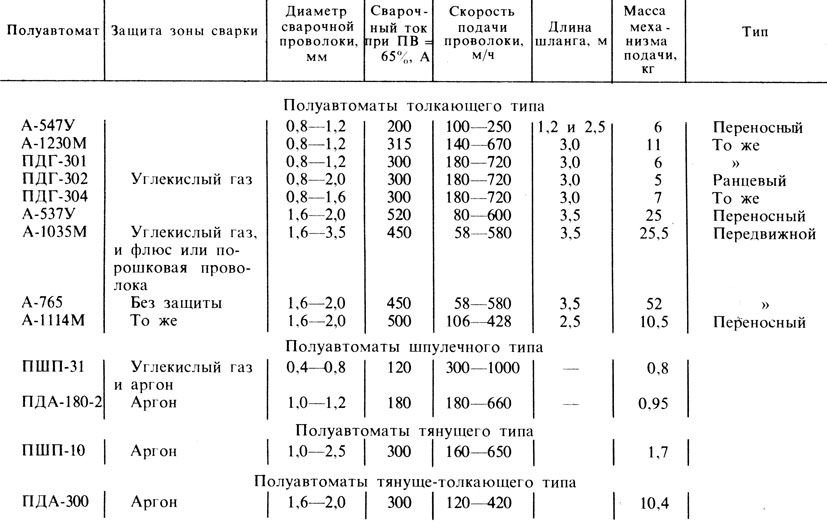

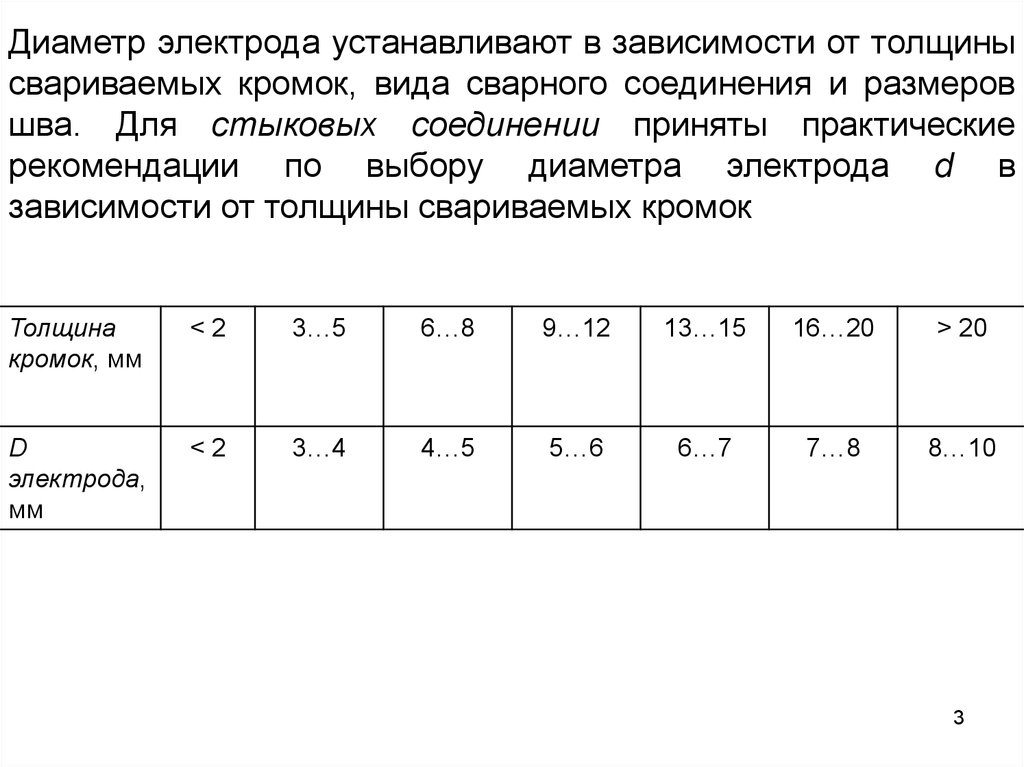

Диаметр электрода подбирают, отталкиваясь от толщины детали. Как правило, советы по выбору силы тока сварочного аппарата даны в его руководстве по эксплуатации или на пачке с расходниками. Если их нет, можно использовать таблицу зависимостей.

Если их нет, можно использовать таблицу зависимостей.

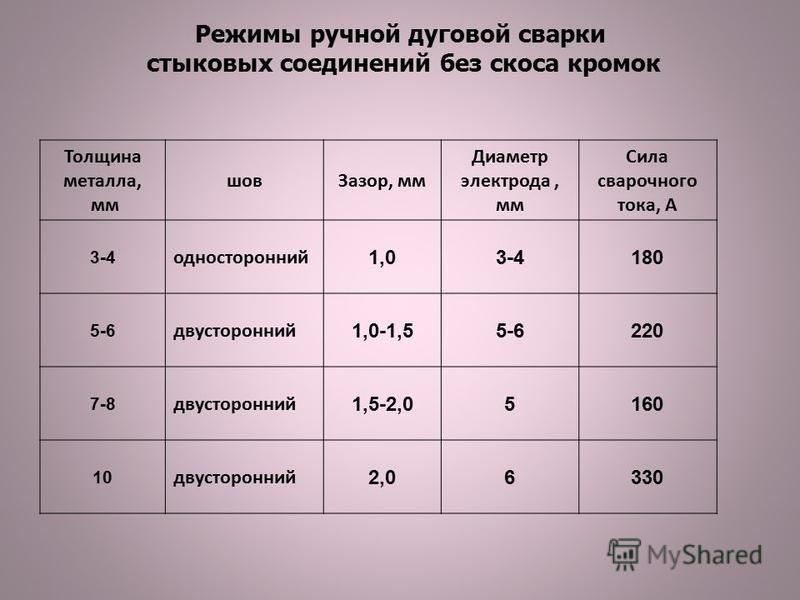

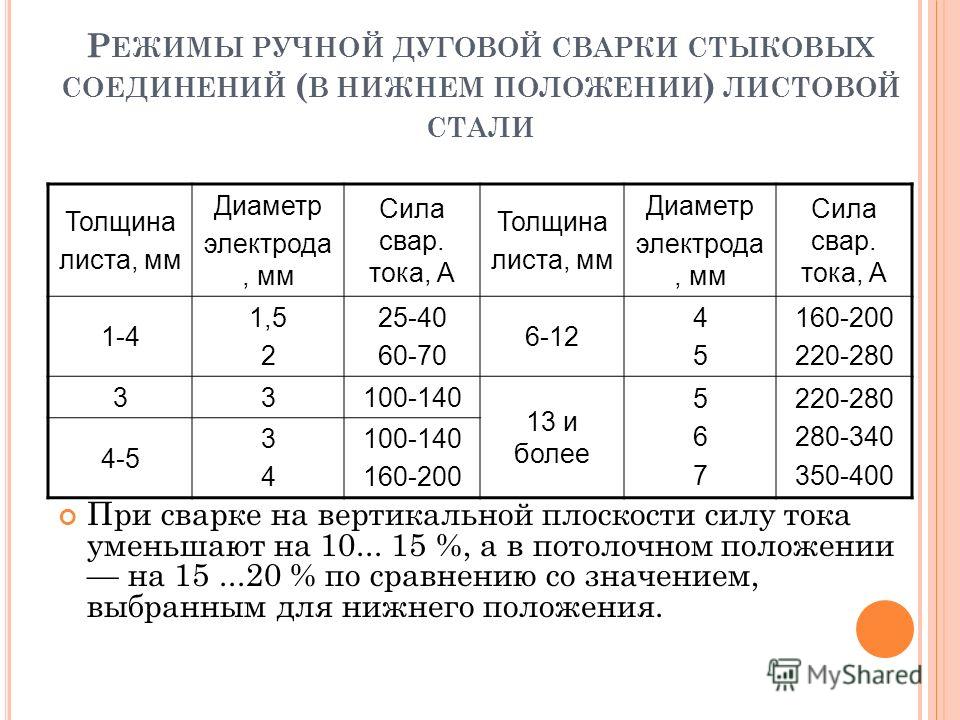

Ориентировочные значения для сварки, выполняемой встык в нижнем положении:

Толщина заготовки, мм | Ø электрода, мм | Ток, А |

2 | 1,5 | 25-40 |

3-5 | 2 | 60-100 |

3-5 | 3 | 90-150 |

4-10 | 4 | 120-200 |

10-15 | 5 | 180-280 |

16-24 | 6 | 220-360 |

Зависимость проста — чем толще заготовка, тем большего диаметра нужен электрод и тем выше ток можно использовать.

На первый взгляд разбег значений может показаться широким. Для точного выбора рабочего тока нужно учитывать позицию, химический состав стали или сплава, требуемую глубину провара. Так, например, для высоколегированных сталей или никелевых сплавов потребуется более низкий ток, чем для низколегированных и нелегированных. Это связано с разницей в сопротивлении электродов.v

Чем выше ток, тем сильнее расплавление, а вместе с ними быстрее процесс сварки и глубже провар. А, значит, если вам необходима большая глубина провара, то и ток необходимо выставлять на максимум, допустимый для электрода.

Есть ли взаимосвязь между силой тока и позицией

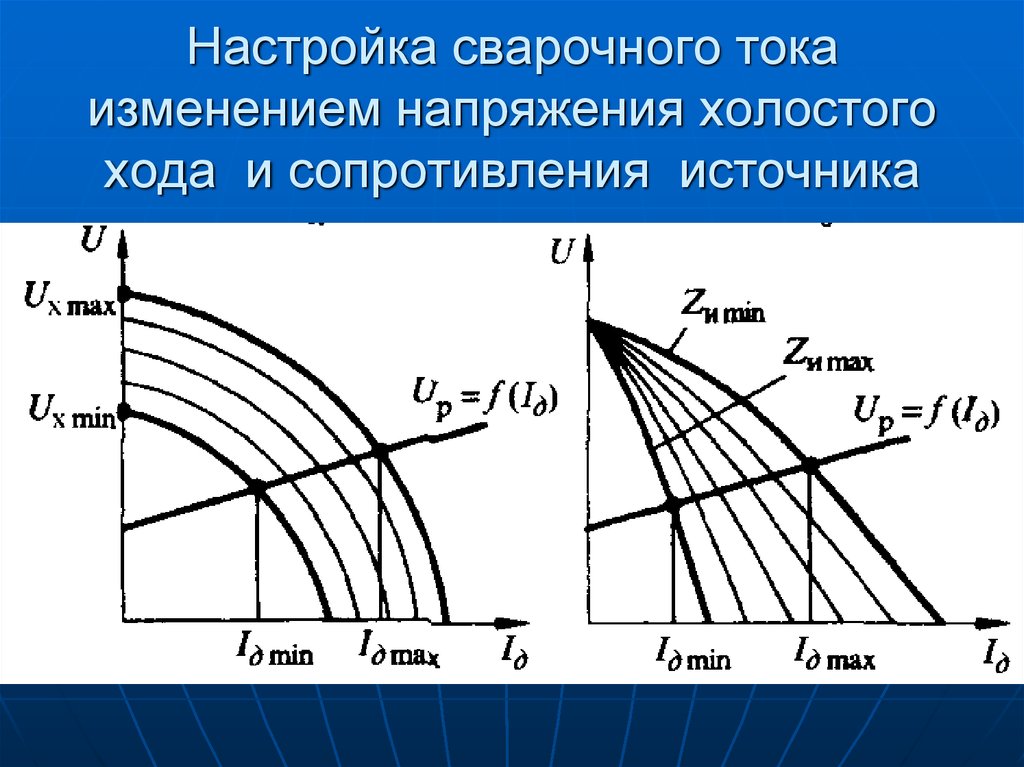

Положение или позиция играет весомую роль. В общем случае от минимальных табличных значений можно отталкиваться при сварке в положениях PF (вертикальное на подъем) и РЕ (потолочное), а также при выполнении корневых проходов.

Верхние максимальные значения актуальны для заполняющих проходов, верхних швов и сварки в остальных позициях. Наиболее сильный ток можно устанавливать для положения РА (нижнее). В таком случае ванна практически не растекается, будут обеспечены глубокий провар и прочный шов.v

Наиболее сильный ток можно устанавливать для положения РА (нижнее). В таком случае ванна практически не растекается, будут обеспечены глубокий провар и прочный шов.v

От позиции и типа соединения зависит не только сила сварочного тока, но и подбор диаметра электрода.

На примере металла толщиной 10-15 мм и для стыковых соединений это выглядит так:

- многослойные швы в нижней позиции выполняют разными электродами — первый проход электродом 3-4 мм, последующие 4-5 мм;

- для сварки в положении РС (горизонтальное) используют электроды 4-5 мм, в вертикальных PF и PG — аналогичные, но на пониженном токе 140-160 А;

- для позиции РЕ (потолочная) применяют электроды до 5 мм при уменьшенных значениях тока.

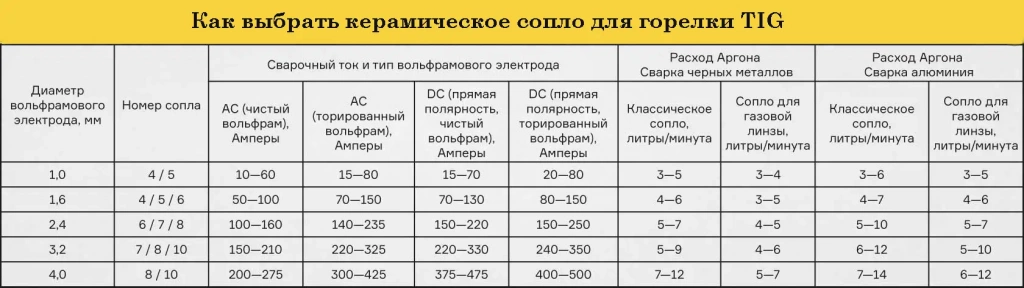

Ø электрода, мм | Ток в зависимости от положения, А | |||

нижнее | вертикально на спуск | горизонтально | потолочное | |

3 | 120-130 | 90-95 | 120-130 | 90-95 |

4 | 160-180 | 140-160 | 160-180 | 140-160 |

5 | 180-280 | 150-220 | 180-280 | — |

Для тавровых соединений обращают внимание и на позицию, и на длину катета. При ручной дуговой сварке минимальный катет при толщине заготовки 4-5 мм должен быть не меньше 4 мм. Это важно, так как вся геометрия швов завязана на толщину металла и планируемую нагрузку на деталь или конструкцию.

При ручной дуговой сварке минимальный катет при толщине заготовки 4-5 мм должен быть не меньше 4 мм. Это важно, так как вся геометрия швов завязана на толщину металла и планируемую нагрузку на деталь или конструкцию.

Длина катета, мм | Ø электрода, мм | Ток в зависимости от позиции, А | ||

нижнее | вертикально на спуск | вертикально на подъем | ||

4 | 3,2-4 | 130-180 | 110-140 | 110-140 |

5 | 4-5 | 180-240 | 140-190 | 140-190 |

6-8 | 5 | 240-290 | 190-230 | 190-230 |

Какое значение имеет полярность

При ММА сварке инвертором можно использовать прямую полярность, когда «+» находится на заготовке, в «-» на электроде, или обратную.

Полярность тока влияет на то, с какой скоростью плавится электрод и насколько глубоким будет провар. На обратной полярности активнее плавится электрод, но металл проплавляется менее глубоко, благодаря пониженному вводу тепла. Её используют для сварки высоколегированных сталей, которым не нужна высокая термическая нагрузка, и тонкого металла до 3 мм. Следовательно, и сила тока в этом случае может быть небольшой.

Прямая полярность снижает скорость плавления электрода, но обеспечивает более глубокое проплавление материала. Она подходит для тугоплавких металлов и толстых заготовок, когда нужны хороший провар и требуется высокий сварочный ток.

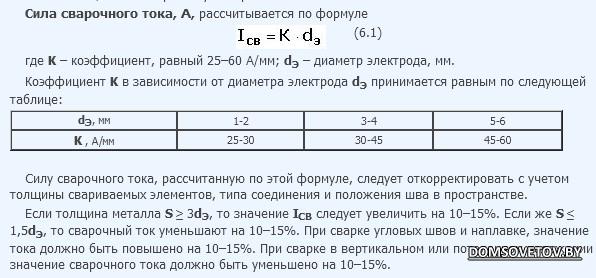

По какой формуле выбирается сила сварочного тока

Профессиональные сварщики подбирают режим и выполняют регулирование силы сварочного тока опытным путем без каких-либо расчетов. Новички могут использовать эмпирические формулы, позволяющие определить приблизительные значения:

- I = (20+6d)d при использовании электродами с Ø 4-6 мм

- I = 30d для работы электродами Ø менее 4 мм

I — сила тока, а d — Ø электрода.

Полученные значения корректируют, учитывая положение сварки. Для позиций РЕ и PF ток уменьшают примерно на 20%.

Рекомендуем к выбору: стержневые электроды

Для сварки углеродистых сталей рекомендуем рутиловые электроды ESAB ОЗС-12. Они легко зажигаются и стабильно горят. Швы не склонны к порообразованию. Покрытие качественное и не обсыпается. Электроды гнутся под любым углом, хорошо сваривают на предельно низких токах и позволяют делать тавровые соединения с вогнутым швом.

Когда нужны электроды с основным покрытием для сварки нагруженных конструкций и высокая прочность шва, можно посоветовать ESAB OK 48.00. Соединение имеет отличные характеристики вязкости. Швы ровные и устойчивы к образованию трещин.

Для сварки нержавейки хорошо подойдут ESAB OK 61.30 с рутилово-кислым покрытием. Электроды практически бесшумно горят, мягко плавят металл. Шлаковая корка практически отсутствует и сама легко отскакивает при остывании. Для более высокого катета при угловых соединениях нужно удерживать длинную дугу.

Сварку чугуна рекомендуем выполнять ESAB OK 92.60 и ЭЛЗ ЦЧ-4. Штучные ЦЧ-4 подходят для заварки дефектов и наплавки, шов устойчив к образованию белого чугуна, но требуют навыков удержания дуги и предварительного подогрева. Электроды ESAB OK 92.60 можно использовать для деталей из высокопрочного чугуна, которые подвергаются большим нагрузкам. Они хорошо работают как на горячую, так и на холодную.

Так как токонагрузочная способность электродов зависит от диаметра и длины, все они выпускаются в различном исполнении. Это позволяет подбирать их под тонкий и толстый металл.

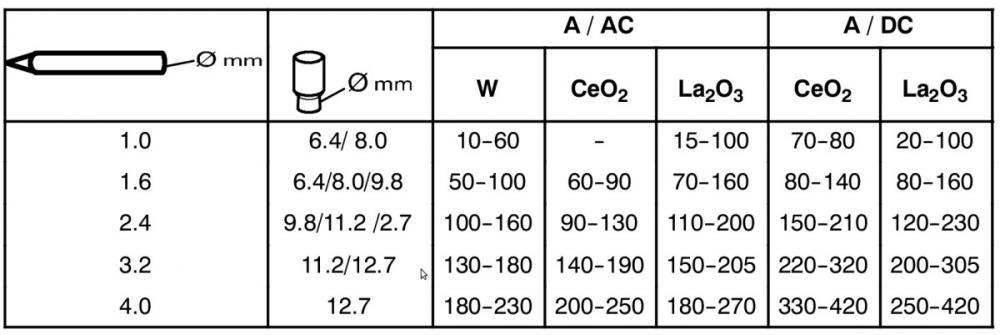

Обратите внимание, что сила сварочного тока и покрытие электродов тоже взаимосвязаны, хотя разница и незначительна.

Для наглядности можно сравнить рутиловые ESAB ОЗС-12 и основные ESAB OK 48.00.

| Ø электрода, мм | Ток в зависимости от позиции, А | |

| 2 | ОЗС-12 | OK 48.00 |

| 2,5 | 40-70 | 55-80 |

Сварочный ток и диаметр электрода:выбор,таблица соотношения

Сварка считается одним из самых надежных способов получения качественного неразъемного соединения металлов. Электроды относятся к основному расходному материалу, который используется в данной сфере. Они создаются таким образом, чтобы максимально соответствовать тому металлу, с которым вступают во взаимодействие, чтобы в итоге получилась однородная масса. Но материал является далеко не единственным параметром. Очень важным оказывается толщина, от которой зависит необходимая мощность аппарата, а также глубина провариваемой части металла.

Электроды относятся к основному расходному материалу, который используется в данной сфере. Они создаются таким образом, чтобы максимально соответствовать тому металлу, с которым вступают во взаимодействие, чтобы в итоге получилась однородная масса. Но материал является далеко не единственным параметром. Очень важным оказывается толщина, от которой зависит необходимая мощность аппарата, а также глубина провариваемой части металла.

Важно не только правильно выбрать их, но и правильно использовать. Здесь требуется не только мастерство сварщика, так как правильно подобранный режим оборудования также вносит свою долю в успешность процедуры. Опыт прошлых поколений уже помог вывести основные данные, как подобрать правильно параметры для того или иного материала и как проходит зависимость сварочного тока от диаметра электрода. Сейчас совсем не обязательно самостоятельно высчитывать все данные, а можно просто обратиться к уже сделанным расчетам, чтобы не наделать ошибок во время работы.

Сварочные электроды

Режимы проведения операций

Сила тока при сварке электродом подбирается в зависимости от множества факторов согласно заданному режиму. Режим включает в себя основные показатели, которые определяются исходными данными. Можно определить требуемую форму шва, его размер и качество. Чем больше данных, тем выше качество работы. Основными параметрами являются:

Режим включает в себя основные показатели, которые определяются исходными данными. Можно определить требуемую форму шва, его размер и качество. Чем больше данных, тем выше качество работы. Основными параметрами являются:

- Диаметр электрода;

- Его марка;

- Положение при проведении операций;

- Сила и род тока;

- Полярность;

- Количество слоев в шве.

При многослойном шве режим может меняться, также как и диаметр и прочие параметры. Исходные данные берутся от электродов, которые в свою очередь подбираются под определенную марку металла. Если в общих данных указаны значения только для нижнего положения, то в этом нет ничего страшного. При вертикальном положении количество Ампер уменьшают от номинального на 10-20%, а при потолочном – на 20-25%. Это связано с тем, чтобы металл не так быстро расплавлялся и не стекал со шва. Также стоит отметить, что при потолочной сварке максимальный диаметр составляет 4 мм. Сварочный ток и диаметр электрода здесь имеют прямопропорционально соотношение. Его род также определяется сразу, так как он указывается в технических данных на пачке.

Его род также определяется сразу, так как он указывается в технических данных на пачке.

Выбор диаметра электрода для сварки

Подбор силы тока

Диаметр расходных материалов подбирается согласно толщине свариваемой детали, не говоря уже о размерах шва и способа сварки. Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер:

- Ток при сварке электродом 3 мм должен лежать в пределах от 65 до 100 А. Такой разброс зависит от металла и выбранного положения. Для начала рекомендуется ставить среднее значение, в данном случае 80 А.

- Сила тока при сварке электродом 4 мм лежит в пределах от 120 до 200 А. Это один из наиболее распространенных видов диаметра, который используется в промышленности, так как он подходит для работы, как с большими, так и мелкими швами.

- При 5 мм потребуется сила от 160 до 250 А, в зависимости от положения и выбранного типа металла.

Это достаточно массивный расходный материал и количество Ампер здесь зависит от требуемой глубины проварки. Чтобы сделать ванную глубиной более 5 мм потребуется максимально полная мощность. Для стандартных режимов достаточно будет силы в 200-220 А. Для длительной работы с такими вещами следует иметь качественный и надежный трансформатор достаточной мощности.

Это достаточно массивный расходный материал и количество Ампер здесь зависит от требуемой глубины проварки. Чтобы сделать ванную глубиной более 5 мм потребуется максимально полная мощность. Для стандартных режимов достаточно будет силы в 200-220 А. Для длительной работы с такими вещами следует иметь качественный и надежный трансформатор достаточной мощности. - 6-8 мм электроды нуждаются в минимум 250 А, хотя для тяжелых работ может потребоваться значение в 300-350 А.

Настройка сварочного тока

«Обратите внимание! Неправильный выбор режима приведет к тому, что металл не будет провариваться, если тока не будет хватать, а при превышении, заготовка будет пропаливаться.»

Стоит отметить, что современная тенденция производства компактных сварочных аппаратов для домашнего использования делает все более востребованными расходные материалы толщиной в 1; 1,5; 2 мм. Для таких значений подойдет сила от 30 до 45 А, но при этом регулировка на аппарате должна быть достаточно плавная, так как тут даже небольшая погрешность может оказаться критической.

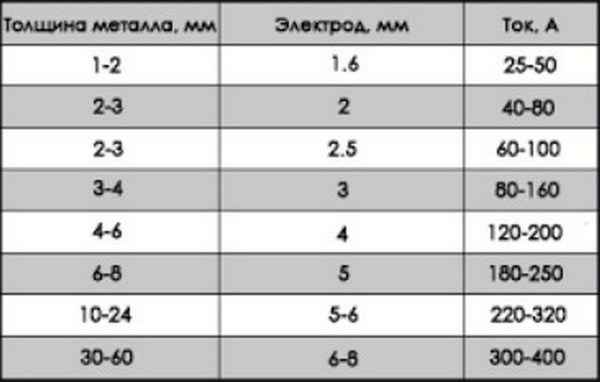

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

| Разновидность шва | Диаметр,мм | Ток, А | Толщина металла на заготовке, мм | Зазор до сварки, мм |

| 1-сторонний | 3 | 180 | 3 | 1.9 |

| 2-сторонний | 4 | 220 | 5 | 1.5 |

| 2-сторонний | 5 | 260 | 7-8 | 1.5-2 |

| 2-сторонний | 6 | 330 | 10 | 2 |

Также можно воспользоваться универсальной таблицей для широкого диапазона:

| Толщина заготовки,мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Толщина электрода,мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10..20 | 30. .45 .45 | 65..100 | 100..160 | 120..200 | 150..200 | 160..250 | 200..350 |

Рекомендации

Напряжение при сварке током на современных аппаратах выставляется автоматически, так что этот параметр не берется в особый расчет. Для самых распространенных операций следует иметь все необходимые данные у себя под рукой. Также не стоит забывать, что у каждого аппарата имеются свои погрешности, поэтому, следует регулировать все по собственному усмотрению, отталкиваясь от заданных режимов.

диаметр электрода в зависимости от толщины металла, таблица, как изменяется величина при увеличении длины дуги, выбор, как подобрать для инвертора? – Дуговая сварка на Svarka.guru

Сварочный ток – это основной параметр электродуговой сварки. От него зависит качество соединения и срок его эксплуатации. Электрический ток регулируется в широком диапазоне. Его величину устанавливают, исходя из характеристик и свойств базового металла.

Его величину устанавливают, исходя из характеристик и свойств базового металла.

Содержание

- 1 Основные понятия

- 2 Как подбирает опытный сварщик?

- 2.1 Зависимость от толщины электрода

- 3 Практическое определение

- 4 Расположение и характер шва

- 5 Как изменяется величина сварочного тока при увеличении длины дуги?

- 6 Как правильно подобрать на инверторе?

- 7 Какое влияние имеет полярность?

- 8 Заключение

Основные понятия

Единицей измерения электрического тока является ампер. По своим свойствам бывает:

- Постоянный. В данном случае энергия не меняет своих параметров. Постоянный сварочный ток используют в полупроводниковых инверторах и сварочных выпрямителях.

- Переменный. Характеризуется постоянным изменением направлением движения электронов. Такой тип используется в электроснабжении многоквартирных и частных домов. Принцип использования переменной энергии реализован в понижающих сварочных трансформаторах, первичная обмотка которых подключается к сети 220 или 380 В.

Принцип работы трансформатора.

Помимо типа сварочного тока, на качество будущего соединения влияют следующие параметры:

- Толщина свариваемых элементов.

- Тип металла или сплава, с которым предстоит работать.

- Параметры и величина сечения электродного элемента.

- Применяемое сварочное оборудование и величина тока.

На последнем пункте следует остановиться подробнее. Зависимость между силой тока и количеством теплоты прямая. Чем выше первый показатель, тем больше тепла выделяется при горении электрической дуги, соответственно, базовая поверхность нагревается быстрее, увеличивая производительность.

Исходя из этого, чем выше толщина заготовки, тем сильнее должен быть ток для полного проплавления металла.

[stextbox id=’alert’]При увеличении силы тока следует подбирать электроды большего сечения, иначе энергия будет расходоваться нерационально.[/stextbox]

Как подбирает опытный сварщик?

Грамотный подбор рабочих параметров зависит от квалификации специалиста. Для новичков разработаны специальные таблицы сварщика. В них указаны все необходимые параметры работы. Точкой отсчета является диаметр электрода.

Для новичков разработаны специальные таблицы сварщика. В них указаны все необходимые параметры работы. Точкой отсчета является диаметр электрода.

Опытный сварщик не задается вопросом, как подобрать ток для сварки инвертором, или другим аппаратом. Рассмотрим, на основании каких показателей, можно подобрать оптимальные показатели сварки.

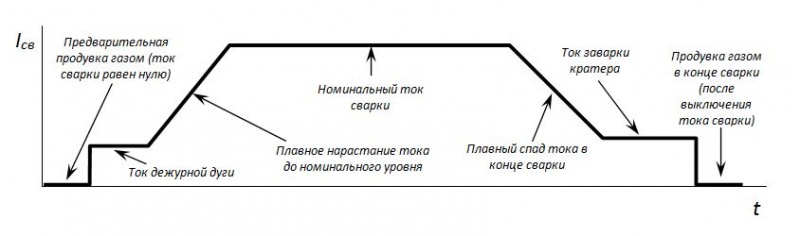

Во время соединения деталей протекают специфические химические и физические процессы, которые сопровождаются характерными звуковыми и визуальными эффектами. К ним относят:

- Стабильность и интенсивность горения электрической дуги.

- Величина зоны расплава.

- Текучесть металла.

- Скорость кристаллизации.

- Форма шва.

Анализируя совокупность вышеуказанных факторов, специалист может правильно выбрать, а в случае необходимости и откорректировать в процессе работы, сварочные параметры.

Важным показателем является величина сечения присадочного материала, особенности выбора которого будут рассмотрены ниже.

Зависимость от толщины электрода

Техническая документация и учебные пособия содержат таблицы, позволяющие выбрать оптимальный тип и величину сечения электрод, в зависимости от свойств свариваемого материала.

Итак, как выбирают диаметр электрода в зависимости от толщины металла? Прежде чем разобраться с этим вопросом, необходимо изучить изменения, которым подвергаются поверхность и присадочный материал с увеличением энергии. В первую очередь, при повышении силы тока увеличивается тепловое воздействие, что ускоряет процессы плавления электродов и плоскости. Например, оптимальная сила тока для электрода 3 мм составит 65-100 А, в зависимости от типа основного металла.

В качестве примера ознакомьтесь с таблицей подбора диаметра электрода для сварки.

[stextbox id=’info’]С увеличением сечения повышается плотность сварочной дуги, которая является соотношением количества ампер к контактной площади. Единица измерения – А/мм2.[/stextbox]

От плотности зависит процесс формирования шва. Используя стержень большого диаметра, плотность будет уменьшаться, при неизменном количестве задействованных ампер. Таким образом, толщину электрода нужно увеличивать в зависимости от изменения толщины металла.

Используя стержень большого диаметра, плотность будет уменьшаться, при неизменном количестве задействованных ампер. Таким образом, толщину электрода нужно увеличивать в зависимости от изменения толщины металла.

Практическое определение

Квалифицированный специалист легко подберет оптимальный режим соединения, вне зависимости от режима сварки, ММА или MIG. Новичкам чаще приходится обращаться к справочной литературе.

Производители сварочного оборудования и расходных материалов снабжают свои продукты инструкциями по эксплуатации, содержащими рекомендациями по выбору режима. Такую информацию следует считать приоритетной.

При работе на производственных площадках отсутствует возможность изучения технической литературы. Для выбора параметров были разработаны простые формулы, позволяющие подобрать показатели в считанные секунды.

Расположение и характер шва

Влияние скорости движения электрода на тип шва.

Помимо характеристик сварочной дуги, на форму и качество будущего шва влияют следующие параметры:

- Предварительная подготовка поверхности, а именно – подготовка кромок.

- Скорость движения электрода.

- Тип шва. Бывает одно- или двухсторонний.

- Угол сваривания элементов.

Горизонтальный способ сваривания считают самым комфортным. Он позволяет сразу выставить оптимальные параметры аппарата, чего не скажешь о вертикальных или потолочных швах.

Это связано с тем, что расплавленный металл, находясь в горизонтальной плоскости, не будет растекаться. Можно сразу приступать к работе на высоких параметрах, что позволить быстрее прогреть металл, увеличив скорость соединения.

Ввиду сложности расположения, наиболее сложной работой считают сварку потолочных швов. Работу выполняют только на низких параметрах, что не всегда позволяет обеспечить глубокий прогрев заготовки. В противном случае расплавленный металл будет быстро стекать с поверхности, под действием силы тяжести.

[stextbox id=’info’]При постепенном прогреве поверхности расплавленный металл будет держаться под действием силы поверхностного натяжения. [/stextbox]

[/stextbox]

К работе с потолочными соединениями допускаются только квалифицированные сварщики, способные контролировать степень нагрева деталей. В некоторых случаях используют альтернативный метод работы с потолочным швом – вместо снижения силы тока увеличивают скорость движения электрода. В результате металл не успевает приобрести сильную текучесть, а скорость выполнения работ увеличивается.

При снятии фаски с поверхности опытные специалисты рекомендуют несколько снизить токовые параметры, поскольку форма подготовленной детали обеспечивает более глубокую проплавку без увеличения мощности электрической дуги. Вместе с тем, скорость движения присадочного материала необходимо увеличить, во избежание прожогов изделий.

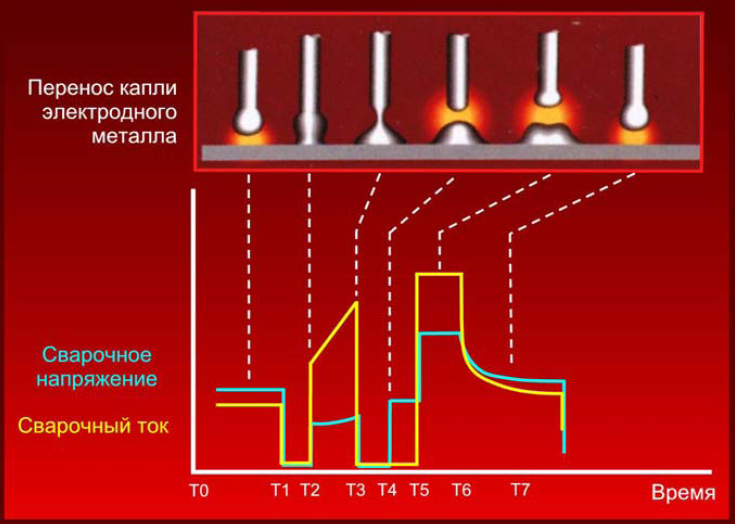

Как изменяется величина сварочного тока при увеличении длины дуги?

Электрическая дуга – рабочий инструмент сварщика, не зависимо от параметров работ и источника питания. Горение сопровождается выделением большого количества тепла, которым воздействуют на базовую поверхность и присадочный материал, создавая зону расплава. С помощью дуги выполняют следующие виды работ:

С помощью дуги выполняют следующие виды работ:

- Ручная дуговая сварка. Разряд воздействует непосредственно на поверхность, расплавляя металл и электрод. При изменении агрегатного состояния флюсовое покрытие выделяет газы, которые защищают зону расплава от контакта с атмосферой.

- Полуавтоматическая. В этом случае используется электрод, изготовленный из тугоплавкого материала. Присадочным материалом является проволока, подающаяся на дугу. Зону расплава защищают инертные газы.

- Автоматическая. Используется на крупных промышленных предприятиях. Исходя из названия, работа на таких установках не требует большого числа обслуживающего персонала. Несмотря на то, что работа может выполняются одновременно на нескольких постах, для управления достаточно одного оператора.

От параметров дуги зависит интенсивность прогрева поверхности и другие качественные показатели. На ее образование влияет диаметр сечения электрода – чем он больше, тем толще будет электрическая дуга. На свойства шва оказывает влияние не только толщина, но и длина дуги. Рассмотрим, как изменится величина сварочного тока при увеличении длины дуги.

На свойства шва оказывает влияние не только толщина, но и длина дуги. Рассмотрим, как изменится величина сварочного тока при увеличении длины дуги.

Увеличение дуги вызвано изменением расстояния между наконечником стержня и свариваемой поверхностью. Электрический разряд начинает удлиняться, теряя свою плотность. При этом температурное воздействие на заготовку снижается.

По достижению критической точки, разряд потеряет свою стабильность и погаснет. Максимально возможная удаленность между точками зависит от параметров сваривания.

[stextbox id=’info’]Дуга очень часто гаснет у неопытных сварщиков, при неосторожном движении кистью, которое увеличивает расстояние между анодом и катодом. Современные сварочные инверторы оснащены полезной функцией, которая называется «форсаж дуги». Ее функция заключается в увеличении амперных характеристик при удлинении дуги.[/stextbox]

Как правильно подобрать на инверторе?

Инвертор – продукт полупроводниковых технологий. Главные преимущества данного аппарата – малые габариты, по сравнению со сварочными трансформаторами и высокий КПД, достигающий 95 %. Современные инверторные агрегаты способны работать в диапазоне от 20 до 500 А. Имеется ряд полезных функций, призванных облегчить мастеру жизнь:

Главные преимущества данного аппарата – малые габариты, по сравнению со сварочными трансформаторами и высокий КПД, достигающий 95 %. Современные инверторные агрегаты способны работать в диапазоне от 20 до 500 А. Имеется ряд полезных функций, призванных облегчить мастеру жизнь:

- Быстрый старт;

- Форсаж дуги;

- Антизалипание электрода.

Многие аппараты оснащены приборами термозащиты. Профессиональные модели имеют пыле- и влагозащищенную конструкцию, способную функционировать в сложных условиях.

Все это делает аппараты идеальным выбором для домашнего пользования. После приобретения, начинающий специалист не знает, какой выбрать ток для сварки инвертором. Для решения этой проблемы следует руководствоваться рекомендациями завода-изготовителя. В случае их отсутствия, воспользуйтесь справочной литературой.

С основными сложностями сварщик сталкивается при работе с тонколистовым металлом, который очень легко прожечь. Подходить к этому процессу следует с особой осторожностью. Например, для сварки стального листа толщиной 0,8 миллиметров, необходимая сила тока составит 35 А. Рекомендуемая толщина электрода – не более 1,8 мм.

Например, для сварки стального листа толщиной 0,8 миллиметров, необходимая сила тока составит 35 А. Рекомендуемая толщина электрода – не более 1,8 мм.

При работе с электродами диаметром 3-4 мм, которые считают самыми ходовыми для домашних работ, для расчета необходимых амперных характеристик, существует следующая формула:

I = d*40 – 10 %

Где I – сила тока, а d – величина сечения электрода.

Какое влияние имеет полярность?

Не зависимо от типа сварочного оборудования, режим выполнения работ тесно связан с полярностью. Она бывает двух типов:

- Прямая.

- Обратная.

При прямой полярности анод подключают на свариваемую деталь, а катод – на электрод аппарата. Процесс характеризуется ускоренным плавлением присадочного материала, скорость которого превышает интенсивность расплава заготовки.

Использование прямой полярности приводит к увеличению расхода электродного материала. Это оправдано при работе с тонколистовым металлом, либо при сварке тонкого элемента с массивной деталью.

Обратная полярность характеризуется подключением анода на электрод, а катода – на основной металл. При этом процесс приобретает противоположные качества – интенсивное плавление заготовки при экономном расходе электродов. Обратная полярность помогает работать с изделиями большой толщины.

Заключение

Основными параметрами, которые влияют на качество соединения, являются: сварочный ток, тип электродов и параметры дуги. Кроме того, следует помнить, что свойства различных металлов требуют индивидуального подхода. Опытный специалист без труда выберет оптимальный режим без дополнительной помощи. Новичку рекомендуем использовать справочники, во избежание получения некачественных швов.

[stextbox id=’info’]Сварщик 5-го разряда Еремин Владимир Михайлович. Опыт работы – 13 лет: «Я работаю сварщиком на металлургическом комбинате. Участок выполнения работ – конвертерный цех, наложил свой отпечаток на тип работ. Очень редко сталкиваюсь с элементами, толщиной менее 10 мм. Варю, в основном, током обратной полярности – это помогает экономить электроды и увеличить степень прогрева рабочей зоны, что в итоге влияет на качество шва».[/stextbox]

Варю, в основном, током обратной полярности – это помогает экономить электроды и увеличить степень прогрева рабочей зоны, что в итоге влияет на качество шва».[/stextbox]

основная взаимосвязь, правила и особенности подбора

Содержание:

- Общая характеристика

- Зависимость электрического тока от толщины электрода

- Особенности практического определения

- Расположение и характер соединения

- Как влияет полярность тока

- Подбор электродов в зависимости от толщины металла

- Отличие электродов для постоянного и переменного тока

- Популярные марки электродов

- Виды покрытий электродов

- Интересное видео

Сварочный ток и диаметр электрода — важные параметры, которые влияют на прочностные характеристики соединения. Профессионалы знают, какие параметры нужно подбирать в соответствии с типом металла, изделием, швом, а вот у новичков в этом деле могут появиться некоторые проблемы. Чтобы выставить необходимое напряжение рекомендуется учитывать даже мелочи, на которые иногда не обращаешь внимания, к примеру, толщину шва.

Профессионалы знают, какие параметры нужно подбирать в соответствии с типом металла, изделием, швом, а вот у новичков в этом деле могут появиться некоторые проблемы. Чтобы выставить необходимое напряжение рекомендуется учитывать даже мелочи, на которые иногда не обращаешь внимания, к примеру, толщину шва.

Раньше сварщики данные параметры высчитывали самостоятельно, в настоящее время имеются нормативные документы, при помощи которых можно выставить правильные настройки. И чтобы избежать неприятных проблем стоит рассмотреть информацию, которая предоставлена ниже, она в дальнейшем поможет правильно подобрать показатели тока и диаметра электродов.

Общая характеристика

Сила тока при сварке с использованием электродов должна выбираться в соответствии со многими критериями. Важно помнить, что режим сварочного процесса должен состоять не только из силы тока и показателей диаметра стержней, но из других не менее важных параметров:

- марки электродов;

- положения при сварочных работах;

- рода сварочного тока;

- полярности тока;

- слоев будущих соединений.

Но обязательно нужно учитывать, какие характеристики будут в приоритете — качество соединения, его размер, другие качества. Исходя из этих качеств следует производить настройку режима сварки и силу тока. Но для новичков это может показаться тяжелым и трудным процессом, поэтому стоит рассмотреть все важные нюансы.

Запомните! Если вы не знаете, как подобрать сварочный ток, то нужно взять на заметку золотое правило — чтобы рассчитать оптимальную силу тока необходимо посмотреть на диаметр электрода, который будет применяться для сваривания. Он будет базой для проведения дальнейших настроек.

Выбор стержней считается также важным этапом. Их диаметр рекомендуется выбирать с учетом толщины металлического изделия. Чем больше будет толщина, тем больше должен быть диаметр расходников. Одновременно с этим рекомендуется учитывать рекомендуемое пространственное положение для электродов.

Но лучше проводить сварку в том положении, для которого предназначены стержни. Но не все сварщики могут приобретать разные электроды для формирования различных швов. Но есть решение, которое позволит существенно сэкономить.

Но не все сварщики могут приобретать разные электроды для формирования различных швов. Но есть решение, которое позволит существенно сэкономить.

К примеру, в наличии имеются расходники для сварки в нижнем пространственном положении, но сварщику требуется сделать вертикальное соединение. В этом случае амперы можно уменьшить на 10-15 %. Данный метод подходит и для формирования швов потолочного типа, но в этом случае амперы укорачиваются уже на 25-30 %. Однако стоит помнить, что при сваривании потолочных соединений диаметр стержней не должен быть больше 4 мм.

Зависимость электрического тока от толщины электрода

Важно знать, как подобрать силу тока при сварке в соответствии с толщиной стержней. Это два взаимосвязанных свойства, которые оказывают основное влияние на прочностные характеристики шва и изделия в целом. Для каждой марки расходников предусмотрена наиболее подходящая величина тока.

Важно! Если будет неправильно выбран сварочный ток для электродов 2, 3, 4, 5 мм при проведении инвентарной или дуговой сварки, то это может привести к неприятным последствиям. Если напряжения будет недостаточно, то будет наблюдаться проваривание шва, а при его превышении, будет пропаливание соединения.

Если напряжения будет недостаточно, то будет наблюдаться проваривание шва, а при его превышении, будет пропаливание соединения.

В настоящее время производится много компактных сварочных аппаратов, которые подходят для бытовых условий. При помощи них заваривают небольшие металлические конструкции — заборы, крыши, двери и многое другое. Именно для них подходят расходники с небольшим диаметром — 1, 1,5, 2 мм. Показатель напряжения для стержней с этими значениями должен составлять от 30 до 45 Ампер. Регулирование на приборе должно быть плавным. Дело в том, что даже небольшая погрешность может негативно отразиться на качестве шва.

Данная информация всегда указывается в описании на упаковке сварочных материалов. Но все же ниже рассмотрим примерные параметры, которые часто используются во время сварочных работ.

Ток сварки для электрода 6-8 мм

Как выбрать ток для сварки, если используются расходники с диаметром 6-8 мм? Обязательно должен соблюдаться определенный показатель напряжения, это требуется для получения прочного шва. Обычно при большом диаметре показатель напряжения должен быть 250 Ампер.

Обычно при большом диаметре показатель напряжения должен быть 250 Ампер.

А вот как правильно выбрать ток при сварке инвертором, если проводятся тяжелые работы? Опытные сварщики советуют выставлять напряжение в пределах 300-350 Ампер. Но все же не стоит забывать про толщину металлических заготовок, она также влияет на размер диаметра стержней.

Ток сварки для электрода 5 мм

Как выбрать сварочный ток, если используются стержни 5 мм? Сварщики рекомендуют устанавливать напряжение в пределах 160-250 Ампер. Во время этого процесса должен учитываться тип металла, пространственное положение.

Обратите внимание! Электроды 5 мм являются массивным расходным материалом. Количество Ампер должно зависеть от степени глубины проваривания металла.

Чтобы сделать сварочную ванну с глубиной больше 5 мм должна использоваться максимальная мощность. При стандартных режимах хватает 200-220 Ампер. Для обеспечения качественной и постоянной работы с такими электродами должен использоваться трансформатор с достаточными показателями мощности.

Ток сварки для электрода 4 мм

Стержни с диаметром 4 мм являются популярными сварочными расходными материалами. Их востребованность связано с тем, что они считаются универсальными материалами. Они подходят для сваривания как мелких, так и больших соединений.

Но все же не стоит забывать про правильное напряжение, оно также оказывает огромное влияние на прочностные качества шва изделия. Сила тока при сварке электродом 4 мм должна быть от 110 до 200 Ампер.

Ток сварки для электрода 3 мм

Обязательно требуется знать, какой ток нужно выставлять при сварке электродом 3мм. Это влияет на прочность, форму, внешний вид, качество сварных соединений. Этот критерий требуется обязательно учитывать, иначе металлическое изделие может получиться хрупким, оно быстро придет в негодность.

Так какой ток нужен для сварки электродом 3мм? Обычно применяется показатель в пределах от 65 до 130 Ампер. Но предварительно сварщики настраивают усредненный показатель — 80-90 А. Это поможет установить, какой ток подходит для электрода 3 мм.

Ток сварки для электрода 2 мм

А какой ток для сварки электродом 2мм? Обычно данные стержни применяются для сваривания металлических изделий с толщиной 2-3 мм. Но чтобы шов был прочным не стоит забывать про правильную настройку напряжения.

Сила тока при сварке электродом 2 мм должна быть в пределах от 30 до 80 Ампер. Большое расхождение обусловлено видом металла и выбранным положением в пространстве.

Но все предоставленные показатели приблизительные. На практике сила тока будет зависеть от марки стержня. У каждой марки имеются собственные показатели, которые указываются в описании на упаковке. К примеру, чтобы выяснить, каким током варить на электроде 3 мм, требуется первым делом изучить рекомендации производителей. Но вот опытные сварщики смогут с этим разобраться быстро, у них в этом деле имеются хорошие познания.

Особенности практического определения

Как было указано выше, сварщики с большим опытом способны определить показатели силы тока и диаметра стержнем самостоятельно без применения специальных таблиц, нормативных документов и таблиц. Чтобы выполнить расчеты им достаточно знать размеры заготовок и основные характеристики металлов.

Чтобы выполнить расчеты им достаточно знать размеры заготовок и основные характеристики металлов.

Для облегчения может использоваться таблица сварочных токов для инвертора:

При помощи нее можно с легкостью установить подходящие настройки для сваривания металлических изделий с определенной толщиной. Дополнительно стоит учитывать указания, которые имеются в инструкции для расходников и сварочного оборудования. Но имеются формулы, по которым могут производиться расчеты тока.

Если расходники имеют диаметр 4 мм и более 6 мм, то для них стоит использовать следующую формулу:

I = (20 + 6d) d В ней под значением I понимается ток, который выражается в Амперах. Под d — показатель диаметра электродов, он выражается в миллиметрах.

Сила тока при сварке электродом 3 мм и меньше высчитывается с использованием немного другой формулы:

I = 30 d

А вот для выполнения расчетов напряжения при применении стержней с диаметром 3-4 мм рекомендуется выполнять расчеты по формуле:

I = 40 d

Стоит отметить! На деле расчетные значения всегда изменяются и исправляются. Часто делают корректирование в меньшую сторону, уменьшение производится на 10-15 %.

Часто делают корректирование в меньшую сторону, уменьшение производится на 10-15 %.

Расположение и характер соединения

Подходящая сила сварочного тока зависит от места расположения шва и положения, из которого выполняется сварка. Кроме этого обязательно нужно учитывать скошены ли кромки свариваемых изделий, показатель угла, под которым они находятся. Наиболее ясным это будет после рассмотрения примеров.

Если производится сваривание горизонтального шва в верхнем положении, то ток при сварке должен иметь высокое значение в отличие от сварки соединений вертикального и горизонтального типа в нижнем положении. Это связано с тем, что сварочная ванна горизонтальных, свариваемых сверху соединений имеет повышенную стойкость, она не растекается. Высокие показатели тока обеспечат наиболее глубокое проваривание изделий. В результате этого выйдет сплавление с высокой прочностью, оно будет находиться на всей толщине изделия.

Небольшой ток для сварки рекомендуется выбирать во время сваривания потолочных соединений в нижнем положении. В данной ситуации расплавленная металлическая смесь под влиянием силы тяжести будет стремиться отделиться от соединения и упасть. Это смогут сдержать до некоторого времени силы поверхностного натяжения расплавленной металлической основы.

В данной ситуации расплавленная металлическая смесь под влиянием силы тяжести будет стремиться отделиться от соединения и упасть. Это смогут сдержать до некоторого времени силы поверхностного натяжения расплавленной металлической основы.

Обычно данные работы требуют от сварщика большого опыта и высокой квалификации. Ведь ему в процессе сварки необходимо будет тщательно контролировать состояние жидкой массы сварочной ванны, он должен предотвращать вытекание из нее металла.

Важно! Сварщик, который имеет большой опыт и навыки, сможет производить регулирование процесса без уменьшения силы тока. Он будет повышать скоростные показатели передвижения стержней вдоль сварного соединения. Это существенно сокращает временные затраты.

Перед тем как сваривать торцевые поверхности изделий обязательно подготавливаются, для этого осуществляется их скашивание. Но при их сваривании обязательно уменьшается величина электрического напряжения. Это связано с тем, что неподготовленные кромки провариваются глубже в отличие от предварительно снятых. Но в данной ситуации, если имеется опыт и навыки, то можно будет выбрать требуемый режим при помощи корректировки скоростных показателей сварки.

Но в данной ситуации, если имеется опыт и навыки, то можно будет выбрать требуемый режим при помощи корректировки скоростных показателей сварки.

Как влияет полярность тока

Если вы не знаете, как на сварочном аппарате правильно выставить ток, то стоит обратить внимание на особенности полярности напряжения. При проведении сварочных работ инвертором или классическим оборудованием, выбор режима будет тесно связан с показателями полярности тока.

Стоит отметить! Прямая полярность — схема, во время которой расходники подключаются к клемме аппарата со знаком минус, а вот свариваемое изделие соединяется с плюсовой клеммой.

Главная особенность сварки состоит в том, что плавление материала стержней осуществляется в интенсивном режиме, в отличие от плавления заготовки. И чтобы понять, почему так происходит, стоит рассмотреть особенности процесса.

Обычно условное направление протекания электрического напряжения происходит от плюса к минусу. Но вот в реальном физическом процессе все происходит по-другому — во время него наблюдается движение отрицательно заряженных частиц, а именно электронов, и они движутся от минуса к плюсу. При соблюдении такой полярности наблюдается быстрый расход материала стержней. Прямую полярность стоит применять при сваривании тонких изделий, также она подходит, когда к массивной конструкции приваривается заготовка с тонкой структурой.

При соблюдении такой полярности наблюдается быстрый расход материала стержней. Прямую полярность стоит применять при сваривании тонких изделий, также она подходит, когда к массивной конструкции приваривается заготовка с тонкой структурой.

При подключении стержней к плюсовой клемме, а свариваемой заготовки к отрицательной клемме, выходит ток с обратной полярностью. При ее использовании наблюдается интенсивное расплавление заготовки. По этой причине обратную полярность часто применяют при сваривании изделий с толстой структурой.

Подбор электродов в зависимости от толщины металла

Диаметр электрода, сварочный ток и толщина металла — главные критерии, которые требуется настроить перед сваркой. Они тесно связаны между собой, поэтому каждый параметр должен точно соответствовать.

На заметку! Обычно профессионалы диаметр стержней подбирают под толщину металла свариваемых изделий. Чем толще будет сталь, тем больше должен быть диаметр электродов. А уже после производится выбор сварочного тока.

Итак, ниже имеются примерные параметры:

- если размер толщины изделий составляет 1,5-2,5 мм, то диаметр стержней должен быть 2-2,5 мм;

- при толщине стали 3 мм стоит применять расходники 2,5-3 мм;

- для 4-5 мм подойдут электроды 3-4 мм;

- при 6-10 мм — 4-5 мм.

Как указывалось выше, сварочный ток для электродов также настраивается в соответствии с диаметром стержней. Если будет превышение допустимых значений напряжения и диаметра расходников, то это может привести к образованию пор в структуре соединения. По этой причине обязательно нужно знать, какой должен быть показатель тока при сварке электродом 3мм, 4 мм, 5 мм.

Обратите внимание! Если толщина металлических заготовок составляет меньше 1,5 мм, то в этом случае стоит отказаться от применения ручной дуговой сварки.

Отличие электродов для постоянного и переменного тока

Сварочный ток бывает постоянного и переменного типа. В зависимости от вида напряжения используются соответствующие электроды, от которых зависят прочностные характеристики шва.

Но все же между стержнями для постоянного и переменного тока имеются определенные различия:

- стержни, которые предназначены для работ с использованием переменного тока, можно применять и при сварке с постоянным напряжением. По этой причине их считают универсальными электродами;

- расходники для постоянного напряжения нельзя применять при сваривании с применением переменного тока.

Однако стоит помнить, что изделия, которые входят во вторую группу, позволяют получить более качественное и прочное соединение. Обычно они применяются при осуществлении работ с высокой ответственностью.

Популярные марки электродов

Диаметр электрода и сила тока — главные критерии, которые требуется настраивать в первую очередь. От них зависит правильный и качественный сварочный процесс. Особенно тяжело с подбором данных параметров новичкам, потому что они не знают правильно соотношение напряжения и размера диаметра стержней. По этой причине стоит предварительно изучить специальную литературу, таблицы с указанием настроек режимов сварки.

Но все же нужно знать не только, как выбрать силу тока при сварке инвертором, но и марки стержней для работ с применением переменного и постоянного напряжения.

По этой причине стоит рассмотреть популярные марки стержней:

- Электроды МР-3С. Данные стержни считаются востребованными расходниками, они относятся к универсальным видам. Их можно использовать, когда применяется постоянный и переменный ток сварки. Преимущество расходников состоит в том, что при их использовании отмечается легкое воспламенение дуги при первом и при последующих розжигах. На поверхности имеется обмазка из рутила, она защищает соединения от окисления, от проникновения шлака.

- АНО-37. Электроды рекомендуется использовать при сваривании и ремонте изделий из углеродистых и низкоуглеродистых металлов. Обладают низкой чувствительностью к грязи и ржавчине. Расходники этой марки с легкостью перекрывают большие зазоры в металлических изделиях. В инструкции на упаковке имеется подробная инструкция, в ней указывается на каком токе нужно варить электродом 3 мм, 4 мм, 5 мм и с другими размерами диаметра.

При их использовании отмечается легкое разжигание дуги. Соединение отлично образуется при небольших показателях напряжения сварки. Данные стержни могут применять новички, начинающие сварщики при помощи них смогут сделать качественные сварные соединения.

При их использовании отмечается легкое разжигание дуги. Соединение отлично образуется при небольших показателях напряжения сварки. Данные стержни могут применять новички, начинающие сварщики при помощи них смогут сделать качественные сварные соединения. - ОК 46.00. Электроды этой марки рекомендуется применять при сваривании изделий из углеродистой стали. Их можно спокойно применять для плохочищенных изделий, они обладают легким поджигом. Их можно смело применять для заваривания широких зазоров. Стержни обладают низкой чувствительностью к поверхностям с загрязнениями, ржавчинной. Во время их применения разбрызгивание расплавленного металла небольшое. Подходят для проведения сварки в разных пространственных положениях.

- ОЗС-4. Стержни применяются при работе с изделиями из углеродистого металла. Перед проведением сварки поверхность изделий не обязательно очищать от загрязнений, ржавчины. Электроды подходят для сварки, даже если на заготовках присутствует влага.

Обеспечивают легкое разжигание дуги и сохраняют ее равномерное горение на протяжении всего сварочного процесса. В инструкции к стержням указывается, какой должен быть ток для сварки электродом 3 мм, 4 мм, 5 мм и с другими диаметрами. Электроды позволяют осуществлять сварку на режимах, при помощи них можно с легкость сваривать изделия с большой и средней толщиной.

Обеспечивают легкое разжигание дуги и сохраняют ее равномерное горение на протяжении всего сварочного процесса. В инструкции к стержням указывается, какой должен быть ток для сварки электродом 3 мм, 4 мм, 5 мм и с другими диаметрами. Электроды позволяют осуществлять сварку на режимах, при помощи них можно с легкость сваривать изделия с большой и средней толщиной. - LB-52U. Стержни обладают несколькими положительными качествами — имеют высокую степень производительности, снижают до минимума разбрызгивание расплавленного металла, наделены отличными механическими качествами, обеспечивают сохранение стабильной дуги при низком и высоком напряжении.

- АНО-4. Электроды применяются для сваривания изделий из углеродистого металла. При помощи стержней можно варить загрязненные, ржавые и даже влажные заготовки. Они обеспечивают легкое разжигание дуги, а затем они поддерживают ее стабильное горение. Но все же у них наблюдается небольшая склонность к появлению пор.

Готовые соединения обладают высокой прочностью. Электроды обладают низкой чувствительностью к изменению длины дуги.

Готовые соединения обладают высокой прочностью. Электроды обладают низкой чувствительностью к изменению длины дуги.

Практически ко всем электродам независимо от марки прилагается инструкция. В ней указывается, как выбрать ток для сварки инвертором и другими сварочными аппаратами для стержней в зависимости от диаметра. Но все же опытные сварщики полагаются и на другие факторы — вид металла, его толщина, размер будущего соединения и прочее.

Виды покрытий электродов

Начинающий сварщик должен знать, не только как правильно выбрать силу тока при сварке инвертором, но и уметь определять электроды в зависимости от типа покрытия. Этот критерий оказывает влияние на качество и вид соединения металлических изделий.

Выделяют 4 вида покрытий электродов:

- Основное, оно обозначается «Б». Это распространенный тип обмазки. В ее составе присутствуют карбонаты кальция и магния. Главное преимущество состоит в том, в покрытии наблюдается низкий уровень водорода.

Благодаря данным свойствам при использовании электродов во время сварочных работ получается качественный, механически прочный и очень пластичный шов, который обладает отличной ударной вязкостью. К популярным электродам, имеющие основное покрытие, относятся такие марки — УОНИ 13/55, УОНИИ 13/55, УОНИ 13/45. Однако не стоит забывать про характерный недостаток — при их применении образуется большое количество шлака.

Благодаря данным свойствам при использовании электродов во время сварочных работ получается качественный, механически прочный и очень пластичный шов, который обладает отличной ударной вязкостью. К популярным электродам, имеющие основное покрытие, относятся такие марки — УОНИ 13/55, УОНИИ 13/55, УОНИ 13/45. Однако не стоит забывать про характерный недостаток — при их применении образуется большое количество шлака. - Рутиловое, обозначается в виде буквы «Р». Это также одно из популярных покрытий. В основе имеется рутил (диоксид титана). А вот как правильно выставить сварочный ток для таких стержней, указывается в инструкции к ним. Обычно напряжение также выставляется в зависимости от диаметра. При использовании электродов с рутиловым покрытием обеспечивается легкий первичный розжиг, а также не возникает сложностей при последующих розжигах. Горение дуги стабильное на протяжении всего сварочного процесса. Минимальное разбрызгивание расплавленного металла, происходит легкое отделение корки из шлака.

- Кислое «А». В состав этого покрытия входит железо, кремний, марганец и другие компоненты. При помощи стержней с кислой обмазкой можно производить сваривание покрытий с окалиной и ржавчиной. Они противостоят образованию в швах металла воздушных каналов. Однако иногда в структуре металлов могут появляться горячие трещины.

- Целлюлозное «Ц». В состав покрытия входят такие компоненты, как целлюлоза, органические смолы, ферросплавы, другие вещества. Они отлично подходят для проведения сварочных работ в вертикальном положении. Это связано с тем, что они обеспечивают полноценное выделение защитных газов и снижают уровень шлаков. Но при их использовании отмечается сильное разбрызгивание жидкого металла. Также при сварке повышается показатель водорода, это может ухудшить качество соединения.

Перед тем как проводить сварочные работы стоит рассмотреть главные параметры, от которых зависит прочность соединения. Чтобы в дальнейшем конструкция быстро не сломалась, сварщик обязательно должен выполнить точные расчеты тока и диаметра стержней. Опытные сварщики делают обычно это самостоятельно без специальных таблиц и формул, а вот новички часто ошибаются. В любом случае стоит учитывать, что для электрода 3 мм средняя сила тока должна быть в пределах 80-90 Ампер. Этот показатель можно будет уменьшить или повысить в процессе сваривания. Это же относится к расходникам большего диаметра.

Опытные сварщики делают обычно это самостоятельно без специальных таблиц и формул, а вот новички часто ошибаются. В любом случае стоит учитывать, что для электрода 3 мм средняя сила тока должна быть в пределах 80-90 Ампер. Этот показатель можно будет уменьшить или повысить в процессе сваривания. Это же относится к расходникам большего диаметра.

Интересное видео

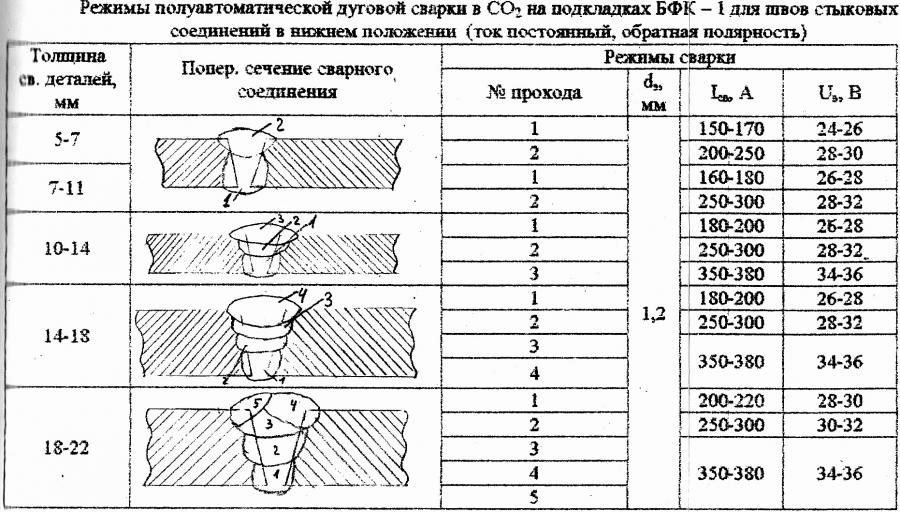

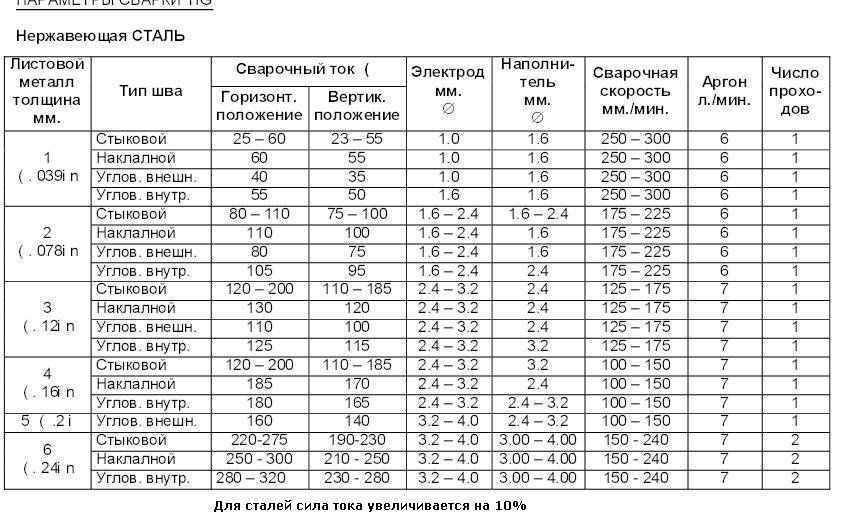

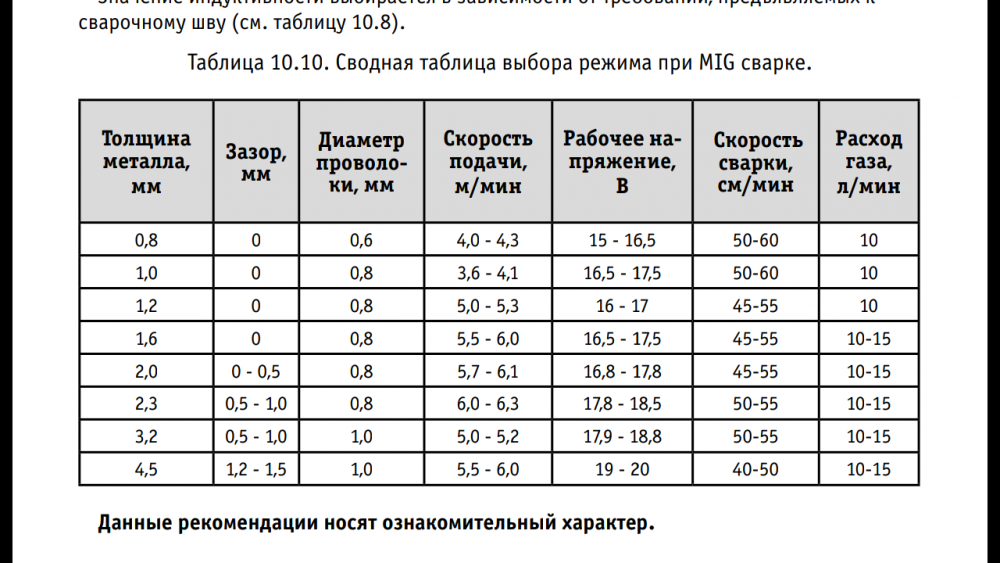

Таблица значений силы тока при сварке MIG по толщине металла

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Полуавтоматический характер сварки MIG делает ее выгодной для каждого начинающего сварщика. Помимо того, что это требует лишь небольшого обучения, знание того, как правильно настроить усилители в соответствии с типом и толщиной каждого металла, является секретом достижения оптимальных результатов.

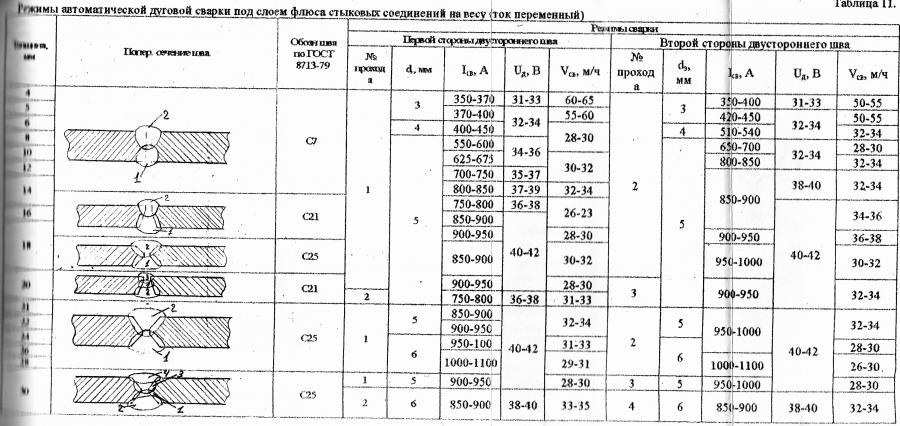

Ниже приведена таблица, в которой приведены значения силы тока для сварки MIG в зависимости от трех наиболее распространенных типов металла и их толщины:

Таблица AMPS для углеродистой стали Таблица AMPS для нержавеющей стали и алюминияПараметры могут различаться в зависимости от производителя. Таким образом, важно сначала проверить, что рекомендует производитель, прежде чем обращаться к приведенной выше таблице. Большинство производителей приклеивают их сбоку машины. Более того, наверняка есть и другие факторы, которые могут повлиять на ваши настройки. Если вы хотите узнать больше, вам следует читать дальше.

Другие факторы, влияющие на параметры сварки MIG

Помимо толщины и силы тока, необходимо учитывать и другие факторы:

Надлежащая подготовка металла

Перед началом сварки важно очистить поверхность металла с помощью щетки или шлифовальной машины, чтобы предотвратить более быстрое изнашивание проволоки MIG из-за ржавчины, масла и пятен.

Надлежащая подготовка оборудования

При подготовке оборудования важно проверить проводку на наличие повреждений. Не приступайте к сварке, пока проводка не будет закреплена.

Проверьте поток газа, чтобы убедиться в отсутствии утечек , установив расход на 20 кубических футов в час. Один из способов проверить наличие утечек — нанести мыльную суспензию и посмотреть на пузырьки.

При необходимости пополняйте расходные материалы, такие как контактные наконечники.

Какой тип проволоки вы используете

При сварке MIG существует две общие классификации, которые вы можете выбрать: ER70S-3 или ER70S-6.

- ER70S-3 или ER4043 используются для любых видов сварки.

- ER70S-6 используется для сварки неочищенной (ржавой или грязной) стали.

Диаметр проволоки

Диаметр проволоки 0,030 дюйма является наиболее часто используемой проволокой из-за ее универсальности при работе с металлами различной толщины.

Если вы планируете сваривать тонкие металлы, используйте проволоку диаметром 0,023 дюйма.

Тип газа, который вы используете

В зависимости от свариваемого металла вы также должны выбрать подходящий тип газа. Обратитесь к приведенной выше таблице, чтобы определить наилучшую газовую смесь и напряжение.

Используемый тип переноса

При сварке MIG существует четыре типа переноса: перенос с помощью короткого замыкания, перенос со струйной дугой, шаровидный перенос и импульсный перенос.

Два наиболее распространенных типа — это первые два из упомянутых. Перенос с коротким замыканием обычно используется для металлов меньшей толщины, тогда как перенос струйной дугой используется для более толстых металлов.

Если вы посмотрите на диаграмму, те, что заштрихованы зеленым цветом, используют перенос короткого замыкания, тогда как те, что оранжевым цветом, используют перенос струйной дуги.

Важно следовать рекомендуемому типу передачи, чтобы получить хороший результат.

Позвольте мне помочь вам улучшить вашу сварку!

Подпишитесь на мой еженедельный информационный бюллетень и получайте полезные советы, инструменты и теоретические сведения о сварке и соединении.

Заключение

Сварка MIG требует множества факторов для достижения надлежащих методов сварки. Всегда сверяйтесь с тем, что говорят производители. Тем не менее, приведенная выше таблица должна дать начинающим сварщикам общее представление о том, какими должны быть конфигурации.

Источники

MIG Welder Settings for Various Metal Thickness’s

https://portablemigwelders.com/mig-welder-settings/#:~:text=Metal%20Thickness%20%26%20Amperage %20Settings%3A%20Когда%20машина%20при%20100%20амп.

MIG Welding Settings Explained: Adjust For Aluminum & Steel Metal Thickness Like A Pro

https://www.millerwelds.com/resources/weld-setting-calculators/mig-solid-core- сварочный калькулятор

https://www.millerwelds.com/resources/article-library/mig-welding-the-basics-for-mild-steel

https://www. aedmotorsport.com/news/mig-welding-transfer-methods

aedmotorsport.com/news/mig-welding-transfer-methods

Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваши отзывы!

Отметьте свой рейтинг! (опционально)

Если вам понравилась эта статья, посмотрите другие мои статьи на эту тему!

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по моим ссылкам».

Александр Берк

Немного о себе: Я сертифицированный международный инженер по сварке (IWE), работавший в различных проектах по сварке TIG, MIG, MAG и контактной точечной сварке. В последнее время он работал инженером-технологом по процессам лазерной и TIG-сварки. Чтобы ответить на некоторые вопросы, которые мне часто задавали или задавались во время работы, я завел этот блог. Это стало чем-то вроде любимого проекта, так как я хочу узнать больше о сварке. Я искренне надеюсь, что это поможет вам улучшить ваши результаты сварки так же, как помогло улучшить мои.

Чтобы ответить на некоторые вопросы, которые мне часто задавали или задавались во время работы, я завел этот блог. Это стало чем-то вроде любимого проекта, так как я хочу узнать больше о сварке. Я искренне надеюсь, что это поможет вам улучшить ваши результаты сварки так же, как помогло улучшить мои.

Последние сообщения

- Почему нельзя заварить треснувший алюминиевый диск

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке пробки O2

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

- 8 советов по сварке окрашенных материалов

«Этот пост содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку… Читать далее

Время для прямой обратной связи: насколько хорошо я ответил на ваш вопрос? *

- 1 — Есть решение!

- 2 — Узнал что-то новое

- 3 — Не совсем

- 4 — Совсем нет

Мы очень ценим ваши отзывы!

Отметьте свой рейтинг! (необязательно)

Если вам понравилась эта статья, посмотрите другие мои статьи, которые я написал на эту тему!

Ампер против размера стержня против толщины металла

28. 04.2009

#1

04.2009

#1

Палка: Амперы против размера стержня против толщины металла

Пожалуйста, простите меня, что я действительно не знаю, как сформулировать этот вопрос, чтобы не показаться идиотом. Я почти уверен, что ответ будет примерно таким: «После месяцев/лет практики вы просто поймете».Что выбрать в первую очередь? Вы сначала выбираете стержень, который, по вашему мнению, лучше всего подходит для металла, затем выбираете ток, а затем все волшебным образом работает?

Обычно это моя стандартная процедура.

1. Начните с 1/8″ 6013 при полной мощности (мне кажется, это 70 ампер).

2. Не могу добиться хороших результатов, поэтому перехожу на 3/32″ 6011.

3. Испарить все, над чем я работал.

4. Уменьшите мощность усилителя.

5. Все равно все прожечь.

6. Переключитесь на 7014 в 3/32″.

7. Не удается зажечь дугу, снова включите усилители.

8. Получится ужасная куча шлака.

9. Все сошлифовать и склеить эпоксидной смолой.Сварка у меня явно хреновая. Вот почему я здесь, пишу в интернете о офисной работе, а не занимаюсь ремонтом.

Но в любом случае, я на самом деле несколько раз получал корраж, чтобы принести сварной шов в местный магазин, чтобы посмеяться над ним и, надеюсь, дать мне какой-нибудь совет.

Парень из магазина расходных материалов в прошлый раз сказал мне, что все включения шлака можно исправить простым решением: использовать более толстый стержень и больше ампер. Я сказал ему, что мой сварщик не может справиться с большей силой тока для более толстых стержней, и тогда он сказал мне, что ответом будет использование более тонких стержней и меньшего тока.Затем я начал задаваться вопросом, действительно ли он знал так много, как думал.

Более толстые стержни не работают. с 3/32 дюйма дуга выглядит нормально, но я не могу получить приличных результатов. С 6011 я не могу найти золотую середину между прожиганием всего и получением валика, чтобы на самом деле склеить два куска металла вместе.

7014 работает красиво и легко, пока не смотрю на него без щитка. Затем я вижу, что куски скрепляются шлаком, а не металлом. Если я стружу/измельчу шлак, его останется немного.Похудеть? Я видел в сети 1/16-дюймовое удилище, рекомендованное для дешевых коробок с переменным током, таких как мой. Стоит ли вообще пробовать?0007

Я постараюсь выложить несколько фотографий позже, но боюсь, если кто-нибудь действительно увидит некоторые из сварных швов, которые я сделал, вы любезно скажете мне, что я никогда больше не должен брать в руки горелку.

«Чтобы узнать, какую полярность использовать, идите в ванную и вылейте немного воды в канализацию.

Если он течет по часовой стрелке, используйте прямую полярность. Если он течет против часовой стрелки, используйте обратную полярность. Или, если он просто булькает, используйте переменный ток. » -РэндомДэйв

Ответить с цитатой

28.04.2009 #2

Re: Палка: Ампер, размер стержня, толщина металла.

Было бы неплохо увидеть несколько фотографий. Какой толщины материал, который вы пытаетесь сварить?

Я бы начал с использования более толстого материала для практики (вещи, в которых вы не сможете легко проделать дыру) и убедитесь, что вы используете стержни переменного тока.Придерживайтесь 6013 и освойте его в первую очередь. Это хорошее удилище для GP.

Похоже, вы могли бы двигаться немного быстрее и держать длину дуги короткой и устойчивой.

Может ошибаться.

Фотки бы помогли.

Последний раз редактировалось ЛарриО; 28 апреля 2009 г., 06:57.

Ответить с цитатой

28.04.2009 #3

Re: Палка: Ампер, размер стержня, толщина металла.

Скиппи — ваши вопросы слишком открытые и бессвязные, чтобы кто-то мог дать вам хороший ответ, не написав книгу. Мы не знаем, какой у вас сварочный аппарат или металл какой толщины вы пытаетесь сваривать. Я согласен с Ларри, просто выберите один стержень, например, 6013, и одну толщину металла, например 1/8 дюйма, и потренируйтесь на этом. Разместите несколько фотографий своих сварных швов, и люди смогут вам помочь. Нам всем нужно было с чего-то начинать, так что вот не стыдно публиковать плохо выглядящий сварной шов и задавать вопросы о том, как его улучшить.0002 Что касается вашего более общего вопроса, стержень 3/32 или 1/8 дюйма, как правило, является хорошим размером для использования в гараже. Я также использую стержень 1/16 дюйма, но я часто свариваю металл 16 ga. Вот довольно хорошее руководство по дуговой сварке и выбору стержня, но опять же, вам действительно не нужно сходить с ума с большим количеством стержней, пока вы не научитесь сваривать с одним или двумя.http://content.lincolnelectric.com/p…ture/c2410.pdf

Последний раз редактировалось smyrna5; 28.04.2009 в 07:40.

Линкольн 175HD

Миллер AC/DC Thunderbolt

Smith AW1, Dillion (Henrob) Mark III и Smith LittleTorch

Ответить с цитатой

28.04.2009 #4

Re: Палка: Ампер, размер стержня, толщина металла.

электрод:

усилители:

толщина:1/16»—20-40a-до 3/16

3/32»—40-125а- до 1/4

1/8»—75-185а-свыше 1/8

5/32»—105-250a-свыше 1/4

3/16»—140-305a-свыше 3/8

1/4»—210-430a-свыше 3/8

5/16»—275-450а-свыше 1/2

не могу вспомнить, где я нашел этот

но это помогает мне начать, а затем настроить

Ответить с цитатой

28.04.2009 #5

Re: Палка: Ампер, размер стержня, толщина металла.

Разные типы удилищ имеют разные номинальные значения силы тока для удилища одного и того же размера.3/32 7018 потребляет больше ампер, чем 3/32 6011.

Дэвид

Реальная сварка.

Когда я вырасту, я хочу стать сварщиком.

Ответить с цитатой

28.04.2009#6

Re: Палка: Ампер, размер стержня, толщина металла.

Хорошее эмпирическое правило для установки силы тока: возьмите десятичную дробь диаметра стержня, выньте десятичную дробь и установите сварочный аппарат на это число.Это хорошее место для начала, слишком много брызг = слишком большая сила тока.

Пример: стержень 1/8 дюйма = 125 ампер

стержень 1/4 дюйма = 250 ампер

Развлекайся или иди домой!

Ответить с цитатой

25-03-2017 #7

Re: Палка: Ампер, размер стержня, толщина металла.

Следующие соотношения могут быть использованы для выбора правильного усилителя и размера палки:

диаметр стержня = толщина заготовки (мм)/2 + 1

ампер = диаметр стержня * 30-40

Пример: сварка металлического листа толщиной 6 мм

стержень = 6/2 +1 = 4 мм

ампер = 4* 30 = 120 ампер

поэтому используйте стержень диаметром 4 мм и настройте машину на 120 ампер.

Ответить с цитатой

25-03-2017 #8

Re: Палка: Ампер, размер стержня, толщина металла.

Привет, скиппи. Хорошим ориентиром является определение наименьшего тока, при котором стержень будет гореть, не прилипая к работе

. Затем постепенно увеличивайте силу тока до тех пор, пока стержень не будет течь плавно. меньший стержень, это очень просто. Но вы очень скоро узнаете, как

управлять усилителями и нагревом Продолжайте практиковаться!

Ответить с цитатой

25-03-2017 #9

Re: Палка: Ампер, размер стержня, толщина металла.

Тема от 2009 , так что он уже должен быть довольно хорош

Дэйв Дж.

Остерегайтесь ложных знаний; это опаснее невежества. ~Джордж Бернард Шоу~

Syncro 350

Инвертек v250-с

Термальная дуга 161 и 300

ММ210

Диаларк

Один раз пытался быть нормальным, не принял… Кажется, это был вторник.

Ответить с цитатой

25-03-2017 #10

Re: Палка: Ампер, размер стержня, толщина металла.

Извиняюсь! никогда не замечал»

Ответить с цитатой

25-03-2017 #11

Re: Палка: Ампер, размер стержня, толщина металла.

график я использую. часто новички начинают на 10 ампер нижеПрикрепленные изображения

Ответить с цитатой

26. 03.2017

#12

03.2017

#12

Re: Палка: Ампер, размер стержня, толщина металла.

Первоначально Послано WNY_TomB

график я использую. часто новички начинают на 10 ампер ниже

. В недавнем проекте я сварил несколько квадратных трубок 1/8 дюйма с помощью Excalibur 3/32 дюйма 7018, я бы сказал, что эта таблица дает вам довольно хорошее представление. Думаю, я работал при силе тока около 85-90 ампер, что горячее, чем при настройке «Легко», но выполнял несколько сварных швов толщиной 1 дюйм или около того, поэтому я двигался довольно быстро.Просто нужно дать детали немного остыть. если вы делаете кучу этих сварных швов на небольшой площади вплотную друг к другу…

Ответить с цитатой

26.03.2017 №13

Re: Палка: Ампер, размер стержня, толщина металла.

Старая ветка!

Ответить с цитатой

Значение напряжения и силы тока при сварке

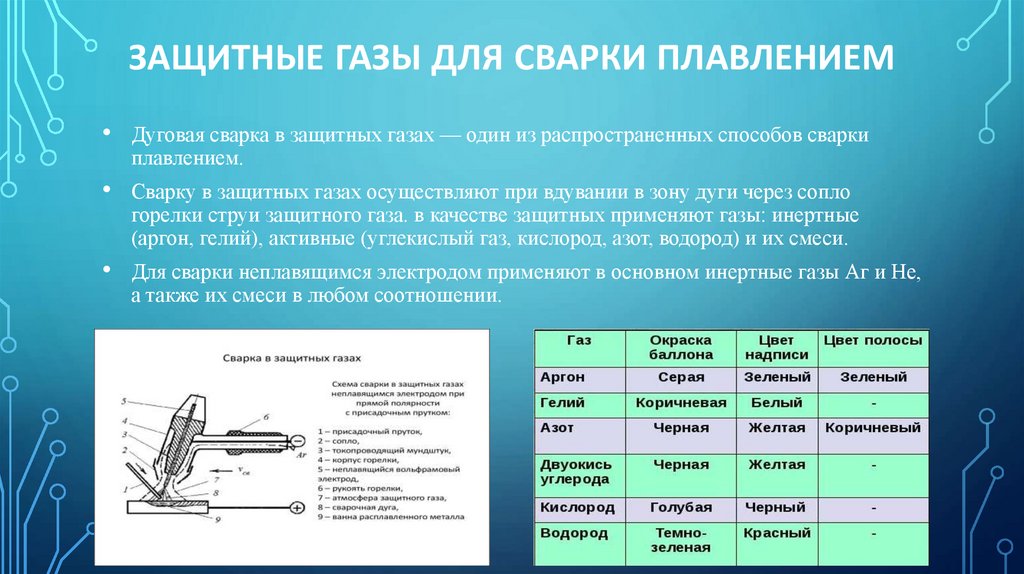

Дуговая сварка металлическим электродом в среде защитного газа (GMAW) — это процесс сварки, когда электрическая дуга возникает между основным материалом и непрерывно подаваемым проволочным электродом. Расплавленная сварочная ванна защищена от атмосферы защитным газом, который обтекает присадочный металл проволоки в сварочной ванне и саму сварочную ванну. Тепло от электрической дуги расплавляет основной металл и присадочный металл, подаваемый в сварочную ванну.

Расплавленная сварочная ванна защищена от атмосферы защитным газом, который обтекает присадочный металл проволоки в сварочной ванне и саму сварочную ванну. Тепло от электрической дуги расплавляет основной металл и присадочный металл, подаваемый в сварочную ванну.

Хотя на качество сварного шва могут влиять многие переменные, включая тип и толщину основного материала, на него влияют четыре основных фактора: сварочный ток, сварочное напряжение, расстояние от контакта до изделия и скорость перемещения.

Из всех факторов сварки напряжение и сила тока вызывают наибольшее недоумение, особенно у начинающего сварщика. И поскольку они считаются одними из основных аспектов, влияющих на сварку GMAW, мы рассмотрим их более подробно.

Что такое сила тока при сварке?