| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

МЕТОДИКА РАСЧЕТА РЕЖИМОВ СВАРКИ ПОД ФЛЮСОМ ОДНОПРОХОДНЫХ ШВОВ — Мегаобучалка

1.Определить площадь наплавленного металла( ) – сумма площадей элементарных фигур, образующих сечение сварного шва. Она не должна превышать 100 . В противном случае шов будет многопроходным.

2.Определить действительную глубину проплавления ( )

-для одностороннего однопроходного шва

,мм

-для двухстороннего однопроходного шва

,мм

3.Определить расчетную глубину проплавления ( )

-для одностороннего шва

-для двухстороннего шва

4.Род и полярность сварочного тока- устанавливается по методике расчета режимов ручной дуговой сварки.

5.Определить величину сварочного тока (

, A

Где, К – коэффициент пропорциональности (мм/100А) зависит от рода тока и полярности тока, диаметра электрода, марки флюса и вида соединения. Значение К устанавливается в пределах К=1,0 2,0. Для стыковых соединений К=1,1.

, мм

Где, i-плотность тока, (справочные данные), устанавливаются в зависимости от как среднее значение плотности тока для диаметров 3,4,5 мм. Окончательный диаметр проволоки устанавливается по ГОСТ 2246-70 как ближайшее значение к расчетному.

7.Напряжение на дуге ( )

, В

8.Вылет электродной проволоки ( )

, мм

-для стыковых соединений без разделки кромок =10 , мм

9.Коэффициент наплавки ( ) – определяют с учетом рода тока, его полярности и вылета электрода.

-при сварке на постоянном токе обратной полярности

, г/А

-при =15 , г/А

-при =10 , г/А

-при сварке на постоянном токе прямой полярности и на переменном токе

, г/А∙ч

Где, А и В – коэффициенты, зависящие от рода и полярности тока (справочное данное)

10.Скорость сварки (

), м/ч

Где, ρ – плотность металла (для стали ρ=7,85г/ )

— площадь наплавленного металла ,см2

11.Скорость подачи сварочной проволоки (VПП)

VПП= , м/ч

12.Расход сварочных материалов

-масса наплавленного металла

МНМ= FНМ ∙ρ ∙L

-расход сварочной проволоки

МЭ=МНМ ∙КPnp , кг

Где, КPnp – коэффициент расхода сварочной проволоки при сварке под флюсом, принять как КPnp=1,05

-расход сварочного флюса

МФ= МНМ ∙КРф , кг

Где, КРф – коэффициент расхода флюса , принять КРф= 1,4

ЗАДАЧА.

Постановка задачи: по данным варианта рассчитать режимы сварки под флюсом углового шва.

Исходные данные:

| № варианта | Тип сварного соединения | Толщина свариваемых элементов | Катет шва | Род и полярность тока | Длинна сварного шва, м |

| У7 (АФш) | 15+15 | к1=5 | Постоянный, прямой полярности | ||

| У5 (АФш) | 10+10 | к=4 к1=2 | Переменный | ||

| Т3 (АФш) | 5+5 | к=3 к1=2 | Постоянный, обратной полярности | ||

| Т7 (АФш) | 12+12 | к1=4 | Переменный | ||

| Т8 (АФ) | 16+16 | —- | Постоянный, обратной полярности | ||

| Н2 (АФ) | 20+20 | к=6 | Постоянный, прямой полярности | ||

| У7 (АФш) | 8+8 | Постоянный, прямой полярности | |||

| У5 (АФш) | 5+5 | к=3 к1=2 | Постоянный, обратной полярности | ||

| Т3 (АФш) | 15+15 | к=5 к1=2 | Переменный | ||

| Т7 (АФш) | 8+8 | к1=4 | Переменный | ||

| Т8 (АФ) | 22+22 | —- | Постоянный, обратной полярности | ||

| Н2 (АФ) | 12+12 | Постоянный, прямой полярности | |||

| У7 (АФш) | 12+12 | к1=5 | Переменный | ||

| У5 (АФш) | 14+14 | к=5 к1=2 | Постоянный, прямой полярности | ||

| Т3 (АФш) | 20+20 | к=6 к1=9 | Постоянный, обратной полярности |

МЕТОДИКА РАСЧЕТОВ РЕЖИМОВ СВАРКИ ПОД ФЛЮСОМ УГЛОВЫХ ШВОВ.

1.Определить площадь наплавленного металла (FНМ)

-для углового шва без усиления

FНМ= , мм2

Где, К- катет шва, мм

-для углового шва с усилением

FНМ= ∙к , мм

2.Определить геометрические параметры шва

-ширина шва (е) е= , мм

-минимальная глубина проплавления (hmin) hmin= , мм

-расчетная глубина проплавления (hp) hp= hmin +(1÷2) , мм

-коэффициент формы проплавления ( ПР) ψПР=

Расчетное значение коэффициента формы проплавления должно удовлетворять условию 1<ψПР≤2

3.Род и полярность тока – устанавливается по методике расчета режимов ручной дуговой сварки.

4.Определить диаметр электродной проволоки (dЭ, мм)

-угловые швы с катетом 3÷4 мм получают проволокой dЭ=2-3 мм

-угловые швы с катетом 5 и более мм получают проволокой dЭ=4-5 мм

-проволоку dЭ>5 для сварки угловых швов применять не следует.

5.Определить величину сварочного тока (I

IСВ= , А

Где, – плотность тока, А/мм2 зависит от диаметра проволоки (справочное данное) .

6.Определить напряжение на дуге ( )

, В

7.Определить коэффициент наплавки (αН) – определяется по методике расчета режимов сварки под флюсом однопроходных швов.

8.Определить скорость сварки (VСВ)

VСВ= , см/сек

Где, FНМ— площадь наплавленного металла, см2

ρ-плотность металла (для стали ρ=7,85 г/см3)

9.Определить скорость подачи сварочной проволоки (VПП)

VСВ= , м/ч

10.Определить действительную глубину проплавления (hq)

hq=0,076 , мм

где, — эффективная тепловая мощность, Вт

= IСВ∙ ·К·𝜂 , В

К- коэффициент несинусоидальности тока и нарпяжения:

-для постоянного тока К=1

-для переменного тока К=0,7÷0,95

𝜂- к.п.д. процесса сварки под флюсом, 𝜂=0,9÷0,95

VСВ— скорость сварки, см/сек

Вывод: если в результате выполнения расчетов hД>hmin, то режимы сварки определены верно. При hД<hmin необходимо увеличить плотность тока(i) и произвести расчет заново.

11.Расход сварочных материалов— выполняется по методике расчета режимов сварки под флюсом однопроходных стыковых швов.

Задача

Постановка задачи: по данным варианта рассчитать режимы автоматической сварки под флюсом многопроходных стыковых швов

Исходные данные:

| № варианта | Тип сварного соединения | Толщина свариваемых элементов, мм | Тип электрода для сварки корня шва | Род полярность сварочного тока | Длина сварного шва |

| С36 (АФф) | 40+40 | ОЗС-22Р | Постоянный, обратной полярной | ||

| С19 (АФо) | 30+30 | УОНИ-13/55У | Постоянный, прямой полярности | ||

| С18 (АФф) | 24+24 | ВФС-85 | Переменный | ||

| С18 (АФм) | 30+30 | СМ-11 | Постоянный, прямой полярности | ||

| С10 (АФо) | 30+30 | ОЗШ-1 | Постоянный, обратной полярности | ||

| С9 (АФм) | 24+24 | УОНИ-13/45 | Переменный | ||

| С32 (АФф) | 45+45 | ОЗС-22Р | Постоянный прямой полярности | ||

| С36 (АФф) | 26+26 | ЦУ-5 | Переменный | ||

| С19 (АФо) | 25+24 | СК2-50 | Постоянный, обратной полярности | ||

| С18 (АФф) | 18+18 | ОЗС-24 | Постоянный, прямой полярности | ||

| С18(АФм) | 25+25 | ВФС-75У | Переменный | ||

| С10 (АФм) | 22+22 | ОЗС-18 | Постоянный, прямой полярности | ||

| С9 (АФм) | 16+16 | ТМУ-214 | Постоянный, обратной полярности | ||

| С32 (АФф) | 38+38 | УОНИ-13/55 | Переменный | ||

| С18 (АФм) | 20+20 | ОЗС-25 | Постоянный, прямой полярности |

Методика расчета режимов сварки под флюсом многопроходных швов.

1. Определить площадь наплавленного металла (Fнм )- сумма полощадей элементарных фигур, образующих сечение сварного шва. Если FHM окажется больше 100мм2, то шов будет многопроходным. При сварке такого шва должен быть выполнен корневой проход.

2. Расчет режимов сварки корневого прохода.

2.1. Установить диаметр электрода (dэк,мм).

Корень шва выполняют ручной дуговой сваркой электродами диаметром dэк =3мм с основным покрытием или аргонодуговой сваркой с присадочной проволокой

dэк=3мм.

2.2. Установить род и популярность сварочного тока.

Так как корня шва выполняется электродами с основным покрытием, необходимо применять постоянный ток обратной полярности.

2.3. Определить величину сварочного (Icвк)

Где, i – плотность тока, A/мм2

Устанавливается в зависимости от dэк (справочное данное, устанавливается по нижнему пределу значения плотности для соответствующего диаметра).

2.4. Определить площадь наплавленного металла корневого прохода (FHMk).

2

2.5. Скорость сварки и напряжение на дуге

При ручной дуговой сварке корня шва не регламентируется.

3. Расчет режимов сварки последующих проходов

Последующие проходы выполняются автоматической сваркой под флюсом.

3.1. Определить диаметр электродной проволоки для сварки последующих проходов (dЭп ,мм)

Последующие проходы следует выполнять сварочной проволокой диаметром dЭп = 4÷5мм.

3.2. Определить величину сварочного тока ( IСВп )

Где, I – плотность тока, А/мм2

Устанавливается в зависимости от dЭп ( справочное данное, устанавливается по верхнему пределу значения плотности для заданного диаметра проволоки).

3.3. Установить род и полярность сварочного тока для сварки последующих проходов

Устанавливается по методике расчета режимов сварки прд флюсом однопроходных стыковых швов.

3.4. Вылет электродной проволоки ( LЭп)

При сварке последующих проходов

3.5. Определить коэффициент наплавки при сварке последующих проходов (αн)

Определяется по методике расчета режимов сварки под флюсом односторонних стыковых швов.

3.6. Определить напряжение на дуге при сварке последующих проходов

3.7. Определить скорость сварки последующих проходов (Vсв)

Где , Р – коэффициент, зависящий от диаметра проволоки ( Справочное данное).

3.8. Определить площадь наплавленного металла при выполнии одного последующего прохода (FHM1п )

FHM1п мм 2

3.9. Определить количество последующих проходов (n)

3.10. Определить скорость подачи сварочной проволоки при сварке последующих проходов (VППп )

4. Определить расход сварочных материалов.

Расход сварочных материалов при сварке многопроходных швов включает в себя расчет расхода электродов для сварки корневого прохода (методика расчета режимов ручной дуговой сварки) и расчет расхода сварочной проволоки и флюса для последующих проходов ( методика расчета режимов сварки под флюсом однопроходных стыковых швов).

При расчете расхода сварочных материалов необходимо учесть:

— Расчет расхода материалов для сварки корневого и последующих проходов следует выполнять раздельно

— При расчете расхода материалов для сварки последующих проходов необходимо учесть количество последующих проходов.

Где, nn – общее число проходов

| Марка электрода | Тип покрытия | Коэффициент расхода Кр кг |

| ОЗС-18 | Основное | 1.5 |

| ОЗС-21 | Кислое | 1.7 |

| ОЗС-22Н | Основное | 1.6 |

| ОЗС-22Р | Основное | 1.6 |

| ОЗС-23 | Рутиловое | 1.6 |

| ОЗС-24 | Основное | 1.7 |

| ОЗС-25 | Основное | 1.6 |

| ОЗШ-1 | Основное | 1.4 |

| ОМА-2 | Кислое | 1.7 |

| СК2-50 | Кислое | 1.6 |

| СМ-11 | Основное | 1.7 |

| ТМУ-21У | Основное | 1.5 |

| УОНИ-13/45 | Основное | 1.5 |

| УОНИ-13/55 | Основное | 1.5 |

| УОНИ-13/55У | Основное | 1.6 |

| УОНИ-13/55К | Основное | 1.6 |

| УОНИ-13/65 | Основное | 1.6 |

| УОНИ-13/85 | Основное | 1.6 |

| ЦУ-5 | Основное | 1.6 |

1 – корневой проход

| Марка электрода | Тип покрытия | Коэффициент Расхода Кр Кг |

| АНО-4 | Рутиловое | 1.6 |

| АНО-5 | Рутиловое | 1.6 |

| АНО-6 | Рутиловое | 1.7 |

| АНО-11 | Основное | 1.5 |

| АНО-14 | Рутиловое | 1.6 |

| АНО-18 | РУтиловое | 1.7 |

| ВН-48 | Основное | 1.6 |

| ВСЦ-4 | Целлюлозное | 1.4 |

| ВСЦ-4А | Целлюлозное | 1.5 |

| ВСЦ-60 | Целлюлозное | 1.5 |

| ВФС-65У | Основное | 1.4 |

| ВСФ-75У | Основное | 1.4 |

| ВФС-85 | Основное | 1.4 |

| ДСК-50 | Основное | 1.6 |

| МР-3 | Рутиловое | 1.7 |

| НИАТ-3М | Основное | 1.6 |

| ОЗС-4 | Рутиловое | 1.6 |

| ОЗС-6 | Рутиловое | 1.5 |

| ОЗС-12 | Рутиловое | 1.7 |

| ОЗС-17Н | Рутиловое | 1.5 |

Угловые швы без разделки кромок

1<Ψпр=е/hпр ≤2

Проверка

h=0.076

Значения плотности тока I в зависимости от диаметра электродной проволоки

| Диаметр электрода | 5,0 | 4,0 | 3,0 | 2,0 |

| Допустимая плотность тока А/мм | 30-40 | 35-55 | 45-85 | 60-15 |

Вылет электрода

Lэ=15 dэ

Значения ΔαН и αН аналогичны стыковым швам

Многопроходные швы (Ан.м≥100м2)

Значения плотности тока (i) аналогичны стыковым швам

Вылет электрода

Lэ=15dэ

Значения ΔαН и uαН аналогичны стыковым швам

Условие хорошего формирования шва

Значение коэффициента Р

| Диаметр электрода | 1,6 | 2,0 | 3,0 | 4,0 | 5,0 |

| Коэффициент Р. А*м/час | (5-8)*103 | (8÷12)*103 | (12÷16)*103 | (16÷20)*103 | (20÷25)*103 |

Режимы полуавтоматической сварки под флюсом

Режимы полуавтоматической сварки под флюсом стыковых соединений приведены в табл. 28 и 29.

Толщина листов, мм | Iсв А | Uд В | Vсв м/час | Допустимый зазор между кромками, мм | Допустимое несовпадение кромок, мм |

4 | 375—400 | 28—30 | 35-40 | До 2 | До 0,5 |

5 | 425—450 | 32—34 | 30—35 | До 3 | До 1,0 |

6 | 475 | 32—34 | 30—35 | До 3 | До 1,0 |

Таблица 29. Режимы полуавтоматической сварки под флюсом стыковых соединений без разделки кромок на переменном токе электродной проволокой диаметром 2 мм.

Толщина листов, мм | Iсв А | Uд В | Vэ м/час | Vсв м/час |

4 | 220—240 | 32—34 | 101 | 18—24 |

5 | 275—300 | 32—34 | 156 | 18—24 |

8 | 450—470 | 34—36 | 306 | 18—24 |

12 | 500—550 | 36—40 | 378 | 18—24 |

Стыковые соединения из металла толщиной до 12 мм сваривают двусторонним швом на флюсовой подушке без скоса кромок, но с обязательным зазором.

Полуавтоматической сваркой под флюсом чаще всего выполняют тавровые и нахлесточные соединения «в лодочку» на режимах, приведенных в табл. 30.

Таблица 30.Режимы полуавтоматической сварки под флюсом нахлесточных и тавровых соединений «в лодочку» электродной проволокой диаметром 2 мм.

Катет шва, мм | Толщина листов, мм | Iсв А | Uд В | Vэ м/час | Vсв м/час |

4 | 4 | 220—240 | 32—34 | 101 | 24—30 |

5 | 5 | 275—300 | 32—34 | 156 | 24—30 |

8 | 8 | 380—420 | 32—38 | 250 | 18—24 |

Подготовка деталей под сварку под флюсом

Темы: Сварка под флюсом, Сварные соединения.

Основные типы соединений, конструктивные элементы и их размеры в настоящее время регламентируются двумя стандартами: ГОСТ 8713-79 «Сварка под флюсом – Соединения сварные – Основные типы, конструктивные элементы и размеры» и ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом — Соединения сварные под острыми и тупыми углами — Основные типы, конструктивные элементы и размеры». Подготовка деталей под сварку под флюсом проводится любым механическим способом или методом термической резки (кислородной, плазменной).

Рисунок 1. Подготовка кромок разнотолщинных элементов.

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины (см. рис. 1 — Подготовка кромок разнотолщинных элементов).

Сборку и сварку элементов со стыковыми швами проводят на стеллажах или в специальных приспособлениях . Зазор и взаимное расположение листов при сварке стыковых швов без разделки кромок фиксируется прихватками и технологическими (выводными) планками. Длина прихваток 50 . .. 100 мм, расстояние между ними по длине стыка <500…550 мм, высота выпуклости прихватки 3 ..4 мм. Сварку следует начинать на входных, а заканчивать на выходных технологических планках (рис. 2), которые после остывания шва удаляют. Длина выходной планки должна быть на 40 .. .50 мм больше кратера основного шва, ширина обычно 80 . . .120 мм .

Стыковые соединения с разделкой кромок чаще всего собирают без прихваток, а собранные листы перед сваркой скрепляют концевыми планками. Разделка кромок входных и выходных технологических планок должна быть такая же, как и кромок основного соединения.

Рисунок 2. Варианты конструкции входных и выходных планок: а — стыковое соединение с разделкой кромок; б — то же, без разделки кромок; в — угловое соединение.

Сборку тавровых соединений обычно выполняют в специальных кондукторах либо на стеллажах по разметке. Перед сваркой элементы соединяют прихватками (длина прихваток 80 … 120 мм, катет <5 х 5 мм, расстояние между прихватками 500 …600 мм). Если зазор между элементами >2 мм, выполняют подварку штучными электродами со стороны, противоположной первому шву.

Рисунок 3. Схема сборки стыка на медно-флюсовой (а, д , е), остающейся стальной (б) подкладках и флюсовой подушке (в, г): 1 — изделие; 2 — флюсомедная подкладка ; 3 — стальная подкладка; 4 — флюс ; 5 — ремень; 6 — лоток; 7 — брезентовый рукав.

Односторонняя сварка стыковых швов при проплавлении металла на всю толщину может привести к вытеканию сварочной ванны и образованию прожога . Для предупреждения прожогов используют формирующие подкладки (из меди , стали , остающиеся подкладки, флюсовые подушки) . При двусторонней сварке глубина провара в каждом шве

Сварка на медной подкладке, удаляемой после сварки, весьма распространена (рис . 3, а). Подкладку поджимают к стыку, а для провара корня шва и формирования обратного валика в ней делают канавку. для предупреждения подплавления подкладки в канавку предварительно засыпают флюс. Подкладка может быть неподвижной или скользящей.

Остающуюся стальную подкладку используют в некоторых случаях при сварке сталей (см . рис. 3, б). Ее толщина составляет до 40 % толщины свариваемого металла (но ≤4 …5 мм) при ширине 30 .. .50 мм . Сварной шов должен частично проплавлять и подкладку. Зазор между подкладкой и кромками не должен превышать 1 мм. Стальную подкладку под стыком обычно закрепляют на прихватках, что требует кантовки изделия и увеличивает расход металла. Зазор между подкладкой и деталью может быть причиной появления трещин в шве при переменных нагрузках.

Сварка с предварительной подваркой корня шва технологически более удобна . Подварочный шов можно выполнять вручную покрытыми электродами или плавящимся электродом в защитном газе. Глубина провара должна достигать 1/3 толщины свариваемого металла. Требования к равномерности зазора по длине стыка снижаются.

Сварка на флюсовой подушке (см . рис. 3, в) допускает меньшую точность сборки стыка под сварку, чем сварка на подкладке. Свариваемые листы укладывают на стеллаж, в котором смонтирована флюсовая подушка. Воздух, подаваемый в брезентовый рукав, поджимает лоток с флюсом. Для предупреждения подъема свариваемых листов от стеллажа на них укладывают грузы или используют электромагниты , устанавливаемые снизу. При сварке кольцевых швов изнутри флюс снаружи поджимается флюсоременной подушкой , движение которой обеспечивается за счет трения о поверхность изделия (см. рис. 3, г) . Подушка представляет собой ремень, имеющий форму лотка, в который в процессе сварки непрерывно подается мелкий флюс. Сварка первым слоем проводится изнутри сосуда, а последующими-снаружи.

При сварке кольцевыми швами труб диаметром до 800 мм часто применяют флюсомедные подкладки , которые могут быть неподвижными или перекатывающимися (см. рис . 3 , д, е) . Высокое качество шва обеспечивается при плотном поджатии флюса.

Получают распространение самоклеющиеся гибкие флюсонесущие ленты, ленты из стекловолокна, съемные подкладки одно- или многоразового пользования из спрессованного флюса или многослойного керамического формирующего материала в виде специальных пластин.

Подкладки закрепляют с помощью эксцентриков, рычажных, винтовых поджимов и другими способами.

Другие страницы по теме

Подготовка деталей под сварку под флюсом

:

- < Режимы сварки под флюсом

- Дуговая сварка под флюсом >

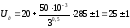

4.2. Расчет режимов для автоматической сварки под слоем флюса

Режимы сварки определяются на основе существующих методик расчета режимов автоматической сварки. Основными параметрами, определяющими режим автоматической сварки для толщины стенки сосуда S=10мм (рис.7) являются:

—

сила сварочного тока;

—

сила сварочного тока;

— напряжение дуги;

— диаметр сварочной проволоки;

— скорость сварки;

— плотность тока;

— род тока;

— полярность [11].

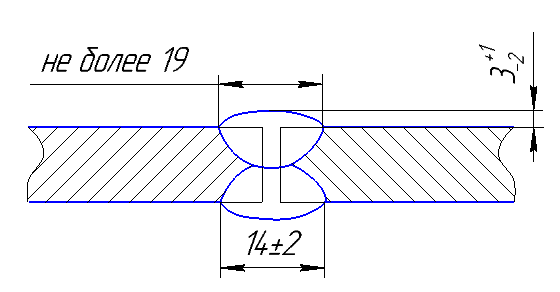

Рисунок 7. Схема стыкового сварного

соединения ГОСТ 8713-79-С7-АФш S=5мм

1. Устанавливаем требуемую глубину провара Н = 5 мм, необходимую для проплавления металла за два прохода (Рис.7) [5].

2. Рассчитываем силу сварного тока, обеспечивающую заданную глубину проплавления.

,

(1)

,

(1)

где Н – необходимая глубина провара, мм.

Kh – коэффициент пропорциональности, величина которого зависит от условий проведения сварки.

Коэффициент Kh выбираем из таблицы в зависимости от диаметра проволоки и защитной среды.

Kh = 1,75.

Тогда

Тогда  .

.

3. Рассчитываем диаметр электродной проволоки.

,

(2)

,

(2)

где j – допускаемая плотность тока (j = 160 А/мм2),

(мм),

(мм),

Принимаем диаметр проволоки 2 мм.

4. Для определения скорости сварки для стыковых соединений можно воспользоваться следующей формулой.

, (3)

, (3)

где А – выбирается в зависимости от диаметра электродной проволоки,

А = (5÷8)103 А·м/ч,

,

,

5. Для принятого диаметра электродной проволоки и силы сварочного тока определяем оптимальное напряжение на дуге.

, (4)

, (4)

.

.

Род

тока и полярность назначаем на основе

справочных данных [8].

Род

тока и полярность назначаем на основе

справочных данных [8].

Основные параметры этого режима имеют следующие значения:

сила сварочного тока 280А;

напряжение дуги 25 В;

диаметр сварочной проволоки 2 мм;

скорость сварки 21 м/ч;

род тока – постоянный;

полярность – обратная.

Проектирование компоновки установак и сборочно – сварочных приспособлений

5.1 Сварочное оборудование для сварки продольных и кольцевых швов

Для сварки кольцевых и продольных швов применяем автоматическую сварку под слоем флюса. Для этого выбираем сварочный автомат. А-1406

Автомат А-1406 предназначен для дуговой автоматизированной сварки и наплавки изделий в среде защитных газов или под флюсом электродной проволокой.

Автомат состоит из механизма подачи с мундштуком, который через подвеску и суппорт крепится к механизму вертикального перемещения. Головка крепится на станке, обеспечивающем движение и перемещение головки относительно изделия. Поднимается и опускается головка вместе с катушкой для электродной проволоки электроприводом. Механизм подачи с мундштуком перемещается в поперечном направлении суппортом с помощью электродвигателя. В мундштуке головки предусмотрен подвод газа и воды для охлаждения. Сварка ведется на постоянном токе. Технические характеристики рассмотрены в таблице 8.

Таблица 8. Технические данные автомата А-1406

Напряжение питающей сети, В | 220 или 380 |

Номинальный сварочный ток при ПВ= 60%, А | 500 |

Диаметр электродной проволоки, мм Порошковой проволоки. | 1.2-2 2,0-3,0 |

Скорость подачи электродной проволоки, м/ч | 7-37 |

Вертикальный ход головки, мм | 250 |

Скорость вертикального перемещения, м/мин | 0,5 |

Расход воды для охлаждения, л/мин | 10 |

Корректировка электрода поперек шва, мм | ±50 |

Габаритные размеры автомата, мм | 280х700х1295 |

Вес, кг | 515 |

В

качестве источника питания автомата,

в комплекте поставки предлагается

выпрямитель ВДУ 506. Выпрямитель данного

типа, предназначен для однопостовой

ручной дуговой сварки штучными

электродами, для сварки в среде защитных

газов и под флюсом, сварки открытой

дугой и порошковой проволокой на

автоматах с зависимой и независимой

от напряжения дуги скоростью подачи

электродной проволоки. Обеспечивают

плавное дистанционное регулирование

выходного тока и напряжения, стабилизацию

установленного режима сварки и выходных

параметров при изменениях напряжения

сети как при падающих, так и при жестких

внешних характеристиках. Предусмотрено

принудительное, воздушное охлаждение.

Технические характеристики рассмотрены

в

В

качестве источника питания автомата,

в комплекте поставки предлагается

выпрямитель ВДУ 506. Выпрямитель данного

типа, предназначен для однопостовой

ручной дуговой сварки штучными

электродами, для сварки в среде защитных

газов и под флюсом, сварки открытой

дугой и порошковой проволокой на

автоматах с зависимой и независимой

от напряжения дуги скоростью подачи

электродной проволоки. Обеспечивают

плавное дистанционное регулирование

выходного тока и напряжения, стабилизацию

установленного режима сварки и выходных

параметров при изменениях напряжения

сети как при падающих, так и при жестких

внешних характеристиках. Предусмотрено

принудительное, воздушное охлаждение.

Технические характеристики рассмотрены

в

таблице 9.

Таблица 9. Технические данные выпрямителя ВДУ-506.

Климатическое исполнение и категория размещения | У3 |

Нижнее значение температуры окружающего воздуха, 0С | -40 |

Номинальный сварочный ток, А | 500 |

Режим работы, ПВ,% | 60 |

Пределы регулирования сварочного тока, А: | |

При работе с жесткими характеристиками | 60-500 |

При работе с падающими характеристиками | 50-500 |

Напряжение холостого хода, В | 85 |

Номинальное напряжение питающей сети, В | 220, 380 |

Первичная мощность, кВ. А | 40 |

Степень защиты | IP 22 |

К. п. д., % | 82 |

Габариты, мм. | 620х830х1083 |

Масса, кг, не более | 310 |

Также

ВДУ-506 применяем качестве источника

питания для полуавтоматической сварки

в среде СО2,.

Выбираем полуавтомат марки ПДО-517, как

наиболее подходящий по своим техническим

характеристикам к выпрямителю ВДУ-506.

Сварочный полуавтомат типа ПДО-517

предназначен для дуговой сварки

плавящейся проволокой в среде защитных

газов изделий из малоуглеродистых,

легированных сталей швами, расположенными

в различных пространственных положениях.

Показатели обоснования выбора: простота

обслуживания, возможность регулирования

скорости подачи сварочной проволоки и

напряжения сварки с помощью пульта

дистанционного управления, 6 м.

Также

ВДУ-506 применяем качестве источника

питания для полуавтоматической сварки

в среде СО2,.

Выбираем полуавтомат марки ПДО-517, как

наиболее подходящий по своим техническим

характеристикам к выпрямителю ВДУ-506.

Сварочный полуавтомат типа ПДО-517

предназначен для дуговой сварки

плавящейся проволокой в среде защитных

газов изделий из малоуглеродистых,

легированных сталей швами, расположенными

в различных пространственных положениях.

Показатели обоснования выбора: простота

обслуживания, возможность регулирования

скорости подачи сварочной проволоки и

напряжения сварки с помощью пульта

дистанционного управления, 6 м.

Подающий механизм полузакрытого типа. Внутри установлен двух роликовый редукторный привод кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. На лицевой панели механизма имеются резисторы регулировки величины сварочного напряжения и скорости подачи сварочной проволоки. Технические характеристики рассмотрены в таблице 10.

Таблица 10. Технические характеристики ПДО-517

Напряжения питающего сети, В | 220/380 |

Номинальный сварочный ток, А. | 500 |

Пределы регулирования тока, А | 60-500 |

Мощность привода, Вт | 60 |

Скорость подачи электродной проволоки, м/ч | 40-950 |

Диаметр электродной проволоки, мм | До 3,0 |

Масса, не более, кг | 17 |

Габаритные размеры, мм. | 192х375х350 |

Полуавтомат имеет следующие технические решения:

— управления газовым клапаном, подающим механизмом и сварочным источником от кнопки на горелке.

—

плавную регулировку и стабилизацию

скорости подачи сварочной проволоки.

—

плавную регулировку и стабилизацию

скорости подачи сварочной проволоки.

— работа в двух режимах «длинные и короткие швы».

— плавно ступенчатое регулирование напряжения.

— подключение горелки производится через евроразъём.

— зубчатое зацепление подающего и прижимного роликов.

Для сварки кольцевых швов монжуса используем горизонтальный вращатель модели М31050 (рис. 8).

Вращатель предназначен для поворота изделий вокруг горизонтальной оси при автоматической электродуговой сварке под флюсом, в среде защитных газов, при наплавочных работах, а также для поворота и установки изделий в удобное положение. Вращатель состоит из устанавливаемой неподвижно передней стойки с приводом вращения, задней стойки, установленной на рельсовый путь, роликоопоры, и электрошкафа управления расположенного с рабочей стороны вращателя. Вращение крестовины передней стойки осуществляется от электродвигателя постоянного тока через червячный редуктор. Задняя стойка, состоящая из бабки с выдвижной пинолю, устанавливается на тележке, передвигаемой по рельсовому пути вручную. Пиноль задней бабки имеет механизм выдвижения с ручным приводом. Тележка снабжена двумя захватами для крепления к рельсовому пути. На горизонтальном вращателе сваривают цилиндрические, корпусные, рамные и балочные конструкции, изделие присоединяется к крестовинам с Т – образными пазами при помощи крепежных приспособлений; при необходимости используется роликовая опора. Предусмотрена установка изделий в центрах. Электроаппаратура управления размещена в отдельном шкафу. Управление кнопочное с переносного пульта.

Рисунок 8. Вращатель горизонтальный модель М31050

Техническая характеристика вращателя М31050

Момент на оси вращения, Н*м, 1000

Грузоподъемность, кг. 1000

Размеры свариваемых изделий при наличии роликоопоры,мм (LхD)

4000 х 1350

Диаметр свариваемых круговых швов, мм. 100 – 1350

Высота центров, мм 1000

Допускаемый момент центра тяжести изделий относительно

Опорной поверхности крестовины при использовании одной стойки, Н*м.

1600

Угол поворота крестовины, град. 360

Частота вращения крестовины, об/мин 0,05-2,5

Регулировка частоты вращения крестовины: плавная бесступенчатая

Ход пиноли задней стойки , мм. 170

Сварочный ток, А. не более. 1500

Ток питающей сети :

Род переменный трехфазный

Частота, Гц 50

Напряжение, В 380/220

Род тока привода крестовины: постоянный от собственного преобразователя

Электродвигатель привода вращения крестовины:

Тип П – 12

Мощность,

кВт.

1,0

Мощность,

кВт.

1,0

Частота вращения ,об/мин. 3000

Габарит (без электрошкафа), мм 6062х1250х1625

Масса (без электрошкафа), кг. 1979

Масса электрошкафа, кг. 75

Для сборки-сварки штуцера с донышком для установки в удобное положение при сварке предлагаю применить сварочный манипулятор. Модели М11050 (рис.9).

Предназначен для установки изделий в положение, удобное для сборки и вращения со сварочной скоростью при автоматической электродуговой сварке круговых швов под слоем флюса, в защитной среде инертных газов, а также при наплавочных работах.

Может быть использован для поворота изделий на маршевой скорости и установки их в положение, удобное для полуавтоматической и ручной электродуговой сварки.

Станина манипулятора сварная. В подшипниках скольжения к станине крепятся стол с механизмом вращения планшайбы и зубчатый сектор механизма наклона.

Привод наклона планшайбы установлен на стойке станины. Приводы вращения и наклона планшайбы имеют унифицированные червячно-цилиндрические редукторы.

Изделие крепится на планшайбе с Т-образными пазами при помощи крепежных приспособлений.

Полный шпиндель позволяет устанавливать приспособление с центральным креплением изделия или применять пневматическое зажимное устройство.

Электрооборудование смонтировано в отдельно стоящем шкафу. Управление кнопочное с переносного пульта.

Рисунок 9. Сварочный манипулятор модели М11050.

Техническая характеристика.

Наибольший крутящий момент на оси вращения, Н*м 1000

Наибольшая грузоподъемность, кг 500

Наибольший момент центра тяжести изделия

относительно опорной плоскости планшайбы, Н*м 1600

Наибольшие размеры свариваемых изделий, мм 900 х 1500

Диаметр свариваемых круговых швов, мм 250-1300

Регулировка частоты вращения шпинделя, об/мин: плавная бесступенчатая

Угол наклона планшайбы, град. 135

Угол поворота планшайбы, град. 360

Скорость наклона планшайбы, об /мин 1

Сварочный ток, А, не более 1000

Ток питающей сети :

Род переменный трехфазный

Частота, Гц 50

Напряжение, В 380/220

Ток привода планшайбы:: постоянный от собственного преобразователя

Ток привода наклона планшайбы:

Род переменный трехфазный

Напряжение, В 380

Напряжение

управление, В.

36

Напряжение

управление, В.

36

Электродвигатель привода планшайбы:

Тип П – 12

Мощность, кВт. 1,0

Частота вращения ,об/мин. 3000

Электродвигатель привода наклона планшайбы:

Тип 4АХ71В4У3

Мощность, кВт. 1,0

Частота вращения ,об/мин. 1400

Тип тахогенератора привода вращения ТМГ-30

Габарит, мм 1260х1310х950

Масса (без электрошкафа), кг. 735

Масса электрошкафа, кг. 117