Технология кислородной резки металла — определение, техника

- СОДЕРЖАНИЕ:

- • Технология операции

- • Резка металла кислородом под водой

- • Типы реза

- • Особенности кислородной резки труб

- • Классификация оборудования

- • Особенности рабочего процесса

- • Как подготовить поверхность перед резкой

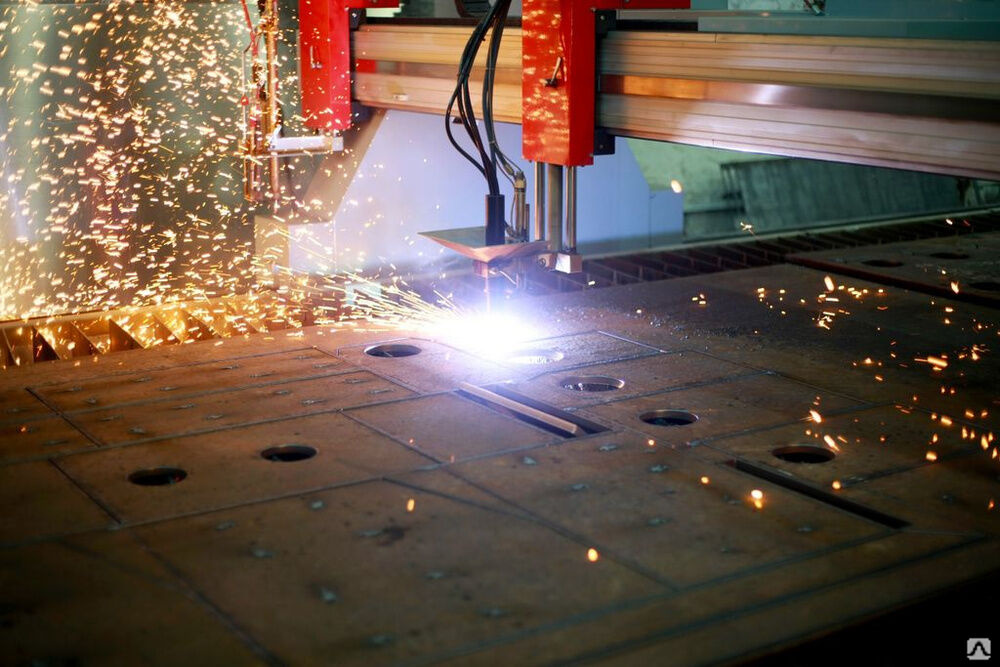

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резкиИсходя из особенностей обрабатываемой поверхности, ее формы и самой основы материала, различают несколько видов кислородной резки:

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

В процессе резки металла необходимо соблюдать общие условия – температура плавления металла должна быть всегда выше температуры горения, шлаки легкоплавкими, стабильный и непрерывный нагрев. Механизированный процесс кислородной резки подходит для труб большого и малого диаметра, где важна высокая точность и качество. Ручной способ резки используется для листов и профильного проката. Качественный результат зависит не только от правильно подобранного режима, но и квалификации сварщика.

Резка металла кислородом под водойДанный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами,

для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные

и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные

и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты «Гугарк», большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

| Сталь | Характеристика разрезаемости |

|---|---|

| Высокоуглеродистая | При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна |

| Среднеуглеродистая | С увеличением содержания углерода от 0,3 до 0,7% резка осложняется |

| Низкоуглеродистая | При содержании углерода до 0,3% резка без затруднений |

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин.

Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком.

Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических

или дробеструйных работ.

- 1 — головка резака;

- 2 — трубки;

- 3 — вентиль;

- 4 — кислородный вентиль;

- 5 — кислородный ниппель;

- 6 — ацетиленовый ниппель;

- 7 — рукоятка;

- 8 — корпус;

- 9 — ацетиленовый вентиль;

- 10 — инжектор;

- 11 — накидная гайка;

- 12 — смесительная камера;

- 13 — трубка.

Как пользоваться резаком (пропан, кислород): описание и инструкция по резке металла пропаном

Советы строителям |

12.09.2020

На профессиональном уровне не всегда достаточно болгарки и гравера. На большие объемы черного металла уже нужна резка металла газовым резаком. А о том, в чем его преимущества и как им пользоваться – читайте в этой статье.

Преимущества и недостаткиГазовый резак качественно отличается от простых электрических инструментов по ряду признаков:

- Возможная резка металлопроката любого размера.

Кислород-пропаном можно прорезать сталь до 20 сантиметров в 1 заход. Для примера, даже 180-й болгаркой придется делать 5-7 проходов.

Кислород-пропаном можно прорезать сталь до 20 сантиметров в 1 заход. Для примера, даже 180-й болгаркой придется делать 5-7 проходов. - Пропан дешевый, в сравнении с другими газами. В сравнении с тем же ацетиленом, пропан дешевле в половину. Тем более заправка баллона возможна на любой АЗС.

- Другие виды резаков имеют скорость куда ниже, в сравнении с газом. Особенно с болгаркой или гравером.

Однако, есть и минусы:

- Формально газовым резаком можно резать любые металлы. Но в сравнении с той же болгаркой, не получится работать с деревом или пластиком.

- Рез получается весьма грубым из-за невысокого контроля огненной иглы. Будут образовываться рваные края, которые придется исправлять напильником, той же болгаркой, наждаком.

- Толщина реза также получится немаленькой — до 5 миллиметров.

- Температура горения пропана в кислородной среде на 400 градусов ниже, в сравнении с ацетиленом.

Сначала обеспечим безопасность и подготовим все необходимое. Понадобится:

Понадобится:

- Углекислотный огнетушитель. Резка металла резаком проводится при температуре выше 1800 градусов, поэтому нам необходима защита. Углекислота будет наиболее эффективной, в сравнении с порошком. Кстати, не помешает еще и ведро с песком.

- Огнеупорный костюм. В принципе, подойдет обычная экипировка газосварщика. Она сделана из брезента, пропитанного огнеупорным составом. Еще понадобятся защитные перчатки и ботинки.

- Очки. От яркости раскаленных газов легко получить эффект «зайчиков», поэтому нужны обычные светофильтровые очки, желательно 3 уровня.

- Инструмент для разметки.

- Защита ушей. Строительные наушники или беруши.

- Зажигалка для резака. Обычные спички или зажигался не подходят – руки оказываются слишком близко к факелу. Можно купить то, что в магазине продается под названием «бытовая зажигалка».

Отдельно подготавливаем рабочее место. В идеале купить или сделать сварочный стол с вытяжкой. Но для начала подойдет подложка из шамотного кирпича. На 2-3 метра вокруг места работ не должно быть легковоспламеняемых предметов: бумага, растворители, горючее, масла.

Но для начала подойдет подложка из шамотного кирпича. На 2-3 метра вокруг места работ не должно быть легковоспламеняемых предметов: бумага, растворители, горючее, масла.

Теперь соберем необходимо оборудование. Всего нам понадобится:

- Баллоны. Чтобы собрать резак пропановый кислородный, просто покупаем соответствующие баллоны. Это можно сделать в любом магазине со сварочным оборудованием. Они многоразовые и их можно перезаправлять в той же торговой точке или на заправочной станции.

- Рукава. Для пропана понадобится рукав 1 класса с диаметром от 1 до 2 сантиметров. Желательно, чтобы он был красным для удобства. Кислородный имеет тот же диаметр, но 3 класс прочности.

- Редукторы. Они покупаются для каждого газа отдельно. Нам необходим пропановый (например, БПО-5ДМ) и кислородный (БКО-50ДМ). Кстати, перепутать их не получится, так как на пропане обратная резьба.

- Обратные клапаны. На входе в горелку устанавливается огнеоградители, также имеющие газовую градацию.

Без них запускать резак не стоит, так как в случае хлопка, горение перейдет в рукав и может дойти до баллона.

Без них запускать резак не стоит, так как в случае хлопка, горение перейдет в рукав и может дойти до баллона. - Горелка «кислород-пропан». Купить можно в любом интернет-магазине инструментов. Например, ГЗУ 228, Г2 Мини 273, Р1 142.

Вот и все, что необходимо для запуска резака пропан-кислород.

Как пользоваться кислородно-пропановым резакомПодготовка к работеКогда все подготовлено, можно переходить к работе с металлом.

И так, соберем наш резак и проверим на работоспособность. Кстати, профилактический осмотр нужно проводить перед каждым запуском, чтобы не было протечек. Особенно, если оборудование долго простаивало или есть подозрения на нарушение герметичности.

Начинаем:

- Для начала подключим рукава к баллонам. Рукав кислорода подключается к ниппелю со штуцером к редуктору с правой резьбой. Аналогично устанавливается и пропановый рукав.

Все соединения проходим уплотнителем (анаэробным герметиком, паклей, фумкой).

Все соединения проходим уплотнителем (анаэробным герметиком, паклей, фумкой). - Немного спускаем газ, чтобы удалить грязь из шлангов.

- К обратной стороне рукава крепятся ниппели для перехода на огнепреградные клапаны.

- К ним уже присоединяется сама горелка. На ней должны быть цветовые метки, чтобы не перепутать кислород с газом.

Кстати, неплохо было бы проверить подсос воздуха. Для этого кислородный шланг нужно подключить к баллону, а пропановый ниппель оставить свободным. Ставим подачу кислорода на 5 атмосфер. Свободный ниппель трогаем рукой. Если «засасывает» — все хорошо, работать можно. Если нет, понадобится продуть инжектор.

Приступаем к работеНе забываем герметизировать все соединения.

А теперь мы рассмотрим, как правильно резать металл резаком. Это несложно, но придется привыкнуть к углу реза. Для начала на кислородном редукторе выставляем 5 атмосфер. На пропановом ставим 0,5. Пропорция 1 к 10 выбрана потому, что у нас происходит сгорание газа в кислородной среде.

Пропорция 1 к 10 выбрана потому, что у нас происходит сгорание газа в кислородной среде.

Начнем с поджига пропана. Слегка открываем вентиль на горелке и зажигаем. Упираем сопло в металл под углом в 90 градусов. Теперь чуть-чуть открываем регулирующий кислород. Теперь поочередно открываем вентили, пока не получим факел нужного размера. Его длина зависит от того, насколько толстый кусок металла нужно нам прорезать.

Разогрев начинаем с той точки, от которой и планируется резка. Ждем проплавления металла. В среднем, на разогрев уходит около 10 секунд. Когда металл достаточно разогрелся, пускаем режущий кислород. Он выглядит, как тонкая игла. Затем просто медленно ведем его вдоль линии реза.

Вентиль режущего кислорода нужно открывать медленно.

Перепад давления может вызвать обратный удар факела, называемый «хлопком». Если нет огнепреградного обратного клапана, пламя пойдет к баллонам и вызовет взрыв.

Как правильно пользоваться резаком? Нужно соблюдать правильный угол. Начинаем с 90 градусов, затем немного наклоняем резак на 5-6 градусов в обратную сторону от реза. Если металл более 9 сантиметров, можно наклонять до 10.

Начинаем с 90 градусов, затем немного наклоняем резак на 5-6 градусов в обратную сторону от реза. Если металл более 9 сантиметров, можно наклонять до 10.

Когда металл уже прорезан на 20 миллиметров, ставим угол наклона в 20 градусов.

Нюансы резкиВо многом на работу влияет скорость реза. Понять, правильно ли она выбрана можно по искрам. Если она выбрана верна, угол их падения будет находится в пределе 88-90 градусов.

Если искры заметно отклоняются в сторону противоположную линии реза – нужно прибавить скорость, наоборот – сбавить.

Перед тем, как резать резаком, измерьте толщину металла. Если она более 6 сантиметров, будут проблемы с оттоком шлаков. Чтобы это предотвратить, достаточно наклонить лист набок.

По технологии не рекомендуется останавливать линию реза.

Если работу нужно прервать, не нужно начинать с того же места. Нужно начать новую линию с обратной стороны разметки.

Когда работа была закончена, сначала отключается режущий кислород, затем регулирующий и только тогда пропан.

Подробнее о том, как нужно держать руки во время резки, чтобы линии получались можно узнать из видео:

Меры предосторожностиПеред тем, как пользоваться газовым резаком, помните про технику безопасности. В первую очередь обязательно полная экипировка, описанная выше. Пренебрегать ей нельзя, так как раскаленный до 2000 градусов металл может вызвать сильнейшие ожоги кожи.

Перед каждой резкой осматривайте шланги на целостность. Стыки, трещины, прорывы приведут к вытравливанию газа, а это легко приведет к взрыву. Заделывать их также не рекомендуется – лучше поменять.

Кстати, резиновые шланги не любят мороз и после работы на улице зимой часто трескаются. Из-за этого многие меняют их на металлические, что запрещено по технике безопасности.

Из-за этого многие меняют их на металлические, что запрещено по технике безопасности.

Помните про свойства газа.

Пропан – взрывоопасный газ, который может загореться от любой искры. Кислород опаснее, так как является мощным окислителем. Попадая на масло (особенно натуральное: тиковое, тунговое, льняное), он окисляет его, приводя к возгоранию. Баллон нельзя трогать масляными руками и перчатками. Поблизости, особенно рядом с местом работы, не должно быть масляных тряпок и пятен.

От рабочего места баллон должен находиться на расстоянии не менее 10 метров. Между собой – 5 метров.

Подробнее о технике безопасности при работе с резаком можно узнать из видео:

Топ 10 газовых резаковТеперь рассмотрим лучшие резаки для резки металла, которые можно купить в СНГ.

Лучший газовый резак для работы одной рукой, что в ряде случаев необходимо. Эта модель оснащена рычажным продувом, без пластиковой ручки крана. При этом сила нажатия влияет на подачу кислорода. Правда, на другой чаще весов заметная масса горелки. Весит она 1100 граммов, что при длине в 48 сантиметров будет заметной. Удерживать его на протяжении нескольких часов будет затруднительно, особенно одной рукой. Зато настроить его очень просто, силой давления на рычаг.

Предполагает максимальную толщину реза до 30 сантиметров с весьма экономным расходом горючего газа – всего 0,83 кубометра. Кстати, «Сварог Р3» может работать, как на пропане, так и на ацетилене.

Отдельным преимуществом производитель называет латунные ручки подачи пропана и регулирующего кислорода. В отличие от пластиковых, они почти не стираются, легко чистятся и не прогорают.

КЕДР РЗП-05Подойдет на случай, если нужно варить на высоте. Этот «Кедр» относится к удлиненным резакам (52 сантиметра), что в будет удобно в ряде случаев. Правда вес в 900 грамм все равно остается неудобным. Также отдельный минус – расположение вентиля горючего газа. Он находится в самом начале, до рукояти. РЗП предназначена для малоуглеродистых и низколегированных сталей.

Этот «Кедр» относится к удлиненным резакам (52 сантиметра), что в будет удобно в ряде случаев. Правда вес в 900 грамм все равно остается неудобным. Также отдельный минус – расположение вентиля горючего газа. Он находится в самом начале, до рукояти. РЗП предназначена для малоуглеродистых и низколегированных сталей.

Модель универсальная и может работать не только на пропановом газе. Максимальная глубина реза составляет 30 сантиметров, как и у предыдущего резака.

NORD-S 100ПНа случай мелких бытовых ремонтов лучше взять этот «Норд». Его максимальная глубина прореза 100 миллиметров, поэтому для профессиональных задач он не годится. Зато смешивание газовой смеси происходит в головной части, что снижает вероятность хлопка. Обратной тяге дополнительно препятствует и смеситель. Теоретически, модели не нужны обратные клапаны, но для перестраховки их лучше поставить.

Ручка режущего кислорода расположена удобно над линией выходных трубок, но при этом не нагревается. Газорезка исключительно пропановая и не может работать с другими газовыми смесями.

Газорезка исключительно пропановая и не может работать с другими газовыми смесями.

Относительно дешевый резак, но уже с глубиной реза до 30 сантиметров. То есть даже для профессиональной работы он вполне годен. Имеет регулируемую голову, поэтому отлично подходит для труднодоступных мест, например, в автомастерской.

Обе кислородные ручки расположены сверху на выходной трубке, пропановая с правого боку, то есть регулировать его уровень можно большим пальцем. Установлена надежная защита от обратного удара, поэтому модель хороша для новичков.

Подходит только для резки низкоуглеродистых и малолегированных сталей.

Р3П-12 LATIONОтличная модель для труднодоступных мест. Благодаря длине в 50 сантиметров, им можно резать металл под потолком без стремянки. При этом масса всего 670 грамм, то есть работать с ним одной рукой вполне реально.

Ручка противоскользящая, выполненная на полимерной основе. В комплекте, кстати, поставляется сразу 4 мундштука. Предусмотрена защита от обратного удара, поэтому он безопасен для новичков. Максимальная глубина 30 сантиметров, поэтому и для проф.работ он вполне подойдет.

Предусмотрена защита от обратного удара, поэтому он безопасен для новичков. Максимальная глубина 30 сантиметров, поэтому и для проф.работ он вполне подойдет.

Пропановая горелка для работ на большой высоте. Имеет длину 76,8 сантиметров, при этом производитель смог удержать вес на 1 килограмме. Р3П-02МУ сделан разборным, поэтому в случае порчи или прогорания трубок, можно заменить их на новые, без замены блока вентилей.

В комплекте идет несколько размерностей мундштуков. Максимальный рез 30 сантиметров. Резак очень экономично расходует газ, поэтому для промышленных работ он подходит отлично.

Маяк-2-01Резак проф.класса, предназначенный для раскроя металла до 10 сантиметров. Однако, в отличие от предыдущих моделей, он имеет высочайшую защиту от хлопка, повышенную износоустойчивость и «вечную» сборку. При этом конструкция разборная, то есть при выходе из строя трубок, не обязательно менять резак целиком.

Сразу в комплекте идет 5 мундштуков разного диаметра. Управление вентильное, в том числе и подача режущего кислорода. Единственный минус – огромный вес. При длине в 52 сантиметра, масса «Маяка» составляет 1,2 килограмма. То есть, работать одной рукой с ним невозможно.

Управление вентильное, в том числе и подача режущего кислорода. Единственный минус – огромный вес. При длине в 52 сантиметра, масса «Маяка» составляет 1,2 килограмма. То есть, работать одной рукой с ним невозможно.

Пропаново-кислородный резак среднего класса, предназначен для металла не более 10 сантиметров. Не имеет как-таковой физической защиты от хлопка, зато она предусмотрена конструкцией. Форма канала препятствует обратному возращению пламени, но поставить обратный клапан все же нужно.

В «Р1 142П» предусмотрена специальная антиокислительная смазка, которая препятствует порче трубок от перманентного воздействия кислорода. Конструкция разборная, поэтому в случае поломки не нужно менять его целиком.

РЗП-23-РУУдобная модель с рычажным спуском режущего кислорода. Имеет внушительную длину – 76,8 сантиметров, поэтому работать на высоте с ней просто. При таких размерах, вес составляет всего 1 килограмм. То есть с ней вполне можно работать 1 рукой. В комплекте поставляется 6 мундштуков — докупать их не придется.

То есть с ней вполне можно работать 1 рукой. В комплекте поставляется 6 мундштуков — докупать их не придется.

Пожалуй, единственный минус – неудобное размещение вентилей. Они находится напротив с обеих сторон, поэтому для подачи регулирующего кислорода придется загибать руку за рукоять. В остальном, «РЗП-24» обеспечивает быстрый нагрев, при этом рукоять не нагревается вовсе. Эту модель многие любят не только за комплектацию и комфорт, но и за цену. Пожалуй, серия «РЗП» самая бюджетная в продаже.

Р3П-23-РУОдин из самых недорогих кислородно-пропановых резаков с рычажным спуском. Из-за компактного размера (48,5) сантиметра, им можно проводить очень аккуратный рез. Предусмотрена мощная защита от обратного хлопка.

Но и здесь присутствует «болезнь» всех «РЗП» – ручки расположены параллельно друг другу, поэтому работать с ними не очень удобно.

О принципе работы и классификации газовых резаков можно узнать посмотрев видео:

youtube.com/embed/MjlSxTRTqz4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Виды сайдинга для обшивки дома

Строительство домашнего очага

Резка металла кислородом: виды, машинная кислородная резка

Главная » Резка Металла

Резка Металла

Автор admin На чтение 3 мин. Просмотров 1.6k. Опубликовано

В металлообработке достаточно часто необходима резка металлов. Несмотря на то, что все большее распространение получает плазменная технология, резка металла кислородом применяется все же гораздо чаще. На это имеется целый ряд причин.

Содержание

- Основные преимущества резки при помощи кислорода

- Физика процесса

- Технология резки

- Оборудование и материалы, применяемые при резке

Основные преимущества резки при помощи кислорода

К основным достоинствам такой технологии относятся следующие ее особенности:

- Низкая стоимость расходных материалов.

- Простое устройство оборудования.

- Высокая производительность и эффективность.

- Возможность применения как в заводских, так и в полевых условиях, которые могут отличаться множеством затрудняющих процесс факторов.

Именно поэтому кислородная резка металлом широко используется не только на промышленных предприятиях, но и в условиях строительных площадок.

Физика процесса

Для осуществления резки металлов применяются кислород и горючие вещества, которые создают необходимую для плавления металла и сгорания различных окислов температуру.

В качестве горючих материалов чаще всего применяют:

- Ацетилен.

- Пропан.

- Природный газ.

- Пары бензина или керосина.

Резка может выполняться только при наличии двух потоков рабочей газовой смеси:

- Смесь горючего газа и кислорода, наличие которого позволяет получить необходимую температуру в месте реза. В зависимости от типа металла этот показатель может варьироваться от 1100 до 18000С, поэтому такой метод резки может применяться для разнообразных материалов.

Регулировка рабочей температуры осуществляется при помощи изменения концентрации кислорода в смеси.

Регулировка рабочей температуры осуществляется при помощи изменения концентрации кислорода в смеси. - Расплавленный металл и возникающие соединения (окислы) удаляются потоком чистого кислорода, который подается к месту реза при помощи горелки.

Технология резки

Резка металла кислородом и пропаном (или другим горючим веществом) осуществляется по следующей технологии:

При выполнении работ необходимо соблюдать требования техники безопасности. Резчик должен быть облачен в спецодежду и очки для защиты органов зрения.

- Для выполнения работ может применяться только прошедшее проверку и тарировку оборудование (газовые баллоны, шланги для кислорода и горючей смеси, керосинорезы или бензорезы).

- Перед началом работ порезке необходимо тщательно подготовить поверхность, удалить с нее остатки краски, ржавчины и других посторонних покрытий.

- В первую очередь выполняется прогрев места реза до температуры сгорания окислов и плавления металла.

- После этого параллельно обеспечивается подача кислорода для выдувания металла из места реза.

- Выполняя работы горелку необходимо перемещать равномерно, регулирую при этом параметры подачи кислорода и горючего газа.

На практике применяют следующие виды кислородной резки металла:

- Резка копьем, которое позволяет получать сквозные отверстия в заготовках.

- Разделительная резка применяется для разделения заготовки на несколько частей, получения сплошных сквозных резов.

- Поверхностная — необходимо для удаления только поверхностной части заготовки, широко применяется тогда, когда требуется выборка пазов, канавок и других углублений.

Оборудование и материалы, применяемые при резке

В первую очередь следует помнить о том, что на качество реза и производительность огромное влияние оказывает чистота применяемого кислорода.

Необходимо использовать только технический кислород (чистотой от 98,7 до 99,7%).

При снижении этого показателя производительность выполняемых операций уменьшается практически на треть, а расход газа и кислорода увеличивается на две трети.

По типу применяемого оборудования может быть выделена ручная и машинная кислородная резка, при этом последняя применяется в заводских условиях. Во многих случаях данная технология применяется в качестве замены фрезерным и штамповочным технологическим процессам.

Выполнение кислородной резки в принципе не сложный процесс, но и он требует определенной подготовки. Только опытный резчик способен выполнить существенный объем за короткое время с минимальным потреблением расходных материалов.

14.6 Резка стали газокислородным резаком

14.6 Резка стали газокислородным резаком

Металлы, которые можно резать газовым кислородным резаком, делятся на два класса:

- Металлы, оксиды которых (соединение кислород и металл) имеют более низкую температуру плавления, чем сам металл.

- Металлы, оксиды которых имеют более высокую температуру плавления, чем сам металл.

Практически все стали подпадают под первую классификацию, поэтому резка не представляет особых трудностей. При включении режущей струи образующиеся оксиды железа плавятся при более низкой температуре, чем основной металл. Эти оксиды легко сдуваются кислородной струей, оставляя чистый и ровный разрез. Когда эксперт обращается с резаком или если используется автоматическая резка, образующийся пропил имеет гладкость, подобную гладкости распила.

Ко второму классу относятся чугун, некоторые легированные стали, нержавеющая сталь и цветные металлы. Эти металлы труднее резать, потому что их оксиды имеют более высокую температуру плавления, чем металл. Вырезать ровный пропил практически невозможно. Очень важно, чтобы эти оксиды, называемые тугоплавкими оксидами, восстанавливались химическим воздействием или предотвращались их образование. См. Главу 23 для получения информации о специальных процессах резки, используемых с тугоплавкими оксидами.

Для выполнения газокислородной резки металлов этой второй классификации сварщик должен тщательно контролировать и регулировать следующие параметры:

- Давление кислорода, подаваемого на разрез.

- Размер отверстия кислородного жиклера.

- Скорость резака по металлу.

- Расстояние пламени предварительного нагрева от металла.

- Размер пламени предварительного нагрева или количество тепла, переданного основному металлу.

- Положение (угол) наконечника горелки относительно металла.

- Совмещение отверстий наконечника горелки с пропилом.

Обратите внимание, что давление кислорода определяет скорость струи кислорода. Размер отверстия определяет количество подаваемого кислорода в кубических футах в час (кубических футах в час) или л/мин (литров в минуту) при любом конкретном давлении.

Резка должна происходить достаточно быстро, чтобы обеспечить небольшое сопротивление на линии реза. Если сопротивление слишком мало, потребление кислорода слишком велико. Если сопротивление большое, отверстия режущего наконечника могут быть слишком маленькими для работы.

Если сопротивление слишком мало, потребление кислорода слишком велико. Если сопротивление большое, отверстия режущего наконечника могут быть слишком маленькими для работы.

Рисунок 14-17 показывает результат, если к разрезаемой стали подается слишком много кислорода. Разрез расширяется по мере проникновения струи в толщу металла. В результате на стороне металла, удаленной от резака, остается разрез с раструбом.

Рисунок 14-17 |

На рис. 14-18 показан результат слишком быстрого перемещения резака по заготовке. Металл в нижней (дальней) части реза не сгорает, если резак перемещается слишком быстро. Это связано с тем, что он не получает достаточного количества тепла и кислорода для завершения разреза. Большое сопротивление приводит к турбулентному действию газов горелки, в результате чего разрез становится очень грубым и неправильной формы.

Рисунок 14-18 |

Если температура предварительного нагрева металла падает ниже температуры воспламенения (металл темнеет от вишнево-красного до темно-красного или черного цвета), необходимо перекрыть подачу кислорода к режущему отверстию, отпустив кислородный рычаг. Металл должен быть снова предварительно нагрет до нужной температуры пламенем предварительного нагрева. Кислород для резки должен быть включен и резка должна быть продолжена после получения вишнево-красного цвета. Эти пусковые и стопорные действия могут привести к неравномерному резу, и их следует избегать.

Очень грязный и ржавый металл необходимо очистить перед началом резки. Примеси на металле замедляют скорость резания и могут стать причиной грубого и неравномерного разреза. На рис. 14-19 показано количество выполненных разрезов. Причина каждого плохого реза объясняется в подписи.

14-19 показано количество выполненных разрезов. Причина каждого плохого реза объясняется в подписи.

Рисунок 14-19 |

Движение горелки при резке зависит от собственного опыта сварщика. Обычно сварщик перемещает горелку по прямой линии, не двигая ее из стороны в сторону. В некоторых случаях толщина металла требует колебательного движения (из стороны в сторону) для получения необходимой ширины реза.

При резке сварщик должен находиться в удобном положении, позволяющем смотреть в разрез по мере его формирования. Чтобы заглянуть в разрез, сварщик должен во время резки отводить горелку от себя, а не к себе. Разрез может быть выполнен справа налево с хорошим обзором пропила. Резак обычно держат обеими руками для оптимального контроля, как показано на Рис. 14-20.

Разрез может быть выполнен справа налево с хорошим обзором пропила. Резак обычно держат обеими руками для оптимального контроля, как показано на Рис. 14-20.

Рисунок 14-20 |

Обычно острие перпендикулярно разрезаемой поверхности. Конец внутреннего конуса пламени предварительного нагрева должен находиться прямо над металлом. Если режущий наконечник имеет 4, 6 или более отверстий для предварительного нагрева, одно отверстие должно предшествовать (направлять) режущее отверстие. Одно отверстие должно следовать за разрезом. Другие отверстия должны быть выровнены, чтобы нагревать каждую сторону пропила одинаково. См. Рисунок 14-6.

Сварщики должны носить защитную обувь с высоким голенищем, брюки без манжет и леггинсы для защиты от летящего расплавленного шлака. Лосины сварщика представляют собой кусочки кожи, закрывающие голень и верх ботинка для защиты от брызг расплавленного металла и искр. (Брюки с манжетами должны быть закрыты, чтобы в них не попадал раскаленный добела металлический шлак, выпадающий из разреза.)

Лосины сварщика представляют собой кусочки кожи, закрывающие голень и верх ботинка для защиты от брызг расплавленного металла и искр. (Брюки с манжетами должны быть закрыты, чтобы в них не попадал раскаленный добела металлический шлак, выпадающий из разреза.)

Поместите под разрез контейнер из термостойкого (огнеупорного) материала для сбора очень горячего жидкого шлака. .

14.6.1 Резка тонкой стали

Для резки стали толщиной 1/8″ (3,18 мм) или менее требуется использование наименьшего доступного режущего наконечника. Часто используется наконечник с несколькими отверстиями для предварительного нагрева. Кроме того, наконечник обычно направлен в направлении движения горелки. Если даже маленький размер наконечника кажется слишком большим, измените угол наклона наконечника на 15°–20°, как показано на Рис. 14-21. Этот пониженный угол эффективно увеличивает толщину разрезаемого металла. На очень тонком металле удерживание наконечника почти вертикально приводит к слишком сильному предварительному нагреву. Полученный срез очень плохой. Многие сварщики во время этого процесса фактически упирают край наконечника в металл. Следите за тем, чтобы конец внутреннего конуса предварительного нагрева находился прямо над металлом.

Полученный срез очень плохой. Многие сварщики во время этого процесса фактически упирают край наконечника в металл. Следите за тем, чтобы конец внутреннего конуса предварительного нагрева находился прямо над металлом.

Рисунок 14-21

Рисунок 14-21. Рекомендуемая процедура резки тонкой стали. Обратите внимание, что два пламени предварительного нагрева находятся на одной линии с пропилом.

Глава 10: Процессы резки | Metal Arts Press

Меню глав

- Предисловие

- Благодарности

- Глава 1: Обзор сварки

- Глава 2: Безопасность

- Глава 3: Кромки, соединения и подготовка кромок

- Глава 4: Инструменты и сварочные столы

- Глава 5: Дуговая сварка в защитном металле

- Глава 6: Сварка с подачей проволоки

- Глава 7: Газовая вольфрамовая дуговая сварка

- Глава 8: Оксиацетилен

- Глава 9: Управление искажениями

- Глава 10: Процессы резки

- Глава 11: Пайка и пайка

- Глава 12: Общие проблемы и решения

- Глава 13: Советы по дизайну

- Глава 14: Советы по изготовлению и ремонту

- Глава 15: Инструменты и оснастка

- Глава 16: Трубы и трубки

- Глава 17: Металлургия

- Глава 18: Блоки питания и электробезопасность

- Глава 19: Сгибание и выпрямление

- Индекс

- Кредиты

Глава 10

Глава 10

Практика — лучшая из всех инструкций.

— Аристотель

Введение

Газокислородная резка — это семейство процессов резки, при которых обрабатываемый металл нагревается до точки воспламенения, заставляя его гореть в потоке кислорода. Общие термины для этих процессов газовая резка , кислородная резка, и горение . Аббревиатура AWS для всего семейства процессов газокислородной резки — OFC , а наиболее заметным членом этого семейства является кислородно-ацетиленовая резка, сокращенно OAC. Оксиацетилен используется больше для резки, чем для сварки, но природный газ, пропан и пропилен также используются для резки. Кислородно-кислородная резка — это простой в использовании процесс, разрезы во всех направлениях, портативность и недорогое добавление к существующему оборудованию для кислородно-газовой сварки. Oxyfuel может резать сталь из-под 1 / 32 «толщиной более 12 футов. Сегодня, со снижением стоимости систем плазменной резки, плазменная резка взяла на себя некоторые работы, когда-то предназначенные для кислородной резки, но для многих применений резки стали до сих пор нет более быстрый и экономичный процесс, чем газокислородная резка

Оборудование

Обычная система кислородно-ацетиленовой сварки легко переоборудуется для выполнения кислородно-ацетиленовой резки (ААС) путем замены сварочного сопла на рукоятке горелки режущей насадкой, как показано на Рисунке 10. -1,

-1,

Режущее приспособление отличается от кислородно-ацетиленовой сварочной горелки тем, что оно также имеет средства подачи потока чистого кислорода к месту реза. Режущий кислородный рычаг открывает этот поток чистого кислорода, когда сварщик нажимает на него. См. Рисунок 10-2.

Рисунок 10-1. Оборудование для резки оксиацетилена (OAC).

Преимущество режущей головки над цельным резаком заключается в том, что режущая головка дешевле, чем цельный резак, и позволяет быстрее и проще переключаться между функциями резки и сварки. Цельный резак с большей длиной обеспечивает большее расстояние между режущим действием и сварочным аппаратом и обычно может обрабатывать большие потоки кислорода, необходимые для больших работ. Некоторые резаки имеют режущие головки, установленные под определенным углом для выполнения конкретной задачи, чтобы снизить утомляемость оператора. Однако положение режущей головки зависит от личных предпочтений и зависит от производителя.

Горелка на рис. 10-2 (слева) использует смесительную камеру для объединения кислорода и топливных газов и известна как горелка положительного давления, сбалансированного давления или горелки среднего давления . Преимущество конструкции горелки со смесительной камерой состоит в том, что она работает при 90 227 более высоких давлениях топливного газа и может отводить больше тепла, чем конструкция с трубкой Вентури. Положительное давление является сегодня наиболее распространенной конструкцией горелки.

10-2 (слева) использует смесительную камеру для объединения кислорода и топливных газов и известна как горелка положительного давления, сбалансированного давления или горелки среднего давления . Преимущество конструкции горелки со смесительной камерой состоит в том, что она работает при 90 227 более высоких давлениях топливного газа и может отводить больше тепла, чем конструкция с трубкой Вентури. Положительное давление является сегодня наиболее распространенной конструкцией горелки.

Резак на рис. 10-2 (справа) использует инжекторную камеру, или Вентури , для всасывания топливного газа в поток кислорода и работает при низком давлении топлива 6–8 унций/дюйм 2 . Конструкция горелки Вентури необходима, когда природный газ из газопровода используется вместо ацетилена для экономии или когда ацетилен производится на месте с помощью газогенератора, что распространено в странах третьего мира.

Для резки толстой стали требуется больше кислорода, чем для тонкой стали, поэтому для резки стали толщиной более одного дюйма может потребоваться специальный кислородный регулятор, способный подавать больший объем кислорода при более высоком давлении, чем при сварке. Также требуются шланги большего диаметра. Регулятор сварочного ацетилена отлично подходит для резки. Кроме того, поскольку при резке потребляется гораздо больше кислорода и происходит более быстрое истощение баллона, чем при сварочных операциях, типичный регулятор резки имеет две ступени для поддержания постоянного рабочего давления по мере истощения газа в баллоне. Манометры на стороне высокого давления кислородных регуляторов для резки имеют калибровку более высокого давления, чем манометры сварочных регуляторов. Операции кислородной резки толстых металлов могут потребовать давления кислорода до 100–150 фунтов на квадратный дюйм.

Также требуются шланги большего диаметра. Регулятор сварочного ацетилена отлично подходит для резки. Кроме того, поскольку при резке потребляется гораздо больше кислорода и происходит более быстрое истощение баллона, чем при сварочных операциях, типичный регулятор резки имеет две ступени для поддержания постоянного рабочего давления по мере истощения газа в баллоне. Манометры на стороне высокого давления кислородных регуляторов для резки имеют калибровку более высокого давления, чем манометры сварочных регуляторов. Операции кислородной резки толстых металлов могут потребовать давления кислорода до 100–150 фунтов на квадратный дюйм.

Рисунок 10-2. Кислородно-ацетиленовые резаки. Резак с избыточным давлением (слева) и резак с инжектором конструкции Вентури (справа).

Наконечники для кислородной резки и режущие газы

Режущий наконечник является наиболее важным фактором, определяющим качество резки. Чистый, неповрежденный режущий наконечник обеспечивает прямую струю кислорода и безопасное стабильное пламя, но поскольку режущие наконечники изготовлены из меди, их легко повредить при падении. Для хорошего реза выходной конец форсунок должен быть без заусенцев и перпендикулярен поверхности наконечника. Особенно это касается кислородных форсунок. Седла в основании наконечника также легко повреждаются при падении или затягивании наконечника, когда на седле есть грязь. Это повреждение обычно не поддается ремонту. В большинстве случаев наконечники одного производителя резака нельзя использовать в резаке другого производителя.

Для хорошего реза выходной конец форсунок должен быть без заусенцев и перпендикулярен поверхности наконечника. Особенно это касается кислородных форсунок. Седла в основании наконечника также легко повреждаются при падении или затягивании наконечника, когда на седле есть грязь. Это повреждение обычно не поддается ремонту. В большинстве случаев наконечники одного производителя резака нельзя использовать в резаке другого производителя.

Если вы сняли гайку, удерживающую наконечник резака, и наконечник резака застрял в корпусе резака, легкое постукивание пластиковым молотком по задней части наконечника резака обычно освобождает наконечник.

Из-за близости к теплу резки наконечники изнашиваются и со временем должны быть заменены. Кроме того, неправильная эксплуатация, грубое обращение и чрезмерная очистка наконечника еще больше сокращают срок службы режущего наконечника. Хранение наконечников в стойке вместо того, чтобы раскатывать их в свободном состоянии, продлит срок их службы. Широкий выбор режущих наконечников доступен для выполнения различных работ. См. Рисунок 10-3.

Широкий выбор режущих наконечников доступен для выполнения различных работ. См. Рисунок 10-3.

Рисунок 10-3. Набор специальных наконечников для кислородной резки.

Помимо ацетилена, для экономии и доступности, природный газ и пропилен также используются для предварительного нагрева в процессах OFC. Их называют альтернативными топливными . Наконечники горелок, предназначенные для использования с альтернативными видами топлива, часто отличаются друг от друга, поскольку эти виды топлива могут подаваться при более низком давлении, иметь разное соотношение топлива и кислорода и разные характеристики скорости горения. Метилацетилен-пропадиен, известный как газ MAPP, был распространенным и эффективным альтернативным газом, но его производство было прекращено в Северной Америке в 2008 году, и в настоящее время доступны только менее эффективные заменители.

Газовая резка (кислородная резка)

Газовая резка (также известная как газокислородная резка) заключается в использовании тепла, выделяемого газокислородным топливом, для резки стальных материалов или твердых металлов на требуемые панели или профили. Он может резать сталь толщиной от 1 мм до 1200 мм. И в большинстве случаев он используется для резки стального листа толщиной более 20 мм, так как газокислородная резка обычно имеет большие допуски. Для сталей толщиной менее 20 мм лучше использовать другие методы резки, такие как лазерная резка или гидроабразивная резка. (Для получения высокой точности.)

Он может резать сталь толщиной от 1 мм до 1200 мм. И в большинстве случаев он используется для резки стального листа толщиной более 20 мм, так как газокислородная резка обычно имеет большие допуски. Для сталей толщиной менее 20 мм лучше использовать другие методы резки, такие как лазерная резка или гидроабразивная резка. (Для получения высокой точности.)

С другой стороны, по мере того, как в настоящее время развивается технология газокислородной резки, с надлежащей газокислородной смесью и хорошим контролем температуры, мы также можем получить высокоточную газопламенную резку (качественную газопламенную резку). Особенно с интегрированной технологией газопламенной резки с ЧПУ, она широко используется в процессах производства стальных деталей.

Что такое газовая резка или газокислородная резка

Газовая резка (газокислородная резка или кислородно-ацетиленовая резка), как она называется, при горении кислородно-топливного газа через газовую горелку образует пламя, а тепло пламени используется для резки стали. Это самый старый способ резки горячей стали. Резак предназначен для подачи топливного газа кислорода для сжигания оксида железа, таким образом, чтобы гарантировать стабильную температуру и получить лучшие характеристики резки.

Это самый старый способ резки горячей стали. Резак предназначен для подачи топливного газа кислорода для сжигания оксида железа, таким образом, чтобы гарантировать стабильную температуру и получить лучшие характеристики резки.

Почему сталь, вырезанная пламенем, широко используется при резке стали

Сталь, вырезанная пламенем, является старой и очень распространенной технологией резки стали для резки стали. Как известно, производство металла включает в себя резку, нагрев и сварку стали. Существует множество методов, используемых для формовки стали, одним из таких методов является сталь для резки пламенем, и с развитием оборудования теперь вы можете получить качественные стальные детали для резки пламенем. Это влечет за собой использование горючего газа и кислорода для вырезания фигур из стального листа. Эта техника набирает широкую популярность по разным причинам.

Вот некоторые из причин и преимуществ:

• Более низкая стоимость и меньшие инвестиции (Станок газовой резки дешевле, чем станок для лазерной или гидроабразивной резки. Вы можете выполнять резку даже с помощью револьвера для кислородной резки.)

Вы можете выполнять резку даже с помощью револьвера для кислородной резки.)

• Единственный способ резать сталь большой толщины (резать толстую сталь).

• Это относительно доступно по сравнению с другими методами.

• Может прорезать металлическую поверхность большой площади. Толщина варьируется от 1 до 1000 миллиметров.

• Этот процесс является переносимым. Может использоваться в разных местах, кроме физической мастерской.

• Интегрированная технология газопламенной резки с ЧПУ

Недостатки

• Резка деталей при более крупных преобразованиях (из-за теплового плавления материал для резки становится больше)

• Операторы должны обладать высокой квалификацией и большим опытом (чтобы получить более точные размеры и избегайте более горячей трансформации)

Как работает процесс газовой резки стального листа (газокислородная резка)?

Вы когда-нибудь задавали себе этот вопрос? Если да, то вы находитесь в правильном месте. Процесс газопламенной резки стального листа является термохимическим. Этот процесс требует интенсивного нагревания, обычно называемого чистым кислородом. Это кислородное топливо можно найти в объемных системах и баллонах. Нечистый кислород снижает скорость резания стали. Следовательно, чистое кислородное топливо может смешиваться с примесями из-за утечек, плохих шлангов и неправильных соединений. Чистый кислород следует использовать с осторожностью, иначе существует риск получения серьезных травм.

Процесс газопламенной резки стального листа является термохимическим. Этот процесс требует интенсивного нагревания, обычно называемого чистым кислородом. Это кислородное топливо можно найти в объемных системах и баллонах. Нечистый кислород снижает скорость резания стали. Следовательно, чистое кислородное топливо может смешиваться с примесями из-за утечек, плохих шлангов и неправильных соединений. Чистый кислород следует использовать с осторожностью, иначе существует риск получения серьезных травм.

Типы режущих материалов

Процесс газопламенной резки стали можно использовать для различных целей при условии, что образующийся оксид имеет более низкую температуру плавления по сравнению с разрезаемым материалом. По этой причине процесс газокислородной резки нельзя использовать с другими материалами. Прекрасный пример — алюминий.

Газовая резка (газокислородная резка) Типы

Типы газовой резки в основном делятся на газовую резку и газовую резку с ЧПУ (станок для газовой резки).

Пламенная резка

Пламенная горелка, также называемая пожарным ружьем. С разным газом горелка имеет разную конструкцию. Чаще всего используется кислородно-ацетиленовая газовая горелка, давление ацетилена от 0,01 до 0,12 МПа, давление кислорода от 0,50 до 1,0 МПа. Два разных газа сжигались в собственном канале и смешивались в кислородном резаке, пламя можно было регулировать вручную. Этот тип кислородной резки в основном используется для повторной резки, чтобы удалить дефекты от резки стальной заготовки или правки стали.

Газовая резка с ЧПУ для стали

Газовая резка с ЧПУ выполняется на станке с ЧПУ, который использует технологию ЧПУ для привода стола газовой резки и резака для резки стальных листов, стального листа и других металлических материалов. Оборудование для газовой резки с ЧПУ включает в себя станок, стол, электричество и газовую горелку. Таким образом, он включает в себя три большие части: системы управления ЧПУ, системы газопламенной резки и системы привода.

Преимущество стали для резки пламенем с ЧПУ заключается в том, что она может резать большие толстые стальные листы, более низкая стоимость, но недостатки также одинаковы с обычной резкой пламенем. Это большая трансформация, более низкая точность, медленная скорость резки, для предварительного нагрева требуется много времени, медленная перфорация, и это сложно для всех автоматических операций. Таким образом, его применение ограничено углеродистой сталью и резкой толстого стального листа. Для резки тонкого стального листа до 20 мм он практически заменяет лазерную или техническую плазменную резку.

Как можно улучшить характеристики газопламенной резки?

На эффективность процесса газопламенной резки влияют два фактора, а именно выбор сопла и тип топлива. Эти два фактора могут увеличить или уменьшить как стоимость рабочей силы, так и скорость резки. В дополнение к этому, кислородная струя и используемый газ влияют на период резки, используемый для резки материала. В большинстве случаев кислородное топливо смешивается с другим горючим газом, таким как пропан, метан; ацетилен, пропилен и МАПП для достижения температуры воспламенения. Температура стали для газовой резки должна быть ниже точки плавления материала. После этого чистое кислородное топливо пропускается через предварительно нагретую зону, чтобы запустить процесс газопламенной резки.

В большинстве случаев кислородное топливо смешивается с другим горючим газом, таким как пропан, метан; ацетилен, пропилен и МАПП для достижения температуры воспламенения. Температура стали для газовой резки должна быть ниже точки плавления материала. После этого чистое кислородное топливо пропускается через предварительно нагретую зону, чтобы запустить процесс газопламенной резки.

Выбор запального газа зависит от того, механизирован ли процесс или выполняется вручную, от типа материала и выполняемой работы. Газ непригоден для использования, если он не вырабатывает необходимого количества тепла или превышает установленный бюджет.

Диапазон толщины газовой резки стального листа

Это один из наиболее часто задаваемых вопросов, когда люди интересуются процессом газовой резки стального листа или стальных панелей. Как указывалось ранее, этот процесс можно проследить еще во времена пика индустриализации. Доказано, что этот процесс режет материал толщиной до 100 дюймов. Очевидно, что этот процесс упрощает задачу резки материала.

Очевидно, что этот процесс упрощает задачу резки материала.

Все тонкие материалы должны быть предварительно сильно нагреты для увеличения скорости резки. Кроме того, процесс предварительного нагрева улучшает процесс резки. Этот процесс предварительного нагрева остается постоянным для всех толстых материалов.

Дело в том, что толщина разрезаемой стали зависит от количества кислорода, подаваемого в процессе резки. Топливный газ и чистый кислород можно регулировать для получения гладкой поверхности среза в зависимости от потребностей человека.

Температура резки

Как правило, процесс предварительного нагрева включает в себя нагрев материала до 1600-1800 градусов по Фаренгейту.

Во-вторых, чистый кислород пропускается через нагретую область для облегчения горения или окисления. По этой причине человек может получить превосходную поверхность окончательного реза. Это может быть острая нижняя кромка без шлака, острая верхняя кромка или плоская поверхность реза.

Как получить качественную стальную панель газовой резки с более высокой точностью?

Существует множество факторов, влияющих на процесс газопламенной резки, поэтому необходимо получить качественные стальные панели или детали газопламенной резки с более высокой точностью. Следует отметить несколько факторов:

• Тщательное изучение и понимание рабочего процесса. Желательно нанять профессионального поставщика услуг, если вы считаете этот процесс трудным или напряженным.

• Выбор идеальной насадки для получения желаемого результата. Есть множество советов, которые люди могут использовать для достижения желаемых результатов. Выбор простой техники позволяет легко достичь желаемого результата.

• Выбор правильного давления газокислородной резки. У людей разные потребности. Выбор правильного давления кислорода гарантирует, что вы достигнете желаемого качества резки.

• Серьезное отношение к процессу предварительного нагрева. Некоторые относятся к этому процессу легкомысленно.

Кислород-пропаном можно прорезать сталь до 20 сантиметров в 1 заход. Для примера, даже 180-й болгаркой придется делать 5-7 проходов.

Кислород-пропаном можно прорезать сталь до 20 сантиметров в 1 заход. Для примера, даже 180-й болгаркой придется делать 5-7 проходов. Без них запускать резак не стоит, так как в случае хлопка, горение перейдет в рукав и может дойти до баллона.

Без них запускать резак не стоит, так как в случае хлопка, горение перейдет в рукав и может дойти до баллона. Все соединения проходим уплотнителем (анаэробным герметиком, паклей, фумкой).

Все соединения проходим уплотнителем (анаэробным герметиком, паклей, фумкой).

Регулировка рабочей температуры осуществляется при помощи изменения концентрации кислорода в смеси.

Регулировка рабочей температуры осуществляется при помощи изменения концентрации кислорода в смеси.

При снижении этого показателя производительность выполняемых операций уменьшается практически на треть, а расход газа и кислорода увеличивается на две трети.

При снижении этого показателя производительность выполняемых операций уменьшается практически на треть, а расход газа и кислорода увеличивается на две трети.