Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

При выборе электродов под определенные виды заготовок, очень важно ориентироваться не только на то, какие виды сварочной проволоки входят в их состав, но и каким покрытием они обладают. Электроды с рутиловым покрытием являются лишь одним из типов, которые встречаются в сварочном деле, но это один из самых распространенных вариантов. Главной особенностью данного типа является то, что он на половину состоит из рутилового концентрата. Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Рутиловые электроды для сварки

В составе встречаются карбонаты, алюмосиликаты и рутил. Чем больше карбонатов в составе данного покрытия, тем меньше кремния и кислорода будет в готовом шве. Данное покрытие электродов для сварки добавляет наплавленному металлу ударной вязкости, так как повышается щелочность шлака. В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием обладают очень важным преимуществом, так как они могут сохранять высокое качество сваривания, даже если на поверхности основного металла есть ржавчина или окалина, если во время процесса соединения меняется длина дуги или присутствуют прочие неблагоприятные условия. При этом электроды хорошо зажигаются, как в первый, так и в последующие разы. Дуга горит стабильно и не прерывается при резких движениях. Она одинаково хорошо проявляет себя как при постоянном, так и при переменном токе. Обмазка обеспечивает плотность горения, так что металл практически не разбрызгивается. Это дает дополнительные преимущества во время сваривания в вертикальном и потолочном положении. Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Сварочные электроды с рутиловым покрытием

Преимущества

- Электроды с рутиловым покрытием обеспечивают надежную защиту от негативного влияния внешних факторов, поддерживая при этом высокое качество шва;

- Обмазка дает стабильное горение дуги;

- Возможно использовать во всех положениях;

- При выполнении всех условий предварительной подготовки, снижает риск образования трещин и пор;

- Увеличивает ударную вязкость металла.

Недостатки

- Требуется проводить дополнительную подготовку в виде просушки и прокалки при точном соблюдении режимов;

- Имеет относительно низкий диапазон взаимодействия с металлами, так как используется для малоуглеродистой и низколегированной стали;

- Требуется придерживаться точных режимов, так как при повышении тока выше номинального резко ухудшаются свойства электрода;

- После прокалки можно пользоваться только по прошествии суток.

Физико-химический состав

Электроды с рутиловым покрытием могут иметь некоторые отличия в своем составе. Но в целом можно определить среднестатистический состав, который встречается в большинстве случаев. Как правило, в него входит:

- Рутил – 48%;

- Полевой шпат – 30%;

- Ферромарганец – 15%;

- Магнезит – 15%;

- Декстрин – 2%.

Масса покрытия зачастую в два раза меньше, чем масса стержня электрода.

Технические характеристики

Сварочные электроды с рутиловым покрытием обладают не только теми свойствами, которые дает покрытие, но теми, что дает металлический стержень внутри них. На примере технических характеристик АНО-21, которые имеют такую же обмазку, можно примерно понять, какими свойствами обладают другие разновидности.

| Темпера тура испытаний, градусы Цельсия | Сопротивление разрыву временное, Н/мм2 | Удлинение относительное, % | Вязкость ударная, Дж/см2 | Угол загиба соединения, градусы Цельсия | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 450 | 18 | 78 | 150 | – 20 |

| Производительность наплавки, г/мин | Относительный выход металла на шве, % | Расход электродов на 1 кг шва, кг | ||

| 14 | 95 | 1,65 | ||

Марки электродов с рутиловым покрытием

Практически электроды с рутиловым покрытием, марки которых представлены ниже предназначаются для сварки металлов с низким содержанием углерода. А также с минимальным присутствием легирующих элементов. Иными словами, это самые простые расходные материалы, но тем не менее, достаточно распространенные. К ним можно причислить такие электроды как:

- МР-3;

- АНО;

- ЗРС-1;

- ЗРС-2;

- ОЗС-4;

- ОЗС-6.

Обозначение и маркировка

Обозначение рутилового покрытия в маркировке электродов осуществляется при помощи буквы «Р». На последних позициях указывается, какой обмазкой обладает та или иная разновидность расходного материала. Если рассмотреть полную маркировку модели Э46–АНО–21d–УД, 9466–75. Е 432 (3) – Р 1, то здесь видно, что присутствует «Р» и данная марка относится к материалам с рутиловым покрытием. Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Маркировка сварочных электродов

Выбор

Сварка рутиловыми электродами проходит достаточно просто и без лишних проблем, поэтому выбор мастеров так часто падает именно на них. При выборе нужно обращать внимание не только на покрытие, но и на состав стержня. В идеальных условиях он должен полностью совпадать с тем металлом, с которым сваривается. Большинство марок образуют наплавленный металл схожий по составу с конструкционной сталью. Следующим пунктом выбора является толщина. Данный пункт оказывается достаточно важным, так как не все марки имеют в своем ассортименте тонкие электроды, тоньше 2 мм. Это может оказаться проблемой в некоторых случаях. Толщина электрода подбирается относительно основного металла и должна быть равной ей или превышать ее максимум на 1 мм.

Важно!Иногда для достижения тех свойств, которые невозможно получить выбранной маркой, можно использовать правильно подобранный флюс, который зачастую решает возникшую проблему.

Основные режимы и нюансы применения

Каждая марка электродов с рутиловым покрытием обладает своими параметрами, но все они зависят от толщины диаметра. Таким образом, на данном примере можно рассмотреть основной принцип:

Величина диаметра, мм | Сила тока в нижнем положении, А | Сила тока в вертикальном положении, А | Сила тока в потолочном положении, А |

2 | 50…90 | 50…70 | 70…90 |

2,5 | 60…110 | 60…90 | 80…100 |

3 | 90…140 | 80…100 | 100…130 |

Одним из главных нюансов использования материалов такого типа состоит в предварительной подготовке. Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

марки, сфера применения, описание и преимущества

Содержание:

- Сфера применения

- Описание

- Маркировка

- Имеющиеся преимущества

- Марки рутиловых электродов

- Интересное видео

Одно из необходимых условий для получения хорошего результата при сварочном процессе — это правильный выбор электродов. Многие их характеристики зависят от покрытия металлического стержня. Среди огромного выбора имеющихся электродов почетное место занимают электроды с рутиловым покрытием, обладающие большими преимуществами.

Сфера применения

Электроды сварочные рутиловые благодаря своим характеристикам находят применение при монтаже и ремонте таких конструкций, как газовые магистрали, водяные коллекторы, нефтепроводы. Их применение оправдано при работе с малоуглеродистыми видами стали, а также низколегированными. Их использование при эксплуатации с повышенными температурами является нежелательным.

Их применение оправдано при работе с малоуглеродистыми видами стали, а также низколегированными. Их использование при эксплуатации с повышенными температурами является нежелательным.

Сварка рутиловыми электродами может осуществляться при постоянном и переменном токе. Они используются при дуговой сварке ручным способом. Имеется возможность сварки изделий с грунтовым покрытием.

Описание

Рутиловые электроды имеют обмазку внутренних стержней, главной составляющей которой служит рутил, являющийся природным минералом. Этот минерал оказывает благотворное влияние на получение качественного шва, оказывает защиту сварочной ванны во время соединения деталей. Помимо этого обмазка содержит железный порошок.

Большим достоинством рутилового покрытия является его безопасность, поскольку при плавлении выделяется небольшое количество вредных веществ, которые может при работе вдыхать сварщик.

Рутиловое покрытие электродов это обмазка, которая наносится на металлические стержни, представляющие собой сварочную проволоку марки СВ-08. Состав рутила в обмазке достигает почти половину состава. Четверть доли занимает полевой шпат.

Состав рутила в обмазке достигает почти половину состава. Четверть доли занимает полевой шпат.

Маркировка

Рутиловые электроды имеют маркировку, которая в обязательном порядке имеют букву «Р», что собственно и означает первую букву названия. Когда осуществляется выпуск этих расходников зарубежными фирмами, то эта буква обозначается, как «R». Если присутствует буква «Ц», то это означает, что в состав обмазки входит целлюлоза.

После этой буквы находятся две цифры. Первая из них указывает на то, в каких положениях в пространстве можно осуществлять сварку этими видами электродов. Большинство марок этого вида электродов позволяет производить сворку во всех положениях в пространстве. Вторая цифра указывает вид тока, постоянного или переменного, и какую при этом следует выставлять полярность.

Каждому диаметру соответствует своя толщина покрытия, что отражается на маркировке электродов. Тонкие обозначаются буквой «М», средние буквой «С», толстые буквой «Д». При наличии особо толстых покрытий используется буква «Г». Толщина покрытия качественных рутиловых электродов находится в диапазоне 0,5-2,5 миллиметра. Это позволяет выдерживать большие нагрузки. У тонких электродов толщина покрытия составляет 0,1-0,3 миллиметра, что обеспечивает ровное и стабильное горение дуги.

Толщина покрытия качественных рутиловых электродов находится в диапазоне 0,5-2,5 миллиметра. Это позволяет выдерживать большие нагрузки. У тонких электродов толщина покрытия составляет 0,1-0,3 миллиметра, что обеспечивает ровное и стабильное горение дуги.

Рутиловые электроды каждой марки имеют обозначение на упаковке, в которой они поставляются потребителям, что дает нужную информацию при их выборе.

Имеющиеся преимущества

Марки электродов с рутиловым покрытием обладают важными достоинствами:

- Стабильность горения дуги и ее легкий розжиг, в том числе повторный.

- Возможность работы не только с постоянным током, но и с переменным.

- Легкое удаление шлака.

- Стойкость шва к появлению трещин.

- Возможность соединять детали, покрытые небольшим слоем грунтовки и при наличии коррозии.

- Возможность сваривать короткими швами наподобие прихваток.

- Удобность применения.

- Формирование шва, обладающего высоким значением ударной вязкости, что обеспечивается повышенным значением щелочности шлаковой корки.

- Стойкость сваренного шва и высокий показатель усталостной прочности.

- Минимальное значение разбрызгивания металла при сварке.

- Возможна работа при повышенной влажности, что позволяет принимать участие при ремонте и прокладке водопроводов.

- Сохранение своих качеств при переменных нагрузках.

- Получаемый шов обладает стойкостью к разрывам и изломам.

- Отсутствие образования пор.

- Низкий коэффициент разбрызгивания раскаленного металла.

- Высокая производительность сварочного процесса.

К недостаткам относится то, что высокоуглеродистая сталь — это то, для чего рутиловые электроды применяться не могут. Присутствует необходимость постоянно следить за показаниями тока, поскольку его резкое повышение приведет к ухудшению качества шва.

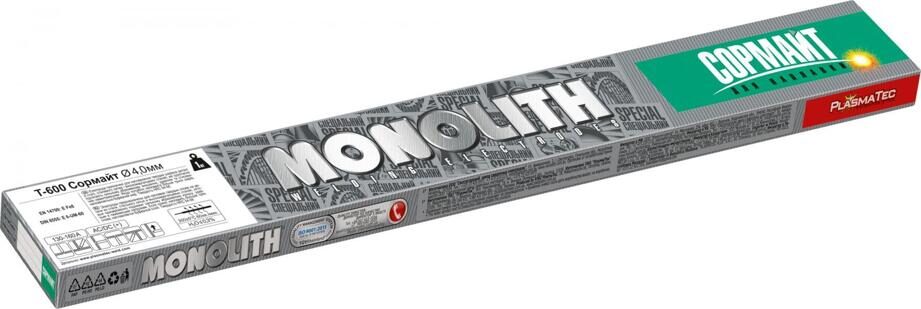

Марки рутиловых электродов

Благодаря достоинствам, присущим электродам с рутиловым покрытием, их выпуском занимаются многие известные производители. Наибольшее распространение имеют электроды, выпускаемые отечественными производителями, поскольку они дешевле, а по качеству не уступают зарубежным образцам.

Расфасовка электродов производится в упаковки различного веса, от одного килограмма пяти, что позволяет приобретать их в зависимости от объема предстоящей работы. Диаметр варьируется в пределах от двух до шести миллиметров, а длина, соответственно, 300-450 миллиметров.

Электроды МГМ

Различие марок заключается химическим составом обмазки и областью применения. Одними из наиболее распространенных расходных элементов этого типа являются электроды МГМ, которые являются аналогами выпускаемых в Швейцарии электродов «ОВЕКОРД-С», изготавливаемых фирмой «ОЭРЛИКОН».

Электроды МГМ 50К соответствуют требованиям ГОСТа 9467. Особых навыков при работе с ними не требуется, это с легкостью могут освоить и новички. У этого вида расходных элементов имеется много достоинством, что обеспечивает рутиловое покрытие электродов. Однако, главным преимуществом является возможность осуществлять сварку под водой.

У этого вида расходных элементов имеется много достоинством, что обеспечивает рутиловое покрытие электродов. Однако, главным преимуществом является возможность осуществлять сварку под водой.

Образующиеся газы способствуют выталкиванию воды из рабочей зоны. Газовый пузырь, оттесняющий воду, обеспечивает создания приемлемых условий для сварки под водой. Это позволяет применять эти электроды при ремонте нижней части мостов, кораблей, находящихся под давлением трубопроводов и подводных коммуникаций.

Неоценимой возможностью сварки под водой является ситуация, когда повреждение трубопровода должно быть ликвидировано в аварийном порядке. При возникновении прорывов и утечек вследствие износа сетей водоснабжения возникает проблема быстрого устранения проблемы, чтобы у потребителей не возникали длительные неудобства.

Также такие электроды могут применяться при соединении ответственных конструкций. Однако, при этом должен быть соблюден режим предварительного просушивания в течение одного часа. Если его не соблюдать, шов может получиться хрупким. В химическом составе наплавленного металла наибольшее место занимает кремний. Основные характеристики этих видов электродов указаны в таблице.

Если его не соблюдать, шов может получиться хрупким. В химическом составе наплавленного металла наибольшее место занимает кремний. Основные характеристики этих видов электродов указаны в таблице.

Необходимо учитывать зависимость выставляемого тока от положения в пространстве. Движение электродов при сварке сверху в нижнее положение является нежелательным. Электроды этой марки могут применяться в том случае, когда имеются повышенные требования к характеристикам шва в области пластичности и ударной вязкости. Они могут использоваться при низких температурах.

МГМ 50К с диаметром три миллиметра могут применяться для заварки сквозного повреждения небольшого диаметра. Для этого вокруг повреждения наплавляют валик, который при постепенном передвижении ведет к центру. Подобным образом могут завариваться и повреждения, имеющие протяженный вид. Ремонт может осуществляться и методом наложения заплаты из такого же материала, как и основной металл изделия.

Электроды AWS Е6013

Существует американский стандарт «AWS», выполняющий функции, аналогичные нашим ГОСТам. Многие мировые производители электродов используют его, как основу для удовлетворения имеющихся там требований.

Многие мировые производители электродов используют его, как основу для удовлетворения имеющихся там требований.

Электроды AWS Е6013 обладают комбинированным видом покрытия — рутилово-целлюлозным. Его высокие технологические качества позволяют осуществлять сварку во всех положениях, включая движение электрода сверху вниз.

Интересное видео

Рутиловые электроды маркировка в Владивостоке: 500-товаров: бесплатная доставка, скидка-50% [перейти]

Партнерская программаПомощь

Владивосток

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Сельское хозяйство

Сельское хозяйство

Мебель и интерьер

Мебель и интерьер

Вода, газ и тепло

Вода, газ и тепло

Все категории

ВходИзбранное

Рутиловые электроды маркировка

regmarkets.ru/listpreview/idata2/a8/75/a87579edf51983ab16d62926d6194df6.jpg»>371

566

Электроды УОНИ-13/55 для ручной дуговой сварки углеродистых и низкоуглеродистых сталей, d3 мм, 1 кг

В МАГАЗИНЕще цены и похожие товары

450

510

Электроды сварочные QUATTRO ELEMENTI рутиловые, 2,0 мм, масса 0.9 кг Тип: Электроды для сварки,

В МАГАЗИНЕще цены и похожие товары

921

921

Электроды рутиловые GeKa Elit 3. 2 5кг Тип: Электроды для сварки, Размер: Длина 35.200 Ширина 6.600

2 5кг Тип: Электроды для сварки, Размер: Длина 35.200 Ширина 6.600

В МАГАЗИНЕще цены и похожие товары

565

625

Электрод СВАРОЧНЫЙ ЗУБР МАСТЕР 40011-2.0 МР-3D 2,0 Х 300 ММ, ДЛЯ ММА, 1 КГ, С РУТИЛОВЫМ ПОКРЫТИЕМ

В МАГАЗИНЕще цены и похожие товары

jpg»>1 143

2309

ЗУБР 2.5 мм, 1.5 кг, для ММА сварки, электрод сварочный с рутиловым покрытием МР-3 40011-2.5 Мастер

В МАГАЗИНЕще цены и похожие товары

1 102

1690

Электрод сварочный ЗУБР Профессионал ЗОК-46 рутиловый, прочность шва не менее 510 МПа, для сварки в любых направлениях, d 2.5 мм, 1,5 кг., 40031-2.5

В МАГАЗИНЕще цены и похожие товары

jpg»>2 117

4276

Электрод сварочный с рутиловым покрытием ЗУБР 3.0 мм, 5 кг, для ММА сварки, МР-3 40015-3.0 Мастер

В МАГАЗИНЕще цены и похожие товары

435

490

Электроды сварочные QUATTRO ELEMENTI рутиловые, 4,0 мм, 0,9 кг 772-159 Тип: Электроды для сварки,

В МАГАЗИНЕще цены и похожие товары

490

490

Электроды сварочные рутиловые 2,0 мм, 0,9 кг, 770-414 Quattro Elementi Тип: Электроды для сварки,

В МАГАЗИНЕще цены и похожие товары

regmarkets.ru/listpreview/idata2/65/99/6599f3ed10852b48b3ef2065bba1cde1.jpg»>436

607

Рутиловые электроды ОЗС-12 для ручной дуговой сварки низкоуглеродистых сталей, d3 мм, 1 кг Тип:

В МАГАЗИНЕще цены и похожие товары

1 009

1547

Электрод сварочный ЗУБР Профессионал ЗОК-46 рутиловый, прочность шва не менее 510 МПа, для сварки в любых направлениях, d 3.0 мм, 1,5 кг., 40031-3.0

В МАГАЗИНЕще цены и похожие товары

995

1350

Электрод сварочный ЗУБР МР-3 1.5 кг, 40011-2.5, 2.5 мм, с рутиловым покрытием, для ММА сварки Тип:

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 с рутиловым покрытием, для ММА сварки, d 4. 0 х 450 мм, 1 кг. {40011-4.0}

0 х 450 мм, 1 кг. {40011-4.0}

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 с рутиловым покрытием, для ММА сварки, d 2,5 х 350 мм, 1,5 кг. {40011-2.5}

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 с рутиловым покрытием, для ММА сварки, d 2.5 х 350 мм, 5 кг в коробке. {40015-2.5}

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 с рутиловым покрытием, для ММА сварки, d 4.0 х 450 мм, 5 кг. {40015-4.0}

В МАГАЗИНЕще цены и похожие товары

jpg»>ЗУБР электрод сварочный МР-3 рутиловый, d 4.0 х 450 мм, 5 кг в коробке.

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 рутиловый, d 4.0 х 450 мм, 1 кг в коробке.

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 рутиловый, d 2,5 х 350 мм, 1,5 кг в ПВХ тубе.

В МАГАЗИНЕще цены и похожие товары

regmarkets.ru/listpreview/idata2/0f/75/0f755a63da6937f5ac43b583ae77becb.jpg»>ЗУБР электрод сварочный МР-3 рутиловый, d 2.5 х 350 мм, 5 кг в коробке.

В МАГАЗИНЕще цены и похожие товары

ЗУБР электрод сварочный МР-3 рутиловый, d 2,0 х 300 мм, 1 кг в коробке.

В МАГАЗИНЕще цены и похожие товары

ru/listpreview/idata2/8f/c8/8fc84284613be4e78288e55ea91c9254.jpg»>ЗУБР электрод сварочный МР-3 рутиловый, d 3.0 х 350 мм, 1 кг в коробке.

В МАГАЗИНЕще цены и похожие товары

Электроды ‘УЭЗ’, МР-3С, d2.5 мм, 1 кг, рутиловое покрытие, для сварки углеродистых сталей Вес:

ПОДРОБНЕЕЕще цены и похожие товары

Электроды Magmaweld, ESR 13, 3х350 мм, 2.5 кг, рутиловые, аналог АНО-21, ОК 43.32 Бренд: Magmaweld,

В МАГАЗИНЕще цены и похожие товары

Электроды Magmaweld, ESR 13, 4х450 мм, 6. 5 кг, рутиловые, аналог АНО-21, ОК 43.32 Бренд: Magmaweld,

5 кг, рутиловые, аналог АНО-21, ОК 43.32 Бренд: Magmaweld,

В МАГАЗИНЕще цены и похожие товары

Электроды сварочные QUATTRO ELEMENTI рутиловые, 2,5 мм, масса 0,9 кг, плавящиеся

В МАГАЗИНЕще цены и похожие товары

Электрод сварочный ЗУБР с рутиловым покрытием МР-3 для ММА сварки, Ø 2.5 мм, 5 кг

В МАГАЗИНЕще цены и похожие товары

2 страница из 18

Рутиловые электроды, в чем их отличие от остальных

Екатерина

Электросварка получила большое распространение благодаря своей доступности и простоте процесса. Это простой и надежный способ соединения двух металлических деталей. Для сварочного процесса необходимы подходящие электроды, ведь от них во многом зависит качество сварочного шва. Неправильный выбор электрода может существенно повлиять на сварочный процесс. Существует огромное количество видов электродов. В зависимости от конкретной задачи все они отличаются друг от друга составом покрытия, материалом стержня и многим другим. В данной статье мы поговорим про рутиловые электроды.

Существует огромное количество видов электродов. В зависимости от конкретной задачи все они отличаются друг от друга составом покрытия, материалом стержня и многим другим. В данной статье мы поговорим про рутиловые электроды.

Содержание статьи

- Описание: преимущества и недостатки

- Применение электродов

- Химический состав

- Некоторые марки рутиловых электродов

- Электроды мгм 50к

- Электроды марки aws e6013

Описание: преимущества и недостатки

Рутиловые электроды, как и многие другие, состоят из металлического сердечника и рутилового электродного покрытия. Они служат для ручной дуговой сварки, где применяется постоянный или переменный ток. Электроды с рутиловым покрытием отличаются от других тем, что в состав их покрытия входит природный минерал рутил. Этот минерал благоприятно влияет на образование сварочного шва, защищает сварочную ванну. Маркировка рутиловых электродов производится при помощи буквы «Р».

Электроды с рутиловым покрытием отличаются от других по следующим пунктам:

- засчет использования оксида титана (из которого получают минерал рутил) уменьшается вредное влияние на органы дыхания;

- зажигание дуги быстрее и легче;

- горение дуги стабильное;

- во время разбрызгивания теряется малое количество металла;

- шлак со сварочного шва удаляется легче и быстрее;

- рутиловое покрытие электродов эффективно защищает сварочную ванну от попадания в нее кислорода, что ведет к уменьшению образования пор;

- хорошая сопротивляемость швов разрыву и излому;

- сварку рутиловыми электродами можно проводить при работе в любых пространственных положениях.

Рутиловые стержни обеспечивают высокое качество сваривания даже в случае, когда на поверхности свариваемого металла присутствуют окалины и ржавчина. При изменении длины дуги все равно получается качественное соединение. Стабильное горение дуги обеспечивается даже при резких движениях. Покрытие в свою очередь препятствует разбрызгиванию, что является большим плюсом при сварке потолочных и вертикальных швов. В покрытие может добавляться железный порошок для увеличения массы навариваемого металла и предотвращения возникновения трещин. Стержни подходят для работы с низколегированными и малоуглеродистыми сталями.

Несмотря на перечисленные преимущества, данный вид стержней имеет и недостатки:

- перед работой необходимо производить такую подготовку, как просушка и прокалка;

- стержни подходят только для работы с низколегированными и малоуглеродистыми сталями;

- при прокалке, электродами можно пользоваться только через сутки;

- необходимо соблюдать точность режимов, иначе свойства электродов ухудшаются.

Применение электродов

Рутиловые стержни применяются при работе с трансформаторами, инверторами и генераторами. Популярны они по причине возможности работы с ними в любом пространственном положении. Данный вид стержней хорошо показывает себя при сварке труб, ремонте трубопроводов. Покрытие стержней данной марки позволяет работать даже в условиях повышенной влажности. Малое разбрызгивание металла позволяет наплавлять большую массу металла, чего не сделаешь другими марками электродов. Шов после работы покрыт чешуйчатым шлаком, который легко удаляется, что сокращает время обработки детали. Расплавленный металл глубоко проникает в швы, что позволяет получать крепкое соединение.

Химический состав

Электроды сварочные рутиловые в состав своего покрытия включают следующие элементы: рутил — 48%, полевой шпат — 30%, ферромарганец — 15%, магнезит — 15%, декстрин — 2%. Масса покрытия обычно в два раза ниже массы металлического стержня.

Некоторые марки рутиловых электродов

На сегодняшний день на рынке существует огромное количество марок электродов. Рутиловые не исключение. Далее представлены некоторые марки электродов данного типа.

Рутиловые не исключение. Далее представлены некоторые марки электродов данного типа.

Электроды мгм 50к

Стержни этой марки применяются для ручной дуговой сварки. Они обладают высокими сварочно-технологическими свойствами, что обеспечивает получение качественного прочного шва. Шлака получается мало, отделяется он легко. Стержни марки МГМ-50К можно использовать при работе с грязным и ржавым металлом, что не под силу многим другим видам электродов. Горение дуги мягкое, ровное.

Электроды марки aws e6013

Стержни данной марки служат для работы с низкоуглеродистой сталью на переменном и постоянном токе. Благодаря поддерживанию стабильного горения дуги обеспечивается хорошая технологичность процесса. Как и стержни марки мгм 50к, электроды типа aws e6013 можно использовать при работе в любых пространственных положениях. Шлак обладает довольно хорошей текучестью, что благоприятно влияет на защиту сварочной ванны от попадания в нее вредных включений и на простоту удаления шлака со шва.

Похожие публикации

Электроды с рутиловым покрытием

В отличие от обычных рутиловые электроды невосприимчивы к высокой влажности. Они используются в разных областях и подходят для создания ответственных конструкций. В статье подробно рассмотрены характеристики, плюсы и минусы расходных материалов с рутиловым покрытием.

СОДЕРЖАНИЕ

- Что представляют собой рутиловые электроды

- Характеристики

- Маркировка

- Состав

- Применение рутиловых электродов

- Плюсы и минусы

- Лучшие марки электродов с рутиловым покрытием

- ESAB-SVEL OK 46.00

- Lincoln Electric Omnia 46

- ОЗС-12

- МР-3

- Прокалка и сварочные работы

Сварка представляет собой сложный производственный процесс, основанный на физико-химических свойствах металлов. Во время его протекания осуществляются различные реакции и преобразования металлической решетки на молекулярном уровне. Финальное качество сварного соединения в значительной степени предопределяется покрытием электрода. Флюс, который наносится на поверхность расходного материала, предназначен для защиты рабочей области от контакта с атмосферным газом. Помимо этого, состав обмазки предопределяет свойства сварного соединения.

Во время его протекания осуществляются различные реакции и преобразования металлической решетки на молекулярном уровне. Финальное качество сварного соединения в значительной степени предопределяется покрытием электрода. Флюс, который наносится на поверхность расходного материала, предназначен для защиты рабочей области от контакта с атмосферным газом. Помимо этого, состав обмазки предопределяет свойства сварного соединения.

Что представляют собой рутиловые электроды

Изготовление расходных материалов для сварки является до мелочей отработанной технологией, которая отличатся в деталях в зависимости от типа продукта. Основу продукта составляет металлический стержень. Он изготавливается из разных сплавов металла. На поверхность сердечника наносится специальная обмазка. От ее состава зависит область использования расходных материалов. Рутиловое покрытие электродов – это специальный вид обмазки, который благоприятно влияет на сварочный процесс в целом и позволяет добиться высокого качества сварного шва.

Расходные материалы с рутиловой обмазкой предназначены для ручной сварки, принцип работы которой основан на использовании электрической дуги. Основной компонент обмазки – двуокись титана. Составляющие подобраны таким образом, чтобы сделать сварочный процесс максимально простым, а сварное соединение – высококачественным. В его состав входят:

- двуокись титана;

- ферромарганец;

- декстрин;

- полевой шпат;

- магнезит.

Если говорить о процентном соотношении, то на двуокись титана припадает примерно 50% от всего объема, количество декстрина не превышает 2%. 48% отводится всем остальным компонентам, причем разделение между ними примерно равное. Данный тип покрытия относится к числу самых безопасных, поскольку во время горения не выделяет опасных для здоровья и окружающей среды продуктов. То есть, специалист не вдыхает токсичные испарения.

Чем отличаются рутиловые электроды от основных

Специалисты считают рутиловые электроды одними из лучших. Они дают возможность даже малоопытным сварщикам сформировать качественный и эстетичный шов. Основные преимущества расходников:

Они дают возможность даже малоопытным сварщикам сформировать качественный и эстетичный шов. Основные преимущества расходников:

- универсальность: используются для работы с источниками переменного и постоянного тока. Не зависимо от типа питания сварочная дуга горит постоянно и легко удерживается в стабильном состоянии.

- Допускается работа с заготовками, на поверхности которых есть небольшой слой грунтовки. При этом нет никакой потери в качестве.

- Отлично подходят для сваривания небольших участков стыка в труднодоступных местах. Дуга легко разжигается как в первый раз, так и повторно.

- Сварочный шов отличается высокими показателями ударной вязкости. Такой результат обусловлен повышенными показателями щелочности шлака.

- Выполненный при помощи рутилового электрода сварной шов обладает высокой прочностью и устойчивостью к длительным механическим нагрузкам. Эти качества сохраняются на протяжении длительного времени.

- Во время работы с использованием рутиловых электродов образуется минимальное разбрызгивание горячего расплава.

- Нет никаких проблем с повторным использованием расходных материалов. Нагар, образовавшийся на кончике стержня счищать не нужно. По своей природе он является полупроводником и не препятствует розжигу электрической дуги.

- Минимизировано отрицательное влияние на здоровье сварщика. Во время горения рутиловое покрытие не генерирует опасных для здоровья веществ. Негативное воздействие на органы дыхания полностью исключить не удалось, но оно сведено к минимуму.

- Невысокие требования к предварительной подготовке свариваемых поверхностей. Даже в условиях повышенной влажности шов получается прочным и долговечным. Допускается соединение заготовок, поверхность которых содержит до 30 процентов коррозийного слоя.

Характеристики

Электроды с рутиловым покрытием на потребительском рынке представлены двумя типами – Э42 и Э46. Информация о типе расходного материала в обязательном порядке обозначается на упаковке продукта. Шов, выполненный электродами типа Э42 обладает такими эксплуатационными показателями:

- предел механической прочности составляет 410 Мпа;

- еще один показатель прочности – ударная вязкость.

Ее значение равно 80 Дж/кв. см;

Ее значение равно 80 Дж/кв. см; - заключительная характеристика, определяющая сопротивляемость разрыву – относительное удлинение. Значение составляет 22%.

Сваренный электродами типа Э46 шов обладает более высокими прочностными характеристиками:

- предел механической прочности составляет 450 Мпа;

- показатель ударной вязкости зафиксирован на уровне 147 Дж/кв. см;

- немногим меньше является относительное удлинение. Его значение составляет 20%.

Для производства рутиловых электродов используется проволока из низкоуглеродистой стали. Она служит сердечником и обмазывается специальным составом, который незначительно отличается в зависимости от производителя. Чтобы потребитель мог сразу понять, с каким расходным материалом он имеет дело, в маркировке продукта присутствует буква «Р». После нее прописываются две цифры:

- первая обозначает возможное пространственное положение электрода. В большинстве случаев оно может быть любым;

- вторая информирует о типе сварочного тока – постоянный или переменный, а также о напряжении холостого хода и полярности.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Маркировка

Условное обозначение выпускаемой продукции незначительно отличается в зависимости от технических условий конкретного производителя. Несмотря на это, подавляющее большинство поставляемой на потребительской рынок продукции маркируется одинаково. Для примера можно подробнее рассмотреть одно из условных обозначений электродов МР-3.

В верхней части снимка видна маркировка продукции – Э 46 –МР-3–УД Е 430 (3)-Р26.

Значение символов по порядку их нанесения:

- Э46 – тип электродов по ГОСТу. В данном конкретном случае условное обозначение говорит о том, что расходные материалы предназначены для работы с углеродистой и низкоуглеродистой сталью. Прочность на разрыв составляет 46 кгс/кв. см.

- МР-3 – это условное обозначение марки продукта, сформулированное производителем.

- У – назначение электрода.

Символ «У» присваивается электродам, предназначенным для работы с углеродистыми материалами. Предел прочности на растяжение составляет 60 кгс/кв. см.

Символ «У» присваивается электродам, предназначенным для работы с углеродистыми материалами. Предел прочности на растяжение составляет 60 кгс/кв. см. - Д – условное обозначение толщины обмазки. В данном случае оно толстое.

- Е – международное обозначение типа электрода с плавящимся покрытием.

- 43 – предел прочности на растяжение – 430 мПа.

- 0 – относительное удлинение. Параметр указывает на значение до 20%.

- (3) – температура окружающего воздуха во время работы может опускаться до -20 градусов Цельсия. Это минимально допустимое значение температуры, при котором сохранится ударная вязкость материала не ниже 34 Дж/кв. см.

- Р – рутиловое покрытие.

- 2 – символ несет информацию о положениях, допустимых во время выполнения сварочных работ. «Двойка» обозначает, что варить можно в любом из положений за исключением вертикального по направлению сверху-вниз.

- 6 – информация о типе питания. В данном случае можно использовать постоянный ток обратной полярности.

Примерный показатель напряжения холостого хода может составлять 70В.

Примерный показатель напряжения холостого хода может составлять 70В.

Состав

Соотношение компонентов, из которых сделана обмазка, может немного отличаться в зависимости от производителя. Но по большей части он выдержан в таких пропорциях:

- диоксид титана (еще называют концентратом рутила) – 48%;

- шпагат полевой – 20%;

- ферромарганец и магнезит – по 15% каждый;

- декстрин – 2%.

Иногда в состав включаются дополнительные элементы. К примеру, это может быть целлюлоза. В таком случае маркировка продукта будет содержать дополнительные буквенные обозначения. В данном конкретном случае к символу «Р» (рутиловый) будет добавлена литера «Ц» (целлюлозный).

Обозначение смешанных вариантов обмазок:

- РЦ – рутилово-целлюлозные. Позволяют выполнять сварку в любом пространственном положении. Подходят для формирования сварного шва по направлению сверху-вниз.

- РБ – рутилово-основные.

Соединение получается очень прочным, а шлак легко отделяется. Предназначены для укладки шва в любом пространственном положении.

Соединение получается очень прочным, а шлак легко отделяется. Предназначены для укладки шва в любом пространственном положении. - РА – рутилово-кислые. Шлак имеет пористую структуру и легко удаляется.

Применение рутиловых электродов

Рутиловые электроды являются одними из наилучших и практичных видов расходных материалов. они широко используются в разных областях хозяйствования, включая промышленное производство, строительство и другие отрасли. Чаще всего электроды данного вида применяются в таких целях:

- соединение заготовок из низкоуглеродистой стали. Состав обмазки сердечника дает возможность эффективно сваривать черные и низколегированные металлы. На выходе получается прочный, ровный шов без трещин и других изъянов;

- сварка и ремонт трубопроводных магистралей. Идеально подходят для восстановления герметичности водопроводов. В такой ситуации нереально полностью высушить поверхность металла. Рутиловые электроды держат дугу даже в том случае, когда в рабочую зону попадают капли воды;

- ремонт инструментария и элементов конструкций, подверженных сильному износу.

Рутиловый электрод дает возможность наплавить толстый слой. Во время работы образуется мало брызг, что позволяет экономить материал.

Рутиловый электрод дает возможность наплавить толстый слой. Во время работы образуется мало брызг, что позволяет экономить материал.

Плюсы и минусы

Сравнительно с другими вариантами покрытий рутиловое имеет ряд весомых преимуществ:

- высокое качество сварного соединения. В месте стыка не образуются трещины горячего или холодного происхождения;

- сварочная дуга стабильно горит и при постоянном, и при переменном токе;

- повторный розжиг электрода не составляет никаких сложностей. Это дает возможность специалисту быстрее выполнять работы, связанные с наложением большого количества коротких швов. Потушенная дуга используемого электрода так же легко разжигается, как и нового. Не требуется счищать нагар с кончика стержня;

- не всегда нужно подготавливать рабочую поверхность. Расходники с другими типами флюса очень чувствительны к наличию ржавчины и окисла. Они отрицательно сказываются на конечном качестве шва.

Рутиловое покрытие позволяет стабильный высококачественный шов даже на таких поверхностях;

Рутиловое покрытие позволяет стабильный высококачественный шов даже на таких поверхностях; - по окончанию работ шлак легко убирается с поверхности, а шлифовать шов нет надобности.

Наряду с положительными моментами необходимо указать и недостатки:

- ограниченный диапазон металлов, с которыми можно работать. Стержни категорически не подходят для соединения заготовок из высокоуглеродистой стали;

- в случае повышения рабочего тока свойства соединения резко ухудшаются. Важно придерживаться номинальных показателей;

- перед рабочим процессом электроды нужно подвергать предварительной подготовке, а именно просушке и прокалке.

Лучшие марки электродов с рутиловым покрытием

ESAB-SVEL OK 46.00

Торговая марка принадлежит шведскому концерну. Производство расходных материалов налажено на территории России. Продукция является качественной и среди специалистов считается одной из лучших. Основные достоинства:

Продукция является качественной и среди специалистов считается одной из лучших. Основные достоинства:

- допускается прокалывание отсыревших электродов при температуре 70-90 градусов Цельсия;

- невосприимчивы к влажной среде. Дуга остается стабильной даже в случае контакта с увлажненной поверхностью;

- невысокий порог минимального тока. Для стабильного горения расходных материалов требуется тока значительно меньше сравнительно с другими типами электродов;

- шов получается очень прочным, устойчивым к ударам и статическим нагрузкам.

Lincoln Electric Omnia 46

Продукция выпускается американской компанией Lincoln Electric, имеющая солидный опыт производства электротехнической продукции, который начинается с 1927 года. Это оптимальный вариант для начинающих сварщиков, прежде всего, из-за невысокой стоимости. Другой положительный момент заключается в том, что сварочная дуга остается стабильной даже если немного увеличить расстояние до рабочей поверхности.

Работа Omnia 46 сопровождается незначительным выделением искр. Сварной шов получается очень прочным, что является необходимым предусловием для использования расходных материалов в производстве ответственных конструкций. Они часто применяются в укладке и ремонте трубопроводных магистралей высокого давления.

ОЗС-12

Электроды сертифицированы НАСК, что позволяет использовать их на опасных и ответственных объектах. Продукция имеет ряд важных преимуществ:

- формирование шва не вызывает сложностей у сварщиков с небольшим опытом работы. Он ложится легко и ровно;

- после остывания сварного соединения на поверхности остается тонкая корочка, которая очень легко убирается.

Наряду с плюсами есть и недостаток. ОЗС-12, как и все рутиловые электроды не чувствительны к влаге. Но они довольно быстро отсыревают. Требуется соблюдение рекомендаций производителя относительно влажности. Перед использованием расходные материалы необходимо прокалывать при температуре 150 градусов Цельсия. Сварочную ванночку нужно очищать от крупных загрязнений.

Сварочную ванночку нужно очищать от крупных загрязнений.

МР-3

Наиболее распространенный на отечественном рынке продукт производства известного бренда «Ресанта». Разработчикам удалось органично совместить преимущества рутилового покрытия и избавиться от сопутствующих недостатков, которые встречаются у других марок.

МР-3 разжигаются легко, позволяют сформировать прочный и очень аккуратный шов. Они эффективны с разными источниками питания – с переменным и постоянным током. Из недостатков специалисты отмечают повышенную чувствительность к влаге. Перед началом работы расходники необходимо прокалывать на протяжении часа при температуре 150-170 градусов Цельсия.

Прокалка и сварочные работы

Рутиловые электроды достаточно быстро отсыревают. Поэтому перед применением их необходимо прокалывать на протяжении час. Температура зависит от марки продукта и варьируется в диапазоне 70-350 градусов Цельсия. Данные требования дают общее представление, а конкретика приводится производителем для каждой марки отдельно. есть некоторые виды продукции, которые после отсыревания теряют свои свойства. Поэтому важно обеспечить надлежащие условия хранения.

есть некоторые виды продукции, которые после отсыревания теряют свои свойства. Поэтому важно обеспечить надлежащие условия хранения.

Иногда может потребоваться повторная прокалка. Она необходима в случаях, если:

- Обмазка электродов слишком сырая.

- Во время розжига дуги электроды липнут к металлу.

- Расходники длительное время хранились в ненадлежащих условиях.

Важно помнить, что электроды можно подвергать температурной обработке не более трех раз. Поэтому нужно внимательно отнестись к расчету необходимого количества расходных материалов для выполнения определенных операций. Прокалывать электроды лучше всего в специальной электрической печи. При выборе иного варианта обработки не исключаются нежелательные побочные эффекты и существенное снижение качества покрытия.

При сварке необходимо придерживаться некоторых моментов:

- Нужно проверить из какого материала изготовлен стержень. В идеале металл сердечника должен соответствовать материалу заготовок.

В этом случае достигается максимальная прочность соединения.

В этом случае достигается максимальная прочность соединения. - Желательно, чтобы диаметр электрода соответствовал толщине соединяемого металла. Конечно, она может быть меньше или больше. В таком случае разница компенсируется за счет мастерства специалиста или при помощи регулировок силы тока.

Электроды с рутиловым покрытием

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 4

что это такое и какие марки с рутиловым покрытием выбрать?

Электро- и газовая сварка получили широкое распространение в различных областях человеческой деятельности. Благодаря данным технологиям удается получать качественные и надежные соединения в металлических конструкциях и изделиях.

Отмеченные методы соединения обладают своими преимуществами и недостатками. Однако в них широко используются разнообразные марки с рутиловым покрытием. Именно об особенностях использования этих расходных материалов и пойдет речь в данной статье.

Именно об особенностях использования этих расходных материалов и пойдет речь в данной статье.

Содержание

- Особенности

- Состав

- Применение

- Итог

Особенности

Сварочный процесс не может осуществляться без использования электрода. В каждом типе сварки применяются определённые расходные материалы, позволяющие получать наиболее долговечные соединения.

имеет две составляющие: сердцевину и покрытие. Первая делается из металла и равномерно покрывается специальным порошком. Именно состав покрытия во многом определяет качественные характеристики сварки. От него также зависит и то, с каким материалом можно работать.

В последнее время особую популярность получили рутиловые электроды. Их название обусловлено типом покрытия, которое именуется рутилом. Оно обладает рядом преимуществ по сравнению с другими аналогами по ряду причин.

Составляющие элементы электрода.Основное отличие рутиловых электродов заключается в отсутствии выделения вредных газов, оказывающих токсический эффект на организм человека. Данный факт крайне важен, учитывая безопасность для здоровья работающего.

Данный факт крайне важен, учитывая безопасность для здоровья работающего.

Кроме того использование стержня с подобным покрытием обеспечивает стабильное горение дуги. Также потери металла на разбрызгивание сводятся к минимуму. Шлак, полученный после работы данным стрежнем, достаточно легко удаляется, а шов формируется качественным и красивым.

Отличительной особенностью электродов с покрытием из двуокиси титана является возможность простого повторного зажигания дуги. Кроме того для осуществления подобных действий нет необходимости в удалении пленки с кратера стержня. Это связано с тем, что оксид титана обладает свойствами полупроводника.

В результате дуга загорается даже в отсутствии соприкосновения сердцевины электрода с поверхностью изделия. Данное свойство делает возможным работу короткими швами, ведь в таком случае стрежень приходится отрывать от поверхности достаточно часто.

Работать с таким расходным материалом можно только после его правильной подготовки. В частности их необходимо просушивать в течение суток и более. Следует иметь в виду, что прокаливание при высоких температурах может привести к формированию в покрытии пор.

В частности их необходимо просушивать в течение суток и более. Следует иметь в виду, что прокаливание при высоких температурах может привести к формированию в покрытии пор.

В случае работы со сталями с окалиной, не формируются поры. Также они устойчивы к появлению трещин, чем не могут похвастаться другие расходные материалы, характеризующихся кислым покрытием.

Состав рутилового покрытия электрода.Практически все технологические характеристики рутиловых стержней превышают с другими покрытиями. Применение двуокиси титана обеспечивает высокую стабильность дуги при работе на постоянном токе.

Кроме того им нет равных в случае формирования потолочных швов, а также вертикальных соединений. Это достигается за счет особенности титана. Данный материал практически мгновенно появляется на поверхности, выплывая из ванны расплавленного металла.

Они отличаются низким разбрызгиванием материала, а также простотой устранения шлаков. Вязкость последних также сильно увеличивается благодаря рутилу. Особенно заметен такой эффект в моменты понижения температуры. Такие шлаки называются короткими.

Особенно заметен такой эффект в моменты понижения температуры. Такие шлаки называются короткими.

В результате можно выделить основные технические с рутилом. Это и простота загорания дуги, и низкое количество формируемых пор в первые моменты зажигания, и высокая усталостная стойкость сварных стыков.

За счет присутствия в покрытии большого количества металлического порошка сера распределяется равномернее, а количество углерода уменьшается.

Состав

Рутиловые из различных видов сварочной проволоки и покрывают ее флюсом из оксида титана состава TiO2.

Отличительной особенностью флюса является наличие органического газозащитного компонента в его составе. В связи с этим перед применением стержни должны быть обязательно просушены.

В связи с этим перед применением стержни должны быть обязательно просушены.

Наличие влаги в покрытии приведет к наводороживанию соединения.

Отличить этот тип электрода от других по маркировке достаточно просто. Марки имеют в своем обозначении букву «Р» свидетельствующую о типе флюса. Так что эти сварочные электроды можно без труда отличить от других и не ошибиться.

Применение

с рутиловым покрытием чаще всего применяются в случае ручной работы со сталями, в том числе и с малоуглеродистыми. Однако есть и ограничение. Их не используют для формирования соединений в конструкциях, подверженных высоким термическим воздействиям.

Итог

Рутиловое покрытие электродов является самым безопасным. Оно не оказывает негативного влияния на здоровье человека, благодаря чему данные стрежни получили широкое распространение. Кроме того их широко используют для сварки различных марко стали, включая малоуглеродистые.

Оно не оказывает негативного влияния на здоровье человека, благодаря чему данные стрежни получили широкое распространение. Кроме того их широко используют для сварки различных марко стали, включая малоуглеродистые.

К недостаткам следует отнести их неприменимость для сварки металлоконструкций подверженных воздействию высоких температур.

Сравнение использования рутиловых и целлюлозных электродов

Типы электродов и их составы

На рынке доступно множество типов электродов для ручной металлической дуги (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

| Тип электрода | Основной компонент | Создан защитный газ |

| Рутил | Титания (TiO2) | В основном CO2 |

| Базовый | Соединения кальция | В основном CO2 |

| Целлюлозный | Целлюлоза | Водород + CO2 |

Таблица 1 Основные составляющие трех возможных типов электродов и защитный газ, образующийся при его сжигании

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) электрод с рутиловым покрытием обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. . Это ограничивает их применение для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo.

. Это ограничивает их применение для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo.

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения. Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980).

В таблице 2 приведены их механические свойства.

| Требование к ударной вязкости (AWS в сварном виде) | Температура испытания | Требования к пределу текучести (МПа) | Типичное требование к растяжению (МПа) |

| Е6012 | |||

| Не указывается | 0°С | 330 | 430 |

| Е6013 | |||

| Не указывается | 0°С | 330 | 430 |

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5. 1/A5.1M, 2012.

1/A5.1M, 2012.

Целлюлозный электрод сварка и тип их покрытия.

Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно обнаружить от 30 до 45 мл водорода на 100 г. Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ).

Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В). Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Вызывает высокий уровень диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом. Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечить выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91).

Следует отметить, что любой тип целлюлозного электрода требует высококвалифицированного сварщика, поэтому сварка печных труб особенно не должна выполняться без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико.

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

| Требуемая ударная вязкость (AWS в виде сварки) | Температура испытания | Типовой предел текучести (МПа) | Типичная прочность на растяжение (МПа) |

| Е6010 | |||

| 27Ж | -30°С | 330 | 430 |

| Е6011 | |||

| 27Ж | -30°С | 330 | 430 |

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1/A5.1M, 2012 г. в основном эти электроды используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров для хранения.

В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

Это ограничение должно быть указано в спецификации процедуры сварки. Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2:2004) необходимая температура и продолжительность предварительного нагрева могут быть определены в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет классификацию электродов по пятибалльной шкале от A до E.

Категория А соответствует электродам, создающим количество диффузионного водорода более 15 мл/100 г наплавленного металла. Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Boniszewski (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж по Шарпи-V, полученный при -10°C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высоких технологий. таких как морские сооружения или сосуды под давлением.

Целлюлозные электроды более сложны в использовании и, следовательно, требуют квалифицированного сварщика. Их большим преимуществом является повышенная скорость, которую они обеспечивают за счет технологии дымохода или вертикальной сварки вниз, но не качество сварки.

Они подходят в случаях, когда необходимо сварить большое количество труб или требуется много сварки вертикально вниз, а не для разовых работ. Скорость перемещения может достигать 300 мм/мин.

В любом случае использование целлюлозных электродов обычно ограничивается корневым проходом многопроходной процедуры. Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

В следующей таблице приведены результаты сравнения и предыдущие выводы.

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

| Ток (А) | Нижний | Высшее |

| Напряжение (В) | Нижний | Высшее |

| Проникновение | Нижний | Высшее |

| Количество брызг | Нижний | Высшее |

| Удаление шлака | Самовыпускающийся | Требуется чистка |

| Очистка | Требуется очень мало | Всегда нужен |

| Позиция | Все, кроме вертикального вниз | Все, включая печную трубу/вертикально вниз |

| Простота использования | Легкий | Требуется квалифицированный сварщик |

| Создание дыма | Меньшее количество дыма | Большое количество дыма |

| Опасность водородного растрескивания | Низкий риск при правильном предварительном нагреве | Высокий риск |

| Одно- или многопроходная сварка | Одно- и многоходовые | Многопроходный |

| Меры предосторожности при предварительном нагреве | Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2:2004 |

| Термообработка после сварки | Отжиг водорода можно использовать для удаления диффузионного водорода |

Таблица 4 Сравнение характеристик электродов.

Рекомендации и рекомендации по предотвращению водородного растрескивания в случае использования целлюлозных электродов

Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, при соблюдении трех условий: диффундирующий водород в сварном шве, растягивающие напряжения и чувствительная микроструктура (Kihara, 1970).

Растягивающие напряжения нельзя избежать, но их можно уменьшить с помощью разумной конструкции. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]).

Наконец, снижением содержания диффузионного водорода в сварном шве можно управлять, выбирая расходуемый материал с низким содержанием водорода (в отличие от целлюлозного электрода) или улучшая выделение водорода из сварного шва.

Содержание водорода в металле сварного шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973). Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому увеличивается количество дегазирующего водорода. Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Условия охлаждения корневого шва имеют решающее значение для содержания водорода в сварном шве. Очистка или повторный нагрев второго прохода помогает высвободить диффузионный водород.

Дополнительные рекомендации и рекомендации по использованию целлюлозных электродов

Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять какие-либо сварочные работы с ними.

Предварительный нагрев, аналогичный необходимому для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода.

Использование целлюлозных электродов должно быть ограничено корневым проходом и всегда должно сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва.

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Целлюлозные электроды не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в печи при температуре 120°C.

Если электроды промокли, их необходимо выбросить. Рекомендации по расходуемым хранилищам можно найти в AWS A5.1/A5.1M.

AWS A5.1/A5.1M:2012, таблица A.3 воспроизведена с разрешения Американского общества сварщиков (AWS), Майами, Флорида, США.

В случае высокого риска водородного растрескивания возможен последующий нагрев (также называемый водородным обжигом) сварного шва путем либо поддержания минимальной межпроходной температуры, либо повышения температуры до 200-300°C сразу после сварки, до охлаждения зоны сварки ниже минимальной межпроходной температуры (EN 1011-2: 2004).

Заключение

Только сварщики, имеющие недавнюю квалификацию для использования специально целлюлозных электродов, должны иметь право выполнять какие-либо сварочные работы с ними.

Использование целлюлозного электрода должно быть ограничено корневым швом перед заполнением шва электродами с рутиловым покрытием. Горячий проход следует наносить максимум через десять минут после завершения корневого прохода.

Предварительный подогрев следует выбирать в соответствии с BSI BS EN 1011-2, принимая во внимание марку материала и прочность сварного шва.

Ссылки

ASME B31.3 A106 класс B.

AWS A5.1/A5.1M, 2012: «Технические условия на электроды из углеродистой стали для дуговой сварки в защитных газах».

Boniszewski T, 1979: «Ручная дуговая сварка металлическим электродом – старый процесс, новые разработки, Часть II: Понимание электродов ММА, металлург и технолог». Том. 11. № 11.

Босвард I, 1980: «Руководство по выбору электрода, сварщик». Том. 41, № 210, стр. 10-13.

BSI BS EN 1011-2: «Сварка. Рекомендации по сварке металлических материалов. Часть 2. Дуговая сварка ферритных сталей», 2004 г.

Clyne A J, 1984: «Оценка электродов с низким содержанием водорода для кольцевой сварки трубопроводов». Газовые НИОКР.

Folkhard, H, Schabereiter H, Rabendteiner G, Rettenbacher H, 1973: «Новые данные о содержании водорода в сварных соединениях как основа сварки без трещин высокопрочной трубопроводной стали целлюлозными электродами». Международная конференция по сварке, стр 39/44.

Международная конференция по сварке, стр 39/44.

Кихара Х., Тераи К., Ямада С., Нагано Т., 1970: «Исследование температуры предварительного нагрева сварных швов высокопрочной стальной конструкции». Trans Jap. Сварочное общество, 1, стр. 119/129.

Сварка и резка: «Выбор стержневых электродов (часть 1) для сварки и резки». 123, № 4, 2013.

Spiller K R, 1991: «Варианты процесса и ручные методы сварки трубных конструкций, Технологическая сварка труб и труб». Изд.: В. Лукас. Издательство: Abington, Cambridge, CB1 6AH, UK, Abington Publishing; ISBN 1-85573-012-X. Глава 1, стр. 1-20.

Маркировка рутиловых электродов. Неизолированные плавящиеся электроды

При выборе электродов для сварки особое внимание следует уделять маркировке. Дело в том, что в нем содержится самая важная информация о приобретаемых электродах, включая производителя, состав и другие характеристики. Если ориентироваться на эту информацию, то упрощается задача выбора наиболее подходящего материала, который обеспечит качественный результат при работе в определенных условиях с планируемыми к соединению металлами и сплавами. Для этого перед принятием решения необходимо внимательно изучить обозначения, которые расположены на упаковке.

Для этого перед принятием решения необходимо внимательно изучить обозначения, которые расположены на упаковке.

Сварка электродами

В качестве основного расходного материала для ручной дуговой сварки используются электроды, которыми сегодня чаще всего сваривают металлы. По вашему исполнению они выглядят как металлический стержень или изделие из другого материала, которое может иметь или не иметь покрытие. Один конец стержня должен быть покрыт. Именно этой стороной он помещается в электродержатель.

При сварке электрическая дуга образуется в зоне, образованной концом электрода и обрабатываемой поверхностью. Процесс соединения поверхностей с помощью сварочного оборудования происходит при повышенных температурах, при этом вещества, с которыми производится оплавление, подвергаются слишком интенсивному взаимодействию по отношению друг к другу.

Преимущества электродов

Электроды являются наиболее предпочтительными сварочными материалами по следующим причинам:

- их применение позволяет создать ровный шов, который не имеет пор и лишен несваренных участков.

- Зажигание дуги не требует больших усилий. Также нет проблем с его обслуживанием.

- Использование электродов позволяет создать однородное покрытие на основе шлака, которое можно удалить без особых усилий после завершения сварки.

Основное назначение и состав сварочных электродов

По своей конструкции электрод имеет вид стержня из металла или другого материала, благодаря которому ток достигает свариваемой детали. По этой причине обрабатываемый материал должен иметь высокую электропроводность. Чаще всего такие конструкции изготавливаются на основе проволоки и сплавов с разным уровнем легирования.

Для придания изделию необходимых характеристик на него наносится специальное покрытие. Благодаря ему электрод прекрасно переносит воздействие газов , в первую очередь, азота и кислорода, а также способствует поддержанию стабильности дуги, борьбе с вредными примесями, содержащимися в расплавленном металле. Польза покрытия заключается в том, что используемый для сварки металл или сплав обогащаются необходимыми легирующими элементами.

В целом можно отметить, что в составе покрытия должны присутствовать определенные компоненты для придания электроду необходимых свойств.

Важная роль отводится шлакообразующим веществам, например мелу, мрамору, обеспечивающим высокую защиту от негативного воздействия азота и кислорода, вред которых заключается в воздействии окислительных процессов. Освободить расплавленный металл от кислорода можно с помощью таких веществ, как ферросплавы титана, марганца, алюминия и кремния. Последние представляют собой группу раскисляющих веществ, за счет которых обеспечивается желаемый результат.

Для создания защитной газовой среды используют специальные газообразующие компоненты , наиболее яркими представителями которых являются древесная мука и декстрин. Задача придания шву исключительных характеристик по износостойкости, неподверженности коррозии решается введением в состав специальных легирующих добавок.

Перечень этих компонентов достаточно велик, поэтому приведем лишь некоторые из них: хром, титан, никель, ванадий и др. Группу стабилизирующих веществ образуют калий, натрий и кальций. Основное их действие заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо использовать специальные связующие , в качестве которых чаще всего используется силикатный клей.

Группу стабилизирующих веществ образуют калий, натрий и кальций. Основное их действие заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо использовать специальные связующие , в качестве которых чаще всего используется силикатный клей.

Маркировка электродов для сварки и требования к ним

Классификация электродов предполагает их разделение на два вида:

- плавящиеся;

- неплавкий.

К первой группе относятся изделия, изготовленные на основе таких материалов, как сталь, медь, чугун и бронза. Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют сплавы непокрытых элементов, однако они наиболее широко используются в качестве проволоки для сварки конструкций , осуществляемой в среде защитных газов. К категории неплавящихся разновидностей электродов для сварки следует отнести изделия, созданные на основе таких материалов, как вольфрам, торий и лантан.

Еще одним признаком классификации электродов для сварки может быть тип покрытия. Изделия, имеющие в маркировке букву А, относятся к классу изделий с кислотным покрытием. Похожие электроды нежелательна для сварки , проводимой для соединения сталей, характеризующихся повышенным содержанием углерода и серы. Если говорить о пространственном положении, то ограничений нет. Исключением здесь является вертикальное размещение, когда электрод подводят сверху вниз. Наиболее часто выявляемые дефекты – это появление сильных брызг и опасность растрескивания шва.

Буква B используется для обозначения базового покрытия. Сварочные электроды с такой маркировкой нельзя использовать для сварки в вертикальном положении. То же касается и тех изделий, которые имеют рутиловое покрытие, что обозначается буквой П. Если в маркировке присутствует буква С, то это намек на использование целлюлозного покрытия. Такие электроды сохраняют свои рабочие характеристики в любом положении.

Если говорить об их недостатках, то сюда следует отнести сильное разбрызгивание и опасность перегрева , из-за чего требуют особого внимания при эксплуатации. Последнюю группу электродов образуют изделия с маркировкой АС и РБ. Они представляют собой комбинированный вариант, который используется для соединения трубопроводов и конструкций различного назначения. При работе с ними следует помнить, что их недопустимо размещать в потолочном положении.

Последнюю группу электродов образуют изделия с маркировкой АС и РБ. Они представляют собой комбинированный вариант, который используется для соединения трубопроводов и конструкций различного назначения. При работе с ними следует помнить, что их недопустимо размещать в потолочном положении.

Ознакомившись с особенностями этих элементов и их конструкцией, можно переходить к требованиям, которым они должны соответствовать. Допустим, для любого электрода для сварки важно создать благоприятные условия , при которых дуга будет гореть стабильно, что в свою очередь обеспечит равномерное проплавление металла. Кроме того, создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может включать в себя различные компоненты, что определяется условиями эксплуатации детали и составом металлических изделий, которые необходимо соединить.

Расшифровка маркировки электродов для сварки

Настало время более подробно ознакомиться с тем, какую информацию скрывает маркировка электродов для сварки. Он всегда начинается с символов, соответствующих типу, содержащему опрокидывающую нагрузку. Допустим, Е46 говорит о том, что для сварных деталей максимальная нагрузка 46 кг/мм 2 . За ней уже идет клеймо с указанием производителя, а после него дается информация о толщине и назначении:

Он всегда начинается с символов, соответствующих типу, содержащему опрокидывающую нагрузку. Допустим, Е46 говорит о том, что для сварных деталей максимальная нагрузка 46 кг/мм 2 . За ней уже идет клеймо с указанием производителя, а после него дается информация о толщине и назначении:

- наличие буквы У в маркировке указано, что рассматриваемый электрод подходит для сварки изделий, изготовленных на основе низколегированных и углеродистых сталей;

- маркировка, в которой присутствует буква Л, свидетельствует о том, что данные электроды можно использовать для соединения легированных конструкционных сплавов;

- если ставится задача соединения конструкций, изготовленных на основе жаропрочных или высоколегированных сталей, электрод, применяемый для сварки, должен иметь обозначения Т и Б;

- выполнить качественную наплавку слоя, который должен быть исключительным , возможно при условии маркировки применяемого электрода в виде буквы Н.

Толщина, диаметр, ток

Маркировка также дает подсказку о толщине покрытия, для чего даются следующие обозначения:

- М — означает тонкое покрытие;