Для чего выполняется разделка кромок при сварке

Главная » Статьи » Для чего выполняется разделка кромок при сварке

Для чего выполняется разделка кромок при сварке?

Разделка кромок металла под сварку — обработка свариваемых кромок, придание им надлежащих параметров. Данная процедура осуществляется со следующими целями: обеспечение доступа к корню шва сварочного оборудования, проварка соединяемых деталей по всей толщине материала.

Кромки по форме разделки могут отличаться:

- соединения сварные без разделки краев деталей;

- соединения элементов с разделкой, отбортовкой.

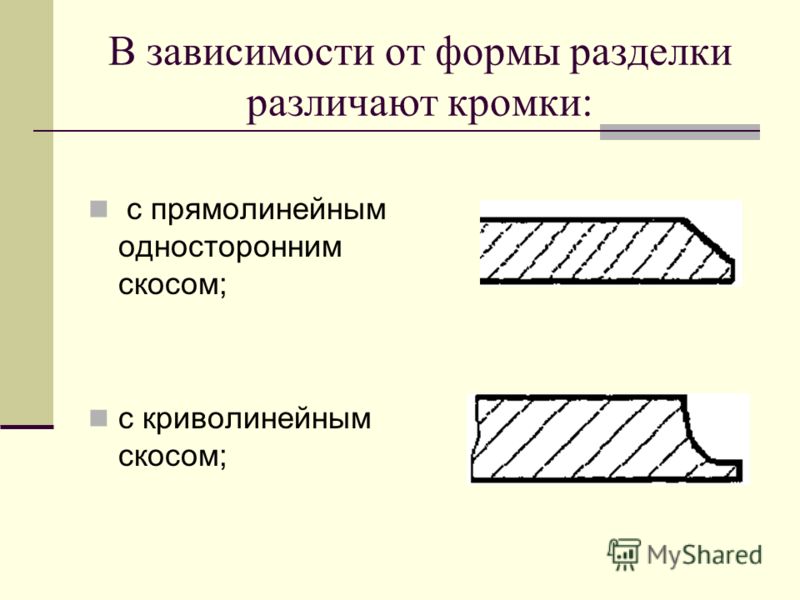

Разделка кромки может быть:

- с односторонним скосом, который может выполняться для одной или обоих краев;

- с двусторонним скосом, выполняемым аналогично для одной, обеих кромок.

Выбирая вариант разделки, рекомендуется брать в учет то, что самым экономным считается соединение сварное без выполнения скоса кромки. Если же предварительная обработка краев изделия все-таки производится, то наиболее простой считается разделка с прямым скосом К, V, Х-образная, чем U-образная. Если сравнивать с односторонней разделкой, то двусторонняя К, Х-образная разделка считается более технологичной, но осуществить такую обработку возможно только в случае наличия доступности сварочным устройством к обоим краям свариваемого металла.

Если сравнивать с односторонней разделкой, то двусторонняя К, Х-образная разделка считается более технологичной, но осуществить такую обработку возможно только в случае наличия доступности сварочным устройством к обоим краям свариваемого металла.

Предварительная подготовка для сварки металлической поверхности

В процессе предварительной подготовки свариваемых металлических элементов производятся следующие мероприятия:

- правка, разметка материала;

- резка металла;

- подготовка к соединению кромок изделия;

- гибка металла горячим, холодным способом.

Подготовка металла может производиться ручным, механическим способами:

- ручная обработка осуществляется на специализированных правильных плитах, выполненных из чугуна, стали. При этом используется винтовой ручной пресс, правка выполняется ударами кувалды;

- механическая правка выполняется на листоправильных вальцах;

- правка угловой стали осуществляется на правильном прессе;

- обработка швеллеров, двутавровых элементов производится на ручных, механических правильных вальцах;

- разметка материала определяет будущую фигуру изделия;

- резка механическая металлических листов может быть прямолинейной, криволинейной.

- резка заготовок из углеродистых сталей осуществляется дуговой плазменной или газокислородной резками, механическим или ручным способом;

- резка заготовок из легированных сталей производится дуговой плазменной или флюсовой газовой резкой.

Предварительная подготовка деталей

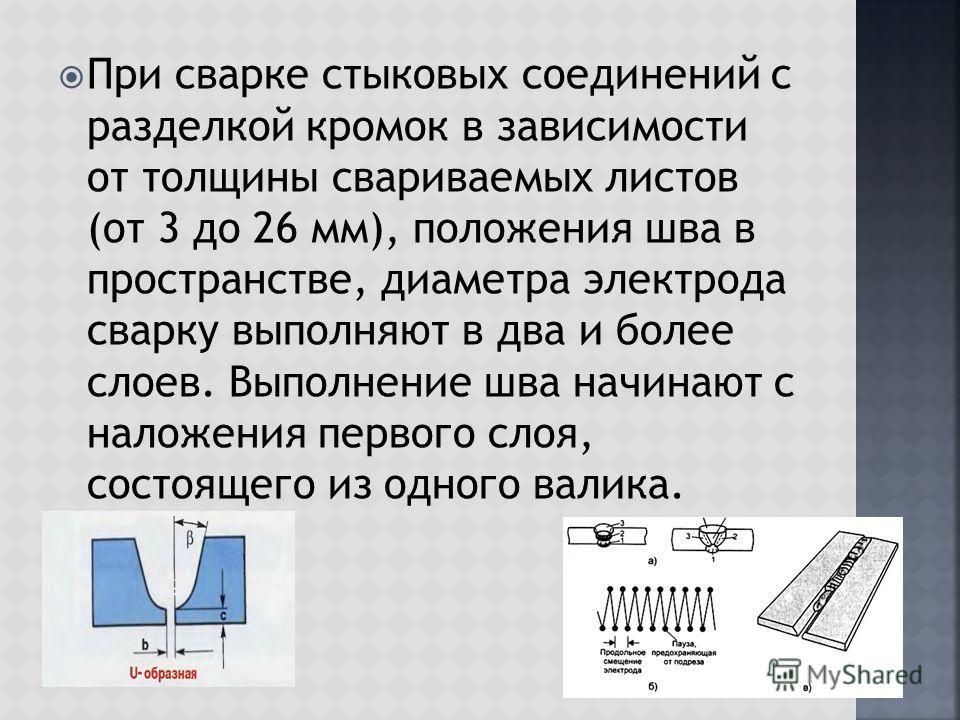

Предварительная разделка кромок под сварку соединяемых элементов осуществляется для обеспечения максимальной проварки основного металла. Для изделий толщиной свыше 5 мм делается скос свариваемых краев. Угол разделки кромок может составлять от 70 до 90 градусов.

Способы выполнения скосов краев металла

- Выполнение скоса пневматическим, ручным зубилом. Это наиболее грубая с низкой производительностью методика, в результате которой края получаются недостаточно ровные.

- Обработка на специализированном оборудовании: фрезерные, кромкострогальные станки.

В данном случае скосы получаются более чистыми, ровными.

В данном случае скосы получаются более чистыми, ровными. - Самый экономичный вариант получения скоса — это ручная, механизированная кислородная резка, после которой обязательно нужно убрать шлаковые отложения при помощи металлической щетки или зубила.

Важно не забывать про очистку кромок, чтобы не допустить наличия неметаллических компонентов в сварочном шве и некачественного провара.

Рекомендации специалистов

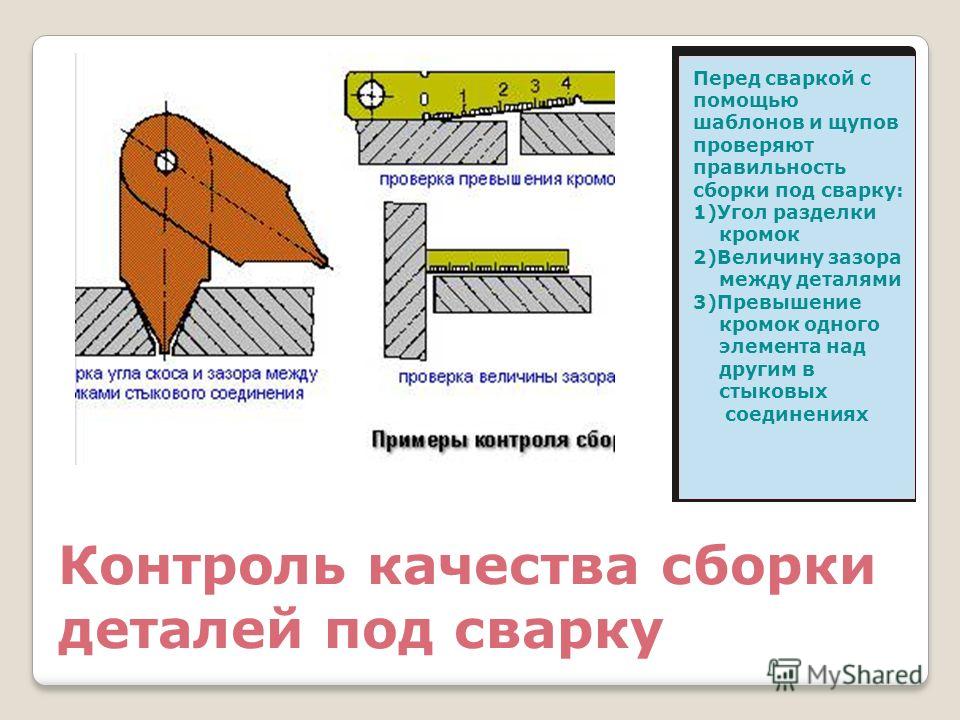

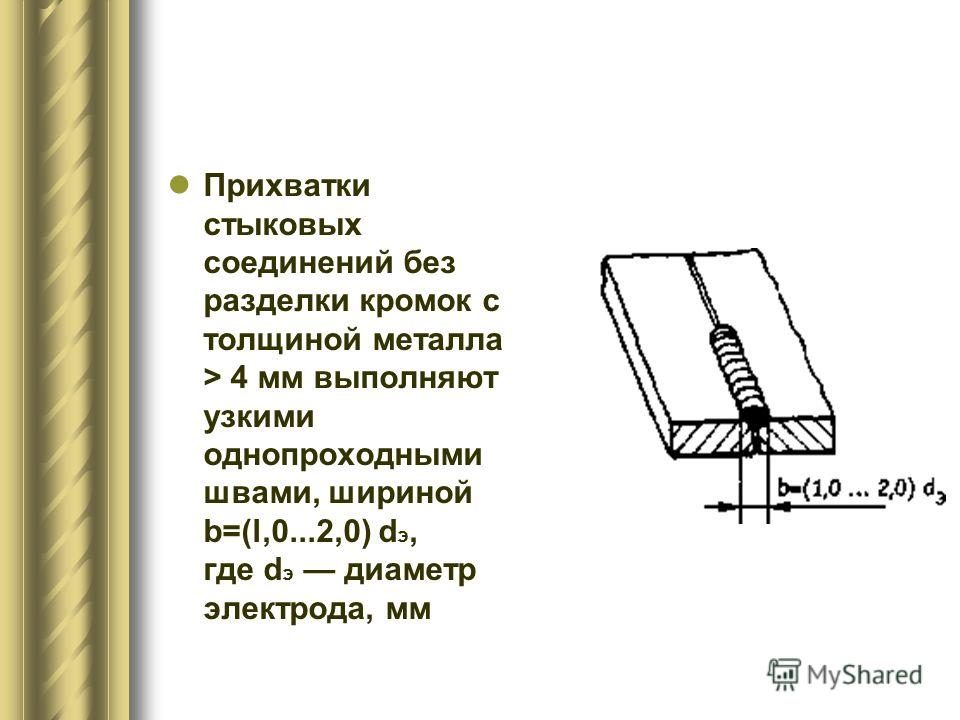

- Чтобы в период выполнения сварочных работ не нарушалось положение деталей, размеры зазоров между кромками, необходимо их предварительно прихватить сваркой, то есть соединить в нескольких точках.

- Длину прихваток, промежутки между ними нужно определять в зависимости от длины основного сварного шва, толщины соединяемого материала. Например, прихватка тонких изделий, которые будут соединяться короткими швами, не должна быть больше 5 мм, а для толстых изделий, которые планируется соединять довольно длинными швами, прихватки выполняются на расстоянии до 50 см между собой и быть длиной до 3 см.

Сергей Одинцов

electrod.biz

5 Разделка кромок под сварку

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Разделка кромок — придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

— провара по всей толщине свариваемых элементов;

— доступа сварочного инструмента к корню шва.

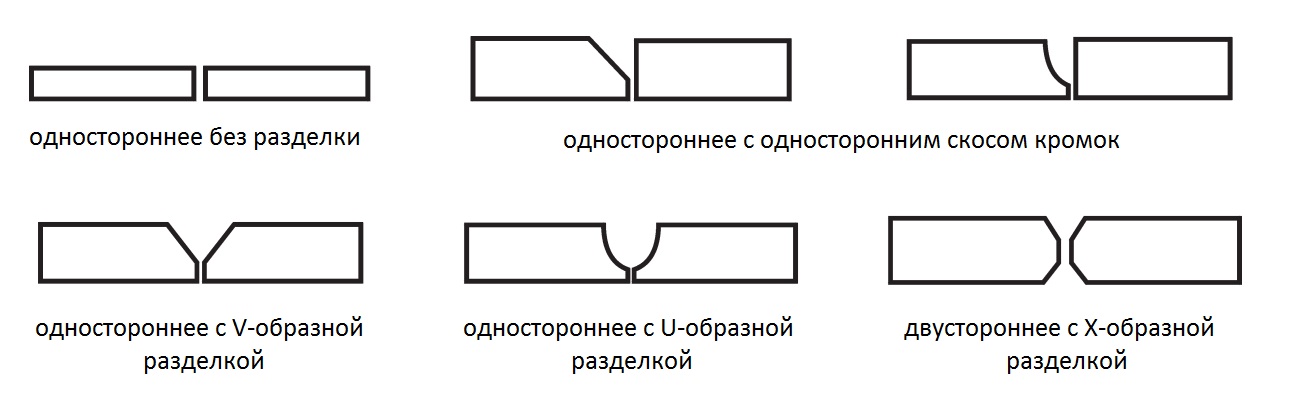

По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двусторонним скосом одной или двух кромок (двусторонняя разделка одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U – образной является разделка кромок с прямолинейным скосом кромок (V, К, Х – образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

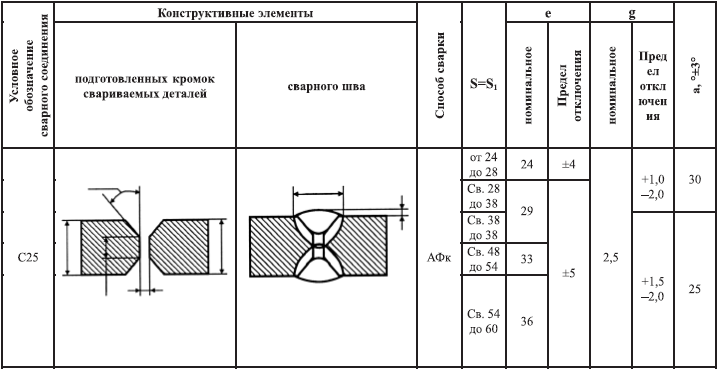

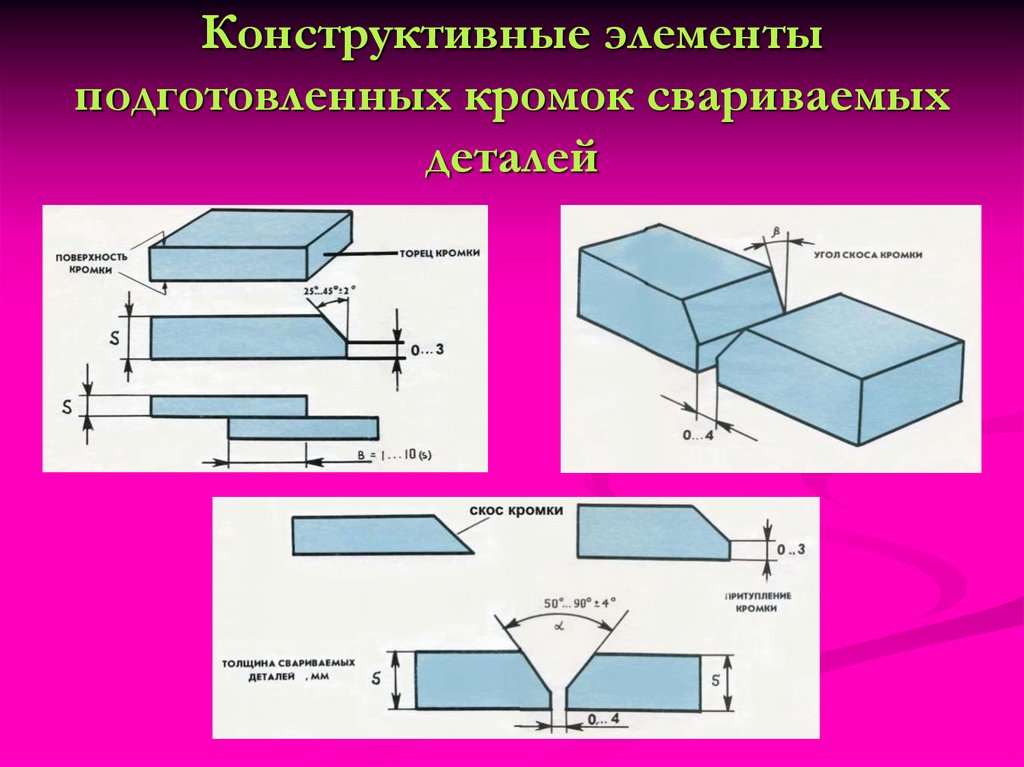

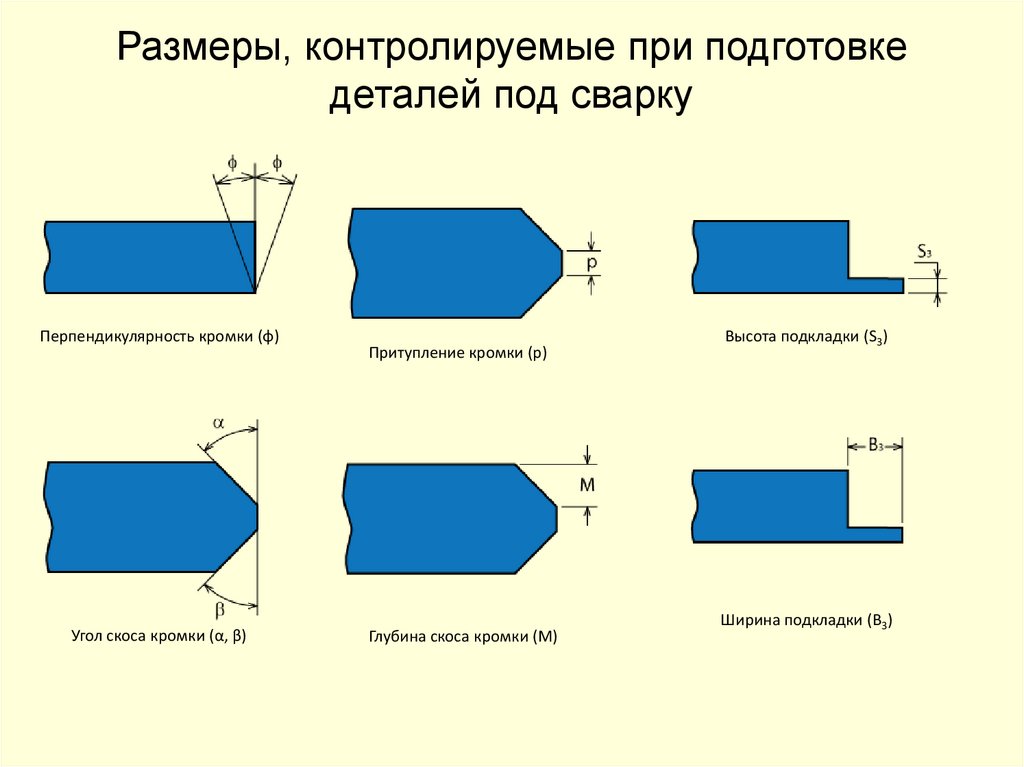

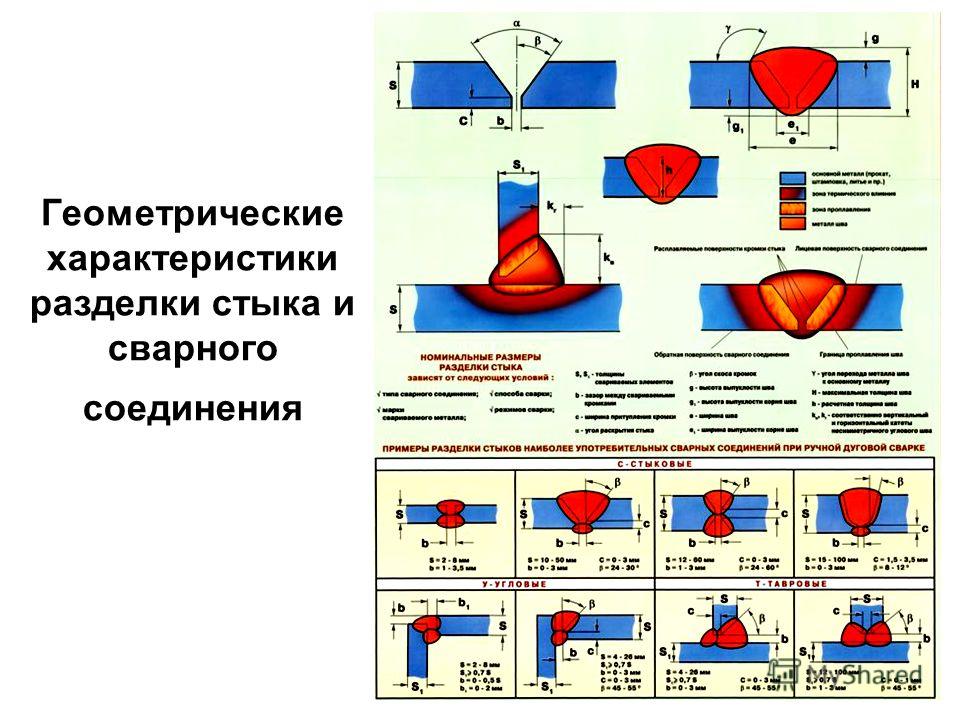

Конструктивные элементы формы разделки кромок.

Конструктивные элементы формы разделки кромок зависят от конструктивных особенностей свариваемых элементов, а также от диаметра электродного материала (размеры разделки кромок должны обеспечивать доступ электрода или сварочной проволоки к корню шва).

Форма разделки кромок характеризуются следующими основными конструктивными элементами: зазор b, притупление С, угол скоса кромки β и угол разделки кромок α.

Угол скоса кромки β.

Скос кромки — прямолинейный срез кромки, подлежащей сварке.

Угол скоса кромки — острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки β изменяется в пределах от 30 ± 5 до 10 ± 5 градусов. При разделке одной кромки угол скоса кромки может составлять 45 градусов.

Угол разделки кромок — угол между скошенными кромками свариваемых частей. Угол разделки кромок α= 2 β. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление кромки — нескошенная часть торца кромки, подлежащей сварке. Назначение притупления — обеспечить правильное формирование сварного шва и предотвратить прожоги в корне шва. Притупление кромок С обычно составляет 2 мм ± 1 мм. Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва, применение замкового соединения).

Зазор — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 — 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

БЕЗ РАЗДЕЛКИ КРОМОК I – образная (без скоса кромок) |

С ОТБОРТОВКОЙ КРОМОК (без скоса кромок) |

Односторонняя разделка Односторонняя разделка с прямолинейным скосом с прямолинейным скосом одной кромки двух кромок | |

Форма разделки кромок |

2

studfiles.net

Типы сварных соединений. Разделка кромок под сварку. | мтомд.инфо

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

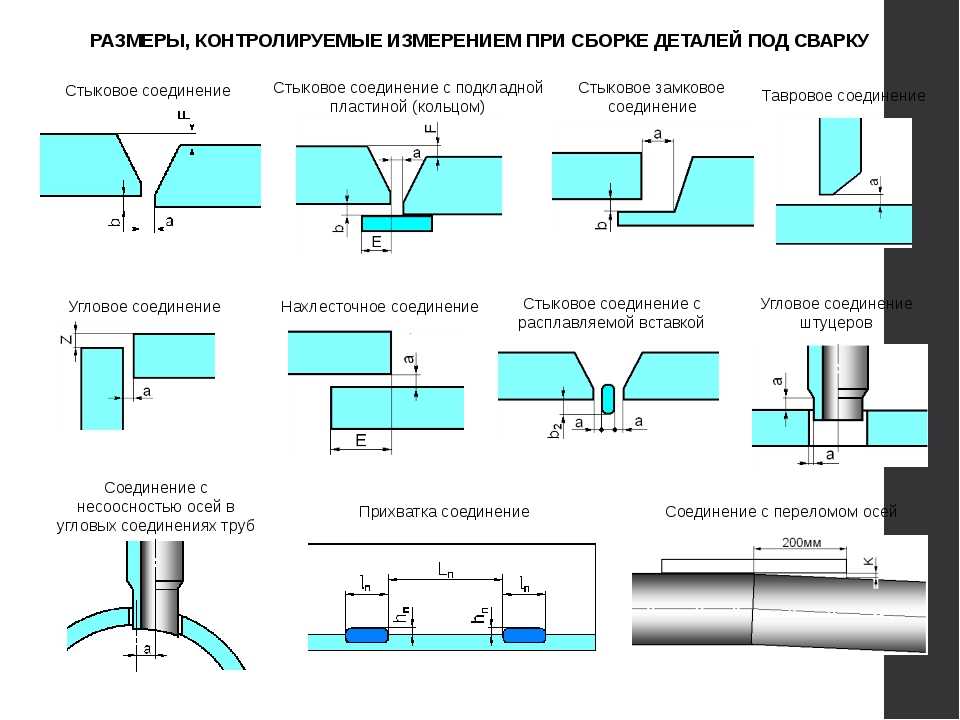

Типы сварных соединений

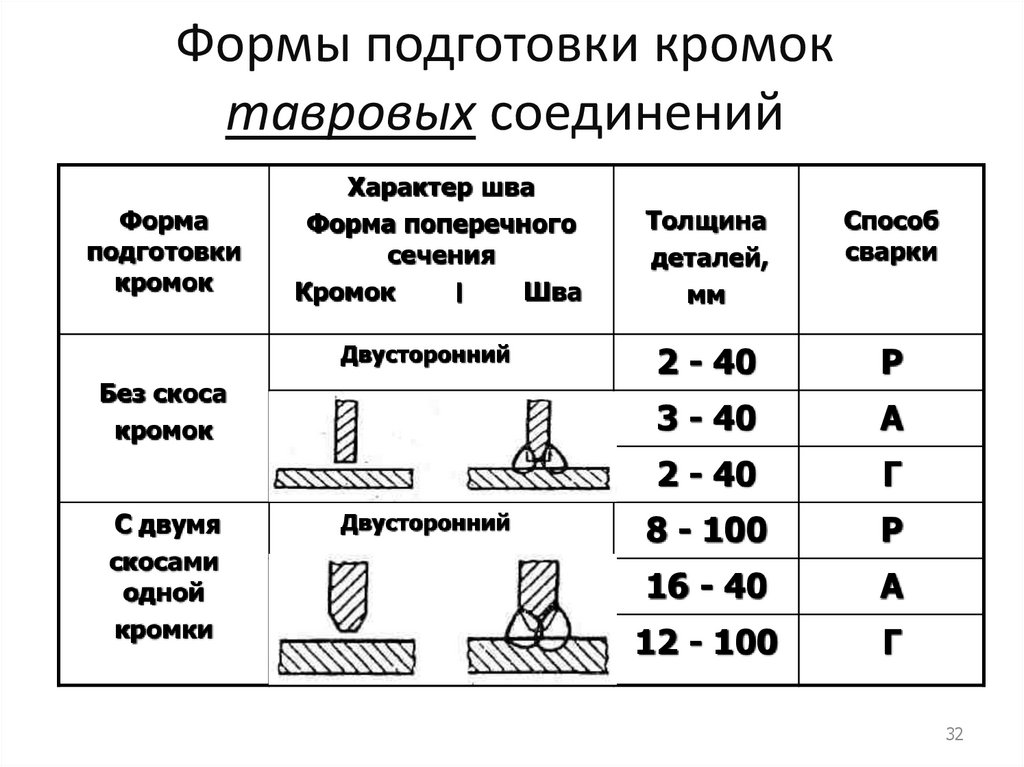

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку. В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рисунок 1).

Рисунок 1 — Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Разделка кромок под сварку

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рисунке 2, различают V, K, X – образные. По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рисунок 2 — Разделка кромок под сварку

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

www.mtomd.info

Добро пожаловать на главную страницу

Незаметно пролетели три месяца учебы для первокурсников группы 971 «Мастер по обработке цифровой информации». В рамках внутригруппового профессионального конкурса по компетенции «Графический дизайн» ребята продемонстрировали свое владение графическим редактором: рисовали шар на новогоднюю елку. Лучше всех с заданием справились Садовников Дмитрий (1 место), Волков Дмитрий (2 место) и Ширшов Илья (3место). Ёлочка украшена, а ребята показали, что они уже знают и умеют, и что готовы двигаться дальше, к новым знаниям. |

| Наши парикмахеры на семинаре |

7 декабря в парикмахерской- мастерской Некрасовой Ю.А, мастером производственного обучения, был организован семинар по теме: «Окрашивание волос красителем CONSTANT DELIGHT c витамином С». Семинар состоял из двух частей: теоретической и практической. Теоретическая часть включала:

Практическая часть заключалась в пошаговой отработке умений и навыков «от простого — к сложному»: обучающиеся 2 курса , под руководством технолога Черновой Е.А проводили диагностику волос и кожи головы модели, выполняли окрашивание, консультировали модель по подбору средств по уходу за волосами в домашних условиях. |

pu4-biysk.ru

Разделка кромок под сварку: виды, ГОСТ, формы, углы

Прежде, чем сваривать заготовки, их кромкам придают определенную форму. Такая операция называется «разделка». Ее выполняют на изделиях средней и большой толщины для того, чтобы:

Такая операция называется «разделка». Ее выполняют на изделиях средней и большой толщины для того, чтобы:

- дать инструментам сварщика удобный доступ к коренной области шва;

- обеспечить качественную проварку по всей толщине соединяемых деталей.

Разделка кромок под сварку

Разделка кромок увеличивает зону шва и, соответственно, расход сварочных материалов. Наименьший расход наблюдается в том случае, когда кромки не разделывается вовсе. Сварка идет без разделочной подготовки. При малых толщинах применяют отбортовку. При подготовке к сварке делают фаски различной формы, одно- и двухсторонние. Прямолинейные односторонние скосы легче всего заваривать. Фаски сложной формы требуют доступа сварщика к лицевой и изнаночной сторонам конструкции.

Содержание

Для чего выполняется, цель подготовки и зачистки

Перед выполнением подготовки торцы подлежат обязательной зачистке. Зачистка разделяется на две стадии:

- Механическая. Проводится для удаления слоя окислов, ржавчины, окалины и других механических загрязнений.

Выполняется проволочными щетками или абразивными дисками различной зернистости и формы. Небольшие детали могут зачищаться вручную, для более крупных используют угловые шлифмашины (УШМ), в обиходе называемые «болгарками».

Выполняется проволочными щетками или абразивными дисками различной зернистости и формы. Небольшие детали могут зачищаться вручную, для более крупных используют угловые шлифмашины (УШМ), в обиходе называемые «болгарками». - Химическая. Выполняется для обезжиривания области шва и удаления из нее других видов химических загрязнений. Используются органические растворители. Некоторые сплавы пред сваркой протравливают кислотами.

Если проводить сварочные работы без предварительной зачистки, то загрязнения, попавшие в шовный материал, существенно снизят его прочность и долговечность.

После зачистки поверхности можно приступать к разделке кромок под сварку. Она проводится для того, чтобы дать электроду или горелке доступ ко всей сварочной зоне. Особенно это важно для толстостенных конструкций, которые приходится проваривать в несколько проходов. Основная цель разделочных операций — обеспечение глубокого и полного провара по всей глубине и длине шва.

Различают несколько разновидностей подготовительных работ:

- Ручная правка.

Проводится на правильных плитах, применяется ручной молоток.

Проводится на правильных плитах, применяется ручной молоток. - Механическая правка. Используется пресс или прокатка в правильных вальцах. С заготовки снимаются зоны кривизны (вздутия и впадины) и коробления.

- Разметка. Суть операции заключается в переносе линейных и угловых размеров будущего изделия с чертежа на поверхности заготовки. Обозначаются также места сверления отверстий. Разметка выполняется острыми чертилками или контрастными маркерами. Необходимо также не забывать о припуске, оставляемом для операций механической обработки. Разметка выполняется для уникальных и мелкосерийных изделий. Серийные и массовые изделия не размечаются, а обрабатываются по шаблонам.

- Термообработка. Нагрев до относительно невысоких температур используется для повышения пластичности и обрабатываемости металла.

- Раскрой. Резка листового проката под необходимый размер заготовки проводится механическими ножницами, линейными или роликовыми. Раскрой высокоуглеродистых сплавов осуществляют с помощью установок газовой или плазменной резки.

Высоколегированные сплавы разрезают лазерными резаками либо применяют кислородные резаки под флюсом.

Высоколегированные сплавы разрезают лазерными резаками либо применяют кислородные резаки под флюсом. - Гибка. Проводится для изгиба заготовок согласно чертежей. Выполняется на гибочных станках в холодном или нагретом состояниях.

После проведения комплекса подготовительных операций приступают к собственно разделке кромок.

Различают следующие виды разделки кромок:

- односторонние;

- двухсторонние.

По форме скоса выделяют такие типы разделки кромок под сварку, как:

- V-образная;

- X-образная;

- U-образная.

Правильно выполненная подготовка под сварку помогает сформировать сварочную ванну наилучшей формы, обеспечит плавное соединение двух заготовок, минимизирует возникающие после кристаллизации внутренние напряжения.

Важно отметить, что скосы не должны заканчиваться острой кромкой.

В этом случае возникает вероятность локальных непроваров или прожогов.

На последних 2-3 миллиметрах кромку делаю плоской, формируя так называемое притупление.

Оборудование для механической разделки

В ходе механической обработке стыков чаще других используются следующие операции:

- строгание;

- фрезерование;

- долбление;

- абразивное резание.

Для каждой группы операций применяется свое специализированное оборудование.

Сенсорно-механическое устройство для подготовки кромок

Для подготовки прямых стыков используются строгальные станки. Резец из высокопрочной инструментальной стали устанавливается под необходимым углом и совершает возвратно- поступательный движения вдоль торца, снимая за каждый проход небольшой слой металла. Механизированная система подачи резца перемешает его немного ниже перед началом очередного прохода. Станки отличаются простотой устройства, надежностью и низкой себестоимостью операции.

Если же линия шва криволинейная, приходится применять специализированные фрезеровальные станки. Фреза, закрепленная в шпинделе под углом, движется под управлением рабочей программы вдоль линии шва, снимая необходимую фаску. Эту операцию также можно выполнить и на универсальном обрабатывающем центре, но тогда себестоимость ее заметно возрастет.

Фреза, закрепленная в шпинделе под углом, движется под управлением рабочей программы вдоль линии шва, снимая необходимую фаску. Эту операцию также можно выполнить и на универсальном обрабатывающем центре, но тогда себестоимость ее заметно возрастет.

Для разделки кромок при сварке заготовок, которые по своим размерам не помещаются на станок, а также для обработки стыков труб для магистральных трубопроводов, используют мобильные кромкоскалыватели. Они закрепляются на заготовке и работают методом долбления. По качеству поверхности и точности соблюдения размеров фаски получаются гораздо хуже, чем на стационарных станках. Им требуется дополнительная доводка.

Абразивная обработка используется при подготовке относительно небольших заготовок, а также для дополнительной доводки после фрезерования и скалывания. Обязательной шлифовке подлежат детали из нержавеющих и алюминиевых сплавов.

Скос под сварку труб трубопроводов

Сварка труб необходима в самых разных отраслях. Это и производство, и транспорт, и строительство. Отдельно стоят магистральные трубопроводы и жилищно — коммунальное хозяйство. Люди применяют в своей жизни большое количество типоразмеров труб, сделанных из разных материалов и эксплуатируемых в разных условиях. Различаются и требования по подготовке кромок. Иногда без нее можно обойтись, а иногда — это неотъемлемое требование для обеспечения качества и безопасности эксплуатации.

Отдельно стоят магистральные трубопроводы и жилищно — коммунальное хозяйство. Люди применяют в своей жизни большое количество типоразмеров труб, сделанных из разных материалов и эксплуатируемых в разных условиях. Различаются и требования по подготовке кромок. Иногда без нее можно обойтись, а иногда — это неотъемлемое требование для обеспечения качества и безопасности эксплуатации.

Государственный стандарт 16037-80 регламентирует способы и параметры подготовки к сварке стальных труб для различных видов и сочетаний свариваемых конструктивных элементов и их сочетаний. Стандарт предусматривает такие типы соединений, как:

- в стык;

- угловое;

- внахлест.

Нормы, закрепленные в стандарте, являются обязательными к исполнению. Без их соблюдения нельзя говорить о качественной сварке и распространяются на электродуговую и газовую ее разновидность, включая применение флюсов и атмосферы защитных газов.

Виды соединения труб при сварке трубопровода

Предписывается в стандарте и механическая, и химическая зачистка поверхности перед сваркой.

Река труб большого диаметра должна осуществляться специализированным оборудованием. В случае применения ручного инструмента (УШМ) резать трубу следует по секторам, соблюдая требования правил безопасной работы.

Под отводы

Это вид соединения, позволяющего разделить поток в трубе (или соединить два потока). При подготовке сварки отвода с основной деталью делают скос одной или двух кромок под 45° к продольной оси. Если отвод присоединяется в стык, то заготовки должны быть равной толщины. Угловые присоединения допускается выполнять без фаски.

Под штуцеры

Это патрубок меньшего по отношению к основной трубе диаметра. Он вваривается в основную трубу и отводит из нее поток. Их также используют в качестве средства присоединения к основной трубе гибких шлангов. Штуцер соединяют с трубопроводом такими приемами:

- угловым швом для ответвления;

- внахлест для промежуточной установки.

Оба приема предусматривают односторонний не разделанный шов. Фаски формируются мехобработкой или газовым резаком.

Фаски формируются мехобработкой или газовым резаком.

Для сосудов и резервуаров

Металлические резервуары и сосуды представляют собой объекты повышенной опасности. Содержимое может быть химически активным, находиться под давлением или иметь высокую температуру. Из-за этого высококачественному соединению их деталей и формированию кромок труб под сварку всегда уделяется повышенное внимание.

Стандарт предписывает следующим условиям:

- Для стенок толщиной 3-25 мм используют V- либо X- образную фаску.

- 26-60 мм — используют U-образный.

- Для стенок большей толщины применяют специальные формы разделки и технологии сварочных работ.

Стыкового соединения

В этом случае детали лежат в одной плоскости, а торцы их разделяет небольшой промежуток. В этом случае формируется прочный и долговечный шов, заготовки после сваривания практически становятся единым куском металла. Сваривание встык применяется для конструкций, к которым предъявляются высокие требования. Так выполняется, например, сварка труб при сборке плетей под магистральные трубопроводы.

Так выполняется, например, сварка труб при сборке плетей под магистральные трубопроводы.

Для заготовок толщиной до 3 мм достаточно выполнить отбортовку кромок. Если толщина 3-25 мм — делают фаску с одной стороны. При толщине от 26 до 60 мм потребуется двухсторонняя фаска на обеих деталях.

Угловое соединение

Угловых соединений

Это соединения, для которых угол между поверхностями более 30°. Угол разделки кромок зависит от угла между поверхностями.

Для них стандарт предусматривает следующие требования, исходя из толщины:

- до 1 мм разделка углов по краям заготовок не требуется;

- 1-3 мм – достаточно отбортовать;

- 3-20 мм –фаска с одной стороны.

При толщинах 20-50 мм выполняют двустороннюю фаску обеих кромок.

Для двутавровой балки

Это металлический профиль, в сечении похожий на букву H Он обладает повышенной устойчивостью к изгибным напряжениям и является часто применяемым несущим элементом в машиностроении и строительстве. Соединяется с другими элементами с применением таврового шва. Разделка под сварку также зависит от толщины профиля:

Соединяется с другими элементами с применением таврового шва. Разделка под сварку также зависит от толщины профиля:

- 4-25 мм – односторонняя фаска;

- 26-60 мм – фаска делается с двух сторон;

Прокат большей толщины встречается редко, для него предусмотрены особые формы разделки и технологии сварочных работ.

Виды, типы, формы скосов для швов при ручной дуговой сварке

В ходе ручной электродуговой сварки используются следующие типы:

V-образная

прямая фаска с одной стороны используется для листового проката от 3 до 26 мм. Угол скоса определяется числом разделанных кромок:

- одна — 50°;

- две — 60°.

X-образная

скашиваются две стороны листа 12-60 мм. Угол фаски – 60°.

V- и X-образное соединения

U-образная

Криволинейная фаска на одной из сторон рекомендуется для заготовок от 20 до 60 мм. Эффективен при ручной электродуговой сварке. В этом случае достигается существенная экономия сварочных материалов за счет формирования сварочной ванны оптимальной формы. Повышается также и скорость сварки. Все это положительно влияет на себестоимость сварочных операций.

Повышается также и скорость сварки. Все это положительно влияет на себестоимость сварочных операций.

Обозначения

Геометрические параметры разделки определяются конструктивными характеристиками соединяемых деталей. Влияет на них и диаметр электрода или сварочной проволоки. Угол скоса должен давать возможность доступа инструмента к корню шва.

Основными параметрами являются:

- Зазор b. Наименьшее расстояние между торцами заготовок. Обычно его делают не больше 2-3 мм. Если конструктивные или технологические условия требуют большего зазора, то соединение выполняют с большим количеством присадочного материала, а также с использованием специальных траекторий движения горелки. Используют также метод нескольких проходов.

- Притупление C. Не скашиваемая нижняя часть торца. Оставляется для обеспечения заданной формы шовного материала. Служит также для снижения риска корневых прожогов. Если притупление по конструктивным или технологическим условиям оставляется менышим 1 мм или вовсе не делается, следует прибегать к специальным мерам.

- Угол скоса β. Острый угол, образуемый торцом заготовки и плоскостью кромки. Бывает от 10 до 30°. В случае одностороннего скоса может достигать 45°.

- Угол разделки α. Угол, образуемый плоскостями фасок обеих заготовок. Его назначение – обеспечение доступа электрода к корню шва. Равен удвоенному значению β.

Для предотвращения прожога при малых (или нулевых) значениях притупления принимают следующие меры:

- сварочные подкладки, исключающие прожог и вытекание расплава;

- подушка из флюса;

- выполнение предварительной подварки;

- формирование замкового шва.

Конструкторы и технологи должны стремиться к соблюдению нормативных значений зазора и притупления. Применение любых дополнительных операций и специальных методов ведет к росту трудоемкости, снижению производительности и повышенному расходу сварочных материалов. Все это негативно влияет на производительность и себестоимость сварочных операций.

Способы разделки кромок

В ходе подготовительных работ применяются такие способы разделки кромок:

- Газовым резаком.

Метод не отличается высокой точностью и качеством поверхности. Обязательно требуется дополнительная механическая обработка для выравнивания фаски и его шлифовки.

Метод не отличается высокой точностью и качеством поверхности. Обязательно требуется дополнительная механическая обработка для выравнивания фаски и его шлифовки. - Механическая резка. При обработке строганием или фрезерование дополнительной обработки не требуется. После долбежки нужна такая же доработка, как и после газовой резки.

Способы разделки кромок под сварку

На заготовках, имеющих форму тел вращения, удобно формировать фаски на токарно — расточных станках.

Для криволинейных швов применяются специализированные фрезеровальные станки или универсальные обрабатывающие центры. Применение специализированного оборудования позволяет снизить себестоимость операции.

Для прямолинейных кромок доступен самый широкий выбор оборудования. Наиболее производительными и экономичными являются строгальные станки. Доступна также обработка фрезерованием и пневмошлифовка.

Дополнительная механическая обработка для выравнивания поверхности может проводиться вручную, с применением УШМ. Сохранилась также и доработка с применением зубила и напильника. К механизированным способам относят пескоструйную и дробеструйную обработку.

Сохранилась также и доработка с применением зубила и напильника. К механизированным способам относят пескоструйную и дробеструйную обработку.

Правила подготовки изделий

Для любого метода сварки необходим комплекс подготовительных операций, направленных на выравнивание поверхности заготовки и ее очистку от слоя окислов, шлаков, окалины, ржавчины и других механических и химических загрязнений. В них входят:

- правка;

- зачистка;

- разметка;

- раскрой.

Химическая очистка проводится для полного обезжиривания и удаления следов посторонних химических веществ в околошовной области, как минимум на 30 мм в каждую сторону от линии шва.

В качестве дополнительной операции по указаниям технологов может проводиться локальная или общая термообработка. Она предназначена для снятия внутренних напряжений, возникших на предыдущих стадиях обработки. Термообработка также может использоваться для улучшения таких характеристик материала, как прочность, упругость, пластичность и свариваемость.

Термообработка также может использоваться для улучшения таких характеристик материала, как прочность, упругость, пластичность и свариваемость.

Тщательное проведение подготовительных операций позволяет получить прочное, бездефектное и долговечное сварное соединение.

Разделку кромок, как правило, проводят после завершения комплекса подготовительных операций. Правильно выполненная разделка позволяет рассчитывать на качественный шов. Электрод (или проволока) должен иметь доступ к корневой области шва и выполнить глубокий и полный провар.

Зачистка металла

Кромки свариваемых заготовок проходят предсварочную подготовку одним из трех способов:

- Без разделки. Допускается для материалов тоньше 1 миллиметра. Достаточное качество шва может быть обеспечено и без формирования фасок.

- Отбортовка. Торцы заготовок прокатываются на специальном оборудовании и становятся тоньше. Односторонняя делается для стыковых и угловых швов. Двусторонняя – при сварке встык.

- Формирование скосов.

Если деталь перемещалась или хранилась, то после разделки следует выполнить повторное обезжиривание непосредственно пред началом сварочных работ.

В случае длительного хранения потребуется повторить и механическую зачистку для удаления окисной пленки, успевшей образоваться на поверхности.

Требования к готовым поверхностям

К поверхностям, подготовленным для сварки, предъявляются следующие требования:

- Выровненная поверхность. Должны быть исключены искривления, коробление, поверхностные дефекты.

- Чистота. Должны быть удалены окисные пленки, ржавчина, окалина, пыль и стружка, лакокрасочные покрытия и смазка.

- Точность разделки кромок. Недопустимы перепады угла скоса и притупления.

Скачать ГОСТ 5264-80

Четкое выполнение этих требований дает возможность выполнить качественный, прочный и долговечный шов.

Под каким углом

Угол скоса измеряется между плоскостями скошенной кромки и торцом. Он определяется такими параметрами:

Он определяется такими параметрами:

- Метод сварки. Для газовой рекомендовано 40-45°, высота притупления от полумиллиметра до миллиметра. Для электросварки – 30-35°.

- Диаметр сварочного материала. Электрод или проволока должны свободно достигать корневой области.

- Толщина материала. С увеличением толщины угол должен становиться более тупым.

Особенности методов резки также влияют на величину угла.

Оборудование и инструмент

Для выполнения подготовительного блока операций доступно большое разнообразие оборудования:

- Ручная правка. Правильные столы, молот.

- Механическая правка. Прессы, вальцы.

- Зачистка. УШМ с дисками или проволочными щетками. Органические растворители для обезжиривания.

- Термообработка. Прогрев газовыми горелками и индукционным методом.

- Раскрой. Газовый резак, роликовые ножницы, установки плазменной и лазерной резки.

- Гибка. Ручным инструментом или на гибочных установках.

Гибочный станок

Станки для обработки кромок

Для этой операции применяют как универсальные инструменты, так и специализированное оборудование. Выбор типа зависит от объема работ.

Выбор типа зависит от объема работ.

В качестве универсальных инструментов используются угловые шлифмашины, напильники, другой ручной слесарный инвентарь.

Представлены на рынке и специальные устройства — кромкорезы и фаскосниматели. Их применение экономически оправдано при подготовке больших объемах однотипных швов.

Станок для обработки кромок под сварку

Технология разделки кромок

Основа технологического процесса разделки кромок — это удаление части материала из зоны шва для обеспечения его однородности, прочности и долговечности. Металл удаляется механической обработкой или газовой резкой под определенным углом.

Если после обработки качество поверхности неудовлетворительное, то проводится дополнительная мехобработка.

В большинстве случаев скос не доходит до нижней кромки заготовки. Там оставляют притупление. Его назначение — снизить риск прожога металла и вытекания расплава из шва.

Мехобработка для заготовок, имеющих форму тел вращения, проводится на токарных станках.

Прямолинейные фаски снимают на строгальных или фрезеровальных станках. Применяются и установки для пневмошлифовки и долбежные станки. В отдельных случаях используются установки водяной резки под высоким давлением.

В условиях небольших мастерских поверхности под сварку обрабатывают ручным слесарным инструментом и дорабатывают напильником.

Кроме газовой резки, используются плазменные и лазерные установки. Они позволяют добиться высокой точности обработки и качества поверхности, формируя К-, V-, и Х-профили скоса.

Разделка трещин в металле перед сваркой

При ремонте трещин в изделиях также требуется их разделать. Обрабатывают их обязательно на всю глубину и по всей протяженности. Сквозные трещины разделывают с двух сторон, чтобы снизить потери металла и расход сварочных материалов для наплавки. Выполняют операцию одним из двух способов:

- Механический. Вырубают зубилом или шлифуют абразивами.

- Термический. Применяют газовый резак.

Углы трещины следует засверлить, чтобы снять внутренние механические напряжения и остановить дальнейшее распространение.

Разделка трещин в металле перед сваркой

Для деталей различной толщины

Для заготовок, различающихся по толщине, даются такие рекомендации:

- до 1 мм разделка кромок не требуется;

- от 1 до 3 мм достаточно провести отбортовку;

- от 3 до 25 формируется односторонний скос;

- от 26 до 60 рекомендован двусторонний скос.

Рекомендации сохраняют свою силу для заготовок разной формы и для разных видов швов.

Разделка кромок под сварку

Среди важных подготовительных этапов сваривания металлических заготовок является и работа с кромками. В ряде случаев им необходимо придать определенную форму, сделать края косыми. Этот процесс называется разделкой кромок.

СОДЕРЖАНИЕ

- Для чего выполняется разделка кромок при сварке

- Нюансы разделки кромок

- Конструктивные параметры

- Виды разделки кромок

- V-образная

- X-образная

- К-образная

- U-образная

- Смещение кромок сварных стыковых соединений

- Кромки для труб

Для чего выполняется разделка кромок при сварке

Подготовка такого плана необходима для создания прочного сварного соединения, способного выдержать большие механические нагрузки. Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Благодаря скошенным кромкам обеспечивается отличный провар по всей ширине заготовки. Помимо этого, электрод гарантировано доберется до корня сварного шва и хорошо его прогреет. Пожалуй, это и будут основные причины, которые оправдывают разделку кромок.

Суть работы заключается в том, чтобы снять часть металла и создать небольшой скос под углом. Благодаря скошенным кромкам обеспечивается отличный провар по всей ширине заготовки. Помимо этого, электрод гарантировано доберется до корня сварного шва и хорошо его прогреет. Пожалуй, это и будут основные причины, которые оправдывают разделку кромок.

Линейные параметры скосов кромок деталей являются величиной конструктивной и регламентируются соответствующими нормативными документами. Размеры принято разделять в зависимости от способа сварки и формы скосов. Как пример: описанные в ГОСТе 5264 требования содержат нормативы для ручной дуговой сварки. Но они не подходят длят сваривания трубопроводов, нормативы для которых регламентированы ГОСТом 16037. В случаях, когда используется полуавтоматическая сварка или автомат, то нужно руководствоваться положениями ГОСТ 11533.

Нюансы разделки кромок

Разделывание кромок под сварочные работы имеет свои нюансы. Одна из них заключается в том, что по завершению операции ширина сварного соединения будет увеличена. Соответственно, потребуется больше электродов, чтобы создать шов. В некоторых случаях прибегать к разделке не целесообразно. Тогда детали свариваются без такого вида подготовки.

Соответственно, потребуется больше электродов, чтобы создать шов. В некоторых случаях прибегать к разделке не целесообразно. Тогда детали свариваются без такого вида подготовки.

При соединении тонких кромок разделка, как таковая, невозможна. В этом случае для увеличения площади соединения делается отбортовка кромок. Процесс представляет собой загибку кромок обеих соединяемых поверхностей. Сделать это можно как вручную, так и с помощью специальных приспособлений. Если нет под рукой соответствующих механизмов, то достаточно иметь молоток и наковальню или аналогичную поверхность с прямым углом.

Механическое снятие кромок может быть выполнено с использованием абразивных инструментов (болгарка), долблением, строганием или фрезерованием. В любом случае необходим специальный инструмент.

Распространенным способом предварительной подготовки толстых заготовок является использование строгальных станков. Острый и прочный резец ставится под определенным углом и проходит вдоль линии изгиба металла по направляющим станка. За каждый проход снимается некоторое количество металла с заготовки. После первого этапа угол резца меняется, и операция повторяется по новой. Фрезеровальные станки чаще всего применяются в случаях, когда требуется подготовить криволинейные заготовки. Фреза перемещается по линии соприкосновения и снимает фаску.

За каждый проход снимается некоторое количество металла с заготовки. После первого этапа угол резца меняется, и операция повторяется по новой. Фрезеровальные станки чаще всего применяются в случаях, когда требуется подготовить криволинейные заготовки. Фреза перемещается по линии соприкосновения и снимает фаску.

Для трубопроводов и больших конструкций оптимально использование скалывателей кромок. Они работают по принципу долбления. Абразивная обработка подходит для небольшого размера заготовок и для финишной шлифовки после станочной обработки. Еще один вариант снятия кромки предусматривает применение газового резака. Популярно снятие кромки зигмашиной.

Фаска может быть выполнена с одной или же с обеих сторон. Односторонние скосы обеспечивают простоту выполнения сварочных работ. Двусторонни скосы делаются только в тех случаях, когда сварщик будет иметь доступ к обоим скосам.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Конструктивные параметры

Способ разделки кромок под сварочные работы зависит от конструктивных параметров соединения:

- Угол скоса. На графических материалах и в документации обозначается литерой «β». Обозначает величину угла между торцом детали и скошенной поверхностью. Значение, как правило, находится в диапазоне от 10 до 30 градусов. При разделке только одной кромки угол может составлять и 45 градусов.

- Угол разделки соединения . В описании задания или на чертежах обозначается буквой «α». Термин обозначает величину угла между уже подготовленными скосами. Если кромки обрабатывались одинаково, то значение равно удвоенной величине угла скоса. Логично предположить, что диапазон его значений находится в пределах от 20 до 60 градусов. Важно правильно выбрать угол раскрытия, чтобы обеспечить электроду доступ до корня шва. Только в таком случае обеспечивается хороший провар стыка.

- Притупление.

Маркируется буквой «С». Обозначение величины угла кромки, которая не подвергалась обработке. Она может иметь как прямой угол, так и острый. В последнем случае процесс сваривания заготовок будет затруднен. В тонкой части стыка не исключаются прожоги металла. Чтобы исправить ситуацию специалисты прибегают к так называемому затуплению кромок. Глубина обработки может достигать двух миллиметров.

Маркируется буквой «С». Обозначение величины угла кромки, которая не подвергалась обработке. Она может иметь как прямой угол, так и острый. В последнем случае процесс сваривания заготовок будет затруднен. В тонкой части стыка не исключаются прожоги металла. Чтобы исправить ситуацию специалисты прибегают к так называемому затуплению кромок. Глубина обработки может достигать двух миллиметров. - Зазор. Обозначается через символ «b». Информирует о величине зазора в корне стыка. Сам зазор необходим для того, чтобы обеспечить максимальный провар в корневой зоне. Как правило, его значение составляет порядка 1,5 мм. В зависимости от технических особенностей сварки величина может увеличиваться или уменьшаться.

- Длина скоса. В техдокументации маркируется символом «L». Призвана обеспечивать плавность перехода от минимального значения скошенной части до толщины заготовок. Важно выбрать правильное значение параметра. Это позволяет устранить напряжение в данной области.

- Высота и ширина. Обозначаются привычными для таких параметров символами: «h» и «в» соответственно.

- Катет шва. Условное обозначение выражается через литеру «К». представляет собой минимальное расстояние от поверхности одной детали до противоположной границы сварочного шва.

Виды разделки кромок

Принятая классификация включает все известные сегодня способы разделки кромок свариваемых металлических заготовок. Выбор конкретного варианта базируется на таких параметрах: тип шва, используемая технология сварки, толщина стенок. Приведенные в классификации виды имеют свое название. Оно выражается в виде латинской буквы, на которую похож метод разделки. Три типа имеют прямолинейный скос и только один – криволинейный.

V-образная

Применяется наиболее часто. Популярность обусловлена простотой исполнения и универсальностью: подходит для разделывания металлических заготовок разной толщины в диапазоне от 3 до 26 мм. Способ требует разделок обеих кромок. Величина угла составляет 60 градусов. Отлично подходит для тавровых, стыковых и угловых соединений.

Способ требует разделок обеих кромок. Величина угла составляет 60 градусов. Отлично подходит для тавровых, стыковых и угловых соединений.

X-образная

Тоже востребованный вариант подготовки кромок. Скосы делаются с обеих сторон. Отлично подходит для подготовки деталей с толщиной стенки от 12 до 60 миллиметров. Угол резки составляет 60 градусов. Сваривается в несколько проходов с каждой стороны, что позволяет снизать расход электродов на формирования шва. При нагреве возможна незначительная деформация.

К-образная

Способ используется очень редко. Кромки подготавливаются только на одной детали, но с обеих сторон. То есть, одна из кромок имеет прямую стенку, а другая – два скоса.

U-образная

Единственный вариант криволинейного скоса, который из-за своей формы еще называются «рюмочным». Именно из-за формы этот вариант разделки кромок является самым трудным. Выполняется с использованием специального оборудования – кромкорезов. Его применение может быть оправдано только в том случае, когда качество шва должно быть безупречным. Обе кромки подготавливаются с одной стороны и имеют идентичные зеркально обращенные скосы. Подходит для стенок в диапазоне толщин от 20 до 60 мм. Метод характеризуется небольшим расходом электродов.

Обе кромки подготавливаются с одной стороны и имеют идентичные зеркально обращенные скосы. Подходит для стенок в диапазоне толщин от 20 до 60 мм. Метод характеризуется небольшим расходом электродов.

Смещение кромок сварных стыковых соединений

Вовсе не обязательно, чтобы кромки были симметричны по форме и размещались строго параллельно. Допускается их смещение, но только в определенных рамках. Такие допуски регламентируются в нормативной документации. Величина смещения напрямую зависит от толщины соединяемых деталей.

Есть некоторые нюансы при сваривании трубопроводных магистралей. При таких работах требуется высокая точность. Допуск на смещение здесь намного жестче, чем у деталей с плоской поверхностью. Чтобы выдержать регламент и не превысить максимально разрешенные допуски, трубы перед выполнением сварочных работ надежно фиксируются. Наиболее распространенный метод фиксации – выполнение прихваток.

Кромки для труб

Все, что касается сваривания трубопроводов, характеризуется повышенными требованиями к качеству и регламенты работ. Формирование швов на трубных магистралях является достаточно сложным и трудоемким процессом. Разделка кромок под сварку труб прописана в положениях ГОСТа 16037.

Формирование швов на трубных магистралях является достаточно сложным и трудоемким процессом. Разделка кромок под сварку труб прописана в положениях ГОСТа 16037.

Большое внимание уделяется соблюдению перпендикулярность оси трубы по отношению к торцевой поверхности. Чтобы соблюсти требования, необходимо перед началом подготовки кромок обрезать трубу для получения прямого угла. Показатель угла раскрытия тоже варьируется в небольшом диапазоне значений: 60-70 градусов. Допускается притупление кромок на 2-2,5 мм. Обработка торцов возможна любым доступным способом – ручным, механическим, станочным, газовым резаком.

При сборке трубопроводных магистралей важно соблюсти соосность соединяемых элементов и точную стыковку поверхности. Не менее жесткие требования предъявляются и к величине зазоров. Они должны укладываться в диапазон 2-3 мм. Чтобы исключить перекос элементов, зазор должен быть одинаков по всей окружности.

Разделка кромок под сварку

Оцените, пожалуйста, статью

12345

Всего оценок: 9, Средняя: 3

Общие правила сварки судостроительных материалов

Подготовка кромок

. При подготовке соединений под сварку кромкам сопрягаемых деталей придают необходимую форму, т. е. производят разделку кромок. Разделку кромок выполняют для того, чтобы обеспечить полное проплавление металла, а также получение поверхности шва с минимальным усилением. Конструктивные элементы разделки кромок для дуговой и электрошлаковой сварки регламентированы государственными стандартами. При соединении встык двух листов, значительно различающихся по толщине, у более толстого делают скос (ласку) на длине, равной пятикратной разности толщины листов. Кроме отмеченных основных соединений стандартами предусматриваются соединения элементов под острым и тупым углами для ручной дуговой сварки и автоматической под флюсом.Способы сварки. В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва — сварку вертикальным электродом, сварку углом вперед и углом назад (рис. 4.9).

В зависимости от пространственного положения шва различают сварку в нижнем, вертикальном и потолочном положениях, а в зависимости от наклона электрода вдоль шва — сварку вертикальным электродом, сварку углом вперед и углом назад (рис. 4.9).

Рис. 4.9. Способы сварки в зависимости от положения швов и электрода

в пространстве:

а — в зависимости от положения швов, б — в зависимости от положения электрода; 1 — сварка в нижнем положении, 2 — сварка вертикальным электродом, 3 — потолочная сварка; I — сварка углом вперед, II — сварка углом назад

Вертикальные швы почти всегда выполняют снизу вверх. Тонкий металл (до 6 мм) или угловые швы встык с небольшим катетом (до 5 мм) сваривают сверху вниз вручную с помощью специальных электродов или полуавтоматов тонкой проволокой в защитном газе. Сварку в потолочном положении выполняют вручную, она является трудоемкой и тяжелой для сварщика операцией.

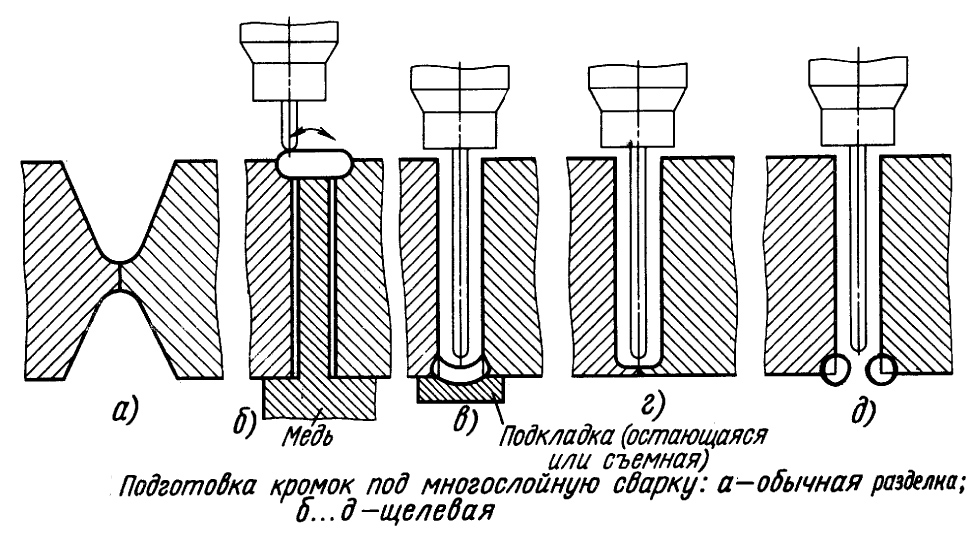

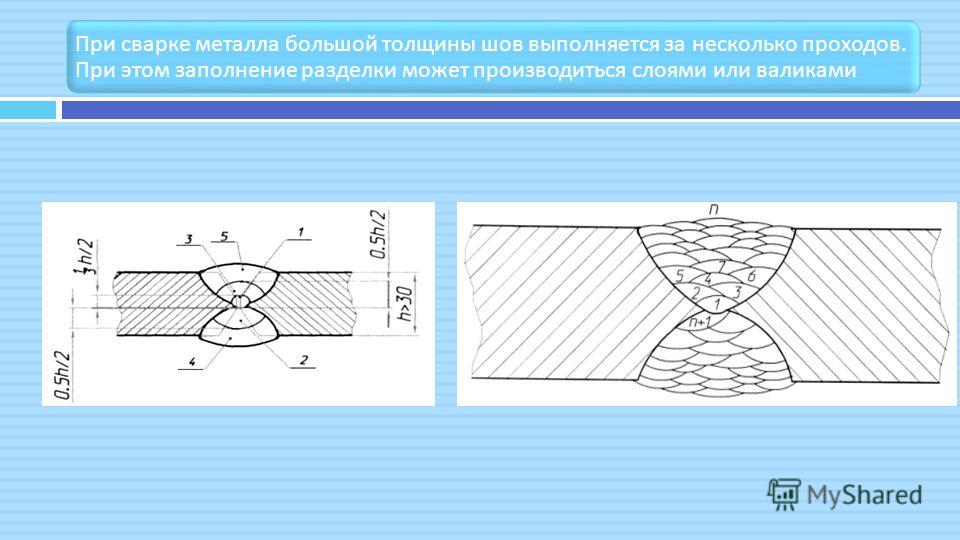

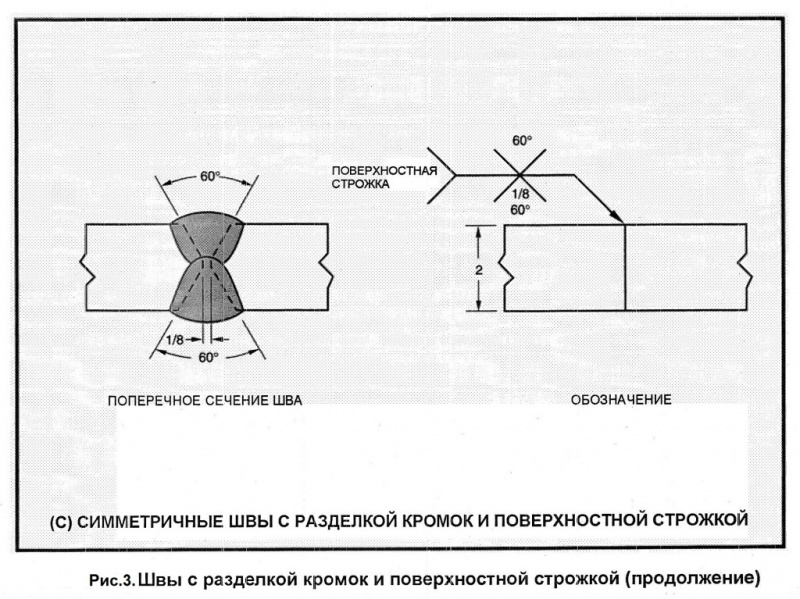

Сварной шов накладывают за один проход (рис. 4.10, а) при небольшой толщине металла (автоматическая сварка) или за несколько проходов с раскладкой слоев (валиков) по ширине разделки (рис. 4.10, б) или без раскладки (рис. 4.10, в). Первый проход, выполненный в разделку, называют корневым; валик, накладываемый с обратной стороны соединения с V-образной или с несимметричной Х-образной подготовкой кромок — подварочным (слой 1 на рис. 4.10). Перед подваркой соединения корень шва обычно подвергают разделке, выполняемой газовой, воздушно-дуговой строжкой (иногда рубкой).

4.10, а) при небольшой толщине металла (автоматическая сварка) или за несколько проходов с раскладкой слоев (валиков) по ширине разделки (рис. 4.10, б) или без раскладки (рис. 4.10, в). Первый проход, выполненный в разделку, называют корневым; валик, накладываемый с обратной стороны соединения с V-образной или с несимметричной Х-образной подготовкой кромок — подварочным (слой 1 на рис. 4.10). Перед подваркой соединения корень шва обычно подвергают разделке, выполняемой газовой, воздушно-дуговой строжкой (иногда рубкой).

Рис. 4.10. Способы заполнения разделки кромок: а — за один проход, б и в — за несколько проходов соответственно с раскладкой слоев (валиков) по ширине разделки и без раскладки слоев; 1—7 — слои в шве

Швы тавровых и угловых соединений сваривают вертикальным (при расположении изделия «в лодочку») и наклонным электродами (рис. 4.11). Сварка «в лодочку» ничем не отличается от сварки стыковых швов в разделку. При сварке наклонным электродом, чтобы избежать стекания металла шва на горизонтальный лист, ограничивают катет шва, выполняемый за один проход (8 мм). Внешние формы угловых и стыковых швов характеризуются (рис. 4.12) катетом К, шириной шва В, усилением стыкового (углового) шва q, ослаблением углового шва т и коэффициентом формы усиления стыкового шва ψ=B/q.

Внешние формы угловых и стыковых швов характеризуются (рис. 4.12) катетом К, шириной шва В, усилением стыкового (углового) шва q, ослаблением углового шва т и коэффициентом формы усиления стыкового шва ψ=B/q.

Рис. 4.11. Способы сварки угловых швов: а — сплошной угловой шов таврового соединения, б — многосторонний шов прерывистый, в —угловые точечные швы, г — сварка вертикальным электродом при положении тавра «в лодочку», д — сварка наклонным электродом

Рис. 4.12. Элементы правильно сформированных швов:

а — стыкового, б, в, г — угловых

Важным для проведения сварки является выбор способа формирования шва первого прохода с обратной стороны сварного соединения (рис. 4.13). При сварке на весу зазор между кромками не должен превышать 0,5—1 мм для предотвращения протекания жидкого металла. При большем зазоре должны быть применены специальные меры, предотвращающие протекание металла. С этой целью при автоматической сварке под флюсом применяют флюсовую подушку (желоб, заполненный сварочным флюсом, на который укладывают свариваемые листы).

Рис. 4.13. Схемы способов сварки стыковых соединений:

а — на флюсомедной подкладке, б — на флюсовой подушке, в — на скользящем медном ползуне, г — на весу; 1 — верхний слой флюса; 2— шлаковая корка, 3 — медная подкладка, 4 — воздушный шланг для поджима, 5 — нижний слой флюса, 6 — скользящий медный ползун, 7 — электрод

При изготовлении судовых конструкций исключительно важны способы односторонней сварки листов встык с формированием шва с обратной стороны. Эти способы освобождают от необходимости кантовки изделия и значительно снижают трудоемкость работ. Для формирования шва с обратной стороны может быть применена флюсовая подушка, но лучшие результаты дают флюсомедная подкладка, медная подкладка с желобом и керамическая подкладка одноразового использования, например БФК-1.

Стыковые и сплошные угловые швы при автоматической сварке, как правило, выполняют напроход — за один прием в одном направлении от начала до конца соединения (рис. 4.14, а), а в ряде случаев (повышенная жесткость конструкции) — от середины к краям (рис. 4.14, б). При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. 4.14, в) при сохранении общего направления движения сварщика, напроход или от середины листа к его краям. При этом облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

4.14, а), а в ряде случаев (повышенная жесткость конструкции) — от середины к краям (рис. 4.14, б). При ручной сварке часто применяют обратноступенчатый способ выполнения шва (рис. 4.14, в) при сохранении общего направления движения сварщика, напроход или от середины листа к его краям. При этом облегчается процесс сварки и уменьшаются поперечные деформации сварного соединения.

Рис. 4.14. Приемы выполнения швов по длине:

а — напроход, б — от середины к концам, в — обратноступенчатым методом, г — сварка блоками, д — сварка каскадом, е — сварка горкой; 1—20 — слои в шве

При ручной и полуавтоматической сварке толстого металла в целях уменьшения поперечных деформаций применяют один из способов, показанных на рис. 4.14, г, д, е: сварку блоками 1—IV, сварку каскадом с перевязкой слоев 1—7 и сварку горкой.

Сборку соединений под дуговую сварку чаще всего производят прихватками — короткими сварными швами. В особых случаях детали соединяют с помощью гребенок.

Трактор+

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

1115

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

- До разделки

- Скосы как буквы

- Способы обработки кромок

- Какие выводы

Обязательная подготовка

Единственной задачей разделки кромок является желание получить качественный надежный шов. Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Разделку проводят так, чтобы электрод легко мог достать до нижних слоев и проварить изделие по всей толщине.

Подготовка кромок перед сваркой проводится в любом случае. Она может быть:

- без разделки;

- с отбортовкой;

- с разделкой.

Обязательный подготовительный этап заключается в очистке торцовой и прилегающей области от всевозможных механических и жировых загрязнений, оксидных пленок, ржавчины на расстояние не менее 20 мм в соответствии с ГОСТ.

Зачистка стыков под сварку может производиться вручную с использованием наждачки, щетки с металлической щетиной, напильника, шлифовальной машинки или с применением химических реагентов.

После того как детали собраны в узел, который предстоит варить, и зафиксированы, правильно обработать кромки уже не получится.

Подготовку стыков рекомендуется делать при толщине стенок свариваемых деталей 5 мм и более. Односторонняя отбортовка выполняется при сварке стыковых и угловых соединений.

Двухсторонняя отбортовка производится при стыковой сварке. В целом разделка заключается в придании кромкам определенной формы, в результате чего они становятся тоньше.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов».

Применяется при большой толщине металла.

Применяется при большой толщине металла.

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

Читать также: Как узнать диаметр жилы кабеля

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

РАЗДЕЛКА КРОМОК ПОД СВАРКУ

Разделка кромок

– придание кромкам, подлежащим сварке, необходимой формы.

Разделка кромок под сварку выполняется с целью обеспечения:

– провара по всей толщине свариваемых элементов;

– доступа сварочного инструмента к корню шва.

По форме разделки кромок под сварку различают сварные соединения без разделки кромок, с отбортовкой и с разделкой кромок под сварку. Кроме того, сварные соединения с разделкой кромок подразделяются на сварные соединения с односторонним скосом одной или двух кромок (односторонняя разделка одной или двух кромок) и сварные соединения с двусторонним скосом одной или двух кромок (двусторонняя разделка одной или двух кромок).

При выборе формы разделки кромки следует учитывать, что наиболее экономичным является сварное соединение без скоса кромок. В случае выполнения разделки кромок более простой в исполнении по сравнению с U – образной является разделка кромок с прямолинейным скосом кромок (V, К, Х – образные). В сравнении с односторонней разделкой кромок более технологичными являются К- и Х-образные двусторонние. Однако К- и Х-образные двусторонние могут быть реализованы при возможности доступа сварочного инструмента к обеим сторонам изделия.

Конструктивные элементы формы разделки кромок.

Конструктивные элементы формы разделки кромок зависят от конструктивных особенностей свариваемых элементов, а также от диаметра электродного материала (размеры разделки кромок должны обеспечивать доступ электрода или сварочной проволоки к корню шва).

Форма разделки кромок характеризуются следующими основными конструктивными элементами: зазор b, притупление С, угол скоса кромки β и угол разделки кромок α.

Угол скоса кромки β.

Скос кромки – прямолинейный срез кромки, подлежащей сварке.

Угол скоса кромки – острый угол между плоскостью скоса кромки и плоскостью торца.

Угол скоса кромки β изменяется в пределах от 30 ± 5 до 10 ± 5 градусов. При разделке одной кромки угол скоса кромки может составлять 45 градусов.

Угол разделки кромок

– угол между скошенными кромками свариваемых частей. Угол разделки кромок α= 2 β. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию шва.

Притупление кромки

– нескошенная часть торца кромки, подлежащей сварке. Назначение притупления – обеспечить правильное формирование сварного шва и предотвратить прожоги в корне шва. Притупление кромок

С

обычно составляет 2 мм ± 1 мм. Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва, применение замкового соединения).

Зазор

– кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b

обычно равен 1,0 – 3 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара корня шва, но в отдельных случаях, при той или иной технологии, зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору).

БЕЗ РАЗДЕЛКИ КРОМОК

(без скоса кромок)

С ОТБОРТОВКОЙ КРОМОК

(без скоса кромок)

Односторонняя разделка Односторонняя разделка

с прямолинейным скосом с прямолинейным скосом

Перед выполнением сварочных работ следует произвести этапы подготовки рабочего изделия. Одной из подобных процедур является

разделка кромок. Суть данного процесса заключается в придании кромкам, подлежащих свариванию, необходимых размеров и формы.

Разделку следует проводить при сваривании изделий, толщина которых превышает 5 мм. при осуществлении односторонней сварки и 8 мм. — при двусторонней.

при осуществлении односторонней сварки и 8 мм. — при двусторонней.

Разделка кромок изделий разной конфигурации осуществляется в соответствии с определенными правилами. Необходимость получения соединения конкретного типа также подразумевает некоторые нюансы. Именно грамотной разделке кромок разнообразных заготовок будет посвящена статья.

Скосы

Стыки с разделкой кромок бывают с односторонним скосом одной или двух кромок и с двусторонним скосом одного или двух стыков. Скосы могут быть прямолинейными или криволинейными, с притуплением или без него.

При односторонней сварке разделку стыков делают в виде буквы V или U. При сварке с обеих сторон реализуется K или X-образные разделки. Разделка для односторонней сварки более трудоемка, чем при сваривании с двух сторон.

Выбор скосов кромок под сварку определяется конструкцией свариваемых изделий, толщиной металла и диаметром электрода. Форму разделки определяет угол и форма скоса, а также высота притупления.

Притуплением называют нескошенную часть стыка. Оно нужно для правильного образования сварного шва и предотвращения прожога. Притупление бывает толщиной от 1 до 3 мм.

Иногда обходятся совсем без него. Тогда предусматриваются специальные мероприятия предотвращающие прожог сварного шва. Сваривание производят на подкладке, основе из флюса или используют замковое соединение.

При использовании ручной электродуговой сварки подготовку кромок у металла толщиной менее 5 мм не делают. Если изделие более толстое, то обычно используют одностороннюю симметричную разделку с углом в 60 °-80 °и притуплением 1-3 мм.

Для соединений в стык с К-, V-, и Х-образной обработкой кромки, совокупный угол скоса равен 45 °-55 °, а при сваривании с подкладкой – 10 °-12 °. Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Эти параметры влияют на свойства шва и прямо определяют его характеристики.

Назначение разделки кромок под сварку

Правильно сформированная ванна – залог прочного соединения сварных деталей, образуется глубокий однородный слой, после кристаллизации в диффузном слое не возникает внутренних напряжений.

Процессом разделки кромок под сварку подразумевают изменение геометрии стыка, его увеличивают с одной или двух сторон. Разделку выполняют с целью упрочнения соединения толстых деталей, проварить встык на всю глубину невозможно. Появляется доступ к центральной части шва, увеличивается размер ванны расплава.

При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва.

Методы резки

Разделка кромки заключается в том, что с торца детали снимают часть металлы под углом. Угол определяют между плоскостью торца и образовавшегося скоса.

Разделку можно провести механическим способом и термическим. Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Впоследствии, в зависимости от качества образованной поверхности, проводится механизированная или ручная доработка.

Механизированная доработка осуществляется на расточном оборудовании для тел вращения. Для прямолинейных поверхностей используются фрезерные станки или пневматические шлифовальные машины.

Если специального оборудования нет, то поверхность под сварку можно доработать вручную с помощью зубила и напильника.

Термические методы разделки кромок – это газовая (при помощи кислорода), плазменная и лазерная резка. При терморезке можно получить К-, V-, и Х-образные скосы кромок. К механическим методам относятся фрезеровка, строгание, резка абразивом и долбежными устройствами.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Читать также: Как проверить генератор ваз 2106 мультиметром

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту. Важно помнить о припуске на обработку.

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

О том, как правильно это сделать расскажем далее.

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах. Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры.

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Под штуцеры

Штуцер — это патрубок (небольшое отрезок трубы), привариваемый к любой конструкции и служащий для подключения к ней трубопровода с целью отвода жидкости, газа или пара.

Штуцер с трубопроводом может соединяться следующими способами:

- угловое соединение ответвительного штуцера с трубой односторонним швом без скоса кромок;

- нахлесточное соединение промежуточного штуцера с трубой односторонним швом без скоса кромок.

Скосы с торцов труб можно снимать с помощью механической обработки или газовой резкой.

Для сосудов и резервуаров

При разделке кромок под сварку различного рода сосудов и резервуаров следует следовать следующим рекомендациям:

- если толщина стенок изделия составляет 3-26 мм., то следует применять V-образный или X-образный скос;

- при толщине стенок, не превышающей 60 мм., следует выполнить U-образный скос кромок.

Стыкового соединения

Стыковое соединение (сварка встык) — тип соединения, при котором заготовки расположены в одной плоскости и примыкают друг к другу торцами. Такой тип соединения обеспечивает высокие прочностные характеристики, поэтому применяется при работе с ответственными конструкциями.

Изделия толщиной 1,0-3,0 мм. свариваются встык после отбортовки кромок.

Для деталей с толщиной стенок до 26 мм. следует выполнить односторонний скос одной или обеих кромок, с толщиной до 60 мм. — двухсторонний скос каждой кромки.

Угловых соединений

Угловое соединение — тип соединения, в котором угол между рабочими поверхностями двух заготовок в месте примыкания кромок превышает 30 градусов.

При толщине стенок изделия до 3 мм. рекомендуется выполнять отбортовку кромок.

При работе с большими толщинами (до 20 мм.) необходимо проводить односторонний скос одной кромки, значительные толщины требуют двухстороннего скоса.

Под сварку двутавра (двутавровой балки)

Двутавр (двутавровая балка) — стандартный профиль, имеющий сечение близкое по форме к букве «Н». Приваривание балки к различным конструкциям осуществляется посредством таврового соединения, при котором заготовки располагаются под прямым углом друг к другу.

Сварка деталей, толщина которых от 4 до 26 мм. осуществляется с односторонним скосом, толстостенные изделия (до 60 мм.) варятся после проведения двухстороннего скоса.

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Оборудование для механической разделки

Основные механические способы подготовки стыков – это фрезеровка, строжка, долбежка и резка абразивом.

Кромкострогальные станки используются при разделке стыков прямолинейных заготовок и позволяют получать любые виды разделки кромок. Кромкофрезерное оборудование может работать с криволинейными заготовками.

Переносные устройства используют, чтобы подготавливать стыки трубопроводов. Кромкоскалывающее оборудование работает на высокой скорости, но кромки требуют дальнейшей доводки.

Для доводки стыков абразивом применяют шлифовальные машинки. Данная обработка используется после фрезеровки изделий из нержавейки и алюминия.

Все методы разделки кромок имеют свои полюсы и минусы, все зависит от конкретики, вида обрабатываемых заготовок, условий работы и требуемой точности обработки.

Виды (типы, формы) скосов для швов при РДС (ручной дуговой сварке)

Различают несколько типов скосов, каждый из которых следует использовать при работе с определенными изделиями и при особых требованиях к сварочному соединению.

V-образная

V-образный скос — односторонний прямолинейный скос одной или двух кромок. Данный тип применяется при работе с листовым металлом, толщина которого варьируется в диапазоне от 3 до 26 мм. Угол разделки двух кромок — 60 градусов; одной кромки — 50 градусов.

X-образная

X-образный скос — двухсторонний прямолинейный скос двух кромок, который используется при сварке изделий толщиной 12-60 мм. Угол разделки — 60 градусов.

U-образная

U-образный скос — односторонний криволинейный скос обеих кромок, применяется для металла толщиной от 20 до 60 мм. Данный тип особенно активно используется именно при проведении ручной дуговой сварки, так как происходит значительное уменьшение расхода электродов за счет сокращения объема наплавленного металла.

Читать также: Icm7555 datasheet на русском

Также иногда выделяют K-образный скос, который применяется, когда одно из одна из кромок имеет двухсторонний скос, а другая — односторонний.

Обозначения

При ознакомлении с чертежами сварных соединений можно встретить буквенные обозначения. Каждому исполнителю необходимо знать их значение.

Элементы, встречающие на чертежах по подготовке кромок для сварки:

- в — ширина шва;

- h — высота шва;

- β — угол скоса кромки;

- α — угол раскрытия кромок;

- К — катет шва — наиболее короткое расстояние от плоскости соединяемой первой заготовки до границы углового соединения, которое расположено на плоскости второй заготовки;

- b — величина зазора — расстояние между заготовками, стандартный диапазон величин 1,5-2,0 мм.

;

; - С — величина притупления — нескошенная часть торца кромки, обычно составляет 1-3 мм.

Геометрические характеристики подготовки кромок под сварку презентация, доклад

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ

Цель: Рассмотреть виды разделок кромок свариваемых деталей и зазоры между ними зависят от толщины свариваемого металла, способов сварки и видов сварных швов (стыковые, угловые).

Знания: Разновидности форм, размеров разделок кромок под сварку, которые должны соответствовать действующим стандартам, требованиям чертежа и техническим условиям.

Умения: Правильное создание кромок под сварку для получения заданной геометрической формы и удаления дефектного слоя на практических занятиях

ПОДГОТОВКА КРОМОК ПОД СВАРКУ

Цель подготовки кромок:

Для того, чтобы добиться высокого качества сварного соединения и при этом обеспечить провар металла по всей его толщине, кромки металлических деталей необходимо специальным образом подготовить, то есть, выполнить скос кромок.

ПОДГОТОВКА КРОМОК ПОД СВАРКУ

Основные операции до создания формы кромок:

Вначале следует уделять внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений.

Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений.

Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают.

После нагрева пламенем поверхность зачищается стальной щеткой.

РАЗДЕЛКА КРОМОК ДЕТАЛЕЙ