самодельные струбцины в домашних условиях из дерева. Как сделать из профильной трубы для склейки щитов? Чертежи с размерами

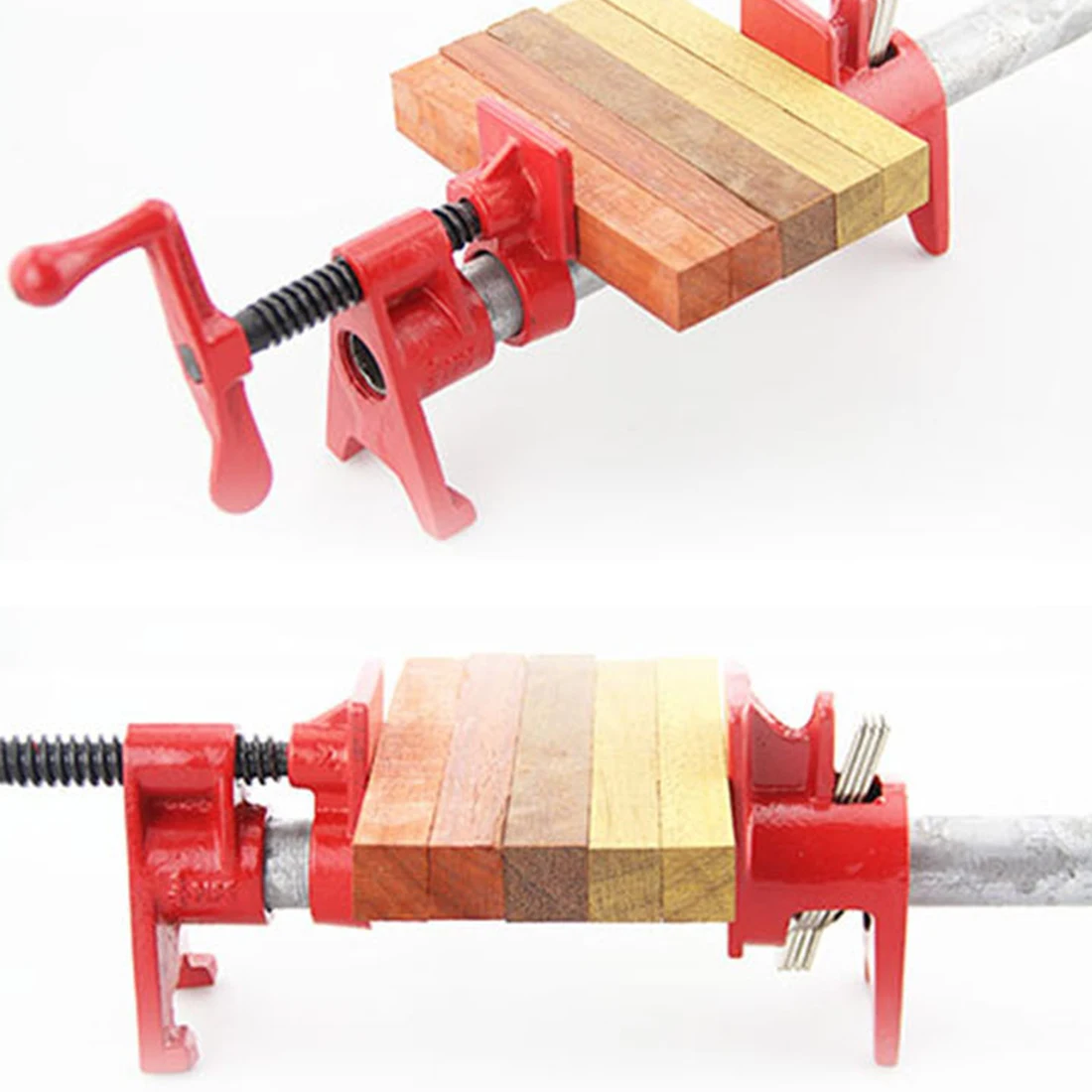

Профессионалы знают, что при проведении столярных работ на необорудованной территории неизбежно возникает ряд проблем. В основном это касается подготовки заготовок, которые невозможно обработать, если они не закреплены, поскольку перемещаются по верстаку. Одним из таких агрегатов, что применяются для фиксации, считается струбцина. Изготовить подобное приспособление можно самостоятельно дома, используя подручные средства.

Устройство и принцип работы

Струбцина – без сомнения, полезный инструмент, часто используемый в различных областях жизни. Его основная задача – производить качественную фиксацию элементов на рабочей поверхности или любой другой опорной части.

Размеры изготавливаемого своими руками агрегата зависят от потребностей пользователя. В арсенале профессионального мастера всегда есть маленькая, длинная и большая струбцина. Этот небольшой арсенал позволяет работать с заготовками, что могут быть различного диаметра и длины.

Кроме опорной поверхности, в конструкции струбцины присутствует подвижная губка, которую обязательно оборудуют механизмом фиксации.

Чтобы губка двигалась, предусмотрен рычаг или винт. Они дают возможность увеличить усилие, прилагаемое при сжатии, и предотвращают обратное движение элемента при обработке заготовки. Со стороны струбцина очень напоминает тиски.

Они дают возможность увеличить усилие, прилагаемое при сжатии, и предотвращают обратное движение элемента при обработке заготовки. Со стороны струбцина очень напоминает тиски.

Свое применение инструмент нашел и у столяров. Там его используют для фиксации двух элементов, между которыми наносится клеевой состав. Не всегда получается так, что необходимый инструмент оказывается под рукой в нужное время. При наличии чертежа и подробной инструкции можно изготовить инструмент самостоятельно. Лучше делать это из дерева или металла. Иногда используют старый домкрат или тормозные колодки.

Металлическая

- рычаг;

- рама;

- зажим;

- подвижная губка.

Преимущество подобного агрегата в его долговечности, поскольку металл долгое время сохраняет свои свойства. При помощи инструмента можно осуществлять плотную стяжку, не беспокоясь о прочности агрегата. Если сравнивать с обычными тисками, то подобная струбцина, изготовленная своими руками, не обладает большим весом, поэтому ее легко возить с собой.

Если есть необходимость, то можно изготовить стационарную конструкцию.

Металлические элементы конструкции обеспечивают максимальный захват заготовки. Благодаря этому ни о каком повороте в момент обработки и речи быть не может. Мастер уверен, даже работая с электрическим инструментом заготовка не выпадет или соскользнет. Изготавливая конструкцию по современным чертежам, возможно получить универсальный инструмент, который можно использовать с деталями, изготовленными из разных материалов, в том числе металла, пластика, дерева.

Благодаря этому ни о каком повороте в момент обработки и речи быть не может. Мастер уверен, даже работая с электрическим инструментом заготовка не выпадет или соскользнет. Изготавливая конструкцию по современным чертежам, возможно получить универсальный инструмент, который можно использовать с деталями, изготовленными из разных материалов, в том числе металла, пластика, дерева.

Форма заготовки может быть как плоской, так и объемной, это никак не сказывается на качестве фиксации. Длина может меняться от нескольких до десятков сантиметров. Каждый тип инструмента имеет свои особенности. К примеру, винтовые струбцины встречаются чаще всего. Они стали востребованы благодаря простоте конструкции и небольшой себестоимости при изготовлении.

Готовый инструмент так же стоит недорого.

Такие агрегаты имеют вид металлической скобы. Опорная часть располагается с одной стороны, а резьбовое ушко – с другой. Регулировочный винт располагается во второй части.

В части винта, что называется рабочей, устанавливается губка. Рукоять устанавливается с внешней стороны. Эффективнее всего использовать инструмент при обработке крупных и тяжелых деталей, которые не обладают сложной формой. Если говорить об универсальности, то в работе мастера таковыми являются быстрозажимные F-образные агрегаты. Опорная часть такой струбцины закрепляется на стержне большой длины. Рабочий элемент с губкой скользит по нему.

Рабочий элемент с губкой скользит по нему.

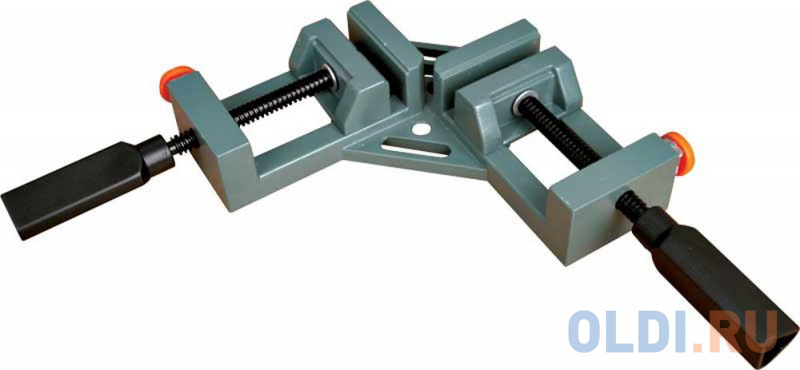

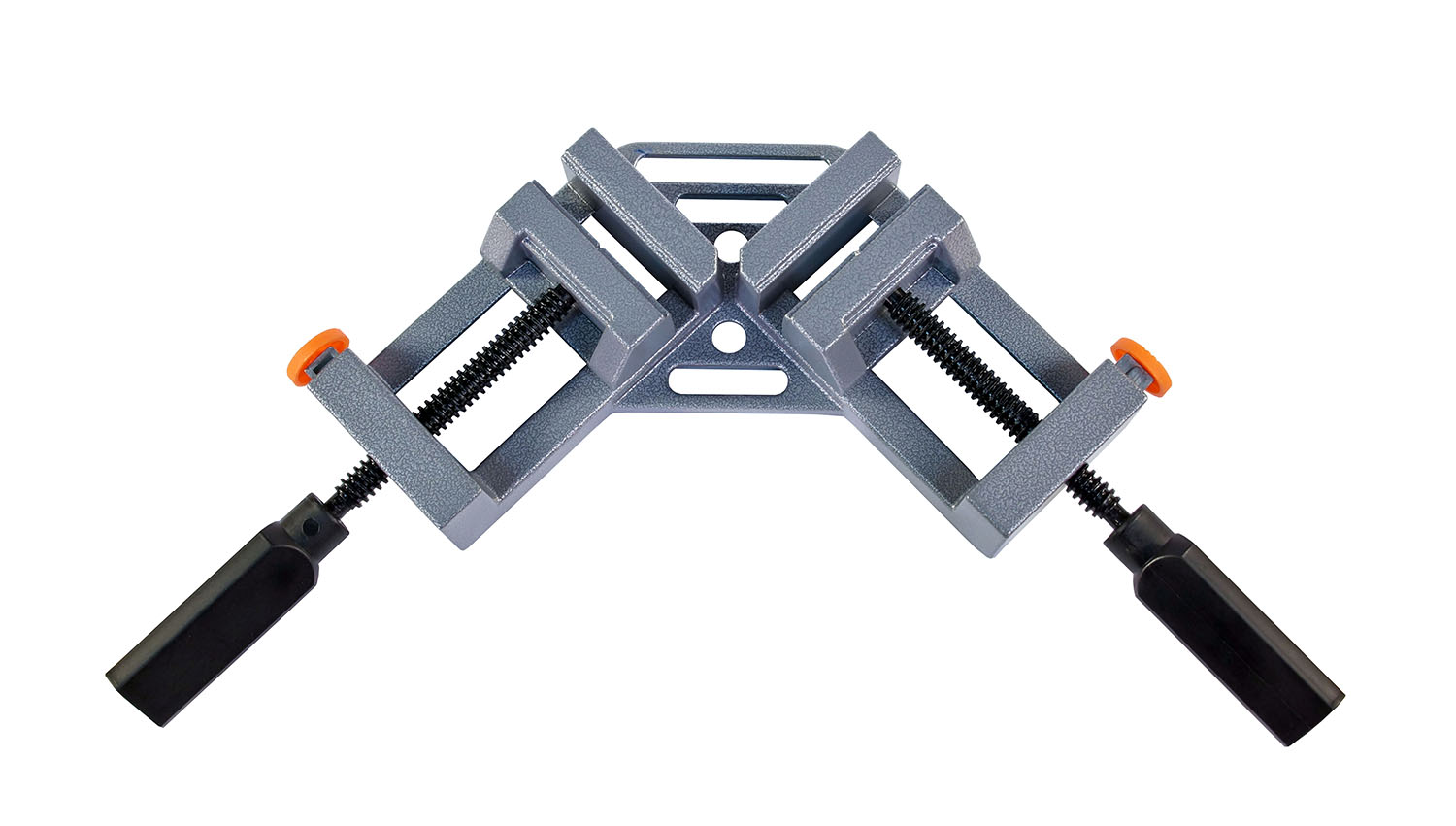

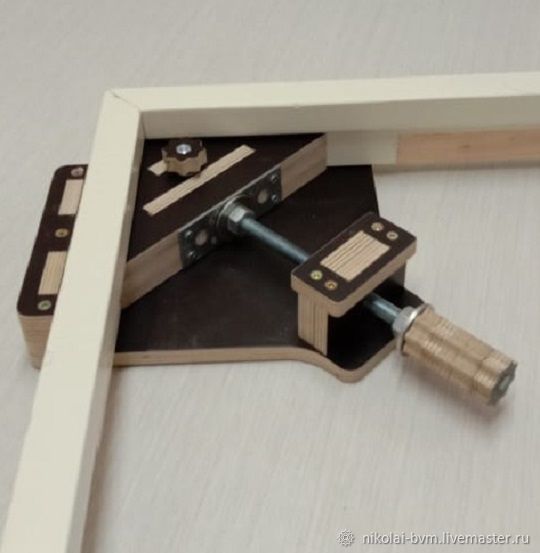

В конструкции такого агрегата присутствуют две основные части: губка и опорная площадка с зажимом.Когда требуется совместить заготовки, причем обязательно должен быть соблюден угол 90 градусов, стоит воспользоваться угловым инструментом. У него две опорные и рабочие поверхности, благодаря которым можно ровно склеить две детали перпендикулярно друг другу.

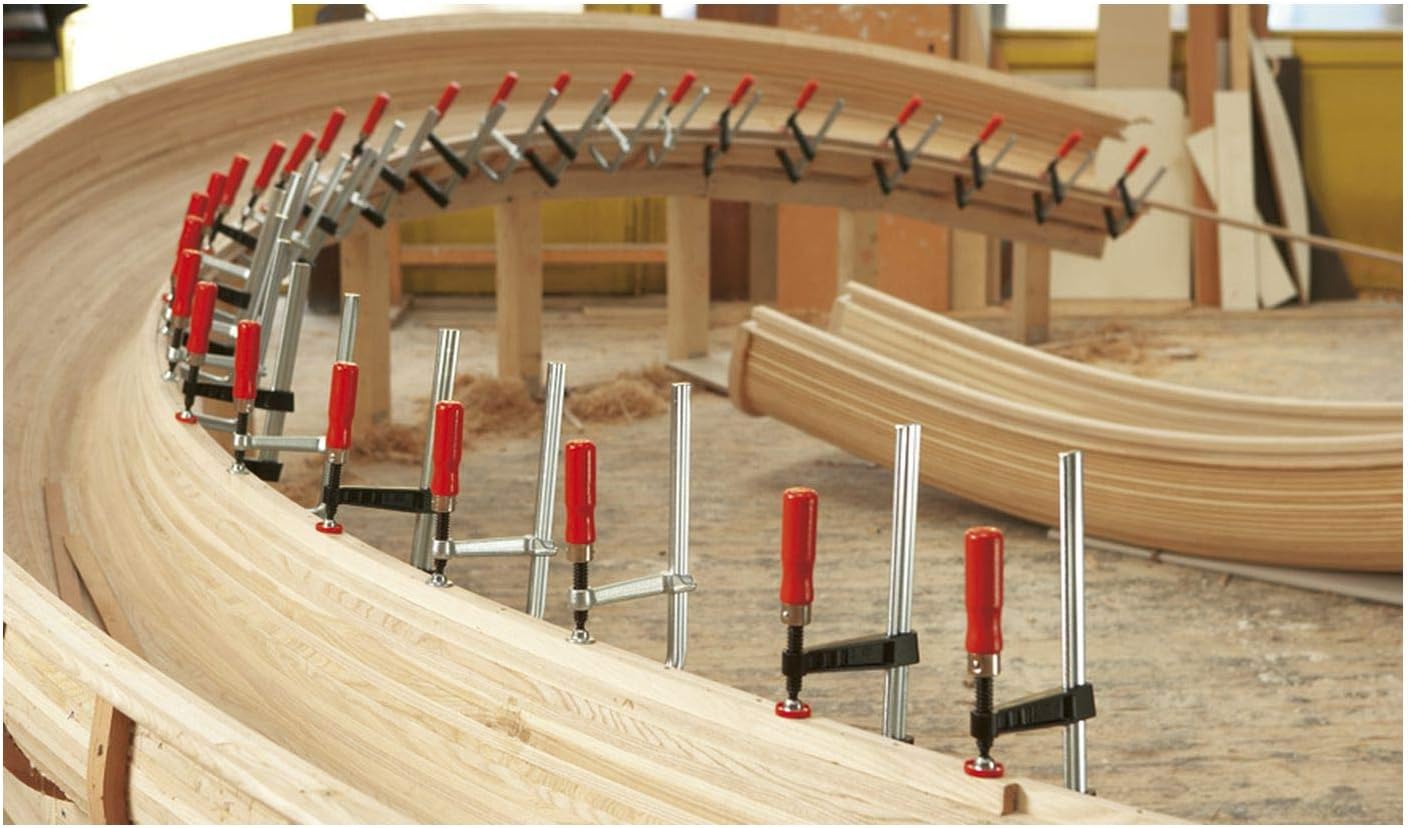

Сложно найти в магазине готовый инструмент, позволяющий скреплять между собой элементы под острым или тупым углом. Но такой агрегат можно при желании изготовить. Есть еще один вид струбцин – ленточный. В его конструкции имеется один гибкий элемент, то есть стержень, по которому передвигаются несколько губок. Когда пользователь размещает губки в разных местах и настраивает степень натяжения, он создает инструмент, способный обрабатывать детали сложной формы.

Но такой агрегат можно при желании изготовить. Есть еще один вид струбцин – ленточный. В его конструкции имеется один гибкий элемент, то есть стержень, по которому передвигаются несколько губок. Когда пользователь размещает губки в разных местах и настраивает степень натяжения, он создает инструмент, способный обрабатывать детали сложной формы.

Если говорить об изготовлении инструмента в домашних условиях, то чаще всего используют чертежи на три первых описанных типа. С их помощью можно решить большинство бытовых задач. При этом инструмент не слишком требователен к материалу.

Выбор конструкции по назначению

Самодельные струбцины по своему функционалу ничем не отличаются от изготовленных на производстве. Их можно использовать для склеивания досок, сборки мебели, склейки щитов. Для столярки используют различный инструмент, в том числе зажимную, F-образную, настольную струбцины. В зависимости от назначения стоит правильно выбирать агрегат, учитывая его конструктивные особенности. К примеру, для рамок и для эхолота мебельная и эксцентриковая струбцины будут между собой отличаться. Каждая из них призвана выполнить соответствующую задачу и не является универсальным инструментом.

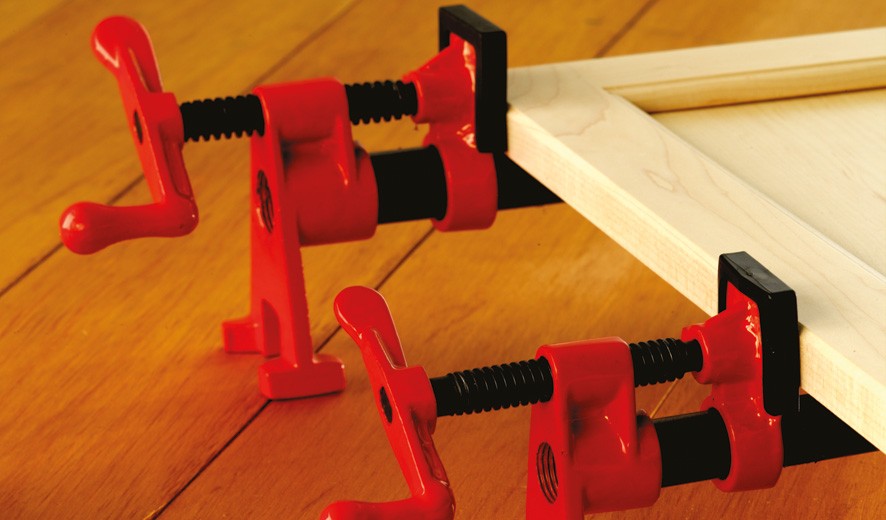

К примеру, для рамок и для эхолота мебельная и эксцентриковая струбцины будут между собой отличаться. Каждая из них призвана выполнить соответствующую задачу и не является универсальным инструментом.По своему виду пружинные агрегаты напоминают прицепку. У прижимной струбцины этого типа усилие создается благодаря установленной пружине. С таким инструментом очень просто работать, не задействуя вторую руку. Используется агрегат в том случае, когда не требуется большое сжатие, и напротив, это условие обязательно должно соблюдаться, иначе может пострадать заготовка, поскольку она была изготовлена из хрупкого материала. Есть струбцины с зажимом и автоматического типа. Изготовить такую самостоятельно сложно, но возможно, если есть навыки работы с электроникой. Такой тип относят к быстрозажимным конструкциям. Принцип работы агрегата прост и понятен.

У прижимной струбцины этого типа усилие создается благодаря установленной пружине. С таким инструментом очень просто работать, не задействуя вторую руку. Используется агрегат в том случае, когда не требуется большое сжатие, и напротив, это условие обязательно должно соблюдаться, иначе может пострадать заготовка, поскольку она была изготовлена из хрупкого материала. Есть струбцины с зажимом и автоматического типа. Изготовить такую самостоятельно сложно, но возможно, если есть навыки работы с электроникой. Такой тип относят к быстрозажимным конструкциям. Принцип работы агрегата прост и понятен.

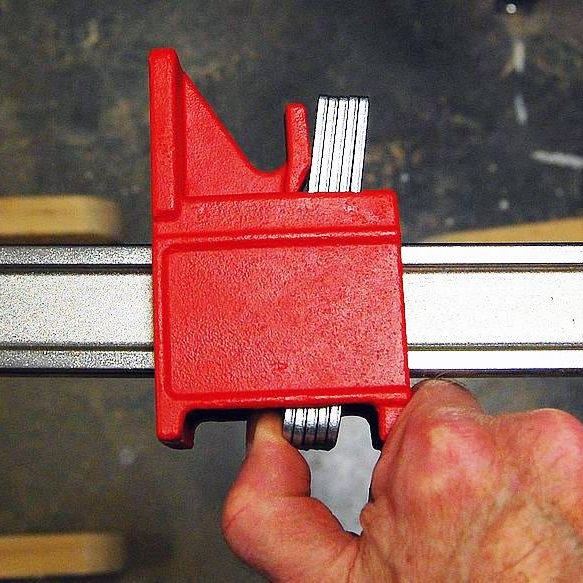

Очень важно для направляющей шины, с какой силой производится сжатие. У некачественно сделанных и недорогих инструментов фиксация слабая. Торцевые модели нашли свое применение в мебельной промышленности. Там их используют при работе с накладками на столешницы. Есть еще один бюджетный вариант струбцины – G-образный. Чтобы работать с таким агрегатом, его потребуется сначала закрепить на столешнице или любой другой плоскости. Струбцина станет незаменимым помощником при работе по склейке, шлифовке или заточке заготовок.

Торцевые модели нашли свое применение в мебельной промышленности. Там их используют при работе с накладками на столешницы. Есть еще один бюджетный вариант струбцины – G-образный. Чтобы работать с таким агрегатом, его потребуется сначала закрепить на столешнице или любой другой плоскости. Струбцина станет незаменимым помощником при работе по склейке, шлифовке или заточке заготовок.

Ее преимущество – в больших возможностях по регулировке направляющей. Можно поменять ширину, поэтому и обрабатываемые детали могут быть разной толщины.

Из чего можно сделать?

Существует множество вариантов того, из чего и как можно самостоятельно изготовить струбцину. Чаще всего пользователь берет подручные материалы. Неплохое оборудование получается из:

- профильной трубы;

- толстой фанеры;

- старых подшипника;

- железной мясорубки;

- квадратных труб различного сечения.

Этапы изготовления

Если найти все необходимое и подробно изучить чертеж, то в домашних условиях можно сделать неплохой инструмент. Струбцина из металла, изготавливаемая своими руками – агрегат, который отличается надежностью. В этом ему будет существенно уступать деревянный агрегат. Для изготовления потребуется не только материал, но и сварочное оборудование, а также некоторый инструмент, используемый в слесарном деле.

Многие мастера предпочитают делать струбцину из швеллера, арматуры, из уголка или из шпильки. Все эти металлические элементы прекрасно подойдут для этого.

Из металла

Лучше всего использовать металлическую трубу. В результате получится трубчатая конструкция. Можно сделать инструмент другого типа.

В результате получится трубчатая конструкция. Можно сделать инструмент другого типа.

Стоит всегда помнить, что струбцина, используемая для решения бытовых задач, должна быть простая и быстрая, чтобы не приходилось тратить много времени на работу с деталью.

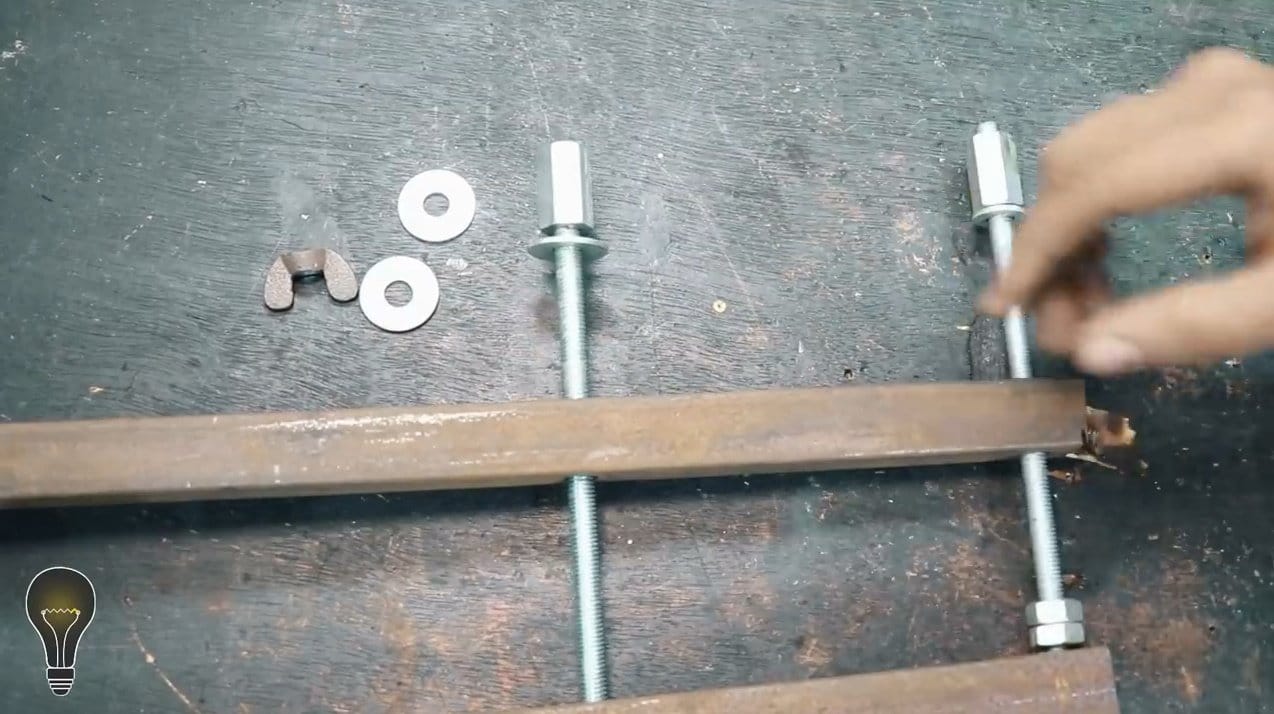

Дополнительно потребуются металлические кольца в количестве трех штук. Их внутренний диаметр обязательно должен совпадать с внешним у трубы. Допускается использовать в конструкции металлический стержень вместо трубы. Для создания инструмента используется сварочный аппарат.

Алгоритм работы следующий.

- Опорные площадки приваривают к двум кольцам. Их изготавливают из металлического уголка. Лучше, если он будет стальным.

- На оставшееся кольцо ставят гайку, а его приваривают к концу стержня или трубы, смотря что используется.

- На шляпку используемого блинного болта устанавливают рукоятку, а болт вкручивают в кольцо.

- В свободном конце проделывают отверстие, куда будут установлены фиксирующие штифты.

Такой агрегат обязательно пригодится, если приходится работать со сборкой мебели. Кроме того, в строительно-монтажных работах без него также не обойтись.

Если под рукой имеется арматура, ее можно использовать для сборки струбцины. Процесс выглядит следующим образом:

- на первом этапе арматуру потребуется нарезать;

- затем изготавливается скользящая часть, устанавливается гайка, которую прикрепляют к рычагу;

- на третьем этапе готовят винт и подставку, что будет поворачиваться;

- в стержне потребуется нарезать резьбу, после сделать плечо;

- на последнем этапе делают ручку и панель на челюсть.

Из дерева

Из древесины тоже можно самому сделать струбцину. Таким инструментом удобнее всего работать с деревянными заготовками. Это может быть фанера, листы ДВП или ДСП, брус или доски, только они должны быть небольшой толщины. Изготавливая деревянный инструмент по данной технологии, стоит придерживаться следующей последовательности.

- Сначала создается шаблон на картоне будущих деревянных заготовок.

- Шаблоны переносят на древесину в соответствии с выбранным масштабом.

- Лучше не использовать доски, изготавливаемые из сосны. Древесина должна быть твердой, тогда агрегат прослужит долго.

- Каждую часть будущей струбцины выпиливают при помощи лобзика.

- Чтобы форма была четкой, края подправляют напильником.

- Поверхность обязательно шлифуется.

- В челюстях сначала намечают отверстие для болта, а потом просверливают.

Его длина должна быть для осевого болта не менее 1.5 от диаметра болта.

Его длина должна быть для осевого болта не менее 1.5 от диаметра болта. - В детали, что будет играть роль ручки, тоже просверливают отверстие для гайки.

- Гайка устанавливается на клей. Он может быть эпоксидным или цианакриловым.

- Теперь можно собирать инструмент. Осевой болт фиксируется на клеевой состав. Задняя петля устанавливается на шурупы.

- Устанавливается верхняя челюсть, после подкладывается шайба и ставится рукоятка.

Из древесины можно изготовить и быстрозажимной вариант струбцины. Единственный недостаток этой технологии – требуется больше времени, однако в момент выполнения работы удается его сэкономить. Процесс выглядит следующим образом.

- Сначала макет будущих деталей переносится на пиломатериал, затем из досок вырезают элементы будущей струбцины.

- Лобзиком делают прорези для осевой пластины. Они необходимы в подвижной губке.

- На следующем этапе используется стамеска.

Для кулачкового рычага делается паз.

Для кулачкового рычага делается паз. - Для установки штифтов просверливают отверстия.

- Внешнюю и внутреннюю поверхность обязательно обрабатывают сначала напильником, чтобы убрать грубые выступы, а потом наждачной бумагой.

- Осевая пластина вырезается из металла. Ее также потребуется качественно зашлифовать, а потом высверлить отверстия, куда необходимо установить штифты.

- На последнем этапе производится сборка инструмента.

Специалисты советуют проверить работоспособность собранного агрегата. Если необходимо, то расположение элементов придется подкорректировать.

Из домкрата

Бывает так, что старый домкрат перестал приносить пользу, но выкинуть его жалко. Из него можно сделать неплохой инструмент. В результате получается надежный агрегат, который прослужит еще очень долго. Ширина захвата у такого инструмента будет составлять около 15,5 см, поэтому использовать его можно при работе с профильной трубой большого диаметра. Сначала домкрат разбирают, затем удаляют ненужные части при помощи болгарки. Когда два главных элемента будут подогнаны, их между собой сваривают.

Ширина захвата у такого инструмента будет составлять около 15,5 см, поэтому использовать его можно при работе с профильной трубой большого диаметра. Сначала домкрат разбирают, затем удаляют ненужные части при помощи болгарки. Когда два главных элемента будут подогнаны, их между собой сваривают.

Шпильки изготавливают в количестве четырех штук. Их так же вырезают болгаркой, соблюдая размеры по чертежу. После потребуется приварить их к прижимным частям. Всю конструкцию зачищают, удаляя следы сварки. Можно покрыть ее краской, так металл будет дольше защищен от негативного воздействия влаги. Подойдет для этого аэрозольная краска. Винт, что был установлен в конструкции домкрата, требуется обрезать по длине. После приступают к завершающему этапу: устанавливают ручку. Неплохая рукоять получается из арматуры или куска стального стержня. Для удобства по краям приваривают гайки. Прекрасно подойдут шестигранники.

Такая струбцина отличается от других внушительной шириной захвата.

Кроме того, у нее большая прижимная сила.

Из тормозных колодок

Тормозные колодки также используются для сборки вручную струбцины. Сначала их нужно соединить так, чтобы со стороны конструкция напоминала серп или молодой месяц. Потребуется иметь под рукой сварочный аппарат, которым сваривают между собой два элемента. Зачистить швы удастся только болгаркой. Для этого на нее устанавливают лепестковый круг. Дополнительно под рукой должны находиться две гайки типа М12 и шпилька, диаметр которой 1.2 см, а длина – в соответствии с чертежом. Гайки накручивают на шпильку и приваривают с краев.

Гайку с пресс-шайбой закрепляют и рассверливают, увеличивая диаметр до необходимого. В отверстие вставляют винт типа м6, поверх устанавливается простая шайба. Все вместе обваривается. На следующем этапе с одного конца шпильки делают отверстие, затем нарезается резьба. Она должна подойти под М6. Небольшой отрезок шпильки потребуется срезать болгаркой, потом к нему приварить гайку. Когда все элементы готовы, можно приступать к сборке.

Она должна подойти под М6. Небольшой отрезок шпильки потребуется срезать болгаркой, потом к нему приварить гайку. Когда все элементы готовы, можно приступать к сборке.

Полезные рекомендации

Струбцина, как и любой другой инструмент, должна лежать в отведенном для этого месте. Можно использовать для этого полку в гараже или ящик с инструментами. Если нет времени делать инструмент, тогда можно воспользоваться собственной смекалкой. Круглую заготовку просто зафиксировать на кольцах, что предварительно набивают на раму. Самая простая струбцина выглядит как пара брусков, обмотанных скотчем. В таком инструменте можно зажать трубу или металлический прут.

О том, как сделать быстрозажимные струбцины своими руками, смотрите в следующем видео.

Самодельная быстрозажимная струбцина

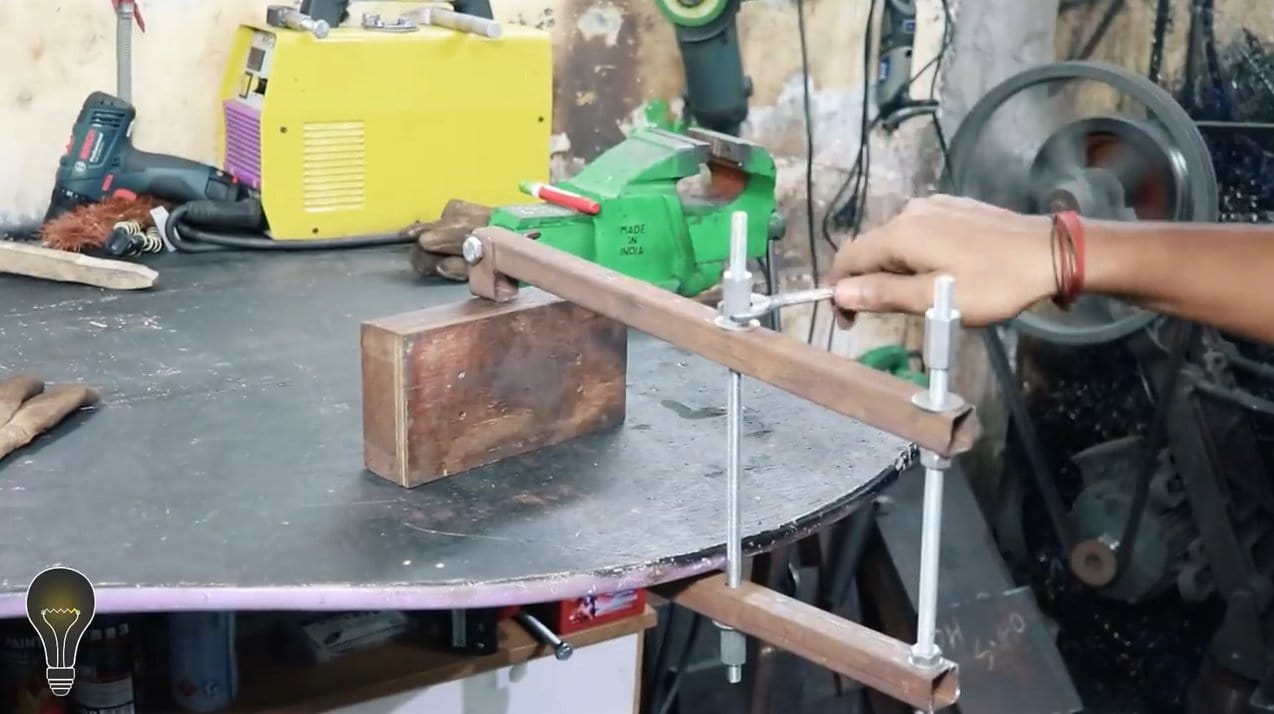

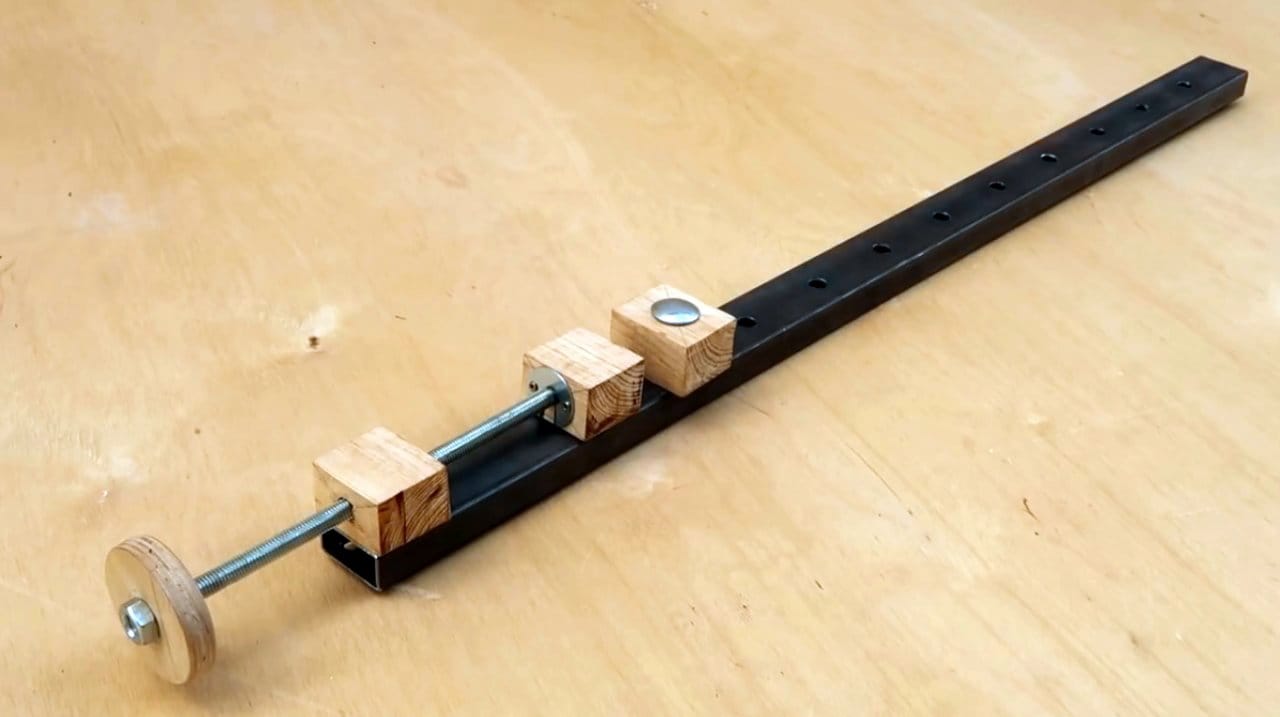

В столярном и слесарном деле часто используются струбцины, которые достаточно долго сжимаются и разжимаются. Их быстрозажимные аналоги удерживают заготовки слабо, поэтому не везде применимы. Однако есть конструкция мощной быстрозажимной струбцины, которую можно повторить в домашних условиях.Материалы:

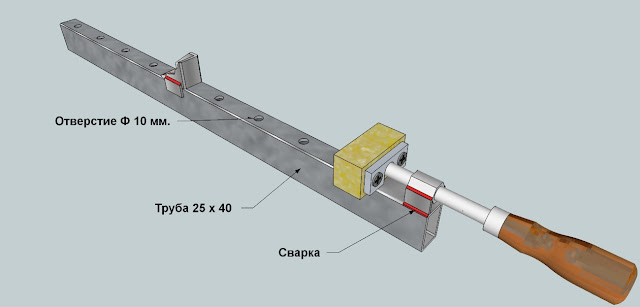

- профильная труба 30х20 мм или больше;

- крепкая накладная мебельная петля;

- защитная пластина с керном, снятая из магнита акустического динамика;

- подшипник;

- втулка для состыковки керна пластины динамика и внутренней обоймы подшипника;

- листовая сталь 2-4 мм;

- ручка от болгарки или дрели.

Изготовление струбцины

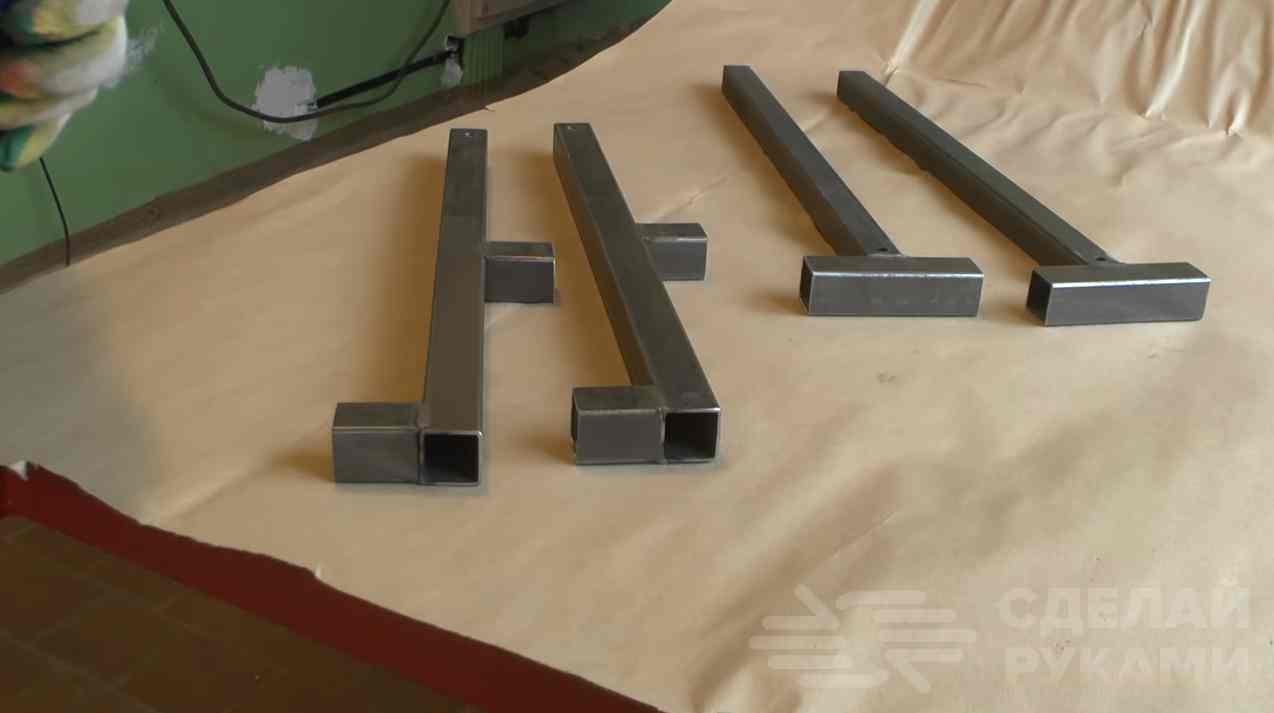

Для изготовления плеч струбцины используется профильная труба. От нее отрезается 2 одинаковые заготовки удобной длины. Один край каждого обрезка нужно спилить под 45 градусов.

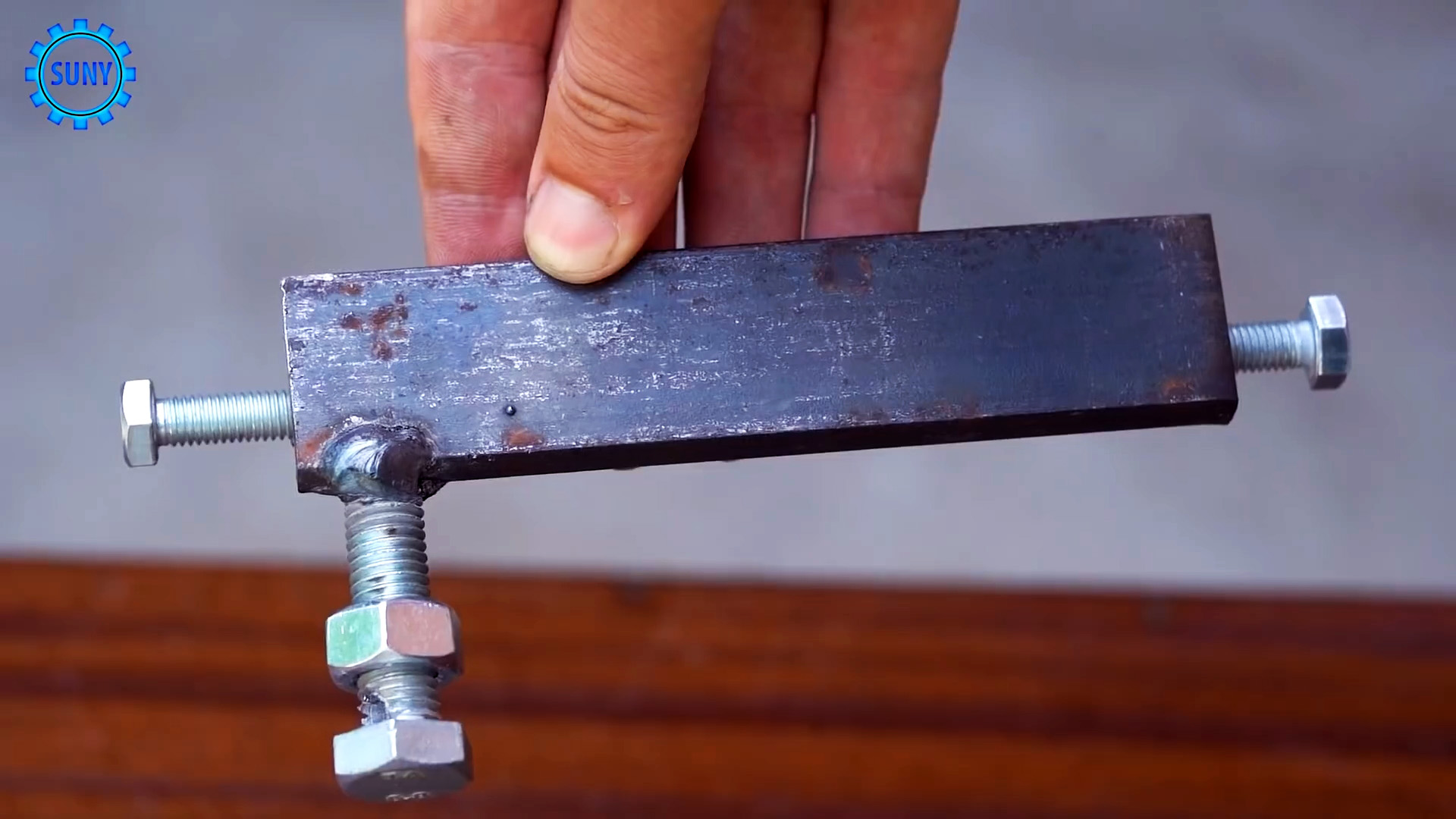

На плечи со стороны ровного торца приваривается мебельная петля.

В пластине с керном, снятой с магнита звукового динамика, делается отверстие. На керн ставится втулка, и набивается подшипник.

Из листовой стали вырезается шайба, соответствующая по диаметру пластине с керном. В ней делается отверстие напротив отверстия на пластине динамика. Шайба приваривается к втулке. Также нужно сварить изнутри втулку и керн. В результате получается мощная катушка.

Катушка выставляется посередине плеча струбцины и приваривается к нему. Варить нужно верхнюю обойму подшипника.

Из листовой стали вырезается 2 тяги.

Они должны соединить отверстия на катушке, повернутые в верхнюю точку относительно струбцины, и отверстия в ее нижнем плече.

В качестве осей вращения для тяг используются болты.

В качестве осей вращения для тяг используются болты.Теперь при вращении катушки, плечи струбцины разжимаются и сжимаются. Сведя их вместе нужно вварить в переднюю часть катушки шайбу с гайкой, чтобы поставить на нее ручку от болгарки или дрели.

Чтобы сделать губки струбцины, нужно вырезать 2 квадрата 30х30 мм.

Они привариваются к обточенным гайкам, накрученным на обрезки шпильки или болтов.

В срезанных под 45 градусов торцах струбцины сверлятся отверстия большого диаметра. К плечам привариваются оси губок. Благодаря отверстиям они не зажимаются и могут проворачиваться. На губках нарезается насечка.

Струбцина готова. Благодаря особому механизму зажима она сжимает заготовки практически как тиски, при этом делает это за одно движение ручки, на что уходят секунды.

Смотрите видео

f-образные струбцины своими руками Кулачковые быстрые струбцины

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

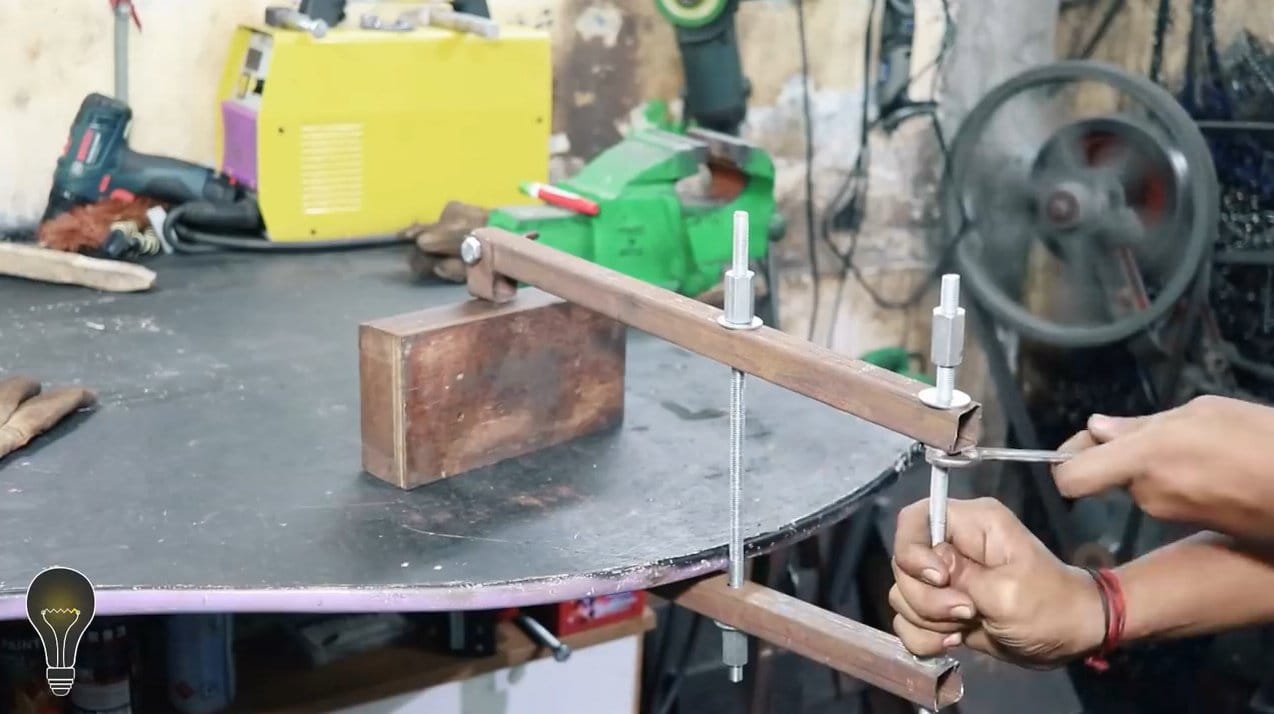

Угловая струбцина

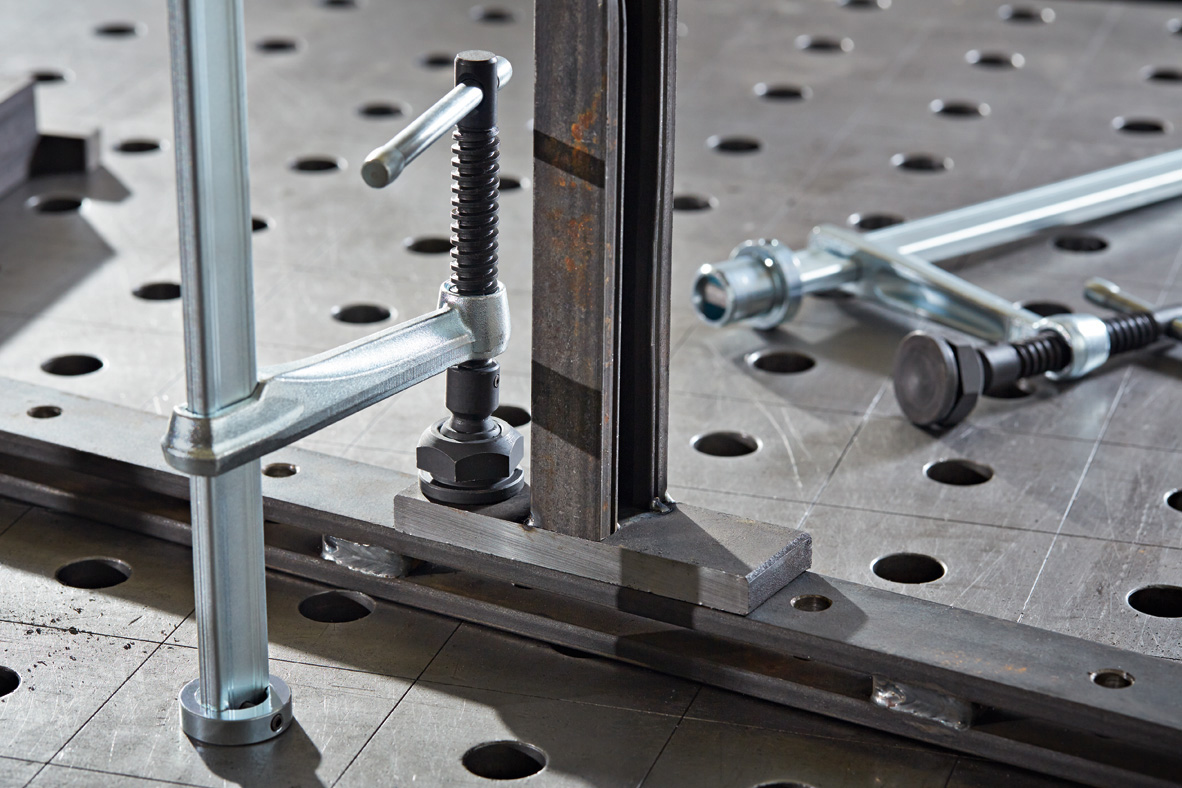

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

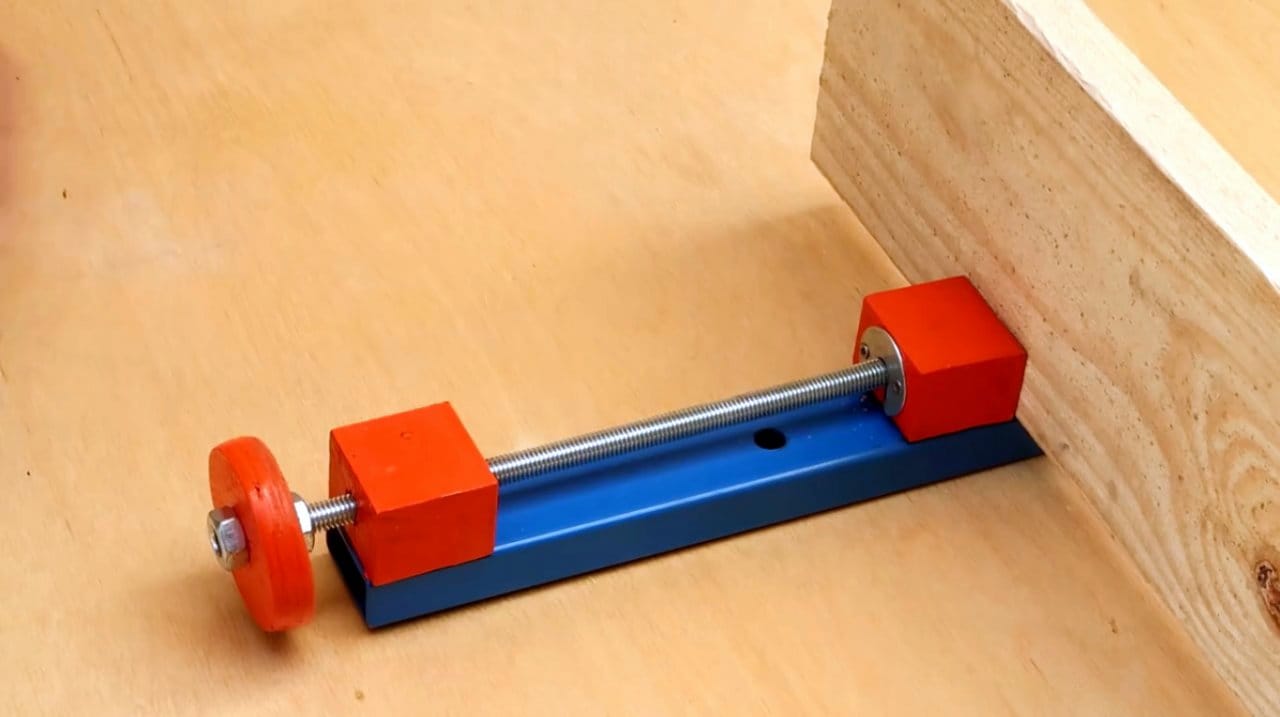

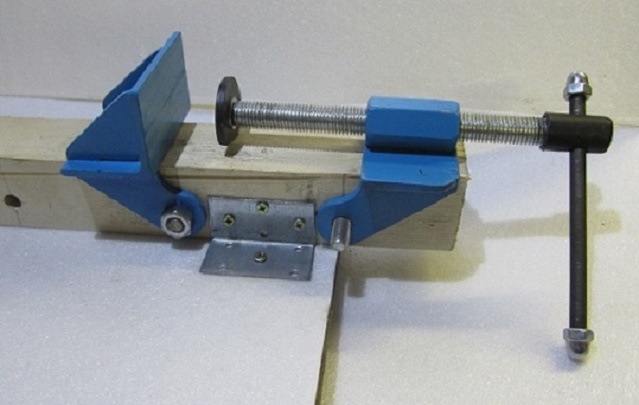

Столярная струбцина

Такие конструкции , использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками , выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

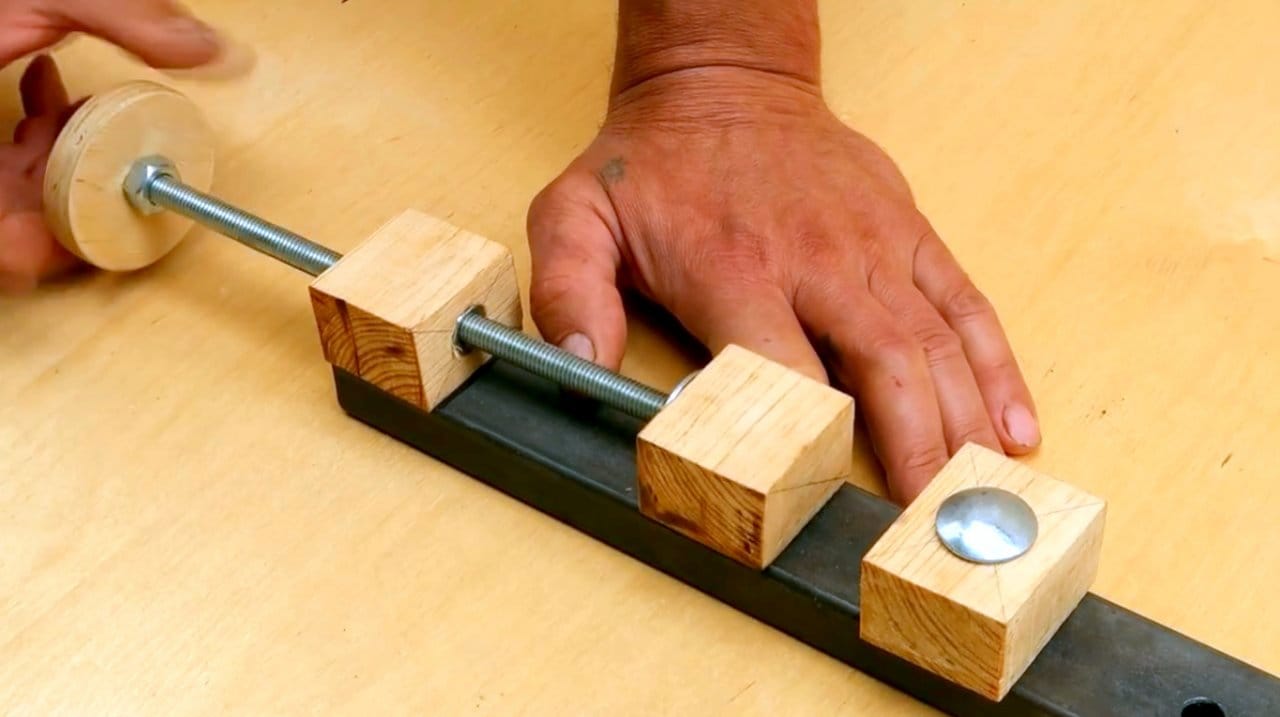

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

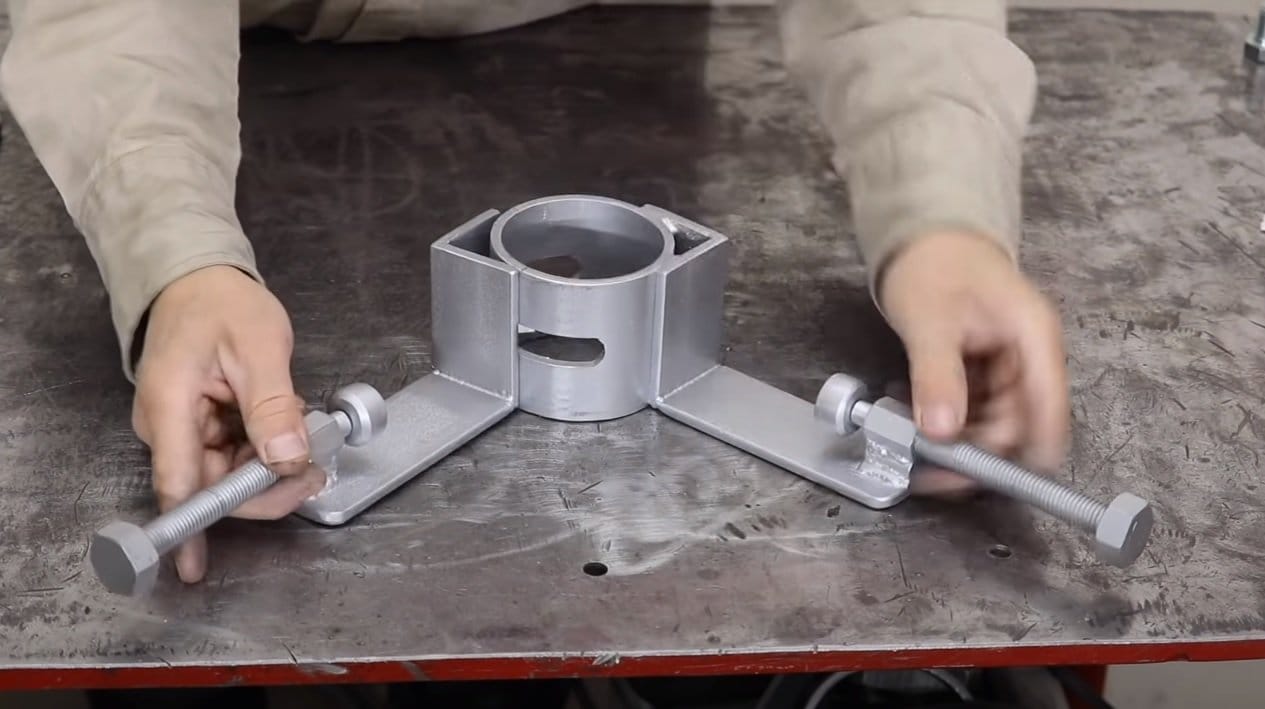

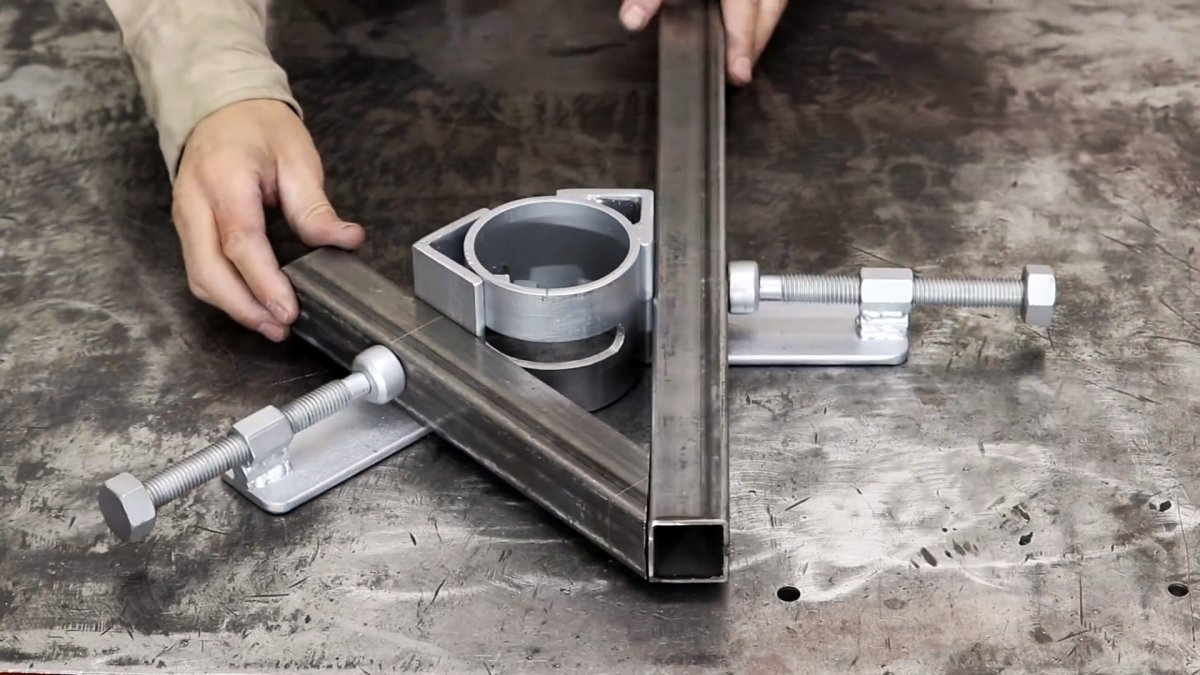

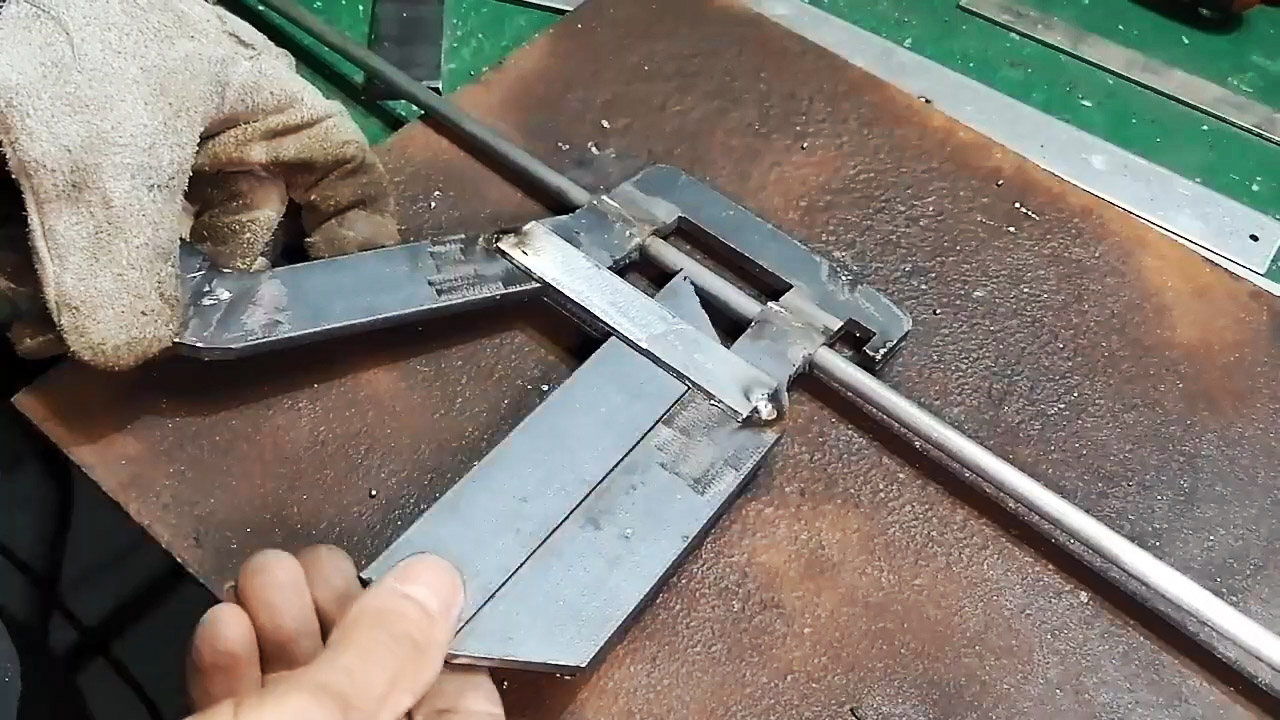

Трубная струбцина

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Начинающему мастеру не помешает узнать, что на первых этапах обойтись одним лишь молотком или пилой вряд ли получится. Впоследствии придется прибегнуть к применению тисков или быстрозажимной струбцины, чтобы зафиксировать заготовку или склеить отдельные фрагменты. Сделать ее своими руками довольно просто. Нет ни одного достаточно универсального зажима, который позволял бы удовлетворить все потребности при выполнении различных типов работы.

Применение деревянных струбцин

Они бывают различных стилей, моделей и размеров. А потому можно запастись различными моделями, которые всегда пригодятся. Мастер может закупить несколько моделей струбцин Assistent, к тому же они там стоят не так уж и дорого. Если человек не хочет платить за такую покупку, он может сделать деревянную или трубную струбцину своими руками. Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Модель F — деревянная струбцина, которая слегка усовершенствована. Здесь используется планка из клёна шириной 5 см и толщиной 0,6 см. А также в конструкции присутствует металлический стержень, на который нанесена резьба. Чтобы изготовить ручку, надо взять деревянную заготовку. Для этого подходит лиственная порода без дефектов.

Подвижные детали должны быть хорошо высушены, чтобы без проблем скользить на планке. На стержне должно присутствовать две гайки. Они располагаются на конце и затягиваются потом друг против друга. Благодаря этому они не расходятся во время использования. Можно использовать отдельную стопорную гайку или простую модель с постоянным замком. И ещё две гайки необходимо, чтобы зафиксировать снаружи зажимные колодки вместе с шайбой.

Допускается использование контргайки и других способов крепления. Двойные изделия заклинивают друг друга. Это самый надежный и простой способ. Он же самый дешёвый. Важно оставить некоторое пространство для винта, чтобы он мог свободно вращаться.

Это самый надежный и простой способ. Он же самый дешёвый. Важно оставить некоторое пространство для винта, чтобы он мог свободно вращаться.

Из древесины и стали

Обрезают при помощи ножовки резьбовой шток до 30 см. Сначала необходимо обустраивать дополнительный разрез на блок размером 9 на 7 см, если речь идет о нефиксированных концах. Как только все углы будут срезаны, надо просверлить отверстие и вставить затяжные болты.

Надо убедиться, что отверстия довольно велики, чтобы подогнать головку болта. Фиксируется резьбовой стержень в верхней зоне фиксированного конца. Отверстие должно быть довольно большим, чтобы гайку можно было вставить гайку в штангу. Устанавливают фиксированный конец, когда намереваются сверлить отверстия. Производя сборку, необходимо убедиться, что концы закреплены под прямым углом. Резьбовой шток благодаря этому будет становиться параллельно стержню.

Перед сборкой необходимо обустроить отверстие, где проходят гайка и резьбовой стержень. Делают это в том же положении блока, что и для фиксированного конца. Надо убедиться, что отверстие довольно широкое и глубокое, чтобы разместить гайки. Нижняя зона маленькая, а потому сюда трудно вставить достаточное количество винтов. Это необходимо для предотвращения скручивания.

Делают это в том же положении блока, что и для фиксированного конца. Надо убедиться, что отверстие довольно широкое и глубокое, чтобы разместить гайки. Нижняя зона маленькая, а потому сюда трудно вставить достаточное количество винтов. Это необходимо для предотвращения скручивания.

Размеры полки определяются в соответствии с желаемой длиной и имеющимся оборудованием. После этого распиливают компоненты системы до необходимого размера, вырезают подушечки для губки и сверлят необходимые отверстия, ручки наклеивают пятиминутной эпоксидной смолой. Когда стержень винта зазубрен напильником или наждачной бумагой, фиксируют ручки посредством эпоксидного клея.

Лёгкие самодельные варианты

Легкая струбцина, сделанная своими руками, изготавливается на основе металлического стержня. Эти зажимы, хоть и не такие мощные, как стальные, всё равно дают возможность создавать сильное прижимное давление для любого клея. Соответственно, срок службы у них довольно внушительный. Штанга может быть сделана в любой длине. Единственное, надо запомнить, что по всей длине основного стержня не должен проходить резьбовой стержень. Головка струбцины не испытывает необходимости в нём на этом конце, что значительно упрощает сборку. Зажимные губки делают из фанеры.

Единственное, надо запомнить, что по всей длине основного стержня не должен проходить резьбовой стержень. Головка струбцины не испытывает необходимости в нём на этом конце, что значительно упрощает сборку. Зажимные губки делают из фанеры.

Стопорная гайка представляет собой элемент, который фиксирует прижимную губку на стержне. При этом он не должен пребывать под давлением. Гайку можно срезать обычной ножовкой. Эпоксидной смолой его закрепляют на пятке. Выемка должна получиться довольно широкой и подходить к шайбе и глубокой, чтобы гайка и шайба могли без проблем поворачиваться.

Здесь надо использовать гайку 35 мм, так как необходимо просверлить отверстие в поперечнике 38 мм с донной частью и 15 мм глубиной. После сверления углубления делают сквозное отверстие. Оно требуется для зажимного винта. Фиксируют подвижную головку на неподвижной позиции и отмечают места, где должно располагаться отверстие.

Рукоятка, винт и основная сборка

Изготавливают квадратные заготовки по 25 мм и отрезают для каждой ручки по 100 мм. Обозначают центральную часть и высверливают с помощью сверла фрагмент 10,5 мм 60 мм. В качестве аналога можно высверливать довольно широкое отверстие, после чего покрывать эпоксидной смолой. Но такой способ считается недостаточно надежным.

Обозначают центральную часть и высверливают с помощью сверла фрагмент 10,5 мм 60 мм. В качестве аналога можно высверливать довольно широкое отверстие, после чего покрывать эпоксидной смолой. Но такой способ считается недостаточно надежным.

Шлифуют заготовку, чтобы сделать более удобную ручку и приклеивают к данному зажимному винту. Приступают к основной сборке. Это простая задача, позволяющая наклеить плёнку к неподвижной головке. Укрепляют стопорную гайку и делают торцевые колпачки. Они должны не допускать соскальзывания головки со штанги. Потому желательно прикрутить небольшую пластинку на пятку. Благодаря этому выскальзывание гайки с места исключается . Это действует, как крюк.

Кулачковый зажим

Это устройство не только полезное, но и предельно простое. Надо помнить, что кулачковые зажимы быстродействующие, но не способны гарантировать большой силы зажима деталей. Вот почему их используют тогда, когда требуется сравнительно небольшая сила резания. Они не годятся для работы под большим давлением, как это возможно с крупной струбциной. Но при этом они чрезвычайно просты в использовании.

Но при этом они чрезвычайно просты в использовании.

Для приготовления используют специальный шаблон. Он необходим для создания кривых. Шаблон изготавливается из металла, пластмассы или древесины. Его используют, чтобы подтянуть гладкие кривые. При этом кулачковые механизмы не являются прямым отслеживанием французской кривой. Правильный кулачок должен иметь профиль , увеличивающий расстояние между осью вращения и постоянной скоростью. В этом он напоминает спираль, прочерченный карандашом.

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Суть устройства струбцины

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа — саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

- Рама струбцины не должна деформироваться под нагрузкой, жесткость каркаса приспособления должна быть достаточной, чтобы сохранить параллельными плоскости прижимных губок;

- Конструкция прижимного винта должна обеспечивать регулируемое и плавное прижатие подвижной опоры струбцины на фиксируемой поверхности.

Существует достаточно большое количество всевозможных схем струбцин, и, хотя устройство любой струбцины примитивно по сути, никто не пытается сделать универсальную конструкцию, которой можно было бы пользоваться в любой ситуации. Устройство получается очень тяжелым, неудобным и сложным в работе.

Поэтому размеры и схему приспособления подбирают, исходя из габаритов соединяемых деталей и требуемого усилия прижатия. Условно струбцины делят на три большие группы:

- Столярные и мебельные линейчатые струбцины, их стараются сделать из твердых сортов древесины и металла;

- Монтажные струбцины большой жесткости;

- Слесарные упорные струбцины.

Кроме классических струбцин-линеек, широко используют заказные струбцины нестандартных схем, большинство из них изготавливается под выполнение одной-двух операций повышенной сложности.

Например, сверление в массиве из нескольких досок на большую глубину, обрезка или склеивание бруса фигурным способом под прямым или нестандартным углом, сварка деталей сложной конфигурации. Вариантов более чем достаточно, лучший способ обеспечить самое высокое качество соединения — это все же сделать струбцину нужного размера и формы.

Деревянная универсальная струбцина своими руками

Проще всего сделать струбцину из деревянной планки и бруса. Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Для изготовления деревянной струбцины потребуются следующие инструменты и приспособления:

- Настольный сверлильный станок мощностью 400-500 Вт под сверла от 1-15 мм.

Вертикальный ход сверлильного патрона должен быть не менее 120 мм;

Вертикальный ход сверлильного патрона должен быть не менее 120 мм; - Электрический шлифовальный круг. Его можно сделать самостоятельно, для этого на электроточиле вместо абразивного камня устанавливают круг из фанеры, толщиной 10 мм и диаметром 350 мм, на котором с двух сторон наклеены полотна наждачной бумаги;

- Ручная дисковая пила по дереву с диаметром диска не менее 150 мм. Можно использовать болгарку или ленточную пилу.

Все остальные операции можно сделать с помощью ручного инструмента. Разумеется, сверлить отверстия и нарезать пазы можно также и ручными дрелью и ножовкой, только достичь требуемого качества и точности изготовления с использованием ручных инструментов будет очень непросто.

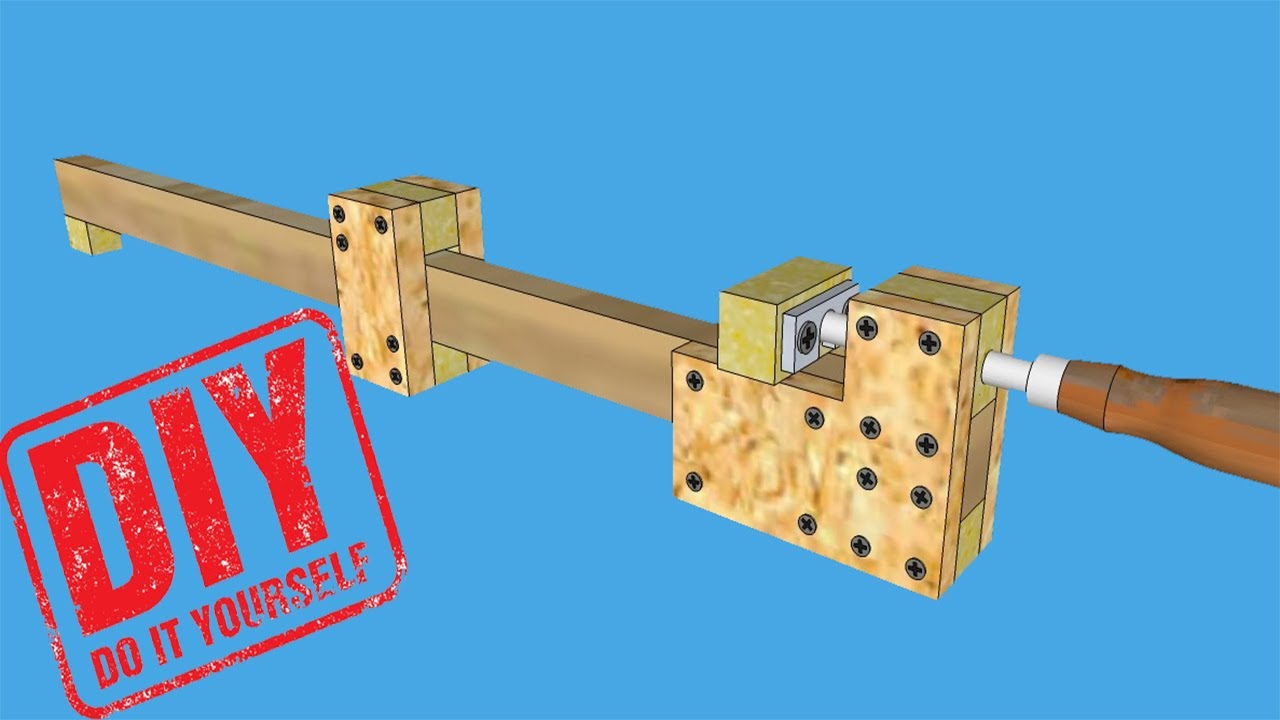

Классическая F образная струбцина

Конструкция простейшей деревянной струбцины выглядит, как латинская буква F. Вертикальная и верхняя горизонтальная планка представляют собой одно целое — неподвижную направляющую, соединенную упором одной из губок. Центральная перемычка буквы F — это подвижная или ответная часть губок, которая приводится в движение ходовым винтом. Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Общий вид струбцины приведен на фото.

Первоначально нужно сделать направляющую рейку. Для этих целей подойдет лиственница или еловая доска. Все остальные детали струбцины можно сделать из любой древесины, кроме мягких сортов, — тополя, липы, березы.

Важно! Для изготовления любых приспособлений и вспомогательной оснастки используют только бездефектную древесину. Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Базовую планку вырезают по длине будущего приспособления. На опорную неподвижную часть губок зажима приходится львиная доля нагрузки, поэтому лучше всего сделать направляющую из самой прочной древесины или применить небольшую хитрость.

По боковому торцу рейки вырезают полукруглый паз, в который укладывают стальной прут, диаметром 8-10 мм. С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

Неподвижную часть губок приклеивают к направляющей планке столярным клеем, после высыхания клея опорную поверхность тщательно подрезают по углу в 90 о к направляющей планке. Эту деталь можно сделать клееной, или пропилить монтажный паз с помощью ручной циркулярной пилы.

Ответную или подвижную часть губок вырезают вместе с опорой под винт из одного бруска. Далее в обеих заготовках нужно сделать П-образные пропилы, позволяющие посадить детали на направляющую планку. После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

Если предполагается достаточно интенсивное использование струбцины, то в отверстие под винт необходимо запрессовать латунную трубку, сделать подшипник скольжения. В противном случае ходовой винт достаточно быстро разобьет отверстие на 2-5 мм, что сделает инструмент непригодным для работы.

Струбцина, собранная из дерева и стали

Деревянной струбциной удобно работать, если нужно сделать небольшой прижим, чтобы зафиксировать пакет из нескольких планок или склеить две детали. Если предполагается обработка бруса или доски столярным инструментом, рубанком или шлифмашиной, то струбцину для фиксации материала лучше всего сделать с металлической направляющей.

Процесс изготовления струбцины из дерева и стали выглядит следующим образом:

Остается собрать струбцину, переставляемую часть засверливают под фиксирующий болт, устанавливают болт или шпильку и затягивают гайкой. По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

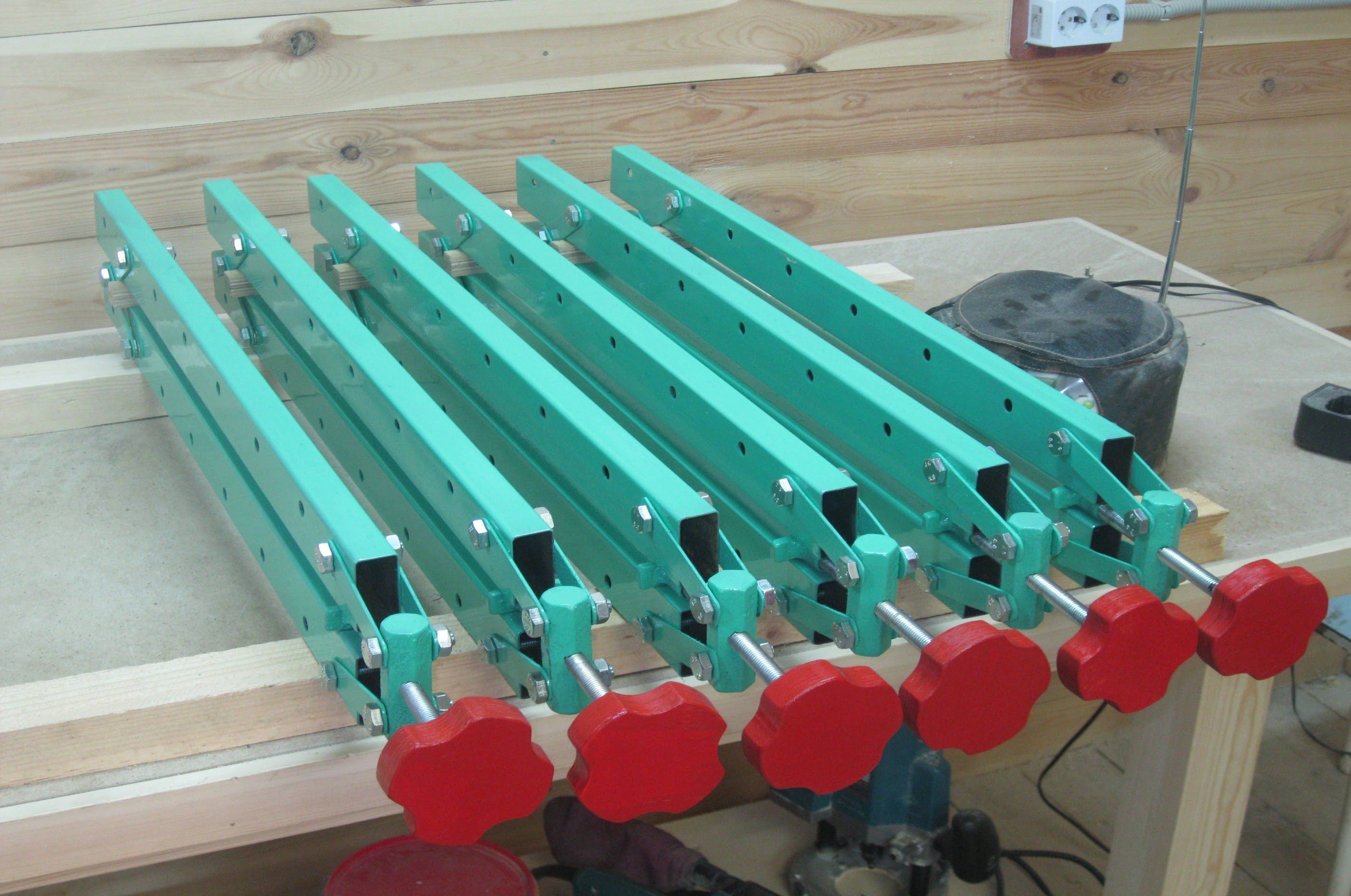

Деревянная струбцина для фиксации и стяжки наборов

В 40% случаев работы в столярной или мебельной мастерской требуют использования длинных струбцин для стягивания целых наборов или пакетов из планок, формирования мебельных щитов, столешниц и дверного полотна. Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

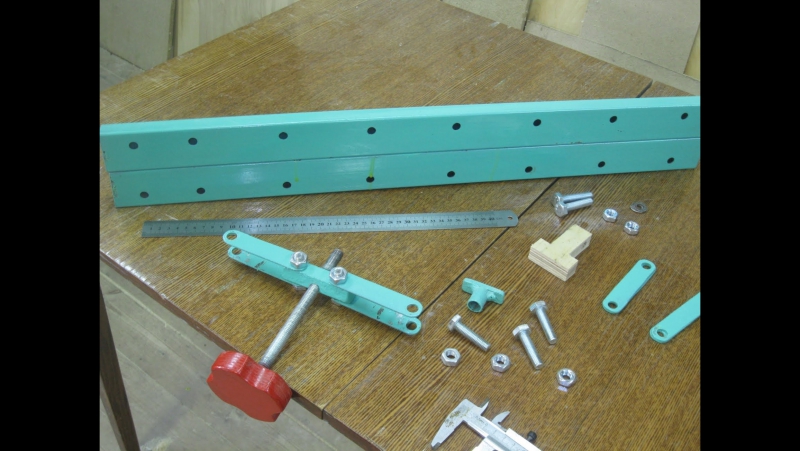

В отличие от других схем приспособлений, струбцина для стяжки изготавливается из массивного бруса, сечением 50х50 мм и длиной не менее 100 см. В направляющей планке из бруса сверлят на станке ряд отверстий для перестановки ответной части губок.

Кроме того, потребуются три блока из дуба или бука, для того чтобы сделать неподвижную опору с ходовым винтом и две части губок — переставляемую и подвижную.

На ответной переставляемой опоре прорезают установочный паз и сверлят отверстие, в которое запрессовывается гайка под крепежный болт. Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Деревянный зажим из деталей вешалки

Небольшое приспособление, очень напоминающее стягивающий тип струбцин, можно запросто изготовить из обычных костюмных плечиков. Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Первым делом, чтобы изготовить зажим из вешалки, необходимо сложить две половинки плечиков в один пакет и зажать в тисках сверлильного станка.

Не раскрывая станочных тисков, потребуется сделать четыре отверстия диаметром 8 мм. Получаются две заготовки, в каждой из которых есть пара сквозных отверстий. Остается сделать зажим, для этого необходимо отрезать две шпильки с резьбой М8, длиной по 25 см каждая. Шпильки можно вклеить в одну из половинок или сделать симметричный вариант, как на фото.

Из зажима можно сделать фиксирующее устройство для склейки досок, удержания труб или стягивания пакета из нескольких планок.

Быстрая С образная струбцина для дерева

Кроме классических вариантов столярных струбцин и зажимов, в работе с мебелью и деревоматериалами приходится использовать малоразмерные фиксаторы. Одним из таких приспособлений является С-образная струбцина, изготовленная из дерева, фото.

Прежде чем сделать зажим, необходимо подыскать подходящую заготовку из дерева. С-образные струбцины требуют очень прочной древесины, поэтому для изготовления используют акацию, вяз или степной дуб. П-образный корпус вырезается болгаркой. При общем размере корпуса 100х100 мм ширина боковин должна быть не менее 2,5 см.

В одной из боковин нужно сделать сквозное отверстие диаметром 12 мм, в которое запрессовываются две стальные гайки, М8 или М6. Проще всего навернуть гайки на резьбовой шток, смазать клеем и вставить в отверстие. Нужно сделать несколько несильных ударов киянкой, чтобы гайки с небольшим натягом вошли в сквозное отверстие. Остается сделать ручку, и С-образная струбцина готова.

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

- Высокая прочность металлических деталей;

- Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

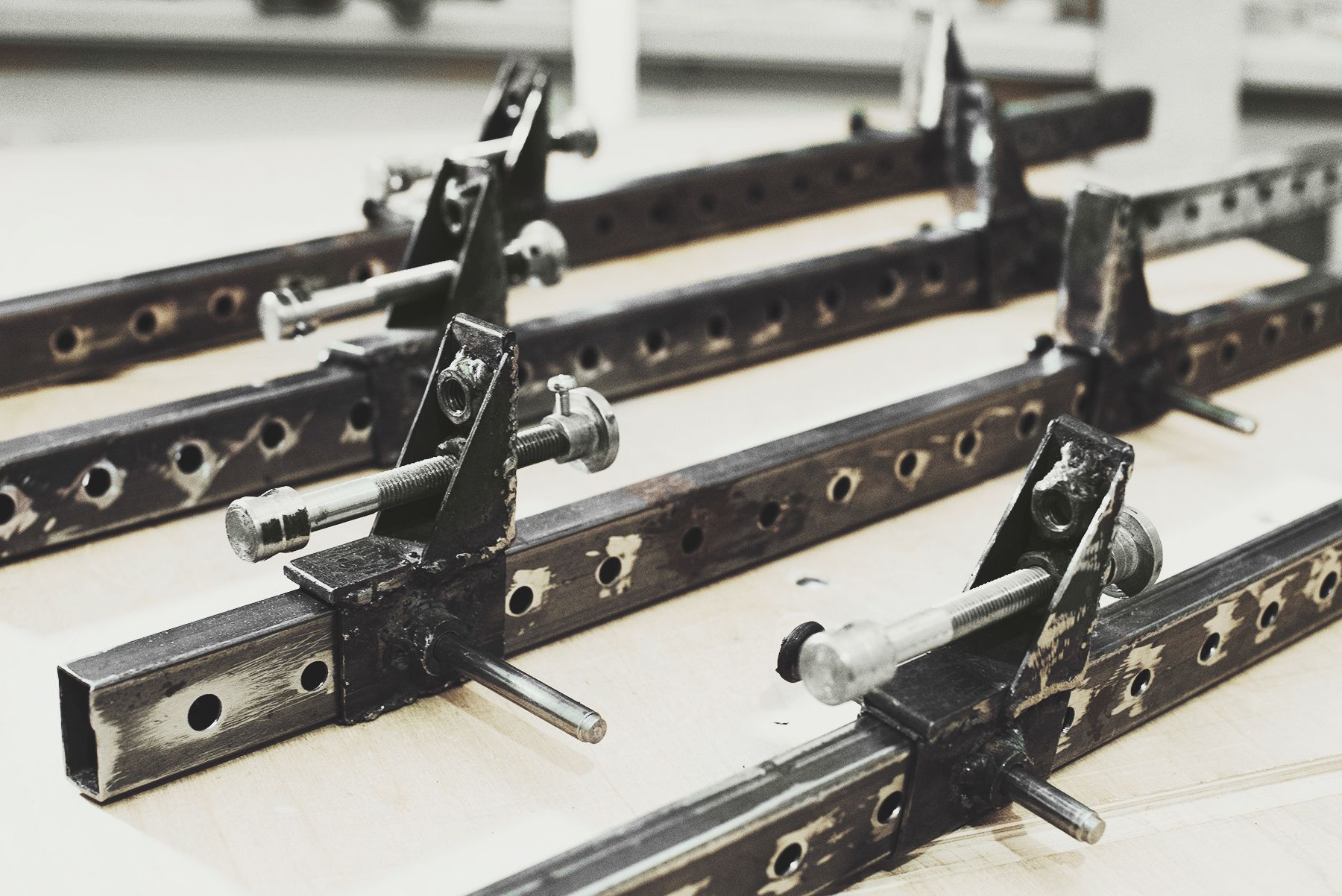

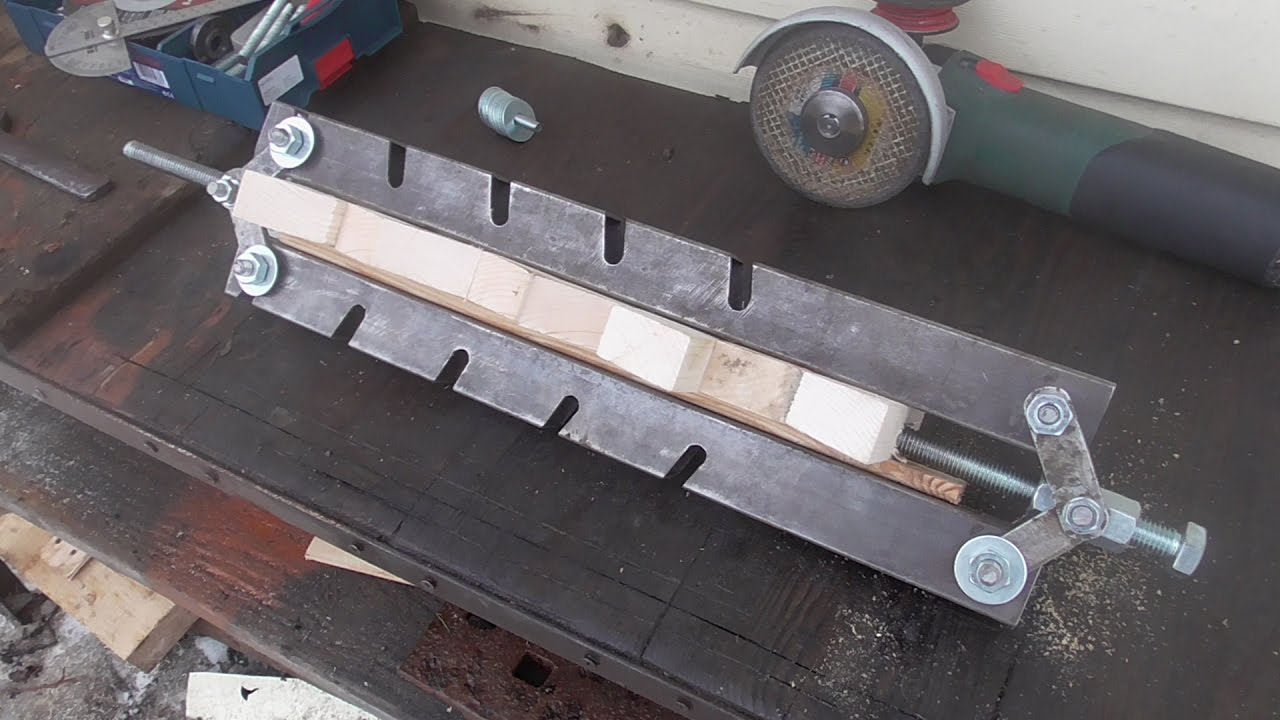

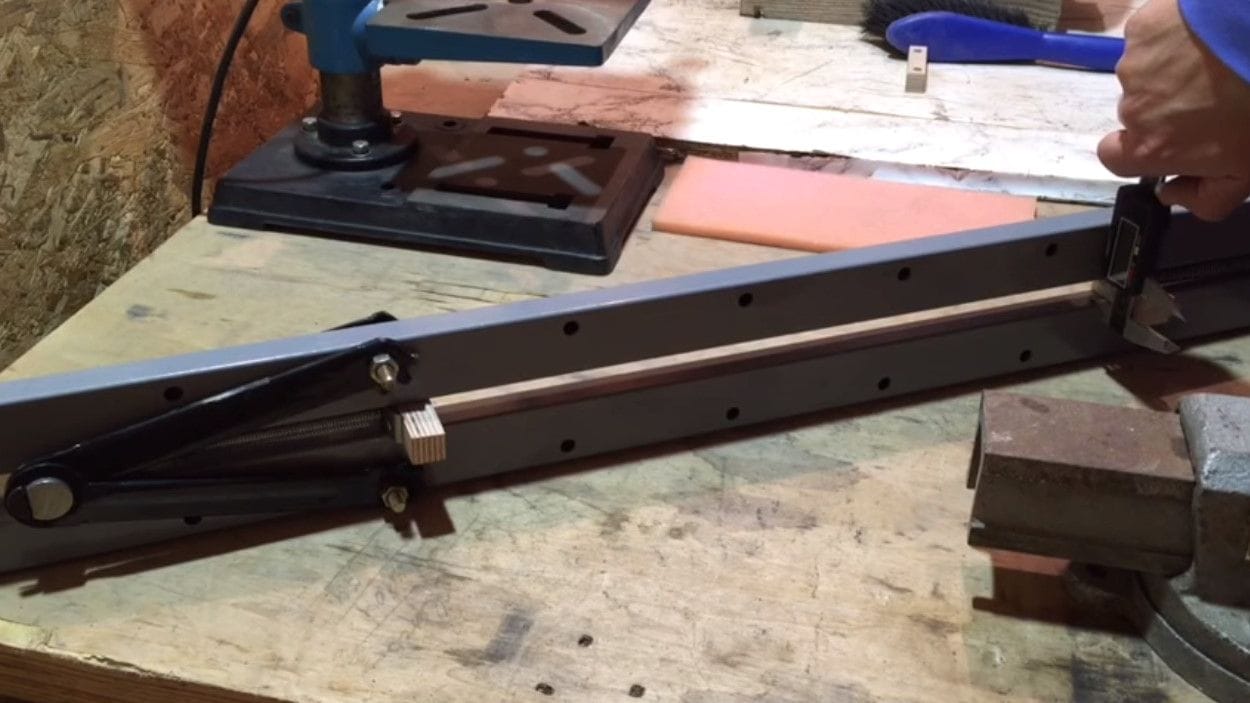

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

Самодельная G-образная струбцина

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Деревянная прокладка для опоры металлической струбцины

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

- Не допустить повреждения зажимаемой струбциной детали, так как в металлических приспособлениях давление зажима может легко достигать нескольких сот килограммов;

- Равномерно передать и распределить усилие от ходового винта на поверхность мебельного щита или фиксируемой детали.

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Зажим для наворачивания проволоки на оправку

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Угловые струбцины своими руками

Использование специализированных струбцин на сегодня остается единственно возможным способом собирать любые прямоугольные или квадратные конструкции из дерева и металла с идеально выставленным прямым углом.

Например, система из готовых треугольников, которые охватывают плоскости стыкующихся сторон и прочно удерживают их в нужном положении, до момента установки крепежа или окончания сварочных работ.

Зажим универсальный под любой угол

Прямой угол, как правило, не представляет особой проблемы при работе со струбцинами, значительно сложнее сделать угол произвольной величины. Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

В основе дополнительного устройства используется обычный сосновый брусок с вырезанным по центру сектором прямого угла. Второй деталью является обычный прямоугольный треугольник, который можно сделать из еловой или сосновой рейки.

В вершине угла сектора высверливается сквозное отверстие, диаметром 5-6 мм. Именно отверстие позволяет треугольнику качаться и менять угол наклона струбцины на 3-7 о.

Угловая стальная струбцина для сборки

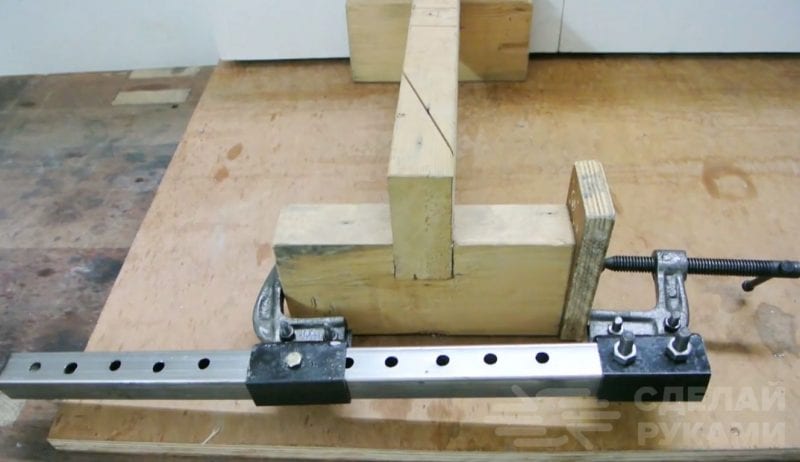

Соединить две детали под прямым углом намного проще, если закрепить их в угловой струбцине. В простейшем случае приспособление представляет собой две направляющие из обрезанной профильной трубы или стального уголка.

Направляющие необходимо выставить с помощью угольника под углом в 90 о и соединить дополнительными накладками из листового металла.

Для того чтобы заготовки при работе не выпадали из приспособления, на каждой из направляющих дополнительно устанавливают по две G-образных струбцины.

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Ленточная универсальная струбцина

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент — натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

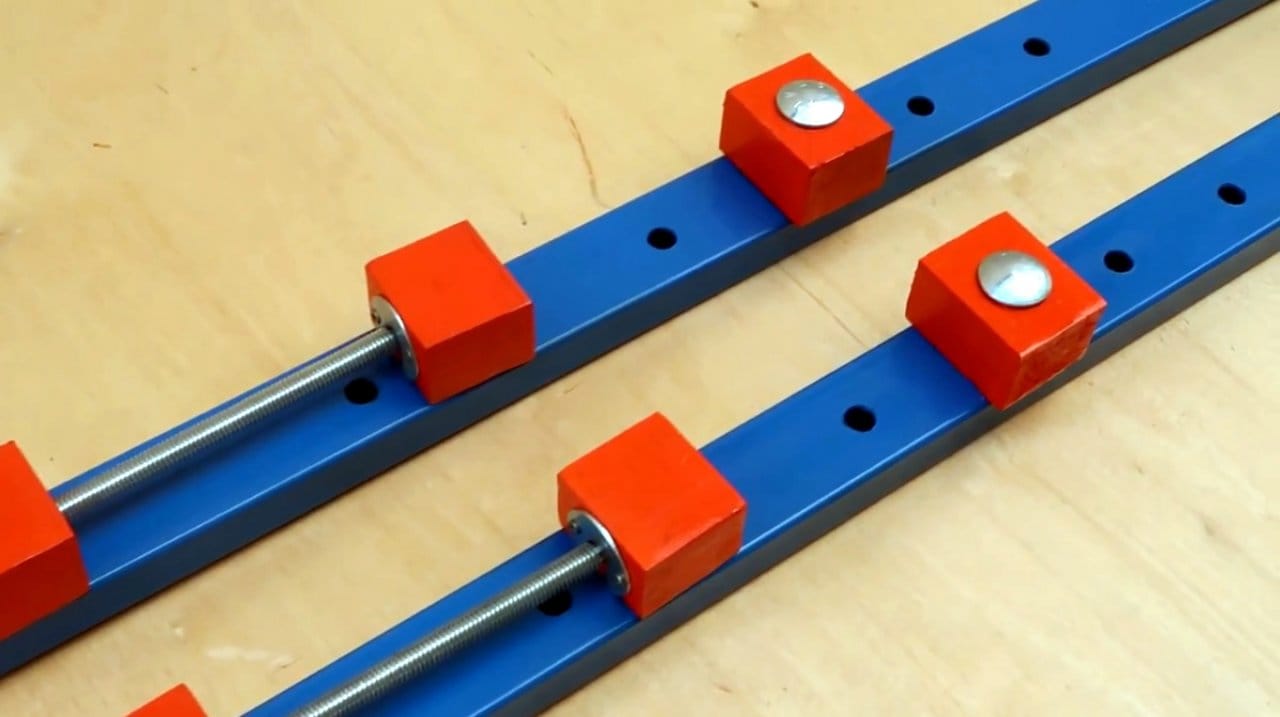

Кулачковые быстрые струбцины

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

Телескопический раскладной зажимной хомут

В основе идеи телескопического приспособления для зажима используется набор труб, входящих друг в друга с минимальным зазором, как у раскладной удочки, и набора кольцевых хомутов с винтовым фиксатором.

От каждой трубы отрезают колечко, к которому приваривается брусочек металла с нарезанной резьбой. Завернутый винт или болт фиксирует трубу, расположенную внутри, что позволяет зажать всю конструкцию в одну раздвинутую штангу.

Крепежные универсальные зажимы

Кроме струбцин, для фиксации склеиваемых деталей сложной конфигурации широко применяются двухполочные универсальные зажимы, фото.

Идея зажима — струбцины позаимствована у переплетного пресса, размеры и количество фиксаторов выбираются в зависимости от размеров детали.

4-х ходовые полизажимы для деревянных панелей

Отсутствие надежной фиксации остается одной из проблем, с которой приходится сталкиваться при сборке и склейке щита из нескольких широких и плоских планок. Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Решением проблемы будет приспособление с четырьмя струбцинами, фото.

Панель фиксируется двумя парами зажимов. На концах каждой пары нужно сделать крестообразный зажим из гайки и металлических пластин. На ответном конце крепления устанавливают регулируемый по высоте шарнир. Ходовой винт каждой струбцины упирается в деревянную накладку. Достаточно сделать несколько оборотов винта, чтобы пара брусков прочно сжала склеиваемые детали.

Зажимная коробка для установки на верстаке

Если нет специального монтажного ложемента, детали сложной конфигурации не так просто закрепить на ровной поверхности верстака. В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

Сделать конструкцию довольно просто:

- Из фанеры собирается коробчатый остов;

- Вдоль длинных сторон коробки нашивают два бруса, лучше всего сделать из сосны, сечением 50х50 мм;

- Набивается ряд монтажных поперечин из того же материала.

Коробка позволяет с помощью зажимов обеспечить удержание любой, самой сложной детали. Если для ее обработки планируется использовать мощные электроинструменты, для коробчатого основания нужно также сделать струбцину или зажим, фиксирующий приспособление на столе.

Самодельный зажим для журнального стола

Серьезной проблемой всех деревянных столов журнального типа была и остается невысокая поперечная жесткость рамы, даже без нагрузки столешница частенько имеет небольшой, но крайне неприятный люфт.

Устранить проблему можно установкой самодельного зажима или стягивающей пружины. Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Приспособление можно сделать с винтовым зажимом или самоподжимным. В любом случае, бруски усилят и зафиксируют каркас с ножками, тем самым устранят имеющийся люфт.

Недорогой простейший зажим из колечка трубы ПВХ

Иногда приходится искать подручные средства, чтобы удерживать при переноске, но чаще при сверлении или обработке детали и предметы круглого сечения. Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Достаточно просверлить два сквозных отверстия, вставить пару отрезков арматуры и в одном месте разрезать стенку кольца. Приспособление рассчитано на определенный диаметр детали, поэтому для работы придется сделать целый набор зажимов.

Стойки для набора струбцин

Рабочие приспособления и струбцины в первую очередь должны храниться в специально отведенном месте. Вместо сваленного кучей инструмента, из которого сложно найти и выбрать необходимое устройство, лучше всего сделать несколько разрезных стоек или полок. В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

С помощью таких тисков очень удобно и надежно зажимать небольшие детальки. А для того, чтобы наш зажим при развинчивании гайки автоматически разжимался, то можно внутрь на болт, между створками петли надеть пружину. Ее не нужно брать очень мощную, для того чтоб без особого труда она позволяла зажимать нужные детали.

Для работы необходимо:

— небольшая дверная петля;

— болт;

— гайка-«барашек»;

— отвертка;

— плоскогубцы.

Зажим своими руками делается достаточно просто. Мы берем дверную петлю, в которой должно быть по 3 отверстия с каждой стороны. Соединяем оба ее края и одну дырку рассверливаем под болтик, если у вас нет маленького, который сможет подойти под уже имеющиеся отверстия.

Вставляем болт в подготовленное для него отверстие и с другой стороны зажимаем гайкой-«барашком». Чтобы зажатие предметов было максимальным, можно воспользоваться отверткой и плоскогубцами.

Самый элементарный зажим из подручных материалов готов.

Теперь можно провести его испытания, для этого возьмем два материала, которые нам необходимо склеить. Наносим на их поверхности клей, прикладываем друг к другу. Затем раскрываем наш зажим, вставляем туда склеиваемые материалы и при помощи гайки-«барашка» и болтика зажимаем. Затягиваем при помощи плоскогубцев и отвертки. Теперь ждем, пока застынет клей.

Струбцина своими руками: 3 метода изготовления

MesterulManole7137 0 0

Есть немало разновидностей прижимного инструмента и буквально каждую модификацию при желании можно собрать самостоятельно из доступных материалов

Хотите узнать, как струбцина своими руками изготавливается из доступных материалов? Предлагаю три простых способа для самостоятельного выполнения. Из предложенных вариантов вы сможете выбрать одну инструкцию, а можете сделать все три струбцины, так как все они разные и служат для разных целей.

Из предложенных вариантов вы сможете выбрать одну инструкцию, а можете сделать все три струбцины, так как все они разные и служат для разных целей.

Инструмент, незаменимый в домашней мастерской

Пример использования струбцин с прижимным механизмом, работающим в двух плоскостях

Струбцины — это зажимные инструменты, с помощью которых можно быстро и прочно сжать воедино несколько деталей. Инструмент можно разделить на две категории:

- Плотницкая (столярная). Она предназначена для работы с древесиной, поэтому прижимные детали изготовлены не из металла, а из дерева;

- Слесарная. Она предназначена для работы с металлом, поэтому конструкция таких инструментов изготовлена из металла.

Так как цена струбцин высокая, а для мастерской таких инструментов нужно несколько, разумнее всего их сделать своими руками, тем более инструкция изготовления настолько простая, что даже чертежи не понадобятся.

Способ 1: делаем столярную струбцину

| Иллюстрации | Описание |

Делаем корпус зажима. Для этого потребуется арматурный прут с диаметром 15 мм и длиной 70 см. Прут гнем таким образом, чтобы кусок длиной 50 см остался прямым, а кусок 20 см изгибался крюком. Для этого потребуется арматурный прут с диаметром 15 мм и длиной 70 см. Прут гнем таким образом, чтобы кусок длиной 50 см остался прямым, а кусок 20 см изгибался крюком.Арматуру гнем холодным методом: один край зажимаем в тисках, а на другой конец одеваем трубу и поворачиваем, как это показано на фото. | |

| Делаем наконечник на зажим. Из бруска твердого дерева вырезаем цилиндр с диаметром 4-5 см и высотой 6 см. По центру цилиндра сверлим отверстие с диаметром 1,5 см и глубиной 4 см. Подготовленный цилиндр затачиваем так, чтобы конец с отверстием немного сузился. Делать это необязательно, но так готовый инструмент будет смотреться лучше. Отверстие в наконечнике заполняем клеем и погружаем в него крюк из арматуры. | |

Делаем зажим. Делаем еще один деревянный наконечник. Но на этот раз сверлим его насквозь сверлом на 10 мм. С более широкой стороны высверленное отверстие рассверливаем с диаметром 20 мм и глубиной 20 мм. На конец шпильки на 10 мм накручиваем две гайки и контрим, как это показано на фото. Продеваем шпильку в наконечник, так чтобы гайки вошли в отверстие. Поверх гаек накидываем шайбу, а сверху приклеиваем круг, вырезанный из 9 мм фанеры. | |

Делаем основание струбцины. Отрезаем брусок длиной 25 см и шириной 4 см. По бокам сверлим по 1 отверстию с диаметром 1,5 см с отступом в 1,5 см от края заготовки. Брусок обтачиваем наждачкой.

| |

| Устанавливаем гайку для шпильки. В одно из отверстий крепим гайку для мебели, подобранную по диаметру шпильки, которую использовали для изготовления зажима. Гайку фиксируем двумя саморезами. | |

Делаем стопор для прижима. Рядом с другим отверстием на бруске на саморез крепим шайбу, так чтобы она на 2 мм выходила за край отверстия. Круглым напильником стачиваем 1 мм по центру шайбы в отверстии. В отверстие просовываем ранее изготовленный из арматуры крюк. | |

| Делаем ручку для прижима. В бруске 4×4 см длиной 15 см сверлим отверстие с диаметром 10 мм глубиной 5 см. Заготовку обтачиваем, придавая характерную форму ручки. | |

| Крепим ручку к зажиму. Вкручиваем шпильку с наконечником в гайку на бруске. Свободный конец шпильки обмакиваем в столярный клей и вкручиваем в раннее сделанную ручку. | |

| Собираем зажимы. В свободное отверстие просовываем зажим, сделанный из арматуры. В итоге арматурный крюк выдвигаем на нужную длину, и он застопорится шайбой. А с другой стороны, затягиваем зажимом, сделанным из шпильки. |

Способ 2: делаем слесарные струбцины

| Иллюстрации | Описание |

Делаем прижим из шайбы. На этом этапе понадобится гайка на 20 и широкая шайба на 10 мм, крупный шарик от подшипника и молоток. На этом этапе понадобится гайка на 20 и широкая шайба на 10 мм, крупный шарик от подшипника и молоток.Шайбу, как на фото ровно по центру кладем на гайку. Сверху на шайбу кладем шарик и бьём молотком, чтобы шайба вогнулась и получился усечённый конус. | |

| Подготавливаем прижимной болт. Шпильку на 16 мм, зажимаем в тисках и керним центр поперечного сечения. На накерненном торце сверлим отверстие с диаметром 6 мм. | |

| Крепим прижимную шайбу. На заточном станке с края заготовленной шпильки на 8 мм снимаем фаску. Накручиваем на шпильку две гайки. Поверх снятой фаски одеваем ранее выгнутую шайбу. На высверленное в шпильке отверстие укладываем шарик и бьём по нему молотком. В итоге выгнутая шайба должна быть запрессована на шпильке. | |

| Делаем ручку. Отступаем 10 мм от свободного края шпильки и сверлим сквозное отверстие на 8 мм. Далее отрезаем кусок прутка с диаметром 8 мм и, как показано на фото, плющим его с одной стороны. | |

| Делаем корпус струбцины. На листовой стали толщиной 8-10 мм делаем разметку, как показано на фото. Вырезаем заготовки. Из того же металла вырезаем кусок, равный длине прижимного выступа. Подготовленный кусок металла привариваем к прижимному выступу. Все внутренние углы сделанной рамки должны иметь 90 градусов, иначе зажать что-либо струбциной будет очень непросто. | |

| Собираем самодельные струбцины. Ту гайку, которая накручена на шпильку второй от прижимной шайбы, привариваем к каркасу струбцины. На этом инструмент можно считать готовым. На заключительном этапе собранное устройство можно окрасить. Если инструмент будет использоваться для сварки, необходимости в окрашивании нет.

|

Способ 3: делаем прищепочный прижим

| Иллюстрации | Описание |

| Вырезаем заготовки. Из фанеры толщиной 5 мм лазерным резаком или ручным лобзиком вырезаем 10 заготовок, форма которых показана на фото. Пять заготовок из десяти по центру должны иметь круглую выпуклость, тогда как оставшиеся 5 деталей должны быть вогнутыми. Длина каждой заготовки 15-25 см.

| |

| Склеиваем боковины прищепки. Все нарезанные детали склеиваем через одну пакетами по 5 штук. То есть, сначала идет планка с выпуклостью, а затем без. В итоге должно получиться 2 боковины прищепки, склеенные из 5 разных планок, уложенных через одну. | |

Соединяем прищепку. Соединяем обе половинки центрами, так чтобы гребень вошел в паз. Если обе половинки сделаны правильно, рычажная прищепка будет подвижной. Если обе половинки сделаны правильно, рычажная прищепка будет подвижной. | |

| Наматываем резинку. Чтобы быстрозажимная прищепка смыкалась, накидываем на выемки в корпусе канцелярские резинки примерно по 5 на 1 прищепку. На этом струбцину можно считать готовой. |

Подведем итоги

Теперь вы знаете, как самому сделать инструмент для склейки щитов и прочих заготовок. Если по предложенным инструкциям остались вопросы, задавайте их в комментариях, и не забудьте посмотреть видео в этой статье.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 10 октября 2017г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Последние ответы на форуме

Возможно вас заинтресуют

Самодельные струбцины из дерева чертежи.

Струбцина своими руками облегчает работу мастеру и экономит его деньги

Струбцина своими руками облегчает работу мастеру и экономит его деньгиСтрубцины применяются для плотного прижимания каких-то поверхностей друг к другу (стягивание, ). Соответственно, столярные струбцины используются при работе с деревом, деревянными поверхностями. У тех, что встречаются в розничной торговле, каркас чаще всего сделан из легких металлов, и такие струбцины часто гнутся и приходят в негодность. Да и размеры таких струбцин не более 2 метров. Как быть, если она нужна для прижима больших «поверхностей»? Ведь при склеивании, скажем, габаритных листов фанеры качество соединения зависит не только от силы прижима, но и от равномерности давления по всей плоскости.

Конечно, можно использовать несколько струбцин. Но все-таки это не гарантирует получение отличного результата. Как вариант — приобрести раздвижную модель, но ее стоимость заставляет подумать над другими вариантами. А они есть. Рассмотрим два, так как они наиболее простые.

Изготовление струбцины и материалы

Для изготовления самодельной струбцины (универсальной, не только столярной) нам понадобится швеллер. Его длина зависит от того, с какими максимальными «габаритами» материала предстоит работать. Нужно еще и подумать о перспективе, если пользоваться таким зажимом придется часто. Вдоль осевой линии швеллера необходимо разметить места для отверстий. В них будет вставляться болт, приваренный к небольшому куску швеллера (упору). При помощи сварочного аппарата отверстия вырезать несложно. Для более плотной «посадки» упора такое «гнездо» необходимо сделать каплевидной формы (как замочная скважина для старых дверных замков).

Его длина зависит от того, с какими максимальными «габаритами» материала предстоит работать. Нужно еще и подумать о перспективе, если пользоваться таким зажимом придется часто. Вдоль осевой линии швеллера необходимо разметить места для отверстий. В них будет вставляться болт, приваренный к небольшому куску швеллера (упору). При помощи сварочного аппарата отверстия вырезать несложно. Для более плотной «посадки» упора такое «гнездо» необходимо сделать каплевидной формы (как замочная скважина для старых дверных замков).

К небольшому отрезку швеллера приваривается болт. Размер головки болта должен быть таким, чтобы ее можно было вставить в гнездо. Все, упор готов. Теперь нужно найти толстый винт, приварить какую-нибудь «проушину» для него на одном конце длинного швеллера, и прижимное устройство готово.

Такой самодельной струбциной удобно пользоваться при работе с габаритными деталями, например, при изготовлении дверей. Однако можно воспользоваться и двумя небольшими струбцинами для склеивания больших поверхностей.

В этом случае следует применить гибкую вставку. Ее материал должен быть достаточно жестким, а плоскость – слегка выгнутой. Ее концы прижимаются двумя маленькими струбцинами к склеиваемым листам, а сама плоскость вставки равномерно надавливает на всю склеиваемую поверхность.

Вариантов струбцин самостоятельно существует много. Их делают, исходя из того, для чего они нужны (для постоянной работы или «на раз»), а также какие по размеру детали придется склеивать.

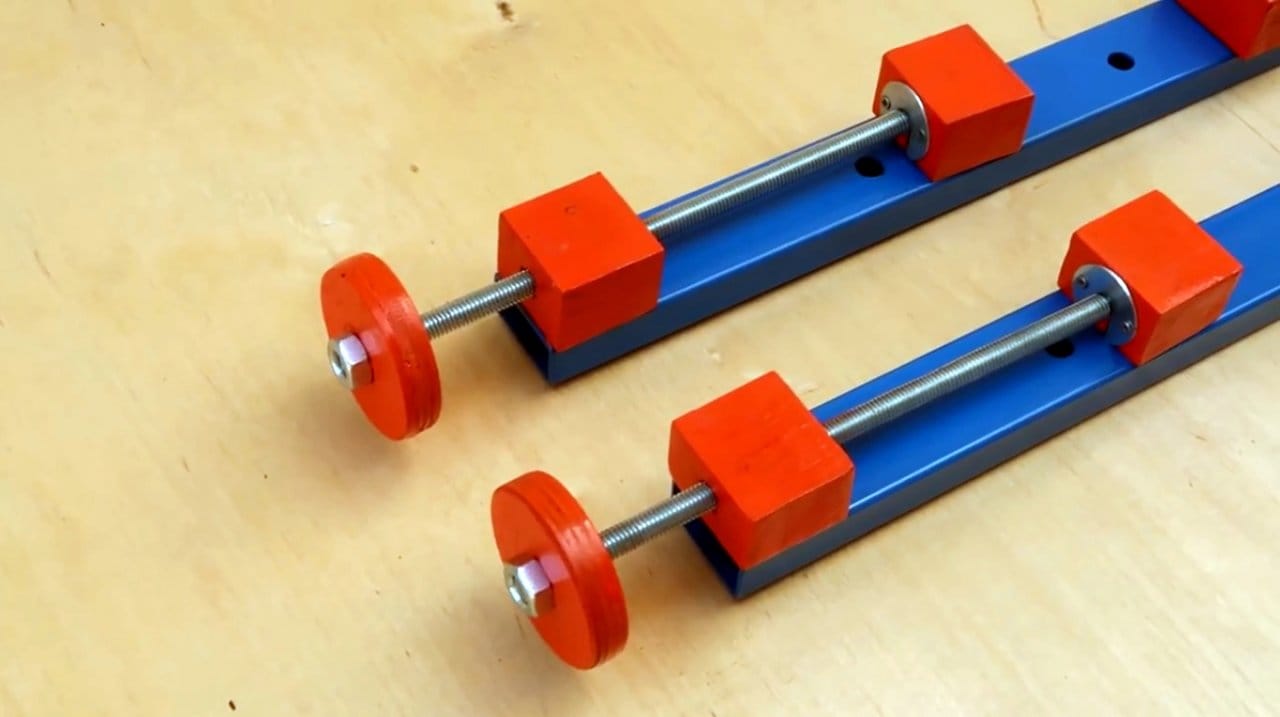

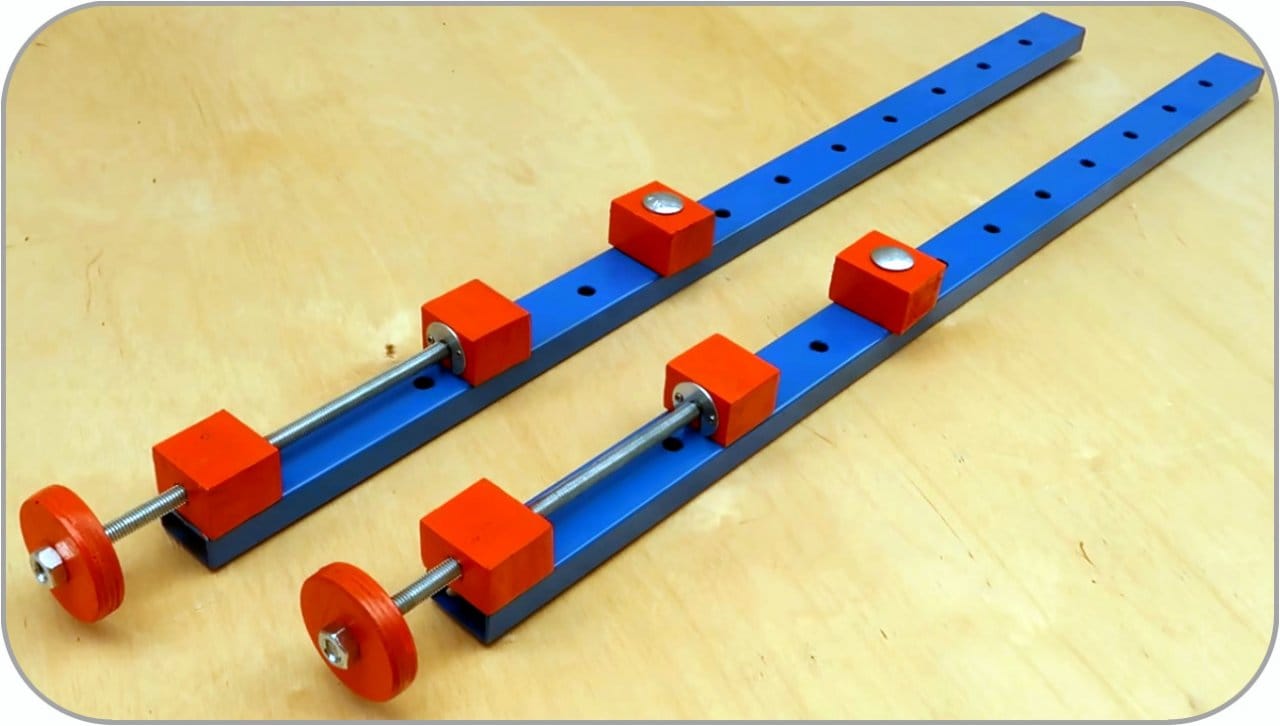

Простые и функциональные f-образные струбцины, изготовленные своими руками, станут незаменимыми помощниками в вашей мастерской и позволят сэкономить немалые суммы на дорогостоящих зажимах, которых, как известно, много не бывает. Быстрозажимная струбцина кулачкового типа оптимальна для ситуаций, когда не требуется применять больших прижимных усилий: склейка узких или мелких деталей, кромок, фиксация заготовок и т.д.

Кулачковая струбцина работает по принципу классического ф-образного зажима. Она состоит из направляющей шины и двух губок: подвижной и неподвижной. Зафиксировав заготовку в губках и повернув кулачок на 90 °, инструмент обеспечит прочный и надежный зажим. Самодельную струбцину не составит труда изготовить своими руками в домашних условиях, имея минимум инструментов и расходных материалов.

Зафиксировав заготовку в губках и повернув кулачок на 90 °, инструмент обеспечит прочный и надежный зажим. Самодельную струбцину не составит труда изготовить своими руками в домашних условиях, имея минимум инструментов и расходных материалов.

Предлагаемый чертеж струбцины и деталировка являются базовым ориентиром. Конструкция изделия такова, что можно не зацикливаться на материалах и габаритах, изменяя их под свои потребности. Шину можно сделать как из металла, так и дерева. Также вы можете варьировать длину и ширину губок, для увеличения глубины захвата струбцины. Вместо металлических штифтов допускается использование заклепок или небольших болтов. Подвижная и неподвижная губки являются зеркальным отображением друг друга, поэтому эти детали удобно изготавливать серийно, сразу по несколько штук.

Изготовив своими руками комплект зажимов и незамысловатые деревянные упоры, изображенные на фото, вы получите эффективную угловую струбцину, которая станет незаменимым помощником при склейке идеальных рамок.

Очень важно, чтобы при обработке деталь была правильно и надолго зафиксирована. Поэтому так часто и требуются инструменты, которые в таких ситуациях будут помощниками и смогут решить эту проблему таким образом, чтобы при любой термической или механической обработке она оставалась в одном недвижимом положение, как это и нужно мастеру.

Кстати, струбцина угловая как раз и является таким зажимом, который прекрасно подойдет и для того, чтобы зафиксировать деталь при обработке, так и для того, чтобы сжать несколько деталей в единое целое так, чтобы получилось крепкое склеивание.

Принцип работы струбцины

Если мастер решит выполнить какие-то работы из дерева или же из металла, то ему следует обработать деталь. Но сделать это качественно можно лишь только в том случае, если эту деталь очень крепко зафиксировать при помощи струбцины.

Старые модели такого инструмента позволяли работать лишь только одной рукой, сейчас же появляются новые модели этого инструмента, который служит неотъемлемым помощником любого мастера, и они являются не только быстрозажимными , но и позволяющими работать с деталью уже двумя руками.

Существует несколько типов таких струбцин:

- Рычажные.

- Винтовые.

- Монтажные.

- Угловая.

- Ручная.

Охарактеризуем кратко каждый тип струбцин. Первый вид – это рычажные . Это означает, что в основе работы такого инструмента – помощника лежит не только осевая работа, но и еще работа рычагов. Часто в народе их еще называют зажимами, которые позволяют быстро фиксировать детали, предназначенные для обработки.

Рычажные струбцины не требуют от мастера большой силы, для того чтобы ими что-то зажать стоит немного лишь приложить силу. А чтобы детали зажались крепко и больше уже не смогли сдвинуться, необходимо использовать рычаг, который как раз и выполнит всю работу за человека.

Конструкция такой рычажной струбцины довольно проста, ее даже можно будет сделать и своими руками. Для этого потребуется основная рама и какой-то элемент, где как раз и может быть основной зажим. При помощи такого инструмента – помощника можно не только зажимать детали и делать их недвижными, но и рассчитывать силу зажима, что немаловажно, например, при склеивании.

Остальные типы струбцин отличаются от первого вида и между собой тем, что у них разный механизм зажима . Многие такие виды инструмента – помощника можно сделать своими руками.

Как правильно выбрать струбцину при покупке

Выбрать такой инструмент, как струбцину несложно, просто необходимо знать несколько правил, которые как раз и смогут приобрести такой инструмент – помощник, которые станет для вас незаменимым при выполнении любого вида работы. Прежде всего, стоит обратить внимание на то, каков у вашего инструмента рабочий ход.

Кроме того, стоит обратить внимание и на то, каково расстояние между элементами – зажимами . Чем больше показатели по этим двум пунктам, тем качественнее для вас будет этот инструмент. Это позволит использовать струбцины и для работы с деталями, как крупных размеров, так и мелких.

Разновидности винтовой струбцины

В таком инструменте – помощнике на первое место выдвигается уже не рычаг, а винт. Такую струбцину в народе еще называют и трубной, так как ее применяют для зажатия труб, которые обычно используются для сантехнических работ.

Такой инструмент считается в слесарном деле очень крепким и надежным, так как выполнен из дюралюминия. Кстати, на таком инструменте еще выполнены и специальные отверстия для монтажа , чтобы удобно потом при работе любую деталь закрепить на верстак. Выполнить такой инструмент своими руками и в домашних условиях будет довольно сложно.

Теперь несколько слов о струбцине монтажной, которая используется чаще всего при строительстве разнообразных объектов. Основное назначение такого инструмента — удерживать любые материалы для стройки , как, например, железобетонные плиты, чтобы они могли качественно обрабатываться.

Такая струбцина считается самой надежной для работы, но если изучить ее конструкцию, то легко можно понять, что она проста. Глядя на чертеж, где отражаются ее составляющие элементы, можно легко собрать ее своими руками.

Ручная струбцина имеет несколько вариантов:

- Кулачковые.

- Клиновые.

- Угловые.

Существуют и другие варианты такого ручного инструмента – помощника. В народе такую струбцину называют пружинным зажимом. Это объясняется простой конструкции и таким же простым применением. Поэтому сделать такой инструмент-помощник своими руками можно легко.

В народе такую струбцину называют пружинным зажимом. Это объясняется простой конструкции и таким же простым применением. Поэтому сделать такой инструмент-помощник своими руками можно легко.

Инструкция для изготовления инструмента – помощника своими руками

Чтобы изготовить струбцину, необходимо правильно пошагово выполнить те действия, которые описаны с инструкции. Для начала приобретаем те детали, которые необходимы для изготовления инструмента – помощника своими руками.

Для изготовления струбцины потребуются следующие предметы: несколько шпилек с разной по диметру резьбой, гайки , которые подойдут по размеру, несколько дощечек, сделанных из фанеры, и пару реек.

Вторым шагом для изготовления струбцины является создание основание. Сделать его также можно своими руками. Для этого стоит закрепить то, что у вас уже получилось, на столе. Затем берем брусья и, прикладывая к струбцину, просверливаем дырочки там, где они необходимы, чтобы крепче прижать к основанию стола.

Третий шаг – это необходимо сделать зажим своими руками. Для этого потребуются те дощечки из фанеры, которые вы приготовили заранее . Вы должны прижать их к брускам, которые уже закреплены на струбцине, но так, чтобы они были подвижными.

Вы должны понимать, что роль этих дощечках в том инструменте, который вы делаете своими руками, заключается в том, чтобы быть рычажками в струбцинах. Теперь используя шпильки и гайки, остается закрепить всю эту конструкцию, которую вы выполнили своими руками.

Но используя такой инструмент — помощник, который вы выполнили своими руками, стоит понимать, что он не очень прочный и о надежности его сложно говорить. Но он прекрасно может подойти для выполнения многих домашних работ, если они не будут очень сложными.

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

Угловая струбцина

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты: