Зажимы для точечной сварки

Для того, чтобы соединить металлические элементы, чаще всего используют сварку. Для неё есть масса подходов и методов, и каждый используется в зависимости от ситуации и имеет свои плюсы и минусы.

Но основными критериями для выбора технологии всегда была скорость работы, свойства шва и, конечно, характеристики используемого металла.

Один из методов — точечная сварка (которую еще называют контактной) — соединяет в себе большинство преимуществ: быструю пайку, высокую точность, а также качество соединения, несложное исполнение.

Эту технологию можно использовать и в производственных цехах, и для домашнего ремонта. Лучше всего она проявляет себя при соединении тонких листов металла, поэтому часто является основной на автомобильных заводах.

Точечная сварка имеет один секретный нюанс. Чтобы сформировать точку сварки, мастер использует контактные сварочные клещи (зажим). Они могут не только прижимать элементы, но и нагревать их импульсами тока.

Это дополнение обеспечивает прочность сварного шва. Мы расскажем, как вы можете сделать сварочные клещи для точечной сварки дома самостоятельно, чтобы не платить лишнего за заводские в строительных гипермаркетах, тем самым сделать сварку дешевле.

Общая информация

Зажимы для точечной сварки бывают ручные и подвесные. На типах этого инструмента нужно остановиться на пару минут, чтобы понимать нюансы их ручной сборки.

Ручные сварочные клещи имеют простую конструкцию. Также, как и весь остальной ручной инструмент (пассатижи, плоскогубцы, щипцы), в основе их системы рычаг, который регулирует открытие и закрытие клещей.

Главный нюанс сварочных клещей — возможность применить трансформаторную систему. К одной рукояти клещей подсоединяется трансформатор, который передает на инструмент ток для того, чтобы создать соединение.

Через одну из рукояток трансформаторный механизм передаёт генерируемый сварочный ток на электродные стержни. В этом заключается основная работа механизмов для зажима. Вы руками прижимаете детали из металла клещами, через них идёт ток.

В этом заключается основная работа механизмов для зажима. Вы руками прижимаете детали из металла клещами, через них идёт ток.

Электрическая сила и сила сжатия создают точку сварки (поэтому сварка точечная). Процесс не механизированный, он от начала до конца выполняется руками сварщика, поэтому только он решает, насколько быстро будут свариваться элементы.

Подвесные зажимы для контактной сварки в быту используются редко. Но их часто можно встретить на заводах и у профессиональных мастеров, использующих узкоспециализированное оборудование для точечной технологии.

Эти клещи встроены в сам аппарат, и принцип их работы другой. Да, они созданы, чтобы сжимать детали друг с другом, но не вручную. Потому производительность работ вместе с подвесными клещами выше, чем с ручными.

Собирать такие дома нет смысла, так как, скорее всего, у вас нет оборудования, с которым их можно было применить.

Поэтому далее речь будет идти о сборке именно ручных клещей для точечного метода сварки.

Изготовление

Вы проведете меньше времени в магазинах, сделав сварочные клещи для точечной сварки своими руками. При этом вы тратите намного меньше, и сэкономленные деньги можно «пустить» на качественные материалы для сварки.

Делать и использовать ручные клещи для контактной сварки несложно. Но при этом они подходят для любого вида металла. Им найдёт место и человек, ремонтирующий своё авто в гараже, и мастер выездных работ. Себестоимость их радует экономных людей.

Первый этап изготовления самодельного инструмента — создание основы. Для неё подойдут материалы, которые есть у каждого под рукой. Это может быть любая сталь или сплав, толщина которых не больше пяти миллиметров.

Из листа материала сделайте несколько полосок по двадцать мм в ширину. Длина их может быть разной, она зависит от ваших пожеланий. Для основы подойдут и широкие стержни из металла. Кончикам заготовок придайте очертания щипцов.

Наложите изготовки наискось относительно друг друга и состыкуйте. По центру сделайте отверстие, которое будет точкой регулировки открывания и закрывания клещей. В месте отверстия проложите между пластинами диэлектрическую прокладку.

По центру сделайте отверстие, которое будет точкой регулировки открывания и закрывания клещей. В месте отверстия проложите между пластинами диэлектрическую прокладку.

С конца одного стержня/пластины также нужно просверлить дырочку, чтобы можно было крепить на болты медный провод. Противоположная заготовка тоже просверливается. Отверстие в ней нужно, чтобы крепить кабель аппарата и фиксировать клемму.

Изолируйте металл клещей для точечной сварки с помощью изоленты вместе с резиновой накладкой (это может быть кусок шланга) после того, как соедините и просверлите нужные компоненты.

Эти материалы защитят вас во время работы с электричеством, а держать их в руках станет удобнее. Такой конструкции хватит, чтобы поддерживать сварочные зажимы на весу, но для их закрепления нужно будет добавить пружину между ручками.

Ток к зажиму подводится тоже с учётом правил. Его лучшим источником станет трансформаторный механизм со второстепенной наложенной обмоткой. Можно обмотать кабель на сердечник три раза.

Для того, чтобы повысить мощность точечной сварки, объедините пару трансформаторов, генерирующих ток.

Схемы для создания ручных клещей найти нелегко, поэтому постарайтесь продумать их устройство сами. В помощь вы можете взять видео уроки по созданию не подвесных клещей или советы знакомых мастеров.

Заключение

Мы рассказали вам всё, что знали о изготовлении ручных клещей для контактной точечной сварки. Для этого вам не придётся искать особые материалы, так как можно обойтись и теми, что у вас уже есть.

Несмотря на простоту такого инструмента, он не хуже дорогих заводских клещей из магазинов. К тому же, самодельные инструменты не требуют особых условий хранения и ухода.

Если вы будете использовать их не на постоянной основе, они тем более «проработают с вами» не один год.

Как вы собирали клещи для точечной сварки вручную? Какую схему придумали? Вы можете помочь своим советам новичкам в комментарии под этой статьей. Возможно, именно благодаря вам кто-то решится собрать свой первый инструмент. Желаем вам удачи!

Возможно, именно благодаря вам кто-то решится собрать свой первый инструмент. Желаем вам удачи!

Время чтения: 5 минут

Сварка — это самый распространенный метод соединения металлов на данный момент. Сейчас существует масса технологий сварки, каждая из которых обладает как достоинствами, так и недостатками. Но в конечном итоге подбор технологии зависит от типа металла, его характеристик, предполагаемой скорости сварки и ее качества.

Одна из технологий, сочетающая в себе высокую скорость и качество работ, при этом относительную простоту процесса — это контактная точечная сварка. Она применяется как в быту, так и на крупных производствах. Контактная точечная сварка хорошо зарекомендовала себя при сварке тонколистового металла, например, кузова авто. Весь секрет кроется в технологии. Для формирования сварной точки применяются специальные сварочные клещи для контактной сварки, которые не только сжимают детали, но одновременно подогревают их с помощью короткого электрического импульса.

Благодаря этому формируется прочный сварной шов. В этой статье мы расскажем, как сделать клещи для сварки в домашних условиях, чтобы удешевить сварку и сэкономить на приобретении заводских клещей.

Общая информация

Клещи для сварочных работ могут быть ручными и подвесными. Давайте подробнее поговорим про типы клещей, поскольку это важно для их самостоятельной сборки.

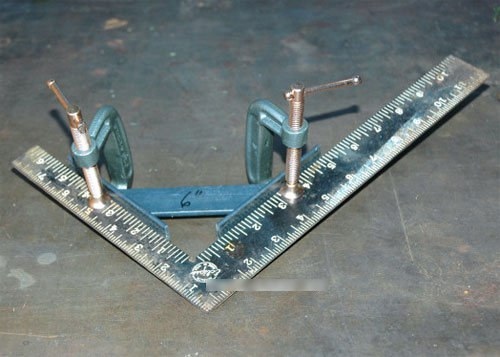

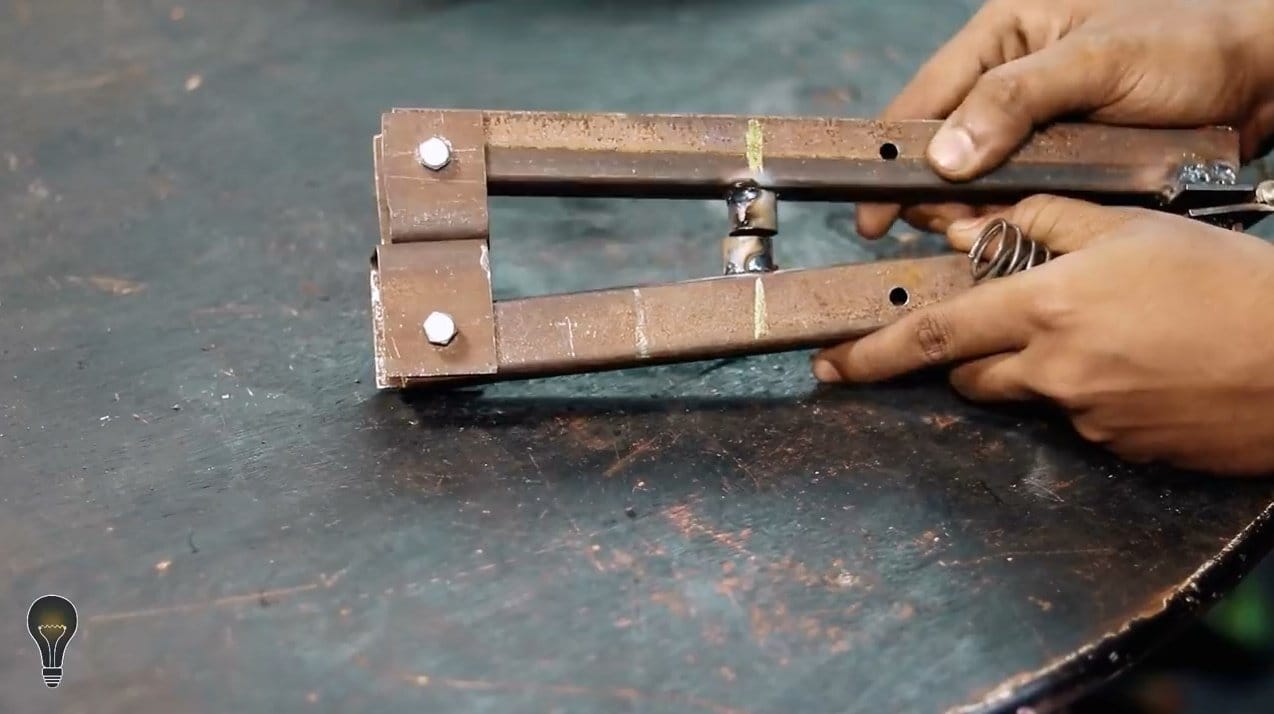

Ручные клещи контактной сварки вы можете видеть на картинке ниже. Как видите, конструкция ручных клещей крайне проста, и во многом схожа с любым других ручным инструментом (с теми же плоскогубцами или щипцами), где используется рычажная система открытия/закрытия. Основное отличие ручных клещей для контактной сварки заключается в дополнительном применении трансформатора. Трансформатор подключается к одной из рукояток клещей и генерирует сварочный ток, необходимый для формирования шва.

Суть работы клещей контактной точечной сварки заключается в том, что трансформатор генерирует сварочный ток, который затем подается через рукоятку клещей на сварочные электроды.

Также есть подвесные сварочные клещи для точечной сварки. Они используются на производстве либо при изготовлении профессиональных аппаратов для контактной сварки. Такие клещи встраиваются в сварочный аппарат и работают по иной схеме. Они все так же сжимают обе детали, но этот процесс происходит не вручную. Именно по этой причине подвесные клещи гораздо производительнее, чем ручные. Тем не менее, в домашних условиях подвесные клещи не собираются. Это нецелесообразно и для их применения нужно специальное оборудование.

Поэтому далее мы расскажем, как собрать своими руками ручные клещи для контактной сварки.

Самодельные клещи

Ручные клещи для точечной сварки, сделанные своими руками — это отличный способ сэкономить, и при этом получить рабочий инструмент.

Состыкуйте заготовки крест-накрест и просверлите отверстие. Оно необходимо для соединения двух металлических заготовок и их дальнейшего раскрывания/закрывания. Не забудьте про прокладку из диэлектрика. Ее нужно установить между двух заготовок. Затем на торце одной заготовки нужно сделать отверстие для крепления медных проводов с помощью болта. На другой заготовке сверлится отверстие для крепления сварочного кабеля и фиксации клеммы.

Обмотайте ручки клещей изолентой или наденьте резиновый шланг, если использовали металлический стержень при изготовлении приспособления. Так клещи будут более безопасными и удобными в применении.

Что касается подвода тока к клещам, то для этих целей сгодится любой трансформатор с вторичной перемотанной обмоткой. Вы можете уложить в три витка сварочный кабель на сердечник. Если вы хотите получить контактную сварку повышенной мощности, то соедините два трансформатора и используйте их для генерации тока.

В интернете есть чертежи только подвесных клещей, так что вам придется самостоятельно продумать конструкцию своего самодельного приспособления. Но это не вызовет затруднений, поскольку в многочисленных видеороликах подробно рассказывается, как сделать ручные клещи.

Вместо заключения

Теперь вы знаете, как можно сделать клещи для точечной сварки своими руками буквально из подручных средств. Себестоимость таких клещей невысока, поэтому вы сможете сэкономить и при этом получить полноценного помощника в быту или в хозяйстве. Как показывает практика, самодельные клещи очень надежны и неприхотливы к хранению. Это очень важные достоинства, поскольку вам не придется беспокоиться об их сохранности. Ну а если вы и вовсе нечасто пользуетесь клещами, то они без проблем прослужат долгие годы.

Как показывает практика, самодельные клещи очень надежны и неприхотливы к хранению. Это очень важные достоинства, поскольку вам не придется беспокоиться об их сохранности. Ну а если вы и вовсе нечасто пользуетесь клещами, то они без проблем прослужат долгие годы.

А вы когда-нибудь собирали ручные клещи для контактной сварки? Поделитесь своими советами в комментариях ниже. Они пригодятся всем, кто только начинает собирать самодельные аппараты и приспособления для сварки. Может быть, вы знаете некоторые особенности, которые нужно обязательно учесть при сборке самодельных клещей. Расскажите и о них тоже. Желаем удачи в работе!

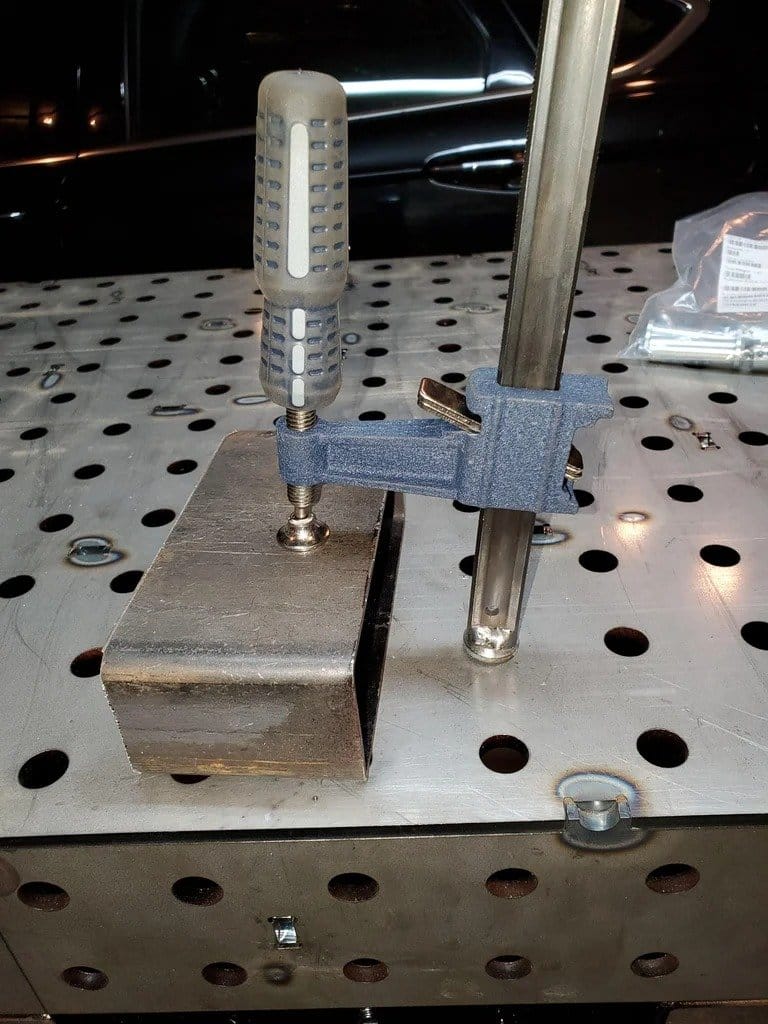

Известно, что подготовка любых деталей к свариванию требует ничуть не меньших усилий, чем непосредственная их сварка. Причём «львиную» долю подготовительных мероприятий составляет сборка рабочей схемы (в которую входят и зажимы для сварки) с фиксацией всех составляющих в удобном положении. Указанный процесс нуждается в особом внимании, поскольку от него зависит качество изготавливаемого изделия.

Необходимость в фиксации

Действительно, мало кому понравится, когда собранная после долгих стараний конструкция от одного прикосновения электрода сварочного аппарата разваливается на части и нуждается в повторной сборке.

Заметно сложнее выглядит ситуация, когда из-за неправильно собранной схемы элемент приваривается не так как надо, что заставляет разбирать её и начинать сварку заново

Существует большое количество различных механизмов и специальных зажимов, используемых для сварочных работ с целью повышения производительности и удобства их проведения.

Все эти изделия по своему прямому назначению делятся на установочные детали и закрепляющие (фиксирующие) струбцины или зажимы.

Виды зажимных приспособлений

Рабочие зажимы, применяемые в сварке, могут иметь следующие конструктивные исполнения:

- обычная клемма в виде металлической прищепки с рабочим названием «крокодил»;

- специальный зажим с фиксатором для сварки;

- так называемые винтовые стыковочные прижимы, к которым можно отнести и угловую струбцину;

- магнитные клеммы и другие виды фиксирующих зажимов.

На практике чаще всего используются сварочные зажимы первых трёх типов, как хорошо зарекомендовавшие себя при работке с любым видом сварного оборудования.

Регулируемые зажимные клещи с фиксирующим механизмом обеспечивают надёжный контакт с заготовкой и массой во время сварки. Простейший вариант винтового прижима– это обычный болт с накручиваемой на него гайкой, соединяющий две обжимные пластины.

Значительно реже при организации сварки применяется так называемая «магнитная клемма», относительно которой мнения специалистов по сварке заметно расходятся. Ей будет посвящён отдельный раздел статьи.

Зажимы выпускают в широком ассортименте. Регулярно занимаясь сваркой, можно выбрать такой зажим, которым будет удобнее всего пользоваться. Встречаются зажимы в виде клещей, пассатижи, удлиненные и другие разновидности.

Подключение «массы»

Так называемая «масса» (или обратный провод, подключаемый к свариваемой заготовке) отличается от прямого кабеля меньшей гибкостью и изготавливается из более дешевого металла.

Иногда его просто приваривают к заготовке или к металлической конструкции, на которой ведутся работы. Съёмный зажим массы применяется лишь в ситуациях, требующих частой смены места подсоединения обратного кабеля или же при необходимости повышения качества электрического контакта.

Для формирования такого соединения в процессе сварки обычно используется винтовой зажим, обеспечивающий контакт, близкий к идеальному. Этот вариант удобен тем, что позволяет быстро произвести смену места подсоединения, необходимость в которой возникает довольно часто.

По мнению некоторых специалистов клеммы для массы вместе с проводами (при проведении сварки в стационарных условиях) могут заменяться медными, алюминиевыми или стальными сплошными шинами.

При этом в случае, когда для сварки используется переменный ток, необходимо принимать во внимание поверхностные эффекты, приводящие к неравномерности его распределения в проводниках.

Чтобы самостоятельно изготовить клеммы-прищепки для сварки типа «крокодил» потребуется:

- отрезок стального профиля типоразмером 25х25 и толщиной стенок порядка 2-х миллиметров;

- медная пластина толщиной 2 миллиметра с размерами 2 на 10 сантиметров;

- стальная пружина диаметром около 2-х сантиметров;

- ручные инструменты по металлу.

Со всеми нюансами изготовления такой клеммы своими руками можно будет ознакомиться по видео.

Магниты

К основным достоинствам этого класса зажимных механизмов следует отнести не только быстроту и удобство фиксации подводящего кабеля на элементах свариваемых конструкций, но и возможность их лёгкого снятия.

По мнению ряда сварщиков, такие устройства заметно облегчают монтажные операции и сокращают время, затрачиваемое на подготовку к сварке.

Они могут рассматриваться как полноценная замена достаточно громоздких и занимающих много места зажимов и струбцин, однако не следует забывать и об имеющихся у этих приспособлений недостатках. К одним из таких минусов, согласно отзывам пользователей, относится ослабление крепления при сильном разогреве поверхности контакта во время сварки.

Помимо этого, большинство покупателей считают цену на такое оборудование завышенной и не в достаточной мере оправдывающей его преимущества. Однако при общей оценке качественных и эксплуатационных показателей этих зажимов чаша весов склоняется в сторону их полезности и удобства для работы.

Однако при общей оценке качественных и эксплуатационных показателей этих зажимов чаша весов склоняется в сторону их полезности и удобства для работы.

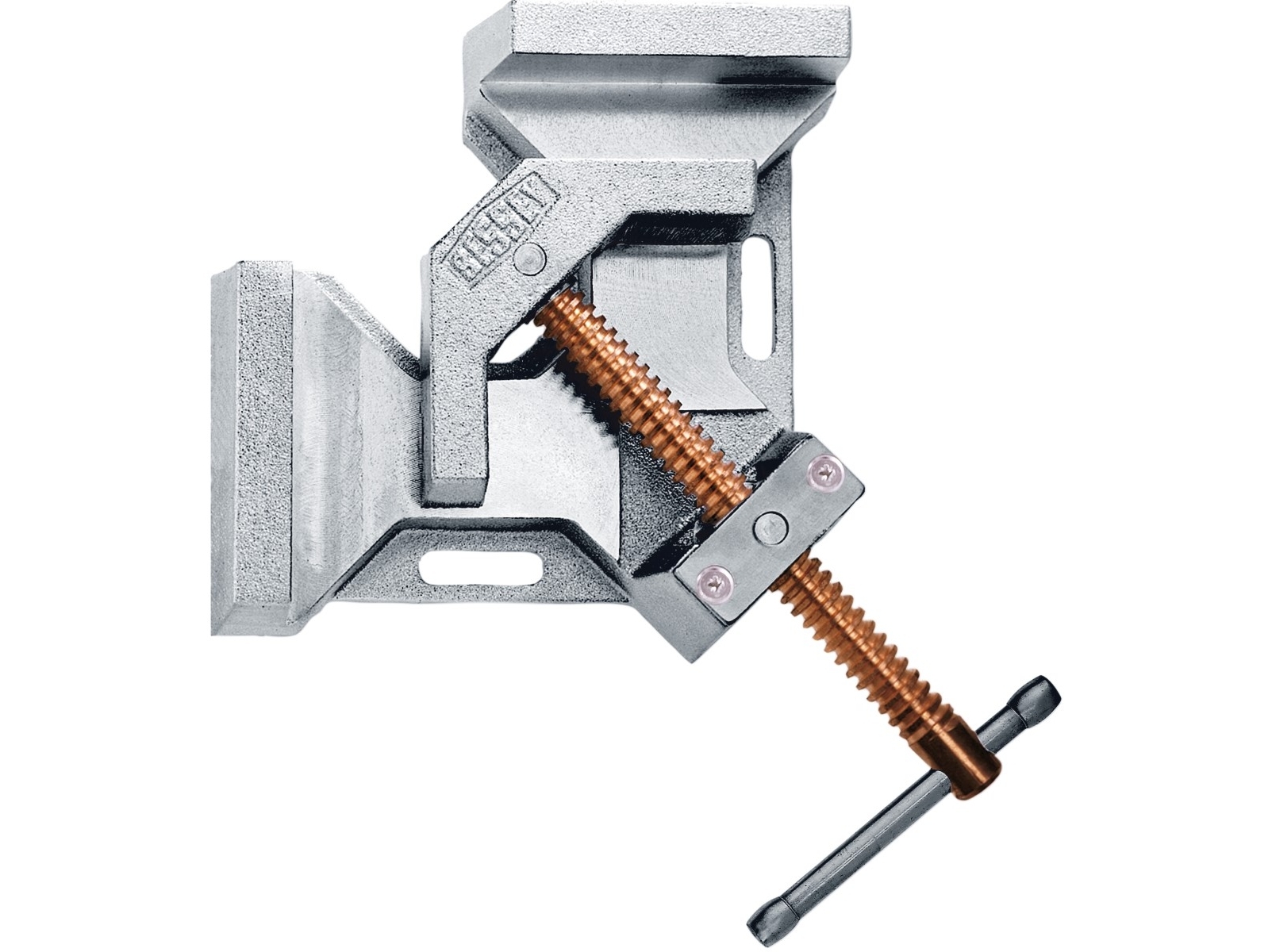

Угловые струбцины

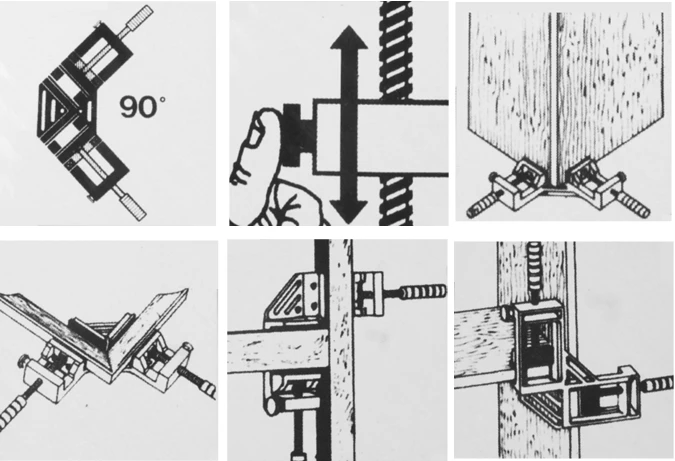

Струбцины традиционно относят к вспомогательным инструментам, используемым для жёсткого соединения деталей между собой или же для надёжной фиксации заготовок при сварке.

Их также можно назвать зажимами, так как функция состоит в фиксации детали. Характерной особенностью этих механизмов является применение в них угловой фиксации соединения между элементами конструкции.

Некоторым «народным умельцам» удаётся изготовить их самостоятельно, что заметно экономит домашний бюджет и позволяет сделать зажимы для сварки, исходя из своих вкусов и предпочтений.

Преимущество такого зажима проявляется в том, что на нём имеются несколько монтажных овальных отверстий, с помощью которых его корпус может надёжно закрепляться на рабочем верстаке или столе.

Практическое использование механических струбцин, как правило, связано с необходимостью фиксации деталей свариваемой рамы, например, или других деталей, нуждающихся в угловой фиксации.

Важнейшей составляющей конструкции такой струбцины является подвижный механизм упора. Он размещается на массивном металлическом кронштейне с пазами для фиксации свариваемых заготовок, расположенными под прямым углом.

Следует обратить внимание на то, что для подключения сварочного аппарата (импульсного инвертора, например) целесообразнее применять готовые зажимы и фиксирующие приспособления, выпускаемые отечественной промышленностью.

И лишь в крайних случаях, когда указанные механизмы недоступны сварщику – удобнее воспользоваться возможностью их самостоятельного изготовления.

Самодельные струбцины из разных материалов и для разных задач

Самодельные струбцины удобны в тех случаях, когда нет поблизости строительных магазинов или рынков.

Кроме этого, самодельный инструмент можно сделать тех размеров и форм, которые требуются для выполнения определенных задач.

И конечно же мастер изготавливающий своими руками инструмент, экономит на его покупке.

В быту этот инструмент используют достаточно редко, однако, бывают ситуации, когда без них не обойтись.

Если вдруг зажим понадобился, но нет возможности его приобрести, имеет смысл изготовить собственный вариант из подручных материалов:

Содержание статьи

Вариант 1

Основанием послужит рамка обыкновенной ножовки по металлу.

С обеих сторон находятся крепления для полотна.

Их необходимо заменить длинными винтами соответствующей толщины.

Если использовать шпильки немного меньшего диаметра, придется использовать контргайки.

К торцам винтов привариваются металлические пятаки, но можно обойтись без сварки и использовать их в качестве подложки.

Вариант 2

Можно использовать швеллер (в поперечном разрезе напоминает букву “П”). Отрезается поперек кусочек шириной 3 – 5 см.

Одна сторона выполнит функцию фиксированной губы.

С противоположной стороны (ножка буквы “П”) просверливается отверстие, нарезается резьба и вкручивается винт, под торец которого подкладывается или приваривается плоский пятачок.

Как вариант, можно использовать два сваренных буквой “П” уголка.

Вариант 3

Имея под рукой неиспользуемый пистолет для герметика скелетного типа, можно изготовить быстросъемную самодельную струбцину.

Сам по себе он уже может быть использован, как зажим для заготовок небольшой ширины.

Для большей универсальности, от пистолета необходимо отпилить рамку, а на ее место приварить к рукояти прочную металлическую полосу, изогнутую буквой “Г”.

Так как дерево поддается обработке лучше, можно изготовить простейшую струбцину из этого материала.

Деревянные струбцины

Простейший вариант самодельного деревянного зажима – две планки, которые стягиваются двумя болтами с гайками.

Можно улучшить конструкцию, прикрепив к болтам ручки, изготовив деревянные губы различных форм и размеров.

Еще один вариант – вырезать из березовой фанеры толщиной 12 – 16мм 4 – 5 идентичных П-образных заготовки, которые после склеивания послужат рамой.

С одной стороны ножки просверливается внутрь корпуса отверстие под винт, под него подкладывается пятак.

При необходимости можно к винту приделать деревянную рукоять, или же для прижима использовать соответствующий шляпке ключ.

Если изготовление этого инструмента своими руками вам не очень подходит, в этом случае всегда можно приобрести магазинный вариант.

Для правильного выбора хороших струбцин нужно знать их виды и важные отличия.

Важно знать при выборе струбцин

Выбирая струбцину, необходимо обратить внимание на следующие особенности:

Материал

Для изготовления зажимных инструментов используется либо чугун, либо же инструментальная сталь.

Первый вариант обладает меньшей прочностью, не способен выдержать чрезмерное прижимное усилие.

Чугунные струбцины используются, как правило, при работе с деревом.

В любом случае, на самом инструменте должна быть соответствующая пометка.

Вид и конструкция

Оба параметра должны соответствовать работе, которую инструмент будет выполнять.

Большим прижимным усилием обладают G-образные варианты с винтом, в то время, как быстрозажимным инструментом удобнее пользоваться.

Для работы с широкими деталями, чтобы прижимное усилие распределялось по большей площади, используются струбцины с удлиненными губами.

Количество

Для фиксации любых заготовок понадобится сразу несколько струбцин, что позволит равномерно распределить прижимное усилие на заготовках большой площади.

Рекомендуется покупать сразу набор.

Накладки

Многие домашние мастера подкладывают под контактирующие с заготовками элементы зажима брусочки, дощечки, металлические пластины, резиновые обрезки.

В этом нет необходимости, так как хороший инструмент изначально должен иметь качественные накладки.

Работоспособность и отсутствие дефектов

Инструмент, естественно, должен быть исправен.

Прижимные губы должны плотно прижиматься, легко и с первого раза.

Элементы не должны болтаться и люфтить.

Конструкцию нужно осмотреть на наличие повреждений (трещин, сколов).

Все углы, во избежание травматизма, должны быть округлые и отшлифованные.

В некоторых случаях имеет смысл к комплекту стандартного прижимного инструмента докупить струбцины глубокого захвата.

Они предназначены для фиксации, захвата и удержания деталей.

Будут полезны и для сварщиков, и для столяров, так как особая форма губ позволяет захватывать и прижимать заготовки за основание в обход выступающих элементов.

Со временем у любого мастера накапливается много разного инструмента, в том числе и большое количество струбцин.

В этом случае для их хранения очень удобно использовать специальные стойки.

Стойки для струбцин

Для удобного хранения прижимных инструментов рынок предлагает широкий выбор стоек для струбцин.

Они могут быть выполнены из дерева и металла, а их размеры варьируются от нескольких десятков сантиметров (переносные варианты), до полноценных инструментальных рам и шкафов на колесиках.

Среди мастеров популярны стойки – карусели, которые позволяют хранить большое количество зажимов и струбцин на сравнительно малой площади, при этом обеспечивают простой доступ к инструменту, который размещается со всех сторон.

Наиболее распространенный и востребованный вариант – металлическая стойка на колесиках с рамочной конструкцией, отдаленно напоминающая стремянку.

Рама, при необходимости, складывается.

Она имеет съемные перекладины, посредством которых можно регулировать просвет.

Подходит для хранения зажимов любых типоразмеров, за счет чего успешно используется и в домашних мастерских, и в крупных производственных цехах.

Наличие колесиков со стопорами позволяет легко передвигать весь комплект прижимного инструмента и неподвижно его устанавливать возле рабочего места.

Подробную информацию об основных видах струбцин смотрите здесь

Зажимы своими руками. Самодельные зажимы. Самодельные струбцины – разновидности и технологии изготовления

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Суть устройства струбцины

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа — саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

- Рама струбцины не должна деформироваться под нагрузкой, жесткость каркаса приспособления должна быть достаточной, чтобы сохранить параллельными плоскости прижимных губок;

- Конструкция прижимного винта должна обеспечивать регулируемое и плавное прижатие подвижной опоры струбцины на фиксируемой поверхности.

Существует достаточно большое количество всевозможных схем струбцин, и, хотя устройство любой струбцины примитивно по сути, никто не пытается сделать универсальную конструкцию, которой можно было бы пользоваться в любой ситуации. Устройство получается очень тяжелым, неудобным и сложным в работе.

Устройство получается очень тяжелым, неудобным и сложным в работе.

Поэтому размеры и схему приспособления подбирают, исходя из габаритов соединяемых деталей и требуемого усилия прижатия. Условно струбцины делят на три большие группы:

- Столярные и мебельные линейчатые струбцины, их стараются сделать из твердых сортов древесины и металла;

- Монтажные струбцины большой жесткости;

- Слесарные упорные струбцины.

Кроме классических струбцин-линеек, широко используют заказные струбцины нестандартных схем, большинство из них изготавливается под выполнение одной-двух операций повышенной сложности.

Например, сверление в массиве из нескольких досок на большую глубину, обрезка или склеивание бруса фигурным способом под прямым или нестандартным углом, сварка деталей сложной конфигурации. Вариантов более чем достаточно, лучший способ обеспечить самое высокое качество соединения — это все же сделать струбцину нужного размера и формы.

Деревянная универсальная струбцина своими руками

Проще всего сделать струбцину из деревянной планки и бруса. Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Для изготовления деревянной струбцины потребуются следующие инструменты и приспособления:

- Настольный сверлильный станок мощностью 400-500 Вт под сверла от 1-15 мм. Вертикальный ход сверлильного патрона должен быть не менее 120 мм;

- Электрический шлифовальный круг. Его можно сделать самостоятельно, для этого на электроточиле вместо абразивного камня устанавливают круг из фанеры, толщиной 10 мм и диаметром 350 мм, на котором с двух сторон наклеены полотна наждачной бумаги;

- Ручная дисковая пила по дереву с диаметром диска не менее 150 мм. Можно использовать болгарку или ленточную пилу.

Все остальные операции можно сделать с помощью ручного инструмента. Разумеется, сверлить отверстия и нарезать пазы можно также и ручными дрелью и ножовкой, только достичь требуемого качества и точности изготовления с использованием ручных инструментов будет очень непросто.

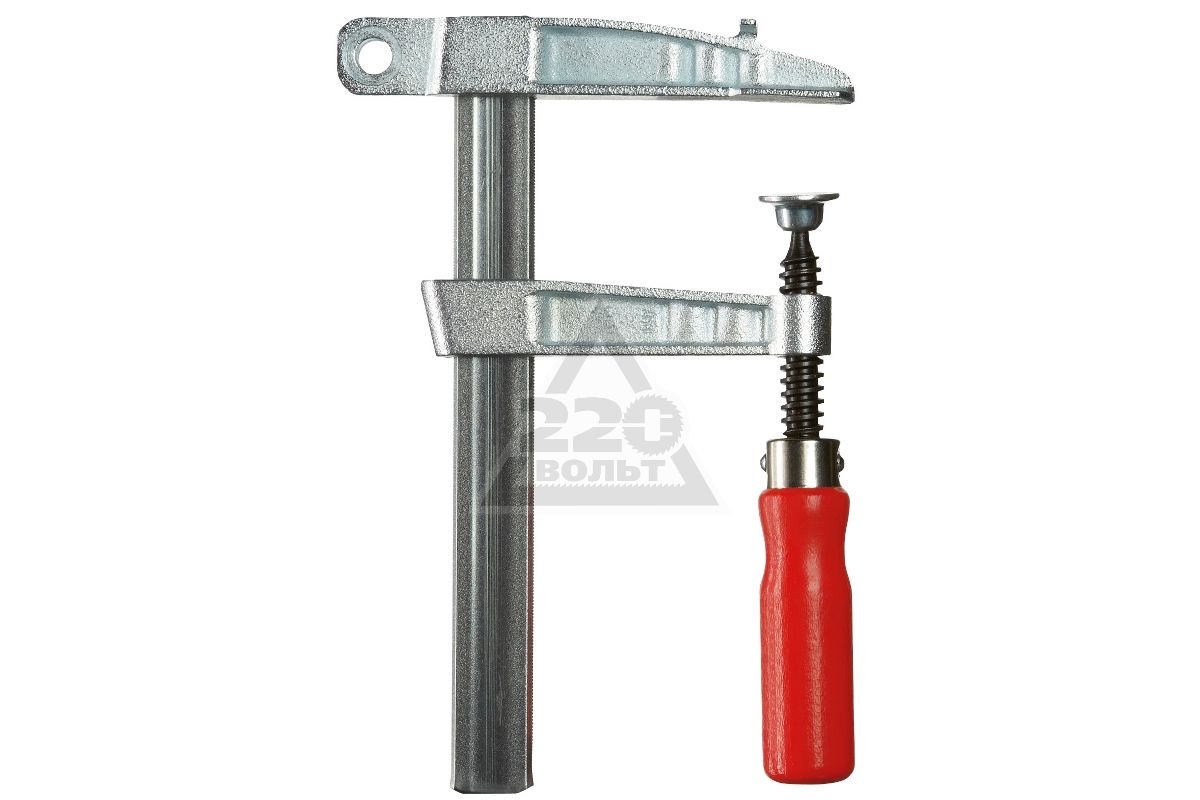

Классическая F образная струбцина

Конструкция простейшей деревянной струбцины выглядит, как латинская буква F. Вертикальная и верхняя горизонтальная планка представляют собой одно целое — неподвижную направляющую, соединенную упором одной из губок. Центральная перемычка буквы F — это подвижная или ответная часть губок, которая приводится в движение ходовым винтом. Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Общий вид струбцины приведен на фото.

Первоначально нужно сделать направляющую рейку. Для этих целей подойдет лиственница или еловая доска. Все остальные детали струбцины можно сделать из любой древесины, кроме мягких сортов, — тополя, липы, березы.

Важно!

Для изготовления любых приспособлений и вспомогательной оснастки используют только бездефектную древесину. Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Базовую планку вырезают по длине будущего приспособления. На опорную неподвижную часть губок зажима приходится львиная доля нагрузки, поэтому лучше всего сделать направляющую из самой прочной древесины или применить небольшую хитрость.

По боковому торцу рейки вырезают полукруглый паз, в который укладывают стальной прут, диаметром 8-10 мм. С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

Неподвижную часть губок приклеивают к направляющей планке столярным клеем, после высыхания клея опорную поверхность тщательно подрезают по углу в 90 о к направляющей планке. Эту деталь можно сделать клееной, или пропилить монтажный паз с помощью ручной циркулярной пилы.

Ответную или подвижную часть губок вырезают вместе с опорой под винт из одного бруска. Далее в обеих заготовках нужно сделать П-образные пропилы, позволяющие посадить детали на направляющую планку. После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

Если предполагается достаточно интенсивное использование струбцины, то в отверстие под винт необходимо запрессовать латунную трубку, сделать подшипник скольжения. В противном случае ходовой винт достаточно быстро разобьет отверстие на 2-5 мм, что сделает инструмент непригодным для работы.

Струбцина, собранная из дерева и стали

Деревянной струбциной удобно работать, если нужно сделать небольшой прижим, чтобы зафиксировать пакет из нескольких планок или склеить две детали. Если предполагается обработка бруса или доски столярным инструментом, рубанком или шлифмашиной, то струбцину для фиксации материала лучше всего сделать с металлической направляющей.

Процесс изготовления струбцины из дерева и стали выглядит следующим образом:

Остается собрать струбцину, переставляемую часть засверливают под фиксирующий болт, устанавливают болт или шпильку и затягивают гайкой. По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

Деревянная струбцина для фиксации и стяжки наборов

В 40% случаев работы в столярной или мебельной мастерской требуют использования длинных струбцин для стягивания целых наборов или пакетов из планок, формирования мебельных щитов, столешниц и дверного полотна. Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

В отличие от других схем приспособлений, струбцина для стяжки изготавливается из массивного бруса, сечением 50х50 мм и длиной не менее 100 см. В направляющей планке из бруса сверлят на станке ряд отверстий для перестановки ответной части губок.

Кроме того, потребуются три блока из дуба или бука, для того чтобы сделать неподвижную опору с ходовым винтом и две части губок — переставляемую и подвижную.

На ответной переставляемой опоре прорезают установочный паз и сверлят отверстие, в которое запрессовывается гайка под крепежный болт. Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Деревянный зажим из деталей вешалки

Небольшое приспособление, очень напоминающее стягивающий тип струбцин, можно запросто изготовить из обычных костюмных плечиков. Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Первым делом, чтобы изготовить зажим из вешалки, необходимо сложить две половинки плечиков в один пакет и зажать в тисках сверлильного станка.

Не раскрывая станочных тисков, потребуется сделать четыре отверстия диаметром 8 мм. Получаются две заготовки, в каждой из которых есть пара сквозных отверстий. Остается сделать зажим, для этого необходимо отрезать две шпильки с резьбой М8, длиной по 25 см каждая. Шпильки можно вклеить в одну из половинок или сделать симметричный вариант, как на фото.

Из зажима можно сделать фиксирующее устройство для склейки досок, удержания труб или стягивания пакета из нескольких планок.

Быстрая С образная струбцина для дерева

Кроме классических вариантов столярных струбцин и зажимов, в работе с мебелью и деревоматериалами приходится использовать малоразмерные фиксаторы. Одним из таких приспособлений является С-образная струбцина, изготовленная из дерева, фото.

Прежде чем сделать зажим, необходимо подыскать подходящую заготовку из дерева. С-образные струбцины требуют очень прочной древесины, поэтому для изготовления используют акацию, вяз или степной дуб. П-образный корпус вырезается болгаркой. При общем размере корпуса 100х100 мм ширина боковин должна быть не менее 2,5 см.

В одной из боковин нужно сделать сквозное отверстие диаметром 12 мм, в которое запрессовываются две стальные гайки, М8 или М6. Проще всего навернуть гайки на резьбовой шток, смазать клеем и вставить в отверстие. Нужно сделать несколько несильных ударов киянкой, чтобы гайки с небольшим натягом вошли в сквозное отверстие. Остается сделать ручку, и С-образная струбцина готова.

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

- Высокая прочность металлических деталей;

- Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

Самодельная G-образная струбцина

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Деревянная прокладка для опоры металлической струбцины

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

- Не допустить повреждения зажимаемой струбциной детали, так как в металлических приспособлениях давление зажима может легко достигать нескольких сот килограммов;

- Равномерно передать и распределить усилие от ходового винта на поверхность мебельного щита или фиксируемой детали.

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Зажим для наворачивания проволоки на оправку

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Угловые струбцины своими руками

Использование специализированных струбцин на сегодня остается единственно возможным способом собирать любые прямоугольные или квадратные конструкции из дерева и металла с идеально выставленным прямым углом.

Например, система из готовых треугольников, которые охватывают плоскости стыкующихся сторон и прочно удерживают их в нужном положении, до момента установки крепежа или окончания сварочных работ.

Зажим универсальный под любой угол

Прямой угол, как правило, не представляет особой проблемы при работе со струбцинами, значительно сложнее сделать угол произвольной величины. Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

В основе дополнительного устройства используется обычный сосновый брусок с вырезанным по центру сектором прямого угла. Второй деталью является обычный прямоугольный треугольник, который можно сделать из еловой или сосновой рейки.

В вершине угла сектора высверливается сквозное отверстие, диаметром 5-6 мм. Именно отверстие позволяет треугольнику качаться и менять угол наклона струбцины на 3-7 о.

Угловая стальная струбцина для сборки

Соединить две детали под прямым углом намного проще, если закрепить их в угловой струбцине. В простейшем случае приспособление представляет собой две направляющие из обрезанной профильной трубы или стального уголка.

Направляющие необходимо выставить с помощью угольника под углом в 90 о и соединить дополнительными накладками из листового металла.

Для того чтобы заготовки при работе не выпадали из приспособления, на каждой из направляющих дополнительно устанавливают по две G-образных струбцины.

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Ленточная универсальная струбцина

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент — натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

Кулачковые быстрые струбцины

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

Телескопический раскладной зажимной хомут

В основе идеи телескопического приспособления для зажима используется набор труб, входящих друг в друга с минимальным зазором, как у раскладной удочки, и набора кольцевых хомутов с винтовым фиксатором.

От каждой трубы отрезают колечко, к которому приваривается брусочек металла с нарезанной резьбой. Завернутый винт или болт фиксирует трубу, расположенную внутри, что позволяет зажать всю конструкцию в одну раздвинутую штангу.

Крепежные универсальные зажимы

Кроме струбцин, для фиксации склеиваемых деталей сложной конфигурации широко применяются двухполочные универсальные зажимы, фото.

Идея зажима — струбцины позаимствована у переплетного пресса, размеры и количество фиксаторов выбираются в зависимости от размеров детали.

4-х ходовые полизажимы для деревянных панелей

Отсутствие надежной фиксации остается одной из проблем, с которой приходится сталкиваться при сборке и склейке щита из нескольких широких и плоских планок. Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Решением проблемы будет приспособление с четырьмя струбцинами, фото.

Панель фиксируется двумя парами зажимов. На концах каждой пары нужно сделать крестообразный зажим из гайки и металлических пластин. На ответном конце крепления устанавливают регулируемый по высоте шарнир. Ходовой винт каждой струбцины упирается в деревянную накладку. Достаточно сделать несколько оборотов винта, чтобы пара брусков прочно сжала склеиваемые детали.

Зажимная коробка для установки на верстаке

Если нет специального монтажного ложемента, детали сложной конфигурации не так просто закрепить на ровной поверхности верстака. В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

Сделать конструкцию довольно просто:

- Из фанеры собирается коробчатый остов;

- Вдоль длинных сторон коробки нашивают два бруса, лучше всего сделать из сосны, сечением 50х50 мм;

- Набивается ряд монтажных поперечин из того же материала.

Коробка позволяет с помощью зажимов обеспечить удержание любой, самой сложной детали. Если для ее обработки планируется использовать мощные электроинструменты, для коробчатого основания нужно также сделать струбцину или зажим, фиксирующий приспособление на столе.

Самодельный зажим для журнального стола

Серьезной проблемой всех деревянных столов журнального типа была и остается невысокая поперечная жесткость рамы, даже без нагрузки столешница частенько имеет небольшой, но крайне неприятный люфт.

Устранить проблему можно установкой самодельного зажима или стягивающей пружины. Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Приспособление можно сделать с винтовым зажимом или самоподжимным. В любом случае, бруски усилят и зафиксируют каркас с ножками, тем самым устранят имеющийся люфт.

Недорогой простейший зажим из колечка трубы ПВХ

Иногда приходится искать подручные средства, чтобы удерживать при переноске, но чаще при сверлении или обработке детали и предметы круглого сечения. Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Достаточно просверлить два сквозных отверстия, вставить пару отрезков арматуры и в одном месте разрезать стенку кольца. Приспособление рассчитано на определенный диаметр детали, поэтому для работы придется сделать целый набор зажимов.

Стойки для набора струбцин

Рабочие приспособления и струбцины в первую очередь должны храниться в специально отведенном месте. Вместо сваленного кучей инструмента, из которого сложно найти и выбрать необходимое устройство, лучше всего сделать несколько разрезных стоек или полок. В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

Время чтения ≈ 5 минут

Струбциной называют инструмент, напоминающий ручные тиски, который используют для надежной фиксации или склейки двух элементов. Например, в столярном ремесле ее применяют, чтобы соединить две плоскости на время высыхания клеевого раствора. Однако не всегда этот инструмент есть под рукой, поэтому можно самостоятельно прибегнуть к изготовлению быстрозажимной конструкции. Чтобы правильно сделать струбцину своими руками из металла, нужно следовать пошаговым инструкциям с фото и видео мастер-классам.

Особенности конструкции

Струбцина может быстро выйти из строя, поэтому так важно знать, как смастерить самодельный инструмент. Составными частями данной металлической конструкции являются рычажная часть, рама, губы зажима и подвижная деталь.

Составными частями данной металлической конструкции являются рычажная часть, рама, губы зажима и подвижная деталь.

В чем преимущества зажимных инструментов:

Струбцину можно сделать и из древесины, однако металлическая конструкция практичней и надежней. Ее изготовление не потребует особых знаний и навыков, понадобится лишь применение сварочного оборудования, ножовки и горелки. Весь процесс с пошаговой инструкцией показан на видео.

Модели зажимных инструментов делятся на следующие классы по работе механизмов и структурным особенностям:

Технология изготовления

Струбцина, сделанная своими руками из металла, значительно надежней и практичней деревянной конструкции. Для изготовления самодельных агрегатов потребуется сварочное оборудование и слесарные агрегаты.

Инструменты для изготовления струбцины любого типа

1 вариант

Следуя инструкции, можно сделать самодельную струбцину из металлической арматуры.

2 вариант

Чтобы сделать своими руками угловой инструмент для зажима, нам понадобятся следующие материалы: стальные обрезки от уголка 40*40, 50*50 и 30*50 по 200 мм, 2 F-образные струбцины и полоса 10*50 до 250 мм длиной.

Приступим:

Приобретать струбцины в строительных магазинах достаточно накладно. Всем хочется избавить себя от лишних затрат, если есть альтернативные варианты. Таких инструментов может понадобиться сразу несколько, особенно это актуально при сборке, изготовлении или ремонте предметов мебели. Самодельные струбцины заменят вам ручные тиски, так как есть возможность выбрать модель, тип и размер инструмента. Следуя инструкциям на фото и видео, можно быстро разобраться с механизмом изготовления и быстро сделать ручной зажим из подручных материалов.

Начинающему мастеру не помешает узнать, что на первых этапах обойтись одним лишь молотком или пилой вряд ли получится. Впоследствии придется прибегнуть к применению тисков или быстрозажимной струбцины, чтобы зафиксировать заготовку или склеить отдельные фрагменты. Сделать ее своими руками довольно просто. Нет ни одного достаточно универсального зажима, который позволял бы удовлетворить все потребности при выполнении различных типов работы.

Применение деревянных струбцин

Они бывают различных стилей, моделей и размеров. А потому можно запастись различными моделями, которые всегда пригодятся. Мастер может закупить несколько моделей струбцин Assistent, к тому же они там стоят не так уж и дорого. Если человек не хочет платить за такую покупку, он может сделать деревянную или трубную струбцину своими руками. Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Модель F — деревянная струбцина, которая слегка усовершенствована. Здесь используется планка из клёна шириной 5 см и толщиной 0,6 см. А также в конструкции присутствует металлический стержень, на который нанесена резьба. Чтобы изготовить ручку, надо взять деревянную заготовку. Для этого подходит лиственная порода без дефектов.

Подвижные детали должны быть хорошо высушены, чтобы без проблем скользить на планке. На стержне должно присутствовать две гайки. Они располагаются на конце и затягиваются потом друг против друга. Благодаря этому они не расходятся во время использования. Можно использовать отдельную стопорную гайку или простую модель с постоянным замком. И ещё две гайки необходимо, чтобы зафиксировать снаружи зажимные колодки вместе с шайбой.

Благодаря этому они не расходятся во время использования. Можно использовать отдельную стопорную гайку или простую модель с постоянным замком. И ещё две гайки необходимо, чтобы зафиксировать снаружи зажимные колодки вместе с шайбой.

Допускается использование контргайки и других способов крепления. Двойные изделия заклинивают друг друга. Это самый надежный и простой способ. Он же самый дешёвый. Важно оставить некоторое пространство для винта, чтобы он мог свободно вращаться.

Из древесины и стали

Обрезают при помощи ножовки резьбовой шток до 30 см. Сначала необходимо обустраивать дополнительный разрез на блок размером 9 на 7 см, если речь идет о нефиксированных концах. Как только все углы будут срезаны, надо просверлить отверстие и вставить затяжные болты.

Надо убедиться, что отверстия довольно велики, чтобы подогнать головку болта. Фиксируется резьбовой стержень в верхней зоне фиксированного конца. Отверстие должно быть довольно большим, чтобы гайку можно было вставить гайку в штангу. Устанавливают фиксированный конец, когда намереваются сверлить отверстия. Производя сборку, необходимо убедиться, что концы закреплены под прямым углом. Резьбовой шток благодаря этому будет становиться параллельно стержню.

Устанавливают фиксированный конец, когда намереваются сверлить отверстия. Производя сборку, необходимо убедиться, что концы закреплены под прямым углом. Резьбовой шток благодаря этому будет становиться параллельно стержню.

Перед сборкой необходимо обустроить отверстие, где проходят гайка и резьбовой стержень. Делают это в том же положении блока, что и для фиксированного конца. Надо убедиться, что отверстие довольно широкое и глубокое, чтобы разместить гайки. Нижняя зона маленькая, а потому сюда трудно вставить достаточное количество винтов. Это необходимо для предотвращения скручивания.

Размеры полки определяются в соответствии с желаемой длиной и имеющимся оборудованием. После этого распиливают компоненты системы до необходимого размера, вырезают подушечки для губки и сверлят необходимые отверстия, ручки наклеивают пятиминутной эпоксидной смолой. Когда стержень винта зазубрен напильником или наждачной бумагой, фиксируют ручки посредством эпоксидного клея.

Лёгкие самодельные варианты

Легкая струбцина, сделанная своими руками, изготавливается на основе металлического стержня. Эти зажимы, хоть и не такие мощные, как стальные, всё равно дают возможность создавать сильное прижимное давление для любого клея. Соответственно, срок службы у них довольно внушительный. Штанга может быть сделана в любой длине. Единственное, надо запомнить, что по всей длине основного стержня не должен проходить резьбовой стержень. Головка струбцины не испытывает необходимости в нём на этом конце, что значительно упрощает сборку. Зажимные губки делают из фанеры.

Эти зажимы, хоть и не такие мощные, как стальные, всё равно дают возможность создавать сильное прижимное давление для любого клея. Соответственно, срок службы у них довольно внушительный. Штанга может быть сделана в любой длине. Единственное, надо запомнить, что по всей длине основного стержня не должен проходить резьбовой стержень. Головка струбцины не испытывает необходимости в нём на этом конце, что значительно упрощает сборку. Зажимные губки делают из фанеры.

Стопорная гайка представляет собой элемент, который фиксирует прижимную губку на стержне. При этом он не должен пребывать под давлением. Гайку можно срезать обычной ножовкой. Эпоксидной смолой его закрепляют на пятке. Выемка должна получиться довольно широкой и подходить к шайбе и глубокой, чтобы гайка и шайба могли без проблем поворачиваться.

Здесь надо использовать гайку 35 мм, так как необходимо просверлить отверстие в поперечнике 38 мм с донной частью и 15 мм глубиной. После сверления углубления делают сквозное отверстие. Оно требуется для зажимного винта. Фиксируют подвижную головку на неподвижной позиции и отмечают места, где должно располагаться отверстие.

Оно требуется для зажимного винта. Фиксируют подвижную головку на неподвижной позиции и отмечают места, где должно располагаться отверстие.

Рукоятка, винт и основная сборка

Изготавливают квадратные заготовки по 25 мм и отрезают для каждой ручки по 100 мм. Обозначают центральную часть и высверливают с помощью сверла фрагмент 10,5 мм 60 мм. В качестве аналога можно высверливать довольно широкое отверстие, после чего покрывать эпоксидной смолой. Но такой способ считается недостаточно надежным.

Шлифуют заготовку, чтобы сделать более удобную ручку и приклеивают к данному зажимному винту. Приступают к основной сборке. Это простая задача, позволяющая наклеить плёнку к неподвижной головке. Укрепляют стопорную гайку и делают торцевые колпачки. Они должны не допускать соскальзывания головки со штанги. Потому желательно прикрутить небольшую пластинку на пятку. Благодаря этому выскальзывание гайки с места исключается . Это действует, как крюк.

Кулачковый зажим

Это устройство не только полезное, но и предельно простое. Надо помнить, что кулачковые зажимы быстродействующие, но не способны гарантировать большой силы зажима деталей. Вот почему их используют тогда, когда требуется сравнительно небольшая сила резания. Они не годятся для работы под большим давлением, как это возможно с крупной струбциной. Но при этом они чрезвычайно просты в использовании.

Надо помнить, что кулачковые зажимы быстродействующие, но не способны гарантировать большой силы зажима деталей. Вот почему их используют тогда, когда требуется сравнительно небольшая сила резания. Они не годятся для работы под большим давлением, как это возможно с крупной струбциной. Но при этом они чрезвычайно просты в использовании.

Для приготовления используют специальный шаблон. Он необходим для создания кривых. Шаблон изготавливается из металла, пластмассы или древесины. Его используют, чтобы подтянуть гладкие кривые. При этом кулачковые механизмы не являются прямым отслеживанием французской кривой. Правильный кулачок должен иметь профиль , увеличивающий расстояние между осью вращения и постоянной скоростью. В этом он напоминает спираль, прочерченный карандашом.

Начинающему мастеру не помешает узнать, что на первых этапах обойтись одним лишь молотком или пилой вряд ли получится. Впоследствии придется прибегнуть к применению тисков или быстрозажимной струбцины, чтобы зафиксировать заготовку или склеить отдельные фрагменты. Сделать ее своими руками довольно просто. Нет ни одного достаточно универсального зажима, который позволял бы удовлетворить все потребности при выполнении различных типов работы.

Сделать ее своими руками довольно просто. Нет ни одного достаточно универсального зажима, который позволял бы удовлетворить все потребности при выполнении различных типов работы.

Применение деревянных струбцин

Они бывают различных стилей, моделей и размеров. А потому можно запастись различными моделями, которые всегда пригодятся. Мастер может закупить несколько моделей струбцин Assistent, к тому же они там стоят не так уж и дорого. Если человек не хочет платить за такую покупку, он может сделать деревянную или трубную струбцину своими руками. Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Модель F — деревянная струбцина, которая слегка усовершенствована. Здесь используется планка из клёна шириной 5 см и толщиной 0,6 см. А также в конструкции присутствует металлический стержень, на который нанесена резьба. Чтобы изготовить ручку, надо взять деревянную заготовку. Для этого подходит лиственная порода без дефектов.

Подвижные детали должны быть хорошо высушены, чтобы без проблем скользить на планке. На стержне должно присутствовать две гайки. Они располагаются на конце и затягиваются потом друг против друга. Благодаря этому они не расходятся во время использования. Можно использовать отдельную стопорную гайку или простую модель с постоянным замком. И ещё две гайки необходимо, чтобы зафиксировать снаружи зажимные колодки вместе с шайбой.

Допускается использование контргайки и других способов крепления. Двойные изделия заклинивают друг друга. Это самый надежный и простой способ. Он же самый дешёвый. Важно оставить некоторое пространство для винта, чтобы он мог свободно вращаться.

Из древесины и стали

Обрезают при помощи ножовки резьбовой шток до 30 см. Сначала необходимо обустраивать дополнительный разрез на блок размером 9 на 7 см, если речь идет о нефиксированных концах. Как только все углы будут срезаны, надо просверлить отверстие и вставить затяжные болты.

Надо убедиться, что отверстия довольно велики, чтобы подогнать головку болта. Фиксируется резьбовой стержень в верхней зоне фиксированного конца. Отверстие должно быть довольно большим, чтобы гайку можно было вставить гайку в штангу. Устанавливают фиксированный конец, когда намереваются сверлить отверстия. Производя сборку, необходимо убедиться, что концы закреплены под прямым углом. Резьбовой шток благодаря этому будет становиться параллельно стержню.

Фиксируется резьбовой стержень в верхней зоне фиксированного конца. Отверстие должно быть довольно большим, чтобы гайку можно было вставить гайку в штангу. Устанавливают фиксированный конец, когда намереваются сверлить отверстия. Производя сборку, необходимо убедиться, что концы закреплены под прямым углом. Резьбовой шток благодаря этому будет становиться параллельно стержню.

Перед сборкой необходимо обустроить отверстие, где проходят гайка и резьбовой стержень. Делают это в том же положении блока, что и для фиксированного конца. Надо убедиться, что отверстие довольно широкое и глубокое, чтобы разместить гайки. Нижняя зона маленькая, а потому сюда трудно вставить достаточное количество винтов. Это необходимо для предотвращения скручивания.

Размеры полки определяются в соответствии с желаемой длиной и имеющимся оборудованием. После этого распиливают компоненты системы до необходимого размера, вырезают подушечки для губки и сверлят необходимые отверстия, ручки наклеивают пятиминутной эпоксидной смолой. Когда стержень винта зазубрен напильником или наждачной бумагой, фиксируют ручки посредством эпоксидного клея.

Когда стержень винта зазубрен напильником или наждачной бумагой, фиксируют ручки посредством эпоксидного клея.

Лёгкие самодельные варианты

Легкая струбцина, сделанная своими руками, изготавливается на основе металлического стержня. Эти зажимы, хоть и не такие мощные, как стальные, всё равно дают возможность создавать сильное прижимное давление для любого клея. Соответственно, срок службы у них довольно внушительный. Штанга может быть сделана в любой длине. Единственное, надо запомнить, что по всей длине основного стержня не должен проходить резьбовой стержень. Головка струбцины не испытывает необходимости в нём на этом конце, что значительно упрощает сборку. Зажимные губки делают из фанеры.

Стопорная гайка представляет собой элемент, который фиксирует прижимную губку на стержне. При этом он не должен пребывать под давлением. Гайку можно срезать обычной ножовкой. Эпоксидной смолой его закрепляют на пятке. Выемка должна получиться довольно широкой и подходить к шайбе и глубокой, чтобы гайка и шайба могли без проблем поворачиваться.

Здесь надо использовать гайку 35 мм, так как необходимо просверлить отверстие в поперечнике 38 мм с донной частью и 15 мм глубиной. После сверления углубления делают сквозное отверстие. Оно требуется для зажимного винта. Фиксируют подвижную головку на неподвижной позиции и отмечают места, где должно располагаться отверстие.

Рукоятка, винт и основная сборка

Изготавливают квадратные заготовки по 25 мм и отрезают для каждой ручки по 100 мм. Обозначают центральную часть и высверливают с помощью сверла фрагмент 10,5 мм 60 мм. В качестве аналога можно высверливать довольно широкое отверстие, после чего покрывать эпоксидной смолой. Но такой способ считается недостаточно надежным.

Шлифуют заготовку, чтобы сделать более удобную ручку и приклеивают к данному зажимному винту. Приступают к основной сборке. Это простая задача, позволяющая наклеить плёнку к неподвижной головке. Укрепляют стопорную гайку и делают торцевые колпачки. Они должны не допускать соскальзывания головки со штанги. Потому желательно прикрутить небольшую пластинку на пятку. Благодаря этому выскальзывание гайки с места исключается . Это действует, как крюк.

Потому желательно прикрутить небольшую пластинку на пятку. Благодаря этому выскальзывание гайки с места исключается . Это действует, как крюк.

Кулачковый зажим

Это устройство не только полезное, но и предельно простое. Надо помнить, что кулачковые зажимы быстродействующие, но не способны гарантировать большой силы зажима деталей. Вот почему их используют тогда, когда требуется сравнительно небольшая сила резания. Они не годятся для работы под большим давлением, как это возможно с крупной струбциной. Но при этом они чрезвычайно просты в использовании.

Для приготовления используют специальный шаблон. Он необходим для создания кривых. Шаблон изготавливается из металла, пластмассы или древесины. Его используют, чтобы подтянуть гладкие кривые. При этом кулачковые механизмы не являются прямым отслеживанием французской кривой. Правильный кулачок должен иметь профиль , увеличивающий расстояние между осью вращения и постоянной скоростью. В этом он напоминает спираль, прочерченный карандашом.

С помощью таких тисков очень удобно и надежно зажимать небольшие детальки. А для того, чтобы наш зажим при развинчивании гайки автоматически разжимался, то можно внутрь на болт, между створками петли надеть пружину. Ее не нужно брать очень мощную, для того чтоб без особого труда она позволяла зажимать нужные детали.

Для работы необходимо:

— небольшая дверная петля;

— болт;

— гайка-«барашек»;

— отвертка;

— плоскогубцы.

Зажим своими руками делается достаточно просто. Мы берем дверную петлю, в которой должно быть по 3 отверстия с каждой стороны. Соединяем оба ее края и одну дырку рассверливаем под болтик, если у вас нет маленького, который сможет подойти под уже имеющиеся отверстия.

Вставляем болт в подготовленное для него отверстие и с другой стороны зажимаем гайкой-«барашком». Чтобы зажатие предметов было максимальным, можно воспользоваться отверткой и плоскогубцами.

Самый элементарный зажим из подручных материалов готов.

Теперь можно провести его испытания, для этого возьмем два материала, которые нам необходимо склеить. Наносим на их поверхности клей, прикладываем друг к другу. Затем раскрываем наш зажим, вставляем туда склеиваемые материалы и при помощи гайки-«барашка» и болтика зажимаем. Затягиваем при помощи плоскогубцев и отвертки. Теперь ждем, пока застынет клей.

Магнитная масса для сварки — инструкция по изготовлению

Магнитная масса для сварки — это удобное приспособление, позволяющее закрепить ее на свариваемых деталях, и хорошая альтернатива стандартным прищепкам.

Часто дополнительные приспособления к сварочному аппарату либо плохого качества и ломаются, либо же могут отсутствовать вообще. Магнитная масса для сварки — это удобное приспособление, позволяющее закрепить ее на свариваемых деталях, и хорошая альтернатива стандартным прищепкам.

Из чего состоит такой контакт, какие положительные качества у него имеются и как его изготовить самостоятельно. Об этом дальше в статье.

Об этом дальше в статье.

Магнит или зажим

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие).

Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

В чем его преимущества перед стандартным зажимом-прищепкой?

- Это возможность закрепить контакт практически на любые поверхности без особых хлопот.

- Простая конструкция практически вечна в использовании, не сломается, так как нет никаких пружинок и механизмов.

- Такая масса отлично выдерживает перепады напряжения и нагрузку, вследствие чего не перегорает.

- Большая площадь контакта обеспечивает надежное замыкание.

Но есть и свои недостатки у такого вида крепления контактов. Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать.

Главный недостаток — это то, что магнитная масса для сварки будет плохо устанавливаться на маленькие по площади детали, например, пруток или арматуру. Вторым отрицательным свойством будет невозможность закрепления на свариваемые части из цветных металлов: алюминия, меди и прочих. Также со временем магнит будет загрязняться металлической стружкой и его периодически нужно очищать.

Без учета двух последних факторов, это довольно удобное приспособление, которое можно даже изготовить своими руками без лишних затрат.

Конструкция магнитного контакта

Само устройство состоит из двух частей.

- Контакт. Это точка, где к держателю закрепляется кабель массы.

- Магнит. Может быть разнообразных форм и размеров.

Эти две части соединяются между собой креплением. Вес магнитная масса для сварки будет иметь в зависимости от размеров. Например, магнитная клемма для сварки от компании ESAB весит около 850 грамм.

Главное в такой конструкции — простота, за счет которой обеспечивается надежность функционирования и бесперебойная работа.

Самостоятельное изготовление

Конечно, такой крепеж сварочной массы можно просто приобрести. Производители, которые изготавливают сварочное оборудование, выпускают и дополнительные приспособления в виде креплений. Но это лишние финансовые потери, такой контакт можно изготовить самостоятельно.

Изготовление магнитного контакта для сварочного кабеля своими руками довольно простое. Понадобится минимум инструментов, а детали могут быть под рукой.

Что для этого нужно:

- Во-первых, магнит. Это главная деталь всего устройства, которая обеспечит надежность крепления. Чаще всего можно увидеть самоделки, сделанные из магнита от автомобильных динамиков.

- Во-вторых, две шайбы по размеру магнита. Если использовать автомобильный динамик, то на одну из шайб можно наварить болт для дальнейшей сборки.

- В третьих, болт и гайка для зажима кабеля.

Сборку всей системы проводят таким образом:

- Шайбы можно изготовить из листового металла, по размеру магнита.

Если это динамик, то он обычно имеет круглую форму. Соответственно и шайбы должны быть такими же.

Если это динамик, то он обычно имеет круглую форму. Соответственно и шайбы должны быть такими же. - У нижней (та, что будет служить непосредственно контактом) сверлят отверстие по диаметру шляпки болта.

- Саму верхушку болта нужно сточить до толщины шайбы.

- Теперь эту конструкцию сваривают и зачищают. Должна получиться деталь в виде гриба с ножкой из резьбы.

- Магнит надевают на болт, а сверху — вторую шайбу.

- Теперь на шток с резьбой крепят конец кабеля массы и всю конструкцию стягивают гайкой.

Так с простейшего материала собирается элементарная масса для сварки на магните. Ее бесперебойная работа будет доказательством правильной сборки. Размеры такого контакта будут зависеть от габаритов магнита. Круглые массы заводского изготовления обычно имеют диаметр около 50-60 миллиметров.

Для опытного сварщика, знающего принцип работы массы на сварочном аппарате, изготовить требуемое крепление не составит труда. Самым примитивным контактом может стать закрепленный к кабелю кусок прутка, который закрепляют к заготовке парой точек сварки. Но, конечно, такое приспособление очень неудобно в использовании.

Но, конечно, такое приспособление очень неудобно в использовании.

Также можно сделать самостоятельно и магнитный держатель для электродов. Что тоже уже зависит от личных предпочтений в удобстве работы.

Самодельная клемма на магните хороший вариант экономии средств. Хотя использовать такое крепление или нет — это уже смотрят на личные удобства в работе. Если сварка используется редко (как обычно в быту), то можно попросту обойтись стандартным зажимом.

Что Вы думаете по поводу удобства такого приспособления? Насколько целесообразно покупать или изготовить такую клемму массы? И стоит ли приобретать такое крепление заводского изготовления, если можно сделать его самостоятельно в своей мастерской? Возможно, у Вас иметься личный опыт по использованию, тогда просим поделиться им в блоке комментариев и принять участие в обсуждении.

чертеж и как сделать своими руками Зажимы своими руками

Струбцина — это инструмент позволяющий фиксировать деталь во время обработки. Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования.

Это приспособление выпускается в разных вариантах, от универсальных до специализированных. Сравнительно недавно появилась новая модификация: быстрозажимная струбцина. Развивает усилие сжатия до 450 кг.

Задача у всех видов общая – зафиксировать заготовки для обработки или соединения между собой.

Как и любой другой инструмент – струбцины можно приобрести в магазине или изготовить самостоятельно. Второй вариант часто выбирают профессионалы. Проще придумать собственную конструкцию, чем искать вариант для индивидуальных задач.

Самодельные струбцины – разновидности и технологии изготовления

Угловая струбцина

Такие приспособления применяются для фиксации двух предметов (не обязательно одного размера) под прямым углом, для соединения их между собой любым способом. Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата.

Однако чаще всего, угловая струбцина используется в качестве кондуктора для сварки металлических деталей под прямым углом.

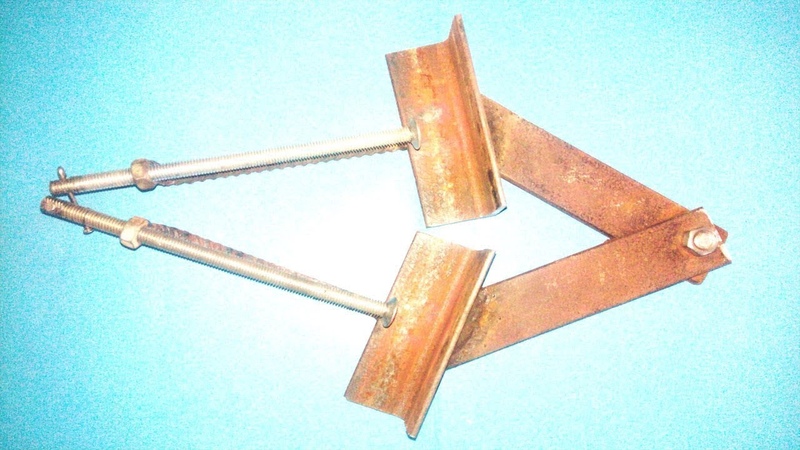

Для изготовления понадобятся:

- стальной уголок 40 мм, толщиной 3-4 мм;

- стальные пластины шириной 40-50 мм;

- шпильки с резьбой, желательно закаленные;

- прутки для воротков;

- гайки для червячного механизма;

- сварочный аппарат;

- дрель, метчики.

Уголки привариваем к стальным пластинам строго под углом 90°.

На каждую сторону крепим при помощи сварки червячную конструкцию. Это такой же уголок с наваренной упорной гайкой или утолщением, в котором нарезана резьба в соответствии со шпилькой-воротком. Ширина рабочего зазора подбирается под потенциальные заготовки.

ВАЖНО! Если диапазон размеров обрабатываемых деталей слишком широк – лучше изготовить несколько струбцин. Слишком большой ход воротка не способствует прочной фиксации.

Слишком большой ход воротка не способствует прочной фиксации.

В рабочую гайку вкручивается шпилька-вороток, после чего на ее конце собирается упор. Как правило, это конструкция из двух металлических шайб разного размера. Упор должен свободно прокручиваться на шпильке.

Начинающему мастеру не помешает узнать, что на первых этапах обойтись одним лишь молотком или пилой вряд ли получится. Впоследствии придется прибегнуть к применению тисков или быстрозажимной струбцины, чтобы зафиксировать заготовку или склеить отдельные фрагменты. Сделать ее своими руками довольно просто. Нет ни одного достаточно универсального зажима, который позволял бы удовлетворить все потребности при выполнении различных типов работы.

Применение деревянных струбцин

Они бывают различных стилей, моделей и размеров. А потому можно запастись различными моделями, которые всегда пригодятся. Мастер может закупить несколько моделей струбцин Assistent, к тому же они там стоят не так уж и дорого. Если человек не хочет платить за такую покупку, он может сделать деревянную или трубную струбцину своими руками. Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Если человек не хочет платить за такую покупку, он может сделать деревянную или трубную струбцину своими руками. Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Модель F — деревянная струбцина, которая слегка усовершенствована. Здесь используется планка из клёна шириной 5 см и толщиной 0,6 см. А также в конструкции присутствует металлический стержень, на который нанесена резьба. Чтобы изготовить ручку, надо взять деревянную заготовку. Для этого подходит лиственная порода без дефектов.

Подвижные детали должны быть хорошо высушены, чтобы без проблем скользить на планке. На стержне должно присутствовать две гайки. Они располагаются на конце и затягиваются потом друг против друга. Благодаря этому они не расходятся во время использования. Можно использовать отдельную стопорную гайку или простую модель с постоянным замком. И ещё две гайки необходимо, чтобы зафиксировать снаружи зажимные колодки вместе с шайбой.

Допускается использование контргайки и других способов крепления. Двойные изделия заклинивают друг друга. Это самый надежный и простой способ. Он же самый дешёвый. Важно оставить некоторое пространство для винта, чтобы он мог свободно вращаться.

Из древесины и стали

Обрезают при помощи ножовки резьбовой шток до 30 см. Сначала необходимо обустраивать дополнительный разрез на блок размером 9 на 7 см, если речь идет о нефиксированных концах. Как только все углы будут срезаны, надо просверлить отверстие и вставить затяжные болты.