ликбез для чайников и секреты мастерства

Сварка – не так сложно, как может показаться на первый взгляд. Если выучить азы сварочного дела, то процесс обучения не займёт много времени, и уже через пару дней начинающий сварщик справится с изготовлением забора из профлиста или сваркой простейших металлоконструкций. Все азы — в нашем свежем материал

Как правильно варить сваркой: теория, практический опыт, советы и рекомендации профессионалов и опытных любителей.

Если забить в поисковике фразу «Как варить сваркой правильно штучными электродами» или «Научиться варить», то появится несколько десятков статей и видео, где рассказывается и показывается, как сваривать металл самостоятельно инвертором. СМУ 4 обобщил материал. Выбрал самые полезные советы и расскажет новичкам, как освоить инверторную электросварку за несколько дней.Содержание:Теория для начинающих сварщиков Видео, плюсы инвертора Что нужно использовать, чтобы начать работать с инвертором Видео, о преимуществах сварочной маски «хамелеон»Основные виды и типы марок электродов Какую выбрать и применить полярность Как подобрать диаметр электрода Два основных способа розжига электродов Как правильно вести электрод и, под каким углом его держать Видео, как пользоваться сварочным инвертором Практика сварки для начинающих Памятка новичка по сварке, какие требуются приспособления

Теория сварочных работ Начинающий сварщик задумывается, какой сварочный инвертор купить, и какие нужны приспособления для сваривания металла электродами.

Если отбросить профессиональное использование сварки, покупайте сварочный инвертор, а не трансформатор или полуавтомат.

Если отбросить профессиональное использование сварки, покупайте сварочный инвертор, а не трансформатор или полуавтомат.

Сварочный инвертор преобразует переменный ток из электрической сети в постоянный.

Плюсы инверторного сварочного аппарата, по сравнению с полуавтоматом и трансформатором:

Небольшой вес и габариты, в среднем инвертор весит 3-5 кг.Простота использования для новичков.Позволяет быстро освоить сварочное дело.

О достоинствах инверторов можно рассказывать бесконечно, но лучше один раз увидеть, чтобы понять, какие плюсы есть у этого вида сварочного оборудования.

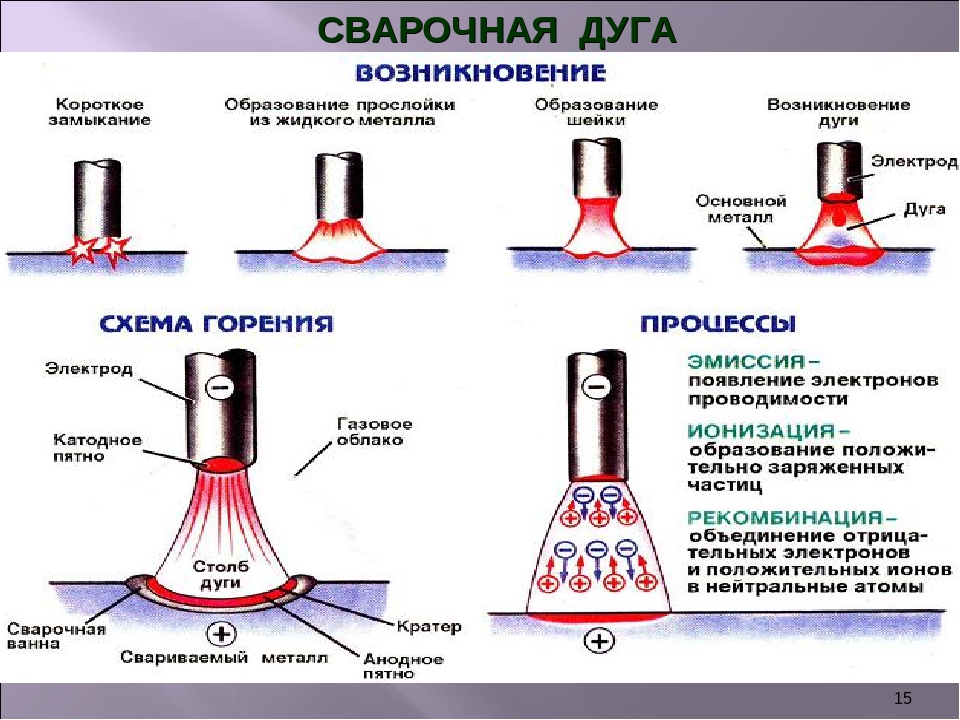

Теперь расскажем, что за процесс идёт во время сварки металла и как оценивать результат. Есть две металлических заготовки разных размеров. К металлу через электрод и массу подводится постоянное напряжение от сварочного инвертора. Чтобы возникла электрическая дуга, необходимы два токопроводящих элемента с плюсом и минусом. При касании металла электродом, которые имеют разную полярность, зажигается электрическая дуга с выделением высокой температуры. Металл начинает плавиться и, одновременно, при движении, плавится металлический стержень электрода с особым покрытием – обмазкой.

Металл начинает плавиться и, одновременно, при движении, плавится металлический стержень электрода с особым покрытием – обмазкой.

При сгорании, обмазка создаёт газовую защиту шва, предохраняя его от вредного воздействия кислорода.

Также при сварке образуется защитный шлаковый слой сварочной ванны, который, затем, отбивается специальным молотком сварщика.

После окончания сварки деталей, металл остывает, кристаллизуется и образуется прочное сварное соединение.

Что нужно купить, чтобы приступить к сваркеНа этот вопрос отвечает статья — Инструменты для ручной дуговой сварки. Если кратко, то вам потребуются для начала сварки инвертором в домашних условиях:

Электроды.Маска сварщика.Краги или защитные перчатки.Защитная курка, штаны и закрытая обувь.Молоток сварщика и щетка для удаления шлака.

О выборе маски для сварки металла специалист рассказывает в этом видео.

Оптимальный выбор начинающего сварщика – маска со светофильтром типа «хамелеон».

Её неоценимый плюс, по сравнению с обычным защитным щитком с затемнённым стеклом, – сварщик видит свариваемые детали. Ему не нужно поднимать и опускать маску, т.к. «хамелеон» автоматически затемняется при появлении сварочной дуги и надёжно защищает глаза.

При прекращении сварочного процесса стекло автоматически просветляется. Это упрощает работу. Новичок в сварке не нахватается т.н. «зайчиков» от яркой вспышки дуги, если не вовремя опустит маску с обычным стеклом.

Какие бывают виды и типы электродов по маркамЕсли зайти в любой специализированный магазин по продаже сварочного оборудования и посмотреть на ассортимент, то глаза просто разбегаются от предложений разных типов электродов. Что купить?

Выбирая электроды для сварки, обратите внимание на состав сердечника. Металл стержня должен быть идентичен свариваемому металлу. Есть электроды следующих видов. Для сварки:

Углеродистой и легированной стали Для сваривания нержавейки и цветных металлов.

Упростим выбор. В быту чаще всего сваривают обычный «черный» металл – профильные и круглые трубы, уголки, полосы, арматуру, швеллеры, двутавровые балки, трубы водопровода и т.д.

Также обратите внимание на обмазку электродов. Есть четыре типа покрытий – основной, рутиловый, кислый и целлюлозный. Оставим за рамками данной статьи кислое и целлюлозное покрытие электродов. Для домашних работ сварщику достаточно электродов с рутиловым покрытием (марки МР-3 и ОК 63) и основным покрытием (марка УОНИ 13/55).

Плюсы электродов с основным покрытием:

Подходят для сварки ответственных конструкций с высокими требованиями к качеству шва.Шов пластичен и ударостоек.

Недостаток электродов с основным покрытием:

Повышенные требования к чистоте поверхности свариваемого металла и обработке кромок деталей.Для начинающих сварщиков более сложен повторный поджиг электрода.

Плюсы электродов с рутиловым покрытием:

Металл меньше разбрызгивается.Легкий повторный поджиг электрода. Стабильность дуги во всех пространственных положениях.

Стабильность дуги во всех пространственных положениях.

Инвертор для ручной дуговой сварки выдает постоянный ток. Если посмотреть на переднюю панель аппарата, то вы увидите, что на ней находятся два разъёма для подключения сварочных кабелей с метками + и -.

Прямая полярность: к плюсу аппарата подключается «прищепка», а к минусу держак.

Обратная полярность: к плюсу аппарата подключается держатель электрода, а к минусу зажим «прищепка» — масса.

Какую полярность выбрать? Об этот вопрос сломано немало копий. Если открыть учебные материалы по сварочному делу и спросить в интернете, часто можно услышать мнение, что на «прямой полярности» свариваемый металл лучше прогревается и проплавляется.

Практика это опровергает.

При сварке, на контакте с плюсом, выделяется больше тепла, поэтому на обратной полярности, держак подключён к плюсу, провар всегда глубже. В результате, на обратной полярности лучше сваривать металл с толстыми стенками. Это — профильная труба, пластины, уголок с толщиной 4-5 мм. И наоборот, на прямой полярности надо сваривать тонкий металл, толщиной не более 1.5-2 мм, чтобы избежать проплавления стенок и появления дырок.

В результате, на обратной полярности лучше сваривать металл с толстыми стенками. Это — профильная труба, пластины, уголок с толщиной 4-5 мм. И наоборот, на прямой полярности надо сваривать тонкий металл, толщиной не более 1.5-2 мм, чтобы избежать проплавления стенок и появления дырок.

Убедится в правдивости этого высказывания вы можете на практике. Возьмите сварочный инвертор, установите сварочный ток на 100 А. Подключите к разъёмам аппарата держатель электрода и массу и разрежьте металл, — пластину толщиной 4-5 мм, уголок или арматуру сначала на прямой, а потом на обратной полярности, не меняя силу тока и электрод диаметром 3 мм. Вы увидите, что на обратной полярности резка металла идёт быстрее.

Как подобрать диаметр электрода для сварки металла разной толщиныЗапомните простое правило: диаметр электрода зависит от толщины свариваемого металла. Металл с толщиной меньше 1 мм обычно варят полуавтоматом или аргонодуговой сваркой, а не электродами. Для ориентира, ниже таблица: «Соотношение толщины стали к диаметру электрода».

Для ориентира, ниже таблица: «Соотношение толщины стали к диаметру электрода».

Для каждого диаметра электроды выставляется свой ток.

Совет начинающим сварщикам: рассчитать силу тока можно так: на каждый 1 мм диаметра электрода нужно примерно 30 А силы тока. Т.е. для электрода «тройки» выставляйте ток около 90-100 А.

На практике, каждый сварщик подбирает диаметр электрода и силу тока на инверторе индивидуально.

Существует два способа. Вариант один: разжечь электрод – впритык (касанием). Вариант два: чирканьем. Способы понятны из фото ниже.

Второй способ похож на разжигание спички об спичечный коробок. Первый способ иногда заменяют легким постукиванием об заготовку. Когда электрод новый и на кончике виден металл стержня, зажигание дуги происходит легко.

Если электрод был в работе, то вокруг стержня может появится наплыв из обмазки. Защитное покрытие электрода не проводит электрический ток. Поэтому его нужно отбить, несколько раз постучав кончиком электрода по свариваемой детали. Легкий розжиг электрода нарабатывается навыком, доведённым до автоматизма.

Поэтому его нужно отбить, несколько раз постучав кончиком электрода по свариваемой детали. Легкий розжиг электрода нарабатывается навыком, доведённым до автоматизма.

После розжига дуги контролируйте сварочную ванну. Удерживайте электрод на расстоянии 2-3 мм от поверхности свариваемых заготовок. Вы должны видеть и отделять сварочную ванну от шлака.

Сварочная ванна – это яркое белое пятно из раскалённого металла.

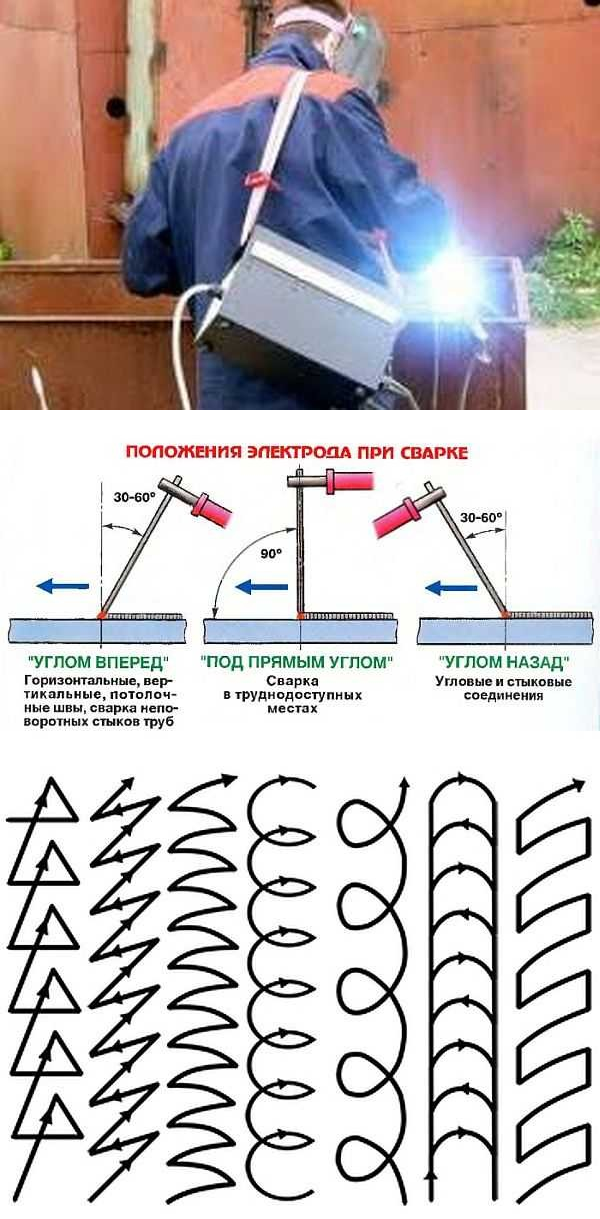

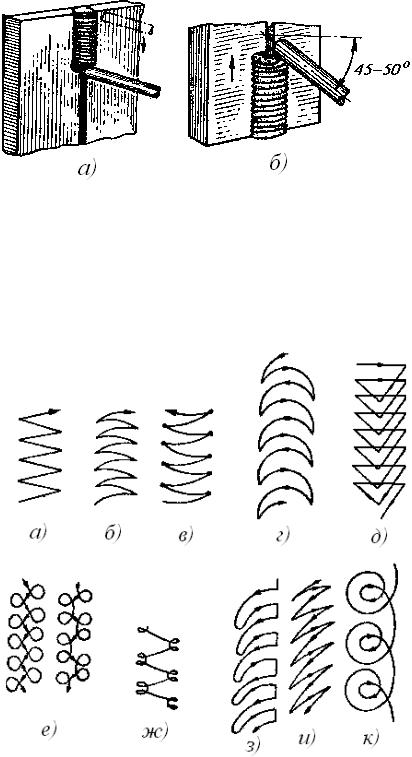

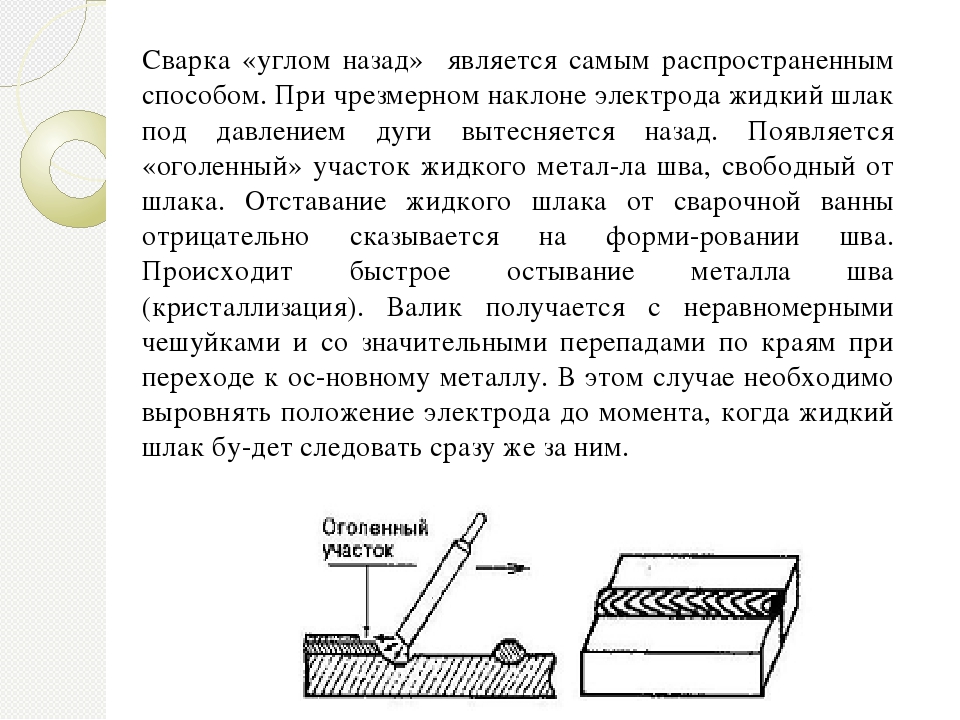

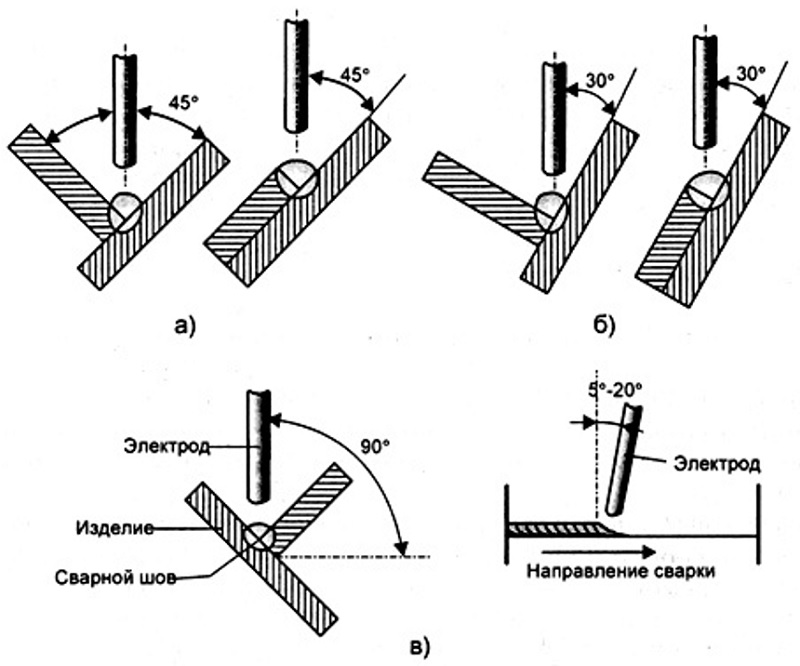

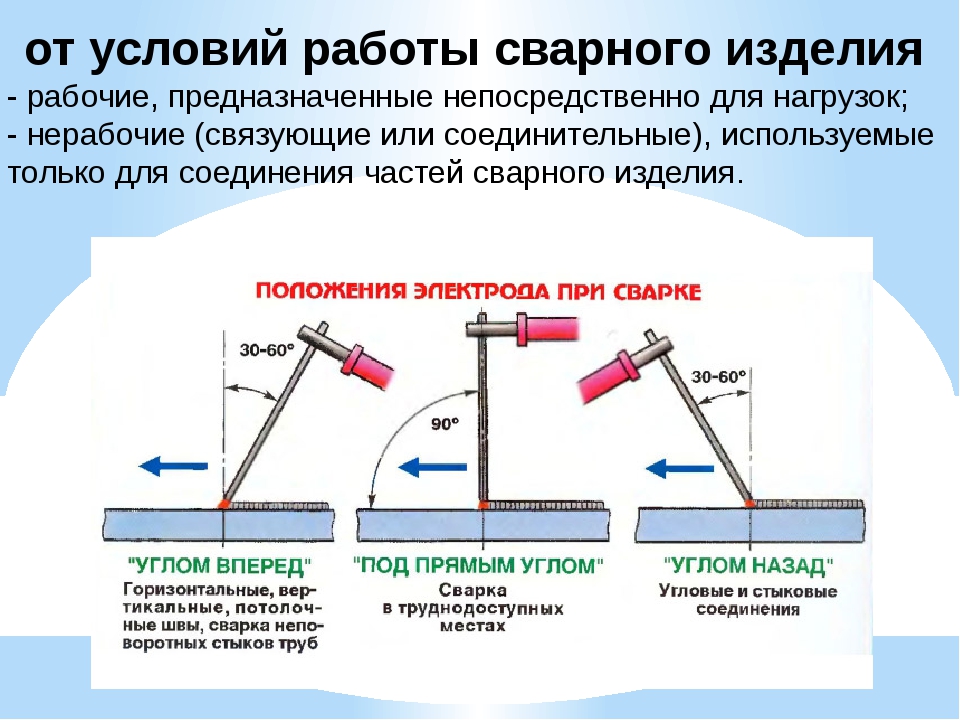

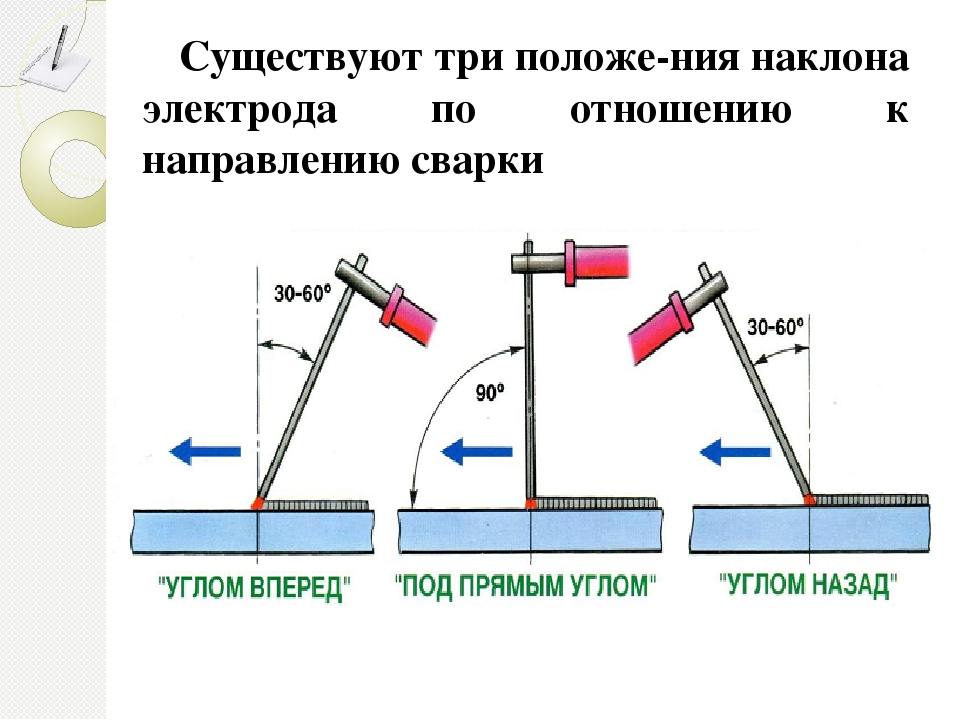

Электрод держите под углом от 30° до 60°, одновременно сохраняя оптимальное расстояние, т.к. стержень плавиться. Контролируйте его положение и состояние сварочной ванны. Ускоряйте или замедляйте движение руки в зависимости от различных условий и случаев.

Угол наклона электрода сварщик выбирает в зависимости от пространственного положения, сварного шва и выставленного тока. Чем быстрей вы ведёте электрод, тем меньше нагрев металла и величина провара. Если вести электрод медленно, то можно перегреть металл и прожечь дыру в изделии.

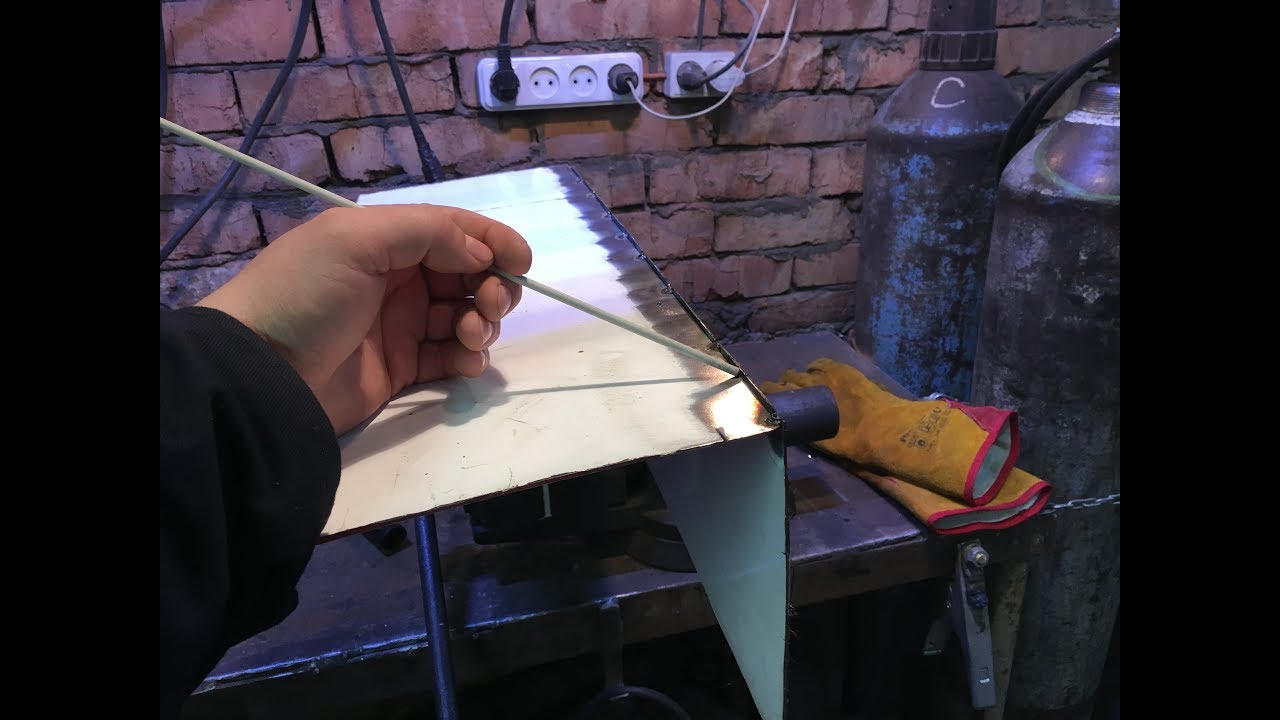

Тренироваться самостоятельно новичку сначала нужно на толстом листе металла. Задача: научиться разжигать сварочную дугу и вести электрод по горизонтальной поверхности, чтобы получился качественный шов.

После этого можно приступать к сварке в других пространственных положениях. Хорошим подспорьем для новичков станет видео — Сварка для «чайников» от FORUMHOUSE, в котором технический специалист Денис Замыслов расскажет об азах сварочного мастерства и выборе инверторного аппарата.

Секреты сварки электродом или что нужно знать новичку

Секреты сварки электродом или что нужно знать новичкуСварка электродом — достаточно сложный технологический процесс. Но если нужно научиться варить для себя, то, начинать обучение, лучше всего на практике. Взяли электрод, вставили его в электрододержатель, и, попробовали варить. Сначала толстый металл, затем тонкий, поменяли положение сварки. Так приходит опыт.

Что же касается знаний, то их можно получить из книг или интернета. Сегодня с этим проблем абсолютно никаких нет, было бы желание учиться и познавать что-то новое. В этой статье mmasvarka.ru я хочу поделиться с читателем секретами сварки электродом. Надеюсь, статья станет полезной для многих, кто хочет научиться варить инвертором.

Сегодня с этим проблем абсолютно никаких нет, было бы желание учиться и познавать что-то новое. В этой статье mmasvarka.ru я хочу поделиться с читателем секретами сварки электродом. Надеюсь, статья станет полезной для многих, кто хочет научиться варить инвертором.

Секреты сварки электродом

Получить качественный шов можно, если усвоить несколько главных правил. При верно сварочном токе, очень важно выдерживать нужную длину дуги и правильно её перемещать. Сварочная дуга считается длиной, если её длина составляет более 5 мм. Длинной дугой можно запросто прожечь тонкий металл, поэтому это очень важно учитывать при сварке.

Также, когда сварочная дуга слишком длинная, происходит активное окисление и азотирование расплавленного металла. Сварочный шов образуется с большим количеством пор, получается «рыхлым», «слабым» и непрочным. Если же сварочная дуга будет слишком короткой, то можно получить так называемый непровар сварного шва. Вот почему очень важно правильно выдерживать нужную длину дуги при сварке инвертором.

Способы сваривания электродом

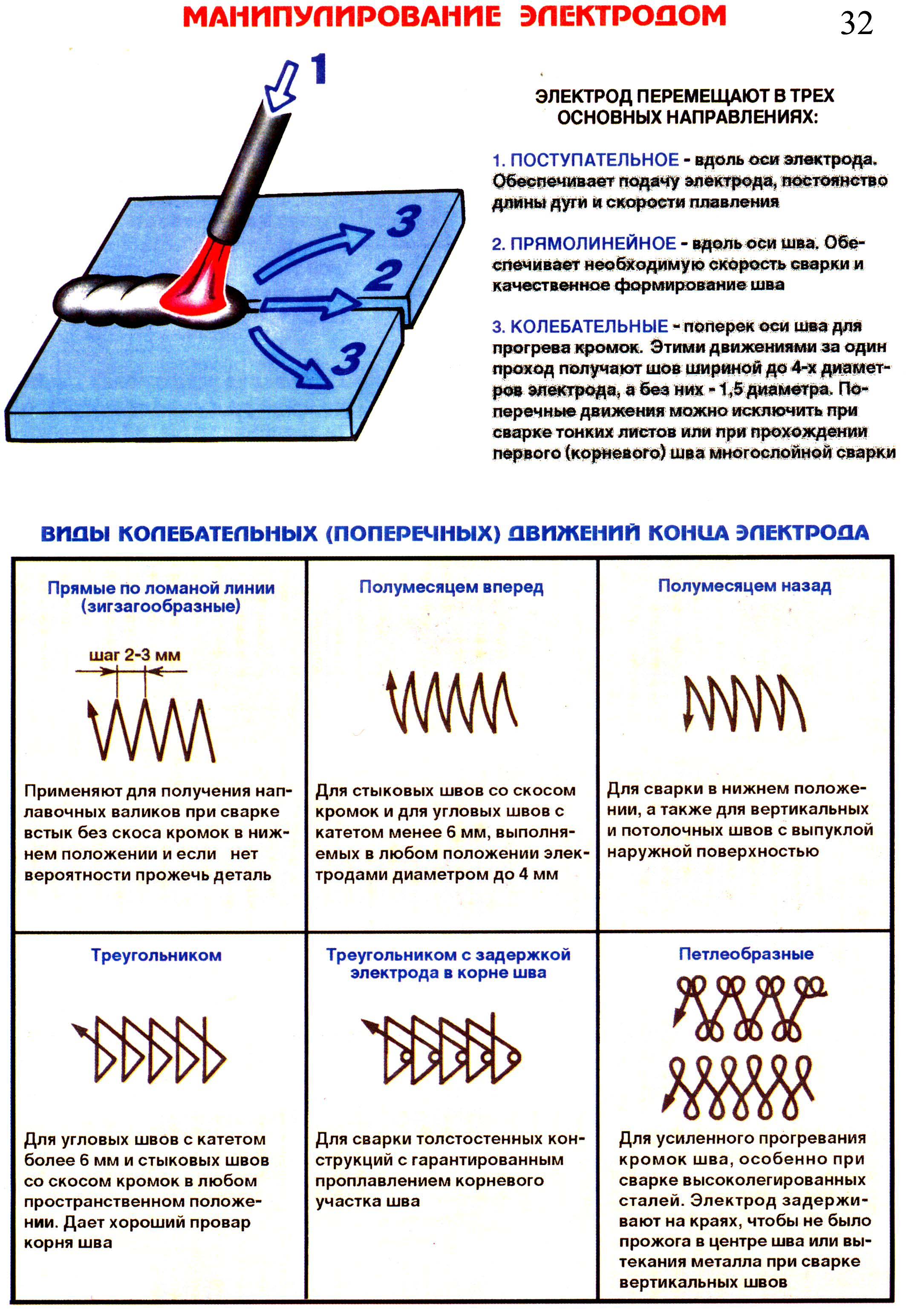

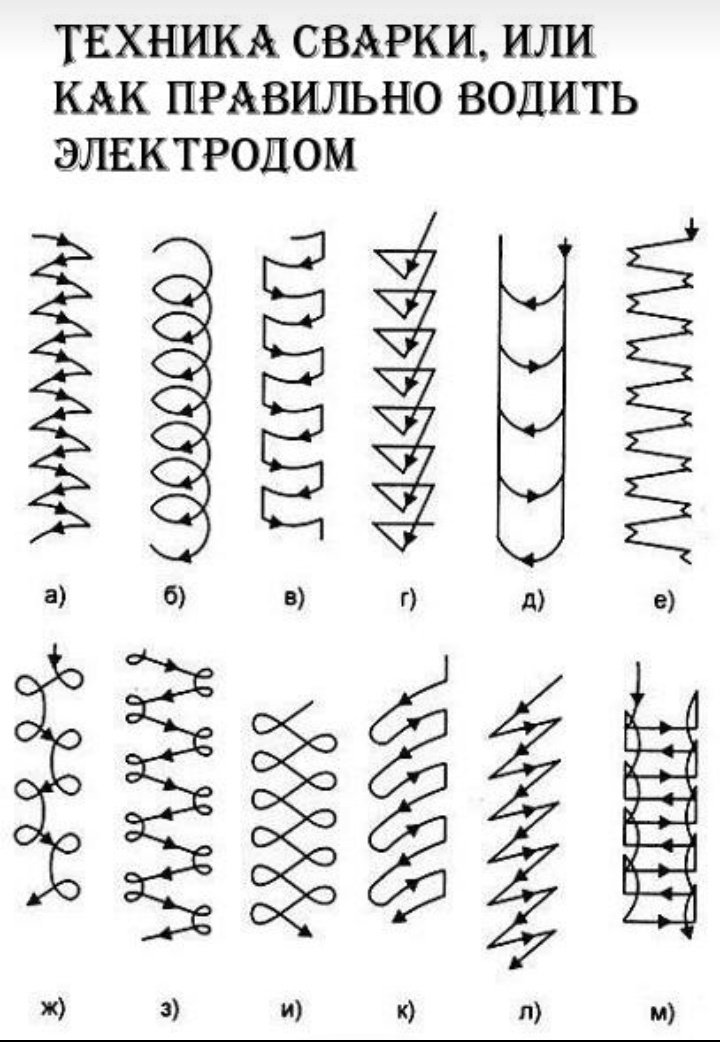

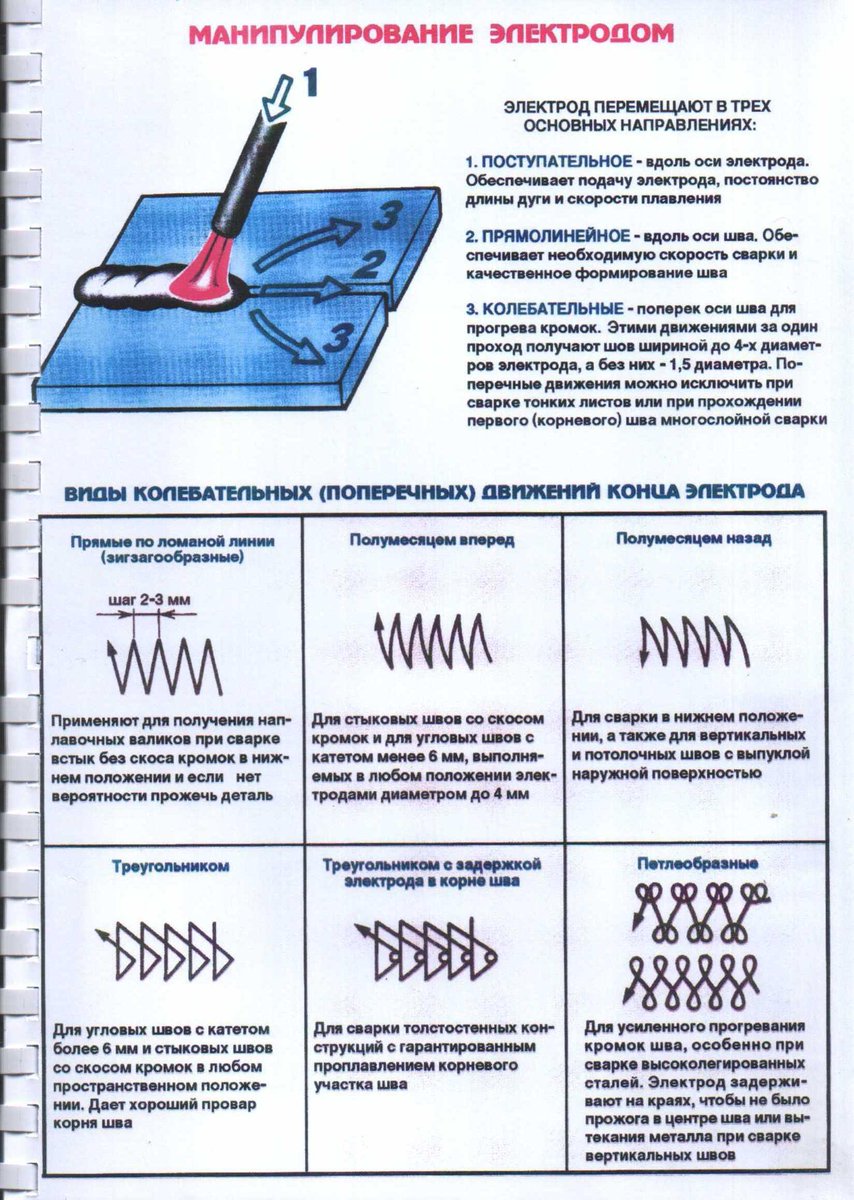

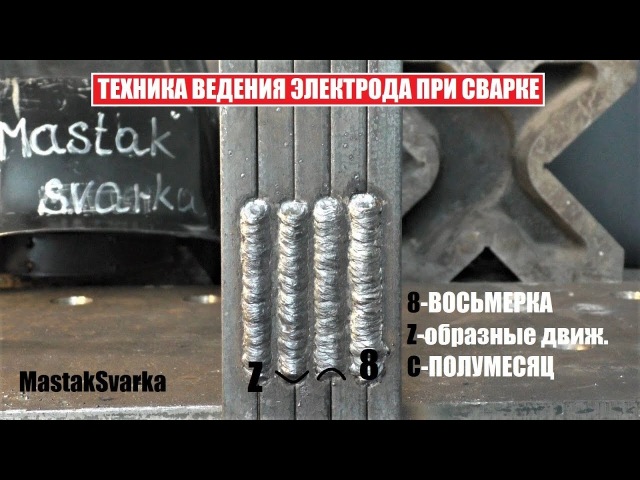

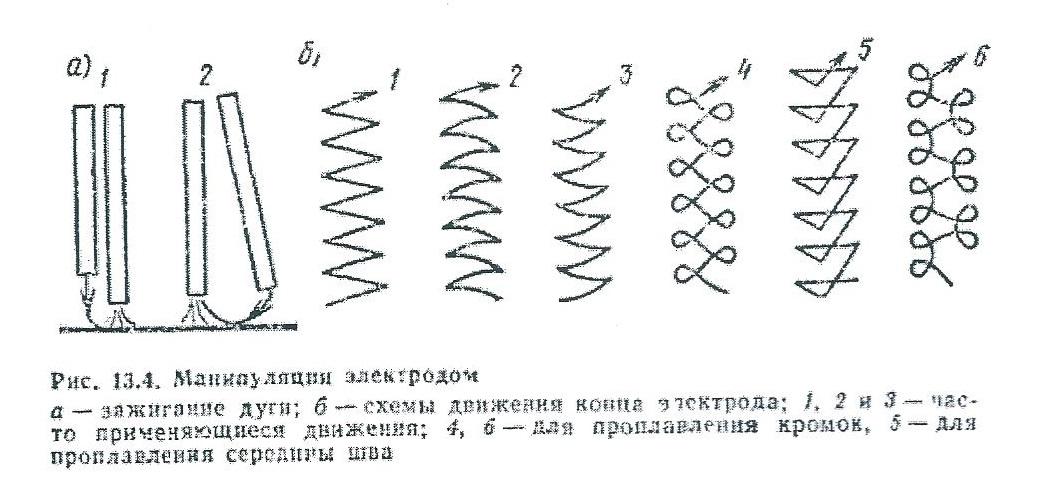

Движение электродом должно осуществляться, таким образом, чтобы захватывать кромки свариваемых металлов. Существуют различные способы. С приходом небольшого опыта вы поймёте, что к чему, и у вас будет свой собственный, так сказать «любимый» вариант.

Но все же, помимо этого, мы рекомендуем придерживаться следующих методик, которые применяются в сварочном деле.

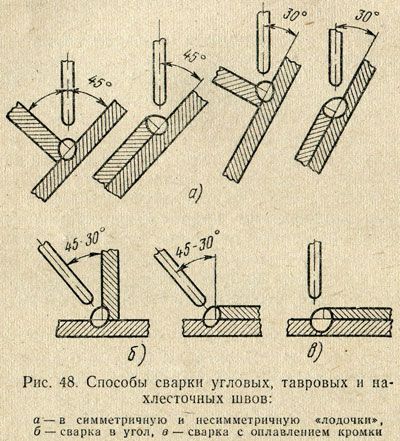

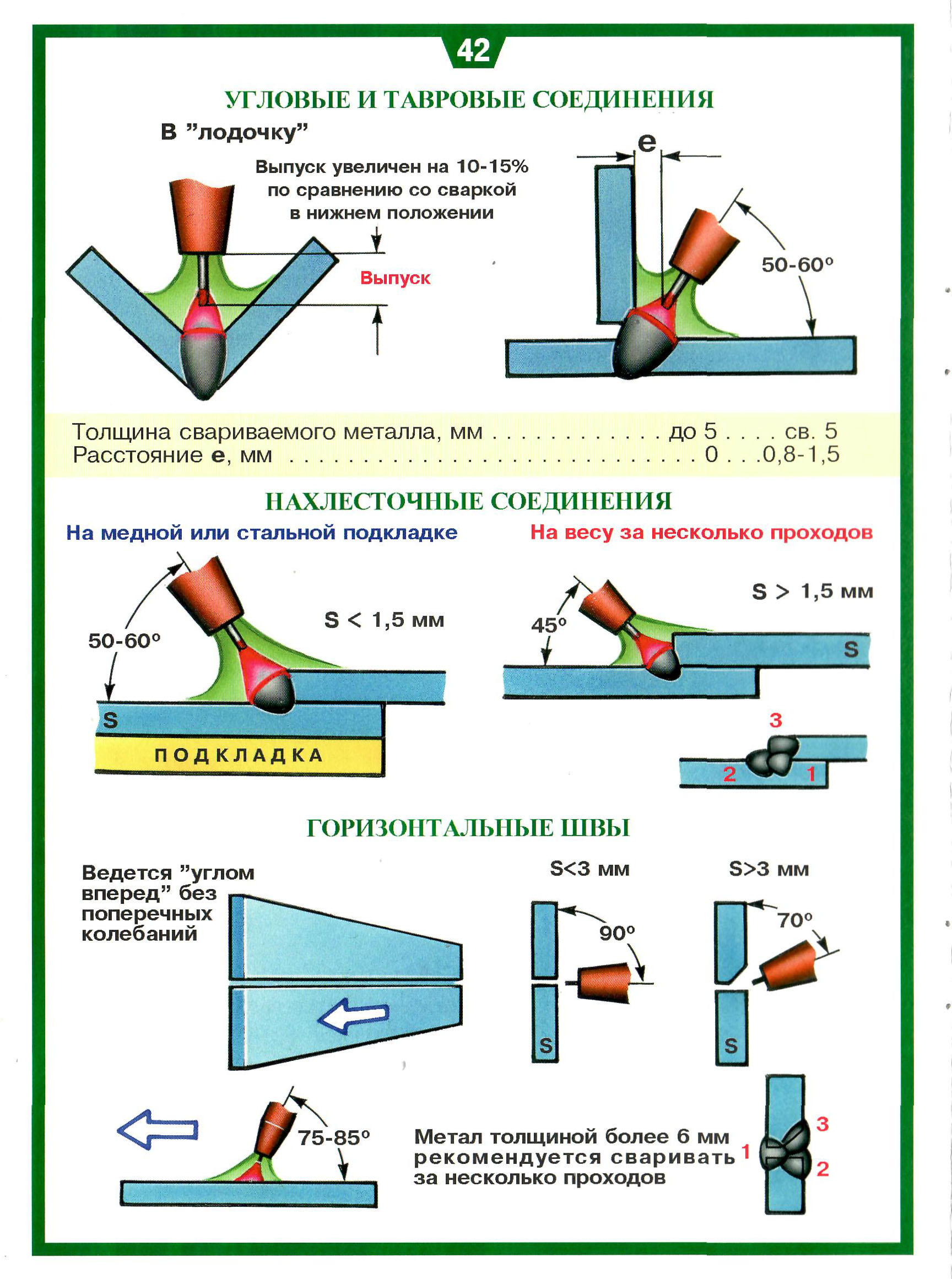

Нижнее стыковое соединение — сварка осуществляется электродами, толщина которых равна толщине свариваемого металла. Если толщина металла будет более 8 мм, то возникает необходимость в разделении кромок при сварке с углом разделки 30° за несколько проходов. Для этого, как правило, первый проход выполняется электродами, диаметром не более 4 мм.

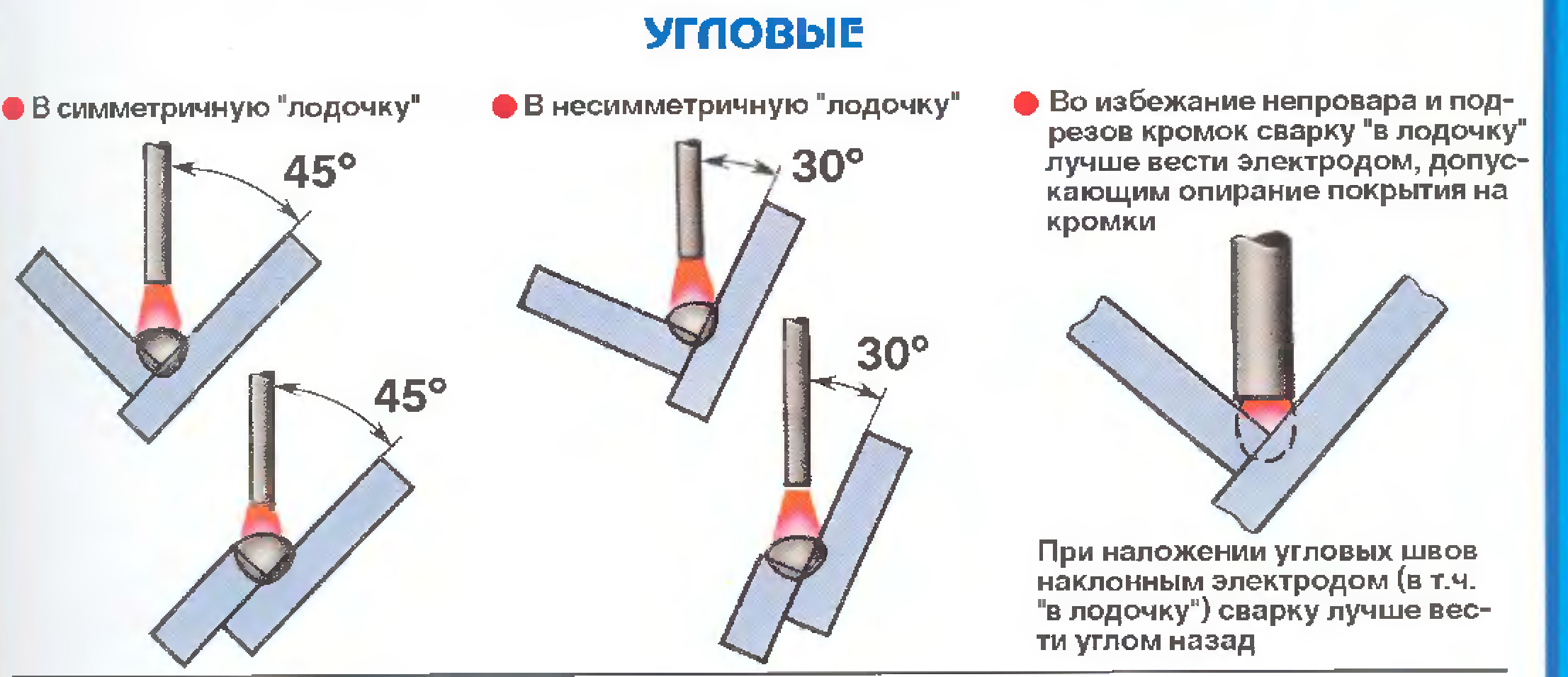

Угловое соединение — такой способ сваривания электродом ещё часто называют «в лодочку», когда две заготовки размещаются под углом в 45°. Сварка в лодочку бывает симметричной и несимметричной.

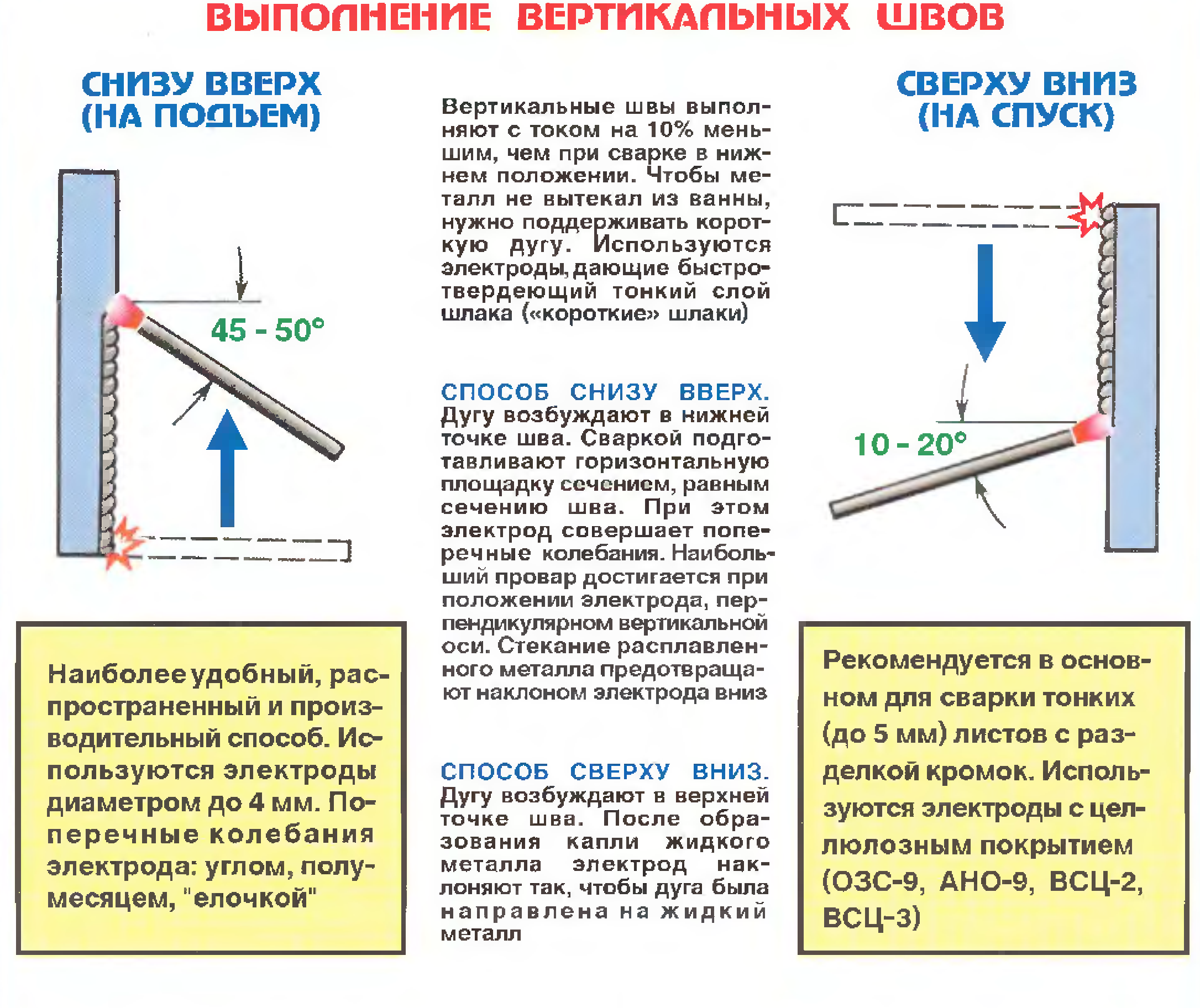

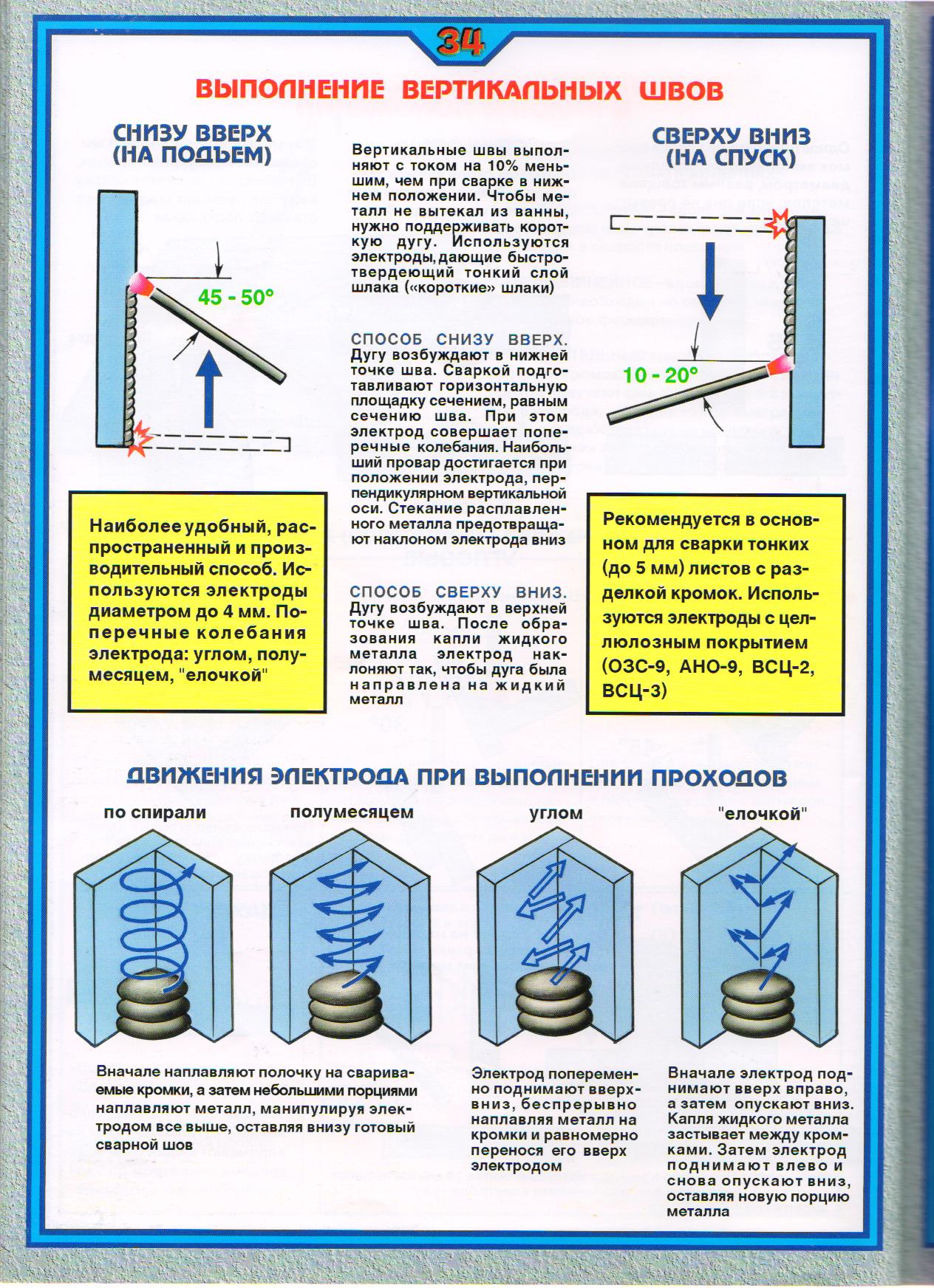

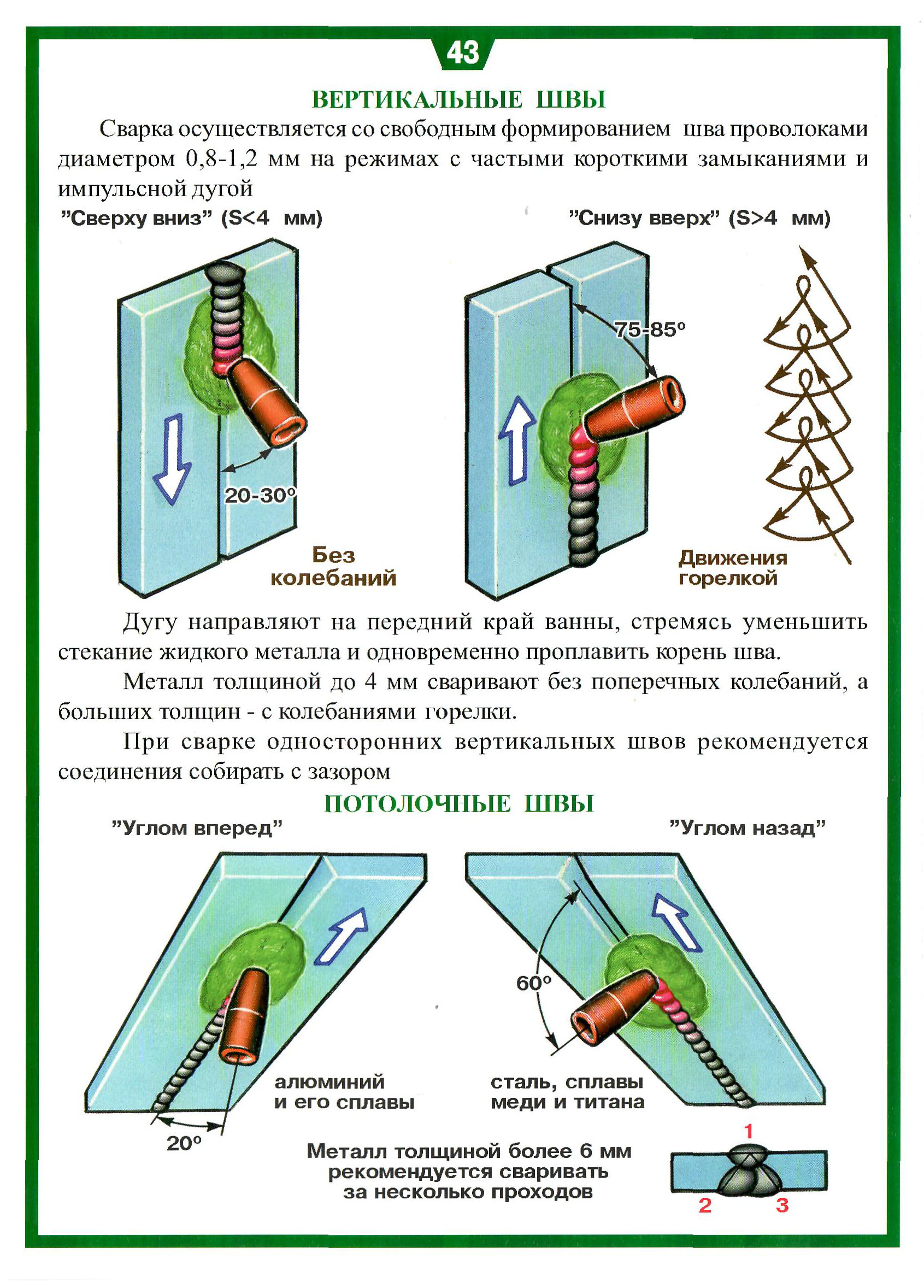

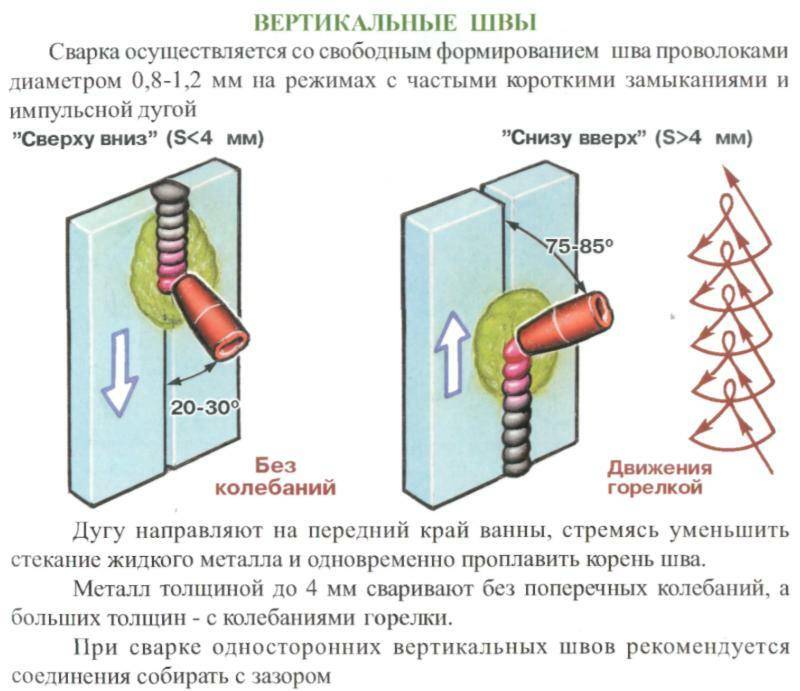

Вертикальное соединение — один из самых сложных способов сваривания электродом. При сварке в вертикальном положении важно учитывать, что наплавленный металл, все время стремиться вниз, поэтому сварку осуществляют только короткой дугой.

Также, учитывая данный факт, важно подобрать правильное значение сварочного тока. Для сварки вертикальных швов сила тока должна быть уменьшена на 20%.

Сварка труб электродом

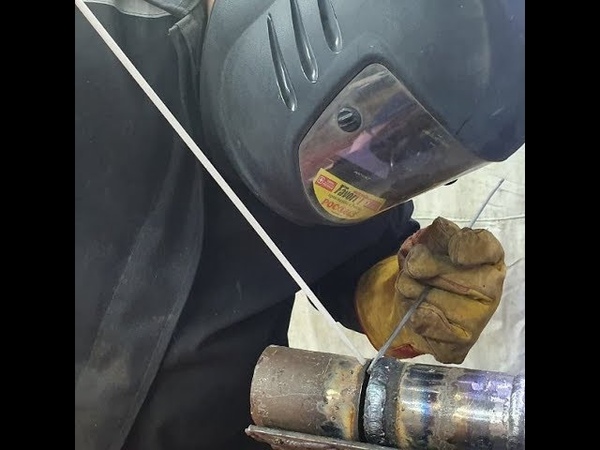

Отдельного внимания заслуживает сварка труб электродом. Считается, что если сварщик научился варить трубы, то он получил весь необходимый опыт и может называться «гуру».

Вот несколько секретов сварки труб, которые помогут вам быстрее освоить данный навык и стать успешным в сварочном деле:

- По возможности используйте сварку труб встык. Обязательно тщательно подготавливайте и выравнивайте кромки свариваемых изделий;

- Чтобы уменьшить наплыв металла внутри трубы, старайтесь варить трубы под небольшим углом, не более чем в 45°;

- Выдерживайте минимально возможную ширину и высоту сварочного шва.

Высота должна быть в пределах 3 мм, а ширина 8 мм.

Высота должна быть в пределах 3 мм, а ширина 8 мм.

Ну и, конечно же, не отчаивайтесь, если что-то не получается с первого раза. Как говорится «терпение, и труд все перетрут», ну или переварят, на крайний случай!

Поделиться в соцсетях

Тонкости сварочного процесса — раскрываем секреты новичкам

Совершенно любой сварочный процесс требует некой подготовки и знаний, которые необходимо будет нужно использовать во время работы. В этой статье, мы поделимся с новичками сварочного мастерства секретами, которые помогут им достичь высоких результатов в столь мужском искусстве. Итак, давайте посмотрим, какие тонкости, подводные камни и секреты таит в себе сварочное дело.

В первую

очередь, с чего начинается любая сварка – это подготовка необходимого

оборудования. В этом нет никакого секрета, однако это нужно сделать правильно,

и то, как это нужно сделать, и будет той самой тонкостью. Что же, в первую

очередь необходимо подготовить сварочный аппарат. Если вы имеете дело со

сварочным инвертором, дела будут обстоять намного проще, если же будет использоваться устаревший сварочный

аппарат, или же какие-нибудь разнородные виды сварки, дела могут обстоять

несколько сложнее. Поэтому, к каждому аппарату, необходимо читать внимательно

инструкцию по применению.

Если вы имеете дело со

сварочным инвертором, дела будут обстоять намного проще, если же будет использоваться устаревший сварочный

аппарат, или же какие-нибудь разнородные виды сварки, дела могут обстоять

несколько сложнее. Поэтому, к каждому аппарату, необходимо читать внимательно

инструкцию по применению.

Далее, подготавливается комплект из подходящих электродов. Выбираются они в зависимости от толщины металла, с которой придется работать, с величиной сварочного тока, и, конечно же, непосредственно от типа сварочного аппарата и тока (постоянный/переменный, обратной/прямой последовательности и т.д.). Кроме того, нужно подготовить молоточек для сбивания частичек шлака, и щётку для его удаления. Кроме того, не стоит забывать о средствах защиты:

— подготовьте верхнюю одежду, имеющую противопожарные свойства;

— подготовьте сварочную маску с затемнённым стеклом;

— перчатки (отлично подойдут замшевые перчатки).

Сварочный

процесс, по своей физике является высокотемпературным процессом, для

осуществления которого необходимо зажечь и удерживать электрическую дугу,

которая образовывается между электродом и изделием. В свою очередь, это изделие

подвергается, непосредственно, сварке. Под воздействием электрической дуги,

происходит расплавление электрода и заготовки, которая сваривается. После,

начинается процесс образования сварочной ванны, в которой содержится жидкий,

расплавленный металл. Её величина будет зависеть от многих факторов, однако, в

большинстве своем от режима сварки, положения её в пространстве, а также в

зависимости от скорости перемещения дуги. Также, есть множество других мелких

факторов, таких как форма, размер кромки и так далее.

В свою очередь, это изделие

подвергается, непосредственно, сварке. Под воздействием электрической дуги,

происходит расплавление электрода и заготовки, которая сваривается. После,

начинается процесс образования сварочной ванны, в которой содержится жидкий,

расплавленный металл. Её величина будет зависеть от многих факторов, однако, в

большинстве своем от режима сварки, положения её в пространстве, а также в

зависимости от скорости перемещения дуги. Также, есть множество других мелких

факторов, таких как форма, размер кромки и так далее.

Если брать

общую картину в целом, ширина ванной составляет порядка 8-15 мм, а длина около

10-30 мм. Глубина ванной, приблизительно равна 6 мм. Также, во время

образования ванной, в её окружающей зоне при расплавлении электрода (а точнее

его особого напыления) образуется газовая камера. Эта камера вытесняет в

процессе воздух из зоны сварки, а также предотвращает контакт расплавленного

металла, с частью кислорода. Также, благодаря этому, на поверхности образуется

сварочный шлак, который также противодействует контакту металла и кислорода.

После того как электрическая дуга постепенно удаляется с места сварки, расплавленный металл начинает понемногу кристаллизироваться, образуя сварочный шов между двумя деталями. Слой шлака, который образуется в результате сварки, удаляется с помощью молотка и щетки. Ну что ж, теперь вы знаете подробности, которые касаются сварочного процесса. Данное понимание сварки до мелочей, позволит даже самому неопытному сварщику действовать правильно и позволит обдумывать свои действия во время процесса. В других материалах смотрите, как правильно выполнить движение электродом во время сварки, как лучше вести сварочную дугу и так далее.

как правильно варить инверторной сваркой? Почему они прилипают? Сварка медных проводов графитовым электродом и другие варианты

Сварка сегодня широко применяется не только в промышленности, но и других областях. С ее помощью удается прочно соединить между собой металлические элементы. В статье мы расскажем все о сварке электродами.

В статье мы расскажем все о сварке электродами.

Что это такое?

Сварка электродами имеет многочисленные преимущества по сравнению с теми же MIG/MAG и TIG методами. В принципе, почти все металлы могут быть сварены с помощью электродной сварки. Она широко используется при организации трубопровода, в строительстве. Ручная дуговая учитывает тип шва и его положение на плоскости, независимо от того надземная ли это конструкция или вертикально поднимающиеся швы.

Сварщик не использует в процессе защитный газ и может легко работать на улице даже в неблагоприятных погодных условиях, к примеру, при ветре или дожде. Принцип электродной сварки подразумевает непосредственный контакт между стержневым электродом и заготовкой. В процессе работы образуется дуга. Создаваемое короткое замыкание, возникающее на долю секунды между двумя полюсами, открывает постоянный ток. Дуга горит между двумя элементами, в пространстве создается необходимое тепло, необходимое для плавления металла.

Ручная дуговая сварка требует низкого напряжения и высокой силы тока. Система преобразовывает доступное напряжение тока в значительно более низкое, необходимое для работы. В то же время она обеспечивает необходимую силу, что также позволяет регулировать и источник питания. При ручной дуговой сварке металлов сила тока является наиболее важным параметром для обеспечения качества соединений. Поэтому она должна оставаться максимально постоянной, даже если длина дуги изменяется.

Для того чтобы можно было создать дугу, цепь между электродом и заготовкой должна быть разорвана. При ручной дуговой сварке это происходит через контактное или сенсорное зажигание. Сварщик направляет электрод к заготовке, и контакт с заземляющим кабелем образует замкнутую цепь. Поднятие стержневого электрода разрывает цепь, возникает короткое замыкание – дуга начинает гореть.

Основные характеристики

Дуговая сварка – это процесс сварки плавлением, в котором тепло, необходимое для плавления металла, получается из электрической дуги, создаваемой между основным металлом и электродом. Нормы расхода при сварочных работах указаны в таблицах. Электрическая дуга образуется, когда два проводника соприкасаются друг с другом, а затем разделяются небольшим зазором от 2 до 4 мм, так что ток продолжает течь по воздуху. Температура, произведенная электрической дугой, составляет от 4000 до 6000 C.

В работе используется металлический электрод, который поставляет присадочный металл. Он может быть дополнительно покрыт или оголен. Для дуговой сварки используются как постоянный ток, так и переменный. Переменный получают из понижающего трансформатора, который берет его от основного источника питания от 220 до 440 вольт и понижается до требуемого напряжения, т. е. от 80 до 100 вольт.

е. от 80 до 100 вольт.

Постоянный ток для дуги обычно получают от генератора, приводимого в действие либо электрическим, либо дизельным двигателем. Напряжение открытой цепи, необходимое для поддержания дуги, от 60 до 80 Вольт, закрытой 15 до 25 Вольт. Как постоянный, так и переменный ток используются для получения дуги. Оба имеют свои преимущества и область применения. Сварочный аппарат получает силу от мотора или генератора, а иногда от полупроводникового выпрямителя.

Когда постоянный ток используется для сварки, доступны следующие два типа полярности:

- прямая или положительная;

- обратная или отрицательная.

При прямой полярности около 67% тепла распределяется на металл и 33% на электрод. Ее часто используют там, где нужен больший жар. Это может быть железо или сталь. При обратной полярности около 67% тепла выделяется на электрод и только 33% на работу с материалом. Ее используют при работе с тонкими металлическими листами из алюминия, латуни, бронзы и никеля. У рассматриваемого метода сварки, как и у любой технологии, есть свои преимущества и недостатки.

Ее часто используют там, где нужен больший жар. Это может быть железо или сталь. При обратной полярности около 67% тепла выделяется на электрод и только 33% на работу с материалом. Ее используют при работе с тонкими металлическими листами из алюминия, латуни, бронзы и никеля. У рассматриваемого метода сварки, как и у любой технологии, есть свои преимущества и недостатки.

Из достоинств можно выделить:

- небольшая зона прогрева, соответственно, и деформация минимальна;

- качество соединения находится на высоком уровне;

- высокая скорость создания сварного шва;

- небольшие трудозатраты на последующую обработку шва;

- используется с большим количеством металлов.

Из недостатков:

- сложно работать во время ветра;

- необходимо тщательно подготовить поверхность перед свариванием;

- за зоной тепловой обработки остается след, который потом необходимо дополнительно зачистить.

Сферы применения

Сварка электродами используется при соединении изделий из практически любого металла, в том числе титана. Ее применяют при ремонте кузова автомобиля или глушителя и порогов. Иногда при сваривании медных проводов. Особенно незаменим метод в промышленности, когда приходится иметь дело с тонкими заготовками. В сфере изготовления космических кораблей и велосипедов технология находит все большее применение. Не обойтись без сварки электродами и при организации трубопровода, независимо от его диаметра. Можно использовать сварку электродами и при ремонтных работах инструментов и деталей, изготовленных из алюминия или магния.

Именно по той причине, что металл переносится электрической дугой напрямую, становится возможно использовать широкий ассортимент присадочных металлов. Никакой иной метод, существующий сегодня, не демонстрирует таких возможностей. В процессе нагревания хром испаряется, но этого не будет, если использовать GTAW. В данном конкретном случае электрод и металл имеют похожий химический состав, поэтому шов получается не только крепким, но и особенно устойчивым к возникновению коррозии.

В процессе нагревания хром испаряется, но этого не будет, если использовать GTAW. В данном конкретном случае электрод и металл имеют похожий химический состав, поэтому шов получается не только крепким, но и особенно устойчивым к возникновению коррозии.

Электродную сварку используют даже при заваривании контейнеров с ядерным топливом перед тем, как они подлежат захоронению.

Что необходимо?

Для сварки электродом потребуется сварочная установка, графитовый или вольфрамовый электрод, электродержатель и другие принадлежности. Установка обычно работает с электропитанием 50-60 Герц. Эффективность сварочного трансформатора варьируется от 80 до 85%. Потребляемая энергия на килограмм наплавленного металла – от 3 до 4 кВт.

Потребляемая энергия на килограмм наплавленного металла – от 3 до 4 кВт.

Можно пользоваться аппаратом инверторного типа, без газа с переменным током и электродом 3 мм. Заранее лучше рассчитать по диаметру толщину проволоки, которая может быть как плавящейся, так и неплавящейся. Функция держателя электрода состоит в том, чтобы удерживать его под нужным углом во время формирования шва или в лежачем положении.

Используемые дополнительно кабели и провода должны быть изготовлены из меди или алюминия. Их изготавливают из большого количества тонких проволок, переплетенных между собой. Именно такая конструкция обеспечивает необходимую гибкость и прочность.

Провода изолируются резиновым или усиленным волокнистым покрытием. Функция кабельных соединителей – связать между собой переключатель и держатель электрода. Разъемы разработаны в соответствии с текущей емкостью используемых кабелей.

Функция кабельных соединителей – связать между собой переключатель и держатель электрода. Разъемы разработаны в соответствии с текущей емкостью используемых кабелей.

Отбойный молоток потребуется, когда станет необходимо удалить шлак после того, как металл на шве затвердел. Такой агрегат имеет форму зубила и заострен на одном конце. Проволочная щетка необходима также, чтобы удалить частицы шлака, но уже после скалывания отбойным молотком.

Обязательно во время работы использовать защитную одежду. Этого требует техника безопасности. Она защищает от горячего металла, тепла и излучения. Используемая защитная одежда – это кожаный комбинезон, ботинки, перчатки, очки или маска.

Технология

Если хочется добиться качественного сварного шва, то обязательно должна соблюдаться технология. Правильно варить можно научиться, достаточно потратить немного времени на освоение данного вопроса. Постоянный либо импульсный ток может быть от 5 до 600 А, при этом скорость сваривания также варьируется и находится в диапазоне от 0.04 до 0.4 м/мин. Максимальный диаметр составляет 8 мм, минимальный 0.5 мм. Расход защитного газа литров в минуту – от 5 до 20.

Правильно варить можно научиться, достаточно потратить немного времени на освоение данного вопроса. Постоянный либо импульсный ток может быть от 5 до 600 А, при этом скорость сваривания также варьируется и находится в диапазоне от 0.04 до 0.4 м/мин. Максимальный диаметр составляет 8 мм, минимальный 0.5 мм. Расход защитного газа литров в минуту – от 5 до 20.

Подготовка

Прежде всего металлические детали тщательно очищаются, наносится обезжириватель. Эффективность и качество сварного соединения зависит от правильной подготовки кромок свариваемых пластин. Необходимо удалить все чешуйки, ржавчину, жир, краску и т. д.

Очистка поверхности должна осуществляться механически проволочной щеткой, а затем химически четыреххлористым углеродом. Правильная форма краям пластины позволяет получить правильное соединение. Форма кромки может быть простой, V-образной, U-образной, переформованной и т. д. Выбор зависит от вида, толщины свариваемого металла.

Правильная форма краям пластины позволяет получить правильное соединение. Форма кромки может быть простой, V-образной, U-образной, переформованной и т. д. Выбор зависит от вида, толщины свариваемого металла.

Подходящий электрод вставляют в электрододержатель под углом 60-80 градусов. На следующем этапе потребуется выбрать ток и полярность. Сварка производится путем установления контакта электрода с поверхностью, а затем удаления его на необходимое расстояние для получения дуги. Когда дуга есть, металл плавится под температурой, в результате образуется жидкий материал для заполнения шва. Важно правильно вести и держать во время сварки электрод. Иногда требуется предварительная прокалка.

Даже новичку сделать хороший шов своими руками не составит труда, если он подробно изучит технологию. Если работа выполняется двумя электродами и более, то такая сварка делается пучком.

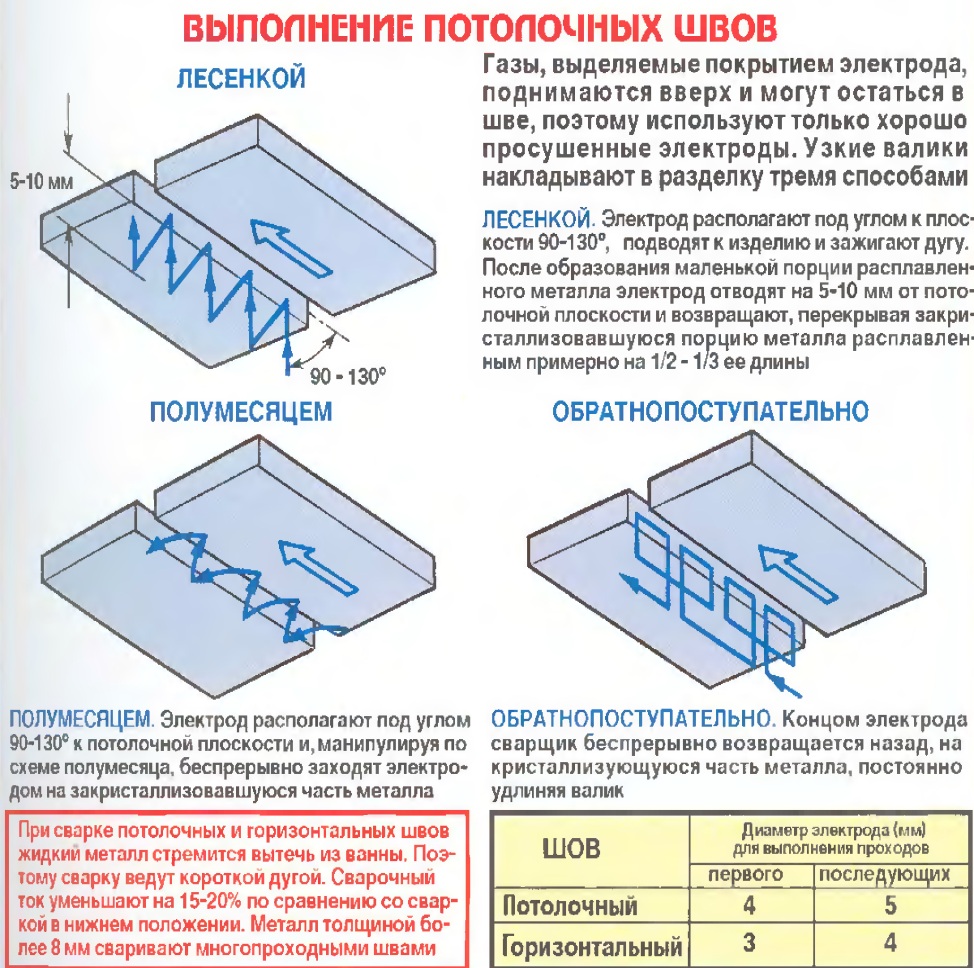

Для потолочного наложения швов на металлических изделиях может понадобиться вертикальный держатель, который упрощает процесс работы.

Образование дуги

Дуга образуется между электродом и материалам, который подлежит свариванию. Тепло, выделяемое во время описываемого процесса, плавит кромки двух соединяемых элементов, а вместе с ней и присадочный металл. Ручной метод требует от сварщика должной квалификации. Приходится работать сразу двумя руками, поскольку в одной находится держатель с электродом, а другой осуществляется подача проволоки.

Хороший мастер знает, как важно в процессе поддерживать короткую длину дуги, не допуская соприкосновения электрода с металлом. Если используется метод TIG AC, значит, дугу получают от источника, в качестве которого выступает генератор. Вырабатываемая искра и есть проводящая среда, в которой ток протекает внутри защитного газа, а электрод загорается на расстоянии 1.5 мм.

Если используется метод TIG AC, значит, дугу получают от источника, в качестве которого выступает генератор. Вырабатываемая искра и есть проводящая среда, в которой ток протекает внутри защитного газа, а электрод загорается на расстоянии 1.5 мм.

Формирование швов

Как только появляется дуга, начинается работа по созданию сварного шва. Держатель в этом случае потребуется переместить в центр зоны сварки, где размер окружности зависит от диаметра используемого электрода. Держатель наклоняют и держат под углом в 15 градусов. Из присадочного прутка металл подается вручную, когда это необходимо.

Нередко сварщик может использовать технологию быстрого чередования. Она характеризуется тем, что в момент создания соединения необходимо быстро продвигать держатель и добавлять присадочный металл. То есть, как только продвигается электрод, добавляется и металлический пруток. Однако нужен немалый опыт, чтобы постоянно оставаться в зоне распространения защитного газа, поскольку только он защищает от окисления и загрязнения.

Если используется пруток из металла, обладающего низкой температурой плавления, к примеру, алюминий, то его следует держать дальше от дуги, но не выходя из зоны, где есть защитный газ. Если не соблюдать это условие, то проволока расплавится быстрее, чем вступит в контакт с обрабатываемой поверхностью. Когда шов планируется закончить, дугу постепенно уменьшают. В этом случае удается избежать появления трещин на краях шва. Красивое соединение всегда зависит от уровня опыта и мастерства сварщика.

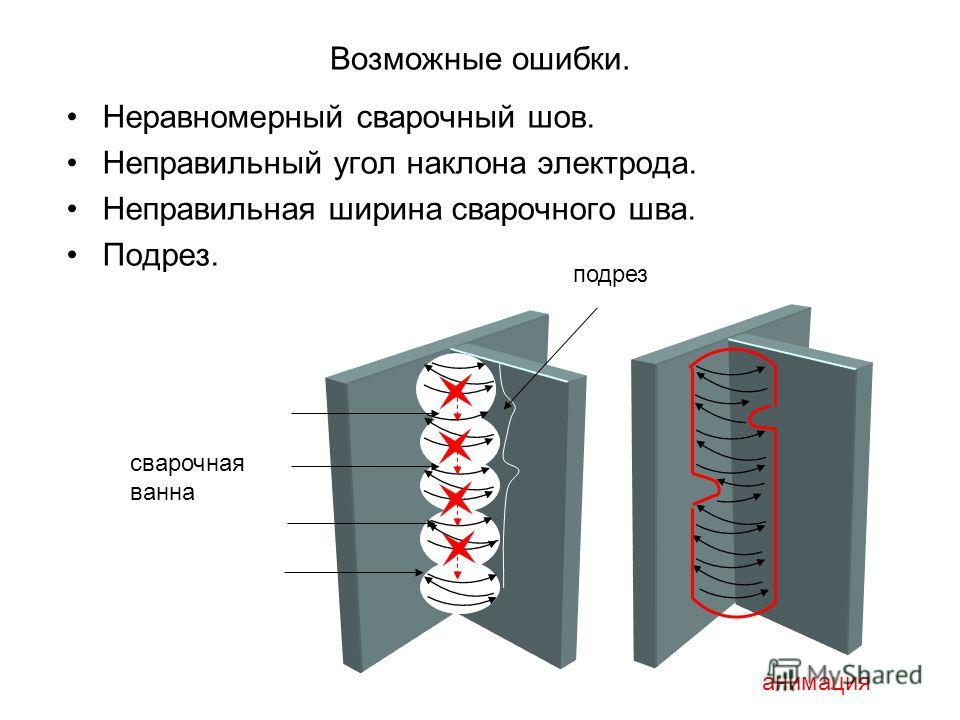

Распространенные ошибки

Очень важно правильно настроить сварочную установку на работу, подобрать толщину электрода, рассчитать мощность. Немаловажно правильно держать оборудование с электродом и присадочную проволоку. Большинство новичков не могут удержать необходимое расстояние от электрода до материала, в результате тот прилипает. Становится сложно работать, шов получается неровный.

Немаловажно правильно держать оборудование с электродом и присадочную проволоку. Большинство новичков не могут удержать необходимое расстояние от электрода до материала, в результате тот прилипает. Становится сложно работать, шов получается неровный.

Залипают материалы и при неверно выбранной толщине электрода или слишком сильной мощности тока, когда металл расплавляется быстрее, чем попадает к месту обработки. Конечно, и у мастеров иногда липнет электрод, но это случается реже, поскольку они способны соблюсти необходимое расстояние, принимая во внимание присадочный материал. Если правильно сформировать кромку, то и работать будет легче. Есть несколько доступных вариантов.

Квадратная

Используется, когда толщина металлической пластины составляет от 3 до 5 мм. Обе кромки для сварки должны быть расположены на расстоянии от 2 до 3 мм друг от друга.

Обе кромки для сварки должны быть расположены на расстоянии от 2 до 3 мм друг от друга.

V-образная

Она используется, когда толщина пластин составляет от 8 до 16 мм. Обе кромки скошены с образованием угла около 70° до 90.

Применяется при толщине заготовок больше чем 16 мм, где сварку можно выполнить на обеих сторонах. Обе кромки скошены таким образом, чтобы образовать двойное V.

Одинарная и двойная U-образная

Применяется при толщине больше чем 20 мм. Подготовить край сложно, но соединение получается хорошим. Для шва требуется меньше присадочного металла. Еще одна ошибка начинающих сварщиков – неправильно подобранный электрод. Есть неплавящиеся и плавящиеся.

Еще одна ошибка начинающих сварщиков – неправильно подобранный электрод. Есть неплавящиеся и плавящиеся.

Неплавящиеся электроды

Не расходуются во время сварочных работ, поэтому и получили такое название. Они сделаны из углерода, графита или вольфрама. Углеродные электроды более мягкие, в то время как вольфрамовые и графитовые твердые и хрупкие. Углеродные и графитовые могут использоваться только для сварки с прямой полярностью.

Плавящиеся

Расплавляются и подают присадочный материал. Они сделаны из того же металла, который нужно сварить.

Расходуемые электроды могут быть следующих двух типов:

- голые;

- с покрытием.

Первые имеют форму непрерывного провода. Их необходимо использовать только с прямой полярностью. Они не обеспечивают экранирования расплавленного металла от атмосферного кислорода и азота. Следовательно, сварные швы, полученные этими электродами, имеют более низкую прочность, более низкую пластичность и коррозионную стойкость. Они ограниченно применяются при ремонте или выполнении некачественной работы, чаще для сваривания изделий из кованого железа и мягкой стали. В современной практике используются крайне редко.

Их необходимо использовать только с прямой полярностью. Они не обеспечивают экранирования расплавленного металла от атмосферного кислорода и азота. Следовательно, сварные швы, полученные этими электродами, имеют более низкую прочность, более низкую пластичность и коррозионную стойкость. Они ограниченно применяются при ремонте или выполнении некачественной работы, чаще для сваривания изделий из кованого железа и мягкой стали. В современной практике используются крайне редко.

Вторые обладают покрытием из флюсового материала, который наносится по всему сварочному стержню. Флюс в процессе сварки обеспечивает экранирование зоны расплавленного металла от атмосферного кислорода и азота. Этот поток также предотвращает образование оксидов и нитридов. Флюс химически взаимодействует с оксидами, присутствующими в металле, и образует низкотемпературный плавкий шлак. Он остается на верхней части сварки, поэтому его можно легко убрать после затвердевания шва. Качество сварки, производимой покрытым электродом, намного лучше.

Флюс химически взаимодействует с оксидами, присутствующими в металле, и образует низкотемпературный плавкий шлак. Он остается на верхней части сварки, поэтому его можно легко убрать после затвердевания шва. Качество сварки, производимой покрытым электродом, намного лучше.

В следующем видео рассазывается о сварке электродами.

Сварка для начинающих: как научиться самостоятельно

С началом весенне-летнего сезона вопрос о том, как освоить сварку инвертором для начинающих, становиться чуть ли не самым популярным. Разобраться во всех премудростях этого процесса вам поможет наша статья. Мы расскажем о работе со штучным электродом предельно простым языком, приоткроем некоторые секреты и дадим четкий алгоритм, который приведет вас к успеху.

Мы расскажем о работе со штучным электродом предельно простым языком, приоткроем некоторые секреты и дадим четкий алгоритм, который приведет вас к успеху.

Как варить новичку сваркой

Вы полны энтузиазма и готовы постигать азы сварки? А может быть в планах у вас создание масштабных конструкций? Остудите свой пыл и не торопитесь. Любой опытный специалист скажет, что первые шаги стоит делать, не спеша. Прежде всего, стоит уделить время тренировкам, а уж только потом переходить к реальным задачам.

В прошлой нашей статье мы уже рассказали о том, как подготовить свое рабочее место и какие средства защиты вам понадобятся. Если все готово, то можно переходить к активным действиям. Но при этом помните, что первые лучше тренироваться делать на простой ровной пластине. Натренировавшись просто наплавлять металл, вы сможете перейти к соединению деталей.

Как вести электрод во время сварки

Скорее всего вы уже представляете, что такое ручная дуговая сварка. Но одного понимания процесса мало. Необходимо владеть еще и техникой работы. Давайте разберемся, как необходимо передвигать электрод новичку во время сварки.

Но одного понимания процесса мало. Необходимо владеть еще и техникой работы. Давайте разберемся, как необходимо передвигать электрод новичку во время сварки.

Траектория ведения электрода

Когда смотришь на работу специалиста со стороны, то кажется, что стержень просто движется по прямой. Но на самом деле это не совсем так. Как минимум мастер совершает легкие колебательные движения с небольшой амплитудой. Он как бы раскачивает электрод по дуге, перемещаясь от одной кромки к другой и обратно. Эта техника используется при работе с заготовками, толщина которых не превышает 6 мм. С ее помощью удается хорошенько равномерно прогреть сварочную ванну.

Но обо все по порядку. Давайте познакомимся со всеми распространенными способами ведения электрода:

- Ломаная зигзагообразная линия. Это именно тот способ, который был описан выше. Его рекомендуют применять при сварке в нижнем положении встык. Шов получится качественным даже в том случае, если на кромках нет скоса.

- Круговые движения или в форме эллипсоида. Этот вариант идеален для тех ситуаций, когда необходимо хорошо прогреть кромки. Его используют при работе с легированными сталями при сварке вертикальных швов.

- Треугольником. Эта техника подходит для сварки труб, имеющих неповоротный стык. При этом их толщина должна составлять не более 6 мм. Используя этот способ, вы сможете хорошо проварить корень шва и обеспечить прогрев его средней части.

Угол наклона электрода

Скорее всего вы уже обращали внимание, что в процессе сварки штучным электродом, стержень не только раскачивают по определенной траектории, но и ведут под углом. На самом деле положения всего три, и каждое из них имеет свое значение:

- Углом вперед. Электрод наклоняют на 30–60 градусов. Этот способ позволяет максимально надежно защитить сварочную ванну от контакта с воздухом, т. к. ее прикрывает шлак. Некоторая часть его попадает в зону обработки и перед швом.

Но обычно этот шлак выталкивает из ванны расплавленный металл. Если его слишком много, то угол наклона уменьшают. В исключительных случаях возможно даже доведение его до 90 градусов. Таким образом электрод ведут в тех случаях, когда нет необходимости в глубоком прогреве основного металла. Этот вариант чаще всего используют для работы с потолочными стыковыми соединениями, в процессе сварки вертикальных швов, а также труб с неповоротным стыком.

Но обычно этот шлак выталкивает из ванны расплавленный металл. Если его слишком много, то угол наклона уменьшают. В исключительных случаях возможно даже доведение его до 90 градусов. Таким образом электрод ведут в тех случаях, когда нет необходимости в глубоком прогреве основного металла. Этот вариант чаще всего используют для работы с потолочными стыковыми соединениями, в процессе сварки вертикальных швов, а также труб с неповоротным стыком. - Углом назад. В данном случае электрод наклоняют в другую сторону. Шлак, который образуется во время сварки, выталкивается из ванны назад. Он накрывает собой металл, позволяя ему остывать максимально равномерно. Этот вариант идеален для использования в процессе сварки угловых соединений труб, а также при необходимости провара корневого шва достаточно массивных заготовок.

- Прямой угол. Данный способ считается самым сложным в реализации, и поэтому используется достаточно редко. Он отлично подходит для тех ситуаций, когда необходимо работать в труднодоступных местах.

Длина дуги: сварка для начинающих

Угол наклона электрода и способ его движения — это крайне важно. Но еще большего внимания заслуживает такой показатель, как длина дуги. Именно он характеризует расстояние от металлического стержня до поверхности детали. Во многом эта величина оказывает влияние на качество получаемого соединения, а в частности на глубину проплавления, ширину шва, его форму и даже шероховатость.

Сразу же стоит отметить, что идеальная длина дуги — это примерно 2–3 мм. А вообще всего выделяют 4 разновидности:

- Очень короткая. Подходит для корневых швов, выполняемых на чрезвычайно толстых заготовках. При этом совсем не обязательно совершать колебательные движения. Сила тока устанавливается на среднем или даже максимальном уровне.

- Короткая. Такая дуга будет составлять примерно половину диаметра используемого в процессе работы электрода. Следует понимать, что при такой дистанции существенно меняется и глубина проплавки.

Она становится больше, а ширина шва наоборот уменьшается. Наиболее часто такую дугу используют тогда, тогда необходимо выполнять вертикальный шов.

Она становится больше, а ширина шва наоборот уменьшается. Наиболее часто такую дугу используют тогда, тогда необходимо выполнять вертикальный шов. - Средняя. Таким считается то расстояние, которое примерно равно диаметру стержня. Средняя величина способствует росту напряжения и расширению шва.

- Длинная. Обычно равна 1,5 диаметра используемого электрода. Работать с такой дугой очень нежелательно. Во-первых, это не удобно. Во-вторых, значительно падает качество шва. Зона проплавления расширяется, глубина уменьшается, металл растекается и разбрызгивается.

Сварка электродом для начинающих: практика

Подробно изучив теоретическую часть вы вполне можете приступить к практике. Для того, чтобы начать сварочный процесс, прежде всего нужно разжечь дугу (главное, не забудьте про маску). Сделать это можно двумя способами:

- Постукиванием. Здесь главное не переусердствовать. Особенно этот вариант хорош для тех ситуаций, когда необходимо разжечь дугу при помощи электрода, который уже использовали.

Связано это с тем, что на конце стержня образуется небольшой капюшон из обмазки, и его необходимо сбить. Иначе контакта не будет. Но важно помнить, если обмазка вдруг начнет скалываться кусками, использовать такой электрод нежелательно. Качественного шва не выйдет. Максимум, что можно сделать — наплавить металл на черновой заготовке до тех пор, пока не будет пройден участок без покрытия.

Связано это с тем, что на конце стержня образуется небольшой капюшон из обмазки, и его необходимо сбить. Иначе контакта не будет. Но важно помнить, если обмазка вдруг начнет скалываться кусками, использовать такой электрод нежелательно. Качественного шва не выйдет. Максимум, что можно сделать — наплавить металл на черновой заготовке до тех пор, пока не будет пройден участок без покрытия. - Чирканьем по металлу. Процесс очень схож с розжигом спички. Этот способ считается более предпочтительным. Но он может быть немного неудобен в случае, если место ограничено, или есть капюшон из обмазки, мешающий контакту.

Как только дуга появилась, необходимо приподнять стержень над металлом на необходимое расстояние. Теперь начинайте движение. Старайтесь не задерживаться надолго на одном месте, иначе возможен прожог. Внимательно следите за скоростью и длиною дуги. Первая величина должна быть равномерной, без замедлений и ускорений, вторая — постоянной. Не забывайте о том, что электрод плавиться вместе с заготовкой.

Это значит, что для сохранения длины дуги его необходимо постепенно опускать вниз. Запястье должно быть достаточно расслаблено, сварочный кабель, идущий к держаку, можно обмотать вокруг предплечья, чтобы он не мешал и не тянул вниз.

Это значит, что для сохранения длины дуги его необходимо постепенно опускать вниз. Запястье должно быть достаточно расслаблено, сварочный кабель, идущий к держаку, можно обмотать вокруг предплечья, чтобы он не мешал и не тянул вниз.Не меньше внимания, чем самой сварке, стоит уделить и завершению шва. Сделать это можно сразу несколькими способами, главное помнить, что просто обрывать дугу категорически нельзя. На рисунке ниже представлены схемы окончания сварки, по которым можно действовать.

Хорошенько натренировавшись наплавлять металл на пластину, вы вполне можете переходить к следующему этапу обучения — соединению двух заготовок. Процесс этот схож с простой наплавкой, но есть и свои нюансы. Так, например, если толщина деталей составляет более 2 мм, то обязательно нужно выставить зазор между ними и сделать прихватки. Иначе слишком велик риск того, что образуется перекос.

Пять советов для новичков

Если вы вновь и вновь задаетесь вопросом, как научиться варить сваркой ММА новичку, то уже давно пора переходить к действиям. Изучать теорию, конечно, полезно, но без практики пользы не будет. Мы же в свою очередь хотим дать вам 5 простых, но важных советов:

Изучать теорию, конечно, полезно, но без практики пользы не будет. Мы же в свою очередь хотим дать вам 5 простых, но важных советов:

- Не забывайте про защиту. Это одна из главных проблем всех начинающих специалистов. Даже оббивая шлак специальным молотком, не пренебрегайте очками или маской, а также перчатками. Они помогут избежать травм.

- Как только вы слишком ускоряетесь или делаете слишком длинную дугу, металл будет растекаться. Чтобы сделать качественный шов, следите за скоростью и высотой расположения электрода.

- Следите за целостностью обмазки стержней и не используйте в работе отсыревшие материалы. Электроды всегда можно просушить, это не займет много времени, а качество шва увеличит заметно.

- Чем больше наклон стержня электрода, тем лучше выходит шлак. Зато если его расположить вертикально, дуга будет интенсивнее.

- Все колебательные движения должны быть легкими и с небольшой амплитудой. Не стоит хвататься за электрододержатель мертвой хваткой и сильно им размахивать.

Расслабьте руку и наслаждайтесь процессом. Успех придет с опытом, а его нужно нарабатывать.

Расслабьте руку и наслаждайтесь процессом. Успех придет с опытом, а его нужно нарабатывать.

Научиться ручной дуговой сварке даже самостоятельно вполне реально, особенно если вы планируете использовать ее на бытовом уровне. Вам помогут наши рекомендации, качественное оборудование, аксессуары и расходные материалы. Заходите в каталог и выбирайте лучшую продукцию по адекватным ценам.

|

Сварочный аппарат — необходимая вещь в строительстве и других бытовых процессах. Процесс сварки может происходить при помощи различных электродов. Для каждого вида металла, в целях безопасности, используются свои сварочные электроды. Для сварки конструкций из меди используются электроды для сварки меди.

Например, очень популярна марка ОК 94. 25.

Основной – тип покрытия данного электрода.

Если использовать марку «ОК 94.55», то следует использовать основной тип покрытия.

Предназначен такой электрод для сварки изделий из таких материалов, как: обычная бронза, красная латунь, колокольный металл, фосфористая бронза, медь, разнородные соединения бронзы с чугуном и сталью, а так же многие другие элементы. |

Секреты покупки сварочного аппарата — Справочник

Не всякую металлическую конструкцию можно отлить, наоборот,

большинство из них надо соединять из отдельных деталей. При

этом обязательно нужно обеспечить прочность соединения. Клеевое соединение будет

самым слабым на разрыв, клёпочное тоже не ахти, соединение хомутами ― это

вообще что-то временное. Резьбовое соединение вроде бы подходит по всем

параметрам, но, во-первых, не везде в местах соединения резьбу нарежешь,

во-вторых, все резьбы нужно было бы для облегчения сборки унифицировать. А это

нежелательно, ведь не будешь же на одинаковую резьбу брать большие и малые

детали. Вот и выходит, что почти монолитное соединение возможно только при

помощи сварки.

При

этом обязательно нужно обеспечить прочность соединения. Клеевое соединение будет

самым слабым на разрыв, клёпочное тоже не ахти, соединение хомутами ― это

вообще что-то временное. Резьбовое соединение вроде бы подходит по всем

параметрам, но, во-первых, не везде в местах соединения резьбу нарежешь,

во-вторых, все резьбы нужно было бы для облегчения сборки унифицировать. А это

нежелательно, ведь не будешь же на одинаковую резьбу брать большие и малые

детали. Вот и выходит, что почти монолитное соединение возможно только при

помощи сварки.

Хотя практически все современные сварочные аппараты для получения дуги используют электрическую энергию, но принципиальная электросхема у всех их разная. Поэтому отличаться они будут и стоимостью, и массой, и потребляемой мощностью, и качеством получаемого шва. Выделяются следующие сварочные аппараты:

- — трансформаторы;

- — выпрямители;

- — генераторы;

- — инверторы;

- — полуавтоматы.

Каждый из аппаратов имеет свои преимущества и своё назначение. Главное, что воздействуют на металл они на атомарном уровне, то есть благодаря сварке электроны свариваемых деталей смешиваются в сварочном шве, обеспечивая монолитность соединения.

Сварочные трансформаторы

Несмотря на громоздкость, ничего сложного в этом сварочном аппарате нет. Имеется две обмотки: первичная, соединённая с сетью, и вторичная, соединённая с держателем электрода. Когда поступает ток, сердечник намагничивается, и магнитный поток образует во вторичной обмотке тоже переменный ток. Если там количество витков большое, то и напряжение будет большим, при малом, соответственно, меньшим.

Если обмотки сблизить расположенной на корпусе рукояткой

(по часовой стрелке), уменьшится индуктивное сопротивление. Известно, что сила

тока обратно пропорциональна сопротивлению. Значит, сила тока на держателе

электрода вырастет. Регулировками добиваются напряжения в 50-60 V и нужной для

данного электрода и объекта сварки силы тока.

Достоинства этого аппарата в доступной стоимости, простоте устройства, 85%-ном КПД. К недостаткам стоит отнести нестабильность дуги, сложности при регулировке и большой вес аппарата. Из всех современных сварочных аппаратов трансформаторный имеет самый почтенный возраст.

Сварочный выпрямитель

На входе у этого аппарата переменный ток поступает на трансформатор. Пройдя через трансформатор, он идёт на регулирующее устройство и выпрямительный блок. Пускорегулирующее устройство выполняет функцию защиты оборудования при пуске и создаёт нужные характеристики эксплуатации оборудования, выпрямительный блок с полупроводниковым вентилем преобразует переменный ток в постоянный.

То есть, электрическую дугу создаёт уже постоянный ток, что

даёт явное преимущество в качестве сварочного шва. Шов получается более ровным

и чистым, чем при сварке переменным током: дело в том что брызг разлетающегося

расплавленного металла почти нет, так как ток не меняет полярности и,

следовательно, направления. Помимо этого, сварочные выпрямители имеют очень высокий КПД. Значительным его

недостатком является неустойчивость к перегреву.

Помимо этого, сварочные выпрямители имеют очень высокий КПД. Значительным его

недостатком является неустойчивость к перегреву.

Сварочный генератор

Дорогой аппарат, причём с малым КПД (около 70%). Вдобавок конструкция его довольно сложна, и расход электричества не мал: на один килограмм расплава уходит 5 киловатт-часов электроэнергии. Из названия понятно, что электроэнергия генерируется из какого-то топлива. В данном случае это дизельное топливо или бензин. Так вот, возможность производить сварку из энергии, самим аппаратом выработанной, делает его незаменимым в полевых условиях при всех его недостатках. Есть модификации этого аппарата с разными подключениями обмоток, но эти электротехнические подробности можно опустить, так как они не всем понятны.

Более понятно то, что дизель-генераторы работают надежнее,

экономичнее и ровнее своих бензиновых собратьев, но покупка их обходится

дороже. Ещё один момент: раздельная покупка генератора и сварочного аппарата

может обойтись дешевле, но придётся угробить уйму времени на настройку и

отладку их совместной работы. Покупая станцию в сборе, можно быть уверенным,

что эти работы уже были произведены.

Покупая станцию в сборе, можно быть уверенным,

что эти работы уже были произведены.

Сварочный инвертор

Этот аппарат сделал сварку уделом не только избранных, теперь варить может каждый, кто не боится разлетающихся капель расплавленного металла. Но по порядку… Силовых трансформаторов в приборе нет, дизель-генераторов тоже. Масса аппарата потому на порядок ниже (около 10 кг), что, согласитесь, важно, так как делает сварочный аппарат компактным и мобильным.

Принцип работы таков: сетевой переменный ток, имея частоту

50 Гц, направляется на выпрямитель и фильтр. Полученный постоянный ток

транзисторами преобразуется опять в переменный, но с частотой уже до 50 кГц. На

трансформаторе напряжение понижается, соответственно, растёт ток (до 200 А), что

позволяет образовать сварочную дугу. Для

улучшения качества сварного шва в цепи инвертора до держака электрода должен

стоять ещё один выпрямитель. Трансформатор (понижающий) в инверторе всё-таки

есть, но весит он четверть килограмма, а не двадцать, как силовой в сварочном

трансформаторе. Это возможно лишь по той простой причине, что переменный ток

стал высокочастотным (частота выросла почти в тысячу раз).

Это возможно лишь по той простой причине, что переменный ток

стал высокочастотным (частота выросла почти в тысячу раз).

Благодаря транзисторам возможна почти идеальная регулировка силы тока и её поддержание во время сварки, что особенно важно начинающему. Есть в инверторе и другие полезные функции. К примеру, функция «горячий старт» означает подачу максимального тока при розжиге электрода, при коротком же замыкании ток сразу становится минимальным, благодаря чему электрод не залипает. Не следует понимать минимальный, как стремящийся к нулю: имеется в виду минимальный ток для поддержания дуги.

Есть ещё одно замечательное свойство у сварочного инвертора: так как все изменения с напряжением, частотой и силой тока происходят внутри аппарата, то при сварке он абсолютно не «садит» сеть, а это значит, что к вам не прибежит разгневанный сосед из-за того, что у него моргает свет.

Обратная сторона: инвертор чувствителен к пыли, перегрузкам

(при них происходит автоматическое выключение аппарата) и относительно дорог.

Сварочные полуавтоматы Источниками тока для них может служить хоть трансформаторы, хоть выпрямители, хоть инверторы. Основным отличием таких аппаратов является горелка, сквозь которую подаётся электрический ток и проволока, служащая электродом. Помимо источников питания, механизма подачи проволоки и горелки в этот сварочный комплект входят блок управления и баллон (либо с углекислым газом, либо с аргоном).

Проволока служит электродом, который непрерывно подаётся с

катушки. Благодаря этой непрерывности не тратится рабочее время на замену

электродов. Проволока используется стальная и алюминиевая. Стальная проволока

может быть омеднённой (это даже предпочтительней), нержавейкой и флюсовой. При применении

последней не нужны баллоны с газом. Держака для электродов, как такового, нет:

проволока подаётся электромотором через горелку. Роль газа в этой сварке

исключительно защитная. Защищается сварочный шов от воздействия газов из

воздуха.

Таким образом, к горелке подведены: шланг подачи газа, подача проволоки, электропроводка и управляющая линия, позволяющая активировать, контролировать и сохранять режимы сварки. У некоторых полуавтоматов через горелку проходит ещё шланг с охлаждающей жидкостью.

Основным плюсом полуавтоматов будет длительная непрерывная сварка с качественным швом, основными недостатками ― громоздкость баппонов и дороговизна аргона, а также самого оборудования для сварки.

Оборудование для других видов сварки

Используется для сварочных работ и газовая сварка. Для неё нужна

открытая горелка, баллон с кислородом, установка для

получения ацетилена (в ней карбид кальция гасится водой, а в результате этой

реакции выделяется ацетилен), шланги к этой установке и к кислородному баллону.

Ацетилен сгорает в кислороде и нагревает металл и расплавляет присадочную

проволоку на участке сварки. Плюсом такой сварки можно считать то, что можно

сваривать тонкие куски металла (удаляя или приближая горелку), недостатками ―

вес, газовую струю с большим рассеиванием теплоты и цену получения ацетилена.

Контактная сварка, при которой куски металла прижимают один к одному, электричеством разогревают до предрасплавленного состояния и воздействуют дополнительным давлением.

Выбор аппарата для сварки

Здесь всё зависит от того, кто будет заниматься сваркой:

частник у себя на подворье и даче, или электросварщик какого-либо предприятия. Ведь если сварка

нужна в бытовых условиях, то лучше инвертора ничего придумать нельзя. Да, можно

и частнику купить более дешёвый сварочный трансформатор. Но тогда нет

универсальности в работе: можно, допустим, сварить грубую раму из уголков

чёрного металла, а уж сварить калитку с вставками из цветного металла никак не

получится.

Что касается выбора сварочного аппарата для нужд предприятия, то здесь всё решается конечными целями. Зная возможности каждого из аппаратов, учитывая виды и способы сварки (а их около двухсот), материал и требуемое качество, можно выбрать наиболее подходящее устройство. Тем более, что в этом случае так остро не стоит вопрос о цене (в сравнении с индивидуальной покупкой).

Еще про оборудование:

— Автокраны

— Бетономешалки

— Сравнительный анализ дрелей и перфораторов

— Сабельные пилы

— Фрезерные машины

— Отбойные молотки

— Асфальтоукладчики. Техника для асфальта

— Компрессоры. Типы и виды

— Станок по резке камня

загрузка…

Советы по сварке: секрет успеха при сварке TIG

Часто задаваемые вопросы по TIG

Практически каждый, кто пробует сварку TIG, поначалу испытывает трудности. Это понятно, учитывая все, на что нужно смотреть и думать, одновременно координируя движения обеих рук. В большинстве случаев используется ножная педаль или регулятор силы тока на горелке – для запуска, регулирования и остановки тока. Я тренировал много людей, когда они осваивали эти навыки, и за эти годы я получил свою долю вопросов.Вот несколько часто задаваемых вопросов — и ответы, которые должны быть полезны, особенно для начинающих и промежуточных сварщиков.

Это понятно, учитывая все, на что нужно смотреть и думать, одновременно координируя движения обеих рук. В большинстве случаев используется ножная педаль или регулятор силы тока на горелке – для запуска, регулирования и остановки тока. Я тренировал много людей, когда они осваивали эти навыки, и за эти годы я получил свою долю вопросов.Вот несколько часто задаваемых вопросов — и ответы, которые должны быть полезны, особенно для начинающих и промежуточных сварщиков.

Как работает сварка TIG?

Для любой сварки необходимо нагревание, плавящее свариваемый металл. В процессе TIG тепло исходит от электрической дуги, которая течет между электродом в ручной горелке и свариваемым металлом. Дуга и расплавленный металл защищены инертным газом, который защищает электрод и основной металл от окисления.Присадочный пруток обычно добавляется в лужу с расплавленным металлом в процессе сварки. Суть создания хорошего сварного шва — это контроль нагрева, который определяется тем, как вы регулируете дугу, когда она выходит из горелки. Давайте рассмотрим это подробнее.

Давайте рассмотрим это подробнее.

Дуга имеет форму конуса с острием на электроде, а основание на свариваемом металле. Чем ближе электрод прижимается к металлу, тем меньше основание конуса — , но чем дальше вы оттягиваете электрод, тем больше основание (и лужа).Если лужа станет слишком большой, сила тяжести просто оттянет ее от основного металла, оставив дыру. Вот почему тонкие металлы представляют особую сложность для новичков.

Как лучше всего сделать хороший сварной шов?

Возможно, наиболее важный навык, необходимый для сварки TIG, — это контролируемое перемещение горелки с постоянным поступательным движением, при этом зазор между кончиком электрода и основным металлом всегда остается небольшим. — обычно в диапазоне От 1/8 дюйма до 3/16 дюйма.Требуется много практики, чтобы точно контролировать длину дуги, сохраняя ее как можно короче, не позволяя электроду касаться основного металла или присадочного стержня.

Если электрод случайно касается металла или наполнителя, электрод часто загрязняется. — , что означает, что часть стержня или основного металла прилипает к нему. При загрязнении электрода конус дуги деформируется, что затрудняет или делает невозможным точное наведение дуги, а кипящие загрязнения на электроде могут выплевывать загрязнения, что еще больше усугубляет ваши проблемы.

Угол между резаком и основным металлом тоже важен. Вам нужно немного наклонить горелку, чтобы увидеть лужу и обеспечить доступ для заправочного стержня. Угол в 15 градусов — хорошее начало, хотя некоторые сварщики предпочитают немного больше или меньше. Если вы держите резак под углом 45 градусов (или более), вы теряете большую часть покрытия из-за защитного газа, а из-за более плоского угла лужа будет длиннее, чем ширина. Для справки: резак наклонен так, чтобы электрод был направлен вперед по направлению движения.

Также важен «рабочий» угол резака. При сварке встык горелка обычно находится под углом 90 градусов к металлу, если смотреть с конца соединения.

При сварке встык горелка обычно находится под углом 90 градусов к металлу, если смотреть с конца соединения.

Для выполнения углового шва, когда соединяемые детали перпендикулярны, рабочий угол обычно составляет 45 градусов, хотя иногда вам может потребоваться изменить его — , например, при соединении металлов разной толщины.

Как видите, во время сварки многое происходит, и ключевым моментом является управление углом, перемещением и расстоянием резака по отношению к основному металлу.Это требует постоянных мельчайших регулировок рукой с фонариком. Одновременно рука, которая питает стержень, должна двигаться согласованно, добавляя точно нужное количество присадочного металла, нанесенного на передний край движущейся лужи, при этом всегда удерживая кончик стержня внутри небольшой оболочки защитного газа — уф!

В чем секрет?

Вот пять советов, которые помогут вам достичь такого высокого уровня контроля.

1.Убедитесь, что все «до скрипов» чисто. Сварка TIG не допускает загрязнений. Обязательно очистите основной металл с помощью хорошего обезжиривателя, ПРЕЖДЕ чем протереть его специальной проволочной щеткой. Не используйте одну и ту же щетку для обработки разных металлов. Также протрите присадочный стержень обезжиривателем.

2. Устройтесь поудобнее. По возможности, я люблю сидеть во время сварки. Даже в ситуациях, когда невозможно сидеть, любые небольшие изменения в моей стойке или положении тела, которые делают меня более комфортным, окажут заметное влияние на сварной шов.

3. Ищите способы поддержать руки. Хорошая опора для рук имеет решающее значение для точного управления резаком. Я лучше всего свариваю, когда мои руки или запястья каким-то образом поддерживаются. Часто можно упираться запястьями в свариваемую деталь. У меня есть набор деревянных и металлических блоков рядом со своим сварочным столом, и я часто могу получить лучшую поддержку, поместив блок, на который будет опираться рука с горелкой. Бывают случаи, когда я опираюсь предплечьями или даже локтями на что-то для поддержки.Многие сварщики устанавливают специальные опорные стержни, расположенные параллельно свариваемому стыку, и проводят рукой с горелкой вдоль стержня, чтобы следить за стыком с точным контролем. В некоторых случаях работы вне позиции мне приходилось полагаться на то, что я опираюсь на что-то только плечом, и, хотя это и не идеально, это лучше, чем отсутствие поддержки вообще. Даже если я приложу бедро к чему-то неподвижному, это может оказать некоторую поддержку, но я не могу хорошо сваривать, когда стою «свободно», без какой-либо поддержки.

Бывают случаи, когда я опираюсь предплечьями или даже локтями на что-то для поддержки.Многие сварщики устанавливают специальные опорные стержни, расположенные параллельно свариваемому стыку, и проводят рукой с горелкой вдоль стержня, чтобы следить за стыком с точным контролем. В некоторых случаях работы вне позиции мне приходилось полагаться на то, что я опираюсь на что-то только плечом, и, хотя это и не идеально, это лучше, чем отсутствие поддержки вообще. Даже если я приложу бедро к чему-то неподвижному, это может оказать некоторую поддержку, но я не могу хорошо сваривать, когда стою «свободно», без какой-либо поддержки.

4.Сделайте тренировочный бег. Это может показаться глупым, но вы обнаружите, что многие профессиональные сварщики делают это перед каждым проходом. Сядьте в максимально удобное положение, поставив опорные блоки на место, если это полезно, и проведите руками по пути, по которому они будут проходить во время сварки. Вы часто обнаруживаете, что небольшая корректировка вашего положения позволит вам сделать более длинный пас или двигать руками с меньшим напряжением. Любая деформация в вашем положении отрицательно скажется на сварном шве. Кроме того, когда вы тренируетесь, вы наращиваете ценную мышечную память, что поможет держать все в нужном русле, когда вы делаете «настоящий» пас.

Любая деформация в вашем положении отрицательно скажется на сварном шве. Кроме того, когда вы тренируетесь, вы наращиваете ценную мышечную память, что поможет держать все в нужном русле, когда вы делаете «настоящий» пас.

5. Немедленно очистите загрязненный электрод! Каждый сварщик в какой-то момент может загрязнить свой электрод, но очень важно немедленно заменить загрязненный электрод. Обычно я держу группу предварительно заточенных электродов прямо на своем сварочном столе, чтобы я мог менять их, не идя к шлифовальному станку.

Я считаю, что если вы воспользуетесь этими советами, вы, скорее всего, увидите улучшение ваших сварных швов TIG!

О Роне Ковелле

Рон Ковелл — талантливый сварщик и слесарь автомобильной промышленности.Ковелл является автором журнала Hot Rod Network, где ведет популярную колонку под названием «Советы профессора Хаммера по металлообработке». Он также владеет Covell Creative Metalworking, предлагает DVD-диски с инструкциями по металлообработке и проводит семинары по всей стране.

Он также владеет Covell Creative Metalworking, предлагает DVD-диски с инструкциями по металлообработке и проводит семинары по всей стране.

Сварочные секреты раскрыты — Soldagem

влияет на дугу, но в остальном не имеет никакого значения. Для сварки марганца используются неизолированные электроды. сталь и другие цели, где электрод с покрытием не требуется или нежелателен.Схема переноса металла поперек дуги неизолированного электрода показано на рисунке 5-29. е. Электроды со световым покрытием. (1) Электроды с легким покрытием имеют определенный состав. На поверхность нанесено легкое покрытие стирка, окунание, чистка щеткой, опрыскивание, переворачивание или протирание для улучшения стабильности и характеристик дуговая струя. Они перечислены под серией E45 в системе идентификации электродов. Страница 31 из 44Чптр 5 Сварочное и режущее оборудование 15.10.2004 файл: // C: \ PDF \ Welding \ Ch5.htm Стр. Решебника 122 (2) Покрытие обычно выполняет следующие функции: (а) Он растворяет или восстанавливает примеси, такие как оксиды, сера и фосфор.(b) Он изменяет поверхностное натяжение расплавленного металла так, что глобулы металла, покидающие конец электроды меньше и чаще встречаются, что делает поток расплавленного металла более равномерным. (c) Это увеличивает стабильность дуги за счет введения материалов, легко ионизируемых (т. е. превращенных в небольшие частицы с электрическим зарядом) в поток дуги.(3) Некоторые легкие покрытия могут образовывать шлак, но они довольно тонкие и действуют не так, как экранированный дуговой электрод типа шлак. Действие дуги, полученное с электродами с легким покрытием, показано на рисунке 5-. 30. f. Экранированная дуга или электроды с толстым покрытием. Экранированная дуга или электроды с толстым покрытием имеют определенный состав на покрытие нанесено методом окунания или экструзии. Электроды производятся трех основных типов: с целлюлозным покрытием; с минеральными покрытиями; и покрытые сочетанием минералов и целлюлоза.Покрытия из целлюлозы состоят из растворимого хлопка или других форм целлюлозы с небольшими количествами калий, натрий или титан, а в некоторых случаях - минералы.

Минеральные покрытия состоят из силиката натрия, оксиды металлов, глина и другие неорганические вещества или их комбинации. Электроды с целлюлозным покрытием защищают расплавленный металл с газовой зоной вокруг дуги, а также осаждение шлака над зоной сварного шва. Минеральное покрытие электрод образует только шлаковый налет. Экранированная дуга или электроды с толстым покрытием используются для сварки сталей, чугуна, и твердое покрытие.Действие дуги, полученное с помощью экранированной дуги или электрода с толстым покрытием, показано на рисунке 5-31. г. Функции экранированной дуги или электродов с толстым покрытием. (1) Эти электроды создают защитный газовый экран вокруг дуги, который предотвращает попадание кислорода или кислорода в атмосферу. азот от загрязнения металла шва. Кислород легко соединяется с расплавленным металлом, удаление легирующих элементов и возникновение пористости. Азот вызовет хрупкость, низкую пластичность и Страница 32 из 44Чптр 5 Сварочное и режущее оборудование 15.

10.2004 файл: // C: \ PDF \ Welding \ Ch5.htm Стр. Решебника 123 в некоторых случаях низкая прочность и плохая устойчивость к коррозии. (2) Электроды уменьшают количество примесей, таких как оксиды, сера и фосфор, так что эти примеси не будут ухудшают наплавку. (3) Они снабжают дугу веществами, которые повышают ее стабильность и устраняют большие колебания в дуге. напряжение, чтобы дуга могла поддерживаться без чрезмерного разбрызгивания. (4) За счет уменьшения силы притяжения между расплавленным металлом и концом электрода или за счет уменьшения поверхностное натяжение расплавленного металла, испаренное и расплавленное покрытие вызывает расплавленный металл в конце электрод распадается на мелкие частицы.(5) Покрытия содержат силикаты, которые образуют шлак над расплавленным сварным швом и основным металлом. Поскольку шлак затвердевает с относительно медленной скоростью, удерживает тепло и позволяет металлу остывать и медленно затвердеть. Это медленное затвердевание металла исключает улавливание газов внутри сварного шва и позволяет твердые примеси всплывут на поверхность.

Медленное охлаждение также оказывает отжигающий эффект на наплавленный металл. (6) Физические характеристики наплавленного металла изменяются за счет включения легирующих материалов в электродное покрытие.Флюсование шлака также приведет к получению металла шва более высокого качества и позволит сварка на более высоких скоростях. (7) Покрытие изолирует стороны электрода, так что дуга концентрируется в ограниченном пространстве. Этот облегчает сварку в глубоких U- или V-образных пазах. (8) Покрытие образует чашу, конус или оболочку (рис. 5-31) на конце электрода, которая действует как экран. концентрирует и направляет дугу, снижает тепловые потери и увеличивает температуру на конце электрода.час Хранение электродов. Электроды должны быть сухими. Влага разрушает желаемые характеристики покрытия и может вызвать чрезмерное разбрызгивание и привести к образованию трещин в зоне сварки. Электроды подвержены воздействию влаги воздух в течение более двух или трех часов следует сушить, нагревая в подходящей духовке (рис.

5-32) в течение двух часов при 500 ° F. (260 ° С). После высыхания их следует хранить во влагонепроницаемой таре. Изгиб электрода может вызвать покрытие отслоиться от сердечника провода.Электроды нельзя использовать, если сердцевина провода оголена. я. Вольфрамовые электроды. (1) Неплавящиеся электроды для газовой вольфрамо-дуговой сварки (TIG) бывают трех типов: чистый вольфрам, вольфрам. содержащий 1–2 процента тория и вольфрам, содержащий от 0,3 до 0,5 процента циркония. (2) Вольфрамовые электроды можно определить по типу окрашенных концевых меток, как показано ниже. (а) Зеленый - чистый вольфрам. (б) Желтый - торий 1%. (c) Красный - 2% тория. (d) Коричневый - от 0,3 до 0,5 процента циркония.Страница 33 из 44Чптр 5 Сварочное и режущее оборудование 15.10.2004 файл: // C: \ PDF \ Welding \ Ch5.htm Стр. Решебника 124 (3) Электроды из чистого вольфрама (99,5% вольфрама) обычно используются для менее ответственных сварочных операций. чем легированные вольфрам. Этот тип электрода имеет относительно низкую токонесущую способность и низкая стойкость к загрязнениям.

(4) Торированные вольфрамовые электроды (1 или 2 процента тория) превосходят электроды из чистого вольфрама из-за их более высокий выход электронов, лучшее зажигание дуги и стабильность дуги, высокая допустимая нагрузка по току, более длительный срок службы, и большая устойчивость к загрязнениям.(5) Вольфрамовые электроды, содержащие от 0,3 до 0,5 процента циркония, обычно находятся между чистым вольфрамом. электроды и электроды из торированного вольфрама по характеристикам. Однако есть некоторые признаки лучшая производительность при некоторых видах сварки с использованием переменного тока. (6) Более точное управление дугой можно получить, если электрод из легированного вольфрамом заземлить до определенной точки (рис. 5-33). Когда электроды не заземлены, они должны работать при максимальной плотности тока, чтобы получить разумную дугу. стабильность.Острие вольфрамовых электродов трудно обслуживать, если стандартное оборудование постоянного тока используется в качестве источник питания и зажигание дуги касанием является стандартной практикой.

Поддержание формы электрода и уменьшение включений вольфрама в сварном шве лучше всего достигается путем наложения высокочастотного ток от штатного сварочного тока. Вольфрамовые электроды, легированные торием и цирконием, сохраняют свои форма длиннее при использовании сенсорного запуска. (7) Вылет электрода за пределы газового стакана определяется типом свариваемого соединения.Например, удлинение за газовый стакан на 1/8 дюйма (3,2 мм) может использоваться для стыковых соединений из легкого материала, в то время как Для некоторых угловых швов может потребоваться удлинение приблизительно от 1/4 до 1/2 дюйма (от 6,4 до 12,7 мм). В вольфрамовый электрод горелки следует слегка наклонить, а присадочный металл следует осторожно добавлять во избежание контакта с вольфрамом. Это предотвратит загрязнение электрода. Если загрязнение все же произошло, электрод необходимо снять, переточить и заменить в резаке.j. Сварка постоянным током.

Секреты сварки Хэла Уилсона

Книга секретов сварки Хэла Уилсона — это руководство по сварке для сварщика-самоучки, а также для более опытных сварщиков, которое может узнать больше о сварочных работах. В этой книге есть несколько советов, которые помогут вам сделать работу лучше и безопаснее в местах, которые следует сваривать.

В этой книге есть несколько советов, которые помогут вам сделать работу лучше и безопаснее в местах, которые следует сваривать.

Содержание:

- Как удалить неисправную обойму подшипника или втулку из отверстия.

- Как восстановить изношенный вал

- Как спалить гайку с болта и сохранить резьбу на болте

- Как расширить гайку.

- Как усадить гайку.

- Камуфляж.

- Как удалить отколовшийся болт

- Цементная закалка.

- Как выровнять раму с помощью сварки или упрочнения

- Как заставить деформированную стальную раму лежать ровно

- Как приварить проволочную сетку к стальной раме

- Как сделать ровный рез резаком

- Сварка над головой

- Как сваривать толстую и тонкую

- Как сделать гладкую бусину

- Вертикальный сварной шов

- Как флюсовать свинец

- Выпуклость

- Как прожечь сварной шов и сохранить обе детали

- Большой Джон

- Режущий эффект

- Как удалить сломанный кран

- Встроенные напряжения

- Кристаллы

- Как прожечь большой стальной вал

- Моя первая промышленная сварка

- Чугун, сваренный никелевыми электродами

- Выпрямление полоски 6 дюймов

- Тележка на швеллере

- Как закалить долото

- Как заставить круг лежать ровно

- Как удалить застрявшую втулку из отверстия

- Как усадить стальной шкив

- Усиление внутри трубки или трубы

- Как исправить трещину в отрезке трубки

- Труба вставленная под приварку

- Другой способ сварки трубы

- Накопление внутри трубки