техника выполнения, где применяется, оборудование и материалы

Дуговую сварку покрытыми электродами применяют, чтобы соединить металлические изделия. Электропайка называется дуговой, потому что сварочный луч энергии, который образуется в электроде в момент работы, имеет дугообразную форму.

Электрод – есть проводник, который окружен специальной инертной средой. Её составляющие это глинозём, магнезия, никель, известняк, марганец, железо.

В статье разберемся, как с помощью дуговой сварки покрытыми электродами качественно работать с металлами.

Содержание статьиПоказать

- Основы

- Нюансы

- Технология

- Начальный этап

- Дуга

- Шов

- Промахи новичков

- Подведем итог

Основы

Дуговая электросварка покрытыми электродами — это хороший способ соединить без зазоров или разъемов две детали. Для разных видов материалов (металл, керамика, пластмасса и т.п.) выбирают разные виды сварки. Например, пластмассу не сваривают электродами.

Для разных видов материалов (металл, керамика, пластмасса и т.п.) выбирают разные виды сварки. Например, пластмассу не сваривают электродами.

Металлический провод способствует надёжному соединению расплавленных краёв двух элементов. Электрическая дуга сваривает концы деталей очень крепко. Так, что они стают одним целым, а сварочную ленту потом нельзя разъединить.

Чтобы спаять детали, нужно знать особенности сварки разных материалов. От того, на каком уровне вы владеете навыками работы с электродом и аппаратом, зависит результат. Проводников должно быть много. Так у вас будет возможность практики.

А с количеством попыток возрастёт качество работы. Три миллиметра или меньше – это самый удобный размер металлического изделия, чтобы научиться электродуговой сварке покрытыми электродами.

Прежде, чем начать работу нужно присоединить плюсовой и минусовой кабели. К электродному вы подключаете держатель, а к обратному – аппарат.

Прежде чем приступить, подготовьте все материалы, инструменты. Тщательно очистите их от пылевых частиц или любых других веществ, которые могут стать преградой в процессе сварки.

Тщательно очистите их от пылевых частиц или любых других веществ, которые могут стать преградой в процессе сварки.

Нюансы

Дуговая сварка покрытым электродом имеет как положительную, так отрицательную сторону. Овладеть основными навыками работы мало. Нужно также знать нюансы выбора оборудования.

Руководствуйтесь правилом: дорогой инструмент равно удобный в применении. При выборе обратите внимание на их возможности. Оборудование должно быть способно:

- сваривать изделия в труднодоступных местах;

- качественно работать в разных позициях;

- спаривать все виды металлов.

Ручные аппараты для дуговой сварки покрытыми электродами также имеют минусы, которые стоит учитывать:

- показатель полезного действия ниже, чем у других методов;

- результат работы во многом зависит от умений мастера больше, чем от самого инструмента;

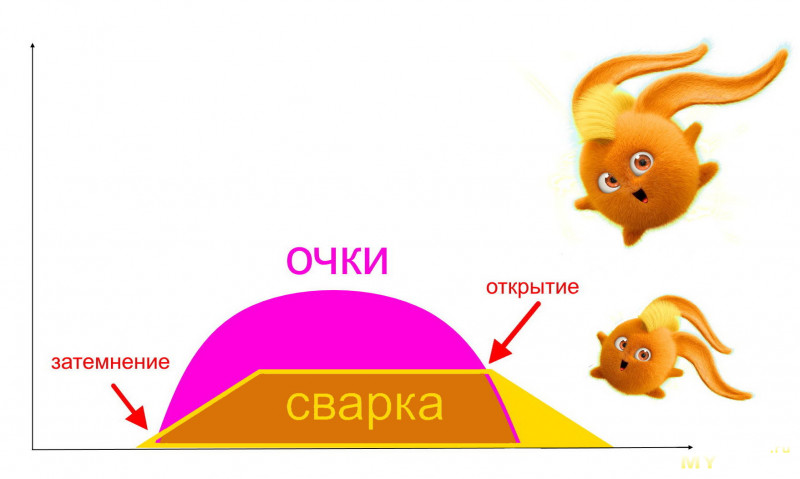

- появление вредных веществ: искры, испарения; они плохо влияют на зрение.

Важно: чтобы не навредить своему здоровью, нужно использовать специальную одежду во время работы электродуговой сваркой: безопасная форма, защитные очки, маска типа «хамелеон».

Эти приспособления берегут глаза от возможного повреждения, но позволяют работать без преград.

Технология

Чтобы обеспечить прочное слитие концов деталей, которое не будет иметь бугорков и неровностей, нужно придерживаться определённой технологии.

В технике электродуговой сварки покрытыми электродами выделяют два типа работы, что позволяют поджечь луч:

- точечный вид: удары напоминают точки, которые мастер делает проводником по

деталям; - чирканье: действия похожи на чирканье зажигалкой.

Разные виды металлов характеризуются различными особенностями: положительными и отрицательными. Например, какие-то из них поджигать намного труднее, чем другие и наоборот.

В основном, характеристики проводника будут зависеть от его же покрытия, а также вида поджога.

Работать с новым аппаратом легче. Чтобы сделать дугу можно лишь дотронуться ним до металла, а потом поднять на высоту примерно 2-3 миллиметра.

Если проводник приводился в действие уже не раз, могут возникнуть трудности – появляется плёнка из шлака на кончике. Чтобы появилась искра, следует активировать точечный метод пару раз, ударив проводником по детали.

Чтобы появилась искра, следует активировать точечный метод пару раз, ударив проводником по детали.

Электрический заряд возникает между электродом и деталью. Это расстояние называется длина дуги. Её коэффициент определяется размером электрода. Его диаметр должен составлять 0,5 – 1, 2.

Чтобы в итоге работы шов был гладким, без повреждений, зазор между инструментом и металлом нужно соблюдать минимальный.

Начальный этап

Чтобы паять дуговой сваркой покрытыми электродами и металл, и аппарат следует привести в готовность к работе. Сами приспособления нужно включить.

Все детали — тщательно очистить, надёжно закрепить. Они не должны болтаться, мешая работе. Мастеру следует экипироваться правильной маской, очками, одеждой.

Поджигать материал на металле можно потренироваться. Эту рекомендацию нужно соблюдать, чтобы проверить, каким способом и по какой технологии лучше работать с вашим видом.

Дуга

Новичкам советуют сохранять дугу короткого размера во время пайки. Такое ухищрение поможет создать идеальный валик. Но даже это требует практики. С первой попытки почти ни у кого не получается сделать дорожку без изъянов.

Распознать длину дуги мастер может по звуковым характеристикам. У короткой сопровождающий звук ровный, а у длинной – звучный, режет слух.

При коротком варианте комфортнее сделать хороший шов, потому что капель металла немного. Если работать с коротким лучом, то проводник тоже плавиться гладко, ровно, что позволяет получить желаемую глубину плавки.

В теории каждый понимает, как сварить два куска металла. Зато чтобы сделать хорошую дугу – надо много практиковаться. От интенсивности электрического тока зависит качество дуги, а от самой дуги — каким получится шов.

Дуга может прерываться. Тогда ее надо снова активировать, заполнить лакуны между частями шва.

Если работать неправильно, на детали можно сделать ожог. Потом на этом месте металл начнет разрушаться.

Шов

Детали соединяются посредством шва. Чтобы сделать это сваркой, нужно проработать его так, чтобы он был прочный и качественный. Называют три типа соединяющих сплавов.

- Ниточный: делается движениями поступательными, в длину; его ширина – 3 мм; используется для сплава тонких деталей или тех, чьё значение не очень важно для картины в целом; соединяет детали некрепко. Это несложный способ. Его могут хорошо сделать новички, так и мастера с опытом. Именно этот вид шва есть базисным – освоив его, можно изучать другие.

- Продольно-поперечный: делается вертикальными и горизонтальными движениями; нужно научиться управлять электродом – умело вести его вдоль и поперёк; ширина такого сплава: 1 – 1,5 см.; он крепкий, отличается прочностью. Обычно выполняется технологией «зигзаг»: проводник ведут вправо-влево на расстояние 10-15 мм к каждому краю.

При этом важно качество дуги. От неё зависит, какой будет дорожка по качеству, а также количество шлаков на ней.

При этом важно качество дуги. От неё зависит, какой будет дорожка по качеству, а также количество шлаков на ней. - «Мертвый»: самый крепкий; создается равномерными движениями в трёх разных направлениях. Начинать нужно как продольно-поперечный шов. Закончив его, следует вернуть обратно, проделав тот же путь. Таким образов получается двойной продольно-поперечный шов. Заваренная линия получается очень качественной, сплавленной, как бы, накрепко. В этом виде важно соблюдать правила работы с прибором. Если делать это неправильно, дорожка получиться слишком «жирной», с большими примесями шлаков.

Чтобы полоса шва была идеальной, нужно в завершение работы, счистить весь накопившийся за время сварки шлак. Если вы что-то сделаете не так, сразу заметите.

Пострадает не только эстетическая сторона, но и практическая, внутренняя. Кривая, с забугрениями полоса означает, что в ней есть пробели, может, ожоги. Лента на изделии вряд ли будет долговечная.

Промахи новичков

Итак, мы уже знаем, как работать электродуговой сваркой с покрытыми электродами правильно. Среди ошибок есть шесть типов:

- размер, форма неправильные;

- оставлены лакуны, полости;

- образовались деформации;

- некоторые части непроваренные;

- слишком твёрдые вкрапления;

- другие недостатки.

Мы предлагаем изучить самые распространенные промахи, которые делают новички при электродуговой сварке покрытыми электродами. Их хорошо знать, чтобы не повторять самому.

- Длина дуги. Она или слишком короткая, или слишком длинная. Если длина маленькая – шов сваривается жестким, неровным, а шлаков очень много. Если наоборот – металл разбрызгивается очень интенсивно, а из-за этого дорожка тоже кривая. Также великое расстояние между дугой и электродом создает дугу нестабильную, поэтому «дыр» получается очень много.

- Скорость. Если паять со слишком высокой или слишком низкой скоростью, работа получится плохая. К примеру, слишком быстрое управление аппаратом приводит к тому, что дорожка образуется искривленная, с высоким наплывом шлаков. Валик получается тонкий, поэтому изделие сварено непрочно. При слишком медленном темпе работы, шов выходит толстый, громоздкий.

- Настройки. Нужно правильно выставить ампераж на аппарате. Он проектируется соответственно типам деталей, с которыми мастер работает. При заниженной интенсивности валик будет затонким, а, значит, сплавление непрочное. Валик, который создается при высоком напряжении, получается плоским и переполненным шлаком.

- Подготовка. Недостаточная подготовка поверхностей – очень распространённая ошибка. Это делает дорожку хилой, с неровностями, прорехами. Очень важно тщательно очистить поверхности, аппарат от загрязнений, остатков лака, пороха, масла и т.п. В противном случае мастер получит хлюпкий шов с кучей несобранных остатков.

- Наклон. Чтобы сплав получился крепким, важно сохранять правильный градус наклона проводника при сварке. Если наклон чрезмеру горизонтален, лента будет кривая, чешуйчатая. Если наклон перпендикулярный, то чешуйки соединяются в огромный валик, который остается «хранилищем» шлака.

Подведем итог

Техническими ошибками могут быть разные несоответствия в соотношении тока и металла, неправильно выбранная сварочная поверхность, поломка аппарата, другие неисправности.

Одним из самых важных факторов в процессе дуговой сварки покрытыми электродами есть хороший шов. Нужно внимать нескольким чертам, что определяют качество сваренной ленты.

Чтобы дело было сделано хорошо, нужно знать, как варить металл, как правильно соединять некоторые критерии:- ампераж;

- наклон;

- высота дуги;

- тип электрода;

- скорость аппарата.

Если сочетать эти факторы, работа будет надёжной, а шов будет держаться много лет.

Технология спайки – это основа, которую надо сначала хорошо изучить, а потом практиковать. При этом, советуется приступать к практической работе лишь тогда, когда знания будут досконально усвоены.

При этом, советуется приступать к практической работе лишь тогда, когда знания будут досконально усвоены.

Если вы будете знать, как работать со сваркой и металлом, то останется только проработать мастерство на практике.

Дуговая сварка: технология, разновидности, схемы

Дуговая сварка является популярной технологией соединения металлических изделий. Ее изобрели больше 100 лет назад, но активно применяют до сих пор. Метод характеризуется высокой производительностью и универсальностью, поэтому он активно используется при обработке разных типов металлов.

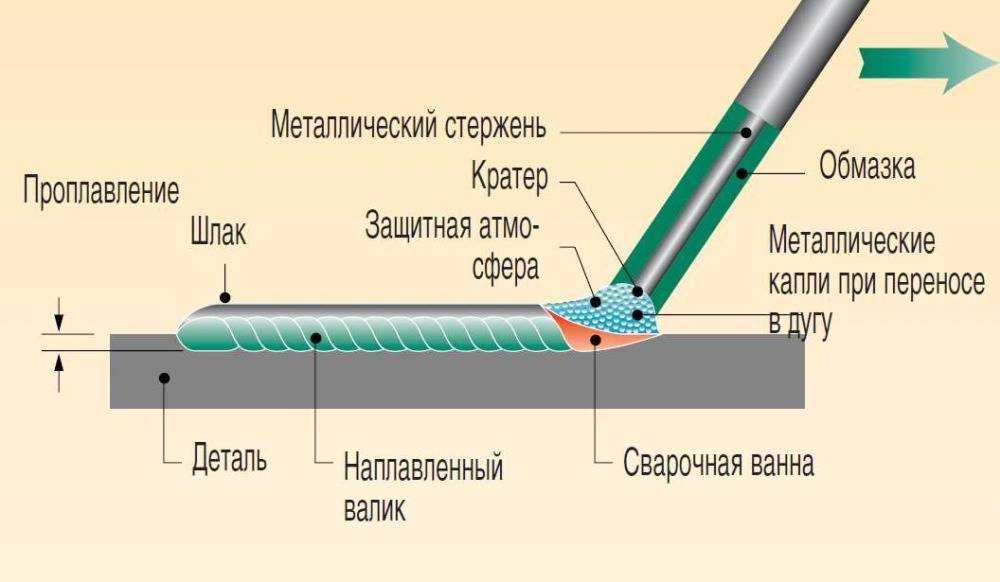

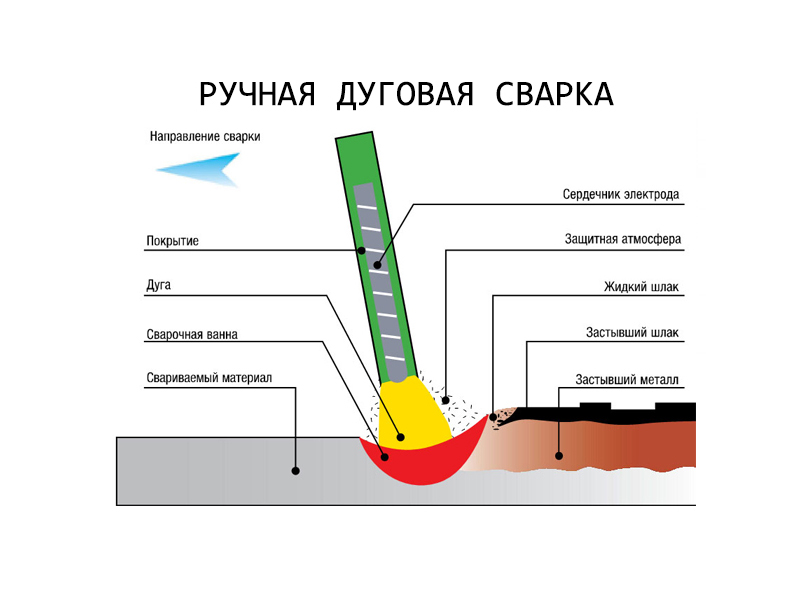

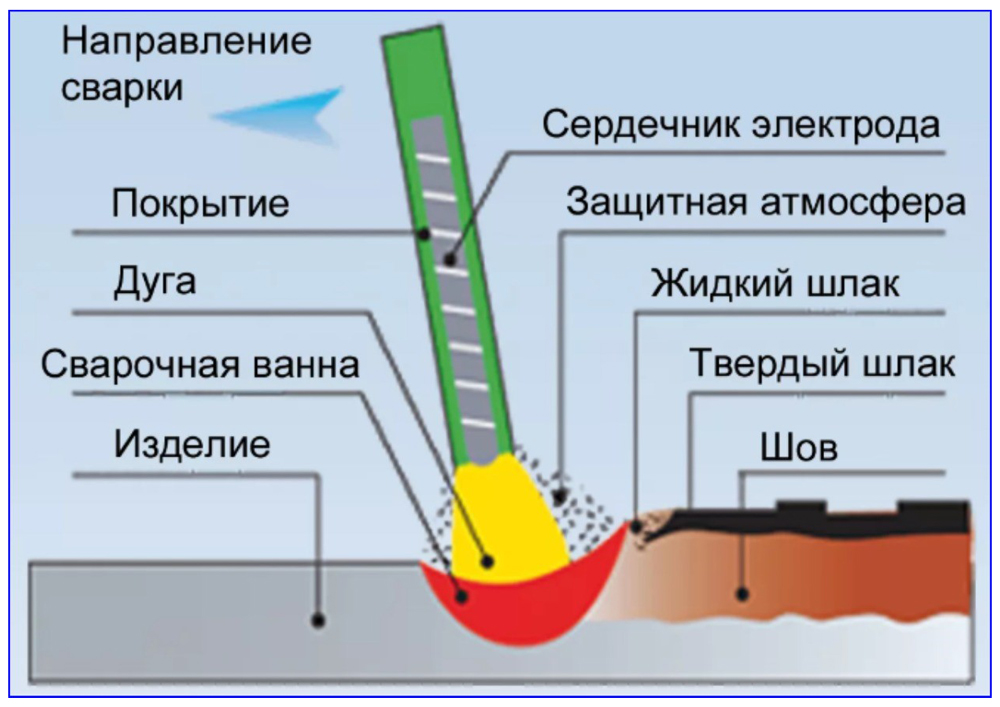

Электродуговая сварка предусматривает применение большой силы тока с невысоким напряжением. Оно подается как на электрод, так и на обрабатываемую заготовку, в результате чего происходит формирование электрической дуги. Ее температура достигает 5 000° C, что приводит к расплавлению кромок металлических деталей.

При одновременном плавлении электрода и заготовки образуется сварочная ванна, где протекают ключевые процессы сварки. Взаимодействие металла электрода с соединяемым изделием способствует появлению шлака. Он постепенно поднимается на поверхность сварочной ванны и создает защитное покрытие.

Взаимодействие металла электрода с соединяемым изделием способствует появлению шлака. Он постепенно поднимается на поверхность сварочной ванны и создает защитное покрытие.

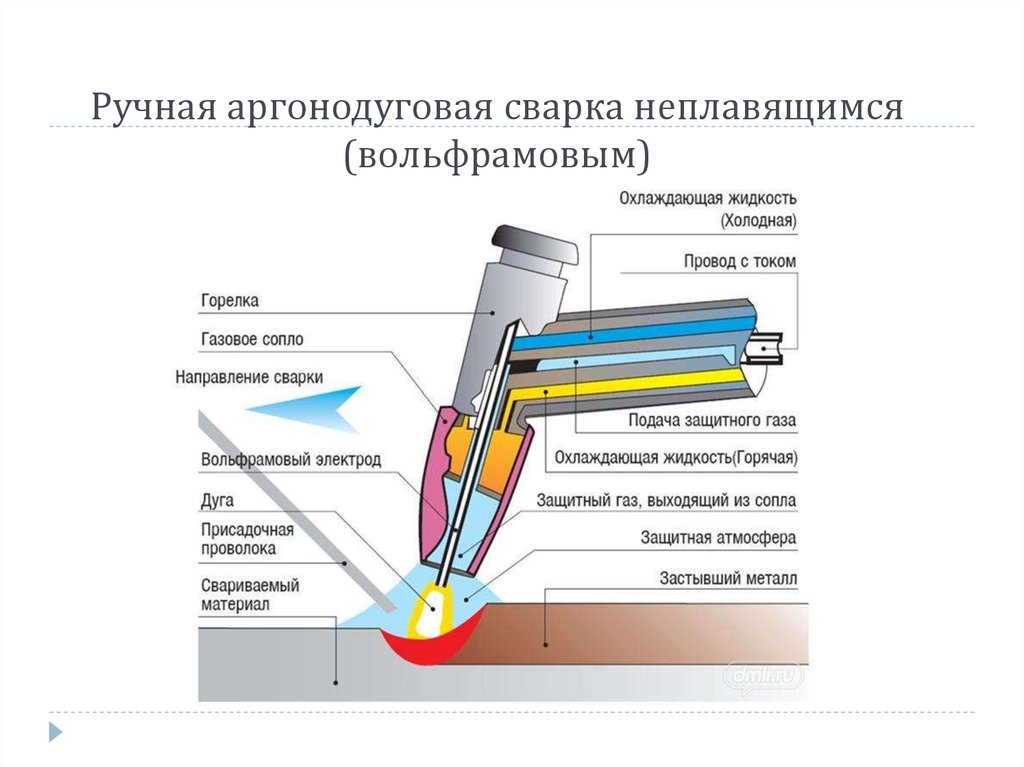

Технология предполагает использование 2 типов электродов:

- Неплавящихся.

- Плавящихся.

Первые формируют сварной шов с помощью специальной присадочной проволоки, которая подается в зону действия дуги. Последние могут создавать шов без дополнительных присадок.

Для сохранения устойчивости дуги к рабочим элементам добавляют натрий, калий или другие присадки с повышенной ионизацией.

Чтобы предотвратить окисление сварного шва, задействуют такие газы:

- Гелий.

- Аргон.

- Углекислый газ.

Для электродуговой сварки подходит как переменный, так и постоянный ток. Однако последний тип считается более востребованным, поскольку он сокращает интенсивность разбрызгивания расплавленных частиц.

Разновидности электродуговой сварки

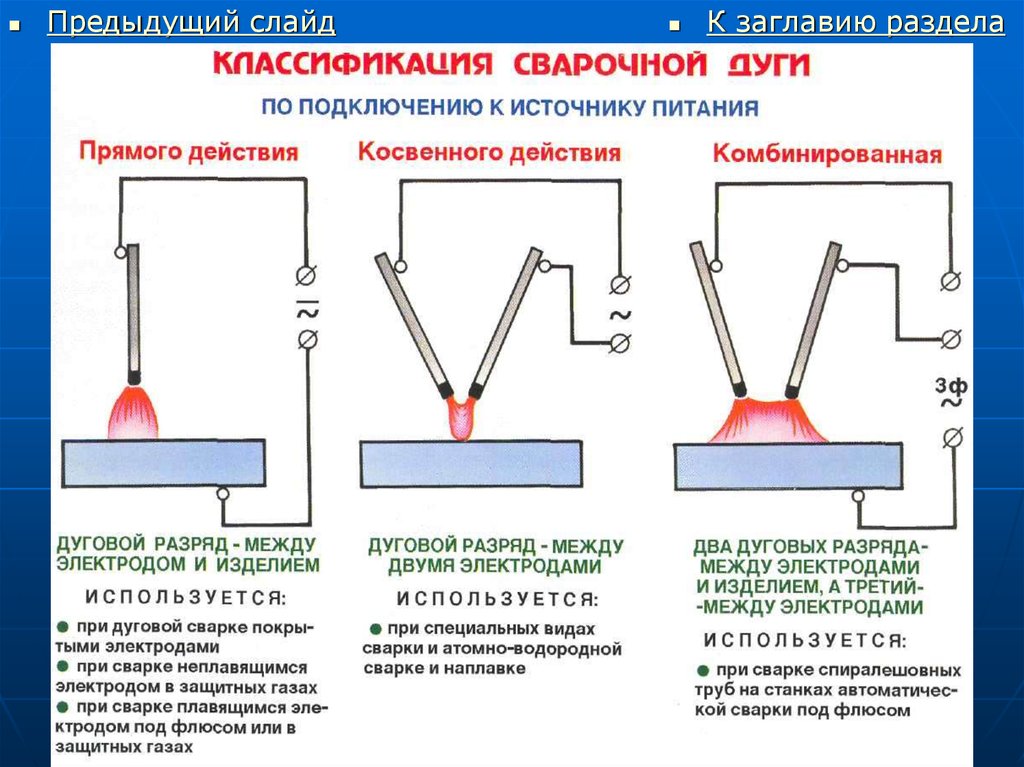

Классификация осуществляется с учетом нескольких факторов.

В зависимости от способа защиты сварочной ванны от окружающих воздействий выделяют такие разновидности:

- Газовая.

- Шлаковая.

- Газошлаковая.

По степени автоматизации технология бывает ручной, механизированной или автоматической.

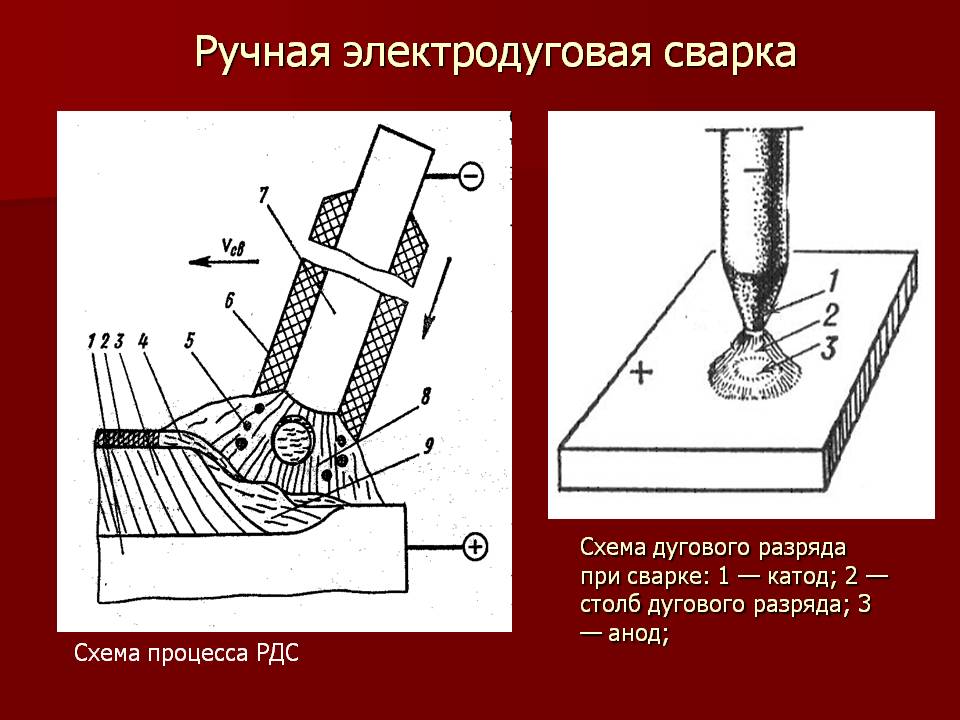

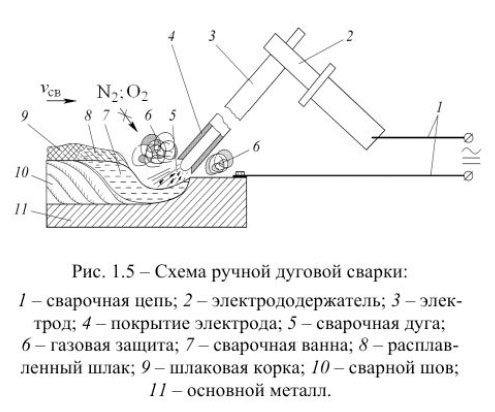

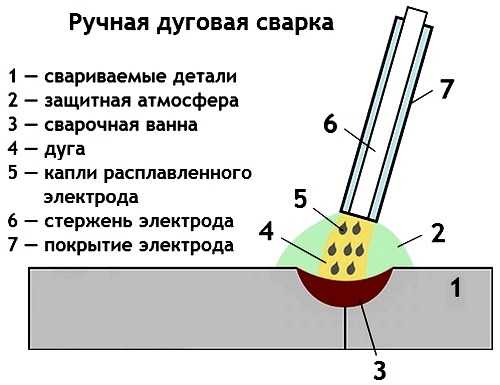

Ручной метод

Ручная дуговая сварка покрытыми электродами была изобретена в конце XIX в. российским ученым Николаем Бернардосом. С момента открытия прошло больше 100 лет, поэтому методика была усовершенствована и модифицирована. Сегодня сварщики используют не угольные электроды, а плавящиеся стержни.

Схема ручной сварки применяется как на предприятиях, так и в монтажных условиях. Это обусловлено ее доступностью и эффективностью. Кроме того, сварочное оборудование может функционировать без остановок до 10 часов в день.

Технологический процесс подразумевает ручное замыкание электрической дуги, которая расплавляет заготовку и стержень электрода.

Для получения тока используют такие устройства:

- Генераторы.

- Трансформаторы.

- Преобразователи.

- Другие приборы, подающие постоянный или переменный ток.

Сварка осуществляется с помощью 2 кабелей (+ и -). 1 провод размещается на заготовке, а второй с держателем электрода – в руке специалиста. Полярность зависит от типа кабеля.

В качестве защиты сварочной ванны от атмосферных газов используются специальные составы, которыми пропитывается электрод. Под действием высоких температур покрытие выделяет газ и препятствует проникновению кислорода в зону действия дуги. При отсутствии обмазки процесс был бы невозможен.

Технология применяется в следующих сферах:

- В машиностроении.

- При обустройстве теплотрасс и магистралей газо- и водоснабжения.

- В производстве кораблей.

- При ремонтных работах на СТО.

С помощью ручной методики обрабатывают углеродистую сталь в любом положении. Если установить электрод с медным покрытием, это позволит сваривать чугун. Обработка рабочих элементов нержавеющей сталью подходит для сваривания легированных типов стали.

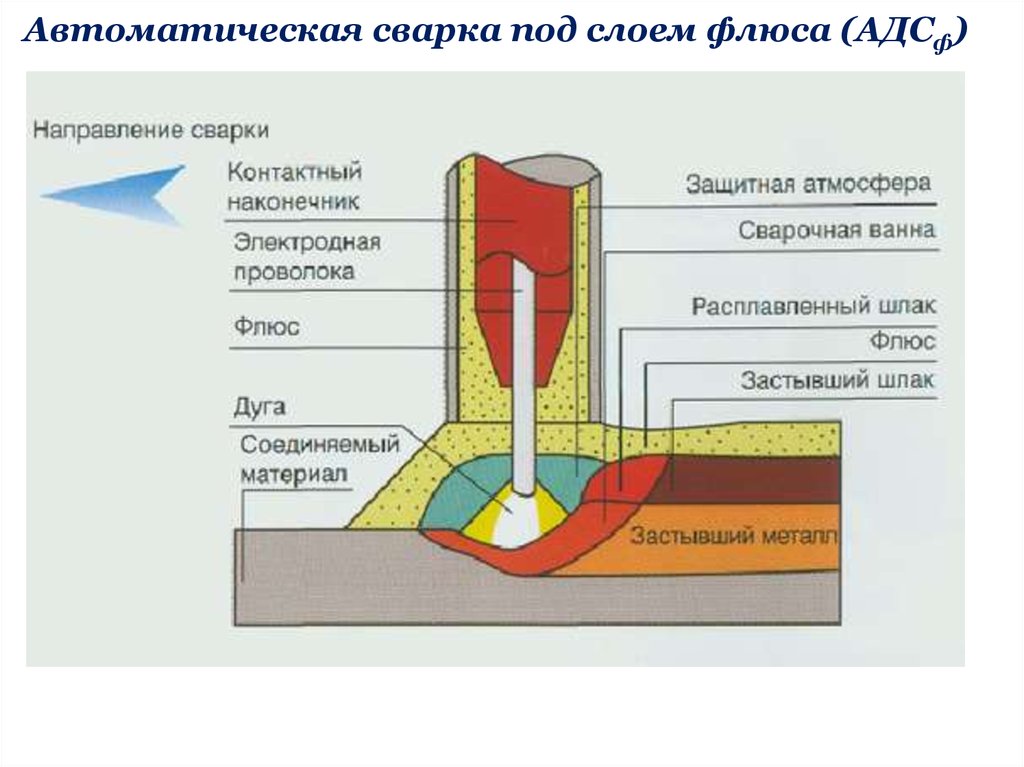

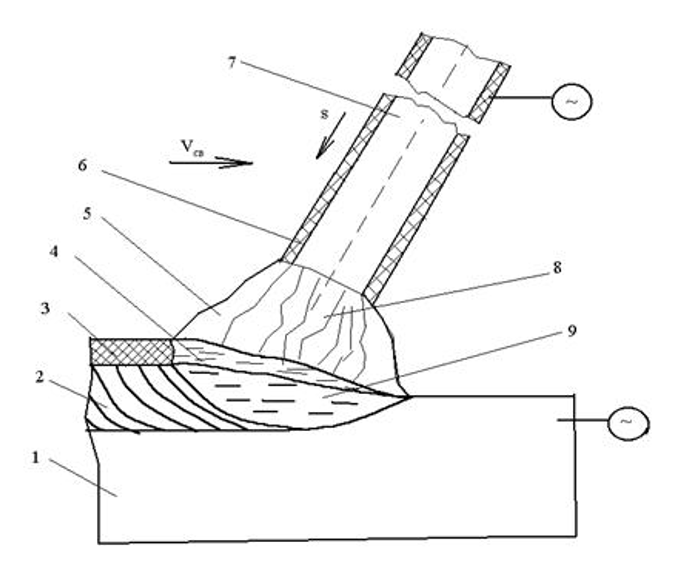

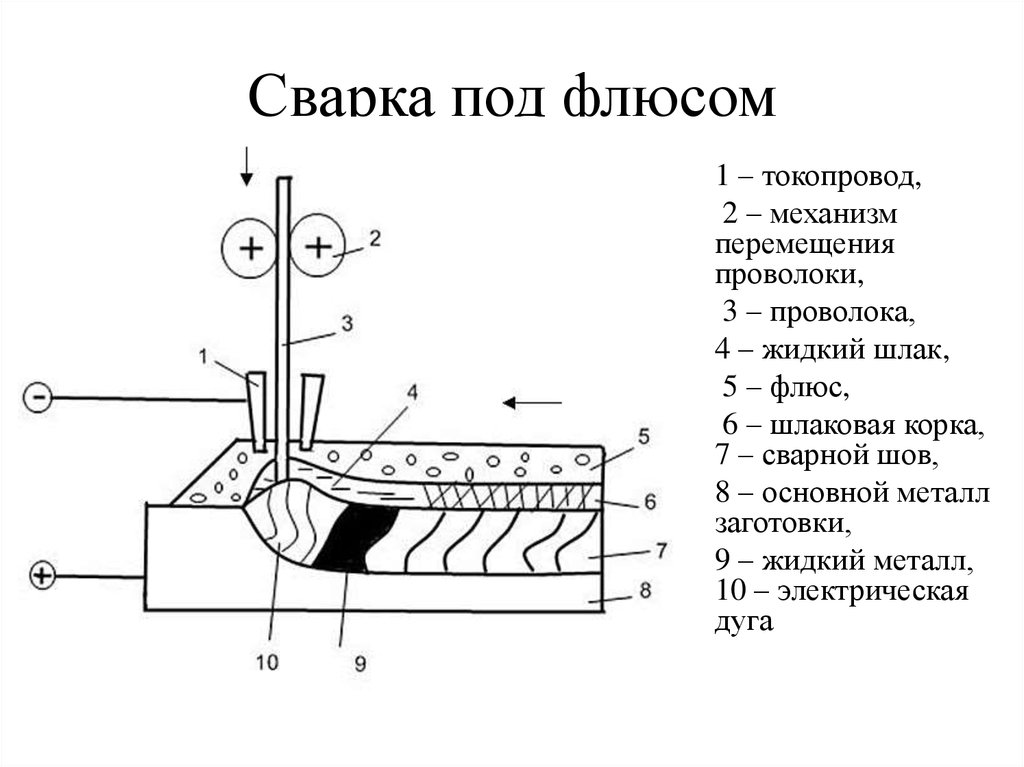

Автоматическая электродуговая сварка

Метод был открыт в 30-х гг. XX в. Его ключевые процессы, включая подачу проволоки и сохранение длины дуги, полностью автоматизированы.

Среди преимуществ способа выделяют:

- Высокую производительность.

- Минимальные потери электродов (до 2%).

- Надежную защиту рабочей зоны.

- Низкую чувствительность к появлению оксидов.

- Возможность проведения сварки без защитных приспособлений для глаз, поскольку дуга находится в закрытом состоянии.

- Низкую скорость остывания металла, что улучшает свойства металла шва.

- Отсутствие сложностей в получении базовых навыков.

Однако принцип технологии имеет и недостатки. Они связаны с трудозатратами на производство и подготовку флюсов, а также рядом сложностей при корректировке положения дуги относительно свариваемой конструкции.

Автоматический способ применяется как в цехе, так и в монтажных условиях. Он подходит для соединения металлических основ толщиной от 1,5 до 150 мм.

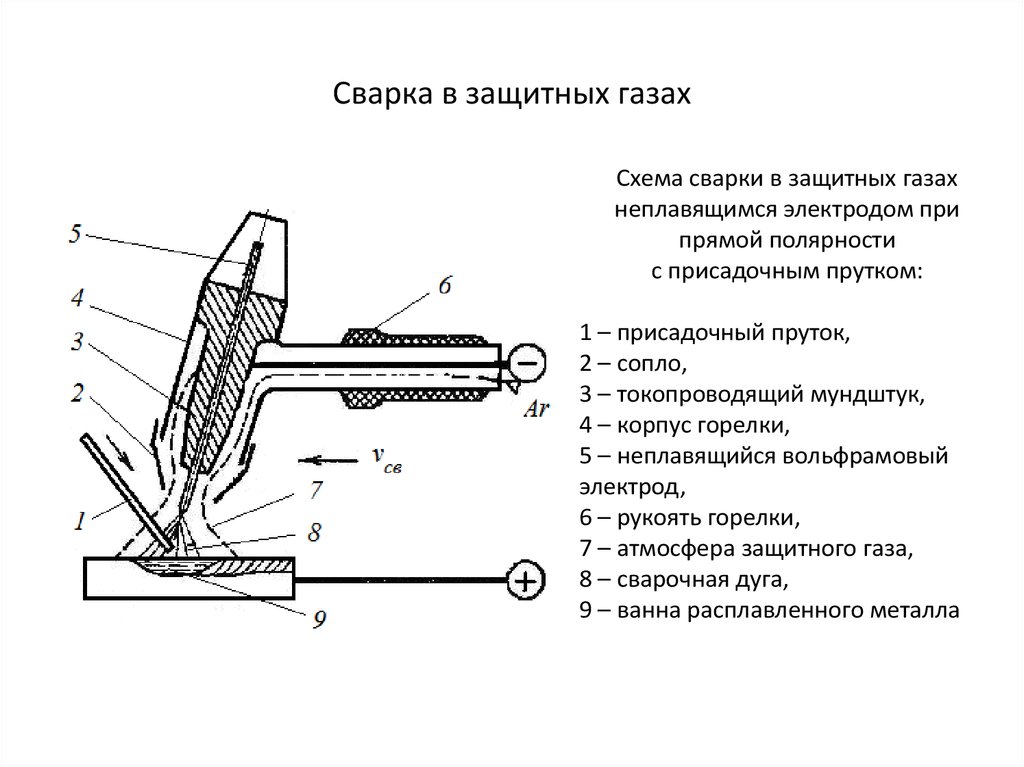

Сварка в газовой среде

Такой способ отличается от привычного дугового метода введением в зону плавления защитных веществ, вытесняющих кислород, азот и прочие примеси, ухудшающие качество соединения.

Защитный газ позволяет получить чистое соединение и однородный шов, который соответствует всем требованиям ГОСТ. Диаметр поверхностей, которые можно обрабатывать таким методом, варьируется от 0,1 мм до нескольких десятков мм.

В качестве защитного вещества используют следующие типы газов:

- Инертные 1-атомные. К ним относятся аргон и гелий, которые не взаимодействуют с металлическими конструкциями и остаются безвредными для человека при правильном обращении.

- Активные 2-атомные. Вступают в связь с металлами и являются взрывоопасными. Среди них – азот, углекислый газ и водород.

- Смеси разных веществ. В большинстве случаев используется смесь аргона с другими газовыми наполнителями.

Плазменный способ

Плазменный (безэлектродный) метод сварки предусматривает использование ионизированного и нагретого газа – плазмы. Она состоит из смеси нейтральных молекул и электрически заряженных частиц, положительных ионов и электронов.

Она состоит из смеси нейтральных молекул и электрически заряженных частиц, положительных ионов и электронов.

При повышенной ионизации плазма получает высокую электропроводность и может применяться для различных способов обработки:

- Сварки.

- Резки.

- Пайки.

- Термообработки.

Помимо металлических поверхностей, плазменной технологией можно обрабатывать стекло и керамику.

Для получения рабочего вещества задействуют разные методики. Наиболее простой и распространенной считается нагревание газа в дуговом разряде.

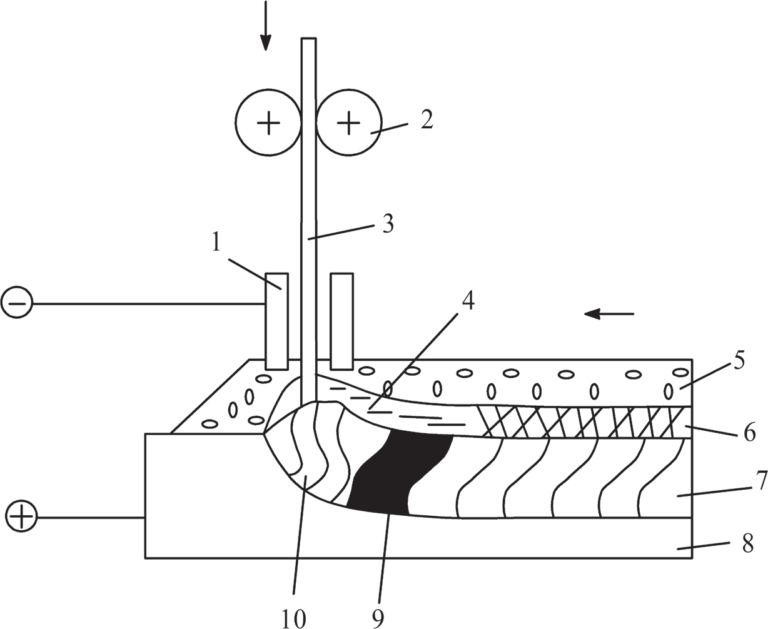

Электрошлаковая сварка

ЭШС (электрошлаковая) предназначается для сваривания толстых образцов из алюминия, стали, чугуна, меди и металлических сплавов. Метод позволяет соединить заготовки большой толщины за 1 раз без необходимости настройки оборудования и удаления шлаков.

В процессе сварки можно использовать большие электроды или проволочные изделия малого сечения. Такой подход повышает КПД процедуры.

Под воздействием расплавленных флюсов образуются шлаки, которые проводят электричество. Они выделяют тепловую энергию, необходимую для предстоящей работы.

На начальном этапе происходит возбуждение электродуги между электродом и кромками металлических поверхностей. Высокая температура приводит к расплавлению флюса и формирует шлаковую ванну.

За счет электропроводности флюса горение дуги останавливается, но температура нагрева продолжает расти.

Принцип техники заключается в передаче тепловой энергии от шлаковой ванны к образцам.

Выбор электродов

Для дуговой сварки используют 2 типа электродов: плавящиеся и неплавящиеся. Представители первой группы применяются чаще. Они расходуются при сваривании и взаимодействуют с шовным материалом. Флюсовое покрытие электродов сгорает при возбуждении электродуги. В это время происходит выделение химически малоактивных газов, которые создают защитное покрытие над сварочной ванной.

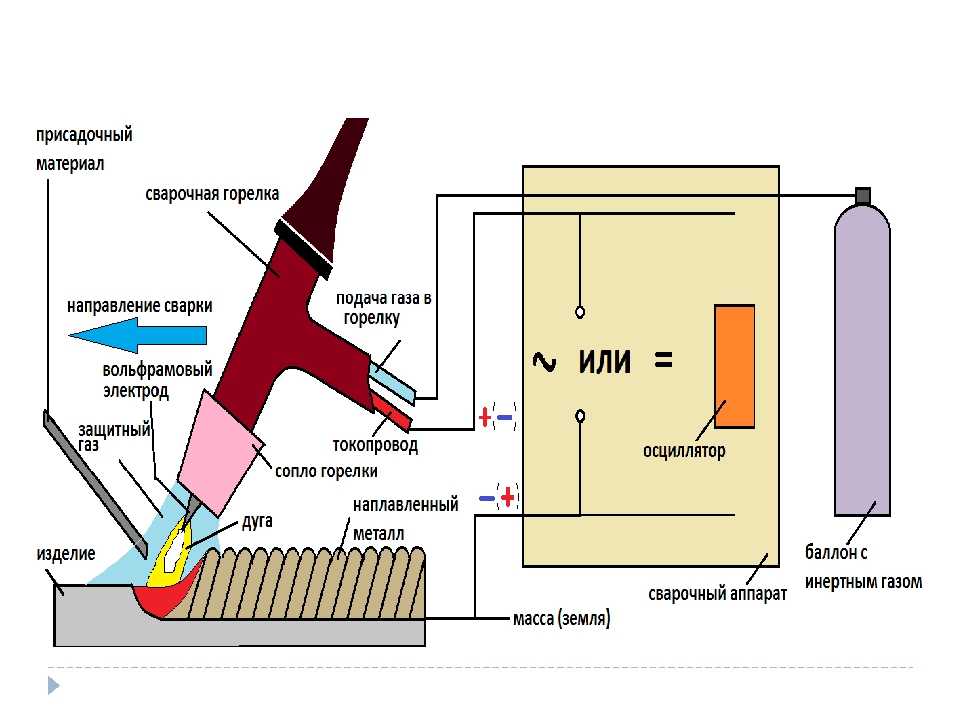

Неплавящиеся электроды производятся из тугоплавкого металла (в большинстве случаев используется вольфрам).

В отличие от плавких аналогов, они не расходуются в процессе сварки и предназначаются только для проведения тока к дуге. Защитная среда формируется с помощью газа и шланга.

Источники питания

Дуговая сварка предусматривает использование таких источников тока:

- Трансформаторы. Считаются устаревшим вариантом, преобразующим высокое напряжение в пониженное с пропорциональным увеличением силы тока.

- Выпрямители. Напоминают предыдущий тип, но оснащаются выпрямительным элементом.

- Инверторы. Являются современным источником тока, в котором переменный ток становится постоянным со стабилизированным напряжением. Работа аппарата не зависит от скачков напряжения в сети.

- Полуавтоматы. Роль источника питания выполняет инвертор. В конструкции прибора присутствует сварочная проволока, которая подается в зону действия с помощью специального устройства. Для получения защитной среды используется не флюс, а прямая подача газа.

Метод электродуговой сварки обладает как достоинствами, так и недостатками.

К преимуществам технологии относят:

- Технологичность.

- Частичную или полную автоматизацию работы.

- Небольшую зону термического воздействия.

- Простоту регулировки процесса.

- Дешевизну расходных материалов.

- Высокую скорость сваривания деталей.

Список недостатков включает в себя:

- Необходимость предварительной подготовки образцов перед сваркой

- Энергозависимость.

- Необходимость применения источников питания (трансформаторов или преобразователей).

Процедура выполнения и схемы дуговой сварки

Процесс начинается с выбора пространственного положения электрода. Процесс может осуществляться в любом положении, но важно учитывать тип электрода, который используется для работы. Детали, которые отличаются быстрым плавлением, не способны сформировать шов.

Детали, которые отличаются быстрым плавлением, не способны сформировать шов.

Поэтому специалисты рекомендуют проводить сварку в нижнем и горизонтальном положении. Такой метод может освоить даже начинающий сварщик без опыта.

Дальше необходимо разобраться с типом и полярностью тока. Ручная сварка проводится как при постоянном, так и при переменном токе. Однако первый вариант отличается большей стабильностью.

Полярность определяется с учетом требуемой скорости плавления. При обратном значении и постоянном токе электрод будет плавиться равномерно и медленно. Некоторые элементы способны сохранять хорошую производительность при любой полярности.

Дуговая сварка в защитных газах

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Дуговая сварка в защитных газах

Сварка в защитных газах — один из распространенных способов сварки плавлением. По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

По сравнению с другими способами он имеет ряд преимуществ, из которых главные: возможность визуального, в том числе и дистанционного, наблюдения за процессом сварки; широкий диапазон рабочих параметров режима сварки в любых пространственных положениях; возможность механизации и автоматизации процесса, в том числе с применением робототехники; высокоэффективная защита расплавленного металла; возможность сварки металлов разной толщины в пределах от десятых долей до десятков миллиметров.

Определения, классификация и основные схемы

Сварка в защитных газах (СЗГ) — общее название разновидностей дуговой сварки, осуществляемой с вдуванием через сопло горелки в зону дуги струи защитного газа. В качестве защитных применяют: инертные (Аr, Не), активные (СO 2, O2, N2, Н2) газы и их смеси (Аr+СO2+O2, Аr+O2, Аr+ +СO2 и др.).

Разновидности СЗГ можно классифицировать по таким признакам, как: тип защитных газов, характер защиты в зоне сварки, род тока, тип электрода и т. д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

д. (рис. 2.1). По совокупности основных физических явлений процесс дуговой сварки в защитных газах можно классифицировать по двум основным схемам — это сварка неплавящимся (СНЭЗГ) (рис. 2.2, а) и плавящимся (СПЭЗГ) (рис. 2.2,б) электродами.

Сварочная дуга в среде защитных газов характеризуется относительно большим разрядным током (от 5 до 500 А и выше) и низким катодным падением напряжения.

Для сварки неплавящимся электродом применяют в основном инертные газы Аr и Не, а также их смеси в любом соотношении. Эти газы, особенно Не, обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность электрического поля (E) в столбе дуги в инертных газах имеет сравнительно низкое значение и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. При сварке плавящимся электродом напряжение дуги и стабильность ее существования существенно зависят от состава защитного газа (рис. 2.

Повышение напряжения дуги с увеличением концентрации молекулярных газов (Н2, N2, O2 и СO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности. Увеличение напряжения дуги приводит к снижению ее устойчивости.

Защитные газы

Инертные газы

Практически полностью нейтральными по отношению ко всем свариваемым металлам являются инертные одноатомные газы. Инертные газы применяют для сварки химически активных металлов и сплавов, а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлами.

В сварочном производстве используемый аргон поставляется в газообразном (табл. 2.1) и в жидком состояниях. Газообразный аргон отпускают, хранят и транспортируют в стальных баллонах (по ГОСТ 949—73) или автоцистернах под давлением 15±0,5 или 20±1,0 МПа при 293 К.

При поставке аргона в баллонах (поГОСТ 949—73) вместимостью 40 дм3 объем газа в баллоне составляет 6,2 м3 (при номинальном давлении 15 МПа и 293 К).

Гелий для сварки поставляется по ТУ 51-689—75 трех сортов: марки А, Б и В (табл. 2.2). Транспортируют и хранят гелий в стальных баллонах вместимостью 40 дм3 в газообразном состоянии при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. Стоимость гелия значительно выше, чем аргона, поэтому его применяют в основном при сварке химически чистых и активных металлов и сплавов. Применение гелия обеспечивает получение большей глубины проплавления (благодаря высокому значению потенциала ионизации), поэтому его применяют иногда в тех случаях, когда требуется усиление проплавляющей способности дуги или получение специальной формы шва.

Активные защитные газы

В качестве активных защитных газов при сварке широко используют углекислый газ. К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

К активным газам могут быть отнесены также азот и водород, используемые в некоторых сварочных процессах как составная часть защитного газа.

В сварочном производстве азот иногда используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом. По отношению к большинству других металлов азот является активным газом, часто вредным, и его концентрацию в зоне плавления стремятся ограничить.

Водород в сварочном производстве используют достаточно редко для атомноводородной сварки и дуговой сварки в смеси (Аr+Н2 до 12%). Водород используют только в специальных областях сварки, поскольку он играет важную роль в металлургических процессах сварки. Ввиду возможности образования взрывоопасной смеси между водородом и воздухом при работе с ним следует строго соблюдать требования техники безопасности.

Смеси газов

В ряде случаев для расширения технологических возможностей дуговой сварки целесообразно применять смеси аргона и гелия. Добавка гелия способствует повышению проплавляющей способности дуги.

Добавка гелия способствует повышению проплавляющей способности дуги.

1. Смесь Аr+(10÷30% N2). Добавка N2 к аргону также способствует повышению проплавляющей способности дуги. Эту смесь применяют при сварке меди и аустенитной нержавеющей стали некоторых марок.

2. Смесь Аr+(1÷5% O2). Примесь кислорода к аргону понижает критический ток, при котором капельный перенос металла переходит в струйный, что позволяет несколько увеличить производительность сварки и уменьшить разбрызгивание металла. Аргонокислородную смесь применяют для сварки малоуглеродистой и легированной стали.

3. Смесь Аr+(10÷20% СO2). Углекислый газ при сварке малоуглеродистой и низколегированной стали способствует устранению пористости в сварных швах. Добавка СO2 к аргону повышает стабильность дуги и улучшает формирование шва при сварке тонколистовой стали.

4. Тройная смесь 75% Аr — 20 % СO2—5% O2 обеспечивает высокую стабильность дуги с плавящимся электродом при сварке стали, минимальное разбрызгивание металла, хорошее формирование шва, отсутствие пористости.

При отсутствии готовых газовых смесей смешивание газов можно осуществлять на сварочном посту. Состав смеси, подаваемой в горелку, регулируется изменением расхода газов, входящих в смесь. Расход каждого газа регулируется отдельным редуктором и измеряется ротаметром типа РС-3.

Способы газовой защиты

По отношению к электроду защитный газ можно подавать центрально или сбоку. Защиту сварочной ванны газом, истекающим из горелки, принято называть струйной. Струйная защита относится к наиболее распространенному способу местной зашиты при сварке. Качество струйной защиты зависит от конструкции и размеров сопла, расхода защитного газа и расстояния от среза сопла до поверхности свариваемого металла. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере истечения газового потока из сопла горелки.

Ориентировочные данные для подсчета расхода аргона на 1 м шва при сварке в нормальных условиях без сносящих потоков приведены в табл. 2.3 и 2.4.

2.3 и 2.4.

При нормировании расхода газа следует резервировать 15% его количества на продувку газопровода перед началом работы, на неиспользуемый остаток в баллоне (0,3—0,4 МПа), на сварку контрольных образцов и на подварку дефектов сварных швов.

Расход гелия рекомендуется определять по нормативам на расход аргона, вводя поправочный коэффициент 1,3.

Способы сварки

- Сварка в защитных газах неплавящимся электродом

- Сварка в защитных газах плавящимся электродом

- Импульсно-дуговая сварка в защитных газах

Для расширения диапазона свариваемых толщин, увеличения производительности процесса сварки в защитном газе и повышения качества сварных соединений разработан ряд специальных способов.

- Сварка в защитных газах трехфазной дугой

- Сварка в защитных газах вольфрамовым электродом с подогреваемой присадочной проволокой

- Многодуговая сварка в защитных газах вольфрамовым электродом

- Сварка в защитных газах вольфрамовым электродом погруженной дугой

- Дуговая сварка в защитных газах в контролируемой атмосфере

- Дуговая сварка в защитных газах неплавящимся полым катодом в вакууме

- Сварка в защитных газах дугой, управляемой магнитным полем

- Сварка в защитных газах с принудительным формированием шва

Особенности сварки разных металлов и сплавов

Сварка сталей

Сварка малоуглеродистых и низколегированных сталей в инертном газе применяется редко, так как эти стали хорошо свариваются под флюсом и в углекислом газе.

Высокие технологические свойства при сварке сталей обеспечиваются при добавке к аргону до 1—5 % кислорода. Кислород способствует увеличению плотности металла шва, улучшению сплавления, уменьшению подрезов и увеличению производительности процесса сварки.

Для сварки низкоуглеродистых и низколегированных сталей может также применяться аргон с добавкой 10—20 % углекислого газа. Углекислый газ способствует устранению пористости в швах и улучшению формирования шва.

Высоколегированные стали успешно свариваются в инертных газах и их смесях. При этом обеспечивается высокая стабильность дуги и минимальный угар легирующих элементов. Химический состав металла шва регулируется за счет применения проволоки нужного состава. Стали, в состав которых входят элементы с высокой активностью к кислороду (алюминий, титан, цирконий и т. п.), свариваются в среде инертных газов. Ориентировочные режимы автоматической и полуавтоматической сварки стыковых соединений толщиной 4— 10 мм на постоянном токе приведены в табл. 2.11.

2.11.

Сварка меди и медных сплавов

Медь (Технология сварки меди и ее сплавов) хорошо сваривается в аргоне, гелии и азоте, а также в смеси аргона с гелием и азотом. С целью экономии аргона и повышения производительности целесообразно использовать смесь аргона с азотом (70—80 % аргона и 30—20% азота). Азот способствует увеличению глубины проплавления меди.

Из-за высокой теплопроводности меди для получения надежного провара в начале сварки и хорошего сплавления по кромкам детали подогреваются до 470—770 К. При сварке в аргоне подогрев необходим при толщине меди более 4 мм, а в азоте — более 8 мм. Величину сварочного тока выбирают исходя из диаметра вольфрамового электрода, состава защитной смеси и рода тока. При этом сварка может выполняться как на переменном, так и на постоянном токе обратной полярности.

При сварке латуней, бронз и медноникелевых сплавов предпочтительнее использовать вольфрамовый электрод. При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см3/л HNO3, 100 см3/л H2SO4 и 1 см3/л НСl.

При этом испарение цинка и олова будут значительно меньше, чем при сварке плавящимся электродом. Присадочный металл, а иногда и кромки, подлежащие сварке, очищаются травлением. Для этого применяют раствор, состоящий из 75 см3/л HNO3, 100 см3/л H2SO4 и 1 см3/л НСl.

Некоторые режимы сварки стыковых соединений меди в нижнем положении приведены в табл. 2.12.

Сварка алюминиевых и магниевых сплавов

Эти сплавы обладают высокими значениями электропроводности, теплопроводности, а также скрытой теплоты плавления. Трудность сварки этих сплавов заключается в наличии на их поверхности тугоплавкой оксидной пленки, которая препятствует сплавлению металла сварочной ванны с основным металлом и, кроме того, остается в шве в виде неметаллических включений. При сварке на токе обратной полярности происходит катодная очистка свариваемых поверхностей в зоне воздействия дуги. Однако действием разрядного тока может быть разрушена лишь сравнительно тонкая пленка оксида. Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Толстую пленку оксида алюминия перед сваркой необходимо удалять механическим или химическим путем. Особо важно удалять оксидную пленку с поверхности электродной проволоки малого диаметра (из алюминиевых и магниевых сплавов). Это объясняется тем, что на поверхности оксидной пленки хорошо сорбируется влага, которая, диссоциируя в дуге, приводит к насыщению металла шва водородом и увеличению его пористости. Характер образования пористости зависит также и от химического состава сплава. При сварке алюминий-магниевых сплавов пленка оксидов имеет большую, чем у чистого алюминия, толщину и удерживает больше влаги.

Термически упрочняемые сплавы системы Аl—Mg—Si (марок АВ, АКБ, АКБ) обладают повышенной склонностью к образованию горячих трещин, что определяется наличием легкоплавких эвтектик, расширяющих температурный интервал твердожидкого состояния. Для уменьшения склонности к горячим трещинам этих сплавов целесообразно применять присадки, содержащие 4—6 % Si.

Влияние на качество сварных соединений оказывает выбор конструктивных элементов разделки кромок, которые определены ГОСТ 23949—80.

Накопленный опыт применения сварки конструкций из алюминиевых сплавов позволил отработать режимы, обеспечивающие высокое качество сварных соединений (табл. 2.13 и 2.14).

Сварка химически активных и тугоплавких сплавов

К числу основных затруднений, встречающихся при сварке титановых, циркониевых, молибденовых, никелевых и других тугоплавких сплавов, относится большая химическая активность металла при высокой температуре (особенно в расплавленном состоянии) по отношению к газам (кислороду, азоту, водороду). Поэтому при сварке требуется защита от воздуха не только расплавленного металла, но и участков твердого металла, нагретого до температуры выше 660 К. Обычно это достигается применением специальных приставок длиной до 500 мм и подачей газа с обратной стороны шва через специальные подкладки. При сварке используется аргон только высшего сорта или гелий марки А.

Наиболее надежную и стабильную защиту зоны сварки обеспечивают камеры с контролируемой атмосферой, где в качестве защитной среды используют спектрально чистый или высшего сорта аргон, а также вакуумные камеры, давление в которых не превышает (6—8)*10-2 Па.

Во избежание излишнего перегрева околошовных участков при дуговой сварке, например титана и циркониевого сплава, ограничивают уровень сварочного тока. Максимальная его величина при сварке титана поверхностной дугой вольфрамовым электродом обычно ≤300 А. При этом можно сваривать без разделки кромок за один проход сплавы толщиной 3—4 мм.

Дуговой сваркой в вакууме благодаря высокой концентрации тепловой мощности дугового разряда с полым катодом удается соединять без разделки кромок за один проход титановые сплавы толщиной 8—10 мм. Стыковые соединения титановых сплавов больших толщин выполняют многослойной сваркой с разделкой кромок и подачей присадочной проволоки. Режимы сварки в аргоне стыковых соединений титана приведены в табл. 2,15, 2.16.

Волченко В.Н. «Сварка и свариваемые материалы. том 2»

См. также:

- Сварка в углекислом газе

- Сварка в инертных газах и азоте

- Защитные газы

[PDF] Новая схема управления смешанным током и напряжением для инверторных сварочных аппаратов

- title={Новая схема управления смешанным током и напряжением для инверторных сварочных аппаратов},

автор={Ю.

М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гью-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

}

М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гью-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

} - Y. Chae, Y. Jang, G. Choe

- Опубликовано 4 марта 2001 г.

- Engineering

- APEC 2001. , предложена новая схема управления смешанным током и напряжением для инверторно-управляемой дуговой сварочной машины. В предлагаемой схеме управления используется как регулятор тока с обратной связью, так и регулятор напряжения без обратной связи для оптимизации формы выходного тока и напряжения на основе процедуры переноса металла. Проведено экспериментальное сравнение предложенной и традиционной схемы управления во всем диапазоне выходных токов.

Просмотр на IEEE

researchgate.netСтатическая выходная характеристика аппарата для дуговой сварки с регулируемым пиковым током

Описана статическая характеристика ВАХ изолированного полномостового преобразователя постоянного тока, используемого в качестве электронного привода сварочного аппарата.

. Преобразователь управляется пиковым током. The…

. Преобразователь управляется пиковым током. The…Стратегия полностью цифрового управления для машины для дуговой сварки металлическим электродом с плавным переключением

- Deshang Sha, X. Liao

Материаловедение, инженерия

2008 Международная конференция по электрическим машинам и системам

- 2008

В этой статье предлагается полностью оцифрованная стратегия управления полным мостом со сдвигом фазы, основанная на симметричной несущей. Для расширения диапазона плавного переключения ZVS для отстающей ветви используется насыщаемый индуктор…

Цифровое управление мощностью импульсной сварки GMAW в режиме переключения

- Deshang Sha, X. Liao

Материаловедение, машиностроение

2009IEEE Energy Conversion Congress and Exposition

- 2009

В этой статье описывается разработка аппарата для импульсной сварки MIG с импульсным режимом, состоящего из механизма подачи проволоки и преобразователя постоянного тока.

Как управление фидером, так и преобразователем осуществляется с каждым…

Как управление фидером, так и преобразователем осуществляется с каждым…Аппарат для дуговой сварки с полумостовым передним преобразователем

- Y. Birbir

Машиностроение

- 2017

Целью данной работы было проектирование и изготовление подходящий источник питания для сварочного аппарата, который может быть обеспечен импульсным источником питания с режимом тока с минимальным количеством внешних компонентов.

Усовершенствования в конструкции главной схемы инвертора для дуговой сварки и экспериментальная проверка

Предложена новая основная схема для инвертора для дуговой сварки, в которой частота коммутации больше не ограничивается электролитическим конденсатором, что позволяет DSP- управляемый инвертор…

Усовершенствованная стратегия управления с двойным замкнутым контуром для конвертера воздушно-плазменной резки

- Baoqi Liu, S. Duan, Xun Li

Engineering

9На основе выходной характеристики воздушного… Процесс сварочной дуги с переменной полярностьюНа основании исследования сварочной дуги с переменной полярностью было выявлено явление, при котором отставание во времени перехода тока через нуль от времени перехода напряжения в процессе коммутации было…

Справочная модель адаптивного контроллера для увеличения глубины проплавления и ширины валика в процессе соединения методом холодного переноса металла.

Инверторный источник питания для резки с двойным замкнутым контуром управления. система управления с двойным замкнутым контуром, основанная на назначении полюсов для режущего инвертора,…

A Модифицированный трехфазный резонансный преобразователь LLC: фазовая потеря и работа при малой нагрузке Подходит для сварки

Недавно трехфазные резонансные преобразователи LLC привлекли внимание благодаря своим привлекательным характеристикам, особенно в приложениях со средним и высоким уровнями мощности. Модифицированный трехфазный преобразователь LLC имеет…

ПОКАЗЫВАЕТ 1-7 ИЗ 7 ССЫЛОК

Новый метод управления мгновенным выходным током для инверторной дуговой сварочной машины производительность сварки может быть достигнута. Однако обычная машина для дуговой сварки CO/sub 2/ инверторная дуговая сварка…

Физика сварки

- J. Lancaster

Материаловедение

- 1984

Более глубокое понимание физики сварки ведет к улучшению применения и контроля процессов сварки.

За этим может последовать дальнейший рост производительности сварки. Электродуговая сварка, высокая…

За этим может последовать дальнейший рост производительности сварки. Электродуговая сварка, высокая…Уменьшение разбрызгивания — вопросы источника питания

- T. Mita

Материаловедение

- 1991

(1991). Уменьшение разбрызгивания – соображения относительно источника питания. Welding International: Vol. 5, № 11, стр. 847-850.

Разработка систем контроля сварочного тока для уменьшения разбрызгивания

- H. Yamamoto, S. Harada, T. Yasuda

Материаловедение

- 1990

- Х. Ямамото

Материаловедение

- 1989

Справочник сварки

AWS, том 2

- 1991

ET

AL. ’99 Records, Vol.1, стр. 521

- 1999

Дизайн Дуговая сварка — Процессы дуговой сварки — Номер ссылки — Дуговая сварка металлом

Опубликовано SIMTech, 2020-02-12 21:52:37

Поиск

Читать текстовую версию

- 1 — 2

Страницы:

Проектирование дуговой сварки (45 часов) Справочный номер курса обучения навыкам: CRS-Q-0033820-PRE Процессы дуговой сварки широко используются в различных отраслях промышленности в течение многих лет и по-прежнему доминируют среди различных сварочных процессов.

Этот модуль познакомит участников с основами наиболее популярных процессов дуговой сварки, их преимуществами и недостатками, параметрами процесса, эксплуатационными затратами и применением процесса. Также рассматриваются основные понятия свариваемости различных конструкционных материалов. Кроме того, будут также представлены разработки и тенденции передовых методов дуговой сварки, таких как наплавка (или наплавка) и наплавка. В качестве важной части этого модуля будут использоваться тематические исследования, чтобы продемонстрировать применение знаний о процессах и материалах и дать участникам полное представление о производстве и ремонте с использованием процессов дуговой сварки. Почему этот курс • Разработан специально для удовлетворения потребностей местной промышленности • Очень практичный и интенсивный • Новейшие знания и современные технологии • Тематические исследования, посвященные промышленному применению • Экспертные инструкторы в этой области с промышленным опытом Кто должен посещать Этот курс ориентирован на работу менеджеры, менеджеры/инженеры производства, инженеры по планированию производства, инженеры-материаловеды, инженеры-механики, инженеры-технологи, мастера и квалифицированные операторы, менеджеры/инженеры по контролю качества, инженеры по закупкам материалов, менеджеры лабораторий и инженеры, а также все производственные отрасли, которые используют сварку в качестве процесс соединения, например, в точном машиностроении, аэрокосмической, морской, нефтегазовой, автомобильной и электронной отраслях.

Этот модуль познакомит участников с основами наиболее популярных процессов дуговой сварки, их преимуществами и недостатками, параметрами процесса, эксплуатационными затратами и применением процесса. Также рассматриваются основные понятия свариваемости различных конструкционных материалов. Кроме того, будут также представлены разработки и тенденции передовых методов дуговой сварки, таких как наплавка (или наплавка) и наплавка. В качестве важной части этого модуля будут использоваться тематические исследования, чтобы продемонстрировать применение знаний о процессах и материалах и дать участникам полное представление о производстве и ремонте с использованием процессов дуговой сварки. Почему этот курс • Разработан специально для удовлетворения потребностей местной промышленности • Очень практичный и интенсивный • Новейшие знания и современные технологии • Тематические исследования, посвященные промышленному применению • Экспертные инструкторы в этой области с промышленным опытом Кто должен посещать Этот курс ориентирован на работу менеджеры, менеджеры/инженеры производства, инженеры по планированию производства, инженеры-материаловеды, инженеры-механики, инженеры-технологи, мастера и квалифицированные операторы, менеджеры/инженеры по контролю качества, инженеры по закупкам материалов, менеджеры лабораторий и инженеры, а также все производственные отрасли, которые используют сварку в качестве процесс соединения, например, в точном машиностроении, аэрокосмической, морской, нефтегазовой, автомобильной и электронной отраслях. По завершении этого курса SkillsFuture Singapore (SSG) выдаст электронные сертификаты (e-Certs) участникам, которые прошли обучение по модулям Singapore Skills Framework и приобрели квалификацию. Когда и где Пожалуйста, посетите наш веб-сайт KTO.SIMTech.a-star.edu.sg, чтобы ознакомиться с расписанием курсов. Место обучения: Сингапурский институт производственных технологий 2 Fusionopolis Way, Innovis, Level 8, Сингапур 138634

По завершении этого курса SkillsFuture Singapore (SSG) выдаст электронные сертификаты (e-Certs) участникам, которые прошли обучение по модулям Singapore Skills Framework и приобрели квалификацию. Когда и где Пожалуйста, посетите наш веб-сайт KTO.SIMTech.a-star.edu.sg, чтобы ознакомиться с расписанием курсов. Место обучения: Сингапурский институт производственных технологий 2 Fusionopolis Way, Innovis, Level 8, Сингапур 138634Чему вы научитесь Этот модуль предназначен для того, чтобы дать участникам знания в области дуговой сварки различных металлов и сплавов. Содержание этого модуля включает: • Принципы и характеристики различных процессов дуговой сварки • Преимущества и ограничения процесса • Дуговая сварка металлическим электродом в среде защитного газа (SMAW) • Дуговая сварка металлическим электродом в среде защитного газа (GMAW) и дуговая сварка с флюсовой проволокой (FCAW) • Дуговая сварка под флюсом (SAW) • Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) • Плазменно-дуговая сварка (PAW) • Передовые технологии для различных процессов дуговой сварки • Принципы металлургии сварки и их применение для контроля качества сварки • Образование и предотвращение дефектов сварки • Свариваемость различных конструкционных материалов • Сварка низколегированных и нержавеющих сталей • Сварка алюминиевых и магниевых сплавов • Сварка титановых и никелевых сплавов О руководителях курса Д-р Сунь Чжэн получил докторскую степень в области машиностроения в Технологическом университете Лаппеенранта, Финляндия.

Он имеет более чем тридцатилетний опыт работы в области соединения материалов, работая в научно-исследовательских институтах, университетах и на промышленных предприятиях. Д-р Сан, специализирующийся на сварочных процессах и металлургии сварки, опубликовал более ста двадцати статей в международных журналах и материалах конференций. Он был совместным получателем 1995 Национальная технологическая премия за вклад в процессы морского ремонта с использованием электронно-лучевой технологии. Г-н Пан Даю — старший инженер-исследователь в SIMTech. Он имеет почти тридцатилетний опыт работы в области сварки и соединения материалов. Его опыт охватывает сварку сосудов под давлением, трубопроводов и других конструкций; разработка и оптимизация процессов; улучшение производительности; ОК и КК и квалификация в области сварки; обучение сварочного персонала. В дополнение к промышленным проектам, он также выполняет собственные исследовательские проекты, в основном посвященные соединению материалов, начиная от черных и заканчивая цветными металлами, и опубликовал тридцать технических статей.

Он имеет более чем тридцатилетний опыт работы в области соединения материалов, работая в научно-исследовательских институтах, университетах и на промышленных предприятиях. Д-р Сан, специализирующийся на сварочных процессах и металлургии сварки, опубликовал более ста двадцати статей в международных журналах и материалах конференций. Он был совместным получателем 1995 Национальная технологическая премия за вклад в процессы морского ремонта с использованием электронно-лучевой технологии. Г-н Пан Даю — старший инженер-исследователь в SIMTech. Он имеет почти тридцатилетний опыт работы в области сварки и соединения материалов. Его опыт охватывает сварку сосудов под давлением, трубопроводов и других конструкций; разработка и оптимизация процессов; улучшение производительности; ОК и КК и квалификация в области сварки; обучение сварочного персонала. В дополнение к промышленным проектам, он также выполняет собственные исследовательские проекты, в основном посвященные соединению материалов, начиная от черных и заканчивая цветными металлами, и опубликовал тридцать технических статей. Он имеет степень BEng в области технологии сварки, степень магистра в области обработки материалов и диплом квалификации IWE/IIW. Стоимость курса и финансирование • Полная стоимость курса для этого модуля составляет 3000 сингапурских долларов до финансирования SkillsFuture и налога на товары и услуги. • Все сингапурцы и постоянные жители в возрасте от 21 года и старше могут получить финансирование SkillsFuture в размере до 70% от стоимости курса. • Сотрудники из Сингапура или постоянные жители, полностью спонсируемые малым и средним бизнесом, могут пользоваться финансовой поддержкой SkillsFuture в размере до 90 % от стоимости курса в соответствии со схемой расширенной поддержки обучения для малых и средних предприятий (МСП) при соблюдении критериев приемлемости. • Сингапурцы в возрасте 40 лет и старше могут воспользоваться финансированием SkillsFuture в размере до 90% от стоимости курса в рамках расширенной субсидии среднего возраста (MCES). • Сингапурцы в возрасте 35 лет и старше с заработком не более 2000 сингапурских долларов в месяц могут воспользоваться финансированием SkillsFuture в размере до 95% от стоимости курса в рамках схемы Workfare Training Support (WTS).

Он имеет степень BEng в области технологии сварки, степень магистра в области обработки материалов и диплом квалификации IWE/IIW. Стоимость курса и финансирование • Полная стоимость курса для этого модуля составляет 3000 сингапурских долларов до финансирования SkillsFuture и налога на товары и услуги. • Все сингапурцы и постоянные жители в возрасте от 21 года и старше могут получить финансирование SkillsFuture в размере до 70% от стоимости курса. • Сотрудники из Сингапура или постоянные жители, полностью спонсируемые малым и средним бизнесом, могут пользоваться финансовой поддержкой SkillsFuture в размере до 90 % от стоимости курса в соответствии со схемой расширенной поддержки обучения для малых и средних предприятий (МСП) при соблюдении критериев приемлемости. • Сингапурцы в возрасте 40 лет и старше могут воспользоваться финансированием SkillsFuture в размере до 90% от стоимости курса в рамках расширенной субсидии среднего возраста (MCES). • Сингапурцы в возрасте 35 лет и старше с заработком не более 2000 сингапурских долларов в месяц могут воспользоваться финансированием SkillsFuture в размере до 95% от стоимости курса в рамках схемы Workfare Training Support (WTS). • Сингапурцы в возрасте 25 лет и старше имеют право на получение кредита SkillsFuture Credit, который можно использовать для компенсации стоимости курса (только для самофинансируемых регистраций). Для получения дополнительной информации о финансировании посетите веб-сайт SkillsFuture Singapore по адресу www.ssg.gov.sg Сингапурский институт производственных технологий. По всем вопросам обращайтесь: 2 Fusionopolis Way, Innovis, #08-04, Сингапур 138634 Dr Sun Zheng Тел.: + 65 6590 3193 Электронная почта: [email protected] Электронная почта: [email protected] | Веб-сайт: KTO.SIMTech.a-star.edu.sg 02/2020

• Сингапурцы в возрасте 25 лет и старше имеют право на получение кредита SkillsFuture Credit, который можно использовать для компенсации стоимости курса (только для самофинансируемых регистраций). Для получения дополнительной информации о финансировании посетите веб-сайт SkillsFuture Singapore по адресу www.ssg.gov.sg Сингапурский институт производственных технологий. По всем вопросам обращайтесь: 2 Fusionopolis Way, Innovis, #08-04, Сингапур 138634 Dr Sun Zheng Тел.: + 65 6590 3193 Электронная почта: [email protected] Электронная почта: [email protected] | Веб-сайт: KTO.SIMTech.a-star.edu.sg 02/2020Сертификация сварщиков — Австралийский институт сварки

Схема сертификации сварщиков AWI была разработана профессионалами сварочной отрасли для профессионалов в области сварки. Схема сертификации сварщиков AWI предназначена для опытных сварщиков, стремящихся к дальнейшему развитию своей карьеры в области сварки.

Австралийский институт сварки повысил стандарты для этих важных сертификационных курсов по сварке.

Наша схема сертификации является экономически эффективной альтернативой другим отраслевым сертификатам. Схема сертификации AWI предназначена для удовлетворения потребностей всех заинтересованных сторон в австралийской сварочной и производственной промышленности.

Наша схема сертификации является экономически эффективной альтернативой другим отраслевым сертификатам. Схема сертификации AWI предназначена для удовлетворения потребностей всех заинтересованных сторон в австралийской сварочной и производственной промышленности.Австралийский институт сварки сотрудничал с ведущими в отрасли зарегистрированными учебными организациями (RTO) для создания признанной на национальном уровне схемы обучения. Эта схема обучения соответствует сертификатам AS1796 с 1 по 9 (сварочные билеты).

Австралийский стандарт 1796 определяет необходимые теоретические и практические навыки сварки для сертификации. Это позволит заявителю получить сертификат на сварку высококачественных изделий:

- Обычный углерод

- Лист из низколегированной стали

- Секции труб

Приведенная ниже информация описывает, как получить сертификат сварщика.

Вступительные требованияЧтобы получить право на участие в схеме сертификации сварщиков AWI, вы должны иметь либо:

- , либо сертификат III в области инженерии, либо .

- быть наемным торговцем.

Если у вас нет сертификата III, вы можете получить квалификацию благодаря предыдущему опыту. Предыдущий опыт включает как минимум двухлетний опыт сварки и завершение одной или нескольких программ сварки начального уровня. Это включает не менее 300 часов обучения и успешное завершение следующего:\

- MEM05007C — выполнение ручного нагрева и термической резки

- MEM05051A — Выберите процесс сварки

- MEM0502A – Применение безопасных методов сварки

- MEM09002B – Интерпретация технических чертежей

- MEM12023A — выполнение инженерных измерений

- MEM18001C — Использование ручных инструментов/ручных операций

- Выполнение обычной сварки с использованием правильного процесса (базовый)

- Сварка с использованием применимого процесса (промежуточный)

- Выполнение расширенной сварки с использованием применимого процесса (расширенная)

Для получения сертификата сварщика необходимы два компонента обучения: теория и практика.

Теория Оба компонента должны быть завершены, после чего следует экзамен через утвержденный RTO, прежде чем они будут утверждены.

Оба компонента должны быть завершены, после чего следует экзамен через утвержденный RTO, прежде чем они будут утверждены.Чтобы получить необходимые навыки и знания, соискатели должны заполнить MEM05026C – Применение принципов сварки.

Покрываемая информация:

- Толкование планов и спецификаций

- Валидация процедур изготовления/сварки

- Оценка и интерпретация OHS

- Стандарты и спецификации

- Организация процедур неразрушающего контроля и

- Управление проектами

Кандидаты должны пройти как минимум 40 часов практического обучения на одном из следующих курсов. Эти курсы можно пройти через Technoweld.

- Сертификат №. 3E – Ручная дуговая сварка металлическим электродом (MMAW) сварных швов с использованием водородосодержащих электродов в листах из легированной стали

- Сертификат №. 4 – Ручная дуговая сварка (РДС) сварных швов водородосодержащими электродами труб из легированной стали

- Сертификат №.

7 – Газовая вольфрамовая дуговая сварка (GTAW)

7 – Газовая вольфрамовая дуговая сварка (GTAW) - Сертификат №. 8F – Дуговая сварка флюсовой проволокой (FCAW) листа и трубы

- Сертификат №. 8G – Газовая дуговая сварка (GMAW) листа и трубы

Экзамен по теории должен быть сдан через RTO, одобренный AWI. Экзамен по теории является общим для всех сертификатов и должен быть сдан только один раз.

Кроме того, практические экзамены должны быть сданы через утвержденный AWI RTO. Практические экзамены специфичны для каждого сертификата. Сварщик должен сдать экзамен, соответствующий изучаемому типу сварочного сертификата.

Одобрение Австралийского института сваркиАвстралийский институт сварки может оценивать квалификации, выданные RTO по всей стране. После того, как квалификация будет достигнута, соответствующие формы должны быть отправлены в AWI (как указано ниже). После подтверждения сертифицированному сварщику будет выдан сертификат и карточка кошелька.

При этом важно качество дуги. От неё зависит, какой будет дорожка по качеству, а также количество шлаков на ней.

При этом важно качество дуги. От неё зависит, какой будет дорожка по качеству, а также количество шлаков на ней.

В отличие от плавких аналогов, они не расходуются в процессе сварки и предназначаются только для проведения тока к дуге. Защитная среда формируется с помощью газа и шланга.

В отличие от плавких аналогов, они не расходуются в процессе сварки и предназначаются только для проведения тока к дуге. Защитная среда формируется с помощью газа и шланга. М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гью-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

}

М. Че и Ю. Джанг и Милан М. Йованович и Джэ Суек Гхо и Гью-Ха Чо},

journal={APEC 2001. Шестнадцатая ежегодная конференция и выставка IEEE по прикладной силовой электронике (Cat. No.01Ch47181)},

год = {2001},

громкость = {1},

страницы = {308-313 том 1}

}  . Преобразователь управляется пиковым током. The…

. Преобразователь управляется пиковым током. The… Как управление фидером, так и преобразователем осуществляется с каждым…

Как управление фидером, так и преобразователем осуществляется с каждым…

За этим может последовать дальнейший рост производительности сварки. Электродуговая сварка, высокая…

За этим может последовать дальнейший рост производительности сварки. Электродуговая сварка, высокая… Этот модуль познакомит участников с основами наиболее популярных процессов дуговой сварки, их преимуществами и недостатками, параметрами процесса, эксплуатационными затратами и применением процесса. Также рассматриваются основные понятия свариваемости различных конструкционных материалов. Кроме того, будут также представлены разработки и тенденции передовых методов дуговой сварки, таких как наплавка (или наплавка) и наплавка. В качестве важной части этого модуля будут использоваться тематические исследования, чтобы продемонстрировать применение знаний о процессах и материалах и дать участникам полное представление о производстве и ремонте с использованием процессов дуговой сварки. Почему этот курс • Разработан специально для удовлетворения потребностей местной промышленности • Очень практичный и интенсивный • Новейшие знания и современные технологии • Тематические исследования, посвященные промышленному применению • Экспертные инструкторы в этой области с промышленным опытом Кто должен посещать Этот курс ориентирован на работу менеджеры, менеджеры/инженеры производства, инженеры по планированию производства, инженеры-материаловеды, инженеры-механики, инженеры-технологи, мастера и квалифицированные операторы, менеджеры/инженеры по контролю качества, инженеры по закупкам материалов, менеджеры лабораторий и инженеры, а также все производственные отрасли, которые используют сварку в качестве процесс соединения, например, в точном машиностроении, аэрокосмической, морской, нефтегазовой, автомобильной и электронной отраслях.

Этот модуль познакомит участников с основами наиболее популярных процессов дуговой сварки, их преимуществами и недостатками, параметрами процесса, эксплуатационными затратами и применением процесса. Также рассматриваются основные понятия свариваемости различных конструкционных материалов. Кроме того, будут также представлены разработки и тенденции передовых методов дуговой сварки, таких как наплавка (или наплавка) и наплавка. В качестве важной части этого модуля будут использоваться тематические исследования, чтобы продемонстрировать применение знаний о процессах и материалах и дать участникам полное представление о производстве и ремонте с использованием процессов дуговой сварки. Почему этот курс • Разработан специально для удовлетворения потребностей местной промышленности • Очень практичный и интенсивный • Новейшие знания и современные технологии • Тематические исследования, посвященные промышленному применению • Экспертные инструкторы в этой области с промышленным опытом Кто должен посещать Этот курс ориентирован на работу менеджеры, менеджеры/инженеры производства, инженеры по планированию производства, инженеры-материаловеды, инженеры-механики, инженеры-технологи, мастера и квалифицированные операторы, менеджеры/инженеры по контролю качества, инженеры по закупкам материалов, менеджеры лабораторий и инженеры, а также все производственные отрасли, которые используют сварку в качестве процесс соединения, например, в точном машиностроении, аэрокосмической, морской, нефтегазовой, автомобильной и электронной отраслях. По завершении этого курса SkillsFuture Singapore (SSG) выдаст электронные сертификаты (e-Certs) участникам, которые прошли обучение по модулям Singapore Skills Framework и приобрели квалификацию. Когда и где Пожалуйста, посетите наш веб-сайт KTO.SIMTech.a-star.edu.sg, чтобы ознакомиться с расписанием курсов. Место обучения: Сингапурский институт производственных технологий 2 Fusionopolis Way, Innovis, Level 8, Сингапур 138634

По завершении этого курса SkillsFuture Singapore (SSG) выдаст электронные сертификаты (e-Certs) участникам, которые прошли обучение по модулям Singapore Skills Framework и приобрели квалификацию. Когда и где Пожалуйста, посетите наш веб-сайт KTO.SIMTech.a-star.edu.sg, чтобы ознакомиться с расписанием курсов. Место обучения: Сингапурский институт производственных технологий 2 Fusionopolis Way, Innovis, Level 8, Сингапур 138634 Он имеет более чем тридцатилетний опыт работы в области соединения материалов, работая в научно-исследовательских институтах, университетах и на промышленных предприятиях. Д-р Сан, специализирующийся на сварочных процессах и металлургии сварки, опубликовал более ста двадцати статей в международных журналах и материалах конференций. Он был совместным получателем 1995 Национальная технологическая премия за вклад в процессы морского ремонта с использованием электронно-лучевой технологии. Г-н Пан Даю — старший инженер-исследователь в SIMTech. Он имеет почти тридцатилетний опыт работы в области сварки и соединения материалов. Его опыт охватывает сварку сосудов под давлением, трубопроводов и других конструкций; разработка и оптимизация процессов; улучшение производительности; ОК и КК и квалификация в области сварки; обучение сварочного персонала. В дополнение к промышленным проектам, он также выполняет собственные исследовательские проекты, в основном посвященные соединению материалов, начиная от черных и заканчивая цветными металлами, и опубликовал тридцать технических статей.

Он имеет более чем тридцатилетний опыт работы в области соединения материалов, работая в научно-исследовательских институтах, университетах и на промышленных предприятиях. Д-р Сан, специализирующийся на сварочных процессах и металлургии сварки, опубликовал более ста двадцати статей в международных журналах и материалах конференций. Он был совместным получателем 1995 Национальная технологическая премия за вклад в процессы морского ремонта с использованием электронно-лучевой технологии. Г-н Пан Даю — старший инженер-исследователь в SIMTech. Он имеет почти тридцатилетний опыт работы в области сварки и соединения материалов. Его опыт охватывает сварку сосудов под давлением, трубопроводов и других конструкций; разработка и оптимизация процессов; улучшение производительности; ОК и КК и квалификация в области сварки; обучение сварочного персонала. В дополнение к промышленным проектам, он также выполняет собственные исследовательские проекты, в основном посвященные соединению материалов, начиная от черных и заканчивая цветными металлами, и опубликовал тридцать технических статей. Он имеет степень BEng в области технологии сварки, степень магистра в области обработки материалов и диплом квалификации IWE/IIW. Стоимость курса и финансирование • Полная стоимость курса для этого модуля составляет 3000 сингапурских долларов до финансирования SkillsFuture и налога на товары и услуги. • Все сингапурцы и постоянные жители в возрасте от 21 года и старше могут получить финансирование SkillsFuture в размере до 70% от стоимости курса. • Сотрудники из Сингапура или постоянные жители, полностью спонсируемые малым и средним бизнесом, могут пользоваться финансовой поддержкой SkillsFuture в размере до 90 % от стоимости курса в соответствии со схемой расширенной поддержки обучения для малых и средних предприятий (МСП) при соблюдении критериев приемлемости. • Сингапурцы в возрасте 40 лет и старше могут воспользоваться финансированием SkillsFuture в размере до 90% от стоимости курса в рамках расширенной субсидии среднего возраста (MCES). • Сингапурцы в возрасте 35 лет и старше с заработком не более 2000 сингапурских долларов в месяц могут воспользоваться финансированием SkillsFuture в размере до 95% от стоимости курса в рамках схемы Workfare Training Support (WTS).

Он имеет степень BEng в области технологии сварки, степень магистра в области обработки материалов и диплом квалификации IWE/IIW. Стоимость курса и финансирование • Полная стоимость курса для этого модуля составляет 3000 сингапурских долларов до финансирования SkillsFuture и налога на товары и услуги. • Все сингапурцы и постоянные жители в возрасте от 21 года и старше могут получить финансирование SkillsFuture в размере до 70% от стоимости курса. • Сотрудники из Сингапура или постоянные жители, полностью спонсируемые малым и средним бизнесом, могут пользоваться финансовой поддержкой SkillsFuture в размере до 90 % от стоимости курса в соответствии со схемой расширенной поддержки обучения для малых и средних предприятий (МСП) при соблюдении критериев приемлемости. • Сингапурцы в возрасте 40 лет и старше могут воспользоваться финансированием SkillsFuture в размере до 90% от стоимости курса в рамках расширенной субсидии среднего возраста (MCES). • Сингапурцы в возрасте 35 лет и старше с заработком не более 2000 сингапурских долларов в месяц могут воспользоваться финансированием SkillsFuture в размере до 95% от стоимости курса в рамках схемы Workfare Training Support (WTS). • Сингапурцы в возрасте 25 лет и старше имеют право на получение кредита SkillsFuture Credit, который можно использовать для компенсации стоимости курса (только для самофинансируемых регистраций). Для получения дополнительной информации о финансировании посетите веб-сайт SkillsFuture Singapore по адресу www.ssg.gov.sg Сингапурский институт производственных технологий. По всем вопросам обращайтесь: 2 Fusionopolis Way, Innovis, #08-04, Сингапур 138634 Dr Sun Zheng Тел.: + 65 6590 3193 Электронная почта: [email protected] Электронная почта: [email protected] | Веб-сайт: KTO.SIMTech.a-star.edu.sg 02/2020

• Сингапурцы в возрасте 25 лет и старше имеют право на получение кредита SkillsFuture Credit, который можно использовать для компенсации стоимости курса (только для самофинансируемых регистраций). Для получения дополнительной информации о финансировании посетите веб-сайт SkillsFuture Singapore по адресу www.ssg.gov.sg Сингапурский институт производственных технологий. По всем вопросам обращайтесь: 2 Fusionopolis Way, Innovis, #08-04, Сингапур 138634 Dr Sun Zheng Тел.: + 65 6590 3193 Электронная почта: [email protected] Электронная почта: [email protected] | Веб-сайт: KTO.SIMTech.a-star.edu.sg 02/2020 Наша схема сертификации является экономически эффективной альтернативой другим отраслевым сертификатам. Схема сертификации AWI предназначена для удовлетворения потребностей всех заинтересованных сторон в австралийской сварочной и производственной промышленности.

Наша схема сертификации является экономически эффективной альтернативой другим отраслевым сертификатам. Схема сертификации AWI предназначена для удовлетворения потребностей всех заинтересованных сторон в австралийской сварочной и производственной промышленности.

Оба компонента должны быть завершены, после чего следует экзамен через утвержденный RTO, прежде чем они будут утверждены.

Оба компонента должны быть завершены, после чего следует экзамен через утвержденный RTO, прежде чем они будут утверждены. 7 – Газовая вольфрамовая дуговая сварка (GTAW)

7 – Газовая вольфрамовая дуговая сварка (GTAW)