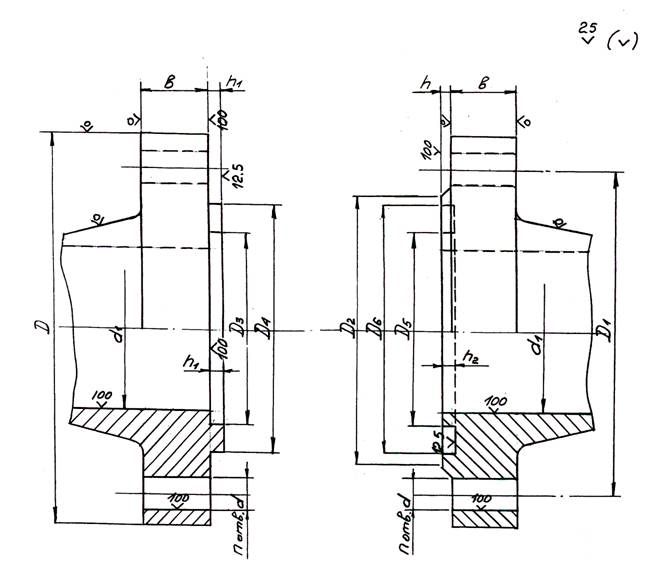

Исполнение фланцев K, J, L, M по ГОСТ 33259-15

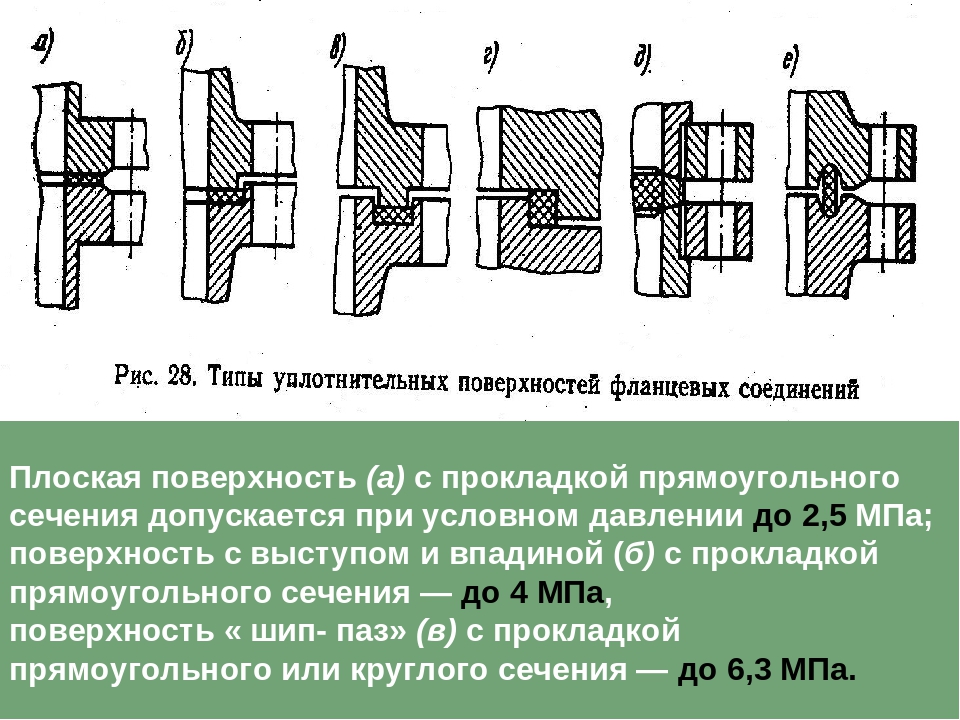

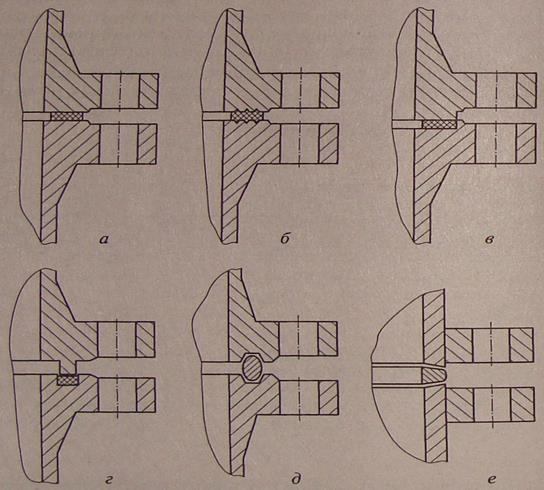

16 ноября 2021, 09:58Фланцевые соединения применяются в местах подключения трубопровода к оборудованию, имеющему ответные фланцы, а также на участках где в процессе эксплуатации требуется периодическая разборка или замена. Такие соединения состоят из двух фланцев, прокладки и деталей крепежа. В составе герметичного соединения два фланца должны иметь соответствующие друг другу уплотнительные поверхности. Основной фланец, имеющий выточку под прокладку, подбирают в соответствии с противоположным компаньоном.

➤ Историческая справка

В 2016 году ГОСТ 33259-15 пришел на замену ГОСТов группы 12815. Исторические изменения коснулись наименования исполнений уплотнительных поверхностей. Если раньше зеркала носили цифровое обозначение (от 1 до 9), то теперь они приобрели буквенный вид (от A до M). На нашем сайте вы можете найти статью с описанием всех нововведений.

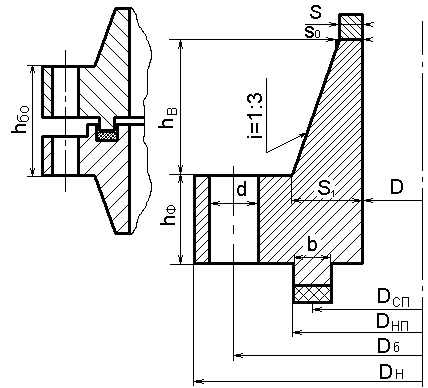

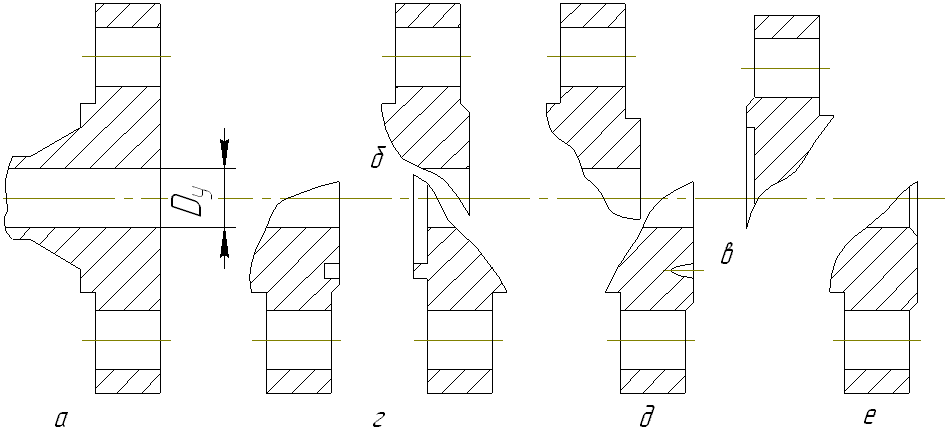

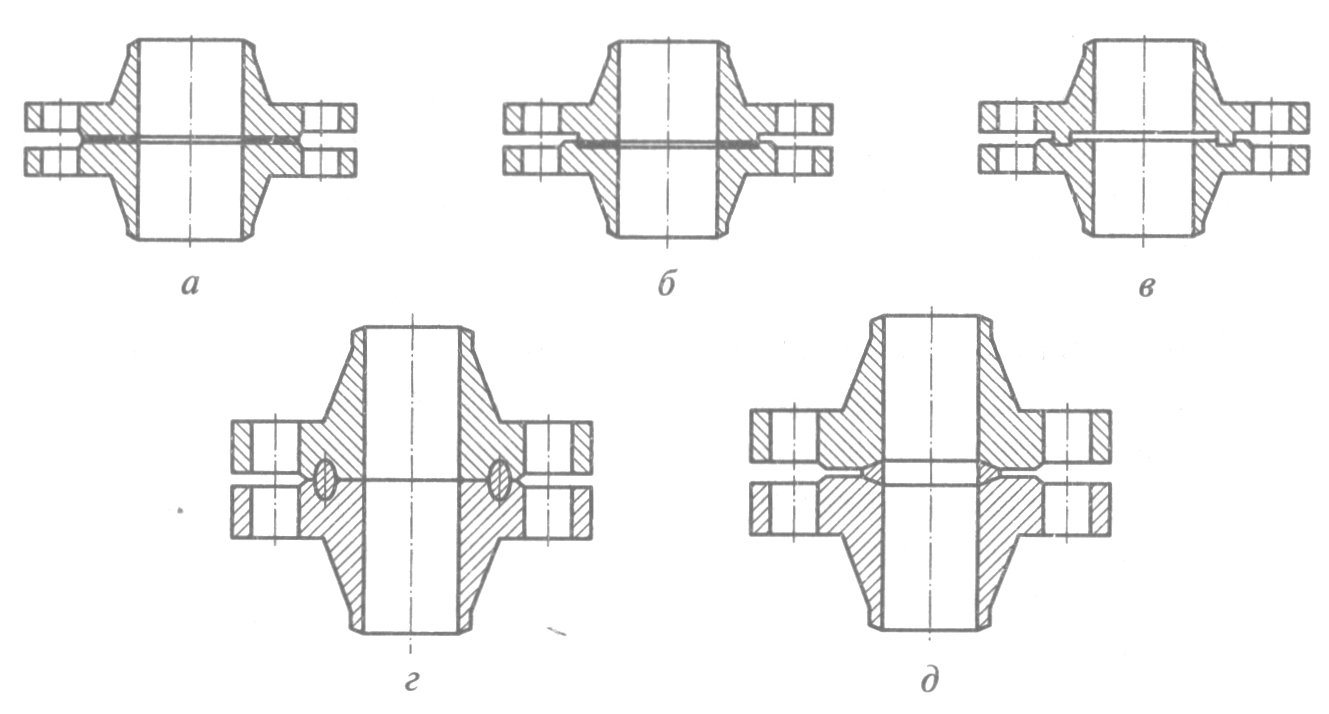

Уплотнительная поверхность фланцев: исполнения K-M

Фланцы изготавливают из поковок, исключая литейные технологии (

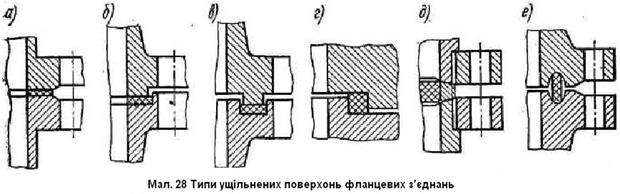

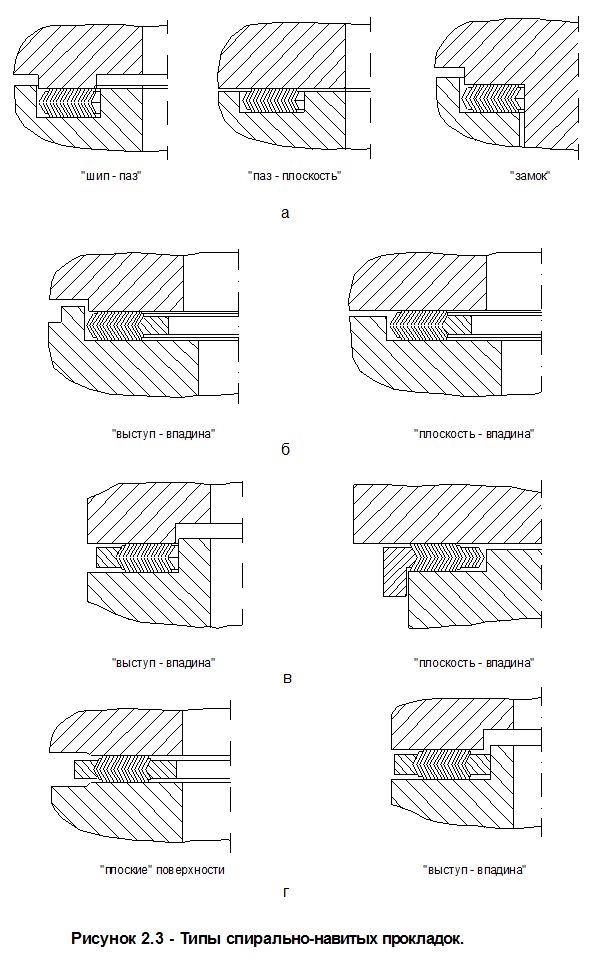

Ограничение не распространяется только на фланцы арматуры). Допустимые методы — штамповка и ковка. Поверхность контакта фланцев с прокладкой, помещенной между фланцами и сжатой для выполнения уплотняющей роли, называется уплотнительной поверхностью или зеркалом. Выбор типа уплотнительной поверхности напрямую зависит от условий эксплуатации соединения. В первой части мы рассмотрели исполнения A-D, во второй части речь пойдет про фланцы под линзовую прокладку K, под прокладку овального сечения J и соединение шип-паз L-M.

Ограничение не распространяется только на фланцы арматуры). Допустимые методы — штамповка и ковка. Поверхность контакта фланцев с прокладкой, помещенной между фланцами и сжатой для выполнения уплотняющей роли, называется уплотнительной поверхностью или зеркалом. Выбор типа уплотнительной поверхности напрямую зависит от условий эксплуатации соединения. В первой части мы рассмотрели исполнения A-D, во второй части речь пойдет про фланцы под линзовую прокладку K, под прокладку овального сечения J и соединение шип-паз L-M.

Форма и характеристики поверхности уплотнительной поверхности фланца играют важную роль в эффекте уплотнения. Плоскостность уплотнительной поверхности фланца и перпендикулярность уплотнительной поверхности и осевой линии фланца напрямую влияют на равномерность напряжений прокладки и хороший контакт между прокладкой и фланцем. Существует несколько видов прокладок: неметаллические, металлические и комбинированные. Для зеркал L-M используют фторопластовую прокладку, а между J-J и K-K металлические: прокладки овального сечения и линзовые. Более мягкая прокладка может более эффективно уплотняться на шероховатой поверхности, чем твердая прокладка. Это логично, потому что более жесткие прокладки требуют большей энергии сжатия для деформации и уплотнения, чем более мягкие прокладки.

Более мягкая прокладка может более эффективно уплотняться на шероховатой поверхности, чем твердая прокладка. Это логично, потому что более жесткие прокладки требуют большей энергии сжатия для деформации и уплотнения, чем более мягкие прокладки.

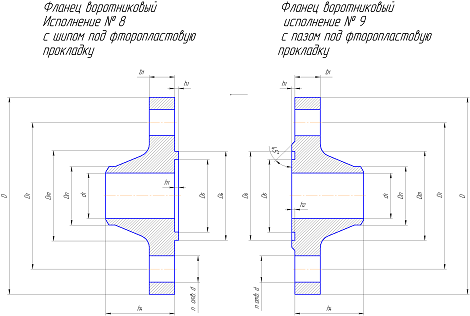

Допустимые минимальные значения шероховатости по ГОСТ 33259-15 для исп. L, М — Ra=0,8.

Исполнение K- Исполнение K, под линзовую прокладку

- Фланцевая пара: K (6)

- Посмотреть исп. K в каталоге:

Фланцы в исполнении K (6) выдерживают высокое давление от 6,3 до 100 МПа и встречаются только для воротниковых фланцев. Сферическая форма прокладки при стягивании болтами или шпильками трансформируется в плоскую и заполняет собой пространство между двумя деталями. Применяют в в химической и нефтехимической промышленности с повышенными требованиями к безопасности. В качестве ответного фланца выступает идентичная деталь в исполнении K.

- Исполнение J, под прокладку овального сечения

- Фланцевая пара: J (7)

- Посмотреть исп. J в каталоге: перейти

Выдерживая условия высокого давления от 6,3 до 16,0 МПа, фланец J рассчитан только для стальных деталей типа 11. Хоть прокладка тоже выполнена из металла, важно, чтобы ее материал был более “мягким”, чем материал фланца. Прокладка прямоугольной формы с закругленными краями устанавливается в канавку уплотнительной поверхности и сжимается между двумя ответными фланцами крепежными элементами — создается уплотнение металл-металл.

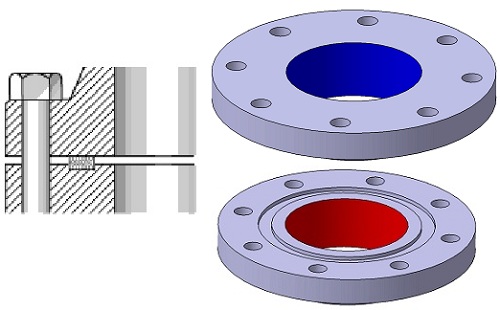

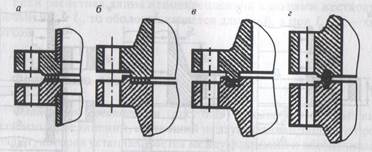

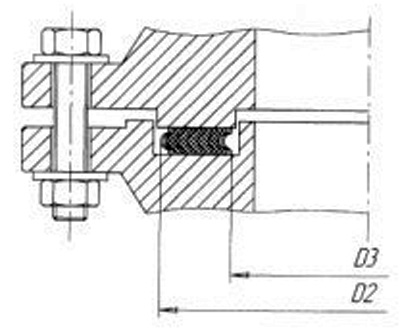

Исполнение L и M, шип-паз

- Фланцевая пара: исполнение L (8) шип + M (9) паз под фторопластовую прокладку

- Посмотреть исп. L в каталоге: перейти

- Посмотреть исп. M в каталоге: перейти

Если предыдущие виды исполнений стыковались между собой попарно, то эта фланцевая пара действует вместе по принципу шип-паз или L-M. Как вы могли заметить, схематично и внешне повторяется замок в исполнениях C-D (который мы рассмотрели в первой части статьи), но разница не только в отличии размеров позиций, но и в том, что такие фланцы используют при работе с высоко агрессивными средами вместе с уплотнителями из фторопласта. Соединение выдерживает максимальное давление

Как вы могли заметить, схематично и внешне повторяется замок в исполнениях C-D (который мы рассмотрели в первой части статьи), но разница не только в отличии размеров позиций, но и в том, что такие фланцы используют при работе с высоко агрессивными средами вместе с уплотнителями из фторопласта. Соединение выдерживает максимальное давление

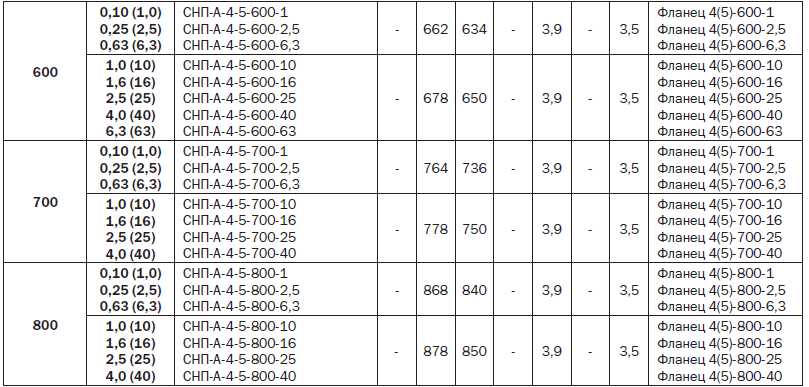

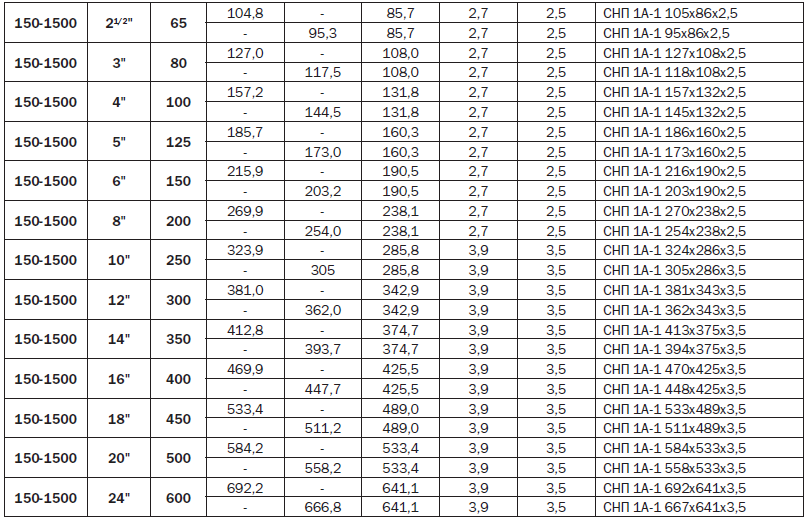

Таблица 1: Размер исполнений фланцев K, J, L, M по ГОСТ 33259-15.

➤➤➤ Скачать таблицу с размерами исполнений K-M

Полезное чтение:

Чтобы заказать фланцы в исполнениях A-M, направьте запрос по электронной почте или позвоните менеджерам отдела продаж.

➥ 8 (499) 673-38-38 Москва

➥ 8 (343) 384-38-38 Екатеринбург

➥ 8 (812) 328-38-38 Санкт-Петербург

➥ 8 (800) 555-38-83 Бесплатно по РФ

ЧИТАЙТЕ ТАКЖЕ

Размеры и установка стальных фланцев

Фланцевые соединения обеспечивают герметичный монтаж трубопроводной арматуры или частей трубопровода.

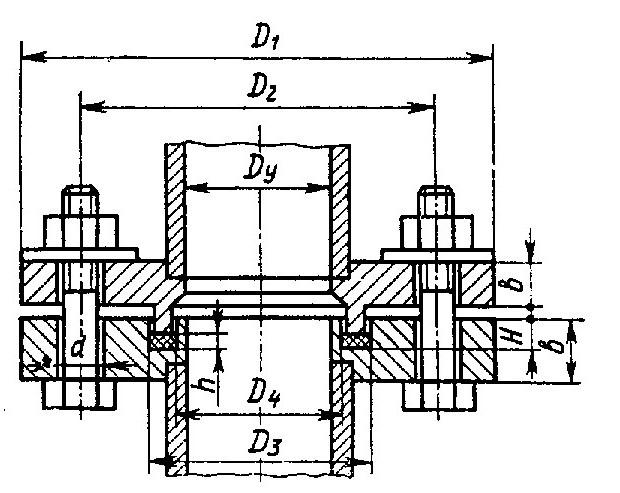

Размеры фланцевых соединений

Геометрия и габариты фланца – основные параметры, учитываемые при выборе изделия. Наиболее важный показатель – диаметр условного прохода, который является ключевым и при разработке новых соединительных элементов. Важно, чтобы стальной плоский приварной фланец (или какая-либо другая модификация) соответствовал трубопроводу. Наиболее востребованные фланцы и размеры труб, для которых они предназначены:

- Ду 100 – трубопровод 108 или 114 мм.

- Ду 125 – 133 или 140 мм.

- Ду 150 – 152, 159, 168 мм.

Если планируется купить стальной приварной фланец, именно условный проход будет параметром, на котором основывается геометрия изделия. Единственное исключение здесь – ряд, который может быть первым или вторым. От ряда зависят следующие характеристики:

Единственное исключение здесь – ряд, который может быть первым или вторым. От ряда зависят следующие характеристики:

- Некоторые геометрические параметры фланца (D3-D6 согласно ГОСТ).

- Количество и диаметр отверстий для крепежа.

- Глубина пазов и шипов, высота выступов.

Самыми востребованными на рынке являются сварные плоские фланцы, что объясняется их высокой устойчивостью к температурным воздействиям, к давлению. Материалы исполнения таковы, что детали надежно защищены от воздействия большинства транспортируемых сред, в том числе химически агрессивных.

Высококачественные стальные фланцы

На нашем оборудовании можно изготовить любые фланцевые соединения, при этом размеры стальных фланцев, а также другие технические параметры, определяются в соответствии с требованиями ГОСТ. Выполняются также нестандартные проекты, когда изделия выпускаются в соответствии с предоставленной клиентом деталью или ее чертежом. Заказчику не нужно полностью подготавливать проектно-техническую документацию – это возьмут на себя наши специалисты.

7. Технологические трубопроводы / КонсультантПлюс

7. Технологические трубопроводы

7.1. Технологические трубопроводы АЗС для нефтепродуктов и их паров должны удовлетворять следующим требованиям:

— выполняться из металла либо из материалов, имеющих соответствующий сертификат на использование для транспортировки нефтепродуктов;

— соединение фланцев должно осуществляться по принципу «шип-паз»;

— соединения трубопроводов должны обеспечивать их надежность в условиях длительной эксплуатации.

7.2. Соединения подземных трубопроводов выполняются сваркой, за исключением мест присоединения фланцевой или муфтовой арматуры и фланцевых заглушек. Фланцевая или муфтовая арматура, фланцевые заглушки располагаются в колодцах, которые должны быть засыпаны песком.

7. 3. Подземные трубопроводы для топлива и его паров следует располагать на глубине не менее 0,4 м в заглубленных лотках или в металлических кожухах, исключающих проникновение топлива (при возможных утечках) за их пределы. Лотки следует заполнять негорючим материалом, металлические кожухи с обеих сторон должны герметично заделываться.

3. Подземные трубопроводы для топлива и его паров следует располагать на глубине не менее 0,4 м в заглубленных лотках или в металлических кожухах, исключающих проникновение топлива (при возможных утечках) за их пределы. Лотки следует заполнять негорючим материалом, металлические кожухи с обеих сторон должны герметично заделываться.

7.4. Допускается использование для нескольких ТРК одного, общего трубопровода подачи нефтепродуктов из одного резервуара (для напорных ТРК) или нескольких трубопроводов из разных резервуаров к одной ТРК, при условии наличия на таких трубопроводах запорной арматуры перед каждой ТРК и каждым резервуаром.

7.5. Все фланцевые соединения трубопроводов, арматуры и оборудования должны быть плотно соединены через прокладки из материалов, устойчивых к воздействию нефтепродуктов и окружающей среды.

7.6. Подземные участки трубопроводов должны быть подвергнуты антикоррозионной защите в соответствии с требованиями государственных стандартов, наземные участки должны быть окрашены.

7.7. Сливные устройства должны обеспечивать герметичность соединения трубопроводов АЗС со сливными рукавами автоцистерн.

7.8. На АЗС находится схема технологических трубопроводов с обозначением запорной арматуры и другого оборудования.

7.9. Технологические трубопроводы (наземная часть), арматура и устройства ежесменно (ежедневно) осматриваются ответственным лицом с целью выявления утечек топлива. Нарушения герметичности следует немедленно устранять в соответствии с производственными инструкциями. Запрещается эксплуатация разгерметизированных трубопроводов.

7.10. В состав работ по техническому обслуживанию трубопроводов входят:

— внешний осмотр наружных трубопроводов и соединений;

— проверка крепления трубопроводов в технологических шахтах;

— очистка арматуры и окраска ее;

— внесение записей в эксплуатационную документацию;

— проверка состояния уплотнительных прокладок в соединительных устройствах;

— очистка и продувка огневых преградителей (по мере необходимости).

7.11. При техническом обслуживании запорной арматуры контролируется отсутствие утечки топлива через сальниковые уплотнения, состояние соединительных фланцев и прокладок, наличие полного комплекта болтов, гаек и шпилек, целостность маховиков и надежность крепления. В случае тяжелого хода шпинделя запорной арматуры и потери герметичности сальникового уплотнения набивка должна заменяться или уплотняться при соблюдении мер безопасности. Неисправная и негерметичная арматура подлежит внеочередному ремонту или замене.

7.12. Один раз в год паровоздушные трубопроводы технологической системы должны продуваться воздухом с целью очистки от осадков внутренней поверхности трубопровода.

7.13. Не реже одного раза в пять лет технологические трубопроводы подвергают испытаниям на герметичность. Эту операцию рекомендуется совмещать с зачисткой резервуаров.

7.14. Трубопровод, не выдержавший испытаний на герметичность, подлежит замене.

7.15. После монтажа или после ремонта технологический трубопровод должен быть испытан на герметичность и прочность.

Открыть полный текст документа

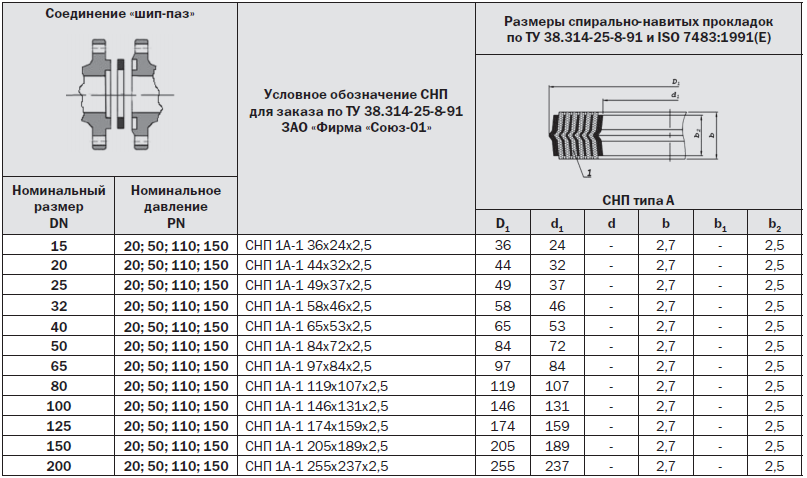

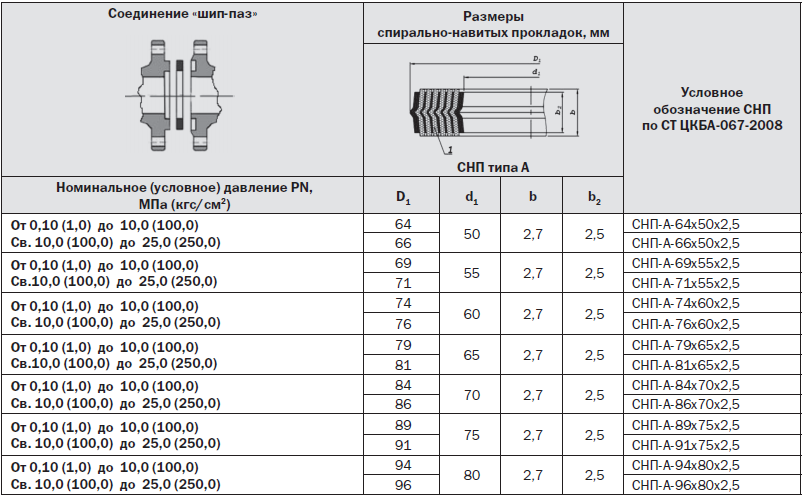

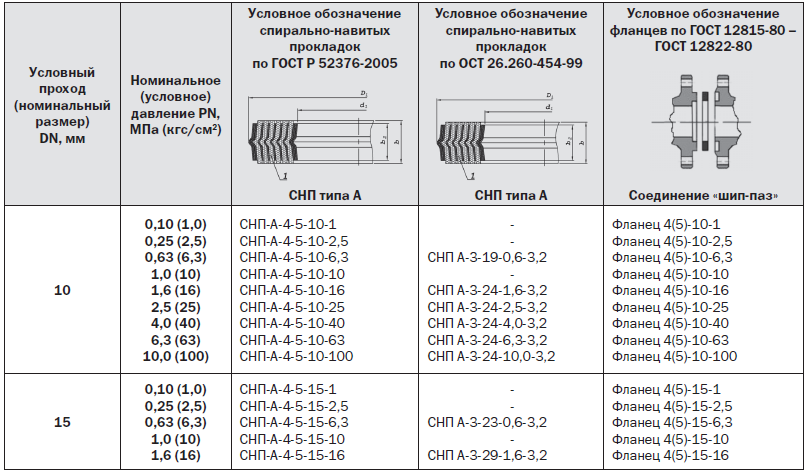

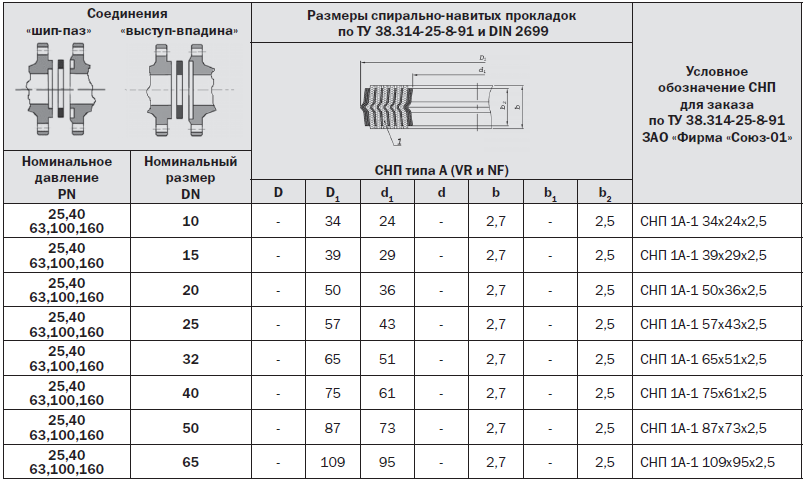

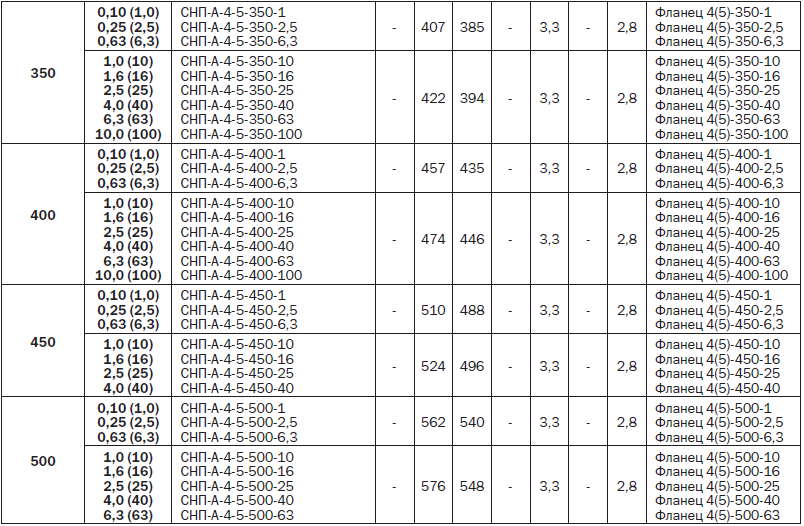

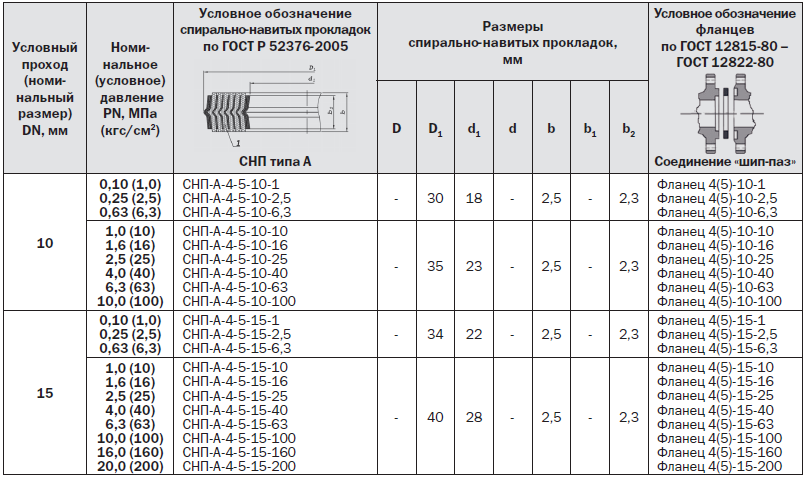

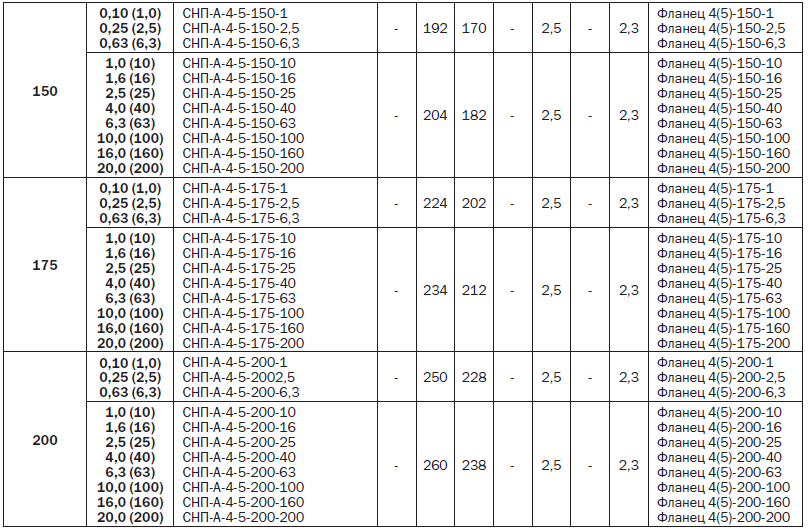

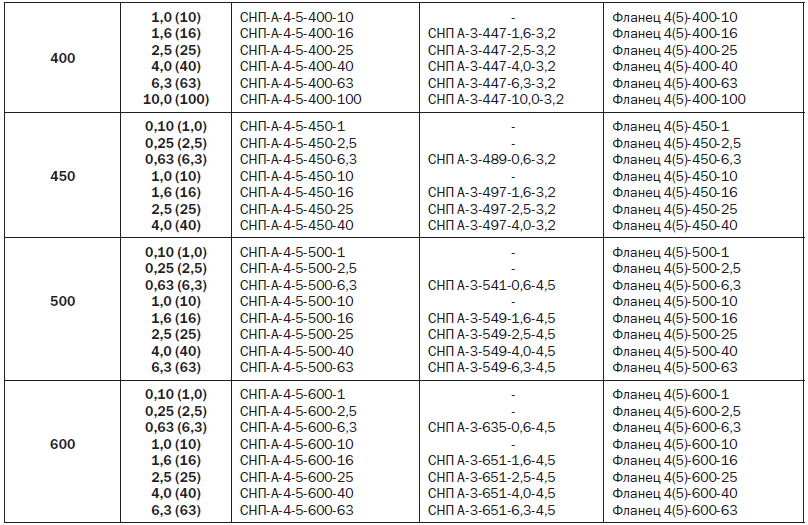

Спирально-навитые прокладки СНП

Одним из самых эффективных способов уплотнения фланцевых соединений является применение СНП, которые в отличие от обычных уплотнительных фланцевых прокладок имеют остаточную упругость и компенсируют возникающий зазор при перепадах температуры и давления рабочей среды или при вибрации трубопроводов, обеспечивая надежную герметичность соединения.

Предназначены для уплотнения круглых отверстий плоских фланцевых соединений, соединений типа «выступ-впадина» и «шип-паз» арматуры, трубопроводов, сосудов, аппаратов, насосов и аналогичного оборудования во всех отраслях промышленности.

По накопленному опыту изготовления и по предоставляемой информации от заказчиков, основываясь на длительном опыте эксплуатации СНП, мы рекомендуем для фланцев российского производства заменять заказываемые по ГОСТ Р 52376-05 прокладки СНП на прокладки, изготавливаемые по ОСТ 26. 260.454, так как во многих случаях типоразмеры по ГОСТ не полно отражают весь ряд параметров использования, в частности по давлению. Данный ОСТ 26.260.454 соответствует требованиям международных и российских стандартов, разработан ведущими НИИ России в 1973 году и основываясь на многолетние испытания и международные общепринятые стандарты утвержден ТК 260 «Оборудование химическое и нефтегазоперерабатывающее».

260.454, так как во многих случаях типоразмеры по ГОСТ не полно отражают весь ряд параметров использования, в частности по давлению. Данный ОСТ 26.260.454 соответствует требованиям международных и российских стандартов, разработан ведущими НИИ России в 1973 году и основываясь на многолетние испытания и международные общепринятые стандарты утвержден ТК 260 «Оборудование химическое и нефтегазоперерабатывающее».

Спирально-навитые прокладки (СНП) представляют из себя прокладки, навитые из V образных или W образных чередующихся слоев профилированной холоднокатаной антикоррозионной металлической ленты и ленты мягкого наполнителя из терморасширенного графита, ПТФЭ или керамики, способные сохранять герметичность узла при давлении среды до 25 МПа и температурах до +1000°С.

Лента каркаса уплотняющей части изготавливается по ГОСТ 4986-79 из сталей: 12Х18Н10Т, 12Х18Н9, 08Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, хастеллой, манель и другие.

Ограничительные кольца, предохраняющие уплотняющую часть от чрезмерного сжатия, изготавливаются по ГОСТ 5632-72 из коррозионно-стойкой стали марок: 12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т и др. толщина ограничительных колец составляет 2,4 + 0,1 мм или 3,0 + 0,3 мм. Марки материалов ленты, ограничительных колец и тип наполнителя при необходимости подбираются по согласованию с заказчиком.

толщина ограничительных колец составляет 2,4 + 0,1 мм или 3,0 + 0,3 мм. Марки материалов ленты, ограничительных колец и тип наполнителя при необходимости подбираются по согласованию с заказчиком.

В зависимости от вида уплотняемого оборудования СНП изготавливаются с перегородками различного исполнения.

Основные типы СНП изготавливаются по нормам ОСТ 26.260.454-99, DIN, BS, API, ANSI, ASME, ГОСТ Р 52376-05

| СНП А; Б (NF;VR;MF;TG;GF) | СНП В (VRI) | СНП Г (GA;RJ) | СНП Д (GIA;FF;RF) |

СНП А – без ограничительных колец, — для фланцев арматуры и трубопроводов с уплотнительными поверхностями «шип-паз»

СНП Б — без ограничительных колец, — для фланцев арматуры и трубопроводов с уплотнительными поверхностями «выступ — впадина»

СНП В – с внутренним ограничительным кольцом, — для фланцев арматуры и трубопроводов с уплотнительными поверхностями «выступ — впадина»

СНП Г — с наружным ограничительным кольцом, — для фланцев арматуры и трубопроводов с гладкими уплотнительными поверхностями.

СНП Д – с внутренним и наружным ограничительным кольцами, — для фланцев арматуры и трубопроводов с гладкими уплотнительными поверхностями.

Примечание: В зависимости от применяемых фланцевых соединений, присоединительные размеры и размеры уплотнительных поверхностей фланцевых соединений типа «шип-паз», «выступ-впадина» и соединительного выступа для фланцев арматуры должны соответствовать требованиям ГОСТ 12815, для фланцев сосудов и аппаратов — ГОСТ 28759.3 и другим нормативным документам на оборудование (в том числе и импортное).

расчет соединения трубопроводов. Что это такое? Виды изолирующих соединений труб воздуховодов

Фланцевые стыки предназначены для создания разъёмного и не менее герметичного, чем сварное, соединения. Назначение фланца – присоединение отводящих труб или трассы к входным патрубкам, ведущим в отсеки и ходы технологического оборудования, например, секции котельной.

Что это такое?

Фланцевое изолирующее соединение – метод стыковки участков трубопровода, где требуется обслуживание без перемонтажа или реконструкции уже имеющейся линии. Это позволяет ускорить прочистку, замену отказавших секций без использования пильно-шлифовального и сварочного оборудования. Трубопроводы, чья система предусматривает организацию дополнительных ответвлений, пересечений и врезок, зачастую не обходятся без разъёмных стыков.

Можно, конечно, использовать муфтово-сгонные секции, однако фланцевые разбираются значительно легче.

Для надёжной стыковки всей трубоходной металлоконструкции используют болты с комплектом гаек, пресс- и гроверных шайб, вворачиваемых в крепёжные отверстия, соседние из которых отстоят друг от друга на одинаковом расстоянии. Фланцевые стыки применяются не только в жидкостных системах трубопроводного обмена внутренней средой, но и в газовых, а также работающих на сжатом воздухе или парах любых жидкостей, нагретых до 100 и более градусов по Цельсию.

Фланцевые стыки применяются не только в жидкостных системах трубопроводного обмена внутренней средой, но и в газовых, а также работающих на сжатом воздухе или парах любых жидкостей, нагретых до 100 и более градусов по Цельсию.

Наиболее популярная область применения фланцевых соединений – магистральные и вторично отходящие от них трубы подачи природного газа. Но по фланцевым секциям трубомагистрали гонят и нефть, аммиак, сероводород, оксиды неметаллов, также являющиеся газами в разогретом состоянии. Стальные фланцы применяют в сочетании таких же труб под приварку, однако на практике их всё больше вытесняют трубы ПНД (полиэтиленовые низкого давления), где фланец, имеющий кольцевую отбортовку с внутренней резьбой, навинчивается на пластиковую трубу. Допустимо использовать лишь полиэтилен и полипропилен, обладающие значительной упругостью при температуре от нуля до десятков градусов по Цельсию.

Виды

Фланец компрессионный, обладающий размером, к примеру, в 63 мм, применяется для возведения водопроводных систем, функционирующих на достаточно низком (до 1 атмосферы) давлении, включая мелиоративные инженерные коммуникации. Канализация, где жидкой средой в трубах является сточная или дренажная (ливневая) вода, не нуждается во фланцах с повышенным (10 и более атмосфер) давлении. Фланец обеспечивает переход с 63 мм (ПНД) на 5 см (сталь).

Стык производится путём связывания его через соответствующий фланец. Толщины стенок и резьбового зазора хватит, чтобы создать завинчивающееся разъёмное соединение. Его второе применение – стык для связи с шаровым запором, гидрозатвором и т. д. В комплекте может поставляться металлокольцо, благодаря которому перетяжка пластика, ведущая к появлению трещины на участке трубопровода, исключена. Такие детали не подходят для среды с температурой более 40 градусов. Рабочее давление берётся с запасом – 16 бар (параметр со значением «Ру-16»). Чтобы выбрать подходящее изделие, учитывают разграничение типов (или видов) фланцев по методу стыкования, способу изготовления и по классу давления.

Такие детали не подходят для среды с температурой более 40 градусов. Рабочее давление берётся с запасом – 16 бар (параметр со значением «Ру-16»). Чтобы выбрать подходящее изделие, учитывают разграничение типов (или видов) фланцев по методу стыкования, способу изготовления и по классу давления.

По способу соединения

Способ соединения, как ранее отмечалось, может быть приварным (соединения из стали, например, морозостойкой 09Г2С) и врезным (резьбовое навинчивание). Для надёжного соединения по резьбе применяют фланцы с ободком, толщина стенок на котором составляет не менее 3 мм. Это кольцо наваривается на сам фланцевый «блин», затем полученное соединение отшлифовывается, получившаяся конструкция проверяется на отцентрованность, а далее на внутренней стороне стенок отбортовки режется резьба.

Так, для 50-миллиметровой трубы (приближённо это 2 дюйма) всё тот же 63-миллиметровый фланец предусматривает толщину стенок отбортовки приблизительно в 6,5 мм.

Помимо 63х2, востребованы и другие похожие размеры, например, 110х4. Зависимость меньшего значения от большего в этой маркировке не всегда линейна.

Соединение приварным методом производится неразъёмным способом: на отрезок трубы навариваются два фланца с разных её концов. Соединение врезкой может потребовать лишь нарезания на уже существующей трубе резьбы. Далее резьба обматывается по канавкам ФУМ-лентой, паклей с нанесённой на неё термопастой. Затем фланец привинчивается на этот нарезной конец трубы.

Фланцы с шипом и пазом устроены следующим образом. Шип – один кольцевой бортик, паз – два, отстоящих друг от друга на ширину шипа. В результате соединение обеспечивается с куда более тонкой прокладкой, представляющей собой кольцо, чьи внешний и внутренний диаметры равны диаметрам шипа. Кольцо-прокладка вставляется и запрессовывается в паз одного из фланцев, затем в этот технологический канал вставляется шип второго фланца.

По способу изготовления

Фланцы изготавливают из средне- и высоколегированной сталей. Марки стали для фланцев учитываются по ГОСТу 12816-80. Распространённым способом является выделка фланцевых изделий горячим штампованием на кузнечном оборудовании. «Блин» штампуется, в результате образуются симметрично прорезанные отверстия, которые затем дорабатываются на токарном оборудовании. Альтернативы кузнечному штампованию – газовое разрезание, отливание в форме. Последний способ подразумевает вращение с использованием центробежного отливания.

По классу давления

Кованая сталь марки ASME-B16.5 использует 7 классов давления: 150, 300, 400, 600, 900, 1500 и 2500. Чем выше номинал класса, тем больше допустимое давление в трубопроводе. Класс давления обусловливается объёмом стали, затраченной на производство одной пары. Маркировка классов – безразмерная величина. По этому стандарту здесь учитывается количество фунтов на дюйм.

Класс давления обусловливается объёмом стали, затраченной на производство одной пары. Маркировка классов – безразмерная величина. По этому стандарту здесь учитывается количество фунтов на дюйм.

Используя конвертер величин, легко перевести это в атмосферы (килограммы давящего воздействия на квадратный сантиметр площади трубопровода). При повышении температуры с +20 до +450 по Цельсию разрешённое давление может уменьшиться до 5 раз: сталь, ослабленная разогревом, даёт больше возможностей воде, газу или пару вырваться наружу. Некоторые стали из одной фазы могут уже при этой температуре перейти в другую: например, карбидная структура преобразовывается в графитную.

Дополнительные элементы

Одних фланцев, как показывает практика, мало для обеспечения высококачественного стыка. В качестве дополнительных элементов применяются следующие решения.

В качестве дополнительных элементов применяются следующие решения.

- Болты и гайки с набором гровер- и прессшайб. Гроверная шайба, являясь витком пружины, не даёт соединению развинтиться от вибрации, вызываемой, к примеру, гидроударами при резком перекрытии воды, пара или газа на вентиле (задвижке) или кране. Это позволяет закрутить гайки до упора, не прибегая к их фиксации на витках болтов с помощью точечно-контактной сварки, что привело бы к порче крепежа и необходимости его спиливания/расточки.

- Уплотнение из резины создаёт герметизацию. Вместо резинового кольца может использоваться и клей-герметик. Это даёт возможность создать так называемое резиноподобное соединение, полностью или частично заменив вырезку из настоящей резины. Вместо резины могут применяться и другие термостойкие уплотнители, к примеру, эбонит либо композитные материалы на основе каучука.

Минимальное требование – резина должна выдержать нагрев хотя бы до 120 по Цельсию.

- Защитный кожух поставляется для закрытия фланцестыка на трубопроводе. Он может быть дополнен патрубком внештатного сливания. Изделие показано при использовании в качестве внутренней среды в трубе жидкости с химически активным составом. При этом оцинкованная или нержавеющая прослойка исключает вредное воздействие такой среды до определённой концентрации химреагента в воде.

Как и фланец, кожух не подходит для превышения температуры больше, чем на 450 градусов. Если подходящих кожухов в продаже не нашлось, потребитель вправе сделать заказ на изготовление изделий типоразмеров, подходящих в каждом конкретном случае.

Расчет и монтаж

Недостаточно просто поставить фланцы друг напротив друга, совместив их согласно правильно произведённому подбору. Потребуется и затягивание болтовых соединений. Чтобы качество стыка осталось неизменно высоким, следует выбрать наиболее высокоточные изделия, соответствующие друг другу.

Например, допуски шипа и паза не должны заметно расходиться друг с другом.

Для высококачественного монтажа фланцевого стыка сделайте следующее.

- С поверхностей (особенно соприкасающихся друг с другом участков на разных фланцах) очищают и удаляют остатки жира с помощью ацетона (спирта, растворителя-646, дихлорэтана или иного органически активного средства).

- Просматривают фланцы на присутствие (отсутствие) насечек, выбоин, вмятин, свидетельствующих как об отбраковке на производстве, так и о неправильных перевозке и хранении партии фланцев на складе.

- С резьбовой зоны снимают технологические заусенцы, далее стыкуемую часть покрывают машинным (индустриальным) маслом, смазкой или масляной отработкой.

- Устанавливают по центру прокладку. В паз её вставить легче при монтаже беспазно-бесшиповых фланцевых деталей. Бывшие в использовании прокладки брать незачем: их срок службы на новых изделиях заметно укорачивается, так как на предыдущих стыках они уже проработали довольно долгое время.

После установки болтов производится закручивание гаек до момента начала затягивания. Затем болты по одному затягиваются равномерно. Для четырёхболтового крепления используют последовательность затяжки по принципу «через один». Для затягивания болтов имеет смысл использовать тарировочный ключ. В него вмонтирован динамометр: если не довернуть болтовое соединение, то крепление может разойтись при гидроударах, если же перетянуть, будут рваться сами болты.

Для затягивания болтов имеет смысл использовать тарировочный ключ. В него вмонтирован динамометр: если не довернуть болтовое соединение, то крепление может разойтись при гидроударах, если же перетянуть, будут рваться сами болты.

Затягивать весовым ключом гайки нужно до значения, которое рассчитано в соответствии с данным стыком. Для разных по условному диаметру (ДУ) фланцев используется своё значение усилия затяжки. Альтернативный способ закрутить соединения на фланцах – применить гидравлику для затягивания гаек, а для ускорения процесса предварительного закручивания гаечных соединений применяются пневматические гайковёрты.

Если соединений немного, а повышенная точность монтажа не особо критична, то гайки затягиваются вручную: простым рожковым, трубчатым или разводным ключом.

Расчёт ввода в эксплуатацию стыковых секций трубопроводов показывает, что усилие стягивания в первые сутки после монтажных работ ослабляется на одну десятую. На второй день следует с помощью всё того же весового ключа пройтись по всем соединениям. Ослабленные затяжки подтягиваются вновь до расчётного усилия.

Требования по сборке фланцестыковых секций учитывают не только условный диаметр, но и распирающее усилие (РУ), а также расчётное давление в системе. Это позволяет максимально высококачественно смонтировать трубные сегменты, обеспечив трубопроводам эксплуатацию без замены фланцев и прокладок на протяжении ряда лет с учётом периодического окрашивания всего воздуховода или газопровода.

4.2 Конструирование и расчёт фланцевого соединения эллиптического днища с корпусом аппарата. Разработка стального сварного аппарата

Похожие главы из других работ:

Аппарат вертикальный с механическим перемешивающим устройством

2.3 Расчет эллиптического днища

Согласно заданию в аппарате предусмотрены эллиптические днище и крышка. Для днища и крышки принята сталь 08Х18Н10Т (см. п.1.2) с допускаемым напряжением [у] =168 МПа и модулем упругости Е=2·105 МПа…

Конструкторский расчет оборудования, работающего на диссоциирующей четырехокиси азота

6.2 Расчет эллиптического днища

Расчетное давление в трубном пространстве . В днище имеются отверстия для патрубков входа и выхода четырехокиси азота. Внутренний диаметр днища . Расчетная толщина стенки: где — допускаемое напряжение для материала днища…

В днище имеются отверстия для патрубков входа и выхода четырехокиси азота. Внутренний диаметр днища . Расчетная толщина стенки: где — допускаемое напряжение для материала днища…

Конструкция теплообменника

3.3 Расчет фланцевого соединения

Фланцевое соединение крышки и корпуса аппарата при Dвн = 800 мм и р = 0,18 МПа выбирается по ОСТ 26-426-79 с плоскими приварными фланцами и уплотнительной поверхностью типа «шип-паз». Толщина втулки фланца , где s = 4 мм — толщина обечайки аппарата. мм…

Производство карбамида

7.3 Расчет толщины стенки эллиптического днища корпуса

Внутренняя высота эллиптической части днища: Нд = 0,25D = 0,25·2,0 = 0,5 м Расчетная толщина эллиптического днища [3 с.5]: sд.р = ц = 1,0 — коэффициент прочности сварных соединений sд.р = 28·2.0·2,0/[(4·256·1,0 — 70)2·0,5] = 0,113 м Исполнительная толщина днища sд = sд.р + С = 0…

Разработка стального сварного аппарата

1.

6.3 Расчёт эллиптического днища

6.3 Расчёт эллиптического днищаЭллиптическое днище, нагруженное внутренним давлением. Условие применения расчетных формул: ; ; ;; ;. Расчетную толщину стенки определяем по формуле: ; . Принимаем ближайшее стандартное значение Sд = 18мм…

Разработка технологии изготовления адсорбера

3.4 Сборка эллиптического днища с корпусом аппарата

Эллиптические днища поступают на сборку с корпусом уже с люком или штуцером согласно чертежу. 1 — устройство или ложемент днища; 2 — днище…

Разработка технологии изготовления корпуса адсорбера

2.4 Раскрой эллиптического днища

Полусферические и эллиптические днища могут быть изготовлены двумя методами штамповкой и фланжированием. При больших диаметрах полусферических днищ штамповкой изготавливают лепестки и сегменты…

Разработка технологического процесса изготовления сварочного аппарата

1.3.2 Определение размеров развертки эллиптического днища

Днище выбрали согласно ГОСТ 6533 по внутреннему диаметру аппарата согласно [4, с. 117]. Таблица 3 — Геометрические размеры днища Двн, мм Sд, мм Нд, мм Hц, мм Fд, м2 Vд, м3 3000 12 750 60 10,32 3…

117]. Таблица 3 — Геометрические размеры днища Двн, мм Sд, мм Нд, мм Hц, мм Fд, м2 Vд, м3 3000 12 750 60 10,32 3…

Расчет аппарата высокого давления

3.9 Расчет прочности шпилек для соединения крышки с корпусом

Расчетный диаметр стержня шпильки согласно [5] где — коэффициент, учитывающий тангенциальные напряжения в шпильке при затяге; — коэффициент…

Расчет выпарного аппарата

3. Расчёт фланцевого соединения

теплообменник выпарной кожухотрубный хладагент Определение конструктивных параметров соединения 1. Толщина S0 втулки фланца в зависимости от его конструкции (тип фланца — свободный) принимается таким образом, что удовлетворяет условию S0 > S…

Расчет выпарного аппарата

4. Расчёт на герметичность фланцевого соединения

Определяем нагрузки в соединений при монтаже — Fб1 и в рабочих условиях — Fб2 (см. рис…

Расчет конденсатора паров бинарной смеси бензол-толуол

5.

3 Расчет фланцевого соединения

3 Расчет фланцевого соединенияВыбираем стандартный фланец Таблица 2 — элементы стандартных фланцевых соединений приварных встык D, мм Ру, МПа мм z…

Расчет обечайки и днища

2. Расчет эллиптического днища нагруженного наружным давлением

Дано: Давление расчетное P=2.3 МПа Температура расчетная t=200?С Диаметр аппарата, внутренний Д=2000 мм. Материал сталь — 10Г2 Расчетную толщину эллиптического днища вычисляем по формуле: = где…

Расчет химических аппаратов

9. РАСЧЁТ ФЛАНЦЕВОГО СОЕДИНЕНИЯ

Как для днищ, так и для обечайки, выбираем фланцы исполнения 1. [2] (таб.13.8). Таким образом, по таб.13.8 определим размеры фланцев при базовом внутреннем диаметре обечайки 1…

Технология производства сульфонатных присадок

2.2.2 Расчет эллиптического днища колонны

Толщину стенки верха днища рассчитываем по формуле: (55) где — расчетная толщина эллиптического днища колонны, (56) где R — радиус кривизны в вершине днища по внутренней поверхности, R=2000 мм; Р — расчетное давление, Р=0. ..

..

СОЕДИНЕНИЕ ТРУБОПРОВОДОВ

Изобретение относится к области соединения трубопроводов и может найти применение в конструкции соединений газонефтепроводов, водоводов и канализации.

Известно фланцевое соединение трубопроводов по ГОСТ 12822-01 (фланцы стальные свободные на приварном кольце), содержащее кольца, жестко закрепленные на концах трубопроводов, фланцы, свободно перемещающиеся вдоль трубопровода и стянутые болтовыми соединениями, упором для которых служат приварные кольца.

Известно фланцевое соединение трубопроводов, принятое в качестве прототипа, содержащее втулки с боковой конической поверхностью, жестко закрепленные на концах соединяемых трубопроводов, торцы втулок соединены между собой по типу выступ-впадина, а между ними помещено эластичное кольцо, при этом боковые конические поверхности втулок сопряжены между собой. На втулках с возможностью свободного перемещения вдоль них установлены фланцы с упором в торцевые выступы втулок, стянутые между собой крепежными элементами, причем на внутренней поверхности фланцевых и сопряженных с ними торцевых выступах выполнены конусные поверхности с углом меньше угла трения для материалов фланцев и втулок. Фланцы выполнены в виде полуколец, которые стянуты между собой болтовыми соединениями, а оси соединительных болтов расположены параллельно касательной к наружной образующей фланцев (Патент РФ №33203171, дата приоритета 11.06.2003, дата публикации 10.10.2003, авторы: Носырев Д.Я., Скачкова Е.А., прототип).

Фланцы выполнены в виде полуколец, которые стянуты между собой болтовыми соединениями, а оси соединительных болтов расположены параллельно касательной к наружной образующей фланцев (Патент РФ №33203171, дата приоритета 11.06.2003, дата публикации 10.10.2003, авторы: Носырев Д.Я., Скачкова Е.А., прототип).

Общим недостатком аналога и прототипа является то, что известные соединения трубопроводов не позволяют производить демонтаж и монтаж отдельной секции трубопровода без вырезки кольцевого участка трубы, что повышает трудоемкость демонтажа и монтажа и требует специального оборудования для резки и сварки.

Задачей изобретения является снижение трудоемкости операций при замене изношенных участков трубопровода.

Для решения поставленной задачи соединение трубопроводов содержит втулки с выступами, жестко закрепленные на концах трубопроводов, эластичное кольцо, установленное между втулками, фланцы в виде соединенных между собой полуколец, насаженные на втулки с возможностью перемещения, упертые в выступы втулок и стянутые болтовыми соединениями, средство центрирования трубопроводов соединением типа «шип-паз». Новым является то, что втулки выполнены с цилиндрическим выступом, образующим упор под фланцы, торец одной из втулок снабжен канавкой, в которой установлено эластичное кольцо. Фланцы, выполненные в виде полуколец, насажены на втулки с возможностью центрирования трубопроводов и соединения полуколец между собой, при этом полукольца одного фланца выполнены с пазом в торце, полукольца второго фланца снабжены взаимодействующим с пазом шипом, причем полукольца одного фланца повернуты относительно полуколец другого фланца на шаг расположения болтовых соединений, стягивающих фланцы трубопроводов и обеспечивающих герметичность соединения.

Новым является то, что втулки выполнены с цилиндрическим выступом, образующим упор под фланцы, торец одной из втулок снабжен канавкой, в которой установлено эластичное кольцо. Фланцы, выполненные в виде полуколец, насажены на втулки с возможностью центрирования трубопроводов и соединения полуколец между собой, при этом полукольца одного фланца выполнены с пазом в торце, полукольца второго фланца снабжены взаимодействующим с пазом шипом, причем полукольца одного фланца повернуты относительно полуколец другого фланца на шаг расположения болтовых соединений, стягивающих фланцы трубопроводов и обеспечивающих герметичность соединения.

На фиг.1 показано соединение трубопроводов, продольный разрез, на фиг.2 — разрез А-А на фиг.1.

Соединение трубопроводов содержит жестко закрепленные на соединяемых концах трубопроводов 1 и 2 втулки 3 и 4, на которых установлены с минимальным зазором, обеспечивающим перемещение, фланцы 5 и 6, стянутые болтовыми соединениями 7. Втулки 3, 4 выполнены с цилиндрическими выступами, образующими упоры 8, 9 под фланцы 5, 6, снабженные соответствующими поверхностями. На торцевой поверхности одной из втулок 3 или 4 выполнена кольцевая канавка 10, в которой установлено эластичное кольцо 11, обеспечивающее герметичность соединения. Фланцы 5, 6 выполнены в виде полуколец, насажены на втулки 3, 4 с возможностью центрирования трубопроводов и соединения полуколец между собой. При этом полукольца одного фланца 5 выполнены с пазом 12 в торце, полукольца второго фланца 6 снабжены взаимодействующим с пазом 12 шипом 13, выполненным с соответствующими пазу и наружной поверхности втулок размерами, обеспечивающими соединение типа «шип-паз», а полукольца одного фланца 5 повернуты относительно полуколец другого фланца 6 на шаг расположения болтовых соединений 7, стягивающих фланцы 5, 6 трубопроводов 1, 2 и обеспечивающих герметичность соединения.

На торцевой поверхности одной из втулок 3 или 4 выполнена кольцевая канавка 10, в которой установлено эластичное кольцо 11, обеспечивающее герметичность соединения. Фланцы 5, 6 выполнены в виде полуколец, насажены на втулки 3, 4 с возможностью центрирования трубопроводов и соединения полуколец между собой. При этом полукольца одного фланца 5 выполнены с пазом 12 в торце, полукольца второго фланца 6 снабжены взаимодействующим с пазом 12 шипом 13, выполненным с соответствующими пазу и наружной поверхности втулок размерами, обеспечивающими соединение типа «шип-паз», а полукольца одного фланца 5 повернуты относительно полуколец другого фланца 6 на шаг расположения болтовых соединений 7, стягивающих фланцы 5, 6 трубопроводов 1, 2 и обеспечивающих герметичность соединения.

Соединение трубопроводов по предложенному техническому решению выполняется следующим способом. В канавку 10 втулки 3 устанавливают эластичное кольцо 11 и конец одной стыкуемой трубы подводится к другому концу трубы. На жестко закрепленные втулки 3 и 4 устанавливают полукольца фланцев 5 и 6, и полукольца фланца 5 поворачивают относительно полуколец фланца 6 на шаг расположения болтовых соединений, например, равный углу 60°. Центровка стыкуемых труб происходит за счет цилиндрического паза 12 на фланце 5 и цилиндрического шипа 13 на фланце 6. Затем фланцы 5 и 6 стягиваются болтовыми соединениями 7.

На жестко закрепленные втулки 3 и 4 устанавливают полукольца фланцев 5 и 6, и полукольца фланца 5 поворачивают относительно полуколец фланца 6 на шаг расположения болтовых соединений, например, равный углу 60°. Центровка стыкуемых труб происходит за счет цилиндрического паза 12 на фланце 5 и цилиндрического шипа 13 на фланце 6. Затем фланцы 5 и 6 стягиваются болтовыми соединениями 7.

При расстыковке (демонтаже) трубопроводов достаточно раскрепить болтовое соединение 7, снять полукольца фланцев 5 и 6 и с помощью грузоподъемной техники демонтировать изношенную трубу. При монтаже отдельной секции в трубопровод с помощью грузоподъемной техники труба устанавливается на место демонтированной. В зазор между втулками 3 и 4 вносится герметик, после чего фланцы 5 и 6, один из которых предварительно повернут на шаг расположения болтовых соединений 7, стягиваются болтами до образования в кольцевой канавке 10 эластичного кольца 11. Аналогичные операции проводятся на противоположном стыковом соединении.

Преимущества предложенного технического решения заключаются в отсутствии сварочных работ и необходимости использования специального сварочного оборудования для сварки и резки труб как в процессе монтажа, так и демонтажа, за счет чего снижается трудоемкость технологии замены участка трубопровода.

Соединение трубопроводов, содержащее втулки с выступами, жестко закрепленные на концах трубопроводов, эластичное кольцо, установленное между втулками, фланцы в виде соединенных между собой полуколец, насаженные на втулки с возможностью перемещения, упертые в выступы втулок и стянутые болтовыми соединениями, средство центрирования трубопроводов соединением типа шип-паз, отличающееся тем, что втулки выполнены с цилиндрическим выступом, образующим упор под фланцы, торец одной из втулок снабжен канавкой, в которой установлено эластичное кольцо, фланцы, выполненные в виде полуколец, насажены на втулки с возможностью центрирования трубопроводов и соединения полуколец между собой, при этом полукольца одного фланца выполнены с пазом в торце, полукольца второго фланца снабжены взаимодействующим с пазом шипом, причем полукольца одного фланца повернуты относительно полуколец другого фланца на шаг расположения болтовых соединений, стягивающих фланцы трубопроводов и обеспечивающих герметичность соединения.

Анализ принципа уплотнения фланца — Китайский поставщик решений для трубопроводов

Конструкция фланцевого соединения представляет собой узел, состоящий из пары фланцев, нескольких болтов, гаек и прокладки. Фланцевое соединение обладает хорошей прочностью и герметичностью, имеет широкую область применения. Он широко используется для соединения механического оборудования и промышленных трубопроводов. Выход из строя фланцевого уплотнения, вызванный повреждением прочности соединителя или соединенных частей, происходит очень редко, и в основном это утечка из-за плохой герметизации.Более того, с более длительным производственным циклом и более строгими условиями технологического процесса проблема утечки через фланцевое уплотнение становится все более и более очевидной. Часто оборудование останавливается, и трубопровод не может использоваться из-за негерметичности фланцев, что приводит к экономическим потерям для предприятий, неудобствам для жизни людей и растрате ресурсов. В целях эффективного решения проблемы утечки через фланцевое уплотнение в данной статье обобщены соответствующие проблемы.

В целях эффективного решения проблемы утечки через фланцевое уплотнение в данной статье обобщены соответствующие проблемы.

Принцип уплотнения фланца

Фланец сжимает прокладку между уплотнительными поверхностями под действием предварительного натяга болта.Давление (напряжение сжатия), прикладываемое к единичной площади, должно достигать определенного значения, чтобы прокладка деформировалась и уплотнялась, а микрозазор, образованный механической обработкой на поверхности уплотнения, заполнялся для формирования исходного состояния уплотнения. Требуемое напряжение сжатия называется удельным давлением уплотнения прокладки, которое выражается в Y, а единицей измерения является МПа. Удельное давление уплотнения в основном зависит от материала прокладки. Когда оборудование или трубопровод находится в рабочем состоянии, осевая сила, образованная внутренним давлением среды, вызывает растяжение болта, а уплотняющая поверхность фланца перемещается в направлении отрыва друг от друга, уменьшая напряжение сжатия между уплотнительная поверхность и прокладка. Если прокладка имеет достаточную способность к отскоку, так что восстановление деформации сжатия может компенсировать деформацию болта и уплотняющей поверхности, а удельное давление предварительно затянутого уплотнения снижается по крайней мере до определенного значения (это удельное значение давления называется рабочим уплотнением). удельное давление), может поддерживаться хорошее состояние уплотнения между уплотнительными поверхностями фланцев; В противном случае уплотнение выйдет из строя. Следовательно, чтобы реализовать уплотнение на фланцевом соединении, деформация каждой части уплотнительного узла должна адаптироваться к условиям уплотнения в условиях эксплуатации, и даже если уплотнительный элемент находится под действием рабочего давления, он все равно поддерживает определенное остаточное усилие прессования.Следовательно, болт и фланец должны иметь достаточную прочность и жесткость, чтобы предотвратить чрезмерную деформацию под действием осевой силы, создаваемой внутренним давлением.

Если прокладка имеет достаточную способность к отскоку, так что восстановление деформации сжатия может компенсировать деформацию болта и уплотняющей поверхности, а удельное давление предварительно затянутого уплотнения снижается по крайней мере до определенного значения (это удельное значение давления называется рабочим уплотнением). удельное давление), может поддерживаться хорошее состояние уплотнения между уплотнительными поверхностями фланцев; В противном случае уплотнение выйдет из строя. Следовательно, чтобы реализовать уплотнение на фланцевом соединении, деформация каждой части уплотнительного узла должна адаптироваться к условиям уплотнения в условиях эксплуатации, и даже если уплотнительный элемент находится под действием рабочего давления, он все равно поддерживает определенное остаточное усилие прессования.Следовательно, болт и фланец должны иметь достаточную прочность и жесткость, чтобы предотвратить чрезмерную деформацию под действием осевой силы, создаваемой внутренним давлением.

Можно видеть, что эффективность уплотнения фланца тесно связана с выбором формы фланца и прокладки, а также предварительным натягом болта.

Общие типы уплотняющих поверхностей фланцев среднего и низкого давления включают плоскую, вогнутую выпуклую поверхность и поверхность с шипами.

(a) Плоский фланец (b) Вогнутый выпуклый фланец (c) Фланец с шипом

Рисунок 2-1 Тип уплотнительной поверхности фланца среднего и низкого давления

Плоский фланец

Уплотняющая поверхность этого типа фланца представляет собой гладкую плоскость, и иногда на уплотнительной поверхности обрабатываются две концентрические канавки (обычно называемые ватерлинией) с треугольным интерфейсом.Как показано на рис. 2-1 (а).

К прокладкам, подходящим для плоских фланцев, относятся различные неметаллические плоские прокладки, плакирующие прокладки, металлические плакирующие прокладки и спирально-навитые прокладки (с внутренним и наружным кольцами). Благодаря простой конструкции, удобной обработке и удобной конструкции антикоррозийной футеровки его можно использовать при номинальном давлении P < 2,45 МПа. Однако площадь контакта между уплотнительной поверхностью и прокладкой велика (особенно широкий фланец для трубопровода), а требуемое усилие прижатия велико, поэтому прокладку не следует позиционировать во время установки.После предварительного затягивания прокладку легко удлинить или сдвинуть в обе стороны. Поэтому не следует использовать прокладку с малым коэффициентом трения, такую как политетрафторэтилен. Кроме того, если используется спирально-навитая прокладка, для повторного использования прокладки треугольная канавка не обрабатывается на уплотняющей поверхности.

Благодаря простой конструкции, удобной обработке и удобной конструкции антикоррозийной футеровки его можно использовать при номинальном давлении P < 2,45 МПа. Однако площадь контакта между уплотнительной поверхностью и прокладкой велика (особенно широкий фланец для трубопровода), а требуемое усилие прижатия велико, поэтому прокладку не следует позиционировать во время установки.После предварительного затягивания прокладку легко удлинить или сдвинуть в обе стороны. Поэтому не следует использовать прокладку с малым коэффициентом трения, такую как политетрафторэтилен. Кроме того, если используется спирально-навитая прокладка, для повторного использования прокладки треугольная канавка не обрабатывается на уплотняющей поверхности.

Вогнутый выпуклый фланец

Уплотнительная поверхность фланца состоит из вогнутой поверхности и выпуклой поверхности, а прокладка размещается на вогнутой поверхности, как показано на рис. 2-1 (b).Применяемые прокладки: различные металлические и неметаллические плоские прокладки, прокладки с покрытием, прокладки с металлической обмоткой, навивные прокладки (основного типа или с внутренним кольцом), металлические гофрированные прокладки и металлические зубчатые прокладки.

По сравнению с плоским фланцем, прокладку вогнутого выпуклого фланца нелегко выдавить, что удобно для выравнивания во время сборки. Диапазон рабочего давления шире, чем у плоского фланца, который используется в случаях со строгими требованиями к герметизации. Однако для оборудования с высокой рабочей температурой и большим диаметром уплотнения прокладка все же может быть выдавлена при использовании этой уплотнительной поверхности.

Фланец с шипом

Уплотнительная поверхность фланца состоит из поверхности канавки шипа и поверхности канавки, а прокладка помещается в канавку, как показано на рис. 2-1 (c). Применимые прокладки включают в себя: металлическую и неметаллическую плоскую прокладку, прокладку с металлическим покрытием, навитую прокладку (основной тип) и т. д. Как и вогнутый выпуклый фланец, фланец с шипом не будет выдавливаться в канавку, а площадь сжатия будет наименьшей. , что составляет всего 52 ~ 68% плоского фланца и вогнутого выпуклого фланца, а прокладка нагружена равномерно. Так как прокладка не находится в непосредственном контакте со средой, влияние коррозии среды и проникновение механизма давления минимально. Его можно использовать в случаях со строгими требованиями к герметизации для высокого давления, легковоспламеняющихся, взрывоопасных и токсичных сред. Уплотнительная поверхность прокладки хорошо выравнивается при установке, а ее обработка и замена прокладки затруднительны.

Так как прокладка не находится в непосредственном контакте со средой, влияние коррозии среды и проникновение механизма давления минимально. Его можно использовать в случаях со строгими требованиями к герметизации для высокого давления, легковоспламеняющихся, взрывоопасных и токсичных сред. Уплотнительная поверхность прокладки хорошо выравнивается при установке, а ее обработка и замена прокладки затруднительны.

Фланцы с другими уплотнительными поверхностями

В дополнение к вышеупомянутым трем типам уплотнительных поверхностей существуют также специальные уплотнительные поверхности с трапециевидной канавкой, уплотнительным кольцом и линзовой прокладкой.

Рисунок 2-2 Тип уплотнительной поверхности других фланцев

Рисунок 2-2 (a) показывает форму уплотнительной поверхности резинового уплотнительного кольца и металлического полого уплотнительного кольца.

На рис. 2-2 (b) показана уплотняющая поверхность трапециевидной канавки, которая может быть оснащена металлической восьмиугольной и эллиптической прокладками.

На Рисунке 2-3 (c) показана уплотнительная конструкция линзовой прокладки, которая используется для соединения трубопровода высокого давления.

Тип и материал прокладки выбираются в зависимости от жидкости, условий эксплуатации (давление и температура) и требований к герметизации фланцевого соединения.Тип и шероховатость уплотнительной поверхности фланца должны соответствовать типу и материалу прокладки.

Прокладка из асбестовой резины

Лист асборезиновый изготавливается из асбестового волокна, каучука и других наполнителей путем смешивания, нагревания и прокатки. Его можно разделить на высокое, среднее, низкое давление, маслостойкость, кислотостойкость, щелочестойкость и другие типы, но герметизирующая способность этого материала невысока (его герметизирующая способность обычно составляет 1 × 10-2 ~ 1 x 10- 3см3н/с).Резина и другие компоненты прокладки легко повреждаются температурой и средой (например, растворителем), а при использовании легко происходит релаксация напряжения; Асбест представляет собой разновидность волокнистого материала. В прокладке имеется небольшой зазор, что приводит к утечке «капиллярного явления», что влияет на ее герметизирующие характеристики и срок службы. Как правило, он используется только в неважных случаях оборудования с низкой температурой и давлением.

В прокладке имеется небольшой зазор, что приводит к утечке «капиллярного явления», что влияет на ее герметизирующие характеристики и срок службы. Как правило, он используется только в неважных случаях оборудования с низкой температурой и давлением.

Прокладка из ПТФЭ

Прокладка

PTFE устойчива к коррозии различных химических сред, таких как кислота, щелочь и растворитель, и обладает характеристиками чистоты и отсутствия загрязнения.Однако самым большим недостатком этого материала являются его характеристики текучести при низких температурах и термическая ползучесть. Даже при комнатной температуре его контактное напряжение будет уменьшаться с течением времени, что легко вызывает релаксацию напряжения, что влияет на срок службы уплотнения прокладки. Следовательно, рабочее давление обычно не превышает 4,0 МПа, а рабочая температура обычно не превышает 150 ℃. Уплотнительная поверхность должна быть полностью плоской, вогнутой, выпуклой или шипообразной, а также иметь канавку.

Спирально-навитая прокладка

Спирально-навитая прокладка обладает хорошей эластичностью, высокой прочностью и ее нелегко повредить. Подходит для фланцевого соединения при колебаниях температуры и давления, ударных и вибрационных нагрузках. Спирально-навитая прокладка делится на базовый тип и ленточный тип с внутренним и внешним установочным кольцом. Поскольку неметаллическая лента зажимается между металлической лентой и зажимается между двумя уплотняющими поверхностями фланцев во время работы, она все еще может эффективно работать, даже если она обезвоживается в порошок при высокой температуре.Спирально-навитая прокладка из расширенного графита обладает хорошими уплотняющими характеристиками, может адаптироваться к требованиям к параметрам высокой температуры и высокого давления, обладает хорошей эластичностью и может по-прежнему сохранять хорошие уплотняющие характеристики при изменении температуры и давления (его индекс уплотняющей способности обычно может достигать 1). х 10-4см3н/с). Его можно использовать в условиях воды, газа, пара, масла и других сред с давлением 6,4 МПа и температурой ниже 500 ℃. Если в качестве корпуса используется хромоникелевый сплав, рабочая температура может достигать 600 ~ 700 ℃.

х 10-4см3н/с). Его можно использовать в условиях воды, газа, пара, масла и других сред с давлением 6,4 МПа и температурой ниже 500 ℃. Если в качестве корпуса используется хромоникелевый сплав, рабочая температура может достигать 600 ~ 700 ℃.

Прочие формы прокладок

В дополнение к трем вышеупомянутым широко используемым формам прокладок, прокладка с металлическим покрытием, композитная прокладка с волнистым зубом и металлическая прокладка часто используются при сборке оборудования и проектировании трубопроводов.

Требования к болтовому креплению

В соответствии с требованиями к форме и характеристикам фланца и прокладки должны быть выбраны болты с более высоким классом прочности для обеспечения стабильности и надежности фланцевого соединения. Ключевым моментом фланцевого соединения является обеспечение отсутствия утечек через уплотнение.Чтобы обеспечить надежность уплотнения, к прокладке уплотнения необходимо заранее приложить соответствующую предварительную нагрузку, чтобы прокладка произвела упругую деформацию для достижения эффекта уплотнения. Усилие предварительной затяжки болта должно определяться в зависимости от модели и типа фланцевой прокладки. Если усилие предварительной затяжки определяется по прочности болта, уплотнительная прокладка потеряет эластичность из-за чрезмерного усилия прижима и не сможет достичь цели уплотнения.

Усилие предварительной затяжки болта должно определяться в зависимости от модели и типа фланцевой прокладки. Если усилие предварительной затяжки определяется по прочности болта, уплотнительная прокладка потеряет эластичность из-за чрезмерного усилия прижима и не сможет достичь цели уплотнения.

Существует три метода затяжки болтов: метод крутящего момента, метод угла поворота и метод предела текучести.Наиболее часто используемый метод затяжки фланцевых соединительных болтов – метод крутящего момента. Выберите подходящее значение крутящего момента в соответствии с моделью прокладки фланца и затяните болты три раза на 30%, 60% и 100% в соответствии с «методом креста».

Заключение

Короче говоря, решение проблемы утечки фланцевого уплотнения представляет собой сложную проблему. Пока мы укрепляем управление и улучшаем технический уровень, разумно выбираем форму фланца и прокладки в соответствии с рабочими требованиями оборудования и закрепляем болты в соответствии с правильным методом затяжки, проблема утечки фланцевого уплотнения может быть решена. разумно.

разумно.

Источник: Китайский поставщик фланцев : www.epowermetals.com

(Yaang Pipe Industry является ведущим производителем и поставщиком изделий из никелевого сплава и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги для труб из нержавеющей стали, трубы из нержавеющей стали. Продукция Yaang широко используется в судостроении, атомной энергетике, судостроении. машиностроение, нефть, химия, горнодобывающая промышленность, очистка сточных вод, природный газ и сосуды под давлением и другие отрасли промышленности.)

Если вы хотите получить дополнительную информацию о статье или поделиться с нами своим мнением, свяжитесь с нами по адресу [email protected].

Поверхность уплотнения фланца трубы | Поставщик качественных кованых фитингов-фланцов

14 ноябрь 2017 г.

14 ноября 2017 г.

Определение поверхности уплотнения фланца трубы

В зависимости от условий работы, среды, давления, спецификаций, температуры, существует несколько типов уплотнительных поверхностей фланцев труб на выбор.

- Плоская поверхность (FF)

- Выступ (RF)

- Внутренняя поверхность (FMF)

- Наружная поверхность (MF)

- Поверхность с выступом (T)

- Поверхность с канавкой (G)

- Кольцевое соединение

Фланец с плоской поверхностью

Уплотнительная поверхность фланца этой трубы плоская, применима к низкому давлению, нетоксичной среде

Плоская уплотнительная поверхность фланца трубы Фланец с плоской поверхностью и полной поверхностьюФланец с выступом

Уплотнительная поверхность фланца трубыс выступающей поверхностью является наиболее распространенным и практичным типом уплотнения.Высота неизменна в международных стандартах, европейских и отечественных стандартах. Но это отличается от стандарта США. Высота будет увеличиваться с улучшением давления. Существует много видов прокладок. Прокладка, подходящая для фланцев трубы с выступом, приведена ниже.

- Неметаллическая плоская прокладка

- Плоская прокладка

- Металлическая прокладка

- Спирально-навитая прокладка

Фланец с внутренней и наружной стороны

Фланец с внутренней и наружной стороны представляет собой пару уплотнительных поверхностей и должен быть совместим с использованием в соответствии с удобством установки, а также для предотвращения выдавливания прокладки. Подходит для случаев высокого давления.

Подходит для случаев высокого давления.

Вогнутая и выпуклая поверхность уплотнительной поверхности, применимая к уплотнительной прокладке, приведена ниже.

- Неметаллическая плоская подушка

- Подушка с покрытием

- Металлическая подушка

Фланец с выступом и канавкой

Tongue Face и Groove Face предназначены для использования в паре. Аналогичен герметизирующей поверхности emale и male.

Обе стороны прокладки имеют металлическую стенку, ограничивающую прокладку.Он вдавит прокладку в кольцевой канавке в трубу. Таким образом, прокладка может избежать деформации под давлением. На нее меньше влияет коррозия жидкой среды, поскольку прокладка не контактирует напрямую со средой. Таким образом, он подходит для высокого давления, легковоспламеняющихся и взрывоопасных, ядовитых сред и так далее. Но обработка поверхности уплотнения более сложна, а замена прокладки может легко повредить поверхность уплотнения. Так рассрочка и разборка должны быть в осевом разделении.При проектировании следует учитывать возможность осевого разделения.

Так рассрочка и разборка должны быть в осевом разделении.При проектировании следует учитывать возможность осевого разделения.

Уплотнительная поверхность шиповидной канавки находится ниже приложения

.- Металлическая и неметаллическая плоская прокладка

- Металлическая прокладка

- Спирально-навитая прокладка

Кольцевое соединение поверхности фланца

Кольцевое соединениетакже относится к узкому фланцу. Он имеет кольцевую трапециевидную канавку на торце в качестве уплотнительной поверхности фланца.Как и фланец с шипами, эта уплотнительная поверхность должна быть отделена от фланца в осевом направлении при установке и разборке.

Эта специально разработанная уплотняющая поверхность может использоваться с металлическими материалами для формирования восьмиугольных или овальных цельных металлических прокладок для герметичного соединения. Металлическая кольцевая прокладка может иметь различные свойства в зависимости от присущих характеристик различных металлов. Таким образом, производительность уплотнения хорошая, а требования к установке не слишком строгие.Он подходит для условий высокой температуры, высокого давления, но точность обработки поверхности уплотнения выше.

Таким образом, производительность уплотнения хорошая, а требования к установке не слишком строгие.Он подходит для условий высокой температуры, высокого давления, но точность обработки поверхности уплотнения выше.

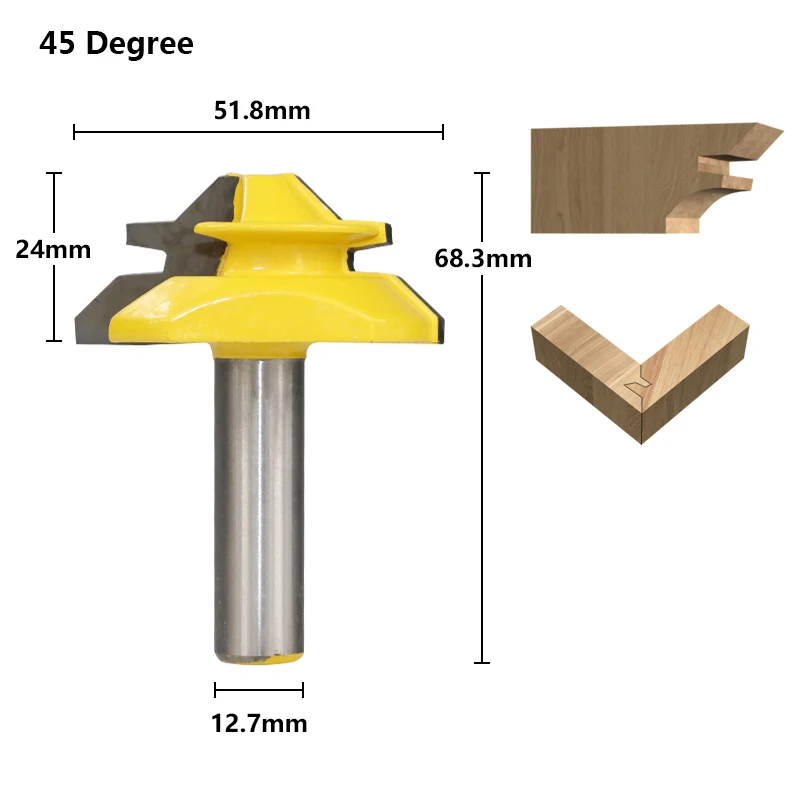

Perfect Stub Шип и канавка

Автор: Логан Уиттмер

Изготовление столярных изделий с шипами и канавками является краеугольным камнем мебели в стиле Craftman. Это простое в изготовлении соединение легко сделать с фрезерным столом.

Когда я делаю проект, в котором используются короткие шипы и столярные изделия с канавками, я обычно обращаюсь к настольной пиле, чтобы вырезать канавки и сформировать короткие шипы.Но в последнее время я использую свой маршрутизаторный стол. Я обнаружил, что довольно легко получить канавки с плоским дном и красивые, четкие линии стыков.

Требуется совсем немного времени, чтобы нарезать канавки, как показано на фото выше. А копирующие салазки помогают создать короткие шипы. Вот что вам нужно знать, чтобы превратить фрезерный стол в электростанцию для резки швов.

А копирующие салазки помогают создать короткие шипы. Вот что вам нужно знать, чтобы превратить фрезерный стол в электростанцию для резки швов.

Я считаю, что проще сначала сделать канавки, а затем подогнать шипы по размеру. Но есть несколько проблем с созданием канавки.Первый — это выбор бита для использования. Два бита, к которым я стремлюсь, показаны ниже.

Прямые биты. Прямая фреза может быть очевидным выбором для нарезания канавок. Он создает канавку определенной ширины. Большую часть времени моя канавка имеет размер 1–4 дюйма, поэтому я использую прямую фрезу такого размера (например, эту). У вас также есть несколько различных вариантов режущей кромки. спиральный рисунок с восходящим нарезом Этот стиль позволяет сверлу вытягивать стружку и пыль вниз и из канавки.Вы можете увидеть этот тип бита ниже.

Еще один вариант для прорезания канавок — использование фрезы для прорези пазов, также показанной ниже. Насадка для вырезания пазов похожа на лезвие паза для вашего фрезерного стола. Вы можете добавлять и складывать фрезы, чтобы получить слоты именно той ширины, которая вам нужна. Одним из преимуществ фрезы для пазов является то, что вы можете сформировать более глубокую канавку за один проход. Часто прямому долоту требуется несколько проходов, чтобы сделать канавки глубиной более 1–4 дюймов. С другой стороны, пазовые долота, как правило, дороже, чем спиральные долота.

Вы можете добавлять и складывать фрезы, чтобы получить слоты именно той ширины, которая вам нужна. Одним из преимуществ фрезы для пазов является то, что вы можете сформировать более глубокую канавку за один проход. Часто прямому долоту требуется несколько проходов, чтобы сделать канавки глубиной более 1–4 дюймов. С другой стороны, пазовые долота, как правило, дороже, чем спиральные долота.

Настройка разреза. После загрузки фрезы в фрезерный стол необходимо настроить упор и высоту фрезы. Мне нравится использовать маленькую линейку, такую как линейка Паолини из Woodpeckers, чтобы установить высоту биты, а также расположение забора. Установить высоту так же просто, как установить упор линейки и поднять фрезу, пока она не коснется упора (фото на вставке выше). Чтобы установить положение упора, я начну с вращения сверла так, чтобы режущая кромка находилась как можно ближе к упору. Затем переместите упор в положение, чтобы центрировать канавку на заготовке. После блокировки забора можно сделать пробный пропил.

После блокировки забора можно сделать пробный пропил.

При пробной резке важно убедиться, что пробный образец имеет ту же толщину, что и заготовки. Сделайте проход (фото выше) и измерьте паз. Вы ищете канавку, чтобы быть в центре. Внесите необходимые коррективы в упор, чтобы центрировать канавку, и вы готовы к фрезерованию заготовок.

Два прохода. При фрезеровании заготовок есть простой трюк, который позволяет точно центрировать канавки.Сделав проход для формирования канавки вдоль одной кромки, просто переверните заготовку встык и сделайте еще один проход противоположной стороной к упору. Это гарантирует точное центрирование канавки на заготовке. Однако крепко держите заготовку. Если сверло режет со стороны упора, оно попытается протащить заготовку (так называемая обратная фрезеровка). Просто делайте второй проход медленнее.

Глубина канавки. Небольшое примечание о глубине канавки. Большую часть времени я делаю канавки для шипов длиной 1,4 дюйма. Чтобы шип не прогибался, я нарезаю канавки немного глубже. Обычно канавка глубиной 3–8 дюймов является правильной. Однако, если концы шипа и канавки будут открыты, как на конце двери, я буду стремиться к канавке, которая немного глубже (1 ?32″), чем шип.

Чтобы шип не прогибался, я нарезаю канавки немного глубже. Обычно канавка глубиной 3–8 дюймов является правильной. Однако, если концы шипа и канавки будут открыты, как на конце двери, я буду стремиться к канавке, которая немного глубже (1 ?32″), чем шип.

Теперь, когда вы вырезали канавки, вы можете приступить к вырезанию коротких шипов на направляющих. Укороченный шип формируется путем надрезов на каждой стороне заготовки, оставляя материал только в центре.Есть две переменные, которые следует учитывать при выборе размера шипов. Во-первых, это ширина разреза, который определяет длину шипа. Во-вторых, сколько материала нужно удалить, установив толщину шипа. К счастью, мы уже определили оба этих фактора, предварительно вырезав канавки.

бит снова. Перед выполнением пробных пропилов я всегда заменяю фрезу на фрезу большего размера, чем та, которая использовалась для создания канавки. В этом случае я поменяю биту 1–4 дюйма на биту 1–2 дюйма. Это позволяет мне сформировать всю щеку шипа за один проход. Здесь ориентация резака не имеет большого значения. Обычно я просто тянусь к самой острой части в моей коллекции.

Здесь ориентация резака не имеет большого значения. Обычно я просто тянусь к самой острой части в моей коллекции.

Использовать сани. Чтобы сформировать шип, вы будете фрезеровать его поперек волокон. Две проблемы с фрезерованием в этом направлении — это вероятность отрыва и необходимость надежно удерживать заготовку, сохраняя ее перпендикулярно биту. Вот почему мне нравится держать заготовку в салазках для фрезера, как показано выше в «Дятлах». Он прочно прижимает заготовку к упору и позволяет использовать подложку для уменьшения отрыва.Не говоря уже о том, что это дает мне повторяемые результаты. До того, как я перешел на сани «Дятлы», я часто использовал заводскую версию. Вы можете увидеть этот тип саней в рамке внизу страницы.

Простая установка. Как и при фрезеровании канавок, положение упора имеет решающее значение для установки длины шипа. Здесь снова я берусь за маленькое правило и устанавливаю забор в виде шипа длиной 1,4 дюйма. Установить высоту биты очень просто, особенно если вы сохранили один из своих тестовых образцов от настройки канавок.Просто установите высоту биты, чтобы просто удалить материал с каждой стороны канавки (левое фото ниже). Разрезание шипа на пробном образце покажет вам, нужно ли вам отрегулировать сверло. Вы ищете шип, который плотно входит в канавку, но его не нужно заставлять на место.

Установить высоту биты очень просто, особенно если вы сохранили один из своих тестовых образцов от настройки канавок.Просто установите высоту биты, чтобы просто удалить материал с каждой стороны канавки (левое фото ниже). Разрезание шипа на пробном образце покажет вам, нужно ли вам отрегулировать сверло. Вы ищете шип, который плотно входит в канавку, но его не нужно заставлять на место.

Форма шипа. Настроив фрезерный стол, вы готовы нарезать шипы. Вставьте заготовку в салазки фрезера, убедившись, что она упирается в упор. Затем сделайте проход на одной стороне, формируя одну щеку шипа.Затем переверните заготовку, чтобы вырезать оставшуюся щеку. Чтобы закончить заготовку, достаточно просто повторить этот процесс на противоположном конце.

Добавлены детали. Как плотник, я люблю классический внешний вид шипа и канавки. Он источает стиль Craftsman. Тем не менее, в некоторых случаях вы можете захотеть украсить раму и панель в сборе, например, дверцу шкафа. К счастью, вы можете использовать один и тот же шип и канавку и просто добавить немного украшения.Взгляните ниже на пару примеров.

В следующий раз, когда у вас будет проект, требующий столярных работ с шипами и канавками, подумайте об использовании фрезерного стола. Я думаю, вы будете удивлены, насколько легко настроить и получить великолепно выглядящие суставы.

К счастью, вы можете использовать один и тот же шип и канавку и просто добавить немного украшения.Взгляните ниже на пару примеров.

В следующий раз, когда у вас будет проект, требующий столярных работ с шипами и канавками, подумайте об использовании фрезерного стола. Я думаю, вы будете удивлены, насколько легко настроить и получить великолепно выглядящие суставы.

Особая благодарность компании WoodPeckers за предоставление инструментов, необходимых для изготовления этой статьи. Эта статья была первоначально опубликована в Книге проектов мебели Craftsman.

Укороченный шипорезный паз — дубовый картотечный шкаф

Каркасно-панельная конструкция – одна из отличительных черт традиционной деревообработки.Эта техника часто используется при изготовлении дверей и каркасов шкафов.

Обычно каркас и панель изготавливают путем соединения каркаса врезными и шиповыми соединениями. Панель упирается в пазы, прорезанные по краям рамы.

Но паз и шип — не единственное соединение, которое можно использовать в проекте каркаса и панели. Если панель фанерная (или другой искусственный материал). Я часто использую соединение с шипом и канавкой. Дубовый картотечный шкаф (стр. 6) и магазинный шкаф (стр. 18) являются примерами этого.

Если панель фанерная (или другой искусственный материал). Я часто использую соединение с шипом и канавкой. Дубовый картотечный шкаф (стр. 6) и магазинный шкаф (стр. 18) являются примерами этого.

врезной -wd шип. В традиционном врезно-шиповом соединении длинный шип и глубокий паз обеспечивают прочность рамы, см. рис. 1. Итак. в каркасно-панельном блоке, построенном с помощью врезных и шиповых соединений, прочность блока исходит от самого соединения.

ШПИЛЬКА И ПАЗ

Соединение в виде паза с заглушкой немного отличается от традиционного врезного соединения с шипом. Соединение с шипом и канавкой не имеет «настоящего» паза. Вместо этого в канавке, удерживающей панель, находится короткий шип, см.2. (Также см. стр. 14 и 15 для получения дополнительной информации о канавке и коротком шипе.)

Но самое важное различие между двумя соединениями не имеет ничего общего с шипом или пазом. Дело в том, что у соединения с шипом и канавкой есть панель, которая приклеена на место.

ПАНЕЛЬ GLl ED-IN? Подождите минутку. Я думал, нельзя вклеивать панели в рамы. Разве панель не должна «плавать», чтобы она могла расширяться и сжиматься при изменении влажности? Да — (/’панель из массива дерева.

И это одна из главных вещей, которые нужно понять об этом суставе.Обычно используется с фанерной панелью, которая не расширяется и не сжимается, поэтому панель можно вклеить в канавку.

л нтт прочности. Когда панель вклеена в канавку, она становится частью соединения. Фактически, рама с короткими шипами и пазами получает большую часть своей прочности от внутренней панели, а не от внешней рамы и соединений. Это как разница между лобстером и рыбой — один получает поддержку от внешнего панциря, другой — от внутреннего скелета.

Вклеенная панель помогает связать части рамы вместе, поэтому угловые соединения не должны нести весь вес.Это означает, что шип может быть «коротким»; она должна быть такой длины, чтобы канавка была глубокой, см. рис. 2.

заглушка шип. Если вклеенная панель связывает раму вместе, зачем вообще нужен шип? Две причины. Наиболее важной причиной является то, что заглушка удерживает рейку (горизонтальную часть рамы) и перекладину (вертикальную часть) на одном уровне. Тогда рельс не может перекручиваться по отношению к стойке. Во-вторых, тупиковый шип заполняет конец паза.

Если вклеенная панель связывает раму вместе, зачем вообще нужен шип? Две причины. Наиболее важной причиной является то, что заглушка удерживает рейку (горизонтальную часть рамы) и перекладину (вертикальную часть) на одном уровне. Тогда рельс не может перекручиваться по отношению к стойке. Во-вторых, тупиковый шип заполняет конец паза.

поверхность клея. Действительно ли соединение с шипом и канавкой такое же прочное, как врезное и шиповое? Нет, сам сустав не такой прочный.Но как только панель вклеивается в канавку, вся конструкция становится прочнее. Это из-за увеличенной поверхности клея. Когда панель вклеивается в раму, клей распространяется по всей внутренней части рамы (на длину всех четырех канавок). Клей не концентрируется только в угловых стыках, как в врезно-шиповой раме с плавающей панелью, см. затемненные участки на рис. 1 и 2.

Кроме того, современные клеи намного прочнее, и их удерживающая способность выше, чем у клеев, доступных в прошлом.Поэтому, когда кусок фанеры (или другого искусственного заменителя дерева) вклеивается в раму, вся конструкция становится очень прочной. Вероятно, такой же прочный, как цельный кусок дерева, но без проблем с движением w(x>d).

Вероятно, такой же прочный, как цельный кусок дерева, но без проблем с движением w(x>d).

СКЛЕИВАНИЕ И СБОРКА

Итак, именно вклеенная панель обеспечивает такую хорошую работу соединения шипа и паза. Что особенного в том, чтобы вклеить фанерную панель в рифленую раму? Это не имеет большого значения, если вы помните, что техника работает, потому что клей соединяет раму с панелью как единое целое.Секрет этой связи заключается в непрерывном (непрерывном) клеевом шве.

врезной и шиповой

ПАНЕЛЬ SOUD-WOOD ДОЛЖНА «ПЛАВАТЬ» В РАМЕ

врезной и шиповой

ПАНЕЛЬ SOUD-WOOD ДОЛЖНА «ПЛАВАТЬ» В РАМЕ

Укороченный шип и канавка

ИСКУССТВЕННАЯ ПАНЕЛЬ МОЖЕТ БЫТЬ ВКЛЕЕНА В РАМКУ

тупиковый шип и канавка

ИСКУССТВЕННАЯ ПАНЕЛЬ МОЖЕТ БЫТЬ Вклеена В РАМУ

сухая сборка и на e. Чтобы рама и панель правильно соединились как единое целое, соберите устройство всухую и проверьте его на наличие плотных соединений и прямых углов, прежде чем приступать к склеиванию.

Затем, чтобы склеить сборку, нанесите клей в пазы реек, см. рис. а. Теперь поместите направляющие на концы панели, см. рис. 1.

Затем нанесите клей на каждый шип, а также в пазы двух стоек, см. рис. 1 б. Наконец, наденьте эти две части на панель.

ci am p. Когда секции рамы приклеены вокруг панели, зажмите стыки на обоих концах. Затем, чтобы стойки не выгибались, поместите еще один зажим посередине рамы между первыми двумя.см. рис. 2. Затяните этот средний зажим до тех пор, пока ширина панели не станет такой же, как на концах.

Магазин Примечание: Чтобы стороны рамы не скручивались, усилие зажима должно быть сосредоточено на соединениях. Это помогает использовать распорку под каждой стороной рамы, см. рис. 2а. Или вы можете поместить закругленный блок между зажимом и рамой, см. рис. 2б.

ЭФФЕКТИВНОСТЬ

Столярные изделия с шипами и канавками не только прочны, но и являются быстрым и эффективным способом сборки рамы и панели.После того, как вы вырезали канавки и шипы, это все, что нужно сделать. Вам не придется вырезать глубокий паз.

Вам не придется вырезать глубокий паз.

Кроме того, обе части соединения можно разрезать одним инструментом. Я обычно использую настольную пилу. но вы можете использовать радиальную пилу или фрезер.

На страницах 14 и 15 показано, как нарезать короткие шипы и канавки с помощью настольной пилы. Кроме того, на стр. 17 показано приспособление для нарезания шипов фрезером.

стеллаж

ВАТНАЯ ШВАБКА ДЛЯ НАНЕСЕНИЯ КЛЕЯ В КАНАВКИ

РЕЙКА

секунда:

ПРИКЛЕИВАЙТЕ МАТЕРИАЛЫ НА ПАНЕЛИ И ШИПЫ

ПРИКЛЕИВАТЬ РЕЙКИ НА ПАНЕЛИ

Примечание:

ВЫРАВНИВАЙТЕ КОНЕЦ ШИПОВ С КРАЯМИ ПАНЕЛИ

ВАТНЫЙ ШАБЛОН ПОМОГАЕТ НАНЕСТИ КЛЕЙ В КАНАВКИ

секунды:

ПРИКЛЕИВАЙТЕ МАТЕРИАЛЫ НА ПАНЕЛИ И ШИПЫ

РЕЛЬС

НАНЕСИТЕ КЛЕЯ НА ОБЕИХ ЩЕЧКА КАЖДОГО ШИПА

ПРИКЛЕИВАТЬ РЕЙКИ НА ПАНЕЛИ

Примечание:

ВЫРАВНИВАЙТЕ КОНЕЦ ШИПОВ С КРАЯМИ ПАНЕЛИ

ЗАЖИМ НА ОБОИХ КОНЦАХ РАМЫ В СБОРЕ

ЦЕНТРЫ ПРОКЛАДКИ ДАВЛЕНИЕ ЗАЖИМА НА СОЕДИНЕНИЕ

ЗАКРУГЛЕННЫЙ БЛОК ПЕРЕНАПРАВЛЯЕТ ДАВЛЕНИЕ К ЦЕНТРУ СОЕДИНЕНИЯ

ЗАЖИМ ПО СЕРЕДИНЕ РАМЫ, ЧТОБЫ ПРЕДОТВРАТИТЬ СТАЙЛЗ ОТ ИЗГИБОВАНИЯ

ЗАЖИМ НА ОБОИХ КОНЦАХ РАМЫ В СБОРЕ

ЗАЖИМ ПО СЕРЕДИНЕ РАМЫ, ЧТОБЫ ПРЕДОТВРАТИТЬ СТАЙЛЗ ОТ ИЗГИБОВАНИЯ

ПРОКЛАДКА ДАВЛЕНИЕ ЗАЖИМА ЦЕНТРОВ НА СОЕДИНЕНИЕ

закругленный блок повторно направляет давление к центру суставов

маршрутизируемого кромки вокруг рамы

Толщина может варьироваться

Литье, примененное к краю рамы

маршрутизируемый край может остановиться на углом

Продолжить чтение здесь: разные процедуры

Была ли эта статья полезной?