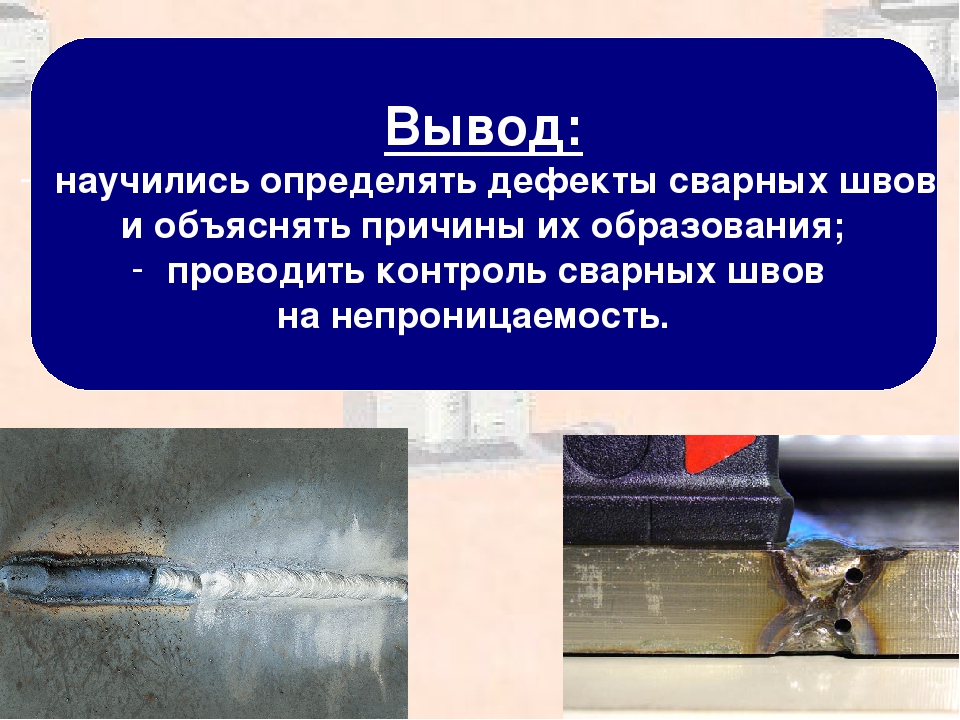

Типы и виды дефектов сварных соединений

ТИПЫ и виды ДЕФЕКТОВ СВАРНЫХ СОЕДИНЕНИЙ [c.6]Механические свойства сталей и сплавов определяются их химическим составом, структурой и отсутствием или наличием различного типа дефектов. Вьппе бьши рассмотрены основные типы и виды дефектов, характерные для сварных соединений. В настоящем разделе остановимся на рассмотрении ряда особенностей, связанных с неоднородностью химического состава и структуры сварных соединений, которые определяют механические характеристики металла шва, зоны термического влияния, зоны сплавления и других локальных участков. При этом необходимо иметь в виду, что развитие дефектов происходит именно в данных участках, а работоспособность сварных соединений определяется комплексом сложных процессов, связанных с механическими характеристиками металла различных зон, геометрическими размерами последних, видом и условиями нагружения, типом дефекта и др.

[c.

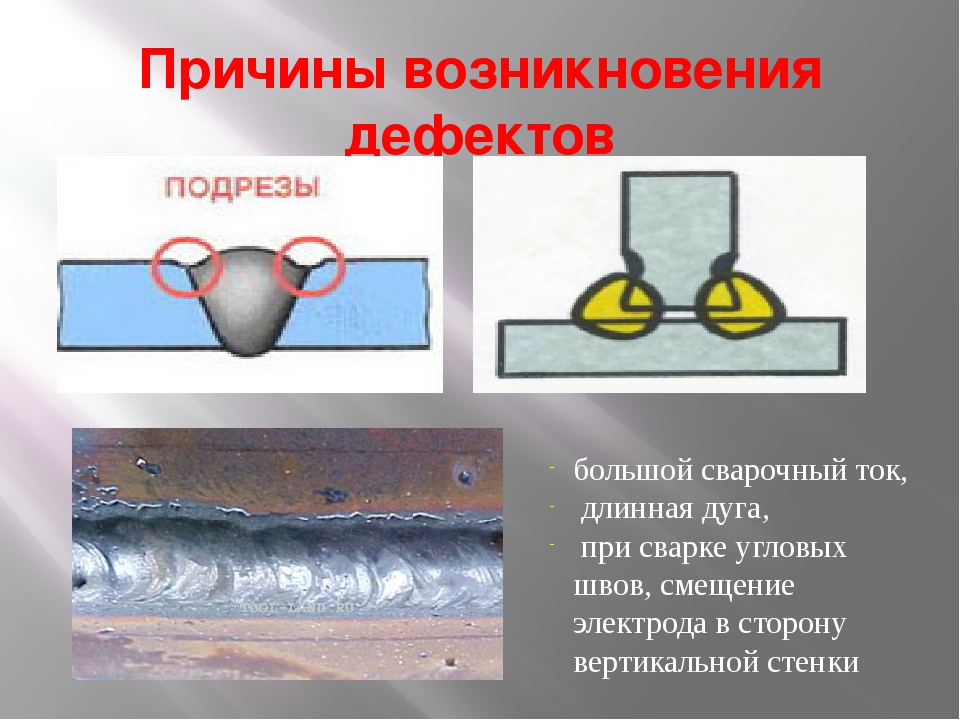

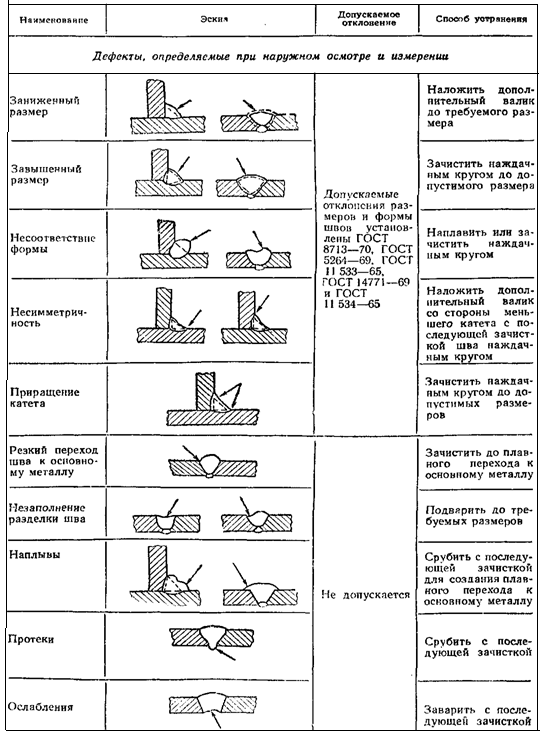

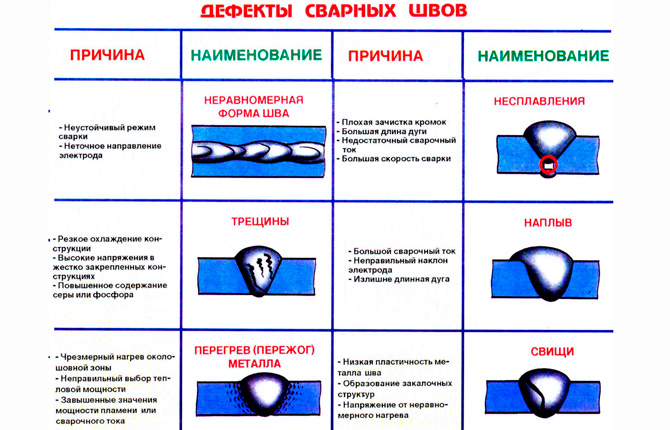

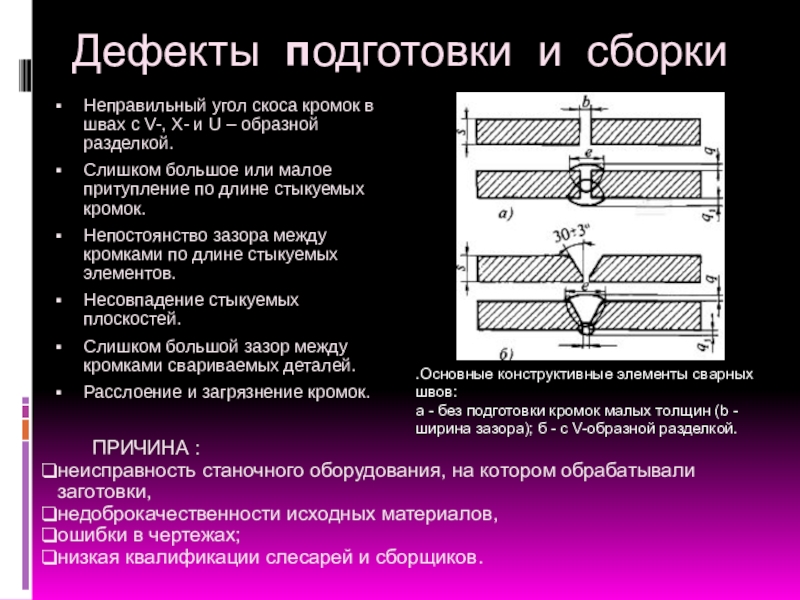

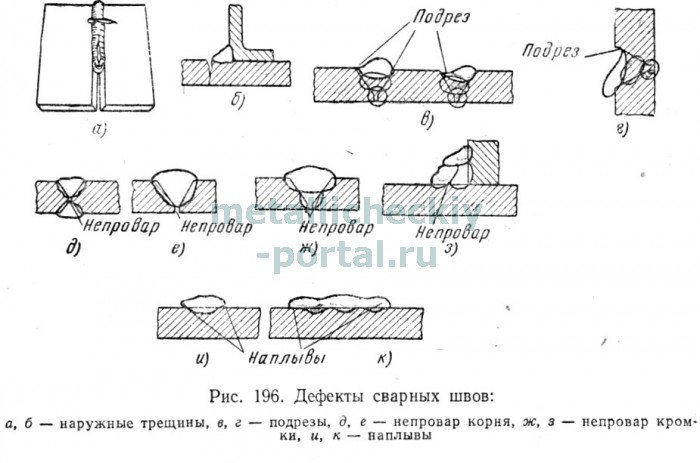

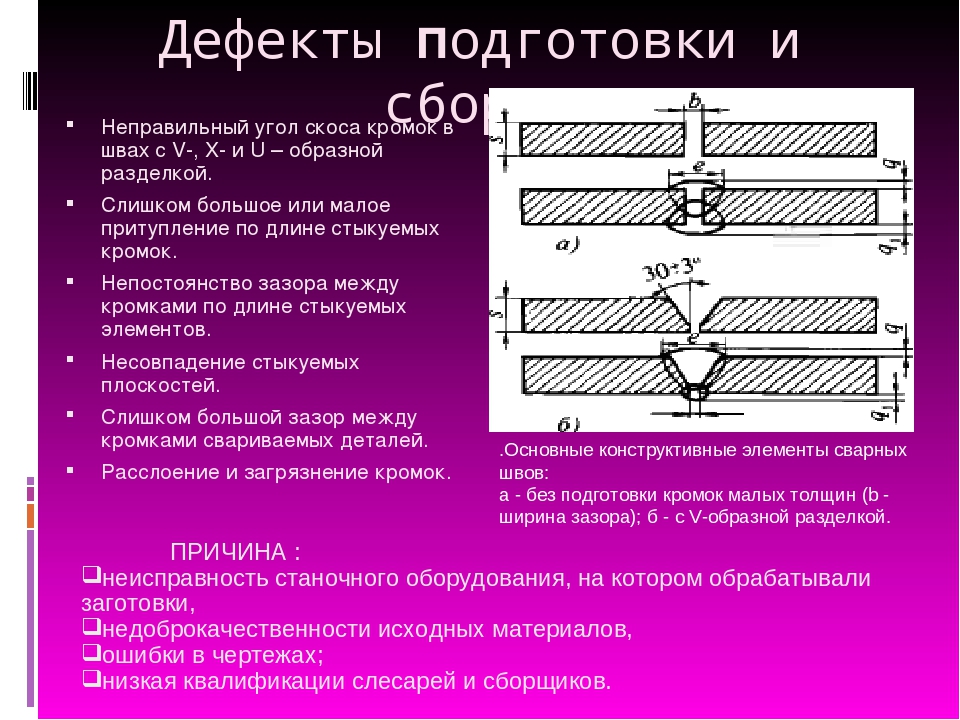

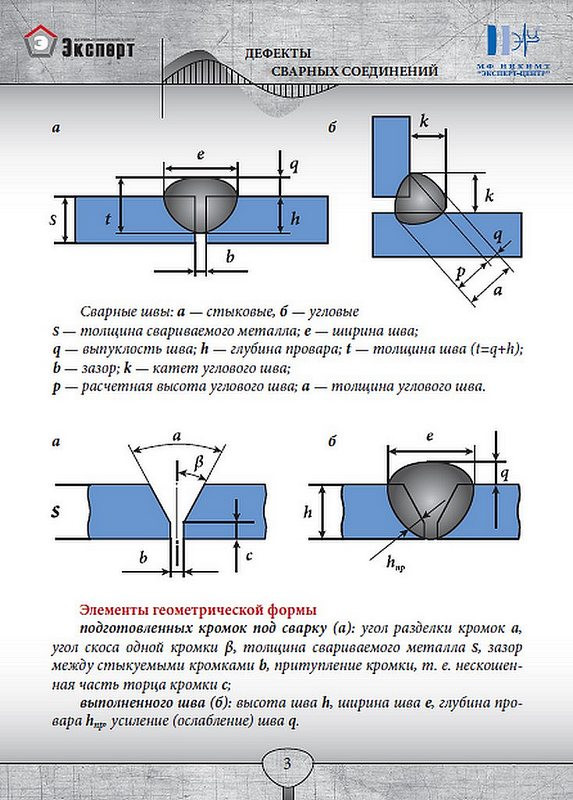

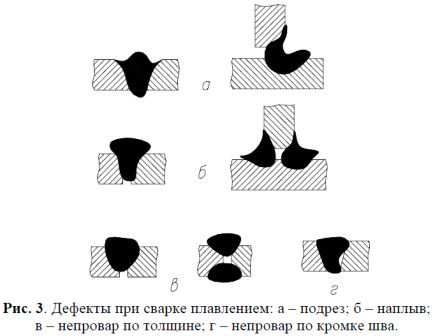

Дефекты в сварных соединениях возникают прежде всего из-за нарушения режима сварки [18, 120]. Сварочные дефекты наряду с конструктивными концентраторами образуют один из видов присущей сварным соединениям неоднородности — геометрическую неоднородность. Неоднородность в целом зависит от теплофизического и химико-металлургического воздействия сварки. Одним из наиболее распространенных типов дефектов сварного соединения является непровар (местное отсутствие сплавления между свариваемыми элементами, металлом шва и основным металлом, а также между отдельными слоями шва), который возникает вследствие снижения тока, увеличения напряжения и скорости сварки, чрезмерного увеличения угла наклона электрода «вперед». Подрез (углубление на основном металле вдоль линии сплавления шва с основным металлом) является следствием повышенной скорости сварки, низкого напряжения дуги и неточного направления электрода по оси стыка.

При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]

При заполнении сварочным шлаком непроваров и подрезов образуются шлаковые включения. Также включения могут образовываться при сварке многослойных швов на участках, где очистка поверхности предыдущего слоя шва была выполнена недостаточно тщательно или при попадании в сварочную ванну посторонних частиц.

[c.25]В книге рассмотрены физико-химические показатели свариваемости меди и сплавов на ее основе и технологические особенности сварки. Приведены рекомендации по выбору вида сварки, сварочных материалов, типов швов и технике сварки. Рассмотрены дефекты сварных соединений, причины появления й меры предупреждения. Вопросы сварки освещены с точки зрения специфических особенностей организации работ при изготовлении и ремонте конструкций изделий из меди и сплавов на ее основе.

При контроле тонкостенных (до 6 мм) сварных соединений вместо зарубки применяют цилиндрический уг, овой отражатель в виде сквозного вертикального отверстия. Он хорошо имитирует характерные канальные дефекты типа свища. Из экспериментальных данных В. Ф. Дианова следует, что эквивалентные по амплитуде эхо-сигнала диаметр d-,, отверстия и площадь S.. зарубки связаны соотношением dy fts 6,5 (.Sn…….1) при S,y, > 1 мм. Иногда

[c.209]

Из экспериментальных данных В. Ф. Дианова следует, что эквивалентные по амплитуде эхо-сигнала диаметр d-,, отверстия и площадь S.. зарубки связаны соотношением dy fts 6,5 (.Sn…….1) при S,y, > 1 мм. Иногда

[c.209]

Для контроля указанных соединений применяют радиационный, ультразвуковой и магнитный методы дефектоскопии. Выбор метода зависит от типа и толщины сварных соединений, вида сварки, качества поверхности околошовной зоны стыкуемых деталей, технических норм браковки, условий проведения контроля. Для повышения достоверности контроля иногда применяют комплексную дефектоскопию двумя методами, причем один применяют как основной, а другой — как дублирующий в сомнительных случаях или при контроле мест с дефектами для уточнения их параметров. Так, радиационный метод обладает достаточно высокой чувствительностью к выявлению точечных дефектов (пор, включений), возможностью определения вида, формы и р азмеров дефекта, документальностью контроля, однако он недостаточно чувствителен к выявлению произвольно ориентированных трещин и непроваров, трудоемок, требует обязательного обеспечения радиационной безопасности.

Выбор основных параметров контроля, пределы перемещения преобразователя определяют с учетом типа и размера сварного соединения, а также вида ожидаемых дефектов. [c.70]

Особенности метода выявляются дефекты типа трещин с раскрытием 5 мкм и более определяются условные размеры дефекта эквивалентная площадь ориентация дефекта в шве конфигурация дефекта число дефектов. Метод обеспечивает дистанционный контроль. Не гарантируется выявление одиночных пор и шлаковых включений диаметром до 2 мм включительно дефектов в сварных швах соединений сталей аустенитного и перлитного классов с крупнозернистой структурой дефектов, расположенных в мертвой зоне вольфрамовых включений. Вид дефекта (трещина, непровар, пора, включение) не расшифровывается. При толщине шва от 3 до 10 мм включительно возможен контроль швов только с плавной формой усиления.

[c.470]

Вид дефекта (трещина, непровар, пора, включение) не расшифровывается. При толщине шва от 3 до 10 мм включительно возможен контроль швов только с плавной формой усиления.

[c.470]

Импульсный ультразвуковой эхо-дефектоскоп типа УДМ-1М предназначен для обнаружения и определения координат дефектов, являющихся нарушениями сплошности (раковины, расслоения, пористость, треш,ины и т. д.), которые расположены на глубине от 1 до 2500 мм под поверхностью в крупных металлических заготовках, полуфабрикатах и изделиях для обнаружения различных дефектов в сварных соединениях для контроля макроструктуры стали, а также для измерения толщины изделия при одностороннем доступе к нему. Прибор позволяет определять дефекты в неметаллических изделиях (оргстекле, фарфоре, некоторых видах пластмасс), а также определять скорость распространения ультразвуковых колебаний в различных материалах методом сравнения. [c.250]

Чувствительность контроля характеризует минимальные размеры дефектов того или иного типа, уверенно (с заданной вероятностью) выявляемых в изделиях или сварных соединениях определенного типа.

При выполнении визуального и измерительного контроля обращается особое внимание на оценку коррозийного и эрозионного износа в зонах раздела сред, в местах скопления воды или конденсата, в зонах резкого изменения траектории движения потока (например, на элементах корпуса или внутренних устройствах напротив входа продукта) и резкого изменения проходного сечения наличие трещин в местах приварки патрубков, штуцеров и люков к корпусу сосуда, деталей крепления внутренних технологических устройств к корпусу сосуда и т.п. трещин, образующихся в местах геометрической, температурной и структурной неоднородности (чаще всего в сварных соединениях) смещение или увод кромок или непрямолинейности соединяемых элементов наличие вмятин или выпучин и других дефектов формы отклонение сосуда колонного типа от вертикали отрыв трубопроводов входа и выхода технологической среды от ближайших к сосуду фундаментов.

Для сварки низкоуглеродистых сталей применяют электроды типов Э42, Э46 с различными видами покрытий (рутиловое, целлюлозное, кислое, смешанное). Выбор типа и марки электродов должен обеспечивать равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварных швах. Примеры марок электродов МР-3, ОЗС-4, ОЗС-б, АНО-3, АНО-4, ОММ-5, ОМА-2, ЦМ-7…

В зависимости от типа и назначения изделия видоизменяются и конкретизируются требования, предъявляемые к сварным соединениям. Поэтому их нельзя сформулировать в общем виде. Можно лишь утверждать, что любому сварному соединению должна быть обеспечена достаточная работоспособность при минимальной трудоемкости его изготовления. Под достаточной работоспособностью сварного соединения в большинстве случаев подразумевают сохраняемую в течение всего срока эксплуатации необходимую и достаточную прочность, выносливость и устойчивость при заданных виде нагружения и рабочей среде. Прочность сварного соединения определяется механическими свойствами металла шва и околошовной зоны, надлежащей для данных условий согласованностью свойств этих участков и основного металла, стойкостью против перехода в хрупкое состояние, конфигурацией шва и его размерами, наличием и характером дефектов.

[c.172]

Под достаточной работоспособностью сварного соединения в большинстве случаев подразумевают сохраняемую в течение всего срока эксплуатации необходимую и достаточную прочность, выносливость и устойчивость при заданных виде нагружения и рабочей среде. Прочность сварного соединения определяется механическими свойствами металла шва и околошовной зоны, надлежащей для данных условий согласованностью свойств этих участков и основного металла, стойкостью против перехода в хрупкое состояние, конфигурацией шва и его размерами, наличием и характером дефектов.

[c.172]

Чувствительность сварных соединений к дефектам — степень снижения механических характеристик сварного шва в зоне дефекта по сравнению с бездефектным швом — зависит от многих факторов типа, расположения и размера дефекта, свойств металла, вида нагружений, условий эксплуатации и т. п. Следует различать чувствительность к дефектам при статических и переменных нагрузках.

[c.38]

[c.38]При контроле стыковых соединений сварных конструкций из листового проката типа цилиндров низкого давления, резервуаров и т. п. применяется так называемая керосино-меловая проба . При этом методе контроля сварные швы покрывают водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят тщательную обмазку швов керосином с противоположной стороны. Керосин благодаря малой вязкости и незначительному поверхностному натяжению обладает способностью проходить через мельчайшие поры и, при наличии дефектов в швах, выступает на окрашенной мелом поверхности в виде жирных точек или полосок, которые со временем расплываются в пятна.

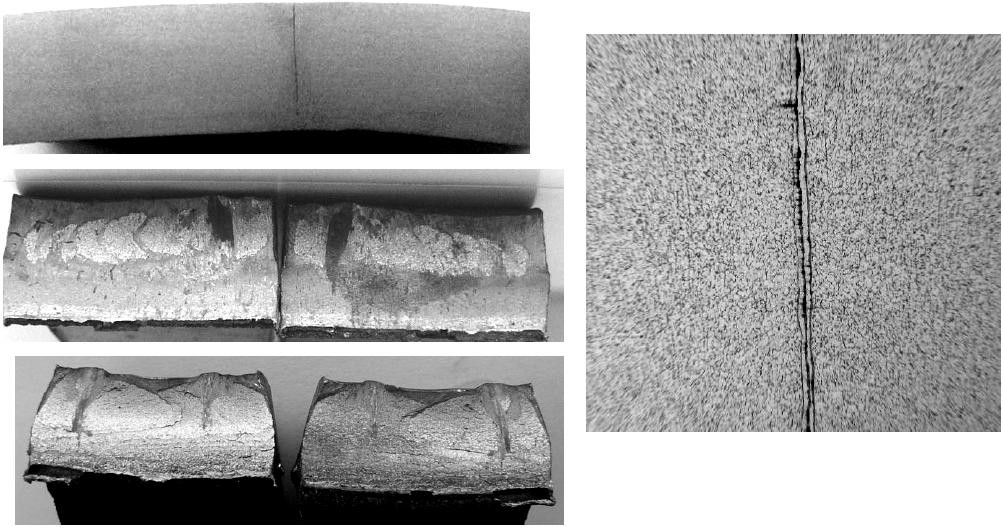

Здесь следует отметить, что в сварных соединениях прочность сцепления металлической основы и включений, расположенных в зоне термического влияния, может уменьшаться в результате высокотемпературного нагрева в процессе сварки, приводящего к изменению механических свойств матрицы. Это определяет пониженное сопротивление листового проката и сварного соединения к СР, что послужило основанием для отнесения СТ к дефектам сварных соединений типа холодных трещин. В условиях низкой пластичности формирование слоистой макротрещины проходит без макропластиче-ских деформаций (рис. 4.3, а) с образованием слоисто-хрупкого разрушения [15]. В более пластичной основе включение деформируется в форму линзы, а затем происходит разрушение основы (рис. 4.3, б). Очевидно, что во втором случае поверхность разрушения при движении СТ будет иметь вязкий вид, что означает повышенное сопротивление СР (слоисто-вязкое разрушение).

[c.94]

Это определяет пониженное сопротивление листового проката и сварного соединения к СР, что послужило основанием для отнесения СТ к дефектам сварных соединений типа холодных трещин. В условиях низкой пластичности формирование слоистой макротрещины проходит без макропластиче-ских деформаций (рис. 4.3, а) с образованием слоисто-хрупкого разрушения [15]. В более пластичной основе включение деформируется в форму линзы, а затем происходит разрушение основы (рис. 4.3, б). Очевидно, что во втором случае поверхность разрушения при движении СТ будет иметь вязкий вид, что означает повышенное сопротивление СР (слоисто-вязкое разрушение).

[c.94]

При контроле качества сварных соединений и ue li е годности их к эксплуатации необходимо знать влияние ну ружных и внутренних дефектов на прочностные харакл ери-стики конструкции. Опасность дефектов наряду с влияние , их собственных характеристик (типы, виды, размеры, форм , и т.п.) зависит от множества конструктивных и эксплу га онных факторов. Изучение этого вопроса представляет большие трудности как с практической, так и с теоретической стороны. В большинстве случаев степень влияния того млп иного вида дефекта на работоспособность конструкций устанавливают испытанием образцов с дефектами.

[c.140]

Изучение этого вопроса представляет большие трудности как с практической, так и с теоретической стороны. В большинстве случаев степень влияния того млп иного вида дефекта на работоспособность конструкций устанавливают испытанием образцов с дефектами.

[c.140]

Поэтому сварное соединение представляет собой сложную фнзико-химическую, механическую и электрохимическую макро- и микрогетерогенную систему со следующими характерными видами неоднородности структурно-химической макро- н микронеоднородностью зон (основной металл, литой металл шва, переходные зоны термического и термомеханическ ого влияния и т. д. в пределах каждой зоны) неоднородностью напряженного состояния — собственного (остаточные сварочные напряжения и пластические деформации) и от внешней нагрузки геометрической неоднородностью, обусловленной наличием технологических концентраторов (граница шва и основного металла, дефекты формы шва — подрезы, непровары и др.) и конструктивных концентраторов, определяемых типом сварного а динения 11

[c. 494]

494]

В сварных соединениях могут встречаться разнообразные по характеру расположения, форме и размерам дефекты. Поэтому выбор эффективного метода контроля производится с учетом типа дефектов, наиболее вероятных для данного вида сварных соединений и применяемой технологии сварки. Например, при сварке закаливающихся хромо-молибденовых сталей могут возникнуть дефекты в виде трещин, для выявления которых следует предусмотреть ультразвуковой метод контроля. В случае сварки этих сталей аустенитпыми электродами возникают затруднения по применению ультразвукового метода, поскольку неоднородность структуры аусте-нитного щва приводит к резкому затуханию ультразвуковых колебаний и высокому уровню реверберационных помех, соизмеримых с уровнем полезных сигналов, и требуются специализированное оборудование и технология контроля. [c.143]

При выборе меди помимо коррозионной стойкости были приняты во внимание и другие технологические и эксплуатационные ее свойства. Медь МЗр, в отличие, например, от многокомпонентных сплавов типа Х17Н13М2Т, представляет собой практически однородный металл высокой чистоты (99,5%). Благодаря этому можно предвидеть физическую однородность и высокую коррозионную стойкость сварных соединений. Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки.

[c.223]

Медь МЗр, в отличие, например, от многокомпонентных сплавов типа Х17Н13М2Т, представляет собой практически однородный металл высокой чистоты (99,5%). Благодаря этому можно предвидеть физическую однородность и высокую коррозионную стойкость сварных соединений. Последние не нуждаются в термической обработке. Возможность возникновения в сварных швах и околошовной зоне межкристаллитной коррозии настолько маловероятна, что многими специалистами отвергается. И, наконец, к достоинствам меди как конструкционного материала нужно отнести отсутствие затруднений при ремонте. Восстановление изношенных медных швов осуществляется сравнительно легко с помощью аргонодуговой сварки с присадочной проволокой. Мелкие дефект в виде оспин в швах, основном металле и плакирующем слое устраняются с помощью аргонодуговой сварки вольфрамовым электродом без присадочной проволоки.

[c.223]

Вакуумный кон -т р о л ь сварных швов используется тогда, когда применение пневматического или гидравлического контроля почему-либо исключено. Суть метода заключается в создании вакуума и регистрации проникновения воздуха через дефекты на доступной стороне шва. Этот вид контроля применяется прн испытании на плотность цистерн, газгольдеров, вертикальных резервуаров и других конструкций. Этот метод производится согласно СН 375—67 и позволяет обнаруживать отдельные поры 0 от 0,004 до 0,005 мм. Производительность этого метода до 60 пог. м сварных швов в час. Контроль осуществляет ся вакуумной камерой (рис. 118). Камера устанавлива ется на проверяемый участок сварного соединения, кото рый предварительно смачивается мыльным раствором Вакуумным насосом в камере создается разрежение. Ве личину перепада давления определяют вакуумметром I В качестве вакуумных насосов используются вакуум-на сосы типа КВН-8 или РВН-20. В результате разност1 давлений по обеим сторонам сварного шва атмосферный воздух будет проникать через неплотности 8 сварного соединения 7. В местах расположения непроваров, трешин, газовых пор образуются мыльные пузырьки 6, ви-

[c.

Суть метода заключается в создании вакуума и регистрации проникновения воздуха через дефекты на доступной стороне шва. Этот вид контроля применяется прн испытании на плотность цистерн, газгольдеров, вертикальных резервуаров и других конструкций. Этот метод производится согласно СН 375—67 и позволяет обнаруживать отдельные поры 0 от 0,004 до 0,005 мм. Производительность этого метода до 60 пог. м сварных швов в час. Контроль осуществляет ся вакуумной камерой (рис. 118). Камера устанавлива ется на проверяемый участок сварного соединения, кото рый предварительно смачивается мыльным раствором Вакуумным насосом в камере создается разрежение. Ве личину перепада давления определяют вакуумметром I В качестве вакуумных насосов используются вакуум-на сосы типа КВН-8 или РВН-20. В результате разност1 давлений по обеим сторонам сварного шва атмосферный воздух будет проникать через неплотности 8 сварного соединения 7. В местах расположения непроваров, трешин, газовых пор образуются мыльные пузырьки 6, ви-

[c. 281]

281]

Во многих случаях хорошие результаты достигаются применением средств механизации контроля. При ручном контроле сварных соединений система может осушествлять объективность накопления информации за счет регистрации и отображения самого факта проведения контроля, полноты проверки объема сварного шва, околошовных зон и (или) основного металла, визуализацию дефектов в виде изображений типа Б и С в реальном времени. [c.259]

При низких температурах изменяются механические свойства наплавленного металла. Однако критическая температура хрупкости сварного шва, выполненного электродами типа Э42 и, особенно, типов Э42А, Э46А или Э50А, ниже, чем у основного м еталла, что обеспечивает надежную работу сварных швов при низких температурах. Необходимо иметь в виду, что при низких температурах надежно работают только те сварные соединения, которые не имеют концентраторов напряжений. Этими концентраторами могут быть дефекты в сварном шве или конструктивные дефекты. При наличии концентраторов и понижении температуры может произойти хрупкое разрушение конструкций даже от остаточных сварочных напряжений (см. главу XII).

[c.110]

При наличии концентраторов и понижении температуры может произойти хрупкое разрушение конструкций даже от остаточных сварочных напряжений (см. главу XII).

[c.110]

Тепловой метод контроля основан на изменении распределения теплового излучения, испускаемого исследуемым изделием, при наличии в нем дефекта. Большая работа по разработке теплового метода проводится в НИИ интроскопии (Н. А. Бекешко, А. Б. Упады-шев). Тепловой метод может быть применен для контроля листовых сварных соединений из пластмасс со снятым гратом. Схема контроля достаточно проста. С одной стороны изделия размещают источник нагрева — плазмотрон, лазер и др., а с другой стороны изделия — приемную аппаратуру. Так как поверхность большинства пластмасс не может быть нагрета до температуры выше 100° С, то для контроля пластмассовых изделий необходима приемная аппаратура повышенной чувствительности. Б настоящее время в НИИ интроскопии разработана универсальная приемная система для теплового контроля типа ОГ-1 и ОГ-2 [8]. Из-за низкой тепло-проводости пластмасс для их прогрева по всей глубине необходимо достаточно большое расстояние между тепловым источником и приемной аппаратурой или сканирование с малой скоростью. Применяемая приемная аппаратура дает возможность представить картину распределения температуры по поверхности. изделия в виде изображения на экране электронно-лучевой трубки или на фотобумаге, а также в записи амплитудных профилей при сканировании по отдельным строкам. Тепловой метод позволяет определить форму, размеры и местоположение больших дефектов типа нарушения сплошности.

[c.186]

Из-за низкой тепло-проводости пластмасс для их прогрева по всей глубине необходимо достаточно большое расстояние между тепловым источником и приемной аппаратурой или сканирование с малой скоростью. Применяемая приемная аппаратура дает возможность представить картину распределения температуры по поверхности. изделия в виде изображения на экране электронно-лучевой трубки или на фотобумаге, а также в записи амплитудных профилей при сканировании по отдельным строкам. Тепловой метод позволяет определить форму, размеры и местоположение больших дефектов типа нарушения сплошности.

[c.186]

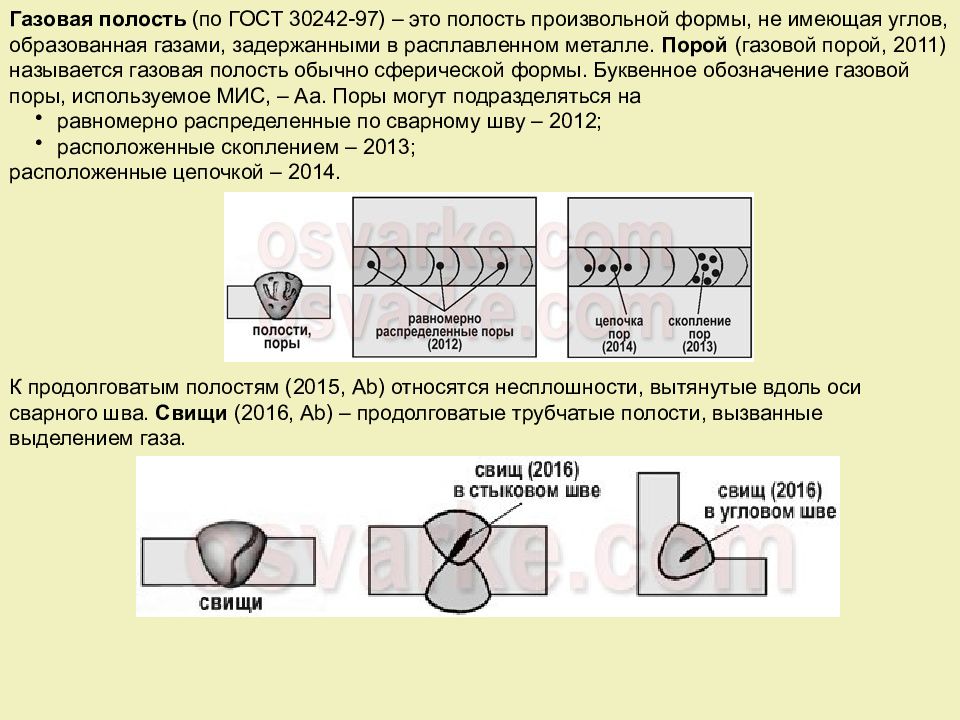

При оценке влияния пористости на механические свойства сварных соединедай необходимо располагать данными о чувствительности металла шва в сварном соединении к концентраторам-дефектам в зоне дефекта (см. раздел 1), а также значениями теоретических коэффициентов концентрации напряжений пор Кп и теоретическими коэффициентами концентрации формы шва ф. Концентрация напряжений в сварных швах с порами зависит от типа пористости, характера распределения пористости в шве и геометрической формы пор. С этих позиций в сварных конструкциях следует различать единичную пористость (расстояние между порами больше трех диаметров наибольшей поры), пористость в виде цепочек (не слившиеся поры с расстоянием между ними меньше трех диаметров поры), скопление неслившихся пор и слившиеся поры, которые, как правило, сопровождаются окисными пленками.

[c.161]

С этих позиций в сварных конструкциях следует различать единичную пористость (расстояние между порами больше трех диаметров наибольшей поры), пористость в виде цепочек (не слившиеся поры с расстоянием между ними меньше трех диаметров поры), скопление неслившихся пор и слившиеся поры, которые, как правило, сопровождаются окисными пленками.

[c.161]

Для некоторых видов сварки (контактная стыковая, трением, ди( х )узионная и др.) характерен вертикально ориентированный непровар с малым раскрытием. При толщинах сварных соединений более 30 мм ультразвуковой пучок, падающий под углом к контролируемой поверхности, зеркально отражается от дефекта, затем от нижней поверхности детали и не попадает на излучатель. Применение многоэлементных искателей (типа тандем) позволяет контролировать такие соединения (рис. 89). Однако для размещения искателя требуется наличие рядом со швом ровной площадки достаточно большого размера. Последнее не всегда осуществимо, особенно в сложных конструкциях и при труднодоступных условиях контроля. [c.166]

[c.166]

С помощью банка теоретических зависимостей управляющая программа формирует г.гатематическую модель. Эффективную работу этой модели обеспечивает наличие информационного банка 9—11, содержащего статистически представленный объем экспериментальных данных относительно типа и параметров распределений, характеризующих геометрические размеры дефектов, харакгеристик сопротивления различных участков сварного соединения зарождению разрушения и характеристик трещиностойкости при циклическом и статическом нагружении. В зависимости от цели расчета и вида исходной информации управляющая программа с помощью банка зависимостей включает математическую модель в алгоритм имитационного моделирования. По существу имитационное моделирование представляет собой статистический машинный эксперимент. Из банка экспериментальных данных выбираются блоки информации, приводятся в исходное состояние датчики случайных чисел и начинается прогон модели. Результаты расчетов после каждого прогона помещаются в банк 16. Многократная прогонка модели на ЭВМ при измененных состояниях датчиков случайных чисел и последующая статистическая обработка численного эксперимента позволяют учесть влияние случайного рассеяния параметров, характеризующих долговечность и трещиностойкость, а также случай-

[c.380]

Многократная прогонка модели на ЭВМ при измененных состояниях датчиков случайных чисел и последующая статистическая обработка численного эксперимента позволяют учесть влияние случайного рассеяния параметров, характеризующих долговечность и трещиностойкость, а также случай-

[c.380]

Акустико-эмиссионные иснытания образцов сталей эксплуатировавшихся трубонроводов. Испытывали образцы, вырезанные при ремонтных работах из труб газопроводов, эксплуатировавшихся от 15 до 25 лет. Деформирование проводили на испытательной машине типа «Инстрон» с постоянной скоростью деформации, равной 1 мм/мин. Испытьтали образцы как основного металла, так и вырезанные из зоны сварного шва. Основные результаты испытаний таковы. Начальная стадия деформирования однородных образцов не сопровождается регистрируемой АЭ. По мере приближения к пределу текучести начинает резко возрастать непрерывная АЭ, которая остается высокой вплоть до стадии упрочнения, когда она весьма резко спадает практически до нулевого уровня. В это время начинается рост дискретной АЭ, частота следования импульсов которой возрастает. На конечном участке диаграммы деформирования исчезает и этот вид АЭ, а непосредственно перед разрушением образца, на этапе лавинного развития повреждения, снова возникает всплеск дискретной АЭ. Результаты испытаний образцов, вырезанных из зоны сварного соединения, практически не отличаются от результатов для образцов из основного металла, если по данным анализа поверхности разрыва образца отсутствуют явные дефекты сварки. Для дефектных образцов можно наблюдать непрерывную АЭ, а также существенные и нерегулярные ее изменения на стадии упрочнения. По-видимому, это связано с началом пластической деформации разных локальных зон образца в различные моменты времени, что обусловлено неоднородностью материала. Других особенностей АЭ в дефектных образцах не обнаружено.

[c.248]

В это время начинается рост дискретной АЭ, частота следования импульсов которой возрастает. На конечном участке диаграммы деформирования исчезает и этот вид АЭ, а непосредственно перед разрушением образца, на этапе лавинного развития повреждения, снова возникает всплеск дискретной АЭ. Результаты испытаний образцов, вырезанных из зоны сварного соединения, практически не отличаются от результатов для образцов из основного металла, если по данным анализа поверхности разрыва образца отсутствуют явные дефекты сварки. Для дефектных образцов можно наблюдать непрерывную АЭ, а также существенные и нерегулярные ее изменения на стадии упрочнения. По-видимому, это связано с началом пластической деформации разных локальных зон образца в различные моменты времени, что обусловлено неоднородностью материала. Других особенностей АЭ в дефектных образцах не обнаружено.

[c.248]

Контроль качества соединения в процессе ДС металлов и их сплавов можно осуществлять также измерением электросопротивления зоны контакта. При этом пропускают электрический ток через эту зону. Падение напряжения на участке, прилегающем к стыку, больше, чем в основном металле, так как электросопротивление зоны сварки более высокое из-за наличия в ней дефектов в виде непроваров, окисных включений и др. Величина этого сопротивления зависит от формы, размеров дефектов и их концентрации [10, 20]. В основе этого способа контроля лежит корреляция зависимостей электросопротивления, предела прочности и других эксплуатационных критериев качества сварного соединения от длительности времени сварки (рис. 4). При проведении контроля обычно используется четырехконтактный метод, позволяющий избежать ошибок в измерении электросопротивления, обусловленных нестабильностью контакта между щупом и изделием. Для уменьшения влияния термоэлектродвижущей силы, возникающей в зоне высокой температуры между изделием и выводными проводниками, последние изготовляют из того же материала, что и соединяемые детали изделия. Для измерения электросопротивления можно использовать микроомметр типа М246 или потенциометр типа Р348.

При этом пропускают электрический ток через эту зону. Падение напряжения на участке, прилегающем к стыку, больше, чем в основном металле, так как электросопротивление зоны сварки более высокое из-за наличия в ней дефектов в виде непроваров, окисных включений и др. Величина этого сопротивления зависит от формы, размеров дефектов и их концентрации [10, 20]. В основе этого способа контроля лежит корреляция зависимостей электросопротивления, предела прочности и других эксплуатационных критериев качества сварного соединения от длительности времени сварки (рис. 4). При проведении контроля обычно используется четырехконтактный метод, позволяющий избежать ошибок в измерении электросопротивления, обусловленных нестабильностью контакта между щупом и изделием. Для уменьшения влияния термоэлектродвижущей силы, возникающей в зоне высокой температуры между изделием и выводными проводниками, последние изготовляют из того же материала, что и соединяемые детали изделия. Для измерения электросопротивления можно использовать микроомметр типа М246 или потенциометр типа Р348. С помощью измерения электросопротивления проводился активный контроль ряда сварных соединений СтЗ + СтЗ, сталь 45 4 сталь 45, СтЗ + медь + никель АД1, СтЗ + медь, СтЗ + никель и др.

[c.247]

С помощью измерения электросопротивления проводился активный контроль ряда сварных соединений СтЗ + СтЗ, сталь 45 4 сталь 45, СтЗ + медь + никель АД1, СтЗ + медь, СтЗ + никель и др.

[c.247]

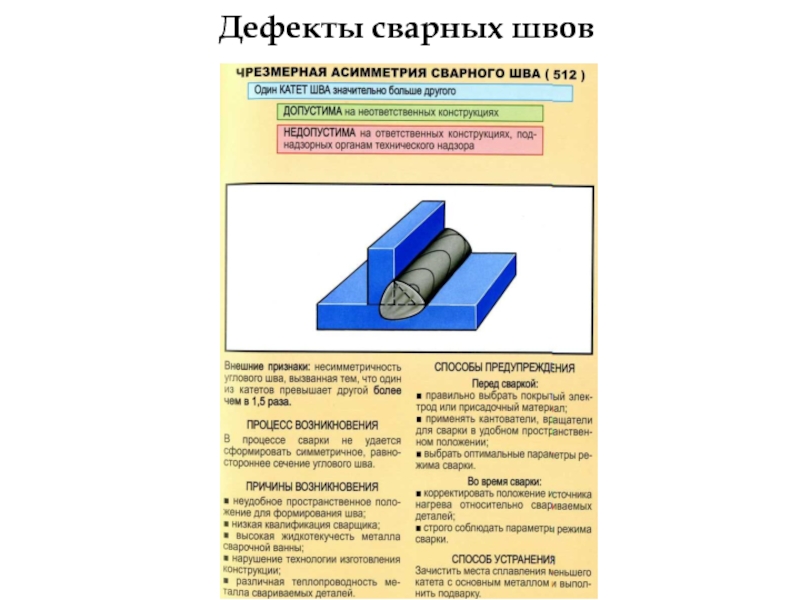

Дефекты сварного шва

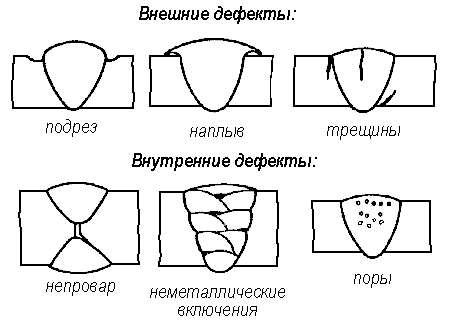

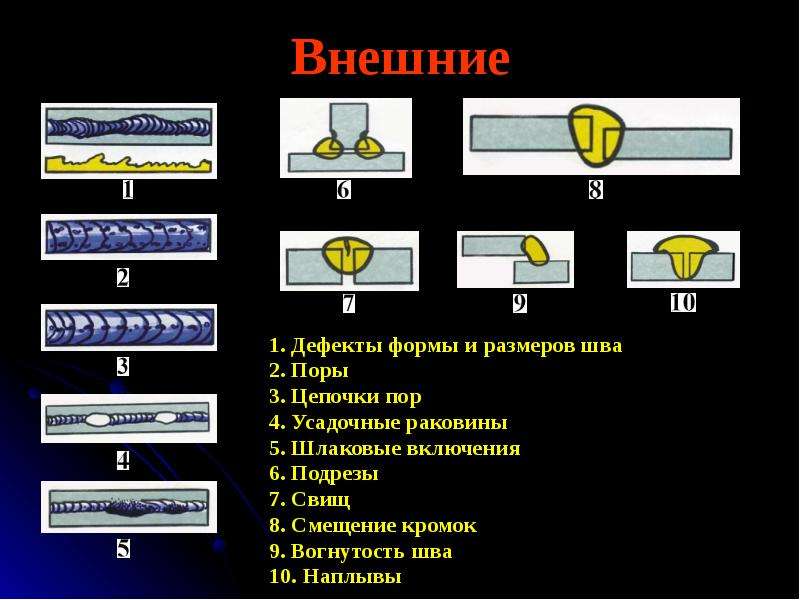

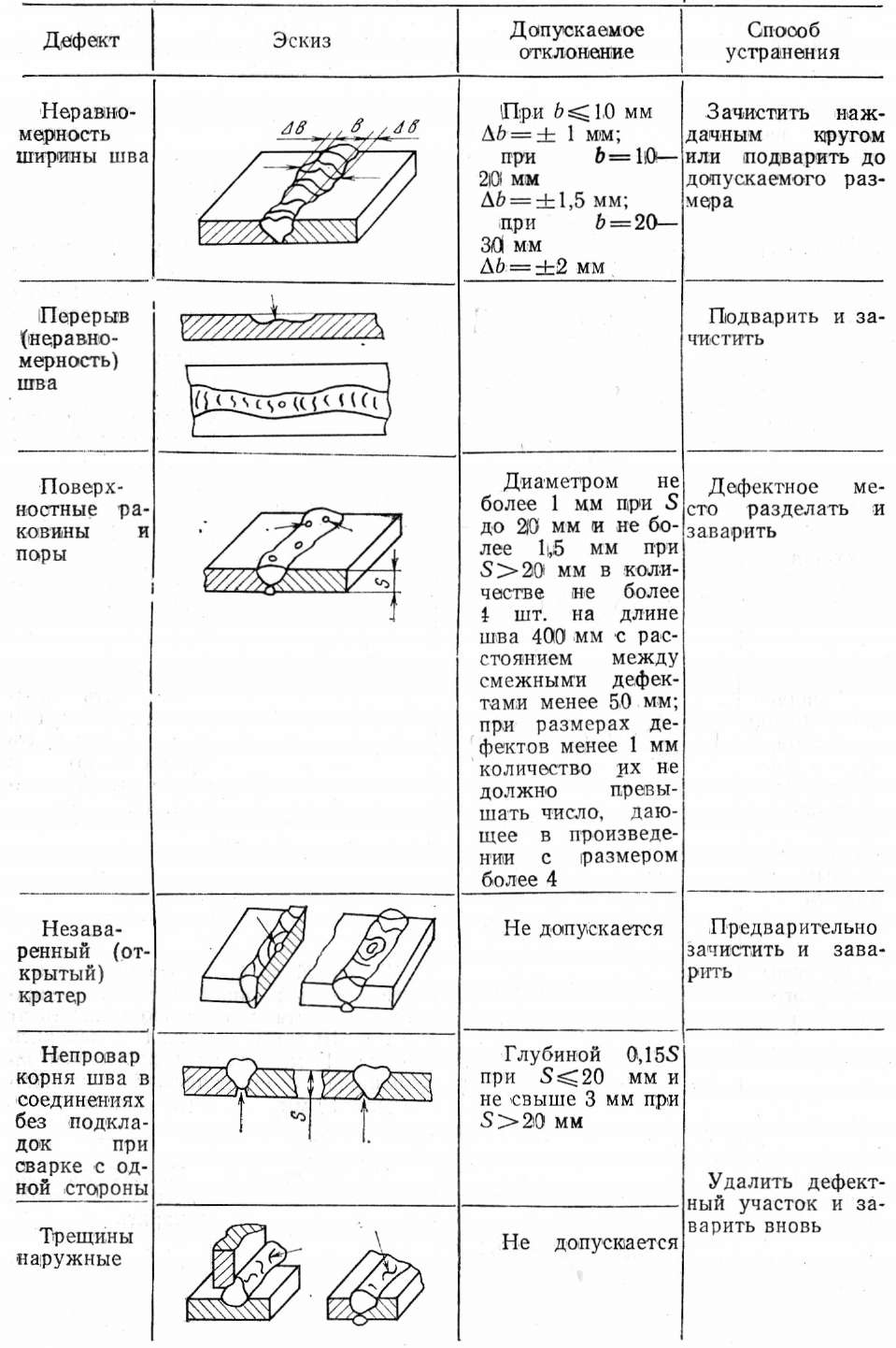

Все виды дефектов сварных соединений (швов) можно классифицировать следующим образом:

| Дефекты | ||||

| Трещины | Полости и поры | Включения в металле | Непровары и несплавления | Нарушение геометрии и формы |

— Могут располагаться в теле шва, в металле, в зоне воздействия температуры от сварки — трещины — микротрещины — продольные — поперечные — радиальные — раздельные — разветвленные | — полости — поры — скопление пор — пористость — свищ — раковины усадочные — кратеры | — твердое включение — шлак — флюс — оксиды — металлы | — несплавление — непровары | — подрезы — усадочная канавка — превышение выпуклости швов — превышение проплава — наплывы и натеки — смещения (линейные и угловые) — прожог — асимметрия углового шва — неравномерная ширина — неровная поверхность — вогнутость — возобновление сварки

|

Причиной возникновения дефектов сварочных соединений могут стать: тип сварки (дуговая, односторонняя и т. д.) быстрое охлаждение, несоблюдение технологии и режимов сварки, наличие интенсивного газообразования на шве, замыкание электродов, обрыв и неправильное тушение сварочной дуги, некачественная подготовка поверхности, непрофессиональность сварщика.

д.) быстрое охлаждение, несоблюдение технологии и режимов сварки, наличие интенсивного газообразования на шве, замыкание электродов, обрыв и неправильное тушение сварочной дуги, некачественная подготовка поверхности, непрофессиональность сварщика.

Методы диагностики и ремонта

Основными методами диагностики дефектов являются дефектоскопия, ультразвуковой, радиографический методы и визуально-измерительный контроль.

Поверхностные типы трещин устраняются путем ограничения распространения трещины, далее трещину удаляют механическим путем и зачищают поверхность перед завариванием. Для удаления внутренних трещин выбирают метод механического удаления с последующим заваривание данного участка.

Поры и неполное заполнение разделки кромок удаляются похожим способом: участок зачищают механическим путем с последующей переваркой.

Кратеры, прожоги, непровары и несплавления убираются до основания металла, зачищаются и перевариваются.

Подрезы довариваются тонким швом.

Превышение выпуклости удаляется шлифовальной машиной.

Наплывы и натеки удаляются механическим путем с сопутствующей проверкой, нет ли в этих местах непроваров.

Рекомендовано производить диагностические мероприятия непосредственно при производстве, контролируя сам процесс и готовое изделие, а также по завершению монтажа проведение гидроиспытаний, для проверки герметичности и прочности конструкции.

Требования к качеству сварных соединений: металл соединений должен быть также прочен, как и основной металл.

Для швов, находящихся между стенкой и днищем предъявляют дополнительное требование к аналогичной прочности с основным металлом по нормативному значению предела текучести.

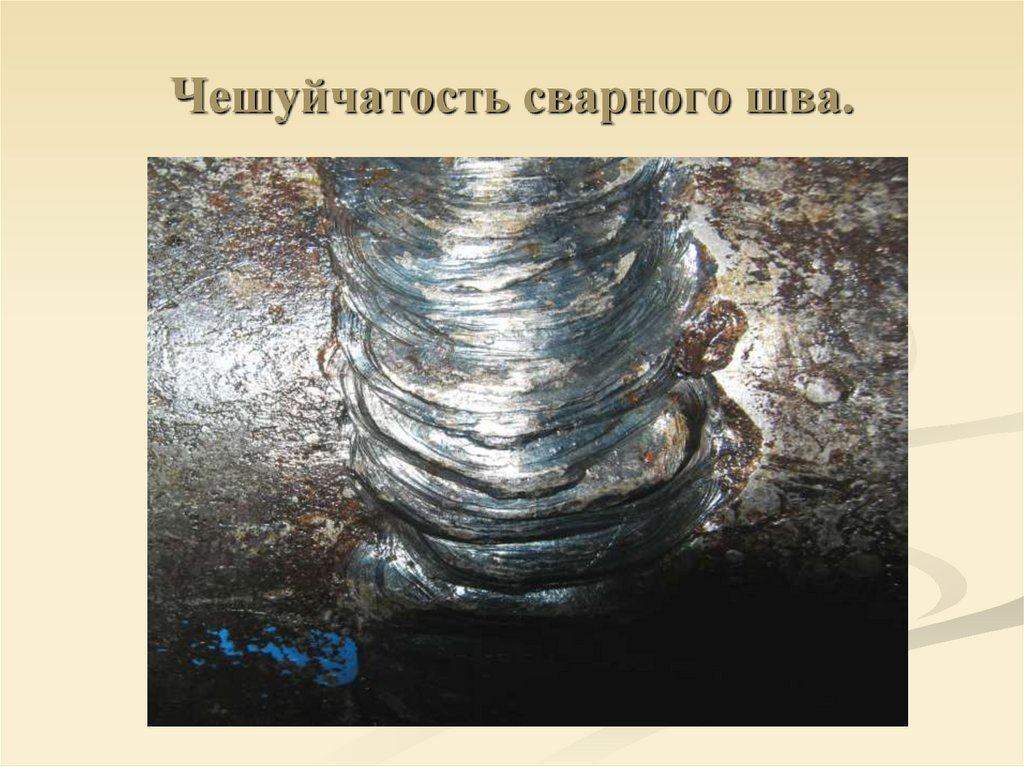

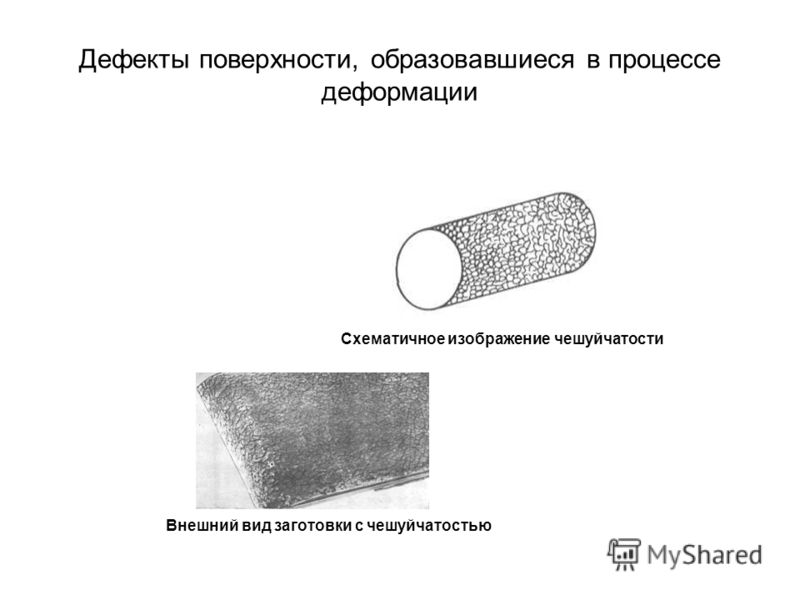

При визуальной оценке швы должны плавно соединяться с основным металлом, не должны иметь трещин (всех видов и размеров), чешуйчатости. Пор, несплавлений, свищей и прожогов.

Пор, несплавлений, свищей и прожогов.

Дефекты сварных соединений. Сварка конструкций: виды и режимы

Похожие главы из других работ:

Возникновение и развитие сварки

Контроль сварных соединений.

Сварку деталей необходимо производить в стационарных или универсальных приспособлениях, предусмотренных технологическим процессом данного предприятия. Качественный сварной шов при любом виде сварки должен иметь ровную…

Дробилка молотковая

3.2 Расчет сварных соединений

Касательные напряжения определяются по формуле (3.11) /5/ : (3.6) где F- действующая нагрузка делящаяся на количество опор, F =0,336200=2046Н; -длина флангового шва, =140мм; k-катет сварного шва, k =3мм; -допускаемые напряжения, =130 МПа…

Капитальный ремонт магистрального нефтепровода

2.15 Контроль сварных соединений

Контроль сварных стыков трубопровода производится: — систематическим операционным контролем. ..

..

Методы контроля сварных соединений

1.Дефекты и контроль качества сварных соединений. Общие сведения и организация контроля

По ГОСТ 15467-79 качество продукции есть совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением…

Оборудование и технология для механизированной сварки

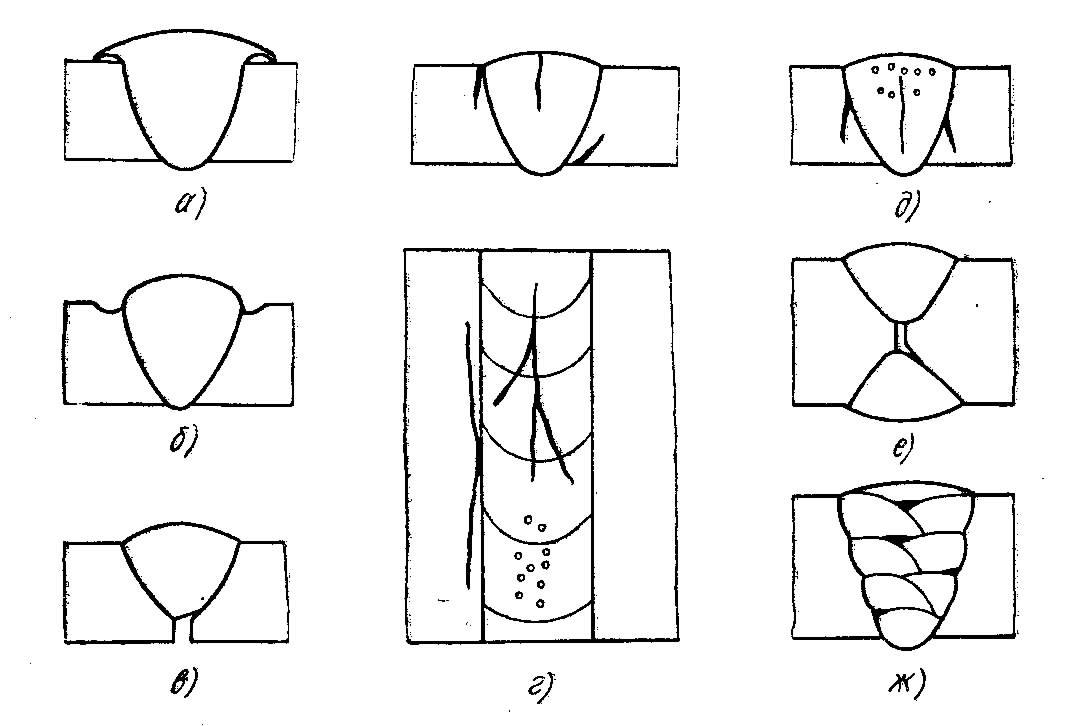

2.6 Дефекты сварных швов

Виды дефектов сварных швов: а — ослабление шва. б — неравномерность ширины, в — наплыв, г — подрез, с — непровар, с — трещины и поры, ж — внутренние трещины и поры, з — внутренний непровар, и — шлаковые включения…

Проектирование металлоконструкции мостового электрического крана балочного типа

5. Проектирование сварных соединений

Катет верхних и нижних поясных швов примем равным К=10 мм. В нижних поясных швах действуют касательные напряжения: В верхних поясных швах, при определении напряжений с учетом приваренного рельса. ..

..

Расчет и проектирование сварных ферм

Раздел 3. Расчёт сварных соединений

…

Сварка конструкций: виды и режимы

Дефекты сварных соединений

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы: · наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры; · внутренние…

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном положении в базовых условиях

1.3 Дефекты сварных соединений

Согласно ГОСТ 23055 — 78* для соединений, выполненных сваркой плавлением, возможно образование шести видов дефектов: · пористость шва: сферическая, канальная, цепь пор, группа пор, линейная (протяжённая)…

Технологический процесс изготовления корпуса аппарата

8. Контроль качества сварных соединений

Качество сварных соединений в значительной мере определяет эксплуатационную надежность и экономичность конструкций. Наличие в сварных соединениях дефектов — отклонений от заданных свойств, формы и сплошности шва…

Наличие в сварных соединениях дефектов — отклонений от заданных свойств, формы и сплошности шва…

Технологический процесс сборки-сварки корпуса топливного бака горючего первой ступени ракеты-носителя семейства «Анагара»

1.5.2.1 Дефектоскопия сварных соединений

Стыковые сварные швы бака относят к I категории: в соответствии с ОСТ 92-1114-80 «Сварные соединения. Общие технологические требования», их прочность составляет 0.9 от прочности основного материала, а коэффициент запаса прочности — не более 2…

Технология газовой сварки тройника системы водоснабжения из стали марки 09Г2С диаметром трубы 89мм

Глава 5. Дефекты сварных швов колонны

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы: — наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры; — внутренние…

Технология сварки низколегированной конструкционной марганцово-ванадиевой стали 16Г2АФ

8.

5 Контроль качества сварных соединений

5 Контроль качества сварных соединенийЗадача контроля сварки заключается в выявлении причин возникновения дефектов и разработке мероприятий, направленных на устранение этих причин…

Усовершенствование технологического процесса сварки емкости пробкоуловителя

1.1 Коррозионная стойкость сварных соединений

К аустенитному классу коррозионностойких сталей относятся стали, имеющие после высокотемпературного нагрева преимущественно структуру аустенита; эти стали могут содержать до 10% феррита…

Эксплуатация газонефтехранилищ

3. Дефекты сварных швов и способы контроля качества швов и сварных соединений

Учитывая особенности работы, к листовым конструкциям предъявляются определенные требования: швы должны быть прочными и плотными. Дефектами сварных швов называют различные отклонения от установленных норм и технических требований…

ультразвуковая дефектоскопия и контроль соединений

Дефекты сварных швов негативно влияют на качество и долговечность изготовленной металлоконструкции, провоцируя ее деформацию и разрушение со временем.

Поэтому сварку нужно выполнять таким образом, чтобы созданные соединения получались максимально качественными и аккуратными, лишенными недостатков.

Если же справиться с этой задачей мастерски не вышло, стоит поинтересоваться, существуют ли надежные способы устранения дефектов при сварке и изучить их.

Что такое дефекты сварочных соединений?

Дефекты сварных швов ‒ это изъяны на поверхности или внутри созданного путем применения сварочного оборудования шва.

Они могут иметь разную степень выраженности, форму, размер и приводят к снижению полезного срока металлоконструкции, могут влиять на ее эксплуатационные параметры, поэтому крайне нежелательны в работе.

Внешние дефекты сварных швов.

Появление сварочных изъянов можно объяснить разными причинами:

- Созданные соединения могут иметь низкое качество, если мастер не обладает большим опытом выполнения сварочных операций: нарушает технологию электродуговой, аргоновой, лучевой сварки, пренебрегает подготовительным процессом, термообработкой узлов, путает схему сборки деталей, выбирает неверный режим функционирования сварочного аппарата при лазерной сварке и т.

п.

п. - Также неважные показатели швов могут являться следствием применения кустарно изготовленного или неисправного оборудования при ручной электродуговой сварке, низкокачественного металла, дешевых расходных материалов.

Все шовные дефекты называются по-разному и условно делятся на несколько групп, каждая из которых отличается определенным видом и особенностями:

- наружные;

- внутренние;

- сквозные.

Особенности недостатка определят наиболее подходящий способ его исправления. Для предупреждения подобных проблем в дальнейшем сварщику важно провести работу над ошибками и уяснить, что в его работе повлекло столь печальные результаты.

Важно! Не каждый проблемный участок шва считается недопустимым недостатком. Исходя из перечня требований, предъявляемых к сварным соединениям и металлоконструкции в целом, существуют допустимые дефекты.

Это такие изъяны, которые не способны влиять на качество сварочного соединения. Но их количество в любом варианте должно быть минимальным, чтобы срок службы изделия был максимальным.

https://youtu.be/g8DD8I_lemQ

Видовое разнообразие дефектов

Неопытный сварщик в процессе создания сварных стыков полуавтоматом может столкнуться с разными видами дефектов сварки. Они отличаются внешними характеристиками и появляются вследствие нарушения технологии сварки: ТИГ, электродуговая ручная сварка, автомат и т.п.

Причины дефектов сварных швов.

Такие проблемы важно хорошенько изучить, что позволит не допускать порчу свариваемых деталей при ручной дуговой сварке и реализации иных технологий создания соединений металлоконструкций в дальнейшем.

- наружные: трещины, подрезы, наплывы, кратеры, окалины, сварные раковины;

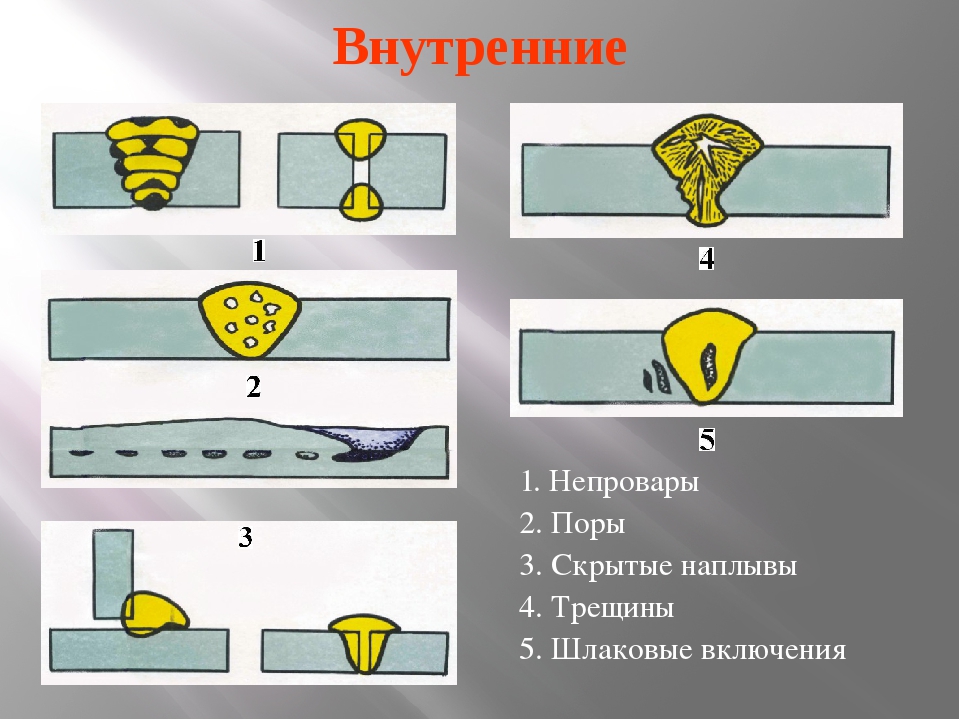

- внутренние: пористая структура, недостаточная провариваемость, посторонние включения;

- сквозные: трещины, прожоги.

Наружные недостатки имеют такое название, так как находятся на лицевой стороне соединения и видимы глазу. Для их обнаружения достаточно провести визуальный осмотр детали. Внутренние дефекты располагаются внутри сварочного соединения, поэтому сразу не заметны.

Определить наличие данной проблемы можно с помощью дефектоскопии сварных швов, включая ультразвуковую, механическую и рентген обработку. Наиболее катастрофичны сквозные изъяны, поскольку их устранение не всегда осуществляется на 100%.

Наружные дефекты

При нарушении технологии сварки и применении расходного материала неважного качества можно получить следующие дефекты сварки: наплывы, подрезы, незаваренные кратеры, поверхностные поры, прожоги, трещины и т.п.

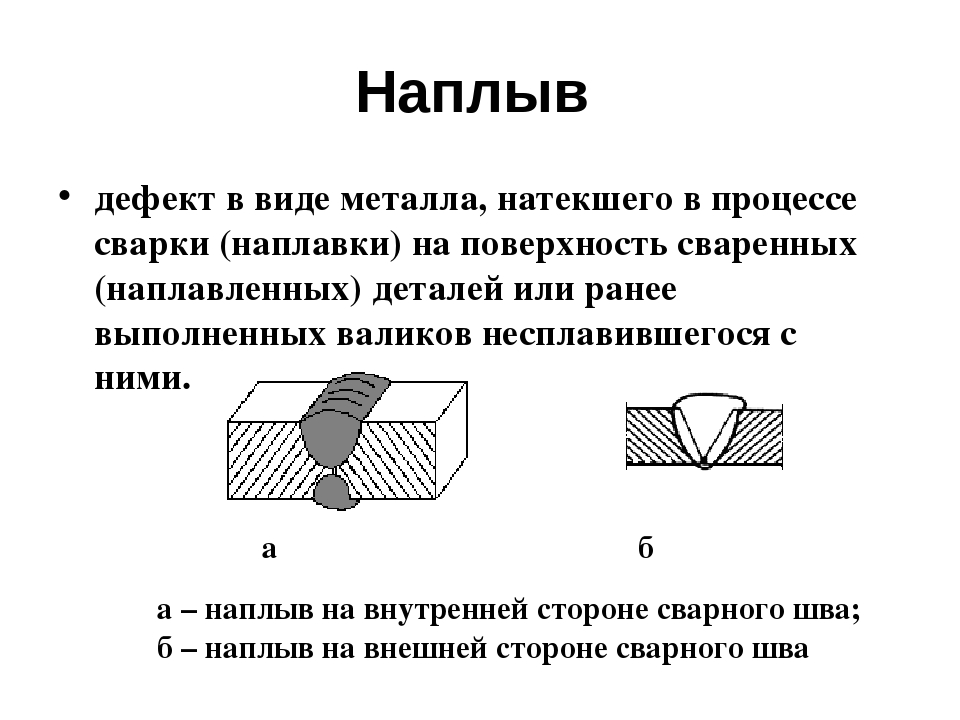

Наплывы являются результатом стекания расплавленного металла сварной проволоки на нерасплавленный основной металл конструкции или предварительно осуществленный валик.

Такие недостатки могут иметь местный характер и проявляться отдельными зонами, а могут приобретать вытянутую форму и занимать приличную площадь на металлоизделии.

Основная причина появления наплывов заключаются в следующем:

- сварщик неверно выставил силу тока при длинной дуге и ошибся с подбором скорости работы оборудования;

- был выбран чрезмерно большой наклон плоскости, на которую накладывался сварной шов;

- электрод неправильно вели, или он изменил свое первоначальное положении при выполнении кольцевых швов под флюсом;

- сварщик имел недостаточный опыт или работал в неудобном пространственном положении: вертикальном или горизонтальном.

Подрезы являются углублениями на поверхности основного металла, идущими по краям сварного шва. Глубина подреза может колебаться в пределах 0,1-1 мм.

Причинами, по которым образуются такие дефекты сварных соединений, являются:

- ток чрезмерно высокой силы;

- напряжение дуги свыше нормы;

- неудобная поза сварщика в пространственном плане;

- небрежно выполненная сварка.

Наличие такой погрешностей опасно, поскольку подрезы способны уменьшить рабочую толщину металла в местах соединения металлических деталей, спровоцировать появление местной концентрации напряжений от рабочих нагрузок и стать причиной деформации сварных швов со временем.

Наименования дефектов сварного шва.

Также отметим, что подрезы стыковых и угловых швов, располагающиеся поперек действующих на них сил, могут вызвать резкое снижение вибрационной прочности соединений.

Кратер ‒ вмятина, появляющаяся в случае резкого обрыва дуги в конце сварки. Очень часто такая проблема возникает при создании коротких швов.

Размер кратера определяется величиной сварного тока:

- при ручном методе сварки его диаметр составляет 3-20 мм;

- при автоматической сварке кратер приобретает форму удлиненной канавки.

Важно! Если такой недостаток не заварить, прочность сварочного соединения и сечение шва снизится, а это повлечет за собой появление очагов образования трещин.

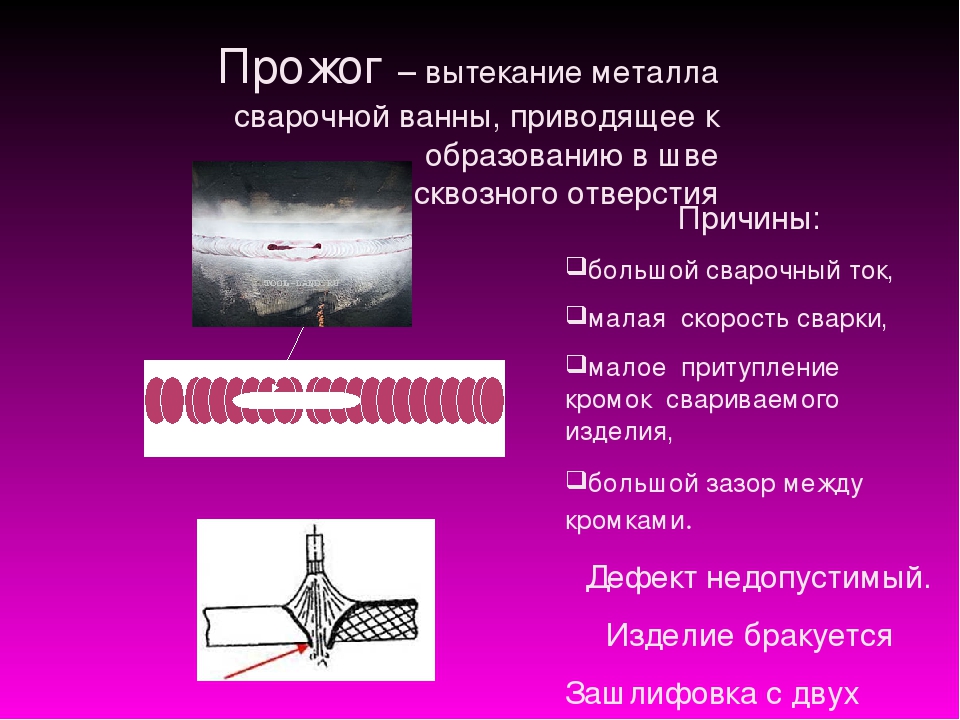

Прожоги представляют собой проплавление основного или наплавленного металла, на котором иногда образуются сквозные отверстия.

Причиной возникновения данных дефектов являются:

- недостаточное притупление кромок, большой зазор между ними;

- завышенный сварочный ток или мощность горелки на фоне невысоких скоростей сварки;

- недостаточного поджатия флюсовой подушки, медной подкладки при автоматической сварке;

- при чрезмерно длительной сварке, недостаточном усилии сжатия, при наличии загрязнений на поверхностях сварных деталей, проволоки при точечной и шовной контактной сварке.

Особенно часто можно наблюдать прожоги при сварке тонкого металла, при организации первого прохода многослойного сварного шва. Такие дефекты можно устранить, но даже после этого соединение не приобретает удовлетворительные характеристики и эстетический вид.

Такие дефекты можно устранить, но даже после этого соединение не приобретает удовлетворительные характеристики и эстетический вид.

Поэтому стоит изначально прилагать все усилия, чтобы не допустить появления подобных дефектов на поверхности сварного шва.

На заметку! Отдельно стоит отметить такой дефект, как трещина сварного соединения. Ответим, что называют трещиной: нарушение плоскости металла, спровоцированное охлаждением, воздействием нагрузок. Она может относиться и к наружным, и к внутренним дефектам сварки.

Обнаружить наружные дефекты на сварных швах можно с помощью визуально-измерительного контроля, капиллярной дефектоскопии, а также иными способами неразрушающего контроля: рентген, ультразвук.

Внутренние дефекты

Разновидности сварных соединений.

К внутренним дефектам сварки причисляют:

- Холодные трещины. Появляются исключительно после остывания и затвердевания сварного соединения вследствие его несоответствия действующим нагрузкам.

- Горячие трещины. Проявляются в момент нахождения металла сварного соединения в состоянии между температурой плавления и отвердевания ввиду применения низкокачественной присадки, неверной технологии заварки кратера, из-за резкой остановки сварочного процесса, вследствие прожогов при сварке. Такие дефекты могут иметь несколько типов расположения: вдоль и поперек соединения металлических деталей.

- Поры. Могут возникнуть при любой технологии сварки из-за наличия загрязнений на поверхности соединяемых деталей, неважной защиты сварной ванны потоком газа, маслом, краской, сварки несовместимых сплавов, ржавчины и окисления металла. Поры различаются по размерам и, зачастую, имеют хаотичное распределение по сварному шву: располагаются как внутри соединения, так и на его поверхности.

Устранение выявленных дефектов сварочных швов, незаметных глазу, необходимо осуществлять после определения основных причин, спровоцировавших появление дефекта, вне зависимости от того факта, осуществлялась технология лазерной сварки или применялся иной вид выполнения сварочных операций.

Это позволит подобрать наиболее эффективный метод борьбы с проблемой и не допустить таких ошибок в будущем.

Сквозные

Сквозные дефекты представляют собой отверстия в металлической детали, которое образуется вследствие неправильной сварки. Мастер выбирает неверный режим работы сварочного аппарата и прожигает металл насквозь.

Также такие проблемы возникают при резкой остановке сварки, выполнении операций на сквозняках, работе с тонким металлом.

Дефекты контактной сварки сквозного типа – это:

- подрез при выполнении сварки;

- трещина;

- прожог.

Методы и средства выявления дефектов деталей .

1.1.Общие положения и классификация дефектов

Дефектация — часть технологического процесса ремонта АТ, заключающаяся в выявлении дефектов деталей, сборочных единиц и оценке их пригодности в соответствии с нормативно-технической документацией и включает в себя технический контроль, сортировку и учет деталей ремонтного фонда.

Дефектации подлежат все детали, кроме обязательно заменяемых (поршни, поршневые кольца, сальники, прокладки и др.) которые определены нормами расхода запасных частей на капитальный ремонт автомобилей как детали 100% замены.

Основными целями дефектации являются:

— определение качественного состояния деталей и сборочных единиц;

-сортировка их на «годные», «требующие ремонта» и «негодные»;

-накопление информации для планирования производства и разработки норм расхода деталей на ремонт машин.

К годным без восстановления относят детали повреждения или величины износов поверхностей, которых лежат в пределах допускаемых значений, заданных в нормативно-технической документации не препятствующих дальнейшему использованию.

Эти детали направляются в комплектовочное отделение, они помечаются белым цветом.

К требующим ремонта относят детали, повреждения, и величины износов поверхностей которых находятся на пределе, или превышают допустимые нормы и поставить их в сопряжение невозможно, так как они же обеспечивают ресурс работы сопряжения до следующего планового ремонта.

Помечают эти детали желтым цветом и направляют в отделение ДОР (детали, ожидающие ремонта) или цех для восстановления.

К негодным относят детали, ремонт которых невозможен, или экономически нецелесообразен. Эти детали маркируют красным цветом и направляют на склад утиля. Следует иметь в виду, что отнесение деталей к группе негодных является условным и во многом зависит от технического оснащения ремонтного предприятия.

Согласно ГОСТ 15467-79 под дефектом понимается каждое отдельное не соответствие продукции установленным требованиям. Если ремонтируемая деталь имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение, и не удовлетворяет требованиям нормативной документации.

Дефектами могут быть изменение размеров и геометрической формы рабочих поверхностей, нарушение требуемой точности взаимного расположения рабочих поверхностей на детали, механические повреждения, изменение физико-механических свойств материалов деталей.

Различают дефекты: конструктивные — возникающие по причине ошибок конструирования; производственные — возникающие в результате нарушения технологического процесса изготовления или ремонта машин и агрегатов.

По методу контроля изготавливаемой или ремонтируемой продукции дефекты подразделяются:

критический дефект — дефект при наличии которого использование продукции по назначению практически невозможно или недопустимо;

значительный дефект — дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим;

малозначительный дефект — дефект, который существенно не влияет на использование продукции по назначению или на ее долговечность, но не является критическим.

По результатам контроля устанавливают:

устранимый дефект — дефект, устранение которого технически возможно и экономически целесообразно;

неустранимый дефект — устранение которого технически невозможно и экономически нецелесообразно.

Устранимость дефекта определяют в конкретных условиях ремонта с учетом необходимых затрат и других факторов. Неустранимые дефекты могут переходить в устранимые с усовершенствованием технологии ремонта и повышением уровня ремонтного предприятия.

Правила (регламент, график), методы (приемы, последовательность операций, объем и точность) и средства контроля продукции обуславливают деление дефектов на явные и скрытые.

Явный дефект — дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля предусмотрены соответствующие правила, методы и средства.

Скрытый дефект — дефект, для выполнения которого в нормативной документации, обязательной для данного вида контроля не предусмотрены соответствующие правила, методы и средства.

Методы и средства выявления явных дефектов.

При дефектации деталей автомобильной техники применяют следующие виды контроля:

-органолептический;

-измерительный;

-неразрушающий.

Для выявления явных дефектов применяются: органолептический и измерительный контроль. Органолептический контроль при дефектации деталей применяется чаще в виде визуального контроля и реже в виде акустического контроля.

Органолептический контроль при дефектации деталей применяется чаще в виде визуального контроля и реже в виде акустического контроля.

Визуальный контроль с использованием при необходимости лупы применяется для выявления явных дефектов: трещин, задиров, обломов, пробоин, вмятин.

Акустический контроль с использованием подвеса и молоточка применяется для выявления трещин в деталях «на звук». Проcтукиванием выявляют плотность посадки штифтов и шпилек в корпусах и крышках (плотно сидящий штифт и шпилька издают звонкий металлический звук) и наличие трещин, которые нельзя обнаружить осмотром (деталь, имеющая трещину, издает дребезжащий звук).

При измерительном контроле, контрольные операции технологического процесса дефектации производятся с помощью измерительного инструмента (универсального и жесткого) определяют отклонение размеров деталей от заданных, плоскостности, формы, профиля.

К универсальному инструменту относится большая группа инструментов различного назначения:

— штангенинструмент (штангенциркули, штангенглубиномеры, штангензубомеры) применяются для определения размеров различных деталей, контроля глубины отверстий и износа зубьев шестерен по толщине;

— микрометрический инструмент (микрометры, нутромеры) применяются для замера валов (коленчатых и распределительных) и внутренних диаметров отверстий;

— рычажно — механичекие приборы (индикаторы, индикаторные скобы) применяются для замера внутренних отверстий гильз цилиндров, определения прогибов валов;

— плиты, щупы, линейки измерительные и поперечные .

При ремонте большого количества одноименных деталей выявление дефектов целесообразно проводить жестким предельным инструментом, что способствует повышению производительности труда. С помощью жесткого инструмента выявляют величину износа деталей с цилиндрическими рабочими наружными и внутренними поверхностями, а также деталей с фасонными поверхностями (зубья, шестерни, шлицы, канавки под поршневые кольца, шпоночные канавки).

К жесткому инструменту относятся: скобы, калибры, шаблоны, пробки).

Скобы для контроля размеров по наружному диаметру (валы, пальцы, катки).

Калибры могут быть регулируемые и нерегулируемые в форме проходных и непроходных скоб и цилиндрических, конусных и листовых пробок.

Шаблоны применяются для контроля деталей по внутреннему диаметру.

Ряд дефектов выявляют с помощью специальных приборов, приспособлений и оборудования. Например: биение шеек и погнутость валов проверяют в центрах на приборе ПБ — 1400, упругость пружин на приборе КП-0507 с весовым механизмом, изгиб и скручивание шатунов — с помощью индикаторного приспособления.

Методы и средства выявлений скрытых дефектов Для выявления скрытых дефектов в деталях (трещины, волосовины, раковины) применяют физические методы контроля: опрессовку; керосиновую пробу; метод красок; магнитную; люминесцентную и ультразвуковую дефектоскопию. Такому контролю подвергаются детали, работающие в условиях знакопеременных нагрузок (шатуна коленчатого вала) следует особенно тщательно контролировать детали, работа которых связана с безопасностью движения (рулевые сошки, поворотные цапфы).

Опрессовку применяют для обнаружения скрытых дефектов в полых деталях и заполняют водой (гидравлический метод) или сжатым воздухом (пневматический метод).

Метод гидравлического испытания применяют для выявления трещин в корпусных деталях (блок цилиндров, головка блока, фильтры). Испытание проводится на специальных стендах. При испытании детали заполняют водой под давлением 2-6 кгс/см2 (0,2 — 0,6 МПа), о наличии трещин судят по течи воды.

Метод пневматического испытания применяют при контроле, на герметичность радиаторов, баков, трубопроводов, камер.

Метод керосиновой пробы заключается в том, что деталь смачивают керосином, после чего ее насухо протирают и покрывают мелом. Через несколько минут в местах трещин мел потемнеет. Этим методом обнаруживают трещины шириной более 0,05мм.

Метод красок основан на свойстве жидких красок к взаимной диффузии.

На контролируемую поверхность детали, предварительно обезжиренную, наносят красящую жидкость. Например: смесь 80% керосина, 15% трансформаторного масла, 5% скипидара и 10г красной краски «Судан» на 1 л жидкости. Через 10 мин. красящую жидкость смывают 5% водным раствором кальцинированной соды и протирают поверхность насухо. затем поверхность покрывают белой краской .

Через несколько минут на белом фоне проявляющей краски появится рисунок увеличенной по ширине трещины. Этот метод позволяет обнаружить тещины, ширина которых не менее 0,02 — 0,03мм.

Метод магнитной дефектоскопии: сущность способа состоит в том, что при пропускании магнитного потока через контролируемую деталь, в местах трещины он изменяет свою величину и направление.

Это изменение магнитного потока регистрируется нанесением на испытываемую деталь магнитного порошка. Порошок (окись железа) применяют в сухом виде или в виде суспензии, т.е. смеси с трансформаторным маслом или керосином в соотношении 1: 30; 1:50.

Для намагничивания деталей применяются универсальные стационарные, и переносные и специальные дефектоскопы МЭД -2, УМД-9000, 77 — ПДМ-3М.

Метод магнитной дефектоскопии обладает высокой производительностью и позволяет обнаружить трещины шириной до 0,001мм.

Недостатком метода является невозможность контроля деталей из цветных металлов.

Люминесцентный метод дефектоскопии основан на явлении капиллярного проникновения смачивающей жидкости в трещины и поры, и свойстве некоторых веществ (люминофоров) светиться при облучении их ультрафиолетовыми лучами. В качестве люминофора используют жидкости, например: 15% трансформаторного масла, 75% керосина, 10% бензола с добавлением 0,2г/л зеленовато-золотистого дефектоля. Люминофор наносят на поверхность детали и после выдержки (15-20мин) удаляют, протирая ее древесными опилками и волосяными щетками. Очищенную поверхность обдувают воздухом и наносят на нее проявляющее вещество (углекислый натрий, тальк или селикогель). При облучении детали ультрафиолетовыми лучами порошок, пропитанный флюорресцирующей жидкостью, будет ярко светиться, обнаруживая границы трещин. Контроль деталей проводят в затемненном помещении на специальных люминесцентных дефектоскопах ЛЮМ -1, ЛД -4. Эти дефектоскопы позволяют определить трещины шириной более 0,01мм.

Очищенную поверхность обдувают воздухом и наносят на нее проявляющее вещество (углекислый натрий, тальк или селикогель). При облучении детали ультрафиолетовыми лучами порошок, пропитанный флюорресцирующей жидкостью, будет ярко светиться, обнаруживая границы трещин. Контроль деталей проводят в затемненном помещении на специальных люминесцентных дефектоскопах ЛЮМ -1, ЛД -4. Эти дефектоскопы позволяют определить трещины шириной более 0,01мм.

Ультразвуковой метод обнаружения скрытых дефектов основан на свойстве ультразвука проходить через однородные материалы и отражаться от границы раздела двух сред. Распространение ультразвуковых колебаний обеспечивает ультразвуковыми генераторами импульсного типа. Если в детали имеется дефект, то ультразвуковые колебания отразятся от дефекта раньше и на экране появится промежуточный всплеск. По пикам всплесков и расстоянию между ними можно определить наличие и глубину дефекта. В авторемонтном производстве нашли применение ультразвуковые дефектоскопы УЗД-7М, ДУК — 13ИМ, позволяющие обнаружить пороки в деталях, восстановленных сваркой, наплавкой, клеевыми композициями

При дефектации деталей руководствуются техническими условиями на капитальный ремонт. Технические условия на дефектацию деталей составляются в виде карт технического процесса дефектации (КТПД) — форма 5, которые по каждой детали в отдельности содержат следующие сведения о детали, перечень возможных дефектов, способы выявления дефектов, допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. Общие сведения о детали включают ее эскиз с указанием мест расположения дефектов, основные размеры детали, материал и твердость основных поверхностей. Все эти сведения о детали могут быть получены из ее рабочего чертежа.

Технические условия на дефектацию деталей составляются в виде карт технического процесса дефектации (КТПД) — форма 5, которые по каждой детали в отдельности содержат следующие сведения о детали, перечень возможных дефектов, способы выявления дефектов, допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. Общие сведения о детали включают ее эскиз с указанием мест расположения дефектов, основные размеры детали, материал и твердость основных поверхностей. Все эти сведения о детали могут быть получены из ее рабочего чертежа.

Как обнаружить сварные дефекты?

Обнаружить дефект сварного соединения можно следующими способами:

- визуальный осмотр осуществляется при помощи увеличительного прибора и позволяет обнаружить даже крохотные дефекты точечной сварки;

- дефектоскопия сварных швов – метод диагностирования качества сварного шва, основанный на склонности специального материала менять свой цвет в момент, когда он соприкасается с текучим материалом, к примеру, с керосином;

- магнитный метод – выполнение измерений искажения магнитных волн;

- УЗК – проверка ультразвуком предполагает использование специальных ультразвуковых дефектоскопов, способных измерить степень отражения звуковых волн;

- радиационный метод осуществляется путем просвечивания сварного шва рентгеном, получением снимка, описывающего все детали проблемного участка.

Наплывы на внутренней и внешней стороне сварного шва.

Цветная дефектоскопия и ультразвуковой контроль сварных соединений считаются наиболее эффективными методами выявления дефектных сварных соединений, но осуществить их в бытовых условиях практически невозможно.

Методы контроля

Все сварные соединения обязаны проходить контроль. Особенно это касается конструкций, эксплуатация которых несет повышенную ответственность. Контроль с применением специального оборудования позволяет узнать, насколько серьезные изъяны имеются в сварных соединениях. Большинство дефектов приводит к уменьшению плотности. Последствием может служить наступившая неспособность выдерживать тяжелые нагрузки.

Чтобы обнаружить дефекты сварных швов и соединений применяют различные методы контроля:

- Визуальный осмотр. Является обязательным для первоначального выявления отклонений от нормы. Для более точного анализа применяют лупу с большим увеличением.

- Дефектоскопия.

Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки.

Основой является свойство материала изменять свой цвет при взаимодействии с различными жидкостями, в частности с керосином. К преимуществам относятся безопасность метода и быстрота проверки. - Магнитный метод. Проходящие магнитные волны при встрече с дефектами искажаются. Измерение искажений позволит судить о наличии дефектов.

- Ультразвук. Дефектоскопы, основанные на использовании ультразвуковых волн, измеряют их отражение.

- Радиационный метод. Сварные швы просвечивают рентгеновскими лучами. Полученный снимок проявляют и подвергают расшифровке. Необходимо специальное оборудование. Оно может быть стационарным и мобильным. Недостатком является возможное влияние на здоровье сварщика. Требуется защита в виде специального костюма и маски.

Все применяемые способы контроля должны принадлежать к группе неразрушающих. Механические повреждения и разрушения не приемлемы. Допустимо использование не одного метода, а их совокупности.

При обнаружении брака, если имеется возможность, необходимо его исправить. Для этого используются такие способы:

- заварка способна убрать большие трещины;

- полной зачистке или вырубке подвергают находящиеся внутри небольшого размера трещинки, непроваренные участки и различные посторонние включения;

- наплавка устранит неполноту швов и подрезы;

- абразивом убирают наплывы;

- термическая обработка устранит негативные последствия перегрева металла.

Такими методами убирается практически неизбежное возникновение дефектов.

Устранение недостатков сварных швов

Практически все дефекты сварных соединений, за исключением наиболее незначительных по размеру, требуют устранения.

Если этого не сделать, эксплуатационные параметры швов и самой металлоконструкции значительным образом ухудшатся: наличие дефектов сварки может привести к деформации металла, его скорого разрушения при механическом давлении.

Разновидности недостатков сварных швов определят методы борьбы с ними.

Виды дефектов сварных соединений.

Поэтому охарактеризуем самые распространенные дефекты сварки и способы их устранения:

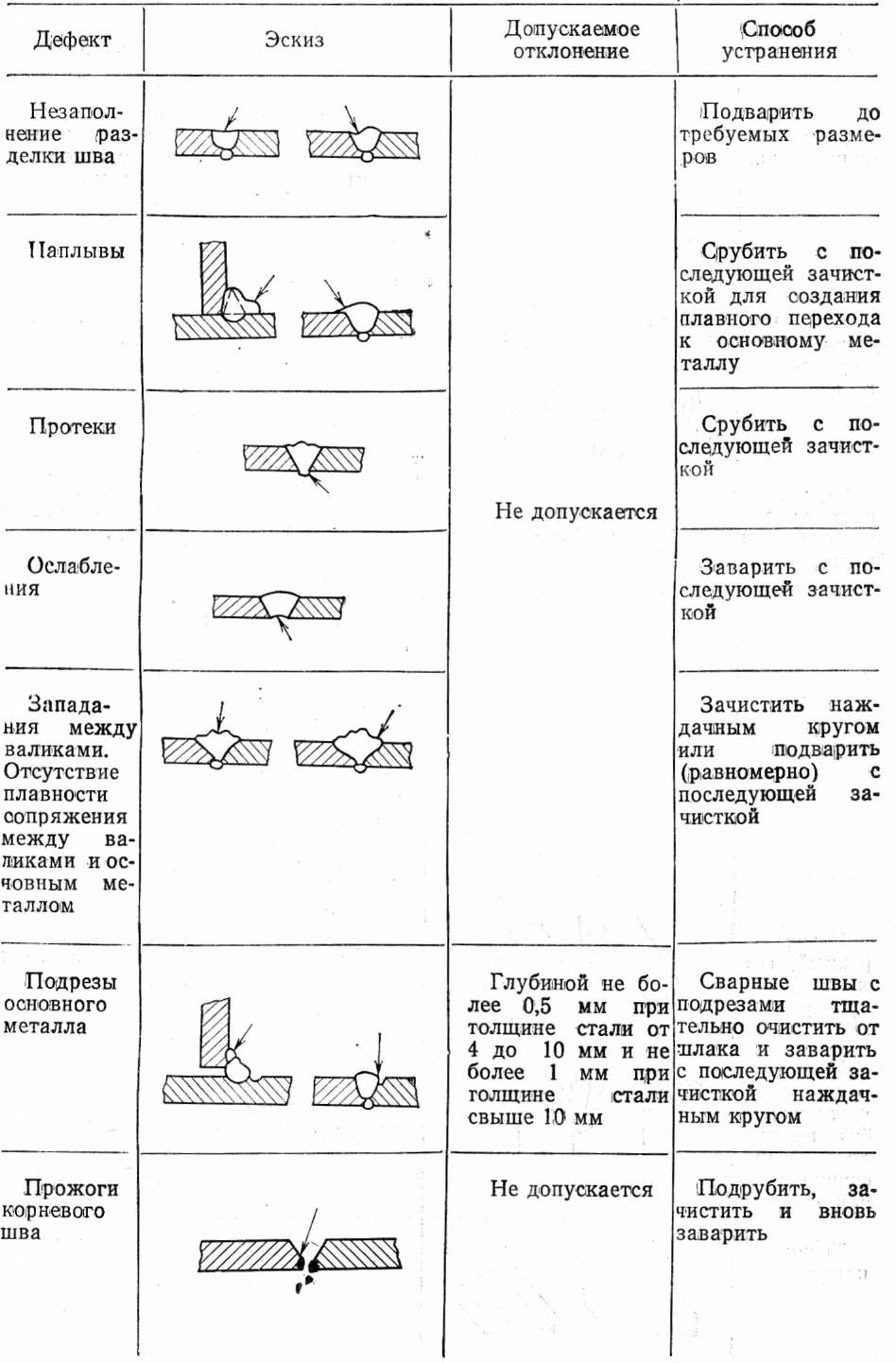

- Отклонения параметров швов от норм по ширине, высоте, катету, перетяжки соединений. Выявляются путем осуществления внешнего осмотра швов, анализ их размеров при помощи шаблонов. Устранить дефект можно путем срубания излишков металла, зачистки швов, подварки узких мест соединения.

- Подрезы представляют собой углубление по линии сплавления рабочего и основного металла. Найти проблему поможет внешний осмотр швов, а устранить ее получится, если выполнить качественную зачистку места подреза и подварку самого шва.

- Пора сварного шва представляет собой полость округлой формы с газом. Иногда несколько пор соединяются в цепочку. Способ выявления и методы устранения дефектов такого рода: визуальный осмотр, осмотр излома шва.

- Свищи в форме воронкообразного углубления выявляются при внешнем осмотре, удаляются рубкой, строжкой с дальнейшей зачисткой и подваркой.

- Непровар появляется из-за недостаточного расплавления кромок сварного соединения. Устранить дефект можно после визуального выявления, выяснения причины образования непроваров. Не допустить использование бракованной детали позволит метод контроля при лазерной сварке, а устраняется непровар вырубкой и выстрагиванием, зачищением и подваркой.

- Наплывы на сварных швах имеют вид натекания металла сварного шва на поверхность рабочего металла. Эффективно выявляются и устраняются путем проведения внешнего осмотра, подрубки и удаления наплыва, а непроваренные участки потребуется подварить.

- Шлаковые включения ‒ дефекты в виде вкрапления шлака. Выявить такую проблему и устранить ее можно при помощи визуального анализа детали, рентгено- и гаммаконтроля, контроля ультразвуковым агрегатом, магнитографическим оборудованием. Шлак из дефектного участка потребуется удалить, зачистить, подварить.

Методы обнаружения дефектов

Наличие дефектов свидетельствует о серьезных нарушениях технологического процесса. И чем раньше они обнаружены, тем быстрее будут приняты меры к их устранению. Это напрямую влияет на экономические показатели работы промышленного предприятия, а в некоторых случаях может предотвратить катастрофу и гибель людей.

И чем раньше они обнаружены, тем быстрее будут приняты меры к их устранению. Это напрямую влияет на экономические показатели работы промышленного предприятия, а в некоторых случаях может предотвратить катастрофу и гибель людей.

Основные способы выявления дефектов следующие: визуальные (увеличение до 30 крат, возможно применение лупы), проверка механических свойств (ударная вязкость, сопротивление растяжению, хладноломкость, красноломкость и другие), контроль с использованием микроанализа (с применением оптического и электронного металлографических микроскопов), контроль с использованием рентгеновского излучения, контроль ультразвуком, проведение испытаний на коррозионную стойкость (как правило, используется специальное оборудование – ванны соляного тумана).

Подведем итоги

Дефекты сварочных швов возникают при нарушении технологии сварки и ставят под угрозу стабильность сварочного шва и функциональность всей металлоконструкции.

По этой причине уважающему себя мастеру важно выучить основные дефекты швов ‒ появления пор, наплывов, прогаров и т. п ‒ и причины их образования при сварочном процессе.

п ‒ и причины их образования при сварочном процессе.

Это позволит подобрать максимально эффективное решение для устранения недостатков соединений при точечной сварке, использовании лазера, электрической дуги, аргона и т.п.

Что называется дефектом сварного шва. Основные дефекты сварных швов и их причины

Дефектами сварных швов и соединений называют различные отклонения от требований чертежа и условий выполнения сварочных работ, ухудшающих качество соединения (его эксплуатационные свойства, герметичность, сплошность и др.). От возникновения брака не застрахован никто, поэтому сварщик должен знать возможные дефекты, причины их возникновения, а также методы устранения, о чем дальше и пойдет речь.

Причины возникновения дефектов сварочных соединений

Сварочный процесс осложняется многими факторами, к которым можно отнести как объективные (свойства соединяемых материалов), так и субъективные (точное соблюдение технологичности процесса, правильность выбора технологии). Оправдать возникновение брака у профессионального сварщика можно только объективными причинами, да и то лишь в какой-то мере.

Оправдать возникновение брака у профессионального сварщика можно только объективными причинами, да и то лишь в какой-то мере.

Основными причинами, которые приводят к образованию дефектов сварочных швов, являются:

- неправильная подготовка свариваемых поверхностей;

- несоответствие или неисправность сварочного инструмента;

- неправильный выбор защитных флюсов или газов и нарушение технологии их использования;

- недостаточная квалификация сварщика;

- несоблюдение в полной мере требуемых режимов сварки (мощность рабочего тока, длина дуги и др.).

Разновидности дефектов сварочных швов

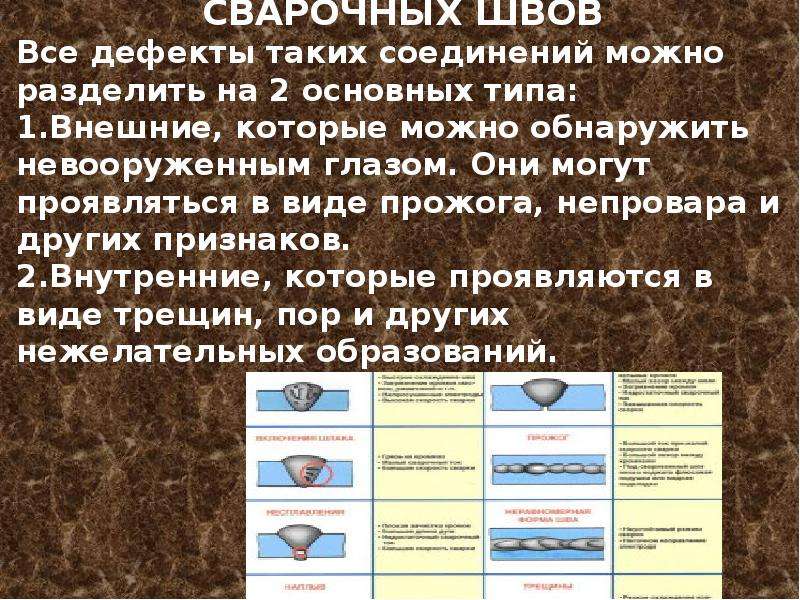

Все дефекты таких соединений можно разделить на 2 основных типа:

- Внешние, которые можно обнаружить невооруженным глазом. Они могут проявляться в виде прожога, непровара и других признаков.

- Внутренние, которые проявляются в виде трещин, пор и других нежелательных образований.

Внешние дефекты сварочных соединений

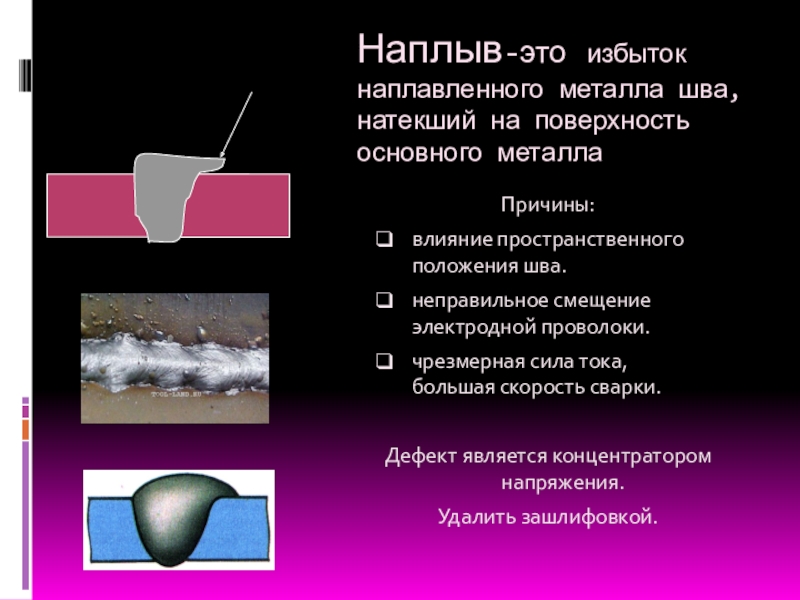

К данным дефектам относятся нарушения геометрических размеров сварных соединений (наплывы, подрезы), а также прожоги, непровары и незаваренные кратеры.

Наплывы (натеки) наиболее часто появляются при горизонтальной сварке вертикальных поверхностей. Это приводит к натеканию расплавленного металла на кромки основного металла, имеющего намного меньшую температуру (рис. 1). Они могут возникать на небольшом участке или же иметь большую протяженность вдоль сварной зоны.

Причинами возникновения наплывов являются:

- длинная дуга;

- большая величина сварного тока;

- неправильное положение электрода.

Рисунок 1. Наплывы чаще выявляются при горизонтальной сварке.

При кольцевом соединении наплывы могут появляться при большом или недостаточном смещении электрода с зенита. В местах наплывов достаточно часто могут возникать и другие дефекты. Не допустить образование наплывов можно подбором правильного режима сварки и качественной подготовкой свариваемой поверхности (удаление окалины и др.).

Подрез – дефект в виде канавки в основном металле по краям сварочного шва (рис. 2). Данный дефект является самым распространенным при сварке нахлесточных или тавровых соединений, но иногда возникает при создании стыковых соединений. В большинстве случаев он возникает из-за неправильно подобранных параметров сварочного процесса.

В большинстве случаев он возникает из-за неправильно подобранных параметров сварочного процесса.

При угловой сварке подрезы могут возникать из-за того, что дуга направляется больше на вертикальную поверхность, чем на горизонтальную. Это приводит к тому, что расплавленный металл стекает на нижнюю кромку и его не хватает для полного заполнения ванны. При слишком большой скорости сварки и большом напряжении сварочные швы могут выйти горбатыми. Из-за быстрого затвердевания сварочной ванны также могут образовываться подрезы. Снижение скорости сварки позволяет устранить этот дефект.

На возникновение подрезов влияет и длина дуги. При увеличении величины дуги возрастает и размер шва, что приводит к увеличению количества расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь шов, кромки быстро остывают, в результате чего образуются подрезы. Уменьшение длины дуги не только может избавить от подрезов, но и увеличивает проплавление .

Рисунок 2. Подрез представляет собой дефект, проявляющийся в виде канавки по краям сварочного шва.

Следует отметить, что выполнить ряд сварочных соединений без дефектов практически невозможно. При этом следует обеспечить в шве минимум допустимых дефектов. При осуществлении сварочных работ необходимо помнить, что правильный выбор оборудования и технологии сварки имеет большое влияние на весь процесс сварки.

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.