Ширина валика сварного шва по гост

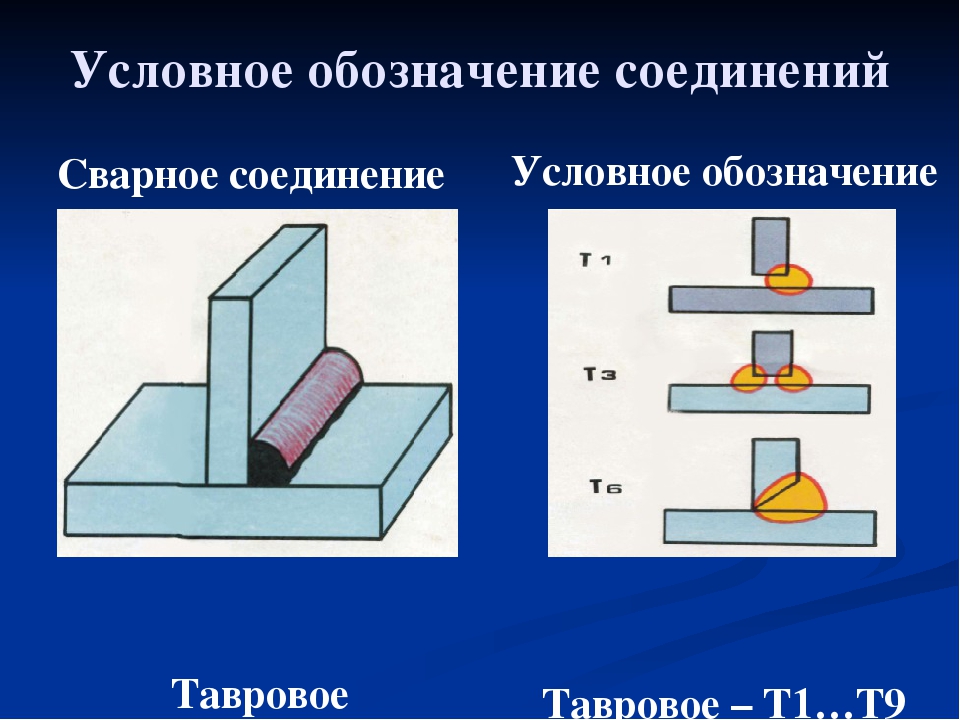

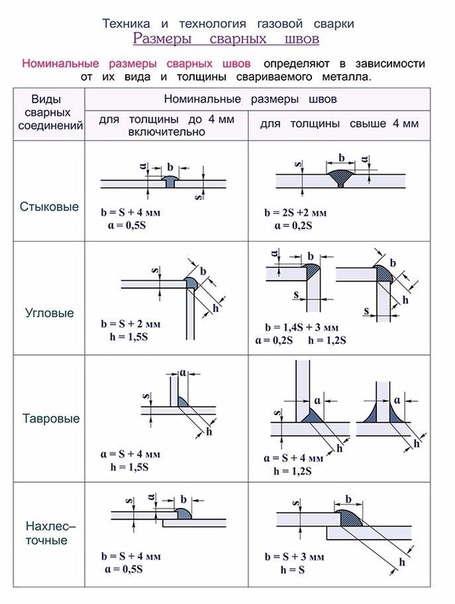

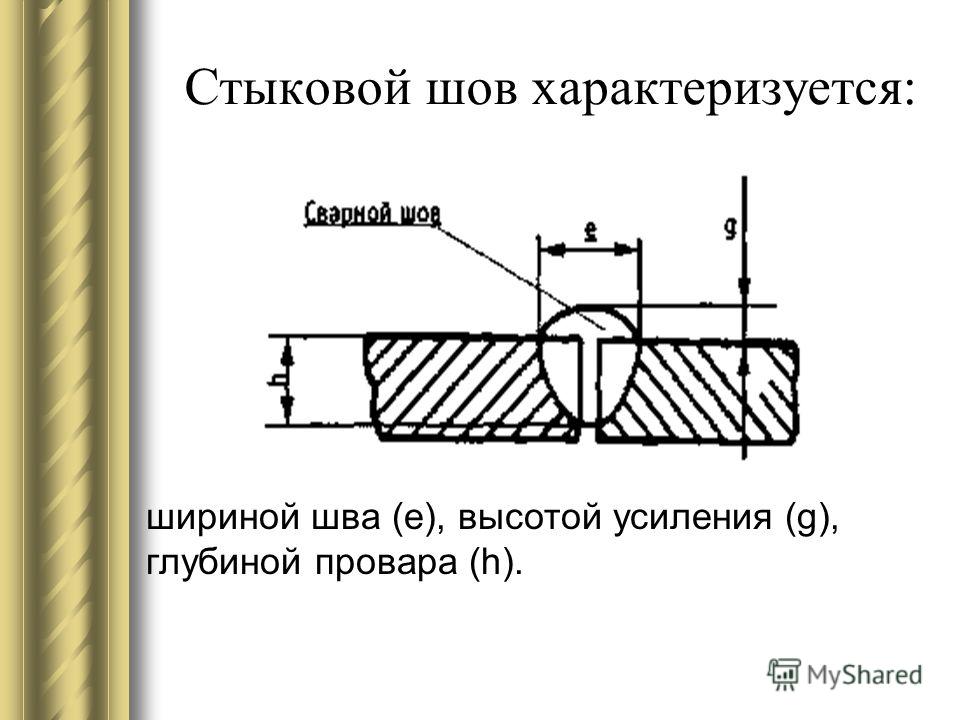

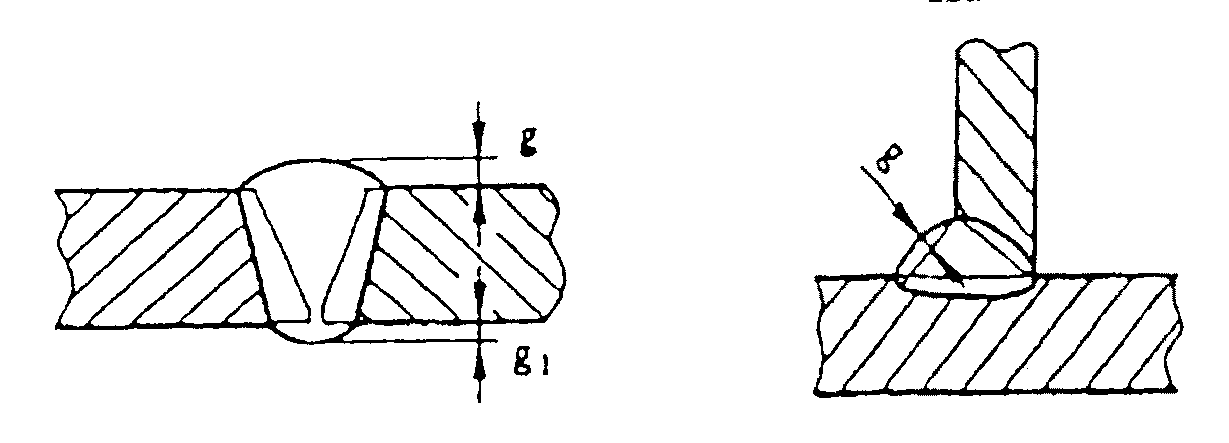

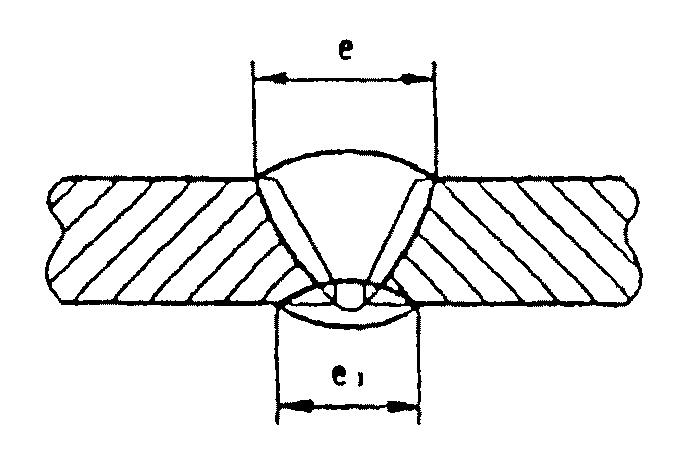

Стыковой шов. Элементами геометрической формы стыкового шва (рисунок 14) являются: ширина шва – е, выпуклость шва – q , глубина провара – h, толщина шва – с, зазор – b, толщина свариваемого металла – S.

Рисунок 14 – Геометрические параметры стыкового шва

Ширина сварного шва – расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.

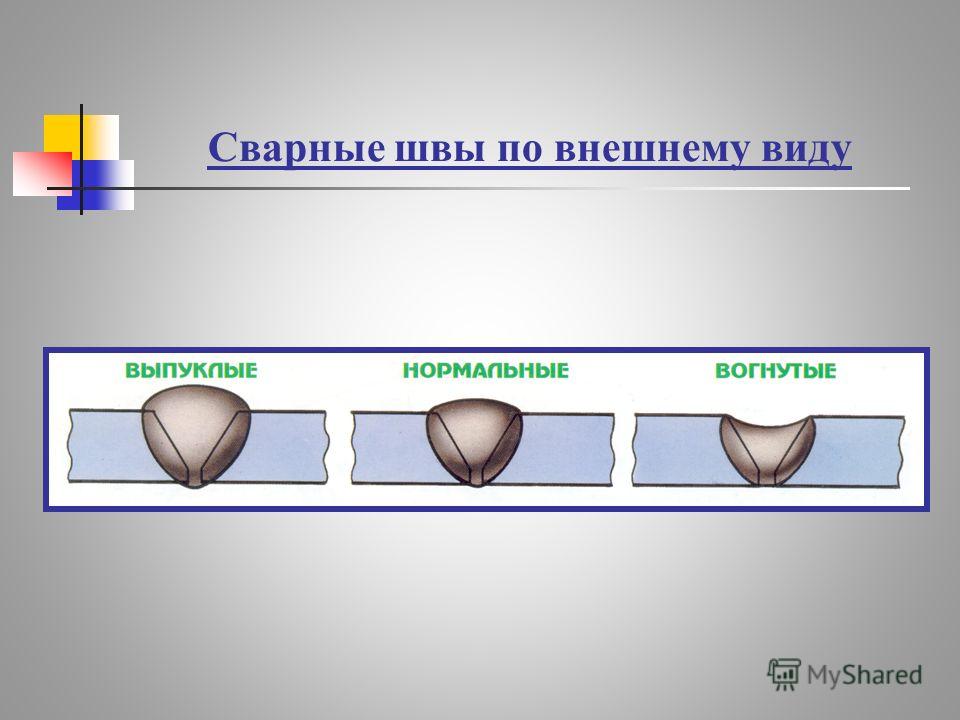

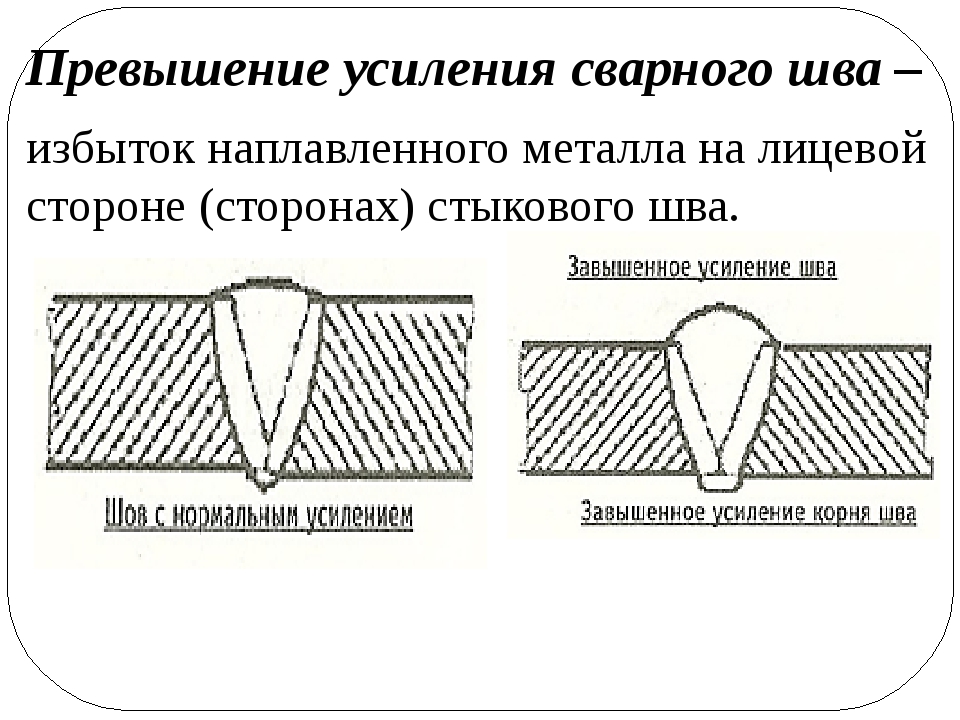

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Глубина проплавления (провара) представляет собой наибольшую глубину расплавления основного металла в сечении шва. Это глубина проплавления свариваемых элементов соединения.

Толщина шва включает выпуклость сварного шва q и глубину проплавления (с = q + h).

Зазор – расстояние между торцами свариваемых элементов. Устанавливается в зависимости от толщины свариваемого металла и составляет 0-5 мм (большой размер для толстого металла).

Характеристикой формы шва является коэффициент формы сварного шва Ψш – коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине. Для стыкового шва оптимальное значение Ψш – от 1,2 до 2 (может изменяться в пределах 0,8-4).

Другой характеристикой формы шва является коэффициент выпуклости сварного шва, который определяют отношением ширины шва к выпуклости шва: Ψш. Коэффициент Ψш не должен превышать 7-10.

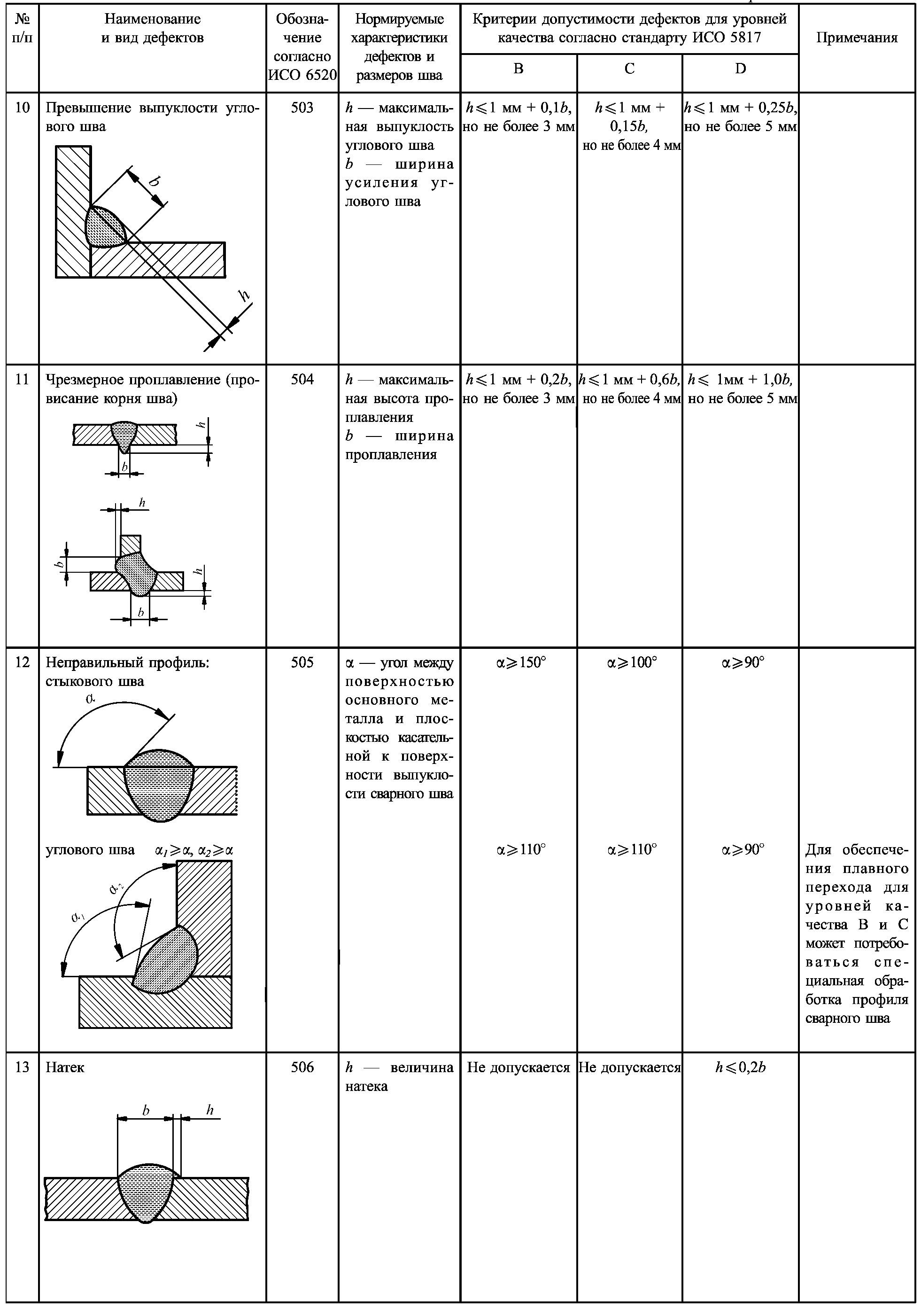

Ширина сварного шва и глубина провара зависят от способа и режимов сварки, толщины свариваемых элементов и других факторов.

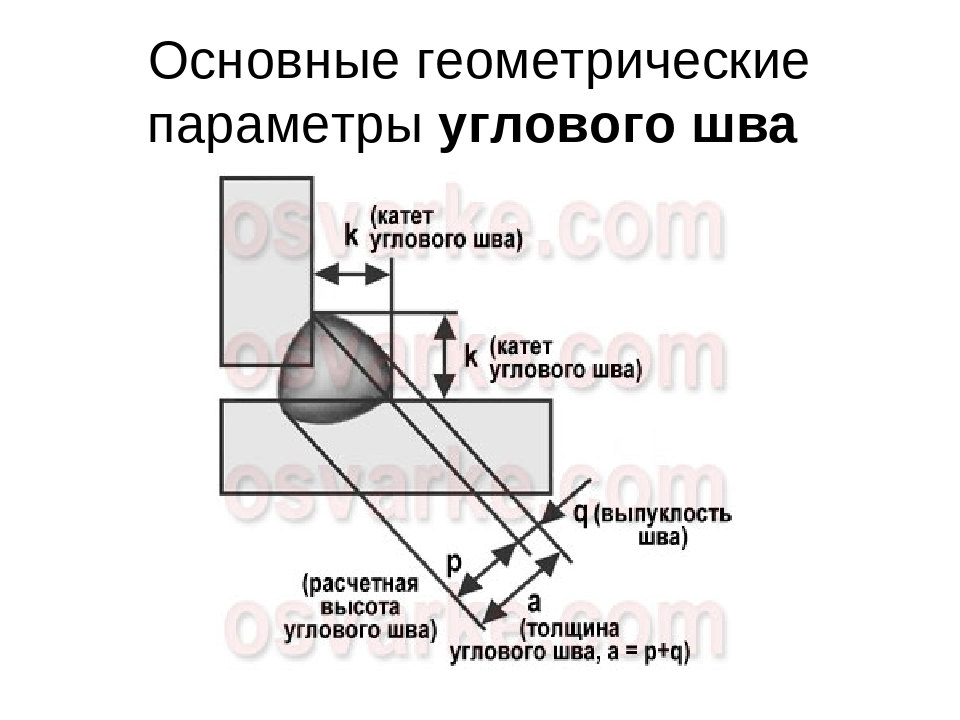

Угловой шов. Элементами геометрической формы углового шва (рисунок 15) являются: катет шва – k, выпуклость шва – q , расчетная высота шва – р, толщина шва – а.

Рисунок 15 – Геометрические параметры углового шва

Катет углового шва – кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Расчетная высота углового шва – длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения спариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.

Толщина углового шва – наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Если шов выполнен вогнутым, то измеряют вогнутость углового шва. Она определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом, и поверхностью шва, измеренным в месте наибольшей вогнутости.

В зависимости от параметров сварки и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рисунок 16).

Коэффициент доли основного металла в металле шва определяют по формуле

где Fо – площадь сечения шва, сформированная за счет расплавления основного металла; Fэ – площадь сечения шва, сформированная за счет наплавленного электродного металла.

При изменении доли участия основного и присадочного металлов в формировании шва его состав может изменяться, следовательно, изменяются и его механические, коррозионные и другие свойства.

Рисунок 16 – Площади сечения расплавленного основного

металла (Fo) и наплавленного (Fэ) электродного металла

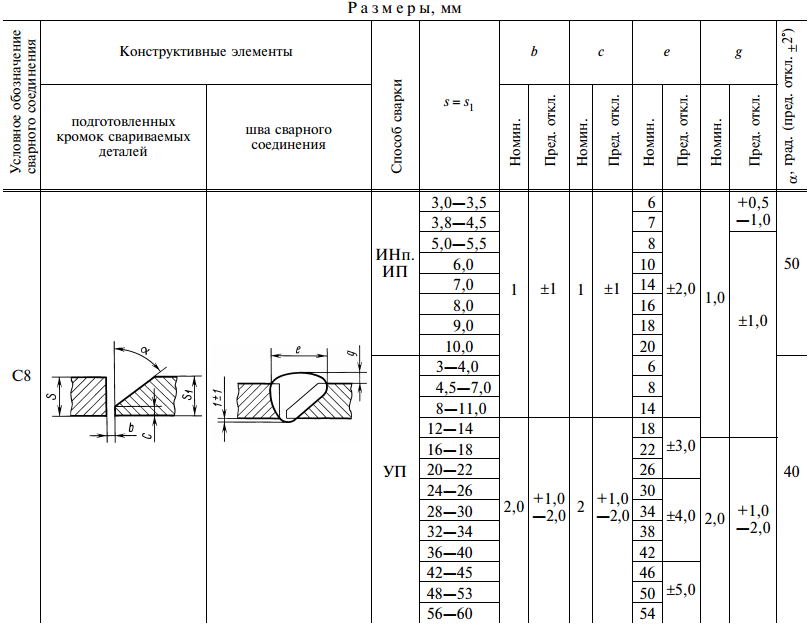

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80.

Дата добавления: 2016-03-10 ; просмотров: 6330 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Опубликовал: Антон Чураков

В сварочной практике, в нормативной и технической документации имеются некоторые разногласия в требованиях к выполнению облицовочных и заполняющих слоев. В данной публикации рассмотрим и проведем небольшой анализ требований к ширине валиков.

В технической литературе и нормативных документах встречается несколько значений терминов: узкий, ниточный, стрингерный, уширенный, широкий шов, проход, валик. Определения этих швов, как и поперечные размеры, разнятся от источника к источнику. Для примера можете ознакомиться приведенными ниже выдержками из различных источников.

- РД 558-97 Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах:

п. 3.2.21. При эллиптической форме обработки дефектного участка (рис.1.3) независимо от прочности металла выполняется первый наплавочный слой, заполняющие слои, контурный слой, облицовочный слой. Сварка осуществляется электродами диаметром 2,5-3,25 мм узкими валиками («стрингерные швы») шириной 8-12 мм.

- Солнцев Ю.П. «Металлы и сплавы. Справочник»:

Stringer bead — Узкий валик.

Валик непрерывного сварного шва без заметного колебания в поперечном сечении. В отличие от волнистого шва.

п. 7.14.9. В случаях указанных в пп. 7.14.7 и 7.14.8 ремонт сварных соединений (наплавку валиков) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных (стрингерных) швов для обеспечения плавного перехода от сварного соединения к основному металлу.

п. 3.12. Ниточный валик: Одиночный сварной шов, выполняемый без поперечных колебаний и накладываемый на основную трубу или на торец муфты при заварке коррозионных и механических повреждений, а также установке приварных ремонтных конструкций (муфт, усиливающих накладок и патрубков).

п. 7.1.5. Сварка стыков труб в узкую разделку с углом скоса кромок 7° (тип Тр-3а по табл. 6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

корневой слой накладывается ниточным швом без колебательных поперечных движений электрода; диаметр электрода – не более 3 мм;

п. 13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

ручную дуговую сварку вести почти без поперечных колебаний электрода узкими валиками шириной не более трех диаметров электрода; при диаметре электрода 2,5 мм высота валика должна быть 2,5 – 4 мм, при диаметре электрода 3 мм высота валика – 3 – 5 мм.

- Сварка за один проход предпочтительнее при ширине шва не более 14-16мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины [Лосев В.А., Юхин Н.А. – Иллюстрированное пособие сварщика]

- Валик – Металл сварного шва, наплавленный или переплавленный за один проход [ГОСТ 2601-84 Сварка металлов. термины и определения основных понятий]

- Уширенный валик – валик, полученный при сварке с поперечными колебаниями сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Валик/проход – валик, полученный при сварке без поперечных колебаний сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Узкий валик – валик сварного шва, образованный без заметного поперечного движения [ASME SECIX-2001 QW/QB-492];

- Уширенный валик – для ручного или полуавтоматического процесса, валик сварного шва, сформированный с помощью возвратно-поступательного поперечного движения. Смотрите также осцилляция [ASME SECIX-2001 QW/QB-492]

- Узкий валик; ниточный валик (stringer bead) – Валик, наплавленный без поперечных колебаний прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 – Термины и определения по сварке в соответствии с EN 1792]

- Широкий валик (weave bead) – Валик, наплавленный при поперечном колебании прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 – Термины и определения по сварке в соответствии с EN 1792]

- Если продольное перемещение электрода производить без поперечных колебаний, то ширина валика обычно составляет: b = (0,8 ÷ 1,5) dэл.

Такие валики применяют при выполнении первого слоя в разделку многопроходного шва, при сварке тонкого металла, а также при сварке с опиранием на чехольчик толстого покрытия. Нормально сформированный однопроходный шов в большинстве случаев должен иметь ширину b = (2 ÷ 4) dэл. [Думов С.И. – Технология электрической сварки плавлением]

Такие валики применяют при выполнении первого слоя в разделку многопроходного шва, при сварке тонкого металла, а также при сварке с опиранием на чехольчик толстого покрытия. Нормально сформированный однопроходный шов в большинстве случаев должен иметь ширину b = (2 ÷ 4) dэл. [Думов С.И. – Технология электрической сварки плавлением]

- Узкий валик накладывают при проваре корня шва, сварке тонких листов и других случаях. Чем медленнее сварщик перемещает электрод вдоль шва, тем шире получается валик. Обычно при сварке тонкопокрытыми электродами ширина узкого валика колеблется в пределах 0,8 – 1,5 диаметра стержня электрода. При узком, но высоком валике объем наплавленного металла невелик, он застывает быстрее и растворенные в металле невыделившиеся газы делают шов пористым. Поэтому чаще применяют уширенные валики. Лучшее качество сварки получается при ширине валика, равной 2,5 – 3 диаметра электрода. [Глизманенко Д.Л. – Сварка и резка металлов]

В нормативной и технической документации требования к ширине облицовочных и заполняющих валиков сварного соединения даны в очень малом объеме. Таблица ниже взята из Рекомендаций по применению РД 03-615–03.

Выдержки из документов, рекомендующих сварку облицовочного и заполняющего слоя в несколько валиков:

ОСТ 36-57-81 Трубопроводы стальные технологические из углеродистых и легированных сталей на давление Ру до 9,81 МПа (100 кгс/см2). Ручная аргонодуговая сварка. Типовой технологический процесс. П. 2.4.22 Таблица 4.

Примечания. Заштрихованы валики сварных швов, выполненных аргонодуговым способом.

Цифры обозначают последовательность наложения валиков в слоях сварного шва

РД 558-97 Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах. Таблица 2.10

Проанализировав информацию из различных источников, я условно выделил три разновидности валиков, применительно к РД сварке:

1) Ниточный / узкий валик – валик, накладываемый без поперечных колебаний электрода или сварочного инструмента.

Чаще всего применяется для заварки корневого слоя, сварки аустенитных сталей, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

2) Уширенный валик – валик шириной до 14 мм (в среднем не более 3-х диаметров электрода).

Чаще всего применяется для сварки угловых швов, горизонтальных швов, толстостенных конструкций, сварки аустенитных сталей.

3) Широкий валик – валик шириной 14-35 мм.

Чаще всего применяется для заполняющих слоев в нижнем и вертикальном положениях (техника сварки слоями повышенной толщины по РТМ-1с).

Необходимо указать, что для других способов сварки и марок сталей размеры этих валиков будут существенно различаться.

В заключение хотелось бы отметить, почему сварка узкими валиками более предпочтительна.

Сварка уширенными и в обоснованных случаях узкими валиками (многослойными многопроходными швами) способствует следующему:

– остаточные сварочные напряжения имеют более низкие значения [Каракозов Э.С. – Справочник молодого электросварщика]

– металл сварного шва имеет более мелкозернистую структуру за счет меньшего объема сварочной ванны [Каракозов Э.С. – Справочник молодого электросварщика]

– облегчается обеспечение более плавного перехода к основному металлу [СТО Газпром 2-2.4-083-2006]

– При слишком широком валике производительность сварки будет меньше [Глизманенко Д.Л. – Сварка и резка металлов]

* Тудвасев в своей книге указывает, что ширину валика брать по диаметру электрода с покрытием. Ниточный валик по ширине равен 1-2 диаметрам электрода с покрытием, среднее значение ширины валика – 1,5-3 диаметра электрода с покрытием.

Такие швы, сваренные узкими валиками, отличаются надлежащим качеством и хорошим внешним видом шва. Это показывает высокую квалификацию сварщика.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Комментарии

Вы не можете оставлять комментарии

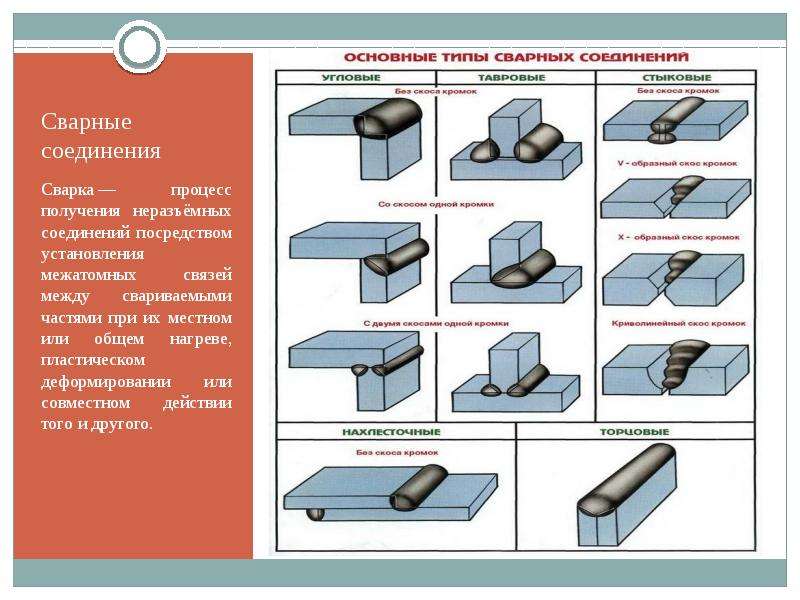

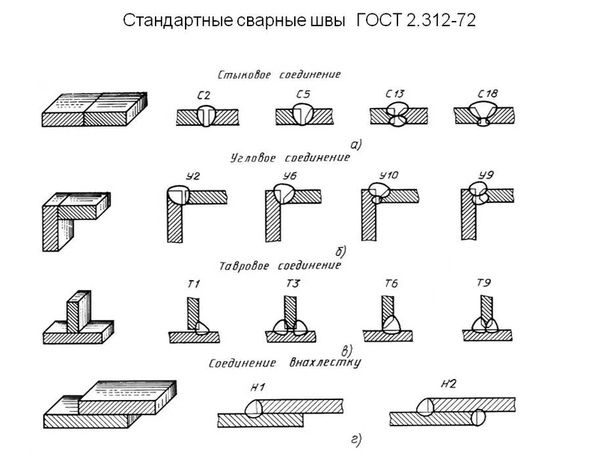

Закристаллизовавшийся отрезок расплавленного металла, образовавшийся в месте соединения двух металлических деталей или конструкций – это классический сварочный шов, который имеет определенные геометрические размеры как в сечении, так и по длине. Они зависят от типа соединения, метода выполнения сварки, геометрии разделки торцевых кромок соединяемых изделий и некоторых других факторов. Эти элементы сваренных деталей делятся на два вида: стыковые и угловые. Их не следует путать с типами сварочных соединений, которые классифицируются как стыковые, угловые, тавровые и внахлест.

Во всех таких конструкциях присутствуют рабочие швы, на которые действуют основные нагрузки соединения. От правильного расчета этих элементов соединения зависит прочность всей конструкции в целом. На качество сварки влияет множество факторов, в том числе и геометрические характеристики, такие как ширина, длина, вогнутость, выпуклость и другие особенности стыковки деталей. Для соединенных под прямым углом деталей, основным геометрическим параметром является размер катета сварного шва, от которого зависит прочность сварки.

Нормативные документы

Основными документом, регламентирующими геометрию сварочных швов является ГОСТ 5264-80, по которому и рассчитываются главные геометрические характеристики, с использованием математических формул. Размеры сечения и длинны по ГОСТ 5264-80 зависят от вида соединения, толщины деталей конструкции, геометрии обработки торцевых кромок. Кроме того при расчете геометрических параметров сварочных соединений учитываются и другие нормативные документы: СНиП II-23-81, инструкции и технические регламенты. Среди всех геометрических характеристик сварных швов основными являются минимальная длина, ширина, глубина, размер катета и некоторые другие.

Геометрические характеристики

Как уже было сказано выше, геометрия швов зависит от вида соединения. Основные геометрические размеры сечений стыковых и угловых сварочных швов представлены на следующем рисунке:

- где S – толщина деталей;

- е – ширина сварного шва;

- g – выпуклость;

- m – вогнутость;

- h – глубина проплавления;

- t – толщина сварного шва;

- b – зазор в соединении;

- k – катет углового шва;

- p – высота;

- a – толщина.

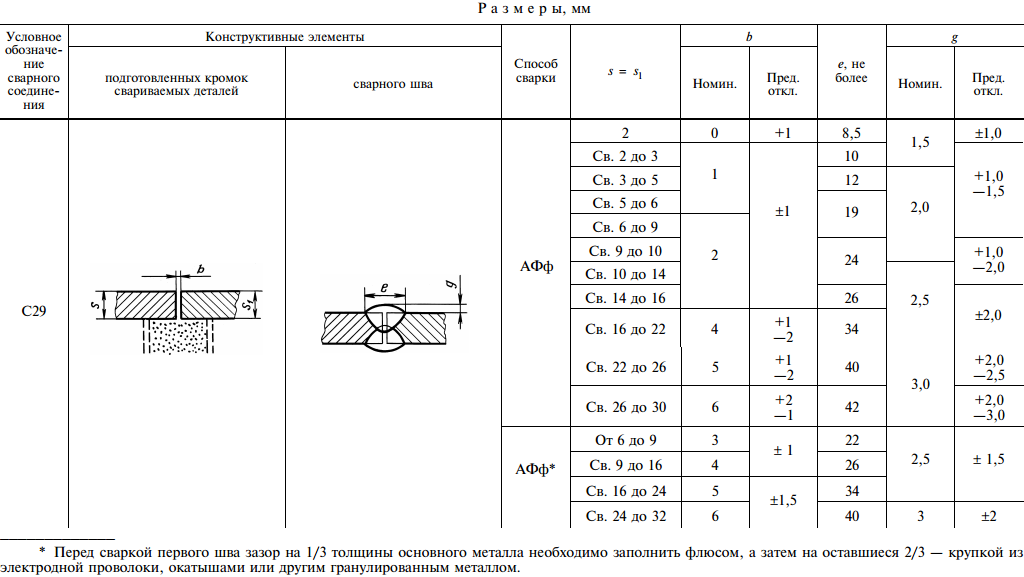

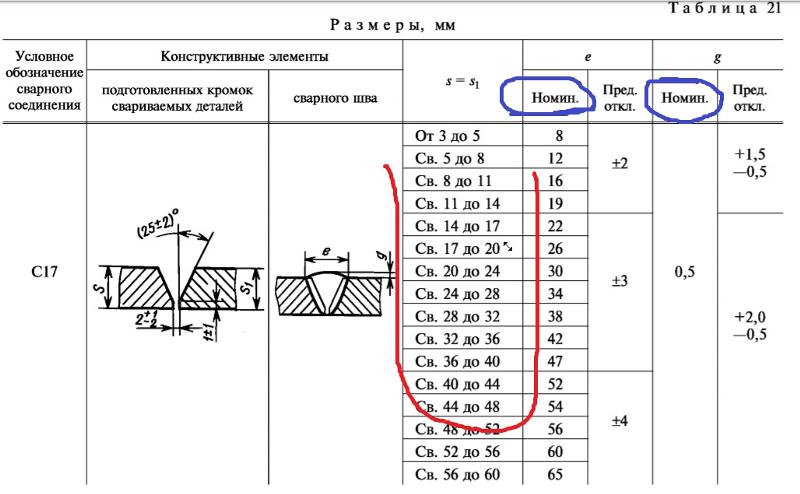

На геометрические размеры влияет тип соединения и толщина свариваемых изделий. Эти показатели приведены в следующей таблице.

Из представленной информации понятно, что все геометрические размеры сварных швов и соединяемых деталей связаны между собой. Особняком стоит длина этих элементов сварных конструкций. Она зависит только от нагрузки на соединение и совершенно не зависит от геометрии сечения шва. Минимальная длина сварного шва должна обеспечивать прочность соединения, при превышении максимального значения общей нагрузки на 20%. Часто проварка изделий осуществляется по всей длине контакта, но во многих случаях сварка выполняется короткими отрезками, обеспечивающими необходимую прочность соединения. Для строительных конструкций расчет длины сварного шва по СНиП II-23-81 осуществляется исходя из этих критерий.

Расчет геометрии стыкового шва

Методика проверки швов для этого вида полностью расписана в следующих нормативных документах: СНиП II-23-81 п.11.1 и СП 16.13330.2011 п.14.1.14. В этих документах представлены разные способы расчета, но все они являются производными от следующей математической формулы:

- где N – максимальная сила растяжения или сжатия;

- t – минимальная толщина свариваемых деталей;

- lw – длина шва;

- Rwy – сопротивление нагрузке;

- γс – табличный коэффициент.

При таком виде соединения оно проваривается на всю длину контакта, следовательно длина шва равна длине стыков свариваемых деталей, уменьшенной на 2t, удвоенную толщину металла. Ширина шва зависит от формы разделки кромок и толщины деталей. Схемы расчетных варианты соединений встык показаны на следующих рисунках.

Если в ходе сварочных работ используются материалы в соответствии с приложением 2 СНиП II-23-81 в расчет не производится, только осуществляется визуальный контроль качества выполненных соединений.

Расчет геометрии углового шва

Расчет геометрических размеров угловых сварных швов при воздействии нагрузки, проходящей по оси центра тяжести производится по выбранному сечению, наиболее опасному в этом соединении. Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

Это может быть расчет по сечению металла шва или границ сплавления материалов. На ниже приведенном рисунке представлены оба сечения.

В таком виде сварных соединений действуют напряжения различного характера, но доминирующей нагрузкой является срезающая сила. Проверка угловых сварных швов производится по следующим формулам.

где N – максимальная сила растяжения или сжатия; βf и βz – табличные коэффициенты для стали; kf – длина катета сварного шва; lw – длина; Rwf – расчетное сопротивление на срез; Rwz – то же но в зоне сплавления; γс – табличный коэффициент условий эксплуатации; γwf и γwz – то же, но для разных условий эксплуатации.

Главной геометрической характеристикой всех угловых швов является размер их катета, т. е. толщина по границам сплавления. Размер катета зависит от толщины деталей, материала и способа сварки. Выбрать значение этого геометрического параметра можно в нижеприведенной таблице.

Для стальных конструкций с предельными характеристиками текучести материала выше 590 Н/кв.мм или толщине соединяемых деталей свыше 80 мм, значение минимального размера катета следует брать в специальных ТУ.

Для конструкций четвертой группы, размер катета углового шва следует сокращать на 1 мм для деталей с толщиной не более 40 мм и уменьшать на 2 мм для деталей толще 40 мм.»

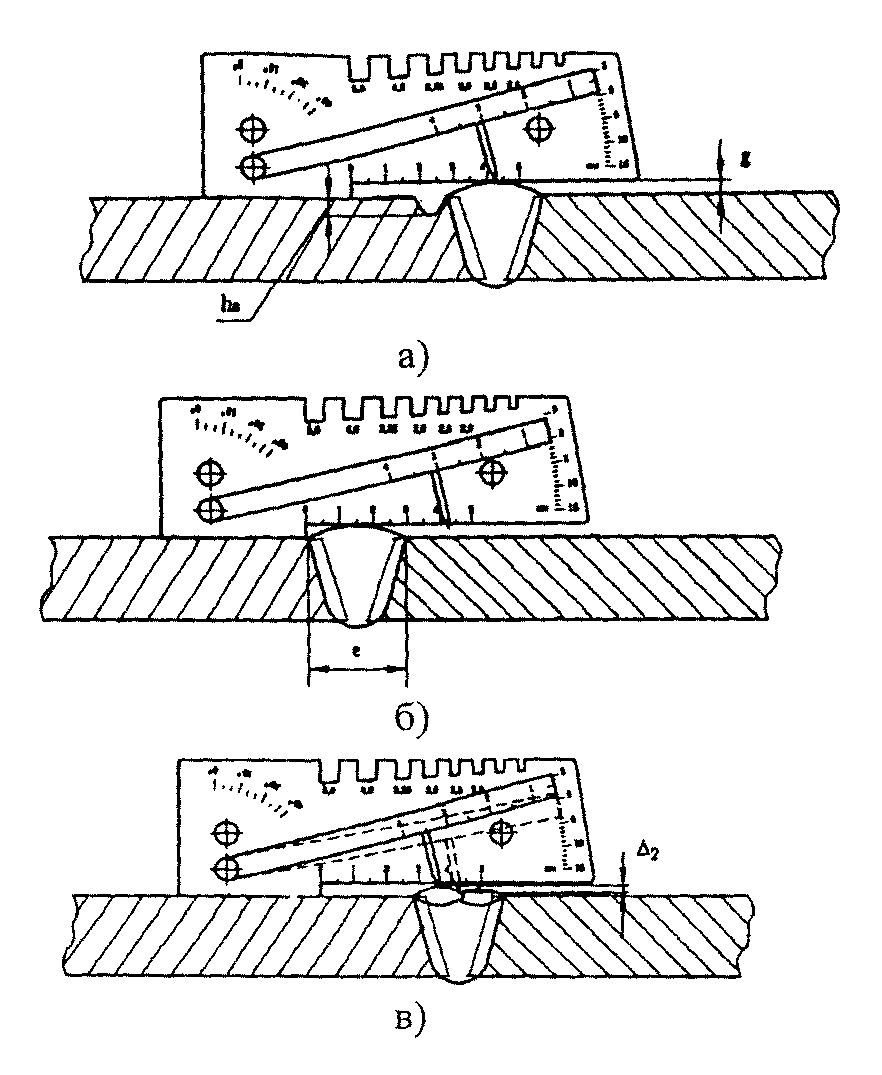

Инструменты для контроля размеров швов

Измеритель геометрических параметров сварных швов – это специализированный инструмент, с помощью которого можно произвести замер основных характеристик этих элементов сваренных конструкций. Среди всего разнообразия таких измерительных инструментов можно выделить следующие группы изделий: шаблоны, универсальные измерители и устройства, специализированные на замере одного параметра. В набор профессионального сварщика состоит из нескольких таких инструментов, позволяющих произвести замер как подготовленных к сварке деталей, так и самого сварного шва.

Заключение

Выше представленная информация актуальна для соединений, выполненных с использованием ручной электродуговой сварки. Размеры сварного шва при полуавтоматической сварке рассчитываются по другим методикам. Следует заметить, что все геометрические размеры сварных швов жестко завязаны на толщину свариваемых деталей и максимальную нагрузку, которую должна выдержать вся конструкция!

Размеры сварного шва при полуавтоматической сварке рассчитываются по другим методикам. Следует заметить, что все геометрические размеры сварных швов жестко завязаны на толщину свариваемых деталей и максимальную нагрузку, которую должна выдержать вся конструкция!

Ширина сварного шва — это… Что такое Ширина сварного шва?

- Ширина сварного шва

Катет шва

87. Ширина сварного шва

Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением

Ширина сварного шва

Расстояние между линиями сплавления на лицевой стороне сварного шва в одном поперечном сечении, рис. А.14

Ширина сварного шва

Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва в одном поперечном сечении, рис. ПА-14

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- ширина сближения

- ширина сегмента

Смотреть что такое «Ширина сварного шва» в других словарях:

ширина сварного шва — ширина шва Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением. [ГОСТ 2601 84] Тематики сварка, резка, пайка Синонимы ширина шва EN weld width DE Nahtbreite FR largeur de la soudure … Справочник технического переводчика

Ширина сварного шва — – расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

ШИРИНА СВАРНОГО ШВА — [weld width] расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением … Металлургический словарь

Коэффициент формы сварного шва — Ширина шва 88.

Коэффициент формы сварного шва Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Коэффициент формы сварного шва Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документацииНесущая ширина кольцевого сварного шва, мм (см) — tj Источник: Поправка к ГОСТ 14249 89: оригинал документа … Словарь-справочник терминов нормативно-технической документации

Несущая ширина кольцевого сварного шва, мм (см) — tj Источник: ГОСТ 14249 89: Сосуды и аппараты. Нормы и методы расчета на прочность оригинал документа … Словарь-справочник терминов нормативно-технической документации

ширина — 3.11 ширина (width): Размер самой длинной кромки карты. Источник: ГОСТ Р ИСО/МЭК 15457 1 2006: Карты идентификационные. Карты тонкие гибкие. Часть 1. Физические характеристики … Словарь-справочник терминов нормативно-технической документации

неравномерная ширина шва

Подготовка сварного соединения к проведению контроля. — 6.3.5 Подготовка сварного соединения к проведению контроля. Перед проведением контроля следует выполнить подготовку сварного соединения к контролю, а именно: обеспечить доступ к сварному соединению для беспрепятственного сканирования околошовной… … Словарь-справочник терминов нормативно-технической документации

РД 08.00-60.30.00-КТН-046-1-05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов — Терминология РД 08.00 60.30.00 КТН 046 1 05: Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов: 1.

4.15 Бригада сварщиков группа аттестованных в установленном порядке сварщиков, назначенных… … Словарь-справочник терминов нормативно-технической документации

Высота — сварной шов — Большая Энциклопедия Нефти и Газа, статья, страница 1

Высота — сварной шов

Cтраница 1

Высота сварного шва при этом должна составлять 0 25 d, но не менее 4 мм, а ширина сварного шва 0 5 d, но не менее 8 мм. [1]

Высота сварного шва Д 8 мм, величина h 2 5 — 8 20 мм, диаметр отверстия d 420 мм. [2]

Высота сварного шва должна быть равна 0 25 диаметра стыкуемых стержней, но не менее 4 мм, а ширина 0 7 диаметра, но не менее 10 мм. [4]

Высота сварного шва должна составлять 0 25 d, но не менее 4 мм, а ширина — 0 7 d, но не менее 10 мм. [6]

Высоту сварного шва принимаем равной толщине полки уголка k 6 мм. [7]

Излишнее увеличение сечения и высоты сварного шва не всегда бывает по всей окружности стыка. Местные наплавы и наварки также отрицательно влияют на работоспособность стыков. [8]

При применении сварки стержней внахлестку и с накладками высота сварного шва должна быть равна 0 25 d, но не менее 4 мм, а ширина 0 5 d, но не менее 10 мм. Накладки могут изготовляться из круглой, полосовой и уголковой стали; накладки из круглой и полосовой стали должны быть парными. [10]

Наряду с операционным контролем необходимо измерять геометрические отклонения высоты сварного шва и смещений кромок. Эти операции до настоящего времени выполняются визуально, что снижает их эффективность.

Если это условие не удовлетворяется, следует увеличить высоту сварного шва или толщину фланца. [12]

При сварке соединений внахлестку ( рис. 105, в) применяют те же электроды; силу тока устанавливают 100 — 120 а. Высота сварного шва должна быть 3 мм, а ширина — 6 — 8 мм. [14]

Страницы: 1 2

Режим сварки и форма сварного шва

Режим сварки и форма сварного шва

Режим сварки. Совокупность факторов, определяющих условия протекания процесса сварки, называется ее режимом. К основным факторам режима сварки относятся: сила тока, его род и полярность, напряжение на дуге, диаметр электрода, скорость сварки и величина поперечного перемещения электрода. Дополнительные факторы включают: положение электрода и шва в пространстве, вылет электрода, состав и толщину электродного покрытия, начальную температуру основного металла.

Форма и размеры шва в значительной мере определяют качество сварного соединения. Они характеризуются глубиной провара h, шириной шва Ь, коэффициентами формы провара ty—h/h и формы усиления Ь\у, толщинами усиления у и шва Н (рис. 41). При двухсторонней сварке вводится также понятие «перекрытие провара», определяющее величину провара основным Швом подварочного. При ручной сварке независимо от толщины свариваемого металла перекрытие провара Должно быть не менее 1,5—2 мм.

Влияние режима сварки на форму шва. Глубина провара и форма шва практически зависят от всех факторов режима сварки. С ростом сварочного тока глубина провара увеличивается, а с понижением тока — уменьшается.

Переменный ток позволяет уменьшить на 15—20% глубину провара по сравнению с постоянным током обратной полярности. Постоянный ток прямой полярности дает возможность получить шов меньшей ширины, чем постоянный ток обратной полярности и переменный ток. Уменьшение диаметра электрода приводит к увеличению глубины провара, особенно при сварке на небольших токах. С повышением сварочного тока становится меньше влияние увеличения диаметра электрода. Ширина шва тем больше, чем больше диаметр электрода.

Повышение напряжения на дуге ведет к увеличению ширины шва. На практике этой зависимостью можно пользоваться только при механизированных способах сварки, так как при ручной сварке напряжение на дуге изменяется незначительно.

Влияние скорости сварки на глубину провара носит сложный характер. При малых скоростях сварки (1 — 1,5 м/ч) глубина провара минимальная. Повышение скорости сварки до некоторого значения приводит к увеличению глубины провара. Дальнейшее возрастание скорости приводит к уменьшению глубины провара. В пределах наиболее часто применяемых режимов сварки глубина провара изменяется незначительно с изменением скорости сварки.

Между скоростью сварки и шириной шва —обратная зависимость: с увеличением скорости уменьшается ширина шва.

Поперечные колебания конца электрода позволяют эффективно влиять на ширину шва и глубину провара. С увеличением амплитуды колебания конца электрода ширина шва растет, а глубина провара уменьшается. Это широко используется при ручной сварке.

Увеличение вылета электрода приводит к уменьшению глубины провара, так как электрод быстрее плавится, что требует снижения тока.

Рис. 42. Положение электрода в пространстве по отношению к направлению сварки

а — вертикальное; б — наклон вдоль шва углом вперед; в — наклон вдоль шва углом назад

Подогрев основного металла от 100 до 400°С увеличивает глубину провара и ширину шва. В интервале от —60 до +80°С изменение температуры не оказывает практического влияния на глубину провара и ширину шва.

При сварке применяют одно из трех положений электрода в пространстве: вертикальное, наклон вдоль шва углом вперед и назад (рис. 42). Способ сварки углом вперед позволяет уменьшить глубину провара и увеличить ширину шва по сравнению со сваркой вертикальным электродом, в связи с понижением давления столба дуги. Сварку углом назад используют для увеличения глубины провара и уменьшения ширины шва. В этом случае в отличие от сварки вертикальным электродом наблюдается более интенсивное вытеснение расплавленного металла из-под основания столба дуги.

Наклон изделия также оказывает влияние на формирование шва. При сварке сверху вниз или на спуск уменьшается глубина провара из-за увеличения слоя расплавленного металла под столбом дуги и становится больше ширина шва в связи с блужданием дуги по поверхности сварочной ванны. При сварке снизу вверх или на подъем глубина провара несколько возрастает (толщина расплавленного металла под столбом дуги понижается) и за счет уменьшения блуждания дуги сокращается ширина шва. Характерное для сварки в нижнем положении формирование шва достигается при угле наклона сварного шва не более 8—10° (0,14— 0Л7 рад).

При дуговой сварке и наплавке коэффициент формы шва может меняться в пределах 0,8—20. Изменения всех факторов режима, вызывающие уменьшение ширины шва и увеличение глубины провара, понижают коэффициент формы и наоборот.

Рис. 41. Размеры стыковых и угловых швов

Выбор режима сварки и зажигание дуги. Одним из основных факторов, определяющих режим сварки, является сварочный ток, который обусловливается диаметром электрода. Диаметр же электрода подбирают в зависимости от толщины свариваемого металла. При выборе диаметра электрода для сварки стыковых швов можно пользоваться рекомендациями, приведенными ниже.

Диаметр же электрода подбирают в зависимости от толщины свариваемого металла. При выборе диаметра электрода для сварки стыковых швов можно пользоваться рекомендациями, приведенными ниже.

Для сварки первого слоя многослойного шва следует применять электроды диаметром не более 2—3 мм, для вертикальных и потолочных швов — не более 4 мм. Электроды диаметром 5 мм целесообразно использовать только для сварки верхних слоев швов в нижнем положении. Несмотря на большую производительность, электроды диаметром 6 мм применять не рекомендуется, так как сварное соединение получается худшего качества, чем при сварке электродами меньших диаметров.

Сварочный ток выбирается в зависимости от марки и диаметра электрода.

Для сварки вертикальных и потолочных швов ток берут меньше на 10—25%. Завышенный и заниженный ток обычно приводит к непровару. В первом случае электрод очень быстро расплавляется и расплавленный металл падает на еще не прогретый основной, а во втором случае сварочный ток бывает недостаточным для провара основного металла на необходимую глубину.

Рис. 43. Схемы основных движений торца электрода

Дуга зажигается после замыкания сварочной цепи электродом в момент отвода его от свариваемого изделия. Возбудить дугу можно одним из двух наиболее распространенных способов. При первом способе после соприкасания торца электрода с изделием электрод медленно отводится от изделия до момента образования дуги. При втором способе дуга возбуждается после скользящего прикасания торца электрода к изделию — возбуждение дуги способом «спички». Дуга возбуждается, когда торец электрода удаляется от изделия на 2—5 мм.

Для поддержания горения сварочной дуги и получения шва сварщик в процессе работы должен совмещать три движения электрода: непрерывное равномерное вниз по мере расплавления электрода, в направлении сварки и колебательные поперек шва. При нормальной скорости сварки (передвижение электрода вдоль шва) должен образовываться сварной шов шириной около l,5d, с хорошим проваром и плавным переходом наплавленного металла к поверхности свариваемого изделия. Обычно поперечные колебания электрода совмещаются с его передвижением вдоль свариваемых кромок. На рис. 43 представлены схемы основных движений торца электрода.

Обычно поперечные колебания электрода совмещаются с его передвижением вдоль свариваемых кромок. На рис. 43 представлены схемы основных движений торца электрода.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

ОПРЕДЕЛЕНИЕ ФОРМЫ И РАЗМЕРОВ СВАРНОГО ШВА ПРИ СВАРКЕ НАКЛОННЫМ ЭЛЕКТРОДОМ

ЛАБОРАТОРНАЯ РАБОТА № 51

ОПРЕДЕЛЕНИЕ ФОРМЫ И РАЗМЕРОВ СВАРНОГО ШВА ПРИ СВАРКЕ НАКЛОННЫМ ЭЛЕКТРОДОМ

Цель работы — ознакомиться с оборудованием поста механизированной сварки наклонным электродом и пучком электродов, выяснить влияние режима дуговой сварки наклонным электродом на изменение формы и размеров шва.

Дуговая сварка относится к сварке плавлением. При этом виде сварки плавление основного и присадочного металлов осуществляется электрической дугой, горящей между электродом и свариваемым металлом. Расплавленные основной и присадочный металлы (электрод или проволока) образует сварочную ванну, в результате кристаллизации металла сварочной ванны образуется сварной шов.

Элементами геометрической формы сварочного шва являются: при стыковых соединениях — ширина шва в, глубина провара hпр, высота выпуклости шва hв; при тавровых, угловых и нахлесточных соединениях — ширина шва в, высота шва k и катет шва k.

На качество и работоспособность сварного соединения, выполняемого ручной дуговой сваркой, влияют не только конструктивные элементы шва, но и отношение ширины однопроходного шва к глубине провара. Коэффициент формы провара ψпр = b

Коэффициент формы провара ψпр = b

hпр

может изменяться в пределах 0,5…4,0. Оптимальное его значение равно 1,3…2,0.

Отношение ширины шва к его выпуклости ψв = b

hв

(коэффициент формы валика) при хорошо сформированных швах не должно выходить за пределы 7…10.

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки включает в себя ряд параметров, которые подразделяют на основные и дополнительные. К основным параметрам режима ручной дуговой сварки относят значение, род и полярность тока, диаметр электрода, напряжение, скорость сварки и колебание электрода, к дополнительным — покрытия электрода, начальную температуру основного металла, положение электрода в пространстве и положение изделия в процессе сварки.

Влияние рода тока и полярности на форму шва объясняется различным количеством теплоты, выделяющейся на катоде и аноде. При сварке на аноде дуги выделяется меньше теплоты, и на постоянном токе прямой полярности глубина провара получается примерно на 40…50% меньше; чем при сварке на обратной полярности, и на 15…20% меньше, чем при сварке на переменном токе. В связи с этим при сварке на прямой полярности коэффициент наплавки и высота выпуклости шва больше, чем при сварке на обратной полярности.

Увеличение диаметра электрода при неизменном сварочном токе приводит к усилению блуждания активного пятна по сечению конца электрода и поверхности сварочной ванны, вследствие чего глубина провара и выпуклость шва уменьшается, а ширина шва возрастает. Если при том же токе сварку производить электродами меньшего диаметра, это приведет к возрастанию плотности тока, в результате увеличится глубина провара, уменьшатся ширина шва и коэффициент формы провара.

Если при том же токе сварку производить электродами меньшего диаметра, это приведет к возрастанию плотности тока, в результате увеличится глубина провара, уменьшатся ширина шва и коэффициент формы провара.

Влияние напряжения дуги зависит в основном от длины дуги. Чем больше длина дуги, тем больше напряжение. Увеличение напряжения дуги приводит к увеличению ее подвижности, в результате чего значительно возрастает ширина шва, заметно снижается выпуклость шва, а глубина проплавления в практически встречающихся пределах изменения напряжения дуги остается почти постоянной.

Увеличение скорости сворки приводит к сильному отклонению столба дуги в сторону, противоположную направлению скорости сварки, вследствие чего увеличивается горизонтальная составляющая давления дуги на расплавленный металл сварочной ванны, из-под дуги вытесняется больше жидкого металла, толщина слоя жидкого металла под дугой уменьшается, и глубина проплавления при возрастании скорости сварки возрастает. Это приводит к сокращению площади сечения шва, уменьшению ширины шва, увеличению доли участия основного металла в металле шва и уменьшению коэффициента формы провара. При дальнейшем увеличении скорости сварки время теплового действия дуги на металл и глубина провара уменьшаются, а при значительной скорости сварки будет несплавление основного металла с металлом шва.

Колебанием концом электрода поперек шва пользуются для образования уширенного валика, для чего электроду сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода. Ширина валика не должна быть более двух-трех диаметров электрода. При выполнении более широких валиков в результате охлаждения шлака возможно образование дефектов в сварном шве.

Чтобы облегчить труд сварщика и повысить производительность труда, в промышленности применяют различные высокопроизводительные способы сварки. Чаще всего используется сварка пучком электродов и сварка наклонным электродом.

Сварка пучком электродов — ручная сварка металлическим электродом, осуществляемая с использованием одновременно нескольких штучных электродов с качественным покрытием. Электроды скрепляются между собой и нескольких местах проволокой, в то время как их контактные концы свариваются вместе и вставляются в общий электрододержатель (пучок электродов).

Сварка наклонным электродом — сварка металлическим электродом, при которой происходит самоподача в зону дуги электрода с качественным покрытием, у которого нижний конец с выступающим краем покрытия опирается на изделие, в то время как верхний конец закрепляется в специальном скользящем электрододержателе. По сравнению с ручной дуговой сваркой сварка наклонным электродом отличается более высокой производительностью процесса, так как один сварщик может обслуживать не менее двух штативов. Сварные швы, выполненные механизированной сваркой наклонным электродом, получаются гладкими, мелкочешуйчатыми с вогнутой поверхностью.

Осциллятор (сварочный) — аппарат для создания импульсов высокого напряжения высокой частоты, служит для облегчения ее зажигания посредством дополнительной ионизации газовой среды в дуге, к которой он подключается параллельно или последовательно со сварочным источником питания.

Оборудование, материалы, инструменты и заготовки

Для изучения влияния режима дуговой сварки на форму сварного шва используется лабораторная установка сварки наклонным электродом. Исходные заготовки-образцы из листовой низкоуглеродистой стали размерами 100x300x5 — 2 шт. Электроды марки АНО-6, диаметром 4 или 5 мм. В качестве мерительного инструмента используются штангенциркуль и металлическая линейка. Измерительные приборы — вольтметр, амперметр (переменного и постоянного тока).

Рис. 1 Схема ручной дуговой сварки металлическим электродом с покрытием | Рис. |

1) металлический стержень 2) покрытие электрода 3) газовая атмосфера дуги 4) сварочная ванна 5) затвердевший шлак 6) закристаллизовавшийся металл шва 7) основной металл (изделие) 8) капли расплавленного электродного металла 9) глубина проплавления | 1) установка сварки наклонным электродом 2) штатив 3) осциллятор Также состоит из источников питания (переменного ТСД-1000 и постоянного ВДУ-504) тока |

Другие похожие работы, которые могут вас заинтересовать.вшм>

Примем k = 5 мм тогда: Получаем два лобовых шва по 100 мм по всей ширине листа b и два фланговых также по 100 мм.

Примем k = 5 мм тогда: Получаем два лобовых шва по 100 мм по всей ширине листа b и два фланговых также по 100 мм. ..

.. 4 KB

4 KBФорма сварного шва — Энциклопедия по машиностроению XXL

Элементы геометрической формы сварного шва (рис. 5, б) — ширина шва е, глубина провара к, усиление (ослабление) шва [c.8]Параметры режима сварки выбирают исходя из толщины свариваемого металла, требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным таблицам или приближенно [c.75]

Основные требования при их сварке обеспечение равнопрочно-сти сварного соединения основному металлу отсутствие дефектов требуемая форма сварного шва и соединения производительность и экономичность. [c.122]

Дефекты формы шва. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. [c.146]

И форме сварного шва, наличие наплывов, подрезов, газовых пор, непроваров, трещин. [c.304]

Для повышения технологичности изготовления составных частей сварной заготовки желательно изготавливать отдельно фланец и хвостик. Ввиду достаточно большого размера программы выпуска и кольцевой формы сварного шва оптимальным способом сварки в данном случае может служить механизированная дуговая сварка. [c.158]

Как влияет длина дуги на форму сварного шва [c.135]

Коэффициент формы сварного шва

[c. 15]

15]

При сварке в шве могут образовываться по различным причинам либо несплошности, либо включения. Кроме этого форма шва может отличаться от сечения к сечению. Для различных сварных конструкций установлены нормы (требования) к размерам несплошностей и включений, а также размерам и форме сварного шва в зависимости от назначения конструкции и условий эксплуатации. Если размеры обнаруженных несплошностей и гео- [c.371]

Коэффициент формы сварного шва (коэффициент формы шва) Коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине [c.350]

На работоспособность сварных соединений из высокопрочных сталей большое влияние оказывает форма сварного шва. Снятие усиления шва, как показано на pH . 24, приводит примерно к трехкратному увеличению долговечности при малоцикловой усталости. Нельзя эксплуатировать конструкции, где были допущены непровары. Это неизбежно приводит к резкой потере долговечности. Наиболее надежно работают сварные швы, удаленные от места поворота силового потока. В зоне сварных швов не должно быть перепадов сечений, которые неизбежно приводят к концентрации напряжений. Примеры правильных и неправильных конструкций сварных соединений из высокопрочных сталей приведены на рис. [c.225]

Качество получаемых соединений зависит от свойств основного и присадочного материалов, формы сварного шва, подготовки соединяемых кромок деталей и точного соблюдения технологических приемов и параметров режима сварки. Присадочный материал изготовляют из ПМ деталей в виде прутка круглого (диаметром 2-6 мм, для толстостенных деталей — 10-20 мм), прямоугольного или треугольного сечения. Метод пригоден для выполнения стыковых (всех видов), угловых, тавровых, торцевых [c.352]

РЕЖИМ СВАРКИ И ФОРМА СВАРНОГО ШВА [c.110]

Геометрия и классификация сварных швов.

Элементами геометрической формы сварного шва являются при стыковых соединениях — ширина шва е , высота щва /г , при тавровых, угловых и нахлесточных соединениях — ширина шва в , высота шва к и катет шва К (рис. 38).

[c.97]

Элементами геометрической формы сварного шва являются при стыковых соединениях — ширина шва е , высота щва /г , при тавровых, угловых и нахлесточных соединениях — ширина шва в , высота шва к и катет шва К (рис. 38).

[c.97]Недостатком этого способа является ограниченная форма сварного шва, так как хотя бы одна из деталей должна в свариваемом сечении иметь форму круга или кольца. Кроме того, в месте сварки происходит утолщение. [c.214]

Известны попытки регулировать условия деформации металла шва на пробах постоянной формы, изменяя параметры режима сварки, например скорость сварки [56], сварочный ток [57]. Однако следует учитывать, что эффект от изменения режимов сварки определяется соотношением таких факторов, как концентрация температурного поля, форма сварного шва, размер зерна в шве, величина деформации в околошовной зоне и др., и потому не может быть однозначным. [c.132]

| Рис. 74. Форма сварного шва при испытаниях по методу ТКС |

Ферромагнитное изделие имеет сложную конфигурацию, обусловленную формой сварного шва. [c.15]

[c.15]

Для решения проблемы отстройки поля дефекта от помех, обусловливаемых формой усиления сварного шва, разработаны электронные устройства, основанные на применении избирательных фильтров (И. И. Кифером) и временной селекции информации [82], п дифференциальные магнитные головки [83]. В промышленности же практическое применение нашли только дифференциальные головки [84], но и они не решают полностью проблему выделения полезного сигнала на фоне помех, обусловленных формой сварного шва, так как позволяют регистрировать локальные дефекты, а в случае протяженного дефекта — только начало и ко- [c.21]

При изучении процесса намагничивания зоны сварного соединения приходится сталкиваться с двумя основными факторами, определяющими распределение намагниченности в сечении сварного шва. Первый из них связан с явлениями на границе раздела двух сред основного металла, характеризующегося проницаемостью д, и наплавленного металла, характеризующегося переменным значением проницаемости [х . Второй фактор, как будет доказано ниже, определяется главным образом величиной размагничивающего поля, обусловленного формой сварного шва. [c.61]

Таким образом, исследования магнитных свойств и размагничивающего поля, обусловленного формой сварного шва, представляют одну из наиболее важных задач магнитографической дефектоскопии сварных соединений. [c.63]

Топография магнитного поля в зависимости от формы сварного шва [c.67]

НИИ поля, намагничивающего усиление сварного шва. Наоборот, с высокой достоверностью (уровень значимости выше 0,005) проявляется насыщение намагниченности ЛЛД в каждой точке исследования и характерно, что значения намагниченности в этих точках пропорциональны форме сварного шва. [c.69]

Таким образом, все приведенные результаты экспери.ментов подтверждают, что существенное влияние на ослабление магнитного поля над усилением сварного шва оказывает размагничивающий фактор формы сварного шва. Влияние размагничивающего поля, обусловленного ориентировкой кристаллов, также имеет место, но сказывается весьма незначительно. Следует отметить, что введенное понятие размагничивающего фактора, так же как и роль его в данной задаче, сложнее, чем в классических случаях пространственно-ограниченных тел. Поэтому требуется дальнейшее проведение дополнительных экспериментальных и теоретических исследований по изучению и уточнению коэффициентов размагничивания N1 и N2.

[c.72]

Влияние размагничивающего поля, обусловленного ориентировкой кристаллов, также имеет место, но сказывается весьма незначительно. Следует отметить, что введенное понятие размагничивающего фактора, так же как и роль его в данной задаче, сложнее, чем в классических случаях пространственно-ограниченных тел. Поэтому требуется дальнейшее проведение дополнительных экспериментальных и теоретических исследований по изучению и уточнению коэффициентов размагничивания N1 и N2.

[c.72]

Расчет оптимальной формы сварного шва [c.74]

Это объясняется тем, что при одном и том же 1 з форма сварного шва может иметь самые различные значения, определяющие величину размагничивающего фактора. Например, при 113 = 7 ширина сварного шва может иметь значения 3,5 7 14 21 28 35 и т. д. при высоте к соответственно 0,5 1 2 3 4 и т. д. В этом случае амплитуда сигнала от одного и того же дефекта должна быть равной для всех сварных соединений, в действительности для сварного соединения с размерами усиления шва 2а=14, Н = 2 дефект величиной 5% практически не выявляется. Под размером дефекта До здесь и далее понимается отношение глубины дефекта (выраженное в процентах) к сумме, включающей толщину изделия 5 и высоту усиления сварного шва Н [c.85]

Исходя из этих соображений и учитывая то, что характер топографии магнитного поля в зоне сварного соединения определяется формой сварного шва, усиления всех правильно выполненных двусторонних швов будем описывать как поверхность одного эллиптического цилиндра. Так как эллипс может быть приближенно построен при помощи соприкасающихся окружностей в их вершинах, кривизну усиления шва будем определять как радиус кривизны наиболее близкого к форме шва кругового цилиндра. Тогда (см. рис. 2.12) [c.86]

Для оценки влияния формы сварного шва на чувствительность магнитографического анализа А. М. Шаровой [59] предложено применять номограммы, характеризующие зависимость контраста записи, обусловленного дефектами разной величины, от радиуса кривизны усиления сварного шва. Из рис. 2.14 видно, что дефект

[c.86]

М. Шаровой [59] предложено применять номограммы, характеризующие зависимость контраста записи, обусловленного дефектами разной величины, от радиуса кривизны усиления сварного шва. Из рис. 2.14 видно, что дефект

[c.86]

Изложена физика процесса магнитной записи поля дефекта па магнитную ленту в зоне стыкового сварного соединения. С введением допустимых требований к форме сварного шва и заданием определенным законом распределения намагниченности вдоль сечения шва путем интегрирования уравнения Пуассона в первом приближении решена задача по определению магнитного поля, намагничивающего ленту в зоне сварного соединения. [c.92]

Все это позволяет предположить, что в случае магнитной записи колебательным разрядным током, конечно, при условии оптимальных режимов, первым положительным импульсом фиксируются на ленте поля рассеяния, обусловленные подповерхностными глубинными дефектами и формой усиления сварного шва. Следующий отрицательный импульс тока, имеющий значительно меньшую амплитуду, производит частичное размагничивание поверхности усиления шва. Это уменьшает остаточную намагниченность ленты, обусловленную формой шва, и повышает величину отношения сигнал/шум. Отсюда следует, что в результате применения колебательного разряда конденсаторной батареи можно в процессе магнитной записи повысить селективность метода путем отстройки помех, обусловленных формой сварного шва. Описанный эффект действительно наблюдался нами экспериментально. [c.96]

| Рис. 5.25. Осциллограммы, описывающие процесс выявления дефекта в в зоне сварного соединения способом амплитудной модуляции с7 — сигнал дефекта на фоне имиульса, обусловленного формой сварного шва о — модуляция воспроизводимой информации в — отфильтрованный импульс, характеризующий форму шва г — сигнал дефекта. |

/тирусмого изделия, виды и ориентацию встречающихся дефектов, допустимость их в сварном шве можно оценить практически только по амплитуде сигнала. Так как нестабильность акустического контакта достаточно велика — 3. .. 6 дБ, то для ее компенсации необходима резко падающая амплитудная зависимость, градиент которой для двух соседних уровней дефектности должен превышать указанные значения на 8. .. 10 дБ. На рис. 6.44, 6.45 представлены результаты экспериментов на моделях дефектов, расположенных в нижней и центральной частях шва. Видно, что при теневом методе контроля (см. рис, 6.44) это условие выполняется для всех недопустимых внутренних дефектов (кривая 2), а при поиске корневых дефектов необходимо, чтобы расстояние от передней грани ПЭП до центра дефекта не превышало 15. .. 20 мм (кривая, /).

[c.343]

/тирусмого изделия, виды и ориентацию встречающихся дефектов, допустимость их в сварном шве можно оценить практически только по амплитуде сигнала. Так как нестабильность акустического контакта достаточно велика — 3. .. 6 дБ, то для ее компенсации необходима резко падающая амплитудная зависимость, градиент которой для двух соседних уровней дефектности должен превышать указанные значения на 8. .. 10 дБ. На рис. 6.44, 6.45 представлены результаты экспериментов на моделях дефектов, расположенных в нижней и центральной частях шва. Видно, что при теневом методе контроля (см. рис, 6.44) это условие выполняется для всех недопустимых внутренних дефектов (кривая 2), а при поиске корневых дефектов необходимо, чтобы расстояние от передней грани ПЭП до центра дефекта не превышало 15. .. 20 мм (кривая, /).

[c.343]При сварке менее концентрированными источниками нагрева — дуговой, газовой, — когда нагрев и расплавление металла происходят главным образом за счет теплопроводностных процессов, этот коэффициент обычно равен 1 I, 1 2, а форма сварного шва в сечении приближается к равнобедренному треугольнику (F2). [c.243]

Стыковьт называют соединение деталей, расположенных в одной плоскости или на одной поверхности (рис. 2), Форму сварного шва стыкового соединения оценивают отношением ширины шва е к глубине проплавления h, которое называют коэффициентом формы шва f = в I h. Угловым называют соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их кромок (рис. 3). Тавровым называют соединение, в котором к поверхности одной детали примыкает под углом другая деталь, торец которой прилегает к сопрягаемой поверхности и приварен к ней (рис. 4). [c.10]

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При ручной дуговой сварке к характеристикам режима относятся диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и его полярность и ряд других показателей. При газовой сварке под режимом в основном понимают тепловую мощность газового пламени, вид пламени, скорость нагрева, способ сварки. Режим сварки оказывает большое влияние на качество и форму сварного шва. Размеры и форма шва в значительной степени предопределяют стойкость металла шва против возникновения кристаллизационных трещин, плавность перехода от основного металла к металлу шва и вероятность образевания подрезов, непроваров, наплывов и других дефектов. Влияние факторов режима сварки на размеры и форму шва выражается по-разному.

[c.87]

При газовой сварке под режимом в основном понимают тепловую мощность газового пламени, вид пламени, скорость нагрева, способ сварки. Режим сварки оказывает большое влияние на качество и форму сварного шва. Размеры и форма шва в значительной степени предопределяют стойкость металла шва против возникновения кристаллизационных трещин, плавность перехода от основного металла к металлу шва и вероятность образевания подрезов, непроваров, наплывов и других дефектов. Влияние факторов режима сварки на размеры и форму шва выражается по-разному.

[c.87]

При дуговой сварке плавящимся электродом в среде защитных газов гео,метрнческая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока п частиц металла, пересекающих дуговой промеясуток, с ванной расплавленного металла. [c.223]

Другие методы механических испытаний предусматривают нагрев образцов по термическим циклам сварного шва или око-лошозной зоны. Следует отметить, однако, что деформации при механических испытаниях, как правило, не соответствуют внутренним деформациям при сварке реальных соединений, что отражается на достоверности результатов испытаний [15, с. 190—198]. Помимо этого, получаемые при испытаниях характеристики являются не абсолютными, а скорее интегральными из-за неравномерности распределения деформаций при испытании деформации воспринимаются не только участками образца, находящимися в заданных условиях испытания, а распределяются на некоторой ширине или длине образца в соответствии с прочностными и пластическими свойствами кристаллизующегося или нагретого металла. Определенная таким образом пластичность сплава не характеризует относительную деформационную способность какого-то отдельного участка сварного шва, а определяет возможную деформацию всего соединения в целом. По этим причинам результаты испытаний могут быть с уверенностью распространены только на те случаи сварки реальных конструкций, когда форма сварного шва и температурное поле одинаковы с теми, что были получены на образцах, а температурные границы межкристаллического разрушения и запас пластичности в ТИХ существенно не зависят от скорости деформации. Заметное влияние на результаты испытаний оказывает вид образцов пластичность образцов из основного металла, нагретых до температуры оплавления зерен, ниже пластичности кристаллизующихся образцов.

[c.114]

Заметное влияние на результаты испытаний оказывает вид образцов пластичность образцов из основного металла, нагретых до температуры оплавления зерен, ниже пластичности кристаллизующихся образцов.

[c.114]

Метод измерения ширины сварного шва на основе машинного зрения

Аннотация

Стремясь решить проблемы низкой эффективности измерения и большой погрешности измерения при ручном измерении ширины сварного шва с помощью линейки для сварного шва, в данной статье был предложен метод измерения ширины сварного шва на основе машинного зрения. Во-первых, была разработана аппаратная часть измерительного прибора.Аппаратное обеспечение включало измерительную платформу, модуль сбора и управления изображениями, компьютер. На измерительной платформе были установлены одна мотор-направляющая, один шаговый двигатель, промышленная камера и источник освещения. Во-вторых, на базе Matlab + OpenCV было разработано измерительное программное обеспечение. Программное обеспечение включало пять функций: управление шаговым двигателем и источником освещения, получение изображений сварных швов, предварительная обработка изображений, сегментирование изображений, корректировка изображений и расчет ширины сварного шва.Сегментация изображения была реализована алгоритмом GrabCut, который очень хорошо выделял область сварного шва. Расчет ширины сварного шва основывался на размере изображения и разрешении промышленной камеры, а также на позициях пикселей на верхнем и нижнем краях области сварного шва. Наконец, был проведен эксперимент по измерению ширины сварного шва. По результатам измерений точность измерения ширины сварного шва достигала 0,1 мм, а скорость измерения — 30.7 мм / с. Результаты показали, что измерение ширины сварного шва на основе машинного зрения может заменить ручное измерение и применяться в промышленной автоматизации.

© (2020) АВТОРСКОЕ ПРАВО Общество инженеров по фотооптическому приборостроению (SPIE). Скачивание тезисов разрешено только для личного использования.

Скачивание тезисов разрешено только для личного использования.

Онлайн-извлечение контура сварочной ванны и прогнозирование ширины шва на основе смешанного спектрального зрения

Ze-shi, J .: Трехмерное визуальное зондирование поверхности ванны GTAW и динамическое моделирование сварочной ванны. Харбинский технологический институт, Харбин, (2014)

Google Scholar

Мин, Ц. и др .: Выделение визуальных знаков сварочной ванны и контроль формы во время процесса GTAW из алюминиевого сплава. Шанхайский университет Цзяотун, Шанхай, (2013)

Google Scholar

Нагеш Д.С., Датта Г.Л .: Прогнозирование геометрии сварного шва и проплавления при дуговой сварке экранированным металлом с использованием искусственных нейронных сетей. J. Mater. Процесс. Tech. 123 (2), 303–312 (2002)

Артикул Google Scholar

Хуанг, Ю., Ву, Д., Чжан, З. и др.: Обнаружение дефектов пористости в процессе импульсной сварки TIG на основе EMD и диагностика дефектов с помощью GA-SVM. J. Mater. Процесс. Technol. 239 , 92–102 (2017)

ADS Статья Google Scholar

Янг Дж., Ван К., Ву Т. и др.: Распознавание сварочного провара при тандемной дуговой сварке алюминиевых сплавов на основе визуальных характеристик сварочной ванны. Пер. China Weld. Inst. 38 (3), 49–52 (2017)

Google Scholar

Clocksin, W.F., Bromley, J.S.E., Davey, P.G. и др.: Реализация визуальной обратной связи на основе модели для роботизированной дуговой сварки тонколистовой стали. Int. J. Робот. Res. 4 (4), 13–26 (1985)

Артикул Google Scholar

Yu, H., Xu, Y., Lv, N., et al . : Технология спектральной обработки дуги с ее применением для контроля подачи проволоки при импульсной газовой сварке вольфрамовой дугой сплава Al – Mg. J. Mater. Процесс. Tech. 213 (5), 707–716 (2013)

: Технология спектральной обработки дуги с ее применением для контроля подачи проволоки при импульсной газовой сварке вольфрамовой дугой сплава Al – Mg. J. Mater. Процесс. Tech. 213 (5), 707–716 (2013)

Артикул Google Scholar

Ying-ji S .: Визуальный характер и информация о качестве идентифицируют сварку MAG. Нанкинский университет науки и технологий, Нанкин, (2007)

Google Scholar

Xiangdong, G., Qian, W.: Мониторинг сварки мощным волоконным лазером на основе анализа основных компонентов конфигурации ванны расплава. Laser Phys. 23 (12), 126001 (2013)

ADS Статья Google Scholar

Кэ, С. и др .: Исследование трехмерной реконструкции сварочной ванны при импульсной двухдуговой сварке алюминия. Нанкинский университет науки и технологий, Нанкин, (2010)

Google Scholar

З. Юн, Л. Цзян, Л. И. Юньхуа и др.: Алгоритм обнаружения отклонений при сварке на основе экстремума контура изображения ванны расплавленного металла. Подбородок. J. Mech. Англ. 29 (1), 74–83 (2016)

Статья Google Scholar

Ченг, X., Ю., С., Хайтан, В., и др .: Алгоритм извлечения кромок сварочной ванны двухэлектродной сварки MIG. J. Lanzhou Univ. Technol. 37 (5), 27–31 (2011)

Google Scholar

Mingliang, W., Yan, L., Jiangkang, H., et al .: Обнаружение кромок сварочной ванны алюминия MIG на основе алгоритма муравьиных колоний. Электр. Сварка. Мах. 38 (5), 19–21 (2008)

Google Scholar

Цзин Л., Сяолинь К., Фанг Л. и др.: Новый метод, основанный на грубой локализации области и модели Чан-Весе для извлечения кромки сварочной ванны при сварке MAG. J. Mech. Англ. 47 (12), 74–78 (2011)

J. Mech. Англ. 47 (12), 74–78 (2011)

Статья Google Scholar

Siqi, H., Lei, W .: Обзор методов пороговой обработки для сегментации изображений. Syst. Англ. Электрон. 24 (6), 91–94 (2002)

Google Scholar

16. Zhenwu, В., Jiajun, С., Жонгюй, Y. и др .: Обзор дистанционного зондирования классификации изображений на основе опорных векторов. Comput. Sci. 43 (9), 11–17 (2016)

Google Scholar

Лю С., Peng, Y .: Модель Чана – Весе, основанная на локальном регионе, для сегментации изображений. Распознавание образов. 45 (7), 2769–2779 (2012)

Артикул МАТЕМАТИКА Google Scholar

Канг, Ю., Цзян, К., Цзян, X., и др.: Исследование и проверка эксперимента с излучением черного тела. Physi. Exp. Coll. 23 (4), 18–19 (2010)

Google Scholar

Ren, X., Малик, Дж .: Изучение модели классификации для сегментации. IEEE Int. Конф. Comput. Vis. 1 , 10–17 (2003)

Google Scholar

Аханта Р., Шаджи А., Смит К. и др .: Суперпиксели SLIC по сравнению с современными методами суперпикселей. IEEE Trans. Pattern Anal. Мах. Intell. 34 (11), 2274–2282 (2012)

Артикул Google Scholar

Chen Xiangting, Z., Xingxing, R.Q., et al .: Применение сегментации суперпикселей SLIC в обработке медицинских изображений. Мод. Comput. 35 (12), 52–56 (2015)

Google Scholar

Оцу, Н .: Метод выбора порога из гистограмм уровней серого. IEEE Trans. Системы. Человек Киберн. 9 (1), 62–66 (2007)

MathSciNet Статья Google Scholar

Чан Т.Ф., Весе Л.А .: Активные контуры без краев. IEEE Trans. Процесс изображения. 10 (2), 266–277 (2001)

ADS Статья МАТЕМАТИКА Google Scholar

Чжан, Б., Су, Ю. и др .: Быстрый метод для генерации функции расстояния сигнала. Comput. Прил. Софтв. 25 (6), 102–103 (2008)

Google Scholar

Ли, К., Сюй, К., Гуи, С. и др .: Эволюция набора уровней без повторной инициализации: новая вариационная формулировка. IEEE Comput. Soc. Конф. Comput. Vis. Распознавание образов. 1 , 430–436 (2005)

Google Scholar

У вас недостаточно прав для чтения этого закона в настоящее время

У вас недостаточно прав для чтения этого закона в настоящее время Логотип Public.Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами.Вокруг печати красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней половине — «Public.Resource.Org». На внешней стороне красной круглой марки находится круг. серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

США

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законе. Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) против Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за

ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на ознакомление с этим законом, ознакомьтесь с Сводом федеральных нормативных актов или применимыми законами и постановлениями штата. на имя и адрес продавца. Для получения дополнительной информации о постановлениях правительства и ваших правах гражданина в соответствии с нормами закона , тел. пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на общедоступных ресурсах. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона.Информированные граждане — это фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

| Шовная сварка o f t ube. efd-induction.com | Soldadura l on gitudinal d e tu bo s. efd-induction.com |

| Продольный дюйм a l шовная сварка o f t ubes и […] трубы с наружным диаметром от 3/8 «-26» / 10 мм — 660 мм efd-induction.com | Soldadura lon git udina l de tubos y кондуктор […] с наружным диаметром от 10 до 660 мм (3/8 «-26») efd-induction.com |

| Монитор t h e сварной шов : сварка b ea d / шов t h ic уменьшение размера (Деталь G). leister.com | Supervisa r la costura de soldadura: redu CC in del esp es or del c or dn / costura de soldadura (Deta ll e G). leister.com |

| Трубка костюма ab l e Сварка швов f l ui d (это […] необходимо только при наличии стыков) beauflor.de | Un tubo de lquido p ar a soldar j un tas Werner Muller […] TIPO T (en caso de existir juntas) beauflor.de |

Где это невозможно […] для нагрева we l d швы , c he сварите все швы, используя TechDesign commer ci a l сварка швов .techdesignfloors.com | 2. Cuando no sea posible el soldar las ju ntas, use soldadura qu mica de TechDesign. techdesignfloors.com |

Предварительный нагрев полосы […] кромки для подп. ue n t шовная сварка .индукционная demexico.com.mx | Pre-calentamiento del borde de […] banda p ara sucesi va s soldaduras .индукционная demexico.com.mx |

| Мы спроектировали и разработали стан большого калибра ig h t шовная сварка p i pe мельницы с нашими собственными правами интеллектуальной собственности. haokunchina.com | La maqui na ria para tub er as soldad as de costura rec ta son utilizada s para fabricar tube r as solda от до costura прямо a . haokunchina.es |

| Тип e o f шов Сварные швы a r e произведены в соответствии с DVS 2225 […] часть I и БАМ. leister.com | Ti po de costura Se pr odu ce n costur as de soldadura de ac uerdo c on DVS […] 2225 Parte I y BAM. leister.com |

Используется: одно- или двухигольное шитье […] машина и высокая частота en c y шовная сварка o n t сферические швы купола.areacubica.com | Confeccin: mquina de coser de […] una o d os a guja s y soldadura d e alta fre cu e NC ia en la s costuras […]de la cpula esfrica. areacubica.com |

| Сварной шов p r ep aration of the tube Форма сварной кромки 21 согласно DIN 2559 doc.voss.de | Препарат и n de la soldadura de l tank o forma del ch af ln d e soldadura 2 1 seg n DIN 2559. doc.voss.de |

| При уменьшении толщины шва от 0,2 до 0,8 мм t h e сварочный шов g e om etry находится в допустимом диапазоне (DVS 2225 часть [. ..] II, БАМ). ldmleister.com.mx | На кассете для записи на 0,2–0,8 мм, это важно для записи на на (D VS 2225 Parte II, BAM). ldmleister.com.mx |

| Ширина т h e сварной шов r e ma ins изменяемая […] за счет выбора подходящего сварочного наконечника. prolas.net | La j unta de soldadura variara d epend ie ndo del […] материал elegido. prolas.net |

| EFD индукция fe r s шов a n ne aling tu b e сварные швы a n d отжиг всего тела […] как магнитных, так и немагнитных трубчатых изделий. efd-индукция.com | EFD Induction cu bre el rec oc ido de co rd one de soldadura en tubo s y el r ecocido […] completeto de productos tubulares magnticos o no. efd-induction.com |

| Изготовление т ч e бесшовных сварных швов o n o ur подвеска […]

Стальные рамы (не нержавеющая сталь!) Требуют особого мастерства. steelform.com | L as soldaduras impecables de nue st ras estructuras […] de acero cromado (y no de acero inoxidable!) Требует точного руководства по эксплуатации. steelform.com |

| Сварной шов p r ep aration Чистота […] детали, соединяемые сваркой, и сама плита имеют первостепенное значение. […]значение в сварке горячей пластиной. simona-de.com | La limpieza de las […] piezas q ue se van a soldar y de la p la ca caliente […]en s, tambin es el Requisito main en la soldadura por placas calientes. simona-de.com |

Взяв сверхтонкий лист нержавеющей стали, он скатал его в крошечный конический цилиндр. […] затем запечатанный i t b y сварка t h e шов .wipo.int | Tom una lmina extremadamente fina de acero inoxidable, la enroll formando un cilindro sumamente […] estrecho y lo cerr soldando l a juntura .wipo.int |

| Is t h e сварочный шов c l os ed и выдержит ли он […] требуемые усилия отслаивания, растяжения и сдвига? leister.com | E l co rdn d e soldadura e st bi en s el lado y […] puede soportar las fuerzas de separacin, de traccin y de cizalla? leister.com |

Новаторская технология от MiniTec […], потому что он соединяет трубы абсорбера с пластиной абсорбера […] без vis ib l e сварной шов a n d до […]300 Н / см на поверхности. minitec.de | La tecnologa de MiniTec se considera Innovadora, ya que […]Абсорбция тубуса до 300 Н / см на поверхности на поверхности […] абсорбедо ra sin jun ta de soldadura vi sib le .minitec.de |

Направляйте сварочный автомат вдоль нахлеста за направляющую рукоятку […] (1) или ручка (3) вдоль т h e сварочный шов .leister.com | Guiar la mquina automtica de soldar con la barra de gua (1) или с манго (3) […] а ло ла rgo де л а costura де soldadura .leister.com |

Гофрированная труба из нержавеющей стали представляет собой параллельную гофрированную трубу из нержавеющей стали […] Труба снабжена продольной дюйм l сварным швом .foerch.co.uk | El tubo ondulado de acero inoxidable est ondulado en […] paralelo c на un c ord n de soldadura lo ngi tudinal .foerch.es |

Бесступенчато […] регулируемая скорость для hi g h сварочный шов q u al ityldmleister.com.mx | Velocidad регулируемый грех […] escalas pa ra шнур one s d e soldadura d e gran cali da dldmleister.com.mx |

| Is t h e сварной шов c l os ed и […] выдерживает ли требуемые усилия отслаивания, растяжения и сдвига? ldmleister.com.mx | La soldadura est b ien r ea lizada […] y puede soportar las fuerzas de estiramiento, traccin y cizallamiento? ldmleister.com.mx |

| Здесь a si mp l e сварной шов w a s достаточно. leister.com | Aqu fue […] suficiente un a si mple costura de soldadura .leister.com |

| Diffe re n t сварной шов w i dt hs При весе всего 6,1 кг X84 также можно использовать на крышах с высокими наклонами; Благодаря мощному приводу X84 преодолевает любой уклон с постоянной скоростью и качеством сварки. ldmleister.com.mx | Con un peso de slo 6,1 кг, la X84 tambin puede utilizarse en tejados muy inclinados; la X84, gracias a su Potencia, supera todas las pendientes con velocidad constante y calidad de soldadura. ldmleister.com.mx |

Установите инструмент […] на заготовку ar e d сварочный шов a n d активируйте […] Переключатель подачи штока(14). leister.com | Colocar el aparato […] sobre la z on a de soldar preparada y a ct ivar el […]conmutador de avance (14). leister.com |

Доступны три различных форсунки предварительного нагрева (9) […] в соответствии с требованиями ir e d сварочный шов w i dt h.leister.com | Dispone de tres toberas de Precalentamiento (9) Distintas segn […] и ch или la costura de soldadura .leister.com |

| Сварочный шов s m oo шт. Для сохранения свода […] на задних стойках, боковых панелях и т. Д. После замены запаски foerch.co.uk | Nivelacin de l os cor done s de soldadura pa ra man tene r la curvatura […] en pilares posteriores, chapas laterales и т. Д. Despus […]de cambiar las chapas de repuesto foerch.es |

| 4 мм t hi c k сварной шов w a s произведено с […] ручной инструмент DIODE S от Leister. leister.com | L и costura de soldadura con un esp es or de […] 4 мм топливный продукт с ручным управлением DIODE S de Leister. leister.com |

| Процесс т h e сварной шов a n d холодное цинкование Двери, которые используются как аварийные выходы, не должны иметь нижних буферов или пороговых планок; Допускаются только пороги полукруглой формы высотой до 5 мм. teckentrup.biz | Las puertas que sirven de salida de Emergencia no deben estar provistas de topes inferiores o umbrales; Se allowen solamente umbrales semiredondos con un corte transversal en forma de segmento de crculo con hasta 5mm de altura. teckentrup.biz |

Каковы стандартные требования к близости сварных швов?

Бесконтактная сварка соответствует ряду международных стандартов. Выдержки из этих стандартов показаны ниже и сведены в следующую таблицу:

Стандартный | Относится к | Минимальное расстояние между приварными швами | Банкноты |

BS 2633: 1987 | Трубопровод из ферритной стали | 4т | t = номинальная толщина трубы |

BS 4515: 2009 | Трубопроводы C-Mn | 4т | t = толщина трубы |

BS 2971: 1991 | Трубопровод из углеродистой стали | Согласовано сторонами | – |

PD 5500: 2012 | Сосуды под давлением | 4e или 100 мм в зависимости от того, что больше | e = расчетная толщина |

ASME B&PV | Котлы и сосуды под давлением | Не указано | – |

BS 2633 «Дуговая сварка трубопровода из ферритной стали для транспортировки жидкостей класса I» (Раздел 11) гласит, что выступы смежных стыковых швов должны, по возможности, быть не менее четырехкратной номинальной толщины трубы.

Также указывается, что соединения частей, не находящихся под давлением, сварными швами, которые пересекают существующие основные сварные швы или для которых минимальное номинальное расстояние между носком присоединительного сварного шва и носком существующих основных сварных швов или ответвлений меньше, чем меньшее из двух Следует избегать толщины нажимной части или 40 мм.

Если таких сварных швов избежать невозможно, они должны полностью пересекать основной сварной шов, а не останавливаться резко рядом с основным сварным швом или ответвлением, чтобы избежать концентрации напряжений в этих областях. Неразрушающий контроль основных сварных швов следует проводить перед наплавкой стыковых швов, перекрестных.

BS 4515 «Технические условия на сварку стальных трубопроводов на суше и на море» (Раздел 11) гласит, что расстояние между носком сварного шва не должно быть меньше четырехкратной толщины трубы

.BS 2971 «Дуговая сварка класса II трубопроводов из углеродистой стали для транспортировки жидкостей» (Раздел 10) гласит, что если расчетные факторы таковы, что нельзя избежать встречи более чем двух сварных швов, тогда должны быть приняты соответствующие меры предосторожности. которые согласовываются между договаривающимися сторонами.

PD5500 «Спецификация для сосудов под давлением, сваренных плавлением без обжига» (раздел 4.1.3), гласит, что если какая-либо часть сосуда выполняется в два или более рядов, продольные швы должны быть выполнены до начала смежного периферийного шва (ов). ) и, где это практически возможно, продольные швы соседних рядов должны быть смещены на 4e или 100 мм, в зависимости от того, что больше, при измерении от носка сварных швов. (где e = номинальная толщина).

ASME Котлы и сосуды высокого давления Раздел VIII Раздел 1 , единственное упоминание близости сварных швов находится в UG-82 «Проушины и фитинги»:

Все кронштейны проушин, насадки седловидного типа, рамы люков, арматура вокруг отверстий и другие приспособления должны быть сформированы и установлены таким образом, чтобы они соответствовали кривизне корпуса или поверхности, к которой они прикреплены.

- Когда детали, работающие под давлением, такие как седловидные сопла, рамы люков и арматура вокруг отверстий, выходят за пределы сварных швов, удерживающих давление, такие сварные швы должны быть отшлифованы заподлицо для той части сварного шва, которую нужно закрыть.

- Когда части, не работающие под давлением, такие как проушины, кронштейны, опоры и опоры, выходят за пределы сварных швов, удерживающих давление, такие сварные швы должны быть отшлифованы заподлицо, как описано в пункте (2) выше, или на таких частях должны быть сделаны выемки или выемки для очистки этих сварных швов.

Ультразвуковая сварка может заменить шитье — в некоторых случаях