Сварка силумина, профессиональная и в домашних условиях

В настоящее время все чаще встречаются изделия не только из чистого алюминия, но и из его сплавов. Такие сплавы по характеристикам намного прочнее, что позволяет изготавливать детали сложных форм для различных механизмов и машин. Одним из таких популярных сплавов является силумин — изделия из него распространены в кораблестроении и авиационном моделировании. Однако, сварка силумина имеет некоторые особенности, о которых необходимо знать и помнить.

Содержание

Свойства сплава

Алюминиевые сплавы отличаются от чистого алюминия по многим характеристикам. Они также легки, но в разы прочнее и чаще пластичнее. В свою очередь, имея в своем составе от 4% до 22% кремния, силумин славится прочностью, устойчивостью к износу и коррозии. Но в это же время данный сплав не сильно пластичен и, при неправильной обработке, изделие из него может рассыпаться.

Процесс сварки силумина со стороны кажется незатейливым, но это не так. Работа с данным сплавом имеет свои отличительные моменты, которые стоит рассмотреть подробнее.

Работа с данным сплавом имеет свои отличительные моменты, которые стоит рассмотреть подробнее.

Подготовка к работе

Первый нюанс встречается уже на подготовительном этапе. Дело в том, что силумин снаружи покрыт оксидной пленкой, которая мешает правильной и качественной обработке. Поэтому, перед началом работы необходимо сначала удалить оксидную пленку:

- Зачистить заготовки. Для этого стоит воспользоваться наждачной бумагой, металлической щеткой, шлифовальным диском или пескоструйной установкой.

- Обезжирить. Тщательно протереть зачищенные места стыка бензином или растворителем (типа РС-1, РС-2). Можно окунуть детали в раствор каустической соды, только после этого тщательно промыть их под проточной водой.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Не затягивайте с дальнейшими действиями, рекомендуется приступить к сварочным работам не позднее, чем через три часа после обработки.

На промышленной основе для удаления оксидной пленки популярен метод катодного распыления. За счет бомбардировки положительными ионами происходит полное очищение металлической поверхности и предотвращение образования окислов в процессе сварки.

Способы соединения

Перед осуществлением каких-либо ремонтных работ стоит вспомнить, что для этого используется силумин только литейных марок, содержащий в своем составе цинк. Определить, что сломанное изделие из силумина, довольно просто — на поверхности сколов (разломов) имеются характерные крупицы. Устранить поломку можно тремя способами:

- Пайка — бытовой метод сварки без аргона. Соединить посредством пайки возможно только металлические детали с тонкими стенками. Помогут в этом специальные припои, предпочтительны для сварки алюминия, например ER4043, Harris 52, HTS 2000. Для эффективного скрепления стоит пользоваться мощным электрическим паяльником или иметь при себе компактную газовую горелку, баллон с газом (не аргон) и припой.

- Склеивание. Ремонт выполняется весьма и весьма редко. Причина в том, что склеить возможно только те изделия, которые выполняют в большей степени декоративную функцию. Для серьезных нагрузок этот тип ремонта не подходит.

- Сварочные работы. Самый надежный метод починки, но в то же время самый затратный по используемым ресурсам.

Для ремонта конструкций из алюминиевых сплавов применяется электродуговой метод, который в свою очередь, включает в себя два способа сварки:

- Аргонодуговая.

- Работа плавкими электродами.

Сваривание аргоном

Технология аргонодуговой сварки представляет собой процесс работы неплавким электродом в защитном газовом облаке. Аргон сам по себе инертный газ, он не вступает в реакцию с воздухом и прочими веществами. Его основная функция в сварочном процессе — защита металла от окисления. Аргон тяжелее воздуха и легко вытесняет его из рабочей сварной зоны.

Работа с аргонодуговой сваркой требует наличия необходимого оборудования:

- Баллон с газом, в данном случае с аргоном.

- Инвертор.

- Специальная горелка для работы с защитными газами.

- Осциллятор.

- Проволока из силумина в качестве присадки.

При подготовке к сварочным работам стоит помнить, что горелка должна быть специфичной, совмещающей в себе возможность одновременной подачи электротока и газа.

Многие неопытные сварщики считают аргонодуговую сварку простым делом, но это совсем не так. Для сварки с аргоном необходима сосредоточенность и внимательность в течение всего процесса. Не следует пренебрегать средствами индивидуальной защиты, чтобы уберечься от брызг раскаленного металла.

Для создания качественного сварного соединения подготовленные детали сваривают следующим образом:

- Для того чтобы металл легче плавился сварные работы производятся при обратной полярности тока с применением короткой дуги.

- Присадку помещают в сварочную ванну. Там она расплавляется и соединяется с основным металлом, образуя однородную массу, которая при застывании образуется прочное соединение.

- Для качественного прогрева деталей подача аргона начинается через 15 секунд после образования дуги. Важно не допустить перегрев газа, иначе металл будет не свариваться, а разрушаться.

- Присадочная проволока подается в зону сварки под углом и непременно перед горелкой. Подача должна быть точно, равномерной и двигаться строго вдоль шва. Поперечная или слишком быстрая подача присадки может спровоцировать разбрызгивание металла и ухудшить итоговое качество шва.

- После окончания сварных работ аргон подается еще в течение 10 секунд, что позволяет сплаву остыть и избежать трещин и уплотнений в шве.

Все движения сварщика, подача присадки, а также продвижения горелки должны быть плавными и размеренными.

Регулировка сварных соединений алюминия и его сплавов осуществляется ГОСТом 14806-80 от 01. 07.1981 года издания. Все типы швов, их стыки, длина и прочее можно узнать в данном ГОСТе.

07.1981 года издания. Все типы швов, их стыки, длина и прочее можно узнать в данном ГОСТе.

Кто знаком с данным методом, выделяют такие его достоинства, как:

- малые затраты времени;

- высокое качество полученных соединений;

- возможность выполнить ремонт в домашних условиях;

- разнообразие методик сварки металлов.

Помимо преимуществ имеются и недостатки:

- высокие затраты ресурсов;

- невозможность работы на открытом воздухе;

- возможные проблемы с настройкой сварочного режима;

Применение плавких электродов

В домашних условиях также произвести сварку изделий из силумина можно и без аппарата для аргоновой сварки. Для этого подходят плавкие электроды, представляющие собой сердечник из необходимого металла (в данном случае силумин) и щелочно-солевую оболочку.

При работе с плавящимися электродами требуется соблюдать некоторые условия:

- прогревать детали до 200°С-300°С;

- электроды нагреть перед применением до 150°С;

- рабочее место обязательно должно иметь заземление;

- должны отсутствовать легковоспламеняющиеся предметы;

- использовать средства индивидуальной защиты: обувь, костюм, маску, рукавицы.

При работе с плавкими электродами необходимо неотрывно контролировать процесс, чтобы своевременно убрать со шва шлак от электрода. Качество соединения получается немного ниже, чем у аргоновой сварки, но этот метод более доступен и не требует больших затрат на оборудование.

Обобщая сказанное, стоит признать, что для новичка сваривание деталей из силумина довольно трудоемкий и требует соответствующих теоретических и практических знаний. При наличии опыта работы, сварка силумина не доставит особых хлопот и соединение получится качественным и прочным.

чем можно к пластику или дереву

Алюминий пользуется популярностью для создания разных изделий, потому что имеет высокие показатели прочности, и устойчивости к воздействию природных факторов. Но соединение материала с деталями затрудняется его плохой сцепляемостью, поэтому к клеевым составам предъявляются особенные требования. Благо на рынке строительных материалов представлены разнообразные клеевые растворы, которые могут справиться с поставленной задачей. Но, чтобы получить желаемый качественный результат, нужно внимательно отнестись к выбору, чем склеить алюминий. Подробнее о существующих видах и об их характеристиках будет рассказано далее.

Но, чтобы получить желаемый качественный результат, нужно внимательно отнестись к выбору, чем склеить алюминий. Подробнее о существующих видах и об их характеристиках будет рассказано далее.

Содержание

- Как правильно выбрать клей для алюминия

- Виды клея в зависимости от состава

- Однокомпонентные

- Двухкомпонентные

- Характеристики популярных марок

- Общие правила работы с клеевым составом

- Подготовка поверхности

- Склеивание

- Как правильно склеить в домашних условиях

- Алюминий между собой

- С деревом

- С камнем

- С пластиком и другими материалами

- Видео: Эпоксидный клей для мощного склеивания алюминиевых углов

Как правильно выбрать клей для алюминия

Для соединения алюминиевых деталей можно применять сварку, но приклеивание более популярный метод, по причине более легкой методики работы. Клей для алюминия должен содержать в составе кислоты, которые способствуют разрушению пленки материала, тем самым повышая сцепляемость поверхности.

Специализированные составы помогают получить прочную фиксацию. Часто выбираются клеи для алюминия термостойкие, они отличаются способностью выдерживать высокотемпературное воздействие.

При выборе, чем заклеить алюминий, следует изучить инструкцию продукции. Важным будет наличие следующих свойств:

- Термоустойчивость необходима, если изделия будут эксплуатироваться при повышенных температурах;

- Водостойкое свойство нужно, если эксплуатация подразумевает частое воздействие воды;

- Возможность приклеивать к разным плоскостям;

- Время требующиеся для завершения процесса полимеризации;

- Срок годности, если срок подходит к концу, то изделие нужно успеть использовать до этого момента, после оно потеряется свои характеристики.

Специализированные составы помогают получить прочную фиксацию.

Виды клея в зависимости от состава

На сегодняшний день популярностью пользуются составы полиуретановые на основе эпоксидной смолы. При этом выделяются два крупных вида, имеющие разные свойства: двухкомпонентный и однокомпонентный.

При этом выделяются два крупных вида, имеющие разные свойства: двухкомпонентный и однокомпонентный.

На сегодняшний день популярностью пользуются составы полиуретановые на основе эпоксидной смолы.

Однокомпонентные

Основой служит полиуретан, в составе не присутствуют растворители. Использование возможно на открытых элементах изделий, вначале их нужно смочить водой, так как клеевой раствор после нанесения реагирует на нее. И в итоге после происходящей реакции получают высокопрочную фиксацию деталей, которая достигается после высыхания.

Использование возможно на открытых элементах изделий.

Двухкомпонентные

Клей двухкомпонентный для алюминия включает, кроме полиуретана растворитель. Для работы с ним не требуется смачивать детали водой, применяются они чаще всего в закрытых помещениях. Они проявляют устойчивость к воздействию масел, препятствуют образованию грибков и плесени. Подходит как клей для склеивания алюминия с алюминием.

Выделяются термостойкими и эластичными свойствами, которые проявляются на высоком уровне.

Для работы с ним не требуется смачивать детали водой, применяются они чаще всего в закрытых помещениях.

Характеристики популярных марок

Чтобы склеивать алюминий с различными видами материалов, выпускается много составов. Перед выбором клея для силумина, либо простого алюминия, нужно рассмотреть наиболее востребованные марки. К ним относятся:

- Mastic, это холодная сварка, которую можно применять при температурных показателях от -50 до +145 градусов. Может применяться, как герметик для алюминия, создает надежную фиксацию деталей;

Mastic, это холодная сварка, которую можно применять при температурных показателях от -50 до +145 градусов.

- Wurth Liquid Metal, на основе цианакрилата, соединяющие детали из железа, также может незаметно склеить прозрачные элементы, выделяется быстрым схватыванием;

Может незаметно склеить прозрачные элементы, выделяется быстрым схватыванием.

- Cosmopur 819, применяется для закрытия швов и имеющихся зазоров на предметах, приклеивания угловых деталей.

Основой служит полиуретан;

Основой служит полиуретан;Применяется для закрытия швов и имеющихся зазоров на предметах, приклеивания угловых деталей.

- Astrohim Ace-9305, показывает надежные результаты при работе с алюминиевыми элементами, относится к холодным сваркам, помогает отремонтировать поломанные изделия;

Astrohim Ace-9305, показывает надежные результаты при работе с алюминиевыми элементами.

- Cosmo PU-200.280 Cosmofenduo, полиуретановый раствор отличающиеся получением высокой прочности соединения, применяется для древа, алюминия, стекла, стали и иных материалов. Допускается дальнейшее окрашивание шва, для придания незаметности на поверхности. Специалисты оценивают продукт как самый высокопрочный, но и цена у него выше других средств;

Специалисты оценивают продукт как самый высокопрочный, но и цена у него выше других средств.

- Эпокси Металл Момент, 2-х компонентное средство, способное совершить фиксацию алюминия с другими видами материалов, может применяться в качестве герметика;

- Abro Steel используется, чтобы создать герметичность у емкостей, предназначенных для хранения жидких веществ, перед работой емкости должны быть тщательно очищены;

Abro Steel используется, чтобы создать герметичность у емкостей, предназначенных для хранения жидких веществ.

- Permatex cold weld, термостойкий вид клеевых растворов, создается шов проявляющий хорошую устойчивость к нагрузкам, полимеризация занимает 15 минут, может выдержать высокие температурные показатели до +150 градусов, если воздействие будет не продолжительном то шов сможет выдержать +177 градусов;

Может выдержать высокие температурные показатели до +150 градусов.

- Титан, востребованный продукт, который позволяет получить виброустойчивый шов.

Востребованный продукт, который позволяет получить виброустойчивый шов.

Общие правила работы с клеевым составом

Чтобы провести склеивание надежно, и при этом не навредить себе при работе, нужно выполнять ряд общих правил. Они заключаются в следующем:

Они заключаются в следующем:

- В помещение, где будет проходить приклеивание, должна быть обеспечена хорошая вентиляция, из-за наличия в составах токсичных веществ;

- Мастер должен защитить себя путем одевания респиратора, защитной одежды и очков;

- Подготавливают необходимые инструменты и материалы.

В помещение, где будет проходить приклеивание, должна быть обеспечена хорошая вентиляция.

Подготовка поверхности

Прежде, чем склеить дюралюминий, нужно подготовить его к данному процессу. Для этого материал чиститься:

- Ликвидируются участки с ржавчиной, для этой цели используют наждачку мелкозернистую.

- Поверхность обезжиривается, для этой цели подойдет ацетон.

- Проводят ошкуривание для лучшей сцепляемости.

- Поверхность должна полностью просохнуть перед нанесением клея.

Поверхность обезжиривается, для этой цели подойдет ацетон.

Склеивание

Процесс склеивания несложен, можно выполнить его своими руками, следует действовать, соблюдая нижеперечисленные этапы:

- В отдельной емкости клеевой раствор соединяется с отвердителем.

- Тщательно перемешать компоненты до получения однородной массы, успеть использовать вещество нужно за 10-60 минут, точное данные можно узнать, изучив инструкцию от производителя.

- Клей наноситься на обе детали. Можно делать полосы, либо наносить его точечно в местах, где будут стыки. Детали прижимаются между собой, без усилия, чтобы клей не вышел за границы.

- Излишки протираются. Можно сделать это влажной ветошью, либо смоченной в растворители.

- Зафиксировав детали, их оставляют в таком положении до завершения процесс отверждения.

Время затвердевания бывает разным, смотрят его на упаковке, обычно процесс не занимает больше часа.

Детали прижимаются между собой, без усилия, чтобы клей не вышел за границы.

Как правильно склеить в домашних условиях

На процесс склеивания оказывает сильное влияние вид материала, к которому приклеиваются изделия. Чтобы в домашних условиях получить наилучший результат, нужно знать нюансы работы.

На процесс склеивания оказывает сильное влияние вид материала, к которому приклеиваются изделия.

Алюминий между собой

Прежде, чем склеить алюминий с алюминием поверхность обрабатывается наждачкой и обезжиривается. Потом наносить раствор и детали плотно прижимаются, если работать составом Мастикс, то держать их в таком положении нужно 20 минут.

Прежде, чем склеить алюминий с алюминием поверхность обрабатывается наждачкой и обезжиривается.

С деревом

Для фиксации с деревянными изделиями применяется двухкомпонентный раствор. Предварительно рекомендуется зашкурить поверхность.

Предварительно рекомендуется зашкурить поверхность.

С камнем

Для каменных изделий также выбирают двухкомпонентные составы, сначала приготавливается раствор, затем с помощью кисточки он наноситься на детали.

Для каменных изделий также выбирают двухкомпонентные составы.

С пластиком и другими материалами

Прежде, чем приклеить алюминий к пластику, поверхность рекомендуется тщательно обезжирить. В остальном процесс ничем не отличается от работы с другими материалами. С фарфоровыми изделиями надежную фиксацию получают, используя составы из эпоксидной смолы.

В остальном процесс ничем не отличается от работы с другими материалами. С фарфоровыми изделиями надежную фиксацию получают, используя составы из эпоксидной смолы.

Нанесение производиться кисточкой. Клеевые растворы могут справиться с соединением алюминиевых изделий и с другими видами материалов. Чтобы подобрать лучший вариант, лучше изучить инструкцию к конкретному продукту. В ней прописывается стыковка, каких деталей может производиться.

Прежде, чем приклеить алюминий к пластику, поверхность рекомендуется тщательно обезжирить.

В продаже можно найти множество вариантов, чем склеить дюраль можно, но, чтобы получить максимально надежный результат, который произведет фиксацию намертво, нужно изучить инструкцию, указанную на упаковке. Производители пишут, для каких деталей подходит их продукция, также там можно будет прочитать время необходимое для схватывания. Это поможет рассчитать, сколько времени потребуется для работы. Важно соблюдать при работе меры безопасности, чтобы не получить проблем со здоровьем.

Видео: Эпоксидный клей для мощного склеивания алюминиевых углов

Как заварить или запаять карбюратор: сварка, пайка, заклейка

Как заклеить карбюратор

Случается, что со временем на карбе появляется трещина, откуда вытекает бензин. Многие на быструю руку заделывают её холодной сваркой, но этот состав, впрочем, как и эпоксидная смола или различные герметики держат временно, а потом отваливаются. Чем же лучше всего заделать трещину?

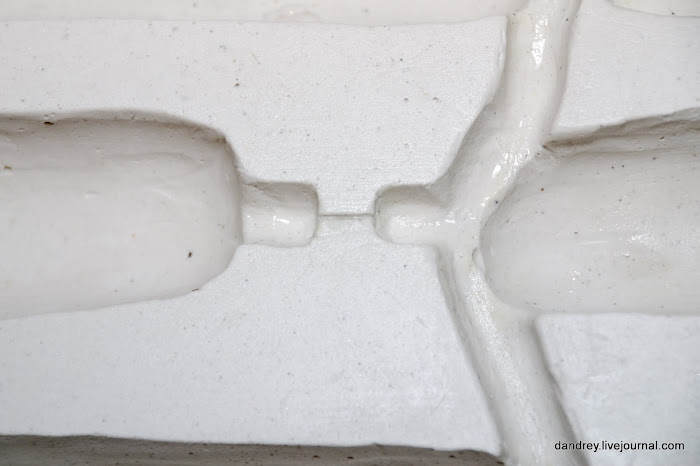

Силуминовый корпус карба

Содержание

- 1 Силуминовый корпус карба

- 2 Холодная или электрическая сварка

- 3 Пайка

- 3.1 3 способа пайки (мощный паяльник)

- 3.2 Пайка карандашом

Силумин – это не новый материал, а сплав алюминия с кремнием. Причём алюминия в нём больше, чем кремния в 4-5 раз. Используются также примеси магния, железа и других веществ. Некоторые силумины включают в свой состав натрий и литий.

Некоторые силумины включают в свой состав натрий и литий.

Почему силумин. Дело в том, что этот материал обладает наилучшими литейными свойствами, пластичностью и повышенной прочностью. Так, силумин прочнее и износоустойчивее обычного алюминия, но уступает в этом плане дюралям (тоже сплав алюминия, но с медью или марганцем).

Производство силумина

Несмотря на прочность силумина, сплав этот довольно хрупкий. При обработке он легко крошится. С другой стороны, материал невероятно устойчив к коррозии. Поэтому его используют в производстве карбюраторов, предназначенных для эксплуатации во влажной агрессивной среде.

Холодная или электрическая сварка

Несмотря на то, что холодная сварка не любит перепадов температур, и в большинстве случаях со временем отваливается, находятся такие автолюбители, которые используют её. Они утверждают, что можно заклеить трещину карбюратора этим составом, но эффект будет, если правильно подготовить поверхность. Т.е., в данном случае надо тщательно промыть рабочую зону (куда будет наноситься состав) бензином, высушить, а уже после наносить сварку.

Холодная сварка

Однако, как ни крути, холодная сварка может закрыть небольшие трещины, а вот как быть с большими. Их она точно не осилит. Под холодной сваркой принято понимать заделывание трещин различными веществами на основе полимеров. Она хорошо закрывает трещины на ровных поверхностях, но практически не способна заклеивать трещины в области стенок, сёдел, и поверхностей, там где происходит прилегание и т. п.

Электрическая сварка – вариант получше. Но справится ли она с силуминовым материалом, каковым является корпус карба?

Пайка

Алюминий, как известно, очень сложно заваривать электрической сваркой, практически невозможно. Зато он неплохо подаётся запайке, но и здесь классические методы не будут работать, ведь материал сам по себе крайне чувствителен к оксидной плёнке.

Поэтому основной задачей при работах с алюминием становится своевременное удаление оксидной плёнки, и защита материала от воздействия атмосферы. Для этого рекомендуется нанести на поверхность канифоль и минеральное масло.

3 способа пайки (мощный паяльник)

Мощный паяльник для алюминия

Запаять силуминовый корпус карбюратора можно так.

- Использовать канифоль на поверхностях, предварительно обезжиренных и хорошо очищенных. Работать только мощным паяльником, способным прижимать элементы к месту пайки.

- Изготовить алюминиевую заплатку, полностью закрывающую трещину. Осуществить пайку с использованием минерального масла.

Если этот способ не помог, можно воспользоваться следующим.

- Смешать с аморфным веществом (канифолью) металлическую стружку, которая превосходно снимает с поверхностей окись. Тем самым, достигается возможность надёжной спайки мягкого металла и олова.

- Перед непосредственной пайкой, мощным паяльником (хорошо разогретым) натирать рабочую зону.

Заварить трещину в карбе

Наконец, самый трудоёмкий способ, но более эффективный и надёжный. Он потребует много сил и времени, зато результат обрадует самого придирчивого карбюраторщика.

- Перед тем, как начать пайку, рабочее место очистить от окиси путём воздействия медью (провести омеднение). Использовать надо ГМП (метод гальваники).

- В области пайки создать пластилиновую формочку, в которую добавить немного медного купороса.

- Поместить в ванночку 1-2 мм медный провод, удерживая его на расстоянии одного миллиметра от поверхности алюминия.

- К проводу подключить любой из этих источников питания: батарейку, аккумулятор или выпрямитель. Главное, чтобы источники выдавали напряжение в пределах 3-12 В.

- Оборудовать созданную электроцепь лампочкой, предназначение которой – сигнализировать. Как только алюминий и медный провод соприкоснутся, она загорится. Другими словами, она будет оповещать о том, что кончик помещённого в формочку провода касается дна, и наоборот, о том, что гальванический процесс прерван (если лампочка погаснет).

- К алюминию надо подвести напряжение с помощью медных проводов. По истечении некоторого времени купорос выкипит.

- Остаётся только промыть поверхность, высушить, и осуществить стандартную пайку.

Пайка карандашом

Паяльный карандаш

Специальный карандаш, представляющий собой припой-герметик тоже используется для пайки силуминового корпуса. Карандашный паяльник неплохо зарекомендовал себя при устранении швов и трещин различных частей автомобиля: трубок, радиатора, других алюминиевых деталей. Не исключение – и корпус карбюратора.

Суть работы с карандашом сводится к тому, что он поджигается и соединяет алюминиевые детали за счёт нагрева. Принцип действия аналогичен работе газовой горелки, хотя в применении карандаша есть немало плюсов.

Таким образом, если на поверхности карба появились трещины, их можно заварить или запаять. Вовсе не обязательно выбрасывать и покупать новый. Мелкие трещины легко закроются полимерными составами, эпоксидным клеем и стеклотканью. Крупные повреждения придётся паять.

Материалы для ремонта пластика

Фильтры

({{ selectedFiltersArray. length }})

length }})

Сортировать

Название Цена Хиты продаж Оценка

Название Цена Хиты продаж Оценка

Закрыть

Клей StrongPlast 2К, 10мл

(0)

StrongPlast — новая 2-х компонентная молекулярная система. Позволяет быстро и просто склеить материалы: 1. Пластик, пластмассу, угле- и стекло-пластик. 2. Алюминий, силумин.

арт. 113256 Есть в наличии

Клей StrongPlast 2К, 30+35мл

(0)

StrongPlast — новая 2-х компонентная молекулярная система. Позволяет быстро и просто склеить материалы: 1. Пластик, пластмассу, угле- и стекло-пластик. 2. Алюминий, силумин.

Позволяет быстро и просто склеить материалы: 1. Пластик, пластмассу, угле- и стекло-пластик. 2. Алюминий, силумин.

арт. 113257 Есть в наличии

APP 040511 Клей циано-акриловый C630 20мл для резины, пластмассы и EPDM(0)

арт. 111383 Есть в наличии

APP 040507 Клей циано-акриловый C-550 20мл для резины и пластмассы(0)

арт. 111381 Есть в наличии

APP Стеклоткань PE POLY-PLAST

(0)

арт. 100345

Есть в наличии

100345

Есть в наличии

(0)

арт. 100445 Есть в наличии

Смола для ламинирования POLYESTER Resin PR90 (T019010), 1кг

(0)

арт. 113258 Есть в наличии

Novol PLUS 710 Ремонтный комплект 0,25кг

(0)

арт. 109601 Есть в наличии

APP Стеклоткань PE POLY-PLAST 0,5 кв. м

м

(0)

арт. 100320 Ожидается поступление

KDS Смола для ламинирования POLYESTER RESIN 1 кг

(0)

арт. 102342 Ожидается поступление

KDS Комплект ремонтный REPAIR BOX (смола+стеклоткань)

(0)

арт. 100399 Ожидается поступление

APP Комплект ремонтный Fast Repair 0,25 кг (смола+стекломат)

(0)

арт. 100401

Ожидается поступление

100401

Ожидается поступление

Chamaleon 508 Комплект ремонтный (смола+стеклоткань)

(0)

арт. 102723 Ожидается поступление

Наши публикации

Холодная сварка для алюминия – применяем правильно

- Холодная сварка деталей из алюминия при помощи специального клея

- Сварка деформацией – особенности технологии

- Стыковой метод

- Точечная технология

- Шовный способ

Холодная сварка для алюминия может быть применена в тех ситуациях, когда нет возможности использовать электродуговую сварку в среде защитного газа. Данная методика актуальна применительно к алюминию еще и по той причине, что заготовки из данного металла очень плохо соединяются при помощи болтов и гаек. Под понятием «холодная сварка алюминия» может подразумеваться и способ соединения деталей из данного металла при помощи деформации, и технология, предполагающая использование специального клея.

Под понятием «холодная сварка алюминия» может подразумеваться и способ соединения деталей из данного металла при помощи деформации, и технология, предполагающая использование специального клея.

Под «холодной сваркой» чаще всего подразумевают специальный клей, но существуют еще и механические методы холодной сварки — сварка деформацией

Холодная сварка деталей из алюминия при помощи специального клея

Холодная сварка деталей из алюминия, выполняемая при помощи специального клеевого состава, – это технология, позволяющая очень быстро и без особой подготовки поверхностей получить неразъемное соединение. Очень часто данную методику используют в тех случаях, когда необходимо устранить аварийную ситуацию и оперативно соединить алюминиевые детали. Естественно, простота данной технологии позволяет использовать ее чаще всего в домашних условиях.

Клей для скрепления алюминиевых деталей методом холодной сварки

Специальный состав, который применяется для выполнения такой сварки, – это двухкомпонентный клей, выпускаемый в виде мастики или густой жидкости. Состоит такой клей (его можно приобрести практически в любом хозяйственном магазине) из эпоксидной смолы и стального порошка, который служит для упрочнения формируемого соединения.

Состоит такой клей (его можно приобрести практически в любом хозяйственном магазине) из эпоксидной смолы и стального порошка, который служит для упрочнения формируемого соединения.

Чтобы улучшить характеристики клеевого состава для холодной сварки (адгезия с соединяемыми поверхностями, устойчивость к высоким температурам и к воздействию агрессивных сред), в его состав добавляют специальные присадки. Благодаря их использованию свойства застывшего клеевого состава часто превосходят характеристики соединяемых деталей по своей прочности и надежности.

Использование двухкомпонентного клея для фиксации штуцера в трубе из алюминиевого сплава

Любой клей для выполнения холодной сварки – как жидкий, так и в виде мастики – состоит из двух компонентов, которые необходимо смешать непосредственно перед использованием. Следует иметь в виду, что применить смешанный состав необходимо в течение 20–30 минут (спустя полчаса он начинает активно затвердевать). После нанесения на поверхности деталей из алюминия клеевого состава их необходимо прижать друг к другу и выдержать в таком состоянии 40–45 минут. Полное застывание состава происходит в течение 2–2,5 часов.

Полное застывание состава происходит в течение 2–2,5 часов.

Чтобы в производственных или домашних условиях получить надежное соединение при использовании клея для холодной сварки, необходимо предварительно очистить и обезжирить соединяемые поверхности. При помощи данного метода можно не только соединить плоские заготовки из алюминия, но и заварить небольшие отверстия и трещины, потратив на это минимум времени и усилий. Соединенные при помощи клея для холодной сварки детали хорошо переносят любые механические воздействия, кроме нагрузок на разрыв.

Ремонт холодной сваркой пробитого поддона картера автомобиля

Применение данного метода холодной сварки алюминия позволяет получить прочные и надежные соединения, но имеет ряд ограничений, о которых необходимо знать.

Так, клей не рекомендуется использовать:

- в местах, характеризующихся высокими температурами;

- в тех местах, к которым предъявляются повышенные требования по экологической безопасности;

- для соединения деталей, условия эксплуатации которых часто изменяются;

- для герметизации сосудов и емкостей, находящихся под высоким давлением;

- для соединения деталей, эксплуатируемых в условиях агрессивной окружающей среды;

- для герметизации труб и сосудов, контактирующих с жидкими пищевыми средами и продуктами питания.

Следует также отметить и преимущества применения клея для холодной сварки, которые делают его очень популярным средством соединения деталей из алюминия:

- исключение окислительных процессов в месте стыка заготовок, что придает долговечности такому соединению;

- простота использования;

- минимум времени, необходимого для формирования неразъемного соединения;

- невысокая цена состава и отсутствие необходимости в использовании специального оборудования и энергоносителей.

Небольшой обзор распространенных на отечественном рынке составов для холодной сварки, основанный на отзывах людей, применявших их на практике.

- «PERMATEX Cold Weld»

Эффективный и весьма универсальный клей, допускающий применение с различными материалами. Отлично выдержал нагрузки на отрыв и на сдвиг в ходе испытаний.

Отлично выдержал нагрузки на отрыв и на сдвиг в ходе испытаний. - «WURTH Liquid»

Великолепно подходит для работы с металлическими деталями. - «Abro Steel»

Хорошо подойдет для ремонта емкостей для хранения жидкостей благодаря высокой способности обеспечивать герметичность. - «Титан»

Доступная цена, отменное противодействие механическим нагрузкам. - «Cold Weld PERMATEX»

Довольно популярный состав, заслуживший немало положительных отзывов.

Сварка деформацией – особенности технологии

Детали из алюминия по данной технологии соединяют при комнатной температуре, отсюда и название – «холодная сварка». Для того чтобы получить неразъемное соединение, заготовки подвергают значительной пластической деформации, в результате которой происходит разрушение оксидной пленки на поверхности алюминия. Кроме того, сильное сдавливание деталей из алюминия друг с другом в процессе холодной сварки способствует тому, что между их кристаллическими решетками создаются межмолекулярные связи.

Кроме того, сильное сдавливание деталей из алюминия друг с другом в процессе холодной сварки способствует тому, что между их кристаллическими решетками создаются межмолекулярные связи.

Важным условием формированием надежного соединения, получаемого по технологии холодной сварки, является тщательная очистка поверхностей заготовок и их обезжиривание. Давление, которое воздействует на соединяемые детали из алюминия, может быть статичным или с переменной вибрацией.

В зависимости от типа формируемого соединения различают холодную сварку следующих видов:

- стыковую;

- точечную;

- шовную.

Стыковой метод

Детали из алюминия при использовании данного метода холодной сварки соединяются своими торцевыми частями, которые предварительно тщательно очищают и обезжиривают. Для того чтобы выполнить соединение по этой методике, заготовки фиксируют в специальных губках с небольшим выпуском торцевых частей, которые и будут подвергаться сдавливанию. После того как детали надежно зафиксированы, на зажимные губки подается осевое давление, которое и сжимает торцевые части соединяемых заготовок, что сопровождается формированием надежного неразъемного соединения.

Для того чтобы выполнить соединение по этой методике, заготовки фиксируют в специальных губках с небольшим выпуском торцевых частей, которые и будут подвергаться сдавливанию. После того как детали надежно зафиксированы, на зажимные губки подается осевое давление, которое и сжимает торцевые части соединяемых заготовок, что сопровождается формированием надежного неразъемного соединения.

Схема стыковой холодной сварки деформацией

Данный способ холодной сварки, несмотря на свою простоту, имеет ряд существенных недостатков и ограничений в применении.

- Габариты зажимных устройств, используемых для выполнения такой сварки, ограничивают длину формируемого соединения.

- При сжатии деталей из алюминия пластической деформации подвергаются не только соединяемые торцы, но и та часть, которая зажата в губках.

- После получения неразъемного соединения заготовки достаточно трудно извлекаются из зажимных губок.

Точечная технология

Данная технология, предполагающая соединение деталей из алюминия внахлест, является наиболее распространенным методом холодной сварки этого металла. Соединяемые заготовки сдавливаются в отдельных сварных точках, для чего используется специальный пуансон. По данной технологии детали преимущественно соединяют несколькими сварными точками, расположенными с некоторым интервалом друг относительно друга.

Соединяемые заготовки сдавливаются в отдельных сварных точках, для чего используется специальный пуансон. По данной технологии детали преимущественно соединяют несколькими сварными точками, расположенными с некоторым интервалом друг относительно друга.

Схема холодной точечной сварки

Качество холодной сварки, выполняемой по точечной технологии, напрямую зависит от степени деформации алюминия в области сварной точки. В числовом выражении данный параметр характеризует соотношение между толщиной соединяемых деталей и глубиной, на которую в металл вдавливается пуансон. Существуют нормативы, согласно которым данный параметр для алюминия должен составлять 60–70%, а для сплавов на основе данного металла – 75–90%.

Точечная холодная сварка, с помощью которой можно соединять достаточно габаритные листы из алюминия и сплавов на основе данного металла, обладает рядом преимуществ.

- Соединяемые детали не нуждаются в предварительной фиксации в специальных зажимных устройствах.

- Алюминий деформируется на очень небольших локальных участках – сварных точках.

При наличии механического устройства, способного создавать значительное давление, холодную сварку по данной технологии можно выполнять и в домашних условиях.

Шовный способ

При использовании данного способа холодной сварки место соединения заготовок из алюминия приобретает форму сплошного шва, который формируется при помощи вращающихся роликов или пуансона с рабочей частью в форме кольца.

Схема шовного метода холодной сварки

Предварительно очищенные и обезжиренные детали из алюминия, которые необходимо соединить при помощи холодной шовной сварки, помещают между одним подвижным и одним неподвижным роликами (односторонняя сварка), либо между двумя подвижными роликами (двухсторонняя сварка). После сдавливания роликов и металла под ними на требуемую глубину подвижные ролики начинают вращаться, что приводит к перемещению соединяемых заготовок и формированию сплошного шва.

После сдавливания роликов и металла под ними на требуемую глубину подвижные ролики начинают вращаться, что приводит к перемещению соединяемых заготовок и формированию сплошного шва.

Процесс контактной шовной сварки на промышленном аппарате

Использование данной технологии позволяет заварить даже очень габаритные листы из алюминия, но наличие сплошного вдавленного в металл шва серьезно ослабляет конструкцию. Именно по этой причине, когда необходимо соединить холодной сваркой плоские листовые конструкции из алюминия, используют шовно-точечную технологию.

Она подразумевает получение соединения при помощи вращающегося ролика, на котором расположены рабочие выступы, оказывающие давление на свариваемый металл. Шов в таком случае выглядит не как сплошная линия, а как прерывистая цепочка сварных точек, которые очень незначительно ослабляют конструкцию.

Почему коррозионная стойкость важна для клеевого соединения алюминия

Свойства материала

Эдвард Коул, Гидро

Если алюминий должен быть склеен и использован в коррозионной среде, природный оксид слишком беден, чтобы обеспечить требуемый срок службы. Важно знать, что клеи никогда не приклеиваются непосредственно к алюминию, а только к оксидам или конверсионным слоям. Качество этих слоев оказывает огромное влияние на прочностные и коррозионные свойства соединения. Вот что вам нужно знать о коррозионной стойкости и адгезионном соединении алюминия.

Существует множество способов соединения. Клеевое соединение – одно из них. Это метод соединения, который может привести к высокоэффективным соединениям, когда алюминий соединяется с алюминием, а также с другими материалами.

Поверхностный слой алюминия обычно имеет другие свойства по сравнению с объемным материалом. Я уже упоминал о слое оксида алюминия, так как клеи никогда не соединяются непосредственно с алюминием. Другой важной характеристикой поверхности является то, что концентрации легирующих элементов и примесей отличаются от объема материала, и металлургическая структура также может быть иной. Это результат обработки, которая включает в себя повышенные температуры и механическую резку материала, например, экструзию, прокатку, старение и шлифовку.

Это результат обработки, которая включает в себя повышенные температуры и механическую резку материала, например, экструзию, прокатку, старение и шлифовку.

Изменения, которые могут происходить на поверхности, включают диффузию определенных элементов к поверхности, накопление интерметаллических частиц в границах зерен, увеличение количества границ зерен и деформацию частиц, придающую им более высокое отношение поверхности к объему.

Следствие способа обработки алюминия

Точная природа и внешний вид поверхностного слоя различны для разных алюминиевых сплавов, а также являются следствием особого способа обработки материала.

Иногда термин «приповерхностный деформированный слой» используется для поверхностного слоя, сильно деформированного термомеханическим сдвигом. Такой слой был обнаружен в прокате и после шлифования деформируемых сплавов, но его существование подвергается сомнению для экструзии в прокате. Общим признаком и важным выводом является то, что материал, находящийся на глубине до 1 мкм ниже поверхности, обычно имеет другие свойства по сравнению с объемным материалом.

Когда речь идет о склеивании алюминия, ключевым моментом является то, что такие слои могут стать очень подверженными коррозии, когда коррозия быстро распространяется и распространяется под клеем или покрытием, что приводит к расслаиванию. Опять же, это подчеркивает необходимость надлежащей предварительной обработки алюминия перед склеиванием.

Шлифовка также вызывает деформацию слоев. В зависимости от абразивных параметров и сплава эти слои могут привести к радикальному ухудшению коррозионных свойств.

Просвечивающая электронная микроскопия (ПЭМ) деформированного поверхностного слоя сплава АА6111-Т4 после механической шлифовки, 180 гран SiC.

Какие алюминиевые сплавы подходят для склеивания?

Как правило, экструдированные алюминиевые профили из алюминиевых сплавов серии 6000 относительно устойчивы к коррозии, содержат относительно небольшое количество интерметаллических частиц и поэтому подходят для склеивания (после предварительной обработки).

Для высокопрочных сплавов серии 7000 существует компромисс между стойкостью к коррозии под напряжением и механическими свойствами, которые достигаются за счет улучшенной термообработки. Это означает, что коррозионные свойства и пригодность для клеевого соединения более разнообразны, и важно понимать свойства конкретного рассматриваемого сплава.

Отличия алюминиевого проката от литья

Алюминиевый прокат серии 5000 устойчив к коррозии и пригоден для склеивания. Толщина деформированного поверхностного слоя составляет всего несколько десятых микрометра, но при прокатке в деформированные слои может входить некоторое количество оксида. Этот слой следует удалить, чтобы получить объемные свойства алюминия.

Листовой металл можно купить в рулонах, как необработанный, так и с различной предварительной обработкой. Целью предварительной обработки является придание поверхности листового металла требуемых заказчиком свойств, таких как свариваемость (ограниченный рост окисления), способность к склеиванию и коррозионная стойкость.

Обратите внимание, однако, что время обработки в прокатном стане ограничено, поэтому полное удаление деформированных слоев может быть затруднено.

Можно ли использовать алюминиевые отливки для склеивания?

По сравнению с экструдированным алюминием, а также прокатанным алюминием, поверхности отливок труднее поддаются предварительной обработке таким образом, чтобы сделать их пригодными для склеивания. Предварительная обработка становится более обширной и включает в себя больше этапов процесса, которые необходимо адаптировать к конкретному материалу или продукту. Одной из причин является размер интерметаллических частиц (обычно AlFeSi).

В зависимости от химического состава сплава и термической обработки такие частицы могут увеличиваться в размерах до 100–200 мкм, что намного больше, чем могут эффективно справиться обычные процессы предварительной обработки. Быстрое охлаждение отливок подавляет рост, а некоторые легирующие элементы, такие как титан, натрий и стронций, используются для изменения структуры зерна и частиц.

Кроме того, алюминиевые отливки могут иметь на поверхности следы разделительных составов, таких как графитовый порошок, оксиды и кремний, которые могут повлиять на травление, анодирование и долговечность клеевого соединения.

Хотите узнать больше о склеивании алюминия? Ознакомьтесь с этим информационным документом, который научит вас всему, что вам нужно знать.

Свяжитесь с намиХарактеристика соединения в функционально-градиентной алюминиевой детали

1. Собчак Дж. Дж., Дренчев Л. Металлические функционально-градиентные материалы: особый класс передовых композитов. Дж. Матер. науч. Технол. 2013; 29: 297–316. doi: 10.1016/j.jmst.2013.02.006. [CrossRef] [Google Scholar]

2. Никбахт С., Камарян С., Шакери М. Обзор оптимизации композитных структур Часть II: Функционально градиентные материалы. Композиции Структура 2019; 214:83–102. doi: 10.1016/j.compstruct. 2019.01.105. [Перекрестная ссылка] [Академия Google]

2019.01.105. [Перекрестная ссылка] [Академия Google]

3. Саратчандра Д., Суббу С.К., Венкайа Н. Функционально классифицированные материалы и методы обработки: искусство обзора. Матер. Сегодня проц. 2018;5:21328–21334. doi: 10.1016/j.matpr.2018.06.536. [CrossRef] [Google Scholar]

4. Удупа Г., Рао С.С., Гангадхаран К.В. Функционально классифицированные композитные материалы: обзор. Procedia Mater. науч. 2014;5:1291–1299. doi: 10.1016/j.mspro.2014.07.442. [CrossRef] [Google Scholar]

5. Наебе М., Ширванимогаддам К. Функционально классифицированные материалы: обзор изготовления и свойств. заявл. Матер. Сегодня. 2016;5:223–245. doi: 10.1016/j.apmt.2016.10.001. [Перекрестная ссылка] [Академия Google]

6. Арша А., Джаякумар Э., Раджан Т., Энтони В., Пай Б. Разработка и производство функционально классифицированных алюминиевых композитов на месте для автомобильных поршней. Матер. Дес. 2015; 88: 1201–1209. doi: 10.1016/j.matdes.2015.09.099. [CrossRef] [Google Scholar]

7. Pompe W., Worch H., Epple M., Friess W., Gelinsky M., Greil P., Hempel U., Scharnweber D., Schulte K. Функционально градиентные материалы для биомедицинские приложения. Матер. науч. англ. А. 2003; 362: 40–60. doi: 10.1016/S0921-5093(03)00580-X. [Перекрестная ссылка] [Академия Google]

Pompe W., Worch H., Epple M., Friess W., Gelinsky M., Greil P., Hempel U., Scharnweber D., Schulte K. Функционально градиентные материалы для биомедицинские приложения. Матер. науч. англ. А. 2003; 362: 40–60. doi: 10.1016/S0921-5093(03)00580-X. [Перекрестная ссылка] [Академия Google]

8. Сола А., Беллуччи Д., Каннильо В. Функционально-градиентные материалы для ортопедических применений — обновленная информация о дизайне и производстве. Биотехнолог. Доп. 2016; 34: 504–531. doi: 10.1016/j.biotechadv.2015.12.013. [PubMed] [CrossRef] [Google Scholar]

9. Müller E., Drašar Č., Schilz J., Kaysser W. Функционально классифицированные материалы для датчиков и энергетических приложений. Матер. науч. англ. А. 2003; 362:17–39. doi: 10.1016/S0921-5093(03)00581-1. [CrossRef] [Google Scholar]

10. Гупта А., Тальха М. Последние разработки в области моделирования и анализа функционально градиентных материалов и структур. прог. Аэросп. науч. 2015;79: 1–14. doi: 10.1016/j.paerosci. 2015.07.001. [CrossRef] [Google Scholar]

2015.07.001. [CrossRef] [Google Scholar]

11. Паулино Г.Х., Джин З.Х., Доддс Р.Х., Саху С., Бадгаян Н.Д., Рама Шрикант П.С. Комплексная структурная целостность. ООО «Эльзевир»; Амстердам, Нидерланды: 2003 г. Отказ функционально классифицированных материалов; стр. 607–644. [Google Scholar]

12. Стоянович Б., Буквич М., Эплер И. Применение алюминия и алюминиевых сплавов в технике. заявл. англ. лат. Дж. Инж. заявл. науч. 2018;3:52–62. doi: 10.18485/aeletters.2018.3.2.2. [Перекрестная ссылка] [Академия Google]

13. Бранко Р., Берто Ф., Котоусов А. Спецвыпуск «Механические свойства алюминиевых сплавов» Заявл. науч. 2018; 8:1854. doi: 10.3390/app8101854. [CrossRef] [Google Scholar]

14. Манфреди Д., Бидульский Р. Лазерная порошковая плавка алюминиевых сплавов. Акта Мет. Словака. 2017;23:276–282. doi: 10.12776/ams.v23i3.988. [CrossRef] [Google Scholar]

15. Квацкай Т., Кочишко Р., Тижа Й., Бидульска Й., Ковацова А., Бидульский Р., Бачо Й., Владо М. Применение теста работоспособности к обработке SPD. Арка Металл. Матер. 2013;58:407–412. doi: 10.2478/amm-2013-0008. [Перекрестная ссылка] [Академия Google]

Арка Металл. Матер. 2013;58:407–412. doi: 10.2478/amm-2013-0008. [Перекрестная ссылка] [Академия Google]

16. Бидульская Й., Квачкай Т., Бидульский Р., Гранде М.А., Литынская-Добжинская Л., Дуткевич Ю. Явления уплотнения в порошковой металлургии алюминиевого сплава Al–Zn–Mg–Cu. хим. Листы. 2011;105:с471–с473. [Google Scholar]

17. Бидульская Й., Квацкай Т., Покорный И., Бидульский Р., Актис Гранде М. Определение критических размеров пор в спеченном алюминиевом сплаве 6ХХХ после ЭКАП. Арка Металл. Матер. 2013; 58: 371–375. [Google Scholar]

18. Европейский алюминий. [(по состоянию на 4 сентября 2019 г.)]; Доступно на сайте: https://www.european–aluminium.eu

19. Cui J., Roven H.J. Переработка автомобильного алюминия. Транс. Цветные металлы. соц. Китай. 2010;20:2057–2063. doi: 10.1016/S1003-6326(09)60417-9. [CrossRef] [Google Scholar]

20. Хирш Дж., Хирш Дж. Последние разработки в области алюминия для автомобильных применений. Транс. Цветные металлы. соц. Китай. 2014; 24:1995–2002. doi: 10.1016/S1003-6326(14)63305-7. [CrossRef] [Google Scholar]

соц. Китай. 2014; 24:1995–2002. doi: 10.1016/S1003-6326(14)63305-7. [CrossRef] [Google Scholar]

21. Fracchia E., Göbber F., Rosso M. О свариваемости и сварке алюминиевых сплавов: тематическое исследование и решение проблем. Дж. Ачиев. Матер. Произв. англ. 2017;2:67–74. doi: 10.5604/01.3001.0010.8036. [Перекрестная ссылка] [Академия Google]

22. Шимчак Д., Квачкай Т., Кочишко Р., Бидульский Р., Кепич Ю., Пучий В. Оценка алюминия высокой чистоты после асимметричной прокатки при комнатной и криогенной температурах. Акта Металл. Словака. 2017;23:99–104. [Google Scholar]

23. Ломбардо С., Питер И., Россо М. Гравитационное литье алюминиевых сплавов переменного состава: инновации и новые возможности. Матер. Сегодня проц. 2019;10:271–276. doi: 10.1016/j.matpr.2018.10.406. [CrossRef] [Google Scholar]

24. Россо М., Ломбардо С., Гоббер Ф. Последовательное гравитационное литье в разработке функционально классифицированных алюминиевых сплавов. В: Ратвик А., редактор. Легкие металлы 2017. Springer; Чам, Швейцария: 2017. стр. 877–883. (Серия «Минералы, металлы и материалы»). [Академия Google]

Легкие металлы 2017. Springer; Чам, Швейцария: 2017. стр. 877–883. (Серия «Минералы, металлы и материалы»). [Академия Google]

25. Фраккиа Э., Ломбардо С., Россо М. Пример функционально классифицированной алюминиевой детали. заявл. науч. 2018;8:1113. doi: 10.3390/app8071113. [CrossRef] [Google Scholar]

26. Fracchia E., Gobber F., Lombardo S., Rosso M. Гравитационное литье алюминиевого сплава FGM: оптимизация термообработки и конечные свойства. Итальянская металлургия. 2019;4:5–12. [Google Scholar]

27. Мбуя Т., Синклер И., Моффат А., Рид П., Мбуя Т., Рид П. Микромеханизмы роста усталостных трещин в литых алюминиевых поршневых сплавах. Междунар. Дж. Усталость. 2012;42:227–237. doi: 10.1016/j.ijfatigue.2011.10.015. [Перекрестная ссылка] [Академия Google]

28. Кришнанкутти П., Канджиратинкал А., Джозеф М., Рави М. Усталостные свойства высокоциклового поршневого сплава Al-Si, близкого к эвтектическому. Матер. Сегодня проц. 2018;5:8406–8413. doi: 10.1016/j.matpr. 2017.11.535. [CrossRef] [Google Scholar]

2017.11.535. [CrossRef] [Google Scholar]

29. Конечная Р., Николетто Г., Кунц Л., Свобода М., Бака А. Деградация усталостной прочности сплава AlSi12CuNiMg под воздействием высоких температур: структурное исследование. Procedia англ. 2014;74:43–46. doi: 10.1016/j.proeng.2014.06.221. [Перекрестная ссылка] [Академия Google]

30. Цзэн Ф.-Л., Вэй З.-Л., Ли Дж.-Ф., Ли С.-С., Тан С., Чжан З., Чжэн З.-К. Механизм коррозии, связанный с частицами Mg2Si и Si в сплавах Al–Mg–Si. Транс. Цветные металлы. соц. Китай. 2011;21:2559–2567. doi: 10.1016/S1003-6326(11)61092-3. [CrossRef] [Google Scholar]

31. Vieira A., Pinto A., Rocha L., Mischler S. Влияние размера выделений Al2Cu и массопереноса на поляризационное поведение дисперсионно-упрочненных сплавов Al–Si–Cu–Mg. в 0,05 М NaCl. Электрохимика Акта. 2011;56:3821–3828. doi: 10.1016/j.electacta.2011.02.044. [Перекрестная ссылка] [Академия Google]

32. Рой Т. Анализ дефектов литья в литейном производстве с помощью компьютерного моделирования (CAE) — новый подход наряду с некоторыми промышленными примерами; Труды WFC, Всемирный литейный конгресс; Бильбао, Испания. 19–21 мая 2014 г.; стр. 1–13. [Google Scholar]

19–21 мая 2014 г.; стр. 1–13. [Google Scholar]

33. Эль-Сайед М., Гази М. Уносимые дефекты в литейных сплавах из легких металлов. Дж. С. Афр. Инст. Мин. Встретились. 2017; 117: 656–662. doi: 10.17159/2411-9717/2017/v117n7a7. [CrossRef] [Google Scholar]

34. Эль-Сайед М.А., Эсса К. Влияние типа формы и времени затвердевания на дефекты бипленки и механические свойства отливок из сплава Al–7si–0,3 мг. Междунар. Дж. Вычисл. Методы Эксп. Изм. 2017; 6: 647–655. дои: 10.2495/СМЭМ-В6-Н4-647-655. [CrossRef] [Google Scholar]

35. Liu J., Wang Q., Qi Y. Атомистическое моделирование образования и разрушения оксидных бипленок в литом алюминии. Acta Mater. 2019; 164: 673–682. doi: 10.1016/j.actamat.2018.11.008. [CrossRef] [Google Scholar]

36. Малхотра В., Кумар Ю. Изучение технологических параметров дефектов литья под давлением. Междунар. Дж. Мех. англ. Технол. 2016;7:208–211. [Google Scholar]

37. Ломбардо С., Россо М. Термическая обработка алюминиевых сплавов: когда, почему и как. Матер. Выполнять. Характер. 2017;6:20170011. doi: 10.1520/MPC20170011. [Перекрестная ссылка] [Академия Google]

Матер. Выполнять. Характер. 2017;6:20170011. doi: 10.1520/MPC20170011. [Перекрестная ссылка] [Академия Google]

38. Дэвис Дж. Р. Алюминий и алюминиевые сплавы. В: Джозеф Р.Д., редактор. Легирование: понимание основ. АСМ Интернэшнл; Novelty, OH, USA: 2001. [Google Scholar]

39. Stadler F., Antrekowitsch H., Fragner W., Kaufmann H., Pinatel E., Uggowitzer P. Влияние основных легирующих элементов на физические свойства Литейные сплавы Al–Si. Матер. науч. англ. А. 2013;560:481–491. doi: 10.1016/j.msea.2012.09.093. [CrossRef] [Google Scholar]

40. Манасиевич С., Радиса Р., Маркович С., Ачимович-Павлович З., Райк К. Термический анализ и микроскопическая характеристика поршневого сплава AlSi13Cu4Ni2Mg. Интерметаллиды. 2011;19: 486–492. doi: 10.1016/j.intermet.2010.11.011. [CrossRef] [Google Scholar]

41. Манасевич С., Долич Н., Райч К., Радиша Р. Идентификация фаз, образованных Cu и Ni в поршневых сплавах Al–Si. Итальянская металлургия. 2014; 106:13–19. [Google Scholar]

42. Fracchia E., Gobber F., Lombardo S., Rosso M. Характеристика краски для повышения долговечности формы при гравитационном литье алюминия; Представлено на конгрессе Aluminium Two Thousand; Паэзе, Италия. 9–13 апреля 2019 г. [Google Scholar]

Fracchia E., Gobber F., Lombardo S., Rosso M. Характеристика краски для повышения долговечности формы при гравитационном литье алюминия; Представлено на конгрессе Aluminium Two Thousand; Паэзе, Италия. 9–13 апреля 2019 г. [Google Scholar]

43. Lombardo S., Fracchia E., Gobber F., Rosso M. Gestione delle conchiglie nella colata in gravità e possibili vie per migliorarne prestazioni e durata. Итальянская металлургия. 2019;6:24–30. [Google Scholar]

44. Chen Z.-W., Ma C.-Y., Chen P. Эвтектическая модификация сплава А356 с добавлением лития с помощью ДСК и модели Миедема. Транс. Цветные металлы. соц. Китай. 2012; 22:42–46. doi: 10.1016/S1003-6326(11)61137-0. [CrossRef] [Google Scholar]

45. Wang G., Bian X., Wang W., Zhang J. Влияние Cu и второстепенных элементов на обработку раствора литых сплавов Al–Si–Cu–Mg. Матер. лат. 2003; 57: 4083–4087. doi: 10.1016/S0167-577X(03)00270-2. [Перекрестная ссылка] [Академия Google]

46. Пёнтковски Й., Прцелиорз Р., Шимшал Й. Применение методов АТД и ДСК для изучения фазовых превращений сплава EN AC-48000. Арка Литейный инж. 2017;17:207–211. doi: 10.1515/afe-2017-0076. [CrossRef] [Google Scholar]

Применение методов АТД и ДСК для изучения фазовых превращений сплава EN AC-48000. Арка Литейный инж. 2017;17:207–211. doi: 10.1515/afe-2017-0076. [CrossRef] [Google Scholar]

47. Кэмпбелл Дж. Дефекты уноса. Матер. науч. Технол. 2006; 22:127–145. doi: 10.1179/174328406X74248. [CrossRef] [Google Scholar]

48. Li R., Li R., Zhao Y., He L., Li C., Guan H., Hu Z. Старение литого сплава на основе Al–Si. Матер. лат. 2004;58:2096–2101. doi: 10.1016/j.matlet.2003.12.027. [CrossRef] [Google Scholar]

49. Мохамед А. М. А., Сэмюэл Ф. Х. Обзор термической обработки литейных сплавов Al–Si–Cu/Mg. В: Червинский Ф., редактор. Термическая обработка – традиционные и новые области применения. ИнтехОткрытый; Лондон, Великобритания: 2012. стр. 55–72. [Google Scholar]

50. Соуза Ф.А., Коста М.О., Магно И.А., Насименто Дж.М., Сильва А.П., Коста Т.С., Роча О.Л. Исследование эволюции микроструктуры и микротвердости литейных и термообработанных образцов Т6 из горизонтально затвердевшего сплава AlSiCu. Дж. Матер. Рез. Технол. 2019;8:5046–5052. doi: 10.1016/j.jmrt.2019.06.054. [CrossRef] [Google Scholar]

Дж. Матер. Рез. Технол. 2019;8:5046–5052. doi: 10.1016/j.jmrt.2019.06.054. [CrossRef] [Google Scholar]

51. Шивкумар С., Ван Л., Келлер С. Ударные свойства сплавов А356-Т6. Дж. Матер. англ. Выполнять. 1994; 3:83–90. doi: 10.1007/BF02654503. [CrossRef] [Google Scholar]

52. Paray F., Kulunk B., Gruzleski J.E. Ударные свойства литейных сплавов Al–Si. Междунар. Дж. В ролях Мет. Рез. 1999; 13:17–37. doi: 10.1080/13640461.2000.11819385. [CrossRef] [Google Scholar]

53. Джавидани М., Ларуш Д., Чен С.Г. Растворение интерметаллидов, содержащих Cu/Mg, в литейных сплавах Al-Si. Встретились. Матер. Транс. А. 2016;47:4818–4830. doi: 10.1007/s11661-016-3669-2. [CrossRef] [Google Scholar]

54. Огрис Э., Вален А., Люхингер Х., Угговитцер П. О сфероидизации кремния в сплавах Al–Si. Дж. Лайт Мет. 2002; 2: 263–269. doi: 10.1016/S1471-5317(03)00010-5. [CrossRef] [Google Scholar]

55. Абухасель К., Ибрагим М., Эльгалад Э., Сэмюэл Ф. Об ударной вязкости литейных сплавов Al–Si. Матер. Дес. 2016;91:388–397. doi: 10.1016/j.matdes.2015.11.072. [CrossRef] [Google Scholar]

Матер. Дес. 2016;91:388–397. doi: 10.1016/j.matdes.2015.11.072. [CrossRef] [Google Scholar]

56. Эбхота В.С., Джен Т.-К. Интерметаллические соединения — образование и применение. ИнтехОткрытый; Лондон, Великобритания: 2018. Формирование интерметаллидов и их влияние на механические свойства сплавов Al-Si-X. [Академия Google]

57. Колас Р., Веласко Э., Валтьерра С., Парамо В. Сфероидизация эвтектики Al-Si в литом алюминиевом сплаве. Дж. Матер. англ. Выполнять. 2000; 9: 616–622. [Google Scholar]

58. Мустафа М., Сэмюэл Ф., Доти Х. Влияние термической обработки раствора и добавок на микроструктуру автомобильных сплавов Al–Si (A413.1). Дж. Матер. науч. 2003; 38: 4507–4522. doi: 10.1023/A:1027333602276. [CrossRef] [Google Scholar]

59. Кухарикова Л., Липтакова Т., Тиллова Е., Каянек Д., Шмидова Е. Роль химического состава в коррозии алюминиевых сплавов. Металлы. 2018;8:581. дои: 10.3390/мет8080581. [CrossRef] [Google Scholar]

60. Чен С.-Л., Рихтер А., Томсон Р. , Томсон Р. Механические свойства интерметаллических фаз в многокомпонентных сплавах Al–Si с использованием наноиндентирования. Интерметаллиды. 2009; 17: 634–641. doi: 10.1016/j.intermet.2009.02.003. [CrossRef] [Google Scholar]

, Томсон Р. Механические свойства интерметаллических фаз в многокомпонентных сплавах Al–Si с использованием наноиндентирования. Интерметаллиды. 2009; 17: 634–641. doi: 10.1016/j.intermet.2009.02.003. [CrossRef] [Google Scholar]

61. Пино А., Бензерга А., Пардоен Т., Бензерга А. Разрушение металлов I: Хрупкое и вязкое разрушение. Acta Mater. 2016; 107: 424–483. doi: 10.1016/j.actamat.2015.12.034. [Перекрестная ссылка] [Академия Google]

62. Zhu M., Jian Z., Yang G., Zhou Y. Влияние термической обработки T6 на микроструктуру, свойства при растяжении и поведение при разрушении модифицированных сплавов A356. Матер. Дес. 2012; 36: 243–249. doi: 10.1016/j.matdes.2011.11.018. [CrossRef] [Google Scholar]

63. Бироль Ю. Влияние размера зерна на механические свойства сплава AlSi7Mg0.3. Матер. науч. англ. А. 2013; 559: 394–400. doi: 10.1016/j.msea.2012.08.115. [CrossRef] [Google Scholar]

64. Калинцова Д., Таводова М., Черна Х., Бено П. Анализ причин деформации отливок после термической обработки. Акта Мет. Словака. 2017;23:182. [Академия Google]

Акта Мет. Словака. 2017;23:182. [Академия Google]

Материалы | Бесплатный полнотекстовый | Пайка алюминиевого сплава 7075 с использованием электроосажденных промежуточных слоев Ni-P и Cu-Cr

1. Введение

Алюминиевые сплавы серии 7ххх относятся к группе материалов с ограниченной способностью к склеиванию, особенно при использовании традиционных методов пайки и дуговой сварки. [1,2,3]. Благодаря очень хорошим механическим свойствам, высокой прочности на растяжение (более 500 МПа) и твердости (более 150 HV) [4, 5, 6] при малом удельном весе они все чаще используются в качестве строительных материалов во многих отраслях промышленности. Этому также способствует широкий спектр термических обработок и быстрое естественное старение [7,8]. Наиболее крупные области применения этих сплавов — авиационная и автомобильная промышленность [9].,10], а также космической, военной и машиностроительной промышленности [5].

Большинство сплавов серии 7ххх обладают самой высокой прочностью среди всех промышленных алюминиевых сплавов [3]. Твердая растворимость цинка и магния в алюминии непостоянна, а их добавки делают сплавы склонными к дисперсионному твердению [3,11]. Кроме того, добавка меди в количестве от 1 до 2 мас. % повышает механические свойства сплавов [3]. Они могут подвергаться термической обработке путем рекристаллизационного отжига при 390–430 °С или дисперсионного твердения, состоящего из пересыщения при 465–480 °С с последующим искусственным старением при 120–150 °С [11]. Неблагоприятной особенностью этих сплавов является их относительно низкая стойкость к коррозии (особенно коррозии под напряжением) и к повышенным температурам, изменяющим их структуру и отрицательно влияющим на механические свойства [11].

Твердая растворимость цинка и магния в алюминии непостоянна, а их добавки делают сплавы склонными к дисперсионному твердению [3,11]. Кроме того, добавка меди в количестве от 1 до 2 мас. % повышает механические свойства сплавов [3]. Они могут подвергаться термической обработке путем рекристаллизационного отжига при 390–430 °С или дисперсионного твердения, состоящего из пересыщения при 465–480 °С с последующим искусственным старением при 120–150 °С [11]. Неблагоприятной особенностью этих сплавов является их относительно низкая стойкость к коррозии (особенно коррозии под напряжением) и к повышенным температурам, изменяющим их структуру и отрицательно влияющим на механические свойства [11].

При склеивании сплавов серии 7ххх возникают значительные металлургические трудности [12]. В частности, ограничены традиционные способы сварки (сварка плавлением), где соединение получается в результате плавления и смешения легирующих компонентов основных материалов и присадочного металла [13,14]. Смешивание легирующих элементов часто инициирует образование твердых и хрупких интерметаллидных фаз, которые отрицательно сказываются на механических свойствах соединений, а в случае ограниченной взаимной растворимости легирующих элементов также могут приводить к возникновению горячих трещин в соединениях и/или в термопластах. зона поражения (ЗТВ) [13]. По этой причине традиционные способы сварки вытесняются методами сварки трением с перемешиванием (СТП), дуговой сварки припоем, чаще всего сварки металлами в среде инертного газа (MIG, TIG) плавящимися электродами, лазерной сварки припоем, чаще всего многолучевой (трифокальной). лазерная сварка [13,14]. Кроме того, все более популярными становятся низкоэнергетические методы сварки и сварки пайкой, например, сварка холодным переносом металла (CMT) [15,16].

Смешивание легирующих элементов часто инициирует образование твердых и хрупких интерметаллидных фаз, которые отрицательно сказываются на механических свойствах соединений, а в случае ограниченной взаимной растворимости легирующих элементов также могут приводить к возникновению горячих трещин в соединениях и/или в термопластах. зона поражения (ЗТВ) [13]. По этой причине традиционные способы сварки вытесняются методами сварки трением с перемешиванием (СТП), дуговой сварки припоем, чаще всего сварки металлами в среде инертного газа (MIG, TIG) плавящимися электродами, лазерной сварки припоем, чаще всего многолучевой (трифокальной). лазерная сварка [13,14]. Кроме того, все более популярными становятся низкоэнергетические методы сварки и сварки пайкой, например, сварка холодным переносом металла (CMT) [15,16].

Широкий диапазон температур ликвидуса-солидуса от 477 до 635 °С для сплава 7075 [5] исключает возможность его пайки традиционными припоями на основе Al-Si. При использовании силуминовых припоев процесс пайки должен проходить при температуре ок. 600 °С [17,18]. Соединение сплавов серии 7ххх непосредственно пайкой также невозможно из-за дефицита присадочных металлов и, в первую очередь, флюсов, обеспечивающих хорошую смачиваемость (рис. 1) и, как следствие, создание качественных паяных соединений.

600 °С [17,18]. Соединение сплавов серии 7ххх непосредственно пайкой также невозможно из-за дефицита присадочных металлов и, в первую очередь, флюсов, обеспечивающих хорошую смачиваемость (рис. 1) и, как следствие, создание качественных паяных соединений.

На практике пайку тугоплавких сплавов, несмачиваемых припоями, часто проводят непрямым способом. Он заключается в создании промежуточных слоев (покрытий), преимущественно металлических и хорошо смачиваемых припоем, на поверхностях соединяемых материалов. Таким способом спаивают, например, алюминий с медью [19], графит с медью [20] или алюминий [21] и керамику с металлами [22]. Покрытия могут наноситься на поверхности основных материалов различными способами, начиная от гальванических методов, через химические (CVD) и физические методы осаждения из паровой фазы (PVD), до методов термического плазменного напыления или холодного газа низкого и высокого давления. распыление.

В рамках исследований были проведены испытания пайки алюминиевого сплава 7075 с использованием вновь разработанных авторами электролитически осажденных покрытий Ni-P и Cu-Cr [23,24]. Учитывая широкий диапазон ликвидус–солидус сплава 7075, для пайки использовался припой на основе олова. Это ограничивает потенциальную область применения соединениями, не выдерживающими высоких эксплуатационных нагрузок, но сохраняющими металлическую непрерывность и обеспечивающими хорошую электрическую или тепловую проводимость.

Учитывая широкий диапазон ликвидус–солидус сплава 7075, для пайки использовался припой на основе олова. Это ограничивает потенциальную область применения соединениями, не выдерживающими высоких эксплуатационных нагрузок, но сохраняющими металлическую непрерывность и обеспечивающими хорошую электрическую или тепловую проводимость.

2. Материалы и методика

В ходе исследований образцы из сплава 7075-Т6 соединяли непрямым способом с использованием слоев Ni-P и Cu-Cr. Алюминиевый сплав 7075 характеризуется высокой механической прочностью (предел прочности при растяжении 480-540 МПа), но имеет относительно низкую стойкость к коррозии, особенно коррозии под напряжением. Из-за высокой чувствительности к высоким температурам предпочтительно склеивать его при низких температурах, используя технологию пайки. По этой причине применялись технологии печной и газопламенной пайки. В качестве припоя S-Sn9Использовался сплав 7Cu3 с температурой плавления от 232 до 290 °С [25]. Также использовался флюс на основе хлорида цинка и хлорида аммония, рекомендованный для пайки меди и медных сплавов и никеля с применением припоев на основе олова. Флюс остается активным до 316 °С [25]. Химический состав основного металла и припоя по [26,27], а также результаты проведенного спектрального анализа приведены в табл. 1.

Также использовался флюс на основе хлорида цинка и хлорида аммония, рекомендованный для пайки меди и медных сплавов и никеля с применением припоев на основе олова. Флюс остается активным до 316 °С [25]. Химический состав основного металла и припоя по [26,27], а также результаты проведенного спектрального анализа приведены в табл. 1.

Для исследования смачиваемости припоя в капельном тесте и методом намазывания использовался сплав 7075 размером 30 × 30 мм и толщиной 3 мм. Для паяных соединений внахлест использовались образцы размером 25×80 мм и толщиной 3 мм.

После механической шлифовки и химической очистки на образцы наносили электролитическим способом металлические покрытия. Электролиз проводили в двух различных, недавно разработанных гальванических ваннах с параметрами, выбранными для получения покрытий Ni-P и Cu-Cr толщиной около 12 мм. Такая толщина покрытий должна предотвращать их хрупкость, но обеспечивать их герметичность и прочность при пайке. Толщину и химический состав нанесенных покрытий измеряли с помощью рентгенофлуоресцентного анализатора FischerScope XRAY XDL-B type X-ray от FISCHER GmbH (Ахерн, Бадения-Виртембергия, Германия).

После нанесения покрытий оценивали их смачиваемость путем измерения поверхностной свободной энергии (СЭЭ), ее полярной и дисперсионной составляющих с использованием анализатора Krüss DSA HT 1200 (Krüss GmbH, Гамбург, Германия), интегрированного с компьютерной программой DSA3 . В качестве эталонных жидкостей применялись дистиллированная вода, дийодметан и этиленгликоль с известными поверхностными энергиями и известными полярными и дисперсионными компонентами, см. табл. 2 [28]. По одной капле каждой жидкости наносили на надлежащим образом подготовленные поверхности исследуемых образцов и считывали угол смачивания θ по программе с точностью до 0,1°. Все значения θ определяли методом Оуэнса–Вендта–Рабеля–Кельбле (OWRK) [29].]. В этом методе смачиваемость и адгезия зависят от влияния дисперсионного и полярного взаимодействий измерительной жидкости. С помощью метода OWRK можно определять и оптимизировать влияние различных методов обработки (например, плазменной обработки или нанесения покрытий) на величину адгезионных взаимодействий в таких процессах, как склеивание, окраска, гидрофобные покрытия и т. п., используя эффект изменение поляризации при контакте поверхностей разной полярности [28,29].

п., используя эффект изменение поляризации при контакте поверхностей разной полярности [28,29].

Свойства пайки были однозначно определены в ходе испытания на смачиваемость, проведенного путем нанесения S-Sn9Припой 7Cu3 на подложках 7075 с нанесенными покрытиями. На образцы наносили навески по 0,1 г припоя с половиной этого веса флюса. Далее образцы (по 5 на каждую серию) помещали на керамическую подложку и вместе помещали в печь, нагретую до 300 °С. Электропечью была Czylok FCF 7SM 2,6 кВт (Czylok, Jastrzębie-Zdrój, Śląsk, Польша) с рабочей температурой до 1100 °C. Из-за относительно высокой термической инерции образцов флюс активировался, и припой начинал плавиться через 120 с. С этого момента образцы выдерживались в печи еще 30 с. Вынутые из печи образцы очищали от остатков шлака и подвергали дальнейшим исследованиям.

Соединения для металлографических исследований и механических испытаний, т. е. для статического испытания на сдвиг при растяжении и измерения твердости по Виккерсу, были подготовлены пайкой пламенем. Из-за низкой температуры процесса использовался нагрев пропан-воздушным пламенем. Для получения воспроизводимых результатов использовались дистанционные элементы в виде стальных проволок диаметром 0,2 мм, гарантирующие постоянную ширину паяного зазора. Нахлест был шириной 10 мм. С момента начала плавления припоя соединения нагревали еще 5 с, а затем охлаждали на воздухе. Соединения для металлографических исследований разрезали пополам, заливали смолой, шлифовали и полировали для получения микроскопических образцов. Прочность на растяжение при сдвиге определяли на универсальной механической испытательной машине Zwick/Roell ZMARTPRO (Zwick-Roell GmbH, Badenia-Wirtembergia, Ulm, Germany). Измерения твердости по Виккерсу проводились на поперечных сечениях паяных соединений при низкой нагрузке на индентор 25 G. Твердость измерялась с помощью испытательной машины Sinowon PMT3 (Sinowon, DongGuan, Guangdong, China).

Из-за низкой температуры процесса использовался нагрев пропан-воздушным пламенем. Для получения воспроизводимых результатов использовались дистанционные элементы в виде стальных проволок диаметром 0,2 мм, гарантирующие постоянную ширину паяного зазора. Нахлест был шириной 10 мм. С момента начала плавления припоя соединения нагревали еще 5 с, а затем охлаждали на воздухе. Соединения для металлографических исследований разрезали пополам, заливали смолой, шлифовали и полировали для получения микроскопических образцов. Прочность на растяжение при сдвиге определяли на универсальной механической испытательной машине Zwick/Roell ZMARTPRO (Zwick-Roell GmbH, Badenia-Wirtembergia, Ulm, Germany). Измерения твердости по Виккерсу проводились на поперечных сечениях паяных соединений при низкой нагрузке на индентор 25 G. Твердость измерялась с помощью испытательной машины Sinowon PMT3 (Sinowon, DongGuan, Guangdong, China).

3. Результаты и обсуждение

3.

1. Электроосаждение покрытий Ni-P и Cu-Cr

1. Электроосаждение покрытий Ni-P и Cu-CrУсловия осаждения покрытий определяли с помощью диаграммы Пурбе [30]. Из диаграммы следует, что сплав 7075 имеет значительно ограниченную область коррозионной стойкости в диапазоне возможных гальванических ванн. Таким образом, даже если на сплав 7075 можно наносить покрытие в сильнокислотных ваннах, это практически невозможно из-за положения алюминия в гальваническом ряду. Поэтому покрытие сплава осуществлялось с использованием промежуточных слоев, прочно сцепленных с подложкой.

Для нанесения гальванических покрытий была построена лабораторная станция, состоящая из источника питания (Elektro-Tech тип ETZ 10/10, Elektrotech, Kryniczno, Dolny Śląsk, Польша) с бесступенчатой регулировкой силы тока от 0 до 10 A и напряжения от 0 до 10 В, магнитная мешалка (IKA тип ETS 06, IKA Sp. z o.o., Варшава, Мазовецке, Польша) с бесступенчатой регулировкой скорости вращения и система нагрева с контролем температуры. На мешалку помещали химический стакан объемом 1 дм 3 , содержащий электролитическую ванну и анод 50×120×5 мм. Анод для нанесения покрытия Cu-Cr был изготовлен из титана с родиевым покрытием, а для нанесения покрытия Ni-P — из катодного никеля.

Анод для нанесения покрытия Cu-Cr был изготовлен из титана с родиевым покрытием, а для нанесения покрытия Ni-P — из катодного никеля.

Процессу осаждения предшествовала правильная подготовка поверхности подложки. На первом этапе образцы шлифовали наждачной бумагой № 150 и 280, а затем подвергали промывке в 5% растворе SurTec 131 (Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша) при 40 °С в течение 5 мин. . Затем образцы промывали водопроводной водой и удаляли колпачки в 5% растворе SurTec 495L (Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша) при 30 °C в течение 3 мин. Перед нанесением надлежащих покрытий наносились промежуточные слои. Этому процессу предшествовала обработка низкотемпературной аргоновой плазмой в течение 30 с с целью повышения адгезии покрытий к алюминиевой подложке. В работе [31] указывалось на благоприятное влияние низкотемпературной плазменной обработки на адгезию медного покрытия к подложке из графитового композита. Предварительные исследования также показали, что низкотемпературная плазменная обработка привела к увеличению силы, необходимой для царапания покрытия Cu-Cr, нанесенного на алюминиевую подложку, более чем на 40%.

Сначала образцы были химически оцинкованы в ванне SurTec 652Q Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша, при температуре от 15 до 40 °C в течение 1 мин. Далее предварительное электролитическое меднение в ванне SurTec 864 Surtec Poland Sp. z o.o., Яниково, Великопольша, Польша, с pH 9,5 проводили при 55 °C в течение 2 мин. Катодная плотность тока составляла 0,5 А/дм 2 , анод был изготовлен из бескислородной меди (ББК). На подготовленные таким образом подложки наносились соответствующие покрытия, предназначенные для пайки. С этой целью были построены две ванны:

Ванна гальваническая Cu-Cr — слабокислотная ванна для нанесения медно-хромового слоя, содержащая от 0,9 до 1,2 мас. % Cr [23];

Гальваническая Ni-P ванна — новая кислотная ванна для нанесения никель-фосфорного слоя, содержащая 12 мас. % P [24].

Сплав Cu-Cr можно использовать в качестве покрытия с повышенной стойкостью к истиранию. В соответствующих источниках не упоминаются гальванические ванны для нанесения покрытий из сплава Cu-Cr, но можно найти информацию о получении этих покрытий в металлургических процессах, в основном применяемых в энергетике.

Составы ванн и параметры процесса нанесения Cu-Cr покрытия следующие:

8–12 г/дм 3 хрома металлического в виде хлорида хрома III;

12–15 г/дм 3 медь металлическая в форме хлорида меди II;

80–120 г/дм 3 хлорида аммония в качестве проводящей соли;

pH раствора в пределах 3,8-4,5;

температура процесса от 55 до 65 °С;

катодная плотность тока от 1,5 до 3,0 А/дм 2 ;

время обработки от 40 до 60 мин.

Сплав Ni-P применяется, в том числе, в производстве присадочных металлов, используемых для бесфлюсовой пайки. Может применяться в гальванотехнике в качестве декоративного никелевого покрытия с повышенной коррозионной стойкостью (альтернатива хромовому покрытию).

Химически нанесенные Ni-P покрытия применяются в качестве технических покрытий с высокой коррозионной стойкостью, зависящей от концентрации фосфора. Химическое покрытие никелем также применяется в производстве пластмасс.

Химическое покрытие никелем также применяется в производстве пластмасс.

В литературе можно найти публикации о разработанных ваннах для электрохимического осаждения Ni-P покрытия. Ванны для нанесения такого покрытия, содержащие 18 мас. % P, являющиеся альтернативой хромовому покрытию, разработаны немецкими и итальянскими фирмами [32]. В эти ванны ионы фосфора доставляет натриевая соль фосфорной кислоты III, добавляемая в количестве 5–7 мас.%. Покрытия применяются в качестве декоративных покрытий при производстве арматуры и фурнитуры, деталей бытовой техники и в автомобильной промышленности.

Составы ванн и параметры процесса осаждения разработанного Ni-P покрытия следующие:

15–18 г/дм 3 никеля металлического в виде сульфата никеля II;