сколько стоит переварить днище автомобиля

В процессе эксплуатации автомобиля его днище подвергается негативному воздействию различных факторов. В результате этого металл подвергается коррозии и может потребоваться кузовной ремонт автомобиля. Цены на переварку днища могут отличаться в зависимости от степени повреждений и возможны только с применением специализированного оборудования. Чтобы рассчитать, сколько будет стоить переварить днище, специалист учитывает различные факторы – какая часть кузова повреждена, степень, характер повреждения и т.д.

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG, TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930-х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h4). Газ заправляется в баллоны и подключается к сварочному оборудованию.

При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h4). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

kuzov.info

Выбор режимов

В домашних условиях для сваривания рекомендуется использовать инвертор. Он имеет максимально точную настройку по сравнению с трансформаторными моделями.

Мощность тока полностью зависит от размера листов и диаметра дуги. Тонкими считаются листы толщиной 5 мм. Проблемы могут возникнуть с меньшим коэффициентом.

Соответствие силы, материала и диаметра электрода представлено в таблице:

| Параметры материала в мм. | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Электрод, мм | 1 | 1-1,6 | 2 | 2,5 | 2-3 |

| Показатель тока, А | 10–20 | 30–35 | 35–45 | 50–65 | 65 |

Данные таблицы являются усредненными. Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

Кузовной ремонт автомобиля своими руками

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов. Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Сварка рамы

Читайте статью: Сварка рамы грузового автомобиля

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так. Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Это далеко не так. Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оборудование для кузовного ремонта

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов. Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Если у вас проржавел, например, заход на порог, вырежьте его болгаркой. Далее подготовьте латку с запасом, так как сварку выполняют внахлест по сантиметру с каждой стороны. Можно сделать и встык, но это делается в исключительных моментах, так как сварка встык дает меньшую прочность. Понятно, что металлическая накладка должна повторять изгибы дефектного места.

Сварку ведут путем наплавки точками, но не ставьте их один за другим по периметру латки, а ставьте их на диаметрально противоположных местах. Ставятся точки поочередно с одного края (сверху), потом с противоположного (снизу), прихватывается середина левого края и затем, правого. После прихватки заканчивают сварку точками в шахматном порядке. Места в которых нужно накладку прижать плотнее, можно прикрутить ее саморезами. Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Металл должен плотно прилегать к кузову. Если он где-то идет с зазором, используйте деревянную ручку молотка как прижим. Форма придается металлу лучше, когда вы прогреваете его: проварили точку – и сразу же молотком нужно подстучать, где не совсем точное прилегание.

Начинайте ремонт с легких мест, остальные можно будет освоить, когда вы поймете, как гнуть металл и «почувствуете» свой полуавтомат. Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Технология ремонта порогов своими руками

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Итак, общая последовательность работ по восстановлению порога, следующая:

- Зачистка проблемного места болгаркой с металлической щёткой («волосатым» кругом)

Будьте очень аккуратны во время работы, используйте защитные очки, но лучше маску. В любом случае, средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

Если у Вас есть беруши, их лучше использовать, уж очень сильный звук производит инструмент. Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Обратите внимание на одну небольшую тонкость: когда вы защищаете поверхность «волосатым» кругом металл вышлифовывается, но при этом вы также может накатить (завальцевать) на соседний фрагмент ржавчины металл, что обязательно проявится со временем.

- После того как вы обработали металл, нужно пройтись 120-й (или хотя бы 240-й) шкуркой так, чтобы появились риски. Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился.

- Обработать Цинкарем (могут быть разные варианты, такие как Цинкон, Цинкор) – преобразователями коррозии на основе цинковых и магниевых элементов, ортофосфорной кислоты и т.д. После того, как он «сделает свою работу», нужно повторно пройтись шкуркой до полного удаления остатков Цинкора и ржавчины. Завершить операцию нужно обезжириванием поверхности (сделать это можно, как известно, любым в наличии имеющимся растворителем, Уайт-спирит, нефрас, ацетон и т.

д.)

д.) - Чтобы обеспечить порогу надежную защиту наносят эпоксидный грунт.

Почему именно эпоксидный, а не акриловый или кислотный.

Кислотный грунт (он же фосфатирующий, либо реактивный) наносится, чтобы удалить какие-либо элементы коррозии в порах, углублениях, которые вы не смогли вычистить.

Эпоксидный грунт является первичным грунтом и имеет очень плотную структуру, он намного плотнее, чем акриловый. Он не пропускает ни влагу, ни воздух, которые как раз и нужны для процесса коррозии.

- Следующий этап, нанесение баранка (антигравия) – называется он так, потому что похож на баранью шерсть после высыхания. После отвердения его обязательно нужно закрасить, потому что баранок при попадании на него солнечных лучей рассыхается и разрушается. Мыть такой порог будет очень трудно.

Если порог прогнил до дыр, аварийное место вырезают. Вырезанную часть в дальнейшем можно использовать как шаблон, который можно приложить к листу и нацарапать на нем контуры будущей накладки. Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Во время сварки не пользуйтесь щитком, который нужно держать в руке, лучше обзавестись полноценным хамелеоном, который и плотность затемнения светофильтра подберет автоматически, и защитит все части лица от обжигающего (кожа просто обгорит) влияния инфракрасного излучения. Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Латочный ремонт порогов достаточно эффективный способ продлить ему жизнь. Тем не менее, это всегда временная мера, так как невозможно вычистить коррозию и обработать защитой порог изнутри, которая даст возможность хозяину поездить еще какое-то время, пособирать денег на замену.

Гарантию качества и долговечности вам даст только капитальный ремонт, т.е. когда порог полностью снимается и обрабатывается по всем поверхностям, либо ставится новый.

Похожее

svarka-master.ru

Ремонт кузова, или, Как я обходился без сварки. — DRIVE2

Многим, знакомая картина маслом.

Полный размер

Тут я виноват сам. А вот когда расквасили заднюю часть, было до слёз обидно.

Машина у меня не крутая, да и денег лишних нет на подобные ремонты в автоцентрах, (загнули сумму, на половину стоимости самой машины + запчасти).Железо подлежащее замене, я взял новое (крылья — передние и задние, передняя панель, капот, задняя панель).С навесным проблем нет, но задние крылья и панели приварены.Сварочного аппарата у меня нет, да и варить мне не сильно хотелось. Тот, кто занимался ремонтом кузова, знает о том, что кузовные панели сварены точечной сваркой по плоскости а не по торцу, как делают многие при ремонте. Минус подобного в том, что прочность и жёсткость такого соединения снижается. Со временем, металл начинает растягиваться. Кто-то, видимо замечал, что со временем кузов начинает выглядеть раздутым. Вибрация и деформация делают своё дело.Конечно, при ситуации, когда часть металла просто отсутствует по причине гнилья, то тут приходится просто вваривать то, что отсутствует. Но речь пойдёт, о замене деформированного и не гнилого.Суть заключалась в том, что я использовал метод клёпки а не сварки. Плюс ещё и в том, что все детали можно грунтовать и окрашивать сразу перед установкой, и не бояться что краска и грунтовка обгорит.Процесс простой — все точки контактной сварки рассверливаются сверлом на 5 мм.Всё аккуратно расшивается, края выравниваются. Что деформировано, вытягивается и рихтуется.Затем, в новых деталях сверлятся отверстия и всё клепается.Инструмент:

Со временем, металл начинает растягиваться. Кто-то, видимо замечал, что со временем кузов начинает выглядеть раздутым. Вибрация и деформация делают своё дело.Конечно, при ситуации, когда часть металла просто отсутствует по причине гнилья, то тут приходится просто вваривать то, что отсутствует. Но речь пойдёт, о замене деформированного и не гнилого.Суть заключалась в том, что я использовал метод клёпки а не сварки. Плюс ещё и в том, что все детали можно грунтовать и окрашивать сразу перед установкой, и не бояться что краска и грунтовка обгорит.Процесс простой — все точки контактной сварки рассверливаются сверлом на 5 мм.Всё аккуратно расшивается, края выравниваются. Что деформировано, вытягивается и рихтуется.Затем, в новых деталях сверлятся отверстия и всё клепается.Инструмент:

Полный размер

Клёпки, диаметром 4.5мм, длинной 6, 8, 10, 12мм в зависимости от слоёв металла и толщины.

Расшивка

Выравнивание поверхностиПромер и подгонкаНу и клепание железапокраска

Переднюю панель я красил сразу, а после клепал

Вот такой ремонт. Прошло 5 лет после ремонта. Всё стоит на месте и не шелохнётся.

www.drive2.ru

Чем сваривать поверхность

Некоторые автовладельцы считают, что провести такие ремонтные работы можно сварочным аппаратом, который работает при помощи переменного тока. На самом деле, при помощи такого сварочного аппарата невозможно добиться качественного для металла машины шва. Кроме этого, весьма проблематично добраться с электродом в узкие места автомобиля. Следует отметить, что аппаратом на переменном токе качественно можно проварить металл толщиной не более 0,6 миллиметров.

Ввиду того, что толщина металла на машине не менее 0,8 мм, следует использовать углекислотный полуавтомат или инвертор. В качестве скрепляющего материала применяется специальная проволока или электроды из вольфрама.

Правила выполнения сварки при ремонте кузова авто

При покупке автомобиля с пробегом следует быть особенно внимательным. В этом деле нет мелочей. Большинство автолюбителей при осмотре машины в первую очередь проверяет работоспособность двигателя и сопутствующих механизмов. А между тем состояние кузова играет далеко не последнюю роль при выборе транспортного средства.

Специалисты утверждают, что кузовная часть машины отечественного производства может хорошо сохраняться в течение 10 лет, затем начинается активное гниение. Для иномарок этот срок несколько больше – 15 лет. Все дело в стали, из которой выполнен кузов.

По окончании отведенного срока машина требует ремонта. Если средства позволяют, то можно поменять кузов полностью. Но если большой суммы нет, можно воспользоваться такой услугой, как сварка кузова. Вернее, самых проблемных его частей, где коррозия возникает в первую очередь и через время превращает металл в решето. Чаще всего гниение начинается с нижней кузовной части автомобиля.

Хотя машины эксплуатируются по-разному, проблемы с кузовом начинаются у всех водителей примерно одинаково. Первые признаки коррозии наблюдаются в тех местах, где чаще всего скапливается и надолго остается влага:

- колесные крылья и пороги;

- передняя часть машины;

- багажное отделение.

С порогами и внутренними крыльями все понятно: во время езды по лужам и снегу именно здесь оседают грязь и влага. А вот передняя часть автомобиля начинает гнить под поликами. В багажном отделении самым уязвимым местом является углубление для запасного колеса. Мало кто утруждает себя вытереть его после замены колесного диска.

Что же делать, если машина нуждается в капитальном ремонте кузова? Ответ достаточно прост: заварить проблемные места. Лучше всего доверить это мастеру, но если есть навыки сварного дела, можно попробовать выполнить работу своими руками.

Вернуться к оглавлению

Каким способом лучше варить?

Обычно сварочные работы ведутся с использованием электродов. Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Аппаратура для сварки с помощью электродов достаточно громоздка, что не позволит добраться до самых сложных участков кузова. А ведь эта работа должна отвечать еще и требованиям безопасности. Поэтому электродную сварку применяют только в особых случаях, например, если нужно укрепить лопнувшую раму.

В настоящее время при проведении сварных работ чаще всего применяют инвертор или полуавтомат.

У каждого из этих методов свои достоинства и недостатки. Чтобы использовать такую сварку, надо иметь специальные навыки, а также знать и соблюдать технику безопасности. Ответственным моментом является оснащенность рабочего места. Если сварные работы планируется проводить в гараже, важно правильно организовать пространство, заранее приобрести необходимые инструменты. Большое значение имеет и освещение помещения. Одному заниматься сварными работами довольно трудно. Хорошо, если у сварщика будет помощник.

Вернуться к оглавлению

Достоинства сварки углекислотным полуавтоматом

Проанализировав продукцию отечественного автопрома, срок эксплуатации которой на сегодняшний день составляет более 10 лет, специалисты отметили плохое качество кузовов машин ВАЗ 2101, 2108, 2106, 2109, 2107. Особенно тех, что были выпущены до 1994 года. Причина в том, что кузовную основу тогда не грунтовали, краску наносили сразу на железо.

Такие модели на современном автомобильном рынке – редкость, и все они претерпели кузовную реконструкцию. Для проведения сварочных работ в проблемных местах кузова подобных машин обычно используется углекислотный полуавтомат.

В данном случае сварка проводится при помощи проволоки. Такой сварочный аппарат является самым доступным и универсальным. Он сваривает железо, толщина которого варьируется от 0,8 до 6 мм. Полуавтомат с легкостью может выполнить следующие виды работ:

- сварить пороги и лонжероны;

- залатать дыры;

- выправить вмятины.

Принцип работы аппарата основан на давлении, которое подает в зону сварки двуокись углерода. При этом воздушная среда вытесняется, и это позволяет защитить металл от окисления. При сварке полуавтоматом металл не сгорает, а плавится, надежно скрепляя листы железа.

Достоинством такого агрегата является его универсальность при работе со всеми видами металлов. Когда двуокись углерода заменяется на аргон, можно сваривать даже цветные металлы, такие как алюминий или нержавеющая сталь. Чтобы шов был крепким, следует наносить сваркой стежки длиной 2 см через каждые 5 см свариваемой поверхности.

Чтобы получить полное представление о правильном проведении сварочных работ, лучше всего посмотреть специальное видео. Вы увидите, что сварочные швы следует обязательно обработать грунтовкой. Особое внимание следует уделить швам, которые выполнены на поддоне, задней части машины и стойках.

Вернуться к оглавлению

Скорость сварки обеспечит инвертор

На протяжении многих лет большой популярностью среди россиян пользовался автомобиль УАЗ 469. Сошедший с конвейерной линии еще в Советском Союзе, он и сейчас востребован среди любителей экстрима. Следует отметить, что кузов у этого автомобиля отличался большой надежностью. Но и он не вечен, поэтому сегодня автомобиль УАЗ 469 все чаще можно встретить в мастерских, где усиливают его кузовную часть.

Чтобы как можно быстрее выполнить сварочные работы, чаще всего применяют инвертор.

Этот сварочный аппарат использует в своей работе токи высокой частоты. Главными его достоинствами являются компактность и отличная скорость проведения операций. Кроме того, разнообразные режимы работы позволяют освоить агрегат в считанные часы даже начинающему мастеру. Однако у аппарата есть и недостатки:

- высокая стоимость;

- невозможность сварки железа толще 3 мм;

- частые поломки из-за пыли.

Специалисты советуют не покупать слишком дешевый инвертор, поскольку такие аппараты, как правило, не отличаются надежностью. Плюсом же является возможность его использования даже при пониженном напряжении тока в сети. В работе таким агрегатом важно пользоваться средствами защиты, а также соблюдать правила техники безопасности.

Вернуться к оглавлению

Самостоятельная сварка кузова

Проводить сварку кузова своими силами достаточно сложно. Это требует навыков работы со сварочной аппаратурой и умения достаточно точно определять места, нуждающиеся в коррекции. Нужно внимательно осмотреть кузов и сделать анализ железа, подверженного коррозии. Таким образом, кузовной ремонт можно разделить на локальный и полный.

Полный ремонт подразумевает замену большей части кузова автомобиля, а локальный — предполагает устранение ржавчины в отдельных местах. Если автолюбитель знаком с принципами сварочного дела, то провести полный ремонт ему не составит особого труда. А вот начинающим сварщикам лучше начать с локального устранения проблем.

Если кузов гниет в незаметном для окружающих месте, например, на днище, то можно в качестве заплатки использовать любой материал. Главное, чтобы он подходил по качеству и толщине. Если же место коррозии располагается на внешней стороне, лучше всего использовать тот вид железа, из которого изготовлена кузовная часть машины. При этом важно, чтобы шов был незаметным.

Если от коррозии пострадал небольшой участок, можно обойтись и без сварки. Достаточно применить особые смеси. В их составе – эпоксидная смола и стеклоткань. Эффект такого ремонта будет не хуже, чем при сварке, а эстетически подобная заплатка выглядит лучше. Чтобы повысить надежность, нужно будет проклеить сварочные стыки изнутри трещины.

Для защиты кузова от воздействия коррозии следует постоянно следить за его состоянием. Чтобы гниение не стало настоящей проблемой, нужно после каждого мытья автомобиля насухо вытирать труднодоступные места. А после езды по лужам и снегу удалять налипшую грязь. Если все это выполнять регулярно, авто прослужит достаточно долго.

krasymavto.ru

Сколько стоит переварить днище: цены на сварочные работы

| Услуги | Стоимость |

| Замена порога | 15000 |

| Замена арки колеса | 5000 |

| Переварка днища | 20000 |

| Переварить лонжерон/с учетом складок | 10000/15000 |

| Переварить кузов автомобиля | 50000 |

| Замена заднего крыла | 12000 |

| Замена крыши | 18000 |

| Четверть кузова передняя | 23000 |

| Четверть кузова задняя | 23000 |

| Боковина кузова | 20000 |

| Боковина кузова по заводским точкам | 27000 |

Запишись на бесплатную диагностику состояния днища автомобиля Мы перезвоним Вам в течение 5 минут!

Сколько стоит переварить днище на ваз 2110

Сколько стоит кап. ремонт днища ВАЗ 2110?

Если менять полностью, так оно и выйдет. Еще замучаешься гниль вырезать, начинаешь пороги, а потом следом и арки и днище. Поэтому ник то и не говорит, снаружи не видно, что там еще выкидывать

а не проще такую же но поживее поискать

Такое лучше спросить у консультанта хорошего автосервиса. Я обычно в тэфко ремонтирую <a rel=»nofollow» href=»http://www.tefko.ru/uslugi» target=»_blank»>http://www.tefko.ru/uslugi</a> а если серьезно, если есть 37000 то можно эту продать, доложить эту сумму и купить машинку поновее!!!

недавно варил днище с порогами на ваз 2110.Только не полную замену делал, а до живого метелла. влетело мне 1.Гараж-8000 два месяца 2.инструменты-23000 вместе с полуавтоматом. 3.материал-5500 железо, 1500-шпаклевка, балончики с краской, мастика. Итого-38000 +-2000

Ремонт днища — Лада 2110, 1.6 л., 2005 года на DRIVE2

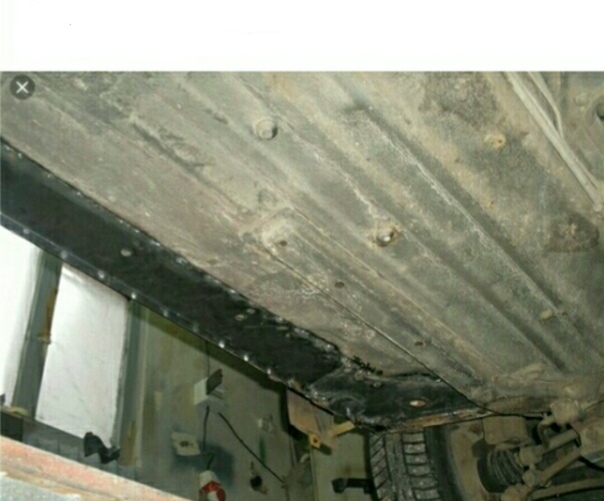

Итак, успешно расправившись с порогами и восстановив тем самым силовой каркас — приступаю к ремонту днища.

Отодрав штатную шумоизоляцию, которой оказалось на удивление много по сравнению с моей прошлой десяткой 2002 года — начал вырезать отгнившие фрагменты, но немного удивившись насколько легко отрезной диск прорезает металл — понял что коррозией поражена даже более значительная площадь, чем мне казалось во время детального осмотра. В итоге ампутирована была почти вся плоскость под водителем и задним пассажиром, за исключением небольшого кусочка пола под педальным узлом, там на удивление металл оставался очень даже бодрым.

В итоге после всех манипуляций с болгаркой — на месте днища красовалась вот такая, не побоюсь этого слова — дырень

Полный размер

Задняя часть

Полный размер

Передняя часть

Внимательные заметили, что была отрезана часть лонжерона пола, латать его смысла не было, он сгнила полностью. Лонжерон является составным и отрезанную часть можно купить отдельно в магазине или выгнуть самостоятельно, благо каких-либо геометрических ухищрений в его форме нет. Сам лонжерон было полностью забит уже успевшим утрамбоваться песком.

После завершения всех зачистных работ — приступил к ввариванию нового железа. Заплатки (если их уместно так назвать, учитывая их размеры) делал из листового холоднокатаного железа толщиной 1мм. Изначально хотел закрыть всё одним куском, что бы не размножать лишние раз сварочные швы, но это оказалось слишком непростой задачей, и в итоге сделал из трех частей

Железо отрезал по трафарету, предварительно вырезанному из картона. Технология достаточно удобная, но на деталях более сложной формы чем плоскость — уже начинают вылезать косяки. Получив на второй детали зазор в 2 сантиметра — от идеи с картоном отказался, и подрезал по месту, благо никаких завитков на днище более не предвиделось.

Полный размер

Заплатка под водителем и поддомкратником

Полный размер

Заплатка задней части

Поперечина «черепашки» сгнила вместе с днищем и была варварски отсечена. Учитывая мою патологическую лень, ну и конечно же нежелание платить какие то неадекватные деньги (зарядили 460р в магазине) за такую простую железяку — выгнул ее самостоятельно из всё того-же листа железа.

Следом обезжирил поверхность и покрыл грунт-эмалью по ржавчине, с особой тщательностью задувая в стык с порогом. Просушил слой с помощью ИК-обогревателя в паре с тепловой пушкой, затем пролил еще два слоя. Когда всё это высохло — прошелся по стыкам с порогом шовным герметиком Body 999 (туба под пистолет — 300р)

Полный размер

Окрашенный пол (Да, фотка из предыдущего БЖ, сорян)))

Той же манипуляции подверглось днище и нижняя часть порога, которая не будет окрашиваться в цвет кузова

Полный размер

Дно и порог

Про лонжерон пола не забыл, торопился съехать с арендного гаража, и оставил эту деталь до более тёплого времени года А что бы всё это дело не зацвело раньше времени — покрыл уже известной смесью пуш.сала и резинобитумной мастики. Слишком толстым слоем не мазал, что бы не было мучительно больно, когда буду доделывать лонжерон, но на местах сварочных швов и соединении днища с порогом — промазал достаточно жирненько.

Пороги перед этим покрыл двухкомпонентным акриловым грунтом.

Полный размер

В процессе обмазки

Ну и уже по традиции — небольшой анонс на следующий БЖ. Лонжерон и брызговик

Всем до встречи, не запускайте свои автомобили до такого состояния.

Полный размер

Переварка днища ваз 2110 и ремонт днища своими руками

Частенько на автомобиле ваз 2110 бывает нужно переварить днище, потому как качество покраски и железа вазовских автомобилей оставляет желать лучшего. О том как исправить эту проблему и переварить днище смотрите в этой статье.

Что нам необходимо для работы

- Сварочный аппарат;

- Шлифовальная угловая машинка;

- Подставки под автомобиль;

- Остальной набор стандартный, и включает такие компоненты как антикоррозийный раствор, мастика для швов, проволока для сварки, наждачная бумага, грунтовка, листы шумоизоляции, краска и пр.

Причины появления ржавчины и меры профилактики

| Причины | Меры профилактики |

| Возраст | Уже через 5-7 лет могут появиться следы коррозии на кузове и днище. Против возраста нет средств, потому прислушивайтесь к следующим мерам защиты. |

| Аварии и ДТП | Легко посоветовать избегать аварий. В данном случае это единственная рекомендация. |

| Некачественный ремонт | Не пытайтесь сэкономить на ремонте кузова, поскольку неквалифицированный специалист ничего толком не сделает, а только отнимет у вас время и деньги. Выбирайте опытных, проверенных мастеров и СТО. |

| Погодные условия | Хуже всего — это снег и дождь. Старайтесь сбивать и смывать налипший под днищем снег. Особенно если вы часто ездите по дорогам, посыпанным солью или реагентами для растапливания снега и льда. |

| Влажность в гараже | Подумайте над вопросами влагозащиты помещения, зимой периодически включайте отопитель, тепловой вентилятор в гараже, чтобы хоть частично побороться с высоким уровнем ржавчины. |

| Езда по гравию | Мелкие камни разрушают антигравийное покрытие за год, после чего начинает появляться коррозия. Избегайте подобных дорог, проводите периодическую профилактику. |

| Влага в салоне | Она попадает через мокрую обувь, занесенный в салон снег. От этого днище начинает гнить изнутри. Обязательно зимой стелите резиновые коврики с бортами, тщательно следите, чтобы вода не попадала внутрь салона во время дождя или мойки. |

Как происходит переварка днища на ваз 2110

Для начала необходимо убрать все коврики и пластик с днища автомобиля.

После того как мы убрали весь пластик, нам нужно найти все очаги коррозии, после того как мы их выявили, нужно все зачистить. Лучше всего взять болгарку, но будьте осторожны, когда будете работать рядом с баком и лучше это делать, выгнав машину из гаража.

Зашкурили? После этого вам требуется в варить куски железа там где образовались дырки в кузове. Тогда дальше накладываем грунтовку, даем ей подсохнуть.

Все днище обрабатываем антигравием.

Если у вас возникли вопросы о том как переварить днище на ваз 2110, рекомендую посмотреть это видео по переварке днища:

Ремонт пола и порогов ВАЗ-21102. Часть 2. — DRIVE2

Ремонт правой стороны в целом завершен, осталось покрасить порог и положить виброизоляцию.

Чтобы вставить наружный порог с усилителем на место, пришлось долго выковыривать остатки старого порога из центральной стойки. В конце концов, когда все лишнее было удалено, новый порог аккуратно встал на свое место. Честно, не ожидал.

С полом особых нюансов нет — гнилые части вырезались, вваривались заплаты:

Так же была вварена импровизированная ремвставка усилителя днища к внутреннему порогу

Основная сложность заключалась в наращивании внутренней части задней арки и перехода между задней частью пола и частью под задним сиденьем.

Сложность ремонта это угла в том, что за гнилью, на фото выше, расположен топливный бак и резать\варить приходилось особенно осторожно. Чтобы хоть как-то минимизировать риск повреждения бака я подставил кусок ДВП.

Вот фото отремонтированных арки и угла:

Затем была вварена ремвставка заднего крыла, которая, как оказалось зовется «окорочок»

Из интереса, проверил, на сколько крепкая получилась конструкция. На фото видно, что при поднятии автомобиля за передний поддомкратник поднимается вся сторона целиком.

Поскольку в записи нельзя постить более 20 фотографий — грунтование и нанесение мастики — в следующей теме.

Дыры в днище. Можно ли ездить на «гнилой» машине? | Обслуживание | Авто

Если кузов проржавел насквозь, то ремонт обойдется в копеечку. Ржавая машина потребует сварочных работ и последующей многоступенчатой покраски. Однако есть места на кузове, которые не ремонтируются в принципе. Ржавчина на них — это смертельный приговор.

Что в кузове важнее?

Наиболее опасно, когда гниют встроенные силовые элементы, которые формируют пространственный каркас, придающий конструкции кузова жесткость. Эти элементы превращают кабину машины в прочную капсулу. Кузов держит мотор, трансмиссию, подвеску, а также иные технические узлы. Спереди предусмотрены сминаемые зоны, которые принимают на себя энергию удара. Каждый элемент моторного отсека, в особенности лонжероны, выступает здесь как жестяная подушка, рассчитанная на то, чтобы гасить импульс столкновения за счет собственного разрушения.

Поэтому так важно сохранить силовой каркас в целостности и не дать ему проржаветь.

Когда машина начинает ржаветь?

Окисление металла под воздействием воды и кислорода усиливается, если присутствуют катализаторы этого процесса. Антигололедные химические реагенты, соль и грязь активируют реакции и провоцируют образование оксидов (ржавчины).

На заре массовой автомобилизации с коррозией боролись за счет увеличения толщины штампованных панелей и с помощью углеродосодержащих добавок в сплавах. Металл был толстым, нужно было достаточно много времени, чтобы появились сквозные дыры. Однако в 1960-е годы отношение к строительству автомобилей было пересмотрено. Появились новые требования к пассивной безопасности. Требовалось, чтобы кузов при аварии гасил энергию удара по заранее рассчитанному инженерами алгоритму. Литейщики разработали новые сплавы, способные сминаться под нужной нагрузкой. Однако коррозионная стойкость получаемого мягкого металла, как правило, была не на высоте. В итоге стали покрывать кузовы тонким слоем цинка, который препятствует коррозии, а на него накладывать антикоррозионную смолу, защищающую металл от кислорода и воды. Иномарки, покрытые оцинковкой и хорошим «антикором», получают гарантию от сквозных очагов коррозии на 7-12 лет.На многих отечественных моделях проблемы наступают после 3-5 лет эксплуатации. Наиболее подвержены коррозии колесные арки и крылья, пороги, днище, передний край капота и основания стоек крыши, а также чашки крепления подвески и передние лонжероны.

С какими повреждениями можно ездить?

На отечественных машинах производства 1990-х годов ржавчина обычно распространялась вширь и вглубь. Если снаружи кузова под вспучившимся лакокрасочным покрытием оказывалась рыжая точка, то это значило, что изнутри все уже поедено ржавчиной.

На иномарках тех же лет ситуация немного иная. Коррозия проникала вглубь металла и оставляла сквозные дыры локально, но редко расползалась по сторонам.

Если «сгнили» двери, пороги, края капота или даже частично днище в багажнике, то это еще не так страшно. Эти детали не несут нагрузки (как и арки колес, крылья), поэтому ездить можно.

Можно десятилетие ездить с коричневыми червоточинами у колес и не испытывать особых трудностей даже с прохождением техосмотра. В перечень серьезных неисправностей они не входят. Если ржавчина на дверях окажется слишком заметной, мастера предложат сделать косметический кузовной ремонт. Лист металла зачищается, а затем на него накладывается слой шпатлевки с последующим окрашиванием. На такой машине можно ездить относительно свободно.

Необходим серьезный ремонт

Но чаще всего разрушаются арки колес и днище. Происходит это незаметно, так как заглянуть туда трудно. Если машину долго не обслуживать, то в один момент поездка на бесконтактную мойку оборачивается неприятным сюрпризом. Струя керхера пробивает ржавый металл насквозь.

Днище автомобиля тоже порой превращается в труху. Неудивительно, что многие мастера перед покупкой старого автомобиля начинают его изучение именно снизу. Автомобиль загоняется на эстакаду, и проводится тщательный осмотр. Небольшим молоточком простукивается каждый сантиметр поверхности, и по изменениям в звуке под «антикором» определяется степень повреждений металла. Найденные очаги коррозии починить вполне по силам даже гаражным мастерам. Металл защищается, проблемный участок вырезается газовой сваркой и ремонтируется с помощью новых листов металла, после чего кузов проездит еще около 3-5 лет, пока ржавчина вновь не даст о себе знать.Когда ездить уже нельзя?

Гораздо хуже, когда окончательно проржавели основания стоек крыши или силовая структура порогов, чашки стоек или лонжероны в моторном отсеке. Все эти места относятся к несущим элементам кузова. Если ржавчина проникла вглубь на треть толщины металла, то ездить на такой машине уже опасно.

Определить наличие серьезных проблем можно просто. При проезде через искусственные неровности кузов излишне прогибается под нагрузкой. Если забраться одним колесом на камень или бордюр и остановиться, то у «гнилого» кузова могут быть проблемы с открыванием дверей или багажника. Корпус изгибается, деформируется и зажимает подвижные элементы. Ничего хорошего в этом уже нет. При ДТП такой кузов не сможет сопротивляться импульсу удара и сложится как карточный домик.

Металлические чашки тоже порой ржавеют насквозь. Об их повреждениях сигнализируют стуки в подвеске и заметные проблемы с управляемостью.

Ездить с подобными повреждениями уже нельзя ввиду риска возникновения серьезного ДТП. Исправить их невозможно, хотя некоторые гаражные слесари, конечно, вваривают заплаты на лонжероны или пытаются восстановить утраченные крепления подвески, однако вернуть былую прочность кузова уже невозможно.

Смотрите также:

Замена, сварка, ремонт днища авто

Днище — это платформа, на которой собраны все остальные кузовные элементы, такие как – лонжероны, пороги, усилители, а в современных автомобилях сосредоточенны линии программируемой деформации и зоны повышенной жесткости. Пренебрежение обработкой днища может привести к коррозии металла, что часто приводит к дырам, дыры приводят к прогибам нижней части кузова и так далее..

Не следует менять днище самостоятельно! Правильно определить нужные материалы заплаты, места сварки может только специалист!

Если по недосмотру или по каким-то еще причинам, состояние днища авто оставляет желать лучшего — то есть не подлежит мелкому ремонту, то следует сделать такую процедуру как замена днища. Обычно если сгнивает днище, то сгнивают и пороги с лонжеронами. Ремонт днища начинается с того, что, старое вырезают и на его место ставят новое, которое приваривают по краям изнутри. В некоторых случаях днище меняют половинами: старое удаляют, а на его место ставят две половины нового днища и сваривают дополнительно посередине. Далее приступают к замене порогов, убирают их, счищают их места креплений и устанавливают новые.

Ремонт днища состоит в восстановлении целостности всей поверхности нижней части кузова и в сварке. Если повреждение днища не представляются серьезными, то прибегают к частичной замене днища. Прежде всего, перед ремонтом, нужно помыть и очистить днище от загрязнений. Затем провести осмотр и определить повреждения. Маленькие дефекты завариваются, на некоторые устанавливаются заплатки, вмятины удаляются киянкой. Простукивать следует равномерно, от центра к краям вмятины. После ремонта, следует обработка антикоррозийным составом, обычно в этом и состоит ремонт днища автомобиля.

Сварка днища имеет свои особенности. Прежде чем приступить к этой процедуре, необходимо подобрать надежный материал для заплатки, нужной толщины, так как слишком тонкая заплата может оказаться ненадежной, а толстая не будет поддаваться сварке. Очень важна технология сварки днища, так как может понадобиться сварка снаружи и внутри салона, для чего требуется специалист сварочного дела. Некоторые модели авто не предусмотрены для сварки «всплошную», тогда для сварки потребуются склепки и точечная сварка. Кроме того чтобы заварить днище, необходимы специальные навыки сварки (нужно уметь подставить электрод под труднодоступные детали, уметь правильно класть шов и другие).

Сварку днища в Кирове, его ремонт и замену выполняет наш кузовной сервис. Чтобы узнать цену работ, позвоните нам: (8332) 20-62-26 и запишитесь на бесплатный осмотр.

Замена и ремонт порогов автомобиля: цена на ремонт порога

цена за работы

1000р / нормочас

отремонтировано

1877 авто

Сертифицированный техцентр

цена за работы

1000р / нормочас

отремонтировано

507 авто

Сертифицированный техцентр

цена за работы

1000р / нормочас

отремонтировано

447 авто

Сертифицированный техцентр

цена за работы

1000р / нормочас

отремонтировано

855 авто

цена за работы

1000р / нормочас

отремонтировано

125 авто

цена за работы

1000р / нормочас

отремонтировано

319 авто

цена за работы

1000р / нормочас

отремонтировано

764 авто

цена за работы

1000р / нормочас

отремонтировано

153 авто

цена за работы

1000р / нормочас

отремонтировано

345 авто

цена за работы

1000р / нормочас

отремонтировано

564 авто

цена за работы

1000р / нормочас

отремонтировано

378 авто

цена за работы

1000р / нормочас

отремонтировано

102 авто

цена за работы

1000р / нормочас

отремонтировано

561 авто

цена за работы

1000р / нормочас

отремонтировано

225 авто

цена за работы

1000р / нормочас

отремонтировано

516 авто

цена за работы

1000р / нормочас

отремонтировано

236 авто

цена за работы

1000р / нормочас

отремонтировано

489 авто

цена за работы

1000р / нормочас

отремонтировано

143 авто

цена за работы

1000р / нормочас

отремонтировано

255 авто

цена за работы

1000р / нормочас

отремонтировано

518 авто

цена за работы

1000р / нормочас

отремонтировано

238 авто

цена за работы

1000р / нормочас

отремонтировано

156 авто

цена за работы

1000р / нормочас

отремонтировано

374 авто

цена за работы

1000р / нормочас

отремонтировано

159 авто

цена за работы

1000р / нормочас

отремонтировано

350 авто

цена за работы

1000р / нормочас

отремонтировано

620 авто

цена за работы

1000р / нормочас

отремонтировано

135 авто

цена за работы

1000р / нормочас

отремонтировано

489 авто

цена за работы

1000р / нормочас

отремонтировано

322 авто

ДОБРО ПОЖАЛОВАТЬ В E CRAIG’S

УПРОЩЕНИЕ МИГ

И ФЛЮС ЯДРО

РАСХОДЫ НА СВАРКУ.

РАСХОДЫ НА СВАРКУ И ТОВАРЫ.

Не спрашивайте инженера. или robot tec. стоимость РОБОТА СВАРКИ.

НЕВОЗМОЖНО ОПТИМИЗИРОВАТЬ САМЫЕ НИЗКИЕ РАСХОДЫ НА СВАРКУ, КОГДА ПРОЦЕСС НЕ ОПТИМИЗИРОВАННЫЙ?

УПРОЩАЙТЕ РАСХОДЫ НА СВАРКУ РОБОТА. ДАВАЙТЕ ПРОИЗВОДИТЬ ВЫШЕ РАСХОДЫ НА ПРИЦЕП С РОБОТОМ СВАРНЫМИ ШВАМИ.

Ваши сварщики экспериментируют со своими органами управления сваркой или устанавливают сварные швы на той же царапине, которую Фред использовал для разных деталей? КАЧЕСТВО процесса сварки — ЗАТРАТЫ Экспертиза контроля прямо здесь, СНИЖЕНИЕ РАСХОДОВ НА СВАРКУ

Примечание: фотография MIG не была затронута, и никакой очистки сварных швов, кроме щеточной, не производилось. Для плакированных сварных швов на котлах, если вы не продаете сварочные материалы, чем меньше сварных швов, тем лучше,

E-Mail [email protected]. По вопросам разрешения сварных швов по телефону звоните Ed по телефону 828 337 2695. |

Сколько стоит школа сварщиков? (Обновлено в 2021 году)

0Последнее обновление

Вы думаете о карьере сварщика и хотите знать, во сколько вам обойдется школа сварщиков? Карьера обычно требует от вас определенного уровня технической подготовки и некоторого опыта, чтобы получить свою первую работу.Эти требования вполне понятны, поскольку сварка требует навыков, безопасности и сосредоточенности.

Ваше решение поступить в техникум сварщиков, чтобы получить эти навыки, может быть выгодным вложением в долгосрочную перспективу. Но сколько стоит школа сварщиков? Ниже подробно описано все, что требуется, и цены в разных заведениях.

Стоимость школы сварки

Стоимость обучения для получения диплома сварщика во многом зависит от школы, которую вы посещаете.Плата за обучение также может варьироваться в зависимости от ряда других факторов, таких как тип обучения, продолжительность программы и состояние. Некоторые курсы предлагают сертификацию после завершения 7-месячного обучения, в то время как другие могут занять до 4 лет.

Как правило, плата за обучение в сварочной школе начинается примерно с 5000 долларов за курсы продолжительностью от 3 до 7 месяцев. Для сравнения, сварочные программы в колледже могут стоить вам в среднем 15000 долларов за курсы продолжительностью до 15 месяцев. В зависимости от того, что вы хотите, программа колледжа предлагает больше преимуществ, чем обучение сварщику, которое требует меньших затрат и короче.

Кредит: Парилов, Shutterstock

.Дополнительные затраты, связанные с исследованиями в области сварки

При поиске школы сварщиков вы должны узнать о любых дополнительных расходах, помимо платы за обучение. Вы можете понести и другие расходы, которые могут включать скрытые расходы и сопутствующие сборы.

Дополнительные расходы могут включать, но не ограничиваются:

- Плата за тестирование : Плата за тестирование, например, плата за сертификационное тестирование, может быть требованием.Стоимость тестирования составляет от 300 до 550 долларов за каждый тест и может взиматься независимо от основной платы за обучение.

- Сборы за подачу заявления: Сбор взимается почти во всех школах, и вы можете ожидать, что в среднем за подачу заявления вы потратите 125 долларов.

- Жилье и питание : Если вы проживаете далеко от школы, вы можете рассчитывать на дополнительные расходы на питание и аренду дома. В зависимости от программы, в которую вы записываетесь, и местоположения школы вы можете понести от 500 до 10 000 долларов.Само по себе жилье может стоить около 4000 долларов и выше.

- Книги и сварочное оборудование : Расходы на содержание могут также включать сварочное оборудование и книги, которые вам нужны. Средние расходы на бухгалтерские книги могут составлять 220 долларов, а на оборудование для обеспечения безопасности и сварки — от 500 до 1500 долларов.

Стоимость сварочного инструмента, необходимого для школы

Для успешного прохождения программы обучения и получения диплома сварщика вам потребуется приобрести собственные инструменты.В среднем собственный набор инструментов обойдется вам примерно в 400 долларов. Эта стоимость также будет зависеть от программы, на которую вы записываетесь, и учебного плана в целом.

Некоторое из оборудования, которое вам понадобится, включает следующее:

- Защитные очки и сварочный шлем

- Перфоратор или отбойный молоток

- Проволочная щетка

- Сварочная рубашка

- Рулетка

- A Плоскогубцы MIG

- Мыльный камень

В случае сварки MIG вам потребуются перчатки с манжетой для перчаток вместо перчаток для сварки TIG, которые являются гибкими и более тонкими.

Стоимость курсов по сварке

Торговое образование, также известное как техническое обучение, отличается от образования белых воротничков. Основное отличие состоит в том, что профессиональное образование не предполагает всеобъемлющих теоретических знаний. Напротив, техническое образование предполагает обучение определенному набору навыков, а затем их скорейшее применение для заработка на жизнь.

Из-за этого многие сварщики выбирают дипломы и программы сертификации, которые стоят меньше и предлагают быстрое выполнение работ.В этом случае возьмем Earlbeck Gases & Technologies, ведущую школу сварки в Среднеатлантическом регионе, и проанализируем стоимость курсов по сварке. Здесь стоимость может не сильно отличаться от других заведений округа.

Кредит: Goodluz, Shutterstock

. Базовый курс сваркиБазовый курс сварки в основном научит вас основам концепции сварки. Сам по себе этот курс может не давать никаких профессиональных сертификатов в случае усложнения.Это может принести пользу нескольким категориям студентов.

- Совершенные новички, желающие начать карьеру в профессии сварщика. Курс предлагает самые базовые и общие знания о профессии сварщика в качестве основы для будущего практического обучения.

- Домашние мастерицы, увлекающиеся изготовлением поделок из металла. Курс предлагает знания людям, которые могут не стремиться заниматься коммерческой сваркой или получать доход в качестве профессионального сварщика.

Курс предлагает общие принципы безопасности при сварке и теоретическое понимание техники сварки.Студент поймет основы того, как использовать TIG, MIG и все оборудование с ручным управлением. Это гарантирует, что студент знает, как настроить сварочное оборудование для конкретных сварочных работ.

TIG, Stick и MIG — наиболее распространенный процесс сварки, включающий соединение основных металлов с высокой температурой нагрева (TIG) или использование присадочного металла (MIG и Stick). Поскольку это базовый курс, рассчитывайте заплатить около 150 долларов.

Курс символов сваркиОдним из наиболее важных аспектов карьеры сварщика является ваша способность понимать планы и чертежи проекта.Следовательно, сварщик должен интерпретировать символы, встроенные и прикрепленные к чертежам, чтобы завершить работу. Курс не является необходимым для сварщиков-любителей или домашних сварщиков, но он необходим для профессиональных сварщиков.

Знания, полученные профессиональным сварщиком в ходе этого курса, будут использованы на его или ее будущих курсах и будут применяться в полевых условиях. Ожидайте получить сертификат по завершении в качестве подтверждения того, что вы умеете понимать символы. Этот курс обойдется вам примерно в 300 долларов.

Курс визуального контроля сваркиЕсли вы хотите стать профессиональным сварщиком, это следующий уровень в процессе обучения сварке. Для сварщиков-любителей, которые хотят заниматься сваркой в качестве хобби, это полезный курс, позволяющий оценить качество сварочных работ. Это необходимый курс по сварке, который поможет вам внимательно наблюдать за текущими или текущими сварочными работами.

Визуальный контроль сварных швов помогает сэкономить деньги и время, которые могут возникнуть в результате переделки, за счет выявления дефектов или потенциальных проблем.Курс дает исчерпывающие знания обо всех сварочных элементах и определенных основных металлах.

Он также дает студенту следующее:

- Как интерпретировать неоднородности на базовых поверхностях

- Использование соответствующих калибров и специальных инструментов для точечной сварки дефектов

- Свободное владение всеми терминами, связанными с проверками сварных швов

Несмотря на то, что по завершении вы получите сертификат, он не дает вам права проверять промышленные сварные швы.Чтобы стать профессиональным инспектором по сварке, вам необходимо продолжить свое образование и обучение. Стоимость этого курса 300 долларов.

Кредит: Goodluz, Shutterstock

. Курс «Основы сварки»Указанные выше курсы включают теоретическое и общее понимание концепции сварки. Тем не менее, студенту потребуется пройти курс обучения основам сварки, который сочетает в себе концептуальные знания и практический опыт. Этот курс необходим для начинающих профессиональных сварщиков и не подходит для сварщиков-любителей.

Курс включает 60% практических занятий по сварке, которые дают студентам практический опыт в методах сварки TIG, Stick и MIG.

По завершении обучения начинающий сварщик не приобретет опыта работы в области сварки, но также сможет выполнять следующие операции:

- Понимание общей металлургии

- Интерпретация символов скважин и наилучшая сварка в конкретных ситуациях

- Уметь расшифровывать коды сварки, если применимо

- Резка нержавеющей стали, алюминия и стали с использованием оборудования для плазменной резки и газокислородной резки

- Уметь использовать все три основных процесса сварки при выполнении филейных и разделочных швов углеродистой стали в горизонтальном и плоском положении.

Этот курс позволяет сварщику приступить к выполнению работ начального уровня. Вы также можете рассчитывать на стоимость около 1700 долларов.

Курсы специализированной сваркиВ то время как упомянутые выше курсы предлагают широкий спектр практических занятий и тем, экспертные знания предлагаются только в рамках специализированных курсов по сварке. Этот курс для тех, кто хочет стать экспертом в области сварки в определенных областях.

- Промежуточная сварка TIG / MIG / Stick .Курс предлагает студенту 48-часовую практическую сварку следующего уровня в определенной области. Студент получает сертификат продвинутого уровня, что означает, что он может выполнять широкий спектр сварочных работ с алюминием, углеродом и краской. Это будет стоить около 2500 долларов.

- Advanced TIG / MIG / Stick . Курс дает дополнительно 42 часа углубленной практики. Этот курс будет специально сертифицировать вас как соответствие нормам по сварке конструкций. Таким образом, вы станете сертифицированным сварщиком и будете готовы сваривать толстые основные металлы для вертикальных и потолочных сварных швов.Ожидайте заплатить около 2500 долларов.

Если вы хотите поступить в местный колледж по программе сварки, вы можете заплатить от 5000 до 15000 долларов. Как упоминалось ранее, стоимость в основном зависит от типа выбранной вами сварочной программы.

Например, аттестат или дипломная программа может стоить вам менее 10 000 долларов в общественном колледже. С другой стороны, программа на получение степени младшего специалиста стоит от 10 000 до 15 000 долларов. Это несоответствие связано с разницей в сроках, необходимых для успешного прохождения программы.

Стоимость онлайн-программ обучения сварке

Несмотря на непопулярность, существуют онлайн-программы обучения, которые могут помочь вам повысить эффективность сварочных работ. Сварочные программы не идеальны для начинающих сварщиков. Они полезны для людей, которые уже знакомы с основами, инструментами и методами сварки.

Тренинг помогает людям, желающим продолжить свое образование и знания. Например, онлайн-курс для инспектора сварки может занять около восьми недель и стоить около 1665 долларов.Кроме того, завершив программу сварки, вы подготовитесь к экзаменам CWI.

Плата за сертификацию сварки

Теперь, когда мы поговорили о конкретных курсах и их стоимости, вот любой другой сертификат, за который вам, возможно, придется заплатить. В некоторых штатах вам могут потребоваться дополнительные сертификаты сварщика помимо традиционного диплома, чтобы устроиться на работу. Например, вам может потребоваться карточка сертифицированного сварщика Американского общества сварщиков.

Для получения таких сертификатов вам необходимо пройти и сдать экзамен, который будет стоить от 800 до 1100 долларов.Существуют и другие специализированные сертификаты, которые могут помочь вам добиться более высокой заработной платы и большей стабильности при трудоустройстве. Примерами таких сертификатов являются сертификаты руководителя сварки и инженера-сварщика.

Вы также можете записаться на специальные курсы по сварке, в зависимости от ваших планов на будущее. Специальные курсы по сварке — это специализированные курсы, которые после завершения помогут вам выделиться на рынке труда.

Сюда входят:

- Курс сварщика, который будет стоить вам около 3300 долларов в течение 36 недель

- Курс по сварке труб, который будет стоить от 2500 до 4500 долларов США в течение периода от 24 до 52 недель

- Сертификат на подготовку к 12 сеансам, который обойдется вам примерно в 550 долларов

Сколько времени нужно, чтобы стать сертифицированным сварщиком

Большинство программ сертификации сварщиков занимают в среднем два года.Однако этот период зависит от того, чего вы хотите достичь в долгосрочной перспективе. Некоторые школы предлагают курсы продолжительностью семь месяцев, которые больше ориентированы на подготовку к карьере.

Например, программы профессионального училища могут длиться один год, а программы ученичества — 2-3 года. То же самое и с общественными колледжами.

Школы сварщиков и их начисления

По всей территории США многие программы школ сварки предлагают обучение сварке с разной оплатой за обучение.Вот некоторые из лучших школ сварки и связанные с ними расходы, которые помогут вам принять решение.

- Сварочные школы Талсы : Сварочная школа в Оклахоме предлагает программы продолжительностью до одного учебного года и будет стоить вам в среднем 19 977 долларов.

- Школа электросварки Линкольна : Школа является крупнейшим учебным центром сварщиков в мире. Он предлагает обучение по средней цене 6 350 долларов США и дополнительный регистрационный взнос в размере 500 долларов США.

- Школа сварки штата Иллинойс: Дипломные программы обойдутся вам в 1300 долларов США за базовый сертификат по сварке. Сертификат специалиста по сварке конструкций стоит 9 035 долларов, а за специалиста по сварке труб — 11 082 доллара.

- Knight School of Welding : 8-недельная программа будет стоить вам примерно 3600 долларов.

- Школа сварки UTI : 9-месячная сварочная программа без стипендий обойдется вам примерно в 19 950 долларов.Программы также разработаны Lincoln Electric и включают методы SWAW, GTAW, GMAW и FCAW.

- Школы подводной сварки : Школы подводной сварки расположены по всей стране и включают Международный институт дайвинга и Ocean Corporation. Эти учреждения предлагают программы стоимостью всего 2800 долларов, но для программы сварки средняя стоимость составляет почти 15000 долларов.

Рассмотрите возможность подачи заявки на стипендию сварщика

Решая поступить в сварочную школу, не забудьте проверить, есть ли у нее стипендиальная программа для младших сотрудников.В зависимости от конкретной школы размер стипендии может составлять от 1000 до 10 000 долларов. В некоторых случаях стипендия может покрывать полную стоимость обучения по программе.

Например, Американское общество сварщиков и Технический колледж Дельта ежегодно предлагают стипендии. Кроме того, Американское общество сварщиков выделяет студентам стипендии на сумму 1 миллион долларов.

Заключение

Имейте в виду, что сварка требует много практики, чтобы стать экспертом.Сварочные школы также являются идеальным местом для приобретения навыков, необходимых для карьерного роста. Кроме того, вам нужно будет изучить расходы, связанные с вашим предпочтительным курсом сварки. Таким образом, стоимость сварочных школ колеблется от 300 до 100 000 долларов.

Изображение предоставлено: goodluz, Shutterstock

Сколько стоит сварка MIG? — Кухня

СТОИМОСТЬ СВАРНОГО ПРОВОДА MIG. Эта проволока для сварки MIG из углеродистой стали E70S-6 стоит 1 доллар за фунт. При расходе 3 фунта в час почасовая стоимость проволоки для сварки MIG составляет 3 доллара в час .Стоимость сварочной проволоки за деталь составляет 12,5 цента.

Рентабельна ли сварка MIG?

Его первоначальная стоимость оборудования дороже, чем у аппаратов для ручной сварки, а дополнительные возможности сопоставимы со сварочными аппаратами TIG. Однако сварка MIG обычно более рентабельна из-за высокой скорости наплавки и минимальных отходов.

Сколько стоит сварка?

Средняя стоимость должна составлять около 62 долларов в час. Плата за сварку может варьироваться в зависимости от сложности работы. В результате цены могут упасть до 50 долларов в час или до 70 долларов в час.

Сколько стоит попросить сварщика что-нибудь сварить?

Почасовая ставка Средняя почасовая оплата сварочных услуг по стране составляет 65–125 долларов, часто с минимальной платой за услуги для покрытия накладных расходов и транспортировки. Большинство сварочных мастерских взимают почасовую оплату за услуги, особенно если они выполняют простые работы или работы на трубопроводе.

Что дешевле MIG или ручной сварки?

MIG. В то время как сварочные аппараты менее дороги и более привычны для большинства фермеров, сварка штангой имеет недостатки в современном цехе.MIG сваривает легкие или толстые листы, а также все распространенные металлы — углеродистую сталь, нержавеющую сталь и алюминий.

Сварка MIG проще, чем TIG?

Скорость: TIG — более медленный метод, но обеспечивает более высокий уровень детализации. MIG — это более быстрый метод сварки, что делает его идеальным для проектов, требующих более высокой производительности.

Какова почасовая оплата сварщика?

Средняя ставка сварочных услуг составляет 62,50 долларов в час. Сложность работы обязательно повлияет на фактические затраты, поэтому вы все равно можете ожидать, что цены будут от 50 до 70 долларов в час.

Как рассчитать стоимость сварки?

Расчет себестоимости продукции

- Двутавровая опора, пластина, часть 1.

- К-стык Корневое отверстие, поверхность корня, угол 1 + 2, пластина 1 + 2.

- V-образный стык Корневое отверстие, поверхность основания, угол 1 + 3, пластина 1.

- X соединение Корневое отверстие, поверхность корня, угол 1 + 2 + 3 + 4, пластина 1 + 2.

- Y-образный угол 1 + 3, пластина 1.

- Угловой сварной шов Корень, палец, поверхность, нога ИЛИ горло.

Сколько дюймов в диаметре может сваривать сварщик в день?