Сварочные швы и соединения — виды сварочных швов

Сварочные соединения используются во многих отраслях промышленности. Такое соединение применяется для неразъемного скрепления различных металлических элементов с помощью расплавления. В результате этого образуются сварочные швы. Виды сварочных швов различаются в зависимости от характера сопряжения и формы сечения.

Сварочный шов является участком закристаллизовавшего металла, образующегося при расплавлении в процессе сварки. Сварочным соединением называется участок конструкции, который содержит от одного до нескольких швов. Рассмотрим основные сварочные швы и соединения, а также их обозначения.

Виды сварных швов

- В зависимости от отношения к действующим нагрузкам сварные швы разделяются на:

- Фланковые.

- Косые.

- Лобовые.

- Комбинированные.

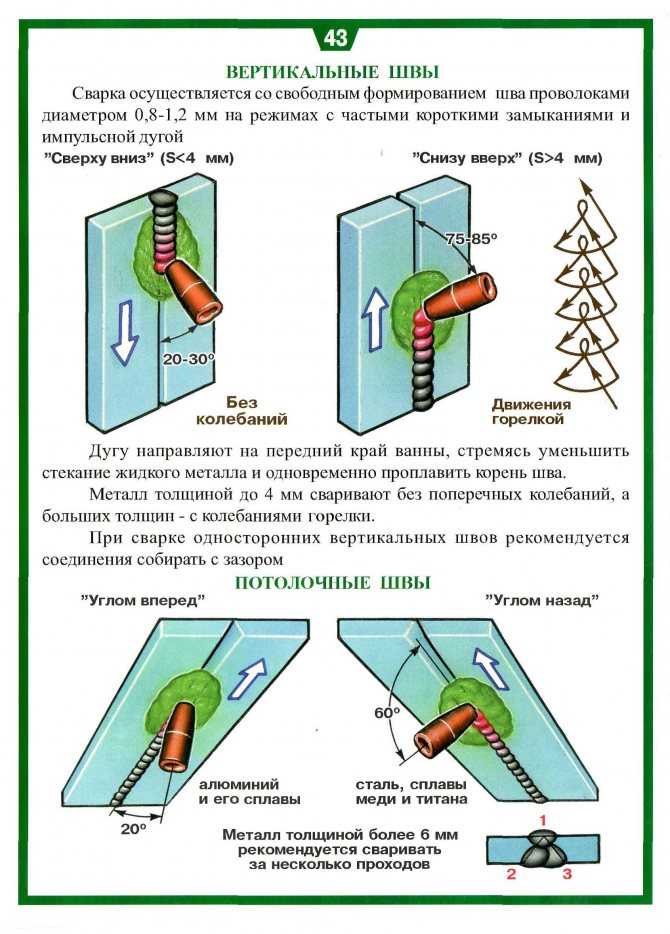

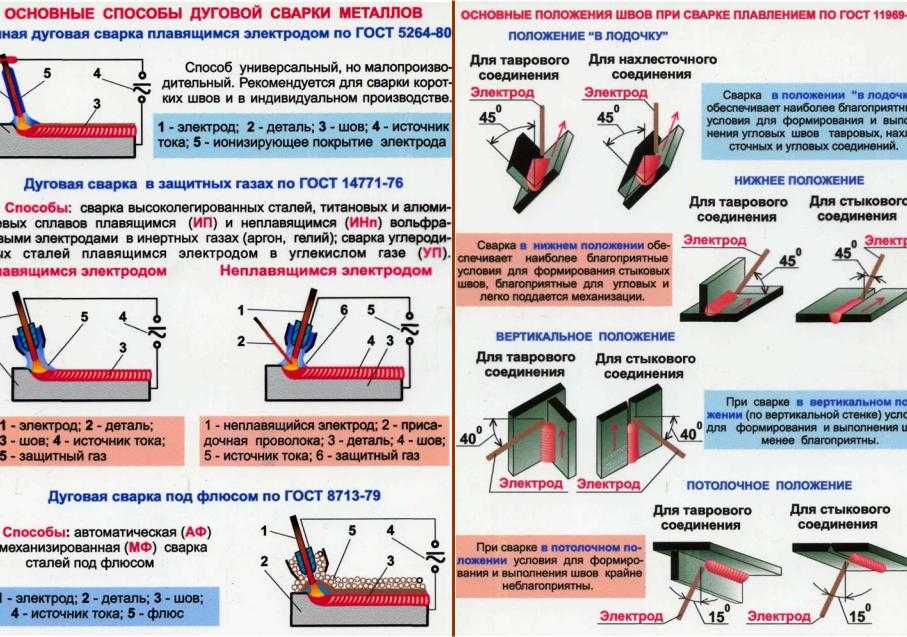

- По положению в пространстве существуют определенные виды сварочных швов:

- Потолочное исполнение.

Самый сложный вид сварки.

Самый сложный вид сварки. - Нижнее исполнение. Является самым простым и популярным видом сварки.

- Горизонтальное исполнение. Достаточно распространенный вид сварки, но и более сложный, чем сварки в нижнем исполнении.

- Вертикальное исполнение. По сложности процесса сварки аналогичны горизонтальному исполнению.

- В зависимости от количества наплавленного металла также различают определенные виды сварочных швов:

- Ослабленные.

- Нормальные.

- Усиленные.

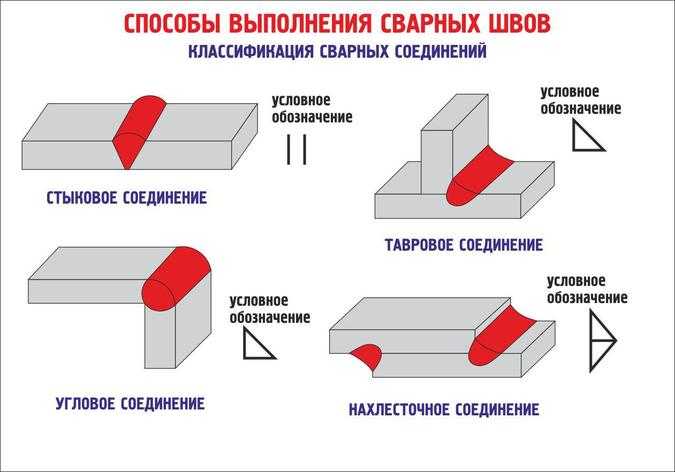

Виды сварных соединений

Сварные соединения представляют собой две или несколько деталей, которые соединены между собой при помощи швов.

- Внахлест. Данный вид соединений чаще всего используется при дуговой сварке конструкций, толщина металла которых составляет от 10 до 12 мм. Использование такого соединения позволяет менее тщательно подгонять стыки. Для качественного соединения требуется сваривать металл с двух сторон.

- Стыковое соединение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение.

Широко применяемый вид соединений. Преимуществом данного вида соединений является наименьшая деформация металла при сварке, а также наименьшее внутреннее напряжение. - Тавровые соединения. Чаще всего используются для сваривания различных балок, стоек, колонн и других видов строительных конструкций.

- Угловые соединения. Используются в том случае, если необходимо соединить детали под определенным углом друг к другу.

- Прорезные соединения. Данный тип сварных соединений используется в том случае, если длины шва внахлест недостаточно для обеспечения надежности и прочности конструкции.

- Торцевые соединения. При таком типе сварочных соединений листы металла соединяются по торцам.

- Соединения при помощи электрозаклепок. Выполняются отверстия в верхнем листе, после чего листы завариваются так, чтобы нижний лист соединился с верхним. Такой вид соединения очень прочный, однако, имеет небольшую плотность.

Условные обозначения

Чтобы обозначить сварочные швы и соединения, используются буквенно-цифровые и графические обозначения. Рассмотрим обозначение сварочного шва в зависимости от вида соединения.

Рассмотрим обозначение сварочного шва в зависимости от вида соединения.

- Если торец одной детали соединяется с торцом другой, то соединение называется стыковым и обозначается буквой С.

- Если детали соединяется, образуя букву Т, то соединение называется тавровым и обозначается буквой Т.

- Когда детали при соединении образуют угол, то соединение обозначается буквой У.

- При соединении внахлест используется условное обозначение сварочного шва – Н.

Сварочные швы ГОСТ позволяют использовать оптимальный тип соединения в зависимости от необходимой работы, типа сварки.

Для обозначения сварных соединений используется ГОСТ 5263-58. В технической документации используются следующие условные обозначения:

- Вид сварки (буквенное обозначение).

- Тип шва (графический знак).

- Длина участка шва и размер сечения (численное).

- Дополнительные знаки.

Сварочные швы ГОСТ на чертежах обозначаются знаком, который состоит из двух отрезков, включающих в себя описание размеров и месторасположения шва. Для обозначения монтажных швов дополнительно используется буква М в обозначении.

Для обозначения монтажных швов дополнительно используется буква М в обозначении.

Для обозначения видимого и невидимого сварного шва используется подпись внизу для невидимого и сверху для видимого. Также для обозначения шва могут использоваться штриховые линии, которые расположены перпендикулярно к линии шва.

Помимо обозначения вида шва следует обозначать вид сварки, который будет использоваться для соединений. Если для одной и той же детали используются разные виды сварки, то достаточно обозначить только способ, которым будут производиться работы.

К примеру, буквой А обозначается автоматическая сварка, буквой Р – ручная, а П – полуавтоматическая. Использование условных обозначений позволяет быстрее разобраться в чертежах и другой технической документации.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Способы исправление дефектов (ошибок) сварочного шва: как правильно устранить проблему

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

- Разновидности сварочных ошибок

- Наружные изъяны

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Горячие либо холодные трещины

- Поры

- Варианты исправлений

- Заключение

Разновидности сварочных ошибок

youtube.com/embed/sCsa_mHMtVM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Дефекты сварных швов и соединений, виды, причины образования и способы устранения

Содержание

- Трещина сварного шва

- Возникновение пор

- Подрезы

- Непровары

- Несплавление

- Шлаковые включения

- Брызги

- Заключение

Трещина сварного шва

Самым серьезным видом сварочного дефекта считается трещина сварного шва, которая не принимается почти всеми отраслевыми стандартами. Она может появиться на поверхности, в металле сварного шва или в зоне воздействия сильного тепла. В зависимости от температуры, при которой они возникают, существуют разные типы трещин:

- Горячие трещины. Они появляются в процессе сварки или в процессе кристаллизации сварного соединения. Температура в этот момент может подняться выше 10 000 °C.

- Холодные трещины. Эти трещины появляются после завершения сварки и снижения температуры металла. Они могут образоваться спустя несколько часов или даже дней после проведения сварочных работ. Чаще всего это происходит при сварке стали. Причиной этого дефекта обычно являются деформация структуры стали.

- Кратеры. Обычно они образуются ближе к концу сварного шва. Когда сварочная ванна охлаждается и затвердевает, ей необходимо иметь достаточный объем, чтобы преодолеть усадку металла шва. В противном случае образуется кратерная трещина.

Причины появления трещин:

- Повышенное содержание углерода и серы в основном металле

- Повышенная жесткость свариваемой конструкции

- Загрязнение основного металла

- Высокая скорость сварки, но низкий ток

- Неправильная форма шва из-за несоблюдения режима сварки

- Резкое охлаждение конструкции

Способы предупреждения:

- Правильно выбирайте основной металл и сварочные материалы

- Выбирайте оптимальный режим сварки

- Обеспечьте надлежащее охлаждение зоны сварки

- Используйте правильную геометрию швов

- Удалите загрязнения со свариваемого металла

- Используйте подходящий металл

- Убедитесь, что свариваете достаточную площадь сечения

- Используйте правильную скорость сварки и силу тока

- Чтобы предотвратить появление кратерных трещин, убедитесь, что кратер заполнен должным образом

Способы устранения:

Место образования трещины удалить шлифовальным инструментом. Образовавшуюся полость заварить.

Образовавшуюся полость заварить.

Возникновение пор

Причиной возникновения пор может стать сварка сырыми (непросушенными) электродами или же сварка по грязному металлу (наличие ржавчины, масла, краски). Захваченные газы создают заполненный пузырьками сварной шов, который становится слабым и может со временем разрушиться.

Причины пористости:

- Недостаточная прокалка электрода перед началом работы

- Сварка длинной дугой

- Плохая газовая защита сварочной ванны

- Неправильная обработка поверхности перед началом работы

- Работа по загрязненной поверхности

- Наличие ржавчины, краски, жира или масла на металле

Способы предупреждения:

- Перед сваркой очистите поверхность свариваемого металла

- Прокалите электроды

- Проверьте расходомер газа и убедитесь, что он оптимизирован в соответствии с требованиями с соответствующими настройками давления и расхода

- Снизьте скорость движения дуги, чтобы газы улетучились

- Используйте правильную технику сварки

Дефектный участок вырубают или вычищают и вновь заваривают.

Подрезы

Этот дефект сварки представляет собой образование бороздок на протяжении всего сварного шва, уменьшающее толщину поперечного сечения основного металла. В результате получается ослабленный сварной шов.

Причины возникновения подрезов:

- Слишком высокий сварочный ток

- Слишком высокая скорость сварки

- Неудобное пространственное положение, из-за которого к свободным краям будет направлено больше тепла

- Неточное ведение электрода по оси стыка

- Неправильный присадочный металл

- Плохая техника сварки

Способы предупреждения:

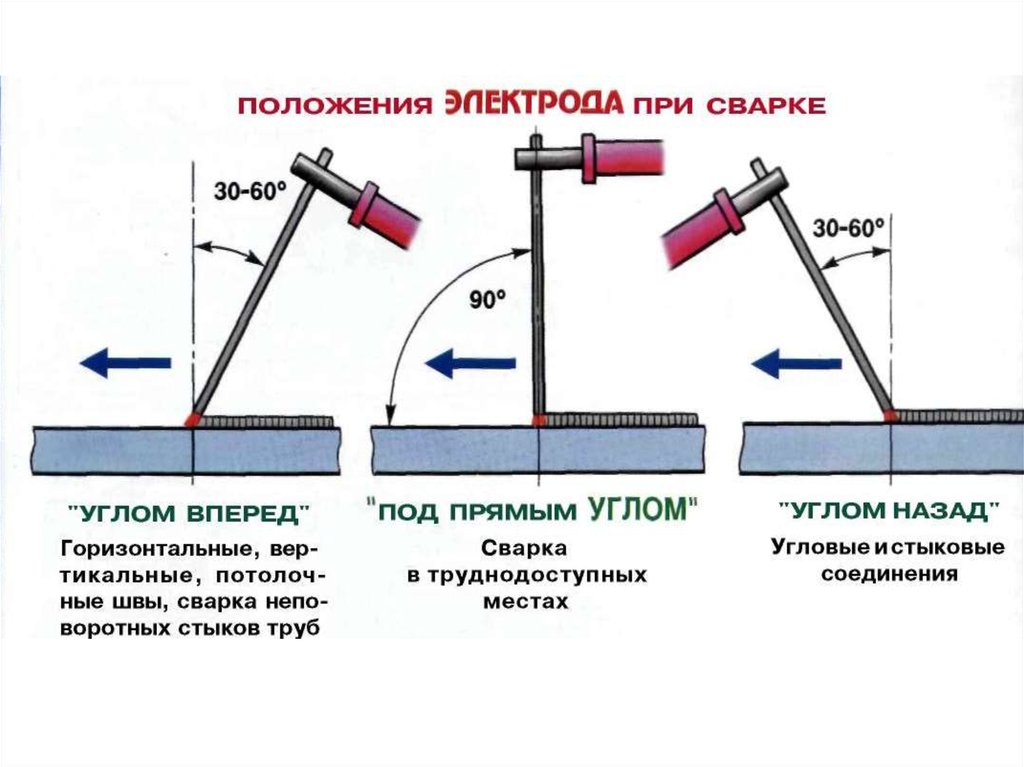

- Ведите электрод под правильным углом

- Проводите сварку короткой дугой

- Выберите оптимальный режим сварки

- Выберите защитный газ, состав которого соответствует типу материала, который вы будете сваривать

- Использование электродов под правильным углом, при этом большее количество тепла направляйте на более толстые компоненты

- Регулируйте силу тока, уменьшая его при приближении к более тонким участкам и свободным краям

Способы устранения:

Место подреза зачищают и заваривают шов заново.

Непровары

Этот тип сварочного дефекта возникает при отсутствии надлежащего сплавления основного металла и металла шва. Непровар также может появиться между прилегающими сварными швами. Это создает зазор в стыке, который не заполняется расплавленным металлом.

Причины непровара:

- Недостаточная сила тока

- Плохая зачистка свариваемых поверхностей

- Неправильный угол электрода

- Диаметр электрода не соответствует толщине свариваемого материала

- Высокая скорость сварки

Способы предупреждения:

- Соблюдайте режимы сварки

- Перед тем как приступить к сварке, зачистите металл

- Ведите сварку короткой дугой

Способы устранения:

Если непровар доступен для повторной заварки, то корень шва в месте дефекта вычищают и заваривают повторно.

Несплавление

Несплавление происходит, когда канавка металла заполнена не полностью, то есть металл сварного шва не заполнил толщину соединения.

Причины несплавления:

- Между свариваемым металлом было слишком много места

- Вы производите сварку при низких настройках силы тока, которого недостаточно, чтобы должным образом расплавить металл

- Используете электроды большого диаметра

Способы предупреждения:

- Используйте правильную геометрию шва

- Используйте электрод подходящего размера

- Снизьте скорость дуги

- Выберите подходящий сварочный ток

- Проверьте правильность центровки

Способы устранения:

Если несплавление доступно для повторной заварки, то корень шва в месте дефекта вычищают и заваривают повторно.

Шлаковые включения

Включение шлака – один из дефектов сварки, который обычно хорошо заметен в сварном шве. Шлак – это стекловидный материал, образующийся как побочный продукт при сварке электродом, дуговой сварке порошковой проволокой и дуговой сварке под флюсом. Это может произойти, когда флюс, который является твердым защитным материалом, используемым при сварке, плавится в сварном шве или на поверхности зоны сварного шва.

Причины возникновения шлаковых включений:

- Плохая зачистка свариваемых поверхностей

- Высокая скорость сварки

- Неправильное положение сварки

- Сварочная ванна остывает слишком быстро

- Малый сварочный ток

Способы предупреждения:

- Не использовать электроды с тонким покрытием

- Отрегулируйте положение электрода во время сварочных работ

- Удалите остатки шлака с предыдущего валика

- Отрегулируйте скорость сварки

Способы устранения:

Дефектный участок удалить с помощью шлифовального инструмента и заварить вновь.

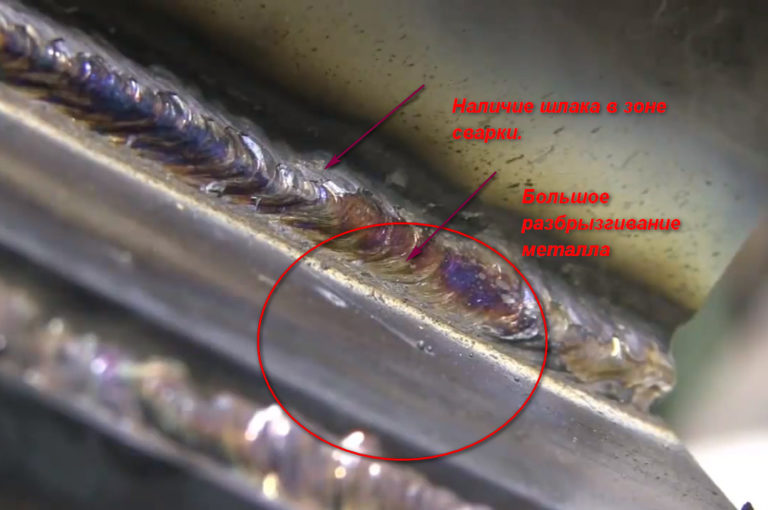

Брызги

Брызги возникают, когда мелкие частицы сварочного шва оседают на поверхности. Как ни старайся, полностью избавиться от брызг невозможно. Однако есть несколько способов свести его к минимуму.

Причины разбрызгивания:

- Высокий сварочный ток

- Слишком низкое напряжение

- Рабочий угол электрода слишком большой

- Плохая зачистка свариваемых поверхностей

- Сварка длинной дугой

- Неправильная полярность

Способы предупреждения:

- Очистите поверхности перед сваркой

- Уменьшите длину дуги

- Отрегулируйте сварочный ток

- Увеличьте угол электрода

- Соблюдайте полярность

Способы устранения:

Зачистить шлифовальным инструментом поверхность сварного соединения от брызг металла.

Заключение

Итак, мы перечислили 7 наиболее распространенных дефектов сварочных швов и соединений, причины возникновения и способы устранения. При обнаружении важно исправить дефект, чтобы предотвратить потерю свойств и прочности материала. А здесь можно почитать о том как выбрать электроды и какие электроды для сварки инвертором лучше.

Непровар сварного шва: причины дефекта, методы устранения

По классификации непровары попадают в группу наружных дефектов и, по определению, могут быть выявлены визуально. И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

1 / 1

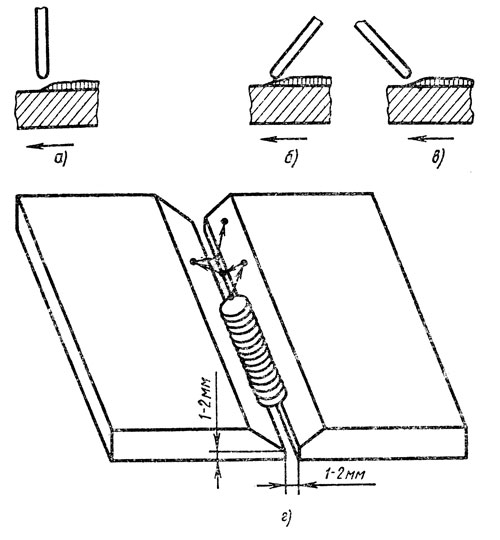

В практике сварки металлических деталей имеет место несплавление шва. Самый распространенный случай непровара возникает при односторонней сварке встык, если сварочный ток имеет недостаточную величину и листы металла свариваются не на всю толщину. При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

Причины непровара

Самой частой причиной непровара считается неправильный режим сварки. Это может быть либо недостаточный сварочный ток, либо повышенная скорость сварки. Понятно, что и в том, и другом случае имеет место недостаток энергии для качественного расплавления кромок. Такие условия, чаще всего, способствуют не полному проплавлению корня шва.

В случаях, когда электрод смещается с центральной линии стыка, возникает недостаточное сплавление кромки шва. Шов доходит до корня, но одна из кромок не касается его. Случаи непровара между слоями имеют место при недостаточно тщательной очистке каждого слоя. Непровару может способствовать неправильная разделка кромок соединяемых деталей: малый зазор, малый угол скоса, большое притупление.

Пористость сварного шва

Не нужно быть глубоким теоретиком, чтобы понять вредное влияние пористости на механическую прочность сварного соединения. Некоторые изделия кроме механической прочности имеют повышенные требования к непроницаемости. Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Для исключения влияния электродов на пористость шва их рекомендуется прокаливать перед сваркой. Такая процедура снижает количество влаги в обмазке и способствует обугливанию органики. Качественные электроды должны обладать следующими качествами:

· изготовлены в строгом соблюдении рецептуры;

· изготовлены без нарушения требований технической документации по отношению к составляющим компонентам;

· прокалены перед использованием.

Электроды, имеющие покрытие основного вида, прокаливаются при температуре 380 – 420 С0. Варить ими рекомендуется через 2 – 3 дня после прокаливания. Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Чаще всего пористость провоцируется наличием в металле водорода, оксида углерода и азота. Развитию пористости способствует увеличение растворенного в металле газа, по мере роста температуры расплава. Если количество газа в металле превосходит его количество в равновесном состоянии, то он начнет выделяться в атмосферу. Газовые пузыри из нижних слоев металла не успевают выделиться в атмосферу до затвердевания и остаются в металле шва.

Предупреждение и устранение непровара

Из возможных причин возникновения такого дефекта, как непровар сварного шва, выделяют пять наиболее весомых причин:

· недостаток тепла;

· наличие тугоплавких оксидов;

· неправильное положение электрода;

· некачественная разделка кромок;

· несоблюдение поочередности следования технологии сварки.

Для предупреждения таких дефектов необходимо устранить условия, создающие предпосылки для возникновения непровара шва. Рассмотрим их подробнее.

Недостаток тепла

Слабая сеть, допускающая сильные колебания электрического напряжения, может стать причиной плохого провара. В такой сети электрическое напряжение до начала сварки и после, сильно разнится. Напряжение до начала сварки будет выше, и ток, соответствующий этому напряжению, тоже будет выше. Сварщик выбирает этот ток в соответствии с режимом сварки. Но, после начала сварки напряжение в сети падает и уменьшается сварочный ток.

В результате процесс проходит не в соответствии с режимом. В зону сварки доставляется меньшее количество энергии, отчего возникает непровар. Такой же результат может быть получен при правильно подобранном сварочном токе, но повышенной скорости ведения сварки. Случаи разные, а результат один: недостаток подводимой энергии. В первом случае из-за малого тока, во втором случае из-за малого промежутка времени на прогрев.

Тугоплавкие оксиды

Если ошибиться с режимом сварки, можно создать условия, при которых шлаки и оксиды не успеют выйти на поверхность в процессе остывания. В таком случае они остаются внутри металла, создавая неметаллические включения, и по аналогии с газовыми включениями создают недопустимую пористость.

Этим дефектом особенно грешат легированные стали.

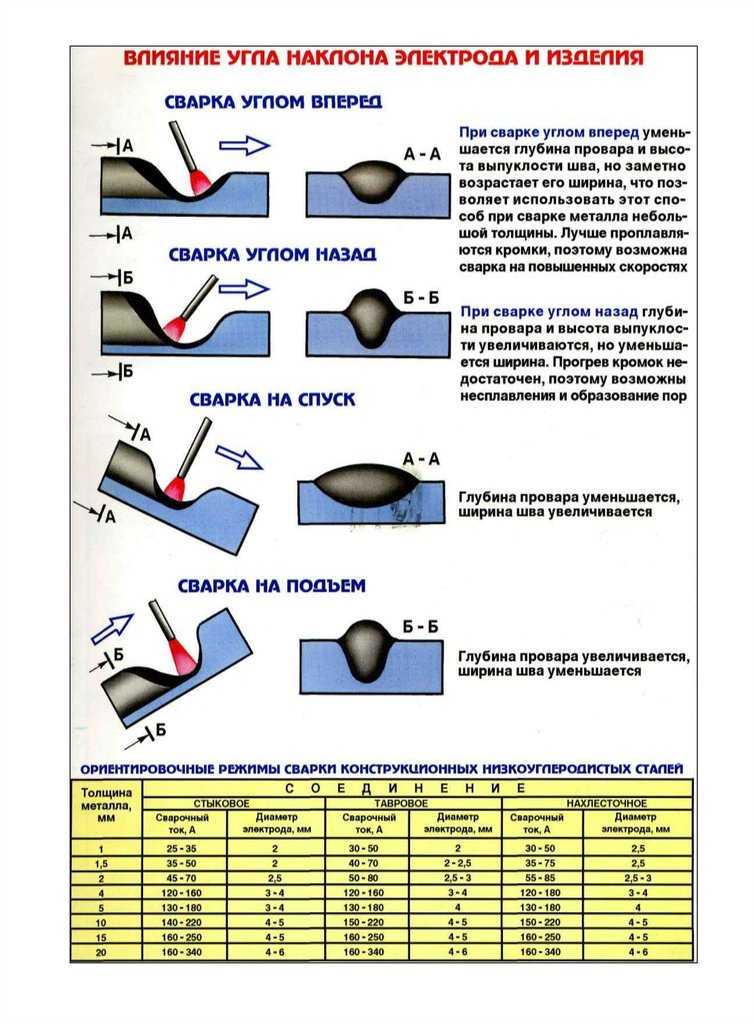

Неправильное положение электрода

Большое значение для получения хорошо проваренного шва имеет угол наклона электрода и равномерное ведение его по шву. Кроме этого, элекрод необходимо вести строго по линии шва. В противном случае произойдет уход электрода от оси стыка и неравномерный прогрев свариваемых кромок. Результатом станет непровар одной из кромок.

При сварке угловых швов необходимо также придерживаться рекомендованных углов наклона электрода.

При сварке в симметричную «лодочку» электрод ведут под углом в 45 градусов. Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Некачественная разделка кромок

Под качественной разделкой следует понимать тщательное соблюдение геометрии разделки кромок с последующей зачисткой от ржавчины и грязи. Если плоскости соединения не будут параллельными, то это гарантированно станет причиной непровара. К таким же последствиям приведет перекос или смещение кромок.

Поочередное следование технологии сварки

В процессе сварки иногда приходится менять режимы. Так в большинстве

случаев корень шва начинает вариться на одном режиме, а заканчивается процесс

на другом режиме. Начало и окончание шва могут требовать некоторых

корректировок режима по силе тока или скорости ведения сварки. Часто приходится

начинать следующий слой сварного шва на измененном режиме. Во всех подобных

случаях необходимо строго придерживаться технологических рекомендаций и вовремя

корректировать режимы сварки.

Часто приходится

начинать следующий слой сварного шва на измененном режиме. Во всех подобных

случаях необходимо строго придерживаться технологических рекомендаций и вовремя

корректировать режимы сварки.

Контроль качества сварных швов и соединений

21.11.2016

Контроль сварных швов условно можно разделить на 2 этапа – до проведения сварочных работ (предупреждающий образование дефектов) и в процессе эксплуатации металлоконструкций (выявляющий уже имеющиеся дефекты).

Попробуем рассмотреть более детально каждый из этих этапов.

Контроль, предупреждающий образование дефектов сварки.

В нем учитываются и контролируются следующие параметры:

Подготовка сварки, контролируются:

- Состояние и свойства рабочей поверхности

- Сварочное оборудование и расходные материалы (электроды, флюсы, присадки и пр.

)

) - Квалификация специалистов

- Качество и свойства свариваемых и сварочных материалов

- Порядок наложения швов и дальнейшая зачистка швов

Все сварочные работы регламентируются НД. Сборку под сварку и разделку швов осуществляют по стандартам и техническим условиям.

После проведения всех работ и начала использования металлоконструкций появляется необходимость в выявлении дефектов, возникающих в процессе эксплуатации.

И тут мы переходим к тому, каким образом стоит контролировать и выявлять имеющиеся дефекты.

Способы контроля качества сварных швов и соединений

Внешний контроль

Самый простой, наименее затратный, но при этом позволяющий обнаружить только самые значительные дефекты способ – внешний. Внешний контроль швов включает в себя не только визуальный осмотр, но также обмер сварных швов, замеры кромок и прочие процедуры.

Внешний осмотр и обмеры швов — наиболее простые и широко распространенные способы контроля их качества. Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Они являются первыми контрольными операциями по приемке готового сварного узла или изделия. Этим видам контроля подвергают все швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром швов выявляют наружные дефекты: непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Визуальный осмотр производят как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва (промывкой спиртом и травлением 10%-ным раствором азотной кислоты) придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры.

Обмеры швов позволяют судить о качестве сварного соединения: недостаточное сечение шва уменьшает его прочность, слишком большое — увеличивает внутренние напряжения и деформации. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом — измеряют катет. Замеренные параметры должны соответствовать ТУ или ГОСТам. Размеры швов контролируют обычно измерительными инструментами или специальными шаблонами.

Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами.

После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука.

Металлографические исследования (разрушающий контроль)

Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122—81.

Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Радиографический контроль

После того как визуальный осмотр завершен, следует его просвечивание. Эта процедура требует использования рентгена или гамма-лучей.

При проверке рентгеном аппарат устанавливают с внутренней стороны металлоконструкции. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью рентгена можно увидеть места, где сварочное оборудование оказало недостаточное воздействие – на пленке они будут отмечены пятнами более темных оттенков, чем основной цвет соединений. С помощью подобного метода происходит выявление трещин в металлоконструкции, непроваров, шлаковых включений и других деформаций, незаметных при внешнем осмотре.

Рентгенографическим способом можно контролировать металлические соединения толщиной не более 6 см.

Контроль непроницаемости сварных швов и соединений

Сварные швы и соединения ряда изделий и сооружений должны отвечать требованиям непроницаемости (герметичности) для различных жидкостей и газов. Учитывая это, во многих сварных конструкциях (емкости, трубопроводы, химическая аппаратура и т.д.) сварные швы подвергают контролю на непроницаемость. Этот вид контроля производится после окончания монтажа или изготовления конструкции. Дефекты, выявленные внешним осмотром, устраняются до начала испытаний. Непроницаемость сварных швов контролируют следующими методами: капиллярным (керосином), химическим (аммиаком), пузырьковым (воздушным или гидравлическим давлением), вакуумированием или газоэлектрическими течеискателями.

Контроль керосином основан на физическом явлении капиллярности, которое заключается в способности керосина подниматься по капиллярным ходам — сквозным порам и трещинам. В процессе испытания сварные швы покрываются водным раствором мела с той стороны, которая более доступна для осмотра и выявления дефектов. После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

После высушивания окрашенной поверхности с обратной стороны шов обильно смачивают керосином. Неплотности швов выявляют по наличию на меловом покрытии следов проникшего керосина. Появление отдельных пятен указывает на поры и свищи, полос — сквозных трещин и непроваров в шве. Благодаря высокой проникающей способности керосина обнаруживаются дефекты с поперечным размером 0,1 мм и менее.

Контроль аммиаком основан на изменении окраски некоторых индикаторов (раствор фенолфталеина, азотнокислой ртути) под воздействием щелочей. В качестве контролирующего реагента применяется газ аммиак. При испытании на одну сторону шва укладывают бумажную ленту, смоченную 5%-ным раствором индикатора, а с другой стороны шов обрабатывают смесью аммиака с воздухом. Аммиак, проникая через неплотности сварного шва, окрашивает индикатор в местах залегания дефектов.

Контроль воздушным давлением (сжатым воздухом или другими газами) подвергают сосуды и трубопроводы, работающие под давлением, а также резервуары, цистерны и т. п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

п. Это испытание проводят с целью проверки общей герметичности сварного изделия. Малогабаритные изделия полностью погружают в ванну с водой, после чего в него подают сжатый воздух под давлением, на 10 — 20% превышающим рабочее. Крупногабаритные конструкции после подачи внутреннего давления по сварным швам покрывают пенным индикатором (обычно раствор мыла). О наличии неплотностей в швах судят по появлению пузырьков воздуха. При испытании сжатым воздухом (газами) следует соблюдать правила безопасности.

Контроль гидравлическим давлением применяют при проверке прочности и плотности различных сосудов, котлов, паро-, водо- и газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие полностью герметизируют водонепроницаемыми заглушками. Швы с наружной поверхности тщательно просушивают обдувом воздухом. Затем изделие заполняют водой под избыточным давлением, в 1,5 — 2 раза превышающим рабочее, и выдерживают в течение заданного времени. Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Дефектные места определяют по проявлению течи, капель или увлажнению поверхности швов.

Магнитографический способ проверки качества необходим, чтобы обнаружить поле рассеивания, образующееся там, где есть дефекты. Способ заключается в намагничивании поверхности детали, после чего область полей появляется сверху магнитной ленты, которую прижимают на поверхность швов. Весь процесс проверки металлоконструкции фиксируется с помощью дефектоскопа, а после информация считывается и, таким образом, устанавливается, есть ли на швах дефекты. Подобный метод позволяет выявлять наличие трещин, пор, непроваров, шлаковых включений и других дефектов, возникающих в процессе сварки. Также с помощью магнитографического метода можно определить наличие на поверхности швов поперечных трещин, широких непроваров или округлых пор, однако с поиском дефектов подобного рода данный метод справляется несколько хуже. Использовать его можно только для металлических заготовок, толщина которых не превышает 1. 2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

2 см. Ультразвуковой способ проверки качества часто используется для оценки на соответствие ГОСТ стали и изделий из цветного металла.

Ультразвуковой способ заключается в направлении звукового колебаний на поверхность металла и последующего отражения, чтобы выявить возможные дефекты. Для получения ультразвуковой волны используют несколько пьезоэлектрических кварцевых пластин, которые фиксируются в щупе. После колебания ультразвуковой волны, которые отражаются от металла, улавливаются специальным устройством – искателем, который преобразует ультразвуковой луч в заряженный электричеством импульс, переходящий к усилителю, а затем воспроизводящийся с помощью индикатора. Для того чтобы ультразвуковой способ был эффективен, перед тем, как ультразвуковой луч направляют на металл, его поверхность предварительно покрывают автолом или компрессорным маслом.

Химический метод контроля на соответствие ГОСТ заключается в обработке поверхности швов фенолфталеиновым раствором, перед этим поверхность необходимо тщательно зачистить, удалив все шлаки и загрязнения. После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

После нанесения раствора место обработки накрывается тканью, которая пропитывается азотнокислым серебром (раствор 5%). Этот метод позволяет выявить наличие локальных течей: на этих местах серебро приобретет серебристо-черный вид, а фенолфталеин – красный.

Для того чтобы определить, насколько плотность сварного шва соответствует ГОСТ, применяют метод пробы керосином. Благодаря ему можно найти самые маленькие дефекты, размер которых может быть около 0.1 мм. Для выявления дефектов качества швы покрываются каолином или мелом с одной стороны, и смачивается керосином с другой. При наличии проницания в шве, на поверхности каолина или мела появятся жирные пятна желтого цвета. Появляются они не сразу, поэтому проверка на ГОСТ этим методом проводится не менее 4 часов.

Капиллярный контроль

Основан на капиллярной активности жидкостей — их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости. С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

переведите Ваши сварочные работы в цифровой формат

МЫ РАБОТАЕМ!

8 (499) 110-45-53

Бесплатный для регионов

8 (800) 555-29-72

Обратный звонок

Напишите нам

Главная

/

Сервис

/

Технологии

/ SWAN — переведите Ваши сварочные работы в цифровой формат

13 Октября 2017

Концепция, процессы, средства, поставщики, время, производство, стандарты, соответствие и учет: так много слов, описывающих Ваши ежедневные задачи:

- Сохраняется ли квалификация сварщика?

- Какие появились изменения в новых стандартах?

- Мой клиент запрашивает запротоколированный отчет режимов сварки: как это сделать?

- Кто был поставщиком моего последнего заказа сплошной сварочной проволоки?

- Почему последние выполненные сварочные швы проекта не соответствуют требованиям?

Ответьте на эти вопросы и многие другие в несколько «кликов»! Вы сможете наладить ваше производство, сэкономить время на скрупулёзные задачи, уменьшить производственные задержки, определить слабые стороны процессов, улучшить свою производительность и конкурентоспособность.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

- Гарантирует стандарты качества

- Всегда соблюдает нормы сварки (ASME & EN)

- Сводит к минимуму работу с документацией «вручную»

- Объединенная платформа

- «Все-в-одном» (не требуется докупать опции или дополнительные модули)

- Все Ваши документы хранятся в одном месте

Решения SWAN были представлены и разработаны талантливой командой инженеров и лучшими специалистами по сварке и резке, в целях удовлетворения ваших сложных бизнес-задач.

Основные функции | SWAN | SWAN CLOUD | SWAN CLOUD PREMIUM |

| Рабочий режим | Программное обеспечение Offline | Cloud | Cloud + power source |

| Передача данных | USB, LAN, WIFI | LAN, WIFI | LAN, WIFI |

| Лицензия | Разовая лицензия | Годовая | Годовая |

| Сварной шов | |||

| ✓ | ||

| ✓ | ✓ | |

Вы можете узнать, было ли все выполнено или Вы задерживаетесь с выполнением производственного плана. Вы можете узнать, было ли все выполнено или Вы задерживаетесь с выполнением производственного плана. | ✓ | Вручную | Автоматически |

В то же время вы можете посмотреть дату получения разряда сварщика, чтобы при необходимости запланировать обучение сотрудника. | ✓ | ✓ | |

Отслеживание производственного цикла | |||

| ✓ | ✓ | |

| ✓ | ✓ | |

| ✓ | ||

Это нужно для управления и укрепления отношений с поставщиками. Это нужно для управления и укрепления отношений с поставщиками. | ✓ | ✓ | |

Каждый сотрудник может напрямую управлять действиями, которые они должны выполнять: сварной шов выполняет сварщик, несоответствующие сварные швы выявляют ответственные на производстве … | ✓ | ✓ | |

Отслеживание ошибок | |||

| ✓ | ✓ | |

| ✓ | ✓ | |

| ✓ | ✓ | |

Документация | |||

| ✓ | ✓ | |

| ✓ | ✓ | |

| ✓ | ✓ | |

| ✓ | ✓ | |

Подключение к источникам питания | |||

SWAN CLOUD можно подключить к источнику питания (DIGIWAVE III или STARMATIC 1200i) и использовать все данные сварки. Вы можете отправить задание на выполнение сварочных шов, тем самымсоздав список работ, Вы можете получить от источника питания точное наблюдение за ее выполнением. Вы также можете добавить контроль выполнения, чтобы убедиться, что все сварные швы выполнены правильно. Вы можете отправить задание на выполнение сварочных шов, тем самымсоздав список работ, Вы можете получить от источника питания точное наблюдение за ее выполнением. Вы также можете добавить контроль выполнения, чтобы убедиться, что все сварные швы выполнены правильно. | ✓ | ||

| Перемещение базы данных | Проконсультируйтесь с нами | Проконсультируйтесь с нами | |

Какие бы задачи не стояли перед Вами, SWAN – Ваше решение

Выясните, как Вы можете использовать решения SWAN в зависимости от Вашей деятельности.

ВАША СПЕЦИАЛЬНОСТЬ… | …SWAN предлагает Вам |

| |

| |

| |

| |

|

SWAN CLOUD Premium focus

Где бы Вы не находились, управляйте своими сварочными работами и получайте продукцию, отслеживая работу по интернету.

Инженер-сварщик имеет все данные в одной системе. Поэтому он может управлять и анализировать все соответствующие процессы сварки с компьютера:

|

|

| ||

Основы сварки MIG: методы и советы для достижения успеха

Обновлено: Опубликовано:

От использования безопасной эргономики до использования правильного угла горелки MIG и скорости перемещения сварки и т. д. Хорошие методы сварки MIG обеспечивают хорошие результаты. Вот несколько советов.

Правильная эргономика Комфортный сварщик – безопаснее. Надлежащая эргономика должна быть одной из первых основ процесса MIG (наряду с надлежащими средствами индивидуальной защиты, конечно). Комфортный сварщик — безопасный. Надлежащая эргономика должна быть одной из первых основ процесса сварки MIG (наряду с надлежащими средствами индивидуальной защиты, конечно). Эргономику можно определить просто как «изучение того, как можно расположить оборудование, чтобы люди могли выполнять работу или другие виды деятельности более эффективно и комфортно». 1 Важность эргономики для сварщика может иметь далеко идущие последствия. Окружающая среда или задача на рабочем месте, которая заставляет сварщика постоянно тянуться, двигаться, хвататься или поворачиваться неестественным образом и даже оставаться в статической позе в течение длительного периода времени без отдыха. Все это может привести к повторяющимся стрессовым травмам с последствиями на всю жизнь.

1 Важность эргономики для сварщика может иметь далеко идущие последствия. Окружающая среда или задача на рабочем месте, которая заставляет сварщика постоянно тянуться, двигаться, хвататься или поворачиваться неестественным образом и даже оставаться в статической позе в течение длительного периода времени без отдыха. Все это может привести к повторяющимся стрессовым травмам с последствиями на всю жизнь.

Надлежащая эргономика может защитить сварщиков от травм, а также повысить производительность и рентабельность сварочных работ за счет сокращения отсутствия сотрудников.

Некоторые эргономические решения, которые могут повысить безопасность и производительность, включают:

1. Использование сварочной горелки MIG с фиксирующим спусковым крючком для предотвращения «спускового крючка». Это вызвано приложением давления на спусковой крючок в течение длительного периода времени.

2. Использование горелки MIG с вращающейся шейкой, чтобы облегчить сварщику движение, чтобы добраться до соединения с меньшей нагрузкой на тело.

3. Держите руки на уровне локтя или чуть ниже во время сварки.

4. Позиционирование сварщика между талией и плечами сварщика, чтобы сварка выполнялась в максимально нейтральном положении.

5. Уменьшение нагрузки от повторяющихся движений за счет использования горелок MIG с задними вертлюгами на силовом кабеле.

6. Использование различных комбинаций углов рукоятки, углов шейки и длины шейки, чтобы запястье сварщика оставалось в нейтральном положении.

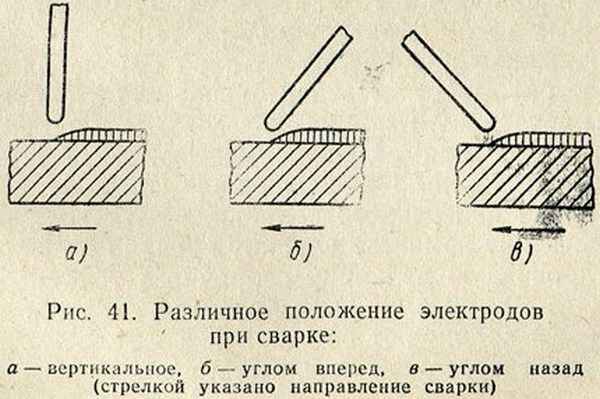

Правильный рабочий угол, угол перемещения и перемещение Правильный сварочный пистолет или рабочий угол, угол перемещения и метод сварки MIG зависит от толщины основного металла и положения сварки. Рабочий угол — это «отношение оси электрода к заготовке сварщика». Угол перемещения относится к использованию либо угла толкания (направленного в направлении движения), либо угла сопротивления, когда электрод направлен в сторону, противоположную направлению движения. (Руководство по сварке AWS 9th Edition Vol 2 Page 184) 2 .

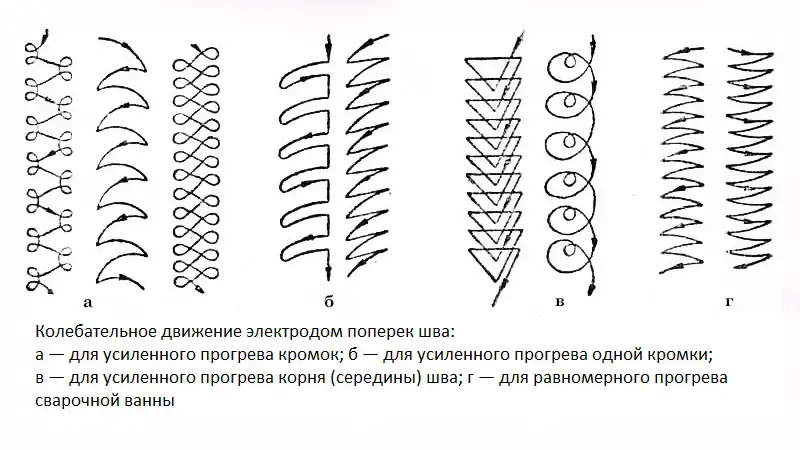

При сварке стыкового соединения (соединение под углом 180 градусов) сварщик должен держать сварочную горелку MIG под рабочим углом 90 градусов (по отношению к заготовке). В зависимости от толщины основного материала нажимайте на пистолет под углом от 5 до 15 градусов. Если соединение требует нескольких проходов, легкое движение из стороны в сторону, удерживая края сварного шва, может помочь заполнить соединение и свести к минимуму риск подреза.

Для Т-образных соединений держите пистолет под рабочим углом 45 градусов, а для соединений внахлест рабочий угол составляет около 60 градусов (на 15 градусов вместо 45 градусов).

Горизонтальное положение В горизонтальном положении сварки хорошо работает рабочий угол от 30 до 60 градусов, в зависимости от типа и размера соединения. Цель состоит в том, чтобы предотвратить провисание или перекатывание присадочного металла на нижней стороне сварного соединения.

Для Т-образного соединения оператор сварки должен использовать рабочий угол чуть больше 90 градусов по отношению к соединению. Обратите внимание, что при сварке в вертикальном положении существует два метода: сварка в направлении вверх или вниз.

Направление вверх используется для более толстого материала, когда требуется большее проникновение. Хороший метод для Т-образного соединения называется перевернутым V. Этот метод гарантирует, что сварщик поддерживает постоянство и проплавление в корне сварного шва, где встречаются две детали. Эта область является наиболее важной частью сварного шва. Другой метод — сварка под наклоном. Это популярно в трубной промышленности для сварки с открытым корнем и при сварке тонколистовых материалов.

Целью сварки MIG над головой является удержание расплавленного металла сварного шва в соединении. Это требует более высоких скоростей перемещения, а рабочие углы будут определяться расположением сустава. Поддерживайте угол хода от 5 до 15 градусов. Любая техника плетения должна быть сведена к минимуму, чтобы бисер был маленьким. Для достижения наибольшего успеха оператор сварки должен находиться в удобном положении как по отношению к рабочему углу, так и по направлению движения.

Вылет проволоки и расстояние от контактного наконечника до изделия Вылет проволоки изменяется в зависимости от процесса сварки. При сварке коротким замыканием рекомендуется поддерживать выступ проволоки от 1/4 до 3/8 дюйма, чтобы уменьшить разбрызгивание. Более длинный выступ увеличит электрическое сопротивление, снизит ток и приведет к разбрызгиванию. При использовании переноса дуги распыления вылет должен составлять около 3/4 дюйма.

Надлежащее расстояние от контактного наконечника до изделия (CTWD) также важно для достижения хороших сварочных характеристик. Используемый CTWD зависит от процесса сварки. Например, при использовании режима переноса распылением, если CTWD слишком короткий, это может вызвать обратное прожигание. Если он слишком длинный, это может привести к разрыву сварного шва из-за отсутствия надлежащего покрытия защитным газом. Для сварки струйным переносом подходит 3/4-дюймовый CTWD, а от 3/8 до 1/2 дюйма подойдет для сварки с коротким замыканием.

Скорость перемещения при сваркеСкорость перемещения в значительной степени влияет на форму и качество сварного шва. Сварщики должны будут определить правильную скорость перемещения сварки, оценивая размер сварочной ванны по отношению к толщине шва.

При слишком высокой скорости перемещения сварщики получат узкий выпуклый валик с неадекватной врезкой на концах сварного шва. Недостаточное проплавление, деформация и неравномерный валик сварного шва вызваны слишком быстрым перемещением. Слишком медленное перемещение может привести к слишком сильному нагреву сварного шва, что приведет к чрезмерно широкому валику сварного шва. На более тонком материале это также может привести к прожогу.

Слишком медленное перемещение может привести к слишком сильному нагреву сварного шва, что приведет к чрезмерно широкому валику сварного шва. На более тонком материале это также может привести к прожогу.

Заключительные мысли

Когда дело доходит до повышения безопасности и производительности, опытный сварщик-ветеран так же, как и новичок, должен установить и соблюдать правильную технику MIG. Это помогает избежать потенциальных травм и ненужных простоев для доработки сварных швов низкого качества. Имейте в виду, что операторам сварки никогда не помешает освежить свои знания о сварке MIG, и в их интересах и интересах компании продолжать следовать передовым методам.

1. Словарь Коллинза, «эргономика», , collinsdictionary.com/dictionary/english/ergonomics.

2. Справочник по сварке , 9-е изд., Том. 2, Сварочные процессы, часть 1. Американское общество сварщиков: Майами, Флорида, с. 184.

Чтобы посмотреть это видео, примите настройки, статистику и маркетинговые файлы cookie.

Опубликовано в блоге Amperage, General WeldingTagged article

Поиск в нашем блоге

Видео

Статьи по теме

Дополнительные ресурсы

7 Переменные, влияющие на провар

Получение более глубокого проплавления или, по крайней мере, адекватного проплавления очень важно при сварке. Есть несколько приложений, в которых мы хотим минимизировать проникновение, но в целом нам всегда нужно хорошее проникновение. Есть много переменных, которые влияют на проникновение, некоторые больше, чем другие. Важно знать, как каждая отдельная переменная влияет на наплавленный металл шва. На эту тему можно разработать обширный курс, а пока мы просто рассмотрим проникновение.

Сварка — очень сложный промышленный процесс. Мы всегда должны учитывать все переменные, а не только одну. Но для простоты мы покажем, как каждая из переменных ниже влияет на проникновение независимо друг от друга. Другими словами, мы оставим все остальные переменные прежними.

Сила тока – Сила тока является определяющим фактором, когда речь идет о проникновении. Это очень просто, чем выше сила тока, тем глубже проникновение. При сварке mi мы увеличиваем силу тока за счет увеличения скорости подачи проволоки. Имейте в виду, что при увеличении скорости подачи проволоки необходимо увеличить скорость перемещения, чтобы сохранить сварной шов того же размера. Если вы будете двигаться на замедленной скорости и врезаться в лужу, вы потеряете проникновение. Также обратите внимание, что вы не можете увеличивать скорость подачи проволоки (ток) сверх определенных пределов, иначе вы столкнетесь с проблемами. Как указано в «Справочнике по процедурам дуговой сварки», «увеличение силы тока увеличивает проплавление… но чрезмерно высокий ток приведет к нестабильной дуге».

Наибольшее влияние на проникающую способность оказывает сила тока. На изображении выше показано протравленное сечение сварного шва, выполненного проволокой .045 ER70S-6 при 289 ампер (слева), и сварного шва, выполненного той же проволокой при 205 ампер (справа).

Напряжение – Напряжение, установленное в правильном диапазоне, мало влияет на проникновение. В этом диапазоне чем выше напряжение, тем ниже проникновение. Да, вы прочитали это правильно. Более высокое напряжение снижает проникновение. Тем не менее, мы часто слышим, что для более глубокого проплавления нужно сваривать «горячее», а это обычно означает более высокое напряжение. Более высокое напряжение расширяет дугу и наплавляет более широкий валик. По мере увеличения напряжения наблюдается меньшая плотность энергии, поэтому проникновение падает. Имейте в виду, что если напряжение слишком низкое, и вы получите неустойчивую дугу, вы начнете терять проплавление.

CTTWD – Расстояние от контактного наконечника до рабочего места очень важно для определения провара и должно быть включено в каждую спецификацию сварочных процедур. По мере увеличения CTTWD проникновение уменьшается. И наоборот, по мере уменьшения CTTWD проникновение увеличивается. Это связано с тем, что по мере увеличения CTTWD создается большее сопротивление, и сила тока падает. Вот почему вы можете на самом деле перекрыть зазор 1/8 дюйма с помощью провода ER70S-6 диаметром 0,045 дюйма при скорости 500 дюймов в минуту — запустите 2-дюймовый CTTWD, и вы снизите силу тока, достаточную для преодоления разрыва. Однако, если вы пойдете по этому пути, вы получите много пористости и брызг. Просто помните, чем выше CTTWD, тем мельче проникновение.

Это связано с тем, что по мере увеличения CTTWD создается большее сопротивление, и сила тока падает. Вот почему вы можете на самом деле перекрыть зазор 1/8 дюйма с помощью провода ER70S-6 диаметром 0,045 дюйма при скорости 500 дюймов в минуту — запустите 2-дюймовый CTTWD, и вы снизите силу тока, достаточную для преодоления разрыва. Однако, если вы пойдете по этому пути, вы получите много пористости и брызг. Просто помните, чем выше CTTWD, тем мельче проникновение.

Защитный газ – Защитные газы влияют на профиль валика и профиль проникновения, что также влияет на глубину проникновения. Газ не должен быть первым, что вы меняете, чтобы увеличить или уменьшить проникновение, но оно оказывает влияние на проникновение. Для получения дополнительной информации о влиянии защитных газов на сварку MIG читайте: Влияние защитных газов на GMAW.

Угол перемещения – Толкание или вытягивание влияет на проникновение. Проталкивание при сварке MIG дает более плоскую поверхность сварного шва и немного более мелкое проплавление, чем протягивание. Вытягивание обеспечивает более глубокое проплавление и более выпуклую поверхность сварного шва. Существует множество догадок, что лучше, тянуть или толкать. Реальность такова, что и то, и другое прекрасно, если вы можете получить желаемые результаты. Главное оставаться в пределах 10-20 градусов от перпендикуляра. Таким образом, толчок от 10 до 20 градусов или тяга от 10 до 20 градусов могут дать приемлемые результаты. Когда вы начнете подниматься выше 20 градусов, тянете ли вы или толкаете, ваше проникновение начнет уменьшаться, и вы начнете получать больше брызг. Таким образом, реальная переменная здесь не в том, что тянет или тянет что до какой степени.

Вытягивание обеспечивает более глубокое проплавление и более выпуклую поверхность сварного шва. Существует множество догадок, что лучше, тянуть или толкать. Реальность такова, что и то, и другое прекрасно, если вы можете получить желаемые результаты. Главное оставаться в пределах 10-20 градусов от перпендикуляра. Таким образом, толчок от 10 до 20 градусов или тяга от 10 до 20 градусов могут дать приемлемые результаты. Когда вы начнете подниматься выше 20 градусов, тянете ли вы или толкаете, ваше проникновение начнет уменьшаться, и вы начнете получать больше брызг. Таким образом, реальная переменная здесь не в том, что тянет или тянет что до какой степени.

Скорость перемещения — Чем выше скорость перемещения, тем меньше проникновение, так как снижается общее тепловложение. Проникновение увеличивается, если мы замедляемся. Опять же, это предполагает, что мы остаемся в допустимом диапазоне. Если вы замедлитесь слишком сильно, лужа опередит вас, и вы потеряете проникновение.

Техника (стингеры или переплетения) – Использование стрингеров обеспечивает более глубокое и последовательное проникновение, чем переплетение. Когда вы плететесь, вы время от времени влипаете в лужу, когда колеблетесь. Когда вы переходите лужу, вы теряете проникновение. Вы можете получить удовлетворительные сварные швы с помощью любого метода, но в целом рекомендуется использовать стрингерный валик, чтобы обеспечить проплавление до корня по всему стыку.

Существует множество других переменных, влияющих на проникновение. Среди этих других переменных: тип основного материала, толщина основного материала, состояние поверхности основного материала (наличие масла, ржавчины, прокатной окалины), использование предварительного нагрева и диаметр электрода (при заданной силе тока меньший электрод будет иметь более глубокое проникновение).

Ресурс: Разработка процедуры сварки для инженеров, не занимающихся сваркой

Вышеприведенная информация касается того, как ключевые переменные влияют на проникновение. Все эти переменные должны быть включены в письменную спецификацию процедуры сварки (WPS) и предоставлены всем сварщикам. Некоторые производители должны следовать определенным кодам, таким как AWS D1.1, AWS D1.2, API 1104 или раздел IX ASME, для квалификации сварочных процедур и сварщиков. Хотя они немного отличаются, все они требуют процедур сварки, которые были разработаны и проверены путем испытаний.

Все эти переменные должны быть включены в письменную спецификацию процедуры сварки (WPS) и предоставлены всем сварщикам. Некоторые производители должны следовать определенным кодам, таким как AWS D1.1, AWS D1.2, API 1104 или раздел IX ASME, для квалификации сварочных процедур и сварщиков. Хотя они немного отличаются, все они требуют процедур сварки, которые были разработаны и проверены путем испытаний.

Вам нужна дополнительная информация о том, как вы можете выполнить свою собственную квалификацию?

«Квалификационные процедуры сварки, сварщики и операторы сварки» — это руководство, разработанное, чтобы помочь вам пройти собственную квалификацию в полном соответствии с Кодексом сварки конструкций AWS D1.1.

Опубликовано

Категории: Процесс GMAW, Процессы, Теория и образование

Раскрытие существенной связи: некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Как сваривать чугун

Эффективная сварка чугунных деталей на месте может сэкономить время и деньги, но есть проблемы. Нарушение сварки часто может привести к растрескиванию или другим повреждениям. Если задействованы критические детали, может быть целесообразно обратиться за помощью к сварочному оборудованию с опытными сварщиками, чтобы обеспечить успешный результат.

Если сварка выполняется собственными силами, крайне важно изучить этапы, необходимые для эффективного производства сварной детали. Прежде чем приступить к работе, необходимо сделать четыре ключевых шага:

- Определите сплав

- Тщательно очистить отливку

- Выберите температуру предварительного нагрева

- Выберите подходящий метод сварки

Определите сплав

Чугун — это семейство железоуглеродистых сплавов. Высокое содержание углерода (обычно 2–4%) придает чугуну характерную твердость. Однако эта твердость достигается за счет пластичности. Он менее податлив по сравнению со сталью или кованым железом. Циклы нагрева и охлаждения во время сварки вызывают расширение и сжатие металла, вызывая растягивающее напряжение. Чугуны не растягиваются и не деформируются при нагревании или напряжении — вместо этого они трескаются, что делает их чрезвычайно трудными для сварки. Эту характеристику можно улучшить, добавляя различные сплавы.

Некоторые сплавы чугуна свариваются легче, чем другие:

- Серый чугун

Серый чугун является наиболее распространенной формой чугуна. Углерод осаждается в графитовые чешуйки во время производства в перлитную или ферритную кристаллическую микроструктуру. Он более пластичен и поддается сварке, чем белый чугун. Тем не менее, это по-прежнему представляет собой проблему для будущих сварщиков, поскольку чешуйки графита в сером чугуне могут попасть в сварочную ванну, вызывая охрупчивание металла сварного шва.

- Белый чугун

Белый чугун удерживает углерод в виде карбида железа, не выделяя его в виде графита. Кристаллическая микроструктура цементита очень твердая и хрупкая. Белый чугун обычно считается несвариваемым. - Ковкий, шаровидный или ковкий Чугун

Все эти чугуны менее хрупкие из-за микроструктурных различий, обусловленных производством. Все три имеют сфероидальную углеродную микроструктуру, созданную их уникальными производственными процессами.

Лучший способ определить, белое у вас железо или серое, — проверить оригинальную спецификацию. Спектрохимический анализ может предоставить эту спецификацию постфактум. Когда эти точные способы невозможны, есть несколько способов проверить в магазине.

Серый чугун имеет серый цвет вдоль точки излома из-за графита в его микроструктуре. Белый чугун белее вдоль излома из-за цементита. К сожалению, испытание на излом полезно только в том случае, если сварщик знает, что материал либо серый, либо белый. Это более старые, более традиционные формы чугуна. Они также более распространены в определенных классах товаров. Однако ковкий чугун, относительный новичок, также довольно белый на изломе и гораздо лучше поддается сварке.

Это более старые, более традиционные формы чугуна. Они также более распространены в определенных классах товаров. Однако ковкий чугун, относительный новичок, также довольно белый на изломе и гораздо лучше поддается сварке.

Искровой тест также может быть использован опытным металлургом для определения типа железа.

Очистка отливки

Независимо от сплава все отливки должны быть надлежащим образом подготовлены перед сваркой. При подготовке отливки к сварке очень важно удалить все поверхностные материалы. Отливка должна быть абсолютно чистой в области сварного шва. Удалите краску, жир, масло и другие посторонние материалы из зоны сварки. Лучше всего осторожно и медленно подавать тепло в зону сварки в течение короткого времени, чтобы удалить захваченный газ из зоны сварки основного металла.

Простым методом проверки готовности поверхности чугуна является нанесение на металл сварного шва — при наличии каких-либо примесей он будет пористым. Этот проход можно стачивать, и процесс повторяется несколько раз, пока пористость не исчезнет.

Предварительный нагрев

Все чугуны подвержены растрескиванию под нагрузкой. Тепловой контроль является единственным наиболее важным фактором в предотвращении трещин.

Для сварки чугуна требуется три этапа:

- Предварительный нагрев

- Низкое тепловложение

- Медленное охлаждение

Основной причиной регулирования температуры является тепловое расширение. Когда металл нагревается, он расширяется. Напряжение не возникает, когда весь объект нагревается и расширяется с одинаковой скоростью, но напряжение будет накапливаться, когда тепло локализовано в небольшой зоне термического влияния (HZ).

Локальный нагрев приводит к ограниченному расширению — HZ удерживается более холодным металлом вокруг него. Степень результирующего напряжения зависит от температурного градиента между ГЦ и телом отливки. В стали и других пластичных металлах напряжение, вызванное ограниченным расширением и сжатием, снимается растяжением. К сожалению, это может привести к растрескиванию в период усадки, поскольку чугуны обладают относительно низкой пластичностью. Предварительный подогрев уменьшает температурный градиент между телом отливки и ГЦ, тем самым сводя к минимуму растягивающие напряжения, вызванные сваркой. Как правило, высокотемпературные методы сварки требуют предварительного нагрева при более высокой температуре. Когда адекватный предварительный нагрев невозможен, наилучшей стратегией является минимизация подвода тепла — выбор низкотемпературного процесса сварки и сварочных стержней или проволоки с низкой температурой плавления.

Предварительный подогрев уменьшает температурный градиент между телом отливки и ГЦ, тем самым сводя к минимуму растягивающие напряжения, вызванные сваркой. Как правило, высокотемпературные методы сварки требуют предварительного нагрева при более высокой температуре. Когда адекватный предварительный нагрев невозможен, наилучшей стратегией является минимизация подвода тепла — выбор низкотемпературного процесса сварки и сварочных стержней или проволоки с низкой температурой плавления.

Скорость охлаждения — еще один фактор, оказывающий непосредственное влияние на напряжения, возникающие в сварном шве. Быстрое охлаждение вызывает усадку, в результате чего сварные швы становятся хрупкими и легко растрескиваются. Напротив, низкое охлаждение снижает напряжение закалки и усадки.

https://www.reliance-foundry.com/wp-content/uploads/pre-heat-welding.mov

Предварительный нагрев перед сваркой

Все чугуны подвержены растрескиванию под нагрузкой, но это может быть предотвращается предварительным подогревом. Посмотрите видео, чтобы увидеть, как нагревают металл перед сваркой.

Посмотрите видео, чтобы увидеть, как нагревают металл перед сваркой.

Техника сварки

Техника сварки должна выбираться на основе ее пригодности для свариваемого чугунного сплава. Наиболее распространенными способами сварки являются дуговая, кислородно-ацетиленовая и пайка.

Сварка электродом

Сварка электродом, также известная как дуговая сварка защищенным металлом или MMA, использует плавящийся электрод, покрытый флюсом. В зависимости от области применения, требуемого соответствия цвета и объема механической обработки, которую необходимо выполнить после сварки, могут использоваться различные типы электродов.

Существует три основных типа присадок, которые хорошо подходят для электродуговой сварки чугуна:

- Чугунные покрытые электроды

- Электроды из медного сплава

- Электроды из никелевого сплава

Электроды из никелевого сплава наиболее популярны для сварки чугуна. По данным New Hampshire Materials Laboratory Inc. , сварной шов из никеля и железа прочнее с более низким коэффициентом теплового расширения, что снижает сварочные напряжения и повышает устойчивость к растрескиванию.

, сварной шов из никеля и железа прочнее с более низким коэффициентом теплового расширения, что снижает сварочные напряжения и повышает устойчивость к растрескиванию.

Электрическая дуга между электродом и зоной сварки расплавляет металлы и вызывает их плавление. Дуга должна быть направлена на сварочную ванну, а не на основной металл, так как это минимизирует разжижение. Рекомендуется использовать самую низкую настройку тока, одобренную производителем, чтобы свести к минимуму тепловую нагрузку. Предварительно нагрейте детали до температуры не менее 250°F перед сваркой чугунными или медными электродами. Никелевые электроды можно использовать без предварительного нагрева.

При сварке стержнем используются различные типы электродов в зависимости от применения, соответствия цвета и объема механической обработки, необходимой после сварки.Сварка кислородно-ацетиленовым электродом

При сварке кислородно-ацетиленовым электродом также используются электроды, но вместо дуги, генерируемой током, энергию для сварки обеспечивает кислородно-ацетиленовая горелка. Чугунные электроды и медно-цинковые электроды подходят для кислородно-ацетиленовой сварки чугуна.

Чугунные электроды и медно-цинковые электроды подходят для кислородно-ацетиленовой сварки чугуна.

Необходимо соблюдать осторожность, чтобы не окислить чугун во время ацетиленовой сварки, так как это приводит к потере кремния и образованию белого чугуна в сварном шве. Сварочный стержень следует плавить в расплавленной сварочной ванне, а не непосредственно в пламени, чтобы свести к минимуму температурные градиенты.

Сварка пайкой

Сварка пайкой является распространенным методом соединения чугунных деталей из-за минимального воздействия на сам основной металл. Сварочный стержень обеспечивает наполнитель, который прилипает к поверхности чугуна. Из-за более низкой температуры плавления наполнителя по сравнению с чугуном наполнитель не разбавляется чугуном, а прилипает к поверхности.

Чистота поверхности имеет решающее значение для этого метода сварки, поскольку соединение зависит от качества наполнителя, смачивающего поверхность основного металла. Согласно Machine Design, использование флюса для предотвращения образования оксидов во время пайки является обычным явлением. Это жидкость, способствующая смачиванию, что позволяет наполнителю течь по соединяемым металлическим деталям. Он также очищает детали от оксидов, чтобы наполнитель более плотно сцеплялся с металлическими деталями. Кроме того, флюсы используются при сварке для очистки металлических поверхностей.

Это жидкость, способствующая смачиванию, что позволяет наполнителю течь по соединяемым металлическим деталям. Он также очищает детали от оксидов, чтобы наполнитель более плотно сцеплялся с металлическими деталями. Кроме того, флюсы используются при сварке для очистки металлических поверхностей.

Чистовая обработка

Растрескивание обычно происходит на этапе термического сжатия — растягивающее напряжение накапливается по мере того, как сварной шов остывает и сжимается. Если напряжение достигает критической точки, сварной шов трескается.

Вероятность растрескивания можно уменьшить, применяя сжимающее напряжение для противодействия растягивающему напряжению во время охлаждения. Сварщики используют технику, называемую проковкой (умеренные удары молотком с шариковым бойком) по деформируемому валику сварного шва, пока сварной шов еще мягкий. Проклевка снижает риск образования трещин в сварном шве и ГП, но ее следует применять только при работе с относительно пластичным металлом шва.

Завершающим этапом сварки является контроль охлаждения. В этом процессе используются изоляционные материалы для максимального замедления охлаждения или применяется периодическое нагревание сварного шва для замедления естественного процесса охлаждения.

Сварка на месте

В то время как сварка чугуна по договору с профессионалом может гарантировать качественный сварной шов, можно выполнить ремонт сварки на месте с тщательной подготовкой. Следуйте инструкциям по определению сплава, подготовке материала и выбору наиболее подходящего метода сварки.

Источники

- Общая Материя. «Сварка чугуна и других чугунов».

- Лаборатория материалов Нью-Гэмпшира. «Советы по сварке чугуна».

- Институт сварки. «Свариваемость материалов: чугуны».

Толкать или тянуть при сварке электродом? | Какой правильный?