Сколько существует видов сварки?

Сварка — это чрезвычайно увлекательный и увлекательный процесс , в котором сварщики, используя только одно устройство и свои навыки, могут превратить любой кусок металла в элемент с другой формой и дизайном .

Кажется, это просто, не правда ли? Однако правда в том, что для получения идеальных сварных швов сварщики должны не только уметь обращаться со сварочными аппаратами , но и хорошо разбираться в типах сварки.

Сколько существует видов сварки?

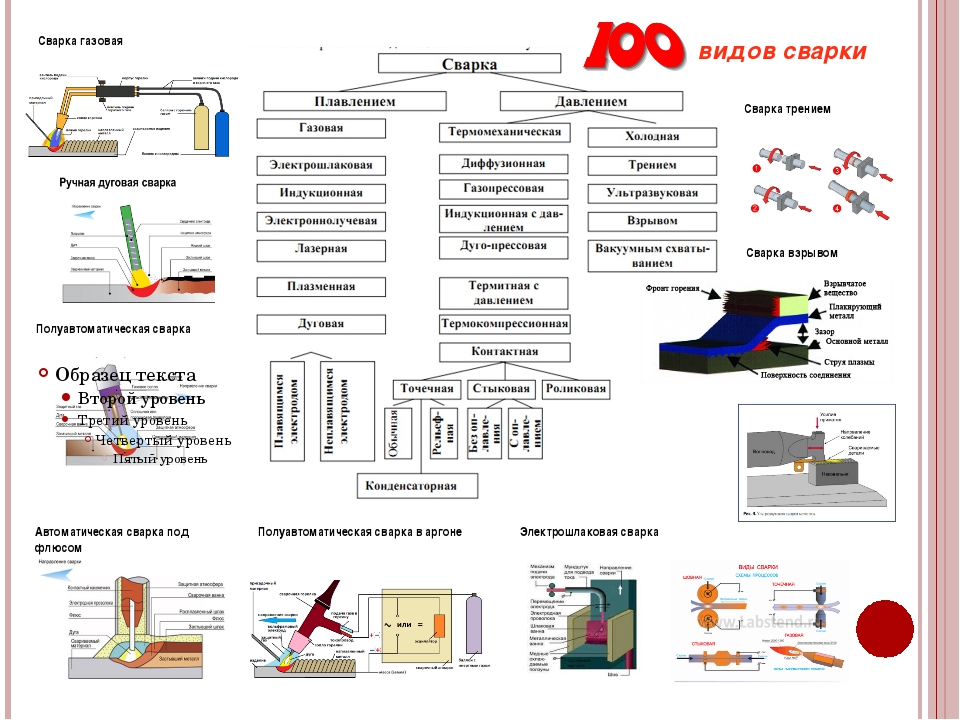

На данный момент можно перечислить более 30 типов методов сварки, но обычно используются три типа сварки , и мы познакомим вас с их особенностями, преимуществами и недостатками на данном этапе.

Ручная дуговая сварка (КРАСНАЯ) электродами

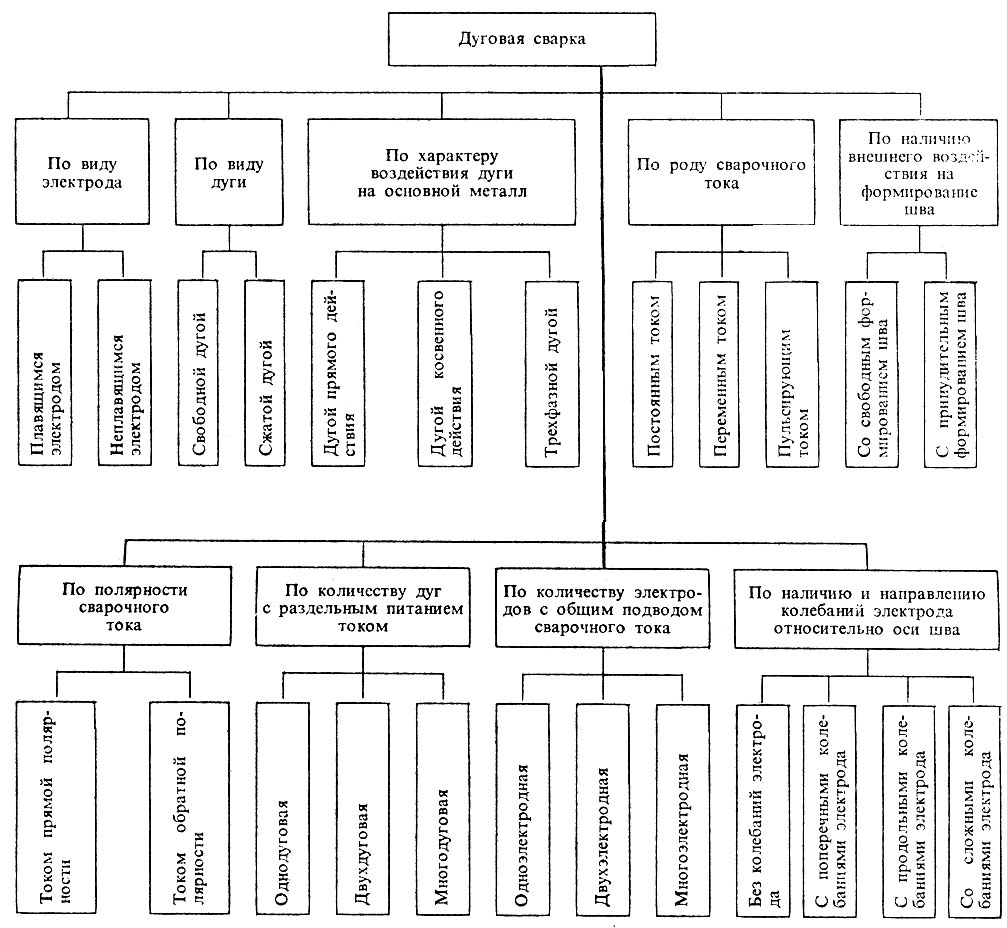

Этот вид сварки — старейший метод, который сегодня очень широко используется практически во всех промышленных отраслях. Дуговая сварка основана на создании электрической дуги между электродом и свариваемыми деталями.

Основными преимуществами этого вида сварки являются:

● упрощенная методика обучения ;

● относительно простой и быстрый способ освоить тонкости этого вида сварки;

● компактность устройства , что позволяет работать с ним даже в тесноте;

● универсальность;

● большой выбор различных марок сварочных аппаратов и типов электродов;

● относительно невысокая стоимость как самого устройства, так и электродов, с которыми он работает.

К недостаткам можно отнести: невозможность сваривать тонкие материалы (менее 2 мм.), Меньшую производительность по сравнению с другими видами сварных швов, вредные вещества, которые выделяются при сварке. К недостаткам можно добавить, что при необходимости выполнения ответственных сварных швов подшипников требуется высокий профессионализм со стороны сварщика , так как от качества создаваемого сварного шва зависит прочность всей конструкции.

Ручная дуговая сварка часто используется при строительстве стальных конструкций и в промышленном производстве для сварки чугуна, стали, чугуна или цветных металлов.

Газовая сварка MIG / MAG

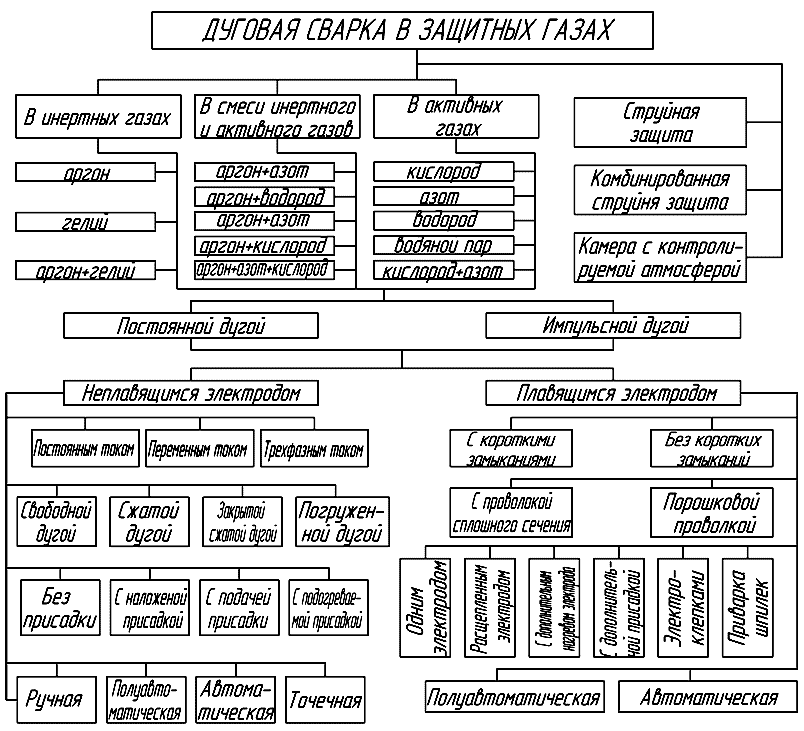

Сварка в инертном газе (MIG) и сварка в среде активного газа (MAG) — это сварка металлическим электродом в газе (GMAW), при которой используется тепло, выделяемое электрической дугой постоянного тока между плавящимся проволочным электродом и свариваемой деталью.

При сварке MIG используются только инертные газы или газовые смеси. Типичными инертными газами, используемыми при сварке LAG, являются аргон или гелий, которые обычно используются для

При сварке металлоактивным газом (MAG) с использованием смесей активных газов, таких как смеси аргона, диоксида углерода и кислорода в виде CO2, Ar + 2 и 5% O 2, Ar + от 5 до 25% CO2 и Ar + 10% CO2 + 5% O2 .

У газовой сварки много преимуществ, но если мы должны перечислить некоторые из самых больших, то они:

● простота сварочного процесса;

● возможность сваривать этим видом сварки пространственные конструкции, тонколистовые элементы, конструкции из черных и цветных металлов и другие.

● полная автономность процесса ;

● достижение минимальных термических деформаций при обработке материала.

● относительно невысокая стоимость сварочных аппаратов и расходных материалов к ним.

Среди недостатков сварки MIG / MAG можно упомянуть: меньшую мобильность сварочных аппаратов, развивающуюся более высокую рабочую температуру и невозможность выполнять сварку на открытом воздухе.

Газовая сварка MIG / MAG чрезвычайно широко используется как в домашних условиях, так и в промышленности, особенно в таких отраслях, как автомобилестроение, химическая промышленность, машиностроение, строительство линий электропередачи и трубопроводов и т. Д. И т. Д.

Д. И т. Д.

Сварка TIG или сварка вольфрамовым электродом в среде защитного газа

Этот вид сварки не только самый точный, но для того, чтобы выполнять такие сварные швы, сварщики должны иметь значительный опыт. Другими словами, если вы до сих пор имели дело с основными видами сварки и работали с обычной электросваркой , лучше не пробовать сварку TIG, так как ваши шансы на качественную и профессиональную сварку крайне минимальны.

Технологический процесс, в котором выполняется этот вид сварки, кратко выглядит следующим образом: в рабочую зону подают нерастворимый вольфрамовый электрод и инертный газ (

Одним из самых больших преимуществ этого типа сварки является то, что его можно использовать практически для всех типов толщины металла . С помощью сварки TIG можно сваривать как очень тонкие материалы (0,6 мм), так и толстые материалы, что значительно расширяет область применения процесса сварки TIG . Кроме того, с помощью этого типа сварки можно выполнять сварку различных металлов, таких как алюминий, легированные стали, нержавеющая сталь, железо, никель, титан, чугун, сплавы магния и меди, медь и т. Д. И т. Д.

Этот процесс сварки используется, когда необходимо выполнить тонкие, качественные сварные швы, которые не требуют многого после сварки, и необходимо очистить швы.

Из недостатков сварки TIG можно только отметить то, что для практики сварщик должен иметь большой опыт. В качестве минуса также можно отметить более высокую стоимость сварочного аппарата, на котором выполняется данный вид сварки, и его меньшая мобильность.

Тем не менее, сварка TIG считается одной из самых популярных технологий сварки, и причина этого в том, что она обеспечивает действительно чистый, тонкий и элегантный сварной шов.

Сферы, в которых используется этот вид сварки, очень много, потому что, как мы уже упоминали, это сварочный процесс, который позволяет сваривать не только

Итак, стало понятно, сколько существует видов сварки, но если вы мечтаете стать профессиональным сварщиком, для начала необходимо:

● научиться сваривать основными видами сварных швов;

● знать сварочные аппараты ;

● Пройдите специализированные курсы и получите сертификат о том, что у вас есть квалификация сварщика.

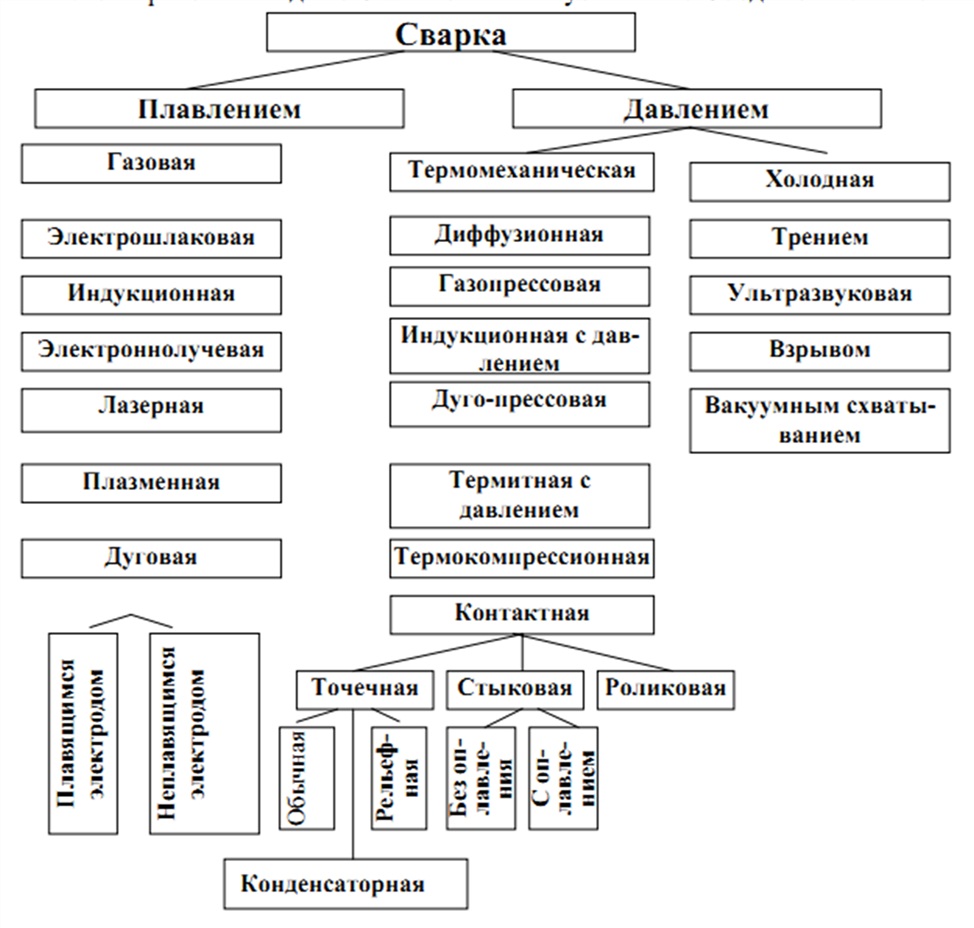

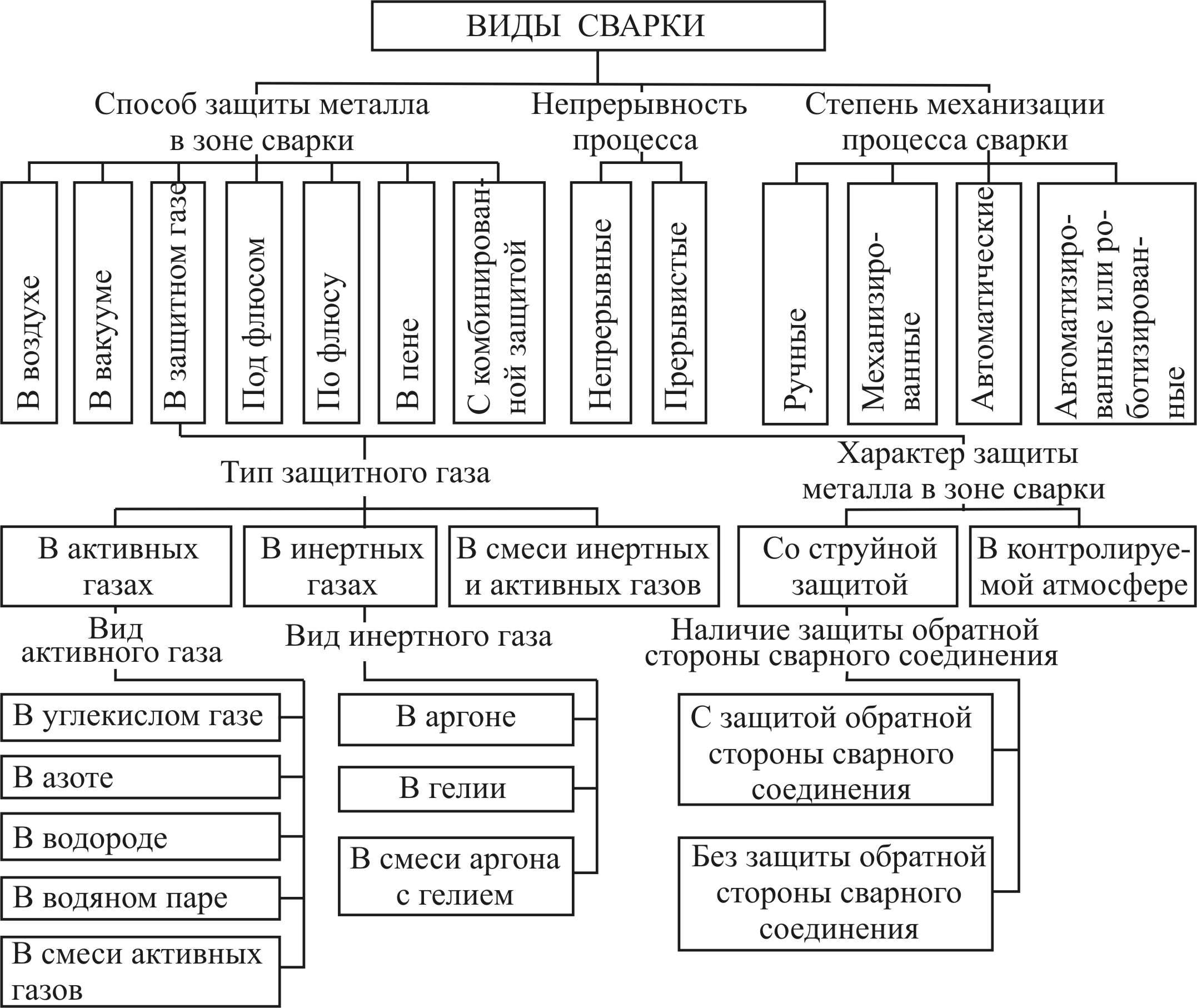

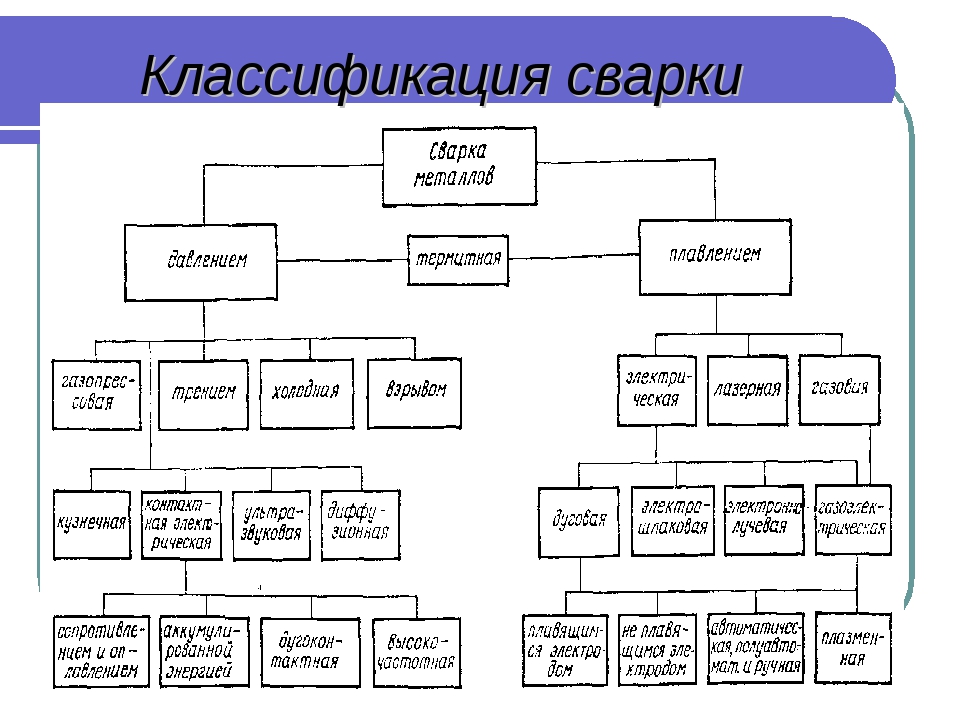

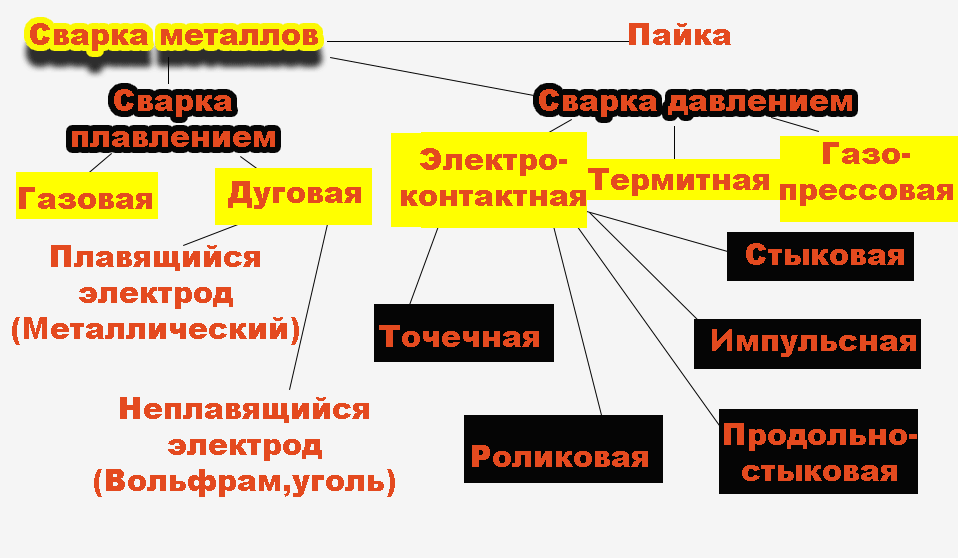

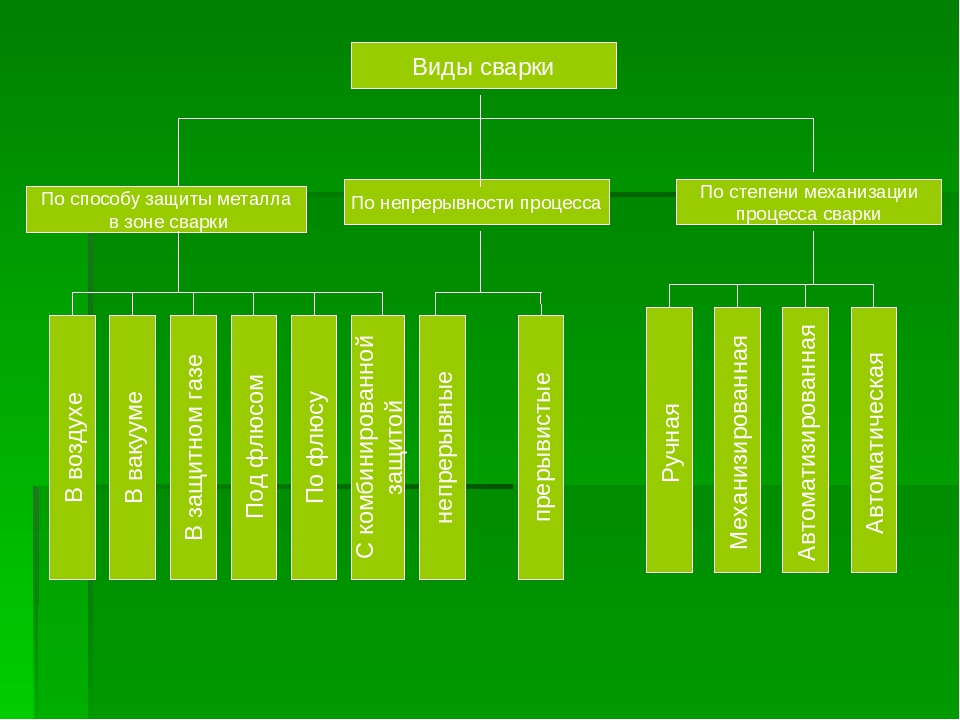

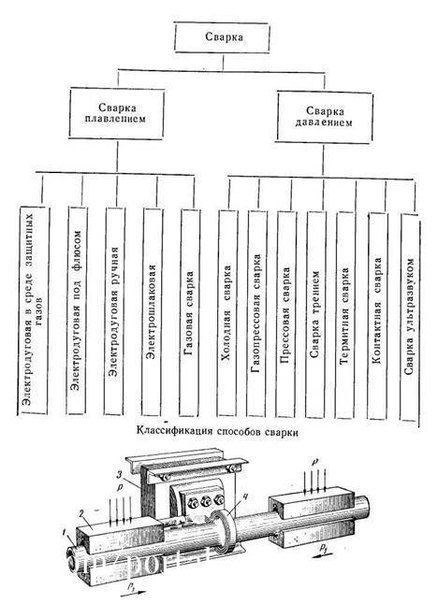

классификация и характеристика способов сварки

Сварочное соединение считается одним из самых прочных, поэтому используется в строительстве, изготовлении техники и других областях.Но видов сварки существует несколько. Принцип действия везде один — разогрев двух сторон металла до перемешивания состава, чтобы получилась общая молекулярная решетка. Достигается это разными методами. Рассмотрим, какие бывают виды сварки металлов, чтобы лучше ориентироваться при выборе сварочного оборудования.

В этой статье:

Термитная сварка

Соединение металлов осуществляется путем разогрева кромок при помощи термита. Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Суть термитной сварки состоит в сведении двух сторон изделия, между которыми предусматривается зазор. Концы помещаются в огнеупорную форму, изолирующую металл от внешней среды и задающую ширину и высоту сварочного соединения. К форме подведен бункер (тигль) с термитным порошком.

Стороны изделия предварительно разогревают. Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Жидкий металл заливает форму и расплавляет собой окончательно кромки. Происходит сваривание сторон. Затем выжидают, пока изделие не остынет, и убирают форму. На поверхности возможны неровности, наплывы, поэтому может потребоваться механическая обработка.

Термическая сварка применяется для соединения:

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР» — «стыковое соединение рельсов».

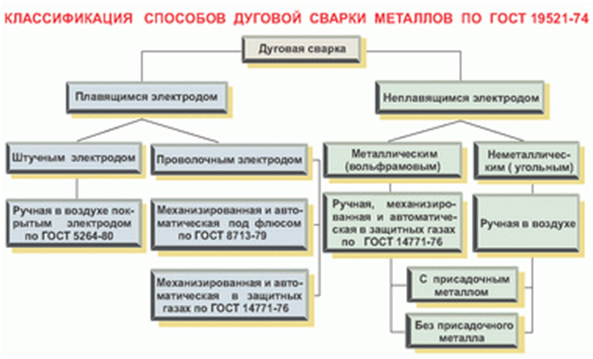

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

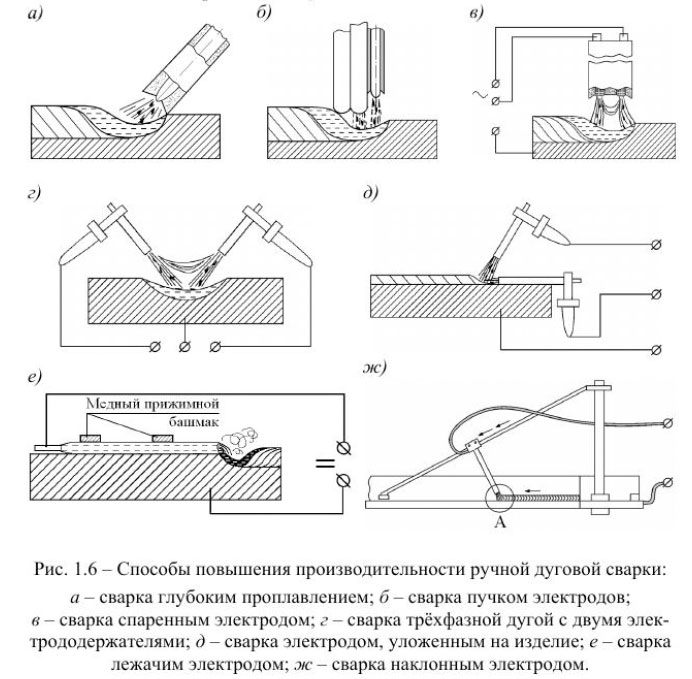

Ручная дуговая сварка (ММА, РДС)

В международной системе классификации обозначается как ММА — Manual Metal Arc. Наиболее бюджетный способ сварки, поскольку аппараты ММА стоят дешевле остальных. Подходит для работ в гараже, на даче и для неответственных соединений на производстве. Электрическая дуга горит здесь между изделием и концом плавящегося электрода, размещенного в держателе.

Электрод состоит из металлического стержня и обмазки. Стержень тоже плавится от температуры дуги и жидкий металл переносится на изделие, заполняя стык. Обмазка выступает в качестве защиты жидкой сварочной ванны. Покрытие электрода плавится, создавая газовое облако, препятствующее воздействию внешней среды.

Сварщик манипулирует держателем и электродом, задавая ширину, высоту шва и глубину проплавления. Электрод постоянно укорачивается, поэтому требуется навык, чтобы научиться удерживать зазор между концом электрода и изделием в пределах 3-5 мм.

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

Аргоновая сварка (TIG)

В международной системе прописывается TIG — Tungsten Inert Gas. При аргонодуговой сварке электрическая дуга горит между концом вольфрамового электрода и изделием. Сварщик манипулирует горелкой. Вольфрамовый электрод не плавится, поэтому зазор выдерживать легче. Защита сварочной ванны осуществляется путем подачи аргона от баллона, через редуктор в горелку. Газ запускается за полсекунды до начала сварки и продолжает дуть еще пару секунд после. Это надежно изолирует расплавленый металла от внешнего воздействия.

Сварщик манипулирует горелкой. Вольфрамовый электрод не плавится, поэтому зазор выдерживать легче. Защита сварочной ванны осуществляется путем подачи аргона от баллона, через редуктор в горелку. Газ запускается за полсекунды до начала сварки и продолжает дуть еще пару секунд после. Это надежно изолирует расплавленый металла от внешнего воздействия.

Для заполнения зазоров и увеличения высоты сварочного шва используется присадочная проволока или присадочные прутки. Они должны быть из такого же сплава, что и основной металл. На плотно сведенных сторонах листовых сталей 1.0-1.5 мм возможна сварка без присадки, если на изделие не будут оказываться высокие механические нагрузки.

За счет остро заточенной вольфрамовой иглы сварочные швы получаются узкими и аккуратными, поэтому после наложения часто не нуждаются в обработке. Толщина проплавления зависит от силы тока. Самые мощные аппараты для аргоновой сварки выдают 400 А, чего хватит для сваривания деталей толщиной 30 мм. В таком случае применяются горелки с водяным охлаждением. При сварке тонких сталей до 5 мм подойдут аппараты с воздушным охлаждением.

В таком случае применяются горелки с водяным охлаждением. При сварке тонких сталей до 5 мм подойдут аппараты с воздушным охлаждением.

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

Сварка полуавтоматом (MIG/MAG)

Сварка полуавтоматом имеет два обозначения в международной системе. MIG подразумевает защиту сварочной ванны инертным газом (Manual Inert Gas), а MAG — защиту активным газом (Manual Active Gas). К инертным газам относятся аргон и гелий, к активным — углекислота. Возможна сварка смесью аргона 80% и углекислоты 20%.

При сварке полуавтоматом дуга горит между концом проволоки и изделием. Проволока подается через горелку. Задействуется подающий механизм с роликами (чаще всего толкательный, хотя бывает и тянущий), барабан, катушка. Возможна установка кассеты весом 1-15 кг, что зависит от вместимости отсека полуавтомата.

Проволока подается через горелку. Задействуется подающий механизм с роликами (чаще всего толкательный, хотя бывает и тянущий), барабан, катушка. Возможна установка кассеты весом 1-15 кг, что зависит от вместимости отсека полуавтомата.

Проволока одновременно выступает присадочным материалом. Поскольку подается она автоматически, то сварщику только остается управлять горелкой, задавая ширину и высоту шва. На аппарате есть регулировка силы тока и скорости подачи проволоки. Сварка ведется постоянным током, но есть модели AC/DC.

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

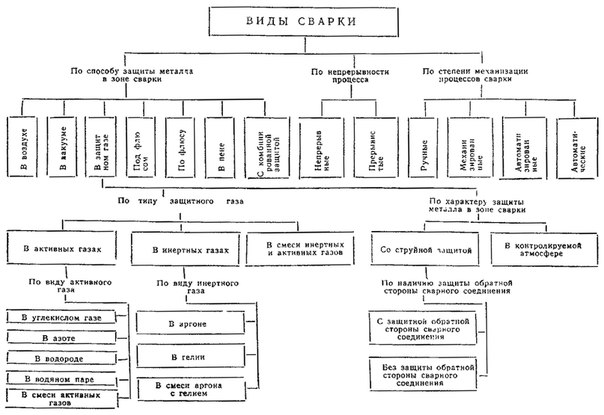

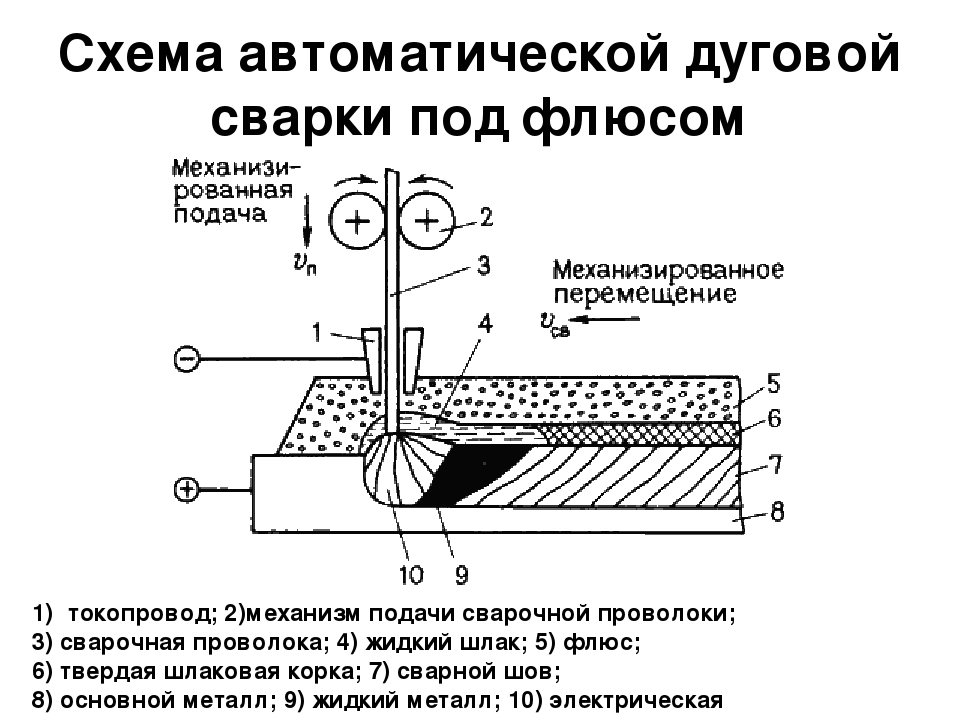

Сварка под флюсом

Стандарты флюсовой сварки прописаны в ГОСТ 8713-79. Дуга в сварке под флюсом горит между концом проволоки и изделием. Проволока служит электродом и присадочным материалом, подаваясь автоматически от барабана. Впереди сварочной головки движется бункер, из которого подается флюс.

Флюс — это гранулированное вещество для защиты сварочной ванны. Оно плавится и выделяет газ, отталкивающий воздух. Дуга горит в слое порошка, поэтому искры практически не вырываются на поверхность, обеспечивается минимальное разбрызгивание металла. Есть модели, которые после сварочной головки имеют всасывающее сопло. Оно снимает флюс с уже наложенного шва, чем достигается экономия расходного материала и очищение поверхности. Флюсы различаются по составу (высококремниевые, низкокремнистые, безкремнистые), что определяет их пригодность для сварки конкретных металлов.

Дуга горит в слое порошка, поэтому искры практически не вырываются на поверхность, обеспечивается минимальное разбрызгивание металла. Есть модели, которые после сварочной головки имеют всасывающее сопло. Оно снимает флюс с уже наложенного шва, чем достигается экономия расходного материала и очищение поверхности. Флюсы различаются по составу (высококремниевые, низкокремнистые, безкремнистые), что определяет их пригодность для сварки конкретных металлов.

Сварка под флюсом бывает автоматическая и полуавтоматическая. Сварочное исполнительное устройство (каретка) перемещается по изделию при помощи роликов, цепи. Источник тока располагается рядом на стационарном месте и связан с кареткой кабелями. Технология применяется для соединения труб большого диаметра, прокладки магистралей.

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

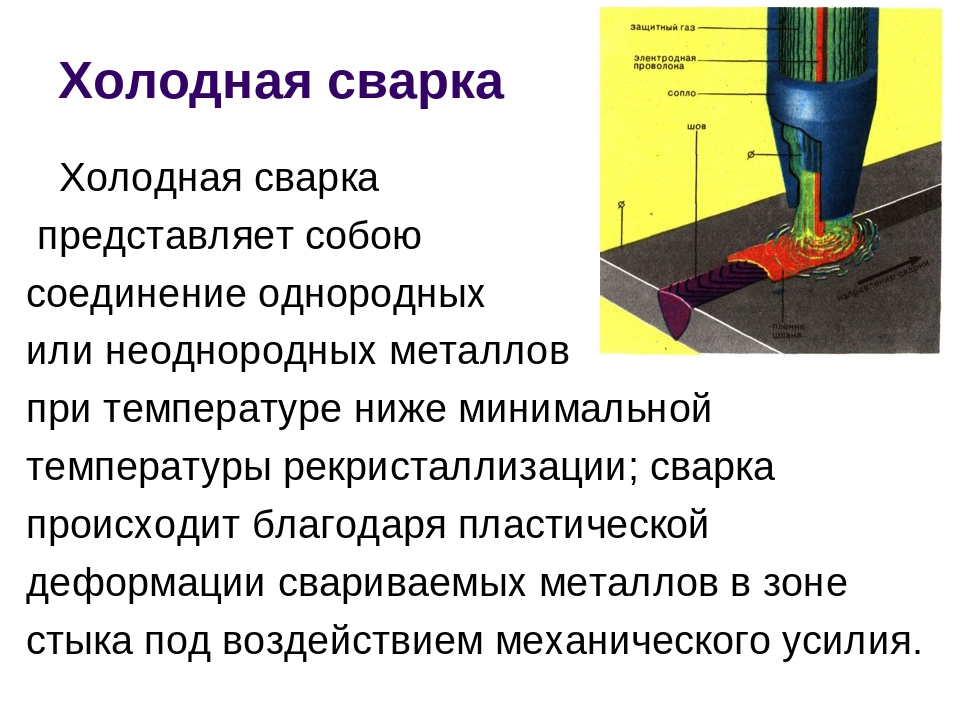

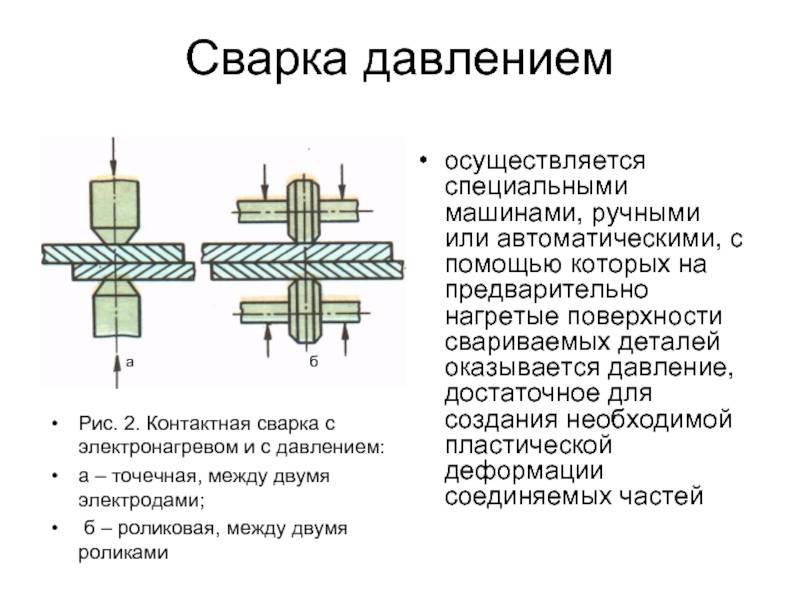

Термомеханический класс сварки

Все перечисленные выше виды сварки относятся к термическому классу. В них соединение сторон осуществляется за счет высокой температуры, вырабатываемой дугой, пламенем или прохождением тока.

В них соединение сторон осуществляется за счет высокой температуры, вырабатываемой дугой, пламенем или прохождением тока.

Существует еще термомеханический класс, где воздействие теплом комбинируется с давлением или прижатием. К таким видам сварки относятся: контактная стыковая, газопрессовая, диффузионная. Кромки металла разогреваются прохождением тока, за счет возросшего сопротивления в зоне контакта двух сторон, а затем дополнительно сдавливаются для лучшего соединения. Это образует сплошной, прочный шов. Нагрев может быть местным или общим. Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Источник видео: FUBAG

Ответы на вопросы: какие виды сварки бывают: способы и классификации

Какой вид сварки легче всего освоить? СкрытьПодробнее

Легче всего научиться варить полуавтоматом. Проволока подается автоматически, вылет электрода постоянный, хорошо видно сварочную ванну (нет шлака).

Проволока подается автоматически, вылет электрода постоянный, хорошо видно сварочную ванну (нет шлака).

Зависит от будущих решаемых задач. Для сварки мангала, калитки — хватит простого ММА инвертора. Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Существуют ли универсальные аппараты? СкрытьПодробнееДа, есть сварочное оборудование 2 в 1 или 3 в 1. В них сочетается ММА с MIG или TIG, или все три режима сразу. Купив такой аппарат, можно легко переключаться с одной задачи по сварке на другую.

Чем газовая сварка пропаном отличается от сварки ацетиленом? СкрытьПодробнее

По принципу выполнения — ничем. По характеристикам — у ацетилена температура факела достигает 3100 градусов, а у пропана — 2800º С. Если предстоит варить толстые металлы 4-5 мм — используйте ацетилен. Для сварки тонких трубок больше подойдет пропан

Если предстоит варить толстые металлы 4-5 мм — используйте ацетилен. Для сварки тонких трубок больше подойдет пропан

Нет! У них разная форма мундштуков.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

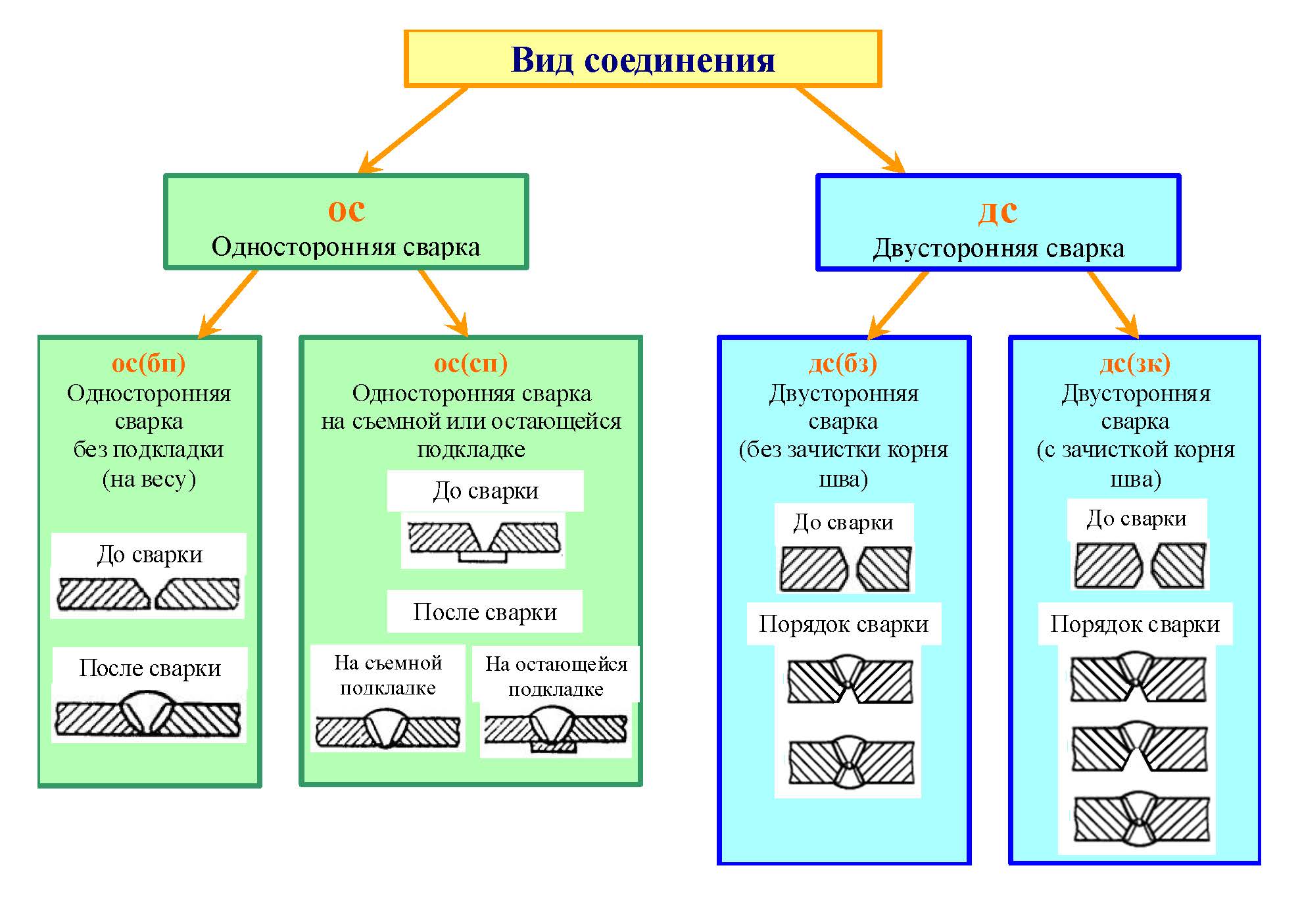

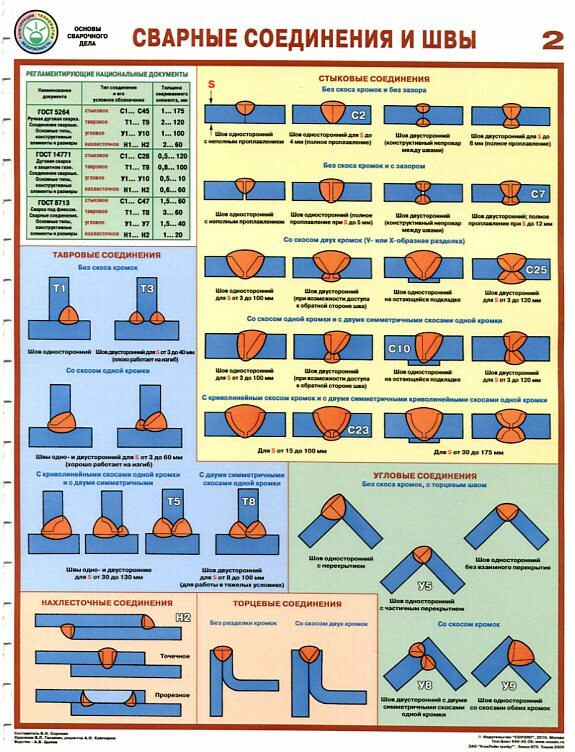

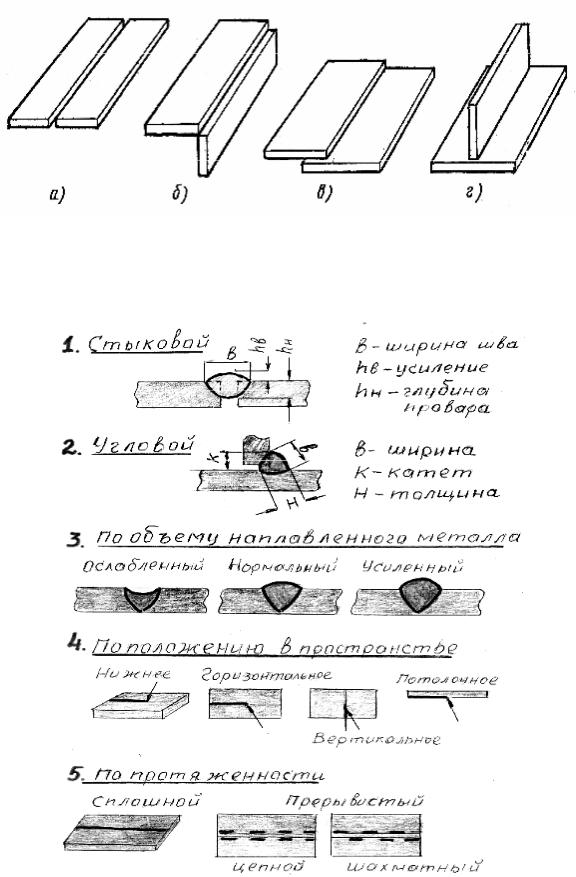

Основные типы сварных соединений и виды сварных швов

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы.1 / 1

Соединение металлических деталей сварки давно и прочно вошло в производство, широко применяется в быту и продолжает развиваться в направлениях повышения качества и снижения себестоимости. У этой популярности есть свои плюсы и минусы. Плюс в доступности технологии для широких народных масс. Минус в том, что большое количество непрофессионалов вносит неопределенности в терминологию и описание сварочных процессов. Действующий ныне ГОСТ 5264 – 80 говорит о характеристиках и типах сварных соединений, а также видах сварных швов.

У этой популярности есть свои плюсы и минусы. Плюс в доступности технологии для широких народных масс. Минус в том, что большое количество непрофессионалов вносит неопределенности в терминологию и описание сварочных процессов. Действующий ныне ГОСТ 5264 – 80 говорит о характеристиках и типах сварных соединений, а также видах сварных швов.

Что представляет собой сварочное соединение

Прежде всего, это неразъемное соединение, которое выполняется сваркой. Существует множество способов выполнения таких работ. Их популярность легко объясняется отличным качеством и высокой прочностью. Низкая стоимость и высокая скорость выполнения позволили этой технологии проникнуть во все сферы народного хозяйства. При этом интерес к сварке не снижается и множество ученых и инженеров продолжают работать над усовершенствованием процесса.

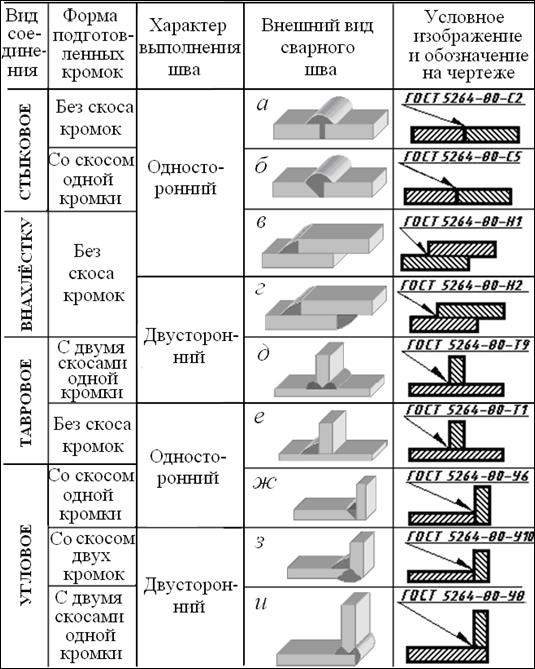

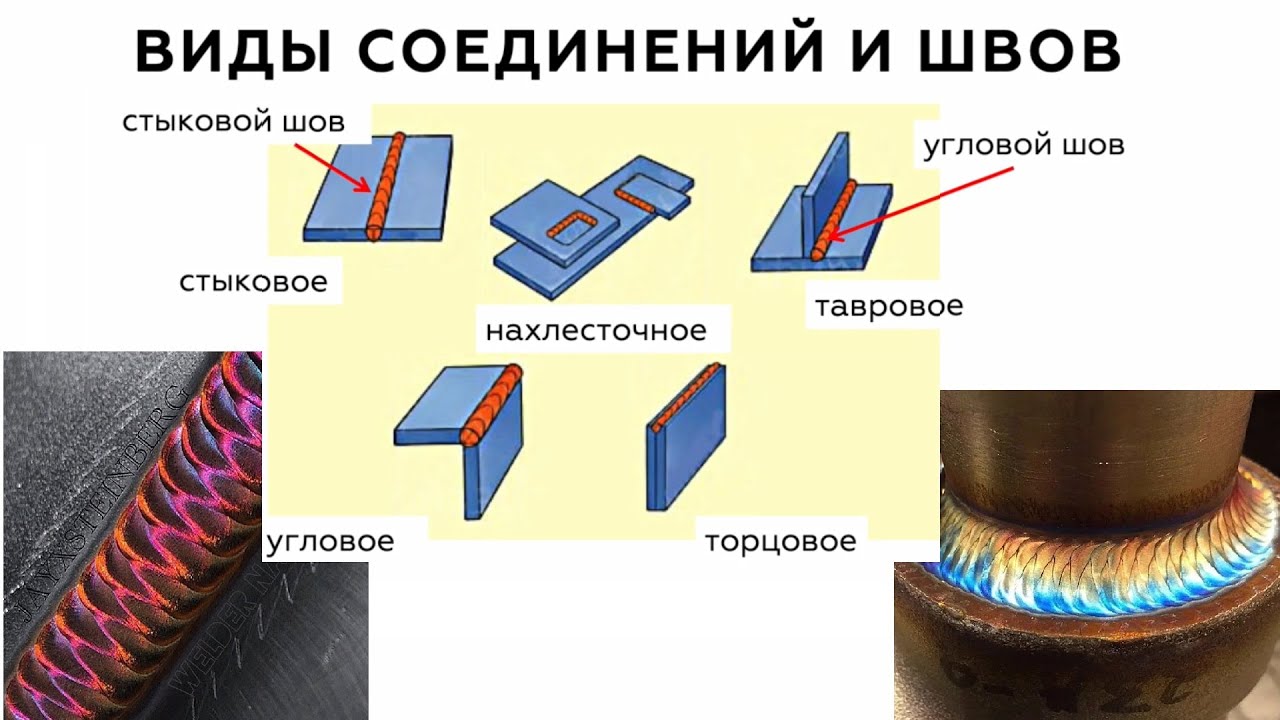

Типы сварных соединений

В сварочной технологии рассматривают следующие типы:

-

стыковое – этот тип соединения предполагает сваривание торцевых поверхностей деталей;

-

нахлесточное – в этом случае детали располагают параллельно, с частичным заходом одной на другую;

-

угловое – детали устанавливают под углом и сваривают вдоль линии примыкания;

-

тавровое – торец одной детали приваривают к боковой поверхности другой детали;

-

торцевое – сваривание производится по примыкающим боковым поверхностям.

Наибольшее распространение имеет стыковое. Оно не требуют высокой квалификации сварщика, отличается надежностью и качеством. Выполняются с разделкой кромок или без, в зависимости от толщины металла.

Преимущество нахлесточного соединения состоит в том, что отпадает необходимость подготовки свариваемой поверхности. Этот тип наиболее актуален для листов толщиной 8 – 12 мм. Чаще всего встречается при точечной, контактной и роликовой сварке.

При необходимости сваривания деталей под некоторым углом применяют угловые соединения. Надежный провар соединения возможен только при наличии скосов кромок. Выполнение скосов более трудоёмкая операция, чем сама сварка.

Тавровое соединение требует выполнения скосов и большого количества наплавляемого металла, что увеличивает расход электродов и себестоимость изделия. Его форма повторяет литеру «Т». Без разделки торцов можно выполнять односторонние швы на металле толщиной не более 4 мм.

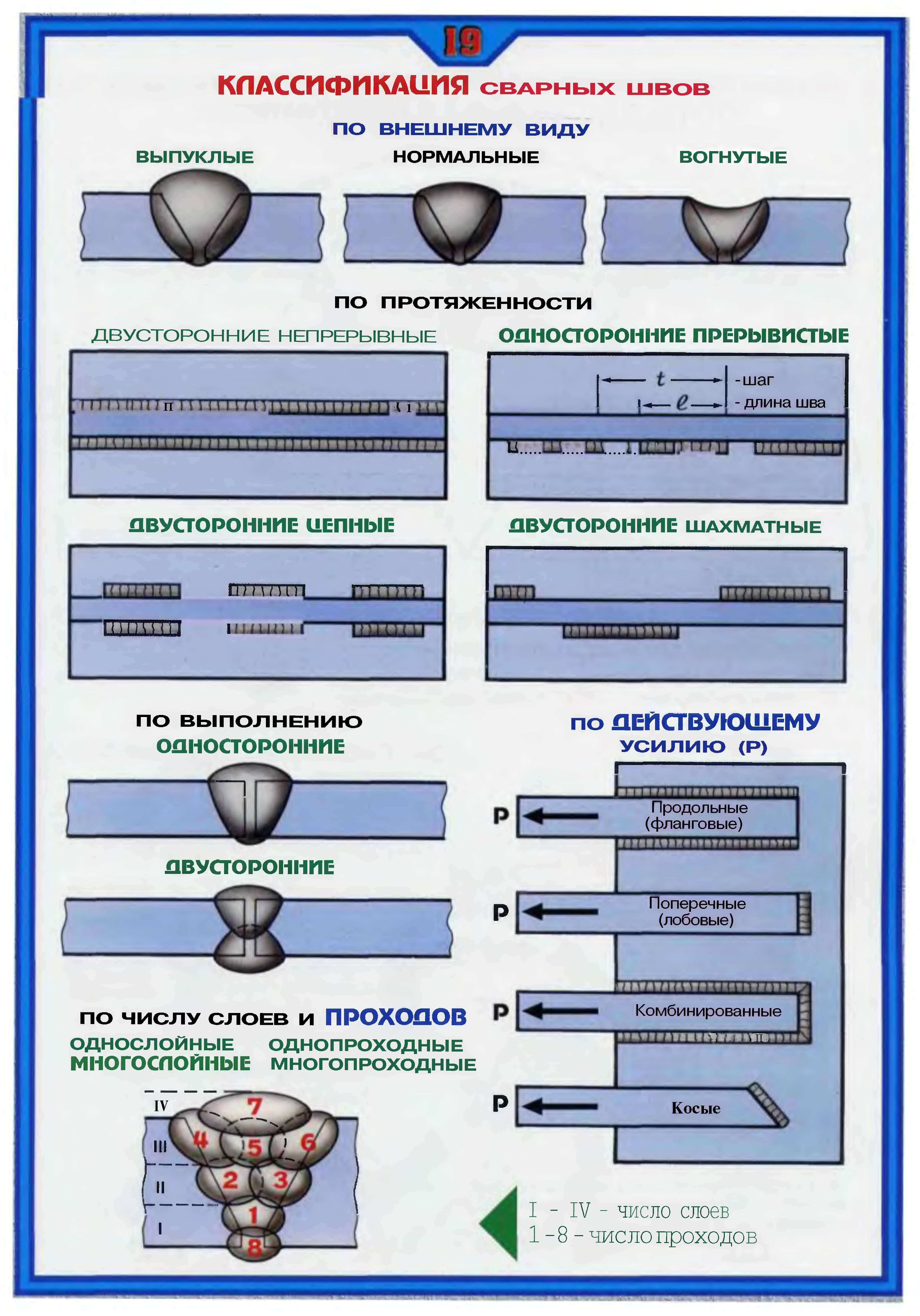

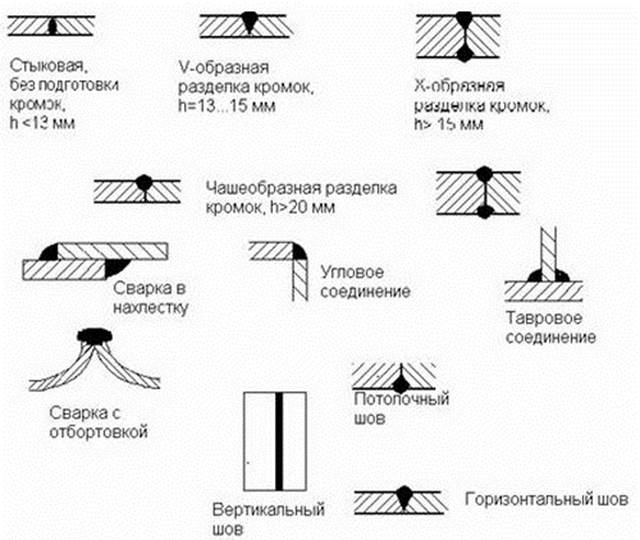

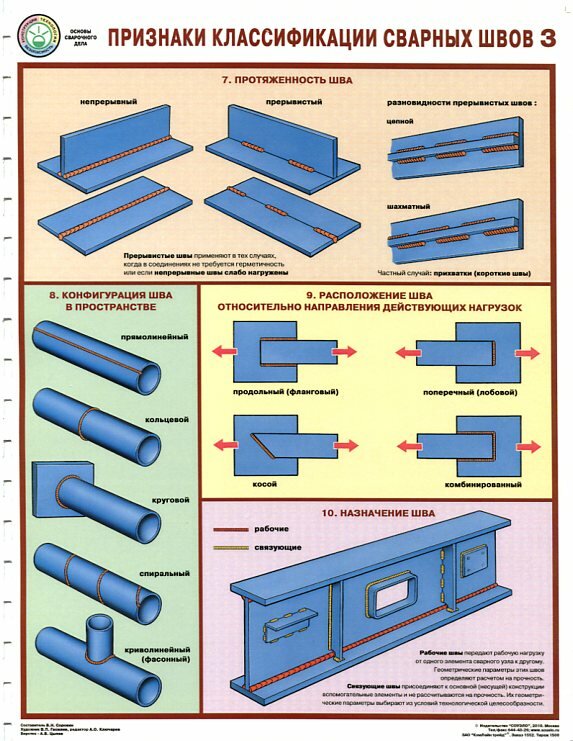

Классификация сварных швов

Чаще всего встречается следующая классификация сварных швов:

-

по положению в пространстве;

-

по конфигурации;

-

по степени выпуклости;

-

по количеству проходов;

-

по направлению действующего усилия и вектору действия внешних сил;

-

по виду сварки;

-

по протяженности.

От пространственного положения шва зависит технология и сложность его выполнения. По этому признаку выделяют следующие виды сварных швов: нижние, горизонтальные, вертикальные и потолочные. Нижние – это азбука всех сварщиков. Они наиболее просты в исполнении и не требуют высокой квалификации сварщика. Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Самый сложный вид – потолочный. Кроме сложности он неудобен и опасен, возможностью попадания на сварщика капель расплавленного металла.

Разделение по конфигурации не требует особых разъяснений и не отличается особыми приемами. По этому признаку их делят на следующие виды: прямолинейные, криволинейные и кольцевые.

Сварные швы получаются вогнутыми, выпуклыми или плоскими. На этом признаке создали еще одно разделение: по степени выпуклости. Этот признак имеет существенное значение потому, что от него зависят физико-механические свойства. Плоские и вогнутые более гибкие и экономные, по сравнению с выпуклыми. А выпуклые более прочные, но при чрезмерной выпуклости склонны к концентрации напряжений.

С количеством проходов и вектором действия внешних сил все понятно, а вот по виду сварки сварные соединения разделяют по методу:-

дуговой сварки;

-

автоматической и полуавтоматической сварки под флюсом;

-

дуговой сварки в защитных газах;

-

электрошлаковой сварки;

-

электрозаклепочные;

-

контактной электросварки;

-

паяных соединений.

По признаку протяженности различают сплошные и прерывистые швы. У прерывистых есть свои преимущества – сниженное тепловложение и низкая стоимость. Они, в свою очередь, делятся на цепные и шахматные. Встречаются крайне редко в связи с тем, что не имеют должной прочности и непроницаемости. На стороне сплошных главные козыри – качество, прочность и непроницаемость.

Требования к сварным швам

К разным швам предъявляют разные требования, но есть и общие положения, применимые ко всем. Швы должны обладать определенными механическими свойствами и соответствовать их основным показателям:

-

относительное удлинение в пределах 14 – 16%;

-

предел прочности не менее чем у свариваемого металла;

-

показатель твердости не менее чем у свариваемого металла.

Технологические требования сводятся, в основном, к обеспечению полного провара. Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

Иначе трудно гарантировать надежную работу изделия. От внешнего вида шва требуется отсутствие прожогов, наплывов, непроваров и подрезов. Также требуют наличие плавных переходов к основному металлу.

Что влияет на качество сваривания

На этот вопрос можно ответить легко и сложно одновременно. Простым ответом может быть слово «всё». Возьмите любой из множества параметров технологического процесса сваривания, нарушьте его и вы не получите приемлемого качества.

Единственно верным подходом для получения надежной сварки можно считать следующий: технологи готовят полноценное технологическое описание процесса, менеджеры обеспечивают условия, материалы, специалистов, в соответствии с описанием; а сварщики выполняют работу без отклонения от техпроцесса. Только так можно получить изделие, которому можно доверять.

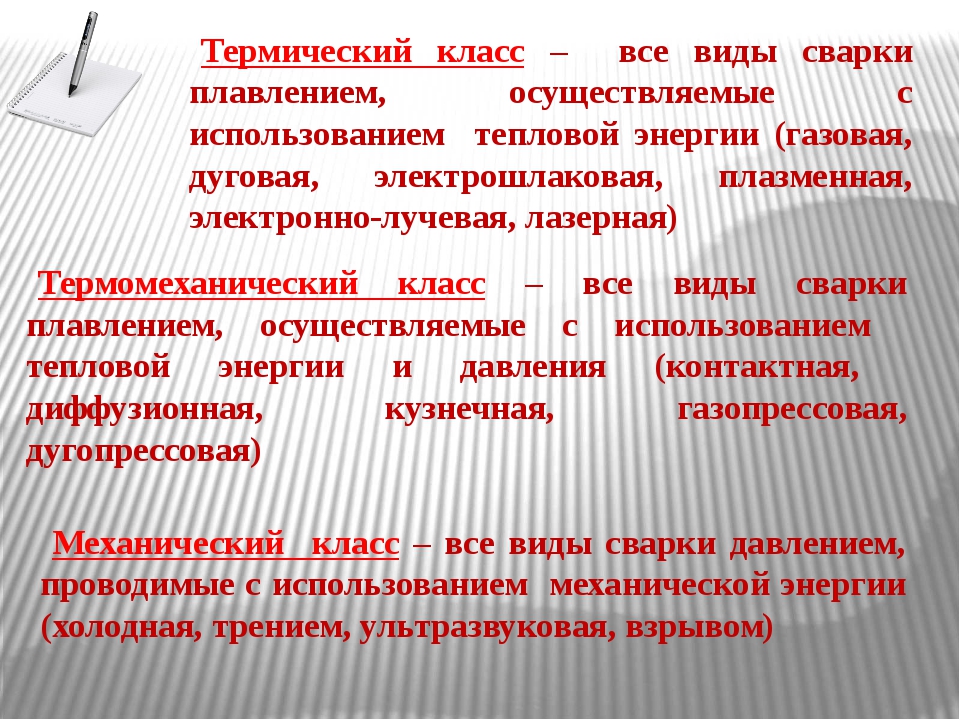

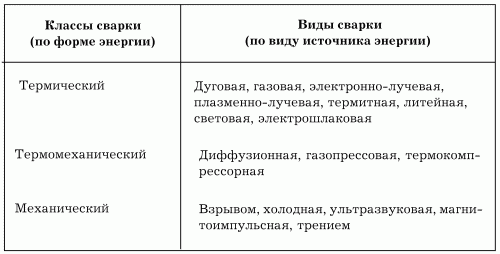

КЛАССЫ СВАРКИ

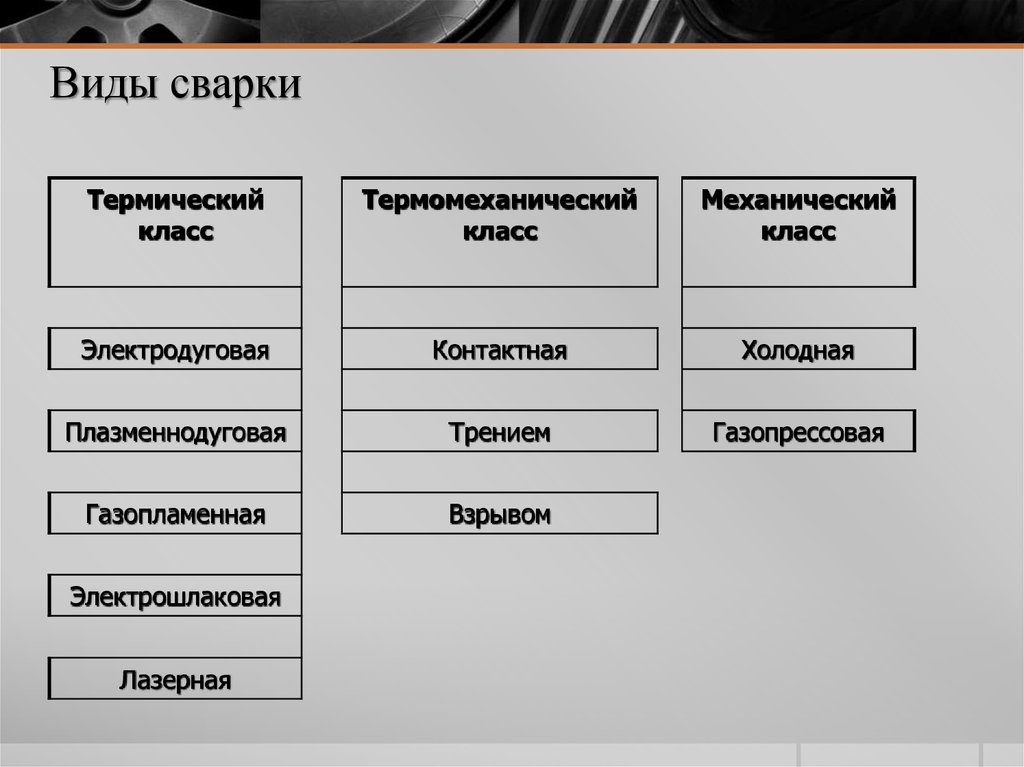

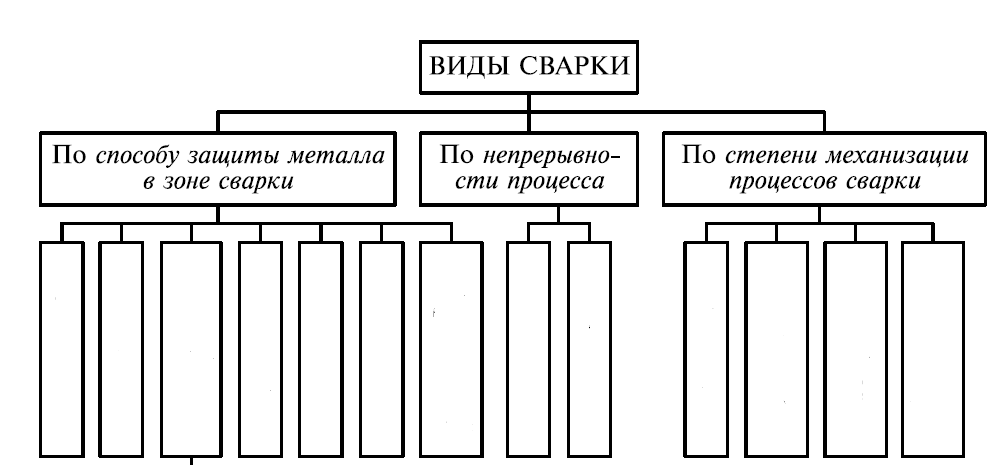

Сварка является процессом, в результате которого получают неразъемное соединение. Оно создается при помощи установки межатомной связи между свариваемыми частями при общем или местном нагреве. Сегодня существует достаточно большое количество видов сварки. Все они подразделяются по физическим, технологическим и техническим признакам. Относительно физических признаков и формы используемой энергии выделяют классы сварки:

Сегодня существует достаточно большое количество видов сварки. Все они подразделяются по физическим, технологическим и техническим признакам. Относительно физических признаков и формы используемой энергии выделяют классы сварки:

1) термический

2) термомеханический

3) механический.

Термический класс сварки включает в себя типы сварки, осуществляемые при помощи плавления. Здесь используется тепловая энергия. В этом классе различают такие типы сварки, как плазменная сварка, сварка дуговая, газовая сварка, электрошлаковая сварка. Самым распространенным видом считается электродуговая сварка. Здесь плавление происходит благодаря теплоте от электрической дуги. Также применяется ручная дуговая сварка, которая является универсальным. Она производится в труднодоступных местах, для небольших швов, при монтажных работах. Кромка деталей, которые соединяются, а также присадочная проволока сплавляются в результате электрошлаковой сварки. При плазменной сварке используется сжатая плазменная струя, оказывающая газодинамическое и тепловое воздействие. Такой вид сварки является достаточно многофункциональным. В ходе газопламенной сварки применяется присадочный материал, чтобы усилить швы.

Такой вид сварки является достаточно многофункциональным. В ходе газопламенной сварки применяется присадочный материал, чтобы усилить швы.

Также классы сварки подразделяются на термомеханический класс, подразумевающий виды сварки, при которых используется давление и тепловая энергия. Данный класс подразделяется на следующие виды: диффузионная сварка и сварка контактная. Кратковременным нагревом без оплавления места соединения характеризуется контактная сварка. В таком случае создается пластическая деформация, в результате которой происходит непосредственно сварное соединение. При применении контактной сварки непосредственно место соединения разогревается при помощи электрического тока, проходящего в месте сварки по металлу.

Механический класс представлен видами сварки, производящиеся с применением механической энергии и давления. Этот класс выделяет ультразвуковую сварку, сварку взрывом, холодную сварку и сварку трением. В этом случае в месте сварочного контакта получается выделение наибольшего количество теплоты.

Классификация контактной сварки.

Контактная сварка включает в себя несколько видов. Классификация сварки зависит от нескольких признаков:

1.В зависимости от формы сварного соединения: рельефная, шовная, точечная, стыковая.

2.Конструкция соединения может быть либо стыковой, либо нахлесточной.

3. По отношению к состоянию металла в месте сварки: без расплавления и с расплавлением металла.

4. В зависимости от способа подвода тока: односторонняя и двусторонняя.

5. По степени перемещения роликов в процессе шовной сварки: шаговая или непрерывная.

Классы дефектности сварного соединения.

Оценка единичных дефектов по ширине в том случае, если толщина свариваемых элементом в пределах 45 миллиметров, может производиться по нормам третьего класса вместо четвертого. Оценка единичных пор и включений при кольцевом сварном соединении толщиной не больше 10 миллиметров, возможно производить по пятому классу. Имеется возможность допускать внутренний непровар, который располагается в месте смыкания корневого шва. Глубина его должна быть не больше, чем 10 процентов от толщины стенки корпуса, но также и не больше 2 миллиметров.

Глубина его должна быть не больше, чем 10 процентов от толщины стенки корпуса, но также и не больше 2 миллиметров.

Непровар допускается в корневом шве, глубина не больше 10 процентов от номинальной толщины свариваемого элемента, но и не больше двух миллиметров:

— в угловом сварном соединении сосудов четвертой и пятой групп, которые предназначены для работы при температурных условиях не выше 0 градусов.

— в кольцевом стыковом соединении, которое доступно для сварки лишь с одной стороны и выполняется без подкладного кольца.

Классификация покрытых электродов.

На сегодняшний день в промышленности используются сварочные электроды для сварки углеродистой конструкционной стали. Такие электроды соответствуют ГОСТу 9467-60. Их основа состоит из разных механических признаков сварных соединений, выполняемых электродами. Кроме того, в наплавленном металле довольно сильно сокращается количество серы и фосфора.

Маркировка сварочных электродов обозначается буквой «Э». Дальше следуют цифры, которые обозначают самое нижнее значение, являющееся прочностью данного электрода. Согласно ГОСТу электроды выделяются от Э34 до Э145. Если после буквы «Э» идет буква «А», то это обозначает, что электрод может обеспечивать большое значение пластических характеристик. Электрод, имеющий характеристику Э34, дает достаточно низкую прочность и относится к таким электродам, которые называются тонким стабилизирующим покрытием.

Дальше следуют цифры, которые обозначают самое нижнее значение, являющееся прочностью данного электрода. Согласно ГОСТу электроды выделяются от Э34 до Э145. Если после буквы «Э» идет буква «А», то это обозначает, что электрод может обеспечивать большое значение пластических характеристик. Электрод, имеющий характеристику Э34, дает достаточно низкую прочность и относится к таким электродам, которые называются тонким стабилизирующим покрытием.

Виды сварки и сварочных аппаратов

share.in Facebook share.in Telegram share.in Viber share.in Twitter

Содержание:

- Виды сварки

- Виды сварочных аппаратов

- Сравнение сварочных аппаратов

- Заключение

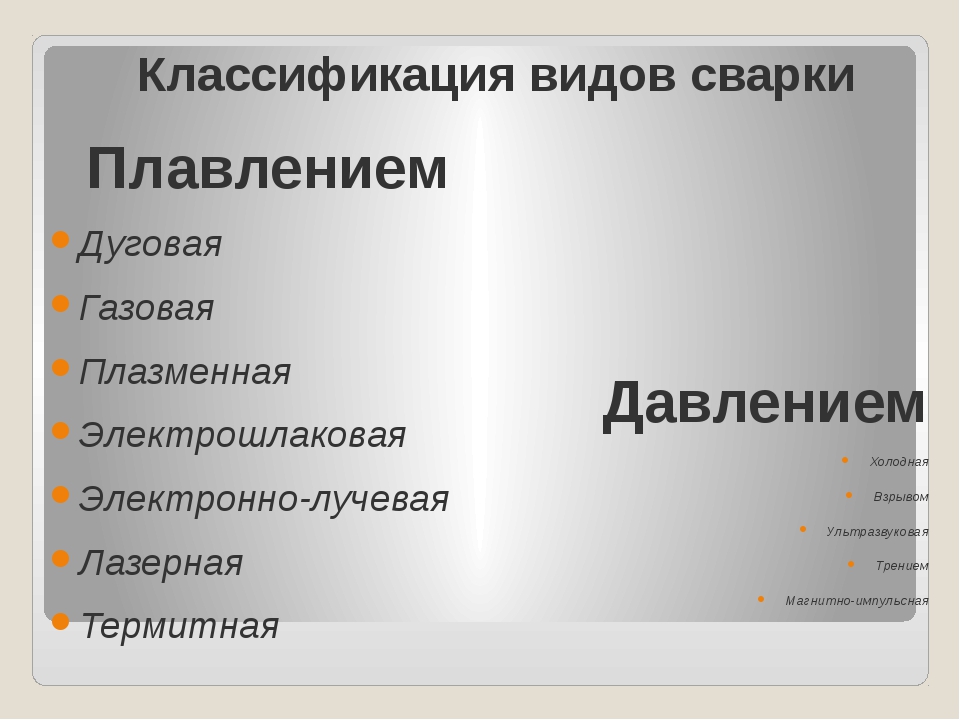

Виды сварки

Прежде чем говорить о видах сварочных аппаратов, не лишним будет описать, какие бывают виды сварки. Они отличаются между собой расходниками и типом воздействия на металл. Понимание классификации видов сварки помогает разобраться в предмете и точнее выбрать для себя аппарат.

Недуговая

В недуговой сварке, которую также часто называют контактной, используют несколько электродов, прикладываемых друг ко другу. Во время контакта между ними возникает мощный импульс тока, сила которого может достигать тысяч ампер. Металл, который находится между электродами, плавится. Если расположить электроды точно друг напротив друга, то сваривание называют точечным.

Несмотря на то, что сварка неплавящимся электродом имеет несколько разновидностей, популярность завоевала только точечная. Из-за этого под контактной сваркой и точечным свариванием подразумевают одно и то же. Одна из особенностей точечной сварки — чрезвычайно низкое напряжение, оно может составлять всего несколько вольт. Это стало причиной того, что данный тип сварки преимущественно применяют при работе с тонкими деталями. Одна из сфер, где он распространен — автомобилестроение.

Дуговая

Самый популярный на сегодня тип сварки — дуговой. Во время ручной дуговой сварки используется один электрод. Электрическая дуга между электродом и деталью позволяет достигнуть температуры плавления металла. Электрод при этом не прикасается к металлу. Чтобы обеспечить стабильность при горении дуги необходима специальная проводящая среда. Она также помогает защитить шов и электрод. Ее можно получить несколькими способами — подавая газ или используя специальное покрытие. В зависимости от этого выделяют несколько подкатегорий электродуговой сварки.

Электрическая дуга между электродом и деталью позволяет достигнуть температуры плавления металла. Электрод при этом не прикасается к металлу. Чтобы обеспечить стабильность при горении дуги необходима специальная проводящая среда. Она также помогает защитить шов и электрод. Ее можно получить несколькими способами — подавая газ или используя специальное покрытие. В зависимости от этого выделяют несколько подкатегорий электродуговой сварки.

MMA

ММА — сварка плавящимися металлическими электродами. Каждый штучный электрод покрыт обмазкой, которая плавится, образуя защитную газовую среду. Как только через электрод начинает проходить ток, обмазка образует облако ионизированного газа, позволяющего образовать дугу. Это очень удобно, так как отпадает необходимость использовать тяжелый газовый баллон — процесс сваривания становится автономнее.

Чтобы сварка прошла успешно, нужно правильно подобрать электрод. На упаковке можно найти информацию о том, для каких именно металлов подходит данный расходник. Это зависит от металла, из которого он сделан. Также играет роль диаметр электрода. Электроды разного диаметра могут использоваться для сваривания деталей разной толщины.

Это зависит от металла, из которого он сделан. Также играет роль диаметр электрода. Электроды разного диаметра могут использоваться для сваривания деталей разной толщины.

MMA дает возможность сваривать различные металлы (сталь, чугун, нержавеющие сплавы), но не подходит для алюминия.

TIG

Для сварки TIG (аргонно-дуговая сварка) понадобится сварочный аппарат со специальным рукавом. В него устанавливают тугоплавкий вольфрамовый электрод. За секунду до начала сваривания начинается подача инертного защитного газа — аргона. После этого возникает дуга. Этот вид сварки используется профессиональными сварщиками, так как процесс поджигания дуги здесь не такой простой, как при использовании MMA. Кстати, для сварки алюминия используются аппараты TIG с функцией переключения в режим работы переменным сварочным током.

MIG-MAG (полуавтоматическая сварка)

Существует также сварка MIG-MAG, которая подразумевает автоматическую подачу присадочной проволоки через токопроводящий наконечник. Она находит свое применение в сферах, где нужно сваривать листовой металл. Этот вид также используется для сваривания меди. Проволока в разы увеличивает скорость работы. В аппарат устанавливается катушка, которая автоматически подает проволоку к месту сваривания через еврорукав. При этом может использоваться газ (проволока будет без флюса) или флюсовая проволока. Использование баллона снижает комфорт при работе, но повышает качество шва. Сварка под флюсом обходится немного дороже из-за более высокой стоимости расходника.

Она находит свое применение в сферах, где нужно сваривать листовой металл. Этот вид также используется для сваривания меди. Проволока в разы увеличивает скорость работы. В аппарат устанавливается катушка, которая автоматически подает проволоку к месту сваривания через еврорукав. При этом может использоваться газ (проволока будет без флюса) или флюсовая проволока. Использование баллона снижает комфорт при работе, но повышает качество шва. Сварка под флюсом обходится немного дороже из-за более высокой стоимости расходника.

Виды сварочных аппаратов

Ниже мы опишем самые распространенные виды аппаратов, которые используются для дуговой сварки.

Трансформаторы

Самая популярная разновидность сварочного аппарата — трансформаторная сварка. Она способна работать со свариваемыми изделиями толщиной от 1,5 до 30 миллиметров. Строение трансформатора предполагает наличие двух обмоток, которые используют переменный ток. Первая принимает ток из стационарной сети. Вторая — формирует ток силой от 80 до 500 А, снижая напряжение. Трансформаторы могут работать как с одной, так и тремя фазами сети. В зависимости от этого будут отличаться их размеры.

Вторая — формирует ток силой от 80 до 500 А, снижая напряжение. Трансформаторы могут работать как с одной, так и тремя фазами сети. В зависимости от этого будут отличаться их размеры.

Чтобы регулировать мощность сварочного тока, обмотки приближаются или отдаляются друг от друга. Если аппарат небольшой, можно отключать часть обмотки. Для трансформаторных аппаратов допустимым считается напряжение 48 В. Это позволяет сварщику прикасаться к свариваемой детали.

Среди достоинств такого оборудования выделяют несложное строение, невысокую стоимость, высокую силу тока. Из минусов нужно сказать о гуле аппарата при работе, ступенчатую регулировку, разбрызгивание металла.

Сварочные инверторы

Объединив трансформатор с конденсаторами, выпрямителем, транзисторами и диодами, удалось разработать новый вид аппаратов — сварки инверторного типа. Их небольшой размер сделал процесс сваривания намного удобнее. Во время работы они повышают входное напряжение и преобразуют ток в постоянный. Современные модели обладают большим количество дополнительных функций: Anti-Stick, Hot Start, VRD и т.п. Они позволяют формировать плотный качественный шов и максимально автоматизировать сварочный процесс.

Современные модели обладают большим количество дополнительных функций: Anti-Stick, Hot Start, VRD и т.п. Они позволяют формировать плотный качественный шов и максимально автоматизировать сварочный процесс.

Достоинства сварочных инверторов:

- инвертор может работать как с черным, так и цветным металлом;

- небольшой размер приборов;

- хороший КПД;

- дуга горит ровнее и обладает повышенной устойчивостью;

- при сварке постоянным током металл меньше разбрызгивается;

- можно точнее установить мощность тока;

- современные модели обладают дополнительными функциями, позволяющими легче зажечь дугу, избежать прилипания электрода и т.п.

Минусы инверторных сварочных аппаратов:

- стоимость выше, чем у трансформатора;

- более сложное строение и, как следствие, ремонт.

Полуавтоматы

Полуавтоматические сварочные аппараты состоят из блока, подающего питание, катушки с проволокой, рукава, сопла горелки, системы подачи газа. Их главная особенность — использование проволоки вместо сменных электродов. Полуавтоматы подают защитный газ (инертный — аргон, гелий, или активный — кислород) и проволоку к месту сваривания, обеспечивая все условия для сварки. Они также способны работать без газа (режим «NO GAS») — нагретая электрическим током стальная проволока с флюсовым наполнителем выделяет газ.

Их главная особенность — использование проволоки вместо сменных электродов. Полуавтоматы подают защитный газ (инертный — аргон, гелий, или активный — кислород) и проволоку к месту сваривания, обеспечивая все условия для сварки. Они также способны работать без газа (режим «NO GAS») — нагретая электрическим током стальная проволока с флюсовым наполнителем выделяет газ.

Использование полуавтоматической сварки с электродной проволокой делает сварочный процесс быстрее. Еще больше работу упрощает наличие нескольких режимов подачи расходника. Как правило, пользователь может выбрать несколько режимов и скорость подачи проволоки.

Сравнение сварочных аппаратов

Что лучше — сварочный полуавтомат или инвертор?

Часто можно услышать вопрос пользователей: что лучше — сварочный инвертор или полуавтомат? Он не совсем корректен, так как полуавтомат включает в себя часть, подающую питание. Эта часть может быть инверторной или трансформаторной — эти понятия можно сравнить между собой. А вот полуавтоматическая сварка отличается от других расходником. В ней используется проволока вместо сменных электродов.

А вот полуавтоматическая сварка отличается от других расходником. В ней используется проволока вместо сменных электродов.

Какой выбрать сварочный аппарат — инвертор или трансформатор?

Вне зависимости от того, собираетесь ли вы пользоваться сваркой ММА или полуавтоматом, прибор может быть инверторным или трансформаторным. Сейчас мы быстро сравним эти два типа аппаратов.

Трансформатор:

- дешевле стоит;

- может работать с электродами диаметром до 7 мм;

- шумит при работе;

- разбрызгивает металл;

- обладает высокой силой тока;

- не позволяет точно регулировать ток;

- использует переменный ток.

Инвертор:

- стоит дороже;

- может работать с электродами диаметром до 5 мм;

- меньше шумит при работе;

- меньше разбрызгивает металл;

- позволяет легче сформировать нормальный сварочный шов;

- дает возможность точнее регулировать ток;

- использует постоянный ток.

Заключение

Каждый тип сварки и сварочного аппарата можно использовать для определенных работ. Например, для сварки сталей отлично подходит сварка ММА, а для сваривания алюминия понадобится аппарат TIG. Также существует сварка в защитной среде с использованием проволоки, которая упрощает процесс.

Какой металл чем варить?

Металл | Тип сварки |

Сталь | MMA, TIG, MIG-MAG |

Чугун | MMA, MIG-MAG |

Нержавейка | MMA, TIG, MIG-MAG |

Алюминий и сплавы на его основе | TIG (переменным током) |

Медь | MIG-MAG (медной проволокой) |

Вне зависимости от выбранного режима и сварочного аппарата нужно соблюдать правила безопасности. В этом случае вы сможете добиться нужного результата, не повредив заготовку и сохранив здоровье.

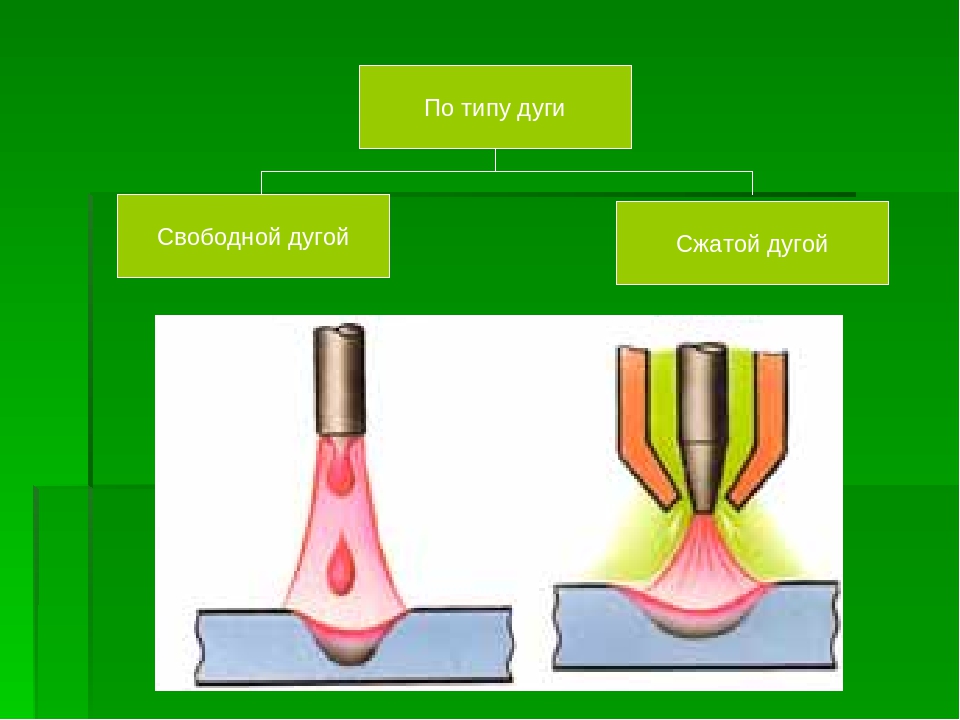

Виды сварочных дуг

Сеть профессиональных контактов специалистов сварки

По наиболее важным техническим признакам различают следующие основные группы сварочных дуг:

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Дуги прямого действия | С плавящимися электродами | Дуги в парах металлов | Свободные дуги | Установившиеся дуги | Открытые дуги | Дуги постоянного тока |

| Дуги косвенного действия | С неплавящимися электродами | Дуги в газах | Сжатые дуги | Неустановившиеся дуги | Закрытые дуги | Дуги переменного тока |

Входящие в группы виды сварочных дуг характеризуются следующими основными особенностями.

1. В дугах прямого действия подлежащие нагреву или плавлению металлы являются электродами разряда и им передается кинетическая и потенциальная энергия заряженных частиц. Поэтому электроды весьма интенсивно нагреваются и плавятся.

Поэтому электроды весьма интенсивно нагреваются и плавятся.

Дуги косвенного действия располагаются у поверхностей подлежащих нагреву или плавлению изделий. Электродами таких дуг служат стержни из графита или вольфрама, не соединенные электрически с изделиями. Нагрев и плавление изделий происходит лишь за счет кинетической энергии сталкивающихся с ними частиц газа. Обычно такой нагрев мало эффективен, поэтому дуги косвенного действия применяются в тех случаях, когда требуется сравнительно небольшая теплопередача от дуги к изделиям.

2. В дугах с плавящимися электродами оба электрода в процессе осуществления сварочного процесса расплавляются, поставляя металл в общую ванну. Если один из электродов, будучи тугоплавким — вольфрамовым или графитовым, не поставляет металл в общую ванну, то дуга называется дугой с неплавящимся электродом. При увеличении тока дуги тугоплавкий электрод также может расплавиться, поэтому разновидности дуг этой группы определяются не только материалом электродов, но и режимом их горения.

3. Большинство плавящихся электродов дуги интенсивно испаряется. Пары, двигаясь от электродов в виде струи, почти полностью оттесняют из области разряда другие газы. Поэтому пары электродов определяют основные свойства таких дуг, что и обусловило их название. Когда же используются слабо испаряющиеся вольфрамовые, графитовые или искусственно охлаждаемые водой медные электроды, состав газа разрядной области с достаточной точностью определяется ее атмосферой. Последнюю образуют л ибо защитные газы — аргон, гелий, водород, СO2 и др., подаваемые в зону дуги для ограждения металла от воздействия воздуха, либо воздух при отсутствии такой защиты. Однако по мере увеличения тока слабо испаряющиеся электроды могут испаряться интенсивно, а «дуга в газах» может стать «дугой в парах», поэтому и в этой группе разновидности дуг также определяются их режимом.

4. Дуга считается свободной, если ее развитие в пространстве не ограничено до пределов, определяемых естественными свойствами дуги. При наличии таких ограничений дуга называется сжатой. Дугу сжимают, помещая ее в узких каналах и щелях, ограничивая размеры электродов, обдувая дугу струями газов или жидкостей и т. д.

При наличии таких ограничений дуга называется сжатой. Дугу сжимают, помещая ее в узких каналах и щелях, ограничивая размеры электродов, обдувая дугу струями газов или жидкостей и т. д.

5. Дуга считается установившейся, если длительность ее существования при заданных условиях заметно превышает время протекания в ней переходных процессов и параметры дуги уже не меняются во времени. Изменения силы тока, состава атмосферы, расстояния между электродами, положения в пространстве и т. д. характеризуют неустановившиеся дуги. Однако при сравнительно медленном изменении перечисленных факторов, когда каждому их мгновенному значению соответствуют параметры дуги, близкие к установившимся при этих мгновенных значениях, такими изменениями можно пренебречь и дуги считать установившимися. Таким образом разделение дуг анализируемой группы на два вида требует их тщательного изучения.

6. Дуга считается открытой, если вокруг нее отсутствуют преграды, кроме самих электродов, исключающие или затрудняющие циркуляцию газа в околодуговом пространстве, или задерживающие излучение дуги. В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Ее атмосфера состоит только из паров электродов и ограждения — флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги и т. д.

В случае полного ограждения дуги от окружающего пространства она становится закрытой. Примером такой дуги является дуга под флюсом. Ее атмосфера состоит только из паров электродов и ограждения — флюса. Циркуляция газовых потоков в такой дуге ограничена, излучение дуги в пространство не проникает. Возможны полузакрытые дуги и т. д.

7. Для дуг постоянного тока характерны неизменность направления тока и, как правило, небольшие колебания его силы, обусловливаемые процессами в дуге.

В дугах переменного тока происходят непрерывные изменения направления и силы тока в соответствии с изменениями э. д. с. источника и процессами в дуге. Такие дуги угасают каждый раз при переходе тока через нуль и возобновляются снова в начале каждого полупериода питающего их переменного тока.

Реальные сварочные дуги характеризуются одновременно несколькими перечисленными особенностями.

Для примера на сравним дуги с плавящимися электродами в аргоне и углекислом газе и их типичную осциллограмму. На концах электродов при фотграфировании видны капли, меняющиеся, как показывают наблюдения, в объеме и по положению в пространстве. Периодически они перекрывают весь разрядный промежуток, вызывая короткое замыкание электродов и устранение разряда. При этом напряжение падает почти до нуля, а ток растет по законам, определяемым свойствами электрической цепи. Частота коротких замыканий и их длительность не постоянны После замыканий снова возбуждается дуга и т. д.

На концах электродов при фотграфировании видны капли, меняющиеся, как показывают наблюдения, в объеме и по положению в пространстве. Периодически они перекрывают весь разрядный промежуток, вызывая короткое замыкание электродов и устранение разряда. При этом напряжение падает почти до нуля, а ток растет по законам, определяемым свойствами электрической цепи. Частота коротких замыканий и их длительность не постоянны После замыканий снова возбуждается дуга и т. д.

Получается, что сварочная дуга с плавящимися электродами является неустановившейся дугой как по длине разрядного промежутка, так по режиму питания и положению в пространстве. В рассматриваемом случае она, возможно, несколько сжата струями защитных газов и содержит в своем составе некоторую часть паров электродов и т. д. Естественно, что изучение таких дуг весьма затруднительно. При их описании и, тем более, изложении теории неизбежна некоторая схематизация и идеализация процессов и условий существования разряда.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Классификация сварочных дуг | Машкрепеж

Люди применяют сварку вот уже почти полтора столетия. А изучать это метод соединения различных объектов начал еще известный итальянский ученый Алессандро Дж. Вольта. На основе, в том числе, и его научных трудов был создан первый аппарат для выполнения сварки. Генерирование электрического разряда происходит в момент КЗ (здесь и далее Короткое Замыкание), возникшего между обрабатываемой поверхностью и концом расходного элемента (здесь и далее под таковым подразумевается электрод). На аппарат для сварки подается электроэнергия. Благодаря ее трансформированию в энергию другого вида – тепловую – возникает ванна расплава. Это является обязательным условием формирования однородного металлического шва. По результатам детального анализа ВАХ (сокращение словосочетания Вольтамперная Характеристика) ученым удалось превратить сварку, практически, в совершенный процесс соединения элементов создаваемой конструкции. Были разработаны современные приборы, поддерживающие стабильное состояние сварочной электродуги.

Были разработаны современные приборы, поддерживающие стабильное состояние сварочной электродуги.

Сварочная дуга. Что это?

Продуцируемая сварочным аппаратом электродуга является ничем иным, нежели проводником, сформированным ионизированными частицами. Его существование на протяжении определенного временного интервала обеспечивается благодаря поддержке электрического поля. Подобному разряду, образующемуся в газе, который способен к ионизации, характерны:

Учебники и справочники по сварке содержат следующее определение данному явлению: она представляет собой разряд, происходящий в образовавшейся плазме и носящий продолжительный характер. Сама же плазма является конгломератом продуктов испарения металлов, образующихся под влиянием весьма высокой температуры и на которые оказывают воздействие подвергнутые ионизации защитные газы, присутствующие в атмосфере.

Структура и температурные характеристики сварочной электродуги

Довести температуру металлической заготовки за очень непродолжительный отрезок времени до точки плавления вполне возможно, но по законам физики для этого необходимо сформировать мощную электродугу. Ее основными рабочими характеристиками являются:

Ее основными рабочими характеристиками являются:

-

вольтаж – величина напряжения, отображенная в вольтах;

-

ампераж – сила электротока, значение которой представлено в амперах;

-

уровень плотности потока корпускул/частиц-носителей заряда.

С точки зрения электротехники дуговой столб является проводником между противоположными полюсами (имеются в виду плюсовой и минусовой). Материализован он посредством газовой среды. Особенности столба – высокое значение сопротивления, способность продуцировать искры и светиться.

Проведение тщательного анализа структуры электродуги позволит выяснить, как на металл оказывает воздействие температура. В общем случае ее длина относительно небольшая – колеблется в районе отметки 5 сантиметров. Строение электродуги включает 3 области:

-

сам столб.

Это и есть видимый человеческим глазом светящийся отрезок;

Это и есть видимый человеческим глазом светящийся отрезок;

-

анодная область – примерно 10 мкм;

-

катодная область – около 1 мкм.

Температура сварочной электродуги определяется потоком формируемых на катоде свободных электронов. Уровень нагрева самого катода достигает 38 процентов от температуры образовавшейся плазмы. Электроны – частицы с отрицательным зарядом – перемещаются в газовой среде в сторону анода, а элементы-носители положительного заряда движутся к катоду. В целом же наблюдается такая картина: столб на протяжении всего времени своего существования нейтрален.

Внутри столба температура частиц может достигать 10000°С. Они при контакте с металлом обеспечивают его разогрев до 2350°С. Точку проникновения электронов ученые-физики называют анодным пятном. В сравнении с другим пятном, называемым катодным, его температурный показатель больше на 6 процентов. Плазма излучает волны в инфракрасном, в видимом и УФ-диапазонах. Но это излучение способно нанести вред коже и органам зрения человека. Поэтому сварщики обязаны по технике безопасности работать в специальных защитных средствах.

Плазма излучает волны в инфракрасном, в видимом и УФ-диапазонах. Но это излучение способно нанести вред коже и органам зрения человека. Поэтому сварщики обязаны по технике безопасности работать в специальных защитных средствах.

Разновидности сварочной электродуги

Подразделение сварочной электродуги на виды осуществляется на основе нескольких признаков. Так, по критерию «Тип электротока и расположение электродов в рабочей зоне» формируются следующие группы:

-

прямого действия. Это когда разряд расположен параллельно по отношению к продольной оси электрода и перпендикулярно относительно обрабатываемой металлической поверхности;

-

косвенного действия. Здесь электрод наклонен к поверхности заготовки под углом, равным 40,0°-60,0°. Разряд проходит между этим расходным элементом и металлом;

-

комбинированная.

Представляет собой сочетание вышеуказанных дуг. В качестве примера можно привести 3-фазную дугу. Ее 2 дуги осуществляют электрическую связь электродов с объектом сварки. Третья же горит между двумя изолированными один от другого электродам.

Представляет собой сочетание вышеуказанных дуг. В качестве примера можно привести 3-фазную дугу. Ее 2 дуги осуществляют электрическую связь электродов с объектом сварки. Третья же горит между двумя изолированными один от другого электродам.

Плазменный столб зависимости от его состава бывает:

-

открытым. Формируется в газах атмосферы. В качестве подпитывающей среды выступают химические соединения, испаряющиеся из объекта сварки и обмазки электрода;

-

закрытым. Продуцируется под флюсом. Обязательное условие – наличие газообразной фазы, образованной частицами, являющимися продуктами испарения флюса, расходного элемента – электрода, и самого металла, находящегося в жидком агрегатном состоянии;

-

с подачей защитной смеси. Ею может быть газ, обладающий инертными свойствами, и т.д.

Еще один признак, на основе которого эксперты подразделяют электродугу на виды, это тип электрода. Для сварки задействуются следующие расходные элементы:

Для сварки задействуются следующие расходные элементы:

-

стальные, обмазка которых содержит включения, обеспечивающие ионизацию газа;

-

произведенные из угля либо графита;

-

тугоплавкие, изготовленные из металла вольфрам (элемент W).

По критерию «время воздействия» сварочная электродуга бывает импульсной, а также постоянной.

Условия горения

В основе сварочного процесса находится трансформирование электроэнергии в энергию тепловую. Время удержания сформированного в его ходе столба ничем не ограничено, если ионизация газа происходит очень быстро. При сваривании заготовки подвергаются нагреву, контактирующий с ними воздух становится горячим и обогащается испаряемыми веществами. Альтернативным способом является специальная подача в рабочую область газа, из молекул или атомов которого под внешним воздействием образуются ионы. Наиболее хорошо ионизируются частицы мягких щелочных металлов (входят в первую группу периодической таблицы), а также щелочноземельных металлов (это уже представители второй группы периодической таблицы). Для перевода их в активное состояние, достаточно начать пропускать электроток.

Наиболее хорошо ионизируются частицы мягких щелочных металлов (входят в первую группу периодической таблицы), а также щелочноземельных металлов (это уже представители второй группы периодической таблицы). Для перевода их в активное состояние, достаточно начать пропускать электроток.

Иным обязательным условием надежного поддержания сварочного столба является высокая стабильная во времени температура катода. Ее величина – характеристика производная от площади самого катода, а также его химического состава. Без источника электроэнергии здесь не обойтись. Когда выполняются сварочные работы температурный показатель катодной зоны достигает 7000°С.

Как образуется электродуга

Сварочная электродуга является ничем другим, нежели электрическим разрядом. Появляется она, когда происходит замыкание цепи. В момент соприкосновения электрода с подвергаемым сварке элементом конструкции начинает продуцироваться в избыточном объеме тепловая энергия. В месте контакта металл плавится. Из-за явления притягивания расплава к наконечнику расходного элемента образуется тонкая шейка. Под воздействием мощного электрического поля она, практически, моментально распыляется. Это обусловливает ионизацию молекул газа. В результате данного процесса формируется защитное облако, обеспечивающее свободное передвижение электронов.

В месте контакта металл плавится. Из-за явления притягивания расплава к наконечнику расходного элемента образуется тонкая шейка. Под воздействием мощного электрического поля она, практически, моментально распыляется. Это обусловливает ионизацию молекул газа. В результате данного процесса формируется защитное облако, обеспечивающее свободное передвижение электронов.

Направленность потока определяется типом тока. Поджечь электродугу можно на электротоке, имеющем и постоянную, и переменную величину, а также любой полярности – как прямой, так и обратной. Частота разжигания и потухания дуги – характеристика производная от совокупности выбранных работником параметров тока.

Что влияет на мощность электродуги

Показатели мощности сварочной электродуги зависят от следующих основных факторов:

-

питающее напряжение. Возрастание напряжения питания приводит к увеличению мощности дуги.

Однако диапазон изменения значений последнего параметра неширокий. Имеются также ограничения, касающиеся размеров электродов;

Однако диапазон изменения значений последнего параметра неширокий. Имеются также ограничения, касающиеся размеров электродов;

-

сила тока. Зависимость прямо пропорциональная. С увеличением этого параметра стабильность горения электродуги повышается;

-

зависимость мощности и численного значения напряжения образовавшейся плазмы тоже прямо пропорциональная.

Длина дуги – это расстояние от расходного элемента до свариваемой поверхности в ходе выполнения работ. Данный показатель оказывает влияние на объем генерируемого тепла.

Скорость расплавления металла определяется мощностью электродуги. Этот параметр очень важен. Ведь о него зависит, сколько времени потребуется на соединение металлических деталей. Температура в области плавления изменяется силой тока. Если она достаточно большая, не будет гаснуть электродуга даже значительной длины. Заниматься настройками ампеража в ходе сварки требуется весьма редко.

Заниматься настройками ампеража в ходе сварки требуется весьма редко.

ВАХ сварочной дуги

Аббревиатура ВАХ расшифровывается так: вольтамперная характеристика. Она отображает взаимосвязь параметров питания.По ВАХ можно узнать время стабильного горения электродуги, ее мощность, а также условия затухания.

Динамика, с которой изменяются вольтамперные показатели, отображает варьирование длины электродуги, когда она нестабильна. И наоборот, статическая ВАХ показывает, как зависит от силы тока величина напряжения электродуги в период постоянства ее длины. Выше представленный график, поделенный на 3 сегмента, выражает ее свойства.

Падающая ВАХ

Возрастание силы тока сопровождается резким падением напряжения (участок «1» на графике). Обусловлено это формированием столба. С увеличением плазменного потока его электропроводимость изменяется. Причем в сторону увеличения.

Жесткая ВАХ

Ключевая особенность этого участка (позиция «2» на графике) – пониженное напряжение, сочетающееся с неизменной во времени плотностью тока. Величина силы тока варьируется в пределах 100В-1000В. Растет диаметр электродугового столба, а его сопротивление, соответственно, падает. Площадь пятен, и анодного (знак «+»), и катодного (знак «-»), возрастает пропорционально.

Величина силы тока варьируется в пределах 100В-1000В. Растет диаметр электродугового столба, а его сопротивление, соответственно, падает. Площадь пятен, и анодного (знак «+»), и катодного (знак «-»), возрастает пропорционально.

Растущая ВАХ

На графике это участок «3». Отличается стабильностью катодного пятна. Его размер – величина производная от диаметра расходного элемента. Сопротивление сварочного столба увеличивается. Также наблюдается рост напряжения на электродуге.

Отдельно необходимо отметить следующие моменты:

-

когда для проведения ручной электросварки применяются плавящиеся либо неплавящиеся расходные элементы, вольтамперные характеристики не переходят на третий участок графика. Для данного случая актуальны лишь первые два;

-

показатели участков графика под номерами 2 и 3 описывают механизированную сварку, предусматривающую применение флюсов;

-

параметры сварки в защитной среде с использованием плавящегося электрода отображены на третьем сегменте графика.

Теперь несколько слов о работе сварочного оборудования на переменном токе. Электродуга возбуждается на пике разжигания во всех полупериодах. Ее затухание наблюдается в момент перехода синусоидой нулевой отметки. Активные пятна прекращают нагреваться. Поддержка в стабильном состоянии эндотермического процесса формирования ионов из элементарных нейтральных частиц газов осуществляется испарениями металлов щелочной группы, присутствующих в обмазке электродов. Процесс розжига электродуги в защитной среде на электротоке с изменяющейся во времени величиной выполняется трудней в сравнении со сваркой на токе постоянном.

Когда выбирается аппарат для проведения работ определенного вида, необходимо принимать во внимание непосредственную зависимость ВАХ от вольтамперных параметров внешнего порядка. Например, ручная электродуговая сварка будет выполнена успешно при подводе питания, отличающегося падающей ВАХ, то есть с повышенным значением напряжения на ХХ. При этом у работника будет иметься возможность изменять длину электродуги, используя регулятор ампеража.

При этом у работника будет иметься возможность изменять длину электродуги, используя регулятор ампеража.

Величина силы тока, фиксируемая при КЗ в ходе расплавления расходного элемента, превышает значение этого показателя столба от 20 до 50 процентов. Сварка с помощью плавящихся электродов – наиболее оптимальный вариант в случае применения дуги размыкания. И здесь нужно знать один момент. Формулируется он так: для розжига электродуги вольфрамовым либо углеродным расходным элементом будет очень кстати вспомогательный/дополнительный разряд.

Значительная сила тока, возникающая при КЗ, может привести к прожигу заготовки. Происходит КЗ в момент падения капли расплава расходного элемента. После этого параметры резко обретают первоначальные значения. В результате наблюдается возрастание ампеража, и сила тока мгновенно достигает уровня, фиксируемого при КЗ. Мостик, сформировавшийся между электродом и металлической заготовкой, очень быстро перегорает. Это приводит к очередному возбуждению электродуги. Все вышеописанные изменения осуществляются в электродуговом столбе, практически, моментально. Оборудование должно отреагировать на них за этот короткий временной интервал, чтобы рабочие характеристики стабилизировались.

Это приводит к очередному возбуждению электродуги. Все вышеописанные изменения осуществляются в электродуговом столбе, практически, моментально. Оборудование должно отреагировать на них за этот короткий временной интервал, чтобы рабочие характеристики стабилизировались.

Особенности электродуги

Широкие пределы изменения параметров обусловливает совместимость электродуги с обычными плавящимися расходными элементами, а также с тугоплавкими. В результате ее воздействия заготовка очень быстро разогревается, а затем формируется ванна расплава. Уровень потерь, появляющихся в ходе преобразования электрической энергии в энергию тепловую, – минимальный. Хотя природу электродуги можно сопоставить с разрядами других разновидностей, у нее имеются свои особенности:

-

саморегулирующиеся вольтамперные характеристики, а также мощность;

-

пространственная устойчивость;

-

четкие контуры;

-

неравномерность распределения между обоими полюсами электрического поля;

-

незначительное снижение напряжения на аноде (знак «+») и катоде (знак «-»).

Данное явление мало связано с изначально установленным вольтажом;

Данное явление мало связано с изначально установленным вольтажом;

-

сильный ток продуцирует высокую температуру.

Зажигание дуги можно осуществлять двумя способами: кратковременным прикасанием либо путем чирканья.

Заключение

Единица измерения скорости перемещения дугового разряда – метр/минута. При выборе конкретной величины данного параметра следует учитывать следующие моменты. Во-первых, скорость нужно уменьшать с увеличением толщины свариваемых объектов. Во-вторых, увеличение сварочного тока должно сопровождаться возрастанием скорости перемещения. Но это условие актуально, когда толщина металла задана.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Различные типы сварочных процессов

Сварка — увлекательная и полезная техника как для энтузиастов, так и для профессионалов. Используя пару инструментов и различные типы металлов, сварщики могут превратить любую деталь в любую форму и дизайн, которые они пожелают, при этом искры будут летать вокруг. Однако, чтобы овладеть искусством сварки, вам необходимо начать с основ и знать о различных типах сварочных процессов.

Используя пару инструментов и различные типы металлов, сварщики могут превратить любую деталь в любую форму и дизайн, которые они пожелают, при этом искры будут летать вокруг. Однако, чтобы овладеть искусством сварки, вам необходимо начать с основ и знать о различных типах сварочных процессов.

Более 30 различных виды сварки существуют, и они варьируются от простой газокислородной до высокотехнологичной. такие процессы, как лазерная сварка.Однако используются только четыре типа сварки. Обычно это MIG, TIG, дуговая сварка стержневым электродом и порошковая порошковая сварка. Каждый из у них есть свои преимущества и недостатки, и вам необходимо иметь надлежащее обучение, чтобы практиковать их.

MIG — газовая дуговая сварка металла (GMAW) В этом процессе сварки используются

электрод непрерывно подается через сварочную горелку, и оператору необходимо

нажмите на спусковой крючок, чтобы пропустить расходный электрод. Между

основной материал и электрод образует электрическую дугу, которая нагревает материал

пока он не достигнет точки плавления, которая позволит соединить его с

Другая.

Для этого типа сварки необходим защитный газ, подаваемый извне, и некоторые из наиболее часто используемых газов для этой цели — нержавеющая сталь, углеродистая сталь, магний, медь, никель, алюминий и кремниевая бронза. Некоторые из типичных применений сварки MIG

Основные преимущества выбор стиля MIG для сварки включает сокращение отходов благодаря более высокий КПД электрода, минимальная очистка сварного шва, меньший нагрев вводы и снижение сварочного дыма.К тому же это самая простая сварка. техника для изучения, что делает ее подходящей для начинающих и энтузиастов DIY.

Среди недостатков мы можем отнести потребность во внешнем защитном газе, довольно высокую стоимость для лучших сварочных аппаратов с миграцией и другого необходимого оборудования, ограниченное положение, в котором вы можете сваривать, потому что вы не можете использовать эту технику для вертикальной или потолочной сварки. и невозможность сваривать толстые материалы. Более того, чтобы можно было успешно использовать эту технику сварки, все материалы должны быть очищены от грязи и ржавчины.

Сварка МИГ очень обычно используется в автомобильной промышленности, например, при замене каталитического нейтрализатора или полного выпуска отработавших газов, главным образом потому, что он может обеспечить прочный сварной шов, способный выдерживать большие нагрузки. Ремонт автомобилей часто требует универсальности и прочности, и этот тип сварки лучше всего подходит для этой цели. Другие распространенные применения включают брендинг, робототехнику, строительство и морскую промышленность.

Что касается MIG сварке, вы должны быть уверены, что вы правильно настроили параметры мощности в Для того, чтобы толщина материала.Скорость сварки также фактор, влияющий на периоды и проплавление сварного шва. Уменьшая скорость путешествия мысли, вы сможете увеличить проникновение. при желании доступны различные калькуляторы для сравнения различных настроек мощности сварки для конкретный проект.

Связанные: Проекты Cool Welding

TIG — газовая дуговая сварка вольфрамом (GTAW)Источник изображения

Также известен как Heliarc

сварка, TIG — это процесс сварки, в котором используется вольфрамовый электрод, который не

расходный материал, чтобы следить за основным металлом и создавать лужу расплавленного металла для

с помощью этого метода можно создавать сварные швы без присадочного металла или автогенного шва, чтобы

расплавить два куска металла вместе. Вы также можете добавить внешний наполнитель в

расплавленной лужи, чтобы иметь возможность создать сварной шов и увеличить

механические свойства металла.

Вы также можете добавить внешний наполнитель в

расплавленной лужи, чтобы иметь возможность создать сварной шов и увеличить

механические свойства металла.

Как и в случае с Сварка MIG, вам понадобится внешний источник газа, а также некоторые из обычных это аргон и смеси аргон / гелий. Некоторые из наиболее типичных применений TIG Сварка включает системы трубопроводов, аэрокосмическую сварку, а также мотоциклы или велосипеды.

Основными преимуществами использования этой техники для энтузиаста или профессионала являются возможность сваривать очень тонкие материалы, высококачественная чистка сварных швов и эстетичный вид сварных швов.Более того, с помощью этой техники вы можете сваривать широкий спектр сплавов и получать лунки без брызг, поэтому вам не нужно беспокоиться о мусоре.

С другой стороны, некоторые из недостатков сварки TIG включают высокую стоимость оборудования и более низкие скорости наплавки. Кроме того, вам потребуется внешний защитный газ и достаточно высокая квалификация оператора для получения желаемых результатов.

Сварка TIG обычно считается самой популярной сварочной техникой, используемой в настоящее время, и причина за этим стоит тот факт, что он обеспечивает чистый сварной шов и высокую степень чистоты. это практически невозможно получить с помощью других методов сварки.Метод чаще всего используется для сварки нержавеющей стали, хотя это также подходящий выбор для других металлов, таких как алюминий, магний, медь и никель.

Некоторые отрасли, в которых регулярно используется сварка TIG, включают отрасли, в которых преобладают цветные металлы. Это означает, что этот метод подходит для производства труб, транспортных средств, велосипедов, а также для ремонта и обслуживания различных типов инструментов из магния, алюминия и нержавеющей стали.Ознакомьтесь с нашими обзорами лучших сварщиков тигров здесь.

Stick — Дуговая сварка защищенного металла (SMAW)Источник изображения

Обычно называемая палкой, дуговая сварка защищенным металлом представляет собой процесс, в котором используется электрод, пропускающий электрический ток, чтобы обеспечить большую часть сварочного металла. Электрод, используемый для этого метода, состоит из сердечника, который имеет кодированный приток, и электрическая дуга создается, когда кончик электрода, который является обрабатываемой деталью, вынимается, оставаясь при этом в тесном контакте, чтобы создать температуру около 6500 ° Ф.

Электрод, используемый для этого метода, состоит из сердечника, который имеет кодированный приток, и электрическая дуга создается, когда кончик электрода, который является обрабатываемой деталью, вынимается, оставаясь при этом в тесном контакте, чтобы создать температуру около 6500 ° Ф.

Расплавленный металл защищен от нитратов и оксидов в атмосфере во время этого процесса, который означает, что этот процесс подходит для сварки трубопроводов, строительства, ремонт тяжелого оборудования и монтаж металлоконструкций.

Основные преимущества

с использованием техники дуговой сварки в защитном металлическом корпусе, включая низкую стоимость

оборудование, которое необходимо, а также его портативность. Нет необходимости в

защитный газ, как при сварке TIG или MIG, что означает, что вы можете

используйте эту технику на улице даже во время ветра или дождя.Более того, эта техника

также работает с грязными и ржавыми металлами, поэтому является подходящей альтернативой для тех, кто

проекты, в которых вы просто не можете использовать методы TIG или MIG.

С другой стороны, К недостаткам технологии дуговой сварки в среде защитного металла можно отнести более низкую эффективность, так как при такой сварке образуется довольно много отходов, и требуется высокая квалификация оператора. На самом деле это займет у вас немного времени дольше, чем другие методы, чтобы овладеть необходимыми навыками с учетом Дело в том, что метод также довольно сложно использовать на тонких материалах.

Этот метод обычно считается устаревшим по сравнению с методами борьбы со старением MIG в основном потому, что это в первую очередь техника ручной сварки. Однако иногда процесс необходимо, потому что не всегда можно использовать сварку TIG или MIG из-за должность, тип материала и навыки.

Этот вид сварки

предлагает очень недорогое решение, не требующее дорогостоящего оборудования.

В результате качество финального шва может быть не лучшим, в основном

потому что этот метод может допускать неглубокое проникновение, пористость, растрескивание,

и уязвимость к суровой погоде.

Источник изображения