Сварка и наплавка в среде углекислого газа

Углекислый газ (С02) при этом методе сварки и наплавки подается в зону сварки, тем самым оттесняет воздух и предохраняет металл от воздействия кислорода и азота. Схема наплавки в углекислом газе приведена на рисунке 8.

Наплавку в среде углекислого газа целесообразно применять для восстановления наружных и внутренних поверхностей деталей цилиндрической формы небольшого диаметра.

Сварку в среде углекислого газа применяют при ремонте тонколистовых конструкций. Наибольшее применение этот сварочный процесс получил для заварки трещин и приварки заплат при ремонте облицовки, кабин тракторов, автомобилей и сельскохозяйственных машин.

Сварка и наплавка в углекислом газе осуществляются автоматическим и полуавтоматическим способами. При полуавтоматической сварке и наплавке механизированы только операции подачи углекислого газа и электродной проволоки, при автоматической сварке механизирована также операция перемещения электрода относительно детали.

Материалы. Для сварки и наплавки в среде углекислого газа применяют проволоки следующих марок: Св-08ГС, Св-08Г2С, Св-12ГС, Св-10ХГ2С, Св-18ХГСА, Нп-ЗОХГСА, ПП-АН4, ПП-АН5, ПП-АН8, ПП-ЗХ2В8Т, ПП-Р18Т, ПП-Х12ВФТ и другие. Выбор электродной проволоки производится по содержанию элементов раскислителей. Основные раскислители в проволоке для сварки и наплавки углеродистых и низколегированных сталей — кремний и марганец. Сварка и наплавка проволокой, не содержащей достаточного количества раскислителей и с большим содержанием углерода, сопровождается повышенным разбрызгиванием, металл шва становится пористым, появляется опасность возникновения трещин.

Для обеспечения защитной среды углекислый газ получают обычно из пищевой углекислоты или специальной осушенной углекислоты. В баллонах содержится 20… 25 кг жидкой углекислоты под давлением 5,0… 6,0 МПа. В нормальных условиях из одного килограмма углекислоты при ее испарении получают 509 л СОг.

Рис.

8. Наплавка в среде углекислого газа:

8. Наплавка в среде углекислого газа:Оборудование. Для сварки и наплавки в среде углекислого газа выпускаются комплекты специального оборудования различных конструкций. В комплект входят автоматическая головка, подающий механизм, пульт управления, подогреватель, осушитель. Пост автоматической и полуавтоматической сварки и наплавки в углекислом газе, кроме узлов, входящих в комплект, дополнительно оборудуется понижающим редуктором, баллоном с СО2, резиновыми шлангами для подачи газа к горелкам, расходомером для определения расхода газа при сварке или наплавке.

Для сварки и наплавки в углекислом газе используют аппараты А-547-Р, А-547-У, А-929, ПДПГ-300, А-577-У.

Полуавтомат А-547-Р предназначен для сварки и наплавки электродной проволокой диаметром 0,5… 1,2 мм. Скорость подачи проволоки можно регулировать в пределах 120 … 140 м/ч. В качестве источника питания полуавтомат комплектуется селеновым сварочным выпрямителем ВС-200, рассчитанным на номинальный ток 200 А и напряжение 17 … 25 В.

Полуавтомат А-547-У. Диаметр применяемой электродной проволоки 0,6… 1,2 мм. Скорость подачи ее 140… 600 м/ч. Номинальный сварочный ток 300 А. Источник питания — выпрямитель ВС-300. Полуавтомат обеспечивает качественную сварку металла толщиной 0,8 … 4 мм.

Полуавтомат А-929. Диаметр электродной проволоки 1…2 мм. Скорость подачи проволоки 120… 620 м/ч. Толщина свариваемого металла 1 … 8 . мм. Номинальный сварочный ток питания дуги 350 А, напряжение 17… 30 В. А-929 работает от сварочного преобразователя ПСГ-500.

Аппарат ПДПГ-300 работает с электродной проволокой диаметром 0,8 … 2 мм. Скорость ее подачи 90… 960 м/ч. Номинальный ток 300 А. Толщина свариваемого металла 0,8 … 6 мм.

Аппарат А-577-У работает с электродной проволокой диаметром 1,6 … 2 мм. Скорость ее подачи 80 … 600 м/ч. Ток питания дуги 500 А. Толщина свариваемого металла свыше 3 мм.

Специально для сварки в среде углекислого газа выпускаются сварочные преобразователи ПСГ-300, ПСГ-500 от privod. szemo.ru, сварочные выпрямители ВС-200, ВС-300, ВС-500, ВС-600 и др.

szemo.ru, сварочные выпрямители ВС-200, ВС-300, ВС-500, ВС-600 и др.

Для поворота узлов и деталей в удобное для сварки или наплавки положение используют наплавочные станки или манипуляторы. Установки для автоматической наплавки в среде углекислого газа монтируют также на токарных станках. Наплавляемую деталь закрепляют в патроне станка, на суппорте станка устанавливают наплавочный аппарат, к которому подводят мундштук для подачи углекислого газа в зону наплавки. Для наплавки деталей используют любую автоматическую головку со специальным мундштуком.

При выходе из баллона температура углекислого газа резко падает, так как жидкая углекислота испаряется и поглощает тепло. Снижение температуры углекислого газа может привести к замерзанию влаги и закупорке каналов вентиля и редуктора и перекрытию доступа газа к соплу горелки. В связи с этим углекислый газ подогревают с помощью электрических подогревателей. Для удаления влаги из углекислого газа применяют осушители. Реагенты (силикагель или медный купорос), заполняющие осушитель, нужно периодически (не менее одного раза в неделю) прокаливать при температуре 200… 250 °С в течение двух часов.

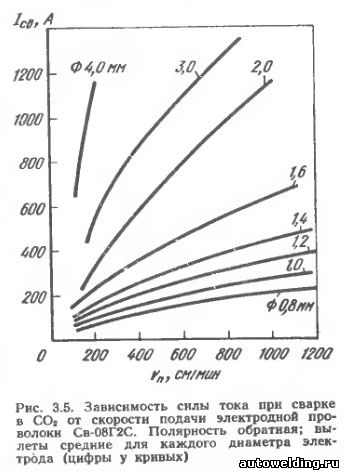

Режимы сварки и наплавки. Качество сварного шва и наплавленного слоя, их химический состав и структура зависят не только от материала наплавочной проволоки, но и от режимов сварки и наплавки. Основные параметры режимов: сила сварочного тока, напряжение дуги, диаметр, величина вылета и скорость подачи электродной проволоки, скорость сварки, расход углекислого газа.

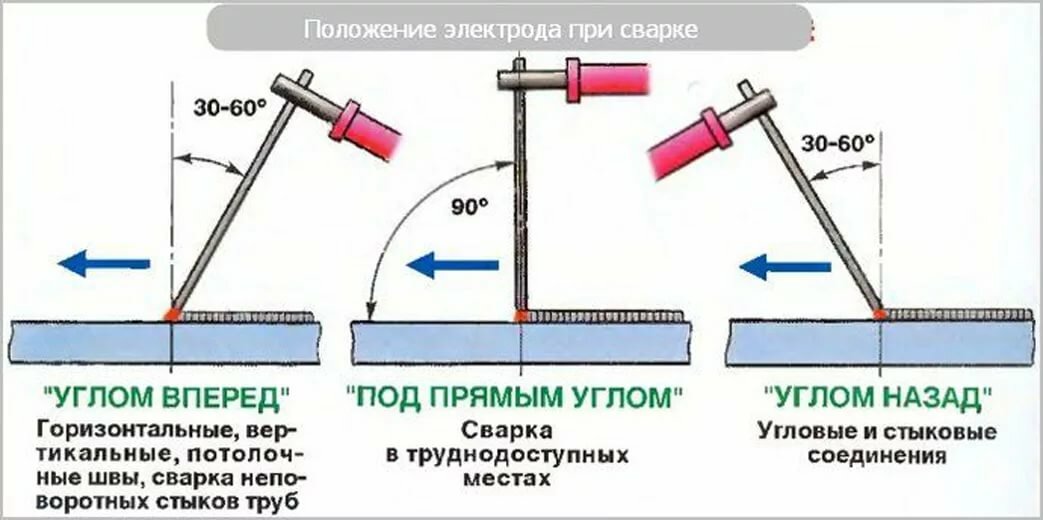

Сварка и наплавка в среде углекислого газа производятся на постоянном токе обратной полярности. Сварочный ток и диаметр электродной проволоки определяют в зависимости от химического состава и толщины свариваемого металла, числа слоев шва и применяемого сварочного оборудования. В зависимости от величины, сварочного тока, напряжения дуги, диаметра и химического состава электродной проволоки выбирают скорость подачи электродной проволоки с таким расчетом, чтобы обеспечить устойчивое горение дуги.

Вылет электрода должен быть в пределах 8… 14 мм. Он зависит от удельного электрического сопротивления проволоки, ее диаметра, силы тока и существенно влияет на качество сварного шва. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 7… 10 л/мин, с возрастанием плотности тока расход газа увеличивается.

Таблица 6. Режимы сварки тонколистовой стали

| Толщина металла, мм | Диаметр электродной проволоки, мм | Сила ного | свароч-тока, А | Напряжение дуги, В | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | |||

|---|---|---|---|---|---|---|---|---|---|

| 1,0.. | .1,5 | 0,8 | 70. | …110 | 17.. | .19 | 110. | ..120 | 30…40 |

| 1,5.. | .2,5 | 0,8 | 100. | …150 | 18.. | .21 | 120. | ..150 | 25…35 |

| 1,0.. | .2,0 | 1,0 | 100 | …180 | 18.. | .22 | 110. | ..150 | 30…40 |

| 2,0.. | .3,0 | 1,0 | 125, | …180 | 19.. | .22 | 130. | ..160 | 30…40 |

| 3,0.. | .4,0 | % 1,0 | 150 | …270 | 18.. | .22 | 150. | ..300 | 25…30 |

| 2,0.. | .3,0 | 1,2 | 140 | …250 | 20.. | .23 | 250. | ..220 | 30…45 |

| 3,0.. | .4,0 | 1,2 | 170 | …300 | 22.. | .28 | 200. | ..300 | 30…40 |

Механизированную наплавку в среде углекислого газа целесообразно применять для восстановления цилиндрических деталей диаметром 10… 40 мм и глубоких отверстий, когда затруднительно применять другие способы. Наплавку во всех случаях проводят при напряжении 17… 20 В, силе тока 75… 90 А. Электродную проволоку применяют диаметром 0,8 … 1,0 мм, вылет электрода составляет 8 … 15 мм, смещение электрода должно быть в пределах 3… 8 мм, скорость подачи проволоки 175… 230 м/ч. Скорость наплавки — 35… 45 м/ч, шаг — 2,5— 3,5 мм, толщина наплавленного слоя достигает 0,8 … 1,0 мм. Применяя данные режимы, этот способ широко используют для восстановления гладких и шлицевых валов. Наплавка деталей, для которых требуется высокая твердость (до HRC 50), осуществляется проволоками Нп-ЗОХГСА, Св-18ХГСА и другими с последующей закалкой токами высокой частоты. Наряду с проволокой сплошного сечения применяются порошковые проволоки с введением титана и углерода.

Наплавку во всех случаях проводят при напряжении 17… 20 В, силе тока 75… 90 А. Электродную проволоку применяют диаметром 0,8 … 1,0 мм, вылет электрода составляет 8 … 15 мм, смещение электрода должно быть в пределах 3… 8 мм, скорость подачи проволоки 175… 230 м/ч. Скорость наплавки — 35… 45 м/ч, шаг — 2,5— 3,5 мм, толщина наплавленного слоя достигает 0,8 … 1,0 мм. Применяя данные режимы, этот способ широко используют для восстановления гладких и шлицевых валов. Наплавка деталей, для которых требуется высокая твердость (до HRC 50), осуществляется проволоками Нп-ЗОХГСА, Св-18ХГСА и другими с последующей закалкой токами высокой частоты. Наряду с проволокой сплошного сечения применяются порошковые проволоки с введением титана и углерода.

Источник: rusbolt.ru и по материалам справочника о ТО и ремонте машин и автомобильной техники, 1989 год.

Полуавтоматическая сварка плавящимся электродом

С каждым годом дуговая механизированная («полуавтоматическая») сварка плавящимся электродом MIG/MAG становится все более популярной, медленно, но верно вытесняя ручную дуговую сварку покрытыми электродами. Этому способствует появление доступных сварочных полуавтоматов, обеспечивающих качественную, производительную сварку как омедненными проволоками сплошного сечения, так и порошковыми самозащитными сварочными проволоками. Современный сварочный полуавтомат инверторного типа позволяет в полной мере реализовать все преимущества механизированной сварки плавящимся электродом:

- возможность сварки как тонкостенных, так и толстостенных изделий;

- повышение производительности труда;

- «длинные» швы;

- снижение себестоимости сварочных работ;

- высокий коэффициент наплавки, малые потери на угар и разбрызгивание;

- сварка сложных стыков сварщиками низкой квалификации, новичками;

- безопасная работа – ток не поступает до момента поджига;

- отсутствие значительных деформаций свариваемых деталей ввиду меньшего тепловложения;

Важной особенностью многих сварочных полуавтоматов инверторного типа является возможность ручной дуговой сварки штучным электродом (ММА). Приобретая оборудование такого типа, Вы получаете в свое распоряжение универсальный инструмент, позволяющий выполнять обширный спектр сварочных работ.

Приобретая оборудование такого типа, Вы получаете в свое распоряжение универсальный инструмент, позволяющий выполнять обширный спектр сварочных работ.

Особый интерес для частного хозяйства, небольших производств, автомастерских представляет собой использование именно сварочных порошковых самозащитных проволок, ввиду того, что их применение позволяет исключить использование тяжелых баллонов с защитным газом, редукторов и шлангов. Порошковая проволока представляет собой трубчатый электрод с порошкообразным наполнителем – сердечником. Входящие в состав сердечника проволок компоненты при нагреве в сварочной дуге создают необходимую шлаковую и газовую защиту расплавленного металла. Порошковые проволоки позволяют в широких пределах варьировать своим составом и свойствами, ввиду чего сфера их применения практически не имеет ограничений. Как правило, оболочкой порошковой проволоки служит углеродистая сталь, а сердечник представляет собой смесь металлов, сплавов, а также шлакообразующих, газообразующих материалов, стабилизаторов дуги и специальных добавок. Многие при использовании впервые сварочной порошковой самозащитной проволоки жалуются на повышенное разбрызгивание, трудности с качественным формированием сварного шва. Все это проходит с опытом или в более сжатые сроки благодаря возможности точной настройки сварочного аппарата с помощью параметров индуктивности, сварочного тока, напряжения на дуге. Для устойчивого процесса сварки скорость подачи проволоки должна быть примерно равна скорости ее плавления.

Остановимся подробнее на такой крайне полезной функции, как регулировка индуктивности. Для уменьшения разбрызгивания металла во время сварки необходимо сделать плавным сжимающее усилие, возникающее при коротком замыкании. Достигается это с помощью введения в источник сварочного тока регулируемой индуктивности. Максимальная величина сжимающего усилия определяется уровнем тока короткого замыкания, который зависит от конструкции блока питания. Величина индуктивности регулирует скорость нарастания сжимающего усилия. При малой индуктивности капля металла будет быстро и сильно сжата – электрод начинает брызгать (капельный перенос). При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну (струйный перенос). Сварной шов получается более гладким и чистым.

При малой индуктивности капля металла будет быстро и сильно сжата – электрод начинает брызгать (капельный перенос). При большой индуктивности увеличивается время отделения капли, и она плавно переходит в сварочную ванну (струйный перенос). Сварной шов получается более гладким и чистым.

Достаточно часто используется и «классическая» механизированная сварка плавящимся электродом в среде защитных газов. Плавящимся электродом в этом случае является сварочная проволока. В этом случае Вам потребуется баллон с защитным газом (углекислота CO2 или ее смесь с аргоном Ar+CO2), редуктор с расходомером и газовый рукав. Дополнительно, для работы в холодное время года, понадобится и подогреватель газа во избежание перемерзания газосварочного оборудования. Углекислый газ при сварке малоуглеродистых и низколегированных сталей способствует устранению пористости сварных швов. При добавке в количестве 15-25% к аргону повышает стабильность дуги и улучшает формирование шва при сварке, что особенно важно при сварке тонколистовых сталей. Поэтому, рекомендуем Вам использовать газовую смесь – коргон, фогон. Важным недостатком при использовании смеси является ее повышенный расход по сравнению с чистой углекислотой. Расход защитного газа обычно составляет 8-12 л/мин, однако может и отличаться от этих цифр как в большую, так и в меньшую сторону, ввиду различных конструкций газовых сопел горелок, погодных условий и т.д. Наилучшая защита расплавленного металла обеспечивается при ламинарном характере течения газового потока, формирующегося при выходе из сопла горелки. После окончания сварки на большинстве бюджетных сварочных полуавтоматов защитный газ поступает в зону сварки еще в течение 1 с (post gas) для лучшей защиты.

Нельзя не упомянуть о том, что использование более прогрессивного сварочного аппарата, которым и является полуавтомат по сравнению с обычным сварочным источником для ручной дуговой сварки, накладывает повышенные требования по уходу за оборудованием. В обязательном порядке необходимо содержать сварочный аппарат в чистоте, регулярно продувать механизм подачи проволоки и внутренний направляющий канал горелки. Следите за состоянием контактного наконечника и сопла, не допускайте перегиба шланга горелки. Притупляйте напильником острый край проволоки и снимайте токоподводящий наконечник перед ее заправкой в горелку (особенно это касается сплошной проволоки) во избежание повреждения внутреннего направляющего канала. Порошковую проволоку после выполнения сварочных работ рекомендуется снимать и хранить в полиэтилене ввиду возможного образования коррозии. Под порошковую проволоку необходимо устанавливать меньшую степень сдавливания прижимным роликом (обычно это 1-2 деление), иначе существует вероятность «закусывания» проволоки.

Следите за состоянием контактного наконечника и сопла, не допускайте перегиба шланга горелки. Притупляйте напильником острый край проволоки и снимайте токоподводящий наконечник перед ее заправкой в горелку (особенно это касается сплошной проволоки) во избежание повреждения внутреннего направляющего канала. Порошковую проволоку после выполнения сварочных работ рекомендуется снимать и хранить в полиэтилене ввиду возможного образования коррозии. Под порошковую проволоку необходимо устанавливать меньшую степень сдавливания прижимным роликом (обычно это 1-2 деление), иначе существует вероятность «закусывания» проволоки.

Будьте внимательны и при операциях по заправке проволоки в подающее устройство и сварочную горелку. Случайное нажатие на кнопку подачи проволоки на подающем механизме или горелке может привести к травмам. Из-за мощного механизма подачи сплошная проволока легко протыкает пальцы и кисти рук. Не направляйте на себя горелку при протяжке проволоки!

Рекомендуем приобретать сварочное оборудование и расходные материалы в ТД «Дока», так как мы предлагаем продукцию очень хорошего качества по низким ценам.

В ТД «Дока» с продаже представлена качественная сварочная порошковая самозащитная проволока E71T-GS диаметром 0,8 мм в катушках по 0,45; 0,8; 1 и 5 кг, позволяющая вести сварку во всех пространственных положениях, обеспечивая высокое качества шва при минимальном разбрызгивании.

Также Всегда в наличии для Вас сплошная омедненная сварочная проволока ER 70S-6 (аналог СВ-08Г2С-О) диаметром 0,8; 1; 1,2; 1,6 мм в катушках по 5 и 15 кг.

Копирование контента без указания ссылки на первоисточник ЗАПРЕЩЕНО.

Обработка дерева и металла

Для получения качественного сварного шва и стабильного горения сварочной дуги необходимо, чтобы скорость подачи электродной проволоки в зону дуги была равна скорости ее плавления. В полуавтоматах это обеспечивается за счет регулирования скорости подачи в зависимости от напряжения на сварочной дуге или саморегулирования дуги при случайных колебаниях сварочного тока с помощью дополнительных механизмов.

Основными частями подающих механизмов являются система подающих роликов, редуктор и привод подачи. При плавном регулировании в качестве приводного двигателя применяются асинхронные электродвигатели с фрикционными вариаторами или двигатели постоянного тока; при ступенчатом регулировании применяются асинхронные электродвигатели и редукторы.

Сварочные полуавтоматы можно классифицировать: по способу подачи электродной проволоки — на толкающего, тянущего, тяни-толкающего, шпулечного типов; по способу установки — на стационарные, передвижные, легкие переносные; по способу защиты зоны дуги — для сварки в защитных газах, для сварки под флюсом, для сварки открытой дугой, универсальные; по роду применяемого тока —для сварки постоянным током, для сварки ,переменным током; по способу охлаждения горелки —без охлаждения, с принудительным воздушным или водяным охлаждением.

Полуавтоматы для дуговой сварки в защитных газах плавящимся электродом

Основными элементами полуавтоматов этой группы являются горелка, механизм подачи электродной проволоки, газовая аппаратура и система газоподвода, источник питания, электропровода. В состав газовой аппаратуры входят баллоны для газов, газовые редукторы,осушители, подогреватели, расходомеры и газовые клапаны.

Полуавтоматы для дуговой сварки плавящимся электродом изготовляются по ГОСТ 18130—72. Напряжение питающей сети равно 380 В и 220 В; частота — 50 Гц, длительность цикла сварки составляет 5 мин.

Полуавтоматы для сварки в защитных газах обладают рядом положительных свойств: надежностью в работе, простотой обслуживания, возможностью работы в любых пространственных положениях, возможностью наблюдения за дугой, сравнительно невысокой стоимостью аппаратов.

Регулирование скорости подачи электродной проволоки полуавтоматов типа ПДГ и ПДПГ плавнее, скорость подачи стабилизирована. В комплект полуавтоматов ПДГ -306, ПДГ -504, ПДГ -505 входят многопостовые источники питания.

В полуатоматах для импульсно-дуговой сварки в защитных газах плавящимся электродом на постоянный по значению ток дежурной дуги периодически с частотой в несколько десятков герц накладываются кратковременные импульсы тока рабочей дуги. Вследствие этого улучшаются условия переноса электродного металла в зону дуги и повышается качество сварного шва.

Вследствие этого улучшаются условия переноса электродного металла в зону дуги и повышается качество сварного шва.

Рис. 1. Полуавтомат А-537:

1 — горелка; 2 — механизм подачи; 3 — баллон с газом; 4 — источник питания.

Полуавтоматы для дуговой сварки под флюсом

В полуавтоматах этой группы защита зоны дуги и металла от разбрызгивания осуществляется с помощью флюса.

Регулирование скорости подачи электродной проволоки у полуавтоматов ПШ-5-1 и ПШ-54 ступенчатое, ПДШР -500 и ПДШР -500М — плавное. У полуавтомата ПДШМ -500М регулирование скорости подачи плавное на двух ступенях; флюс подается в зону дуги с помощью сжатого воздуха.

Универсальные полуавтоматы. Полуавтомат А-1197 применяется в зависимости от варианта исполнения; для сварки и наплавки в углекислом газе сплошном и порошковой проволоками, для сварки под флюсом, для сварки открытой дугой самозащнтны-ми проволоками. В полуавтомате модели А-1197П регулирование скорости подачи электродной проволоки плавное, в модели А-1197С — ступенчатое.

Рис. 2. Общая схема полуавтомата для сварки под флюсом:

1 — патрубок; 2 — бункер для флюса; 3 — рукоятка; 4 — канал для подачи электродной проволоки.

Рис. 3. Общая схема полуавтомата для сварки под флюсом ПДШМ -500М:

1 — горелка с держателем; 2 — кассета с электродной проволокой; 3 — трубка для подачи флюса; 4 — бункер для флюса с виброситом; 5 — шкаф управления; 6 — камера инжектора; 7 — влагоотделитель.

Рис. 4. Общая схема сварочного полуавтомата А-1197:

1 — блок управления; 2 — источник питания; 3 — газоподвод; 4 — баллон с газом; 5 — сварочный кабель; 6 — электрододержатель; 7 — подающий механизм; 6 — кассета с проволокой.

Полуавтомат А-1035 предназначен для сварки и наплавки порошковой проволокой в углекислом газе и открытой дугой, может быть применен для сварки под флюсом.

Полуавтоматы для сварки открытой дугой самозащитными проволоками. Полуавтомат А-765 предназначен для сварки и наплавки стали самозащитной сплошной и порошковой проволоками. Регулирование скорости подачи электродной проволоки ступенчатое.

Регулирование скорости подачи электродной проволоки ступенчатое.

Полуавтомат А-1114М предназначен для сварки самозащитной проволокой при монтажных работах; он может быть модернизирован для сварки в углекислом газе. Скорость подачи электродной проволоки настраивается ступенчато сменой подающих роликов; в пределах каждой ступени скорость регулируется плавно с помощью генератора постоянного тока.

Рис. 5. Электрическая принципиальная схема сварочного полуавтомата А-765

S1, S2 — кнопки подачи электродной проволоки; Q—переключатель; F1—F3—предохранители; X1 — штепсельный разъем; Х2 — штыревой разъем; К — промежуточное реле; М — электродвигатель подачи; Т1, Т2 — понижающие трансформаторы.

При полуавтоматической сварке также используется голая электродная проволока, подаваемая в зону сварки механизмом подачи. Поддержание длины дуги и перемещение ее вдоль сварного шва осуществляет сварщик. Защита дуги и сварной ванны осуществляется струей углекислого газа. Подача электродной проволоки и сварного шва к сварочной горелке ведется по специальному шлангу. Внутри такого шланга имеется механическая спираль, внутри которой подается электродная проволока. Спираль покрыта слоем изоляции, внутри которой находятся токоведущие жилы.

Сварка ведется обычно на постоянном токе. Наибольшая производительность достигается при дуге прямой полярности, а наилучшее качество – при дуге обратной полярности.

Для облегчения работы сварщика стараются усилить эффект саморегулирования дуги использованием жесткой внешней характеристики источника питания.

Аргоно-дуговая сварка

Наиболее распространена аргоно-дуговая сварка неплавящимся электродом (вольфрамом). При аргоно-дуговой сварке дуга горит в струе аргона. Аргон не только защищает дугу и место сварки, но и исключает окисление вольфрамового электрода. Для формирования шва в зону сварки вводится проволока из присадочных материалов. Применение неплавящегося электрода и аргоновой защиты придает технологическому процессу следующие особенности:

При прямой полярности дуги на электроде имеет место мощная термоэлектродная эмиссия. Дуга имеет высокую проводимость и устойчивость. Поэтому в большинстве случаев аргоно-дуговая сварка ведется на переменном токе прямой полярности.

Дуга имеет высокую проводимость и устойчивость. Поэтому в большинстве случаев аргоно-дуговая сварка ведется на переменном токе прямой полярности.

При обратной полярности дуги температура катода падает, соответственно падает интенсивность эмиссии. Дуга обратной полярности имеет меньшую проводимость и устойчивость. При обратной полярности дуги имеет место интенсивная бомбардировка свариваемых деталей тяжелыми положительными ионами аргона. Такая бомбардировка разрушает окисные пленки даже н таких активных металлах, как медь и алюминий.

Питание переменным током позволяет сочетать устойчивость дуги прямой полярности с очищающей способностью дуги обратной полярности. Поэтому сварка меди и алюминия ведется на переменном токе.

Различие калорийности дуг прямой и обратной полярности приводит к частичному выпрямлению тока в цепи дуги и возникновению постоянной составляющей тока, подмагничивающей трансформатор. Кроме этого, эффект выпрямления снижает очищающую способность дуги, поэтому постоянную составляющую убирают, включая в сварочную цепь последовательно конденсаторы. При аргоно-дуговой сварке используют источники с крутопадающей характеристикой, т.к. какое-либо саморегулирование режима горения в данном случае отсутствует.

Для облегчения зажигания дуги переменного тока применяют спец. устройства – осцилляторы. Иногда повышают UXX трансформатора до 130-200 В. Аргоно-дуговая сварка может быть автоматической и полуавтоматической.

Источники питания сварочной дуги. Классификация.

Различают общепромышленные и специализированные источники питания. Общепромышленные применяются при сварке плавящимся электродом. Сварка осуществляется вручную, автоматически под слоем флюса, полуавтоматически в струе газа. В остальных случаях применяются специализированные источники.

По роду тока различают источники постоянного и переменного тока.

По количеству сварочных постов, обслуживаемых одним источником различают однопостовые и многопостовые источники.

Полуавтоматы для дуговой сварки плавящимся электродом

Полуавтоматы для дуговой сварки плавящимся электродом

Категория:

Сварка металлов

Полуавтоматы для дуговой сварки плавящимся электродом

Для получения качественного сварного шва и стабильного горения сварочной дуги необходимо, чтобы скорость подачи электродной проволоки в зону дуги была равна скорости ее плавления. В полуавтоматах это обеспечивается за счет регулирования скорости подачи в зависимости от напряжения на сварочной дуге или саморегулирования дуги при случайных колебаниях сварочного тока с помощью дополнительных механизмов.

Основными частями подающих механизмов являются система подающих роликов, редуктор и привод подачи. При плавном регулировании в качестве приводного двигателя применяются асинхронные электродвигатели с фрикционными вариаторами или двигатели постоянного тока; при ступенчатом регулировании применяются асинхронные электродвигатели и редукторы.

Сварочные полуавтоматы можно классифицировать: по способу подачи электродной проволоки — на толкающего, тянущего, тяни-толкающего, шпулечного типов; по способу установки — на стационарные, передвижные, легкие переносные; по способу защиты зоны дуги — для сварки в защитных газах, для сварки под флюсом, для сварки открытой дугой, универсальные; по роду применяемого тока —для сварки постоянным током, для сварки ,переменным током; по способу охлаждения горелки —без охлаждения, с принудительным воздушным или водяным охлаждением.

Полуавтоматы для дуговой сварки в защитных газах плавящимся электродом

Основными элементами полуавтоматов этой группы являются горелка, механизм подачи электродной проволоки, газовая аппаратура и система газоподвода, источник питания, электропровода. В состав газовой аппаратуры входят баллоны для газов, газовые редукторы,осушители, подогреватели, расходомеры и газовые клапаны.

Полуавтоматы для дуговой сварки плавящимся электродом изготовляются по ГОСТ 18130—72. Напряжение питающей сети равно 380 В и 220 В; частота — 50 Гц, длительность цикла сварки составляет 5 мин.

Напряжение питающей сети равно 380 В и 220 В; частота — 50 Гц, длительность цикла сварки составляет 5 мин.

Полуавтоматы для сварки в защитных газах обладают рядом положительных свойств: надежностью в работе, простотой обслуживания, возможностью работы в любых пространственных положениях, возможностью наблюдения за дугой, сравнительно невысокой стоимостью аппаратов.

Регулирование скорости подачи электродной проволоки полуавтоматов типа ПДГ и ПДПГ плавнее, скорость подачи стабилизирована. В комплект полуавтоматов ПДГ-306, ПДГ-504, ПДГ-505 входят многопостовые источники питания.

В полуатоматах для импульсно-дуговой сварки в защитных газах плавящимся электродом на постоянный по значению ток дежурной дуги периодически с частотой в несколько десятков герц накладываются кратковременные импульсы тока рабочей дуги. Вследствие этого улучшаются условия переноса электродного металла в зону дуги и повышается качество сварного шва.

Рис. 1. Полуавтомат А-537:

1 — горелка; 2 — механизм подачи; 3 — баллон с газом; 4 — источник питания.

Полуавтоматы для дуговой сварки под флюсом

В полуавтоматах этой группы защита зоны дуги и металла от разбрызгивания осуществляется с помощью флюса.

Регулирование скорости подачи электродной проволоки у полуавтоматов ПШ-5-1 и ПШ-54 ступенчатое, ПДШР-500 и ПДШР-500М — плавное. У полуавтомата ПДШМ-500М регулирование скорости подачи плавное на двух ступенях; флюс подается в зону дуги с помощью сжатого воздуха.

Универсальные полуавтоматы. Полуавтомат А-1197 применяется в зависимости от варианта исполнения; для сварки и наплавки в углекислом газе сплошном и порошковой проволоками, для сварки под флюсом, для сварки открытой дугой самозащнтны-ми проволоками. В полуавтомате модели А-1197П регулирование скорости подачи электродной проволоки плавное, в модели А-1197С — ступенчатое.

Рис. 2. Общая схема полуавтомата для сварки под флюсом:

1 — патрубок; 2 — бункер для флюса; 3 — рукоятка; 4 — канал для подачи электродной проволоки.

Рис. 3. Общая схема полуавтомата для сварки под флюсом ПДШМ-500М:

1 — горелка с держателем; 2 — кассета с электродной проволокой; 3 — трубка для подачи флюса; 4 — бункер для флюса с виброситом; 5 — шкаф управления; 6 — камера инжектора; 7 — влагоотделитель.

Рис. 4. Общая схема сварочного полуавтомата А-1197:

1 — блок управления; 2 — источник питания; 3 — газоподвод; 4 — баллон с газом; 5 — сварочный кабель; 6 — электрододержатель; 7 — подающий механизм; 6 — кассета с проволокой.

Полуавтомат А-1035 предназначен для сварки и наплавки порошковой проволокой в углекислом газе и открытой дугой, может быть применен для сварки под флюсом.

Полуавтоматы для сварки открытой дугой самозащитными проволоками. Полуавтомат А-765 предназначен для сварки и наплавки стали самозащитной сплошной и порошковой проволоками. Регулирование скорости подачи электродной проволоки ступенчатое.

Полуавтомат А-1114М предназначен для сварки самозащитной проволокой при монтажных работах; он может быть модернизирован для сварки в углекислом газе. Скорость подачи электродной проволоки настраивается ступенчато сменой подающих роликов; в пределах каждой ступени скорость регулируется плавно с помощью генератора постоянного тока.

Рис. 5. Электрическая принципиальная схема сварочного полуавтомата А-765

S1, S2 — кнопки подачи электродной проволоки; Q—переключатель; F1—F3—предохранители; X1 — штепсельный разъем; Х2 — штыревой разъем; К — промежуточное реле; М — электродвигатель подачи; Т1, Т2 — понижающие трансформаторы.

Реклама:

Читать далее:

Автоматы для дуговой сварки плавящимся электродом

Статьи по теме:

Сварочная проволока ESAB | Сварка ЭС

Сварочная проволока для полуавтоматов поставляется намотанной на кассеты или бухты – после установки в механизм подачи можно немедленно приступать к работе. В некоторых случаях потребуется специальный адаптер. Качественная технология намотки позволяет добиться точной и безостановочной подачи проволоки к контактному наконечнику с малым коэффициентом трения, что позволяет продлить срок службы механизмов подачи и рукавов горелок.

Качественная технология намотки позволяет добиться точной и безостановочной подачи проволоки к контактному наконечнику с малым коэффициентом трения, что позволяет продлить срок службы механизмов подачи и рукавов горелок.

Виды сварочной проволоки

В данном разделе можно купить сварочную проволоку для полуавтоматов следующих видов:

- Проволока сварочная омедненная. Толщина покрытия зависит от производителя и регулируется межгосударственными стандартами. Отличительная особенность материала – низкое контактное сопротивление, которое обеспечивает стабильное горение дуги с малым коэффициентом разбрызгивания.

- Проволока сварочная нержавеющая. Предназначена для соединения изделий из высоколегированных коррозионностойких сплавов. Представленные в каталоге проволоки для сварки стали отличаются содержанием углерода, типом защитного газа, а также составом легирующих элементов, который определяет сферу применения.

- Проволока для сварки алюминиевая. Предназначена для соединения деталей из алюминия и сплавов на его основе, в зависимости от состава и количества легирующих элементов.

- Проволока сварочная медная. Область применения определяется составом присадочного материала. Например, наличие кремния позволяет работать с бронзой, низколегированной медью, а также оцинкованным металлом.

- Порошковая сварочная проволока общего и специального назначения. Представляет собой тонкостенную трубку, заполненную порошковым наполнителем. Используется для выполнения сварочных и наплавочных работ в различных пространственных положениях.

Расход сварочной проволоки зависит от химического состава, который определяет величину коэффициента наплавки, типа свариваемого материала, диаметра сечения, а также режима работы.

Цена сварочной проволоки для полуавтоматов также во многом зависит от химического состава продукта. Кроме того, важную роль играют характеристики изделия – временное сопротивление разрыву, отклонения диаметра от номинального размера, а также качество и тип упаковки.

Как купить проволоку для сварки в Екатеринбурге, Тюмени, Челябинске?

В каталоге компании ООО «Сварка-ЭС» представлен широкий ассортимент сварочного оборудования от проверенных производителей. Доставка товара осуществляется в любую точку России, удобным клиенту способом.

Механизм подачи для механизированной наплавки и сварки типа МП-602-2 (двухпроволочный)

Назначение:

МП-602-2 предназначен для механизированной наплавки и сварки одновременно двумя проволоками на постоянном токе в среде защитных газов в комплекте с источниками для автоматической сварки.

Технические характеристики:

| Наименование параметра | Значение |

| Напряжение питания двигателя, В , | 3 х 36 |

| Номинальный сварочный ток, А | 600 |

| Количество роликов, шт, (на каждом приводе) | 4 |

| Диаметр электродной проволоки, мм — стальная | 1,2 – 2,0 |

| Диаметр электродной проволоки, мм — порошковая | 1,2 – 3,2 |

| Регулировка скорости подачи проволоки | ступенчатая |

| Кол-во ступеней регулирования скорости подачи проволоки | 30 |

| Скорость подачи электродной проволоки, м\ч. | 40 — 376,5 |

| Мощность двигателя привода подачи проволоки,Вт | 180 |

| Масса МП-602-2, кг | 26 |

| Масса блока управления, кг | 5,5 |

| Габариты МП-602-2, мм, не более (длина х ширина х высота) | 550 х 350 х 340 |

| Габариты блока управления, мм, не более | 315х250х230 |

Преимущества:

- Регулировка скорости подачи электродной проволоки производиться с помощью смены шестерен.

- МП-602-2 предназначен для длительной работы в жестких промышленных условиях на повышенных режимах сварки и наплавки.

- Ступенчатая регулировка скорости подачи электродной проволоки с помощью смены шестерен.

- Привод подачи проволоки состоит из ступенчатого редуктора с асинхронным двигателем, что обеспечивает надежность и стабильность работы подающего механизма в жестких промышленных условиях производства.

- Динамическое торможение двигателя.

- Стабильная скорость подачи сварочной проволоки.

- Применение двух мощных 4-х роликовых механизмов подачи, обеспечивает повышенное тяговое усилие.

- Зубчатое зацепление подающих и прижимных роликов.

- Таррирование усилие прижимного устройства.

- Комплектуется блоком питания и управления с напряжением питающей сети 3х380В

Другая информация из этого раздела:

Полуавтоматы для дуговой сварки — Энциклопедия по машиностроению XXL

При ручной сварке различного рода манипуляторы, позиционеры или стенды применяют для сборки и закрепления деталей, подлежащих сварке. Качество сварного шва во многом определяется искусством сварщика, а нри механическом перемещении изделий —- колебаниями скорости их перемеш,ени/г манипуляторами. Защита свариваемого металла обеспечивается покрытием электрода. При применении н е полуавтоматов для дуговой сварки сварочная ванна защищается флюсом или защитным газом, подаваемым через сварочную головку. [c.123]| Рис. 34. Полуавтомат для дуговой сварки |

ТСД-500 I ТСД-1000 220, 380 220, 380 Питание полуавтоматов для дуговой сварки под слоем флюса [c.118]

Автомат для дуговой наплавки под флюсом Сварочный трансформатор Полуавтомат для дуговой сварки в среде углекислого газа [c.66]

Техническая характеристика шланговых полуавтоматов для дуговой сварки и наплавки в среде защитных газов [c.71]

Обозначения типов автоматов стандартизированы АД — автомат, П — полуавтомат для дуговой сварки, Ф — под флюсом, Г — в защитном газе, ФГ- универсальный (под флюсом и в газе), Ш — шланговый. [c.140]

Условное обозначение полуавтоматов включает первый буквенный индекс ПД — полуавтомат для дуговой сварки последующую букву -обозначение способа защиты зоны дуги (Ф, Г, И, У или О) дефис цифры -значение номинальной силы сварочного тока (А) номер модификации полуавтомата и вид климатического исполнения запятую цифры — напряжение питающей сети (в В) цифры — частоту питающей сети (если она не равна 50 Гц) слово экспорт (в случае изготовления полуавтомата на экспорт в страны с умеренным климатом) техническое условие на полуавтомат конкретного типа. [c.410]

Пример условного обозначения полуавтомата для дуговой сварки в активных газах на номинальную силу сварочного тока 500 А, с номером модификации 05, климатического исполнения У, категории размещения 3, на напряжение питающей сети 380 В [c.410]

Сварочные полуавтоматы для дуговой сварки [c.411]

Полуавтоматы для дуговой сварки плавящимся электродом в защитном газе [c.414]

Классификация полуавтоматов для дуговой сварки проводится по следующим признакам [c.153]

Установку, в которой автоматизирован только режим горения дуги, принято называть полуавтоматом для дуговой сварки, а установку в которой автоматизировано еще и перемещение головки вдоль стыка — сварочным автоматом. [c.173]

Полуавтоматы для дуговой сварки имеют высокие эксплуатационные свойства за счет применения тонкой сварочной проволоки (диаметром до 2,5 мм) при высоких, до 200 А/мм , плотностях тока. Процесс саморегулирования режима горения дуги происходит достаточно интенсивно и позволяет компенсировать все колебания длины дугового промежутка, возникающие при ручном ведении сварочной головки вдоль стыка. В этих условиях скорость подачи электрода устанавливается в [c.173]

Основные параметры полуавтоматов для дуговой сварки плавящимся электродом должны соответствовать ГОСТ 18130-79 (в ред. 1989 г.). [c.174]

| Рис. 4.9. Компоновка полуавтомата для дуговой сварки плавящимся электродом |

Полуавтоматы для дуговой сварки Регулирование скорости подачи электродной проволоки (ступенчатое с отключением оборудования). Простота конструкции и увеличенная в 1,5-2 раза наработка на отказ по отношению к требованиям стандартов При производстве конструкций на режимах сварки, изменяемых не более одного раза в смену [c.33]

Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия [c.50]

Полуавтоматы для сварки без внешней защиты не имеют газовой аппаратуры и устройств подачи флюса. Основные параметры полуавтоматов для дуговой сварки и наплавки плавящимся электродом должны соответствовать ГОСТ 18130-79 Е. [c.64]

Полуавтоматы для дуговой сварки и наплавки в защитных газах плавящимся электродом. [c.64]

Защита зоны дуги сварочной ванны в полуавтоматах для дуговой сварки (наплавки) в среде защитных газов плавящимся электродом осуществляется активными или инертными газами, а также их смесями [27, 29]. Полуавтоматы этой фуппы надежны в работе, просты в обслуживании, позволяют выполнять сварку в любых пространственных положениях изделия и наблюдать за дугой, имеют сравнительно невысокую стоимость. Техническая характеристика рассматриваемых полуавтоматов и серийно изготовляемого полуавтомата ПДИ-304 для импульсно-дуговой сварки приведена в табл. 1.14. [c.64]

Полуавтоматы, в которых все операции, кроме подачи электродной проволоки, выполняются вручную, просты, но работа с ними сравнительно быстро вызывает утомление. Полуавтоматы для дуговой сварки с принудительным формированием получили сравнительно небольшое распространение по сравнению со сварочными автоматами, поэтому ниже рассматриваются только автоматы. Техническая характеристика автоматов для дуговой сварки плавящимся электродом (с одной дугой) с принудительным формированием шва приведена в табл. 1.18. [c.77]

ТАБЛИЦА 37.6. ТЕХНИЧЕСКИЕ ДАННЫЕ ПОЛУАВТОМАТОВ ДЛЯ ДУГОВОЙ СВАРКИ [c.299]

Схемы, конструкции и технические данные по автоматам и полуавтоматам для дуговой сварки, а также описания способов, устройств и приспособлений для автоматизации процессов дуговой сварки, приведенные в книге, составлены в основном по материалам Головного института электросварки им. Е. О. Патона, Всесоюзного НИИ электросварочного оборудования и завода Электрик , а также частично по литературным данным. Эти материалы могут быть использованы строителями при механизации и автоматизации сварочных работ. [c.5]

Техническая характеристика полуавтомата для дуговой сварки и наплавки порошковой проволокой [c.290]

ПОЛУАВТОМАТ ДЛЯ ДУГОВОЙ СВАРКИ — см. Сварочный полуавтомат. [c.110]

ПОЛУАВТОМАТЫ ДЛЯ ДУГОВОЙ СВАРКИ [c.94]Примечание. Шов формируют полуавтомат для дуговой сварки. [c.121]

Кроме преобразователя ПС-ЗОО-М, для сварки применяются преобразователи ПС-500 и ПСО-ЗОО, серийно выпускаемые электротехнической промышленностью. Сварочный преобразователь ПС-500 с генератором ГС-500, смонтированным в корпусе преобразователя, предназначен для питания постоянным током автоматов и полуавтоматов для дуговой сварки под флюсом. Преобразователь может быть использован также для ручной дуговой сварки. Сварочный генератор преобразователя до- [c.43]

ПОЛУАВТОМАТЫ ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ [c.32]

Полуавтоматы для дуговой сварки плавящимся электродом изготовляются по ГОСТ 18130—72 (табл. 31). Напряжение питающей сети равно 380 В и 220 В частота — [c.33]

Технологические показатели и конструктивные особенности полуавтоматов для дуговой сварки в защитных газах плавящимся злектродам [c.36]

Полуавтоматы для дуговой сварки имеют высокие эксплуата-Х ошп.ге свойства за счет применения тонкой сварочной проволоки (диаметром до 2,5 мм) при высоких, до 200 А/мм , плотностях тока. Процесс саморегулирования режима горения дуги происходит достаточно интенсивно и помволиет компенсировать все колебания длины дугового ироме>кутка, возникающие при ручном ведении сварочной головки вдоль стыка. В этих условиях скорость подачи электрода устанавливается в соответствии с необходимым режимом сварки и остается неизменной в 1 ечение всего времени выполнения uiaa. [c.142]

Полуавтомат для дуговой сварки под флюсом типа ПШ-54 состоит из механизма атодачи электродной проволоки, гибкого шла нга, барабана для электродной проволоки, ручного держателя с воронкой для флюса и шкафа упра,вления. [c.179]

Полуавтомат для дуговой сварки под флюсом типа ПДШМ-бОО аостоит из сварочной головки, механизма подачи электродной проволоки, флюсоаппарата и шкафа управления. Внутри корпуса сварочной головки проходит токо-проводящая медная трубка с каналом для электродной проволоки и резиновая трубка, по которой поступает флюс. Механизм подачи электродной проволоки — редуктор с электродвигателем постоянного тока — подает проволоку с барабана по гибкому шлангу в зону сварки. Ток к сварочной головке подведен по проводу, затянутому в гибкий шланг. Бункер для флюса установлен на ручной тележке, где размещены также вибрационное пневматическое сито для просева флюса, воздушный фильтр и редуктор для регулирования давления -воздуха. Флюс в зону дуги подается сжатым воздухом по резиновому шлангу. Электрическая схема полуавтомата обеспечивает плавное регулирование скорости подачи электродной проволоки, которая от напряжения дуги не зависит. [c.180]

При ручной сварке (наплавке) подача электрода в зону дуги и передвижение его вдоль свариваемого соединения производятся вручную. В качестве основного оборудования для ручной дуговой сварки применяют рабочие места, инструмент и защитные приспособления. При механизированной сварке (наплавке) механизирована только подача электрода, а перемещение его вдоль линии сварочного соединения и некоторые другие операции выполняются вручную. Наиболее распространенным способом механизированной сварки является сварка тонкой электродной проволокой диаметром 2 мм и менее, которая подается в зону сварки по гибкому шлангу. В качестве основного оборудования при механизированной дуговой сварке (наплавке) применяют шланговые полуавтоматы с различными горелками (держателями), а также специальные типы полуавтоматов, в которых используются дополнительные устройства, например ручные механизмы передвижения дуги, прижимные механизмы в случае сварки электрозаклепками и т. п. Полуавтоматы для дуговой сварки применяются как плавящимся, так и неплавящимся электродом. [c.52]

СВАРОЧНЫЙ ПОЛУАВТОМАТ, дуговой полуавтомат, шланговый полуавтомат, полуавтомат для дуговой сварк и— сварочный аппарат, перемещаемый в процессе сварки вручную. Головка С. п. разделена конструктивно па две части — механизм подачи и находящийся в руке сварнщ-ка держатель,— соединенные между собой гибким шлангом, по которому подается сварочная проволока, а также подводится сварочный ток. [c.146]

Технические характеристики полуавтоматов для дуговой сварки плавящимся электродом самозащитными провшоками [c.39]

Технология STT и аналоги

Создание сварочных систем, способных управлять переносом капли за счет изменения формы сварочного тока, является стратегически приоритетным направлением исследовательской деятельности и практических разработок компании Линкольн Электрик в области полуавтоматической сварки. По мнению специалистов компании, несмотря на почти вдвое большую стоимость таких систем по сравнению с оборудованием традиционного типа, в условиях жестких и постоянно растущих требований к качеству сварных соединений их использование экономически более целесообразно. Это подтверждается заметным ростом интереса к такому оборудованию со стороны представителей различных отраслей промышленности.

Сварочный процесс STT (сокращение от английского термина «Surface Tension Transfer» — перенос за счет сил поверхностного натяжения) был разработан компанией Линкольн Электрик в результате активных исследований в области управляемого переноса металла при сварке.

Традиционный и наиболее широко применяемый метод полуавтоматической сварки предполагает использование источника питания с жесткой вольтамперной характеристикой, сплошной сварочной проволоки и углекислого газа в качестве защитного. Оборудование обеспечивает установку сварочного напряжения, и скорости подачи проволоки — эти два параметра сварочного режима, в конечном счете, определяют качество получаемого сварного соединения. При этом, в достаточно широком диапазоне сварочных режимов, устанавливается так называемый «процесс переноса наплавляемого металла сериями коротких замыканий». Источник питания, выходное напряжение которого не зависит от величины протекающего в сварочном контуре тока, каждый раз стремится восстановить дуговой промежуток между сварочной ванной и подаваемой проволокой, самопроизвольно закорачиваемый с определенной частотой. В процессе переноса металла имеет место хаотичный характер изменения сварочного напряжения и тока. Процесс отделения образуемой на торце электрода капли расплавленного металла, и ее переход в сварочную ванну происходит при высоком уровне сварочного тока. Это обусловливает определенную нестабильность процессов, происходящих в дуговом промежутке, и характерное разбрызгивание при сварке.

Процесс STT — преемник обычного процесса полуавтоматической сварки в среде защитного газа, реализующего метод переноса короткими замыканиями. Однако STT принципиально отличается от него возможностью прямого управления условиями переноса наплавляемого металла в сварочную ванну. Эта возможность обеспечивается быстродействующей инверторной схемой источника питания, специальным электронным микропроцессорным модулем, принудительно задающим необходимый уровень сварочного тока и контуром обратной связи, динамично отслеживающим изменения напряжения на дуге. В течение всего цикла переноса капли в сварочную ванну величина сварочного тока жестко зависит от фазы формирования и перехода последней. Идентификация фазы переноса осуществляется за счет обработки величины напряжения постоянно снимаемого с дугового промежутка.

Рассмотрим подробнее влияние основных параметров сварочного режима на процессы, происходящие в дуговом промежутке. Как уже было отмечено, перенос наплавляемого металла происходит сериями коротких замыканий. На рисунках 1 и 2 представлены диаграммы кривых тока и напряжения, характерные для традиционного полуавтомата и источника STT. Каждое замыкание проволоки в сварочную ванну — цикл переноса — удобно разбить на несколько характерных этапов:

Рис. 1 Типичные формы кривых сварочного тока и напряжения при традиционном способе полуавтоматической сварки.

Рис. 2 Формы кривых сварочного тока и напряжения при полуавтоматической сварке методом STT.

Подготовка капли (Т7-Т0-Т1). Продолжительный этап действия базового тока на уровне 50 — 100 А и подготовка капли к моменту короткого замыкания. На этом этапе под действием сил поверхностного натяжения форма капли приближается к правильной сфере, создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. Управление величиной базового тока несет в себе две основные функции. Во-первых, он должен обеспечить дугу количеством энергии, достаточным для преодоления потерь на излучение и поддержание определенного объема расплавленной на конце электрода капли. Если базовый ток слишком низок, это приводит к кристаллизации верхней части капли и уменьшению ее объема. Более того, это может привести даже к полной кристаллизации капли и, как следствие, к нестабильности всего процесса и утыканиям проволоки в дно сварочной ванны. Во-вторых, от уровня базового тока зависит степень общего разогрева свариваемого изделия. Действие базового тока похоже на влияние сварочного напряжения при обычной полуавтоматической сварке. При повышении обоих параметров сварочный шов теряет выпуклость, приобретает более низкую и плавную форму. Это происходит за счет увеличения разогрева зоны дуги и повышения текучести металла. Однако, увеличение базового тока более 120 А приводит к значительному повышению разбрызгивания. Оптимальная величина базового тока зависит от типа защитного газа (понижается с переходом на смеси аргона), материала, диаметра и скорости подачи сварочной проволоки. Установка оптимального для тех или иных условий базового тока в процессе работы, а именно его соответствие заданной скорости подачи проволоки, имеет принципиальное значение для качества всего соединения.

Начальный период короткого замыкания (Т1-Т2). В момент Т1 происходит замыкание капли на сварочную ванну. Если при этом величина сварочного тока составляет 150 — 200 А, как в случае с обычным полуавтоматическим процессом, капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла. При действии источника STT образование контакта происходит при значительно более низком уровне сварочного (базового) тока, что исключает эти негативные явления. Капля спокойно залипает на сварочную ванну, образуя пятно контакта. Датчик контура обратной связи источника питания Invertec STT в момент Т1 подает микропроцессору сигнал о возникновении короткого замыкания (напряжение упало до значения, близкого к нулю). источник понижает ток с базового уровня до 10 А на время 0,75 миллисекунд. В течение этого времени происходит развитие пятна контакта, врастание капли в сварочную ванну и образуется надежная перемычка между ванной и электродной проволокой.

Период пинч-эффекта (Т2-Т3). Пинч-эффектом называют возникновение вокруг электрического проводника центростремительных сжимающих сил, пропорциональных квадрату протекающего по проводнику тока. Строго говоря, этот эффект присутствует в сварочном контуре всегда когда сварочный ток не равен нулю. Однако только на рассматриваемом этапе влияние пинч-эффекта на перенос наплавляемого металла в сварочную ванну имеет принципиальное значение. По истечении времени действия начального периода короткого замыкания (0,75 мс, момент Т2) микропроцессор резко повышает величину сварочного тока. На этой короткой первой стадии происходит стремительный рост электромагнитных сил оссимметричного сжатия жидкой перемычки и образование на ней шейки. Уровень, до которого источник повышает ток на первой стадии, зависит от диаметра применяемой проволоки (повышается с увеличением диаметра) и устанавливается сварщиком с помощью двухпозиционного тумблера на лицевой панели аппарата. На второй стадии пинч-эффекта повышение сварочного тока происходит значительно более плавно. Источник «готовится» к моменту разрушения шейки и отделения капли от электродной проволоки. Необходимо отметить, что во время короткого замыкания напряжение между электродной проволокой и сварочной ванной не равно нулю, поскольку при температуре плавления (1550? С) металл имеет высокое электрическое сопротивление. Образование шейки связано с уменьшением поперечного сечения перемычки и ростом электрического сопротивления этого участка проводника. На этой стадии снова вступает в действие контур обратной связи, снабжающий микропроцессор информацией о сварочном напряжении. Скорость изменения сопротивления определяется косвенно путем последовательных замеров изменения напряжения в единицу времени. Когда эта скорость достигает определенного значения, источник получает от датчика напряжения дуги сигнал, свидетельствующий о том, что шейка готова к разрушению (момент Т3). В этот момент источник прекращает плавное наращивание тока и резко снижает его до уровня порядка 5 А. Отделение капли (момент Т4) происходит без разбрызгивания, присущего традиционному полуавтомату с жесткой внешней характеристикой. Силы поверхностного натяжения уже слитых воедино капли и ванны «втягивают» каплю вглубь, формируя сварочный шов.

Рост капли (Т5-Т6). В течение всего этого этапа действует, так называемый, пиковый уровень сварочного тока, устанавливаемый сварщиком на лицевой панели аппарата. После отделения капли от электродной проволоки дуговой промежуток восстанавливается и резко повышается напряжение. Для продолжения процесса необходимо быстро сформировать новую каплю на торце электрода. С этой целью источник питания, получая сигнал о восстановлении дуги, мгновенно повышает ток до пикового уровня и наращивает плазменный столб. Пиковое значение тока определяет скорость нарастания плазмы и увеличения дугового промежутка. На торце электрода формируется расплавленная капля. Одновременно с этим усиливается давление дуги на сварочную ванну, вызывая ее сжатие и еще большее удлинение дуги. Утонение жидкой прослойки под дугой приводит к увеличению глубины проплавления. Оптимальная длительность действия пикового тока устанавливается процессором в диапазоне 1 — 2 мс. Его действие в течение более длительного периода может привести к значительному увеличению разбрызгивания вследствие слишком большого объема образуемой капли. Таким образом, пиковый ток непосредственно влияет на длину дуги и обеспечивает необходимое проплавление. Уровень пикового тока довольно высок — чаще всего порядка 350 — 400 А. На таком токе обычный полуавтомат мог бы вести сварку проволокой диаметром 1,2 мм на скоростях сварки порядка 5 м/мин. Однако, в случае STT такой высокий уровень тока действует только после отделения капли и ее переноса в ванну, что значительно повышает качество сварного шва.

Переход на базовый ток (Т6-Т7). После окончания действия пикового тока, когда создана капля необходимого объема, источник экспоненциально понижает ток до базового уровня. Резкое снижение тока в данном случае неприемлемо, поскольку мгновенный сброс действия дуги может привести к возникновению возмущений. При работе с последней версией аппарата — Invertec STT II — сварщик имеет возможность регулировать скорость снижения тока на этом этапе специальной рукояткой на лицевой панели источника (функция Tailout), достигая при этом наибольшей стабильности процесса сварки и наилучшей формы сварного шва. Кроме того, замедление падения тока приводит к увеличению общего тепловложения в сварочную ванну без изменения длины дуги, что важно, например, при сварке высоколегированных и нержавеющих сталей. Повышение тепловложения способствует улучшению сплавления с основным металлом и позволяет повысить скорость сварки. С переходом тока на базовый уровень вновь созданная капля начинает приобретать правильную сферическую форму и весь цикл переноса повторяется.

Как было отмечено выше, в настоящее время для реализации описанного процесса используется сварочный источник марки Invertec STT II. Его нельзя отнести ни к одной группе аппаратов для сварки с традиционными вольтамперными характеристиками. Правильнее считать его источником с высокоскоростным управлением величиной сварочного тока, оптимизированным специально для переноса сериями коротких замыканий. Как и традиционный сварочный полуавтомат, система на базе Invertec STT II состоит из собственно источника питания, блочно независимого механизма подачи сварочной проволоки с комплектом соответствующих контрольных и силовых кабелей и стандартной горелки для полуавтоматической сварки на 200 или 300 Ампер. Кроме того, стандартная комплектация источника питания включает специальный раздвоенный провод длиной до 15 м, предназначенный для организации контура обратной связи от сварочной дуги к источнику питания. Одна из линий контура закрепляется на токоподводе механизма подачи, а другая с помощью небольшого зажима закрепляется на свариваемой детали. В процессе подбора режима сварщик должен установить необходимую скорость подачи проволоки, определяющую производительность наплавки, и выполнить ряд облегчающих работу и понижающих вероятность образования дефектов функциональных установок. К таковым относятся: 2-х / 4-х шаговый режим работы, точечный режим, скорость подачи проволоки до зажигания дуги, ускорение при переходе на рабочую скорость, длительность предварительной и послесварочной подачи защитного газа, длительность задержки между прекращением подачи и сбросом сварочного потенциала. Все эти установки выполняются на механизме подачи проволоки один раз перед началом работы. Настройка источника питания Invertec STT II выглядит иначе, чем у обычного полуавтомата с жесткой характеристикой. Поскольку процесс сварки полностью подконтролен микропроцессору, сварщик лишь задает параметры и форму токовых импульсов, возникающих в контуре при переносе капли: устанавливается величина базового (0 — 125 А), пикового (0 — 450 А) токов, а так же длительность заднего фронта импульса роста капли. Кроме того, перед началом работы простым переключением двух тумблеров источник настраивается на материал свариваемого изделия (углеродистая / нержавеющая сталь) и диаметр используемой сварочной проволоки (1,0 мм и менее / 1,2 мм и более). Функция «горячего старта», традиционно присутствующая на аппаратах инверторного типа производства Линкольн Электрик, поможет сварщику достичь качественного зажигания дуги и обеспечит хорошее проплавление в начале шва.

Процесс STT основан на принципиально новом технологическом подходе к оборудованию для сварки и выполняемым им задачам. При вешней схожести с традиционной полуавтоматической сваркой, сказанное выше о работе систем с технологией STT убеждает в наличии большого количества отличий, имеющих важное прикладное значение, в частности, для решения вопроса создания качественного корневого шва при сварке труб различного диаметра.

Корневой шов — главная составляющая всего соединения. Качество и производительность при выполнении корневого шва определяет темп строительства всей магистрали. На сегодняшний день существуют и активно применяются на практике несколько традиционных способов создания корневого шва методом дуговой электросварки. К ним относятся: ручная сварка корня покрытыми электродами с основным и целлюлозным типом покрытия, а так же автоматическая сварка корня сплошной проволокой в среде защитного газа головками, расположенными внутри трубы. Последний метод является наиболее производительным и дорогостоящим, и требует дополнительных затрат на переточку заводской кромки трубы под сварку изнутри. Процесс STT способен устранить этот недостаток. Теплофизические свойства дуги и сварочной ванны, характерные для процесса переноса металла за счет сил поверхностного натяжения, позволяют вести сварку корня снаружи с получением гарантированного проплавления и обратного валика требуемых размеров во всех пространственных положениях. При этом процесс STT способен, при определенном навыке сварщика, в достаточно больших пределах отрабатывать изменения параметров разделки. Исследования показали, что процесс справляется с задачей сплавления кромок и создания обратного валика при увеличении ширины разделки до 4,0 мм и смещении кромок до 3,0 мм даже в потолочном положении.

Другим достоинством метода STT при выполнении корневого прохода на трубах большого диаметра является размер наплавляемого шва. За один проход наплавляется слой металла, соответствующий двум проходам (корневому и горячему) при использовании электродов с целлюлозным типом покрытия (см. Рис. 3). Во-первых, это обстоятельство ощутимо сокращает время сварки. Во-вторых, позволяет вывести внутренний центратор сразу после сварки корня, поддерживая, таким образом, высокий темп строительных работ. При этом внешняя поверхность корневого шва свободна от шлака (требуется лишь незначительная зачистка проволочной щеткой), и не имеет так называемых «карманов» — зашлакованных продольных канавок, расположенных по краям шва в местах сплавления с основным металлом, характерных для все той же сварки целлюлозными электродами. Мы производим сравнение именно с этим типом электрода, поскольку оба метода имеют близкие скорости сварки. Выполнение корневого шва электродами с основным типом покрытия не имеет указанных недостатков, но более чем в два раза медленнее STT. Главное преимущество сварки основным электродом — относительно низкое содержание диффузионного водорода в металле шва. Однако, сварочный процесс STT, выполняемый полуавтоматически проволокой сплошного сечения в среде защитного газа, по данным компании-производителя, превышает этот показатель качества (см. диаграмму на Рис. 4). Исследования, проведенные при аттестации метода, подтверждают это обстоятельство.

Рис. 3 Поперечное сечение корневого шва, выполненного с помощью целлюлозного электрода (лево) и методом STT (право).

Рис. 4 Содержание диффузионного водорода в металле шва, выполненного различными методами, мл/100г

Среди других особенностей процесса STT следует выделить сокращение общего тепловложения в свариваемую деталь, крайне низкий уровень разбрызгивания и дымообразования. При этом большинство сварщиков отмечают легкость управления сварочной ванной. Процесс не требует особых навыков, а во многих случаях просто менее трудоемок. Высокие показатели качества и стабильности наплавки достигаются при защите дуги и сварочной ванны наиболее дешевым углекислым газом, поскольку метод оптимизирован именно для типа переноса металла сериями коротких замыканий, характерного для СО2.

Одно из достоинств метода STT — возможность его использования для механизированной сварки. Как отмечалось ранее, системы автоматической сварки стыков трубопроводов позволяют достичь наивысших показателей качества и производительности работ.

Автоматическая сварка предъявляет повышенные требования к качеству подготовки кромок и сборке стыка. Эти требования не всегда возможно выполнить. Поэтому, для труб малого и среднего диаметров (условно менее 558 х 12,7) целесообразно использовать узкую J-образную разделку с углом скоса кромок порядка 5? и притуплением 1,5 мм. Сборка стыка осуществляется без зазора. Все слои выполняются с использованием проволоки сплошного сечения диаметром 1,2 мм. Корневой шов выполняется в смеси 75%Ar/25%CO2 от источника Invertec STT II. Специальная форма разделки, применение двухкомпонентной смеси газов и особенности технологии STT обеспечивают при этом полное проплавление и формирование обратного валика. Заполняющие слои выполняются в чистом CO2, облицовочный слой — в смеси 75%Ar/25%CO2 от классического источника питания с падающей вольтамперной характеристикой. Для работы по такой технологии используется специально разработанная для сварки корневого шва снаружи головка, управляемая микропроцессором.

Для труб большого диаметра (условно свыше 558х12,7) было предложено использовать стандартную заводскую разделку с углом скоса кромок 30? и стандартным притуплением. Сборка стыка выполнялась с зазором порядка 2,0 — 2,5 мм. В этом варианте сварочная технология STT призвана обеспечить выполнение качественного корневого шва при наличии существующих погрешностей подготовки кромок и сборки без использования подкладных колец. Выполнение остальных проходов при сварке всего стыка аналогично первому случаю, за исключением использования порошковой газозащитной проволоки для заполняющих слоев, обеспечивающей лучшее проплавление и при сварке труб большой толщины.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Полуавтоматический дубликатор ключей Ilco Speed 044

Полуавтоматический дупликатор ключей Speed 044 — последняя серия дупликаторов ключей Ilco.Ilco Speed 044 разработан с учетом функций безопасности и быстрой резки, чтобы помочь сэкономить время и эффективно пережевывать слесарную нагрузку.

Простота использования: после того, как ключи загружены, подпружиненная каретка включается нажатием кнопки. Затем рычаг перемещается вручную для управления перемещением каретки во время цикла резки.

Характеристики:

- Подпружиненная каретка включается нажатием кнопки и обеспечивает постоянное давление резки в автоматическом режиме

- Четырехсторонние никелированные губки для зажима большинства ключей с режущей кромкой / плоской формы.Плавное вращение простым поворотом в нужное положение.

- На поверхностях губок с прорезями установлены упоры для наконечников и жесткая конструкция плечевого упора для обеспечения большей точности при загрузке и калибровке ключей.

- Широкое расстояние 3 1/2 дюйма (88,9 мм) между зажимами подходит для ключей с большой дугой (головкой) и длинными лезвиями, включая ключи откидного типа

- Система отслеживания глубины с микронастройкой для точной калибровки с шагом 0,025 мм (0,00098 дюйма)

- Фреза с покрытием из нитрида титана для увеличения срока службы и устойчивости к окислению

- Нейлоновая щетка для удаления заусенцев

- Электромагнитный «главный» предохранительный выключатель с отдельным выключателем мотора резака для легкого доступа.

- Большой прозрачный защитный экран режущего инструмента содержит стружку и обеспечивает место для хранения принадлежностей

- Большой выдвижной лоток для стружки (стружки) под кареткой для легкого доступа

- В комплект входит монтажный кронштейн для крепления машины к стойке

- Двухлетняя гарантия

Технические характеристики :

| Источник питания : | 120 В-60 Гц |

| Максимальная потребляемая мощность : | 2.8 ампер, 200 Вт |

| Электродвигатель ножа : | однофазный и скоростной |

| Обращения : | шаровой опорой на каретке ректификованной |

| Скорость инструмента : | 1350 об / мин |

| Колеса тележки : | 1,65 дюйма (42 мм) |

| Резак : | TiN (нитрид титана) с покрытием |

| Щетка : | Нейлон, 5/8 дюйма (15.87 мм) щетина |

| Размеры : | Ширина: 22,8 дюйма (580 мм) |

| Глубина : | 18,1 ”(460 мм) |

| Высота : | 9,8 дюйма (250 мм) |

| Вес: : | 31 фунт (14 кг) |

Чтобы разместить заказ на полуавтоматический дубликатор ключей Ilco Speed 044 или узнать расценки, обратитесь в местное отделение IDN.

© Авторские права IDN, Inc.

Кваме Шортер (Kwame Shorter) — специалист по цифровым коммуникациям и веб-сайтам в IDN, Inc.

Китай производитель упаковочной машины, разливочной машины, укупорочной машины поставщик

Тип бизнеса:

Торговая компания

Год основания:

2019-01-21

Сертификация системы менеджмента:

ISO 9001

Среднее время выполнения:

Время выполнения заказа в пик сезона: в течение 15 рабочих дней

Время выполнения заказа в межсезонье: в течение 15 рабочих дней

Упаковочная машина, разливочная машина, укупорочная машина производитель / поставщик в Китае, предлагающая полуавтоматическую роторную машину для розлива чистой воды в бутылки, полуавтоматическую машину для розлива воды в бутылки с чистой минеральной водой, чайные гранулы 5-200 г, банановые чипсы, взвешивание, упаковочная машина, фасоль, закуски Автоматическая упаковочная машина для орехов и кукурузы и так далее.

Функции псевдонима | Программное обеспечение для автомобильной промышленности и дизайна поверхностей

Предложение бессрочной лицензии на торговлю

Для отраслевых коллекций или соответствующих индивидуальных продуктов клиенты могут сэкономить до 20% на рекомендованной розничной цене Autodesk (SRP) для соответствующих 3-летних подписок с однопользовательским доступом или до 15% на SRP для соответствующих критериям 1- годовая подписка с однопользовательским доступом.

Для этого предложения необходимо предоставить соответствующий требованиям серийный номер и соответствующую бессрочную лицензию. Приемлемые серийные номера и соответствующие рабочие места должны быть бессрочной лицензией с 1998 по 21 год выпуска без активного плана обслуживания.

Соответствующие лицензии на продукты Autodesk LT Family могут быть отправлены только для подписок на продукты LT Family. Заказчик соглашается прекратить использование предоставленных бессрочных лицензий.

Предложение доступно с 7 ноября 2020 г. по 22 января 2021 г. в США, Канаде и Латинской Америке.Предложение не может сочетаться с другими предложениями.

Образовательные лицензии, включая новые, обновления и миграции, а также переводы с образовательных на коммерческие не соответствуют требованиям.

Чтобы ознакомиться с полными списками продуктов, подробностями и ограничениями, посетите www.autodesk.com/campaigns/trade-in-perpetual/terms-and-conditions.

AUTODESK оставляет за собой право ОТМЕНА, ПРИОСТАНОВЛЕНИЕ ИЛИ ИЗМЕНЕНИЕ ЧАСТИ ИЛИ ДАННОЙ АКЦИИ В ЛЮБОЕ ВРЕМЯ БЕЗ ПРЕДВАРИТЕЛЬНОГО УВЕДОМЛЕНИЯ, ПО ЛЮБОЙ ПРИЧИНЕ ПО ЕГО ОСОБЕННОМУ УСМОТРЕНИЮ.ЦЕНЫ НА ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ AUTODESK МОГУТ ИЗМЕНЯТЬСЯ И МОГУТ ОТЛИЧАТЬСЯ ОТ СТРАНЫ. Это предложение доступно для коммерческих копий только с 7 ноября по 22 января 2020 г. и не может сочетаться с другими скидками или рекламными акциями и является недействительным, если это запрещено или ограничено законом. Это предложение не может сочетаться с какими-либо условиями или скидками, предоставляемыми Autodesk для контрактных учетных записей, включая, помимо прочего, учетные записи с корпоративными бизнес-соглашениями, соглашениями об оптовых закупках или учетными записями, приобретающими права на дополнительную территорию.Autodesk предоставляет программное обеспечение и услуги по лицензии или по подписке. Права на установку, доступ или иное использование программного обеспечения и услуг Autodesk (включая бесплатное программное обеспечение или услуги) ограничиваются лицензионными правами и правами на услуги, явно предоставленными Autodesk в применимой лицензии или соглашении о предоставлении услуг, и подлежат принятию и соблюдению всех условий. и условия этого соглашения. Когда вы подписываетесь на план, он может автоматически продлеваться за фиксированную плату ежемесячно или ежегодно, в зависимости от наличия.Все преимущества и варианты приобретения могут быть доступны не для всего программного обеспечения или услуг на всех языках и / или регионах. Для доступа к облачным службам требуется подключение к Интернету, и на него распространяются любые географические ограничения, изложенные в Условиях обслуживания.

Все преимущества подписки могут быть доступны не для всех продуктов или услуг на всех языках и / или регионах. Программы подписки регулируются применимыми условиями подписки Autodesk и / или Условиями обслуживания Autodesk.

Показанная рекомендованная розничная цена (SRP) — это рекомендованная розничная цена Autodesk. SRP не включает никаких надбавок или резервов на установку и не включает налоги. Autodesk оставляет за собой право изменять SRP, предложения продуктов и спецификации своих продуктов и услуг в любое время без предварительного уведомления и не несет ответственности за типографские, графические или другие ошибки, которые могут появиться на этом сайте.

Autodesk, логотип Autodesk, AutodCAD, AutoCAD LT, 3ds Max, ArtCAM, Civil 3D, FeatureCAM, Fusion, Fusion 360, Infraworks, Inventor, Inventor LT, Maya, Maya LT, MotionBuilder, Navisworks, PowerInspect, PowerMill, PowerShape, Revit, Revit LT, Robot, Showcase являются зарегистрированными товарными знаками или товарными знаками Autodesk, Inc., и / или его дочерние и / или аффилированные компании в США и / или других странах. Все другие торговые марки, названия продуктов или товарные знаки принадлежат их соответствующим владельцам. Autodesk оставляет за собой право изменять предложения продуктов и услуг, а также спецификации и цены в любое время без предварительного уведомления и не несет ответственности за типографские или графические ошибки, которые могут появиться в этом документе.

© 2020 Autodesk, Inc. Все права защищены

Простая физика, делающая одни пули смертоноснее других

Пуля, поразившая У.Представитель S. Steve Scalise на прошлой неделе путешествовал со скоростью от 1100 до 2600 футов в секунду. Снаряд, пуля 7,62 x 39, попал в хлыст большинства Палаты представителей с силой от 370 до 1550 фут-фунтов. Винтовочный патрон, который длиннее, чем пистолетный снаряд, вероятно, также начал кувыркаться после того, как его острие столкнулось с его бедром. Это означало, что острие не просто проходило сквозь него, а, скорее, вся длина снаряда вращалась снова и снова через тело Скализ, пробивая более широкое отверстие и распределяя большую ударную волну по его костям и тканям.

Скализ, республиканец из Луизианы, состояние которого было повышено до «серьезного», получил переломы костей, разрыв кровеносных сосудов и внутренние органы. Бандит смог нанести такой обширный урон с другого конца бейсбольного поля, потому что он использовал полуавтоматическую винтовку, которая могла быть квалифицирована как штурмовое оружие, сродни стандартному боевому оружию пехоты. Некоторые основы физики объясняют, почему выбор оружия или, точнее, выбор пули позволил подозреваемому, Джеймсу Ходжкинсону, убитому сотрудниками правоохранительных органов, нанести такой ущерб.

Метательное оружие работает путем передачи кинетической энергии цели, которая распространяется как ударная волна через ткани, когда пуля пробивает тело, оставляя за собой полость. Количество энергии, излучаемой пулей в цель, определяется по простой формуле, которой учили в средней школе: это произведение половины массы снаряда на квадрат скорости. Энергия, доставляемая к цели, увеличивается геометрически с увеличением массы и экспоненциально с увеличением скорости.Чем больше площадь поверхности снаряда, тем выше его способность передавать энергию цели вместо того, чтобы просто проникать насквозь.

МассаПо данным Федерального бюро расследований, Ходжкинсон был вооружен винтовкой, стреляющей пулями калибра 7,62. В заявлении ФБР говорится, что он использовал модифицированный SKS, предшественник AK-47, который стреляет такими же пулями. В то время как типичные винтовки SKS не квалифицируются как штурмовое оружие, поскольку у них есть фиксированный магазин и ложа, а также отсутствует пистолетная рукоятка, ружье Ходжкинсона могло бы соответствовать критериям.Он был модифицирован для размещения отъемного магазина и снабжен складывающимся прикладом.

Патрон калибра 7,62 не так быстр, как патрон .223, выпущенный из AR-15 (самой популярной в Америке полуавтоматической винтовки), но он поражает цель с большей энергией. Испытания показывают, что, несмотря на то, что она движется со скоростью 1154 фута в секунду на расстоянии 500 ярдов, что на таком расстоянии медленнее, чем .223, пуля AK может доставить 370 фут-фунтов силы, больше, чем AR. Это потому, что калибр 7,62 почти вдвое массивнее, чем калибр 223.Говоря техническим языком инженеров-баллистов, стандартной единицей измерения массы пули являются частицы металла, и, в зависимости от производителя, 0,7,62 может весить 125 гран. .223 — это всего 55 гран.

Разницу можно увидеть и с пистолетными патронами. Поскольку в патрон, который должен помещаться в пистолетной рукоятке стрелка, сложно набить достаточно взрывчатого пороха, конструкторы пистолетов обычно пытаются увеличить огневую мощь, воткнув кусок металла большего размера на конец патрона.Например, .45 немного медленнее, чем 9-миллиметровый, но имеет более массивный снаряд с массой 250 гран по сравнению с типичными 115 гранами 9-мм.

С середины 2000-х годов производители оружия, обслуживающие потребителей, которые все чаще покупают оружие для самообороны, выпустили меньше малокалиберных пистолетов, таких как .25 или .32, и больше — 9-мм и больше.

Доктор Питер Ри — хирург-травматолог, оперировавший жертв стрельбы в 2011 году на политическом мероприятии в Тусоне, штат Аризона, в результате которого шесть человек были убиты и 13 ранены под градом 9-миллиметровых пуль.Ри объяснил, что чем массивнее снаряд, тем тяжелее рана.

«Пулемет 22 калибра убьет вас, но не разнесет вам голову», — сказал он. С более крупными пулями «вы сделаете большие отверстия».